Способ контроля технического состояния свечей зажигания авиационных гтд и промышленных гту при их изготовлении и при проведении ремонта двигателей - RU2680477C1

Код документа: RU2680477C1

Чертежи

Описание

Изобретение относится к газотурбостроению, в частности к оценке технического состояния свечей зажигания, имеющих хотя бы один из контактов электродов из материала, содержащего палладий, при изготовлении свечей или при проверке их технического состояния перед повторной установкой на авиационный ГТД или промышленный ГТУ после проведения их ремонта.

Известен способ контроля технического состояния свечей зажигания при их изготовлении или при проверке технического состояния свечей перед повторной установкой на авиационный ГТД или промышленный ГТУ после проведения их ремонта, реализованный в [Патент США №3793582, опубликовано 19.02Л974; Патент РФ №2338080, опубликовано 10.11.2008; Патент РФ №2579435 опубликовано 10.04.2016; Патент РФ №2558751, опубликовано 10.08.2015; Патент РФ №150819, опубликовано 27.02.2015; А.Н. Мурысев, А.О. Рыбаков, А.Г. Каюмов, Ю.Д. Курдачев. Исследование рабочих процессов в стреляющих свечах зажигания и разработка методов повышения их эффективности. // Тезисы доклада на конференции «Проблемы авиации и космонавтики и роль ученых в их решении» // МинВУЗ РФ, УАИ, 1988. - с. 78-81; Измеритель времени ИВ-3 8Г2.746.018 РЭ УАКБ "Молния" Руководство по эксплуатации; Измеритель амплитудных напряжений ИАН-1 8Г2.746.021 ТО. УАКБ "Молния" Техническое описание; Патент РФ №2463523, опубликовано 10.10.2012; Патент РФ №2608888, опубликовано 26.01.2017; Патент РФ №2614388, опубликовано 27.03.2017; Патент Франции №2717534, опубликовано 17.03.1994], заключающийся в том, что контролируется наличие бесперебойного искрообразования в искровом зазоре.

Недостатком указанного способа является то, что он не обеспечивает достоверного прогноза работоспособности свечей зажигания на последующий до первого ремонта или межремонтный период работы авиационного газотурбинного двигателя или промышленной газотурбинной установки после выполнения их ремонта или на время до следующей проверки технического состояния свечи зажигания. Это связано со следующими причинами. Бесперебойное искрообразование между электродами может обеспечиваться в период времени t1 и не обеспечиваться в последующий момент времени (t1+Δt), т.к. в период времени Δt происходит дополнительное увеличение искрового зазора свечи за счет электроэрозионной выработки контактов электродов в процессе работы системы зажигания. В результате этого увеличения искрового зазора пробивное напряжение искрового промежутка свечи Uпрсв [Физическая энциклопедия. В 5-и томах. - М.: Советская энциклопедия. Главный редактор A.M. Прохоров. 1988] становится выше выходного напряжения агрегата зажигания Uвых агр, с которым свечи зажигания совместно используются на авиационном газотурбинном двигателе или на промышленной газотурбинной установке (Uпрсв>Uвыхагр). Таким образом, проведение контроля наличия бесперебойности искрообразования не в достаточной степени обеспечивает достоверную информацию о возможности эксплуатации свечей на весь период времени до следующего ремонта двигателя, т.к. при проведении контроля искрообразования в момент времени t1 не проверяется фактическая величина искрового зазора, запасы по его величине для обеспечения надежного искрообразования в последующие моменты времени до времени (t1+Δt).

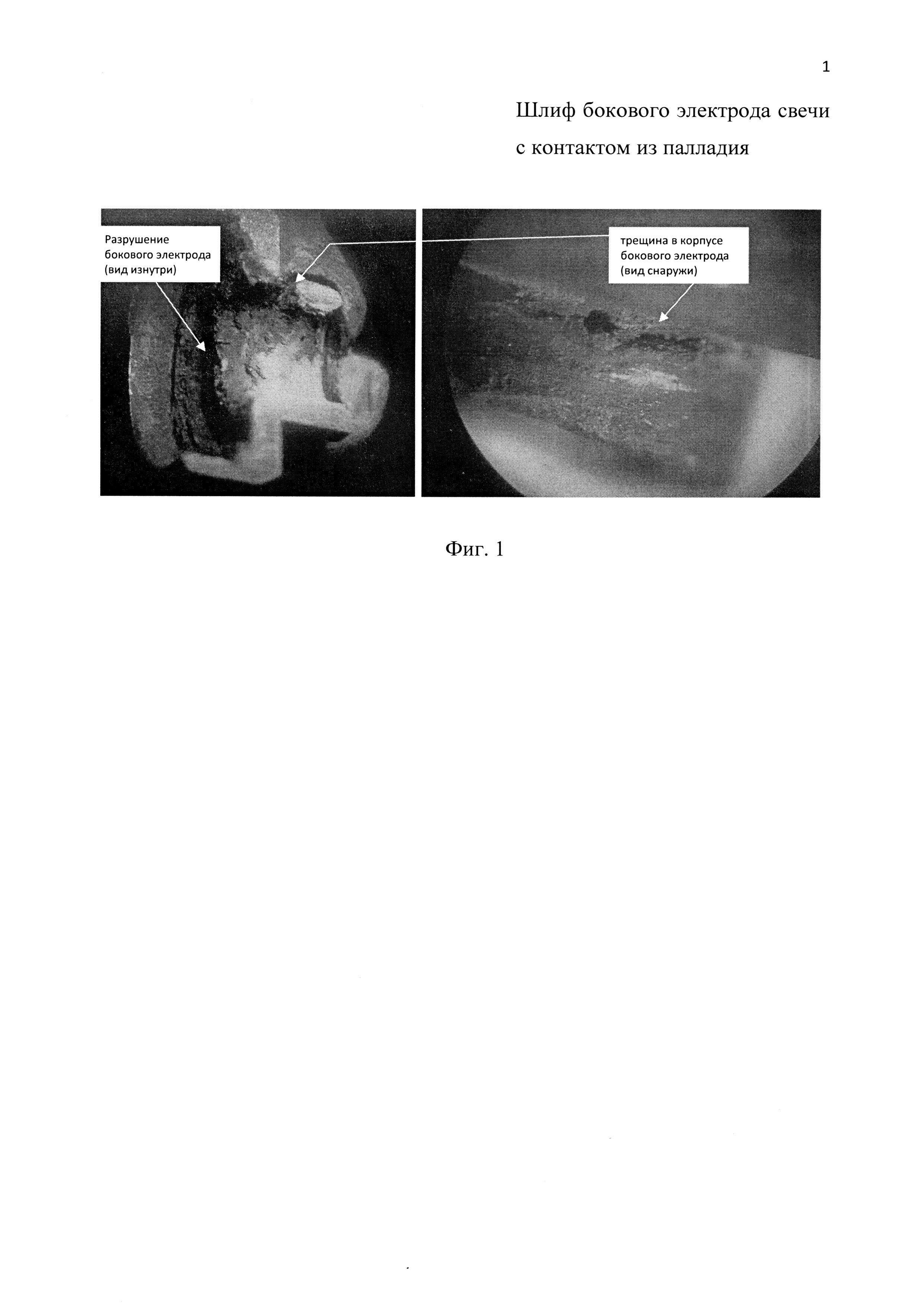

Кроме этого, если в свечах для повышения их ресурса используется, как минимум один из контактов электродов, например боковой, содержащий палладий, то при воздействии в процессе изготовления свечей или их эксплуатации до ремонта двигателя, на котором они были установлены, температур, превышающих 1000°С, происходит интенсивная диффузия палладия в материал бокового электрода, изготовленного, например, из жаропрочных хромникелевых сплавов ХН50ВМТЮБ-ВИ, ХН78Т, ХН60ВТ и др. Установлено, что проникновение (диффузия на значительную глубину) в межзерновое пространство материала бокового электрода из таких сплавов палладия в процессе изготовления или в процессе эксплуатации приводит к значительному уменьшению допустимых для этих материалов рабочих температур и уменьшению их электроэрозионной стойкости [Протоколы испытаний центральной заводской лаборатории (ЦЗЛ) АО УНПП «Молния» №137-ТК, №141-ТК]. Таким образом, момент достижения предельного состояния величины искрового зазора (t+Δtо), при котором происходит превышение пробивного напряжения свечи выходного напряжения агрегата зажигания наступает значительно раньше с учетом диффузии палладия в материал бокового электрода, т.е. Δtо << Δt, где Δt - период времени с момента контроля технического состояния свечи до момента, когда Uпрсв>Uвых агр без учета диффузии палладия в материал бокового электрода, Δtо - период времени с момента контроля технического состояния свечи до момента, когда Uпр св>Uвых агр с учетом диффузии палладия в материал бокового электрода при повышении температуры бокового электрода более 1000°С даже кратковременно. Кроме этого, диффузия палладия в материал бокового электрода может приводить в последующем при длительном воздействии повышенных температур к разрушению бокового электрода за счет газовой эрозии, как показано на фиг. 1.

Следовательно, способ контроля технического состояния свечей зажигания заключающийся в том, что контролируют наличие бесперебойного искрообразования в искровом зазоре свечей зажигания путем подачи напряжения питания на агрегат зажигания, без оценки величины искрового зазора свечей в процессе изготовления и после эксплуатации в составе двигателей недостаточно объективен, дает недостоверную оценку технического состояния свечей зажигания. Кроме этого, при наличии в свечах зажигания в качестве контакта (например, бокового электрода) сплава, содержащего палладий, этот способ контроля дает ложную информацию о техническом состоянии свечей зажигания, т.е. имеет недостаточную достоверность, приводит к возможности установки на двигатель свечей зажигания без достаточного запаса по ресурсу и, как следствие, может привести к отсутствию запуска двигателя в условиях эксплуатации, что в свою очередь может привести к тяжелым последствиям или летному происшествию.

Частично указанного недостатка лишен способ контроля свечей зажигания, принятый за прототип, реализованный в [Авторское свидетельство СССР №849359, опубликовано 23.07.1981; Свеча зажигания полупроводниковая СП-92П кл. К2 8Г3.242.244 ТУ Технические условия, 8Г3.242.244 ГЧ Габаритный чертеж; Aviation Technical Bulletin №96-1 (champion CH38016 igniter), №96-2 (champion CH34659-3 igniter), №97-2 (champion CH37114 igniter), №97-3 (champion CH31815-1 igniter); Service Bulletin Champion Aerospace INC CH34817-74-21-02-001], заключающийся в том, что контролируют наличие бесперебойного искрообразования в искровом зазоре свечей зажигания путем подачи напряжения питания на агрегат зажигания, измеряют фактическую величину искрового зазора контролируемых свечей, проводят сравнение измеренной фактической величины искрового зазора с нормируемой величиной, при наличии бесперебойного искрообразования и отсутствии превышения фактически измеренной величины искрового зазора нормируемого значения, судят о техническом состоянии свечей зажигания.

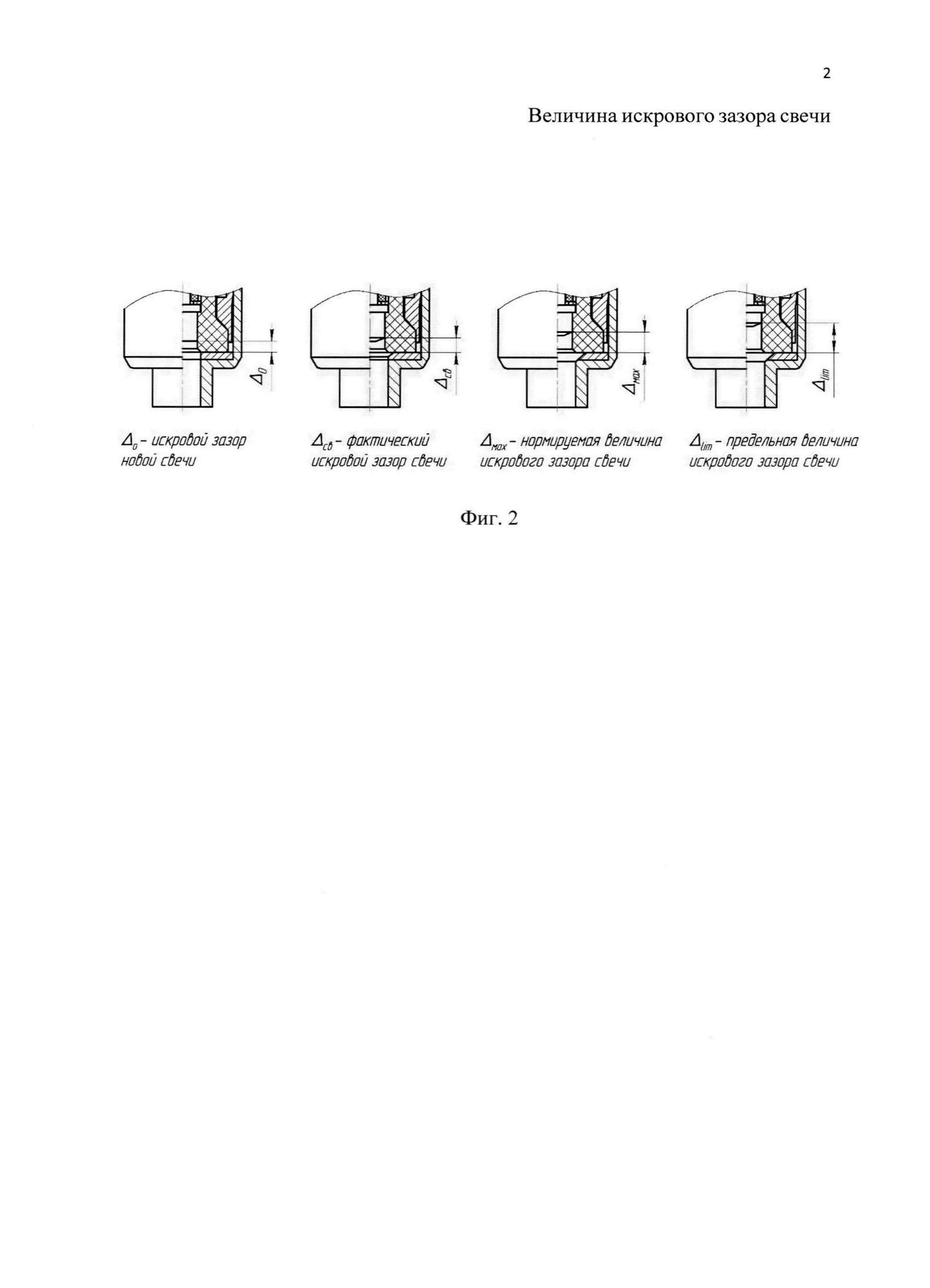

Указанный способ контроля реализуется следующим образом. По результатам накопления статистических данных, полученных при исследовании свечей зажигания, поступивших от потребителя после испытаний и эксплуатации в составе двигателей определяют предельную величину искрового зазора Δlim, при которой пробивное напряжение свечей начинает превышать выходное напряжение агрегата зажигания Uпр св>Uвых агр. Если у свечи величина искрового зазора Δlim, то свеча работоспособна, только в ближайший промежуток времени Δt может отказать, т.е. свеча не имеет запаса по ресурсу и для установки на двигатель непригодна. Для дальнейшего использования при анализе технического состояния свечей зажигания принимают нормируемую величину искрового зазора Δмах (которая меньше Δlim), при котором свеча работоспособна и имеет достаточный запас по ресурсу. При контроле технического состояния свечей зажигания после контроля бесперебойного искрообразования измеряют фактический искровой зазор свечи Δсв и сравнивают его с принятой нормируемой величиной Δмах. В случае если фактический искровой зазор свечи не превышает нормируемую величину (Δсв≤Δмах), то такую свечу можно устанавливать на авиационный ГТД или промышленный ГТУ после проведения ремонта последних, т.к. она с достаточным запасом обеспечит ресурс до первого ремонта или межремонтный ресурс двигателя. В случае если фактический искровой зазор свечи превышает нормируемую величину (Δсв>Δмах), то такую свечу устанавливать на двигатель нельзя, ее необходимо заменить на новую свечу искрой зазор Δо или свечу, имеющую необходимый запас по ресурсу. Следовательно, проверка бесперебойного искрообразования и сравнение фактического искрового зазора с нормируемой величиной повышает достоверность прогноза работоспособности свечей зажигания на последующий до первого ремонта или межремонтный период работы авиационного газотурбинного двигателя или промышленной газотурбинной установки после выполнения их ремонта, относительно способа контроля, заключающегося только в проверке бесперебойного искрообразования.

Однако, как уже было показано выше, при наличии в свечах зажигания в качестве контакта (например, бокового электрода) сплава, содержащего палладий, этот способ контроля дает ложную информацию о техническом состоянии свечей зажигания, т.е. имеет недостаточную достоверность.

В настоящее время в ряде конструкций свечей зажигания для снижения их пробивного напряжения и повышения ресурса применяется, как минимум один из контактов электродов, например, боковой, из сплава серебра с палладием СрПд80-20, содержащего 20% палладия, который вводится для повышения эксплуатационной температуры серебросодержащего контакта [Свеча зажигания полупроводниковая СП-92П кл. К2 8Г3.242.244 ТУ Технические условия, 8Г3.242.244 ГЧ Габаритный чертеж; Патент США №4081710, опубликовано 28.03.1978; Патент РФ №2300164, опубликовано 27.05.2007].

Технологический процесс изготовления бокового электрода свечей зажигания предусматривает укладку заготовок из сплава серебра с палладием СрПд80-20 на внутреннюю торцевую поверхность бокового электрода свечи, дальнейший нагрев до температуры, кратковременно превышающей температуру начала плавления сплава СрПд80-20 (1070°С), охлаждение до температуры 150°С. Длительный нагрев до температур, превышающих температуру 1000°С приводит к диффузии палладия в боковой электрод, изготовленный, например, из жаропрочных хромникелевых сплавов типа ХН50ВМТЮБ-ВИ. Эти процессы могут иметь место также при эксплуатации свечей зажигания в составе двигателей после кратковременного или длительного воздействия на их рабочий торец температуры, превышающей температуру 1000°С. Диффузное легирование палладием хромоникелевого материала бокового электрода резко снижает его жаростойкость как за счет изменения химического состава, так и за счет разрушения защитной пленки окислов хрома в результате его взаимодействия с палладием в приповерхностных слоях. Проникновение (диффузия на значительную глубину) палладия или в процессе изготовления, или в процессе эксплуатации в межзерновое пространство бокового электрода из хромникелевых сталей приводит к значительному уменьшению допустимых для этих материалов рабочих температур и уменьшению их электроэрозионной стойкости, к ускорению газовой эрозии бокового электрода свечи, и в ряде случаев может привести к его разрушению [Протоколы испытаний центральной заводской лаборатории (ЦЗЛ) АО УНПП «Молния» №137-ТК, №141-ТК].

Следовательно, момент достижения предельного состояния величины искрового зазора (t+Δto), при котором происходит превышение пробивного напряжения свечи выходного напряжения агрегата зажигания наступает значительно раньше с учетом диффузии палладия в материал бокового электрода, т.е. Δto << Δt, где Δt - период времени с момента контроля технического состояния свечи до момента, когда Uпрсв>Uвыхагр без учета диффузии палладия в материал бокового электрода, Δtо - период времени с момента контроля технического состояния свечи до момента, когда Uпрсв>Uвыхагр с учетом диффузии палладия в материал бокового электрода.

Проникновение палладия из контакта в материал бокового электрода приводит к ускорению газовой эрозии (см. фиг. 1), увеличению фактической величины искрового зазора - расстоянию по поверхности искрообразующего изолятора между торцем центрального электрода и поверхностью бокового электрода, контактирующей с торцевой поверхностью изолятора, увеличению выходного пробивного напряжения, что в свою очередь, приводит к уменьшению ресурса свечи [Протоколы испытаний центральной заводской лаборатории (ЦЗЛ) АО УНПП «Молния» №137-ТК, №141-ТК].

Таким образом, выполнение оценки величины искрового зазора свечей в процессе изготовления и после эксплуатации в составе двигателей без учета диффузии палладия в материал бокового электрода обладает недостаточной достоверностью контроля технического состояния свечей зажигания для анализа возможности продления ее ресурса.

Задачей, решаемой заявленным изобретением, является повышение достоверности оценки технического состояния свечей зажигания, имеющих в составе бокового электрода контакт, содержащий палладий, при их изготовлении и после эксплуатации при проведении ремонта авиационных ГТД и промышленных ГТУ.

Поставленная задача решается применением способа контроля технического состояния свечей зажигания авиационных ГТД и промышленных ГТУ, имеющих хотя бы один из контактов электродов из материала, содержащего палладий, при изготовлении свечей зажигания или при проверке их технического состояния перед установкой на авиационный ГТД или промышленный ГТУ после проведения их ремонта, заключающийся в том, что контролируют наличие бесперебойного искрообразования в искровом зазоре свечей зажигания путем подачи напряжения питания на агрегат зажигания, измеряют фактическую величину искрового зазора и проводят сравнение измеренной фактической величины искрового зазора с нормируемой величиной, оценивают величину диффузии палладия из контакта в материал электрода путем сравнения рентгеновских снимков свечей зажигания с контрольным образцом, и при наличии бесперебойного искрообразования, отсутствии превышения фактически измеренной величины искрового зазора значения нормируемого, соответствии рентгеноснимков свечей зажигания контрольному образцу, при отсутствии диффузии палладия в материал бокового электрода, судят о техническом состоянии свечей зажигания.

Новым, согласно изобретению, является то, что при выполнении контроля технического состояния свечей зажигания авиационных ГТД дополнительно оценивают наличие диффузии палладия из контакта в материал бокового электрода путем сравнения рентгеновских снимков свечей зажигания, контроль технического состояния которых проводится, с контрольным образцом рентгеновского снимка. Контрольным образцом рентгеновского снимка при этом является рентгеновский снимок бокового электрода свечи зажигания, на котором отсутствует диффузия палладия из контакта в материал бокового электрода.

Выполнение сравнения рентгеновских снимков свечей зажигания при их изготовлении или при проверке технического состояния свечей перед повторной установкой на авиационный ГТД или промышленный ГТУ после проведения их ремонта с контрольным образцом рентгеновского снимка позволяет определить отсутствие проникновения (диффузии) палладия в материал бокового электрода, что, в свою очередь, позволяет обеспечить достоверный прогноз работоспособности свечей зажигания на последующий до первого ремонта или межремонтный период работы авиационного газотурбинного двигателя или промышленной газотурбинной установки после выполнения их ремонта, исключает поставки на двигатели свечей зажигания с наличием диффузии палладия из контакта в материал бокового электрода свечи, что понижает его термостойкость. Это исключает преждевременное снятие свечей зажигания с двигателя и их замену в процессе эксплуатации.

Предлагаемый способ контроля технического состояния свечей зажигания, имеющих хотя бы один из контактов электродов из материала, содержащего палладий, при изготовлении или при проверке технического состояния перед установкой на авиационный ГТД или промышленный ГТУ после проведения их ремонта осуществляется следующим образом.

Выполняют контроль наличия бесперебойного искрообразования в искровом зазоре свечей зажигания путем подачи напряжения питания на агрегат зажигания, измеряют фактическую величину искрового зазора и проводят сравнение измеренной фактической величины искрового зазора с нормируемой величиной, оценивают величину диффузии палладия из контакта в материал электрода путем сравнения рентгеновских снимков свечей зажигания с контрольным образцом рентгеновского снимка, при наличии бесперебойного искрообразования, отсутствии превышения фактически измеренной величины искрового зазора значения нормируемого, соответствии рентгеноснимков свечей зажигания контрольному образцу, при отсутствии диффузии палладия в материал бокового электрода, судят о техническом состоянии свечей зажигания.

Ниже приведен пример реализации предлагаемого способа контроля технического состояния свечей зажигания.

Свечу зажигания при изготовлении или перед повторной установкой на авиационный ГТД или промышленный ГТУ после проведения их ремонта в первую очередь проверяют на бесперебойность искрообразования при работе от агрегата зажигания, с которым свеча используется в составе двигателя. Контролируемую свечу подключают при помощи высоковольтного провода к агрегату зажигания, агрегат в свою очередь подключают к источнику питания и подают на него напряжение питания. Если после включения агрегата на рабочем торце свечи между боковым и центральным электродами свечи наблюдается бесперебойное следование искровых разрядов, то такая свеча пригодна для проведения следующего этапа проверки ее технического состояния. На следующем этапе проверки измеряют специальным мерительным инструментом фактический искровой зазор свечи Δсв и сравнивают его с принятой по результатам накопления статистических данных, полученных при исследовании свечей зажигания, поступивших от потребителя после испытаний и эксплуатации в составе двигателей, нормируемой величиной Δмах. В случае если фактический искровой зазор свечи превышает нормируемую величину (Δсв>Δмах), то такую свечу устанавливать на двигатель нельзя, ее необходимо заменить на новую свечу или свечу, имеющую необходимый запас по ресурсу (см. фиг. 2). В случае если фактический искровой зазор свечи не превышает нормируемую величину (Δсв≤Δмах), то такая свеча пригодна для проведения следующего этапа проверки ее технического состояния.

На следующем этапе проверки выполняют рентгенографирование рабочего торца свечи зажигания и сравнивают полученные рентгеноснимки с контрольным образцом рентгеноснимка для оценки наличия диффузии палладия в материал бокового электрода. В случае, когда у свечи отсутствует диффузия палладия в материал бокового электрода, видна четкая граница между контактом, содержащим палладий, и материалом бокового электрода. В случае, когда у свечи имеет место диффузия палладия в материал бокового электрода, четкой границы между контактом, содержащим палладий, и материалом бокового электрода, не наблюдается, она размыта. Контрольным образцом рентгеноснимка является рентгеноснимок свечи, у которой отсутствует диффузия палладия в материал бокового электрода (см. фиг. 3).

Если по результатам проведения контроля технического состояния свечи при изготовлении или перед повторной установкой на авиационный ГТД или промышленный ГТУ после проведения их ремонта, между боковым и центральным электродами свечи наблюдается бесперебойное следование искровых разрядов, фактический искровой зазор свечи Δсв не превышает нормируемую величину Δмах (см. фиг. 2), по результатам контроля рентгеноснимков диффузии палладия в материал бокового электрода контролируемой свечи не отмечено (см. фиг. 3), то такую свечу можно устанавливать на авиационный ГТД или промышленный ГТУ после проведения ремонта последних, т.к. можно констатировать, что она с достаточным запасом обеспечит ресурс до первого ремонта или межремонтный ресурс двигателя.

Таким образом, способ контроля технического состояния свечей зажигания, заключающийся в том, что контролируют наличие бесперебойного искрообразования в искровом зазоре свечей зажигания путем подачи напряжения питания на агрегат зажигания, измеряют фактическую величину искрового зазора и проводят сравнение измеренной фактической величины искрового зазора с нормируемой величиной, оценивают величину диффузии палладия из контакта в материал электрода путем сравнения рентгеновских снимков свечей зажигания с контрольным образцом рентгеновского снимка, при наличии бесперебойного искрообразования, отсутствии превышения фактически измеренной величины искрового зазора значения нормируемого, соответствии рентгеноснимков свечей зажигания контрольному образцу, судят о техническом состоянии свечей зажигания, позволяет обеспечить достоверный прогноз работоспособности свечей зажигания на последующий до первого ремонта или межремонтный период работы авиационного газотурбинного двигателя или промышленной газотурбинной установки после выполнения их ремонта.

Предлагаемое изобретение выгодно отличается от известных аналогов и прототипа повышенной достоверностью контроля технического состояния свечей зажигания при их изготовлении или при проверке их технического состояния свечей перед повторной установкой на авиационный ГТД или промышленный ГТУ после проведения их ремонта. Эффективность предлагаемого способа контроля технического состояния свечей зажигания подтверждается результатами испытаний и эксплуатации.

Реферат

Изобретение относится к газотурбостроению, в частности к оценке технического состояния свечей зажигания, имеющих хотя бы один из контактов электродов из материала, содержащего палладий, при изготовлении свечей или при проверке их технического состояния после проведения ремонта. При проведении контроля технического состояния указанных свечей зажигания контролируют наличие бесперебойного искрообразования в искровом зазоре свечей зажигания путем подачи напряжения питания на агрегат зажигания. Измеряют фактическую величину искрового зазора и проводят сравнение измеренной фактической величины искрового зазора с нормируемой величиной, при наличии бесперебойного искрообразования и отсутствии превышения фактически измеренной величины искрового зазора значения нормируемого судят о техническом состоянии свечей зажигания. Дополнительно оценивают величину диффузии палладия из контакта в материал электрода путем сравнения рентгеновских снимков свечей зажигания с контрольным образцом рентгеновского снимка. Изобретение позволяет повысить достоверность оценки технического состояния свечей зажигания. 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Диагностика состояния загрязнения свечей системы радиочастотного зажигания

Комментарии