Устройство и способ для выполнения структурированного функционального покрытия стеклянного слоя - RU2722529C1

Код документа: RU2722529C1

Чертежи

Описание

Изобретение относится к устройству и способу для выполнения структурированного функционального покрытия стеклянного слоя.

Уровень техники

Из уровня техники, например, из DE 103 16 576 В3, известны способ и устройство для изготовления мягких контактных линз. Способ основан на специальных стадиях гидрации и обессоливания мягких контактных линз и последующего лазерного удаления материала линз для создания так называемой мультифокальной линзы. Кроме того, из уровня техники известна заявка на патент США 2009/242 527 А1. В этой заявке раскрыт способ удаления стойкого к царапинам слоя или противоотражательного слоя для улучшенного адгезионного соединения линз очков без оправы.

Затем на примере изготовления обычного автомобильного ветрового стекла возникли проблемы, которые дали импульс для изобретений, отдельных или в комбинации.

Для выполнения требований аэродинамики, а также стилистики, многие автомобильные стекла изогнуты. Автомобильные стекла выполняют также множество функций, например, нагревания, размещения антенн, датчиков и т.д.

Например, для обеспечения электрического нагревания применяются тонкие электрически проводящие слои с применением известных технологий, таких как трафаретная печать или осаждение из паровой фазы.

В способах согласно уровню техники, например, как раскрыто в ЕР 3 034 295 А, сначала электрически проводящий слой наносится на плоское оконное стекло, а затем структурируется. Лишь относительно небольшие зоны, приблизительно 15 см на 15 см, можно обрабатывать на одной стадии. Если необходимо выполнять структурирование на больших зонах, то обычно возникают наложения и нарушения выравнивания на краях, так что кромки имеют ступеньки и неровности.

Для сгибания стеклянного окна оно должно быть нагрето до относительно высокой температуры, например, 600°С. Поскольку электрический проводящий слой будет вступать в реакцию с окружающей атмосферой, перед сгибанием покрытие должно быть полностью защищено с помощью защитного слоя, например, NaSO4.

Однако было установлено, что эта защита не является адекватной, так что реакции все же происходят, в частности, в краевой зоне структурированного функционального покрытия.

Другой проблемой является то, что под воздействием нагревания электрически проводящий слой часто нагревается так, что происходит процесс текучести, в частности, в краевой зоне структурированного функционального покрытия. Следовательно, нарушается структурная целостность функционального покрытия.

Дополнительно к этому, оба влияния могут отрицательно сказываться на оптических свойствах. Так, например, заметные оптические дефекты могут возникать в краевой зоне функционального покрытия.

После сгибания необходимо трудоемкое полное удаление защитного слоя.

Исходя из этой ситуации, задачей изобретения является создание устройства и способа, которые обеспечивают возможность создания экономично и с большой точностью изогнутых слоев стекла, которые имеют структурированное покрытие.

Сущность изобретения

Задача изобретения решена с помощью устройства для выполнения структурированного функционального покрытия на первом изогнутом стеклянном слое. Устройство имеет опору для удерживания первого изогнутого стеклянного слоя, по меньшей мере один лазер, и направляющий блок. Направляющий блок предназначен для направления луча лазера на функциональное покрытие так, что части функционального покрытия удаляются, с целью формирования структуры на функциональном покрытии.

Другими словами, применение устройства позволяет сначала сгибать стеклянный слой и лишь затем структурировать. Таким образом, стадия нанесения функционального покрытия может быть сдвинута и выполняться после сгибания. Следовательно, можно отказаться от нанесения защитного слоя перед сгибанием и от удаления защитного слоя после сгибания. Поэтому, дополнительно к исключению возможной реакции во время сгибания, возможна также экономия стадий способа.

В другом варианте выполнения изобретения расстояние между лазером и функциональным покрытием составляет приблизительно от 0,5 м до 2 м. За счет относительно большого расстояния между лазером и функциональным покрытием, фокальная зона может быть установлена так, что относительно небольшие отклонения в форме стеклянного слоя и/или покрытия не оказывают значительного влияния на структурирование. В результате, процесс изготовления может осуществляться без требующих затрат труда измерений расстояния.

Согласно другому варианту выполнения изобретения, лазер обеспечивает импульсное лазерное излучение с мощностью 100 Вт или больше. За счет этого может прикладываться необходимая для структурирования мощность на дистанции несколько метров, так что производственные периоды времени могут быть небольшими.

Согласно еще одному варианту выполнения изобретения, свет лазера имеет длину волны 355 нм, 532 нм или 1064 нм. Таким образом, можно работать с обычными лазерами.

В другом варианте выполнения изобретения лазер обеспечивает импульсное лазерное излучение с периодом от нескольких наносекунд до нескольких пикосекунд. Таким образом, можно удалять не только небольшие , но также большие структуры.

Согласно другому варианту выполнения изобретения, лазер является лазером CO2. Таким образом, можно работать с обычными лазерами.

Задача решена также с помощью способа изготовления стеклянной панели, который имеет первую стадию выполнения первого стеклянного слоя, при этом первый стеклянный слой имеет по меньшей мере на некоторых участках функциональное покрытие. Способ дополнительно имеет стадию структурирования на функциональное покрытие на первом стеклянном слое посредством лазерной абляции.

Соответственно, предотвращается возможная реакция во время сгибания.

В одном варианте выполнения изобретения функциональное покрытие наносится после сгибания стеклянного слоя. Другими словами, применение способа позволяет сначала сгибать стеклянный слой и лишь затем выполнять структурировать. Таким образом, стадия нанесения функциональных покрытий может быть сдвинута на время после сгибания. Следовательно, нанесение защитного слоя перед сгибанием и удаление защитного слоя после сгибания можно не проводить.

В другом варианте выполнения изобретения стадия структурирования содержит перемещение в пространстве лазера относительно функционального покрытия. Это может обеспечивать экономичное производство.

Согласно другому варианту выполнения изобретения, способ, согласно изобретению, может дополнительно содержать стадию выполнения второго стеклянного слоя, при этом первый стеклянный слой и второй стеклянный слой соответственно согнуты, стадию введения соединяющей пленки между функциональным покрытием на первом стеклянном слое и вторым стеклянным слоем, а также стадию термического соединения стеклянных слоев с помощью соединяющей пленки. Другими словами, способ можно также использовать для изготовления многослойных стеклянных панелей.

Дополнительно к этому, задача выполнена с помощью стеклянных панелей, полученных с помощью способа, согласно изобретению.

В одном варианте выполнения изобретения относительно стеклянной панели, соединяющая пленка включает по меньшей мере один материал, выбранной из группы, содержащей полибутилентерефталат (РВТ), поликарбонат (РС), полиэтилентерефталат (РЕТ) и полиэтиленнафталат (PEN), поливинилхлорид (PVC), поливинилфторид (PVF), поливинилбутирал (PVB), этиленвинилацетат (EVA), полиакрилат (РА), полиметилметакрилат (РММА), полиуретан (PUR) и/или их смеси и сополимеры.

Краткое описание чертежей

Ниже приводится в качестве примера описание изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

фиг. 1 - варианты выполнения устройств согласно изобретению;

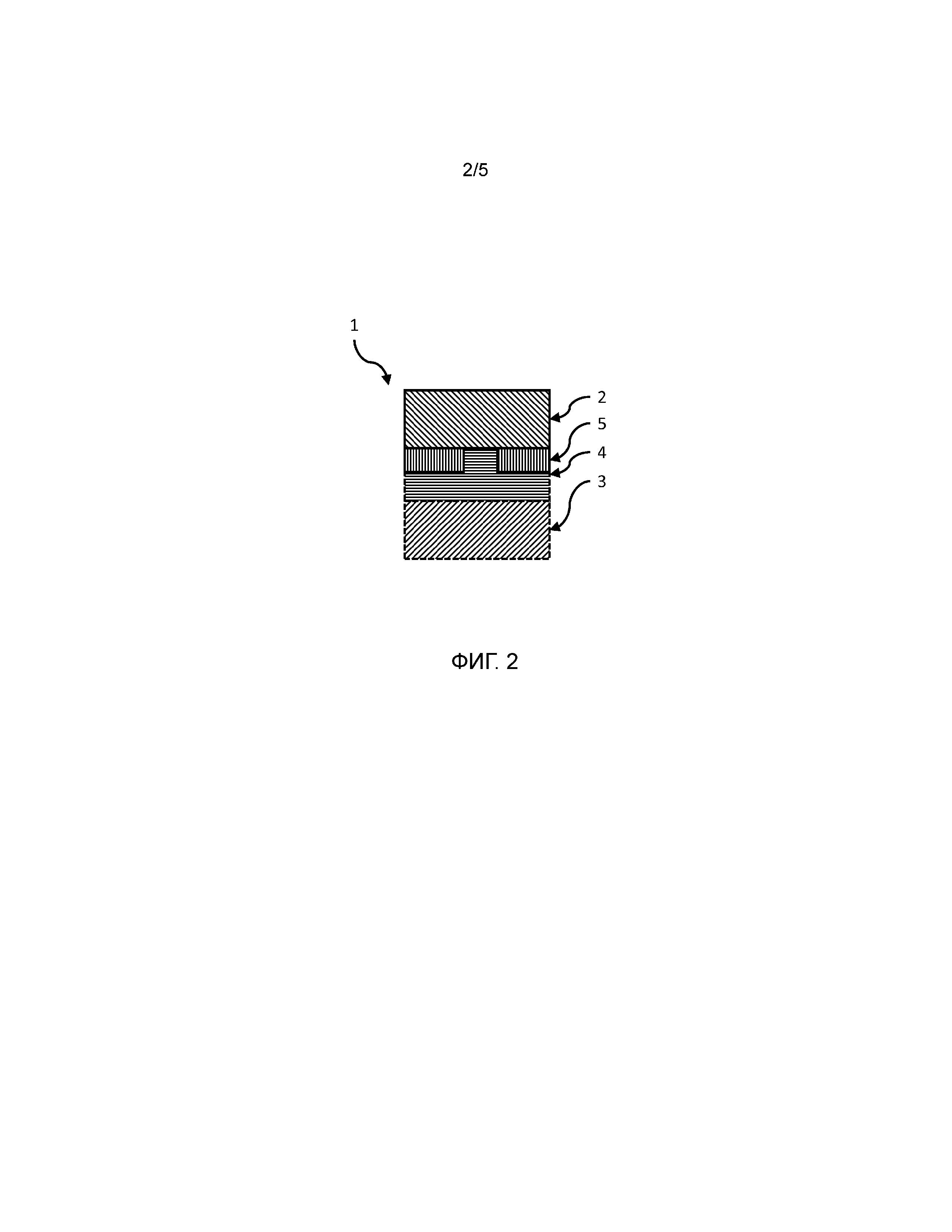

фиг. 2 - разрез стеклянных панелей, выполненных в соответствии со способом, согласно изобретению;

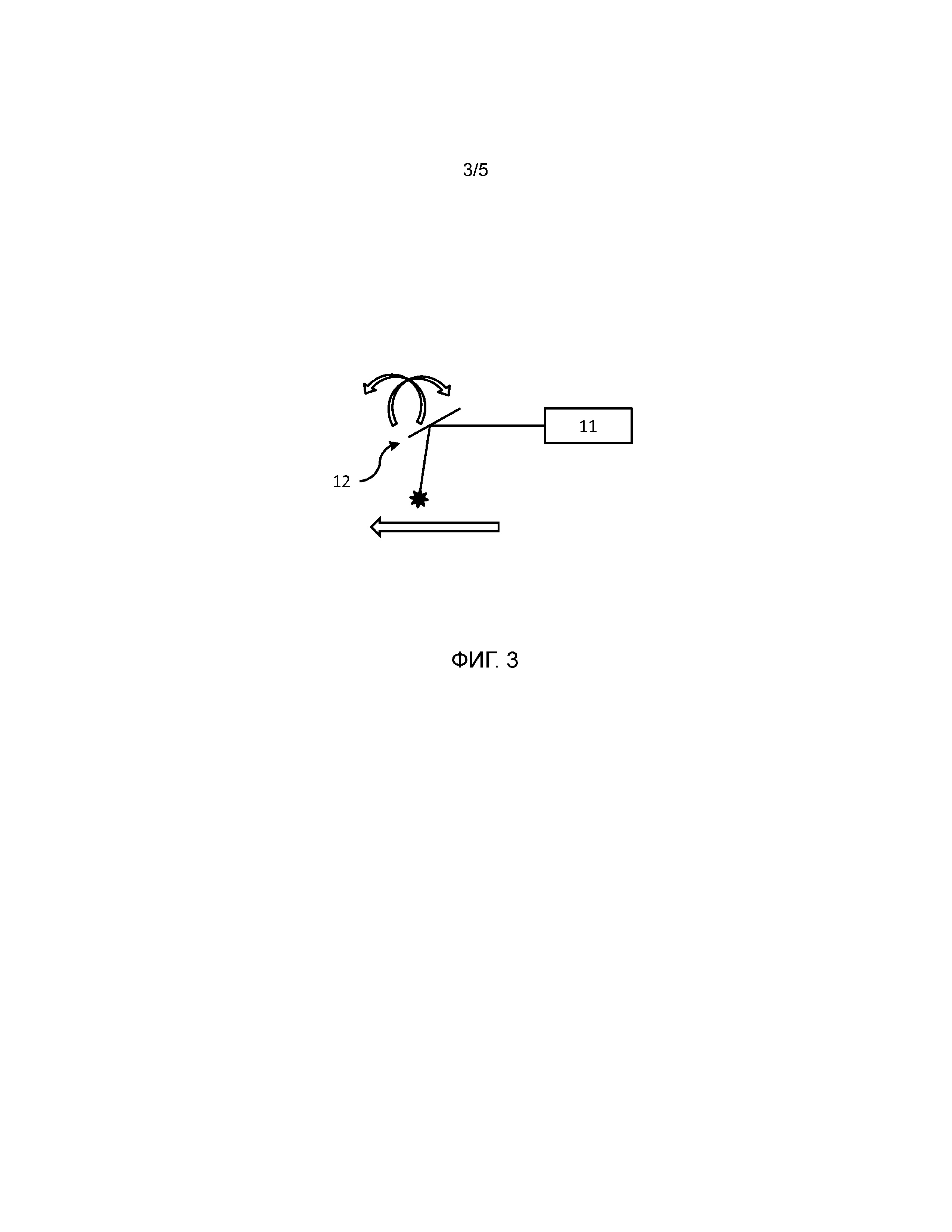

фиг. 3 - аспект вариантов выполнения устройств, согласно изобретению;

фиг. 4 - другой аспект вариантов выполнения устройств, согласно изобретению; и

фиг. 5 - стадии способа, согласно изобретению.

Подробное описание изобретения

Ниже приводится детальное описание изобретения со ссылками на прилагаемые чертежи. Следует отметить, что приведено описание различных аспектов, которые могут использоваться по отдельности или в комбинации. Другими словами, любой аспект может использоваться с различными вариантами выполнения изобретения, если не указано, что он является чистой альтернативой.

Кроме того, в последующем для простоты имеется в виду лишь один объект. Однако, если явно не указано иначе, изобретение может относиться в каждом случае к нескольким объектам. Таким образом, следует понимать, что в простом варианте выполнения используется по меньшей мере один объект.

В способах, описание которых приведено ниже, отдельные стадии могут быть включены в единственную стадию и выполняться, например, параллельно друг другу. Дополнительно к этому, порядок выполнения стадий может изменяться так, что последовательность стадий не является обязательной, если специальная последовательность не указана явно в качестве обязательной.

На фиг. 1 показаны варианты выполнения устройств, согласно изобретению, для выполнения структурированного функционального покрытия 5 на первом изогнутом стеклянном слое 2.

Устройство 20 имеет опору 10 для удерживания первого изогнутого стеклянного слоя 2. Она может иметь, например, форму рамы для специального типа стеклянного слоя 2 или для различных типов стеклянных слоев 2.

Опора 10 может иметь, например, несколько удерживающих приспособлений 13 на краю или даже внутри. Удерживающие приспособления 13 могут быть реализованы, например, в виде зажимов или камер с отрицательным давлением. Камеры отрицательного давления, с помощью которых стеклянный слой 2 может быстро и надежно удерживаться в нескольких местах, являются особенно предпочтительными. Опора 10 предпочтительно имеет такую форму, что соответствующий стеклянный слой 2 удерживается по существу без напряжения. Для этого опора 10 имеет форму, по существу согласованную с формой изогнутого стеклянного слоя с небольшими допусками в зоне контакта, предпочтительно +/-0,5 мм, особенно предпочтительно меньше +/-0,2 мм.

Кроме того, устройство 20 имеет по меньшей мере один лазер 11 и один направляющий блок 12. Направляющий блок 12 предназначен для направления луча лазера 11 по функциональному покрытию 5 так, что части покрытия 5 удаляются для структурирования функционального покрытия 5. Удаление покрытия 5 может осуществляться как с помощью непосредственного облучения покрытия 5, так и с помощью опосредованного облучения покрытия через стеклянный слой 2. Другими словами, применение устройства 20 позволяет сначала сгибать стеклянный слой и лишь затем выполнять структурирование.

Таким образом, стадия нанесения функционального покрытия 5 может быть даже сдвинута на после сгибания. Следовательно, можно отказаться от нанесения защитного слоя перед сгибанием и удаления защитного слоя после сгибания.

Поскольку структурирование выполняется лишь после сгибания, то предотвращаются возникающие ранее проблемы реакции на краях структуры, а также изменения оптических свойств структуры, вызванных нагреванием.

Дополнительно к этому, когда нанесение функционального покрытия 5 сдвигается на время после сгибания, то стадии нанесения защитного слоя перед сгибанием и удаления защитного слоя после сгибания могут быть исключены из способа изготовления, что обеспечивает преимущество экономии времени и стоимости.

В зависимости от конструкции устройства 20, может быть предусмотрен один или несколько лазеров 11. Эти лазеры 11 могут быть расположены различно в пространстве и/или могут иметь различные оптические свойства, такие как длительность импульса, длина волны, мощность.

Изобретение относится к нанесению структуры 5, что означает любой тип структуры, однако, в частности, полное удаление для создания относительно больших открытых зон, линейное удаление для создания, например, структур проводящих путей, таких как нагревательные проводники и/или антенны, а также создания решетчатых структур. Ширина структуры покрытия 5 составляет обычно 100-150 мкм или больше. Кроме того, согласно изобретению, функциональные покрытия являются, в частности, электрически проводящими покрытиями, такими как содержащие серебро слои. Другим функциональным покрытием является, например, покрытие с низким модулем упругости. При этом существенным является лишь то, что имеется подходящий лазер 11, который может удалять соответствующее покрытие.

Может быть предусмотрена возможность автоматического регулирования положения фокуса лазера 11 так, что достигается точное структурирование без дополнительного перемещения лазера 11 относительно стеклянного слоя 2 или покрытия 5. Например, положение фокуса имеет допуск +/-5 мм, так что, например, может быть хорошо компенсирована погрешность сгибания изогнутого стеклянного слоя 2.

В контексте изобретения могут быть применены различные принципы действия направляющего блока, как показано в качестве примера на фиг. 3 и 4.

Например, направляющий блок 12 может быть предусмотрен в виде наклонного зеркала для лазера 11 (или для нескольких лазеров 11). В зависимости от степеней свободы тележки в качестве примера направляющего блока 12 на фиг. 3, изогнутая поверхность (изображенная вогнутой) стеклянной панели 1 с функциональным покрытием 5, ориентированным в направлении лазера, может подвергаться сканированию в одном или нескольких направлениях. За счет подходящего управления движением направляющего блока и лазера 11, можно осуществлять структурирование функционального покрытия.

В качестве альтернативы или дополнительно, может быть предусмотрен направляющий блок 12 в виде тележки, подвижной в одном, двух или трех измерениях, для лазера 11 (или нескольких лазеров). В зависимости от степеней свободы зеркала в качестве примера направляющего блока 12 на фиг. 4, изогнутая поверхность (изображенная выпуклой) стеклянной панели 1 с функциональным покрытием 5, ориентированным в направлении лазера, может подвергаться сканированию в одном или нескольких направлениях. За счет подходящего управления движением направляющего блока и лазера 11, можно осуществлять структурирование функционального покрытия.

Могут быть также предусмотрены в этом отношении смешанные формы.

Если используется лишь небольшое количество лазеров 11 с фиксированным положением относительно опоры 10, то это является предпочтительным, поскольку имеется меньше пограничных зон с наложением и неточным совмещением.

Пограничные зоны возникают, когда необходимо перемещать лазер для получения снабженной структурой поверхности, большей, чем поле сканирования. Поскольку имеются определенные допуски как для толщины стеклянного слоя 2, так и для функционального покрытия 5 и, дополнительно, имеется свободный ход при перемещении из одного положения в другое положение, то следует учитывать определенное наложение. Однако допуски также обуславливают небольшую неточность совмещения.

В предпочтительном варианте выполнения изобретения расстояние d между лазером 11 и функциональным покрытием составляет, как показано на фиг. 1, приблизительно от 0,5 м до 2 м. Поскольку путь d не должен быть линейным, то может быть предусмотрен один или несколько элементов отклонения в пути прохождения луча. Другими словами d обозначает длину пути, который проходит световой луч, выходящий из лазера 11, до соударения с функциональным покрытием 5, подлежащим структурированию.

За счет относительно большой дистанции d между лазером 11 и функциональным покрытием 5, фокальную зону можно регулировать так, что относительно небольшие отклонения в форме стеклянного слоя 2 и/или покрытия 5 не оказывают значительного влияния на структурирование. В результате, процесс производства может обходиться без требующих затрат труда измерений расстояния. Кроме того, относительно большое расстояние обеспечивает возможность достаточно большого поля сканирования, так что нет необходимости в перемещении лазера 11 относительно зоны структурирования, вместо этого лазерный луч направляется (см. фиг. 3) лишь с помощью направляющего блока 12 по всей зоне, например, 150 мм на 150 мм, например, больше чем 1000 мм на 1000 мм.

В данном случае, за счет подходящего расположения, например, двух лазеров относительно автомобильного ветрового стекла, один лазер можно использовать для структурирования правой стороны автомобильного ветрового стекла, в то время как другой лазер можно использовать для структурирования левой стороны.

Очевидно, что длительность структурирования может быть сокращена за счет применения нескольких лазеров 11 и согласованных направляющих блоков 12. Однако лазеры 11 предпочтительно являются в каждом случае неподвижными относительно поверхности, предназначенной для структурирования, так что не возникает наложение или неточность совмещения.

Лазеры 11, согласно вариантам выполнения изобретения, обеспечивают импульсное лазерное излучение с мощностью 100 Вт или больше. Согласно одному варианту выполнения изобретения, свет лазера 11 имеет длину волны 355 нм, 532 нм или 1064 нм, и/или лазер 11 обеспечивает импульсное излучение лазера с периодом от нескольких наносекунд до нескольких пикосекунд. Другими словами, можно использовать коммерчески доступные лазеры, такие как лазеры СО2, лазеры ND:YAG.

Подходящей частотой повторения импульсов лазера 11 является больше 100 кГц или больше 1 МГц. Таким образом, может достигаться скорость обработки в несколько м/с, например, 20 м/с - 50 м/с.

Как указывалось выше, изобретение предлагает новый способ изготовления, который схематично показан на фиг. 5. Способ изготовления стеклянной панели 1, структура которой показана на фиг. 2, содержит сначала стадию 100 получения первого изогнутого стеклянного слоя 2, при этом первый стеклянный слой 2 имеет по меньшей мере на некоторых участках функциональное покрытие 5. Стеклянный слой 2 введен в опору 10 и закреплен так, что покрытие 5 расположено ближе к лазеру 11. Затем выполняется стадия 300 структурирования функционального покрытия 5 первого стеклянного слоя с помощью лазерной абляции.

Следовательно, исключается возможная реакция во время сгибания.

В одном варианте выполнения изобретения, функциональное покрытие 5 нанесено после сгибания стеклянного слоя 2. Другими словами, применение способа позволяет сначала сгибать стеклянный слой, и лишь затем выполнять структурирование. Таким образом, стадия нанесения функционального покрытия 5 может быть также сдвинута на после сгибания. Следовательно, можно отказаться от нанесения защитного слоя перед сгибанием и удаления защитного слоя после сгибания.

В другом варианте выполнения изобретения стадия структурирования включает пространственное перемещение лазера 11 относительно функционального покрытия 5. Это может обеспечивать экономичность производства.

Согласно другому варианту выполнения изобретения, способ, согласно изобретению, может дополнительно содержать стадию 200 получения второго стеклянного слоя 3, при этом первый стеклянный слой 2 и второй стеклянный слой 3 согнуты соответствующим образом, стадию 400 введения соединяющей пленки 4 между функциональным покрытием 5, которое расположено на первом стеклянном слое 2, и вторым стеклянным слоем 3, а также стадию 500 термического соединения стеклянных слоев 2 и 3 с помощью соединяющей пленки 4.

Обычно, стадия 500 термического соединения выполняется при температуре обычно меньше 140°С, т.е. по меньшей мере при температуре, которая ниже температуры сгибания, так что не ожидаются реакции функционального покрытия 5.

Другими словами, способ можно использовать для изготовления многослойных стеклянных панелей 1, как показано штриховыми линиями на фиг. 2, с помощью второго стеклянного слоя 3 и соединяющей пленки 4.

Дополнительно к этому, задача решена с помощью стеклянных панелей, полученных с помощью способа, согласно изобретению. В одном варианте выполнения изобретения относительно многослойной панели 1, соединяющая пленка включает по меньшей мере один материал, выбранной из группы, содержащей полибутилентерефталат (РВТ), поликарбонат (РС), полиэтилентерефталат (РЕТ) и полиэтиленнафталат (PEN), поливинилхлорид (PVC), поливинилфторид (PVF), поливинилбутирал (PVB), этиленвинилацетат (EVA), полиакрилат (РА), полиметилметакрилат (РММА), полиуретан (PUR) и/или их смеси и сополимеры.

Стеклянную панель 1, согласно изобретению, можно использовать, но не ограничиваясь этим, в транспортных средствах, например, в качестве переднего, заднего или бокового стекла, или в зданиях или в виде информационного дисплея.

Перечень позиций

1 Стеклянная панель

2 Первый изогнутый стеклянный слой

3 Второй изогнутый стеклянный слой

4 Соединяющая пленка

5 Функциональное покрытие

10 Опора

11 Лазер

12 Направляющий блок

13 Удерживающее приспособление

20 Устройство

d Расстояние между лазером 11 и функциональным покрытием 5

Стадии

100 Получения первого изогнутого стеклянного слоя

200 Получения второго изогнутого стеклянного слоя

300 Структурирование функционального покрытия 5

400 Введение соединяющей пленки 4

500 Термическое соединения стеклянных слоев 2, 3

Реферат

Изобретение относится к устройству и способу для выполнения структурированного функционального покрытия (5) на первом изогнутом стеклянном слое (2). Устройство содержит опору (10) для удерживания первого изогнутого стеклянного слоя (2), по меньшей мере один лазер (11) и направляющий блок (12), предназначенный для направления луча лазера (11) на функциональное покрытие (5) так, что части функционального покрытия (5) удаляются для структурирования функционального покрытия (5). 5 н. и 6 з.п. ф-лы, 5ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для структурирования поверхности твердого тела покрытого твердым материалом, с помощью лазера

Электронное устройство для чтения документов

Оптическая заготовка, часть оптического устройства, оптическое устройство (варианты) и способ его изготовления

Комментарии