Устройство и способ термического деазотирования, применение такого устройства и продукт, полученный таким способом - RU2701921C2

Код документа: RU2701921C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к установке для осуществления термического деазотирования гидрата нитрата уранила с целью получения триоксида урана, при этом указанный диоксид урана имеет форму частиц.

Изобретение относится также к применению такой установки для выполнения термического деазотирования гидрата нитрата уранила, в частности, термического деазотирования гексагидрата нитрата уранила.

Наконец, настоящее изобретение относится к способу осуществления термического деазотирования гидрата нитрата уранила в триоксид урана, а также триоксиду урана, полученному непосредственно указанным способом термического деазотирования, при этом диоксид урана имеет форму частиц.

Уровень техники

Получение триоксида урана UO3 термическим деазотированием гексагидрата нитрата уранила UO2(NO3)2⋅6H2O хорошо известно и осуществляется согласно следующей реакции:

UO2(NO3)2 ⋅ 6H2O → UO3 + 2NO2 + 1/2O2 + 6H2O

После этого полученный триоксид урана UO3 можно восстанавливать до диоксида урана UO2. Затем по реакции с фтористоводородной кислотой указанный диоксид урана UO2 можно превращать в тетрафторид урана UF4, который играет большую роль в различных процессах ядерной промышленности.

Как следует из документа WO 84/02124 A1, упоминаемого в настоящем документе как [1], выход реакции фторирования UO2 в UF4 непосредственно связан с реакционной способностью диоксида урана UO2 и, следовательно, с реакционной способностью триоксида урана UO3, полученного на предыдущей стадии термическим деазотированием. В документе [1] изложено, что упомянутая реакционная способность триоксида урана UO3 прямо коррелирует с его удельной площадью поверхности, которая в соответствии с измерениями методом БЭТ должна составлять величину, по меньшей мере, равную 15 м²/г.

В документе US 5628048, упоминаемом как [2], подтверждается, что триоксид урана UO3 считается очень реакционноспособным, если он имеет удельную площадь поверхности по БЭТ от 12 м²/г до 15 м²/г. Более конкретно, способ, который описан в документе [2] для получения триоксида урана, имеющего такую удельную площадь поверхности, из раствора нитрата уранила, состоит в осуществлении в зоне реакционной камеры, называемой контактной зоной, термомеханического контакта между раствором нитрата уранила, распыляемым в виде мелких капель вдоль данной оси в контактной зоне, и газообразной текучей средой, вводимой в контактную зону, при этом газообразная текучая среда находится при достаточно высокой температуре и обладает достаточно высокой механической энергией для осуществления дегидратации и прокалки нитрата уранила в контактной зоне.

Кроме того, в документе [2] описана установка для осуществления термического деазотирования нитрата уранила, подходящая для воплощения способа, упомянутого выше.

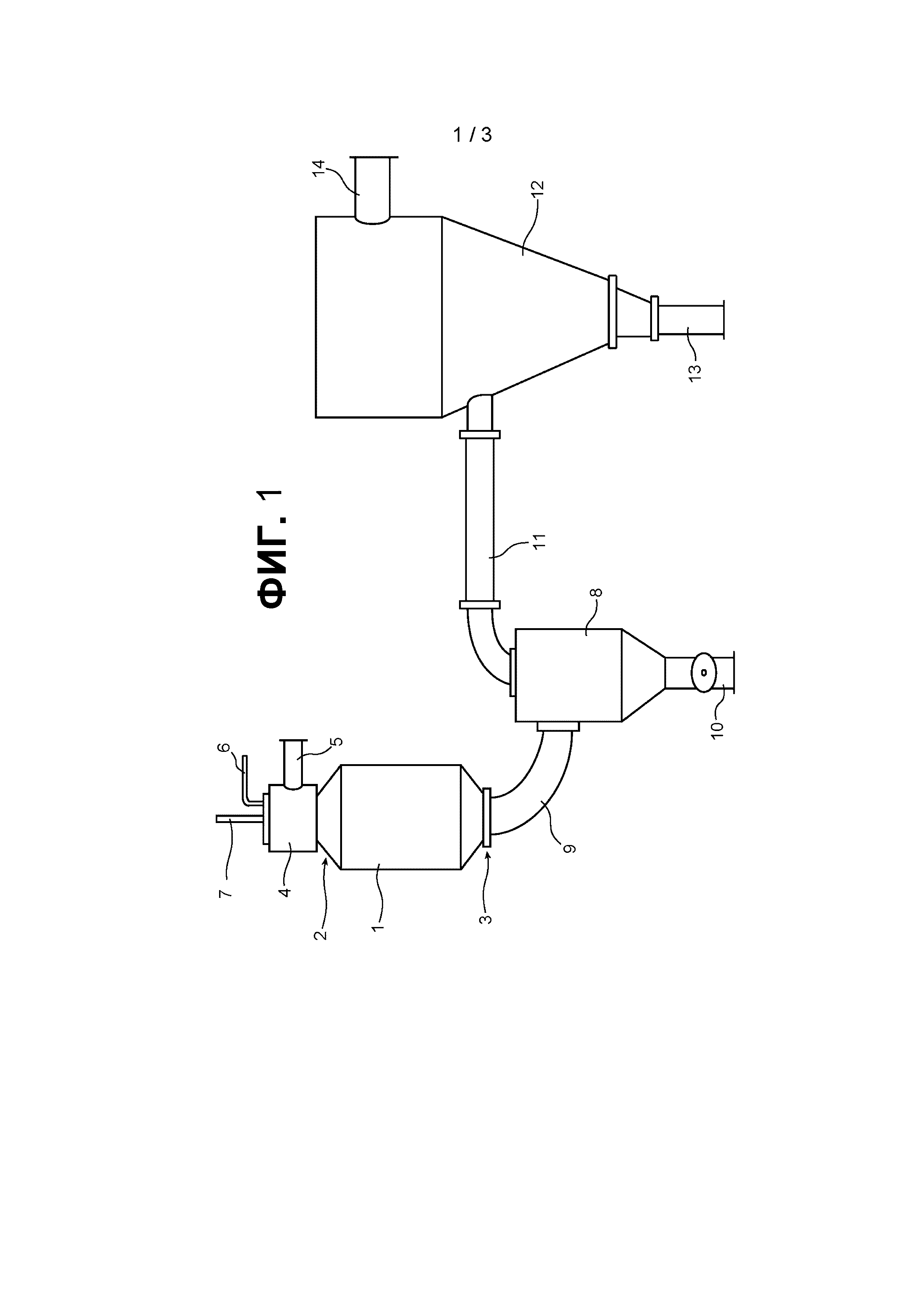

Указанная установка, схематически представленная на прилагаемой фиг. 1 и описанная в связи с термическим деазотированием гексагидрата нитрата уранила, включает в себя:

- горелку 4,

- реакционную камеру 1, размещённую на выходе из горелки 4 и включающую в себя входной патрубок для гексагидрата нитрата уранила, а также выполненную с возможностью осуществления термического деазотирования гексагидрата нитрата уранила и образования триоксида урана UO3, имеющего форму частиц,

- разделительную камеру 8, выполненную с возможностью отделения некоторой части частиц UO3от газов, образующихся при термическом деазотировании, осуществляемом в реакционной камере 1, и

- фильтр 12, выполненный с возможностью отделения другой части частиц UO3 от упомянутых газов и, таким образом, очистки упомянутых газов.

В документе [2] реакционная камера 1 ограничена цилиндрической оболочкой, переходящей на каждом конце в конус, сужающий секции входа 2 и выхода 3 реакционной камеры 1. Вход 2 связан с горелкой 4, снабжаемой воздухом при помощи трубопровода 5 и топливным газом при помощи трубопровода 6. Трубопровод 7 обеспечивает возможность снабжения реакционной камеры 1 гексагидратом нитрата уранила. Выход 3 реакционной камеры 1 соединён трубой 9 с разделительной камерой 8, которая состоит из циклона.

Среди частиц UO3, образовавшихся в реакционной камере 1, те из них, которые имеют средний диаметр, по меньшей мере, 15 мкм, удаляются при помощи трубы 10, соединённой с нижним выпускным патрубком циклона 8. Другие частицы, имеющие меньший средний диаметр, называемые мелкими частицами, перемещаются по газоотводным каналам в верхнюю часть циклона 8 и направляются по трубе 11 в фильтр 12, который представляет собой мешочный фильтр. Мелкие частицы извлекаются при помощи трубы 13. Не содержащие пыли газы засасываются трубой 14 благодаря вентилятору, расположенному на выходе фильтра 12.

Однако воплощение установки, описанной в документе [2], имеет ряд недостатков.

Среди указанных недостатков некоторые относятся непосредственно к способам сбора частиц UO3, образующихся в реакционной камере 1.

Во-первых, сбор частиц UO3выполняют при помощи не только одной трубы, а двух труб, в настоящем документе труб 10 и 13.

С другой стороны, поскольку частицы UO3, полученные указанным способом, имеют средний диаметр, не превышающий 5 мкм, выход при разделении, достигаемый с помощью циклона 8, является низким, как правило, порядка 30%, при этом большинство частиц UO3 накапливается мешочным фильтром 12 и собирается в трубе 13. Следовательно, воплощение установки, описанное в документе [2], в результате приводит к постоянной перегрузке мешочного фильтра 12. Кроме того, следует отметить, что перегрузка имеет место даже в случае, если мешочный фильтр 12 снабжён устройством для непрерывного предотвращения засорения. Такая перегрузка мешочного фильтра 12 вызывает потерю напора, что может принести вред в случае установки для обработки ядерных материалов. Действительно, правила безопасности, применяемые в области обработки ядерных материалов, требует, чтобы такая установка не находилась под давлением по отношению к окружающей атмосфере в целях создания динамического барьера защитной оболочки, в частности, в случае течи в одной из частей оборудования упомянутой установки. Таким образом, трудности поддержания низкой потери напора на мешочном фильтре 12 могут отражаться на общем контроле снижения давления соответствующей установки.

Кроме того, материал, образующий мешки мешочного фильтра 12, разрушается при рабочих температурах порядка 200°C. Таким образом, при условии, что температуру реакции деазотирования устанавливают в диапазоне от 350°C до 500°C, надо обязательно охлаждать газовый поток, циркулирующий в трубе 11, при помощи дополнительного устройства для циркуляции свежего воздуха, скорость потока которого обычно составляет порядка 300 кг/ч. Повышение общей скорости потока газа, подлежащего обработке, на выходе установки, при этом скорость потока устанавливают примерно от 460 кг/ч до 500 кг/ч на выходе из трубы 14, отрицательно влияет на общую стоимость процесса термического деазотирования за счёт увеличения размера части оборудования и повышенного потребления энергии, необходимость которых она предполагает.

Кроме того, обнаружено, что в зависимости от места сбора частиц UO3они обладают хорошо различающимися морфологическими характеристиками.

Таким образом, частицы UO3, собранные в трубе 10, соединённой с циклоном 8, имеют удельную площадь поверхности по БЭТ порядка от 20 до 25 м²/г. Следовательно, указанные частицы UO3 обладают очень хорошей реакционной способностью с точки зрения их последующего превращения в диоксид урана UO2, а затем в тетрафторид урана UF4.

Частицы UO3, собранные в трубе 13, соединённой с мешочным фильтром 12, в свою очередь, имеют удельную площадь поверхности по БЭТ ниже 12 м²/г. Таким образом, частицы UO3, собранные в трубе 13, обладают меньшей реакционной способностью для превращения в UO2, а затем в UF4, чем частицы, собранные в трубе 10.

Решение, принятое к настоящему моменту для получения хорошего выхода частиц UO3, имеющих морфологические характеристики, совместимые с реакционной способностью, требуемой для их последующего превращения в UO2, а затем в UF4, состоит в выполнении операций со смесью частиц UO3, которые собираются, соответственно, в трубах 10 и 13 установки, описанной в документе [2]. Таким образом, получают смесь частиц UO3, имеющую среднюю удельную площадь поверхности по БЭТ обычно от 12 м²/г до 15 м²/г.

Другие недостатки относятся к конфигурации реакционной камеры 1 установки, описанной в документе [2]. Действительно, частицы UO3, образовавшиеся в результате термического деазотирования в контактной зоне реакционной камеры 1, выпускаются на нижнюю коническую стенку указанной камеры 1 и вызывают эрозию и, таким образом, износ упомянутой нижней стенки с течением времени. Кроме того, коническая геометрическая форма нижнего конца упомянутой реакционной камеры 1 способствует нарастанию частиц UO3 и, таким образом, закупориванию выхода 3, требуя проведения операций промывки, что делает установку неработоспособной в течение указанных операций.

Следовательно, цель данного изобретения заключается в преодолении недостатков установки предшествующего уровня техники и создании установки для осуществления термического деазотирования гидрата нитрата уранила в триоксид урана, которая обеспечивает возможность получения с хорошим выходом частиц триоксида урана, обладающих лучшими морфологическими характеристиками, чем морфологические характеристики смеси частиц триоксида урана, собираемых в трубе 10, расположенной на выходе разделительной камеры или циклона 8, с одной стороны, и частиц, собираемых в трубе 13, расположенной на выходе из мешочного фильтра 12 установки, описанной в документе [2].

Дополнительно, указанная установка также должна позволить решить одну или несколько проблем, которые могут возникнуть при воплощении установки, описанной в документе [2], в частности, тех, которые относятся:

- к потере напора, наблюдаемого вследствие перегрузки мешочного фильтра 12,

- к износу нижней стенки реакционной камеры 1, или даже

- к закупориванию выхода 3 реакционной камеры 1.

Установка согласно данному изобретению дополнительно должна иметь упрощённую конфигурацию по отношению к конфигурации установки, описанной в документе [2], за счёт исключения, в частности, ввода в действие дополнительных устройств для охлаждения некоторых газообразных потоков.

Раскрытие изобретения

Цели, изложенные ранее, а также другие цели достигаются, во-первых, при помощи установки для осуществления термического деазотирования гидрата нитрата уранила, имеющего формулу UO2(NO3)2⋅xH2O, где 2 ≤ x ≤ 6, в триоксид урана UO3, включающей в себя:

- горелку,

- реакционную камеру, расположенную на выходе из горелки и включающую в себя входной патрубок для гидрата нитрата уранила, при этом упомянутая реакционная камера и горелка выполнены с возможностью осуществления термического деазотирования гидрата нитрата уранила и образования триоксида урана UO3, имеющего форму частиц,

- разделительную камеру, выполненную с возможностью отделения некоторой части частиц UO3 от газов, образующихся при термическом деазотировании, осуществляемом в реакционной камере, и

- по меньшей мере, один фильтр, выполненный с возможностью отделения другой части частиц UO3 от упомянутых газов и, таким образом, очистки упомянутых газов.

Согласно данному изобретению разделительная камера установки представляет собой осадительную камеру, в которую непосредственно открывается реакционная камера, а фильтр способен выполнять разделение при температуре выше 350°C.

В соответствии с представлениями специалистов в данной области техники, выше и в остальной части данного документа под «осадительной камерой» следует понимать замкнутый контур, имеющий определённые размеры и объём, в который вводят несмешивающуюся смесь, как например, твёрдые частицы, содержащиеся в газе-носителе, и в котором для разделения различных фаз, а именно, для отделения частиц от газа-носителя, используется гравитационное воздействие. В такой осадительной камере под воздействием силы тяжести частицы крупного и среднего размера падают вниз и извлекаются в нижней части осадительной камеры, более мелкие частицы и газ-носитель остаются в верхней части, продолжая движение по своей траектории в направлении фильтра (фильтров).

Наличие осадительной камеры в качестве разделительной камеры создаёт возможность для частиц UO3, образовавшихся в реакционной камере в результате осуществления термического деазотирования гидрата нитрата уранила, особенно эффективно отделяться от реакционных газов. Действительно, большинство частиц UO3 собирается на выходе из осадительной камеры, обычно с выходом, по меньшей мере, 65%, что является показателем, намного более высоким, чем выход 30%, достигаемый при помощи циклона 8 установки, описанной в документе [2]. Следовательно, перегрузка фильтра (фильтров) исключается, что обеспечивает возможность для преодоления всех недостатков, связанных с потерей напора, вызванной перегрузкой мешочного фильтра, описанного в документе [2].

Кроме того, при наличии одного или нескольких фильтров, способных выполнять разделение при температуре выше 350°C, отсутствует необходимость обеспечения дополнительным устройством для циркуляции свежего воздуха. С учётом вышесказанного, в отличие от установки, описанной в документе [2], увеличение размера части оборудования и, таким образом, потребления энергии, которое оно бы вызвало, не является необходимым. Следовательно, установка согласно изобретению имеет упрощённую конфигурацию по отношению к установке, описанной в документе [2].

Под термином «открывается непосредственно в» выше и в остальной части данного документа следует понимать, что выход реакционной камеры находится в прямом сообщении по текучей среде с разделительной камерой, в отсутствие какой-либо трубы или трубопровода, связывающего их друг с другом. Таким образом, выход реакционной камеры можно считать включённым в состав разделительной камеры.

Кроме того, авторы настоящего изобретения неожиданно и с удивлением обнаружили, что частицы UO3, собирающиеся на выходе из осадительной камеры, имеют лучшие морфологические характеристики, чем соответствующие показатели смеси частиц UO3, собираемых при помощи установки, описанной в документе [2].

В частности, и как проиллюстрировано далее в экспериментальной части настоящего документа, указанные частицы могут иметь следующие характеристики:

- удельную площадь поверхности по БЭТ, выше или равную 17 м²/г,

- массовую долю воды, ниже или равную 0,4% масс., и

- массовую долю нитрат-ионов NO3-, ниже или равную 0,8% масс.

Таким образом, частицы UO3, собирающиеся на выходе из осадительной камеры, обладают реакционной способностью, превосходно подходящей для их последующего превращения в диоксид урана UO2, а затем в тетрафторид урана UF4.

Действительно, фильтрование, выполняемое при температурах, выше или равных 350°C, а обычно от 350°C до 500°C, обеспечивает возможность для ограничения повторной гидратации образовавшихся частиц UO3 и, таким образом, значительного увеличения их удельной площади поверхности.

Верхняя часть разделительной камеры может включать, по меньшей мере, один газовыпускной патрубок, снабжённый фильтром для выпуска газов после отделения их от частиц.

Разделительная камера может включать, по меньшей мере, один газовыпускной патрубок в направлении фильтра.

Установка может дополнительно включать в себя газоотводное устройство для отведения газов, выходящих из горловины реакционной камеры, находящееся в разделительной камере в области осуществления седиментации разделительной камеры, которая расположена ниже по вертикали, чем газовыпускной патрубок.

Такое отводное устройство создаёт возможность для оптимизации выхода при разделении в разделительной камере. Действительно, поскольку газы и частицы отводятся с помощью отводного устройства в область отведения, расположенную ниже по вертикали, чем фильтр, вероятно, только наиболее мелкие частицы, перемещаемые горячими газами, достигают фильтра и не отделяются от газов.

Такое различие в позициях по вертикали делает возможным существования порога размера частиц, на основании которого частицы отделяются от газов путём седиментации, при этом остальные частицы извлекаются в результате предотвращения засорения на фильтре (фильтрах), расположенных на газовыпускном патрубке. Следовательно, таким путём можно оптимизировать извлечение частиц UO3 на выходе из осадительной камеры и ограничивать риски засорения фильтра (фильтров).

Термины, относящиеся к ориентации, такие как «размер по вертикали», «высота», «нижний конец», употребляемые выше, а также в остальной части данного документа, разумеется, предназначены для установки, работающей или существующей для работы, и соотнесены с силой тяжести. Таким образом, размер по вертикали соответствует расстоянию до земли вдоль направления гравитации, высота представляет собой размер вдоль того же направления гравитации, а нижний конец является концом, ближайшим к земле.

В данном документе, касательно изобретения, термины «разделительная камера» и «осадительная камера», в свою очередь, употребляются для обозначения разделительной камеры установки согласно изобретению и, таким образом, являются взаимозаменяемыми, без изменения их значения.

Область осуществления седиментации может быть расположена ниже по вертикали, чем газовыпускной патрубок, на высоту h, при этом разделительная камера имеет высоту H.

Отношение h к H, обозначаемое h/H, может составлять от 0,1 до 0,5.

Предпочтительно h/H составляет от 0,2 до 0,3, а предпочтительно от 0,23 до 0,27.

При таком отношении h/H выход при отделении частиц UO3 от газов является оптимальным. Действительно, в случае отношения h/H ниже 0,1, или даже 0,2, определённая часть частиц UO3может перемещаться прямо в фильтр. В результате имеет место снижение выхода при разделении и сильное повышение рисков засорения фильтра. В случае отношения h/H выше 0,5, или даже 0,3, тепловые напряжения на стенках разделительной камеры становятся значительными, что тем самым может вызывать их разрушение.

Газоотводное устройство можно создавать путём частичного размещения реакционной камеры в разделительной камере, при этом горловина реакционной камеры в разделительной камере ограничивает область осуществления седиментации.

Установка согласно изобретению с таким устройством для отведения, является особенно компактной, одновременно сохраняя высокий выход при разделении в её разделительной камере.

Газоотводное устройство может включать в себя отводящую стенку, отделяющую горловину реакционной камеры от газовыпускного патрубка, при этом нижний конец упомянутой отводящей стенки ограничивает область осуществления седиментации.

Установка согласно изобретению, включающая в себя такое устройство для отведения, является особенно предпочтительной для обеспечения возможности обслуживания разделительной камеры без изменения выхода. Действительно, разделительная камера не имеет ни одной зоны, доступ к которой был бы ограничен в результате наличия разделительной камеры.

Боковые стенки разделительной камеры могут иметь только участки, образующие с вертикалью угол, составляющий меньше 60°, предпочтительно, меньше 45°.

Таким образом, риски осаждения частиц UO3 на боковые стенки разделительной камеры ограничены. Время пребывания указанных частиц UO3 в разделительной камере за счёт этого уменьшается, соответственно, снижая риски повторной гидратации упомянутых частиц.

Фильтр предпочтительно изготовлен из материала, обеспечивающего возможность фильтрования в окружающей среде, температура которой выше или равна 300°C. Таким образом, фильтр может представлять собой фильтр, содержащий такой материал, как проволочная сетка или даже керамика, либо спечённый металлический фильтр типа «свечка».

Предпочтительно фильтр может быть фильтром типа спечённого металла.

Таким образом, благодаря воплощению фильтров, упомянутых выше, проблема термической стойкости мешочного фильтра 12 установки, описанной в документе [2], преодолевается даже более эффективно.

Горелка и реакционная камера могут быть выполнены с возможностью обеспечения скорости газа от 1 м/с до 2 м/с, а предпочтительно от 1,4 м/с до 1,7 м/с на выходе из реакционной камеры.

Таким образом, оптимизируется извлечение частиц UO3 на выходе из осадительной камеры при одновременном ограничении рисков засорения фильтра (фильтров).

Установка может включать в себя, по меньшей мере, два параллельных фильтра типа спечённого металла, предпочтительно, установка включает в себя четыре параллельных фильтра типа спечённого металла.

Применение нескольких фильтров типа спечённого металла создаёт возможность для уменьшения размера и массы каждого фильтра. За счёт этого облегчаются операции обслуживания установки.

Во-вторых, данное изобретение относится к применению установки для осуществления термического деазотирования гидрата нитрата уранила, имеющего формулу UO2(NO3)2⋅xH2O, где 2 ≤ x ≤ 6.

Установка, применение которой является объектом данного изобретения, представляет собой установку, описанную выше, при этом предпочтительные характеристики указанной установки могут быть взяты по отдельности или в сочетании.

Применение такой установки реализует использование вышеупомянутых преимуществ.

В предпочтительном альтернативном варианте гидрат нитрата уранила может представлять собой гексагидрат нитрата уранила формулы UO2(NO3)2⋅6H2O.

В-третьих, изобретение относится к способу осуществления термического деазотирования гидрата нитрата уранила, имеющего формулу UO2(NO3)2⋅xH2O, где 2 ≤ x ≤ 6.

Согласно изобретению указанный способ включает в себя:

- стадию термического деазотирования нитрата уранила в реакционной камере с помощью горелки, при этом реакционная камера расположена на выходе из упомянутой горелки, в результате чего частицы UO3получают в смеси с газами,

- стадию отделения некоторой части указанных частиц UO3от газов, которую осуществляют в осадительной камере, в которую непосредственно открывается реакционная камера,

- стадию фильтрования для отделения другой части частиц UO3 от упомянутых газов и, таким образом, очистки упомянутых газов, при этом указанную стадию осуществляют при температуре выше или равной 350°C, и

- стадию извлечения частиц UO3.

За счёт способа согласно изобретению, и как указано ранее, отделение частиц UO3, образовавшихся в реакционной камере в результате термического деазотирования, является особенно эффективным.

Кроме того, следует отметить, что такой способ, состоящий из указанных стадий, позволяет получать только частицы UO3, обладающие характеристиками, полностью подходящими для их последующего превращения в диоксид урана UO2, а затем в тетрафторид урана UF4.

Данный способ также делает возможным преодоление всех недостатков, связанных с потерей напора, вызываемой перегрузкой мешочного фильтра 12, описанного в документе [2].

С другой стороны, авторы изобретения неожиданно и с удивлением обнаружили, что частицы UO3, собираемые на выходе из осадительной камеры, имеют намного лучшие морфологические характеристики, чем частицы UO3, собираемых при помощи способа, описанного в документе [2].

Такой способ особенно подходит для воплощения при помощи установки согласно изобретению.

Стадия отделения определённой части частиц UO3от газов может включать в себя следующие подстадии:

- отведение частиц и газов со стадии термической обработки в область осуществления седиментации, расположенную ниже по вертикали, чем газовыпускной патрубок фильтра, используемый в ходе стадии фильтрования,

- осаждение определённой части частиц UO3, которые собираются в осадительной камере.

Такой отвод частиц в область осуществления седиментации создаёт возможность для оптимизации выхода при разделении на стадии седиментации.

В продолжение стадии разделения газы, образующиеся в результате термического деазотирования, можно вводить в разделительную камеру со скоростью от 1 м/с до 2 м/с, а предпочтительно от 1,4 м/с до 1,7 м/с.

В-четвёртых, изобретение относится к частицам UO3.

Согласно изобретению указанные частицы получают непосредственно способом, описанным выше, при этом предпочтительные характеристики данного способа могут быть взяты по отдельности или в сочетании, и частицы UO3имеют следующие характеристики:

- удельная площадь поверхности по БЭТ выше или равна 17 м²/г,

- массовая доля воды ниже или равна 0,4% масс., и

- массовая доля нитрат-ионов NO3- ниже или равна 0,8% масс.

Такие частицы UO3обладают реакционной способностью, превосходно подходящей для их последующего превращения в диоксид урана UO2, а затем в тетрафторид урана UF4.

В альтернативном варианте изобретения удельная площадь поверхности частиц UO3 по БЭТ составляет от 17 м²/г до 21,5 м²/г, предпочтительно от 17,5 м²/г до 21 м²/г, а предпочтительно от 18 м²/г до 20 м²/г.

Краткое описание фигур

Настоящее изобретение будет лучше понято после прочтения описания приведённых в качестве примеров вариантов осуществления, представленных лишь для иллюстрации, а не в целях ограничения, со ссылкой на следующие ниже прилагаемые фигуры.

На фиг. 1 схематически проиллюстрирована установка, описанная для воплощения способа получения триоксида урана UO3 термическим деазотированием нитрата уранила, исходя из документа [2].

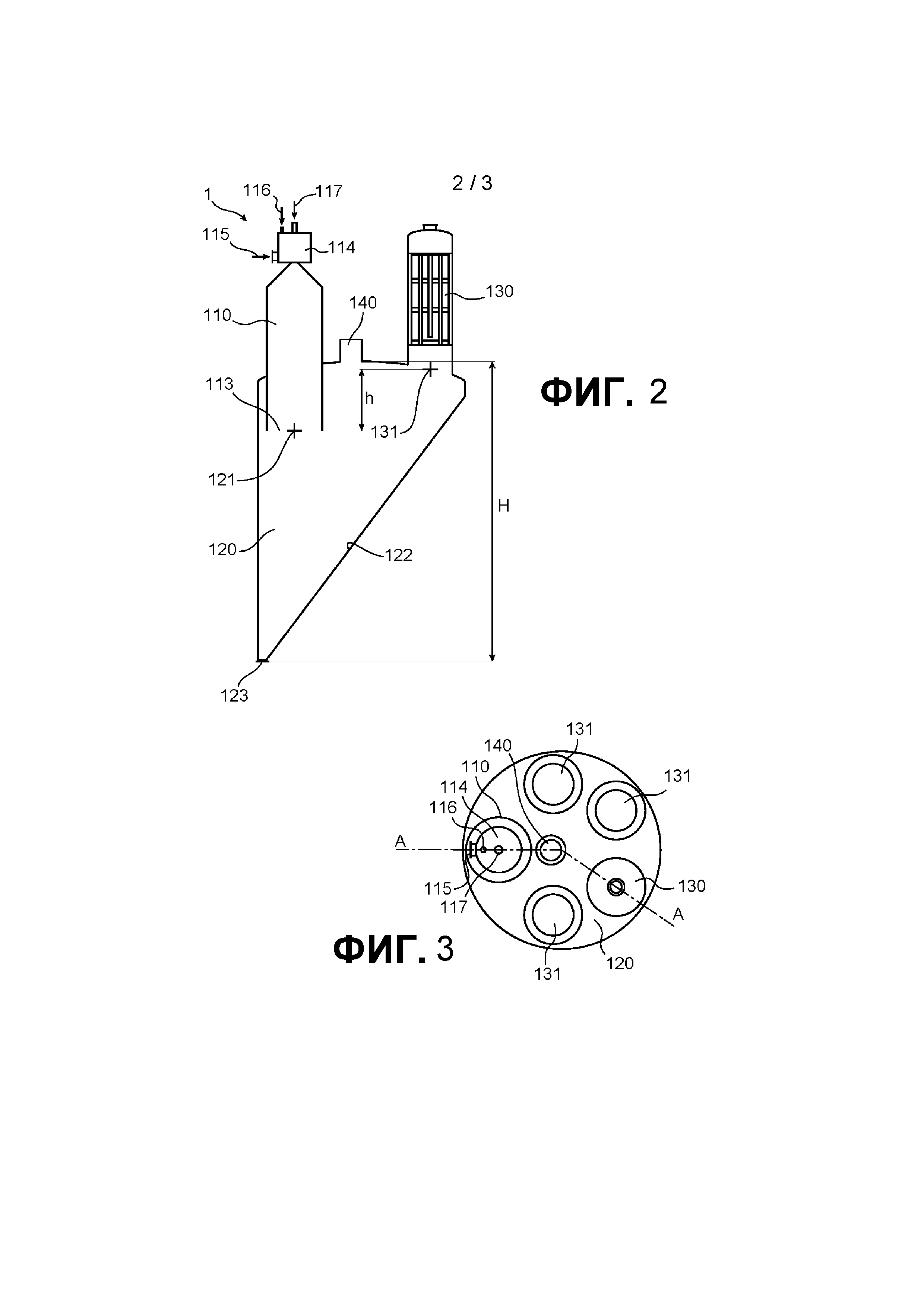

На фиг. 2 проиллюстрирована установка для осуществления термического деазотирования гидрата нитрата уранила согласно изобретению в сечении по оси A-A фиг. 3.

На фиг. 3 проиллюстрирован вид сверху установки согласно изобретению, в которой установлен один из четырёх фильтров установки и в которой не закрыто смотровое отверстие.

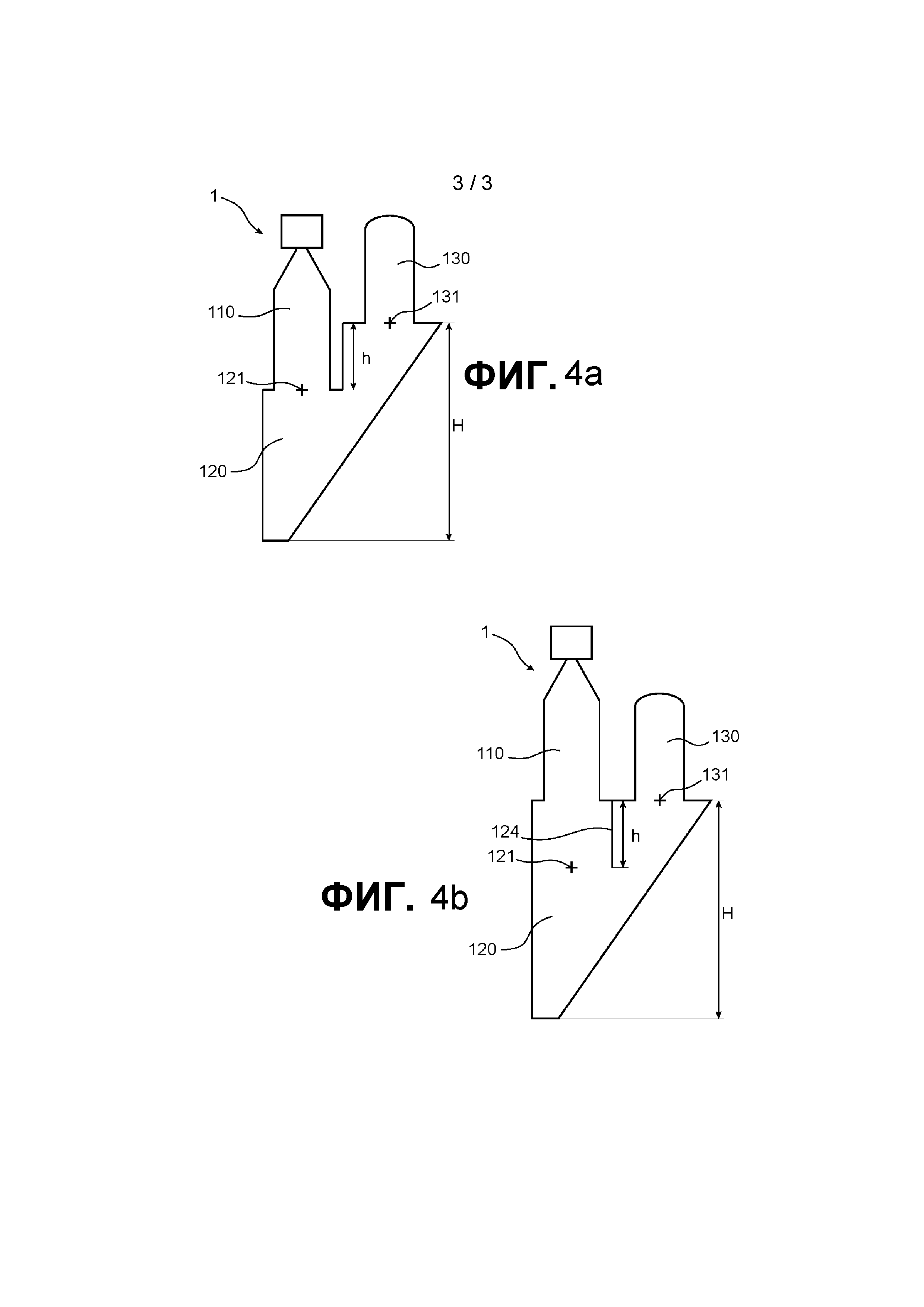

На фиг. 4a и 4b схематично проиллюстрированы два альтернативных варианта схемы размещения реакционной камеры и разделительной камеры установки согласно изобретению.

Идентичные, похожие или эквивалентные части различных фигур имеют одни и те же номера позиций, чтобы облегчить переключение с одной фигуры на другую.

Различные части, представленные на фигурах, не обязательно выполнены в одинаковом масштабе, чтобы сделать фигуры более читаемыми.

Различные возможности (альтернативные варианты и варианты осуществления) не следует воспринимать как исключающие друг для друга и их можно сочетать друг с другом.

Подробное раскрытие конкретных вариантов осуществления

Фиг. 2 иллюстрирует установку 1 согласно изобретению для осуществления термического деазотирования гидрата нитрата уранила, имеющего формулу UO2(NO3)2⋅xH2O, где 2 ≤ x ≤ 6, в триоксид урана UO3.

Такая установка 1 включает в себя:

- горелку 114,

- реакционную камеру 110, размещённую на выходе из горелки 114 и включающую в себя входной патрубок для гидрата нитрата уранила, при этом упомянутая реакционная камера 110 и горелка выполнены с возможностью осуществления термического деазотирования гидрата нитрата уранила и образования триоксида урана UO3, имеющего форму частиц,

- разделительную камеру 120, выполненную с возможностью отделения некоторой части частиц UO3от газов, образующихся при термическом деазотировании, осуществляемом в реакционной камере 110, при этом разделительная камера 120 является осадительной камерой, и

- четыре фильтра 130, как проиллюстрировано на фиг. 3, выполненных с возможностью отделения другой части частиц UO3 от упомянутых газов и, таким образом, очистки упомянутых газов, при этом каждый из указанных фильтров 130 соединён с газовыпускным патрубком 131 разделительной камеры 120.

Горелка 114 и реакционная камера 110 соответствуют горелке 4 и реакционной камере 1, описанными в документе [2], с той разницей, что реакционная камера 110 открывается непосредственно в разделительную камеру 120. Таким образом, в случае настоящей установки 1 не существует трубы 9, соединяющей реакционную камеру 110 с разделительной камерой 120. Далее, реакционная камера 110 не имеет конца, переходящего в конус, сужающий секцию выхода.

В отношении принципов работы и структурных характеристик реакционной камеры 110 и горелки 114, а также секции выхода реакционной камеры 110, следует обращаться к описанию документа [2].

Горелка 114 включает:

- трубу 117 для подачи гидрата нитрата уранила, при этом упомянутая труба 117 соединена с входом реакционной камеры 110.

- трубу 116 для подачи топливного газа, и

- трубу 115 для подачи воздуха.

Выход горелки 114 соединён с реакционной камерой 110. Последняя включает в себя входной конус, через который вводят газы для горения и гидрат нитрата уранила 117, цилиндрическую оболочку и выход 113.

В отличие от реакционной камеры 1 документа [2], выход 113 реакционной камеры 110 продолжается в виде цилиндрической формы с прямым сечением, то есть, по существу с постоянным сечением. Выход 113 реакционной камеры 110 или горловина, открывается непосредственно в разделительную камеру 120.

Реакционная камера 110 частично размещена в разделительной камере 120. Таким образом, реакционная камера 110 открывается в разделительную камеру 120 на меньшей высоте, чем высота, на которой находится газовыпускной патрубок 131 фильтров 130.

Горелка 114 и реакционная камера 110 выполнены с возможностью обеспечения скорости газа от 1 м/с до 2 м/с, а предпочтительно от 1,4 м/с до 1,7 м/с на выходе из реакционной камеры 110.

Горловина 113 реакционной камеры 110 ограничивает область 121 осуществления седиментации в разделительной камере 120. Таким образом, когда газы и частицы UO3 выходят из реакционной камеры 110 после завершения реакции термического деазотирования, они отводятся горловиной в область 121 осуществления седиментации. Таким образом, высота расположения области 121 осуществления седиментации соответствует высоте расположения горловины 113 реакционной камеры 110, как проиллюстрировано на фиг. 2.

Такое частичное размещение реакционной камеры 110 в разделительной камере 120 образует отводное устройство для отведения газов и частиц UO3 в область 121 осуществления седиментации.

Как показано на фиг. 2 и 3, разделительная камера 120 имеет круглое горизонтальное сечение и треугольное вертикальное сечение. Таким образом, разделительная камера 120 в целом имеет форму конуса, вершина которого обращена вниз. Боковые стенки 122 разделительной камеры 120 образуют с вертикалью угол, который составляет от 0° до 45°. Таким образом, боковые стенки 122 разделительной камеры 120 имеют только участки, образующие с вертикалью угол, который составляет меньше 60°, а более конкретно, меньше 45°.

Следует отметить, что боковая стенка 122 около горловины 113 образует с вертикалью угол, который близок к 0°. Таким образом, исключаются возможность отложения частиц, которая могла бы иметь место на боковых стенках 122 разделительной камеры 120.

Нижняя часть разделительной камеры 120 включает в себя, как показано на фиг. 2, выходной патрубок 123 частиц для извлечения частиц UO3после того, как они отделены от газов. Верхняя часть разделительной камеры 120 включает в себя, как проиллюстрировано на фиг. 3, четыре газовыпускных патрубка 131, каждый из которых снабжён фильтром 130 для отвода газов после их отделения от частиц. Каждый из газовыпускных патрубков 131 ограничивает размер газовыпускного патрубка по вертикали. В настоящем варианте осуществления газовыпускные патрубки 131 ограничивают одинаковый размер газовыпускного патрубка по вертикали, который соответствует размеру газовыпускного патрубка по вертикали. В случае если бы были предусмотрены несколько фильтров 130 с газовыпускными патрубками 131, имеющими различные размеры газовыпускного патрубка по вертикали, разумеется, высота расположения газовыпускного патрубка соответствовала бы наименьшей высоте расположения газовыпускного патрубка.

Высота расположения газовыпускного патрубка 131 по вертикали выше высоты расположения горловины 113 реакционной камеры 110 на высоту h.

Как проиллюстрировано на фиг. 2, также может быть предусмотрена верхняя часть разделительной камеры 120 со смотровым отверстием 140 для обеспечения возможности осмотра и обслуживания разделительной камеры 120.

Разделительная камера 120 имеет высоту H. Указанная высота H разделительной камеры 120 ограничена в связи с высотой h, которая соответствует разнице между высотами расположения области 121 осуществления седиментации и газовыпускного патрубка 131. Действительно, отношение h к H, обозначенное h/H, составляет от 0,1 до 0,5, предпочтительно от 0,2 до 0,3, и предпочтительно, от 0,23 до 0,27.

Следует отметить, что отношение h/H предпочтительно устанавливают равным 0,25.

Таким образом, как правило, разделительная камера 120 может иметь максимальный боковой размер от 3 м до 8 м, предпочтительно от 4,5 м до 6,5 м. Следовательно, аналогичным образом, высота H разделительной камеры 120 может составлять от 5 м до 12 м, предпочтительно от 6 м до 9 м.

Фильтры 130 представляют собой фильтры типа спечённого металла, как проиллюстрировано на фиг. 2 и 3, при этом на фиг. 3 отображён один фильтр 130, а три газовыпускных патрубка 131 представлены без фильтра 130. Указанные фильтры позволяют отделять от газов другую часть частиц UO3, которые не отделились после разделения путём седиментации. Аналогично этому, очищаются газы.

В ходе указанного разделения на фильтрах 130 частицы UO3, которые не отделились от газов в результате седиментации, наращиваются на фильтрах 130. Следовательно, на установке 1 предусмотрено устройство для непрерывного предотвращения засорения (не показано), предназначенное для сбора указанных частиц UO3. Во время указанного сбора частицы UO3 под действием силы тяжести падают в разделительную камеру 120 для извлечения в выходном патрубке 123 частиц разделительной камеры 120.

Как правило, каждый фильтр 130 может иметь диаметр от 0,7 м до 1,7 м, предпочтительно от 1,0 м до 1,4 м.

Следует отметить, что если в данном варианте осуществления установка включает в себя четыре фильтра 130, без отступления от объёма настоящего изобретения можно также полагать, что установка включает в себя различное число фильтров. Таким образом, в альтернативном варианте установка может быть оснащена только двумя фильтрами 130, или даже одним фильтром, или даже шестью фильтрами, если только они, или он соответственно подходит (подходят) по размерам. Разумеется, схема размещения фильтров 130, описанная в данном варианте осуществления, является абсолютно совместимой с указанными альтернативными вариантами, при условии, что распределение фильтров в верхней части разделительной камеры 120 соотнесено с числом имеющихся фильтров.

В качестве альтернативы такому конструктивному исполнению реакционной камеры 110, частично размещённой в разделительной камере 120, на фиг. 4a и 4b схематично проиллюстрированы две другие возможные схемы размещения между реакционной камерой 110 и разделительной камерой 120 для установки 1 согласно данному изобретению.

Установка 1 согласно первому альтернативному варианту, изображённая на фиг. 4a, отличается от установки, проиллюстрированной на фиг. 2, тем, что реакционная камера 110 не размещена в разделительной камере 120, однако при этом в разделительной камере 120 находится горловина 113 реакционной камеры 110, высота расположения которой остаётся ниже высоты расположения газовыпускного патрубка 131.

Согласно упомянутому первому альтернативному варианту осуществления данного изобретения разделительная камера 120 имеет участок своей верхней части, вмещающий в себя горловину 113 реакционной камеры 110, расположенный ниже по отношению к остальному участку верхней части, который вмещает в себя фильтры 130. Такое снижение участка верхней части разделительной камеры 120 приводит к образованию отводного устройства для отведения газов и частиц в область 121 осуществления седиментации.

Действительно, в упомянутом первом альтернативном варианте имеется указанное снижение, которое позволяет располагать горловину 113 реакционной камеры 110, и, таким образом, и область 121 осуществления седиментации в разделительной камере 120 относительно газовыпускного патрубка 131.

Установка 1 согласно второму альтернативному варианту изображена на фиг. 4b. Такая установка 1 отличается от установки 1, проиллюстрированной на фиг. 3, тем, что реакционная камера 110 открывается в разделительную камеру 120 по существу на той же высоте, что и газовыпускной патрубок 131, и тем, что в ней предусмотрена отводящая стенка 124, отделяющая горловину 113 реакционной камеры 110 в разделительной камере 120 от газовыпускного патрубка 131. Нижний конец отводящей стенки 124 ограничивает область 121 осуществления седиментации и обеспечивает возможность отводить газ и частицы на выходе из горловины 113 реакционной камеры 110 в область 121 осуществления седиментации.

Таким образом, согласно указанному второму альтернативному варианту данного изобретения отводящая стенка 124 образует отводное устройство для отведения газов и частиц в область 121 осуществления седиментации.

Установку 1 согласно изобретению можно использовать для осуществления способа термического деазотирования гидрата нитрата уранила, имеющего формулу UO2(NO3)2⋅xH2O, где 2 ≤ x ≤ 6, с целью получения частиц UO3.

Такой способ включает в себя:

- стадию термического деазотирования нитрата уранила в реакционной камере 110 при помощи горелки 114, при этом реакционная камера 110 расположена на выходе из упомянутой горелки 114, в результате чего частицы UO3 получают в смеси с газами,

- стадию отделения указанных частиц UO3 от газов, которую осуществляют в осадительной камере 120, в которую непосредственно открывается реакционная камера 110,

- стадию фильтрования для отделения другой части частиц UO3 от упомянутых газов и, таким образом, очистки упомянутых газов, при этом указанную стадию осуществляют при температуре выше или равной 350°C, и

- стадию извлечения частиц UO3.

Стадия отделения частиц UO3 включает в себя следующие подстадии:

- отведения частиц и газов со стадии термообработки в область 121 осуществления седиментации, расположенную ниже по вертикали, чем фильтр 130, используемый на стадии фильтрования,

- осаждения определённой части частиц UO3, которую собирают в осадительной камере 120.

Были осуществлены два синтеза частиц триоксида урана UO3 термическим деазотированием гексагидрата нитрата уранила UO2(NO3)2⋅6H2O.

Первый синтез, обозначенный S1, осуществлен в сравнительной установке, выполненной в соответствии с раскрытием, сделанным в документе [2] и проиллюстрированной на фиг. 1.

Второй синтез, обозначенный S2, выполнен на установке, выполненной в соответствии с настоящим изобретением и проиллюстрированной на фиг. 2 и 3.

Следует напомнить, что горелки 4 и 114, а также верхние части каждой из реакционных камер 1 и 110, или реакционная зона, в которой протекает реакция термического деазотирования и образование частиц UO3, являются идентичными.

Рабочие условия для введения реакционных газов и гексагидрата нитрата уранила в реакционную камеру 1 или 110 через горелку 4 или 114 также были идентичными в случае обоих синтезов S1 и S2:

- скорость ввода потока UO2(NO3)2⋅6H2O в трубопровод 7 и трубу 117: 70 кг/ч,

- скорость ввода потока природного газа в трубопровод 6 и подающую трубу 116: 5 кг/ч, и

- скорость ввода потока воздуха в трубопровод 5 и подающую трубу 115: 150 кг/ч.

Горелка 4, 114 обеспечивает сжигание природного газа в воздухе, запускаемое под действием свечи зажигания, не представленной на фиг. 1 - 3. Сжигание полностью осуществляется в горелке 4, 114, впрыскиваемый гексагидрат нитрата уранила никогда не пребывает в контакте с пламенем.

Газы, образующиеся в результате сгорания, с температурой около 1400°C, ускоряются в горелке 4, 114 до достижения скорости около 300 м/с в верхней конической части реакционной камеры 1, 110, или реакционной зоны, в которой осуществляется контакт горячих газов сгорания и гексагидрата нитрата уранила, впрыскиваемого в виде мелких капель.

Частицы UO3, полученные по завершении первого синтеза S1, собрали, с одной стороны, при помощи трубы 10, а с другой стороны, трубы 13.

Частицы UO3, полученные по завершении второго синтеза S2, собрали при помощи одного выходного патрубка 123 осадительной камеры 120.

Указанные различные частицы UO3 анализировали с целью определения их удельной площади поверхности по БЭТ, а также массовых долей воды, с одной стороны, и нитрат-ионов NO3-, с другой стороны.

В рамках первого синтеза S1 провели те же анализы смеси, образованной частицами UO3, собранными при помощи труб 10 и 13 (обозначено 10 + 13).

Диапазоны значений удельной площади поверхности, а также массовых долей воды и NO3-, полученные в нескольких испытаниях, приведены в таблице 1 ниже. В данной таблице 1 также указан выход при сборе частиц UO3.

Таблица 1

Таким образом, частицы UO3, полученные путём воплощения способа термического деазотирования на установке в соответствии с изобретением (синтез S2), имеют более высокую удельную площадь поверхности по БЭТ, чем соответствующий показатель смеси частиц UO3, собранных при помощи труб 10 и 13.

Кроме того, частицы UO3, полученные в результате второго синтеза S2, характеризуются очень низкими степенями загрязнения водой и нитрат-ионами, соответственно, ниже 0,4% масс. и 0,7% масс. Такие процентные содержания дополнительно активируют реакционную способность частиц UO3для их последующего превращения в UO2, а затем UF4.

Далее следует отметить, что установка предшествующего уровня техники, задействованная в ходе первого синтеза S1, требовала охлаждения потока, циркулирующего через трубу 11, при помощи дополнительного устройства для охлаждения, обеспечивающего скорость потока воздуха 300 кг/ч. Очищенные газы, в свою очередь, всасывались на выходе из мешочного фильтра 12 при помощи вентилятора, обеспечивающего скорость всасывания потока, равную 485 кг/ч, следовательно, необходимо использовать оборудование большего размера и большее потребление энергии, чем в конфигурации для синтеза S2.

В установке согласно изобретению, воплощённой в ходе второго синтеза S2, очищенные газы всасывались на выходе из фильтров 130 при помощи вентиляторов, обеспечивающих скорость всасывания потока, равную 185 кг/ч, что ниже, чем на предыдущей установке, и в отсутствие дополнительного устройства для охлаждения.

Литература

[1] WO 84/02124 A1

[2] US 5 628 048

Реферат

Изобретение относится к установке и способу осуществления термического деазотирования гидрата нитрата уранила с целью получения триоксида урана. Установка включает горелку, реакционную камеру, расположенную на выходе из горелки и включающую в себя входной патрубок для гидрата нитрата уранила, имеющего формулу UO(NO)⋅xHO, где 2≤x≤6, при этом реакционная камера и горелка выполнены с возможностью осуществления термического деазотирования гидрата нитрата уранила и образования триоксида урана, имеющего форму частиц, разделительную камеру, которая представляет собой осадительную камеру, выполненную с возможностью отделения части частиц триоксида урана от газов, образующихся при термическом деазотировании, и фильтр, выполненный с возможностью отделения другой части частиц триоксида урана от газов, образующихся при термическом деазотировании, для их очистки и способный осуществлять разделение при температуре выше или равной 350°C. Изобретение обеспечивает получение с хорошим выходом частиц триоксида урана, обладающих улучшенными морфологическими характеристиками. 4 н. и 12 з.п. ф-лы, 5 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения смеси порошкообразных оксидов металлов из нитратов металлов в ядерной промышленности

Комментарии