Способ и устройство для улавливания углерода и удаления мультизагрязнений в топочном газе из источников углеводородного топлива и извлечения множественных побочных продуктов - RU2461411C2

Код документа: RU2461411C2

Чертежи

Описание

Предпосылки создания изобретения

Данная заявка устанавливает приоритет предварительной заявки на патент США № 60/923373 «Способ и устройство для улавливания углерода и удаления мультизагрязнений в топочном газе из источников сжигаемого ископаемого топлива и извлечения множественных побочных продуктов из него», поданной 12 апреля 2007 г., полное содержание которой приводится в данном описании в качестве ссылки.

Данное изобретение относится к способам селективного улавливания и удаления очищенного газообразного диоксида углерода, селективного удаления и регенерации диоксида серы и оксидов азота плюс тяжелые металлы и микрометаллы, такие как (но не ограничиваясь этим) ртуть, селен, кадмий, мышьяк, германий, уран и бериллий, из газообразных смесей, содержащих указанные составляющие, и, особенно, из потоков топочного газа, имеющих низкие концентрации. Указанные газообразные смеси включают в себя топочный газ сгорания или отходящие газы, получаемые при сжигании угля, нефти, природного газа и других углеводородных топлив на энергоустановках и в промышленных, сельскохозяйственных и муниципальных печах и от подобных источников.

Особенно трудными для удаления обычными средствами являются оксиды азота низкой валентности, такие как оксид азота, и микрометаллы, включая пары ртути, из указанных смесей топочного газа, без предварительных стадий предварительного окисления в низких концентрациях, при которых они имеют место. Также трудными для удаления обычными средствами из указанных потоков топочного газа являются диоксид серы и диоксид углерода из-за их растворимости в жидкости, несмотря на их отчасти большие концентрации, имеющие место отдельно или в присутствии других материалов.

Все из указанных составляющих считаются загрязнениями воздуха с рядом вредных эффектов в атмосфере и связанной экологией. Диоксид серы и оксиды азота, которые являются загрязнениями воздуха, находятся при средних концентрациях в потоках топочного газа с хорошо установленными и регулируемыми стандартами выделений и стандартами качества атмосферного воздуха многими странами. Пары ртути и подобные микрометаллические составляющие являются загрязнениями воздуха, которые присутствуют при очень низких концентрациях в потоках топочного газа, которые являются потенциальными проблемами с точки зрения здоровья людей, для которых стандарты только начинают разрабатываться. Диоксид углерода представляет собой газообразную составляющую, находящуюся при высоких концентрациях в указанных потоках топочного газа, что с возрастанием связано с наблюдаемыми обусловленными глобальным потеплением и изменением климата.

Настоящее изобретение обеспечивает согласование с указанными установленными нормами регулирования загрязнения воздуха способом, который обеспечивает их извлечение в виде коммерчески применимых побочных продуктов в таком количестве и качестве, что регулирование и повторное использование указанных компонентов может в лучшем случае стать выгодным, а в худшем случае менее затратным, чем традиционные средства регулирования выделений.

Настоящее изобретение включает в себя аэродинамическую реакторную систему, в которой удаляются тяжелые металлы и дисперсные аэрозоли и в которой диоксид серы, диоксид углерода и оксиды азота отделяются от выходящего газового потока с последующим окислением паров ртути, оксидов азота и органических соединений.

Ранее были рассмотрены различные виды газоочистителей с увлажнением. Например, патент США № 467264 (Raymond) раскрывает способ очистки дыма увлажнением его водяным паром и затем отделением твердых частиц с использованием центрифуги. Патент США № 723531 (Jackson) раскрывает устройство конденсации дыма, дымов или газов путем использования пары водяных струй и отделения частиц гравитационным осаждением или фильтрацией. Британский патент № 925711 раскрывает жидкостно-пылевой фильтр, в котором пылесодержащий газ ускоряется с помощью сужающегося канала или форсунки и затем направляется к потоку жидкости. В патенте США № 3894851 (Gorman) используются капли воды, конденсированные водяным паром, для смешения с загрязненным газом. Затем смоченные твердые частицы отделяются в циклонном сепараторе. В патенте США № 3812656 (Barnhart) рассматривается вентилируемый газоочиститель Вентури, через который выводится загрязненный воздух. В горловине газоочистителя Вентури распыляется вода для смачивания загрязненного воздуха, и грязь и воздух разделяются гравитационно, когда воздух пропускается через воздуходувку. Другой вид газоочистителя Вентури рассматривается в патенте США № 3898308 (Baum), который предусматривает ряд регулируемых водяных струй в горловине газоочистителя Вентури для контактирования газ/жидкость.

Совсем недавно был выдан ряд патентов, в которых тонкодисперсные твердые частицы улавливаются путем капсулирования или уноса дисперсных твердых частиц в небольших каплях, и затем капли растут в размере до тех пор, когда они могут быть отделены от газа в соответствии с принципами центробежного или проточного разделения. Указанные патенты включают в себя патент США № 3852408 (Ewan et al.), патент США № 3852409 (Martin, Ewan et al.), патент США № 3912469 (Ewan et al.), патент США № 4141701 (Ewan et al.), патент США № 4272499 (Cason, Ewan et al.) и патент США № 6447574В1 (Frier, Bass and Ewan). В последнем патенте топочный газ, идущий через систему, является полностью дозвуковым, и система не способна раздельно удалить загрязнения в виде дисперсных твердых частиц и кислотные газовые загрязнения или использовать их отдельно и регенерировать их в виде ценных побочных продуктов. Кроме того, ни один из вышеуказанных патентов не содержит никакой технологии или механизма, относящихся к улавливанию диоксида углерода. Некоторые из указанных выше патентов также рассматривают удаление кислотных газов, таких как диоксид серы и оксиды азота, с помощью таких щелочных химических реагентов, как карбонат натрия, гидроксид натрия, оксид кальция, гидроксид кальция, оксид магния, гидроксид аммония и перманганат калия. Конечные продукты указанных способов удаления для каждого из указанных патентов представляют собой либо материалы относительно низкого значения, такие как гипс или аммонийсодержащие удобрения, либо утилизируемый материал, такой как шлам или остатки твердых отходов.

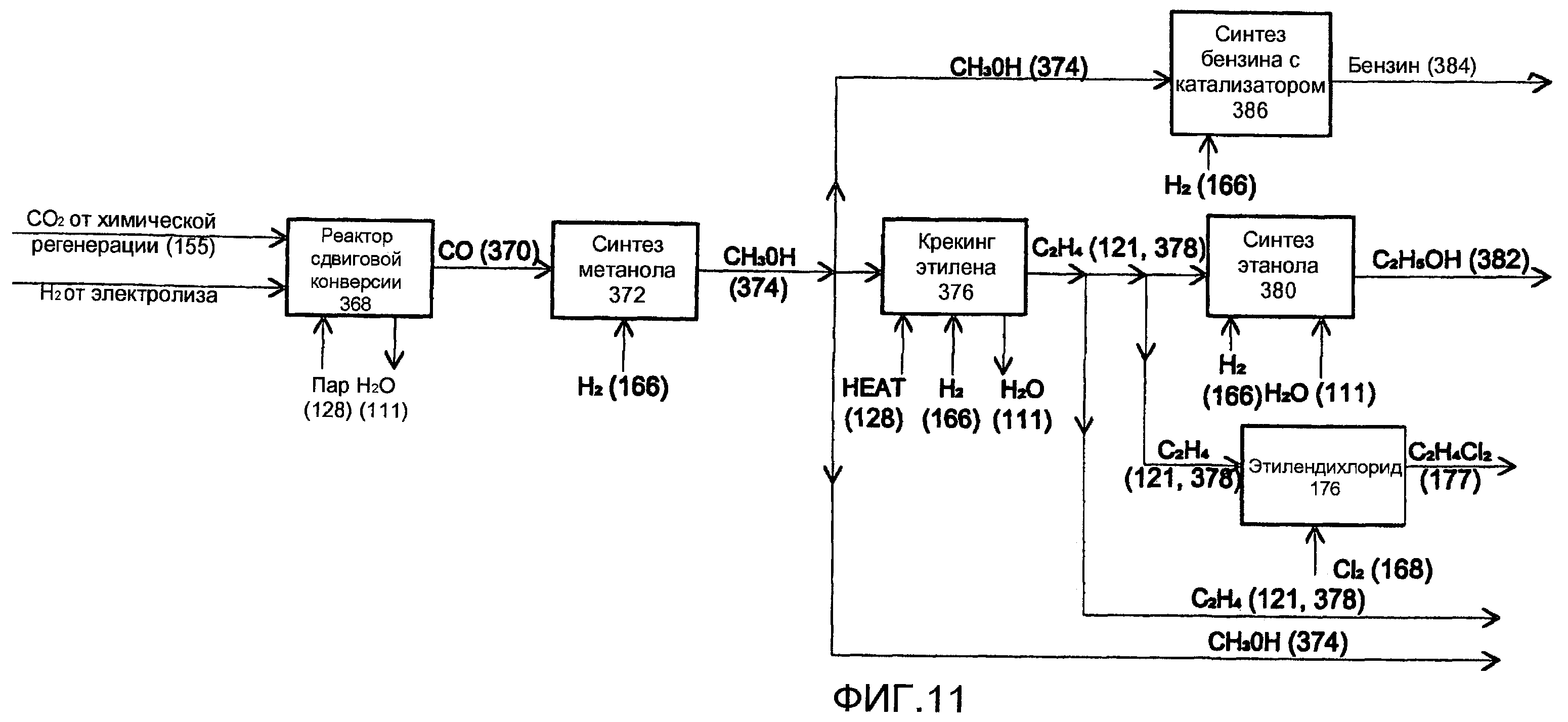

Другой аспект настоящего изобретения представляет собой выделение и регенерацию соединений серы, азота и углерода из выходящих газов в такой форме, как сульфат калия или нитрат калия, которые являются ценными в качестве удобрений. Диоксид углерода, который удаляется и регенерируется, может быть твердым как конечный продукт, чтобы использоваться для улучшенной третичной регенерации нефти, или для улучшенного выращивания растительных культур, или для получения водорослей для биодизельного топлива, или чтобы быть изолированным. Диоксид углерода также может использоваться как исходное сырье для получения коммерческих готовых продуктов, таких как метанол, этанол (который может рассматриваться как исходное сырье для получения биотоплива и транспортного топлива) и этилен (причем этилен или особенно этилендихлорид являются промежуточным продуктом для получения поливинилхлоридных пластиков).

Способ удаления и извлечения оксидов азота и серы из газовых смесей, таких как газообразные продукты сгорания от энергоустановок, рассматривается в патентах США №№ 4425313 и 4426364 (Cooper). В указанных патентах оксиды азота и серы удаляются раздельно или вместе и преобразуются в сульфаты и нитраты, которые могут использоваться как удобрения. Однако указанные ранние патенты не рассматривают, как разделить газы с тем, чтобы предотвратить тяжелые металлы и очень мелкие дисперсные твердые вещества ((ДТВ)(PM)) в топочном газе: (1) от загрязнения ими извлекаемых сульфатов и нитратов с получением их реализуемыми в качестве удобрений в более чистой форме, или (2) от аэродинамического или химического удаляющего улавливания и выпускания в атмосферу. Как отмечено выше, тяжелые металлы, такие как ртуть и другие микрометаллы, и очень тонкодисперсные твердые вещества, обычно удаляемые улавливанием, теперь считаются загрязнениями воздуха, которые могут значительно ухудшить экологию и здоровье людей.

Энергетический способ электрокаталитического окисления, описанный в патентах США №№ 6132692 и 7052662, представляет собой в большей степени аммоний-, чем калийсодержащий способ (использующий как сухой, так и мокрый способ удаления), который дает в качестве конечных продуктов менее ценные аммонийсодержащие удобрения, такие как потенциально опасные и взрывчатые смеси нитратов аммония и сульфатов аммония. Кроме того, энергетический способ использует каталитическое окисление элементарной ртути и оксида азота, которое является менее эффективным, чем высокотемпературное газофазное термическое окисление, используемое в настоящем изобретении, и энергетический способ дает возможное закупоривание или обрастание катализатора.

Воздушный натрийбикарбонатный способ, описанный в патентах США №№ 6315976, 6375824 и 6334990, представляет собой натрийсодержащий традиционный химический способ в противоположность настоящему изобретению, которое представляет собой обычно в предпочтительном варианте калийсодержащий комбинированный аэродинамический физический и химический способ. Как результат воздушный способ не позволяет извлечь диоксид углерода и требует дополнительного использования гидроксида аммония в качестве образованного химического вещества, что дает образование сульфата аммония и потенциально опасного нитрата аммония, ситуация, подобная вышеуказанному энергетическому способу.

В патенте США № 6638342 (Gansley) недавно разработан другой аммонийсодержащий традиционный химический способ удаления диоксида серы, диоксида азота и микрометаллов или токсичных металлов. Т.к. микрометаллы удаляются одновременно с диоксидом серы и диоксидом азота, аммонийсодержащее удобрение (получаемое Gansley-способом) является по своей природе загрязненным осажденными металлическими солями без предоставления возможности каких-либо мер против возросшей проблемы вышеуказанной токсичности. Gansley-способ только пытается частично удалять токсичные металлы; однако такая попытка оказывается очень затратной в энергопотреблении и неэффективной и не может дать коммерчески реализуемые и нетоксичные побочные продукты из топочного газа.

Skyonic натрийкарбонатный способ, описанный в публикации патента США № 20060185985, использует электролиз хлорида натрия до гидроксида натрия для того, чтобы уловить диоксид углерода как карбонат и бикарбонат натрия. Газообразный диоксид углерода (который предназначен быть очищенным газом) затем высвобождается из карбонатного раствора хлористоводородной кислотой, получаемой из водорода и хлора. Однако способ не содержит удаление оксидов серы, оксидов азота и микрометаллов и дает только карбонат и бикарбонат натрия низкого значения в качестве побочных химических продуктов. Поскольку Skyonic-способ не предусматривает окисление ртути и других микрометаллов выше по потоку от их барботирования, тогда металлические твердые частицы будут накапливаться в жидком растворе. Кроме того, пары непрореагировавшей и необработанной элементарной ртути могут либо выпускаться аэродинамически в массу потока топочного газа, либо также накапливаться в абсорбирующей жидкости и затем высвобождаться вместе с газообразным диоксидом углерода с загрязнением его. Skyonic-способ способен удалять только 70% выделяемого диоксида углерода с потреблением 30% общей энергопроизводительности энергоустановки. Поэтому имеются вопросы токсичности, непрактичности и неэффективности затрат.

Патенты США №№ 6969486 и 6676912 (Cooper) относятся к фотолитическому окислению пероксида водорода до гидроксильных свободных радикалов с использованием ультрафиолетового излучения с окислением оксида азота, монооксида углерода и паров органических соединений соответственно до диоксида азота, диоксида углерода и воды. Указанные ранние патенты не устанавливают, что пары элементарной ртути могут быть окислены до солей ртути отдельно и селективно выше по потоку и поэтому становятся отделенными от оксидов азота на стадии очистки ниже по потоку, в результате избегая загрязнения нитратов калия (аналогично для других микрометаллов). Решение в данных патентах относится, рассматривается и обеспечивается настоящим изобретением, которое решает проблему. Кроме того, в противоположность настоящему изобретению в каждом из вышеуказанных ранних патентов также не предусматривается извлечение и получение метанола, или этанола, или этилена.

Краткое описание изобретения

Рассматривается селективное окисление элементарной ртути и введение диоксида хлора, газообразного хлора и хлоро-, хлороксил- и гидроксилсвободных радикалов, полученных от пероксида водорода, для удаления ниже по потоку дисперсных частиц ртути и металлических аэрозолей при взаимодействии хлорида щелочного металла через аэродинамические реакторные системы. Рассматривается извлечение твердых ртутных и других металлических соединений при рециркулировании сульфатной соли щелочного металла с регенерацией материалов гидроксида и/или хлорида щелочного металла для электролизера. Газообразные хлор и водород получают электролизом с генерированием раствора гидроксида калия для абсорбции диоксида серы, диоксида азота и диоксида углерода в рядах из аэродинамических реакторов и аэрокоагуляторов. Взаимодействие хлора с этиленом, полученным ферментацией этанола с водородным катализом, дает этилендихлоридное промежуточное соединение с дополнительной реакцией этилена с получением винилхлоридного мономера и поливинилхлоридного пластика. Взаимодействие водорода с хлором дает хлористоводородную кислоту для ртути и других металлов, например, экстракции и извлечения алюминия, с регенерацией хлорида и/или гидроксида щелочного металла в качестве электролизного питания и для рециркулирования и извлечения продукта. Взаимодействие водорода и диоксида углерода дает синтетический газ для получения этанола, метанола, этилена и их производных из собранного диоксида углерода, уловленного из потоков топочного газа.

Настоящее изобретение делает возможным улавливание и удаление эффективно (1) большой концентрации диоксида углерода из потоков топочного газа, генерированного на энергоустановках, использующих сжигание угля, и от других промышленных источников углеводородного топлива; (2) средней концентрации диоксида серы и оксидов азота из указанных потоков топочного газа; и (3) небольшой концентрации паров ртути и других металлических и других тонкодисперсных аэрозолей из указанных потоков топочного газа. Указанные удаляемые таким образом загрязнения воздуха могут быть затем извлечены из потоков топочного газа после обработки и абсорбции посредством многочисленных последовательных фаз предварительного окисления, удаления, извлечения и регенерации для каждой категории материалов как в газообразной, так и в твердой дисперсной форме путем многочисленных серий циклических способов. Загрязнения воздуха могут быть преобразованы из несобираемой формы в собираемую форму и затем удалены из потоков топочного газа энергоустановки или промышленной установки сжигания. Ожидаемая последовательная конверсия и регенерация указанных загрязнений в используемые побочные продукты вместе с регенерацией собирающих жидких сред в качестве рециркулируемых абсорбирующих растворов через ряд циклических способов дают большое сохранение невозобновляемых источников и высокоэкономичный способ извлечения оксидов серы и оксидов азота с получением калийсульфатных и калийнитратных удобрений и извлечения диоксида углерода, так что диоксид углерода может быть преобразован в ряд полезных химических побочных продуктов и чистых топливных побочных продуктов.

Данное изобретение относится к способу селективного улавливания и удаления очищенного газообразного диоксида углерода, селективным способам удаления и регенерации диоксида серы и оксидов азота и других газов из смесей газовых потоков плюс ртуть и других металлических аэрозольных выделений на энергоустановках, работающих на угле в качестве топлива, и на других промышленных источниках углеводородного топлива. Указанные загрязнения воздуха являются предметом повышенного внимания с точки зрения защиты здоровья людей и экологии, что требует генеративной и регенеративной системы широкого рециркулирования для регулирования выделения, использующей хлориды щелочных металлов в качестве рециркулируемых исходных материалов для удаления и извлечения на эффективной и экономичной основе с получением полезных химических побочных продуктов и удобрения. Указанные потоки топочного газа первоначально обрабатываются с помощью многостадийного аэродинамического реактора, использующего предварительное окисление оксида азота до диоксида азота и паров ртути до ионных соединений ртути плюс монооксида углерода и органических соединений до диоксида углерода и водяного пара. Газофазный способ включает обработку с выбором сжимающейся жидкости, такой как пар/воздух (или газ) вместе с водой, хлором, диоксидом хлора, пероксидом водорода, и выбором фотолизированного хлора, диоксида хлора и пероксида водорода в последовательности, в аэродинамической реакторной системе раствором реагента хлорида щелочного металла с последующим удалением солей ртути и металлических аэрозолей и дисперсных частиц в установке-коагуляторе разделения газ/жидкость первой стадии.

Системы конечного химического удаления и извлечения затем удаляют соединения ртути и другие металлические аэрозольные соли из системы выходящей жидкости аэрокоагулятора первой стадии с помощью фильтрации, осаждения и деминерализации в ряду с последующими кислотной и щелочной экстракциями. Получаемые извлеченные твердые вещества затем обрабатываются хлористоводородной кислотой и гидроксидом щелочного металла для извлечения металлов из потоков твердых остатков. Регенерированный раствор галогенида щелочного металла возвращается в аэродинамический реактор как рециркулированный поток жидкости со стадий отделения твердых материалов с созданием регенеративного способа рециркулирования для того, чтобы минимизировать требования получения дополнительных свежеполученных химических веществ.

Непрерывно подаваемый поток топочного газа после удаления металлов и дисперсных частиц затем пропускают через вторую аэродинамическую реакторную систему (которая, предпочтительно, включает в себя аэрокоагулятор для функции разделения газ/жидкость, хотя могут использоваться другие сепараторы газ/жидкость), использующую рециркулированный реагентный раствор гидроксида, карбоната и бикарбоната щелочного металла для удаления диоксида серы и диоксида углерода. Затем непрерывный баланс газового потока перемещается в аэродинамическую реакторную систему третьей стадии (которая, предпочтительно, также включает в себя аэрокоагулятор для функции разделения газ/жидкость), использующую параллельно рециркулируемый реагентный раствор гидроксида, карбоната и бикарбоната щелочного металла для удаления диоксида азота и остаточного диоксида углерода.

Как аэродинамический реактор второй стадии, так и аэродинамический реактор (реакторы) третьей стадии используют их собственные соответствующие аэрокоагуляторы для отделения газового потока от выходящего потока жидкости. Потоки жидкости выходят из системы удаления диоксида серы второй стадии и системы удаления диоксида азота третьей стадии и затем обрабатываются последовательно с помощью окисления, декарбонизации и выпаривания плюс кристаллизации с облегчением удаления соответствующих солей сульфата и нитрата щелочного металла в качестве извлекаемых твердых материалов. Диоксид углерода улавливается и извлекается как отдельный поток очищенного газа из выходящих продуктов установок декарбонизации путем разложения бикарбонатов щелочного металла на карбонатные соли на стадиях удаления как диоксида серы, так и диоксида азота. Извлеченные растворы карбоната щелочного металла, образованного на стадиях выпаривания и кристаллизации на стадиях удаления как диоксида серы, так и диоксида азота, затем разбавляются водой и рециркулируются и возвращаются в их соответствующие реакторы после введения свежеполученного гидроксида щелочного металла из химической генерационной/регенерационной системы. Как результат, при использовании рециркулированного и регенерированного жидкого реагентного раствора тогда может иметь место дополнительное удаление загрязнений в идущем потоке топочного газа.

Отдельная рециркулирующая химическая генерационная/регенерационная система использует параллельные перерабатывающие установки хлорида щелочного металла и этилена, использующие существующие технологии. Этилен получают каталитической термической конверсией этанола реакцией с водородом из отдельных электролизеров, с этанолом, получаемым реакцией ферментации вверх по потоку зерна или других сельскохозяйственных источников или биоисточников, или синтезом из водорода и диоксида углерода. Раствор соли хлорида щелочного металла пропускают через электролизер, где гидроксид щелочного металла получают как жидкий раствор для введения в качестве свежеполученного химического вещества на стадии абсорбции диоксида серы и диоксида азота. На противоположных электродах также получают потоки газообразных водорода и хлора, где водород идет в отдельный каталитический реактор для конверсии метанола или этанола в этилен и все его родственные производные или для отдельного получения химического побочного продукта пероксида водорода для последующего использования на стадии предварительного окисления для бойлерного топочного газа. Кроме того, как метанол, так и этанол и все его родственные производные, включая такие как биотопливо, могут быть синтезированы из водорода, получаемого на стадии электролиза, и диоксида углерода, удаляемого из потока топочного газа, в качестве используемых и ценных побочных продуктов. Каждое из получений побочных продуктов, как описано выше, является результатом данного изобретения.

Настоящее изобретение впервые обеспечивает неожиданное полное решения проблемы удаления всех загрязнителей, загрязнений и парниковых газов из газовой смеси продуктов сгорания, так что конечный выходящий газ представляет собой по существу чистый воздух. Почти сорок лет тому назад аэродинамический способ, подтвержденный, главным образом, различными Ewan-патентами, выданными в начале семидесятых годов прошлого столетия, показал способность удалять даже субмикронные дисперсные вещества, металлы и кислотные газы из газообразных продуктов горения в виде суспензии. В лучшем случае, однако, суспензия содержит продукт, такой как гипс, загрязненный дисперсными веществами и металлами, и может быть захвачено немного (если вообще сколько-нибудь) диоксида углерода. С другой стороны, Cooper-способ, который был также разработан впервые почти сорок лет тому назад и был показан Cooper-патентами, выданными в семидесятых годах прошлого столетия, основан на стандартных химических реакторах, которые хотя являются способными разделять продукты серы и азота, но указанные продукты неизбежно загрязнены дисперсными материалами и металлами. Несмотря на то что Ewan- и Cooper-способы были доступными для специалистов в данной области техники в течение, по меньшей мере, тридцати лет, ни один из них до авторов настоящего изобретения не предложил конкретный путь объединения указанных способов, который каждый в отдельности был несовершенным, с образованием способа, который, во-первых, был способен удалять все загрязнители и загрязнения отдельно с тем, чтобы создать незагрязненные и ценные побочные продукты и в то же самое время исключить проблему парниковых газов. Огромное количество усилий и денег было затрачено на технологию очистки угля, газификацию угля и обработку топочного газа, но ни одна из указанных работ не дала экономичный способ, способный удалять свыше 90% диоксида углерода вместе с диоксидом серы и оксидами азота. В действительности было установлено, что некоторые предложенные способы являются неэкономичными, и программы разработки были прекращены. Ввиду указанных ошибок и недостатков части собственной работы авторов изобретения успех настоящего изобретения является неочевидным и неожиданным.

Краткое описание чертежей

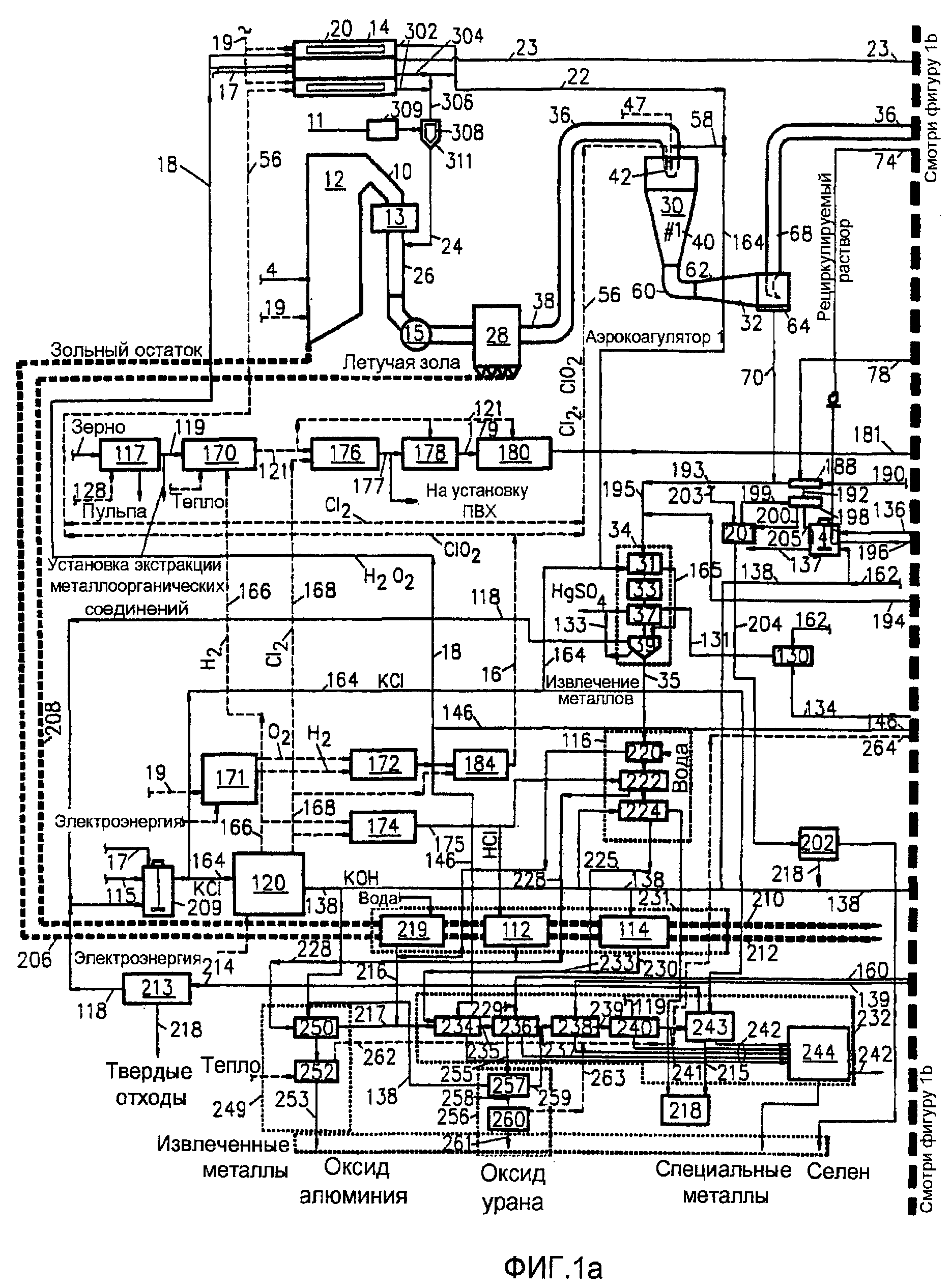

На фигурах 1а и 1b показана технологическая схема системы, в которой дисперсные твердые вещества, тяжелые металлы, диоксид серы, оксиды азота и диоксид углерода удаляются и извлекаются из выходящего газа способа сжигания углеводородного топлива, и их соответствующих систем генерации/регенерации рециркулирующих химических реагентов для регенерации побочного продукта.

На фигуре 2 показано частично в разрезе устройство сверхзвуковой и дозвуковой форсунок и связанной смесительной/реакционной камеры.

На фигуре 3 показано частично в разрезе альтернативное форсуночное устройство, использующее множество сверхзвуковых форсунок.

На фигуре 4 показано поперечное сечение устройства сверхзвуковой форсунки, выполненное по линии А-А на фигуре 3.

На фигуре 5 показано подробное поперечное сечение устройства сверхзвуковой форсунки для впрыска водяного пара или воздуха.

На фигуре 6 показано подробное поперечное сечение аэрокоагулятора для отделения жидкости от потока топочного газа.

На фигуре 7 показана установка ультрафиолетового фотолиза для получения свободных радикалов из жидкостей и газов.

На фигуре 8 показана система обработки жидкостью для удаления и извлечения ртути из топочного газа.

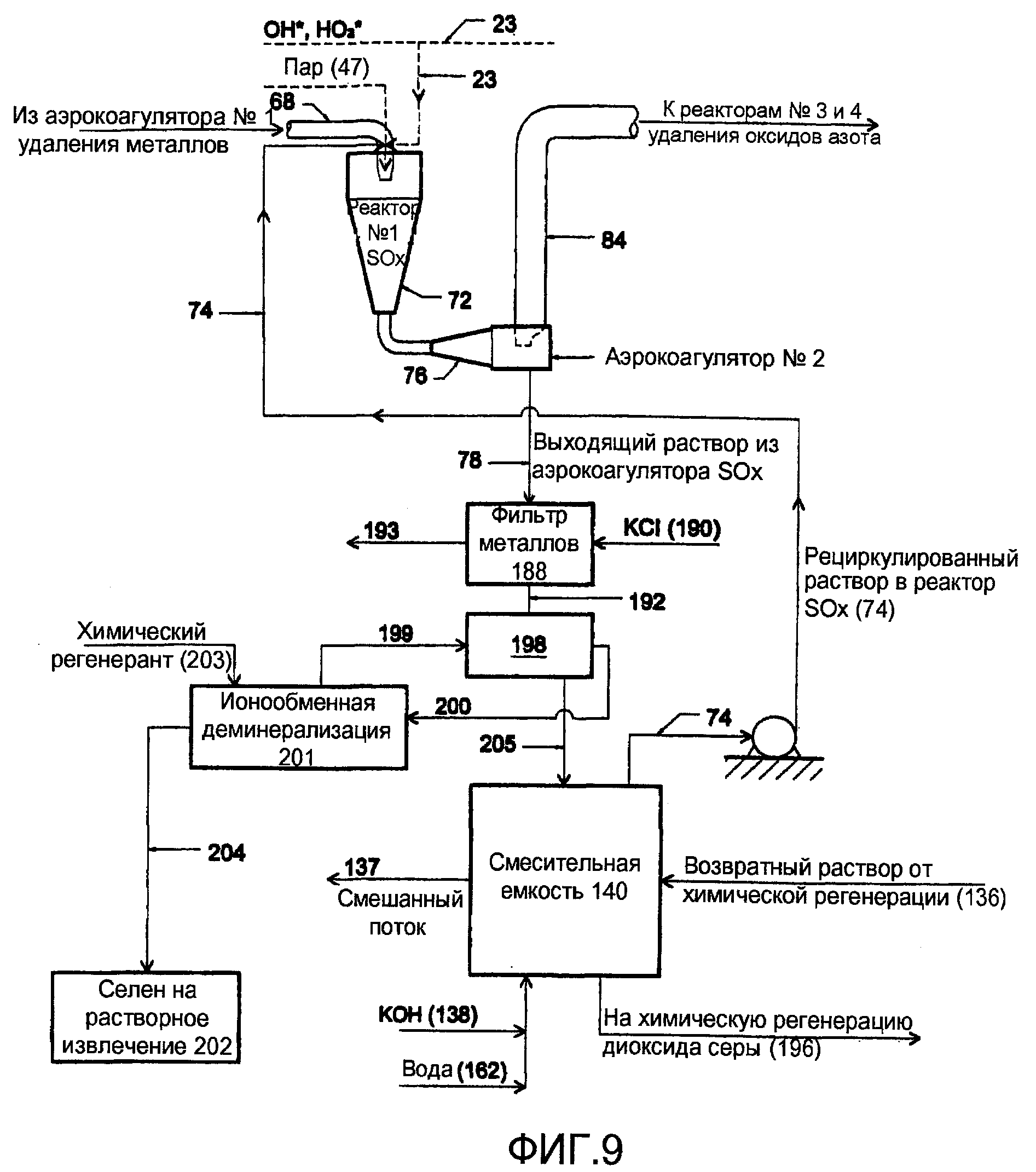

На фигуре 9 показана система обработки жидкостью для удаления и извлечения селена из топочного газа.

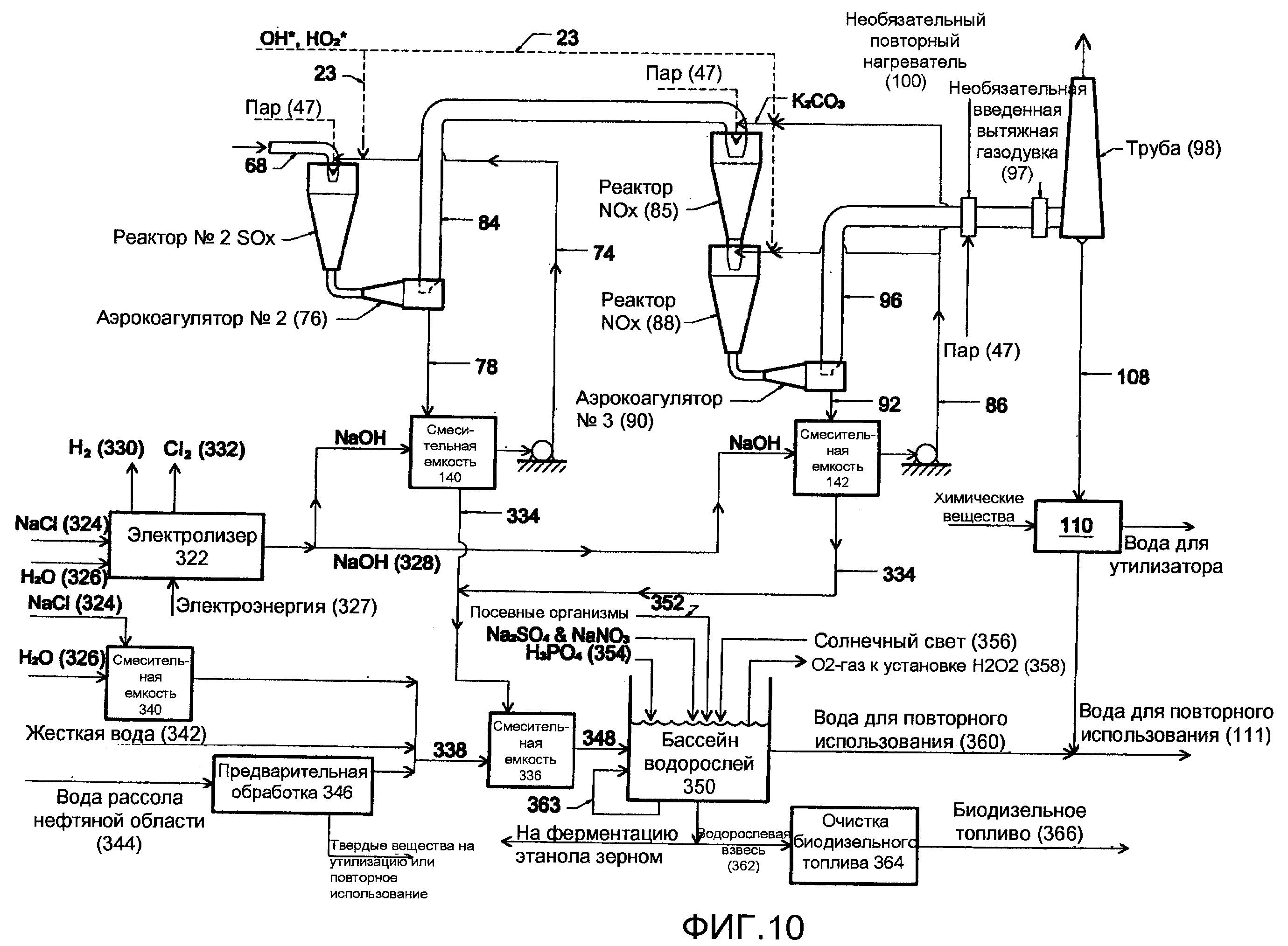

На фигуре 10 показана технологическая схема дополнения к системе, представленной на фигурах 1а и 1b, по которой биодизельное топливо может быть получено синтезом и ферментацией водорослей.

На фигуре 11 показана технологическая схема дополнения к системе, представленной на фигурах 1а и 1b, по которой метанол, этанол, этилен, этилендихлорид и биотопливо могут быть синтезированы из водорода, хлора и диоксида углерода.

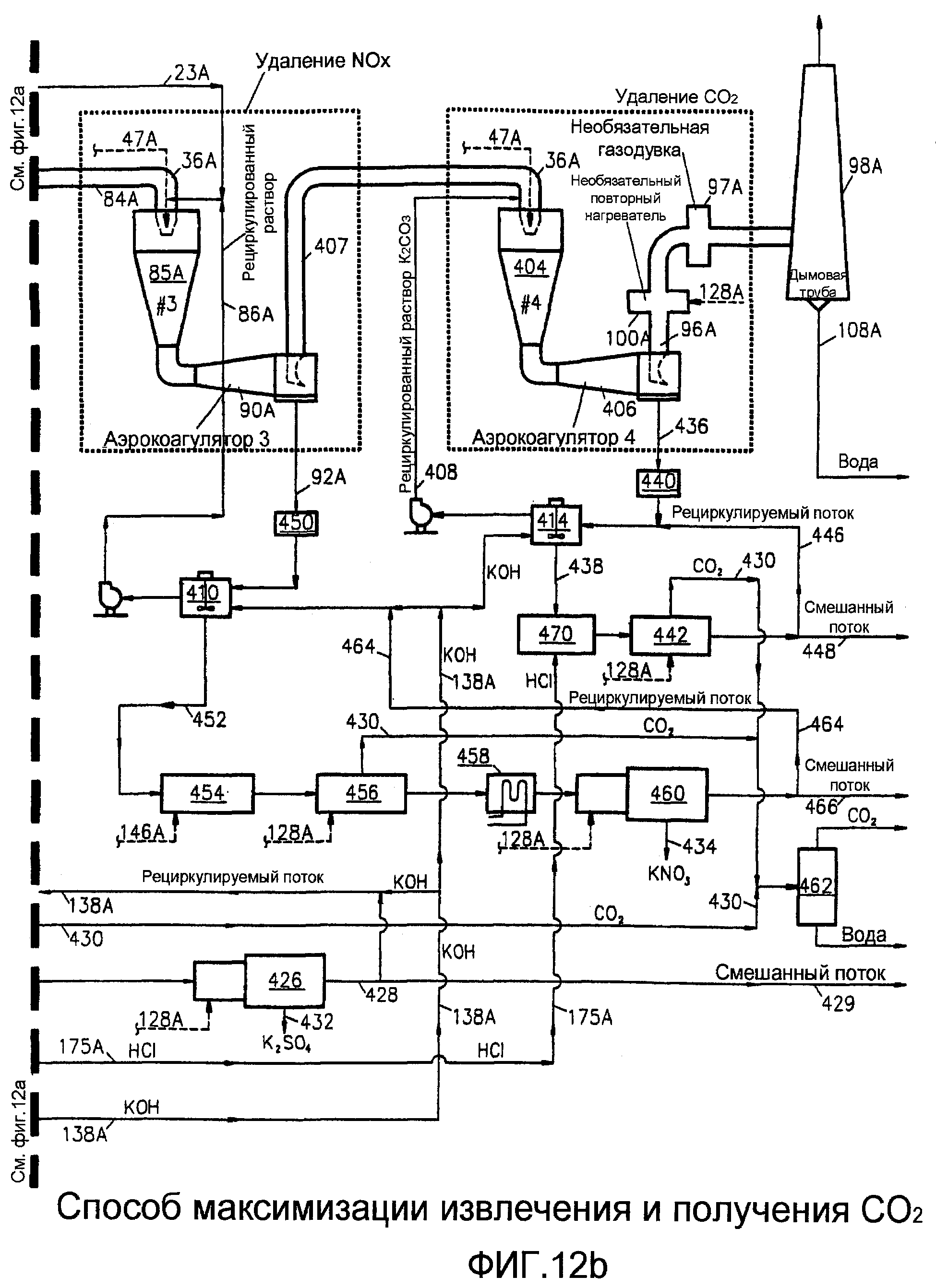

На фигурах 12а и 12b показана технологическая схема варианта системы, представленной на фигурах 1а и 1b, в частности, предназначенного для максимизации извлечения и получения диоксида углерода.

Идентификация номеров для фигур также представлена в Приложении 1.

Подробное описание предпочтительных вариантов

Данное изобретение делает возможным эффективное улавливание и удаление: (1) большой концентрации диоксида углерода из потоков топочного газа, генерированного на энергоустановках, использующих сжигание угля, и от других промышленных источников углеводородного топлива; (2) средней концентрации диоксида серы и оксидов азота из указанных потоков топочного газа; и (3) небольшой концентрации паров ртути и других металлических и тонкодисперсных аэрозолей из указанных газовых потоков. Указанные удаляемые таким образом загрязнения воздуха могут быть затем извлечены из потоков топочного газа после обработки и абсорбции посредством многочисленных последовательных фаз предварительного окисления, удаления, извлечения и регенерации для каждой категории материалов как в газообразной, так и в твердой дисперсной форме путем многочисленных серий циклических способов. Загрязнения воздуха могут быть преобразованы из несобираемой формы в собираемую форму и затем удалены из потоков топочного газа энергоустановки или промышленной установки сжигания. Ожидаемая последовательная конверсия и регенерация указанных загрязнений в используемые побочные продукты вместе с регенерацией собираемых жидких сред в виде рециркулирующихся абсорбирующих растворов путем ряда циклических способов дают значительное сохранение невозобновляемых ресурсов и высокоэкономичный способ извлечения оксидов серы и оксидов азота с получением калийсульфатных и калийнитратных удобрений и извлечения диоксида углерода, так что диоксид углерода может быть превращен в ряд используемых химических и топливных побочных продуктов.

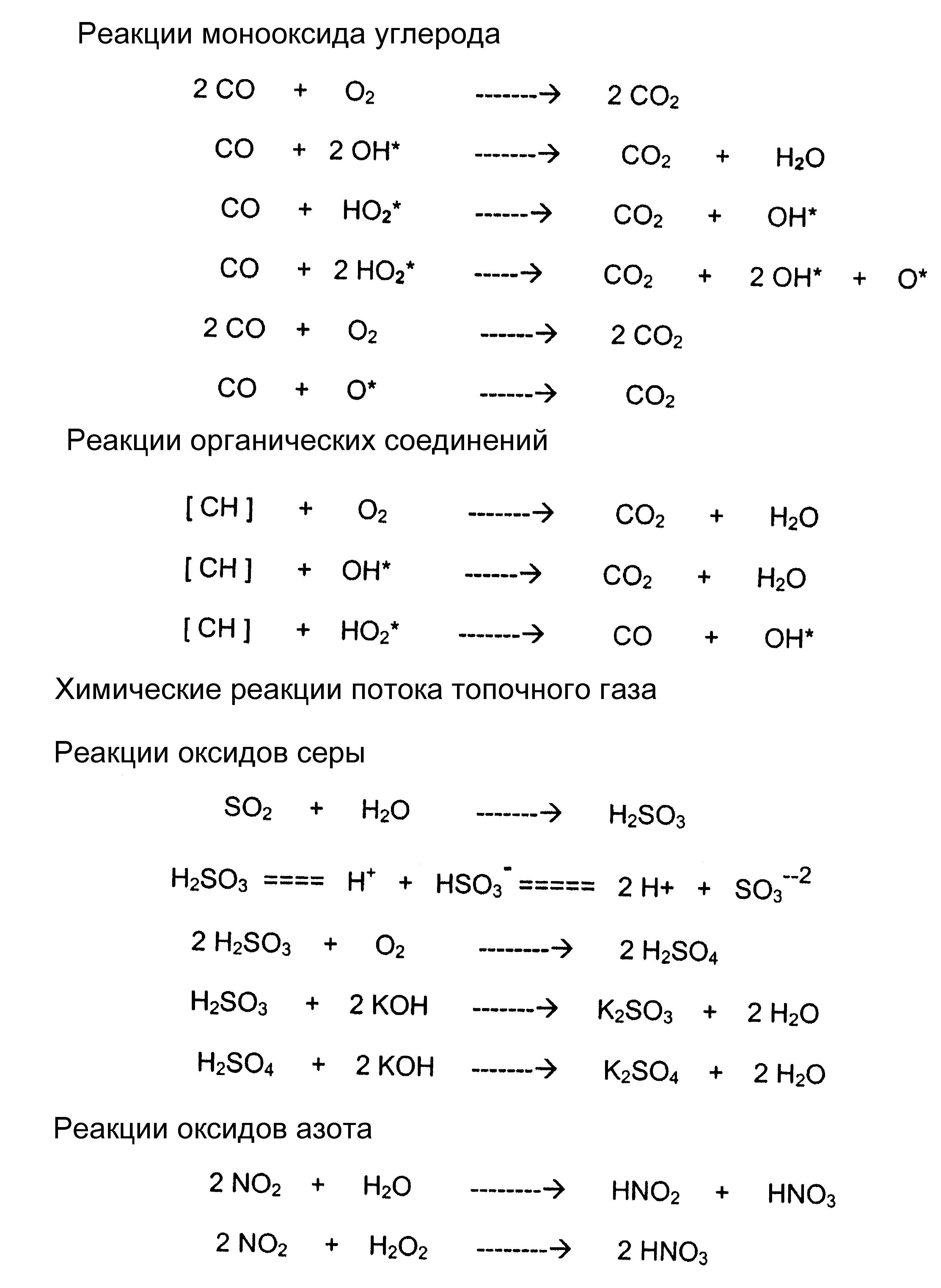

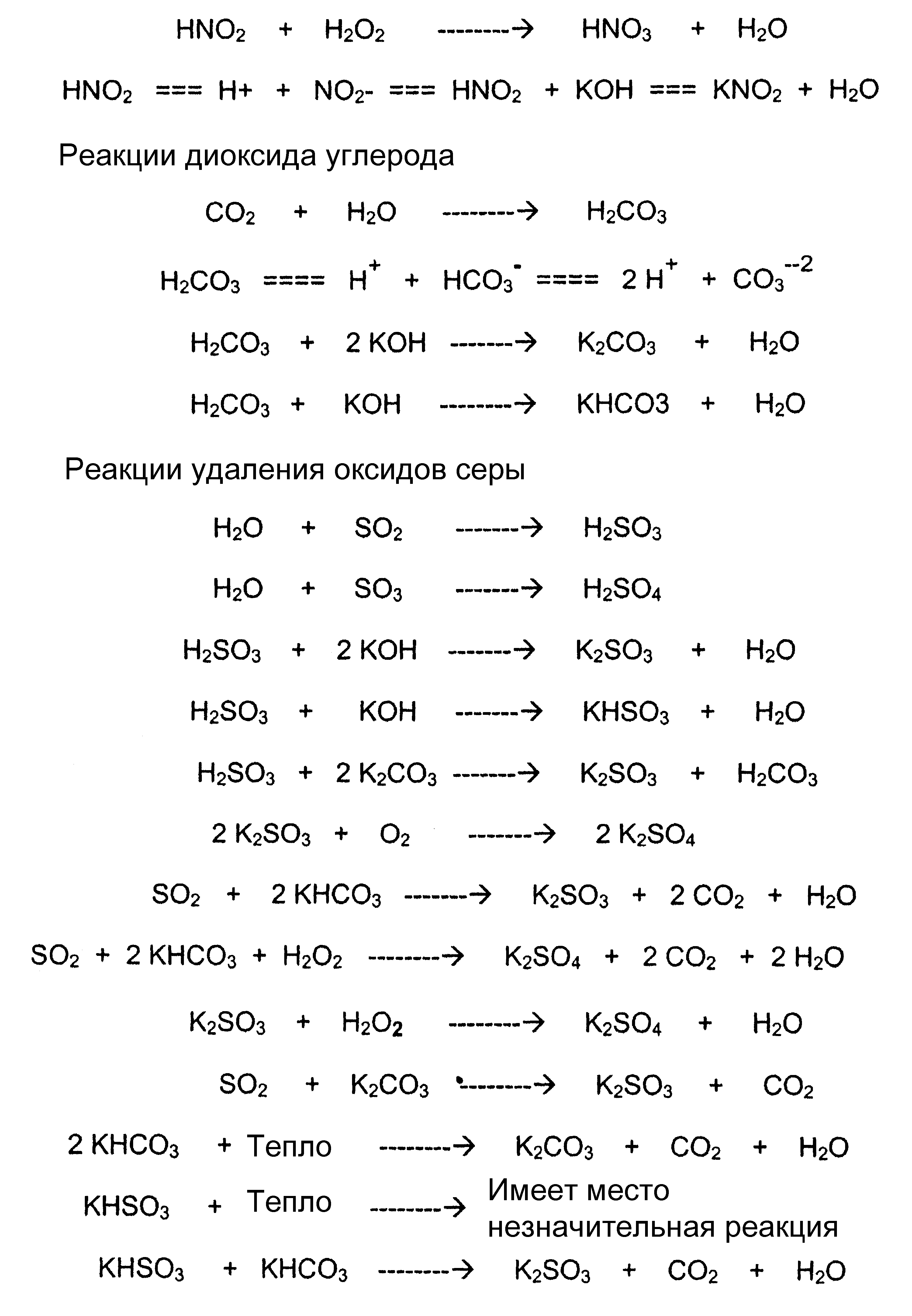

Способ предварительной обработки предварительного окисления имеет место для того, чтобы преобразовать оксид азота, пары элементарной серы и пары других микрометаллов с характеристиками, подобными парам ртути, плюс монооксид углерода и органические пары плюс тонкодисперсные аэрозоли из их несобираемых состояний в собираемые формы. Оксид азота превращается в диоксид азота и элементарную ртуть к ионным ртутным солевым составам и как частицы большего размера являются более поддающимися к улавливанию и удалению из потока топочного газа. Способ предварительного окисления для превращения оксида азота в диоксид азота имеет место посредством ряда реакций газофазного окисления, использующих фотолизированный пероксид водорода плюс газообразные хлор и диоксид хлора в жидком реагентном растворе хлорида щелочного металла. Кроме того, стадии предварительного окисления дают частичное окисление монооксида углерода до диоксида углерода, а также паров органических соединений до диоксида углерода и водяного пара, так что они могут быть более легко удалены из потока топочного газа.

Что касается теперь фигур 1а и 7, способ предварительной обработки предварительного окисления для конверсии паров нерастворимой элементарной ртути в растворимые соединения солей окисленной ртути имеет место путем описанной газофазной многостадийной обработки. Потоки хлора и диоксида хлора 56 и пероксида водорода 18 подают в установку фотолиза 14 и обрабатывают ультрафиолетовым излучением 20 с тем, чтобы получить поток свободных радикалов хлоро, хлороксил, гидроксил и гидропероксил 22, 306. На фигуре 7 часть потока свободных радикалов по линии 306 направляется через нагреватель для свободных радикалов 308 с выпариванием жидких компонентов потока. Предпочтительно, воздух, проходящий через питательный трубопровод 11, нагревается воздушным нагревателем 309 и вводится в смесительную камеру 311, где он смешивается с выпаренным потоком свободных радикалов, водой, водяным паром и пероксидом водорода. Объединенный поток выходит из смесительной камеры 311 по трубопроводу 24 и вводится в выпускной трубопровод бойлера 26, где температура топочного газа является еще выше. Предпочтительно, как показано на фигуре 1а, такая точка может быть между предварительным нагревателем воздуха 13 и экономайзером 15. В некоторых установках экономайзер может быть расположен вверх по потоку от предварительного нагревателя воздуха. В данном случае точка впрыска, предпочтительно, находится вверх по потоку от экономайзера с получением преимущества более высокой температуры топочного газа, которая способствует прохождению желаемых реакций окисления, так что загрязнения тогда преобразуются в более легко собираемые формы.

Выпускной трубопровод 26 от бойлера соединяется с впуском первичного устройства собирания частиц 28, которым может быть, например, существующий электростатический осадитель, циклонный сепаратор или пылеуловитель с тканевым фильтром. Функцией первичного собирающего устройства является отделение крупных дисперсных твердых частиц, таких как летучая зола, от горячего топочного газа, и, если необходимо, снижение температуры горячего газа 10 до интервала от 140 до 160°C (285-320°F) и обеспечение увлажнения газового потока. Вместо первичного собирающего устройства 28 в некоторых установках может использоваться камера кондиционирования, содержащая колонну с распылительным орошением, заполненную водяными струями. Способ предварительной обработки для преобразования тонкодисперсных аэрозолей из несобираемой в собираемую форму включает в себя пропускание топочного газа через аэродинамический реактор первой стадии 30, который включает в себя звуковые и сверхзвуковые свободные струи в присутствии жидких растворов для создания турбулентного смешения, зародышеобразвания, роста частиц и конденсации для облегчения удаления из потока топочного газа аэрокоагулятора 32 с отделением жидкости от газовой фазы. Стадия обеспечивает удаление захваченных дисперсных твердых частиц и окисленных ртутных соединений в жидкий раствор для последующего пропускания в установку отделения и извлечения металлов 34, и где жидкий реагентный раствор затем пересоставляется и рециркулируется для экономичного повторного использования в газофазном способе удаления для удаления дополнительных загрязнений воздуха.

Что касается фигур 1а, 2 и 5, первый аэродинамический реактор 30 имеет впускной трубопровод 36, который имеет сообщение между выпускным трубопроводом 38 от первичного собирающего устройства 28 и смесительной/реакционной камерой 40. Сверхзвуковая форсунка 42 располагается между выходом впускного трубопровода 36 и входом смесительной/реакционной камеры 40. Форсунка, которой является, предпочтительно, сверхзвуковая форсунка 44, располагается во впускном трубопроводе 36 и может снабжаться сжимающейся жидкостью, такой как пар 47, или воздух, или газ. Под «сверхзвуковым» в данном изобретении понимается, что сжимающаяся жидкость выходит из сверхзвуковой форсунки 44 со скоростью, большей скорости звука, в среде потока загрязненного газа в поток системы каналов 36, где расположена сверхзвуковая форсунка. Патрубок 43, расположенный вблизи выпускного конца предпочтительной сверхзвуковой форсунки 44, заполнен многочисленными распылительными форсунками 45. Вода и (если используется) раствор химических реагентов, содержащий соль хлорида щелочного металла, такого как хлорид калия или натрия 164, через 58 и свободные радикалы 22 могут быть введены посредством распылительных форсунок 45 как жидкость или пар. Если желательно, газообразные хлор и диоксид хлора также могут быть введены посредством распылительных форсунок 45 в газовый поток. Сверхзвуковая свободная струя 46, выходящая из сверхзвуковой форсунки 44, контактирует с горловиной 48 сверхзвуковой форсунки 42 и действует как струйный насос с подведением, нагнетанием и уплотнением загрязненного выходящего газа 10 в и через сверхзвуковую свободную струю 46 и затем через дозвуковую форсунку 42 и в дозвуковую свободную струю 50. В науке аэродинамики термин «свободная струя» означает струю выходящего газа, которая является несвязанной, нестесненной и неограниченной. В данном изобретении использование сверхзвуковой форсунки, которая обеспечивает сверхзвуковую свободную струю, является предпочтительным для использования сверхзвуковой форсунки для начальной функции подведения и смешения, потому что сверхзвуковая форсунка обеспечивает значительно улучшенные характеристики смешения с более низкими требованиями к энергии, чем дозвуковая форсунка. С другой стороны, дозвуковая форсунка 42, расположенная на входе в реакционную камеру, является адекватной для физических и химических реакций, имеющих место в объединенной струе, образованной с помощью сжимающейся жидкости, впрыскиваемых жидкостей, вместе с загрязненным газовым потоком. Если желательно, дополнительные вода и раствор химических реагентов могут быть, предпочтительно, введены в дозвуковую свободную струю 50 с помощью патрубка, обеспеченного распылительными форсунками 51, расположенными около дозвуковой форсунки 42 на его выходном конце. Благодаря ударным волнам и энергии, существующим в сверхзвуковой свободной струе 46 и молекулярной диффузии при броуновском движении как в газообразной, так и в жидкой фазах, имеют место глубокие и неизбежные соударения между загрязненным газом 10, реагентами (если используются) и сверхзвуковой свободной струей 46, так что существует эффективный и глубокий контакт газ/жидкость и смешение всех молекул в газовом потоке.

Смесительная/реакционная камера 40 включают в себя секцию уменьшения поперечного сечения 52, которая контактирует с дозвуковой свободной струей 50, так что образуется второй струйный насос. Ряд всасывающих отверстий, называемых в данном описании апертурами 54, размещается в горловине 48 дозвуковой форсунки 42. Апертуры 54 сообщаются с зоной намного большего внутреннего диаметра в смесительной/реакционной камере 40, но снаружи дозвуковой свободной струи 50. Как результат газа, идущего через горловину 48 дозвуковой форсунки 42 с поглощающим или всасывающим внутрь эффектом апертур 54, давление в зоне смесительной/реакционной камеры 40 снаружи дозвуковой свободной струи 50 снижается до давления ниже атмосферного. Давление сразу ниже по потоку от дозвуковой форсунки 42 также становится ниже атмосферного из-за увеличения скорости струи, выходящей из форсунки, и расширения пространства, в которое газ впрыскивается и расширяется. Имеет место заметное и быстрое охлаждение таким образом обработанного газового потока. Поскольку выходящий газовый поток, тщательно смешанный с каплями, и паром, и (если используются) химическими реагентами, проходит и выходит через дозвуковую форсунку с образованием второй турбулентной свободной струи, он всасывается и дает зону давления ниже атмосферного снаружи участка дозвуковой свободной струи 50. Таким образом, выходящий газ, связанный с дозвуковой свободной струей, расширяется в смесительной/реакционной камере и испытывает быстрое падение температуры, которое улучшает конденсацию влаги на субмикронных дисперсных твердых частицах и аэрозолях, которые действуют как участки зародышеобразования для их капсулирования в каплях воды. Благодаря турбулентным условиям в дозвуковой свободной струе капли, содержащие субмикронные дисперсных твердые частицы и аэрозоли, быстро растут в размере от множественных соударений, столкновений и зародышеобразования, а также дополнительной конденсации до тех пор, пока они не достигнут размера, когда они могут быть легко отделены от выходящего газового потока. Устройство разделения газ/жидкость, предпочтительно, представляет собой аэрокоагулятор, в котором капли, содержащие загрязнение, аэродинамически отделяются в камере с увеличенным поперечным сечением, которая удаляет жидкость и унесенные ею аэрозоли и твердые дисперсные частицы в виде капель жидкости из остальной части газового потока.

Зона давления ниже атмосферного в аэродинамическом реакторе 30 дополняет и ускоряет действия смешения в свободной струе при удалении граничных слоев, окружающих аэрозоли, ускоряя в результате заданные химические реакции (если вообще они есть) и образование и рост капель жидкости, которые капсулируют твердые дисперсные частицы и продукты химических реакций (если вообще они есть), таким образом, обеспечивая последующие отделение и собирание аэрокоагулятором или другим сепаратором газ/жидкость. Т.е. это является результатом аэродинамической реакторной системы и применяемого способа в контексте молекулярной физики и химии поверхности, которая отличается от традиционной химии. Кроме того, внутренняя самоочистка и эффективность удаления аэродинамической системы является функцией энергии, подаваемой к аэродинамическому реактору, и может регулироваться регулированием количества сжатого пара или химических реагентов, подаваемых в аэродинамический реактор.

Хотя единственный узел сверхзвуковой/дозвуковой форсунки и смесительная/реакционная камера являются обычно адекватными для удаления тяжелых металлов и аэрозолей, содержащих очень малые твердые дисперсные частицы, если желательно, второй подобный узел форсунки и смесительная/реакционная камера могут быть установлены между ними и последующим аэрокоагулятором или другим сепаратором газ/жидкость. Аналогичным образом в альтернативном варианте единственная сверхзвуковая форсунка, как на фигуре 2, может быть заменена множеством небольших сверхзвуковых форсунок, как на фигуре 3, которые все направлены к горловине 48 дозвуковой форсунки 42. Если желательно, часть или все химические реагенты, указанные выше, могут быть введены с помощью одной или более сверхзвуковых форсунок в виде жидкости или пара. Однако такие реагенты, предпочтительно, вводятся через патрубки и распылительные форсунки, связанные с соответствующими сверхзвуковыми форсунками. Предпочтительно, узел сверхзвуковой/дозвуковой форсунки и смесительная/реакционная камера расположены вертикально, так что сверхзвуковая и дозвуковая свободные струи направлены вертикально вниз так, чтобы облегчить быстрое смешение и контактирование между каплями жидкости и компонентами газового потока. С другой стороны, может быть также установлен горизонтальный узел, хотя он может увеличить требования к физическому пространству участка.

На фигурах 3 и 4 соответственно показана альтернативная конструкция сверхзвуковой форсунки 44 с фигуры 2. На фигурах 3 и 4 показаны три сверхзвуковые форсунки 44а, 44b и 44с. Каждая из трех форсунок 44а, 44b и 44с направлена к горловине 48 дозвуковой форсунки 42. Пар 47 или воздух могут использоваться для приведения в действие сверхзвуковых форсунок 44а, 44b и 44с с облегчением контактирования газ/жидкость. Свободные радикалы гидроксил и гидропероксил плюс хлоро и хлороксил, а также химические реагенты хлор, диоксид хлора и хлорид щелочного металла могут быть ведены через патрубки 43а, 43b и 43с и через распылительные или измельчительные форсунки 45а, 45b и 45с. Под «измельчительной форсункой» в данном изобретении понимается форсунка, способная размельчать жидкость на очень маленькие капли, когда она впрыскивает жидкость. Хотя на фигурах 3 и 4 показаны три сверхзвуковые форсунки, должно быть отмечено, что, если желательно, могут быть предусмотрены дополнительные форсунки. Как показано на фигуре 1, химические реагенты (если вообще используются) хлор и диоксид хлора поступают в канал 36 по линии 56, тогда как хлорид щелочного металла и свободные радикалы 22 хлоро, хлороксил, гидроксил и гидропероксил поступают в канал 36 по линии 58. Как отмечено выше, указанные химические реагенты, предпочтительно, вводят в сверхзвуковые форсунки 46 в виде жидкости или пара через соответствующие патрубки 43 и через распылительные или измельчительные форсунки 45, хотя они могут вводиться в газовый поток 10 в канале 36 и затем смешиваться сверхзвуковой форсункой струей или струями 46.

Частично очищенный топочный газ и капли, содержащие загрязнения, выходят из вертикально сконфигурированного аэродинамического реактора 30 в колено 60 и затем в горизонтально сконфигурированный аэрокоагулятор 32, как показано на фигуре 6. Что касается фигуры 6, аэрокоагулятор 32 для отделения капель жидкости от газа содержит часть увеличивающегося поперечного сечения 62 и часть постоянного или равномерного поперечного сечения 64. Аэродинамическое устройство разделения потока 66, которым может быть фиксированная, или регулируемая, или изогнутая лента, барьер, лопасть или поток жидкости, располагается вблизи входа части увеличивающегося поперечного сечения 62 аэрокоагулятора 32. Разделительное устройство потока 66 заставляет жидкостнокапельную часть газового потока быть направленной вниз к стенке аэрокоагулятора 32, тогда как газообразная часть газового потока в эффекте вращающегося завихрения поднимается вверх и выходит из аэрокоагулятора по каналу 68. Газообразная часть газового потока, выходящая из аэрокоагулятора 32, содержит диоксид серы, оксиды азота и диоксид углерода из топочного газа 10, тогда как отделенная жидкость, будучи тяжелей и, таким образом, текущей вниз, выходящей из аэрокоагулятора по линии 70, содержит дисперсный твердый материал и тяжелые металлы, микрометаллы и другие дисперсные частицы, уловленные из горячего газового потока 10, которые затем собираются и извлекаются.

Хотя без желания быть связанным какой-либо теорией, рассмотрения возможных механизмов и теорий даются ниже.

Аэродинамический механизм

Как видно из приведенного выше описания первого аэродинамического газоочистительного реактора (далее обозначаемого как АДГО (ADOC)), само АДГО-устройство является механически довольно простым и включают в себя неподвижные части, и каждый из трех или четырех аэродинамических реакторов (как использовано далее во всех системе и способах данного изобретения) являются по существу идентичными, так что их соответствующие описания являются подобными. Однако способы, осуществляемые в каждом аэродинамическом реакторе и его соответствующем аэрокоагуляторе, являются довольно сложными и неодинаковыми со способами, осуществляемыми в традиционном оборудовании регулирования загрязнений.

Сверхзвуковая форсунка 44 (или форсунки 44а, 44b, 44с) расположена во впускном трубопроводе 36 и в сочетании с дозвуковой форсункой 42 образует струйный насос, который проводит загрязненный газовый поток 10 через систему. Конструкция сверхзвуковой и дозвуковой форсунок, показанных на фигурах 2, 3 и 5, является хорошо известной специалистам в данной области техники, и нет необходимости подробно описывать ее здесь. Распылительные или измельчающие форсунки 45, связанные со сверхзвуковыми форсунками 44, распыляют измельченные воду или химические реагенты непосредственно в сверхзвуковую свободную струю 46. Капли измельченной жидкости дробятся и дополнительно уменьшаются в размере и хорошо смешиваются в сверхзвуковой свободной струе 46, которая создается форсункой 44 и движется со скоростью 1180 фут/с (0,0944 м/с). Для того чтобы свободная струя, выходящая из форсунки, формовалась и была полностью эффективной, площадь поперечного сечения впускного трубопровода 36 должна быть, по меньшей мере, примерно в четыре раза больше, чем площадь поперечного сечения выходного отверстия форсунки 44. Меньшие соотношения площадей будут отрицательно влиять на характеристики реактора. Благодаря, в частности, ударным волнам и энергии, существующей в сверхзвуковой свободной струе 46, в свободной струе 46 в зоне ударной волны сверхзвуковой свободной струи 46 имеет место турбулентное и глубокое смешение загрязненного газового потока 10, который первоначально движется с номинальной скоростью 40-60 фут/с (0,003-0,005 м/с), с очень мелкими каплями воды и химических реагентов (если используются). Смесь после турбулентного смешения смешивает их соответствующие скорости перемещения и усредняет их до скорости 150-250 фут/с (0,012-0,020 м/с).

Когда смесь газового потока проталкивается или нагнетается в и проходит через дозвуковую форсунку 42, скорость указанного потока в выпускном отверстии форсунки 42 значительно возрастает до скорости звукового интервала, потому что газообразное содержимое нагнетается через форсунку 42. Указанный ускоренный поток теперь быстро поступает в реакционную камеру значительно большего диаметра 40, которая имеет внутреннюю площадь поперечного сечения камеры, по меньшей мере, в четыре (4) раза до пяти (5) раз больше, чем площадь поперечного сечения выпускного отверстия дозвуковой форсунки 42, и газовый поток резко расширяется в объеме, тогда как давление потока резко падает до уровня ниже атмосферного после поступления в камеру 40. Как отмечено выше, меньшее соотношение площадей будет отрицательно влиять на характеристики реактора. Таким образом, в дозвуковой свободной струе 50, когда она выходит из дозвуковой форсунки 42, давление становится заметно ниже атмосферного, и температура становится заметно холодней. Кроме того, благодаря впитывающему или всасывающему внутрь эффекту апертур 54 в горловине 48 дозвуковой форсунки 42 давление в смесительной/реакционной камере 40 непосредственно снаружи дозвуковой свободной струи 50 будет также ниже атмосферного на некотором расстоянии. Сниженное давление дает в результате удаление поверхностного граничного слоя на очень малых или измельченных частицах пара или аэрозоля и капель и реагента (если используется), поэтому аэрозоли, частицы, капли и реагент (если используется), все приводятся в непосредственный контакт друг с другом и быстро взаимодействуют. В данном процессе поглощается тепло. Благодаря очень малому размеру капель и реагентов (если используются) отношение площади поверхности контакта к объему может быть в тысячи раз больше, чем связанное с или включенное в традиционные химические реакции в нормальных условиях. Кроме того, имеется молекулярная диффузия или броуновское движение как в газообразной, так и в жидкой фазах турбулентной смеси газ/жидкость. Если используются химические реагенты, ионы соединений взаимодействуют с их соответствующими противоположно заряженными ионами их целей, получаемых в заданных реакциях, и имеют место эндотермические реакции, когда энергия поглощается.

Как результат атмосферных и эндотермических условий, созданных в реакционной камере 40, использующей принципы аэродинамики, заданные химические реакции могут быть завершены в миллисекунды, и главный процесс или механизм становится одним из молекулярной химии поверхности, нетрадиционной химии. Заданные реакции имеют место при быстром падении температуры до примерно 150°F (65,6°C). Сниженная температура вызывает конденсацию водяного пара на участках зародышеобразования, обеспечиваемых дисперсными твердыми частицами и реакционными продуктами. Благодаря турбулентности в дозвуковой свободной струе 50 капли, капсулирующие твердые дисперсные частицы и реакционные продукты, растут при чрезвычайно быстром и повторяющемся столкновении, задержании, диффузии, взаимодействии, зародышеобразовании и конденсации. Непрерывное столкновение, задержание, диффузия, взаимодействие и зародышеобразование обусловлены, в частности, броуновским движением очень малых частиц и ионов. Данный процесс повторяется в хаотическом порядке очень быстро и вызывает «рост» еще более крупных капель и капсулирование-перекапсулирование еще больших зародышеобразующих участков до тех пор, пока пар не перемещается наружу и за пределы реакционной зоны.

Когда смесь газов и капель перемещается к последней части и за пределы реакционной камеры 40, имеет место извлечение сжатия: (1) экзотермические условия начинают иметь место, что обеспечивает извлечение температуры примерно 50-75°F (10-24°C), и (2) в сходящейся секции 52 начинается извлечение давления до нормального атмосферного уровня вместе с непрерывным ростом капель. Таким образом, за пределами реакционной зоны, где-то между сходящейся секцией 52 и аэрокоагулятором 32, заданные химические реакции достигают точки равновесия, и устанавливаются экзотермические условия и условия положительного давления традиционной химии.

Колено 60 между вертикально ориентированным аэродинамическим реактором 30 и аэрокоагулятором 32 служит в качестве расширенной или дополнительной трубы смешения, где имеет место дополнительный рост капель при непрерывном столкновении, зародышеобразовании и конденсации. Когда газовая смесь поступает в аэрокоагулятор 32, она содержит смесь газов и относительно крупных капель, содержащих уловленные тяжелые металлы и микрометаллы и другие твердые дисперсные частицы, капсулированные и повторно капсулированные при конденсации в очень крупные капли, которые затем могут быть отделены.

Как показано на фигуре 6, аэрокоагулятор 32 имеет сходящуюся 62, которая обеспечивает некоторое дополнительное извлечение давления для составляющих газовой фазы и секцию постоянного диаметра 64 с устройством разделения потока 66, расположенным вблизи входа сходящейся секции 62. Устройство разделения потока 66 отводит полностью капсулированные капли жидкости к нижней стенке аэрокоагулятора 32 и предназначается для введения ряда вращающихся завихрений, которые заставляют оставшиеся капли высаждаться в жидкой форме, когда составляющие газовой фазы перемещаются из и через блок выпускного трубопровода 68. Может иметься одно или более дополнительных формованных устройств разделения потока 67, расположенных в аэрокоагуляторе, предназначенных для обеспечения конечного отделения более ускоренной газовой фазы от влагосодержащих капель жидкости, капсулирующих заданный продукт реакции, которые будут намного менее ускоренными и более холодными и будут двигаться вниз как капли жидкости, собирающиеся в струйки и выходящие из днища чаши для избыточной жидкости аэрокоагулятора. В выпускном трубопроводе 68 (если желательно) может быть расположена газодувка 69, чтобы способствовать продвижению газовой фазы через выпускной трубопровод 68 и чтобы получить общую потерю давления 4-5 дюйм (102-127 мм) водяного столба, которая имеет место в аэродинамическом реакторе 30 и может не быть достаточно извлечена в аэрокоагуляторе 32. Хотя отдельная газодувка 69 может быть расположена в выпускном трубопроводе от каждого аэрокоагулятора, может быть более желательно использовать единственную введенную вытяжную газодувку 97 на конце интегрированной многостадийной аэродинамической реакторной системы и перед впуском блока 98 или альтернативно, но менее желательно, нагнетающую вытяжную газодувку перед впуском первого аэродинамического реактора, когда могут требоваться альтернативные инженерные разработки.

Частично очищенный газ, который выходит из установки аэрокоагулятора 32 по трубопроводу 68, направляется на впуск второго аэродинамического реактора 72 для удаления диоксида серы. Объединенный раствор гидроксида щелочного металла плюс солей карбоната и бикарбоната по линии 74 плюс свободные радикалы гидроксила и гидропероксила по линии 23 (если желательно) подаются во второй аэродинамический реактор 72 с помощью соответствующих распылительных или измельчительных форсунок 45, связанных со сверхзвуковой форсункой 44 данного реактора. Выходящие из реактора жидкость и газ разделяются во втором сепараторе газ/жидкость или аэрокоагуляторе 76 с выходящей жидкостью, проходящей по линии 78 в систему химического извлечения диоксида серы и триоксида серы для получения химических побочных продуктов. Удаление диоксида серы осуществляется с эффективностью 99,0% или более описанным выше аэродинамическим способом. Часть диоксида углерода также извлекается вместе с побочными продуктами серы в потоке жидкости.

Частично очищенный газ (в большой степени содержащий NOx и оставшийся СО2) выходит из реакторной системы оксидов серы 72, 76 по трубопроводу 84 и направляется на впуск третьего аэродинамического реактора 85 для удаления оксида азота. Данный реактор является по существу идентичным первому и второму аэродинамическим реакторам. В него подают второй раствор гидроксида-карбоната-бикарбоната щелочного металла по линии 86 и свободные радикалы гидроксил и гидропероксил по линии 23 (если желательно). Реагентный раствор подают в третий аэродинамический реактор 85 с помощью соответствующих распылительных или измельчительных форсунок 45, связанных со сверхзвуковой форсункой 44 данного реактора. Поскольку химические реакции с оксидами азота протекают более медленно, чем с оксидами серы, может быть желательно предусмотреть четвертый аэродинамический реактор 88 аналогичным образом в ряд после третьего аэродинамического реактора 85. Рециркулируемый реагентный раствор 85 также может быть введен в газовый поток с помощью соответствующих распылительных или измельчительных форсунок 45, связанных со сверхзвуковой форсункой 44 четвертого аэродинамического реактора 88.

Газ и капли жидкости, выходящие из четвертого аэродинамического реактора 88, направляются в сепаратор газ/жидкость или аэрокоагулятор 90, где отработанная реагентная жидкость 92, содержащая компоненты нитрита и нитрата щелочного металла плюс оставшуюся часть диоксида углерода, и реагентный раствор карбоната-бикарбоната щелочного металла пропускают в систему извлечения побочных продуктов, подобную системе, используемой для диоксида серы. В способе удаления оксидов азота описанным аэродинамическим способом может быть достигнута эффективность 99,0% или более.

Очищенный газ из аэродинамических реакторов оксидов азота 85, 88 выходит из системы по трубопроводу 96. Как описано ранее, может быть желательно использовать введенную вытяжную газодувку 97, чтобы способствовать движению вверх очищенного газа в данной точке. Перед высвобождением в трубу 98 очищенный газ может быть предварительно нагрет в предварительном нагревателе 100. Кроме того, может быть желательно вводить нагреватель в один или более выпускных трубопроводов 68, 84, 96 (как показано на фигурах 1а и 1b) и 407 (как показано на фигуре 12b) для регулирования температуры газового потока, поступающего в соответствующие аэродинамические реакторы 72, 85 (как показано на фигуре 1b) и 404 (как показано на фигуре 12b). Вода, извлеченная из блока конденсированной жидкости, подводится по линии 108 в установку обработки воды 110 для последующего повторного использования.

Система полного извлечения и регенерации побочных продуктов

Что касается фигуры 9, жидкость 78, выходящая из второго аэродинамического реактора 72 и второго аэрокоагулятора 76, для удаления оксидов серы сначала пропускается через предварительный фильтр 188 для удаления нерастворимых материалов промывкой водой или раствором хлорида щелочного металла 190. Удаленные нерастворимые материалы и промывочный раствор, содержащий воду и щелочь, затем идут в установку отделения металлов и регенерации 34 (см. фигуру 8) по линии 193. Отфильтрованная отработанная реагентная жидкость 192 затем пропускается на стадию удаления селена перед поступлением в емкость рециркулируемой смеси 140 по линии 205. В смесительную емкость 140 затем подают возвратный раствор карбоната щелочного металла 136 из испарителя-кристаллизатора 132 и свежий поток питания гидроксида щелочного металла 138 и воду 162 с созданием рециркулируемой жидкости 74, которая затем возвращается в аэродинамический реактор второй стадии (диоксида серы) 72 для улавливания дополнительных газовых загрязнений.

Отработанный раствор 78 (из аэродинамического реактора 72 и аэрокоагулятора 76 для удаления оксидов серы) фильтруется на стадии 188, и затем жидкость 192 пропускается в слой ионообменной смолы деминерализации 198 для селективного удаления селена в форме ионов селена. Часть или весь селен может быть удален ионоселективным удалением через слой ионообменной смолы деминерализации 198. Оставшийся раствор помещают в обводной поток жидкости 200 в зависимости от требуемого или желательного удаления селена, тогда как очищенный и деминерализованный раствор 205 возвращается в смесительную емкость 140 после того, как удаляется селен. Селен селективно отделяется от сульфатных ионов дополнительной стадией ионообменной деминерализации 201 и затем направляется на стадию извлечения селена 202. Слой ионообменной смолы деминерализации 201 регенерируется как результат введения регенерационного раствора 203, причем очищенный слой ионообменной смолы деминерализации 199 затем возвращается в слой смолы 198 для экономичного повторного использования после завершения стадии циклической регенерации.

Раствор селена 204, полученный от регенерации слоя ионообменной смолы деминерализации 201, затем направляют на утилизацию или на дополнительную стадию химического извлечения 202. Отработанный раствор селена может быть выпарен и отвержден известью или другими материалами и помещен в контейнер, если он должен размещаться в проверенном устройстве. Альтернативой является получение отработанного раствора, обогащенного селеном, и частичное концентрирование его выпариванием и затем извлечение селена для последующего повторного использования в изготовлении электрических или электронных компонентов или фотовольтных элементов солнечной энергии, или для других экономичных применений. Может быть необходимым перевести селен в карбидное или оксидное соединение, или в очищенную элементарную форму для облегчения его извлечения и повторного использования в изготовлении полезных продуктов, таких как компоненты электрической и электронной промышленности.

Ссылка делается на способ химического извлечения металлов и регенерации компенсирующих химических веществ 34, как показано на фигурах 1b и 8. Отфильтрованную промывку 193 (от предварительного фильтра удаления селена 188) и отфильтрованную промывку 194 (от предварительного фильтра твердых материалов 93) объединяют как поток промывки фильтра 195, который соединяют с металлобогащенным потоком жидкости 70. Поток жидкости 70, 195 сначала фильтруют 31 для удаления нерастворимых частиц и затем пропускают через адсорбционный слой активированного угля 33 для удаления любых остаточных элементарной ртути и органических веществ.

Раствор хлорида щелочного металла 164 используют в качестве промывки для установки предварительной фильтрации 31, и выходящую промывочную жидкость 165 затем пропускают на центрифугу 39 для удаления твердых веществ. Поток жидкости затем пропускают через установку предварительного осаждения 37, где соединения сульфата щелочного металла 131 из смесительной емкости 130 и вода 162 (см. фигуру 1а) вводятся для осаждения растворимого соединения хлорида ртути в виде сульфата ртути 133. Поток жидкости затем центрифугируют 39 для удаления сульфата ртути и других нерастворимых твердых веществ, которые затем идут на водную промывку 220, затем на кислотную экстракцию 222 и в систему щелочной экстракции 224 (см. фигуру 1а). Растворимая жидкость с центрифуги пополняется хлоридом щелочного металла 118, который рециркулируется на впуск системы химического извлечения для регенерации раствора гидроксида щелочного металла.

Что касается способа химической регенерации диоксида серы, показанного на фигуре 1b, система химической регенерации диоксида серы использует установку термической декарбонизации 124, где нестабильные соли бикарбоната щелочного металла превращаются в стабильные соединения карбоната щелочного металла. Газообразный диоксид углерода 127, высвободившийся при нагревании паром 128, затем после конденсации водяного пара выходит как очищенный газообразный диоксид углерода. Кроме того, часть невысвободившегося диоксида углерода, оставшаяся в растворе, может быть рециркулирована в результате работы установки декарбонизации по линии 159 с увеличением конечного выхода газообразного диоксида углерода как ценного побочного продукта. После декарбонизации система регенерации диоксида серы использует стадию окисления 126 пероксидом водорода 18 (ответвление на линии 146) и воздухом 125 с окислением нестабильных соединений сульфита щелочного металла до стабильных соединений сульфата щелочного металла. Раствор окисленной и декарбонизированной жидкости, содержащий сульфатные и карбонатные соли щелочного металла, со стадии декарбонизации затем пропускают в установку выпаривания-кристаллизации 132 для концентрирования до уровня содержания твердых веществ, достаточного для удаления соединений сульфата щелочного металла в качестве твердого материала 134. Оставшийся раствор карбоната щелочного металла 136, воду 162 и гидроксид щелочного металла 138 экономично рециркулируют и вводят как свежеполученные химические вещества и после пропускают через смесительную емкость 140. Указанные компоненты затем возвращаются в аэродинамический реактор 72 для удаления дополнительного диоксида серы из потока топочного газа 10 посредством ряда множественных стадий рециркулирования по линии 74.

Ссылка делается на родственный способ химической регенерации оксидов азота, показанный на фигуре 1b. Система химической регенерации оксидов азота является подобной системе удаления диоксида серы. Раствор жидкости 92, выведенный из аэродинамической реакторной системы оксидов азота 85, 88, пропускают через предварительный фильтр 93 или промывочным раствором хлорида щелочного металла 190 и затем через смесительную емкость 142. Входящий подаваемый промывочный раствор 190 пропускают в установку выделения и извлечения металлов 34 по линиям 194 и 195. Раствор жидкости 92 из смесительной емкости 142 затем пропускают по линии 143 на стадию окисления 144, главным образом, раствором пероксида водорода 146 для конверсии солей нитрита щелочного металла в соли нитрата щелочного металла. Поток окисленной жидкости, содержащий нитраты щелочного металла плюс соли карбоната и бикарбоната щелочного металла, затем пропускают в установку термической декарбонизации 148 для разложения соединений бикарбоната щелочного металла нагреванием паром 128 с получением стабильных соединений карбоната щелочного металла.

Газообразный диоксид углерода 152 со стадии декарбонизации оксидов азота затем удаляют и объединяют с газообразным диоксидом углерода 127, выходящим со стадии декарбонизации диоксида серы. Кроме того, часть невысвободившегося диоксида углерода, оставшаяся в растворе, может быть рециркулирована посредством работы установки декарбонизации 148 по линии 149 с увеличением конечного выхода газообразного диоксида углерода как ценного побочного продукта. Очищенный газообразный диоксид углерода затем осушают в конденсаторе 154 и откачивают насосом для использования в третичной улучшенной регенерации нефти в нефтяных областях или для других применений, таких как секвестрация потоком 155. Это представляет собой часть полной химической системы для регулирования, улавливания углерода и использования диоксида углерода для получения ценных побочных продуктов, включая метанол, этанол и этилен, в качестве химических веществ или биотоплива. Воду, удаляемую на стадии 154, направляют в установку обработки воды 110 по линиям 109 и 113, так что она затем может быть обработана для повторного использования.

Раствор декарбонатной жидкости, содержащий соли нитрата и карбоната щелочного металла, затем охлаждается при прохождении через охлаждающую установку 156. Указанный раствор затем пропускают через установку выпаривания-кристаллизации 158 для извлечения соединения нитрата щелочного металла в виде кристаллов 160. Оставшийся раствор карбоната щелочного металла 161 затем рециркулируется в аэродинамические реакторы оксидов азота 85, 88 после смешения 142 и разбавления введенной водой 162 по линии 86. Подаваемый раствор гидроксида щелочного металла 138 вводят в смесительную емкость 142 в качестве свежеполученных химических веществ для компенсации для удаления оксидов азота в виде нитратных солей на стадии кристаллизации 158 для того, чтобы поддержать равновесие в химической системе регенерации.

Раствор гидроксида щелочного металла 138, вводимый в аэродинамические реакторы диоксида серы и оксидов азота 72, 85, 88, получают электролизом раствора хлорида щелочного металла 164 в электролизере 120 (см. фигуру 1а). Электролиз солей хлорида щелочного металла дает в результате образование газообразных водорода 166 и хлора 168 вместе с раствором гидроксида щелочного металла 138. Газообразный водород затем может быть либо использован для превращения этанола в этилен в установке крекинга 170, либо для взаимодействия с кислородом с получением пероксида водорода в установке 172, оба из которых являются свежеполученными химическими веществами для системы удаления загрязнений данного изобретения. Газообразный хлор может взаимодействовать с водородом с получением хлористоводородной кислоты для экстракции металлов или с получением этилендихлорида реакцией с этиленом в установке 176, который затем может использоваться для получения винилхлоридного мономера 178, а затем поливинилхлоридного полимерного материала 180. Множественные применения рециркулирующей и регенерационной химической системы данного изобретения предназначены для оптимизации сохранения ресурсов и экономичного повторного использования для получения множественных ценных побочных продуктов из загрязнений воздуха, уловленных из топочного газа.

Фотолиз свободных радикалов для облегчения удаления микрометаллов и NOx

Установка фотолиза 14 предназначена для получения свободных радикалов гидроксил (ОН*) и гидропероксил (НО2*) из пероксида водорода и свободных радикалов хлоро (Cl*) и хлороксил (ClO*) из газообразных хлора и диоксида хлора. При высоких температурах свободные радикалы благоприятствуют быстрому окислению оксидов низкой валентности азота до диоксида азота, тогда как при низких температурах указанные свободные радикалы способствуют реакции оксидов серы и азота с карбонатами и бикарбонатами щелочного металла. При высоких температурах 500-600°C (930-1110°F) свободные радикалы также благоприятствуют реакции элементарной ртути, паров ртути, тяжелых металлов и микрометаллов, таких как кадмий, мышьяк, германий, уран и бериллий, с образованием твердых дисперсных веществ, которые могут быть затем уловлены аэродинамическим реактором 30. Время удерживания в установке фотолиза должно составлять, по меньшей мере, от 0,1 до 3,0 с. При более низких температурах (даже таких низких, как 120°C (или 250°F)) желательная реакция может требовать более длительного времени пребывания.

Что касается теперь фигуры 7, установка фотолиза 14, предпочтительно, содержит удлиненную цилиндрическую металлическую секцию 266 и концевые плиты 268, 270, скрепленные множеством болтов 271. Предпочтительно, внутренняя поверхность цилиндрической секции 266 является полированной или иным образом обеспечена отражающей поверхностью 272. Кварцевый или стеклянный цилиндрический корпус 274 герметично скрепляется с концевыми плитами 268, 270, так чтобы быть по существу концентрическим с секцией 266, определяя в результате центральное пространство 276 и кольцевое пространство 276 в цилиндрической секции 266. Воздух 19 под давлением от насоса 280 подается по воздушным линиям 282, которые проходят через концевую плиту 268 в кольцевое пространство 278. Если желательно, соответствующие воздушные форсунки 284 могут быть расположены на воздушных линиях 282 в кольцевом пространстве 278. Пероксид водорода 18 предусматривается как поток жидкости и поступает в кольцевое пространство 278 и центральное пространство 276 через концевую плиту 268. Измельчительная форсунка 286 располагается в кольцевом пространстве 278 и центральном пространстве 276 на конце линии пероксида водорода для измельчения пероксида водорода. Если желательно, может быть предусмотрено множество линий пероксида водорода и измельчительных форсунок 286 для более однородного диспергирования пероксида водорода в кольцевом пространстве 278 и центральном пространстве 276. Газообразный хлор 168 и газообразный диоксид хлора 16 подаются в установку фотолиза 14 по линии 56, которая проходит через концевую плиту 268. Если желательно, может быть предусмотрена соответствующая форсунка 288 для диспергирования хлора и диоксида хлора в кольцевом пространстве 278. Конечно, если желательно, может быть предусмотрено множество форсунок хлора и диоксида хлора. Вода 17 предусматривается как поток жидкости в центральное пространство 276 по линиям воды 290, которые проходят через концевую плиту 268 и заканчиваются в вихревой форсунке 292. Хотя на фигуре 7 показаны две таких форсунки 292, должно быть отмечено, что, если желательно, могут быть предусмотрены дополнительные форсунки для того, чтобы улучшить распределение капель жидкости.

Множество ламп ультрафиолетового излучения 294 расположены в кольцевом пространстве 278, и их расположение определено кольцами 296, которые прикреплены к внутренней поверхности удлиненной цилиндрической секции 266. Предпочтительно, втулки 297, помещенные в отверстия, образованные в кольцах 296, закрепляют лампы ультрафиолетового излучения 294. Если желательно, могут быть предусмотрены кварцевые или стеклянные трубки (не показано) для защиты ламп ультрафиолетового излучения от окружающих газов. Источник энергопитания 298 подает электрическую энергию для ламп ультрафиолетового излучения с помощью электрических выводов 300 вместе с воздуходувками и насосами для воды. При работе смесь воздуха, измельченного пероксида водорода и газообразных хлора и диоксида хлора подвергается фотолизу под ультрафиолетовым излучением от ламп 294, так что получаются свободные радикалы гидроксил, гидропероксил, хлоро и хлороксил вместе с непрореагировавшими воздухом, пероксидом водорода, хлором и диоксидом хлора в кольцевом пространстве 278. Подобным образом в центральном пространстве вода и пероксид водорода подвергаются фотолизу под ультрафиолетовым излучением от ламп 294, так что получаются свободные радикалы гидроксил и гидропероксил, и непрореагировавшие вода и пероксид водорода вводятся в топочный газ.

Продукты фотолиза, полученные в центральном и кольцевом пространствах 276, 278 установки фотолиза 14 вместе с непрореагировавшими воздухом, водой, пероксидом водорода, хлором и диоксидом хлора, объединяются на выходе из установки фотолиза 14. Линии продукта свободных радикалов 302 выходят из кольцевого пространства 278 через концевую плиту 270, тогда как линия продукта свободных радикалов 304 выходит из центрального пространства 276 через концевую плиту 270. Линии продуктов свободных радикалов 302 и 304 соединяются с образованием линии продукта свободных радикалов 306. Линия 306 подает питание в нагреватель 308, расположенный в смесительной камере 311. Жидкие компоненты потока свободных радикалов в линии 306 выпариваются нагревателем 308 и затем смешиваются с нагретым воздухом из трубопровода 11 с помощью нагревателя воздуха 309. Объединенные потоки воздуха и свободных радикалов затем вводятся по трубопроводу 24 обратно в выпускной трубопровод бойлера 26 в точке, где температура является достаточно высокой для облегчения химических реакций.

Предпочтительно, как показано на фигуре 1а, указанная точка впрыска может находиться между предварительным нагревателем воздуха 13 и экономайзером 15. В некоторых установках экономайзер может быть расположен выше по потоку от предварительного нагревателя воздуха. В данном случае точка впрыска, предпочтительно, находится выше по потоку от экономайзера, чтобы получить преимущество более высокой температуры топочного газа, которая облегчает прохождение желаемых реакций окисления, так что загрязнения тогда преобразуются в более легко собираемые формы.

Главная точка введения жидкого раствора, содержащего свободные радикалы гидроксил, гидропероксил, хлоро и хлороксил, может находиться там, где поток горячего газа перемещается в интервале температур 500-600°C (930-1110°F). Предпочтительно, данная точка находится выше по потоку от экономайзера для некоторых типов углей, тогда как она может быть ниже по потоку от экономайзера для других типов углей.

Главная часть окисления оксида азота до диоксида азота имеет место при указанных высоких температурах вместе с конверсией паров элементарной ртути в аэрозоли оксида ртути. Часть оксида ртути может быть затем удалена ниже по потоку в электростатическом осадителе или тканевом фильтре в качестве первичного устройства собирания твердых дисперсных частиц 28, которое также может действовать как камера кондиционирования для удаления твердых дисперсных частиц. Кроме того, по меньшей мере, часть монооксида углерода может быть окислена до диоксида углерода при указанных повышенных температурах ниже по потоку от нагревателя воздуха. Также часть паров органических веществ и аэрозолей, присутствующих в качестве побочных продуктов горения, может быть превращена в диоксид углерода и водяной пар с завершением процесса окисления.

Выходящие из установки фотолиза 14 линии продуктов свободных радикалов 302 и 304 соединяются с образованием линии свободных радикалов 22. Вторая точка введения для впрыска обогащенного свободными радикалами водного жидкого потока 22 может находиться на входе в первый аэродинамический реактор 30 (см. фигуры 1а, 7, 8) ниже по потоку от первичного устройства удаления твердых дисперсных частиц при температурах 135-150°C (275-300°F). В указанном месте имеется дополнительное окисление паров ртути до оксида ртути и конверсия в растворимые аэрозоли хлорида ртути. Частицы оксида ртути могут быть затем удалены в секции предварительной обработки при взаимодействии с растворами хлорида калия и воды. Растворенный хлорид ртути в растворимой форме затем пропускают в секцию отделения и извлечения металлов 34, где сульфат щелочного металла (калия) 131 со стадии удаления оксидов серы добавляется к осадку ртути как нерастворимый сульфат ртути 133. Осадок сульфата ртути 133 затем удаляют и отделяют и затем либо сушат и помещают в контейнер, либо дополнительно перерабатывают для регенерации с получением полезных побочных продуктов.

Отдельно и альтернативно, выделенная линия 23, выходящая из центральной камеры 276 установки фотолиза 14, распределяет только свободные радикалы гидроксил и гидропероксил в точки впрыска три или четыре, связанные с аэродинамическими реакторами 72, 85 и 88 (см. фигуры 1а, 1b, 7, 9 и 10).

Третья точка введения для селекции обогащенного свободными радикалами водного жидкого раствора из установки ультрафиолетового фотолиза может быть на впуске газового потока системы второго аэродинамического реактора 72 для удаления оксидов серы. Если желательно вводить только свободные радикалы гидроксил и гидропероксил, данная стадия может осуществляться при использовании линии свободных радикалов 23, как описано выше. Главной причиной получения данного впрыска является облегчение завершения окисления оксида азота до диоксида азота путем обеспечения достаточного времени удерживания для газофазной реакции, имеющей место выше по потоку от последующего аэродинамического реактора оксидов азота 85, 88. Однако имеется также выгода частичного газофазного окисления диоксида серы до триоксида серы, также имеющего место, с участием в конверсии сульфитного иона в сульфатный ион в растворе с облегчением образования удобрения сульфата щелочного металла (калия), а также с исключением выделений триоксида серы на данной стадии. Кроме того, перемещение гидроксильных свободных радикалов в жидкую фазу может также улучшить окисление сульфитного иона до сульфатного иона в отработанном реагентном растворе для того, чтобы облегчить кристаллизацию.

Четвертое местоположение для введения селекции обогащенного свободными радикалами раствора из установки ультрафиолетового фотолиза может находиться на впуске третьего и четвертого аэродинамических реакторов 85, 88 для удаления оксидов азота. Если желательно вводить только свободные радикалы гидроксил и гидропероксил, данная стадия может осуществляться при использовании линии свободных радикалов 23, как описано выше. Указанное введение свободных радикалов гидроксил и гидропероксил делает возможным завершить окисление оксида азота до диоксида азота, так что его можно превратить в удобрение нитрата щелочного металла (калия). Кроме того, части диоксида углерода (образованного окислением газообразного монооксида углерода плюс пары органических веществ и аэрозоли в газовом потоке после воздушного нагревателя плюс идущий непосредственно из зоны горения бойлера) могут быть удалены в обоих ниже по потоку аэродинамических реакторах оксидов серы и оксидов азота. Это представляет собой часть полной химической системы для регулирования и улавливания углерода и использования диоксида углерода для образования ценных побочных продуктов, включая метанол, этанол и этилен в качестве химических веществ или биотоплива.

Система извлечения металлов и регенерации побочных продуктов

Что касается фигуры 1а, система извлечения металлов 116 использует трехстадийную водную промывку 220, кислотную экстракцию 222 хлористоводородной кислотой 175 и щелочную экстракцию 224 гидроксидом щелочного металла (калия) 138 выходящего потока жидкости отделения металлов 35 с захваченными твердыми материалами из системы первого аэродинамического реактора 30, 32 с выделением извлекаемых металлов.

Система извлечения металлов 231 принимает твердые потоки летучей золы 208 и зольного остатка 206 от сгорания угля для переработки. Целью указанной переработки является выделение полезных металлических и других компонентов из угольной золы для рециркулирования и извлечения в качестве ценных металлических материалов и для удаления возможных токсичных материалов для последующего отделения и утилизации. Неизвлеченные нетоксичные компоненты 210 из летучей золы 208 могут использоваться для получения цемента, тогда как неизвлеченный зольный остаток 212 может использоваться в дорожном базовом материале в качестве полезных побочных продуктов.