Композитная пленка из линейно-процарапанной, тонкой металлической пленки и пластиковой пленки, а также установка для ее производства - RU2519942C2

Код документа: RU2519942C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к композитной пленке, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку для создания низкой анизотропии поглощающей способности электромагнитной волны, которая подходит для поглотителя электромагнитной волны, а также установке для ее производства.

Уровень техники

Поглотители электромагнитной волны для предотвращения утечки и проникновения электромагнитных волн, используются в электронных и коммуникационных устройствах и системах, таких как персональные компьютеры, сотовые телефоны, автоматические системы (ETC) для сбора оплаты на платных автомобильных дорогах, беспроводные локальные сети и т.д. Поглотители электромагнитной волны требуются для эффективного поглощения электромагнитных волн в широком диапазоне частот, с небольшой разницей в поглощающей способности электромагнитной волны в зависимости от направлений набегающего потока волн (анизотропия поглощающей способности электромагнитной волны). Кроме того, в системах, использующих электромагнитные волны с круговой поляризацией, такие как автоматические системы (ETC) для сбора оплаты на платных автомобильных дорогах и т.д., поглотители электромагнитной волны требуются для эффективного поглощения как волн ТЕ (электромагнитные волны, у которых компоненты электрического поля являются перпендикулярными по отношению к поверхности, на которую падает излучение), так и волн ТМ (электромагнитные волны, у которых компоненты магнитного поля являются перпендикулярными по отношению к поверхности, на которую падает излучение).

Хотя поглотители электромагнитной волны, образованные металлическими листами или сетками, широко используются в настоящее время, недавно были предложены поглощающие листы для электромагнитного излучения, имеющие металлические слои, осажденные из паровой или газовой фазы, сформированные на пластиковых листах. Например, документ JP 9-148782 А предлагает лист для поглощения электромагнитного излучения, содержащий пластиковую пленку, а также первый и второй слои алюминия, осажденные из паровой или газовой фазы, и сформированные на обеих ее поверхностях, при этом первый слой алюминия, осажденный из паровой фазы, подвергается травлению, чтобы получить непроводящую линейную структуру, а второй слой алюминия, осажденный из паровой фазы, подвергается травлению, чтобы получить сетчатую проводящую структуру. Однако этот лист для поглощения электромагнитного излучения имеет периодическую линейную структуру и периодическую сетчатую структуру, и он не может эффективно поглощать электромагнитные волны в широком диапазоне частот, поэтому его поглощающая способность электромагнитной волны имеет большую анизотропию.

Документ JP 11-40980 А предлагает экран для электромагнитной волны, имеющий слой меди, осажденный из паровой фазы, и слой никеля, осажденный из паровой фазы, сформированные в этом порядке на одной поверхности пластиковой пленки. Однако этот экран для электромагнитной волны имеет недостаточную поглощающую способность электромагнитной волны с большой анизотропией.

Задача изобретения

Соответственно, задачей настоящего изобретения является обеспечение композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, которая имеет не только хорошую поглощающую способность электромагнитных волн при различных частотах, но также и низкую анизотропию поглощающей способности электромагнитной волны, для того чтобы она подходила для поглотителей электромагнитной волны, а также установка для ее производства.

Раскрытие сущности изобретения

В результате интенсивного исследования, принимая во внимание вышеописанную задачу, изобретатель выяснил, что (1) формирование большого количества по существу параллельных, периодических линейных царапин с неравномерными размерами ширины и интервалами в множественных направлениях на тонкой металлической пленке, сформированной на пластиковой пленке, производит композитную пленку, имеющую линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, которая имеет не только хорошую поглощающую способность электромагнитных волн при различных частотах, но также и низкую анизотропию поглощающей способности электромагнитной волны, и что (2) такая композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, может быть изготовлена с помощью установки, содержащей множество модельных валиков, каждый из которых имеет на поверхности большое количество мелких частиц с высокой твердостью с различными осевыми направлениями. Настоящее изобретение было выполнено на основе обнаружения таких эффектов.

Таким образом, композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку для уменьшенной анизотропии поглощающей способности электромагнитной волны, согласно настоящему изобретению, содержит пластиковую пленку и одно- или многослойную тонкую металлическую пленку, сформированную на, по меньшей мере, одной поверхности пластиковой пленки, при этом тонкая металлическая пленка обеспечивается большим количеством по существу параллельных, периодических линейных царапин с неравномерными размерами ширины и интервалами в множественных направлениях. Тонкая металлическая пленка, предпочтительно, выполнена из алюминия, меди, никеля или из их сплавов.

Линейные царапины, предпочтительно, имеют такие размеры ширины, 90% или более из которых находятся в диапазоне от 0,1 до 1,000 мкм, а средняя ширина находятся в диапазоне от 1 до 100 мкм. Линейные царапины, предпочтительно, имеют интервалы в диапазоне от 0,1 мкм до 5 мм и средний интервал от 1 до 100 мкм. Линейные царапины, предпочтительно, ориентированы, по меньшей мере, в двух направлениях с углами пересечения от 10 до 90°.

Установка настоящего изобретения для изготовления вышеупомянутой композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, содержит множество модельных валиков, каждый из которых имеет на поверхности большое количество мелких частиц с высокой твердостью, которые расположены таким образом, чтобы формировать линейные царапины на тонкой металлической пленке, являющейся частью тонкой металлопластиковой композитной пленки, и средства для проталкивания композитной пленки к модельным валикам, при этом множество модельных валиков ориентированы в различных направлениях в плоскости, в которой они находятся в скользящем контакте с тонкой металлической пленкой, являющейся частью композитной пленки. Таким образом тонкая металлическая пленка последовательно приводится в скользящий контакт с множеством модельных валиков, чтобы формировать большое количество по существу параллельных, периодических линейных царапин в множественных направлениях на тонкой металлической пленке.

Установка для изготовления композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно одному из вариантов осуществления настоящего изобретения (первая установка), содержит два модельных валика, и оба этих модельных валика наклонены в направлении противоположных сторон относительно поперечного направления композитной пленки.

Предпочтительный пример первой установки содержит: (1) первый модельный валик, расположенный выше по ходу движения пленки, который имеет на поверхности большое количество мелких частиц с высокой твердостью и расположен в направлении, отличающимся от поперечного направления композитной пленки, (2) второй модельный валик, расположенный ниже по ходу движения пленки, который имеет на поверхности большое количество мелких частиц с высокой твердостью и расположен в направлении, отличающимся от поперечного направления композитной пленки и противоположном первому модельному валику, и (3) множества толкающих валиков, расположенных вокруг первого и второго модельных валиков, при этом тонкая металлическая пленка, проталкиваемая толкающими валиками, приводится в скользящий контакт с первым и вторым модельными валиками, таким образом формируя большое количество по существу параллельных, периодических линейных царапин в множественных направлениях на тонкой металлической пленке.

Установка для изготовления композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно другому варианту осуществления настоящего изобретения (второй тип установки), содержит два модельных валика, при этом один модельный валик расположен параллельно поперечному направлению относительно композитной пленки, а другой модельный валик занимает наклонное положение к поперечному направлению композитной пленки.

Предпочтительный пример второй установки содержит (1) первый модельный валик, имеющий на своей поверхности большое количество мелких частиц с высокой твердостью, расположенных в направлении, отличающимся от поперечного направления композитной пленки, (2) второй модельный валик, имеющий на своей поверхности большое количество мелких частиц с высокой твердостью и расположенный в параллельном направлении относительно поперечного направления композитной пленки, и (3) множества толкающих валиков, расположенных вокруг первого и второго модельных валиков, при этом один валик из первого и второго валиков располагается выше по ходу движения композитной пленки, а другие валики располагаются ниже по ходу движения пленки, а тонкая металлическая пленка, проталкиваемая толкающими валиками, последовательно приводится в скользящий контакт с первым и вторым модельными валиками, таким образом формируя большое количество по существу параллельных, периодических линейных царапин в множественных направлениях на тонкой металлической пленке.

Комбинация первой и второй установок также включена в настоящее изобретение. Например, два модельных валика, наклоненные к противоположным сторонам относительно направления перемещения композитной пленки, могут комбинироваться с одним модельным валиком, расположенным параллельно к поперечному направлению композитной пленки. Количество модельных валиков, наклоненных относительно направления перемещения композитной пленки, может быть три или более.

В любых установках углы направления и пересечения линейных царапин, формируемых с помощью первого модельного валика, и линейных царапин, формируемых с помощью второго модельного валика, могут управляться за счет настройки угла каждого модельного валика по отношению к композитной пленке, и/или периферийной скорости каждого модельного валика по отношению к скорости перемещения композитной пленки. Также с помощью настройки положений и/или углов толкающих валиков по отношению к модельному валику может быть предотвращено поперечное перемещение композитной пленки.

Направление вращения модельного валика, расположенного в направлении, отличающимся от поперечного направления композитной пленки, предпочтительно, является таким же, как направление перемещения композитной пленки.

И первая, и вторая установки, предпочтительно, содержат, по меньшей мере, одно средство для измерения электрического сопротивления, которое входит в контакт с тонкой металлической пленкой, за счет чего рабочие условия установки регулируются в зависимости от электрического сопротивления, обнаруженного средством для измерения электрического сопротивления.

Композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению, подходит для поглотителей электромагнитной волны. Многослойное дублирование композитных пленок, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, непосредственное или через диэлектрические слои, обеспечивает улучшенную поглощающую способность электромагнитной волны. При ламинировании все композитные пленки, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, предпочтительно, расположены таким образом, что линейные царапины имеют различные направления. Диэлектрический слой может включать в себя воздушный слой, аналогичный сотовой структуре.

Поглотитель электромагнитной волны настоящего изобретения может комбинироваться с отражателем электромагнитной волны. Отражатель электромагнитной волны является металлическим листом, пластиковой пленкой, снабженной тонкой металлической пленкой, и т.д. Когда между поглотителем электромагнитной волны и отражателем электромагнитной волны существует слой диэлектрика, то толщина этого диэлектрического слоя, предпочтительно, находится в диапазоне, включающем в себя от центральной длины λ волны шумов электромагнитной волны, которые должны быть поглощены, например, в диапазоне от λ/8 до λ/2.

Краткое описание чертежей

Фиг.1(a) является видом в разрезе, показывающим композитную пленку, имеющую линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно одному из вариантов осуществления настоящего изобретения.

Фиг.1(b) является частичным видом сверху, показывающим подробности линейных царапин в композитной пленке, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, показанную на фиг.1(a).

Фиг.1(c) является видом в разрезе, произведенном вдоль линии А-А, обозначенной на фиг.1(b).

Фиг.1(d) является увеличенным видом в разрезе, показывающим участок А', обозначенный на фиг.1(c).

Фиг.2(a) является частичным видом сверху, показывающим подробности линейных царапин в композитной пленке, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно другому варианту осуществления настоящего изобретения.

Фиг.2(b) является частичным видом сверху, показывающим подробности линейных царапин на композитной пленке, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно дополнительному варианту осуществления настоящего изобретения.

Фиг.2(c) является частичным видом сверху, показывающим подробности линейных царапин на композитной пленке, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно еще одному дополнительному варианту осуществления настоящего изобретения.

Фиг.3(a) является частичным видом сверху, показывающим подробности линейных царапин и мелкие поры в композитной пленке, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно еще одному дополнительному варианту осуществления настоящего изобретения.

Фиг.3(b) является видом в разрезе, произведенном вдоль линии В-В, обозначенной на фиг.3(a).

Фиг.4 является видом в разрезе, показывающим композитную пленку, имеющую линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно еще одному дополнительному варианту осуществления настоящего изобретения.

Фиг.5(a) является видом в разрезе, показывающим композитную пленку, имеющую линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно еще одному дополнительному варианту осуществления настоящего изобретения.

Фиг.5(b) является увеличенным видом в разрезе, показывающим участок С, обозначенный на фиг.5(a).

Фиг.6(a) является видом в перспективе, показывающим один пример установки для изготовления композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению.

Фиг.6(b) является видом сверху, показывающим установку фиг.6(a).

Фиг.6(c) является видом в разрезе, произведенном вдоль линии D-D, обозначенной на фиг.6(b).

Фиг.6(d) является частичным увеличенным видом сверху для объяснения принципа формирования линейных царапин, наклоненных к направлению перемещения композитной пленки.

Фиг.6(e) является частичным видом сверху, показывающим углы наклона модельного валика и толкающего валика по отношению к композитной пленке в установке, показанной на фиг.6(a).

Фиг.7 является частичным видом в разрезе, показывающим другой пример установок для изготовления композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению.

Фиг.8 является видом в перспективе, показывающим дополнительный пример установок для изготовления композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению.

Фиг.9 является видом в перспективе, показывающим еще один дополнительный пример установок для изготовления композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению.

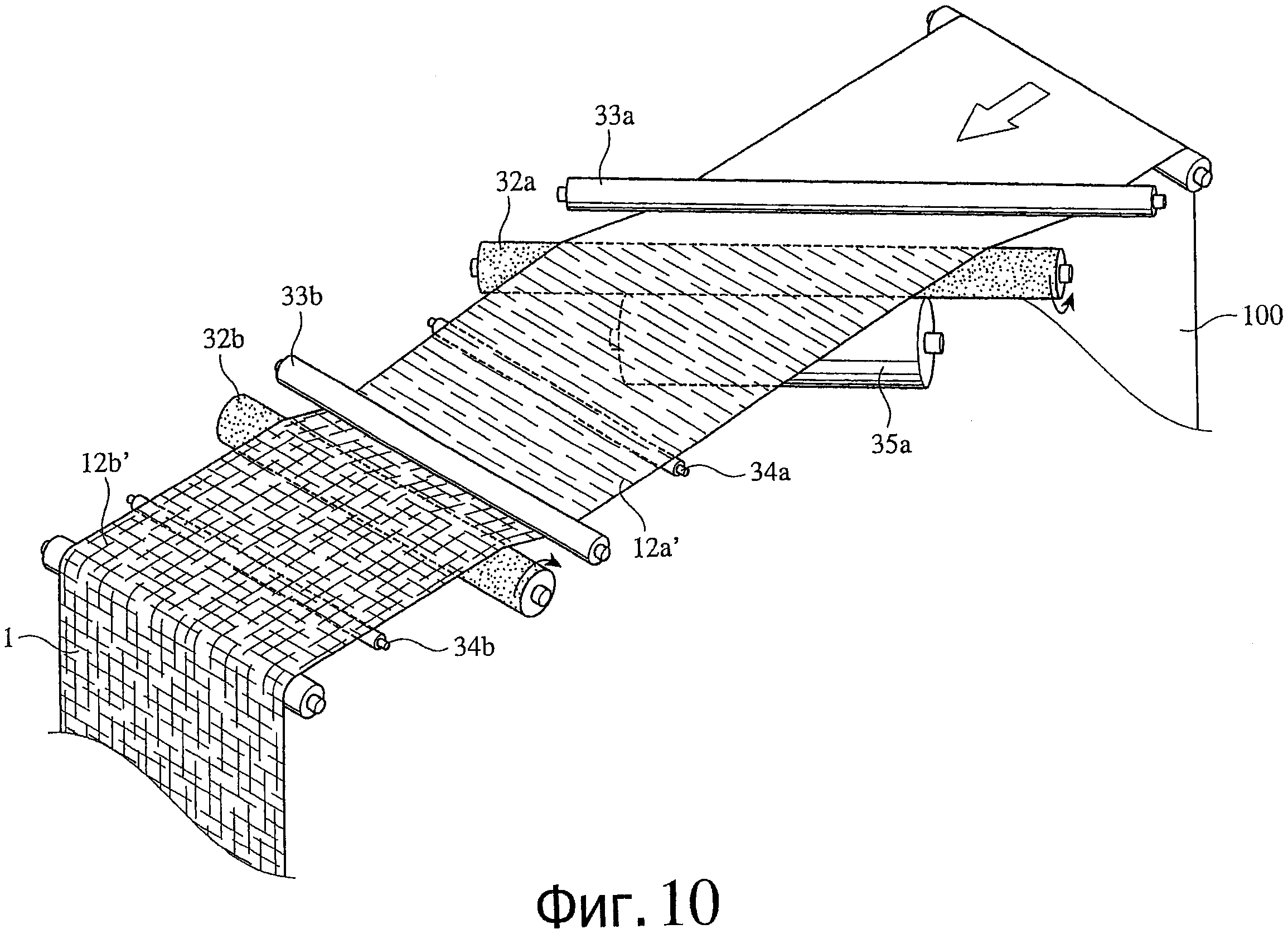

Фиг.10 является видом в перспективе, показывающим еще один дополнительный пример установок для изготовления композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению.

Фиг.11 является видом в перспективе, показывающим многослойный поглотитель электромагнитной волны, содержащий композитную пленку, имеющую линейно процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению.

Фиг.12(a) является видом в разрезе, показывающим другой пример многослойных поглотителей электромагнитной волны, содержащих композитную пленку, имеющую линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению.

Фиг.12(b) является видом в разрезе и в разобранном состоянии изображенного на фиг.12(a) примера.

Фиг.13 является видом в перспективе, показывающим еще один дополнительный пример комбинированных многослойных поглотителей электромагнитной волны, содержащих композитную пленку, имеющую линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению.

Фиг.14 является видом в перспективе, показывающим еще один дополнительный пример комбинированных многослойных поглотителей электромагнитной волны, содержащих композитную пленку, имеющую линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению.

Фиг.15 изображает оптический микрофотографический снимок (30-кратный) линейных царапин на тонкой металлической пленке композитной пленки примера 1, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку.

Фиг.16 является видом сверху, показывающим электроды для измерения поверхностного электрического сопротивления, расположенные на испытательном образце композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку.

Фиг.17 является видом сверху, показывающим устройство для оценки поглощающей способности электромагнитной волны поглотителя электромагнитной волны.

Фиг.18 является графиком, показывающим соотношение между углом падения электромагнитной волны и потерями на отражение в комбинированных поглотителях электромагнитной волны в примерах 1-3.

Фиг.19 является графиком, показывающим соотношение между углом падения электромагнитной волны и потерями на отражение в комбинированных поглотителях электромагнитной волны в примерах 4-6.

Фиг.20 является графиком, показывающим соотношение между углом падения электромагнитной волны и потерями на отражение в комбинированных поглотителях электромагнитной волны в примерах 7-9.

Фиг.21 является графиком, показывающим соотношение между углом падения электромагнитной волны и пиковой поглощающей способностью, а также пиковой частотой, когда измерения произведены с композитной пленкой, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, расположенной таким образом, что направление острого угла пересечения линейных царапин является горизонтальным в примере 10.

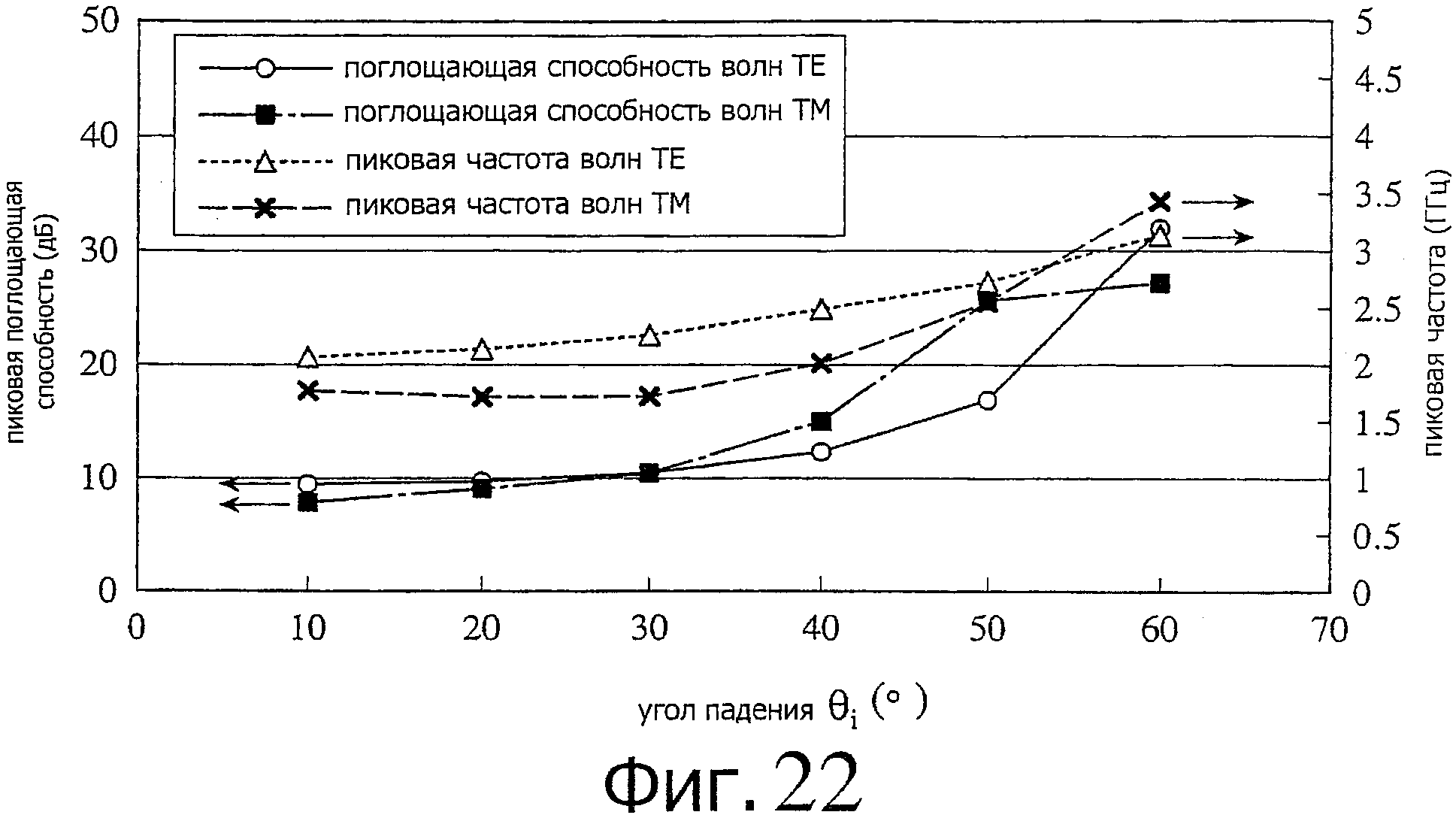

Фиг.22 является графиком, показывающим соотношение между углом падения электромагнитной волны и пиковой поглощающей способностью, а также пиковой частотой, когда измерения произведены с композитной пленкой, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, расположенной таким образом, что направление острого угла пересечения линейных царапин является вертикальным в примере 10.

Фиг.23 является графиком, показывающим соотношение между частотой и потерями на отражение в комбинированных поглотителях электромагнитной волны в примерах 11-13.

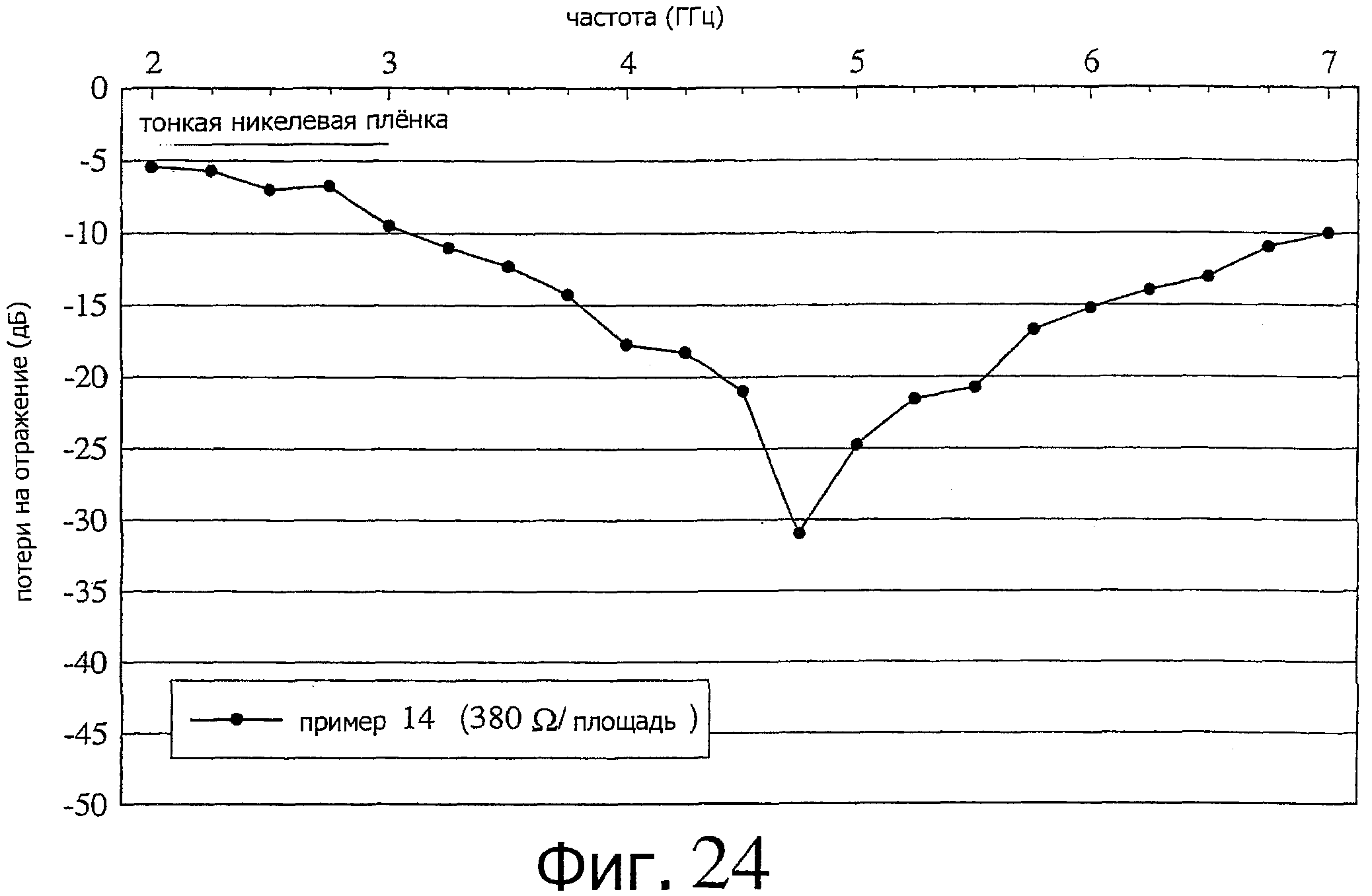

Фиг.24 является графиком, показывающим соотношение между частотой и потерями на отражение в комбинированном поглотителе электромагнитной волны в примере 14.

Описание наилучшего режима осуществления изобретения

Варианты осуществления настоящего изобретения будут объясняться со ссылками на прикрепленные чертежи, при этом следует отметить, что объяснение, касающееся одного варианта осуществления изобретения, применимо к другим вариантам осуществления изобретения, до тех пор, пока не оговорено противоположное. Кроме того, последующее объяснение не является ограничивающим, и различные модификации могут быть осуществлены в пределах объема настоящего изобретения.

[1] Композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку

Композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению, имеет один слой или множество слоев тонкой металлической пленки на, по меньшей мере, одной поверхности пластиковой пленки. Когда многослойная тонкая металлическая пленка имеет двухслойную структуру, то эта структура, предпочтительно, является комбинацией тонкого, магнитного металлического слоя и тонкого, немагнитного металлического слоя.

Фиг.1(a)-1(d) показывают пример, в котором большое количество по существу параллельных, периодических линейных царапин 12 формируются в двух направлениях на тонкой металлической пленке 11, образованной на одной цельной поверхности пластиковой пленки 10.

(1) Пластиковая пленка

Смолы, образующие пластиковую пленку 10, не имеют особых ограничений, до тех пор пока они имеют достаточную прочность, гибкость и обрабатываемость, в дополнение к изоляции, и они могут быть, например, полиэстерами (полиэтилен терефталат и т.д.), полиариленсульфидом (полифениленсульфид и т.д.), полиамидами, полиимидами, полиамидимидами, полиэфирсульфонами, полиэфирэфиркетонами, поликарбонатами, акриловыми смолами, полистиролами, полиолефинами (полиэтилен, полипропилен и т.д.) и т.д. Толщина пластиковой пленки 10 может составлять около 10-100 мкм.

(2) Тонкая металлическая пленка

Металлы, формирующие тонкую металлическую пленку 11, не имеют особых ограничений, до тех пор пока они имеют проводимость, и предпочтительно являются: алюминием, медью, никелем, кобальтом, серебром и их сплавами, особенно алюминием, медью, никелем и их сплавами, с точки зрения сопротивляемости к коррозии и стоимости. Толщина тонкой металлической пленки, предпочтительно, составляет 0.01 мкм или более. Хотя это не является ограничивающим условием, верхний предел толщины может составлять, практически, около 10 мкм. Конечно, тонкая металлическая пленка может быть толще 10 мкм, при этом, по существу, нет изменений в поглощающей способности высокочастотных электромагнитных волн. Толщина тонкой металлической пленки, более предпочтительно, составляет 0,01-5 мкм, и наиболее предпочтительно, составляет 0,01-1 мкм, особенно 10-100 нм. Тонкая металлическая пленка 11 может быть сформирована с помощью способов осаждения из паровой фазы (физические способы осаждения из паровой фазы, такие как способ вакуумного осаждения паров, способ напыления и способ ионного осаждения, или химические способы осаждения из паровой фазы, такие как способ плазменного химического осаждения из паровой фазы (CVD), способ термического химического осаждения из паровой фазы и способ фотохимического осаждения из паровой фазы), способов электроосаждения (плакирования) или способов склеивания фольги.

(3) Линейные царапины

Как показано на фиг.1(b) и 1(c), тонкая металлическая пленка 11 обеспечивается большим количеством по существу параллельных, периодических линейных царапин 12а, 12b, с неравномерными размерами ширины и интервалами в двух направлениях. Глубина линейных царапин 12 на фиг.1(c) увеличена с целью объяснения. Линейные царапины 12, ориентированные в двух направлениях, имеют различные размеры по ширине W и интервалам I. Размеры по ширине W линейных царапин 12 измеряются на высоте, соответствующей поверхности S тонкой металлической пленки 11 перед формированием линейных царапин. Интервалы I линейных царапин 12 получаются на высоте, соответствующей поверхности S тонкой металлической пленки 11 перед формированием линейных царапин. Поскольку линейные царапины 12 имеют различные размеры по ширине W и интервалам I, композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению, может эффективно поглощать электромагнитные волны в широком частотном диапазоне.

90% или более размеров по ширине W линейных царапин 12, предпочтительно, находятся в диапазоне 0,1-1000 мкм, более предпочтительно - в диапазоне 0,1-100 мкм, и наиболее предпочтительно - в диапазоне 0,1-20 мкм. Средняя ширина Wav линейных царапин 12, предпочтительно, составляет 1-100 мкм, более предпочтительно, составляет 1-20 мкм, и наиболее предпочтительно, составляет 1-10 мкм.

Интервалы I линейных царапин 12, предпочтительно, находятся в диапазоне от 0,1 мкм до 5 мм, более предпочтительно - в диапазоне 0,1-1000 мкм, и наиболее предпочтительно - в диапазоне 0,1-100 мкм, особенно - в диапазоне 0,1-20 мкм. Средний интервал Iav линейных царапин 12, предпочтительно, составляет 1-100 мкм, более предпочтительно, составляет 1-20 мкм, и наиболее предпочтительно, составляет 1-10 мкм.

Поскольку длины L линейных царапин 12 определяются условиями скольжения (главным образом, относительными окружными скоростями валика и пленки, а также углом намотки пленки вокруг валика), то они по существу одни и те же до тех пор, пока условия скольжения не изменятся (практически равны средней длине). Длины линейных царапин 12 могут быть, практически, около 1-100 мм, хотя они не имеют особых ограничений.

Острый угол пересечения (в дальнейшем определяемый просто как «угол пересечения», до тех пор, пока не указано иное) θs линейных царапин 12a, 12b предпочтительно, составляет 10° или более, и менее, чем 90°, более предпочтительно, 20-70°. С отрегулированными условиями скольжения (направление скольжения, соотношение окружной скорости и т.д.) между тонкой металлической пленкой, являющейся частью металлопластиковой композитной пленки, и модельным валиком, линейные царапины 12 с различными углами θs пересечения могут быть сформированы так, как показано на фиг.2(a)- 2(c).

(4) Мелкие поры

Как показано на фиг.3(a) и 3(b), тонкая металлическая пленка 11 может быть обеспечена большим количеством мелких проникающих пор 13, расположенных в случайном порядке, в дополнение к линейным царапинам 12. Мелкие поры 13 могут быть сформированы за счет давления валика, имеющего на своей поверхности мелкие частицы, обладающие высокой твердостью, на тонкую металлическую пленку 11. Как показано на фиг.3(b), диаметры D отверстий мелких пор 13 определяются на высоте, соответствующей поверхности S тонкой металлической пленки 11 перед формированием линейных царапин. 90% или более диаметров D отверстий мелких пор 13, предпочтительно, находятся в диапазоне от 0,1 до 1000 мкм, более предпочтительно, находятся в диапазоне от 0,1 до 500 мкм. Средний диаметр Dav отверстия мелких пор 13, предпочтительно, находится в диапазоне от 0,5 до 100 мкм, более предпочтительно, находится в диапазоне от 1 до 50 мкм.

(5) Защитный слой

Как показано на фиг.4, защитный пластиковый слой 10a для покрытия линейных царапин 12 (и мелких пор 13), предпочтительно, формируется на тонкой металлической пленке 11. Защитный слой 10a, предпочтительно, имеет толщину 10-100 мкм.

(6) Поверхностное сопротивление

Коэффициент RC отражения электромагнитной волны композитной пленки 1, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, представлен выражением: RC=(R - Z)/(R+Z), где R является поверхностным сопротивлением (Ω/площадь) тонкой металлической пленки 11, a Z является характеристическим импедансом (Ω) электромагнитных волн, при этом коэффициент RC равен нулю, когда R=Z. Поверхностное сопротивление тонкой металлической пленки 11 может быть настроено с помощью материала и толщины тонкой металлической пленки 11, а также размеров ширины, интервалов и длины линейных царапин 12, и т.д. Поверхностное сопротивление может быть измерено с помощью способа двухполюсника постоянного тока. Характеристический импеданс Z электромагнитных волн радикально изменяется в зависимости от расстояния от источника электромагнитной волны в положении, близком к источнику электромагнитной волны, и равен характеристическому импедансу (377Ω) свободного пространства в положении, достаточно далеком от источника электромагнитной волны. Соответственно, когда композитная пленка 1, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, располагается около источника электромагнитной волны, R настраивается таким образом, чтобы оно было как можно ближе к Z. Когда композитная пленка 1, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, располагается в положении, которое находится достаточно далеко от источника электромагнитной волны, то R подбирается таким образом, чтобы оно было ближе к характеристическому импедансу свободного пространства.

Как показано на фиг.5(a) и 5(b), пластиковая пленка 10 может иметь множество тонких металлических пленок 11a и 11b. Предпочтительно, чтобы одна тонкая металлическая пленка формировалась с помощью немагнитного металла, в то время как другая формировалась с помощью магнитного металла. Даже в многослойных тонких металлических пленках 11a и 11b линейные царапины 12, по существу, могут быть такими же, как показано на фиг. с 1(a) по 2(c). Немагнитными металлами являются медь, серебро, алюминий, олово или их сплавы, а магнитные металлы - это никель, кобальт, хром или их сплавы. Предпочтительной комбинацией является никель и медь или алюминий. Слой тонкого магнитного металла, предпочтительно, имеет толщину 0,01 мкм или более, а слой тонкого немагнитного металла, предпочтительно, имеет толщину 0,1 мкм или более. Хотя здесь не существует особых ограничений, верхний предел толщины может составлять практически около 10 мкм для обоих слоев. Более предпочтительно, слой тонкого магнитного металла имеет толщину 0,01-5 мкм, а слой тонкого немагнитного металла имеет толщину 0,1-5 мкм.

[2] Установка для производства композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку

Фиг.6(a)-6(e) показывают один пример установок для формирования линейных царапин в двух направлениях. Эта установка содержит (а) катушку 21, из которой разматывается композитная пленка 100, состоящая из тонкой металлической пленки и пластиковой пленки, и (b) первый модельный валик 2a, расположенный в направлении, которое отличается от поперечного направления композитной пленки 100, на стороне тонкой металлической пленки 11, (с) первый толкающий валик 3а, расположенный выше по ходу движения относительно первого модельного валика 2a, на стороне, противоположной тонкой металлической пленке 11, (d) второй модельный валик 2b, расположенный в противоположном направлении к первому модельному валику 2a, относительно поперечного направления композитной пленки 100, на стороне тонкой металлической пленки 11, (е) второй толкающий валик 3b, расположенный ниже по ходу движения относительно второго модельного валика 2b на противоположной стороне тонкой металлической пленки 11, (f) средства 4a для измерения электрического сопротивления, расположенные на стороне тонкой металлической пленки 11 между первым и вторым модельными валиками 2a и 2b, (g) средства 4b для измерения электрического сопротивления, расположенные ниже по ходу движения относительно второго модельного валика 2b на стороне тонкой металлической пленки 11, и (h) катушка 24, вокруг которой намотана композитная пленка 1, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку. Кроме того, множество направляющих валиков 22, 23 располагаются в заданных положениях. Каждый модельный валик 2а и 2b поддерживается опорным валиком (например, резиновым валиком) 5а, 5b, чтобы предотвратить изгибание.

Как показано на фиг.6(c), в связи с тем, что каждый толкающий валик 3а и 3b находится в контакте с композитной пленкой 100 в более низком положении, чем положение, в котором пленка приводится в скользящий контакт с каждым из модельных валиков 2а и 2b, тонкая металлическая пленка 11 композитной пленки 100 толкается каждым из модельных валиков 2а и 2b. За счет регулировки продольного положения каждого толкающего валика 3а и 3b, когда это условие выполняется, сжимающая сила каждого из модельных валиков 2а и 2b на тонкую металлическую пленку 11 может быть управляемой, и расстояние проскальзывания, пропорциональное центральному углу θ1, также может быть управляемым.

Фиг.6(d) показывает принцип, с помощью которого на поверхности композитной пленки 100 формируются линейные царапины 12а с наклоном к ее направлению перемещения. Поскольку модельный валик 2а наклонен к направлению перемещения композитной пленки 100, то направление а перемещения (направление вращения) мелких твердых частиц на модельном валике 2а отличается от направления b перемещения композитной пленки 100. После того, как мелкая твердая частица в точке А на модельном валике 2а входит в контакт с тонкой металлической пленкой 11, чтобы сформировать царапину В в произвольное время, как показано с помощью X, мелкая твердая частица перемещается к точке А', и царапина В перемещается к точке В' в заданный период времени. В то время как мелкая твердая частица перемещается из точки А к точке А', царапина непрерывно формируется, превращаясь в результате в линейную царапину 12а, проходящую из точки А' к точке В'.

Направления и углы θs пересечения первой и второй групп 12А и 12В линейных царапин, формируемых первым и вторым модельными валиками 2а и 2b, могут быть настроены за счет изменения угла каждого из модельных валиков 2а и 2b к композитной пленке 100, и/или окружной скорости каждого из модельных валиков 2а и 2b относительно скорости перемещения композитной пленки 100. Например, когда окружная скорость а модельного валика 2а увеличивается относительно скорости b перемещения композитной пленки 100, то линейные царапины 12а могут быть наклонены на угол 45° к направлению перемещения композитной пленки 100, аналогично линии CD', как показано в примере, обозначенном буквой Y на фиг.6(d). Аналогично, окружная скорость а модельного валика 2а может быть изменена с помощью изменения угла наклона θ2, модельного валика 2а к поперечному направлению композитной пленки 100. Это также справедливо и для модельного валика 2b. Соответственно, с двумя настроенными модельными валиками 2а и 2b направления линейных царапин 12а и 12b могут быть изменены, как проиллюстрировано на фиг.1(b) и 2(c).

Поскольку каждый модельный валик 2а и 2b наклонен по отношению к композитной пленке 100, то проскальзывание с каждым из модельных валиков 2а и 2b обеспечивает для композитной пленки 100 силу, направленную в поперечном направлении. Соответственно, для предотвращения бокового перемещения композитной пленки 100, продольное положение и/или угол каждого толкающего валика 3a и 3b к каждому модельному валику 2а и 2b, предпочтительно, настраивается. Например, надлежащая настройка угла θ3 пересечения между осью модельного валика 2а и осью толкающего валика 3а обеспечивает сжимающую силу с таким распределением поперечного направления, чтобы нейтрализовать поперечные компоненты, таким образом предотвращая боковое перемещение. Настройка расстояния между модельным валиком 2а и толкающим валиком 3а также способствует предотвращению бокового перемещения. Чтобы предотвратить боковое перемещение и повреждение композитной пленки 100, направления вращения первого и второго модельных валиков 2a и 2b, наклоненных к поперечному направлению композитной пленки 100, предпочтительно, являются такими же, как направление перемещения композитной пленки 100.

Как показано на фиг.6(b), каждое средство 4а, 4b для измерения электрического сопротивления, имеющее роликовую форму, содержит пару электродов 41, 41, через расположенный между ними изолирующий участок 40, чтобы измерять электрическое сопротивление тонкой металлической пленки 11 с линейными царапинами между ними. Используя в качестве обратной связи электрическое сопротивление, измеренное средствами 4а, 4b для измерения электрического сопротивления, регулируются такие операционные условия, как скорость перемещения композитной пленки 100, скорости вращения и углы θ2 наклона модельных валиков 2а и 2b, положения и углы θ3 наклона толкающих валиков 3a и 3b, и т.д.

Чтобы увеличить степень давления модельных валиков 2а и 2b, оказываемую ими на композитную пленку 100, третий толкающий валик 3с может быть обеспечен между модельными валиками 2а и 2b, как показано на фиг.7. Третий толкающий валик 3с увеличивает расстояние скольжения тонкой металлической пленки 11, пропорционально центральному углу θ1, приводя в результате к более длинным линейным царапинам 12а, 12b. Регулировка положения и угла наклона третьего толкающего валика 3c способствует предотвращению бокового перемещения композитной пленки 100.

Фиг.8 показывает один пример установок для формирования линейных царапин, ориентированных в трех направлениях, как показано на фиг.2(a). Эта установка отличается от установки, показанной на фиг. с 6(a) по 6(e) тем, что она содержит третий модельный валик 2с, параллельный поперечному направлению композитной пленки 100, и расположенный ниже по ходу движения относительно второго модельного валика 2b. Хотя направление вращения третьего модельного валика 2с может быть таким же, как направление перемещения композитной пленки 100, или противоположным ему, предпочтительно противоположное направление вращения, чтобы эффективно формировать линейные царапины. Третий модельный валик 2с, параллельный поперечному направлению композитной пленки, формирует линейные царапины 12с, выровненные с направлением перемещения композитной пленки 100. Хотя третий толкающий валик 30b располагается выше по ходу движения относительно третьего модельного валика 2с, он может быть и на стороне, расположенной ниже по ходу движения. Валик 4с для измерения электрического сопротивления может быть расположен ниже по ходу движения относительно третьего модельного валика 2с. Не ограничиваясь изображенными примерами, третий модельный валик 2с может быть расположен выше по ходу движения относительно первого модельного валика 2а, или между первым и вторым модельными валиками 2а и 2b.

Фиг.9 показывает один пример установок для формирования линейных царапин, ориентированных в четырех направлениях, как показано на фиг.2(b). Эта установка отличается от установки, показанной на фиг.8, тем, что она содержит четвертый модельный валик 2d, расположенный между вторым модельным валиком 2b и третьим модельным валиком 2с, и четвертый толкающий валик 3d, расположенный выше по ходу движения относительно четвертого модельного валика 2d. С более низкой скоростью вращения четвертого модельного валика 2d направление (линия Е'F') линейных царапин 12а' может быть сделано параллельным поперечному направлению композитной пленки 100, как показано в примере Z, изображенном на фиг.6(d).

Фиг.10 показывает другой пример установок для формирования линейных царапин, ориентированных в двух направлениях, как показано на фиг.2(c). Эта установка отличается от установки, показанной на фиг.6(a)-6(e), тем, что второй модельный валик 32b располагается параллельно поперечному направлению композитной пленки 100. Здесь будут объясняться только части, отличающиеся от тех частей, которые показаны на фиг.6(a)-6(e). Направление вращения второго модельного валика 32b может быть таким же, как направление перемещения композитной пленки 100, или противоположным ему. Кроме того, второй толкающий валик 33b может быть расположен выше или ниже по ходу движения относительно второго модельного валика 32b. Эта установка создает такое направление (линия E'F') линейных царапин 12а', которое выровнено с поперечным направлением композитной пленки 100, как показано в примере Z, изображенном на фиг.6(d), что подходит для формирования линейных царапин, показанных на фиг.2(c).

Операционные условия определяются не только углами наклона и углами пересечения линейных царапин, но также их глубиной, шириной, длиной и интервалами, что определяется скоростью перемещения композитной пленки 100, скоростями вращения и углами наклона, а также сжимающим усилием модельных валиков и т.д. Скорость перемещения композитной пленки, предпочтительно, составляет 5-200 м/мин, а окружная скорость модельного валика, предпочтительно, составляет 10-2000 м/мин. Углы θ2 наклона модельных валиков, предпочтительно, составляют 20-60°, особенно около 45°. Натяжение (параллельное усилию сжатия) композитной пленки 100, предпочтительно, составляет 0,05-5 кгс/см ширины пленки.

Модельный валик, используемый в установке настоящего изобретения, предпочтительно, является валиком, имеющим на поверхности мелкие частицы с острыми краями и твердостью по Моосу, составляющей 5 или более, например, алмазный валик, описанный в документе JP 2002-59487 А. Поскольку ширина линейных царапин определяется размерами мелких частиц, 90% или более мелких алмазных частиц, предпочтительно, имеют размеры в диапазоне 1-1000 мкм, более предпочтительно - в диапазоне 10-200 мкм. Мелкие алмазные частицы прикрепляются к поверхности валика, предпочтительно, в соотношении по площади 50% или более.

Тонкая металлическая пленка 11, имеющая линейные царапины 12, может быть обеспечена большим количеством мелких пор 13 с помощью способа, описанного в патенте Японии 2063411. По существу, валик для формирования мелких пор 13 может быть тем же самым, как и валик для формирования линейных царапин. Мелкие поры 13 могут быть сформированы с помощью пропускания композитной пленки 100 между валиком, имеющим на поверхности большое количество мелких частиц с острыми краями и твердостью по Моосу, составляющей 5 или более, подобным валику для формирования линейных царапин, и валиком, имеющим гладкую поверхность, с одинаковой окружной скоростью.

[3] Свойства и использование композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку

Благодаря большому количеству периодических, неравномерных линейных царапин, сформированных во множественных направлениях, композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению, имеет высокую поглощающую способность помех в виде электромагнитных волн с различными частотами, с маленьким изменением поглощающей способности электромагнитных волн в зависимости от направлений падающих волн (анизотропия). Кроме того, эта пленка может эффективно поглощать как волны ТЕ (электромагнитные волны, у которых компоненты электрического поля являются перпендикулярными по отношению к поверхности, на которую падает излучение), так и волн ТМ (электромагнитные волны, у которых компоненты магнитного поля являются перпендикулярными по отношению к поверхности, на которую падает излучение).

Композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, и имеющая такие характеристики, подходит для предотвращения утечки и проникновения помех в виде электромагнитных волн, а также утечки информации в электронных устройствах, таких как сотовые телефоны, персональные компьютеры и телевизионные приемники, системы RFTD (Radio Frequency Identification - радиочастотная идентификация), используемые в устройствах связи, маркировочные этикетки с интегральными схемами и бесконтактные карточки с интегральными схемами, беспроводные системы локальных сетей, автоматические системы для сбора оплаты на платных автомобильных дорогах, и т.д.

[4] Поглотитель электромагнитной волны

Композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению, может быть использована как поглотитель электромагнитной волны сама по себе, но множество композитных пленок, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, могут быть ламинированы непосредственно, или, при необходимости, через диэлектрический слой. Электромагнитные волны, отраженные или прошедшие без поглощения одну из композитных пленок, которая имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, поглощаются другой композитной пленкой, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, в результате чего поглощающая способность электромагнитных волн заметно улучшается.

Композитные пленки, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, для того чтобы они были скомбинированы, необязательно должны иметь тонкую металлическую пленку того же самого типа, но могут иметь тонкие металлическую пленки различных типов. Например, как компоненты электрического поля, так и компоненты магнитного поля могут быть эффективно поглощены с меньшей анизотропией поглощающей способности электромагнитной волны в комбинации двух композитных пленок, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, с различными углами пересечения линейных царапин, одна из которых имеет поверхностное сопротивление 20-377 Ω/площадь, предпочтительно 30-377 Ω/площадь, а другая пленка имеет поверхностное сопротивление 377-10000 Ω/площадь, предпочтительно 377-7000 Ω/площадь. В этой комбинации углы θs пересечения линейных царапин, предпочтительно, составляют 20-70° в обеих композитных пленках, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку. Также предпочтительной является комбинация из первой композитной пленки, состоящей из линейно-процарапанной, тонкой пленки из магнитного металла (например, никеля) и пластиковой пленки, и второй композитной пленки, состоящей из линейно-процарапанной, тонкой пленки из немагнитного металла (например, алюминия или меди) и пластиковой пленки.

Когда между композитными пленками, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, существует диэлектрический слой, зазор между композитными пленками, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, предпочтительно, составляет 0,2-10 мм, и более предпочтительно, составляет 1-8 мм.

Фиг.11 показывает один пример многослойных поглотителей электромагнитной волны, имеющих структуру, которая содержит волнистую композитную пленку lb, имеющую линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, расположенную между двумя плоскими композитными пленками la, 1а, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку. Волнистая структура композитной пленки lb, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, может быть составлена синусоидными, непрерывно соединенными арками, непрерывно соединенными U-образными формами, и т.д. Поскольку плоские композитные пленки la, 1а, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, присоединены к волнистой композитной пленке lb, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, вдоль линий, то этот многослойный поглотитель электромагнитной волны имеет достаточную независимость, подходящую для использования в электронных устройствах и устройствах связи, а также в зданиях. Высота h1 и интервал I2 волнистой структуры, предпочтительно, составляет 0,2-3 мм, когда она устанавливается в корпусах для электронных устройств и устройств связи, и 3-10 мм, когда она устанавливается во внутренних стенах зданий для получения прекрасной теплоизоляции и звукопоглощения.

Плоские композитные пленки 1а, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, и волнистые композитные пленки lb, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, могут быть ламинированными альтернативным способом. В этом случае волнистые композитные пленки lb, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, могут иметь различные ориентации волнистой структуры.

Фиг.12(a) и 12(b) показывают пример многослойных поглотителей электромагнитной волны, содержащих две композитные пленки lc, Id, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, которые присоединены одна к другой на стороне тонких металлических пленок 11, И. Цифровая ссылка 14 представляет клеящий слой.

[5] Комбинированный поглотитель электромагнитной волны

Как показано на фиг.13, композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению, может быть объединена с отражателем электромагнитной волны, образуя комбинированный поглотитель электромагнитной волны. Этот комбинированный поглотитель электромагнитной волны получается с помощью ламинирования композитной пленки 1, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, и отражателя 15 электромагнитной волны, через диэлектрический слой 16. Композитная пленка 1, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, располагается на стороне источника электромагнитной волны. Отражатель 15 электромагнитной волны является металлическим листом, сеткой или решеткой, пластиковой пленкой, на которой формируется тонкая металлическая пленка, и т.д. Диэлектрический слой 16 может быть сплошным диэлектрическим корпусом, выполненным из пластиков и т.д., или пористой структурой, включающей в себя воздушный слой. Толщина диэлектрического слоя 16, предпочтительно, находится в диапазоне, включающем

Как показано на фиг.14, альтернативный слоистый материал из множества композитных пленок 1е, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, а также множество диэлектрических слоев 16, могут комбинироваться с отражателем 15 электромагнитной волны. Отражатель 15 электромагнитной волны, предпочтительно, располагается в центре слоистого материала. В этом случае композитные пленки 1е, каждая из которых имеет линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, предпочтительно, ламинируются с попеременно различными углами θs пересечения линейных царапин.

Настоящее изобретение будет объясняться более подробно со ссылками на примеры, приведенными ниже, без намерения ограничения этими примерами.

Пример 1

Используя установку, имеющую структуру, показанную на фиг.6(a), содержащую модельные валики 2а, 2b, и имеющую электроосажденные мелкие алмазные частицы, с распределением размера частиц 50-80 мкм, композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, была изготовлена из композитной пленки, имеющей тонкую алюминиевую пленку толщиной 0,05 мкм, сформированную на одной поверхности двуосно-ориентированной пленки из полиэтилентерефталата толщиной 12 мкм, полученную с помощью способа вакуумного осаждения. Линейные царапины ориентировались в двух направлениях, как показано на фиг.1(b). Оптический микрофотографический снимок композитной пленки, имеющей линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, показан на фиг.15.

Оптическое микрофотографическое обследование выявило, что линейные царапины на композитной пленке, имеющей линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, обладают следующими свойствами:

Как показано на фиг.16, четыре пары медных электродов (3см×1 см) 61, 61 были расположены на противоположных концах испытательного образца T1 (28 см×28 см) композитной пленки, имеющей линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, чтобы измерить сопротивление между ними с помощью способа двухполюсника на постоянном токе. Поверхностное сопротивление композитной пленки, имеющей линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, определенного из среднего сопротивления, было равно 377 Ω/площадь.

Композитная пленка, имеющая линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, была прикреплена к одной поверхности пластины (28 см×28 см×2 см) пенополиуретана, и алюминиевая пластина (28 см×28 см×1 мм) была прикреплена к другой поверхности пластины из пенополиуретана, чтобы сформировать испытательный образец Т2 комбинированного поглотителя электромагнитной волны, показанного на фиг.13.

Используя установку, показанную на фиг.17, которая содержит заземленный диэлектрический держатель 62, передающую антенну 63а и приемную антенну 63b, удаленную от держателя 62 на 100 см, а также сетевой анализатор 64, присоединенный к антеннам 63а и 63b, поглощающая способность электромагнитной волны композитного поглотителя электромагнитной волны оценивалась с помощью следующего способа. Сначала электромагнитные волны (циркулярно-поляризованные электромагнитные волны) с частотами, изменяющимися от 1 ГГц до 7 ГГц с интервалами 0.25 ГГц и углами θi падения, изменяющимися от 10° до 60° с интервалами 10°, излучались из антенны 63а к алюминиевой пластине (28 см×28 см×2 мм), прикрепленной к держателю 62, а отраженные волны принимались антенной 63b таким образом, что отраженная электрическая энергия измерялась сетевым анализатором 64. С тонкой алюминиевой пленкой на стороне антенн 63а и 63b испытательный образец Т2 прикреплялся к держателю 62 таким образом, что направление острого угла пересечения линейных царапин было горизонтальным, чтобы измерить отраженную электрическую энергию таким же образом, как описывалось ранее. Предполагая, что отраженная электрическая энергия, измеренная с использованием алюминиевой пластины, идентична мощности электрической энергии падающего излучения, был определен коэффициент RC отражения (отраженная электрическая энергия/электрическая энергия падающего излучения), а потери RL (dB) на отражение были определены как RL (dB)=20 log(l/RC). Потери RL на отражение на каждом угле θi падения были изображены при частоте 3.5 ГГц. Результаты показаны на фиг.18.

Примеры 2-9

Композитные пленки, каждая из которых имеет линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, были изготовлены таким же способом, как в примере 1, их поглощающая способность электромагнитных волн оценивалась таким же образом, как и в примере 1, за исключением изменения углов θs пересечения линейных царапин на 10°, 20°, 40°, 50°, 60°, 70°, 80° и 90°, соответственно. Результаты показаны на фиг.18-20. Как можно ясно увидеть на фиг.18-20, все комбинированные поглотители электромагнитной волны примеров 1-9 имеют поглощающую способность 5 дБ или более по отношению к электромагнитным волнам с частотой 3.5 ГГц. В частности, комбинированные поглотители электромагнитной волны примера 1 и примеров 3-8 с углами θs пересечения линейных царапин 20-80°, имеют поглощающую способность 10 дБ или более. В том числе, поглощающая способность комбинированного поглотителя электромагнитной волны примера 1, имеющего угол θs пересечения линейных царапин 30°, составляет 30 дБ или более по отношению к электромагнитным волнам, имеющим углы θi падения от 10 до 50°.

Пример 10

Испытательный образец Т2 (21 см×29,7 см) композитной пленки, имеющей линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, с углами θs пересечения линейных царапин 40°, с направлением острого угла пересечения линейных царапин, выровненным с продольным направлением, был произведен таким же способом, как и в примере 1, и его поглощающая способность электромагнитной волны оценивалась с помощью следующего способа, с использованием установки, показанной на фиг.17. Сначала алюминиевая пластина (с размерами по вертикали 21 см, по горизонтали - 29,7 см и толщиной 2 мм) прикреплялась к держателю 62 и облучалась каждой из волн ТЕ и ТМ с изменением частоты от 1 ГГц до 4 ГГц из антенны 63 а с интервалом 0,25 ГГц с изменением угла θi падения от 10° до 60° с интервалом в 10°, а отраженные лучи принимались антенной 63b, чтобы измерять электрическую мощность сетевым анализатором 64. Испытательный образец Т2 затем прикреплялся к держателю 62 таким образом, чтобы направление острого угла пересечения линейных царапин было горизонтальным, как показано на фиг.1(b), и также была замерена отраженная электрическая мощность. По отношению к каждой из волн ТЕ и ТМ потери RL (dB) на отражение определялись из отраженной электрической мощности таким же образом, как и в примере 1. Пиковая поглощающая способность (dB) на каждом угле θi падения и частоте, при которой была получена пиковая поглощающая способность (пиковая частота, ГГц), изображены на фиг.21.

Поглощающая способность электромагнитной волны испытательного образца Т2 оценивалась таким же способом, как и в приведенном выше примере, за исключением того, что прикрепление испытательного образца Т2 к держателю 62 осуществлялось таким образом, чтобы направление острого угла пересечения линейных царапин было вертикальным. Результаты показаны на фиг.22.

Как ясно видно из фиг.21 и 22, композитная пленка примера 10, имеющая линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, имеет пиковую поглощающую способность 5 дБ или более по отношению к любым из ТЕ и ТМ волнам с углами θi падения от 10 до 60°, в частности имеет пиковую поглощающую способность 10 дБ или более с углами θi падения от 40 до 60°.

Пример 11

Используя установку, имеющую структуру, показанную на фиг.9, содержащую модельные валики 2a-2d, и имеющую электроосажденные мелкие алмазные частицы, с распределением размера частиц 50-80 мкм, линейные царапины, ориентированные в четырех направлениях со всеми углами пересечения в 45°, как показано на фиг.2(b), были сформированы на композитной пленке, имеющей тонкую алюминиевую пленку с толщиной 0,05 мкм. Испытательный образец (60 см×60 см) композитной пленки, имеющей линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, имел поверхностное сопротивление 377 Ω/площадь. Оптическое микрофотографическое обследование выявило, что линейные царапины на композитной пленке, имеющей линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, обладают следующими свойствами:

Композитная пленка, имеющая линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, была прикреплена к одной стороне пластины (60 см×60 см×15 мм) пенополиуретана, с алюминиевой пластиной (60 см×60 см×5 мм), которая была прикреплена к другой поверхности пластины из пенополиуретана, чтобы сформировать комбинированный поглотитель электромагнитной волны, показанный на фиг.13. Используя алюминиевую пластину (60 см×60 см×5 мм) таким же образом, как и в примере 1, была измерена отраженная электрическая мощность, за исключением использования электромагнитных волн с частотой 2-7 ГГц с углами θi падения в 7°. Приведенный выше комбинированный поглотитель электромагнитной волны затем был прикреплен к держателю 62 таким образом, что линейно-процарапанная, тонкая алюминиевая пленка располагалась на стороне антенн 63а, 63b, чтобы измерить отраженную электрическую мощность таким же способом, как описывалось выше. Потери RL (dB) на отражение при частотах 2-7 ГГц определялись из коэффициента RC отражения, полученного с помощью измеренной отраженной электрической мощности, как RL (dB)=-20 log(l/RC). Результаты показаны на фиг.23.

Примеры 12 и 13

Композитные пленки, имеющие линейно-процарапанную, тонкую алюминиевую пленку и пластиковую пленку, которые имели поверхностное сопротивление, соответственно, 320 Ω/площадь и 270 Ω/площадь, были изготовлены таким же способом, как и в примере 11, а комбинированные поглотители электромагнитной волны были изготовлены, используя эти пленки, таким же способом, как и в примере 11, чтобы оценить их поглощающие способности электромагнитной волны. Результаты показаны на фиг.23.

Пример 14

Композитная пленка, имеющая линейно-процарапанную, тонкую никелевую пленку и пластиковую пленку, которая имела линейные царапины, ориентированные в двух направлениях, как показано на фиг.1(b), чтобы иметь поверхностное сопротивление 380 Ω/площадь, была изготовлена таким же способом, как и в примере 1, за исключением использования тонкой никелевой пленки толщиной 0,03 мкм, сформированной с помощью способа вакуумного осаждения на одной поверхности двуосно-ориентированной пленки из полиэтилентерефталата толщиной 16 мкм. Оптическое микрофотографическое обследование выявило, что линейные царапины на композитной пленке, имеющей линейно-процарапанную, тонкую никелевую пленку и пластиковую пленку, обладают следующими свойствами:

Комбинированный поглотитель электромагнитной волны был изготовлен тем же самым способом, как и в примере 11, за исключением использования композитной пленки, имеющей линейно-процарапанную, тонкую никелевую пленку и пластиковую пленку, при этом была произведена оценка его поглощающей способности электромагнитной волны. Результаты показаны на фиг.24.

Как ясно следует из фиг.23 и 24, все комбинированные поглотители электромагнитной волны в примерах 11-14 имеют поглощающую способность 5 дБ или более для электромагнитных волн с частотой 2-7 ГГц. В частности, комбинированные поглотители электромагнитной волны в примерах 11-13 имеют поглощающую способность 10 дБ или более для электромагнитных волн с частотой 3-6 ГГц. Кроме того, комбинированный поглотитель электромагнитной волны в примере 11 имеет максимальную поглощающую способность в 43 дБ при частоте 4,75 ГГц, комбинированный поглотитель электромагнитной волны в примере 12 имеет максимальную поглощающую способность в 32,5 дБ при частоте 4,75 ГГц, комбинированный поглотитель электромагнитной волны в примере 13 имеет максимальную поглощающую способность в 19,5 дБ при частоте 4,5 ГГц, и комбинированный поглотитель электромагнитной волны в примере 14 имеет максимальную поглощающую способность в 31 дБ при частоте 4,75 ГГц.

Эффекты изобретения

Поскольку композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению, имеет линейные царапины во множестве направлений на тонкой металлической пленке, то она имеет не только превосходную поглощающую способность электромагнитных волн при различных частотах, но также и низкую анизотропию поглощающей способности электромагнитных волн. Объединение множества композитных пленок, имеющих линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению, непосредственно или через диэлектрические слои, приводит в результате к улучшенной поглощающей способности электромагнитных волн. В частности, когда диэлектрическим слоем является воздух, пленка имеет не только превосходную поглощающую способность электромагнитных волн, но также и прекрасную тепловую и звукоизоляцию, подходящую для строительных материалов и т.д.

Комбинация композитной пленки, имеющей линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению, с отражателем электромагнитных волн через диэлектрический слой обеспечивает чрезвычайно высокую поглощающую способность электромагнитных волн, благодаря тому, что волны, отраженные от обоих слоев, нейтрализуют друг друга с помощью границы раздела.

Композитная пленка, имеющая линейно-процарапанную, тонкую металлическую пленку и пластиковую пленку, согласно настоящему изобретению, имеющая такие характеристики, подходит для использования в электронных устройствах и аппаратуре для связи, таких как сотовые телефоны, персональные компьютеры и телевизионные приемники, системы RFID (Radio Frequency Identification -радиочастотная идентификация), системы, использующие маркировочные этикетки с интегральными схемами, бесконтактные карточки с интегральными схемами и т.д., беспроводные системы локальных сетей, автоматические системы для сбора оплаты на платных автомобильных дорогах, внутренние стены зданий и т.д.

Поскольку устройство настоящего изобретения содержит, по меньшей мере, два модельных валика, расположенные в различных направлениях, оно может постоянно формировать большие количества, по существу, параллельных, периодических линейных царапин в множественных направлениях на тонкой металлической пленке, таким образом производя с низкими затратами пленку, поглощающую электромагнитные волны с уменьшенной анизотропией поглощающей способности электромагнитных волн.

Реферат

Изобретение относится к композитной пленке для поглощения электромагнитных волн и установке для производства такой пленки. Композитная пленка имеет пластиковую пленку и одно- или многослойную металлическую пленку, которая сформирована, по меньшей мере, на одной поверхности вышеуказанной пластиковой пленки. Металлическая пленка имеет толщину 0,01-10 мкм, и на ней нанесено множество, по существу, параллельных, периодических, линейных царапин, выполненных, по меньшей мере, в двух различных направлениях. Указанные царапины в каждом направлении отличаются по ширине царапин и интервалу между царапинами. Технический результат - изготовление композитной пленки с хорошей поглощающей способностью электромагнитных волн при различных частотах и низкую анизотропию поглощающей способности электромагнитной волны. 2 н. и 8 з.п. ф-лы, 36 ил., 14 пр.

Комментарии