Система и способ производства ванадиевого электролита высокой чистоты и высокой активности - RU2690013C1

Код документа: RU2690013C1

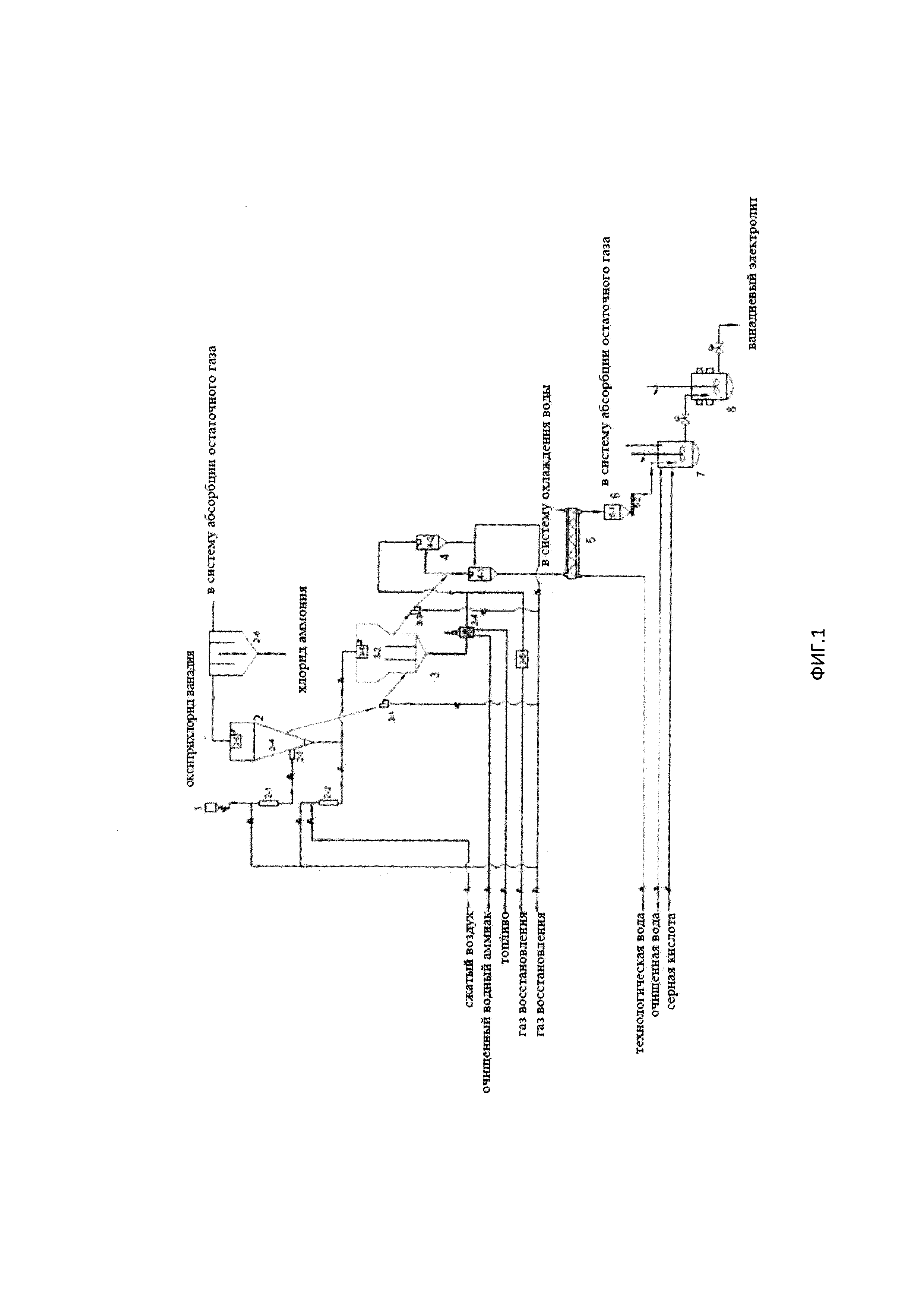

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к областям получения энергии и химической технологии, в частности, к системе и способу получения ванадиевого электролита высокой чистоты и высокой активности.

УРОВЕНЬ ТЕХНИКИ

Стандартное ископаемое топливо всегда было основным источником энергии, тем не менее длительное и интенсивное использование привело к истощению ресурсов и серьезному загрязнению окружающей среды. Внимание общества постепенно привлекало развитие и использование источников чистой возобновляемой энергии, такие как ветер, вода, солнце, приливы и отливы. Тем не менее, источники возобновляемой энергии представляют сложность для использования существующими системами управления энергией в связи с присущим им непостоянством доступности.

Технология хранения энергии является одним из путей решения таких проблем. В различных типах систем хранения энергии полностью ванадиевый проточный редокс-аккумулятор ПРА (VRB) является перспективным устройством хранения. Важнейшим преимуществом ПРА является его гибкость - емкость по мощности и по энергии независимы друг от друга. Мощность ПРА зависит от количества аккумуляторных элементов и полезной площади электродов аккумуляторных элементов, в то время как энергоемкость зависит от концентрации активного материала в электролите и объема электролита. Каждый аккумуляторный элемент состоит из двух электродных камер (камеры положительного и отрицательного электрода), разделенных протонообменной мембраной. Электролит, являющийся сульфатным раствором ванадия, используют для хранения энергии. Когда электролит протекает через аккумуляторный элемент, в камерах положительного и отрицательного электролита происходят окислительно-восстановительные реакции V(IV)/V(V) и V(II)/V(III), соответственно. Ванадиевый электролит является неотъемлемым компонентов полностью ванадиевого проточного редокс-аккумулятора.

Новый комплект ванадиевых аккумуляторов обычно сконфигурирован с использованием смешанного электролита с соотношением концентраций V(III) к V(IV), равным 1:1, чтобы средняя валентность ионов ванадия в электролите составляла 3,5. Такой электролит может быть непосредственно добавлен для использования в камеры положительного и отрицательного электрода, что упрощает использование. Чистота ванадиевого электролита играет важную роль для характеристик аккумулятора, а высокая концентрация примесей в электролите приведет к следующим проблемам: (1) Конкурирующая реакция между ионами примесей и ионами ванадия, что снижает эффективность аккумулятора. (2) В камере положительного электрода ионы примесей откладываются на электроде из графитового фетра, что приводит к блокировке зазора в графитовом фетре и уменьшению определенной площади поверхности графитового фетра, что таким образом влияет на эффективность зарядки и разрядки. (3) В камере отрицательного электрода ионы примесей будут влиять на перенапряжение выделения водорода, и образование газа будет влиять на баланс давления внутри аккумулятора. (4) Ионы примесей сокращают срок службы протонообменной мембраны. (5) Ионы примесей влияют на устойчивость ионов ванадия, что приводит к преждевременному старению электролита.

Активность ванадиевого электролита относится к эффективной концентрации ионов ванадия в электролите, которые могут быть использованы для зарядки и разрядки. На ионы ванадия в электролите влияет температура, примеси и т.д., и возникает кислородная мостиковая связь, что приводит к образованию поликонденсации и снижению электрохимической активности. Таким образом, увеличение активности ванадиевого электролита может значительно увеличить эффективность ванадиевых ресурсов, что снизит стоимость ванадиевого аккумулятора.

Способы получения электролита ПРА следующие: (1) способ VOSO4: В патенте США US 849094 раскрыт смешанный электролит с соотношением концентраций V(III) к V(IV), равным 1:1, полученный посредством растворения VOSO4 в растворе серной кислоты, а затем - электрохимического регулирования валентного состояния. Основной проблемой данного способа является более сложный процесс получения VOSO4 и высокая стоимость, что не способствует крупномасштабному применению в ПРА. Для VOSO4 сложно достичь высокой степени очистки, поэтому электролит, полученный за счет такого процесса, содержит больше примесей. Для регулирования соотношения концентраций V(III) к V(IV) до 1:1 требуется электрохимическая обработка, чтобы средняя валентность ионов ванадия в электролите составляла 3,5. (2) Способ химического восстановления: В китайской патентной заявке CN 101562256 раскрыт смешанный ванадиевый электролит из V(III) и V(IV), полученный за счет добавления восстановителя, например, щавелевой кислоты, масляного альдегида и т.д., в смешанную систему V2O5 и раствора серной кислоты, и выдерживания смеси при 50-100°C в течение 0,5-10 часов для химического восстановления. Основной проблемой способа является то, что нелегко достичь точного контроля за степенью восстановления. Для V2O5, полученного существующим способом, сложно достичь высокой степени очистки, и электролит, полученный за счет такого процесса, содержит больше примесей. За счет добавления восстановителя в систему ванадиевого электролита будет введена новая примесь, что повлияет на чистоту электролита. (3) Электролитический способ: В международном патенте РСТ AKU88/000471 раскрыт смешанный электролит с соотношением концентраций V(III) и V(IV), равным 1:1, полученный посредством добавления активированного V2O5 в раствор серной кислоты, а затем - выполнения электролиза при постоянном токе. Получение ванадиевого электролита электролитическим способом подходит для крупномасштабного производства электролита, но процесс требует предварительной активирующей обработки, для чего необходимо дополнительное электролитическое устройство, и расходует электроэнергию. Также проблема состоит в том, что электролит содержит больше примесей. (4) Способ за счет растворения оксида ванадия низкой валентности: В китайской патентной заявке CN 101728560 A раскрыто, что V2O3 используют в качестве сырья и растворяют в соотношении 1:1 в разбавленной серной кислоте при температуре 80-150°C, чтобы получить раствор V2(SO4)3, используемый как электролит отрицательного электрода. Основной проблемой процесса является то, что он выполняется при температуре 80-150°C (при которой V(III) гидрат иона ванадия предрасположен к формированию кислородной мостиковой связи, что приводит к поликонденсации и пониженной активности электролита) и в нем отсутствует этап активации. Данный способ может быть применен только для получения электролита отрицательного электрода с узкой областью применения. Несмотря на то, что промышленный V2O3 высокой чистоты, используемый в патенте, имеет общее содержание ванадия 67% (соответствующее чистоте 98,5%), он все еще содержит множество ионов примесей. В китайской патентной заявке CN 102468509 A раскрыт способ для получения электролита для ванадиевого аккумулятора, содержащий: получение V2O3 посредством сегментного кальцинирования при 200-300°C и 600-700°C с использованием метаванадата аммония и бикарбоната аммония в качестве сырья, растворение V2O3 в разбавленной серной кислоте и осуществление реакции в течение 5-20 часов при 50-120°C для получения раствора V2(SO4)3, и растворение V2O5 в растворе V2(SO4)3 и осуществление реакции в течение 1-3 часов при 80-110°C, чтобы получить электролит для ванадиевого аккумулятора со средней валентностью иона ванадия, равной 3,5. В данном патенте раствор V2(SO4)3 получают как электролит отрицательного электрода. Основной проблемой способа является длительное осуществление растворения при высокой температуре (при которой V(III) гидрат иона ванадия предрасположен к формированию кислородной мостиковой связи, что приводит к поликонденсации и пониженной активности электролита) и отсутствие этапа активации, а также невысокая чистота электролита. В китайской патентной заявке CN 103401010 A раскрыт способ для получения электролита для полностью ванадиевого проточного редокс-аккумулятора, содержащий: снижение количества порошка V2O5 в водороде для получения порошка V2O4 и порошка V2O3, растворение V2O4 и V2O3 в концентрированной серной кислоте, соответственно, чтобы получить электролиты положительного и отрицательного электрода ванадиевого аккумулятора. Основная проблема патента состоит в том, что не указан определенный процесс восстановления. Порошок V2O4 получают за счет снижения количества V2O5 в водороде, тем не менее в процессе имеет тенденцию происходить чрезмерное восстановление или недостаточное восстановление, и процесс может быть достигнут только за счет точного контроля, но в патенте не представлены мероприятия для точного контроля восстановления. Кроме того, чистота низкая. В китайских патентных заявках CN 101880059 А и CN 102557134 А раскрыта печь для восстановления в кипящем слое и способ восстановления для получения триоксида ванадия высокой чистоты, где внутренний элемент передачи тепла добавляют в псевдоожиженный слой для достижения повышенной передачи тепла; и циклонное предварительное нагревание применяют для увеличения степени использования энергии и эффективного получения V2O3. Тем не менее, так как системы не оснащены функцией точного контроля восстановления, способы, раскрытые в этих двух патентных заявках, подходят только для получения V2O3 и не подходят для получения других оксидов ванадия низкой валентности.

Таким образом, в уровне техники существует острая необходимость в устранении недостатков процесса и технологии получения электролита для полностью ванадиевого проточного редокс-аккумулятора, чтобы упростить процесс получения, увеличить чистоту и активность электролита и увеличить простоту получения и использования электролита.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Принимая во внимание вышеизложенное, настоящее изобретение предлагает систему и способ для получения ванадиевого электролита высокой чистоты и высокой активности, чтобы упростить процесс получения, увеличить чистоту и активность электролита, увеличить простоту получения электролита и способствовать его приготовлению и использованию. Для достижения данных целей настоящее изобретение основано на следующих технических решениях.

Настоящее изобретение предлагает систему для производства ванадиевого электролита высокой чистоты и высокой активности, содержащую бак 1 для хранения окситрихлорида ванадия, псевдоожиженный слой 2 аммонизации газовой фазы, псевдоожиженный слой 3 восстановления, устройство 4 предварительного охлаждения, вторичное устройство 5 охлаждения, устройство 6 подачи оксида ванадия низкой валентности, реактор 7 для растворения и устройство 8 активации;

в которой псевдоожиженный слой 2 аммонизации газовой фазы содержит испаритель 2-1 окситрихлорида ванадия, испаритель 2-2 очищенного водного аммиака, распылитель 2-3 хлорида, массу 2-4 псевдоожиженного слоя аммонизации газовой фазы, первый циклонный сепаратор 2-5 и осадительную колонну 2-6 хлорида аммония;

псевдоожиженный слой 3 восстановления содержит клапан 3-1 материала, массу 3-2 слоя, отводящее устройство 3-3, газовый нагреватель 3-4, очиститель 3-5 газа и вторичный циклонный сепаратор 3-6;

устройство 4 предварительного охлаждения содержит циклонный охладитель 4-1 и третий циклонный сепаратор 4-2;

устройство 6 подачи оксида ванадия низкой валентности содержит загрузочную воронку 6-1 оксида ванадия низкой валентности и шнековый питатель 6-2 оксида ванадия низкой валентности;

в которой вывод сырья на дне бака 1 для хранения окситрихлорида ванадия соединен с вводом сырья испарителя 2-1 окситрихлорида ванадия через трубопровод; ввод сырья испарителя 2-1 окситрихлорида ванадия соединен с основной трубой очищенного газообразного азота через трубопровод; вывод газа испарителя 2-1 окситрихлорида ванадия соединен с вводом газа распылителя 2-3 хлорида через трубопровод; ввод сырья испарителя 2-2 очищенного водного аммиака соединен с основной трубой очищенного водного аммиака и основной трубой очищенного газообразного азота, соответственно, через трубопроводы; вывод газа испарителя 2-2 очищенного водного аммиака соединен с вводом газа на дне массы 2-4 псевдоожиженного слоя аммонизации газовой фазы через трубопровод; вывод сырья в верхней части массы 2-4 псевдоожиженного слоя аммонизации газовой фазы соединен с вводом сырья клапана 3-1 материала через трубопровод; первый циклонный сепаратор 2-5 расположен в центре верхней части расширительного участка массы 2-4 псевдоожиженного слоя аммонизации газовой фазы; вывод газа первого циклонного сепаратора 2-5 соединен с вводом газа осадительной колонны 2-6 хлорида аммония через трубопровод; и вывод газа осадительной колонны 2-6 хлорида аммония соединен с вводом газа системы абсорбции остаточного газа через трубопровод;

вывод сырья клапана 3-1 материала соединен с вводом сырья массы 3-2 слоя через трубопровод; вход воздуха аэрации клапана 3-1 материала соединен с основной трубой газообразного азота через трубопровод; вывод сырья массы 3-2 слоя соединен с вводом отводящего устройства 3-3 через трубопровод; вывод сырья отводящего устройства 3-3 соединен с вводом сырья третьего циклонного сепаратора 4-2 через трубопровод; ввод газа массы 3-2 слоя соединен с выводом газа нагревателя 3-4 газа через трубопровод; ввод газа нагревателя 3-4 газа соединен с выводом газа очистителя 3-5 газа и выводом газа третьего циклонного сепаратора 4-2, соответственно, через трубопроводы; ввод воздуха для горения нагревателя 3-4 газа соединен с основной трубой сжатого воздуха через трубопровод; ввод топлива нагревателя 3-4 газа соединен с основной трубой топлива через трубопровод; ввод газа очистителя 3-5 газа соединен с основной трубой восстановительного газа через трубопровод; второй циклонный сепаратор 3-6 расположен в центре верхней части расширительного участка массы 3-2 слоя; и вывод газа второго циклонного сепаратора 3-6 соединен с вводом газа на дне массы 2-4 псевдоожиженного слоя аммонизации газовой фазы через трубопровод;

ввод газа циклонного охладителя 4-1 соединен с основной трубой очищенного газообразного азота через трубопровод; вывод сырья циклонного охладителя 4-1 соединен с вводом сырья вторичного охлаждающего устройства 5; вывод газа циклонного охладителя 4-1 соединен с вводом газа третьего циклонного сепаратора 4-2 через трубопровод; и вывод сырья третьего циклонного сепаратора 4-2 соединен с вводом газа циклонного охладителя 4-1 через трубопровод;

вывод сырья вторичного охлаждающего устройства 5 соединен с вводом сырья загрузочной воронки 6-1 оксида ванадия низкой валентности через трубопровод; ввод технологической воды вторичного охлаждающего устройства 5 соединен с основной трубой технологической воды через трубопровод; и вывод отработанной воды вторичного охлаждающего устройства 5 соединен с системой охлаждения воды через трубопровод;

вывод сырья на дне загрузочной воронки 6-1 оксида ванадия низкой валентности соединен с вводом сырья шнекового питателя 6-2 для оксида ванадия низкой валентности; и вывод сырья шнекового питателя 6-2 оксида ванадия соединен с вводом сырья реактора 7 для растворения через трубопровод;

ввод очищенной воды реактора 7 для растворения соединен с основной трубой очищенной воды через трубопровод; ввод серной кислоты реактора 7 для растворения соединен с основной трубой серной кислоты через трубопровод; вывод газа реактора 7 растворения соединен с системой абсорбции остаточного газа; и вывод первичного электролита реактора 7 растворения соединен с вводом первичного устройства 8 активации через трубопровод.

Настоящее изобретение дополнительно предлагает способ для получения ванадиевого электролита высокой чистоты и высокой активности на основе вышеуказанной системы, содержащий следующие этапы:

испарение и подогрев окситрихлорида ванадия в баке 1 для хранения окситрихлорида ванадия и газообразного азота из основной трубы очищенного газообразного азота в испарителе 2-1 окситрихлорида ванадия с последующим введением массы 2-4 псевдоожиженного слоя аммонизации газовой фазы через распылитель 2-3 хлорида; испарение и подогрев очищенного водного аммиака и очищенного газообразного азота в испарителе 2-2 очищенного водного аммиака с последующим объединением с остаточным газом высокой температуры из второго циклонного сепаратора 3-6 при псевдоожиженном слое восстановления и совместной передачей в массу 2-4 псевдоожиженного слоя аммонизации газовой фазы, в результате чего окситрихлорид ванадия аммонизируется, а порошковый материал поддерживается в псевдоожиженном состоянии с образованием порошковой соли аммония и остаточного газа с высоким содержанием хлорида аммония; отведение порошковой соли аммония в массу 3-2 слоя через клапан 3-1 материала; и удаление пыли из остаточного газа в первом циклонное сепараторе 2-5 с последующим направлением в осадительную колонну 2-6 хлорида аммония и транспортировки остаточного газа после осаждения в систему абсорбции остаточного газа;

последовательное введение очищенного газообразного азота из основной трубы очищенного газообразного азота в циклонный охладитель 4-1 и третий циклонный сепаратор 4-2 с последующим объединением с восстановительным газом, очищенным в очистителе 3-5 газа, и подогрев газовой смеси нагревателем 3-4 газа с последующей передачей в массу 3-2 слоя, в результате чего соль аммония вступает в реакцию восстановления, а порошковый материал поддерживается в псевдоожиженном состоянии, и удаление пыли из полученного остаточного газа во втором циклонном сепараторе 3-6 с последующим объединением с газом из испарителя 2-2 очищенного водного аммиака и совместной передачей в массу 2-4 псевдоожиженного слоя аммонизации газовой фазы; последовательное введение полученного оксида ванадия с низкой валентностью в отводящее устройство 3-3, третий циклонный сепаратор 4-2, циклонный охладитель 4-1, вторичное охлаждающее устройство 5, загрузочную воронку 6-1 оксида ванадия низкой валентности, и введение в реактор 7 растворения через шнековый питатель 6-2 оксида ванадия низкой валентности с последующим вступлением в реакцию растворения вместе с чистой водой из основной трубы чистой воды и серной кислотой из основной трубы серной кислоты с целью получения первичного ванадиевого электролита; передача полученных кислотных паров в систему обработки остаточного газа; и активация первичного электролита с помощью устройства 8 для активации с целью получения ванадиевого электролита высокой чистоты и высокой активности.

Вторая характеристика настоящего изобретения состоит в том, что сырьевой материал окситрихлорида ванадия обладает чистотой 99%-99,9999%, т.е., 2N-6N.

Согласно второму аспекту настоящего изобретения в испарителе 2-1 окситрихлорида ванадия рабочая температура составляет 40-240°C, а молярное соотношение газообразного азота и окситрихлорида ванадия при испарении составляет 0,10-10,00.

Согласно третьему аспекту настоящего изобретения в испарителе 2-2 очищенного водного аммиака рабочая температура составляет 40-240°C, массовое соотношение газообразного азота и водного аммиака составляет 0,10-10,00, а концентрация водного аммиака при испарении составляет 15 моль/л.

Согласно четвертому аспекту настоящего изобретения в массе 2-4 псевдоожиженного слоя аммонизации газовой фазы получают соль аммония с содержанием ванадия путем аммонизации газовой фазы окситрихлорида ванадия, причем во время аммонизации газовой фазы массовое соотношение введенного водного аммиака и окситрихлорида ванадия составляет 1,00-10,00, рабочая температура составляет 350-450°C, а среднее время выдержки порошка составляет 30-180 мин.

Согласно пятому аспекту настоящего изобретения, полученная в массе 2-4 псевдоожиженного слоя аммонизации газовой фазы соль аммония представляет собой поливанадат аммония и/или метаванадат аммония и/или хлорид аммония.

Шестая характеристика настоящего изобретения заключается в том, что в массе 3-2 псевдоожиженного слоя восстановления рабочая температура составляет 450-700°C при восстановлении, и после очищения газа восстановления очистителем 3-5 содержание органических веществ составляет менее 1 мг/Нм3, общее содержание твердых частиц составляет менее 2 мг/Нм3, объемное содержание газа восстановления в смеси введенного газообразного азота и газа восстановления составляет 10%-90%, а среднее время выдерживания порошка составляет 30-90 мин.

Седьмая характеристика настоящего изобретения состоит в том, что ванадиевый электролит является смешанным электролитом с соотношением молярной концентрации ионов ванадия V(III) и V(IV), равным 1:1, и средней валентностью ионов ванадия 3,5, и электролит ванадия может быть использован непосредственно в новом комплекте полностью ванадиевых проточных редокс-аккумуляторов.

Согласно восьмому аспекту настоящего изобретения в устройстве 8 активации ионы ванадия активируют ультразвуком, причем время растворения и активации составляет 30-300 минут, температура растворения и активации - 20-45°C, плотность потока мощности микроволн - 10-300 Вт/л и частота микроволн - 28 кГц, 40 кГц или 60 кГц.

Электролит, полученный в соответствии с данным изобретением, обладает высокой чистотой, высокой активностью и простой совокупностью компонентов. Настоящее изобретение обеспечивает следующие отличительные преимущества:

(1) Высокая чистота: окситрихлорид ванадия, легко поддающийся глубокой очистке, используется в качестве сырьевого материала, и легко получить окситрихлорид ванадия высокой чистоты с чистотой 2N-6N. Возьмем, например, окситрихлорид ванадия 5N, оксид ванадия низкой валентности с чистотой 4N5 (т.е. с чистотой 99,995%) может быть получен за счет настоящего изобретения, и, таким образом, может быть получен электролит высокой чистоты. В дополнение к эффективным компонентам общее содержание примесей составляет менее 5 мкг/г.

(2) Аммонизация газовой фазы в псевдоожиженном слое: процесс занимает непродолжительное время, а производительность высока, что удобно для использования в промышленности.

(3) Точный контроль восстановления: прямоугольный мульти-резервуарный псевдоожиженный слой используется для достижения точного контроля за восстановлением валентного состояния.

(4) Повторное использование остаточного высокотемпературного газа с высоким содержанием аммиака из псевдоожиженного слоя восстановления: благодаря поступлению остаточного газа высокой температуры, полученного из псевдоожиженного слоя восстановления, в псевдоожиженный слой аммонизации газовой фазы через трубопровод, физическую теплоту остаточного газа высокой температуру можно использовать при повторном использовании газообразного аммиака.

(5) Высокая активность: ионы ванадия активируются ультразвуком, значительно повышая активность электролита.

Удобство транспортировки: процесс получения электролита короткий и подходит для компоновки ванадиевых аккумуляторов на месте установки, оксид ванадия низкой валентности может быть транспортирован, что значительно снижает затраты на транспортировку.

Электролит с валентностью 3,5: электролит подходит для компоновки нового комплекта ванадиевых аккумуляторов и может быть непосредственно добавлен для использования в камеры положительного и отрицательного электрода, что упрощает использование.

Настоящее изобретение обеспечивает преимущества низкого энергопотребления при производстве и низких операционных затрат, высокой чистоты продукта, стабильного качества, простого получения электролита и компоновки и т.д., а также подходит для крупномасштабного промышленного производства электролита для полностью ванадиевого проточного редокс-аккумулятора с экономическими и социальными выгодами.

КРАТКОЕ РАСКРЫТИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Прилагаемый чертеж использован для обеспечения дополнительной иллюстрации настоящего изобретения и составляет часть раскрытия. Он использован для пояснения настоящего изобретения совместно с примерами настоящего изобретения, но не для ограничения настоящего изобретения.

Фиг. 1 представляет собой схему, иллюстрирующую конфигурацию системы получения ванадиевого электролита высокой чистоты и высокой активности согласно настоящему изобретению.

Ссылочные позиции:

1 Бак для хранения окситрихлорида ванадия

2 Псевдоожиженный слой газофазной аммонификации

2-1 Испаритель для окситрихлорида ванадия

2-2 Испаритель очищенного водного аммиака

2-3 Распылитель хлорида

2-4 Масса псевдоожиженного слоя газофазной аммонификации

2-5 Первичный циклонный сепаратор

2- 6 Осадительная колонна хлорида аммония

3 Псевдоожиженный слой восстановления

3-1 Клапан материала

3-2 Масса слоя

3-3 Отводящее устройство

3-4 Газонагреватель

3-5 Очиститель газа

3-6 Вторичный циклонный сепаратор

4 Устройство предварительного охлаждения

4-1 Циклонный охладитель

4-2 Третичный циклонный сепаратор

5 Вторичное устройство охлаждения

6 Устройство подачи оксида ванадия низкой валентности

6-1 Загрузочная воронка оксида ванадия низкой валентности

6-2 Шнековый питатель оксида ванадия низкой валентности

7 Реактор растворения

8 Устройство активации

ПОДРОБНОЕ РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для того чтобы прояснить цель, техническое решение и преимущества настоящего изобретения, в примерах настоящего изобретения техническое решение будет раскрыто ясно и полностью ниже со ссылкой на прилагаемый чертеж примеров настоящего изобретения. Очевидно, раскрытые примеры представляют собой лишь часть примеров настоящего изобретения, а не все примеры. Стоит отметить, что примеры использованы лишь для иллюстрации технического решения настоящего изобретения, а не ограничения настоящего изобретения. Фиг. 1 представляет собой схему, иллюстрирующую конфигурацию системы получения ванадиевого электролита высокой чистоты и высокой активности согласно настоящему изобретению.

Пример 1

Как показано со ссылкой на ФИГ. 1, система для производства ванадиевого электролита высокой чистоты с валентностью 3,5, используемая в данном примере, содержит бак 1 для хранения окситрихлорида ванадия, псевдоожиженный слой 2 аммонизации газовой фазы, псевдоожиженный слой 3 восстановления, устройство 4 предварительного охлаждения, вторичное устройство 5 охлаждения, устройство 6 подачи оксида ванадия низкой валентности, реактор 7 растворения и устройство 8 активации.

Псевдоожиженный слой 2 аммонизации газовой фазы содержит испаритель 2-1 окситрихлорида ванадия, испаритель 2-2 очищенного водного аммиака, распылитель 2-3 хлорида, массу 2-4 псевдоожиженного слоя аммонизации газовой фазы, первый циклонный сепаратор 2-5 и осадительную колонну 2-6 хлорида аммония.

Псевдоожиженный слой 3 восстановления содержит питатель 3-1, массу 3-2 слоя, отводящее устройство 3-3, газовый нагреватель 3-4, очиститель 3-5 газа и первичный циклонный сепаратор 3-6.

Устройство 4 предварительного охлаждения содержит циклонный охладитель 4-1 и третий циклонный сепаратор 4-2.

Устройство 6 подачи оксида ванадия низкой валентности содержит загрузочную воронку 6-1 оксида ванадия низкой валентности и шнековый питатель 6-2 оксида ванадия низкой валентности.

Вывод сырья на дне бака 1 для хранения окситрихлорида ванадия соединен с вводом сырья испарителя 2-1 окситрихлорида ванадия через трубопровод; ввод сырья испарителя 2-1 окситрихлорида ванадия соединен с основной трубой очищенного газообразного азота через трубопровод; вывод газа испарителя 2-1 окситрихлорида ванадия соединен с вводом газа распылителя 2-3 хлорида через трубопровод; ввод сырья испарителя 2-2 очищенного водного аммиака соединен с основной трубой очищенного водного аммиака и основной трубой очищенного газообразного азота, соответственно, через трубопроводы; вывод газа испарителя 2-2 очищенного водного аммиака соединен с вводом газа на дне массы 2-4 псевдоожиженного слоя аммонизации газовой фазы через трубопровод; вывод сырья в верхней части массы 2-4 псевдоожиженного слоя аммонизации газовой фазы соединен с вводом сырья клапана 3-1 материала через трубопровод; первый циклонный сепаратор 2-5 расположен в центре верхней части расширительного участка массы 2-4 псевдоожиженного слоя аммонизации газовой фазы; вывод газа первого циклонного сепаратора 2-5 соединен с вводом газа осадительной колонны 2-6 хлорида аммония через трубопровод; и вывод газа осадительной колонны 2-6 хлорида аммония соединен с вводом газа системы абсорбции остаточного газа через трубопровод.

Вывод сырья клапана 3-1 материала соединен с вводом сырья массы 3-2 слоя через трубопровод; вход воздуха аэрации клапана 3-1 материала соединен с основной трубой газообразного азота через трубопровод; вывод сырья массы 3-2 слоя соединен с вводом отводящего устройства 3-3 через трубопровод; вывод сырья отводящего устройства 3-3 соединен с вводом сырья третьего циклонного сепаратора 4-2 через трубопровод; ввод газа массы 3-2 слоя соединен с выводом газа нагревателя 3-4 газа через трубопровод; ввод газа нагревателя 3-4 газа соединен с выводом газа очистителя 3-5 газа и выводом газа третьего циклонного сепаратора 4-2, соответственно, через трубопроводы; ввод воздуха для горения нагревателя 3-4 газа соединен с основной трубой сжатого воздуха через трубопровод; ввод топлива нагревателя 3-4 газа соединен с основной трубой топлива через трубопровод; ввод газа очистителя 3-5 газа соединен с основной трубой восстановительного газа через трубопровод; второй циклонный сепаратор 3-6 расположен в центре верхней части расширительного участка массы 3-2 слоя; и вывод газа второго циклонного сепаратора 3-6 соединен с вводом газа на дне массы 2-4 псевдоожиженного слоя аммонизации газовой фазы через трубопровод.

Ввод газа циклонного охладителя 4-1 соединен с основной трубой очищенного газообразного азота через трубопровод; вывод сырья циклонного охладителя 4-1 соединен с вводом сырья вторичного охлаждающего устройства 5; вывод газа циклонного охладителя 4-1 соединен с вводом газа третьего циклонного сепаратора 4-2 через трубопровод; и вывод сырья третьего циклонного сепаратора 4-2 соединен с вводом газа циклонного охладителя 4-1 через трубопровод.

Вывод сырья вторичного охлаждающего устройства 5 соединен с вводом сырья загрузочной воронки 6-1 оксида ванадия низкой валентности через трубопровод; ввод технологической воды вторичного охлаждающего устройства 5 соединен с основной трубой технологической воды через трубопровод; и вывод воды вторичного охлаждающего устройства 5 соединен с системой охлаждения воды через трубопровод.

Вывод сырья на дне загрузочной воронки 6-1 оксида ванадия низкой валентности соединен с вводом сырья шнекового питателя 6-2 для оксида ванадия низкой валентности; и вывод сырья шнекового питателя 6-2 оксида ванадия соединен с вводом сырья реактора 7 для растворения через трубопровод.

Ввод очищенной воды реактора 7 для растворения соединен с основной трубой очищенной воды через трубопровод; ввод концентрированной серной кислоты реактора 7 для растворения соединен с основной трубой концентрированной серной кислоты через трубопровод; вывод газа реактора 7 растворения соединен с системой обработки остаточного газа; и вывод первичного электролита реактора 7 растворения соединен с вводом первичного электролита устройства (8) активации через трубопровод.

Пример 2

Вышеописанную систему используют в данном примере для получения ванадиевого электролита высокой чистоты и высокой активности. Способ, в частности, содержит следующие этапы.

Окситрихлорид ванадия в баке 1для хранения окситрихлорида ванадия и газообразный азот из основной трубы очищенного газообразного азота испаряют и подогревают в испарителе 2-1 окситрихлорида ванадия, а затем подают в массу 2-4 псевдоожиженного слоя аммонизации газовой фазы через распылитель 2-3 хлорида. Очищенный водный аммиак и очищенный газообразный азот испаряют и подогревают в испарителе 2-2 очищенного водного аммиака, после чего объединяют с остаточным газом высокой температуры из второго циклонного сепаратора 3-6 псевдоожиженного слоя восстановления и совместно передают в массу 2-4 псевдоожиженного слоя аммонизации газовой фазы, в результате чего окситрихлорид ванадия аммонизируется, а порошковый материал поддерживается в псевдоожиженном состоянии с образованием порошковой соли аммония и остаточного газа с высоким содержанием хлорида аммония. Порошок соли аммония выгружают в массу 3-2 слоя через клапан 3-1 материала. Из остаточного газа удаляют пыль в первом циклонном сепараторе 2-5, после чего подают в осадительную колонну 2-6 хлорида аммония, а остаточный газ после осаждения транспортируют в систему абсорбции остаточного газа.

Очищенный газообразный азот из основной трубы очищенного газообразного азота последовательно подают в циклонный охладитель 4-1 и третий циклонный сепаратор 4-2, после чего объединяют с восстановительным газом, очищенным в очистителе 3-5 газа; газовую смесь предварительно нагревают нагревателем 3-4 газа, после чего передают в массу 3-2 слоя, в результате чего соль аммония вступает в реакцию восстановления, а порошковый материал поддерживается в псевдоожиженном состоянии; из полученного остаточного газа удаляют пыль во втором циклонном сепараторе 3-6, после чего объединяют с газом из испарителя 2-2 очищенного водного аммиака и совместно передают в массу 2-4 псевдоожиженного слоя аммонизации газовой фазы. Полученный оксид ванадия низкой валентности последовательно вводят в отводящее устройство 3-3, третий циклонный сепаратор 4-2, циклонный охладитель 4-1, вторичное охлаждающее устройство 5 и загрузочную воронку 6-1 оксида ванадия низкой валентности, а также в реактор 7 растворения через шнековый питатель 6-2 оксида ванадия низкой валентности, после чего подвергают реакции растворения вместе с чистой водой из основной трубы чистой воды и серной кислоты из основной трубы серной кислоты для получения первичного ванадиевого электролита. Образовавшийся кислотный газ передают в систему обработки остаточного. Первичный электролит активируют в устройства 8 активации в целях получения ванадиевого электролита высокой чистоты и высокой активности.

Пример 3

В этом примере окситрихлорид ванадия (с чистотой более 2N) был использован как сырьевой материал, и производительность составляла 3 кг/ч. В испарителе 2-1 окситрихлорида ванадия рабочая температура составила 40°C, а молярное соотношение газообразного азота и окситрихлорида ванадия при испарении составило 10:1. В испарителе 2-2 очищенного водного аммиака рабочая температура составила 40°C, а массовое соотношение газообразного азота и водного аммиака при испарении составила 10:1. В массе 2-4 псевдоожиженного слоя аммонизации газовой фазы массовое соотношение жидкого аммиака и окситрихлорида ванадия составило 10:1 во время аммонизации газовой фазы, рабочая температура составила 350°C, а среднее время выдержки порошка - 180 минут во время аммонизации газовой фазы; была получена соль аммония с содержанием ванадия. В псевдоожиженном слое 3 восстановления введенным газом восстановления был газообразный водород, объемная доля газообразного водорода в смешанном газе из газообразного водорода и угольного газа, введенных в псевдоожиженный слой 3 восстановления, составляла 10%, среднее время выдерживания порошка составляло 90 мин., рабочая температура составляла 350°C, и был получен оксид ванадия низкой валентности со средней валентностью 3,5, и была достигнута чистота 98,5%. Для получения первичного электролита в реактор для растворения добавили концентрированную серную кислоту электронной чистоты и очищенную воду (с сопротивлением 15,0 МОм⋅см), температура растворения составила 90°C. В устройстве 8 активации активация проводилась в течение 300 минут при температуре 20°C, с плотностью ультразвуковой энергии 10 Вт/л и частотой 28 кГц, имея целью получить ванадиевый электролит с общим содержанием примесей менее 0,5% (за исключением действующих компонентов).

Пример 4

В этом примере окситрихлорид ванадия (с чистотой более 3N) был использован как сырьевой материал, и производительность составляла 30 кг/ч. В испарителе 2-1 окситрихлорида ванадия рабочая температура составила 240°C, а молярное соотношение газообразного азота и окситрихлорида ванадия при испарении составило 1:10. В испарителе 2-2 очищенного водного аммиака рабочая температура составила 240°C, а массовое соотношение газообразного азота и водного аммиака при испарении составила 1:10. В массе 2-4 псевдоожиженного слоя аммонизации газовой фазы массовое соотношение жидкого аммиака и окситрихлорида ванадия составило 1:1 во время аммонизации газовой фазы, рабочая температура составила 450°C, а среднее время выдержки порошка - 30 минут во время аммонизации газовой фазы; была получена соль аммония с содержанием ванадия. В псевдоожиженном слое 3 восстановления введенным газом восстановления был угольный газ, объемная доля угольного газа в смешанном газе из угольного газа и газообразного азота, введенных в псевдоожиженный слой 90 восстановления, составляла 30%, среднее время выдерживания порошка составляло 700 мин., рабочая температура составляла 3.5°C, и был получен оксид ванадия низкой валентности со средней валентностью 99,5, и была достигнута чистота 99,85%. Для получения первичного электролита в реактор для растворения добавили концентрированную серную кислоту электронной чистоты и очищенную воду (с сопротивлением 18,0 МОм⋅см), температура растворения составила 90°C. В устройстве 8 активации активация проводилась в течение 30 минут при температуре 45°C, с плотностью ультразвуковой энергии 300 Вт/л и частотой 40 кГц, имея целью получить ванадиевый электролит высокой чистоты с общим содержанием примесей менее 0,05% (за исключением действующих компонентов).

Пример 5

В этом примере окситрихлорид ванадия (с чистотой более 4N) был использован как сырьевой материал, и производительность составляла 300 кг/ч. В испарителе 2-1 окситрихлорида ванадия рабочая температура составила 200°C, а молярное соотношение газообразного азота и окситрихлорида ванадия при испарении составило 1:5. В испарителе 2-2 очищенного водного аммиака рабочая температура составила 200°C, а массовое соотношение газообразного азота и водного аммиака при испарении составила 1:5. В массе 2-4 псевдоожиженного слоя аммонизации газовой фазы массовое соотношение жидкого аммиака и окситрихлорида ванадия составило 1:5 во время аммонизации газовой фазы, рабочая температура составила 400°C, а среднее время выдержки порошка - 30 минут во время аммонизации газовой фазы; была получена соль аммония с содержанием ванадия. В псевдоожиженном слое 3 восстановления введенным газом восстановления был угольный газ, объемная доля угольного газа в смешанном газе из угольного газа и газообразного азота составляла 90%, среднее время выдерживания порошка составляло 45 мин, рабочая температура составляла 600°C в псевдоожиженном слое восстановления, и был получен оксид ванадия низкой валентности со средней валентностью 3,5, и была достигнута чистота 99,95%. Для получения первичного электролита в реактор для растворения добавили концентрированную серную кислоту электронной чистоты и очищенную воду (с сопротивлением 18,0 МОм⋅см), температура растворения составила 90°C. В устройстве 8 активации активация проводилась в течение 200 минут при температуре 35°C, с плотностью ультразвуковой энергии 200 Вт/л и частотой 60 кГц, имея целью получить ванадиевый электролит высокой чистоты с общим содержанием примесей менее 0,005% (за исключением действующих компонентов).

Пример 6

В этом примере окситрихлорид ванадия (с чистотой более 5N) был использован как сырьевой материал, и производительность составляла 3000 кг/ч. В испарителе 2-1 окситрихлорида ванадия рабочая температура составила 210°C, а молярное соотношение газообразного азота и окситрихлорида ванадия при испарении составило 1:1. В испарителе 2-2 очищенного водного аммиака рабочая температура составила 210°C, а массовое соотношение газообразного азота и водного аммиака при испарении составило 1:2. В массе 2-4 псевдоожиженного слоя аммонизации газовой фазы массовое соотношение жидкого аммиака и окситрихлорида ванадия составило 1:3 во время аммонизации газовой фазы, рабочая температура составила 450°C, а среднее время выдержки порошка - 60 минут во время аммонизации газовой фазы; была получена соль аммония с содержанием ванадия. В псевдоожиженном слое 3 восстановления введенным газом восстановления был угольный газ, объемная доля угольного газа в смешанном газе из угольного газа и газообразного азота составляла 90%, среднее время выдерживания порошка составляло 60 мин, рабочая температура составляла 550°C в псевдоожиженном слое восстановления, и был получен оксид ванадия низкой валентности со средней валентностью 3,5, и была достигнута чистота 4N5 (т.е. 99,995%). Для получения первичного электролита в реактор для растворения добавили концентрированную серную кислоту электронной чистоты и очищенную воду (с сопротивлением 18,0 МОм⋅см), температура растворения составила 80°C. В устройстве 8 активации активация проводилась в течение 100 минут при температуре 25°C, с плотностью ультразвуковой энергии 100 Вт/л и частотой 40 кГц, имея целью получить ванадиевый электролит высокой чистоты с общим содержанием примесей менее 5 мкг/г (за исключением действующих компонентов).

Пример 7

В этом примере окситрихлорид ванадия (с чистотой более 6N) был использован как сырьевой материал, и производительность составляла 3000 кг/ч. В испарителе 2-1 окситрихлорида ванадия рабочая температура составила 210°C, а молярное соотношение газообразного азота и окситрихлорида ванадия при испарении составило 1:1. В испарителе 2-2 очищенного водного аммиака рабочая температура составила 210°C, а массовое соотношение газообразного азота и водного аммиака при испарении составило 1:2. В массе 2-4 псевдоожиженного слоя аммонизации газовой фазы массовое соотношение жидкого аммиака и окситрихлорида ванадия составило 1:3 во время аммонизации газовой фазы, рабочая температура составила 450°C, а среднее время выдержки порошка - 60 минут во время аммонизации газовой фазы; была получена соль аммония с содержанием ванадия. В псевдоожиженном слое 3 восстановления введенным газом восстановления был угольный газ, объемная доля угольного газа в смешанном газе из угольного газа и газообразного азота составляла 90%, среднее время выдерживания порошка составляло 60 мин, рабочая температура составляла 550°C в псевдоожиженном слое восстановления, и был получен оксид ванадия низкой валентности со средней валентностью 3,5, и была достигнута чистота 5N5 (т.е. 99,9995%). Для получения первичного электролита в реактор для растворения добавили концентрированную серную кислоту электронной чистоты и очищенную воду (с сопротивлением 18,0 МОм⋅см), температура растворения составила 80°C. В устройстве 8 активации активация проводилась в течение 100 минут при температуре 25°C, с плотностью ультразвуковой энергии 100 Вт/л и частотой 40 кГц, имея целью получить ванадиевый электролит высокой чистоты с общим содержанием примесей менее 1 мкг/г (за исключением действующих компонентов).

Содержание, подробно не проиллюстрированное в настоящем изобретении, относится к хорошо известным в данной области технологиям.

Конечно, настоящее изобретение также может предусматривать разнообразные примеры. Согласно раскрытию настоящего изобретения специалисты в данной области могут внести разнообразные соответствующие изменения и модификации в пределах сущности и существа настоящего изобретения. Тем не менее, все соответствующие изменения и модификации должны соответствовать объему притязаний формулы изобретения настоящего изобретения.

Реферат

Изобретение относится к системе и способу получения ванадиевого электролита высокой чистоты и высокой активности. Согласно изобретению система и способ получения ванадиевого электролита включает преобразование высокочистого окситрихлорида ванадия в соль аммония в псевдоожиженном слое (2) путем аммонизации газовой фазы, восстановление соли аммония в оксиде ванадия низкой валентности со средней валентностью ванадия 3,5 в другом псевдоожиженном слое (3), добавление чистой воды и серной кислоты для растворения и последующую активацию ультразвуком для получения ванадиевого электролита с валентностью 3,5, который можно непосредственно использовать в новой полностью ванадиевой проточной редокс-аккумуляторной батарее. Способ получения соли аммония с содержанием ванадия в псевдоожиженном слое (2) путем аммонизации газовой фазы занимает мало времени и отличается высокой эффективностью. Точное регулирование валентного состояния продукта восстановления осуществляют путем размещения внутреннего элемента в псевдоожиженном слое (3) восстановления, а ионы ванадия активируют ультразвуком, что значительно повышает активность электролита. Техническим результатом является высокая эффективность, качество и хорошая чистота продукта, экономическая и социальная выгода. 2 н. и 8 з.п. ф-лы, 7 пр., 1 ил.

Комментарии