Способ и устройство для капсулирования макрочастиц - RU2141139C1

Код документа: RU2141139C1

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для капсулирования опасных материалов, находящихся в виде макрочастиц, для предотвращения переноса их воздухом. Более точно, оно относится к образованию аэрозоля, предназначенного для использования при дезактивации замкнутого пространства путем применения аэрозоля для капсулирования загрязняющих веществ, таких как опасная пыль, обнаруживаемая в замкнутом пространстве. Путем капсулирования загрязняющих частиц с помощью улавливающего покрытия можно добиться того, что капсулированные частицы или останутся на месте, или они могут быть безопасно удалены для того, чтобы исключить опасность повторного образования взвеси из загрязняющих частиц.

Предпосылки изобретения

Известно, что дезактивация определенных загрязненных окружающих сред является особенно

проблематичной. В частности, в тех случаях, когда уровни загрязнения или пространственное расположение окружающей среды делают обычный доступ нереализуемым, удаление этих частиц пыли может быть

затруднительным. Например, в ядерных лабораториях, ядерной промышленности и при производстве ядерного оружия образование радиоактивной пыли приводило к серьезным проблемам загрязнения окружающей

среды. Часто приходилось герметизировать целые помещения или системы вентиляционного оборудования, содержащие трубопроводы, загрязненные радиоактивной пылью, поскольку не было известно ни одного

практического способа дезактивации. В некоторых случаях выполняли герметизацию целых зданий и оставляли их на месте наглухо закрытыми, поскольку загрязнение препятствовало разрушению зданий. После

герметизации определенного пространства (окружающей среды) частицы стремятся выйти из атмосферы и осесть на поверхностях полов и стен закрытого пространства. Однако самое незначительное атмосферное

возмущение в закрытом пространстве может привести к повторному образованию взвеси из макрочастиц, которые будут стремиться свободно перемещаться в атмосфере. Обычные способы контроля уровня

загрязнения не позволяли обеспечить эффективный контроль за такими загрязняющими частицами. Такой результат часто является неприемлемым, особенно в том случае, если макрочастицы содержат особо опасный

радиоактивный материал, такой, как плутоний.

Попытки провести дезактивацию, обслуживание и даже войти во многие из подобных типов зон приводили к повторному образованию взвеси из загрязняющих частиц. Этот процесс может привести к опасности для людей, связанной с переносом данных частиц воздухом, приводящим к поглощению опасного материала.

Краткое описание

изобретения

В соответствии с настоящим изобретением заявлено устройство и способ капсулирования опасных макрочастиц, обнаруживаемых внутри рабочей зоны (зоны обработки, технологической зоны).

Капсулирование макрочастиц осуществляется путем образования аэрозоля из улавливающей жидкости, которую вводят в рабочую зону. Аэрозоль капсулирует макрочастицы и обеспечивает их прилипание к

поверхностям рабочей зоны. Отдельные капли, которые образуют аэрозоль, имеют определенное распределение размеров и могут быть образованы без существенной турбулентности. Устройство не использует тепло

для образования аэрозоля, и, следовательно, при использовании данного устройства избегают любого нежелательного разделения или термического разложения химических составляющих, из которых должен быть

образован аэрозоль. Образованный аэрозоль не активен по своим свойствам, что делает его эффективным в рабочих зонах, где следует избегать турбулентности. Устройство можно использовать с различными

жидкостями, и при этом не возникают нежелательные эффекты, характерные для других генераторов аэрозолей.

Важно указать на то, что под аэрозолем подразумевается суспензия из крошечных капель жидкости. Различными способами можно заставить аэрозоль вести себя подобно газу. Например, можно заставить аэрозоль перетекать из зон с высокой концентрацией в зоны с низкой концентрацией. Кроме того, можно использовать аэрозоль для заполнения замкнутого пространства подобно газу. Тем не менее отдельные капли, которые образуют аэрозоль, сохраняют химические свойства жидкости. Следовательно, отдельные капли, образующие аэрозоль, технически уже сконденсированы в виде крошечных капелек жидкости. Однако используемый в данном случае термин "конденсировать" в основном служит для того, чтобы описать процесс объединения достаточного количества капель аэрозоля с образованием больших капель, которые больше не могут вести себя подобно газу, что характерно для настоящего аэрозоля.

Зоны обработки, для которых данное изобретение может оказаться полезным, представляют собой вентиляционные каналы, герметичные пылезащитные столы с перчатками для оператора, множество комнат, тамбуры, технологические трубопроводы, внутренние устройства технологического бака, рабочие зоны разрушения и камеры для работы с высокоактивными веществами, имеющие большую площадь. Изобретение также может быть полезным для долговременной консервации промышленных или производственных помещений. Химически активные аэрозоли также могут быть полезными при нейтрализации рабочих зон, таких как вытяжные шкафы или зоны разлива химически активных жидкостей.

Путем капсулирования опасного материала с помощью устройства и способа по настоящему изобретению можно уменьшить или даже устранить возможность возникновения опасности для людей, связанной с переносом опасного материала воздухом. Следовательно, устройство и способ могут обеспечить возможность работы людей на загрязненных зонах или работы в загрязненных зонах, которые ранее были недоступны вследствие опасности переноса вредных материалов воздухом.

Устройство в особенности пригодно для дезактивации рабочей зоны, загрязненной опасным веществом в виде макрочастиц, таким как загрязняющий плутоний или другая радиоактивная пыль. Полимерный покрывающий материал или улавливающая жидкость может быть преобразована в аэрозоль с помощью устройства и способа по настоящему изобретению. Затем аэрозоль может быть введен в рабочую зону, например, через существующие вентиляционные каналы для образования тумана, который пассивно заполняет замкнутое пространство, не создавая какой-либо существенной турбулентности. Улавливающую жидкость выбирают таким образом, чтобы она образовывала слой инкапсулянта над открытыми для воздействия поверхностями рабочей зоны, тем самым капсулируя опасную пыль. После капсулирования пыли таким образом ее можно подвергнуть дальнейшей обработке различными способами. Например, ее можно собрать вместе с инкапсулянтом для удаления ее надлежащим образом. В качестве альтернативы перед удалением на первый слой может быть нанесен второй слой из более долговечного материала. Исходную улавливающую жидкость также можно выбрать таким образом, чтобы она образовывала долговременное покрытие над опасным материалом, так что опасный материал может быть капсулирован на месте с образованием долговечных капсул.

Устройство содержит основной резервуар, в котором содержится улавливающая жидкость. Один или более пьезоэлектрических преобразователей погружены в резервуар и расположены ниже поверхности жидкости, причем эти преобразователи предназначены для генерирования ультразвуковых волн, сфокусированных в точке у поверхности жидкости. Предпочтительно параллельно используют шесть преобразователей. Сфокусированные ультразвуковые волны, созданные преобразователями, вызывают возмущение у поверхности жидкости, которое, в свою очередь, заставляет крошечные капли жидкости отрываться и образовывать аэрозоль.

Уровень жидкости основного резервуара поддерживается с помощью сливного элемента (водослива). Путем поддержания постоянного уровня жидкости обеспечивают удерживание преобразователей в положении, при котором сохраняется фокус, когда происходит отвод жидкости. Жидкость переливается через сливной элемент в сливной резервуар, расположенный ниже основного резервуара. Для перемещения сливающейся жидкости обратно из сливного резервуара в основной резервуар и тем самым для поддержания постоянного уровня жидкости используется циркуляционный насос.

Резервуары содержатся внутри камеры давления с входным и выходным отверстиями. Вентилятор, расположенный у входного отверстия, обеспечивает подачу окружающего воздуха в камеру давления для создания незначительного избыточного давления в камере давления. Этот воздух используется для переноса аэрозоля из камеры давления через выходное отверстие, где аэрозоль может быть направлен в рабочую зону, в которой должно быть выполнено капсулирование. Одно преимущество такого устройства заключается в том, что используемое оборудование может быть размещено вне рабочей зоны для минимизации возмущений внутри рабочей зоны.

После заполнения рабочей зоны туманом из капсулирующего аэрозоля устойчивое состояние можно поддерживать путем отвода части отработавшего потока из атмосферы рабочей зоны для обработки в камере извлечения, продолжая при этом направлять аэрозоль в рабочую зону. Вытяжной вентилятор отводит отработавший поток из рабочей зоны в камеру извлечения. Для конденсации аэрозоля в камере извлечения используются брызги жидкости, такой как дистиллированная вода. Система образования и использования брызг жидкости также включает в себя отстойник для сбора разбрызгиваемой жидкости и циркуляционный насос, так что разбрызгиваемая жидкость может быть использована повторно. Затем отработавший поток проходит через влагоотделитель для дальнейшего удаления влаги из отработавшего потока. После влагоотделителя отработавший поток направляется через высокоэффективный воздушный фильтр для очистки воздуха от макрочастиц, который предназначен для выполнения последней технологической операции фильтрования отработавшего потока. После этого полностью отфильтрованный отработавший поток может быть выпущен в атмосферу или направлен к устройствам для дополнительной обработки.

Путем измерения количества аэрозоля, удаленного из рабочей зоны, и расчета количества аэрозоля, добавленного в рабочую зону, можно рассчитать общее количество аэрозоля, осажденного на поверхностях рабочей зоны (зоны обработки).

После осаждения необходимого количества аэрозоля на указанных поверхностях генератор аэрозоля может быть отключен и может быть использована система извлечения для удаления оставшегося в воздухе аэрозоля из рабочей зоны.

При контакте с поверхностями рабочей зоны аэрозоль образует тонкую пленку, которая капсулирует опасный материал. Предпочтительно аэрозоль образуют из улавливающей жидкости, которая при контакте соединяется с поверхностями с образованием липкого или клейкого покрытия на опасном материале. Поскольку аэрозоль предпочтительно вводят пассивно в рабочую зону, то есть при небольшой турбулентности или без нее, путем использования липкой улавливающей жидкости, то даже если некоторые из частиц выводятся из состояния покоя и снова образуют взвесь, они или будут стремиться к осаждению на липких поверхностях тонкой пленки для капсулирования, или окажутся капсулированными, находясь в воздухе, и затем осядут на липкие поверхности рабочей зоны.

После завершения обработки аэрозолем могут быть применены различные способы очистки. Например, рабочие, одетые в соответствующую защитную одежду с защитными устройствами, могут войти в закрытое пространство и/или собрать капсулированный опасный материал с поверхностей закрытой зоны или, возможно, нанести второе, более долговечное покрытие из инкапсулянта. В некоторых случаях при входе в рабочую зону можно не надевать респиратор или другие защитные устройства, поскольку процесс фактически устраняет опасность вредного воздействия на людей за счет вдыхания. Для того, чтобы избежать необходимости попадания людей в рабочую зону, можно также использовать работы для соскребания опасного материала с поверхностей или удаления его иным способом.

В некоторых рабочих зонах, таких как зоны, загрязненные асбестовой пылью, может быть нанесено покрытие более длительного действия, которое не нужно удалять. Для образования долговременного покрытия можно использовать исходную улавливающую жидкость или с помощью генератора аэрозоля можно нанести второе покрытие, чтобы обеспечить долговременное капсулирование загрязняющих частиц. В таких случаях покрытие открытых для воздействия поверхностей эффективно устраняет опасность, и при этом отсутствует необходимость удаления опасного материала или дополнительной обработки.

Краткое описание чертежей

Способ и устройство для дезактивации

(удаления загрязнений из) рабочих зон, загрязненных опасными макрочастицами или пылью, лучше могут быть поняты при изучении нижеприведенного подробного описания изобретения и чертежей, на которых:

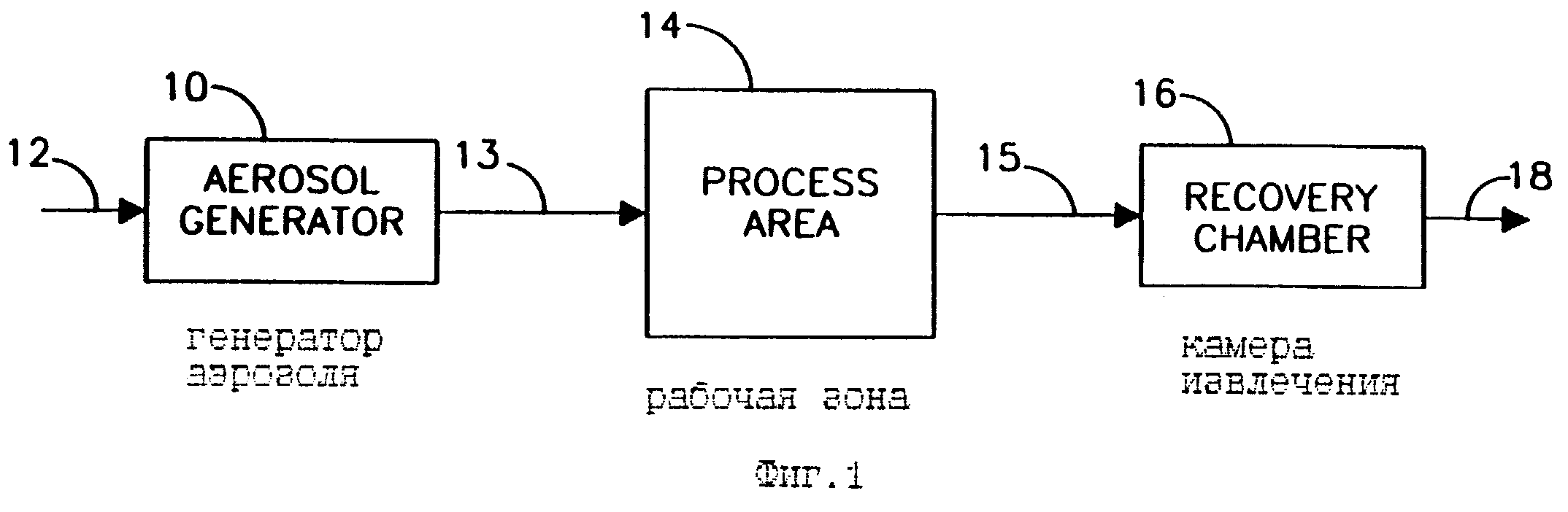

фиг. 1 представляет собой блок-схему, иллюстрирующую способ и устройство для дезактивации рабочей зоны;

фиг. 2 представляет собой частичный схематичный вертикальный вид генератора

аэрозоля в соответствии с настоящим изобретением;

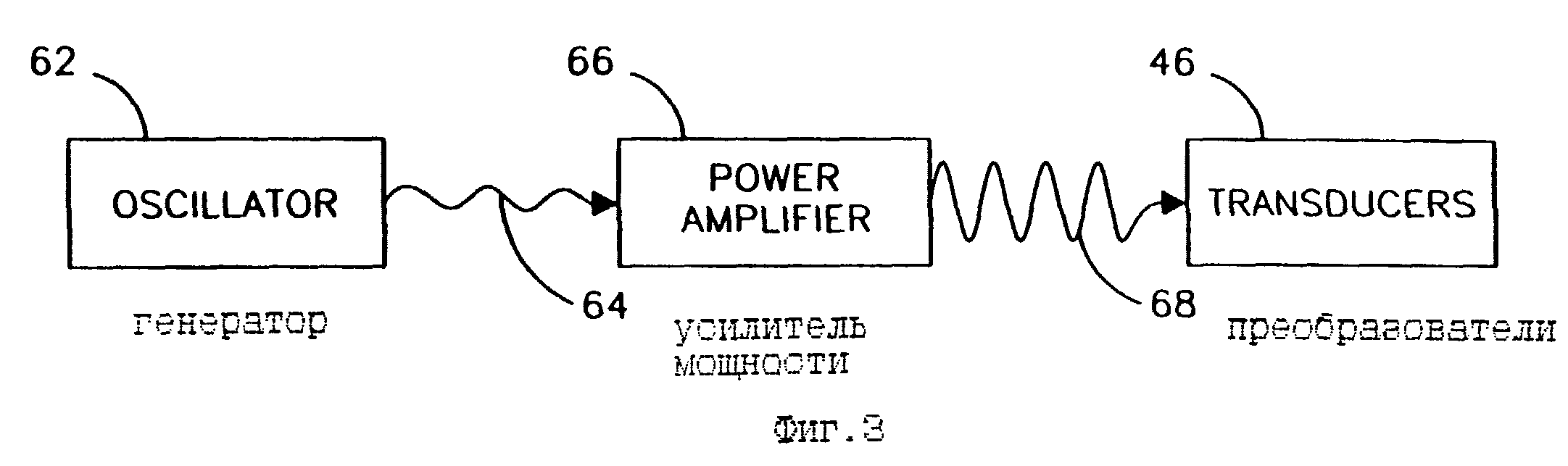

фиг. 3 представляет собой блок-схему, иллюстрирующую электронные устройства, применяемые при генерировании ультразвуковых сигналов,

используемых в настоящем изобретении; и

фиг. 4 представляет собой частичный схематичный вертикальный вид камеры извлечения в соответствии с настоящим изобретением.

Подробное

описание изобретения

Способ и устройство по настоящему изобретению включают в себя два главных компонента: генератор аэрозоля и камеру извлечения аэрозоля. Как показано на блок-схеме на фиг.

1, генератор 10 аэрозоля используется для получения аэрозоля из улавливающей жидкости, такой, как полимерный инкапсулянт, который переносится окружающим воздухом 12. Генерируется поток 13 аэрозоля,

который используется для заполнения замкнутого пространства, такого, как рабочая зона 14, для улавливания любой опасной пыли, которая может находиться в рабочей зоне. После того, как рабочая зона

будет надлежащим образом заполнена аэрозолем, часть аэрозоля, возможно, можно будет выдуть путем отвода отработавшего потока 15 аэрозоля из рабочей зоны для извлечения аэрозоля в камере 16 извлечения

аэрозоля, при этом продолжая добавлять аэрозоль в рабочую зону. Камера извлечения аэрозоля используется для улавливания аэрозоля и любых других переносимых воздухом загрязняющих частиц перед тем, как

отработавший воздух 18 будет выпущен в атмосферу.

Применение такого оборудования в особенности целесообразно для дезактивации опасной запыленной газообразной среды. Например, известно, что в ядерной энергетической промышленности, на предприятиях по производству ядерного оружия и в ядерных лабораториях рабочие зоны загрязнены радиоактивной пылью. Путем создания аэрозоля из улавливающей жидкости можно капсулировать пыль внутри пленки из материала покрытия, которая образуется на открытых для воздействия поверхностях рабочей зоны. После такого капсулирования опасной пыли с помощью пленки опасный материал может быть снят с поверхностей вместе с материалом покрытия и надлежащим образом удален.

Этот способ также пригоден для сбора другой опасной пыли, включая свинцовую пыль, асбестовую пыль и пыль из бериллия. Кроме того, его можно использовать для нейтрализации химических вредных веществ, которые могут находиться в виде переносимых воздухом капель, пара или макрочастиц, а также химических вредных веществ, которые образуют поверхностное загрязнение.

В качестве улавливающей жидкости можно использовать множество различных жидкостей. В случае радиоактивной пыли жидкость следует выбирать так, чтобы она способствовала улавливанию и уборке пыли и, возможно, позволила бы персоналу войти в загрязненную зону. Однако, как правило, ее нельзя использовать для нейтрализации опасности. Хорошие рабочие свойства проявляет липкая улавливающая жидкость, такая, как уретан на водной основе, образующий суспензию в двухчастном органическом растворе. Инкапсулянт, образованный такой улавливающей жидкостью, остается немного липким даже после того, как произойдет его коалесценция с поверхностями рабочей зоны. Это обеспечивает возможность прилипания любых оставшихся или находящихся в воздухе загрязняющих частиц к слою инкапсулянта.

При обработке рабочей зоны, загрязненной радиоактивной пылью, также предпочтительно выбирать улавливающую жидкость так, чтобы избежать образования смешанных отходов. Если для получения улавливающей жидкости используется химически опасный материал, капсулированную радиоактивную пыль можно классифицировать как смешанные отходы, поскольку она будет как химически, так и радиоактивно опасной. Удаление смешанных отходов связано с большими трудностями, поскольку большая часть установок для переработки опасных отходов предназначена для переработки только одного, а не обоих типов отходов.

В зависимости от количества и типа радиоактивного материала, подлежащего капсулированию, при капсулировании радиоактивного материала могут возникнуть критические обстоятельства. Кроме того, добавление инкапсулянта, содержащего водород, может привести к росту критичности ситуации, поскольку известно, что водород увеличивает реакционную способность радиоактивного материала за счет замедления или снижения энергетического уровня испускаемых нейтронов. Путем надлежащего выбора типа и количества улавливающей жидкости можно смягчить воздействие подобных критических факторов. Кроме того, путем добавления соответствующего поглотителя нейтронов, такого, как бор, для определенной улавливающей жидкости можно добиться нейтрального или даже отрицательного коэффициента реактивности.

В случае обработки многих видов опасной пыли, таких, как асбестовая пыль или свинцовая пыль, капсулирование макрочастиц часто может сделать их безвредными. Для обработки рабочей зоны, загрязненной такими макрочастицами, предпочтительным может быть инкапсулянт, который затвердевает с образованием долговечного постоянного слоя. В качестве альтернативного варианта сначала можно использовать липкий инкапсулянт для улавливания всех макрочастиц, включая макрочастицы, находящиеся в воздухе. Затем на липкое покрытие может быть нанесено более долговечное и твердое наружное покрытие. Для образования этого наружного покрытия можно использовать или генератор аэрозоля, или обычные средства распыления.

Один случай, при котором такой способ капсулирования опасных макрочастиц с образованием долговечного наружного слоя может быть особенно полезным, представляет собой обработку вентиляционных каналов, загрязненных асбестовыми волокнами. За счет того, что обеспечивают капсулирование волокон с обеспечением постоянного прилипания их к стенкам каналов с тем, чтобы предотвратить перенос их воздухом, можно уменьшить риск выхода асбеста в атмосферу и при этом обеспечить возможность длительного использования каналов. Периодическая обработка каналов с добавлением слоев материала, покрытия через установленные промежутки времени гарантирует то, что волокна не оторвутся от стенок.

Такой способ долговременного капсулирования также может быть полезным при долговременной консервации рабочей зоны, содержащей радиоактивную или другую опасную пыль. Периодическое повторное нанесение покрытия также может быть полезным в том случае, когда загрязняющие частицы могут подвергаться упругому столкновению атомов.

Если рабочая зона загрязнена химически активными парами или макрочастицами, можно использовать генератор аэрозоля с соответствующим нейтрализатором и/или буферами для химической нейтрализации вредных веществ. Такая операция может оказаться полезной для технологических трубопроводов в тех случаях, когда трубопровод не может выдерживать гидростатическое давление, которое имело бы место, если бы применялся способ обработки жидкостью. В качестве только одного примера можно указать на технологическую установку для получения кислот, которую можно эффективно нейтрализовать за счет образования каустического аэрозоля.

В некоторых случаях также может быть целесообразно добавить пигмент или красящее вещество в улавливающую жидкость. При добавлении красящего вещества определенного цвета к улавливающей жидкости можно проводить простой визуальный осмотр поверхностей рабочей зоны, чтобы убедиться в нанесении равномерного слоя инкапсулянта.

Кроме того, следует отметить, что для капсулирования опасной пыли довольно эффективными могут быть простые химические составы. Например, сбалансированная смесь моносахаридов и полисахаридов, растворенных в деионизированной воде, может быть преобразована в аэрозоль, предназначенный для эффективного улавливания опасной пыли. Эффективность такого раствора возрастает за счет присущей ему клейкости.

Как было указано, для образования аэрозоля можно использовать множество различных веществ в зависимости от типа опасности, которую надлежит устранить в рабочей зоне. Несмотря на то, что растворы на основе растворителей часто дают хорошие результаты, в целом более предпочтительными являются водные растворы, поскольку необходимо избежать возможности образования взрывоопасной атмосферы внутри рабочей зоны. Поскольку рабочая зона, подлежащая обработке, как правило, содержит воздух, к пригодным улавливающим жидкостям относятся жидкости, которые будут окисляться на воздухе для капсулирования макрочастиц.

Аэрозоль получают с помощью генератора аэрозоля типа, показанного на фиг. 2. Генератор аэрозоля включает в себя шкаф 19, содержащий камеру 22 давления, в которой образуется аэрозоль. Камера давления предпочтительно представляет собой бак из нержавеющей стали. При выполнении камеры давления из нержавеющей стали, которая в основном устойчива к химическому разрушению, можно использовать множество различных химических веществ с одним генератором, предназначенным для образования аэрозоля.

Внутри камеры давления находятся два внутренних резервуара для жидкости: основной резервуар 24 и сливной резервуар 26. Улавливающую жидкость 28, подлежащую преобразованию в аэрозоль, наливают в сливной резервуар. Добавление жидкости упрощается при использовании наливной трубки. Жидкость, находящаяся в сливном резервуаре, стекает в отстойник 32, откуда она всасывается во всасывающую трубку 34 для подачи в циркуляционный насос 34 для улавливающей жидкости. Циркуляционный насос обеспечивает циркуляцию жидкости по циркуляционной трубке 38 вверх в основной резервуар. Суммарный наливной объем всех резервуаров вместе составляет около трех галлонов (11,36 дм3), при этом примерно один галлон (3,785 дм3) находится в основном резервуаре и около двух галлонов (7,571 дм3) - в сливном резервуаре.

Всасывающая и циркуляционная трубки предпочтительно выполнены в виде одной непрерывной гибкой трубки. Циркуляционный насос предпочтительно представляет собой шланговый насос, который обеспечивает циркуляцию жидкости внутри трубок путем воздействия на наружные стенки трубок. Такие насосы хорошо известны в медицинской промышленности. Подобные насосы приводятся в действие с помощью двигателей постоянного тока с переменной частотой вращения, которые позволяют варьировать скорость циркуляции от примерно 1 до 20 мл в минуту. Шланговый насос предпочтителен, потому что он не входит в непосредственный контакт с жидкостью. Это упрощает очистку генератора аэрозоля и исключает возможность того, что улавливающая жидкость окажется несовместимой с насосом, или того, что утечки смазочных материалов из насоса вызовут загрязнение улавливающей жидкости. Кроме того, в предпочтительном варианте осуществления трубки выполняют одноразовыми, чтобы еще более упростить очистку. Также предусмотрено использование недорогого насоса одноразового применения с тем, чтобы избежать расходов на шланговый насос.

Между основным и сливным резервуаром имеется слив 42, который поддерживает уровень 44 улавливающей жидкости в основном резервуаре на постоянной отметке. Когда уровень улавливающей жидкости в основном резервуаре достигает высоты слива, избыточная жидкость переливается через слив и стекает в сливной резервуар.

Под поверхностью улавливающей жидкости в основном резервуаре расположено множество пьезоэлектрических ультразвуковых преобразователей 46. Предпочтительно внутри резервуара размещены шесть преобразователей, которые расположены в вершинах правильного шестиугольника. Шесть преобразователей расположены таким образом, что они направлены вверх к поверхности жидкости в основном резервуаре. Глубину каждого преобразователя регулируют таким образом, чтобы его выходной сигнал был сфокусирован в точке у поверхности жидкости. Каждый преобразователь имеет чашеобразную форму, которая способствует фокусированию выходного сигнала в точке. Каждый из шести преобразователей предпочтительно прикреплен к монтажной пластине 48 с помощью монтажной трубки 52 из нержавеющей стали, так что все преобразователи могут быть смещены вверх или вниз в основном резервуаре как один узел.

В предпочтительном варианте осуществления используются преобразователи, изготовленные из цирконита-титанита-4 свинца. Этот материал придает преобразователям высокие характеристики передачи энергии возбуждения, которые идеально подходят для высоких полей возбуждения. Преобразователи имеют диаметр около одного дюйма (25,4 мм) и сфокусированы приблизительно на уровне одного дюйма (25,4 мм) в деминерализованной воде. Точный фокус может изменяться в зависимости от ряда факторов, которые более подробно будут рассмотрены ниже. Преобразователи прикреплены к монтажным трубкам из нержавеющей стали с помощью проводящего кольцевого уплотнения, которое создает заземляющий контакт. Для подачи питания применяются никелевые электроды. Такие предпочтительные преобразователи имеют резонансную частоту около 2300 кГц. Чтобы избежать интерференции между сигналами от шести преобразователей, они должны быть удалены друг от друга на расстояние от примерно 2 до 2-1/2 дюймов (от примерно 50,8 мм до 63,5 мм). При установке шести преобразователей в вершинах правильного шестиугольника со сторонами 2-1/2 дюйма (63,5 мм) эффекты интерференции пренебрежимо малы.

Монтажная пластина расположена под основным резервуаром. Каждая из шести монтажных трубок проходит через отверстие 54 в дне основного резервуара. Отверстия имеют уплотнения, так что высоту преобразователей можно регулировать в сторону увеличения или уменьшения путем смещения монтажных трубок вверх или вниз через дно основного резервуара без утечек улавливающей жидкости. Повышение эффективности работы преобразователей обеспечивается за счет того, что внутренняя сторона монтажных трубок открыта для воздействия воздуха, а не жидкости, поскольку это заставляет преобразователи фокусировать их выходной сигнал в направлении более плотной улавливающей жидкости, а не в обратную сторону через воздух монтажных трубок.

Устройство 58 регулирования уровня высоты преобразователей используется для регулирования высоты монтажной пластины, чтобы тем самым регулировать уровень высоты преобразователей внутри основного резервуара. Регулирующее устройство предпочтительно содержит три резьбовые приводные головки, три резьбовые приводные стойки и ремень, который поворачивает три приводные головки одновременно. Для поворота ремня используется приводной маховичок с приводным шкивом. Путем поворота ремня монтажную пластину с преобразователями можно поднять или опустить на желательную высоту для одновременного изменения положения всех преобразователей относительно поверхности жидкости в опасном резервуаре.

Электронное оборудование, используемое для возбуждения преобразователей, показано на фиг. 3. Перестраиваемый генератор 62 применяется для генерирования высокочастотной гармонической волны 64. Генератор представляет собой цифровой функциональный преобразователь/счетчик, способный генерировать волны с синусоидальной, прямоугольной, треугольной, импульсной и пилообразной формой сигнала. Устройство имеет регулируемый диапазон частот от 0,1 Гц до 2,3 МГц в семи диапазонах. Оно имеет переменную амплитуду выходного сигнала, изменяющуюся от 5 мВ до 20 Vp-p, переменный коэффициент заполнения импульсной последовательности от 5% до 95% в пилообразном или импульсном режиме, непрерывные или управляемые извне выходные сигналы. К любой из форм выходного сигнала может быть добавлено постоянное напряжение смещения от -10 В до +10 B.

Волна, генерируемая генератором, усиливается с помощью усилителя 66 мощности незатухающей волны. Предпочтительный усилитель представляет собой твердотельный усилитель с плоской амплитудно-частотной характеристикой от 100 кГц до 5 МГц. Он дает линейную мощность 50 Вт с низким гармоническим и интермодуляционным искажением сигнала. Усиленный сигнал 68 из усилителя расщепляется и используется для возбуждения шести преобразователей.

Когда преобразователи возбуждаются на их резонансной частоте, обязательно происходит их смещение. При смещении каждого преобразователя создается высокочастотная звуковая волна. Поскольку преобразователи имеют чашеобразную форму, выходной сигнал каждого преобразователя фокусируется к точке. Необходимый диапазон частот при образовании аэрозоля составляет от 0,025 до 2,3 МГц. Несмотря на то, что выбор преобразователя будет определять резонансную частоту, на которую будет настроен генератор, целесообразно использовать перестраиваемый генератор, чтобы обеспечить возможность точной настройки генератора аэрозоля, а также замены различных преобразователей в разных случаях применения.

В том случае, когда продольные звуковые волны, генерированные преобразователями, отражаются от границы между двумя материалами, имеющими разные скорости звука, такой, как поверхность раздела жидкость-воздух в основном резервуаре, генерируется поперечная упругая волна. Преобразователи сфокусированы таким образом, что поперечная упругая волна проходит приблизительно на уровне жидкости основного резервуара так, чтобы сдвинуть часть жидкости и образовать крошечные капли жидкости в виде аэрозоля. Несмотря на то, что крошечные капли ведут себя аналогично газу с точки зрения их реологических свойств, они сохраняют физические свойства жидкости.

Как показывает фиг. 2, предпочтительно, чтобы сливной резервуар содержал нагревательный элемент 72, предназначенный для нагрева улавливающей жидкости перед образованием аэрозоля. Нагревательный элемент расположен под сливным резервуаром. В основном резервуаре размещена термопара и предусмотрен регулятор температуры, чтобы обеспечить возможность регулирования температуры улавливающей жидкости. Путем регулирования температуры улавливающей жидкости можно изменять свойства аэрозоля, подлежащего генерированию. Например, если поддерживать температуру жидкости на 10-15 градусов по Фаренгейту (на 5,56-8,33 градуса по Цельсию) выше температуры рабочей зоны, образующаяся в результате аэрозоль будет стремиться заполнить рабочую зону сверху вниз. Наоборот, если поддерживать температуру жидкости на 10-15 градусов по Фаренгейту (на 5,56-8,33 градуса по Цельсию) ниже температуры рабочей зоны, рабочая зона будет заполняться снизу вверх. Такая гибкость может быть полезна при разных схемах вентиляции и траекториях воздушных потоков конкретной рабочей зоны.

Капли аэрозоля, образованные с помощью преобразователей, перемещаются из камеры давления за счет использования воздуха под давлением. Нагнетательный вентилятор 76, расположенный у входного отверстия в камеру давления, нагнетает давление внутри камеры давления так, чтобы аэрозоль мог переноситься воздухом в собирающую воронку 78, через выходную вытяжную трубу 82 и за пределы выходного отверстия 84 камеры давления. Нагнетательный вентилятор предпочтительно представляет собой вентилятор, приводимый от двигателя постоянного тока с переменной частотой вращения и обеспечивающий регулируемую скорость потока от 2 до 20 кубических футов в минуту (от 56,63 до 566,34 дм3/мин). Давление, поддерживаемое в камере давления, должно быть достаточно высоким, чтобы вызвать поток аэрозоля в рабочую зону, не встряхивая опасной пыли, содержащейся в рабочей зоне. Поток аэрозоля из выходного отверстия камеры давления направляется в рабочую зону путем использования гибкого трубопровода, присоединенного к существующей вентиляционной системе.

Шкаф генератора аэрозоля также имеет четыре регулируемые ножки 86, служащие для выравнивания основного резервуара. Каждая ножка прикреплена к рабочей шпильке с накатной головкой. Каждая шпилька сопрягается с резьбой резьбового отверстия на каркасе шкафа, так что ножки можно регулировать по отдельности путем поворота накатных головок. На монтажной пластине для датчиков также может быть предусмотрен пузырьковый уровень, который помогает выравнивать шкаф. Важно, чтобы резервуары были отлично выровнены с тем, чтобы обеспечить надлежащую фокусировку преобразователей.

Шкаф имеет панель 92 управления, которая позволяет регулировать частоту генератора импульсов, выходной сигнал усилителя мощности, температуру улавливающей жидкости и скорости нагнетательного вентилятора и циркуляционного насоса. В панель также встроены устройства индикации выходного сигнала преобразователей, частоты генератора волн, температуры резервуара, производительности циркуляционного насоса, выходного сигнала усилителя мощности и скорости потока, создаваемого нагнетательным вентилятором. Панель управления предпочтительно охлаждается с помощью охлаждающего вентилятора с приводом от двигателя переменного тока, создающего поток со скоростью 45 кубических футов в минуту (1274,26 дм3/мин).

Для упрощения очистки шкаф для генератора аэрозоля имеет пару навесных боковых дверок. Съемные задняя и нижняя передняя панели также обеспечивают простой доступ к камере давления. Камера давления установлена в шкафу на направляющей, которая обеспечивает возможность выдвижения камеры наружу для обслуживания и очистки. В процессе работы камера давления зафиксирована в заданном положении на направляющей с помощью пары резьбовых шпилек. Камера давления также содержит съемную верхнюю секцию, чтобы еще больше упростить очистку.

Для очистки камеры давления шкаф открывают, после этого из основного и сливного резервуаров сливают любую оставшуюся жидкость через сливные отверстия. Камеру давления расфиксируют и сдвигают вдоль направляющей, а верхнюю секцию снимают. Поверхности воронки и вытяжной трубы протирают тканью, а резервуары промывают соответствующим чистящим раствором в зависимости от используемой улавливающей жидкости. Затем поверхности резервуаров и камеры давления протирают чистой тканью. Трубопроводы, служащие для циркуляции жидкости, можно или очистить, или выбросить.

Поскольку аэрозоль образуется с помощью ультразвуковых волн, а не с помощью механических сопел или других традиционных способов образования аэрозоля, создается очень небольшая турбулентность. Следовательно, получающийся в результате аэрозоль можно использовать для плавного заполнения рабочей зоны, не поднимая повторно в воздух значительную часть загрязняющих частиц. Большая часть загрязняющих частиц остается на поверхностях рабочей зоны, где они могут быть капсулированы улавливающей жидкостью. Капли аэрозоля капсулируют макрочастицы путем столкновения с поверхностями рабочей зоны с образованием тонкой пленки. Поток аэрозоля вызывает повторный подъем в воздух лишь небольшого количества опасного материала, если вообще это имеет место. Для обеспечения дополнительных гарантий предотвращения повторного образования суспензии из макрочастиц предпочтительно использовать низкие скорости потока аэрозоля. Предпочтительные скорости составляют от 2 до 20 кубических футов в минуту (от 56,63 до 566,34 дм3/мин). Путем поддержания низких скоростей потока избегают образования полос или луж из инкапсулянта на поверхностях рабочей зоны.

Одно важное преимущество генератора аэрозоля по настоящему изобретению заключается в том, что путем надлежащего выбора преобразователей и улавливающей жидкости и путем надлежащего регулирования различных рабочих параметров можно получить аэрозоль с довольно однородным размером капель. Более того, размер капель аэрозоля также можно регулировать.

В основном предпочтительными являются маленькие капли аэрозоля. Капли должны быть достаточно малыми, чтобы аэрозоль вел себя подобно газу, когда капли перемещаются из зон с высокой концентрацией в зоны с низкой концентрацией без конденсации. Размер капель можно регулировать за счет выбора преобразователя и улавливающей жидкости. Как правило, чем выше резонансная частота преобразователя, тем меньше капля аэрозоля. В случае предпочтительного преобразователя, описанного выше как преобразователя с резонансной частотой около 2300 кГц, 95% капель аэрозоля будут иметь размер в диапазоне от 0,3 до 5 микрон для дистиллированной воды со средним диаметром капель порядка 2 микрон. Для получения капель аэрозоля из увлажняющей жидкости с меньшим средним размером капель требуется более высокая частота. Если образуются капли аэрозоля большего диаметра, как правило, необходимо использовать более высокие скорости потока аэрозоля.

Вообще желательны низкие скорости потока аэрозоля с тем, чтобы свести к минимуму турбулентность в рабочей зоне. Однако физические свойства определенной используемой улавливающей жидкости могут повлиять на скорость потока. Вязкость и поверхностное натяжение представляют собой те свойства, которые в наибольшей степени могут повлиять на скорость потока. Изменения этих свойств могут также повлиять на количество потребляемой энергии и, следовательно, на эффективность процесса. В случае улавливающих жидкостей, имеющих высокую вязкость, интенсивность образования аэрозоля снижается и требуются более высокие скорости потока. По мере увеличения поверхностного натяжения улавливающей жидкости интенсивность образования аэрозоля увеличивается. Однако кривая интенсивности, как правило, имеет критическую точку, после которой дальнейшее увеличение поверхностного натяжения может привести к снижению интенсивности образования аэрозоля. Температура улавливающей жидкости также может повлиять на скорость потока и интенсивность вследствие ее влияния на поверхностное натяжение улавливающей жидкости. По мере повышения температуры поверхностное натяжение, как правило, уменьшается. Следовательно, нагреватель улавливающей жидкости может использоваться не только для изменения температуры образуемого аэрозоля, но также и для изменения поверхностного натяжения и, тем самым, для изменения интенсивности образования аэрозоля в генераторе аэрозоля.

На скорость потока, которая необходима для потока аэрозоля, также могут влиять и другие факторы. Увеличение температуры рабочей зоны приведет к более низким требованиям к скорости потока. Наоборот, увеличение влажности рабочей зоны может потребовать увеличения скоростей потока. На скорости потока также могут влиять свойства материалов, подлежащих покрытию внутри рабочей зоны. Более высокий коэффициент трения позволяет использовать повышенные скорости потока. Кроме того, если рабочая зона находится на большом расстоянии от генератора аэрозоля или на большей высоте по сравнению с генератором аэрозоля, могут потребоваться более высокие скорости потока. И в завершение, если необходимо нанести много слоев покрытия из инкапсулянта, могут потребоваться более высокие скорости потока.

В то время как фокус для преобразователей в основном находится на уровне улавливающей жидкости в основном резервуаре, точный уровень, до которого должны быть погружены преобразователи в улавливающую жидкость, может изменяться. Точная глубина, на которой должны быть установлены преобразователи путем регулирования их положения, определяется химическими свойствами и температурой улавливающей жидкости, и мощностью и частотой сигнала, поданного на преобразователи. Вариации в 1-2 мил (25,4-50,8 мкм) могут оказать влияние на интенсивность образования аэрозоля в генераторе аэрозоля. Можно добиться точной настройки глубины погружения преобразователей путем регулирования глубины при одновременном визуальном контроле свойств образуемого аэрозоля. Глубина должна быть отрегулирована таким образом, чтобы возникал плотный туман из аэрозоля. Необходимость точной настройки глубины преобразователя также может быть обусловлена воздействиями, которые оказывают преобразователи на поверхность улавливающей жидкости в процессе работы. В случае описанных выше преобразователей над каждым преобразователем образуется конусообразный узел высотой приблизительно 1/4 дюйма (6,35 мм). Аэрозоль образуется на кончиках и боковых сторонах узлов.

Возможная система извлечения аэрозоля по настоящему изобретению показана на фиг. 4. При использовании такой системы извлечения отработавший поток аэрозоля втягивается из рабочей зоны через гибкий трубопровод. Отработавший поток затем поступает в нижнюю часть камеры 101 извлечения. В камере извлечения имеется множество распылительных сопел 102, которые используются для того, чтобы подвергнуть отработавший аэрозоль воздействию ванны распыления. Брызги, образованные соплами, используются для того, чтобы одновременно обеспечить насыщение отработавшего аэрозоля и заставить капли увеличиваться в размере. По мере того, как размер капель увеличивается, они начинают конденсироваться и падать на дно камеры извлечения. Для образования брызг используется дистиллированная вода, хотя также можно использовать растворы на базе растворителей, совместимые с выбранной улавливающей жидкостью.

Конденсированная жидкость собирается в отстойнике 104 в камере извлечения и течет во всасывающую трубку 106 шлангового циркуляционного насоса 108 для разбрызгиваемой струи. Поток, выходящий из циркуляционного насоса, проходит через циркуляционную трубку к распылительным соплам для получения дополнительных брызг. Предпочтительная скорость потока составляет около одного галлона в минуту (3,785 дм3/мин), тем не менее она может варьироваться в зависимости от аэрозоля, подлежащего извлечению.

Предпочтительно измеряют исходный объем разбрызгиваемой жидкости с тем, чтобы можно было рассчитывать увеличение объема и, следовательно, количество извлеченного аэрозоля. Разность между увеличением объема жидкости в системе извлечения и уменьшением объема в генераторе аэрозоля позволяет определить баланс массы, при котором можно рассчитать общий объем улавливающей жидкости.

Предпочтительная камера извлечения содержит корпус с навесной верхней и съемными боковой и задней панелями для обеспечения доступа. Одноразовый вкладыш в виде перчаточного мешка с емкостью примерно 16 кубических футов (453,07 дм3) используется для выравнивания корпуса. Перчаточные обоймы 114 во вкладыше используются для регулирования сопел. Предпочтительно сопла и циркуляционный трубопровод также выполняют одноразовыми для упрощения очистки. Поскольку шланговый насос не контактирует с разбрызгиваемой жидкостью, его не нужно очищать. Тем не менее, как и в случае циркуляционного насоса в генераторе аэрозоля, предусмотрено использование недорогого одноразового циркуляционного насоса для разбрызгиваемой жидкости, чтобы исключить затраты, связанные со шланговым насосом.

После того, как отработавший поток проходит через распылительные сопла камеры извлечения для извлечения аэрозоля, он поступает во влагоотделитель 116, в котором большая часть захваченной жидкости будет отделена. Предпочтительный влагоотделитель представляет собой одноразовый легкий сетчатый фильтр из нержавеющей стали.

Из влагоотделителя поток поступает в высокопроизводительный воздушный фильтр 118 для отделения макрочастиц, в котором обеспечивается удаление приблизительно 99,7% макрочастиц с диаметром 0,3 микрона и больше. Предпочтительно фильтр является одноразовым.

Одноразовые материалы предпочтительны для системы извлечения, поскольку некоторые из опасных материалов из рабочей зоны могут быть перенесены из рабочей зоны аэрозолем. Такие опасные материалы, как правило, по меньшей мере, частично капсулированы аэрозолем и собираются в ванне распыления, во влагоотделителе или в фильтре.

Вытяжной вентилятор 122 используется для поддержания небольшого отрицательного давления в камере извлечения и для того, чтобы способствовать всасыванию отработавшего потока через систему извлечения. Предпочтительно используется вентилятор с приводом от двигателя постоянного тока с переменной частотой вращения, так что скорость потока газа, проходящего через систему извлечения, можно регулировать. Предпочтительный диапазон скоростей потока для вытяжного вентилятора составляет от примерно 4 до 25 кубических футов в 1 минуту (от 113,27 до 707,92 дм3/мин). Кроме того, можно использовать индикатор перепада давлений, чтобы отслеживать перепад давлений между генератором аэрозоля и системой извлечения для поддержания желательного потока аэрозоля через систему. Предпочтительный перепад давлений между генератором аэрозоля и системой извлечения составляет примерно 0,5 дюйма водяного столба (124,54 Па) или менее. Для поддержания потока через систему в надлежащем направлении вытяжной вентилятор, как правило, приводится в действие с немного большей скоростью потока по сравнению с нагнетательным вентилятором.

Система извлечения аэрозоля также включает в себя панель управления для отслеживания и регулирования разбрызгиваемого потока и отработавшего потока. Уровень жидкости в отстойнике можно контролировать визуально для расчета объема извлеченного аэрозоля. Форму разбрызгиваемых струй также можно контролировать визуально и регулировать вручную с помощью перчаточных обойм.

На практике сначала запускают генератор аэрозоля с тем, чтобы заполнить рабочую зону туманом из аэрозоля. Как правило, соответствующий расход аэрозоля составляет около 1 литра в час. После заполнения рабочей зоны этим туманом и достижения оптимальной концентрации аэрозоля в рабочей зоне запускают систему извлечения аэрозоля, чтобы обеспечить возможность одновременной подачи аэрозоля и выдувания его из рабочей зоны. За счет поддержания потока аэрозоля через систему обеспечивают равномерное покрытие поверхностей рабочей зоны инкапсулянтом.

Несмотря на то, что в основном были описаны гибкие трубопроводы для соединения генератора аэрозоля и системы извлечения аэрозоля, также можно использовать и жесткие трубопроводы, предпочтительные в системах, которые будут работать в течение длительных периодов времени. Более того, для специалиста в данной области очевидны другие различные модификации описанного настоящего изобретения, и предполагается, что они включены в объем данного изобретения. Например, несмотря на то, что в описании в качестве газа-носителя для транспортирования аэрозоля в рабочую зону в основном рассматривался воздух, также могут применяться и другие газы. В качестве транспортирующего газа может использоваться инертный газ, такой, как азот, особенно в том случае, если применяется воспламеняемая улавливающая жидкость. За счет сохранения инертной атмосферы можно уменьшить опасность взрыва. Если в качестве газа-носителя используется азот или какой-либо другой газ, он может подаваться в баллонах под давлением, и нагнетательный вентилятор может быть заменен регулятором давления.

Способ и устройство далее будут описаны с помощью нижеследующих примеров.

Пример 1

Была смонтирована испытательная кабина со следующими размерами: длина восемь футов (243,84 см) x глубина четыре

фута (121,92 см) x высота 8 футов (243,84 см) с общим объемом 256 кубических футов (7249,13 дм3). Внутрь кабины были помещены различные образцы для испытаний. Образцы для испытаний включали

образцы пластины из нержавеющей стали, трубы из углеродистой стали, клапаны из углеродистой стали, образцы из стекла, пластмассы, окрашенной внутренней стены, облицованной сухой штукатуркой, дерева и

изоляции для проводов. Некоторые из образцов для испытаний были покрыты обычным легкоотслаивающимся покрытием. Затем кабина с находящимися в ней образцами для испытаний была загрязнена мелкой,

высокомобильной пылью из флуоресцентного порошка для имитации загрязнения рабочей зоны вредными макрочастицами. Диаметры отдельных частиц пыли находились в диапазоне от примерно 1 до примерно 100

микрон при среднем диаметре частицы порядка 40 микрон. Обследование загрязнения с использованием стандартных дисковых мазков показало, что от 60 до 80% поверхности, с которой были взяты мазки, было

покрыто порошком.

Кабина была закрыта, и выход генератора аэрозоля по настоящему изобретению был подсоединен к отверстию на нижней трети дверцы испытательной кабины. В испытательную кабину было введено всего 1000 миллилитров улавливающего покрытия в виде аэрозоля через вентиляционный канал, который имел размер четыре дюйма (101,6 мм) и в котором обеспечивалось фильтрование. Путем регулирования скорость потока аэрозоля была установлена на уровне менее десяти кубических футов в минуту (283,17 дм3/мин) с помощью впрыскивающего сопла с номинальным диаметром шесть дюймов (152,4 мм). Общее время выгрузки составляло приблизительно четыре часа.

В процессе испытания температуру и влажность испытательной кабины измеряли и сравнивали с окружающей атмосферой. Начальная температура 76oF (24,4oC) и влажность 40% для испытательной кабины соответствовали замерам для окружающей атмосферы. Температура и влажность окружающей атмосферы во время испытания не изменялись. В то время как температура испытательной кабины во время испытания не изменилась, влажность возросла до уровня выше 99%.

Улавливающее покрытие, использованное для образования аэрозоля, представляло собой сахаристую смесь, содержащую две весовые части полисахарида, 18 весовых частей моносахарида и 80 весовых частей деионизированной воды.

Примерно через час после прекращения образования аэрозоля в кабину вошли для выполнения визуального осмотра. Осмотр при затемнении показал, что имеет место флуоресцентное свечение смоделированного загрязнения под улавливающим покрытием и внутри него, причем произошло осаждение улавливающего покрытия на всех внутренних поверхностях испытательной кабины, включая образцы для испытаний. Обследование с использованием стандартных дисковых мазков показало, что незначительные количества флуоресцирующего порошка остались в воздухе в испытательной кабине. Поверхности испытательной кабины и образцов для испытаний были довольно равномерно покрыты тонким вязким слоем улавливающего покрытия толщиной примерно 3 мил (76,2 мкм).

Кроме того, плавное протирание покрытых поверхностей при осмотре флуоресцирующего порошка в темноте показало, что флуоресцирующий порошок был захвачен или "приклеен" на месте. Последующая проверка образцов для испытаний почти через год после нанесения улавливающего покрытия показала, что флуоресцирующий порошок все еще был "приклеен".

Пример 2

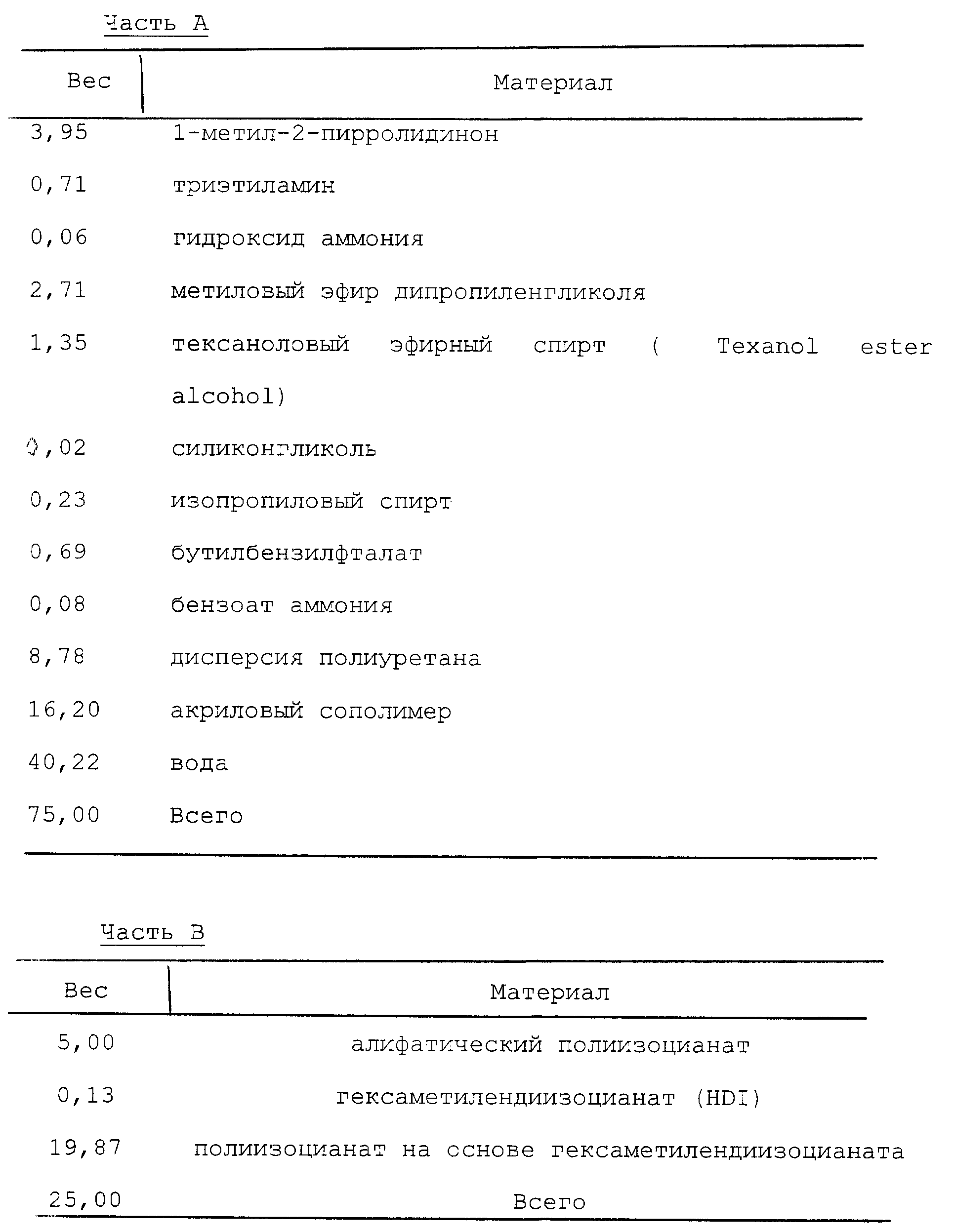

Улавливающая жидкость, используемая для многих

различных вредных материалов, может быть получена со следующим составом (части A и B см. в таблице).

Дисперсия полиуретана и акриловый сополимер, использованный в данном примере, представляли собой продукты, изготавливаемые фирмой Imperial Chemicals Limited и продаваемые соответственно под названиями Neorez R-9679 и Neocryl A-5045.

Часть A и Часть B соединяют в весовом соотношении 3:1 для образования улавливающей жидкости. При столкновении с опасной пылью и поверхностями рабочей зоны, подлежащими обработке, аэрозоль, образованный этой улавливающей жидкостью, начинает коалесцировать с образованием липкого слоя, который может капсулировать опасную пыль.

Реферат

Разработан усовершенствованный способ и устройство для дезактивации загрязненной рабочей зоны, в соответствии с которыми осуществляется образование мелкодисперсного аэрозоля инкапсулянта, предназначенного для использования при капсулировании загрязняющих частиц внутри загрязненной среды. Аэрозоль образуется с помощью множества ультразвуковых преобразователей, расположенных ниже поверхности резервуара, содержащего улавливающую жидкость. Выходной сигнал преобразователей фокусируется в точке рядом с границей раздела жидкости, чтобы вызвать возмущение поверхности, которое приводит к образованию аэрозоля инкапсулянта из улавливающей жидкости. Аэрозоль образует тонкое покрытие из инкапсулянта на опасном материале, создавая возможность безопасного удаления опасного материала из рабочей зоны или долговременного прилипания его к стенкам рабочей зоны. Способ особенно эффективен при удалении радиоактивной пыли из зараженной рабочей зоны. 2 с.и 8 з.п. ф-лы, 4 ил., 1 табл.

Комментарии