Устройство комплексной очистки дымовых газов и загрязненного воздуха - RU2752481C1

Код документа: RU2752481C1

Чертежи

Описание

Изобретение относится к газоочистному оборудованию для применения в химической, нефтехимической, энергетической промышленности, в области термического обезвреживания твердых, жидких и пастообразный промышленных и бытовых отходов, а также очистке газовых выбросов полигонов ТКО.

Известен способ «Устройство для очистки газа и воздуха (патент RU 2404838 С1, опуб. 20.07.2009), который состоит из корпуса с патрубками для подвода и отвода газа и жидкости и размещенные в нем завихритель газожидкостной смеси и сепаратор. Устройство может содержать одну, две и более ступеней, расположенных соосно по вертикали на опорных стойках друг на друге, каждая из которых выполнена в виде завихрителя, представляющего собой цилиндрическую обечайку с тангенциальными щелями и прямыми лопатками, установленными по касательной к внутренней окружности, причем торец обечайки, обращенный к поступающему потоку смеси, закрыт диском таким образом, чтобы при растекании смесь попадала через щели в пространство между лопатками, а с другого торца лопатки обечайки закреплены на диске с центральным отверстием, предназначенным для выхода закрученного вспененного газожидкостного потока, сепаратором служит жестко закрепленный статичный элемент, размещенный под центральным отверстием диска последней смесительной ступени, перекрывающий сечение выходящего потока и использующий для разделения жидкости и газа центробежные силы от закрутки газожидкостного потока на выходе из завихрителя, сепаратором может служить как плоский диск, так и конус, обращенный вершиной к центральному отверстию диска завихрителя последней смесительной ступени против направления выходящего потока, а конус может быть снабжен по периметру тангенциальными лопатками для подкрутки потока, с помощью которых жестко закреплен на диске с центральным отверстием завихрителя последней смесительной ступени.

Недостатком данного устройства является неудовлетворительная очистка газа вследствие того, что не весь объем газов проходит через блоки смешения, а часть газа проходит через негерметичные узлы крепления блоков смешения с корпусом. В конструктивных недостатках следует отметить, что сепаратор, выполненный в виде конуса, создает повышенное сопротивление аппарата. К значительному возрастанию сопротивления устройства также приводит увеличение количества ступеней завихрителей по причине нехватки времени контакта фаз.

Наиболее близким техническим решением к предлагаемому устройству является газопромыватель Кочетова (патент RU 2323034 C1, опубл. 27.04.2008), который содержит корпус, состоящий из верхней, средней и нижней секций, патрубок ввода запыленного газа, патрубок выхода очищенного газа, брызгоуловитель с центробежным завихрителем и патрубком для отвода жидкости из брызгоуловителя, оросительное устройство с форсункой, тарелку (как минимум одну) со стабилизатором, форсунку периодического орошения тарелок и шламосборник.

Недостатком данного устройства является невозможность очистить газ с высокой температурой, поскольку при прохождении дымовых газов с высокой температурой через дырчатую тарелку будет происходить интенсивное кипение с образованием крупных пузырьков газа, способствующих проскокам дымовых газов. Также при контакте высокозапыленных (с высоким содержанием песка мелкозернистого 0,01 - 0,5 мм, сажи и пыли) горячих (с температурой 1000 - 1200 °С) дымовых газов с нижней поверхностью дырчатой тарелки со временем образуют наросты из пыли, песка, сажи и солей воды (соли жесткости - карбонаты кальция и магния). Образующиеся наросты увеличивают сопротивление аппарата, а также ухудшают показатели очистки.

Технической проблемой, решаемой изобретением, является обеспечение очистки газов с высокой температурой и высокой запыленностью. Технический результат, достигаемый изобретением, заключается в улучшении показателей очистки и снижении сопротивления аппарата путем исключения проскока загрязненных газов и снижения образования наростов на тарелках.

Техническая проблема решается устройством для очистки загрязненного газа, содержащим цилиндрический корпус с расположенным на нем патрубком ввода загрязненного газа, с конической крышкой с расположенным на ней патрубком вывода очищенного газа и с коническим днищем с расположенным в нем патрубком вывода шлама, в нижней части емкости над коническим днищем расположен патрубок ввода загрязненного газа, выходная часть которого направлена в сторону конического днища, закрепленные на стенках корпуса тарелки и средство орошения, при этом, согласно изобретению, тарелки выполнены глухими и закреплены на стенках корпуса поочередно с противоположных сторон, каждая из тарелок имеет форму сегмента круга и установлена с уклоном в сторону свободного края тарелки, средство орошения выполнено в виде форсунок, установленных на уровнях соответствующих тарелок напротив них, кроме первой снизу форсунки, закрепленной выше уровня нижней тарелки, а в верхней части корпуса установлен каплеотбойник.

В исполнении устройства для очистки химически загрязненных газов между тарелками и каплеотбойником расположены узел контактной химической очистки и камера конденсации, над узлом контактной химической очистки установлена коническая емкость, имеющая внизу круговой зазор для орошения газа раствором реагента, выше конической емкости с корпусом тангенциально соединен патрубок ввода раствора реагента, узел контактной химической очистки газов представляет собой центробежный завихритель с дугообразными пластинами, расположенными по окружности под углом друг относительно друга, под узлом контактной химической очистки расположена ёмкость, соединенная с патрубком вывода отработанного реагента, внутренняя полость узла контактной химической очистки соединена посредством патрубка, расположенного коаксиально внутри конической емкости, с камерой конденсации, открытой со стороны, обращенной к каплеотбойнику.

Для удобства извлечения и замены глухих тарелок они выполнены секционными разборными.

В предпочтительном выполнении устройства выходная часть патрубка ввода загрязненного газа выполнена в виде конфузора, а ниже выходного отверстия конфузора на корпусе установлен гидрозатвор для отвода орошающей жидкости.

Изобретение поясняется чертежами.

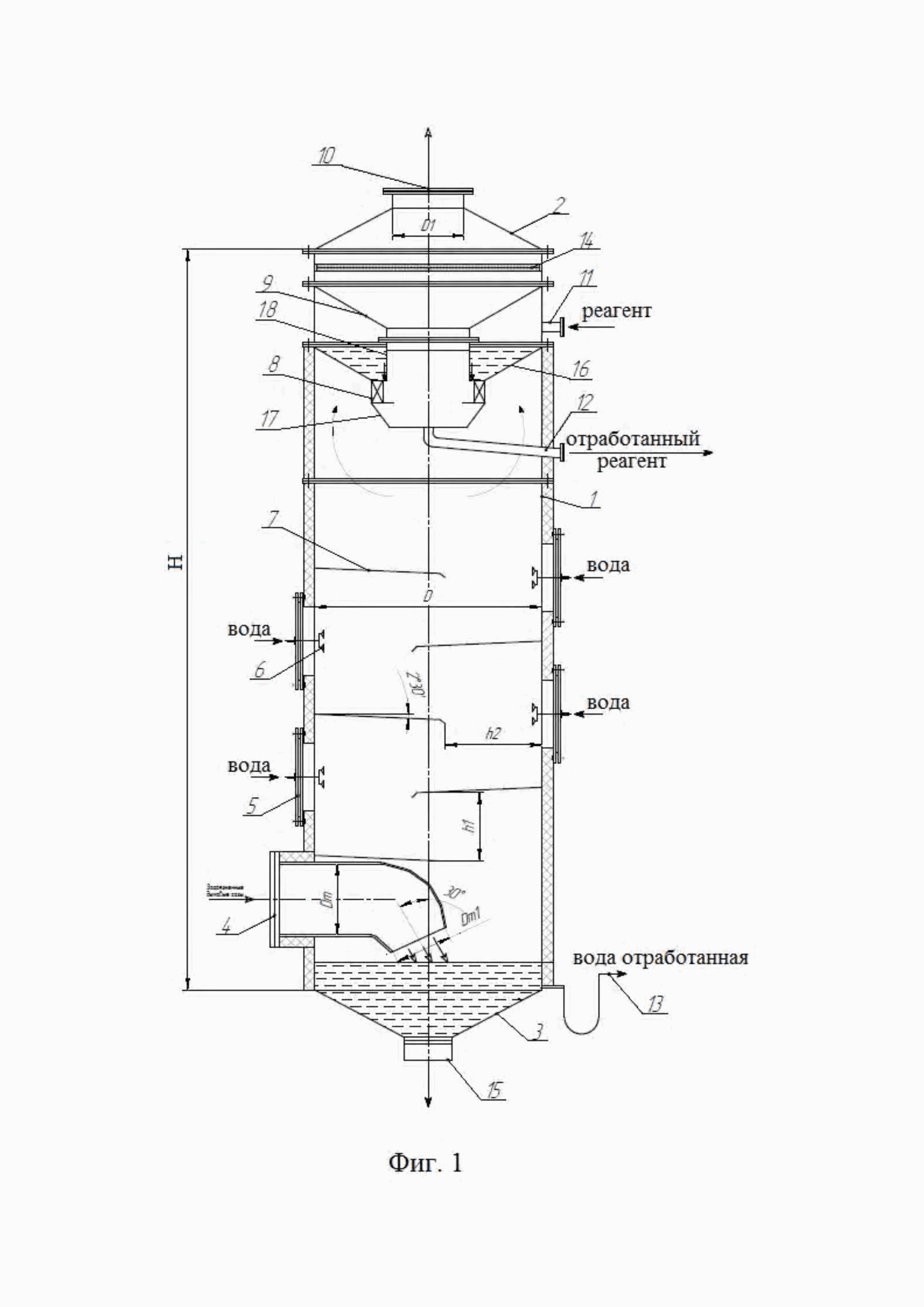

На фиг. 1 приведен общий вид заявляемого устройства.

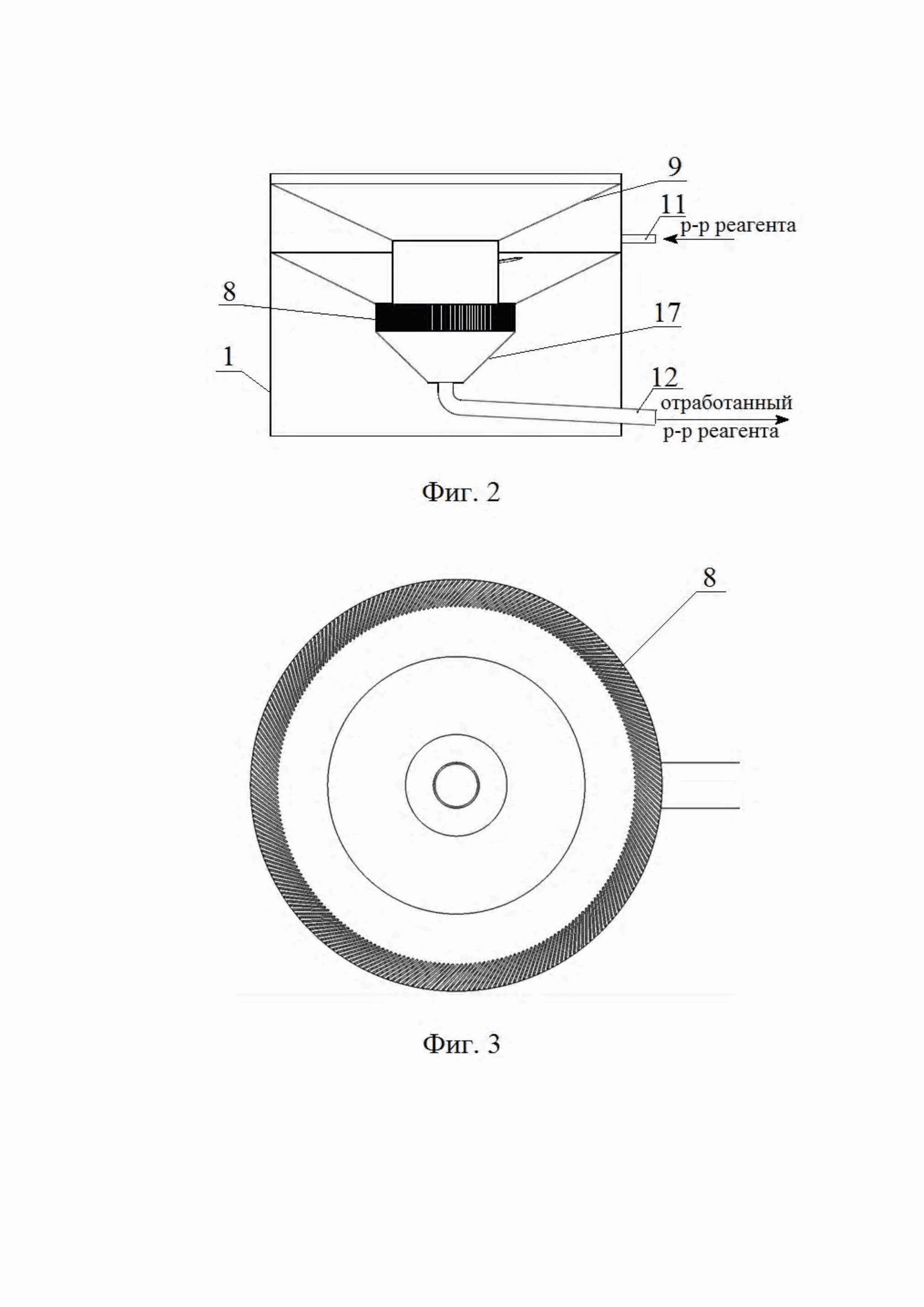

На фиг. 2 - осевой разрез фрагмента устройства с узлом контактной химической очистки.

На фиг. 3 - вид сверху узла контактной химической очистки.

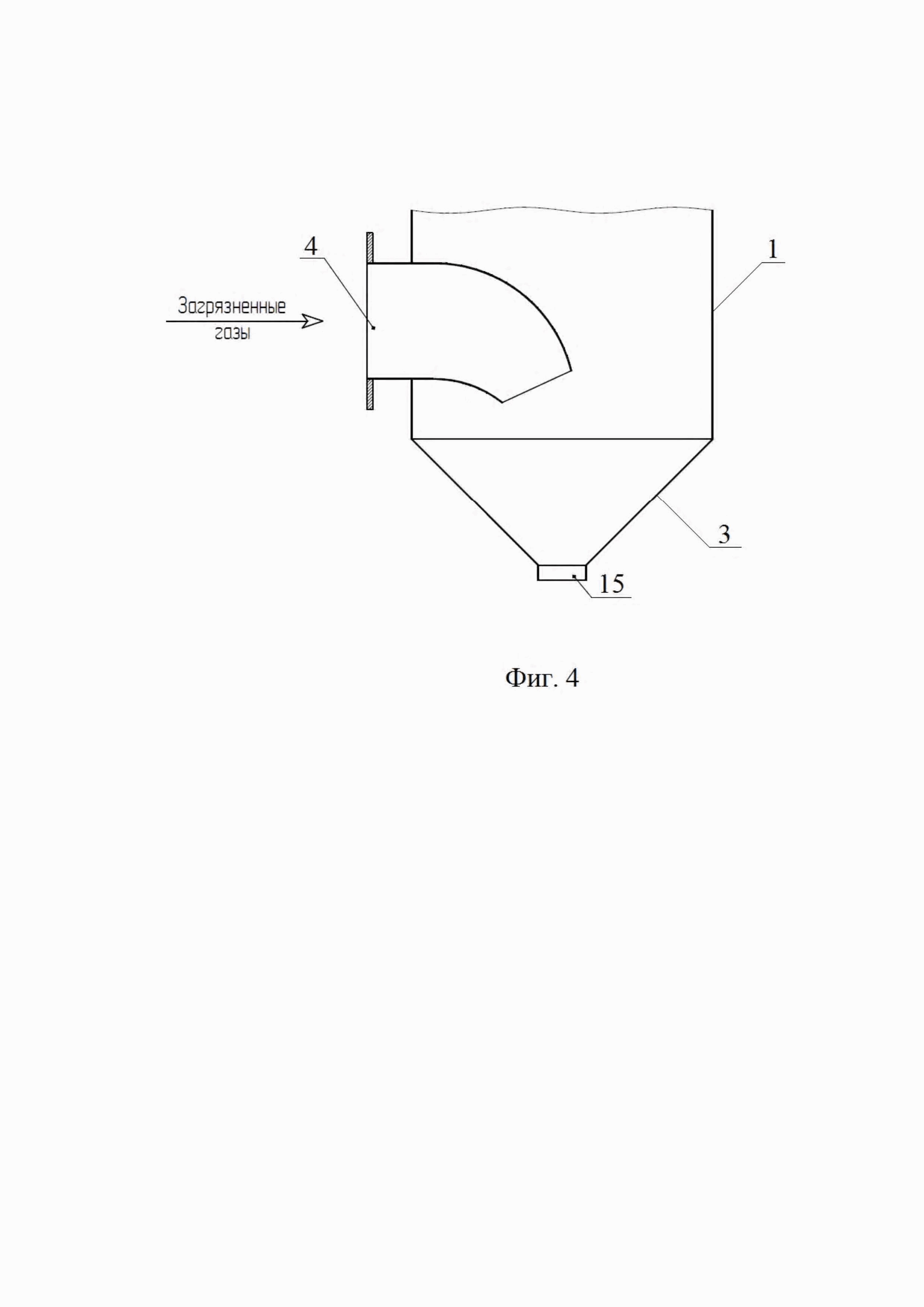

На фиг. 4 - осевой разрез нижней части корпуса с патрубком ввода загрязненного газа с конфузором.

На чертежах обозначены: 1 - корпус устройства; 2 - крышка; 3 - днище коническое; 4 - патрубок ввода загрязненного газа с конфузором; 5 - люк; 6 - полноконусные форсунки; 7 - секционная разборная глухая тарелка; 8 - узел контактной химической очистки; 9 - камера конденсации; 10 -патрубок выхода очищенного газа; 11 - патрубок ввода раствора реагента; 12 - патрубок вывода отработанного реагента; 13 - гидрозатвор; 14 - каплеотбойник; 15 - патрубок вывода шлама; 16 - емкость для раствора реагента; 17 - емкость для сбора отработанного реагента; патрубок 18 выхода очищенного неосушенного газа.

Устройство применяется как скруббер мокрой очистки загрязненных газов, абсорбер, газопромыватель, контактный теплообменник, пылеуловитель для тонкой очистки загрязненных (в том числе дымовых) газов после процессов полного термического окисления органических соединений, термической деструкции и других химических процессов, в результате которых образуются газообразные выбросы и, в том числе, высокотемпературные. Работа устройства основана на следующих основных принципах: 1) ударно-инерционный тип взаимодействия загрязненного газа на входе в устройство с поглотительной жидкостью; 2) контактный тип взаимодействия охлаждающей жидкости с поперечным тонкодисперсным орошением через механические однофазные форсуночные устройства с газами; 3) движение загрязненного газа организовано по лабиринтным ходам устройства; 4) химическое взаимодействие раствора реагента с загрязненным газом осуществляется в газожидкостном барботажном слое; 5) осушка очищаемого газа производится до показателей, соответствующих температуре мокрого термометра.

Устройство для очистки загрязненного газа содержит цилиндрический вертикальный корпус 1 с крышкой 2, частичной термоизоляцией и коническим днищем 3. Рабочий объем корпуса 1 можно условно разделить на четыре активных зоны - зона осаждения крупных частиц (пыли, сажи песка), зона охлаждения загрязненного газа, зона химической очистки и зона конденсации (частичной осушки).

Зона осаждения крупных частиц расположена в нижней части корпуса 1, где над коническим днищем 3 расположен патрубок 4 ввода загрязненного газа с конфузором. В коническом днище 3 расположен патрубок 15 вывода шлама. В нижней части корпуса 1 ниже выходного отверстия конфузора установлен гидрозатвор 13 для отвода орошающей (охлаждающей) жидкости.

Зона охлаждения загрязненного газа расположена в средней части корпуса 1, в которой на люках 5 установлены форсуночные коллекторы с двумя полноконусными форсунками 6 с углом распыла 80 - 120°. Внутри корпуса расположены закрепленные на его стенках глухие тарелки 7, каждая из которых расположена с уклоном 2 - 2,5°в сторону свободного края тарелки 7. Глухие тарелки 7 имеют форму сегмента круга с дугой больше 180 градусов, чтобы жидкость с верхней тарелки 7 стекая через край, попадала на нижнюю тарелку 7. Глухие тарелки 7 выполнены секционными и разборными для удобства их извлечения из цилиндрического корпуса 1 через люк и замены, поэтому количество этих секций в зависимости от расхода газа (от диаметра аппарата) будет различаться. Коллекторы с форсунками 6 расположены на каждом уровне свободного сечения цилиндрического корпуса 1 (на уровне установки глухих тарелок 7), кроме первого коллектора снизу, который установлен несколько выше уровня глухой тарелки. Данное решение обусловлено, тем что сюда поступает самый горячий газ, здесь самый высокий расход орошающей жидкости, и тем самым снижается сопротивление аппарата, так как основной поток орошающей жидкости направляется по ходу движения газов.

Использование глухих тарелок 7 исключает образование пузырьков и проскоков газа, а также исключает образование наростов, как это имеет место при использовании дырчатых тарелок.

Выше расположена зона химической очистки, в которой расположен узел 8 контактной химической очистки. Выше узла 8 контактной химической очистки на корпусе 1 расположен патрубок 11 ввода раствора реагента, соединенный тангенциально с конической емкостью 16, имеющей внизу круговой зазор для орошения газа раствором реагента. Узел 8 контактной химической очистки газов представляет собой горизонтальную цилиндрическую насадку (центробежный завихритель) с дугообразными пластинами (лопастями), расположенными под определенным углом друг относительно друга по окружности. Под узлом 8 контактной химической очистки расположена ёмкость 17, соединенная с патрубком 12 вывода отработанного реагента.

При концентрации химических загрязнителей (диоксид серы, диоксид азота, сероводород, хлороводород, хлор, тяжелые металлы и т.п.) ниже допустимых значений сброса в атмосферу, применение узла 8 контактной химической очистки может быть исключено, что позволит на 40-60% снизить гидравлическое сопротивление устройства. Узел 8 контактной химической очистки может работать как самостоятельный аппарат химической очистки, абсорбции, а также химических превращений сред газ-жидкость, но только для малозапыленных газовых сред, или использоваться как отдельно стоящий аппарат для второй ступени очистки загрязненного газа.

Зона конденсации (частичной осушки) расположена в верхней части корпуса 1. Узел 8 контактной химической очистки соединен с помощью патрубка 18 с камерой 9 конденсации (частичной осушки газа) с конической стенкой и над ней установлен каплеотбойник 14. Крышка 2 корпуса имеет патрубок 10 вывода очищенного газа.

При отсутствии узла 8 в устройстве будет отсутствовать камера конденсации 9. В этом случае устройство представляет собой скруббер мокрой очистки загрязненного газа). Конденсация излишней влаги будет осуществляться только каплеотбойником 14, поскольку газы будут иметь температуру порядка 200 °С, и в этом случае не требуется усиления зоны конденсации, поскольку в таком случае контроль за подачей реагента и воды в форсунки 6 при движении газов между тарелками 7 будет осуществляться по температуре газов, отходящих из скруббера. Влага формируется на жалюзийном каплеотбойнике 14 и затем плавно стекает по тарелкам 4 на дно скруббера.

Устройство имеет следующие оптимальные соотношения размеров. Отношение расстояний (фиг. 1) h1/h2 находится в оптимальном соотношении 0,65 ÷ 0,9, при этом отношение высоты корпуса 1 к его диаметру H/D = 2,5 ÷ 4. Отношение диаметров патрубка 4 и выходного отверстия конфузора Dm/Dm1 находится в пределах 1,3 ÷ 1,7. Отношение диаметров корпуса 1 и патрубка 10 очищенного газа D/D1 находится в оптимальном интервале величин 2,5 ÷ 4,0.

Для узла 8 контактной химической очистки характерны следующие соотношения размеров. Отношение высоты к диаметру находится в интервале 0,2 ÷ 0,4; отношение толщины газожидкостного слоя к радиусу устройства составляет 0,075 ÷ 0,35; среднее объемное газосодержание 0,65 ÷ 0,75 (в долях); относительное проходное сечение между лопастями 0,05 ÷ 0,15 (отношение расстояния между двумя лопастями к высоте лопасти). Расход орошающей жидкости составляет 0,25÷0,4 кг раствора реагента/кг дымовых газов. Указанные интервалы выбираются для конкретного технологического процесса и определенного объема загрязненного газа.

Далее описана работа устройства на примере очистки дымовых газов.

Дымовые газы с температурой до 1200 °С поступают по газоходу в патрубок 4 в нижнюю часть корпуса 1. Продолжение входящего газохода внутри корпуса 1 выполнено в виде сопла-конфузора, которое под углом 30° относительно основной вертикальной оси аппарата направлено на поверхность поглотительной жидкости, находящейся в коническом днище 3. Уровень поглотительной жидкости поддерживается гидрозатвором 13. На входе потока дымовых газов применяется ударно-инерционный эффект, при котором относительно крупные механические примеси (песок, пыль) ударяясь о поверхность поглотительной жидкости и, изменяя направление движения, остаются в ней и осаждаются на дно устройства, по мере накопления осадок выводится шнеком через патрубок 15. Таким образом, достигается механическая очистка газов практически на 70 % от частиц крупнее 20 мкм. Далее газы поступают в основную цилиндрическую часть корпуса 1 и проходят лабиринт из металлических секционных глухих тарелок 7. На каждом ходу между тарелками 7 расположены жидкостные тонкодисперсные форсунки 6. Форсунки 6 расположены таким образом, чтобы факел распыла перекрывал все свободное пространство лабиринтного хода. Форсунки 6 представляют собой полноконусные металлические форсунки высокого давления с углом распыла жидкости 80 - 120°. Для известного состава газов подбирается определенный режим орошения с увеличением расхода орошающей жидкости снизу-вверх, таким образом, чтобы снизить рабочий объем газов и, тем самым, гидравлическое сопротивление установки. Излишняя влага, которая не испарилась в результате контактного охлаждения газов, медленно стекает с тарелки 7 на тарелку 7, создавая капельный заслон для восходящего потока газов, и далее вместе с уловленными мелкими частицами сажи, пыли и песка попадают в коническое днище 3.

Финальным этапом является химическая очистка газов с применением реагента. В качестве реагента могут быть использованы растворы гидроксида кальция, карбоната натрия или калия, хлорида железа, солянокислого раствора хлорида железа, сульфида железа, гидросульфида натрия и другие реагенты, применяемые для осаждения компонентов газа. Свежий раствор реагента подается через патрубок 11, отработанный раствор выводится через патрубок 12. Раствор реагента подается тангенциально через патрубок 11 в коническую емкость 16, создавая водоворот вокруг кругового зазора, между узлом 8 и конической емкостью 16, через который осуществляется подача раствора реагента на узел 8. Раствор реагента стекает по дугообразным пластинам (лопастям) узла 8 с определенным расходом, и проходящий через щели с высокой скоростью загрязненный газ закручивает раствор реагента, образуя газожидкостной слой, в котором при расчетном времени пребывания проходят реакции обезвреживания кислых и токсичных компонентов дымовых газов. Толщина и время удержания газожидкостного слоя зависят от объема газов, поступающих на химическую очистку. В результате движения газожидкостного слоя к центру окружности, образованной дугообразными пластинами, происходит его освобождение от газов. Время контакта раствора реагента и газа достаточно для протекания реакций обезвреживания загрязняющих компонентов газа. Отработанный раствор реагента заменяется свежим раствором реагента. Отработанный раствор реагента стекает вниз в кубовую часть устройства - емкость 17, откуда самотеком через патрубок 12 направляется в сборную емкость. В сборной емкости происходит седиментация образовавшихся осадков солей, а также мелкодисперсных механических примесей, поглощенных из дымовых газов. В результате накопленный осадок нерастворимых солей и механических примесей выводится шнеком за пределы сборной емкости. По показаниям датчика рН, установленного на сборной емкости в нее, добавляется свежеприготовленный раствор реагента, для поддержания уровня рН не менее 10.

Очищенные и полностью охлажденные дымовые газы, проходя через конструктивное сужение устройства - патрубок 18, попадают в камеру 9 конденсации, газ расширяется, давление его падает происходит частичная конденсация жидкости из газа и частичная осушка газа., в результате которой влагосодержание очищенных дымовых газов снижается на 25-40%, что практически полностью исключает вероятность образования конденсата в газоходах и дымовых трубах.

Перед выходом дымовых газов из устройства установлен каплеотбойник 14 сетчатого или жалюзийного типа. Образовавшийся конденсат стекает в кубовую часть зоны химической очистки - емкость 17.

Реферат

Изобретение относится к газоочистному оборудованию для применения в химической, нефтехимической, энергетической промышленности, в области термического обезвреживания твердых, жидких и пастообразных промышленных и бытовых отходов, а также очистке газовых выбросов полигонов ТКО. Устройство для очистки загрязненного газа содержит цилиндрический корпус с расположенным на нем патрубком ввода загрязненного газа, с конической крышкой с расположенным на ней патрубком вывода очищенного газа и с коническим днищем с расположенным в нем патрубком вывода шлама. В нижней части цилиндрического корпуса над коническим днищем расположен патрубок ввода загрязненного газа с конфузором, направленным под углом к вертикальной оси в сторону конического днища. На стенках корпуса поочередно с противоположных сторон закреплены глухие тарелки. Каждая из тарелок имеет форму сегмента круга и установлена с уклоном в сторону свободного края тарелки. Средство орошения выполнено в виде форсунок, установленных на уровнях соответствующих тарелок напротив них, кроме первой снизу форсунки, закрепленной выше уровня нижней тарелки. В верхней части корпуса установлен каплеотбойник. В исполнении устройства для очистки химически загрязненных газов между тарелками и каплеотбойником расположены узел контактной химической очистки и камера конденсации. Над узлом контактной химической очистки установлена коническая емкость, имеющая внизу круговой зазор для орошения газа раствором реагента. С конической емкостью тангенциально соединен патрубок ввода раствора реагента. Узел контактной химической очистки газов представляет собой центробежный завихритель с дугообразными пластинами, расположенными по окружности под углом относительно друг друга. Под узлом контактной химической очистки расположена ёмкость, соединенная с патрубком вывода отработанного реагента. Внутренняя полость узла контактной химической очистки соединена посредством патрубка, расположенного коаксиально внутри конической емкости, с камерой конденсации, открытой со стороны, обращенной к каплеотбойнику. Для удобства извлечения и замены глухих тарелок они выполнены секционными разборными. Ниже выходного отверстия конфузора на корпусе установлен гидрозатвор для отвода орошающей жидкости. Изобретение позволяет улучшить показатели очистки и снизить сопротивления аппарата путем исключения проскока загрязненных газов и снижения образования наростов на тарелках. 3 з.п. ф-лы, 4 ил.

Комментарии