Компактные высокоэффективные термоэлектрические системы - RU2355958C2

Код документа: RU2355958C2

Чертежи

Описание

Предпосылки изобретения

Область применения изобретения

Настоящее описание относится к усовершенствованным конструкциям твердотельных систем охлаждения, нагревания и выработки электроэнергии.

Описание уровня техники

В термоэлектрических устройствах используются свойства некоторых материалов, заключающиеся в том, что в присутствии электрического тока в материале создается температурный градиент. В обычных термоэлектрических устройствах в качестве термоэлектрического материала используются дырочные и донорные полупроводники. Эти полупроводники с точки зрения физических и электрических свойств выполнены с обеспечением необходимой функции нагревания или охлаждения.

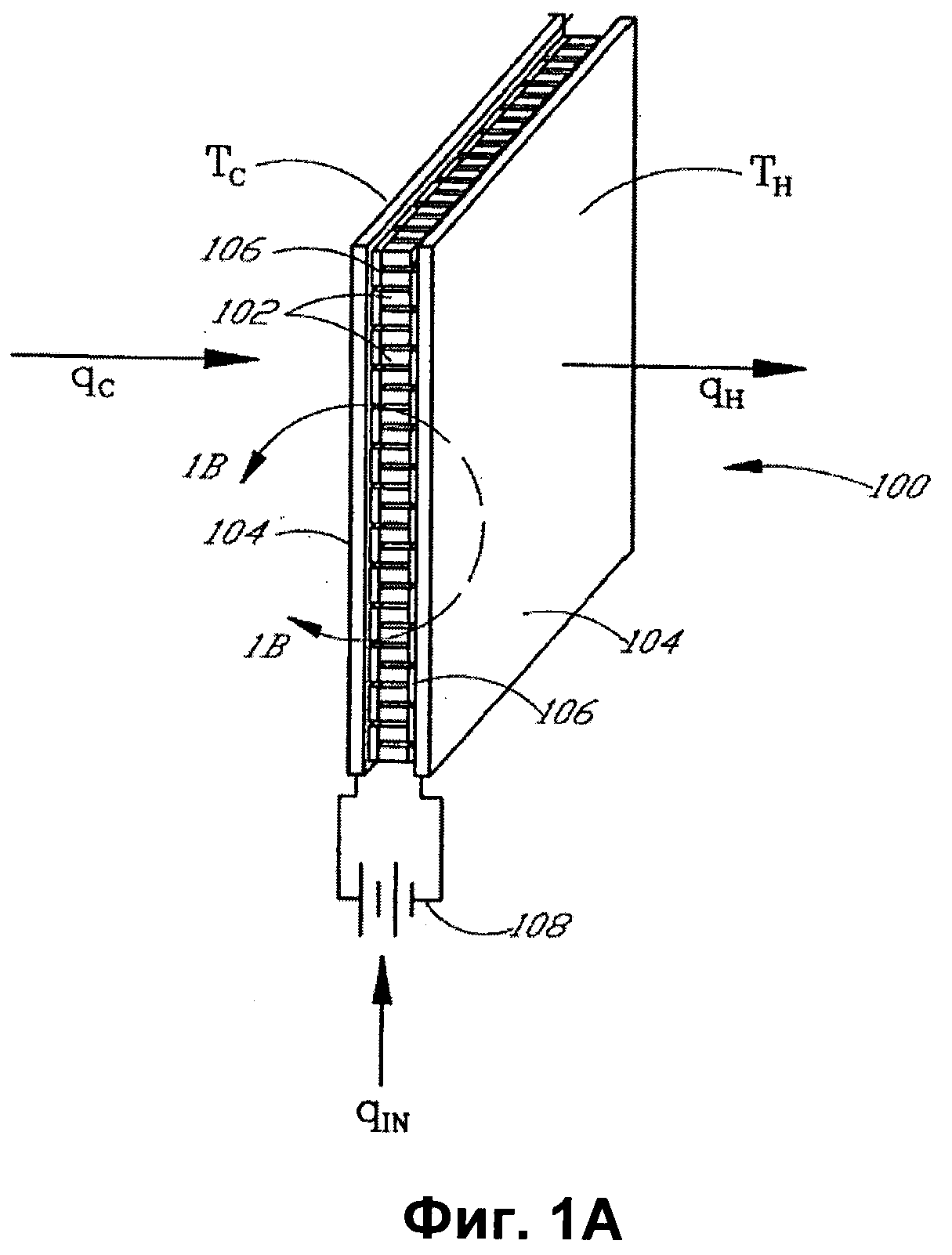

Самая распространенная конструкция, используемая в известных до настоящего времени термоэлектрических устройствах, показана на фиг.1. В целом дырочные и донорные термоэлектрические элементы 102 расположены в прямоугольном устройстве 100 между двумя подложками 104. Ток I проходит через элементы обоих типов. Элементы 102 последовательно соединены медными шунтами 106, посаженными на их торцы. Подводимое напряжение 108 постоянного тока создает в термоэлектрических элементах температурный градиент.Термоэлектрические устройства обычно используются для охлаждения жидкостей, газов и различных объектов.

Твердотельные системы охлаждения, нагревания и выработки электроэнергии (ТСОНВЭ) используются с шестидесятых годов двадцатого столетия в военном и аэрокосмическом оборудовании, а также в системах регулирования температуры и выработки электроэнергии. Коммерческое использование этих систем ограничено, поскольку они являются слишком дорогими для выполняемой ими функции и имеют низкую удельную мощность, так что ТСОНВЭ имеют большие размеры, более высокую стоимость, меньшую эффективность и больший вес по сравнению с системами аналогичного назначения, имеющимися на рынке.

Недавние успешные разработки материалов открывают перспективы повышения эффективности и удельной мощности примерно в сто раз по сравнению с существующими системами.

Сущность изобретения

Повышение эффективности, обеспечиваемое в конструкциях, описанных в одновременно находящейся на рассмотрении заявке №09/844818 под названием «Термоэлектрическое устройство повышенной эффективности с теплоизоляцией», позволяет повысить производительность на 50-100% при применении этих конструкций во многих важных областях. В сочетании с осуществляемыми усовершенствованиями материала возможен выигрыш в эффективности системы в четыре раза и более. Перспективы этих существенных усовершенствований привели к возрождению интереса к этой технологии и к усилиям по разработке ТСОНВЭ для применения в новых областях.

В целом здесь описано новое семейство конструкций ТСОНВЭ. Эти конструкции являются компактными, обеспечивают высокоэффективное преобразование энергии и могут иметь относительно низкую стоимость. Главным образом, описано несколько вариантов их исполнения, в которых термоэлектрические элементы или модули размещены между теплообменниками. Термоэлектрические модули преимущественно ориентированы так, что в любых двух модулях, между которыми помещен теплообменник, стороны с одинаковой температурной функцией обращены к этому теплообменнику. Например, охлаждающие стороны каждого из термоэлектрических элементов, между которыми расположен теплообменник, обращены к одному теплообменнику и таким образом друг к другу. Предпочтительно, по меньшей мере одну рабочую среду последовательно пропускают через по меньшей мере два теплообменника, так что их функция нагревания или охлаждения дополнительно нагревает или охлаждает рабочую среду. Дополнительная выгода такой конфигурации состоит в том, что она позволяет использовать преимущества теплоизоляции, описанной в заявке №09/844818 на патент США, в промышленно применимых системах, обладающих, как указано выше, высокой эффективностью и удельной мощностью. Как указано в заявке, повышение эффективности термоэлектрического устройства, главным образом, достигается путем подразделения всего блока термоэлектрических элементов на теплоизолированные узлы или части. Например, теплообменники могут быть разделены на части для создания теплоизоляции в направлении потока рабочей среды. Так, термоэлектрическая система имеет множество термоэлектрических элементов, образующих термоэлектрический массив, который имеет охлаждающую и нагревающую сторону, причем термоэлектрические элементы из указанного множества по существу изолированы друг от друга по меньшей мере в одном направлении. Предпочтительно указанная теплоизоляция создается в направлении потока рабочей среды. Эта теплоизоляция может быть создана благодаря выполнению теплообменника разборным, причем части теплообменника теплоизолированы в направлении потока рабочей текучей среды.

В настоящем описании само по себе последовательное использование для рабочей текучей среды теплообменников одной температурной функции обеспечивает некоторую теплоизоляцию. Кроме того, теплообменники или термоэлектрические элементы, а также их части или любые комбинации могут быть выполнены с созданием теплоизоляции в направлении потока рабочей текучей среды в дополнение к теплоизоляции, имеющей место благодаря наличию ряда или последовательности теплообменников, через которые последовательно проходит по меньшей мере одна рабочая текучая среда.

Принципы, изложенные здесь применительно к системам охлаждения и/или нагревания, в равной степени применимы и для систем, предназначенных для выработки энергии. Система может быть отлажена с достижением максимальной для данной области применения эффективности, но основные принципы действуют в любом случае.

Конкретные варианты выполнения, описанные в этой заявке, позволяют упростить конструкцию ТСОНВЭ и снизить их стоимость, одновременно сохранив или даже увеличив их эффективность благодаря теплоизоляции.

Первый аспект настоящего изобретения включает термоэлектрическую систему, содержащую множество термоэлектрических модулей, по меньшей мере некоторые из которых по существу теплоизолированы друг от друга и каждый из которых имеет горячую сторону и холодную сторону. По меньшей мере одни твердые рабочие средства, выполненные с возможностью перемещения, находятся в тепловом контакте последовательно по меньшей мере с двумя из указанного множества термоэлектрических модулей, так что эти рабочие средства постепенно охлаждаются или нагреваются поэтапно по меньшей мере двумя из указанного множества термоэлектрических модулей, при этом рабочие средства выполнены с возможностью их перемещения по мере их нагревания или охлаждения относительно по меньшей мере двух из указанного множества термоэлектрических модулей.

В одном из предпочтительных вариантов исполнения указанные рабочие средства содержат множество дисковидных средств, установленных на вращающемся валу и образующих с термоэлектрическими модулями, между которыми расположены по меньшей мере некоторые дисковидные средства, конфигурацию наподобие штабеля. Преимущественно указанные рабочие средства могут содержать множество рабочих средств, образующих конфигурацию наподобие штабеля, в котором эти рабочие средства чередуются с термоэлектрическими модулями. Предпочтительно рабочие средства по существу теплоизолируют по меньшей мере некоторые из указанного множества термоэлектрических модулей.

Еще один аспект настоящего изобретения включает термоэлектрическую систему, содержащую множество термоэлектрических модулей, по меньшей мере некоторые из которых по существу теплоизолированы друг от друга, при этом каждый термоэлектрический модуль имеет горячую сторону и холодную сторону. В этой системе также имеется множество теплопередающих устройств, каждое из которых находится в тепловом контакте по меньшей мере с одним из указанного множества термоэлектрических модулей, при этом по меньшей мере два из указанных теплопередающих устройств расположены в различных плоскостях и сообщаются друг с другом посредством первой рабочей текучей среды, при этом указанная первая рабочая текучая среда, которая проходит последовательно через по меньшей мере два из этих теплопередающих устройств, охлаждается или нагревается поэтапно, по мере прохождения через по меньшей мере два из этих теплопередающих устройств, причем эти теплопередающие устройства представляют собой теплообменники, включающие корпус и теплообменные пластины.

В одном из вариантов исполнения каждое из по меньшей мере некоторых из указанного множества теплопередающих устройств расположено по меньшей мере между двумя термоэлектрическими модулями. Кроме того, предпочтительно холодная сторона по меньшей мере одного из множества термоэлектрических модулей обращена к расположенному между этими модулями теплопередающему устройству.

В одном из вариантов исполнения термоэлектрические модули и теплопередающие устройства образуют штабель, в котором указанные холодные стороны по меньшей мере некоторых из указанных термоэлектрических модулей в основном обращены друг к другу и отделены по меньшей мере одним теплопередающим устройством, а горячие стороны по меньшей мере некоторых из указанных термоэлектрических модулей также в основном обращены друг к другу и отделены по меньшей мере одним теплопередающим устройством.

В одном из вариантов исполнения пластины теплообменника образуют ступени в направлении потока рабочей текучей среды, обеспечивая тем самым создание дополнительной теплоизоляции по меньшей мере для одного термоэлектрического модуля, находящегося в тепловом контакте с теплообменником. Предпочтительно указанная рабочая текучая среда протекает через указанные по меньшей мере два теплопередающих устройства в одном и том же направлении.

Еще один аспект настоящего изобретения включает термоэлектрическую систему, содержащую множество донорных термоэлектрических элементов и множество дырочных термоэлектрических элементов. Система также имеет множество твердых и выполненных с возможностью перемещения теплопередающих устройств, по меньшей мере некоторые из которых расположены каждое между по меньшей мере одним донорным термоэлектрическим элементом и по меньшей мере одним дырочным термоэлектрическим элементом с образованием конфигурации наподобие штабеля из указанных термоэлектрических элементов и теплопередающих устройств. В одном из вариантов исполнения указанная система дополнительно содержит источник тока, электрически соединенный с указанным штабелем, так что ток возбуждения последовательно проходит через термоэлектрические элементы и теплопередающие устройства. Предпочтительно теплопередающие устройства теплоизолируют по меньшей мере некоторые из дырочных термоэлектрических элементов по меньшей мере от некоторых донорных термоэлектрических элементов. Преимущественно в теплопередающие устройства поступает рабочая текучая среда, протекающая через них в заданном направлении.

В одном из вариантов исполнения пластины теплообменника указанной термоэлектрической системы расположены внутри корпуса и образуют сегменты, по меньшей мере один из которых по существу теплоизолирован по меньшей мере от одного другого сегмента.

В одном из вариантов исполнения указанная термоэлектрическая система содержит по меньшей мере один канал, обеспечивающий проточный проход от первого теплообменника ко второму теплообменнику.

Эти и другие аспекты и варианты выполнения настоящего изобретения описаны более подробно ниже со ссылками на чертежи.

Краткое описание чертежей

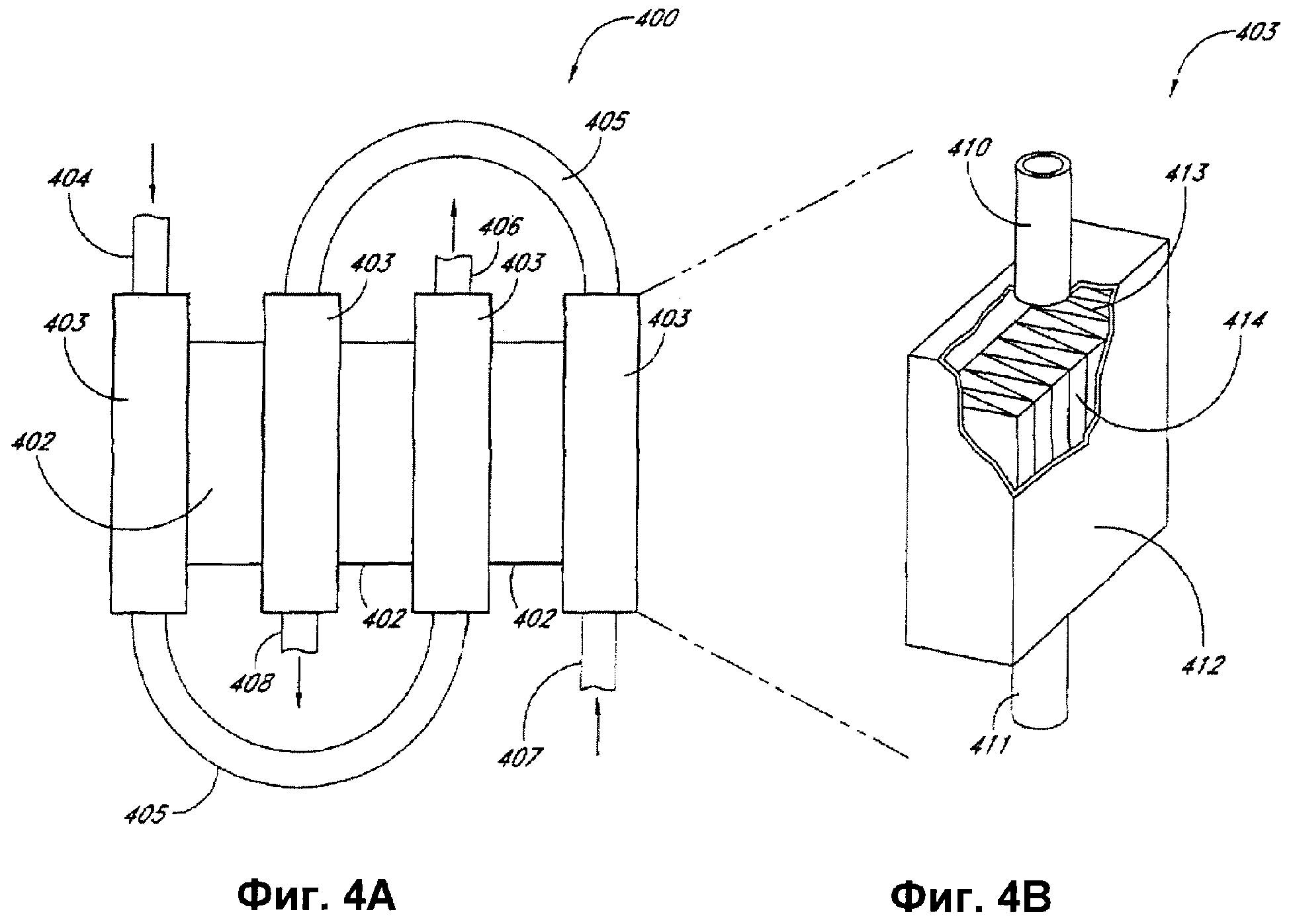

Фиг.1А и 1В изображают обычный термоэлектрический модуль.

Фиг.2 изображает общую конструкцию ТСОНВЭ с теплоизоляцией и противоточным перемещением рабочих сред.

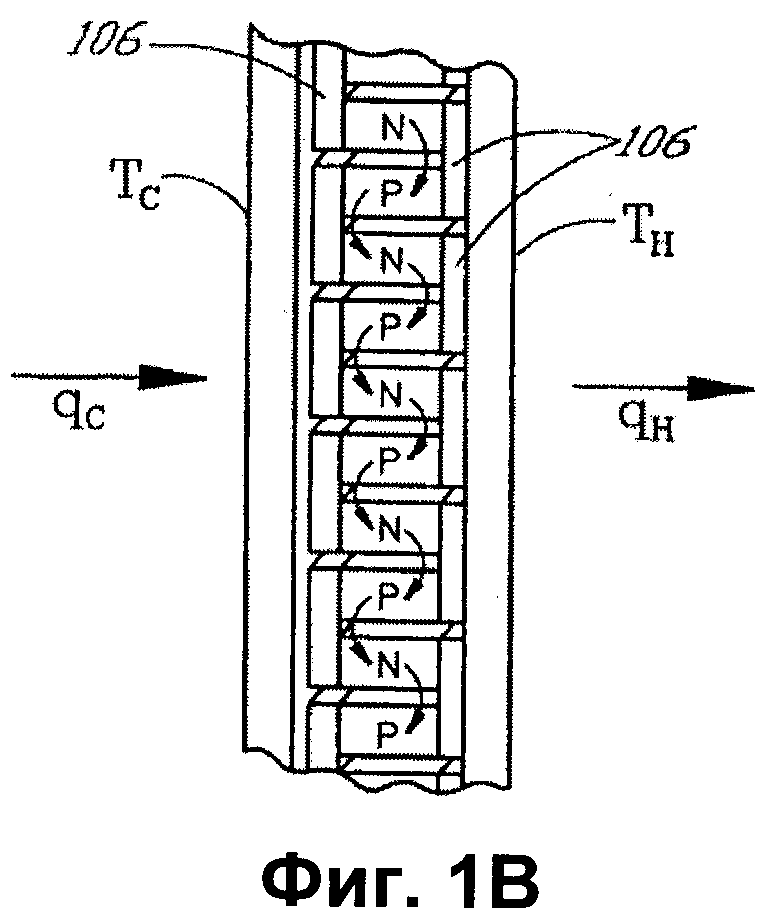

Фиг.3 иллюстрирует температурные изменения, происходящие в рабочих средах при их прохождении через систему.

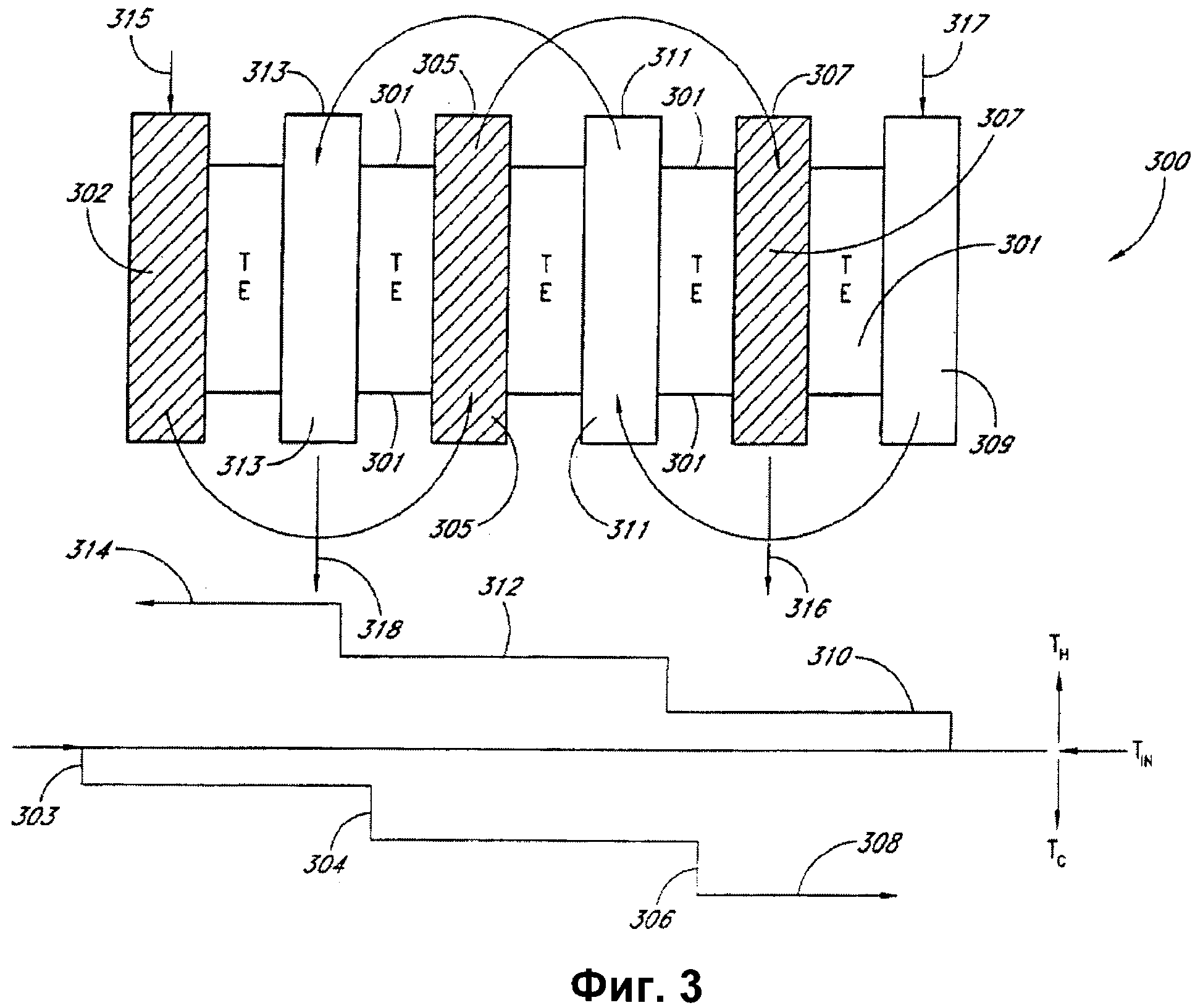

Фиг.4А и 4В изображают систему с тремя термоэлектрическими модулями, пластинчатыми теплообменниками и жидкими рабочими средами.

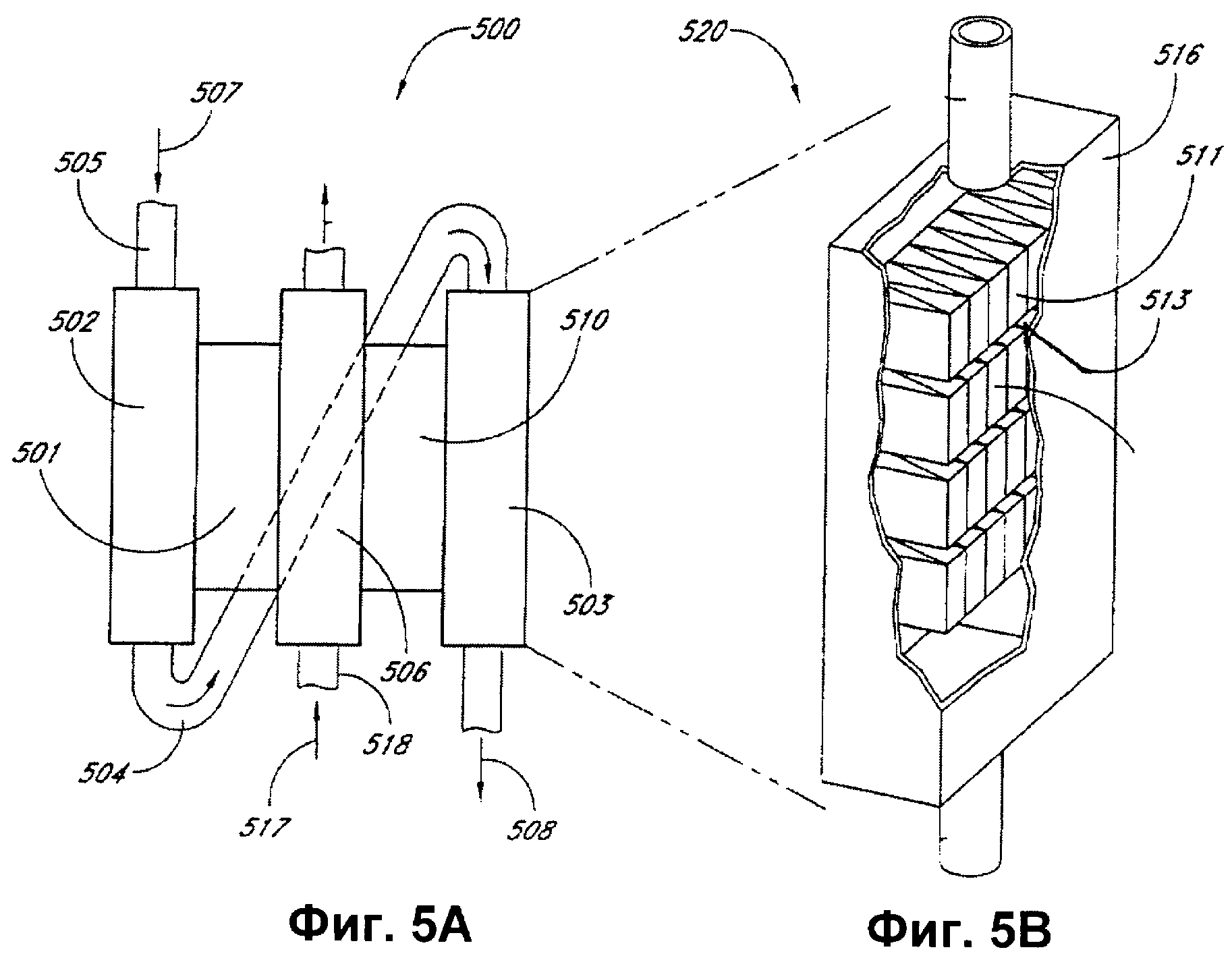

Фиг.5А и 5В изображают систему с двумя термоэлектрическими модулями и сегментированным теплообменником для создания теплоизоляции и противотока жидких рабочих сред.

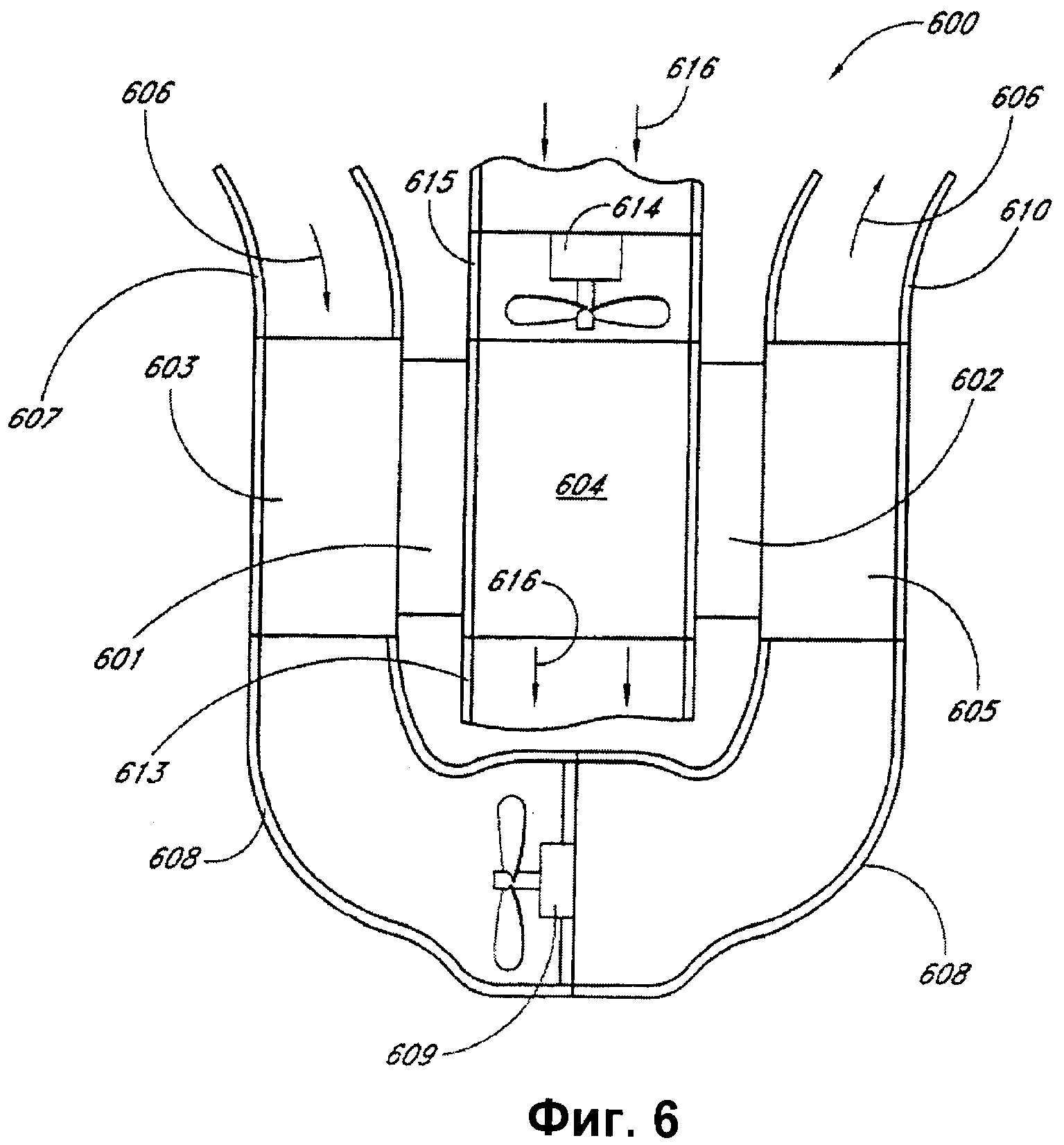

Фиг.6 изображает систему с газообразными рабочими средами, имеющую два термоэлектрических модуля и расположенный в канале вентилятор для регулирования потока текучей среды.

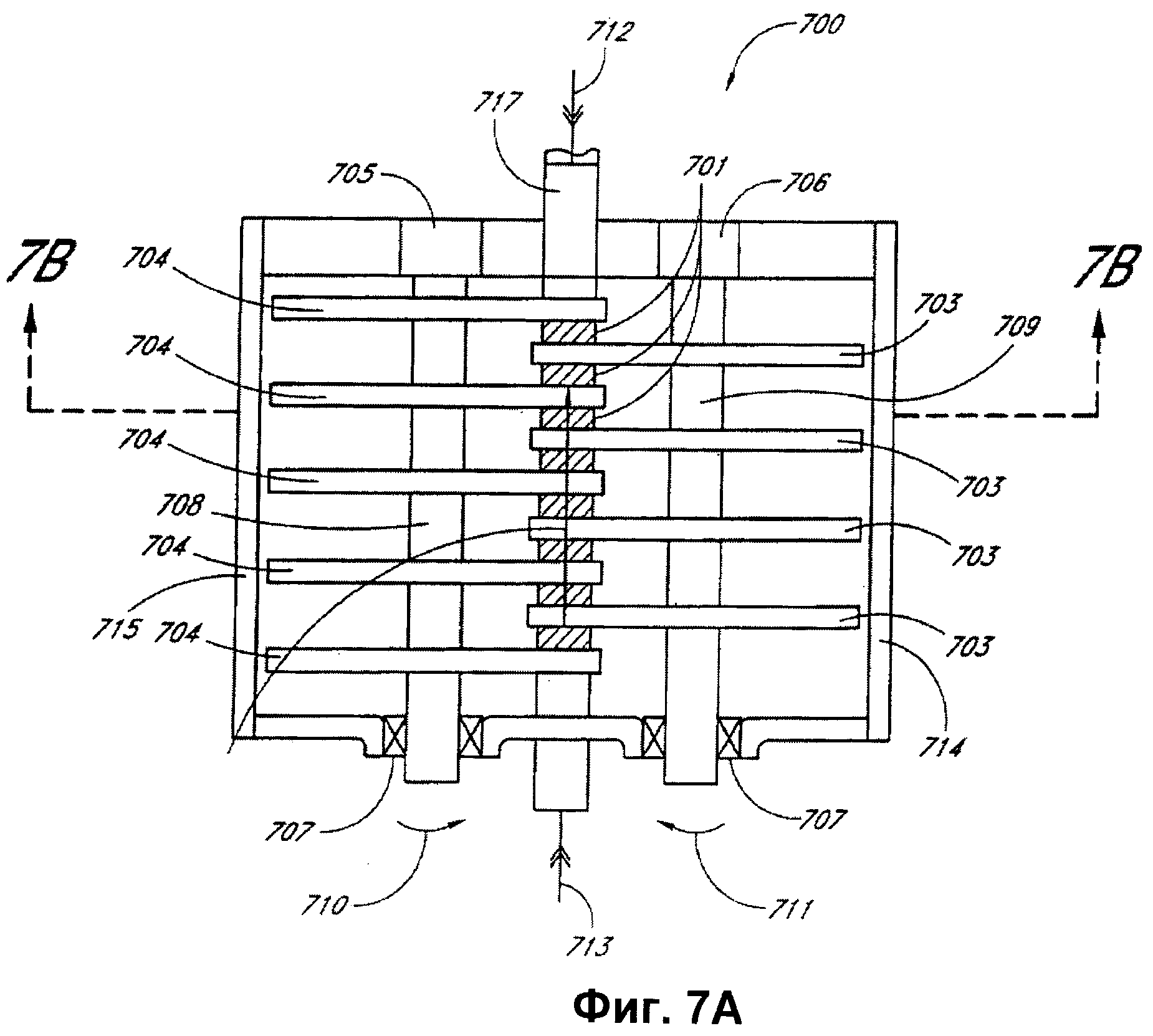

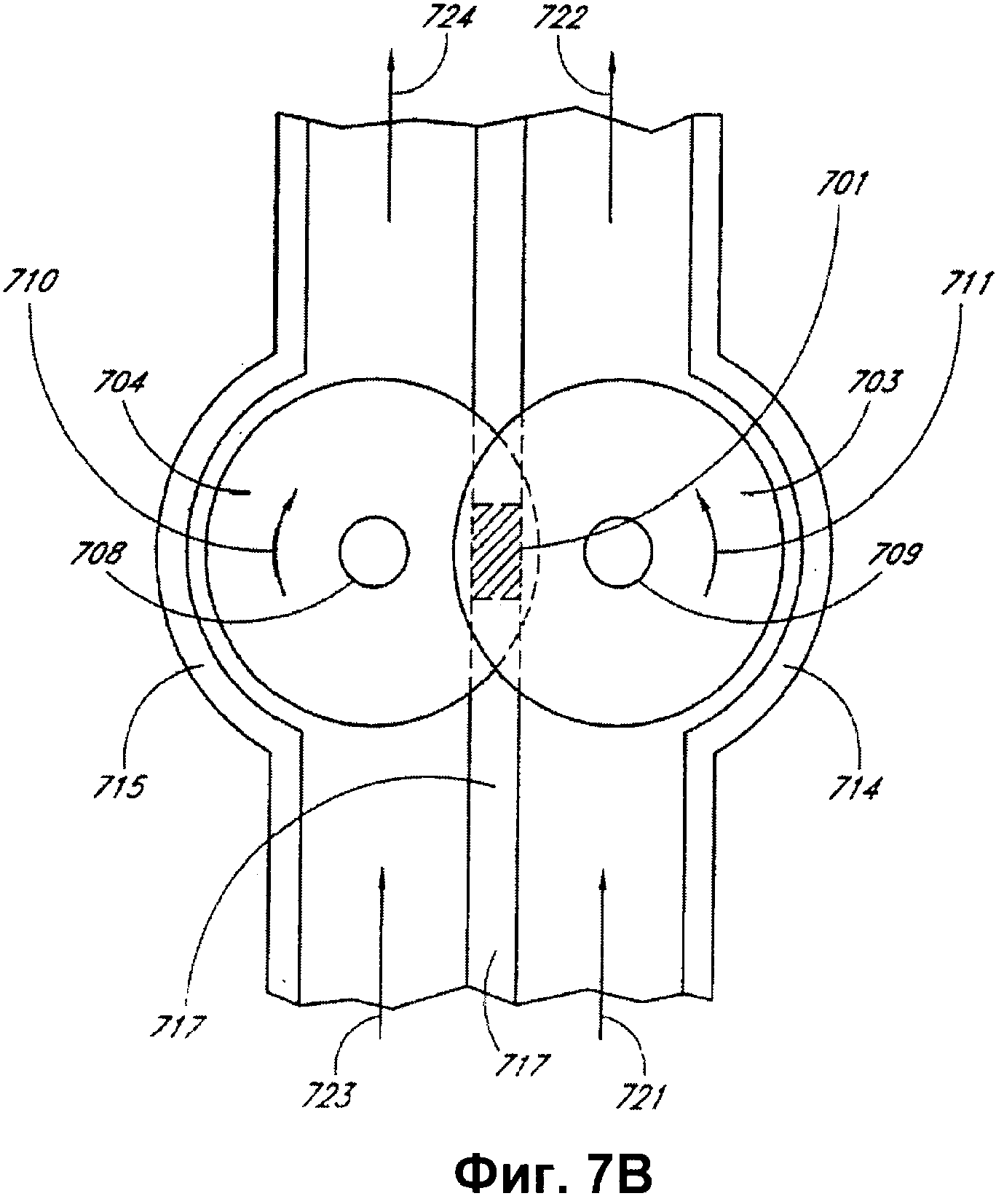

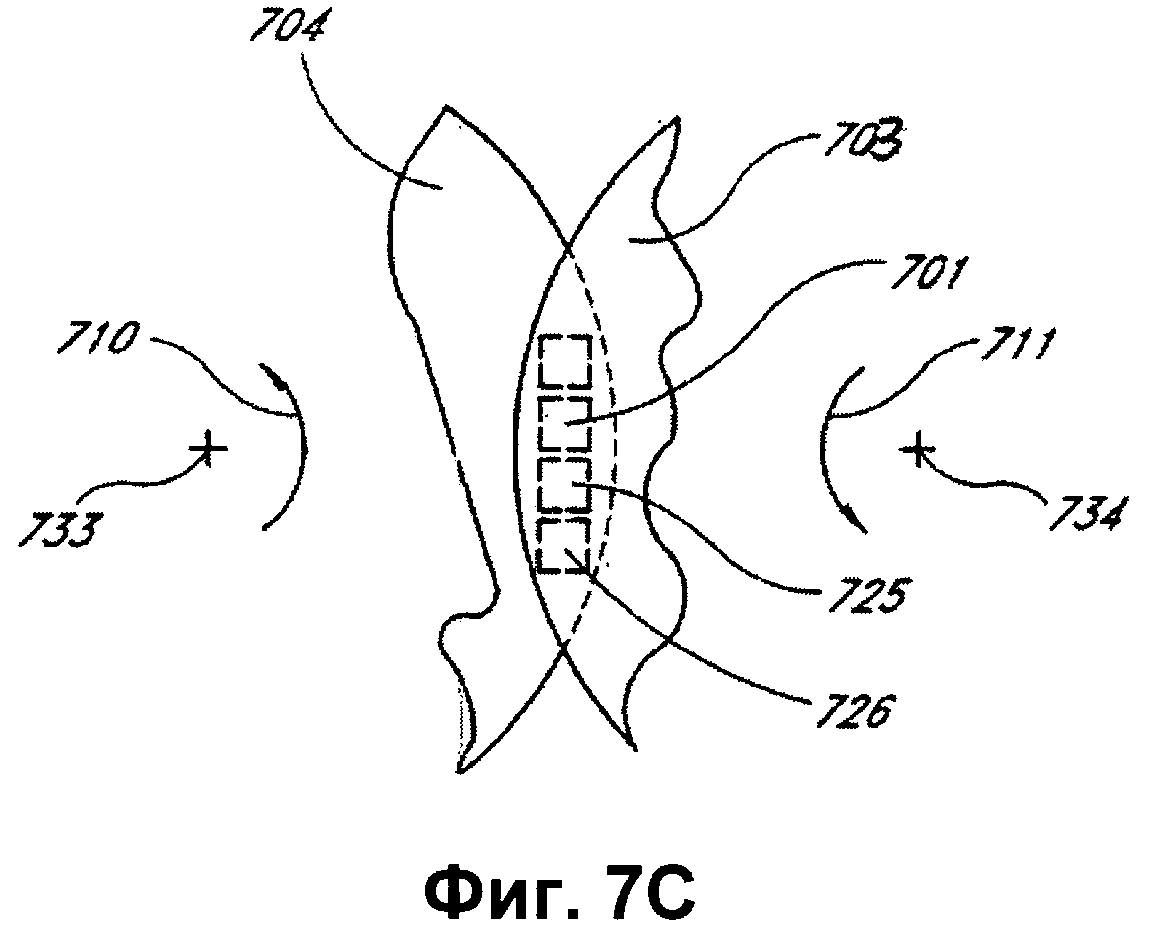

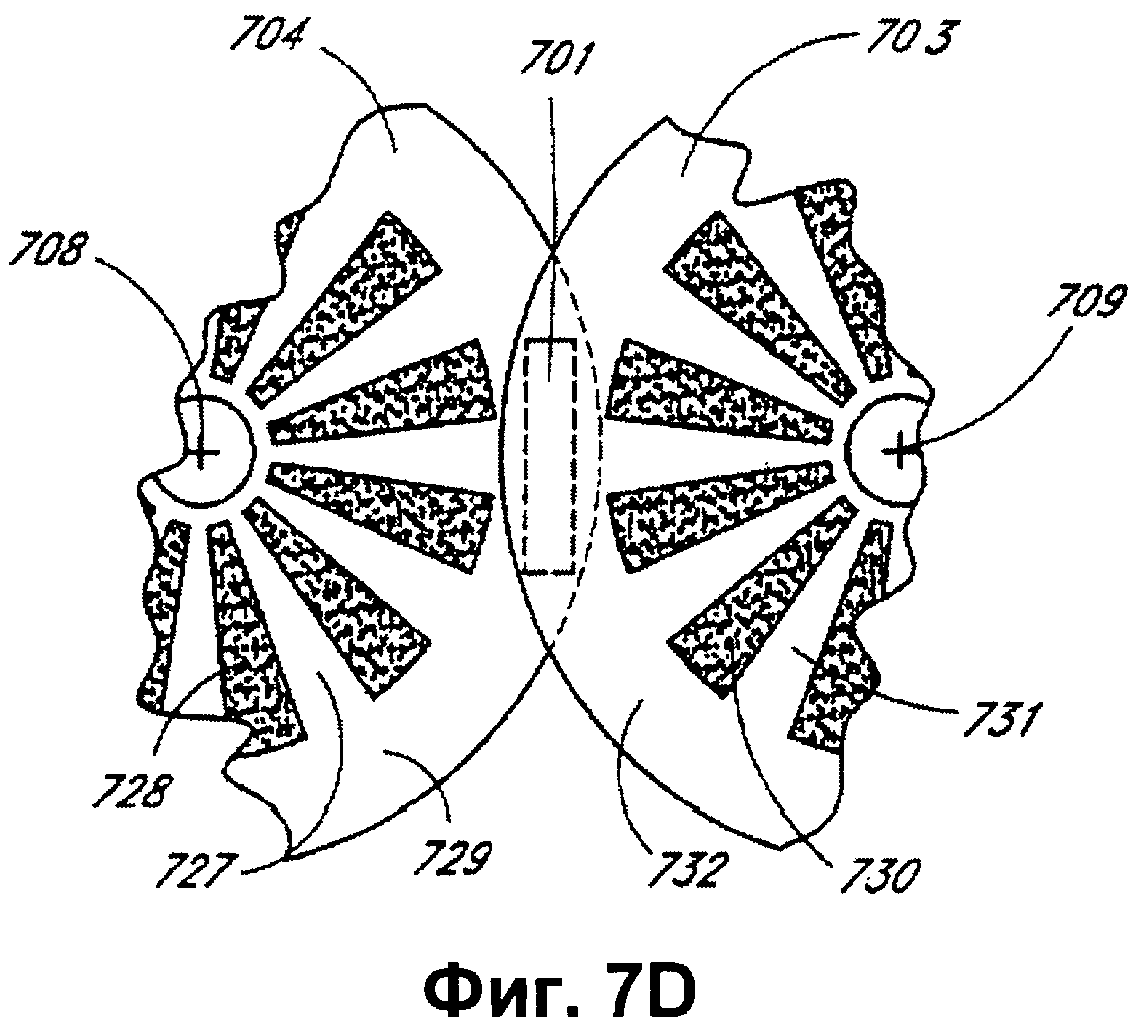

Фиг.7А-7D изображают систему с твердыми средами и с противотоком для еще большего улучшения характеристик. Большая величина соотношения длины и толщины данных термоэлектрических элементов обеспечивает дополнительную теплоизоляцию.

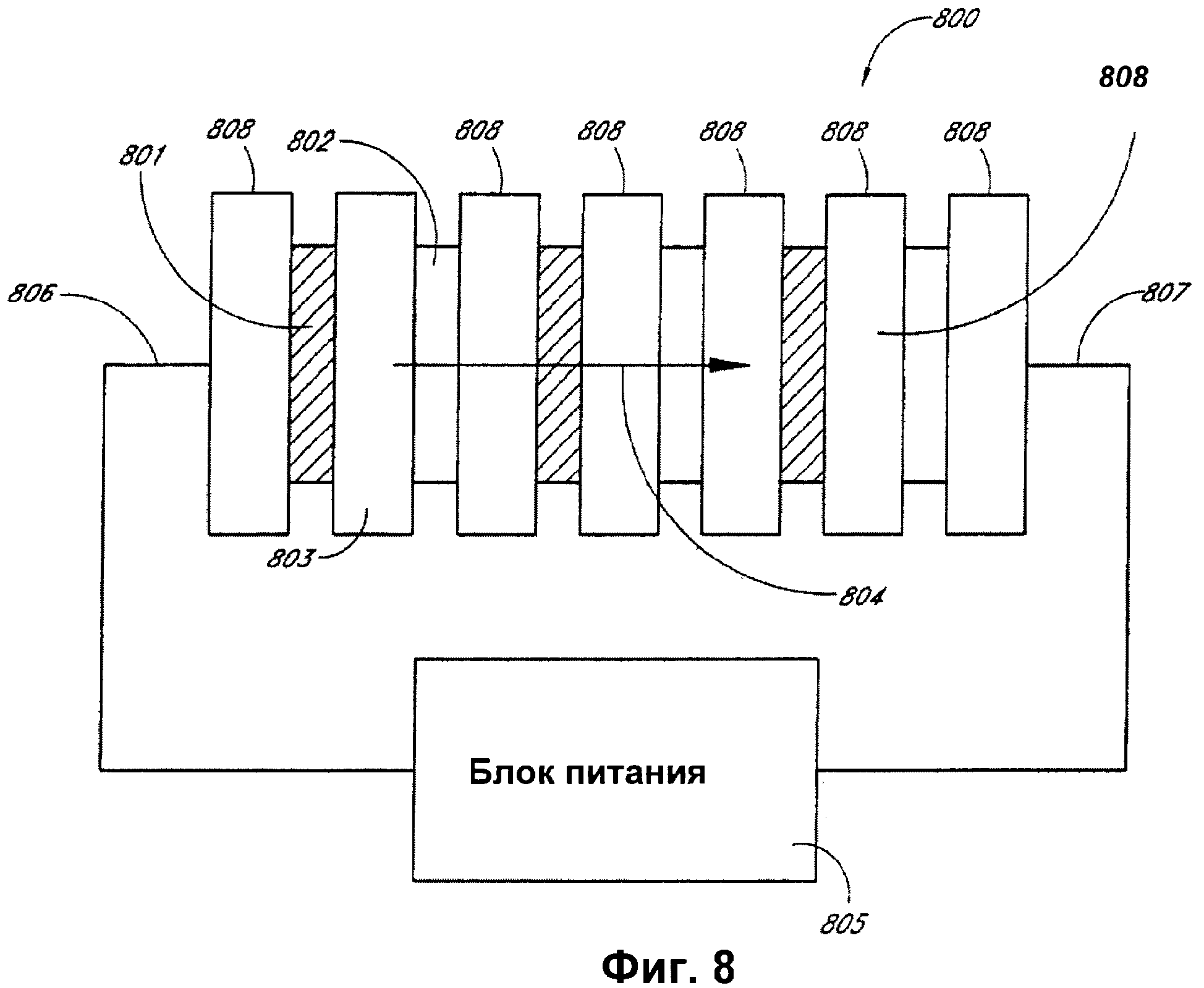

Фиг.8 изображает систему, в которой термоэлектрические элементы расположены так, что ток проходит непосредственно через их массив, так что снижаются стоимость, вес и размеры системы при одновременном улучшении ее характеристик.

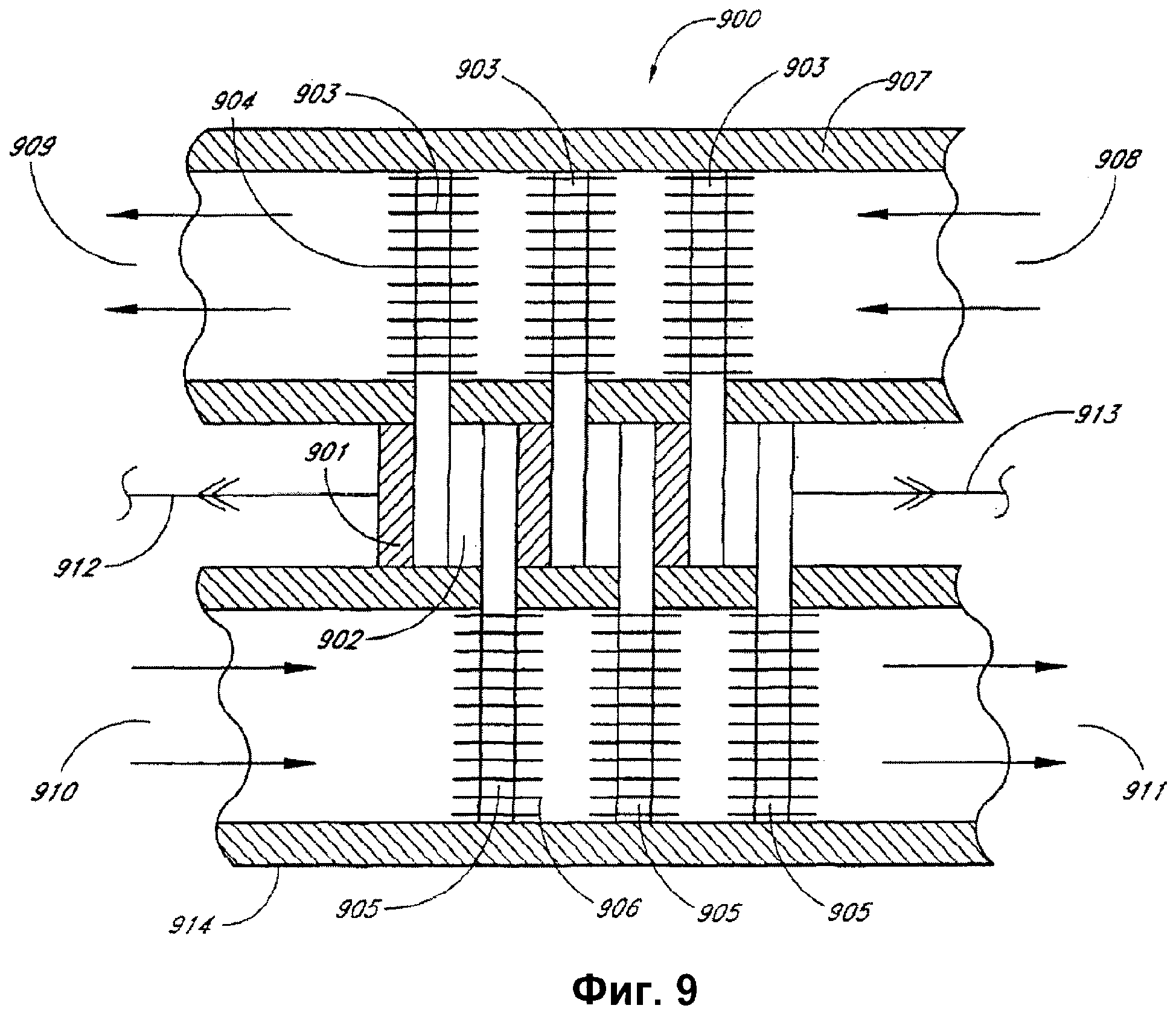

Фиг.9 изображает систему, содержащую термоэлектрические элементы, теплопроводы и теплообменники и имеющую простую конструкцию и низкую стоимость. Горячая и холодная стороны разделены благодаря передаче тепла через теплопроводы.

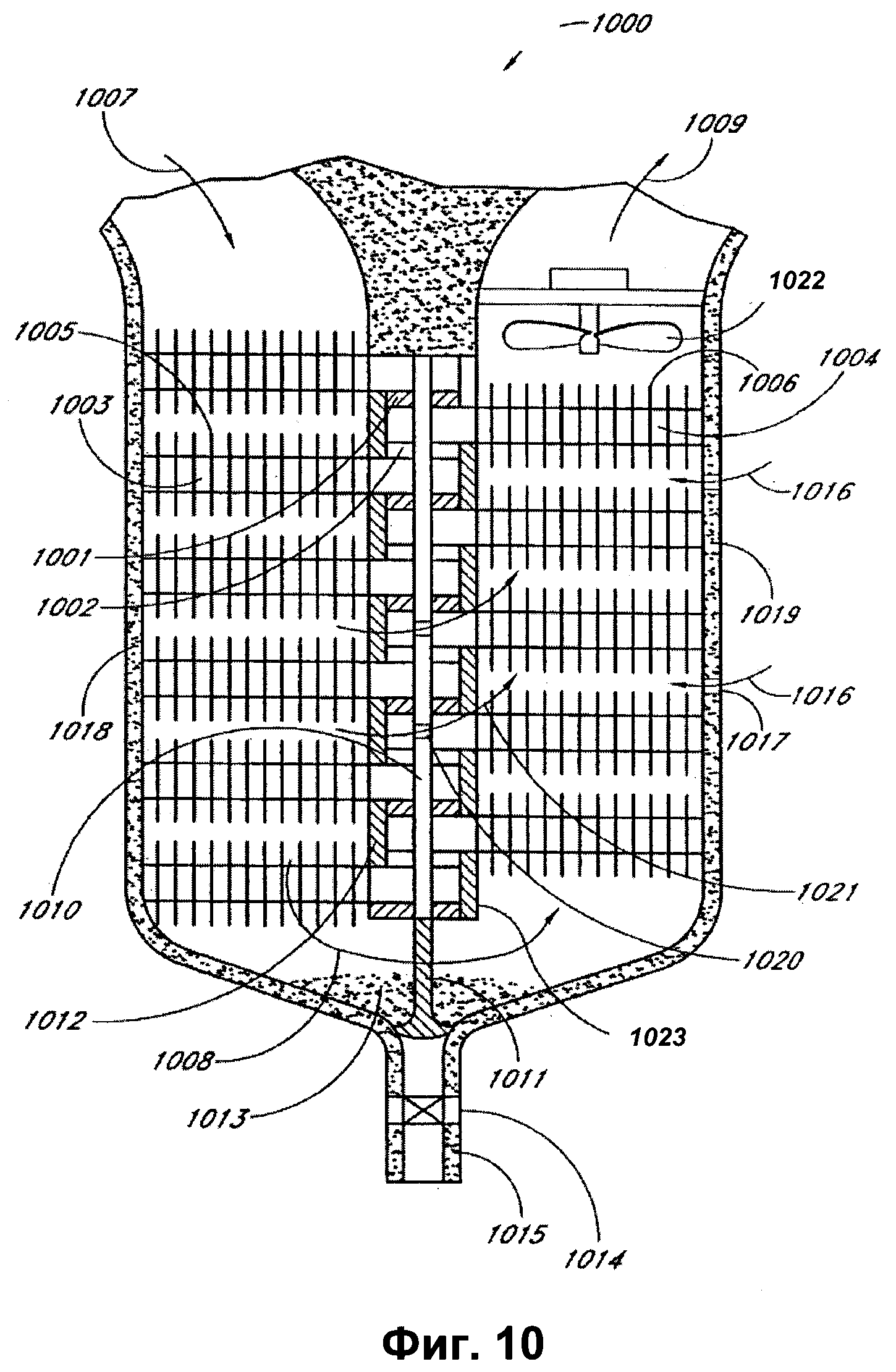

Фиг.10 изображает систему, в которой текучая среда нагнетается через массив из теплообменника и термоэлектрического модуля таким образом, что на одном конце создается низкая температура для конденсирования влаги из газа или выведения осаждаемых веществ из жидкости или газа. Эта система позволяет пускать поток рабочей текучей среды параллельно для повышения эффективности за счет снижения разности температур на концах указанного массива.

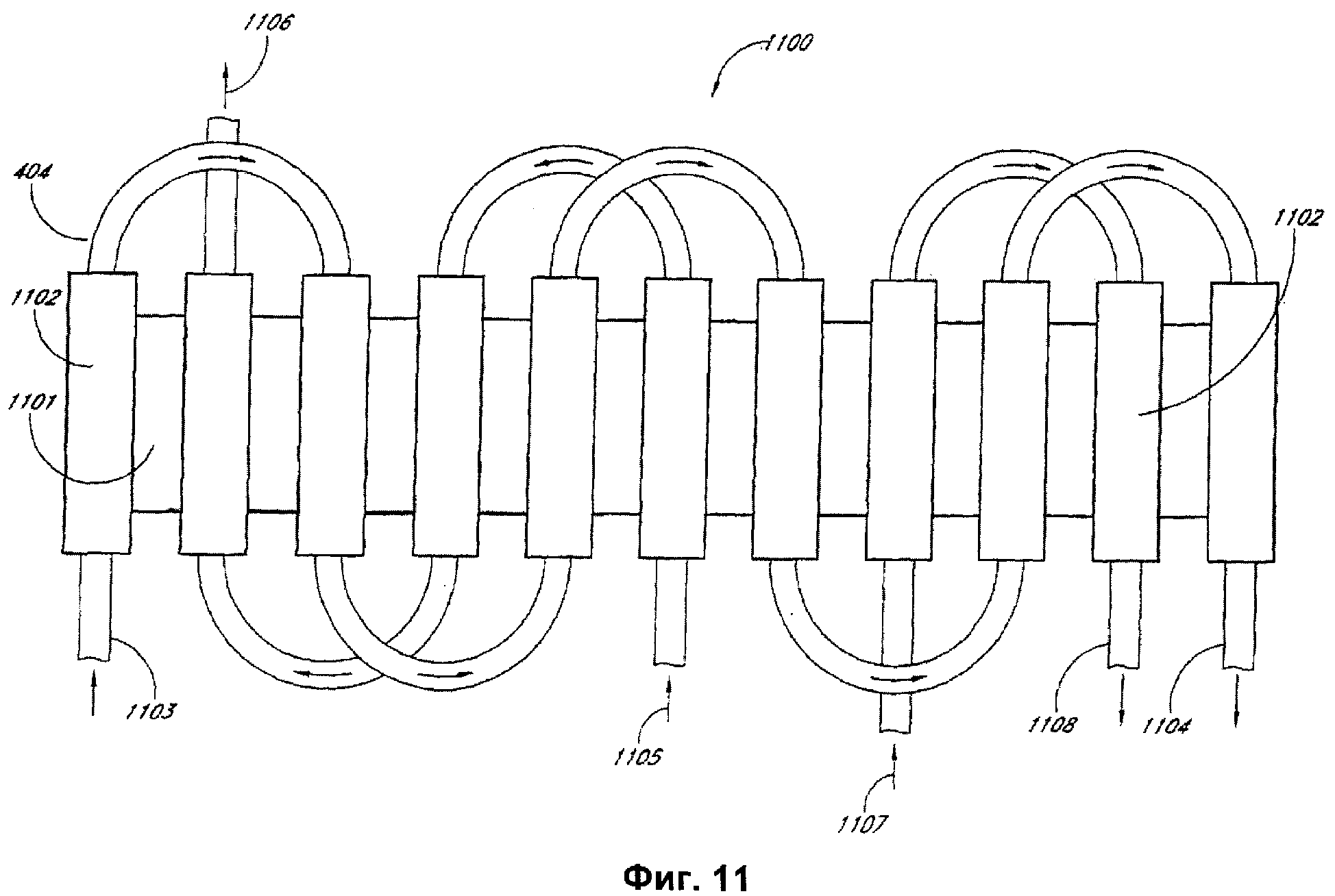

Фиг.11 изображает массив, в котором рабочая текучая среда поступает и выходит в нескольких местах и в котором часть системы работает в режиме противотока, а часть - в режиме прямотока.

Подробное описание предпочтительного варианта исполнения

В настоящем описании термин «термоэлектрический модуль» используют в широком смысле его обычного значения, включающего: (1) обычные термоэлектрические модули, такие как модули, выпускаемые фирмой Hi Z Technologies, Inc., Сан-Диего, Калифорния, (2) квантовые туннельные преобразователи, (3) термоионные модули, (4) магнитно-тепловые модули, (5) элементы, в которых используется термоэлектрический, магнитно-тепловой, квантовый, туннельный или термоионный эффект или любая комбинация этих эффектов, (6) любая комбинация, массив, узел или другая конструкция из указанных модулей (1)-(6). Термин «термоэлектрический элемент» является более специфическим и используется для обозначения отдельного элемента, работающего на основе термоэлектрического, термоионного, квантового или туннельного эффекта или любой комбинации этих эффектов.

В последующем описании приведены примеры исполнения термоэлектрических систем или ТСОНВЭ. Тем не менее, подразумевается, что такая технология и описания охватывают все ТСОНВЭ.

Таким образом, изобретение представлено с использованием примеров конкретных вариантов исполнения, служащих для описательных и иллюстративных целей. Описанные ниже различные примеры иллюстрируют различные конфигурации и могут применяться для выполнения необходимых усовершенствований. В соответствии с настоящим описанием особые варианты исполнения и примеры приведены только в качестве иллюстрации и ни в коем случае не ограничивают представленное изобретение. Кроме того, следует понимать, что термины «охлаждающая сторона», «нагревающая сторона», «холодная сторона», «горячая сторона» и т.д. не указывают на конкретную температуру, а являются относительными терминами. Например, термин «горячая сторона» может относиться к стороне термоэлектрического элемента, массива или модуля, имеющей температуру окружающей среды, с учетом того, что термин «холодная сторона» будет относиться к стороне, имеющей более низкую температуру по сравнению с температурой окружающей среды. Возможно и обратное. Таким образом, данные термины являются взаимосвязанными и указывают, что одна сторона термоэлектрического элемента имеет более высокую или более низкую температуру по сравнению со стороной, обозначенной противоположным термином.

На фиг.2 показан первый обобщенный вариант исполнения преимущественной конструкции термоэлектрического массива 200. Массив 200 имеет множество термоэлектрических модулей 201, 211, 212, 213, 218, которые расположены с обеспечением эффективной теплопередачи между ними и теплообменниками 202, 203, 205, расположенными с первой стороны, и теплообменниками 206, 207, 209, расположенными со второй стороны. Термины «теплообменники, расположенные с первой стороны» и «теплообменники, расположенные со второй стороны» не подразумевают и не предполагают, что эти теплообменники расположены на одной или другой стороне всей ТСОНВЭ, а только лишь указывают на то, что они расположены с обеспечением теплопередачи между ними и холодной или горячей стороной термоэлектрических модулей. Как видно из чертежа, теплообменники фактически расположены между термоэлектрическими модулями. Таким образом, они расположены с обеспечением теплопередачи между ними и первой или второй стороной термоэлектрических модулей. Холодная сторона первого термоэлектрического модуля 201 находится в термическом контакте с теплообменником 205, расположенным с первой стороны, а горячая сторона этого модуля находится в термическом контакте со впускным теплообменником 206, расположенным со второй стороны. Вторая рабочая среда 215, например текучая среда, поступает в массив 200 в правом верхнем углу фиг.2 через теплообменник 206 и выходит из массива слева снизу из последнего или выпускного теплообменника 209. Первая рабочая среда 216 поступает в массив слева сверху через впускной теплообменник 202 и выходит из указанного массива справа снизу из последнего или выпускного теплообменника 205. К каждому термоэлектрическому модулю 201 (и аналогичным образом к другим термоэлектрическим модулям) присоединены электрические провода 210, которые присоединены к источнику энергии (не показан). По первым каналам 208, показанным линиями на фиг.2, передается вторая рабочая среда 215, а по вторым каналам 204 передается первая рабочая среда 216 последовательно через различные теплообменники 202, 203, 205, 206, 207 и 209, как показано на чертеже.

При работе вторая рабочая среда 215 по мере ее прохождения через теплообменник 206 поглощает тепло от модуля 201. Вторая рабочая среда 215 проходит через канал 208 вверх в теплообменник 207 и через него. Горячие стороны термоэлектрических модулей 211 и 212 расположены с обеспечением эффективной теплопередачи между ними и теплообменником 207, при этом указанные модули выполнены так, что их соответствующие горячие стороны обращены друг к другу, а между ними находится теплообменник 207. Вторая рабочая среда 215, проходящая по второй стороне, нагревается, проходя через теплообменник 207. Затем вторая рабочая среда 215 проходит через теплообменник 209, который также расположен между горячими сторонами термоэлектрических модулей 213 и 218 и которому от этих сторон также передается тепло, дополнительно нагревающее вторую рабочую среду 215. Из массива 200 вторая рабочая среда 215 выходит через выпускной или последний теплообменник 209.

Аналогично, первая рабочая среда 216 поступает во впускной теплообменник 202 в левом верхнем углу фиг.2. Теплообменник 202 расположен с обеспечением эффективной теплопередачи между ним и холодной стороной термоэлектрического модуля 218. Первая рабочая среда 216 охлаждается, проходя через теплообменник 202, еще один теплообменник 203 и, наконец, через выпускной теплообменник 205, откуда она выходит в виде холодной рабочей среды 217.

Термоэлектрическое охлаждение и нагревание обеспечивается при прохождении электрического тока по проводам 210 в модуль 218 и аналогично в остальные термоэлектрические модули.

Таким образом, рабочая среда находится в хорошем термическом контакте с холодной стороной термоэлектрического модуля с левой стороны массива таким образом, что тепло отводится от этой среды. Затем среда контактирует со вторым и третьим термоэлектрическими модулями, где она продолжает отдавать тепло, дополнительно охлаждаясь. Процесс последовательного охлаждения среды продолжается по мере ее продвижения направо через заданное количество ступеней. Рабочая среда выходит справа после ее охлаждения до необходимой температуры. Одновременно в дальнем правом конце в систему поступает вторая рабочая среда, которая последовательно нагревается по мере ее прохождения через первую ступень. Затем она поступает во вторую ступень, где нагревается еще больше, и так далее. Тепло, поглощенное одной ступенью, является результирующим от тепла, отведенного от холодных сторон смежных термоэлектрических модулей, и электрической энергии, поступившей на эти модули. Среда, проходящая по горячей стороне, постепенно нагревается по мере ее перемещения в направлении справа налево.

В дополнение к описанной выше конструкции следует отметить, что система имеет преимущество, если обе среды входят в систему с одинаковой температурой и постепенно нагреваются или охлаждаются. Аналогично эти две среды могут быть отведены или подведены к холодной или горячей стороне в любом месте массива. Массивы могут иметь любое подходящее количество сегментов, например 5, 7, 35, 64 и более.

Система может также действовать в обратном порядке, т.е. горячая и холодная среды по-прежнему находятся в контакте с термоэлектрическими модулями, при этом горячая среда и холодная среда поступают с противоположных концов, как на фиг.2, но горячая среда поступает, как среда 216, а холодная среда поступает, как среда 215. Температурный градиент, создаваемый таким образом в термоэлектрических модулях, создает электрический ток или напряжение, преобразуя тем самым тепловую энергию в электрическую. Все эти режимы работы, а также режимы, описанные ниже, входят в объем изобретения.

Как показано на фиг.2, разделение теплообменника на ряд ступеней создает теплоизоляцию в направлении потока рабочей среды от одного термоэлектрического модуля к другому. В заявке на патент США №09/844818, озаглавленной «Первое термоэлектрическое устройство повышенной эффективности с теплоизоляцией» и поданной 27 апреля 2001 года, подробно описаны принципы теплоизоляции, которые использованы в описанных здесь различных конкретных практических примерах простого изготовления. Эта заявка полностью включена в настоящее описание посредством ссылки.

Как описано в указанной заявке на патент США, постепенное нагревание и охлаждение среды в противоточной конструкции, как показано на фиг.2, может создавать более высокий термодинамический КПД, чем при аналогичных условиях в одиночном термоэлектрическом модуле, где отсутствуют преимущества теплоизоляции. Таким образом, конструкция, показанная на фиг.2, представляет собой систему ТСОНВЭ с массивом 200, в которой обеспечена теплоизоляция между сегментами или ступенями теплообменников, расположенными между термоэлектрическими модулями с образованием конструкции, характеризующейся компактностью и простотой в изготовлении.

В дополнение к описанным выше свойствам сами термоэлектрические модули могут быть выполнены с обеспечением теплоизоляции в направлении потока рабочей среды, а каждый теплообменник или некоторые из них могут быть выполнены с обеспечением теплоизоляции в отдельном теплообменнике благодаря конструкции, описанной далее со ссылкой на фиг.5, или другой соответствующей конструкции. В целом, теплообменник может быть разделен на сегменты в направлении потока для создания повышенной теплоизоляции вдоль потока в одном термоэлектрическом модуле, например модуле 218 и теплообменнике 202.

На фиг.3 изображен массив 300, конструкция которого в целом аналогична конструкции, показанной на фиг.2, и который состоит из множества термоэлектрических модулей 301 и теплообменников 302, 305 и 307, расположенных с холодной стороны и соединенных так, что первая рабочая среда 315 проходит последовательно из одного теплообменника в другой по траектории, показанной на чертеже. Аналогично рабочую среду 317, проходящую по горячей стороне, пропускают через множество теплообменников 309, 311 и 313, расположенных с горячей стороны, последовательно или поэтапно в показанном стрелками направлении. Расположение модулей 301 и их подсоединение к источнику электропитания аналогичны описанным на фиг.2.

В нижней части фиг.3 показан профиль изменения температуры холодной стороны или изменения температуры 303, 304, 306, 308 рабочей среды, проходящей по холодной стороне, и изменения температуры 310, 312, 314 рабочей среды, проходящей по горячей стороне.

Рабочая среда 315, проходящая по холодной стороне, поступает во впускной теплообменник 302, расположенный с холодной стороны, и проходит через него. Перепад температуры рабочей среды при ее прохождении через теплообменник 302 показан в виде перепада 303 на кривой Тс температуры холодной стороны. Рабочая среда 315, проходящая по холодной стороне, охлаждается еще больше при ее прохождении через теплообменник 305 следующей ступени, расположенный с холодной стороны, что показано в виде перепада температур 304, а также при ее прохождении через третий теплообменник 307, расположенный с холодной стороны, с сопровождающим это прохождение перепадом температур 306. Рабочая среда 315, проходящая по холодной стороне, выходит в виде холодной текучей среды 316 с температурой 308. Аналогично рабочая среда 317, проходящая по горячей стороне, поступает в первый или впускной теплообменник 309, расположенный с горячей стороны, и выходит с первой температурой 310, как показано на кривой Тн температуры горячей стороны на фиг.3. Рабочая среда, протекающая по горячей стороне, поэтапно проходит через массив 300, как показано на фиг.2, постепенно нагреваясь, и после прохождения через выпускной теплообменник 313, расположенный с горячей стороны, выходит в виде горячей рабочей текучей среды 318 с более высокой температурой 314. Нетрудно прийти к выводу, что при увеличении количества ступеней (то есть термоэлектрических модулей и теплообменников) энергия нагрева и охлаждения может быть увеличена, а изменение температуры в каждом теплообменнике уменьшено, и/или увеличено количество рабочей среды, проходящей через массив. Как указано в заявке на патент США №09/844818, при большем количестве ступеней также может быть увеличен КПД, хотя и в убывающем соотношении.

Эксперименты и приведенные выше описания показывают, что теплоизоляция и постепенное нагревание и охлаждение, получаемые при конфигурации, показанной на фиг.2 и 3, могут дать существенный выигрыш в КПД и, следовательно, являются важными. В лабораторных испытаниях таких систем был получен прирост более 100%.

На фиг.4А показан массив 400, который содержит три термоэлектрических модуля 402, четыре теплообменника 403 и два канала 405. Рабочие текучие среды, протекающие по холодной и по горячей сторонам, поступают соответственно во впуск 404, расположенный на холодной стороне, и во впуск 407, расположенный на горячей стороне, и выходят соответственно через выход 406, расположенный на холодной стороне, и выход 408, расположенный на горячей стороне. На фиг.4В более подробно показан один из вариантов исполнения теплообменника 403. Он показан в виде устройства, рассчитанного на использование жидкой рабочей среды. Теплообменник 403 содержит наружный корпус 412, имеющий вход 410, выход 411, теплообменные пластины 414 и распределительные устройства 413 для распределения текучей среды. Массив 400 работает преимущественно аналогично массивам, изображенным на фиг.2 и 3. Количество модулей 402, которое на фиг.4 равно трем, может быть любым. Преимущественно корпус 412 является теплопроводным и изготовлен из соответствующего материала, например из меди или алюминия с антикоррозионной защитой. В одном варианте выполнения пластины 414 преимущественно согнуты из меди или алюминия и припаяны к корпусу 412 с обеспечением хорошей теплопроводности через поверхности их соединения с термоэлектрическим модулем. Пластины 414 могут иметь любую форму, но предпочтительно такую, которая позволяет получить заданные свойства теплопередачи системы. Подробное описание конструкции можно найти в работе "Compact Heat Exchangers", третье издание, авторы W.M.Kays и A.L.London. Также могут применяться теплообменники любой другой подходящей конструкции, например с перфорированными ребрами, параллельными пластинами, ребрами в виде жалюзи, проволочной сеткой и так далее. Такие конструкции известны и могут быть использованы в любой из конфигураций в любом из массивов, изображенных на фиг.2-11.

Конструкция, представленная на фиг.5А, имеет иное, нежели в конструкции, показанной на фиг.4, расположение каналов, по которым поток протекает от одной теплообменной ступени к другой. Массив 500 имеет первый и второй термоэлектрические модули 501 и 510, три теплообменника 502, 503 и 506 и канал 504. Как и в предыдущих вариантах исполнения и конструкциях, количество теплообменников 502 и 503, расположенных с первой стороны, не ограничено двумя и может быть иным; соответственно, и теплообменник 506, расположенный со второй стороны, может быть не один.

На фиг.5В показан предпочтительный вариант исполнения теплообменников 502, 503 и 506 в увеличенном масштабе. Конфигурация теплообменника, показанная на фиг.5В, подходит для других вариантов исполнения и может быть использована в любой конструкции, изображенной на фиг.2-8 и фиг.11. Этот преимущественный вариант исполнения одного или нескольких теплообменников имеет наружный корпус 516 и разделенные на сегменты теплообменные пластины 511, разделенные зазорами 513. Рабочая текучая среда поступает через вход 505 и выходит через выход 508. Теплообменник может быть выполнен и без зазоров, но анизотропным, так, что он имеет теплопроводные зоны и нетеплопроводные зоны, заменяющие реальные физические зазоры между теплообменными пластинами. Главное - должна быть обеспечена теплоизоляция между ступенями отдельных сегментов теплообменника в направлении потока. Такая изоляция служит дополнением к теплоизоляции, созданной между ступенями теплообменников в вариантах исполнения, показанных на фиг.2-5.

Преимущественно первая рабочая текучая среда 507, которая, например, должна быть нагрета, поступает во впуск 505 и проходит вниз через впускной или первый теплообменник 502, расположенный с обеспечением теплопередачи между ним и первым термоэлектрическим модулем 501. Рабочая среда 507 выходит снизу и передается по каналу 504 в следующий теплообменник 503, где она вновь проходит вниз, минуя второй термоэлектрический модуль 510, и выходит в виде горячей рабочей среды 508. Предпочтительно вторая рабочая текучая среда 517 поступает снизу, как показано на фиг.5А, через впуск 518 и движется вверх через третий теплообменник 506, минуя холодные стороны (в настоящем примере) термоэлектрических модулей 501 и 510. Теплообменник 506 расположен с обеспечением эффективной теплопередачи между ним и холодными сторонами термоэлектрических модулей 501 и 510. Благодаря такой конструкции рабочие среды 507 и 517 образуют противоточную систему в соответствии с указанной выше заявкой на патент США №09/844818.

Предпочтительно теплообменники 502, 503 и 506, показанные подробно на фиг.5В, сконструированы так, чтобы обеспечить высокую теплопроводность от поверхностей модулей 501, 510, 510 через корпус 516 к пластинам теплообменника 511 (показанным в виде четырех изолированных сегментов). Однако желательно, чтобы в направлении потока теплопроводность была низкой, с тем чтобы термически изолировать друг от друга сегменты теплообменника. Если изоляция существенна, а модули 501 и 510 не обладают высокой внутренней теплопроводностью в вертикальном направлении (направлении потока рабочей текучей среды), то это является преимуществом, и массив 500 может работать с более высоким КПД. Фактически, массив 500 может работать так, как если бы он являлся массивом, состоящим из большего количества термоэлектрических модулей и теплообменников.

На фиг.6 показана еще одна система нагревания/охлаждения 600, предназначенная преимущественно для работы с рабочими газами. В системе нагревания/охлаждения 600 имеются термоэлектрические модули 601, 602, расположенные с обеспечением эффективной теплопередачи между ними и теплообменниками 603, 605, расположенными с первой стороны, и теплообменником 604, расположенным со второй стороны. Первая рабочая текучая среда 606, такая как воздух или другой газ, содержится в проходах 607, 608, 610, а вторая рабочая среда 616 содержится в проходах 615, 613. В проходах 608, 615 установлены вентиляторы или насосы 609, 614.

Первая рабочая текучая среда 606 поступает в систему нагревания/охлаждения 600 через входной проход 607. Рабочая текучая среда 606 проходит через первый теплообменник 603, где она, например, нагревается (или охлаждается). Затем рабочая текучая среда 606 проходит через вентилятор 609, который нагнетает ее через проход 608 и второй теплообменник 605, где она дополнительно нагревается (или охлаждается) и выходит через выходной проход 610. Аналогичным образом, рабочая текучая среда, такая как воздух или другой газ, поступает через входной проход 615. Вторым вентилятором или насосом 614 она нагнетается через третий теплообменник 604, в котором, в данном примере, она охлаждается (или нагревается). Охлажденная (или нагретая) рабочая среда 616 выходит через выходной проход 613.

В системе нагревания/охлаждения 600 может быть несколько сегментов, состоящих из дополнительных термоэлектрических модулей и теплообменников, и изолированные, разделенные на сегменты теплообменники, как показано на фиг.5В. Также система может содержать несколько вентиляторов или насосов для создания дополнительного нагнетания. Кроме того, один проход, например, 607, 608 может содержать одну текучую среду, а другой проход 613, 615 - газ другого типа. Возможен также вариант, в котором по одной стороне проходит жидкая рабочая текучая среда, а по другой стороне газ. Таким образом, на систему не налагают ограничений относительно того, является ли рабочая среда текучей средой или жидкостью. Кроме того, следует отметить, что проход 613 может проходить вокруг прохода, в котором расположен вентилятор 609.

На фиг.7А изображена система охлаждения/нагревания 700, в которой преимущественно используются текучие среды. Система 700 имеет множество термоэлектрических модулей 701 со множеством рабочих средств 703, расположенных с первой стороны, и со множеством рабочих средств 704, расположенных со второй стороны. В этом примере рабочие средства 703 и 704 образуют диски. Рабочие средства, расположенные с первой стороны, 703 присоединены к расположенному с первой стороны валу 709, а рабочие средства 704, расположенные со второй стороны, присоединены к расположенному со второй стороны валу 708. Валы 709, 708, в свою очередь, присоединены соответственно к двигателю 706, расположенному с первой стороны, и к двигателю 705, расположенному со второй стороны, и к соответствующим подшипникам 707. Предпочтительное направление вращения двигателей показано стрелками 710 и 711.

Массив разделен на две части перегородкой 717, задающей положение модулей 701. Модули 701, закрепленные на своих местах перегородкой 717, разнесены так, что между ними попеременно расположены рабочие средства, расположенные с первой стороны, 703 и рабочие средства, расположенные со второй стороны, 704. Любые два термоэлектрических модуля 701 ориентированы так, что их холодные стороны обращены друг к другу и их горячие стороны обращены друг к другу, как и в предыдущих вариантах исполнения. Рабочие средства 703, 704 расположены с обеспечением эффективной теплопередачи между ними и термоэлектрическими элементами 701. Между внутренними поверхностями термоэлектрических элементов 701 и рабочими средствами 703, 704 предусмотрено наличие теплопроводного смазочного вещества или аналогичного материала. Назначение этого вещества пояснено ниже при описании работы рабочих средств 703, 704. Часть корпуса 714, расположенная с первой стороны, и часть корпуса 715, расположенная со второй стороны, содержат текучую среду, кондиционируемую системой 700. Для создания тока возбуждения в термоэлектрических модулях 701 к ним подсоединены провода 712, 713.

На фиг.7В показан поперечный разрез 7В-7В части системы 700, показанной на фиг.7А. Стрелками 721 и 723 показано направление течения первой текучей среды 721 и второй текучей среды 723. Стрелкой 722 показан выход первой текучей среды, а стрелкой 724 показан выход второй текучей среды. При работе системы 700 по проводам 712 и 713 подается электрический ток на термоэлектрические модули 701, в которых холодные стороны обращены к холодным сторонам, а горячие стороны - к горячим сторонам, как показано на фиг.2 и 3. Например, их смежные холодные стороны обращены к рабочим средствам 703, расположенным с первой стороны, а их горячие стороны обращены к рабочим средствам 704, расположенным со второй стороны. Перегородка 717 выполняет двойную функцию, которая заключается в расположении модулей 701 и отделении горячей стороны системы 700 от ее охлаждаемой стороны.

Для пояснения работы системы 700 предположим, например, что вторая текучая среда 723 должна охлаждаться. Охлаждение происходит благодаря теплообмену со средствами 704, расположенными со второй стороны. При вращении средств 704, расположенных со второй стороны, часть их поверхности, находящаяся в контакте с холодной стороной модулей 701 в любой момент времени, охлаждается. При повороте этой части поверхности от модулей 701 под действием второго двигателя 705 вторые рабочие средства 704 охлаждают текучую среду, проходящую по второй стороне, которая затем выходит через выход 724. Эта вторая текучая среда заключена в части массива системы 700, ограниченной частью корпуса 715 и перегородкой 717.

Аналогично первая текучая среда 721 нагревается средствами 703, расположенными с первой стороны и находящимися в тепловом контакте с горячей стороной модулей 701. При вращении (показано стрелкой 711) нагретая часть средств 703 перемещается туда, где первая текучая среда 721 может проходить через них и нагреваться благодаря тепловому контакту. Первая текучая среда 721, заключенная между корпусом 714 и перегородкой 717, выходит через выход 722.

Как указано выше, для создания хорошего теплового контакта между термоэлектрическими модулями 701 и средствами 703, 704 в зоне контакта может использоваться теплопроводное смазочное вещество или жидкий металл, например ртуть.

Как указано выше, конструкция, показанная на фиг.7А и 7В, преимущественно может быть также использована для охлаждения или нагревания внешних компонентов, таких как микропроцессоры, лазерные диоды и подобных. В таких случаях диски контактируют с таким компонентом с использованием теплопроводного смазочного вещества, жидкого металла и т.п. для передачи тепла этому элементу или от него.

На фиг.7С показан модифицированный вариант системы 700, в котором термоэлектрические модули 701 разделены на сегменты для обеспечения теплоизоляции. На фиг.7С подробно показана часть массива системы 700, в которой модули 701 и 702 обмениваются тепловой энергией с подвижными средствами 704 и 703, в этом примере выполненными в виде вращающихся дисков. Подвижные средства 704 и 703 вращаются соответственно вокруг осей 733 и 734.

В одном из вариантов исполнения рабочие средства 703 и 704 вращаются в противоположных направлениях, как показано стрелками 710 и 711. При вращении средств 704, 703 им передается тепло от различных частей модулей 701 и 702, входящих в термический контакт с этими средствами, и температура подвижных средств 704, 703 постепенно изменяется. Например, первый термоэлектрический модуль 726 нагревает подвижные средства 704 в определенном месте. При вращении подвижных средств 704 против часовой стрелки материал данного определенного места этих средств входит в контакт со вторым термоэлектрическим модулем 725. Эта же часть средств 704 затем перемещается далее к дополнительным сегментам термоэлектрического модуля 701. Обратное происходит при вращении против часовой стрелки подвижных средств 703 в процессе их взаимодействия с термоэлектрическими модулями 701, а затем последовательно с модулями 725 и 726.

Преимущественно подвижные средства 704, 703 имеют хорошую теплопроводность в радиальном и осевом направлениях и плохую теплопроводность в угловом направлении, то есть в направлении вращения. Благодаря этому передача тепла от одного модуля 725 другому модулю 726 вследствие проводимости через подвижные средства 704 и 703 сведена к минимуму, что обеспечивает эффективную теплоизоляцию.

В качестве альтернативного варианта один термоэлемент или несколько сегментов термоэлемента термоэлектрических модулей или сегментов 701, 725, 726 могут быть заменены. В этом случае, если термоэлектрические модули 701 являются очень тонкими по сравнению с их длиной в направлении перемещения подвижных средств 704, 703 и имеют сравнительно плохую теплопроводность в этом направлении, они обнаруживают эффективную теплоизоляцию по всей их длине. В этом случае они проводят тепло и, таким образом, реагируют термически так, как если бы они были выполнены из отдельных термоэлектрических модулей 701. Это свойство в сочетании с низкой теплопроводностью в направлении перемещения в подвижных средствах 704, 703 может обеспечить эффективную теплоизоляцию и тем самым улучшить рабочие характеристики.

На фиг.7D показана еще одна возможная конструкция подвижных средств 704, 703, в которой эти средства выполнены в форме колес 729 и 732 со спицами 727 и 731. В пространствах между спицами 727 и 731 расположен материал теплообменников 728 и 730, находящийся в хорошем тепловом контакте со спицами.

Система 700 может работать еще в одном режиме, что показано на фиг.7D. В этой конструкции рабочая текучая среда (не показана) проходит в осевом направлении вдоль осей массива системы 700, перемещаясь последовательно через подвижные средства 704, 703 от одного средства 704 к следующему подвижному средству 704 и так далее в осевом направлении до тех пор, пока не пройдет через последнее средство 704 и не выйдет из массива. Аналогичным образом отдельная рабочая текучая среда (не показана) проходит через подвижное средство 703 в осевом направлении через массив системы 700. В такой конструкции проходы 714 и 715 и перегородка 717 выполнены с образованием непрерывного кольца, окружающего подвижные средства 704, 703 и отделяющего их друг от друга.

При протекании рабочей текучей среды в осевом направлении ей передается тепловая энергия через материал теплообменников 728 и 730. Преимущественно рабочая текучая среда, проходящая по горячей стороне, проходя, например, через теплообменник 728, проходит далее через массив системы 700 в направлении, противоположном направлению прохождения рабочей текучей среды через теплообменник 730. При таком режиме работы массив системы 700 действует, как противоточный теплообменник, а ряд последовательных теплообменников 728 и 730 постепенно нагревает и охлаждает соответствующие рабочие текучие среды, проходящие через них. Как описано со ссылкой на фиг.7С, термически активными компонентами могут быть термоэлектрические модули 701, выполненные таким образом, чтобы существовала эффективная теплоизоляция в направлении перемещения движущихся средств 704, 703. В качестве альтернативного варианта модули 701 и 702 могут быть выполнены в виде сегментов, как показано фиг.7С. В этом случае низкая теплопроводность подвижных средств 704, 703 в направлении перемещения, позволяющая изолировать термически части внешних дисков 729 и 732 подвижных средств 704, 703, является дополнительным преимуществом.

Конструкция также может иметь радиальные щели (не показаны) в частях 729, 732, предназначенные для обеспечения передачи тепла от модулей 701 и 702, что обеспечивает теплоизоляцию в направлении перемещения.

На фиг.8 показан еще один вариант исполнения термоэлектрической системы 800, имеющей множество термоэлектрических элементов 801 (заштрихованные) и 802 (незаштрихованные) между теплообменниками 803, расположенными с первой стороны, и теплообменниками 808, расположенными со второй стороны. К теплообменникам 808 проводами 806, 807 присоединен источник питания 805, подающий ток 804. В системе 800 имеются каналы и насосы или вентиляторы (не показаны) для перемещения рабочей текучей среды, проходящей по горячей и холодной сторонам через массив системы 800, как показано, например, на фиг.2, 3, 4, 5, 6 и 7.

В этой конструкции термоэлектрические элементы 801 и 802 используются вместо термоэлектрических модулей, имеющих много термоэлектрических элементов. Например, заштрихованные элементы 801 могут быть донорными термоэлектрическими элементами, а незаштрихованные элементы 802 могут быть дырочными термоэлектрическими элементами. В этой конструкции теплообменники 803 и 808 преимущественно имеют очень высокую электропроводность. Например, корпус теплообменников 803 и их внутренние пластины (или теплообменные элементы иной конфигурации) могут быть выполнены из меди или другого материала, обладающего высокой тепло- и электропроводностью. Возможно также размещение теплообменников 803 и 808 с обеспечением эффективной теплопередачи между ними и элементами 801 и 802, но с электрической изоляцией. В этом случае к поверхностям элементов 801 и 802 могут быть присоединены электрические шунты (не показаны) для их электрического соединения способом, аналогичным способу, показанному на фиг.1, но при этом контур шунтов замкнут, минуя теплообменники 803 и 808.

Вне зависимости от конструкции постоянный ток 804, проходящий от донорных элементов 801 к дырочным элементам 802, например, охлаждает расположенный между ними теплообменник 803, а ток 804, проходящий от элементов 802 к элементам 801, нагревает расположенный между ними теплообменник 808.

Массив системы 800 может иметь минимальные размеры и тепловые потери после того, как будут исключены шунты, подложки и многочисленные соединительные провода обычных термоэлектрических модулей или будет сокращено их количество. Кроме того, элементы 801 и 802 могут быть гетероструктурами, способными пропускать большие токи, если их составные элементы имеют высокую электропроводность и емкость. При такой конструкции массив системы 800 может иметь высокую удельную тепловую мощность.

На фиг.9 представлена термоэлектрическая система 900, которая является в целом системой того же типа, что показана на фиг.8. В этой системе дырочные термоэлектрические элементы 901 и донорные термоэлектрические элементы 902 находятся между теплопередающими элементами 903, расположенными с первой стороны, и теплопередающими элементами 905, расположенными со второй стороны, с обеспечением хорошего термического контакта с данными термоэлектрическими элементами и теплопередающими элементами. В этой конструкции теплопередающие элементы 903 и 905 выполнены в виде теплопроводных стержней или тепловых труб. К теплопередающим элементам 903 и 905 прикреплены теплообменные пластины 904, 906 или подобные элементы с обеспечением эффективной теплопередачи между ними и данными теплопередающими элементами. Первый канал 907 ограничивает поток первой рабочей текучей среды 908 и 909, а второй канал 914 ограничивает поток второй рабочей текучей среды 910 и 911. К штабелю чередующихся дырочных и донорных термоэлектрических элементов 901, 902 по проводам 912 и 913 подается ток так же, как на фиг.8.

При работе, например, ток поступает в массив системы 900 через первый провод 912, проходит через чередующиеся дырочные термоэлектрические элементы 901 (заштрихованные) и донорные термоэлектрические элементы 902 (незаштрихованные) и выходит через второй провод 913. При этом первая рабочая среда 908 постепенно нагревается за счет тепла теплопередающих пластин 904, которые, в свою очередь, нагреваются за счет передачи тепла от теплопередающих элементов 903. Первый канал 907 окружает и ограничивает первую рабочую среду 908 таким образом, что она выходит с изменившейся температурой в виде рабочей текучей среды 909. Части первого канала 907 теплоизолируют термоэлектрические элементы 901 и 902 и теплопередающие элементы 905, расположенные на второй стороне, от первой (в данном случае горячей) рабочей среды 908 и 909. Аналогичным образом вторая рабочая среда 910 поступает через второй канал 914, охлаждается (в данном примере) по мере ее прохождения через теплообменники 906 и выходит как охлажденная текучая среда 911. Термоэлектрические элементы 901, 902 обеспечивают охлаждение теплопередающих элементов 905, расположенных со второй стороны, и, как следствие, теплообменных пластин 906. Канал 914 ограничивает вторую (охлаждаемую в этом случае) рабочую среду 910 и изолирует ее от других частей массива системы 900.

Хотя сказанное выше относится к отдельным термоэлектрическим элементам в вариантах исполнения, показанных на фиг.8 и 9, вместо термоэлектрических элементов 901, 902 могут быть использованы термоэлектрические модули. Кроме того, при определенных обстоятельствах целесообразно электрически изолировать термоэлектрические элементы 901, 902 от теплопередающих элементов 903, 905 и пропустить ток через шунты (не показаны). Также теплообменники 904, 906 могут иметь любую конструкцию, пригодную для работы системы. Как и в случае остальных вариантов исполнения, очевидно, что конструкции, показанные на фиг.8 и 9, представляют собой относительно простую в изготовлении систему, имеющую благодаря теплоизоляции повышенный КПД. Например, как показано на фиг.8, теплообменники 808, 803, чередующиеся с термоэлектрическими элементами дырочного и донорного типов, являются теплообменниками либо охлаждающего, либо нагревающего типа и в необходимой степени теплоизолированы друг от друга, обеспечивая тем самым необходимую степень теплоизоляции термоэлектрических элементов дырочного и донорного типа друг от друга.

На фиг.10 показана еще одна термоэлектрическая система (1000), обеспечивающая теплоизоляцию. Преимущественно эта конструкция может играть роль системы, в которой охлаждение и нагревание одной среды используется для осушения или удаления осаждаемых веществ, дыма, конденсируемых паров, продуктов реакции и т.п. и для возврата среды примерно к ее изначальной температуре.

Система 1000 включает штабель из чередующихся дырочных термоэлектрических элементов 1001 и донорных термоэлектрических элементов 1002, между которыми расположены теплопередающие элементы 1003, расположенные с холодной стороны, и теплопередающие элементы 1004, расположенные с горячей стороны. В показанном на чертеже варианте исполнения и теплопередающие элементы 1003 и теплопередающие элементы 1004 имеют теплообменные пластины 1005, 1006. В массиве системы 1000 рабочие текучие среды 1007, 1008 и 1009 перемещаются по каналу 1018, расположенному с холодной стороны, и по каналу 1019, расположенному с горячей стороны. Рабочие среды 1007, 1008 и 1009 нагнетаются через массив системы 1000 с помощью вентилятора 1022. Предпочтительно рабочую среду 1007 при ее перемещении по холодной стороне теплоизолируют от штабеля из термоэлектрических элементов с помощью изоляционного материала 1012 холодной стороны, а при ее перемещении по горячей стороне - с помощью изоляционного материала 1023 горячей стороны. Холодную сторону и горячую сторону разделяет перегородка 1010 или аналогичный элемент. В одном из предпочтительных вариантов исполнения в перегородке 1010 имеются перетоки для прохождения рабочих текучих сред 1021. Аналогично в одном из вариантов исполнения проходы для текучей среды 1017 обеспечивают поступление текучей среды 1016 в канал для текучей среды горячей стороны.

Холодную сторону массива системы 1000 отделяет от его горячей стороны экран 1011 или другой пористый ограничитель потока рабочей текучей среды. Конденсат, твердые осаждаемые вещества, жидкости и аналогичные вещества 1013 накапливаются на дне массива системы 1000 и могут проходить через клапан 1014 наружу через горловину 1015.

Электрический ток (не показан) через термоэлектрические элементы 1001 и 1002 охлаждает теплопередающие элементы 1003, расположенные с холодной стороны, и нагревает теплопередающие элементы 1004, расположенные с горячей стороны, как показано в описании фиг.9. В процессе работы при прохождении рабочей текучей среды 1007 вниз по холодной стороне осаждаемые вещества, влага или другой конденсат 1013 из рабочей текучей среды 1007 могут собираться на дне массива системы 1000. При необходимости клапан 1014 может быть открыт, и осаждаемые вещества, влага или конденсат 1013 могут быть удалены через горловину 1015 или извлечены любыми другими подходящими средствами.

Преимущественно некоторые рабочие текучие среды 1021 могут быть пропущены с холодной стороны на горячую через перетоки 1020. В этой конструкции через ограничитель потока 1011 проходит не вся текучая среда 1007, протекающая по холодной стороне; вместо этого часть ее может быть использована для местного снижения температуры рабочей текучей среды, протекающей по горячей стороне, и, тем самым, для увеличения термодинамического КПД массива системы 1000 при некоторых условиях. Правильное распределение потока между перетоками 1020 и ограничителем потока 1011 достигается благодаря соответствующей конструкции проточной части системы. Например, могут быть установлены клапаны для регулирования потока, а также могут быть открыты или закрыты специальные проходы. В некоторых случаях ограничитель потока 1011 может также служить в качестве фильтра для удаления осаждаемых веществ из жидких или газообразных рабочих текучих сред 1008 или дыма или тумана из газообразных рабочих сред 1008.

Преимущественно в массив системы 1000 через боковые проходы 1017 может поступать дополнительный охладитель 1016, проходящий по горячей стороне, для снижения температуры рабочей текучей среды, проходящей по этой стороне, или увеличения КПД массива системы 1000.

При такой конструкции вблизи ограничителя потока 1011 могут быть созданы очень низкие температуры, так что среда 1008 может обладать существенной способностью удаления осаждаемого вещества, конденсата или влаги. В альтернативном режиме работы мощность вентилятора 1022 может быть направлена в противоположную сторону, и система может работать с обеспечением нагревания рабочей текучей среды и ее возврата в холодное состояние. Такая конструкция может иметь преимущество при удалении продуктов реакции, осаждаемых веществ, конденсата, влаги и подобных веществ, образующихся в процессе нагревания. В одном из преимущественных вариантов исполнения ограничитель потока 1011 и/или теплообменники 1005 и 1006 могут иметь каталитические свойства для улучшения, изменения, обеспечения, предотвращения процессов, которые могут происходить в системе, или иного воздействия на эти процессы. При использовании в качестве рабочей текучей среды жидкости для достижения лучших характеристик вентилятор/двигатель 1022 может быть заменен на по меньшей мере один насос.

На фиг.11 показан термоэлектрический массив 1100, который по конструкции аналогичен массиву, показанному на фиг.2 и 3, но в котором существуют дополнительные пути прохождения рабочей среды через систему. В массиве 1100 между термоэлектрическими модулями 1101 расположены теплообменники 1102. Рабочая среда поступает в массив 1100 через множество впускных проходов 1103, 1105 и 1107 и выходит из него через множество выпускных проходов 1104, 1106 и 1108.

Например, при работе охлаждаемая рабочая среда поступает через первый впускной проход 1103 и проходит через несколько теплообменников 1102, таким образом, постепенно охлаждаясь (в этом примере), и выходит через первый выпускной проход 1104. Часть рабочей среды, которая отводит тепло от массива 1100, поступает через второй впускной проход 1105, проходит через теплообменники 1102, постепенно при этом нагреваясь, и выходит через второй выходной проход 1106.

Вторая часть рабочей среды, предназначенной для отвода тепла, поступает через третий впускной проход 1107, нагревается по мере прохождения через некоторые из теплообменников 1102 и выходит через третий выпускной проход 1108.

Эта конструкция обеспечивает эффективное охлаждение проходящей по холодной стороне рабочей среды, которая проходит из первого впускного прохода 1103 в первый выпускной проход 1104, тогда как рабочая среда, проходящая по горячей стороне, в этом примере входит в двух местах, и конечная разность температур в термоэлектрических модулях 1101 в среднем может быть меньше, чем в конструкции, в которой рабочая среда входит в одном месте. Если средний температурный градиент в среднем меньше, чем при большинстве условий, то результирующий КПД системы является более высоким. Относительные расходы потоков через второй и третий впускные проходы 1105 и 1107 можно регулировать для получения заданной характеристики или в соответствии с изменяющимися внешними условиями. Например, более высокий расход через третий впускной проход 1107 и, что наиболее эффективно, изменение направления движения потока через этот проход на обратное, так что третий выпускной проход 1108 становится впускным, может обеспечить более низкую выходную температуру рабочей среды, протекающей по холодной стороне, которая выходит через первый выпускной проход 1104.

Следует также отметить, что описанные выше признаки можно комбинировать, не выходя за рамки данного изобретения.

Приведенные выше примеры даны применительно к охлаждению и нагреванию рабочей среды путем подвода энергии к термоэлектрическим элементам и модулям. Обратный процесс отведения электрической энергии путем приложения температурного градиента к этим элементам и модулям хорошо известен в данной области техники. В частности, конструкции, показанные на фиг.2, 3, 4А, 4В, 5А, 5В, 6, 7А, 7В, 7С, 7D, 8, 9 и 11, позволяют вырабатывать энергию.

В целом, системы, описанные со ссылками на эти чертежи, действительно работают в обоих режимах. Преимущественно для оптимизации характеристики охлаждения, нагревания или выработки энергии могут быть внесены определенные изменения. Например, как хорошо известно в данной области техники, для обеспечения высокоэффективной выработки энергии желательно наличие большой разности температур (от 200°F (93°С) до 2000°F (1093°C)), в то время как системы охлаждения и нагревания характеризуются небольшой разностью температур (от 10°F (-12°С) до 60°F (16°С)). При большой разности температур необходимы другие конструкционные материалы и, возможно, термоэлектрические модули и элементы другой конструкции и выполненные из других материалов. Тем не менее, основная концепция изобретения остается одной и той же для различных режимов работы. Конструкции, показанные на фиг.5А, 5В, 8 и 9, являются преимущественными для выработки энергии, поскольку они представляются простыми и жесткими, а их проектирование и изготовление требуют мало затрат. Однако все вышеупомянутые конструкции могут обладать достоинствами при их применении для выработки энергии и не могут быть исключены из такого применения.

Хотя выше было приведено несколько примеров, приведенное описание, как указано выше, является лишь иллюстрацией основных концепций изобретения, изложенных в независимых пунктах приложенной формулы изобретения. В пунктах формулы изобретения все термины имеют простой и привычный смысл, при этом описание не ограничивает эти термины какими-либо специальными или специально оговоренными средствами, если на то нет специального указания.

Реферат

Изобретение относится к конструкциям твердотельных систем охлаждения, нагревания и выработки электроэнергии. Термоэлектрическая система содержит множество термоэлектрических модулей, по меньшей мере некоторые из которых по существу теплоизолированы друг от друга и каждый из которых имеет горячую сторону и холодную сторону. По меньшей мере одни твердые рабочие средства выполнены с возможностью перемещения и находятся в тепловом контакте последовательно по меньшей мере с двумя из указанного множества термоэлектрических модулей. Рабочие средства постепенно охлаждаются или нагреваются поэтапно по меньшей мере двумя из указанного множества термоэлектрических модулей. Рабочие средства выполнены с возможностью их перемещения по мере их нагревания или охлаждения относительно по меньшей мере двух из указанного множества термоэлектрических модулей. Рабочие средства содержат множество дисковидных средств, установленных на вращающемся валу и образующих с термоэлектрическими модулями, между которыми расположены по меньшей мере некоторые дисковидные средства, конфигурацию наподобие штабеля. Рабочие средства представляют собой множество рабочих средств, образующих конфигурацию наподобие штабеля, в котором эти средства чередуются с термоэлектрическими модулями. Рабочие средства по существу теплоизолируют по меньшей мере некоторые из указанного множества термоэлектрических модулей. Техническим результатом является повышение эффективности преобразования энергии. 4 н. и 12 з.п.ф-лы, 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для нагрева и охлаждения жидкости

Устройство для нагрева и охлаждения жидкости

Комментарии