Термоэлектрические системы производства электроэнергии - RU2353047C2

Код документа: RU2353047C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к области производства энергии с использованием термоэлектрических устройств.

Уровень техники

Несмотря на то что о возможности применения термоэлектрических устройств для производства энергии было известно давно, термоэлектрическое производство энергии мало использовалось, так как эффективность существующих конструкций генераторов и плотность мощности таких генераторов является слишком низкой.

Обычно твердотельные системы производства электрической энергии конструируются из термоэлектрических (ТЭ) модулей или отдельных ТЭ элементов, расположенных между источником тепла и теплоотводом. Элементы конструкции генератора энергии разрабатываются таким образом, что конструкция не содержит движущихся частей. Обычно в системах, в которых в качестве источников тепла и холода используют горячие и холодные рабочие среды, для транспортировки среды к устройству применяют вентиляторы и насосы.

В других случаях внутри генератора сжигаются сжатый воздух и топливо. В то же время в других областях применения, например в преобразователях энергии выхлопных отходов автомобилей, тепло передается генератору с помощью выхлопной системы. В этих устройствах тепло отработавших газов отводится либо внешними вентиляторами, подающими охлаждающие средства, либо свободной конвекцией через ребристые радиаторы.

В случаях применения генераторов, использующих в качестве источника энергии ядерные изотопы, отдельные ТЭ элементы сконструированы таким образом, чтобы производить электроэнергию. Каждый термоэлемент прикреплен к источнику изотопного тепла на горячей стороне и к радиатору с отходящим теплом на холодной стороне. Во время работы ни одна часть конструкции не находится в движении.

Статьи, описывающие производство энергии с использованием твердотельных ТЭ генераторов, ориентированных на применение в области космоса (Angrist, Stanley W., Direct Energy Conversion, Third Edition, Allyn and Bacon, Inc. (Boston, 1976),. Chapter 4, pp.140-165), либо касались случаев наземного применения, для которых надежность является более приоритетной целью по сравнению с эффективностью, либо использовали традиционные типовые модели (Ikoma, К. et al., "Thermoelectric Module and Generator for Gasoline Engine Vehicles," 17th International Conference on Thermoelectrics, Nagoya, Japan (1998), pp.464-467), которые не всегда оптимизируют функционирование системы для современных применений. Существует необходимость разработки и использования периодических процессов ТЭ производства энергии для настоящего и будущего использования, включающего вторичное использование потерь тепла, имеющих место при выхлопе газов в транспортных средствах и при охлаждении двигателей, в промышленных процессах и в совместных системах генерации тепла и электрической энергии, получающих преимущества в процессе производства электроэнергии.

Сущность изобретения.

Новые термоэлектрические материалы с гетероструктурой, использующие эффект квантового туннелирования, тонкопленочные и осажденные термоэлектрические материалы функционируют при значительно больших плотностях мощности, чем обычные объемные материалы, и представляют собой потенциал для повышения эффективности системы. Кроме того, последние достижения в области термоэлектрических материалов и систем возобновили интерес к потенциальному использованию ТЭ элементов для производства электроэнергии. Свойства, присущие ТЭ системам, - малое количество или полное отсутствие движущихся частей, бесшумная работа и такие характеристики, как бережное отношение к окружающей среде и возможность возмещения потерь энергии - повысили дальнейший интерес к ТЭ системам.

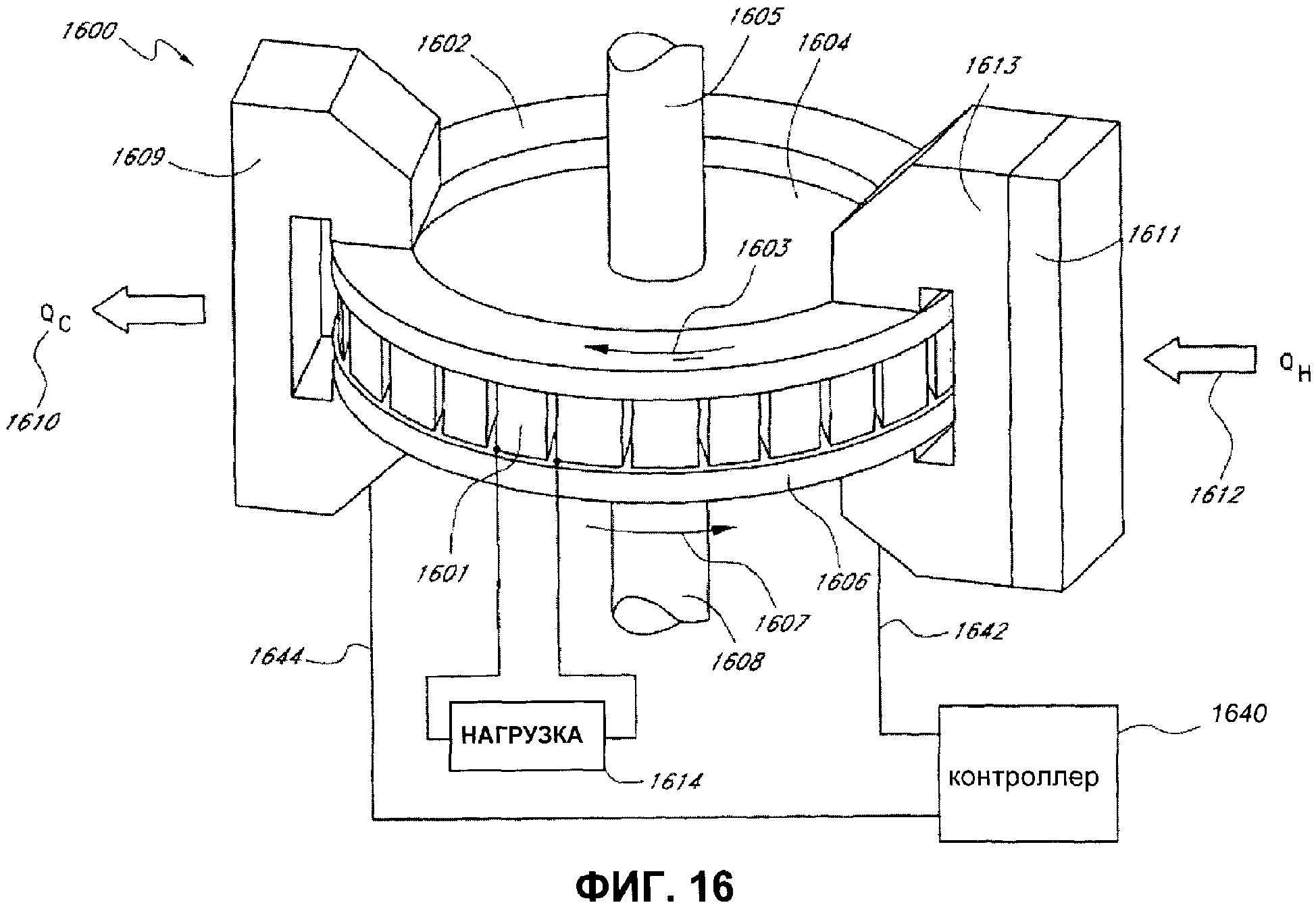

Успешное функционирование термоэлектрических устройств с высокой плотностью энергии требует высоких скоростей передачи тепла как на холодной, так и на горячей стороне ТЭ модулей. Один из путей достижения этого - использование роторных конструкций, обеспечивающих высокие скорости потока текучей среды, и как следствие, большой выход тепловой энергии. В одной из предпочтительных реализаций роторные системы, в которых часть теплообменника работает как лопасти вентилятора и благодаря этому способствует работе потока жидкости, могут уменьшить энергию в вентиляторе, упростить конструкцию системы и уменьшить ее размеры.

Кроме того, скорость передачи тепла во многих системах может быть увеличена за счет применения тепловых труб, что хорошо известно специалистам. Такие устройства используют двухфазный (жидкий и газообразный) поток для переноса теплоносителя от одной поверхности к другой. В случаях, когда тепло должно быть отведено от поверхности источника тепла, теплота парообразования жидкости используется для выделения тепловой энергии. Пар перемещается к поверхности, имеющей более низкую температуру, на стороне поглощающей тепло, где он конденсируется и таким образом выделяет свою теплоту парообразования. Конденсированная жидкость возвращается к поверхности теплового источника за счет капиллярного эффекта и/или гравитации.

Должным образом сконструированные тепловые трубы очень эффективны и транспортируют большие тепловые потоки при очень низком перепаде температур. Эффективность использования тепловых труб объясняется эффективностью возврата жидкости и постоянным смачиванием всей поверхности теплового источника, обеспечивающим постоянное испарение жидкости и отвод тепловой энергии. Кроме того, очень важно, чтобы холодная сторона, принимающая тепло, не накапливала жидкость, так как рабочая среда в тепловой трубе обычно является относительно плохим проводником тепла. Следовательно, принимающая сторона должна эффективно избавляться от жидкости для того, чтобы поддерживать эффективную поверхностную теплопроводность.

Генераторы энергии, конструкция которых совмещена с термической изоляцией, согласно патентной заявке США №09/844818 под названием "Высокоэффективные термоэлектрические элементы, использующие термическую изоляцию", могут дополнительно повысить производительность работы.

Согласно одному из аспектов изобретения настоящее изобретение направлено на создание термоэлектрической системы производства энергии, содержащей множество термоэлектрических элементов, образующих устройство, которое в процессе работы имеет более холодную и более разогретую стороны. Рабочая среда собирает использованную теплоту от более холодной стороны по меньшей мере нескольких термоэлектрических элементов. После сбора использованной теплоты рабочая среда нагревается еще больше и затем отдает по меньшей мере часть своей теплоты более разогретой стороне по меньшей мере нескольких элементов из множества термоэлектрических элементов, производя таким образом энергию с помощью по меньшей мере нескольких элементов из множества термоэлектрических элементов. Предпочтительно, чтобы по меньшей мере одна электрическая система передавала энергию от указанного устройства и был предусмотрен контроллер для оптимизации процесса или для управления процессом в конкретных случаях применения.

В одном из примеров реализации изобретения рабочая среда нагревается от источника тепла, например, от солнечной энергии, от тепла, полученного в процессе сгорания, изотопного тепла или других источников тепла. В одном из примеров реализации изобретения рабочая среда является твердой, текучей или комбинацией твердого и текучего материала.

В одном из примеров реализации изобретения по меньшей мере несколько из множества термоэлектрических элементов сконструированы таким образом, чтобы позволять рабочей среде проходить через них, например, имеют отверстия или являются пористыми. В этом случае желательно, чтобы тепло конвектировалось рабочей средой в направлении более нагретой стороны термоэлектрического элемента.

В другом примере реализации множество теплообменников находятся в термическом взаимодействии по меньшей мере с несколькими термоэлектрическими элементами. Желательно, чтобы по меньшей мере несколько теплообменников были теплоизолированы в направлении перемещения рабочей среды.

Еще в одном примере реализации по меньшей мере один из множества термоэлектрических элементов сконструирован так, чтобы позволять транспортировку конвекционного тепла рабочей средой в направлении более нагретой стороны термоэлектрического элемента, и по меньшей мере множество остальных термоэлектрических элементов сконструированы таким образом, чтобы обеспечивать термоизоляцию в направлении перемещений рабочей среды.

Согласно другому аспекту настоящее изобретение представляет собой способ производства энергии с использованием термоэлектрического эффекта, при этом способ включает несколько этапов. Рабочая среда перемещается таким образом, чтобы термически взаимодействовать с множеством термоэлектрических элементов, образующих массив, имеющий более холодную и более разогретую сторону в процессе работы. Тепло передается рабочей среде от более холодной стороны по меньшей мере нескольких элементов из множества термоэлектрических элементов, и, таким образом, рабочей среде сообщается дополнительная теплота. Затем рабочая среда отдает теплоту более нагретой стороне по меньшей мере нескольких из множества термоэлектрических элементов, чтобы произвести таким образом энергию с помощью по меньшей мере нескольких элементов из множества термоэлектрических элементов.

В одном из примеров реализации дополнительное тепло сообщается за счет сжигания рабочей среды, за счет солнечного тепла, с помощью изотопов, за счет использования отходов тепла от других процессов или за счет какой-либо комбинации этих или других источников тепла. В другом примере реализации тепло конвектируется рабочей средой по меньшей мере через один термоэлектрический элемент в направлении более горячей стороны термоэлектрического элемента.

Предпочтительно, чтобы способ дополнительно включал процесс контроля производства энергии, обеспечивающий достижение некоторых критериев, таких как максимальная эффективность, максимальная выходная мощность, какие-либо комбинации указанных критериев или какие-либо другие критерии, важные для конкретного применения. Например, может контролироваться скорость рабочей среды для оптимизации параметров работы, таких как эффективность.

Эти и другие аспекты и преимущества настоящего изобретения будут очевидны из приведенного ниже более подробного описания предпочтительных примеров реализации изобретения.

Краткое описание чертежей

Фигура 1А отображает компоненты традиционного ТЭ генератора.

Фигура 1B-1G изображает общее устройство термоэлектрического генератора, содержащего горячую и холодную текучие среды, двигатель и ребра теплообменника для создания разницы температур на ТЭ модуле. Электрическая энергия производится из термической энергии внутри потока текучей среды горячей стороны.

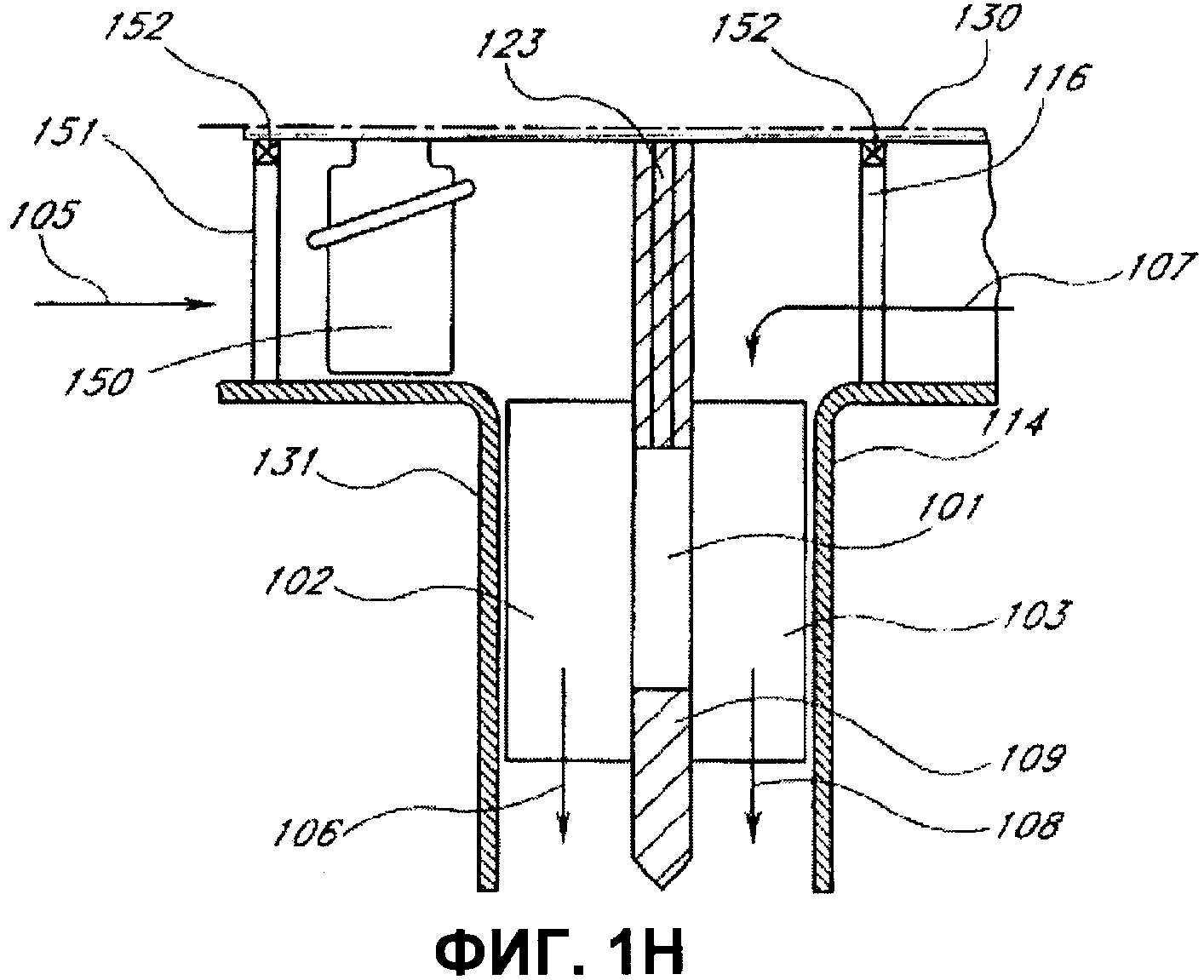

Фигура 1Н далее иллюстрирует основное устройство термоэлектрического генератора, в котором поток и давление рабочей среды вращает конструкцию генератора, исключая таким образом необходимость электродвигателя, показанного на фигурах 1C и 1 D.

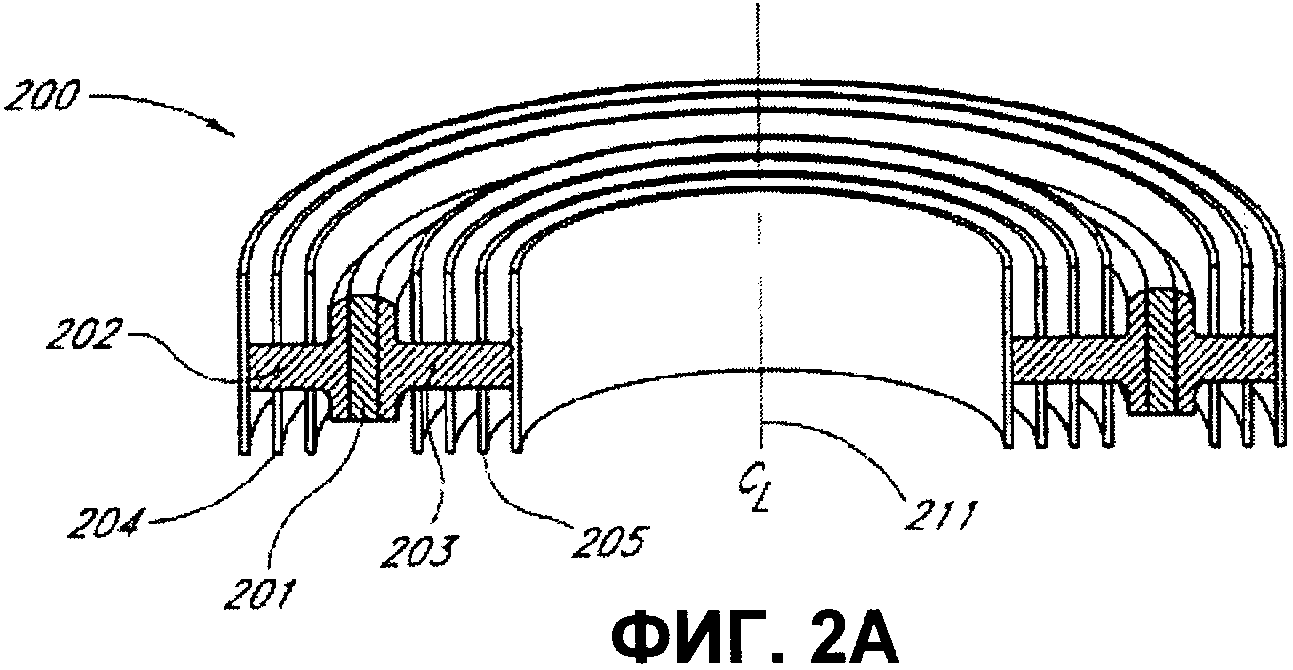

Фигура 2А изображает ТЭ модуль, тепловые трубы и массив теплообменников для общего случая осевого потока текучей среды в роторном твердотельном генераторе энергии.

Фигура 2В дает подробный вид сечения массива, изображенного на фигуре 2А.

Фигура 2С представляет второй вид сегмента массива, изображенного на фигуре 2А.

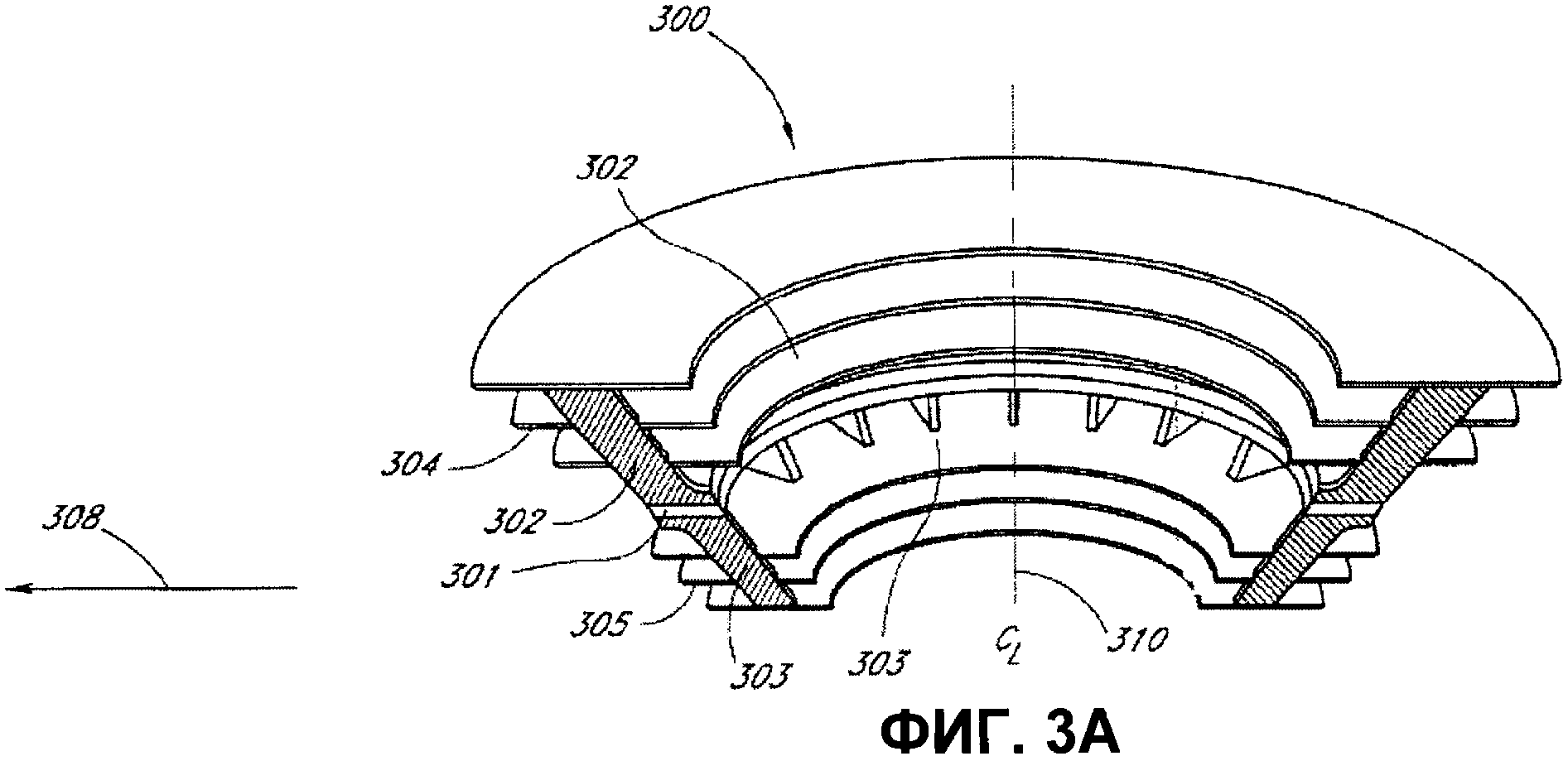

Фигура 3А изображает вид ТЭ модуля в разрезе, тепловые трубы и массив теплообменников для общего случая радиального потока рабочей среды в роторном генераторе энергии.

Фигура 3В показывает детальный вид в разрезе массива, изображенного на фигуре 3А.

Фигура 4 изображает генератор энергии с осевым потоком, где горячий и холодный потоки жидкости в общем случае параллельны друг другу в одном и том же направлении. Генератор использует термическую изоляцию и тепловые трубы для того, чтобы улучшить эффективность преобразования энергии.

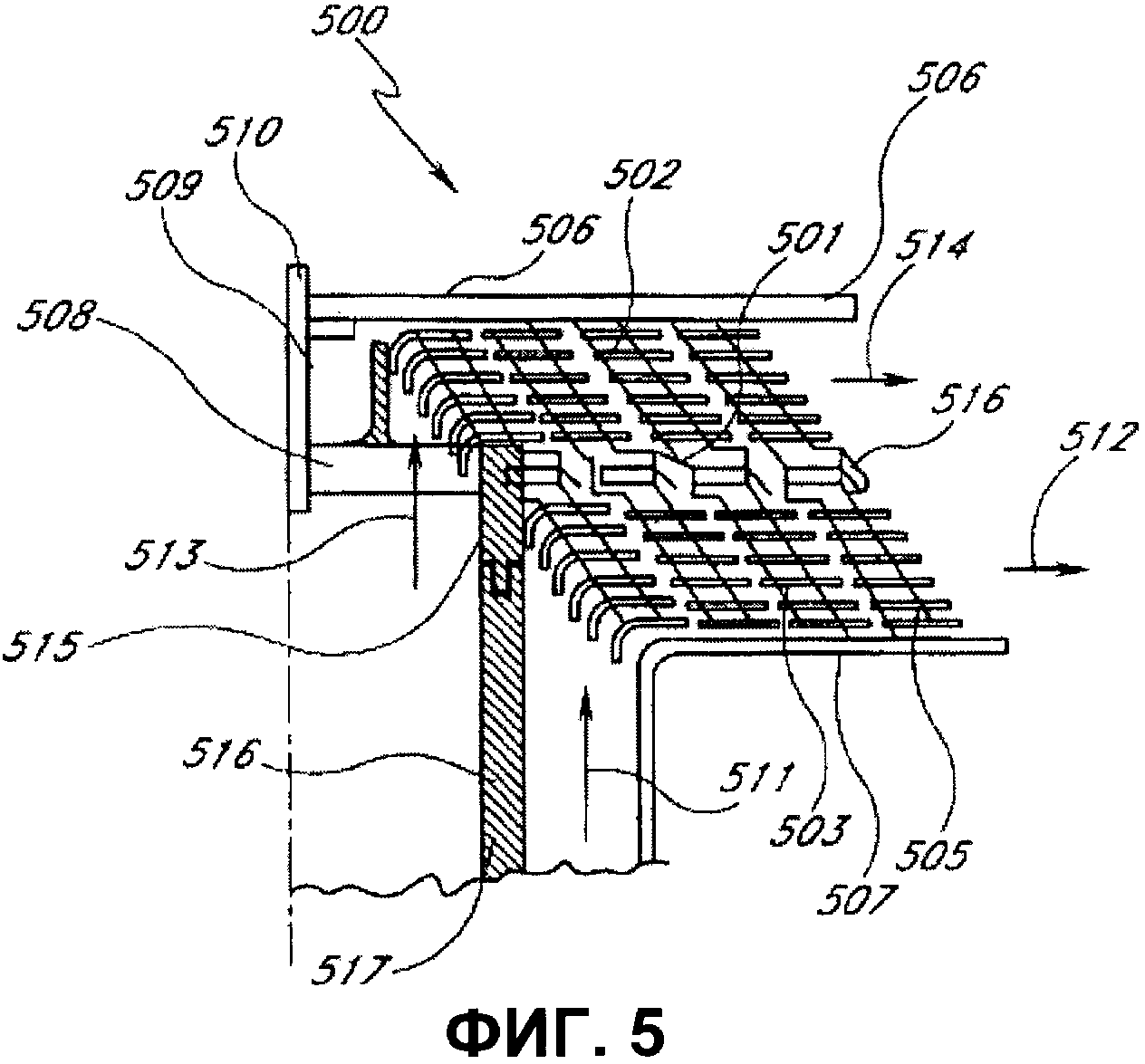

Фигура 5 изображает генератор энергии с радиальным потоком, где горячие и холодные потоки рабочей среды в общем случае параллельны друг другу в одном и том же направлении. Генератор использует термическую изоляцию и тепловые трубы для того, чтобы улучшить эффективность.

Фигура 6 изображает осевой генератор с протеканием холодной и горячей рабочей среды в общем случае в противоположных друг другу направлениях. Преимущественно, ТЭ модули и теплообменники термически изолированы для того, чтобы улучшить эффективность и увеличить плотность энергии.

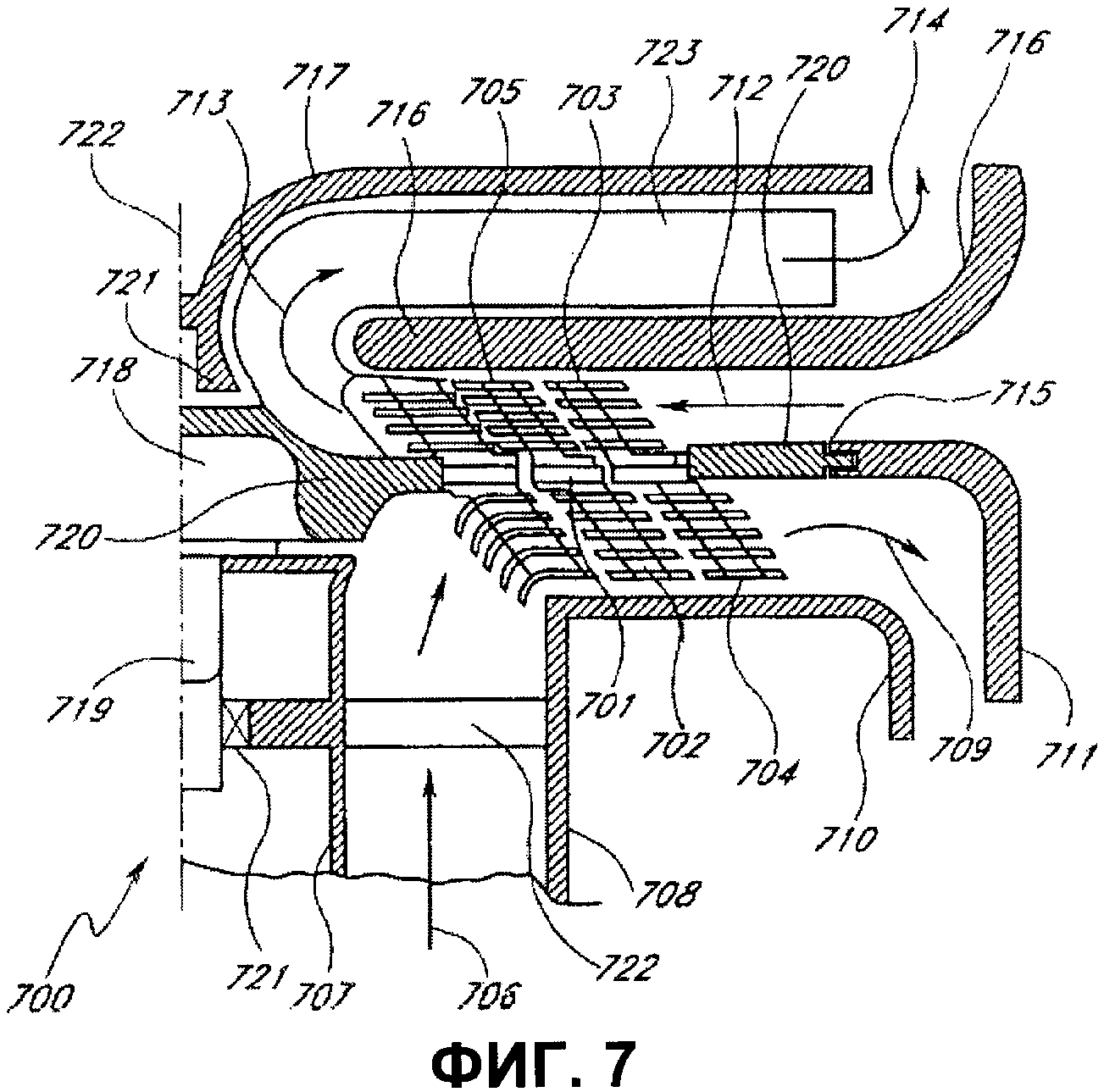

Фигура 7 изображает радиальный генератор с горячей и холодной рабочей средой, текущими в общем случае в разных направлениях. Преимущественно, ТЭ модули температурно изолированы. Тепловые трубы использованы для увеличения как эффективности, так и плотности рассеиваемой мощности.

Фигура 8 изображает генератор энергии для общего случая как радиального, так и осевого потоков. Твердотельный проводящий тепло компонент используется для передачи теплоты между ТЭ модулем и ребрами горячей стороны.

Фигура 9 изображает часть генератора энергии с осевым потоком, в котором ток течет через ТЭ элементы или модули и тепловые трубы в круговом направлении вокруг оси вращения ротора.

Фигура 10 изображает системную блок-схему термоэлектрического генератора энергии.

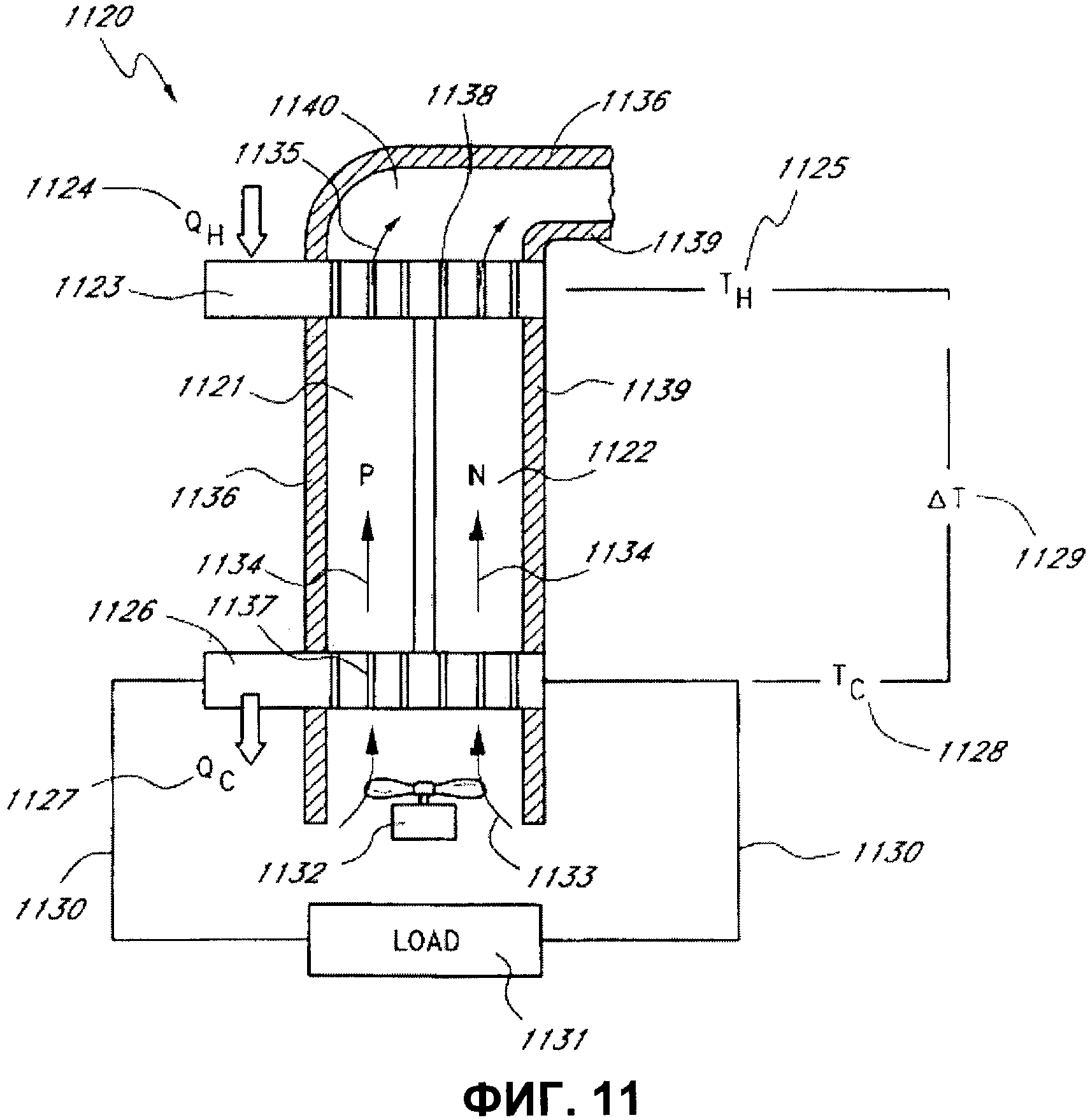

Фигура 11 изображает компоненты конвективного ТЭ генератора согласно патенту США №6598405.

Фигура 12А описывает работу обычного ТЭ генератора, в котором горячая и холодная стороны ТЭ элемента имеют одинаковую температуру. Холодная сторона термически соединена с большим теплопоглотителем, а горячая сторона является нагретой перемещающейся средой.

Фигура 12В изображает генератор энергии, аналогичный генератору, изображенному на фигуре 12А, но с рабочей средой, охлаждаемой путем прохождения над пластиной более разогретой стороны.

Фигура 12С изображает ТЭ генератор с перемещающейся средой как с горячей, так и с холодной стороны. И холодный, и горячий края ТЭ генератора находятся при постоянной температуре.

Фигура 13А изображает ТЭ систему с блочной конструкцией, в которой используется регенерация потерь тепловой энергии для улучшения эффективности.

Фигура 13В изображает вид в перспективе конструкции, показанной на фигуре 13А.

Фигура 13С изображает работу системы, показанной на фигуре 13А.

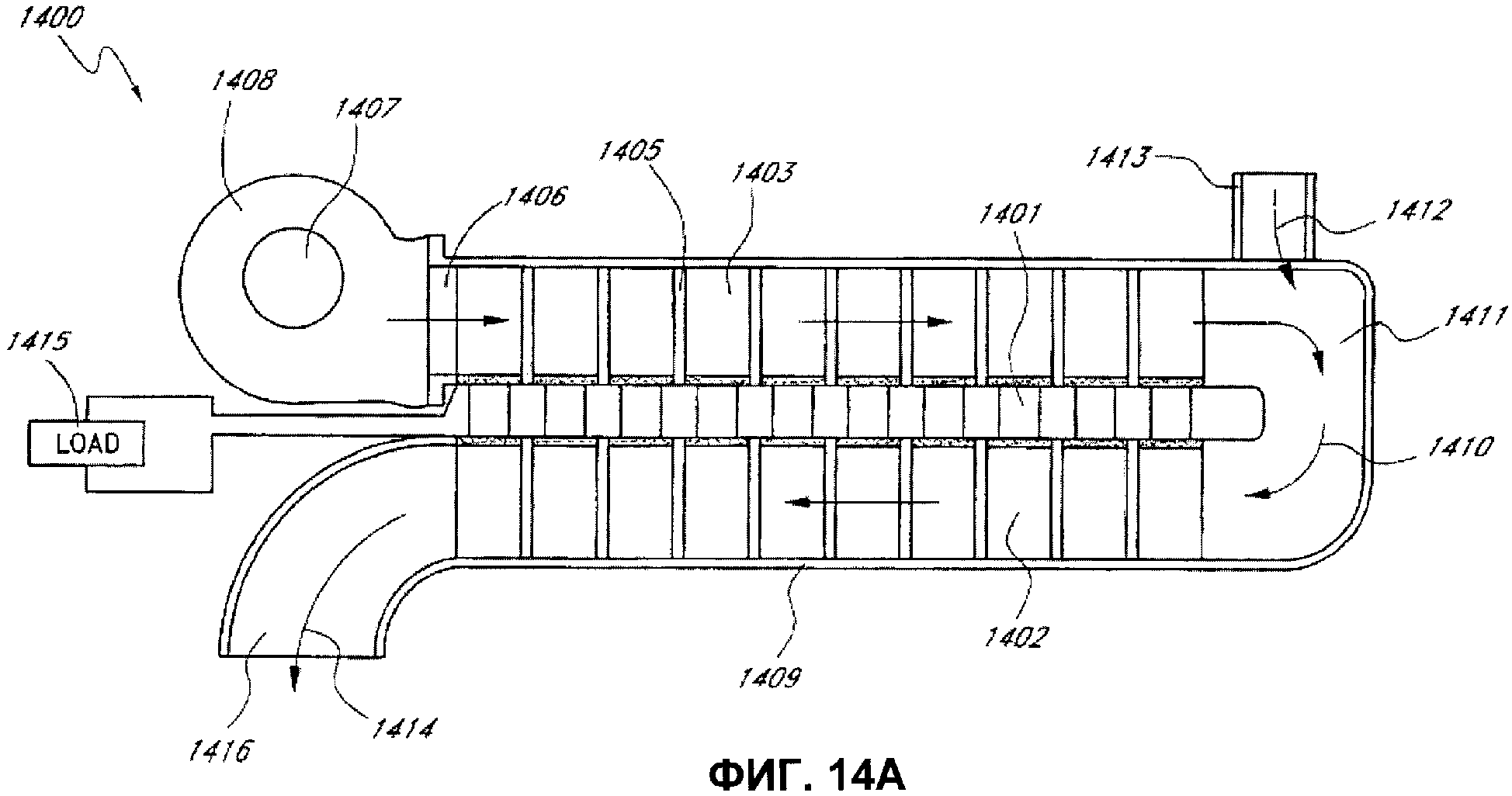

Фигура 14А изображает ТЭ генератор энергии, который работает эффективно при относительно низкой температуре и использует достаточно высокотемпературный источник тепла конвективной среды.

Фигура 14В изображает работу системы, показанной на фигуре 14А.

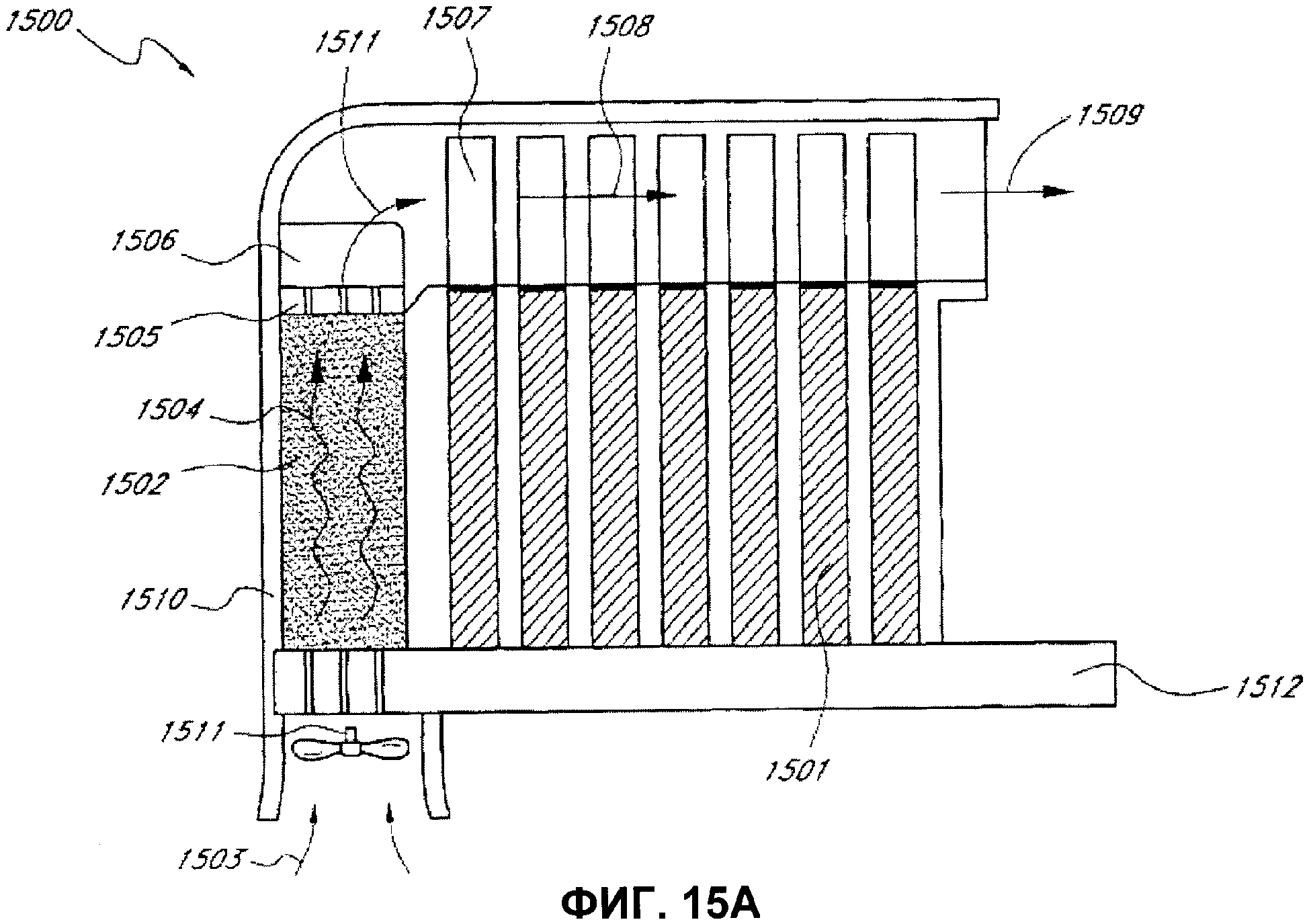

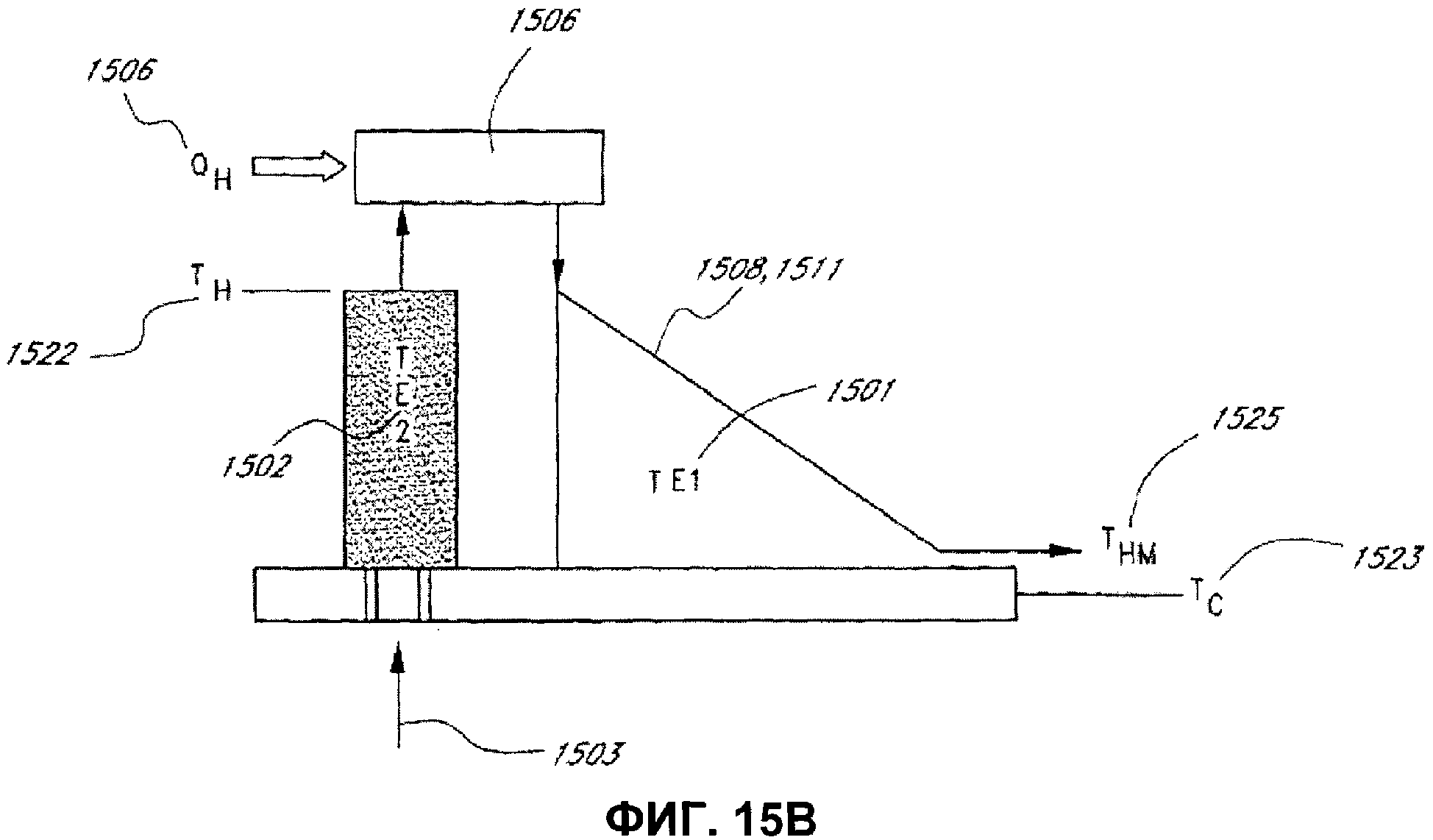

Фигура 15А изображает совместный генератор энергии, который использует как конвективную, так и термическую изоляцию.

Фигура 15В изображает работу системы, показанной на фигуре 15А.

Фигура 16 изображает систему генерации энергии, в которой конвективная среда является твердой.

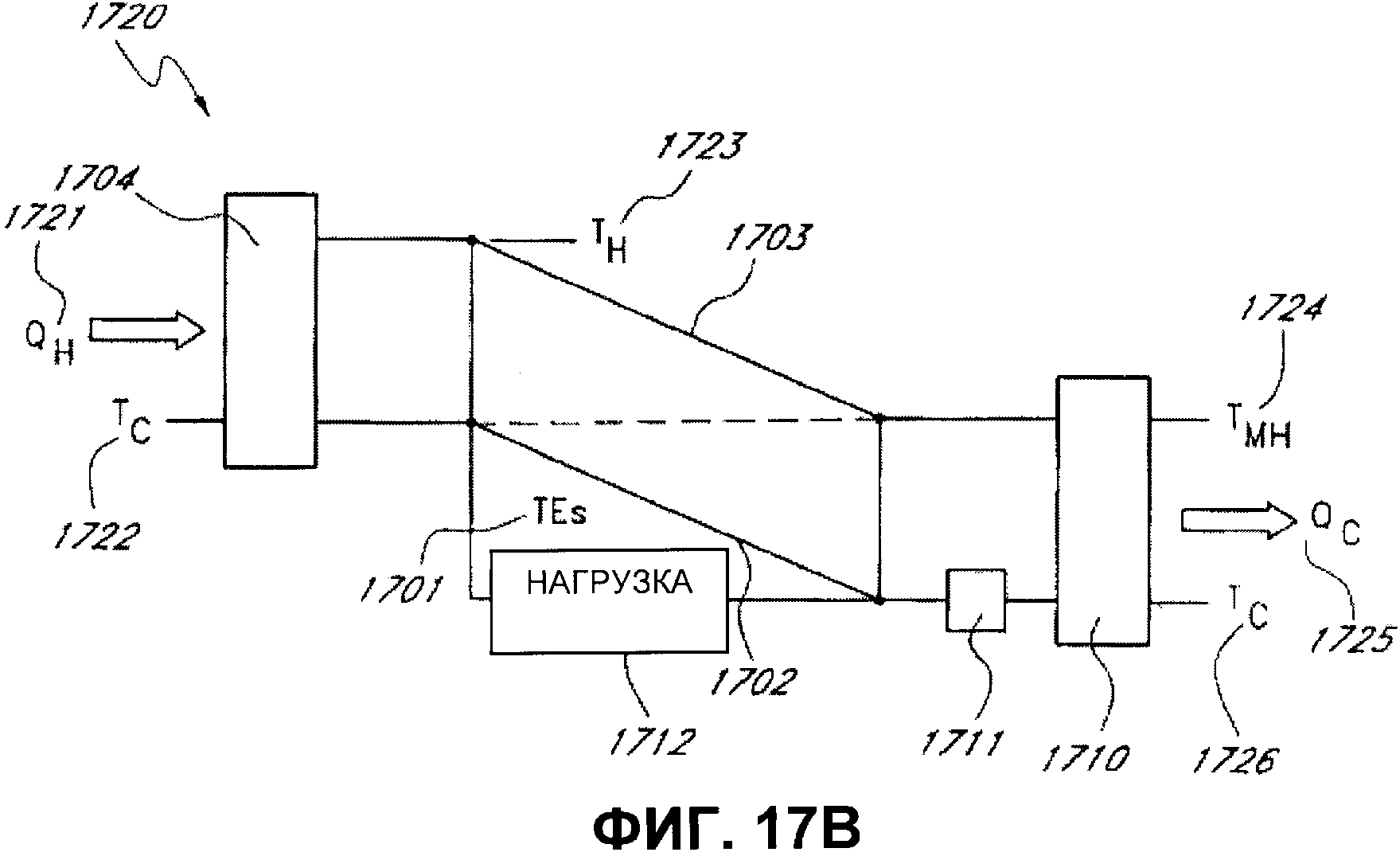

Фигура 17А изображает систему возмещения потерь энергии, которая использует конвективную среду в закрытом контуре.

Фигура 17В дает дополнительное представление о работе системы, показанной на фигуре 17А.

Подробное описание предпочтительных вариантов реализации настоящего изобретения

Ниже приведено детальное описание предпочтительных примеров реализации генераторов энергии с использованием новых термодинамических циклов, в которых тепло, отходящее от ТЭ элементов, может быть перенаправлено повторно к горячей стороне вместе с дополнительным теплом. Кроме того, предлагается описание способов совмещения процесса сгорания с термоэлектрическим генератором энергии. Сделаны акценты на факторы, которые влияют на эффективность, включая такие состояния горячей и холодной сторон, которые повышают эффективность при использовании с новыми термодинамическими циклами (Белл Л.Е., "Использование термоизоляции для повышения эффективности работы термоэлектрической системы", Материалы 21-ой Международной конференции по термоэлектрическим системам, Лонг Бич, Канада, август 2002, и Белл Л.Е., "Повышение термодинамической эффективности термоэлектрической системы за счет использования передачи конвективного тепла", материалы 21-ой Международной конференции по термоэлектрическим системам, Лонг Бич, Канада, август 2002). Источник тепловой энергии (теплота) имеет особое преимущество при использовании для генерации энергии в системах, где допустимые значения отводимых потерь тепла от холодной стороны значительно влияют на эффективность работы системы.

Такие конструкции имеют также важное применение в некоторых соответствующих твердотельных технологиях производства энергии, включая термоионные, фотонные, магнитокалорические, а также термоэлектрические преобразователи энергии.

Следующие концепции в соответствии с их подробными описаниями в упомянутых патентных заявках или патентах, включенных в данное описание в качестве ссылок, являются предпосылками настоящего изобретения: (1) конвекционное ТЭ производство энергии и совместное производство (патент США №6598405); (2) ТЭ системы с изолированными элементами (патент США №6539725); (3) конструкции массивов с изолированными элементами и конструкции с высокой плотностью энергии (заявка США №10/227398, поданная 23 августа 2002)).

В контексте данного описания термины Термоэлектрический Модуль, ТЭ модуль, ТЭ элемент или ТЭ использованы в широком смысле их обычного значения и понимания. В контексте данного описания они могут иметь следующие значения: (1) обычные термоэлектрические преобразователи, такие как производимые компанией Hi Z Technologies, Inc. в Сан-Диего, Калифорния; (2) преобразователи с квантовым туннельным эффектом; (3) термоионные преобразователи; (4) магнитокалорические модули; (5) элементы, использующие один эффект или любую комбинацию термоэлектрического, магнитокалорического, квантового, туннельного и термоионного эффектов; (6) любая комбинация, массив или другая структура из названных в пунктах с (1) по (6).

В настоящем описании слова холодный, горячий, более охлажденный, более нагретый и подобные являются родственными понятиями и не обозначают диапазон температур. Например, теплообменник с холодной стороны может на деле быть очень горячим для человека при прикосновении, но тем не менее более холодным, чем с горячей стороны. Эти термины использованы лишь для обозначения того, что на краях ТЭ модуля существует перепад температур.

Кроме того, примеры, рассмотренные в настоящем описании, являются только примерами и не ограничивают изобретение, рамки которого определяются его формулой.

Основы функционирования ТЭ генератора энергии могут стать более понятными при обращении к фигуре 1А. Один или несколько ТЭ элементов 161 и 162 находятся в хорошем тепловом контакте с источником 164 тепловой энергии QH на одном конце, а первый и второй теплопоглотители 166 для отвода потерь тепла Qc 167 расположены на другом конце. Источник 164 тепловой энергии при температуре Тн 165, является более горячим, чем теплопоглотители 166 при температуре Тс 168. Благодаря разнице температур ΔT 169 тепловая энергия передается от источника 164 тепловой энергии к теплопоглотителям 166. Часть тепловой энергии может быть преобразована в электроэнергию соответствующими ТЭ элементами 161, 162.

Эффективность преобразования энергии ψ равна выходной нагрузке 171, поделенной на тепловую входную мощность QH 164.

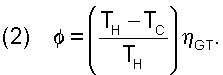

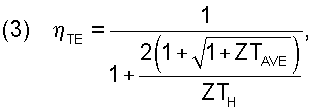

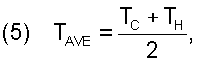

Эффективность может быть записана также как

Первое выражение с правой стороны уравнения, в скобках, представляет собой эффективность цикла Карно и является максимально достижимой эффективностью согласно второму закону термодинамики. Второе выражение ηgt - это фактор эффективности для отдельного процесса преобразования (и он меньше 1). Эти свойства генератора применимы в любом случае, независимо от того, является ли он термоионным, термоэлектрическим (в узком смысле), фотонным, основанным на эффекте квантового туннелирования, магнитокалорическим или создан на основе любой комбинации из перечисленных.

Фактор ηgt отображает характерную работу конкретного типа генератора.

Нижний индекс "GT" используется для обозначения "типа генератора". Например, "GT" меняется на "ТЕ", чтобы обозначить, что форма ТЕ принята для термоэлектрических (в узком смысле) материальных систем.

Случаи, когда значение теоретически оптимальной эффективности не включает потери, описываются формулой:

где

(6) α = чистый коэффициент термоэдс материальной системы,

(7) ρ = среднее электрическое сопротивление материальной системы,

(8) λ = средняя тепловая проводимость материальной системы.

Это хорошо известный результат, который описан более детально в статье: Angrist, Stanley W., Direct Energy Conversion, Third Edition, Allyn and Bacon, Inc. (Boston, 1976). Chapter 4, pp.140-165).

Как правило, желательно оптимизировать или эффективность, или мощность на выходе генератора, для краткости, термоэлектрические системы и их работу при высокой эффективности согласно описанию. Тем не менее, описанный подход применим и к работе при других условиях и, в общем случае, к другим ТЭ системам.

Фиг.1B-1G изображают общее устройство роторного термоэлектрического генератора 100 энергии. Фигура 1В представляет собой вид в перспективе. Фигура 1C - это вид роторного узла 135, как он виден через пазы 126, показанные на фигуре 1В. Фигура 1D изображает роторный термоэлектрический генератор 100 энергии в разрезе. Фигуры 1E-1G дают детальное представление о различных частях генератора. Роторный узел 135 (лучше всего представлен на фигурах 1C и 1D) содержит ТЭ модуль 101, который находится в хорошем тепловом контакте с одной стороны с находящимся на горячей стороне теплообменником 102, таким, например, как теплопередающие ребра, и с другой стороны с находящимся на холодной стороне теплообменником 103, таким, например, как теплопередающие ребра. Изолятор 109 отделяет горячую и холодную стороны. Изолятор 109 жестко соединяет части ротора с ротором двигателя 110. ТЭ модуль 101 изображен здесь в целях разъяснения и состоит из ТЭ элементов 104 и схемы 129. В точках контакта 124, 125, провода 123 электрически соединяют ТЭ модуль 101 с деталями 117, 119 конструкции вала 130, которые электрически изолированы друг от друга. ТЭ модуль 101, находящийся на горячей стороне теплообменник 102, находящийся на холодной стороне теплообменник 103, изоляторы 107 и 109, электрические провода 123, схема 129 и части 117, 119 вала образуют жесткий вращающийся блок.

Узел 111 двигателя соединен с ротором 110 двигателя подшипниками 144 (фигура 1G). Контакт 118 токособирательных колец электрически соединен с концом 119 вала, а контакт 120 токособирательных колец электрически соединен с частью 117 вала. Электрические провода 122 присоединены к контактам 118 и 120 токособирательных колец через электрическую схему 132 и другие, не показанные здесь, схемы, такие как дорожки на печатной плате или другие традиционные соединения электрических схем. Электрические провода 122 контактируют также с узлом 111 двигателя через печатную плату 112 и другие, не показанные здесь, электрические схемы.

Спицы 113 (лучше всего показаны на фигуре 1В) механически скрепляют внутреннюю стенку 114 (фигура 1D) с основанием 116 двигателя и, таким образом, с узлом 111 двигателя. Находящийся на горячей стороне фильтр 128 текучей среды прикреплен к внешнему кожуху 131, а находящийся на холодной стороне фильтр 127 текучей среды поддерживается лопастями 115 и прикреплен к дополнительной части 133 внешнего кожуха 131. Отверстия 126 во внешнем кожухе, такие как щели, позволяют текучей среде 106, 108 проходить через кожух 131. Горячая рабочая среда 105, 106 (фигуры 1D и 1Е) заключена в камеру, образованную внешней стенкой 131, отверстиями 126, изоляцией 109, фильтром 128 и ТЭ модулем 101. Холодная рабочая среда 107, 108 ограничена внутренней стенкой 114, лопастями 115, дополнительной частью 133 внешнего кожуха, основанием 116 двигателя и фильтром 127.

Горячая текучая среда 105 проходит через находящийся на горячей стороне фильтр 128 и передает тепло находящемуся на горячей стороне теплообменнику 102. Таким образом, область между находящимся на горячей стороне теплообменником 102 и ТЭ модулем 101 нагревается. Аналогично, холодная текучая среда 107 проходит через находящийся на холодной стороне фильтр 127 и забирает тепло от теплообменника 103, находящегося на холодной стороне. Следовательно, область между находящимся на холодной стороне теплообменником 103 и ТЭ модулем 101 охлаждается. Температурный градиент (горячий поток) на краях ТЭ модуля 101 обеспечивает получение электрической энергии. Электрическая энергия передается через провода 123 к точкам 124, 125 проводника, к частям 117, 118 вала и через контакты 118 и 120 токособирательных колец к проводам 122 (лучше всего показано на фигуре 1G).

Узел 111 двигателя, действуя на ротор 110 двигателя, вращает роторный узел. В одном из примеров реализации теплообменники 102, 103 сконструированы в виде ребер, ориентированных продольно в сторону от оси вращения конструкции ротора. В этой конфигурации теплообменники 102, 103 преимущественно работают как лопатки радиального вентилятора или компрессора и поэтому постоянно накачивают рабочие среды 105, 107 для поддержания разницы температур на краяях ТЭ модуля 101. Часть теплового потока, проходящего через ТЭ модуль 101, постоянно преобразуется в электрическую энергию. Горячая среда 105 охлаждается во время прохождения через находящийся на горячей стороне теплообменник 102 и выходит в виде отходов текучей среды 106 через отверстия 126. Аналогично, холодная рабочая среда 107 нагревается во время прохождения через находящийся на холодной стороне теплообменник 103 и выходит в виде отходов текучей среды 108 через отверстия 126.

Преимущества такого вращающегося термоэлектрического генератора энергии со специальной конструкцией роторного узла 135 будут объяснены более подробно со ссылками на последующие фигуры. Вращение термоэлектрического модуля с теплообменником как единого узла позволяет использовать один или несколько теплообменников в качестве лопаток вентилятора для нагнетания рабочей среды. В дополнение, как будет объяснено далее, могут быть получены другие преимущества и применения процесса вращения вследствие увеличения эффективности системы генерации энергии и увеличения плотности мощности.

Фигура 1Е показывает более увеличенное изображение перемещений проточных сред, находящихся на холодной и горячей сторонах генератора 100 энергии. ТЭ модуль 101 находится в хорошем тепловом контакте с находящимся на горячей стороне теплообменником 102 и находящимся на холодной стороне теплообменником 103. Две стороны отделены изоляцией 109. Текучая среда 105 и 106 на горячей стороне удерживается внешней стенкой 131 и изолятором 109. Аналогично, текучая среда 107, 108 на холодной стороне удерживается каналом 114 внутренней стенки и изоляцией 109. Ротор 110 двигателя жестко прикреплен к изолятору 109 так, что изолятор 109, ТЭ модуль 101 и теплообменники 102, 103 двигаются, как единый блок. Провода 123 соединяют ТЭ модуль 101 с вращающимися токосъемниками 118, 120, как описано более детально в подробном обсуждении фигуры 1G. Ротор 110 двигателя подсоединен через опоры 144 (фигура 1G) к вращательному электроприводу и валу 130 (показано подробно на фигуре 1G). Электрические провода 123 соединяются с ТЭ модулем 101 и валом 130.

Перепад температур создается на ТЭ модуле 101 с помощью горячей текучей среды 105, нагревающего теплообменника 102, холодной текучей среды 107 и охлаждающего теплообменника 103. Горячая текучая среда 105 охлаждается и выходит, а холодная текучая среда 107 нагревается и выходит. Перемещение горячей текучей среды 105 инициируется вращением компонентов теплообменника 102, которые действуют как лопасти компрессора или лопасти радиального вентилятора. Ротор 110 двигателя и электропривод 140 двигателя вызывают вращение. Поток текучей среды ограничивается внешним кожухом и изолятором.

Фигура 1F показывает поперечный разрез ТЭ модуля 101 и теплообменников 102,103.

Теплообменники 102, 103 показаны как складчатые ребра, выполненные согласно широко известной технологии, но могут иметь любую другую подходящую конструкцию, например любую предпочтительную конструкцию, описанную в Kays, William M., and London, Alexander L, Compact Heat Exchangers, 3rd Edition, 1984, McGraw-Hill, Inc. Чтобы улучшить передачу тепла, могут быть применены тепловые трубы и какая-нибудь другая технология.

Фигура 1G иллюстрирует дополнительные детали реализации узла токосъемника для передачи электрической энергии, произведенной ТЭ модулем 101, к внешним системам. Узел состоит из проводов 123, находящихся в изоляторе 109, один из которых электрически подсоединен к внутреннему валу 119, а второй - к внешнему валу 117. Электрическая изоляция 142 механически соединяет внутренний и внешний валы 117 и 119.

Преимущественно, внешний вал 119 механически соединен с ротором 110 двигателя и опорой 144. Контакт 118 токосъемника электрически соединен с внутренним валом 119, а контакт 120 токосъемника электрически соединен с внешним валом 117.

Фигура 1Н изображает альтернативную конструкцию термоэлектрического генератора, использующего поток и давление рабочей текучей среды для вращения узла генератора, исключая таким образом необходимость использовать электродвигатель, показанный на фигурах 1D и 1Е.

Как показано на фигуре 1Н, ТЭ 101, теплообменники 102, 103 и относящиеся к ним части, содержащие вращающиеся элементы термоэлектрического генератора, являются такими, как показано на фиг.1Е, за исключением того, что вентилятор 150 и изолятор 109 скреплены таким образом, чтобы образовывать единый вращающийся блок. Опоры 152, вал 130 и спицы 116, 151 образуют подвеску для вращающихся частей.

При работе рабочая среда 105 приводит в движение вентилятор 150. Энергия от вентилятора вращает вращающиеся части. В этом примере реализации изобретения вращение используется, чтобы втянуть холодную рабочую среду 107, а также реализовать другие преимущества вращения, рассмотренные в описании к фигурам 2-7 и 9.

Вентилятор 150 показан как отдельная часть. Такая же функциональность может быть достигнута путем использования других конструкций, которые имеют теплообменники или, кроме них, и другие части, имеющие форму и такое расположение, чтобы сделать возможным использование полезной энергии горячего, холодного и/или выхлопного потоков текучей среды для инициирования вращения. Например, такая система может быть использована в выхлопном потоке двигателя сгорания, такого как, автомобильный двигатель. В этом примере, иначе будут использованы потери тепла, которые конвертируются в электричество, и выхлопной поток вращает вращающийся термоэлектрический узел.

Ротор 110 двигателя, изоляторы 109, 142, и валы 117, 119 вращаются как единый блок и поддерживаются опорой 144. Кольцевые токосъемники 118, 120 передают электрическую энергию, образованную внутри вращающегося блока во внешнюю электрическую цепь. Кольцевые токосъемники 118, 120 могут быть любой конструкции, известной профессионалам, а валы 117, 119 могут иметь любой вариант конструкции, которая является проводящей или содержит электропроводящие провода или части. Передающие электрическую энергию детали и конфигурация могут быть любой конструкции, которая передает энергию от вращающегося блока во внешнюю схему.

Необходимо отметить, что хотя фигуры 1D-1G изображают одиночный вращающийся узел, также может быть предусмотрен и составной вращающийся массив.

Фигура 2А изображает поперечное сечение роторного узла 200 для термоэлектрического генератора энергии, имеющего форму, изображенную в общем виде на фигуре 1. Роторный узел 200 состоит из имеющего форму кольца ТЭ модуля 201, находящегося в хорошем тепловом контакте с кольцевым массивом внешних тепловых труб 202 и кольцевым массивом внутренних тепловых труб 203. Находящийся на горячей стороне теплообменник 204 находится в хорошем тепловом контакте с внешними тепловыми трубами 202, а находящийся на холодной стороне теплообменник 205 имеет хороший тепловой контакт с внутренними тепловыми трубами 203. Узел 200 ротора обычно симметричен относительно своей оси вращения 211.

Во время работы узел 200 ротора вращается вокруг своей оси вращения 211. Горячая жидкость (не показана) находится в контакте с находящимся на горячей стороне теплообменником 204, который передает поток тепла внешним тепловым трубам 202, и внешней поверхности ТЭ модуля 201. Часть теплового потока преобразуется в электрическую энергию ТЭ модулем 201. Отходы теплового потока проходят через внутренние тепловые трубы 203, затем к находящемуся на холодной стороне теплообменнику 205 и, в конечном итоге, к охлаждающей жидкости (не показана), контактирующей с находящимся на холодной стороне теплообменником 205.

Фигура 2В представляет более подробный вид поперечного сечения роторного узла 200 через тепловую трубу. Как и на фигуре 2А, тепловые трубы 202 и 203 находятся в тепловом контакте с ТЭ модулем 201. ТЭ элементы 208 и электрическая схема 209 завершают ТЭ модуль 201. В одном из предпочтительных примеров реализации тепловые трубы 202, 203 состоят из герметизированных корпусов 214, 215, содержащих передающую тепло текучую среду. Во время работы, когда роторный узел 200 вращается вокруг оси 211, силы вращения толкают жидкую фазу передающей тепло текучей среды наружу от оси вращения отдельных тепловых труб 202, 203. Направление ориентированной вовне силы, индуцированной вращением, показано стрелкой 210. Например, в тепловой трубе 202 жидкая фаза 206 образует границу раздела 212 с газообразной фазой. Находящийся на горячей стороне теплообменник 204 имеет хороший тепловой контакт с оболочкой 214 тепловой трубы, находящейся на горячей стороне. Аналогично, находящиеся на холодной стороне тепловые трубы 203, 215 имеют передающую тепло текучую среду 207 в жидкой фазе и границу раздела 213 с газовой фазой. Теплообменник 205, находящийся на холодной стороне, имеет хороший тепловой контакт с оболочками 215 тепловых труб, находящихся на холодной стороне.

Внешняя сила 210, вызванная вращением роторного узла 100, действует таким образом, что вынуждает жидкие фазы 206 и 207 занять положение, показанное на фигуре 2В. Горячий газ (не показан) передает тепло от ребер внешнего теплообменника 204 к внешним оболочкам 214 тепловых труб. Тепловой поток вызывает испарение части жидкой фазы 206 на горячей стороне. Пар движется внутрь, в противоположном к показанному стрелкой 210 направлении, так как он вытесняется более плотной жидкой фазой 206. Текучая среда в парообразной фазе в тепловых трубах 202, находящаяся в контакте с границей раздела между ТЭ модулем 201 и находящимися на горячей стороне оболочками тепловых труб 214, передает часть своего тепла ТЭ модулю 201 и конденсируется в виде жидкой фазы. Сила, вызванная вращением, подталкивает плотную жидкую фазу в направлении, показанном стрелкой 210. Циклы текучей среды повторяются по мере возрастания тепла, которое абсорбируется находящимся на горячей стороне теплообменником 204, передаваясь оболочкам внешних тепловых труб 214 и затем внешней поверхности ТЭ модуля 201.

Аналогично, тепло, отходящее от внутренней стороны ТЭ модуля 201, вызывает кипение жидкой фазы 207 текучей среды внутренней тепловой трубы и конвекцию внутрь, к внутренним частям оболочек 215 внутренних тепловых труб. Холодная проточная среда (не показана) удаляет тепло от находящегося на холодной стороне теплообменника 205 и расположенных рядом частей оболочек 215 тепловых труб, находящихся на холодной стороне. Это вызывает конденсацию жидкости 207. Жидкая фаза направляется центробежной силой в направлении, показанном стрелкой 210, и накапливается на границе раздела между ТЭ модулем 201 и оболочками 215 внутренних тепловых трубы. Этот цикл постоянно повторяется, и текучая среда постоянно испаряется в одном месте, конденсируется в другом и возвращается назад, к исходному месту, центробежной силой.

Силы, вызванные вращением роторного узла 201, могут превышать силу гравитации в диапазоне от нескольких раз до тысячи раз в зависимости от размеров ротора и скорости его вращения. Такие центробежные силы могут усиливать передачу тепла тепловой трубой, позволяя, таким образом, роторному узлу 200 работать с меньшими потерями тепла и при более горячих тепловых потоках.

Фигура 2С показывает видимое вдоль оси вращения 211 поперечное сечение роторного узла 200, изображенного на фигуре 2А. ТЭ модуль 201 находится в хорошем тепловом контакте с внешними тепловыми трубами 202 и внутренними тепловыми трубами 203. Теплообменники 204, 205, такие как показанные здесь ребристрые теплообменники, находятся в хорошем тепловом контакте с тепловыми трубами 202, 203.

Фигура 2С показывает отдельные сегменты тепловых труб 202, 203 и ТЭ модуль 201. Горячая рабочая среда (не показана) течет через отверстия 216 между ребрами 204 внешнего теплообменника и внешними тепловыми трубами 202. Аналогично, холодная рабочая среда (не показана) течет через внутренние отверстия 217 между ребрами 205 внутреннего теплообменника и внутренними тепловыми трубами 203.

Фигура 3 изображает альтернативный вариант роторного узла 300 для термоэлектрического генератора энергии. В данном варианте роторного узла рабочая среда течет в общем случае в радиальном направлении. Вид в разрезе показывает дискообразный ТЭ модуль 301, который имеет хороший тепловой контакт с находящимися на горячей стороне тепловыми трубами 302 и находящимися на холодной стороне тепловыми трубами 303. Теплообменник 304 находится в хорошем тепловом контакте с расположенными на горячей стороне тепловыми трубами 302, а теплообменник 305 находится в хорошем тепловом контакте с расположенными на холодной стороне тепловыми трубами 303. Роторный узел 300 вращается вокруг центральной линии 310 и в общем случае симметричен относительно нее.

При работе роторный агрегат 300 вращается вокруг центральной линии 310 под действием двигателя, например такого, какой показан на фигуре 1А. Горячая рабочая среда (не показана), проходя в основном радиально наружу между находящимся на горячей стороне теплообменником 304 (ребра на этом изображении) и находящимися на горячей стороне тепловыми трубами 302, передает тепло теплообменнику 304, внешним тепловым трубам 302 и затем ТЭ модулю 301. Подобным образом холодная проточная среда (не показана), проходя в основном радиально наружу через находящийся в центре теплообменник 305 и находящиеся на холодной стороне тепловые трубы 303, забирает тепло, конвектированное находящимися на холодной стороне тепловыми трубами 305 от ТЭ модуля 301. Часть теплового потока, проходя от находящихся на более горячей стороне тепловых труб 304 к ТЭ модулю 301 и наружу через находящиеся на более холодной стороне тепловые трубы 303, преобразуется в электрическую энергию ТЭ модулем 301.

Вращение тепловых труб 302, 303 (сконструированных в этом примере реализации изобретения в виде сплющенных трубчатых секций) преимущественно действует как лопасти вентилятора, которые откачивают наружу холодную и горячую проточную среду (не показано). Преимущественно теплообменники 304, 305 и тепловые трубы 302, 303 сконфигурированы так, чтобы максимизировать как передачу тепла, так и действие откачивания текучей среды вентилятором. Таким образом, роторный узел 300 функционирует и как генератор энергии, и как насос текучей среды.

Фигура 3В показывает более детальный вид роторного узла 300, показанного на фигуре 3А, в разрезе 311 через тепловую трубу. ТЭ модуль 301 состоит из ТЭ элементов 309 и электрической схемы 310. ТЭ модуль 301 имеет хороший тепловой контакт с тепловыми трубами 302, 303. Согласно конструкции на фигуре 2, находящиеся на горячей стороне тепловые трубы 302 содержат герметичные оболочки 312 с текучей средой, имеющей жидкую фазу 306 и парообразную фазу, и с границей раздела 314. Аналогично, находящиеся на холодной стороне тепловые трубы 303 состоят из герметичных оболочек 313, содержащих текучую среду с жидкой фазой 307 и парообразной фазой, границу раздела 315. Ребра теплообменников 304, 305 находятся в хорошем тепловом контакте с тепловыми трубами 302, 303. Стрелка 308 показывает направление силы, ориентированной наружу и образованной за счет вращения роторного узла вокруг оси 310.

При работе направленные от центра силы толкают жидкие фазы 306, 307 теплоносящей текучей среды внутри тепловых труб 302, 303 наружу, образуя жидкие фазы 306, 307 и границы раздела 314, 315. Тепловой поток от находящихся на горячей стороне текучих сред (не показано), проходя мимо находящегося на горячей стороне теплообменника 304, испаряет часть текучей среды 306, которая конденсируется на находящихся на горячей стороне оболочках тепловых труб 312 на поверхности ТЭ модуля 301. Аналогично, часть теплового потока проходит через ТЭ модуль 301 к его границе раздела с находящимися на более холодной стороне оболочками тепловых труб 313, и в текучую среду 307 тепловых труб более холодной стороны, вызывая этим кипение текучей среды 307. Парообразная фаза конденсируется на внутренней части оболочек тепловых труб 313, находящихся на холодной стороне, так как тепло выводится передачей к находящемуся на холодной стороне теплообменнику 305 и к находящейся на холодной стороне проточной среде (не показана). Этот процесс передачи тепла аналогичен тому, который описан детально в пояснениях к фигурам 2А, 2В и 2С.

Фигура 4 отображает в поперечном сечении одну из сторон иначе вращающегося генератора энергии 400.

ТЭ модуль 401 термически соединен с находящимся на холодной стороне теплообменником 402 и находящимся на горячей стороне теплообменником 403. В показанном примере реализации изобретения находящийся на холодной стороне теплообменник 402 имеет сегменты тепловых труб 404 и ребер 406. Похожим образом, находящийся на горячей стороне теплообменник 403 имеет сегменты тепловых труб 405 и ребер 407. Более холодная проточная среда 408, 410 заключена в камеру, образованную изоляторами 416, 423, 424 и каналом 412. Похожим образом, более горячая проточная среда 414 и 415 ограничена изоляторами 423, 424 и внешним каналом 411. Роторный изолятор 416 жестко соединен с ротором 417 двигателя, внутренней частью теплообменника 402 и, в связи с этим, и с ТЭ модулем 401 и теплообменником 403. Провода 420 и кожух 425 жестко соединены с ТЭ модулем 401. Аналогично, лопаточный узел вентилятора 413 жестко прикреплен к ТЭ модулю 401. Узел 419 вала прикреплен к ротору 417 двигателя и к опорам 418. Узел токосъемника 421 имеет электрический контакт с узлом 419 вала. Изоляторы 423 и 424 сконструированы так, чтобы образовывать лабиринтное уплотнение 422. Спицы 409 соединяют самую левую опору 418 с изолятором 424 и каналом 411.

Узел, образованный ротором 417, изоляторами 416, 423, тепловыми трубами 402, 403, ТЭ модулем 401, лопастями вентилятора 413, проводами 420, валом 419 и кожухом 425, вращается как единое целое. Вращение лопаток вентилятора 413 обеспечивает движущую силу для горячей и холодной проточных сред 408, 410, 414, 415.

Горячая проточная среда 414 входит слева и передает тепловую энергию находящемуся на горячей стороне теплообменнику 402 и затем ТЭ модулю 401. Поток горячей проточной среды 414 направляется вращением лопастей вентилятора 413. Подобным образом, более холодная проточная среда 408 входит слева и извлекает отходную тепловую энергию от находящегося на более холодной стороне теплообменника 403 и ТЭ модуля 401. Образованная электрическая энергия проходит через провода 420 и наружу от вращающихся частей через узел 419 вала и узел токосъемников 421, как было описано более детально в пояснениях к фигуре 1F.

Тепловые трубы 402, 403 сегментированы так, чтобы изолировать одну часть от другой в соответствии с вариантом, предложенным в патенте США №6539725 с приоритетом от 27 апреля 2001, под названием "Эффективные термоэлектрики, использующие термическую изоляцию", включенном в настоящее описание в виде ссылки. Передача тепла внутри тепловых труб 402, 403 усилена центробежным ускорением, как пояснено выше, и в связи с этим увеличивает эффективность транспорта тепловой энергии и допустимую плотность мощности, при которой система может работать. Используя центробежную силу для усиления теплопередачи, собранное изделие может быть более компактным и может использовать термоэлектрические материалы, которые преимущественно работают при высоких плотностях тепловой мощности.

Затвор 422 представляет собой типичный образец любой конструкции затвора, которая подходящим образом отделяет горячую текучую среду 414 от холодной текучей среды 408 с перемещением к закрепленной границе. В некоторых конструкциях откачивающая энергия вентилятора 413 в комбинации с геометрией входного отверстия может исключить необходимость применения затвора 422. Альтернативно, затвор 422 может выполнять функцию обеспечения разделения холодной и горячей проточных сред 408, 422, если внешний альтернативный механизм (не показан) для лопастей вентилятора 413 обеспечивает силу для откачивания проточных сред 408, 422 через теплообменники 402, 403. В таком примере реализации вентилятор 413 может быть не включен в конструкцию, или его функция может быть восполнена запасным механизмом накачки текучей среды.

Фигура 5 изображает конструкцию генератора энергии, в которой теплообменники работают как лопасти вентилятора. ТЭ модуль и теплообменники в целом имеют конструкцию, подобную изображенной на фигуре 3. Роторный узел 500 состоит из ТЭ модулей 501, теплообменника 502 холодной текучей среды, теплообменника 503 горячей текучей среды, изоляторов 515, 517, спиц 508 и ротора 509 двигателя, при этом все указанные части жестко соединены друг с другом, чтобы образовать жесткий узел, который вращается вокруг оси 510. Теплообменник 502 холодной текучей среды имеет тепловые трубы, находящиеся в хорошем тепловом контакте с ребрами 504. Подобным образом, теплообменник 503 горячей текучей среды имеет тепловые трубы, находящиеся в хорошем тепловом контакте с ребрами 505. Изоляторы 515, 517 и канал 507 образуют камеру, которая заключает горячую проточную среду 511, 512. Подобным образом, изоляция 515, 517 и канал 506 образуют камеру, которая заключает холодную проточную среду 513, 514. Затвор 516 образован в изоляции 515, 517, чтобы отделить горячую 511 и холодную 513 рабочие проточные среды.

Узел 500 действует с помощью ротора 509 двигателя, обеспечивающего движущую силу для вращения теплообменников 502, 503, которые, в свою очередь, вызывают откачивающее действие для проталкивания горячей и холодной проточной среды через теплообменники 502, 503, чтобы создать температурный градиент на краях ТЭ модуля 501. Созданная в связи с этим электрическая энергия извлекается и передается во внешнюю цепь конструкцией, показанной на фигурах 1А-1Е, или другим способом передачи, подходящим к условиям окружающей среды.

Преимущественно, несколько проточных сред могут быть использованы внутри одного узла. Генератор, подобный показанному на фигуре 4А, может иметь несколько источников находящихся на горячей стороне проточных сред, имеющих разный состав и/или температуру. Это состояние может возникнуть, например, в системе генерации электроэнергии, построенной на использовании отходов и имеющей несколько источников выхлопного газа, которые должны работать вместе с отработанной нагретой текучей средой от бойлера, сушильного аппарата или подобного устройства. Такие составные источники текучей среды могут быть введены через стенку 411 к месту вдоль оси вращения, где находящаяся на горячей стороне проточная среда 422 была охлаждена до такой температуры, что, будучи соединенной с добавленной проточной средой, производит электроэнергию. В этих обстоятельствах тепловой поток может изменяться в некоторых из тепловых труб 402, 407 и ребер 405, 409 таким образом, что ТЭ модули 101, тепловые трубы 402, 207 и ребра 405, 409 могут иметь разную конструкцию, размер, форму и/или материалы от одной секции к другой в направлении потока текучей среды. Кроме того, изоляция и конструкция ребер может быть использована для отделения разнородных текучих сред. Наконец, более чем одна находящаяся на холодной стороне проточная среда 409, 410 может быть использована в комбинации по меньшей мере с одной находящейся на горячей стороне проточной средой.

Конструкция, показанная на фигуре 6, также использует тепловые трубы, как изображено на фигуре 4. Узел 600, показанный на фиг. 6, использует встречное течение, как объясняется в заявке на патент США № 09/844818, включенной в настоящее описание в виде ссылки. Фигура 6 изображает поперечное сечение еще одного роторного термоэлектрического генератора энергии. Преимущественно, данный пример реализации изобретения использует также термическую изоляцию. Конструкция 600 генератора содержит вращающийся узел, образованный ТЭ модулем 601, парой термически изолированных теплообменников 602, 603, узлами 610, 613 вентилятора с кожухами 607, 614, изоляцией 615, 616, 619, 620, 624, ротором 617 двигателя и узлом 618 вала.

Находящаяся на горячей стороне проточная среда 611, 612 ограничена изоляцией 609, 615, 619, 620, 621. Находящаяся на холодной стороне проточная среда 604, 606 ограничена изоляцией 609, 615, 616, 619, 621 и каналом 608. Спицы 605 соединяют опору 622 с изоляцией 615.

Находящаяся на холодной стороне проточная среда 604 входит слева, абсорбирует термическую энергию от теплообменников 602, благодаря чему охлаждает их, и откачивается наружу радиально центробежным действием лопаток 610 вентилятора. Лопатки 610 вентилятора могут содержать или не содержать внутренний кожух 607, который может служить для обеспечения конструктивной поддержки и действует, как частичный затвор для того, чтобы сохранять разделение между горячей проточной средой 611 и холодной проточной средой 606 и помогать управлять потоком холодной проточной среды 606. Горячая проточная среда 611 входит внутрь в радиальном направлении, переносит термическую энергию находящимся на горячей стороне теплообменникам 603 и затем откачивается наружу радиально действием вращающихся лопастей 613 вентилятора. Кожух 614 может быть использован для добавления конструктивной жесткости лопастям 613 вентилятора. Кожух действует как частичный затвор для отделения холодной проточной среды 604 от выходящей горячей проточной среды 612 и помогает управлять потоком горячей проточной среды 612.

Фигура 7 изображает поперечное сечение еще одного роторного термоэлектрического генератора энергии. Конструкция, показанная на фигуре 7, предназначена для работы во встречном течении. Теплообменники могут содержать или не содержать тепловые трубы для усиления передачи тепла.

Фигура 7 изображает центробежный генератор 700 энергии. Вращающийся узел состоит из ТЭ модуля 701, теплообменников 702, 703 с ребрами 704, 705, изоляции 720, лопастей 723 вентилятора, ротора 718 двигателя и вала 719. Опоры 721 прикрепляют узел 719 вала к невращающемуся каналу 717, внутренней опоре 707, спицам 722 и каналу 710. Горячая проточная среда 706, 709 ограничена внутренней опорой 707, каналом 710, изоляцией 720, ТЭ модулем 701 и выхлопной трубой 711. Холодная проточная среда 712, 713, 714 ограничена выхлопными трубами/каналами 711, 716, изоляцией 720, ТЭ модулем 701 и каналом/трубой 717. Затвор 715 отделяет горячую проточную среду 709 от холодной проточной среды 712.

Узел 700 действует, используя встречный поток в основном того же типа, который описан в пояснениях к фигуре 6. Узел 700 работает в общем случае в радиальном направлении с находящимся на горячей стороне теплообменником 702 с его ребрами 704, работающими как вращающиеся лопасти вентилятора для откачивания горячей проточной среды 706, 709. Холодная проточная среда 712, 713, 714 реагирует на результирующее действие направленной радиально наружу силы, образованной тепловыми трубами теплообменника 703 и ребрами 704 и большей по величине направленной радиально наружу силы, образованной вращением лопастей 723 вентилятора, действующей на холодную проточную среду 713, 714. Результирующее действие противоборствующих сил направлено на то, чтобы заставить текучую среду 712, 713, 714 протекать в направлении, показанном на фигуре 7. То, что сила лопаток больше по величине, вызвано положением лопаток 723 вентилятора, которые длиннее и тянутся радиально наружу дальше, чем теплообменники 703 с их ребрами 705. Как альтернатива, любое перемещение текучих сред 706, 709, 712, 713, 714 может быть вызвано внешними вентиляторами или насосами. В такой конструкции вентилятор 723 может быть удален, но не обязательно.

Электрическая энергия образуется и передается способами и конструкциями, описанными на фигуре 1 и фигурах 5-6 или любым другим выгодным способом.

Фигура 8 изображает генератор энергии, который комбинирует радиальную и осевую геометрию. Основной механизм 800 содержит вращающуюся часть, состоящую из ТЭ модуля 801, теплообменников 802, 803 теплового шунта 804, изоляции 811, узлов 808 и 809 вентилятора, канала/трубы 807, ротора 817 двигателя и узла 818 вала. Более холодная проточная среда ограничена шунтом 804, кожухом 807, изоляцией 811, 816 и стенкой 814. Опора 819 соединяет вращающийся вал 818 со спицами 806 и стенкой 810.

Действие генератора аналогично действию, показанному на фигуре 7, за исключением того, что холодная проточная среда 805 течет через теплообменник 802 в общем случае в осевом продольном направлении. Как показано в настоящем описании, тепловой шунт 804 и теплообменники 802, 803 могут содержать или не содержать тепловые трубы. Более того, теплообменники 802, 803, ТЭ модуль 801 и тепловой шунт 804 могут быть, но не обязательно, сконструированы из термически изолированных элементов согласно патентной заявке США 09/844,818 под названием "Улучшенные термоэлектрики с применением тепловой изоляции" с приоритетом от 27 апреля 2001, которая включена в настоящее описание в виде ссылки.

Фигура 9 изображает интегральный ТЭ модуль с теплообменником. Узел 900 является сегментом кольцеобразного массива ТЭ модулей 901 с центром вращения 909, теплообменником 902 с ребрами 904, теплообменником 903 с ребрами 905 и тепловой изоляцией 908.

Зазоры 906, 907 электрически изолируют секции ребер 904, 905, которые соединены с отдельными частями теплообменников 902, 903. Во время работы один теплообменник 903, например, охлаждается, а другой теплообменник 902 нагревается, создавая температурный градиент вдоль ТЭ модуля 901. Электрическая энергия вырабатывается результирующим тепловым потоком.

В этой конфигурации ТЭ модуль 901 может быть отдельным ТЭ элементом 901 с током 910, протекающим в общем случае в круговом направлении вокруг кольца, частью которого является узел 900. В части, в которой ТЭ модули 901 являются отдельными термоэлектрическими элементами, для того чтобы ток 910 протекал, как показано, элементы 901 попеременно имеют N и Р тип проводимости. Преимущественно, теплообменники 902, 903 являются электрическими проводниками на участке между расположенными рядом ТЭ элементами. Если ребра 904, 905 являются электрически проводящими и находятся в электрическом контакте с теплообменниками 902, 903, соседние ребра должны быть электрически изолированы друг от друга зазорами 906, 907, как показано. Электрическая энергия может быть получена размыканием кругового электрического тока в одном или нескольких местах и подсоединении в этих местах разрыва электрической схемы согласно пояснениям к фигуре 7.

Группы элементов могут вперемежку располагаться между соседними теплообменниками, образуя таким образом ТЭ модуль 901. Такие ТЭ модули 901 могут быть электрически соединены последовательно или параллельно и могут иметь внутренние средства для электрической изоляции так, что в зазорах 906, 907 нет необходимости. Тепловая изоляция между горячей и холодной сторонами может поддерживаться изоляцией 1008.

Если теплообменники 902, 903 содержат тепловые трубы, преимущественно проточные среды охлаждают внутренние теплообменники 903 и нагревают внешние теплообменники 902.

Фигура 10 иллюстрирует блок-схему термоэлектрической системы 1000 генерации энергии. Как показано, система имеет источник более горячей проточной среды 1002, источник более холодной проточной среды 1004, узел 1006 генератора, устройство 1008 вывода отработанной проточной среды и вывод 1010 электрической энергии. Узел 1006 генератора выполнен с возможностью использования любого примера реализации изобретения, раскрытого выше или любого аналогичного примера реализации с использованием принципов, разъясненных в настоящем описании. Источник более горячей проточной среды 1002 обеспечивает источник тепла для узла 1006 генератора. Источник более холодной проточной среды 1004 обеспечивает источник более холодной по температуре проточной среды, достаточной для того, чтобы создать полезный температурный градиент вдоль термоэлектрика в узле 1006 генератора. Отработанная проточная среда выходит из узла генератора через выход 1008. Электрическая энергия узла генератора 1006 образуется на выводе 1010 энергии. Система 1000 представляет собой только пример широко распространенной системы и не является ограничением способа, согласно которому узлы генератора в соответствии с настоящим изобретением могут быть использованы в системе генерации энергии.

Фигура 11 изображает конвективную термоэлектрическую систему 1120 генерации энергии. ТЭ элементы 1121, 1122 на одном своем конце, имеющем постоянную температуру Тн 1125, находятся в хорошем тепловом контакте с более горячей пластиной 1123 и, вследствие этого, с источником тепла Qн 1124. ТЭ элементы 1121, 1122, имеющие на другом конце постоянную температуру Tc 1128, находятся в тепловом контакте с более холодной пластиной или теплоотводом 1126, который удаляет излишки тепла QC 1127. Каналы 1136, 1139 обрамляют ТЭ элементы 1121, 1122 и вытяжку 1140. Нагрузка 1131 подсоединена к ТЭ элементам 1121, 1122 проводами 1130. Конвективная текучая среда 1133, 1134 и 1135 ограничена каналами 1136 и 1139 до желательного потока и проходит через генератор энергии 1120. Разница температур между пластиной 1123 на горячей стороне и пластиной 1126 на холодной стороне составляет ΔT 129.

При работе текучая среда 1133, 1134, такая, например, как воздух, откачивается вентилятором 1132 сквозь пластину 1126 холодной стороны через отверстия 1137 (или через поры, если пластина пористая, или через то и другое), а затем сквозь ТЭ элементы 1121, 1122 (через отверстия или поры, если ТЭ пористый) и, в конечном итоге, сквозь пластину 1123 горячей стороны (через отверстия 1138, через поры, если пластина пористая, или их комбинацию). Так как текучая среда 1133, 1134 проходит от пластины 1126 холодной стороны к пластине 1123 горячей стороны, она нагревается теплоотдачей от ТЭ элементов 1121, 1122. Текучая среда 1135 выходит при температуре Тн 1125 через выхлопную трубу 1140. Тепло QH 1124 сообщается системе 1120, находящейся на горячей стороне, пластиной 1123 и частично конвертируется в электрическую энергию на нагрузке 1131. Остаток тепловой энергии удаляется нагретой текучей средой 1135 или выходит через пластину 1126 холодной стороны как выброс тепла Qc 1127. Электрическая энергия к нагрузке 1131 подводится через провода 1130. Эффективность преобразования электроэнергии обычно возрастает с увеличением ΔТ 1129. Подробности работы генератора этого типа могут быть найдены в патенте США №6598405.

Важной характеристикой данной конструкции является то, что часть термической энергии Qн 1124 используется для нагревания текучей среды 1133, 1134 вместо того, чтобы выходить через пластину 1126 холодной стороны в виде потерь тепла Qc 1127. Таким образом, нагретая текучая среда 1135 может быть использована как часть второго цикла, в котором производится электрическая энергия, в дополнение к той, которая уже создана на нагрузке 1131 генератором 1120. Например, нагретая текучая среда, выходя через вытяжку 1140, может быть использована с генератором другой конфигурации, такой как показано на фигурах 13-17. Кроме того, генератор энергии 1120 в дополнение к производству энергии может производить горячую текучую среду 1135, такую как воздух, который может быть использован полностью или частично для горения, чтобы обеспечить такой источник теплой текучей среды, процесс горения которого является более совершенным и более эффективным за счет предварительного нагрева.

Для того чтобы лучше уяснить последующие примеры реализации изобретения, повышающие эффективность и использующие конвективную теплопередачу, как показано в дальнейшем на фигурах 13-17, на примере фигуры 12 приводится краткое описание работы и эффективности генератора энергии 160 в процессе реального использования его в практических условиях. Это описание объясняет, почему эффективность резко снижается по сравнению с теоретически возможной при применении в реальных окружающих условиях.

Фигура 12А изображает генератор 1200 энергии, в котором тепловая энергия Qн 1205 в рабочей среде 1214 находится при начальной температуре Т 1204. Пластина 1202 горячей стороны, находящаяся, как правило, при постоянной температуре Т 1212, находится в хорошем тепловом контакте со средой 1214 и горячей стороной ТЭ модуля 1201. Холодная сторона ТЭ модуля 1201 находится в хорошем тепловом контакте с теплоотводом 1208 при температуре Tc 1209. Потери тепловой энергии Qc 1210 выходят из генератора энергии 1200 через теплоотвод 1208. Электрическая энергия для нагрузки 1221 производится генератором энергии 1200. Разница между температурой Т 1204, при которой конвективная среда 1214 входит в генератор энергии, и температурой Тм 1212, при которой выходит, сообщает термическую энергию QM 1203 горячей стороне ТЭ модуля 1201. Температурный градиент вдоль ТЭ модуля 1201 равен ΔТс1211. Общая разница температур составляет ΔT 1213. Среда 1214 вначале находится при температуре Тc 1206 и нагревается приложенной термической энергией Q 1205, как показано вертикальной линией 1207.

Рабочая среда 1214 при температуре Тн 1204 передает часть Qм 1203 термической энергии пластине 1202 горячей стороны. Рабочая среда 1214 затем покидает систему при температуре Тм. Разница тепловой энергии от температуры Тм до Тc растрачивается впустую или составляет отходы.

Эффективность ϕТЕ регулируется выражением Карно, заключенным в скобки в уравнении (9).

Эффективность преобразования энергии равна нулю, когда Тм 1212 равна Тc 1204, и увеличивается с увеличением Тм 1212. К тому же, часть QM 1203 входной мощности QH 1205, которая конвертируется в электрическую энергию частью QM 1206, уменьшается до нуля, когда Тм 1212 равна Тн 1204. Таким образом, для некоторой температуры Тм 1212, имеющей значение между Тc 1211 и Тн 1204, эффективность максимальна. Анализ показал, что для общепринятых практических допущений, эффективность генератора энергии 1200 составляет 32% от теоретически возможной эффективности генератора 160 энергии, показанного на фигуре 1А. Вследствие этого, абсолютно очевидно, что эффективность реального генератора энергии, помещенного в практические условия, значительно ниже теоретически возможной.

Разница связана с нагреванием рабочей среды 1214 от температуры Тc 1206 до Тн 1204 и с обстоятельством, что доступна только часть входной тепловой энергии Qн 1205, равная Qм 1203, которая и проходит к ТЭ 1201.

Фигура 12В изображает генератор 1220 энергии, аналогичный генератору 1200, но с рабочей средой 1239, которая охлаждается ΔТн 1232 от Тндо Тмн 1231 путем прохождения над пластиной 1202 горячей стороны. При этом рабочая среда сообщает тепловую энергию Qмн 1223 ТЭ элементу 1201, который находится в хорошем тепловом контакте с пластиной 1202 горячей стороны на одной стороне и пластиной 1228 холодной стороны - на другой стороне. Рабочая среда 1238, находящаяся первоначально при температуре Тc 1209, абсорбирует отбросное тепло

Qмс 1223 во время прохождения пластины 1225 холодной стороны и поднимает ΔТс 1234 до температуры Тмс 1233. Электрическая энергия для нагрузки 1214 создается ТЭ модулем 1201. Рабочая среда 1207 входит в систему при температуре Тc1206 и нагревается источником входной мощности Qн 1205 до температуры Тн1204.

При работе внешняя тепловая энергия Qн 1205, созданная, например сжиганием воздуха, производит горячую рабочую среду 1239, которая сообщает тепловую энергию Qмн 1223 горячей стороне ТЭ модуля 1201. Тепловая энергия Qс 1229, не преобразованная в электрическую энергию для нагрузки 1221, нагревает рабочую среду 1238 до температуры Тмс 1233, при этом конвективная среда выходит из генератора 1220 энергии. Таким образом, суммарная входная мощность Qн 1205 и часть Qмн 1223 ограничена больше, чем в генераторе 1200 энергии, так как пластина 1228 холодной стороны находится при температуре Тмс 1233, которая больше чем Тc 1209. Если рабочие среды 1238 и 1239 выполнены из одного материала и находятся в равных количествах или, другими словами, имеют одинаковую тепловую емкость, температура ΔТс 1234 будет немного меньше, чем ΔТн 1232. Ни одна из этих двух величин не должна быть равна нулю, иначе тепловая энергия Qмн 1223 или Qмс 1229 будет нулевой. Аналогично, разность Qмн 1231 минус Qмс 1233 не должна быть равна нулю, или эффективность

будет нулевой. Вычисления для типичных условий показывают, что эффективность

Фигура 12С изображает генератор 1240 энергии, аналогичный генератору 1220 энергии, изображенному на фигуре 12В. Пояснения остаются теми же, за исключением того, что рабочая среда 1238, имеющая температуру Тмс 1233, нагревается источником Qн 1205 за счет разницы температур ΔТMR 1242 до температуры Тн 1204.

При работе отходное тепло

Соответственно, поскольку установлено, что в реальных практических условиях генераторы энергии работают при таких низких эффективностях, желательно определить другие конструкции, которые могут использовать конвективную среду как на фигуре 11, такую как потери горячей текучей среды, для того, чтобы производить электрическую энергию с более высокой эффективностью и при больших уровнях мощности. Фигура 13А изображает блочную конструкцию генератора 1300 энергии. Тип конструкции генератора 1300 энергии соответствует типу, рассмотренному в патенте США № 10/227398 под названием "Компактная высокоэффективная термоэлектрическая система, сконфигурированная для работы в качестве топливного вспомогательного генератора, удаленного генератора энергии или аналогичного устройства".

Преимущественно, генератор 1300 энергии содержит ТЭ элементы 1301 одного типа проводимости, чередующиеся с ТЭ элементами 1304 противоположного типа проводимости. ТЭ материал находится в хорошем электрическом и тепловом контакте с теплообменниками 1302, 1305 и расположен к ним под углом 90°, помимо других теплообменников 1306, 1303. Это хорошо видно на фигуре 13В в перспективе. Теплообменники 1302 соединены трубками 1309, которые преимущественно являются электрическими изоляторами и обладают очень низкой теплопроводностью. Аналогично, трубки 1314 соединяют теплообменники 1303. Воздух или другая текучая среда 1307 входит во входную трубу 1308 и выходит из выходной трубы 1310. Аналогично, выхлопной газ 1316 входит через входную трубу 1320 и теплообменник 1306 и выходит через выходную трубу 1315. Основное направление движения текучей среды 1307 показано стрелками 1307, 1321. Основное направление выхлопного газа 1316 показано стрелками 1313. Нагрузка 1317 подсоединена к меньшим теплообменникам 1302 и 1306 проводом 1322. Трубка 1310 соединена с форсункой 1311, через которую проходит рабочая среда, такая как воздух 1312, а топливо 1323 поступает из топливной емкости 1318. Клапан 1319 регулирует поток топлива. На фигуре не показаны вентилятор или насос для подачи воздуха 1307 генератору 1300. Желательно, чтобы клапан мог регулироваться управляющей системой обратной связи для применения в различных условиях.

Во время работы воздух 1312 сжигается с топливом 1323, при этом клапан 1319 контролирует скорость потока топлива 1323. Когда смесь сжигается, она нагревает воздух 1312 до желательной температуры. Выхлопной газ проходит в теплообменники 1306, где часть тепловой энергии воздуха проходит через ТЭ элементы 1301, 1304, создавая электрическую энергию в полном соответствии с Уравнением (2). В данном процессе входящий воздух 1321 нагревается по нарастанию до попадания в камеру сгорания 1311 через трубку 1310. Во время прохождения через другие теплообменники 1303 выхлопной газ 1316 постепенно охлаждается, отдавая свое тепло ТЭ элементам 1301, 1304 и увеличивая на каждом шаге своего пути энергию, образующуюся на нагрузке 1317. Часть отбросного тепла от этого процесса постепенно нагревает входящий воздух 1307, так как он проходит через теплообменники 1302.

Клапан 1323 может быть использован вместе с не показанным здесь регулятором подачи воздуха, для того чтобы контролировать температуру выхлопного газа 1312 для регулировки электрической мощности на нагрузке 1317 и эффективности генератора 1300.

Может быть использована любая другая топливная система, такая как водородная или кислородная. Кроме того, наряду с воздухом 1307 такое газовое топливо, как пропан, может быть включено во второй генератор того же типа. После сжигания выхлопной газ может быть подходящим образом разделен, чтобы обеспечить источник тепла для обоих генераторов. Кроме этого, источник тепла может происходить от распада ядерных изотопов, солнечной энергии или любого другого источника тепла. Генератор 1300 может иметь больше или меньше, чем показано, теплообменников 1302, 1303 и ТЭ элементов 1301, 1304. Аналогично, ТЭ элементы 1301, 1304 могут быть заменены ТЭ модулями или любыми другими подходящими твердотельными преобразователями энергии. В этом случае электрическая разводка 1322 и параметры нагрузки 1317 соответствующим образом изменятся и должны быть определены системным проектировщиком для конкретного применения. Если для передачи тепловой энергии системе были использованы солнечная, ядерная или система внешнего сгорания, воздух 1307, 1312, 1316 может быть заменен любой подходящей текучей средой, которая может быть в таком случае спроектирована, как система или с открытым, или с закрытым контуром. Если теплообменники 1302, 1303, 1306 электрически изолированы от ТЭ элементов 1301, 1304, среда может быть жидким металлом, таким как ртуть, или, желательно, менее токсичным заменяющим ртуть сплавом, предназначенным для работы при высоких температурах, таким как NaK, металл Вуда (Wood's metal), или любым другим подходящим жидким металлом.

Фигура 13С изображает схему 1323 работы генератора 1300. Выхлопной газ от камеры сгорания 1311 входит при температуре Тсм 1324 и находится в хорошем тепловом контакте с теплообменниками 1303, 1306, которые в свою очередь имеют хороший тепловой контакт с ТЭ элементами 1301, 1304. Выхлопной газ 1316 выходит при температуре Тмн 1324. Аналогично, воздух 1307, 1321 и 1310 при температуре Тc 1326 постепенно нагревается до температуры Тсм 1324. Часть отбросного тепла от выхлопа, не преобразованная в электрическую энергию (не показано), проходит через ТЭ элементы 1301, 1304 в теплообменники 1302, 1305 и воздух 1307. Источник тепла в виде камеры сгорания 1311 и топлива 1318 обеспечивает тепловую мощность генератору 1320.

Поток тепла между перепадами температур, например между Тмн 1324 и Тc 1302, между Тн 1325 и Тсм 1324, или где-либо еще на диаграмме 1320, производит электрическую энергию на каждом ТЭ 1301, 1304 в соответствии с Уравнением (2). Отношение произведенной ТЭ элементами 1301, 1304 генератора 1300 итоговой суммы такой электрической энергии к тепловой энергии камеры сгорания равно эффективности системы. Для данной конструкции подробные вычисления показывают, что эффективности могут находиться в диапазоне до 130% от эффективности генератора 160, если потерями системы и мощностью вентилятора (или компрессора) пренебречь. Реальные результаты могут быть значительно ниже диапазона от 40% до 70% от генератора 160. Тем не менее, как объяснено ранее, если реальная практическая рабочая эффективность генератора 160 составляет 12%-25%, генератор 1300 энергии может работать при эффективности, в несколько раз превышающей эффективность генератора 160 для практических применений. Таким образом, эффективности могут быть значительно выше, чем эффективности, продемонстрированные генераторами 1220 и 1240.

Фигура 14А изображает генератор 1400, в котором используется повторение настоящего изобретения в конфигурации линейного одномерного массива и термическая изоляция, описанная в патенте США №6539725. Генератор 1400 имеет ТЭ элемент 1401 или массивы ТЭ элементов, которые находятся в хорошем тепловом контакте с теплообменником 1402 горячей стороны и теплообменником 1403 холодной стороны. Воздух 1407 входит в вентилятор 1408 и затем проходит к входному отверстию 1406 теплообменников 1403, находящихся на холодной стороне. Нагретый воздух 1410 в камере 1411 смешивается с высокотемпературными продуктами 1412 горения или другой горячей текучей средой, которая впускается через трубку 1413.

Нагретая воздушная смесь 1410 проходит через теплообменники 1402 горячей стороны, и воздушная смесь 1414 покидает кожух 1409 через выхлопную трубу 1416. Кожух 1409 окружает агрегат. Нагрузка 1415 подсоединена к ТЭ 1401. Зазоры 1405 разделяют и термически изолируют отдельные оболочки ТЭ элементов 1401 и теплообменников 1402 и 1403.

Действие данного генератора аналогично действию генератора 1300, за исключением того факта, что ТЭ 1401 сдвоены с теплообменниками 1402 и 1403 горячей и холодной стороны для достижения термической изоляции. Во время работы разница температур на краях ТЭ элементов или модулей производит электроэнергию, которая собирается и передается на нагрузку 1415. Эта система имеет почти такую же эффективность, как генератор 1300, изображенный на фигуре 13А.

Воздух 1407, 1410 и 1414 может быть заменен жидкостью, твердым веществом, любой комбинацией газообразной, жидкой и твердой среды, такой, например, как суспензии, пенообразные вещества, наночастицы, взвешенные в текучей среде, или какие-нибудь другие подходящие средства. Точно так же, как для генератора 1300, любой источник тепла может быть использован для подачи термической энергии в смесительную камеру 1411. В конечном итоге, конвективная среда может работать в контуре закрытого типа с насосом или электродвигателем и приводной системой вместо вентилятора 1408. В системе с закрытым контуром вытяжные газы 1414 возвращаются каким-нибудь способом обратно на вход после некоторого охлаждения.

Фигура 14В изображает схему 1420 работы генератора 1400 энергии, изображенного на фигуре 14А. Горячий газ 1412, имеющий температуру ТG, конвергирует термическую энергию

Во время работы, если по меньшей мере 40 термически изолированных теплообменников таким образом связаны с двадцатью ТЭ элементами 1401, распределения температуры 1421, 1422 в конвективной среде 1406,1410 будут выглядеть как почти пологие наклонные линии, как показано на фигуре 14В.

При этих условиях эффективность может быть достаточно высокой, причем каждый термически изолированный сегмент 1401 вносит вклад в производство электроэнергии в соответствии с Уравнением (2), и их индивидуальные температуры горячей и холодной стороны заменяют Тн и Тcв этом Уравнении. Может быть использовано меньшее число элементов ТЭ 1401, и, в общем случае, они покажут в какой-то мере более низкую эффективность.

Фигура 15А описывает совместную систему 1500 генерации энергии, которая имеет секцию конвективной генерации и изолированную одиночную секцию генерации. Генератор 1500 имеет вентилятор 1511, теплоотвод 1512, конвективный ТЭ 1502, конвективную среду 1504, электрод 1505 горячей стороны, источник 1506 тепла, горячую текучую среду 1511, 1508, множество термически изолированных теплообменников 1507, соединенных с множеством ТЭ 1501, выход 1509 и кожух 1510. Вентилятор 1511 откачивает конвективную среду 1503 за пределы теплоотвода 1512, который находится в хорошем тепловом контакте с холодной стороной конвективного ТЭ 1502, через который проходит конвективная среда 1504. Это может быть выполнено с помощью пористого термоэлектрического материала или отверстий в термоэлектрическом материале или любым другим подобным способом. Конвективная среда 1504 проходит через конвективный элемент ТЭ 1502, выходит через электрод 1505 горячей стороны и пересекает источник тепла 1506. Электрод 1505 горячей стороны может быть пористым или иметь отверстия, чтобы обеспечить проход конвективной среды 1504. Нагретая текучая среда 1511, 1508 проходит через множество термически изолированных теплообменников 1507 и выходит на выходе 1509. Холодная сторона ТЭ 1501 находится в хорошем тепловом контакте с теплоотводом 1512. Узел генератора покрыт кожухом 1510 генератора.

При работе конвективная среда 1503, находящаяся при холодной температуре, откачивается через генератор 1500 вентилятором или насосом 1511. Сначала она проходит через детали теплоотвода 1512 (через отверстия или пористую часть теплоотвода), а затем через конвективный ТЭ 1502. Конвективный элемент ТЭ 1502 работает, как кратко описано в пояснениях к фигуре 11. Конвективная текучая среда 1504 выходит через электрод 1505 горячей стороны и, преимущественно, через тепловой источник 1506. Тепловой источник 1506 может быть каталитической камерой сгорания или любым другим подходящим источником тепла. Часть производимой термической энергии отводится к элементу ТЭ 1502 и производит электроэнергию в той части генератора 1500. Остаток термической энергии, произведенной тепловым источником 1506, проходит через теплообменники 1507 и выходит после того, как часть его тепловой энергии (или желательно почти вся) была извлечена и прошла через теплообменники 1507, ТЭ элементы 1501. ТЭ элементы 1501 тоже производят электроэнергию, которая может быть объединена с электроэнергией, производимой конвективным ТЭ элементом 1502.

Кроме воздуха 1503, другие конвективные среды могут быть использованы. В частности, совместный генератор 1500 может использовать преимущественно масло с низкой вязкостью, такое как например низкомолекулярное насыщенное силиконовое масло, в системе с закрытым контуром, в которой вентилятор 1511 заменен насосом. Кроме этого, конвективный ТЭ элемент 1502 может быть заменен твердотельным ТЭ элементом с возможностями эффективной внешней передачи тепла, с конструкцией, аналогичной описанной в патенте США №6598405, или использующим любой другой способ внешней или внутренней теплопередачи. Если конвективный ТЭ элемент 1502 электрически изолирован от конвективной среды, могут быть использованы жидкий металл или твердая конвективная среда.

Фигура 15В описывает схему работы совместного генератора 1500. ТЭ1 1501 обозначает один узел ТЭ элементов, работающий как изолированный массив ТЭ элементов с его разогретой стороной 1521 имеющей температуру, понижающуюся от значения Тн 1522 слева к Тнм 1525 справа вниз, и с его холодной стороной, находящейся при температуре Тс 1523. Второй ТЭ генератор ТЕ2 1502 использует технологию конвективного производства энергии согласно патенту США № 6598405 и имеет температуру Тн 1522 горячей стороны и температуру Тc 1523 холодной стороны. Источник тепла

Если, по существу, вся термическая энергия извлечена из конвективной среды 1521 через термически изолированные ТЭ1 1501 и оба ТЭ1 1501 и конвективный ТЭ2 1502 работают почти с оптимальной эффективностью, эффективность совместного генератора 1500 имеет почти такую же величину, как теоретически возможная для генератора 160 для термоэлектрических материалов с ZTN от 1.0 до 2.5.