Термоэлектрический модуль с теплопроводным слоем - RU2580205C2

Код документа: RU2580205C2

Чертежи

Описание

Настоящее изобретение относится к термоэлектрическому модулю с теплопроводным слоем и способу его изготовления.

Отработавший газ (ОГ) из двигателя внутреннего сгорания (ДВС) автомобиля обладает тепловой энергией, которая с помощью термоэлектрического генератора может быть преобразована в электрическую энергию, например, чтобы наполнить аккумуляторную батарею или другой накопитель энергии и/или подводить необходимую энергию прямо на электрические потребители. Тем самым автомобиль эксплуатируется с улучшенным энергетическим кпд, и энергия для эксплуатации автомобиля имеется в распоряжении в большем объеме.

Такой термоэлектрический генератор имеет по меньшей мере один термоэлектрический модуль. Термоэлектрические модули содержат, например, по меньшей мере два полупроводниковых элемента (легированных примесью p-типа и n-типа), которые на верхней и нижней сторонах (обращенных к горячей стороне или же холодной стороне) попеременно снабжены электропроводными перемычками. Эти два полупроводниковых элемента образуют наименьшую термоэлектрическую единицу или же термоэлектрический элемент. Термоэлектрические материалы являются материалами такого вида, что они могут эффективно преобразовывать термическую энергию в электрическую энергию (эффект Зеебека) и наоборот (эффект Пельтье). Если по обе стороны полупроводниковых элементов создается перепад температуры, то между концами полупроводниковых элементов образуется потенциал напряжения. Носители заряда на более горячей стороне за счет более высокой температуры усиленно возбуждаются в зону проводимости. В результате созданной при этом разности в концентрации в зоне проводимости носители заряда диффундируют на более холодную сторону полупроводникового элемента, в результате чего возникает разность потенциалов. В термоэлектрическом модуле, предпочтительно многочисленные полупроводниковые элементы включены последовательно. Чтобы сгенерированные разности потенциалов последовательных полупроводниковых элементов взаимно не уничтожались, всегда попеременно полупроводниковые элементы с разными основными носителями заряда (легированные примесью n-типа и p-типа) приведены в прямой электрический контакт. Посредством подсоединенного нагрузочного сопротивления цепь тока может быть замкнута и, тем самым, отведена электрическая мощность.

Для обеспечения постоянной работоспособности полупроводниковых элементов между электропроводными перемычками и термоэлектрическим материалом, как правило, располагается диффузионный барьер, который предотвращает диффундирование содержащегося в электрических перемычках или соединительном материале (например, припой) материала в термоэлектрический материал и, тем самым, предотвращает потерю эффективности или же функциональный отказ полупроводникового материала или же термоэлектрического элемента. Конструирование термоэлектрических модулей или же полупроводниковых элементов обычно происходит путем сборки отдельных компонентов: термоэлектрического материала, диффузионного барьера, электропроводных перемычек, изоляции и, при необходимости, других корпусных элементов в термоэлектрический модуль, который обтекается горячей или же холодной средой. Эта сборка многочисленных отдельных компонентов требует точного согласования отдельных допусков конструктивных деталей и учета теплопередачи от горячей стороны к холодной стороне, а также достаточного контактирования электропроводных перемычек, так чтобы мог быть сгенерирован электрический ток через термоэлектрический материал.

Для расположения таких полупроводниковых элементов в термоэлектрическом модуле, как правило, предусмотрены стенки корпуса (пластинчатый термоэлектрический модуль) и/или опорные трубки для внешнего ограничения трубчатого термоэлектрического модуля, на которых закреплены полупроводниковые элементы или же между которыми они расположены. Это приводит, прежде всего, к тому, что при изготовлении возникают высокие требования к допускам, чтобы, с одной стороны, реализовать точное по посадке расположение полупроводниковых элементов относительно электрических соединений, а также, с другой стороны, относительно положения корпусов. Кроме того, проблематичным является то, что вследствие разных термических нагрузок стенок корпуса или же опорных трубок также должны быть компенсированы разные характеристики расширения этих компонентов без того чтобы в термоэлектрический материал и соединения между отдельными конструктивными деталями вводились особенно высокие напряжения.

Исходя из этого задача настоящего изобретения состоит в том, чтобы по меньшей мере частично решить указанные со ссылкой на уровень техники проблемы. Прежде всего, должен быть указан термоэлектрический модуль, который может компенсировать различные тепловые расширения или же не разрушается ими или не ограничивается в своем функционировании. Кроме того, прежде всего, должен быть указан способ изготовления термоэлектрического модуля, посредством которого, с одной стороны, учитываются возникающие при эксплуатации термоэлектрического модуля различные тепловые расширения, и который, с другой стороны, может быть реализован особенно экономично за счет того, что могут быть компенсированы большие допуски конструктивных деталей.

Эти задачи решены с помощью термоэлектрического модуля согласно признакам п.1 формулы изобретения и способом изготовления термоэлектрического модуля согласно признакам п.8 формулы изобретения. Благоприятные варианты осуществления изобретения указаны в зависимых пунктах формулы. Следует указать на то, что приведенные в формуле по отдельности признаки являются комбинируемыми друг с другом любым технологически рациональным образом и показывают дополнительные варианты осуществления изобретения. Описание, прежде всего, в связи с фигурами, поясняет изобретение дальше и приводит дополнительные примеры осуществления изобретения.

Предлагаемый термоэлектрический модуль имеет по меньшей мере холодную сторону, горячую сторону, расположенные между ними термоэлектрические элементы и электропроводные перемычки, соединяющие термоэлектрические элементы друг с другом с образованием трубчатого устройства, имеющего внешнюю периферическую поверхность. При этом между термоэлектрическими элементами и по меньшей мере холодной стороной или горячей стороной находится по меньшей мере один сжимаемый теплопроводный слой, расположенный на внешней периферической поверхности трубчатого устройства.

Как указано выше, термоэлектрический модуль имеет трубчатую конструкцию, причем между внутренней и внешней трубками такого трубчатого термоэлектрического модуля в аксиальном направлении друг за другом расположены имеющие форму кольца или сегмента кольца полупроводниковые элементы. Предпочтительно, чтобы по внутренней трубке протекал ОГ, а внешняя трубка омывалась охлаждающей средой, так чтобы внутри располагалась горячая сторона, а снаружи холодная сторона термоэлектрического модуля. В качестве альтернативы, трубчатый термоэлектрический модуль является выполнимым и наоборот, так что ОГ омывает внешнюю трубку. Прежде всего, термоэлектрический модуль является выполнимым и в форме пластины, так что термоэлектрические элементы расположены рядом друг с другом в одной плоскости. При этом соответственно одна сторона выполнена как холодная сторона, а расположенная напротив сторона как горячая сторона. Следующие варианты являются соответственно переносимыми на пластинчатый термоэлектрический модуль, причем настоящее изобретение является особенно благоприятным для трубчатых термоэлектрических модулей.

Прежде всего, термоэлектрический модуль, начиная от холодной стороны, которая омывается охлаждающей средой, в направлении горячей стороны построен следующим образом: холодная сторона, электрическая изоляция, электропроводные перемычки, при необходимости, диффузионный барьер, термоэлектрический материал, при необходимости, диффузионный барьер, электропроводные перемычки, электрическая изоляция, горячая сторона.

Таким образом, предусмотрено, что по меньшей мере, прежде всего, между образующей холодную сторону или горячую сторону внешней стенкой и электропроводными перемычками расположен теплопроводный слой, который обеспечивает хороший теплопереход между термоэлектрическими элементами и холодной стороной или же горячей стороной, а, с другой стороны, прежде всего, осуществляет электрическую изоляцию между холодной стороной и электропроводными перемычками или между горячей стороной и электропроводными перемычками.

Теплопроводный слой, прежде всего, может либо применяться вместе с электрической изоляцией, либо заменять электрическую изоляцию. Теплопроводный слой выполнен с возможностью сжатия, то есть посредством приложения внешнего нажима он является (прежде всего, по меньшей мере частично упруго) сжимаемым или же уменьшаемым в объеме. За счет этой сжимаемости становится возможным то, что вызываемые термической нагрузкой напряжения внутри термоэлектрического модуля воспринимаются теплопроводным слоем. Это является возможным, так как по-разному расширяющиеся конструктивные детали простираются, прежде всего, в теплопроводный слой или же граничат с ним, и их расширение может быть компенсировано сжимаемым теплопроводным слоем. Прежде всего, теплопроводный слой выполнен так, что уменьшение объема теплопроводного слоя является полностью обратимым. За счет этого является возможным то, что теплопроводный слой и при меняющейся термической нагрузке постоянно полностью заполняет область между горячей стороной и термоэлектрическими элементами или между холодной стороной и термоэлектрическими элементами.

Теплопроводный слой имеет, прежде всего, теплопроводность (при комнатной температуре, т.е. 20°C) по меньшей мере 0,9 Вт/К·м, прежде всего по меньшей мере 9 Вт/К·м, а предпочтительно по меньшей мере 50 Вт/К·м. Предпочтительно теплопроводный слой имеет удельное электрическое сопротивление по меньшей мере 1·106 Ом·м, прежде всего, по меньшей мере 1·108 Ом·м, а предпочтительно по меньшей мере 1·109 Ом·м.

Кроме того, за счет теплопроводного слоя компенсируются, прежде всего, разные допуски конструктивных деталей, причем это может быть учтено уже при конструктивном расчете термоэлектрического модуля. При этом к смонтированным компонентам термоэлектрического модуля могут предъявляться меньшие требования по допускам, так что в целом термоэлектрический модуль может быть изготовлен более экономично.

Согласно еще одному благоприятному конструктивному варианту термоэлектрического модуля по меньшей мере один теплопроводный слой имеет толщину от 50 до 2000 мкм, предпочтительно от 50 до 150 мкм, так что может быть получен тонкий и одновременно сжимаемый теплопроводный слой. Теплопроводный слой в температурном диапазоне от 80 до 550°C, прежде всего, в температурном диапазоне от 80 до 350°C, в результате поверхностного давления величиной до 60 Н/см2 является сжимаемым по меньшей мере на 5 об.% и, тем самым, уменьшаемым по его толщине. Прежде всего, теплопроводный слой в указанном температурном диапазоне в результате поверхностного давления величиной до 60 Н/см2 является сжимаемым по меньшей мере на 10%, причем максимально может быть достигнуто 25%.

Согласно еще одному благоприятному конструктивному варианту по меньшей мере один теплопроводный слой является пленкой. Пленка является, прежде всего, эластичной и гибкой и может быть соответственно расположена между горячей стороной и термоэлектрическими элементами или между холодной стороной и термоэлектрическими элементами.

Согласно еще одному благоприятному конструктивному варианту термоэлектрического модуля по меньшей мере один теплопроводный слой с помощью клея присоединен по меньшей мере к внешней стенке термоэлектрического модуля или/и по направлению к термоэлектрическим элементам. При этом клей пригоден, прежде всего, для того, чтобы уплотнять термоэлектрический модуль на холодной стороне и/или на горячей стороне относительно ОГ или же охлаждающей среды. Тем самым промежуточное пространство термоэлектрического модуля, в котором, среди прочего, расположены термоэлектрические элементы, может быть выполнено газонепроницаемым или же герметичным относительно ОГ и/или охлаждающей среды. Прежде всего, клей имеет при этом тоже очень хорошую теплопроводность (при комнатной температуре, то есть 20°C) по меньшей мере 0,9 Вт/К·м, прежде всего, по меньшей мере 9 Вт/К·м, а предпочтительно по меньшей мере 50 Вт/К·м. Предпочтительно клей имеет удельное электрическое сопротивление по меньшей мере 1·106 Ом·м, прежде всего, по меньшей мере 1·108 Ом·м, а предпочтительно по меньшей мере 1·109 Ом·м.

Согласно еще одному благоприятному конструктивному варианту по меньшей мере один теплопроводный слой содержит теплопроводную пасту. Теплопроводная паста является пастообразной и имеет, прежде всего, при комнатной температуре вязкость по меньшей мере 1 Н/м2, предпочтительно от 5 до 50 Н/м2. Применение теплопроводной пасты требует, прежде всего, дополнительного электрического изоляционного слоя. В то время как теплопроводный слой, если он выполнен в виде пленки, должен применяться в конкретном размере или же в конкретной толщине, теплопроводный слой, если он применяется в виде теплопроводной пасты, определяется лишь определенным количеством (объем при комнатной температуре и давлении окружающей среды, то есть около 20°C и 1 бар). Прежде всего, теплопроводная паста содержит следующие материалы: графит, силикон. Прежде всего, теплопроводная паста выполнена без силикона. Теплопроводная паста может содержать, прежде всего, металлические компоненты, например алюминий. Металлические компоненты имеются в теплопроводной пасте, прежде всего, в виде порошка и дают высокую теплопроводность и высокую термостойкость теплопроводной пасты.

Согласно еще одному благоприятному конструктивному варианту по меньшей мере один теплопроводный слой содержит силиконовый эластомер/силиконовый каучук. Он может быть выполнен, прежде всего, в виде пленки или в виде теплопроводной пасты.

Предпочтительно теплопроводная паста применяется в пластинчатых термоэлектрических модулях. Кроме того, в трубчатых термоэлектрических модулях может применяться теплопроводная пленка.

Согласно еще одному благоприятному конструктивному варианту по меньшей мере один теплопроводный слой армирован волокнами. При этом волокна, прежде всего, объединены друг с другом в сеть, так что теплопроводный слой имеет более высокую прочность, или же жесткость, или же прочность на разрыв. За счет использования волокон также может быть адаптирована сжимаемость или же деформируемость теплопроводного слоя. В качестве волокон применяются, прежде всего, стекловолокна. Они, прежде всего, внедряются в силиконовый каучук.

Согласно другому аспекту изобретения предлагается способ изготовления термоэлектрического модуля, прежде всего, термоэлектрического модуля согласно изобретению, который имеет по меньшей мере следующие стадии:

а) приготовление внутренней трубки,

б) расположение термоэлектрических элементов на внутренней трубке,

в) расположение электропроводных перемычек для электропроводного соединения термоэлектрических элементов друг с другом, так что получается трубчатое устройство с внешней периферической поверхностью,

г) нанесение сжимаемого теплопроводного слоя на внешнюю периферическую поверхность,

д) расположение внешней трубки,

е) калибрование внешней трубки, так чтобы теплопроводный слой сжимался.

Прежде всего, в результате калибрования внешней трубки происходит уменьшение диаметра внешней трубки, так что (только) расположенный внутри внешней трубки теплопроводный слой сжимается между термоэлектрическими элементами и внешней трубкой. Прежде всего, прилагается давление от 10 до 100 Н/см2, причем, прежде всего, дополнительно внешняя трубка и, при необходимости, термоэлектрический модуль нагреваются до температуры максимально 400°C.

Прежде всего, в результате калибрования внешняя трубка так уменьшается в своем диаметре, что расположенный в ней теплопроводный слой сжимается по меньшей мере на 5% по объему и, тем самым, уменьшается по его толщине, прежде всего, на 5%. Прежде всего, достигается уменьшение толщины или же сжатие объема по меньшей мере на 10% и предпочтительно максимально на 25%. В результате сжатия теплопроводного слоя становится возможным то, что, прежде всего, термоэлектрические элементы, но и другие конструктивные элементы, прежде всего, в радиальном направлении термоэлектрического модуля могут быть выполнены с большими допусками, так как за счет расположения теплопроводного слоя предотвращаются пики напряжения на отдельных конструктивных деталях, которые обычно вызываются калиброванием.

Теплопроводный слой, прежде всего, в разных местах сжимается с разной силой, так что вышеописанные величины относительно толщины и сжимаемого объема могут рассматриваться лишь как средние величины по всей протяженности теплопроводного слоя. Прежде всего, является возможным то, что отдельные выборочные области сжимаются сильнее или менее сильно, так что материал теплопроводного слоя на разных позициях вытесняется с разной силой. Тем не менее, предпочтительно на всей протяженности теплопроводного слоя устанавливается равномерная плотность материала теплопроводного слоя, так что на всей протяженности теплопроводного слоя имеются почти постоянные свойства (относительно теплопроводности и электрической изоляции теплопроводного слоя или т.п.).

Прежде всего, между стадией а) и стадией б) происходят следующие промежуточные стадии:

i. нанесение изолирующего слоя на внутреннюю трубку,

ii. установка электропроводных перемычек для электропроводного соединения термоэлектрических элементов друг с другом.

Согласно еще одному благоприятному усовершенствованию способа между внутренней трубкой и термоэлектрическими элементами дополнительно располагается теплопроводный слой. Прежде всего, здесь предлагается, что калибрование происходит также через внешнюю трубку, причем внутренняя трубка, например, стабилизируется оправкой, так что уменьшения диаметра внутренней трубки здесь не происходит, а производится только сжатие конструктивного пространства между внутренней трубкой и внешней трубкой. В качестве альтернативы, калибрование (например, посредством жидкой среды под давлением) может происходить только или дополнительно на внутренней трубке.

Согласно еще одному варианту способа в результате калибрования пластически деформируется исключительно внешняя трубка, так что при калибровании внешней трубки, прежде всего, не происходит никакого изменения диаметра внутренней трубки.

В общем, необходимо следить за тем, чтобы при калибровании не повреждались термоэлектрические элементы. Однако именно при полупроводниковых элементах в форме сегмента кольца смещение положения полупроводниковых элементов вследствие калибрования может быть приемлемым. Также предпочтительно является возможным, что по меньшей мере полупроводниковые элементы вследствие давления калибрования спекаются, так что тем самым и расположенный между внутренней трубкой и полупроводниковыми элементами теплопроводный слой может по меньшей мере частично сжиматься. Кроме того, в полупроводниковых элементах, например, могут быть предусмотрены места запрограммированного разрушения, так что они, с одной стороны, предпочтительно выполняются в виде кольцеобразных элементов, но, с другой стороны, также могут совершать смещение положения в связи с калиброванием без того, чтобы возникали прочие нежелательные трещины вследствие внутренних напряжений.

При пластинчатом термоэлектрическом модуле проблем относительно размещения еще одного теплопроводного слоя на внутренней трубке не возникает, так как здесь конструктивная форма, а также способ может быть выполнен «симметрично». Однако вышеизложенное является соответственно переносимым на пластинчатые термоэлектрические модули.

Прежде всего, благодаря предложенному термоэлектрическому модулю или же способу предотвращается применение припоя для присоединения горячей стороны или же холодной стороны к термоэлектрическим элементам. То есть, прежде всего, предлагается не имеющее пайки устройство или же не включающий пайку способ изготовления термоэлектрического модуля, так что является возможным монтаж устройства во внешнюю трубку без того, чтобы опосредованно или непосредственно создавалось сплошное соединение между термоэлектрическими элементами и внешней трубкой и\или внутренней трубкой. «Опосредованно» означает, например, расположение паяного соединения между электрическим изоляционным слоем и внешней трубкой или же внутренней трубкой или между электропроводными перемычками и электрическим изоляционным слоем, так что термоэлектрические элементы и холодная сторона или горячая сторона соединены друг с другом паяным соединением не прямо («непосредственно»). «Сплошным» называется соединение друг с другом компонентов, которые удерживаются вместе атомарными или молекулярными силами. Это, прежде всего, неразъемные соединения, которые разъединяются только посредством разрушения соединительных средств.

Прежде всего, термоэлектрический модуль может быть применен в термоэлектрическом генераторе, который предпочтительно применяется в системе выпуска ОГ ДВС в автомобиле.

С помощью настоящего изобретения является возможным изготовление термоэлектрического модуля, при котором к допускам отдельных комбинированных друг с другом деталей должны предъявляться только приемлемые и реальные требования. Допуски конструктивных деталей компенсируются уже при изготовлении термоэлектрического модуля за счет сжимаемого теплопроводного слоя. Кроме того, компенсируется и разное расширение отдельных деталей вследствие термической нагрузки при эксплуатации за счет теплопроводного слоя. Кроме того, за счет отказа от сплошного и по меньшей мере в радиальном направлении жесткого (не эластичного) соединения (паяного соединения) между термоэлектрическими элементами и горячей стороной или же холодной стороной, может быть уменьшена чувствительность к (различным) тепловым расширениям. Таким образом, использование сжимаемого теплопроводного слоя впервые делает возможным применение длительно устойчивого к термическим переменным нагрузкам термоэлектрического модуля без того, чтобы нужно было конструктивно предусматривать дорогостоящие меры по компенсации термических напряжений.

Особо указывается на то, что признаки, которые были описаны в связи с термоэлектрическим модулем или с автомобилем, также могут быть применены и для способа или для пластинчатых термоэлектрических модулей и наоборот.

Далее изобретение, а также технический контекст поясняются более детально на фигурах. Следует указать на то, что на фигурах показаны особенно предпочтительные варианты осуществления изобретения, однако оно ими не ограничено. Схематически показано на:

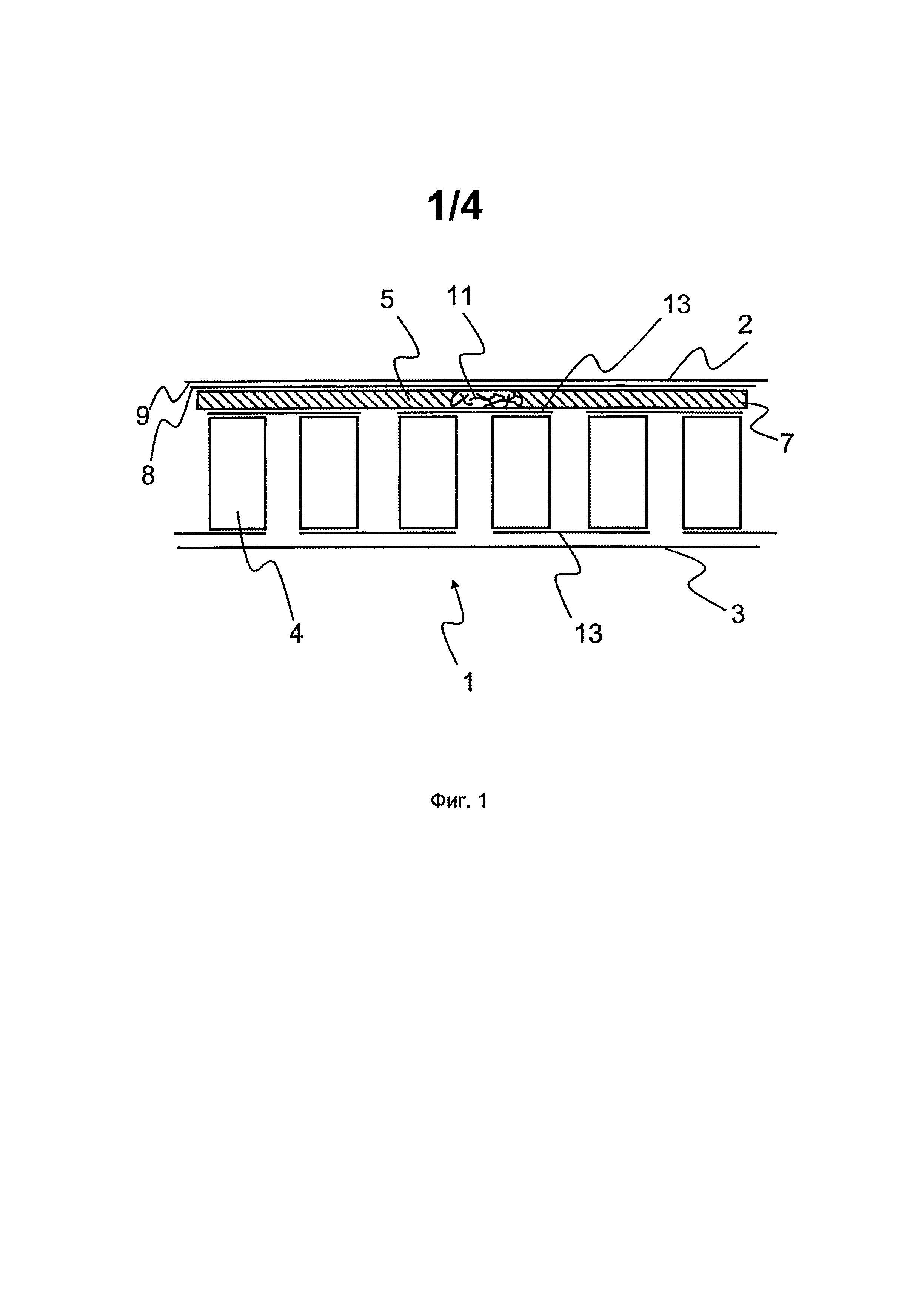

фиг.1: термоэлектрический модуль с теплопроводным слоем,

фиг.2: стадия а) способа изготовления,

фиг.3: стадия б) способа изготовления,

фиг.4: стадия в) способа изготовления,

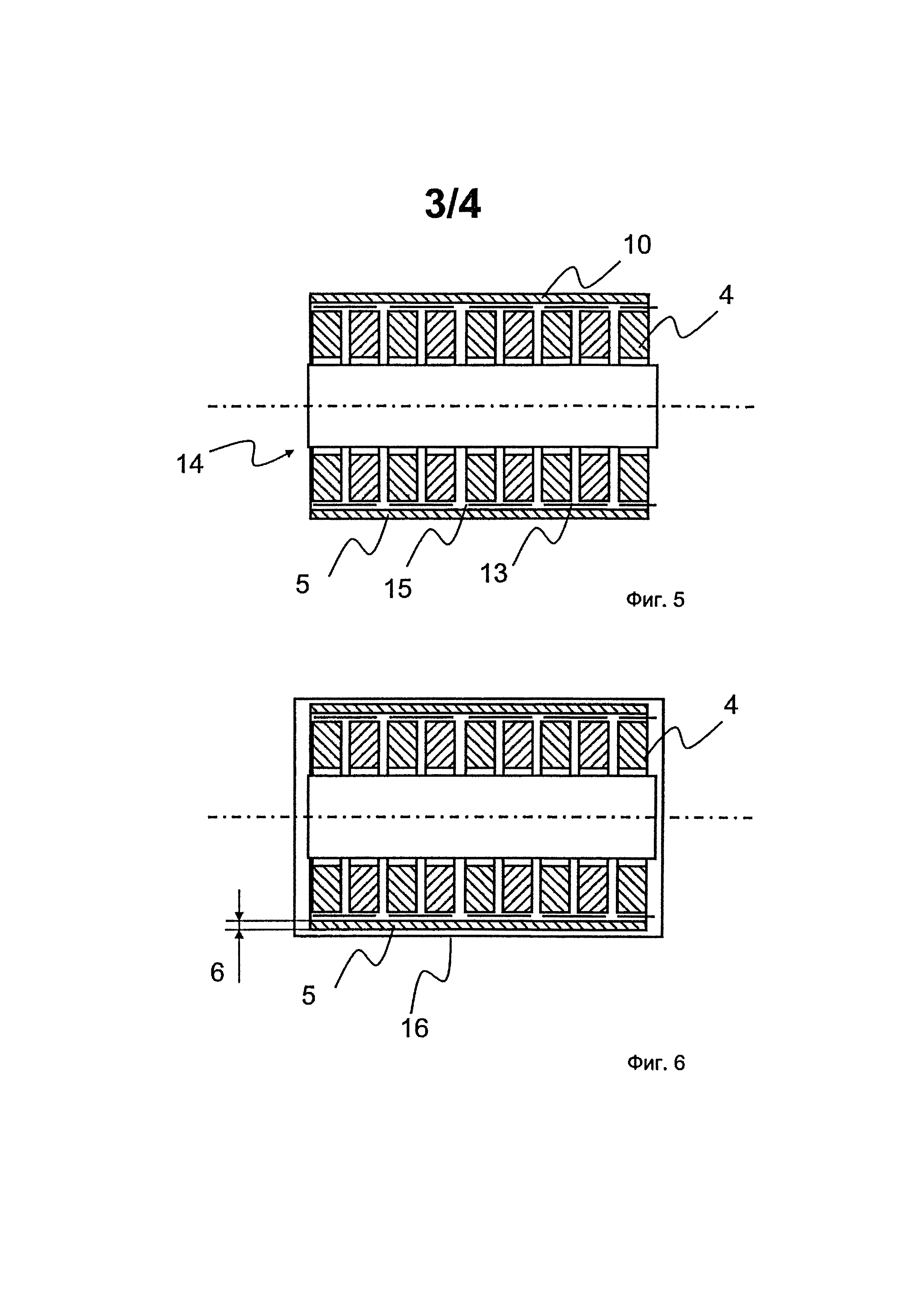

фиг.5: стадия г) способа изготовления,

фиг.6: стадия д) способа изготовления,

фиг.7: стадия е) способа изготовления,

фиг.8: автомобиль с устройством обработки ОГ.

На фиг.1 показан пластинчатый термоэлектрический модуль 1, в котором термоэлектрические элементы 4 расположены между холодной стороной 2 и горячей стороной 3 рядом друг с другом в одной плоскости. Термоэлектрические элементы 4, которые образуются соответственно по меньшей мере одним полупроводниковым элементом, легированным примесью n-типа, и одним полупроводниковым элементом, легированным примесью p-типа, попеременно соединены друг с другом электропроводными перемычками 13. Между электропроводными перемычками 13 и холодной стороной 2 предусмотрен сжимаемый теплопроводный слой 7, здесь представленный в виде пленки 7. Кроме того, между теплопроводным слоем 5 и холодной стороной 2 расположен клей 8, так что теплопроводный слой 5 и холодная сторона 2 адгезивно соединены друг с другом. Таким образом, теплопроводный слой 5 посредством клея 8 присоединен по меньшей мере к внешней стенке 9 термоэлектрического модуля 1. Вырез в теплопроводном слое 5 показывает, что он имеет волокна 11.

На фиг.2 показана стадия а) способа изготовления термоэлектрического модуля 1, на которой приготавливается внутренняя трубка 12, которая простирается вдоль центральной оси 17 в аксиальном направлении 19.

На следующих фигурах показаны только отдельные компоненты термоэлектрического модуля 1, причем, например, расположение электропроводных перемычек 13, в том числе и на внутренней стороне термоэлектрических элементов 4, для специалиста является само собой разумеющимся и соответственно было опущено.

На фиг.3 показана стадия б) способа изготовления термоэлектрического модуля, причем на внутренней трубке 12 друг за другом в аксиальном направлении 19 располагаются кольцеобразные термоэлектрические элементы 4. Термоэлектрические элементы 4 образуются соответственно одним полупроводниковым элементом, легированным примесью n-типа, и одним полупроводниковым элементом, легированным примесью p-типа, которые расположены рядом друг с другом (заштрихованы по-разному).

На фиг.4 показана стадия в) способа изготовления термоэлектрического модуля, причем попеременно расположенные легированные примесью n-типа и p-типа полупроводниковые элементы электропроводным образом соединены в термоэлектрические элементы 4, так что через термоэлектрический модуль является создаваемым путь тока. Электропроводными перемычками 13 образуется внешняя периферическая поверхность 15. С помощью стадии в) способа образуется устройство 14.

На фиг.5 показана стадия г) способа изготовления термоэлектрического модуля, причем на образованной по меньшей мере электропроводными перемычками 13 внешней периферической поверхности 15 устройства 14 располагается сжимаемый теплопроводный слой 5. Теплопроводный слой 5 здесь нанесен в виде теплопроводной пасты 10.

На фиг.6 показана стадия д) способа изготовления термоэлектрического модуля, причем внешняя трубка 16 насаживается на теплопроводный слой 5, так что теплопроводный слой 5 расположен между внешней трубкой 16 и термоэлектрическими элементами 4. Теплопроводный слой 5 имеет (еще) не сжатую толщину 6.

На фиг.7 показана стадия е) способа изготовления термоэлектрического модуля, причем давлением 18 внешняя трубка 1 6 калибруется так, что теплопроводный слой 5 сжимается и соответственно уменьшается толщина 6. Таким образом происходит теплопроводное соединение холодной стороны 2 и горячей стороны 3 посредством по меньшей мере в радиальном направлении 24 беззазорного соединения внутренней трубки 12 термоэлектрических элементов 4, теплопроводного слоя 5 и внешней трубки 16. Показанный здесь радиальный зазор между термоэлектрическими элементами 4 и внутренней трубкой 12 в термоэлектрическом модуле заполнен, например, электрической изоляцией и электропроводными перемычками. Также показанный зазор в аксиальном направлении 19 между термоэлектрическими элементами 4 заполнен, прежде всего, электрическим и термическим изолятором.

На фиг.8 показан автомобиль 20 с ДВС 21 и устройством 22 обработки ОГ. Через устройство 22 обработки ОГ протекает ОГ, который также подводится на множество термоэлектрических модулей 1. Для образования температурного потенциала над термоэлектрическими модулями 1 они одновременно подвергаются охлаждению 23 охлаждающей средой, причем охлаждение 23 также предусмотрено и для охлаждения ДВС 21.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

Реферат

Изобретение относится к термоэлектрической энергетике и может быть использовано для преобразования тепла отработавших газов из двигателя внутреннего сгорания в электрическую энергию. Сущность изобретения: термоэлектрический модуль (1) с холодной стороной (2), горячей стороной (3), а также расположенными между ними термоэлектрическими элементами (4), соединенными электропроводными перемычками с образованием трубчатого устройства с внешней периферической поверхностью. Между термоэлектрическими элементами (4) и, по меньшей мере, холодной стороной (2) или горячей стороной (3) расположен сжимаемый теплопроводный слой (5), расположенный на внешней периферической поверхности трубчатого устройства. Способ изготовления термоэлектрического модуля (1) включает калибрование внешней трубки, образующей холодную или горячую сторону. Технический результат: возможность использования термоэлектрических элементов и других элементов модуля с большими допусками в радиальном направлении, предотвращения пиков напряжения на отдельных конструктивных деталях, вызываемых калиброванием. 2 н. и 8 з.п. ф-лы, 8 ил.

Формула

а) приготовление внутренней трубки (12),

б) расположение термоэлектрических элементов (4) на внутренней трубке (12),

в) расположение электропроводных перемычек (13) для электропроводного соединения термоэлектрических элементов (4) друг с другом, так что получается трубчатое устройство (14) с внешней периферической поверхностью (15),

г) расположение сжимаемого теплопроводного слоя (5) на внешней периферической поверхности (15),

д) расположение внешней трубки (16),

е) калибрование внешней трубки (16), так что теплопроводный слой (5) сжимается.

Документы, цитированные в отчёте о поиске

Теплопроводный адгезив

Комментарии