Нанесение легированных пленок zno на полимерные подложки химическим осаждением из газовой фазы под воздействием уф - RU2542977C2

Код документа: RU2542977C2

Чертежи

Описание

Изобретение относится к способам химического осаждения из газовой фазы для нанесения легированных пленок оксида цинка на полимерные подложки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Прозрачные электропроводящие оксиды (TCO) - это оксиды металлов, используемые в оптоэлектронных устройствах, таких как плоскопанельные дисплеи и устройства для преобразования световой энергии в электроэнергию. В частности, TCO являются классом материалов, которые являются и оптически прозрачными, и электропроводящими. Легированный оловом оксид индия (ITO), один из типов TCO, широко применялся в качестве TCO слоев в множестве применений, таких как тонкопленочные транзисторы (TFT), жидкокристаллические дисплеи (LCD), плазменные индикаторные панели (PDP), органические светодиоды (OLED), солнечные батареи, электролюминесцентные устройства и устройства идентификации радиочастот (RFID). Хотя химическая устойчивость ITO является вполне достаточной для многих применений, пленки ITO могут быть неустойчивыми в восстановительных условиях и могут разрушаться под действием высоких электрических полей, приводя к образованию активных видов индия и кислорода, которые могут диффундировать в органические слои. Кроме того, вследствие нехватки индия и быстро растущих рынков, крупномасштабно производить плоскопанельные дисплеи и фотоэлектрические устройства нового поколения дорого и затруднительно. Поэтому для будущих технологий желательны новые TCO материалы для замены или улучшения существующих ITO материалов. В частности, новые материалы, желательно, должны иметь низкую цену и могут иметь сравнимые или лучшие электрические и оптические свойства по сравнению с ITO.

TCO пленки часто наносят на стеклянные подложки. Однако существует острая необходимость замены стеклянных подложек более дешевыми, легкими и/или гибкими подложками. Свойства TCO пленок часто зависят от температуры подложки во время нанесения. Определенные подложки, такие как полимерные подложки, однако, могут быть термочувствительными и могут испытывать пространственную и структурную неустойчивость при воздействии более высоких температур (таких как 300-500°C). Но даже при более низких температурах (таких как 100-150°C) пространственная устойчивость многих полимеров может быть низкой. Помимо этого температурное воздействие может приводить к увеличенному напряжению пленки и к повреждению из-за отслоения от подложки. Поэтому для TCO пленок сложно добиться желаемых электрических и оптических свойств даже при низких температурах способа. Несколько технологий, такие как импульсное лазерное нанесение (PLD) и радиочастотное магнетронное распыление, используется для нанесения TCO пленок на полимерные подложки при комнатной температуре. Эти техники, однако, также имеют дополнительные ограничения, такие как более низкие оптоэлектронные свойства, низкая скорость нанесения, высокий вакуум, небольшая площадь нанесения и т.д.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Аспекты настоящего изобретения включают способы получения высококачественных TCO пленок на полимерных подложках при низких температурах способа и продукты, доступные из них.

Согласно осуществлению настоящего изобретения способ образования слоя на полимерной подложке включает контакт полимерной подложки с по меньшей мере одним прекурсором и действие ультрафиолетового света для разложения по меньшей мере одного прекурсора и нанесения слоя на полимерную подложку.

Согласно осуществлению настоящего изобретения способ образования легированного слоя, содержащего оксид цинка на полимерной подложке, включает контакт полимерной подложки с по меньшей мере одним прекурсором, содержащим цинк и легирующую добавку, и действие ультрафиолетового света для разложения по меньшей мере одного прекурсора и для нанесения слоя, содержащего легированный оксид цинка, на полимерную подложку.

Согласно другому осуществлению настоящего изобретения легированный слой, содержащий оксид цинка, нанесенный на полимерную подложку, получают введением по меньшей мере одного прекурсора, содержащего цинк, легирующей добавки и источника кислорода в смесительную камеру, которая проходит через УФ камеру, после чего слой, содержащий легированный оксид цинка, наносится на полимерную подложку.

Согласно другому осуществлению настоящего изобретения способ образования слоя на полимерной подложке включает контакт полимерной подложки по меньшей мере с одним прекурсором, и действие ультрафиолетового света для разложения по меньшей мере одного прекурсора и нанесение слоя на полимерную подложку при температуре менее чем приблизительно 200°C.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - это оптическое пропускание подложки PVDF и ZnO на PVDF.

Фиг.2 - это рентгеновские дифрактограммы пленок ZnO на стеклянной и PVDF подложках.

Фиг.3 - это УФ-спектр Hg металлогалогенной лампы высокого давления.

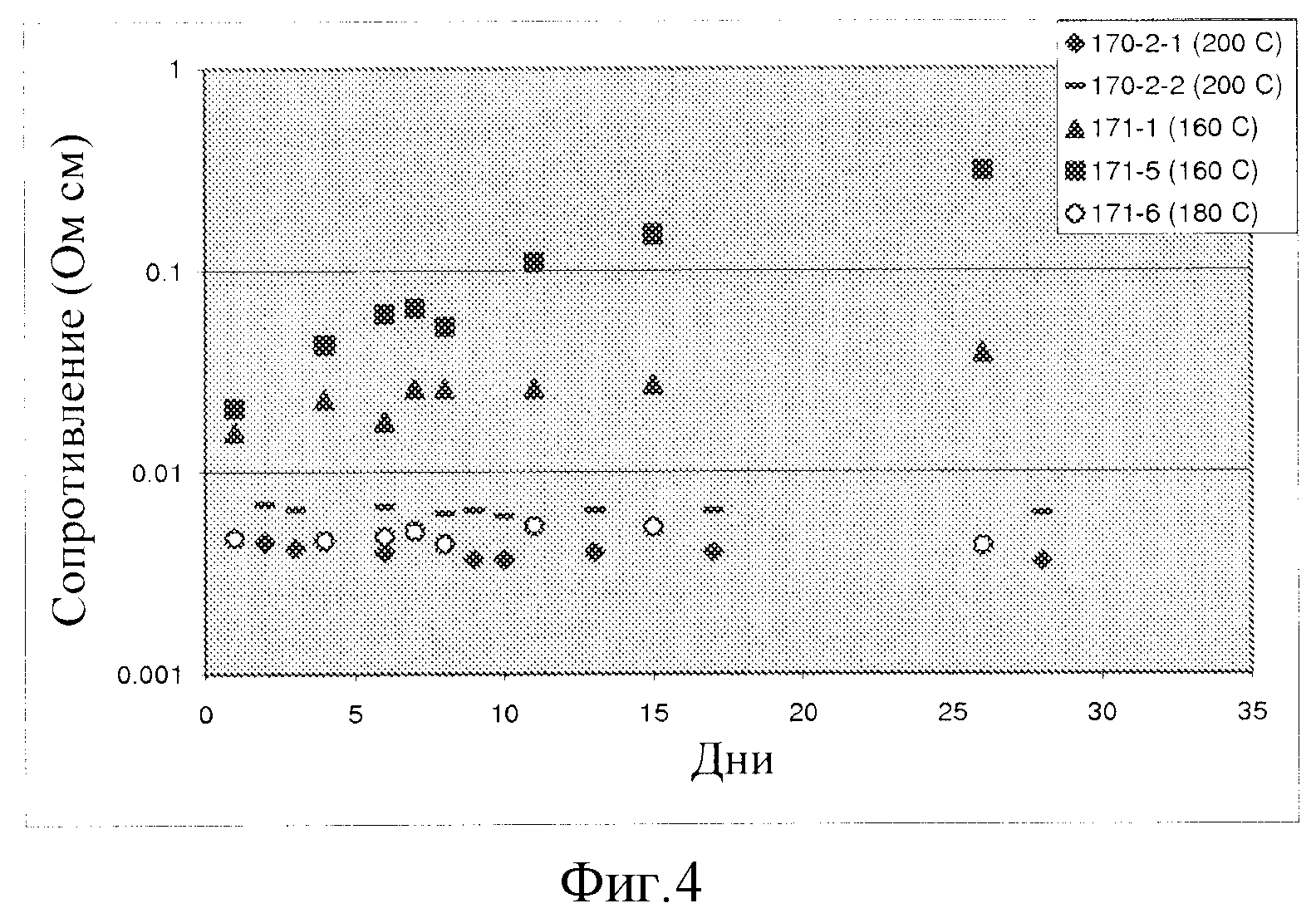

Фиг.4 - это график удельного сопротивления Al-легированных пленок ZnO в зависимости от времени после нанесения.

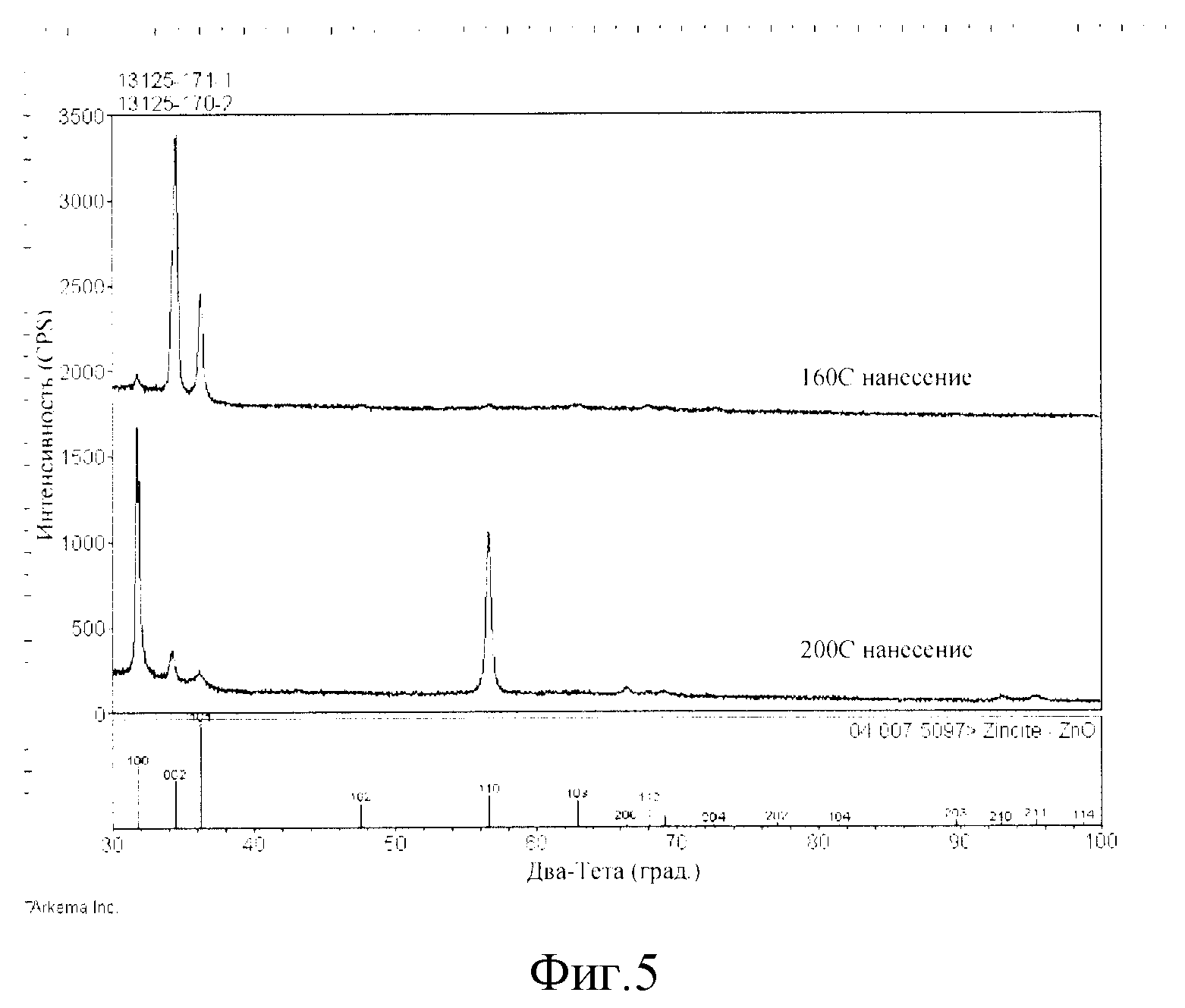

Фиг.5 - это тета-тета рентгеновские дифрактограммы, исследованные в объеме образцов.

Фиг.6 - это рентгеновские дифрактограммы скользящего падения (1 градус), исследованные на верхней поверхности образцов.

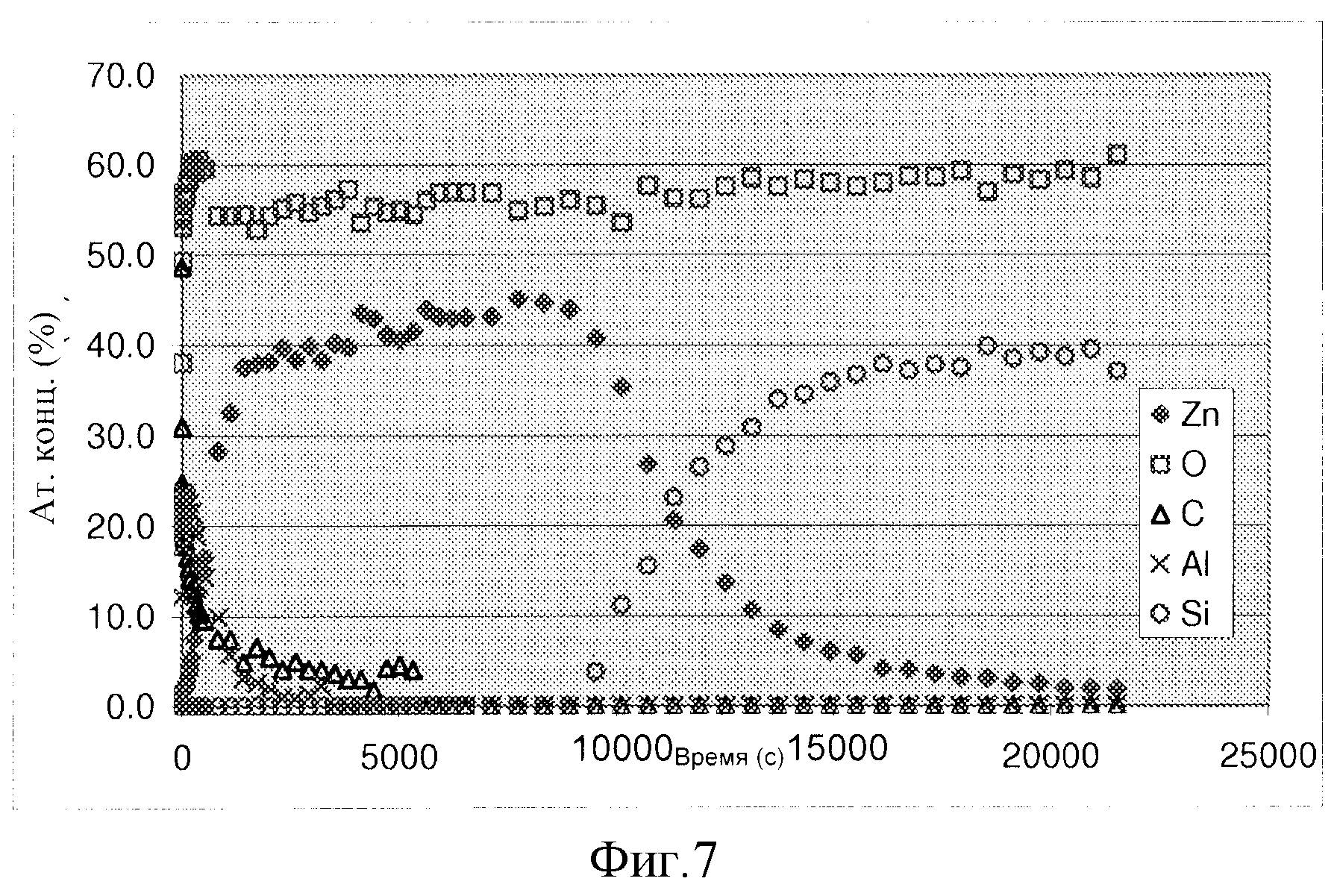

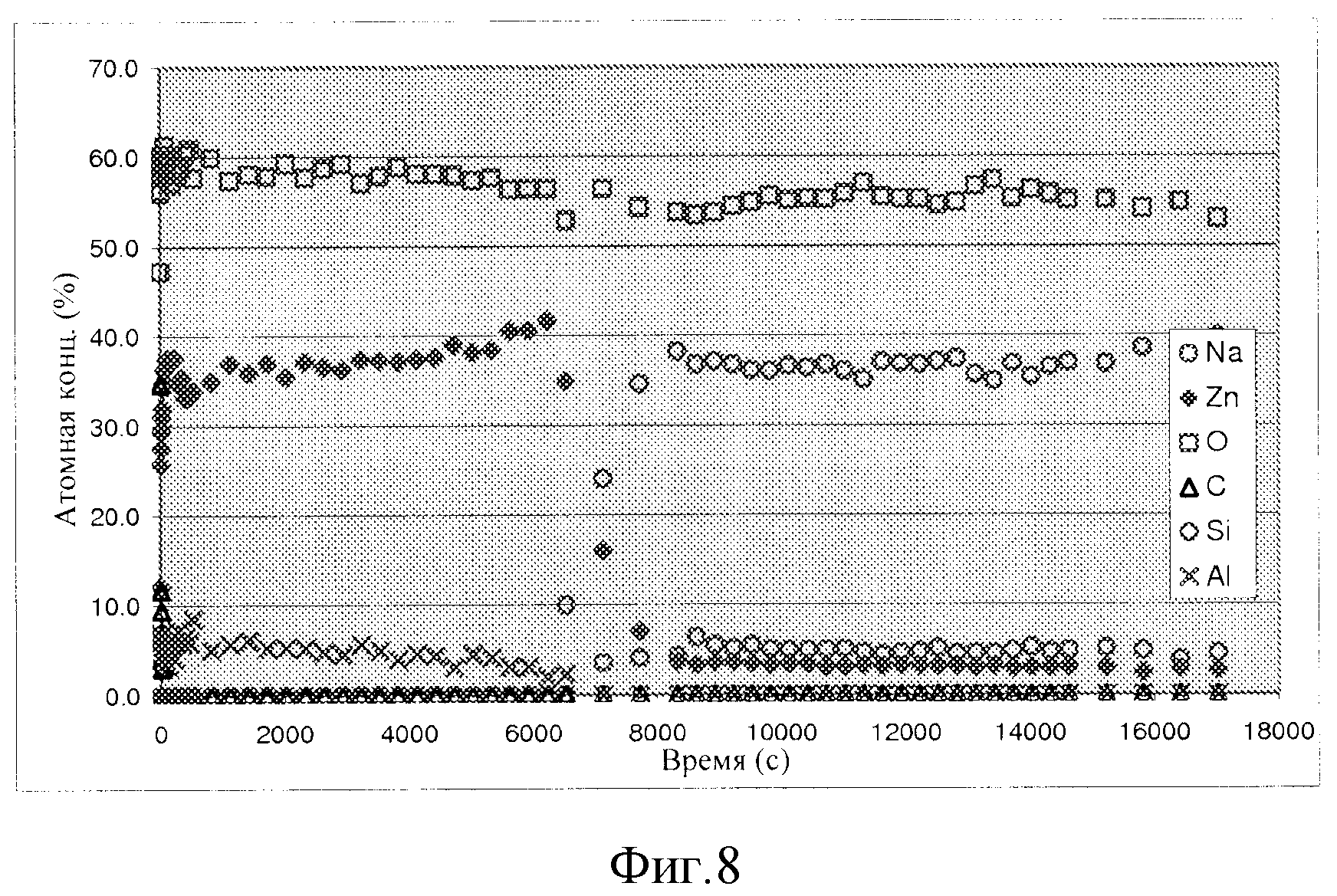

Фиг.7 - это профиль по глубине образца 170-2.

Фиг.8 - это профиль по глубине образца 171-1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Аспекты настоящего изобретения включают способы образования слоя на полимерной подложке и продукты, полученные из него. В частности, осуществления настоящего изобретения обеспечивают способ для нанесения легированных пленок оксида цинка на полимерные подложки.

Как используется в данном документе, если не указано иное, значения составных частей или компонентов выражены в массовых процентах или вес. % каждого ингредиента. Все значения, приведенные в данном документе, включают пределы и, в том числе, приведенные конечные точки.

Полимерные подложки, подходящие для использования в настоящем изобретении, включают любые из подложек, способных иметь нанесенный на них слой, например, в способе химического осаждения из газовой фазы. Особенно подходящие - прозрачные полимерные подложки. Например, для подложек можно использовать материалы, имеющие точку стеклования (Tg) при температуре менее чем 400°C, при этом покрытие наносится при температуре подложки менее чем 400°C (например, между приблизительно 80°C и 400°C). В предпочтительном варианте осуществления полимерная подложка является прозрачной (например, пропускание более чем 80%).

Иллюстративные примеры подходящих субстратных материалов включают, но без ограничения, полимерные подложки, такие как полиакрилаты (например, полиметилметакрилат (pMMA)), сложные полиэфиры (например, полиэтилентерефталат (PET), полиэтиленнафталат (PEN), полиарилэфирэфиркетон (PEEK) и полиэфиркетонкетон (PEKK)), полиамиды, полиимиды, поликарбонаты и подобные. В варианте осуществления настоящего изобретения полимерную подложку выбирают из группы, состоящей из фторполимерных смол, сложных полиэфиров, полиакрилатов, полиамидов, полиимидов и поликарбонатов. В другом варианте осуществления полимерную подложку выбирают из группы, состоящей из поливинилиденфторида (PVDF), полиэтилентерефталата (PET), полиэтиленнафталата (PEN) и полиметилметакрилата (PMMA). В предпочтительном варианте осуществления полимерная подложка является поливинилиденфторидом (PVDF). В другом предпочтительном варианте осуществления полимерная подложка является полиэтилентерефталатом (PET) или полиэтиленнафталатом (PEN). В другом предпочтительном варианте осуществления полимерная подложка является полиэфиркетонкетоном (PEKK) или полиметилметакрилатом (pMMA).

В полимер также могут быть внесены другие компоненты. Например, наполнители, стабилизаторы, красители и т.п. могут добавляться и включаться в полимер или наноситься на поверхность полимера, исходя из требуемых свойств.

Подложка может быть в любой подходящей форме. Например, полимерная подложка может быть листом, пленкой, композитом или подобным. В предпочтительном варианте осуществления полимерная подложка является пленкой в форме рулона (например, для рулонной технологии). Полимерная подложка может быть любой подходящей толщины, исходя из применения. Например, полимерная подложка может быть менее чем приблизительно 15 мил (тысячных дюйма) в толщину.

Согласно варианту осуществления настоящего изобретения способ образования слоя на полимерной подложке включает контакт полимерной подложки по меньшей мере с одним прекурсором, одновременно применяя ультрафиолетовый свет для разложения по меньшей мере одного прекурсора, и нанесение слоя TCO на полимерную подложку.

Ультрафиолетовый (UV) свет применяется для разложения по меньшей мере одного прекурсора. Ультрафиолетовый свет представляет собой электромагнитное излучение с длиной волны короче, чем длина волны видимого света, но длиннее, чем рентгеновские лучи, например, в диапазоне от 10 нм до 400 нм с энергией фотонов от 3 эВ до 124 эВ. В предпочтительном варианте осуществления длина волны УФ-света находится в диапазоне 180-310 нм, предпочтительно 200-220 нм. В определенных вариантах осуществления свет может быть монохромным. УФ-свет может фотохимически разлагать и/или активировать прекурсоры. Кроме того, УФ-свет может осаждать или способствовать осаждению TCO на полимерные подложки.

В одном варианте осуществления УФ-свет может применяться во время способа химического осаждения из газовой фазы. Химическое осаждение из газовой фазы (CVD) - это химический способ, используемый для получения высокочистых, высокоэффективных твердых материалов и часто используемый в полупроводниковой промышленности для получения тонких пленок. В типичном способе CVD подложку подвергают воздействию одного или более испаряемых прекурсоров, которые реагируют и/или разлагаются на поверхности подложки с образованием желаемого покрытия или пленки. Покрытие или пленка могут содержать один или более типов атомов металлов, которые могут быть в виде металлов, оксидов металлов, нитридов металлов или т.п. после реакции и/или разложения прекурсоров. Любые образующиеся летучие побочные продукты обычно удаляются потоком газа через реакционную камеру.

Химическое осаждение из газовой фазы, однако, может быть ограничено, особенно в отношении используемых подложек. Например, температура нанесения для большинства способов химического осаждения из газовой фазы при атмосферном давлении (APCVD) составляет 400-700°C, что находится за пределами температуры термической устойчивости для большинства полимеров. Оказалось, что при понижении температуры (например, до приблизительно 150°C) для приведения в соответствие полимерных подложек без использования химического осаждения из газовой фазы, под воздействием УФ были осаждены пленки оксида цинка с низкой проводимостью. Потенциальным спорным вопросом при низкотемпературном нанесении может быть то, что энергии, подведенной при более низких температурах, может быть недостаточно для разложения и активации прекурсоров. Поэтому было определено, что необходим дополнительный источник энергии, например, для активации прекурсоров и нанесения пленок TCO с хорошими оптоэлектрическими свойствами. Соответственно, варианты осуществления настоящего изобретения используют УФ для фотохимического разложения, и/или активации прекурсоров, и/или успешного нанесения высококачественных пленок TCO на полимерные подложки.

Полимерная подложка контактирует по меньшей мере с одним прекурсором. Прекурсор может включать один или более типов прекурсоров. Прекурсор(и) может быть любым пригодным прекурсором, известным специалисту в данной области. Прекурсор может быть введен в систему в любой подходящей форме. В осуществлении прекурсор(ы) предпочтительно вводится в газовой фазе (т.е. в виде паров). Например, предпочтительными являются подходящие парообразные прекурсоры для использования в способе химического осаждения из газовой фазы. Желательно, чтобы прекурсоры для химического осаждения из газовой фазы (CVD) были и летучими, и удобными в обращении. Желательные прекурсоры проявляют достаточную термическую устойчивость для предотвращения преждевременного разрушения или загрязнения подложки и в то же время способствуют удобному обращению. В предпочтительном варианте осуществления прекурсор должен быть осаждаемым при относительно низкой температуре, чтобы сохранить характеристики подложки или нижележащих слоев, образованных ранее. Кроме того, предпочтительно, чтобы прекурсоры для применения в способах сонанесения имели минимальный или не наносящий вреда эффект на когерентное нанесение слоев, когда применяются в присутствии других прекурсоров.

В варианте осуществления настоящего изобретения по меньшей мере один прекурсор содержит цинк. Могут быть использованы любые подходящие цинксодержащие соединения. Соединение цинка предпочтительно вводится в газообразном виде. Цинк может вводиться, например, в виде оксида, карбоната, нитрата, фосфата, сульфида, галогенированного соединения цинка, соединения цинка, содержащего органические заместители и/или лиганды, и т.д.

Например, цинксодержащее соединение может соответствовать общей формуле:

R1R2Zn или R1R2Zn·[L]n,

где R1 и R2 одинаковы или различны и выбраны из алкильных групп или арильных групп, L - это лиганд, n равняется 1, если L представляет собой полидентатный лиганд (например, бидентатный или тридентатный лиганд), и n равняется 2, если L представляет собой монодентатный лиганд. Подходящие лиганды включают, например, эфиры, амины, амиды, сложные эфиры, кетоны и подобные. Полидентатный лиганд может содержать более одного типа функциональных групп, способных координироваться с атомом цинка.

Другие подходящие цинксодержащие соединения включают, но без ограничения, соединения общей формулы:

R1R2Zn·Lz или R1R2Zn·[R3R4N(CHR5)n(CH2)m(CHR6)nNR7R8],

где R1-8 могут быть одинаковыми или различными алкильными или арильными группами, такими как метил, этил, изопропил, н-пропил, н-бутил, втор-бутил, фенил или замещенный фенил, и могут включать один или более фторсодержащих заместителей, L - это основанный на кислороде нейтральный лиганд, такой как эфир, кетон или сложный эфир, и z=0-2. R5 и R6 могут быть H или алкильными или арильными группами, n может быть 0 или 1, m может быть 1-6, если n равняется 0, и m может быть 0-6, если n равняется 1.

Другие подходящие соединения цинка могут включать диалкилцинка алкильные эфиры гликоля общей формулы:

R92Zn·[R10O(CH2)2O(CH2)2OR10],

где R9 - это короткоцепочечная, насыщенная органическая группа, имеющая от 1 до 4 атомов углерода (при этом две группы R9 могут быть одинаковыми или различными), и R10 - это короткоцепочечная, насыщенная органическая группа, имеющая от 1 до 4 атомов углерода. Предпочтительно R9 - это метильная или этильная группа, R10 - это метильная группа, а упоминается как диэтилцинк (DEZ) диглим, имеющий формулу:

Et2Zn·[CH3O(CH2)2O(CH2)2OCH3].

Отдельные примеры подходящих цинксодержащих соединений включают, например, аддукты диэтил- и диметилцинка, такие как диэтилцинк·TEEDA (TEEDA - N,N,N',N'-тетраэтилэтилендиамин), диэтилцинк·TMEDA (TMEDA - N,N,N',N'-тетраметилэтилендиамин), диэтилцинк·TMPDA (TMPDA - N,N,N',N'-тетраметил-1,3-пропандиамин), диметилцинк·TEEDA, диметилцинк·TMEDA и диметилцинк·TMPDA.

Другие подходящие цинксодержащие соединения включают, например, карбоксилаты цинка (например, ацетат цинка, пропионат цинка), дикетонаты цинка (например, ацетилацетонат цинка, гексафторацетилацетонат цинка), диалкильные соединения цинка (например, диэтилцинк, диметилцинк), хлорид цинка и подобные.

Если цинк включен в качестве прекурсора, способ образования легированного слоя, включающего оксид цинка на полимерной подложке, включает контакт полимерной подложки по меньшей мере с одним прекурсором, содержащим цинк и легирующую добавку, и действие ультрафиолетового света для разложения по меньшей мере одного прекурсора и для нанесения слоя, содержащего легированный оксид цинка, на полимерную подложку. Согласно предпочтительному варианту осуществления прозрачный электропроводящий оксидный слой является слоем легированного оксида цинка. Слой оксида цинка, однако, может быть легированным или нет.

В варианте осуществления настоящего изобретения по меньшей мере один прекурсор содержит легирующую добавку. Могут быть использованы любые подходящие легирующие добавки, известные специалистам в данной области. Например, могут применяться легирующие добавки, обычно используемые в способе химического осаждения из газовой фазы. Легирующая добавка предпочтительно вводится в газовой фазе. В предпочтительном варианте осуществления легирующая добавка представляет собой по меньшей мере один металл, выбранный из группы, состоящей из Al, Ga, In, Tl и B. Более предпочтительно легирующая добавка представляет собой Ga.

Например, состав прекурсора может включать один или более прекурсоров, содержащих металлы 13 группы, включая прекурсоры общей формулы:

R9(3-n)M(R10C(O)CR112C(O)R12)n или R93M(L),

где M - B, Al, Ga, In или Tl, R9 - это алкильная или арильная, или галогенидная, или алкоксидная группа, R10-12 могут быть одинаковыми или различными и представляют собой H, алкильные или арильные группы (включая циклические и частично и полностью фторированные производные), n=0-3, а L - нейтральный лиганд, способный к координированию с металлом. Предпочтительный галлийсодержащий прекурсор представляет собой диметилгаллийгексафторацетилацетонат (обычно обозначаемый Me2Ga(hfac)). Другие пригодные галлийсодержащие прекурсоры могут включать диэтилгаллий (гексафторацетилацетонат), триметилгаллий, триметилгаллий (тетрагидрофуран), триэтилгаллий (тетрагидрофуран), диметилгаллий (2,2,6,6-тетраметил-3,5-гептандионат), диметилгаллий (ацетилацетонат), трис(ацетилацетонат)галлий, трис(1,1,1-трифторацетилацетонат)галлий, трис(2,2,6,6-тетраметил-3,5-гептандионат)галлий и триэтилгаллий. Другие галлийсодержащие соединения также могут быть пригодными для применения в качестве прекурсоров в настоящем изобретении.

Пригодные алюминийсодержащие прекурсоры могут включать R1(3-n)AlR2n и R13Al(L), где R1 - это метил, этил, н-пропил, изопропил, н-бутил, изобутил или октил, R2 - это галогенидное или замещенное или незамещенное производное ацетилацетоната, включая частично и полностью фторированные производные, n составляет от 0 до 3, а L - это нейтральный лиганд, способный координироваться с алюминием. Предпочтительные алюминийсодержащие прекурсоры могут включать диэтилалюминийацетилацетонат (Et2Al(acac)), диэтилалюминийхлорид, диэтилалюминий(гексафторацетилацетонат), диэтилалюминий(1,1,1-трифторацетилацетонат), диэтилалюминий(2,2,6,6-тетраметил-3,5-гептандионат), триэтилалюминий, трис(н-бутил)алюминий и триэтилалюминий(тетрагидрофуран). Другие алюминийсодержащие соединения могут быть пригодными для использования в качестве прекурсоров в настоящем изобретении.

Пригодные бор-, индий- и таллийсодержащие соединения, которые могут применяться в качестве легирующей добавки прекурсоров, включают диборан, а также соединения, аналогичные алюминий- и галлийсодержащим соединениям, упомянутым выше (например, соединениям, где атом B, In или Tl замещен на Al или Ga в любом из вышеупомянутых алюминий- или галлийсодержащих прекурсорах).

Количество легирующей добавки (например, видов Al, B, Tl, In, Ga, таких как оксиды) в конечном покрытии легированным оксидом может контролироваться по желанию путем контролирования состава паров прекурсора, например, относительных количеств прекурсоров. В одном варианте осуществления оксидное покрытие содержит от приблизительно 0,1% до приблизительно 5% или от приблизительно 0,5% до приблизительно 3% по весу легирующего оксида.

Дополнительные компоненты могут быть добавлены к прекурсорам перед или одновременно с контактом паров прекурсоров с подложкой.

Такие дополнительные компоненты или прекурсоры могут включать, например, кислородсодержащие соединения, в частности соединения, не содержащие металл, такие как сложные эфиры, кетоны, спирты, перекись водорода, кислород (O2) или вода. Одно или более фторсодержащих соединений (например, фторированные алканы, фторированные алкены, фторированные спирты, фторированные кетоны, фторированные карбоновые кислоты, фторированные сложные эфиры, фторированные амины, HF или другие соединения, содержащие F, но не металл) могут также быть использованы в качестве дополнительного компонента. Пары прекурсора могут быть смешаны с инертным газом-носителем, таким как азот, гелий, аргон или подобный.

В варианте осуществления настоящего изобретения способ образования слоя на полимерной подложке включает контакт полимерной подложки по меньшей мере с одним прекурсором и действие ультрафиолетового света для разложения по меньшей мере одного прекурсора и нанесения слоя на полимерную подложку. В предпочтительном варианте осуществления этап контакта и/или этап действия УФ-света могут протекать при низкотемпературных условиях. В частности, низкотемпературные условия могут иметь место при менее чем приблизительно 400°C. В примере варианта осуществления этап воздействия УФ протекает при менее чем приблизительно 200°C, например 100-200°C, предпочтительно приблизительно 160-200°C. В предпочтительном варианте осуществления этап воздействия УФ протекает при приблизительно 160-200°C. Например, если используется способ химического осаждения из газовой фазы, предполагается, что низкотемпературные условия могут иметь место в любое время на протяжении способа, предпочтительно на протяжении всего способа, для минимизации неблагоприятных эффектов на полимерную подложку. Во время этапов контакта и воздействия могут быть применены любые подходящие условия. Например, этап контакта и/или этап воздействия могут выполняться при приблизительно атмосферном давлении. Соответственно, в предпочтительном варианте осуществления способ представляет собой способ химического осаждения из газовой фазы при атмосферном давлении (APCVD). Также могут применяться любые другие подходящие условия или техники, такие как химическое осаждение из газовой фазы при низком давлении (LPCVD), плазменно-химическое осаждение из газовой фазы (PECVD), физическое осаждение из газовой фазы и т.д.

Общепризнанно, что этапы контакта и воздействия могут проходить в любом подходящем порядке. Например, в химическом осаждении из газовой фазы поток газа, содержащий по меньшей мере один прекурсор, вводят в камеру нанесения. Газ может двигаться в направлении потока через реактор. Прекурсор, его компоненты или продукты реагента могут диффундировать поперек направления потока и контактировать с поверхностью подложки. По мере того, как прекурсоры активируются и разлагаются, они наносятся на субстрат и образуют пленку или слой. Соответственно, может возникнуть контакт между прекурсором и/или его активированным/разложенным продуктом и полимерной подложкой. Соответственно, способ образования слоя на полимерной подложке может включать внесение по меньшей мере одного прекурсора на полимерную подложку и действие ультрафиолетового света для разложения по меньшей мере одного прекурсора и для нанесения слоя на полимерную подложку. В предпочтительном варианте осуществления способ представляет собой способ химического осаждения из газовой фазы.

При использовании способа химического осаждения из газовой фазы прекурсоры, содержащие цинк, легирующую добавку и источник кислорода в газовой фазе, вводят в смесительную камеру, затем пропускают через УФ-камеру, затем наносят на полимерную подложку слой, содержащий легированный оксид цинка. Способ химического осаждения из газовой фазы можно также осуществить во время рулонной технологии (или барабанной), где нанесение происходит на полимерную подложку из рулона, например, в непрерывном способе.

Способы, раскрытые в данном документе, производят слой, дополнительно легированный слой, нанесенный на полимерную подложку. Внесение неактивированных прекурсоров (в частично разложенном состоянии) в слой сведено к минимуму или исключено. Способ нанесения может проходить с образованием одного слоя TCO или нескольких слоев TCO. Слои могут быть одинаковыми или различными слоями TCO. Пленка TCO может быть любой подходящей толщины. Например, пленка может быть в диапазоне приблизительно 1000-8000 Å. В отдельном варианте осуществления способ нанесения может производить пленку оксида цинка, допированную галлием.

Слой TCO предпочтительно имеет высокое качество, обладая отличными электрическими и оптическими свойствами. Предпочтительно, чтобы свойства слоя TCO, особенно из легированного оксида цинка, были, по меньшей мере, сравнимыми, если не лучшими, чем из легированного оловом оксида индия (ITO). Например, ITO может проявлять однородно распределенное удельное сопротивление, например, в диапазоне от приблизительно 1×10-4 Ом·см до 3×10-4 Ом·см. В примерном варианте осуществления прозрачный электропроводящий оксидный слой имеет удельное сопротивление менее чем приблизительно 1×10-3 Ом·см. Слой должен также проявлять хорошие оптический свойства. В частности, TCO может обеспечивать пропускание видимого света больше чем 80%, более предпочтительно больше чем 90%.

Применяя варианты осуществления настоящего изобретения, можно получить покрытия, являющиеся электропроводящими, прозрачными в видимом свете, отражающими инфракрасное излучение и/или поглощающими ультрафиолетовый свет. Например, покрытые оксидом цинка прозрачные материалы подложек, проявляющие высокое пропускание видимого света, низкие эмиссионные свойства и/или свойства контроля солнечной энергии, а также высокую проводимость/низкое поверхностное сопротивление, могут быть получены путем осуществления настоящего изобретения.

Кроме того, предполагается, что слой TCO проявляет хорошую износоустойчивость, например, через проявление хорошей адгезии к подложке (например, покрытие не будет отслаиваться со временем). Также слой TCO устойчив, подвергаясь способу отжига (например, атомы легирующего вещества могут диффундировать в замещающие положения в кристаллической решетке, вызывая изменения в электрических свойствах).

Возможные применения пленок TCO, изготовленных в соответствии с настоящим изобретением, включают, но без ограничения, тонкопленочные фотоэлектрические (PV) и органические фотоэлектрические (OPV) устройства, плоскопанельные дисплеи, жидкокристаллические дисплейные устройства, солнечные батареи, электрохромные поглотители и отражатели, энергосберегающие теплоотражающие зеркала, антистатические покрытия (например, для фотошаблонов), твердотельное освещение (LED и OLED), индукционный нагрев, датчики газа, оптически прозрачные проводящие пленки, прозрачные нагревательные элементы (например, для различного противовуалирующего оборудования, такого как холодильные витрины), сенсорные панели и тонкопленочные транзисторы (TFT), а также низкоэмиссионные слои и/или слои контроля солнечной энергии и/или теплоотражающие пленки в применениях в архитектурных и транспортных окнах и подобные. В предпочтительном варианте осуществления пленки TCO могут применяться в качестве тонкопленочных PV и OLED (более конкретно, осветительные приборы OLED).

ПРИМЕРЫ

Al или Ga-легированные пленки оксида цинка (ZnO) были нанесены с использованием способа ультрафиолетового-химического нанесения в паровой фазе (UV-CVD). Способ нанесения отличается от обычного химического осаждения из газовой фазы при атмосферном давлении тем, что используется источник УФ-света для активации прекурсоров и содействия осаждению при низкой температуре подложки. Цинковый прекурсор, использованный в способе, был комплексом диметилцинка и метил-ТГФ. Al и Ga-легирующие вещества - это ацетилацетонат диэтилалюминия (Et2Al(acac)) и ацетилацетонат диметилгаллия (Me2Ga(acac)) соответственно. Окислитель, использованный в способе, был или водой, или смесью воды и спирта. Азот использовался в качестве газа-носителя для переноса как паров прекурсора, так и паров окислителя к CVD смесительной камере перед нанесением на подложку. Прекурсоры Zn и легирующего вещества хранились в стальных барботерах, и газ-носитель азот протекал через барботеры и переносил пары прекурсоров в смесительную камеру. Параметры эксперимента перечислены в таблице 1. Было испытано множество источников УФ-света для активации способа нанесения: ртутная лампа среднего давления Hanovia, амальгамная лампа низкого давления Heraeus и металлогалогенная лампа высокого давления Heraeus. И ртутная лампа среднего давления, и металлогалогенная лампа высокого давления генерируют широкий спектр излучения, покрывающий от UVC (~220 нм) до инфракрасного, тогда как амальгамная лампа низкого давления генерирует УФ-излучение на двух длинах волн, 185 и 254 нм. Потоки энергии на 185 и 254 нм составляют 9 и 30 Вт соответственно.

ПРИМЕР 1: Ртутная лампа среднего давления Hanovia

Легированные пленки ZnO наносили с помощью UV-CVD с использованием фотохимического реакционного сосуда. В качестве источника УФ-света использовали ртутную лампу среднего давления Hanovia. Поливинилиденфторидные (PVDF) пленки были намотаны вокруг охлаждающих кварцевых рукавов в качестве подложек, а прекурсоры и окислители подавались в реакционный сосуд газом-носителем азотом. Время нанесения составляло приблизительно 1-2 минуты. Толщина пленки составляет приблизительно 160 нм. Было получено хорошее покрытие с равномерной толщиной пленки и хорошей адгезией к PVDF подложке, но проводимость была неоднородной. Al-легированная ZnO пленка была электропроводящей в некоторых областях, вплоть до 1×10-3 Ом·см. Фиг.1 показывает, что пленка была высокопрозрачной в области видимого света с >90% пропусканием.

Фиг.2 показывает рентгеновские дифрактограммы (XRD) ZnO на стекле, ZnO на PVDF и отдельно PVDF. Дифрактограммы показывают, что ZnO может быть нанесен путем UV-CVD на различные подложки, в частности на полимерную подложку, такую как PVDF. Предпочтительная ориентация кристаллов зависит от используемых подложек, то есть (002) преобладает на стеклянной подложке, тогда как (101) преобладает на PVDF.

ПРИМЕР 2: Hg металлогалогенная лампа высокого давления

Hg металлогалогенную лампу высокого давления, изготовленную фирмой Heraeus, использовали в качестве источника УФ-света в низкотемпературном нанесении электропроводящих пленок ZnO на полимер и стеклянные подложки. Фиг.3 показывает спектр лампы, а общая мощность этой лампы составляет 400 Вт.

Используя Hg металлогалогенную лампу высокого давления, Al-легированные пленки ZnO наносили на стекло, полиэфиркетонкетон и KAPTON® (зарегистрированная торговая марка E.I. DuPpont de Nemours and Co.) при температуре подложки в диапазоне от комнатной температуры до 200°C. Пленки ZnO были неэлектропроводящими, когда температура подложки была равна или ниже 130°C, тогда как пленки были электропроводящими, когда температура подложки была равна или превышала 160°C. Это показывает, что способ нанесения активируется сочетанием УФ и тепловой энергии. Наиболее электропроводящие Al-легированные пленки ZnO имеют поверхностное сопротивление и удельное сопротивление приблизительно 60 Ом/квадрат и приблизительно 4,0×10-3 Ом·см соответственно. Устойчивость электропроводящих пленок ZnO во времени очень важна для сохранения характеристик и устойчивости устройств, таких как органические светодиоды, фотоэлектронные и гибкие дисплеи. Фиг.4 показывает удельное сопротивление в зависимости от времени содержания пленок ZnO при условиях окружающей среды после нанесения. Пленки наносили при различных температурах подложки. Образец 171-6 наносили на пленку KAPTON® при 180°C, тогда как другие наносили на стеклянные подложки. Образцы 171-1 и 171-5 наносили при 160°C. Пленки ZnO, нанесенные при относительно более высокой температуре (180 и 200°C), сохраняют проводимость после приблизительно 1 месяца, тогда как пленки, нанесенные при 160°C, постепенно со временем частично теряют проводимость.

Фиг.5 и 6 показывают рентгеновские дифрактограммы пленок ZnO в объеме и на поверхности соответственно. Обе фигуры показывают, что пленки являются пленками ZnO с характерными дифракционными пиками ZnO. В объеме образцов ось c элементарной ячейки ZnO (002) практически перпендикулярна плоскости образца для образца 171-1, тогда как она практически лежит в плоскости образца для образца 170-2. Вблизи верхней поверхности образцов видны важные кристаллографические различия между двумя образцами. Образец 171-1 показывает более произвольную ориентацию вблизи поверхности, чем в объеме. Образец 170-2 сохраняет устойчивую предпочтительную ориентацию вблизи поверхности, и ось c элементарной ячейки ZnO (002) остается в пределах плоскости образца по сравнению с образцом 171-1. Ось a (100) строго ориентирована вдоль нормали образца.

На самой поверхности тонкой пленки 170-2 имеется тонкий слой, составленный из C, Al и O. Далее он переходит в тонкий слой O, Zn, Al и C. Следующий слой, наиболее толстый в тонкой пленке, - это Zn, O, некоторое количество C и некоторое количество Al. Образец 170-2 имеет градиент концентрации Al с поверхностью, богатой Al. Фиг.7 представляет собой профиль по глубине образца 170-2. Фиг.8 представляет собой профиль глубины образца 171-1. Образец 170-2 имеет хорошую проводимость, а также сохраняет проводимость в условиях окружающей среды. Образец 171-1 имеет более традиционно выглядящий профиль концентрации, как видно на фиг.4, и показывает очень устойчивые профили концентраций для Zn, O и Al. Однако образец 171-1 имеет более низкую проводимость, чем образец 170-2.

И образец 170-2, и образец 171-1 представляют собой богатые кислородом легированные пленки ZnO, и [Zn] и [O] составляют 35-45% и 55-60%, соответственно.

Хотя в данном тексте показаны и описаны предпочтительные осуществления изобретения, будет понятно, что такие осуществления приведены только в качестве примера. Многочисленные вариации, изменения и замены будут произведены специалистами в данной области, не отклоняясь от сути изобретения. Соответственно, подразумевается, что прилагаемая формула изобретения покрывает все такие вариации как попадающие в суть и рамки изобретения.

Реферат

Изобретение относится к способу образования прозрачного легированного слоя, содержащего оксид цинка, на полимерной подложке для оптоэлектронных устройств и прозрачному легированному слою. Способ включает контакт полимерной подложки по меньшей мере с одним прекурсором, содержащим легирующую добавку и цинк, и действие ультрафиолетового света во время процесса химического осаждения из газовой фазы для разложения по меньшей мере одного прекурсора и нанесения слоя на полимерную подложку. Полимерную подложку выбирают из группы, состоящей из фторполимерных смол, сложных полиэфиров, полиакрилатов, полиамидов, полиимидов и поликарбонатов. Стадию контактирования осуществляют при приблизительно атмосферном давлении. Технический результат - разработка способа химического осаждения из газовой фазы для нанесения легированных пленок оксида цинка на полимерные подложки для использования в оптоэлектронике. 2 н. и 10 з.п. ф-лы, 1 табл., 8 ил., 2 пр.

Формула

(a) контактирование полимерной подложки по меньшей мере с одним прекурсором, содержащим легирующую добавку и цинк; и

(b) действие ультрафиолетового света во время процесса химического осаждения из газовой фазы для разложения по меньшей мере одного прекурсора и нанесения слоя на полимерную подложку,

где полимерную подложку выбирают из группы, состоящей из фторполимерных смол, сложных полиэфиров, полиакрилатов, полиамидов, полиимидов и поликарбонатов,

и стадию контактирования осуществляют при приблизительно атмосферном давлении.

Комментарии