Способ изготовления солнечного элемента, в частности солнечного элемента с тонким слоем из кремния - RU2658560C2

Код документа: RU2658560C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления солнечного элемента, в частности солнечного элемента с тонким слоем из кремния, согласно пункту 1 формулы изобретения.

Солнечные элементы с тонким слоем из кремния применяются в различных областях. Зачастую они имеют слишком малый коэффициент полезного действия, поскольку свет поглощается только в слишком малой части по меньшей мере в одном слое кремния. Причина этого, частично, заключается в том, что в известных из уровня техники солнечных элементах толстые слои кремния не используются или не могут использоваться.

Задача настоящего изобретения состоит в создании такого способа указанного в начале типа, который обеспечивает возможность изготовления солнечных элементов с большим коэффициентом полезного действия.

Согласно изобретению это достигается посредством способа, указанного в начале типа с отличительными признаками пункта 1 и/или пункта 5 формулы изобретения. Зависимые пункты формулы изобретения касаются предпочтительных вариантов выполнения изобретения.

Согласно пункту 1 формулы изобретения предусмотрено, что перед нанесением прозрачного проводящего оксиды (ТСО)-слоя стеклянная подложка подвергается облучению электронным излучением, так что образуется рассеивающий свет слой стеклянной подложки, на которую наносится ТСО-слой. Посредством такого рассеивающего свет слоя поглощаемый солнечным элементом свет может рассеиваться таким образом, что часть этого светового потока отклоняется в сторону, т.е. проходит под углом больше 0° к перпендикуляру. Таким образом, часть этого светового потока может проходить более длинный путь по меньшей мере через один слой кремния, так что его поглощение увеличивается.

Можно предусмотреть, чтобы стеклянная подложка нагревалась до и/или во время воздействия электронного излучения, в частности до температуры от 200 до 700°C, предпочтительно до температуры от 300°C до 500°C, например, до температуры 400°C. Посредством облучения электронным излучением при одновременном нагреве более легкие составные частицы стекла диффундируют с поверхности по меньшей мере частично. В результате такого диффундирования составных частиц стекла в слое образуются структуры, рассеивающие свет.

Электронное излучение может иметь сечение в виде линии и передвигаться вертикально относительно продольного направления линии по поверхности стеклянной подложки. Таким образом, с одной стороны, поверхность стеклянной подложки может подвергаться облучению электронного излучения сравнительно быстро. С другой стороны, локальная плотность мощности не настолько высока, как при передвижении точечного распределения интенсивности по поверхности стеклянной подложки.

Согласно пункту 5 формулы изобретения предусмотрено, что на ТСО-слой наносится первый слой кремния, что первый слой кремния облучается лазерным излучением или электронным излучением и что второй слой кремния наносится на облученный первый слой кремния. В результате того что слой кремния имеет модульную структуру, он является сравнительно прочным. Таким образом, можно предусмотреть по меньшей мере второй слой кремния с большей толщиной, в результате чего поглощение света также увеличивается.

При этом можно предусмотреть, чтобы второй слоя кремния был толще, чем первый слой кремния. Первый слой кремния может иметь толщину менее чем 3,0 мкм, в частности может иметь толщину менее чем 2,0 мкм, предпочтительно может иметь толщину менее чем 1,0 мкм, например может иметь толщину слоя от 0,5 мкм до 1,0 мкм. Кроме того, при этом можно предусмотреть, чтобы второй слоя кремния имел толщину от 2,0 мкм до 20 мкм, в частности имел толщину от 3,5 мкм до 15 мкм, предпочтительно имел толщину от 5 мкм до 10 мкм. Посредством такого исполнения можно обеспечить надежное удержание слоев кремния на TCO-слое и несмотря на это посредством толщины второго слоя кремния обеспечить высокое поглощение и тем самым более высокий коэффициент полезного действия солнечного элемента.

В частности, можно предусмотреть, чтобы нанесение TCO-слоя и/или по меньшей мере одного слоя кремния выполнялось при температурах ниже 300°C, в частности при температурах ниже 200°C, в частности при температурах ниже 100°C, например при комнатной температуре. В результате такого мероприятия, с одной стороны, упрощается предложенный в изобретении способ, поскольку при нанесении TCO-слоя или по меньшей мере одного слоя кремния их не следует подвергать нагреву. С другой стороны, посредством нанесения покрытий при указанных низких температурах, в частности при комнатной температуре, предотвращается вызванное нагревом разрушение или повреждение изготавливаемых солнечных элементов.

Другие признаки и преимущества настоящего изобретения описываются далее подробно на примере предпочтительных вариантов выполнения со ссылкой на прилагаемые чертежи. На них показано:

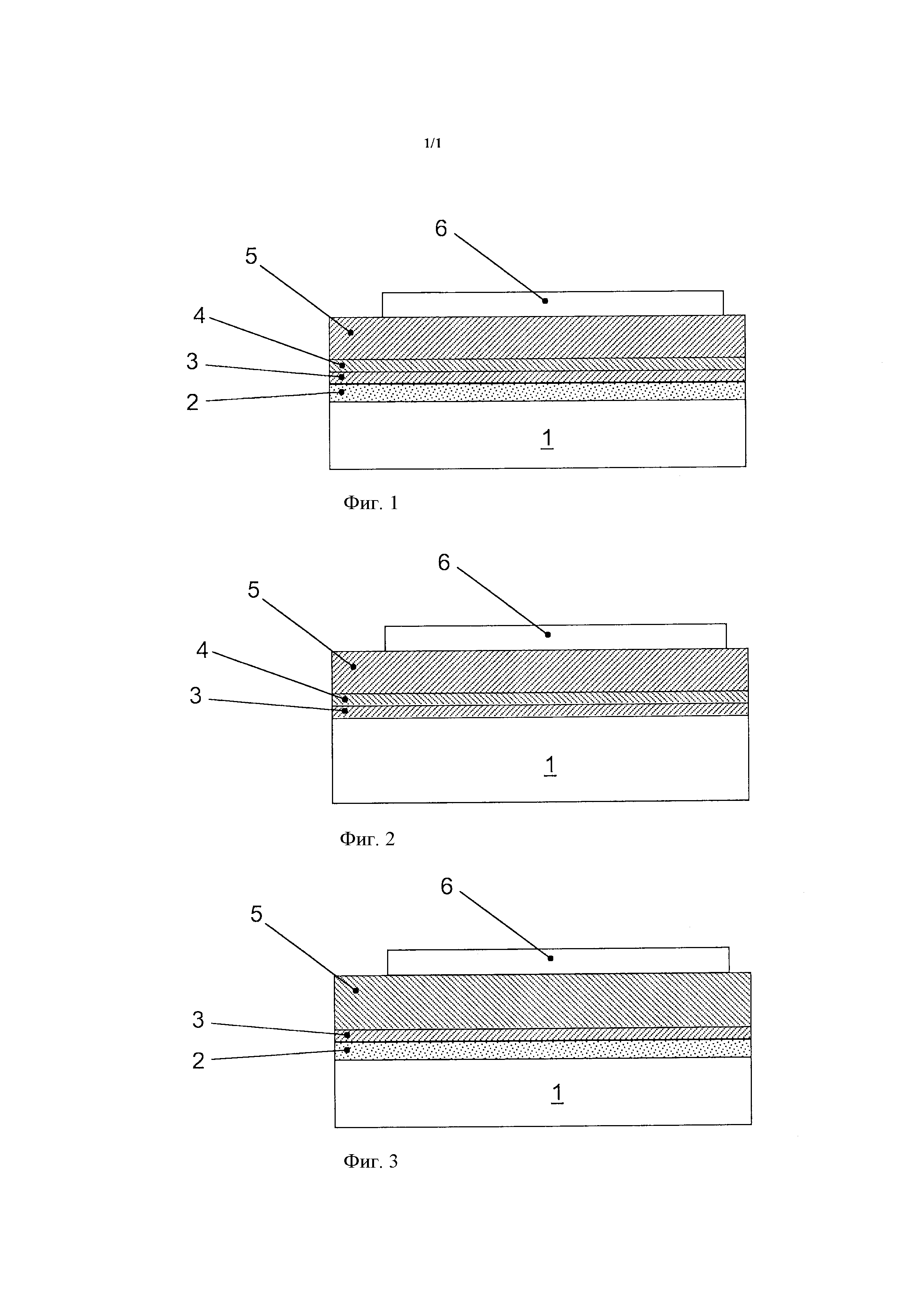

Фиг. 1 схематическое изображение в сечении первого солнечного элемента, изготовленного с помощью предложенного в изобретении способа;

Фиг. 2 схематическое изображение в сечении второго солнечного элемента, изготовленного с помощью предложенного в изобретении способа;

Фиг. 3 схематическое изображение в сечении третьего солнечного элемента, изготовленного с помощью предложенного в изобретении способа.

На фигурах одинаковые или одинаково функционирующие детали или слои обозначены одинаковыми символами.

В одном из первых вариантов выполнения предложенного в изобретении способа стеклянная подложка 1 нагревается до температуры от 200°C до 700°C, предпочтительно до температуры от 300°C до 500°C, например до температуры 400°C, и расположенная на фиг. 1 сверху поверхность подвергается облучению электронным излучением. В частности, при этом электронный луч с сечением в виде линии движется вертикально относительно направления линий по поверхности стеклянной подложки 1.

Посредством облучения электронным лучом при одновременном нагреве в слое 2 стеклянной подложки 1 более легкие составные части стекла частично диффундируют с поверхности. Такими составными частями могут быть, например, Na2O, K2O, MgO или CaO. Посредством такого диффундирования составных частей стекла в слое 2 образуются структуры, рассеивающие свет.

На другой стадии технологического процесса на этот слой 2 наносится TCO-слой 3, который может использоваться в качестве первого электрода солнечного элемента. Это можно выполнять с помощью обычных методов нанесения, таких как осаждение методом ионного распыления. В частности, при этом испаряемый материал может напыляться с помощью электронного луча. При нанесении TCO-слоя 3 стеклянная подложка 1 может находиться при комнатной температуре.

В качестве TCO-материала может использоваться, например, ZnO. Однако, кроме того, также существует возможность наносить другие TCO-материалы, в частности другие смеси олова или цинка, например такие, как ITO, FTO, AZO и ATO.

На другой стадии технологического процесса TCO-слой 3 подвергается облучению лазерным излучением, чтобы снизить сопротивление TCO-слоя 3. При этом может применяться лазерный луч с сечением в виде линии, который движется вертикально относительно направления линий по поверхности TCO-слоя 3. Также при облучении лазерным излучением стеклянная подложка 1 может находиться при комнатной температуре.

На следующей стадии технологического процесса на обработанный таким образом TCO-слой 3 наносится тонкий первый слой 4 кремния. Первый слой 4 кремния может иметь толщину менее чем 3,0 мкм, в частности менее чем 2,0 мкм, предпочтительно, менее чем 1,0 мкм, например от 0,5 мкм до 1,0 мкм.

Первый слой 4 кремния можно наносить с помощью обычных методов нанесения, таких как осаждение методом ионного распыления. В частности, при этом испаряемый кремний может напыляться с помощью электронного луча. При нанесении первого слоя 4 кремния стеклянная подложка 1 может находиться при комнатной температуре.

На другой стадии технологического процесса первый слой 4 кремния подвергается облучению лазерным излучением или электронным излучением, причем, в частности, может происходить изменение структуры первого слоя 4 кремния, который улучшает свою адгезию на TCO-слое 3. В частности, первый слой 4 кремния после такого облучения лазером или электронным лучом становится устойчивым к царапинам.

При этом может использоваться лазерный луч или электронный луч с сечением в виде линии, который движется вертикально относительно направления линий по поверхности первого слоя 4 кремния. Также при облучении лазерным излучением или электронным излучением стеклянная подложка 1 может находиться при комнатной температуре.

На следующей стадии технологического процесса на первый слой 4 кремния наносится сравнительно толстый второй слой 5 кремния. Второй слой 5 кремния может иметь толщину от 2,0 мкм до 20 мкм, в частности от 3,5 мкм до 15 мкм, предпочтительно от 5 мкм до 10 мкм.

Второй слой 5 кремния можно наносить с помощью обычных методов, таких как осаждение методом ионного распыления. В частности, при этом испаряемый кремний может напыляться с помощью электронного луча. При нанесении второго слоя 5 кремния стеклянная подложка 1 может находиться при комнатной температуре.

На другой стадии технологического процесса второй слой 5 кремния подвергается облучению лазерным излучением или электронным излучением, причем, в частности, может происходить изменение структуры второго слоя 5 кремния из аморфного состояния в поликристаллическое состояние.

При этом может использоваться лазерный луч или электронный луч с сечением в виде линии, который движется вертикально относительно направления линий по поверхности второго слоя 5 кремния. Также при таком облучении лазерным излучением или электронным излучением стеклянная подложка 1 может находиться при комнатной температуре.

На другой стадии технологического процесса на внешнюю сторону второго слоя 5 кремния наносится металлический электрод 6, показанный в схематичном виде на фиг. 1. Он может распространяться полностью по второму слою 5 кремния или, как показано на фигуре, также перекрывать только отдельные участки второго слоя 5 кремния.

Кроме того, имеется возможность в предложенном в изобретении способе отказаться от предварительной обработки стеклянной подложки 1 с помощью электронного излучения. На фиг. 2 показан вариант выполнения солнечного элемента, в котором отказались от образования рассеивающего слоя 2.

В этом случае TCO-слой 3 можно наносить непосредственно на предварительно обработанную с помощью электронного луча стеклянную подложку 1. Альтернативно на стеклянную подложку 1 перед нанесением TCO-слоя 3 можно наносить буферный слой. Таким буферным слоем может быть предпочтительно диоксид кремния, нитрит кремния или карбид кремния, который имеет толщину, например, от 10 нм до 200 нм, в частности от 20 нм до 100 нм.

Кроме того, согласно изобретению имеется возможность на предварительно обработанную с помощью электронного луча стеклянную подложку 1 также наносить буферный слой. Также таким буферным слоем может быть предпочтительно диоксид кремния, нитрит кремния или карбид кремния, который имеет толщину, например, от 10 нм до 200 нм, в частности от 20 нм до 100 нм.

Кроме того, имеется возможность в предложенном в изобретении способе составлять слой кремния не модульно из двух отдельных слоев, а только из одного слоя кремния. На фиг. 3 показан вариант выполнения солнечного элемента, в котором был создан именно один рассеивающий слой 2, в котором также отказались от тонкого первого слоя 4 кремния. В этом случае согласно изобретению сравнительно толстый слой 5 кремния наносится непосредственно на TCO-слой 3.

Реферат

Согласно изобретению предложен способ изготовления солнечного элемента с тонким слоем из кремния. Способ включает нанесение ТСО-слоя (3) на стеклянную подложку (1), нанесение на ТСО-слой (3) по меньшей мере одного слоя (4; 5) кремния, причем перед нанесением ТСО-слоя (3) стеклянную подложку (1) подвергают облучению электронным излучением, при этом образуется рассеивающий свет слой (2) стеклянной подложки (1), на которую наносится ТСО-слой (3). Альтернативно или дополнительно может быть предусмотрено, что на ТСО-слой (3) наносят первый слой (4) кремния, при этом первый слой (4) кремния облучают лазерным излучением или электронным излучением, а второй слой (5) кремния наносят на облученный первый слой (4) кремния. Изобретение обеспечивает возможность изготовления солнечных элементов с большим коэффициентом полезного действия. 2 н. и 20 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Лицевой контакт с промежуточным слоем (слоями), смежным(и) с ним для использования в фотоэлектрических устройствах, и способ его производства

Комментарии