Способ и устройство для изготовления фотогальванических приборов и фотогальванический прибор - RU2129744C1

Код документа: RU2129744C1

Чертежи

Описание

Изобретение относится к способу и устройству для изготовления фотогальванических (фотовольтаических) приборов, а также касается получающегося в результате изделия для преобразования света в электричество.

Фотогальванический эффект впервые наблюдал в 1839 г. Эдмунд Беккерель, который заметил, что между двумя одинаковыми электродами в слабом проводящем растворе, подвергнутом воздействию света, появляется разность потенциалов. Этот фотогальванический эффект сначала изучали в твердых телах, таких как селен, с 1870-х по 1880-ые годы, в результате чего были получены селеновые фотогальванические элементы, преобразующие свет в электричество с КПД 1-2%.

За более чем сто лет предшествующих экспериментов с фотовольтаическими элементами была проведена большая работа по созданию полупроводников для фотогальванических приборов, т.е. солнечных элементов. Много сил затрачено на работу с кристаллическим кремнием, который требует относительно толстой пленки порядка примерно 100 мкм и должен быть очень высокого качеств в монокристаллической форме или в форме очень близкой к монокристаллу, чтобы функционировать эффективно. Самым обычным способом изготовления кремниевых элементов является способ монокристаллического цилиндра, при котором затравочный монокристалл кремния вводят в соприкосновение с расплавом кремния, а затем вытягивают его, создавая выпуклый мениск жидкого кремния, причем и затравочный кристалл, и тигель с расплавом вращают в противоположных направлениях для увеличения радиального роста. Путем подходящего легирования делают полупроводниковый элемент либо n-, либо p-типа и после вырезания пластины около 100 мкм и образования перехода получают солнечный элемент или фотогальванический прибор. Кроме того, кристаллический кремний может быть получен путем отливки слитка, но его затвердевание не так легко регулировать, как у монокристаллических цилиндров, и потому получаемый в результате продукт имеет поликристаллическую структуру. Хорошее качество дает непосредственное изготовление лент кристаллического кремния, которое также исключает необходимость вырезания пластин для получения фотогальванических приборов. Другой способ, называемый способом вращения расплава, включает выливание жидкого кремния на вращающийся диск, по которому расплав растекается в направлении наружу и течет в узкую форму требуемого профиля и толщины. Высокие скорости вращения при этом способе повышают скорость формования, но при этом ухудшается качество кристаллов.

При более поздних разработках фотогальванических приборов использовали тонкие пленки толщиной менее 10 мкм, что на порядок меньше, чем у толстопленочных полупроводников. Такие тонкопленочные полупроводники содержат аморфный кремний, диселенид меди и индия, арсенид галлия, сульфид меди и теллурид кадмия. Аморфный кремний получали в виде тонкопленочных полупроводников с помощью усиленного плазмой разряда или тлеющего разряда, как описано в патенте США N 5016562. К другим способам, используемым для изготовления тонкопленочных полупроводников, относятся электроосаждение, трафаретная печать и сублимация с близким расположением. В способе сублимации с близким расположением использовали теллурид кадмия и выполняли этот способ путем введения подложки из листового стекла в герметично закрытую камеру, которую затем нагревали. Подложку поддерживали по ее периферии очень близко (обычно 2-3 мм) к источнику материала - теллурида кадмия. Будучи нагретым до примерно 450 - 500oC, теллурид кадмия начинает медленно сублимироваться в виде элементарных кадмия и теллура, а после достижения температуры примерно 650 - 725oC сублимация происходит с большей скоростью, и элементарные кадмий и теллур воссоединяются (рекомбинируются) со значительной скоростью в теллурид кадмия на обращенной вниз поверхности поддерживаемой по периферии подложки из листового стекла. Затем нагрев заканчивают, после чего открывают камеру и извлекают из нее подложку с осажденным на ней теллуридом кадмия. Таким образом, осаждение теллурида кадмия происходит при переменной температуре, которую повышают в начале обработки и снижают в конце ее. Кроме того, наибольшая площадь, на которой осуществляли ранее такую сублимацию, равна примерно 100 см2. Увеличение размера подложки может вызвать проблемы с обеспечением плоскостности, поскольку нагретая подложка, поддерживаемая только по периферии, будет стремиться прогнуться в центре.

Более полное описание обработки теллуридом кадмия дано в главе II книги Кена Цвейбела 4" Harnessing Solar Power the Photovoltaies Challenge", опубликованной "Plenum Press" в Нью-Йорке и Лондоне.

Задачей настоящего изобретения является создание усовершенствованных способа и устройства для изготовления фотогальванических (фотовольтаических) приборов, способных вырабатывать дешевую электрическую энергию, что обеспечивается использованием имеющих большую площадь (свыше 1000 см2)) подложек из листового стекла, на которых осажден высококачественный полупроводниковый материал с относительно высокой скоростью осаждения.

Для осуществления вышеуказанной цели и других целей настоящего изобретения способ изготовления фотогальванического прибора в соответствии с настоящим изобретением выполняют путем создания замкнутой среды, нагретой в установившемся режиме во время обработки, и введения паров кадмия и теллура в замкнутую среду. Нагретую листовую подложку, содержащую плоский лист стекла, перемещают в замкнутой среде для непрерывного осаждения при повышенной температуре на одну из поверхностей подложки слоя теллурида кадмия, действующего как полупроводник для поглощения солнечной энергии.

Подложку располагают в замкнутой среде горизонтально так, чтобы одна поверхность подложки была обращена вверх для осаждения на ней теллурида кадмия, а другая ее поверхность была обращена вниз, и поддерживают в пределах ее периферии с возможностью горизонтального перемещения. Подложку наиболее предпочтительно поддерживают и перемещают в замкнутой среде посредством проходящих горизонтально роликов конвейера во время осаждения слоя теллурида кадмия на одну, обращенную вверх поверхность подложки, чтобы обеспечить возможность осаждения на подложках большой площади.

Как описано, замкнутую среду нагревают до температуры выше примерно 650oC, а плоский лист стекла нагревают до температуры в диапазоне примерно 550 - 640oC.

При предпочтительном осуществлении способа на обращенную вверх поверхность подложки осаждают другой полупроводниковый материал в виде отдельного слоя, имеющего границу раздела со слоем теллурида кадмия, в результате чего может быть образован электрический переход либо при начальном осаждении, либо путем последующей обработки. В частности, другой полупроводниковый материал осаждают в качестве другого слоя на одну поверхность подложки раньше слоя теллурида кадмия, который осаждают поверх упомянутого другого слоя, и он имеет границу раздела со слоем теллурида кадмия. Этот слой полупроводникового материала, осажденный на одну поверхность подложки раньше слоя теллурида кадмия, предпочтительно является слоем сульфида кадмия. Дополнительный слой полупроводникового материала может быть также осажден в качестве другого слоя на упомянутую одну поверхность подложки после слоя теллурида кадмия и будет иметь границу раздела со слоем теллурида кадмия с противоположной от поверхности его стороны. Как конкретно описано, способ выполняют путем осаждения другого полупроводникового материала в качестве другого слоя на упомянутую одну поверхность подложки раньше слоя теллурида кадмия, который осаждают поверх упомянутого другого слоя, имеющего границу со слоем теллурида кадмия, а также путем осаждения еще одного полупроводникового материала в виде еще одного слоя на упомянутой одной поверхности подложки после слоя теллурида кадмия, в результате чего имеет место еще одна граница раздела со слоем теллурида кадмия.

В предпочтительном варианте осуществления способа каждый слой полупроводникового материала в дополнение к слою теллурида кадмия осаждают путем введения паров в замкнутую среду для осаждения на одной поверхности подложки при ее перемещении.

После осаждения слоя теллурида кадмия обработку предпочтительно выполняют путем быстрого охлаждения подложки со скоростью, обеспечивающей возникновение напряжений сжатия, что приводит к упрочнению листа стекла. В частности, осаждение слоя теллурида кадмия наиболее предпочтительно выполняют, нагрев подложку до температуры в диапазоне примерно 570 - 600oC, а затем подложку нагревают до температуры в диапазоне примерно 600 - 640oC, от которой выполняют быстрое охлаждение, чтобы создать напряжение сжатия для упрочения листа стекла.

Для достижения цели получения дешевой электрической энергии в соответствии с настоящим изобретением предлагается устройство для изготовления фотогальванического прибора, содержащее коробку, имеющую внутреннее пространство для вмещения регулируемой среды. В коробке размещена печь устройства, имеющая корпус, образующий нагреваемую камеру, сообщающуюся с внутренним пространством коробки, в результате чего регулируемая среда находится также и в нагреваемой камере. Роликовый конвейере содержит горизонтальные ролики, установленные с некоторым между ними промежутком в нагреваемой камере печи для поддерживания и транспортирования нагретой подложки, содержащей лист стекла. Каждый ролик имеет по крайней мере один конец, выходящий наружу из нагреваемой камеры печи сквозь ее корпус. Роликовый конвейер содержит также механизм привода роликов, установлены во внутреннем пространстве коробки снаружи печи для приведения во вращение концов роликов, которые выступают наружу из нагреваемой камеры сквозь ее корпус. На по крайней мере одной позиции осаждения в печи подают нагретый пар, который осаждается в виде слоя полупроводникового материала на обращенную вверх поверхность подложки при транспортировании ее роликовым конвейером.

В предпочтительной конструкции устройства оно содержит дополнительную позицию осаждения, предназначенную для осаждения на подложке дополнительного слоя другого полупроводникового материала, имеющего границу раздела с первым слоем полупроводникового материала. В частности, устройство наиболее предпочтительно содержит две дополнительных позиции осаждения. На одной из двух дополнительных позиций осаждения осаждают на подложке дополнительный слой другого полупроводникового материала раньше упомянутого сначала слоя полупроводникового материала с тем, чтобы иметь границу раздела с ним, а на другой дополнительной позиции осаждения осаждают на подложке другой дополнительный слой еще одного полупроводникового материала после упомянутого первым слоя полупроводникового материала с тем, чтобы иметь еще одну границу раздела с ним, расположенную на некотором расстоянии от упомянутой другой границы раздела.

В одной описываемой конструкции устройство имеет позицию осаждения, снабженную приемником исходного материала, расположенным в печи над роликовым конвейером для приема исходного материала, который сублимируют (возгоняют) для создания нагретого пара, осаждаемого в качестве слоя полупроводникового материала. Этот приемник исходного материала на позиции осаждения наиболее предпочтительно содержит приемный лоток, открытый вверх, причем устройство предпочтительно содержит также отражатель, установленный над приемником исходного материала и имеющий открывающуюся вниз форму. Приемник исходного материала наиболее предпочтительно содержит удлиненные приемные лотки, которые открыты вверх и проходят параллельно роликам конвейера с некоторым между ними промежутком, причем устройство содержит также отражатели, установленные над удлиненными приемными лотками и имеющими открытую вниз форму.

В другой описываемой конструкции позиция осаждения содержит систему подачи нагретого пара, температуру которого можно регулировать без оказания влияния на температуру подложки в печи, причем система подачи нагретого пара имеет по крайней мере одну подающую трубу, являющуюся средством подачи нагретого пара на позицию осаждения с целью осаждения на обращенной вверх поверхности перемещаемой подложки в виде слоя полупроводникового материала. В одном из вариантов система подачи нагретого пара содержит нагреватель для питания нагретым паром и источник газа-носителя для переноса нагретого пара из нагревателя по подающему трубопроводному средству на позицию осаждения. В другом варианте система подачи нагретого пара содержит две нагревателя для питания отдельными компонентами нагретого пара, причем система подачи нагретого пара содержит также источник газа-носителя для переноса нагретого пара из каждого нагревателя по подающему трубопроводному средству на позицию осаждения.

В предпочтительной конструкции устройства приводной механизм для привода роликов конвейера содержит непрерывный приводной контур который приводит во вращение концы роликов конвейера, выступающие наружу из печи в коробке, которая содержит регулируемую среду. В частности, является предпочтительным, когда из печи выступают наружу с противоположных ее сторон оба конца каждого ролика конвейера, и приводной механизм содержит пару непрерывных приводных контуров, которые соответственно поддерживают и обеспечивают фрикционный привод концов роликов конвейера с противоположных сторон печи в коробке, которая содержит регулируемую среду.

Предпочтительная конструкция устройства содержит также позицию охлаждения, расположенную по ходу движения за позицией осаждения, для быстрого охлаждения подложки с осажденным на ней слоем полупроводникового материала и упрочнения тем самым листа стекла подложки, что даст более долговечное изделие.

Фотогальванический прибор, выполненный в соответствии с настоящим изобретением, содержит листовую подложку, имеющую плоский лист стекла с обращенными в противоположные стороны поверхностями, каждая из которых имеет площадь по крайней мере 1000 см2. На одну из поверхностей подложки осажден в виде тонкой пленки слой теллурида кадмия толщиной в диапазоне примерно 1-5 мкм, имеющий кристаллы размером в диапазоне примерно 1/2 - 5 мкм. Тонкопленочный слой теллурида кадмия имеет связь с одной поверхностью подложки, обеспеченную осаждением, при котором лист стекла располагают горизонтально и нагревают в нагретой замкнутой среде, в которую вводят пары кадмия и теллура для осаждения в виде слоя теллурида кадмия на одной поверхности подложки, обращенной вверх, в то время как другая поверхность подложки обращена вниз и ее поддерживают в пределах периферии для обеспечения возможности горизонтального перемещения подложки с сохранением плоскостности листа стекла. Этот фотогальванический прибор имеет хорошие кристаллические свойства и хорошее сцепление, что соответственно обеспечивает повышение коэффициента полезного действия и увеличивает эффективный срок службы прибора относительно большой площади, в результате чего достигается цель настоящего изобретения, состоящая в вырабатывании дешевой электрической энергии.

В предпочтительной конструкции фотогальванического прибора на упомянутую одну поверхность подложки осажден слой другого полупроводникового материала, имеющий границу раздела со слоем теллурида кадмия. Этот дополнительный слой другого полупроводникового материала может быть осажден на упомянутой одной поверхности подложки раньше слоя теллурида кадмия, с которым он должен иметь границу раздела, и в этом случае этот дополнительный слой полупроводникового материала предпочтительно является сульфидом кадмия. Дополнительный слой другого полупроводника может быть также осажден на упомянутую одну поверхность подложки после слоя таллурида кадмия с обеспечением границы раздела со слоем теллурида кадмия. В раскрытой предпочтительной конструкции фотогальванический прибор содержит другой слой другого полупроводникового материала, осажденный на упомянутой одной поверхности подложки раньше слоя теллурида кадмия и имеющий границу раздела с ним, причем фотогальванический прибор содержит также еще один слой еще одного полупроводникового материала, осажденный на упомянутой одной поверхности подложки после слоя теллурида кадмия и имеющий еще один переход со слоем теллурида кадмия.

Кроме того, фотогальванический прибор предпочтительно содержит также на упомянутой одной поверхности подложки первую электропроводящую пленку, на которой осажден первый осаждаемый слой, и еще содержит вторую электропроводящую пленку, осажденную на упомянутой одной поверхности подложки поверх последнего осажденного слоя. Эти электропроводящие пленки служат в качестве электрода для фотогальванического прибора.

В предпочтительной конструкции фотогальванический прибор имеет лист стекла подложки, закаленный так, что противоположные поверхности подложки находятся под сжатием, а средняя часть - под растяжением, и теллурид кадмия имеет связь, охлажденную от температуры закалки и обеспечивающую сцепление слоя теллурида кадмия с упомянутой одной поверхностью подложки.

Изобретения иллюстрируется фиг. 1 - 10, на которых изображено:

- на фиг.1 - схематический вид сверху системы для

изготовления фотогальванических приборов в

соответствии с настоящим изобретением;

- на фиг. 2 - вид сверху фотогальванического прибора, выполненного в соответствии с настоящим изобретением;

- на фиг. 3 - вид с торца

фотогальванического прибора в направлении линии 3-3 на фиг. 2, иллюстрирующий его листовую конструкцию;

- на фиг. 4 - вид в разрезе фотогальванического

прибора в том же направлении, что и на

фиг. 3, но в увеличенном масштабе и с частичными вырывами, для иллюстрации конструкции из осажденного полупроводникового материала и других материалов на

листовом стекле подложки;

- на фиг.

5 - вид, иллюстрирующий способ использования фотогальванического прибора для поглощения солнечной энергии и вырабатывания при этом электрической энергии;

- на фиг. 6 - продольный разрез по

линии 6-6 на фиг. 1, иллюстрирующий устройство в соответствии с настоящим изобретением, содержащее зону осаждения, имеющую несколько позиций осаждения, а

также содержащее позицию охлаждения,

расположенную по ходу движения обрабатываемых изделий за упомянутой зоной осаждения;

- на фиг. 7 - поперечный разрез по линии 7-7 на фиг. 6 для

дополнительного показа конструкции зоны

осаждения;

- на фиг. 8 - частично оборванный вид по линии 8-8 на фиг. 7 для дальнейшего показа конструкции позиции осаждения;

- на фиг. 9

- несколько схематический вид,

иллюстрирующий другой вариант позиции осаждения;

- на фиг. 10 - несколько схематический вид еще одного варианта позиции осаждения.

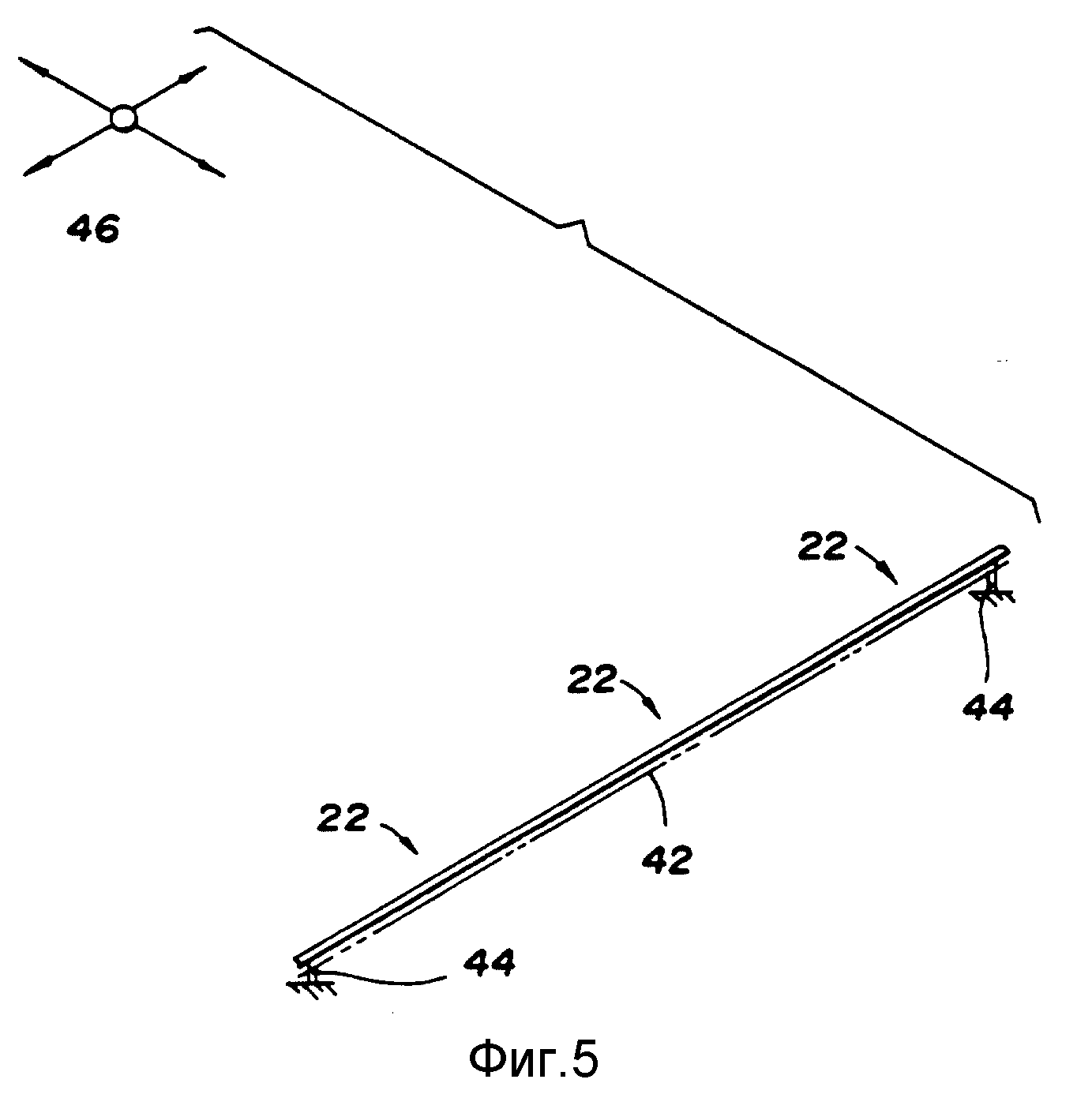

На фиг. 1 показана система, обозначенная общей позицией 20, для изготовления фотогальванических приборов 22, показанных на фиг. 2-5. Фотогальванический прибор (солнечный элемент) 22, изготовленный с помощью устройства в соответствии с настоящим изобретением, содержит листовую подложку 24, которая содержит лист 26 стекла (фиг. 4) и имеет обращенные в противоположные стороны поверхности 28 и 30, которые будут более подробно описаны позже. Для вырабатывания дешевой электрической энергии подложка 21 имеет большую площадь, превышающую примерно 1000 см2, и в конкретно показанном варианте размеры 60 х 120 см (приблизительно 2 х 4 фута) После осаждения полупроводникового материала 32 (фиг. 4) на одной поверхности 28 подложки 24, а также после другой обработки, более подробно описанной позже, готовый фотогальванический прибор 22 имеет элементы 34, которые, как показано, проходят в поперечном направлении между противоположными боковыми сторонами 36 подложки и, как будет более подробно показано позже, соединены друг с другом последовательно. Следует, однако, понимать, что элементы 34 могут также проходить в продольном направлении между противоположными концами 40 подложки и при этом все же функционировать эффективно. Электрические выводы 38 на противоположных концах 40 подложки обеспечивают возможность электрического соединения фотогальванических приборов как части фотогальванического поля (участка). В частности, как показано на фиг. 5, на подходящей раме 42 расположены в виде непрерывного ряда три фотогальванических прибора 22 под подходящим углом, обеспечиваемым посредством упирающихся в грунт опор 44, для приема световых лучей от солнца 46 и вырабатывания в результате этого электрической энергии.

В системе 20, показанной на фиг. 1, обработку начинают, имея листовую подложку 24, содержащую, как показано на фиг. 4, лист 26 стекла толщиной 3/16 дюйма (5 мм) с пленкой 48 оксида олова толщиной 0,04 мкм, нанесенной путем химического осаждения из паровой фазы при атмосферном давлении для улучшения оптических свойств при использовании для архитектурных целей. Для создания барьера на пленку оксида олова нанесена путем химического осаждения из паровой фазы при атмосферном давлении пленка 50 диоксида кремния толщиной 0,02 мкм. На пленку 50 диоксида кремния нанесена другая пленка 52 оксида олова толщиной 0,3 мкм с легированием фтором, которая служит в качестве отражательной пленки при применении для архитектурных целей, причем легирование фтором повышает отражательную способность. Указанная вторая пленка 50 оксида олова служит в качестве электрода для фотогальванического прибора 22, как более подробно описано позже. Такая подложка 24 с пленками 48, 50 и 52, осажденными на листе 26 стекла, имеется в продаже и является исходным изделием, из которого может быть изготовлен фотогальванический прибор 22 с помощью системы 20, показанной на фиг. 1.

Как показано на фиг. 1, система 20 содержит загрузочную позицию 54, на которой загружают листовую подложку для обработки. После загрузки подложку транспортируют на позицию 56 промывки и сушки стекла любого имеющегося в продаже типа. Угловой конвейер 58 транспортирует подложку с позиции 56 промывки и сушки на позицию 60 лазерного скрайбирования, где прорезают пленку 52 оксида олова по линиям 62 скрайбирования (фиг. 4) для отделения элементов 34 друг от друга. Затем скрайбированную подложку перемещают на другую позицию 64 промывки и сушки, где осуществляют промывку и сушку перед осаждением полупроводника. Далее промытую и высушенную подложку перемещают на контрольно-отбраковочную позицию 66. чтобы убедиться, что первоначальное лазерное скрайбирование обеспечило изоляцию элементов друг от друга.

Как показано на фиг. 1, система 20 содержит подходящий нагреватель 68 для нагрева подложки до температуры в диапазоне примерно 550 - 640oC при подготовке ее к осаждению полупроводника. После этого подложку транспортируют к устройству 70, выполненному в соответствии с настоящим изобретением и содержащему зону 72 осаждения, которая, как описано, содержит три позиции 74, 76 и 78 осаждения, служащие для осаждения слоев полупроводникового материала. В частности, первая позиция 74 осаждения предназначена для осаждения слоя 80 (фиг. 4) сульфида кадмия толщиной 0,05 мкм, действующего как полупроводник n-типа. На позиции 76 осаждения, показанной на фиг. 1, осаждают слой 82 теллурида кадмия толщиной 1,6 мкм, действующего как полупроводник i-типа. После этого на позиции 78 осаждения осаждают имеющий толщину 0,1 микрона слой 84 (фиг. 4) другого полупроводникового материала, которым является теллурид цинка, действующий как полупроводник p-типа. Полупроводниковые слои 80 и 82 имеют границу 81 раздела для создания одного перехода n-i-типа, а полупроводниковые слои 82 и 84 имеют границу 83 раздела для создания другого перехода типа i-p. Эти переходы 81 и 83 обычно не являются резкими в атомном масштабе, а проходят на протяжении многих атомных слоев в переходной области.

Как показано на фиг. 1, устройство 70 в соответствии с настоящим изобретением содержит также позицию 86 охлаждения, которая обеспечивает возможность быстрого охлаждения подложки из листового стекла с осажденным на ней полупроводниковым материалом для упрочения листа стекла, как будет подробнее описано ниже.

Угловой конвейер 88, показанный на фиг. 1, принимает подложку с позиции 86 охлаждения и может также обеспечивать дополнительное ее охлаждение перед передачей на позицию 90 устранения микроотверстий. Подходящий сканер на позиции 90 сканирует подложку для обнаружения микроотверстий в осажденных полупроводниковых слоях подложки, проходящей над зоной подсветки, и затем передает информацию в управляемую посредством компьютера систему подачи с множеством головок, которая заполняет пустоту подходящим вязким непроводящим материалом. После такого устранения микроотверстий подложку транспортируют на вторую позицию 92 лазерного скрайбирования, где прорезают линии 94 (фиг. 4) сквозь полупроводниковые слои 80, 82 и 84 между противоположными боковыми сторонами подложки в местах, отнесенных на некоторое расстояние от линий 62 скрайбирования в слое 52 оксида олова, действующем как электрод. После скрайбирования на позиции 92 подложку принимает угловой конвейер 96, который также содержит подходящую воздуходувку в вакуум для удаления полупроводникового материала, разрыхленного во время скрайбирования.

С углового конвейера 96, показанного на фиг. 1, подложка поступает на позицию 98 напыления, где наносят слой 100 никеля (фиг. 4) на полупроводниковые слои и на боковые стороны и нижнюю поверхность линии 94 скрайбирования. Это напыление никеля осуществляют путем магнетронного распыления на постоянном токе, причем для обеспечения устойчивого контакта для последующего осаждения необходима толщина напыленного слоя всего лишь около 100 ангстрем. Затем подложку перемещают на позицию 102 напыления, где на слой 100 никеля наносят слой 104 алюминия толщиной 0,3 мкм, служащий в качестве электрода на противоположной стороне полупроводниковых слоев, как пленка 52 оксида олова, которая служит в качестве другого электрода. Слой 104 алюминия наносят путем магнетронного распыления на постоянном токе с множеством расположенных на одной линии катодов. Далее подложку направляют на другую позицию 106 напыления, где на электродный слой 104 алюминия наносят другой слой 108 никеля для предотвращения окисления слоя алюминия.

С позиции 106 напыления подложку направляют на третью позицию 110 лазерного скрайбирования, где прорезают линии 112 (фиг. 4) скрайбирования сквозь электродный слой 104 алюминия и соседние с ним слои 100 и 108 никеля, а также сквозь полупроводниковые слои для завершения изоляции (разделения) элементов 34 между противоположными сторонами подложки. При уходе подложки с позиции скрайбирования воздуходувка 114 удаляет всякие свободные частицы с подложки перед ее передачей на модульную позицию 116, где полученный фотогальванический прибор проверяют под заданным освещением и измеряют отдаваемую мощность для сравнения со стандартной для определения того, является ли изделие удовлетворительным. Удовлетворительные подложки транспортируют затем на позицию 118 сборки, где к концам каждой подложки приваривают путем ультразвуковой сварки электрические шины, к которым приваривают проволочные выводы для использования при соединении фотогальванических приборов в батарее. Затем фотогальванические приборы 22 передают на позицию 120 герметизации, где наносят слой 122 (фиг. 4) подходящего герметизирующего материала, который отверждают в камере с ультрафиолетовым светом, прежде чем передать приборы на позицию 124 выгрузки. Далее фотогальванические приборы 22 собирают, как было описано выше в связи с фиг. 5, в панели для создания фотогальванической батареи, генерирующей электрическую энергию.

Следует заметить, что система 20, используемая с устройством 70 в соответствии с настоящим изобретением, может быть выполнена с иными, чем показаны, позициями. Например, для образования элементов 34 можно использовать не позиции 60, 92 и 110 лазерного скрайбирования, а фотолитографическое формирование рисунка.

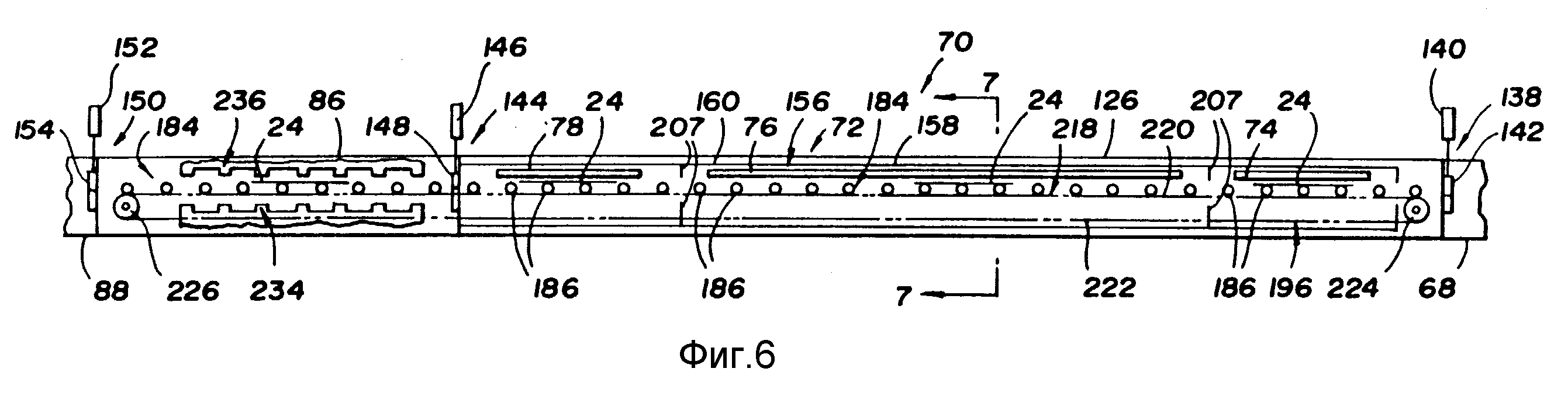

Как показано на фиг. 6 и 7, устройство 70 для изготовления фотогальванического прибора в соответствии с настоящим изобретением содержит коробку 126, проходящую между ранее описанным нагревателем 68 и угловым конвейером 88. Эта коробка 126, как лучше всего показан на фиг. 7, содержит нижнюю стенку 128, верхнюю стенку 130 и боковые стенки 132, а также нижнее и верхнее уплотнения 134 и 136, которые обеспечивают уплотнение между стенками для создания замкнутого внутреннего пространства, способного содержать регулируемую среду. Для поддержания герметизации коробки 126 могут быть использованы подходящие крепежные детали или зажимы.

Как показано на фиг. 6, правый, передний по направлению движения конец коробки 126 содержит входной затвор 138, привод 140 которого перемещает затворный элемент 142, чтобы открыть коробку для приема нагретой подложки 24 из нагревателя 68. Затем привод 140 закрывает затворный элемент 142, обеспечивая герметизацию коробки. После осаждения полупроводникового материала на позициях 74, 76 и 78 зоны 72 осаждения, как будет более подробно описано ниже, приводят в действие другой затвор 144 на левом, заднем по направлению движения конце зоны осаждения, в результате чего его привод 146 открывает затворный элемент 148, обеспечивая тем самым возможность прохождения подложки 24 с осажденными на ней полупроводниковыми материалами на позицию 86 охлаждения. Когда происходит эта передача подложки, еще один затвор 150 на заднем по ходу движения конце позиции 86 охлаждения закрыт посредством его привода 152, устанавливающего затворный элемент 154 в закрытом положении относительно заднего конца коробки 126. После передачи подложки 24 на позицию 86 охлаждения затвор 144 закрывают, после его открывают затвор 150 для обеспечения возможности передачи охлажденной подложки 24 с позиции 86 охлаждения на конвейер 88 для последующей обработки, описанной выше.

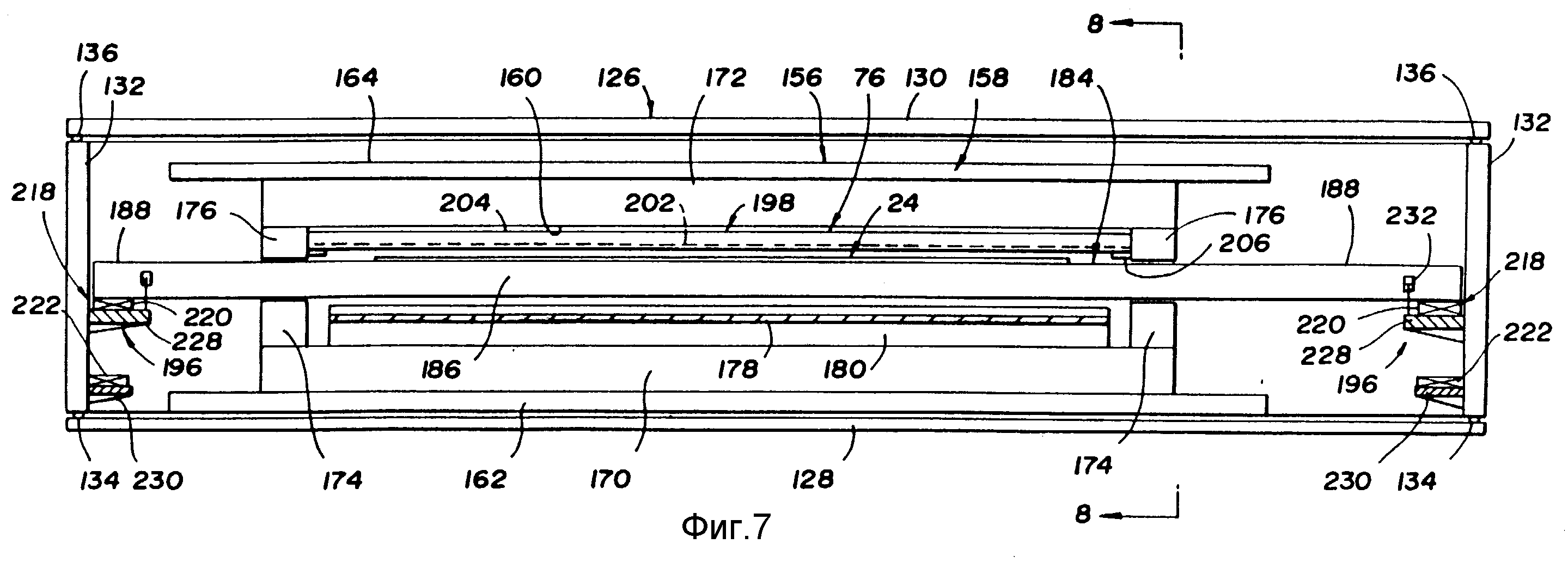

Как лучше всего показано на фиг. 6, 7 и 8, зона 72 осаждения в устройстве по настоящему изобретению содержит печь 156, расположенную в коробке 126 и имеющую корпус 158, образующий нагреваемую камеру 160, которая сообщается с внутренним пространством коробки 126, так что находящаяся в нем регулируемая среда находится также и в нагреваемой камере. Указанный корпус 158 печи содержит нижнюю и верхнюю охлаждающие плиты 162 и 164, которые имеют соответствующие каналы 166 и 168, по которым течет подходящая охлаждающая среда. Корпус 158 содержит также нижнюю и верхнюю изоляционные стенки 170 и 172, изготовленные из подходящего изоляционного материала, а также содержит нижние и верхние боковые изоляционные стенки 174 и 176, также изготовленные из подходящего изоляционного материала. Указанные изоляционные стенки 170, 172, 174 и 176 вместе образуют нагреваемую камеру 160, в которой осуществляют осаждение полупроводниковых материалов, как более подробно будет описано ниже. Это осаждение полупроводниковых материалов производят при повышенной температуре, обеспечиваемой посредством электронагревательных элементов 178, закрепленных с помощью изоляторов 180 на нижней изоляционной стенке 170, как показано на фиг. 8, и посредством нагревательных элементов 182 электросопротивления (омических), заделанных в верхней изоляционной стенке 172.

Как показано на фиг. 6 и 7, устройство 70 содержит также роликовый конвейер 184, имеющий горизонтальные ролики 186, установленные с некоторым между ними промежутком в нагреваемой камере 160 для поддержания и транспортирования нагретой подложки 24, которая, как описано выше, содержит лист стекла. Каждый ролик 186, как лучше всего показано на фиг. 7, имеет по крайней мере один конец 188, а предпочтительно оба его конца, выполненные выходящими наружу из нагреваемой камеры 160 печи 156 сквозь корпус 158 печи. В частности, концы 188 роликов, как показано на фиг. 8, выходят наружу через отверстия, совместно образованные полукруглыми выемками 190 и 192 в нижних и верхних боковых изоляционных стенках 174 и 176 в месте их стыка 194. Концы 188 роликов приводят во вращение посредством механизма 196 привода роликов в роликовом конвейере 184. Этот приводной механизм 196, как показано на фиг. 7, установлен во внутреннем пространстве коробки 126 снаружи печи 156 с возможностью приведения во вращение концов роликов, как будет более подробно описано позже, для транспортирования подложки 23 во время осаждения полупроводниковых материалов.

Зона 72 осаждения в устройстве 70, как показано на фиг. 6 и как описано выше, содержит по крайней мере одну, а предпочтительно три позиции 74, 76 и 78 осаждения в печи 156 для подачи нагретого пара, осаждаемого в виде слоя полупроводникового материала на обращенную вверх поверхность подложки 24 во время транспортирования ее на роликовом конвейере 184. В частности, на одной позиции 74 осаждения обеспечивают подачу нагретых паров сульфида кремния, осаждаемых в виде слоя 80 (фиг. 4) сульфида кадмия, а на позиции 76 осаждения, как показано на фиг. 6, подают нагретые пары, осаждаемые в виде слоя 82 (фиг. 4) теллурида кадмия, который имеет границу 81 раздела со слоем 80 сульфида кадмия. Кроме того, на позиции 78 осаждения, показанной на фиг. 6, обеспечивают подачу нагретых паров, осаждаемых в виде еще одного полупроводникового слоя, такого как слой 84 теллурида цинка, который имеет границу 83 раздела со слоем 82 теллурида кадмия.

Как показано на фиг. 7 и 8, позиция 76 осаждения, являющаяся также иллюстративной и для позиций 74 и 76 осаждения, содержит приемник 198 исходного материала, установленный в печи 156 выше роликового конвейера 184 для приема исходного материала 200, которым в данном случае является теллурид кадмия, являющийся основным полупроводниковым материалом, осаждаемым в устройстве. Так как печная камера 160 находится в нагретом состоянии, указанный исходный материал сублимируется, в результате чего образуются пары элементарных кадмия и теллура, осаждающиеся на перемещаемую подложку 24, поддерживаемую посредством роликового конвейера 184. В частности, приемник 198 исходного материала на позиции 176 осаждения содержит по крайней мере один лоток 202, открытый сверху для приема исходного материала 200, а предпочтительно имеет множество таких лотков, как будет более подробно описано ниже. Позиция осаждения содержит также отражатель 204, расположенный над лотком 202 для исходного материала и открывающийся вниз. Как показано, имеется множество приемных лотков 202 удлиненной формы и открытых сверху, которые проходят параллельно роликам конвейера, причем их противоположные концы опираются через проходящие опоры 206 на верхние боковые изоляционные стенки 176 в камере 160 печи. Аналогичным образом, отражатели 204 тоже имеют удлиненную форму и проходят параллельно роликам 186 конвейера, а их противоположные концы опираются через опоры 206 на верхние боковые изоляционные стенки 176. И лотки 202, и отражатели 204 предпочтительно изготовлены из кварца, чтобы они были способны противостоять повышенной температуре, до которой нагревают печь во время осаждения полупроводникового материала. Кроме того, отражатели 204 не только направляют нагретые пары вниз на подложку 24 для осаждения, но и являются защитой, предотвращающей падение материала на подложку сверху, что ухудшило бы качество осаждаемого полупроводникового материала. Как показано на фиг. 6, имеется также пара перегородок 207, образующих щель, позволяющую транспортировать подложку 24 с позиции 74 осаждения на позицию 76 осаждения, причем перегородки ограничивают течение нагретых паров между указанными позициями. Другая пара подобных перегородок 207 выполняет такую же функцию между позициями 76 и 78 осаждения.

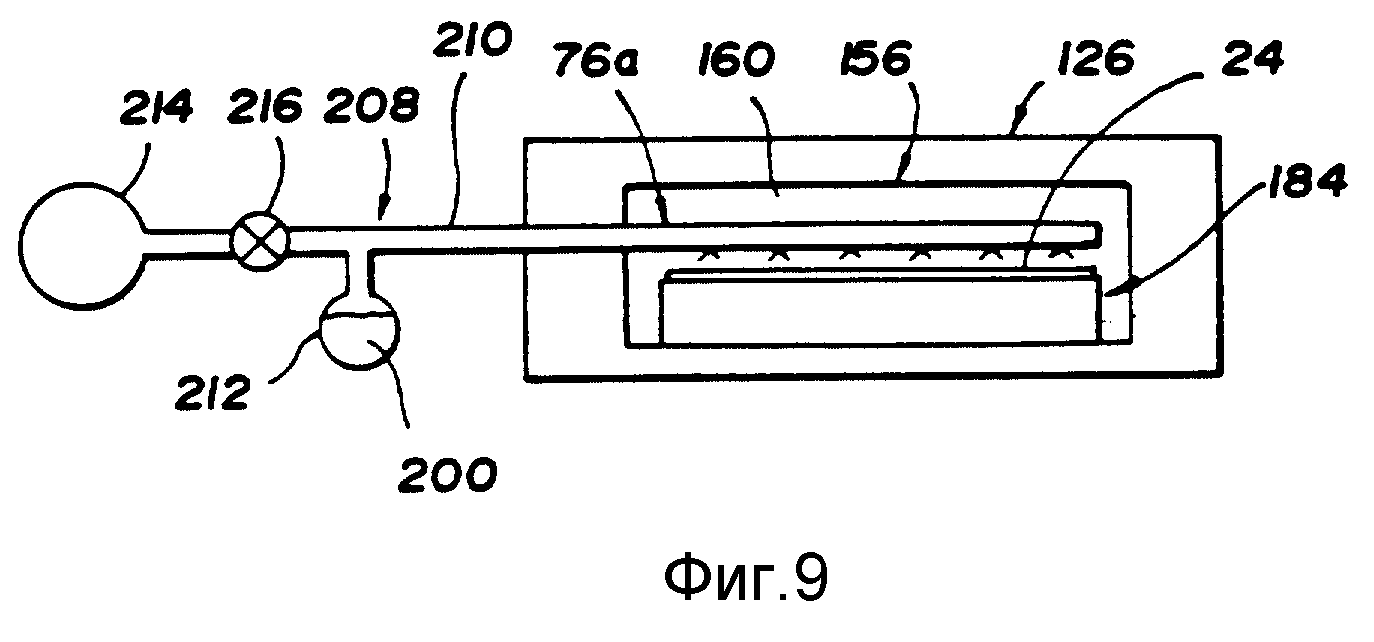

Как показано на фиг. 9, другой вариант позиции 76a осаждения содержит систему 208 подачи нагретого пара, температуру в которой можно регулировать, не влияя на температуру подложки 24 в печи 156. Система подачи нагретого пара содержит подающий трубопровод 210, являющийся средством подачи нагретого пара для осаждения на подложку 24, перемещаемую посредством конвейера 184. В частности, этот вариант содержит, как показано, нагреватель 212, в котором нагревают исходный материал 200, такой как теллурид кадмия, в результате чего получают нагретые пары кадмия и теллура, подаваемые по трубопроводу 210 в печь 156. Как показано, этот нагреватель 212 расположен снаружи как печи 156, так и коробки 126, и трубопровод 210 проходит в коробку и в печь, обеспечивая подачу нагретого пара слоя осаждения. Но следует понимать, что нагреватель 212 может быть также расположен внутри коробки 126 вне печи 156 или в нагретой камере 160 печи так, чтобы он не влиял на температуру подложки 24, что обеспечивают путем изоляции и/или удаления его места установки от подложки. Кроме того, имеется источник 214 газа-носителя (такого, как азот), подаваемого через регулирующий клапан 216, чтобы способствовать передаче нагретых паров из нагревателя 212 в печь 156. Другое преимущество наружного расположения нагревателя 212 исходного материала состоит в том, что для обеспечения необходимого для осаждения нагрева нагревателем можно легко управлять независимо от температуры в печи 156.

Как показано на фиг. 10, еще один вариант позиции 76b осаждения в печи 156 тоже содержит систему 208 подачи нагретого пара, включающую в себя два нагревателя 212' исходного материала для соответственного нагрева элементарных кадмия и теллура независимо друг от друга. Образованные в этих нагревателях нагретые пары подают по трубопроводу 210 во внутреннее пространство печи 156, предпочтительно используя газ-носитель (такой, как азот), подаваемый из источника 214 через регулирующие клапаны 216' и 216'', соответственно встроенные в трубопроводные ответвления 210' и 210''.

Как показано на фиг. 6, приводной механизм 196 содержит непрерывный приводной контур 218, имеющий ведущую ветвь 220 и возвратную ветвь 222. В предпочтительной конструкции, показанной на фиг. 7, имеется два приводных контура 218, которые соответственно поддерживают и приводят во вращение концы 188 роликов конвейера с противоположных боковых сторон печи. Приводной контур 218 предпочтительно выполняют в виде приводной цепи, принимаемой, как показано на фиг. 6, на переднем по ходу движения конце посредством ведущей звездочки 224 и на заднем конце посредством другой звездочки 226. Верхние опоры 228 на боковых стенках 132 коробки, как показано на фиг. 7, поддерживают ведущие ветви 220 пары приводных контуров 218, а нижние опоры 230 поддерживают с возможностью скольжения нижние, возвратные ветви 222 приводных контуров. Приводимый во вращение посредством подходящего электродвигателя приводной вал, проходящий в коробку 126 через уплотнение, приводит во вращение ведущие звездочки 224, принимающие приводные цепи, в направлении против часовой стрелки для перемещения верхних, ведущих ветвей 220 вправо и обеспечения тем самым фрикционного привода роликов 186 конвейера с вращением их в направлении против часовой стрелки для перемещения подложек 24 в направлении влево. Позиционеры 232, показанные на фиг. 7, могут содержать подводящие ролики, которые вводят в контакт с концами 188 роликов конвейера, чтобы надлежащим образом устанавливать ролики 186 конвейера по длине устройства на протяжении как зоны 72 осаждения, так и позиции 86 охлаждения.

Печи для нагревания листов стекла в окружающей атмосфере, а не в регулируемой среде в оболочке (коробке) в соответствии с настоящим изобретением раскрыты в патентах США N 3934970, N 3947242 и N 3994711. Эти печи имеют роликовые конвейеры, ролики которых имеют фрикционный привод от непрерывных приводных контуров, т. е. цепей, так же, как роликовый конвейер в данном изобретении.

Как показано на фиг. 6, позиция 86 охлаждения содержит нижнюю и верхнюю обдувочные головки 234 и 236, соответственно расположенные ниже и выше роликового конвейера 184 и имеющие сопла для подачи охлаждающего газа, такого как азот, который быстро охлаждает подложку 24 с нанесенным на нее полупроводниковым материалом, обеспечивая тем самым упрочнение листа стекла подложки. В частности, это быстрое охлаждение создает напряжения сжатия в обращенных в противоположные стороны поверхностях листа стекла и напряжения растяжения в средней его части между упомянутыми поверхностями.

Способ изготовления фотогальванического прибора в описанном выше устройстве 70 начинается с создания замкнутой среды в печи 156 путем создания разрежения или создания другой регулируемой среды в коробке 126. Эта регулируемая (замкнутая) среда может содержать подходящий инертный газ или инертный газ вместе с кислородом, но без способных нарушить регулируемое осаждение полупроводникового материала переменных составляющей или составляющих, таких как переменный водяной пар в атмосфере. Можно также иметь, как упомянуто выше, разрежение, являющееся регулируемой средой, содержащейся в коробке 126 и, следовательно, также в печи 156. Для получения наилучших результатов можно изменять степень разрежения. Например, было установлено, что разрежение 5 тор (мм. рт. ст. ) лучше, чем разрежение 1 тор, потому что обеспечивает более короткий средний свободный пробег для нагретых паров полупроводникового материала, подаваемых, как описано выше, во время обработки, и уменьшает перемещение и осаждение паров на стороне подложки, противоположной той, на которой надлежит осуществить осаждение. С другой стороны, скорость осаждения выше при более низком давлении, и, кроме того, равномерность осаждения зависит и от давления и от температуры. Далее, замкнутую среду нагревают до температуры выше примерно 650oC, в результате чего теллурид кадмия не осаждается на стенках печи, а приемник 198 материала наиболее предпочтительно нагревают до примерно 700oC, чтобы сублимировать исходный материал (теллурид кадмия) 200 с достаточно высокой скоростью для быстрого осаждения.

Обработку продолжают путем введения нагретых паров, которыми для описанного выше основного полупроводникового материала являются пары кадмия и теллура. Транспортирование листовой подложки 24, имеющей лист 26 стекла, нагретый до температуры в диапазоне примерно 550-640oC, в этой замкнутой среде обеспечивает непрерывное осаждение при повышенной температуре на одну поверхность 28 подложки, как описано выше, слоя теллурида кадмия, служащего в качестве полупроводника для поглощения солнечной энергии. Как показано на фиг. 4, этот слой 82 теллурида кадмия имеет границу 81 раздела со слоем 80 сульфида кадмия, которая является n-i-переходом на стороне слоя теллурида кадмия, ближней к листу стекла. Аналогичным образом, граница 83 раздела слоя 82 теллурида кадмия со слоем 84 теллурида цинка или другого полупроводника p-типа является p-i-переходом, так что полученный фотогальванический прибор является прибором n-i-p-типа.

Как было описано выше, обработку выполняют, расположив подложку 24 горизонтально в замкнутой среде, причем одну поверхность 28 подложки обращают вверх для осаждения на ней теллурида кадмия, а другую поверхность 30 обращают вниз, поддерживая в пределах периферии ее подложку для горизонтального ее перемещения. Это поддерживание подложки предпочтительно осуществляют посредством горизонтально проходящих роликов 186 роликового конвейера 184 во время осаждения слоя теллурида кадмия на обращенную верх поверхность 28 подложки, и такое поддерживание позволяет непрерывно производить осаждение полупроводникового материала на подложки с относительно большим листом стекла с сохранением при этом плоскостности этого листа, несмотря на его мягкость и склонность прогибаться в нагретом состоянии.

Обработку продолжают, как было описано выше в связи с фиг. 6, на трех позициях 74, 76 и 78 осаждения, где производят осаждение каждого из полупроводниковых слоев 80, 82 и 84, причем слои 80 и 82 имеют границу 81 раздела между ними, а слои 82 и 84 имеют границу 83 между ними. Как сказано выше, наилучшие результаты получают, когда на поверхность 28 подложки осаждают слой сульфида кадмия, прежде чем осуществят осаждение слоя 82 теллурида кадмия, и когда после осаждения слоя теллурида кадмия осаждают слой 84 другого полупроводника p-типа.

После осаждения полупроводниковых материалов, как описано выше, нагретую подложку быстро охлаждают на позиции 86 охлаждения со скоростью, которая обеспечивает возникновение сжимающих напряжений, что приводит к упрочнению листа стекла. В частности, эту обработку предпочтительно выполняют, производя осаждение слоя теллурида кадмия с нагревом подложки 24 до температуры в диапазоне примерно 570-600oC и с последующим нагревом подложки до температуры в диапазоне примерно 600-640oC, от которой выполняют быстрое охлаждение для создания сжимающих напряжений, упрочняющих лист стекла. Такая обработка уменьшает время нахождения листа стекла при повышенной температуре, когда лист стремится прогнуться, но все же обеспечивает достаточно нагретое состояние перед охлаждением, чтобы способствовать росту сжимающих напряжений, приводящему к упрочнению листа стекла.

Полученный фотогальванический прибор 22, изготовленный с помощью описанного выше устройства и описанным выше способом, имеет осажденный на одной поверхности 28 подложки 24 тонкопленочный слой 82 теллурида кадмия толщиной в диапазоне примерно 1-5 мкм, который имеет кристаллы с размером в диапазоне примерно 1/2-5 мкм. Этот тонкопленочный слой 82 теллурида кадмия имеет усиленную связь с упомянутой одной поверхностью подложки благодаря тому, что его осаждают на ней, нагрев лист стекла до температуры в диапазоне примерно 550-640oC, в замкнутой среде, которую нагревают до температуры выше примерно 650oC, как было описано выше, и в которую вводят пары кадмия и теллура. Это введение паров обеспечивает осаждение их на поверхности 28 подложки в виде слоя 80 теллурида кадмия.

Кроме того, фотогальванический прибор 22 имеет конструкцию, описанную выше в связи с фиг. 4 в отношении других полупроводниковых слоев и пленок, которые осаждены на нем для создания электродов и элементов, которые отделены друг от друга, но соединены последовательно через полупроводниковые слои. Следует подчеркнуть, что термическое упрочнение (закалка) листа 26 стекла подложки путем охлаждения от температуры закалки обеспечивает усиление сцепления теллурида кадмия с упомянутой одной поверхностью 28 подложки.

Как видно из приведенного выше описания, описанные способ и устройство дают фотогальванический прибор, способный вырабатывать дешевую электроэнергию.

Выше были подробно описаны наилучшие варианты осуществления настоящего изобретения, но возможны и другие способы, устройства и фотогальванические приборы в соответствии с настоящим изобретением в пределах объема следующей ниже формулы изобретения.

Реферат

Использование: для преобразования света в электричество. Техническим результатом изобретения является создание усовершенствованных способа и устройства для изготовления фотогальванических приборов, способных вырабатывать дешевую электрическую энергию. Сущность изобретения: способ и устройство для изготовления фотогальванического прибора большой площади, способного генерировать дешевую электроэнергию. Устройство для осуществления способа содержит коробку с регулируемой средой, где размещена печь. По крайней мере одна, а предпочтительно несколько позиций осаждения обеспечивают возможность получения нагретых паров полупроводникового материала в печи для непрерывного осаждения при повышенной температуре полупроводникового материала на листовой подложке, представляющей собой лист стекла, перемещаемый в печи. Листовую подложку транспортируют в печи на роликовом конвейере и на обращенную вверх поверхность подложки осаждают полупроводниковый материал, основным слоем которого является теллурид кадмия, на каждой позиции осаждения из места, находящегося в печи над роликовым конвейером. После осаждения полупроводникового материала на подложке ее быстро охлаждают на позиции охлаждения для упрочнения листа стекла подложки. Фотогальванический прибор содержит листовую стеклянную подложку с площадями поверхностей по меньшей мере 1000 см2, на одну из поверхностей осажден слой теллурида кадмия толщиной 1-5 мкм и с размерами кристаллов 0,5-5 мкм. 3 с. и 29 з.п.ф-лы, 10 ил.

Комментарии