Способ сращивания изделий из поликристаллических алмазов в свч-плазме - RU2635612C1

Код документа: RU2635612C1

Чертежи

Описание

Изобретение относится к способам получения монолитных соединений стержней из поликристаллических алмазов, предназначенных для использования в производстве приборов электроники, оптики, СВЧ-техники, в частности для изготовления диэлектрических опор в лампах бегущей волны (ЛБВ), использующих низкий коэффициент поглощения на частотах генерации. Сущность изобретения: монолитное соединение создается методом одновременного эпитаксиального ускоренного и замедленного роста CVD-слоев на промежуточной монокристаллической алмазной подложке (ПМАП) на грани {100} и встречно растущих слоев на гранях ПМАП и сращиваемых торцах ПКА, для этого располагают ПМАП ростовой гранью {100} перпендикулярно направлению оси соединения, на оптимальном расстоянии от основания соединяемых компонентов, торцы которых выполнены со скосами, равными половине угла раскрытия монолитного неразъемного соединения α(°)=tg(2V{111}⋅τ)/(V{100}/⋅τ), где τ - полное время роста соединения, V{100} - скорость роста на грани ПМАП {100} и (VПМАП{111}+Vэп)=2V{111}, скорости роста на грани ПМАП {111} и на торце ПКА. Способ предназначен для экономии затрат времени и средств на выращивание заготовок большого размера и замену их менее дорогостоящими заготовками меньшего размера и удовлетворяющими требованиям вырезки из них элементов стержней опор для ЛБВ, приобретающих нужную длину после сращивания.

Изобретение относится к способам монолитного соединения поликристаллических алмазов в СВЧ-плазме, в том числе для увеличения теплопроводности и габаритов стержней поликристаллического алмаза с исходной малой длиной, недостаточной для выполнения предназначенных для них функций в мощных источниках излучения миллиметрового диапазона длин волн, например в качестве диэлектрических опор в конструкциях ЛБВ, за счет сращивания поликристаллических слоев через промежуточный монокристаллический алмазный слой и отказа от необходимости малоэффективного роста заготовок толщиной >1 мм и размером 100 и более мм, на специальных дорогостоящих установках большой мощности.

О способах монолитного соединения поликристаллических алмазов в СВЧ-плазме в литературных источниках ранее не сообщалось. В то же время решение проблемы создания конструкций из поликристаллических алмазов чрезвычайно актуально. Монолитное соединение поликристаллических алмазов в СВЧ-плазме необходимо для увеличения габаритов стержней поликристаллического алмаза с исходной малой длиной, недостаточной для мощных источников излучения миллиметрового диапазона длин волн, например в диэлектрических опорах в конструкциях ЛБВ. В настоящее время такими заготовками являются диски толщиной >1 мм и диаметром 100 и более мм, которые выращивают на дорогостоящих плазменных установках большой мощности, потребляющих значительные энергетические и материальные ресурсы. Применение срощенных стержней может также решить актуальную задачу замены применяемых сейчас керамических материалов из оксида бериллия на алмазные, с высокой теплопроводностью, что позволит существенно повысить мощность и надежность источников СВЧ - излучения.

Известно [1], что гомоэпитаксия CVD-алмаза при осаждении в микроволновой плазме на монокристаллических подложках протекает на плоскости {100}, с высокой степенью кристаллического совершенства эпитаксиального слоя. Одновременно, на торцевых гранях монокристалла, отличных по ориентации от {100} плоскости, наблюдается образование поликристаллических слоев [2].

Задачей изобретения является обеспечение монолитного соединения торцов стержней поликристаллических алмазов в СВЧ-плазме за счет сращивания слоев моно- и поликристаллического алмаза, образуемых в зоне соединения в процессе химической транспортной реакции [3] путем одновременного гомоэпитаксиального роста CVD-алмазных слоев: ускоренного - на грани ПМАП {100} вдоль оси соединения и замедленного - на грани ПМАП {111} и на торце ПКА, поперек оси соединения навстречу друг другу, обеспечивающего в стержнях большой длины, срощенных из нескольких коротких, низкий коэффициент поглощения на резонансных частотах генерации лампы бегущей волны в источниках излучения миллиметрового диапазона длин волн.

Технический результат заключается в высокоэффективном сращивании стержней большой длины из более коротких компонентов путем образования быстрорастущего монолитного шва с однородной структурой, синтезируемой из гомоэпитаксиального моно- и поликристаллического алмаза, что позволяет экономить время и средства при изготовлении диэлектрических опор ЛБВ взамен длинномерных получаемых из дорогостоящих заготовок поликристаллических алмазов и способствует повышению мощности и надежности источников СВЧ-излучения за счет замены керамики оксида бериллия на алмазную со значительно более высокой теплопроводностью.

Поставленная задача решается, а технический результат достигается при реализации способа сращивания компонентов из поликристаллических CVD-алмазов путем образования монолитного соединения поликристаллических алмазов, включающего ПМАП содержащую ростовую грань {100}, размещаемую между торцов ПКА перпендикулярно направлению оси соединения, на уровне нижнего основания соединяемых образцов, а боковые торцы образцов ПКА лежат на ПМАП и выполнены со скосами, равными половине угла раскрытия монолитного неразъемного соединения α(°)=tg(2V{111}⋅τ)/(V{100}/⋅τ), где τ - полное время роста соединения, V{100} - скорость роста на грани ПМАП {100} и (VПМАП{111}+Vэп)=2V{111} - равные скорости роста на грани ПМАП {111} и на торце ПКА. Vпка и V{111}⋅ скорость роста гомоэпитаксиального алмаза на ПКА и на боковой гране ПМАП {111} соответственно.

В частных воплощениях изобретения протяженность грани ПМАП ориентацией {100} между сращиваемыми торцами поликристаллических стержней ПКА должна быть не менее (0,5-5,0) h, где h - высота монолитного соединения ПКА.

Сущность предложенного технического решения состоит в следующем.

Для сращивания компонентов из поликристаллических CVD-алмазов необходимо образование монолитного соединения между торцами ПКА, которое позволит обеспечить равнопрочность и однородность свойств соединяемого алмазного материала. Известно, что вектор максимальной скорости роста в СВЧ-плазме лежит в плоскости, перпендикулярной подложке, и для белого ПКА составляет V=1-3 мкм/ч. Угол на сращиваемом торце, который образуется при резке лучом лазера, составляет ~90°. При расположении сращиваемых торцов на минимальном расстоянии полиалмаз будет осаждаться в верхней части стержней, на более отдаленных участках вместо алмаза будет осаждаться графит. При разделке V-образного шва под углом 45° на обоих плотно сдвинутых торцах будет образоваться шов со скоростью V=0,5-1,5 мкм/ч. Среднее время роста такого соединения стержней высотой 1 мм (1000 мкм) составляет 1000 ч. Также известно, что устойчивый высокоскоростной рост в широком диапазоне параметров процесса демонстрируют эпитаксиальные слои на гранях монокристаллов {100} со средними скоростями V=50 мкм/ч [4]. По аналогии с ПКА среднее время роста такого слоя высотой 1 мм (1000 мкм) в этом случае составляет 20 ч.

Ранее не сообщалось о возможности использования одновременного заполнения объема шва между соединяемыми поликристаллическими алмазными стержнями путем формирования его из алмазных слоев, сросшихся в процессе осаждения в СВЧ-плазме, гомоэпитаксиального монокристаллического алмаза, расположенного в центральной части шва и растущего на грани {100} ПМАП с высокой скоростью, и растущего на ее боковых гранях {111} и встречно растущего на торцах полиалмаза, осаждаемого из газовой фазы со скоростью меньшей на порядок.

Сущность изобретения заключается в следующем.

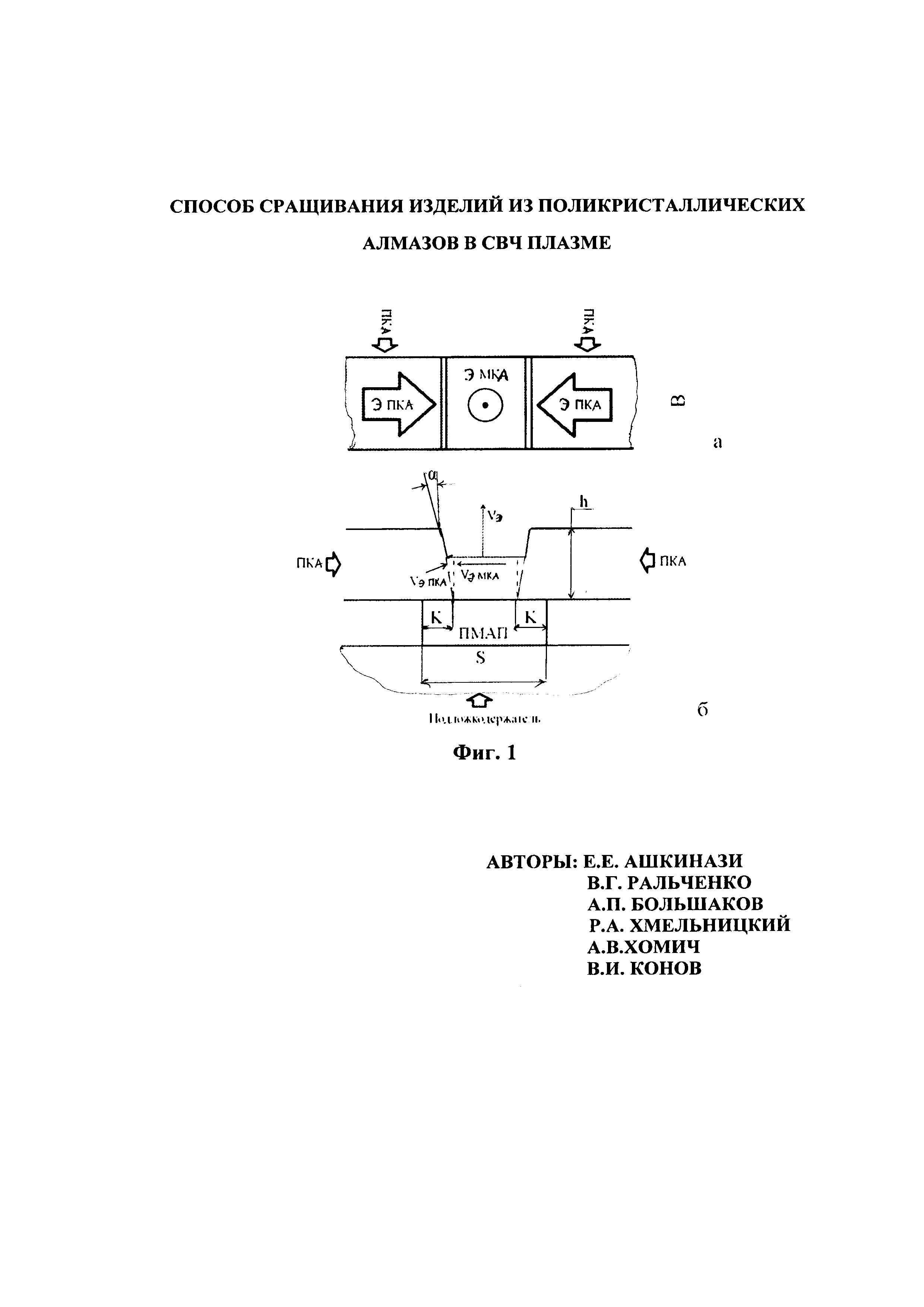

Для одновременного послойного заполнения объема шва между соединяемыми поликристаллическими алмазными стержнями используют ПМАП имеющую отполированную ростовую грань с точностью отклонения от {100} не хуже чем в [5], способную обеспечить устойчивый эпитаксиальный рост монокристаллического слоя алмаза. Основание ПМАП по ширине В (Фигура 1, а) может превышать ширину шва на величину слоя, образуемого по краям соединения и удаляемого впоследствии. Края основания ПМАП с двух сторон служат центрирующей опорой для сращиваемых торцов стержней ПКА и выступают на величину К (Фигура 1, б). ПМАП и стержни ПКА собираются в специальном приспособлении, изготовленном из тугоплавкого материала (например, Мо). Приспособление имеет форму диска с наружным диаметром, равным двум длинам стержней ПКА, и центральным отверстием, допускающим свободную укладку подложки МКА на охлаждаемый подложкодержатель. Высота диска соответствует суммарной высоте стержней ПКА и подложки МКА. Стержни устанавливаются в сквозных радиальных пазах, прорезанных на верхней поверхности диска. Соединяемые торцы стержней имеют вертикальные скосы, которые после установки в приспособление образуют угол раскрытия V-образного шва α°. Пример промежуточного этапа образования монолитного соединения при сращивании стержней ПКА на подложке ПМАП показан на Фигуре 1. Фигура 1 - пример промежуточного этапа образования монолитного соединения при сращивании стержней ПКА на подложке ПМАП: а - «В» ширина соединения; стрелками условно показано направление гомоэпитаксиального роста слоев ПКА, точкой в кружочке показано направление роста (из чертежа) слоя МКА; б - h, S, K и α(°): высота ПКА стержней, ширина ПМАП, длина опорной части ПМАП и угол разделки шва, соответственно; стрелками показано направление векторов скоростей роста МКА и ПКА, перпендикулярное к соответствующей грани.

Для образования монолитного соединения стержней ПКА используется подложка из монокристалла любой природы, выращенного методом CVD, в аппарате высокого давления или природного происхождения. Пластина вырезается из кристалла по плоскости {100}, перпендикулярную ей плоскость, например {111}, получают шлифовкой торцов. Верхняя плоскость (001) и плоскость реза полируются на ограночном круге до шероховатости ~10 нм. Толщина подложки, обеспечивающая на ее гранях максимально близкие условия роста в реакторе CVD и возможность повторного использования, составляет 0,50 мм. Соединяемые стержни ПКА имеют скосы на угол α, который зависит от скорости роста Vэ.мка по плоскостям {100} и {111} эпитаксиального слоя и Vэ.пка встречного роста на торцах ПКА, α(°)=tg(Vэ.пка⋅τ)/(Vэ.мка⋅τ), где τ - полное время роста соединения, Vэ.пка и Vэ.мка - скорость роста слоев на ПКА и эпитаксиального алмаза на боковой стороне МКА подложки соответственно. Синтез производится в плазме СВЧ-реактора в газовой смеси «водород/метан/азот». Температура подложки составляет 800-1200°С. Контроль температуры проводится двухлучевым (или двухцветным) оптическим пирометром.

Пример осуществления способа

Способ осуществляли следующим образом: брали исходные заготовки пластин, выпиленные лазерной резкой из диска поликристаллического алмаза (ПКА) d=57 мм и h=1,0 мм длиной 25 мм и из кубоктаэдического синтетического монокристалла алмаза (МКА) типа lb вдоль плоскости {100} в виде правильных параллелепипедов размерами 5×1,5 мм2 и высотой 0,6 мм. Изготовленные подложки МКА полировали на шлифовальном диске шаржированным алмазным порошком зернистостью 14/10 мкм до шероховатости менее 10 нм. Истинный угол разориентации между отполированной поверхностью подложки и дифракционной плоскостью {100} определяли методом рентгеновской дифракции. В случае необходимости уменьшения угла разориентации производили доводку поверхности [5] до значения угла 3-5°.

На торцах заготовок пластин ПКА с помощью лазерной резки выполняли скос на угол α(°)=tg(Vэ.пка⋅τ)/(Vэ.мка/⋅τ), где τ - полное время роста соединения, Vэ.пка и Vэ.мка - скорость роста на ПКА и эпитаксиального алмаза на боковой стороне МКА подложки соответственно. Исходя из высоты соединяемых стержней ПКА h=1,0 мм и экспериментально определенной скорости эпитаксиального роста монокристаллического слоя Vэ.мка=40 мкм/ч и гомоэпитаксиального слоя Vэпка=5 мкм/ч, время роста составляло 25 часов, а α=2,18°. Торцы заготовок углом раскрытия вверх укладывали в приспособление и центрировали на предварительно уложенной подложке МКА. Зазор между торцами ПКА, лежащими на подложке, рассчитанный по формуле S=(0,5-5,0)⋅h, составлял 2,5 мм. Образцы перед ростом подвергали стандартной процедуре очистки: кипячению в хромпике с последующей промывкой в ацетоне (в ультразвуковой ванне). Перед напуском в ростовую камеру метана проводилась окончательная очистка рабочей поверхности в водород-кислородной плазме (2% О2 в Н2) в течение 30-120 мин при давлении 70 Торр и СВЧ-мощности (>2 кВт). Заращивание шва производилось в СВЧ-плазме в реакторе ARDIS-100 (2,45 ГГц, 5 кВт) в газовой смеси «водород/метан/азот» при общем расходе газа 500 станд. см3/мин (Н2:460/СН4:20/N2:20), давлении в камере 130 Торр и СВЧ-мощности 2,8 кВт. Температура подложки 1100°C. Измерение температуры производилось двухлучевым пирометром Mikron М770.

Срощенные стержни ПКА, удаленные из приспособления, проходили процедуру удаления ПМАП и характеристического контроля.

Отрезка ПМАП для повторного использования осуществлялась на твердотельном лазере с использованием Nd-YAG активного элемента с лампой накачки: мощность 15 Вт, длина волны 1064 нм на воздухе. Лазер имел разрешение 1 мкм при воспроизводимости 3 мкм. Количество одновременно свариваемых швов ограничивается размерами подложкодержателя, в данном примере оно составляло 30 шт.

Характеристический контроль срощенного соединения

Важнейшей характеристикой срощенного ПКА, как материала для диэлектрических опор в ЛБВ, является низкий коэффициент поглощения на частотах генерации лампы бегущей волны. Мерой поглощения в СВЧ-диапазоне является тангенс угла диэлектрических потерь tgδ, который задается соотношением

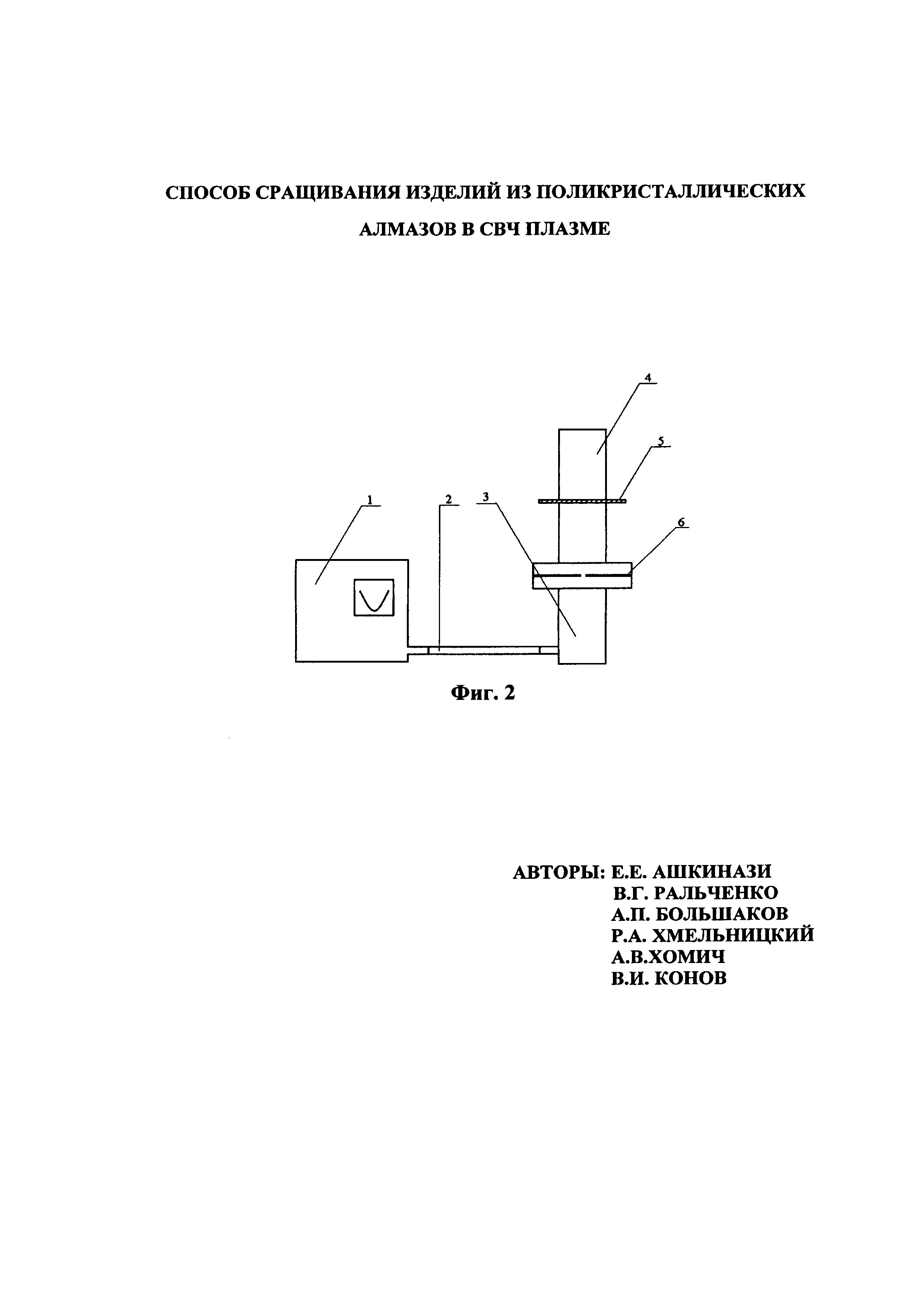

где ε1 есть действительная часть, а ε2 - мнимая часть комплексной диэлектрической проницаемости ε=ε1+jε2. Для измерения tgδ использовался резонаторный метод. Резонатор представлял прямоугольный волновод с поперечными размерами a×b=7,11×3,56 мм и длиной l=25,5 мм. Пучность электрического поля на частоте 27,48 ГГц оказывалась на середине геометрической длины резонатора. В эту пучность электрического поля помещался срощенный образец ПКА. Блок-схема установки на базе векторного анализатора цепей Agilent PNA-L N5230C показана на Фигуре 2. Фигура 2 - блок-схема установки на базе панорамного измерителя Agilent: где 1 - панорамный измеритель Agilent PNA-L N5230C, 2 - коаксиальный кабель, 3 - коаксиально-волноводный переход, 4 - резонатор, 5 - образец срощенного ПКА, 6 - диафрагма.

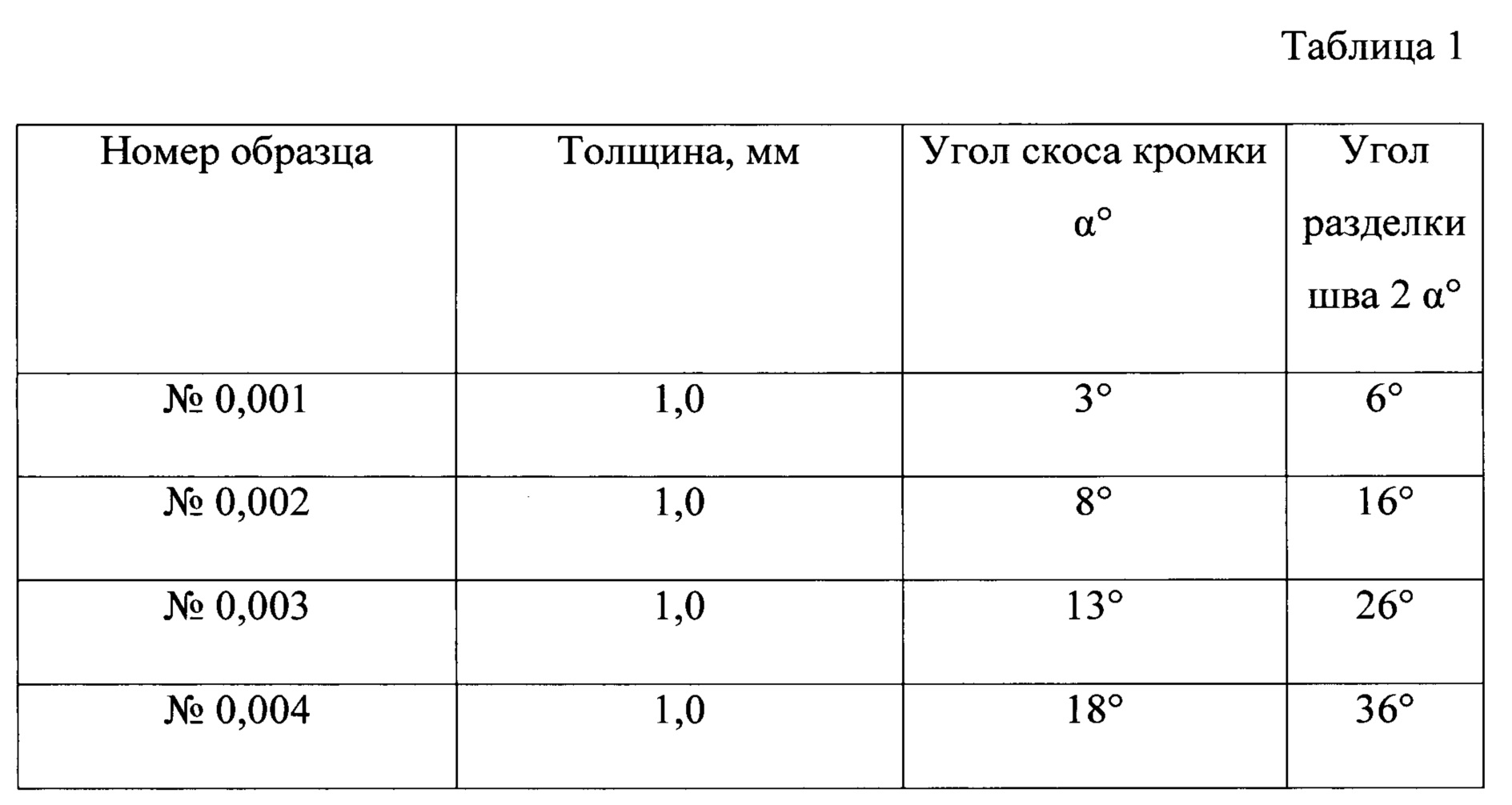

Характеризовали образцы стержней длиной 10-12 мм, на которых перед сращиванием была выполнена разделка кромок со скосами под разными углами α°, с шагом по углу в 5°, с 3 до 36°. Такой выбор образцов диктовался стремлением оценить влияние как можно более широкого диапазона углов разделки торцов α° на величину тангенса угла потерь в срощенных алмазных пластинах. Перечень образцов с различными углами разделки шва, из которых получены алмазные стержни, представлен в таблице 1.

Перечень срощенных образцов с различными углами разделки шва для измерения тангенса угла потерь.

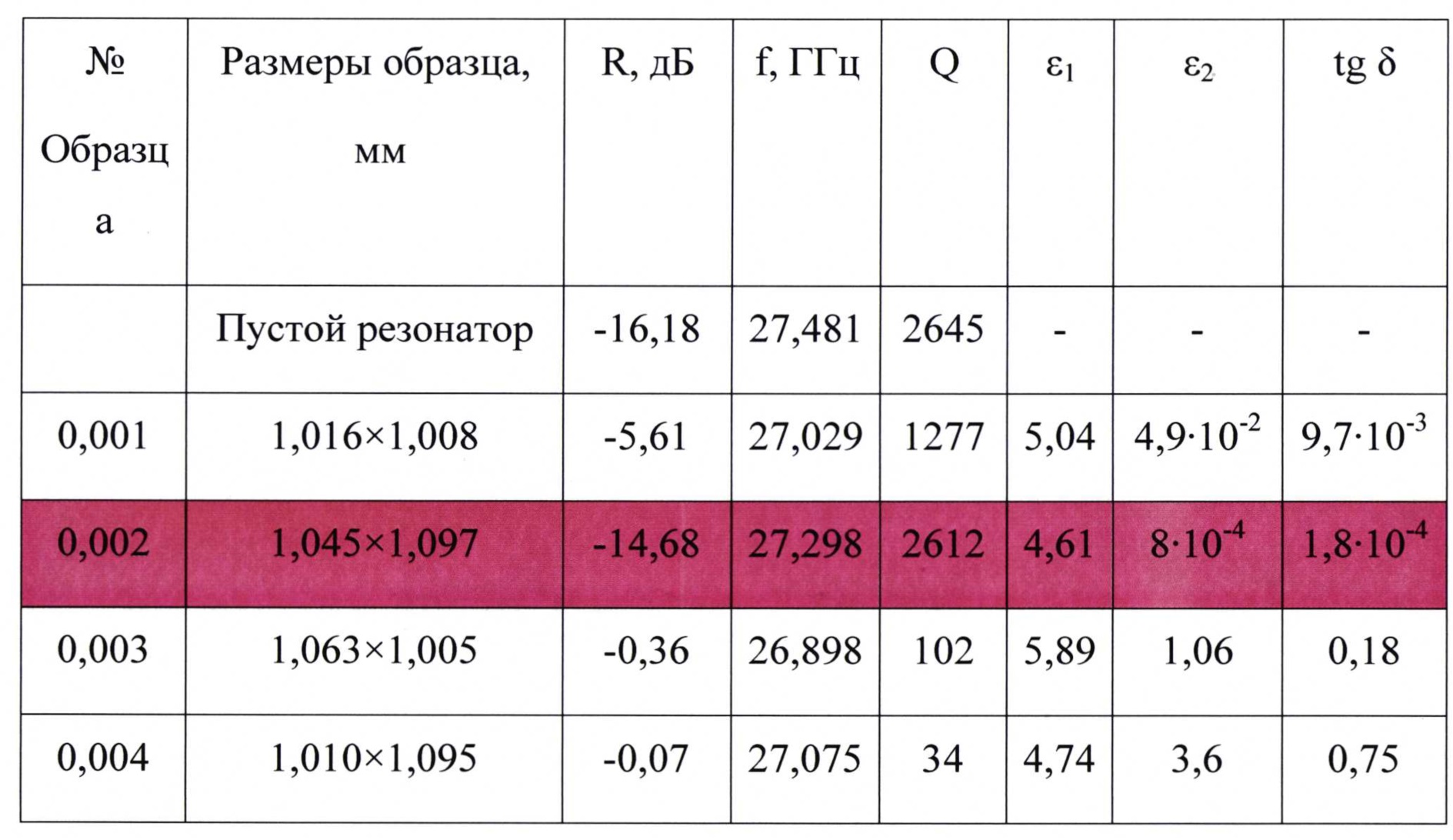

Для статистики из каждой заготовки вырезали по три идентичных стержня. Далее образцы отжигали в воздушной печи при температуре 580°C в течение 30 минут для удаления образующегося при резке графитового слоя в плоскости реза, который может вносить значительный вклад в поглощение СВЧ-излучения. Резонансная частота, на которой измеряли величину tgδ, была близка к 27 ГГц. В Таблице 2 представлены полученные результаты измерений и обработки для каждого номера образа (R - коэффициент отражения резонатора на резонансной частоте ƒ, Q - вычисленная собственная добротность резонатора; ε1, ε2 и tgδ - характеристики исследуемого материала).

Зарегистрирован большой разброс по параметру tgδ среди образцов в зависимости от угла скоса кромки α°, что связано со структурными и фазовыми превращениями на границе сращиваемых моно- и поликристаллических слоев в шве. Минимальное значение tgδ при максимальном R=-14,68 (дБ) составило 1,8⋅10-4 для образца №0,002 с углом скоса кромки α=8°. Достигнутое минимальное значение тангенса угла потерь 1,8×10-4 для образца №0,002 соответствует высокому качеству монолитного соединения срощенных алмазов, т.к. удовлетворяет требованию к значениям параметра tgδ, по которому эта величина должна быть не более 8×10-4 на частоте 27 ГГц.

Используемые источники

1. М. Kasu, K. Ueda, Y. Yamauchi, N. Maeda, Т. Makimoto. Diamond based RF power transistors: Fundamentals and applications, Diamond and Related Materials, 2007, v. 16, p. 1010.

2. А.П. Большаков, В.Г. Ральченко, А.В. Польский, В.И. Конов, Е.Е. Ашкинази, А.А. Хомич, Г.В. Шаронов, Р.А. Хмельницкий, Е.В. Заведеев, А.В. Хомич, Д.Н. Совык. Синтез монокристаллов алмаза в СВЧ-плазме. Прикладная физика, №6, 2011, с. 104-110.

3. Спицын Б.В., Смольянинов А.В. Способ наращивания алмаза. А.с. 987912 СССР, приоритет от 21.04.71.

4. Diamond Relat. Mater., 15 (2006) 472-478.

5. Патент РФ 2539903, МПК/МКИ H01L 21/302.

Реферат

Изобретение относится к способам получения монолитных соединений стержней из поликристаллических алмазов, предназначенных для использования в производстве приборов электроники, оптики, СВЧ-техники, в частности для изготовления диэлектрических опор в лампах бегущей волны (ЛБВ), использующих низкий коэффициент поглощения на частотах генерации. Способ сращивания компонентов из поликристаллических CVD-алмазов в СВЧ- плазме заключается в том, что торцы соединяемых образцов поликристаллического алмаза (ПКА) размещают на промежуточной монокристаллической алмазной подложке (ПМАП) на ростовой грани {100}, которая перпендикулярна к направлению оси сращиваемого соединения, навстречу друг другу с зазором S не менее (0,5-5,0)⋅h, где h - высота ПКА, при этом торцы ПКА выполнены со скосами с углом раскрытия α(°)=tg(Vэ.пка⋅τ)/(Vэ.мка/⋅τ), где τ - полное время роста сварного соединения, Vэ.пка - скорость встречного роста слоев на ПКА и на боковой грани {111} ПМАП, Vэ.мка - скорость эпитаксиального роста монокристаллического слоя алмаза на ростовой грани {100} ПМАП. Монолитное соединение создается методом одновременного эпитаксиального ускоренного и замедленного роста CVD-слоев на промежуточной монокристаллической алмазной подложке (ПМАП) и встречно растущих слоев на гранях ПМАП и сращиваемых торцах ПКА перпендикулярно направлению оси соединения, на оптимальном расстоянии от основания соединяемых компонентов, торцы которых выполнены со скосами, равными половине угла раскрытия монолитного неразъемного соединения α(°). Изобретение обеспечивает экономию затрат времени и средств на выращивание заготовок большого размера, замену их менее дорогостоящими заготовками меньшего размера и удовлетворяющими требованиям вырезки из них элементов стержней опор для ЛБВ, приобретающих нужную длину после сращивания. 2 ил., 2 табл., 1 пр.

Комментарии