Плазменно-иммерсионная ионная обработка и осаждение покрытий из паровой фазы при содействии дугового разряда низкого давления - RU2695685C2

Код документа: RU2695685C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам для плазменного напыления и к соответствующим способам.

Уровень техники

Для нанесения покрытий и обработки поверхностей используются источники физического парофазного осаждения (PVD) и химического парофазного осаждения (CVD) при низком давлении. Общеизвестные традиционные источники паров металлов, такие как источники металлических паров, используемые в электронно-лучевом методе парофазного осаждения (EBPVD) и магнетронном распылении (MS), могут обеспечить высокие скорости нанесения покрытия. Однако низкая энергия атомов паров металлов и низкая степень ионизации в этих процессах приводят к получению покрытий с низкой плотностью, недостаточной адгезией, некачественной структурой и морфологией. Точно установлено, что осуществление процесса нанесения покрытия путем бомбардировки частицами высокой энергии резко улучшает качество покрытия за счет уплотнения осажденных материалов, уменьшения размеров частиц и улучшения адгезии покрытия. В этих процессах на поверхностный слой оказывает влияние высокая скорость бомбардировки ионами высокой энергии, которая изменяет подвижность атомов осаждаемых паров металла и во многих случаях создает метастабильные структуры с уникальными функциональными характеристиками. Кроме того, бомбардировка поверхности, подлежащей покрытию, оказывает влияние на протекание процесса адсорбции газа за счет увеличения коэффициента аккомодации газов, в частности, азота, и изменения природы центров адсорбции от центров физической сорбции с низкой энергией до центров химической сорбции с высокой энергией. Такое решение, в особенности, эффективно при нанесении покрытий из наноструктурированного композита с ультратонкими или стеклообразными аморфными структурами.

Существует два различных подхода для обеспечения ионной бомбардировки при проведении процессов PVD или CVD. Ионно-лучевое осаждение (IBAD) является способом, который таит в себе большие возможности для формирования плотных керамических покрытий на полимерах и других температурно-чувствительных материалах. Процесс IBAD обычно проводят под вакуумом (примерно 1×10-5 тор), при котором керамический материал термически напыляется на подложку и одновременно бомбардируется ионами высокой энергии. Под действием пучка ионов осажденные атомы смешиваются с подложкой, создавая дифференцированный слой, что может улучшить адгезию покрытия и уменьшить напряженное состояние пленки покрытия. Падающие ионы, кроме того, создают «дробеструйный эффект», благодаря которому происходит прессование и уплотнение слоя и тем самым снижается или исключается столбчатая форма роста.

Например, при проведении процесса осаждения IBAD пленок алмазоподобного углерода (DLC) углерод напыляется с помощью источника пучка электронов или напыляется с помощью магнетронного источника. Ионная бомбардировка проводится с использованием независимого источника ионного пучка с широкой апертурой, в частности, пучка ионов аргона. Такие пучки ионов аргона не изменяют химический состав растущих пленок, а влияют только на их структуру, морфологию, энергию связи, химические связи между атомами за счет изменения пространственной структуры. Добавление к пучку ионов подходящего газообразного исходного вещества приводит к легированию растущей пленки DLC, и тем самым обеспечивается участие паров химических веществ в проведении процесса IBAD. Примером легирования пленок DLC кремнием являются пленки, осажденные из пучка ионов Ar+SiH4. В пленки с помощью пучка ионов Ar и фтороуглеводорода может быть добавлен фторид, азот может быть добавлен путем использования пучка ионов Ar и N2, а бор может быть добавлен с помощью пучка ионов Ar+ВН4. Процесс IBAD является гибким технологическим процессом, который позволяет регулировать свойства покрытия в расширенной области параметров данного технологического процесса, а именно, химический состав пучка ионов, энергию ионов, ионный ток и соотношение ион-атом в поступающем потоке для ионно-лучевого осаждения.

Хотя процесс IBAD дает достаточно хорошие результаты, он имеет ограничения, обусловленные его характерной особенностью осаждения «по линии прямой видимости», что негативно влияет на достижение равномерного распределения покрытия на элементах конструкции сложной формы, когда важным является соответствие процесса нанесения покрытия техническим требованиям. Кроме того, процесс IBAD имеет ограниченную производительность для его проведения в промышленном масштабе. Некоторые из этих ограничений преодолевает процесс плазменно-иммерсионного ионного осаждения (процесс PIID) за счет создание атмосферы, содержащей плазму низкого давления, которая эффективно окружает подлежащую покрытию подложку, находящуюся внутри облака однородной плазмы. Это позволяет обеспечить в значительной степени постоянную скорость ионной бомбардировки подложек сложной 3-D формы и большие нагрузки. Процесс PVD или CVD используют для генерирования парообразных веществ, используемых для обработки поверхности подложки. В отличие от процесса IBAD, процессу PIID не присуще свойство осаждения «по линии прямой видимости», и с помощью этого процесса можно обрабатывать сложные поверхности без проведения каких-либо манипуляций. Процесс PIID использует плазму, генерируемую в газовом разряде, который заполняет всю технологическую камеру, обеспечивая тем самым возможность покрытия сложных структур и конструкций. Примеры обработки путем плазменного иммерсионного ионного осаждения включают ионное азотирование, азотонауглероживание, ионное легирование и другие процессы обработки газовыми ионами, которые могут быть осуществлены путем погружения подлежащей покрытию подложки в азотсодержащую плазму при отрицательном напряжении смещения подложки. Кроме того, электронный ток, отводимый из плазмы, когда подложки находятся при положительном напряжении смещения, может быть использован для осуществления процессов предварительного нагрева и термической обработки. Очевидно, что характерное свойство обработки «не по линии прямой видимости» дает процессу PIID ряд преимуществ над процессом обработки «по линии прямой видимости», в особенности, при необходимости эффективной обработки большого количества 3-D объектов. Окружающая среда ионизированного газа, используемая при проведении процесса PIID, может быть создана путем применения различных типов плазменного разряда, например, тлеющего разряда, RF (радиочастотного) разряда, сверхвысокочастотного разряда и дугового разряда низкого давления. Дуговой разряд при низком давлении является, в частности, предпочтительным тем, что он обеспечивает плотную, однородную высокоионизованную плазму в больших технологических объемах при низких затратах. В плазме дугового разряда, способствующей процессам нанесения покрытия или ионной обработки, подложки размещают между катодом дугового разряда и удаленным анодом дугового разряда в пределах зоны существования плазмы дугового разряда. В качестве эмиттеров электронов для создания рабочей среды, содержащей плазму дугового разряда низкого давления, могут быть использованы термоэмиссионные катоды прямого накала, полые катоды, холодные катоды вакуумно-дуговых испарителей и их комбинации. В качестве альтернативы, сам токопроводящий испаряющийся материал может быть использован в качестве катода или анода ионизирующего дугового разряда. Такое решение используют в процессах катодного электродугового напыления в вакууме или в различных стимулированных плазмой дугового разряда процессах с пучком электронов и термического напыления.

Нанесение покрытия в среде реакционного газа, например, покрытия из CrN, может быть осуществлено различными методами осаждения из паровой фазы, такими как катодное электродуговое напыление, электродуговое напыление с фильтрованием, электронно-лучевое напыление, осаждение методом напыления. Технология электроннолучевого метода парофазного осаждения (EBPVD), как традиционного, так и с ионизацией, была использована во многих случаях применения, но обычно во многих областях эта технология не считается подходящей из-за проблем обработки партий изделий, трудностей перехода к промышленном производству и достижения равномерного распределения покрытия по всем большим подложкам, а также и из-за трудности контроля состава покрытия, содержащего много элементов, в связи с термическим выпариванием элементов с различными давлениями паров. В отличие от этого метода для широкого разнообразия случаев применения используют процесс PVD, основанный на магнетронном распылении (MS), благодаря высокой однородности магнетронного покрытия при подходящих скоростях нанесения покрытия, точному регулированию состава покрытия, образованного из многих элементов, и способности процесса MS легко интегрироваться в полностью автоматизированные промышленные системы покрытия изделий партиями (системы периодического действия). Электроннолучевые методы осаждения паров, стимулированного катодным и анодным дуговым разрядом, модифицированные за счет использования горячего испаряемого катода (НЕС) и горячего испаряемого анода (НЕА) соответственно, демонстрируют повышенную степень ионизации, но подвержены негативному проявлению нестабильности активных пятен дуги и неравномерному распределению степени ионизации в потоке паров металла процесса EBPVD. В этих процессах дуговой разряд объединяется с процессом испарения, что затрудняет обеспечение независимого регулирования степени ионизации и скорости испарения в процессах НЕА и НЕС. Поэтому крайне трудно интегрировать процессы РА-EBPVD в полностью автоматизированные промышленные системы, предназначенные для покрытия изделий партиями.

Метод напыления в вакууме хорошо известен в уровне техники как обеспечивающий экономически эффективное нанесение химически реагирующих покрытий большой толщины, хотя пленки толщиной приблизительно более одного микрона имеют тенденцию к проявлению мутности вследствие кристаллизации. Явление кристаллизации или столбчатого роста пленки связано с изначально присущей низкой энергией осаждающихся атомов при осаждении методом распыления и создает тем самым благоприятную возможность для образования энергетически выгодных кристаллических структур. Эти кристаллические структуры могут иметь нежелательные анизотропные свойства, характерные для применений, связанных с износом, и в косметических целях. В последнее десятилетие были разработаны различные методы повышения степени ионизации в процессе магнетронного распыления. Основная цель этих методов заключается в увеличении плотности электронов вдоль пути движения потока атомов магнетронного распыления и увеличения тем самым степени ионизации атомов металла за счет увеличения частоты столкновений электрон-атом. Процесс сильноточного импульсного магнетронного распыления (HIPIMS) использует мощные импульсы, приложенные к мишени магнетрона одновременно с электрической энергией постоянного тока (DC) для увеличения эмиссии электронов и соответствующего увеличения степени ионизации потока распыленного металла. Этот процесс демонстрирует улучшенные свойства покрытия при нанесении износостойких нитридных покрытий для режущих инструментов. В вышеупомянутом процессе HIPIMS повышенная степень ионизации достигается только в периоды коротких импульсов, в то же время в период пауз степень ионизации остается низкой, такой как в традиционных процессах DC-MS. Поскольку параметры импульсов связаны с процессом магнетронного распыления, скорость распыления, которая, как установлено, почти в три раза меньше чем в традиционных процессах DC-MS, может оказывать неблагоприятное влияние. Кроме того, импульсы высокого напряжения в процессе HIPIMS могут создавать дуговой разряд на мишенях магнетронов, приводящий к наличию примесей в растущих пленках.

Для генерирования разряда с высокой степенью ионизации вблизи мишеней магнетрона в зону между катодом и подложкой может быть введен источник индуктивно связанной плазмы (ICP). В этом случае параллельно катоду по существу в традиционном устройстве для DC-MS размещают ненастроенную индукционную катушку, погруженную в плазму или размещенную вблизи нее. Индукционная катушка обычно возбуждается с частотой 13.56 MHz с помощью источника RF энергии с сопротивлением 50 Ом и электрической схемы, выполненной с согласованием посредством емкостного шлейфа. RF энергия во многих случаях подводится к плазме через диэлектрическое окно или стенку. Индуктивно связанные разряды обычно горят при давлении в интервале от 1 до 50 мТорр и подведенной электрической мощности от 200 до 1000 вт, что приводит к плотности электронов в интервале от 1016 до 1018 м-3, которая, как установлено, повышается по линейному закону с увеличением приложенной электрической мощности. В разряде для магнетронного распыления атомы металла распыляются от катодной мишени с использованием энергии DC или RF энергии. Атомы металла перемещаются в плотной плазме, созданной RF катушкой, где они ионизируются. Водоохлаждаемая индукционная катушка, размещенная между мишенью магнетрона и подложками, подлежащими нанесению покрытия, оказывает негативное воздействие на поток распыляемого металла. Установка MS является, таким образом, более сложной, дорогостоящей и трудно интегрируемой в существующую систему периодического нанесения покрытия и систему нанесения покрытия в поточной линии. Эти недостатки присущи также процессу магнетронного распыления, в котором используют энергию сверхвысокой частоты (MW-MS). В указанном процессе MW-MS вакуумная технологическая камера должна быть перепроектирована так, чтобы обеспечить поток распыляемого металла, пересекающий зону ионизации. Однако при использовании RF энергии, энергии MW и ICP для ионизации в процессе PVD возникают затруднения с равномерностью распределения плазмы в большой зоне технологической обработки, что является препятствием для интегрирования таких процессов в системы нанесения покрытий в зонах больших размеров.

Другим известным в уровне техники методом генерирования ионов высокой энергии является метод плазмостимулированного магнетронного распыления (PEMS), который использует термоэлектронный катод прямого накала (HF-MS) или полый катод (НС-MS) в качестве источника ионизирующих электронов с увеличением степени ионизации в процессе DC-MS. В процессе HF-MS в качестве источника ионизирующих электронов используют удаленный термоэлектронный катод прямого накала, что делает этот процесс подобным процессу HF-MS. Однако в этом процессе обычно получается неоднородная плазма, что создает затруднение для его интегрирования в системы нанесения покрытий в зонах больших размеров. Кроме того, используемые в дуговом разряде катоды прямого накала и полые катоды чувствительны и быстро разрушаются в реакционной атмосфере плазмы. Недостатки этих процессов генерирования плазмы устраняются за счет использования холодного катода дугового испарителя в качестве источника электронов для ионизации и создания условий проведения процесса осаждения из паровой фазы.

Внешний вид покрытий, нанесенных с использованием обычного катодного разряда, характеризуется видимыми твердыми частицами непрорегировавшего материала мишени, называемыми макроэлементами, которые являются дефектами нанесенного покрытия, нежелательными в случаях применения, требующих наличия определенных свойств покрытия с точки зрения износа, коррозии и внешнего вида. Однако покрытия электродугового напыления, в отличие от пленок покрытия, полученных магнетронным распылением, не имеют кристаллической структуры, поскольку процесс испарения в дуге производит сильно ионизированную плазму с осаждающимися атомами, обладающими высокой энергией, ответственными за весьма неупорядоченные кристаллические структуры в образующихся пленках покрытий. В соответствии с изложенным существует необходимость в новом способе генерирования частиц, обладающих высокой энергией, в процессах нанесения покрытий с получением улучшенных свойств пленки покрытия.

Сущность изобретения

Настоящее изобретение решает одну или большее число проблем, существующих в уровне техники, за счет обеспечения, по меньшей мере, одного воплощения системы для нанесения покрытия в вакууме и плазменной обработки. Система для нанесения покрытия в вакууме и плазменной обработки включает узел формирования плазмы, находящийся напротив подложки, содержащий катод магнетрона с длинной кромкой, короткой кромкой и магнитный полюс. Магнитный полюс создает на поверхности мишени рейстрек распыления (дорожку распыления) и электромагнитный барьер. Анод электрически соединен с катодом магнетрона. По меньшей мере, один удаленный дуговой разряд генерируется независимо от катода магнетрона и в непосредственной близости к указанному катоду, и при этом заключен в объеме вблизи мишени для магнетронного распыления. Удаленный дуговой разряд распространяется параллельно длинной кромке мишени магнетрона и ограничивается поверхностью мишени с одной стороны и электромагнитным барьером со всех других сторон. Имеется защитный кожух катода удаленного дугового разряда и защитный кожух анода, установленный поверх дугового разряда и поперек короткой кромки катода магнетрона. Снаружи от узла формирования плазмы находится магнитная система, создающая силовые магнитные линии, которые проходят в плазму и локализуют ее напротив узла формировании плазмы и подложки. Источник электрической энергии для катода магнетрона соединен с катодом магнетрона и с анодом, а источник энергии для удаленного дугового разряда подключен между, по меньшей мере, двумя электродами для дистанционно управляемого дугового разряда.

В другом воплощении система для нанесения покрытия в вакууме и плазменной обработки содержит узел генерирования плазмы, обращенный в сторону подложки, содержащий катод магнетрона с длинной гранью, короткой гранью и магнитным полюсом. Магнитный полюс создает рейстрек на поверхности мишени и электромагнитный барьер. Анод электрически соединен с катодом магнетрона. По меньшей мере, один удаленный дуговой разряд генерируется отдельно от катода магнетрона и в непосредственной близости к катоду, так что он заключен в объеме, находящемся вблизи мишени для магнетронного распыления. Удаленный дуговой разряд проходит параллельно длинной кромке магнетронной мишени и ограничивается поверхностью мишени с одной стороны и электромагнитным барьером на всех других сторонах. Катод и анод удаленного дугового разряда снабжены щитками, проходящими поверх дугового разряда и поперек короткой кромки катода магнетрона. Проволочному электроду придана форма с направлением выпуклости профиля проволоки в сторону подложки. Снаружи от узла формирования плазмы находится магнитная система, создающая магнитные силовые линии, которые проходят в плазму и удерживают (локализуют) ее напротив узла формирования плазмы и подложки. Источник электрического питания катода магнетрона соединен с катодом магнетрона и с анодом, а источник питания удаленного дугового разряда включен, по меньшей мере, между двумя электродами удаленного дугового разряда.

В соответствии с еще одним воплощением изобретения обеспечивается способ покрытия подложки в системе для нанесения покрытий, описанной выше. Способ включает стадию питания электроэнергией катода и питание электроэнергией дугового разряда. К магнитной катушке подводится электрическая энергия, а в вакуумную камеру поступает поток газа. Газ откачивается из вакуумной камеры, и одновременно на подложку наносится покрытие.

Краткое описание чертежей

Примеры воплощения настоящего изобретения будут более понятными из нижеследующего подробного описания изобретения и сопровождающих чертежей.

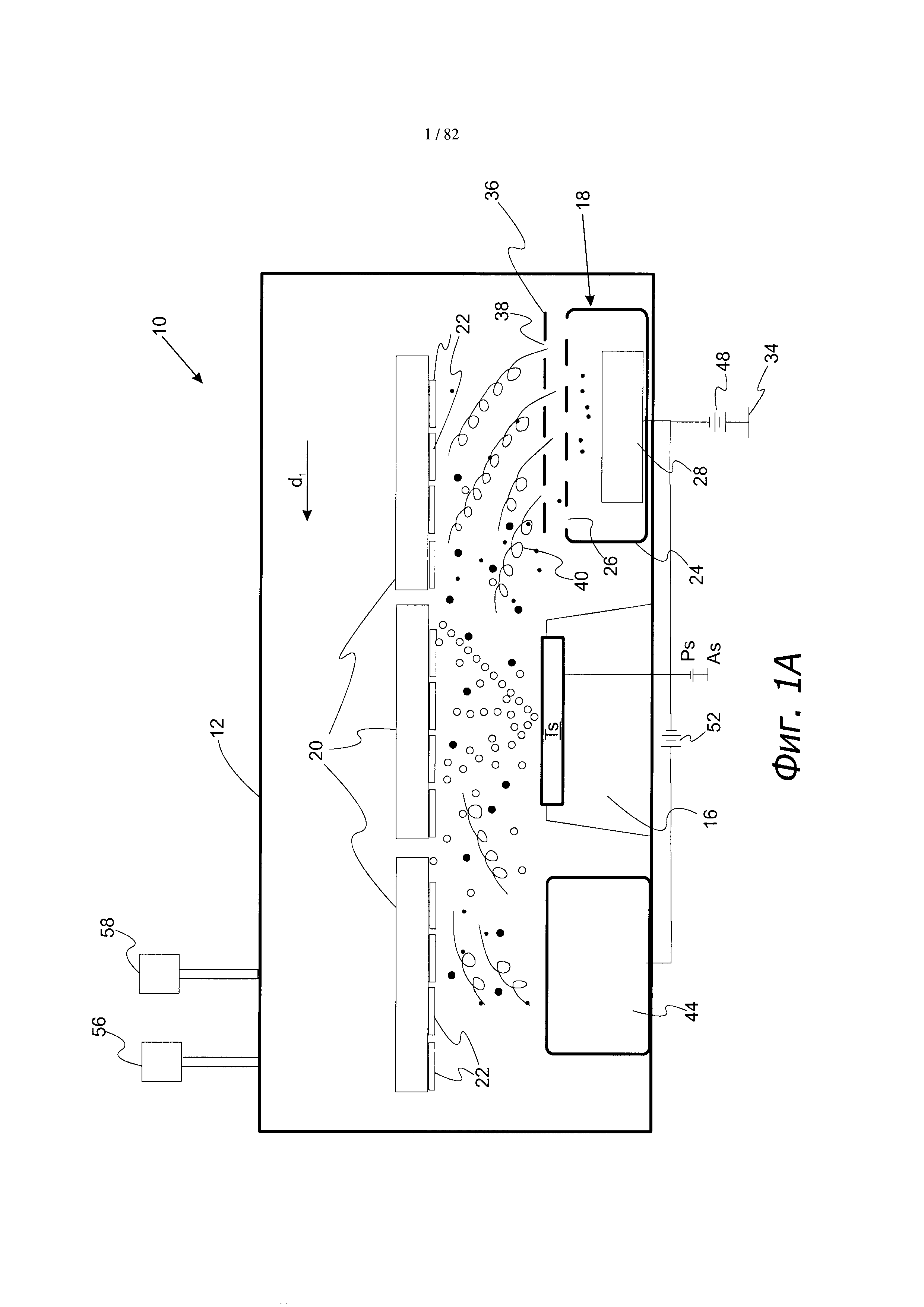

Фиг. 1А - схематический вид сбоку системы нанесения покрытия, использующей удаленный дуговой разряд.

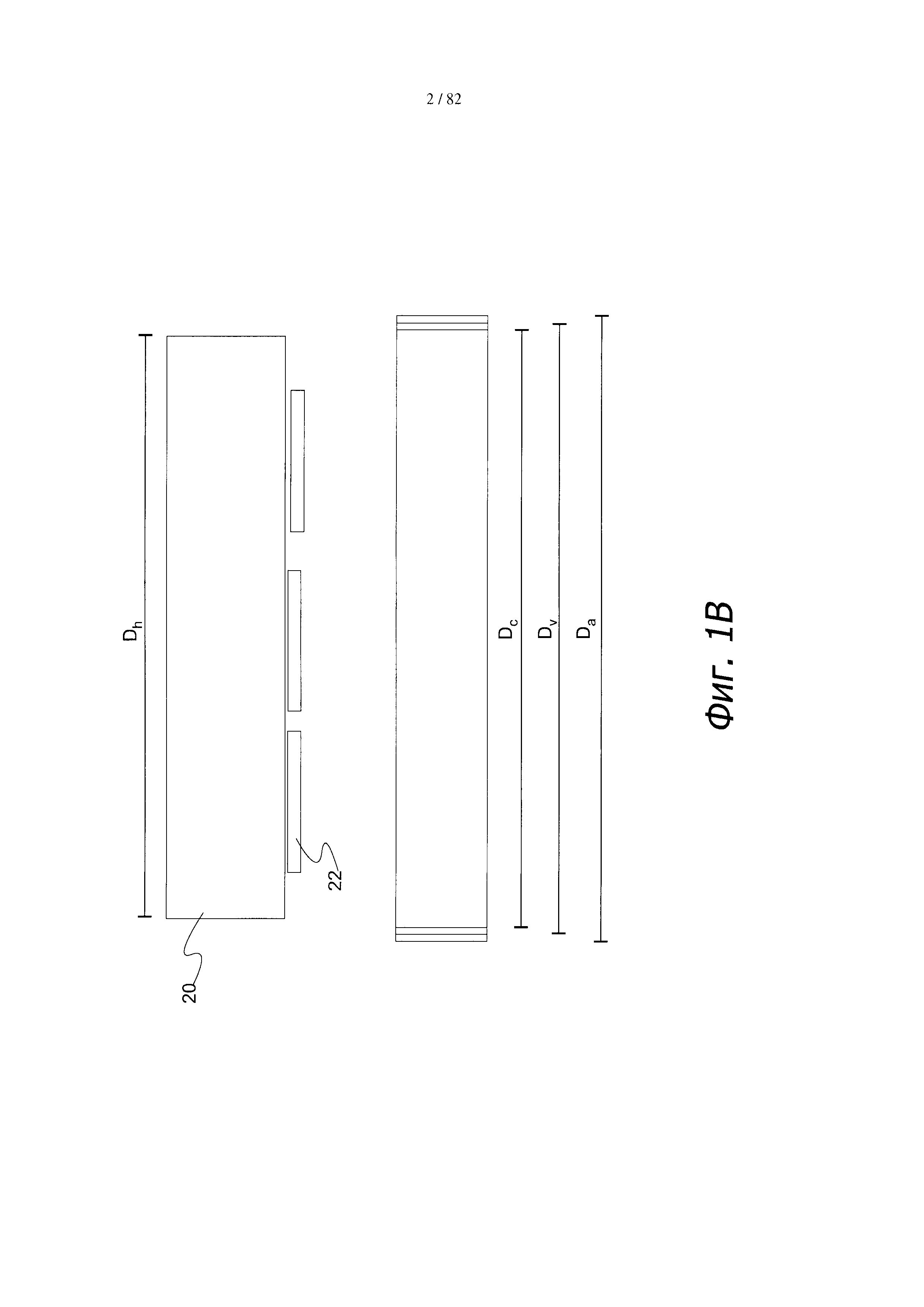

Фиг. 1В - вид спереди системы покрытия, перпендикулярный виду, представленному на фиг. 1А.

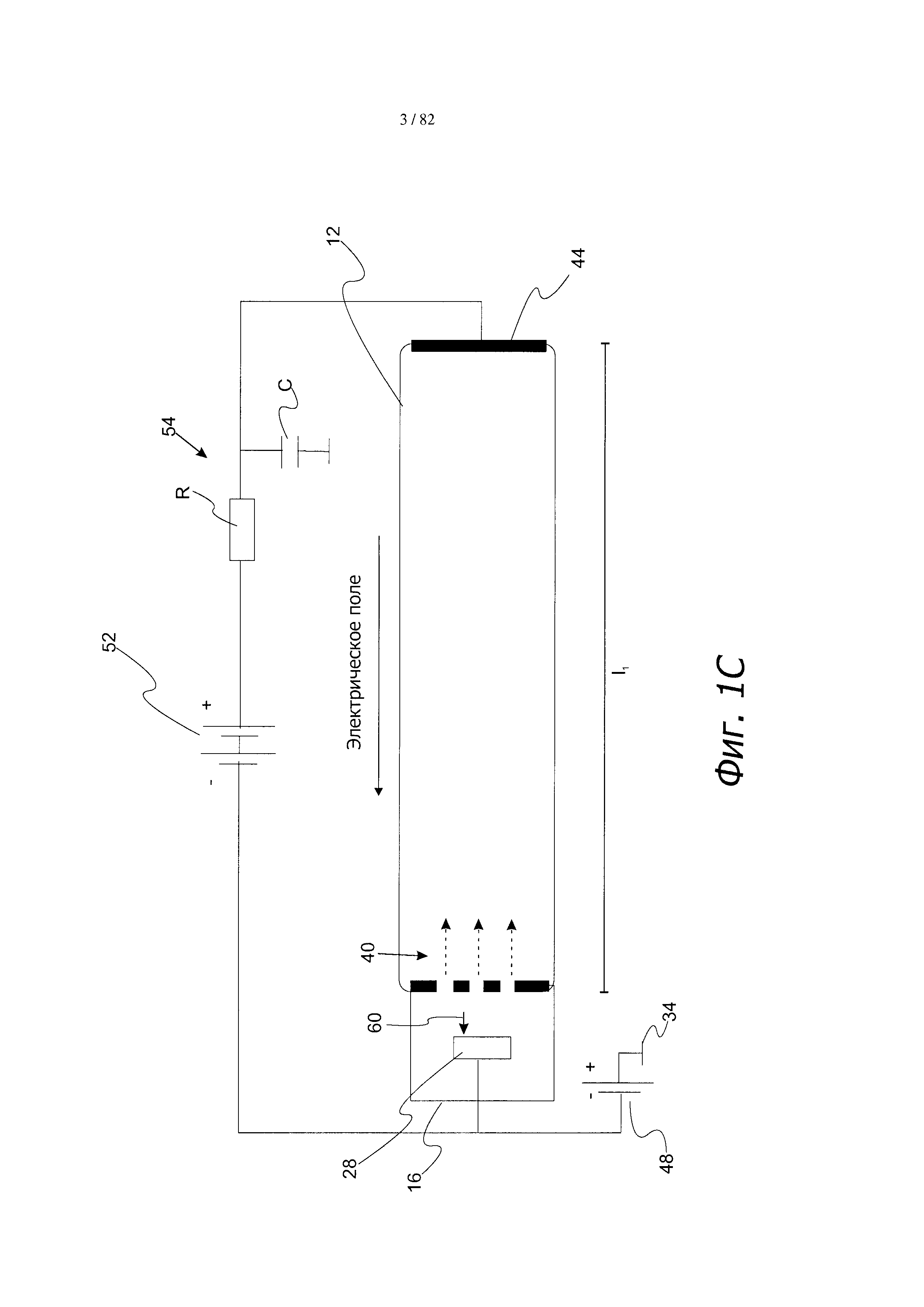

Фиг. 1С - схема системы покрытия, показанной на фиг. 1А.

Фиг. 1D - схематическая иллюстрация, отображающая локализацию плазменной струи, протекающей между катодом и удаленным анодом.

Фиг. 1Е - схематическое изображение катода, образованного из большого числа элементов, используемого для получения плазменной струи в виде растра.

Фиг. 2 - типичное распределение потенциала плазмы между сеткой и удаленным анодом, полученное с помощью моделирования по методу конечных элементов.

Фиг. 3 - графическая зависимость интенсивности излучения дистанционной плазмы дугового разряда, эмитируемого возбужденными атомами аргона (спектральная линия ArI 739.79 нм), в зависимости от тока разряда.

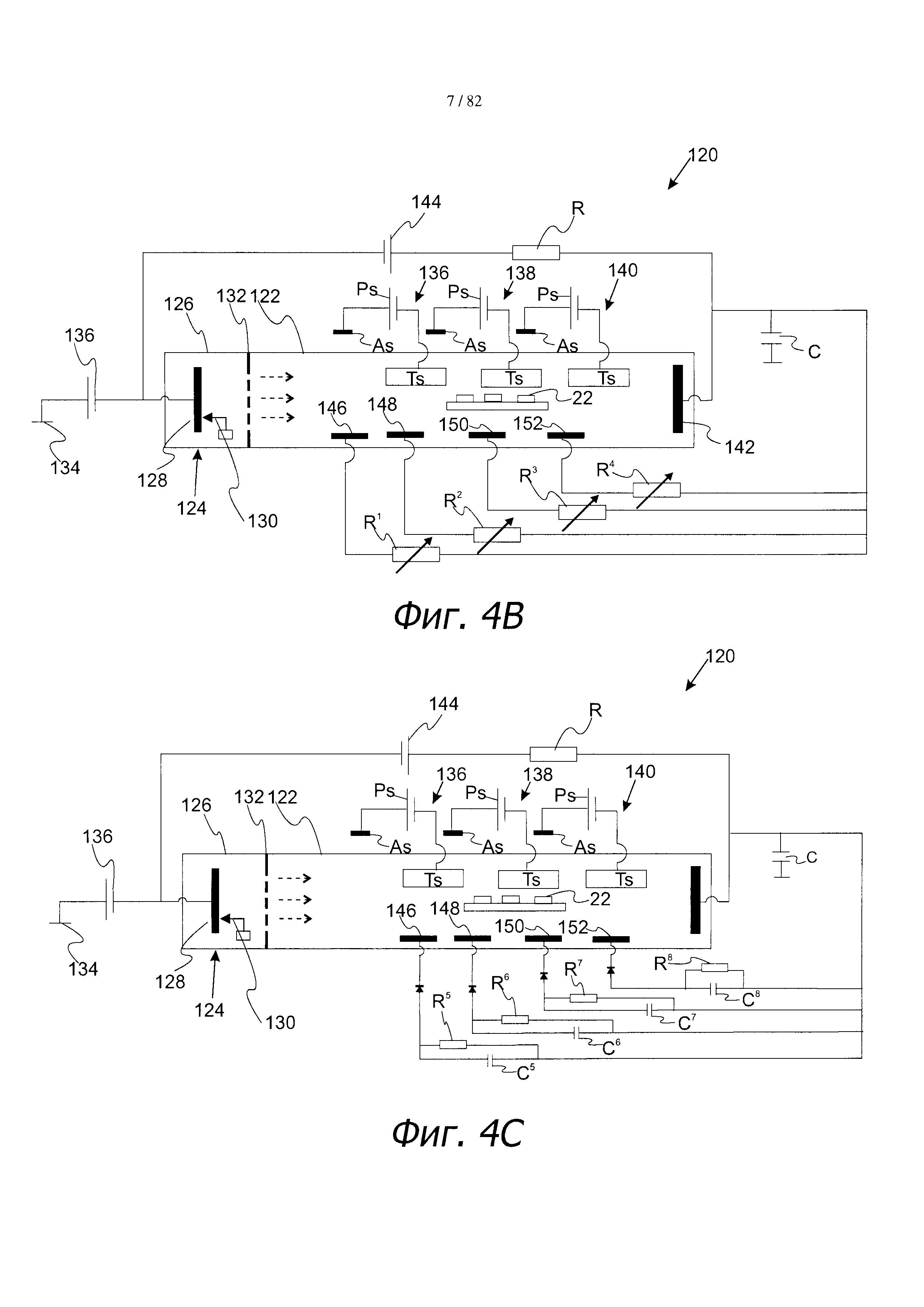

Фиг. 4А - схема системы покрытия, содержащей дополнительные удаленные аноды, размещенные между источником магнетронного распыления, и дополнительные катодные узлы с экранированными катодными камерами, добавленные для обеспечения однородности и высокой степени ионизации газообразной плазмы.

Фиг. 4В - схематическое изображение системы покрытия, которая содержит переменные резисторы, установленные между основным анодом и каждым из большого количества вспомогательных анодов.

Фиг. 4С - иллюстрация усовершенствованного варианта, в котором используется параллельный конденсатору резистор для создания потенциалов промежуточного анода.

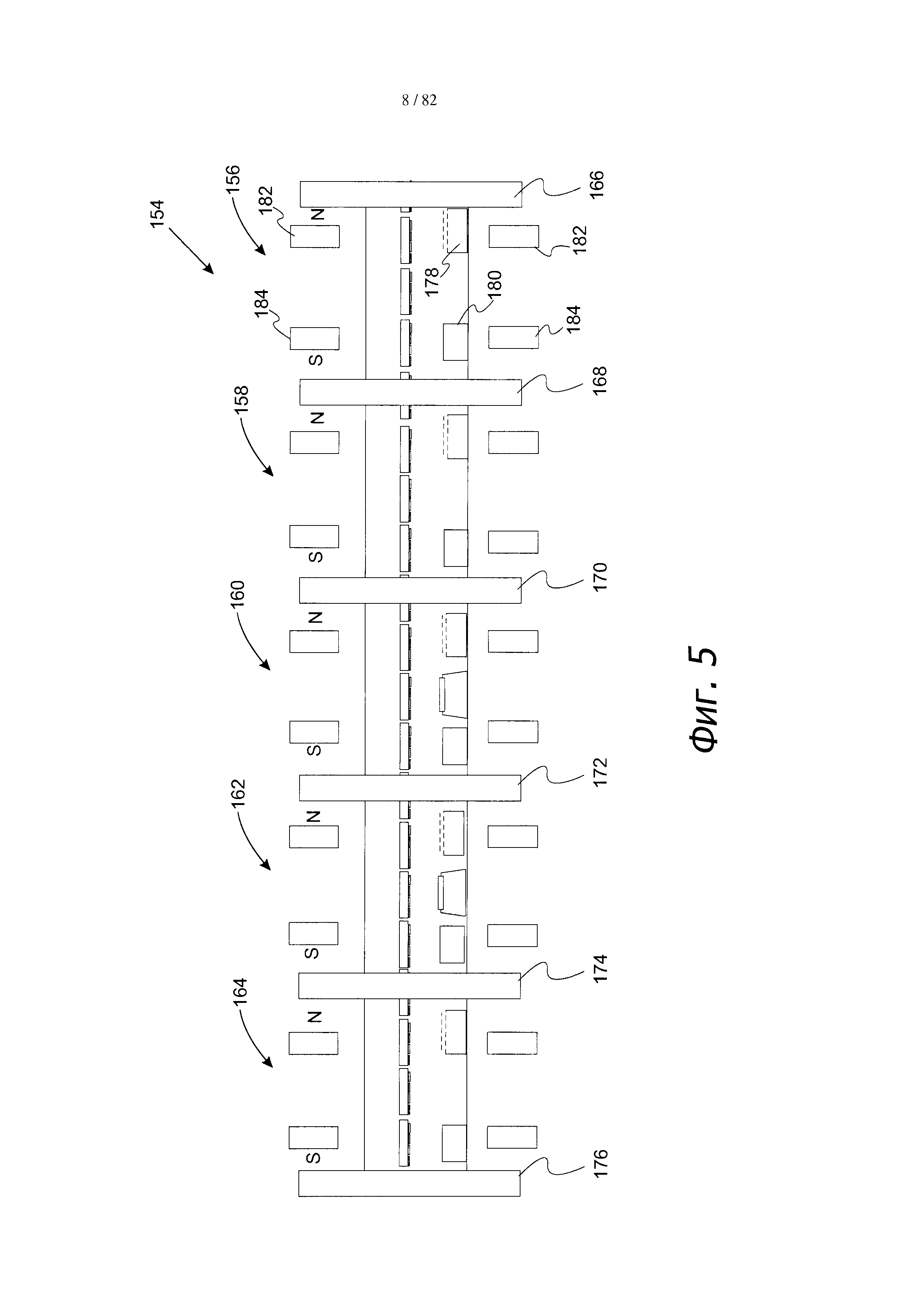

Фиг. 5 - схематическая иллюстрация поточной модульной конфигурации системы магнетронного распыления при содействии удаленного дугового разряда (RAAMS).

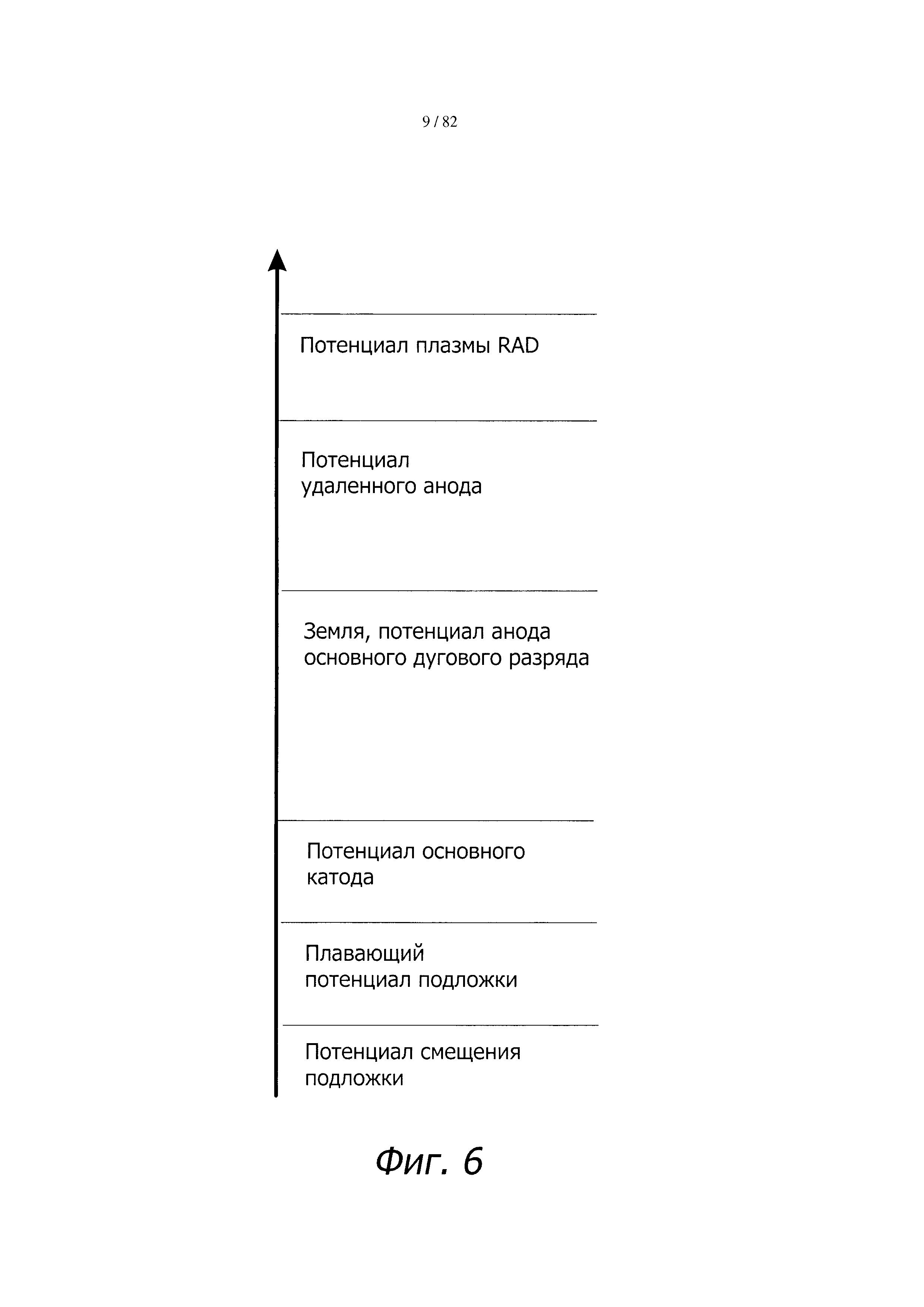

Фиг. 6 - диаграмма распределения потенциала при обработке с использованием плазмы RAD.

Фиг. 7А и 7В - схематическое изображение системы покрытия партии изделий с центрально расположенной экранированной катодной камерой.

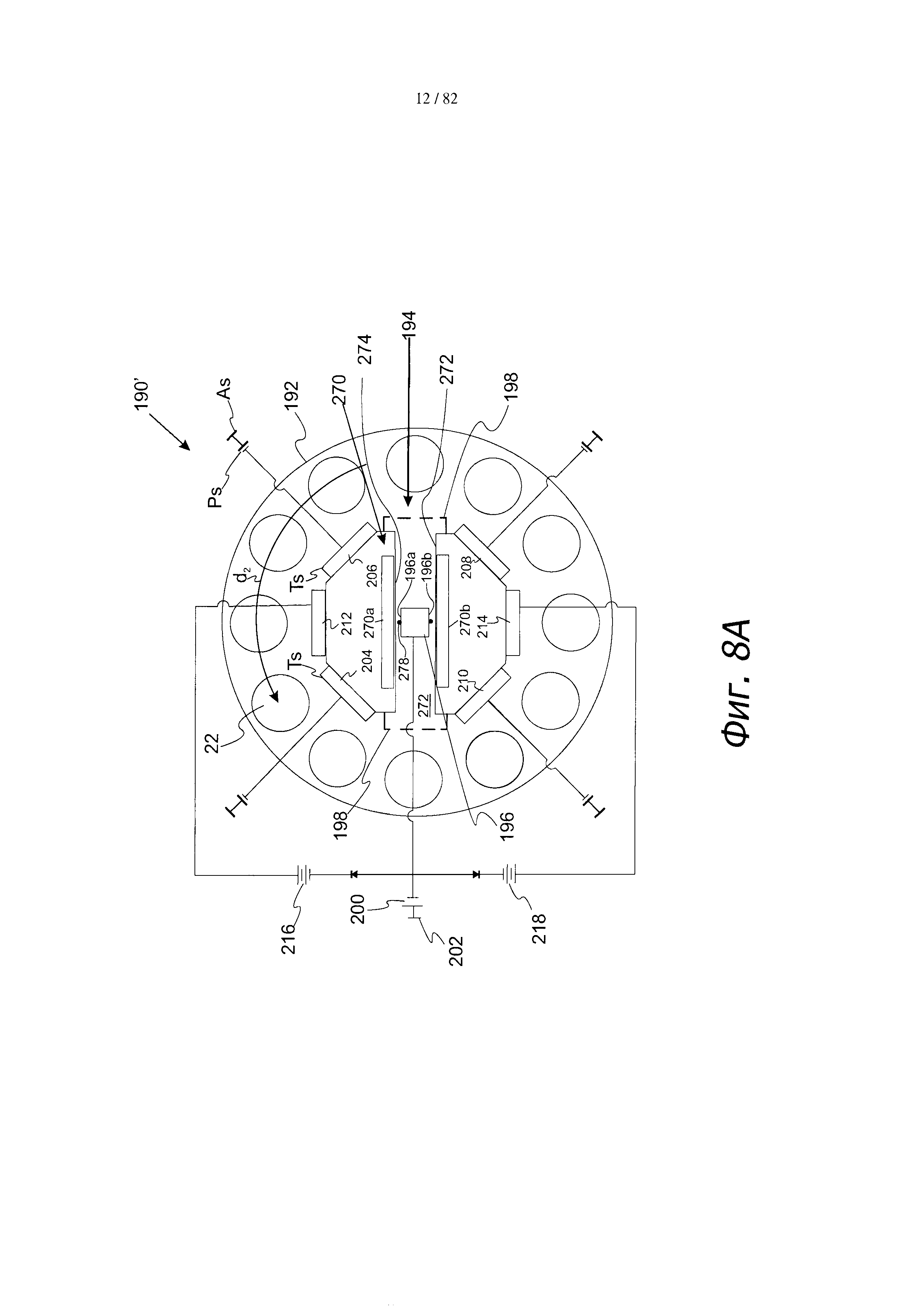

Фиг. 8А - схема варианта системы, показанной на фиг. 7А и 7В.

Фиг. 8В - схема варианта системы, показанной на фиг. 7А и 7В.

Фиг. 8С - схема варианта системы, показанной на фиг. 7А и 7В.

Фиг. 8D - схема варианта системы, показанной на фиг. 7А и 7В.

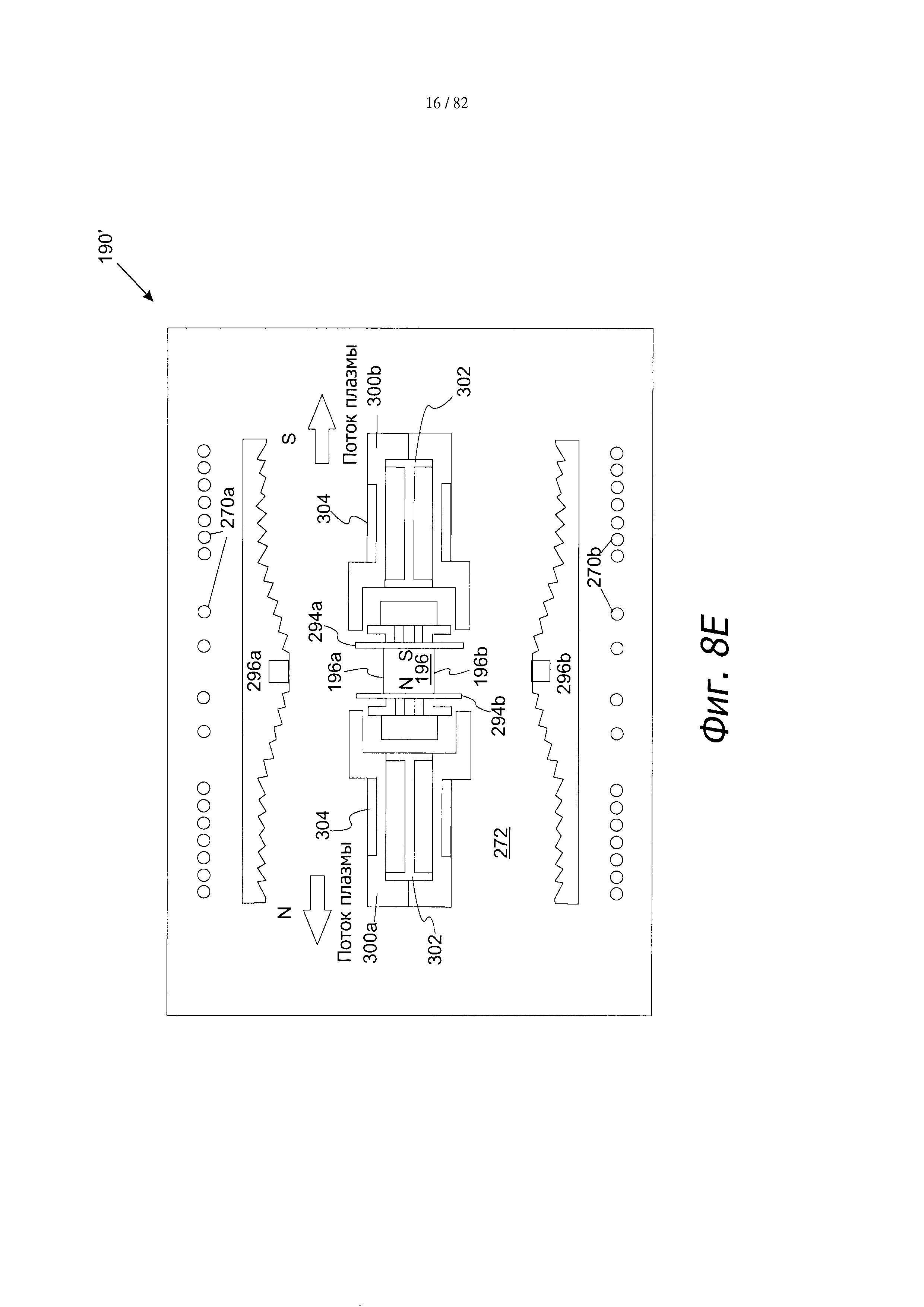

Фиг. 8Е - схема варианта системы, показанной на фиг. 7А и 7В.

Фиг. 8F - схема варианта системы, показанной на фиг. 7А и 7В.

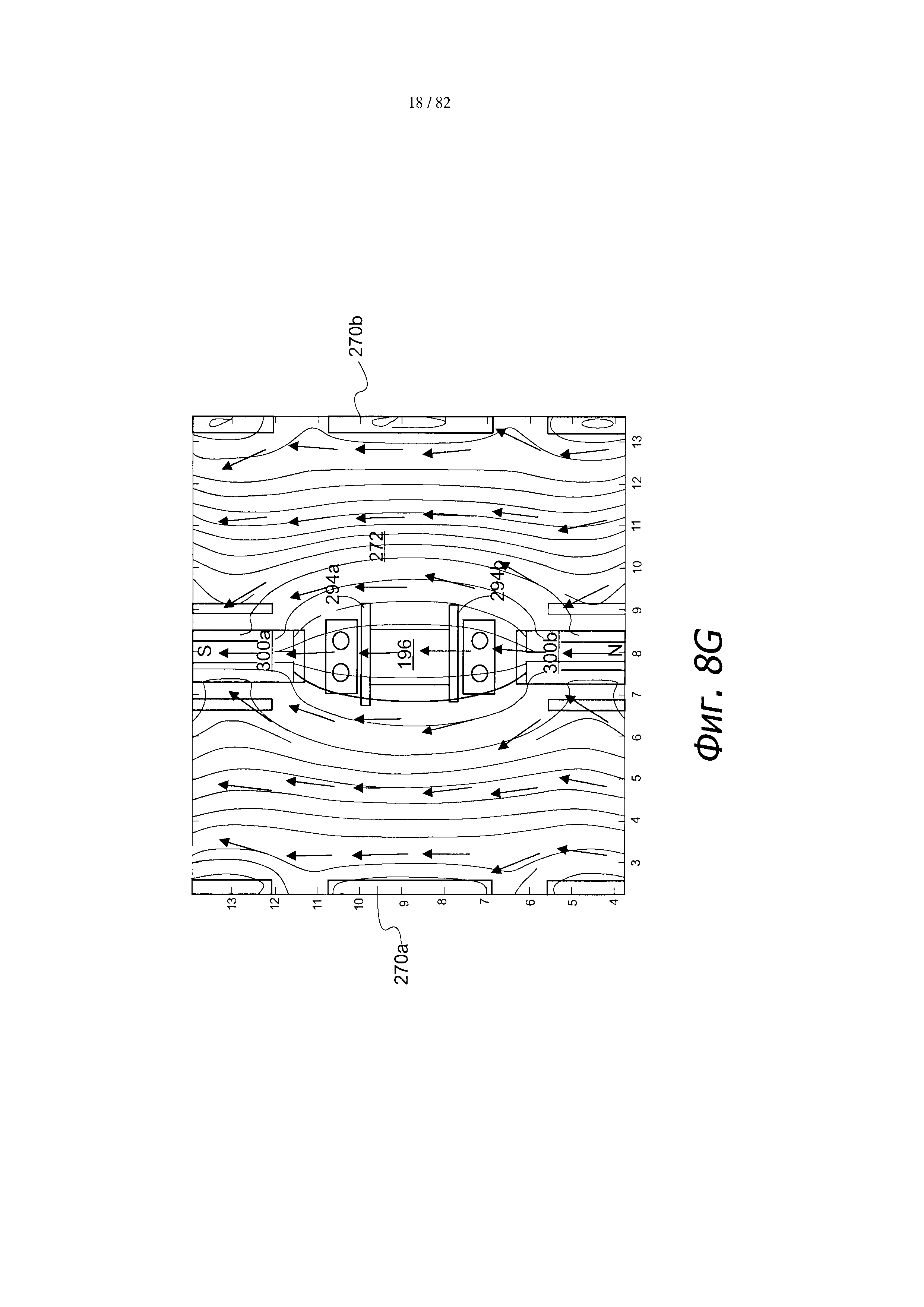

Фиг. 8G - схематическое изображение изомагнитных линий для систем, показанных на фиг. 8А-8С.

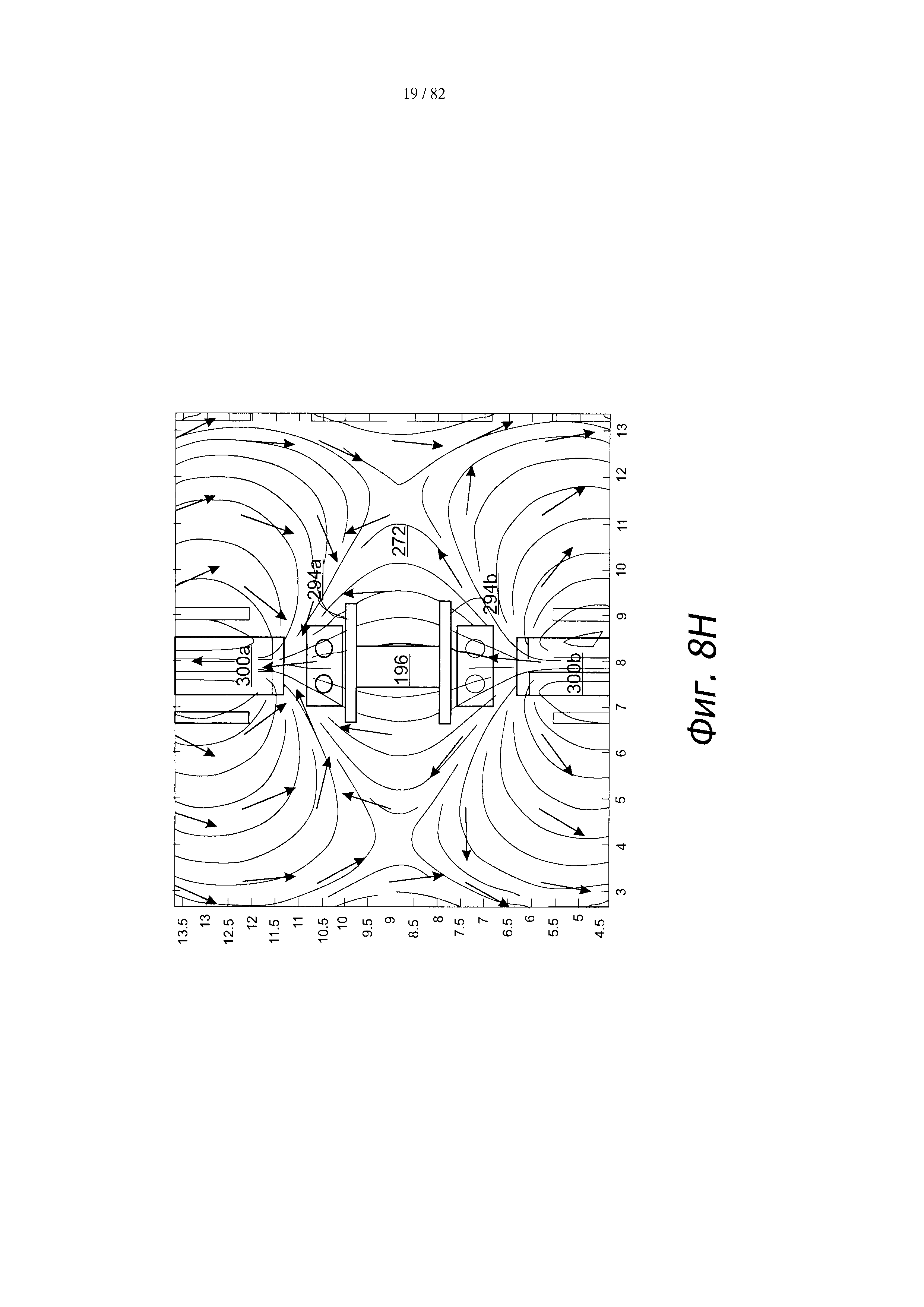

Фиг. 8Н - схематическое изображение изомагнитных линий для систем, показанных на фиг. 8А-8С.

Фиг. 9А - схема системы покрытия, содержащей дополнительные магнетроны.

Фиг. 9В - схема системы покрытия, содержащей дополнительные магнетроны.

Фиг. 9С - схема системы покрытия, содержащей дополнительные магнетроны.

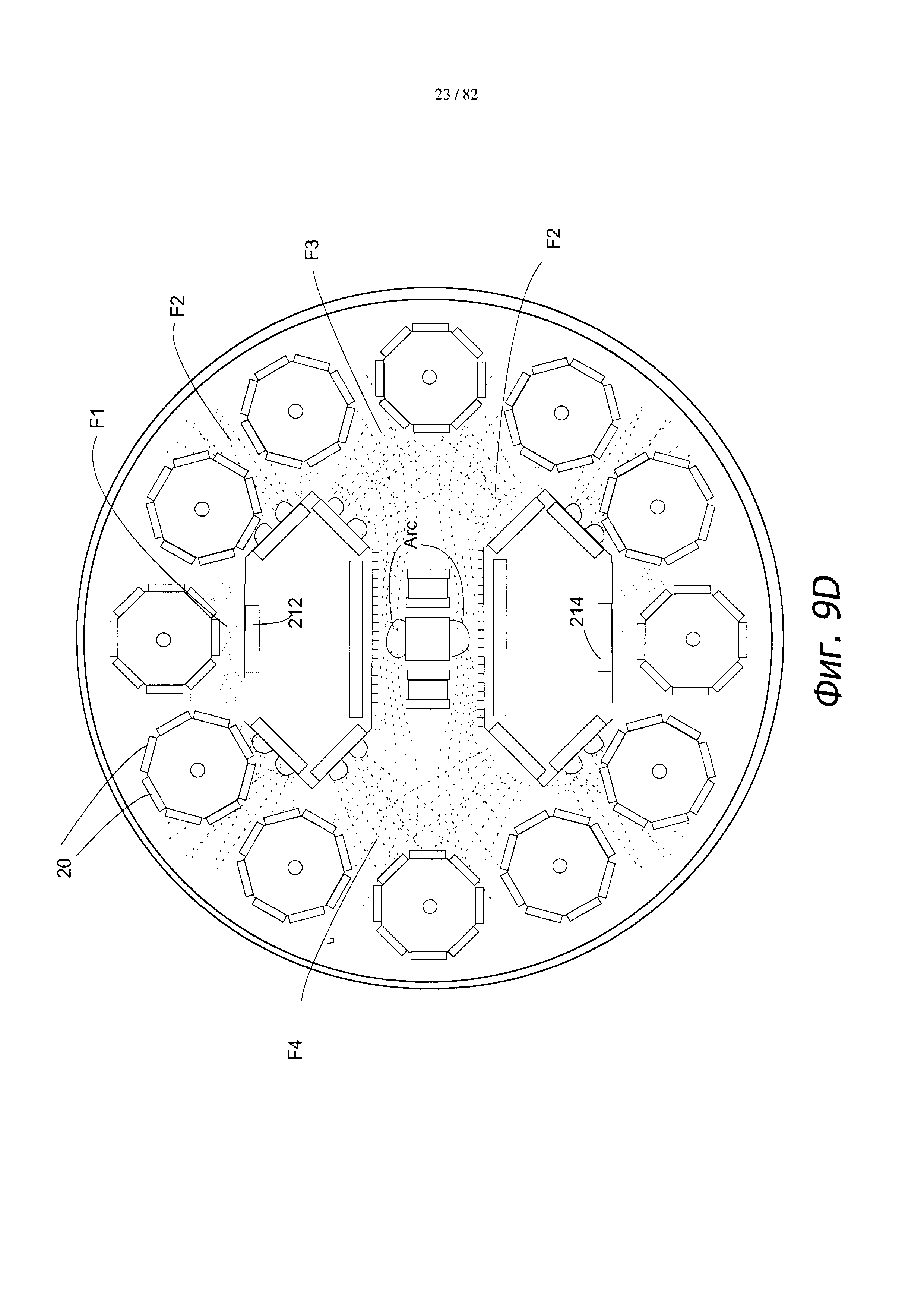

Фиг. 9D - схема системы покрытия, содержащей дополнительные магнетроны.

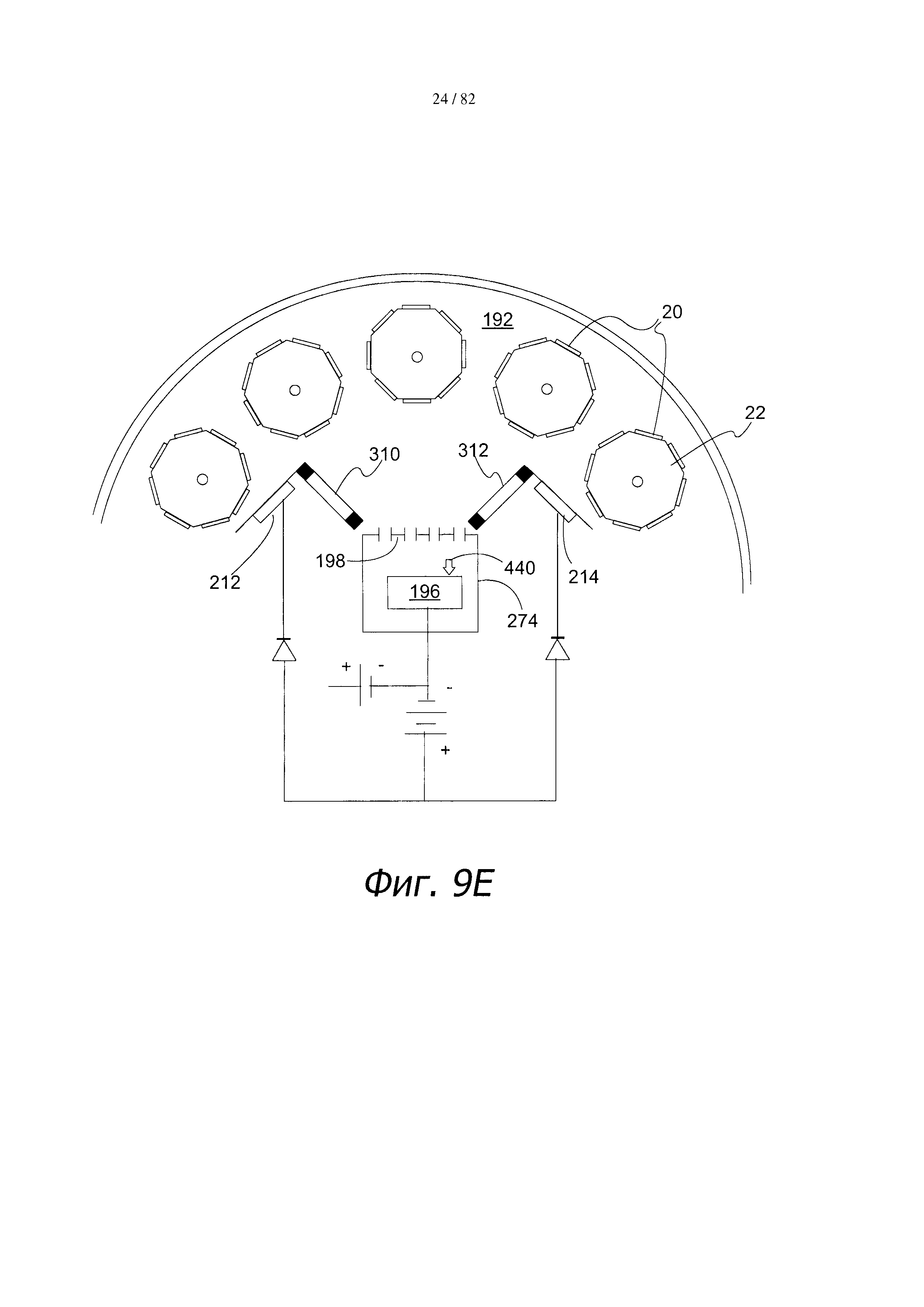

Фиг. 9Е - схема системы покрытия, содержащей дополнительные магнетроны.

Фиг. 10 - схематическая иллюстрация физических процессов, происходящих в двухмерном удаленном дуговом разряде.

Фиг. 11 - схема системы покрытия партий изделий с расположенным на периферии катодным узлом с экранированной катодной камерой.

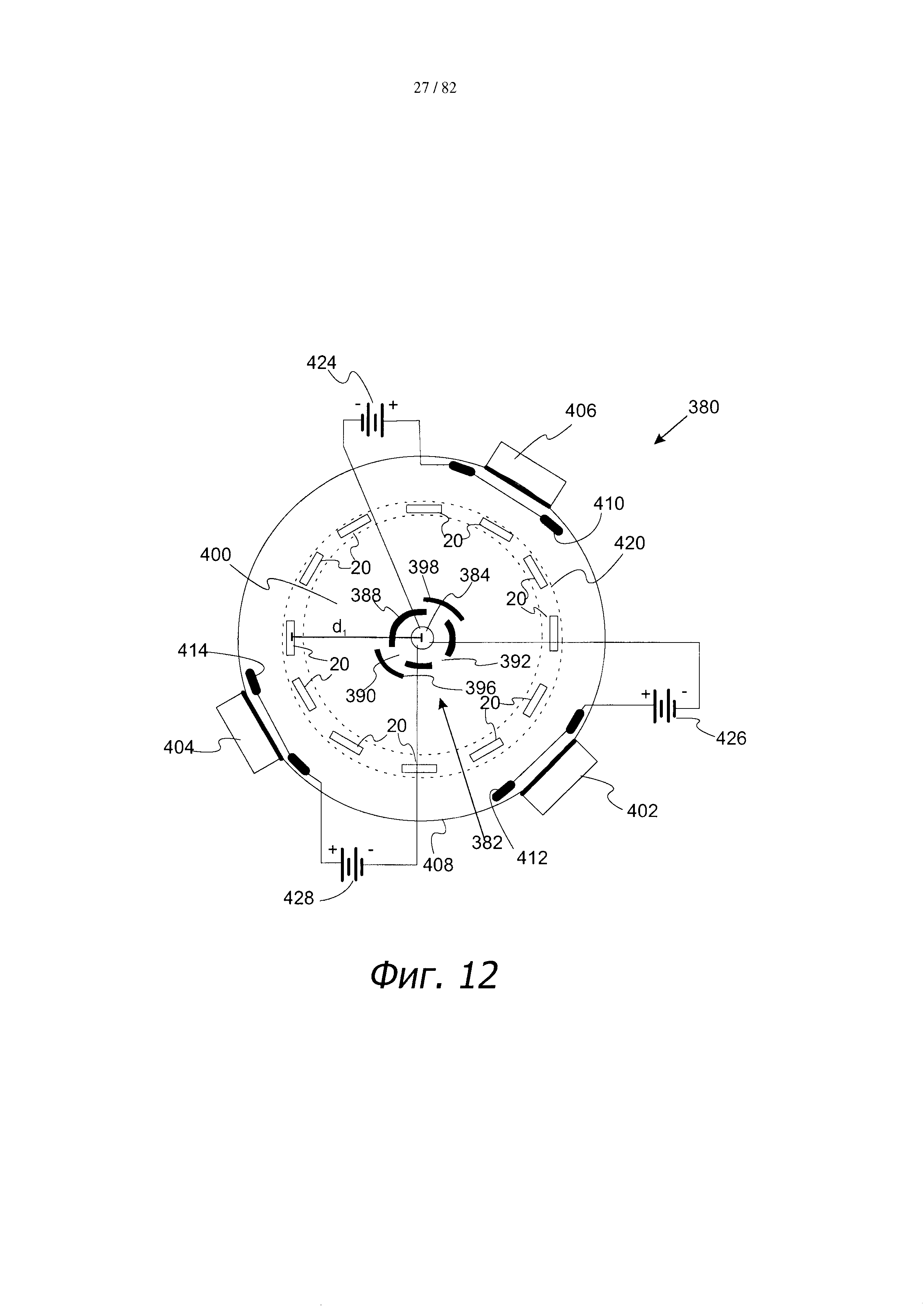

Фиг. 12 - схема другого варианта, содержащего источник эмиссии электронов, включающий экранированный катодный разряд, расположенный в центре камеры для нанесения покрытия.

Фиг. 13 - схематические иллюстрации системы, содержащей источник эмиссии электронов с холодным катодом, эмитирующим электроны с помощью дугового разряда в вакууме.

Фиг. 14А - схема варианта системы покрытия, содержащей фильтр макрочастиц.

Фиг. 14В - схема варианта системы покрытия, содержащей фильтр макрочастиц.

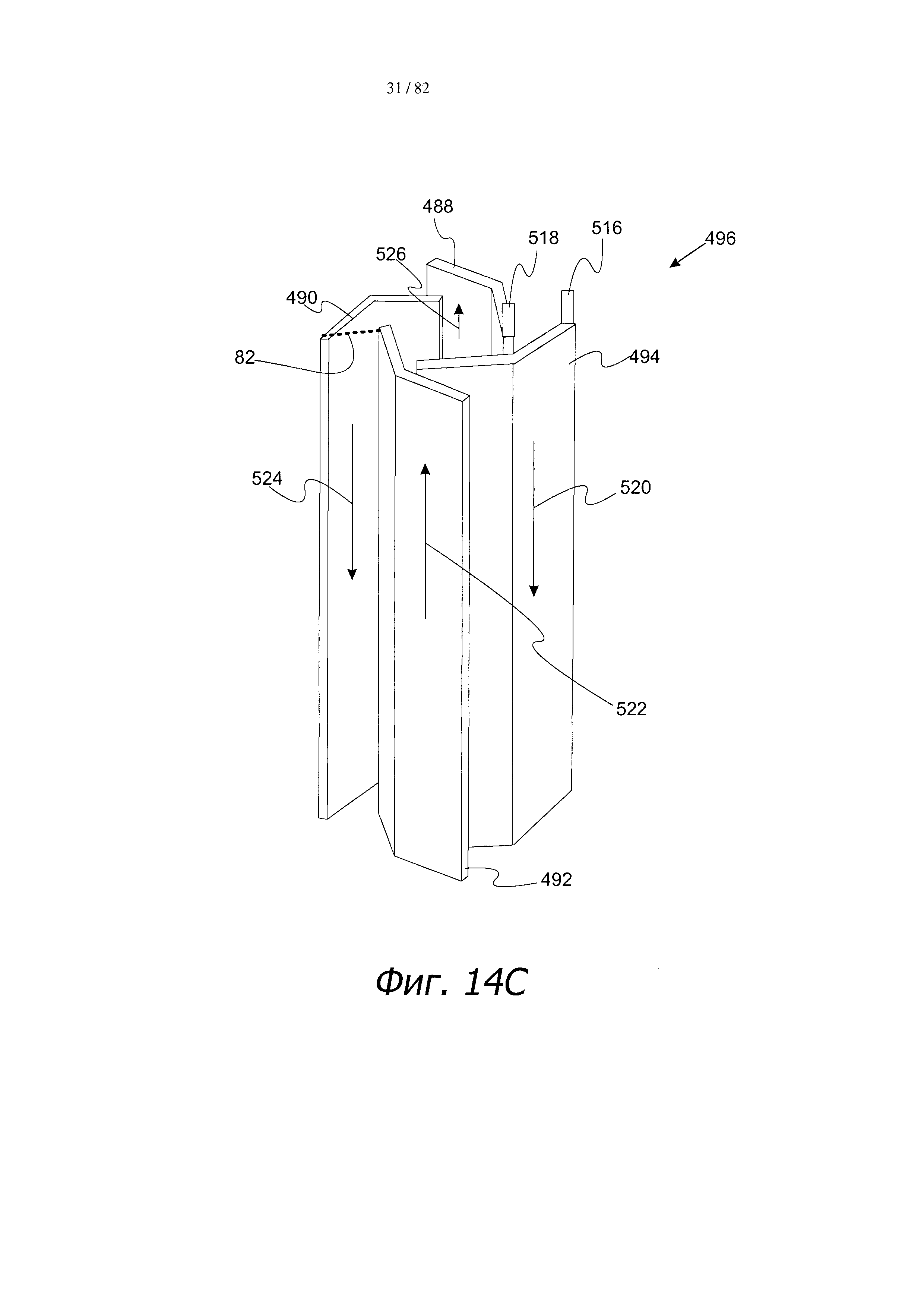

Фиг. 14С - схема варианта системы покрытия, содержащей фильтр макрочастиц.

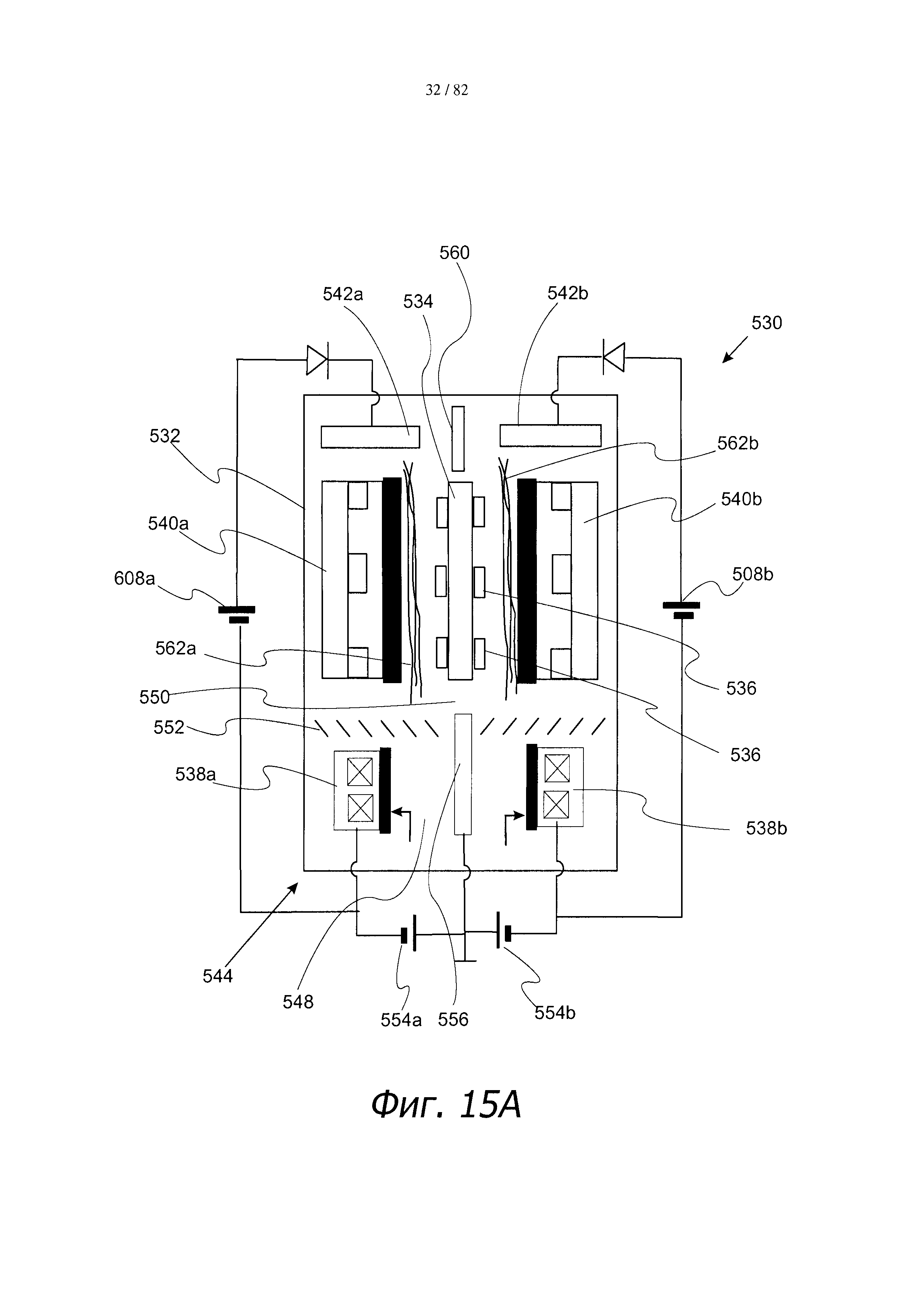

Фиг. 15А - схема системы RAAMS, вид сбоку.

Фиг. 15В - схематический вид сбоку, перпендикулярный виду на фиг. 15А.

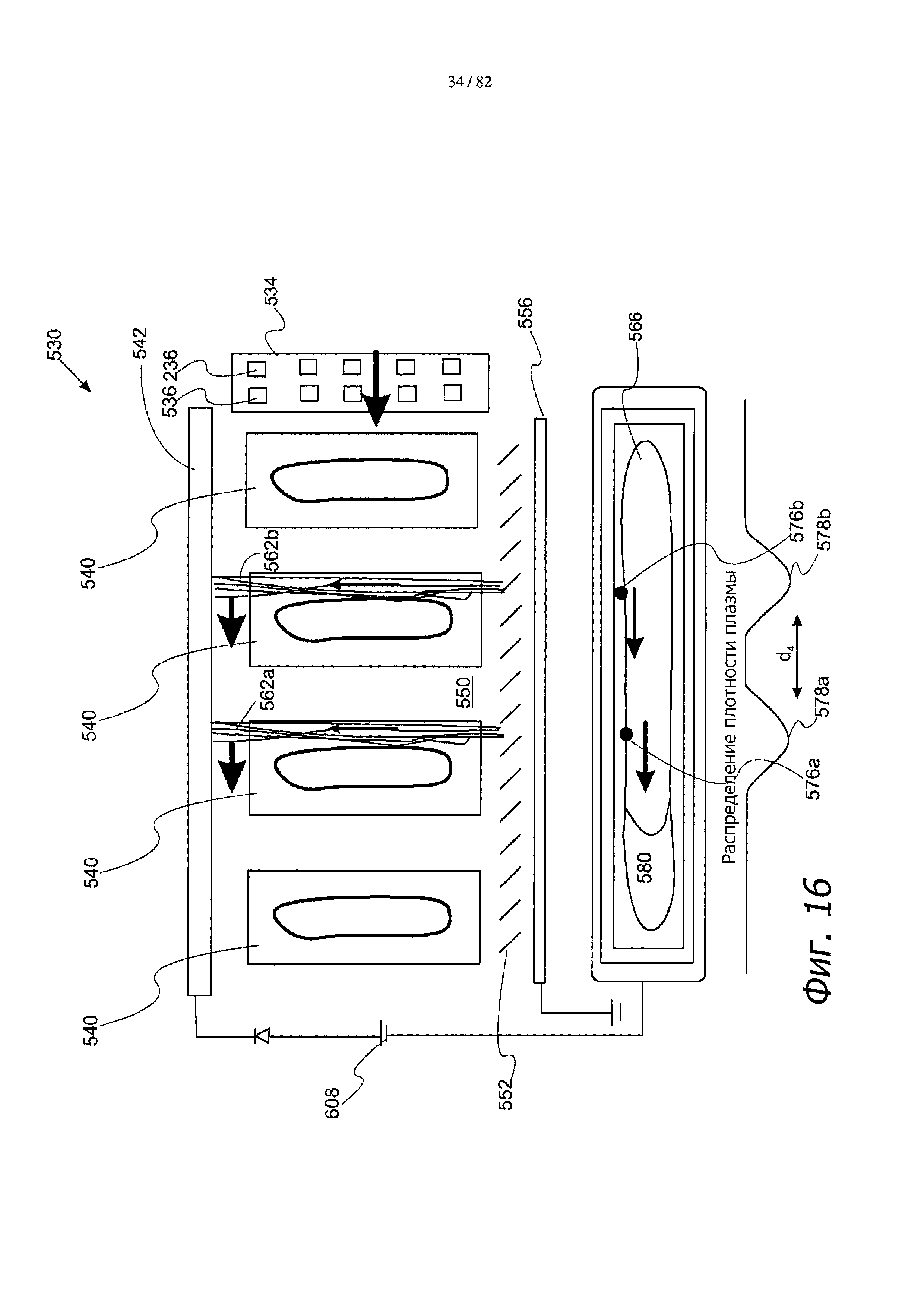

Фиг. 16 - схематическое изображение варианта системы, представленной на фиг. 15А и фиг. 15В, с катодом в одной из секций катодной камеры и с двумя катодными пятнами дуги.

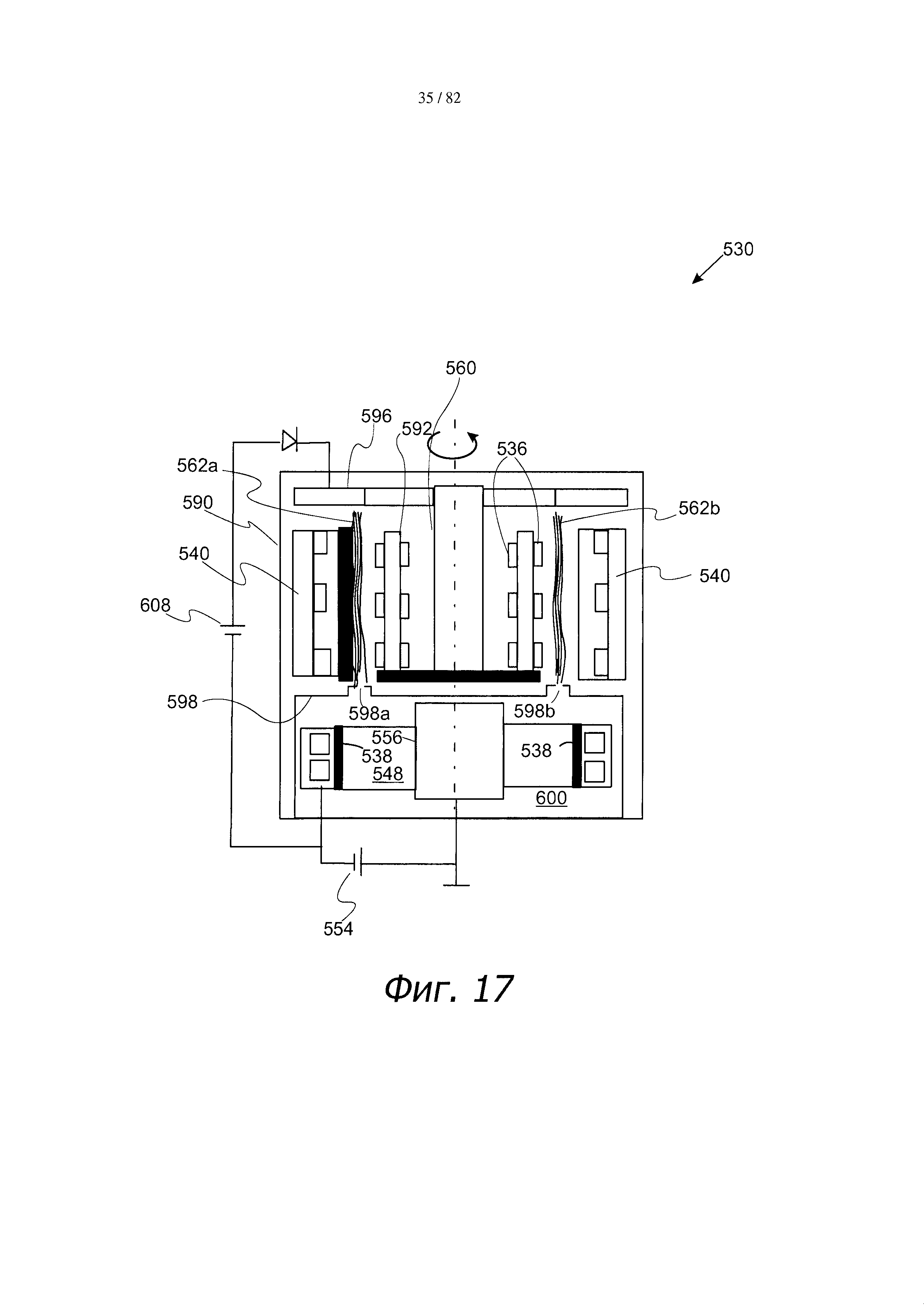

Фиг. 17 - схематическое изображение альтернативной конфигурации системы с удаленной плазмой, в которой используется схема с коаксиальной камерой для покрытия партии изделий и с источниками в виде плоского магнетрона.

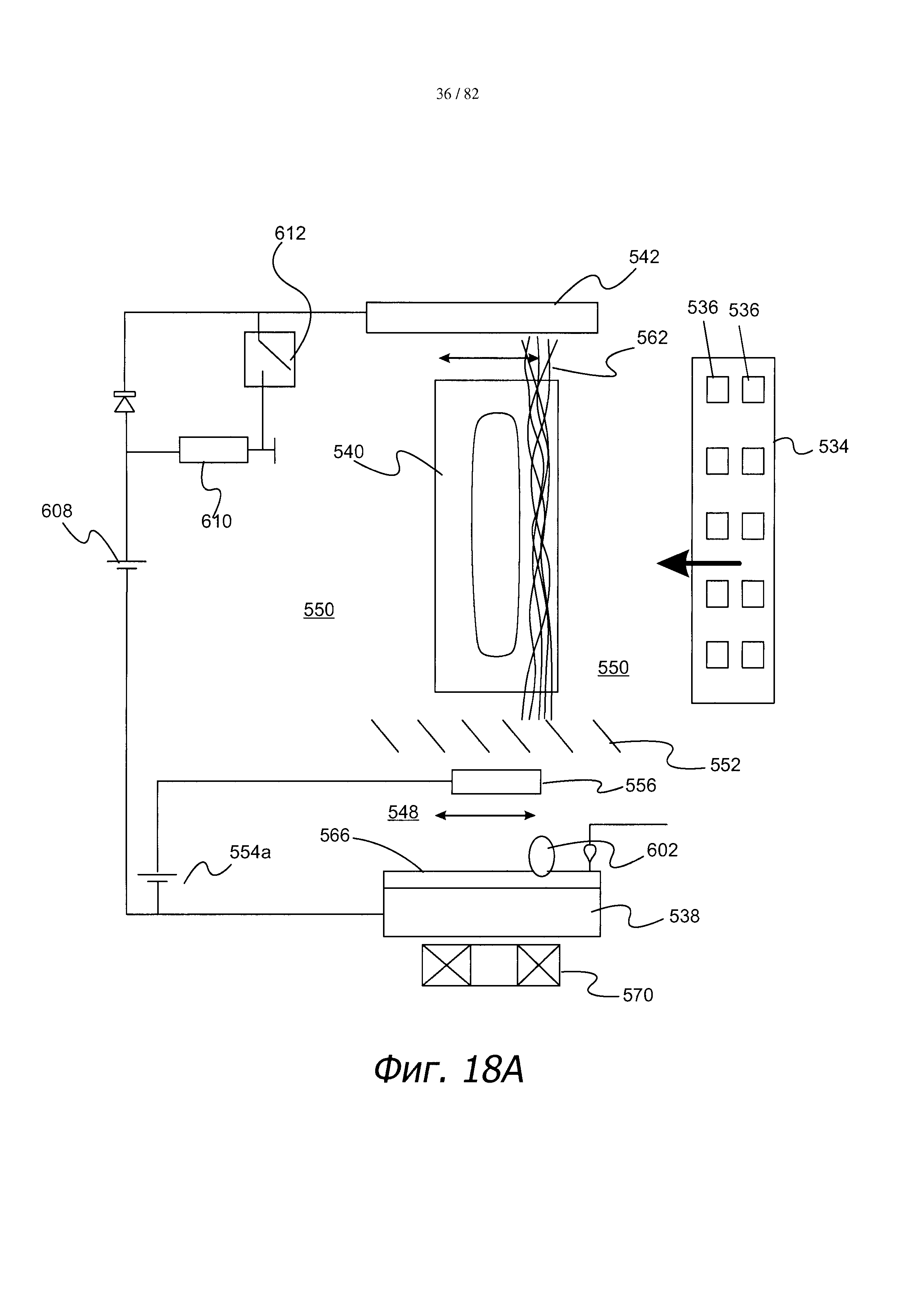

Фиг. 18А - схематическое изображение усовершенствованного варианта с отдельными основными катодными камерами для каждого источника магнетронного распыления.

Фиг. 18В - схематическое изображение усовершенствованного варианта с отдельными основными катодными камерами для каждого источника магнетронного распыления.

Фиг. 19А - схема усовершенствованного варианта систем, представленных на фиг. 14 - фиг. 18.

Фиг. 19В - схема усовершенствованного варианта систем, представленных на фиг. 19А.

Фиг. 19С - схема усовершенствованного варианта систем, представленных на фиг. 19А.

Фиг. 19D - модуль системы RAAMS с электродной сеткой, вид в перспективе.

Фиг. 19Е - схема другой системы нанесения покрытия с использованием удаленного анода.

Фиг. 19F - система, показанная на фиг. 19Е, вид в поперечном разрезе.

Фиг. 20 - схема варианта выполнения, в котором используется источник эмиссии электронов с катодным разрядом и нерасходуемым катодом.

Фиг. 21А - схема, в которой между анодом и источником магнетронного распыления размещен держатель подложки.

Фиг. 21В - схема, в которой между держателем подложки и источником магнетронного распыления размещен проволочный анод.

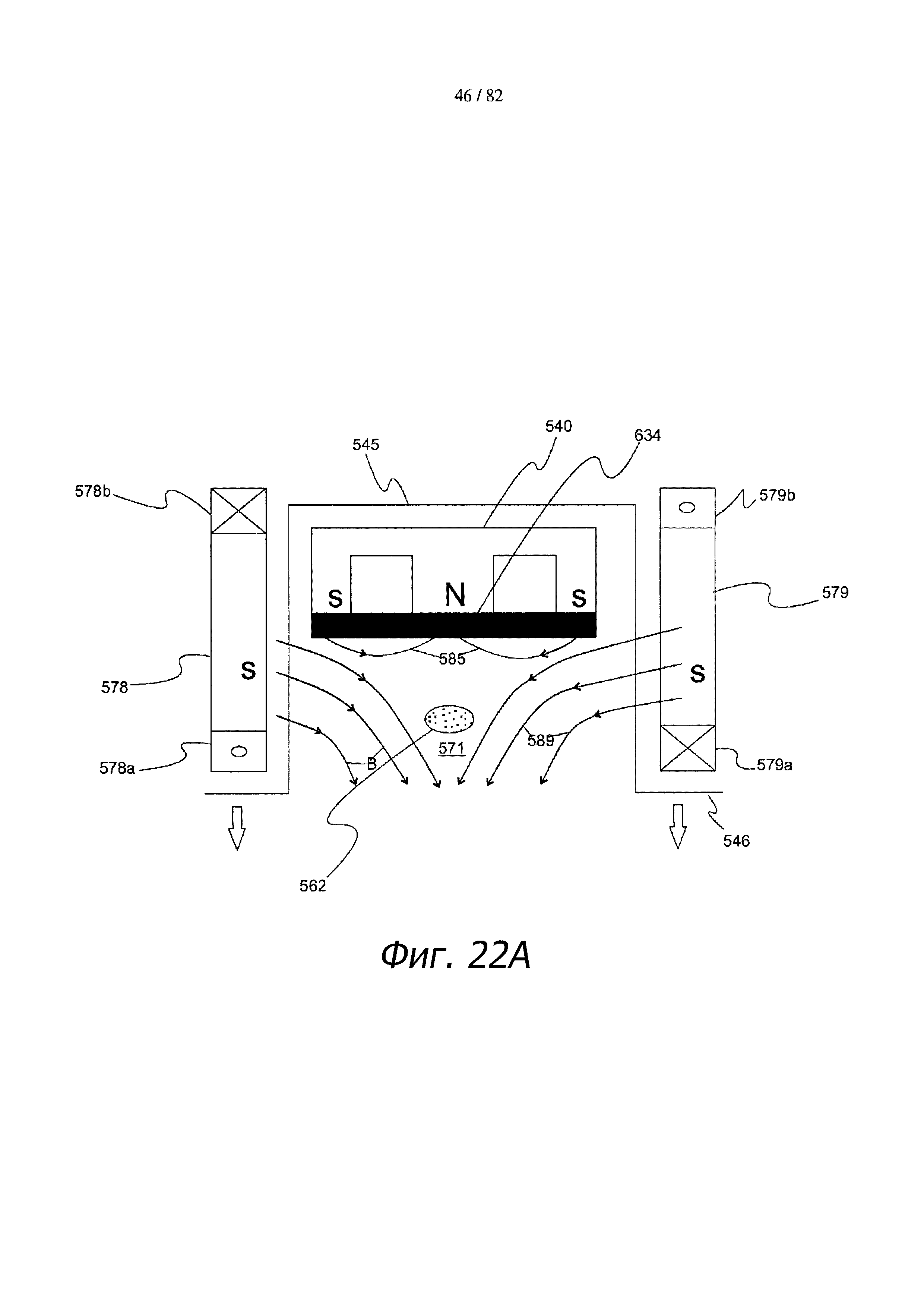

Фиг. 22А - система, показанная с магнитными катушками для удержания плазмы, вид в поперечном разрезе.

Фиг. 22В - система, показанная с магнитными катушками для удержания плазмы и с одним катодом магнетрона, обращенным в сторону другого катода магнетрона, при этом полярность каждого из катодов зеркально отражает полярность другого катода, вид в поперечном разрезе.

Фиг. 22С - система, показанная с магнитными катушками для удержания и с одним катодом магнетрона, обращенным в сторону другого катода магнетрона, при этом полярность каждого из катодов противоположна полярности другого катода, вид в поперечном разрезе.

Фиг. 22D - система, показанная на фиг. 22А, использующая для питания катода источник энергии постоянного тока, вид сбоку в поперечном разрезе.

Фиг. 22Е - проволочный анод, расположенный вдоль линий магнитного поля, выходящих из катушки, вид в поперечном разрезе.

Фиг. 22F - система, показанная на фиг. 22А, с источником RF-энергии для питания катода, вид сбоку в разрезе.

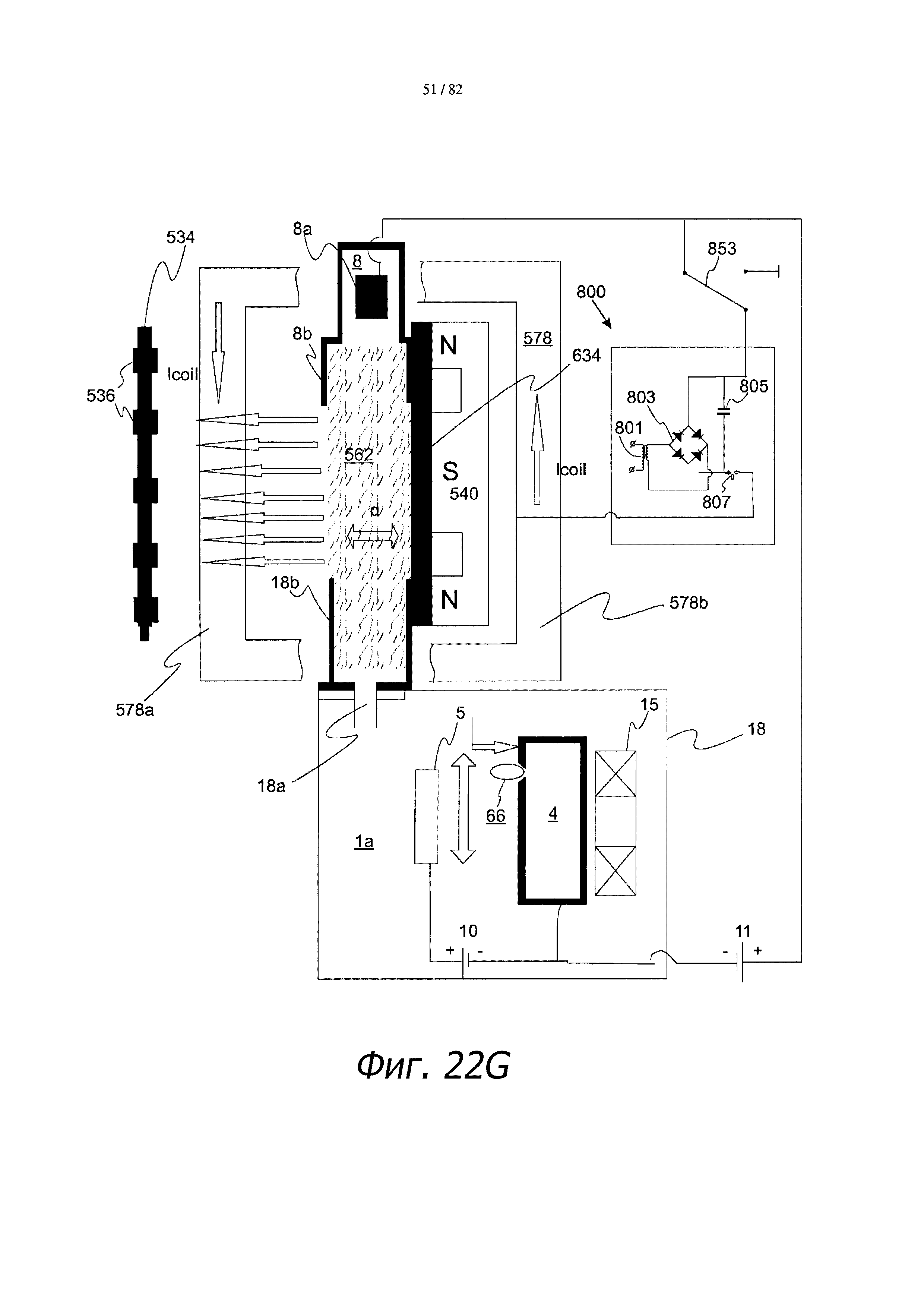

Фиг. 22G - система, показанная на фиг. 22А, с импульсным источником энергии постоянного тока для питания катода, вид сбоку в разрезе.

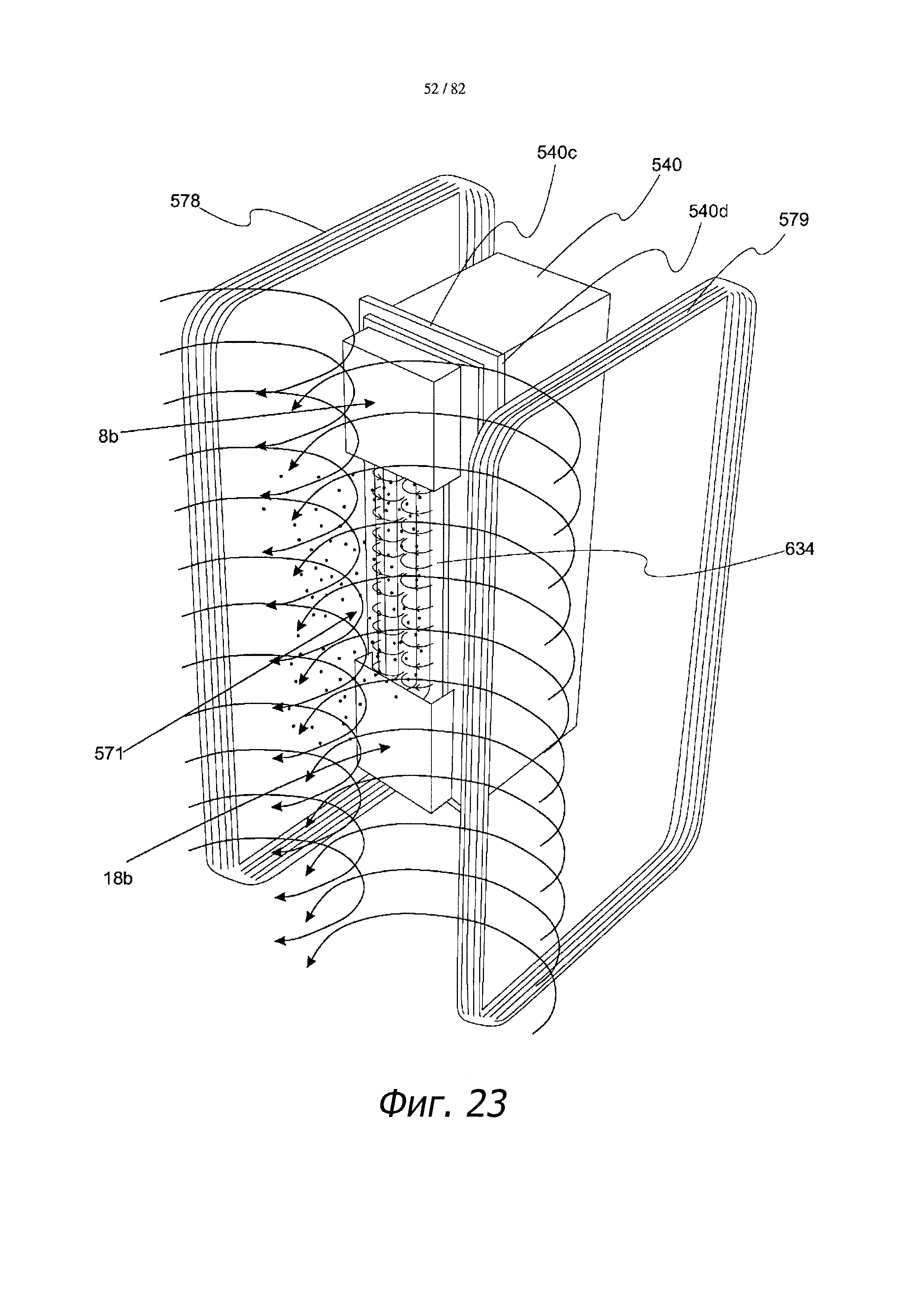

Фиг. 23 - катушки для удержания плазмы, образующие магнитное зеркало, и плазма удаленного дугового разряда вблизи мишени и катода, вид в перспективе.

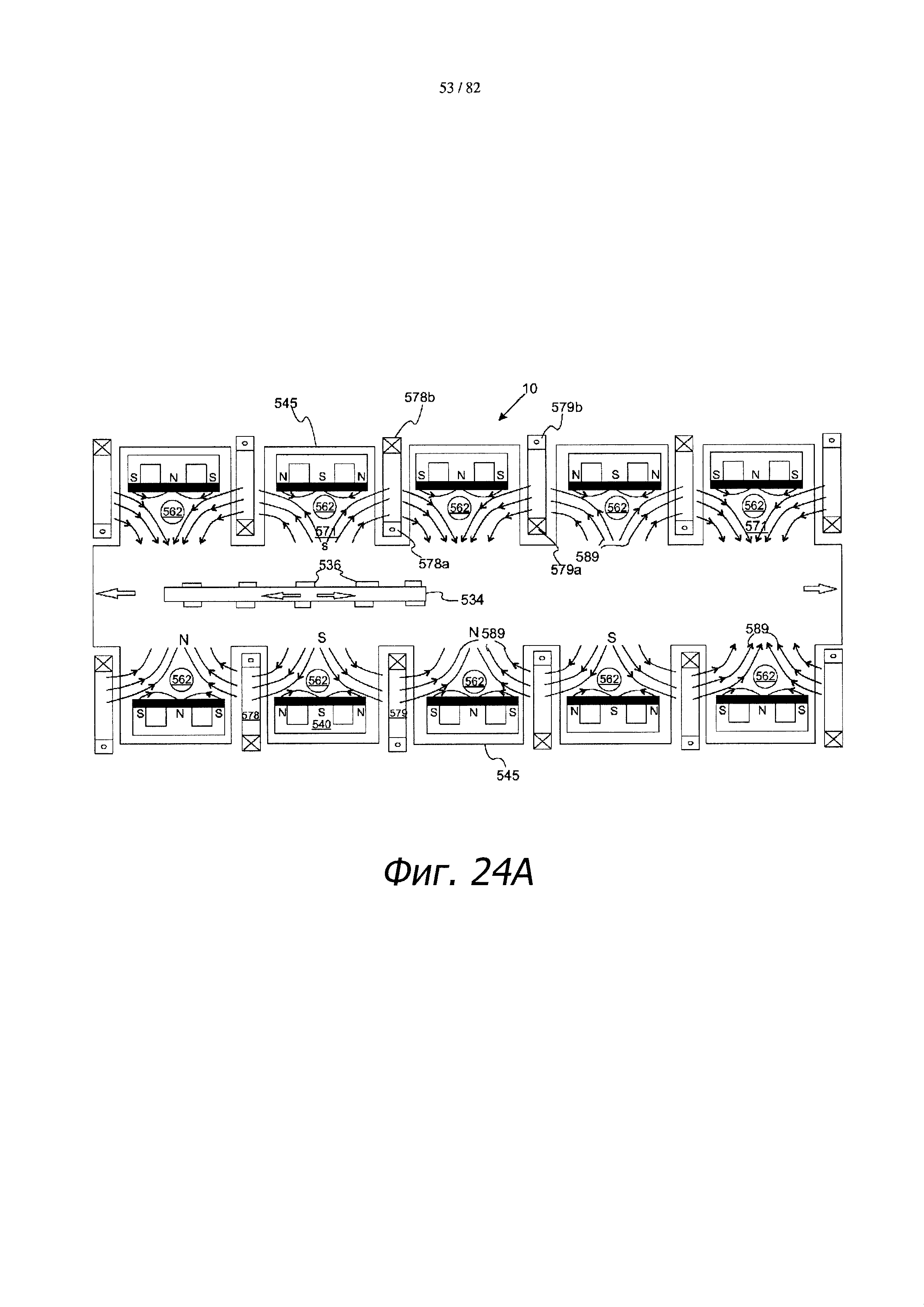

Фиг. 24А - множество обращенных друг к другу узлов нанесения покрытия, между которыми размещена подложка, вид в поперечном разрезе.

Фиг. 24В - множество обращенных друг к другу узлов нанесения покрытия с проволочным анодом согласно фиг. 22, между которыми размещена подложка, вид в поперечном разрезе.

Фиг. 24С - линии смоделированного магнитного поля, в котором полярность магнитного поля зеркально отображена на противоположной стороне поточной системы.

Фиг. 24D - линии смоделированного магнитного поля, в котором полярность магнитного поля зеркально отображена на противоположной стороне поточной системы, а ток магнитной катушки больше, чем ток катушки на фиг. 24С.

Фиг. 24Е - линии смоделированного магнитного поля, в котором полярность магнитного поля зеркально отображена на противоположной стороне поточной системы, а ток магнитной катушки отсутствует.

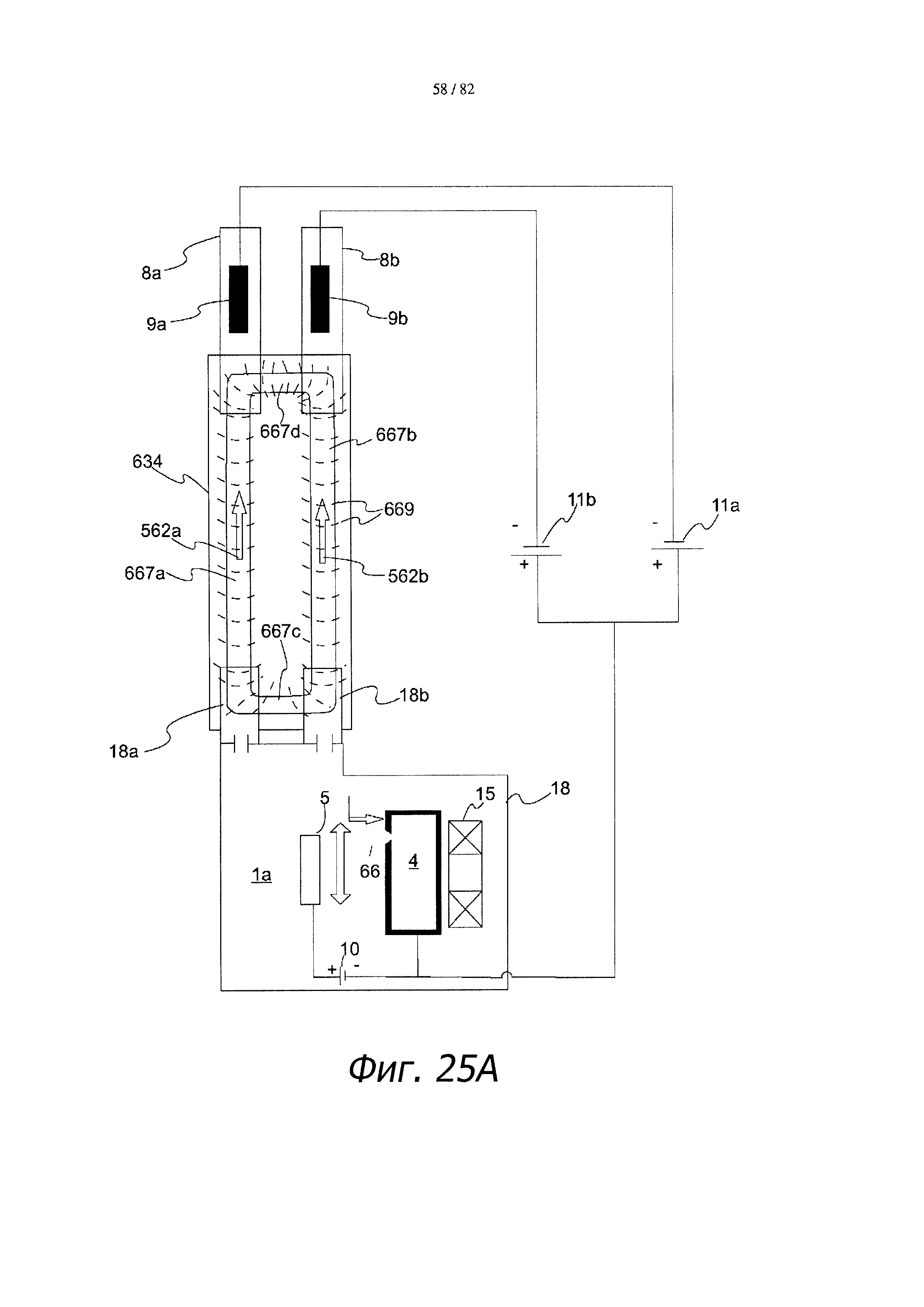

Фиг. 25А - два удаленных электродуговых разряда, вид в продольном разрезе.

Фиг. 25В - вариант, в котором защитный кожух катода проходит в короткий участок катода магнетрона, вид в продольном разрезе.

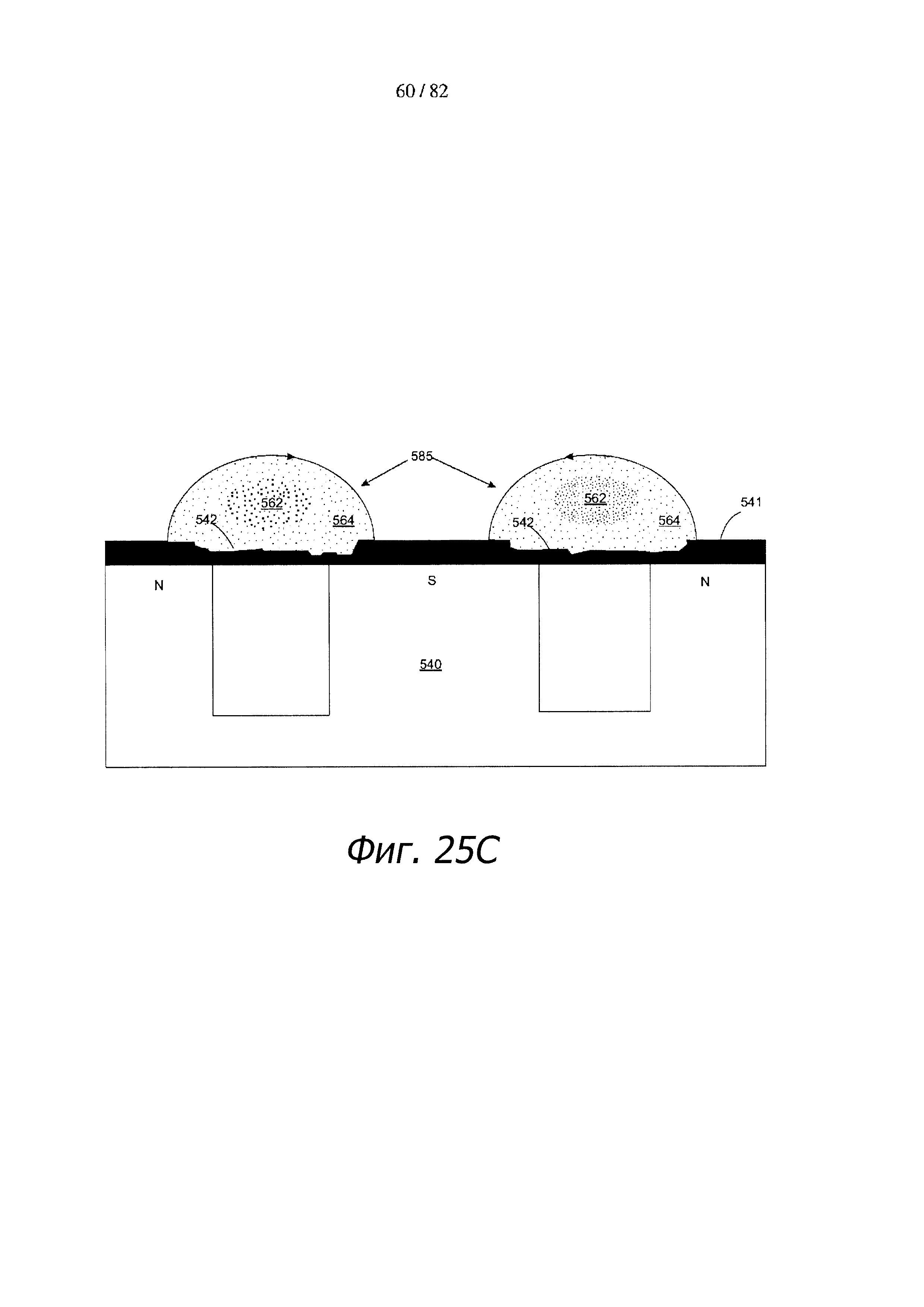

Фиг. 25С - иллюстрация удерживания удаленных плазменных струй в пределах разряда магнетрона, вид в продольном разрезе.

Фиг. 25D - иллюстрация удерживания удаленных плазменных струй в пределах магнетронного разряда, генерируемого с помощью электромагнитных катушек, вид в продольном разрезе.

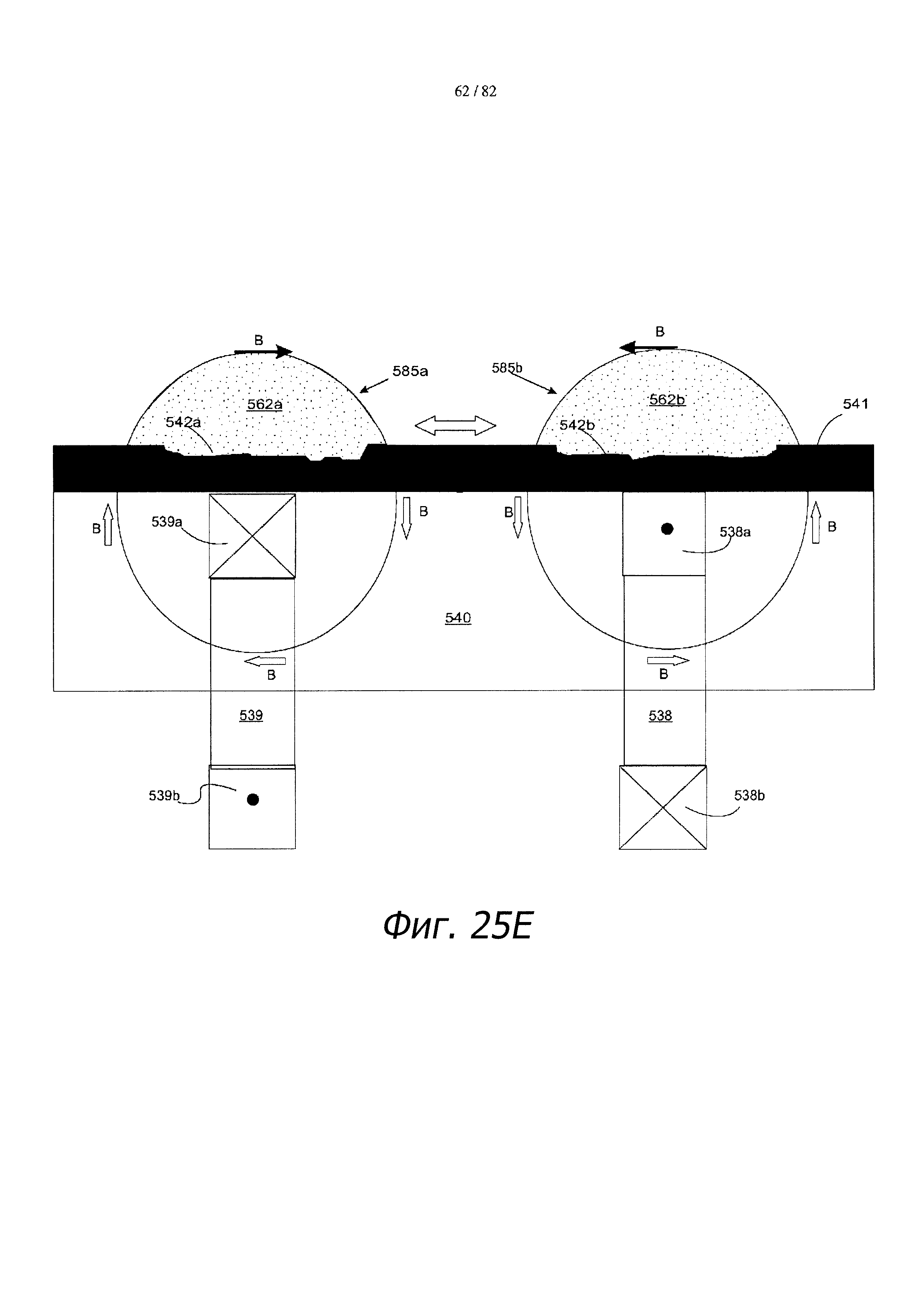

Фиг. 25Е - иллюстрация удерживания удаленных плазменных струй в пределах магнетронного разряда, генерируемого с помощью электромагнитных катушек, ориентированных в направлении от задней стороны мишени, вид в продольном разрезе.

Фиг. 25F - узел нанесения покрытия, использующий четыре электромагнитные катушки для создания четырех рейстреков на одной мишени, вид в перспективе.

Фиг. 25D - удерживание удаленных плазменных струй в пределах разряда магнетрона, генерируемого с помощью электромагнитных катушек, вид в продольном разрезе.

Фиг. 25Н - основной электрод электрической дуги, размещенный в магнетронном разряде, генерируемом с помощью постоянного магнита в форме ярма, вид сбоку в разрезе.

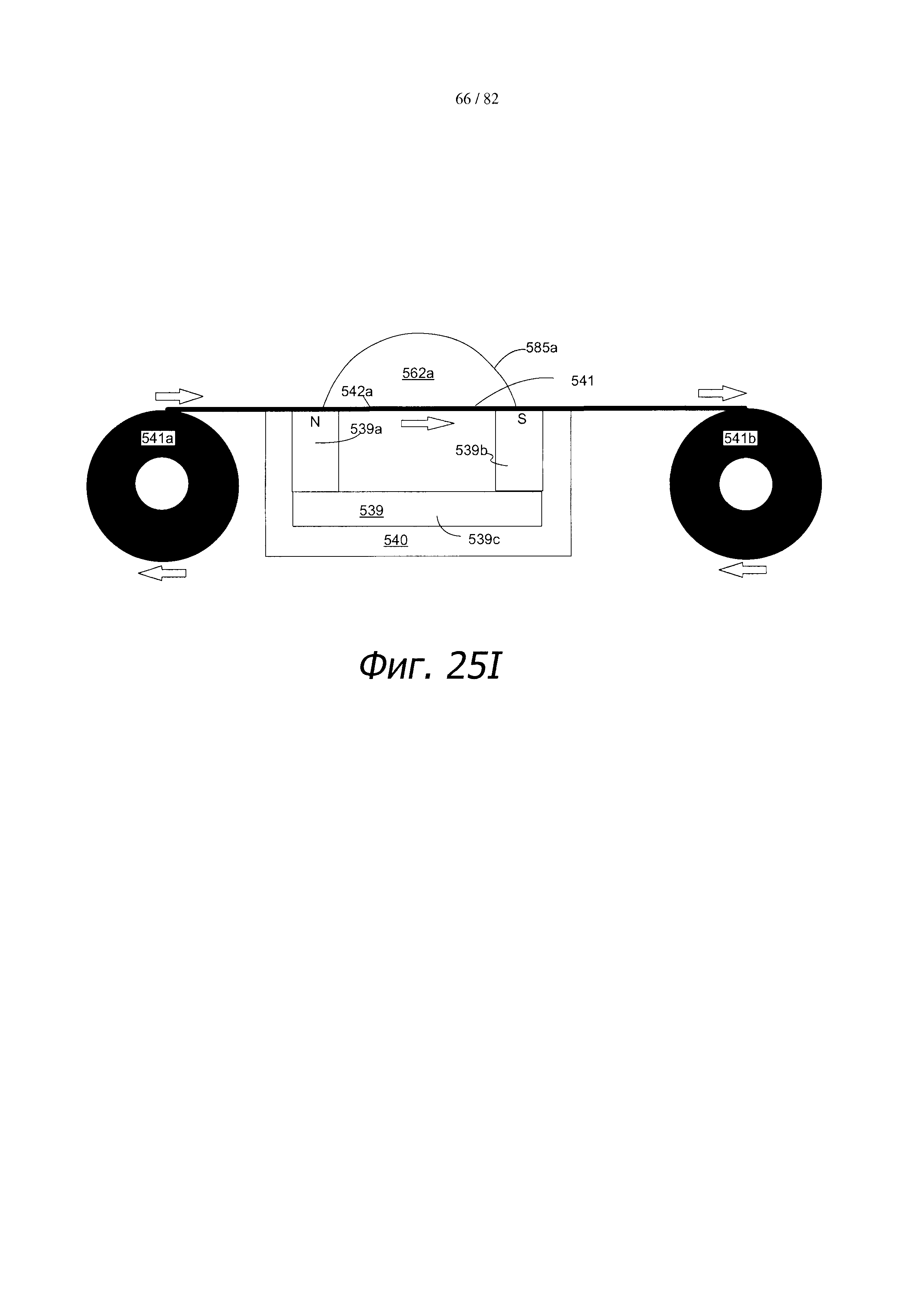

Фиг. 25I - основной электрод электрической дуги, размещенный в магнетронном разряде, генерируемом с помощью постоянного магнита в форме ярма, и тонкий подвижный лист распыляемой мишени, вид сбоку в разрезе.

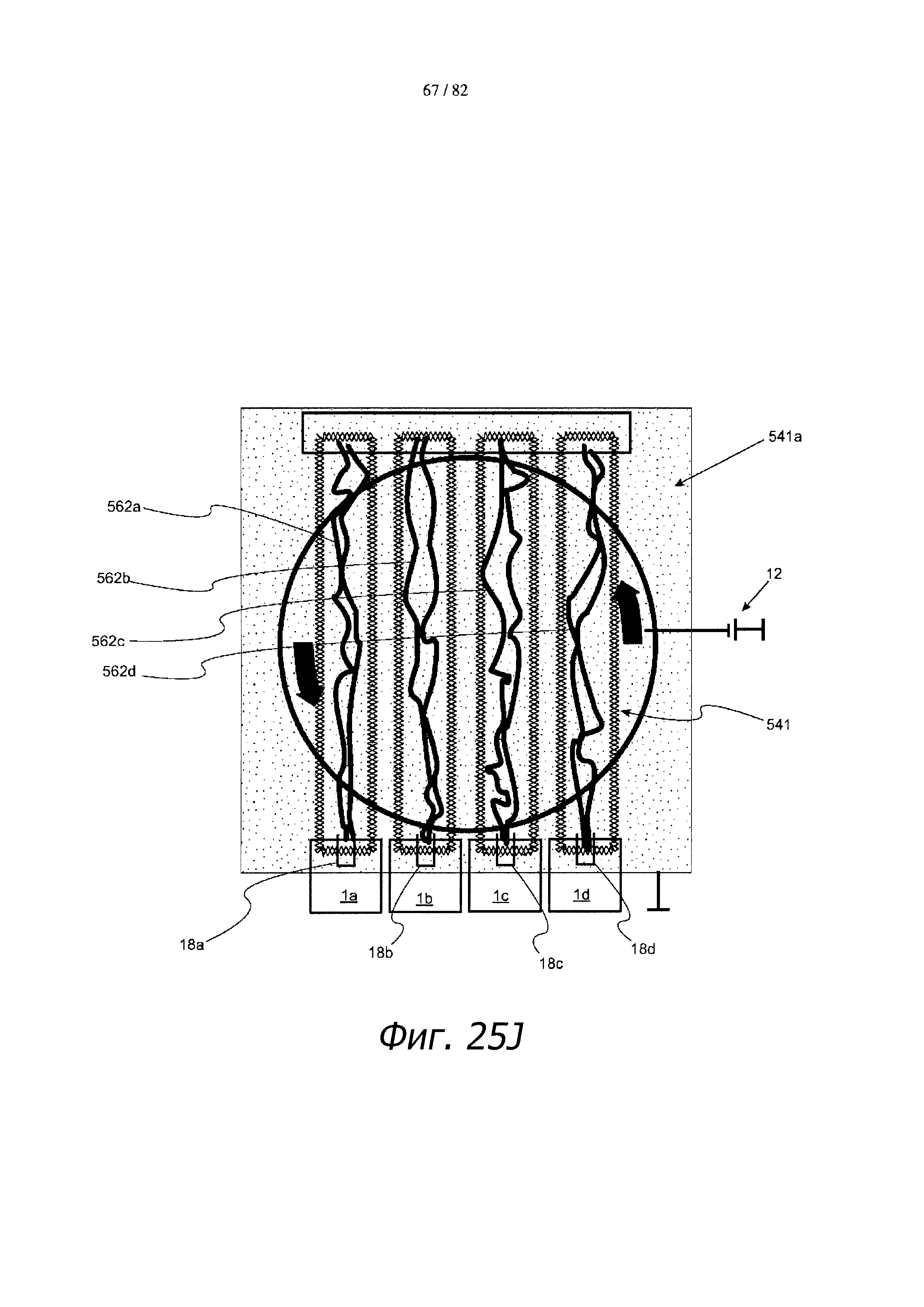

Фиг. 25J - распыляемая мишень в виде диска, параллельного удаленному дуговому разряду, вид в разрезе.

Фиг. 25K - вариант, в котором защитный кожух катода проникает в короткий участок катода магнетрона, при этом электромагнитная катушка охватывает катод, вид в продольном разрезе.

Фиг. 25L - схема поточной конфигурации системы RAAMS с усовершенствованной электромагнитной частью.

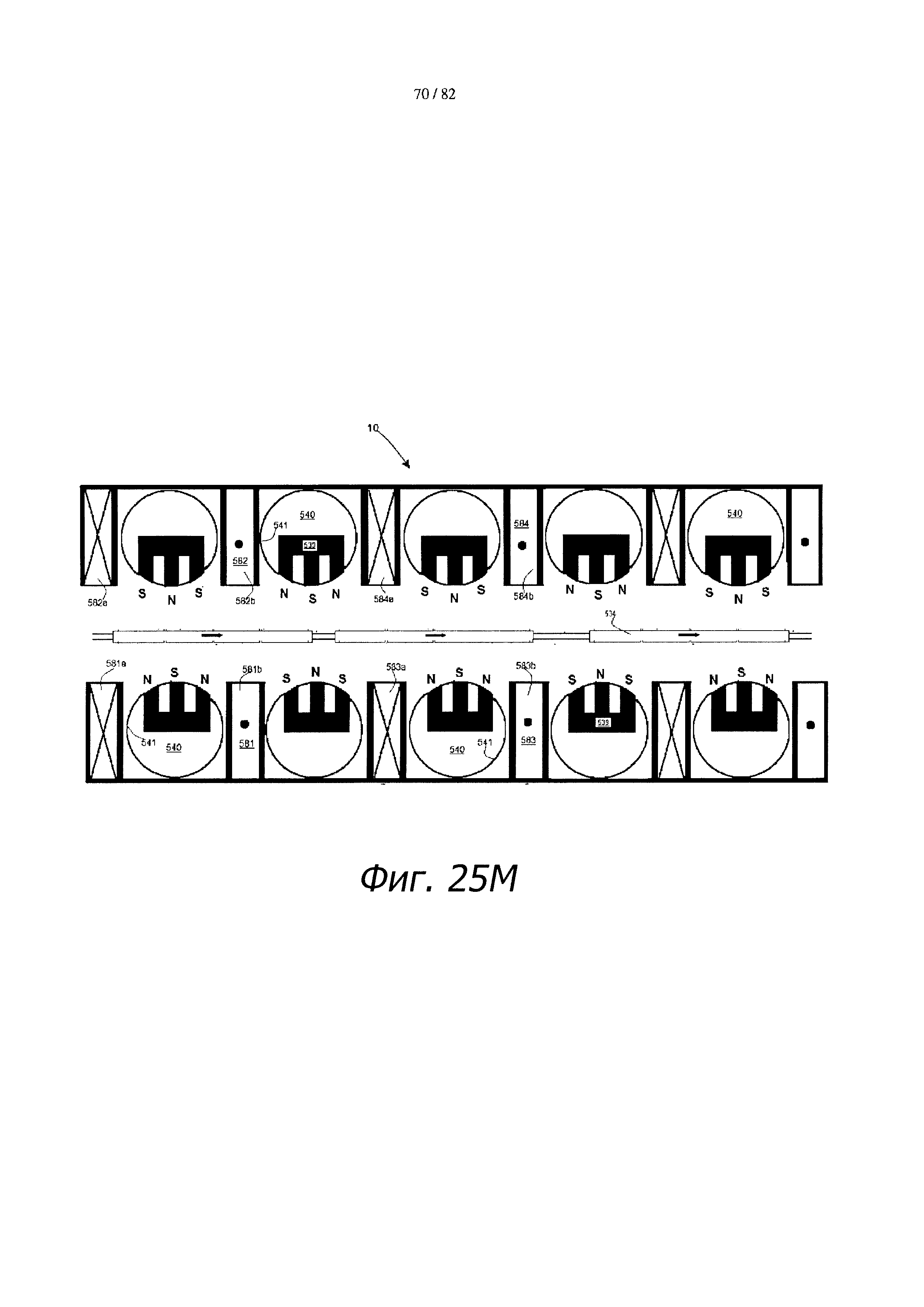

Фиг. 25М - схема улучшенного варианта поточной камеры системы RAAMS с усовершенствованной электромагнитной частью и вращающимися магнетронами.

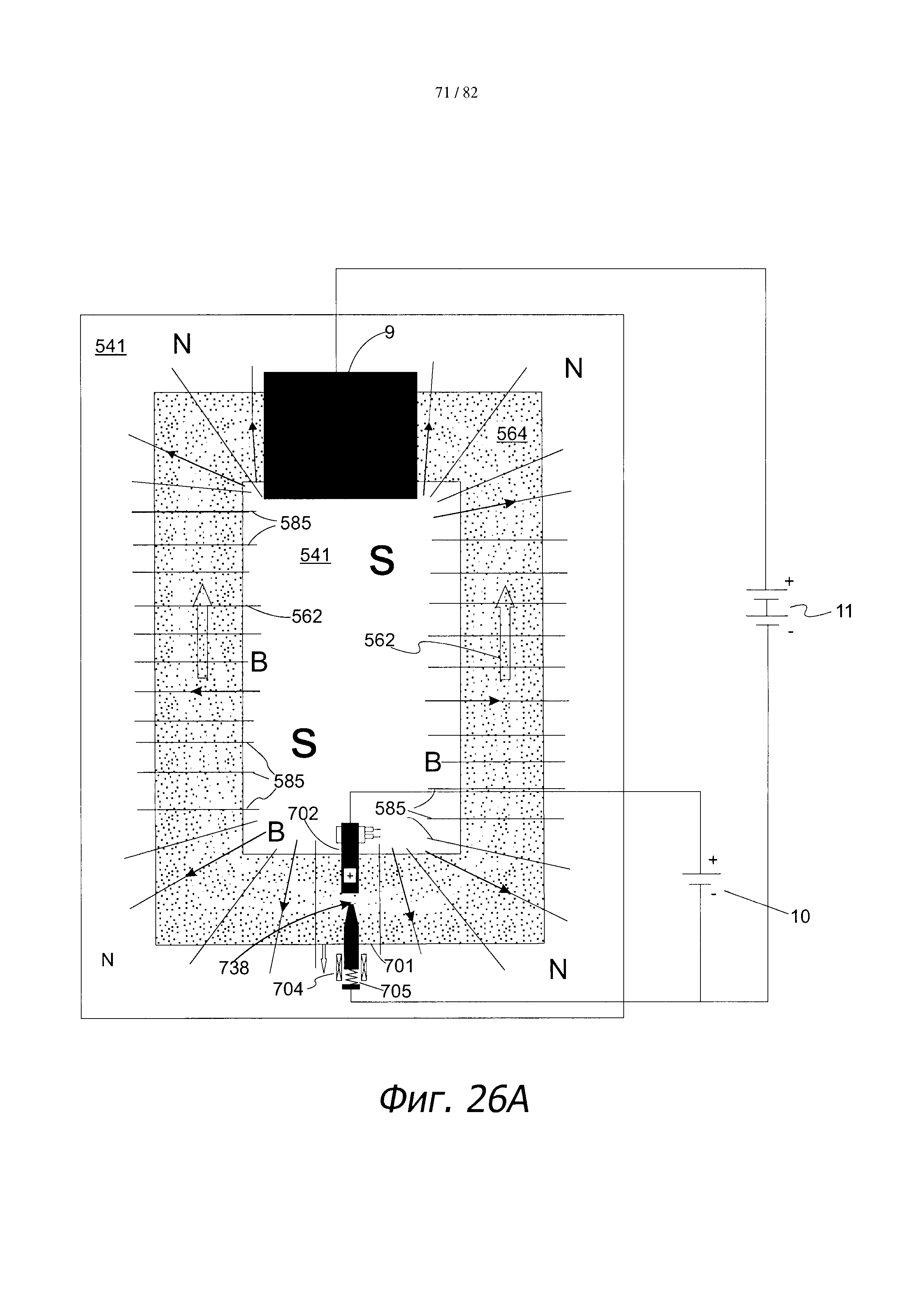

Фиг. 26А - основные электроды электрической дуги, размещенные в разряде магнетрона, вид в разрезе.

Фиг. 26В - основной электрод электрической дуги, размещенный в разряде магнетрона, вид сбоку в разрезе.

Фиг. 25С - узел нанесения покрытия с основным стержневым катодом и основным стержневым анодом, размещенными на коротком участке магнетронного разряда, вид в перспективе.

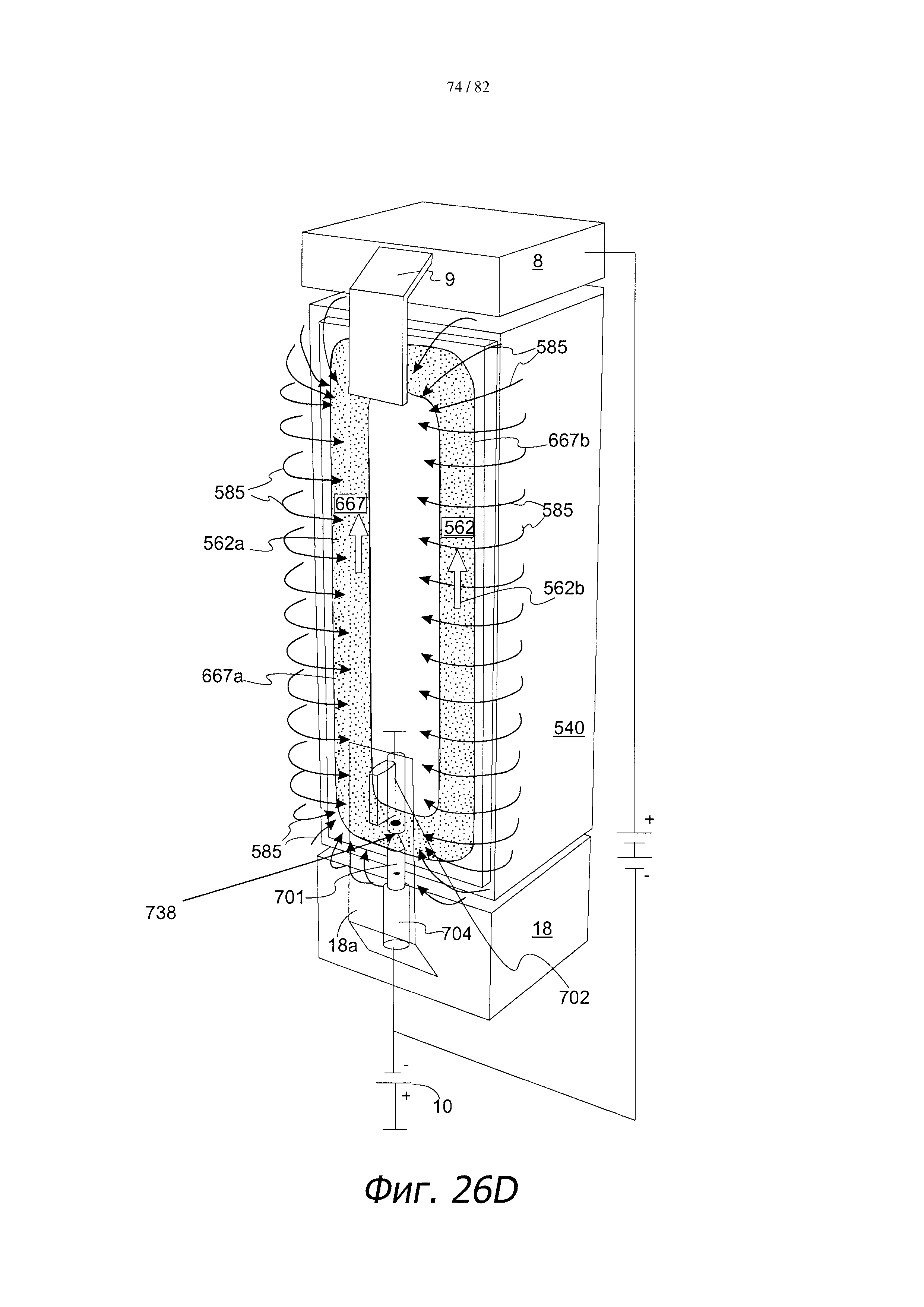

Фиг. 25D - узел нанесения покрытия со стержневыми электродами, размещенными на коротком участке магнетронного разряда, вид в перспективе.

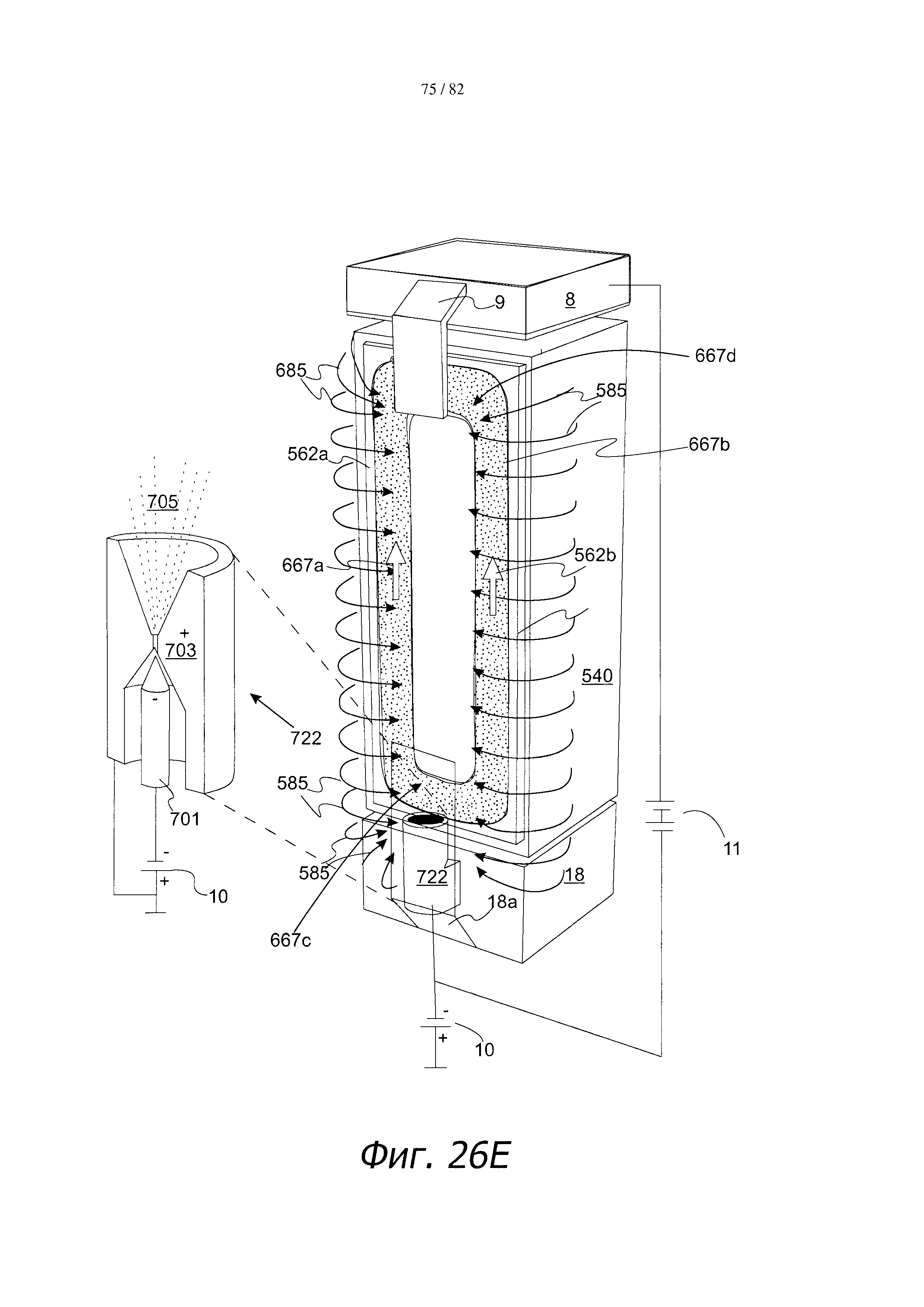

Фиг. 26Е - основной дуговой разряд, генерируемый с помощью электродугового реактивного микродвигателя, расположенного вблизи короткой части рейстрека магнетрона, вид в перспективе.

Фиг. 26F - катодный узел со стержневыми электродами на противоположных концах короткого участка магнетронного разряда и импульсным источником энергии постоянного тока для питания стержневых электродов, вид в перспективе.

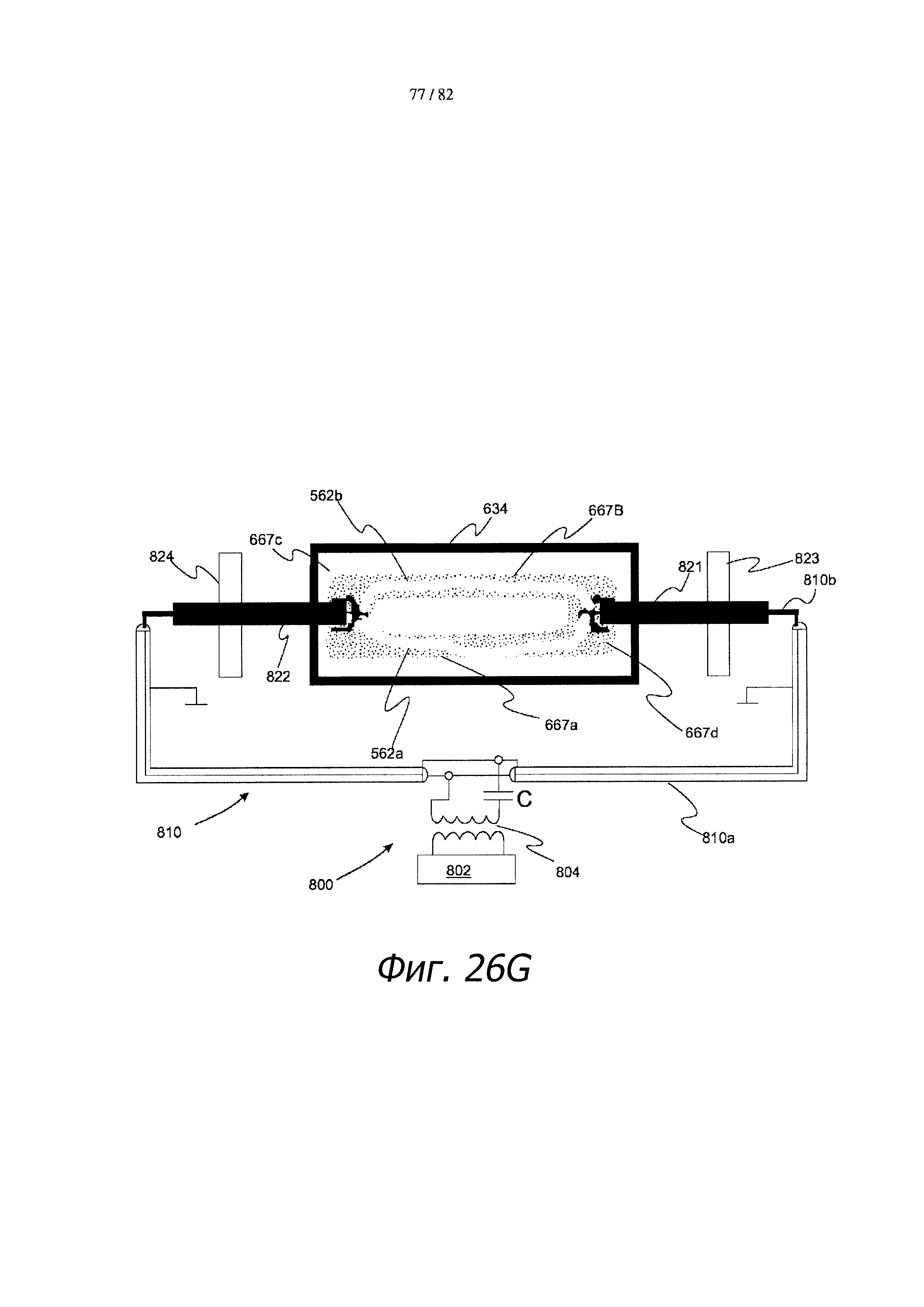

Фиг. 26G - катодный узел со стержневыми электродами на противоположных концах короткого участка магнетронного разряда и высокочастотным (RF) источником электроэнергии для питания стержневых электродов, вид в перспективе.

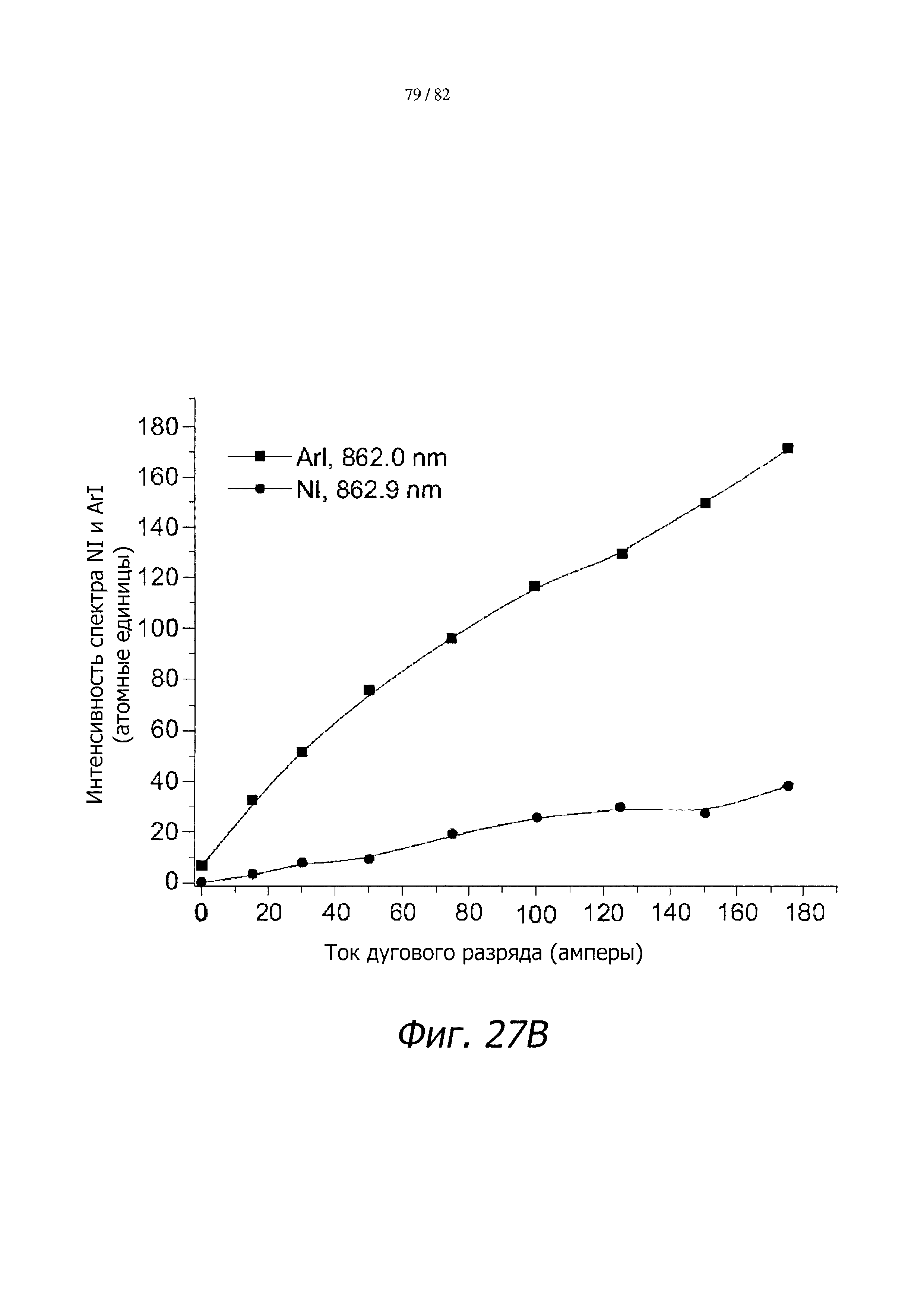

Фиг. 27А - графические зависимости интенсивности спектральных линий Cr в плазме в зависимости от разрядного тока при использовании оппозитно расположенных узлов нанесения покрытия, показанных на фиг. 22В и фиг. 22С, и без их использования и отсутствия тока в удерживающих катушках.

Фиг. 27В - графические зависимости интенсивности спектральных линий возбужденных атомов Ar и азота в газовой смеси Ar/N2 в зависимости от разрядного тока.

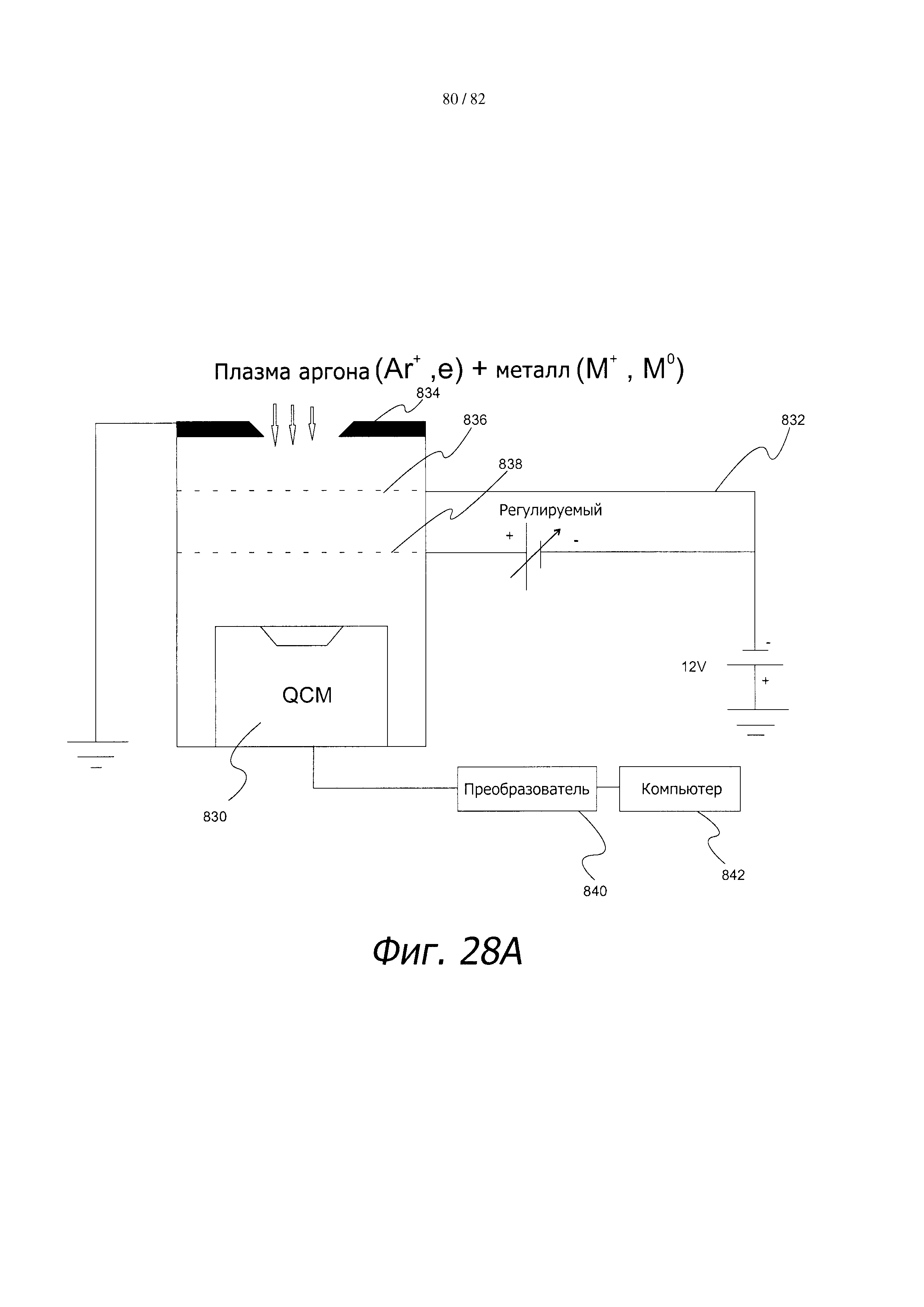

Фиг. 28А - схема устройства прибора для непрерывного контроля плазмы, используемого для измерения интенсивности линий хрома, представленной на фиг. 27.

Фиг. 28В - графические зависимости интенсивности спектральных линий Cr в плазме в зависимости от тока удаленного анода при использовании оппозитно расположенных узлов нанесения покрытия, показанных на фиг. 22В и фиг. 22С, и без их использования и отсутствия тока в удерживающих катушках.

Фиг. 29А - схема подложки с покрытием, нанесенным с использованием процесса, осуществляемого с помощью дистанционной плазмы дугового разряда.

Фиг. 29В - схема подложки с многослойным покрытием, нанесенным с использованием процесса, осуществляемого с помощью дистанционной плазмы дугового разряда.

Осуществление изобретения

Ниже будет приведена подробная информация относительно предпочтительных в настоящее время вариантов конструкции и способов, соответствующих настоящему изобретению, которые представляют собой лучшие варианты практического осуществления изобретения, известные в настоящее время авторам изобретения. Фигуры не обязательно отображены в масштабе. При этом следует понимать, что описанные воплощения изобретения являются лишь примерами, которые могут быть реализованы в различных альтернативных формах. Поэтому описанные здесь конкретные детали следует рассматривать не в качестве ограничения, а лишь как основу для любого аспекта изобретения и/или основу, раскрывающую специалисту в данной области техники путь к использованию изобретения различным образом.

За исключением примеров или случаев, когда указано конкретные величины, все численные величины в этом описании, указывающие количества материала или параметры реакции и/или использования, при раскрытии наиболее полного объема изобретения и употреблении слова «приблизительно» следует понимать как изменяемые. Предпочтительным является осуществление изобретения в пределах указанных пределов численных величин. Кроме того, если это прямо не указано, проценты, «части» и величины отношений являются массовыми. Описание группы или класса материалов как подходящих или предпочтительных для достижения заданной цели во взаимосвязи с изобретением подразумевает, что смеси из двух или большего числа элементов группы или класса являются в одинаковой степени подходящими или предпочтительными. Описание компонентов с помощью используемых в химии терминов относится к этим компонентам во время их добавления в любую комбинацию, конкретизированную в описании, при этом отсутствует необходимость исключать химические взаимодействия между этими компонентами смеси сразу после смешивания. Первая дефиниция сокращения или другой аббревиатуры применима ко всем последующим использованиям здесь этой же аббревиатуры и применима, с необходимыми изменениями, к адекватным грамматически правильным вариантам первоначально приведенной аббревиатуры. Если не указано иное, измерение какого-либо свойства осуществляется с помощью того же метода, который ранее и позднее указан для этого свойства.

Следует понимать, что настоящее изобретение не ограничено описанными ниже конкретными воплощениями и способами, поскольку конкретные компоненты и/или режимные параметры, конечно, могут изменяться. Кроме того, употребляемая здесь терминология используется только в целях описания конкретных воплощений настоящего изобретения, а не для какого-либо ограничения.

Везде в описании изобретения, где указаны ссылки на публикации источников информации, описание этих источников во всей полноте включено в настоящую заявку, посредством ссылки, для более полного описания состояние уровня техники в отношении данного изобретения.

На фиг. 1А, 1В, 1С и 1D схематически показана система нанесения покрытия, в которой используется плазма дугового электрического разряда. На фиг. 1А представлен схематический вид сбоку системы покрытия. На фиг. 1B показан вид спереди системы покрытия, перпендикулярный виду на фиг. 1А. На фиг. 1С показана схема системы покрытия, включая электрические соединения с помощью электропроводки. Система в этом воплощении является, в особенности, эффективной для улучшения характеристик плазмы дугового разряда в процессах нанесения покрытий с помощью магнетронного распыления в больших зонах. Система 10 покрытия содержит вакуумную камеру 12 с размещенным в ней узлом нанесения покрытия. Узел нанесения покрытия содержит источник 16 паров, узел 18 с катодной камерой, размещенный в вакуумной камере 12, держатель 20 подложки, предназначенный для удерживания подложки 22, подлежащей покрытию. На фиг. 1А и фиг. 1B представлен вариант выполнения, в котором источник 16 паров представляет собой источник магнетронного распыления, так что процесс покрытия в системе 10 является магнетронным распылением с помощью удаленного дугового разряда (RAAMS). Такие источники магнетронного распыления содержат мишень Ts, источник Ps электрической энергии и анод As. Следует принимать во внимание, что в качестве источника 16 паров могут быть использованы другие типы источников паров. Примеры таких источников включают, но не в качестве ограничения, термические испарители, электронно-лучевые испарители, катодные дуговые испарители и тому подобные. Для нанесения покрытия подложки 22 размещают перед источником 16 паров и во время нанесения покрытия перемещают вдоль направления d1. В улучшенном варианте выполнения подложки могут непрерывно вводиться из загрузочного шлюза камеры с правой стороны вакуумной камеры 12, показанной на фиг. 1А, и выгружаться в выходную камеру с левой стороны вакуумной камеры. Узел 18 с катодной камерой содержит оболочку 24 с образованными в ней отверстиями 26, катод 28, эмитирующий электроны, отдельный используемый по усмотрению основной анод 34 и экран 36. Экран 36 изолирует эмитирующий электроны катод 28 от вакуумной камеры 12. В одном улучшенном варианте выполнения используемый по усмотрению отдельный анод 34, оболочка 24 катода, экран 36 или соединение на землю функционируют как основной анод, соединенный с катодом.

В случае настоящего изобретения узел 18 с катодной камерой функционирует как источник с эмитирующим электроны катодом. В одном улучшенном варианте основной дуговой разряд генерируется в указанном источнике с эмитирующим электроны катодом между катодом 28 и первичным анодом. Оболочка 24 катода может служить в качестве независимого основного анода, соединенного с положительным полюсом источника 48 электрического питания основного дугового разряда, и в качестве заземленного анода, если он соединен с землей 34. В экране 36 образованы отверстия 38 для прохождения тока 40 электронной эмиссии от катода 28 в вакуумную камеру 12. Экран может быть незаземленным, или он может быть соединен с положительным полюсом источника 48 электрического питания основного дугового разряда или с дополнительным источником питания (не показан). В другом варианте выполнения катод 28 является катодом катодного дугового разряда, а заземленный первичный анод 34 является анодом катодного дугового разряда. В качестве испускающего электроны катода 28 может быть использовано любое количество различных катодов. Примеры таких катодов включают, но не в качестве ограничения, холодные катоды вакуумно-дугового разряда, полые катоды, термоионные катоды с нитью прямого накала и тому подобные, и комбинация указанных типов катодов. Обычно катодная мишень выполнена из металла, обладающего способностью поглощать газы, включая титановые и циркониевые сплавы. В одном варианте выполнения экран катодной камеры выполнен водоохлаждаемым, и на него подают отрицательное электрическое смещение по отношению к катодной мишени, при этом потенциал смещения для экрана находится в интервале от -50 В до -1000 В. Согласно еще одному варианту узел 18 с катодной камерой содержит группу катодов с большим числом установленных катодных мишеней, при этом высота группы катодных мишеней по существу такая же, как и высота удаленного анода и высота зоны нанесения покрытия. Промежуток от верха узла с катодной камерой или источника 16 паров до подложек 22 (т.е. верхней поверхности подложек) такой, что плазма, протекающая от катода 28 до удаленного анода 44, локализуется. Обычно разделительный промежуток от экрана 36 узла с катодной камерой или от поверхности испарения источника 16 паров или от удаленного анода 44 до подложек 22 составляет от приблизительно 5,08 см до приблизительно 50,8 см, что приводит к образованию узкого коридора для удерживания плазмы удаленного дугового разряда между катодом 28 в катодной камере 18 и удаленным анодом 44. Если высота этого коридора составляет менее 5,08 см, он создает высокое полное сопротивление в плазме, что приводит к нестабильностям плазмы и, в конце концов, к гашению удаленного дугового разряда. Если высота этого коридора составляет более 50,8 см, плотность плазмы в удаленном дуговом разряде не увеличивается в достаточной степени для ионизации потока распыляемого металла. В особенно эффективных вариантах выполнения в узле 18 с катодной камерой установлена катодная мишень с большой поверхностью, имеющая форму пластины или бруска. Обычно такая катодная мишень с большой поверхностью имеет высоту, которая по существу равна высоте анода и высоте зоны нанесения покрытия. В одном варианте катодная мишень может быть изготовлена из металла, обладающего способностью газопоглощения, такого, например, как титановый сплав или циркониевый сплав. В этом случае испускающий электроны источник - экранированный катод может также служить в качестве вакуумного геттерного насоса, который может улучшать эффективность откачивания в системе покрытия. Для дополнительного повышения эффективности газопоглощения экран 36, обращенный в сторону испарительной поверхности катодной мишени 28 в катодной камере 18, может быть выполнен водоохлаждаемым и, по усмотрению, соединенным с электрическим источником высокого напряжения смещения. Когда на водоохлаждаемый экран 36 подают высокое отрицательное напряжение смещения, в интервале от -50 В до - 1000 В по отношению к катодной мишени 28, он будет подвержен интенсивной бомбардировке ионами металла, генерируемыми в процессе испарения катода в дуговом разряде. Конденсация паров металла в условиях интенсивной ионной бомбардировки является благоприятной для нагнетания инертных газов, таких как Не, Ar, Ne, Хе, Kr, а также водорода.

Система 10 содержит также удаленный анод 44, электрически соединенный с катодом 28, основной источник 48 электрической энергии, включенный между катодом 28 и основным анодом, соединенным с катодом. Удаленный анод 44 размещен в вакуумной камере 12 так, что источник 16 паров находится между узлом 18 с катодной камерой и удаленным анодом. Согласно улучшенному варианту между узлом 18 с катодной камерой и удаленным анодом 44 размещен ряд источников паров, как это более подробно описано ниже. Система 10 содержит также дополнительный источник 52 электрической энергии, который электрически соединяет катод 28 с удаленным анодом 44. На фиг. 1С показан также фильтр 54 нижних частот, который содержит резистор R и конденсатор С. Обычно источник 16 паров размещают между узлом 18 с катодной камерой и удаленным анодом 44. Система 10 дополнительно содержит насосную систему 56 для поддержания пониженного давления и систему 58 подачи газа, предназначенную для ввода одного или большего числа газов (например, аргона, азота, гелия и т.п.) в камеру 12 нанесения покрытия. В одном варианте в камере 12 для покрытия между узлом 18 с катодной камерой и удаленным анодом 44 установлен дополнительный источник 52 электрической энергии, который питает удаленный дуговой разряд и обеспечивает по меньшей мере на 20% более высокое напряжение в разомкнутой цепи, чем основной источник 48 электрической энергии.

Обращаясь вновь к фиг. 1А - фиг. 1D, следует отметить, что основной дуговой разряд инициируется с помощью поджигателя 60 дугового разряда, установленного в катодной камере 24, изолированной от разрядной камеры экраном 36, выполненном с отверстиями 38 для прохождения электрического тока 40. Обычно потенциал плазмы вблизи экрана имеет низкую величину, близкую к потенциалу плазмы в узле 18 с катодной камерой, хотя в плазме удаленного дугового разряда электрический потенциал имеет высокую величину, близкую к электрическому потенциалу удаленного анода 44. На фиг. 2 представлено типичное распределение потенциала плазмы между экраном и удаленным анодом, полученное с помощью моделирования методом конечных разностей. Неожиданно было обнаружено, что предлагаемая система нанесения покрытия обеспечивает получение изолированной плазмы дуги, которая перемещается от узла 18 с катодной камерой к удаленному аноду 44. На фиг. 1D схематически показано изменение плотности плазмы между удаленным анодом 44 и катодом 28. Изолированная плазма протекает в виде струи плазмы между удаленным анодом и катодом через зону нанесения покрытия. При этом торцы изолированной плазмы перемещаются вдоль направления d4 так, как показано на фиг. 1D. На катоде 28 образуется активное пятно 66 дуги наряду с зоной 68 эрозии. Участок 62 плазмы около удаленного анода 44 и участок 64 плазмы у катода 28 ограничены по размеру в направлении d4 приблизительно от 2,54 см до 12,7 см. В одном улучшенном варианте магнитные поля используются для реализации сканирующего перемещения вдоль направления d4. В другом улучшенном варианте такое сканирующее перемещение сопровождается механическим перемещением катода вдоль направления d4. Согласно следующим вариантам вдоль направления d4 перемещают нить накала, эмитирующую бомбардирующие катод электроны. В соответствии с другими вариантами, иллюстрируемыми на фиг. 1E, катод содержит ряд катодных элементов 281-6, последовательно активируемых для образования плазменной струи, движущейся вдоль направления d4. Удерживание плазменной дуги приводит к образованию горячей плазменной струи высокой плотности, соединяющей катодные активные пятна дуги на основном катоде с соответствующей зоной на удаленном аноде, при этом указанная плазменная струя проходит через относительно узкий коридор, созданный между стенками камеры (с помощью основных катодов, анодов и присоединенных магнетронов) и держателем подложки. Это приводит к высокой плотности тока в струе движущейся плазмы, соединяющей катод и удаленный анод. В одном варианте в плазме процесса RAAMS в пределах этого узкого коридора плотность тока составляет от 0,1 мА/см2 до 100 А/см2. Обычно плотность ne электронов в плазме удаленной электрической дуги, соответствующей уровню техники, изменяется в интервале от приблизительно ne~108 см-3 до приблизительно ne~1010 см-3, в то время как в зоне нахождения струи плазмы удерживаемого дугового разряда плотность электронов изменяется в интервале от приблизительно ne~1010 см-3 до приблизительно ne~1013 см-3. Удерживание плазменной струи является результатом соотношений геометрических размеров между указанными ниже компонентами, а также результатом приложения магнитных полей. В частности, разряд протекает при очень высоком потенциале плазмы, который соответствует высокой энергии ионной бомбардировки (т.е. энергия ионной бомбардировки равна разности между потенциалом плазмы (относительно земли) и потенциалом смещения подложки (относительно земли)). Следует отметить, что даже при незаземленных и заземленных подложках получают ионы с энергией 50-70 эВ, поскольку потенциал плазмы составляет более 50 В. В одном улучшенном варианте воплощения потенциал плазмы составляет от 5 до 500 В.

Фиг. 1А и фиг. 1B иллюстрируют соотношение размеров различных элементов системы 10 покрытия. Удаленный анод 44 имеет линейный размер Da. Источник 16 паров имеет линейный размер Dy. Катодная мишень Ts имеет линейный размер Dc. Держатель 20 подложки имеет линейный размер Dh. Согласно одному варианту линейный размер Da удаленного анода, линейный размер Dy источника паров, линейный размер Dc катодной мишени и линейный размер Dh держателя параллельны друг другу. Согласно другому варианту линейный размер Da удаленного анода больше или равен линейному размеру Dy источника паров, который больше или равен линейному размеру Dc катодной мишени, который, в свою очередь, больше или равен линейному размеру Dh держателя.

Согласно одному варианту воплощения изобретения различные удаленные аноды взаимосвязаны (т.е. электрически соединены), по меньшей мере, с одним катодом электрической дуги, размещенным в экранированном узле 18 с катодной камерой. Удаленные аноды размещены в ключевых позициях внутри камеры нанесения покрытия.

В другом варианте расстояния по вертикали между каждым из источников паров (например, источником 16 паров) и подлежащими покрытию подложками 22 по существу равны. Кроме того, в другом варианте расстояние между катодом 28 и удаленным анодом 44 меньше, чем расстояние, при котором происходит зажигание дуги, если приложенное напряжение от второго источника 52 электроэнергии в 1,2-30 раз превышает приложенное напряжение основного источника 48 электрической энергии.

В соответствии с другим вариантом воплощения изобретения для измерения плотности плазмы между катодом 28 и удаленным анодом 44 устанавливают зонды для исследования плазмы. Такие измерения позволяют осуществить обратную связь, позволяющую регулировать второй источник 52 электрической энергии с целью регулирования тока, подводимого к удаленному аноду 44, для того чтобы получить однородное распределение плотности плазмы в промежутке между узлом 18 с катодной камерой и удаленным анодом 44.

Моделирование плазмы удаленного дугового разряда согласно рассматриваемому воплощению характеризуется распределением электрического потенциала между узлом 18 с катодной камерой и удаленным анодом 44 и плотностью плазмы в плазме удаленного дугового разряда. Потенциал в плазме удаленного дугового разряда и потенциал анода увеличиваются при увеличении тока удаленного разряда. Плотность плазмы в плазме разряда удаленной электрической дуги увеличивается приблизительно пропорционально разрядному току. Полученный результат проверен с помощью оптической эмиссионной спектроскопии разрядной плазмы удаленной дуги. На фиг. 3 показана зависимость интенсивности излучения, испускаемого возбужденными атомами аргона (спектральная линия ArI 739.79 нм) разрядной плазмы удаленной дуги, от разрядного тока. Как видно, интенсивность оптического излучения атомов аргона, возбужденных прямым воздействием электронной бомбардировки, почти пропорциональна разрядному току. Такой эффект объясняется прямой пропорциональной зависимостью между концентрацией электронов в плазме удаленного дугового разряда и разрядным током удаленной электрической дуги. Концентрация ионов в разряде удаленной электрической дуги почти равна концентрации электронов, и в результате плазма поддерживается в квазинейтральном состоянии.

На фиг. 4А, 4В и 4С представлены варианты настоящего изобретения, в которых используется ряд источников магнетронного распыления, установленных последовательно в линию между экранированным узлом с катодной камерой, находящимся с одной стороны, и удаленным от него анодом электрической дуги с другой стороны. В данном контексте термин «в линию» означает, что указанные компоненты системы расположены в линию так, что подложки могут проходить над этими компонентами, перемещаясь при этом прямолинейно. На фиг. 4А показана схема системы покрытия, содержащей дополнительные удаленные аноды, размещенные между источником магнетронного распыления с дополнительными узлами с катодной камерой, добавленные для обеспечения однородности и высокой степени ионизации газообразной плазмы. Система 70 нанесения покрытия содержит вакуумную камеру 72 с соответствующей системой создания вакуума и подачи газа, как было указано выше. Система 70 нанесения покрытия содержит также источники 76 и 78 паров, узлы 80 и 82 с катодными камерами и держатель 84 подложки для удержания подложек, подлежащих нанесению покрытия. Фиг. 4А иллюстрирует вариант, в котором источниками 76,78 паров являются источники магнетронного распыления. Во время нанесения покрытия подложки размещают напротив источников паров. Обычно во время нанесения покрытия подложки 22 перемещаются в направлении d1. Узлы 80 и 82 с катодной камерой содержат оболочки 90 и 92 катода, соответственно, с выполненными в них отверстиями 94 и 82, катоды 98 и 100, по усмотрению, основные катоды 102 и 104 и экраны 106, 108. Экраны 106 и 108 изолируют катоды 98, 100, соответственно, от вакуумной камеры 72. В каждом из экранов 106 и 108 образованы отверстия для прохождения в вакуумную камеру 72 токов эмиссии электронов. В одном улучшенном варианте катоды 98, 100 являются катодами катодного электрического дугового разряда, а основные аноды 102, 104 являются анодами катодного электрического дугового разряда. Система 70 содержит также удаленные аноды 110, 112 электрически соединенные с катодами 98, 100 соответственно. В варианте воплощения, иллюстрируемом на фиг. 4А, блоки с экранированными катодными камерами, источники паров (например, магнетронные мишени) и удаленные аноды размещены вдоль одной прямой линии, что является необходимым для поточной системы покрытия.

На фиг. 4В представлена схема системы покрытия, которая содержит переменные резисторы, включенные между основным анодом и каждым из большого количества вспомогательных анодов. В рассматриваемом воплощении система 120 покрытия содержит вакуумную камеру 122 и узел 124 с катодной камерой, который имеет в целом конструкцию, описанную выше. Узел 124 с катодной камерой содержит катодную камеру 126, катод 129, зажигатель 130, экран 132, в котором образовано большое число отверстий, и используемый по усмотрению основной анод 134. Система 120, кроме того, содержит основной электрический источник 136 питания, который соединяет катод 128 и основной анод 134 и источники 136, 138 и 140 магнетронного распыления. Каждый источник магнетронного распыления содержит мишень Ts, источник Ps питания и связанную с ними систему 120 с интегрирующим противоэлектродом, которая содержит также удаленный анод 142 с дополнительным источником 144 электрической энергии, обеспечивающим разность потенциалов между катодом 128 и удаленным анодом 142. Система 120 содержит также вспомогательные аноды 146, 148, 150, 152, которые находятся под промежуточными потенциалами, созданными с помощью переменных резисторов R1, R2, R3 и R4. В этом воплощении плотность распределения плазмы можно регулировать за счет изменения тока, протекающего через каждый вспомогательный анод с помощью переменных резисторов R1, R2, R3 и R4. Расстояния между вспомогательными анодами и расстояние между вспомогательным анодом, ближайшим к основному аноду, и основным анодом, не может превышать минимальное расстояние прерывания плазменного разряда при использовании композиции газа и давлении, соответствующих технологическому процессу.

Фиг. 4С иллюстрирует вариант воплощения, в котором используется резистор, включенный параллельно конденсатору, для установки электрических потенциалов промежуточного анода. В этом варианте резистор R5 параллельный конденсатору С5 устанавливает потенциал анода 146, резистор R6 параллельный конденсатору С6 устанавливает потенциал анода 148, резистор R7 параллельный конденсатору С7 устанавливает потенциал анода 150, резистор R8 параллельный конденсатору С8 устанавливает потенциал анода 152. Согласно этому варианту конденсаторы используют для распространения процесса RAAMS на большое расстояние посредством импульсного зажигания разрядов удаленной электрической дуги между катодом, размещенным в катодной камере, и каждым из вспомогательных анодов, размещенных между указанным катодом в катодной камере и основным анодом. Следует принимать во внимание, что вспомогательные аноды могут быть снабжены дополнительными независимыми источниками питания, при этом каждый из источников питания вспомогательного анода может быть установлен между катодом 128 и соответствующим вспомогательным анодом. Напряжение при разомкнутой электрической цепи для каждого вторичного источника питания, подключенного или к основному аноду или к вспомогательному аноду, превышает, по меньшей мере, в 1,2 раза напряжение в разомкнутой электрической цепи основного источника 136 электрической энергии электрической дуги.

На фиг. 5 представлена конфигурация модульной поточной системы RAAMS согласно еще одному воплощению изобретения. Такая поточная система может содержать любое количество точек для нанесения покрытия и/или точек обработки поверхности (например, плазменная очистка, имплантация ионным пучком, азотирования и т.д.). В варианте, иллюстрируемом на фиг. 5, система 154 покрытия содержит модули 156-164, расположенные один за другим на одной линии. Модули 156-164 отделены от ближайшего соседнего модуля задвижкой 166-176 загрузочного шлюза. Модульная система 154 обработки поверхностей с использованием процесса RAAMS содержит модуль 156, который является модулем-камерой, содержащим экранированную камеру 178 катодного дугового разряда и удаленный анод 180, размещенные вдоль одной стенки камеры, как это будет описано выше. На фиг. 5 показан также используемый по усмотрению ряд магнитных катушек 182, 184, которые создают продольное магнитное поле с магнитной индукцией в интервале от 1 до 100 Гаусс вдоль камеры нанесения покрытия. В модуле 156 осуществляются следующие операции: загрузка подложки; ионное травление или ионная очистка подложек с помощью бомбардировки ионами высокой энергии (обычно Е>200 эВ) в среде аргона с использованием плазмы электрического разряда с удаленным анодом (плазмы RAAD), генерируемой между катодом в экранированной катодной камере и удаленным анодом; и доводку покрываемых подложек до требуемого состояния с помощью мягкой ионной бомбардировки (как правило, Е<200 эВ) в плазме, генерируемой в процессе RAAD в среде аргона между катодом, заключенном в экранированной катодной камере, и удаленным анодом. Второй модуль 158 подвергает ионному азотированию поверхности подлежащей покрытия подложки в азоте или плазме, генерируемой в процессе RAAD, проводимым со смесью аргона и азота, между катодом, находящемся в экранированной катодной камере, и удаленным анодом. Скорость плазменного азотирования стали HSS, М2 и 440С в процессе азотирования с погружением изделий в плазму, инициируемую дуговым разрядом с удаленным анодом (плазму RAAD), достигает 0,5-1 мкм/мин при давлении в интервале от 0,1 мТорр до 200 мТорр, при этом ток удаленного анода изменяется в интервале от 10 до 300 ампер, но, как правило, в интервале давления от 0,2 до 100 мТорр и интервале величины тока удаленного анода от 10 до 200 А. Процесс азотирования методом погружения изделий в плазму RAAD представляет собой низкотемпературную обработку, при которой температура подложки обычно не превышает 350°С. В этом процессе подложки могут быть незаземленными, заземленными или находящимися при очень низких отрицательных потенциалах (например, менее -100 В). Азотирование при таких низких электрических потенциалах проводится благодаря высокому положительному потенциалу плазмы RAAD, при котором ионы плазмы получают избыточную энергию от высокого потенциала плазмы, который превышает потенциал заземленной подложки. В качестве альтернативы, имплантация ионами низкой энергии таких элементов как азот, фосфор, кремний, углерод из газообразной плазмы RAAD может быть также осуществлена при относительно низких напряжениях смещения подложки, которые обычно изменяются в интервале от -200 до -1500 В. На фиг. 6 представлена диаграмма распределения потенциала при обработке с использованием плазмы RAAD процесса. В типичном процессе с плазмой RAAD основной катод имеет потенциал, находящийся в интервале от -20 до -50 В по отношению к заземленному основному аноду. В одном улучшенном варианте воплощения потенциал незаземленной подложки относительно первичного катода находится в интервале от -10 до -50 В. Потенциал электрически смещенного анода при ионном азотировании, науглероживании и других процессах ионного диффузионного насыщения обычно составляет от -10 до -200 вольт относительно первичного катода, в то время как в процессе ионной плазменной имплантации ионами низкой энергии методом погружения в плазму RAAD электрическое смещение подложки обычно составляет от -200 до -1500 В.

Следует принимать во внимание, что представленная на фиг. 5 схема с модульными камерами может быть также использована для осуществления процессов CVD (RAACVD) с использованием плазмы дугового разряда с удаленным анодом в камерах с газообразной плазмой RAAD (например, модули 156, 158 и 164 на фиг. 5). Например, иллюстрируемая установка для проведения CVD процесса методом погружения в плазму при пониженном давлении может быть использована для нанесения покрытий из поликристаллического алмаза в атмосфере газа, создающей плазму, содержащей 0,1-10% метана и остальное количество - водород или смесь водорода и аргона. Плазма RAAD действует, как мощный активатор реакционной атмосферы с высокой плотностью атомарного водорода и радикалами НС, которые вносят свой вклад в формирование покрытия из поликристаллического алмаза. В этом процессе подлежащая покрытию подложка или заземлена или не заземлена, или находится под смещением отрицательным потенциалом не ниже -100 вольт относительно первичного катода. Для поддерживания температуры подложки в интервале от 200°С до 1000°С, необходимой для нанесения покрытий из поликристаллического алмаза в усиленных плазмой процессах CVD низкого давления может быть использован ряд независимых радиационных нагревателей.

В другом воплощении система покрытия содержит источники плазмы, расположенные на одной линии вдоль криволинейной стенки. На фиг. 7А представлен схематический вид сверху системы периодического нанесения покрытий - для партии изделий с центрально расположенной экранированной катодной камерой. На фиг. 7В показан схематический вид в перспективе системы покрытия партии изделий, отображенной на фиг. 7А. Система 190 покрытия включает вакуумную камеру 192, катодную камеру 194, которая содержит катод 196 и экран 198. Вакуумная камера 192 имеет по существу круговое поперечное сечение. Кроме того, система 190 содержит основной источник 170 электрической энергии, который устанавливает разность потенциалов между катодом 196 и основным анодом 202. Система 202 содержит также источники 204-210 магнетронного распыления, в состав каждого из которых входит мишень Ts, источник Ps электроэнергии и анод As. В одном варианте воплощения источники 204-210 магнетронного распыления размещены вдоль окружности, имеющей тот же центр, что и поперечное сечение вакуумной камеры 192. Система 190 содержит также удаленные аноды 212 и 214, которые с помощью источников 216 и 218 электроэнергии установлены при электрическом потенциале относительно катода 194. В этом воплощении подложки 22, по мере нанесения на них покрытия, перемещаются по направлению d2 вдоль окружности. В каждом варианте, иллюстрируемом фиг. 7А и фиг. 7В, плазма протекает между катодом 196 и удаленными анодами. Такое направление движения плазмы определяется наличием промежутка между удаленным анодом (или источниками распыления) и подложками (т.е. верхней поверхностью подложек), который, в большинстве случаев составляет от 5,08 см до 50,8 см. Удерживание плазмы сохраняется во всей зоне нанесения покрытия. Кроме того, происходит сканирующее перемещение плазмы вдоль катода в направлении перпендикулярном перемещению подложек, как это описано выше в отношении фиг. 1D.

Как было указано выше, удаленные аноды 212 и 214 имеют линейный размер Da. Источники 204-210 магнетронного распыления имеют линейный размер Ds источника. Катодная мишень 196 имеет линейный размер Dc. Держатель 20 подложки имеет линейный размер Dh. В одном варианте выполнения линейный размер Da удаленного анода, линейный размер Dc катодной мишени и линейный размер Dh держателя параллельны друг другу. В другом варианте выполнения линейный размер Da удаленного анода больше или равен линейному размеру Dc катодной мишени, который больше или равен линейному размеру Dh держателя.

Следует понимать, что для воплощений, описанных выше, в камере нанесения покрытия может быть приложено внешнее магнитное поле в целях дополнительного увеличения плотности плазмы при осуществлении процессов нанесения покрытия с помощью магнетронного распыления, усиленных плазмой дугового разряда. Предпочтительное магнитное поле будут создано с линиями магнитного поля, расположенными в целом параллельно камере с катодным разрядом и/или удаленному аноду. Это будет способствовать увеличению напряжения дугового разряда и, соответственно, энергии электрона и длине распространения плазмы дугового разряда вдоль камеры нанесения покрытия. Например, в поточной системе покрытия, показанной на фиг. 5, внешнее магнитное поле может быть приложено вдоль камеры нанесения покрытия.

Для равномерного покрытия поверхности, подлежащей покрытию, однородное распределение плотности плазмы в камерах нанесения покрытия, описанных выше, может быть достигнуто за счет подходящего распределения как удаленных анодов, так и испускающей электроны поверхности экранированных катодных мишеней в вакуумном разряде.

Например, если зона нанесения покрытия имеет высоту 1 м, то в этом случае как поверхности экранированной катодной мишени, эмитирующей электроны, так и поверхности удаленного анода, собирающие электронный ток, должны быть распределены с возможностью равномерного покрытия указанной зоны нанесения покрытия с высотой 1 м. Для удовлетворения этих требований некоторое количество небольших катодных мишеней может быть установлено в экранированной катодной камере, и каждая из катодных мишеней соединена с отрицательным полюсом автономного источника электрической энергии. Катодные мишени распределены, как правило, равномерно, и поэтому потоки электронов, эмитируемые каждой катодной мишенью, перекрывают внешнюю сторону экранированной катодной камеры, обеспечивая в целом равномерное распределение плотности электронов по всей зоне нанесения покрытия.

Положительные полюса источников электрической энергии удаленного дугового разряда могут быть подключены к одной большой анодной пластине, имеющей высоту, обычно такую же, что и высота зоны нанесения покрытия, и обращенной в сторону держателя подложки с подлежащими покрытию подложками, как показано на фиг. 1 и фиг. 4-6. Ряд анодных пластин, каждая из которых соединена с положительным полюсом источников электрической энергии удаленной дуги, может быть использован для получения равномерного распределения плотности электронов по всей зоне нанесения покрытия. Подобным образом, вместо использования небольших катодных мишеней в экранированной катодной камере, в качестве катода удаленного дугового электрического разряда может быть использована единственная большая катодная мишень с линейными размерами подобными линейным размерам зоны нанесения покрытия. В этом случае происходит сканирующее перемещение пятен электронной эмиссии (т.е. катодных пятен дугового разряда) по катодной мишени с обеспечением в целом равномерного распределения тока электронной эмиссии по всей зоне нанесения покрытия. Сканирующее перемещение катодных пятен дугового разряда по всей зоне большой катодной мишени может быть достигнуто, например, путем магнитного управления катодными пятнами дугового разряда по всей зоне катодной мишени, в которой происходит испарение под действием электрической дуги, или за счет механического перемещения.

На фиг. 8А - фиг. 8Н схематически иллюстрируется вариант воплощения системы покрытия, показанной на фиг. 7А и фиг. 7В, в соответствии с которым используется катодное пятно дугового разряда, управляемое магнитным полем. Рассматриваемый вариант включает особенности выполнения, заимствованные из патентного документа US 6350356, полное описание которого включено в настоящее описание посредством ссылки. Иллюстрируемая на фиг. 8А система 190' содержит магнитную катушку 270, охватывающую плазменный канал 272, который образован магнитной катушкой внутри катодной камеры 194 между двумя противоположными сторонами оболочки 274. Катушка 270 содержит обмотку 270, обращенную к боковой поверхности 196А катодной мишени 196, противоположная обмотка 270В катушки обращена к боковой поверхности 196В катодной мишени 196. Катодная мишень в целом имеет форму бруска с продольным размером dA. Канальная катушка 270 генерирует вдоль канала 272 магнитное поле, магнитные силовые линии которого проходят в основном параллельно боковым поверхностям 196А и 196В катодной мишени 196. Когда катодное пятно 278 электрической дуги начинает светиться на поверхностях 196А и 196В испарения, указанное пятно 278 перемещается вдоль длинной боковой стороны катода 196, имеющего форму бруска. В конце бруска пятно 278 электрической дуги переходит на другую сторону и продолжает движение в противоположном направлении на противоположной поверхности бруска. Изоляционные керамические пластины (не показаны), прикрепленные к боковым поверхностям катодного бруска перпендикулярно магнитным силовым линиям, не позволяют пятну электрической дуги покидать пределы поверхности испарения катода 196. По усмотрению на узких боковых сторонах плазменного канала 272 устанавливают экраны 198, обращенные в сторону зоны покрытия в камере 192 нанесения покрытия. В одном варианте воплощения экраны 198 выполнены с возможностью перемещения, позволяющей открывать и закрывать плазменный канал 272 в зависимости от стадии процесса нанесения покрытия. Если экраны 198 закрыты, процесс RAAMS может осуществляться с более высокой степенью ионизации среды для магнетронного распыления за счет плазмы RAAD. Если узкие боковые стороны канала 272 открыты, плазма катодного дугового разряда протекает вдоль магнитных силовых линий, генерируемых канальной катушкой 270, в направлении покрываемых подложек, что приводит к осаждению покрытий в условиях катодного разряда из плазмы паров металла катодного дугового разряда, которая фильтруется с помощью магнитного поля для удаления атомов нежелательных нейтральных металлов и макрочастиц. Нанесение в катодном дуговом разряде покрытия с предварительным фильтрованием может быть осуществлено в качестве единственной фазы технологического процесса или в сочетании с магнетронным распылением с использованием источников 204-210 магнетронного распыления. Ионизация и активация среды, в которой образуется плазма, с помощью удаленного дугового разряда, генерируемого между размещенным в катодной камере 194 катодом 196 и удаленными анодами 210 и 214, улучшает плотность, однородность и другие физико-химические и функциональные характеристики покрытий.

На фиг. 8В и фиг. 8С представлена схематическая иллюстрация механизма управления с помощью магнитного поля катодными пятнами дугового разряда вокруг катода, выполненного в виде протяженного бруска с прямоугольным сечением. Катод 196 в виде бруска с прямоугольным сечением размещен между двумя участками обмотки 270 канальной катушки. Левая обмотка 270а и правая обмотка 270В обращены в сторону боковых испарительных поверхностей катода 196. Боковая поверхность 196А катода расположена напротив боковой стороны 270А обмотки канальной катушки, в то время как боковая поверхность 196В расположена напротив боковой поверхности 270В обмотки канальной катушки. Магнитное поле В, генерируемое обмотками 270 канальной катушки, параллельно боковым поверхностям катода 196, обращенным в сторону обмотки канальной катушки, и в то же время перпендикулярно оси dA протяженного катода 196 (т.е. длинным сторонам катодной мишени 196). Когда катодное пятно 278 дугового разряда начинает светиться на боковой поверхности катода 196, обращенной в сторону обмотки канальной катушки, генерируется ток Iarc в направлении перпендикулярном поверхности катодной мишени 196 и, следовательно, перпендикулярно силовым линиям В магнитного поля, созданным канальной катушкой 270. В этом случае катодное пятно дугового разряда перемещается вдоль длинной стороны катода со средней скоростью Varc, которая пропорциональна силе Ампера, созданной током Iarc дугового разряда и магнитным полем B в соответствии с хорошо известным законом Ампера:

где с - коэффициент, который зависит от материала катода. Направление перемещения катодного пятна дугового разряда (в приведенной выше формуле знак в круглых скобках) также определяется материалом катодной мишени, поскольку магнитное поле, созданное канальной катушкой 270, параллельно четырем сторонам катодной мишени (т.е. проходит в том же направлении вокруг испарительных поверхностей катодной мишени 196). Например, если катодное пятно 278А дугового разряда образовано на боковой поверхности 196А катода, обращенной в сторону обмотки 270А канальной катушки, указанное катодное пятно перемещается вниз катодной мишени 196 вдоль длинной боковой стороны 196А. В конце катодного бруска пятна дугового разряда поворачивают к короткой стороне 196D, после чего следует поворот к длинной стороне 196В и затем пятно продолжает перемещаться вверх вдоль длинной боковой стороны 196В и т.д.

На фиг. 8С отображены пятна дугового разряда, которые перемещаются вдоль испарительных боковых поверхностей 196а, 196b, 196с и 196d катодной мишени 196, которые параллельны магнитным силовым линиям 280, созданным канальной катушкой 270. Канальная катушка питается от источника 282 электрической энергии, а источник 284 энергии для дугового разряда соединен с катодной мишенью 196. Канальная катушка содержит катушки 270а и 270b, включенные в электрический контур, содержащий проводники 286, 288, 290 и 290 тока. Боковые поверхности катодной мишени 196, перпендикулярные магнитным силовым линиям, покрыты изоляционными пластинами 294, которые предотвращают выход пятен электрического разряда за пределы испарительной поверхности катодной мишени 196. Плазма катодного дугового разряда силой 280 магнитного поля захватывается в ловушку, созданную канальными катушками 270А и 270В, которая предотвращает диффузию плазмы поперек силовых линий 280 магнитного поля, в то же время плазма может свободно перемещаться вдоль магнитных силовых линий 280.

Фиг. 80 иллюстрирует дополнительные детали, относящиеся к управлению катодными пятнами с помощью канальной катушки. Магнитное поле, генерируемое канальной катушкой 270, направляет катодные пятна дугового разряда вдоль боковых поверхностей бруска 196, представляющего катодную мишень, параллельно силовым линиям магнитного поля, как было отмечено выше. Направление перемещения катодных пятен дугового разряда показано стрелками AD. Концы канала 272 для плазмы открыты, что позволяет катодной плазме паров металла перемещаться вдоль силовых линий магнитного поля в направлении подложек 22, установленных на держателе 20 подложек в камере нанесения покрытия. Нейтральные частицы и макрочастицы улавливаются внутри катодной камеры на внутренние стенки канала 272 так, что плазма, состоящая почти на 100% из ионизированных паров металла, входит в зону нанесения покрытия, находящуюся снаружи канала 272 для плазмы. Показанная на фигуре конструкция катодной камеры по существу соответствует источнику фильтрованной катодной плазмы паров металла, полученной в дуговом разряде, способному освобождаться от макрочастиц и нейтральных частиц, содержащихся в выходящей плазме паров металла, и обеспечивающему почти 100% атомно-чистых ионизированных паров металла для нанесения покрытий с улучшенными свойствами. Плазма RAAD, образованная между катодом 196 и удаленными анодами 212 и 214, позволяет увеличить степень ионизации и активность плазменной среды в процессе RAAMS нанесения покрытия, что обеспечивает улучшение свойств покрытия. В рассматриваемой конструкции комбинированные процессы нанесения покрытия могут быть осуществлены в виде нанесения покрытия только с катодным дуговым разрядом или магнетронным распылением или в виде комбинированного процесса, объединяющего плазму паров металла катодного дугового разряда с потоком магнетронного распыления металла, погруженного в среду с высокоионизированной плазмой удаленного дугового разряда.

Обращаясь вновь к фиг. 8D, следует отметить, что проблема улучшения плазмы дугового разряда для проведения процесса нанесения покрытия путем магнетронного распыления в большой зоне и осуществления гибридных процессов решается путем размещения, по меньшей мере, одного удаленного анода дугового разряда вне линии прямой видимости по отношению к катодной мишени, выполненной в виде бруска 196. В этом варианте, по меньшей мере, одна подложка 22, удерживаемая с помощью держателя 20' подложки, и источники магнетронного распыления 204-210 размещены в зоне камеры нанесения покрытия, находящейся вне канала 272 с плазмой. Рассматриваемый в заявке процесс RAAMS обеспечивает эффективное погружение потока распыляемого металла, генерируемого обычным магнетронным источником, в плотную и высокоионизированную газообразную плазму дугового разряда с удаленным анодом (плазму RAAD). Источник электрической энергии (не показан), питающий дуговой разряд с удаленным катодом, который обеспечивает электрическую энергию для генерирования плазмы RAAD, установлен между катодной мишенью 196 и, по меньшей мере, одним удаленным катодом 212. Удаленные аноды 212, 214 обеспечивают, по меньшей мере, на 20% более высокое напряжение при разомкнутой цепи, чем напряжение источника электроэнергии, который питает основной дуговой разряд в катодной камере, который зажигают между катодом 196 дугового разряда и ближайшим анодом. Ближайший анод может быть внутренней стенкой оболочек 296А и 296В канала для плазмы или, по усмотрению, независимым анодным электродом, установленным внутри канала 272 для плазмы. В другом варианте выполнения может быть использовано некоторое количество дополнительных удаленных анодов, каждый из которых взаимосвязан, по меньшей мере, с одним катодом дугового разряда, размещенным внутри канала 272 для плазмы. Удаленные аноды размещены в ключевых позициях внутри камеры для нанесения покрытия между торцевыми проходными отверстиями канала 272 для плазмы, причем вне линии прямой видимости относительно катода 196. Минимальное расстояние между торцевыми отверстиями канала 272 для плазмы и удаленными анодами 212, 214 должно быть меньше расстояния пробоя плазменного разряда, если напряжение, приложенное между катодом и удаленным анодом, превышает от 1,2 до 10 раз падение напряжения между катодом и основным (ближним) анодом, который может быть или электрически заземлен или изолирован.

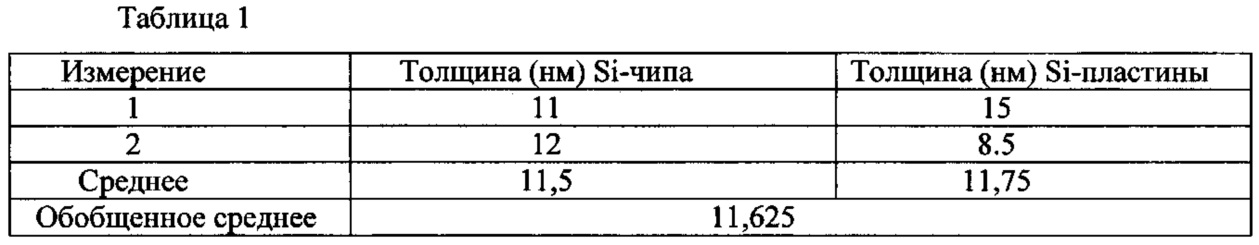

Фиг. 8Е иллюстрирует вариант системы нанесения покрытия, представленной на фиг. 8А-8D, в котором используется фильтр макрочастиц. Конструкция согласно этому варианту включает усовершенствованный фильтр макрочастиц, описанный в патентных документах US7498587 и заявке на европейский патент ЕР 1852891 А2, полное описание которых включено в настоящее описание посредством ссылки. Система 190' содержит корректирующие катушки 300а и 300b, размещенные вблизи противоположных сторон катодной мишени 196 и обращенные к противоположным сторонам канала 272 для плазмы. Внутренние стенки оппозитно расположенных каналов 296А and 296В выполнены с канавками или, по усмотрению, с поперечными перегородками для улавливания макрочастиц. Канальная катушка 270 охватывает канал 272 участком 270А намотки, параллельным длинной стороне 196А катодной мишени, и в то же время обращенным в сторону поверхности 196А канала. Подобным образом, участок 270В намотки параллелен длинной стороне 196b катодной мишени и обращен к поверхности 296b канала. Корректирующие катушки 300А и 300В содержат магнитные сердечники 302, которые охвачены электромагнитными катушками 304. Катодные пятна дугового разряда перемещаются вдоль испарительных поверхностей 196А и 196В катодной мишени 196 под действием силы Ампера в соответствии с уравнением (1), приведенным выше. Поверхности катодной мишени 196, перпендикулярные плоскости симметрии канала 272, покрыты керамическими изоляционными пластинами 294А и 294В для того, чтобы предотвратить выход пятен дугового разряда за пределы испарительной поверхности катодной мишени 196. Направление магнитного поля, генерируемого корректирующими катушками 300А, 300В, совпадает с направлением магнитного поля, генерируемого канальной катушкой 270. Однако в непосредственной близости от испарительных поверхностей 196А или 196В катодной мишени магнитные силовые линии, созданные корректирующими катушками 300А, 300В, имеют аркообразную форму, что позволяет удерживать катодные пятна дугового разряда в пределах зоны испарения катодной мишени, как этого требует хорошо известное правило «острого угла» (см., например, в справочнике: R.L. Boxman, D.M. Sanders, and P.J. Martin, Handbook of Vacuum Arc Science and Technology. Park Ridge, N.J.: Noyes Publications, 1995 pgs. 423-444).