Способ получения содержащих оксид индия покрытий - RU2639169C2

Код документа: RU2639169C2

Чертежи

Описание

Изобретение относится к способу получения содержащих оксид индия покрытий, используемым согласно способу исходным реагентам и составам для нанесения покрытий, а также к полученным способом покрытиям и их применению.

Оксид индия (оксид индия(III), In2O3) в связи с широкой энергетической зоной от 3,6 до 3,75 электрон-вольт (измеряемой для нанесенных газофазным напылением покрытий) [H.S. Kim, P.D. Byrne, A. Facchetti, T.J. Marks; J. Am. Chem. Soc. 2008, 130, 12580-12581] является перспективным полупроводником. Кроме того, соответствующие тонкие пленки, толщина которых не превышает нескольких сот нанометров, могут обладать высоким светопропусканием в видимой спектральной области, которое при длине волн 550 нм составляет более 90%. Наряду с этим подвижность носителей заряда в отличающихся чрезвычайно высокой упорядоченностью монокристаллах оксида индия может достигать 160 см2/В⋅с.

Оксид индия прежде всего совместно с оксидом олова(IV) (SnO2) часто используют в виде полупроводящего смешанного оксида (так называемого оксида индия и олова). В связи со сравнительно высокой проводимостью покрытий оксида индия и олова при одновременном светопропускании в видимой спектральной области оксид индия, в частности, находит применение в сфере производства жидкокристаллических индикаторов, в особенности в качестве так называемого прозрачного электрода. Подобные чаще всего легированные покрытия оксида металла производят в промышленном масштабе прежде всего высокозатратным методом газофазного напыления в высоком вакууме.

Таким образом, содержащие оксид индия покрытия, в частности покрытия из оксида индия и олова и покрытия только из оксида индия, а также получение подобных покрытий имеют большое значение для промышленного производства полупроводников и индикаторных устройств.

Известно множество классов соединений, являющихся возможными эдуктами, соответственно исходными реагентами для получения содержащих оксид индия покрытий. К ним относятся, например, соли индия. В частности, Марксом и другими описаны детали, для изготовления которых используют раствор исходного хлорида индия InCl3, а также основание в виде раствора моноэтаноламина в метоксиэтаноле. После выполненного методом центрифугирования нанесения раствора путем термической обработки при 400°С получают соответствующее покрытие оксида индия [H.S. Kim, P.D. Byrne, A. Facchetti, T.J. Marks; J. Am. Chem. Soc. 2008, 130, 12580-12581 и дополнительная информация].

В другом месте в качестве возможных эдуктов, соответственно исходных реагентов для синтеза оксида индия упоминаются алкоксиды индия. При этом под алкоксидом индия подразумевают соединение, состоящее по меньшей мере из одного атома индия, по меньшей мере одного алкоксидного остатка формулы -OR (R означает органический остаток), при необходимости одного или нескольких органических остатков -R, одного или нескольких галогеновых остатков и/или одного или нескольких остатков -ОН или -OROH.

В уровне техники описаны различные алкоксиды индия и оксоалкоксиды индия вне зависимости от их возможного использования для получения оксида индия. В отличие от упомянутых выше алкоксидов индия оксоалкоксиды индия дополнительно содержат по меньшей мере один другой кислородсодержащий остаток (оксоостаток), который непосредственно соединен с атомом индия или является соединяющим по меньшей мере два атома индия мостиком.

В публикации S. Chatterjee, S.R. Bindal, R.C. Mehrotra, J. Indian Chem. Soc. 1976, 53, 867, описано получение трис-алкоксида индия In(OR)3 из хлорида индия(III) (InCl3) и Na-OR, причем R означает метильный, этильный, изопропильный, н-бутильный, втор-бутильный, трет-бутильный или пентильный остаток.

В обзоре Кармалта и других (Coordination Chemistry Reviews 250 (2006), 682-709) описаны различные алкоксиды и арилоксиды галлия(III) и индия(III), которые частично могут содержать также мостиковые алкоксидные группы. Кроме того, в цитируемой публикации представлен оксоцентрированный кластер формулы In5(μ-O)(OiPr)13, более точно формулы [In5(μ5-O)(μ3-OiPr)4(μ2-OiPr)4(OiPr)5], под которым подразумевается оксоалкоксид и который не может быть получен из [In(OiPr)3].

В обзоре Н. Туровой и других, опубликованном в Russian Chemical Reviews 73 (11), 1041-1064 (2004), приведен синтез, свойства и структуры оксоалкоксидов металла, рассматриваемых в качестве исходных реагентов для получения оксидных материалов с использованием золь-гель-технологии. Помимо множества других соединений описывается синтез и структура соединения [Sn3O(OiBu)10(iBuOH)2], упомянутого выше соединения [In5O(OiPr)13] и соединения [Sn6O4(OR)4] (R означает Me, Pri).

В статье Н. Туровой и других, опубликованной в Journal of Sol-Gel Science and Technology, 2, 17-23 (1994), приведены результаты исследования алкоксидов, которые рассматриваются авторами этой статьи в качестве научной основы для разработки золь-гель-процессов получения основанных на алкоксидах и алкоксидах порошков. В этом контексте рассматривается также, в частности, предполагаемый «изопропоксид индия», который оказывается описанным также Кармалтом и другими оксоалкоксидом формулы M5(μ-O)(OiPr)13 с центральным атомом кислорода и пятью окружающими его атомами металла.

Синтез указанного соединения и его кристаллическая структура описаны в статье Брэдли и других (J. Chem. Soc., Chem. Commun., 1988, 1258-1259). Дальнейшие исследования авторов этой статьи приводят их к заключению, что образование указанного соединения не следует объяснять гидролизом образующегося промежуточного соединения In(OiPr)3 (Bradley и другие, Polyhedron, том 9, No 5, с. 719-726, 1990). Кроме того, в статье Suh и других, J. Am. Chem. Soc. 2000, 122, 9396-9404, утверждается, что указанное соединение не может быть получено также из In(OiPr)3 термическим методом. Кроме того, Брэдли установил, что указанное соединение не способно возгоняться (Bradley и другие, Polyhedron, том 9, No 5, с. 719-726, 1990).

Покрытия из оксидов металлов в принципе можно получать разными методами.

Один из возможных вариантов получения покрытий из оксидов металлов основан на технике напыления. Однако недостаток подобной техники состоит в том, что напыление следует осуществлять в высоком вакууме. Другой недостаток техники напыления состоит в том, что получаемые с ее использованием пленки обладают множеством кислородных дефектов, что не позволяет целенаправленно и воспроизводимо регулировать стехиометрический состав получаемых покрытий, а следовательно, обусловливает их неудовлетворительные свойства.

Другая принципиальная возможность получения покрытий оксида металла основана на химическом газофазном осаждении. Так, например, посредством газофазного осаждения можно получать содержащие оксид индия покрытия из исходных реагентов для синтеза оксида индия, в частности из алкоксидов индия или оксоалкоксидов индия. В частности, согласно патенту США US 6958300 В2 по меньшей мере один исходный реагент для синтеза органооксида металла (алкоксида, соответственно оксоалкоксида) общей формулы M1q(O)x(OR1)y (q означает число от 1 до 2, х означает число от 0 до 4, у означает число от 1 до 8, М1 означает металл, например галлий, индий или цинк, R1 означает органический остаток, а именно алкоксид в случае х=0 или оксоалкоксид в случае х≥1) можно использовать при изготовлении полупроводников, соответственно покрытий из оксида металла, методами газофазного осаждения (например, химического осаждения из паровой фазы или атомно-слоевого осаждения). Однако любые процессы газофазного осаждения характеризуются следующими недостатками: i) в случае термического осуществления реакции необходимо использовать чрезвычайно высокие температуры, и ii) в случае подачи необходимой для деструкции исходного реагента энергии в виде электромагнитного излучения подобная энергия должна отличаться высокой плотностью. В обоих случаях целенаправленное и единообразное подведение необходимой для деструкции исходного реагента энергии возможно лишь при чрезвычайно высоких затратах на оборудование.

В соответствии с этим покрытия из оксидов металлов предпочтительно получают жидкофазными методами, то есть методами, согласно которым до превращения в оксид металла реализуют по меньшей мере одну стадию, на которой на подвергаемую наслаиванию подложку наносят покрытие из жидкого раствора по меньшей мере одного исходного реагента для синтеза оксида металла, при необходимости осуществляют последующую сушку, а затем превращение. При этом под исходным реагентом для синтеза оксида металла подразумевают деструктируемое под действием тепла или электромагнитного излучения соединение, с помощью которого в присутствии или в отсутствие кислорода или других окисляющих веществ можно получать содержащие оксид металла покрытия. Важными примерами исходных реагентов для синтеза оксида металла являются, в частности, алкоксиды металлов и оксоалкоксиды металлов. При этом получение покрытий в принципе можно осуществлять i) в соответствии с золь-гель-технологией, согласно которой исходные алкоксиды металлов в присутствии воды путем гидролиза и последующей конденсации сначала превращают в гели, а затем конвертируют в оксиды металлов, или ii) путем превращения из неводного раствора.

При этом к уровню техники относится также реализуемое из жидкой фазы получение содержащих оксид индия покрытий из алкоксидов индия.

Получение содержащих оксид индия слоев из алкоксидов индия в соответствии с золь-гель-технологией в присутствии значительных количеств воды относится к уровню техники. В международной заявке WO 2008/083310 А1 описан способ получения неорганических покрытий, соответственно гибридных органических/неорганических покрытий на подложке, в соответствии с которым алкоксид металла (например, общей формулы R1M-(OR2)y-x) или его форполимер наносят на подложку и образующийся слой алкоксида металла отверждают в присутствии воды путем превращения с водой. В качестве алкоксидов металлов можно использовать, в частности, алкоксиды индия, галлия, олова или цинка. Однако получаемые указанным способом покрытия, содержащие оксид индия, отличаются чрезвычайно высокой неоднородностью, неудовлетворительными электрическими свойствами, а также, в частности, недостаточной стабильностью по отношению к атмосферным воздействиям и электростатическому напряжению.

В японском патенте JP 2007-042689 А описаны растворы алкоксидов металлов, которые могут содержать алкоксиды индия, а также способ изготовления полупроводниковых деталей, предусматривающий использование указанных растворов алкоксидов металлов. Пленки из алкоксида металла подвергают термической обработке и преобразуют в оксидное покрытие. Однако получаемые из подобных систем пленки отличаются низкой однородностью, недостаточно высокими электрическими свойствами и отсутствием стабильности по отношению к атмосферным воздействиям и электростатическому напряжению. Кроме того, описанный способ непригоден для получения покрытий, состоящих только из оксида индия.

В международной заявке WO 2010/094581 А1 описано использование алкоксидов индия для получения содержащих оксид индия покрытий из безводных растворов. Хотя образующиеся покрытия и отличаются более высокой однородностью по сравнению с покрытиями, получаемыми в соответствии с золь-гель-технологией, тем не менее использованию алкоксидов индия в неводных системах присущ недостаток, который состоит в том, что превращение содержащих алкоксид индия составов в содержащие оксид индия покрытия не позволяет достичь достаточно высоких электрических характеристик и достаточной стабильности образующегося покрытия по отношению к атмосферным воздействиям и электростатическому напряжению.

В международной заявке WO 2011/072887 А1 опубликован способ получения индийгалогендиалкоксидов общей формулы InX(OR)2, в то время как в международной заявке WO 2011/073005 А2 описан жидкофазный способ получения содержащих оксид индия покрытий, предусматривающий использование составов, содержащих по меньшей мере один подобный индийгалогендиалкоксид формулы InX(OR)2. Хотя получаемые при этом покрытия, содержащие алкоксид индия, и обладают улучшенными по сравнению с нынешним уровнем техники электрическими свойствами, тем не менее последние остаются на недостаточно высоком уровне, а получаемые покрытия отличаются недостаточной стабильностью по отношению к атмосферным воздействиям и электростатическому напряжению. Данное обстоятельство может быть обусловлено тем, что хлоридные остатки насыщают валентности кислорода в результирующем полупроводнике из оксида металла, что приводит к снижению подвижности электронов (Jeong и другие, J. Phys. Chem. С 2011, 115, 11773-11780).

Согласно международной заявке WO 2010/122274 А1 стабильность полупроводника из оксида металла может быть повышена путем добавления щелочных или щелочно-земельных металлов, однако результирующие покрытия не обладают надлежащими полупроводящими свойствами.

Наконец, в международной заявке WO 2011/020781 А1 описан жидкофазный способ получения содержащих оксид индия покрытий, который предусматривает использование составов, содержащих оксоалкоксиды индия общей формулы MxOy(OR)z[O(R'O)cH]aXb[R''OH]d, и позволяет получать покрытия из оксида индия, которые обладают заданным единообразным и воспроизводимым стехиометрическим составом, высокой однородностью и улучшенными электрическими рабочими характеристиками. Однако недостатком подобных содержащих оксид индия покрытий также являются недостаточно высокий уровень электрических свойств и недостаточная стабильность по отношению к атмосферным воздействиям (прежде всего к воздействию атмосферного кислорода и/или воды) и электростатическому напряжению (в частности, недостаточная стабильность при отрицательном напряжении смещения).

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить способ получения содержащих оксид индия покрытий, который характеризуется отсутствием указанных выше недостатков уровня техники. Подобный способ должен быть пригоден, в частности, для получения содержащих оксид индия покрытий, которые обладают заданным, единообразным и воспроизводимым стехиометрическим составом, высокой однородностью, оптимальными электрическими рабочими характеристиками и высокой стабильностью по отношению к атмосферным воздействиям и электростатическому напряжению.

Указанные задачи согласно изобретению решаются с помощью способа жидкофазного получения содержащих оксид индия покрытий, в соответствии с которым состав, содержащий i) по меньшей мере один оксоалкоксид индия общей формулы MxOy(OR)z[O(R'O)eH]aXbYc[R''OH]d, в которой М означает индий, х означает число от 3 до 25, у означает число от 1 до 10, z означает число от 3 до 50, а означает число от 0 до 25, b означает число от 0 до 20, с означает число от 1 до 20, d означает число от 0 до 25, е означает 0 или 1, R, R', R'' соответственно означают органический остаток, X означает фтор, хлор, бром или йод и Y означает -NO3 или -NO2, при условии, что сумма b+с означает число от 1 до 20, а также ii) по меньшей мере один растворитель, наносят на подложку, при необходимости сушат и превращают в содержащий оксид индия слой. Предпочтительными остатками R, R' и R'' являются С1-С15-алкил, С1-С15-алкоксиалкил, С1-С15-арил или С1-С15-оксиарил (префикс С1-С15 означает, что соответствующие остатки содержат от 1 до 15 атомов углерода), причем особенно предпочтительными остатками R, R' и R'' являются -СН3, -СН2СН3, -СН2СН2ОСН3, -СН(СН3)2, -СН(СН3)СН2ОСН3, -С(СН3)3 и

Предлагаемый в изобретении способ жидкофазного получения содержащих оксид индия покрытий из раствора предусматривает реализацию по меньшей мере одной стадии, причем подложку, на которую должно быть осуществлено наслаивание, покрывают на этой стадии жидким раствором, содержащим по меньшей мере один исходный реагент для получения оксида металла, после чего при необходимости выполняют сушку. Речь при этом, в частности, не идет о процессе напыления или химического осаждения из паровой фазы. Предлагаемый в изобретении жидкофазный способ можно осуществлять с использованием неводных составов или в виде золь-гель-процесса, предусматривающего использование водных составов. Предпочтительным является безводное осуществление предлагаемого в изобретении способа. При этом под исходным реагентом для получения оксида металла имеют в виду способное деструктировать под действием тепла или электромагнитного излучения соединение, использование которого позволяет получать содержащие оксид металла покрытия в присутствии или в отсутствие кислорода или других окисляющих веществ. В соответствии с настоящим изобретением под жидкими составами подразумевают составы, которые при нанесение на подлежащую наслаиванию подложку в обычных условиях, то есть при температуре 25°С и давлении 1013 гПа, находятся в жидком состоянии. В данном случае и в последующем описании под неводным раствором, соответственно безводным составом, подразумевают раствор, соответственно состав, содержание воды в которых не превышает 200 частей на млн. Соответственно водные составы содержат воду в количествах, которые превышают вышеуказанное количество.

При этом под продуктом, получаемым предлагаемым в изобретении способом (то есть под содержащим оксид индия покрытием), подразумевают содержащее металл, соответственно полуметалл покрытие, в котором атомы, соответственно ионы индия присутствуют главным образом в оксидной форме. В содержащем оксид индия покрытие при необходимости могут дополнительно присутствовать также карбеновые, галогеновые или алкоксидные компоненты, наличие которых может быть обусловлено неполным превращением исходных реагентов или неполным удалением образующихся побочных продуктов. При этом содержащее оксид индия покрытие может состоять только из оксида индия, то есть (без учета возможного присутствия карбеновых, алкоксидных или галогеновых компонентов) может состоять главным образом из оксидных атомов, соответственно ионов индия, или дополнительно может содержать соразмерные количества других металлов в виде соответствующих элементов или оксидов. В соответствии с предлагаемым в изобретении способом для получения покрытий, состоящих только из оксида индия, необходимо использовать только содержащие индий исходные реагенты, предпочтительно только соединения оксоалкоксидов индия и при необходимости алкоксиды индия. В отличие от этого для получения покрытий, которые кроме индия содержат другие металлы, помимо индийсодержащих исходных реагентов следует использовать также исходные реагенты для получения металлов в степени окисления 0 (в случае получения покрытий, содержащих другие металлы в нейтральной форме), соответственно исходные реагенты для получения оксидов металлов (например, другие алкоксиды или оксоалкоксиды металлов).

Предлагаемые в изобретении исходные реагенты общей формулы MxOy(OR)z[O(R'O)eH]aXbYc[R''OH]d, которые до последнего времени не были описаны в литературе, могут быть получены, например, путем превращения нитрата серебра (AgNO3), соответственно преимущественно ионного соединения, катионы которого в реакционной среде образуют труднорастворимые хлоридные соединения, с известными из уровня техники соединениями формулы MxOy(OR)z[O(R'O)cH]aXb[R''OH]d, в которой х означает число от 3 до 25, у означает число от 1 до 10, z означает число от 3 до 50, а означает число от 0 до 25, b означает число от 0 до 20, с означает 0 или 1, d означает число от 0 до 25, М означает индий, R, R', R'' соответственно означают органический остаток и X означает фтор, хлор, бром или йод. Пригодным является также превращение соединений формулы In6O2X6(OR)6(R'CH(O)COOR'')2(HOR)x(HNR'''2)y (смотри международную заявку WO 2012/010427 А1) или In7O2(OH)(OR)12X4(ROH)x (смотри международную заявку WO 2012/010464 А1) с указанными выше реагентами. Кроме того, пригодным является синтез предлагаемых в изобретении исходных реагентов из галогенсодержащих индийгалогендиалкоксидов общей формулы InX(OR)2, которые можно получать в соответствии с международной заявкой WO 2011/072887 А1.

Особенно стабильные покрытия можно получать, используя оксоалкоксиды индия, которые в основном не содержат галогеновых остатков, то есть соединения общей формулы MxOy(OR)z[O(R'O)eH]aXbYc[R''OH]d, в которой индекс b означает 0.

Оксоалкоксидом индия предпочтительно является соединение общей формулы MxOy(OR)zYc, в которой х означает число от 3 до 20, у означает число от 1 до 8, z означает число от 3 до 25, с означает число от 1 до 20, остаток OR означает С1-С15-алкокси, С1-С15-оксиалкилалкокси, С1-С15-арилокси или С1-С15-оксиарилалкокси и Y означает -NO3, причем особенно предпочтительным является соединение общей формулы MxOy(OR)zYc, в которой х означает число от 3 до 15, у означает число от 1 до 5, z означает число от 10 до 20, с означает число от 4 до 10, R означает -СН3, -СН2СН3, -СН2СН2ОСН3, -СН(СН3)2, -СН(СН3)СН2ОСН3, -С(СН3)3 и/или

Еще более предпочтительным является способ, в соответствии с которым используют оксоалкоксид индия, который может быть получен из эдукта общей формулы In(ОСН3)2Cl.

Предлагаемый в изобретении способ особенно пригоден для получения покрытий оксида индия в том случае, если оксоалкоксид индия используют в качестве единственного исходного реагента для получения оксида металла. Покрытия, обладающие еще более высоким качеством, образуются в том случае, если единственный исходный реагент для получения оксида металла обладает общей формулой In6O(OCH2CH2OCH3)10(NO3)6.

Содержание по меньшей мере одного оксоалкоксида индия в составах предпочтительно составляет от 0,1 до 15% мас., особенно предпочтительно от 1 до 10% мас., еще более предпочтительно от 2 до 5% мас. в пересчете на общую массу состава.

Кроме того, состав содержит по меньшей мере один растворитель, причем состав может содержать как один растворитель, так и смесь разных растворителей. Растворителями, содержащимися в используемом для осуществления предлагаемого в изобретении способа составе, предпочтительно являются апротонные или слабо протонные растворители, то есть растворители, выбранные из группы, включающей апротонные неполярные растворители (в частности, алканы, замещенные алканы, алкены, алкины, ароматические соединения без алифатических или ароматических заместителей, ароматические соединения, содержащие подобные заместители, галогенированные углеводороды или тетраметилсилан), апротонные полярные растворители (в частности, простые эфиры, ароматические простые эфиры, замещенные простые эфиры, сложные эфиры или кислотные ангидриды, кетоны, третичные амины, нитрометан, диметилформамид, диметилсульфоксид или пропиленкарбонат) и слабо протонные растворители (в частности, спирты, первичные амины, вторичные амины или формамид). Особенно предпочтительными растворителями являются спирты, а также толуол, ксилол, анизол, мезитилен, н-гексан, н-гептан, трис(3,6-диоксагептил)амин, 2-аминометилтетрагидрофуран, фенетол, 4-метиланизол, 3-метиланизол, метилбензоат, N-метил-2-пирролидон, тетралин, этилбензоат или диэтиловый эфир. Еще более предпочтительными растворителями являются метанол, этанол, изопропанол, тетрагидрофурфуриловый спирт, 1-метокси-2-пропанол, трет-бутанол и толуол, а также их смеси.

Для обеспечения особенно благоприятных печатно-технических свойств или пригодности для наслаивания состав, используемый для осуществления предлагаемого в изобретении способа, предпочтительно обладает вязкостью, находящейся в интервале от 1 мПа⋅с до 10 Па⋅с, в частности от 1 до 100 мПа⋅с (вязкость определяют при 20°С согласно стандарту DIN 53019, части 1 и 2). Надлежащую вязкость можно устанавливать путем добавления полимеров, производных целлюлозы или диоксида кремния (SiO2), например продукта с торговым названием «Аэросил», в частности, путем добавления полиметилметакрилата, поливинилового спирта, уретановых загустителей или полиакрилатных загустителей.

В соответствии с предлагаемым в изобретении способом в качестве подложки предпочтительно используют стекло, кремний, диоксид кремния, оксид металла, оксид переходного металла, металл или полимерный материал, в частности полиизобутилен или полиэтилентерефталат.

Предлагаемый в изобретении способ предусматривает нанесение покрытия, особенно предпочтительно выполняемое методами, выбранными из группы, включающей методы печати (в частности, флексографскую печать/печать посредством гравированных форм, струйную печать, офсетную печать, цифровую офсетную печать или трафаретную печать), метод напыления, метод ротационного нанесения покрытий, метод окунания, а также следующие методы нанесения покрытий: менисковый метод (Meniscus Coating), щелевой метод (Slit Coating), щлицевой метод (Slot-Die Coating) и метод полива (Curtain Coating). Еще более предпочтительно предлагаемый в изобретении способ предусматривает нанесение покрытия методами печати.

Кроме того, после нанесения покрытия и до превращения покрытую подложку можно подвергать сушке. Соответствующие технические мероприятия и условия их осуществления известны специалистам.

Превращение в содержащее оксид индия покрытие можно выполнять термическим путем и/или путем облучения электромагнитным, в частности, актиничным излучением. Превращение предпочтительно осуществляют термическим путем при температурах выше 150°С. Однако особенно хорошие результаты могут быть достигнуты, если превращение осуществлять при температурах от 250 до 360°С.

При этом время превращения в типичных случаях составляет от нескольких секунд до нескольких часов.

Кроме того, термическому превращению может способствовать выполняемое до, во время или после термической обработки облучение УФ-излучением, ИК-излучением или излучением в видимой области спектра или обработка покрытой подложки воздухом, соответственно кислородом.

Качество получаемого предлагаемым в изобретении способом покрытия может быть дополнительно повышено также благодаря реализуемой после стадии превращения комбинированной температурной и газовой обработки (водородом или кислородом), плазменной обработки (аргоновой, азотной, кислородной или водородной плазмой), лазерной обработки (с длиной волн в ультрафиолетовой, видимой или инфракрасной области спектра) или обработки озоном.

Кроме того, объектом настоящего изобретения являются еще неописанные в литературе оксоалкоксиды индия общей формулы MxOy(OR)z[O(R'O)eH]aXbYc[R''OH]d, в которой М означает индий, х означает число от 3 до 25, у означает число от 1 до 10, z означает число от 3 до 50, а означает число от 0 до 25, b означает число от 0 до 20, с означает число от 1 до 20, d означает число от 0 до 25, е означает 0 или 1, R, R', R'' соответственно означают органический остаток, X означает фтор, хлор, бром или йод и Y означает -NO3 или -NO2, причем сумма b+с означает число от 1 до 20, не известные из литературы описанные выше предпочтительные формы указанных соединений, а также составы для покрытий, которые содержат по меньшей мере один предлагаемый в изобретении оксоалкоксид индия и по меньшей мере один растворитель.

При этом состав может содержать как один растворитель, так и смесь разных растворителей. Растворителями, содержащимися в используемом для осуществления предлагаемого в изобретении способа составе, предпочтительно являются апротонные или слабо протонные растворители, то есть растворители, выбранные из группы, включающей апротонные неполярные растворители (в частности, алканы, замещенные алканы, алкены, алкины, ароматические соединения без алифатических или ароматических заместителей, ароматические соединения, содержащие подобные заместители, галогенированные углеводороды или тетраметил-силан), апротонные полярные растворители (в частности, простые эфиры, ароматические простые эфиры, замещенные простые эфиры, сложные эфиры или кислотные ангидриды, кетоны, третичные амины, нитрометан, диметилформамид, диметилсульфоксид или пропиленкарбонат) и слабо протонные растворители (в частности, спирты, первичные амины, вторичные амины или формамид). Особенно предпочтительными растворителями являются спирты, а также толуол, ксилол, анизол, мезитилен, н-гексан, н-гептан, трис(3,6-диоксагептил)амин, 2-аминометилтетрагидрофуран, фенетол, 4-метиланизол, 3-метиланизол, метилбензоат, N-метил-2-пирролидон, тетралин, этилбензоат или диэтиловый эфир. Еще более предпочтительными растворителями являются метанол, этанол, изопропанол, тетрагидрофурфуриловый спирт, 1-метокси-2-пропанол, трет-бутанол и толуол, а также их смеси.

Кроме того, объектом настоящего изобретения являются получаемые предлагаемым в изобретении способом покрытия, содержащие оксид индия. При этом особенно хорошими свойствами обладают получаемые предлагаемым в изобретении способом покрытия, состоящие только из оксида индия.

Получаемые предлагаемым в изобретении способом покрытия, содержащие оксид индия, предпочтительно пригодны для изготовления электронных деталей, в частности, транзисторов (например, тонкопленочных транзисторов), диодов, датчиков или солнечных элементов.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Примеры

Пример 1

Синтез

а) Синтез предлагаемого в изобретении вещества в метаноле

Синтез выполняют в условиях, исключающих доступ кислорода воздуха.

25 г (1,0% мас.) индийхлордиметилата растворяют в трех литрах безводного метанола. Затем добавляют 17,62 г нитрата серебра и реагенты в течение 12 часов перемешивают без света. Образующееся твердое вещество (побочный продукт) отделяют фильтрованием, прозрачный раствор упаривают при 40°С в вакууме. Остающееся твердое вещество (целевой продукт) сушат в течение 12 часов при давлении 1 мбар и помещают в тару.

b) Синтез предлагаемого в изобретении вещества в 2-метоксиэтаноле

Синтез выполняют в условиях, исключающих доступ кислорода воздуха.

2,5 г (4,9% мас.) индийхлордиметилата растворяют в 50 мл безводного 2-метоксиэтанола. Затем добавляют 1,76 г нитрата серебра и реагенты в течение 12 часов перемешивают без света. Образующееся твердое вещество (побочный продукт) отделяют фильтрованием, прозрачный раствор упаривают при 40°С в вакууме. Остающееся твердое вещество (целевой продукт) сушат в течение 12 часов при давлении 1 мбар и помещают в тару.

c) Синтез предлагаемого в изобретении вещества в тетрагидрофурфуриловом спирте

Синтез выполняют в условиях, исключающих доступ кислорода воздуха.

2,5 г (4,5% мас.) индийхлордиметилата растворяют в 50 мл безводного тетрагидрофурфурилового спирта. Затем добавляют 1,76 г нитрата серебра и реагенты перемешивают без света в течение промежутка времени, составляющего более 12 часов. Образующееся твердое вещество (побочный продукт) отделяют фильтрованием, прозрачный раствор упаривают при 40°С в вакууме. Остающееся твердое вещество (целевой продукт) сушат в течение 12 часов при давлении 1 мбар и помещают в тару.

Пример 2

Изготовление и испытание тонкопленочных транзисторов

а) Пример согласно изобретению

Легированную кремниевую подложку с длиной кромок около 15 мм, снабженную покрытием из оксида кремния толщиной около 200 нм и пальчатыми структурами из оксида индия и олова/золота, методом центрифугирования (2000 об/мин, 30 секунд) покрывают 100 микролитрами раствора продукта из примера 1b) в 2-метоксиэтаноле концентрацией 5% мас. По завершении процесса нанесения покрытия покрытую подложку термостатируют в течение одного часа на воздухе при температуре 350°С. Полупроводниковое покрытие пассивируют покрытием полидиметилсилоксана. Раствор полидиметилсилоксана в бутаноле наносят методом центрифугирования и в течение последующего часа образец термостатируют при 350°С.

b) Сравнительный пример

Легированную кремниевую подложку с длиной кромок около 15 мм, снабженную покрытием из оксида кремния толщиной около 200 нм и пальчатыми структурами из оксида индия и олова/золота, методом центрифугирования (2000 об/мин, 30 секунд) покрывают 100 микролитрами раствора индийхлордиметилата в 2-метоксиэтаноле концентрацией 5% мас. По завершении процесса нанесения покрытия покрытую подложку термостатируют в течение одного часа на воздухе при температуре 350°С. Полупроводниковое покрытие пассивируют покрытием полидиметилсилоксана. Раствор полидиметилсилоксана в бутаноле наносят методом центрифугирования и в течение последующего часа образец термостатируют при 350°С.

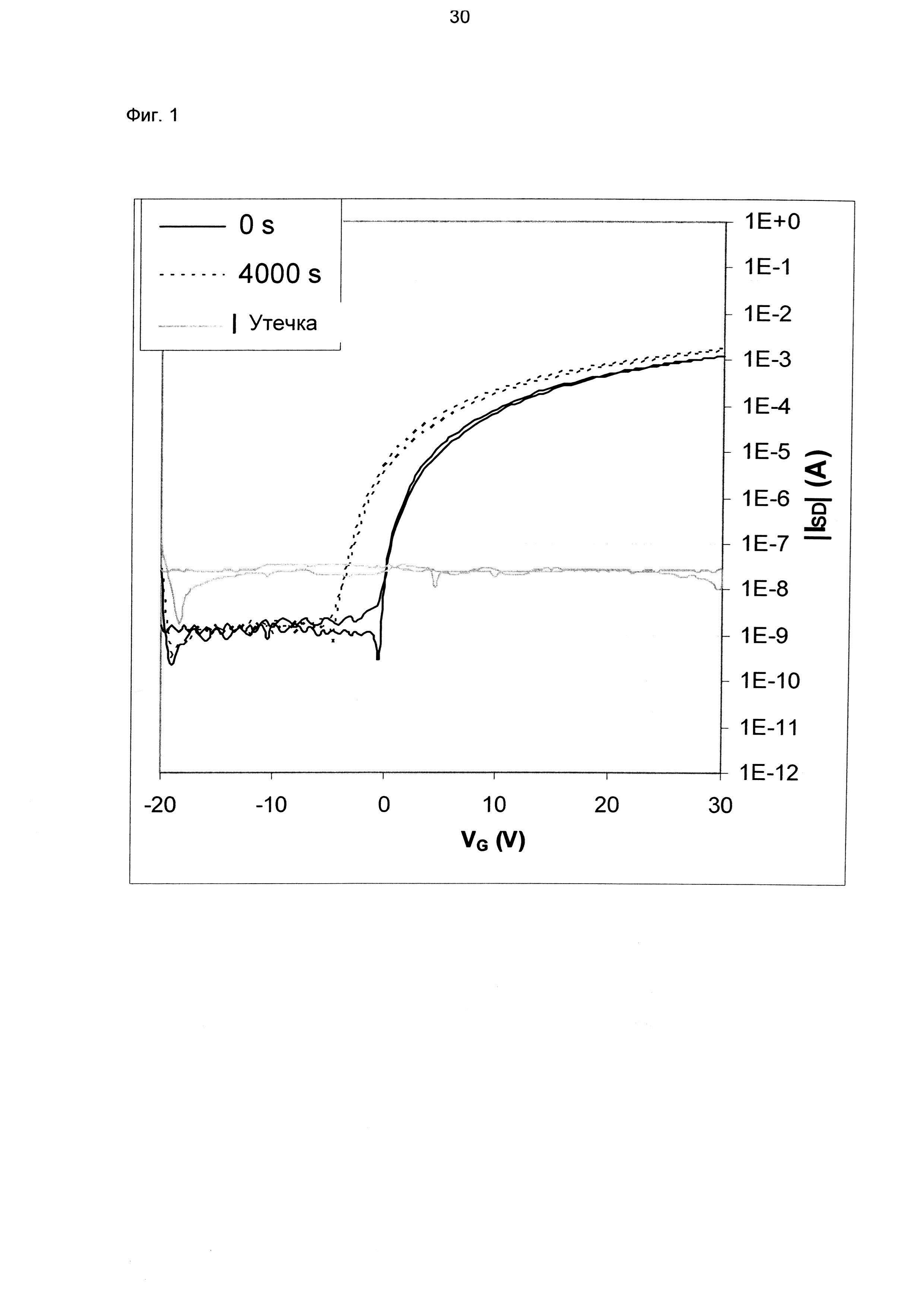

Предлагаемое в изобретении покрытие (смотри фиг. 1) характеризуется более высокой электрической стабильностью при отрицательном напряжении смещения (Vgs = -20 В, Vds = 5 В, время 4000 с), чем покрытие из сравнительного примера (фиг. 2). Смещение начального напряжения составляет -3,5 В и -7,5 В. Кроме того, предлагаемое в изобретении покрытие обладает повышенной стабильностью в условиях атмосферного воздействия.

Передаточным характеристикам на фиг. 1 и 2 соответствуют Vds, составляющий 10 В (тонкопленочный транзистор с шириной канала 2000 мкм и длиной канала 20 мкм).

Реферат

Изобретение относится к получению содержащих оксид индия покрытий. Способ жидкофазного получения содержащих оксид индия покрытий включает нанесение на подложку состава, содержащего по меньшей мере один оксоалкоксид индия общей формулы MxOy(OR)z[O(R’O)eH]aXbYc[R"OH]d), в которой x означает число от 3 до 25, у означает число от 1 до 10, z означает число от 3 до 50, а означает число от 0 до 25, b означает число от 0 до 20, с означает число от 1 до 20, d означает число от 0 до 25, е означает 0 или 1, M означает индий, R, R', R" соответственно означают органический остаток, X означает фтор, хлор, бром или йод и Y означает -NO3, -NO2, при условии, что сумма b+с означает число от 1 до 20, и по меньшей мере один растворитель. Также предложены оксоалкоксиды индия указанной общей формулы, содержащие их составы для нанесения покрытий, получаемые предлагаемым в изобретении способом покрытия и их применение. Изобретение позволяет получить содержащие оксид индия покрытия, обладающие единообразным и воспроизводимым стехиометрическим составом, высокой однородностью, оптимальными электрическими рабочими характеристиками и высокой стабильностью по отношению к атмосферным воздействиям и электростатическому напряжению. 5 н. и 10 з.п. ф-лы, 2 пр., 2 ил.

Формула

Комментарии