Способ получения тонких слоев силикона, тонкий силикон и его применение - RU2426756C2

Код документа: RU2426756C2

Чертежи

Описание

Изобретение относится к способу получения тонких слоев силикона, к полученному этим способом тонкому силиконовому слою и к применению тонкого силиконового слоя.

Известны различные силиконовые покрытия, которые допускают тонкое и экономичное применение, при этом, однако, они все имеют недостаток, который следует учитывать на специальной стадии нанесения на носитель.

Задачей изобретения является способ получения тонких слоев силикона, который может быть выполнен путем единственной и простой стадии рабочего цикла.

Согласно изобретению поставленную задачу решают путем экструдирования силиконового слоя.

Причем в высшей степени предпочтительно, если силиконовый слой экструдируют на слой носителя.

Равным образом весьма предпочтительно также, если силиконовый слой и слой носителя экструдируют вместе из сопла экструдера.

Благодаря этому силиконовый слой может быть изготовлен очень просто и быстро.

Согласно изобретению весьма предпочтительно, если слой носителя подают после экструзии силиконового слоя.

Далее весьма предпочтительный вариант осуществления изобретения состоит также в том, что силиконовый слой покрывают покровным слоем. Покровный слой служит для покрытия силиконового слоя и может быть отделен, при этом слой носителя остается скрепленным с силиконовым слоем. Скрепление с силиконовым слоем осуществляется в процессе соэкструзии или нанесения методом экструзии. Покровный слой защищает силиконовый слой от повреждения.

Причем весьма предпочтительно, если покровный слой подают после экструзии силиконового слоя.

Также в высшей степени предпочтительно, если покровный слой экструдируют вместе с силиконовым слоем.

Благодаря этому покровный слой получают в одну стадию рабочего цикла вместе с силиконовым слоем.

Далее весьма предпочтительный вариант осуществления изобретения состоит в том, что между слоем носителя и силиконовым слоем вводят промотор адгезии.

Равным образом весьма предпочтительно, если между покровным слоем и силиконовым слоем вводят промотор адгезии.

Благодаря этому обеспечивается хорошее сцепление между слоями.

В высшей степени предпочтительно, если промотор адгезии экструдируют вместе с силиконовым слоем.

Равным образом в высшей степени предпочтительно, если промотор адгезии экструдируют вместе с покровным слоем или слоем носителя.

Далее весьма предпочтительный вариант осуществления изобретения состоит в том, что промотор адгезии наносят на уже экструдированный силиконовый слой.

Равным образом весьма предпочтительно, если промотор адгезии наносят на уже экструдированный покровный слой или слой носителя.

Согласно изобретению весьма предпочтительно, если общий комбинированный материал из слоя носителя, силиконового слоя и покровного слоя экструдируют совместно.

Далее весьма предпочтительный вариант осуществления изобретения состоит в том, что предусмотренный между силиконовым слоем и слоем носителя и/или покровным слоем промотор адгезии экструдируют совместно с другими слоями.

Благодаря этому можно экономично получать многослойный комбинированный материал в одну стадию.

Равным образом в высшей степени предпочтительно, если комбинированный материал вытягивается из слоя носителя и силиконового слоя.

Благодаря этому, с одной стороны, изменяются свойства силиконового слоя и, с другой стороны, уменьшается толщина силиконового слоя.

В высшей степени предпочтительно, если комбинированный материал вытягивается из слоя носителя, силиконового слоя и покровного слоя.

Благодаря этому заметно уменьшается возможное плакирование или растрескивание силиконового слоя во время процесса вытяжки. К тому же силиконовый слой также оказывается защищенным после процесса вытяжки.

Согласно изобретению весьма предпочтительно, если по меньшей мере слой носителя и/или покровный слой удаляют после экструдирования и/или после процесса вытяжки.

При этом получают односторонне силиконизированную пленку или также чистый силиконовый слой.

Согласно изобретению также весьма предпочтительно, если готовый силиконовый слой сматывают.

Благодаря этому готовый силиконовый слой особенно легко хранить и транспортировать.

Причем весьма предпочтительно, если между двумя слоями силиконового слоя присутствует покровный слой или слой носителя.

Благодаря этому уменьшается склеивание между слоями силиконового слоя.

Согласно дополнительному варианту осуществления весьма предпочтительно, чтобы тонко экструдированный силиконовый слой, полученный по способу согласно изобретению, представлял собой термопластичный силиконовый эластомер.

Термопластичный силиконовый эластомер особенно хорошо экструдируется. Его получают из аминосиликона и изоцианатов.

Причем весьма предпочтительно, если в качестве слоя носителя и/или покровного слоя использован термопластичный материал, в частности термопластичная полимерная пленка.

Равным образом весьма предпочтительно, если термопластичный материал представляет собой полиэтилен, в частности LDPE или LLDPE.

Согласно дополнительному варианту осуществления изобретения доказано, что весьма предпочтительно, если термопластичный материал представляет собой полипропилен, в частности полипропиленовый гомополимер и полипропиленовый сополимер, такой как гетерофазный сополимер этилена и пропилена с индексом расплава 0,5-2 или статистический сополимер этилена и пропилена с индексом расплава 1-2.

Также весьма предпочтительно, если в качестве слоя носителя и/или покровного слоя использована композиция из различных материалов, например LDPE (индекс расплава 0,5-4; относительная плотность 0,92-0,94); HDPE (индекс расплава 0,2-2; относительная плотность 0,94-0,96); смесь, состоящая из указанных двух компонентов, причем доля LDPE составляет 20-80%; полипропиленовый сополимер, как указано выше.

Термопластичные материалы благодаря их свойствам особенно хорошо пригодны в качестве слоя носителя и/или покровного слоя.

Дополнительный весьма предпочтительный вариант осуществления изобретения состоит в том, что в качестве промотора адгезии используют сополимер этилена и акрилата, сополимер этилена и винилацетата, полимеры с функциональными группами ангидридов кислот, в частности полиэтилен и полипропилен, содержащие группы ангидридов ненасыщенных кислот, полимеры и сополимеризаты, содержащие гидроксигруппы, в частности поливиниловый спирт, этиленсодержащий поливиниловый спирт, гидроксиэтилакрилат, или иономеры. В качестве полимеров с функциональными группами ангидридов кислот можно использовать, например, полиэтилен или полипропилен, содержащий группы ангидридов ненасыщенных кислот, в частности группы ангидридов малеиновой кислоты. Кроме того, заявитель сообщает, что примером промотора адгезии на основе акрилата может служить продукт "Nucrel" компании Du Font, иономера - продукт "Surlyn"' компании Du Font, а что касается функциональных групп ангидридов кислот - продукт "Admer" компании Mitsui. Причем равным образом весьма предпочтительно, если промотор адгезии состоит из композиции или смеси (единовременной загрузки), которая содержит по меньшей мере частично сополимеры этилена и акрилата, сополимеры этилена и винилацетата, сополимеры кислот, полимеры с функциональными группами ангидридов кислот, в частности полиэтилен и полипропилен, содержащие группы ангидридов ненасыщенных кислот, полимеры и сополимеризаты, содержащие гидроксигруппы, в частности поливиниловый спирт, этиленсодержащий поливиниловый спирт, гидроксиэтилакрилат, и/или иономеры.

Далее весьма предпочтительно, если в качестве промотора адгезии используют сополимеры этилена и винилацетата, причем доля сополимера предпочтительно составляет более 5%, предельное количество этого сополимера составляет 28%.

Благодаря указанному промотору адгезии удается обеспечить сцепление между силиконовым слоем и другими слоями в широких границах.

Согласно дополнительному варианту осуществления изобретения весьма предпочтительно, если слой носителя перед вытяжкой имеет толщину от 5 до 3000 мкм, в частности от 10 до 500 мкм, предпочтительно от 10 до 200 мкм.

Согласно изобретению также весьма предпочтительно, если покровный слой перед вытяжкой имеет толщину от 5 до 3000 мкм, в частности от 10 до 500 мкм, предпочтительно от 10 до 200 мкм.

Равным образом в высшей степени предпочтительно, если термопластичный силиконовый эластомер имеет толщину от 0,1 до 3000 мкм, в частности от 1 до 70 (мкм), в частности от 1 до 30 мкм, совершенно особенно от 5 до 20 мкм.

Далее весьма предпочтительный вариант осуществления изобретения состоит в том, что термопластичный силиконовый эластомер предпочтительно обнаруживает долю органического силиконового компонента, которая больше 90%.

Силиконовый компонент в значительной степени отвечает за антиадгезионные свойства силиконового эластомера. Благодаря большой доле силиконового компонента устанавливаются хорошие антиадгезионные свойства.

Далее весьма предпочтительно, если силиконовый эластомер характеризуется расслаивающей нагрузкой относительно клеящих веществ, в частности относительно контактных клеев, от 1 до 700 cN/см, предпочтительно от 5 до 100 cN/см.

Этим обеспечивается дополнительная область применения силиконового эластомера в качестве антиадгезионного материала.

Весьма предпочтительно также, если силиконовый эластомер имеет вязкость расплава от 10000 до 100000, в частности от 35000 до 45000 пуаз, измеренную при температуре 180°С.

Благодаря этому силиконовый эластомер удается очень хорошо экструдировать.

Согласно изобретению весьма предпочтительно, если силиконовый эластомер имеет твердость по Шору от 10 до 100, в частности от 50 до 60.

Далее весьма предпочтительный вариант осуществления изобретения состоит в том, что снижение клеящей способности по FINAT 11 клеящего вещества за счет силиконового эластомера составляет <30%, в частности <10%.

При этом при хранении клеящая способность контактного клея оказывает наименьшее влияние.

Также весьма предпочтительно, если толщина слоя силиконового эластомера после вытяжки составляет от 1 до 400 мкм, в частности от 1 до 50 мкм, предпочтительно от 1 до 5 мкм.

Согласно изобретению весьма предпочтительное применение тонкого силикона состоит в том, что комбинированный материал из силиконового слоя и покровного слоя и/или слоя носителя используют для изготовления, покрытия или облицовки изделий, снабженных силиконовым слоем, в частности упаковки или сосуда.

Тем самым, например, внутренняя сторона сосуда подготавливается для приема клеящих веществ.

При этом весьма предпочтительно, если силиконовый слой кашируют на материал основы, причем слой носителя или покровный слой удаляют с материала основы, и затем вместе с материалом основы формуют глубокой вытяжкой с получением емкости.

Равным образом весьма предпочтительно, если комбинированный материал из слоя носителя, силиконового слоя и покровного слоя вместе наносят на материал основы и затем вместе с материалом основы формуют глубокой вытяжкой с получением емкости.

Причем весьма предпочтительно, если комбинированный материал из слоя носителя, силиконового слоя и покровного слоя вместе формуют глубокой вытяжкой с получением емкости.

В высшей степени предпочтительно, если слой носителя или покровный слой после изготовления емкости удаляют.

Благодаря связыванию силиконового слоя со слоем носителя затруднено растрескивание силиконового слоя при формовании глубокой вытяжкой. Указанный эффект дополнительно усиливается благодаря покровному слою. Дополнительно покровный слой затрудняет возможные повреждения силиконового слоя при изготовлении и транспортировке ненаполненной емкости.

Согласно дополнительному варианту осуществления изобретения весьма предпочтительно также, если силиконовый слой образует на изделии высокопрозрачный, предпочтительно погодоустойчивый защитный слой.

Равным образом весьма предпочтительно, если силиконовый слой образует на изделии грязеотталкивающий защитный слой.

Тем самым изделие или подобное может быть защищено от многих воздействий окружающей среды.

Далее весьма предпочтительный вариант осуществления изобретения состоит в том, что силиконовый слой применяют в качестве защитного слоя, в частности, для гладких поверхностей.

Причем особенно предпочтительно, если силиконовый слой удерживается на особенно гладких поверхностях благодаря адгезии.

При этом возможно применение силиконового слоя в качестве снимаемого и/или заменяемого защитного слоя.

Согласно дополнительному варианту осуществления изобретения доказано также, что предпочтительно, если силиконовый слой используют в качестве разделительного слоя на любых плоских образованиях.

Тем самым возможно, например, применение силиконового слоя в сочетании с другими слоями, которые предназначены для разделения нескольких слоев изделия.

В высшей степени предпочтительно согласно усовершенствованному варианту осуществления изобретения силиконовый слой находит применение в области гигиены, в частности в гигиенических упаковках или подобных изделиях.

При этом обеспечивается простое изготовление указанных упаковок или подобных изделий.

Согласно изобретению дополнительное предпочтительное применение изобретения состоит также в том, что силиконовый слой используют в качестве промежуточного слоя между несколькими слоями оконного стекла.

Тем самым можно изготовить, кроме прочего, безопасные стекла с промежуточным слоем с предлагаемым силиконовым слоем.

В высшей степени предпочтительно, если силиконовый слой изготавливают связанным с другими слоями и он образует вместе с указанными слоями оконное стекло или подобное.

Благодаря этому возможно также изготовление стекол, стеклозаменителей или подобных изделий в одну рабочую стадию цикла.

Далее изобретение наглядно поясняется несколькими примерами осуществления.

Причем демонстрируют:

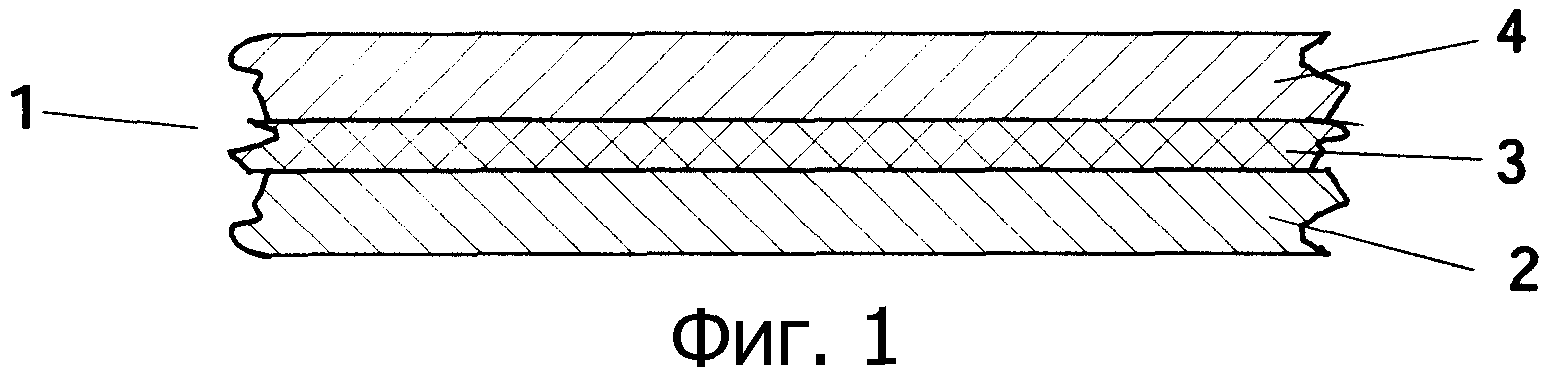

Фиг.1 - трехслойный соэкструдат,

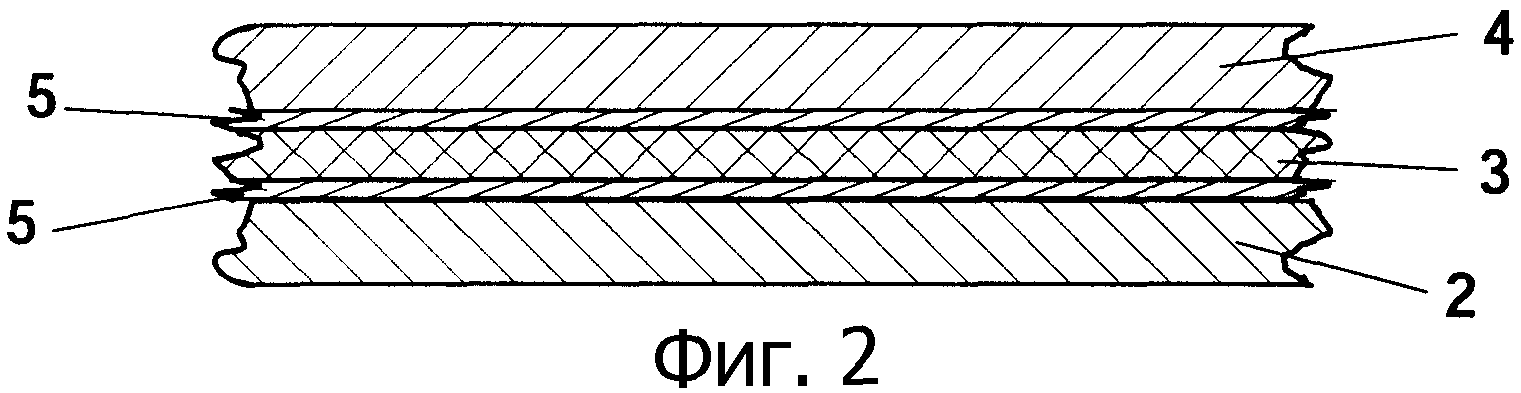

Фиг.2 - пятислойный соэкструдат, и

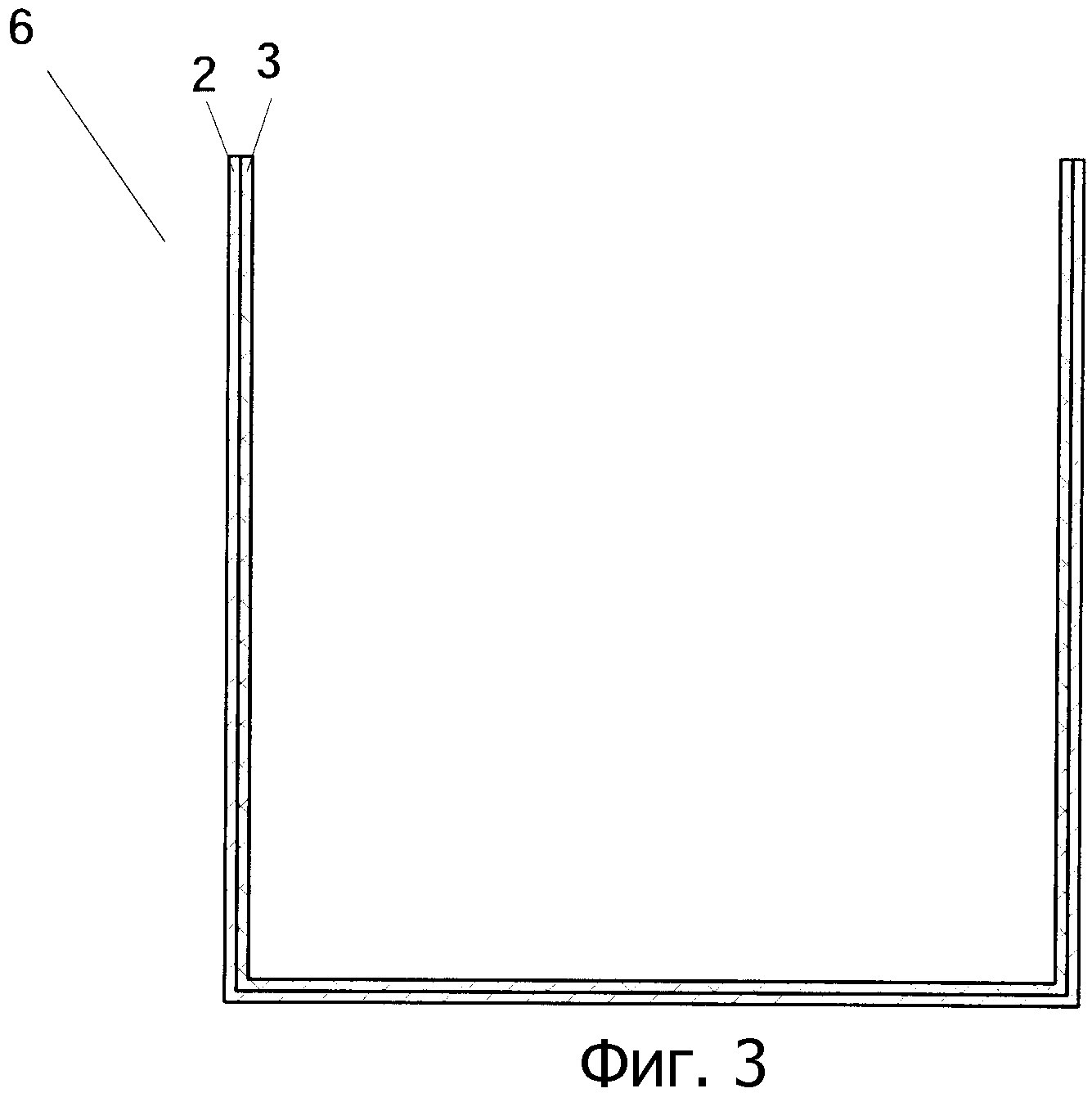

Фиг.3 - отформованная глубокой вытяжкой емкость, которая содержит часть соэкструдата.

В первом примере из сопла экструдируют трехслойный соэкструдат 1. Указанный соэкструдат 1 состоит из слоя носителя 2 из термопластичного материала и следующего за ним силиконового слоя 3 из термопластичного силиконового эластомера. За силиконовым эластомером следует покровный слой 4 также из термопластичного материала.

Термопластичный материал может представлять собой полиэтилен, например LDPE или LLDPE, полипропилен или подобный (полимер) или композицию различных материалов.

После экструзии комбинированный материал может быть вытянут в длину и/или в поперечном направлении, благодаря чему, с одной стороны, улучшаются прочностные свойства отдельных слоев и, с другой стороны, уменьшается толщина слоев. При экструзии слой носителя 2 и покровный слой 4 могут иметь толщину от 10 до 500 мкм. Силиконовый слой 3 может иметь толщину от 5 до 30 мкм. Путем вытяжки указанные толщины заметно уменьшаются, благодаря чему толщина существующего силиконового слоя 3 достигает от 1 до 5 мкм. Путем дополнительного подбора способов вытяжки силиконовый слой 3 может также достигать толщины до 0,1 мкм.

Силиконовый слой 3 в процессе вытяжки стабилизируется слоем носителя 2 и покровным слоем 4. В частности, предотвращается образование трещин или полных разрывов силиконового слоя 3.

После процесса вытяжки покровный слой 4 и слой носителя 2 могут быть удалены.

Но, однако, возможно, что между силиконовым слоем 3 и слоем носителя 2 или покровным слоем 4 находится промотор адгезии 5, как показано на фиг.2.

Благодаря промотору адгезии 5 можно регулировать силу адгезии между отдельными слоями в широком диапазоне. В качестве промотора адгезии прежде всего служат сополимеры этилена и акрилата, этилена и винилацетата, сополимеры кислот, полимеры с функциональными группами ангидридов кислот, в частности полиэтилен и полипропилен с группами ангидридов ненасыщенных кислот, полимеры и сополимеризаты, содержащие гидроксигруппы, в частности поливиниловый спирт, этиленсодержащий поливиниловый спирт, гидроксиэтилакрилат, иономеры или подобные. Указанный промотор адгезии к тому же может быть представлен в форме композиций или единовременной загрузки с другими веществами.

Промоторы адгезии, функционализированные кислотноангидридными и/или гидроксильными группами, могут быть получены сополимеризацией, в частности, органических мономеров с ангидридами ненасыщенных кислот или мономеров, содержащих гидроксильные группы, таких как, например, малеиновый ангидрид, гидроксиэтилакрилат, гидроксипропилакрилат или подобные, или прививкой полимеров ангидридами ненасыщенных кислот или мономерами, содержащими гидроксильные группы.

Однако возможно также, что по меньшей мере слой носителя 2 или покровный слой 3 представляют собой приемное полотно и подаются сразу после экструзии.

Указанный комбинированный материал особенно применим для изготовления и облицовывания емкостей, наполняемых клеящими веществами.

Так, возможно, что соэкструдат 1 полезен в качестве оберточной упаковки для блоков или подобного, например, клеящих веществ. Но также возможно, что соэкструдат 1 формуют глубокой вытяжкой с получением емкости 6. Но также можно, чтобы соэкструдат 1 был нанесен на дополнительный носитель, который затем вместе с соэкструдатом 1 формуют с получением упаковки, например, глубокой вытяжкой.

При формовании глубокой вытяжкой соэкструдат 1 вытягивают.

Возможно также, что только часть соэкструдата 1 пригодна для формования глубокой вытяжкой или процесса упаковки.

Так, например, слой носителя 2 или покровный слой 4 соэкструдата 1 могут быть удалены до того, как часть соэкструдата наносится, например, на толстослойную пленку из полипропилена. Затем эту толстослойную пленку формуют глубокой вытяжкой вместе с силиконовым слоем 3. При этом остающиеся покровный слой 4 или слой носителя 2 затрудняют, так же как при вытяжке, нежелательное плакирование силиконового слоя 3. После процесса формования глубокой вытяжкой или, незадолго, перед заполнением емкости упаковываемым продуктом оставшиеся покровный слой 4 или слой носителя 2 могут быть удалены. Во время транспортировки емкости повреждения силиконового слоя затруднены.

Но также возможно, что соэкструдат 1 находит применение для других целей. Так, например, соэкструдат 1 является основой для изготовления этикеток, гигиенических упаковок, защитных пленок от воздействий окружающей среды, растягивающихся защитных пленок, оконных промежуточных слоев в безопасных стеклах, оконных стекол или подобных изделий. Необходимые для указанных применений дополнительные слои либо подают дополнительно к соэкструдату 1, либо экструдируют вместе со слоями соэкструдата 1.

Особенно при применении соэкструдата 1 для гигиенических упаковок возможно, чтобы пленка носителя снабжалась наполнителем, таким как, например, мел.

Возможно также, что, например, соэкструдат 1, полученный формованием с раздувом, с толщиной слоя носителя 2 от 2 до 100 и 300 мкм, толщиной слоя промотора адгезии от 10 до 20 мкм и толщиной экструдированного силиконового слоя от 8 до 15 мкм вытягивают таким образом, что толщина пленки носителя после вытяжки составляет от 30 до 70 мкм. При этом толщина силиконового слоя уменьшается до 0,1 мкм. Одновременно значительно повышаются жесткость и прочность комбинированного материала.

Реферат

Способ получения тонких слоев экструдируемого силикона, причем силиконовый слой экструдируют. При этом силиконовый слой может быть экструдирован на слой носителя или силиконовый слой и слой носителя экструдируют вместе из сопла экструдера. Способ позволяет получать тонкие слои силикона в одну стадию. 3 н. и 37 з.п. ф-лы, 3 ил.

Комментарии