Способ изготовления устройства для выделения ртути, поглощения реактивных газов и экранирования электродов внутри флуоресцентных ламп и устройство, изготовленное этим способом - RU2138881C1

Код документа: RU2138881C1

Чертежи

Описание

Настоящее изобретение относится к способу изготовления устройства для выделения ртути, поглощения реактивных газов и экранирования электродов внутри флуоресцентных ламп и устройству, изготовленному этим способом.

Как известно, флуоресцентные лампы изготавливают из стеклянных трубок (прямолинейных или круглых, в соответствии с типом лампы), внутренняя поверхность которых покрыта порошками флуоресцентных материалов, называемых люминофорами, которые являются активными элементами, обеспечивающими видимое свечение. Трубку заполняют инертным газом, обычно аргоном или неоном, включающим пары ртути в количестве нескольких миллиграмм. Наконец, в трубке имеются два электрода, называемых также катодами, выполненных в виде металлических проволок, расположенных по обеим концам трубки в случае прямолинейных ламп или в определенной зоне в круглых лампах. Разница потенциалов, приложенная между электродами, генерирует эмиссию электронов, в результате которой образуется плазма из свободных электронов и ионов инертного газа, которая за счет возбуждения атомов ртути вызывает эмиссию ультрафиолетового излучения из последних. Обычно, электроды экранируют сбоку посредством элементов, выполненных из металлической полосы, расположенных соосно с лампой, с целью устранения явления потемнения люминофоров в зоне электродов, возникающего из-за прямого бомбардирования их выделяемыми катодами электронами или ионами. Генерируемое атомами ртути ультрафиолетовое излучение поглощается люминофорами, которые благодаря эффекту флуоресценции испускают видимое свечение. Поэтому ртуть является необходимым компонентом, обеспечивающим работу ламп. Этот элемент должен дозироваться в лампах наиболее точным и воспроизводимым способом. Фактически, ртуть должна присутствовать в минимальном количестве, ниже которого лампа не будет работать, при этом не рекомендуется вводить дозы этого элемента, которые слишком превышают необходимый минимум, так как ввиду токсичности ртути могут возникнуть экологические проблемы в случае разрушения лампы или в конце ее срока службы. Проблема дозирования ртути в последние годы усложнилась вследствие появления на рынке увеличенного ассортимента ламп, отличающихся по форме, размеру и материалам, в результате чего появилось требование обеспечения способа точного и воспроизводимого дозирования количеств ртути, которые в зависимости от типа лампы могут существенно отличаться друг от друга.

Известный способ дозирования ртути в жидком состоянии ненадежен вследствие трудностей, связанных с точным и воспроизводимым дозированием объемов жидкой ртути в количестве нескольких микролитров и проблемами диффузии паров ртути в рабочей зоне. Были предложены различные альтернативные способы, основанные на известном использовании амальгам ртути с такими элементами как цинк и обладающими, однако, недостатками, проявляющимися в течение этапа сборки ламп, поскольку эти амальгамы имеют тенденцию к выделению ртути при температурах ниже около 100oC, в то время как на стадии производства лампы остаются открытыми при более высоких температурах.

В патентах США NN 4823047 и 4754193 предложено использование капсул, содержащих жидкую ртуть, но в этом случае также затруднено дозирование ртути и имеются трудности в изготовлении капсул небольшого размера. В патенте США N 4808136 и заявке EP-A-568317 раскрыто использование гранул или таблеток пористых материалов, пропитанных жидкой ртутью, однако присутствие таких гранул в лампе может привести к аварийной ситуации.

В патенте США N 3657589 на имя заявителя раскрыто использование интерметаллических соединений ртути с титаном и/или цирконием для введения и точного дозирования ртути в лампах: эти материалы стабильны при температурах выше около 500oC, что делает их подходящими для всех обычных этапов изготовления лампы. Среди этих материалов предпочтительным соединением является Ti3Hg, производимый и продаваемый заявителем под торговой маркой St 505. В соответствии с указанным патентом, соединение St 505 может быть введено в лампу как в свободной форме в качестве прессованных порошков, так и в опорной форме в качестве порошка, спрессованного в открытом контейнере, или уложенного на опорной металлической полосе. Последний вариант особенно хорошо оценен производителями ламп, поскольку полоса, несущая материал, выделяющий ртуть, может быть выполнена в форме кольца, образуя, таким образом, экран для электрода. После герметизации лампы ртуть выделяется из соединения путем так называемой активационной обработки с помощью нагрева соединения волнами высокой частоты, производимыми расположенной снаружи лампы катушкой в течение 30 с при температурах около 900oC. Однако выделение ртути из этих соединений в течение активации составляет менее 50%, в то время как остальная ртуть медленно выделяется в течение срока службы лампы. В европейских патентных заявках NN 95830046.9 (EP-A-0669639) и 95830284.6 (EP-A-0691670) на имя заявителя предложено смешивать интерметаллические соединения ртути с медно-оловянными и медно-кремниевыми сплавами, называемыми активаторными сплавами, которые способствуют выделению ртути из интерметаллического соединения в течение этапа активации, позволяя, таким образом, сокращать время нагрева или использовать более низкие температуры. Поскольку в экранирующих элементах, согласно настоящему изобретению, основанные на меди активаторные сплавы всегда присутствуют в смеси с интерметаллическими соединениями ртути, в тексте описания и формуле изобретения для обозначения этой смеси материалов будет использоваться выражение "выделяющий ртуть материал".

Другая проблема, существующая в производстве флуоресцентных ламп, заключается в обеспечении средств поглощения реактивных, т.е. химически активных газов. Известно, что работа ламп ухудшается из-за различных механизмов в результате действия некоторых газов: водорода (H2), который взаимодействует с частью электронов, испускаемых при разряде в инертном газе, что вызывает увеличение минимального напряжения, требующегося для включения лампы; кислорода (O2) и воды (H2O), образующих окись ртути, тем самым уделяя этот элемент; и наконец окиси и двуокиси углерода CO и CO2, соответственно, которые разлагаются при контакте с электродом, образуя O2 с негативным эффектом и углерод, который осаждается на люминофоры, создавая тем самым затемненные зоны в лампе.

Этой проблемы также касаются заявки EP-A-0669639 и EP-A-0691670, в которых предложено в порошки выделяющего ртуть материала добавлять порошки геттерного, т. е. газопоглощающего материала для поглощения упомянутых газов. Наиболее широко используемым газопоглощающим материалом является сплав, имеющий состав: цирконий - 84% по весу, алюминий - 16% по весу, который производится и продается заявителем под торговой маркой St 101. Другими газопоглощающими материалами, которые могут быть использованы в лампах, являются, например, сплав состава: цирконий Zr - 70% по весу, ванадий V - 24.6% по весу, железо Fe - 5.4% по весу и сплав состава: цирконий Zr - 76.6% по весу, железо Fe - 23.4% по весу, которые оба производятся и продаются заявителем под торговой маркой St 707 и St 198, соответственно.

В технике известно обеспечение непосредственно на экранирующих элементах, окружающих электроды газопоглощающего материала и выделяющего ртуть материала, благодаря чему один элемент выполняет все три функции, т.е. выделение ртути, поглощение реактивных газов и экранирование электродов. В технике этот элемент называют просто "экран" и этот термин будет использован ниже в тексте описания.

В то время, как в патенте США N 3657589 предусмотрена возможность смешивания газопоглощающего материала с выделяющим ртуть материалом, такой возможности нет при использовании основанных на меди активаторных сплавов, так как, фактически, в течение активации, осуществляемой для выделения ртути, основанные на меди сплавы расплавляются, покрывая, таким образом по меньшей мере частично газопоглощающую поверхность с последующим ослаблением ее функции поглощения газов. По этой причине, в случае использования активаторных сплавов, предпочтительно, чтобы газопоглощающий материал был отделен от выделяющего ртуть материала. Наиболее удобным способом это может быть получено путем нанесения на опору в форме полосы отдельных дорожек порошкообразного материала, выделяющего ртуть, и порошкообразного газопоглощающего материала. В упомянутых европейских патентных заявках уже предлагалось подобное решение, заключающееся в нанесении двух порошков на две противоположные поверхности полосы с помощью холодной прокатки. Этот способ предусматривает пропускание опорной полосы и порошка в холодном состоянии и в соответствующем положении между обжимными валками с получением, таким образом, дорожки порошка на полосе. Однако, на практике трудно осуществить нанесение порошка на две противоположные поверхности полосы. Фактически, такое нанесение порошка на обе поверхности полосы холодной прокаткой за один рабочий этап требует вертикального пропускания полосы между двумя противоположными валками при одновременном вводе двух различных порошков с противоположных сторон полосы, что является довольно сложной операцией. С другой стороны, при нанесении порошков на противоположные поверхности полосы за два этапа существует риск того, что в течение второго этапа прокатки первая нанесенная дорожка порошка может быть удалена или каким-то образом изменена. Другая возможная трудность, связанная с нанесением порошка прокаткой на обе поверхности полосы, заключается в том, что при сгибе полосы для образования экрана порошок может удаляться особенно на вогнутом участке сгиба. Наконец, последний возможный недостаток этого способа заключается в том, что нанесение порошков прокаткой ограничивается до использования различных порошков. Фактически, порошки различной твердости вызывают в металлической полосе механические напряжения различной интенсивности, которые, если они уравновешены, вызывают ее деформацию; в частности, полоса может растянуться по ее одной из сторон, что ведет к ее боковому изгибу (форма лезвия сабли).

Задачей настоящего изобретения является обеспечение способа изготовления усовершенствованного экрана для флуоресцентных ламп, который объединяет функции выделения ртути и поглощения газа без проявления вышеупомянутых недостатков. Другой задачей изобретения является изготовление экрана этим способом.

Указанные задачи достигаются в соответствии с настоящим изобретением тем, что, в соответствии с его первым аспектом, оно относится к способу

изготовления устройства для выделения ртути, поглощения реактивных газов и экранирования электродов внутри люминесцентных ламп, содержащего этапы:

- нанесение переменного числа дорожек

порошкообразного материала, выделяющего ртуть и одного или более порошкообразных материалов, поглощающих газы, на одну поверхность металлической полосы путем операции холодной прокатки таким образом,

чтобы разница механических напряжений, приложенных в двух точках, расположенных симметрично относительно оси полосы, не превышала 15%;

- разрезание полосы на детали с шагом, который либо

немного превышает длину окружности изготовляемого экрана, либо равен его высоте;

- образование кольца из детали полосы и соединение по двум коротким краям детали.

Изобретение

будет описано ниже на неограничивающих его примерах со ссылкой на чертежи, на которых:

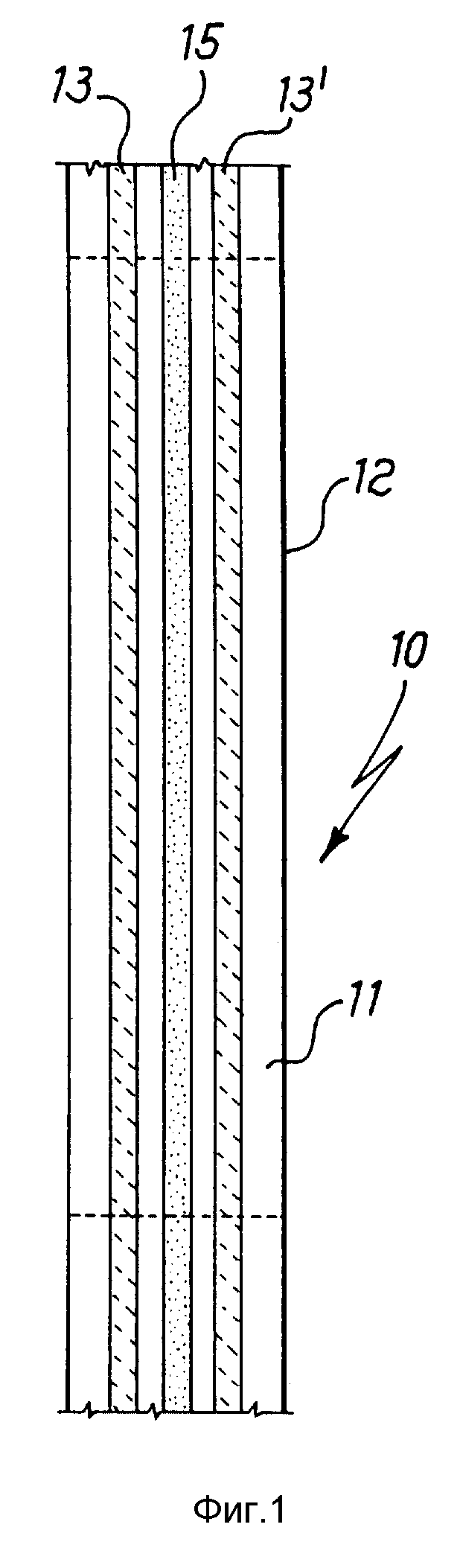

фиг. 1 показывает полосу для изготовления экранов в соответствии с изобретением;

фиг. 2

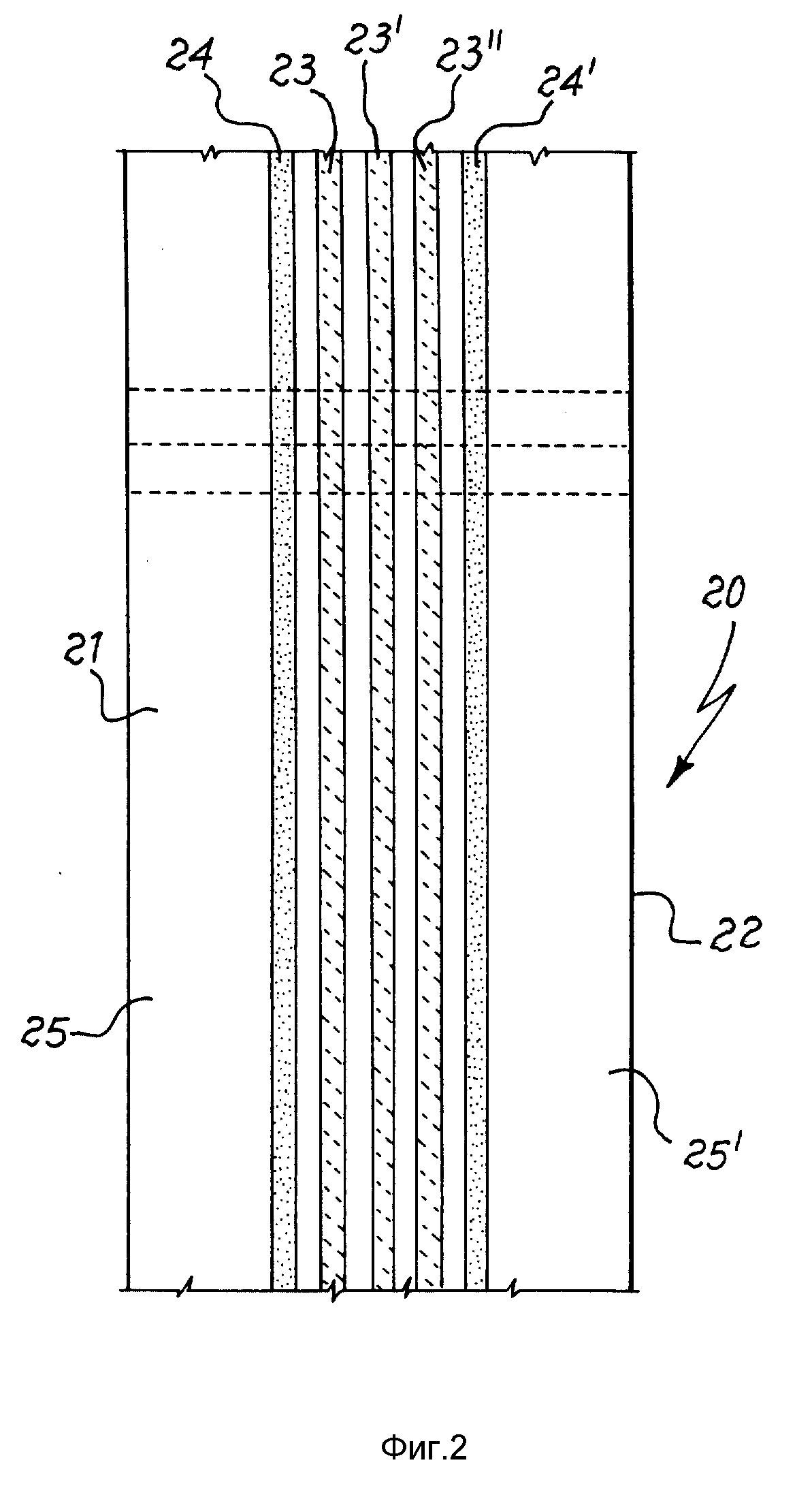

показывает полосу для изготовления экранов в соответствии с альтернативным воплощением изобретения;

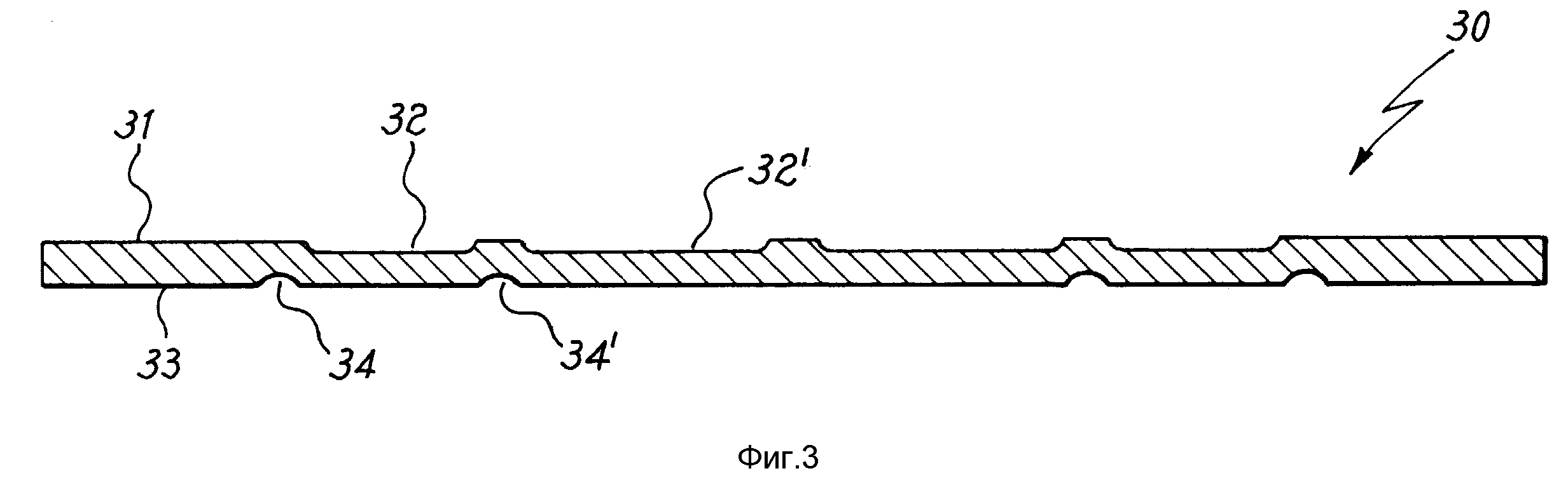

фиг. 3 показывает поперечное сечение (в продольном масштабе) металлической опоры,

применяемой для изготовления предпочтительной формы экранов в соответствии с изобретением;

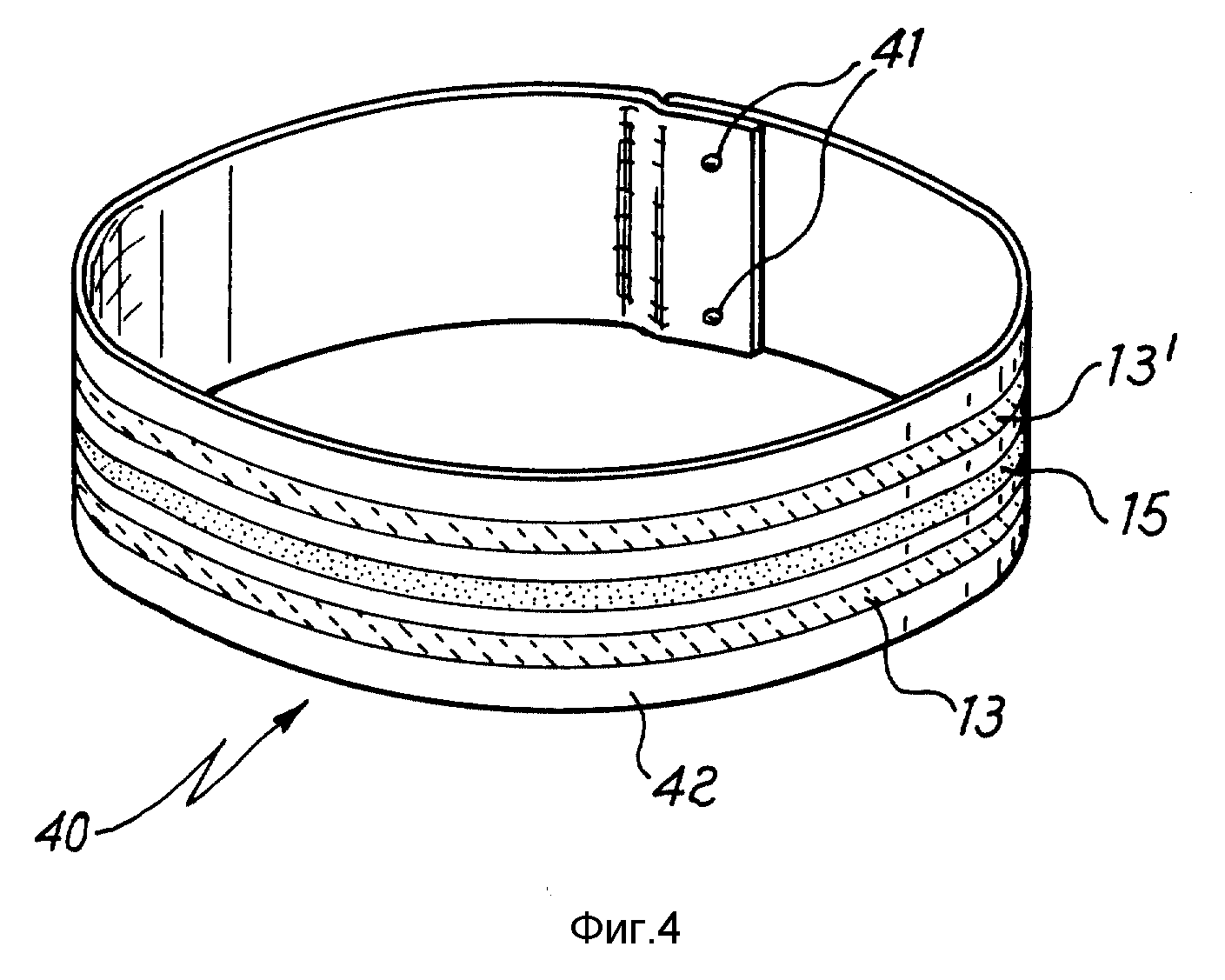

фиг. 4 показывает экран в соответствии с изобретением, полученный из полосы согласно фиг. 1;

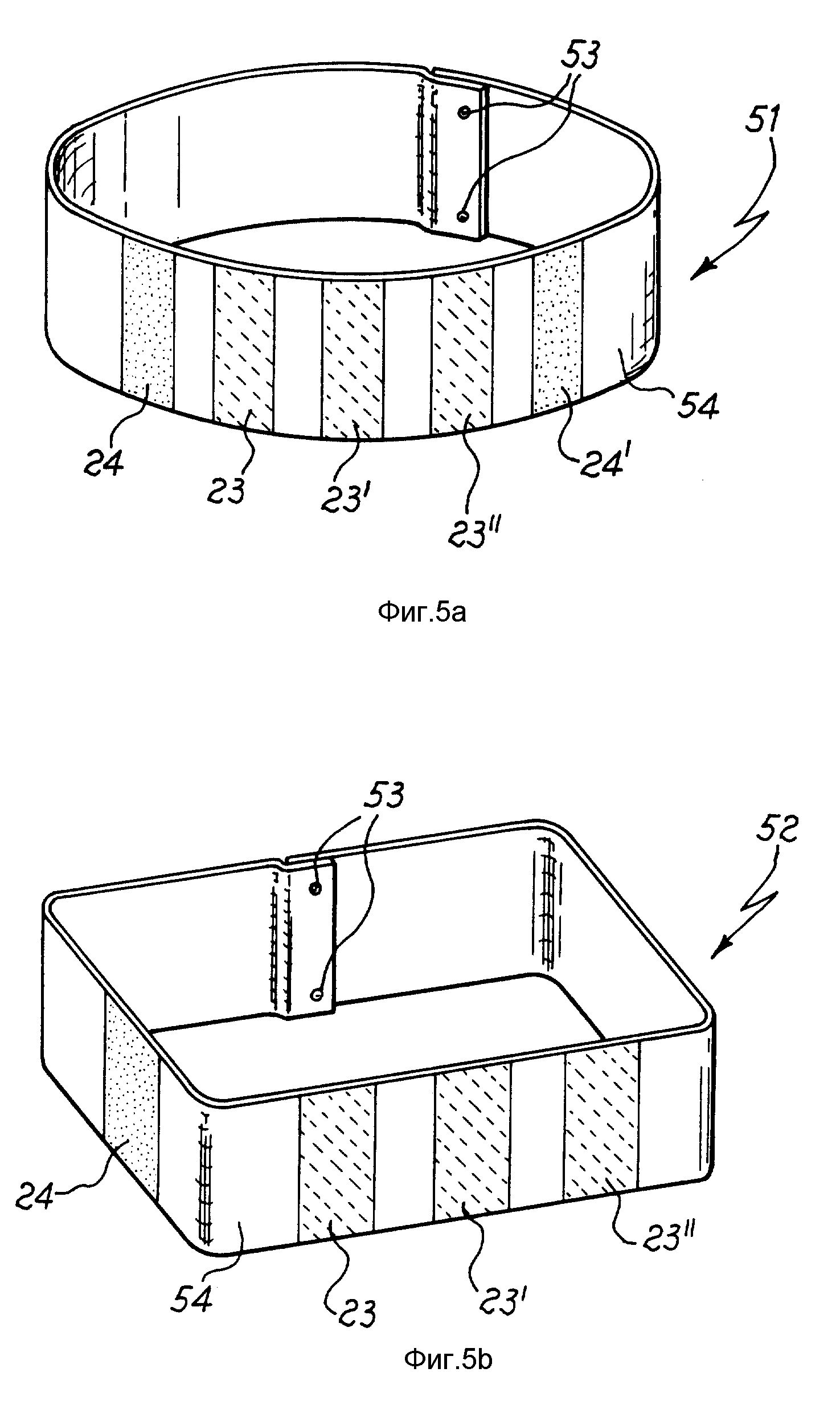

фиг. 5a и 5 показывают два предпочтительных воплощения экранов в соответствии с изобретением, полученных из полосы согласно фиг. 2;

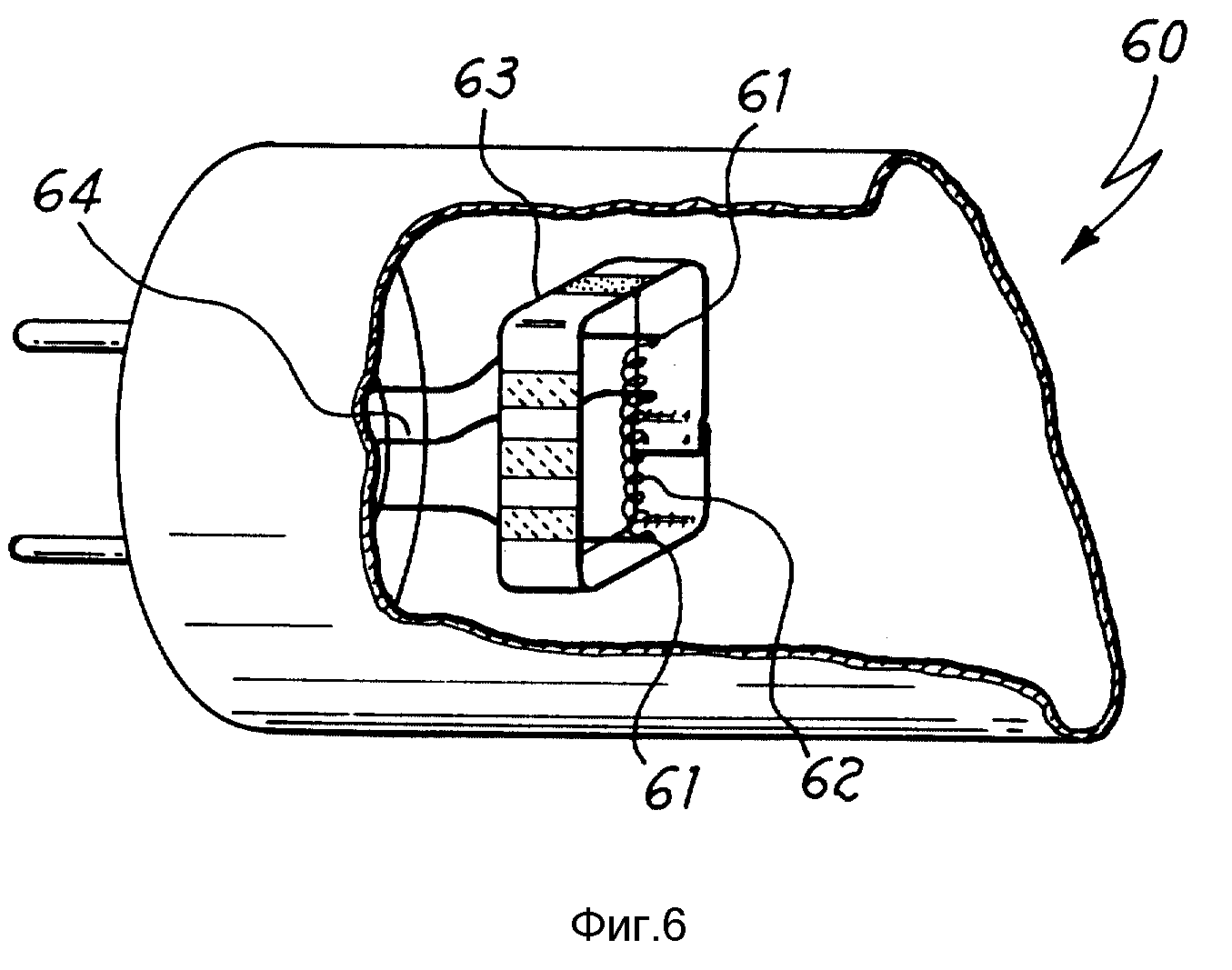

фиг. 6 показывает вид с вырывом лампы с экраном в

соответствии с изобретением, установленным в рабочем положении вокруг электрода.

Как указывалось выше на одну поверхность опорной металлической полосы холодной прокаткой наносят различные дорожки материалов, т.е. хорошо известным способом, заключающимся в нанесении дорожек из сыпучих порошков на опорную полосу, непрерывно подаваемую снизу между валками, благодаря которым за счет холодного прессования обеспечивается сцепление порошков с опорной полосой.

Полоса может быть выполнена из различных материалов; однако, предпочтительным является использование стали, покрытой никелем, обладающей хорошими механическими свойствами в сочетании с хорошей стойкостью к окислению, которое может произойти в течение этапов работы лампы при высокой температуре. Толщина полосы составляет предпочтительно между 0.1 и 0.3 мм. Ширина полосы может соответствовать высоте готового экрана, составляющей, обычно, между 4 и 6.5 мм или быть немного больше длины окружности готового экрана; эти оба варианта показаны, соответственно, на фиг. 1 и 2 и описаны подробно ниже.

Для избежания проблемы образования формы полосы так называемого типа "лезвие сабли" в течение прокатывания материалов, особое внимание должно быть обращено на появление механических напряжений на полосе в местах, симметричных относительно оси той же полосы. Далее, при ссылке на механическое напряжение, концепция симметрии будет отражаться в довольно смягченном смысле, т.е. она не будет означать строгого равенства величин механической нагрузки; скорее она будет означать, что механические нагрузки, приложенные к точкам геометрически симметричным относительно центральной оси полосы, являются подобными и не отличаются друг от друга по значению более чем на 15%.

Состояние симметричного напряжения может быть получено различными путями: в случае нечетного расположения дорожек порошка вокруг оси полосы возможно использовать ряд узких валков, где каждый валок оказывает различное давление на находящийся под ним участок полосы, который либо покрыт дорожкой порошка, либо нет. Более легко состояние симметричного напряжения может быть достигнуто нанесением различных материалов таким путем, чтобы дорожки, симметричные относительно оси полосы, состояли из материалов, величины твердости которых не отличались бы друг от друга более чем на 15%. В соответствии с геометрическим аспектом, это условие требует, чтобы в случае парного числа дорожек ось полосы была свободна от нанесенного прокаткой материала, в то время как в случае нечетного числа дорожек ось полосы должна совпадать с осью дорожки одного из материалов. Для выполнения такого условия симметрии необходимо знать твердость используемых различных материалов. Можно сказать, что, как правило, газопоглощающие газы тверже выделяющих ртуть интерметаллических соединений. Однако, в соответствии с предпочтительным воплощением, требуемое условие симметрии твердости удовлетворяется просто симметричным относительно оси полосы нанесением пар дорожек одного и того же материала (за исключением возможной центрально расположенной дорожки).

На фиг.1 и 2 показаны участки возможных полос с симметричными дорожками материалов. На фиг.1 показана полоса 10, имеющая ширину, равную высоте готового экрана, где на поверхности 11 металлической опоры 12 нанесены дорожки 13, 13' материала, выделяющего ртуть, и одна дорожка 15 газопоглощающего материала. На этой фигуре показан только пример полосы с двумя дорожками материала, выделяющего ртуть и одной дорожкой газопоглощающего материала и, конечно, количество, положение этих дорожек и расстояние между ними могут меняться, в соответствии с требованиями. На фиг. 2 показана металлическая полоса 20, имеющая ширину большую, чем у полосы, согласно фиг. 1, и немного большую длины окружности изготавливаемого экрана. В центральной зоне поверхности 21 опоры 22 нанесены дорожки 23, 23', 23'' материала, выделяющего ртуть, и дорожки 24, 24' газопоглощающего материала; в этом случае показан пример полосы с тремя дорожками материала, выделяющего ртуть, и двумя дорожками газопоглощающего материала, но должно быть ясно, как уже указывалось в случае полосы, согласно фиг. 1, что эти количества дорожек могут изменяться. Две краевые зоны 25, 25' поверхности 21 полосы оставлены свободными от дорожек материала. Толщина дорожек различных материалов после прокатки составляет обычно между 20 и 120 мкм, т.е. микрометров.

Для улучшения адгезии дорожек порошка на полосе могут применяться известные в технике приемы; например, поверхность полосы может быть выполнена шероховатой с помощью механических обработок; в соответствии с другим вариантом, можно выполнить вдоль всей длины полосы некоторое количество выемок, выполненных для приема дорожек порошка. Этот вариант показан на фиг. 3, где показано поперечное сечение возможной полосы согласно изобретению (где детали показаны в произвольном масштабе для наглядности с особым выделением соотношения толщины и ширины): полоса 30 имеет на верхней поверхности 31 опорные участки 32, 32' ..., для прокатки по ним активных материалов. Предусмотрение продольных выемок 34, 34' ... на нижней поверхности 33 полосы 30 может быть полезным для изготовления экрана предпочтительного типа, о чем подробнее будет сказано ниже. Это и другие подходящие поперечные сечения полосы могут быть легко получены путем пропускания плоской металлической полосы между соответствующими профилированными валками перед осуществлением этапа прокатки порошков.

Затем полоса с дорожками материалов разрезается на детали. Полоса типа, показанного на фиг. 1, имеющая ширину, равную высоте необходимого экрана, разрезается с шагом, немного большим длины окружности экрана, по пунктирным линиям, показанным на чертеже; в соответствии с альтернативным воплощением, показанным на фиг. 2, полоса может быть немного шире требуемой длины окружности экрана, и она разрезается на детали с шагом, соответствующим высоте желаемого экрана, по пунктирным линиям, показанным на чертеже. В обоих случаях полученные таким образом детали имеют прямоугольную форму с соотношением сторон обычно составляющим между около 5:1 и 15:1.

На окончательном этапе изготовления экранов, согласно изобретению, нарезанные на полосы детали сгибаются и замыкаются в кольцо соединением коротких краев детали. Это соединение может быть осуществлено механически, например, обжимом или сваркой. Хотя и возможно получить различные формы поперечного сечения экрана, такие как овальную форму или квадратное сечение, предпочтительными являются формы, показанные на фиг. 5a и 5b, на которых показаны соответственно экран 51 с круглым поперечным сечением и экран 53 с по существу прямоугольным поперечным сечением.

В соответствии со вторым аспектом, настоящее изобретение относится к экранам для ламп, полученным способом, описанным выше.

Конструкция изготовляемого экрана зависит от лампы, для которой он предназначен, в частности, количество материалов и, таким образом, количество и ширина наносимых дорожек зависят от количества материала, выделяющего ртуть, и газопоглощающего материала, которые требуются в различных лампах.

Выделяющие ртуть материалы представляют собой интерметаллические соединения ртути с титаном и/или цирконием, в соответствии с упомянутым патентом США N 3657589, с добавлением сплавов меди, усиливающих выделение ртути, как описано в заявке EP-A-0669639 и заявке EP-A-0691670 на имя заявителя. Подготовка этих материалов и условия выделения ртути из них указаны в упомянутых документах. Эти материалы применяют, предпочтительно, в порошкообразной форме с размером частиц порошка, соответствующим между 100 и 250 мкм.

В качестве газопоглощающего материала используется предпочтительно упомянутый сплав St 101, раскрытый в патенте США N 3203901, где описаны его приготовление и условия использования. Можно также использовать упомянутые сплавы St 707 и St 198, приготовление и условия использования которых описаны в патентах США N 4312669 и N 4306887 соответственно. Размер частиц газопоглощающего материала составляет, предпочтительно, между 100 и 250 мкм (микрометров).

На фиг. 4 показан экран 40, изготовленный из полосы, согласно фиг. 1, где, как показано, нанесенные на полосу дорожки идут на экране по кругу. Полосу, согласно фиг. 1, разрезают по пунктирным линиям с шагом, который немного превышает длину окружности экрана; полученную таким образом деталь сгибают в кольцо и соединяют по ее краям точечной сваркой в точках 41 и получают таким образом готовый экран 40, несущий дорожки 13, 13' и 15 на его наружной поверхности 42.

Предпочтительные воплощения экрана, в соответствии с изобретением, показанные на фиг. 5a и 5b, получают полосы, согласно фиг. 2. Две краевые зоны 25, 25' полосы не имеют дорожек материала для возможности их использования для сварки на конечном этапе изготовления экрана. В этом случае полосу разделяют путем разрезания по пунктирным линиям (фиг. 2) с шагом, соответствующим требуемой высоте экрана. Полученные таким образом детали затем сгибают и сваривают в зонах 25, 25', получая экраны с дорожками различных материалов на наружной поверхности 54 экрана, идущие в направлении, параллельном оси экрана. Возможные поперечные сечения экранов могут быть самыми разнообразными, но предпочтительными сечениями являются показанные на фиг. 5a, где показан экран 51 с круглым поперечным сечением, и на фиг. 5b, где показан экран 52 с по существу прямоугольным поперечным сечением. Использование широкой полосы согласно фиг. 2, является предпочтительным, поскольку в этом случае широкая, свободная от дорожек зона пригодна для осуществления точечных сварок 53, а также для приваривания экрана к опоре, поддерживающей его в соответствующем положении в лампе.

Форма экрана 52 может быть особенно предпочтительной в случае его изготовления из полосы с поперечным сечением, показанным на фиг. 3. При изготовлении экрана 52 по существу прямоугольного поперечного сечения сгибы детали полосы могут быть расположены в зонах, свободных от дорожек материалов, чем предотвращается любой риск возможного присутствия свободных частиц материала при осуществлении сгиба. Конечно, хотя и является предпочтительным прямоугольный экран, полученный из полосы с поперечным сечением, как показано на фиг. 3, в соответствии с изобретением допустимы все комбинации форм экранов и поперечных сечений полосы; например, можно изготавливать прямоугольный экран из полосы с выемками 34, 34' ..., но без опорных поверхностей 32, 32' ..., или круглый экран из полосы без выемок 34, 34' ...., и с опорными поверхностями 32, 32' ...., или без них на наружной поверхности экрана. На фиг. 6 показан вид с вырывом концевого участка прямолинейной лампы, где экран в соответствии с изобретением показан в рабочем положении. Лампа 60, электрические контакты 61, через которые к электроду 62 подводится напряжение, и экран 63, прикрепленный к опоре 64, показаны на этой фигуре.

Экраны, в соответствии с изобретением, имеют преимущества по сравнению с известными экранами. Главное преимущество состоит в том, что на предложенных в изобретении экранах материалы, выделяющие ртуть, расположены отдельно от газопоглощающих материалов, чем устраняются возможные помехи при функционировании различных материалов, в экранах, в соответствии с изобретением, все материалы нанесены прокаткой по одной поверхности опоры, а не по двум противоположным поверхностям, как в случае некоторых известных экранов, что на практике трудно осуществимо.

Реферат

Способ изготовления устройства для выделения ртути, поглощения реактивных газов и экранирования электродов, называемого обычно "экраном". Экран изготавливают путем придания соответствующей формы детали металлической полосы, на одну поверхность которой нанесены одна или более дорожек порошкообразных материалов, выделяющих ртуть, и газопоглощающих материалов. Операция по нанесению таких материалов на полосу осуществляется так, чтобы не вызвать деформацию полосы. Изобретение позволяет изготовить усовершенствованный экран, объединяющий функции выделения ртути и поглощения газа. 2 с. и 12 з.п. ф-лы, 7 ил.

Формула

Цирконий - Zr 84

Алюминий - А1 16

14. Устройство по п.11, отличающееся тем, что имеет, по существу, прямоугольное поперечное сечение, зоны которого с нанесенными смесью выделяющего ртуть материала и газопоглощающим материалом выполнены, по существу, плоскими, а его сгибы расположены в зонах, свободных от указанных материалов.

Комментарии