Оптический элемент и способ его изготовления - RU2637362C1

Код документа: RU2637362C1

Чертежи

Описание

Изобретения относятся к оптическому приборостроению, а более конкретно к конструкции оптических деталей и узлов оптических и электронно-оптических приборов.

Конструкция оптических систем предполагает использование в своем составе большого количества оптических деталей и узлов вследствие необходимости снижения искажения изображения, формируемого системой, вызванных аберрациями (сферической комой, астигматизмом и т.п.).

Периферическую часть оптических деталей и узлов (линз, склеек, входных окон электронно-оптических приборов и т.п.), не участвующую в формировании изображения, т.е. находящуюся за пределами светового диаметра системы, в особенности в широкоугольных многокомпонентных объективах, обычно покрывают черным лаком (см. Конструирование типовых оптических деталей и сборочных единиц оптических приборов электронный учебник по дисциплине: «Основы конструирования оптических приборов» Латышев С.М., Егоров Г.В., Митрофанов С.С, Каракулев Ю.А., Тимощук И.Н. СПбГИТМО(ТУ), Кафедра КиПОП с. 12).

Эта операция используется для снижения паразитного светорассеяния на этих поверхностях, которое приводит не только к потерям света, но и самое главное - к ухудшению контраста передаваемого изображения.

Существенными недостатками приведенной конструкции является следующие:

- лак, даже нанесенный на неполированные торцы оптической детали, имеет высокий коэффициент отражения от границы раздела с материалом оптической детали, в результате чего рассеяние, в особенности в многокомпонентных системах, остается высоким;

- отдельной проблемой является устранение светорассеяния во входных окнах вакуумных фотоэлектронных приборов (ВФЭП), которые одновременно являются частью оптической системы оптико-электронного прибора ночного видения (ПНВ) или низкоуровневой телевизионной системой (НУТв) - фотоприемного модуля ФПМ.

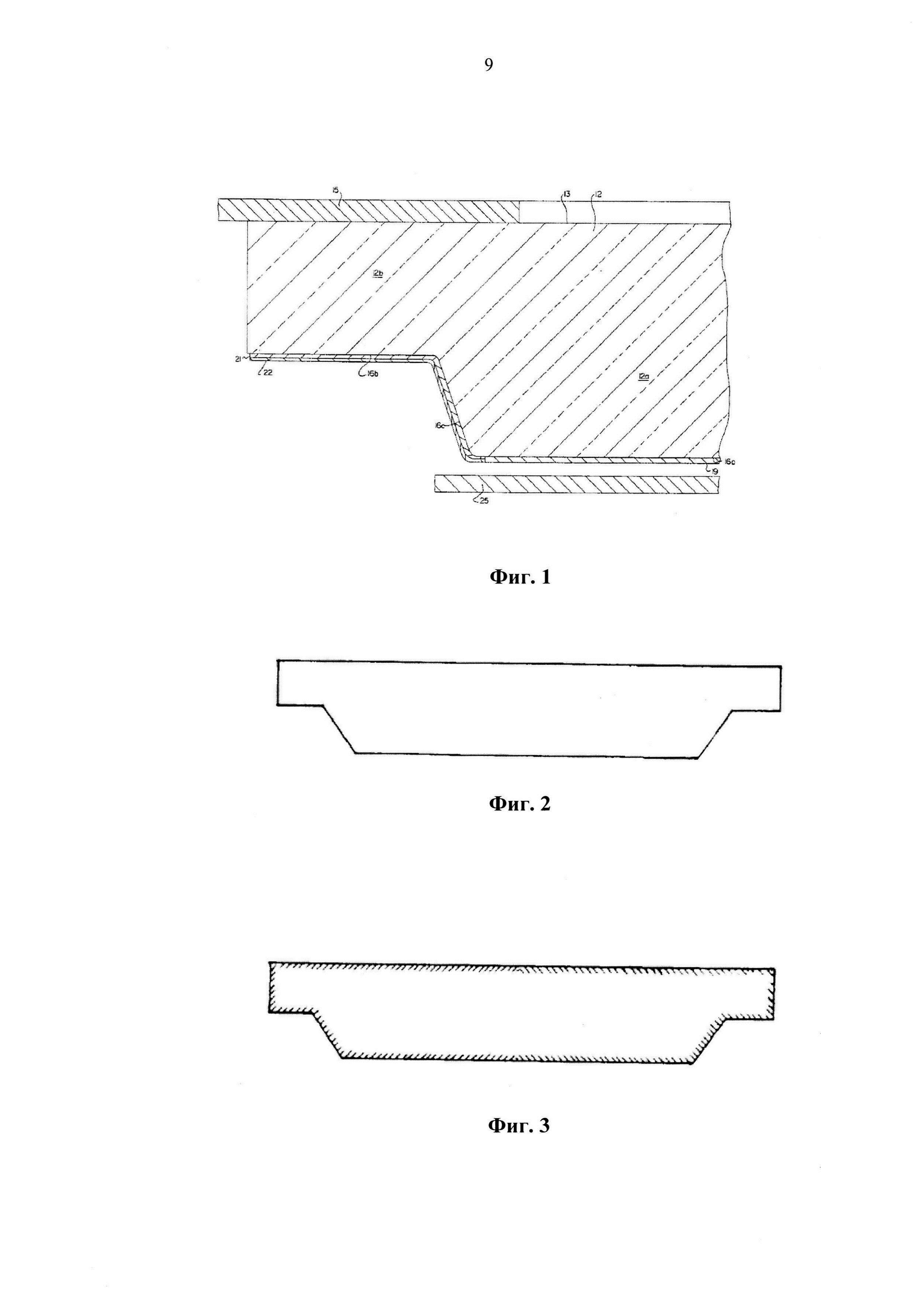

При изготовлении входных окон ВФЭП использование лаков на органической связке невозможно, т.к. их производство предполагает получение сверхвысокого вакуума при высоких температурах (выше 300°С) при условии отсутствия углеводородов. Вместо лака для таких приборов используют вакуумное или плазменное напыление, описанные, например, в патенте США №4853098 от 01.08.1989 г., при таком способе граница раздела покрытие - подложка также имеет высокий коэффициент отражения (см. Фиг. 1).

Авторы патента США №4406973 от 27.09.1983 г. и его усовершенствованный вариант №4661079 от 28.04.1987 г., принятых за аналоги, была предложена конструкция и способ изготовления оптической детали, состоящие в том, что оптическую деталь собирают из цилиндрической вставки и «черного» обрамления, полученного путем спекания двух заготовок с последующей их оптико-механической обработкой.

Недостатком данной конструкции является разница в показателях преломления спекаемых деталей и, как следствие, отражения света от границы раздела вставки и обрамления, приводящие к светорассеянию. Кроме того, в случае, когда данная конструкция является входным окном ВФЭП, в котором к нему приваривают фотокатодную структуру при высокой температуре (выше точки трансформации стекол вставки и обрамления), при термическом отжиге после сварки возможно возникновение термических напряжений, приводящих к браку фотокатодного узла.

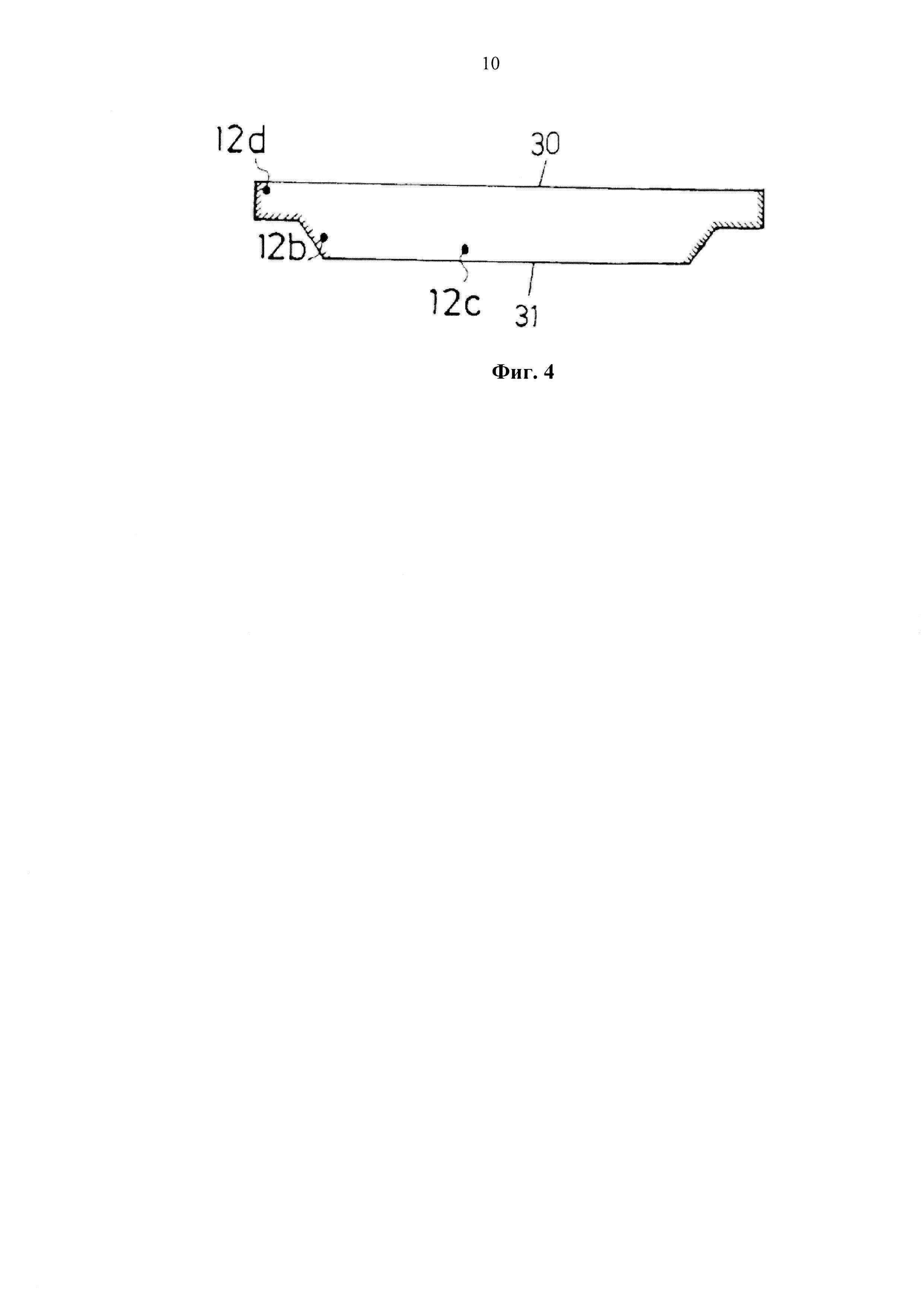

Наиболее близкими к предлагаемым изобретениям (прототип) являются патент США №4760307 от 26.07.1988 г., где в стекло, предназначенное для изготовления фотокатодного узла ВФЭП вводят активные центры, которые после отжига начинают поглощать свет, или патент США №US 4989960 от 05.02.1991, содержащий в стекле такие центры, обеспечивающие, по мнению авторов, равенство коэффициентов преломления на границе стекло/зачерненное стекло, так что не будет отражения света в слое поглощения (колон. 3, строки 63-68). При этом заготовку необходимо полностью изготовить, оставив припуски на шлифовку и полировку рабочих поверхностей отожженной детали (см. Фиг. 2, 3, 4 первого патента).

Поверхности 12d и 12b остаются необработанными.

При сложной форме заготовки шлифовку обычно проводят профилированным алмазным инструментом со связанным абразивом, а полировку вручную или с помощью химических реактивов. Эти операции значительно повышают трудоемкость процессов.

Кроме того, недостатком данного изобретения является необходимость дополнительного травления исходной заготовки в фосфорной кислоте HF для ускорения процесса восстановления активных центров, состоящих из кристаллов KCl, NaCl, KBr, который все равно остается длительным и доходит до 40 часов. Данные кристаллы при использовании в ВФЭП, содержащих атомно чистые поверхности полупроводниковых фотокатодов GaAs, InGaAs, GaN часто несовместимы с такими примесями.

Задачей предложенного технического решения является создание оптического элемента с низким светорассеянием на периферических светопоглощающих поверхностях и снижения трудоемкости и себестоимости изготовления детали.

Техническим результатом предложенного технического решения является увеличение коэффициента поглощения светопоглощающей части оптического элемента с одновременным обеспечением сохранения оптических и термомеханических свойств стекла, а также уменьшение необходимости дополнительной оптической обработки.

Указанный технический результат достигается тем, что в оптическом элементе, содержащем светопрозрачную рабочую и периферическую светопоглощающую части, изготовленные из оптического стекла, имеющего в составе соединения металлов, светопоглощающая часть содержит слой восстановленной окиси свинца в диапазоне 0,3-0,5%, с плавным увеличением ее концентрации от поверхности вглубь стекла для обеспечения уменьшения преломления и отражения света от границы раздела слой - стекло.

Также указанный технический результат достигается тем, что в способе изготовления оптического элемента, содержащего светопрозрачную и периферическую светопоглощающую части, изготовленные из оптического стекла с добавкой путем отжига заготовки оптического элемента в восстановительной среде, в качестве упомянутой добавки используют окисел свинца в диапазоне от 0,3-0,5%, отжиг проводят в среде водорода при температуре на 50°C-80°C выше дилатометрической точки размягчения оптического стекла с точностью поддержания температуры ±5°C для обеспечения молирования поверхностей заготовки оптического элемента.

Предлагаемые изобретения и исходный уровень техники иллюстрируются чертежами.

На Фиг. 1 показано «черное» покрытие 15 поверхностей входного окна 12 фотоэлектронного прибора согласно патенту США №4853098 от 01.08.1989 г.

На Фиг. 2 представлена заготовка прототипа с припусками для отжига. Боковые поверхности заготовки необходимо обработать с оптическим качеством.

На Фиг. 3 показана эта заготовка после отжига.

На Фиг. 4 показана эта же заготовка после оптической обработки поверхностей 31 и 30.

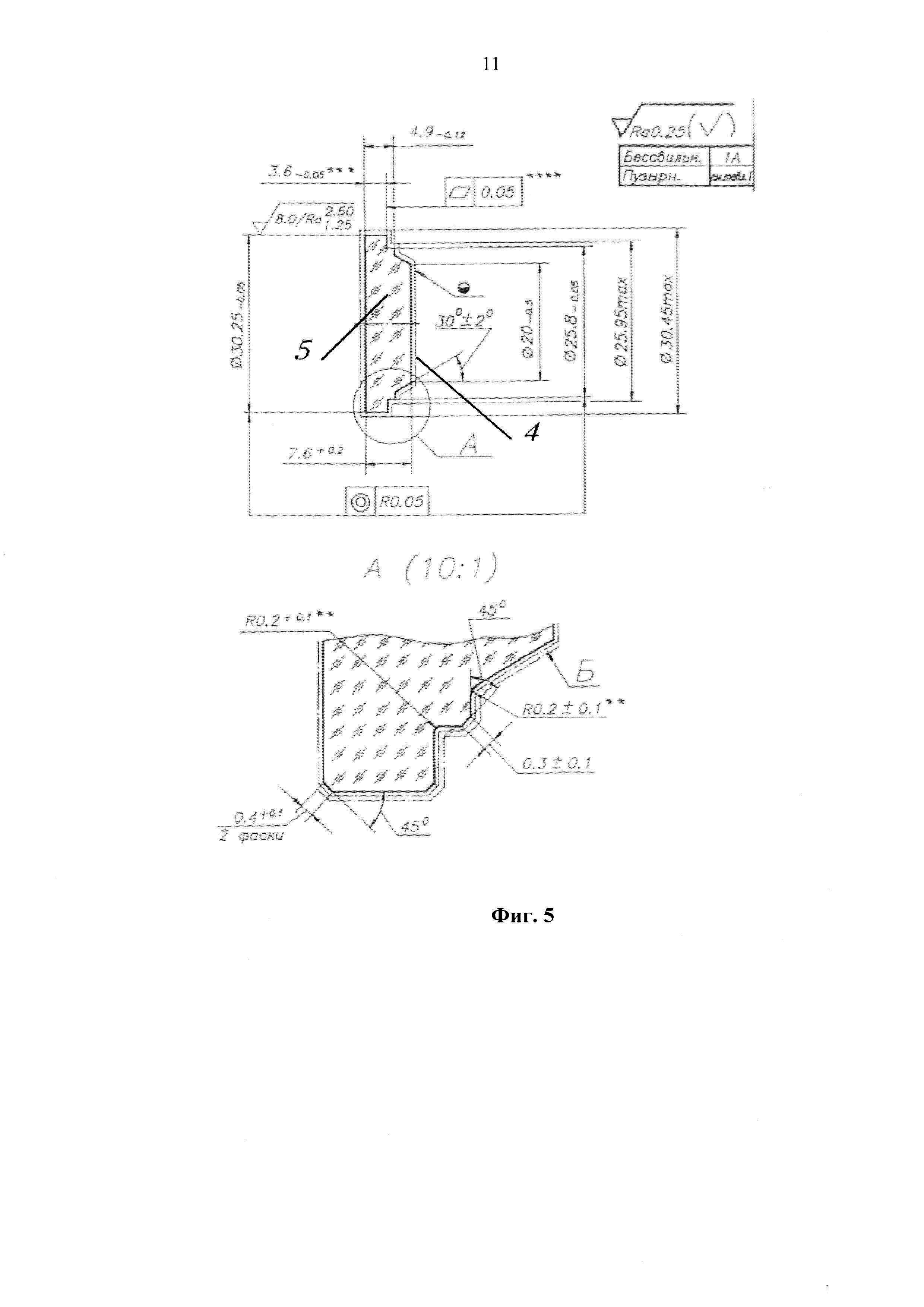

На Фиг. 5 показан пример предлагаемой заготовки входного окна ВФЭП с припусками на оптическую обработку плоских поверхностей после отжига в водороде.

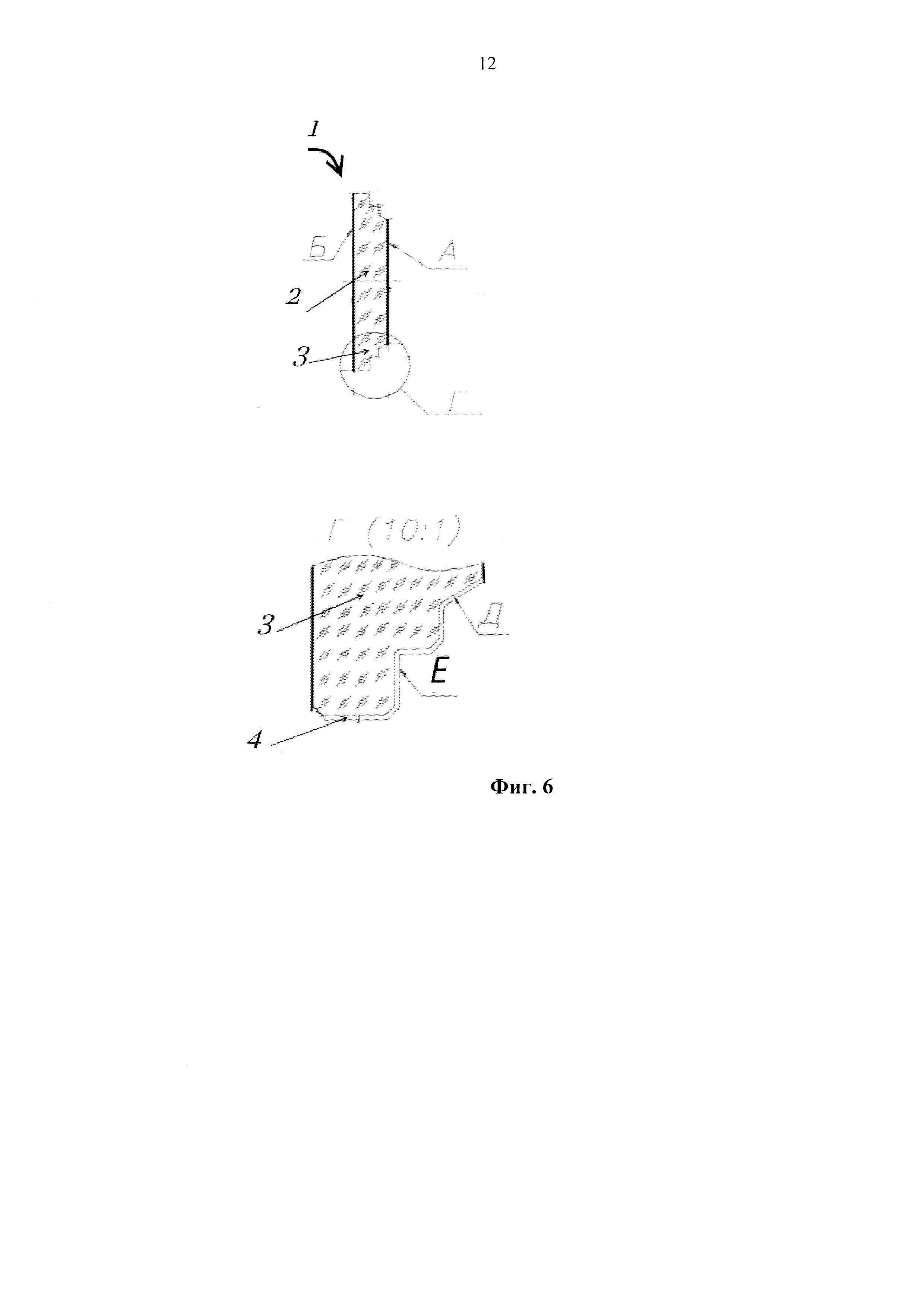

На Фиг. 6 представлено готовое входное окно ВФЭП после оптической обработки поверхностей А и Б.

Оптический элемент 1 содержит (см. фиг. 6) светопрозрачную 2 и периферическую светопоглощающую 3 части, изготовленные из оптического стекла с добавкой. Светопоглощающая часть 3 содержит восстановленный слой окиси свинца 4, с плавным увеличением ее концентрации от поверхности вглубь стекла для обеспечения уменьшения преломления и отражения света от границы раздела слой - стекло.

Концентрация добавки окиси свинца содержится в диапазоне 0,3-0,5%.

При изготовлении оптического элемента, содержащего светопрозрачную 2 и периферическую светопоглощающую 3 части, изготовленные из оптического стекла с добавкой путем отжига заготовки 5 оптического элемента в восстановительной среде в качестве добавки используют окисел свинца в диапазоне от 0,3-0,5%, отжиг проводят в среде водорода при температуре на 50°C-80°C выше дилатометрической точки размягчения оптического стекла с точностью поддержания температуры ±5°C для обеспечения молирования поверхностей заготовки оптического элемента.

Для проведения оптимального «чернения» нами была использована добавка окиси свинца в количестве 0,3-0,5% в исходное стекло заготовки 5. Такая добавка позволяет обеспечить образование восстановленного слоя PbхOу, в котором величина концентрации плавно увеличивается от поверхности вглубь стекла, в результате чего граница раздела слой - стекло отсутствует. Это позволяет в свою очередь обеспечить светорассеяние. Такое низкое содержание окиси свинца позволяет сохранить оптические и термомеханические свойства исходных стекол (показатель преломления, температурный коэффициент линейного расширения - ТКЛР и др.), таким образом, разработчик оптической системы может проектировать ее, используя каталожные марки стекол, модифицированные окисью свинца. Если необходимо получение полированного края заготовки, который в дальнейшем, после «чернения», не должен подвергаться механической полировке, заготовку отжигают в водороде при температуре на 50°C-80°C выше точки дилатометрического размягчения стекла. В результате поверхность стекла заготовки оплавляется (молируется) без изменения формы и размеров заготовки. Точность поддержания температуры в процессе отжига должна быть не хуже ±5°C. При превышении этой температуры происходит недопустимое изменение размеров заготовки, при более низкой - недостаточное ее «чернение». Такую точность, например, обеспечивает водородная печь для полупроводникового производства СДО-125/3-15.

При введении окиси свинца менее 0,3% указанный эффект становится менее выраженным, при содержании окиси свинца более 0,5% свойства исходного стекла (показатель преломления и ТКЛР заметно изменяются).

Финишная операция шлифовки и полировки рабочих поверхностей заготовки осуществляется по типовому технологическому процессу оптического производства. Боковые поверхности заготовки сформированы профилированным алмазным инструментом. На плоскости заданы допуска. После отжига заготовки в водороде на боковых поверхностях заготовки образуется поглощающий свет «черный» слой с коэффициентом поглощения не менее 99,9%, который не требует дополнительной обработки.

В качестве примера такой конструкции на фиг. 5 и 6 показаны заготовка и входное окно ВФЭП.

Так как поверхности Д и Е в результате отжига при температуре на 50-80°C выше дилатометрической точки размягчения стекла «молированы», их чистота соответствует полированным поверхностям А и Б. В связи с этим внутри вакуумной оболочки ВФЭП на эти поверхности можно наносить контактные покрытия.

Следующей операцией является изготовление фотокатодного слоя на поверхности А. Так как поверхности А, Д и Е отполированы, металлические контактные покрытия на все эти поверхности наносят с высоким качеством.

Показатель преломления стекла без добавки окиси свинца и с такой добавкой не меняется и составляет n=1,48257, а ТКЛР 57×10-7 1/град.

Таким образом, при использовании предлагаемых изобретений обеспечивается технический результат, которым является увеличение коэффициента поглощения светопоглощающей части оптического элемента с одновременным обеспечением сохранения оптических и термомеханических свойств стекла, а также уменьшение необходимости дополнительной оптической обработки.

Реферат

Оптический элемент содержит светопрозрачную рабочую и периферическую светопоглощающую части, изготовленные из оптического стекла, имеющего в составе соединения металлов. Светопоглощающая часть содержит слой восстановленной окиси свинца в диапазоне 0,3-0,5%, с плавным увеличением ее концентрации от поверхности вглубь стекла для обеспечения уменьшения преломления и отражения света от границы раздела слой - стекло. Способ изготовления включает отжиг заготовки оптического элемента из оптического стекла в восстановительной среде с последующей оптической обработкой для обеспечения прозрачности рабочей светопрозрачной части. В процессе отжига в качестве добавки используют окисел свинца в диапазоне от 0,3-0,5%. Отжиг проводят при температуре на 50°С-80°С выше дилатометрической точки размягчения оптического стекла с точностью поддержания температуры ±5°С. Технический результат - увеличение коэффициента поглощения светопоглощающей части оптического элемента с одновременным сохранением оптических и термомеханических свойств стекла, а также уменьшение необходимости дополнительной оптической обработки. 2 н.п. ф-лы, 6 ил.

Комментарии