Плазменная индикаторная панель и способ ее изготовления - RU2398306C1

Код документа: RU2398306C1

Чертежи

Описание

Область техники

Данное изобретение относится к плазменной индикаторной панели и способу ее изготовления. Данное изобретение, более конкретно, относится к плазменной индикаторной панели, имеющей диэлектрический слой, покрытый улучшенным защитным слоем, и способу изготовления такой панели.

Предшествующий уровень техники

Плазменная индикаторная панель (в дальнейшем называемая PDP) представляет собой плоский дисплей, в котором используется излучение, создаваемое газовым разрядом. PDP находят практическое применение во многих областях, таких как дисплей для воспроизведения изображений на экране и дисплей для отображения общественной информации, поскольку PDP могут выводить информацию на экран с высокой скоростью и иметь большие размеры. Имеется два типа PDP, постоянного тока (DC) и переменного тока (AC). В особенности PDP с поверхностным разрядом переменного тока обладает высоким технологическим потенциалом для реализации дисплея с продолжительным сроком службы и большим экраном, и поэтому налажен серийный выпуск таких панелей.

Фиг.10 представляет собой схематическое изображение, показывающее структуру разрядной ячейки (ячейки отображения видеоданных) или разрядного элемента обычной PDP переменного тока. PDP 1x, показанная на Фиг.10, образована из передней панели 2 и задней панели 9, которые объединены одна с другой. Передняя панель 2 включает в себя переднюю стеклянную пластину 3. На поверхности передней стеклянной пластины 3 расположено множество пар 6 дисплейных электродов, каждая из которых образована сканирующим электродом 5 и поддерживающим электродом 4. Диэлектрический слой 7 и поверхностный слой 8 сформированы в указанном порядке, чтобы покрывать пары 6 дисплейных электродов. Сканирующий электрод 5 и поддерживающий электрод 4 соответственно образованы прозрачными электродами 51 и 41 и наслоенными на них шинами 52 и 42.

Диэлектрический слой 7 изготовлен из легкоплавкого стекла, температура размягчения которого составляет примерно 550°C-600°C, который обладает токоограничивающей функцией, свойственной PDP переменного тока.

Поверхностный слой 8 защищает диэлектрический слой 7 и пары 6 дисплейных электродов от бомбардировки ионами вследствие образования плазменного разряда. Поверхностный слой 8 также эффективно эмитирует вторичные электроны и понижает напряжение возникновения разряда. Обычно используют оксид магния (MgO), который обладает высокой способностью к эмиссии вторичных электронов, высокой устойчивостью к распылению и высокой оптической прозрачностью, чтобы сформировать поверхностный слой 8 толщиной примерно 0,5 мкм-1 мкм при использовании способа вакуумного осаждения (Патентные документы 1 и 2) или печатного способа (Патентный документ 3). Следует заметить, что защитный слой, который имеет структуру, идентичную структуре поверхностного слоя 8, может быть сформирован для того, чтобы обеспечить эмиссию вторичных электронов и защиту диэлектрического слоя 7 и пар 6 дисплейных электродов.

С другой стороны, задняя панель 9 включает в себя заднюю стеклянную пластину 10 и множество электродов данных (адресных электродов) 11, расположенных на ней таким образом, что они пересекаются с парами 6 дисплейных электродов по существу под прямым углом в горизонтальной проекции. Адресные электроды 11 используются для ввода видеоданных в разрядные ячейки. На задней стеклянной пластине 10 размещен диэлектрический слой 12, изготовленный из легкоплавкого стекла, который покрывает адресные электроды 11. На диэлектрическом слое 12 сформированы барьерные ребра 13 заданной высоты, изготовленные из легкоплавкого стекла. Более конкретно, барьерные ребра 13 образованы рельефными участками 1231 и 1232, которые объединены с образованием рисунка в виде решетки, чтобы разделить разрядное пространство 15 на множество ячеек. Пасту люминофоров красного (R), зеленого (G) и синего (B) цветов наносят на поверхность диэлектрического слоя 12 и боковые поверхности 13 барьерных ребер и обжигают, чтобы сформировать слои люминофоров 14 (слои люминофоров 14R, 14G и 14B).

Передняя панель 2 и задняя панель 9 плотно соединены одна с другой с их взаимным уплотнением вдоль кромок таким образом, что пары 6 дисплейных электродов расположены ортогонально адресным электродам 11 с образованием между ними разрядного пространства 15. В герметизированном разрядном пространстве 15 размещают смесь благородных газов, такую как ксенон-неон или ксенон-гелий, в качестве разрядного газа при давлении в несколько десятков килопаскалей. В результате получают структуру PDP 1x.

Чтобы отобразить изображение на PDP используют способ постепенного отображения изображения посредством разделения поля изображения в целом на множество подполей (SF) (например, способом отображения серой шкалы временным разделением внутренних подполей).

В последние годы возникла потребность в устройствах с малым энергопотреблением, и аналогичные требования предъявляются также в отношении PDP. В PDP высокой четкости разрядные ячейки имеют малые размеры, и, соответственно, число требуемых ячеек возрастает. Таким образом, чтобы генерировать адресный разряд более надежным образом, рабочее напряжение должно быть увеличено.

Обычные PDP имеют следующие проблемы.

Первая проблема заключается в том, что при подаче импульса на дисплейные электроды происходит очевидным образом «задержка разряда», которая представляет собой промежуток времени между подачей импульса и генерацией разряда. В последнее время в области дисплеев, включая PDP, PDP имеют тенденцию к обладанию большим числом пикселей для обеспечения высокой четкости, и поэтому число строк развертки увеличивается. Телевидение высокой четкости, например, имеет более чем в два раза больше строк развертки по сравнению с телевидением по стандарту NTSC. Таким образом, при разработке PDP увеличенной четкости требуется приведение PDP в действие с более высокой скоростью. Для высокоскоростного привода необходимо уменьшение ширины информационного импульса, приложенного во время адресации. Однако, когда PDP приводится в действие с высокой скоростью приложением информационного импульса уменьшенной ширины, уменьшается вероятность завершения разряда в течение такого суженного импульса. Поэтому имеет место риск, что некоторые из разрядных ячеек не адресуются надлежащим образом, вследствие чего отсутствует их свечение.

Вторая проблема заключается в том, что температурная зависимость задержки разряда возрастает с увеличением концентрации газообразного Xe в разрядном газе. Более конкретно, высокое содержание газообразного Xe приводит к большей зависимости задержки разряда от температуры, особенно при низких температурах. Соответственно, проявление задержки разряда вызывает больше проблем. Эта проблема является ключевой на первоначальной стадии приведения PDP в действие.

Третья проблема заключается в том, что, чем выше концентрация газообразного Xe в разрядном газе, тем в большей степени зависит задержка разряда от числа поддерживающих импульсов (зависимость задержки разряда от пространственных зарядов). Задержка разряда происходит более часто, когда число импульсов невелико. Например, когда число импульсов в подполе сравнительно невелико, задержка разряда происходит более часто.

Чтобы разрешить вышеуказанные проблемы, был сделан ряд попыток улучшения защитного слоя MgO, например, посредством изменения кристаллической структуры слоя MgO или добавления (i) Fe, Cr и V или (ii) Si и Al к MgO.

Патентный документ 5 раскрывает следующие возможности уменьшения задержки разряда. Защитный слой MgO формируют газофазным способом на диэлектрическом слое или на осажденном слое MgO, который сформирован осаждением из паровой фазы или напылением. В качестве альтернативы, порошок MgO, который образуется газофазным способом, размещается на диэлектрическом слое.

Другие попытки были сделаны, чтобы разрешить проблемы, связанные с зависимостью задержки разряда от температуры (особенно с задержкой разряда в низкотемпературном интервале), как указано ниже. Патентный документ 6 раскрывает попытку оптимизации количества Si, добавляемого к MgO, и Патентный документ 7 раскрывает другую попытку, связанную с добавлением Fe, Ca, Al, Ni и К, а также Si.

[Патентный документ 1] Публикация выложенной заявки на патент Японии № H5-234519.

[Патентный документ 2] Публикация выложенной заявки на патент Японии № H8-287833.

[Патентный документ 3] Публикация выложенной заявки на патент Японии № H7-296718.

[Патентный документ 4] Публикация выложенной заявки на патент Японии № H10-125237.

[Патентный документ 5] Публикация выложенной заявки на патент Японии №2006-54158.

[Патентный документ 6] Публикация выложенной заявки на патент Японии №2004-134407.

[Патентный документ 7] Публикация выложенной заявки на патент Японии №2004-273452.

Описание изобретения

Проблемы, подлежащие разрешению посредством данного изобретения

Однако ни одна из вышеуказанных обычных методик не разрешает надлежащим образом все проблемы, связанные с «задержкой разряда», «зависимостью задержки разряда от температуры (особенно при низких температурах)» и «зависимостью от числа импульсов (зависимостью задержки разряда от пространственных зарядов)», которые обусловлены высоким содержанием Xe.

При наличии этих проблем состояние PDP в настоящее время еще обладает возможностями для улучшений.

Данное изобретение создано с учетом вышеуказанных проблем и имеет целью разрешение обеих проблем, связанных с «задержкой разряда» и «зависимостью задержки разряда от температуры», посредством улучшения защитного слоя.

В дополнение к разрешению вышеуказанных проблем целью данного изобретения также является также предоставление PDP, которая проявляет высокое качество отображения информации посредством подавления «зависимости задержки разряда от пространственных зарядов».

Средство для разрешения проблем

Для разрешения вышеуказанных проблем данное изобретение предоставляет плазменную индикаторную панель, имеющую первую подложку и вторую подложку, которые расположены одна напротив другой с образованием между ними разрядного пространства и которые взаимно уплотнены вдоль их кромок, первая подложка включает в себя электроды и диэлектрический слой, которые расположены на ней в указанном порядке, при этом на поверхности диэлектрического слоя, обращенной к разрядному пространству, или над ней размещен порошок, по существу образованный из частиц оксида магния, каждая из которых имеет грань кристалла с кристаллографической ориентацией (100) и грань кристалла с кристаллографической ориентацией (111).

При этом порошок может быть размещен непосредственно на поверхности диэлектрического слоя. Кроме того, поверхностный слой, изготовленный из металлического оксида, может быть размещен на поверхности диэлектрического слоя. Данный металлический оксид является по меньшей мере одним оксидом из оксида магния, оксида кальция, оксида бария и оксида стронция. Кроме того, порошок может быть размещен на поверхности поверхностного слоя, которая обращена к разрядному пространству. Частицы оксида магния могут включать частицы, которые частично заделаны в поверхностный слой таким образом, что каждая частица оксида магния открыта в разрядное пространство.

Частицы оксида магния могут включать частицы, каждая из которых имеет гексаэдрическую структуру с по меньшей мере одной секущей поверхностью. При этом каждая гексаэдрическая частица имеет основную поверхность, которая является гранью кристалла с кристаллографической ориентацией (100), и секущую поверхность, которая является гранью кристалла с кристаллографической ориентацией (111). Частицы оксида магния могут включать частицы, каждая из которых имеет октаэдрическую структуру с по меньшей мере одной секущей поверхностью. В этом случае каждая октаэдрическая частица может иметь основную поверхность, которая является гранью кристалла с кристаллографической ориентацией (111), и секущую поверхность, которая является гранью кристалла с кристаллографической ориентацией (100).

Частицы оксида магния могут включать частицы, каждая из которых имеет кристаллическую структуру типа хлорида натрия, и каждая частица является тетракайдекаэдром, который имеет шесть поверхностей, каждая из которых является гранью кристалла с кристаллографической ориентацией (100), и восемь поверхностей, каждая из которых является гранью кристалла с кристаллографической ориентацией (111). Каждая тетракайдекаэдрическая частица оксида магния может иметь основную поверхность, которая является гранью кристалла с кристаллографической ориентацией (100), и секущую поверхность, которая является гранью кристалла с кристаллографической ориентацией (111). В качестве варианта каждая тетракайдекаэдрическая частица оксида магния может иметь основную поверхность, которая является гранью кристалла с кристаллографической ориентацией (111), и секущую поверхность, которая является гранью кристалла с кристаллографической ориентацией (100). Следует заметить, что желательно, чтобы порошок был образован обжигом предшественника оксида магния.

Действие данного изобретения

В соответствии с данным изобретением вышеуказанной структуры порошок MgO отличается тем, что частицы MgO имеют грань кристалла с кристаллографической ориентацией (100) и грань кристалла с кристаллографической ориентацией (111) (ниже в данном документе на них ссылаются как на «две характерные кристаллографические плоскости»).

Грань кристалла с кристаллографической ориентацией (100) с ее наименьшей свободной поверхностной энергией с трудом адсорбирует газообразные примеси (воду, углеводороды, диоксид углерода и т.п.) в широком температурном интервале от низкой температуры до температуры, равной нормальной температуре или выше ее. Соответственно, грань кристалла с кристаллографической ориентацией (100) стабильным образом эмитирует вторичные электроны при низкой температуре, при которой легко адсорбируются газообразные примеси. Помимо этого грань кристалла с кристаллографической ориентацией (111) имеет высокий коэффициент эмиссии вторичных электронов и поэтому эмитирует равномерным образом вторичные электроны при температуре, равной нормальной температуре или выше ее. Таким образом, размещение частицы MgO с указанными двумя характерными кристаллографическими плоскостями на диэлектрическом слое обеспечивает синергическое действие свойств каждой кристаллографической плоскости, делая возможным эффективное и стабильное эмитирование данными двумя характерными кристаллографическими плоскостями вторичных электронов в широком температурном интервале. Следовательно, в PDP в соответствии с вариантами осуществления данного изобретения обеспечивается возможность подавления «задержки разряда» и «зависимости задержки разряда от температуры» в широком температурном интервале, и поэтому можно ожидать отображения изображений высокой четкости.

Следует заметить, что порошок MgO в соответствии с данным изобретением может включать частицы MgO, каждая из которых имеет грань кристалла с кристаллографической ориентацией (100), грань кристалла с кристаллографической ориентацией (110) и грань кристалла с кристаллографической ориентацией (111) (ниже в данном документе на них ссылаются как на «три характерные кристаллографические плоскости»), помимо частиц MgO, имеющих две характерные кристаллографические плоскости. Ожидается, что частицы MgO, имеющие три характерные кристаллографические плоскости, действуют аналогично частицам MgO, имеющим две характерные кристаллографические плоскости. В дополнение к такому действию ожидается, что частицы MgO, имеющие три характерные кристаллографические плоскости, улучшают зависимость задержки разряда от пространственных зарядов.

Краткое описание чертежей

Фиг.1 представляет собой вид поперечного сечения, иллюстрирующий структуру PDP в соответствии с Вариантом осуществления 1 данного изобретения;

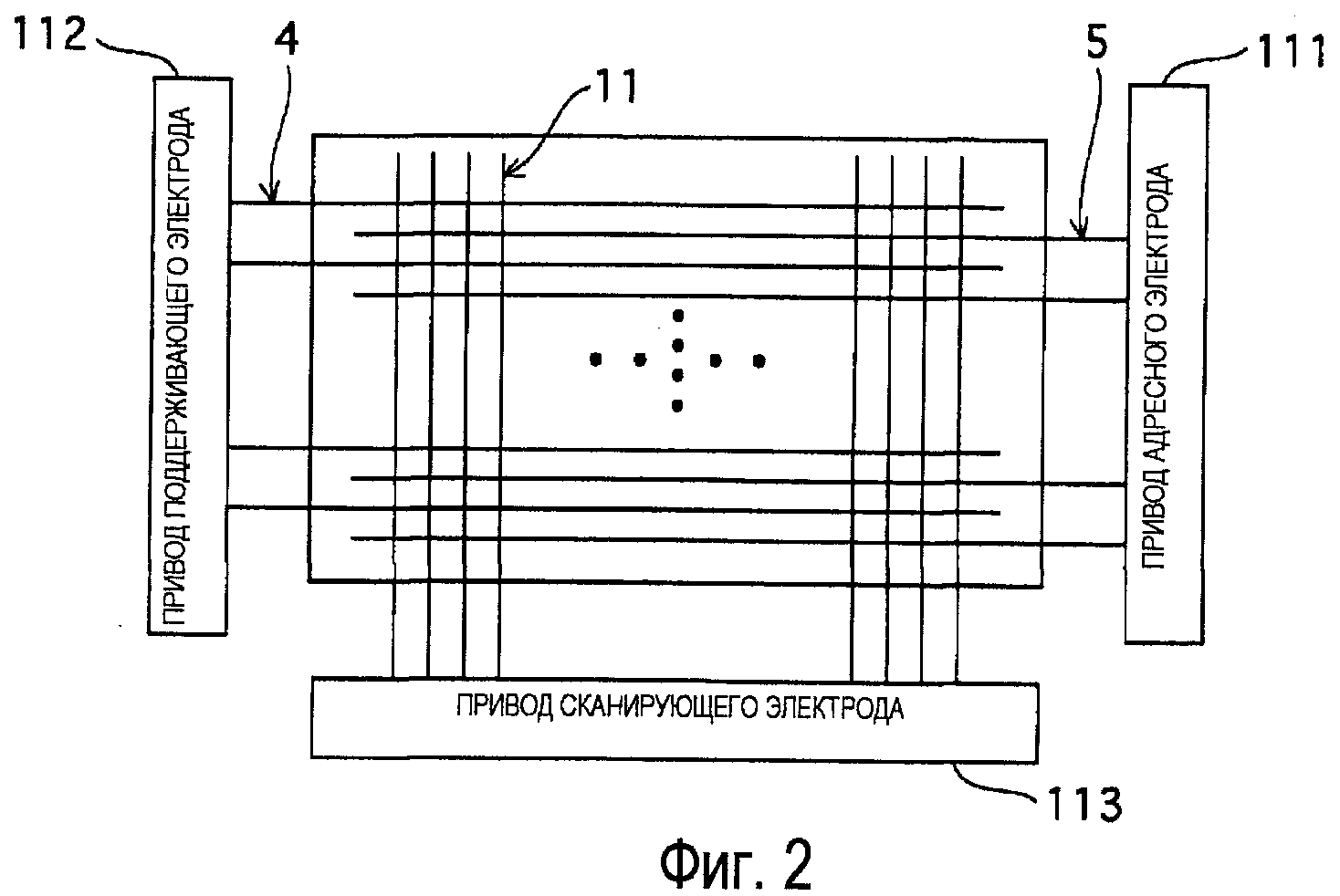

Фиг.2 представляет собой схематическое изображение, иллюстрирующее зависимость между электродами и приводами;

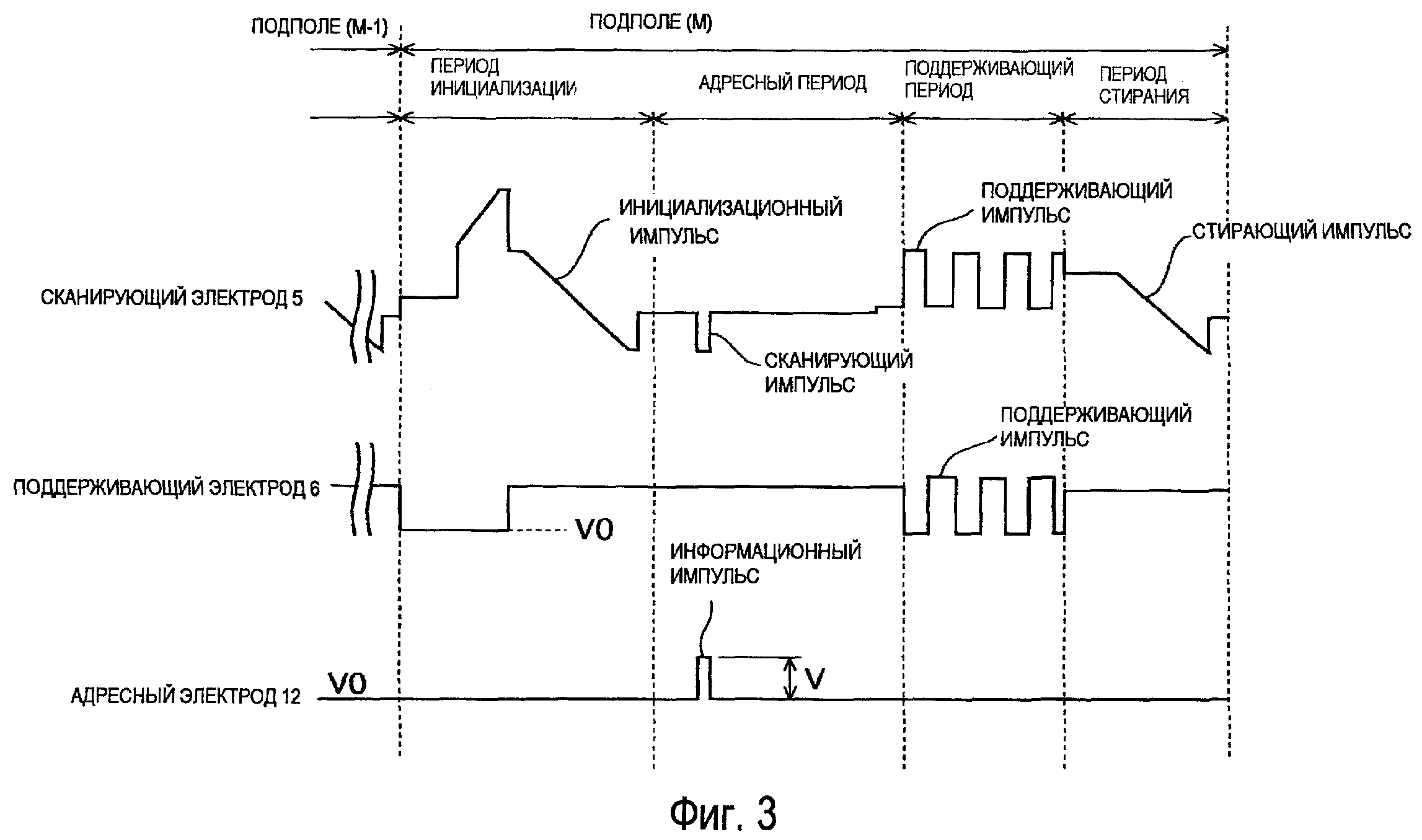

Фиг.3 показывает пример формы импульсов при приведении в действие PDP;

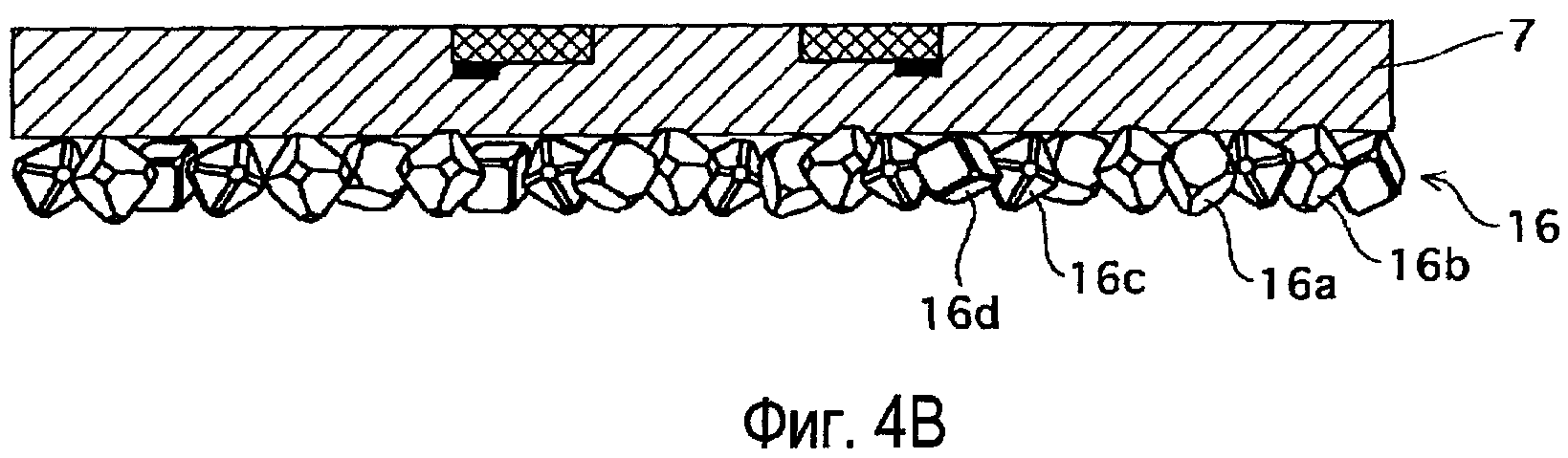

Фиг.4A и 4B являются схематическими увеличенными изображениями, иллюстрирующими структуру защитного слоя в соответствии с каждым вариантом осуществления данного изобретения;

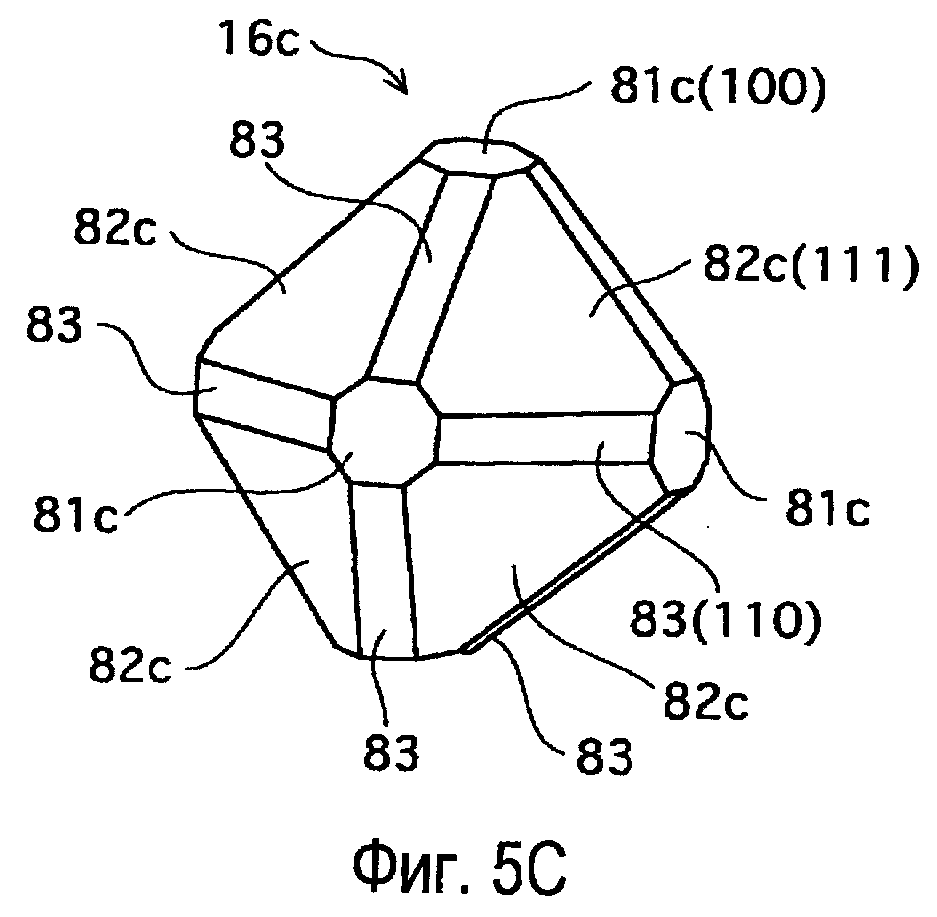

Фиг.5A, 5B, 5C и 5D являются изображениями, каждое из которых иллюстрирует форму отдельных частиц оксида магния;

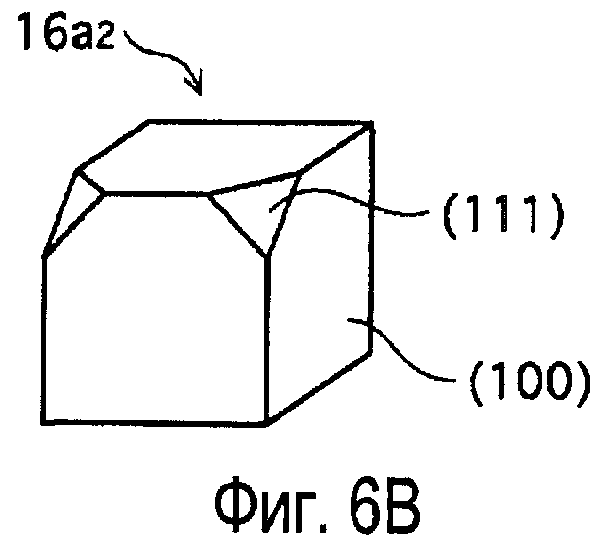

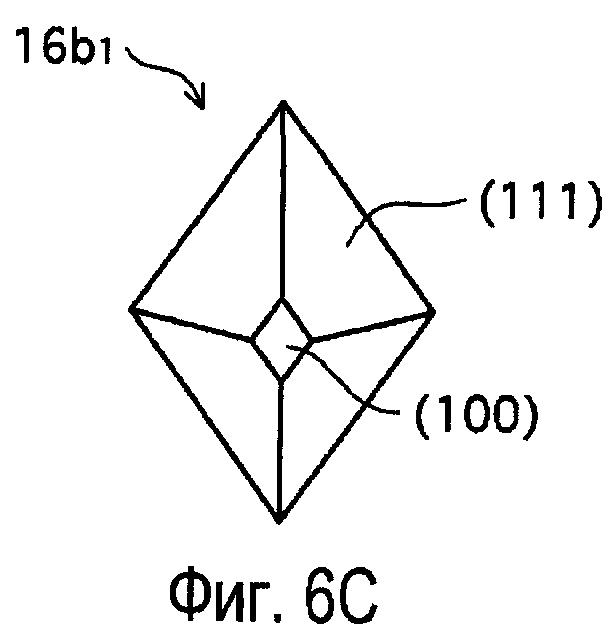

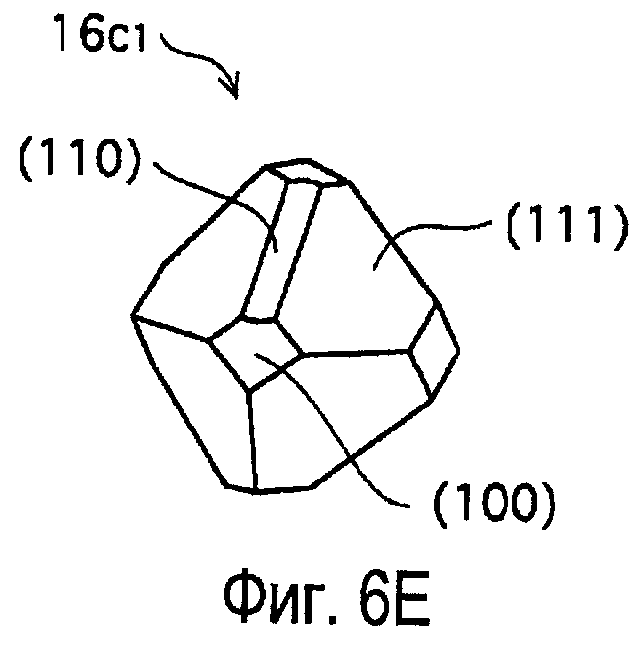

Фиг.6A, 6B, 6C, 6D, 6E и 6F являются изображениями, иллюстрирующими вариации формы отдельных частиц оксида магния;

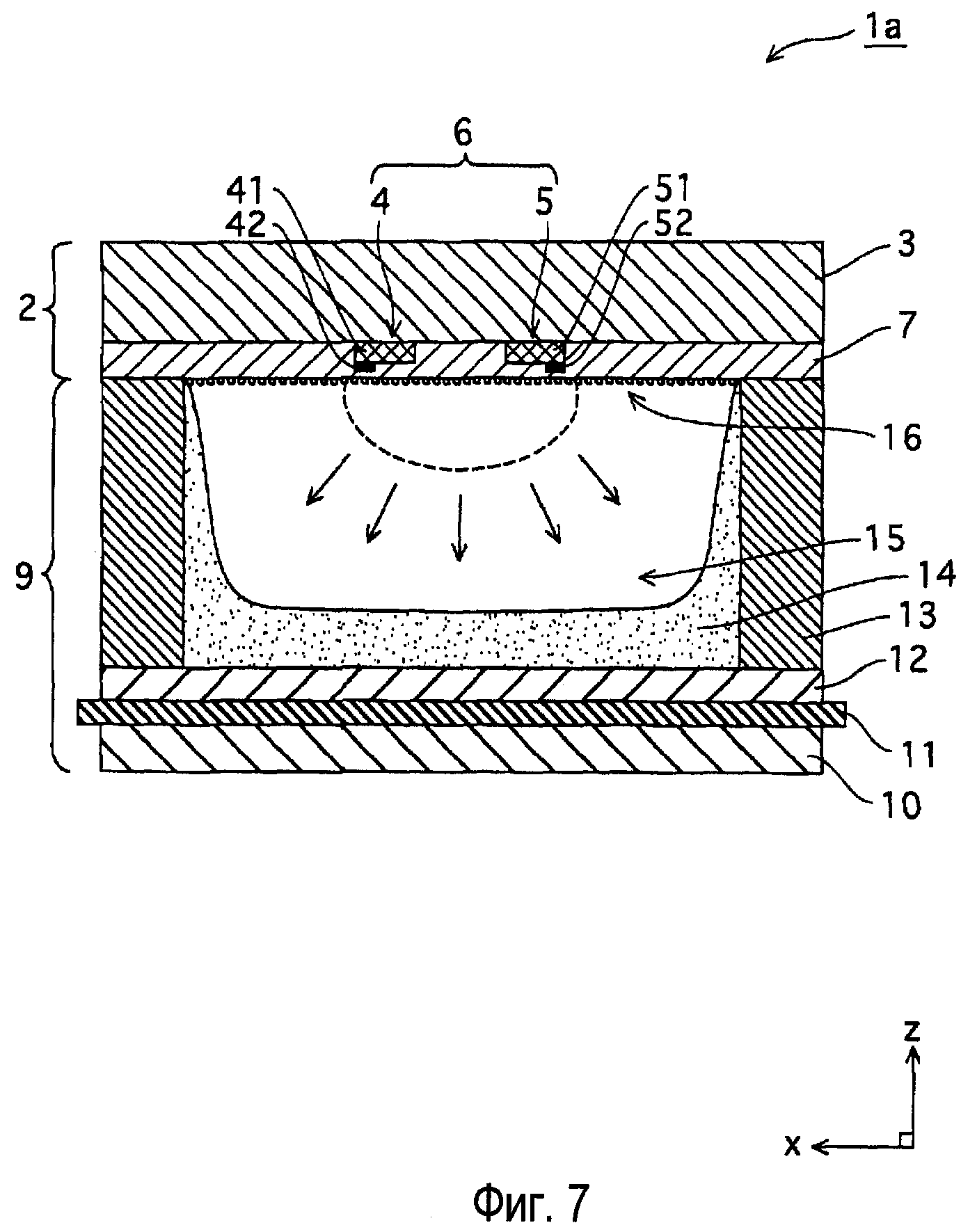

Фиг. 7 представляет собой вид поперечного сечения, иллюстрирующий структуру PDP в соответствии с Вариантом осуществления 2 данного изобретения;

Фиг.8A, 8B, 8C и 8D представляют фотографии формы частиц оксида магния;

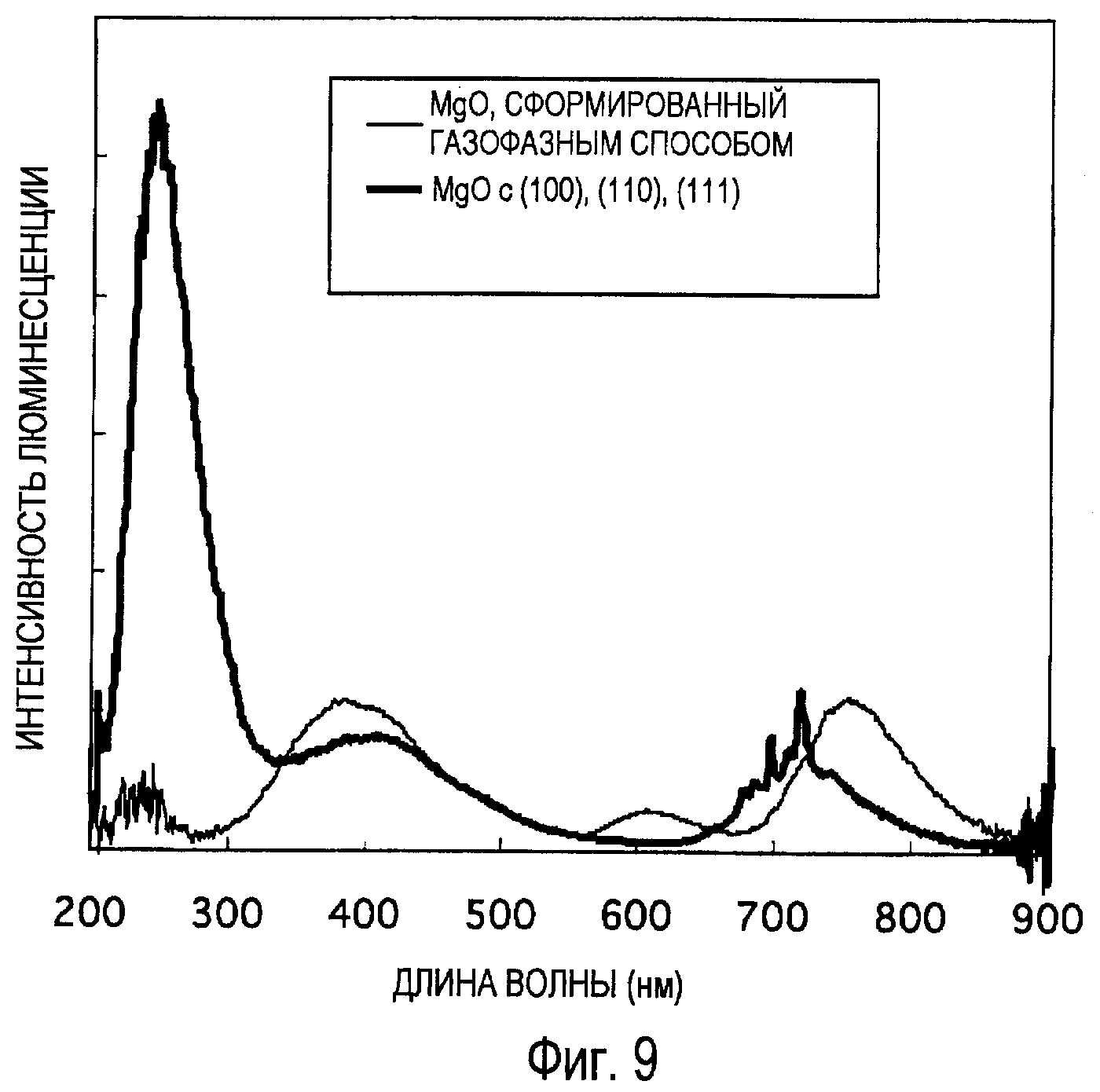

Фиг.9 представляет собой график, показывающий формы измеряемых сигналов, полученные при исследовании частиц оксида магния катодолюминесценцией;

Фиг.10 представляет собой вид поперечного сечения, иллюстрирующий структуру обычной PDP.

Цифровые обозначения

1, 1a, 1x - PDP,

2 - передняя панель,

3 - передняя стеклянная пластина,

4 - поддерживающий электрод,

5 - сканирующий электрод,

6 - пара дисплейных электродов,

7, 12 - диэлектрический слой,

8 - поверхностный слой,

9 - задняя панель,

10 - задняя стеклянная пластина,

11 - электрод данных (адресный электрод),

13 - барьерное ребро,

14 - слой люминофора,

15 - разрядное пространство,

16a - частица MgO с двумя характерными кристаллографическими плоскостями,

16b - частица MgO с двумя характерными кристаллографическими плоскостями,

16c - частица MgO с тремя характерными кристаллографическими плоскостями,

16d - частица MgO с тремя характерными кристаллографическими плоскостями,

16a1, 16a2 - разновидность частицы MgO с двумя характерными кристаллографическими плоскостями,

16b1, 16b2 - разновидность частицы MgO с двумя характерными кристаллографическими плоскостями,

16c1 - разновидность частицы MgO с тремя характерными кристаллографическими плоскостями,

16d1 - разновидность частицы MgO с тремя характерными кристаллографическими плоскостями,

17 - порошок MgO,

18 - защитный слой.

Лучший вариант осуществления данного изобретения

Ниже описываются предпочтительные варианты осуществления и примеры данного изобретения. Следует заметить, что данное изобретение никоим образом не ограничивается этими вариантами осуществления и примерами и при необходимости могут быть сделаны различные изменения без отклонения от сущности и объема данного изобретения.

<Вариант осуществления 1>

(Структура PDP)

Фиг.1 представляет собой вид поперечного сечения PDP 1 в соответствии с Вариантом осуществления 1 данного изобретения, сечение сделано в плоскости x-z. Структура PDP 1 по существу идентична структуре обычной PDP (Фиг.10), за исключением части структуры поблизости от защитного слоя.

PDP 1 представляет собой PDP переменного тока с экраном размером 42 дюйма, соответствующую спецификации NTSC. Данное изобретение может быть, разумеется, использовано в соответствии с другими спецификациями, такими как XGA и SXGA. PDP высокой четкости с применимыми спецификациями, которые обеспечивают отображение изображений при более высоком разрешении по сравнению с PDP высокой четкости (HD), являются PDP размером 37, 42 и 50 дюймов с разрешением 1024×72 (пикселей), 1024×768 (пикселей) и 1366×768 (пикселей) соответственно. Кроме того, такая PDP также применима для отображения изображений при более высоком разрешении по сравнению с PDP 1. Примеры PDP с более высокой четкостью (с большим числом пикселей) по сравнению с HD PDP включают PDP с наиболее высокой четкостью 1920×1080 (пикселей).

Как показано на Фиг.1, PDP 1 образована по существу из двух элементов, которыми являются первая подложка (передняя панель 2) и вторая подложка (задняя панель 9), расположенные одна напротив другой при совмещении их соответствующих кромок в одной плоскости.

Передняя панель 2 включает в себя переднюю стеклянную пластину 3 в качестве ее подложки. На одной из основных поверхностей передней стеклянной пластины 3 размещено множество пар 6 электродов (каждая из которых образована сканирующим электродом 5 и поддерживающим электродом 4) при их расположении с заданным разрядным промежутком (75 мкм). Каждый электрод состоит из прозрачного электрода 51 или 41 и наслоенной на него шины 52 или 42. Прозрачные электроды 51 и 41, расположенные чередующимся образом в виде полосчатого рисунка (каждый прозрачный электрод имеет толщину 0,1 мкм и ширину 150 мкм), изготовлены из прозрачных электропроводных материалов, таких как оксид индия-олова (ITO), оксид цинка (ZnO) и оксид олова (SnO2). Шины 52 и 42 (толщиной 7 мкм, шириной 95 мкм) образованы толстой серебряной пленкой (толщиной 2 мкм-10 мкм), тонкой алюминиевой пленкой (толщиной 0,1 мкм-1 мкм), тонкой многослойной пленкой Cr/Cu/Cr (толщиной 0,1 мкм-1 мкм) или т.п. Эти шины 52 и 42 снижают поверхностное сопротивление слоя прозрачных электродов 51 и 41.

Термин «толстая пленка» относится к пленке, которая изготовлена различными видами толстопленочной технологии. В соответствии с толстопленочной технологией пленку формируют нанесением пасты и т.п., содержащей электропроводные материалы, и обжигом нанесенной пасты. Термин «тонкая пленка» относится к пленке, которая изготовлена различными видами тонкопленочной технологии с использованием вакуума, такими как способ напыления, способ ионного осаждения или способ электронно-лучевого осаждения.

На всей поверхности передней стеклянной пластины 3, на которой размещены пары 6 дисплейных электродов, формируют диэлектрический слой 7 при использовании способа трафаретной печати. Диэлектрический слой 7 изготавливают из легкоплавкого стекла (толщиной 35 мкм), которое содержит оксид свинца (PbO), оксид висмута (Bi2O3) или оксид фосфора (PO4) в качестве основных компонентов.

Диэлектрический слой 7 обладает функцией ограничения тока, которая характерна для PDP переменного тока, и это является причиной того, что PDP переменного тока могут обладать более продолжительным сроком службы по сравнению с PDP постоянного тока.

На поверхности диэлектрического слоя 7, которая обращена к разрядному пространству, сформирован поверхностный слой 8 толщиной примерно 1 мкм. На поверхности поверхностного слоя 8 размещен порошок MgO 16. Поверхностный слой 8 и порошок MgO 16 образуют защитный слой 17, расположенный на диэлектрическом слое 7.

Поверхностный слой 8 представляет собой тонкую пленку для защиты диэлектрического слоя 7 от бомбардировки ионами во время разряда и для снижения напряжения возникновения разряда. Поверхностный слой 8 изготавливают из материала на базе MgO, который обладает высокой устойчивостью к распылению и высоким коэффициентом γ эмиссии вторичных электронов. Материал на базе MgO, использованный в вариантах осуществления данного изобретения, также обладает увеличенной оптической прозрачностью и создает улучшенную электрическую изоляцию. С другой стороны, как показано на Фиг.5A-5D, порошок MgO 16 образован частицами MgO 16a-16d, каждая из которых имеет кристаллическую структуру с «двумя характерными кристаллографическими плоскостями» или «тремя характерными кристаллографическими плоскостями». Подробнее порошок MgO 16 описывается ниже.

Следует заметить, что на Фиг.1 порошок MgO 16, который размещен на поверхности поверхностного слоя 8, схематически показан для наглядности в увеличенном размере по сравнению с фактическим размером.

На основной поверхности задней стеклянной пластины 10, которая является подложкой задней панели 9, сформированы адресные электроды 11, каждый из которых имеет ширину 100 мкм, расположенные в виде полос с зазором (360 мкм) между ними. Адресные электроды 11 расположены один рядом с другим в направлении у и каждый из них вытянут в продольном направлении x. Адресные электроды 11 изготавливают в виде пленки любого вида из толстой серебряной пленки (толщиной 2 мкм-10 мкм), тонкой алюминиевой пленки (толщиной 0,1 мкм-1 мкм), тонкой многослойной пленки Cr/Cu/Cr (толщиной 0,1 мкм-1 мкм) и т.п. Диэлектрический слой 12 толщиной 30 мкм расположен на всей поверхности задней стеклянной пластины 9, покрывая адресные электроды 11.

На диэлектрическом слое 12 образованы в виде решетки барьерные ребра 13 (примерно 110 мкм высотой и 40 мкм шириной), каждое из которых расположено над зазором между соседними адресными электродами 11. Барьерные ребра 13 предотвращают ошибочный разряд или оптические перекрестные искажения посредством разделения разрядных ячеек.

На боковых поверхностях барьерных ребер 13 и на поверхности диэлектрического слоя 12 между данными боковыми поверхностями сформированы слои люминофоров 14 красного (R), зеленого (G) и синего (B) цветов для цветного отображения. Следует заметить, что диэлектрический слой 12 является необязательным, и слой люминофора 14 может непосредственным образом покрывать адресные электроды 11.

Передняя панель 2 и задняя панель 9 располагаются таким образом, чтобы адресные электроды 11 и пары 6 дисплейных электродов были взаимно ортогональны в горизонтальной проекции. Участки кромок по периметру панелей 2 и 9 уплотняют стеклянным припоем. В пространстве между панелями 2 и 9 размещают разрядный газ, образованный из инертных газов, таких как He, Xe и Ne, при заданном давлении.

Между барьерными ребрами 13 образовано разрядное пространство 15. Место, в котором пара 6 соседних дисплейных электродов пересекается с адресным электродом 11 через разрядное пространство 15, соответствует разрядной ячейке (также называемой «субпиксель»), которая функционирует для отображения изображений. Шаг разрядных ячеек составляет 675 мкм в направлении x и 300 мкм в направлении у. Три соседние разрядные ячейки, цвета которых красный, зеленый и синий, образуют один пиксель (675 мкм×900 мкм).

Как показано на Фиг.2, с внешней стороны панелей сканирующие электроды 5, поддерживающие электроды 4 и адресные электроды 11 соответственно соединены с приводом 111 сканирующих электродов, приводом 112 поддерживающих электродов и приводом 113 адресных электродов, которые включены в управляющую схему.

(Приведение в действие PDP)

Как только PDP 1, обладающая вышеуказанной структурой, приводится в действие, известная до этого схема управления (не показана), которая включает в себя приводы 111-113, прикладывает переменное напряжение с частотой в интервале от десятков до сотен килогерц между парами 6 дисплейных электродов, чтобы выборочным образом генерировать разряд в заданных разрядных ячейках. В результате ультрафиолетовое излучение (показанное пунктирной линией и стрелками на Фиг.1), включающее резонансные линии с длинами волн главным образом 147 нм, эмитированные возбужденными атомами Xe, и молекулярные линии с длинами волн главным образом 172 нм, эмитированные возбужденными молекулами Xe, облучает слои люминофоров 14. Соответственно, слои люминофоров 14 возбуждаются и испускают видимый свет. Данный видимый свет передается к передней панели 2 и излучается через переднюю панель 2.

В качестве примера приведения в действие представлен способ отображения серой шкалы с внутриполевым разделением во времени. Этот способ разделяет одно поле изображения на несколько подполей (SF) и также разделяет каждое подполе на несколько периодов. Одно подполе разделяется на четыре периода: (1) период инициализации, в течение которого все разрядные ячейки возвращаются в исходное состояние; (2) адресный период, в течение которого выборочным образом указываются разрядные ячейки для отображения в соответствии с входными данными; (3) период поддержки, в течение которого генерируется поддерживающий разряд в разрядных ячейках, которые указаны для отображения изображений; и (4) период стирания, в течение которого стираются заряды на стенках, образованные поддерживающим разрядом.

В каждом подполе происходят указанные ниже процессы, так что PDP 1 испускает свет для отображения изображения. В период инициализации инициализационный импульс возвращает в прежнее состояние заряды на стенках во всех разрядных ячейках всей панели. В адресный период генерируется адресный разряд в разрядных ячейках, которые предназначены для испускания света. Затем в период поддержки переменное напряжение (поддерживающее напряжение) прикладывается ко всем разрядным ячейкам одновременно. Соответственно, поддерживающий разряд генерируется на протяжении заданного промежутка времени, чтобы отобразить изображение.

Фиг.3 представляет пример формы управляющих импульсов в подполе m одного поля при приведении PDP в действие. Как показано на Фиг.3, каждое подполе разделяется на период инициализации, адресный период, период поддержки и период стирания.

Период инициализации устанавливается для стирания зарядов на стенках во всех разрядных ячейках (инициализационный разряд), с тем чтобы не оказывал влияние разряд, сгенерированный ранее в подполе m (не оказывали влияние заряды, накопленные на стенках). В примере форм управляющих импульсов на Фиг.3 более высокое напряжение (инициализационный импульс) прикладывается к сканирующему электроду 5 по сравнению с адресным электродом 11 и поддерживающим электродом 4, чтобы вызвать разряд газа в разрядной ячейке. В результате, электрические заряды, образованные данным разрядом, накапливаются на поверхности стенок разрядных ячеек, чтобы свести к нулю разность потенциалов между адресными электродами 11, сканирующими электродами 5 и поддерживающими электродами 4. Поэтому на поверхности поверхностного слоя 8 вокруг сканирующих электродов 5 и на поверхности порошка MgO 16 накапливаются отрицательные заряды в качестве зарядов на стенках. С другой стороны, положительные заряды на стенках накапливаются на поверхности слоев люминофоров 14 вокруг адресных электродов 11 и на поверхностях поверхностного слоя 8 и порошка MgO 16 вокруг поддерживающих электродов 4. Эти заряды на стенках создают заданную величину потенциала стенки между сканирующим 5 и адресным 11 электродами, а также между сканирующим 5 и поддерживающим 4 электродами.

Адресный период (период записи) предназначен для адресации разрядных ячеек, которые выбираются в соответствии с сигналами изображения, разделенными на подполя (которые определяют, испускают свет разрядные ячейки или нет). В этот период прикладывают более низкое напряжение (сканирующий импульс) к сканирующим электродам 5, чем к адресным электродам 11 или поддерживающим электродам 4, чтобы намеченные разрядные ячейки начали испускать свет. Более конкретно, прикладывают напряжение между сканирующим 5 и адресным 11 электродами при той же самой полярности, что и потенциал стенки, а также между сканирующим 5 и поддерживающим 4 электродами при той же самой полярности, что и потенциал стенки, и тем самым генерируют адресный разряд. В результате отрицательные заряды накапливаются на поверхности слоев люминофоров 14, на поверхности поверхностного слоя 8 вокруг поддерживающих электродов 4 и на поверхности порошка MgO 16. Кроме того, положительные заряды накапливаются в виде зарядов на стенках на поверхности поверхностного слоя 8 вокруг сканирующих электродов 5 и на поверхности порошка MgO 16. Соответственно, образуется заданная величина потенциала стенки между поддерживающим 4 и сканирующим 5 электродами.

Период поддержки устанавливается для поддержания разряда посредством продления периода свечения каждой разрядной ячейки, определенной адресным разрядом, таким образом, чтобы поддержать яркость в соответствии с уровнем градации. В этот период в разрядные ячейки, которые имеют заряды на стенках, подают импульсы напряжения поддерживающего разряда (например, прямоугольные импульсы примерно 200 В) между парой сканирующего электрода 5 и поддерживающего электрода 4 таким образом, чтобы импульсы напряжения между парой сканирующего электрода 5 и поддерживающего электрода 4 находились не в фазе по отношению друг к другу. Соответственно, переменное напряжение прикладывается между парами дисплейных электродов таким образом, чтобы разряд, создаваемый поддерживающим импульсом, образовывался в адресованных разрядных ячейках каждый раз при изменении полярности на электродах на противоположную.

Вследствие поддерживающего разряда в разрядном пространстве возбужденными атомами Xe эмитируются резонансные линии с длинами волн 147 нм и возбужденными молекулами Xe эмитируются молекулярные линии с длинами волн 173 нм. Соответственно, эти резонансные линии и молекулярные линии достигают поверхности слоев люминофоров 14 и преобразуются в видимый свет. Таким образом, на экране отображается изображение. Комбинации ВКЛ-ВЫКЛ подполей красного, зеленого и синего цветов обеспечивают возможность отображения многоцветного изображения с множеством градаций. Следует заметить, что в разрядных ячейках, в которых заряды на стенках не накоплены на поверхностном слое 8, поддерживающий разряд не генерируется и разрядные ячейки отображают черные изображения.

В период стирания на сканирующие электроды 5 подают стирающий импульс с наклонным профилем. Таким образом, генерируют разряд, чтобы стереть заряды на стенках.

(Структура защитного слоя 17)

Фиг.4A является схематическим изображением, иллюстрирующим защитный слой 17 PDP 1 и прилегающие к нему участки (пары 6 дисплейных электродов не указаны), и представляет также увеличенный вид соседней части поверхностного слоя 8 и порошка MgO 16 по Фиг. 1. Защитный слой 17 включает в себя поверхностный слой 8 и размещенные на нем кристаллические частицы порошка MgO 16.

Поверхностный слой 8 представляет собой тонкую пленку MgO толщиной примерно 1 мкм, сформированную на диэлектрическом слое 7 при использовании известной ранее тонкопленочной технологии, такой как способ вакуумного осаждения или способ ионного осаждения. Следует заметить, что поверхностный слой 8 не обязательно должен быть изготовлен исключительно из MgO и может быть изготовлен из металлооксидных материалов, которые включают по меньшей мере один вид оксида из MgO, CaO, BaO и SrO.

Фиг.5 представляет схематические изображения, иллюстрирующие форму отдельных частиц MgO, включенных в порошок MgO 16. Частицы порошка MgO 16 в первом приближении разделяются на четыре типа, которые обозначены как 16a, 16b, 16c и 16d, в соответствии с их формой.

Частицы MgO 16a и 16b, показанные соответственно на Фиг. 5A и 5B, имеют кристаллическую структуру типа NaCl с двумя характерными кристаллографическими плоскостями. Частицы MgO 16c и 16d, показанные соответственно на Фиг.5C и 5D, имеют три характерные кристаллографические плоскости. Форма каждой из частиц 16a, 16b, 16c и 16d, показанных на Фиг.5, является лишь примером, и в действительности могут иметь место различные нарушения формы. Фиг.8A-8D представляют собой электронные микрофотографии формы отдельных частиц MgO 16a, 16b, 16c и частицы MgO, образованной газофазным способом.

Базовая кристаллическая структура частицы MgO 16a, показанной на Фиг.5A, является гексаэдрической структурой. Поскольку вершины гексаэдрической структуры усеченные, то частица MgO 16a является тетракайдекаэдрической (имеющей четырнадцать поверхностей) с секущими поверхностями 82a. Каждая основная поверхность 81a, которая имеет восьмиугольную форму, является гранью кристалла с кристаллографической ориентацией (100). Каждая секущая поверхность 82a, которая имеет треугольную форму, является гранью кристалла с кристаллографической ориентацией (111). Частица MgO 16a имеет шесть основных поверхностей 81a и восемь секущих поверхностей 82a.

Далее, базовая кристаллическая структура частицы MgO 16b, показанной на Фиг.5B, является октаэдрической структурой. Поскольку вершины октаэдрической структуры усеченные, то частица MgO 16b является тетракайдекаэдрической с секущими поверхностями 81b. Каждая основная поверхность 82b в форме шестиугольника является гранью кристалла с кристаллографической ориентацией (111). Каждая секущая поверхность 81b четырехугольной формы является гранью кристалла с кристаллографической ориентацией (100). Частица MgO 16b имеет восемь основных поверхностей 82b и шесть секущих поверхностей 81b.

В этом варианте осуществления основная поверхность из указанных шести поверхностей или восьми поверхностей является поверхностью, которая имеет наибольшую площадь при том же самом индексе Миллера. Секущей поверхностью является поверхность, которая образована усечением вершины полиэдральной кристаллической структуры.

В этом варианте осуществления, как показано на Фиг.5, доля поверхности в кристаллографической плоскости (100) от общей площади поверхности частиц MgO 16a находится в интервале 50%-98% включительно, в то время как ее величина для частиц MgO 16b находится в интервале 30%-50% включительно.

Частица MgO 16c, показанная на Фиг.5C, является гексаикосаэдрической (имеющей двадцать шесть поверхностей). Частица MgO 16c имеет кристаллическую структуру, по существу идентичную кристаллической структуре частицы MgO 16b, за исключением следующего. Каждая граничная зона между соседними секущими поверхностями 81c усечена, и тем самым на соответствующей граничной зоне образована наклонная поверхность 83c. Следовательно, частица MgO 16c является гексаикосаэдром, имеющим шесть гексагональных секущих поверхностей 81c, каждая из которых является гранью кристалла с кристаллографической ориентацией (100), восемь октаэдрических основных поверхностей 82c, каждая из которых является гранью кристалла с кристаллографической ориентацией (111), и двенадцать четырехугольных наклонных поверхностей 83c, каждая из которых является гранью кристалла с кристаллографической ориентацией (110).

Частица MgO 16d, показанная на Фиг.5D, является гексаикосаэдрической. Частица MgO 16d имеет кристаллическую структуру, по существу идентичную кристаллической структуре частицы MgO 16a, за исключением следующего. Каждая граничная зона между соседними основными поверхностями 81d усечена, и усеченный участок называется наклонной поверхностью 83d. Следовательно, частица MgO 16d является гексаикосаэдром, имеющим шесть октаэдрических основных поверхностей 81d, каждая из которых является гранью кристалла с кристаллографической ориентацией (100), восемь гексагональных секущих поверхностей 82d, каждая из которых является гранью кристалла с кристаллографической ориентацией (111), и двенадцать четырехугольных наклонных поверхностей 83d, каждая из которых является гранью кристалла с кристаллографической ориентацией (110). Следует заметить, что площадь поверхности кристаллографической плоскости (100) или (110) может увеличиваться в соответствии с условиями обжига, и в таком случае грань кристалла с кристаллографической ориентацией (100) или (110) является основной поверхностью.

Каждая наклонная поверхность 83 в этом варианте осуществления является поверхностью, которая образована усечением каждой стороны основных поверхностей 82c или 81d, которая соединяет две секущие поверхности 81c или 82d.

Фиг.6A, 6B, 6C, 6D, 6E и 6F являются изображениями, иллюстрирующими разновидности формы отдельных частиц оксида магния.

Частица MgO 16a может иметь любую гексаэдрическую кристаллическую структуру с по меньшей мере одной секущей поверхностью. Примеры таких частиц MgO включают частицу MgO 16a1, имеющую одну секущую поверхность, как показано на Фиг.6A, и частицу MgO 16a2, имеющую две секущие поверхности, как показано на Фиг.6B. При этом секущая поверхность является гранью кристалла с кристаллографической ориентацией (111), а основная поверхность является гранью кристалла с кристаллографической ориентацией (100). Следует заметить, что гексаэдрическая кристаллическая структура с по меньшей мере одной секущей поверхностью означает, что полиэдральная структура имеет по меньшей мере семь поверхностей и что по меньшей мере одна из поверхностей является секущей поверхностью. Частица MgO 16b может иметь любую октаэдрическую кристаллическую структуру с по меньшей мере одной секущей поверхностью. Примеры таких частиц MgO включают частицу MgO 16b1, имеющую одну секущую поверхность, как показано на Фиг.6C, и частицу MgO 16b2, имеющую две секущие поверхности, как показано на Фиг.6D. При этом секущая поверхность является гранью кристалла с кристаллографической ориентацией (100), а основная поверхность является гранью кристалла с кристаллографической ориентацией (111). Следует заметить, что октаэдрическая кристаллическая структура с по меньшей мере одной секущей поверхностью означает, что полиэдральная структура имеет по меньшей мере девять поверхностей и что по меньшей мере одна из поверхностей является секущей поверхностью.

Частица MgO 16c может иметь любую октаэдрическую кристаллическую структуру с по меньшей мере одной секущей поверхностью и одной наклонной поверхностью. Примеры такой частицы MgO включают частицу MgO 16c1, имеющую шесть секущих поверхностей и одну наклонную поверхность, как показано на Фиг.6E. При этом основная поверхность является кристаллографической плоскостью (111), секущая поверхность является кристаллографической плоскостью (100), а наклонная поверхность является кристаллографической плоскостью (110). Следует заметить, что октаэдрическая кристаллическая структура с по меньшей мере одной секущей поверхностью и одной наклонной поверхностью означает, что полиэдральная структура имеет по меньшей мере десять поверхностей, что по меньшей мере одна из поверхностей является секущей поверхностью и что по меньшей мере одна другая поверхность является наклонной поверхностью.

Частица MgO 16d может иметь любую гексаэдрическую кристаллическую структуру с по меньшей мере одной секущей поверхностью и одной наклонной поверхностью. Примеры такой частицы MgO включают частицу MgO 16d1, имеющую восемь секущих поверхностей и одну наклонную поверхность, как показано на Фиг.6F. При этом основная поверхность является гранью кристалла с кристаллографической ориентацией (100), секущая поверхность является гранью кристалла с кристаллографической ориентацией (111), а наклонная поверхность является гранью кристалла с кристаллографической ориентацией (110). Следует заметить, что гексаэдрическая кристаллическая структура с по меньшей мере одной секущей поверхностью и одной наклонной поверхностью означает, что полиэдральная структура имеет по меньшей мере восемь поверхностей, что по меньшей мере одна из поверхностей является секущей поверхностью и что по меньшей мере одна другая поверхность является наклонной поверхностью.

В случае когда порошок MgO 16 включает в себя частицы MgO 16a и 16b, расположенные на диэлектрическом слое 7, две характерные кристаллографические плоскости открыты в разрядное пространство 15. Соответственно, такое размещение обеспечивает синергическое действие свойств данных двух характерных кристаллографических плоскостей. Когда порошок MgO 16 также включает в себя частицы MgO 16c и 16d, три характерные кристаллографические плоскости открыты в разрядное пространство 15.

Кристалл MgO с кристаллической структурой типа NaCl с кубической решеткой имеет кристаллографические плоскости (111), (110) и (100) в качестве его главных кристаллографических плоскостей. Среди этих трех кристаллографических плоскостей грань кристалла с кристаллографической ориентацией (100) является наиболее плотной поверхностью (поверхностью, на которой атомы расположены наиболее плотно упакованным образом) с самой низкой свободной поверхностной энергией. Соответственно, кристалл MgO, имеющий грань с кристаллографической ориентацией (100), химически стабилен и с трудом адсорбирует газообразные примеси (воду, углеводороды, диоксид углерода и т.п.) в широком температурном интервале от низкой температуры до температуры, равной нормальной температуре или выше ее. А именно, кристалл MgO не подвергается вредному действию химических реакций, которые могут быть вызваны газообразными примесями. Соответственно, ожидается, что кристалл MgO, имеющий грань с кристаллографической ориентацией (100), химически стабилен даже при температуре ниже нормальной температуры, при которой обычный кристалл MgO адсорбирует газообразные примеси (см. Hyomen Gijutsu (Journal of the Surface Finishing Society of Japan) Vol. 41, No.4, 1900, p.50). Когда кристалл MgO, имеющий грань с кристаллографической ориентацией (100), используется для PDP, адсорбция газообразных примесей (особенно газообразного диоксида углерода) внутри разрядного пространства 15 может быть подавлена в пределах широкого температурного интервала, и поэтому может быть устранена задержка разряда из-за температуры (См. Journal of Chemical Physics, Vol. 103, No. 8, 3240-3252, 1995). Однако недостатком кристаллографической плоскости (100) является низкая эмиссия вторичных электронов в широком температурном интервале от низкой температуры до температуры, равной нормальной температуре или выше ее. Соответственно, одной кристаллографической плоскости (100) недостаточно для предотвращения задержки разряда. В особенности явным образом эта проблема с задержкой разряда возникает, когда период адресного разряда уменьшается как результат совершенствования PDP высокой четкости.

Грань кристалла с кристаллографической ориентацией (111) является поверхностью, которая равномерным образом эмитирует вторичные электроны при нормальной температуре или выше ее, что может предотвратить задержку разряда в этом температурном интервале. Однако грань кристалла с кристаллографической ориентацией (111) обладает наибольшей свободной поверхностной энергией из трех указанных кристаллографических поверхностей, и поэтому грань кристалла с кристаллографической ориентацией (111) обладает тем недостатком, что на ней могут легко адсорбироваться газообразные примеси (особенно газообразный диоксид углерода). Газообразные примеси легко будут накапливаться на поверхности с такой кристаллографической ориентацией, особенно при температуре ниже нормальной температуры, что препятствует эмиссии электронов. Соответственно, одной лишь кристаллографической плоскости (111) недостаточно для предотвращения задержки разряда, обусловленной температурой (особенно задержки разряда в низкотемпературном интервале).

По вышеуказанным причинам порошок MgO 16 в вариантах осуществления данного изобретения состоит из частиц MgO 16a и 16b, каждая из которых имеет кристаллическую структуру типа NaCl с двумя характерными кристаллографическими плоскостями (100) и (111), и частиц MgO 16c и 16d, каждая из которых имеет кристаллическую структуру типа NaCl с тремя характерными кристаллографическими плоскостями (100), (110) и (111).

Соответственно, порошок MgO 16, содержащий частицы MgO 16a-16d, каждая из которых имеет две или три характерные кристаллографические плоскости, открытые в разрядное пространство 15, подавляет адсорбцию газообразных примесей и поддерживает стабильную эмиссию электронов в широком температурном интервале от низкой температуры (когда PDP первоначально приводится в действие и когда PDP используется в регионе с низкой температурой окружающей среды) до температуры, равной нормальной температуре или выше ее (по прошествии заданного промежутка времени после первоначального приведения PDP в действие, и когда PDP используется при высокой температуре окружающей среды), а также эффективным образом подавляет «задержку разряда» и «зависимость задержки разряда от температуры». Соответственно, PDP 1 может стабильным образом отображать изображения высокого качества.

Следует заметить, что грани кристалла с указанной кристаллографической ориентацией могут не обладать вышеуказанными свойствами, когда частицы имеют малые размеры или доля каждой грани кристалла в общей площади поверхности частицы мала. Как описано далее, частицы MgO, сформированные газофазным способом, имеют разные диаметры и частицы MgO диаметром менее 300 нм вызывают проблемы, связанные с зависимостью задержки разряда от температуры, даже если частицы имеют грань кристалла с кристаллографической ориентацией (100). В то же время частицы MgO, сформированные обжигом предшественника, имеют примерно одинаковый диаметр, и почти все частицы имеют диаметр 300 нм и более. Тем самым, частицы MgO, сформированные обжигом предшественника, обеспечивают требуемые свойства разряда для каждой грани кристалла с соответствующей кристаллографической ориентацией.

Когда частицы MgO 16c, имеющие кристаллическую структуру типа NaCl с тремя характерными кристаллографическими плоскостями (100), (110) и (111), используются в PDP 1, такая PDP 1 демонстрирует такие же свойства, что и с частицами MgO 16a и 16b. Кроме того, частицы MgO 16c обеспечивают возможность эмитирования достаточного количества вторичных электронов без содействия пространственных зарядов, генерируемых в начале разряда на первоначальной стадии приведения PDP 1 в действие. Более конкретно, поскольку грань кристалла с кристаллографической ориентацией (110) эмитирует вторичные электроны в широком температурном интервале от низкой до высокой температуры, частицы MgO 16c и 16d с тремя характерными кристаллографическими плоскостями могут эмитировать больше вторичных электронов по сравнению с частицами MgO 16a и 16b с двумя характерными кристаллографическими плоскостями.

По причинам, указанным выше, использование частиц MgO 16c и 16d предоставляет то преимущество, что обеспечивается стабильная эмиссия вторичных электронов, независимо от числа импульсов (числа поддерживающих импульсов), приложенных к парам 6 дисплейных электродов во время периода поддержки. (Иными словами, преимущество, заключающееся в том, что может быть уменьшена зависимость задержки разряда от пространственных зарядов). Таким образом, частицы MgO 16c и 16d могут сдерживать «зависимость задержки разряда от пространственных зарядов», а также «задержку разряда» и «зависимость задержки разряда от температуры». В результате ожидается еще лучшее отображение PDP 1 изображений.

Фиг.9 представляет результаты измерений катодолюминесценции (CL) для обычного кристалла MgO, сформированного газофазным способом, и для частиц MgO 16c и 16d с тремя характерными кристаллографическими плоскостями.

Как показано на Фиг.9, в случае когда снимался спектр для кристалла MgO, сформированного газофазным способом, интенсивность люминесценции в области длин волн примерно 200-300 нм была очень низкой. С другой стороны, когда снимался спектр для частиц MgO 16c и 16d, наблюдались интенсивные пики люминесценции при примерно 200-300 нм. Излучение с теми же самыми длинами волн испускалось также PDP во время разряда. Поскольку энергия излучения с длиной волны примерно 200 нм - 300 нм составляет примерно 5 эВ, то данное излучение может возбуждать электроны частиц MgO, энергетический уровень которых в зонной структуре составляет вплоть до 5 эВ ниже уровня в вакууме. В результате в разрядное пространство легко эмитируются вторичные электроны.

Когда излучение с длинами волн примерно 200-300 нм эмитируется во время разряда, пространственные заряды сами по себе могут эффективным образом способствовать эмиссии вторичных электронов без какого-либо другого особого содействия. В PDP, которая включает в себя защитный слой с распределенными на нем кристаллами MgO, которые сформированы газофазным способом, задержка разряда изменяется числом разрядных импульсов. Однако при таком излучении для задержки разряда не требуется зависимость от пространственных зарядов, поскольку отсутствует необходимость в особом содействии. Соответственно, не происходит такого изменения задержки разряда.

Как описано выше, когда PDP имеет частицы MgO 16c и 16d с тремя характерными кристаллографическими плоскостями, которые эмитируют дальнее ультрафиолетовое излучение (DUV), обнаруживаемое измерениями катодолюминесценции (CL), вследствие присутствия частиц MgO 16c и 16d, такая PDP испускает излучение с длинами волн примерно 200-300 нм во время разряда. Соответственно, при использовании частиц MgO 16c и 16d реализуется PDP, которая не подвергается влиянию пространственных зарядов.

Теперь будут описаны поверхностные доли кристаллографических плоскостей в кристаллической структуре каждой частицы MgO 16a, 16b, 16c и 16d в соответствии с этим вариантом осуществления.

В соответствии с исследованиями авторов изобретения желательны следующие поверхностные доли, чтобы эффективным образом достигнуть вышеуказанных эффектов.

Поверхностная доля кристаллографической плоскости (100) от общей площади поверхности частиц MgO 16a предпочтительно находится в пределах интервала 50%-98% включительно.

Поверхностная доля кристаллографической плоскости (100) от общей площади поверхности частиц MgO 16b предпочтительно находится в пределах интервала 30%-50% включительно.

Поверхностная доля кристаллографической плоскости (111) от общей площади поверхности частиц MgO 16c предпочтительно находится в пределах интервала 10%-80% включительно.

Поверхностная доля кристаллографической плоскости (100) от общей площади поверхности частиц MgO 16c предпочтительно находится в пределах интервала 5%-50% включительно.

Поверхностная доля кристаллографической плоскости (110) от общей площади поверхности частиц MgO 16c предпочтительно находится в пределах интервала 5%-50% включительно.

Поверхностная доля кристаллографической плоскости (111) от общей площади поверхности частиц MgO 16d предпочтительно находится в пределах интервала 10%-40% включительно.

Поверхностная доля кристаллографической плоскости (100) от общей площади поверхности частиц MgO 16d предпочтительно находится в пределах интервала 40%-80% включительно.

Поверхностная доля кристаллографической плоскости (110) от общей площади поверхности частиц MgO 16d предпочтительно находится в пределах интервала 10%-40% включительно. Следует заметить, что для закрепления порошка MgO 16 на поверхностном слое 8 некоторые частицы MgO 16a-16d могут быть частично заделаны в поверхностный слой 8, в дополнение к такому размещению, когда порошок MgO 16 распределяется на поверхностном слое 8, как показано на Фиг. 4A. Такое размещение порошка MgO 16 обеспечивает более прочное закрепление частиц MgO 16a-16d на поверхностном слое 8. Соответственно, ожидается, что благодаря такому размещению при тряске PDP 1 или воздействии на нее толчков порошок MgO 16 не будет легко отделяться от поверхностного слоя 8. Таким образом, такое размещение является благоприятным.

Хотя на каждой из Фиг.1 и 4 представлена структура защитного слоя 17, имеющего порошок MgO 16, размещенный по всей поверхности поверхностного слоя 8, данное изобретение не ограничивается такой структурой. Более конкретно, в варианте осуществления 1 поверхностный слой 8 покрывает всю поверхность диэлектрического слоя 7, с тем чтобы защитить диэлектрический слой 7. В целях такой защиты порошок MgO 16 может быть размещен на части поверхности поверхностного слоя 8. Например, частицы MgO могут быть размещены на части поверхности над прозрачными электродами 41 и 51 и в качестве варианта могут быть размещены на части поверхности над разрядным пространством 15 (то есть на участке поверхности, который не соответствует барьерным ребрам 13). Помимо этого плотность частиц MgO 16a-16d может изменяться в заданном интервале. Ожидается, что все вышеуказанные изменения будут оказывать такое же влияние, как и в случае PDP 1 по варианту осуществления 1.

<Вариант осуществления 2>

Ниже представлено описание PDP 1a в соответствии с вариантом осуществления 2 данного изобретения. Описывается в основном разница между PDP 1 и PDP 1a. Фиг.7 представляет собой вид поперечного сечения PDP 1a. Фиг. 4B представляет собой схематическое изображение, иллюстрирующее защитный слой PDP 1a и ближайшую к нему часть.

Характерной особенностью PDP 1a является то, что защитный слой состоит из порошка MgO 16, размещенного непосредственно на диэлектрическом слое 7, и не включает в себя поверхностный слой 8. Порошок MgO 16 включает в себя частицы MgO 16a-16d, как и в варианте осуществления 1.

В PDP 1a с вышеуказанным отличительным признаком обеспечивается равномерная эмиссия вторичных электронов в широком температурном интервале от низкой температуры до нормальной температуры или выше ее при первоначальном приведении PDP 1a в действие. Соответственно, PDP 1a может отображать изображения высокого качества посредством эффективного подавления «задержки разряда» и «зависимости задержки разряда от температуры». Кроме того, частицы MgO 16c, включенные в порошок MgO 16, могут улучшить зависимость задержки разряда от пространственных зарядов. Соответственно, ожидается отображение PDP 1a изображений еще более стабильным образом.

Помимо этого, поскольку PDP 1a не снабжена поверхностным слоем 8, то не требуется выполнение стадии формирования поверхностного слоя 8 (посредством тонкопленочной технологии, например способом напыления, способом ионного осаждения или способом электронно-лучевого осаждения). То есть в результате отсутствия необходимости в выполнении данной стадии могут быть уменьшены производственные затраты, что обеспечивает эффективность производства и значительное преимущество в отношении PDP 1a.

Следует заметить, что в PDP 1a именно порошок MgO 16 защищает диэлектрический слой 7. С точки зрения защиты порошок MgO 16 должен быть размещен на всей поверхности диэлектрического слоя 7.

<Способ изготовления PDP>

Далее представлено описание способа изготовления PDP 1 и PDP 1a в соответствии с каждым из вариантов осуществления данного изобретения. Разница между PDP 1 и 1a заключается лишь в структуре защитного слоя. Процессы изготовления PDP 1 и 1a по существу одинаковы.

(Изготовление задней панели)

На поверхность задней стеклянной пластины 10, изготовленной из натриево-кальциево-силикатного стекла толщиной примерно 2,6 мм, способом трафаретной печати наносят в виде полосчатого рисунка с заданным интервалом электропроводные материалы, содержащие в основном Ag. Таким образом формируют адресные электроды 11 толщиной несколько микрометров (например, примерно 5 мкм). Адресные электроды 11 изготавливают из металла, такого как Ag, Al, Ni, Pt, Cr, Cu и Pd, или электропроводной керамики, такой как карбид металла или нитрид металла. Адресные электроды 11 могут быть изготовлены из композиции этих материалов или могут иметь слоистую структуру из этих материалов в соответствии с необходимостью.

Зазор между каждыми двумя соседними адресными электродами 11 устанавливается равным 0,4 мм или менее, так что PDP 1 имеет экран размером 40 дюймов в соответствии со спецификациями NTSC или VGA.

Кроме того, на заднюю стеклянную пластину 10 и адресные электроды 11 наносят и обжигают с образованием слоя толщиной примерно 20-30 мкм стеклянную пасту из легкоплавкого стекла на свинцовой основе или без свинца или же из материала на базе SiO2, чтобы сформировать диэлектрический слой 12.

Затем на диэлектрическом слое 12 формируют барьерные ребра 13 следующим образом. Пасту из легкоплавкого стекла наносят на диэлектрический слой 12 и обжигают. Пасту формуют при использовании пескоструйного способа или фотолитографией в виде решетчатого рисунка, разделяя границы множества смежных разрядных ячеек (не показано), расположенных в виде рядов и колонок.

После формирования барьерных ребер 13 на боковую поверхность каждого барьерного ребра 13 и на открытую поверхность диэлектрического слоя 12 наносят пасту люминофора, включающую один люминофор из красного (R), зеленого (G) и синего (B) люминофоров, обычно используемых для PDP переменного тока. Пасту люминофора затем сушат и обжигают, чтобы сформировать слои люминофоров 14.

Ниже представлен пример химического состава применимых люминофоров красного, зеленого и синего цветов.

Красный люминофор; (Y, Gd) BO3: Eu.

Зеленый люминофор; Zn2SiO4: Mn.

Синий люминофор; BaMgAl10O17: Eu.

Желательно, чтобы каждый люминофор (порошок) имел в среднем диаметр частиц 2,0 мкм. В поддон помещают люминофоры в количестве 50 массовых процентов и добавляют 1,0 массовый процент этилцеллюлозы и 49 массовых процентов растворителя (α-терпинеола). Люминофоры, этилцеллюлозу и растворитель смешивают и перемешивают мельницей для получения пасты люминофора с вязкостью 15×10-3 Па·с. Когда эту пасту люминофора инжектируют в зазоры между барьерными ребрами 13 из сопла диаметром 60 мкм, панель перемещают в продольном направлении барьерных ребер 13. Соответственно, пасту наносят в виде полос на панель. Затем пасту обжигают в течение 10 минут при 500°C. В результате формируют слои люминофоров 14.

Таким образом, завершают изготовление задней панели 9.

(Изготовление передней панели 2)

На поверхности передней стеклянной пластины 3, изготовленной из натриево-кальциево-силикатного стекла толщиной примерно 2,6 мм, формируют пары 6 дисплейных электродов. В варианте осуществления 2 использован печатный способ в качестве примера способа формирования пар 6 дисплейных электродов. Однако пары 6 дисплейных электродов могут быть сформированы способом нанесения краски, способом ракельного нанесения покрытия или т.п.

Вначале на переднюю стеклянную пластину 3 наносят материалы прозрачных электродов, такие как оксид индия-олова (ITO), SnO2 и ZnO, в виде заданного рисунка, такого как полосчатый рисунок, и сушат. Соответственно, формируют прозрачные электроды 41 и 51 толщиной примерно 100 нм.

Вместе с этим приготавливают фоточувствительную пасту смешиванием порошка Ag и органического разбавителя с фоточувствительной смолой (смолой, способной к фотодеградации). Фоточувствительную пасту наносят на прозрачные электроды 41 и 51 и покрывают прозрачные электроды 41 и 51 маской, имеющей отверстия, которые соответствуют рисунку шины. После стадии проявления, на которой выполняют экспонирование через маску, фоточувствительную пасту обжигают при температуре обжига примерно 590-600°C. Соответственно, на прозрачных электродах 41 и 51 формируют шины 42 и 52 с конечной толщиной в несколько микрометров. Хотя обычно может быть использован способ трафаретной печати, чтобы изготовить шины шириной 100 мкм в лучшем случае, этот способ с использованием фотомаски обеспечивает возможность формирования шин 42 и 52 шириной вплоть до 30 мкм. Помимо Ag шины 42 и 52 могут быть изготовлены из других металлических материалов, таких как Pt, Au, Al, Ni, Cr, оксид олова и оксид индия. Шины 42 и 52 могут быть сформированы иными способами, чем те, что указаны выше, например травлением пленки, сформированной осаждением или напылением.

Затем приготавливают пасту смешиванием (i) порошка легкоплавкого стекла на свинцовой основе или без свинца или же порошка на базе SiO2 с температурой размягчения 550°C-600°C с (ii) органическим связующим, таким как бутилкарбитолацетат. Пасту наносят на пары 6 дисплейных электродов и обжигают при температуре, находящейся в интервале от 550°C до 650°C. Соответственно, формируют диэлектрический слой 7 с конечной толщиной от нескольких микрометров до нескольких десятков микрометров.

(Способ формирования частиц MgO с кристаллической структурой, имеющей две характерные кристаллографические плоскости или три характерные кристаллографические плоскости)

Чтобы сформировать порошок MgO 16, являющийся кристаллическим материалом, предварительно изготавливают частицы MgO 16a-16d. В качестве примера способа формирования высокочистое соединение магния (предшественник MgO) равномерно термообрабатывают (обжигают) в атмосфере, содержащей кислород, при высокой температуре (700°C или выше).

В вариантах осуществления данного изобретения соединение магния в качестве предшественника MgO может быть использовано по меньшей мере одно соединение (может быть использована смесь из двух или более соединений) из гидроксида магния, алкоксида магния, ацетилацетоната магния, нитрата магния, хлорида магния, карбоната магния, сульфата магния, оксалата магния и ацетата магния. Некоторые из соединений, указанных выше, обычно находятся в гидратированной форме. Такие гидратированные соединения также могут быть использованы.

Чистота соединения магния, используемого в качестве предшественника MgO, предпочтительно составляет 99,95% или более и более предпочтительно составляет 99,98% или более по следующей причине. Когда много примесных элементов, таких как щелочные металлы, бор, кремний, железо и алюминий, содержится в соединении магния, имеет место риск, что частицы данного соединения сплавляются и спекаются один с другими во время термообработки (особенно при высокой температуре обжига) и поэтому затрудняется рост частиц MgO с высокой степенью кристалличности. С другой стороны, высокочистое соединение магния предотвращает такую проблему.

Когда такой высокочистый предшественник оксида магния обжигают в кислородсодержащей атмосфере, могут быть сформированы частицы MgO 16a-16d высокой чистоты, такой как 99,95% или более или же 99,98% или более.

Температура обжига предшественника оксида магния предпочтительно составляет 700°C или более и более предпочтительно 1000°С или более. Это обусловлено тем, что грани кристалла не растут надлежащим образом и имеются дефекты в кристалле при температуре обжига ниже 700°C, вследствие чего частицы адсорбируют много газообразных примесей. Следует заметить, что когда температура обжига достигает 2000°С или более, кислород удаляется из частиц, что приводит к образованию дефектов в кристалле, вызывающих увеличение адсорбции газообразных примесей. Соответственно, предпочтительная температура обжига составляет 1800°C или ниже.

Предшественник MgO, обожженный при температуре, находящейся в интервале от 700°C до 2000°C включительно, образует частицы MgO 16a-16d с двумя или тремя характерными кристаллографическими плоскостями. В другом эксперименте, выполненном авторами изобретения, наблюдалось, что грань кристалла с кристаллографической ориентацией (110) имеет тенденцию к сокращению, когда предшественник обжигают при температуре примерно 1500°C или выше. Соответственно, чтобы увеличить выход частиц MgO 16c и 16d, имеющих три характерные кристаллографические плоскости, температура обжига предпочтительно должна находиться в интервале от 700°C до температуры не выше 1500°C. С другой стороны, чтобы увеличить выход частиц MgO 16a и 16b, температура обжига желательно должна находиться в интервале от 1500°C до 2000°C включительно.

Следует заметить, что частицы MgO 16a-16d могут быть подвергнуты отсеиванию на стадии классификации по крупности зерна. Ниже представлено конкретное описание процесса формирования гидроксида магния, являющегося предшественником оксида магния, при использовании жидкофазных способов. Данное описание также представляет стадию формирования порошка MgO, включающего частицы MgO 16a-16d, из гидроксида магния.

(1) В качестве исходного материала приготавливают алкоксид магния (Mg(OR)2) в жидкой фазе или ацетилацетонат магния в жидкой фазе при их чистоте 99,95% или более. Раствор алкоксида магния (Mg(OR)2) или ацетилацетоната магния гидролизуют небольшим количеством кислоты и получают гель гидроксида магния, который является предшественником MgO. Затем полученный гель для дегидратации обжигают на воздухе при температуре, находящейся в интервале от 700°C до 2000°C включительно. Соответственно, образуют порошок с частицами MgO 16a-16d.

(2) В качестве исходного материала приготавливают нитрат магния (Mg(NO3)2) в жидкой фазе, имеющий чистоту более 99,95%. К раствору нитрата магния (Mg(NO3)2) добавляют раствор щелочи и тем самым вызывают осаждение гидроксида магния. Осадок гидроксида магния отделяют от раствора и затем обжигают на воздухе при температуре, находящейся в интервале от 700°C до 2000°C включительно, для дегидратации. В результате этого из осадка получают порошок, содержащий частицы MgO 16a-16d.

(3) В качестве исходного материала приготавливают хлорид магния (MgCl2) в жидкой фазе, имеющий чистоту 99,95% или более. К раствору хлорида магния (MgCl2) добавляют гидроксид кальция (Ca(OH)2), получая тем самым осадок гидроксида магния (Mg(OH)2), который является предшественником оксида магния. Затем осадок гидроксида магния отделяют от раствора и затем обжигают на воздухе при температуре, находящейся в интервале от 700°C до 2000°C включительно, для дегидратации. Соответственно, из осадка получают порошок, содержащий частицы MgO 16a-16d.

При использовании жидкофазных способов (1)-(3), в которых раствор алкоксида магния (Mg(OR)2), нитрата магния (Mg(NO3)2) или хлорида магния (MgCl2), при чистоте каждого из указанных соединений 99,95% или более, гидролизуют кислотами или щелочами при контроле их концентрации, может быть получен осадок гидроксида магния (Mg(OH)2), содержащий чрезвычайно тонкие кристаллические зерна. Посредством обжига осадка на воздухе при 700°C или выше отделяют H2O (воду) от (Mg(OH)2), образуя тем самым порошок MgO. Порошок MgO, сформированный как указано выше, имеет мало дефектов кристаллов и, соответственно, почти не адсорбирует газообразные углеводороды.

Как правило, частицы MgO, сформированные обычным способом газофазного окисления, проявляют сравнительно большие изменения диаметра. Вследствие этого в случае обычного процесса формирования требуется стадия классификации частиц по крупности, чтобы отделить частицы с примерно одинаковым диаметром, с тем чтобы частицы обеспечивали одинаковые свойства разряда (Раскрыто в публикации выложенной заявки на патент Японии № 2006-147417).

В противоположность этому в соответствии с вариантами осуществления данного изобретения частицы MgO получают обжигом предшественника MgO, и такие частицы MgO, по сравнению с частицами, полученными обычным способом, имеют примерно одинаковый диаметр, находящийся в пределах заданного интервала величин. Более конкретно, размер частиц MgO в соответствии с данными вариантами осуществления находится в интервале от 300 нм до 2 мкм. Каждая частица в вариантах осуществления имеет меньшую площадь поверхности по сравнению с кристаллами, сформированными способом газофазного окисления, что является причиной меньшей адсорбции газообразных примесей частицами MgO 16a-16d и, соответственно, более эффективной эмиссии ими вторичных электронов. Кроме того, поскольку все частицы имеют примерно одинаковый диаметр, стадия классификации частиц по крупности для отделения неподходящих частиц может не выполняться. Упрощенный процесс предоставляет существенные преимущества в отношении эффективности производства и производственных затрат.

Следует заметить, что Mg(OH)2, предшественник оксида магния, является соединением, обладающим гексагональной кристаллической структурой, которая отличается от MgO, имеющего октаэдрическую (имеющую восемь регулярных поверхностей) кубическую структуру. Хотя стадия роста кристалла, на которой Mg(OH)2 пиролизуется с образованием кристаллов MgO, и усложняется, кристалл MgO сохраняет гексагональную кристаллическую структуру Mg(OH)2 при росте кристаллов. В результате формируются грани кристалла с кристаллографической ориентацией (100), (111) и (110).

С другой стороны, когда кристаллы MgO формируют способом синтеза из паровой фазы, преимущественно будет расти лишь отдельная грань кристалла. Например, прямое окисление Mg (металлического магния) используют для формирования порошка MgO следующим образом. Небольшое количество газообразного кислорода подводят к металлическому магнию в состоянии, когда металлический магний нагрет до высокой температуры в ванне, заполненной инертным газом. Однако в этом способе грани кристалла растут лишь в направлении (100), поскольку Mg адсорбирует газообразный кислород. Поэтому маловероятен рост граней кристалла, ориентированных в других направлениях.

Частицы MgO могут быть также получены следующим способом, который сходен с вышеуказанным способом, в котором гидроксид магния обжигают. Соединение магния, которое не обладает кристаллической структурой типа хлорида натрия (кубической структурой), непосредственным образом обжигают в качестве предшественника оксида магния при температуре 700°С или выше в состоянии термического равновесия. Такие соединения магния включают алкоксид магния, нитрат магния, хлорид магния, карбонат магния, сульфат магния, оксалат магния и ацетат магния. Когда группа (OR)2, Cl2, (NO3)2, CO3 или C2O4, координируемая с атомом Mg, отделяется от соединения магния, процесс происходит таким образом, что грани кристалла (110) и (111) растут так же, как и грань кристалла (100). Соответственно, может быть получен порошок с частицами MgO 16a-16d, имеющими две или три характерные кристаллографические плоскости.

(Стадия формирования защитного слоя)

Защитный слой в соответствии с вариантами осуществления 1 и 2 формируют на представленной ниже стадии.

Чтобы сформировать защитный слой 17 в соответствии с вариантом осуществления 1, поверхностный слой 8 из материала на базе MgO формируют на диэлектрическом слое 7 посредством известной до этого тонкопленочной технологии, такой как способ вакуумного осаждения или способ ионного осаждения.

Затем на поверхность поверхностного слоя 8 способом трафаретной печати или распылением наносят порошок, включающий в себя частицы MgO 16a-16d. После этого сушкой удаляют растворитель и закрепляют частицы MgO 16a-16d на поверхностном слое 8, в результате чего формируют защитный слой 17 в соответствии с вариантом осуществления 1.

Чтобы сформировать защитный слой в соответствии с вариантом осуществления 2, на поверхность диэлектрического слоя 7 способом трафаретной печати или распылением наносят порошок, включающий в себя частицы MgO 16a-16d. Частицы MgO 16a-16d закрепляют на диэлектрическом слое, в результате чего формируют защитный слой в соответствии с вариантом осуществления 2.

Изготовление передней панели 2 завершено после того, как в результате выполнения описанной выше стадии сформирован защитный слой.

(Завершение изготовления PDP)

Переднюю панель 2 и заднюю панель 9 соединяют вместе и герметизируют при использовании стеклянного припоя. После этого внутреннее разрядное пространство 15 вакуумируют до высокой степени вакуума (1,0×10-4 Па), удаляя посредством этого атмосферный воздух и газообразные примеси из разрядного пространства 15. В разрядном пространстве 15 размещают в качестве разрядного газа ксеноновую газовую смесь, например газ на базе Ne-Xe, газ на базе He-Ne-Xe или газ на базе Ne-Xe-Ar, при заданном давлении (66,5 кПа-101 кПа в этом варианте осуществления). Концентрация газообразного Xe в такой газовой смеси находится в интервале от 15% до 100%.

Изготовление PDP 1 или 1a завершается после последовательного выполнения вышеописанных стадий.

В вариантах осуществления 1 и 2 передняя стеклянная пластина 3 и задняя стеклянная пластина 10 изготовлены из натриево-кальциево-силикатного стекла. Однако это является лишь примером, и следует заметить, что могут быть использованы и другие материалы.

<Эксперименты для оценки эксплуатационных качеств>

Чтобы подтвердить влияние на эксплуатационные качества в соответствии с вариантами осуществления данного изобретения, были осуществлены описанные ниже эксперименты 1-6 при использовании образцов PDP в соответствии с Примерами (Образцы 1-5) и Сравнительными примерами (Образцы 6-10).

Структура, которая является общей для всех образцов, представляет собой следующее. Сканирующие электроды и поддерживающие электроды (пары дисплейных электродов) изготовлены из оксида индия-олова (ITO), а электроды в виде шин изготовлены из Ag. Каждый электрод из оксида индия-олова (ITO) имеет ширину 150 мкм, и каждый электрод в виде шины имеет ширину 70 мкм и толщину 6 мкм. Разрядный промежуток между парами дисплейных электродов составляет 75 мкм. Стеклянная подложка имеет толщину 35 мкм. Каждое барьерное ребро имеет высоту 110 мкм. Нижняя сторона каждого барьерного ребра имеет ширину примерно 80 мкм, а ширина его верхней части составляет примерно 40 мкм. Каждый адресный электрод имеет ширину 100 мкм и толщину 5 мкм. Толщина каждого слоя люминофора составляет 15 мкм.

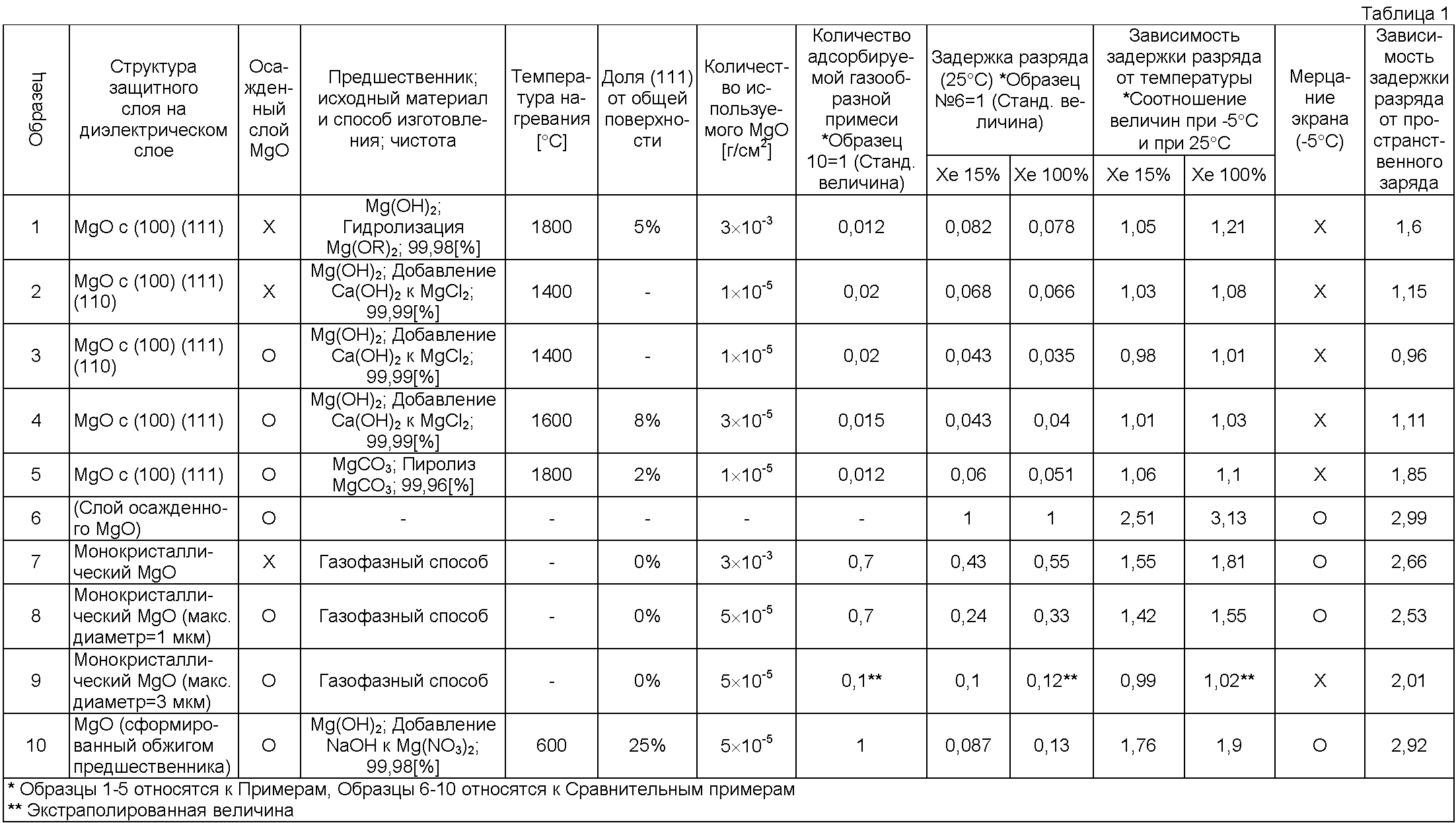

На стадии формирования защитного слоя изготавливают частицы MgO с двумя или тремя характерными кристаллографическими плоскостями. При использовании таких частиц MgO формируют защитный слой. Условия нагревания при формировании частиц MgO из предшественника MgO (условия термообработки), количество наносимого порошка MgO, концентрация газообразного Xe в панели и т.п. представлены в Табл. 1 ниже.

В Примере 1 (Образцы 1 и 2), который выполнен в соответствии с вариантом осуществления 2, защитный слой формируют при использовании порошка MgO 16, в котором содержится примерно 90% (i) частиц MgO 16a и 16b с двумя характерными кристаллографическими плоскостями (Образец 1) или (ii) частиц MgO 16c и 16d с тремя характерными кристаллографическими плоскостями (Образец 2).

В Примере 2 (Образцы 3-5) защитный слой формируют следующим образом. Осажденный слой MgO формируют способом осаждения из паровой фазы (EB) или способом ионного осаждения. Затем на осажденном слое MgO размещают порошок MgO 16, в котором содержится примерно 90% (i) частиц MgO 16a и 16b с двумя характерными кристаллографическими плоскостями или (ii) частиц MgO 16c и 16d с тремя характерными кристаллографическими плоскостями.

В Сравнительном примере 6 (Образец 6) защитный слой включает в себя исключительно осажденный слой MgO с ориентацией грани кристаллов в кристаллографической плоскости (111), сформированный способом вакуумного осаждения.

В Сравнительном примере 7 (Образец 7) защитный слой имеет размещенные на нем монокристаллические частицы MgO, которые сформированы газофазным способом.

В Сравнительном примере 8 (Образец 8) защитный слой формируют следующим образом. Монокристаллические частицы MgO диаметром самое большее примерно 1 мкм, сформированные газофазным способом, размещают на осажденном слое MgO, сформированном способом осаждения из паровой фазы.

В Сравнительном примере 9 (Образец 9) защитный слой формируют следующим образом. Монокристаллические частицы MgO диаметром самое большее примерно 3 мкм, сформированные газофазным способом, размещают на осажденном слое MgO, сформированном способом осаждения из паровой фазы.

В Сравнительном примере 10 (Образец 10) защитный слой формируют следующим образом. Высокочистый предшественник MgO обжигают при 600°C, чтобы сформировать частицы MgO, и образованные частицы MgO размещают на осажденном слое MgO, сформированном способом осаждения из паровой фазы.

Эксперимент 1 (Оценка кристаллографической ориентации граней частиц MgO)

При использовании образцов 1, 4, 5, 7-9 измеряли соотношение площади поверхности с кристаллографической ориентацией (100) и площади поверхности с кристаллографической ориентацией (111) каждой частицы MgO защитного слоя. Хотя соотношение площади может быть фактически измерено визуальным наблюдением при использовании электронного микроскопа, кристаллографические плоскости в этом эксперименте всесторонним образом идентифицируют анализом с использованием электронного пучка и т.п.

Эксперимент 2 (Оценка частиц MgO термодесорбционной спектрометрией (TDS))

При использовании Образцов 1-10 измеряли количество газообразных примесей (воды, газообразного диоксида углерода, газообразных углеводородов), адсорбированных защитным слоем MgO, при использовании методики термодесорбционной спектрометрии (TDS). Результаты измерений представлены в Табл. 1.

Количество газообразных примесей (воды, газообразного диоксида углерода, газообразных углеводородов), адсорбированных в случае Образца 10 (суммарное количество десорбированных газов в интервале 10°C-1200°C), устанавливается равным 1 в качестве стандартной величины. На основании данной стандартной величины оценивали относительные величины, представляющие результаты измерений для других образцов. Видно, что чем меньше относительные величины, тем лучше частицы MgO, которые адсорбируют меньше газообразных примесей.

Эксперимент 3 (Оценка задержки разряда)