Многослойные устройства для разложения воды - RU2602079C2

Код документа: RU2602079C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в основном относится к устройствам для разложения воды, и, в одном конкретном аспекте, к усовершенствованиям в изготовлении устройств для разложения воды.

УРОВЕНЬ ТЕХНИКИ

Общеизвестны электрические устройства, которые взаимодействуют со светом. Примеры включают светоизлучающие диоды (которые испускают свет), модули солнечных элементов (которые улавливают свет и преобразуют его в электроэнергию), и экраны устройств отображения (которые могут изменять свет, который они отражают). Во многих устройствах этого типа используют стекло в той или иной форме в качестве основного прозрачного материала подложки. Однако зачастую это создает проблемы, поскольку стекло обычно является хрупким, тяжелым, дорогостоящим, и, как правило, не очень пригодно для массового крупносерийного недорогого производства. По этой причине существует растущий интерес к применению в устройствах этого типа более дешевых прозрачных полимерных материалов вместо стекла. В идеальном случае, это сочеталось бы с простыми и недорогими способами изготовления самих устройств, такими как применение промышленных процессов печати.

Одной проблемой в этом отношении является внедрение прозрачной полимерной подложки в процесс изготовления гибких электрических устройств. Было испытано и использовано несколько подходов. Одним общим подходом (пример которого представляет гибкий сенсорный экран, раскрытый в патентном документе ЕР 0348229) является использование прозрачного полимерного листа, который был покрыт с одной стороны прозрачным электропроводным слоем. Лист действует как прозрачный электрод, на котором сооружено остальное устройство, обычно в виде многослойной конструкции.

Еще один подход (пример которого представляет фотогальванический элемент, описанный в патентном документе DE 19846160) состоит в изготовлении устройства на непрозрачной гибкой полимерной пленке, и затем нанесении на нее прозрачной полимерной пленки, чтобы тем самым исключить доступ водяного пара, кислорода или пыли в устройство.

В то время как такие способы, как описанные выше, являются технически успешными, они обычно не пригодны для изготовления в условиях недорогого крупносерийного массового производства, особенно в отношении устройств, которые взаимодействуют со светом. Однако стоимость изготовления таких устройств может быть критически важным фактором для их физического восприятия обществом. Действительно, во многих случаях исключительно стоимость и сложность изготовления таких устройств препятствует их общему распространению и использованию.

В настоящее время целый ряд электрических устройств изготавливают в гибких узкопрофильных форматах. Сюда входят аккумуляторные батареи, конденсаторы и суперконденсаторы, в которых используют гибкие полимерные основы или материалы корпуса. Например, патентные документы JP7037559, JP11086807, EP0499005, KR20010029825, JP3034519 и US5650243 описывают аккумуляторные батареи, конденсаторы или суперконденсаторы, которые изготовлены ламинированием таких устройств между двумя или более полимерными пленками. Аккумуляторные батареи, конденсаторы и суперконденсаторы, как правило, гораздо менее требовательны к изготовлению, чем светомодулирующие устройства, поскольку они не нуждаются в оптической прозрачности в гибких полимерных компонентах, и их слоистая компоновка обычно гораздо более снисходительна к небольшим вариациям толщин слоев. Светомодулирующие устройства общеизвестны своей чувствительностью к таким вариациям, которые часто полностью сводят на нет их применимость. Поэтому наслоенные полимеры в вышеупомянутых аккумуляторных батареях, конденсаторах или суперконденсаторах главным образом вводят с целью исключить доступ водяного пара, кислорода или пыли, или чтобы сделать такие устройства более прочными.

В родственной области водород (Н2) давно рассматривался как идеальное топливо для будущего. Будучи сожженным в присутствии кислорода (О2), водород образует воду (Н2О) в качестве единственного компонента отходов. Поэтому он представляет чистую, незагрязняющую альтернативу ископаемым топливам.

Водород имеет дополнительное преимущество в том, что его реакция с кислородом может быть проведена в твердофазном устройстве, известном как топливный элемент, который использует полученную энергию для создания не теплоты или давления, но в виде электрического тока. Топливные элементы обеспечивают повышенную собственную энергетическую эффективность, чем простое сжигание типа того, которое, например, используют в двигателях внутреннего сгорания. Удобным источником водорода является разложение воды на водород (Н2) и кислород (О2) с использованием солнечной энергии.

Водород, полученный из воды с использованием солнечного света, в будущем может стать изобильным, возобновляемым, чистым источником энергии. Однако для облегчения этой реакции не существует практичного и экономичного устройства, или способа его изготовления. Следовательно, потенциал получения водорода с использованием солнечной энергии никогда не был реализован.

Существует потребность в усовершенствованных устройствах для разложения воды, и/или способах усовершенствованного изготовления их, которые разрешают или по меньшей мере смягчают одну или более проблем, изначально присущих прототипу.

Ссылка в этом описании на любую предшествующую публикацию (или информацию, заимствованную из предшествующей публикации), или на любой предмет обсуждения, который известен, не является и не должна восприниматься как подтверждение, или признание правильным, или указание в любой форме, что предшествующая публикация (или информация, заимствованная из предшествующей публикации), или известный предмет обсуждения, составляет часть общеизвестного знания в области приложения усилий, к которой относится это описание.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящего изобретения, представлен способ изготовления (то есть, производства) устройств для разложения воды или солнечных элементов. В одной конкретной форме, способ представляет собой относительно недорогой способ крупносерийного массового производства.

В одном примерном варианте исполнения способ упрощает одновременную совместную сборку одной или более субъединиц и двух или более полимерных пленок или листов с образованием устройства для разложения воды.

Согласно еще одному аспекту, представлено усовершенствованное устройство для разложения воды, такое как солнечный элемент для разложения воды.

В одной примерной форме, представлено устройство для разложения воды, включающее первый электрод для образования газообразного кислорода, и второй электрод для образования газообразного водорода из воды. Первый электрод и второй электрод размещают между первым наружным полимерным слоем и вторым наружным полимерным слоем. Между первым наружным полимерным слоем и вторым наружным полимерным слоем размещают по меньшей мере один разделительный слой.

В разнообразных дополнительных примерах: между первым наружным полимерным слоем и вторым наружным полимерным слоем размещают два или более разделительных слоев; по меньшей мере один разделительный слой, или по меньшей мере один дополнительный разделительный слой, позиционируют между первым электродом и вторым электродом; и/или первый наружный полимерный слой формирует по меньшей мере участок канала для газообразного кислорода, и второй наружный полимерный слой образует по меньшей мере участок дополнительного канала для газообразного водорода.

В прочих дополнительных примерах: первый наружный полимерный слой и второй наружный полимерный слой представляют собой стенки экструдированных двустенных листов, снабженных ребрами; по меньшей мере один двустенный лист, снабженный ребрами, имеет слой металлического покрытия по меньшей мере на участке внутренней поверхности; металл представляет собой никель; первая стенка по меньшей мере одного двустенного листа представляет собой проводящий полимер, и вторая стенка по меньшей мере одного двустенного листа представляет собой непроводящий прозрачный полимер; и/или первый электрод создан внутри первого двустенного листа, и второй электрод создан внутри второго двустенного листа.

В одной примерной форме представлено устройство для разложения воды, включающее солнечный элемент для разложения воды, позиционированный между первым газопроницаемым слоем и вторым газопроницаемым слоем, и первая полимерная пленка и вторая полимерная пленка, будучи соединенными между собой, инкапсулируют первый газопроницаемый слой и второй газопроницаемый слой.

В еще одной примерной форме, представлено устройство для разложения воды, включающее: первую наружную полимерную пленку; вторую наружную полимерную пленку; солнечный элемент, размещенный между первой наружной полимерной пленкой и второй наружной полимерной пленкой; и по меньшей мере одну распорку, размещенную между первой наружной полимерной пленкой и второй наружной полимерной пленкой.

Необязательно, первый газопроницаемый слой размещают между первой наружной полимерной пленкой и солнечным элементом, и второй газопроницаемый слой позиционируют между второй наружной полимерной пленкой и солнечным элементом.

В еще одной примерной форме, представлен способ изготовления устройства для разложения воды, причем способ, как способ однопроходного наслоения, включает стадии, в которых: размещают солнечный элемент для разложения воды, по меньшей мере частично, внутри углубления, созданного в первой полимерной пленке; прикрепляют вторую полимерную пленку к первой полимерной пленке, чтобы накрыть солнечный элемент для разложения воды.

Согласно еще одному дополнительному аспекту, устройства для разложения воды изготавливают с использованием набора легко собираемых, прочных субъединиц, которые затем объединяют в слоистую конструкцию в ходе процесса наслоения полимеров. Предпочтительно, хотя не обязательно, внутри одного или более наслоенных полимеров создают по меньшей мере одно углубление, которое специально предназначено для размещения собранных субъединиц. В одной конкретной примерной форме, наслоенные полимеры служат не только в качестве жесткого корпуса устройства, но встроены в сам процесс сборки. В еще одной конкретной примерной форме, по меньшей мере один из наслоенных полимеров вовлечен в действие устройства или иным образом упрощает его.

В одной примерной форме, представлен способ изготовления устройства для разложения воды, причем способ включает стадии, в которых: размещают блок для разложения воды, по меньшей мере частично, внутри углубления, созданного в первой полимерной пленке; и прикрепляют оптически прозрачную полимерную пленку к первой полимерной пленке, чтобы накрыть блок для разложения воды.

В еще одной примерной форме, представлено устройство для разложения воды, включающее: блок для разложения воды, позиционированный, по меньшей мере частично, внутри углубления, созданного в первой полимерной пленке; и прикрепляют оптически прозрачную полимерную пленку к первой полимерной пленке, чтобы накрыть блок для разложения воды.

В одном конкретном примере устройство формируют во время процесса однопроходного наслоения.

В еще одном примерном варианте исполнения представлен способ изготовления (то есть, производства) устройства для разложения воды, причем способ включает стадию, в которой одновременно собирают блок для разложения воды (который может быть составлен многочисленными субъединицами, которые были наслоены предварительно) с первой полимерной пленкой на верхней стороне блока для разложения воды, и второй полимерной пленкой на нижней стороне блока для разложения воды.

В еще одном примерном варианте исполнения представлен способ получения устройства для разложения воды, причем способ включает стадии, в которых: осаждают слой металла по меньшей мере на участок внутренней(них) поверхности(тей) двустенного листа; объединяют двустенный лист по меньшей мере с одним дополнительным двустенным листом для создания электродов в устройстве для разложения воды.

В еще одном примерном варианте исполнения представлен способ недорогого крупносерийного массового производства для изготовления (то есть, производства) устройств для разложения воды, причем способ включает стадии, в которых проводят одновременную сборку воедино:

(1) одной или более отдельных субъединиц, которые, будучи собранными в слоистую конструкцию, совокупно включают блок для разложения воды; и

(2) двух или более полимерных пленок или листов, в которых:

(i) по меньшей мере одна(один) из полимерных пленок или листов является оптически прозрачной(ным), и

(ii) по меньшей мере одна(один) из полимерных пленок или листов вытиснена(ен) (то есть, выштампована(ан)) по меньшей мере с одним углублением, в которое, по меньшей мере частично, вставлены одна или более субъединиц;

причем одна(один) из полимерных пленок или листов наслоена(ен) или размещена(ен) на верхней стороне блока, и еще одна(один) из полимерных пленок или листов наслоена(ен) или размещена(ен) на нижней стороне блока.

В еще одном примерном варианте исполнения представлено устройство для разложения воды, включающее:

(1) одну или более отдельных субъединиц, собранных в слоистую конструкцию с образованием блока для разложения воды; и

(2) две или более полимерных пленок или листов, в которых:

(i) по меньшей мере одна(один) из полимерных пленок или листов является оптически прозрачной(ным), и

(ii) по меньшей мере одна(один) из полимерных пленок или листов вытиснена(ен) (то есть, выштампована(ан)) по меньшей мере с одним углублением, в которое, по меньшей мере частично, вставлены одна или более субъединиц;

причем одна(один) из полимерных пленок или листов наслоена(ен) или размещена(ен) на верхней стороне блока, и еще одна(один) из полимерных пленок или листов наслоена(ен) или размещена(ен) на нижней стороне блока.

Следует отметить, что ссылка на тиснение (то есть, выштамповывание) для создания по меньшей мере одного углубления также должна быть воспринята как ссылка на создание по меньшей мере одной выемки, впадины, полости, или тому подобного.

В одном конкретном примере одна или более субъединиц могут представлять собой электроды, через которые электрический ток может быть получен из устройства для разложения воды или подведен к нему.

Предпочтительно, но не исключительно, полимерные пленки являются гибкими или полужесткими.

Предпочтительно, но не исключительно, подвергаемые совместной сборке субъединицы могут быть по отдельности оптимизированы, приготовлены и изготовлены таким образом, чтобы быть пригодными в устройстве для разложения воды. Предпочтительно, но не исключительно, собранные воедино субъединицы могут быть спроектированы индивидуально, чтобы быть без труда размещенными внутри корпуса, который создается углублением(ями) внутри полимерной многослойной конструкции.

Предпочтительно, но не исключительно, собранные воедино субъединицы могут включать одну или более «распорок» (то есть, разделительных элементов, или «разделительных слоев»), которые поддерживают надлежащее разделение между другими субъединицами или компонентами, которые были наслоены или являются наслоенными. Примеры таких распорок, например, образующих разделительный слой, включают, но не ограничиваются таковыми, ребра, вытисненные структуры, микросферы, шарики, и т.д. В дополнительных более конкретных, но не ограничивающих примерах, распорки могут представлять собой разделительные мембраны Cellgard PP или РЕ (фирмы Celgard LLC), стеклянные полые микросферы типа, производимого фирмой 3М (3MTM Glass Bubbles iM30K), или внутренние ребра или гофрировки на экструдированном двустенном листе.

Предпочтительно, но не исключительно, субъединицы и полимерные пленки или листы могут быть собраны в высокоскоростном, непрерывном процессе с рулонной подачей.

Предпочтительно, но не исключительно, электродные слои внутри собранных воедино субъединиц могут иметь отдельные электрические соединения, которые могут включать проводящие проволоки или выводы, которые проходят между наслоенными полимерами наружу.

Согласно разнообразным примерным аспектам: блок для разложения воды состоит из двух или более субъединиц, и, по меньшей мере частично, формируется как часть процесса однопроходного наслоения или процесса предыдущего наслоения; субъединицы представляют собой многослойные пленки; по меньшей мере одна из субъединиц представляет собой электрод; и/или по меньшей мере одна из субъединиц представляет собой разделительный слой или распорки.

Согласно одному примерному варианту применения, представлен элемент для разложения воды, который образует водород и кислород из воды, будучи освещенным солнечным светом, и/или при приложении надлежащего напряжения.

Фотогальваническое устройство для разложения воды предпочтительно, но не исключительно, включает многослойную конструкцию из совместно наслоенных многочисленных прозрачных полимерных барьерных пленок и газопроницаемых (но не водопроницаемых) пленок, сэндвичеобразно наслоенных в блок для разложения воды, который в одном примерном варианте исполнения был выполнен совместной сборкой.

Солнечный элемент для разложения воды предпочтительно, но не исключительно, включает солнечный элемент с тыльным контактом.

В одной примерной форме сенсибилизированный красителем солнечный элемент с тыльным контактом предпочтительно, но не исключительно, выполнен наслоением воедино двух прозрачных полимерных пленок, сэндвичеобразно уложенных с образованием многослойной собранной воедино конструкции. Последняя предпочтительно представляет собой, но не ограничивается таковой, собранную воедино конструкцию из следующих компонентов многослойной структуры, в которой электроды не касаются друг друга:

(I) пористого, тонкого электрода из титановой фольги, на который был осажден и подвергнут спеканию слой из TiO2, после чего на слое из TiO2 был адсорбирован подходящий светопоглощающий краситель (такой, но не ограничивающийся таковым, как перхлорат трис(2,2'-бипиридил)рутения(II)),

(II) распорки, которая может включать разделительную мембрану Cellgard PP или РЕ (фирмы Celgard LLC), или стеклянные полые микросферы типа, производимого фирмой 3М (3MTM Glass Bubbles iM30K), и

(III) противоэлектрода из тонкой титановой фольги.

Всю сборную конструкцию предпочтительно, но не исключительно, наслаивают с герметизацией по трем сторонам и затем заполняют подходящим растворителем, содержащим ионную пару I-/I3-, которая требуется в сенсибилизированном красителем солнечном элементе. Растворитель может представлять собой, но не ограничивается таковыми, ацетонитрил, глутаронитрил, метоксипропионитрил или валеронитрил. Полимерные листы, используемые для наслоения, могут представлять собой, но не ограничиваются таковыми, Du Pont Sirlyn, поликарбонат и/или сложный полиэфир.

Однако в одной примерной форме для применения в солнечном элементе для разложения воды, рабочий электрод, описанный выше в пункте (I), был дополнительно обработан нанесением покрытия со слоем полимера Nafion, содержащего кубановый катализатор окисления воды. Один примерный способ описан в Международной Патентной Публикации № WO2008/116254-А1, озаглавленной «Катализатор окисления воды», которая включена здесь перекрестной ссылкой.

В альтернативном варианте, для рабочего электрода, описанного выше в пункте (I), могут быть использованы методология, катализаторы и красители, применяемые в статьях, которые опубликованы в журнале Angewandte Chemie, International Edition (2008), том 47, страница 7335 (статья озаглавлена: «Непрерывное фотокаталитическое окисление воды…»), или в журнале Journal of the American Chemical Society (2010), том 132, страница 2892 (статья озаглавлена: «Окисление воды под воздействием солнечного света…»), которые включены здесь перекрестной ссылкой. Если необходимо, к двум электродам сборной конструкции может быть подведено внешнее напряжение. Противоэлектрод в сборной конструкции предпочтительно, но не исключительно, включает вышеуказанный электрод (III), или подобную электропроводную поверхность, покрытую проводящим полимерным композитом, например, типа, описанного в статье, опубликованной в журнале Advanced Materials (2010), том 22 (№ 15), страница 1727, озаглавленной «Проводящие полимерные композитные материалы для генерирования водорода», которая включена здесь перекрестной ссылкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты осуществления настоящего изобретения теперь будут описаны исключительно в порядке неограничивающих примеров и с привлечением сопроводительных чертежей, в которых:

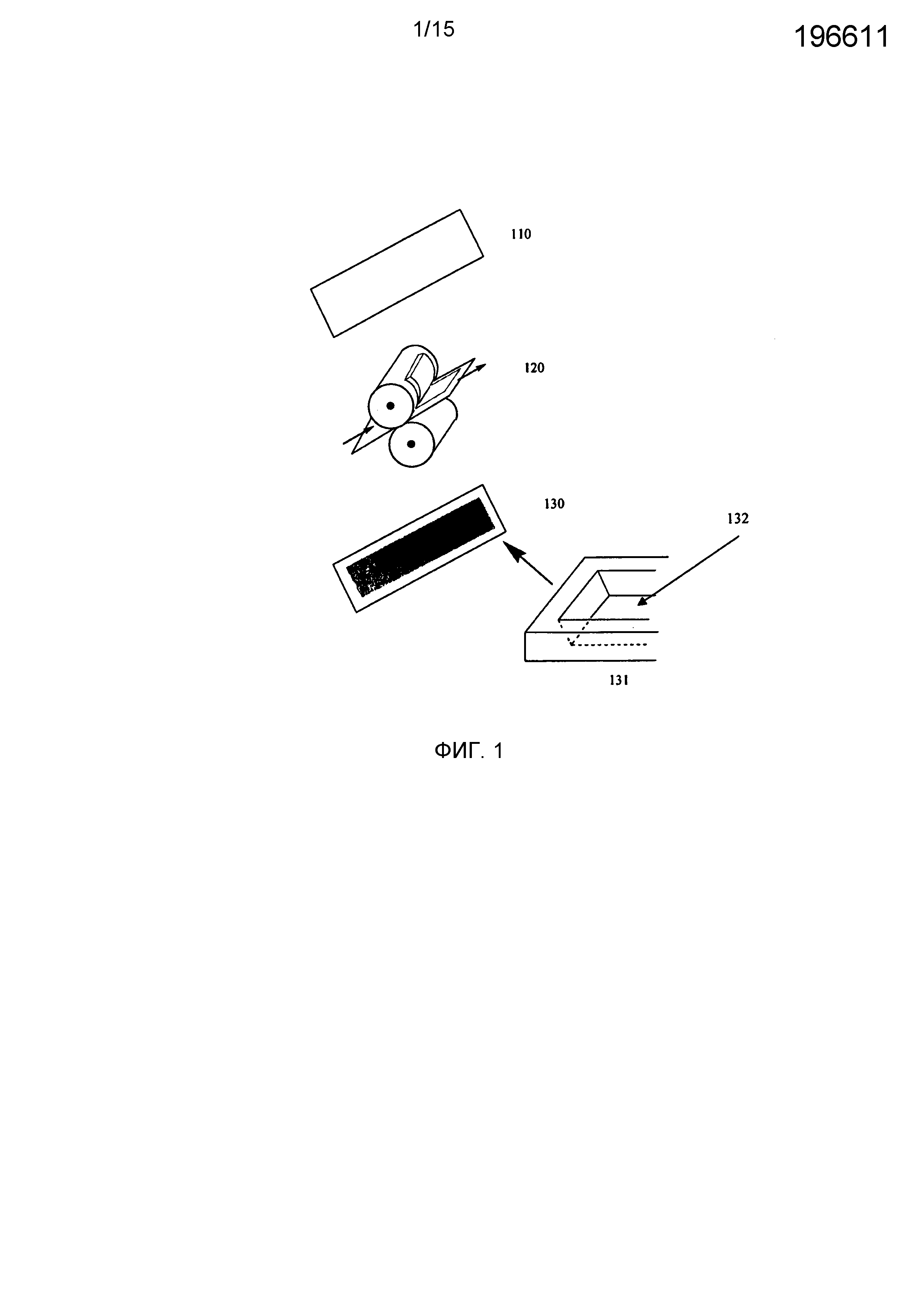

Фигура 1 представляет схематическую диаграмму, иллюстрирующую, как углубленный элемент может быть вытиснен или выштампован в полимерных листах или пленках;

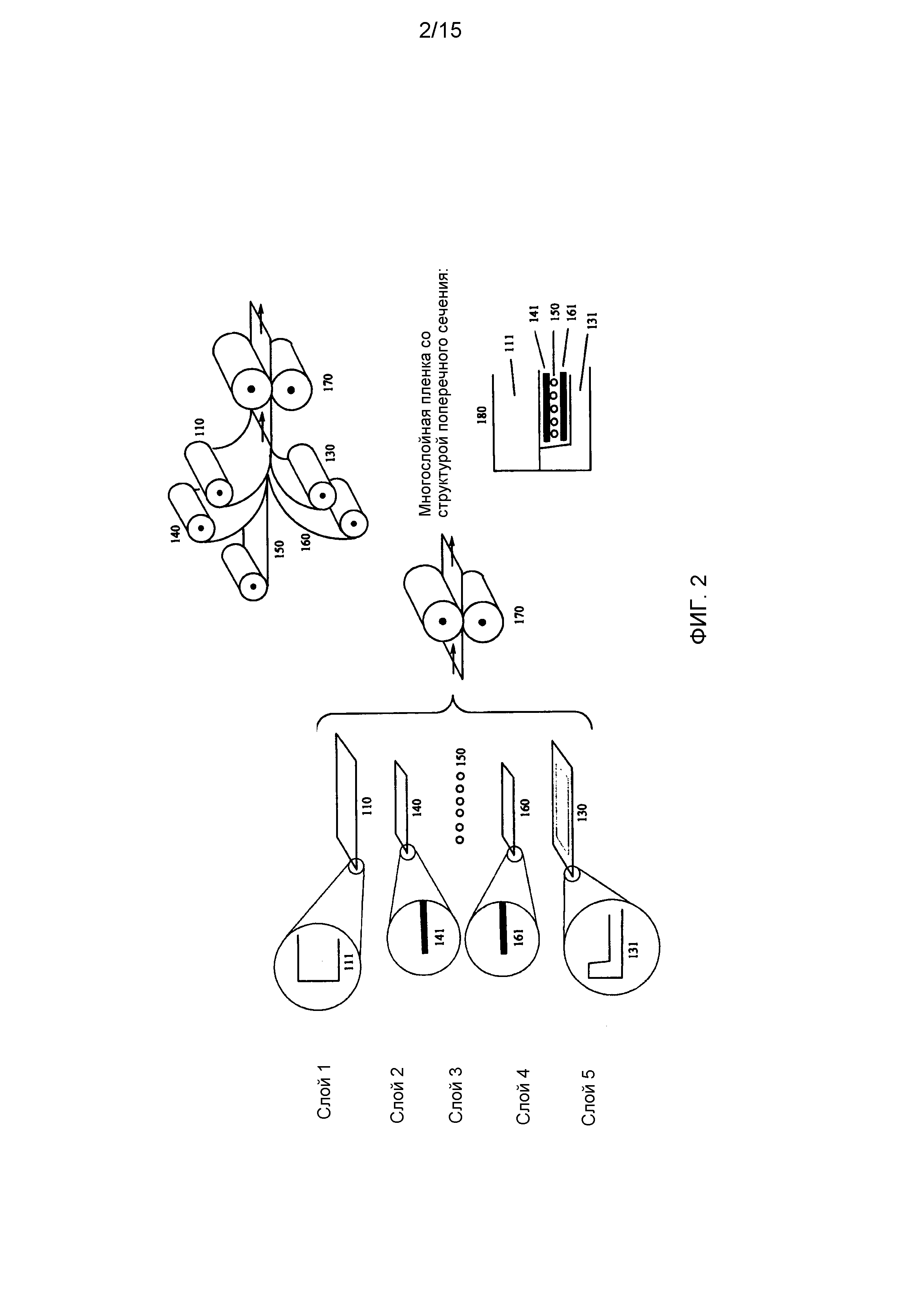

Фигура 2 представляет схематическую диаграмму, показывающую общие элементы и базовую методологию одного примерного варианта исполнения;

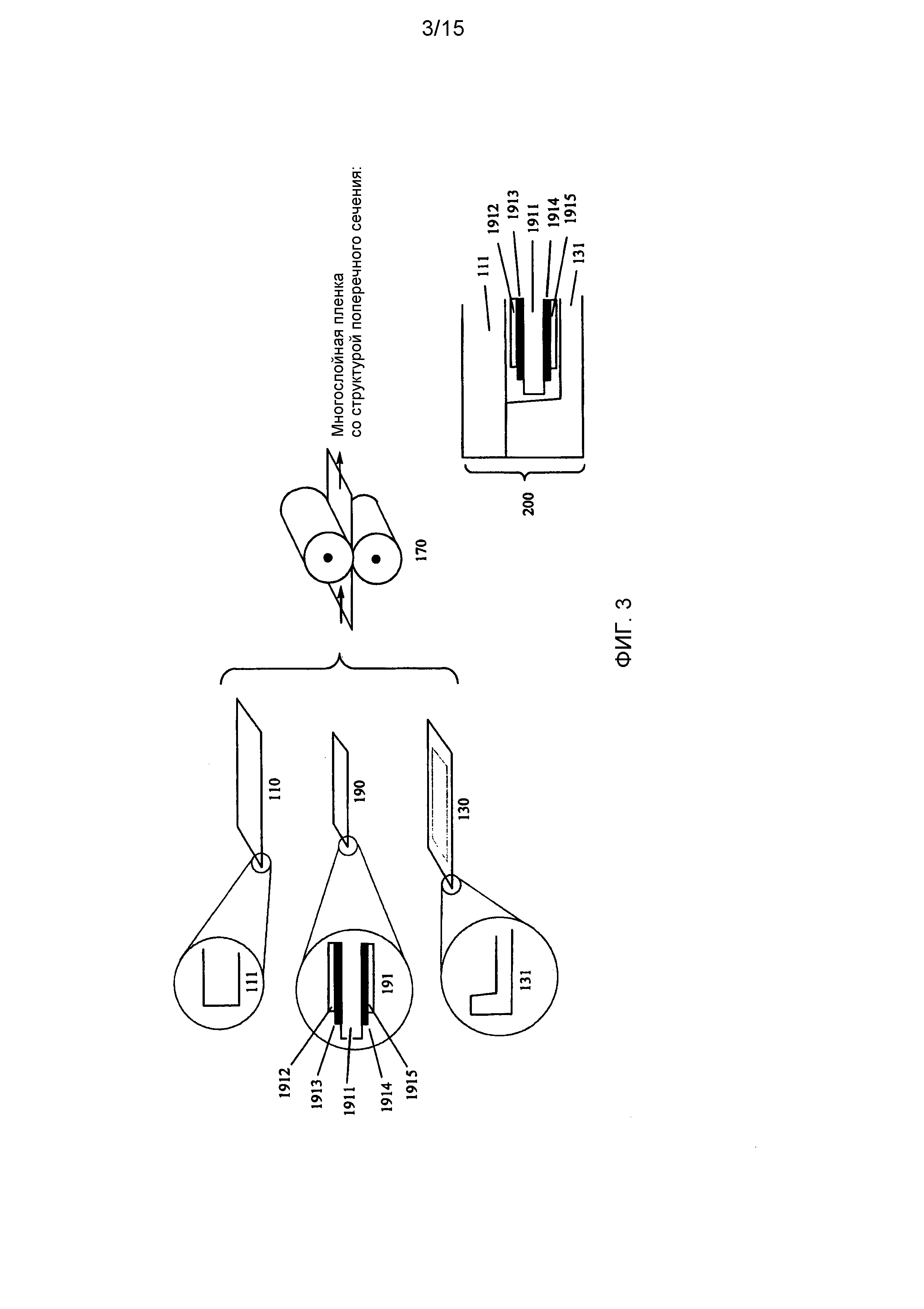

Фигура 3 представляет схематическую диаграмму электрохромного устройства;

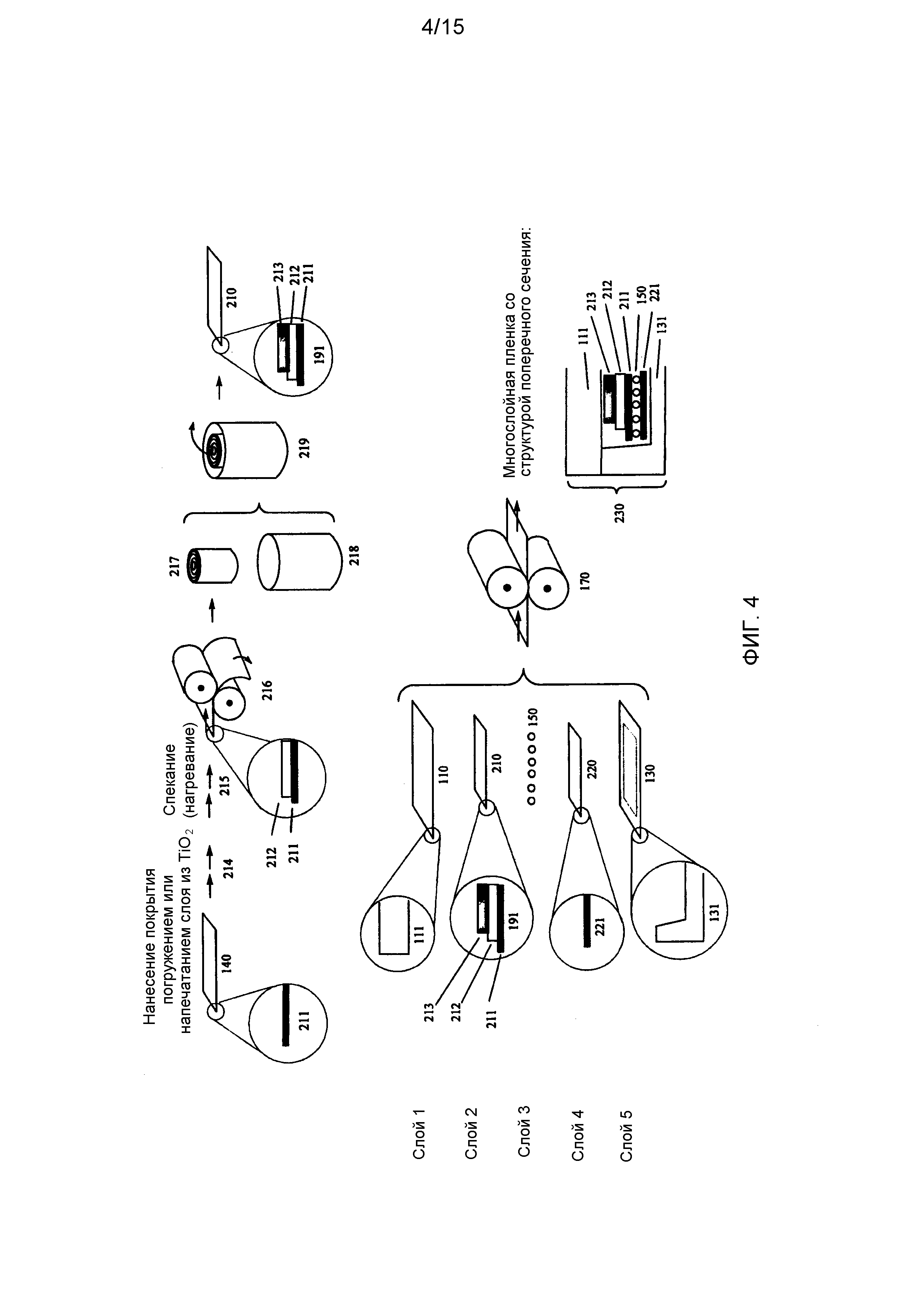

Фигура 4 представляет схематическую диаграмму сенсибилизированного красителем солнечного элемента с тыльным контактом;

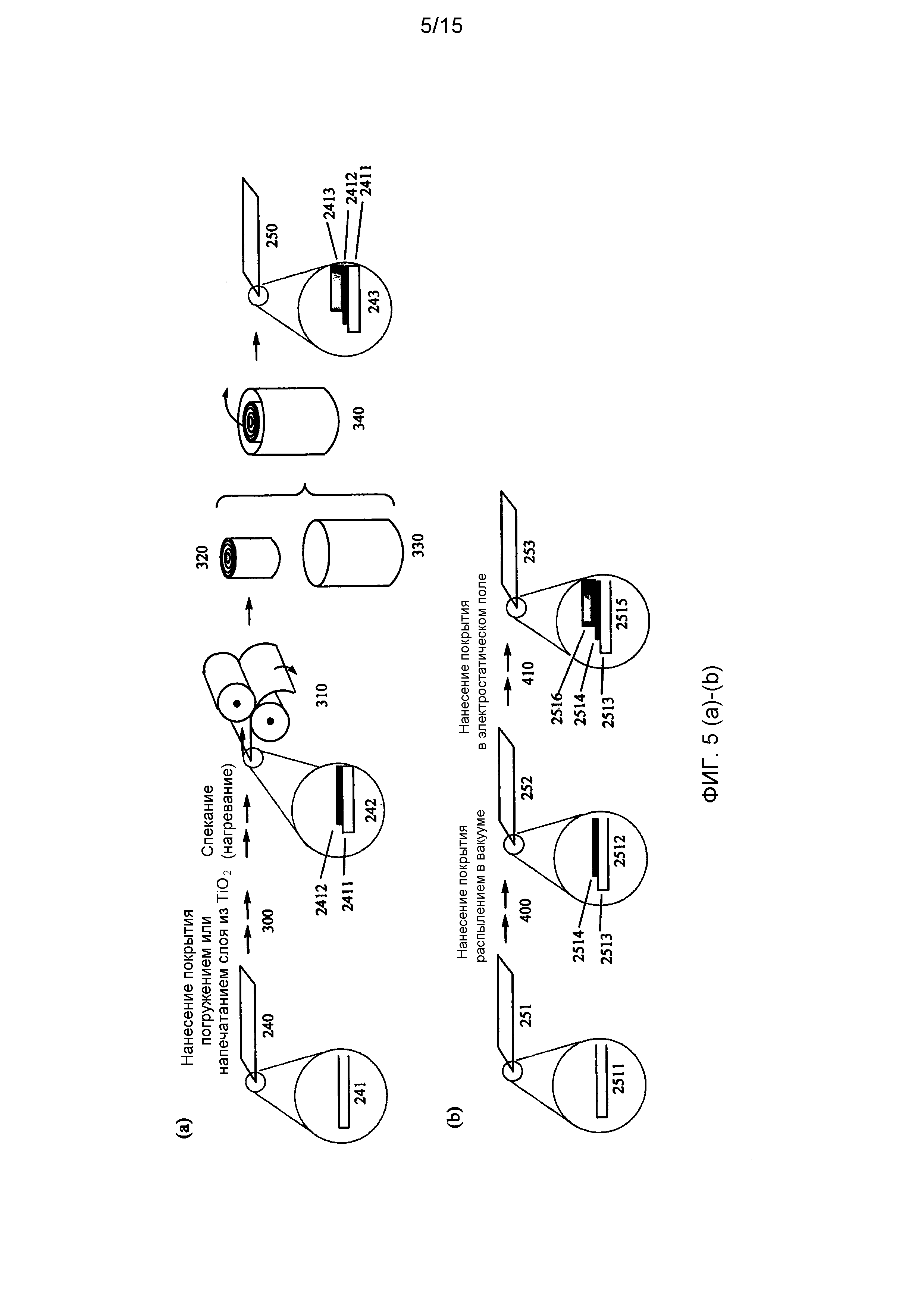

Фигура 5 включает три схематических диаграммы (а)-(с), которые иллюстрируют способ сборки твердотельного сенсибилизированного красителем солнечного элемента. Фигура 5(а) показывает приготовление рабочего электрода перед сборкой элемента. Фигура 5(b) показывает приготовление противоэлектрода перед сборкой. Фигура 5(с) показывает, как разнообразные субъединицы собирают для создания готового твердотельного сенсибилизированного красителем солнечного элемента во время процесса наслоения;

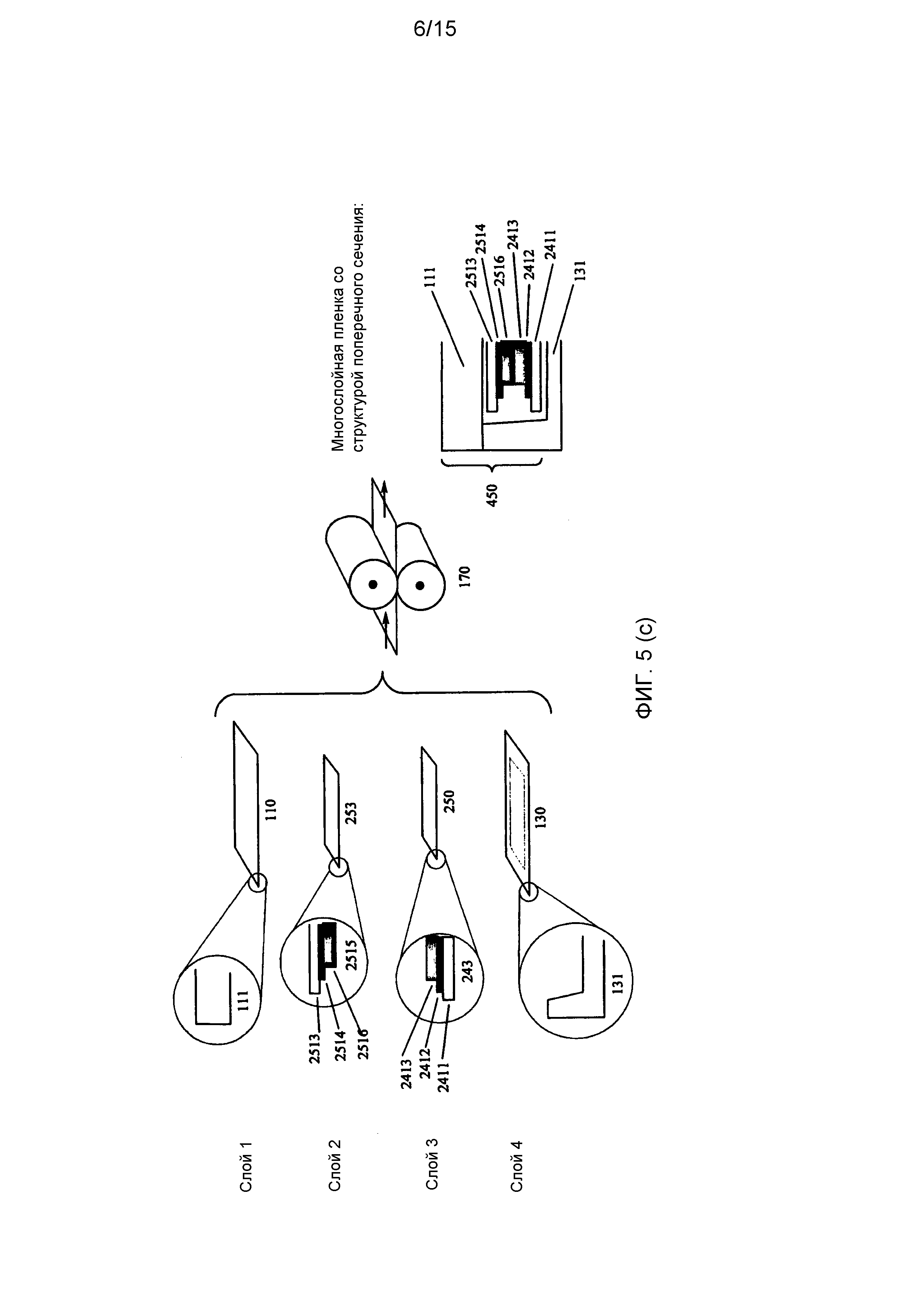

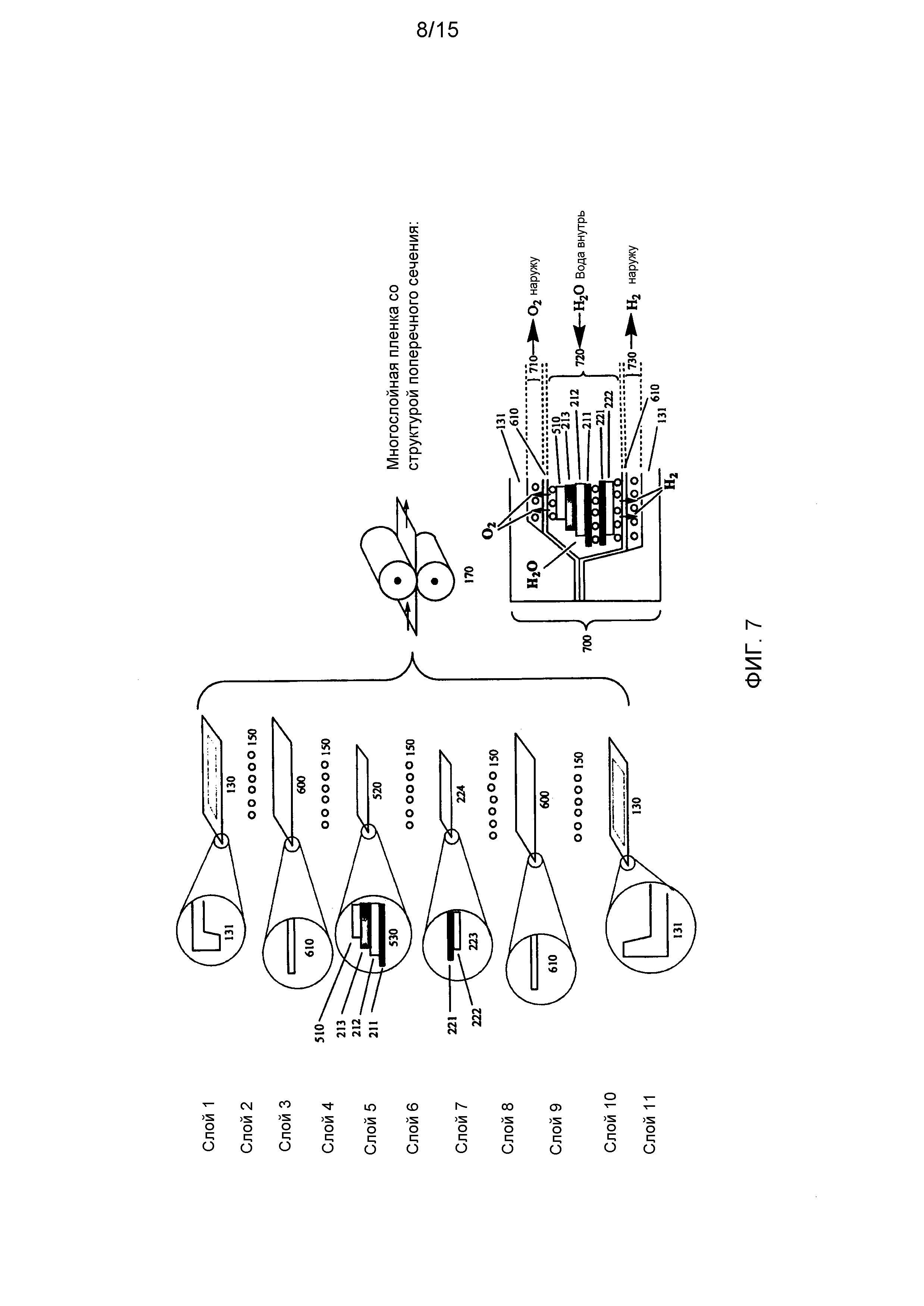

Фигура 6 показывает две схематических диаграммы, которые иллюстрируют: (а) модификацию рабочего электрода в солнечном элементе с тыльным контактом (типа, иллюстрированного в Фигуре 4) для введения катализатора, который способен окислять воду до молекулярного кислорода, О2, и (b) модификацию противоэлектрода в таком элементе для введения катализатора, который способен восстанавливать воду до молекулярного водорода, Н2;

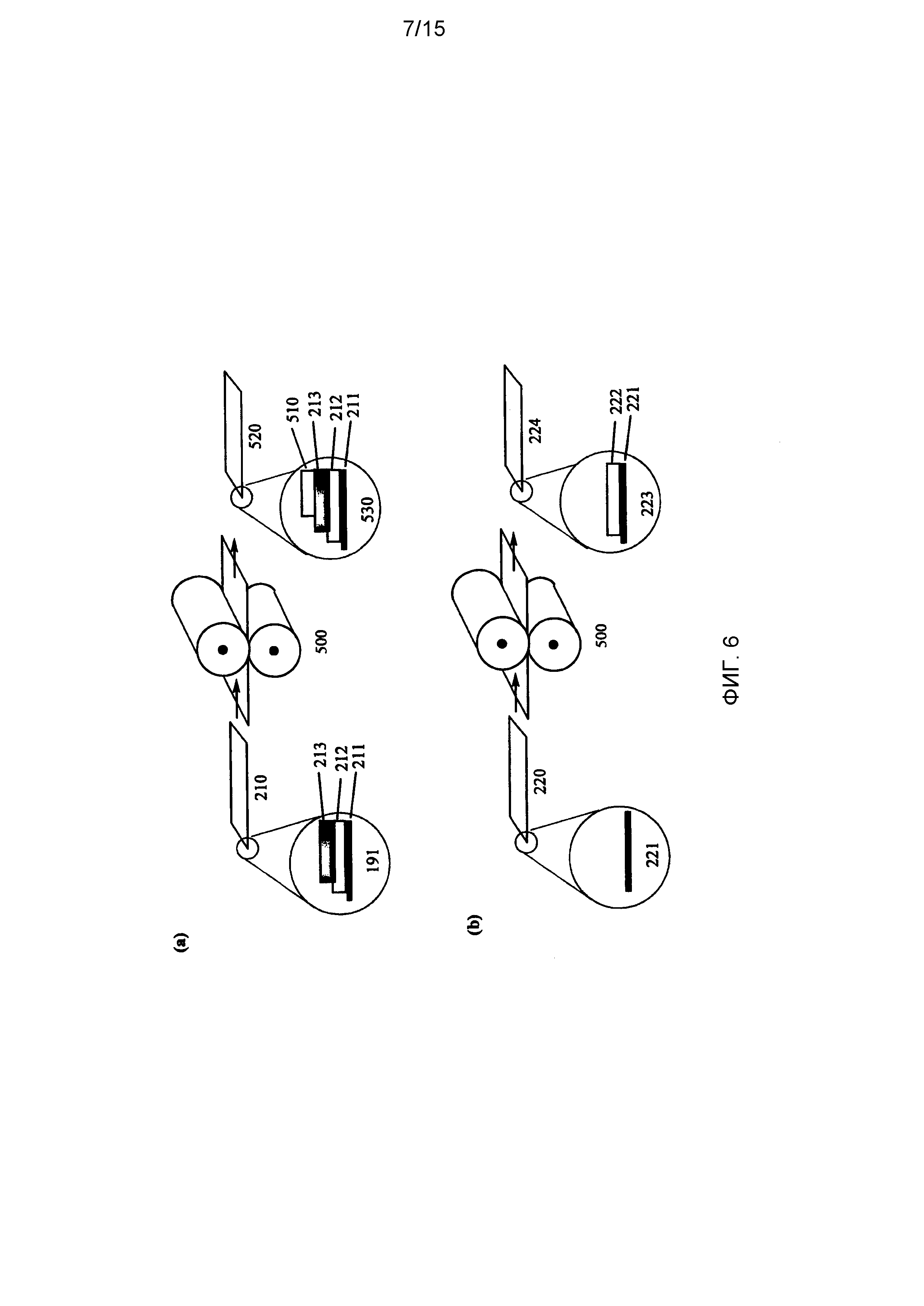

Фигура 7 представляет схематическую диаграмму, иллюстрирующую один примерный способ изготовления сенсибилизированного красителем солнечного элемента для разложения воды;

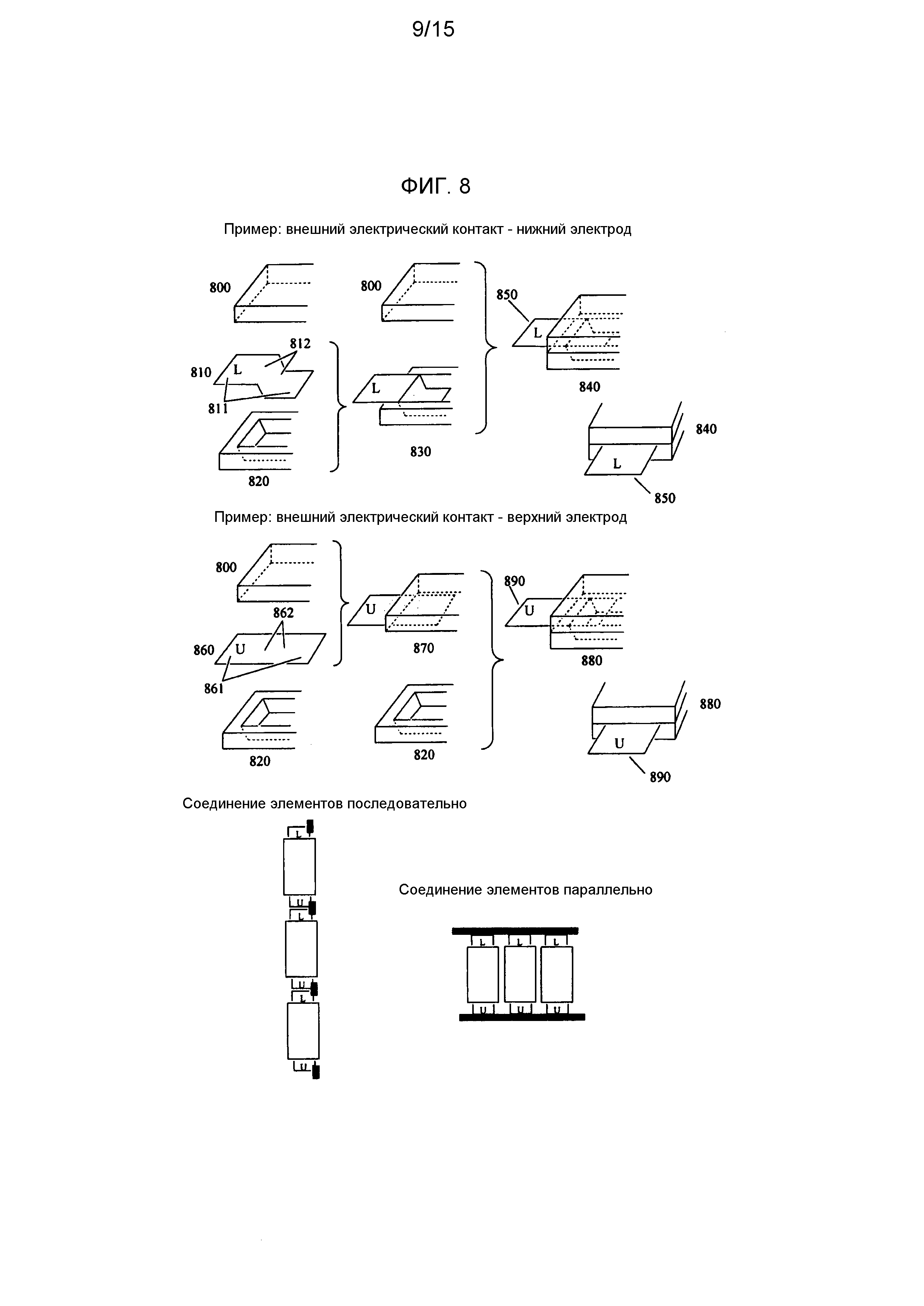

Фигура 8 представляет схематическую иллюстрацию нескольких примеров электрических контактов, которые могут быть использованы;

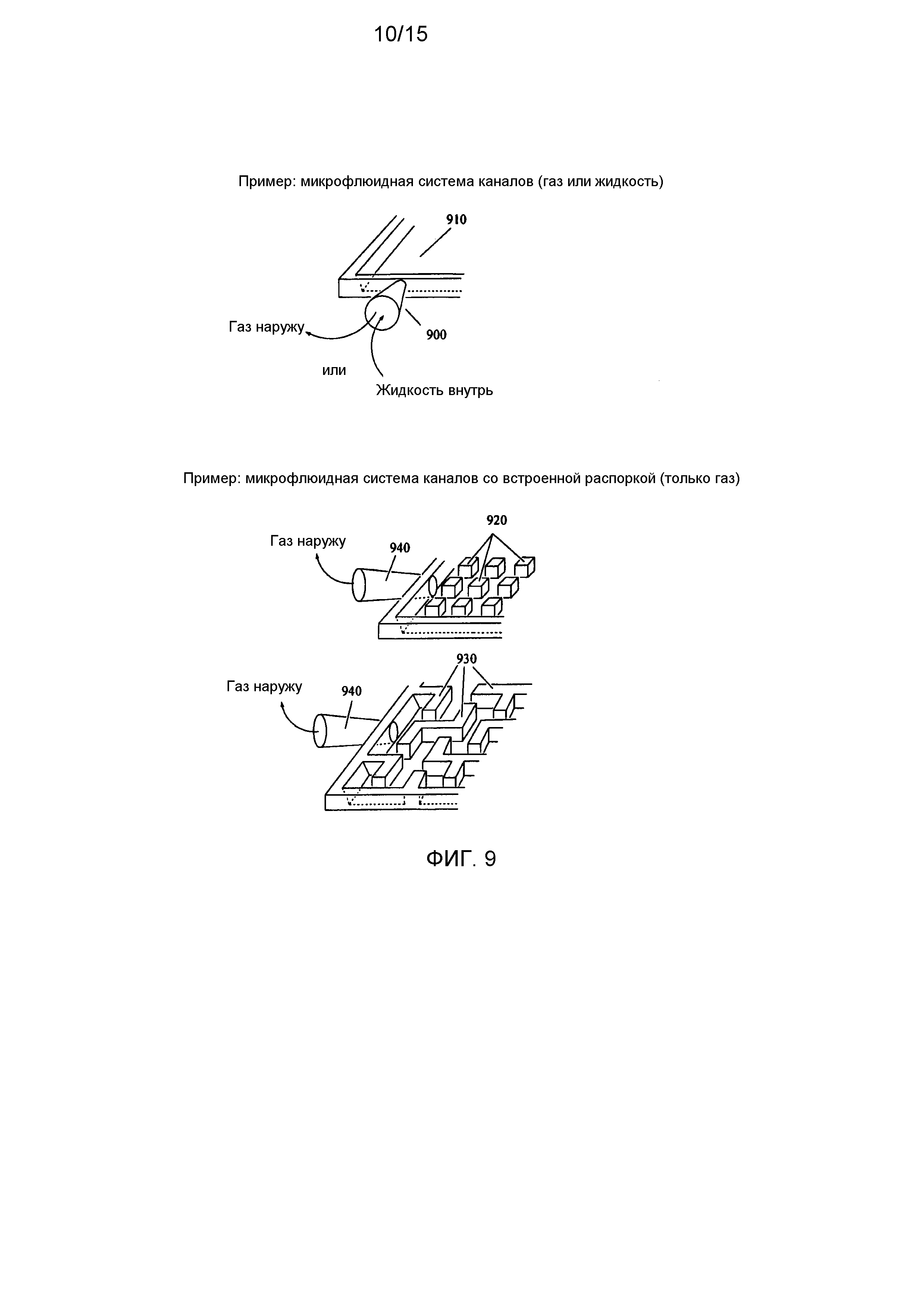

Фигура 9 представляет схематическую иллюстрацию нескольких примеров микрофлюидной системы каналов, которая может быть использована для движения жидкостей или газов внутри элементов;

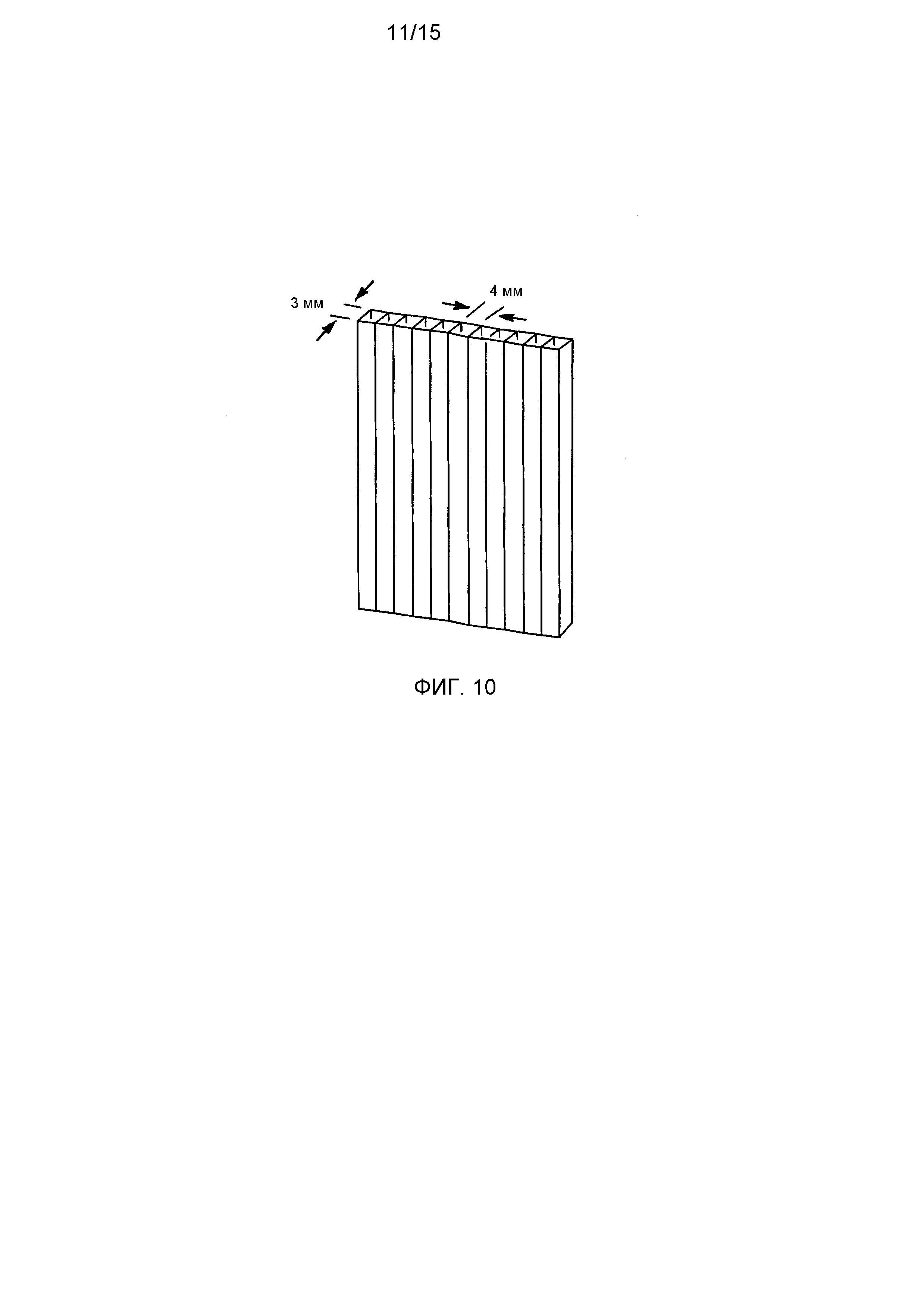

Фигура 10 представляет схематическую иллюстрацию примерного гофрированного (то есть, двустенного) пластикового листа до и после нанесения никелевого покрытия методом химического восстановления;

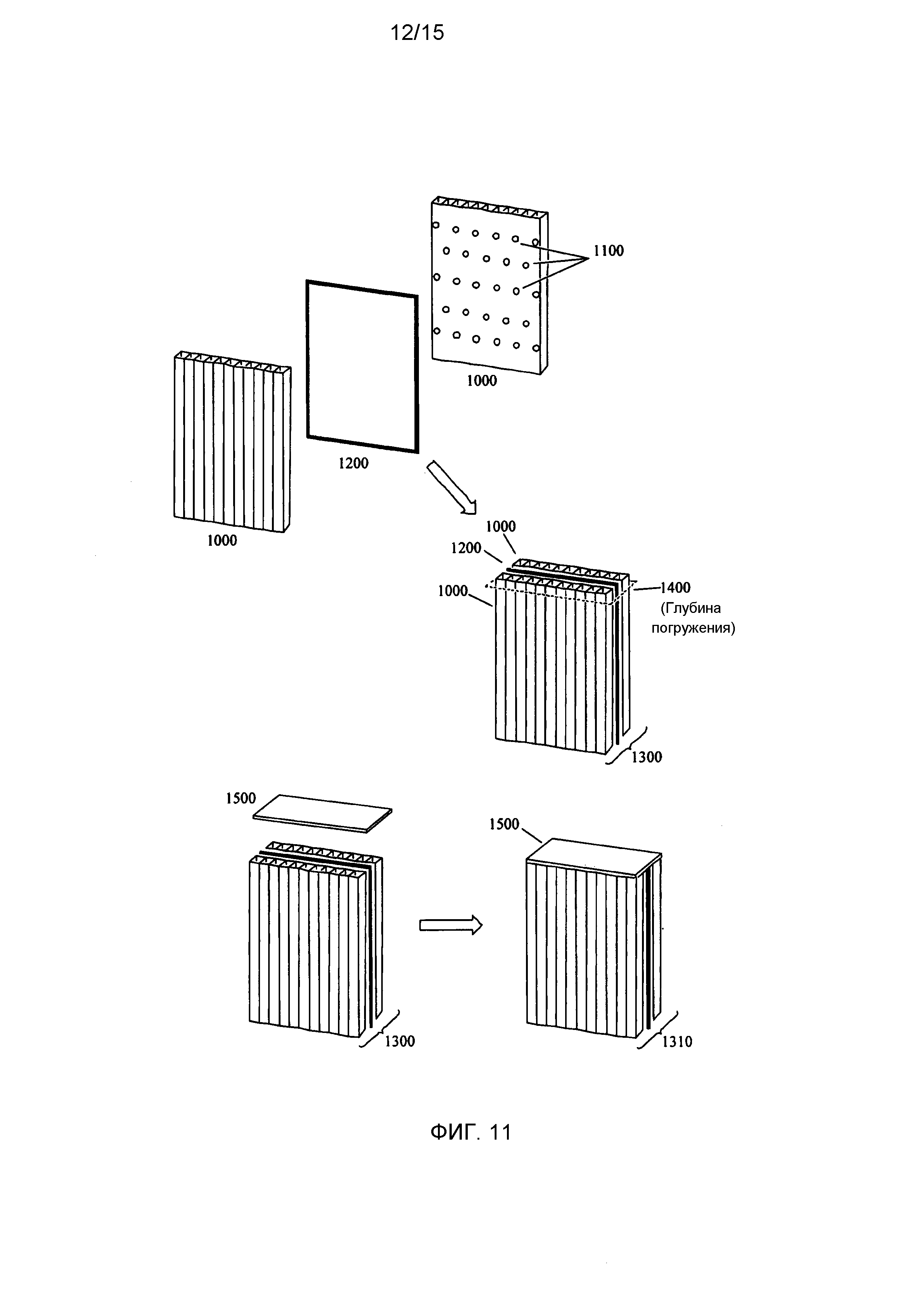

Фигура 11 представляет схематическую иллюстрацию электролизного модуля, включающего плакированные никелем двустенные листовые конструкции;

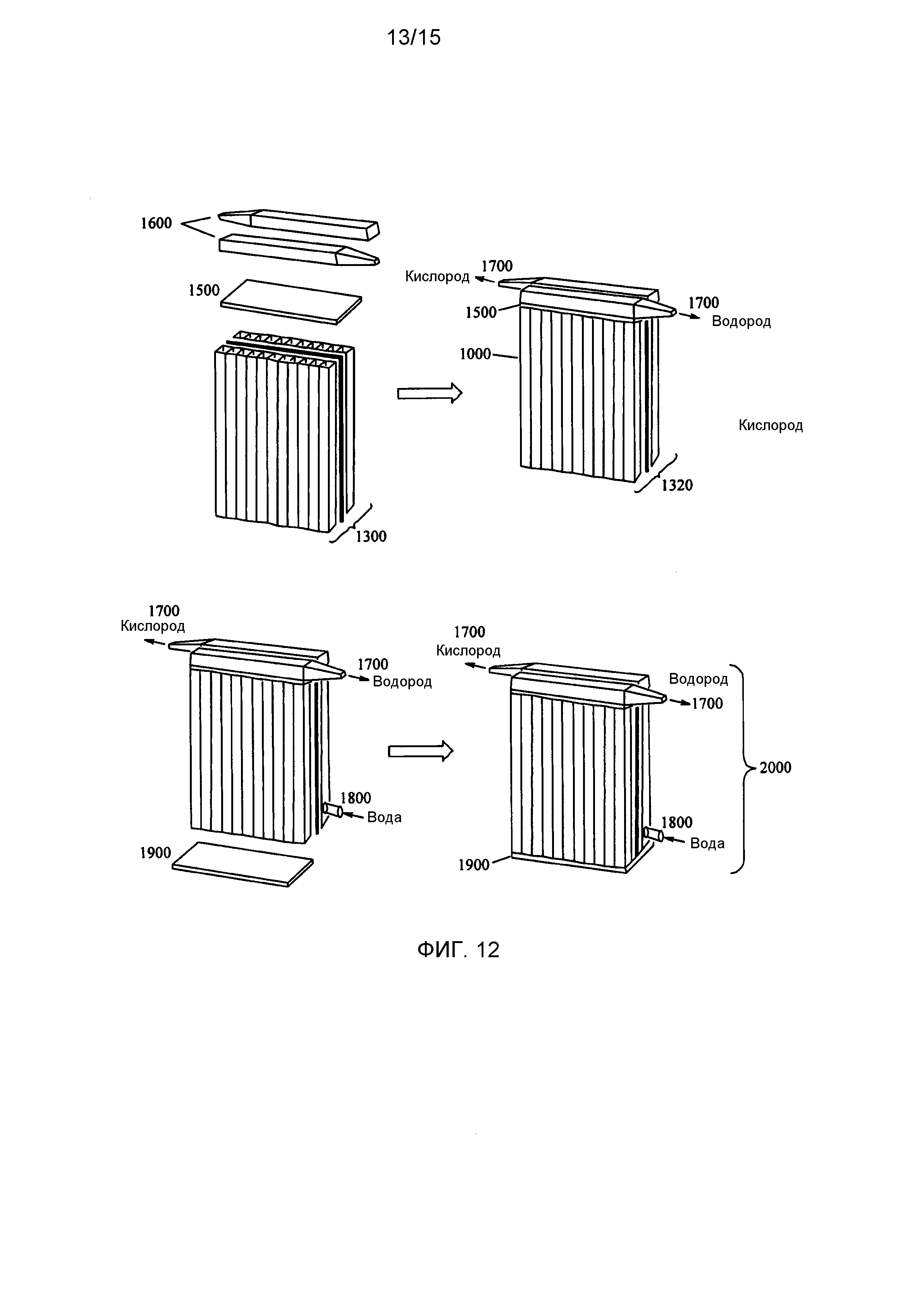

Фигура 12 представляет схематическую иллюстрацию одного примерного способа, которым может быть изготовлен герметичный полимерный электролизер;

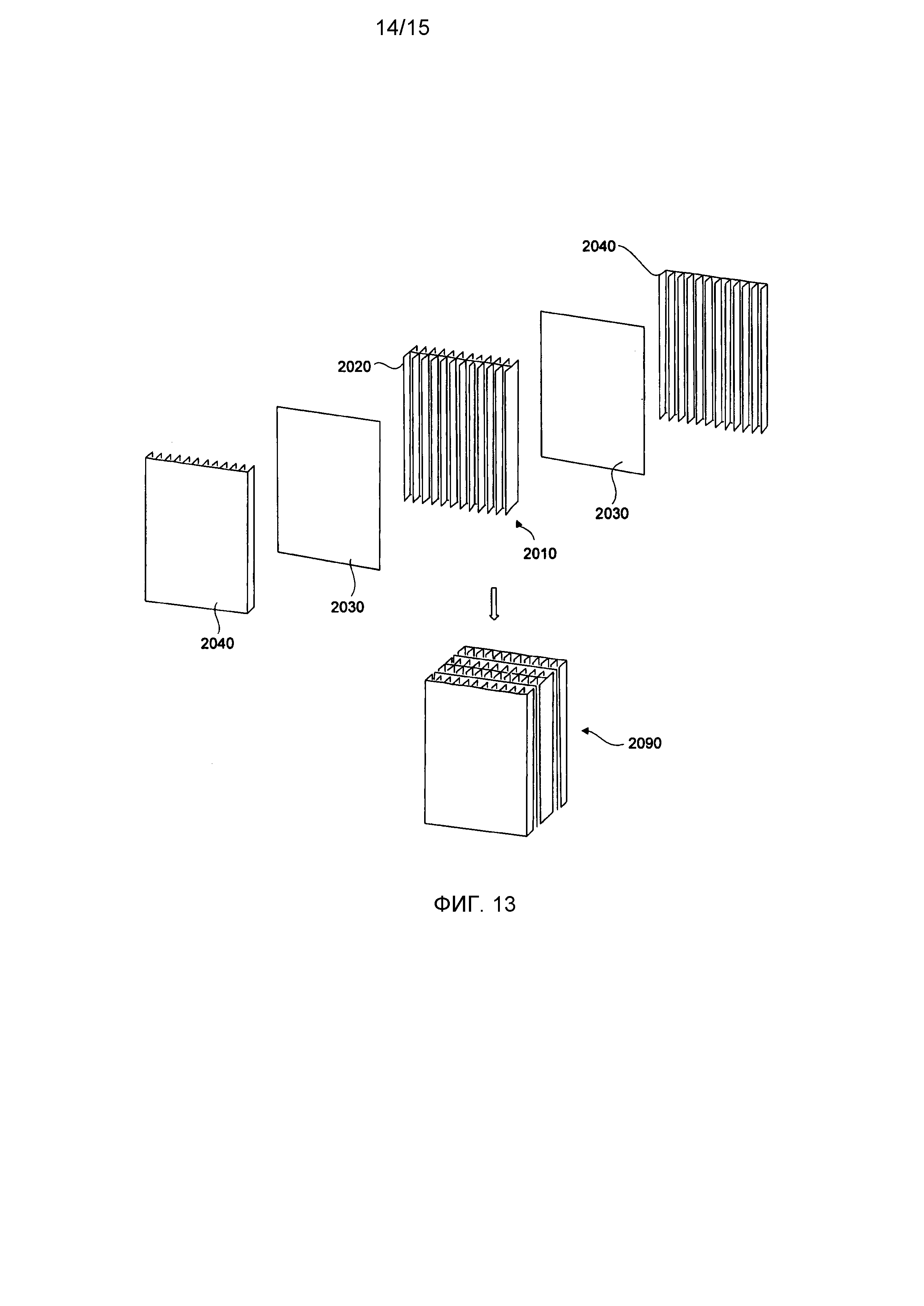

Фигура 13 представляет схематическую иллюстрацию альтернативного примера части полимерного электролизера; и

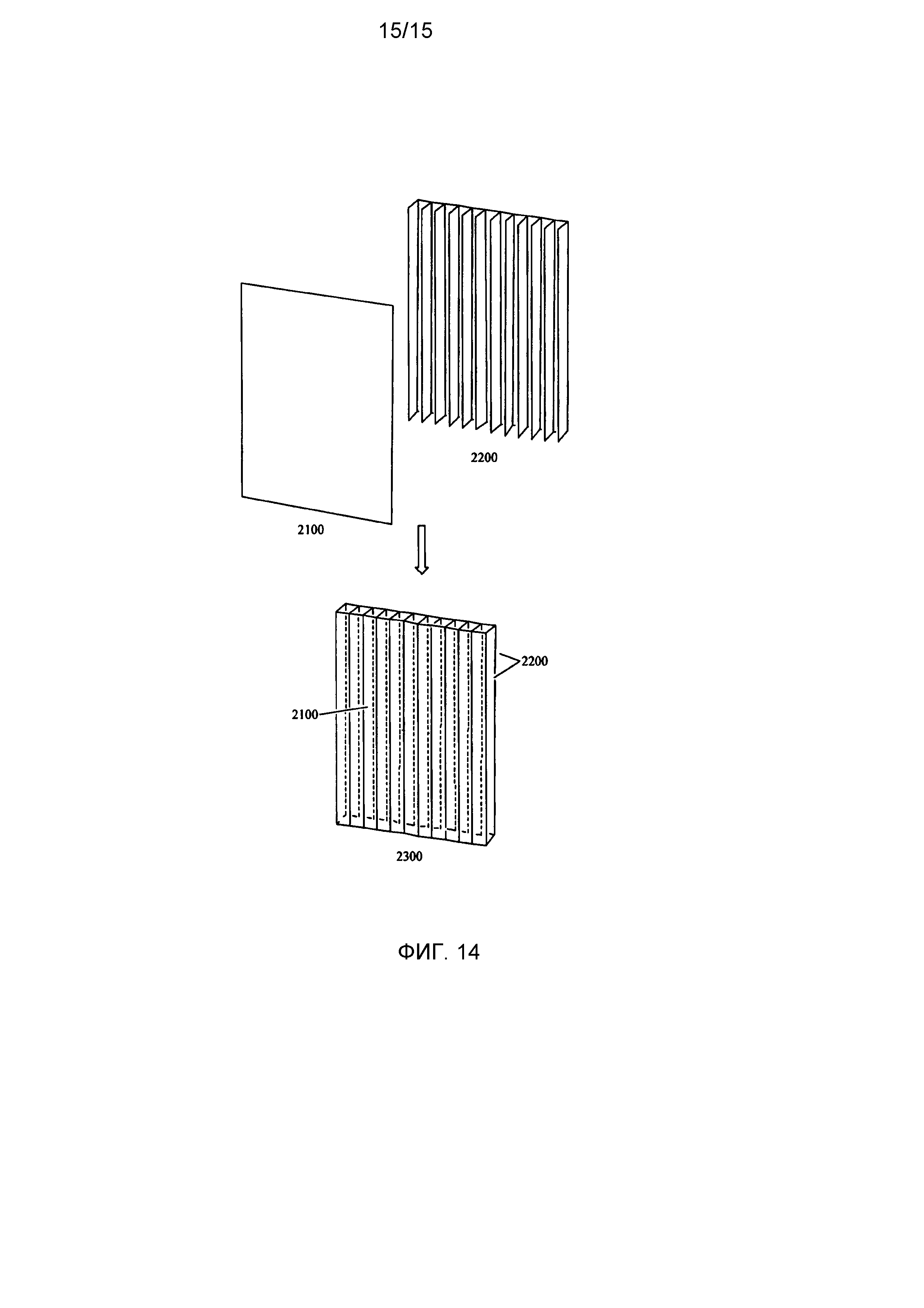

Фигура 14 схематически изображает, как изготавливать блок двустенного типа, включающий прозрачную стенку, для применения в электролизе воды под воздействием солнечного света или с помощью солнечной энергии.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРНЫХ ВАРИАНТОВ ИСПОЛНЕНИЯ

Нижеследующие методики, приведенные только в качестве примера, описаны, чтобы обеспечить более точное понимание предмета предпочтительного варианта исполнения или вариантов исполнения. В фигурах, приведенных для иллюстрирования признаков примерных вариантов исполнения, сходные кодовые номера позиций использованы для обозначения подобных деталей на всем протяжении фигур.

Пример 1: общий способ осуществления изобретения

Фигура 1 иллюстрирует базовый способ, которым в полимерных пленках могут быть вытиснены или выштампованы подходящие углубления. Как показано кодовым номером 120 позиции, полимерную пленку 110 пропускают между тиснильными валками, которые имеют надлежащие поверхностные рельефные структуры или выступы, чтобы тем самым создать, при высоком давлении и, возможно, с подведением тепла, по меньшей мере одно углубление 132, выемку, впадину, полость, или тому подобное, на вытисненной или выштампованной полимерной пленке 130. Если желательно для конкретных вариантов применения, в полимерной пленке 130 могут быть созданы многочисленные углубления. Следует отметить, что конкретная геометрическая форма или профиль углубления может варьировать, и конкретный профиль углубления 132 иллюстрирован только в качестве примера.

Геометрические элементы могут быть созданы внутри или встроены как часть углубления, например, будучи сформированными во время процесса тиснения или штампования. Такие геометрические формы могли бы включать стойки, лунки, дополнительные углубления, стенки, выпячивания и/или выступы, и т.д. Эти геометрические элементы могли бы быть использованы для содействия в креплении, удерживании или позиционировании блока или субъединицы в углублении.

Фигура 2 схематически иллюстрирует базовый способ в одном примерном варианте исполнения. Следующие компоненты и субъединицы наслаивают воедино одновременным пропусканием между прикаточными валками с образованием многослойной конструкции 170:

(1) (Слой 1): прозрачная полимерная пленка 110, которая (необязательно) не содержит углублений и поэтому имеет профиль 111 поперечного сечения;

(2) (Слой 2): тонкий электрод 140, имеющий профиль 141 поперечного сечения, который может включать, но не ограничивается таковыми:

а. металлическую фольгу, такую как фольга из Ti, Pt, Al или Au; или

b. напечатанный проводящий слой, такой как проводящая, прозрачная или непрозрачная краска ELG-класса производства фирмы NorCote Ltd (США); или

с. осажденный металлический проводящий слой, такой как слой Al, Pt или Au; или

d. осажденный, прозрачный проводящий слой, такой как слой оксида индия-олова (ITO); или

е. напечатанный или осажденный проводящий слой, такой как слой из проводящего полимера;

(3) (Слой 3): разделительный слой или распорки 150, которые используют для разделения электродов 140 и 160 и тем самым предотвращения короткого замыкания. Примеры таких распорок включают, но не ограничиваются таковыми, ребра, вытисненные структуры, микросферы, шарики, и т.д. В еще дополнительных более конкретных, но не ограничивающих примерах разделительный слой может представлять собой разделительную мембрану Cellgard PP или РЕ (фирмы Celgard LLC), или стеклянные полые микросферы типа, производимого фирмой 3М (3MTM Glass Bubbles iM30K);

(4) (Слой 4): тонкий противоэлектрод 160, имеющий профиль 161 поперечного сечения, который может состоять, но не ограничивается таковыми, из любого из таких же материалов, описанных выше в пунктах (2)а-е;

(5) (Слой 5): полимерная пленка 130, которая была вытиснена или выштампована для формирования по меньшей мере одного углубления; полимерная пленка 130 имеет примерный профиль 131 поперечного сечения, в котором могут быть размещены вышеуказанные электроды и распорки (2)-(4).

Таким образом, представлен способ изготовления светомодулирующего электрического устройства, такого как устройство для разложения воды. Способ включает, в качестве процесса однопроходного наслоения, стадию, в которой светомодулирующий электрический блок (например, сформированный из субъединиц, представляющих собой тонкий электрод 140, разделительный слой 150, тонкий противоэлектрод 160), по меньшей мере частично, размещают внутри углубления, созданного в полимерной пленке 130 (то есть, первой полимерной пленке). В качестве части процесса однопроходного наслоения, прозрачную полимерную пленку 110 (то есть, оптически прозрачную полимерную пленку) скрепляют с полимерной пленкой 130 так, чтобы накрыть светомодулирующий электрический блок.

Фрагмент Фигуры 2, расположенный в верхнем правом углу, показывает способ физического объединения каждого из этих слоев в устройство или продукт однопроходного наслоения. Каждый слой обычно непрерывно вытягивают с его собственного рулона и объединяют, то есть, наслаивают в единую многослойную конструкцию 170. Способ наслоения или фиксирования слоев может предусматривать любой известный способ, включающий: (i) в сущности сплавление верхнего и нижнего полимерных листов между собой (то есть, с использованием технологии наслоения в условиях горячей прокатки), или (ii) фактически склеивание верхнего и нижнего полимерных листов друг с другом (то есть, нанесением и промежуточным размещением подходящего адгезива; адгезив может быть активирован давлением, нагреванием, светом или любым другим подходящим способом). В случае, где для выполнения наслоения используют адгезив, должно быть понятно, что все способы, описанные в этом и прочих приведенных здесь примерах, типично могут быть приспособлены для того, чтобы предусматривать введение адгезивного покрытия между соответственными полимерными пленками и субъединицами, участвующими в наслоении.

После проведения процесса наслоения готовая пленка имеет примерный профиль 180 поперечного сечения. В порядке иллюстрации, профиль 180 поперечного сечения готовой пленки включает профили поперечного сечения верхнего прозрачного слоя 111, ниже которого лежат, в профиле 131 поперечного сечения с углублением, верхний электрод 141, отделенный разделительным слоем 150 от нижнего электрода 161. Один из электродов может быть рабочим электродом светомодулирующего устройства, и другой мог бы быть противоэлектродом светомодулирующего устройства.

Необязательно, заглубленная камера, содержащая электрод 140, разделительный слой 150 и противоэлектрод 160, может содержать жидкостный электролит, который вводят в камеру, сформированную, или по меньшей мере частично, углублением, или вводят в само углубление до, во время или в процессе наслоения.

В разнообразных примерах порядок следования прозрачной пленки и вытисненной (то есть, выштампованной) пленки мог бы изменяться, например, вытисненная пленка могла бы быть размещена в качестве верхнего слоя, и прозрачная пленка могла бы быть позиционирована в качестве нижнего слоя. Кроме того, одна из пленок или они обе могли бы быть вытисненными с созданием в каждой по меньшей мере одного углубления. Таким образом, светомодулирующее электрическое устройство, такое как элемент для разложения воды, также могло бы быть, по меньшей мере частично, вставлено в дополнительное углубление, созданное в прозрачной полимерной пленке, таким образом, что оба слоя имеют углубления для размещения электрического блока. Кроме того, в дополнение, обе пленки могли бы быть прозрачными.

Будучи загерметизированными внутри полимерной многослойной конструкции, верхний и нижний электроды 140 и 160, как правило, размещены так, чтобы быть электрически соединенными с внешней электрической цепью благодаря наличию электрических контактных выводов внутри многослойной конструкции, которые выходят наружу.

Необязательно, заглубленная камера может иметь профиль, точно подогнанный для введения встроенных разделительных элементов, чтобы предотвратить прилипание одного или более из верхнего или нижнего электродов к наслоенным полимерным пленкам, и тем самым обеспечить возможность перемещения жидкостного электролита к этому электроду.

Пример 2: изготовление электрохромного устройства

Этот пример описывает усовершенствованный способ изготовления электрохромного устройства, например, типа, описанного в Международной Публикации № WO2007002989, озаглавленной «Зарядопроводящая среда», которая включена здесь перекрестной ссылкой.

Фигура 3 описывает способ изготовления электрохромного устройства. Мембрану 1911 из PVDF (поливинилидендифторида) с одной из сторон покрывают проводящим слоем, таким как Ag, Pt или ITO. Верхний проводящий слой 1913 представляет собой рабочий электрод, и нижний проводящий слой 1914 представляет собой противоэлектрод. Затем по верхней стороне верхнего проводящего слоя 1913 (рабочего электрода) пропечатывают проводящий полимерный слой 1912, который может представлять собой PPy (полипиридин), PEDOT (полиэтилендиокситиофен) или PANI (полианилин). Нижний проводящий слой 1914 (противоэлектрод) пропечатывают по верху иным проводящим полимером 1915, например, таким как PEDOT. Полученный сборочный субблок обозначен в Фигуре 3 кодовым номером 190 позиции. Сборочный субблок 190 вовлекают в совместную сборку с прозрачной полимерной пленкой 110, имеющей профиль 111 поперечного сечения, и вытисненной полимерной пленкой 130, имеющей профиль 131 поперечного сечения, и подвергают наслоению с образованием многослойной конструкции 170. Полученная пленка 200 имеет показанную примерную структуру поперечного сечения. Пленка 200 включает прозрачную верхнюю полимерную пленку 111, сэндвичеобразно размещенную с нижней, имеющей углубление полимерной пленкой с профилем 131 поперечного сечения, где углубление содержит мембрану 1911 из PVDF, которая сэндвичеобразно размещена с верхним рабочим электродом 1913, на котором осажден проводящий полимерный слой 1912, и нижним проводящим слоем 1914, на котором осажден второй проводящий полимер 1915. Верхний и нижний электроды могут быть соединены с внешней электрической цепью с использованием и наличием соединительных выводов разнообразных типов.

Когда к электродам подводят умеренное напряжение (например, 1-2 В), проводящие полимеры изменяют цвет соответственно:

- PPy: с желтого на синий, или наоборот

- PEDOT: с синего на небесно-голубой, или наоборот

- PANI: с синего на зеленый, или наоборот.

Пример 3: изготовление сенсибилизированного красителем солнечного элемента с тыльным контактом

Последовательность изображений, расположенная в верхней части Фигуры 4, показывает способ предварительной обработки рабочего электрода в сенсибилизированном красителем солнечном элементе с тыльным контактом. Нижняя схема в Фигуре 4 изображает процесс сборки сенсибилизированного красителем солнечного элемента с тыльным контактом.

Со ссылкой на верхнюю последовательность в Фигуре 4:

На тонкую, пористую титановую фольгу 140, имеющую поперечное сечение 211, методом погружения или пропечатывания наносят покрытие из слоя TiO2, как показано в стадии 214. Затем TiO2 на покрытой фольге подвергают спеканию нагреванием в стадии 215. После спекания фольга имеет профиль 211 поперечного сечения, будучи покрытой слоем 212 из TiO2. Затем фольгу наматывают в рулон в стадии 216, с размещением распорок между последовательными слоями, чтобы тем самым получить намотанную в рулон, но разделенную фольгу 217. Эту разделенную фольгу 217 помещают в ванну 218, содержащую раствор подходящего красителя, такого как перхлорат трис(2,2'-бипиридил)рутения(II), и оставляют для пропитки в стадии 219. После пропитки в течение периода времени, например, 24 часов, слой TiO2 адсорбирует достаточные количества красителя. Затем фольгу 217 извлекают из ванны 218, промывают, высушивают и разматывают с образованием рабочего электрода 210, который имеет структуру 191 поперечного сечения, включающую титановую фольгу 211, покрытую слоем 212 из TiO2, на котором адсорбирован слой 213 красителя.

Со ссылкой на нижнюю схему в Фигуре 4:

Затем формируют 5-слойную сборную конструкцию со следующей последовательностью (сверху вниз), приведенной ниже, и наслоенной, как показано в Фигуре 4:

- (слой 1): верхний прозрачный полимерный лист 110, имеющий структуру 111 поперечного сечения,

- (слой 2): верхний рабочий электрод 210, который имеет профиль 191 поперечного сечения (содержащий титановую фольгу 211, покрытую спеченным TiO2 212, на котором был адсорбирован слой 213 красителя),

- (слой 3): разделительный слой 150,

- (слой 4): нижний противоэлектрод 220, который включает необработанную титановую фольгу, имеющую поперечное сечение 221,

- (слой 5): нижняя вытисненная полимерная пленка, содержащая углубление и профиль 131 поперечного сечения.

Вышеуказанная сборная конструкция является наслоенной с образованием многослойной конструкции 170, включающей, кроме того, жидкостный электролит, содержащий необходимую ионную пару I-/I3-, тем самым с образованием полимерной пленки, которая имеет компоновку 230 поперечного сечения; а именно:

- верхняя прозрачная полимерная пленка 111, сэндвичеобразно размещенная с нижней полимерной пленкой 131, которая содержит вытисненное углубление, в которое вставлен солнечный элемент с тыльным контактом. Собранный солнечный элемент с тыльным контактом имеет структуру:

- верхний электрод 211, на который был осажден слой 212 из TiO2, который, в свою очередь, был покрыт подходящим красителем 213;

- распорка 150 для разделения электродов и предотвращения короткого замыкания;

- нижний электрод 221, который действует в качестве противоэлектрода;

- жидкостный электролит внутри вытисненного углубления и вокруг разделительных элементов и электродов.

При освещении солнечным светом, многослойный солнечный элемент с тыльным контактом создает напряжение между двумя электродами. По внешней электрической цепи, соединенной с двумя электродами с помощью соединительных элементов, протекает электрический ток как результат воздействия солнечного света на солнечный элемент с тыльным контактом.

Многослойная полимерная конструкция солнечного элемента обеспечивает возможность недорогого крупносерийного массового производства. Наслоенные полимерные слои защищают солнечный элемент и увеличивают продолжительность срока его службы.

Наслоенные полимерные слои могут представлять собой, например, Du Pont Sirlyn, поликарбонат или сложный полиэфир. Жидкость в электролите может представлять собой, например, ацетонитрил, глутаронитрил, метоксипропионитрил или валеронитрил.

Процесс наслоения может предусматривать сначала скрепление устройства по трем сторонам, после которого вводят жидкостный электролит, и после этого герметизируют наслоением четвертую сторону. В альтернативном варианте, жидкостный электролит может быть введен в заглубленную полость непосредственно перед наслоением, которое выполняют таким образом, чтобы удержать жидкостный электролит внутри наслоенной полимерной пленки.

Пример 4: изготовление твердотельного сенсибилизированного красителем солнечного элемента

Этот пример описывает усовершенствование способа изготовления твердотельного сенсибилизированного красителем солнечного элемента, например, типа, описанного в статье, озаглавленной «Гибкие и сжимаемые мембранные электроды из Gortex-PEDOT для твердотельных сенсибилизированных красителем солнечных элементов», опубликованной в журнале Langmuir (2010), том 26 (№ 3), страница 1452, и включенной здесь перекрестной ссылкой.

Фигура 5(а) изображает получение субъединицы рабочего электрода твердотельного сенсибилизированного красителем солнечного элемента перед его конечной сборкой. Полимерный лист 240, покрытый прозрачным проводящим слоем, таким как оксид индия-олова (ITO), или прозрачной проводящей краской ELK-серии, производимой фирмой NorCote, имеет профиль 241 поперечного сечения. В стадии 300 на лист методом погружения или пропечатывания наносят покрытие из специально составленной пасты TiO2. Затем пасту подвергают спеканию с использованием нагревания или давления с образованием покрытия 2412 из наночастиц TiO2. Затем полученный лист с профилем 242 поперечного сечения наматывают в рулон (в стадии 310), в то же время обеспечивая то, что между каждым следующим листом в рулоне существует небольшой зазор. Затем полученный намотанный в рулон лист 320 помещают в барабанный контейнер 330, содержащий покровный раствор, где на него сначала наносят покрытие путем адсорбции подходящего светопоглощающего красителя, с последующим нанесением покрытия из слоя PEDOT в электростатическом поле. Стадия 340 показывает намотанный в рулон лист в барабане 330 во время этой обработки. По завершении стадии 340 лист извлекают из барабана, высушивают и разматывают. Полученный лист 250 теперь имеет профиль 243 поперечного сечения, который включает прозрачный полимерный лист с прозрачным проводящим слоем 2411, поверх которого нанесен, во-первых, спеченный слой 2412 TiO2, и затем, во-вторых, слой 2413 из TiO2-красителя-PEDOT.

Фигура 5(b) изображает получение субъединицы противоэлектрода твердотельного сенсибилизированного красителем солнечного элемента перед его окончательной сборкой. Базовая подложка 251 представляет собой, например, мембрану Gortex, которая была покрыта слоем полималеинового ангидрида с толщиной около 10 нм, с использованием полимеризации под действием плазменного разряда низкой мощности. Полученная обработанная плазмой мембрана Gortex имеет профиль 2511 поперечного сечения. Затем в стадии 400 мембрану методом напыления в вакууме покрывают слоем (около 40 нм толщиной) золота, титана или никеля, для снижения сопротивления листа. Теперь Gortex-электрод обозначен кодовым номером 252 позиции и имеет профиль 2512 поперечного сечения. Он включает исходную обработанную плазмой мембрану 2513, покрытую слоем 2514 золота, титана или никеля. В следующей стадии 410 одну сторону мембраны подвергают полимеризации PEDOT в паровой фазе. Конечная форма Gortex-мембраны 253 имеет профиль 2515 поперечного сечения, включающий обработанную плазмой основу 2513 из Gortex, покрытую слоем 2514 из золота, титана или никеля, поверх которого нанесен слой 2516 из PEDOT.

Фигура 5(с) иллюстрирует сборку готового твердотельного сенсибилизированного красителем солнечного элемента. Совместную сборку 4-слойной конструкции выполняют и наслаивают следующим образом (в порядке сверху вниз, как показано в Фигуре 5(с)):

- (слой 1): верхний прозрачный полимерный лист 110, имеющий структуру 111 поперечного сечения,

- (слой 2): верхний противоэлектрод 253, который имеет профиль 2515 поперечного сечения (содержащий исходную обработанную плазмой мембрану 2513 Gortex, покрытую слоем 2514 золота, титана или никеля, который был дополнительно покрыт слоем 2516 из PEDOT),

- (слой 3): нижний рабочий электрод 250, который имеет профиль 243 поперечного сечения, включающий прозрачную полимерную основу, покрытую прозрачным проводящим слоем 2411, который был покрыт спеченным TiO2 2412, на который был осажден слой 2413 из красителя и PEDOT,

- (слой 4): нижняя вытисненная полимерная пленка, содержащая углубление с профилем 131 поперечного сечения.

Следует отметить, что между слоями 2 и 3 в сборной конструкции нет распорки. Вместо этого эти слои прижаты друг к другу в процессе наслоения. Ключевое преимущество этого способа состоит в том, что материал Gortex является в высокой степени сжимаемым, обеспечивая тем самым хороший электрический контакт между слоем 2 и 3. Жидкостный электролит предпочтительно отсутствует в сборной конструкции, которая является полностью твердотельной.

Готовая сборная конструкция имеет профиль 450 поперечного сечения. Сборная конструкция включает верхний полимерный лист 111, наслоенный на нижний полимерный лист 131. Внутри углубления в нижнем полимерном листе находится твердотельный сенсибилизированный красителем солнечный элемент, который состоит из противоэлектрода (обработанного плазмой Gortex 2513, покрытого проводящим металлическим слоем 2514 и слоем 2516 PEDOT, прижатого к рабочему электроду, который включает прозрачный проводящий лист 2411, покрытый спеченным TiO2 2412 и слоем 2413 из красителя и PEDOT).

При освещении солнечным светом многослойный твердотельный солнечный элемент создает напряжение между двумя электродами.

Многослойная полимерная конструкция солнечного элемента допускает возможность недорогого крупносерийного массового производства. Наслоенные полимерные слои обеспечивают требуемое сжатие двух электродов. Наслоенные полимерные слои также защищают солнечный элемент и увеличивают продолжительность срока его службы.

Пример 5: изготовление солнечного элемента для разложения воды

Этот пример описывает усовершенствование способов изготовления солнечного элемента для разложения воды, например, типа, описанного в Международной Публикации № WO2008/116254-А1, озаглавленной «Катализатор окисления воды», которая включена здесь перекрестной ссылкой. Этот пример также описывает усовершенствование методологии, используемой для генерирования кислорода в статьях, опубликованных в журнале Angewandte Chemie, International Edition (2008), том 47, страница 7335 (статья озаглавлена: «Непрерывное фотокаталитическое окисление воды…»), в журнале Journal of the American Chemical Society (2010), том 132, страница 2892 (статья озаглавлена: «Окисление воды под воздействием солнечного света …»), и журнале Chemistry and Sustainability, Energy and Materials (2010), в печати (озаглавленной «Тандемное устройство для разложения воды, основанное на моделирующем биологические процессы марганцевом катализаторе»). Этот пример дополнительно описывает усовершенствование способа, привлеченного для генерирования водорода в статье, опубликованной в журнале Advanced Materials (2010), том 22 (№ 15), страница 1727, озаглавленной «Проводящие полимерные композитные материалы для генерирования водорода».

Фигура 6(а) изображает процессы, которые предпочтительно применяются для субъединиц, которые могут быть использованы для формирования генерирующего кислород рабочего электрода в солнечном элементе для разложения воды, до его сборки. Как показано в процессе 500, на снабженную покрытием титановую фольгу 210 с профилем 191 поперечного сечения методом печати наносят тонкой слой 510 из полимера Nafion производства фирмы DuPont, внутри которого заключен подходящий катализатор окисления воды.

Как описано в Примере 3, снабженная покрытием титановая фольга 210 с профилем 191 поперечного сечения включает основу 211 из тонкой пористой титановой фольги, которая была покрыта слоем 212 спеченного SiO2, на котором был адсорбирован слой 213 подходящего светопоглощающего красителя. После проведения процесса 500 снабженная покрытием титановая фольга 520 теперь имеет профиль 530 поперечного сечения, в котором поверх ранее осажденных слоев 212-213 наносят дополнительный слой 510 из Nafion, содержащего подходящий катализатор окисления воды. Примеры подходящих катализаторов окисления воды и соответствующих им светопоглощающих красителей, и способы введения их в Nafion, включают моделирующий биологические процессы марганцевый оксокластер, описанный в статье, опубликованной в журнале Angewandte Chemie, International Edition (2008), том 47, страница 7335 (озаглавленной: «Непрерывное фотокаталитическое окисление воды …»), и комбинацию красителя и катализатора, описанную в статье, опубликованной в журнале Journal of the American Chemical Society (2010), том 132, страница 2892 (озаглавленной «Окисление воды под воздействием солнечного света …»), которые включены здесь перекрестной ссылкой. Могут быть использованы самые разнообразные другие физические компоновки рабочих электродов.

Фигура 6(b) изображает процессы, которые предпочтительно используются для субъединиц, которые могут быть применены для формирования генерирующего водород противоэлектрода в солнечном элементе для разложения воды, до его сборки. На необработанную тонкую титановую фольгу 220, имеющую профиль 221 поперечного сечения, наносят покрытие 222 из композитного сополимера, включающее PEDOT и PEG (полиэтиленгликоль), например, типа, описанного в статье, опубликованной в журнале Advanced Materials (2010), том 22 (№ 15), страница 1727, озаглавленной «Проводящие полимерные композитные материалы для генерирования водорода», которая включена здесь перекрестной ссылкой. Полученный противоэлектрод 224 теперь имеет слоистую структуру 223, включающую слой 222 PEDOT-PEG, покрывающий титановую фольгу 221.

Фигура 7 изображает введение солнечного элемента или блока для разложения воды, включающего, например, вышеуказанные рабочий электрод и противоэлектрод, в одиночное солнечное устройство для разложения воды. 11-слойную сборную конструкцию, хотя возможны иные количества слоев, собирают наслоением в процессе 170 (Фигура 7). В конкретном примере сборная конструкция включает следующие индивидуальные слои (перечисленные последовательно сверху вниз).

- (Слой 1): верхняя (то есть, первая) прозрачная полимерная пленка 130, содержащая вытисненное или выштампованное углубление, как изображено в профиле 131 поперечного сечения,

- (Слой 2): разделительный слой 150 для отделения верхнего полимерного листа 130 от газопроницаемой мембраны 600, которая находится под разделительным слоем 150,

- (Слой 3): тонкая газо-(кислород)-проницаемая, но непроницаемая для воды мембрана или слой 600, имеющий структуру 610 поперечного сечения,

- (Слой 4): разделительный слой 150 для отделения верхнего электрода 520 от газопроницаемой мембраны 600 над верхним электродом 520,

- (Слой 5): рабочий электрод 520 из снабженной покрытием титановой фольги, который был приготовлен, как описано в Фигуре 6(а) (то есть, с профилем 530 поперечного сечения, содержащим тонкую пористую титановую фольгу 211, покрытую спеченным TiO2 212, на котором был адсорбирован слой 213 красителя, с последующим нанесением покрытия из слоя 510 Nafion, который содержит подходящий катализатор окисления воды). Рабочий электрод 520 генерирует газообразный кислород из воды, когда он работает правильно.

- (Слой 6): разделительный слой 150 для отделения рабочего электрода 520 от противоэлектрода 224 и предотвращения короткого замыкания,

- (Слой 7): противоэлектрод 224, который включает необработанную титановую фольгу, имеющую поперечное сечение 221, покрытую композитом PEDOT-PEG, показанным в Фигуре 6(b). Противоэлектрод генерирует водород, когда работает правильно,

- (Слой 8): разделительный слой 150 для отделения противоэлектрода 224 от газопроницаемой мембраны 600, которая лежит ниже противоэлектрода 224,

- (Слой 9): тонкая газо-(водород)-проницаемая, но непроницаемая для воды мембрана или слой 600, имеющий структуру 610 поперечного сечения,

- (Слой 10): разделительный слой 150 для отделения нижней полимерной пленки 130 от газопроницаемой мембраны 600, которая находится над разделительным слоем 150,

- (Слой 11): нижняя (то есть, вторая) полимерная пленка 130, содержащая вытисненное или выштампованное углубление, как изображенное в профиле 131 поперечного сечения.

Вышеупомянутую сборную конструкцию наслаивают для получения многослойной конструкции 170 (Фигура 7), в то же время с введением воды в качестве электролита в центральную микрофлюидную полость 720. В микрофлюидную систему каналов полученной многослойной конструкции предпочтительно включен канал, который обеспечивает возможность непрерывного течения воды, подаваемой в устройство для разложения воды. Водный электролит внутри устройства предпочтительно поддерживают при надлежащем давлении, чтобы сдерживать образование пузырьков кислорода (на рабочем электроде) и водорода (на противоэлектроде) во время работы устройства для разложения воды. В то время как было бы идеальным предотвращение формирования пузырьков, тем не менее газы будут непрерывно образовываться и насыщать водный электролит в виде растворенных веществ.

Полученная многослойная конструкция 170 имеет примерную структуру 700 поперечного сечения, которая содержит три отдельных микрофлюидных полости:

- полость 720, в которую непрерывно (или, возможно, периодически) поступает вода в качестве электролита через подходящий канал в микрофлюидной системе каналов многослойной конструкции,

- полость 710, в которую транспортируется (через мембрану 610) газообразный кислород, который генерируется на верхнем рабочем электроде 520 во время разложения воды, и выводится наружу. В микрофлюидную систему каналов многослойной конструкции предпочтительно встроен канал так, что обеспечивает возможность непрерывного течения газообразного кислорода для выведения из устройства через полость 710, чтобы тем самым собирать получаемый кислород. (Верхний рабочий электрод 520 включает слои 211, 212, 213 и 510).

- полость 730, в которую транспортируется (через мембрану 610) газообразный водород, который генерируется на нижнем противоэлектроде 224 во время разложения воды, и выводится наружу. В микрофлюидную систему каналов многослойной конструкции предпочтительно встроен канал таким образом, что обеспечивает возможность непрерывного течения газообразного водорода для выведения из устройства через полость 730, чтобы тем самым собирать получаемый водород. (Нижний противоэлектрод 224 включает слои 221 и 222).

Поэтому профиль 700 поперечного сечения изготовленного таким образом устройства включает:

(i) верхнюю прозрачную полимерную пленку 131 с углублением, и нижнюю полимерную пленку 131 с противолежащим углублением, которые сэндвичеобразно заключают две газопроницаемых мембраны с углублениями, между которыми был введен солнечный элемент для разложения воды, например, солнечный элемент для разложения воды с тыльным контактом. Каждый из этих компонентов разделен подходящими разделительными слоями или распорками. Примеры таких разделительных слоев или распорок включают, но не ограничиваются таковыми, ребра, вытисненные структуры, микросферы, шарики, и т.д. В еще более конкретных, но не ограничивающих примерах, распорки могут представлять собой разделительные мембраны Cellgard PP или РЕ (фирмы Celgard LLC), или стеклянные полые микросферы типа, производимого фирмой 3М (3MTM Glass Bubbles iM30K). Структура поперечного сечения введенного солнечного элемента для разложения воды с тыльным контактом представляет собой (в последовательности сверху вниз):

- верхний разделительный слой для отделения солнечного элемента для разложения воды с тыльным контактом от остальных компонентов.

- верхний рабочий электрод 520, который генерирует газообразный кислород из водного электролита, когда работает правильно. Рабочий электрод 520 включает пористую Титановую фольгу 211, на которую было нанесено покрытие из слоя 212 TiO2, который сам был покрыт подходящим красителем 213, и затем слоем 510 из Nafion, содержащим подходящий катализатор окисления воды, как показано в Фигуре 6(а).

- разделительный слой 150 для разделения рабочего электрода и противоэлектрода солнечного элемента для разложения воды с тыльным контактом и предотвращения короткого замыкания.

- нижний противоэлектрод 224, который действует как противоэлектрод и генерирует газообразный водород из водного электролита, когда работает правильно. Электрод 224 включает тонкую титановую фольгу 221, покрытую композитом 222 PEDOT-PEG, как показано в Фигуре 6(b).

- нижний разделительный слой для отделения солнечного элемента для разложения воды с тыльным контактом от остальных компонентов.

(ii) жидкостный водный электролит внутри углубления(ний) или полости 720, который окружает газопроницаемые мембраны 610, сверху и снизу.

Следует отметить, что как верхняя (то есть, первая), так и нижняя (то есть, вторая) полимерные пленки 130 могут быть прозрачными. Кроме того, согласно еще одному примеру, только одна из верхней (то есть, первой) или нижней (то есть, второй) полимерных пленок 130 могла бы быть снабжена углублением, тогда как другая полимерная пленка не имеет углубления.

Пример 6: типы электрических контактов

Существует потребность во внешних электрических соединениях, которые присоединены к электродам внутри многослойной конструкции. Фигура 8 изображает примеры подходящих внешних электрических контактов. Верхняя схема в Фигуре 8 изображает вставку, которая может быть использована для создания внешнего электрического контакта с нижним электродом в разнообразных примерных устройствах. Средняя схема в Фигуре 8 изображает вставку, которая может быть использована для создания внешнего электрического контакта с верхним электродом в разнообразных примерных устройствах. Эти электроды, которые могут быть предусмотрены в качестве вставок, могут иметь часть площади поверхности, которая является проводящей, и часть площади поверхности, которая является изолирующей.

Со ссылкой на верхнюю схему в Фигуре 8:

В случаях, где нижний электрод в устройстве, вводимом в многослойную конструкцию, представляет собой обнаженный металл или проводящий материал (такой, как описанный в Примере 1), вставка 810 может быть включена в сборную конструкцию и в процесс наслоения, как показано в схемах 830 и 840 (где кодовый номер 800 позиции представляет верхнюю полимерную пленку многослойной конструкции, и кодовый номер 820 позиции представляет нижнюю полимерную пленку). Вставка 810 может включать тонкий металлический или проводящий материал, где проводящая поверхность 811 обнажена на каждом конце, причем другие участки 812 сделаны изолированными нанесением покрытия из изолятора. Будучи включенным в сборную конструкцию типа, описанного в Примере 1, как показано в верхней схеме в Фигуре 8, нижний обнаженный, проводящий участок 811 будет обязательно припрессован для тесного контакта с нижним, обнаженным проводящим электродом устройства, введенного внутрь углубления 820 нижнего пластикового листа. Однако верхний обнаженный участок 811 (маркированный «L») вставки 810 будет находиться снаружи многослойной конструкции. Таким образом, был бы установлен внешний электрический контакт между верхним обнаженным, проводящим участком 850 (маркированным «L») и нижним электродом устройства, введенного в углубление 830 нижнего полимерного листа. Изолированные участки 812 будут обеспечивать то, что это электрическое соединение не создаст короткого замыкания с верхним электродом устройства, введенного в углубление 830.

Со ссылкой на среднюю схему в Фигуре 8:

В случаях, где верхний электрод в устройстве, вводимом в многослойную конструкцию, представляет собой обнаженный металл или проводящий материал (такой, как описанный в Примере 1), вставка 860 может быть включена в сборную конструкцию и в процесс наслоения, как показано в схемах 870 и 880 (где кодовый номер 800 позиции представляет верхнюю полимерную пленку многослойной конструкции, и кодовый номер 820 позиции представляет нижнюю полимерную пленку). Вставка 860 может включать тонкий металлический или проводящий материал, где проводящая поверхность 861 обнажена на каждом конце, причем другие участки 862 сделаны изолированными нанесением покрытия из изолятора. Будучи включенным в сборную конструкцию типа, описанного в Примере 1, как показано в средней схеме в Фигуре 8, обнаженный с правой стороны, проводящий участок 861 будет обязательно припрессован для тесного контакта с верхним, обнаженным проводящим электродом устройства, введенного внутрь углубления 820 нижнего пластикового листа. Однако левый обнаженный участок 861 (маркированный «U») вставки 860 будет находиться снаружи многослойной конструкции. Таким образом, был бы установлен внешний электрический контакт между внешним обнаженным, проводящим участком 890 (маркированным «U») и верхним электродом устройства, введенного в углубление 830 нижнего полимерного листа. Изолированные участки 862 будут обеспечивать то, что это электрическое соединение не создаст короткого замыкания с нижним электродом устройства, введенного в углубление 830.

С привлечением как верхней, так и средней схем в Фигуре 8:

В случаях, где один или более электродов устройства, вводимого в углубление 820, не имеют проводящих поверхностей, непосредственно открытых во время наслоения, вставки 810 или 860 могут быть физически прикреплены к электродам до того, как сборная конструкция будет собрана наслоением. Это присоединение включало бы способ, который создает непосредственное электрическое соединение между проводящим слоем электрода и внутренней обнаженной проводящей поверхностью 811 или 861 вставки 810 или 860, соответственно. Например, вставка может быть приклеена к электрически проводящей поверхности электрода с использованием электропроводного клея. В альтернативном варианте, вставка может быть припаяна к электрически проводящей поверхности электрода. После присоединения вставки сборка может быть проведена в нормальном порядке. Полученное устройство будет иметь открытый электрический контакт 850 или 890 на одной стороне многослойной конструкции.

Для удобства и во избежание электрических коротких замыканий, верхний электродный контакт типично был введен на конце устройства, противоположном нижнему электродному контакту. Например, две вставки могут быть включены в верхнюю и нижнюю части устройства, или на левую и правую стороны устройства.

Нижняя схема в Фигуре 8 иллюстрирует способы соединения внешних электрических контактов элементов, выполненных этим путем. Элементы могут быть расположены и соединены в компоновке «с головы до ног» (последовательное соединение), как показано в левой схеме внизу Фигуры 8. В альтернативном варианте, элементы могут быть выстроены в расположении «сторона к стороне» (параллельное соединение).

Пример 7: типы системы каналов для движения жидкости и газа внутри элементов

Еще один признак, который может быть включен в примерные варианты исполнения устройства для разложения воды, представляет собой микрофлюидную систему каналов для целей перемещения газов или жидкостей в элементах. Фигура 9 иллюстрирует примеры микрофлюидной системы каналов, которая может быть создана тиснением или выштамповыванием вышележащего или нижележащего полимерного(ных) листа(ов), и/или присоединением внешних соединительных шлангов, трубок, труб, форсунок или тому подобных.

Верхняя схема в Фигуре 9 иллюстрирует микрофлюидную систему каналов, которая обычно была бы пригодна для проведения как жидкостей, так и газов. Углубление 910, которое было вытиснено или выштамповано внутри наслаиваемого полимерного листа, соединено с наружной стороной многослойной конструкции соединительным шлангом 900. Шланг типично может быть сформован отдельно и затем позже закреплен внутри отверстия в вытисненном углублении, как показано. Шланг может быть приклеен в отверстии, или механически зажат в отверстии.

Нижняя схема в Фигуре 9 иллюстрирует микрофлюидную систему каналов, которая включает вытисненные или выштампованные разделительные блоки 920 или 930, которые обычно были бы пригодны для пропускания только газов. Система каналов этого сорта может быть создана с использованием тщательно выполненного точно подогнанного пуансона, который создает конфигурацию поверхностного рельефа, способную образовывать разделительные блоки, подобные 920 или 930. Соединительный шланг 940 соединяет наружную сторону многослойной конструкции с системой каналов. Шланг типично может быть сформован отдельно и затем позже закреплен внутри отверстия в вытисненном углублении, как показано. Шланг может быть приклеен в отверстии, или механически зажат в отверстии.

Пример 8: дополнительный вариант исполнения устройства для разложения воды

Этот пример описывает дополнительный вариант исполнения солнечного элемента для разложения воды. В этом примере процесс изготовления и полученное устройство отличаются от того, что показано в Фигуре 7. В этом примере используют экструдированный двустенный пластиковый лист, имеющий серию вертикальных распорок или ребер (здесь называемый «двустенным листом»), которые периодически размещены на расстоянии друг от друга вдоль и между двойными стенками для удерживания их отделенными друг от друга.

Лист может быть изготовлен из полимера, предпочтительно полипропилена, хотя может быть использован ряд других пластиков. В конкретных примерах лист может быть сделан из полипропиленового сополимера или из полиэтилена высокой плотности. Также возможно, и, пожалуй, желательно в этом варианте применения, изготавливать разные стенки листа из различных материалов, например, проводящего полимера, непроводящего полимера, прозрачного полимера, непрозрачного полимера, или их комбинаций. В конкретном неограничивающем примере экструдированный двустенный лист может представлять собой двустенный лист Corflute® или Fluteboard®, производимый фирмой Corex Plastics (Australia) Pty Ltd, или подобные продукты, продаваемые другими изготовителями и иногда называемые гофрированными пластиками (гофропластами).

Двустенный лист может быть использован в качестве рамы или каркаса в дополнительном варианте исполнения устройства для разложения воды. Ребра или гофрировки двустенного листа создают распорки (то есть, разделительный слой). В этом примере при изготовлении устройства для разложения воды могут быть использованы следующие стадии, в которых:.

(1) изготавливают или получают двустенный лист.

(2) Обрабатывают двустенный лист в процессе нанесения покрытия, такого как нанесение покрытия погружением, в которой создают тонкий слой проводящего металла, например и предпочтительно, никеля, осажденного по меньшей мере на часть внутренней(них) (находящейся(ихся) внутри) поверхности(тей) двустенного листа.

(3) Осажденный металлический слой, например, слоя никеля, используют в качестве одного электрода в электролизе воды (в частности, электролизе щелочной воды). Полученные пузырьки газообразных кислорода или водорода направляют и удерживают во внутренних полостях двустенного листа (откуда газ может быть собран). Также могут быть использованы разнообразные пригодные катализаторы, например, LiCo2O4, нанесенные в виде покрытия на подходящий осажденный слой с металлической проводимостью.

(4) Объединяют два или более двустенных листов, как описанных выше, в качестве противолежащих или копланарных электродов в плоскостном электролизере, причем наслоенные друг на друга двустенные листы могут быть использованы как устройство для разложения воды.

В одном дополнительном варианте двустенный лист может быть экструдирован во время изготовления из двух различных полимеров в качестве стенок - причем одна стенка из «проводящего» полимера, на которую легко наносится покрытие из металла, такого как никель, и другая стенка из «непроводящего» прозрачного полимера, которая не плакируется таким металлом, как никель. Это приводит к блоку, имеющему один прозрачный слой (то есть, наружный полимерный слой или стенка), и другой слой (то есть, другой наружный полимерный слой или стенка) в качестве электрода. Такой блок может быть использован как солнечный элемент, где свет поступает через прозрачный слой и падает на внутреннюю поверхность электрода. Генерированные газы, как обычно, собираются во внутренних каналах двустенного листа.

Таким образом, в примере устройства для разложения воды на основе двустенного листа сначала изготавливают раму или каркас устройства, включающие ребра или сепараторы, действующие как распорки, и затем добавляют или вводят внутренние компоненты/слои. Таким образом, можно варьировать порядок изготовления устройства для разложения воды, и также можно варьировать порядок нанесения слоев в устройство. Электроды могут быть сформированы на предварительно собранных раме или каркасе.

Этот пример в основном представляет устройство для разложения воды, включающее первый электрод для получения газообразного кислорода, и второй электрод для получения газообразного водорода из воды. Первый электрод и второй электрод позиционируют между первым наружным полимерным слоем (то есть, стенкой) первого двустенного листа и вторым наружным полимерным слоем (то есть, стенкой) второго двустенного листа, которые наслоены друг на друга. По меньшей мере один разделительный слой, который представляет собой серию ребер, выступающих либо из первого двустенного листа, либо второго двустенного листа, размещают между первым наружным полимерным слоем и вторым наружным полимерным слоем.

В этом примере также может быть отмечено, что имеются два или более разделительных слоев (серия ребер из первого двустенного листа и серия ребер из второго двустенного листа), размещенных между первым наружным полимерным слоем и вторым наружным полимерным слоем. Первый наружный полимерный слой (то есть, стенка) тем самым формирует по меньшей мере участок канала для газообразного кислорода, и второй наружный полимерный лист (то есть, стенка) тем самым формирует по меньшей мере участок дополнительного канала для газообразного водорода.

Полученное устройство для разложения воды так же имеет форму многослойного устройства для разложения воды, которое имеет пластиковые или полимерные наружные стенки, заключающие в себе электроды и распорки, то есть, по меньшей мере один разделительный слой.

Согласно одной конкретной неограничивающей форме, теперь в порядке иллюстрации более подробно описывается дополнительный пример устройства для разложения воды, в котором используют двустенные листы.

Был приобретен один примерный двустенный лист, так называемый «проводящий» лист Corflute® (размерные характеристики M/F: 4,0 мм, 750 г/м2), производимый фирмой Corex Plastics (Australia) Pty Ltd. Согласно техническим условиям, которые представлены производителем, двустенный лист состоит из полипропилена, содержащего примерно 30% по весу газовой сажи. Присутствие газовой сажи делает полимер слабопроводящим. «Проводящие» гофрированные пластики этого типа используют в качестве упаковки в вариантах применения, где должно быть сведено к минимуму статическое электричество (например, во время перевозки электрических компонентов). Также были приобретены несколько непроводящих листов Corflute® с подобными размерами.

Листы Corflute® представляют собой один пример гофрированного пластика, состоящего из двух слоев полимера, удерживаемых на расстоянии друг от друга и разделенных последовательностью отстоящих друг от друга с регулярными интервалами пластиковых ребер, установленных перпендикулярно двум наружным пластиковым слоям (то есть, «двустенный лист»). Ребра создают каналы, которые проходят по длине материала. Фигура 10 представляет схематическую иллюстрацию «проводящего» листа Corflute® (размерные характеристики M/F: 4,0 мм, 750 г/м2), упомянутого выше. Как можно видеть, в этом примерном материале наружные слои из пластика разделены примерно на 3 мм, с ребрами между слоями, периодически разделенными друг от друга примерно на 4 мм. В результате этого данный материал имеет сотовую структуру, включающую линейную последовательность параллельных каналов, каждый из которых имеет размеры 3 мм × 4 мм, и которые проходят по длине структуры.

Образцы листов Corflute® были подвергнуты обработке в процессе нанесения покрытия погружением, использованной для выполнения плакирования с образованием никелевых электродов. Плакирование никелем в условиях химического восстановления известно как применяемое для покрытия ABS-полимеров (акрилонитрил-бутадиен-стирольных сополимеров) тонким слоем никеля, поверх которого затем могут быть осаждены электролитическим путем разнообразные металлические отделочные покрытия. Никелевый слой создает поверхность с высокой электропроводностью для последующей стадии электролитического осаждения. Важнейшие преимущества плакирования никелем по методу химического восстановления включают: (1) для плакирования не требуется никакой электрический ток - оно является безэлектрическим, означающим, что никель осаждается исключительно в результате погружения в плакирующий раствор (толщина нанесенного слоя зависит от продолжительности погружения и концентрации плакирующего раствора), и (2) никель создает исключительно однородное металлическое покрытие поверх изделия, в том числе на нерегулярных поверхностных структурах.

Процесс осаждения никеля методом химического восстановления, используемый в случае вышеуказанных примерных листов Corflute®, включал две процедуры нанесения покрытия погружением, первая из которых предусматривала так называемое «палладиевое укоренение», в котором на поверхность изделия сначала осаждают микрокристаллиты палладия, служащие в качестве центров кристаллизации для последующего осаждения никеля, и затем проводят нанесение покрытия погружением в ванну для химического восстановления никеля.

Испытания показали, что образцы стандартных «непроводящих» листов Corflute® были полностью невосприимчивы к покрытию никелем с использованием вышеуказанной процедуры. Осадить никель на их поверхности с применением вышеуказанного способа не удалось. Однако образцы «проводящих» листов Corflute® были без труда покрыты слоем никеля с использованием этой примерной процедуры. Более того, толщину слоя можно было легко варьировать изменением продолжительности времени, в течение которого лист Corflute® был погружен - взаимозависимость составляла приблизительно 1 мкм толщины для каждой 1 минуты времени погружения с использованием раствора для нанесения никеля методом химического восстановления, используемого в фирме A Class Metal Finishers.

До сих пор было общепринятым мнение, что полимеры типа полипропилена, которые не содержат легкодоступных функциональных групп, не могут быть покрыты никелем или другими металлами с использованием метода химического восстановления. Однако неожиданно было обнаружено, что такие полимеры могут быть сделаны «способными плакироваться» с использованием способов химического восстановления введением в них значительных количеств газовой сажи или прочих проводящих дисперсных материалов.

Кроме того, существенную роль играет тот факт, что никель служит в качестве стандартного в промышленности электродного материала как для катода, так и для анода в электролизерах щелочной воды. В промышленных электролизерах этого типа широко используют листы из никеля или из покрытой никелем нержавеющей стали. В последнем случае нержавеющая сталь нужна для того, чтобы противостоять воздействию высокощелочной среды (обычно 3-5 М раствор КОН), которую используют в электролизерах этого класса.

Также важно то, что полипропилен, который обычно применяют как полимер в двустенных листах, таких как листы Corflute® и прочие гофрированные пластики, исключительно устойчив к разложению в высокощелочных растворах. В технологии известно, что на полипропилен не действуют условия высокоосновных сред.

Таким образом, комбинация покрытых никелем полипропиленовых двустенных листов, например, описанных выше «проводящих» листов Corflute® с никелевым покрытием, открывает возможность создания электролизерного модуля на «пластиковой» основе для применения в электролизе щелочной воды.

Для оценки этой возможности покрытые никелем листы Corflute® были испытаны в качестве катода и анода в электролизе щелочной воды. Два покрытых никелем листа Corflute® разместили смежными друг другу, но не в электрическом контакте, внутри стеклянной ванны, содержащей водный 1М раствор КОН. Двустенные листы ориентировали так, что внутренние каналы проходили сверху вниз (но не от стороны к стороне).

Фигура 11 изображает экспериментальную компоновку этого устройства для подтверждения концепции. Два покрытых никелем листа 1000 Corflute® приготовили и разместили обращенными друг к другу, как показано в Фигуре 11. В обращенных друг к другу сторонах каждого двустенного листа 1000 просверлили серии мелких отверстий 1100. Отверстия требуются для возможности перемещения раствора электролита между двумя двустенными листовыми электродами. Между двумя двустенными листами вставили распорку 1200, которая в одном варианте исполнения состояла из изолирующего полипропилена типа прокладки. Распорка 1200 разделяла два листа 1000 и предотвращала короткое замыкание вследствие электрического контакта между никелевыми покрытиями на двух листах 1000. Распорка 1200 была термически приварена к двум листам 1000, заполняя и герметизируя промежуток между двумя листами 1000. Затем всю сборную конструкцию погрузили до уровня, показанного кодовым номером 1400 позиции, в водный раствор, содержащий 0,1-3 М КОН.

Двустенные листы 1000 в сборной конструкции 1300 по отдельности подсоединили к потенциометру, причем один лист поляризовали как анод, и другой лист как катод. Затем между двумя листами приложили напряжение 2-4 В. При приложении напряжения в пределах этого диапазона можно было видеть немедленное начало выделения пузырьков водорода на катоде; на аноде образовывались пузырьки кислорода. Образование пузырьков продолжалось до тех пор, пока было приложено напряжение, в течение периода 24 часов, без какого-нибудь значительного снижения скорости генерирования газа или измеренного тока (при постоянном приложенном потенциале). Когда напряжение отключили, газовыделение сразу же прекратилось. Когда его после этого включили опять, газовыделение немедленно возобновилось.

Вышеуказанные пузырьки без труда наблюдались на наружной стороне покрытых никелем двустенных листов 1000. Однако при рассмотрении сверху также можно было видеть, что значительный объем пузырьков формировался внутри внутренних каналов двустенных листовых электродов, которые имеют значительно большую геометрическую площадь и поверхность электрохимического взаимодействия, чем наружные стороны. Эти пузырьки поднимались на поверхность раствора электролита, направляемые каналами. На верху каждого канала было видно образование слоя пенообразных пузырьков. Над верхом внутренних каналов натянули газопроницаемую, но непроницаемую для воды мембрану 1500 из Nafion, и присоединили ее, чтобы обеспечить отделение газов в пузырьках от водного раствора электролита внутри внутренних каналов двустенных листов. Полученная сборная конструкция 1310 генерировала газы, которые проходили через мембрану 1500.

Таким образом, внутренние каналы двустенных листов 1000 создавали разделительные слои, внутри которых газовые пузырьки могли формироваться и разделяться. Отдельные эксперименты также показали, что во внутренних каналах в образцах двустенных листов можно было создать умеренное давление; то есть, газы потенциально могли бы также формироваться и собираться под умеренными давлениями, когда полимерная конструкция типа двустенного листа была использована в качестве электролизерного блока.

Таким образом, представлен первый электрод для получения газообразного кислорода, и второй электрод для получения газообразного водорода из воды. Первый электрод и второй электрод позиционированы между первым наружным полимерным слоем, то есть, наружной стенкой одного из двустенных листов, и вторым наружным полимерным слоем, то есть, наружной стенкой другого двустенного листа. По меньшей мере один разделительный слой, образованный ребрами на одном из двустенных листов, размещен между первым наружным полимерным слоем и вторым наружным полимерным слоем.

Для дополнительной оптимизации производительности двустенных листовых электродов сами никелевые покрытия могут быть покрыты электролитическим способом, или покрыты другими путями, разнообразными каталитическими материалами, или материалами, которые повышают каталитическую активность при сходных или менее щелочных условиях. Примеры таких материалов описаны в исследовании, озаглавленном «Предварительное изучение электролиза воды», Отчет PSO-F&U 2006-1-6287, изданном Химическим факультетом Датского Технического университета (KI/DTU), Отделением топливных элементов и химии твердого тела, Национальной лабораторией Risø Датского Технического университета, и энергетической компанией DONG Energy. Исследование составляло основную часть проекта 6287 «Предварительное изучение электролиза», финансируемого по программе Danish Public Service Obligation (PSO) от фирмы Energinet.dk. Со времени издания этого отчета были открыты многочисленные другие эффективные катализаторы, в том числе ряд катализаторов, которые моделируют активные центры в гидрогеназе и ферментах фотосинтезирующей фотосистемы II.