Способ получения пористого углеродного изделия и пористое углеродное изделие, полученное этим способом - RU2151737C1

Код документа: RU2151737C1

Чертежи

Описание

Изобретение относится к области получения пористых углеродных материалов, содержащих два вида пор - поры с размером менее 10 нм - обеспечивающие адсорбирующую способность, и поры с размером более 100 нм, обеспечивающие транспорт целевого компонента к порам, активно участвующим в процессе адсорбции, и может найти применение в различных областях техники, связанных с адсорбционными процессами, таких как электротехника, медицина и др.

В практической деятельности, особенно за рубежом, в настоящее время распространены

следующие

термины:

- для пористости с размером пор более 100 нм - "транспортная пористость или макро пористость";

- для пористости с размером пор менее 10 нм

- "нанопористость".

Указанные термины использованы для раскрытия сущности настоящего изобретения.

При разработке адсорбционных материалов параметрами, подлежащими

оптимизации, являются:

1)

технологичность изготовления из них рабочих элементов устройств;

2) создание большого количества пор, отличающихся размером, обеспечивающих эффективный

процесс адсорбции;

3)

механическая прочность;

4) повышенная теплопроводность, позволяющая использовать эти материалы в криоадсорбционных откачных элементах.

Одним из перспективных направлений в этой области является создание технологии изготовления адсорбционных материалов, предусматривающей формирование объема нанопор и транспортной пористости по различным независимым механизмам, что позволяет направленно регулировать параметры их пористой структуры.

Известен способ получения пористого углеродного изделия [1]. Способ заключается в формовании или экструдировании пасты, состоящей из порошка карбида кремния и промышленных синтетических смол в качестве связующего для получения требуемого изделия. При этом формируется транспортная пористость материала с размером пор более 100 нм. Затем проводят карбонизацию в инертной атмосфере для обеспечения механической прочности изделия и повышения однородности его строения. Далее изделие подвергается термохимической обработке хлором при T = 900-1000oC для превращения карбидного материала в углеродный. При этом в объеме изделия формируется нанопористая структура в размером пор менее 10 нм.

Использование полимерной смолы в качестве связующего не позволяет достигнуть высокой механической прочности из-за низкой механической прочности карбонизованной смолы. Процесс деструкции смолы сопровождается образованием углерода, который также участвует в процессе формирования нанопористости, однако практически размер такой пористости не регулируется. В итоге не удается получить материалы с заданными адсорбционными свойствами.

Изделие, полученное известным способом, представляет собой углеродный материал, скрепленный продуктами карбонизации смолы с объемом пористости 65-75 об. % При этом часть пор - 30-32 об.% - является транспортной и имеет размеры пор более 100 нм, а остальные поры - менее 10 нм.

Применение изделий, полученных известным способом, ограничено из-за невозможности получения регулируемых по размеру нанопор, регулируемого объемного содержания как транспортной, так и нанопористости.

Задачей настоящего изобретения является преодоление указанных недостатков, а именно создание технологии, позволяющей получить углеродные пористые изделия с заданными размерами нанопор, объемом пор, их распределением в объеме изделия. Заявляемая технология позволяет получить изделия заданной формы (в том числе, достаточно сложной) и размеров, требующие минимальной механической обработки.

Заявляемое решение включает два объекта, связанные единым изобретательским замыслом - способ и изделие, получаемое этим способом.

Способ, согласно изобретению, включает

следующие стадии:

1)

формование заготовки с транспортной пористостью из частиц карбида или карбидов элементов из ряда, включающего элементы III, IV,

V и VI групп Периодической системы Д.

И.Менделеева, в виде жесткого

углеродсодержащего каркаса, содержащего в своей структуре частицы карбида или карбидов, выбранных из указанного ряда и

расположенных в предварительно установленном

порядке, обеспечивающем получение на

следующих стадиях заданной нанопористости по размерам, объему и распределению пор в объеме изделия;

2)

образование нанопористости в объеме полученной на

1-й стадии заготовки путем

термохимической обработки ее в среде газообразного хлора при повышенных температурах в интервале 500 - 1100o

C.

Современные представления о структуре углеродных материалов указывают на то, что нанопоры, образующиеся в процессе термохимической обработки, сформированы плоскостями углерода, имеют форму щелей, ширина которых зависит от типа карбида, использованного для формования заготовки с транспортной пористостью.

Эти теоретические представления хорошо согласуются с

экспериментальными данными, позволившими авторам

выявить следующую зависимость:

где X - заданный размер нанопор, нм;

Z - экспериментальный коэффициент, установленный для ряда карбидов элементов из ряда, образованного III, IV, V и VI группами Периодической системы, равный 0, 65-0,75 нм;

при Mc - молекулярная масса углерода, г/моль;

Mк - молекулярная масса карбида, г/моль;

ρк - плотность карбида, г/см3;

ρc - плотность углерода, г/см3;

ν - число атомов углерода в молекуле карбида.

Серия предварительных опытов позволила в практической деятельности, задаваясь заранее требуемой величиной размера нанопор, выбрать для достижения указанной цели необходимый карбид.

Выбрав соответствующий вид карбида, далее его частицы (порошок) формуют в виде промежуточного изделия с пористостью в интервале 30 - 70 об.% любым известным методом, например, прессованием с временным связующим или без него, шликерным литьем или шликерным наливом. Заключительной стадией формования, в ходе которого получают заготовку с механической прочностью при сжатии не менее 10 МПа и требуемой транспортной пористостью является обработка промежуточного изделия в среде газообразного углеводорода или смеси углеводородов при температуре, превышающей температуру их разложения.

Возможно использование природного газа и/или по крайней мере одного углеводорода из группы, включающей ацетилен, метан, этан, пропан, пентан, гексан, бензол и их производные.

В указанных условиях происходит

разложение углеводорода по реакции:

и осаждение образовавшегося пироуглерода на поверхности и в объеме в порах промежуточного изделия.

Указанный интервал начальной пористости связан с тем, что при пористости менее 30% не удается получить в изделии необходимого объема транспортных пор, обеспечивающих доступ адсорбтива к нанопорам, в которых происходит процесс адсорбции.

При пористости более 70% изделие не обладает удовлетворительной механической прочностью.

Предпочтительной является величина 35 - 50 об.% вследствие того, что она легко достигается всеми доступными методами формования заготовки и обеспечивает более оптимальное соотношение объемов транспортных и нанопор в изделии.

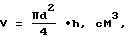

Расчет конкретной

величины пористости промежуточного изделия, необходимой для

получения заданного объема нанопор, выполняют,

используя следующую зависимость:

где ε0 - пористость промежуточного изделия, об.%

ϕi - объемная доля i-го карбида в смеси порошков;

Vнп - заданная объемная доля нанопор в конечном изделии.

где Mc - молекулярная масса углерода, г/моль;

ρc - плотность углерода, г/см3;

ν - число атомов углерода в молекуле карбида;

n - количество карбидов в смеси.

Продолжительность обработки в среде контролируется изменением массы изделия. При изменении массы по крайней мере на 3% уже достигается прочность, достаточная для использования изделия в качестве адсорбционных элементов, электродов конденсаторов, мембран для хроматографии.

Обычно процесс заканчивают при изменении массы на 3 - 20%, что обеспечивает необходимую прочность изделия и наличие транспортной пористости. Нижняя и верхняя границы обусловлены применением карбидов из указанного ряда с различной плотностью.

На практике используют

экспериментальную

зависимость, позволяющую для данного вида карбида, при заданной

величине прочностных свойств получить необходимую величину транспортной пористости,

которая в зависимости от

рабочего вещества,

находящегося в порах, может определять кинетику процесса. Указанная

зависимость имеет вид:

Δm = Q(εo-Vтр

)/(1-εo), (4)

где

Δm - относительное изменение массы промежуточного изделия, г/г;

ε0 - пористость промежуточного изделия, об.%;

Vтр - заданное объемное содержание

транспортных пор, об.%,

где ρc - плотность углерода, г/см3;

ρсм - плотность смеси карбидов, г/см3.

Для получения изделия с нанопорами различных размеров,

позволяющими реализовать избирательную фильтрацию и

адсорбцию, выбирают не один, а несколько карбидов, используя

формулу (1) и следующую зависимость, также подтвержденную экспериментально,

позволяющую определить долю каждого карбида в смеси, которая

необходима для изготовления такого изделия:

где ψi - объемная доля нанопор размером Xi в общем объеме нанопор;

ϕi - объемная доля i-го карбида в смеси порошков;

n - количество карбидов.

где Mc - молекулярная масса углерода, г/моль;

ρc - плотность углерода, г/см3;

ν - число атомов углерода в молекуле карбид.

Для получения равномерно распределенных в объеме изделия нанопор формуют шихту с равномерно распределенными в ней порошками различных карбидов (однородная смесь), если необходимо получить нанопоры, распределенные в объеме в заданном порядке, любым из известных методов готовят шихту с распределенными в ней частицами в соответствии с заданным порядком, например, послойно. Таким образом получают неравномерное распределение нанопор в объеме.

По окончании формования получают заготовку в виде жесткого углеродного каркаса, в объеме которой сформирована транспортная пористость, позволяющая на стадии термохимической обработки получить однородные нанопоры заданного размера.

Для формирования

нанопористости полученную

заготовку подвергают термохимической обработке хлором при T = 500

- 1100oC. Нанопористость образуется при

удалении летучих хлоридов карбидообразующих элементов

в соответствии с

реакцией:

где ЭkСf - первичный карбид;

k, f, n, m - стехиометрические коэффициенты.

Обработку осуществляют до прекращения изменения массы заготовки.

Готовое изделие, полученное заявляемым способом, имеет заданную форму и размеры, структурно представляет собой пористый углеродный каркас с транспортной пористостью, полученной на стадии формования, равной 10-55%, и нанопористостью объемом 15-50%. Изделие содержит один или несколько типов нанопор размером 0,6-2,5 нм, каждый из которых характеризуется узким распределением по размерам: отклонение от среднего значения для каждого типа пор не превышает 10%. Содержание углерода в каркасе превышает 95 мас.%, предпочтительно 99 мас.%, т.е. практически полученное изделие состоит из чистого углерода и имеет значительную прочность, позволяющую повысить срок службы и расширить диапазон применения в условиях, требующих сохранения формы изделия при эксплуатации.

В результате выбора соответствующих карбидов и проведения формования в условиях, предварительно определенных из установленных авторами зависимостей, в конечном итоге получают изделие с размером нанопор, их объемом и распределением, соответствующими задаче, решаемой при эксплуатации изделия.

В качестве возможных методов формования, применяемых для реализации данного способа, можно привести прессование, шликерное литье, шликерный налив.

Сформованное промежуточное изделие подвергают обработке в среде по крайней мере одного углеводорода из ряда, содержащего ацетилен, метан, этан, пропан, пентан, гексан, бензол и их производные. При использовании углеводородов из указанного ряда оптимальным является интервал температур 550 - 1200oC. Именно в этом интервале находятся температуры разложения указанных углеводородов. Возможно использование природного газа, при этом целесообразно поддерживать температуру в интервале 750-950oC.

Хлорирование проводят таким же образом, как и в известном решении, выбирая при этом температуру в интервале 500 - 1100oC в зависимости от природы исходных карбидов. В этих условиях полностью удаляются из изделия летучие хлориды карбидообразующих элементов в соответствии с реакцией (6).

Заявляемое решение поясняется следующими примерами.

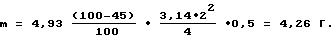

Пример 1. Пример изготовления изделия в виде таблетки размером d = 20 мм, h = 5 мм с размером нанопор 0,8 нм и их объемом 0,3 см3/см3 равномерно распределенных в объеме, пригодного для поглощения бензола из воздуха. Для получения изделия на основе предварительно полученной зависимости (1) для X = 0,8 нм выбран порошок карбида титана. Из порошка карбида титана с размером частиц 20 мкм формуют промежуточное изделие методом прессования с временным связующим (используют этиловый спирт) на гидравлическом прессе П-125 при давлении 300±10 кгс/см2 .

Для получения заданного объема нанопор (Vнп =

0,3 см3/см3) перед прессованием определяют необходимую

величину пористости промежуточного изделия,

используя соотношение (3):

При Mc = 12 г/моль; ϕi = 1; ρc = 2,2 г/cм3; n = 1;

Mк = MTiC =

60 г/моль;

ρк = ρTiC = 4,92 г/cм3.

Получаем

Количество порошка TiC, необходимого для получения промежуточного изделия заданного размера и полученной величиной пористости, рассчитывают по следующей зависимости:

m = ρк (100-ε0)•V/100,

где V - объем изделия,

отсюда

Для приготовления шихты к порошку TiC в количестве 4,26 г добавляют этиловый спирт в количестве 10% от массы порошка. После прессования промежуточное изделие сушат при 150± 10oC в течение 1-1,5 часов до полного удаления временного связующего.

Затем осуществляют введение углерода в

заготовку путем термической обработки в среде природного газа

при атмосферном давлении. Перед

осуществлением данной

технологической стадии рассчитывают необходимое изменение массы заготовки по

формуле (4), задавая транспортную пористость равной 25 об.%

Тогда

Введение пироуглерода осуществляют в проточном кварцевом реакторе при температуре 850oC в течение 12 часов до изменения массы на 15%.

После этого образец хлорируют. Хлорирование осуществляют в проточном изотермическом кварцевом реакторе при температуре 650oC в течение 4 часов. Затем проводят продувку реактора аргоном при температуре 800oC для удаления из зоны реактора и внутренней поверхности образца избытка хлора.

Свойства полученного материала представлены в таблице.

Пример 2. Пример изготовления изделия в виде таблетки диаметром d = 30 мм, высотой h = 5 мм и нанопорами размером 0,8 и 2,1 нм, равномерно распределенными в объеме изделия. Для получения изделия на основе предварительно полученной зависимости (1) для X1 = 0,8 нм выбран порошок карбида титана, а для X2 = 2,1 нм выбран порошок карбида молибдена.

Для обеспечения равного объемного содержания нанопор обоих

размеров используют смесь, содержащую 40 об.% карбида молибдена и 60 об.%

карбида титана, что определяют

по формуле (5). Необходимое количество указанных карбидов рассчитывают следующим образом:

ρcм = ϕ1•ρ1+ϕ2•

ρ2,

где ϕ1, ϕ2 - объемное

содержание карбида титана и карбида

молибдена соответственно (ϕ1 = 0,6, ϕ2

= 0,4);

ρ1, ρ2 - плотность карбида

молибдена и карбида титана

соответственно (ρ1 = 8,9 г/cм3, ρ2 = 4,93

г/cм3),

откуда ρcм = 0,4•8,9+0,

6•4,

93 = 6,52 г/cм3

откуда массовая доля карбида

молибдена:

а карбида титана:

Шихту готовят и прессуют в условиях примера 1.

Для получения

изделия

заданной формы и размеров необходима навеска, рассчитываемая в соответствии

со следующей зависимостью:

m

= ρcм(100-ε0)•V/100,

где

ρcм - плотность смеси карбидов;

ε0

- пористость промежуточного изделия, об.%;

V - объем изделия, см3, V = π

d2

/4•h;

d - диаметр изделия, 3 см;

h - высота изделия, 0,5 см.

Необходимую пористость промежуточного изделия выбирают исходя из соотношения (3).

Подставляя указанные величины при заданном суммарном объеме нанопор, равном 0,4 см3/см3:

откуда необходимая масса навески:

Далее полученное промежуточное тело подвергают термической обработке в условиях примера 1. Введение пироуглерода осуществляют в условиях примера 1 до изменения массы изделия на 7%, которое определяют по формуле (4) при условии

Vтр = 20 об.%

Хлорирование полученной заготовки производят в условиях примера 1.

Свойства образцов, полученных в примерах 1 и 2, представлены в таблице

Примечание:

1. Суммарный объем пор определен гидростатическим методом по

ГОСТ 473.4-81.

2. Объем нанопор определен эксикаторным методом по адсорбции бензола в статических условиях (2).

3. Объем транспортных пор определен по формуле

Vтп = VΣ-Vнп.

4. Определение размера нанопор

осуществляли методом газовой порометрии.

Представленные данные позволяют сделать вывод о создании нового способа получения пористого углеродного изделия, содержащего транспортные поры и нанопоры с регулируемыми размерами и распределением нанопор в его объеме, а также объемным содержанием обоих видов пористости. Изделия, согласно изобретению, могут найти широкое применение для поглощения и микродозирования веществ, очистки и разделения криогенных жидкостей и газовых смесей, в качестве высокопористых электродных материалов и т.п. благодаря наличию в них пористости требуемых размеров.

Заявленный способ, помимо указанных преимуществ, технологичен, так как обеспечивает получение изделий сложной формы с минимальной механической обработкой, в частности такой формы, которую невозможно получить известными методами. Благодаря высокой механической прочности изделия, согласно изобретению, могут эксплуатироваться в условиях, требующих сохранения формы.

Источники информации

1. Бреславец К. С. и др.

Использование трубчатых изделий в

криоадсорбционных насосах // Углеродные адсорбенты и их применение в

промышленности. - М.: Наука,

1983, с. 243.

2. Кельцев Н.В. Основы адсорбционной техники. - М.: Химия, 1984, с. 33.

Реферат

Изобретение относится к получению пористых углеродных материалов, содержащих два вида пор - поры с размером более 100 нм, обеспечивающие транспорт целевого компонента к порам, активно участвующим в процессе адсорбции, и поры размером менее 10 нм, обеспечивающие собственно адсорбирующую способность. Сущность изобретения заключается в формовании заготовки с транспортной пористостью и образовании в ней нанопористости в ходе термохимической обработки, условия формования заготовки с транспортной пористостью выбирают так, чтобы создать изделия с заданным размером нанопор, их распределением в объеме изделия и объемом пор. Способ обеспечивает получение изделия, имеющего дискретный размер одного или нескольких типов нанопор в интервале 0,6-2,5 нм с отклонением от среднего значения для каждого из размеров не более 10%. Возможны варианты с равномерно распределенной и неравномерно распределенной в объеме нанопористостью. 2 с. и 19 з.п.ф-лы, 1 табл.

Формула

где Х - заданный размер нанопор, нм;

Z = 0,65 - 0, 75 нм;

где Mc - молекулярная масса углерода, г/моль;

Mк - молекулярная масса карбида, г/моль;

ρк - плотность карбида, г/см3;

ρc - плотность углерода, г/см3;

ν - число атомов углерода в молекуле карбида.

где ψi - объемная доля нанопор размером Xi в общем объеме нанопор;

ϕi - объемная доля i-го карбида в смеси порошков;

n - количество карбидов;

где Mc - молекулярная масса углерода, г/моль;

где εo - пористость промежуточного изделия, об.%;

ϕi - объемная доля i-го карбида в смеси порошков;

Vнп - заданная объемная доля нанопор в конечном изделии;

где Mc - молекулярная масса углерода, г/моль;

ρc - плотность углерода, г/см3;

ν - число атомов углерода в молекуле карбида.

Δm = Q(εo-vтр )/(1-εo),

где Δm - относительное изменение массы промежуточного изделия, г/г; εo - пористость промежуточного изделия, об.%; Vтр - заданное объемное содержание транспортных пор, об.%;

где

Документы, цитированные в отчёте о поиске

Углеродное изделие и способ его получения

Комментарии