Способ обработки технологических газов и устройство для его осуществления - RU2068730C1

Код документа: RU2068730C1

Чертежи

Описание

Изобретение относится к способу и устройству для обработки технологических газов за счет охлаждения технологического газа в присутствии твердых частиц.

Различные

высокотемпературные процессы, например плавление руд

или металлических концентратов, а также процессы, предусматривающие плавление, восстановление и иная обработка металлургических шлаков, обжиг

цементов, высокотемпературные процессы в химической

промышленности и т.д. связаны с образованием и выделением высокотемпературных газов, содержащих компоненты, которые стремятся прилипать к

теплопередающим поверхностям, что конечно будет затруднять

последующее выделение тепла из этих газов, а также их охлаждение. Склонные к прилипанию соединения могут также образовываться и в ходе

обычных процессов образования газов. Например, к числу соединений,

которые загрязняют теплопередающие поверхности, можно отнести следующие:

соединения, которые испаряются в процессе

обработки и которые в результате охлаждения будут конденсироваться или

сублимироваться;

капли расплава, которые в результате охлаждения отверждаются;

частицы, которые стремятся

спекаться;

дым или аэрозоль, отличающиеся очень небольшим размером

своих частиц, обычно менее 1 мк, и своей тенденцией прилипать к другим частицам дыма или к поверхностям, которые

встречаются на пути их движения;

расплавленные или твердые соединения,

образующиеся в результате протекания химических и прочих реакций.

В зависимости от конкретной ситуации технологический газ может содержать один или более из перечисленных выше компонентов. Их общим признаком является тенденция прилипать к теплопередающим поверхностям теплообменника или парового котла в момент прохождения потока газа через котел или теплообменник. В результате этого теплообменник постепенно засоряется и естественно падает его эффективность, что в конечном итоге приводит к остановке всего технологического процесса.

Во многих случаях отрицательный эффект подобного загрязнения можно снизить за счет использования различных типов продувочных очистительных ударных механизмов.

Недостатком продувочных очистительных устройств является обязательное использование в данном случае пара под высоким давлением, а также тот факт, что используемый для прочистки газ может оказать отрицательное влияние на состав предназначенного для обработки технологического газа. Как правило, воздух не используется для окисляющих газов.

Уже доказана эффективность использования при различных рабочих условиях вибраторов и продувочных очистительных устройств в качестве средства чистки теплопередающих поверхностей.

Недостатком этих устройств и механизмов являются ограничения, связанные с их практическим использованием вместе с паровыми котлами. Кроме того, вибраторы, например, оказываются недостаточно эффективными при работе с пароперегревателем.

Практика и опыт говорят о том, что, как правило, проблема засорения представляет собой наибольшую опасность при каком-то конкретном температурном диапазоне, который обычно характерен для технологического процесса, в ходе осуществления которого будет максимально высокой тенденция пыли к спеканию. Ниже более детально описываются причины, которые оказывают влияние на этот температурный диапазон.

Всем

специалистам в области порошковой металлургии, а также в технологии горения керамических материалов хорошо

известны следующие факторы (среди прочих факторов), которые оказывают влияние на процесс

спекания:

размер частиц порошкообразного материала: чем меньше размер частиц, тем ниже температура

начала осуществления процесса спекания;

если какая-то смесь соединений достигает

эвтектической температуры в какой-то многокомпонентной системе, тогда в этой системе будет образовываться

расплав и этот расплав будет заполнять поры между частицами, в результате чего и происходит

высокоэффективное спекание в температурном диапазоне, который может быть очень узким.

Выпариваемые в ходе осуществления этого процесса компоненты, например тяжелые металлы и щелочи, стремятся конденсироваться или сублимироваться при какой-то конкретной температуре, которая будет специфической для этих компонентов. В связи с охлаждением будет образовываться либо сплав, который конденсируется на теплопередающих поверхностях или на поверхностях частиц пыли, благодаря чему они становятся более липкими, либо выпаренные компоненты, которые сублимируются непосредственно на теплопередающих поверхностях. Явление подобного типа происходит, например, в щелочной байпасной системе в цементной обжигательной печи, что собственно и объясняет, почему в этой связи обычно не происходит эффективная регенерация тепла. Подобное же явление наблюдается в процессах газификации, если газ содержит щелочи и/или остаточное количество жидкого продукта перегонки.

Если охлаждение приближается к температуре затвердевания, тогда находящиеся в технологическом газе капли расплава либо легко прилипают к находящимся в этом же технологическом газе частицам, что будет только способствовать прилипанию частиц пыли к теплопроводящим поверхностям, либо они будут отверждаться непосредственно на теплопередающих поверхностях и спекаться на них.

В операциях дымообразования металлы преднамеренно выпаривают из жидкого шлака с целью их восстановления. Например, цинк, свинец и олово выделяют из газовой фазы после испарения в результате изменения потенциала кислорода, например, в результате изменения потенциала кислорода, например, в результате повторного обжига. Благодаря этому в топочном газе образуются исключительно мелкие частицы или капли. Размер частиц этого типа дыма обычно находится в диапазоне от 0,1 до 1мк или даже меньше. Этот дым отличается особенно большой поверхностной активностью и тенденцией к прилипанию к теплопередающим поверхностям, что препятствует нормальной работе парового котла. Поэтому очень большая часть операций дымообразования все еще протекают без извлечения тепла.

В электровосстановительных процессах ферросмесей наблюдается явление, которое очень напоминает образование дыма и которое в настоящее время хорошо известно. Например, в процессе восстановления ферросилиция и кремния в электрической печи кремний будет сублимироваться в каком-то конкретным температурном диапазоне в виде моноокиси кремния, которая окисляется, например, в зонте открытой или полузакрытой печи до двуокиси кремния, образуя в топочном газе SiO2 дым. Что касается работы парового котла, то уже доказано, что SiO2 дым будет очень трудно обрабатывать при температурах выше 500oC. На практике почти весь кремний и ферросилиций все еще образуется без утилизации тепла отходящих газов.

При восстановлении ферросмесей и кремния в закрытой электрической печи и в зависимости от процентного содержания примесей в исходных материалах происходит образование переменных количеств моноокиси кремния и цинка, а также паров щелочного металла. При охлаждении газа, например газа с температурой от 1000 до 1300oC, который выделяется в ходе осуществления технологического процесса, моноокись кремния окисляется до SiO2 дым (отходящий газ), а упомянутые выше прочие пары конденсируются либо непосредственно на теплопередающих поверхностях, либо сначала в виде дыма в топочном газе. Затем дымы прилипают к теплопередающим поверхностям, что довольно скоро приводит к уменьшению эффективности работы оборудования и обычно также к закупорке поверхностей теплообменника.

Примером химических реакций, возникновение которых обуславливается охлаждением и примером образующихся в результате протекания этих реакций дымов (отходящих газов) является плавление синусовых концентратов на основе сульфида, в процессе которого образуется топочный газ с богатым содержанием - Рb PbO, который содержит также SO2 и температура которого будет 1200 1300oC. По мере охлаждения этого газа в паровом котле начинается конденсирование испарений Pb т PbO, а с другой стороны, изменяются химические равновесия с целью образования свинцового сульфата в температурном диапазоне от примерно 900 до примерно 500oC, причем этот свинцовый сульфат выделяется из газовой фазы в виде дымообразных частиц. Одновременно большое количество тепла освобождается в результате конденсации, а в результате протекания реакций сульфатизации происходит выделение тепла реакции. Условия для сульфатизации будут благоприятными только по той причине, что поток горячего газа контактирует с теплопередающими поверхностями с одновременным эффективным их охлаждением, причем в данном случае теплопередающие поверхности выступают в качестве основы, на которой происходит выделение образованного сульфата свинца.

Спекание частицеобразного материала, чему во многом способствует реакция сульфатизации, присутствует в большинстве процессов плавления сульфидных концентратов, благодаря чему происходит образование паров, дыма, капель расплава или частиц, например, свинца, меди, цинка, никеля и прочих металлов и окисей, при этом пары, дым, капли расплава и частицы сульфатизируются по мере охлаждения газа. После того, как в соответствии с новой технологией плавления стали использовать все более и более концентрированный кислород и чистый кислород, неуклонно повышались локальные температурные пики самого технологического процесса, а также концентрации окисей серы, что привело к повышенной относительной значимости и важности реакции сульфатизации со всеми вытекающими отсюда проблемами засорения. Одновременно происходило расширение использования все более сложных и загрязненных отложений и нагаров, которые содержали повышенные концентрации цинка и свинца в медных концентратах и значительно увеличилась доля таких компонентов, которые интенсивно испаряются и сульфатизируются в частицах технологического газа, а следовательно, стали более серьезными проблемы засорения теплопередающих поверхностей.

Проблему сульфатизации можно несколько смягчить за счет продувки дополнительного количества воздуха через камеру излучения парового котла. Это будет способствовать более полной сульфатизации уже в самой камере излучения. Однако в техническом плане это не принесет никакой пользы самому технологическому процессу, поскольку материал в виде мельчайших частиц из парового котла обычно возвращается в начальную точку технологического процесса. В данном случае возврат сульфата увеличивает нагрузку циркуляции серы и повышает потребление энергии процессом плавления.

Выше была приведена достаточно убедительная иллюстрация причин засорения и закупорки теплопередающих поверхностей и нет никаких поводов детально останавливаться на этой проблеме.

За последнее время было предложено несколько путей и средств положительного решения проблемы засорения и закупорки паровых котлов и теплообменников. Ниже приводится более подробная информация, исключительно в качестве примеров, о уже известных способах и устройствах, которые используют либо технику псевдоожиженного слоя, либо основные идеи этой техники.

Известен способ конденсации сублимируемых соединений, испаренных в газе,

из этого газа в виде мелких частиц. В соответствии с этим способом газ охлаждается

потоком достаточно крупных и твердых частиц (с размером зерна примерно 0,7 мм) в вертикальной камере, в которой

поток газа поднимается вверх, а твердые частицы опускаются вниз. Твердые частицы, размер

зерен которых должен тщательно выбираться пропорционально скорости потока газа, охлаждаются в индивидуальной

системе, а затем циркулируются по направлению к верхней стороне системы. Использование

этого способа ограничивается конденсированием конденсируемых паров в потоке дыма [1]

Известен способ

конденсирования из газа сублимируемых соединений, которые уже были выпарены в потоке

упомянутого газа. По этому способу твердые частицы подаются в поток газа перед моментом его вхождения в

теплообменник, посредством чего газ охлаждается в теплообменнике в присутствии твердых частиц, а

процесс сублимации происходит на поверхности твердых частиц, взвешенных в потоке газа. Твердые частицы

в данном случае выступают в качестве ядра для сублимирующего материала. Это будет уменьшать

интенсивность образования дыма, способствовать постоянному очищению теплопередающих поверхностей и повышать

эффективность теплопередачи. Эффективное выполнение этого способа обязательно

предусматривает наличие плотности суспензии выше 16 кг/см3 в самом теплообменнике и скорость потока газа в

диапазоне от 0,9 до 2,1 м/с (2).

Известен способ охлаждения горячих газов, которые содержат твердые частицы и засоряют теплообменные поверхности в результате смешивания твердых частиц в потоке газа, при этом размер этих частиц (например, 10 20 меш) будет значительно больше размера твердых частиц, присутствующих в газе до момента охлаждения, а также в результате направления смеси газ-твердые частицы при высокой скорости (от 3 до 23 м/с) через охладитель, благодаря чему регулируются количество и размер крупных частиц с целью образования эффекта истирания, достаточного для постоянного поддержания теплопередающих поверхностей в чистом состоянии. После выхода из охладителя происходит отделение первоначальных мелких частиц, которые присутствовали в технологическом газе, от более крупных твердых частиц, которые были добавлены в этот газ. Использование этого способа ограничивается, например, случаем, когда вымываемая крупными твердыми частицами эрозия используется для чистки теплообменников, однако, при этом эрозия неизбежно уменьшает срок службы теплообменников из-за более интенсивного истирания их основных компонентов (3).

Известен способ выделения углеводородов (смол или дегтя) из горячего газа в результате конденсирования углеводородов на поверхности частиц в охлажденном псевдоожиженном слое. По этому способу предусматривается использование отдельного потокогаза в качестве псевдоожижающей среды и введение предназначенного для обработки газа в отдельный трубопровод и через сопла или отверстия этого трубопровода в центральную зону псевдоожиженного слоя, благодаря чему охлаждение газа и конденсирование углеводородов происходит настолько быстро, что углеводороды просто не могут конденсироваться на стенках реактора или на охлаждающих поверхностях, которые располагаются в плотном псевдоожиженном слое ниже отверстий для впуска газа. Применение этого способа ограничивается следующей ситуацией: если предназначенный для обработки газ должен вводиться через сопла или отверстия, тогда упомянутый способ можно использовать только в случае, если газ не содержит соединения, которые будут спекаться при температуре их впуска. В данном случае проблемой является также и разделение псевдоожижающей среды. Практический опыт говорит о том, что размещение охлаждающих труб в нижней или донной части псевдоожиженного слоя связано с довольно значительными расходами и является рискованным в плане общей безопасности только потому, что псевдоожиженный слой вызывает довольно сильную эрозию труб (4).

Известен способ охлаждения газа, содержащего капли расплава и испаренные или выпаренные соединения, либо в охлажденном псевдоожиженном слое, либо в пространстве перед теплопередающими поверхностями, за счет циркулирования частиц, охлажденных в реакторе с циркулирующими псевдоожиженным слоем. В качестве псевдоожижающей среды используется сам технологический газ, благодаря чему можно обойтись без использования внешнего потока газа. Более того, уровень температуры в псевдоожиженном слое или отношение потока газа к потоку частиц в реакторе с циркулирующим псевдоожиженным слоем выбраны с таким расчетом, чтобы температура смешивания была ниже температуры отверждения расплава и конденсирующихся соединений. В реакторе с циркулирующим псевдоожиженным слоем частицы вводятся в поток газа через индивидуальный регулирующий клапан самого реактора с псевдоожиженным слоем, который выступает в роли промежуточного танка, из которого частицы с высокой скоростью (примерно 10 м/с) попадают в поток технологического газа и тем самым смешиваются с предназначенным для охлаждения газом.

Этот способ особенно пригоден для охлаждения газа из газогенератора со слоем находящейся под давлением расплавленной соли. В случае использования этого способа в условиях, в которых преобладает высокое давление и в которых низкая эвтектическая температура частиц предусматривает обязательное наличие относительно низкой температуры смешивания (по сравнению с температурой во впускном отверстии для газа), тогда этот способ способствует образованию больших потоков частиц и высоких плотностей суспензии, что связано с возникновением проблем эрозии, например, в теплообменниках (5).

Известен способ выделения испаренных катализаторов из технологических газов и извлечения тепла за счет охлаждения потока газа с помощью охлаждения потока газа в смесителе холодильника, при этом частица катализатора охлаждаются до такой степени, чтобы можно было достичь желаемого уровня температуры, и с помощью выделения этих частиц из потока газа и последующего их охлаждения в индивидуальном охладителе с псевдоожиженным слоем перед моментом возврата этих частиц в потоке газа.

Недостатком этой системы является то, что она предусматривает использование нескольких одиночных процессов, между которыми приходится иметь дело с большими потоками твердых частиц (6).

Известен способ образования и охлаждения свободного от серы газа за счет подачи технологических газов в псевдоожиженный слой. По этому способу технологический газ подается либо сверху, либо сбоку в охлажденный псевдоожиженный слой, который вторично псевдоожижается охлажденным и очищенным технологическим газом. Расположение теплопередающих поверхностей в плотном псевдоожиженном слое обычно связано с проблемами быстрого износа и следовательно, с проблемами риска в плане безопасности используемого оборудования. Введение газа в плотный псевдоожиженный слой и использование этого газа для псевдоожижения предусматривают обязательное использование системы, которая могла бы положительно справиться с проблемой очень больших потерь давления (7).

Те практические области, в которых из-за низкой эвтектической температуры частиц, а следовательно, и из-за низкой температуры смешивания предусматривают обязательное использование низких температур смешивания, что имеет своим конечным результатом образование больших плотностей потока массы, например выше 5 кг/Нм3, что неизбежно связано с большими потерями давления, которые обуславливаются спецификой самой системы, а также с проблемами эрозии.

Необходимо также обращать внимание на тот факт, что в тех областях практического применения идей изобретения, в которых из-за низкой эвтектической температуры или по каким-либо иным причинам должна обязательно поддерживаться низкая температура смешивания, а с другой стороны, высокая температура теплопередающих поверхностей, конструкции всех предложенных ранее устройств имеют те или иные недостатки. Длина (= высота) теплопередающей поверхности легко и просто достигает 20.50 м. Высокая конструкция вместе с высокой плотностью потока массы обуславливает исключительно большое значение факту потери давления в качестве одного из основных конструктивных недостатков, поскольку потеря давления будет пропорциональна, например, высоте теплообменника.

Один из хорошо известных и широко используемых способов охлаждения технологических газов

предусматривает циркуляцию охлажденного и очищенного газа и его смешивание с технологическим газом

перед моментом вхождения в теплообменник, чтобы можно было достичь температуры, достаточно низкой

для устранения возможного прилипания частиц. Однако циркуляция газа связана со следующими тремя

основными недостатками:

1. В зависимости от температур во впускном отверстии, смешивания и в

выпускном отверстии количество предназначенного для обработки газа должно быть в 1,4 5 раза больше

количества технологического газа. Следовательно, количество предназначенного для обработки газа в

паровом котле и в оборудовании по очистке газа будет в 2,5 5 раз больше количества технологического

газа, что и на этот раз связано с большими капитальными вложениями и высокими эксплуатационными

расходами.

2. В процессе охлаждения газа путем его смешивания такие компоненты, как щелочи, тяжелые металлы и т.п. выпаренные в ходе этого процесса и конденсирующие или сублимирующие в системе охлаждения, образуют дым в виде исключительно тонкоизмельченных частиц порошка. Этот порошкообразный дым характеризуется наличием более низкой температуры спекания по сравнению с температурой спекания более крупных частиц того же материала, о чем уже упоминали выше. Более того, этот дым характеризуется также наличием тенденции к прилипанию к теплопередающим поверхностям, о чем также упоминали выше.

Следовательно, чтобы гарантировать нормальное функционирование устройства, необходимо будет использовать достаточно низкую температуру смешивания, т. е. достаточное количество циркулирующего газа. Технически очень трудно осуществить выделение порошкообразных дымов (с мельчайшими частицами порошка) из больших потоков газ. Следовательно, использование циркулирующего газа означает использование исключительно дорогостоящего оборудования.

3. Довольно значительное увеличение количества циркулирующего газа, которое необходимо осуществить на практике по упомянутым выше причинам, будет в большей степени понижать парциальное давление конденсирующих и сублимирующихся компонентов. Следовательно, чтобы осуществить конденсацию и сублимацию, необходимо, чтобы температура была ниже той, которая является необходимой для манипулирования с неразбавленным или слабо разбавленным газом. С другой стороны, это неизбежно связано с необходимостью увеличения объема циркулирующего газа.

Способ распыления воды или прочей испаряющейся жидкости в потоке газа уже использовался для охлаждения технологических газов, а следовательно, и для охлаждения газа перед моментом его подачи в теплообменник до температуры, которая будет достаточно низкой для подавления тенденции прилипания частиц к теплопередающим поверхностям. Однако этому способу присущи недостатки. В случае использования воды мы сталкиваемся с такими факторами, как большой расход воды, довольно значительное увеличение процентного содержания водяных паров в потоке газа, довольно большие изменения в потенциале кислорода и интенсивное образование дыма, что в свою очередь связано с неизбежным образованием порошкообразного материала, который очень трудно поддается разделению и выделению, о чем уже упоминали выше. Благодаря наличию пониженного уровня температуры отмечается довольно значительное уменьшение количества тепла, которое можно будет извлечь в данном случае, что собственно и объясняет, почему не обращают внимание на процесс извлечения тепла. В большинстве случаев распыление воды используется лишь в качестве способа охлаждения газа перед моментом его фильтрации.

В химической промышленности часть есть возможность распылять такую жидкость, которая будет находиться в газе, а затем конденсироваться из газа в процессе его обработки. Другими словами, имеется в виду технологический процесс, в ходе осуществления которого можно будет использовать тепло процесса выпаривания. Сам процесс охлаждения или передачи тепла из процесса осуществляется в системе конденсации. За счет распыления сконденсированного из газа компонента можно легко и просто регулировать уровень температуры газа, например, в процессе селективной конденсации или сублимации без привнесения в газ каких-либо посторонних компонентов в ходе осуществления этого процесса. Как и при распылении воды, в последнем случае также происходит интенсивное образование дыма с содержанием сублимирующих компонентов. Сублимированный дым можно выделить только за счет фильтрации и лучше всего с применением электрического фильтра.

Все сказанное выше дает нам довольно детализированную картину явлений, связанных с охлаждением высокотемпературных технологических газов и с последующими проблемами засорения теплообменников, а эти проблемы в свою очередь оказывают отрицательное влияние на сам процесс охлаждения газа, на экономический аспект процесса извлечения тепла и на эффективность очистки газа, причем, последний фактор имеет большое значение как для экономического аспекта процесса обработки, так как и для аспектов проблемы сохранения качества окружающей среды.

Таким образом, выше кратко были охарактеризованы многие уже известные способы и их основные недостатки.

Целью изобретения является создание простого и эффективного способа:

охлаждение газов

высокотемпературных технологических процессов, чьи газы содержат испаренные, расплавленные

и-или твердые компоненты;

регенерации тепла наиболее эффективным образом, например, в виде пара

высокого и низкого давлений и т.д.или в результате нагревания порошкообразного материала,

который должен вводиться в технологический процесс, или в результате осуществления тепловой или химической

обработки порошкообразного материала, например исходного материала технологического процесса,

за счет использования тепла самого технологического газа,

очистки газов за счет введения к

минимуму возможности образования дымов из тонкоизмельченных порошкообразных частиц и за счет

поглощения дымов, капель расплава и частиц из предназначенных для охлаждения газов, а также за счет

сведения к минимуму возможности протекания нежелательных химических и прочих реакций в результате

охлаждения газов с достаточно высокой скоростью на всем протяжении желаемого диапазона температур,

или

осуществления некоторых прочих желаемых реакций или явлений, например, химической

реакции, которая происходит при какой-то конкретной температуре, конкретной плотности суспензии или в

течение определенного периода времени.

Все перечисленные выше альтернативы обычно невозможно осуществить в какой-то одной области практического применения изобретения.

Способ по изобретению отличается тем, что предназначенный для обработки газ может либо одновременно, либо через короткие промежутки времени смешиваться как с твердыми частицами и газом, так и/или с жидкостью, испаряющейся при температуре смешивания, а также тем, что по меньшей мере, один из предназначенных для смешивания с газом компонентов твердые частицы или газ будет холоднее предназначенного для обработки газа.

Устройство для обработки газа технологических газов по изобретению отличается тем, что оно включает в себя смесительную камеру, установленную в реакторе, причем эта камера имеет скошенное на конус по направлению вниз конусообразное дно с по меньшей мере одним впускным отверстием в нижнем конце конусообразного дна и в непосредственной близости от этой нижней части конусообразного дна, причем упомянутое отверстие предназначено для газа, который должен смешиваться с технологическим газом или для выпаривания жидкости, а также тем, что в стенке или в конусообразном дне смесительной камеры располагается, по меньшей мере, одна впускная трубка для твердых частиц.

В соответствии со способом по изобретению смешивание технологического газа с газом и твердыми частицами лучше всего осуществлять с таким расчетом, чтобы технологический газ охлаждался в смесительной камере от температуры во впускном отверстии до желаемой температуры смешивания с высокой скорости, обычно со скоростью 103 105oC/с или даже быстрее, благодаря чему охлаждение до температуры смешивания будет напоминать процесс гашения.

Другими словами, процесс охлаждения от температуры во впускном отверстии до температуры смешивания осуществляется настолько быстро, что просто не остается времени на возникновение и протекание каких-либо нежелательных химических реакций. В присутствии твердых частиц процессы конденсации и сублимации происходят на поверхности твердых частиц неравномерно, что и будет исключать возможность образования дыма, который обычно образуется благодаря однородному образованию ядра.

Температуру смешивания рекомендуется выбирать с таким расчетом, чтобы предназначенные для выделения из газа компоненты и капли расплава (сублимированные/конденсированные) могли отверждаться, а твердые частицы, которые, вероятно, могли бы спекаться, могли бы охлаждаться ниже температуры, при которой начинается спекание и чтобы в отсутствии кинетических случайностей исключалась возможность протекания нежелательных химических реакций, которые обычно вызываются изменением температуры, и чтобы желаемые реакции происходили в благоприятном в кинетическом плане температурном диапазоне.

Способ по изобретению

рекомендуется осуществлять таким образом, чтобы смесь технологического газа охлаждалась до температуры

смешивания, а потокотвердых частиц будет либо:

а) продолжать охлаждаться до желаемой

температуры, например, в теплообменнике или в результате смешивания с холодным газом, либо в результате

распыления жидкости, которая будет испаряться;

твердые частицы будут выделяться из

газа соответствующим образом, после чего соответствующее их количество будет возвращаться в смесительную

камеру, где они будут смешиваться с входящим потоком технологического газа;

а поток

газа будет проходить к следующим этапам технологического процесса, например, к этапу последующей очистки,

последующего охлаждения, конденсирования и т.д.

а после соответствующего

этапа обработки часть потока газа возможно будет возвращаться (в форме газа или жидкости) в смесительную камеру,

где она будет смешиваться с потоком входящего газа, или

б) твердые частицы

будут выделяться из потока газа при температуре смешивания соответствующим образом, например, с помощью циклона,

фильтра или электрического фильтра и эти твердые частицы будут возвращаться либо

непосредственно, либо через потенциальный промежуточный холодильник в смесительную камеру, где они будут смешиваться с

потоком входящего газа,

и этот поток газа будет проходить к следующим

этапам процесса обработки, например, к этапу последующей чистки, последующего охлаждения, конденсирования и т. д. После

завершения соответствующего этапа обработки часть потока газа возможно будет

возвращаться (в виде газа или жидкости) в смесительную камеру, где она будет смешиваться с входящим потоком

технологического газа. Существенным признаком этого способа является то, что пропорцию

потока твердых частиц к потоку газа (оба этих потока используются для достижения температуры смешивания и по

меньшей мере, одним из этих потоков будет холоднее входящего технологического газа) можно

выбрать с таким расчетом, чтобы добиться образования оптимальных условий, при которых)

с одной

стороны, будет сведено к минимуму образование дыма, т.е. поток твердых частиц будет обладать

плотностью, достаточной для успешного функционирования в качестве средства образования неоднородного ядра,

к поверхности которого будут "прирастать" сублимирующие и конденсирующие компоненты, на

поверхности которого будут абсорбироваться частицы дыма, а капли расплава будут прилипать и отверждаться;

а с другой стороны, плотность образованной суспензии будет минимальной, благодаря

чему будут сведены к минимуму или вообще устранены такие отрицательные и вредные явления, как большие потери

давления, колебания давления, износ, замедленные темпы регулирования и т.д.

В зависимости от конкретной ситуации будут становиться более важной та или иная специфическая особенность изобретения. Например, если первичное значение отдается проблеме регенерации тепла, тогда естественно необходимо в первую очередь добиться существования максимальной высокой температуры в пределах допускной конкретной операции, в процессе которой основное внимание уделяется функции передачи тепла. С другой стороны, необходимо выбрать такую плотность суспензии, которой будет вполне достаточно для гарантирования эффективного поглощения отверждающих расплавов, дымов и конденсирующихся компонентов и для сведения к минимуму всех расходов по чистке газа. Кроме того, количество и температура во впускном отверстии для циркулирующего газа оказывают влияние на общее количество проходящего через теплопередающие поверхности газа, на плотность и скорость потока суспензии и посредством этого на общую эффективность передачи тепла, а также на общую площадь и отношение поперечного сечения к длине теплопередающей поверхности, а все это в целом может оказать исключительно важным фактором, который оказывает большое влияние как на конструкцию устройства, так и на потери давления, о чем уже было сказано выше.

В специфических случаях для образования эффекта охлаждения можно использовать жидкости, содержащие растворенные соли и т.д. В этом последнем случае хотя и происходит испарение жидкости в газе, однако растворенные в жидкости соединения могут одновременно адсорбироваться в циркулирующихся частицах и тем самым не допускается образование этими частицами порошкообразного материала в виде тонкоизмельченных частиц, который очень трудно выделить.

Следовательно, на создание оптимальной конструкции устройства оказывают влияние многие факторы, так что практически невозможно вывести какое-то универсальное уравнение для расчета такого устройства. Оптимальную конструкцию устройства можно найти только на основе уже известных условий и параметров технологического процесса обработки газа. Существенным признаком настоящего изобретения является его гибкость при образовании оптимальной конструкции устройства на основе экстенсивных условий.

Кроме того, способ по изобретению отличается своей способностью регулировать поток технологического газа. Например, использование циркулирующего газа дает возможность в случае необходимости оставлять твердые частицы и циркулирующем состоянии даже если предназначенный для охлаждения поток технологического газа будет прекращать свое движение. За счет этого устраняется риск утечки твердых частиц за пределы холодильника.

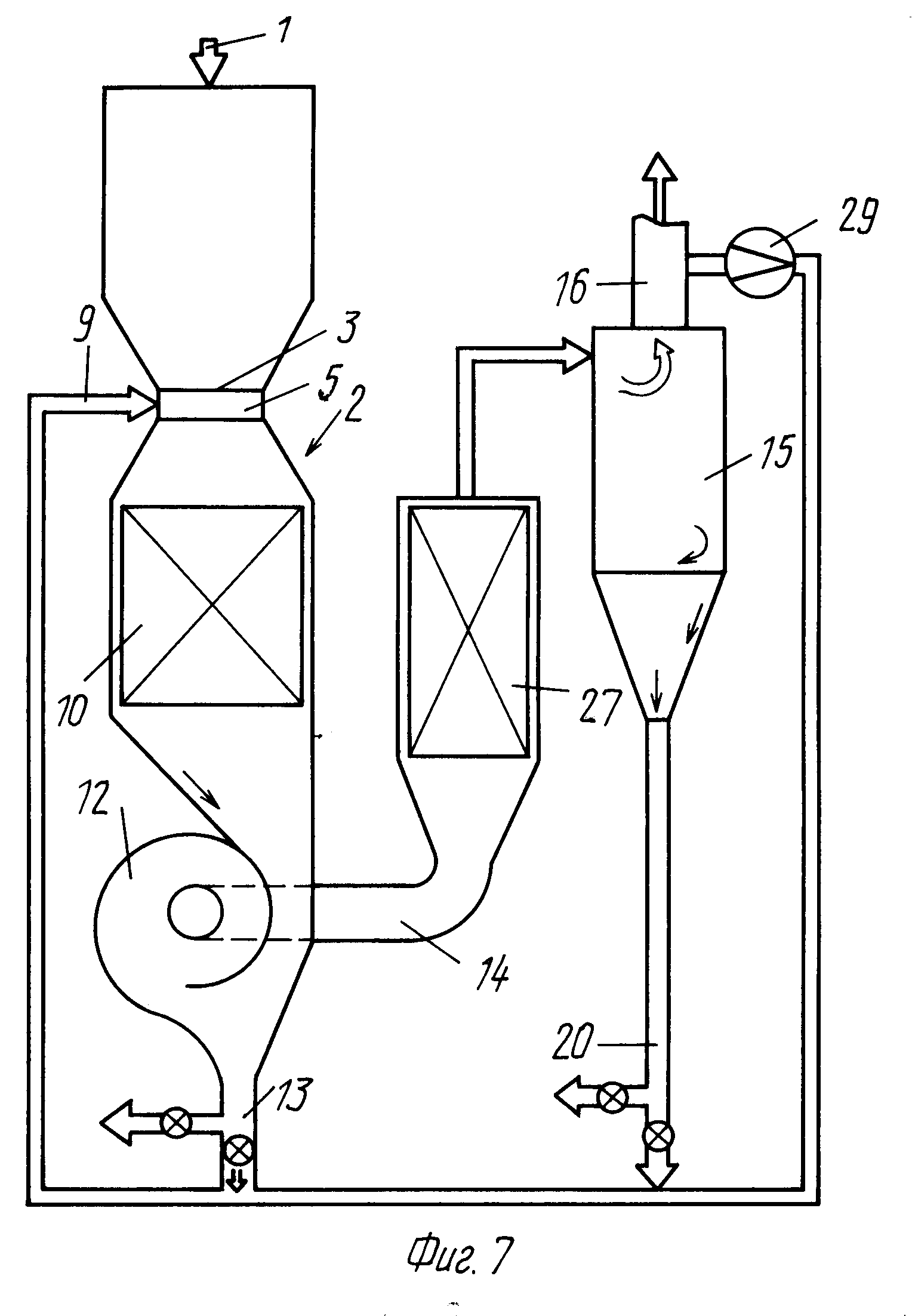

На фиг. 1 дана установка для охлаждения технологического газа и регенерации тепла из этого газа; на фиг. 2 установка, в которой циркулирующий газ подается через внутренний охладитель; на фиг. 3 установка для селективного выделения Мn-хлорида и Fe-хлорида из газа хлорирования; на фиг. 4 установка с предварительным нагревом порошкообразного исходного материала; на фиг. 5 вертикальный вид в разрезе нижней части устройства для реализации способа; на фиг. 6 разрез по А А на фиг. 5; на фиг. 7 - устройство со впускным отверстием для технологического газа в верхней части реактора.

Технологический газ 1 подается в реактор 2 через впускное отверстие 3, расположенное в нижней части 4 реактора. В нижней части реактора располагается смесительная камера 5, в донной конусообразной части 6 образовано отверстие 7, которое расположено на некотором расстоянии от нижней части реактора. Нижняя часть реактора и донная часть смесительной камеры образуют между собой воздушную коробку 8, в которую подается охлажденный циркулирующий газ 9. В верхней части реактора расположен теплообменник 10. После выхода из теплообменника поток газа 11 попадает в первый циклонный сепаратор 12, в котором из газа будут выделяться твердые частицы.

По меньшей мере какая-то часть выделенных в первом циклонном сепараторе твердых частиц возвращается в смесительную камеру через трубку возврата 13. Твердые частицы проходят вниз вдоль наклонной поверхности нижней части трубы возврата по направлению к отверстию 7, в котором встречаются технологический газ, охлажденный газ и вращаемые твердые частицы. Газ 14, который уже прошел частичную очистку в первом сепараторе, направляется в другой циклонный сепаратор 15. Часть потока 16, который уже прошел этап очистки во втором сепараторе, направляется в воздушную коробку 8 реактора. Имеется также возможность направлять новые твердые частицы в смесительную камеру через трубку 17.

Пример 1. Преимущества циркулирующего газа особенно

заметны в находящихся под давлением системах. Приводимые

ниже данные относятся к уже упоминающемуся газогенератору с расплавленной солью, при этом допускаются следующие рабочие условия этого

газогенератора:

Давление 10 бар

Температура на

впуске технологического газа 1000oC

Температура смешивания перед теплопередающими поверхностями 600oC

Температура в выпускном отверстии после теплопередающих

поверхностей - 300oC

Температура насыщенного пара 280oC

Средний номинальный тепловой эффект газа

1000__→600°C 1,6

кДж/Ммз/oC

Средний номинальный тепловой эффект циркулирующих твердых частиц 0,8 кДж/кг/oC

Температура во впускном отверстии для циркулирующего газа

300oC

Средний номинальный тепловой эффект циркулирующего газа 300__→600°C

- кДж/Нм3/oС

В случае использования

в качестве переменной относительного объема циркулирующего газа получаем следующие значения (табл. 1).

Данные приведенной выше таблицы указывают на то, что даже небольшое такое количество циркулирующего газа, как 75% дает возможность понизить на 50% потребности в циркулирующих частицах, благодаря чему плотность суспензии будет уменьшаться почти на треть. При 100% циркулирующего газа, что все еще считается вполне реальным, имеется возможность уменьшить циркуляцию частиц до третьей, а плотность суспензии до шестой первоначальных цифр без циркулирующего газа.

При плотности суспензии от 1 до 5 кг/м3 вполне реально достижение средней плотности частиц размером примерно в 10 кг/м3 и даже выше, чего обычно будет вполне достаточно для достижения упомянутого выше желательного феномена, т.е. исключить вероятность образования дыма и абсорбировать уже образованные мельчайшие частицы. За счет регулирования количества циркулирующего газа и порошкообразного материала (в виде мельчайших частиц) можно будет относительно легко и просто создать такие конкретные оптимальные условия, которые, с одной стороны, будут способствовать сведению к минимуму вероятности образования дыма, а с другой стороны, будут также способствовать минимизации плотности суспензии и потока циркулирующих частиц со всеми их отрицательными последствиями.

Пример 2. В приведенном выше примере температура во впускном отверстии для газа в 1000oС

все еще рассматривается, как слишком низкая. В связи

с проблемой образования и поддержания повышенного давления особую важность приобретают условия циркулирующего газа. Так, например, в большинстве

областей промышленности, непосредственно связанных с

плавлением сульфидных концентратов, температура во впускном отверстии для газа колеблется от 1200 до 1400oС, а приемлемая температура

смешивания от 500 до 700oC. Если имеем дело

с высокой номинальной температурой газа, тогда условия циркулирующего газа могут иметь большое значение и для систем пониженного давления, что

иллюстрируют приводимые ниже данные, а также данные

табл. 2:

Давление 1 бар

Температура во впускном отверстии для технологического газа 1300oC

Температура

смешивания перед теплопередающими поверхностями 600oC

Температура в выпускном отверстии после теплопередающих поверхностей 350oC

Температура насыщенного пара

280oC

Средний номинальный тепловой

эффект газа в диапазоне 1300 __→700°C 1,9 кДж/Нм3/oC

Средний номинальный

тепловой эффект циркулирующих частиц 0,9 кДж/кг/oC

Температура во впускном отверстии для циркулирующего газа 350oC

Средний номинальный тепловой эффект

циркулирующего газа в диапазоне 350__→

700°C 1,6 кДж/Нм3/oC

Следовательно, за счет использования циркулирующего газа циркуляцию

частиц можно легко и просто уменьшить наполовину и достичь

уровней плотности суспензий, которые будут примерно равны сумме эмиссий из технологического процесса, которая в случаях,подобных описанному,

обычно колеблется от 0,1 до 0,5 кг/Нм3.

Плотность суспензии ниже 1 кг/Нм3 ведет себя почти точно так же, как и поток газа, что значительно облегчает проблемы создания

соответствующего оборудования.

На фиг. 2 показана система для циркулирующего газа, в которой охлаждение газа происходит после выделения твердых частиц, т.е. уже очищенного газа. В данном случае способ по изобретению используется для выделения выпаренных щелочей цементных печей из отходящего газа, нормальное выполнение этой операции должно осуществляться при низкой температуре смешивания.

Фиг. 2 отличается от фиг. 1 только тем, что циркулирующий газ 9 подается через внутренний охладитель 18 и только после этого газ подается в воздушную коробку 8 реактора 2.

Пример 3. В этом примере рассматривается влияние циркулирующего газа на эффективность очистки щелочного байпасного газа цементной печи, а также на эффективность регенерации тепла.

См.данные, приведенные ниже и в табл. 3.

Давление 1 бар/абсолютное)

Температура во впускном отверстии для технологическогo газа 1050oC

Температура смешивания перед теплопередающими

поверхностями 350oC

Температура в выпускном отверстии после теплопередающих поверхностей - 250oC

Температура

насыщенного пара 180oC

Средний

номинальный тепловой эффект в диапазоне 1050__→350°C 1,8 кДж/кг/oC

Средний номинальный

тепловой эффект циркулирующих частиц 0,9 кДж/кг/oC

Температура во впускном отверстии для циркулирующего газа после прохождения внутреннего охладителя I 150oC

Средний номинальный тепловой эффект циркулирующего

газа в диапазоне 250__→350°C 1,5 кДж/Нм3/oC

За счет использования

циркулирующего газа, который в данном случае лишь подвергся

внутреннему охлаждению, можно легко и просто уменьшить плотность суспензии до такого уровня, при котором станет возможно устранить потери

давления и прочие проблемы, связанные с обработкой плотной

суспензии при одновременном сохранении всех важных преимуществ данной системы. В данном случае внутренне охлаждение является исключительно

простой операцией только потому, что нет никаких проблем с

топочными газами цементных печей, а также проблем с кислотными точками росы или с водными точками росы. С другой стороны, внутреннее

охлаждение осуществляется с помощью достаточно чистого газа, что

собственно и объясняет, почему в данном случае нет проблем с засорением внутреннего охладителя.

Пример 4. В химической промышленности можно насчитать много примеров, когда отделение химических соединений друг от друга происходит в результате селективной конденсации и/или сублимации. Ниже дается краткая характеристика примера использования способа по изобретению для очистки газа, образующегося в процессе хлорирования титана. В процессе хлорирования титана образуется газ, содержащий несколько хлоридов металла и из которого методом селективной конденсации или сублимации можно выделить другие хлориды, например MnCl2, FeCl3 и AlCl3 еще до момента конденсирования основного соединения, а именно благодаря своему высокому давлению пара небольшое количество MnCl2 испаряется с конечным образованием газа хлорирования, из которого он конденсируется в виде примеси соединения FeCl3, что конечно ухудшает качество образуемого ферритового хлорида.

Ниже приводится пример селективного выделения MnCl2 перед моментом сублимирования ферритового хлорида (см. табл. 4).

В принципе селективная сублимация Mn-хлорида происходит легко и просто только по той причине, что его точка плавления более чем на 300oC выше, чем точка кипения ферритового хлорида. Как правило, сублимация Mn-хлорида осуществляется путем распыления достаточного количества TiCl4 - жидкость в газ хлорирования с температурой около 1000oC. Внутри этого газа происходит испарение TiCl4 жидкость, благодаря чему происходит охлаждение газа от температуры примерно 450oC. Затем происходит cублимирование Mn-хлорид в виде очень тонкого дыма, разделение которого практически невозможно, если использовать для этого такие простые средства, как циклонный сепаратор.

На фиг. 3 схематически показано использование способа по изобретению для селективного выделения Mn-хлорида и Fe-хлорида из газа хлорирования. Газ 1, температура которого равна 1000oC, подается во впускное отверстие смесительной камеры 5, через это же отверстие в смесительную камеру вводится также TiCl4 жидкость 9, которая в момент испарения будет охлаждаться газ. В это же время газ встречается с потоком твердых частиц, содержащим частицы MnCl2, упомянутый поток возвращается из сепаратора 12 через обратный трубопровод благодаря чему процесс сублимации осуществляется непосредственно на поверхности твердых частиц и устраняется вероятность образования дыма, который очень трудно выделить. Содержащиеся в газе III твердые частицы, которые выходят из реактора 2 и которые уже охлаждены до 450oC, разделяются в сепараторах 12 и на две стадии. Часть твердых частиц, выделенная в сепараторе 12, нагружается через трубку 19, а все остальные твердые частицы, выделенные во втором сепараторе, разгружаются через трубку 20. Описанная выше схема обеспечивает простое средство селективного выделения MnCl2 перед моментом сублимации ферритного хлорида.

Выходящий из второго сепаратора газ 5 обрабатывается соответствующим образом с целью выделения ферритного хлорида 21 в системе 22, где газ охлаждается примерно до 300oC с помощью TiCl4 жидкость 23. TiCl4 выделяется из выходящего из cистемы 22 газа 24 в результате его конденсации в устройстве 25. Часть выделенного титанового хлорида направляется в систему 22, а другая часть в реактор 2.

Существует несколько высокотемпературных процессов, которые имеют дело с пылеобразным или измельченным исходным материалом. В качестве примера можно сослаться на процессы плавления стекла и изготовления из стекла различных емкостей, а также процесс обжига цемента. Если проанализировать упомянутые выше процессы с точки зрения экономии расходования энергии, тогда наиболее разумным будет использование содержащегося в топочных газах тепла для предварительного нагревания исходного материала. Обжиг цемента является хорошим примером системы, в которой содержащееся в топочных газах тепло используется для предварительного нагревания исходного материала в так называемых циклонных предварительных нагревателях, в которых также происходит предварительный обжиг. Однако, в большинстве случаев наблюдается диспропорция в том смысле, что содержащееся в топочных газах тепло оказывается слишком большим для того исходного материала, который должен смешиваться с топочными газами либо по причинам особенностей технологического процесса или ввиду конкретных условий работы, поскольку в этом случае исходный материал будет слишком горячим и начнет спекаться или вступать в реакцию с другими материалами, в результате чего он может потерять те свои свойства, из-за которых остановился выбор на этом конкретном исходном материале. На практике только какую-то конкретную часть тепла топочных газов можно использовать для предварительного нагревания исходного материала. Должна существовать возможность использования остальной части тепла либо для предварительного нагревания продуваемого воздуха, либо для образования пара, что является более обычным путем использования упомянутого тепла. В некоторых случаях часть тепла топочных газов можно использовать для предварительного нагревания продувочного воздуха. Однако такой возможности не существует в кислородно-конвертерных процессах.

На фиг. 4 схематически показано использование способа по изобретению для предварительного нагревания порошкообразного исходного материала. Горячий технологический газ 1 подается через впускное отверстие в смесительную камеру 5 реактора 2, после чего поток технологического газа встречается с потоком охлажденного циркулирующего газа 9 и с потоком твердых частиц 13, который возвращается из сепаратора 12. Из силоса 26 порошкообразный исходный материал дозированно подается в смесительную камеру. Очищенный в сепараторах 12 и 15 газ 16 охлаждается в охладителе 27, а часть 9 этого охлажденного газа 28 подается в реактор. С помощью циркулирующего газа можно будет относительно легко и просто регулировать температуру исходного материала до оптимального уровня и выделение газа из технологического процесса можно будет выделять и возвращать в процесс вместе с исходным материалом, остальную часть отработанного тепла можно будет использовать, например, для образования пара или нагревания продувочного воздуха, или для того и другого. Благодаря поглощению из газа конденсирующих и дымообразующих компонентов, а также расплавленных капель или частиц уже на ранней стадии процесса охлаждения появляется возможность значительно облегчить процесс теплообмена через теплопередающие поверхности, а следовательно, станет более дешевым оборудование, с помощью которого осуществляется процесс теплообмена.

Пример производства чугуна. С целью замены доменных печей в процессе производства чугуна было разработано много различных способов раскисления чугуна. Было, в частности, предложено использовать теплосодержащие и потенциал раскисления находящего из конвертера газа, причем в данном случае предусматривается продувка снизу углем и кислородом с целью предварительного нагревания и предокисления технологического исходного материала перед моментом фактического плавления и окончательного раскисления.

Известен способ охлаждения образуемого в процессе плавления потока газа или части этого потока газа распылением воды, с помощью пара или циркуляции охлажденного водой газа.

Недостатком способа является, например, изменение газового анализа и балансов кислорода или невозможность регенерации теплосодержания газа, о чем уже говорили выше.

Еще одним недостатком этого способа, который непосредственно связан и с циркуляцией газа и с распылением воды, является неизбежное в данном случае образование дымов, которые очень трудно разделить, о чем также уже упоминали выше.

Предварительное нагревание

исходного

материала значительно упрощается с помощью способа по изобретению в системе, которая схематически показана на фиг. 4. Если иметь в виду конкретно процесс плавления и раскисления с продувкой

углем и

кислородом, то способ по изобретению гарантирует следующие преимущества и возможности:

возможность регулирования температуры выходящих газов доменной печи до желаемого уровня

(доменные печи

продуваются углем и кислородом);

возможность вполне достаточной очистки газов и

возможность использовать газы для предварительного восстановления концентрата железа,

который

используется в качестве исходного материала этого технологического процесса, перед моментом плавления и окончательного раскисления, которые являются составными элементами данного

технологического

процесса.

Следовательно, в данном случае появляется возможность наилучшим способом использовать как теплосодержание, так и химический потенциал технологических газов и добиться максимальных результатов в плане экономии энергии.

Из специальной литературы известны различные технологические концепции, которые предусматривают использование газов процесса плавления с применением угольно-кислородной продувки для предварительного окисления технологического исходного материала. В соответствии с этими концепциями рекомендуется охлаждать, очищать и повторно нагревать газ перед моментом осуществления процесса предварительного восстановления. Однако следует иметь в виду, что способы по этим концепциям являются очень сложными и слишком дорогостоящими, чтобы быть экономические оправданными.

С помощью способа по изобретению имеется возможность легко и просто охлаждать газы доменной печи до приемлемого уровня температуры, имея в виду процесс раскисления, а также очищать газы от дыма, который оказывает отрицательное влияние на процесс раскисления, причем очистка газов происходит до момента введения газов в технологический процесс, а следовательно, они не будут оказывать никакого влияния на результаты анализа самого газа. В зависимости от используемого процесса раскисления газ должен охлаждаться до температуры 700 1000o C. Способ по изобретению можно реализовать, например, с помощью системы, схематически показанной на фиг. 2,причем в данном случае отпадает необходимость устанавливать в верхней части реактора 2 теплопередающие поверхности. В зависимости от конкретных условий можно выбрать наиболее подходящий для данного случая циркулирующий порошкообразный материал, причем выбирается такой циркулирующий материал, который можно будет возвращать в процесс вместе с частицами, выделенными из технологического газа. Более того, в данном случае имеется возможность выбрать такие циркулирующие частицы, которые даже при высоких температурах не будут спекаться, или чтобы можно было вводить такие материалы в циркулирующие частицы, которые препятствовали спеканию этих частиц. Преимуществом этого способа является то, что температуру можно регулировать до нужного уровня, что существует возможность очистки газа от дыма и что высвобождаемое при охлаждении тепло можно использовать для образования пара или пара высокого давления, что не будет оказывать отрицательного влияния на результаты анализа самого газа.

Все сказанное выше иллюстрирует применение способа по изобретению для регулирования температуры и очистки газов печи по выплавке чугуна перед моментом использования этих газов в процессе раскисления. В этой связи следует указать на еще одну возможность, которая в определенной степени будет аналогична предварительному нагреванию исходного материала. Имеется в виду подача газов процесса плавления в устройство (фиг. 2) по изобретению, в котором температура регулируется до наиболее приемлемого для предварительного окисления уровня с помощью циркулирующего газа, а возможно и с помощью теплопередающих поверхностей, установленных в реакторе с циркулирующим жидким слоем, причем в качестве циркулирующих частиц используется предназначенный для предварительного окисления концентрат железа. Подача концентрата и количество циркулирующего газа и циркулируемых частиц регулируются с таким расчетом, чтобы продолжительность их удерживания была достаточной для осуществления предварительного окисления. После этого горячий предварительно окисленный материал подается либо непосредственно в доменную печь, либо он после охлаждения превращается в брикеты и используется (после возможного непродолжительного хранения) для плавления. Как правило, с точки зрения экономии энергии более эффективным путем является подача материала непосредственно в процессе плавления. Однако на практике могут действовать и другие факторы, которые высказываются в пользу охлаждения и хранения.

Образующийся на стадии предварительного восстановления газ с той же температурой, что и раскисленный концентрат, все еще представлен пазом с высоким содержанием СО-H2. В дальнейшем этот газ используется либо для предварительного нагревания материала или воздуха, либо для образования пара.

Приведенные выше примеры иллюстрируют возможности способа по изобретению в плане использования теплосодержания и химического потенциала технологических газов для предварительного нагревания технологического исходного материала и для раскисления. Более того, они также иллюстрируют возможность предотвратить протекание определенных реакций за счет охлаждения газов за пределами желаемого диапазона температуры с высокой скоростью охлаждения.

Способ по изобретению также дает возможность стимулировать протекание желаемых реакций благодаря тому, что он предусматривает возможность регулирования температуры, продолжительности удерживания твердых частиц и химического потенциала самого газа.

Ниже более детально описывается пример такой возможности. Например, в процессе плавления во взвешенном состоянии концентратов меди с примесями происходит образование потока технологического газа, содержащего твердые частицы, причем часто эти частицы содержат помимо всего прочего такие благородные металлы, как медь, цинку, свинец и т.д. и менее ценное железо. За счет регулирования температуры смешивания газов, образующихся и выходящих из процесса и температуры реактора с циркулирующими частицами до примерно 650 - 700oC, а также за счет регулирования потенциала кислорода самого реактора до соответствующего уровня в результате подачи кислорода, например воздуха, в поток циркулирующего газа в реакторе с псевдоожиженным слоем образуются такие условия, чтобы содержащиеся в порошкообразном материале (в виде мельчайших частиц) технологического газа благородные металлы (Cu, Zn, Pb и т.д.) могли образовывать водорастворимые сульфаты, а железо оставалось в воде и виде нерастворимой окиси. Для осуществления этого процесса после незначительных модификаций можно использовать устройство, показанное на фиг. 4. Выходящий из плавильной печи технологический газ 1, cодержащий SO2 и твердые частицы, будет охлаждаться в смесительной камере 5 с помощью циркулирующего газа 9 и дополнительно введенного сюда воздуха (на чертеже не показан) до температуры реакции 650 700oС, такая же температура преобладает также в зоне реакции 2, которая выполняет также функцию передаточной секции и в циркулирующих твердых частицах 13. Из системы выходит столько частиц, сколько их было введено в систему вместе с газом, частицы возможно выходят также из сборного бункера 26, из которого частицы будут подаваться на этап растворения. За счет регулирования количества циркулирующих частиц и уровня кислорода с помощью добавления воздуха и выбора определенного уровня температуры можно будет создать условия, которые будут оптимальными для каждого конкретного случая. В данном случае образуемое в результате реакции сульфатирования в процессе плавления тепло можно регенерировать в виде пара высокого давления в паровом котле 27.

В процессе предварительной обработки концентратов меди с примесями, например, с целью удаления As, Sb, Bi в нейтральной или умеренно раскисленной атмосфере, обычно используется частичный обжиг при температуре около 700oC. В ходе осуществления этого процесса упомянутые выше компоненты испаряются в виде сульфидов в газовой фазе и будут выделяться из нее на более поздней стадии обработки газа. Эта обработка может осуществляться одновременно с охлаждением газа в плавильной печи способом по изобретению. Предварительная обработка концентратов, т.е. исходного материала плавильной печи, может осуществляться, например, с помощью показанного на фиг. 4 устройства, в котором сразу же после теплообменника 27 установлены сепаратор, теплообменник и еще один сепаратор (который на фиг. 4 не показан) для дальнейшей обработки газа. Выходящий из плавильной печи 1 газ и исходный материал процесса подаются из бункера 26 непосредственно в смесительную камеру 5, в которую также подается циркулирующий газ 9 с целью установления температуры на плавильном режиме. Продолжительность удерживания частиц регулируется за счет регулирования количества циркулирующих частиц. В случае необходимости потенциал раскисления системы допускает более тонкое регулирование за счет подачи, например, нафта или воздуха в систему, либо через линию подачи циркулирующего газа, либо непосредственно в реактор, выбор того или другого зависит от конкретной ситуации. Является предпочтительным, чтобы температура реактора превышала 700oC, ибо в этом случае можно добиться положительных результатов в плане испарения примесей, выбор конкретной температуры реактора зависит от спекающихся и прочих свойств исходного материала. Предназначенный для обработки концентрат, а также выделенные частицы, выходящие из плавильной печи, вводятся в горячем состоянии в исходный материал процесса плавления или непосредственно в технологический процесс в холодном состоянии, пройдя перед этим этап охлаждения, а возможно и этап промежуточного хранения. Затем происходит дальнейшая обработка технологического газа 16, который образуется на этой стадии и который содержит как выпаренные примеси в виде сульфида (As, Sb, Bi.) так и возможно небольшие количества элементарной серы.

В процессе дальнейшей обработки происходит окисление газа под управлением дополнительного количества воздуха (на чертежах не показан),причем окисление имеет место перед моментом впуска газа в теплообменник 27, в результате чего упомянутые выше примеси будут окисляться и охлаждаться до температуры, при которой Sb2 O3 и Bi2O3 будут сублимироваться и выделяться из газа. После этого содержащий As2O3 газ будет дополнительно охлаждаться каким-то уже известным способом или способом по изобретению в индивидуальном устройстве до температуры примерно в 120oC, в результате чего As2O3 будет сублимироваться и выделяться из газа.

Затем газы подаются для дальнейшей обработки, например, с целью получения серной кислоты.

В упомянутом выше случае необходимое для осуществления технологического процесса тепло получаем из газов плавильной печи, тогда как в процессе отдельного частичного обжига тепло должно будет образовываться окисляющей частью сульфида концентрата. Следовательно, теплотворная способность концентрата резервируется для нужд самого процесса плавления. В то же время в данном случае мы получаем преимущество в том плане, что количество потоков газа, которые необходимо будет обработать и которые содержат SO2. уменьшатся с двух до одного, а процентное содержание SO2 потока газа будет увеличиваться по сравнению с обычным процессом.

На фиг. 7 показана система обработки технологических газов 1 в реакторе 2, в который технологический газ вводится через впускное отверстие 3, распложенное в верхней части реактора. В верхнюю часть реактора подаются также уже охлажденный циркулирующий газ и циркулирующие твердые частицы. Технологический газ, циркулирующий газ и циркулирующие твердые частицы равномерно перемешиваются в верхней части реактора в смесительном пространстве 5. Суспензия газ/частицы, которая к этому моменту уже достигла температуры смешивания, начинает перемещаться в реакторе по направлению вниз. Показанный на фиг. 7 вариант устройства включает в себя теплообменник 10, расположенный в донной части реактора и в котором тепло теплообменника регенерируется их технологического газа. Ниже реактора располагается сепаратор частиц 12, в котором происходит выделение твердых частиц из суспензии газ/частицы. Для разделения частиц можно использовать различные уже известные способы и устройства, причем сам процесс разделения и выделения частиц может осуществляться за один или несколько этапов.

В показанном на фиг. 7 случае уже частично очищенный газ подается через вторичный охладитель газа 27 в другой сепаратор частиц 15.

Часть очищенного газа 5 возвращается насосом 29 в верхнюю часть реактора в виде циркулирующего газа 9. Перед моментом введения в реактор циркулирующий газ смешивается с твердыми частицами 13 и 20, которые были предварительно выделены либо в одном, либо в двух сепараторах 12 и 15. В верхнюю часть реактора можно также возвращать частицы, выделенные из газа, используя для этого различные уже известные способы транспортировки, например пневматические, специальные подъемные устройства, шнеки и т.д.

Как это видно из фиг. 7, тепло можно регенерировать из технологического газа в реакторе 2, а точнее в теплообменниках 10. В некоторых случаях может оказаться целесообразным и выгодным сперва предварительно очищать газ, например в очистном устройстве 12, а затем пропускать газ через теплообменник 27. Если мы имеем дело с большими количествами, то может оказаться целесообразным удалить из газа весь абразивный или истирающий материал и только после этого направлять газ в теплообменник. С другой стороны, в случае необходимости можно будет осуществлять регенерацию тепла только в реакторе и не использовать для этого все остальные теплообменники, в частности теплообменник 27.

C помощью показанной на фиг. 7 системы можно достичь всех упомянутых выше преимуществ способа по изобретению, а именно быстрого охлаждения, быстрого образования суспензии, селективной конденсации и т.д.

В конструкционном плане данная система отличается от уже известных тем, что конструкция этой системы дает возможность осуществлять спонтанное смешивание во впускном отверстии, тогда как уже известных системах в большинстве случаев необходимо будет оказывать принудительное воздействие на находящиеся в потоке газа твердые частицы.

Циркуляция частиц осуществляется легко и просто по причине, что частицы проходят через систему независимо от потока технологического газа. Система функционирует нормально при любом потоке технологического газа, а не только при минимальном. Кроме того, отпадает необходимость иметь смесительную камеру, потери давления будут минимальными только по причине, что в данном случае не требуется какого-то значительного перекрытия во впускном отверстии.

Все сказанное выше указывает на наличие нескольких явных преимуществ способа по изобретению. Приведенные выше примеры ясно указывают на то, что для каждого конкретного случая можно оптимизировать сочетание циркулирующих частиц и циркулирующего газа. И тем не менее это может иметь своим конечным результатом слишком низкую среднюю плотность частиц, которая преобладает в секции смешивания и которая могла бы образовывать и поглощать дым. Этот аспект необходимо учитывать при обсуждении преимуществ и недостатков любой системы. Следует иметь в виду, что плотность суспензии, которая циркулирует через реактор, можно регулировать с помощью циркулирующего газа до уровня 0,5 кг/м3 и даже ниже, о чем свидетельствуют приводимые выше примеры. В описываемом случае в зависимости от размера зерен среднее количество частиц равно 106/м3 или даже меньше, благодаря чему среднее расстояние между частицами может достигать максимально 10 мм. Предпосылкой исключения вероятности образования дыма и поглощения ультрамелких частиц обычно является более высокая плотность частиц, например, 107 108/м3, при смешивании, благодаря чему расстояние между частицами равно 5.1 мм. Имеется несколько путей создания оборудования этого типа. Наиболее простым и предпочтительным путем является создание смесительной секции реактора с таким расчетом, чтобы либо большая, либо меньшая часть присутствующих в этой секции находилась в состоянии внутренней циркуляции и чтобы только какая-то часть этих частиц направлялась в поток, циркулирующий через верхнюю часть реактора, которая функционирует в качестве конвейера. Совершенно ясно, что действительное поперечное сечение секции смешивания будет больше поперечного сечения конвейерной секции. В данном случае средняя скорость потока секции смешивания будет соответственно меньше средней скорости потока конвейерной секции, благодаря чему преобладающая в секции смешивания плотность суспензии будет более высокой.

Кроме того, геометрия секции смешивания выполнена таковой, чтобы в ней обязательно образовывалась внутренняя циркуляция, которая вынуждена будет возвращаться в точку смешивания. Следовательно, в данном случае допускается возможность регулирования плотности суспензии в секции смешивания и особенно в точке смешивания в пределах довольно большого диапазона. Как правило, для точки смешивания вполне достаточной будет плотность суспензии от 107 до 108 частиц/м3, благодаря чему в зависимости от размера частиц и номинального веса суспензия будет содержать от 10 до 100 кг/м3 твердых частиц. В этой связи следует упомянуть о том, что в случае использования обычного псевдоожиженного слоя плотность суспензии будет равна нескольким сотням килограмм в метре кубическом, а следовательно, будет соответственно более высокими потери давления.

На фиг. 5 и 6 показан предпочтительный вариант устройства по изобретению. На этих чертежах иллюстрируется нижняя часть реактора 2, показанного на фиг. 2, в этой нижней части реактора расположена смесительная камера 5, которая в свою очередь содержит конусообразное дно 6, скошенное на конус по направлению вниз и в самой нижней точке которой расположено впускное отверстие для газа 7. С воздушной коробкой 8, которая образована между донной частью реактора 4 и донной частью смесительной камеры, тангенциально соединяется впускная трубка 29 для охлаждающего газа 9. По центру донной части реактора располагается впускное отверстие для технологического газа 1. По соединенным со смесительной камерой трубкам возврата 16 для выделения твердых частиц возвращаемые твердые частицы отводятся вниз направленное циркуляционное движение по направлению к впускному отверстию для газа 7. Поперечная поверхность секции смешивания будет больше поперечной поверхности над реактором, который в данном случае выполняет функцию конвейера.

Совершенно ясно, что показанную на фиг. 5 и 6 секцию смешивания можно выполнить иной конструкции. Например, конусообразная донная часть смесительной камеры может иметь несколько отверстий, через которые может проходить по меньшей мере часть предназначенного для охлаждения газа. Какая-то часть твердых частиц может вводиться в смесительную камеру через впускную трубку для газа 29.

Принцип работы секции смешивания, показанной на фиг. 5 и 6, основывается на возможности регулирования в пределах широкого диапазона плотности суспензии и температуры секции смешивания и особенно точки смешивания до уровня, который будет оптимальным для каждого конкретного случая, а также на возможности в каждом отдельном случае свести к минимуму для оптимального уровня плотность и поток твердых частиц суспензии, поступающей на конвейер и в сепаратор частиц, благодаря чему можно будет свести к минимуму проблемы, связанные с высокой плотностью суспензии, например истирание, системой обработки твердых частиц, потерями давления и т.д.

Изобретение вовсе не ограничивается описанными выше областями практического применения и устройствами, а допускает различные модификации, иные области применения и конструктивные решения в пределах изобретательского объема пунктов формулы изобретения.

Хотя в приведенных выше примерах в качестве охлаждающего газа используется циркулирующий газ, однако, очевидно, что в этом качестве охлаждающего газа могут выступать другие газы, например, воздух. При температуре смешивания в точке смешивания в качестве испаряющей жидкости может выступать вода. Предложенный способ можно также использовать для испарения жидкостей и конкретно для регенерации твердых частиц, о чем уже говорили выше.

Реферат

Способ для обработки технологических газов и устройство для его осуществления. Сущность: охлаждение технологического газа в реакторе таким образом, чтобы технологический газ входил в непосредственный контакт с псевдоожиженными твердыми частицами, которые выделяются из технологического газа после обработки и преимущественно возвращаются в реактор. Предназначенный для обработки технологический газ смешивают либо одновременно, либо через короткие промежутки времени с рециркулируемыми твердыми частицами и газом, в качестве которого по меньшей мере частично выступает технологический газ, который уже обработан и из которого после обработки уже были выделены твердые частицы. По этому способу по меньшей мере один из компонентов, т.е. твердые частицы или газ, который должен смешиваться с обработанным газом, будет холоднее, чем предназначенный для обработки технологический газ. Предлагается также устройство для обработки технологического газа путем охлаждения технологического газа в присутствии твердых частиц, которое содержит вертикальный реактор, в донной части которого расположено впускное отверстие для технологического газа, а смесительная камера устройства расположена в реакторе, причем конусообразное дно смесительной камеры скошено на конус вниз и имеет по меньшей мере одно впускное отверстие, расположенное ниже конусообразного дна или в непосредственной близости от него, причем это впускное отверстие предназначено для газа, который должен смешиваться в технологическим газом, били для испаряющей жидкости. В устройстве по меньшей мере одна впускная труба для твердых частиц располагается в стенке или конусообразном дне смесительной камеры. 2 с.п.и 21 з.п.ф-лы, 4 табл., 7 ил.

Комментарии