Способ производства листа из текстурированной электротехнической стали - RU2537628C1

Код документа: RU2537628C1

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к способу производства листа из текстурированной электротехнической стали, имеющего очень низкие потери в стали и пригодного для использования в качестве материала железного сердечника трансформатора и т.д.

Уровень техники

Лист электротехнической стали широко используется для материала металлического сердечника трансформатора, генератора и т.д. Лист из текстурированной электротехнической стали, имеющий высокую концентрацию кристаллов с ориентацией Госса {110} <001>, в частности, показывает хорошие свойства потери в стали, которые способствуют уменьшению потери энергии в трансформаторе, генераторе и т.д. Дальнейшее улучшение свойств потерь в стали листа из текстурированной электротехнической стали может быть достигнуто путем уменьшения толщины стального листа, увеличения содержания Si стального листа, улучшения ориентации кристаллов, придания напряжения стальному листу, выравнивания поверхности стального листа, выполнения измельчения зерна вторичных рекристаллизованных зерен и т.д.

Каждый из патентных документов 1-4, например, раскрывает, в качестве способа измельчения зерна вторично рекристаллизованных зерен, метод быстрого нагревания стального листа во время обезуглероживающего отжига, метод быстрого нагревания стального листа непосредственно перед обезуглероживающим отжигом, чтобы улучшить текстуру первичной рекристаллизации и т.д.

СПИСОК ЦИТИРОВАНИЯ

Патентная литература

PTL 1: JP-A H10-298653.

PTL 2: JP-A Н07-062436.

PTL 3: JP-А 2003-027194.

PTL 4: JP-А 2000-204450.

Раскрытие изобретения

Технические проблемы, решаемые изобретением

Вышеупомянутые обычные способы, хотя и приводят к некоторому улучшению свойств потерь в стали, не могут привести к дальнейшему усовершенствованию свойств потерь в стали, требуемому для более высокого уровня энергосбережения.

Данное изобретение нацелено на решение преимущественно описанных выше проблем уровня техники, и его цель предложить способ производства листа из текстурированной электротехнической стали, имеющего лучшие свойства потерь в стали, чем обычные листы из текстурированной электротехнической стали.

Пути решение проблем

Изобретатели, в результате тщательного изучения, проведенного для достижения вышеупомянутой цели, обнаружили, что комбинация усовершенствования текстуры при оптимизации скорости нагревания в обезуглероживающем отжиге и усовершенствования морфологии подокалины путем регулирования атмосферы отжига в обезуглероживающем отжиге листа из текстурированной электротехнической стали, приводит как к успешному измельчению вторичных рекристаллизованных зерен (вторичные зерна), так и к более высокому напряжению, создаваемому пленкой форстерита, что является эффективным для снижения потерь в стали так, чтобы лист из текстурированной электротехнической стали мог показать гораздо лучшие свойства потерь в стали вследствие синергетического эффекта двух вышеупомянутых эффектов.

В частности, важными аспектами обезуглероживающего отжига с точки зрения измельчения зерна вторичных зерен и усиления напряжения, создаваемого пленкой форстерита, являются следующие.

(a) Измельчение вторичных зерен

Стальной лист должен быть нагрет со скоростью нагревания 50°C/с или выше, по меньшей мере, в интервале температур 500°C-700°C в обезуглероживающем отжиге так, что плотность присутствия Госс-ориентированных зерен в текстуре первичной рекристаллизации увеличивается.

(b) Повышение напряжения, создаваемого пленкой форстерита

Создание подокалины, которая будет образовываться в состоянии, в котором стальной лист не имеет деформаций, является важным, для усиления напряжения, создаваемого пленкой форстерита. Таким образом, морфология подокалины, предпочтительная для усиления напряжения пленки форстерита, которое не было достигнуто в предшествующем уровне техники, может быть получена нагреванием стального листа в неокисляющей атмосфере до интервала температуры от 700°C до 750°C, чтобы устранить деформации, создаваемые стальному листу, и затем образованием подокалины на стальном листе в окислительной атмосфере в процессе обезуглероживающего отжига.

Кроме того, также важно, чтобы образование подокалины происходило при температурах ниже 700°C. Таким образом, стальной лист должен быть охлажден до температуры ниже 700°C после устранения деформаций, чтобы иметь удовлетворительную подокалину, образованную на нем при непрерывном отжиге.

Далее будут описаны детали испытаний, на основании которых были получены вышеупомянутые открытия.

Эксперимент 1

Стальной сляб, имеющий химический состав (масс.%), C: 0,05%, Si: 3,2%, Mn: 0,05%, Al: 0,025% и N: 0,006%, Fe и случайные примеси: остальное, получали непрерывной разливкой, и сляб подвергали нагреванию при 1400°C и горячей прокатке с получением горячекатаного стального листа, имеющего толщину 2,3 мм. Горячекатаный стальной лист, полученный таким образом, подвергали горячему отжигу при 1100°C в течение 80 секунд. Стальной лист затем подвергали холодной прокатке, чтобы получить лист толщиной 0,50 мм. Холоднокатаный стальной лист, полученный таким образом, подвергали промежуточному отжигу в атмосфере, имеющей окислительный потенциал (P(H2O)/P(H2))=0,30 при 850°C в течение 300 секунд; декапированию соляной кислотой, чтобы удалить подокалину с поверхности листа; повторной холодной прокатке, чтобы получить лист толщиной 0,23 мм; и обезуглероживающему отжигу в атмосфере, имеющей окислительный потенциал (P(H2O)/P(H2))=0,50 при 830°C в течение 200 секунд. Скорость нагревания во время обезуглероживающего отжига изменяли для соответствующих стальных листов в интервале от 500°C до 700°C. Каждый из полученных стальных листов покрывали отжиговым сепаратором, главным образом, состоящим из MgO, и подвергали конечному отжигу, в результате чего получали образцы стального листа по Эксперименту 1.

График на фиг.1 показывает зависимость зернистости вторичных рекристаллизованных зерен (то есть вторичной зернистости) от скорости нагревания, наблюдаемой в образцах стального листа. Вторичную зернистость определяли как диаметр эквивалентного круга, который был получен посредством расчета числа вторичных зерен, присутствующих в образце стального листа длиной 1 м и шириной 1 м, и, вычисляя площадь на одно вторичное зерно, чтобы определить диаметр круга, имеющий эквивалентную площадь каждого зерна.

Из фиг.1 следует, что утончение вторичной зернистости может быть достигнуто установлением скорости нагревания 50°C/с или выше и предпочтительно 100°C/с или выше.

Эксперимент 2

Холоднокатаные стальные листы, полученные по тому же самому протоколу, как в Эксперименте 1, подвергали обезуглероживающему отжигу. В этом случае, группу холоднокатаных стальных листов подвергали нагреванию от комнатной температуры до 730°C при скорости нагревания 300°C/с в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2) в интервале от 0,001 до 0,3, изменяемом для каждого стального листа; охлаждению до 680°C (температура прекращения охлаждения); повторному нагреванию до 830°C; и выдержке при 830°C в течение 200 секунд. Другую группу холоднокатаных стальных листов подвергали: нагреванию от комнатной температуры до 730°C при скорости нагревания 300°C/с в атмосфере, имеющей определенное значение окислительного потенциала P(H2O)/P(H2) в интервале от 0,001 до 0,3; охлаждению до температуры прекращения охлаждения, изменяемой для каждого стального листа; повторному нагреванию до 830°C; и выдержке при 830°C в течение 200 секунд. Окислительный потенциал P(H2O)/P(H2) атмосферы во время повторного нагревания и выдержки составил 0,5 в обеих группах. Каждый из полученных стальных листов покрывали MgO и затем подвергали конечному отжигу, в результате чего были получены образцы стального листа по Эксперименту 2.

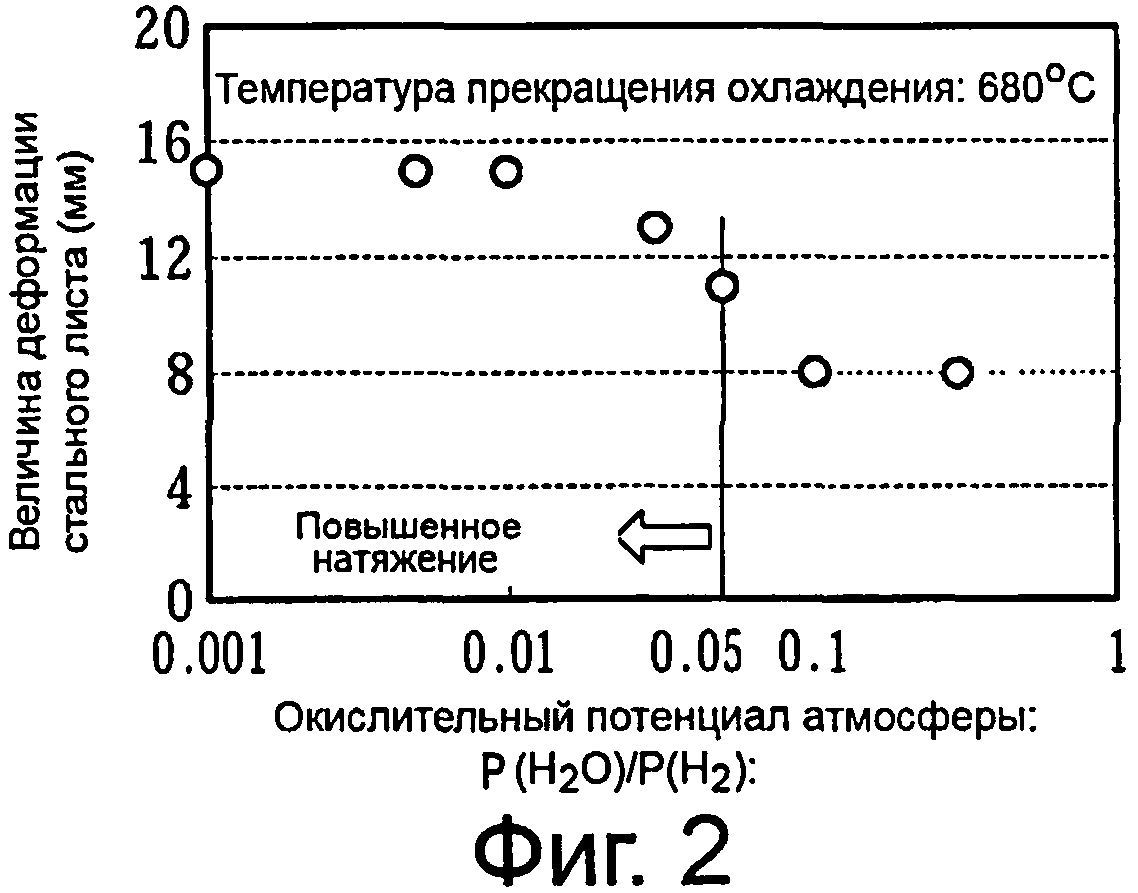

Фиг.2 показывает результаты исследования зависимости окислительного потенциала атмосферы во время нагревания в обезуглероживающем отжиге от величины деформации стального листа (то есть напряжения, создаваемого пленкой форстерита), наблюдаемой в образцах стального листа. Фиг.3 показывает результаты исследования зависимости температуры прекращения охлаждения (то есть температуры начала повторного нагревания) от величины деформации стального листа (то есть, напряжения, создаваемого пленкой форстерита), наблюдаемой в образцах стального листа.

Напряжение, создаваемое пленкой форстерита, оценивали, отбирая контрольный образец (длина в направлении прокатки 300 мм, длина в поперечном направлении, ортогональном к направлению прокатки 100 мм) из каждого образца стального листа, удаляли пленку форстерита от одной поверхности тестируемого образца, и измеряли величину деформации, генерируемой в тестируемом образце. Большая величина искривления представляет большее напряжение, создаваемое пленкой форстерита. Напряжение, создаваемое пленкой форстерита стальному листу, оценивают по величине деформации стального листа, как описано выше в данном изобретении.

Из результатов, показанных на фиг.2 и 3, ясно, что напряжение, создаваемое пленкой форстерита, увеличивается, когда окислительный потенциал атмосферы P(H2O)/P(H2)≤0,05, и температура прекращения охлаждения <700°C (предпочтительно, окислительный потенциал атмосферы составляет ≤0,01, и температура прекращения охлаждения составляет ≤650°C) в обезуглероживающем отжиге.

Напряжение, создаваемое пленкой форстерита, изменяется согласно условиям, описанным выше, по-видимому, в связи с тем, что морфология подокалины, полученной на стальном листе, изменяется в зависимости от величины деформации, оставшейся в стальном листе при температуре, при которой начинается образование подокалины. В частности, подокалина, имеющая оптимальную морфологию для усиления напряжение, создаваемого пленкой форстерита, образуется при удалении деформации стального листа в неокисляющей атмосфере и затем повторном образовании на нем подокалины при более низкой температуре.

Эксперимент 3

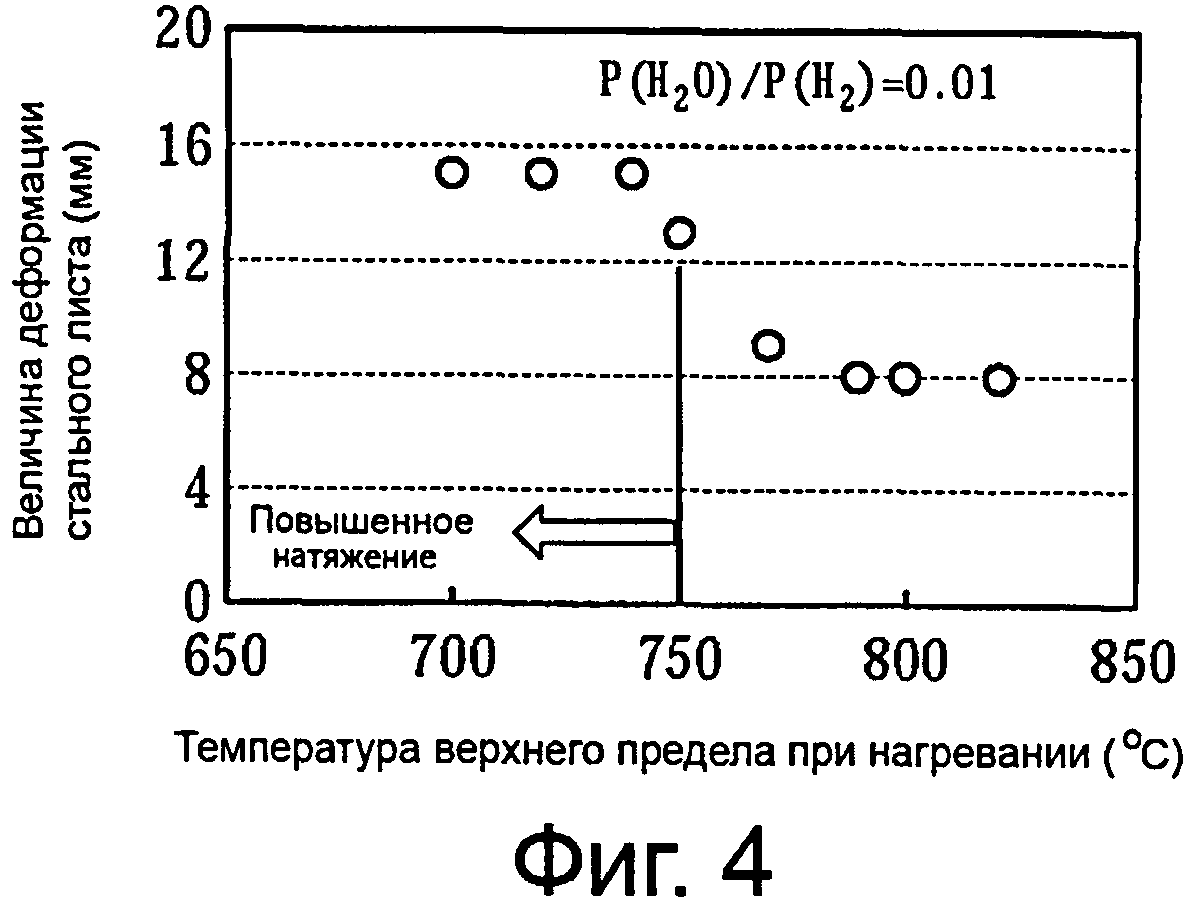

Холоднокатаные стальные листы, изготовленные согласно тому же самому протоколу, как в Эксперименте 1, подвергали обезуглероживающему отжигу. В этом случае холоднокатаные стальные листы подвергали нагреванию от комнатной температуры до температур в интервале от 700°C до 820°C, изменяемой для каждого стального листа, при скорости нагревания 300°C/с в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)=0,01; охлаждению до 650°C; повторному нагреванию до 830°C; и выдержке при 830°C в течение 200 секунд. Окислительный потенциал P(H2O)/P(H2) атмосферы во время повторного нагревания и выдержки был 0,5. Каждый из полученных стальных листов покрывали MgO и затем подвергали конечному отжигу, в результате чего были получены образцы стального листа по Эксперименту 3.

Фиг.4 показывает зависимость температуры верхнего предела нагревания при 300°C/с от величины деформации стального листа (то есть напряжения, создаваемого пленкой форстерита), наблюдаемую в образцах стального листа. Как следует из фиг.4, более высокое напряжение, создаваемое пленкой форстерита, устанавливает температуру верхнего предела 750°C или ниже.

Напряжение, создаваемое пленкой форстерита, уменьшается, когда температура верхнего предела превышает 750°C, по-видимому, потому что слишком высокая температура атмосферы в обезуглероживающем отжиге облегчает окисление поверхности стального листа, допуская образование окалины на поверхности вследствие наличия небольшого количества источника окисления, остающегося в стальном листе, тем самым нарушая образование намеченной морфологии подокалины, несмотря на неокисляющую атмосферу, устанавливаемую во время отжига.

Эксперимент 4

Холоднокатаные стальные листы, изготовленные согласно тому же самому протоколу, как в Эксперименте 1, подвергали обезуглероживающему отжигу. В этой связи, холоднокатаные стальные листы подвергали нагреванию от комнатной температуры до 700°C при скорости нагревания 300°C/с в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)=0,01; охлаждению до 650°C; повторному нагреванию до 830°C; и выдержке при 830°C в течение 200 секунд. Окислительный потенциал P(H2O)/P(H2) атмосферы во время повторного нагревания (точнее, повторного нагревания и выдержки) изменялся в интервале от 0,1 до 0,6. Каждый из полученных стальных листов покрывали MgO и затем подвергали конечному отжигу, в результате чего были получены образцы стального листа по Эксперименту 4.

Фиг.5 показывает зависимость окислительного потенциала атмосферы во время повторного нагревания от величины деформации стального листа (то есть напряжения, создаваемого пленкой форстерита), наблюдаемого в образцах стального листа. Из фиг.5 следует, что удовлетворительное напряжение, создаваемое пленкой форстерита, получают при установлении окислительного потенциала P(H2O)/P(H2) атмосферы во время повторного нагревания 0,3 или выше. Напряжение, создаваемое пленкой форстерита, уменьшилось, когда окислительный потенциал P(H2O)/P(H2) был меньше чем 0,3, очевидно в связи с тем, что подокалина, которая образовалась на стальных листах, была слишком тонкой.

Затем, оценивали синергетический эффект, вызванный комбинацией измельчения зерна вторичных зерен и более высокого напряжения, создаваемого пленкой форстерита.

Эксперимент 5

Холоднокатаные стальные листы, изготовленные согласно тому же самому протоколу, как в Эксперименте 1, подвергали обезуглероживающему отжигу. В этой связи, обезуглероживающий отжиг выполняли согласно следующим четырем моделям.

Модель I: Обезуглероживающий отжиг выполняли в условиях, в которых ни измельчение зернистости вторичных зерен, ни повышение напряжения, создаваемого пленкой форстерита, не могли быть достигнуты. В частности, холоднокатаные стальные листы Модели I подвергали нагреванию до 820°C при скорости нагревания 30°C/с в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)=0,5; и выдержке при 820°C в течение 120 секунд в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)=0,5.

Модель II: Обезуглероживающий отжиг выполняли в условиях, при которых могло быть достигнуто только измельчение зерна вторичных зерен. В частности, холоднокатаные стальные листы Модели II подвергали нагреванию от комнатной температуры до 820°C при скорости нагревания 300°C/с в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)=0,5; и выдержке при 820°C в течение 120 секунд в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)=0,5.

Модель III: Обезуглероживающий отжиг выполняли в условиях, в которых могло быть достигнуто только повышение напряжения пленки форстерита. В частности, холоднокатаные стальные листы Модели III подвергали нагреванию от комнатной температуры до 720°C при скорости нагревания 30°C/с и последующему охлаждению до 650°C в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)=0,01; и повторному нагреванию до 820°C и последующей выдержке при 820°C в течение 120 секунд в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)=0,4.

Модель IV: Обезуглероживающий отжиг выполняли в условиях, в которых измельчение зерна вторичных зерен и повышение напряжения, создаваемого пленкой форстерита, могли быть достигнуты. В частности, холоднокатаные стальные листы Модели IV подвергали: нагреванию от комнатной температуры до 720°C при скорости нагревания 300°C/с и последующему охлаждению до 650°C в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)=0,01; и повторному нагреванию до 820°C и последующей выдержке при 820°C в течение 120 секунд в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)=0,4.

Фиг.6 показывает потери в стали по Моделям I-IV, соответственно. Модель II, в которой достигалось только измельчение зерна вторичных зерен, и Модель III, в которой достигалось только повышение напряжения, создаваемого пленкой форстерита, показала в качестве эффектов, улучшающих свойства потерь в стали (выраженных как ΔW17/50), только слабое уменьшение потерь в стали от приблизительно 0,02 Вт/кг до 0,03 Вт/кг, соответственно, по сравнению с Моделью I. С другой стороны, Модель IV, в которой измельчение зерна вторичных зерен и повышение напряжения, создаваемого пленкой форстерита, комбинировали, показала в качестве эффекта, улучшающего свойства потерь в стали (выраженное как ΔW17/50), значительное уменьшение потерь в стали 0,07 Вт/кг, по сравнению с Моделью I. Соответственно, из этих результатов следует, что эффект, улучшающий свойства потерь в стали стального листа, вызванный в условиях, в которых может быть достигнуто как измельчение зерна вторичных зерен, так и повышение напряжения, создаваемого пленкой форстерита, не являются простой суммой эффекта улучшения свойств потерь в стали, вызванного исключительно измельчением зерна вторичных зерен и эффекта, улучшающего свойства потерь в стали, вызванного исключительно напряжением, создаваемым пленкой форстерита, но намного лучше или выше, чем простая сумма вследствие синергизма между этими двумя эффектами.

Как описано выше, было установлено, что очень хороший эффект снижения потерь в стали может быть получен установкой окислительного потенциала атмосферы и скорости нагревания и повторным выполнением способа нагревания в предопределенных условиях в обезуглероживающем отжиге.

Данное изобретение основано на вышеупомянутых открытиях.

В частности, главные признаки данного изобретения следующие.

1. Способ производства листа из текстурированной электротехнической стали, включающий ряд стадий: изготовление стального сляба, имеющего состав, включающий (масс.%), C: 0,08% или меньше, Si: от 2,0% до 8,0%, Mn: от 0,005% до 1,0%, по меньшей мере, один тип ингибитора, выбранного из AlN (в этом случае состав дополнительно включает Al: от 0,01% до 0,065% и N: от 0,005% до 0,012%), MnS (в этом случае состав дополнительно включает S: от 0,005% до 0,03%) и MnSe (в этом случае состав дополнительно включает Se: от 0,005% до 0,03%), Fe и случайные примеси - остальное; прокатку стального сляба, чтобы получить стальной лист, имеющий конечную толщину листа; и обезуглероживающий отжиг стального листа, покрытие его отжиговым сепаратором, главным образом, состоящим из MgO, и конечный отжиг в указанном выше порядке, характеризующийся тем, что способ дополнительно включает выполнение обезуглероживающего отжига в виде непрерывного отжига, включающего: (1) нагревание стального листа до температуры в интервале от 700°C до 750°C при скорости нагревания 50°C/с или выше, по меньшей мере, в интервале температур от 500°C до 700°C в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2), равный 0,05 или ниже; (2) затем охлаждение стального листа до интервала температур ниже 700°C в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2), равный 0,05 или ниже; и (3) повторное нагревание стального листа до температуры в интервале от 800°C до 900°C и выдержку стального листа при этой температуре в атмосфере, имеющий окислительный потенциал P(H2O)/P(H2), равный 0,3 или выше.

2. Способ производства листа из текстурированной электротехнической стали, включающий ряд стадий: изготовление стального сляба, имеющего состав, включающий C: 0,08 масс.% или меньше, Si: от 2,0 масс.% до 8,0 масс.%, Mn: от 0,005 масс.% до 1,0 масс.%, Al: 100 масс, частей на миллион (ppm) или меньше, S: 50 масс, ppm или меньше, N: 50 масс, ppm, Se: 50 масс, ppm, Fe и случайные примеси - остальное; прокатку стального сляба, чтобы получить стальной лист, имеющий конечную толщину листа; и обезуглероживающий отжиг стального листа, покрытие его отжиговым сепаратором, главным образом, состоящим из MgO, и конечный отжиг в указанном выше порядке, характеризующийся тем, что способ, дополнительно включает выполнение обезуглероживающего отжига в виде непрерывного отжига, включающего: (1) нагревание стального листа до температуры в интервале от 700°C до 750°C при скорости нагревания 50°C/сек или выше, по меньшей мере, в интервале температур от 500°C до 700°C в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2), равный 0,05 или ниже; (2) затем охлаждение стального листа до температуры ниже 700°C в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2), равный 0,05 или ниже; и (3) повторное нагревание стального листа до температуры в интервале от 800°C до 900°C и выдержку стального листа при этой температуре в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2), равный 0,3 или выше.

3. Способ производства листа из текстурированной электротехнической стали по пунктам 1 или 2, в котором состав стального сляба дополнительно включает (масс.%), по меньшей мере, один элемент, выбранный из: Ni: от 0,03% до 1,50%, Sn: от 0,01% до 1,50%, Sb: от 0,005% до 1,50%, Cu: от 0,03% до 3,0%, P: от 0,03% до 0,50%, Mo: от 0,005% до 0,1%, и Cr: от 0,03% до 1,50%.

4. Способ производства листа из текстурированной электротехнической стали по любому из пунктов 1-3, который включает горячую прокатку стального сляба и его необязательный отжиг в зоне горячих состояний и либо однократную холодную прокатку, либо двух или более кратную холодную прокатку, с промежуточным отжигом (отжигами), чтобы получить стальной лист, имеющий конечную толщину листа.

Результат изобретения

Согласно данному изобретению можно получить лист из текстурированной электротехнической стали, показывающий гораздо более высокий эффект снижения потерь в стали, чем обычный лист из текстурированной электротехнической стали.

Краткое описание чертежей

Фиг.1 представляет собой график зависимости скорости нагревания во время обезуглероживающего отжига от конечного размера вторичных зерен стального листа, наблюдаемого в образцах стального листа.

Фиг.2 представляет собой график зависимости окислительного потенциала атмосферы во время нагревания в обезуглероживающем отжиге от величины деформации стального листа (которая является показателем напряжения, создаваемого пленкой форстерита), наблюдаемой в образцах стального листа.

Фиг.3 представляет собой график зависимости температуры прекращения охлаждения (то есть, температуры начала повторного нагревания) от величины деформации стального листа (которая является показателем напряжения, создаваемого пленкой форстерита), наблюдаемой в образцах стального листа.

Фиг.4 представляет собой график зависимости температуры верхнего предела в нагревании от величины деформации стального листа, наблюдаемой в образцах стального листа.

Фиг.5 представляет собой график зависимости окислительного потенциала атмосферы во время повторного нагревания от величины деформации стального листа, наблюдаемой в образцах стального листа.

Фиг.6 представляет собой график, показывающий в сравнении значения потерь в стали, полученных в соответствующих экспериментальных условиях обезуглероживающего отжига.

Осуществление изобретения

Далее данное изобретение будет описано подробно.

Во-первых, будут объяснены причины того, почему компоненты расплава стали для производства листа электротехнической стали по данному изобретению должны быть ограничены, как описано выше. Символы "%" и "части на миллион" (ppm) для компонентов расплава стали и стального листа представляют масс.% и массовые части на миллион, соответственно, если не оговорено иное.

C: 0,08% или меньше.

Содержание углерода в стали должно быть ограничено 0,08% или меньше, потому что содержание углерода в стали, превышающее 0,08%, мешает снизить содержание углерода в процессе производства до уровня 50 ppm или ниже, при котором можно безопасно избежать магнитного старения. Нижний предел углерода особенно не ограничен, потому что вторичная рекристаллизация стали может произойти даже в стальном материале, не содержащем углерода.

Si: от 2,0% до 8,0%.

Кремний является эффективным элементом с точки зрения усиления электрического сопротивления стали, и улучшения свойств потерь в стали. Содержание кремния в стали ниже чем 2,0% не позволяет достичь таких же хороших результатов, которые достигают когда кремния достаточно. Однако содержание Si в стали, больше 8,0% значительно ухудшает формуемость (обрабатываемость) и также уменьшает магнитную индукцию стали. Соответственно, содержание кремния в стали должно быть в интервале от 2,0% до 8,0%.

Mn: от 0,005% до 1,0%.

Марганец является элементом, который необходим для достижения удовлетворительной горячей обрабатываемости стали. Содержание марганца в стали ниже чем 0,005% не позволяет достичь хорошего эффекта. Однако содержание марганца в стали, превышающее 1,0% ухудшает плотность магнитного потока полученного листа стали. Соответственно, содержание марганца в стали должно быть в интервале от 0,005% до 1,0%.

В состав расплава стали может быть добавлен, по меньшей мере, один из AlN, MnS и MnSe в качестве традиционного известного ингибитора с целью управления поведением вторичной рекристаллизации стали. При добавлении вышеуказанного ингибитора, состав расплава стали может дополнительно включать, по меньшей мере, одну группу элементов, выбранных из: Al: от 0,01% до 0,065% (предпочтительно, по меньшей мере, 180 ppm) и N: от 0,005% до 0,012% (предпочтительно, по меньшей мере, 0,006%) в случае, когда AlN используется; S: от 0,005% до 0,03% (предпочтительно, по меньшей мере, 60 ppm) в случае, когда MnS используется; и Se: от 0,005% до 0,03% (предпочтительно, по меньшей мере, 180 ppm) в случае, когда MnSe используется, чтобы гарантировать, что ингибитор (ингибиторы) функционирует удовлетворительно.

Однако содержание ингибирующих компонентов должно быть снижено в случае, когда стальной сляб нагревают при относительно низкой температуре (то есть в случае, когда используется безингибиторная сталь). В частности, верхние пределы содержания ингибирующих компонентов в безингибиторной стали должны быть Al: 0,01% (100 ppm), предпочтительно 80 ppm, S: 0,005% (50 ppm), предпочтительно 25 ppm, N: 0,005% (50 ppm), предпочтительно 40 ppm, и Se: 0,005% (50 ppm), предпочтительно 10 ppm, соответственно. Эти ингибирующие компоненты могут оставаться в составе безингибиторной стали, если они не превышают вышеупомянутые верхние пределы, в связи с тем, что чрезмерное снижение их содержания может повлечь увеличение стоимости, хотя содержание ингибирующих компонентов предпочтительно снижают настолько насколько это возможно с точки зрения обеспечения хороших магнитных свойств безингибиторного стального материала.

Композиция расплавленной стали для производства листа электротехнической стали по данному изобретению, в дополнение к вышеупомянутым основным компонентам, может содержать следующие элементы, известные как компоненты, улучшающие магнитные свойства: по меньшей мере, один элемент, выбранный из Ni: от 0,03% до 1,50%, Sn: от 0,01% до 1,50%, Sb: от 0,005% до 1,50%, Cu: от 0,03% до 3,0%, P: от 0,03% до 0,50%, Mo: от 0,005% до 0,1%, и Cr: от 0,03% до 1,50%.

Никель является полезным элементом с точки зрения улучшения микроструктуры горячекатаного стального листа для улучшения магнитных свойств. Содержание никеля в стали ниже, чем 0,03% не дает хороший эффект улучшения магнитных свойств, в то время как содержание никеля в стали больше чем 1,50% делает вторичную рекристаллизацию стали неустойчивой к ухудшению магнитных свойств. Соответственно, содержание никеля в стали должно быть в интервале от 0,03 до 1,50%.

Каждый из Sn, Sb, Cu, P, Mo и Cr является полезным элементом для улучшения магнитных свойств стали. Каждый из этих элементов, когда его содержание в стали становится ниже, чем вышеупомянутый нижний предел, не может вызвать достаточно хороший эффект улучшения магнитных свойств стали, в то время как содержание их в стали, превышающее вышеупомянутый верхний предел, может ухудшать рост вторичных рекристаллизованных зерен стали. Соответственно, содержание этих элементов в листе электротехнической стали по данному изобретению должно быть в пределах интервалов, описанных выше.

Остальное в составе расплава стали для производства листа электротехнической стали по данному изобретению составляют случайные примеси и Fe.

Сляб может быть изготовлен обычным способом получения слитка или способом непрерывной разливки, или тонкий литой сляб/полоса, имеющая толщину 100 мм или меньше, может быть получена прямой непрерывной разливкой расплавленной стали, описанной выше в данном изобретении. Сляб может быть либо нагрет обычным образом для подачи на горячую прокатку, или сляб может быть прямо подвергнут горячей прокатке после процесса литья без нагревания. В случае тонкого литого сляба/полосы, она может быть либо подвергнута горячей прокатке, либо прямо подана на последующую обработку без горячей прокатки.

Горячекатаный стальной лист (или тонкий литой сляб/полоса, которую не подвергали горячей прокатке) при необходимости затем подвергают отжигу. Отжиг горячекатаного стального листа или подобного изделия является эффективным с точки зрения обеспечения удовлетворительного образования текстуры Госса в конечном стальном листе в случае, когда в горячекатаном стальном листе сохраняется ленточная структура, полученная в результате горячей прокатки. Горячекатаный стальной лист или подобное изделие предпочтительно отжигают в интервале температур от 800°C до 1100°C (включая 800°C и 1100°C). Когда горячекатаный стальной лист и подобное изделие отжигают при температурах ниже, чем 800°C, ленточная структура, полученная при горячей прокатке, сохраняется в стальном листе, тем самым, мешая образованию первичной рекристаллизованной микроструктуры, состоящей из равноразмерных зерен, и, таким образом, мешая гладкому протеканию вторичной рекристаллизации. Когда горячекатаный стальной лист или подобное изделие отжигают при температуре, превышающей 1100°C, зерна горячекатаного стального листа после отжига чрезвычайно огрубляются, что очень плохо для образования первичной рекристаллизованной микроструктуры, составленной равноразмерными зернами, и мешает гладкому протеканию вторичной рекристаллизации.

Горячекатаный стальной лист, отожженный таким образом, подвергают однократной холодной прокатке или двух или более кратной холодной прокатке, необязательно с промежуточными отжигами между ними, а затем выполняют рекристаллизационный отжиг, и наносят на стальной лист покрытие отжигового сепаратора. Для удовлетворительного образования текстуры Госса стального листа эффективным является выполнение холодной прокатки после подъема температуры стального листа до интервала от 100°C до 250°C, а также осуществление однократной обработки старением или двух или более кратной обработки старением при температурах в интервале от 100°C до 250°C во время холодной прокатки. Образование канавки травления для измельчения магнитного домена после холодной прокатки является приемлемым в данном изобретении.

После завершения холодной прокатки выполняют обезуглероживающий отжиг.

Для снижения затрат обезуглероживающий отжиг осуществляют в непрерывном режиме. В соответствии с изобретением текстуру стального листа улучшают регулированием скорости нагревания во время обезуглероживающего отжига. В соответствии с изобретением морфологию подокалины оптимизируют регулированием температуры нагревания, температуры выдержки и величины окислительного потенциала атмосферы во время нагревания и выдержки.

В частности, стальной лист должен быть нагрет при скорости нагревания 50°C/с или выше, предпочтительно 100°C/с или выше, по меньшей мере, в интервале температур от 500°C до 700°C в непрерывном отжиге, чтобы получить текстуру, имеющую достаточно малый размер вторичных зерен стального листа, как показано на фиг.1. Верхний предел скорости нагревания, хотя его особенно не ограничивают, предпочтительно составляет приблизительно 400°C/с для снижения издержек производства, в связи с тем, что эффект утончения вторичных зерен в стальном листе достигает плато, когда скорость нагревания превышает 400°C/с.

Далее, стальной лист должен быть нагрет до температуры в интервале от 700°C до 750°C в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)≤0,05, предпочтительно ≤0,01, то есть в неокисляющей атмосфере, чтобы устранить деформации, вводимые в стальной лист до образования подокалины, как показано на фиг.2 и 4, чтобы оптимизировать морфологию подокалины. Нижний предел окислительного потенциала атмосферы может составлять приблизительно 0,001 для устойчивой работы, хотя его особенно не ограничивают, и он может быть ноль.

Стальной лист, имеющий таким образом устраненные деформации, должен быть охлажден до интервала температур (температура прекращения охлаждения) ниже 700°C в той же самой атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)≤0,05, и затем повторно нагрет до температуры в интервале от 800°C до 900°C в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)≥0,3, как показано на фиг.3 и 5. Образования подокалины недостаточно, когда стальной лист не удается повторно нагреть, чтобы достигнуть 800°C, в то время как когда стальной лист нагревают выше 900°C в результате образуется подокалина, непригодная для обезуглероживания и повышения напряжения.

Нижний предел окислительного потенциала атмосферы во время процесса охлаждения стального листа может быть установлен приблизительно 0,001 для устойчивой работы, хотя его особенно не ограничивают, и он может быть ноль. Нижний предел температуры прекращения охлаждения, хотя его особенно не ограничивают, составляет предпочтительно приблизительно 400°C для снижения затрат энергии во время процесса повторного нагревания.

Верхний предел окислительного потенциала атмосферы во время процесса повторного нагревания стального листа, хотя его особенно не ограничивают, предпочтительно составляет приблизительно 0,8 для ограничения стоимости, поскольку подъем окислительного потенциала атмосферы больше, чем необходимо, приводит к бессмысленному увеличению стоимости.

Скорость охлаждения в процессе охлаждения и скорость нагревания в последующем процессе повторного нагревания, хотя их особенно не ограничивают, обычно устанавливают в интервале от 8°C/с до 50°C/с и в интервале от 5°C/с до 40°C/с, соответственно.

В процессе охлаждения предпочтительно уменьшать температуру стального листа на, по меньшей мере, 10°C.

Что касается выдержки после повторного нагревания стального листа, то выдержка должна быть выполнена в атмосфере, имеющей окислительный потенциал P(H2O)/P(H2)≥0,3, причем верхний предел окислительного потенциала предпочтительно составляет приблизительно 0,8, как при повторном нагревании. Температура выдержки должна быть, в основном, равной температуре завершения повторного нагревания, то есть, находится в интервале от 800°C до 900°C. Образование подокалины является недостаточным, когда стальной лист не удается повторно нагреть до 800°C, в то время как при нагревании стального листа выше 900°C образуется подокалина, непригодная для обезуглероживания и повышения напряжения. Продолжительность выдержки находится предпочтительно в интервале от 10 секунд до 300 секунд. Продолжительность выдержки ≥10 секунд гарантирует устойчивое образование подокалины. Однако, продолжительность выдержки составляет предпочтительно ≤300 секунд для снижения затрат, поскольку как эффект устойчивого образования подокалины, так и эффект обезуглероживания, достигает плато, когда продолжительность выдержки превышает 300 секунд.

После этого, стальной лист покрывают отжиговым сепаратором, главным образом, состоящим из MgO, и подвергают конечному отжигу для вторичной рекристаллизации и очистки. Выражение, что "отжиговый сепаратор, главным образом, состоит из MgO", означает, что отжиговый сепаратор может содержать традиционно известные компоненты отжигового сепаратора и компоненты, отличающиеся от MgO, улучшающие физические и/или химические свойства, если их присутствие не нарушает образования пленки форстерита, являющейся целью данного изобретения. Содержание MgO в отжиговом сепараторе обычно соответствует, по меньшей мере, 50 масс.% твердого вещества сепаратора отжига.

Стальной лист, подвергнутый конечному отжигу, покрывают изолирующим покрытием и высушивают для образования изолирующего покрытия. Использование покрывающего средства, главным образом, состоящего из соли фосфата и коллоидного оксида кремния, является предпочтительным, поскольку покрытие наносят на стальной лист термической обработкой, причем покрывающее средство придает достаточно высокое напряжение стальному листу для дальнейшего снижения потерь в стали.

Примеры

Пример 1

Образцы слябов, имеющих химический состав, показанный в Таблице 1 (для каждой композиции Fe и случайные примеси составляют остальное), получали непрерывной разливкой. Образцы сляба A, C, E, F, H, I, J, K и L, каждый из которых содержал ингибирующие компоненты, нагревали до 1410°C, а образцы сляба B, D и G, не содержащие ингибирующие компоненты, нагревали до 1200°C. Каждый из этих образцов сляба затем подвергали горячей прокатке в лист, имеющий толщину: 2,0 мм. Горячекатаный стальной лист, полученный таким образом, отжигали при 1000°C в течение 180 секунд. Стальной лист, отожженный таким образом, подвергали холодной прокатке так, чтобы иметь толщину листа: 0,75 мм, и затем промежуточному отжигу при 830°C в течение 300 секунд при окислительном потенциале атмосферы P(H2O)/P(H2)=0,30. После этого, подокалину на поверхностях стального листа удаляли декапированием соляной кислотой, и затем стальной лист подвергали повторной холодной прокатке, чтобы получить холоднокатаный стальной лист, имеющий толщину: 0,23 мм.

Холоднокатаный стальной лист, полученный таким образом, подвергали обезуглероживающему отжигу, включая выдержку при температуре 840°C в течение 200 секунд, используя установку непрерывного отжига. Другие условия обезуглероживающего отжига показаны в таблице 2. Стальной лист, подвергнутый обезуглероживающему отжигу, затем покрывали отжиговым сепаратором, главным образом, состоящим из MgO, и конечному отжигу для вторичной рекристаллизации и очистки в атмосфере H2 при 1250°C в течение 30 часов. На конечный стальной лист наносили средство для изолирующего покрытия, состоящее из 50% коллоидного оксида кремния и 50% фосфата магния, и высушивали, в результате чего был получен образец конечного продукта.

Свойства потерь в стали конечного образца продукта, полученного таким образом, измеряли согласно методу, описанному в JIS C 2550.

Результаты свойств потерь в стали соответствующих образцов конечного продукта, измеренные таким образом, также показаны в таблице 2.

Как следует из результатов, показанных в таблице 2, очень хорошие свойства потерь в стали получали в образцах продукта, удовлетворяющих таким условиям обезуглероживающего отжига, которые определены в данном изобретении. Напротив, требуемые свойства потерь в стали не были получены в образцах продукта, которые не отвечали, по меньшей мере, одному из соответствующих условий в условиях производства (условия обезуглероживающего отжига), отвечающих данному изобретению.

Пример 2

Образцы сляба, имеющие химический состав, как показано в Таблице 1 (для каждой композиции Fe и случайные примеси составляют остальное), производили непрерывной разливкой. Образцы сляба A, C, E, F, Н, I, J, K и L, каждый из которых содержал ингибирующие компоненты, нагревали до 1450°C, а образцы сляба B, D и G, не содержащие ингибирующих компонентов, нагревали до 1230°C. Каждый из этих образцов сляба был затем подвергнут горячей прокатке в лист, имеющий толщину: 2,5 мм. Горячекатаный стальной лист, полученный таким образом, был отожжен при 950°C в течение 120 секунд.

Стальной лист, отожженный таким образом, подвергали холодной прокатке, чтобы получить толщину листа: 0,95 мм, и затем промежуточному отжигу при 900°C в течение 100 секунд при окислительном потенциале атмосферы P(H2O)/P(H2)=0,45. После того, подокалину на поверхности стального листа удаляли декапированием соляной кислотой, а затем стальной лист подвергали повторной холодной прокатке, чтобы получить холоднокатаный стальной лист, имеющий толщину: 0,23 мм. Для измельчения магнитного домена на поверхности полученного холоднокатаного стального листа травлением получали канавки с расстоянием между ними 5 мм Холоднокатаный стальной лист затем подвергали обезуглероживающему отжигу, включая выдержку при температуре 840°C в течение 200 секунд с использованием непрерывной установки отжига.

Другие условия обезуглероживающего отжига показаны в таблице 3.

Стальной лист, подвергнутый обезуглероживающему отжигу, затем покрывали отжиговым сепаратором, главным образом, состоящим из MgO, и конечному отжигу для вторичной рекристаллизации и очистки в атмосфере H2 при 1250°C в течение 30 часов. На конечный стальной лист наносили изолирующее покрывающее средство, состоящее из 50% коллоидного оксида кремния и 50% фосфата магния, и высушивали, посредством чего получали образец конечного продукта. Свойства потерь в стали конечного образца продукта были измерены таким же образом, как в Примере 1.

Результаты свойств потерь в стали соответствующих образцов конечного продукта, также показаны в таблице 3.

Из результатов, показанных в таблице 3, следует, что очень хорошие свойства потерь в стали получали в образцах продукта, удовлетворяющих таким условиям обезуглероживающего отжига, которые определены в данном изобретении. Напротив, требуемые свойства потерь в стали не были получены в образцах продукта, которые не отвечали, по меньшей мере, одному из соответствующих условий в условиях производства (условия обезуглероживающего отжига), отвечающих данному изобретению.

Реферат

Изобретение относится к способу изготовления текстурированного листа из электротехнической стали. Способ включает получение сляба, прокатку сляба для получения листа и непрерывный обезуглероживающий отжиг, включающий нагрев стального листа со скоростью нагрева 50°C/с от 700°C до 750°C или выше, при этом по меньшей мере в интервале от 500°C до 700°C нагрев осуществляют в атмосфере с окислительным потенциалом P(HO)/P(H)=0,05 или ниже, и охлаждение до температуры ниже 700°C в атмосфере с окислительным потенциалом P(HO)/P(H)=0,05 или ниже, повторный нагрев листа от 800°C до 900°C и выдержку при этой температуре в атмосфере с окислительным потенциалом P(HO)/P(H)=0,3 или выше. Технический результат заключается в снижении потерь в стали. 2 н. и 3 з.п. ф-лы, 6 ил., 3 табл.

Комментарии