Новые геометрические формы многоканальных трубчатых элементов, предназначенных для тангенциальной сепарации, содержащих встроенные усилители турбулентности, и способ их изготовления - RU2692723C2

Код документа: RU2692723C2

Чертежи

Описание

Настоящее изобретение относится к технической области элементов, обычно называемых фильтрационными мембранами, для тангенциальной сепарации обрабатываемой текучей среды на фильтрат и ретентат. В частности, изобретение касается новых геометрических форм многоканальных пористых основ, позволяющих ограничить и даже устранить проблемы засорения, а также способа изготовления таких основ и содержащих их сепарационных элементов для тангенциальной сепарации при помощи аддитивной технологии.

Способы сепарации с использованием мембран находят применение во многих областях, в частности, в области экологии для производства питьевой воды и обработки промышленных сточных вод, в химической, нефтехимической, фармацевтической, продовольственной отраслях промышленности и в области биотехнологии.

Мембрана представляет собой селективный барьер и за счет действия силы перемещения обеспечивает пропускание или задержание некоторых компонентов обрабатываемой среды. Пропускание или задержание компонентов зависит от их размера относительно размера пор мембраны, которая ведет себя при этом как фильтр. В зависимости от размера пор эти технологии могут называться микрофильтрацией, ультрафильтрацией или нанофильтрацией.

Существуют мембраны с разными структурами и текстурами. Как правило, мембраны состоят из пористой основы, которая обеспечивает механическую прочность мембраны и придает также форму и, следовательно, определяет фильтрующую поверхность мембраны. На эту основу наносят один или несколько слоев толщиной в несколько микрон, обеспечивающих сепарацию и называемых сепарационными слоями, фильтрующими слоями, разделительными слоями или активными слоями. Во время сепарации происходит перемещение фильтруемой текучей среды через сепарационный слой, затем эта текучая среда распространяется в пористой текстуре основы и проходит к наружной поверхности пористой основы. Эта часть обрабатываемой текучей среды, прошедшая через сепарационный слой и пористую основу, называется пермеатом или фильтратом и собирается в сборной камере, окружающей мембрану. Другая часть называется ретентатом и чаше всего направляется обратно в обрабатываемую текучую среду выше по ходу потока от мембраны через рециркуляционный контур.

Традиционным образом основу сначала изготавливают с желаемой формой путем экструзии, затем подвергают спеканию при температуре и в течение времени, достаточных для обеспечения требуемой прочности, сохраняя при этом в получаемой керамике желаемую текстуру из открытых и взаимосвязанных пор. Этот способ предполагает получение одного или нескольких прямолинейных каналов, внутри которых затем наносят и спекают сепарационный слой или сепарационные слои. Традиционно основы имеют трубчатую форму и содержат один или несколько прямолинейных каналов, выполненных параллельно центральной оси основы. Как правило, внутренняя поверхность каналов является гладкой и не имеет никаких неровностей.

Однако было отмечено, что фильтрационные мембраны, изготовленные при помощи основ, имеющих такие геометрические формы, испытывают проблемы засорения и по этой причине имеют ограниченные характеристики с точки зрения пропускной способности. Действительно, мелкие частицы и макромолекулы могут адсорбироваться на поверхности сепарационного слоя или оседать на ней в форме геля или осадка, и даже могут проникать внутрь пор и блокировать некоторые из них.

Принцип любой тангенциальной сепарации с использованием фильтрационных элементов основан на селективном перемещении, эффективность которого зависит от селективности мембраны (активный слой) и от проницаемости (поток) данного фильтрационного элемента в его совокупности (основа + активный слой). Селективность и проницаемость зависят не только от характеристик активного слоя и фильтрационного элемента, так как они могут быть снижены или ограничены по причине появления концентрационной поляризации, осадка и/или блокировки пор.

Явление концентрационной поляризации проявляется во время операции фильтрации, когда макромолекулы, присутствующие в обрабатываемой жидкости, концентрируются на границе раздела мембрана/раствор, где они создают осмотическое противодавление, противодействующее силе сепарации, или распространяются за счет обратной диффузии в середину обрабатываемой жидкости согласно закону Фика. Явление концентрационной поляризации связано со скапливанием задерживаемых соединений вблизи мембраны после прохождения растворителя.

Осадок появляется во время операции фильтрации, когда концентрация частиц на поверхности мембраны повышается до такой степени, которая приводит к появлению конденсирующейся фазы в виде геля или связанного осадка, создающей гидравлическое сопротивление дополнительно к гидравлическому сопротивлению мембраны.

Блокировка пор происходит при проникновении частиц с размером, меньшим или равным размеру пор, что приводит к уменьшению фильтрующей площади.

Засорение, его обратимость или его необратимость являются сложными явлениями, которые зависят от фильтрационного элемента и, в частности, от сепарационных слоев, от обрабатываемой жидкости и от операционных параметров.

Засорение представляет собой существенный тормозящий фактор для экономической привлекательности фильтрации, так как при проектировании фильтрационных установок заставляет, с одной стороны, увеличивать рабочие площади, чтобы удовлетворять потребности в обрабатываемых объемах, и, с другой стороны, использовать специальные технические средства для последующего устранения засорения, такие как циклы очистки с использованием чистящих средств, или периодическую обратную промывку.

В предшествующем уровне техники уже было предложено ограничивать явление засорения за счет создания режима турбулентного потока внутри канала фильтрующего элемента.

Сначала было предложено вводить в трубчатые фильтрационные элементы устройства, предназначенные для создания турбулентности. В частности, можно сослаться на работу D.M. Krstic et al., Journal of Membrane Science 208 (2002) 303-314. Эти устройства позволяют улучшить поток пермеата и, следовательно, повысить эффективность фильтрации за счет ограничения засорения. Однако установка и крепление этих устройств в трубчатых элементах являются трудоемкими и сложными. Кроме того, они являются причиной нежелательных вибраций, которые сказываются на надежности оборудования.

Автором M.Y. Jaffrin, Journal of Membrane Science 324 (2008) 7-25 были предложены также другие достаточно сложные системы, в которых используют круглые мембраны и центральный модуль, которые вращаются относительно друг друга, создавая турбулентность. Как бы то ни было, эти труды показали, что достигаемая высокая степень сдвига позволяет уменьшить засорение.

Другие решения заключаются в модификации геометрии трубчатого элемента. В патенте FR 2 503 615 для фильтрации подаваемых под давлением газовых смесей предложены цилиндрические трубки, внутренняя стенка которых содержит вдавливания, предназначенные для создания турбулентности, позволяющей предотвратить аккумулирование одной из газовых фаз на стенке трубки и улучшить сепарацию за счет газовой диффузии. Эти вдавливания получают, пропуская трубки, выходящие из фильеры экструдера, между роликами или инструментами, которые локально деформируют трубку по всей толщине ее стенки. В патенте FR 2 503 615 описан способ, основанный на том же принципе деформации стенки трубки на выходе из фильеры экструдера с использованием роликов, расположенных друг против друга с двух сторон трубки или в чередующихся положениях.

В этих двух документах после предварительной стадии экструзии одноканальной трубки используют конечную стадию придания формы за счет пластической деформации для получения вдавливаний внутри моноканала при приложении давления со стороны вращающегося пуансона или другого инструмента к наружной поверхности трубки. Получение этих «вдавливаний» в большей или меньшей степени облегчается в зависимости от пластичности материала, то есть от его способности к необратимой деформации без разрушения. Однако композиции, используемые для изготовления керамических мембран, не обладают хорошей пластичностью: они легко деформируются при экструзии, но обычно имеют удлинение при разрыве менее 5%. Кроме того, при помощи таких технологий можно получать вдавливания только небольшого размера. Наконец, деформации по всей толщине трубки приводят к большим напряжениям в материале и к рискам трещинообразования, что значительно ослабляет механическую прочность.

Можно также указать заявку FR 2 736 843, в которой предложены пористые трубки, содержащие единственный канал, стенки которого имеют вдавливания, тогда как периферическая стенка основы является гладкой. Для этого пористой трубке придают форму при помощи экструзионной головки, содержащей цилиндрический дорн, расположенный вдоль ее оси, при этом дорн или выходная матрица экструзионной головки установлена с возможностью вращения и имеет не круглое сечение. В данном случае эта технология изготовления тоже ограничена только определенными типами вдавливаний, то есть вдавливаниями, которые проходят непрерывно от одного конца к другому сепарационного элемента и которые не могут создавать вариации проходного сечения канала. Кроме того, ее невозможно применить для изготовления сепарационного элемента, содержащего ряд внутренних каналов. Вместе с тем, в настоящее время многоканальные сепарационные элементы являются все более востребованными, так как они позволяют увеличить фильтрующую площадь и улучшить производительность.

В этой же связи в патенте ЕР 0 813 445 предложен фильтрационный элемент с одним или несколькими каналами, каждый из которых содержит спиралевидную канавку с простым, двойным или тройным шагом. Этот фильтрационный элемент имеет те же недостатки, что и элемент, описанный в документе FR 2 736 843.

В этой связи настоящее изобретение призвано предложить новые фильтрационные элементы и технологию изготовления таких элементов, которые имеют многоканальную структуру и соответствующую геометрию, чтобы ограничивать и даже устранить явления засорения. Задачей изобретения является создание новых фильтрационных элементов, геометрию которых можно модулировать по желанию с целью создания больших поверхностных напряжений сдвига и сильной турбулентности внутри каналов и которые не имеют недостатков известных технических решений.

Для достижения этой цели изобретением предложен монолитный сепарационный элемент для тангенциальной сепарации обрабатываемой текучей среды на фильтрат и ретентат, при этом указанный сепарационный элемент содержит монолитную жесткую пористую основу прямолинейной структуры, в которой выполнено несколько каналов для пропускания потока обрабатываемой текучей среды между входом и выходом для ретентата с целью сбора фильтрата от наружной поверхности основы.

Согласно изобретению, монолитная жесткая пористая основа ограничивает препятствия для потока обрабатываемой текучей среды, простирающиеся от внутренних стенок указанных каналов, которые характеризуются идентичностью и непрерывностью материала и пористой текстуры с основой, при этом препятствия создают вариации проходных сечений каналов.

Кроме того, заявленный элемент может иметь в комбинации по меньшей мере один и/или другой из следующих дополнительных признаков:

- он содержит по меньшей мере один сепарационный слой, непрерывно нанесенный на внутренние стенки каналов и полностью покрывающий препятствия;

- число, форму и размеры препятствий предусматривают таким образом, чтобы способствовать потокам в турбулентном режиме и появлению сдвигов и обратных циркуляций, достаточных, чтобы уменьшить и даже устранить осаждения и засорение пор фильтрующего слоя на внутренних стенках каналов;

- препятствия соответствуют прерывистым рельефным элементам, выполненным на внутренних стенках каналов;

- препятствия имеют поверхность контакта с обрабатываемой текучей средой, обращенную к входу и имеющую наклон в направлении потока обрабатываемой текучей среды;

- препятствия создают вариации проходного сечения канала, если меняется по меньшей мере один из следующих критериев: площадь прямого сечения, форма прямого сечения, размеры прямого сечения канала;

- пористая основа выполнена из органического или неорганического материала;

- он содержит пористую основу и по меньшей мере один сплошной сепарационный слой, нанесенный на внутренние стенки каналов и полностью покрывающий препятствия, каждое из которых выполнено из керамики, выбранной среди оксидов, нитридов, карбидов и других керамических материалов и их смесей, и, в частности, из оксидов титана, алюминия или циркония, или одной из их смесей, из нитрида титана, нитрида алюминия, нитрида бора, карбида кремния, возможно в смеси с другим керамическим материалом;

- средний размер пор основы находится в интервале от 4 мкм до 40 мкм;

- средний размер пор соответствует значению d50 объемного распределения, при котором 50% общего объема пор соответствуют объему пор диаметром менее d50; при этом объемное распределение определяют методом ртутной порометрии, например, описанным в стандарте ISO 15901-1 :2005;

- наружная поверхность пористой основы имеет постоянный профиль.

Другим объектом изобретения является способ, позволяющий получать монолитные сепарационные элементы в соответствии с изобретением.

Предложен способ изготовления заявленного сепарационного элемента для тангенциальной сепарации, в котором трехмерную структуру основы получают посредством формирования элементарных пластов, укладываемых друг на друга и последовательно соединяемых между собой таким образом, чтобы постепенно наращивать необходимую трехмерную структуру.

Кроме того, заявленный способ может представлять собой комбинацию по меньшей мере одного и/или другого из следующих дополнительных признаков:

- трехмерную структуру получают путем повторения следующих стадий:

• наносят непрерывный слой материала, предназначенного для образования пористой основы, при этом слой имеет постоянную толщину на площади, превышающей сечение указанной пористой основы в области указанного пласта;

• в соответствии с определенным рисунком для каждого пласта локально уплотняют часть материала, использованную для создания элементарного пласта, и одновременно соединяют сформированный таким образом элементарный пласт с предыдущим пластом;

- наносят непрерывный слой твердого материала в виде органического или неорганического порошка;

- наносят непрерывный слой среды в виде фотополимеризуемого жидкого предшественника, в котором находится неорганический порошок;

- каждый пласт выполняют путем непрерывного или периодического расплавления нити из твердого термоплавкого предшественника, который является либо термоплавким органическим полимером, используемым отдельно для получения органической основы и органического слоя, либо смесью термоплавкого органического полимера и керамического неорганического порошка для получения неорганической основы;

- последовательно создают валики материала путем распыления порошка, расплавленного в лазерном пучке.

Объектом настоящего изобретения являются также сепарационные элементы для тангенциальной сепарации, полученные при помощи заявленного способа. Тот факт, что наращивание трехмерной структуры основы было осуществлено в соответствии с изобретением можно выявить путем наблюдения различных пластов через оптический микроскоп или через сканирующий электронный микроскоп. Разумеется, желательно, чтобы границы между различными пластами были как можно более незаметными.

Нижеследующие описание со ссылками на прилагаемые фигуры позволяет лучше понять изобретение.

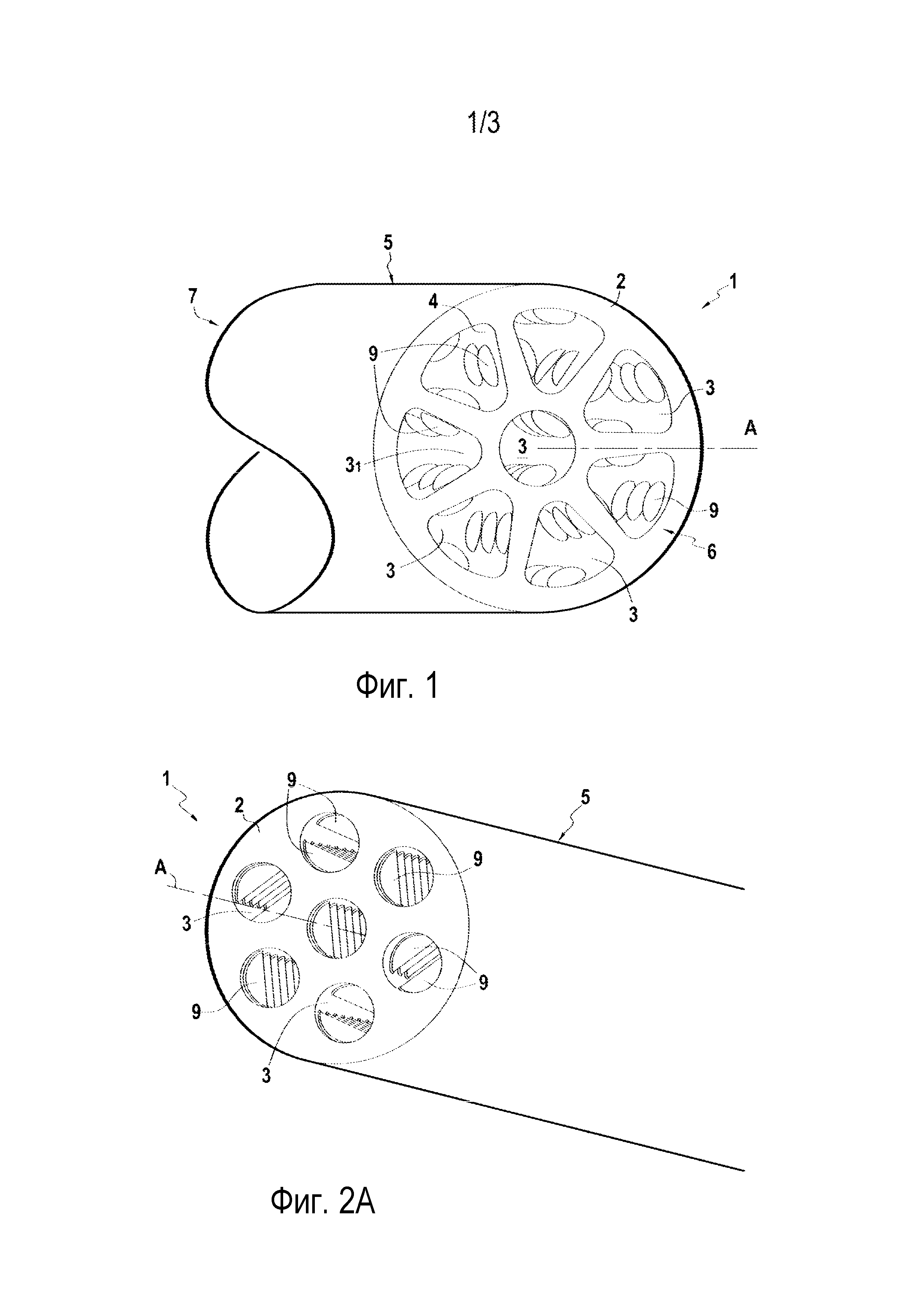

Фиг. 1 - вид в перспективе заявленного сепарационного элемента, содержащего восемь проточных каналов для обрабатываемой текучей среды, оснащенных локализованными поверхностными препятствиями, имеющими вытянутую форму или форму рисового зерна.

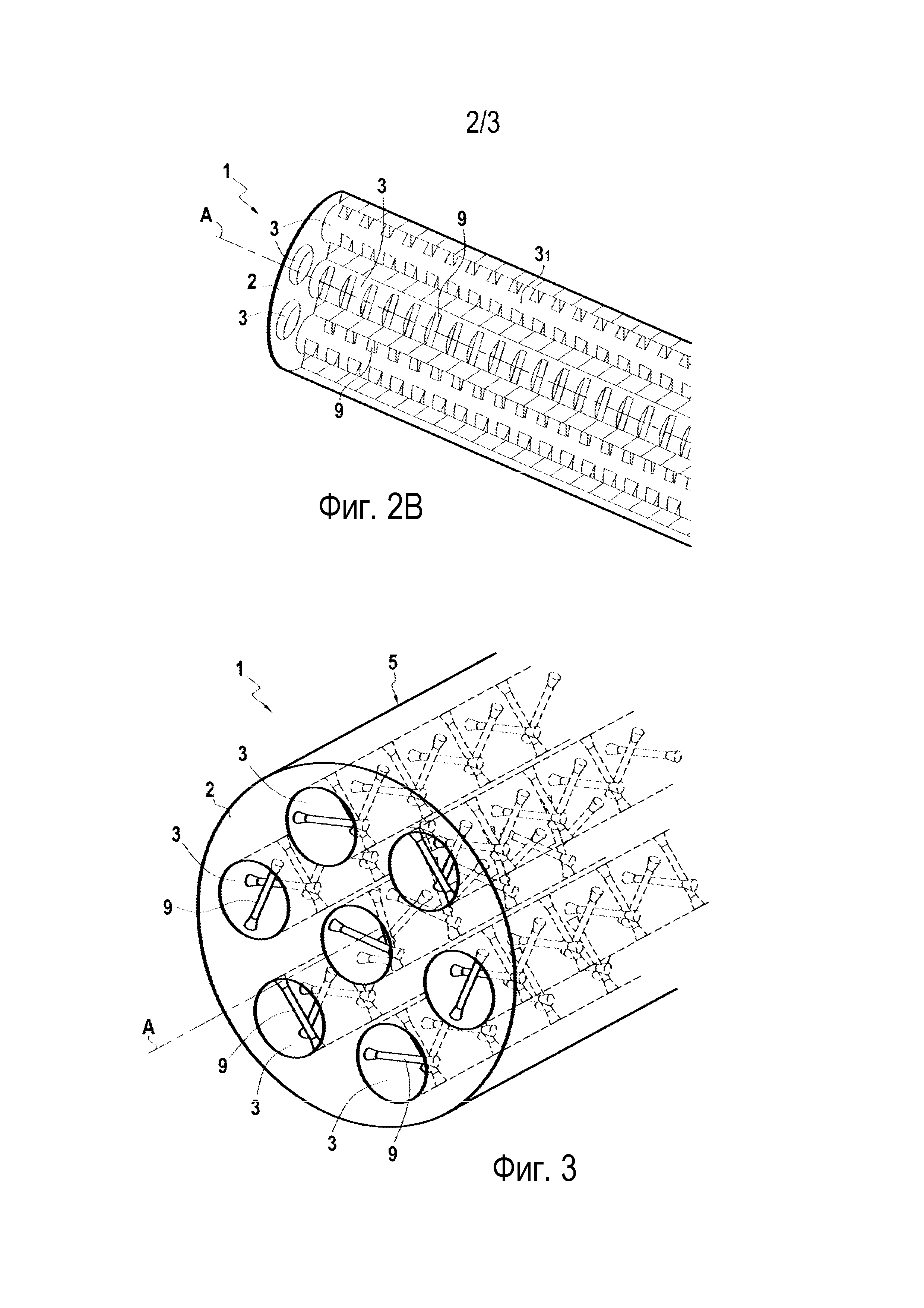

Фиг. 2А - вид в перспективе заявленного сепарационного элемента, показывающий другой пример выполнения препятствий в виде низких стенок, выполненных внутри восьми проточных каналов для обрабатываемой текучей среды.

Фиг. 2В - вид в продольном разрезе сепарационного элемента, показанного на фиг.2А.

Фиг. 3 - вид в перспективе заявленного сепарационного элемента, показывающий еще один пример выполнения препятствий в виде стержней, выполненных внутри семи проточных каналов для обрабатываемой текучей среды.

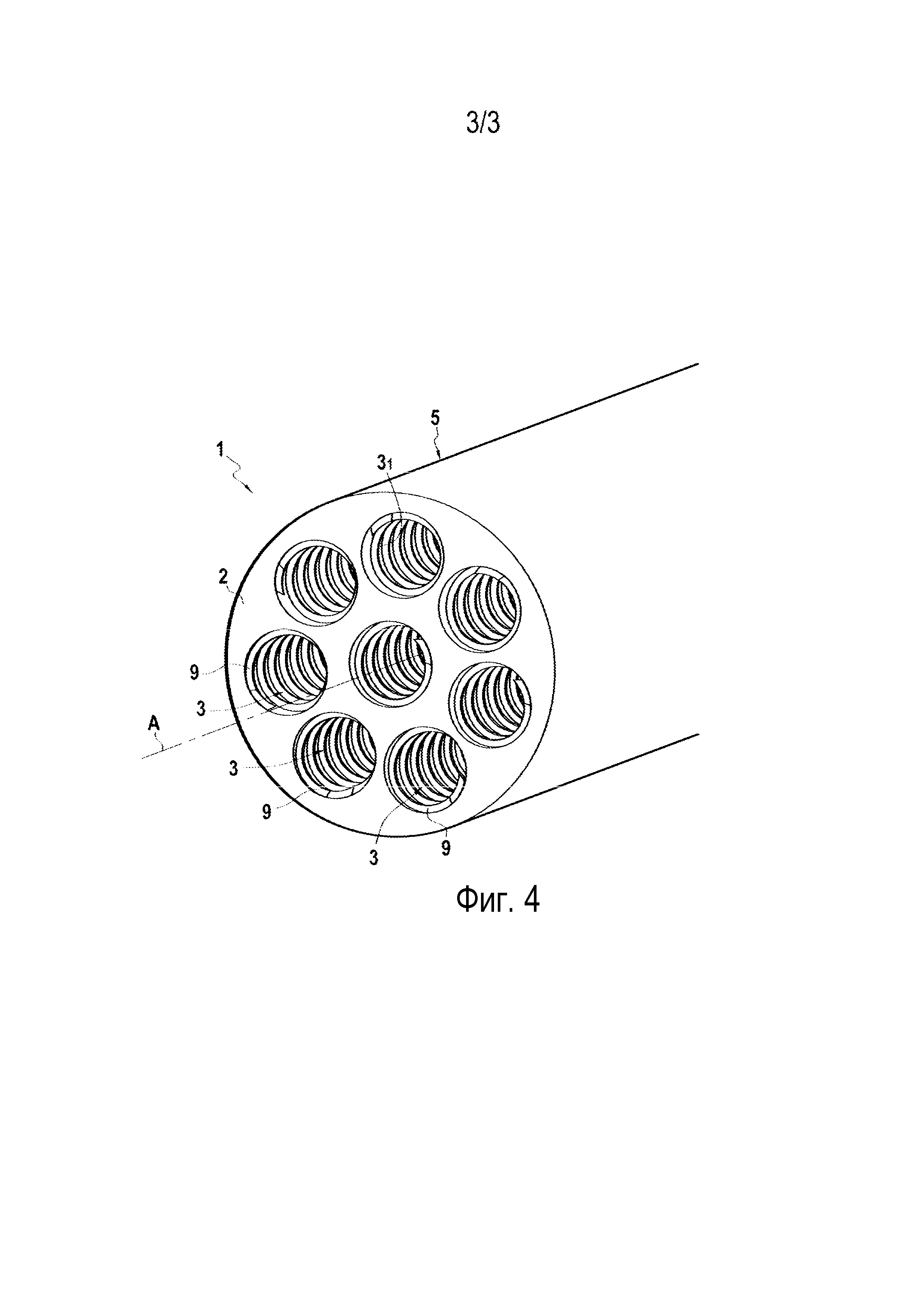

Фиг. 4 - вид в перспективе заявленного сепарационного элемента, показывающий еще один пример выполнения препятствий в виде поверхностной спирали, выполненных внутри восьми проточных каналов для обрабатываемой текучей среды.

Прежде всего следует привести несколько определений терминов, используемых в рамках изобретения.

Под средним размером частиц следует понимать значение d50 объемного распределения, при котором 50% общего объема частиц соответствуют объему частиц диаметром менее d50. Объемное распределение является кривой (аналитической функцией), отображающей частотность объемов частиц в зависимости от их диаметра. Значение d50 соответствует медиане, делящей на две равные части площадь, находящуюся под кривой частотности, полученной методом гранулометрического анализа с применением лазерной дифракции, который является опорной методикой, выбранной в рамках изобретения для измерения среднего размера частиц. В частности, для методики измерения d50 используют:

- стандарт ISO 13320:2009 в отношении методики измерения посредством лазерной гранулометрии;

- стандарт ISO 14488:2007 в отношении методики взятия проб анализируемого порошка;

- стандарт ISO 14887:2000 в отношении воспроизводимого диспергирования образца порошка в жидкости перед измерением посредством лазерной гранулометрии.

Под средним диаметром пор следует понимать значение d50 объемного распределения, при котором 50% общего объема пор соответствуют объему пор диаметром менее d50. Объемное распределение является кривой (аналитической функцией), отображающей частотность объемов пор в зависимости от их диаметра. Значение d50 соответствует медиане, делящей на две равные части площадь, находящуюся под кривой частотности, полученной методом ртутной порометрии для средних диаметров порядка нескольких нм, или в случае меньших диаметров пор - методом газовой адсорбции, причем эти две методики выбраны в качестве опорных в рамках изобретения для измерения среднего размера пор.

В частности, можно применять методики, описанные в:

- стандарте ISO 15901-1 :2005 в отношении методики измерения путем ртутной порометрии;

- стандартах ISO 15901-2 :2006 и ISO 15901-3 :2007 в отношении методики измерения путем газовой адсорбции.

Изобретением предложены сепарационные элементы для тангенциальной сепарации обрабатываемой текучей среды на фильтрат и ретентат, которые содержат монолитную многоканальную пористую основу, геометрия которой выбрана таким образом, чтобы ограничивать препятствия, простирающиеся от внутренних стенок каналов, затрудняющие течение фильтруемой текучей среды. Такие монолитные основы, препятствия в которых являются неотъемлемой частью монолитной пористой структуры, невозможно получить ни при помощи технологий, предложенных в известных решениях для многоканальных основ, содержащих усилители турбулентности, ни при помощи традиционной технологии экструзии, используемой для изготовления многоканальных элементов. В рамках изобретения такие монолитные пористые основы и даже весь сепарационный элемент (то есть, включая сепарационные слои) предложено выполнять при помощи аддитивной технологии.

В рамках изобретения рассматриваются сепарационные элементы, предназначенные для сепарации текучей среды путем тангенциальной фильтрации, обычно называемые фильтрационными мембранами. Такие сепарационные элементы содержат пористую основу, в которой выполнено множество проточных каналов для фильтруемой текучей среды. Традиционно основа имеет трубчатую форму. Каждый проточный канал имеет вход и выход. Как правило, входы проточных каналов расположены на одном из концов основы, и этот конец выполняет роль входной зоны для обрабатываемой текучей среды, а их выходы расположены на другом конце основы, выполняющем роль выходной зоны для ретентата.

В таких сепарационных элементах тело, образующее основу, имеет пористую текстуру. Эта пористая текстура характеризуется средним диаметром пор, определяемым по их распределению, измеряемому методом ртутной порометрии.

Пористая текстура основы является открытой и образует сеть взаимосвязанных пор, что позволяет текучей среде, фильтруемой сепарационным фильтрационным слоем, проходить через пористую основу и выходить на ее периферию для сбора. Обычно измеряют водопроницаемость основы для определения гидравлического сопротивления основы. Действительно, в пористой среде стационарный поток несжимаемой вязкой текучей среды подчиняется закону Дарси. Скорость текучей среды пропорциональна градиенту давления и обратно пропорциональна динамической вязкости текучей среды через характеристический параметр, называемый проницаемостью, которую можно измерить, например, согласно французскому стандарту NF Х 45-101 от декабря 1996 года.

Что касается пермеата, то он собирается на периферической поверхности пористой основы. Стенки каналов непрерывно покрыты по меньшей мере одним сепарационным фильтрационным слоем, который обеспечивает фильтрацию обрабатываемой текучей среды. По определению сепарационные фильтрационные слои должны иметь средний диаметр пор, меньший среднего диаметра пор основы. Сепарационные слои ограничивают поверхность сепарационного элемента для тангенциальной сепарации, которая предназначена для вхождения в контакт с обрабатываемой текучей средой и на которой будет протекать обрабатываемая текучая среда.

На фиг. 1 представлен пример такого сепарационного элемента 1 для тангенциальной сепарации трубчатой геометрической формы, в котором выполнен ряд каналов, хотя при помощи заявленного способа можно получить и другие формы. Сепарационный элемент 1 для тангенциальной сепарации содержит пористую основу 2, имеющую удлиненную форму, простирающуюся вдоль центральной продольной оси А, поэтому структуру этой пористой основы можно считать прямолинейной. Пористая основа 2, показанная на фиг. 1, имеет круглое прямое поперечное сечение и, следовательно, цилиндрическую периферическую или наружную поверхность 5, но прямое поперечное сечение может быть любой формы, например, полигональным. Под сечением следует понимать фигуру, образованную пересечением объема с плоскостью, при этом прямое сечение цилиндра, является фигурой, образованной пересечением цилиндра плоскостью, перпендикулярной к центральной продольной оси.

Согласно отличительному признаку изобретения, наружная или периферическая поверхность 5 основы имеет постоянный профиль. Иначе говоря, наружная поверхность 5 не имеет никакой неровности поверхности, кроме неровности, создаваемой собственной пористостью материала, или неровности, образованной шероховатостью поверхности, вытекающей из самого способа придания формы. Таким образом, наружная поверхность 5 не имеет деформаций или вдавливаний. Следует напомнить, что профиль соответствует внешней форме пористой основы 2, рассматриваемой в поперечной плоскости, содержащей центральную продольную ось А. В представленном примере профиль основы 2 является прямолинейным и постоянным от входа к выходу. Иначе говоря, постоянный профиль значит, что все внешние образующие линии, параллельные центральной оси основы, являются параллельными между собой прямыми.

Пористая основа 2 выполнена таким образом, что содержит ряд каналов 3, которые проходят параллельно оси А основы. В примере, представленном на фиг. 1, эти каналы выполнены в количестве восьми. Разумеется, число каналов 3, выполненных в пористой основе 2, может быть другим. Точно так же, прямое поперечное сечение каналов 3 может иметь разные идентичные или отличающиеся формы. В примере, представленном на фиг.1, семь каналов 3, находящихся на периферии, имеют треугольное прямое поперечное сечение, а центральный канал 3 имеет круглое прямое поперечное сечение.

Каждый из каналов 3 имеет поверхность, покрытую по меньшей мере одним сепарационным слоем 4, предназначенным для вхождения в контакт с обрабатываемой текучей средой, протекающей внутри каналов 3. Часть текучей среды проходит через сепарационный слой 4 и пористую основу 2, и эта обработанная часть текучей среды, называемая пермеатом, вытекает через наружную поверхность 5 пористой основы. Фильтруемая текучая среда протекает между входной зоной и выходной зоной. В представленном примере входная зона 6 находится на одном конце трубчатой основы, а выходная зона 7 - на другом конце.

Как правило, значения толщины сепарационных фильтрационных слоев варьируют от 1 до 100 мкм. Разумеется, чтобы обеспечивать свою функцию сепарации и служить активным слоем, сепарационные слои имеют средний диаметр пор, меньший среднего диаметра пор основы. Чаще всего средний диаметр пор сепарационных фильтрационных слоев по меньшей мере в 3 раза и предпочтительно по меньшей мере меньше в 5 раз меньше по сравнению со средним диаметром пор основы.

Понятия сепарационного слоя для микрофильтрации, ультрафильтрации и нанофильтрации хорошо известны специалисту в данном области. Общепринято, что:

- сепарационные слои для микрофильтрации имеют средний диаметр пор в пределах от 0,1 до 2 мкм;

- сепарационные слои для ультрафильтрации имеют средний диаметр пор в пределах от 0,1 до 0,01 мкм;

- сепарационные слои для нанофильтрации имеют средний диаметр пор в пределах от 0,5 до 2 нм.

Этот слой микро- или ультрафильтрации, называемый активным слоем, можно наносить непосредственно на пористую основу (случай однослойного сепарационного слоя) или на промежуточный слой с меньшим средним диаметром пор, который, в свою очередь, нанесен непосредственно на пористую основу (случай однослойного сепарационного слоя). Сепарационный слой может быть выполнен с использованием или может состоять исключительно из одного или нескольких оксидов, карбидов или нитридов металлов или из других керамических материалов. В частности, сепарационный слой может быть выполнен с использованием или может состоять исключительно из TiO2, Al2O3 и ZrO2 самостоятельно или в смеси.

Согласно существенному признаку изобретения, основа профилирована таким образом, что содержит ряд препятствий 9, начинающихся от внутренних стенок 31 каналов 3, которые могут создавать возмущения в потоке и силы сдвига достаточной амплитуды, чтобы способствовать появлению рециркуляций, ограничивая таким образом и даже полностью устраняя явления засорения. Препятствия 9 являются неотъемлемой частью монолитной пористой основы, то есть являются результатом придания пористой основе геометрической формы и ни в коем случае не являются присоединенными элементами. Основа и препятствия вместе образуют единый пористый монолит без соединений, границ раздела или каких-либо швов. Между препятствиями и пористой основой существует идентичность материала и пористой текстуры, а также существует непрерывность материала и пористой текстуры между препятствиями и пористой основой. Таким образом, препятствия 9 являются механически и химически цельными с основой 2 и имеют одинаковое сопротивление с основой 2. Препятствия 9 полностью покрыты сепарационным слоем, поэтому они не уменьшают, а, наоборот, увеличивают фильтрующую поверхность сепарационного элемента.

Идентичность материалов между препятствиями 9 и основой 2 подразумевает одинаковую химическую природу в любых точках, то есть идентичную в пористой основе и в препятствиях.

Идентичность пористой текстуры подразумевается в отношении пористости, извилистости, размера и распределения пор в любых точках элемента в препятствиях и в пористой основе.

Непрерывность материала относится к химической природе, идентичной в любых точках элемента, то есть не существует никаких химических разрывов в препятствиях и в пористой основе.

Непрерывность пористой текстуры относится к пористости, извилистости, размеру и распределению пор в любых точках элемента, поэтому между препятствием и пористой основой не появляется никаких разрывов пористой текстуры.

Препятствия оказываются на пути текучей среды, которая протекает внутри каналов 3. Препятствия 9 возмущают или затрудняют прохождение обрабатываемой текучей среды и заставляют ее обходить их, появляясь между двумя положениями вдоль продольной оси А канала. Таким образом, препятствия способствуют повышению скорости течения жидкости напротив каждого из них, создавая сильные поверхностные напряжения сдвига и зоны турбулентности, где явления засорения уменьшаются или даже исчезают. Препятствия выполняют роль усилителей турбулентности. Число, форма и размеры препятствий 9 адаптированы для создания потоков в турбулентном режиме и для появления сдвигов и рециркуляций, достаточных для уменьшения и даже устранения осаждений и засорения пор на внутренних стенках каналов.

Предпочтительно, чтобы способствовать надлежащему нанесению сепарационного слоя на препятствии 9, последнее должно иметь закругленную форму. В частности, препятствие может отходить от стенки либо перпендикулярно к стенке, либо с углом сопряжения менее 90°, либо с закруглениями на сопряжениях с радиусами кривизны, составляющими от 0,1 до 0,9 высоты препятствия 9.

Препятствия 9 могут быть выполнены через равномерные или не равномерные промежутки. На уровне одного прямого сечения канала могут присутствовать два или более двух препятствий 9, когда это позволяют их форма и их размер. Новые геометрические формы, предусмотренные настоящим изобретением, характеризуются повторением одного или нескольких препятствий, выступающих от стенки каждого канала, с которым они являются одним целым.

В частности, внутренние стенки каналов, содержащие препятствия 9, могут иметь рельефные элементы, такие как впадины, выступы, желобки, бороздки и/или любые другие морфологические формы, способные действовать как препятствия, выполняя роль усилителей турбулентности текучей среды внутри указанных каналов.

Согласно варианту выполнения, препятствия 9 создают изменения проходных сечений каналов, позволяющие увеличить турбулентность.

В рамках настоящего изобретения проходное сечение канала следует понимать как прямое сечение указанного канала, перпендикулярное к продольной оси канала. Это прямое сечение считается варьирующим вдоль продольной оси, если варьирует по меньшей мере один из следующих критериев:

- площадь прямого сечения канала;

- форма прямого сечения канала;

- размеры прямого сечения канала.

Например, препятствия 9 способствуют уменьшению площади проходного сечения канала 3 по сравнению с максимальным проходным сечением от 1% до 50%.

Например, препятствия 9 имеют высоту, измеренную в диаметральном направлении, перпендикулярном к продольной оси А, которая превышает их ширину, поделенную на два (при этом ширина измерена в другом диаметральном направлении, перпендикулярном к продольной оси А).

На фиг. 1-4 представлены примеры выполнения препятствий 9 в каналах 3, выполненных в сепарационном элементе 1. Разумеется, число и форма каналов 3 приведены в качестве примера, и понятно, что число и форма каналов могут отличаться от представленных примеров.

В примере, представленном на фиг. 1, препятствия 9 являются рельефными элементами, выступающими от внутренней стенки 31 основы, и имеют форму половины яйца или половины рисового зерна. Препятствия 9 расположены последовательно несколькими рядами в количестве трех в представленном примере параллельно продольной оси А канала 3. Предпочтительно препятствия 9 рядов смещены вдоль продольной оси канала таким образом, что препятствия, принадлежащие к разным рядам, не находятся друг против друга.

На фиг. 2А и 2В представлен другой вариант выполнения, в котором каждый канал 3 основы 2 содержит препятствия 9, проходящие радиально от внутренней стенки 31 основы и распределенные вдоль продольной оси А в определенном порядке. В примере, представленном на фиг. 2А, 2В, препятствия 9 выполнены вдоль продольной оси канала 3 с чередованием на 180°. Разумеется, можно предусмотреть чередование с другими значениями, например, 90° или 45°.

Каждое препятствие 9 выполнено в виде перегородки, низкой стенки или рельефного элемента с профилем в виде сектора диска. Предпочтительно высота препятствия 9 меньше половины диаметра канала 3.

В примере, представленном на фиг. 3, основа 2 содержит семь каналов, в которых препятствия 9 имеют вид брусков или стержней, расположенных диаметрально внутри каналов 3, начиная от двух находящихся друг против друга частей стенки.

Препятствия 9 расположены внутри каналов 3 вдоль продольной оси каналов, например, через равномерные промежутки, будучи смещенными относительно друг друга на постоянное угловое значение. Например, препятствия 9 смещены в угловом направлении относительно друг друга на 90°. Разумеется, угловое чередование между препятствиями 9 может иметь другое значение. Точно так же, шаг между препятствиями 9 вдоль продольной оси канала может меняться.

В представленном примере каждый брусок 9 имеет по существу постоянное прямое поперечное сечение на большей части своей длины и сопряжен с внутренней стенкой 31 на каждом из своих концов частью, расширяющейся до внутренней стенки.

Разумеется, можно предусмотреть вариант выполнения брусков, которые расположены только на части диаметра, соединяясь только одним концом с внутренней стенкой 31 основы.

С этой точки зрения, эти диаметральные препятствия 9 могут принимать другие формы, например, сферическую, яйцеобразную или вытянутую.

На фиг. 4 представлен еще один вариант выполнения основы 2 с восемью каналами 3 круглого сечения, каждый из которых содержит внутри препятствие 9 в виде спирали, выполненное на внутренней стенке 31 основы. Например, спиралевидные препятствия 9 выполнены прерывисто и имеют отрезки в виде спирали. Следует отметить, что в каждом канале 3 можно предусмотреть несколько прерывистых спиралей, смещенных относительно друг друга в угловом направлении.

В различных примерах выполнения, представленных на чертежах, препятствия 9 являются идентичными во всех каналах 3. Согласно другому варианту выполнения, по меньшей мере в двух каналах 3 выполнены разные препятствия. Разные препятствия 9 отличаются по своей форме и/или размерам и/или числу и/или ориентации и/или распределению вдоль продольной оси. Согласно этому варианту выполнения, в каналах можно модулировать роль усилителей турбулентности, например, чтобы гомогенизировать напряжения внутри основы или чтобы учитывать разность давления между каналами в случае циркуляции текучей среды в виде замкнутого контура внутри основы.

В рамках изобретения пористую основу и даже весь сепарационный элемент для тангенциальной сепарации выполняют при помощи аддитивной технологии. Заявленный способ состоит в выполнении трехмерной структуры основы путем формирования элементарных пластов, укладываемых друг на друга и соединяемых последовательно между собой, чтобы постепенно наращивать трехмерную структуру основы.

По сравнению с известными технологиями предшествующего уровня техники способ позволяет изготавливать основу в ходе одного производственного этапа, не требующего инструмента или механической обработки, что обеспечивает широкую гамму геометрических форм основы и позволяет варьировать формы и размеры препятствий в каналах.

В случае использования твердого материала, такого как порошок, толщина слоя порошка и, следовательно, каждого последовательно уплотняемого пласта является относительно малой, чтобы обеспечивать его соединение с нижележащим пластом посредством приложения энергии или распыления жидкости. В частности, можно предусмотреть толщину наносимого порошка от 20 мкм до 200 мкм, и эта толщина будет зависеть от выбранной аддитивной технологии.

Повторение двоичного цикла позволяет, пласт за пластом, получать желаемую трехмерную форму. Рисунок уплотнения может меняться от одного пласта к другому. Наращивание необходимой трехмерной формы осуществляют вдоль выбранной оси наращивания.

Гранулометрический состав наносимого порошка является одним из факторов, который определяет минимальную толщину каждого слоя порошка, а также получаемый в конечном итоге средний диаметр пор. В частности, используют порошок материала, предназначенного для выполнения основы, например, порошок оксида металла или даже порошок одного из его предшественников. В качестве примера наносимый порошок может иметь, например, средний размер частиц порядка 35 мкм для получения среднего диаметра пор в керамической основе порядка 10 мкм.

Заявитель обнаружил, что регулирование различных параметров, таких как выбор материала и, для данного материала, средний размер частиц используемого порошка и, для данных материала и размера частиц, толщина слоя порошка, повторяемого слой за слоем, с одной стороны, и регулирование различных параметров технологии, выбранной для уплотнения, обеспечивает получение и контроль остаточной пористой текстуры, взаимосвязанной внутри уплотненного монолита. Эта остаточная пористая текстура является результатом контролируемого спекания частиц порошка, после которого остаются взаимосвязанные пустоты между частицами.

В случае использования пучка энергии основными параметрами, на которые можно влиять, являются фокусирование, то есть диаметр пучка на уровне соприкосновения со слоем порошка, скорость сканирования слоя порошка пучком фотонов или электронов или степень перекрывания поверхностей воздействия пучка энергии во время формирования пласта.

В случае использования распыления жидкости основными параметрами, на которые можно влиять, являются вес капель, их частота, скорость сканирования слоя порошка «струей» капель или степень перекрывания при каждом проходе.

Заявитель также обнаружил, что, модулируя различные вышеупомянутые параметры, можно корректировать распределение пор по размеру и, для каждой данной совокупности пор, контролировать их число и их извилистость.

После агломерации порошка в выбранных зонах, не агломерированный материал удаляют при помощи любой подходящей технологии. Эту операцию облегчает изначальная текучесть используемого порошка. Можно также использовать водоструйные технологии или вибрации для удаления последних остатков порошка на поверхности изготавливаемой формы.

Конечное уплотнение фильтрующего элемента и конечное состояние пористой текстуры чаще всего получают при помощи одной или нескольких термических пост-обработок, целью которых является удаление связующих и/или спекание самого материала. Выбранная температура для такого конечного спекания будет зависеть от природы используемого неорганического материала и от среднего размера частиц используемого порошка.

Таким образом, основу и даже весь сепарационный элемент для тангенциальной сепарации выполняют пласт за пластом. Для этого сначала, используя программу компьютерного проектирования (CAD), трехмерную структуру выполняемой основы или сепарационного элемента для тангенциальной сепарации рассекают на части. Таким образом, реализуемый виртуальный трехмерный объект рассекают на очень тонкие двухмерные части. Эти тонкие части реализуют одну за другой в виде элементарных пластов, укладываемых друг на друга и соединяемых между собой, чтобы постепенно наращивать необходимую трехмерную форму.

Эту трехмерную структуру выполняют:

либо путем повторения следующих стадий:

- наносят слой твердого (органический или неорганический порошок) или жидкого (органический предшественник или жидкость, в которой диспергирован порошок, который может быть органическим или неорганическим) материала, предназначенный для образования пористой основы, при этом слой имеет постоянную толщину на площади, превышающей сечение указанной пористой основы на указанном уровне пласта; и

- в соответствии с определенным рисунком для каждого пласта локально уплотняют часть материала, использованную для создания элементарного пласта, и одновременно соединяют сформированный таким образом элементарный пласт с предыдущим пластом;

либо путем последовательного создания валиков материала, получаемых в результате расплавления органического или неорганического порошка, распыляемого в лазерном пучке, в соответствии с заранее определенным рисунком для каждого пласта;

либо путем непрерывного или периодического (по каплям) расплавления нити твердого термоплавкого исходного вещества. Когда исходное вещество является только термоплавким органическим полимером, основа имеет органическую природу, и ее можно сразу использовать для нанесения слоя органического вещества. Когда исходное вещество является смесью термоплавкого органического полимера и керамического или металлического неорганического порошка, то после удаления полимера, послужившего в качестве связующего, и после спекания частиц неорганического порошка основа имеет неорганическую природу.

Как правило, в первом случае используемый материал является твердым или жидким, и уплотнение элементарных пластов осуществляют путем приложения энергии или путем распыления жидкости в виде мелких капель. Локальное приложение энергии можно производить направленным пучком света (светодиод или лазер) или направленным пучком электронов, или при помощи любого источника энергии, который можно фокусировать и которым можно производить сканирование слоя порошка в соответствии с рисунком, выбранным при помощи системы САD. Взаимодействие между энергией и веществом приводит либо к спеканию, либо к расплавлению/затвердеванию вещества, либо к фотополимеризации или к фотосшиванию вещества в зависимости от его природы и от характера используемого источника энергии.

Локальное нагнетание жидкости на слой порошка можно производить в виде микрокапель, получаемых при помощи пьезоэлектрической системы, возможно заряженных и направляемых в электростатическом поле. Жидкость может быть связующим или активатором связующего, предварительно добавленного в керамический порошок.

По сравнению с известными технологиями использование аддитивной технологии в рамках изобретения позволяет получить, с одной стороны, выигрыш с точки зрения надежности и темпов производства и, с другой стороны, обеспечивает большой выбор форм основы и форм рельефных элементов, которые можно выполнить в канале или каналах внутри основы.

В рамках изобретения для проектирования трехмерной формы можно использовать различные следующие аддитивные технологии:

Селективное лазерное спекание (SLS) или селективное лазерное сплавление (SLM)

При этой технологии для получения непрерывного слоя наносят порошок материала, предназначенного для получения основы или сепарационного элемента для тангенциальной сепарации, органический порошок или предпочтительно порошок неорганического металлического или керамического материала типа оксида, нитрида или карбида, или даже порошок одного из его предшественников. Затем локально в соответствии с выбранным рисунком воздействуют мощным лазерным пучком, который позволяет агломерировать порошок для формирования пласта, соответствующего основе или сепарационному элементу для тангенциальной сепарации, и его соединения с предыдущим пластом посредством спекания. Под действием локально подаваемой энергии частицы порошка частично расплавляются и свариваются между собой, что способствует скреплению пласта и представляет собой предварительное спекание формы в ходе ее реализации. После этого наносят новый слой порошка, и процесс возобновляется.

Лазерный пучок сканирует поверхность порошка, уплотняя вещество в соответствии с необходимым рисунком, пласт за пластом. Это сканирование можно осуществлять путем перемещения лазера параллельными траекториями. Предпочтительно предусматривают перекрывание поверхности воздействия лазера между двумя последовательными параллельными траекториями. Количество энергии, воспринимаемое слоем порошка в месте воздействия лазерного пучка, должно быть таким, чтобы расплавление частиц порошка оставалось частичным или чтобы в любом случае каждая частица расплавлялась в достаточной мере, чтобы соединиться с ближайшими к ней частицами, не закрывая при этом пористую текстуру.

Следовательно, регулировки машины будут зависеть, в частности, от собственных характеристик слоя порошка и от природы материала, определяющей эффективность взаимодействия фотоны/вещество.

Например, можно использовать условия в диапазонах, представленных в нижеследующей таблице 1.

Таблица 1

Корректируя локально фокусировку лазерного пучка и/или скорость перемещения пучка, можно корректировать количество энергии, действующей на слой порошка, и, следовательно, корректировать уплотнение получаемого керамического материала и соответственно его пористую текстуру. Это позволяет получать в определенных местах пористую текстуру, соответствующую текстуре, необходимой для сепарационного фильтрационного слоя, а в других местах, текстуру, необходимую для основы.

Хотя спекание осуществляют постепенно по мере выполнения основы или сепарационного элемента для тангенциальной сепарации при использовании лазера, предпочтительно можно осуществить конечный этап спекания после завершения наращивания основы или сепарационного элемента для тангенциальной сепарации, чтобы снять остаточные механические напряжения и гомогенизировать пористую текстуру. Выбор температуры для такого конечного спекания будет зависеть от природы используемого неорганического материала и от среднего размера частиц используемого порошка; например, в случае оксида титана используют температуру 1300°С-1500°С.

Следует отметить, что вышеописанное селективное сплавление порошка можно осуществлять аналогично при помощи пучка электронов, что соответствует технологии электронно-лучевой плавки (ЕВМ).

3D-печать

Принцип остается таким же, но в этом случае наносимые пласты могут соответствовать смеси органического или неорганического керамического или металлического порошка материала основы и даже одного из его предшественников с использованием связующего, которое само тоже может быть в виде порошка или в виде покрытия на неорганическом порошке. Предпочтительно эта смесь является однородной, и частицы порошка материала основы или даже одного из его предшественников и частицы связующего имеют близкие размеры. В качестве примеров связующих можно указать фурановые, фенольные и аминовые смолы. Массовое содержание связующего может составлять от 1% до 25% в зависимости от его природы и от среднего диаметра используемого порошка. Затем распыляют активатор связующего в виде очень мелких капель в соответствии с выбранным рисунком, что приводит к локальной агломерации порошка. Активатор может быть растворителем связующего, который после почти моментальной сушки позволяет связать между собой путем склеивания неорганические частицы или заключить их внутри твердой решетки.

Можно также нанести только органический или неорганический керамический или металлический порошок, чтобы получить основу, даже порошок одного из его предшественников для получения непрерывного слоя и затем локально распылить связующее, которое является жидким быстросохнущим клеем или термореактивной жидкой смолой.

Распыление связующего или активатора в жидком виде осуществляют при помощи любого соответствующего устройства, в частности, пьезоэлектрической системы, типа системы, используемой в струйных принтерах, со сканированием, которое можно осуществлять, перемещая печатающую головку по параллельным траекториям. Предпочтительно предусматривают перекрывание поверхности падения капель между двумя последовательными параллельным траекториями.

После удаления не агломерированного порошка во время термической обработки спекания удаляют связующее, причем это удаление связующего чаще всего завершается до температуры 500°С.

При средних размерах частиц керамического порошка от 30 до 100 мкм 3D-печать позволяет получать значения толщины слоя порошка от 80 до 300 мкм и достигать скоростей линейного построения требуемой формы от 25 до 100 мм/час.

Производство керамики на основе литографии (LCM)

LCM является технологией, при которой керамический порошок предварительно смешивают с фотополимерной смолой, при этом уплотнение при полимеризации осуществляют при помощи источника света типа светодиода или лазера. Как и в вышеупомянутых технологиях, необходимо удалить не сшитый порошок перед термическим циклом спекания, который позволяет удалить связующее, то есть фотополимерную смолу, а затем осуществляют само спекание.

Применение технологии LCM является ограниченным в силу того, что частицы порошка могут быть проницаемыми для длин волн при объемной полимеризации снизу и вокруг места воздействия света.

Моделирование методики наплавления (FDM)

FDM является технологией, в которой используют твердый термоплавкий органический полимер, к которому, в случае необходимости, добавляют неорганический порошок. Эта технология предназначена для последовательного нанесения валиков материала при помощи нити или ленты. Валик материала получают при размягчении или непрерывном (экструзия) или прерывистом (капля) расплавлении конца нити или ленты. В отличие от предыдущих технологий не происходит предварительного формирования слоя материала. Уплотнение пластов или валиков материала осуществляют посредством нагрева.

Согласно варианту этой технологии, неорганический порошок можно распылять для обеспечения последовательного создания валиков материала, причем этот порошок, распыляемый в пучке лазера, расплавляется до попадания на поверхность.

Стереолитография с использованием стереолитографического аппарата (SLA)

В этой технологии, в принципе подобной предыдущим технологиям, используют жидкий материал, такой как жидкий фотореактивный предшественник, в который включен неорганический порошок. Пучок фотонов (светодиода или лазера) сканирует слой жидкости и производит его локальную полимеризацию.

В случае 3D-печати или технологии LCM сепарационный фильтрационный слой или сепарационные фильтрационные слои наносят после формирования основы, то есть после конечной операции спекания. Нанесение сепарационного слоя, в частности, на поверхность каналов или препятствий в этих каналах основы представляет собой нанесение на эту основу суспензии, содержащей по меньшей мере одну спекаемую композицию, которая после термической обработки образует фильтрующий слой. Такая композиция имеет состав, классически используемый при производстве неорганических фильтрационных мембран. Эта композиция содержит по меньшей мере один оксид, нитрид, карбид или другой керамический материал или одну из их смесей, при этом предпочтительными являются оксиды, нитриды и карбиды металлов. Спекаемую композицию переводят во взвешенное состояние, например, в воде. Чтобы избежать риска присутствия агрегатов и оптимизировать диспергирование частиц в жидкости, полученную суспензию размешивают, чтобы разрушить агрегаты и получить композицию, по существу состоящую из элементарных частиц. Затем регулируют реологию суспензии при помощи органических добавок для соблюдения гидродинамических условий проникновения в каналы основ. После нанесения слоя его сушат, затем спекают при температуре, которая зависит от его природы, от среднего размера частиц и от предусматриваемого порога разделения.

В случае технологий SLS или SLM сепарационный фильтрационный слой или сепарационные фильтрационные слои можно формировать одновременно с наращиванием основы или наносить потом при помощи традиционных методов нанесения, используемых при производстве мембран. В данном случае сепарационный фильтрационный слой или сепарационные фильтрационные слои можно тоже наносить при помощи суспензий частиц неорганического материала или одного из его предшественников. Такие суспензии традиционно используют в производстве керамических фильтрационных элементов. Этот слой или эти слои после сушки подвергают операции спекания, которая позволяет их уплотнить и соединить с поверхностью, на которую они были нанесены. Гранулометрия частиц, присутствующих в суспензии, будет зависеть от конечной пористой текстуры, необходимой для сепарационного фильтрационного слоя.

Нижеследующие примеры иллюстрируют изобретение, но не являются при этом ограничительными.

Трубчатые сепарационные элементы для тангенциальной сепарации, показанные на фигурах, изготовлены в соответствии с изобретением. Основа имеет вид трубки длиной от 300 мм до 1200 мм, имеющей круглое прямое поперечное сечение и диаметр от 10 мм до 42 мм, в которой выполнены несколько прямолинейных каналов, параллельных оси трубки.

Пример 1: SLS /только основа

Пример 2: SLS / основа + слой

Пример 3: SLS /только основа

В этом случае нет необходимости в каком-либо спекании.

Пример 4: 3D-печать

В случае примеров 1, 3 и 4 изготовление сепарационного элемента для тангенциальной сепарации завершают нанесением сепарационного слоя на поверхность каналов, полученную при помощи следующей суспензии.

Приготовление суспензии путем измельчения в шаровой мельнице

Сепарационный слой для микрофильтрации с порогом разделения 1,4 мкм получают после прямого нанесения на основу следующим образом.

В каналы закачивают суспензию, чтобы ввести ее в контакт с поверхностью каналов. Механизм нанесения основан на притяжении жидкости порами пористой основы.

Толщина слоя частиц оксида титана на поверхности и, следовательно, масса, нанесенная на единицу площади, зависит от времени пребывания суспензии в каналах основы.

Операцию повторяют два раза для получения конечной нанесенной массы приблизительно 110 г/м3.

Цикл термической обработки для спекания слоя

Изготовление сепарационных элементов для тангенциальной сепарации для микрофильтрации с порогами разделения менее 1,4 мкм и сепарационных элементов для тангенциальной сепарации для ультрафильтрации и нанофильтрации осуществляют посредством последовательного нанесения на такой первый слой при помощи более тонких суспензий с соответствующими термическими циклами.

Изобретение не ограничивается описанными и представленными примерами, и в них можно вносить различные изменения, не выходя за рамки изобретения.

Реферат

Изобретение относится к фильтрационным мембранам. Сепарационный элемент для тангенциальной сепарации обрабатываемой текучей среды на фильтрат и ретентат, при этом указанный сепарационный элемент содержит монолитную жесткую пористую основу прямолинейной структуры, в которой выполнены несколько каналов для протекания обрабатываемой текучей среды между входом и выходом для ретентата с целью сбора фильтрата от наружной поверхности основы, при этом монолитная жесткая пористая основа ограничивает препятствия, простирающиеся от внутренних стенок указанных каналов, для потока обрабатываемой текучей среды, которые характеризуются идентичностью материала и пористой текстуры с основой, а также непрерывностью материала и пористой текстуры с основой, при этом указанные препятствия создают вариации проходного сечения канала, когда варьирует по меньшей мере один из следующих критериев: площадь прямого сечения, форма прямого сечения, размеры прямого сечения канала. Технический результат – повышение эффективности фильтрации. 2 н. и 14 з.п. ф-лы, 4 ил., 1 табл.

Комментарии