Способ обработки, по меньшей мере, одной детали из магнитомягкого материала - RU2145364C1

Код документа: RU2145364C1

Чертежи

Описание

Изобретение относится к способу обработки, по меньшей мере, одной детали из магнитомягкого материала согласно ограничительной части п. 1 формулы. Уже известен способ (заявка ФРГ N 3149916 A1), при котором изготовленный из магнитомягкого материала якорь топливной форсунки для повышения его износостойкости закаляют в определенных зонах посредством азотирования. Это решение - защита от износа азотированием - не обеспечивает оптимальных переключающих функций электромагнитного клапана, если только обусловленное изготовлением ухудшение магнитных свойств не устранить отжигом. Недостатки при этом состоят в том, что двойная термообработка приводит к повышению затрат, между отжигом и азотированием требуется промежуточное хранение детали и ее транспортировка, причем возникает опасность повреждения, а после отжига поверхность деталей может быть загрязнена.

Известен также способ (заявка ФРГ N 3016993 A1), при котором изготовленный из магнитного материала якорь частично закаляют посредством цементации. Изготовление якоря с использованием цементации имеет тот недостаток, что якорь намагничивается и, тем самым, нежелательным образом ухудшается функционирование электромагнитного клапана.

Известен также способ (заявка ФРГ N 3733809 A1), при котором затвор электромагнитного клапана изготовляют из немагнитной стали с содержанием марганца 7,8-24,5%, а его поверхность, по меньшей мере, частично азотируют плазменным или так называемым ионным способом. Подобная сталь не может, однако, служить материалом для якоря или сердечника электромагнитного клапана.

Преимущества

изобретения

Способ, соответствующий изобретению, характеризуется отличительными признаками п. 1 формулы изобретения и имеет по сравнению с известным то преимущество, что он особенно

экономичен, поскольку для

обработки магнитомягкой детали путем отжига и получения износозащитного слоя не требуется ее транспортировка между отдельными этапами обработки, что позволяет уменьшить

потребность в площади для

хранения и затраты, а также исключает загрязнение поверхности детали после отжига.

Приведенные в зависимых пунктах признаки характеризуют предпочтительные модификации и усовершенствования описанного в п. 1 способа.

Предпочтительно, если независимо от последовательности операций проводить отжиг и получение износозащитного слоя друг за другом, в частности отжиг перед получением износозащитного слоя, благодаря чему в реакционной камере независимо друг от друга может быть создана оптимальная атмосфера сначала для отжига, а затем для получения износозащитного слоя. Этой атмосферой для отжига может быть вакуум, но применение находят также инертный, восстановительный газ или их смесь.

Предпочтительными для получения износозащитного слоя на детали являются любые способы термической обработки в печи, такие как азотирование, науглероживание или другие способы образования износозащитного слоя.

Продолжительность способа можно предпочтительным образом сократить, если отжиг и получение износозащитного слоя проводить одновременно при температуре отжига.

Предпочтительным является изготовление деталей из магнитомягкой или ферритной хромистой стали. Предпочтительным, кроме того, является применение обработанной, согласно признакам п.п. 1-8, детали в качестве якоря или сердечника в клапане с электромагнитным управлением или топливной форсунке.

Краткое описание чертежей

Сущность изобретения в упрощенном виде иллюстрируется чертежами и более

подробно

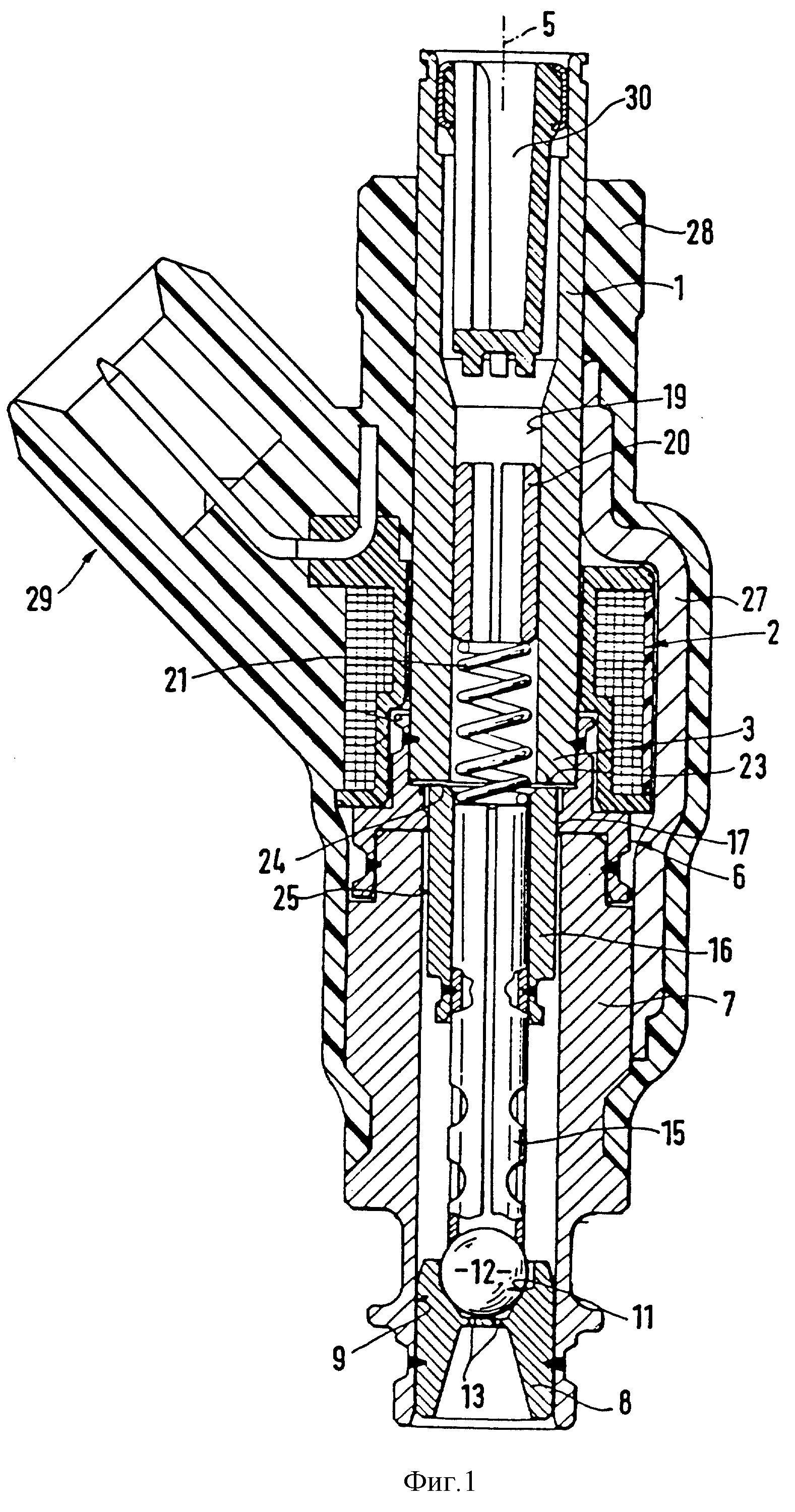

поясняется в нижеследующем описании. На чертежах представлено следующее: фиг. 1 - топливная форсунка; фиг. 2 - электромагнитный клапан; фиг. 3 - устройство для осуществления способа согласно

изобретению; фиг. 4 - график зависимости температуры от времени, соответствующий известному способу; фиг. 5, 6 - графики зависимости температуры от времени, соответствующие способу согласно

изобретению; фиг. 7 - посадочное приспособление.

Описание примеров выполнения

Изображенная на фиг. 1 в качестве примера топливная форсунка с электромагнитным управлением для

систем впрыска топлива двигателей внутреннего сгорания (ДВС) содержит топливовпускной патрубок 1, служащий сердечником и частично окруженный катушкой возбуждения 2. С нижним концом 3 топливовпускного

патрубка 1 концентрично продольной оси 5 форсунки герметично посредством сварки соединена трубчатая металлическая промежуточная деталь 6, которая своим обращенным от топливовпускного патрубка 1

концом

охватывает трубчатую соединительную деталь 1 и герметично соединена с ней посредством сварки. В расположенный ниже по потоку конец внутренней расточки 9 соединительной детали 7 вставлено

цилиндрическое тело 8 седла форсунки, герметично соединенное посредством сварки. В теле 8 выполнено седло 11 форсунки, с которым взаимодействует запорное тело 12 форсунки. Ниже по потоку от седла 11

в

теле 8 выполнено, по меньшей мере, одно впрыскивающее отверстие 13, через которое при открытой форсунке топливо впрыскивают во впускную трубу или цилиндр ДВС. Запорное тело 12, выполненное в данном

примере в форме шарика, соединено с одним концом соединительной трубы 15 посредством сварки или пайки, тогда как с другим ее концом посредством сварки соединен якорь 16, изготовленный из

магнитомягкого материала. Запорное тело 12, соединительная труба 15 и якорь 16 выступают при этом во внутреннюю расточку 9, соединительной детали 7. Трубчатый якорь 16 направляется направляющим

буртиком 17 промежуточной детали 6. В сквозную расточку 19 топливовпускного патрубка 1 вставлена регулировочная гильза 20, в которую упирается возвратная пружина 21, опирающаяся одним концом на

лежащий в якоре 16 конец соединительной трубы 15 и нагружающая, тем самым, запорное тело 12 в направлении к седлу 11, т.е. в направлении закрывания клапана. Изготовленный из магнитомягкого материала

топливовпускной патрубок 1 имеет на обращенном к якорю 16 конце 3 торцевую поверхность 23, а якорь 16 - обращенную к концу 3 торцевую поверхность 24. Торцевая поверхность 23 топливовпускного патрубка

21, торцевая поверхность 24 якоря 16 и его цилиндрическая периферия 25, по меньшей мере, в зоне направляющего буртика 17 снабжены износозащитным слоем, который препятствует удалению материала с

периферии 25 якоря 16 или удару друг о друга торцевой поверхности 23 сердечника и торцевой поверхности 24 якоря, поскольку при возбуждении катушки 2 якорь 16 движется против усилия возвратной пружины

21 к топливовпускному патрубку 2 до тех пор, пока его торцевая поверхность 24 не упрется в торцевую поверхность 23 сердечника. Это движение притягивания якоря 16 вызывает приподнимание запорного тела

12 от седла 11 и, тем самым, открывание форсунки.

Катушка возбуждения 2 окружена, по меньшей мере, одним направляющим элементом 27, который выполнен в данном устройстве в виде скобы, служит ферромагнитным элементом, проходит в осевом направлении по всей длине катушки возбуждения 2 и, по меньшей мере, частично, радиально охватывает ее. Направляющий элемент 27 упирается одним концом в топливовпускной патрубок 1, а другим - в соединительную деталь 7 и соединен с ними посредством сварки. Часть форсунки окружена пластиковой оболочкой 28, которая аксиально проходит от топливовпускного патрубка 1 по катушке возбуждения, а по меньшей мере один направляющий элемент 27 доходит до соединительной детали 7. С помощью пластиковой оболочки 28 образован также электрический присоединительный штекер 29, который выполнен с возможностью контактирования с катушкой возбуждения 2 и электронным блоком управления (не показан). В сквозную расточку 19 топливовпускного патрубка 1 известным образом вставлен топливный фильтр 30.

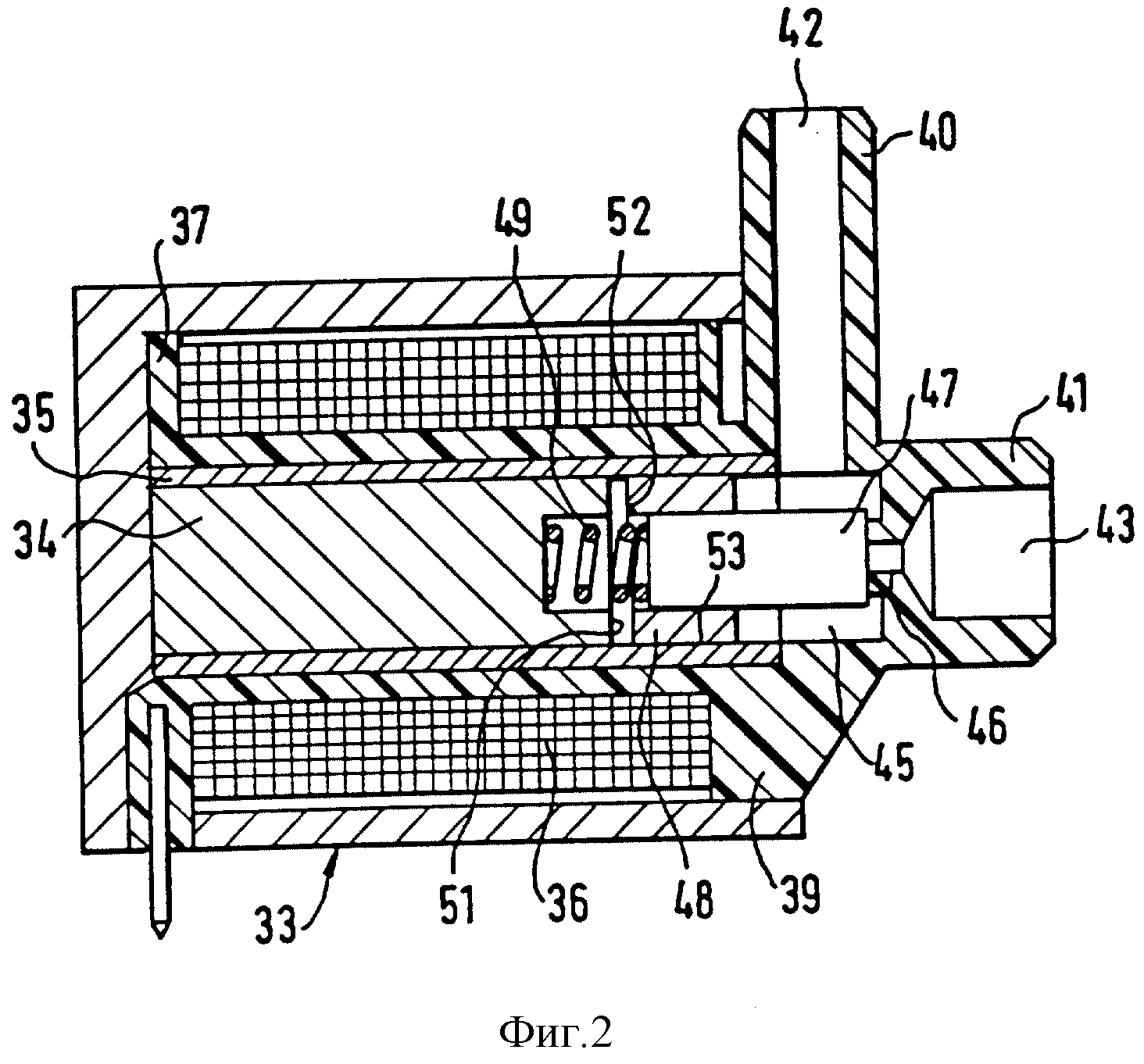

Изображенный на фиг. 2 электромагнитный клапан 33 установлен в гидро- или пневмоустройствах, например автоматических коробках передач, АБС, рулевых механизмах с усилителем, системах регулирования дорожного просвета и системах подвески или устройствах регулирования для машин и приборов. Электромагнитный клапан 33 содержит магнитомягкий сердечник 34, окруженный в осевом направлении гильзой 35. На гильзу 35 надета катушка возбуждения 36 с каркасом 37, на обращенном от сердечника 34 утолщенном присоединительном конце 39 которого выполнены присоединительные патрубки 40, 41. В патрубке 40 выполнен проточный канал 42, а в патрубке 41 - проточный канал 43, которые сообщены с выполненной на примыкающем конце 39 клапанной камерой 45. Проточный канал 43 сообщается с камерой 45 через седло 46 клапана. Седло 46 открывается или закрывается иглой 47 клапана, служащей запорным телом, выступающей в камеру 45 и соединенной на обращенном от седла 46 конце с кольцеобразным якорем 48, изготовленным из магнитомягкого материала. Якорь 48 установлен в гильзе 35 с возможностью скольжения и у конца упирающейся в седло 46 иглы 47 удален от сердечника 34 вдоль оси. В сердечник 34 упирается возвратная пружина 49, которая своим обращенным от него концом воздействует на седло 46 и прижимает к нему иглу 47. Сердечник 34 имеет обращенную к якорю 48 торцевую поверхность 51, а якорь 48 - обращенную к сердечнику 34 торцевую поверхность 52 и касающуюся металлической гильзы 35 цилиндрическую периферию 53. Торцевая поверхность 51 сердечника 34, торцевая поверхность 52 якоря 48 и его периферия 53 снабжены износозащитным слоем, который препятствует износу периферии 53 якоря 48 и удару друг о друга торцевой поверхности 51 сердечника и торцевой поверхности 52 якоря при возбуждении катушки 36.

Магнитомягкие топливовпускной патрубок 1, якорь 16, сердечник 34 и якорь 48 изготовлены, например из хромистой стали. Некоторые составы хромистых сталей приведены в таблице.

Эти детали 1, 16, 34, 48 после их обработки отжигают, а затем медленно охлаждают, что в значительной степени устраняет возникшее в процессе обработки упрочнение и ухудшение магнитных свойств. Температура отжига лежит при этом в интервале 700-950oC, преимущественно 750-850oC. Кроме того, детали 1, 16, 34, 48, по меньшей мере, в подвергающихся износу зонах, которыми они ударяются или скользят, снабжены износозащитным слоем. Подобный износозащитный слой получают путем обработки поверхностного или краевого слоя деталей, что делает их поверхность более твердой и стойкой к истиранию. Для этого могут применяться различные способы. Предпочтительными являются азотирование, науглероживание или нанесение покрытия.

На фиг. 3 схематично изображено устройство 56 для обработки, в котором осуществляют способ согласно изобретению. Устройство 56 содержит основание 57, на котором герметично установлен колпак 58 из жаропрочной стали. Колпак 58 окружен электронагревательной спиралью 59, расположенной в теплоизолирующем чашеобразном корпусе 60, который надет на колпак 58 и прилегает к основанию 57. Колпак 58 образует вместе с основанием 57 реакционную камеру 61, которая может быть герметизирована от наружной атмосферы. Реакционную камеру 61 можно вакуумировать через отсасывающий патрубок 63 с помощью вакуумного насоса 61. Отсасывающий патрубок 63 выполнен с возможностью закрывания запорным клапаном 65 с электромагнитным управлением. Через приточный патрубок 66 в реакционную камеру 61 можно подавать необходимые газы процесса (например, для плазменного азотирования аргон, водород и азот), отбираемые из источников 67. Приточный патрубок 66 выполнен с возможностью закрывания запорным клапаном 68 с электромагнитным управлением. В реакционную камеру 61 направлен вентилятор 70 с электроприводом, служащий для циркуляции устанавливаемой в ней газовой атмосферы. На основании 57 электрически изолированно от него закреплено направленное в реакционную камеру 61 устройство 71 для размещения деталей, выполненное, например, в виде стеллажа. Устройство 71 содержит, например, несколько закрепленных на расстоянии одна над другой несущих плит 72, на которых расположены посадочные приспособления 73 для фиксации обрабатываемых деталей 1, 16, 34, 48. Устройство 71 электрически присоединено к катоду импульсно-плазменного генератора 75, причем это электрическое соединение через посадочные приспособления 73 передается дальше к деталям 1, 16, 34, 48. Основание 57 присоединено к аноду генератора 75, управляемого электронным вычислительно-регулирующим блоком 76, к которому присоединен датчик 77 давления в реакционной камере 61, за счет чего давление в ней можно регулировать путем подходящего управления вакуумным насосом 64, а также запорным клапаном 65 или 68 и газовыми источниками 67. Температурный датчик 78 на одной из деталей 1, 16, 34,48 и температурный датчик 79, установленный, например, на стенке колпака 58, служат для регулирования температуры процесса в реакционной камере 61 путем регистрации результатов измерений электронным вычислительно-регулирующим блоком 76 и для управления с его помощью обмоткой 59.

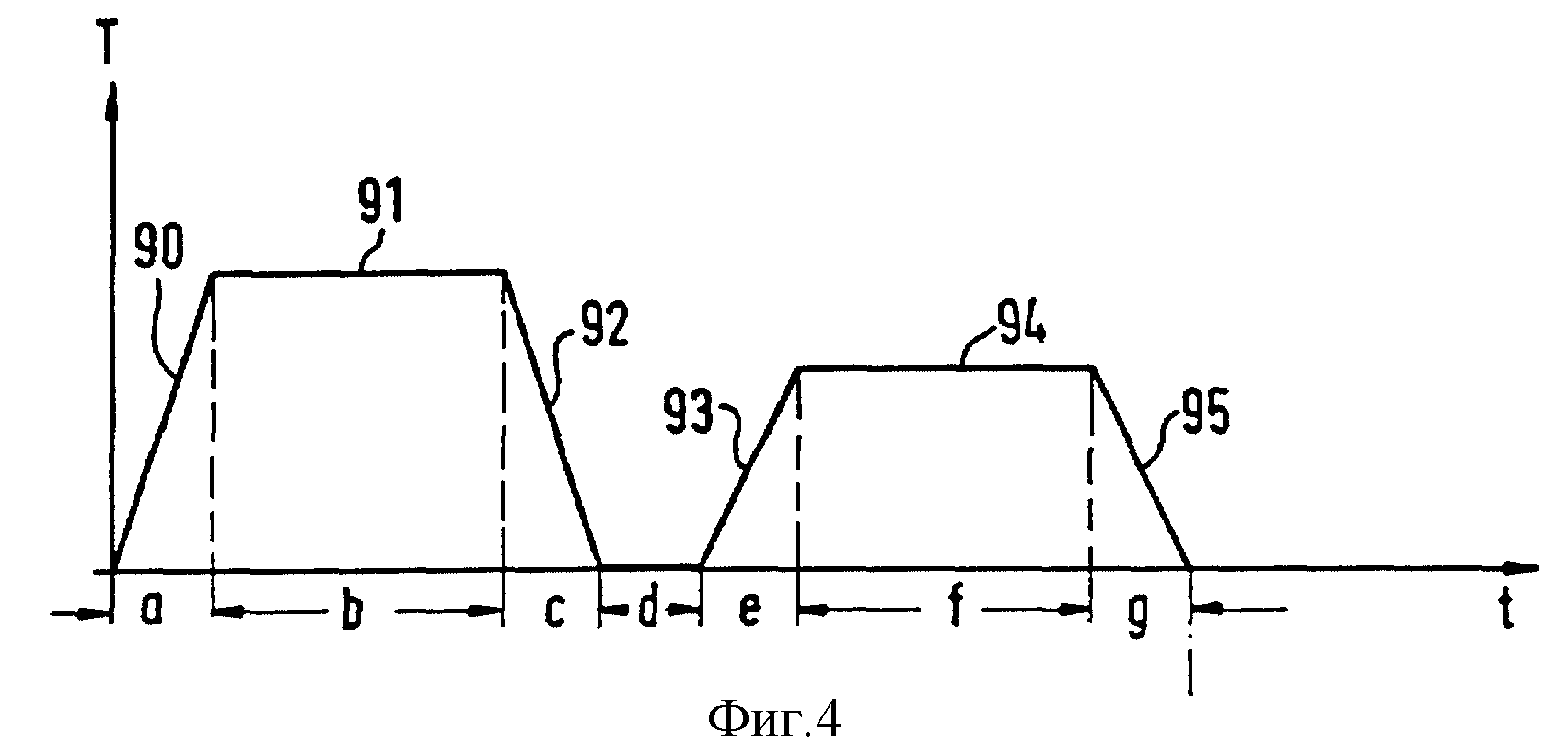

Конструкция и функционирование импульсно-плазменной установки сами по себе известны, например из заявок ФРГ N 2657078 или 2842407. Прежний процесс обработки магнитомягких деталей показан на диаграмме фиг. 4, где по оси абсциссы нанесено время t, а по оси ординат - температура T. При этом обработка магнитомягких деталей происходит в двух различных, работающих независимо друг от друга установках, одна из которых может быть выполнена в виде печи с защитным газом или вакуумной печи для отжига деталей, а другая - в виде импульсно-плазменной установки для получения износозащитного слоя. При этом в течение времени нагрева деталь нагревают в печи с защитным газом или вакуумной печи до требуемой температуры, что обозначено отрезком 90 нагрева изображенной кривой. По достижении требуемой температуры деталь в течение достаточно длительного времени b отжига отжигают при этой температуре в соответствии с отрезком 91 отжига. При этом в печи создают либо определенную атмосферу (например, инертный газ), защищающую от любого изменения состава материала, либо вакуум. После отжига в течение времени с охлаждения на участке 92 охлаждения осуществляют охлаждение детали до комнатной температуры. По истечении времени d транспортировки и промежуточного хранения, например, в импульсно-плазменной установке в течение времени с нагрева проводят повторный нагрев детали на участке 93 нагрева, пока не будет достигнута необходимая для азотирования температура процесса. Износозащитный слой получают в течение времени образования слоя на участке 94 образования слоя. В заключение в течение времени f охлаждения на участке охлаждения 95 деталь охлаждают до комнатной температуры.

Ниже описаны сберегающие время и энергию и, тем самым, связанные с меньшими затратами способы, соответствующие изобретению, при которых отжиг и получение износозащитных слоев происходят в одном и том же устройстве обработки, как это схематично изображено на фиг. 3. При этом магнитомягкие детали 1, 16, 34, 48, изготовленные, в частности, из хромистой стали, помещают в реакционную камеру 61 и располагают на посадочных приспособлениях 73. Затем реакционную камеру 61 вакуумируют и при необходимости создают в ней определенную атмосферу, например, посредством инертного газа, защищающую от любого изменения состава материала. Электронагревательной спиралью 59 управляют с помощью вычислительно-регулирующего блока 76 таким образом, что по истечении определенного времени нагрева в реакционной камере 61 устанавливается температура, соответствующая нужной температуре отжига 750-850oC.

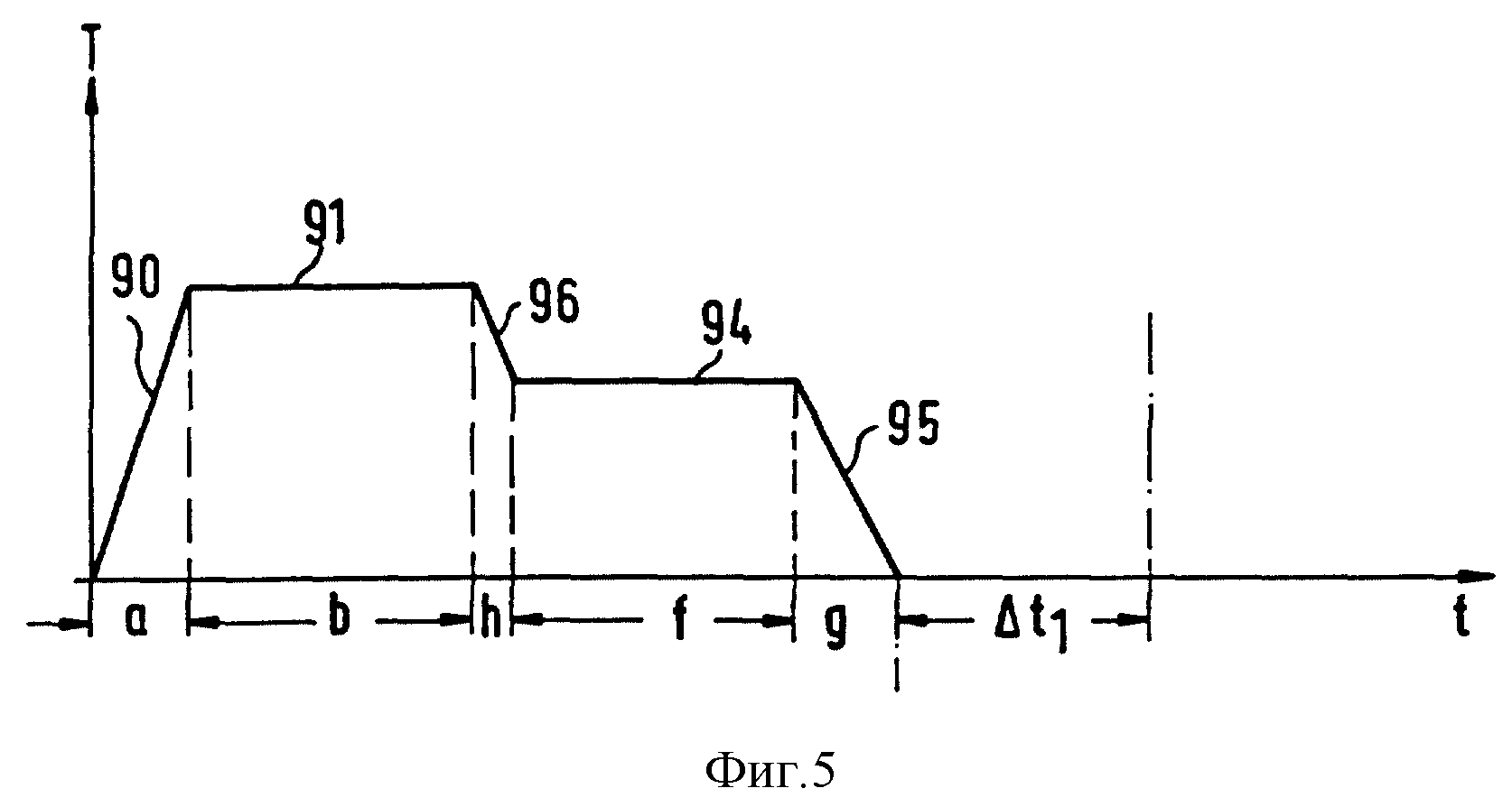

Режим обработки по первому способу, соответствующему изобретению, иллюстрируется приведенным в качестве примера графиком на фиг. 5. При этом необходимо лишь первое время d нагрева до требуемой температуры отжига вдоль отрезка 90 нагрева, второе же время нагрева отпадает. В течение времени b отжига на участке 91 отжига, в основном, при постоянной температуре либо в вакууме, либо в присутствии инертных, благородных или восстановительных газов или их смеси происходит отжиг. Затем в течение короткого времени h понижения температуры на участке 96 температуру понижают до оптимальной для получения износозащитного слоя температуры. При этой температуре плазменным травлением для активирования поверхности и подготовки к азотированию проводят азотирование в течение времени f образования слоя на участке 94 образования слоя. Так, получение износостойкого слоя путем плазменного азотирования происходит при температуре 500-800oC. Для получения износозащитного слоя необходимо создание в реакционной камере 61 выделяющей азот атмосферы, например путем ввода молекулярного азота и водорода. В течение времени f образования слоя с помощью импульсно-плазменного генератора в реакционной камере 61 вызывают тлеющий разряд, в результате чего происходит столкновение ионов азота с деталями 1, 16, 34, 48. При этом азот диффундирует от поверхности вглубь деталей и закаляет их с образованием износозащитного слоя, который проходит вглубь детали на определенную глубину. По истечении времени f образования слоя в течение времени g охлаждения на участке 95 охлаждения происходит охлаждение до комнатной температуры. Способ, соответствующий изобретению и иллюстрируемый фиг. 5, дает по сравнению с предыдущим способом, иллюстрируемым фиг. 4, экономию времени около Δt1 и, тем самым, экономию энергии и затрат. За счет того, что отжиг и получение износозащитного слоя происходит в одной и той же реакционной камере без необходимости промежуточной транспортировки деталей, исключено повреждение или загрязнение обрабатываемой поверхности деталей.

При осуществлении второго варианта способа, как показано на фиг. 6, в течение времени h нагрева на участке 90 нагрева происходит нагрев деталей до температуры, подходящей для отжига и получения износозащитного слоя, например посредством азотирования. В течение времени k обработки на участке 97 обработки одновременно происходит отжиг и получение износозащитного слоя в подходящей для этой цели атмосфере и при подходящей температуре. Затем детали в течение времени с охлаждения на участке 92 охлаждения охлаждают до комнатной температуры или второе время охлаждения отпадают, так что по сравнению с первым вариантом способа, иллюстрируемым фиг. 5, он дает экономию времени Δt2 , приводящую к дополнительной экономии энергии и затрат. Способы, иллюстрируемые фиг. 5, 6, могут осуществляться в устройстве для обработки по фиг. 3.

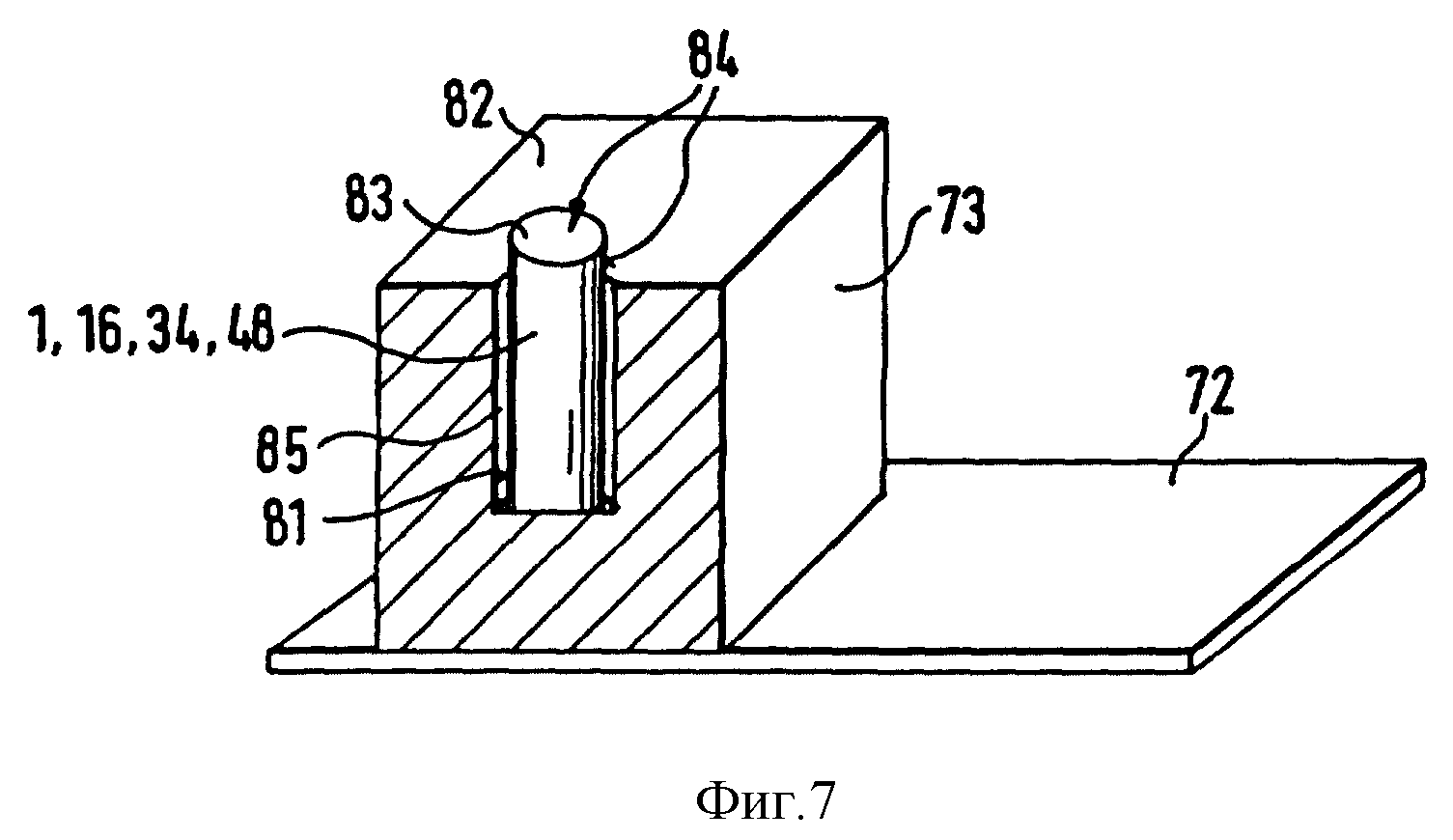

На фиг. 7 изображен фрагмент посадочного приспособления 73, имеющего фиксирующее глухое отверстие 81, в которое помещена обрабатываемая деталь 1, 16, 34, 48. Как показано на фиг. 7, деталь 1, 16, 34, 48 частично выступает из отверстия 81. Если торцевую поверхность 83 детали 1, 16, 34, 48 необходимо снабдить износозащитным слоем 84, то отверстие 81 выполняют такой глубины, чтобы торцевая поверхность 83 заканчивалась приблизительно заподлицо с верхней стороной 82 посадочного приспособления 73, т.е. чтобы верхняя сторона 82 и торцевая поверхность 83 лежали приблизительно в одной плоскости. Зазор 85 между периферией детали 1, 16, 34, 48 и стенкой отверстия 81 следует выполнить, по меньшей мере, вблизи верхней стороны 82 так, чтобы его ширина не превышала 0,05 - 0,5 мм.

Вместо описанного плазменного азотирования износозащитный слой можно также получить посредством так называемого газового азотирования. Для этого устанавливают температуру в пределах примерно до 900oC и в качестве газа в реакционную камеру вводят аммиак. При газовом азотировании не происходит электрического контактирования деталей, что дает экономию затрат. Для получения износозащитного слоя могут найти применение, например, газовое науглероживание, плазменное науглероживание метаном или пропаном в качестве окружающего газа для азотирующее науглероживание газовой смесью из выделяющего углерод газа (CO, CO2, эндо- или экзогаз) и аммиака.

Реферат

Способ обработки, по меньшей мере, одной детали из магнитомягкого материала включает размещение детали в запираемой реакционной камере импульсной плазменной установки, а затем без промежуточной транспортировки проведение отжига детали при 700-950°С и формирование на ней износозащитного слоя при 500-800°С в этой же реакционной камере. Независимо от последовательности операций отжиг и формирование износозащитного слоя проводят друг за другом. Возможны разные последовательности проведения операций: сначала отжиг, а затем формирование износозащитного слоя или отжиг и формирование износозащитного слоя проводят одновременно. Отжиг целесообразно проводить в вакууме или в присутствии инертного, благородного или восстановительного газа, а износозащитный слой получают путем плазменного азотирования. Способ может быть применен для получения якорей или сердечников из магнитомягкой хромистой стали. Предложенный способ является более экономичным, чем предшествующие, поскольку не требуется транспортировка деталей между отдельными этапами обработки, что позволяет уменьшить потребности в площади для хранения и затраты, а также исключает загрязнение поверхности детали после отжига. 3 с. и 7 з.п.ф-лы, 1 табл., 7 ил.

Комментарии