Система стабильного датчика высокой температуры/нагревателя с вольфрамом на aln и способ - RU2284595C2

Код документа: RU2284595C2

Чертежи

Описание

Изобретение относится к чувствительным системам, пригодным для высокотемпературных применений, и, в частности, к использованию вольфрама на подложке из AlN в качестве чувствительного и/или нагревательного элемента.

Уровень техники

Непрерывно идет поиск улучшений в возможностях чувствительных и плоских нагревательных систем различных типов, таких как системы для восприятия температуры, расходов и уровней текучей среды, давления и состава газообразных окружающих сред, самовоспринимающие плоские нагреватели и быстродействующие равномерные нагреватели. Характеристики, которые пытаются улучшить, включают в себя более быстрое время отклика, более высокую чувствительность, большие температурные возможности и низкий дрейф.

Известный уровень техники, непосредственно относящийся к настоящему изобретению, включает в себя:

R. Holanda, "Thin-Film Thermocouples on Ceramics", NASA Technical Briefs, March 1997, p. 62: металлические тонкие пленки Pt в контакте с PtRh осаждают на кристаллы AlN для использования в качестве тонкопленочных термопар (ТП). Обсуждается дрейф спая термопары в зависимости от температуры (до 1500°С).

Y.H. Chiao et al., "Interfacial Bonding in Brazed and Cofired Aluminum Nitride", ISHM '91 Proceedings, pp. 460-468: обсуждаются реакции для соединения границ раздела между AlN и несколькими металлами, включая W, и сравниваются с методом соединения (пайка твердым припоем или совместный обжиг). Описывается многослойная конструкция AlN/W, в которой соединение границ раздела обусловлено взаимным сцеплением межзеренных границ. Хотя это и не описано в данной статье, такая конструкция использовалась в качестве нагревателя, но без какого-либо механизма для восприятия фактической температуры.

Патент № 6 084 221: обсуждаются серебро и сплавы серебра на AlN для применения в плоских нагревателях.

Патент № 6 103 146: толстопленочные, изготавливаемые методом трафаретной печати схемы, состоящие из композиций в виде проводящей пасты, которые облегчают нанесение смесей и сплавов Au, At, Pt, Pd и Rh, наносят непосредственно на поверхности подложки из AlN.

Патент № 6 242 719: толстые пленки, как описывается, осаждают на AlN посредством химического осаждения из паровой фазы.

Патент № 6 239 432, выданный 29 мая 2001 г. на имя настоящего изобретателя: поглощающее инфракрасное излучение (ИК) тело из SiC электрически и механически соединяют с подложкой из AlN посредством электрически проводящего монтажного слоя, который содержит W, WC или W2C.

Раскрытие изобретения

В настоящем изобретении предлагаются новая чувствительная (сенсорная) система и способ, которые способны обеспечить более быстрое время отклика, более высокую чувствительность, большие температурные возможности и меньший дрейф, чем предшествующие чувствительные системы.

В предпочтительном варианте выполнения на подложке из AlN предусматривают тонкопленочный слой вольфрама, причем источник сигнала подает электрический возбуждающий сигнал на слой вольфрама, а датчик воспринимает отклик слоя вольфрама на этот возбуждающий сигнал. На слое вольфрама могут быть предусмотрены различные стойкие к окислению защитные слои, включая золото, B2O3-SiO2, сплавы Au-Pt (с необязательным слоем вольфрама или B2O3-SiO2 поверх этого сплава), или Pt (с необязательным слоем B2O3-SiO2 поверх Pt). Также поверх этого защитного слоя может быть предусмотрена «крышка» из AlN.

Слой вольфрама в предпочтительном варианте выполнения содержит множество проводящих полосок, распределенных по плоской подложке из AlN. Для таких форм подложки, как прямоугольная, полоски предпочтительным образом имеют змеевидную форму и параллельны. В случае круглой подложки полоски предпочтительным образом проходят вдоль соответствующих линий географической долготы, которые объединяются на противоположных полюсах подложки.

Хотя предпочтителен вольфрам на подложке из AlN, изобретение может быть обобщено до использования подложки из AlN и проводящего слоя на этой подложке, который во всем заданном рабочем диапазоне температур имеет коэффициент расширения в пределах 1,00+/-0,07 относительно подложки, является по существу не реагирующим с подложкой и по существу не проявляет растворимости в твердом состоянии или взаимной диффузии с подложкой. Оно также может быть обобщено до использования изоляционной подложки с проводящим слоем вольфрама на этой подложке, который во всем заданном рабочем диапазоне температур имеет коэффициент расширения в пределах 1,00+/-0,07 относительно подложки, является по существу не реагирующим с подложкой и по существу не проявляет растворимости в твердом состоянии или взаимной диффузии с подложкой.

Варианты применения описанной материальной системы включают в себя плоские нагреватели, способные самовоспринимать свою собственную температуру; датчики расхода текучей среды, использующие только единственный элемент W/AlN или пару таких элементов, разнесенных на некоторое расстояние на пути потока текучей среды, при этом один из них нагревается, а другой не нагревается, и оба воспринимают температуру текучей среды в соответствующих им положениях; датчики уровня текучей среды, способные воспринимать то, что погружены ли они или нет в заданную текучую среду; датчики давления, в которых зависимость напряжение/ток датчика связана с давлением окружающего газа; и химические датчики для окружающих сред, в которых слой вольфрама подвергается изменению под действием окружающей средой, которая изменяет характеристики его отклика.

Эти и другие признаки и преимущества изобретения станут очевидными для специалиста в данной области техники из нижеследующего подробного описания, рассматриваемого совместно с прилагаемыми чертежами.

Краткое описание чертежей

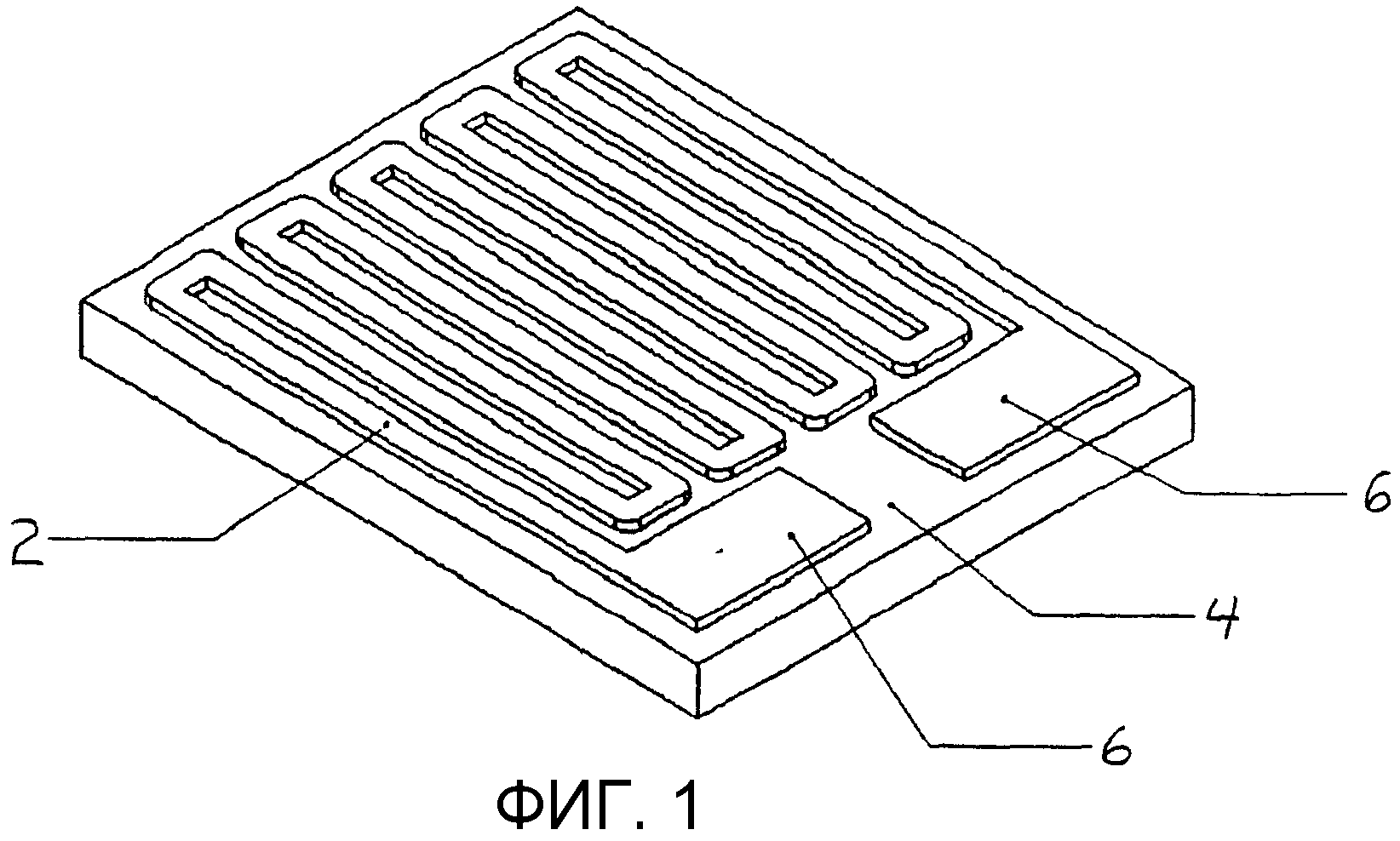

Фиг.1 представляет собой перспективное изображение датчика/нагревателя согласно одному варианту выполнения изобретения с тонкопленочным слоем вольфрама на подложке из AlN;

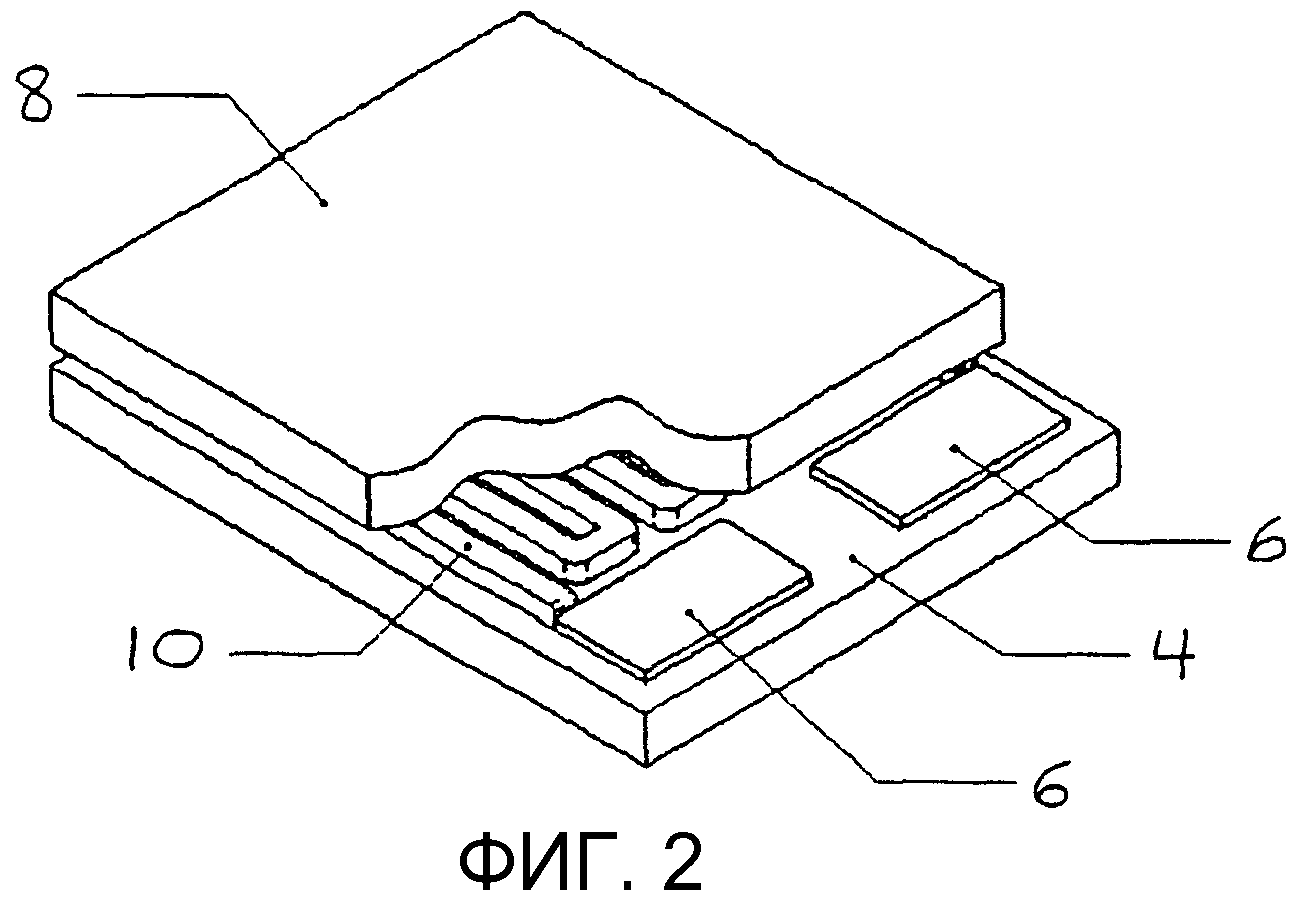

Фиг.2 представляет собой перспективное изображение с местным вырывом другого варианта выполнения с подложкой из AlN и крышкой, соединенными или связанными вместе посредством слоя WC;

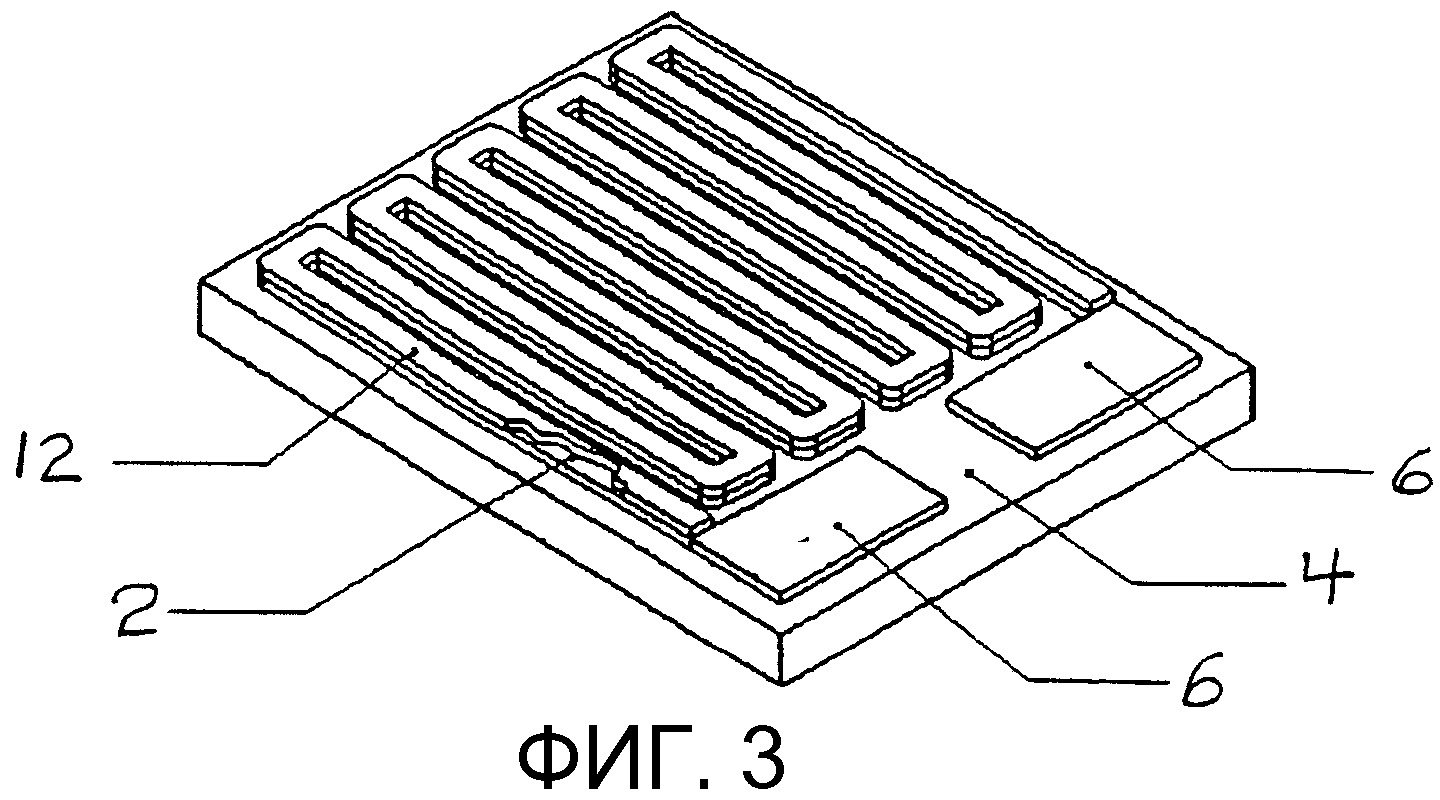

Фиг.3 представляет собой перспективное изображение другого варианта выполнения с защитным слоем на слое вольфрама по Фиг.1;

Фиг.4 представляет собой перспективное изображение с местным вырывом другого варианта выполнения с защитной герметизирующей оболочкой поверх конструкции по Фиг.1;

Фиг.5 представляет собой перспективное изображение с местным вырывом другого варианта выполнения с крышкой из AlN поверх конструкции по Фиг.4;

Фиг.6 представляет собой перспективное изображение предшественника другого варианта выполнения, в котором сплав Au-Pt обеспечивает защитное покрытие конструкции, показанной на Фиг.1;

Фиг.7 представляет собой перспективное изображение с местным вырывом другого варианта выполнения с двумя конструкциями, изображенными на Фиг.6, собранными вместе;

Фиг.8 представляет собой перспективное изображение с местным вырывом конструкции, сформированной посредством термического реагирования конструкции по Фиг.12;

Фиг.9 представляет собой перспективное изображение с местным вырывом другого варианта выполнения, в котором поверх конструкции по Фиг.6 сформирована защитная герметизирующая оболочка после того, как эта конструкция термически прореагировала;

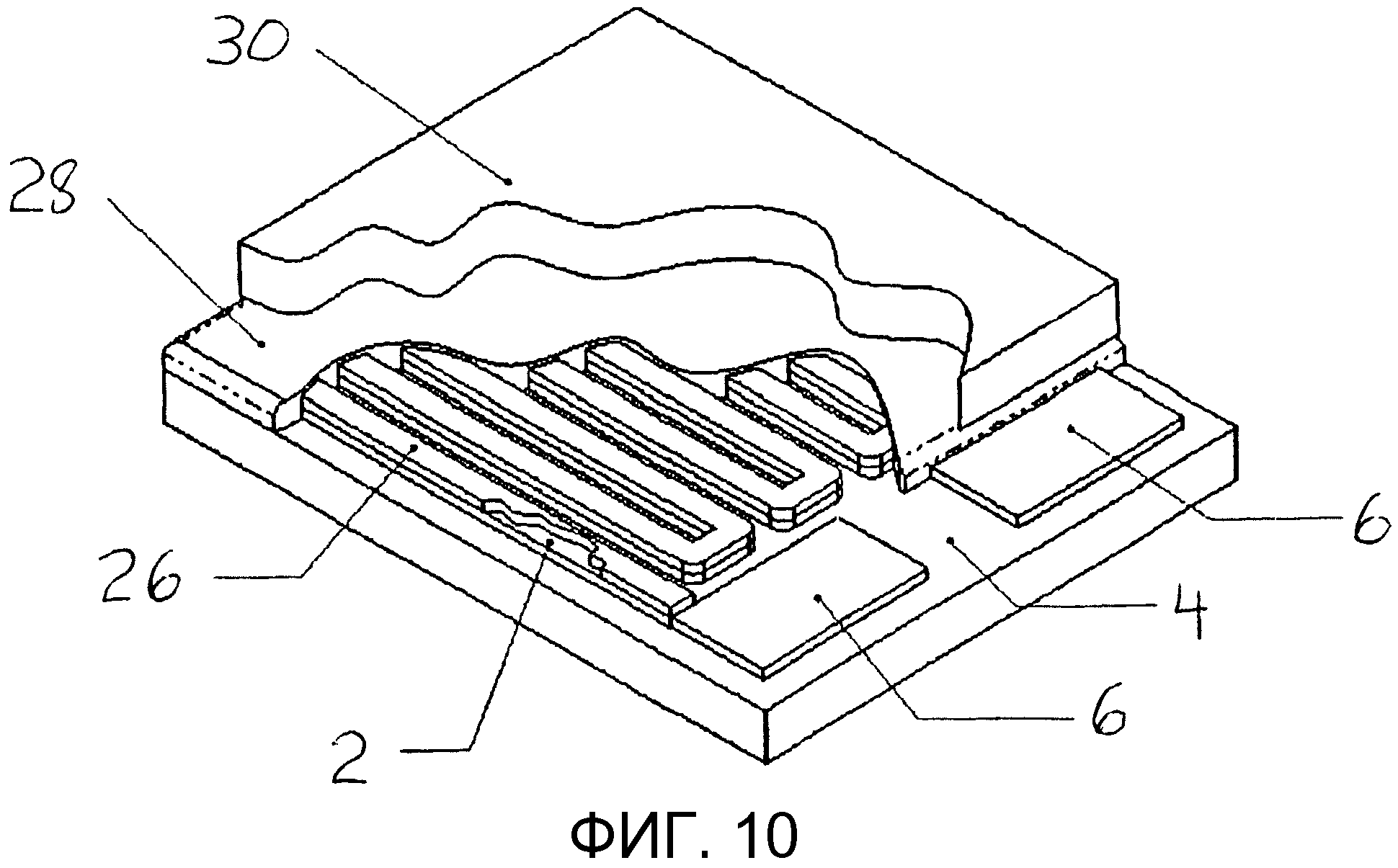

Фиг.10 представляет собой перспективное изображение с местным вырывом конструкции, показанной на Фиг.9, с крышкой из AlN;

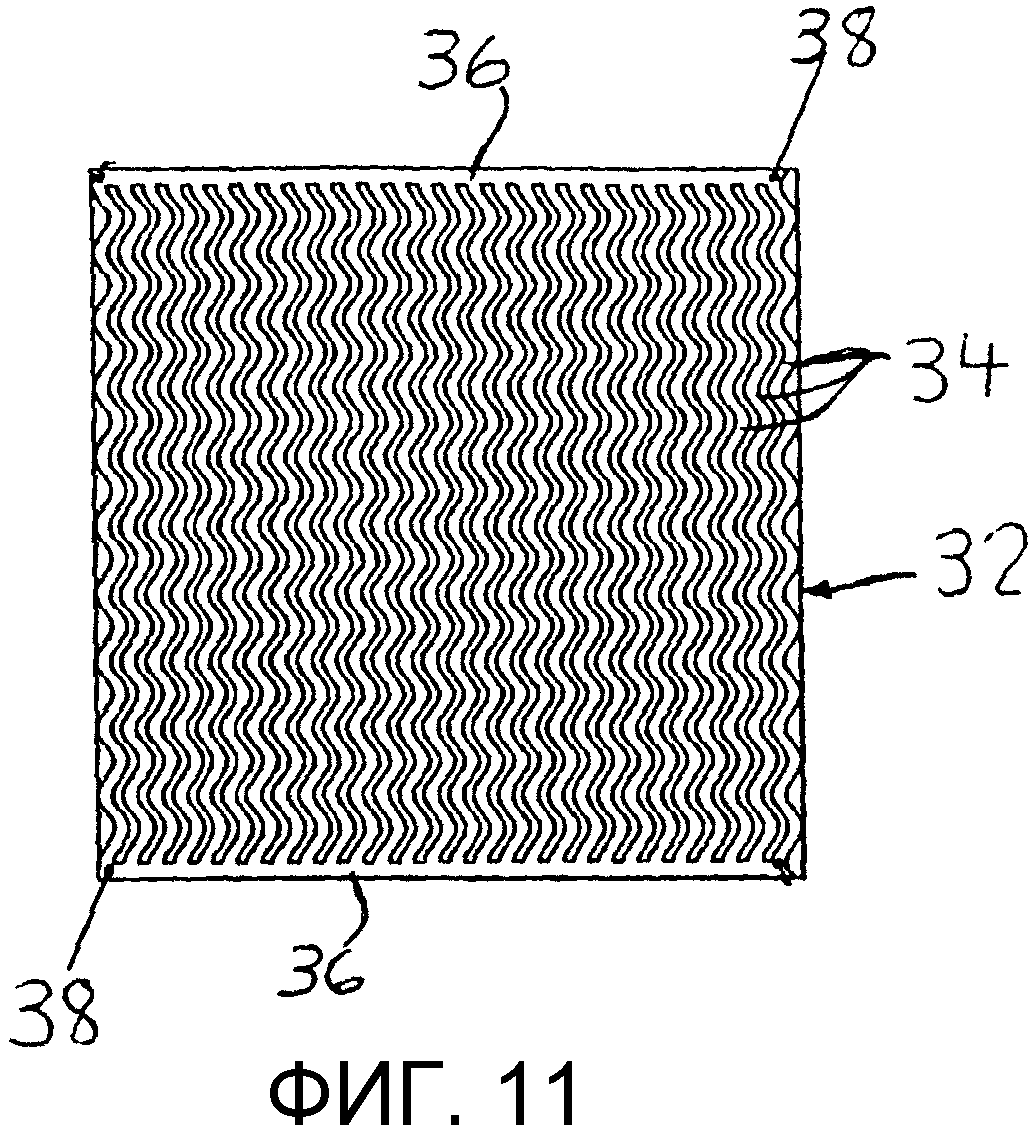

Фиг.11 и 12 представляют собой виды сверху, изображающие прямоугольный плоский нагреватель в соответствии с вариантом выполнения изобретения с двумя различными конфигурациями электродов;

Фиг.13 представляет собой вид сверху, изображающий вариант выполнения круглого плоского нагревателя;

Фиг.14 и 15 представляют собой упрощенные схематические диаграммы, изображающие два варианта выполнения нагревателя/датчика температуры изобретения с возбуждением напряжением и током соответственно;

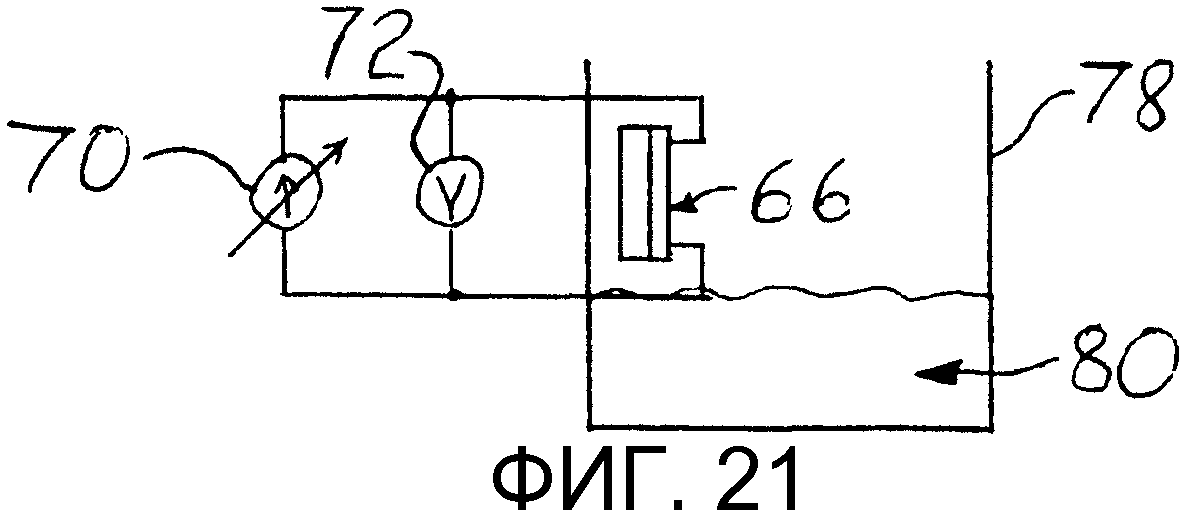

Фиг.16-20 представляют собой упрощенные схематические диаграммы, иллюстрирующие применение изобретения в одноэлементном датчике расхода, двухэлементном датчике расхода, датчике уровня текучей среды, датчике давления и датчике состояния окружающей среды соответственно; и

Фиг. 21-23 резюмируют продемонстрированные и прогнозируемые результаты различных вариантов выполнения и сравнивают с сопоставимыми результатами для датчиков и нагревателей известного уровня техники.

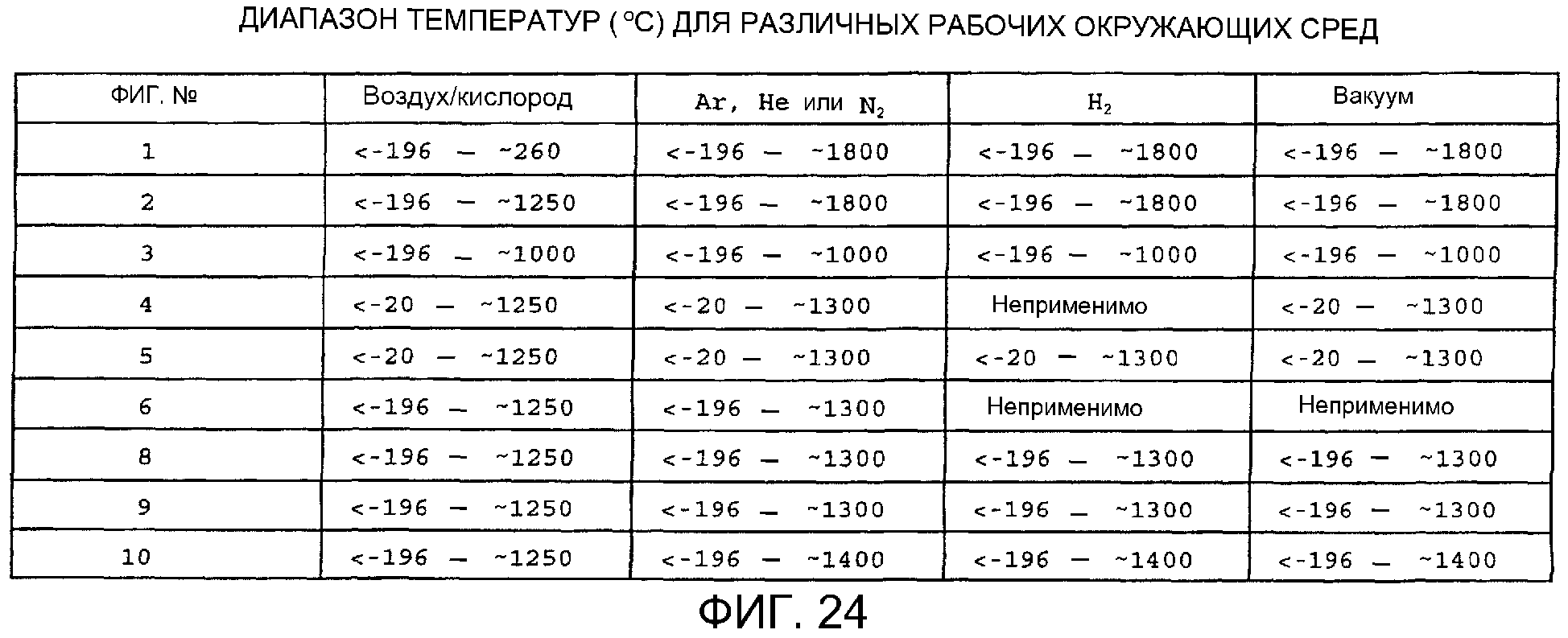

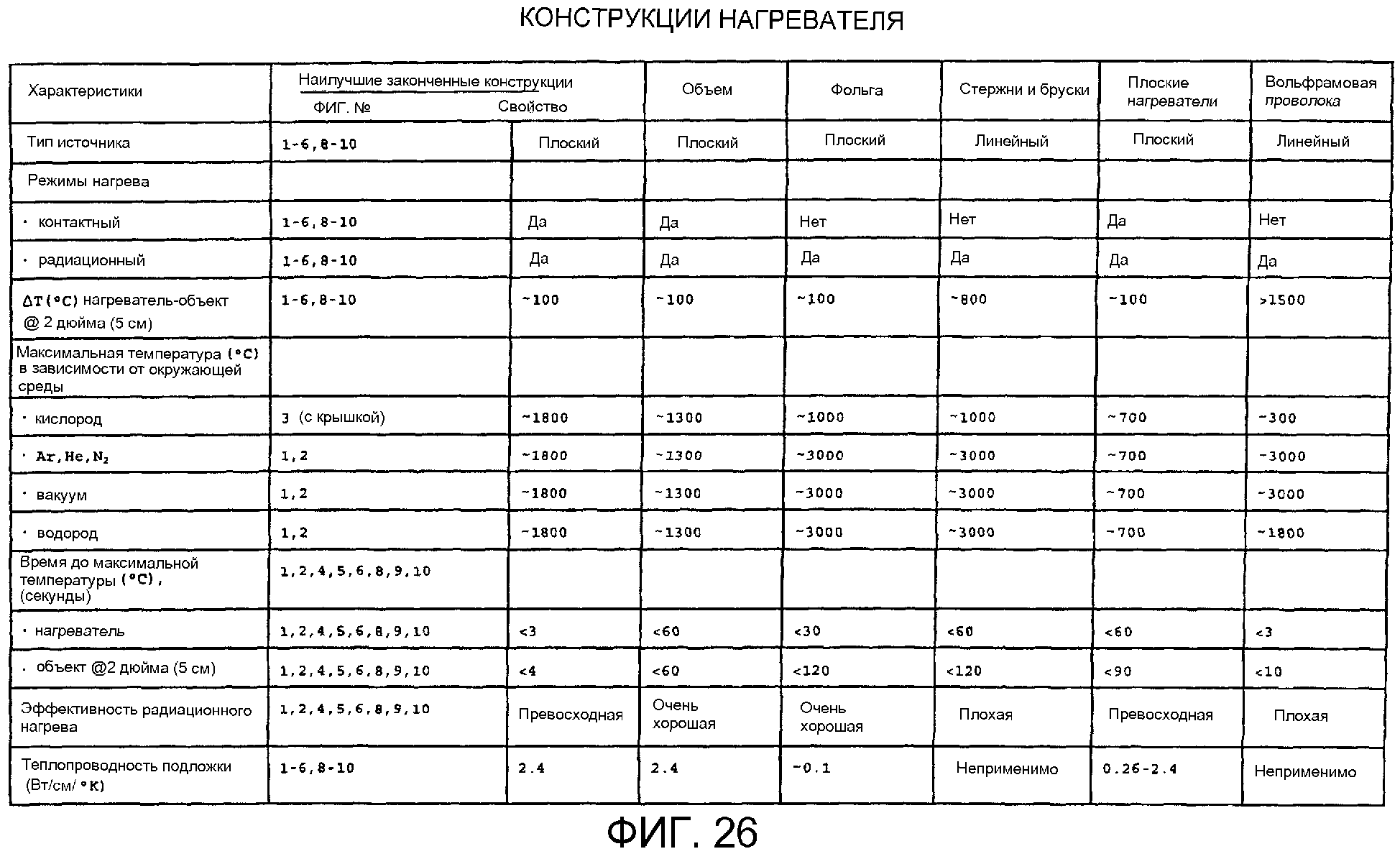

Фиг.24-26 представляют собой таблицы, резюмирующие диапазон температур в случае различных вариантов выполнения изобретения для различных рабочих окружающих сред, характеристики датчиков температуры с использованием различных вариантов выполнения изобретения в сравнении с датчиками температуры известного уровня техники и характеристики нагревателей с использованием различных вариантов выполнения изобретения в сравнении с нагревателями известного уровня техники соответственно.

Подробное описание изобретения

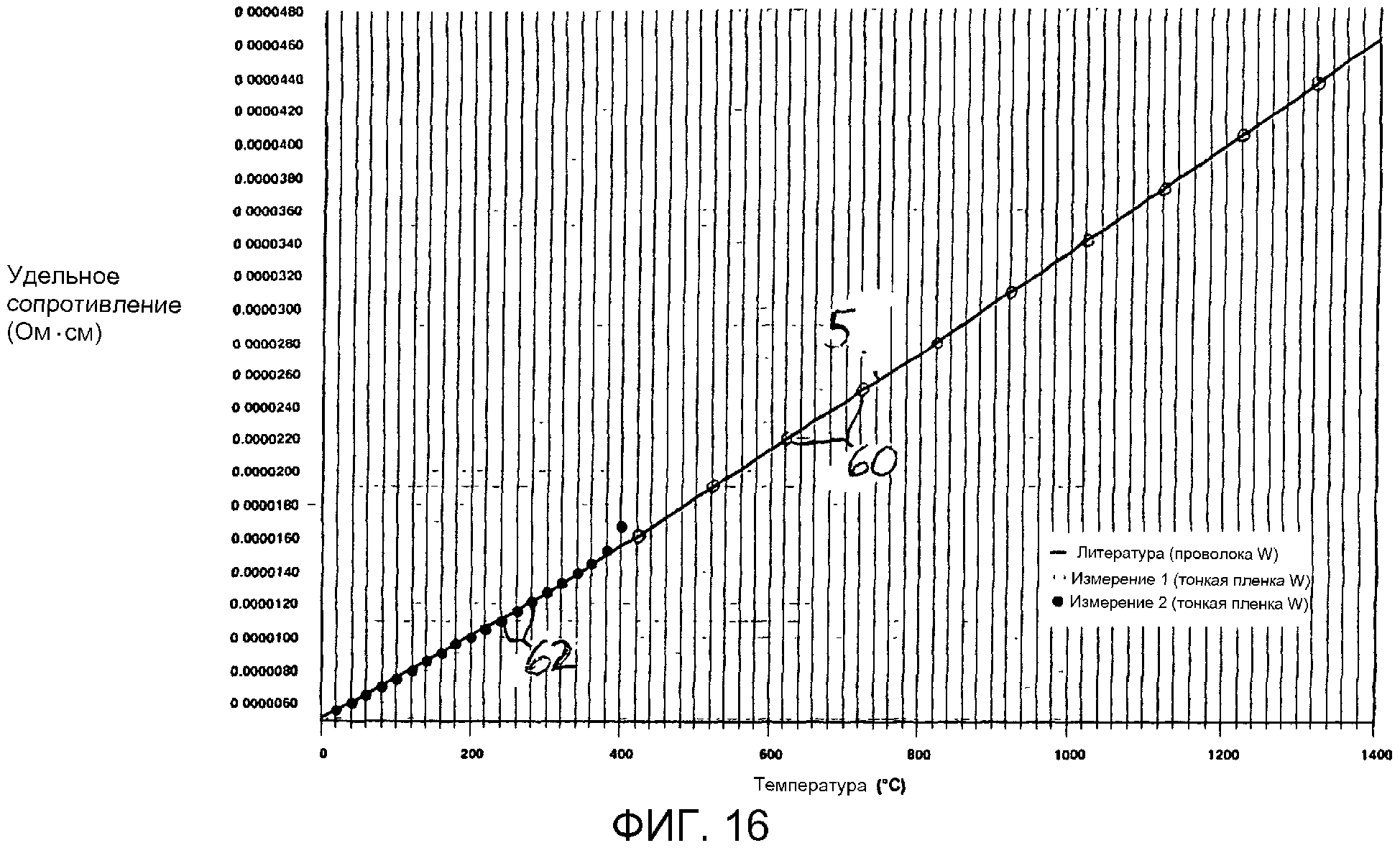

В настоящем изобретении предлагаются новая система и способ для восприятия температуры, расхода текучей среды, давления и химического состава окружающей среды, а также функционирования в качестве нагревателя, способного воспринимать свою собственную температуру, с более высокими температурными возможностями, более высокой чувствительностью, более быстрым временем отклика и/или меньшим дрейфом, чем предшествующие датчики. В предпочтительном варианте выполнения они основываются на тонкопленочном чувствительном слое вольфрама (W), сформированном на подложке из AlN (тонкая пленка обычно определяется как имеющая толщину примерно 100-10000 ангстрем). Данная комбинация материалов особенно выгодна, т.к. AlN имеет коэффициент теплового расширения приблизительно 4,4×10-6/К при 330° и 5,3×10-6/К при 1273 К, тогда как коэффициент теплового расширения вольфрама составляет приблизительно 4,6×10-6/К при 300 К и 5,1×10-6/К при 1273 К. Таким образом, коэффициенты теплового расширения этих двух материалов очень близки друг к другу, обеспечивая высокую степень стабильности конструкции в широком диапазоне температур. Подложка из AlN является изоляционной, тогда как вольфрам является в целом проводящим с удельным сопротивлением, которое варьируется известным образом в зависимости от температуры. Характеристики зависимости удельного сопротивления вольфрама от температуры описываются в справочнике «American Institute of Physics Handbook», 3d Ed., 1982 Reissue, pp. 9-41, содержимое которого включено в данное описание с помощью этой ссылки.

Хотя W/AlN является предпочтительной комбинацией материалов, материальная система может быть обобщена до подложки из AlN с проводящим слоем на этой подложке, или изоляционной подложки со слоем вольфрама на этой подложке, причем проводящий слой в любом случае имеет коэффициент расширения в пределах 1,00+/-0,07 относительно подложки во всем заданном рабочем диапазоне температур, является по существу неактивным по отношению к подложке и по существу не проявляет растворимости в твердом состоянии или взаимной диффузии с подложкой.

AlN имеет теплопроводность приблизительно 1, 7-2,4 Вт/см·К, т.е. примерно в 10 раз больше, чем у керамики Al2O3, что делает его очень эффективным в качестве нагревателя, когда он сам нагревается прилегающим слоем вольфрама. Он также проявляет требуемую высокую стойкость к химической реакции с металлами, такими как вольфрам. Он сублимируется приблизительно при 2500°C и имеет верхнюю температуру длительного применения от приблизительно 1150 до 1800°С в зависимости от окружающей его среды, что делает его пригодным для применения в диапазонах высоких температур. Вольфрам имеет температуру плавления приблизительно 3410°С, и о его химическом взаимодействии с AlN при температуре ниже примерно 1800°С до сих пор ничего не сообщалось, что также делает его выгодным для работы при высоких температурах в комбинации с AlN.

Полное отсутствие или неизмеримо медленные химическая реакция, растворимость в твердом состоянии и взаимная диффузия между вольфрамом и AlN при температурах приблизительно до 1880°С в инертных средах гарантируют то, что поперечное сечение вольфрамовых схем не уменьшается из-за химической реакции с подложкой из AlN, и что поверхность подложки из AlN не становится электрически проводящей. Придание поверхности подложки из AlN трещин, которые обеспечивают средство для прикрепления вольфрамовой схемы, и хорошо согласованный коэффициент теплового расширения во всем рабочем диапазоне температур гарантируют то, что вольфрамовая схема не отслаивается от поверхности подложки из AlN во время термоциклирования (периодического воздействия тепловых нагрузок).

Как подробно описано ниже, на слое вольфрамовой схемы могут быть предусмотрены дополнительные слои схемы, состоящие из Au, Pt или сплавов Au-Pt, для выполнения трех функций: (1) защиты вольфрамовой схемы от окисления; (2) соединения схем на подложках из AlN и крышках вместе с образованием многослойной схемы с открытыми вверху и внизу электрически изоляционными поверхностями AlN; (3) придания дополнительной площади поперечного сечения дорожке схемы.

Требования совместимости между такими дополнительными слоями схемы и вольфрамом (или WC, когда углерод взаимодействует с вольфрамом с получением связывающего с другим слоем вещества) включают в себя: (1) незначительную или полностью отсутствующую химическую реакцию между ними вплоть до максимальной рабочей температуры; (2) они связываются (соединяются) с ограниченной взаимной диффузией и ограниченной растворимостью в твердом состоянии, таким образом оставаясь отдельными (различимыми) на противоположных, обращенных друг к другу границах раздела и около них; (3) максимальная растворимость в твердом состоянии между ними ограничена, так что они не образуют изоморфную или псевдоизоморфную фазовую диаграмму вплоть до максимальной рабочей температуры; (4) они не образуют химических соединений друг с другом; и (5) их температуры плавления превышают максимальную рабочую температуру. Требования (1)-(4) гарантируют то, что дополнительные слои схемы не отравляют свою границу раздела вольфрамом (или WC), и что сопротивление объединенной схемы не имеет дрейфа при рабочих условиях.

Как также подробно описано ниже, некоторые варианты выполнения включают в себя герметизирующую оболочку из боросиликатной смеси (B2O3+SiO2). Боросиликатную смесь наносят в непрореагировавшем виде и затем осуществляют ее реагирование при нагреве конструкции по меньшей мере до 1000°С. Прореагировавшая смесь представляет собой стекло, которое связано с теми поверхностями, которые могут окисляться, и покрывает те слои, которые не могут окисляться. Она не расходует слои схемы, с которыми она находится в контакте, и остается электрическим изолятором.

Электроды для подачи электрических сигналов к слою вольфрамовой схемы могут быть образованы из участков увеличенной площади самого слоя схемы посредством дополнительного материала схемы, нанесенного или осажденного на кромки и вокруг кромок подложки из AlN или крышки, или посредством дополнительного материала схемы, нанесенного или осажденного внутри межсоединений (сквозных отверстий) в подложке или крышке.

Сверху вольфрамового электрода могут быть предусмотрены дополнительные слои электродов для присоединения проволочных или ленточных выводов. Такие дополнительные слои могут содержать углерод, платину или золото. Углерод обеспечивает термически активируемый связывающий материал, который связывает W с W или W с Mo при нагреве выше примерно 700°С, при котором углерод расходуется в результате взаимодействия с W и Mo с формированием металлокарбидной связующей границы раздела, которая остается целостной (неповрежденной) при температурах более 1800°С. Платина обеспечивает основу, на которую могут быть приварены Pt или Au; такое соединение (связка) остается целостным(ой) при температурах, равных температуре плавления Pt или сплава Au-Pt, образованного во время сварки. Золото обеспечивает основу, с которой связывают Au или сваривают Pt; такое соединение остается целостным при температурах, равных температуре плавления Au или сплава Au-Pt, образованного во время сварки.

Дополнительные слои электродов также могут включать в себя уложенные в стопку Pt и Au или сплав Au-Pt. Это обеспечивает основу, с которой связывают Au или сваривают Pt.

Толщина материалов электродов, которые принимают участие в процессе пайки (твердым припоем), связывания или сварки, должна быть по меньшей мере 0,05 от диаметра проволочного вывода или толщины ленточного вывода. Электроды могут быть открытыми (незащищенными), герметизированными или покрытыми AlN.

Рассмотрение способа

Подложка из AlN или поверхность крышки в контакте с W: пленки W удерживаются на поверхности AlN за счет электростатических сил и за счет проникновения в трещины в поверхности AlN. Хотя это трудно определить количественно, но наблюдаемые результаты указывают, что достигается хорошая адгезия W на всех поверхностях керамического AlN (среднее значение шероховатости ≥ 2 микродюймов (0,05 мкм)). Однако максимальная толщина W прямо пропорциональна среднему значению шероховатости поверхности AlN. Максимальная толщина W на поверхности AlN примерно в 100 раз превышает среднее значение шероховатости поверхности.

Нанесение на и «формирование» на подложке из AlN и крышке: W может наноситься с правильной стехиометрией на поверхность AlN при помощи нескольких методов осаждения из паровой (газовой) фазы, таких как высокочастотное распыление/распыление на постоянном токе, высокочастотное сораспыление/сораспыление на постоянном токе, электронно-лучевое напыление и химическое осаждение из паровой фазы (ХОПФ). Температура поверхности AlN во время осаждения W не является важной, так как адгезия происходит за счет физического соединения (связывания), а не за счет образования химической связи.

В состоянии после осаждения пленки W не будут обладать теоретической плотностью, если они осаждаются не по методу ХОПФ. Плотность пленки может быть повышена, а площадь межзеренных границ снижена посредством термического отжига. Когда плотность или площадь межзеренных границ важны для защиты границы раздела W/AlN от металлов дополнительных слоев схемы, W должен быть отожжен перед нанесением металлов дополнительных слоев схемы. Диапазон температуры отжига составляет от 800 до 1400°С, причем плотность и рост зерен зависит от «времени-при-температуре». Атмосферой отжига должен быть вакуум или инертная атмосфера (Ar, N2).

Пленки вольфрама могут быть частично или полностью превращены в WC, когда желательно поспособствовать связыванию верхнего слоя посредством «формирования». В этом способе углерод наносят на пленки W, находящиеся в состоянии после осаждения (предпочтительно) или после отжига, посредством распыления, физического осаждения из паровой фазы или ХОПФ, или физического нанесения графита (например, методом трафаретной печати). Пленку W преобразуют в WC посредством термически индуцированной диффузии («формирования»). Диапазон температур формирования составляет от 800 до 1400°С, причем предпочтительны более высокие температуры. Атмосферой «формирования» должен быть вакуум или инертная атмосфера (Ar, N2). Для целей данного изобретения ссылки в формуле изобретения на «W» также включают в себя «WC», хотя WC, как было обнаружено, имеет меньший коэффициент теплового расширения, чем W, и поэтому не является таким же желательным, как W, за исключением связывания верхнего слоя по месту.

Минимальная предпочтительная толщина W в состоянии после осаждения равна среднему значению шероховатости поверхности AlN, если W должен покрываться слоями металлов дополнительного слоя схемы. Если W должен быть единственной пленкой, составляющей путь тока, то его минимальная толщина определяется большим из следующих двух требований: (1) толщина после последующей обработки W должна по меньшей мере в 2 раза превышать среднее значение шероховатости поверхности AlN, или (2) его толщина, умноженная на его ширину (площадь поперечного сечения), должна быть достаточной для обеспечения пропускания тока, необходимого для датчика или нагревателя. Хотя нет никаких фундаментальных ограничений на максимальную толщину W, применения в радиационном нагревателе или схеме с небольшой массой в основном не требуют толщины более 10 микрон.

Металлы дополнительного(ых) слоя(ев) схемы (ДСС): ДСС в состоянии после нанесения/осаждения могут состоять из одного или нескольких слоев, каждый из которых наносится/осаждается последовательно. Каждый слой ДСС может наноситься посредством окрашивания, трафаретной печати, нанесения гальванического покрытия или осаждения из паровой фазы (метод зависит от материала).

Обработанным ДСС может быть одинарная или многослойная пленка, состоящая из элемента(ов) или сплава(вов), или ступенчатых составов из них обоих. Обработанный ДСС может находиться в состоянии после нанесения/осаждения, или же он может быть термически обработанным для перераспределения состава пленки. Плавление может происходить в одном или нескольких (но не во всех) слоях ДСС во время термической обработки, но результирующие сплавы должны быть твердыми телами при этой же температуре обработки. Например, сплавы Au-Pt могут быть сформированы посредством нагревания многослойной конструкции Au/Pt до температуры, превышающей температуру плавления Au, но ниже температуры плавления желаемого сплава. В данном случае плавится только Au, после чего оно быстро потребляется платиной (Pt) с образованием сплава с более высокой температурой плавления.

Толщина металла(ов) ДСС в состоянии после нанесения/осаждения должна быть такой, чтобы толщина после последующей обработки ДСС была равна или превышала среднее значение шероховатости поверхности AlN. Минимальная предпочтительная толщина ДСС в состоянии после осаждения равна 5×10-6 см. Минимальная толщина ДСС может определяться требованием о том, чтобы площадь поперечного сечения W + ДСС была достаточной для обеспечения пропускания тока, требуемого датчиком или нагревателем. Максимальная толщина ДСС ограничивается тем механическим напряжением, которое он передает схеме относительно AlN в результате разности теплового расширения между W и ДСС. Экспериментальные исследования, проведенные до настоящего времени, показывают, что верхний предел толщины более чем в 60 раз превышает толщину W.

Реакционное связывание углеродом: углерод обеспечивает термически активируемый связывающий материал, который связывает проволоку/ленту из W/Mo с электродами из W при нагреве выше примерно 700°С, причем C потребляется в результате реагирования с W и Mo с формированием связующей границы раздела из WC или Mo-карбида между W и W, или W и Мо; при этом такое соединение (связка) остается целостным(ой) при температурах, превышающих 1800°С. Толщина материалов электродов, которые участвуют в процессе реакционного связывания, должна быть достаточной для потребления всего С. Такой процесс связывания требует, чтобы С, W и Мо взаимно диффундировали друг в друга, так что скорость, с которой связывание протекает до своего завершения, прямо пропорциональна температуре. Толщина материалов электродов, которые участвуют в процессе пайки, связывания или сварки, должна быть по меньшей мере 0,05 от диаметра проволоки, или 0,05 от толщины ленты либо расплющенной проволоки. Это представляет собой минимальное требование к толщине для получения функционального соединения, как было определено в экспериментальных исследованиях. Однако при данном отношении трудно получить прочное соединение (малый выход годных изделий). Рекомендуется толщина электродов по меньшей мере 0,1 от диаметра проволоки или по меньшей мере 0,1 от толщины ленты, так как выход годных изделий в этом случае более высокий, и улучшается прочность соединения.

Связывание сплавом Au и Pt. Слой электродов из Pt обеспечивает основу, на которой производят сварку Pt или сварку/связывание/пайку проволоки/ленты из Au; такое соединение, сформированное между проволокой/лентой и электродом, остается целостным при температурах, равных температуре плавления Pt или сплава Au-Pt, образовавшегося во время процесса связывания. Слой электродов из Au, уложенные в стопку слои электродов из Pt и Au и слои электродов из сплава Au-Pt обеспечивают в каждом из перечисленных случаев основу, на которой производят сварку/связывание проволоки/ленты из Au или сварку/пайку проволоки/ленты из Pt; такое соединение, сформированное между проволокой/лентой и электродом, остается целостным при температурах, равных температуре плавления Au или сплава Au-Pt, образовавшегося во время процесса связывания. Толщина материалов электродов, которые участвуют в процессе пайки, связывания или сварки, аналогична реакционному связыванию углеродом.

Проволочные/ленточные выводы должны быть подсоединены к контактным площадкам электродов посредством связывания, пайки или сварки. Коэффициент расширения материала проволочных выводов должен быть в пределах 2-кратного составного коэффициента расширения слоев электродов после последующей обработки. Участок проволочных выводов, подлежащий подсоединению к электродам посредством связывания/сварки/пайки, может быть расплющен, и в данном случае диаметр проволочных выводов, перпендикулярный их расплющенной поверхности, представляет собой соответствующий диаметр для использования при определении минимальной толщины слоев электродов.

На Фиг.1 изображен датчик согласно изобретению, в котором тонкая пленка вольфрама 2 осаждена на подложку 4 из AlN, предпочтительно - в целом змеевидным образом, причем противоположные концы слоя вольфрамовой схемы расширены по площади с образованием электродов 6. Данная конструкция может служить в качестве датчика и/или нагревателя для различных описанных ниже применений.

На Фиг.2 изображен другой вариант выполнения, в котором защитная крышка 8 из AlN прикреплена посредством нанесения тонкопленочного слоя углерода (не показан отдельно) поверх слоя 2 вольфрама по Фиг.1, нанесения тонкопленочного слоя вольфрама (не показан отдельно) с геометрией, которая соответствует слою 2 вольфрама, на нижнюю сторону крышки 8, размещения крышки 8 поверх подложки 4 с выравниванием их слоев вольфрама и углерода и проведения термического реагирования сборки с формированием окончательной схемы, содержащей слой 10 WC, проложенный между подложкой 4 и крышкой 8 и сцепляющий их вместе.

При демонстрации данного варианта выполнения 1000 ангстрем вольфрама осаждали распылением как на подложку 4, так и на крышку 8, при этом 17200 ангстрем углерода осаждали на вольфрам подложки через теневую маску.

Другой вариант изображен на Фиг.3. В данном варианте выполнения тонкую пленку 12 золота или Pt наносят поверх слоя 2 вольфрама по Фиг.1 для защиты его от окисления, а также для физической защиты.

В варианте выполнения по Фиг.4 непрореагировавшая боросиликатная смесь B2O3+SiO2 была нанесена поверх вольфрамовой схему 2 и подложки 4 по Фиг.1 и проведено термическое реагирование с формированием герметизирующей оболочки 14, которая защищает нижележащую конструкцию и дополнительно связывает вольфрамовую схему с подложкой.

Боросиликатная смесь состояла из 45 масс.% B2O3+ 55 масс.% SiO2. Она реагировала на воздухе при 1000°С в течение 5 минут.

В варианте выполнения, показанном на Фиг.5, крышка 16 из AlN была размещена сверху непрореагировавшей смеси B2O3+SiO2 14 по Фиг.4, и результирующая конструкция была подвергнута термическому реагированию со связыванием по месту крышки 16 из AlN для дополнительной защиты. Как герметизирующая оболочка 14, так и крышка 16 оставляют контактные площадки 6 электродов открытыми для размещения проволочных или ленточных выводов, используемых для подачи электрического сигнала на вольфрамовую схему. Боросиликат подвергали реагированию на воздухе при 1000°С в течение 5 минут для связывания крышки по месту.

В варианте выполнения, показанном на Фиг.6, слои 18 и 20 Au и Pt наносят в виде тонких пленок поверх слоя вольфрама на завершенную конструкцию, показанную на Фиг.1; верхним слоем может быть либо Pt, либо Au. Результатом является трехслойная схема на подложке 4 из AlN. Эту сборку затем подвергают термическому реагированию с формированием двухслойной схемы, имеющей конфигурацию, аналогичную той, которая показана на Фиг.3, причем нижний слой содержит вольфрам, а верхний слой - схему из сплава Au-Pt, имеющую состав, определяемый относительной толщиной слоев Au и Pt.

Другой вариант выполнения как с одним ДСС, так и с защитной крышкой из AlN изображен на Фиг. 7 и 8. Обращаясь сначала к Фиг.7, сборка подложки предусмотрена такой же, как на Фиг.6, со слоями 18 и 20 Au и Pt (необязательно в этом порядке) поверх слоя 2 вольфрама на подложке 4. Крышка 22 из AlN снабжена аналогичной трехслойной проводниковой конструкцией, состоящей из слоя 2' вольфрама со слоями 18' и 20' Au и Pt (или Pt и Au), причем все с той же геометрией, что и слои на подложке 4. Крышку 22 располагают поверх подложки 4 с выравниванием различных слоев. Эту сборку затем подвергают термическому реагированию с формированием трехслойной схемы, которая показана на Фиг.8, со слоями 2 и 2' вольфрама, прилегающими к подложке 4 и крышке 24 соответственно, и проложенным между ними слоем 24 схемы из сплава Au-Pt. При демонстрации слой Au толщиной 100 ангстрем и слой Pt толщиной 1000 ангстрем осаждали распылением на осажденный распылением слой вольфрама толщиной 1000 ангстрем.

На Фиг.9 изображена конструкция, полученная в результате термического реагирования конструкции, показанной на Фиг.6, со слоем 26 схемы из сплава Au-Pt на слое 2 вольфрамовой схемы. Поверх этой конструкции была сформирована боросиликатная герметизирующая оболочка 28 аналогично герметизирующей оболочке 14 по Фиг.4.

На Фиг.10 изображен вариант выполнения, в котором конструкция по Фиг.9 дополнительно защищена крышкой 30 из AlN. С крышкой по месту боросиликат подвергали реагированию на воздухе при 1000°С в течение 5 минут для связывания с крышкой.

Изобретение может выгодно использоваться для получения плоского нагревателя. На Фиг.11 изображен такой нагреватель, образованный на прямоугольной (включая квадратную) подложке 32 из AlN, которая служит в качестве основы для вольфрамового нагревательного элемента, который может быть изготовлен, как описано выше, без каких-либо ДСС. Слой вольфрама предпочтительным образом сформирован в виде последовательности в целом параллельных змеевидных полосок 34, которые соединены параллельно на противоположных концах подложки при помощи клеммных полосок 36, при этом электроды 38 предпочтительным образом предусмотрены на противоположных углах такой матрицы.

Змеевидная форма обеспечивает равномерный нагрев по всей площади подложки из AlN (за исключением ее кромок) и вызывает более равномерное рассеяние мощности во время быстрого вывода на тепловой режим. Это дает возможность осуществлять очень быстрое изменение температуры со скоростями выше 500° С/секунду без повреждения тепловым ударом подложки. Если бы полоски схемы были прямыми, то начальный нагрев происходил бы очень быстро в центре каждой полоски и на 180°-х поворотах на их концах, приводя к опасности повреждения подложки из-за температурных градиентов, параллельно ее поверхности, когда происходит очень быстрый вывод на тепловой режим.

Для тонкой (толщиной от 0, 01 дюйма до 0,014 дюйма (0,025 см - 0,036 см)) подложки из AlN с малой массой ширина полосок 34 не должна превышать 0,1 дюйма (0,25 см), а промежуток между полосками должен быть равномерным и составлять не более 0,07 дюйма (0,18 см) для гарантирования того, что температурные градиенты поперек промежутка между полосками не будут приводить к повреждению подложки.

Расстояние между вершиной и впадиной змеевидной полоски перпендикулярно пути тока в полоске не должно превышать ширины самой полоски. Полоски должны быть изогнуты без острых углов. Расстояние между вершинами и впадинами полоски параллельно пути тока в полоске и не должно быть более 1 дюйма (2,5 см) для предотвращения разламывания подложки во время быстрого нагрева, причем меньшие расстояния обеспечивают более равномерный нагрев по поверхности подложки во время быстрого разогрева.

Общее сопротивление полосок равно сопротивлению одной полоски, деленному на общее количество полосок в рисунке, плюс сопротивление одной полоски электрода. Параллельные проводящие полоски дают возможность осуществлять быстрый нагрев до высоких температур, при средних напряжениях, с использованием тонкопленочных полосок (толщиной 100-10000 ангстрем).

С клеммными полосками 36, предусмотренными на Фиг.11, вольфрамовые полоски являются параллельными не только геометрически, но также электрически. Клеммные полоски 36 могут быть заменены индивидуальными электродами на противоположных концах каждой полоски, но это не было бы желательным. Размещение электродов 38 на противоположных углах подложки поддерживает на низком уровне любые изменения в падении напряжения на различных полосках.

В альтернативном варианте выполнения, изображенном на Фиг.12, многочисленные клеммы 40 проволочных выводов предусмотрены на каждой электродной полоске 36 в положениях точно напротив друг друга относительно тех полосок, которые они обслуживают, причем каждый электрод обслуживает не более двух полосок.

На Фиг.13 изображен предпочтительный рисунок вольфрамовых полосок для круглой подложки 42, который гарантирует то, что напряженность электрического поля между противоположно расположенными электродами 44 не превышает электрической прочности на пробой диэлектрической подложки из AlN при повышенных температурах; превышение электрической прочности на пробой может вызвать разламывание или разрушение подложки. Электрическая прочность на пробой диэлектрической подложки из AlN уменьшается с повышением температуры и прогнозируется равной примерно 2000 В/дюйм (787 В/см) при 1300°С.

Вольфрамовые полоски 46 изгибаются и проходят в целом вдоль соответствующих линий географической долготы, которые объединяются на противоположных полюсах, которые содержат электроды 44. Полоски симметричны относительно центральной линии 48, проходящей через полюсные электроды. Чтобы гарантировать то, что мощность рассеивается равномерно по длине каждой полоски, ширина полосок перпендикулярно пути тока в них должна быть постоянной, хотя полоски могут перекрываться, когда они отходят от электрода.

Так как полоски, расположенные на различных расстояниях от центральной линии 48, имеют различную длину, ширина каждой полоски относительно других полосок должна постепенно уменьшаться по направлению к центральной линии таким образом, что рассеяние мощности на единицу длины каждой полоски близко к рассеянию мощности на единицу длины других полосок. Это гарантирует то, что подложка из AlN будет равномерно нагреваться и не будет повреждаться из-за температурных градиентов. Чтобы гарантировать то, что температурные градиенты между полосками перпендикулярно траектории полоски не будут вызывать разрушение тонкой подложки из AlN с небольшой массой, максимальный интервал между средними точками полосок не должен превышать 0,07 дюйма (0,18 см). Величина интервала между полосками не должна быть идентичной, но должна быть симметричной относительно центральной линии 48. Для температур нагревателя более 1300°С интервал между средними точками полосок должен быть менее 0,07 дюйма (0,18 см).

На Фиг. 14 и 15 изображено применение изобретения в датчике температуры, несимметричном (одноконцевом) нагревателе или нагревателе, способном воспринимать свою собственную температуру.

На Фиг.14 источник 50 напряжения подает напряжение на проводящую пленку 2 вольфрама, которая осаждена на подложку 4 из AlN, как показано на Фиг.1. Амперметр 52 контролирует (отслеживает) ток, протекающий через пленку вольфрама. При использовании для восприятия температуры окружающей среды источник низкого напряжения используется для подачи возбуждающего сигнала, который существенно не нагревает пленку вольфрама. Сопротивление пленки, таким образом, определяется температурой окружающей ее среды в соответствии с известным температурным коэффициентом сопротивления вольфрама. Сопротивление пленки и, таким образом, температура окружающей среды могут быть определены посредством деления приложенного напряжения на измеренный ток. Воспринимаемый амперметром 52 отклик пленки вольфрама на известное приложенное напряжение варьируется в зависимости от окружающей температуры. Уровень тока, который может поддерживаться в пленке вольфрама без существенного нагрева пленки, зависит от нескольких факторов, таких как окружающая температура, толщина, площадь поверхности и форма пленки, а также теплоемкость окружающей среды. В общем, как только достигнут предел нагревания, пленка будет испытывать быстрое повышение нагрева с продолжающимся увеличением уровня тока. Предел нагревания увеличивается с повышением температуры окружающей среды.

При использовании в качестве открытого нагревателя (нагревателя с открытым концом) подается более высокий уровень напряжения. Система может калиброваться заранее для того, чтобы по меньшей мере примерно определить величину нагрева, который происходит в результате приложения данного уровня напряжения, и в этом случае амперметр 52 не требуется.

Чтобы работать в качестве нагревателя, способного воспринимать свою собственную температуру, амперметр 52 добавляется обратно к схеме для восприятия тока, протекающего через пленку вольфрама. Температура пленки может быть точно определена посредством использования уровней напряжения и тока и известной геометрии пленки для определения температуры исходя из кривой температура-сопротивление вольфрама, при которой данный блок работает.

Система по Фиг.15 аналогична системе по Фиг.14, но, вместо приложения напряжения к пленке вольфрама и восприятия результирующего тока, источник 54 тока пропускает возбуждающий ток через пленку 2, а вольтметр 56 воспринимает результирующее напряжение на пленке. Температура пленки снова может определяться аналогично тому, как она определяется для Фиг.14.

Изобретение также может использоваться для восприятия расходов газа и жидкости посредством измерения изменения температуры самонагреваемого датчика, который располагается на пути потока, причем либо погруженным в текучую среду, либо находящимся в контакте со стенкой пути потока. На иллюстрации Фиг.16 расход газа или жидкости (указанный стрелкой 64) воспринимается посредством измерения изменения температуры самонагреваемого датчика 66 описанного здесь типа, который располагается на пути потока, причем либо погруженным в поток, либо находящимся в контакте со стенкой 68 пути потока. В этом и последующих вариантах выполнения, описанных здесь, возбуждающий сигнал изображается как подаваемый от регулируемого источника 70 тока, причем вольтметр 72 воспринимает отклик по напряжению датчика 66, который, в свою очередь, соответствует сопротивлению датчика и, таким образом, температуре текучей среды. Однако напряжение также может предусматриваться в качестве возбуждающего сигнала, а восприниматься может результирующий ток. Посредством сравнения воспринятой температуры с температурой при нулевом расходе и разложения на множители теплоемкости текучей среды может быть определен расход.

В дифференциальном датчике расхода, изображенном на Фиг.17, два или более датчиков 74, 76 описанного здесь типа расположены последовательно вдоль пути 64 потока текучей среды. Расход воспринимается посредством измерения разности температур между датчиками. При нулевом расходе расположенный выше по потоку датчик 74 резистивно самонагревается известным током от источника 70' тока (или известным напряжением) до сопротивления, которое соответствует известной температуре. На расположенный ниже по потоку датчик 76 подается значительно меньший, несамонагревающий ток или напряжение смещения. Возбуждающие токи могут подаваться от общего источника тока или, что эквивалентно, от пары отдельных источников 70' тока, как показано на чертеже. Поток текучей среды отбирает тепло от расположенного выше по потоку самонагреваемого датчика 74 и отдает некоторую часть этого тепла расположенному ниже по потоку датчику 76. Изменение напряжения на каждом из датчиков связано, через теплоемкость газа или жидкости, с расходом. Этот тип дифференциального восприятия расхода может использоваться в канале, который параллелен главному пути потока текучей среды, для определения расхода через этот путь.

На Фиг.18 изображено применение изобретения в датчике уровня текучей среды, причем чувствительный элемент 66 согласно изобретению расположен в фиксированном положении внутри или в контакте с внешней стенкой резервуара 78 жидкости. Жидкость 80 внутри резервуара поднимается и опускается, вызывая попеременное погружение и выход датчика 66 из жидкости 80. Теплоемкость окружающей среды в непосредственной близости от датчика варьируется в зависимости от того, достаточно поднялся ли или нет уровень жидкости для погружения датчика. Так как датчик находится на известном уровне в резервуаре и используется в качестве самонагревающегося датчика температуры, как описано выше, определение того, погружен ли или нет датчик в жидкость, может быть выполнено посредством восприятия того, насколько быстро тепло удаляется из этого датчика. Хотя данное применение было описано в отношении жидкостного датчика, оно также может использоваться для обнаружения присутствия или отсутствия газа внутри замкнутого резервуара, по меньшей мере, выше минимального уровня плотности.

Основными преимуществами изобретения в случае описанных выше применений для восприятия расхода или уровня текучей среды являются более быстрое время отклика (связанное с высокой теплопроводностью подложки), более высокая чувствительность (также связанная с высокой теплопроводностью подложки) и относительно низкий дрейф или его отсутствие (связанные с незначительным расхождением в коэффициенте расширения между чувствительной схемой из W и подложкой из AlN).

На Фиг.19 датчик 66 настоящего изобретения используется для восприятия давления газа внутри замкнутого резервуара 82. Давление внутри резервуара может восприниматься посредством определения тока, необходимого для поддержания заданного напряжения на датчике, или напряжения, необходимого для поддержания заданного тока в датчике. Эти данные могут быть связаны с давлением/плотностью газа с известной теплоемкостью внутри резервуара, которым может быть вакуумная камера. Источник 70 тока, показанный на Фиг.19, настраивается (регулируется) на поддержание заданного уровня напряжения на датчике, воспринимаемого вольтметром 72. Преобразование данного уровня тока в уровень давления внутри резервуара иллюстрируется манометром 84, запитываемым от источника тока. Настоящее изобретение дает возможность производить более чувствительное восприятие напряжения/тока, чем доступные в настоящее время термопары, и, следовательно, более чувствительное восприятие давления, а также позволяет работать при более высоких температурах, чем доступные термопары.

На Фиг.20 изображено использование изобретения для обнаружения химического состава окружающей среды. Датчик 66 имеет материал схемы, открытый для воздействия на него окружения, как показано на Фиг.1, так что весь или часть материала схемы может протравливаться или окисляться подлежащим восприятию газом. Газ, как изображено, вводится в резервуар из газгольдера 86, или он может протекать через расходомерную трубку (Вентури). Любое протравливание или окисление будет уменьшать площадь поперечного сечения чувствительной схемы, таким образом вызывая повышение ее сопротивления для известного уровня тока/напряжения. Это повышение может быть обнаружено посредством сравнения уровня подаваемого тока с результирующим напряжением на датчике или уровня подаваемого напряжения с результирующим током через датчик. Применения включают в себя производство и исследование/разработку химических продуктов, фармацевтических продуктов, косметики, полимеров пластмассы и каучука, металлов и сплавов.

На Фиг. 21-23 резюмируются продемонстрированные и прогнозируемые результаты различных вариантов выполнения, описанных выше, и сравниваются с сопоставимыми результатами для датчиков и нагревателей известного уровня техники. На Фиг.21 резюмированы рабочие диапазоны температур для вариантов выполнения, соответствующих идентифицированным номерам фигур (результаты для Фиг.6 были получены после термического отжига конструкции). На Фиг.22 резюмированы полезные результаты, достигаемые при помощи датчиков температуры, соответствующих идентифицированным номерам фигур, в сравнении с известными характеристиками обычных платиновых тонкопленочных резисторных датчиков температуры (РДТ) и термисторов.

На Фиг.23 резюмированы выгодные характеристики и результаты для плоских нагревателей, соответствующих вариантам выполнения согласно идентифицированным фигурам, в сравнении со следующими пятью типами обычных нагревателей:

• Объем: проводящий материал подложки, как правило графит, керамический SiC или керамический BN, в которых подложка функционирует в качестве электрического проводника и нагревателя.

• Фольга: тонкий металлический проводник, механически прикрепленный к поддерживающему листу или полоске изолятора, такой как слюда Kapton®, стекло или другой керамический листовой материал.

• Стержни и бруски: металлический проводник, такой как проводник типа, используемого в колошниках электрических печей и тостерах.

• Плоские нагреватели: металлический проводник, нанесенный по рисунку на изолирующую подложку (такую как AlN, Al2O3, BN, Si3N4 или BeO) посредством трафаретной печати. Подложка представляет собой нагреватель и принимает свое тепло от резистивно нагреваемого металла схемы.

• Вольфрамовая проволока: резистивно нагреваемая проволока из вольфрама типа, используемого в электрических лампочках и вольфрамово-галоидных лампах.

Из этих резюме можно видеть, что настоящее изобретение обеспечивает существенные улучшения в рабочем диапазоне температур, точности и времени отклика как для восприятия температуры, так и нагревания. Улучшения также были отмечены в диапазоне изменений окружающих условий, чувствительности, низком дрейфе, большей стойкости к тепловому удару и теплопроизводительности.

Хотя были показаны и описаны несколько иллюстративных вариантов выполнения, специалист в данной области техники увидит многочисленные изменения и альтернативные варианты выполнения. Такие изменения и альтернативные варианты выполнения предполагаются и могут быть выполнены без отступления от сущности и объема изобретения, определенного в прилагаемой формуле изобретения.

Реферат

Изобретение относится к чувствительным системам. Чувствительная система имеет подложку (4) из AlN, слой (2) W на этой подложке, источник сигнала, предназначенный для подачи электрического возбуждающего сигнала на слой W и датчик, предназначенный для восприятия отклика слоя W. Слой W может содержать тонкую пленку с различными типами защитных слоев поверх этой пленки. Система воспринимает температуру. В плоском нагревателе слой W содержит множество распределенных по подложке проводящих полосок, причем полоски параллельны и имеют змеевидную форму для прямоугольной подложки. Способ восприятия температуры включает в себя подачу электрического возбуждающего сигнала на слой (2) W на подложке (4) из AlN и восприятия отклика упомянутого слоя W на упомянутый возбуждающий сигнал. 2 н. и 10 з.п. ф-лы, 26 ил.

Комментарии