Фильтрующий элемент и воздушный фильтр - RU2553301C2

Код документа: RU2553301C2

Чертежи

Описание

Настоящее изобретение относится к фильтрующему элементу, в частности, для воздушного фильтра установки подачи приточного воздуха двигателя внутреннего сгорания. Кроме того, изобретение относится к воздушному фильтру для установки подачи приточного воздуха двигателя внутреннего сгорания, в частности, в дорожном транспортном средстве.

Воздушный фильтр принципиально может содержать корпус фильтра, в котором расположен фильтрующий элемент, отделяющий в корпусе фильтра сторону неочищенного воздуха от стороны очищенного воздуха. При этом фильтрующий элемент может иметь кольцевое фильтрующее тело, состоящее из складчатого фильтрующего материала. При этом складчатый или плиссированный фильтрующий материал имеет две концевые складки или два концевых участка, которые расположены по соседству в окружном направлении кольцевого фильтрующего тела и закреплены друг на друге. Для закрепления обеих концевых складок друг на друге принципиально возможно их склеивание или сваривание друг с другом или закрепление друг на друге при помощи по меньшей мере одного зажима.

Вследствие закрепления концевых складок друг на друге в их области фильтрующее тело имеет другое, а именно повышенное, сопротивление протеканию, чем в других областях, так как закрепленные друг на друге концевые складки приводят там к определенному уплотнению фильтрующего материала. Поэтому в окружном направлении фильтрующего тела образуется неоднородное распределение сопротивления протеканию.

При определенных вариантах применения может иметь большое значение симметричная картина потока позади фильтрующего элемента. Например, в установке подачи приточного воздуха позади фильтрующего элемента может быть расположен датчик расхода воздуха, в частности в форме термоанемометрического пленочного датчика расхода воздуха, чтобы, например, для управления двигателем регистрировать текущий расход воздуха. Если по каким-либо причинам требуется расположение этого датчика расхода воздуха относительно близко от фильтрующего элемента, то относительное угловое положение фильтрующего элемента в корпусе фильтра может влиять на измерения датчика расхода воздуха. Чтобы уменьшить влияние углового положения фильтрующего элемента на измерение расхода воздуха, можно производить калибровку датчика расхода воздуха лишь при смонтированном фильтрующем элементе. Это еще могло бы быть реализовано с оправданными затратами при первичном оснащении транспортного средства, но не в том случае, когда фильтрующий элемент заменяют в рамках технического обслуживания. При этом вновь установленный фильтрующий элемент имеет, как правило, другое угловое положение по отношению к корпусу фильтра и, таким образом, также по отношению к датчику расхода воздуха, что требует новой калибровки датчика расхода воздуха. Затраты на это являются сравнительно высокими и, в частности, могут превышать стоимость нового фильтрующего элемента, а также расходы по заработной плате на его замену.

Задачей настоящего изобретения является предложить для воздушного фильтра, или же для соответствующего фильтрующего элемента, улучшенный вариант выполнения, который, в частности, отличается тем, что затраты на монтаж или же на техническое обслуживание сокращены. В частности, должны быть устранены недостатки, упомянутые выше.

Согласно изобретению эта задача решена посредством объектов независимых пунктов формулы изобретения. Благоприятные варианты выполнения являются объектом зависимых пунктов формулы изобретения. Кроме того, в настоящем изобретении решена задача углового выравнивания фильтрующего элемента и корпуса фильтра по отношению друг к другу, когда фильтрующий элемент размещен в корпусе фильтра.

Изобретение основано на общей идее выполнить по меньшей мере на одном осевом концевом диске фильтрующего элемента по меньшей мере один выравнивающий контур, который выступает от соответствующего концевого диска в радиальном и/или в осевом направлении. Комплементарно к нему корпус фильтра имеет по меньшей мере один сопряженный выравнивающий контур, который взаимодействует с выравнивающим контуром фильтрующего элемента таким образом, что обеспечена возможность вставки фильтрующего элемента надлежащим образом в корпус фильтра лишь в определенном угловом положении по отношению к его центральной продольной оси. Таким способом обеспечено, что фильтрующий элемент всегда позиционируется в корпусе фильтра в одном и том же угловом положении. В результате даже при замене фильтрующего элемента всегда получается одно и то же положение по отношению к корпусу фильтра. Предпочтительно выравнивающий контур эксцентрично расположен на концевом диске, и таким образом требуемые ориентация или же положение фильтрующего элемента в корпусе фильтра при монтаже видны невооруженным глазом или же могут корректироваться. В других вариантах выполнения выполнены два или несколько выравнивающих контуров и сопряженных выравнивающих контуров, которые распределены на концевом диске в окружном направлении с несимметричным относительно оси рисунком, например в форме буквы Y. Таким образом, фильтрующий элемент может быть вставлен в требуемое положение даже тогда, когда один из выравнивающих контуров поврежден. В частности, выравнивающие контуры могут иметь различные размеры и/или геометрические формы, так что в выполненный для этого сопряженный выравнивающий контур может быть вставлен лишь «правильный» выравнивающий контур.

Сопряженный выравнивающий контур может быть выполнен исключительно в одной из частей корпуса. В других вариантах выполнения сопряженный выравнивающий контур может быть также выполнен в обеих частях корпуса. При этом каждая часть корпуса имеет частичную геометрическую форму сопряженного выравнивающего контура, и обе части корпуса совместно образуют сопряженный выравнивающий контур. При этом предпочтительно, если сопряженный выравнивающий контур расположен в плоскости разъема. Таким способом требуемые геометрические формы могут быть реализованы без поднутрений.

Рациональным образом при изготовлении фильтрующего элемента может быть предусмотрено позиционирование выравнивающего контура и закрепленных друг на друге концевых складок относительно друг друга таким образом, что выравнивающий контур и концевые складки образуют в окружном направлении угол, который находится в заданном угловом диапазоне. Заданный угловой диапазон является сравнительно узким. В частности, границы этого углового диапазона могут отстоять друг от друга максимум на 20°, максимум на 15° или же максимум на 10°. Равным образом угол между выравнивающим контуром и концевыми складками может иметь заданное значение, которое, однако, подвержено определенным отклонениям, обусловленными допусками, и в соответствии с этим также находится в некотором угловом диапазоне. В частности, заданный угол может также иметь значение 0°, так что выравнивающий контур и концевые складки расположены относительно друг друга на одной линии. Впрочем, для угла возможно любое значение от 0° до 360°, предпочтительно 90°, 135° или 180°.

Благодаря этим мероприятиям для каждого фильтрующего элемента принудительно получается одинаковое или по меньшей мере очень близкое угловое выравнивание между выравнивающим контуром и закрепленными друг на друге концевыми складками фильтрующего материала. Посредством этого обеспечено, что даже при замене фильтрующего элемента позади него всегда имеют место одинаковые или очень похожие характеристики потока. В частности, в случае расположения датчика расхода воздуха относительно близко от фильтрующего элемента новая калибровка при замене фильтрующего элемента может быть исключена. Равным образом при первичном монтаже также возможна установка уже откалиброванного датчика расхода воздуха, так как угловое положение, в котором фильтрующий элемент расположен в корпусе воздушного фильтра, благодаря корреляции между положением концевых складок и положением выравнивающего контура целенаправленно может быть выбрано таким образом, что влияние неоднородного протекания через фильтрующее тело на датчик расхода воздуха уменьшено или же минимизировано, или может быть учтено уже предварительно, посредством адаптации калибровки к известному положению монтажа фильтрующего элемента.

Согласно другому предпочтительному варианту выполнения выравнивающий контур может быть образован посредством выравнивающего выступа, выступающего от соответствующего концевого диска наружу в радиальном и осевом направлениях. При этом выравнивающий контур может быть, в частности, сформирован за одно целое с соответствующим концевым диском или неподвижно к нему прикреплен. Формирование выравнивающего выступа может быть особенно просто выполнено при изготовлении соответствующего концевого диска.

Согласно следующему особенно предпочтительному варианту выполнения концевые складки могут быть закреплены друг на друге при помощи по меньшей мере одного зажима, при этом рациональным образом может быть предусмотрено изготовление соответствующего зажима из металла, в частности из магнитно обнаруживаемого металла. Зажимы могут быть установлены на концевых складках относительно простым способом. При вторичной переработке фильтрующих элементов металлические зажимы могут быть простым способом отделены от полимера фильтрующего материала и концевых дисков. В частности, металлические зажимы остаются при прокаливании фильтрующих элементов до золы. Магнитно обнаруживаемые металлы, в частности ферромагнитные металлы, упрощают при изготовлении фильтрующих элементов автоматическое выравнивание соединенных зажимами концевых складок по отношению к выравнивающему контуру соответствующего концевого диска. В частности, благодаря этому может быть упрощено автоматическое изготовление.

Корпус фильтра может иметь такую конфигурацию, что он полностью окружает фильтрующий элемент. При этом сопряженный выравнивающий контур выполнен в соответствующем базирующем элементе фильтрующего элемента в корпусе.

В одном альтернативном варианте выполнения фильтрующий элемент может иметь замкнутый концевой диск или может быть снабжен открытым концевым диском, отверстие которого закрыто (герметично) крышкой. Корпус фильтра может быть оснащен комплементарным к этому замкнутому или закрытому концевому диску отверстием, которое (герметично) закрывается, если фильтрующий элемент надлежащим образом вставлен в корпус фильтра. Посредством этого обеспечено, что установка подачи приточного воздуха функционирует надлежащим образом лишь тогда, когда установлен фильтрующий элемент, сконструированный именно для этой установки подачи приточного воздуха или же для этого воздушного фильтра. Таким образом, замкнутый или же закрытый концевой диск образует часть корпуса фильтра, окружающего фильтруемую среду. При этом для дополнения корпуса фильтра могут быть использованы весь концевой диск или один или несколько отдельных участков концевого диска.

Соответствующий концевой диск или же соответствующая крышка могут удерживаться на корпусе фильтра или же на оболочечном элементе, который образует корпус фильтра, посредством геометрического замыкания. Например, край отверстия, который окружает отверстие корпуса, может иметь, по меньшей мере, на отдельных участках приемный паз U-образного профиля, в который в радиальном направлении выступает наружный край концевого диска или же крышки.

Согласно одному предпочтительному варианту выполнения выравнивающий контур является видимым снаружи при вставленном фильтрующем элементе. В частности, выравнивающий контур расположен в той области концевого диска, которая выполнена для дополнения корпуса фильтра. Благодаря применению концевого диска в качестве части корпуса выравнивающий контур виден снаружи невооруженным глазом. Тем самым может быть зафиксирован надлежащий монтаж надлежащего фильтрующего элемента без дополнительных средств.

Концевой диск предпочтительно имеет уплотнительную поверхность, на которой образуется уплотнение между фильтрующим элементом и корпусом фильтра. Эта уплотнительная поверхность может быть образована на осевой торцевой поверхности концевого диска и герметично опираться по меньшей мере на одну из обеих частей корпуса. При этом достаточным является уплотнение полимера с полимером, так как для функционирования воздушного фильтра несущественно, если небольшие потоки протечки неотфильтрованного воздуха будут проникать в область неочищенного воздуха, окружающую фильтрующий элемент. В других вариантах выполнения может быть также предусмотрено особое уплотнение, которое предотвращает эти потоки протечек. В частности, это требуется тогда, когда областью вокруг фильтрующего элемента является сторона очищенного воздуха.

Сопряженная уплотнительная поверхность на части или же на частях корпуса может быть предусмотрена в приемном пазу, в который вкладывают концевой диск фильтрующего элемента.

Согласно следующему варианту выполнения изобретения выравнивающий контур выполнен в виде вспомогательного средства для монтажа, в частности в виде захвата или кольца, и облегчает таким образом обращение с фильтрующим элементом при демонтаже и монтаже.

Следующие существенные признаки и преимущества изобретения вытекают из зависимых пунктов формулы изобретения, из чертежей и соответствующего описания чертежей.

Понятно, что упомянутые выше и дополнительно поясняемые ниже признаки применимы не только в соответственно указанной комбинации, но и в других комбинациях, а также индивидуально, не выходя за рамки настоящего изобретения.

Предпочтительные варианты выполнения изобретения показаны на чертежах и подробнее поясняются ниже в последующем описании, при этом одинаковые номера позиций относятся к одинаковым, или аналогичным, или функционально одинаковым конструкционным элементам.

На чертежах схематически показано:

фиг. 1 - вид сбоку воздушного фильтра,

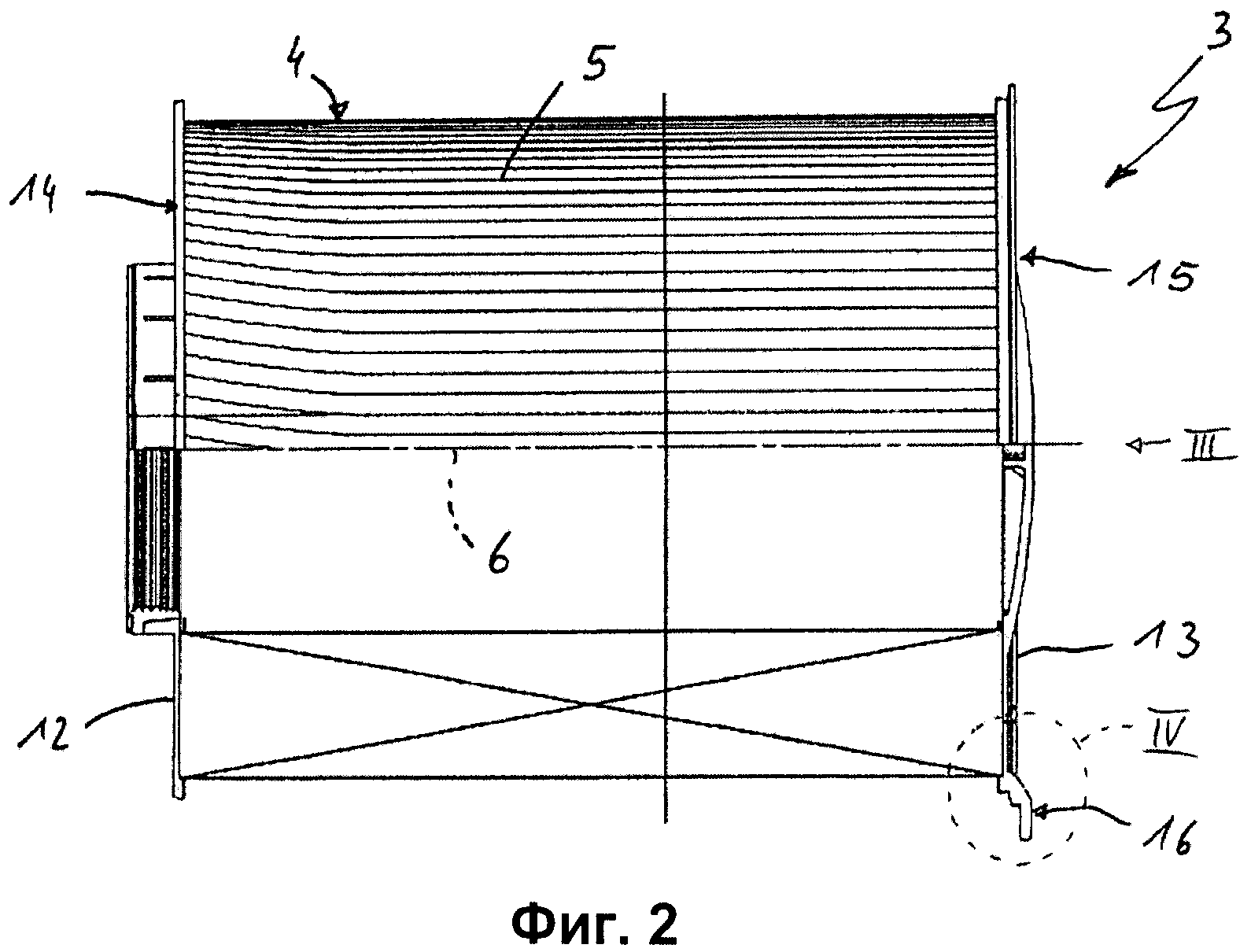

фиг. 2 - вид сбоку фильтрующего элемента,

фиг. 3 - осевой вид фильтрующего элемента, частично в разрезе, в соответствии с направлением III на фиг. 2,

фиг. 4 - увеличенный фрагмент IV согласно фиг. 2.

В соответствии с фиг. 1 воздушный фильтр 1 для установки подачи приточного воздуха (не показана) двигателя внутреннего сгорания, которая может находиться, в частности, в дорожном транспортном средстве, содержит корпус 2 фильтра. Корпус 2 фильтра служит для размещения фильтрующего элемента 3, при этом фильтрующий элемент 3 обычным способом отделяет в корпусе 2 фильтра сторону неочищенного воздуха от стороны очищенного воздуха. В настоящем варианте выполнения корпус 2 фильтра выполнен составным и включает в себя по меньшей мере два оболочечных элемента 26, 27, которые закреплены друг на друге.

В соответствии с фиг. 2-4 фильтрующий элемент 3, который может применяться в воздушном фильтре 1, содержит фильтрующее тело 4, которое выполнено в форме кольца и состоит из складчатого фильтрующего материала 5. В частности, фильтрующее тело 4 выполнено цилиндрическим, предпочтительно в форме кругового цилиндра. Оно имеет продольную центральную ось 6, которая также является продольной центральной осью фильтрующего элемента 3.

Складчатый фильтрующий материал 5 имеет множество складок 7, при этом расположенные внутри и расположенные снаружи складки 7 чередуются по отношению к продольной центральной оси 6. Между складками 7 проходят плоские участки 8 фильтрующего материала 5. Складки 7 проходят по существу параллельно продольной центральной оси 6, то есть в осевом направлении. В окружном направлении фильтрующего тела 4, которое на фиг. 3 обозначено двойной стрелкой 9, встречаются друг с другом две концевые складки 10, или два окружных конца 10, или два концевых участка 10 фильтрующего материала 5. Эти концевые складки 10 являются соседними в окружном направлении 9. Кроме того, они закреплены друг на друге. В варианте выполнения на фиг. 3 обе концевые складки 10 закреплены друг на друге при помощи по меньшей мере одного зажима 11. Зажим 11 может проходить по всей длине концевых складок 11 в осевом направлении. Равным образом можно выполнить несколько зажимов 11, которые находятся на расстоянии друг от друга в осевом направлении и распределены вдоль концевых складок 10. Дополнительно или альтернативно по меньшей мере к одному зажиму 11 может быть выполнено сваривание концевых складок 10 друг с другом и/или склеивание их друг с другом.

На своих осевых торцевых сторонах 12, 13 фильтрующий элемент 3 имеет по одному концевому диску 14 или же 15. Соответствующий концевой диск 14, 15 закреплен на фильтрующем материале 5. При этом предпочтительным является пластифицирование, при котором фильтрующий материал 5 погружен в полимер соответствующего концевого диска 14, 15 и в нем заделан. Альтернативно может быть также выполнено склеивание или сваривание соответствующего концевого диска 14, 15 с фильтрующим материалом 5.

По меньшей мере один из концевых дисков 14, 15, в настоящем варианте концевой диск 15, показанный на фиг. 2 справа, оснащен по меньшей мере одним выравнивающим контуром 16. Выравнивающий контур 16 выступает от соответствующего концевого диска 15 по отношению к продольной центральной оси 6 в радиальном или в осевом направлении, или как в радиальном, так и в осевом направлениях. Оснащенный выравнивающим контуром 16 концевой диск 15 рациональным образом прикреплен к фильтрующему материалу 5 таким образом, что получается заданное угловое положение между выравнивающим контуром 16 и концевыми складками 10. Согласно фиг. 2 между выравнивающим контуром 16 и закрепленными друг на друге концевыми складками 10 может быть образован угол 17. Этот угол 17 соответствует заданному углу, который должен выдерживаться при прикреплении концевого диска 15. Вследствие производственных допусков, которые затрудняют точное выдерживание заданного угла, фактический угол 17 может отклоняться от желаемого номинального угла в рамках производственных допусков. При этом фактически имеющийся угол 17, то есть реальный угол 17, рациональным образом находится в заданном угловом диапазоне, который включает в себя посередине упомянутый вышезаданный номинальный угол и границы которого отстоят друг от друга максимум на 20°. В предпочтительном варианте выполнения границы заданного углового диапазона могут отстоять друг от друга максимум на 15°, в частности, максимум на 10°.

Заданный номинальный угол принципиально может иметь любое значение от 0° до 360°. Предпочтительным является вариант выполнения, в котором номинальный угол между выравнивающим контуром 16 и закрепленными друг на друге концевыми складками 10 имеет значение 0°. Другими словами, в этом случае закрепленные друг на друге концевые складки 10 находятся на одной линии с выравнивающим контуром 16 в радиальном и/или в осевом направлениях. В варианте выполнения на фиг. 3 с целью наглядности в качестве примера показан угол 17 примерно 135°.

В показанном здесь варианте выполнения выравнивающий контур 16 образован единственным выравнивающим выступом 18. В этом варианте выполнения он выступает наружу от соответствующего концевого диска 15 как в радиальном, так и в осевом направлениях. В другом варианте выполнения может быть также выполнен выравнивающий выступ 18, выступающий от концевого диска 15 только в радиальном направлении. Равным образом возможен вариант выполнения, в котором выравнивающий выступ 18 выступает от соответствующего концевого диска 15 только в осевом направлении.

Кроме того, возможен вариант выполнения, в котором выравнивающий контур 16 имеет более одного выравнивающего выступа 18. Вместо выравнивающего выступа 18 выравнивающий контур 16 может быть также оснащен по меньшей мере одной выемкой, которая в этом случае соответствует контуру, негативно выступающему в осевом или же в радиальном направлении.

Предпочтительным является показанный здесь вариант выполнения, в котором выравнивающий выступ 18 выступает от концевого диска 15 как в осевом, так и в радиальном направлениях. Выравнивающий контур 16 может быть установлен на соответствующий концевой диск 15. Особенно предпочтительным является вариант выполнения, в котором выравнивающий контур 16 сформирован за одно целое с соответствующим концевым диском 15.

Поскольку здесь концевые складки 10 закреплены друг на друге при помощи по меньшей мере одного зажима 11, то может быть рациональным изготавливать соответствующий зажим 11 из металла или же снабжать его металлическим элементом. Металлические зажимы отличаются особо высокой стабильностью формы, благодаря чему возможно достаточно герметичное закрепление концевых складок 10 друг на друге исключительно посредством обжатия соответствующих зажимов 11.

Для изготовления описанного здесь фильтрующего элемента 3 может быть преимуществом выбрать металл зажима 11 или же отдельного металлического элемента, прикрепляемого к зажиму 11, изготовленного, например, из полимера, таким образом, чтобы зажим 11 или же упомянутый металлический элемент были магнитно обнаруживаемыми. Тем самым при помощи соответствующей системы датчиков, например при помощи датчика Холла, можно определить точное положение зажима 11 или же концевых складок 10, благодаря чему во время изготовления фильтрующего элемента 3 возможно выдерживать заданный угол между концевыми складками 10 и выравнивающим контуром 16 при прикреплении концевого диска 15, оснащенного выравнивающим контуром 16. В частности, при этом положение концевых складок 10 может быть определено автоматически, при помощи соответствующей машины, так что выравнивание между фильтрующим телом 4 и концевым диском 15 также может производиться автоматически.

В соответствии с фиг. 1 корпус 2 фильтра оснащен по меньшей мере одним сопряженным выравнивающим контуром 19, который выполнен комплементарным к выравнивающему контуру 16. При установке фильтрующего элемента 3 выравнивающий контур 16 фильтрующего элемента 3 взаимодействует с сопряженным выравнивающим контуром 19 корпуса 2 фильтра таким образом, что обеспечена возможность вставки фильтрующего элемента 3 надлежащим образом в корпус 2 фильтра лишь в заданном угловом положении по отношению к его продольной центральной оси 6. Если выравнивающий контур 16 оснащен выравнивающим выступом 18, то сопряженный выравнивающий контур 19 содержит сформированный комплементарно к выравнивающему выступу 18 захват 20 выступа, в который может входить с геометрическим замыканием выравнивающий выступ 18, когда фильтрующий элемент 3 занимает желаемое угловое положение.

В других вариантах выполнения могут быть также выполнены два или более выравнивающих контуров 16 и комплементарных к ним сопряженных выравнивающих контуров 19.

В варианте выполнения на фиг. 1 обращенный к наблюдателю концевой диск 15 фильтрующего элемента 3 выполнен в виде открытого концевого диска 15, который проходит в форме кольца вокруг центрального отверстия 21. В показанном на фиг. 1 варианте выполнения это центральное отверстие 21 закрыто при помощи крышки 22, которая, например, надета в осевом направлении снаружи на концевой диск 15 и, в частности, на нем защелкнута. При этом, в частности, может быть выполнено уплотнение между крышкой 22 и концевым диском 15, чтобы предотвратить ненужное всасывание воздуха через отверстие 21. Вместо открытого концевого диска 15, отверстие 21 которого закрыто крышкой 22, может быть также применен замкнутый концевой диск 15, который не имеет центрального отверстия 21.

В варианте выполнения, показанном на фиг. 1, корпус 2 фильтра оснащен на своей наружной оболочке 23 отверстием 24 корпуса, которое сформировано комплементарно к концевому диску 15. При этом форма отверстия 24 корпуса согласована с формой концевого диска 15 таким образом, что концевой диск 15 достаточно герметично закрывает отверстие 24 корпуса, когда фильтрующий элемент 3 надлежащим образом вставлен в корпус 2 фильтра. В частности, для этого может быть выполнено соответствующее уплотнение между корпусом 2 и концевым диском 15. Поскольку оснащенный выравнивающим контуром 16 концевой диск 15 закрывает отверстие 2 корпуса, сопряженный выравнивающий контур 19 расположен в области отверстия 24 корпуса. В частности, сопряженный выравнивающий контур 19 может быть сформирован за одно целое с корпусом 2 фильтра. Например, корпус 2 фильтра может быть выполнен посредством цельного или составного литого конструкционного элемента.

Поскольку, как в настоящем варианте выполнения, выполнены несколько частей 26, 27 корпуса или же оболочечных элементов 26, 27, то край 28 отверстия, который окружает отверстие 24 корпуса в окружном направлении, может иметь U-образный профиль, который открыт в радиальном направлении и в который в радиальном направлении входит наружный край 29 концевого диска 15 или крышки 22, если она выступает в радиальном направлении за концевой диск 15. В настоящем варианте выполнения выполнены два окружных участка 30, 31, которые соответственно проходят примерно на 180°, содержат U-разный профиль и соответственно выполнены на одном из оболочечных элементов 26, 27.

В альтернативном варианте выполнения корпус 2 фильтра может быть сконструирован таким образом, что он полностью окружает фильтрующий элемент 3. При этом сопряженный выравнивающий контур 19 выполнен внутри корпуса 2, причем возможно также формирование сопряженного выравнивающего контура 19 за одно целое с корпусом 2 фильтра.

На стороне очищенного воздуха корпуса 2 фильтра может быть расположен датчик 25 расхода воздуха, с помощью которого при эксплуатации установки подачи приточного воздуха может быть определен расход протекающего через нее приточного воздуха. В частности, таким датчиком 25 расхода воздуха является термоанемометрический пленочный датчик расхода воздуха. При этом датчик 25 расхода воздуха может быть расположен в установке подачи приточного воздуха позади корпуса 2 фильтра. Однако особенно рациональным является вариант выполнения, в котором датчик 25 расхода воздуха расположен непосредственно на корпусе 2 фильтра и, в частности, закреплен на корпусе 2 фильтра. Вследствие этого датчик 25 расхода воздуха расположен сравнительно близко от фильтрующего элемента 3, так что может иметь большое значение относительное угловое положение фильтрующего элемента 3 по отношению к корпусу 2 и, таким образом, по отношению к датчику 25 расхода воздуха. Благодаря заданной корреляции между выравнивающим контуром 16 и концевыми складками 10, в сочетании с заданным положением сопряженного выравнивающего контура 19, а также в сочетании с предусмотренным расположением датчика 25 расхода воздуха по отношению к корпусу 2 фильтра, всегда получается одна и та же взаимосвязь между концевыми складками 10 и датчиком 25 расхода воздуха. Благодаря этому, с одной стороны, можно выбрать положение концевых складок 10 в корпусе 2 фильтра таким образом, что их влияние на поток, доходящий до датчика 25 расхода воздуха, уменьшено или пренебрежимо мало. С другой стороны, также возможно предварительное согласование датчика 25 расхода воздуха с заданным монтажным положением концевых складок 10. Это согласование может, например, производиться уже перед монтажом датчика 25 расхода воздуха на контрольном оборудовании, в котором концевые складки 10 имеют желаемое номинальное положение по отношению к корпусу 2 и, таким образом, по отношению к датчику 25 расхода воздуха.

Реферат

Группа изобретений относится к фильтрующему элементу и воздушному фильтру, содержащему фильтрующий элемент, которые используются в установке подачи приточного воздуха двигателя внутреннего сгорания в дорожном транспортном средстве. Фильтрующий элемент содержит кольцевое фильтрующее тело из фильтрующего материала и по меньшей мере один концевой диск, который закреплен на фильтрующем материале на осевой торцевой стороне фильтрующего тела. По меньшей мере один концевой диск содержит по меньшей мере один выравнивающий контур, выступающий от соответствующего концевого диска в радиальном и/или в осевом направлении. Фильтрующий материал является складчатым, две соседние в окружном направлении концевые складки фильтрующего материала закреплены друг на друге. При этом выравнивающий контур и закрепленные друг на друге концевые складки образуют в окружном направлении угол, который соответствует заданному углу или расположен в заданном угловом диапазоне, границы которого отстоят друг от друга максимум на 20°, 15° или 10°. Воздушный фильтр содержит корпус фильтра, в котором расположен фильтрующий элемент согласно первому изобретению, отделяющий сторону неочищенного воздуха от стороны очищенного воздуха. При этом корпус фильтра имеет по меньшей мере один сопряженный выравнивающий контур, который выполнен комплементарным к выравнивающему контуру фильтрующего элемента и взаимодействует с ним таким образом, что обеспечена возможность вставки фильтрующего элемента надлежащим образом в корпус фильтра лишь в заданном угловом положении по отношению к его продольной центральной оси. Техническим результатом явл

Формула

кольцевое фильтрующее тело (4) из фильтрующего материала (5), и

по меньшей мере один концевой диск (14, 15), который закреплен на фильтрующем материале (5) на осевой торцевой стороне (12, 13) фильтрующего тела (4), и

по меньшей мере один такой концевой диск (15) содержит по меньшей мере один выравнивающий контур (16), выступающий от соответствующего концевого диска (15) в радиальном и/или в осевом направлении,

отличающийся тем, что

фильтрующий материал является складчатым,

две соседние в окружном направлении (9) концевые складки (10) фильтрующего материала закреплены друг на друге, и

выравнивающий контур (16) и закрепленные друг на друге концевые складки (10) образуют в окружном направлении (9) угол (17), который соответствует заданному углу или расположен в заданном угловом диапазоне, границы которого отстоят друг от друга максимум на 20°, 15° или 10°.

корпус (2) фильтра, в котором расположен фильтрующий элемент (3) по одному из пп.1-4, отделяющий сторону неочищенного воздуха от стороны очищенного воздуха,

при этом корпус (2) фильтра имеет по меньшей мере один сопряженный выравнивающий контур (19), который выполнен комплементарным к выравнивающему контуру (16) фильтрующего элемента (3) и взаимодействует с ним таким образом, что обеспечена возможность вставки фильтрующего элемента (3) надлежащим образом в корпус (2) фильтра лишь в заданном угловом положении по отношению к его продольной центральной оси (6).

на стороне очищенного воздуха корпуса (2) фильтра расположен датчик (25) расхода воздуха,

при этом, в частности, может быть предусмотрено, что датчик (25) расхода воздуха расположен в корпусе (2) фильтра или на нем и, в частности, закреплен на корпусе (2) фильтра.

Комментарии