Фильтры в сборе, их элементы и отличительные признаки, способы их применения и сборки - RU2641818C2

Код документа: RU2641818C2

Чертежи

Описание

Настоящая заявка включает в себя описания - с редакциями - предварительной заявки на патент США №61/712,454, поданной 11 октября 2012 года; предварительной заявки на патент США №61/565,114, поданной 30 ноября 2011 года; и предварительной заявки на патент США №61/551,741, поданной 26 октября 2011 года. Полное описание каждой из предварительных заявок на патент США №№61/712,454; 61/565,114; и 61/551,741 включено в настоящий документ посредством ссылки. Притязание на приоритет в отношении каждой из заявок №№61/712,454; 61/565,114; и 61/551,741 заявлено в требуемом объеме.

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к фильтрам в сборе, например, к воздушным фильтрам в сборе, их элементам и отличительным признакам, а также к способам их сборки и применения. Фильтры в сборе включают в себя корпус, внутри которого находится съемный заменяемый картридж. Картридж фильтра может быть опционально оснащен уплотнением корпуса, что дает определенные преимущества. Описаны различные свойства корпусов и/или картриджей, которыми выгодно отличаются фильтры. Также описаны способы сборки и применения фильтров. Кроме того, описан опциональный эффективный глушитель шума/резонатор.

Предшествующий уровень техники настоящего изобретения

Ряд систем требует фильтрации воздуха или газа. К примеру, необходимо фильтровать воздух, поступающий в двигатель внутреннего сгорания. Еще одной сферой применения таких фильтров являются системы вентиляции картера. Как правило, такие системы включают в себя фильтры с картриджем, пригодным для технического обслуживания. После эксплуатации фильтра в течение определенного срока набивка его корпуса требует обслуживания путем очистки или полной замены. Обычно набивка воздушных фильтров или фильтров системы вентиляции картера, используемых в двигателях внутреннего сгорания, например, автомобилей, содержится в съемном заменяемом элементе, т.е. в элементе, пригодном для технического обслуживания, который обычно называется фильтрующим элементом или картриджем фильтра. Герметичный картридж установлен внутри воздушного фильтра с возможностью съема.

Желательны усовершенствования фильтров в отношении их сборки, ремонтопригодности и эксплуатации.

Краткое раскрытие настоящего изобретения

В настоящем документе описаны фильтры в сборе (такие как воздушные фильтры или фильтры систем вентиляции картера), их элементы и отличительные признаки. Кроме того, описаны способы сборки и эксплуатации этих фильтров. Фильтры в сборе обычно включают в себя корпус с расположенным внутри него съемным картриджем. Приведен пример картриджа фильтра, корпус которого характеризуется радиально направленной уплотняющей поверхностью, содержащей множество сегментов, выступающих наружу в радиальном направлении, разделенных сегментами, которые вдаются внутрь в радиальном направлении.

На некоторых проиллюстрированных примерах фильтров их корпус опционально содержит разъем, расположенный между двумя уплотнениями корпуса, установленными на картридже, что дает определенные преимущества.

К картриджам фильтра, которые содержат не два, а одно эффективное уплотнение корпуса, могут быть применены лишь отдельные принципы настоящей заявки. На одном из проиллюстрированных примеров реализации настоящего изобретения радиально направленная уплотняющая поверхность содержит множество выступов, расположенных на определенном расстоянии друг от друга, или выступающих наружу (например, выгнутых) участков, разделенных опциональными криволинейными участками, такими как противолежащие вдающиеся внутрь (например, вогнутые) участки.

На одном из проиллюстрированных примеров реализации настоящего изобретения предусмотрена радиально направленная - как правило, кольцевая - поверхность уплотнения корпуса.

Для определенных областей применения, описанных в настоящем документе, предусмотрены картриджи фильтра, снабженные двумя уплотнениями корпуса, каждое из которых обычно расположено радиально; при этом они отличаются размерами по внешней границе, т.е. одно уплотнение значительно больше другого. Для таких сфер применения оба уплотнения могут быть кольцевыми; однако возможны и альтернативные варианты, которые показаны и описаны в настоящем документе.

Воздушный фильтр в сборе, его составные части или параметры не обязательно должны характеризоваться всеми признаками, описанными в настоящем документе, для достижения определенных преимуществ согласно настоящему изобретению.

Краткое описание фигур

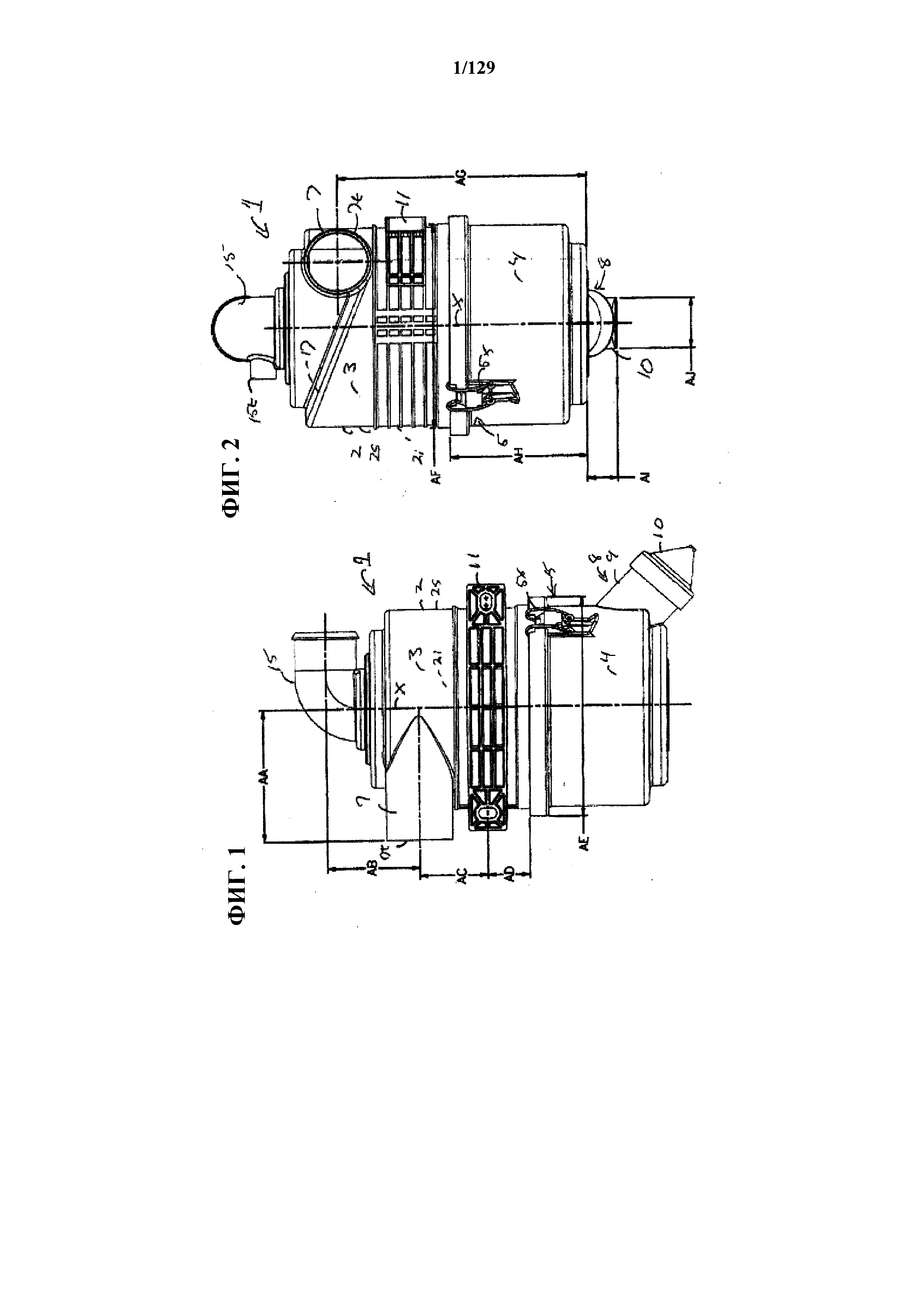

На фиг. 1 показан схематический вертикальный вид сбоку воздушного фильтра в сборе согласно настоящему изобретению.

На фиг. 2 показан схематический второй вертикальный вид сбоку воздушного фильтра в сборе, представленного на фиг. 1; при этом вид на фиг. 2 получен путем разворота фиг. 1 правой стороной вперед.

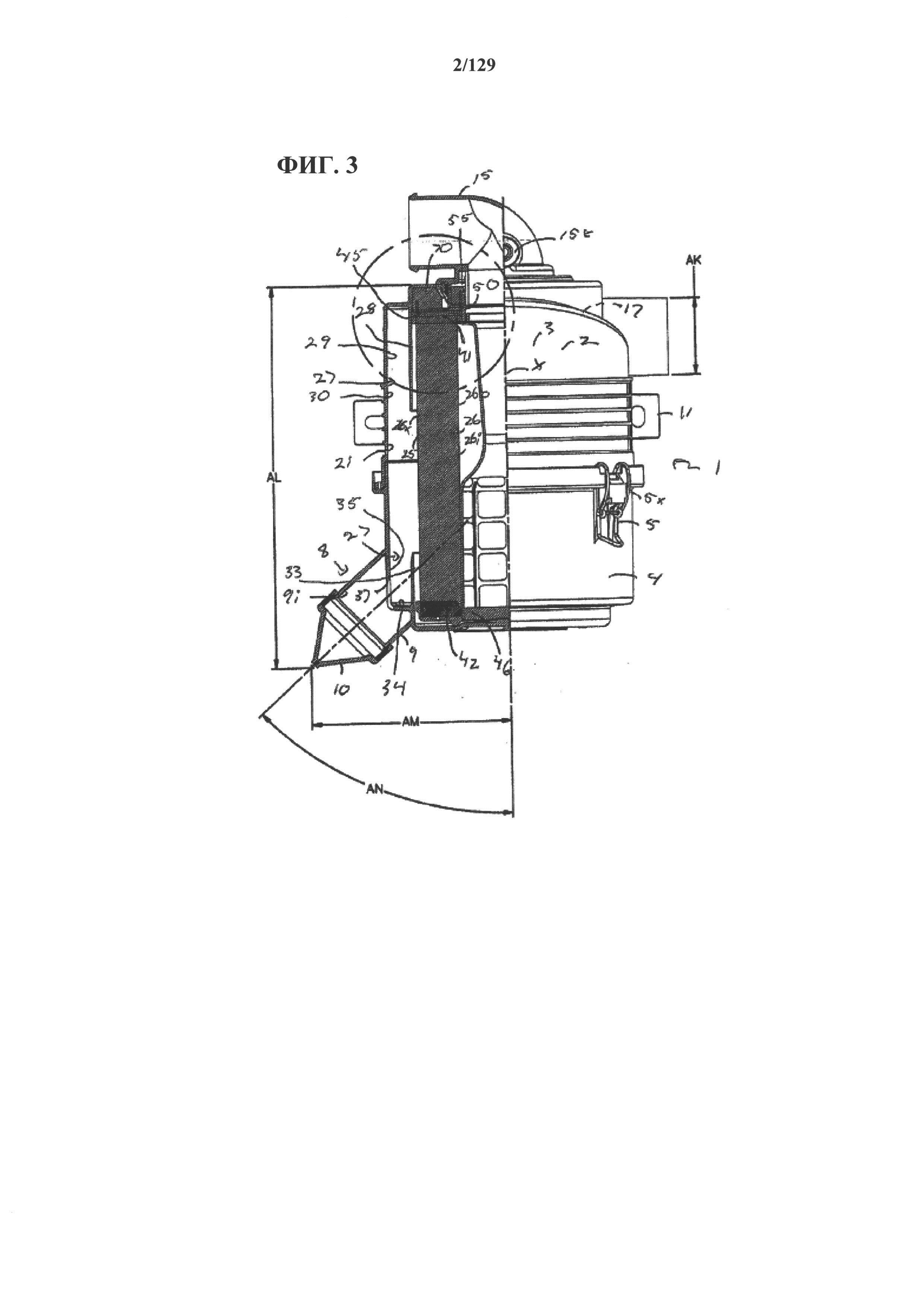

На фиг. 3 показан схематический третий вертикальный вид сбоку воздушного фильтра в сборе, представленного на фиг. 1 и 2; при этом некоторые его участки показаны в поперечном разрезе, чтобы были видны внутренние детали.

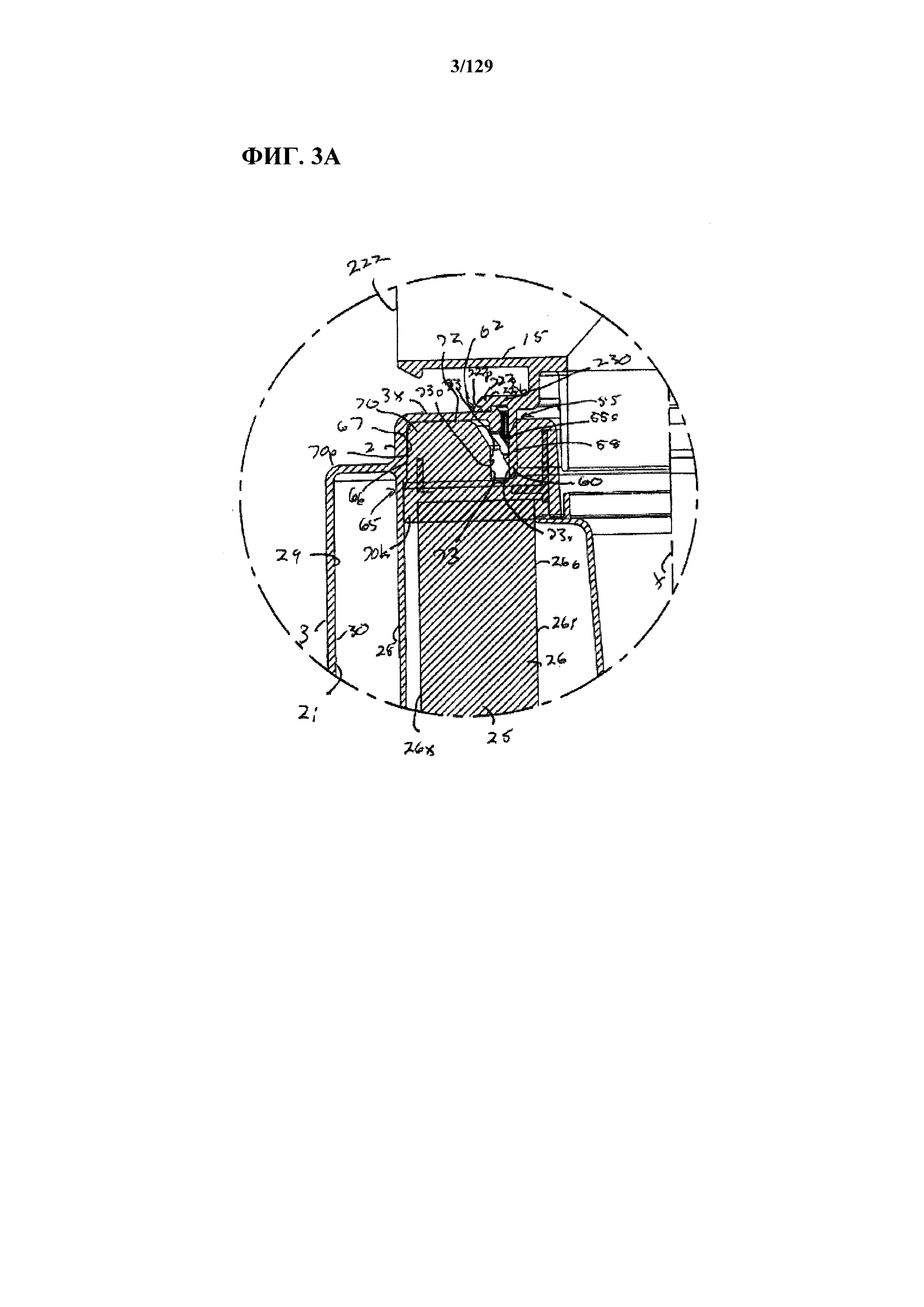

На фиг. 3А показано увеличенное схематическое поперечное сечение отдельного участка, представленного на фиг. 3.

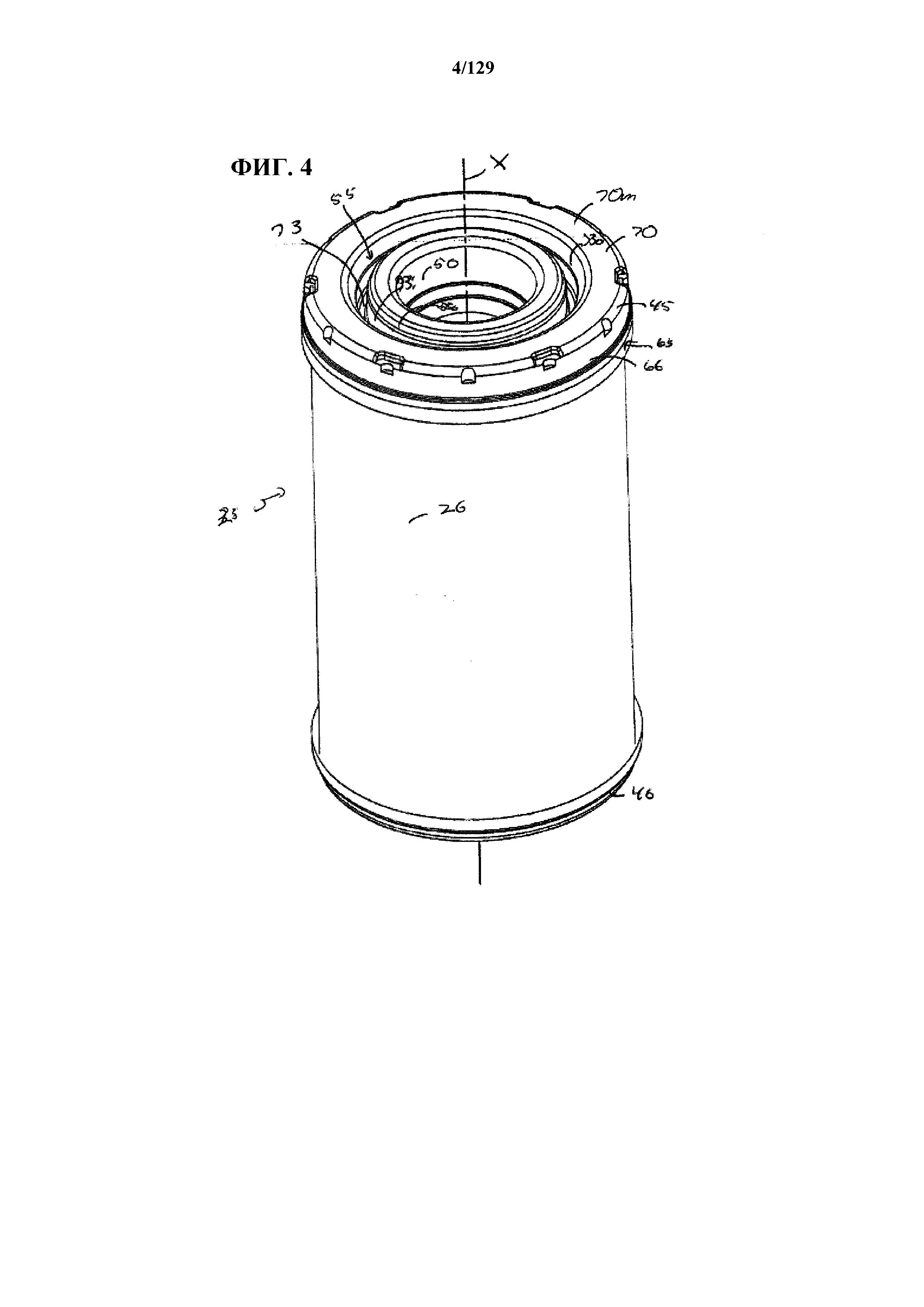

На фиг. 4 показан схематический перспективный вид со стороны выходного конца картриджа, используемого в воздушном фильтре в сборе, который представлен на фиг. 1-3.

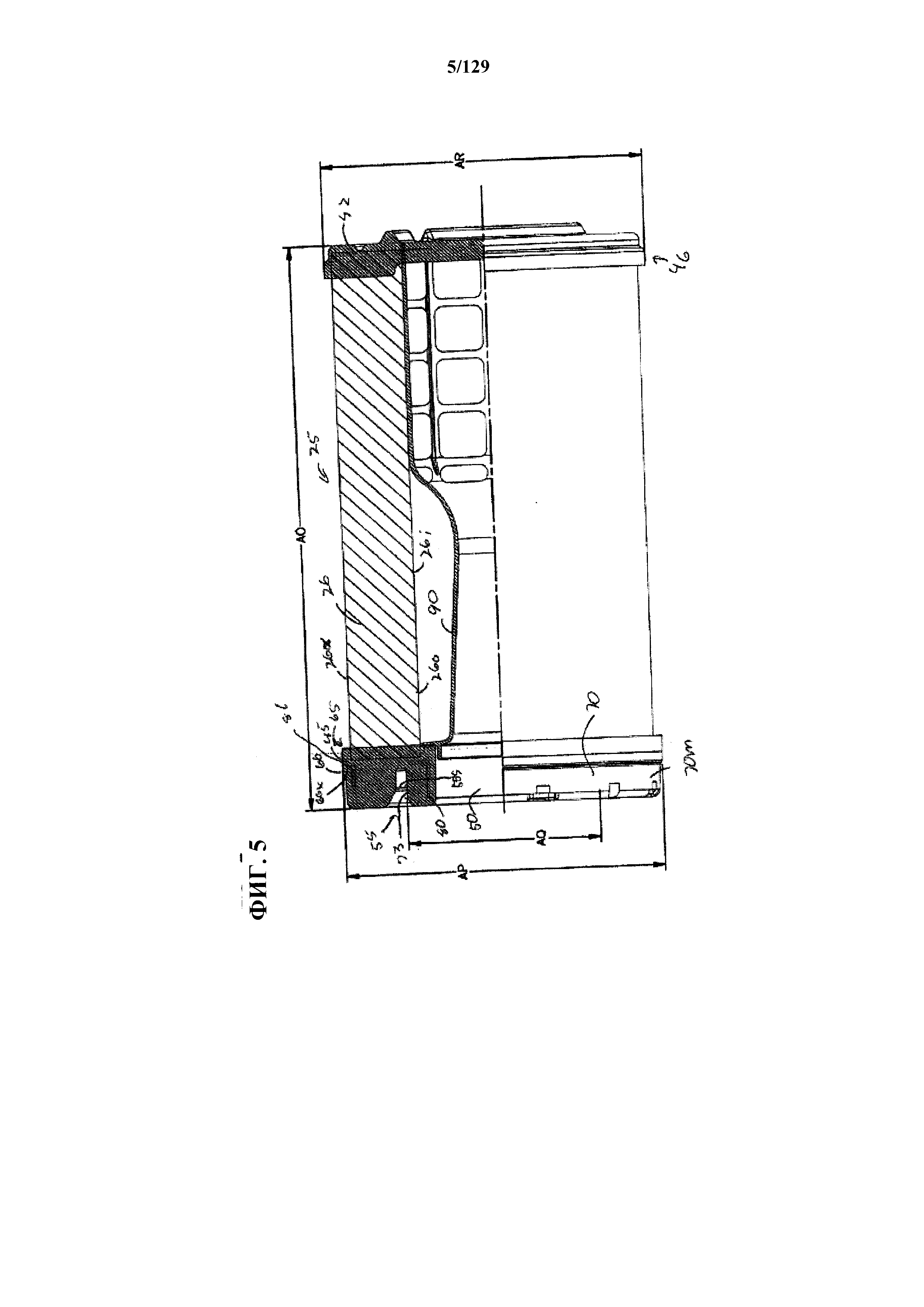

На фиг. 5 показан схематический вертикальный вид сбоку картриджа фильтра, представленного на фиг. 4; при этом некоторые его участки показаны в поперечном разрезе, чтобы были видны внутренние детали.

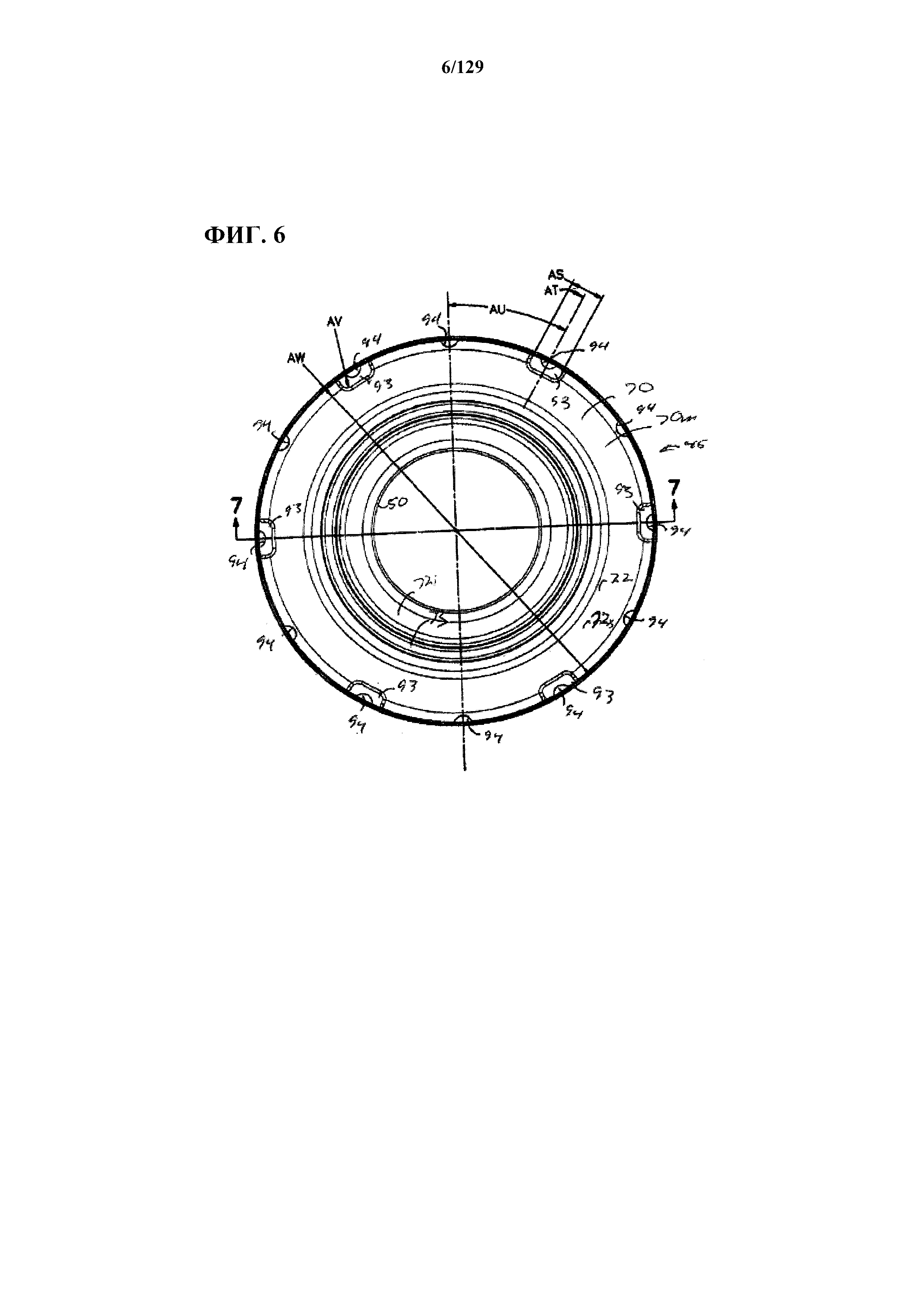

На фиг. 6 показан схематический вид в плане отливки с первого - открытого - торца картриджа фильтра, представленного на фиг. 4.

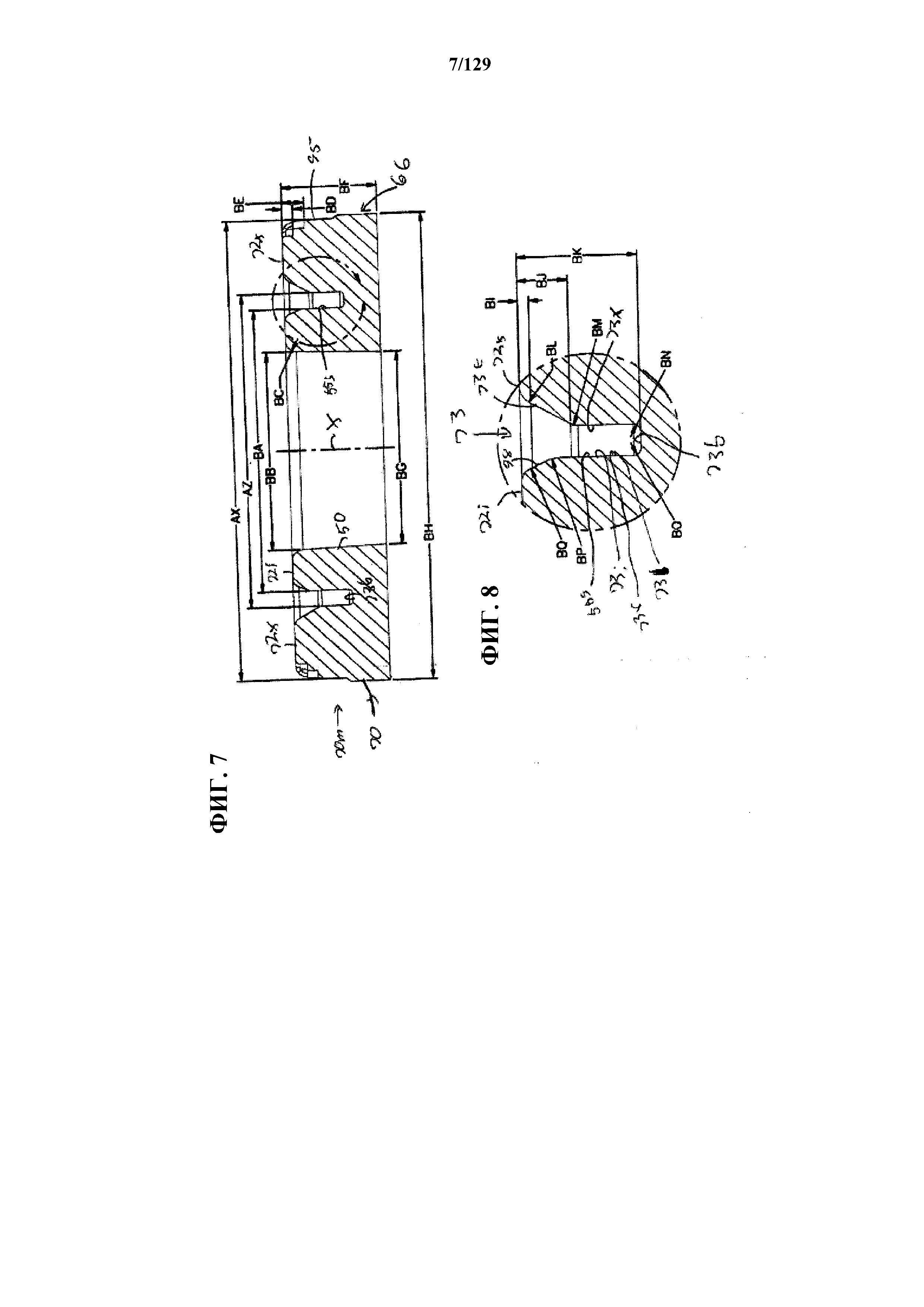

На фиг. 7 показано схематическое поперечное сечение отливки, представленной на фиг. 6, выполненное по линии 7-7.

На фиг. 8 показан увеличенный схематический местный вид сегмента отливки, выделенного на фиг. 7.

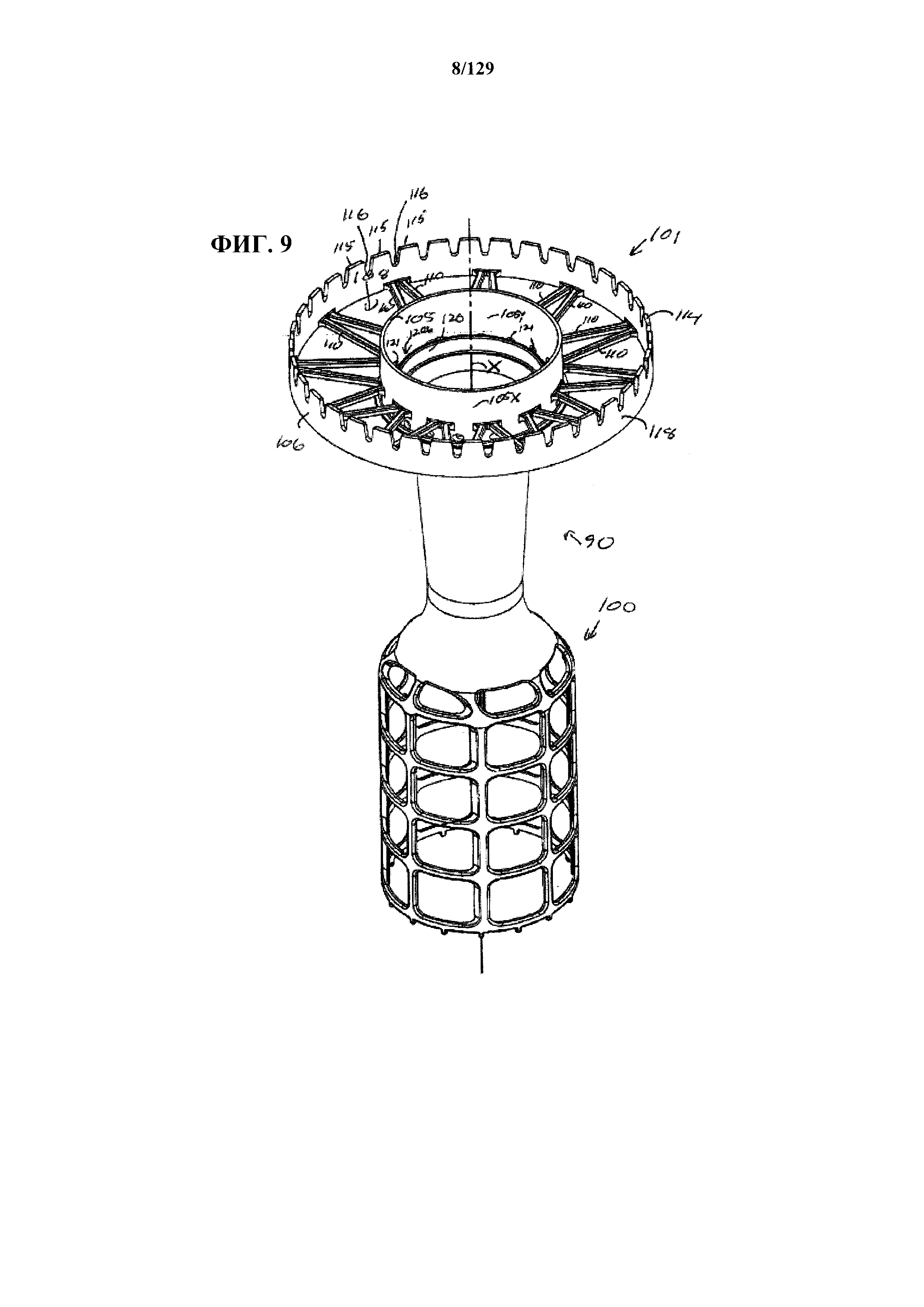

На фиг. 9 показан схематический вид со стороны выходного конца опоры картриджа фильтра, представленного на фиг. 4.

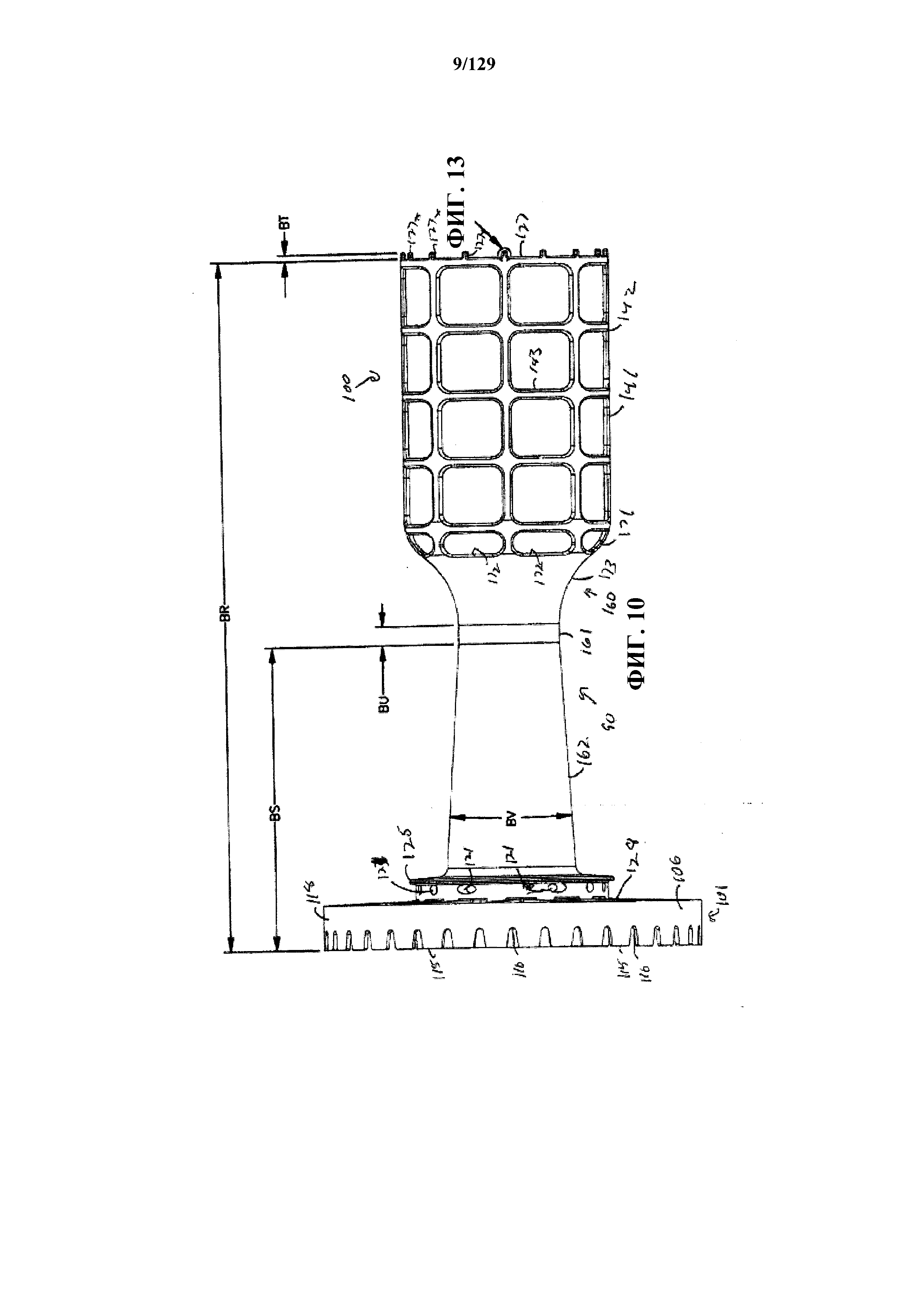

На фиг. 10 показан схематический вертикальный вид сбоку опоры, представленной на фиг. 9.

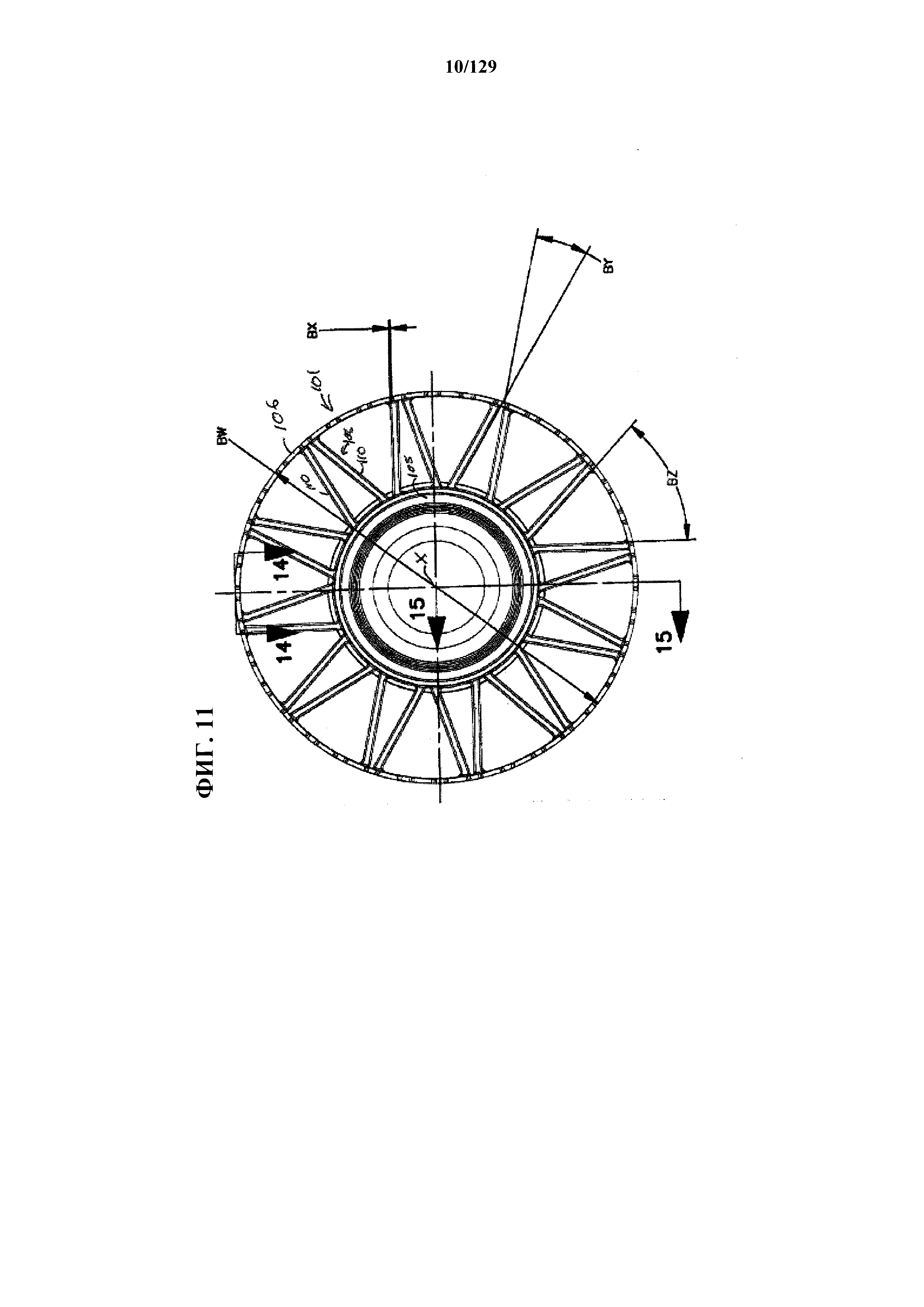

На фиг. 11 показан схематический вид с торца элемента, представленного на фиг. 10; при этом вид на фиг. 11 получен путем разворота элемента, представленного на фиг. 10, нижней стороной вперед.

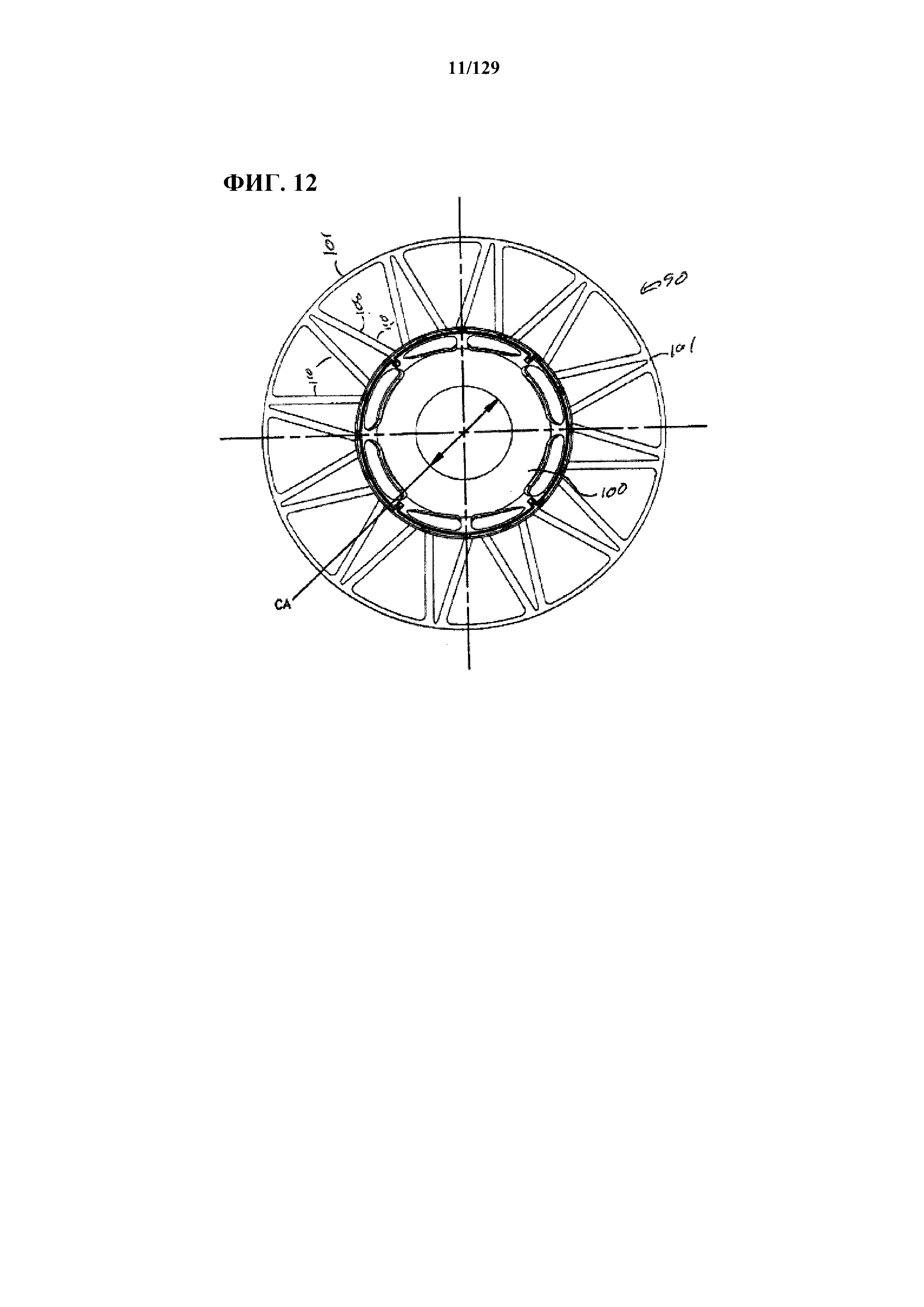

На фиг. 12 показан второй схематический вид с торца элемента, представленного на фиг. 9 и 10; при этом вид на фиг. 12 получен путем разворота элемента, представленного на фиг. 10, верхней стороной вперед.

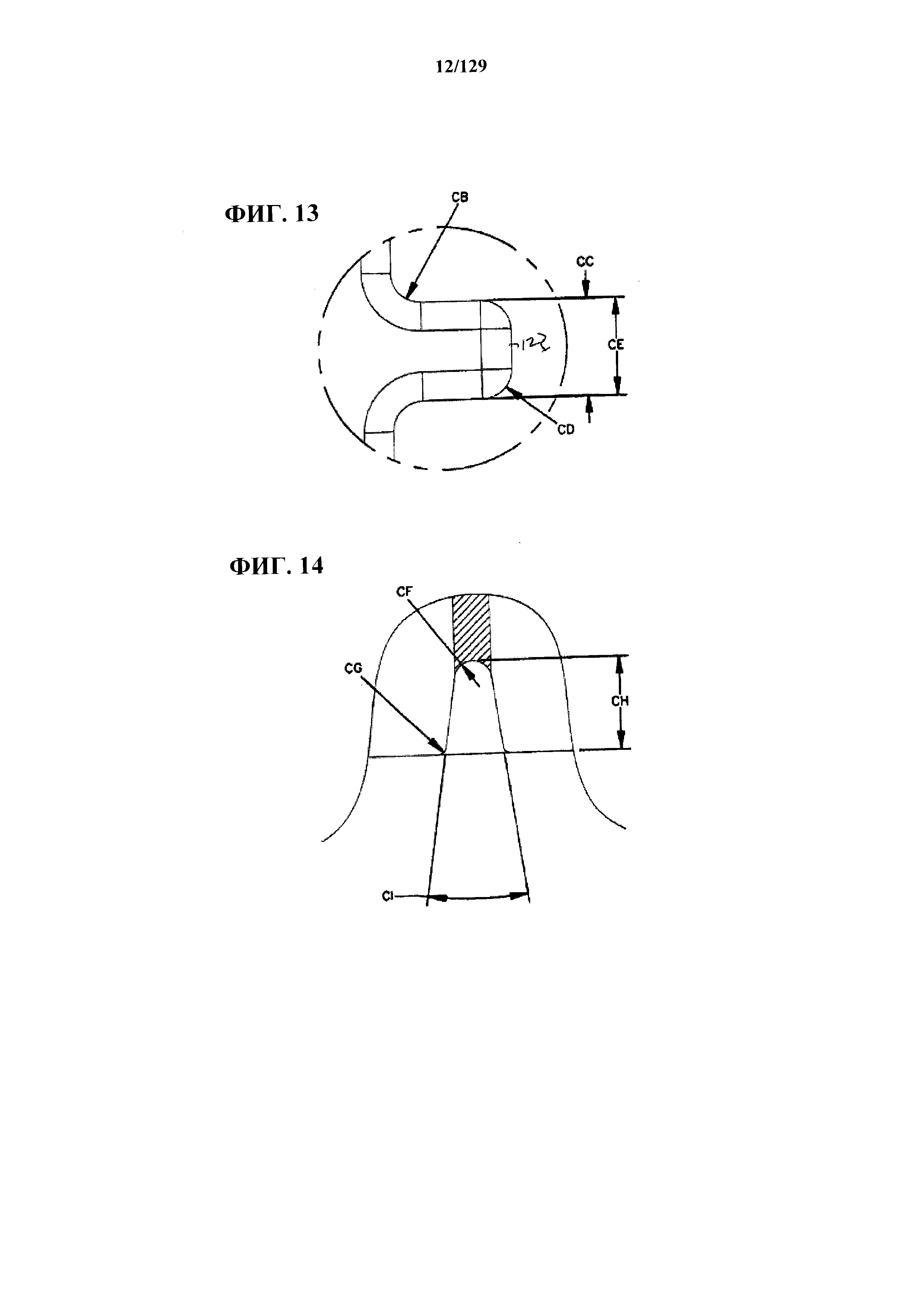

На фиг. 13 показан увеличенный схематический местный вид отдельного сегмента фиг. 10.

На фиг. 14 показано увеличенное схематическое поперечное сечение сегмента, выделенного на фиг. 11.

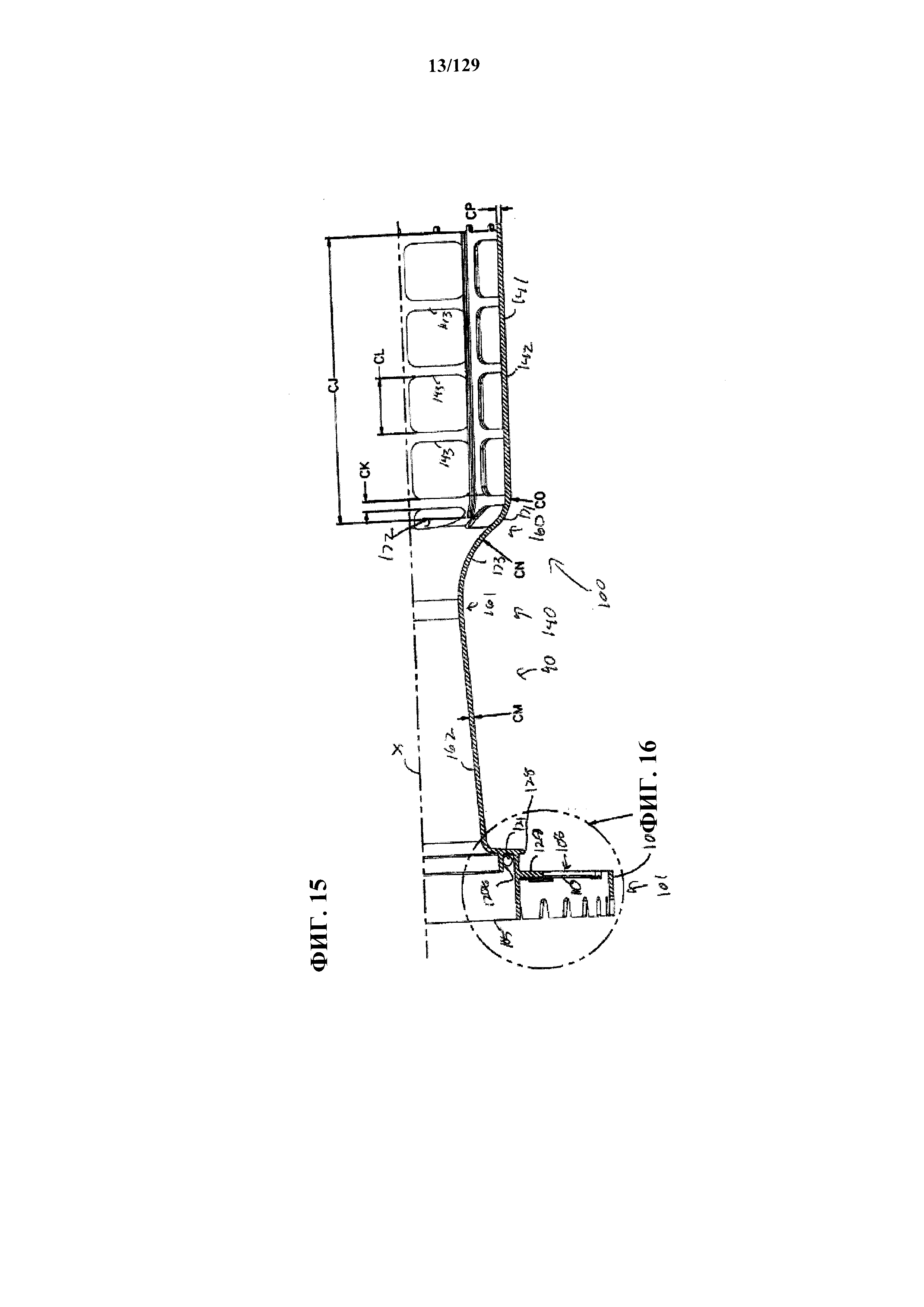

На фиг. 15 показано увеличенное схематическое поперечное сечение отдельного сегмента опоры, представленного на фиг. 9 и 10.

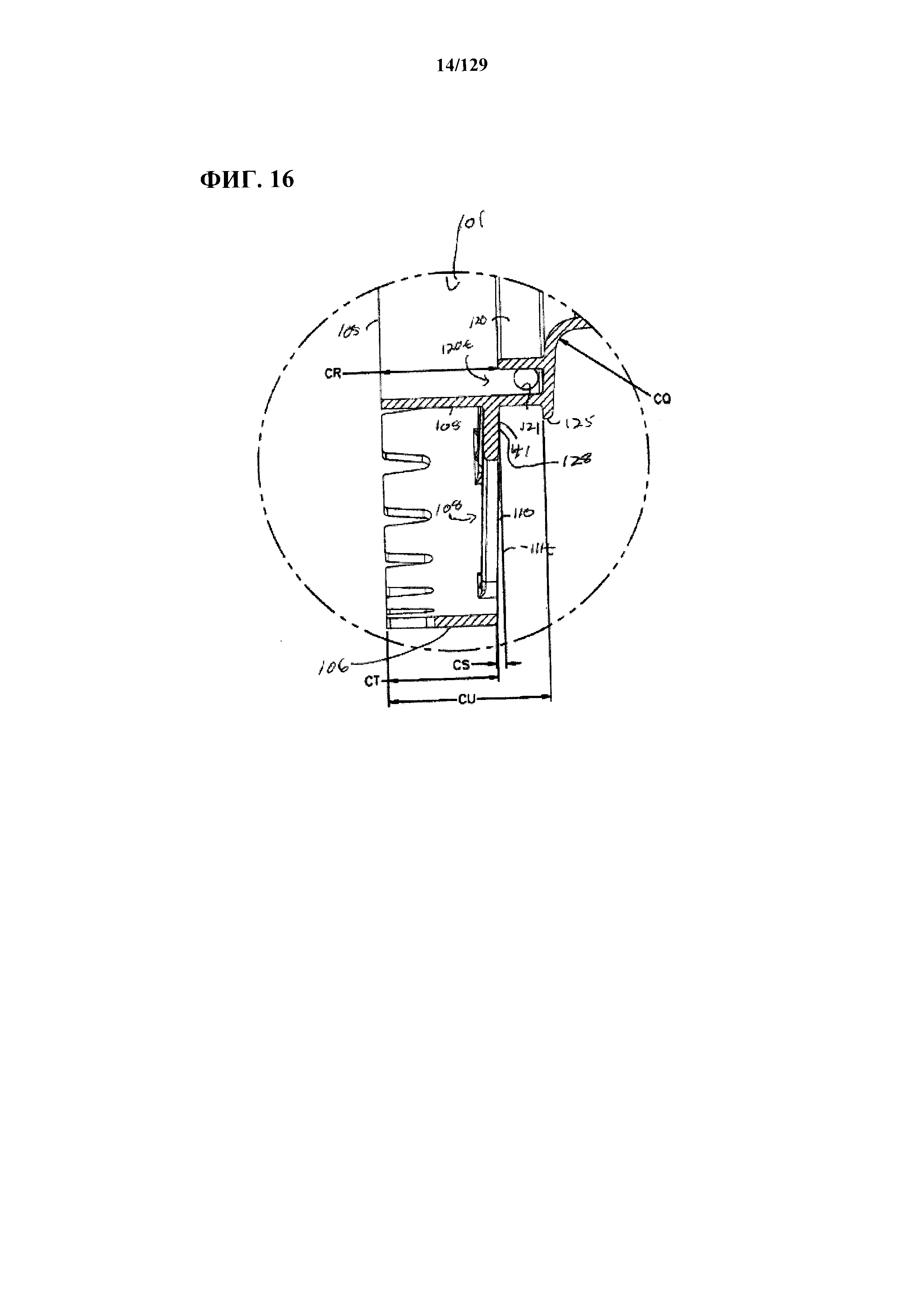

На фиг. 16 показан увеличенный схематический местный вид отдельного сегмента, представленного на фиг. 15.

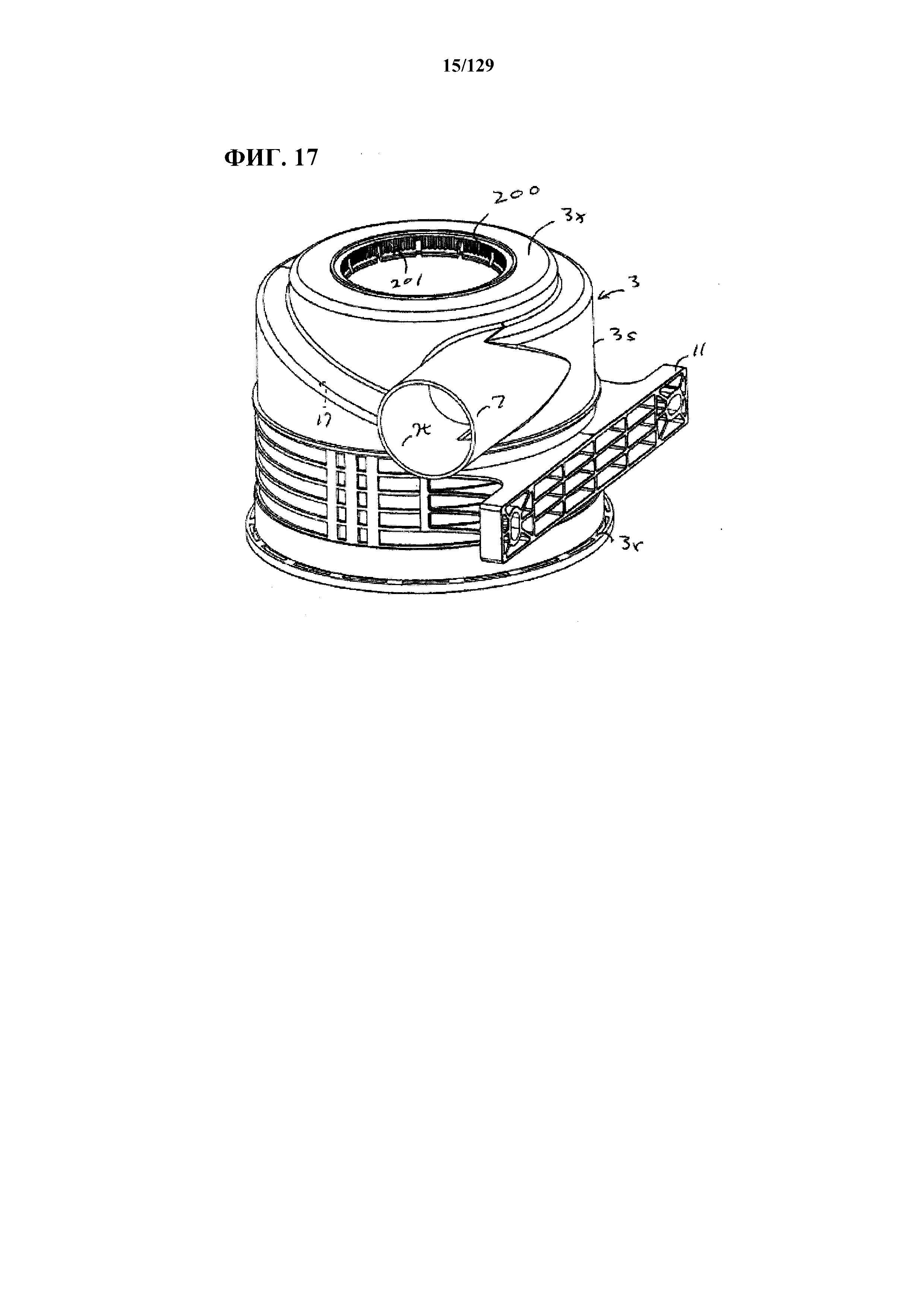

На фиг. 17 показано схематическое перспективное изображение сегмента корпуса фильтра, представленного на фиг. 1-3.

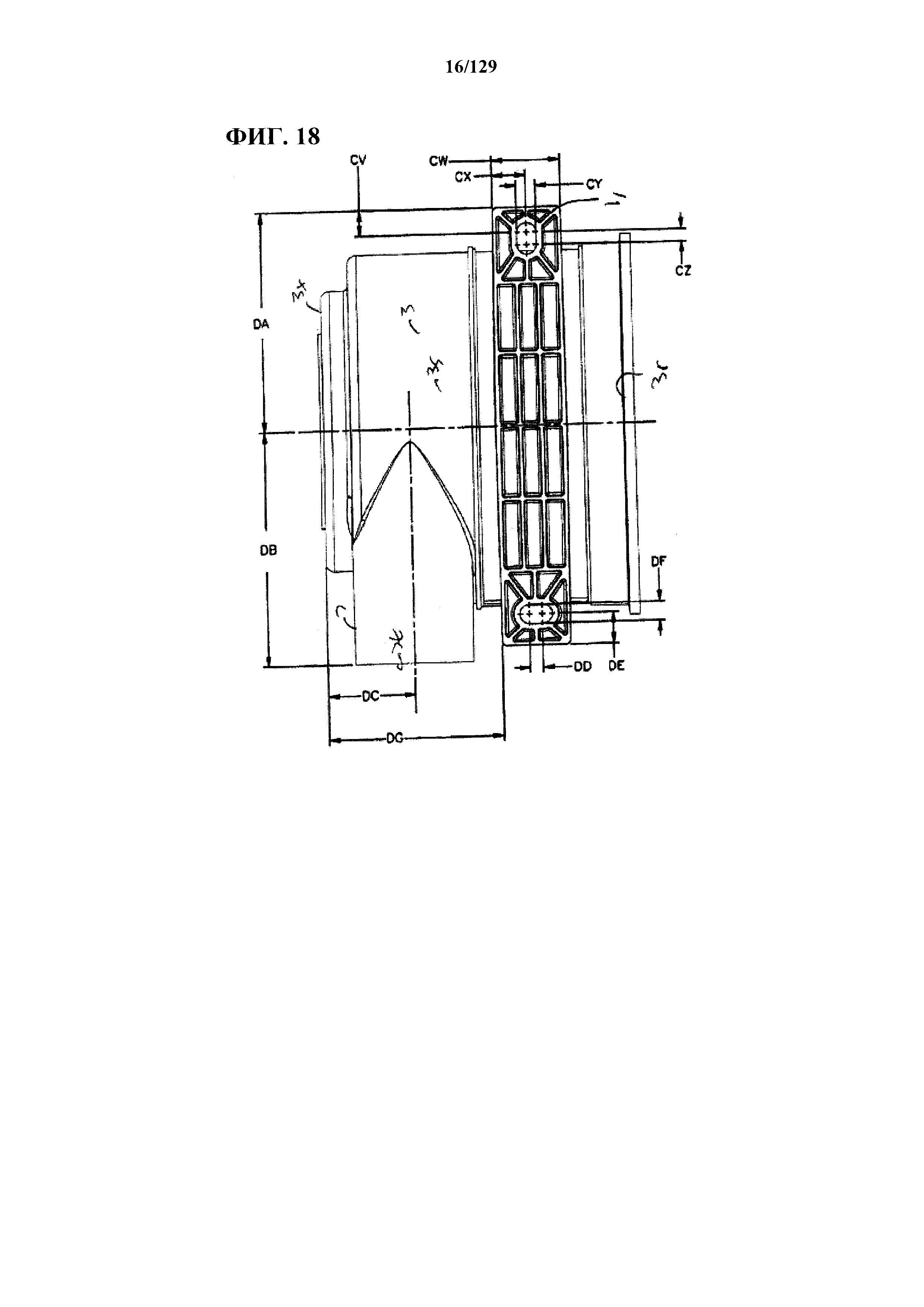

На фиг. 18 показан схематический вертикальный вид сбоку сегмента корпуса, представленного на фиг. 17.

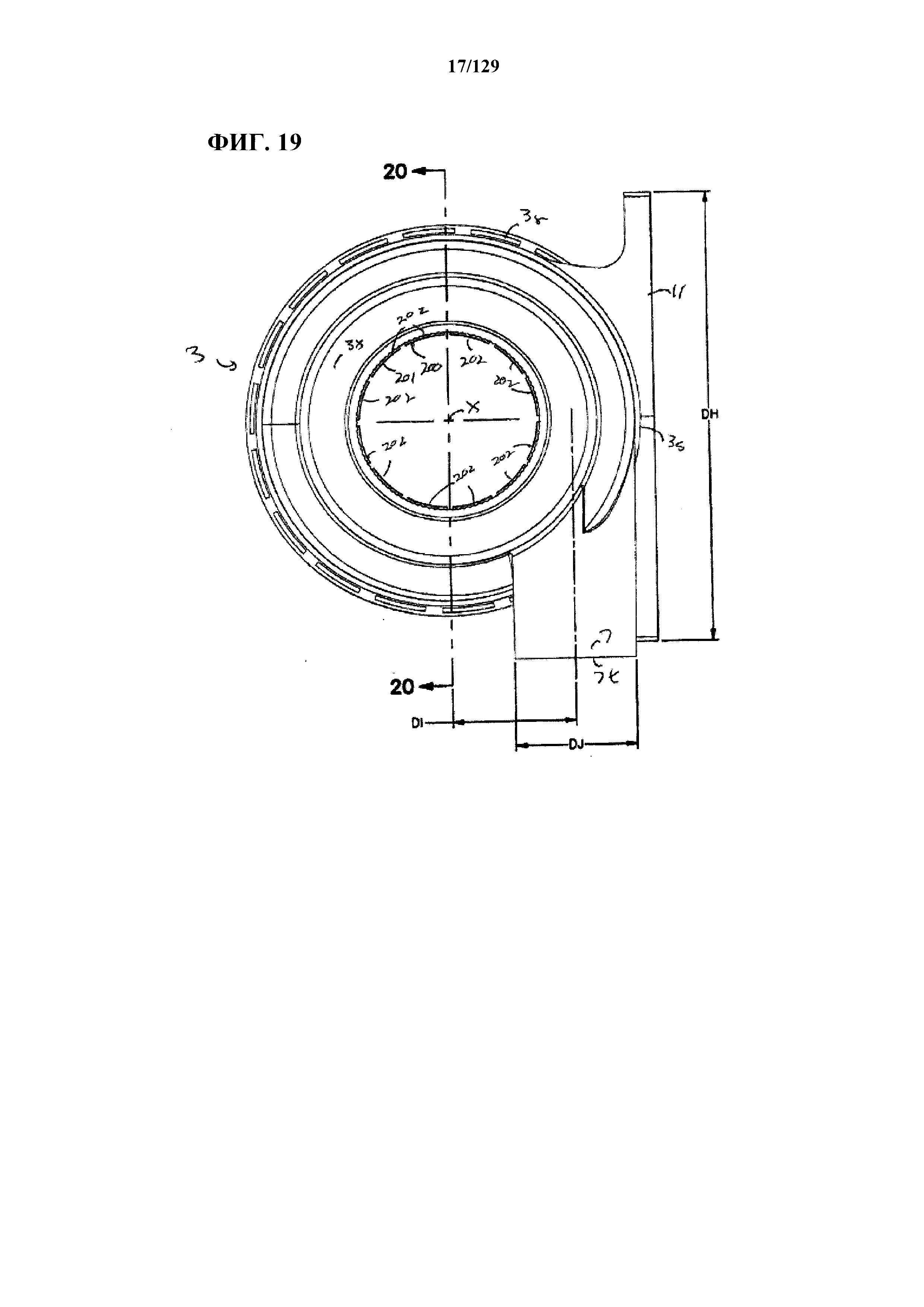

На фиг. 19 показан схематический вид с торца сегмента корпуса, представленного на фиг. 17 и 18.

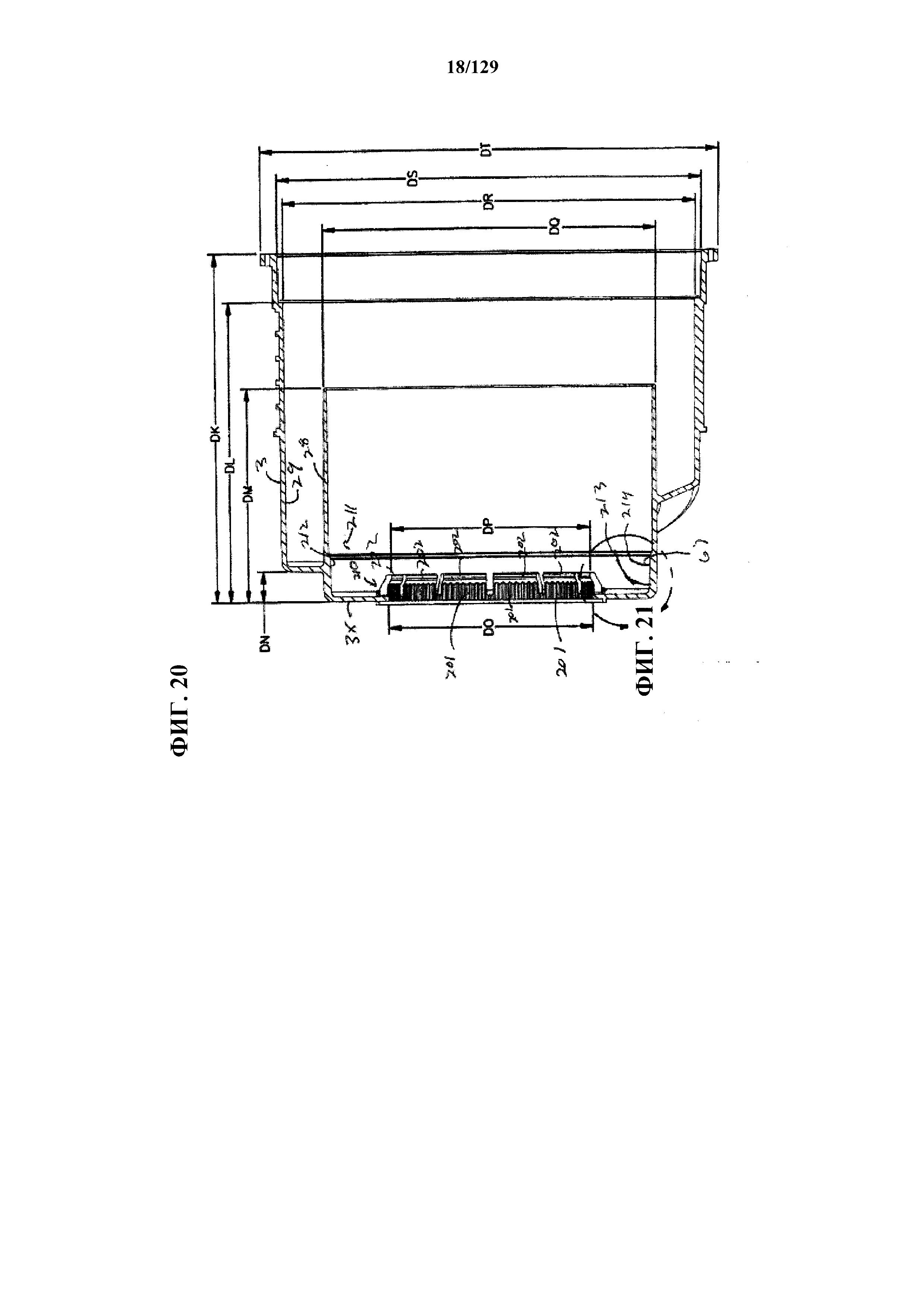

На фиг. 20 показано схематическое поперечное сечение сегмента корпуса, представленного на фиг. 19, выполненное по линии 20-20 на фиг. 19.

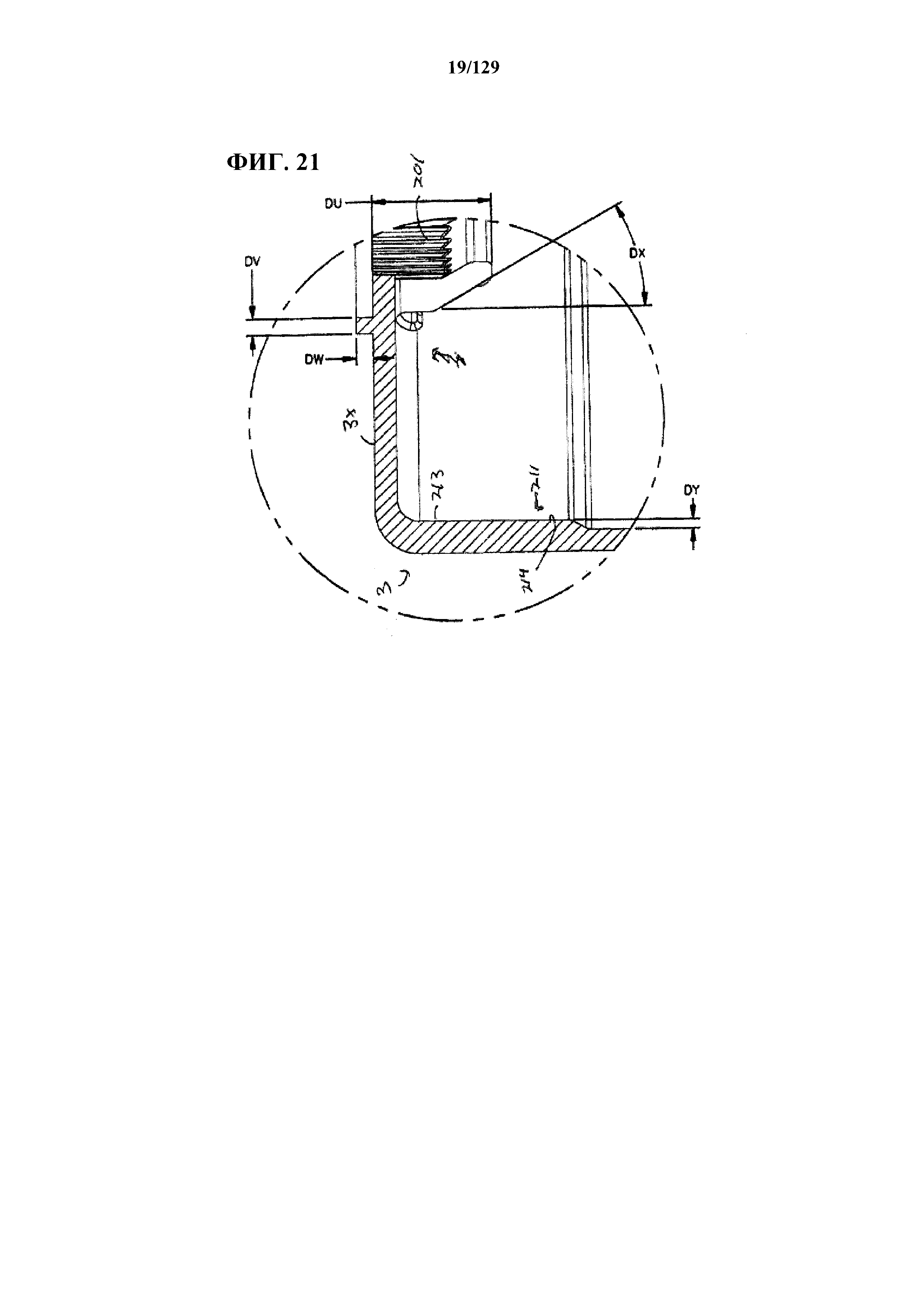

На фиг. 21 показан увеличенный схематический местный вид отдельного сегмента, представленного на фиг. 20.

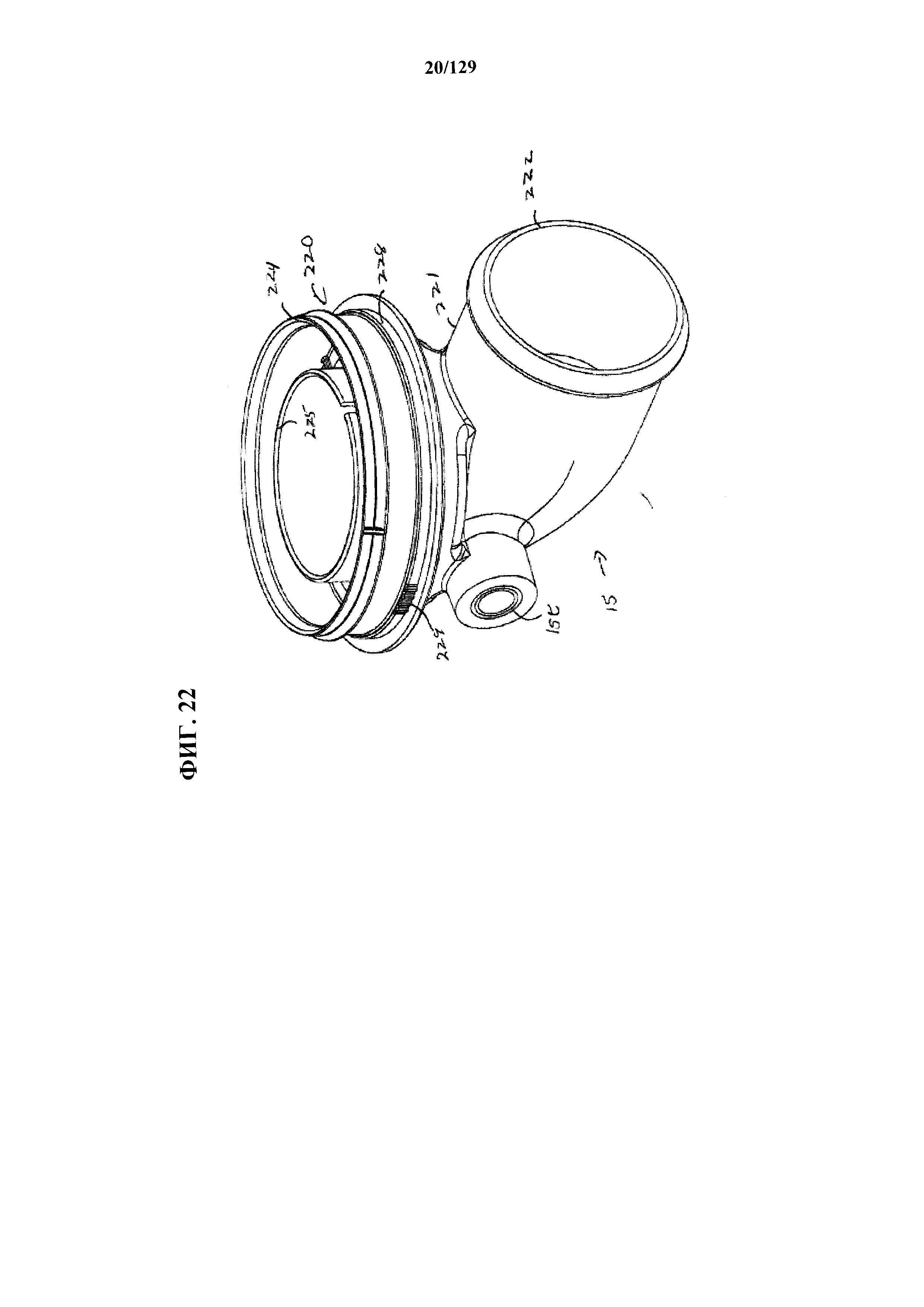

На фиг. 22 показано схематическое перспективное изображение циркуляционного патрубка фильтра в сборе, представленного на фиг. 1-3.

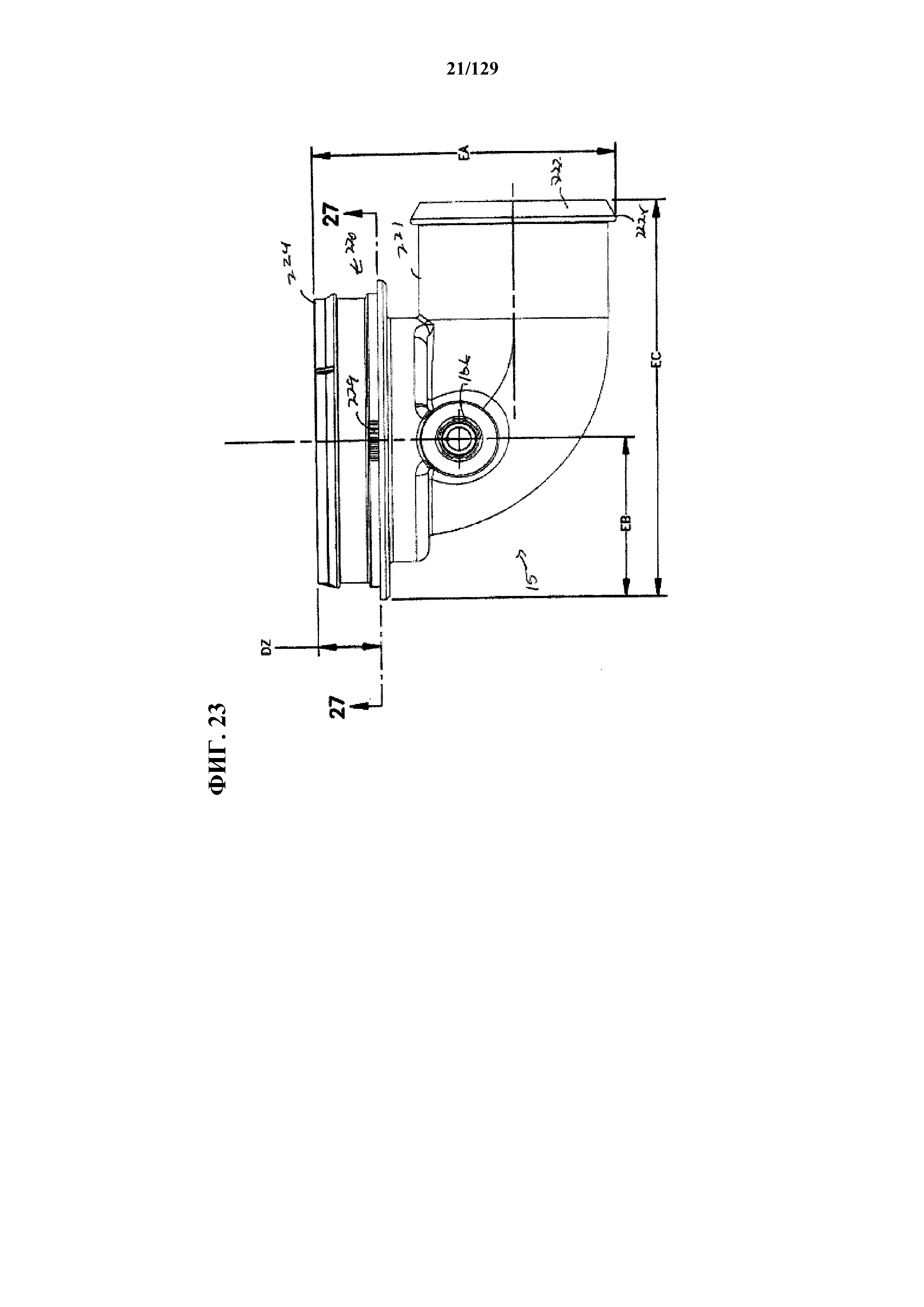

На фиг. 23 показан схематический вертикальный вид сбоку элемента, представленного на фиг. 22.

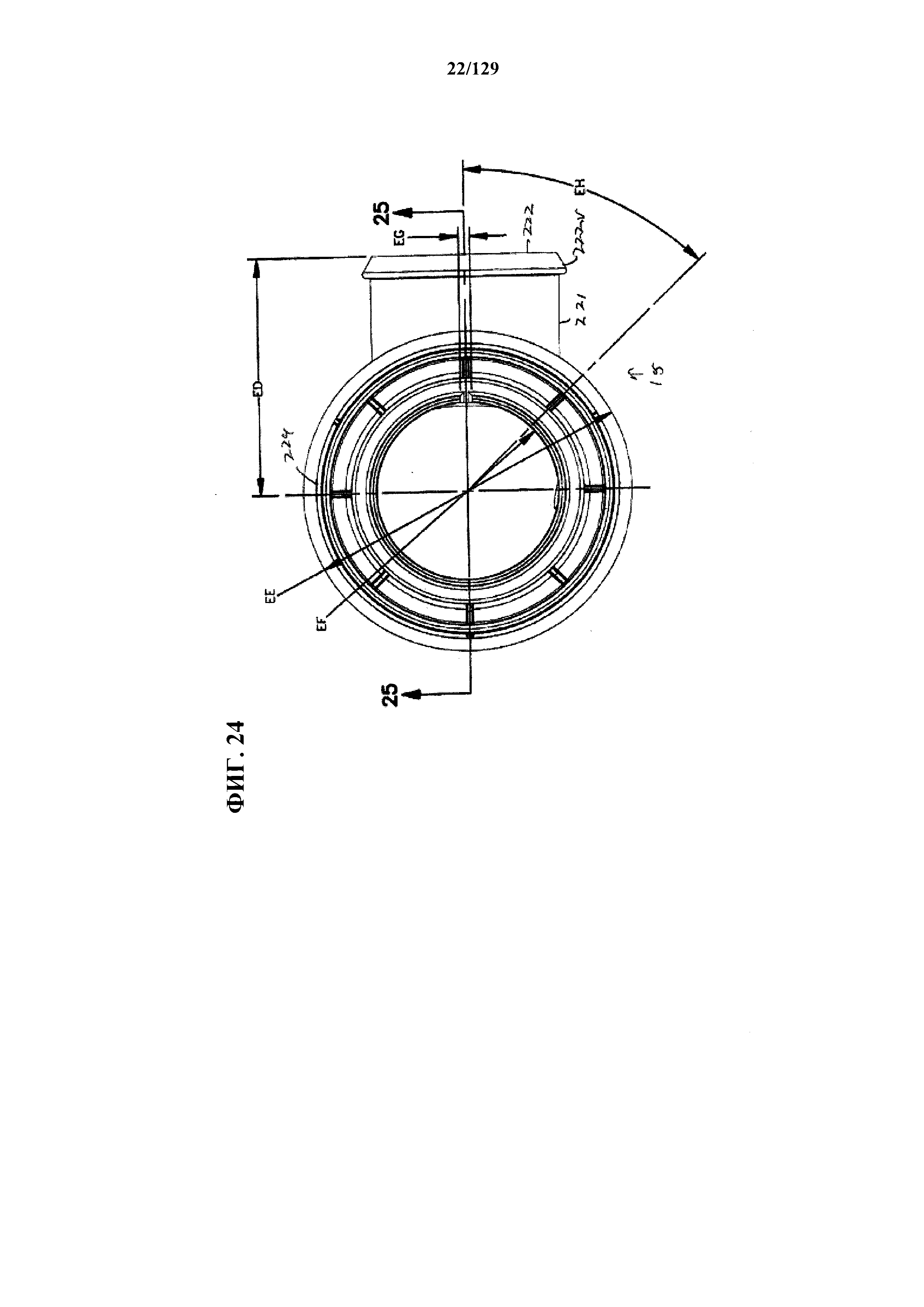

На фиг. 24 показан схематический вид в плане элемента, представленного на фиг. 23.

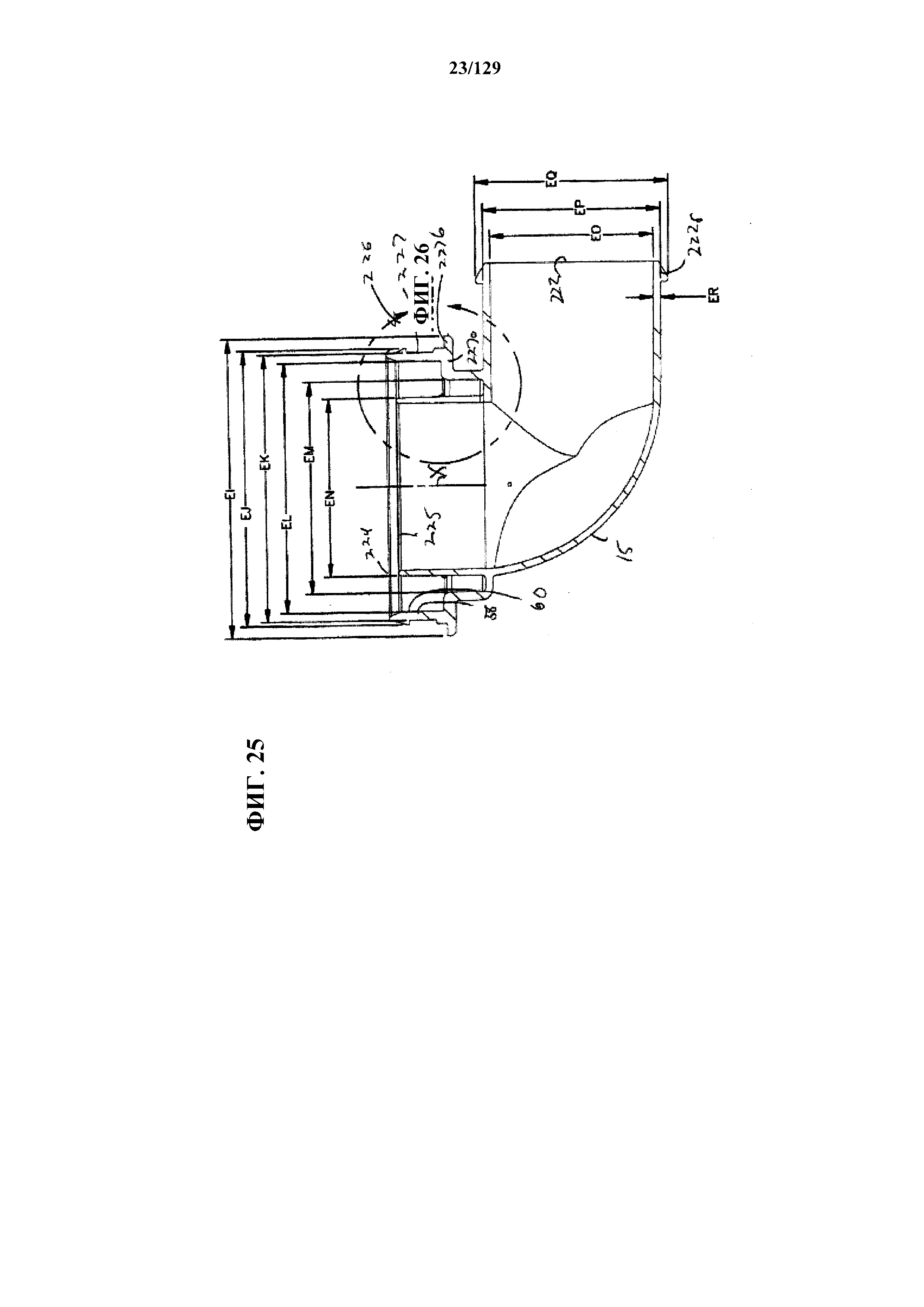

На фиг. 25 показано схематическое поперечное сечение, выполненное по линии 25-25 на фиг. 24.

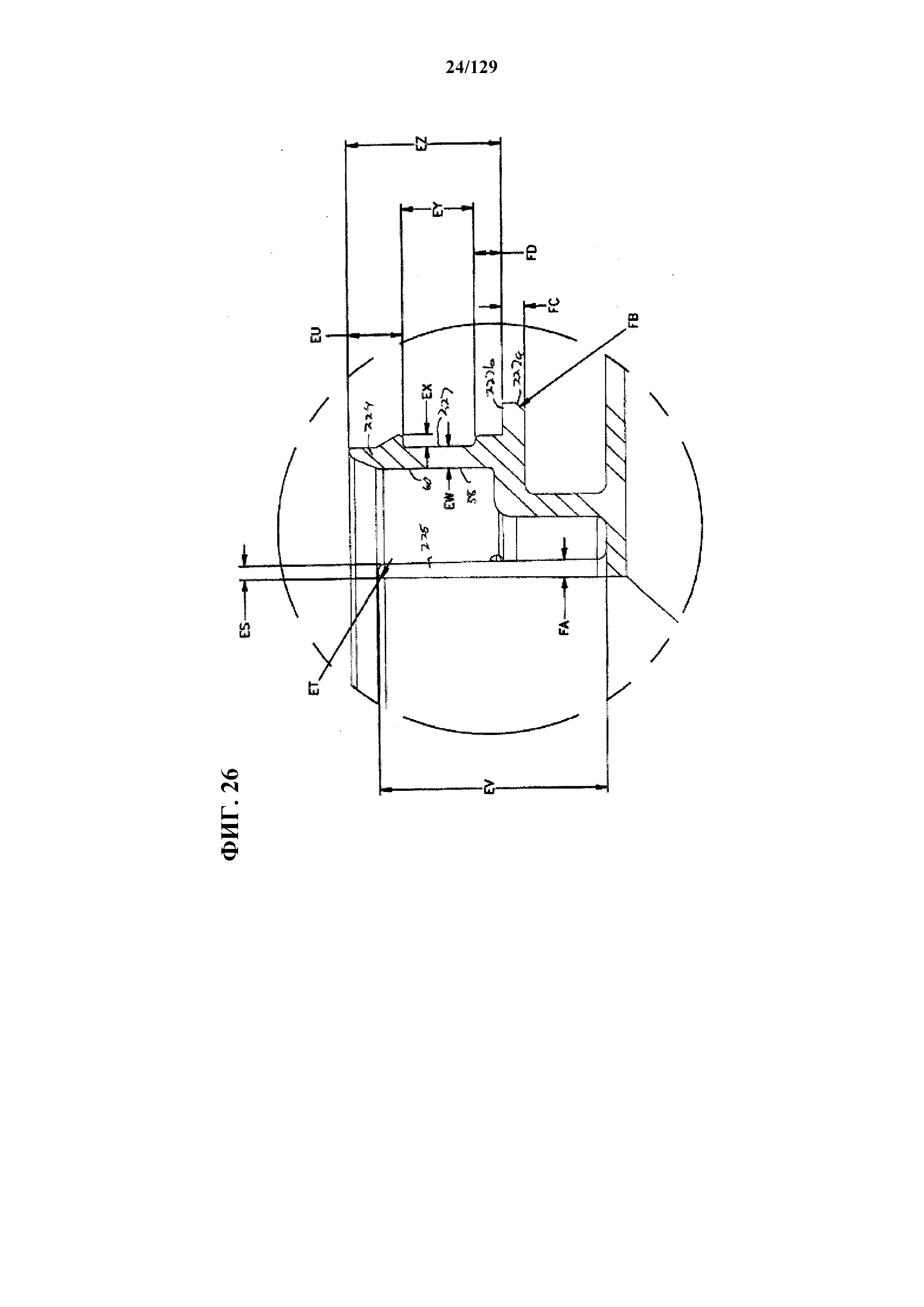

На фиг. 26 показан увеличенный схематический местный вид отдельного сегмента, выделенного на фиг. 25.

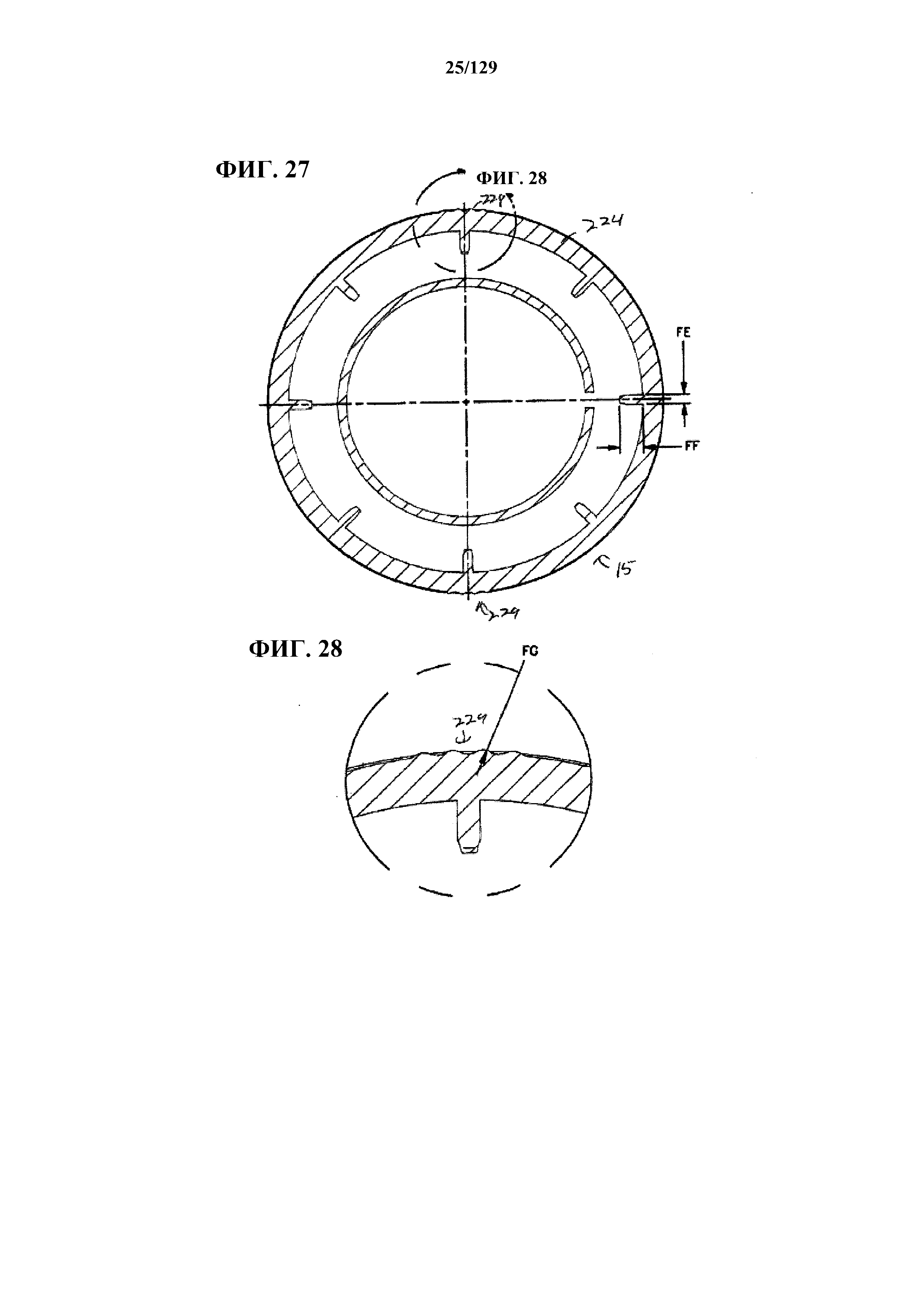

На фиг. 27 показано увеличенное схематическое поперечное сечение, выполненное по линии 27-27 на фиг. 23.

На фиг. 28 показан увеличенный схематический местный вид сегмента, выделенного на фиг. 27.

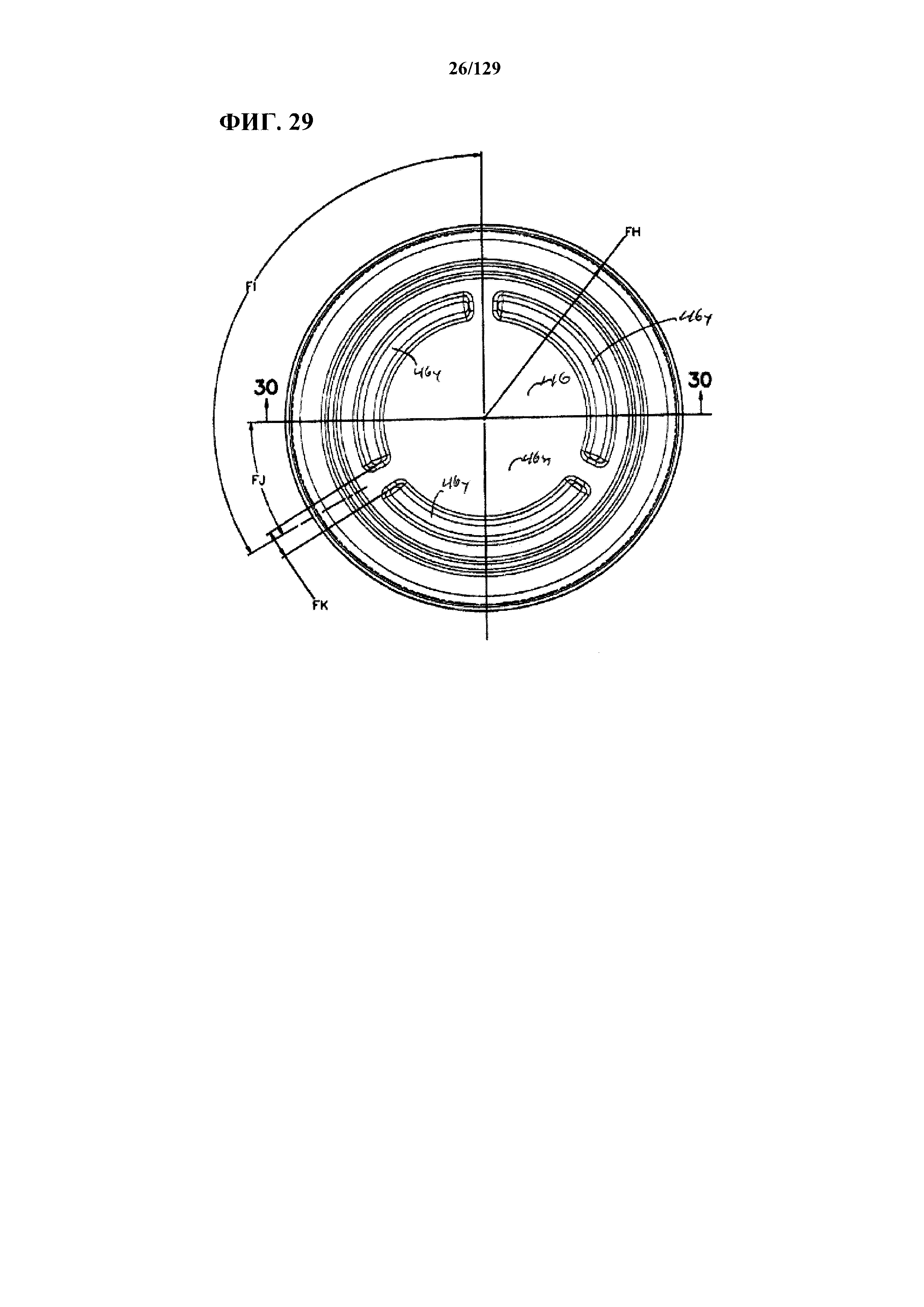

На фиг. 29 показан схематический вид с торца второй литой концевой детали картриджа, представленного на фиг. 4.

На фиг. 30 показано схематическое поперечное сечение отливки, представленной на фиг. 29, выполненное по линии 30-30 на фиг. 29.

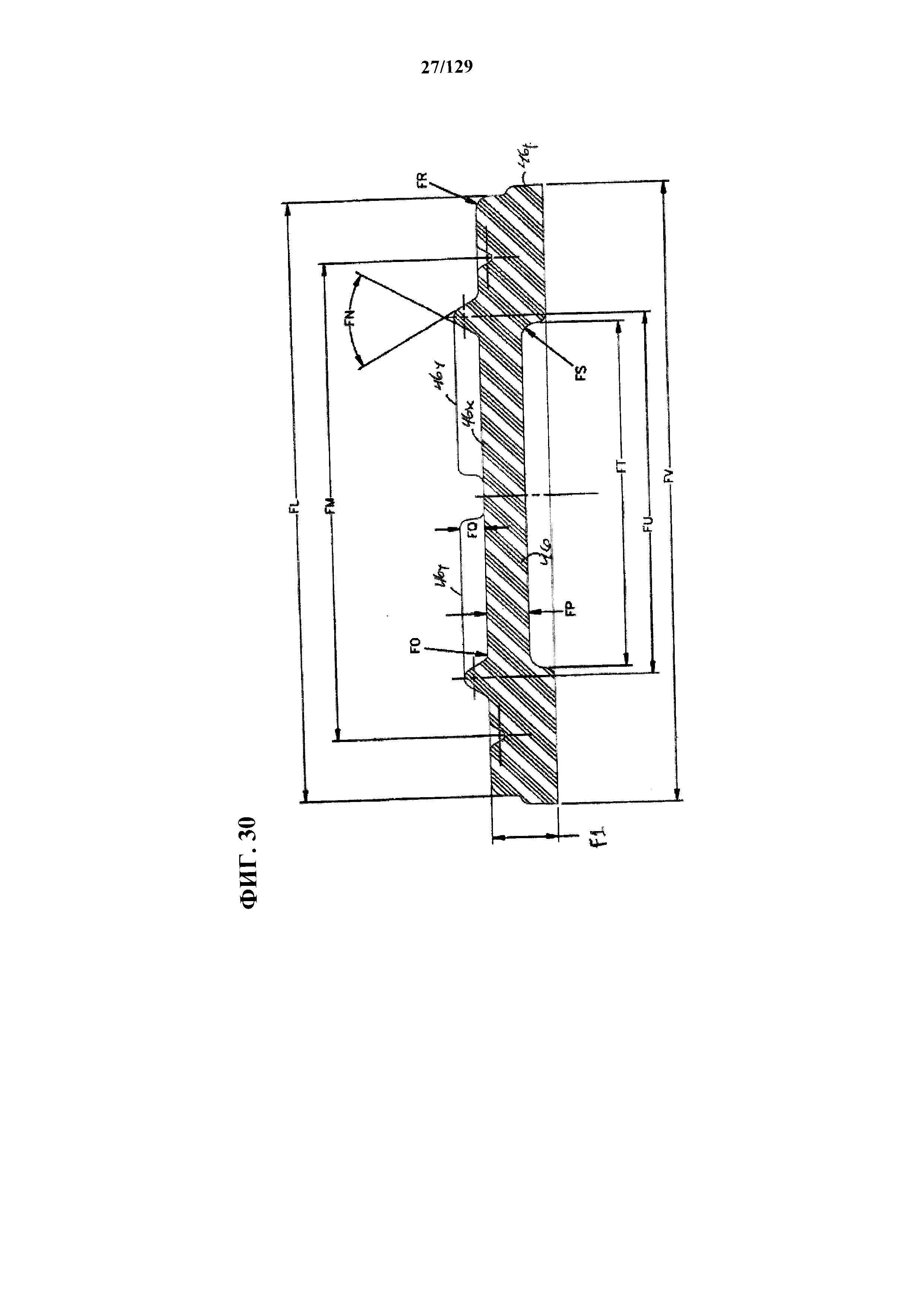

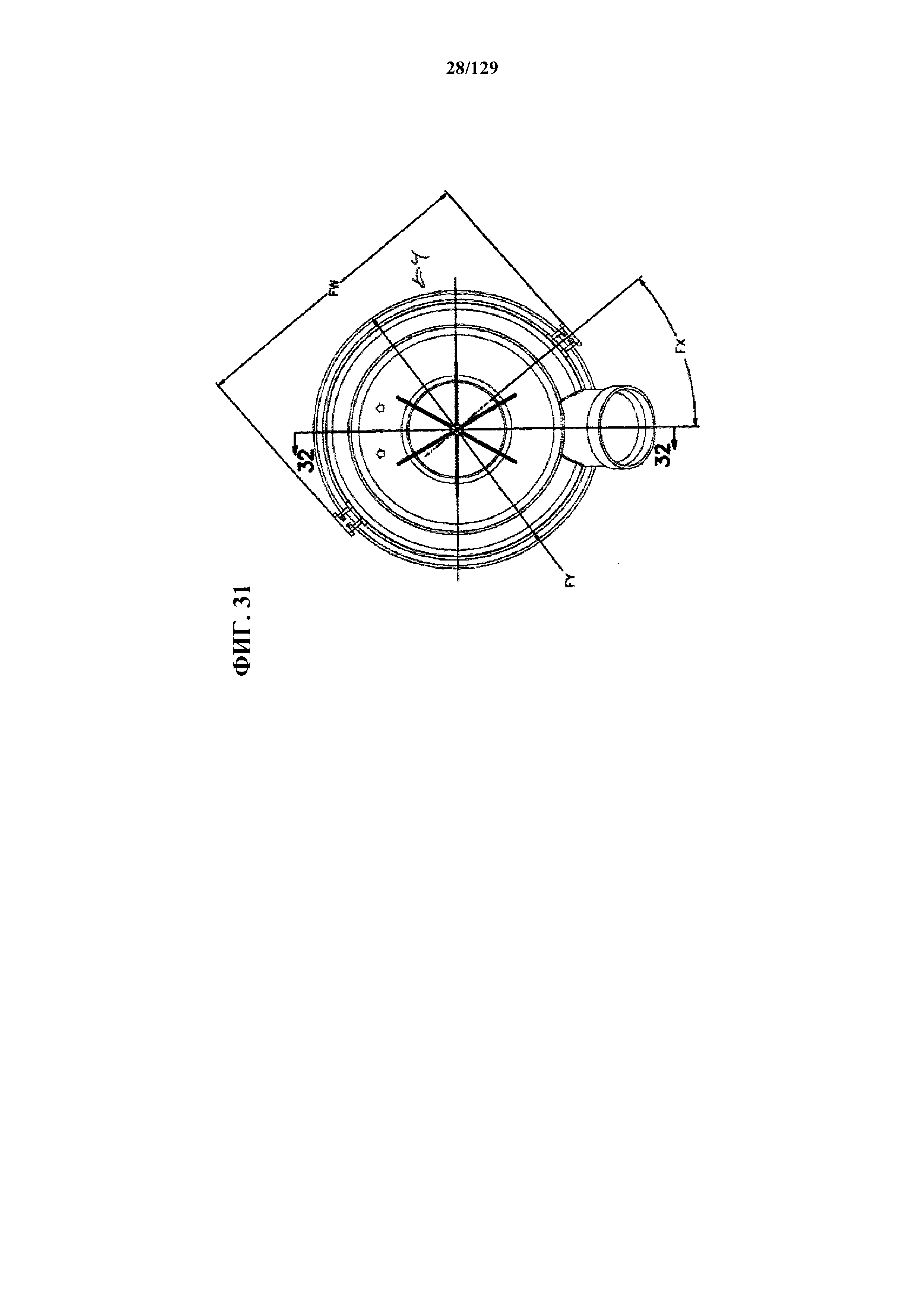

На фиг. 31 показано схематическое перспективное изображение второго сегмента корпуса фильтра, представленного на фиг. 1-3.

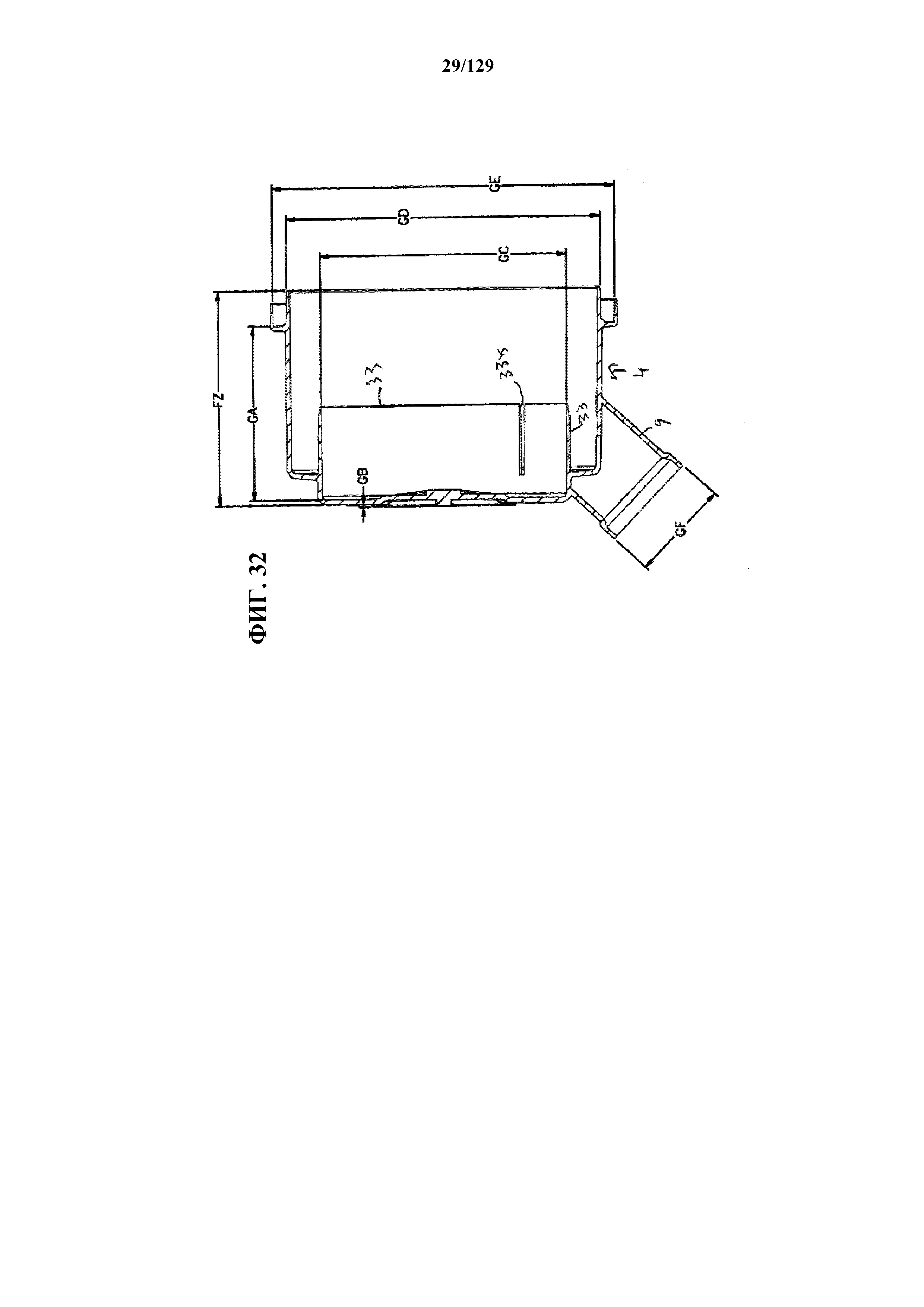

На фиг. 32 показано схематическое боковое поперечное сечение сегмента корпуса, представленного на фиг. 31, выполненное по линии 32-32 на фиг. 31.

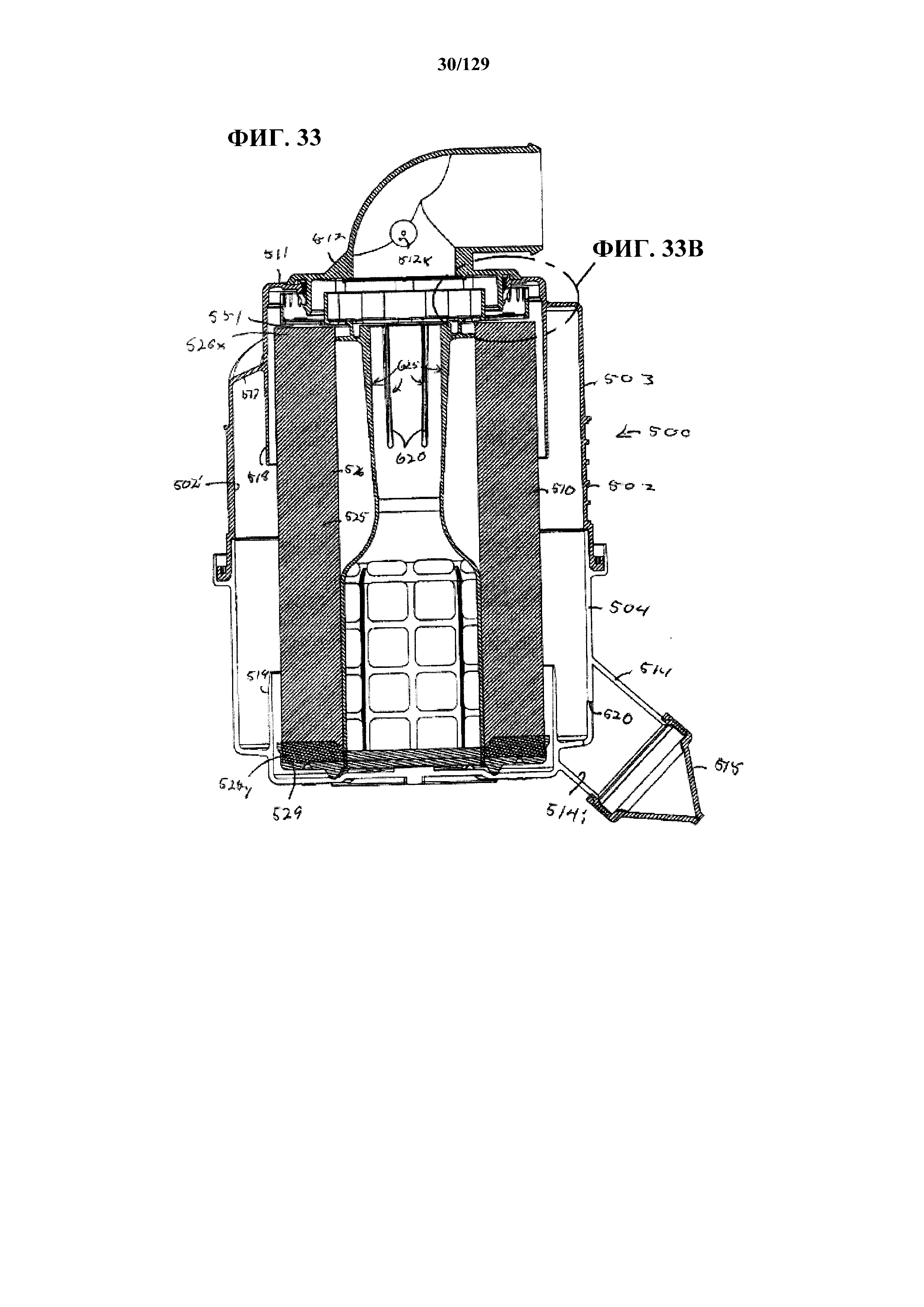

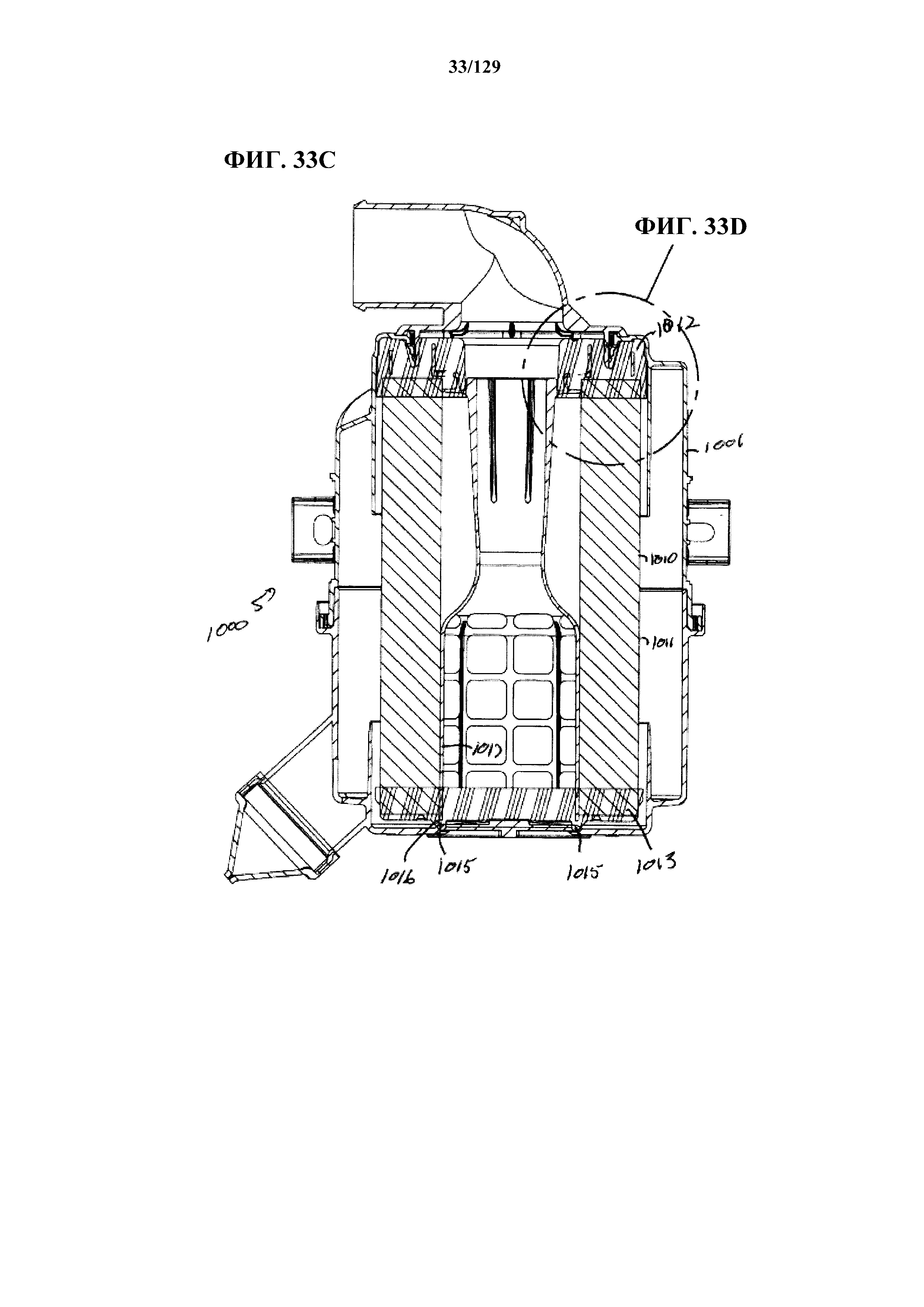

На фиг. 33 показан схематический вертикальный вид сбоку второго варианта реализации воздушного фильтра в сборе согласно настоящему изобретению; при этом вид, представленный на фиг. 33, представляет собой поперечное сечение, выполненное по линии 33-33 на фиг. 33А; кроме того, на фиг. 33 не показаны определенные участки на заглушке картриджа, отливаемые на месте, с тем, чтобы можно было видеть внутренние детали конструкции.

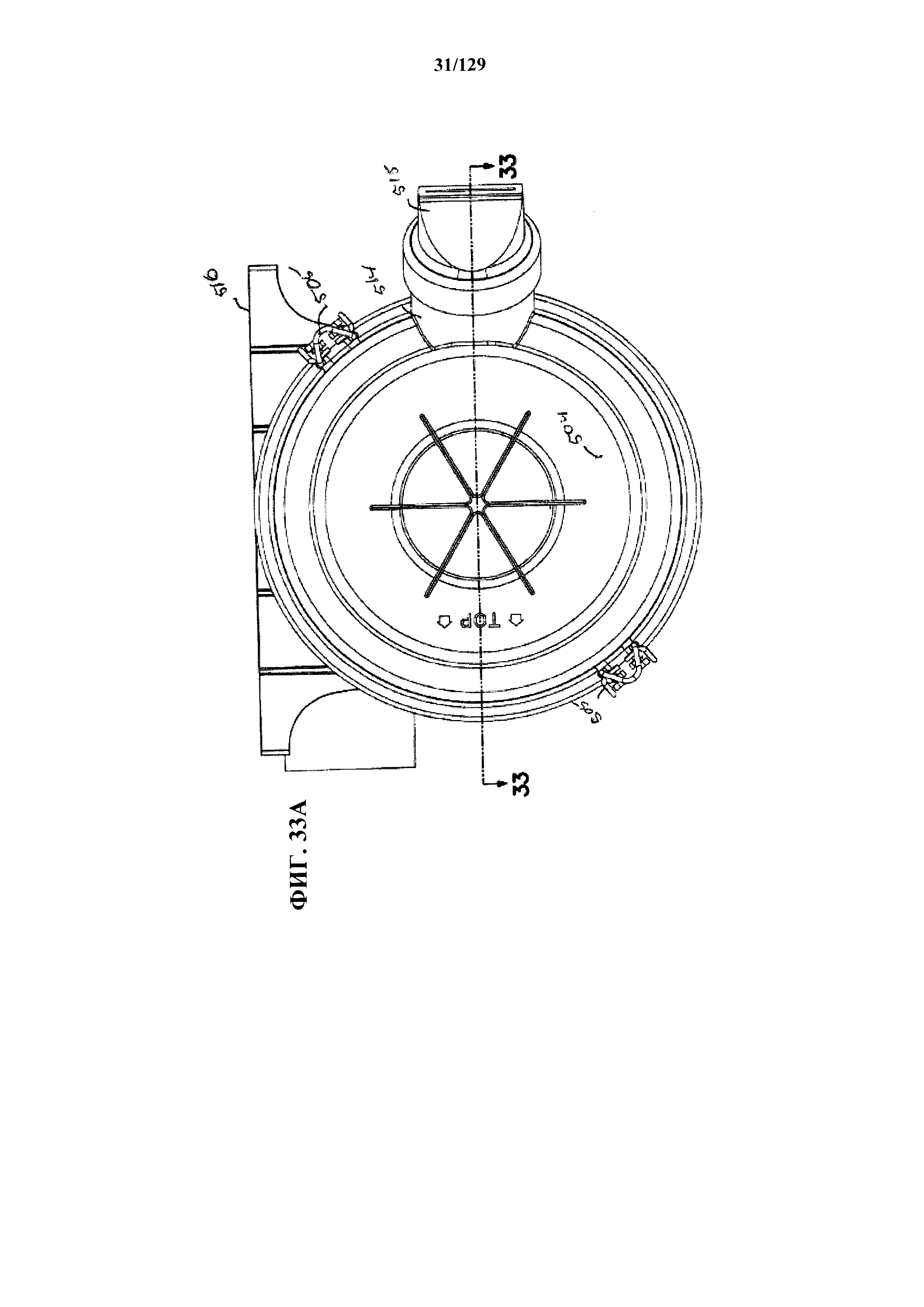

На фиг. 33А показан вид в плане со стороны технологической крышки фильтра в сборе, представленного на фиг. 33; при этом по линии 33-33 на фиг. 33А проходит поперечное сечение на фиг. 33.

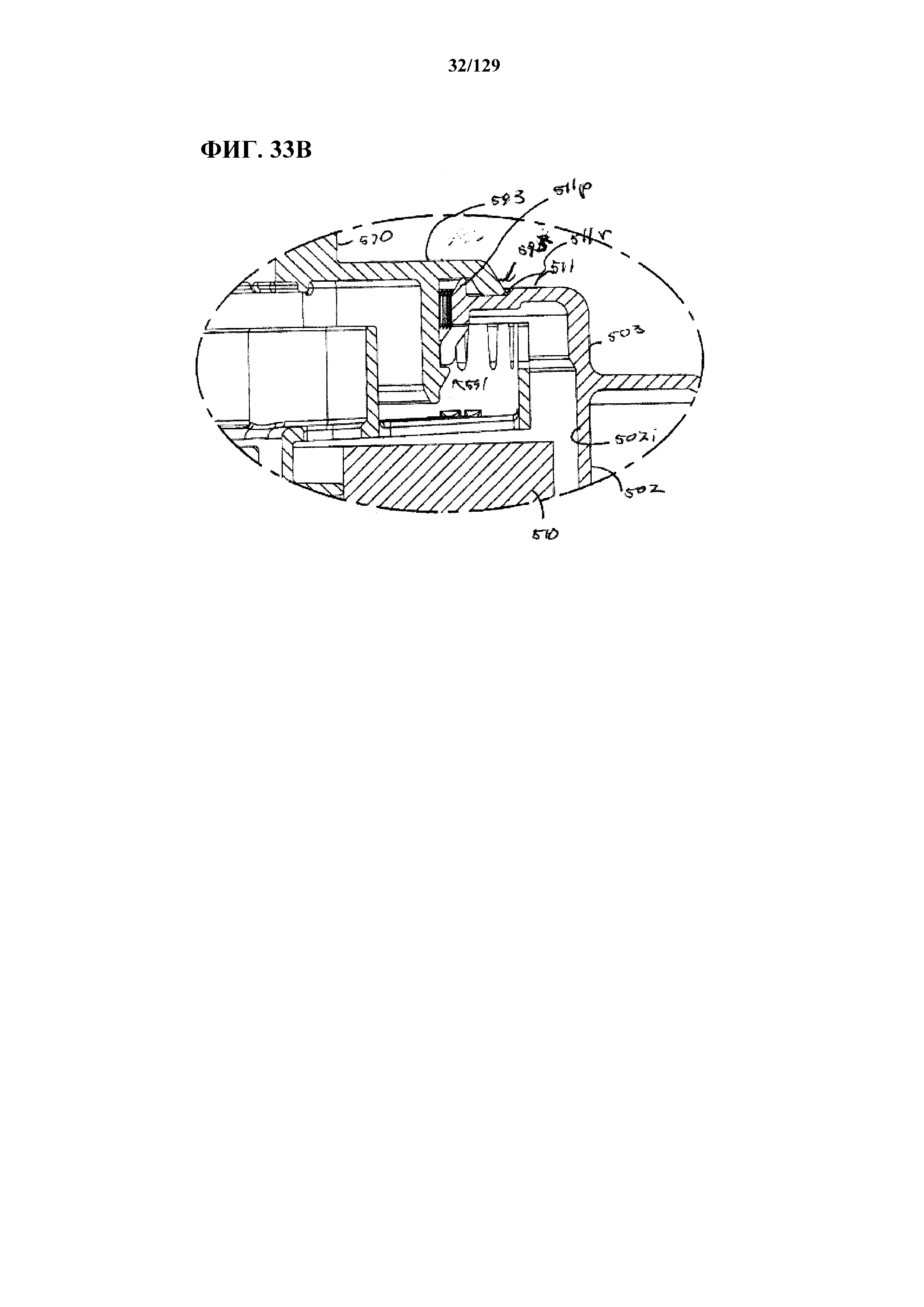

На фиг. 33В показан увеличенный местный вид сегмента, выделенного на фиг. 33.

На фиг. 33С показано схематическое поперечное сечение, аналогичное тому, что представлено на фиг. 33, но демонстрирующее отдельные модификации второго варианта реализации воздушного фильтра в сборе; при этом вид на фиг. 33 включает в себя изображение отливаемых на месте частей двух заглушек.

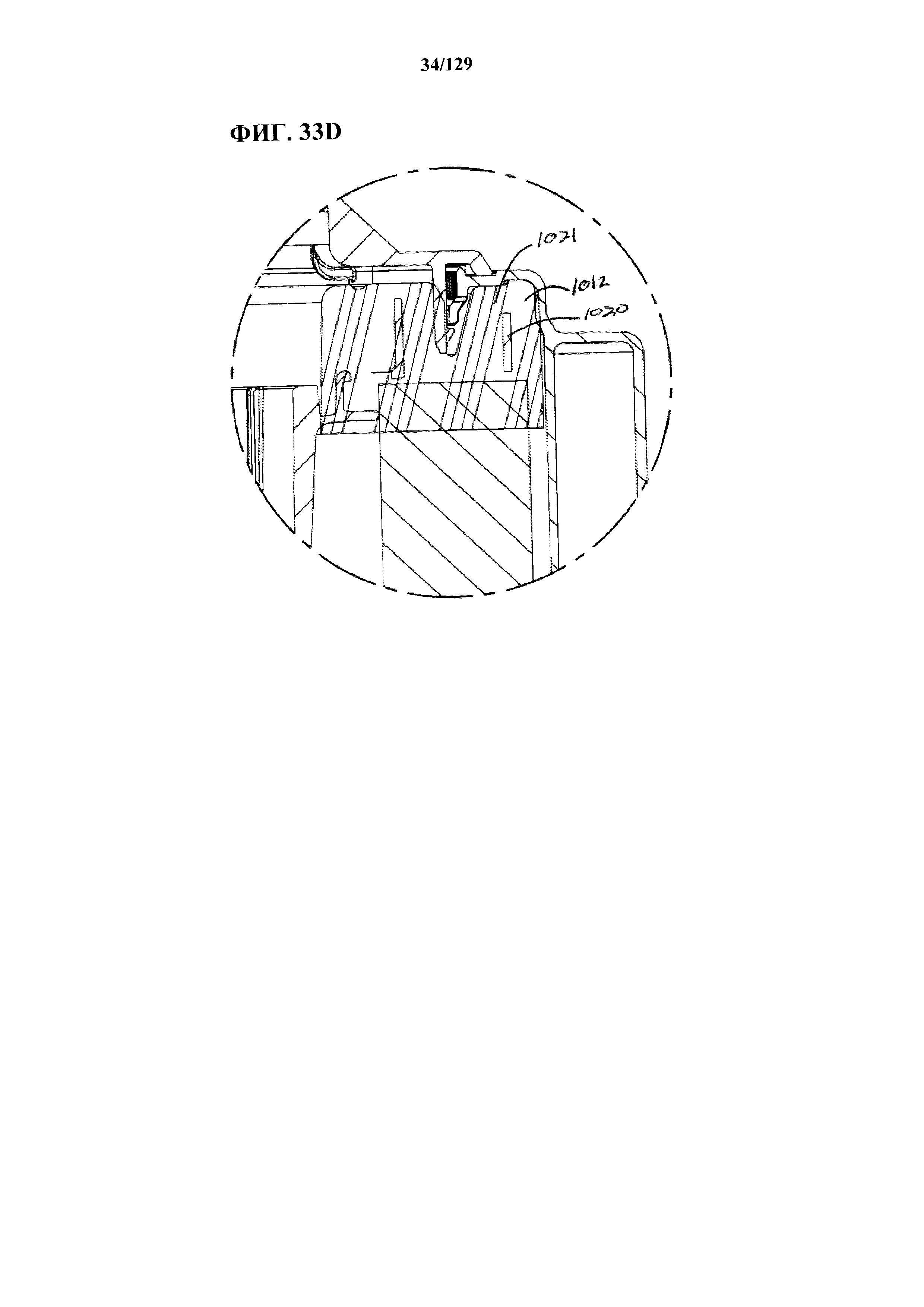

На фиг. 33D показан увеличенный схематический местный вид отдельного сегмента, представленного на фиг. 33С.

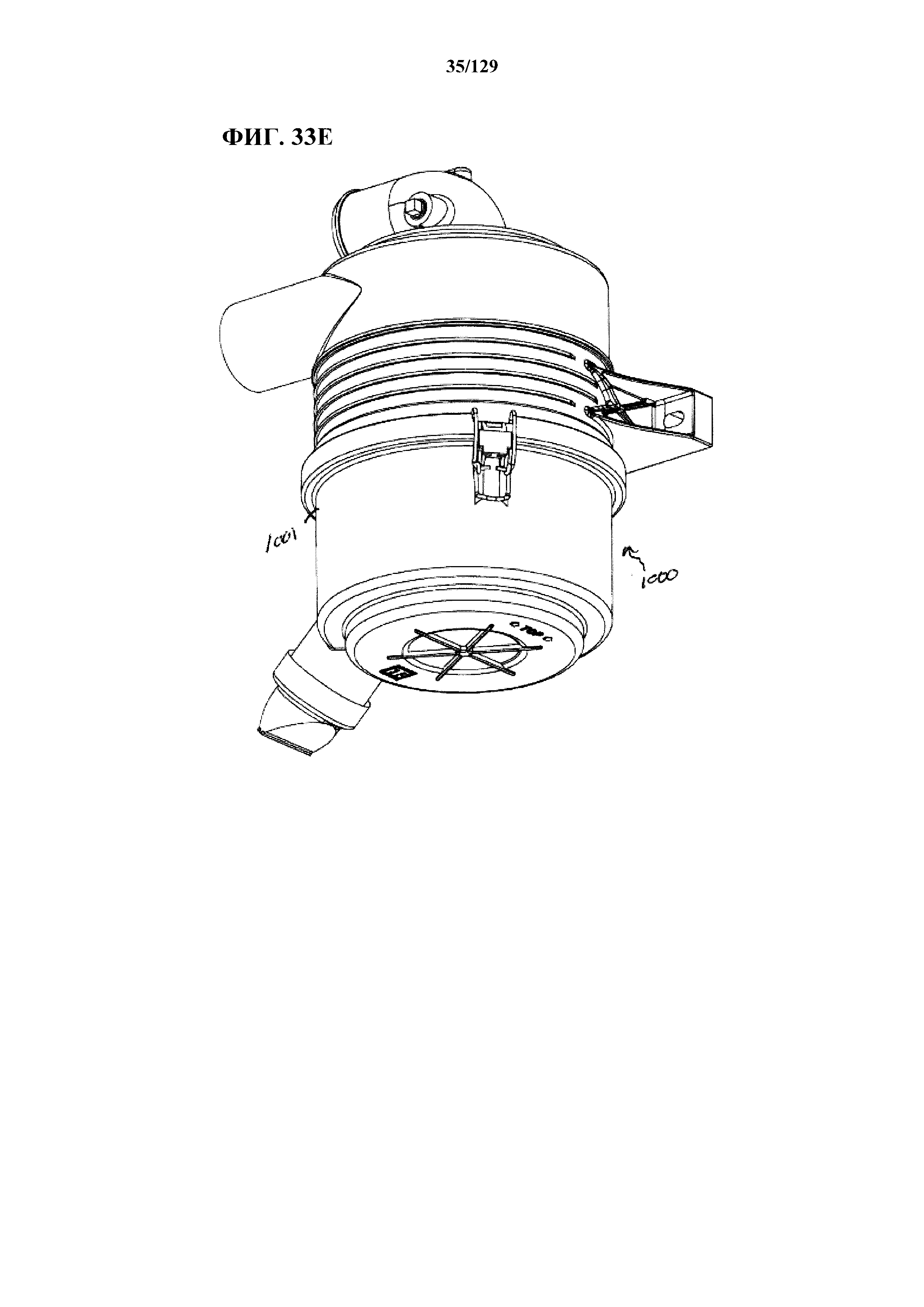

На фиг. 33Е показано перспективное изображение корпуса, используемого с вариантом фильтра, представленным на фиг. 33С-D.

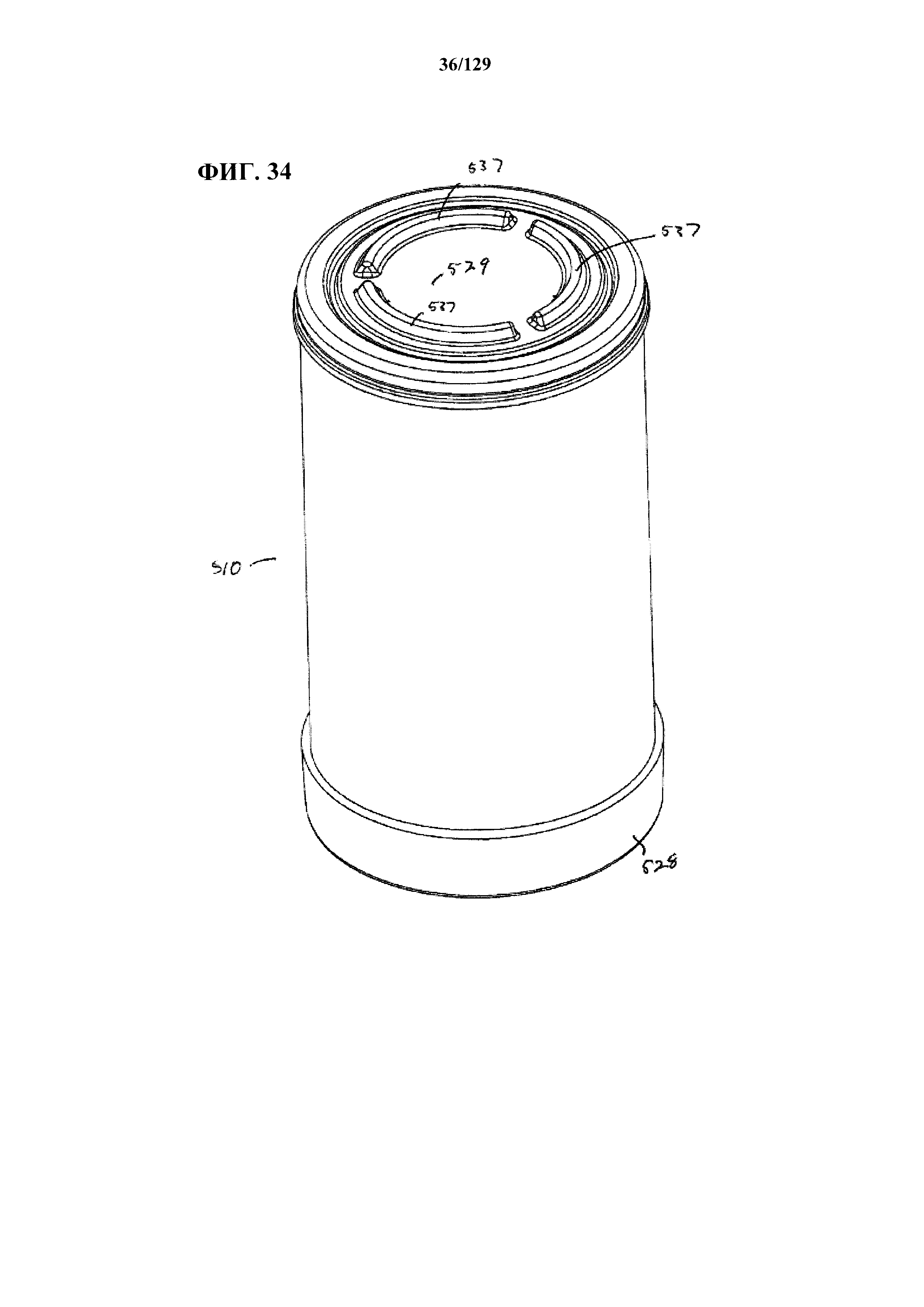

На фиг. 34 показан схематический вид со стороны открытого конца картриджа фильтра, представленного на фиг. 33.

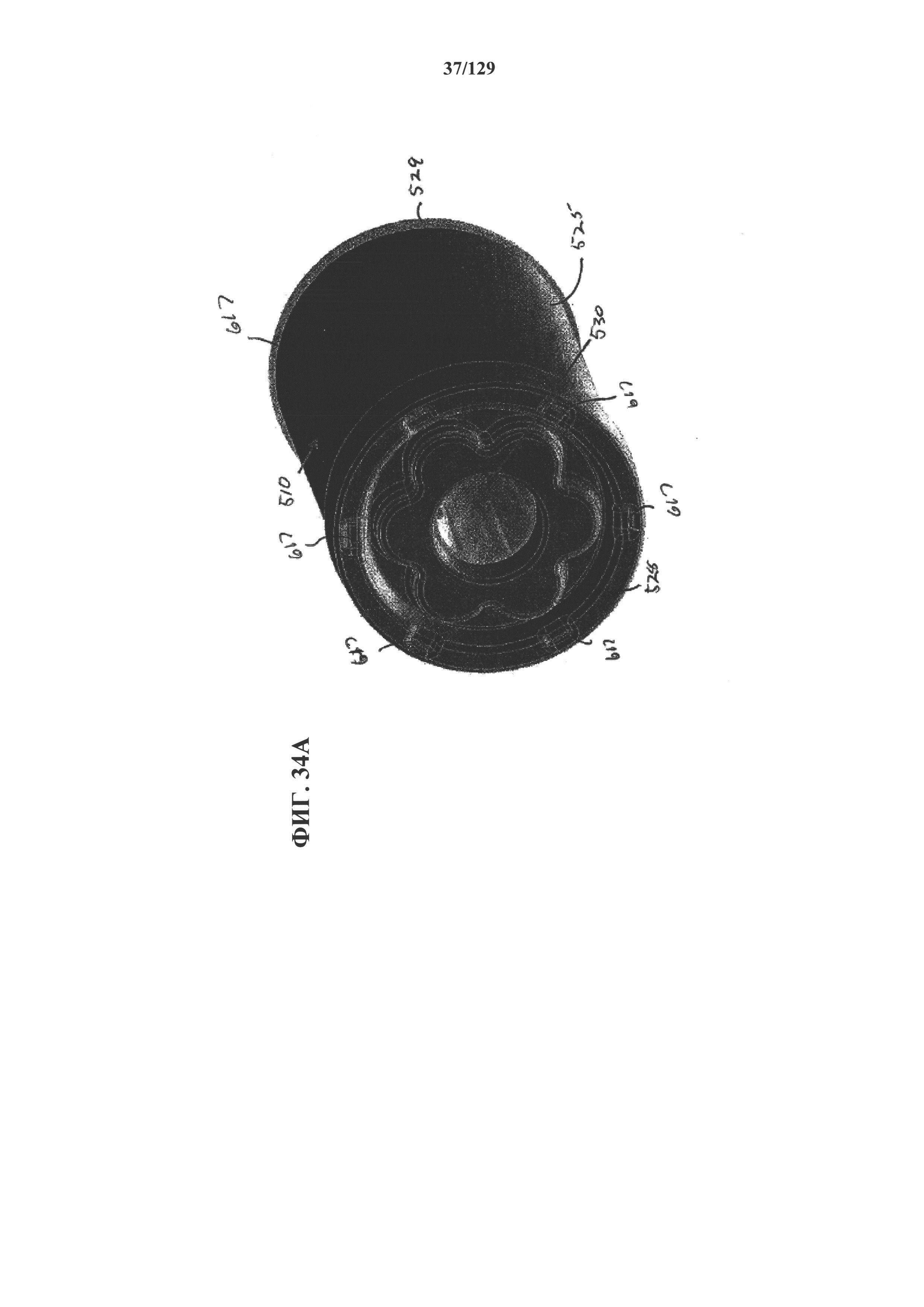

На фиг. 34А показано перспективное изображение со стороны выходного конца картриджа фильтра, представленного на фиг. 34.

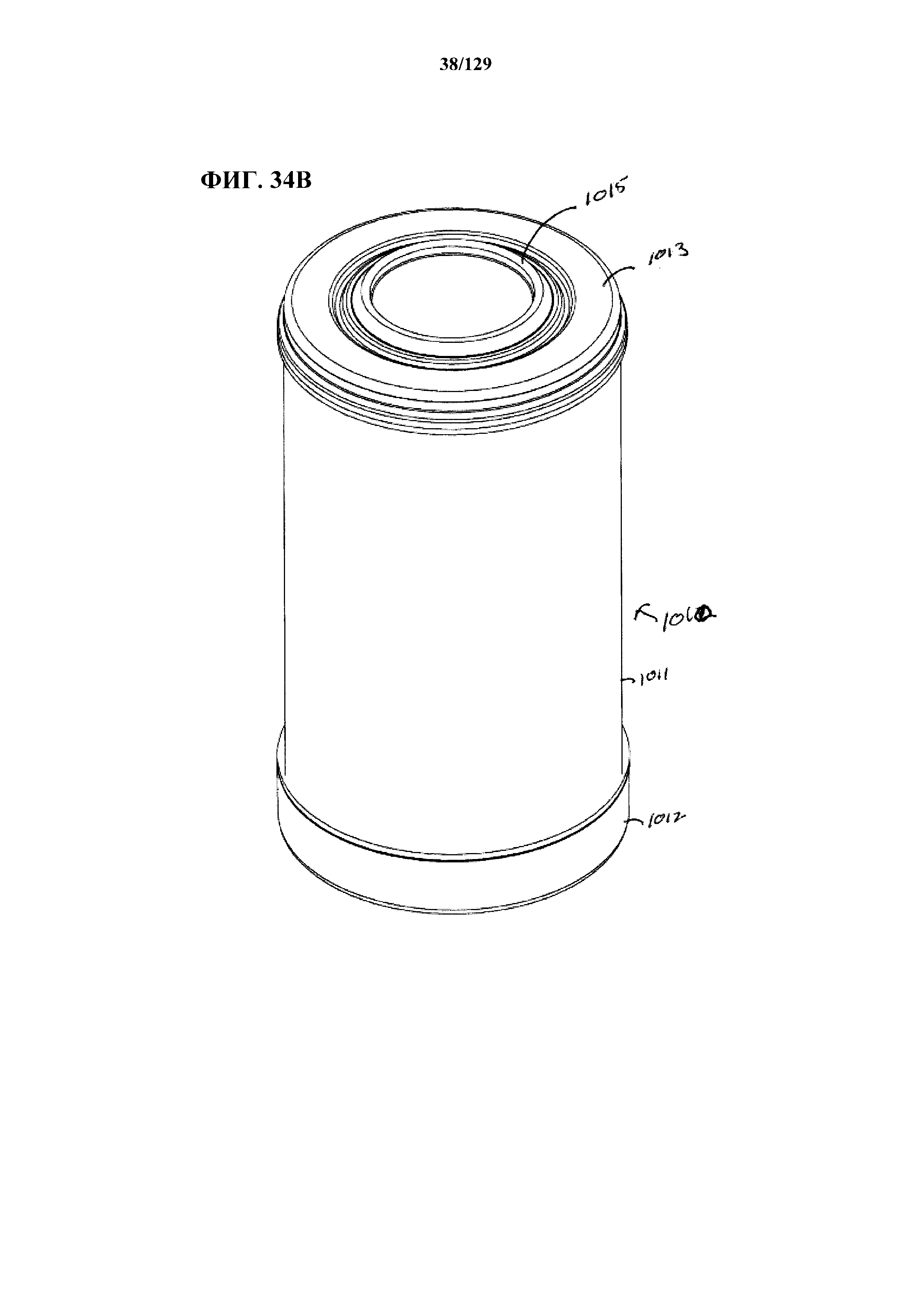

На фиг. 34В показано схематическое перспективное изображение со стороны заглушенного конца одной из модификаций картриджа фильтра, проиллюстрированной на фиг. 33С и 33D.

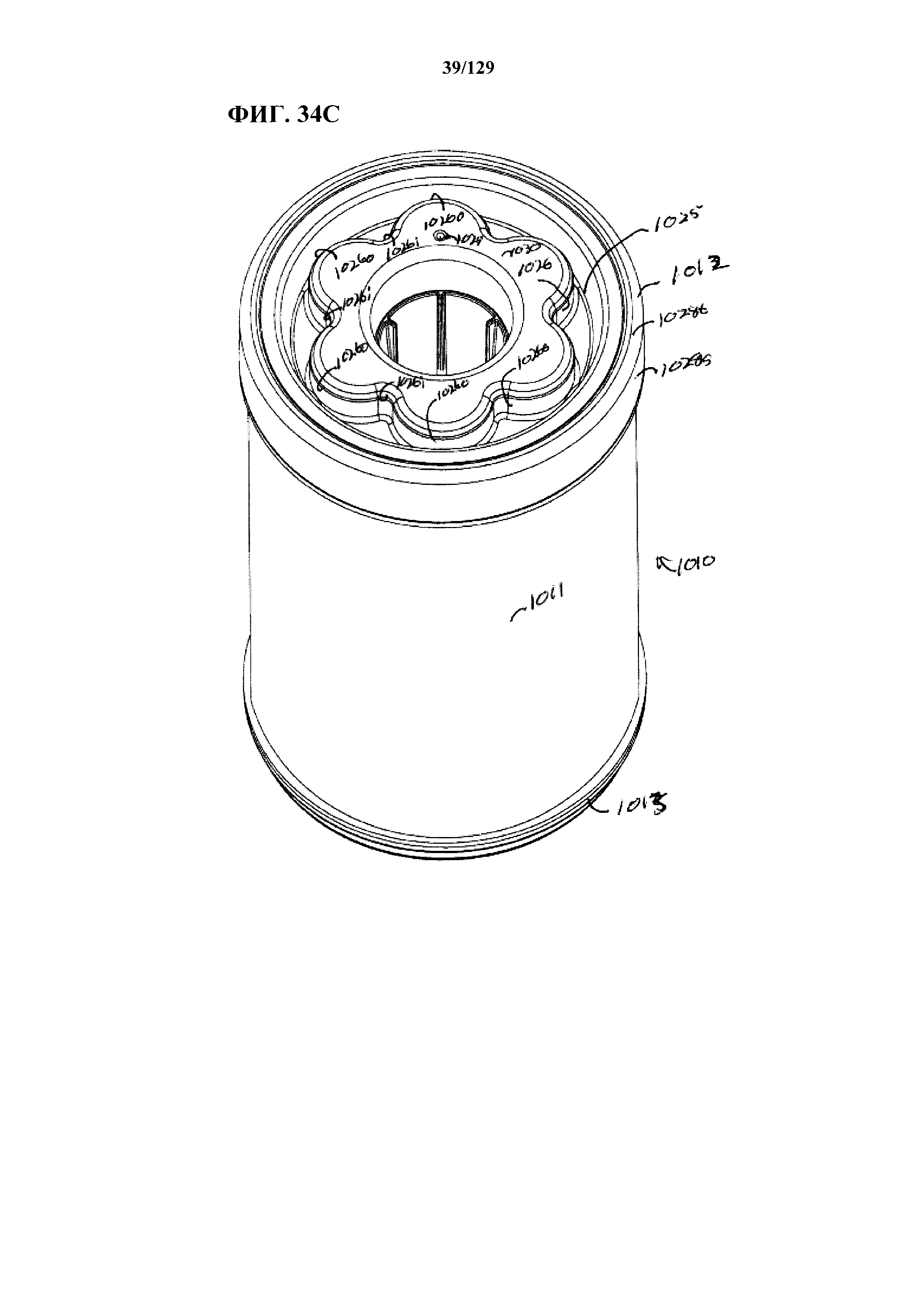

На фиг. 34С показано схематическое перспективное изображение со стороны выходного конца картриджа фильтра, представленного на фиг. 34В.

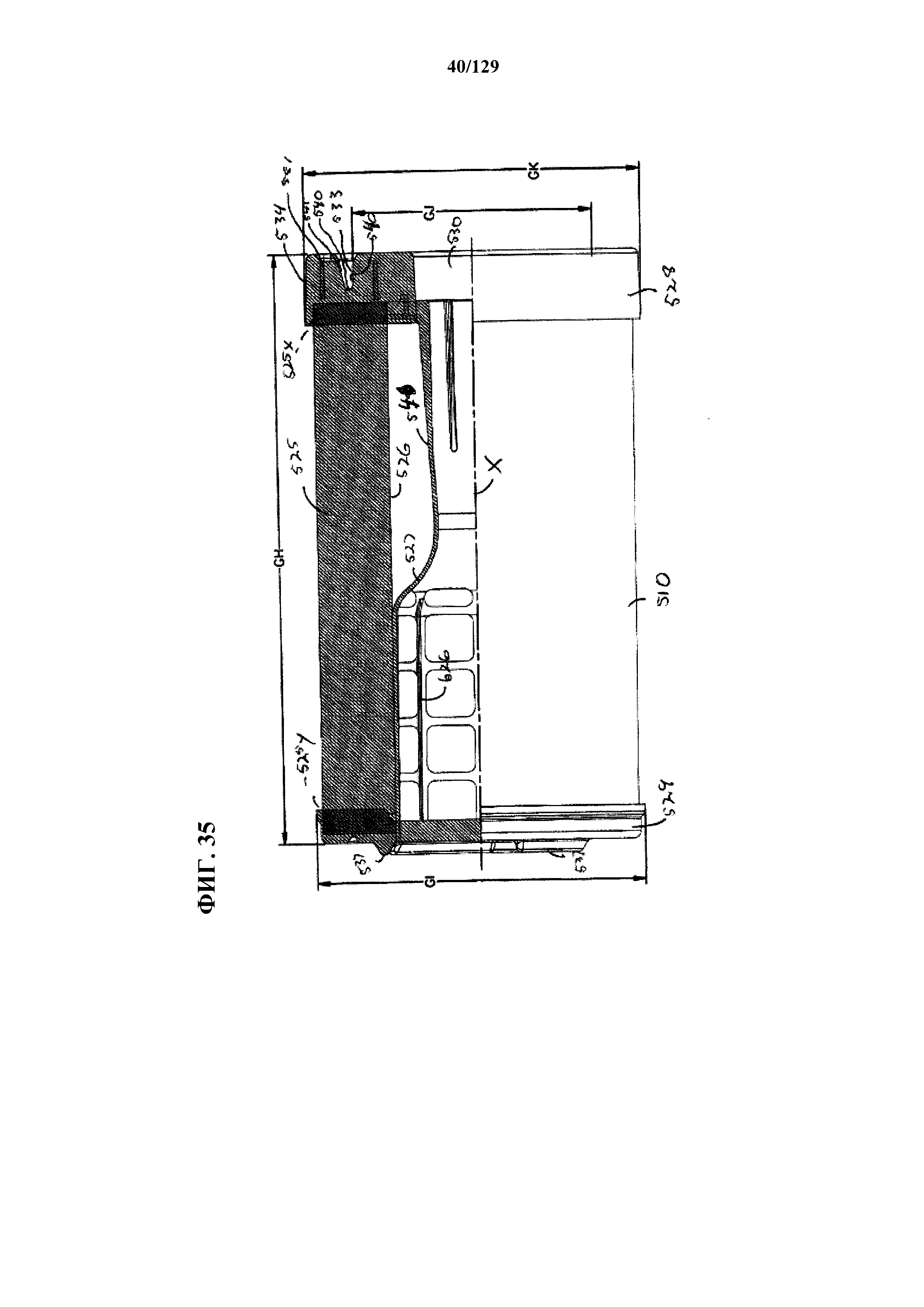

На фиг. 35 показан вертикальный вид сбоку картриджа фильтра, изображенного на фиг. 34; при этом его участки показаны отдельно и в поперечном сечении для демонстрации внутренних деталей.

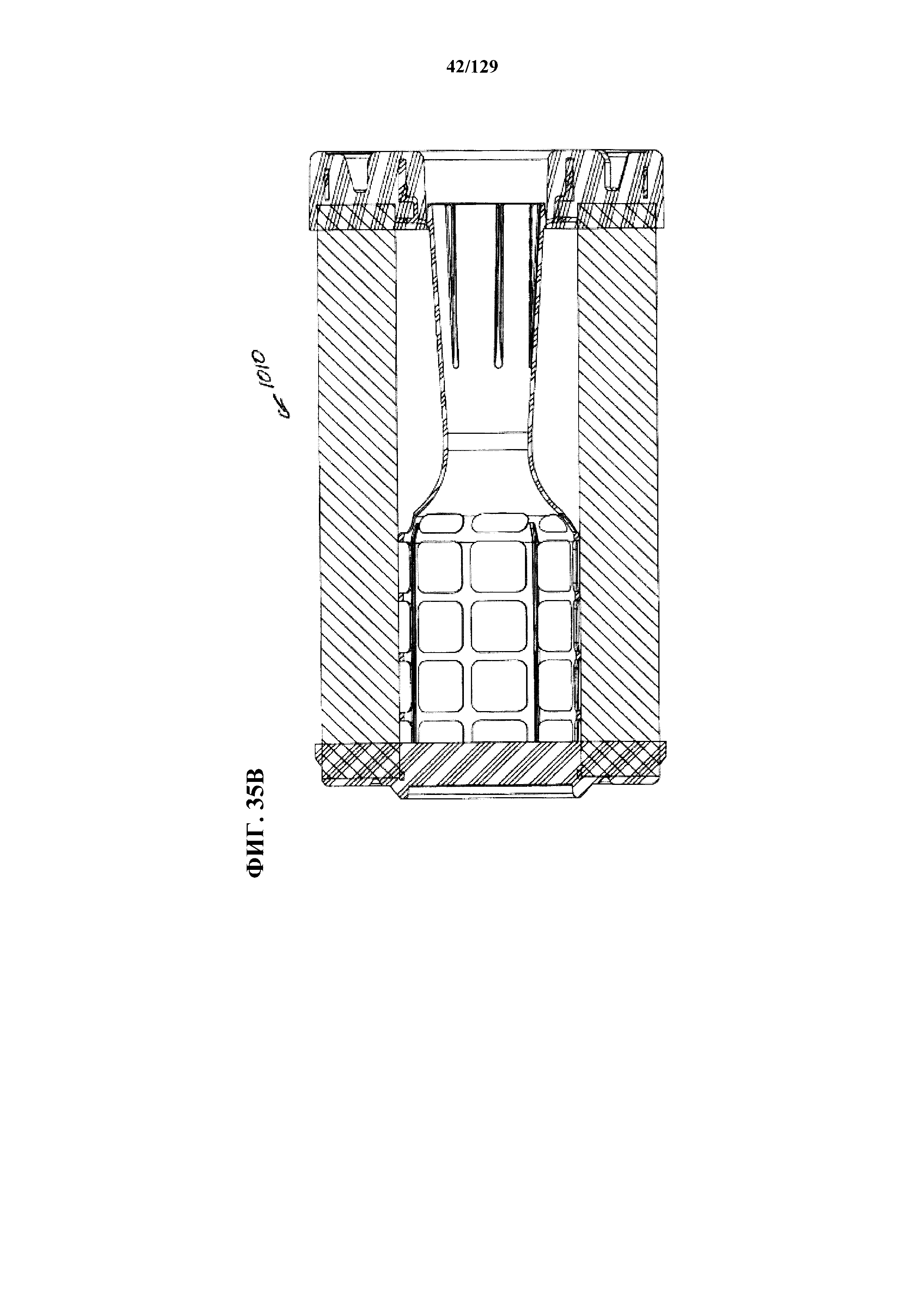

На фиг. 35А показан схематический вертикальный вид сбоку картриджа фильтра, изображенного на фиг. 34С.

На фиг. 35В показано схематическое поперечное сечение картриджа фильтра, представленного на фиг. 35А.

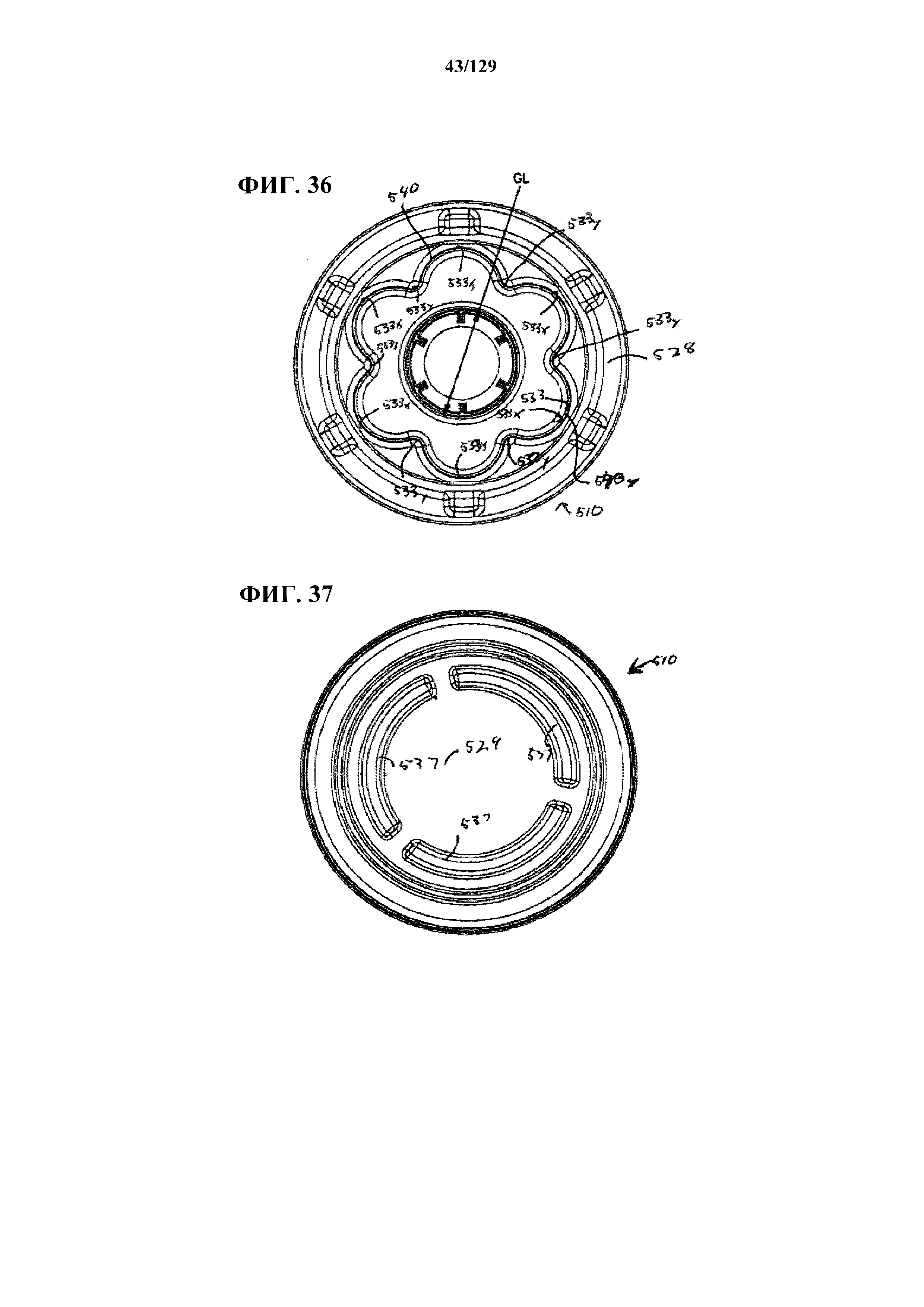

На фиг. 36 показан схематический вид в плане со стороны открытого конца картриджа фильтра, представленного на фиг. 35.

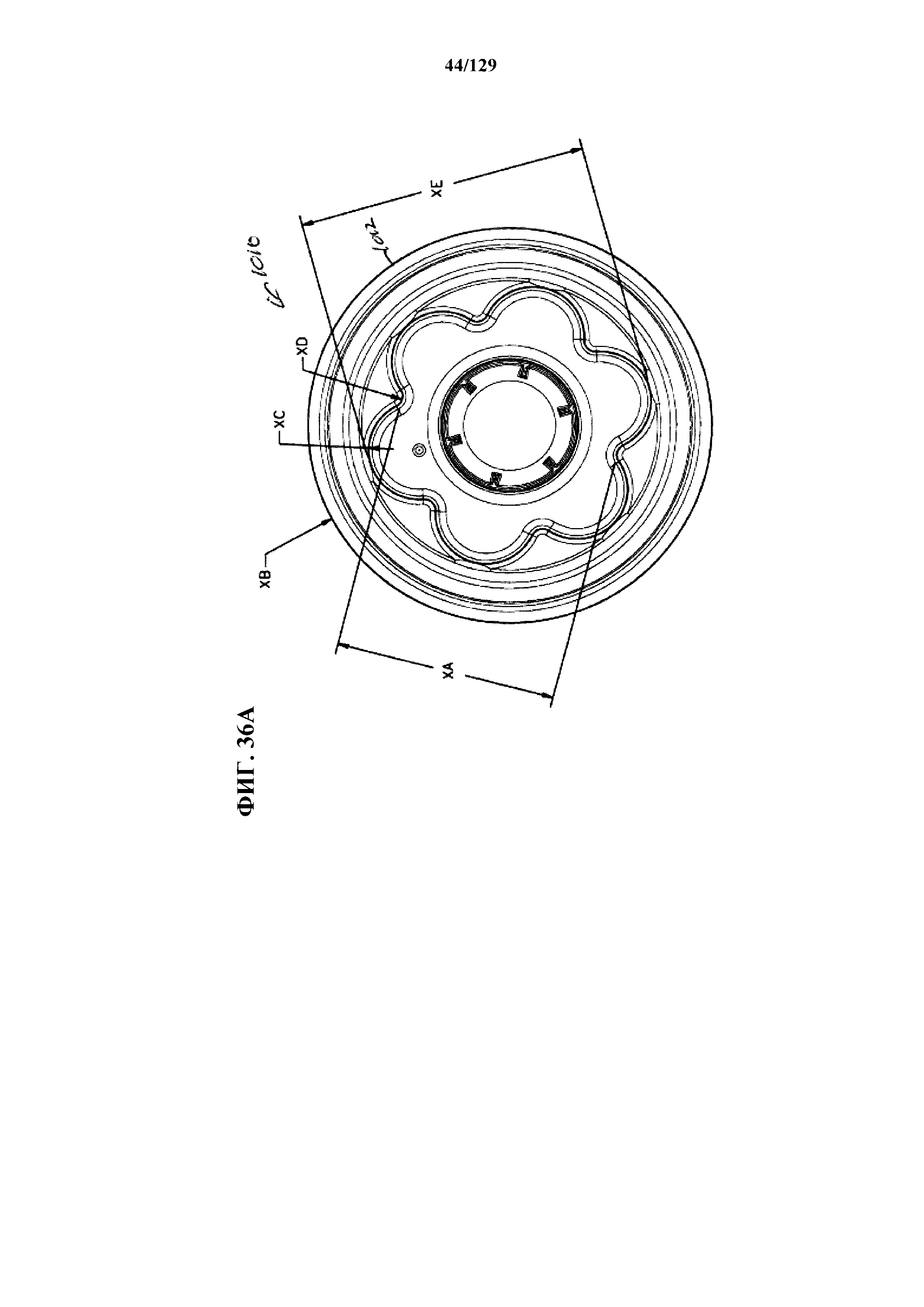

На фиг. 36А показан вид в плане выходного конца картриджа фильтра, представленного на фиг. 35А и 35В.

На фиг. 37 показано схематическое перспективное изображение со стороны заглушенного конца картриджа фильтра, представленного на фиг. 35.

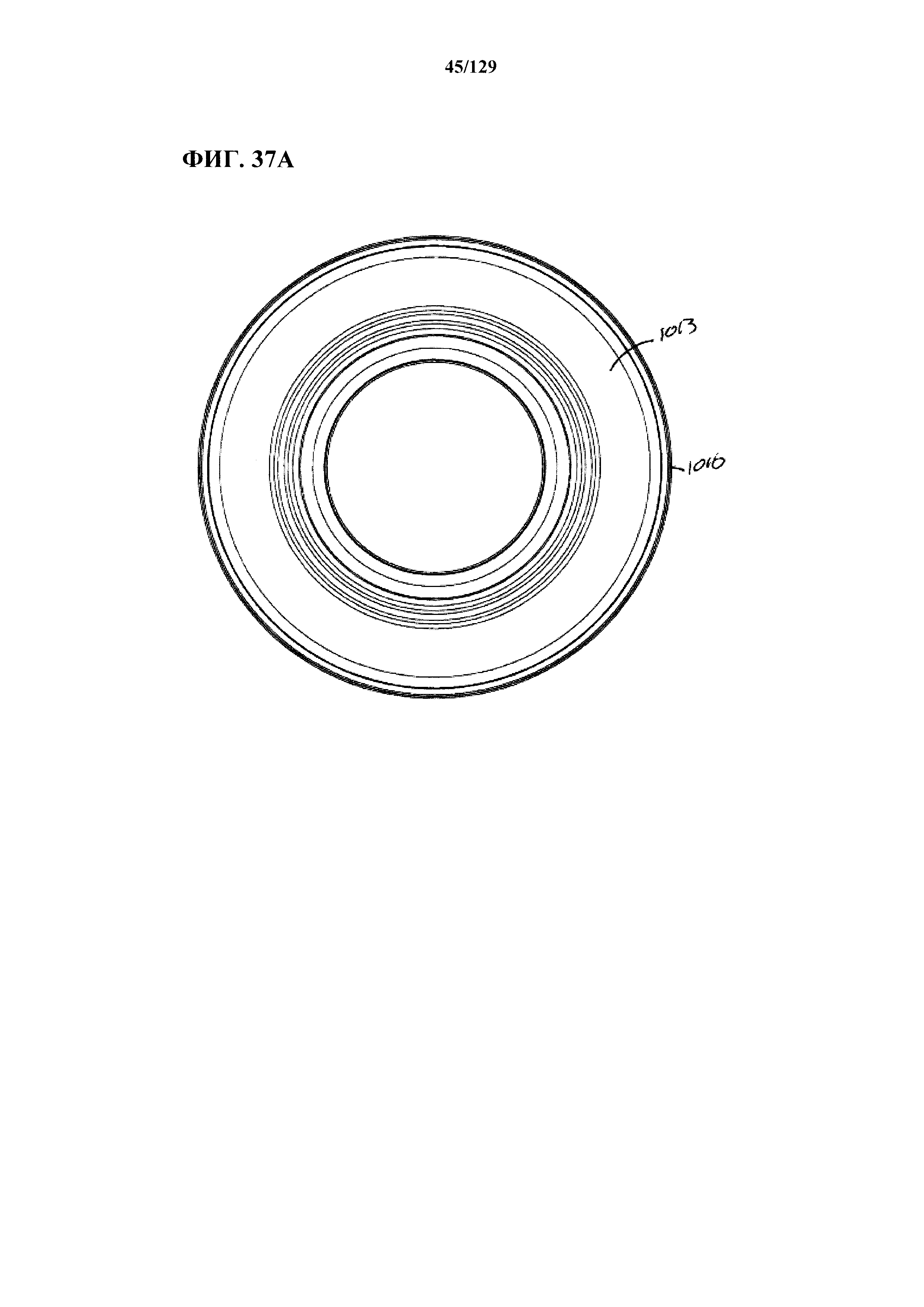

На фиг. 37А показан вид в плане заглушенного конца картриджа фильтра, представленного на фиг. 35А и 35В.

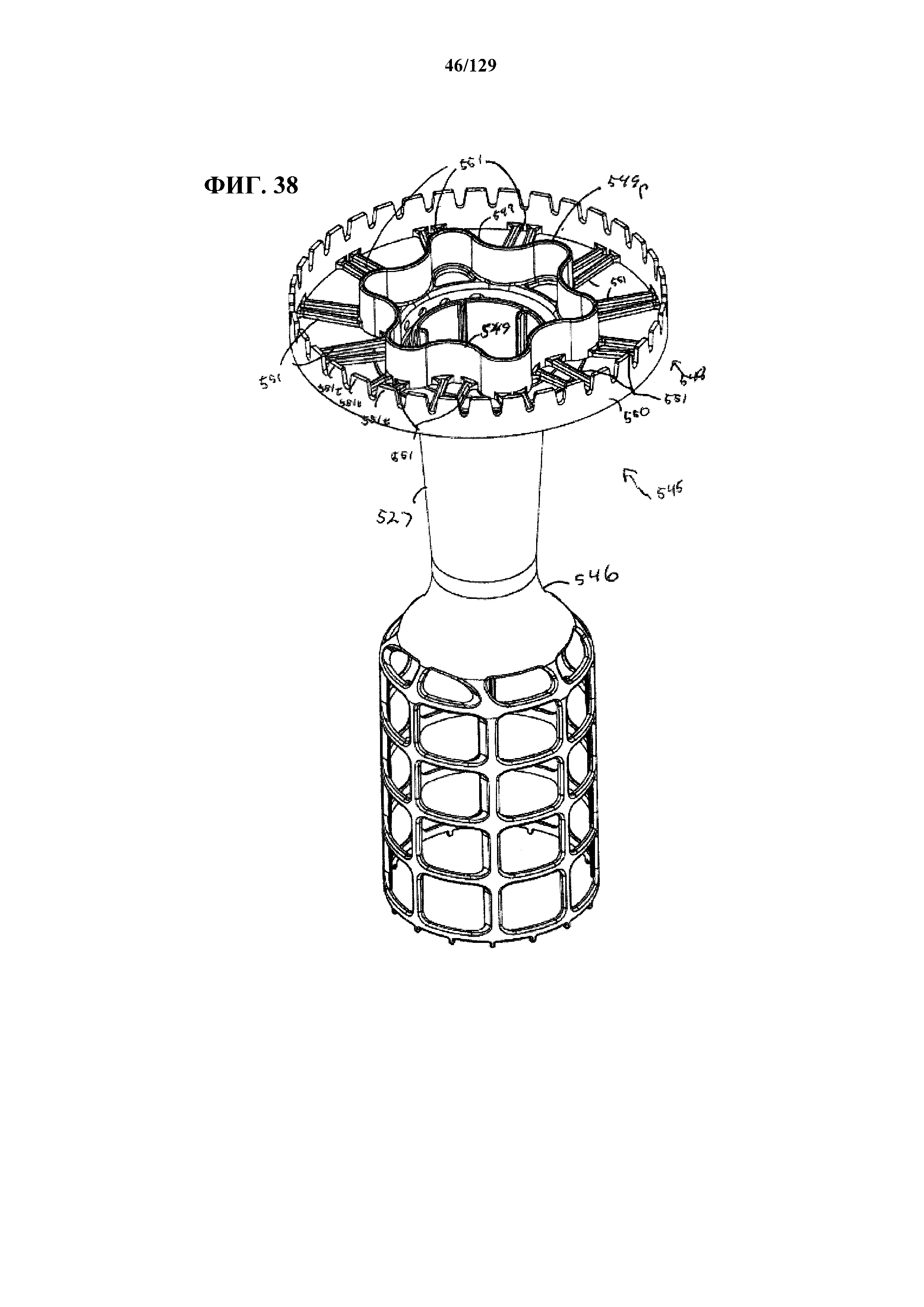

На фиг. 38 показан схематический вид в плане со стороны выходного конца внутреннего элемента картриджа фильтра, представленного на фиг. 35.

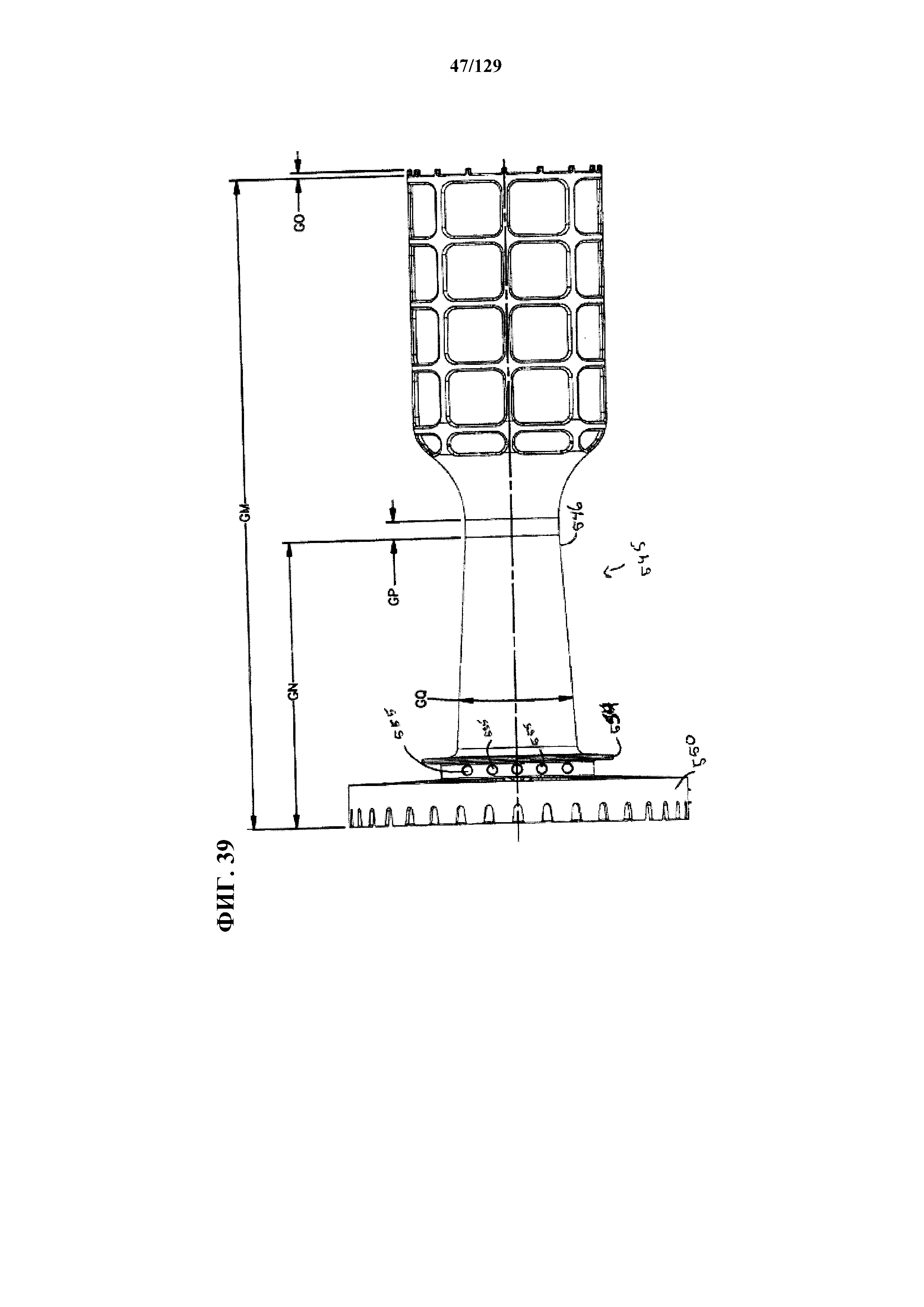

На фиг. 39 показан схематический вертикальный вид сбоку элемента, представленного на фиг. 38.

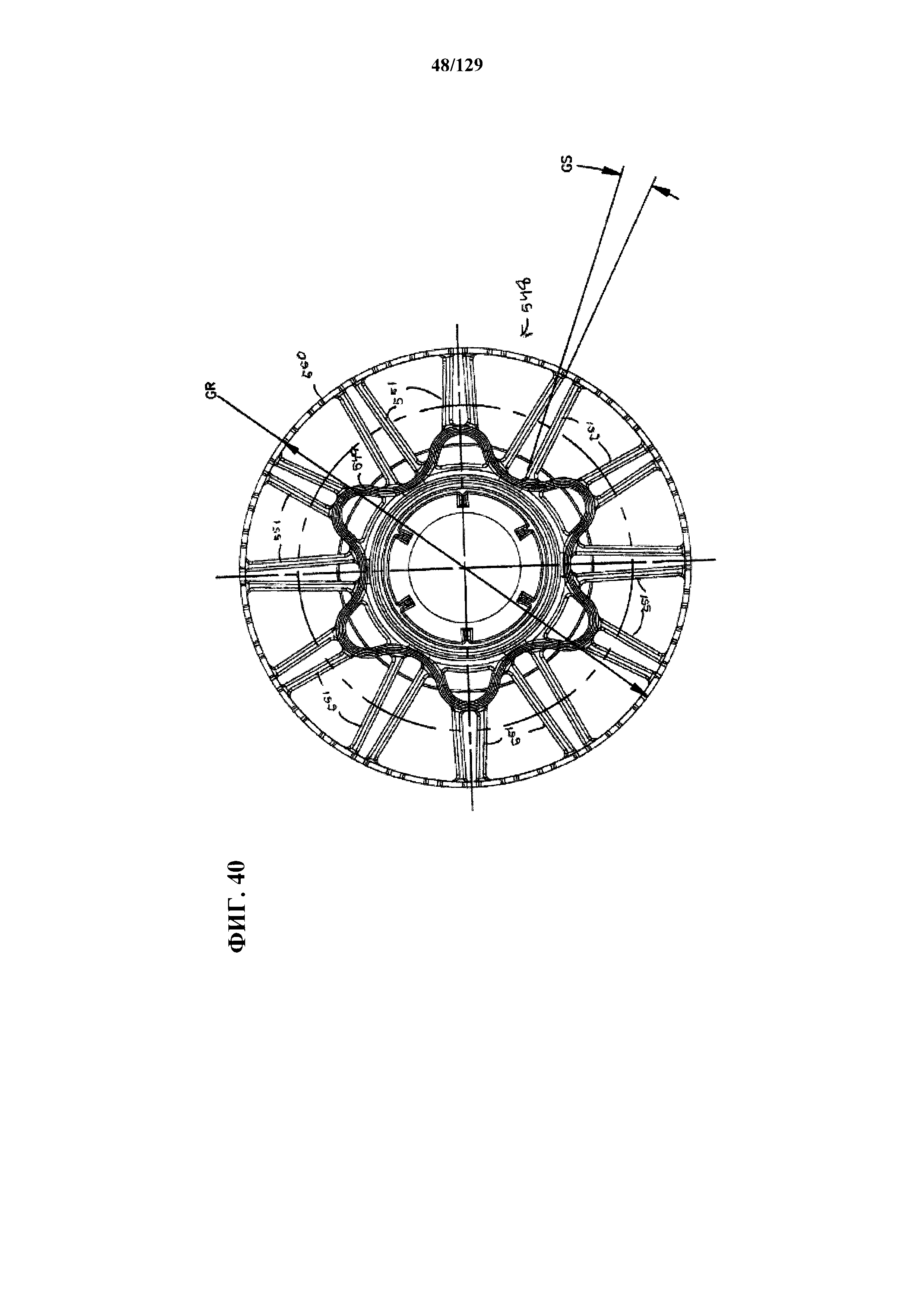

На фиг. 40 показан схематический вид в плане со стороны выходного конца элемента, представленного на фиг. 38.

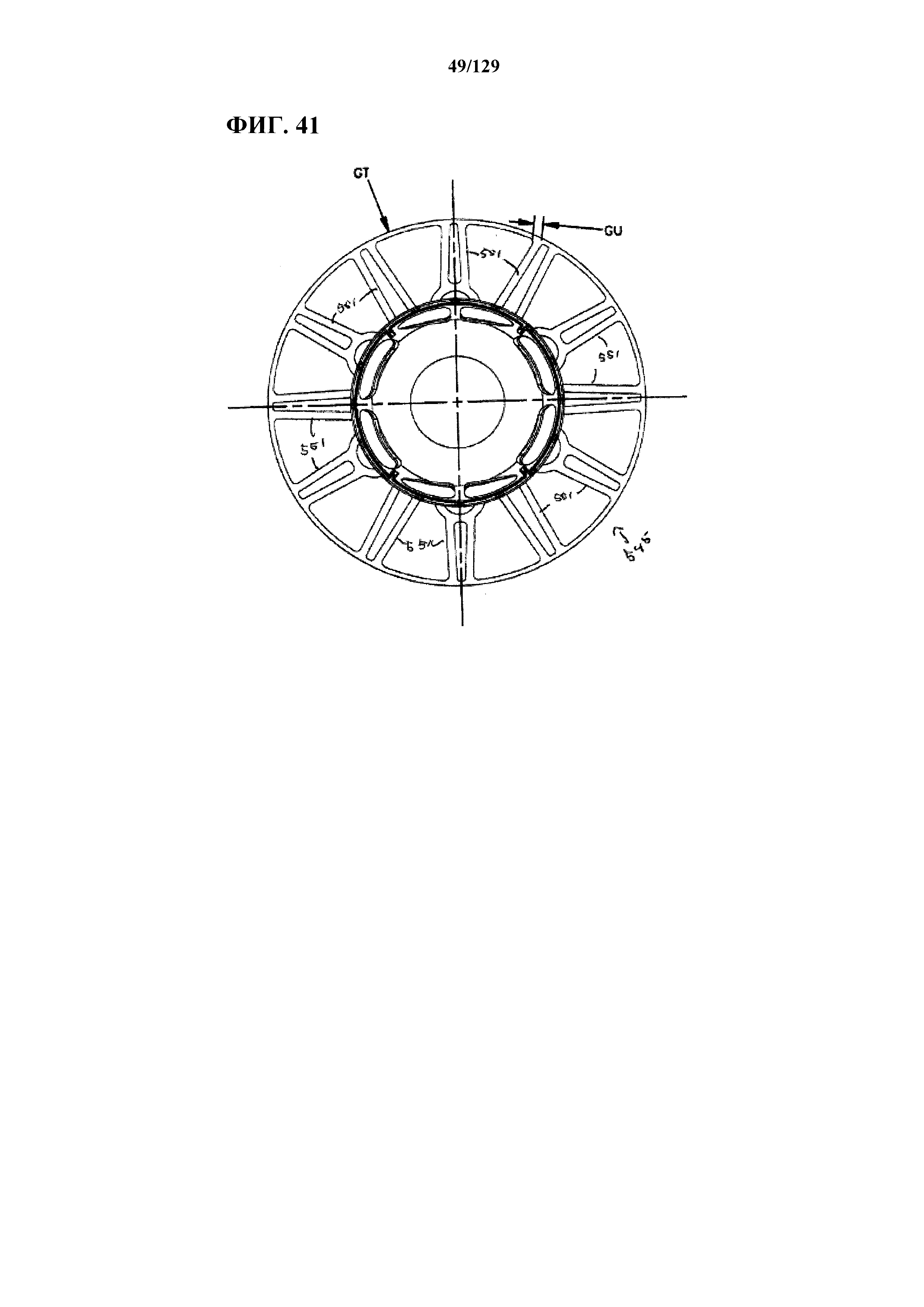

На фиг. 41 показан схематический вид с торца элемента, представленного на фиг. 39; при этом вид на фиг. 41 получен путем разворота элемента, представленного на фиг. 40, противоположным торцом вперед.

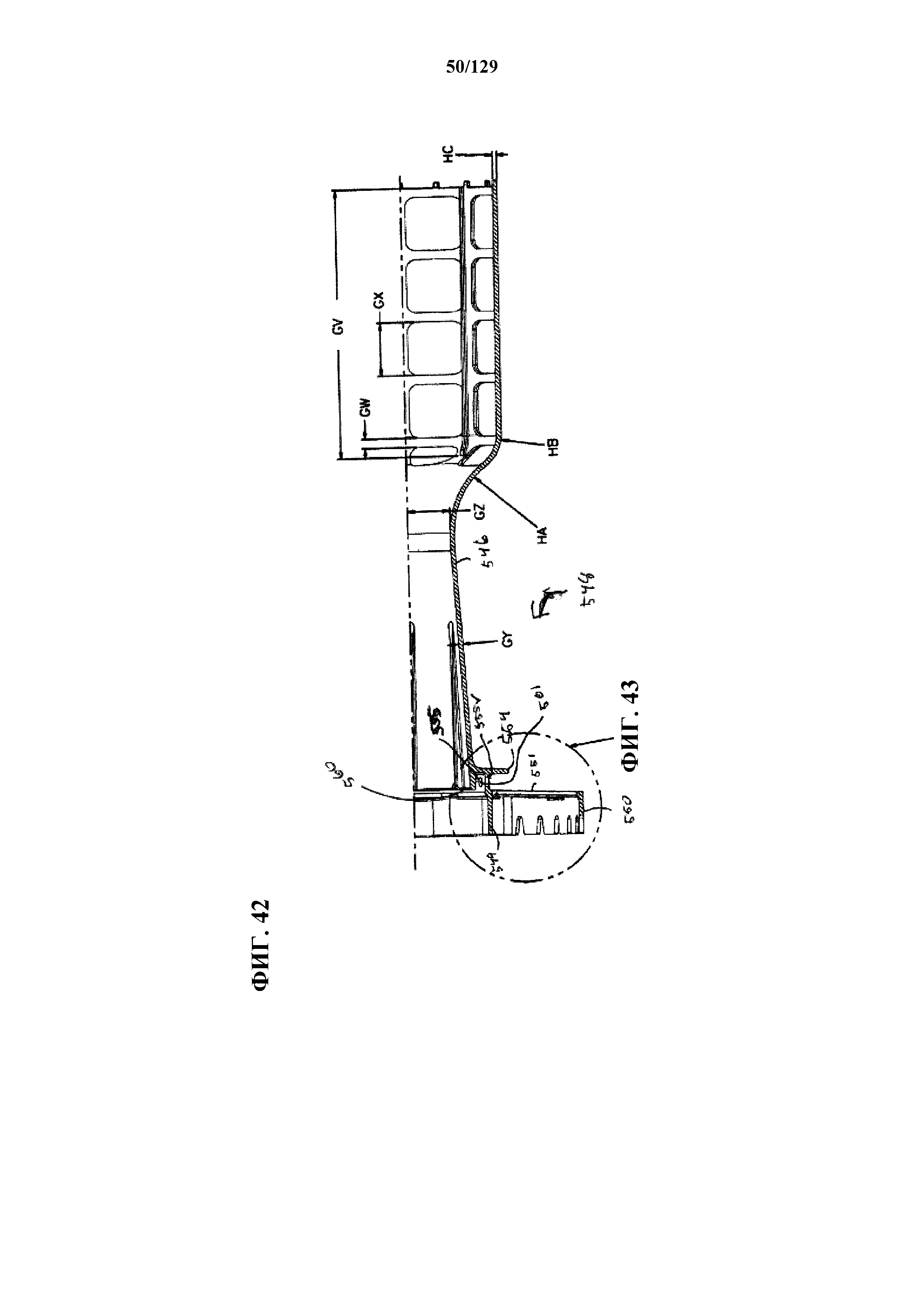

На фиг. 42 показано увеличенное схематическое поперечное сечение элемента, представленного на фиг. 39.

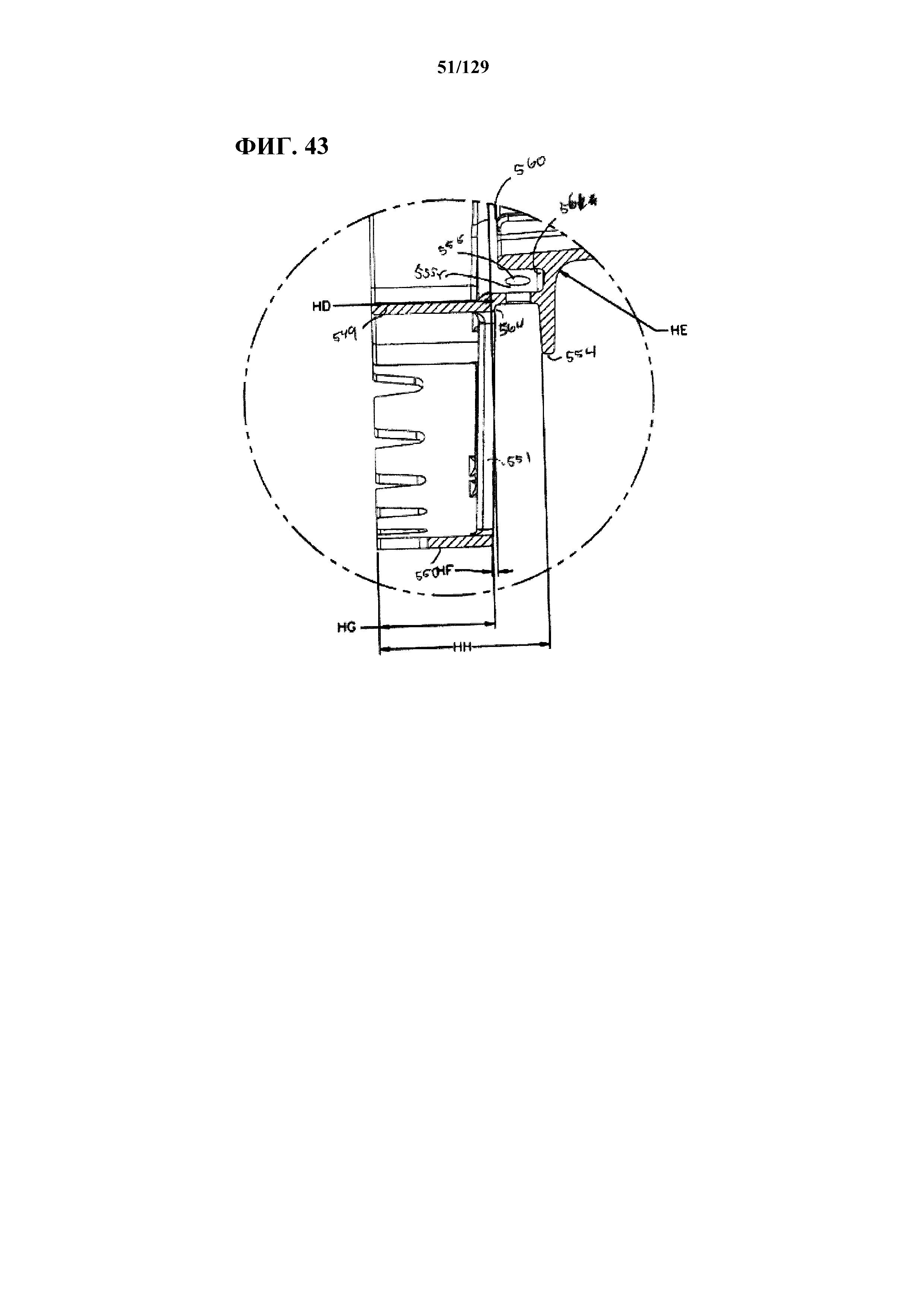

На фиг. 43 показано увеличенное схематическое местное поперечное сечение сегмента, выделенного на фиг. 42.

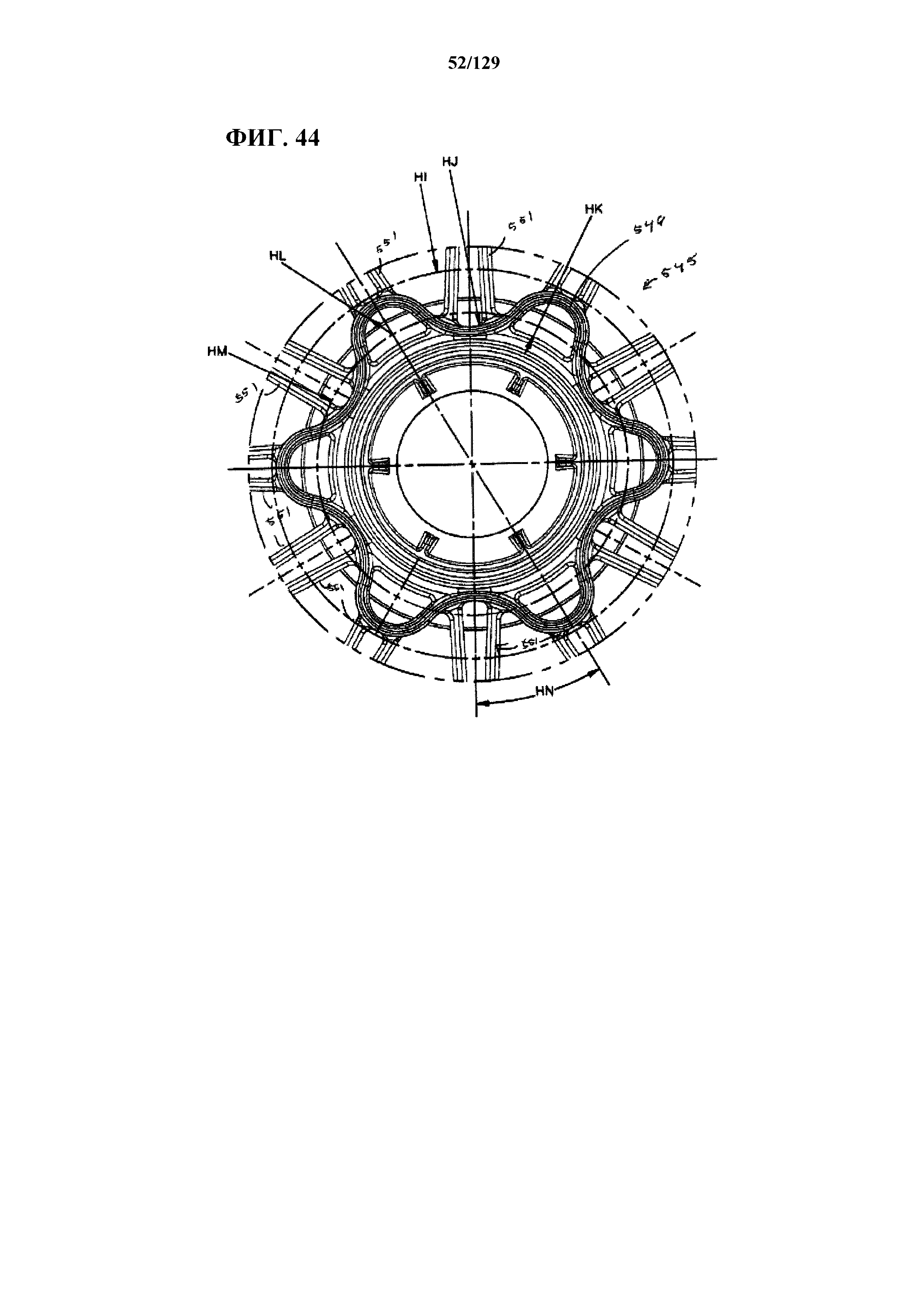

На фиг. 44 показан схематический местный вид в плане сегмента, представленного на фиг. 40.

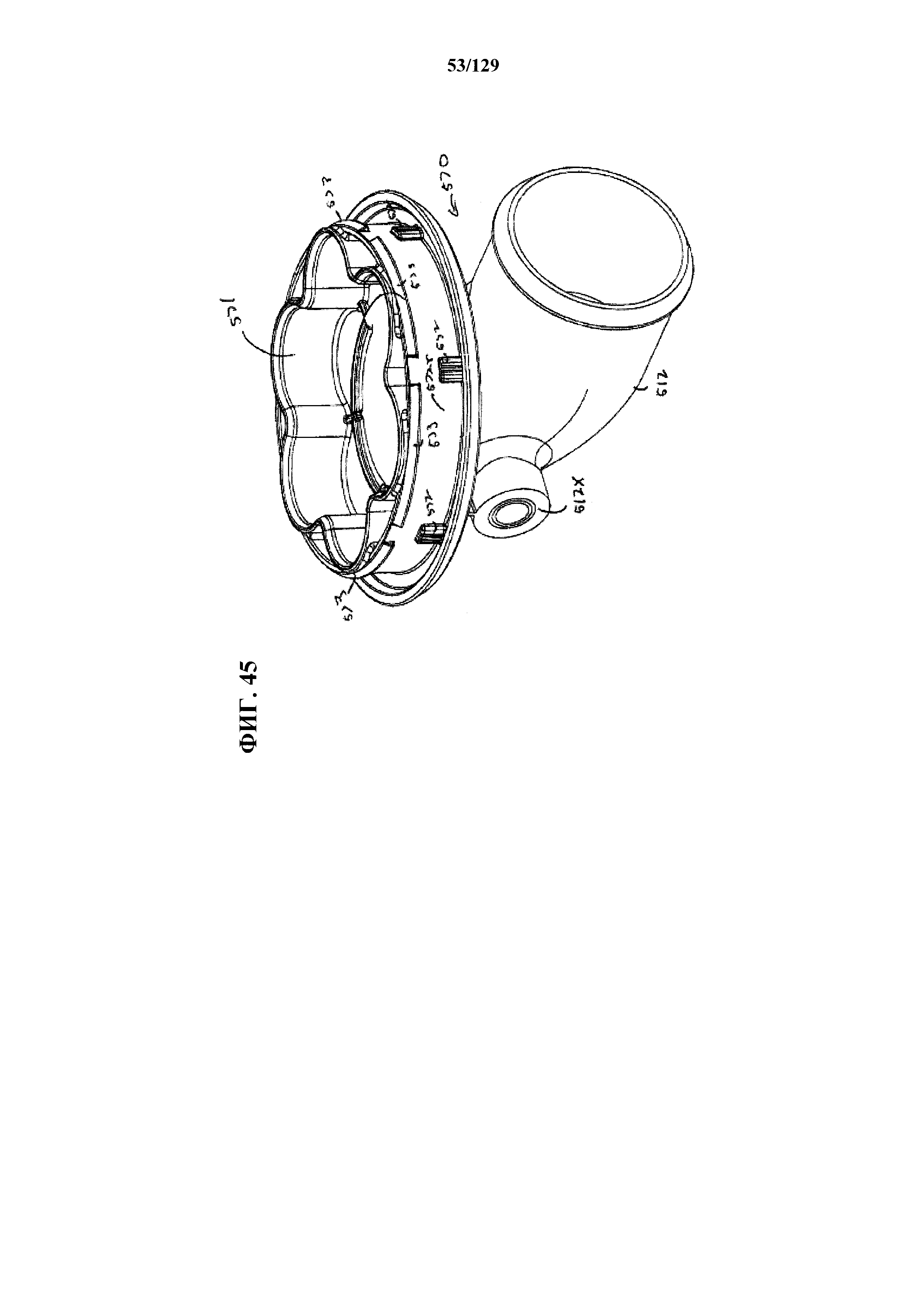

На фиг. 45 показано схематическое перспективное изображение выходного патрубка, входящего в состав фильтра в сборе, представленного на фиг. 33.

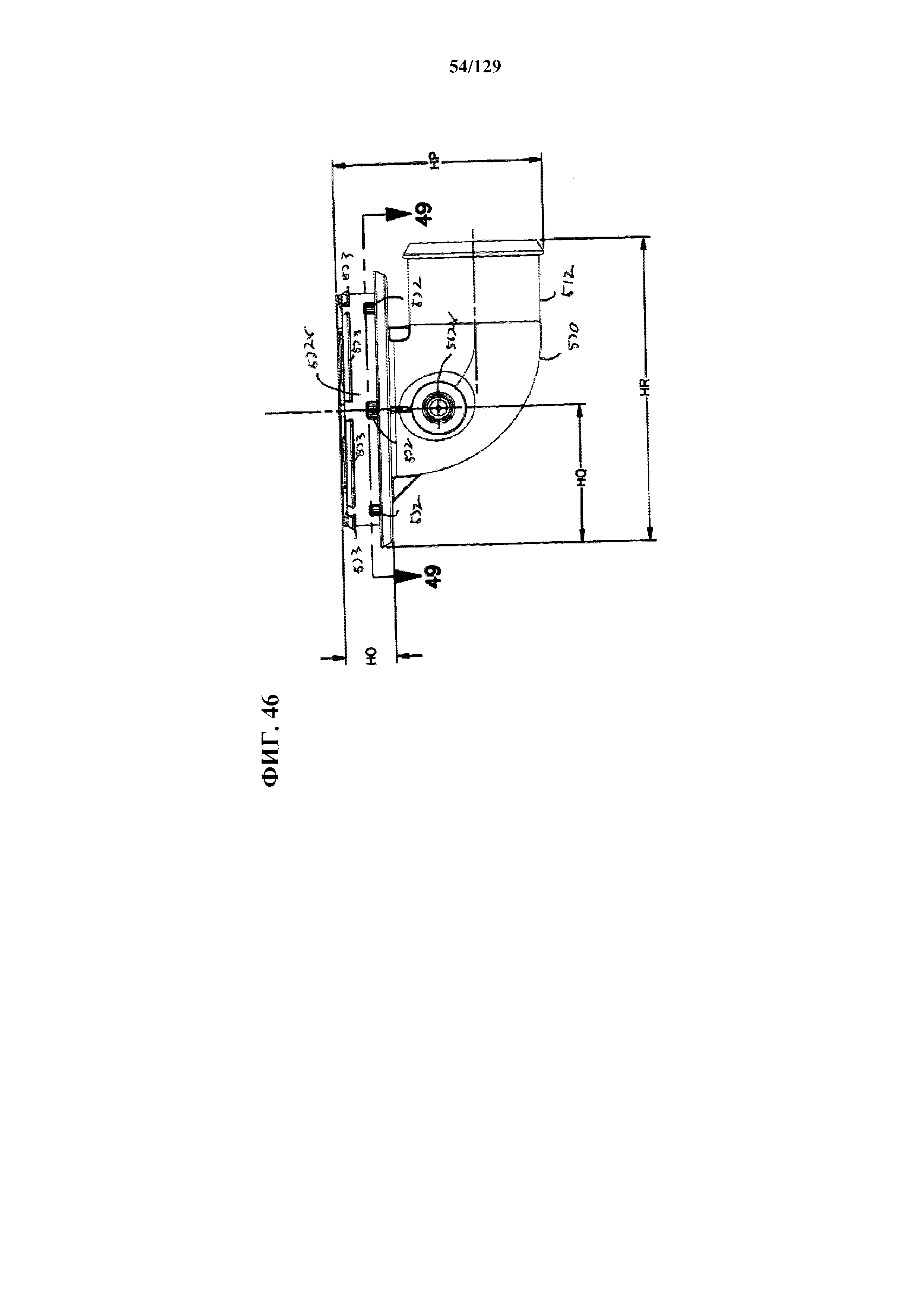

На фиг. 46 показан схематический вертикальный вид сбоку выходного патрубка, представленного на фиг. 45.

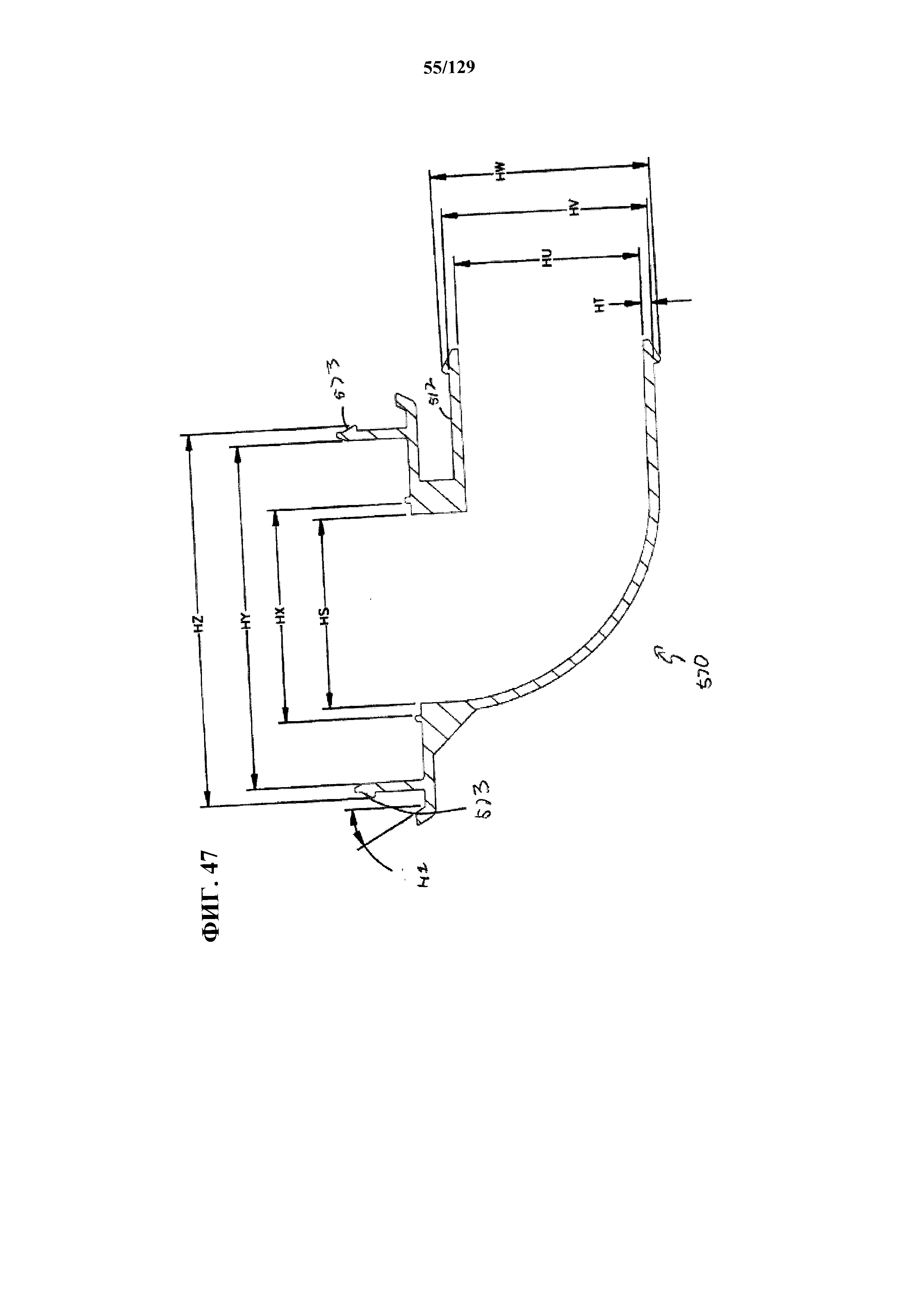

На фиг. 47 показано схематическое боковое поперечное сечение элемента, представленного на фиг. 45 и 46, выполненное по линии 47-47 на фиг. 48.

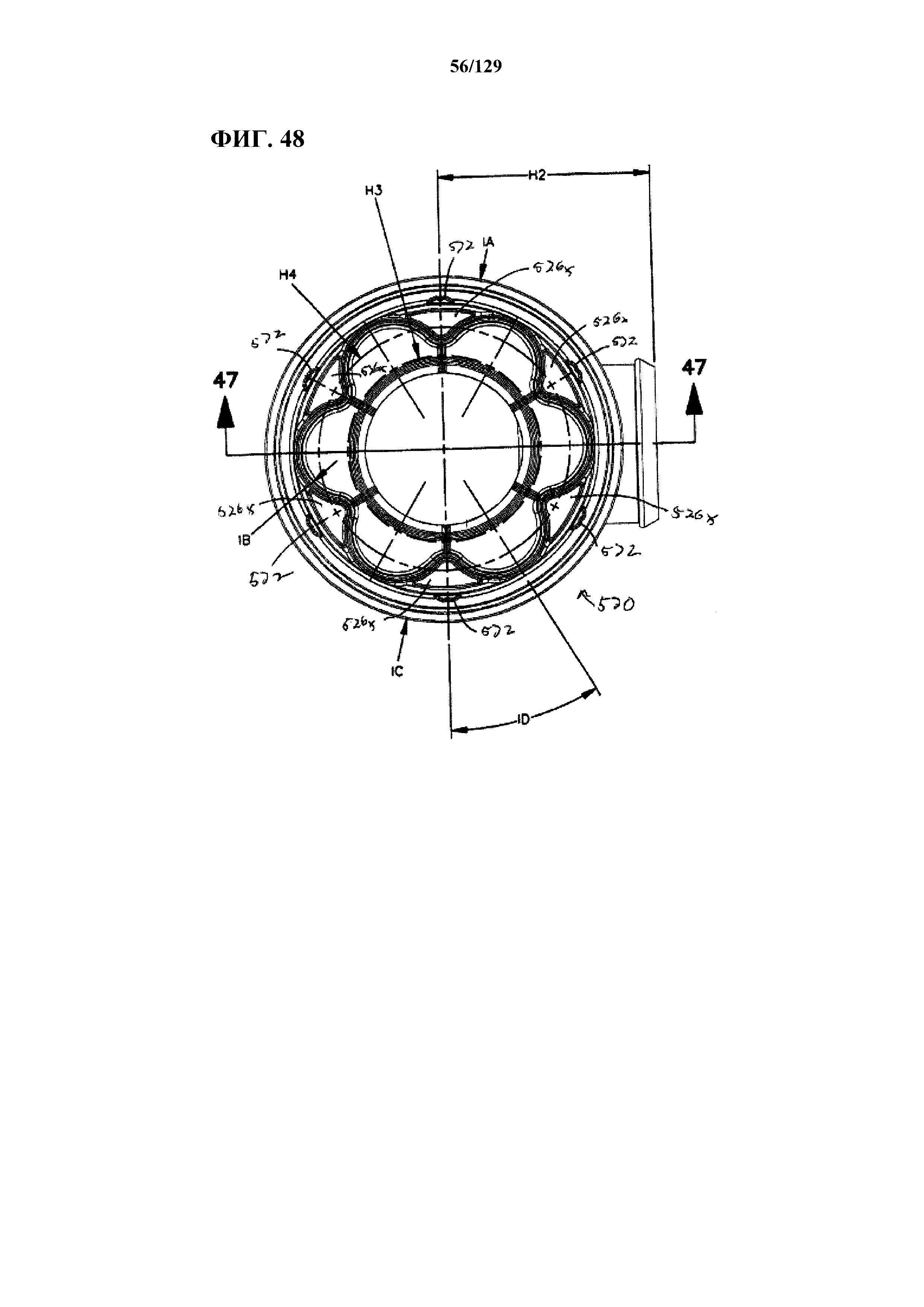

На фиг. 48 показан схематический вид в плане с торца элемента, изображенного на фиг. 45 и 46.

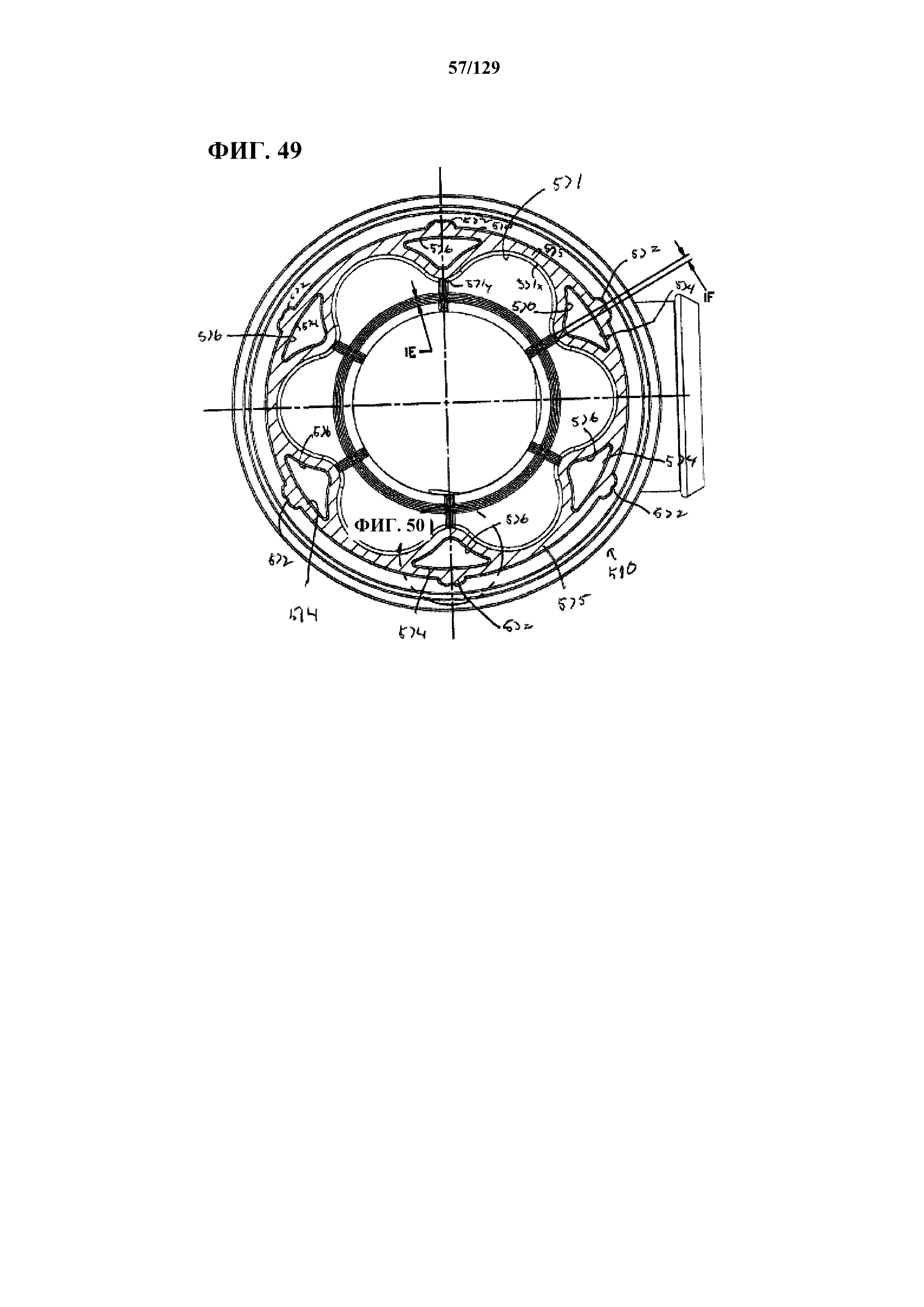

На фиг. 49 показано схематическое поперечное сечение, выполненное по линии 49-49 на фиг. 46.

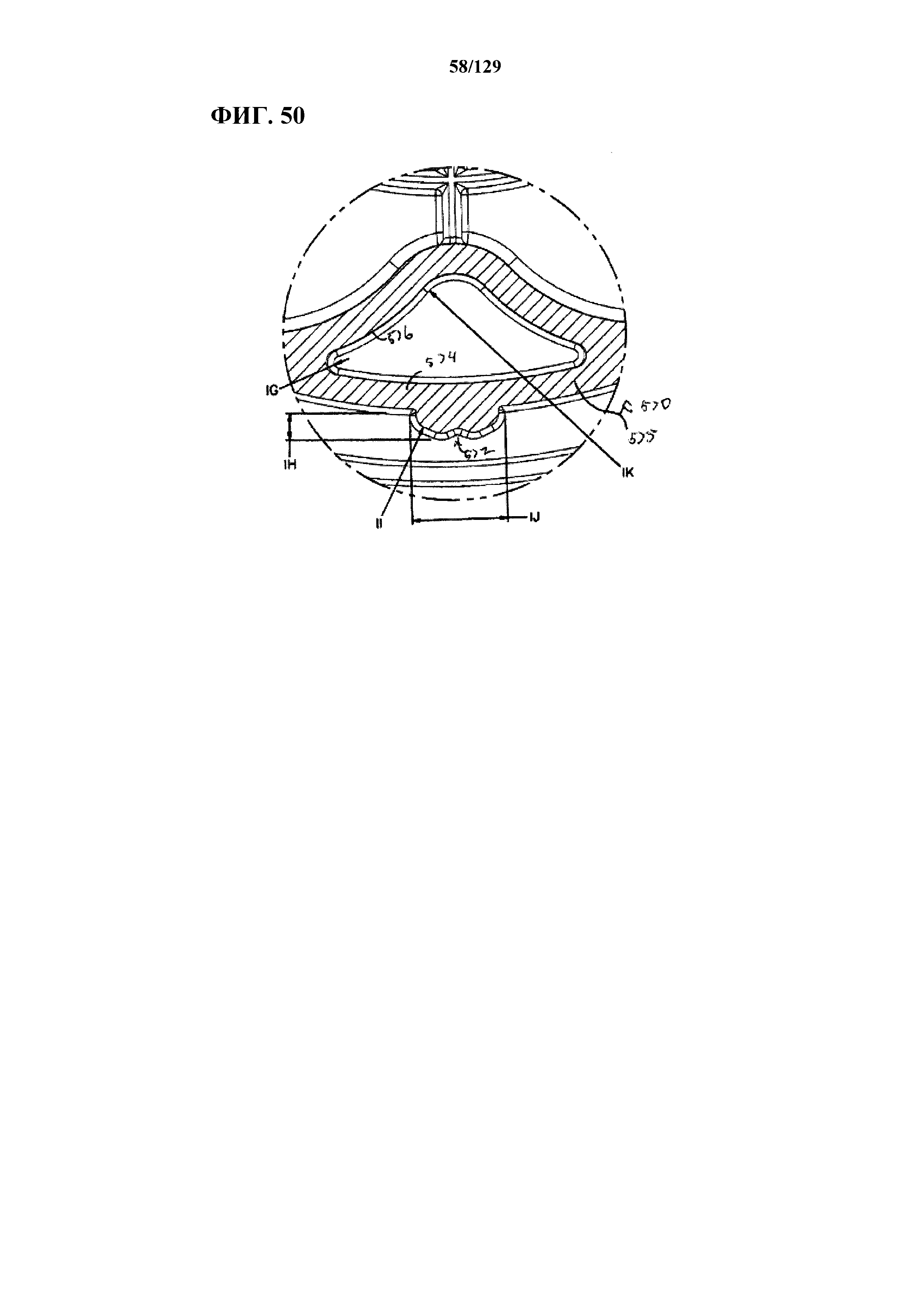

На фиг. 50 показан увеличенный схематический местный вид сегмента, выделенного на фиг. 49.

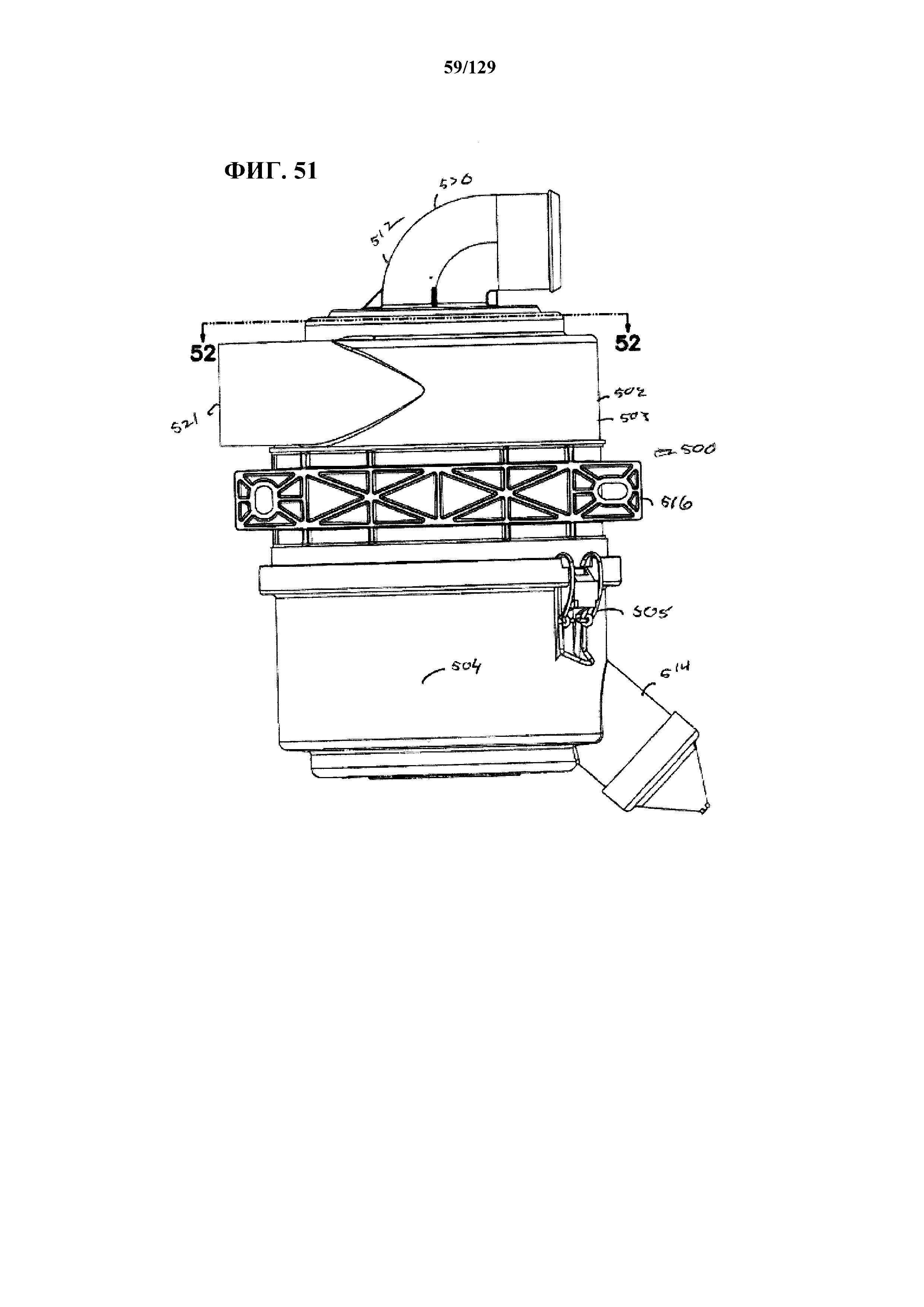

На фиг. 51 показан схематический вертикальный вид фильтра, представленного на фиг. 33.

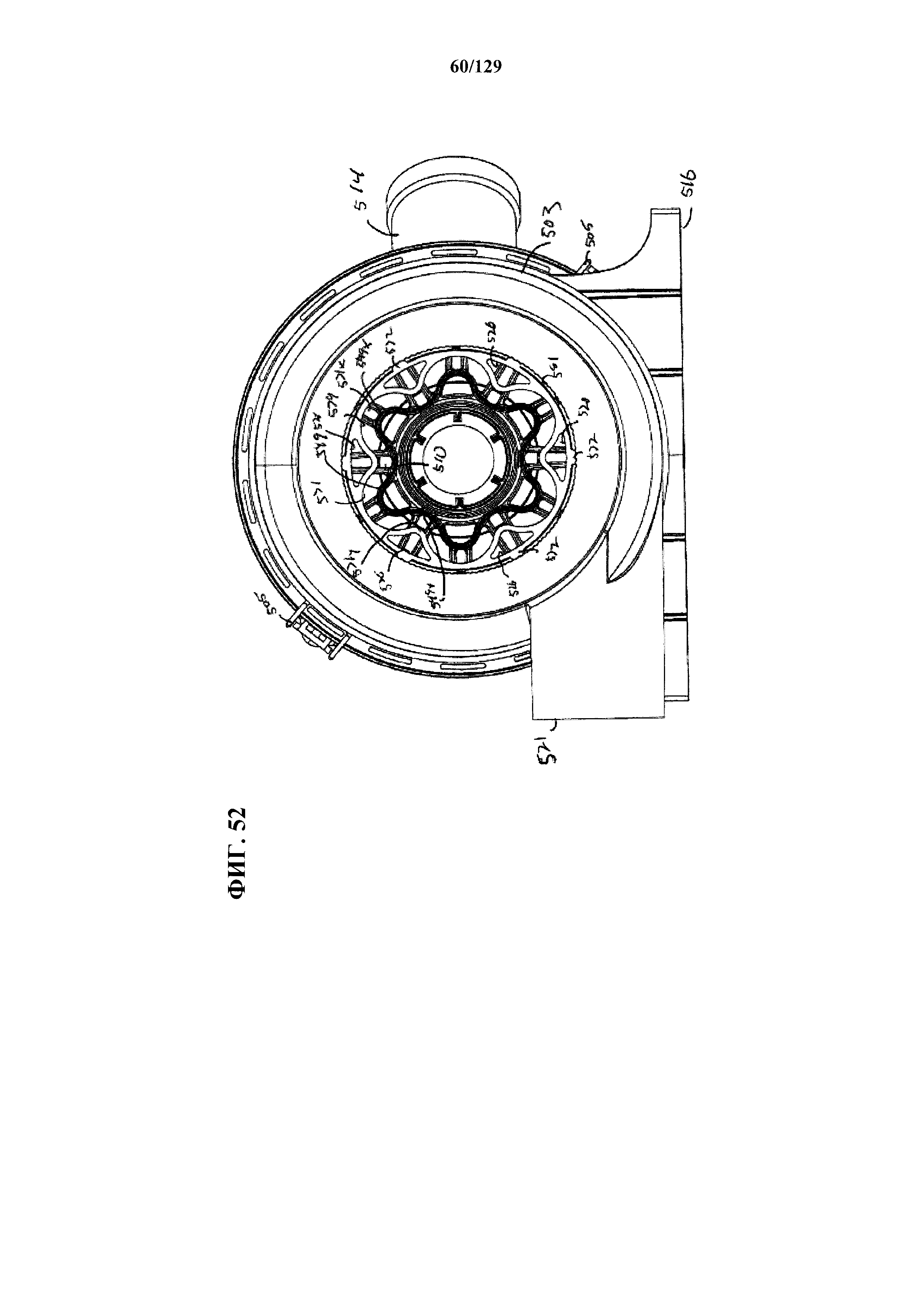

На фиг. 52 показано схематическое поперечное сечение, выполненное по линии 52-52 на фиг. 51.

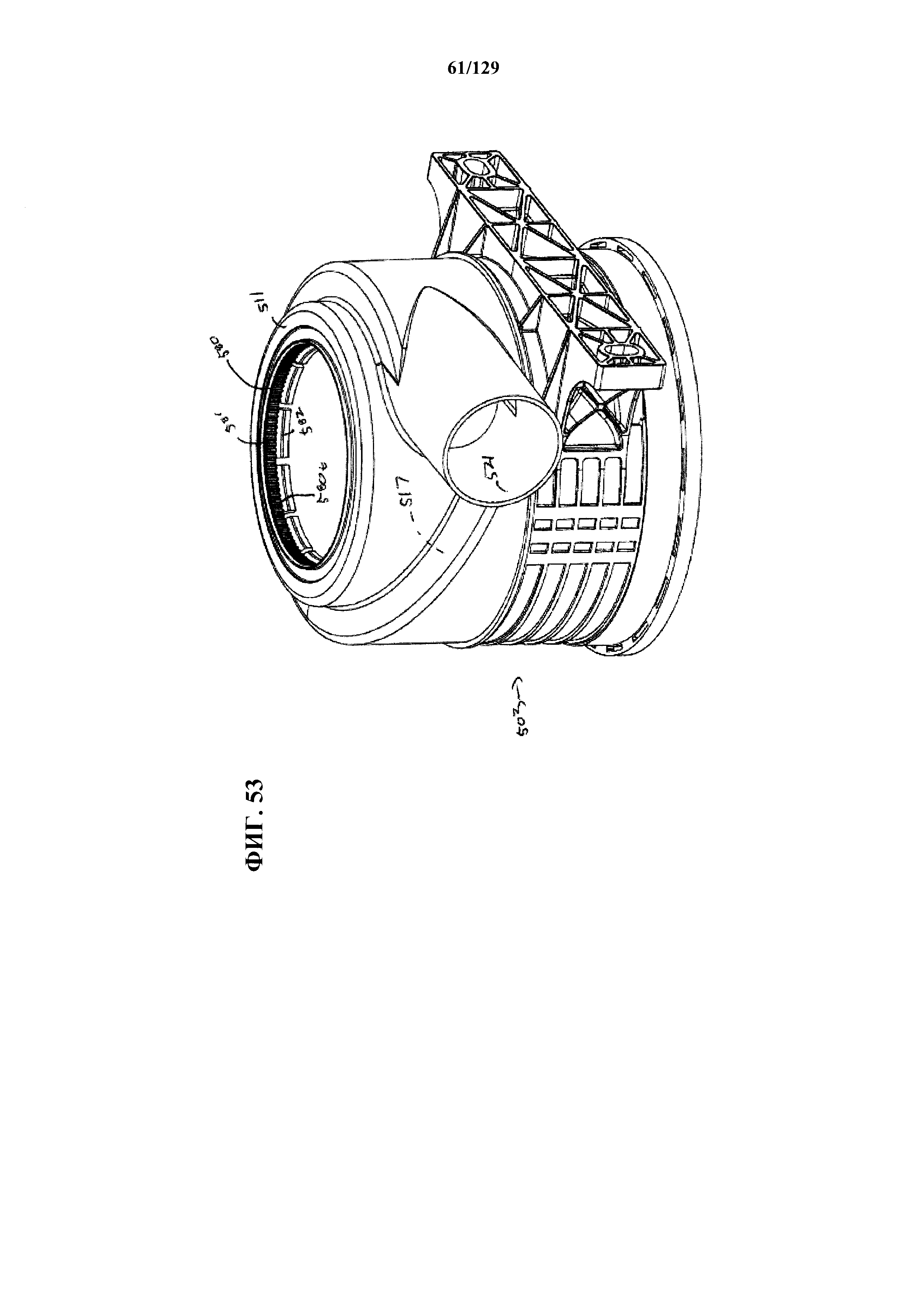

На фиг. 53 показано схематическое перспективное изображение корпуса фильтра, представленного на фиг. 51.

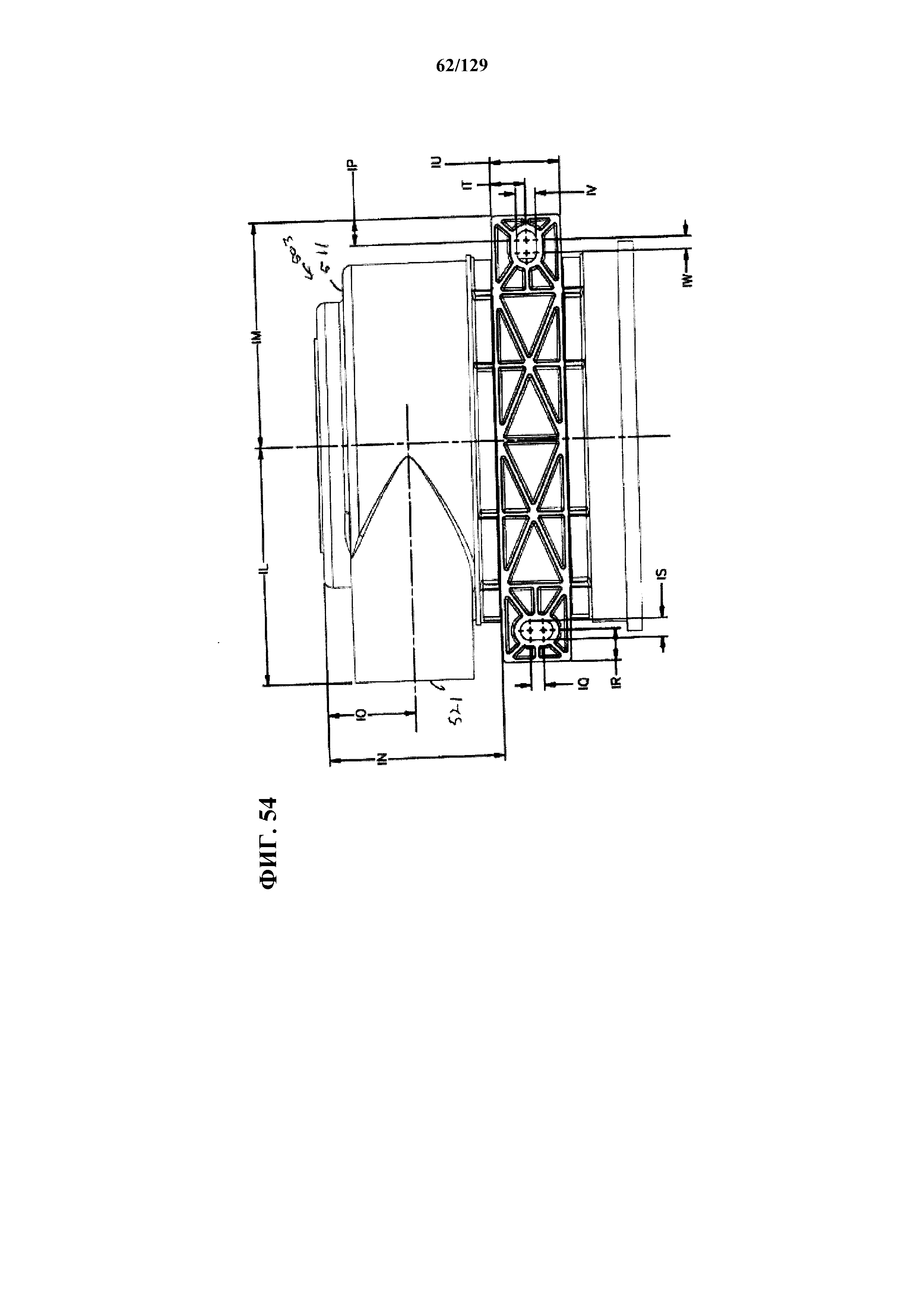

На фиг. 54 показан схематический вид в плане корпуса, представленного на фиг. 53.

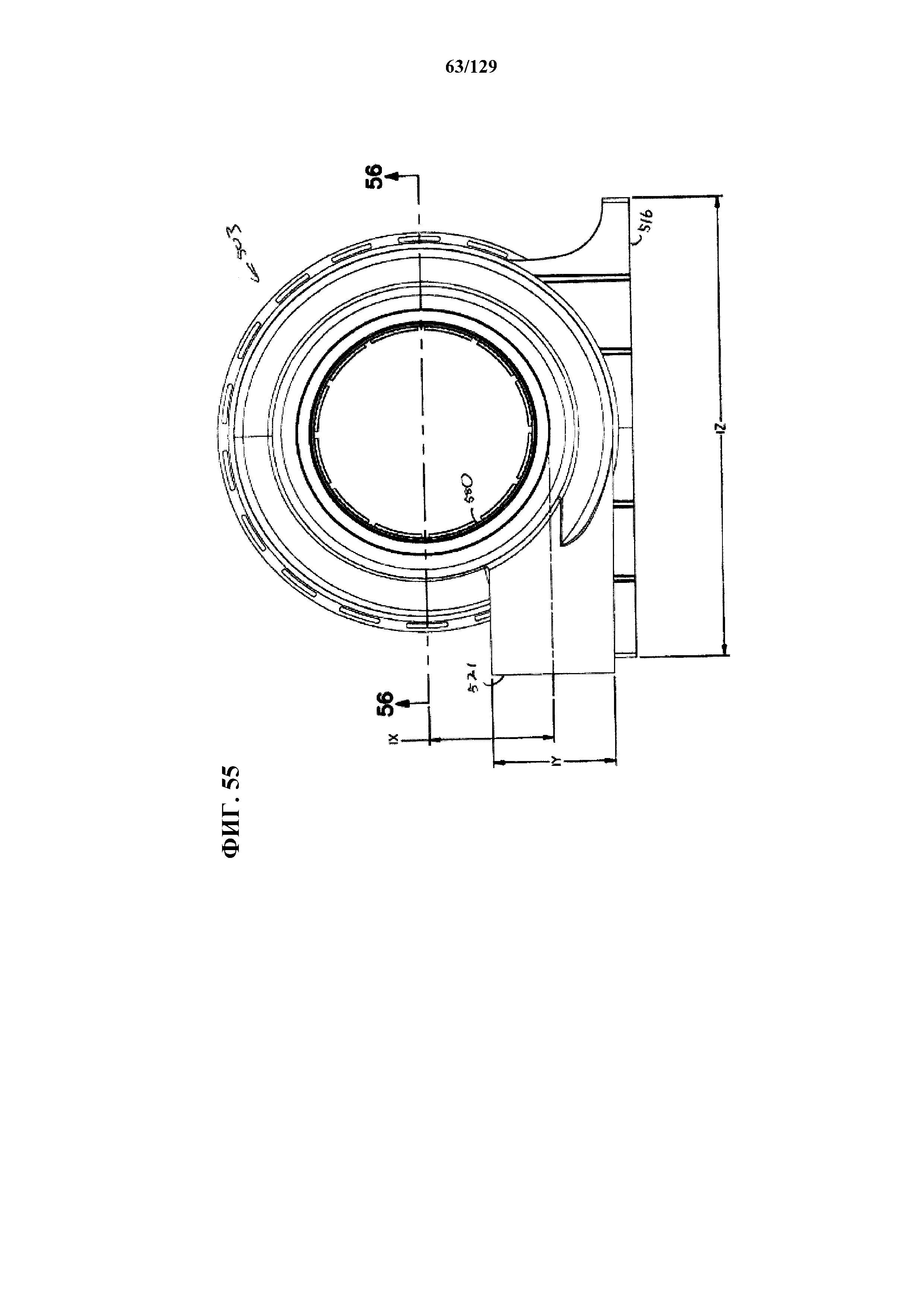

На фиг. 55 показан схематический вид с торца корпуса, представленного на фиг. 53.

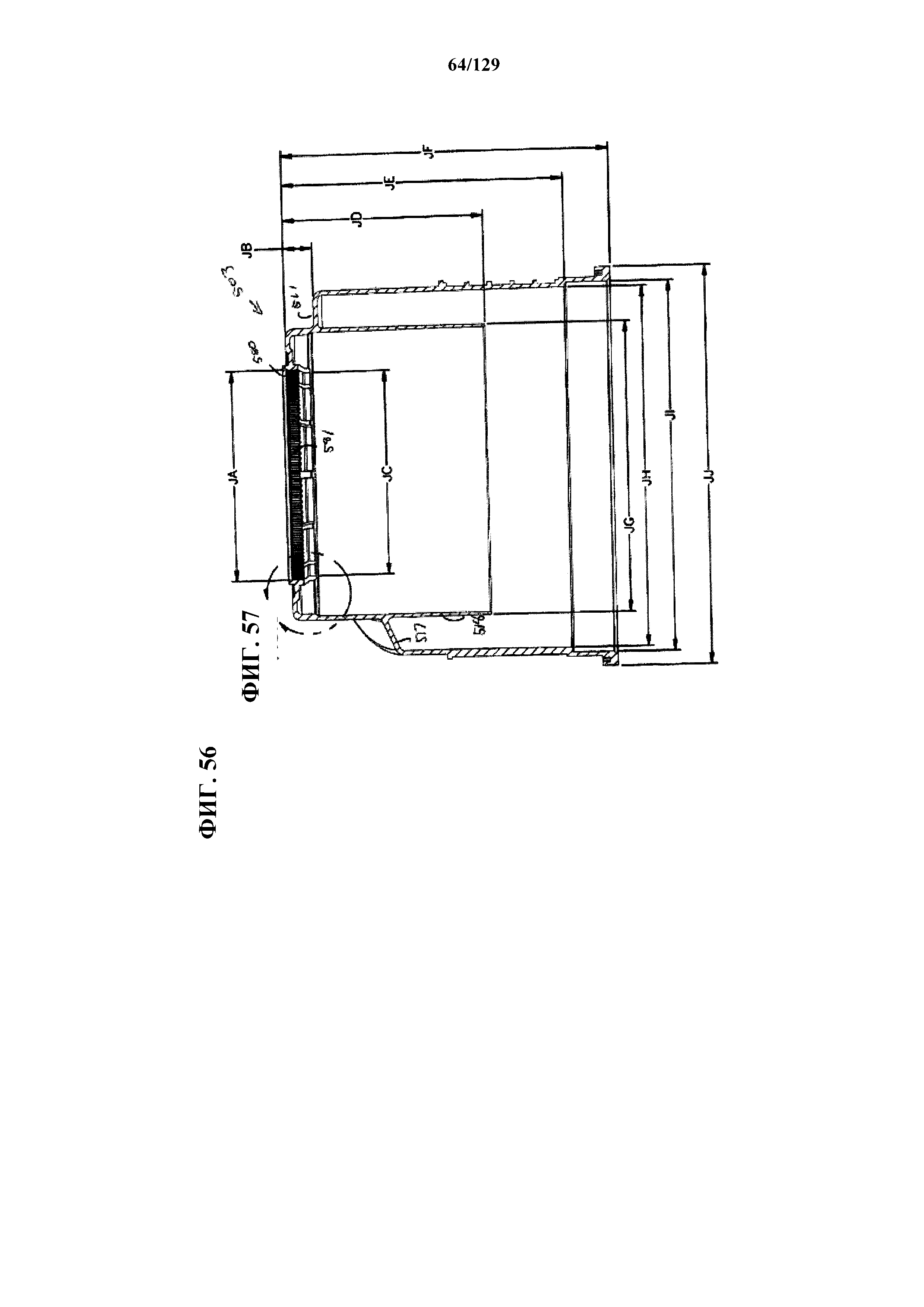

На фиг. 56 показано схематическое поперечное сечение, выполненное по линии 56-56 на фиг. 55.

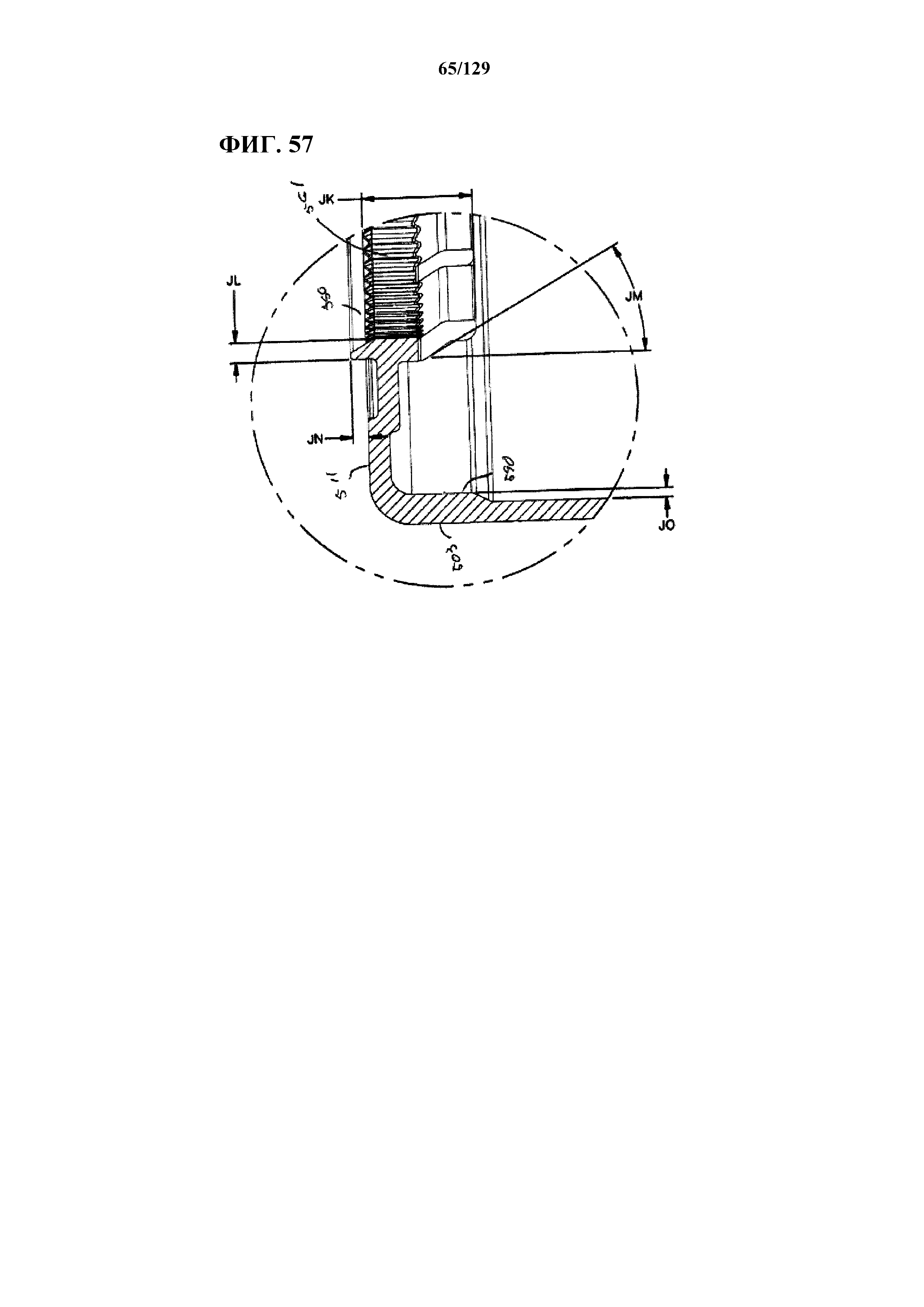

На фиг. 57 показан увеличенный схематический местный вид сегмента, выделенного на фиг. 56.

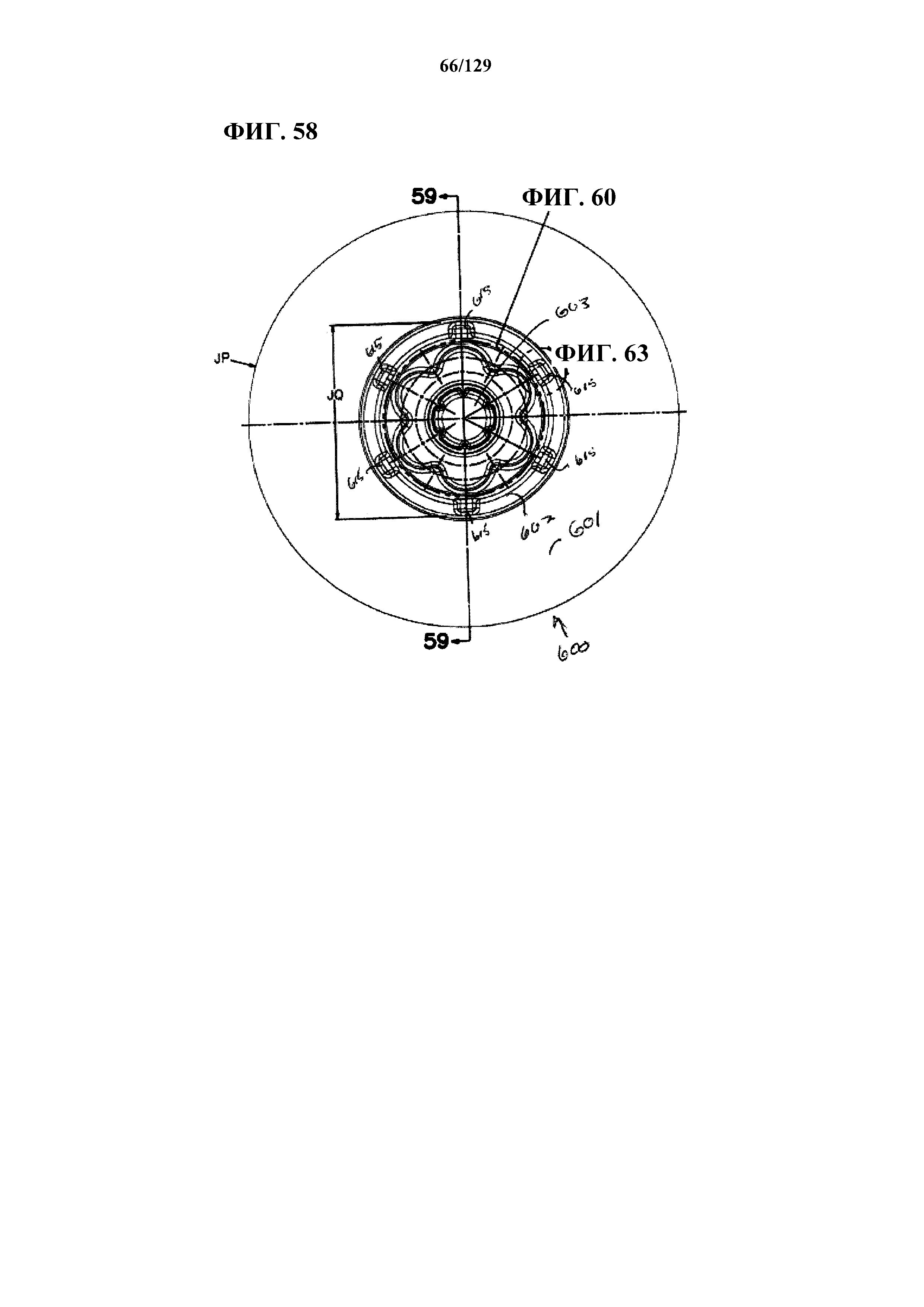

На фиг. 58 показан схематический вид сверху пресс-формы, образующей часть картриджа, представленного на фиг. 34А.

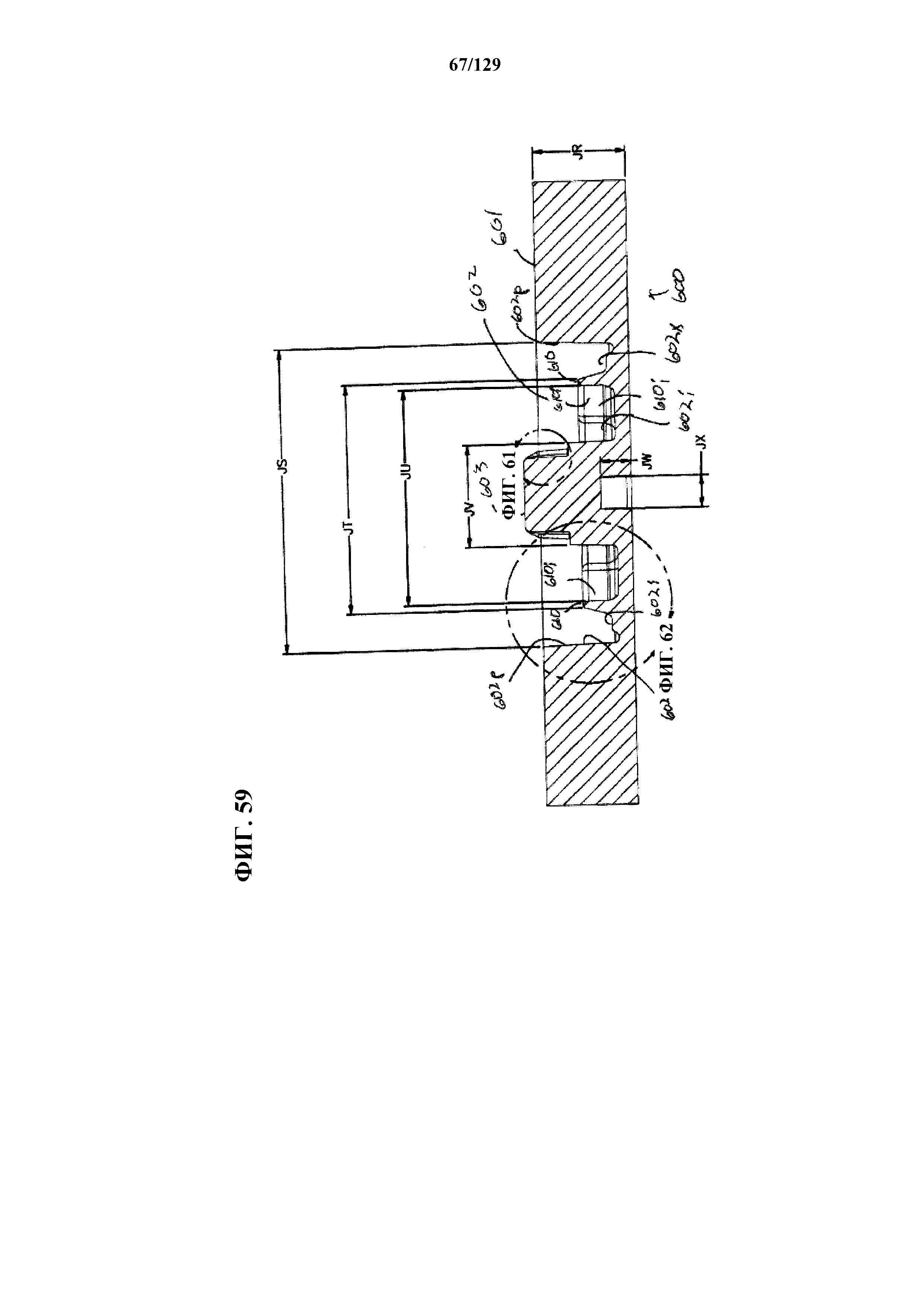

На фиг. 59 показано схематическое поперечное сечение пресс-формы, представленной на фиг. 58, выполненное по линии 59-59.

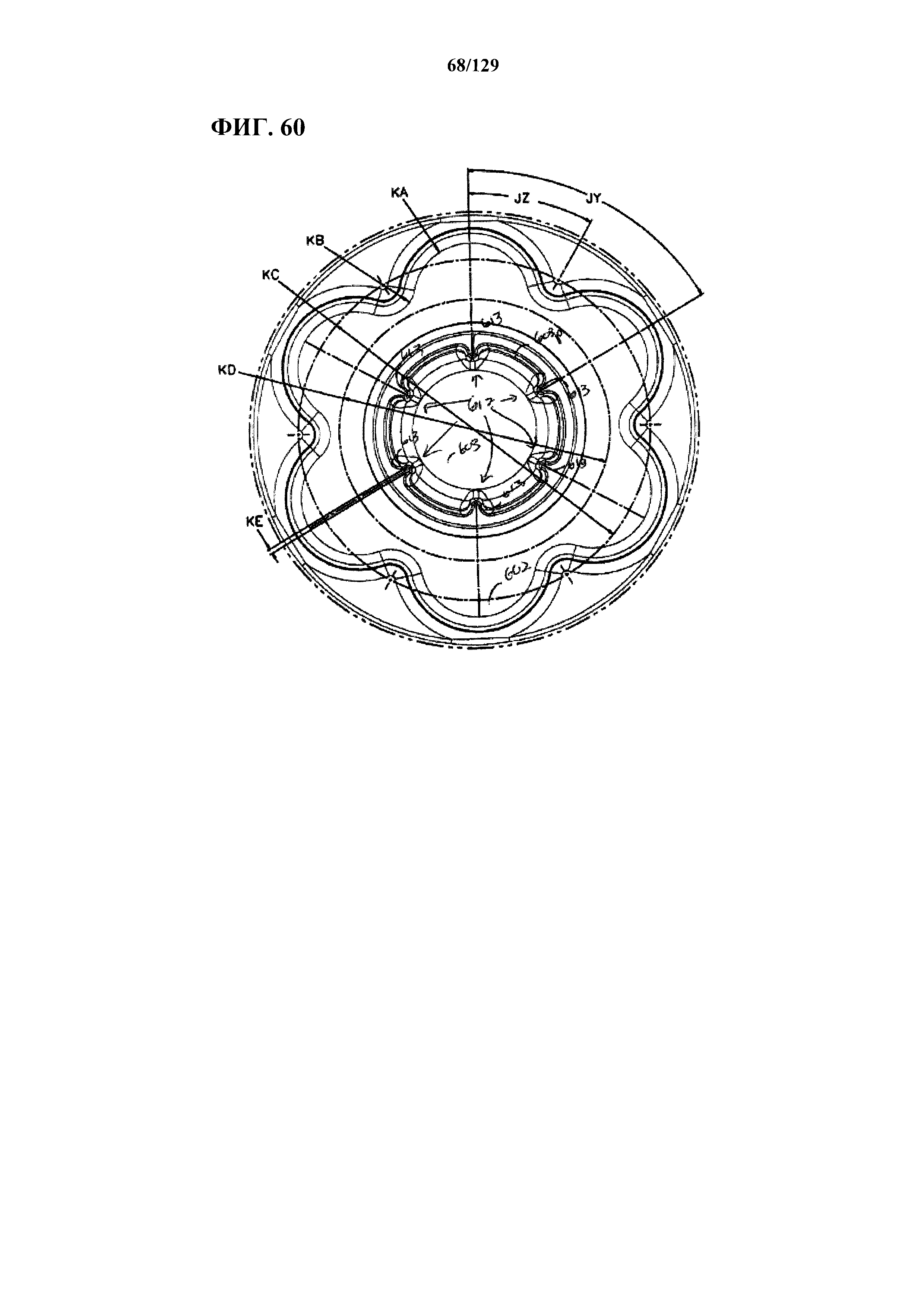

На фиг. 60 показан увеличенный схематический местный вид сегмента, представленного на фиг. 58.

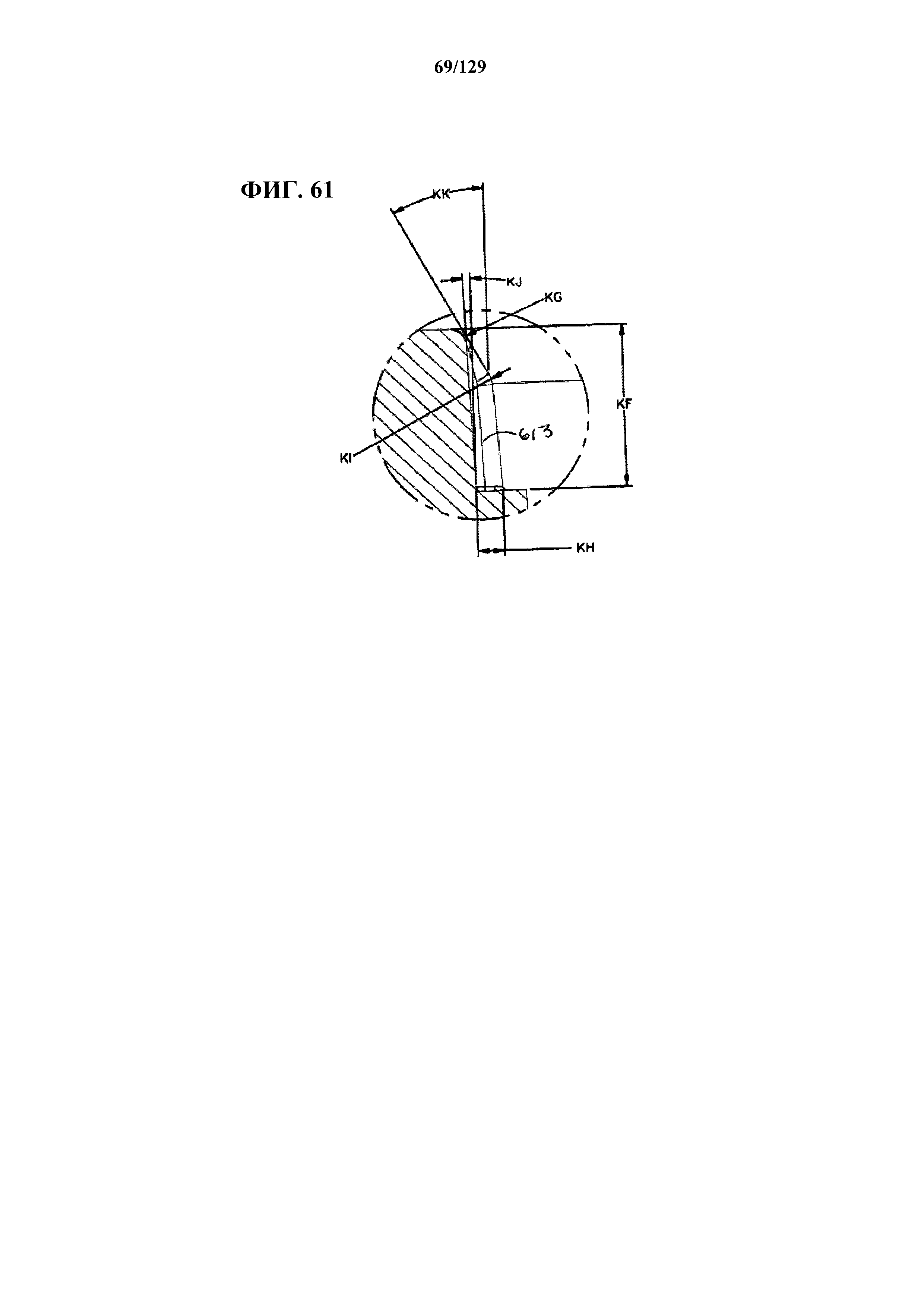

На фиг. 61 показан увеличенный схематический местный вид сегмента, представленного на фиг. 59.

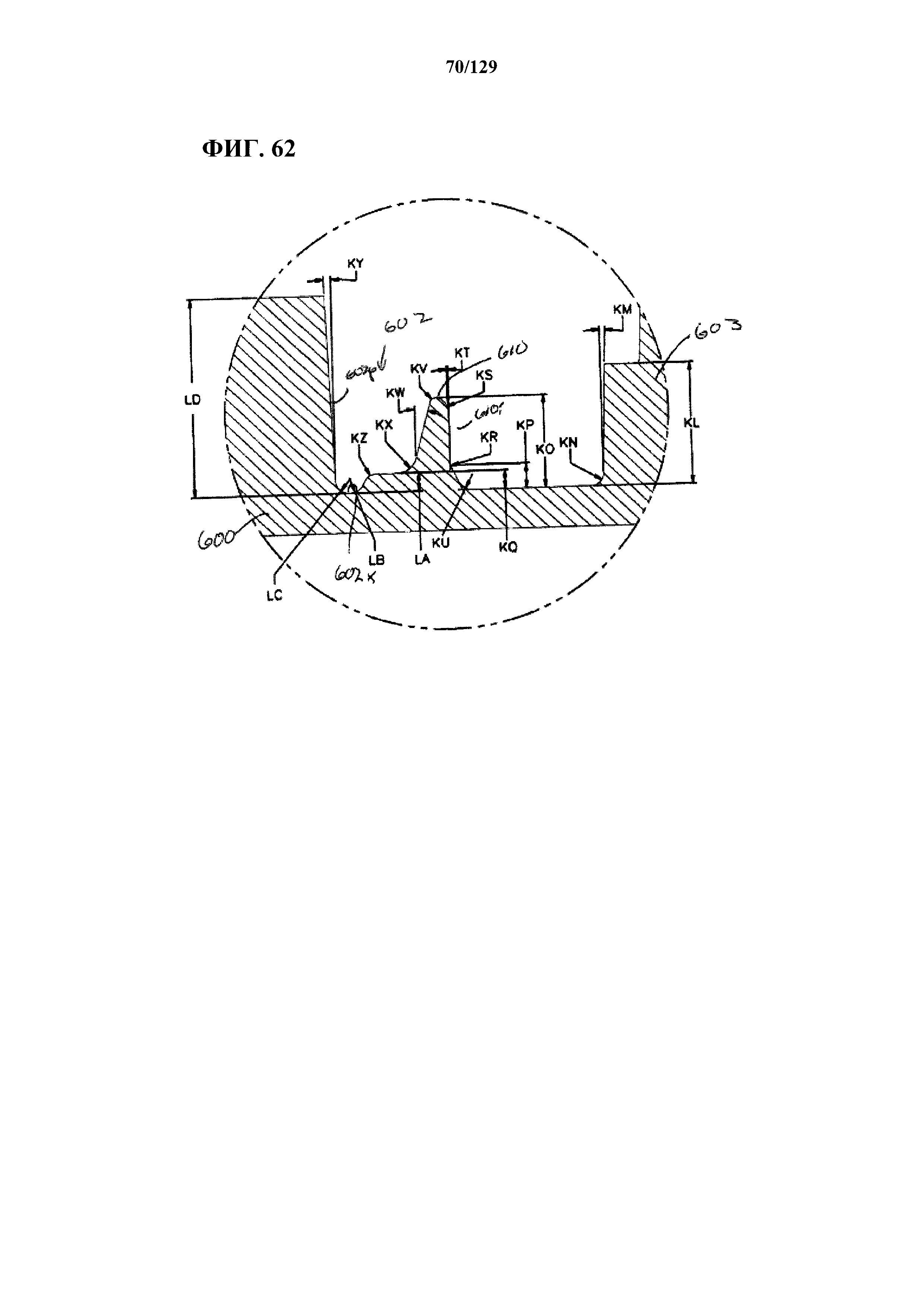

На фиг. 62 показан увеличенный схематический местный вид сегмента фиг. 59.

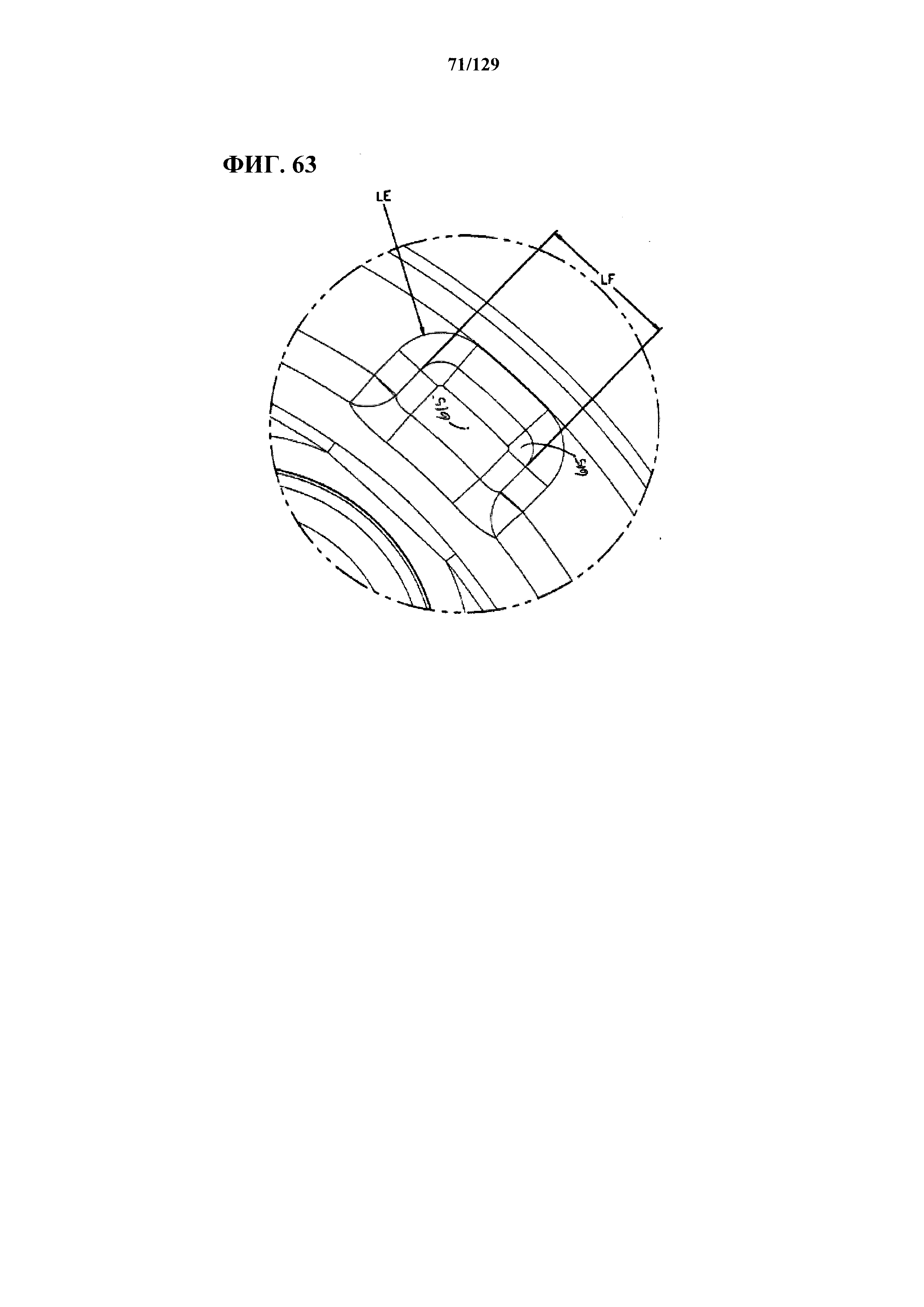

На фиг. 63 показан увеличенный схематический местный вид сегмента, представленного на фиг. 58.

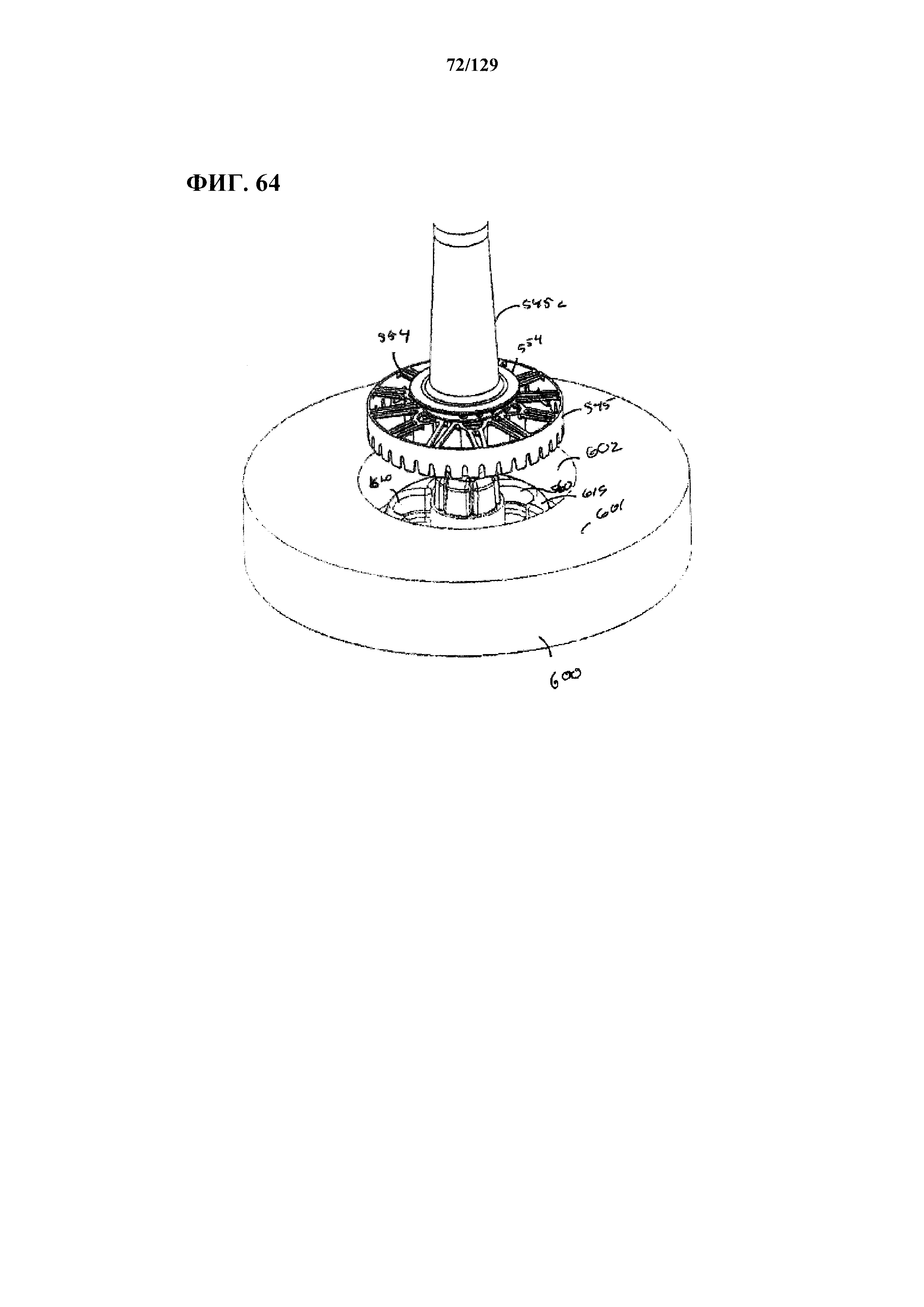

На фиг. 64 показано схематическое изображение в разобранном виде, на котором показано соединение внутренней опоры фильтра, представленной на фиг. 38, с пресс-формой, представленной на фиг. 58.

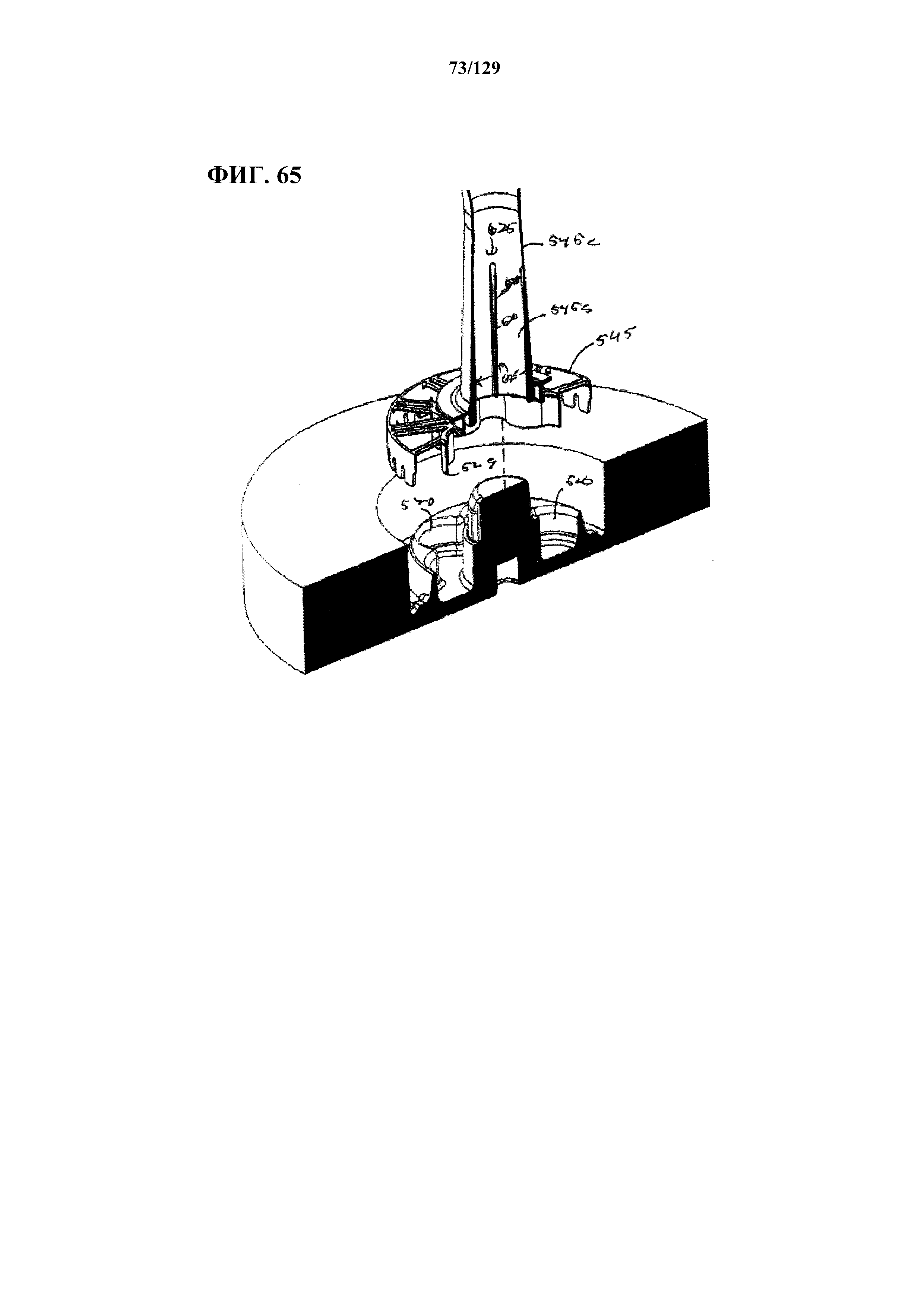

На фиг. 65 показано схематическое поперечное сечение в разобранном виде конструкции, представленной на фиг. 64.

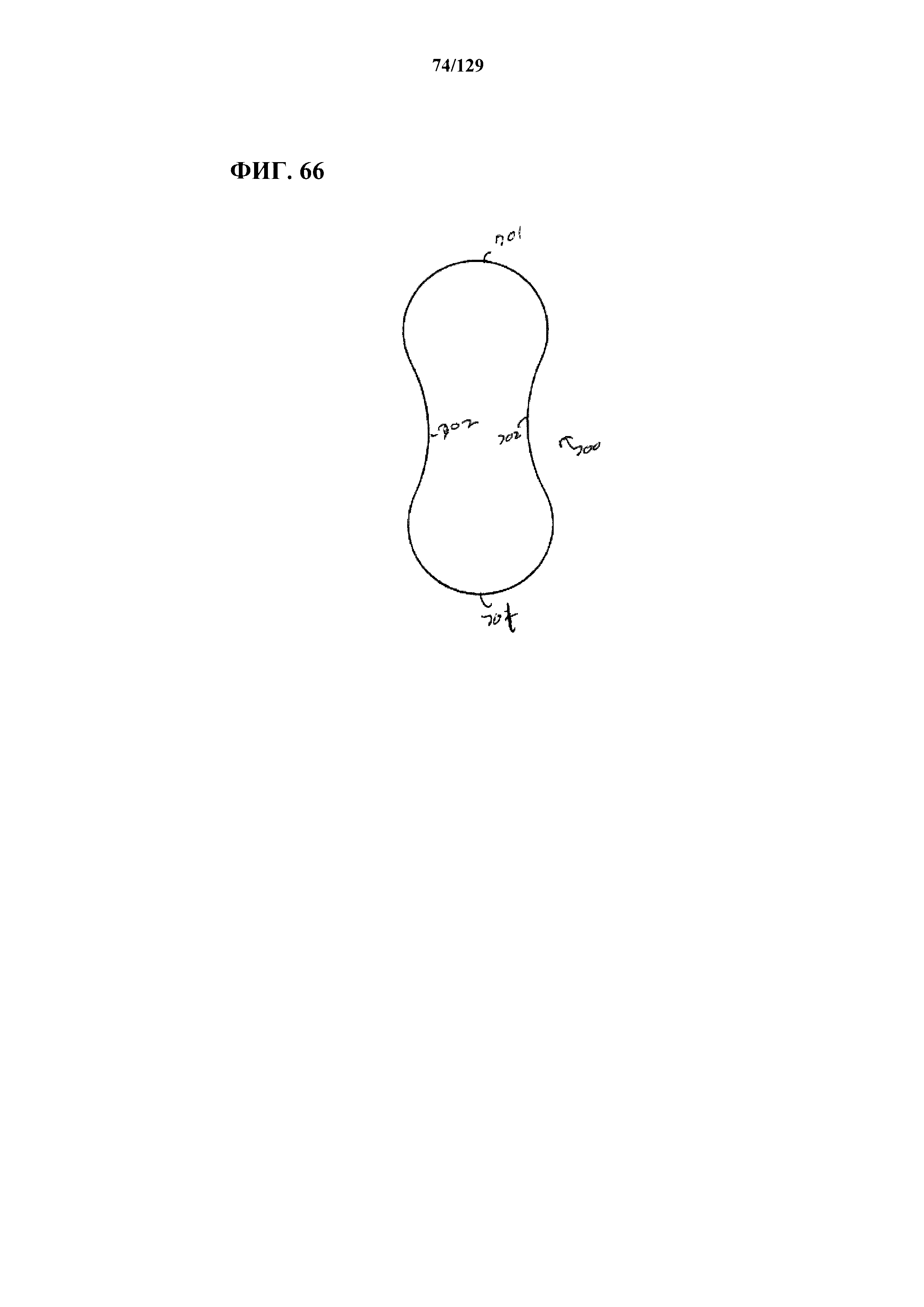

На фиг. 66 показано схематическое изображение альтернативной конфигурации уплотнения, представленного на фиг. 36.

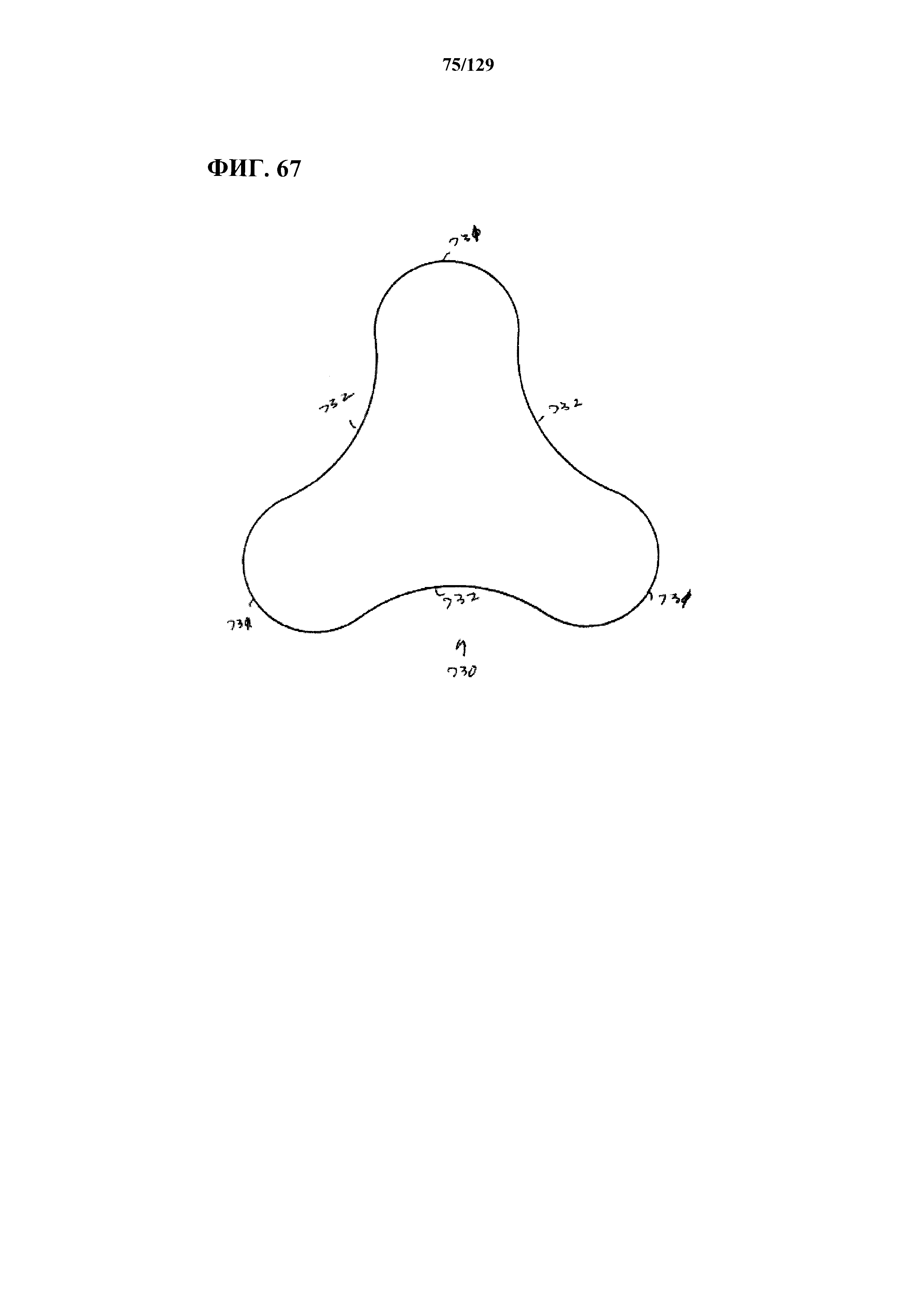

На фиг. 67 показано схематическое изображение второй альтернативной конфигурации уплотнения, представленного на фиг. 36.

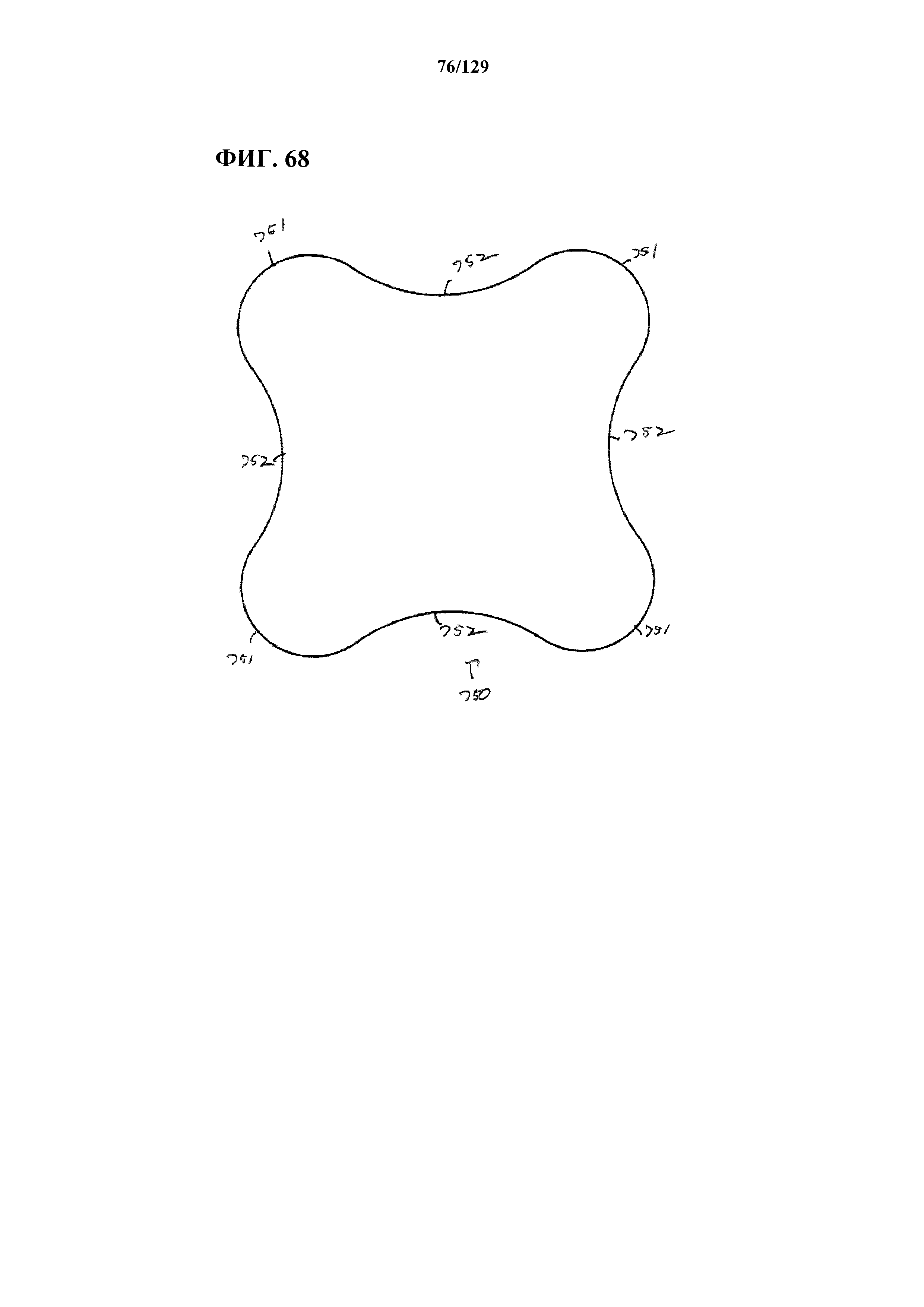

На фиг. 68 показано схематическое изображение третьей альтернативной конфигурации уплотнения, представленного на фиг. 36.

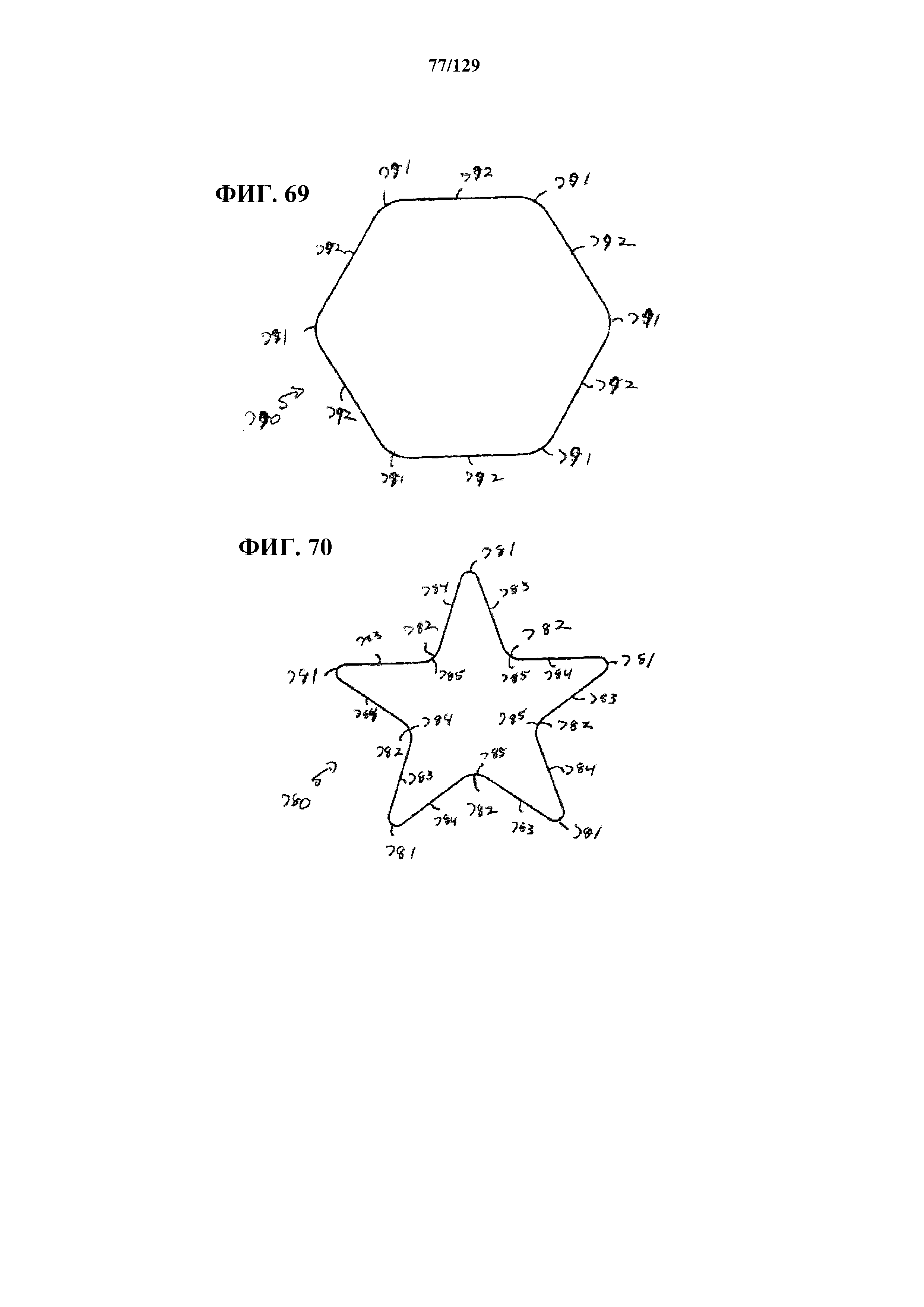

На фиг. 69 показано схематическое изображение четвертой альтернативной конфигурации уплотнения, представленного на фиг. 36.

На фиг. 70 показано схематическое изображение пятой альтернативной конфигурации уплотнения, представленного на фиг. 36.

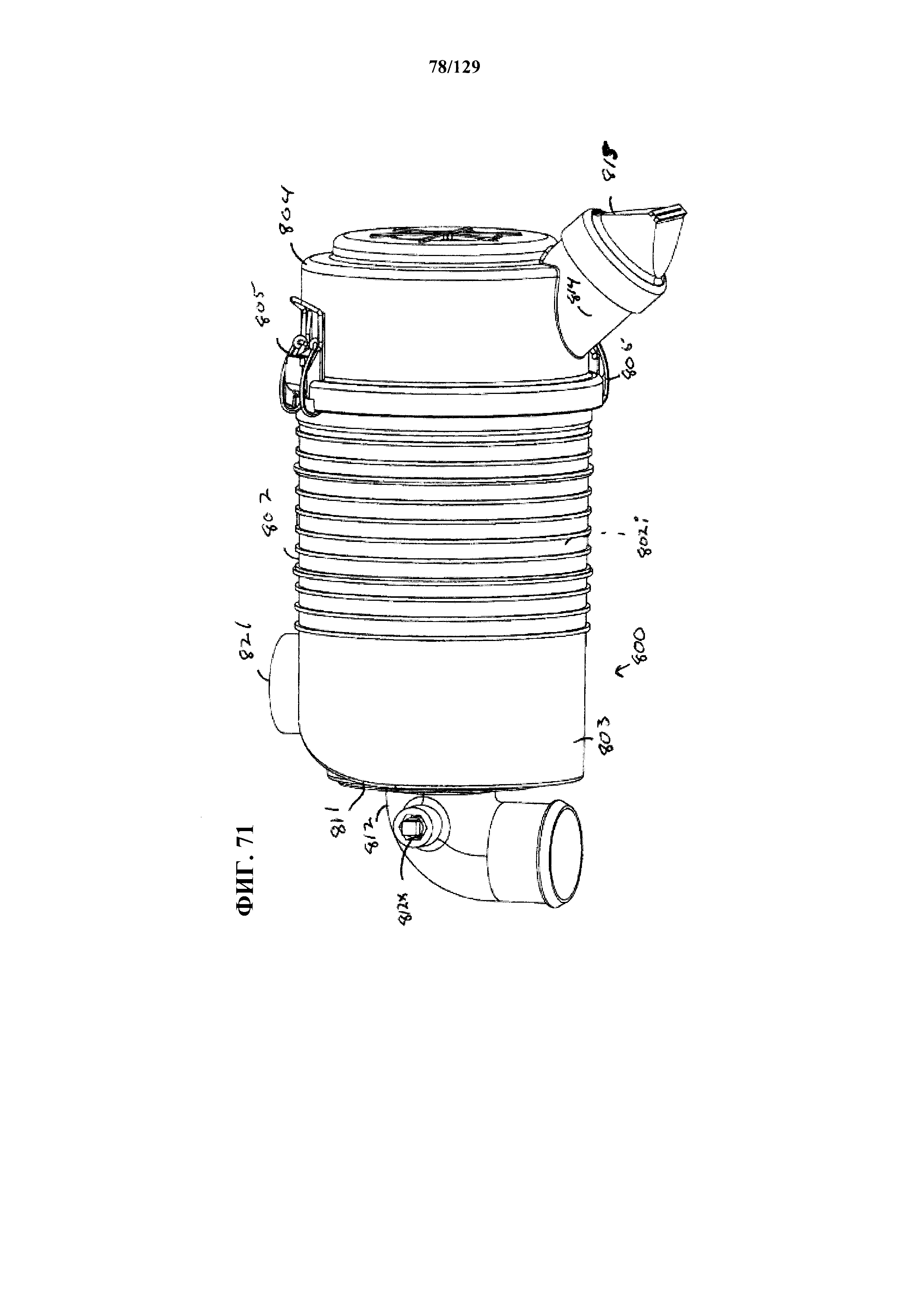

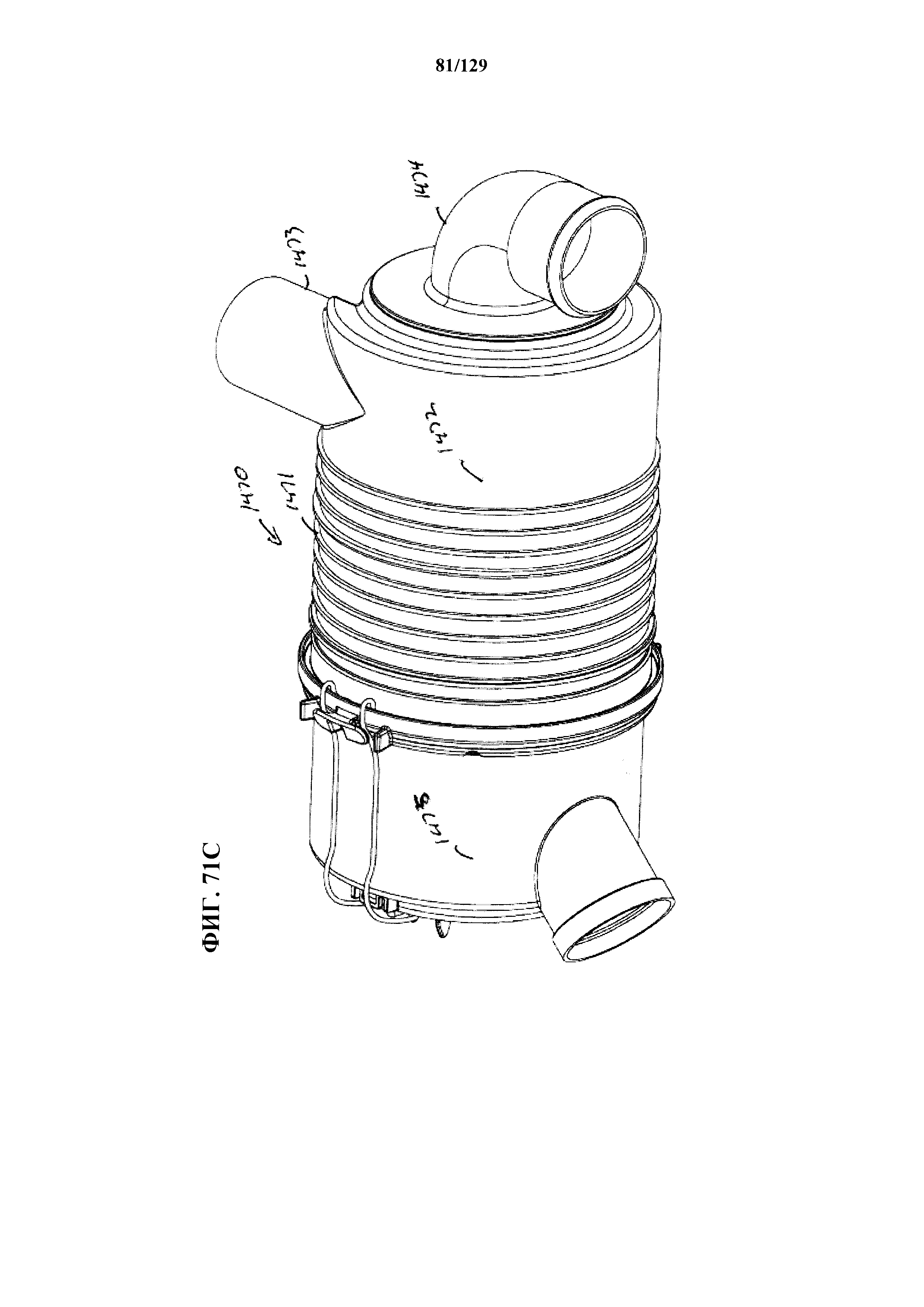

На фиг. 71 показан схематический перспективный вид сбоку третьего варианта реализации воздушного фильтра в сборе согласно настоящему изобретению.

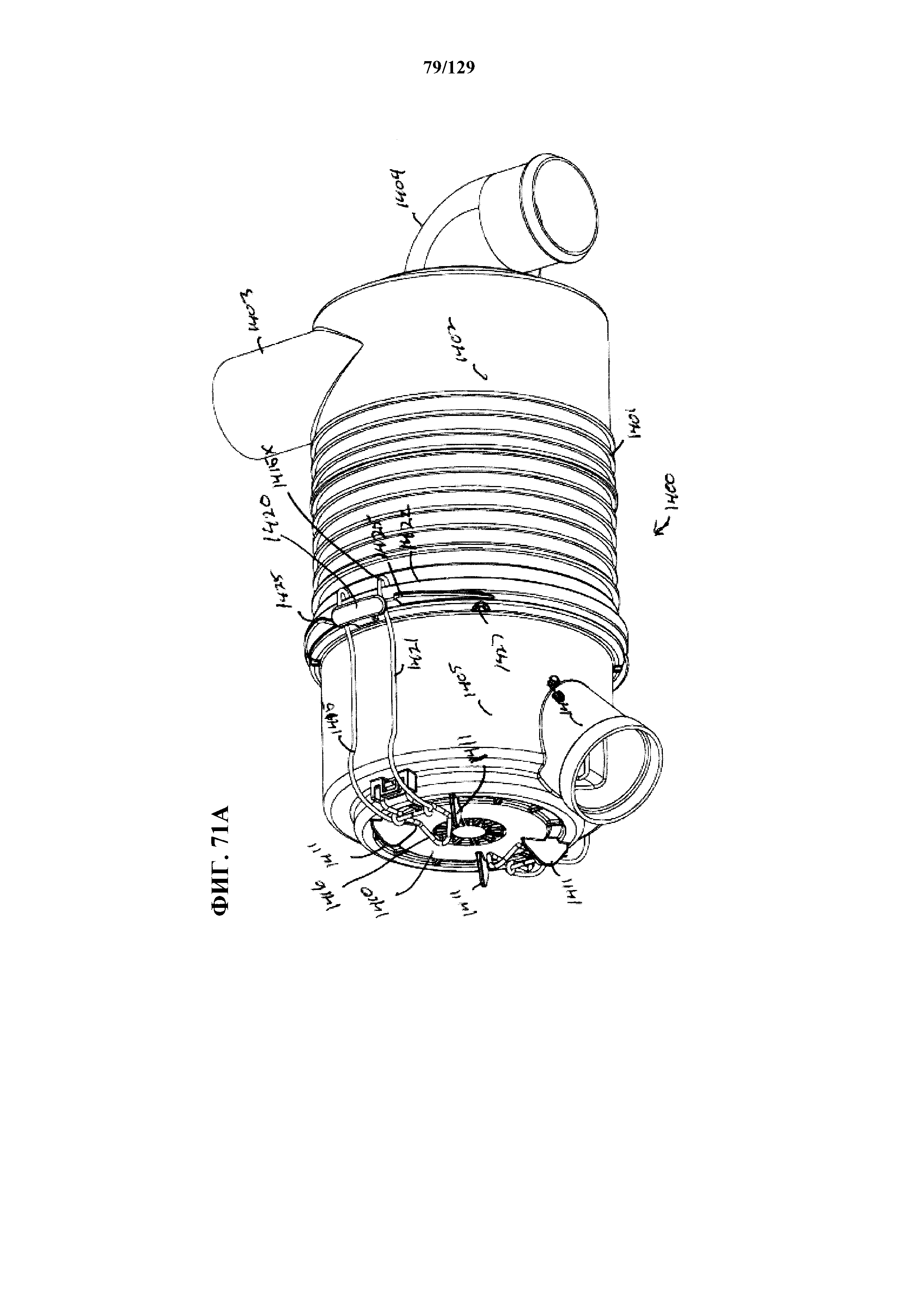

На фиг. 71А показан схематический перспективный вид воздушного фильтра в сборе согласно варианту реализации настоящего изобретения, представленному на фиг. 71.

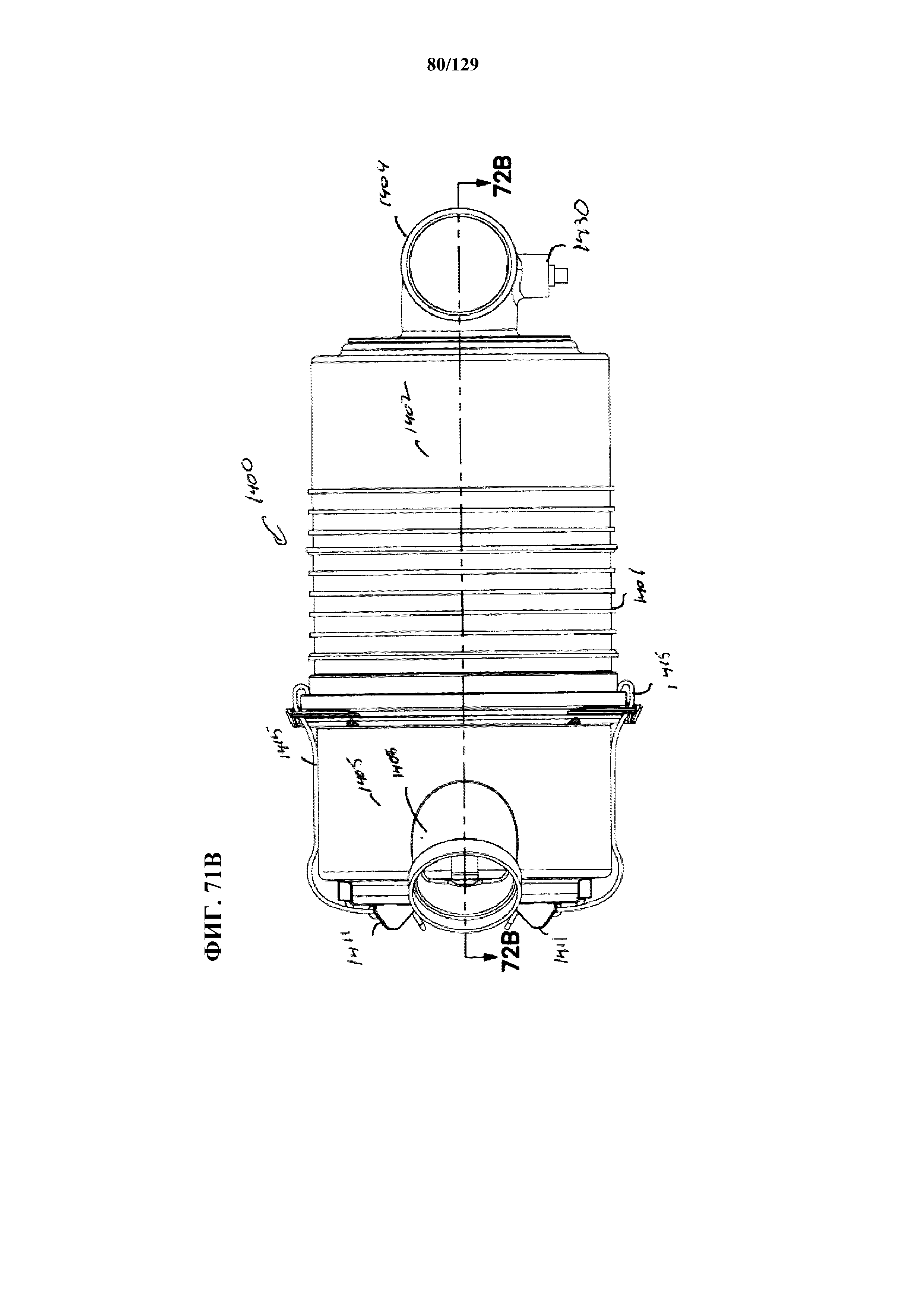

На фиг. 71В показан схематический вид сбоку модификации фильтра, представленного на фиг. 71А; при этом фиг. 72 представляет собой схематическое поперечное сечение воздушного фильтра, изображенного на фиг. 71.

На фиг. 71С показано схематическое перспективное изображение еще одной модификации фильтра, представленного на фиг. 71.

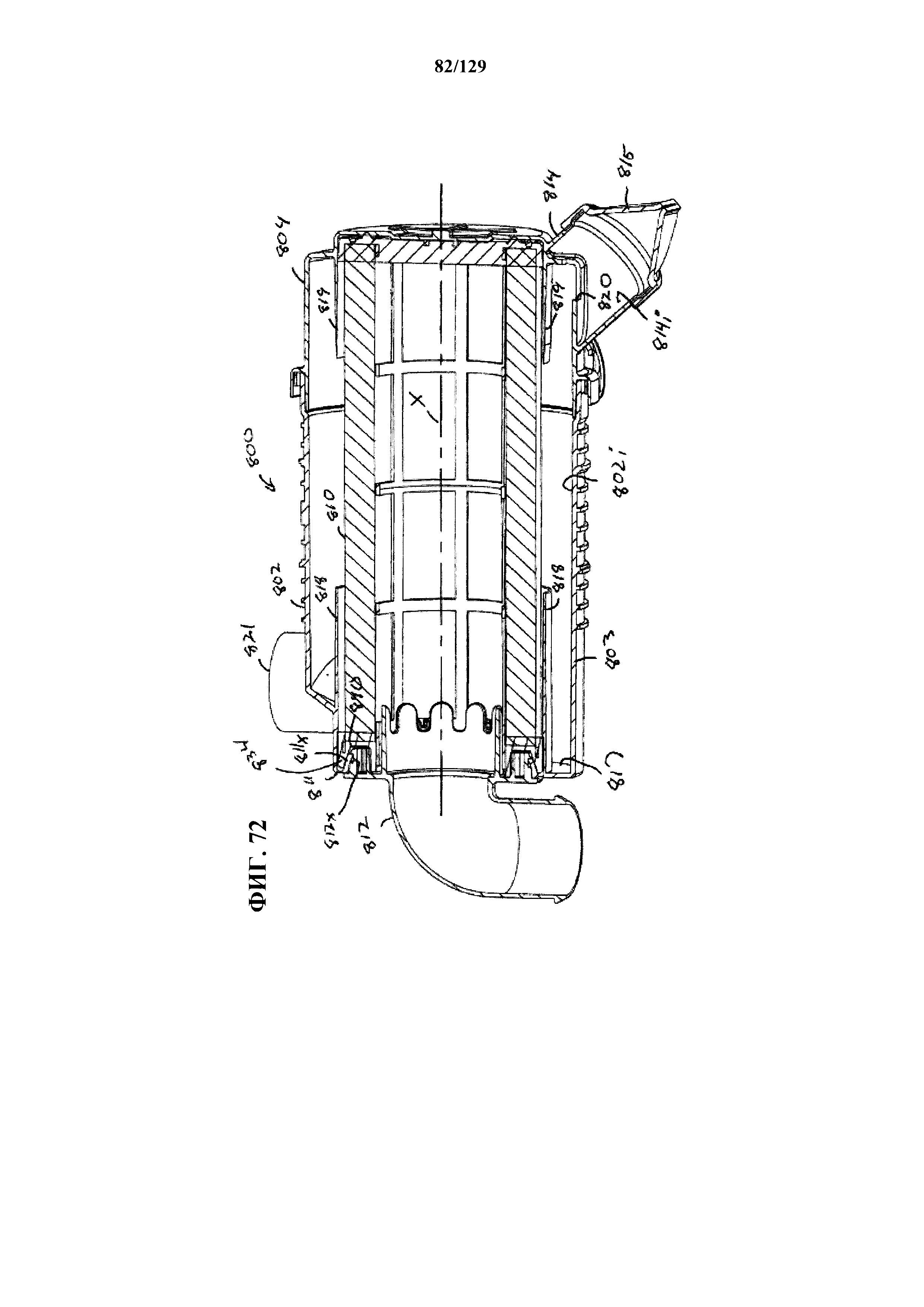

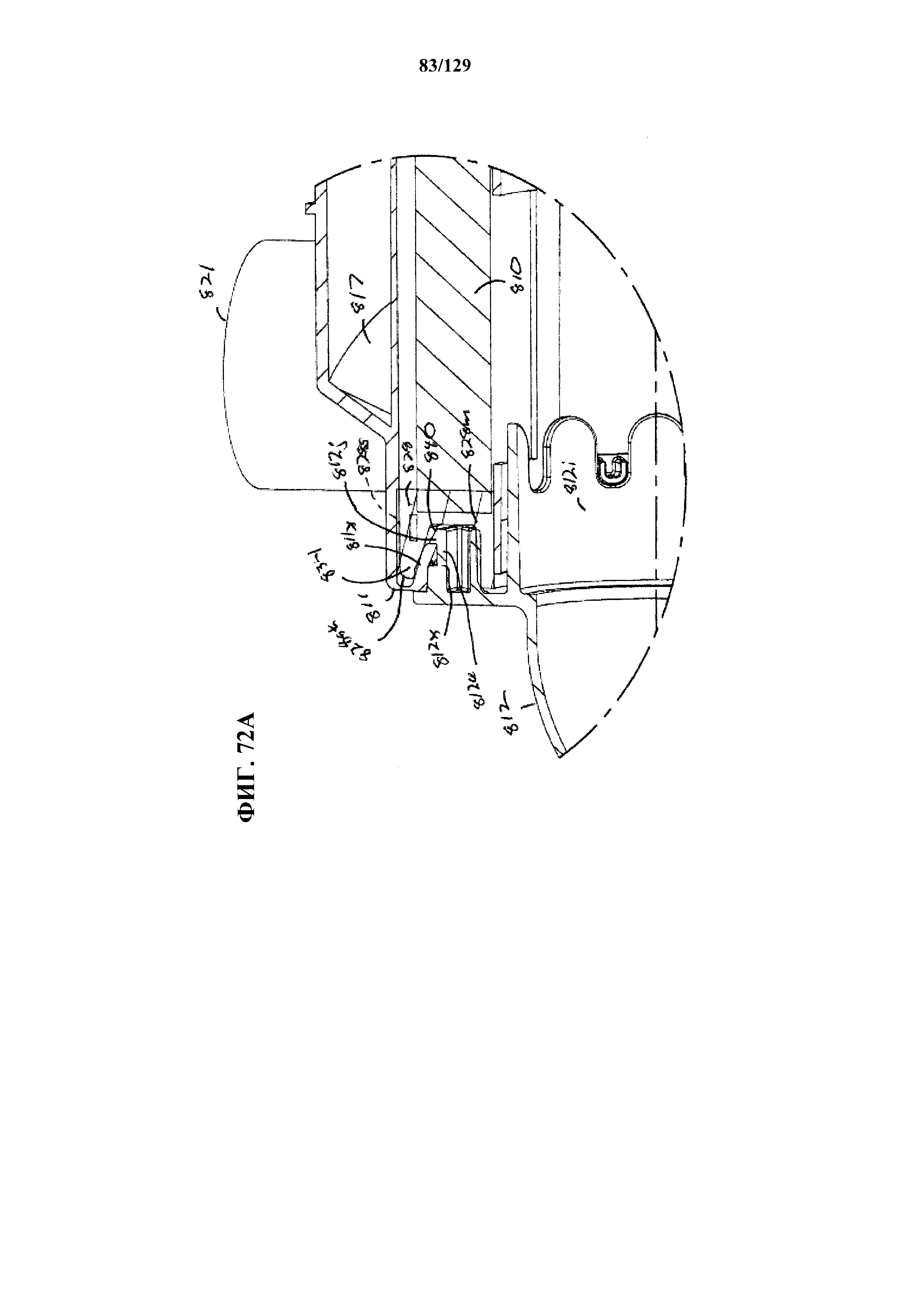

На фиг. 72 показано схематическое поперечное сечение воздушного фильтра, представленного на фиг. 71; при этом фигура 72А представляет собой увеличенное схематическое изображение части фиг. 72.

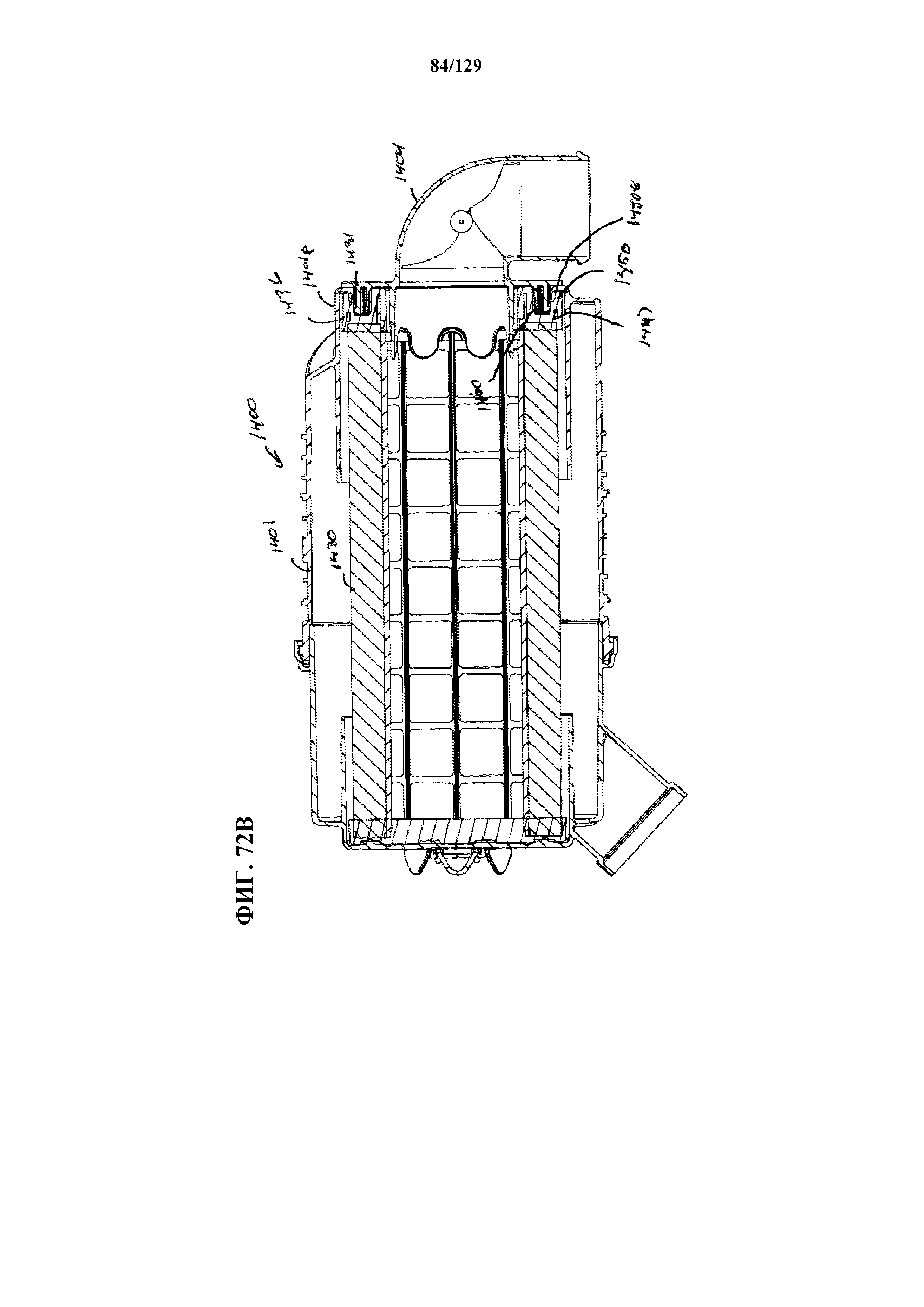

На фиг. 72В показано схематическое поперечное сечение, выполненное по линии 72В-72В на фиг. 71В, демонстрирующее отличия от видов, представленных на фиг. 72 и 72А.

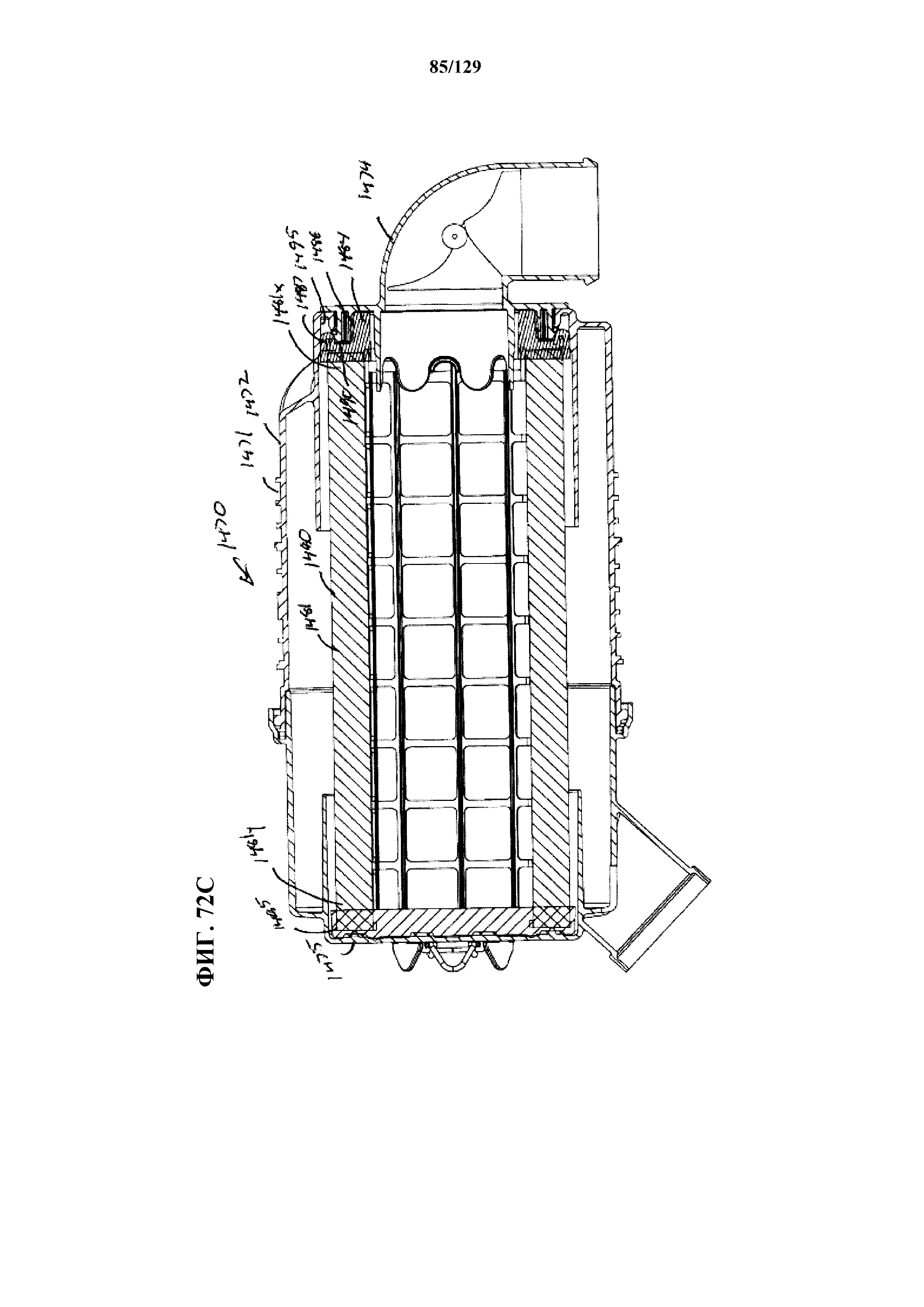

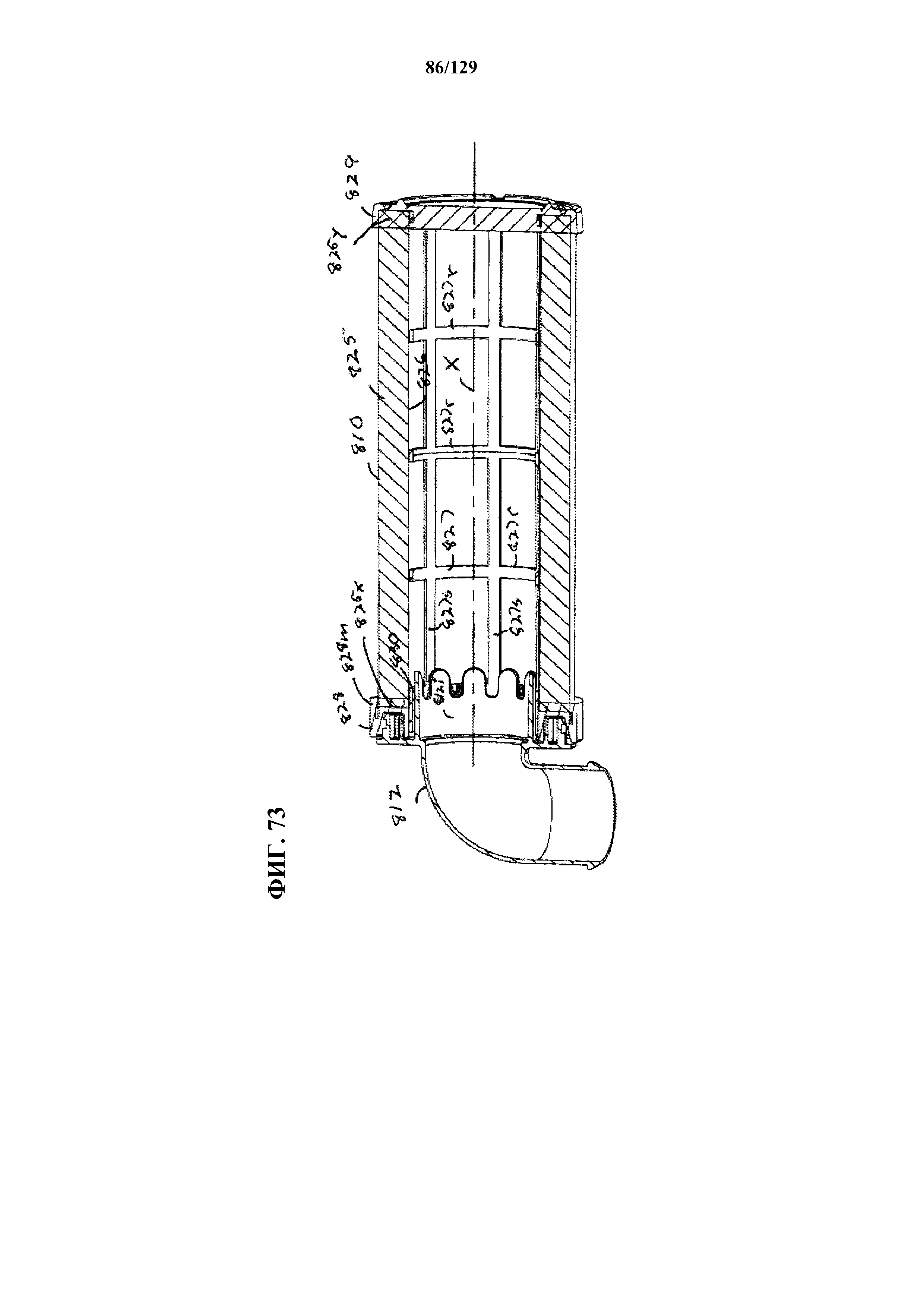

На фиг. 72С показано схематическое поперечное сечение фильтра в сборе, изображенного на фиг. 71С; при этом фиг. 73 представляет собой схематическое поперечное сечение циркуляционного патрубка корпуса, на котором видны конструктивные особенности картриджа фильтра, представленного на фиг. 71 и 72.

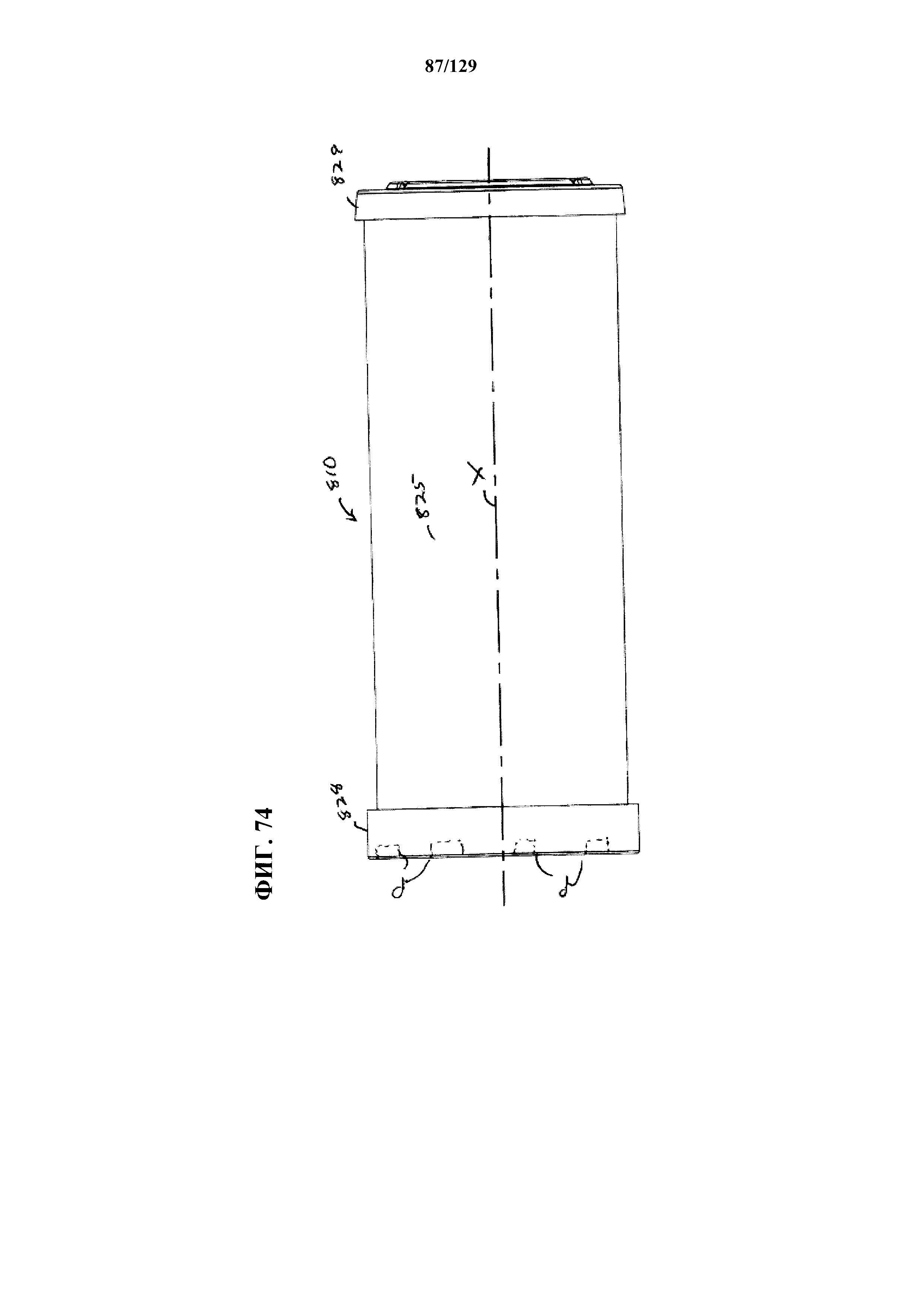

На фиг. 74 показан схематический вертикальный вид сбоку картриджа, используемого в фильтре в сборе, который представлен на фиг. 71-73.

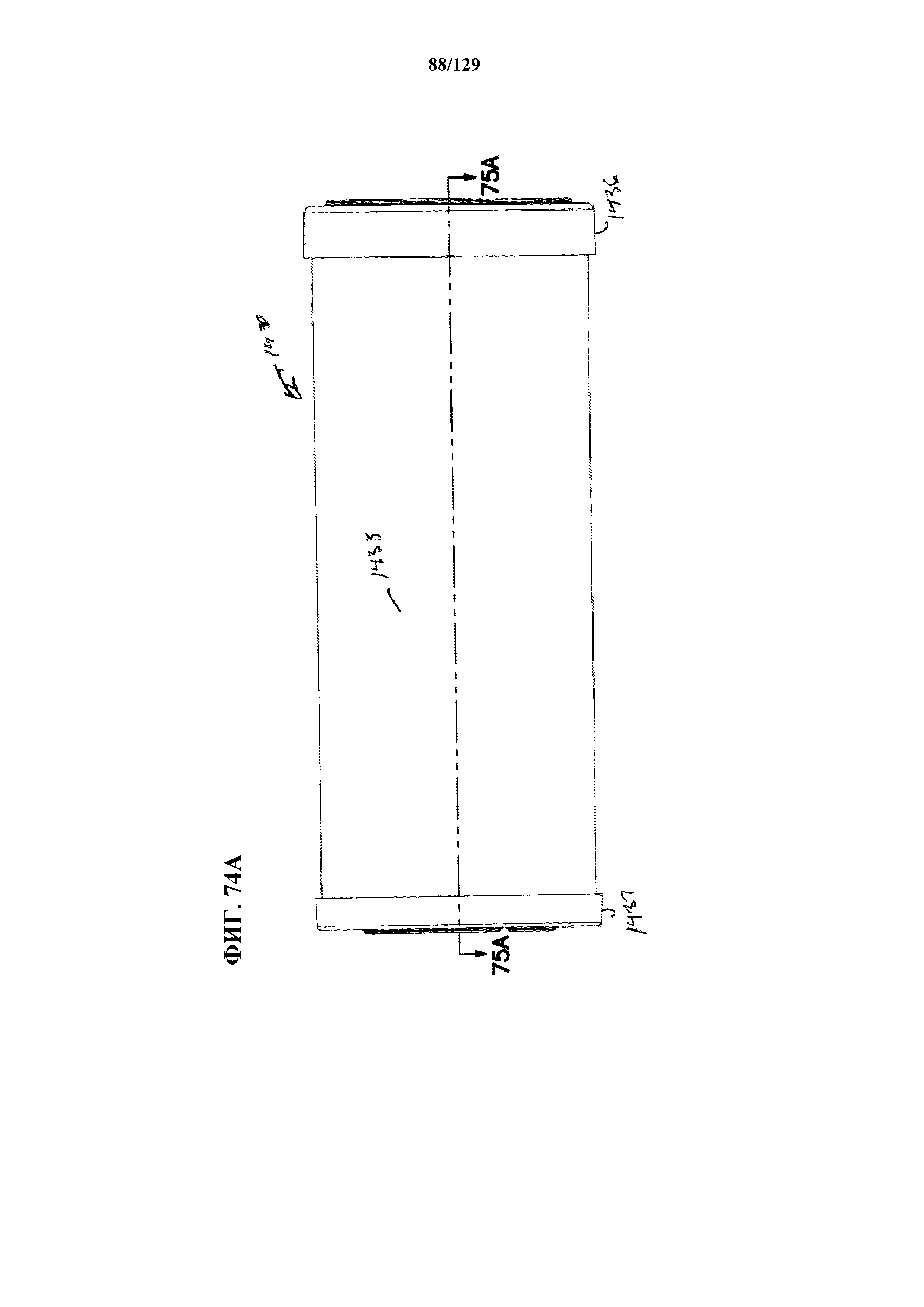

На фиг. 74А показан схематический вертикальный вид сбоку картриджа фильтра, используемого в модификации, представленной на фиг. 71А, 71В и 72В.

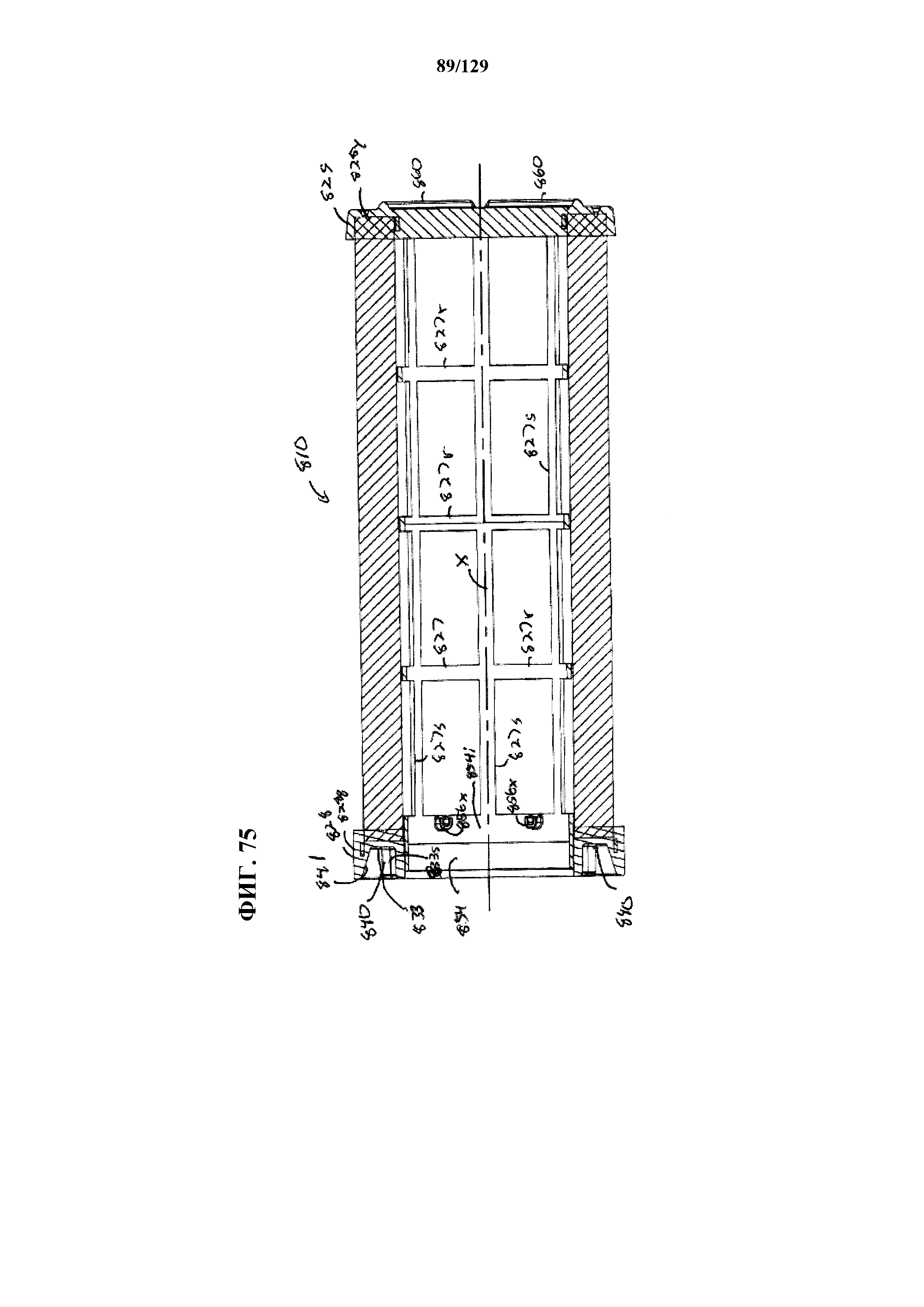

На фиг. 75 показано увеличенное схематическое поперечное сечение картриджа фильтра, представленного на фиг. 74.

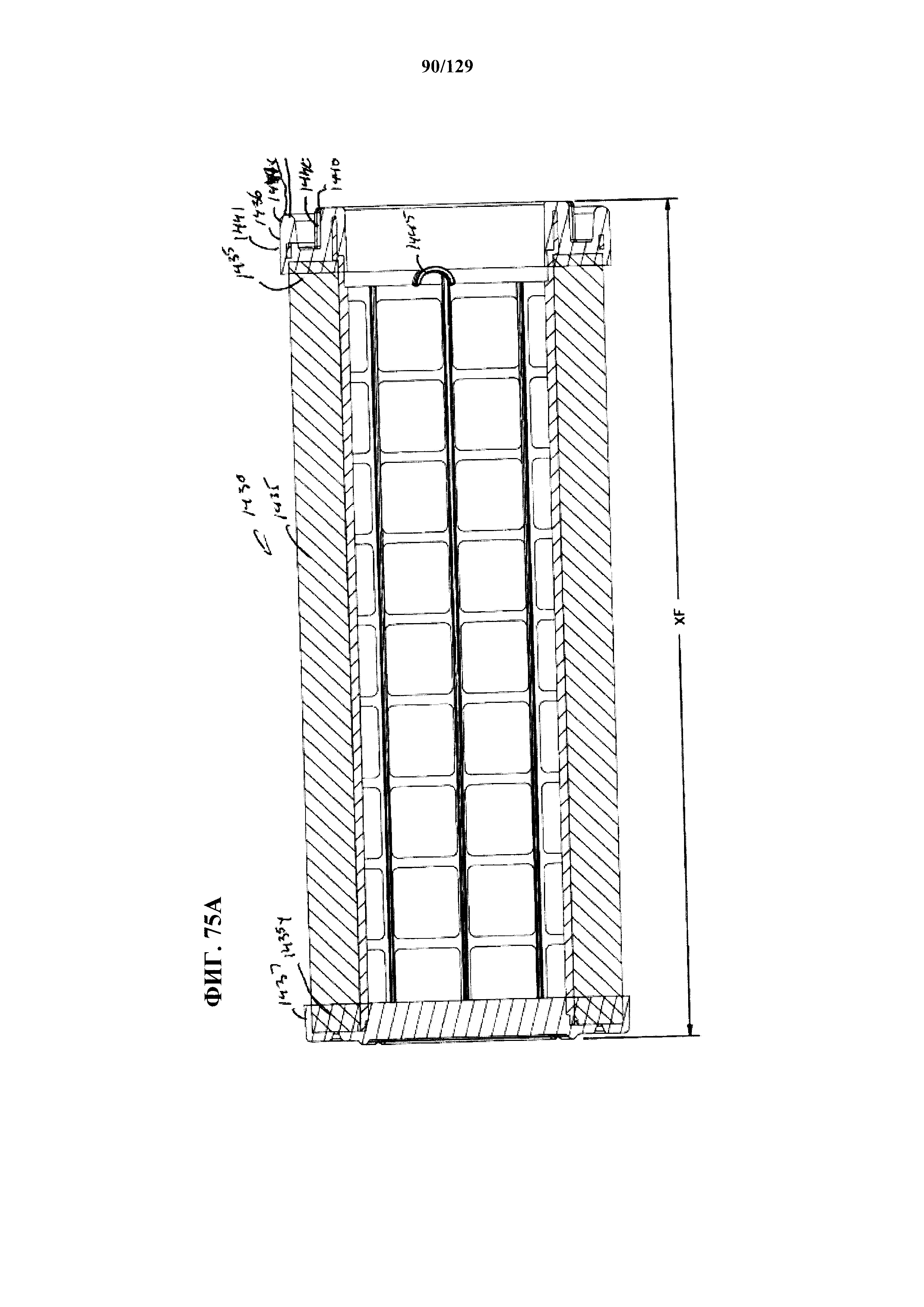

На фиг. 75А показано увеличенное поперечное сечение модификации, представленной на фиг. 74А, выполненное по линиям 75А-75А на фиг. 74А.

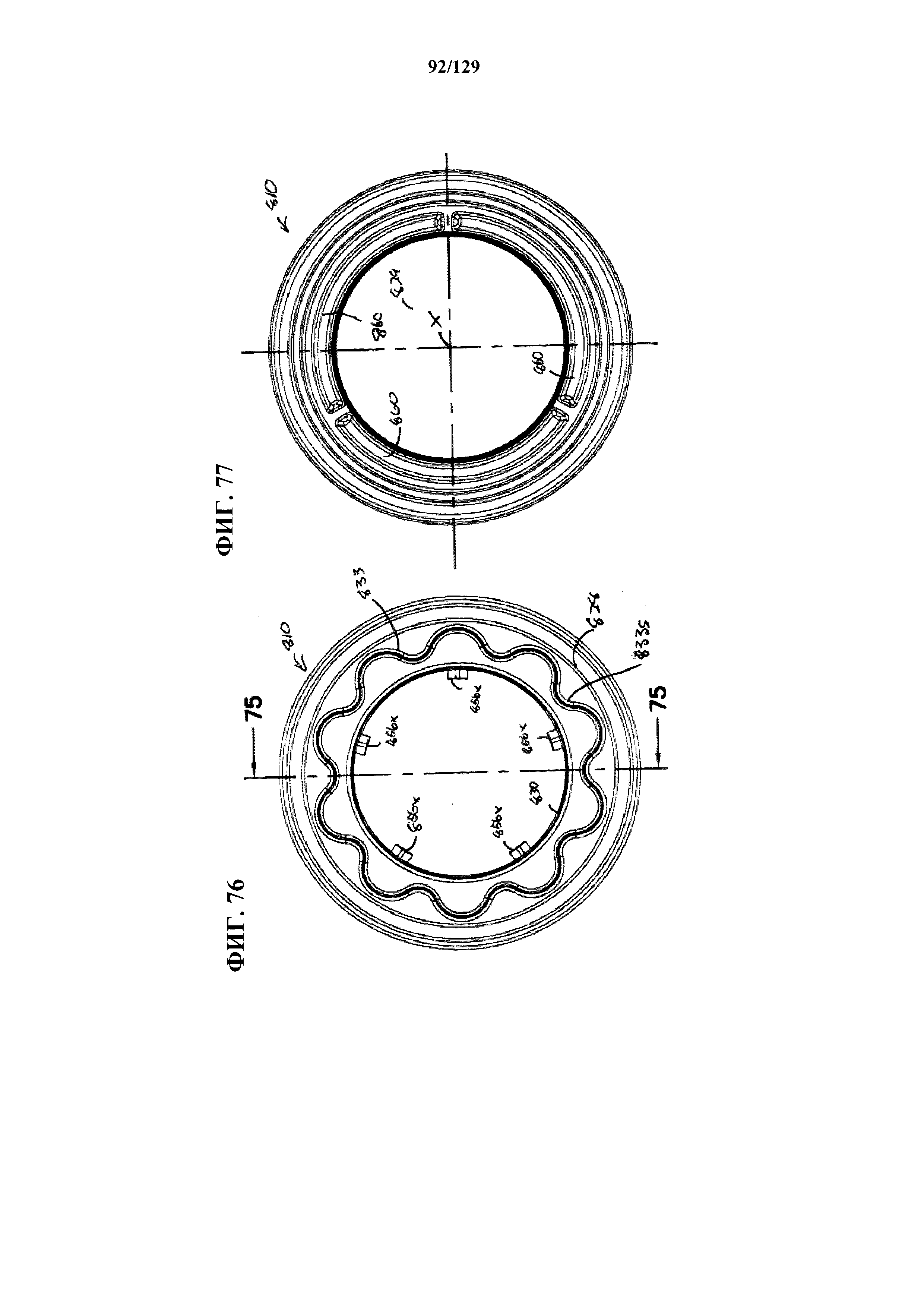

На фиг. 76 показан увеличенный схематический вид со стороны открытого конца картриджа фильтра, представленного на фиг. 74 и 75.

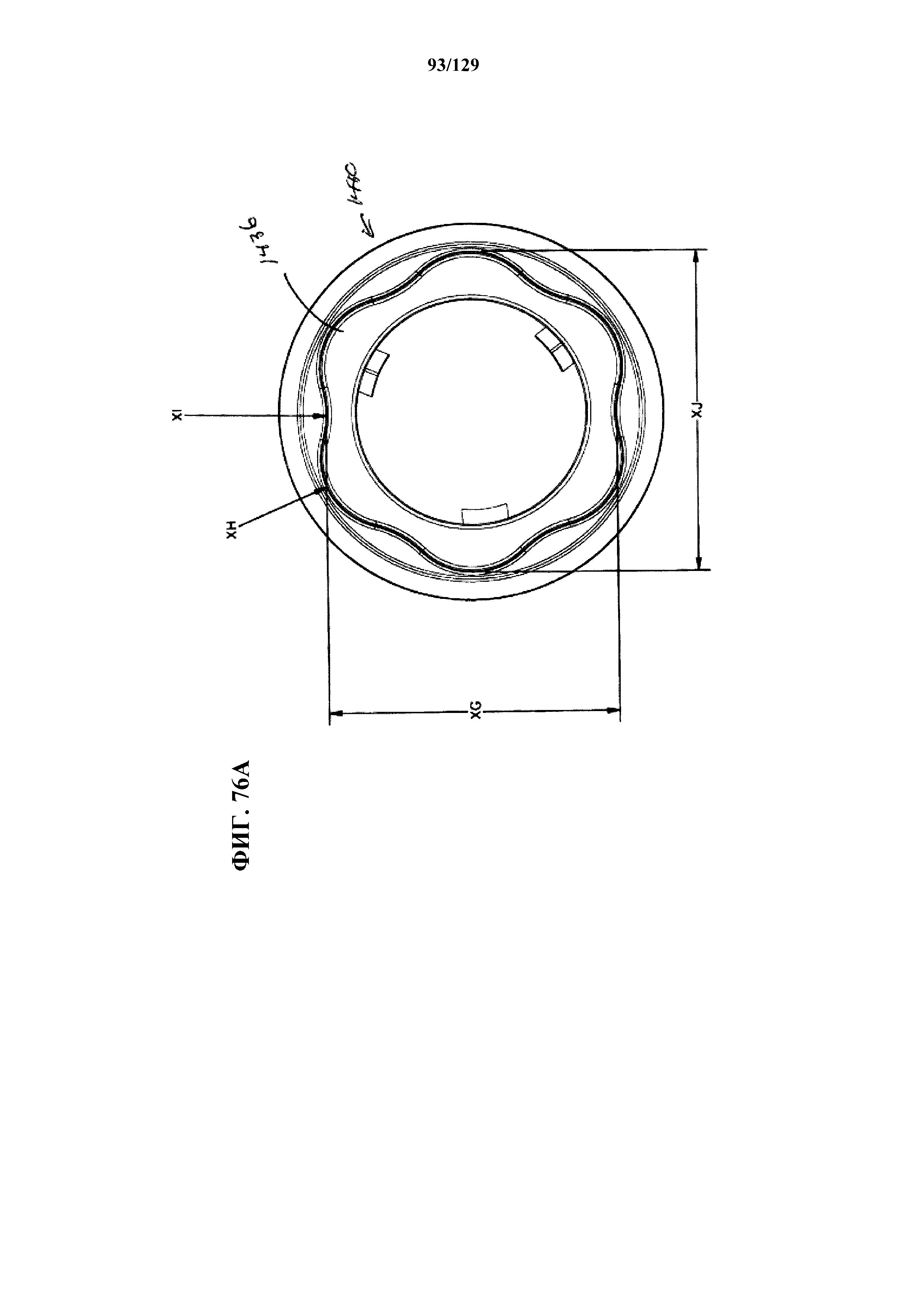

На фиг. 76А показан схематический вид в плане со стороны открытого конца модификации картриджа фильтра, представленной на фиг. 75А.

На фиг. 77 показан увеличенный схематический вид со стороны заглушенного конца картриджа фильтра, представленного на фиг. 74 и 75.

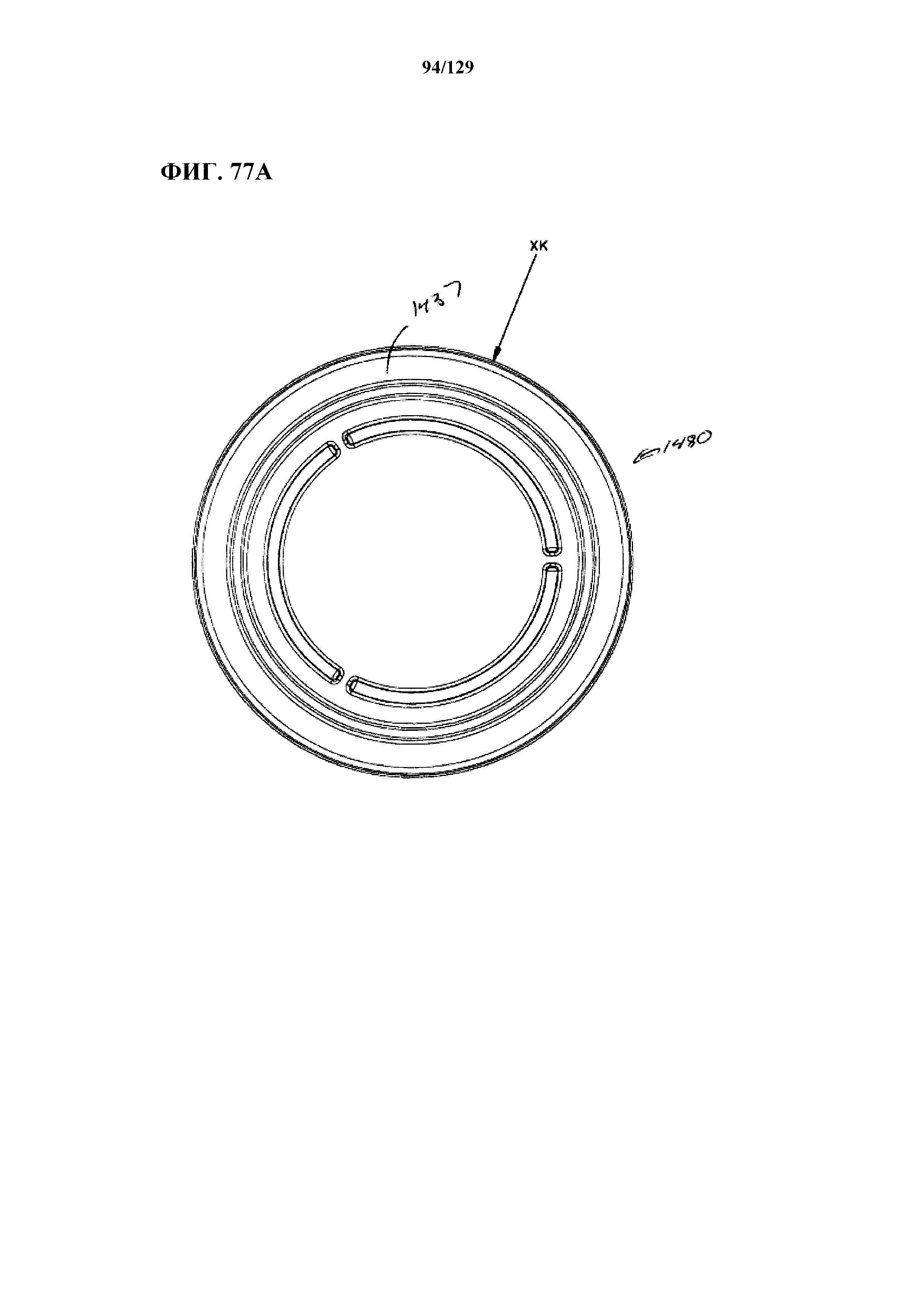

На фиг. 77А показан схематический вид со стороны заглушенного конца картриджа модификаций фильтра, представленных на фиг. 74А и 75А.

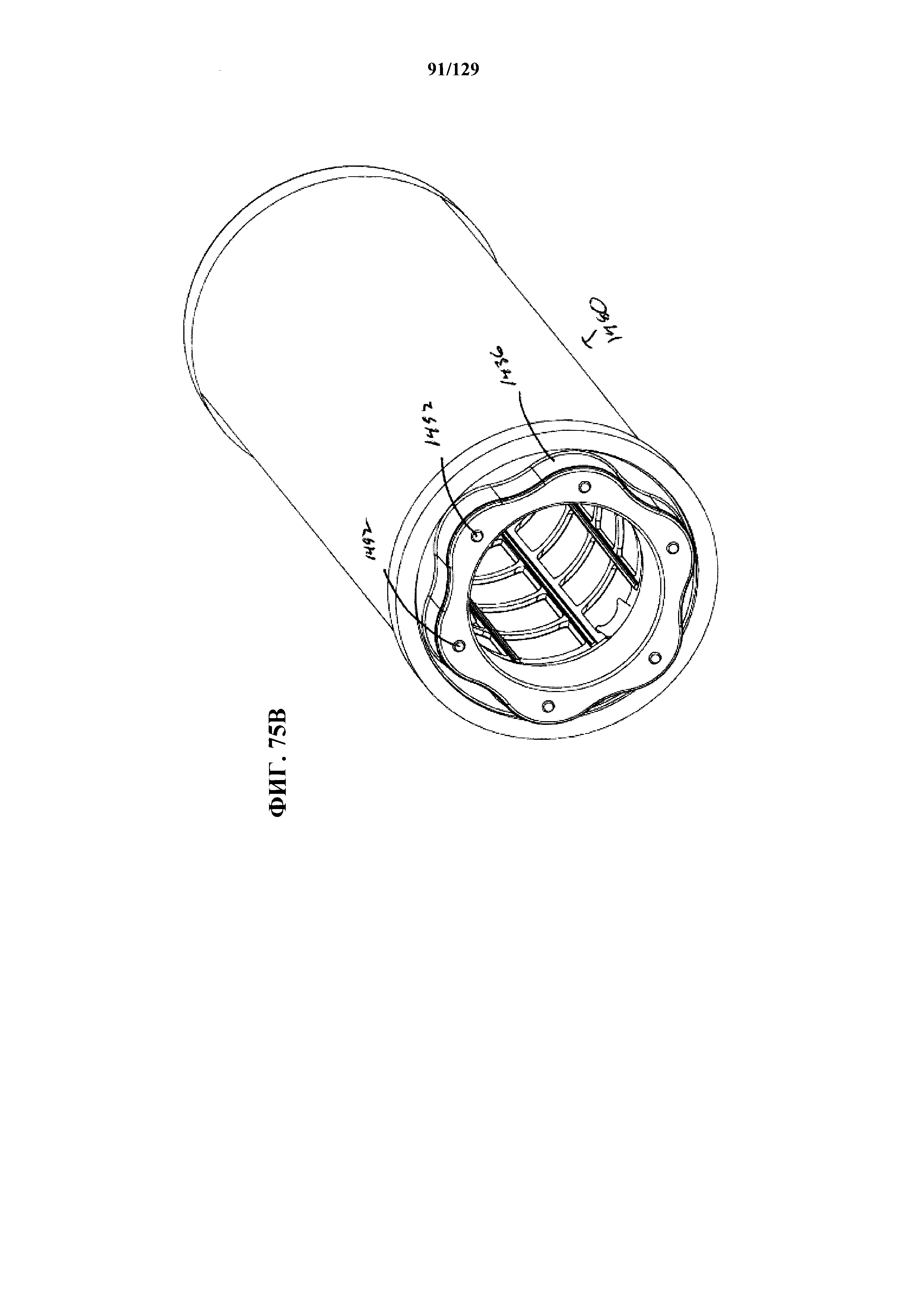

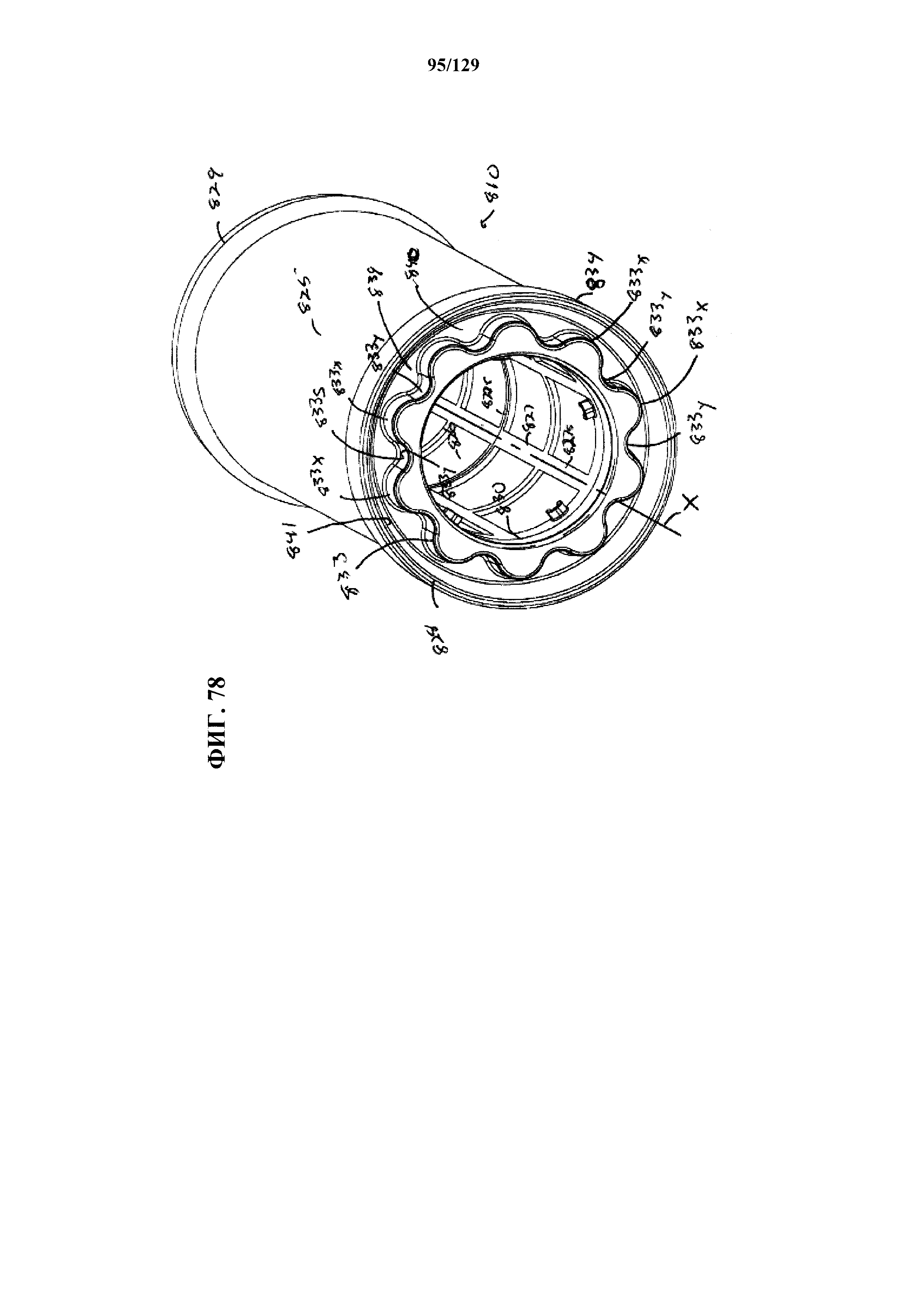

На фиг. 78 показано схематическое перспективное изображение со стороны открытого конца картриджа фильтра, представленного на фиг. 74 и 75.

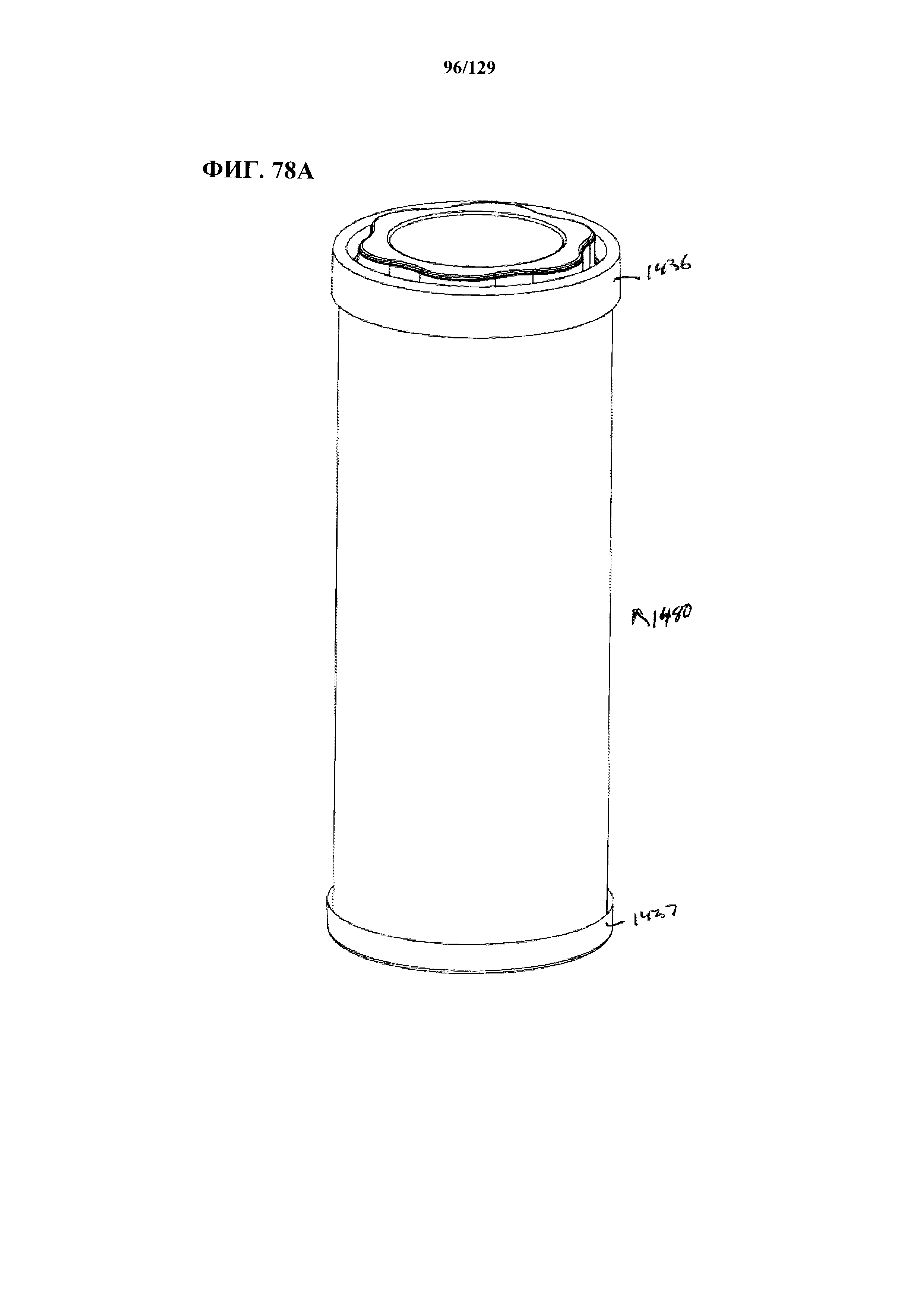

На фиг. 78А показано схематическое перспективное изображение со стороны открытого конца модификации картриджа фильтра, представленной на фиг. 74А и 75А.

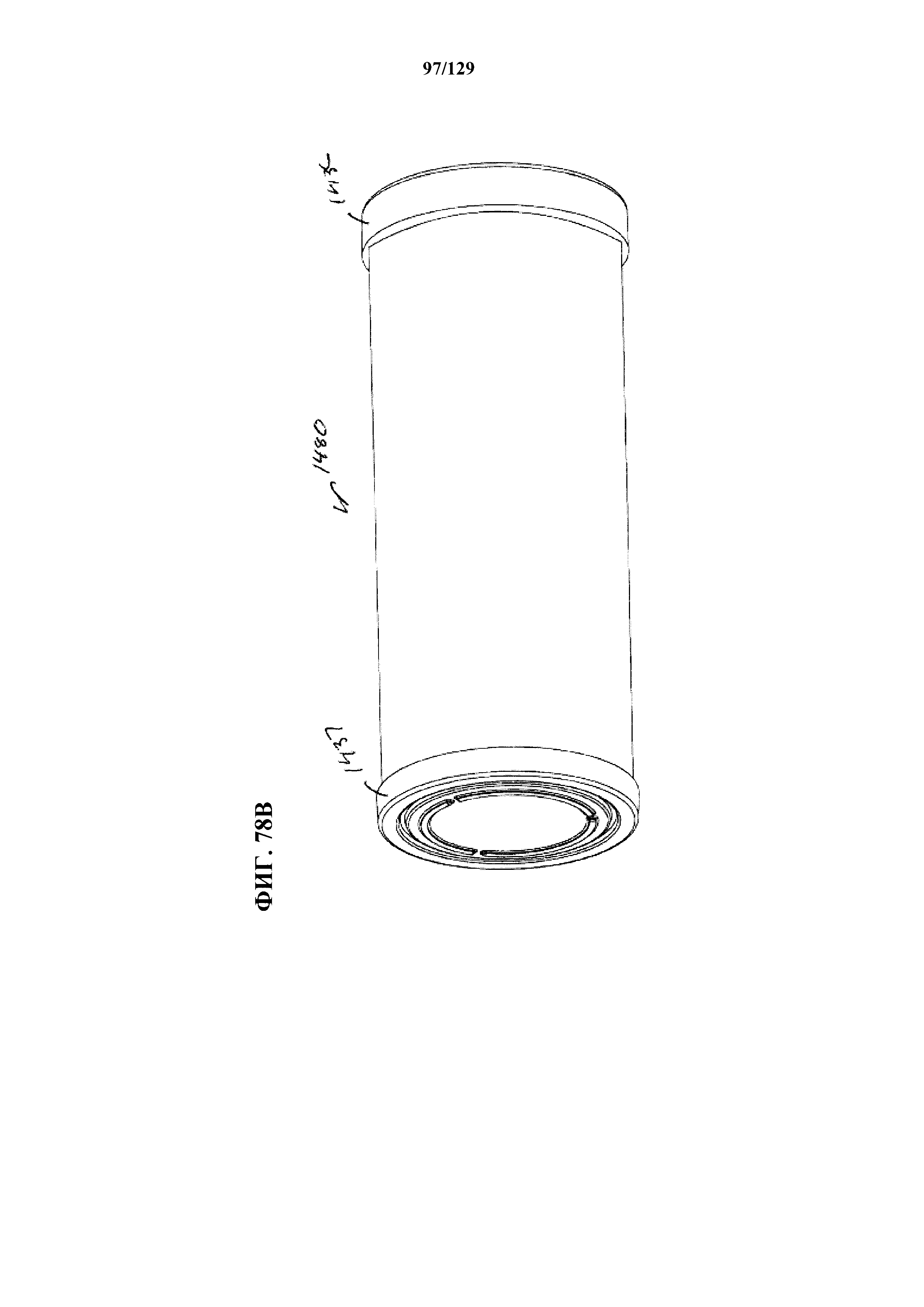

На фиг. 78В показано перспективное изображение со стороны заглушенного конца модификации картриджа фильтра, представленной на фиг. 74А, 75А и 78А.

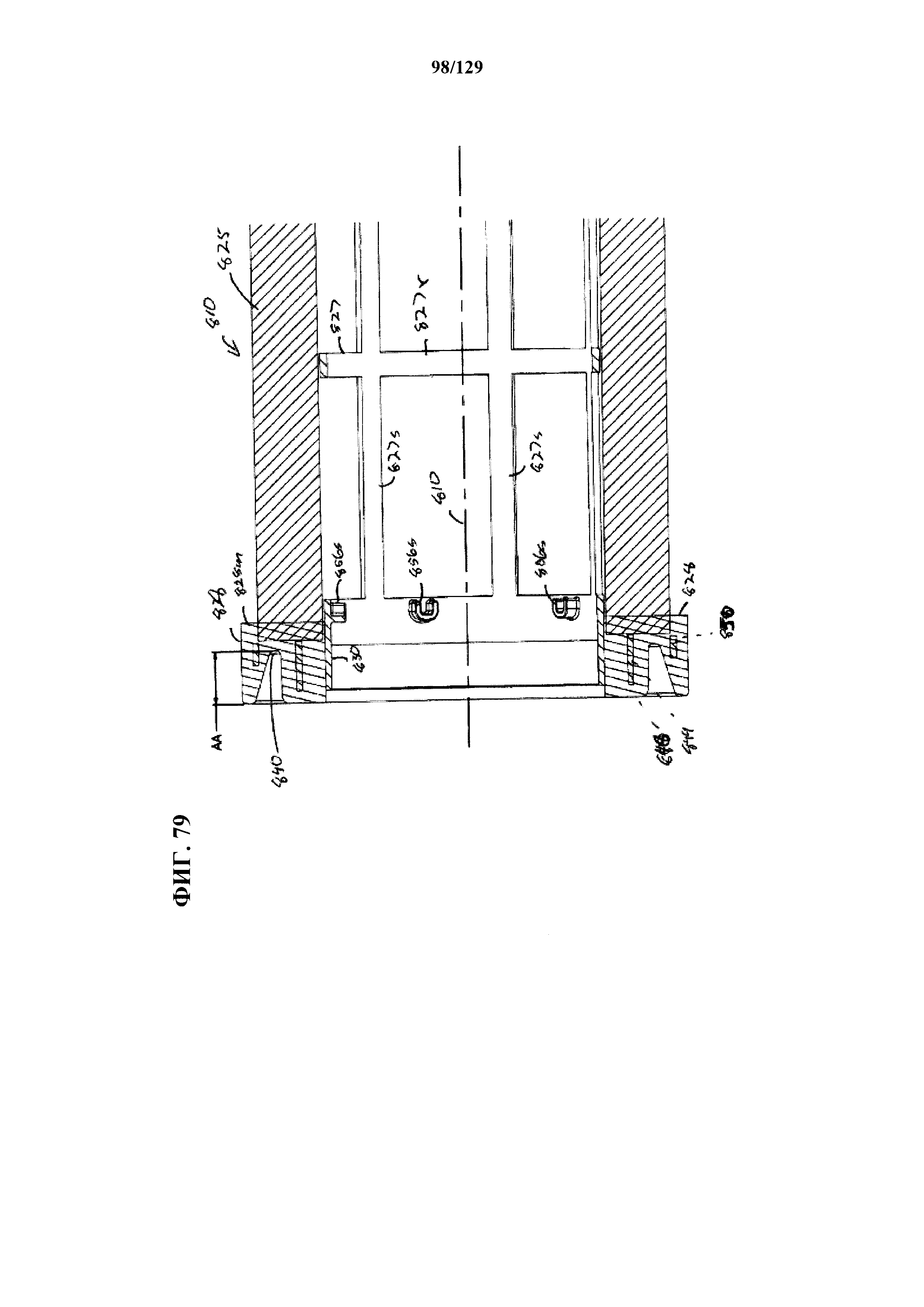

На фиг. 79 показано увеличенное схематическое местное поперечное сечение отдельного участка картриджа фильтра, представленного на фиг. 74 и 75.

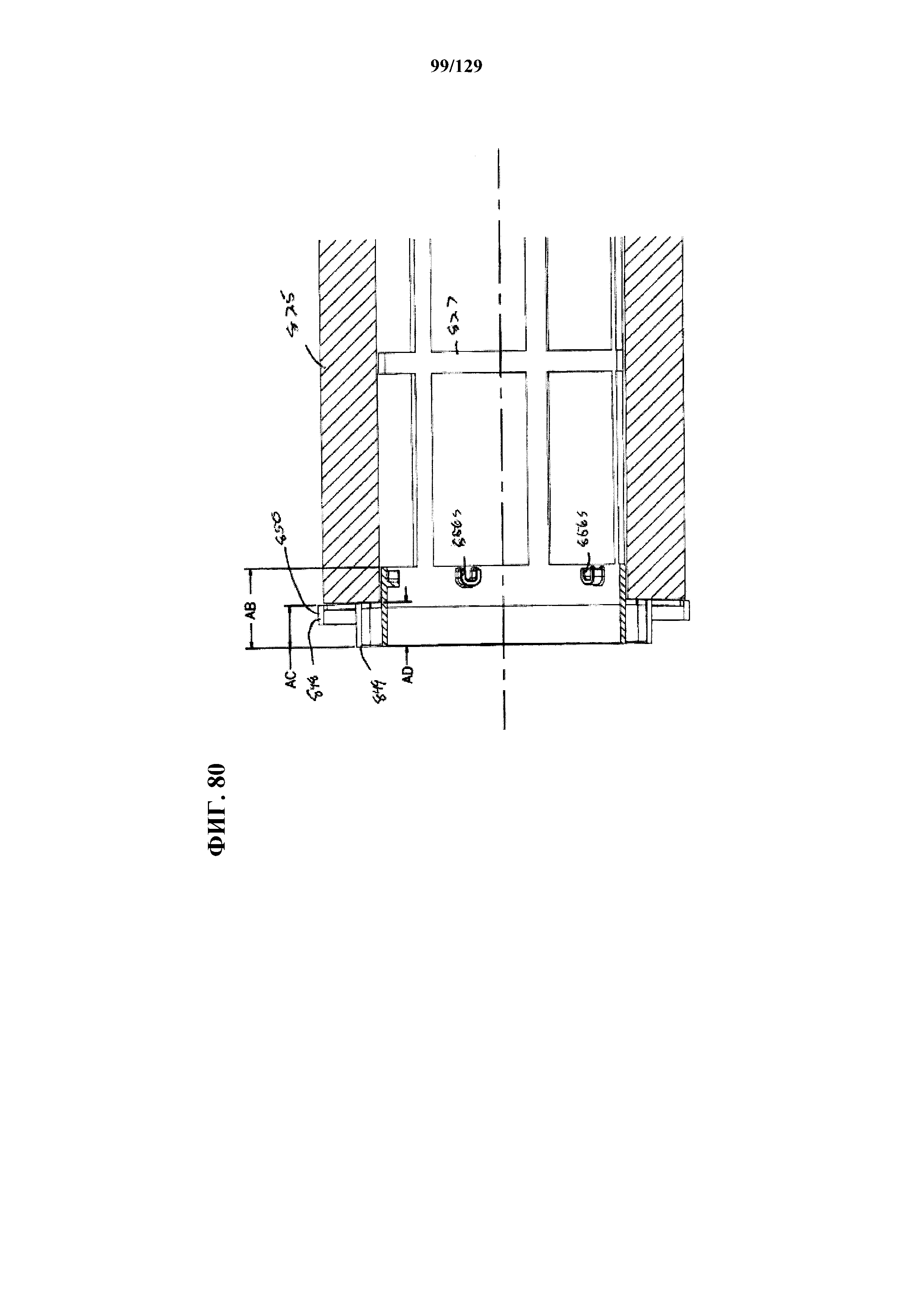

На фиг. 80 показано увеличенное схематическое местное поперечное сечение участка картриджа фильтра, изображенного на фиг. 79, но без литой заглушки, которая видна на фиг. 79.

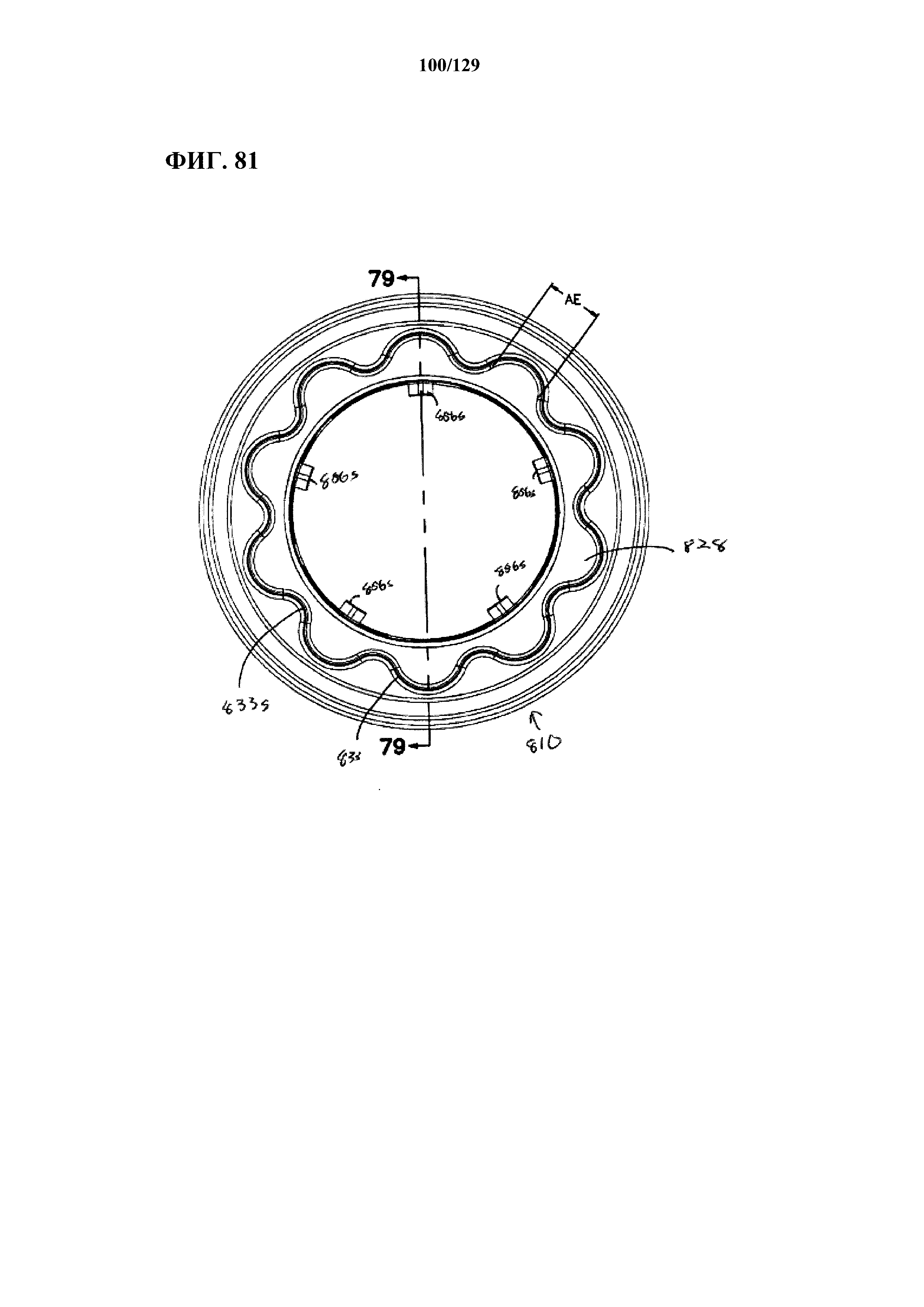

На фиг. 81 показан увеличенный схематический вид, в частности аналогичный виду на фиг. 76, но с данными о некоторых размерах.

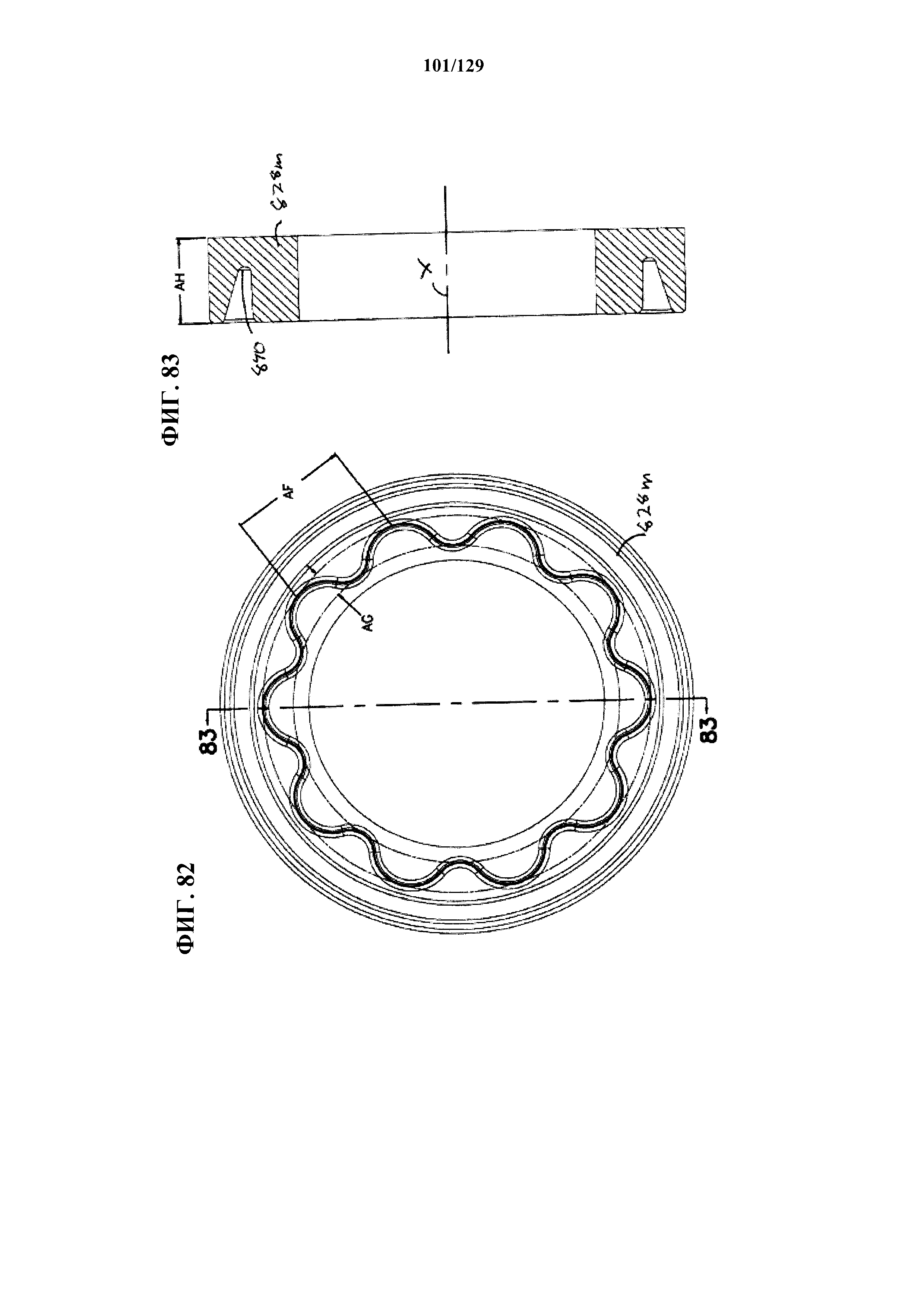

На фиг. 82 показан увеличенный схематический вид в плане сегмента литой заглушки картриджа, изображенного на фиг. 77.

На фиг. 83 показано увеличенное схематическое поперечное сечение сегмента литой заглушки, представленной на фиг. 82.

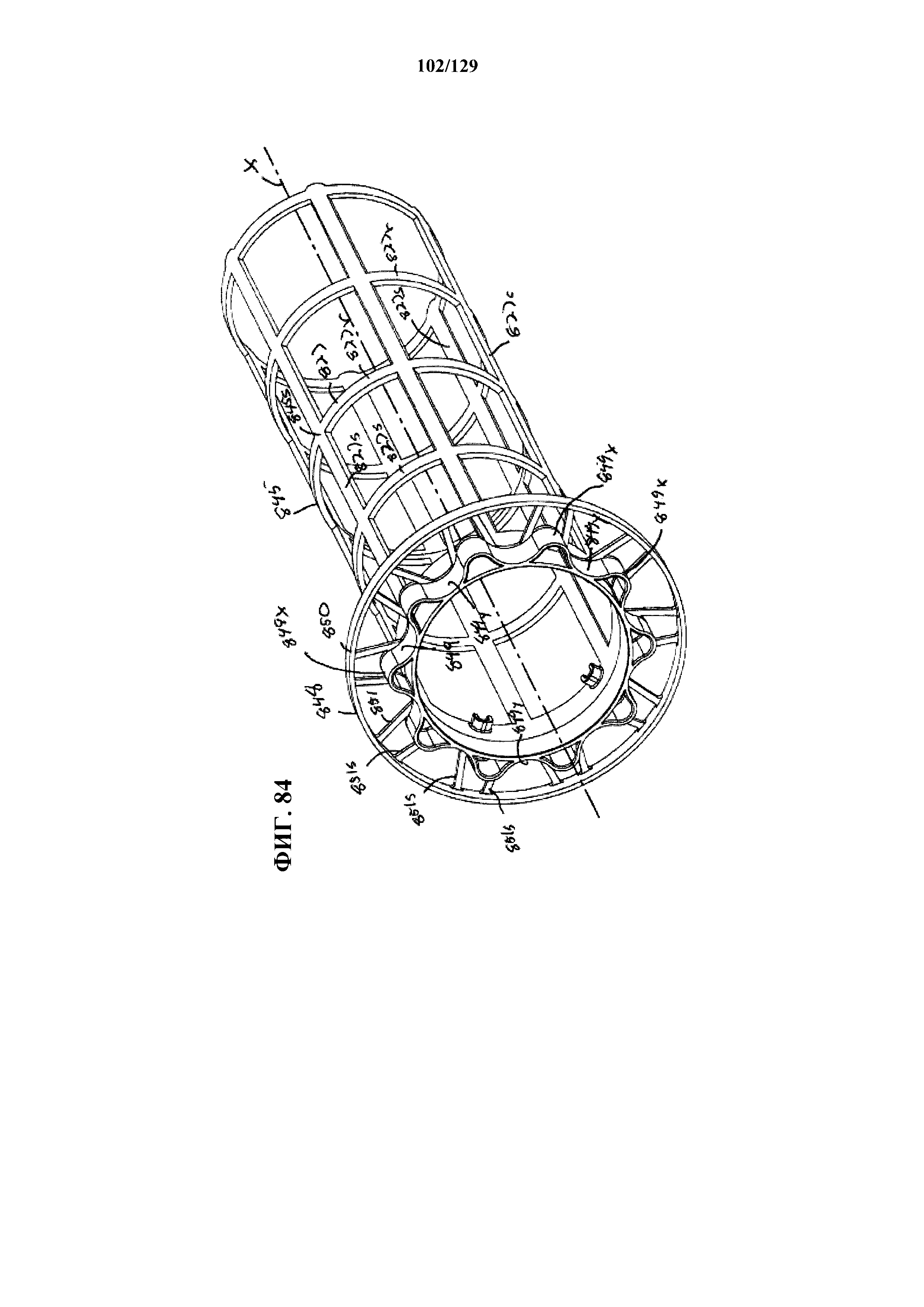

На фиг. 84 показано увеличенное перспективное изображение со стороны выходного конца элемента картриджа фильтра, представленного на фиг. 74 и 75.

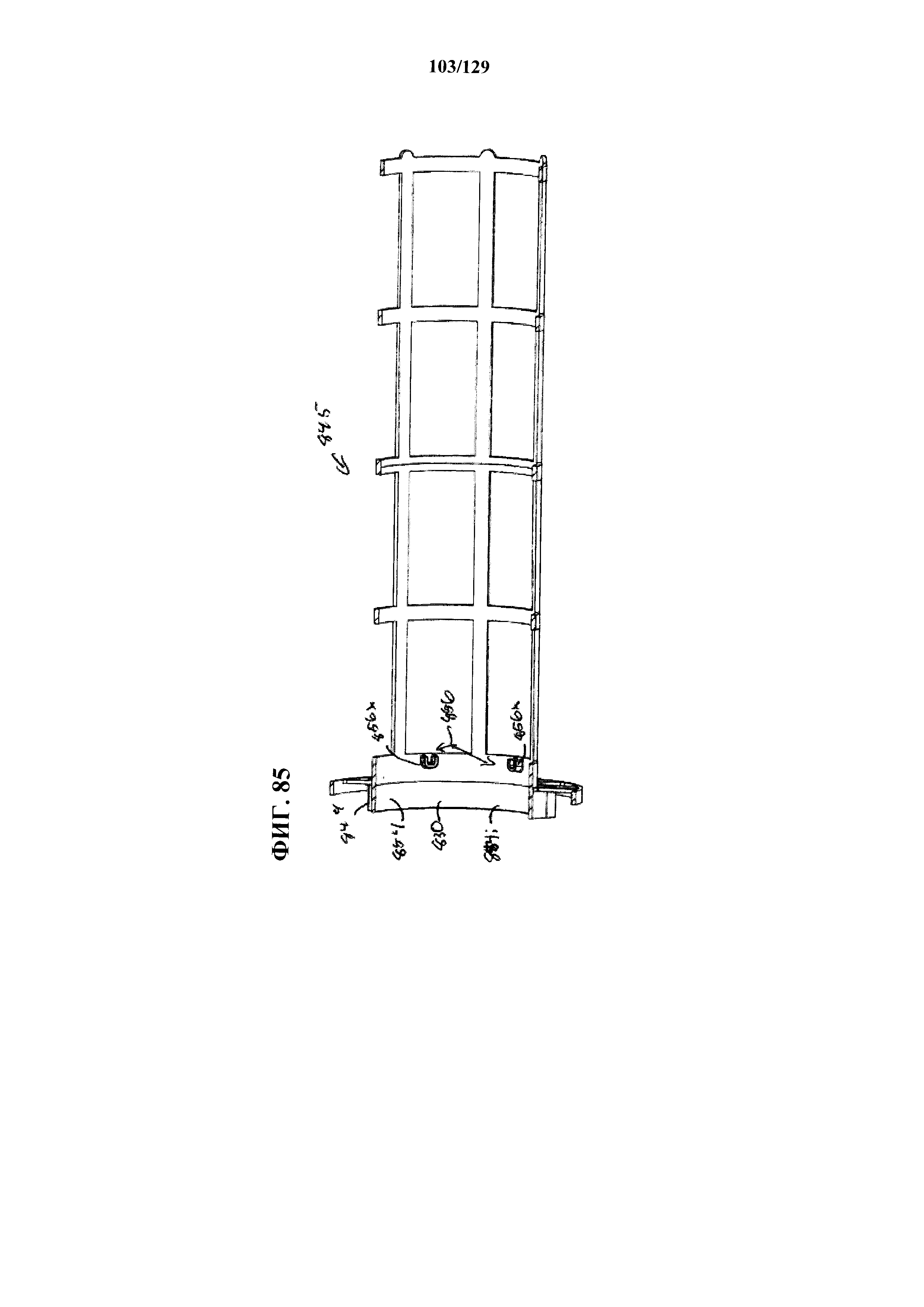

На фиг. 85 показано схематическое поперечное боковое сечение элемента, изображенного на фиг. 84.

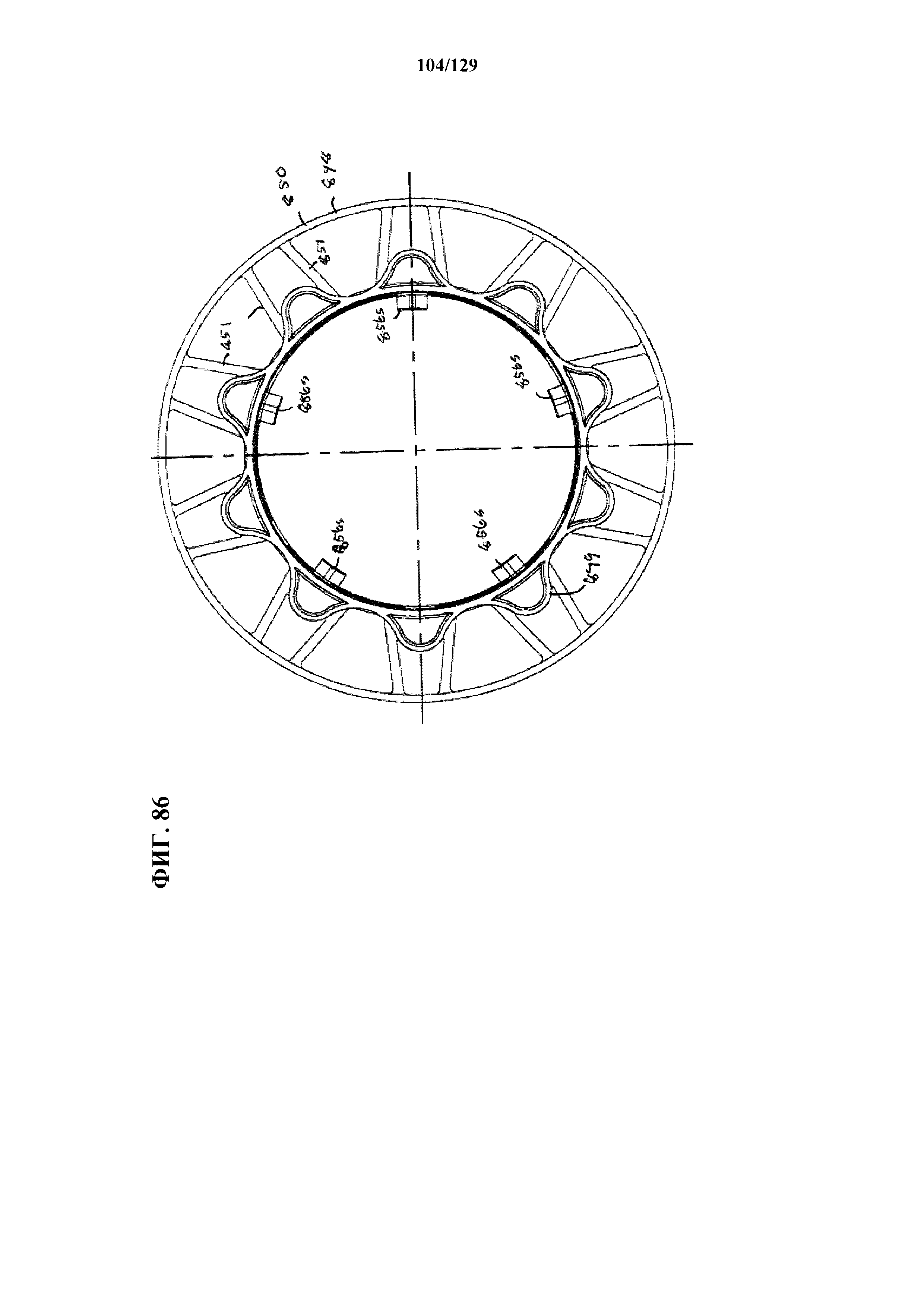

На фиг. 86 показан увеличенный схематический вид со стороны выходного конца элемента, изображенного на фиг. 84 и 85.

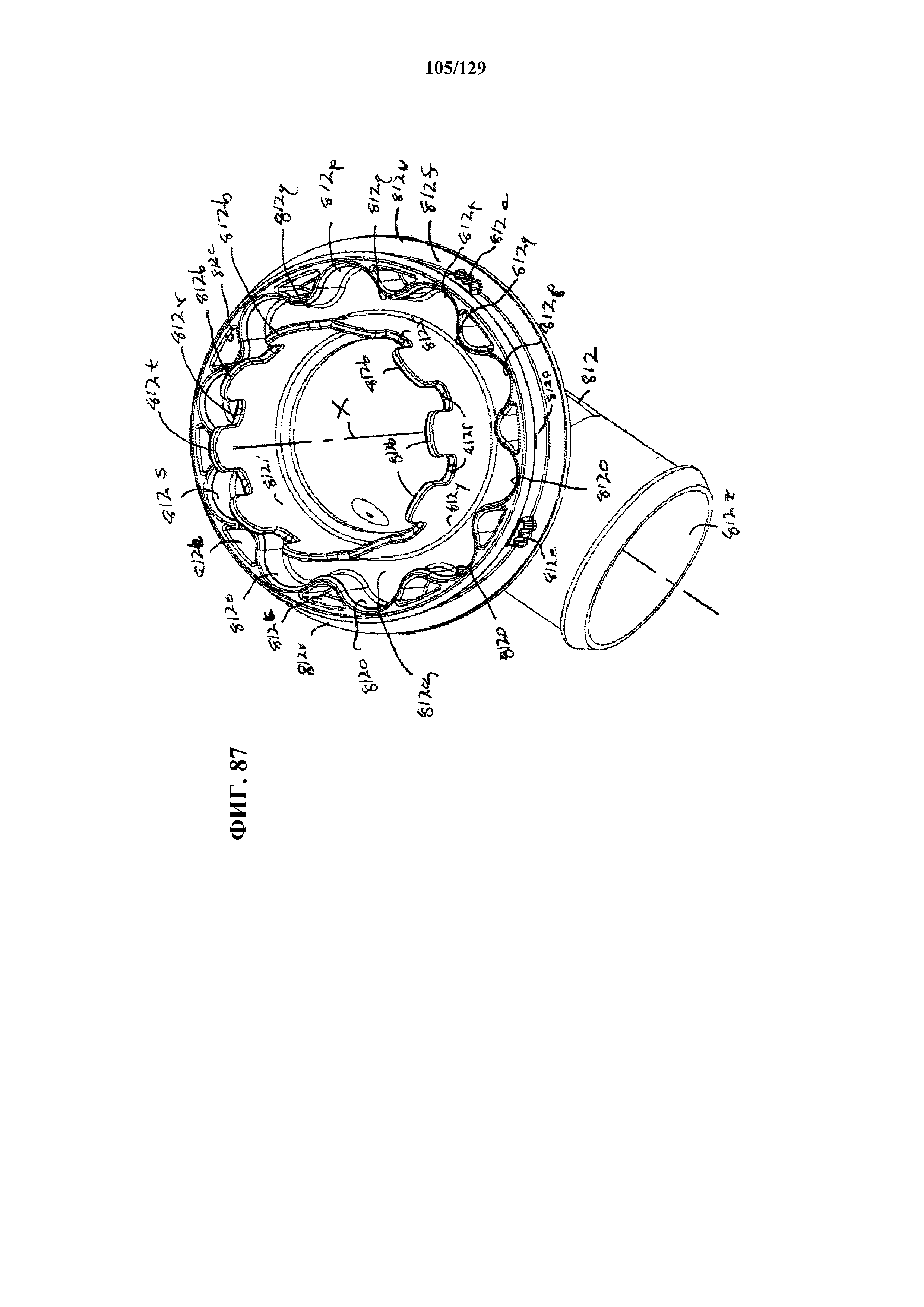

На фиг. 87 показано увеличенное схематическое перспективное изображение патрубка корпуса фильтра, представленного на фиг. 71 и 72.

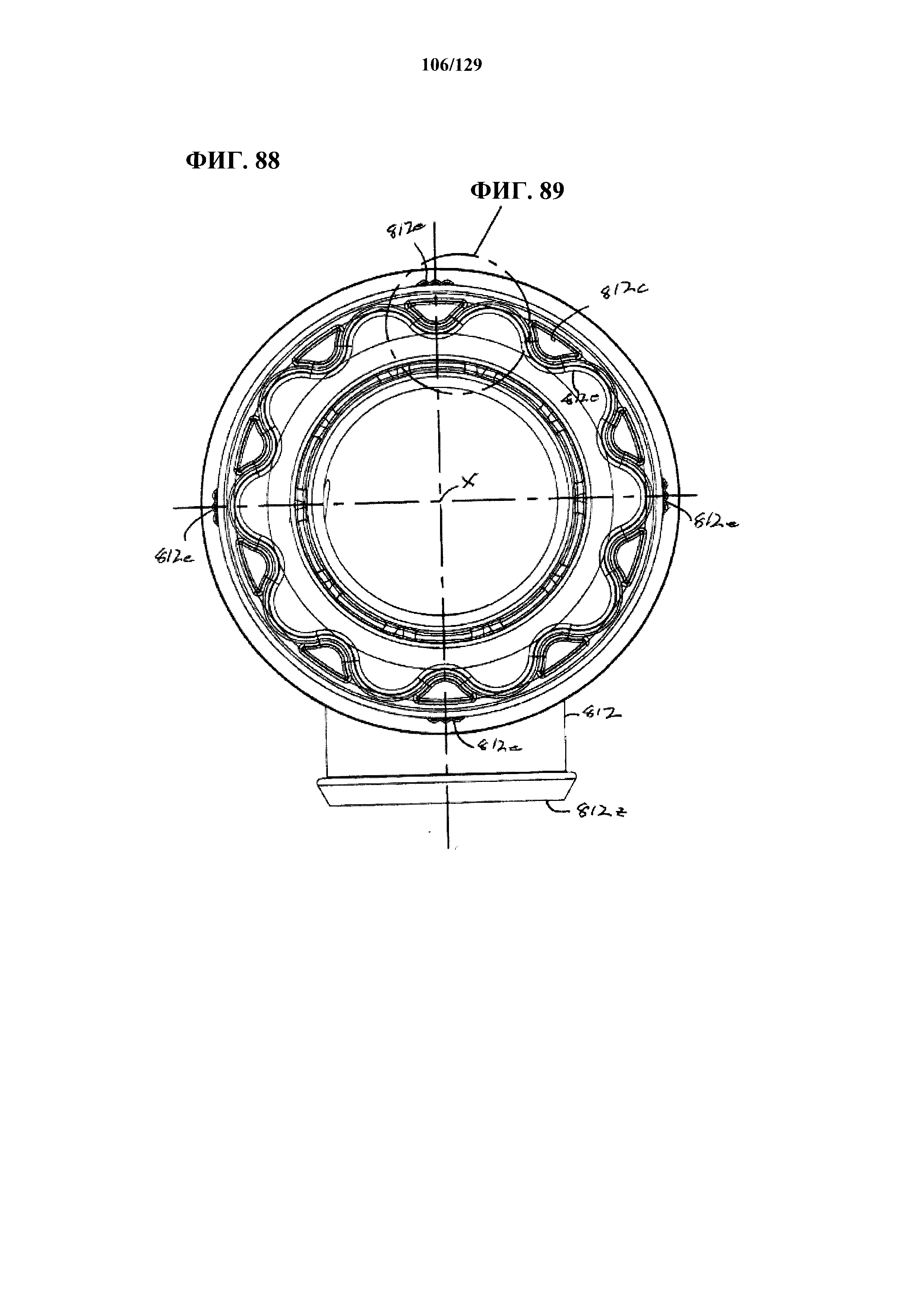

На фиг. 88 показан увеличенный схематический вид в плане элемента, изображенного на фиг. 87.

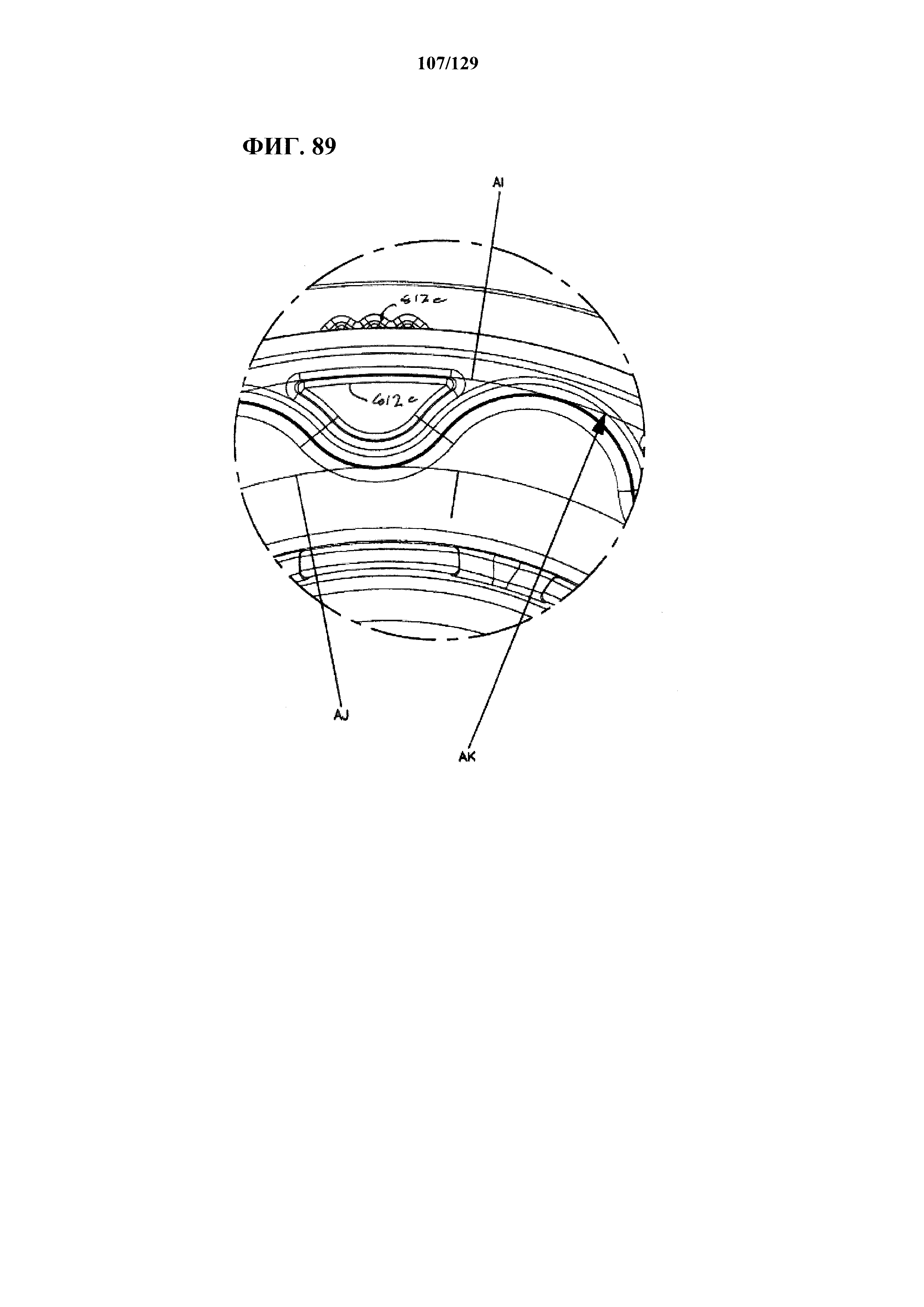

На фиг. 89 показан увеличенный схематический местный вид сегмента, выделенного на фиг. 88.

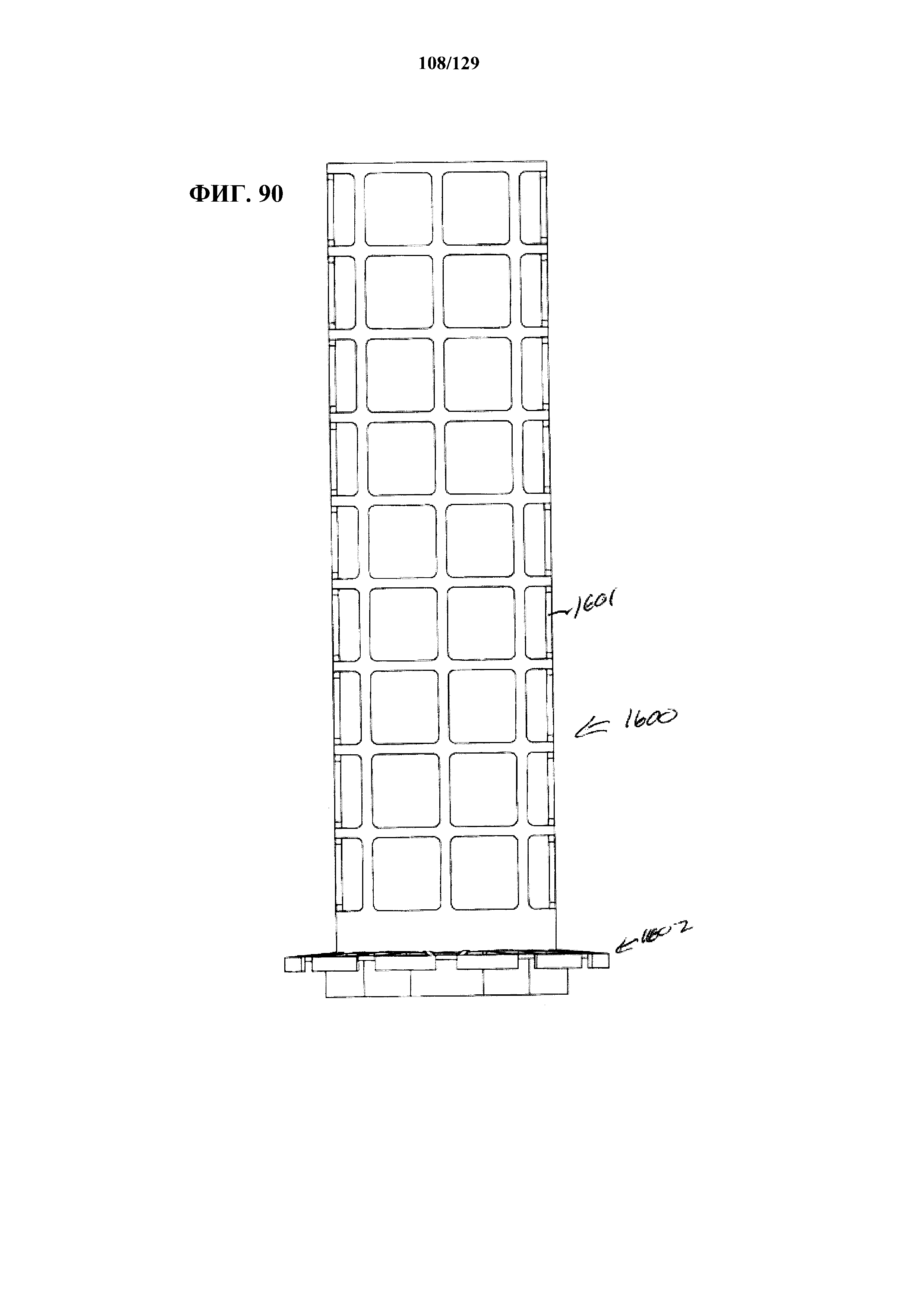

На фиг. 90 показан схематический вертикальный вид сбоку альтернативной опорной конструкции, используемой в картридже согласно настоящему изобретению.

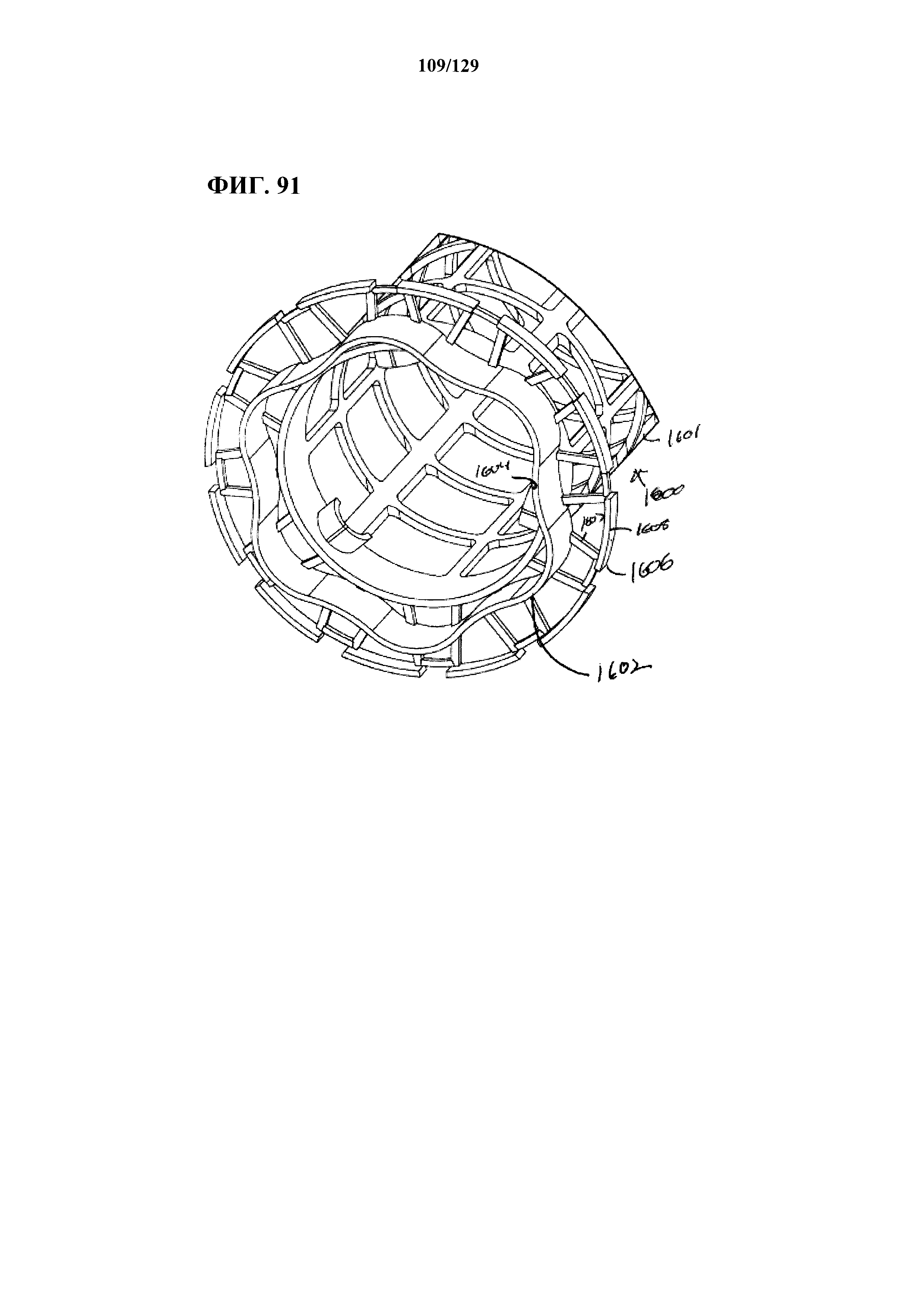

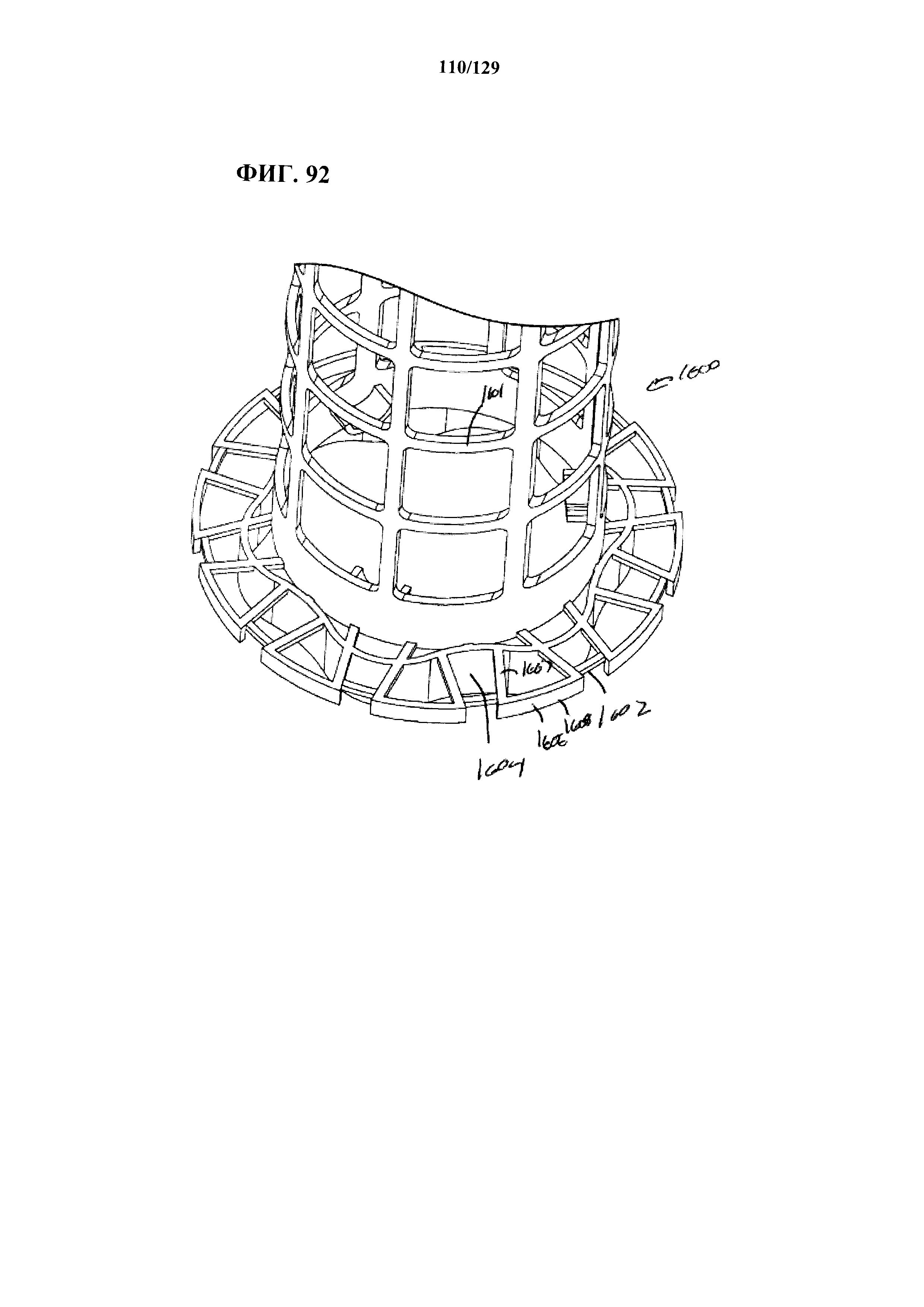

На фиг. 91 показан схематический перспективный местный вид опорной конструкции, представленной на фиг. 90.

На фиг. 92 показан второй схематический местный вид опорной конструкции, представленной на фиг. 90 и 91.

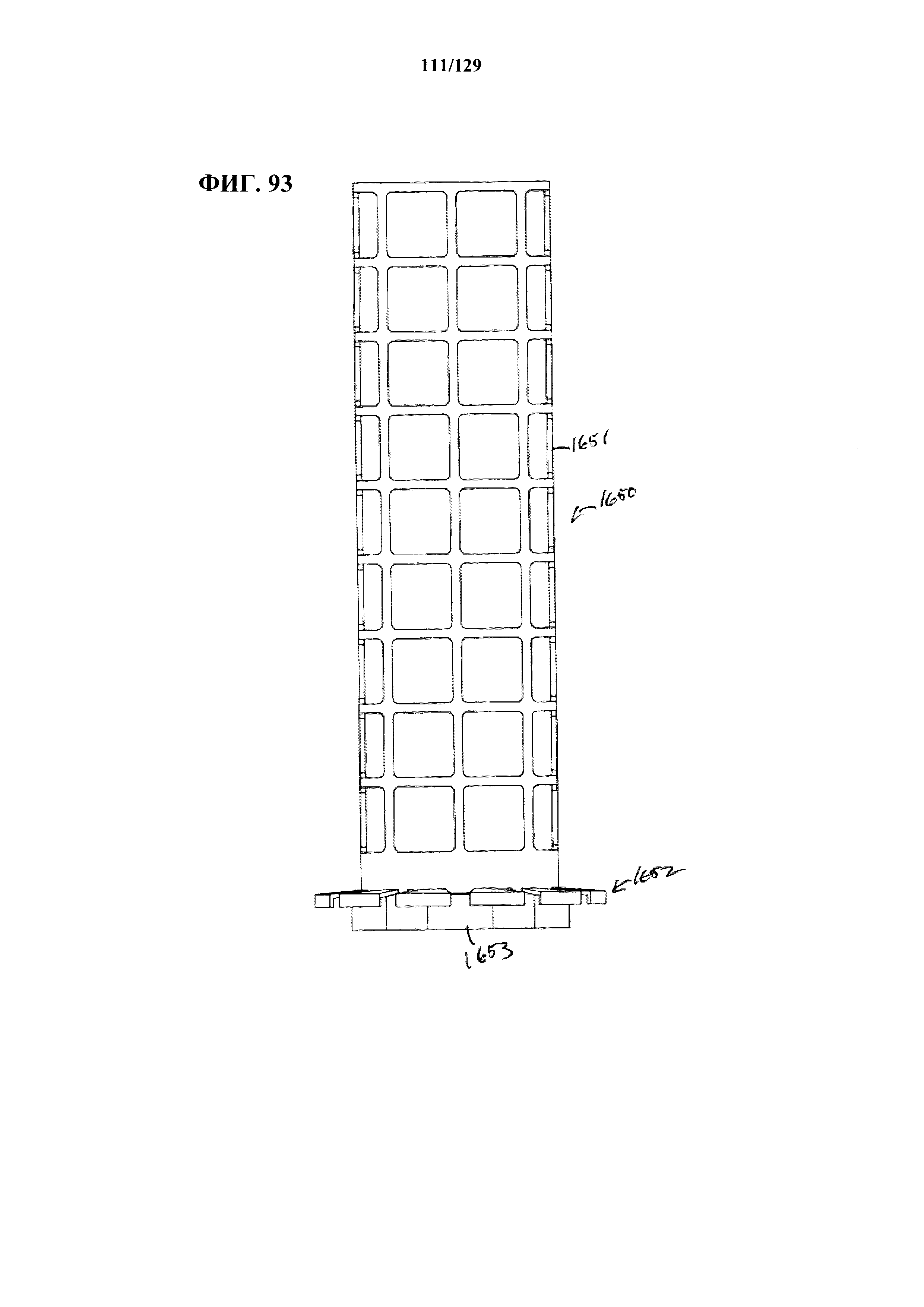

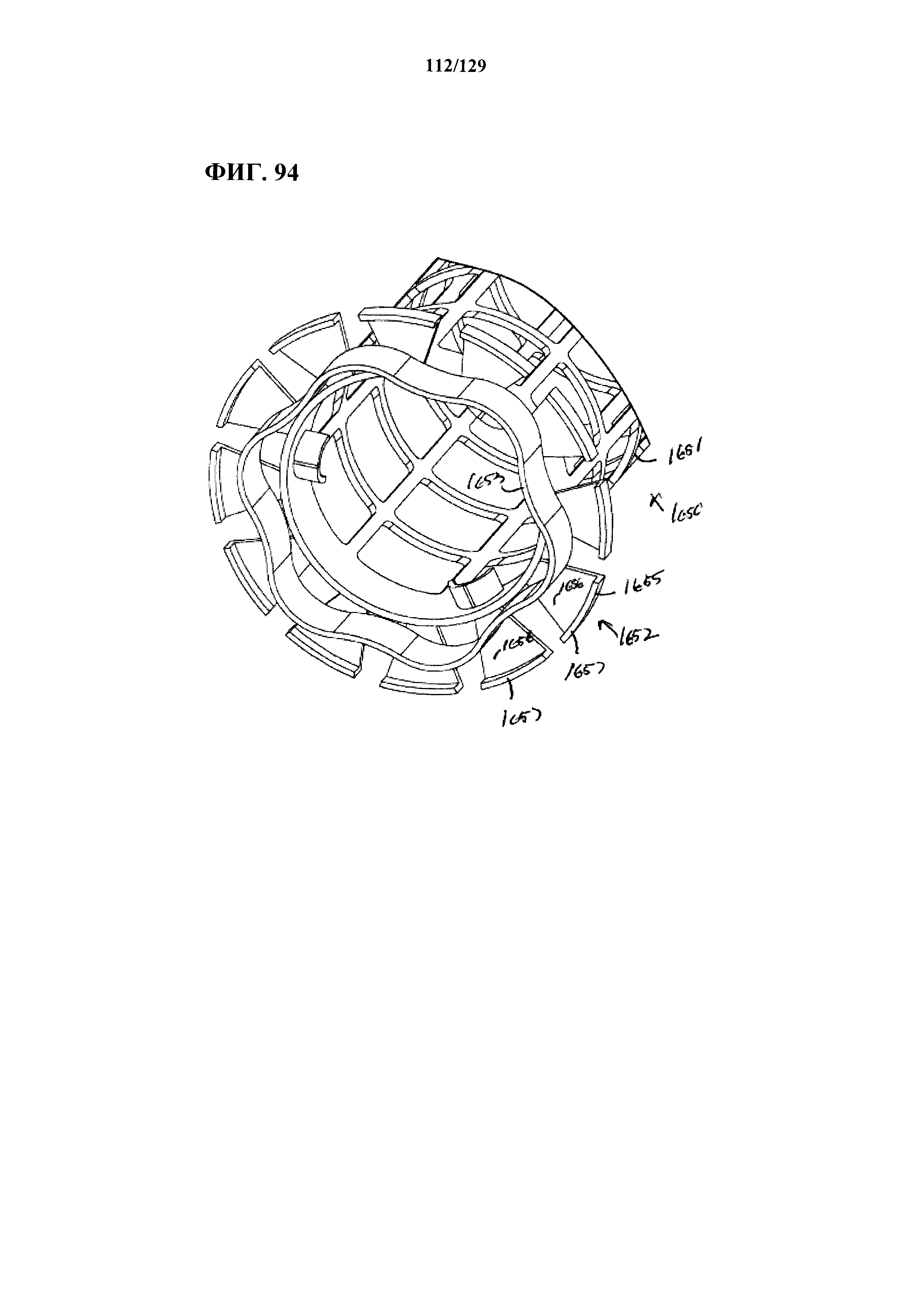

На фиг. 93 показан схематический вертикальный вид сбоку второй альтернативной опорной конструкции согласно настоящему изобретению.

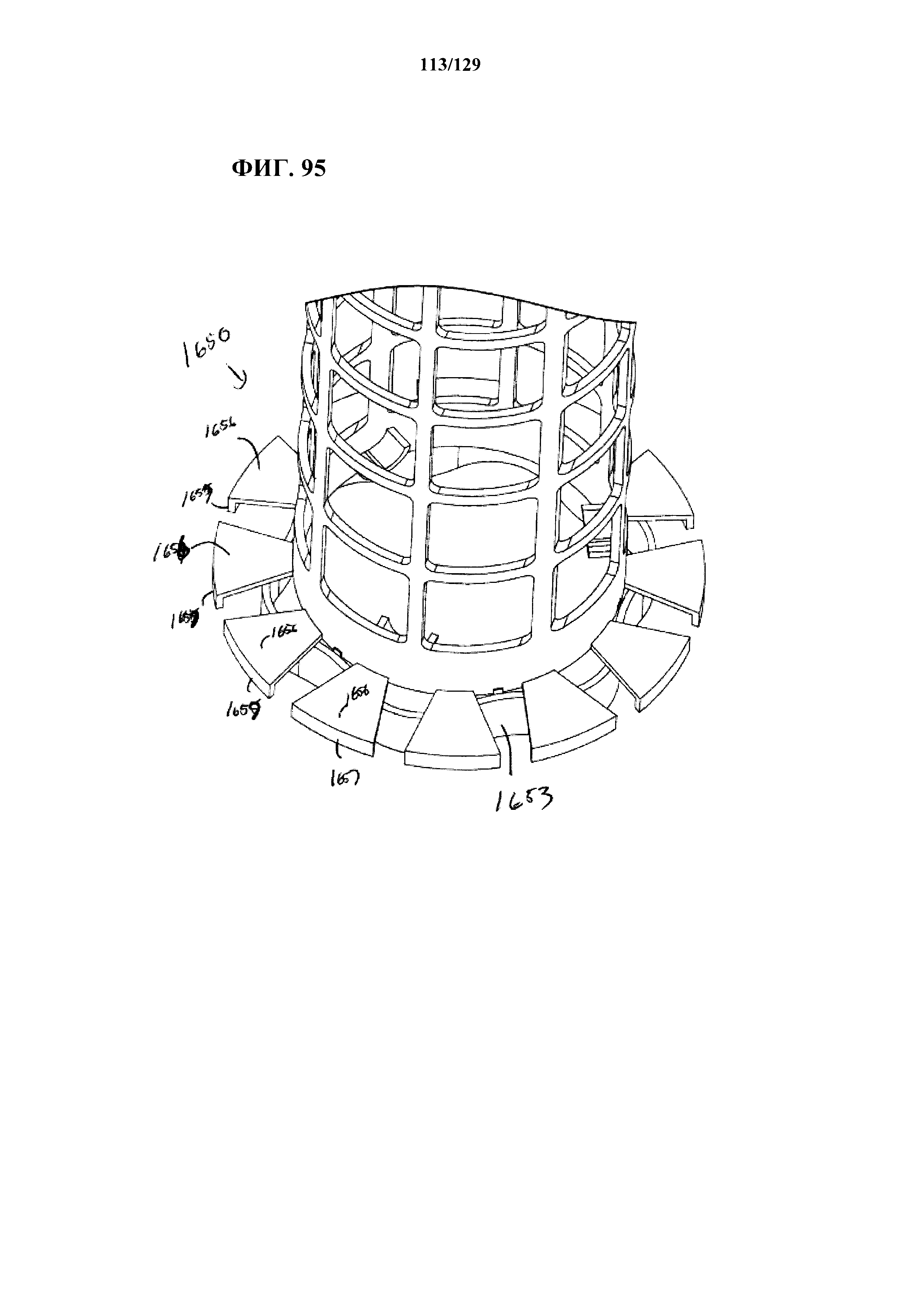

На фиг. 94 показан схематический перспективный местный вид опорной конструкции, представленной на фиг. 93.

На фиг. 95 показан второй схематический перспективный местный вид опорной конструкции, представленной на фиг. 93 и 94.

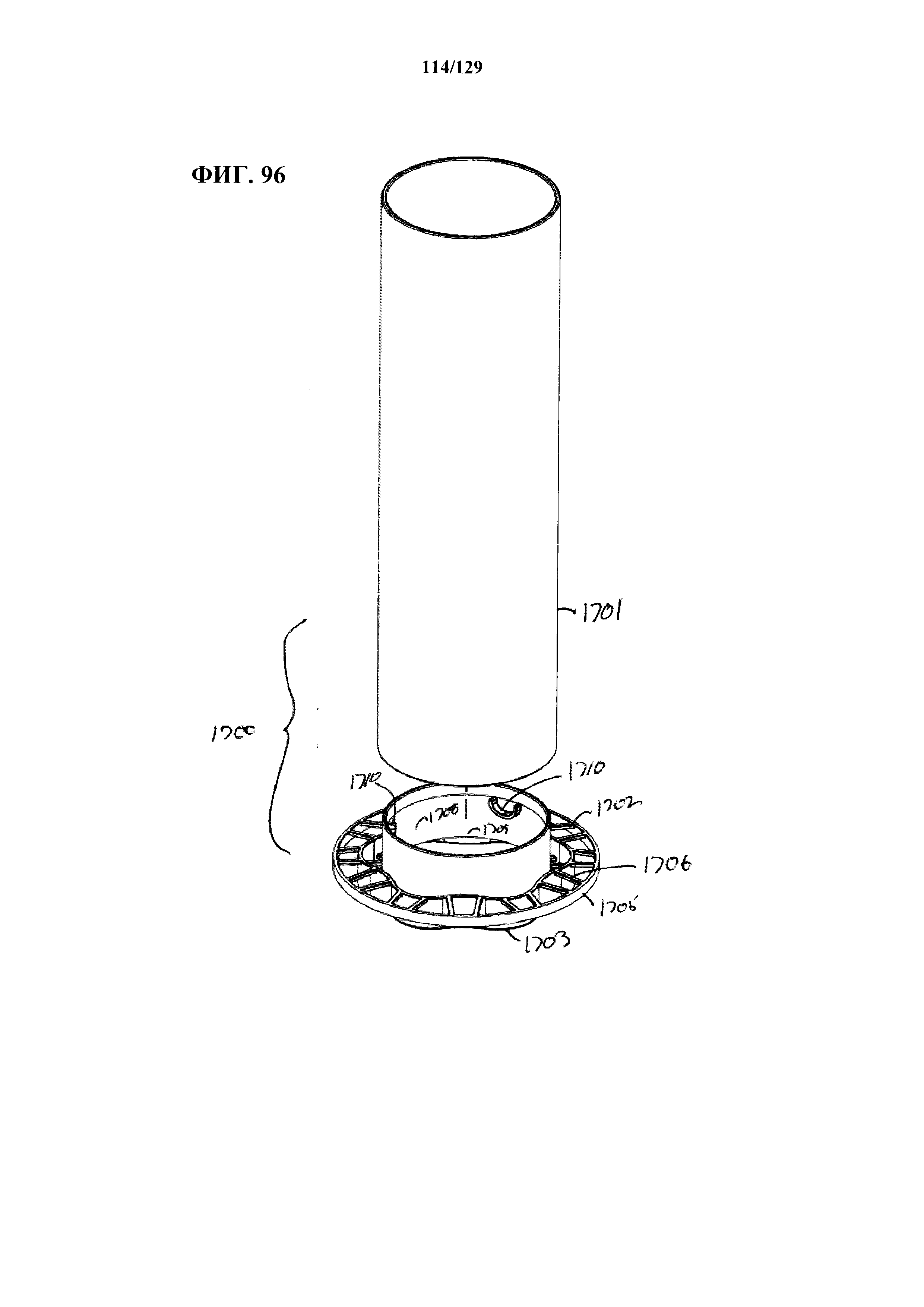

На фиг. 96 показано схематическое перспективное изображение в разобранном виде еще одного варианта опорной конструкции, используемой в картридже согласно настоящему изобретению.

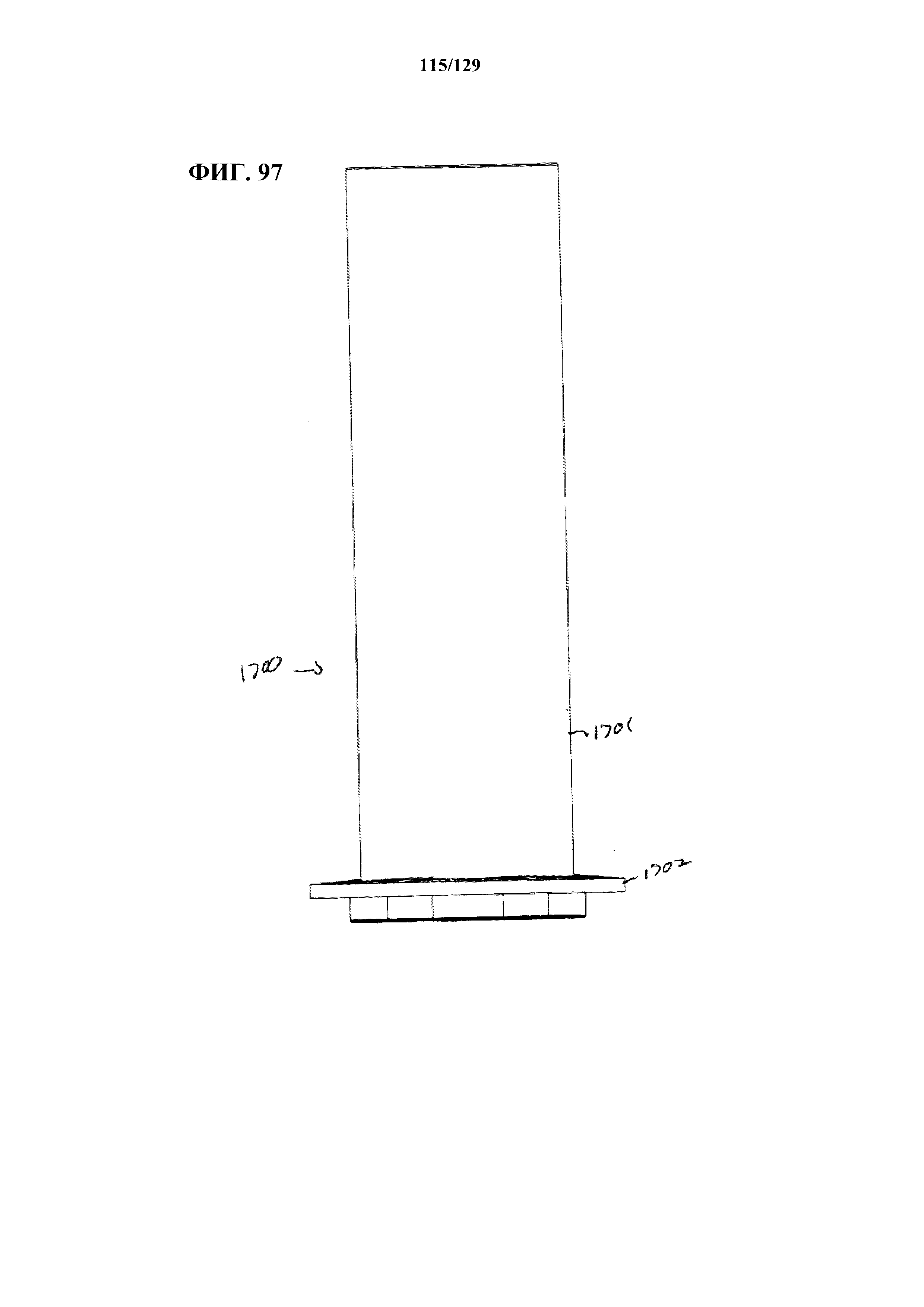

На фиг. 97 показан вертикальный вид сбоку варианта опорной конструкции, представленной на фиг. 96.

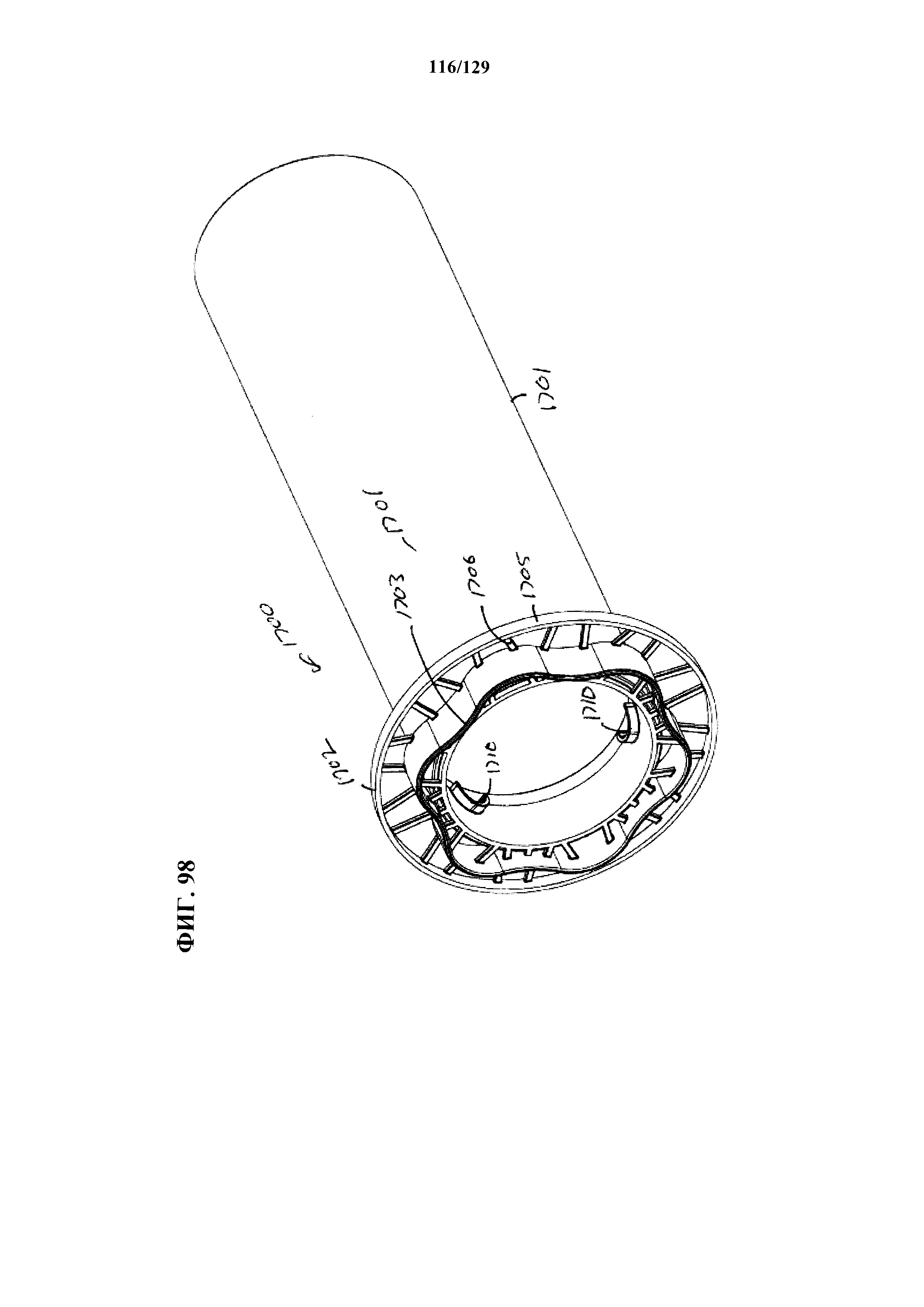

На фиг. 98 показано схематическое перспективное изображение варианта опорной конструкции, представленной на фиг. 97.

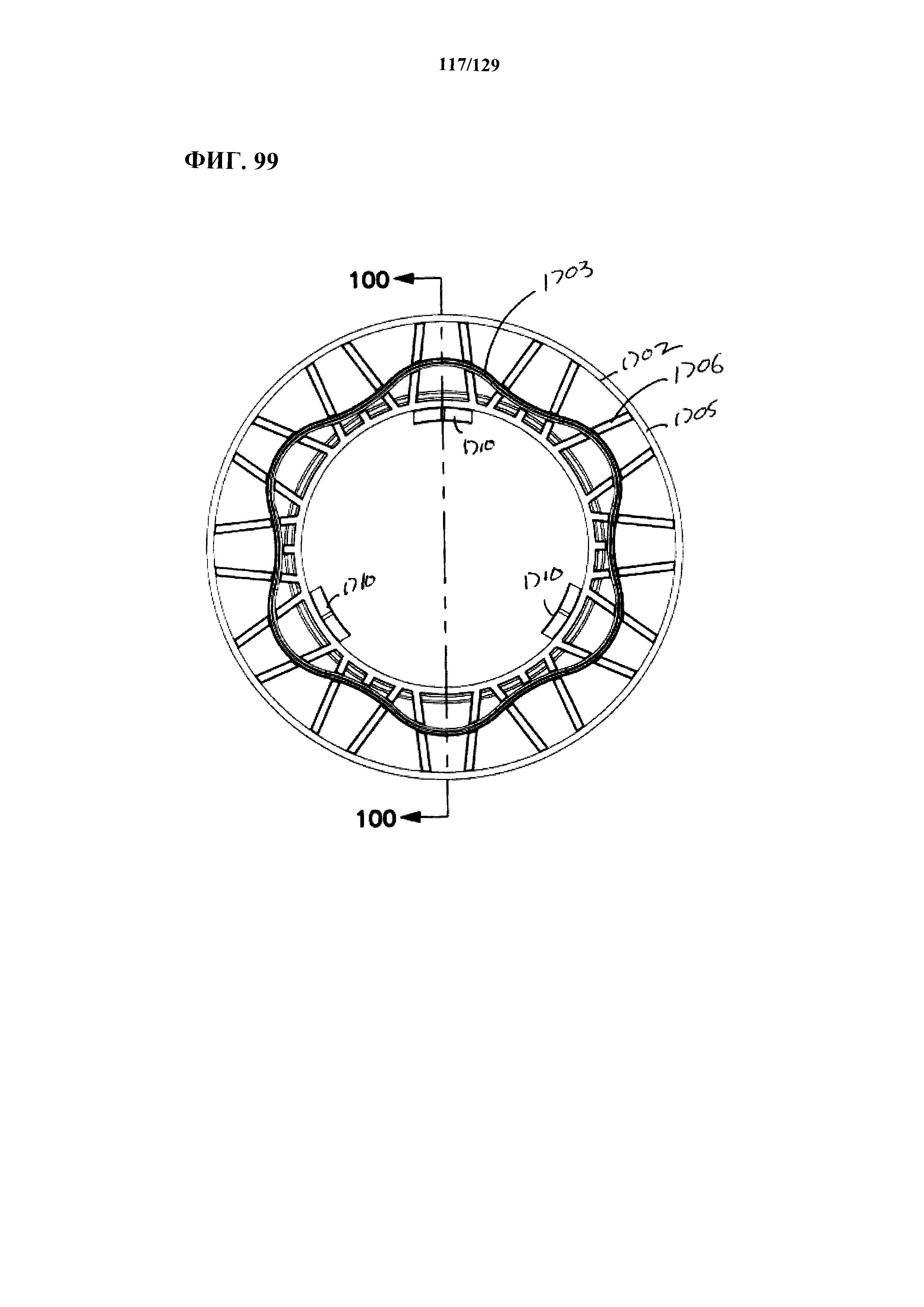

На фиг. 99 показан схематический вид с торца варианта опорной конструкции, представленной на фиг. 98.

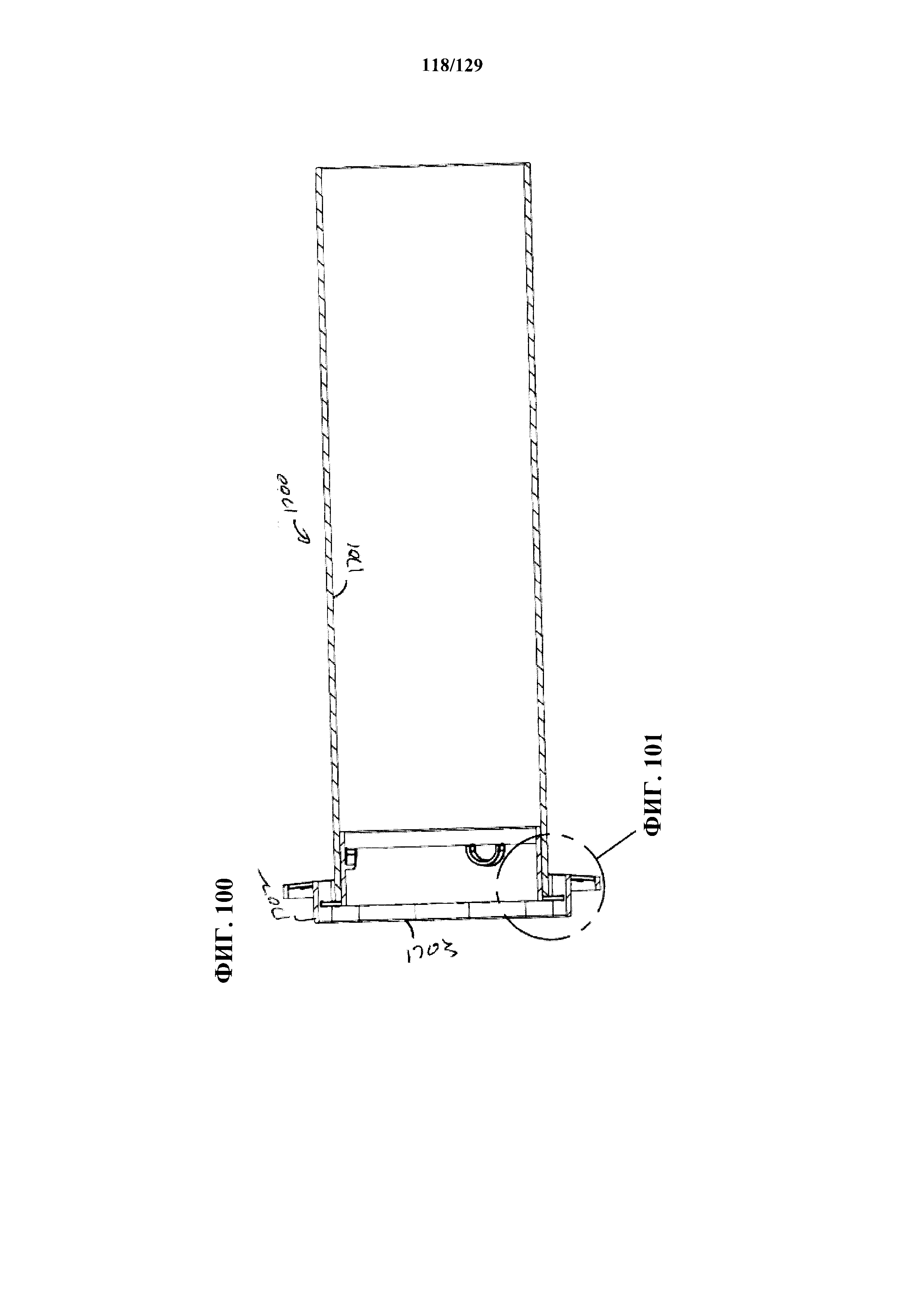

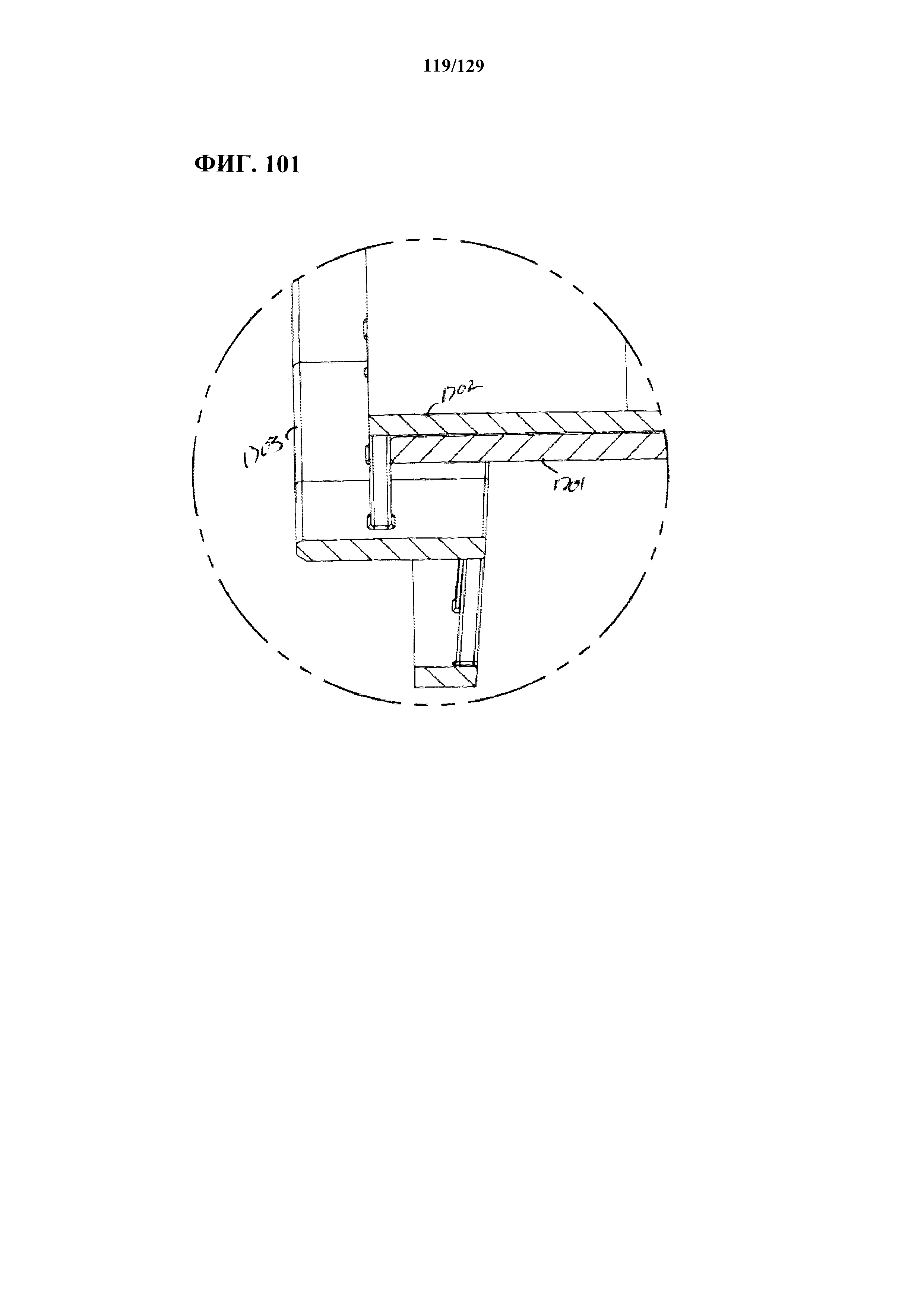

На фиг. 100 показано схематическое поперечное сечение варианта опорной конструкции, представленной на фиг. 98.

На фиг. 101 показан увеличенный схематический местный вид отдельного участка, представленного на фиг. 100.

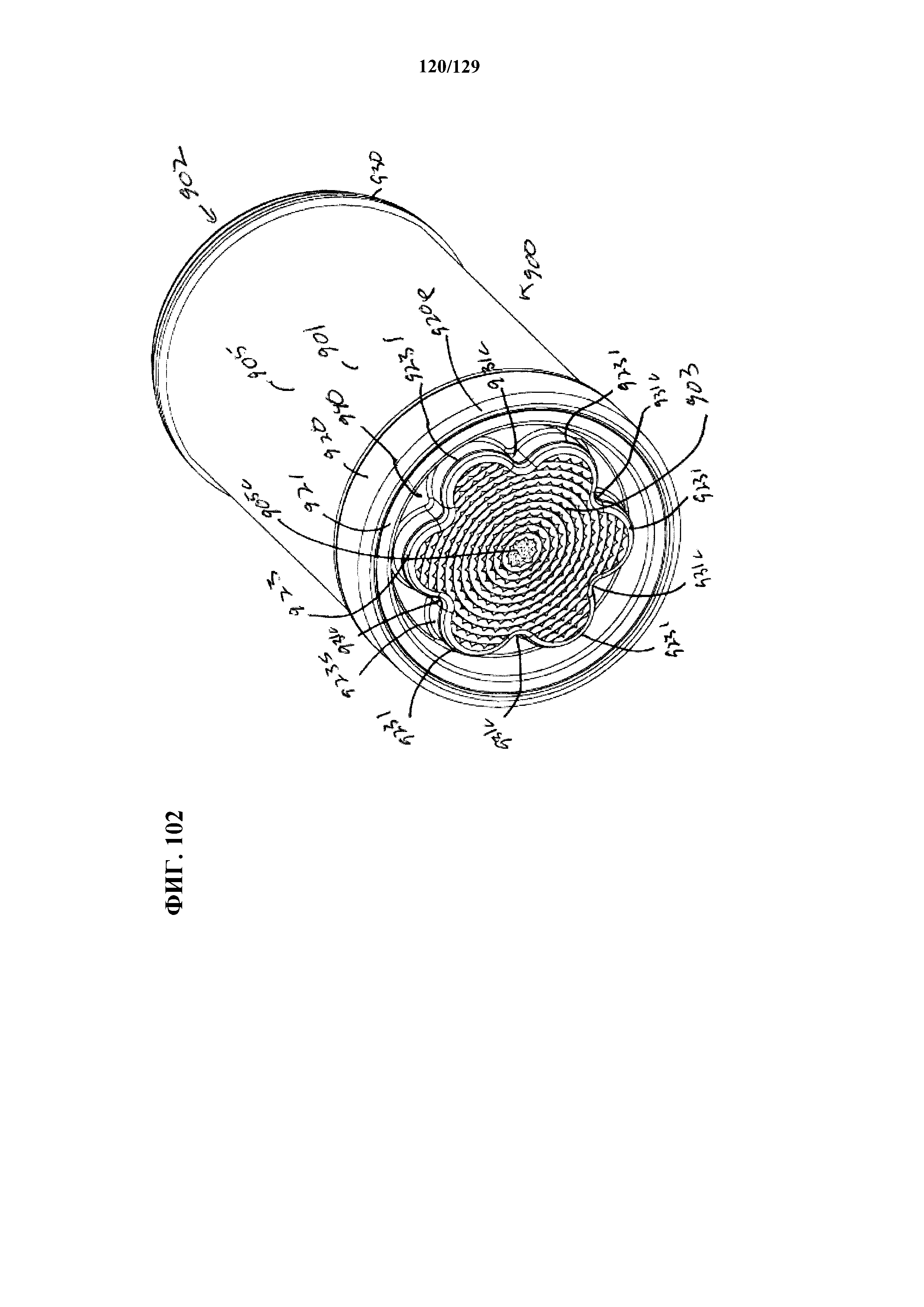

На фиг. 102 показано увеличенное схематическое перспективное изображение альтернативного картриджа фильтра согласно настоящему изобретению.

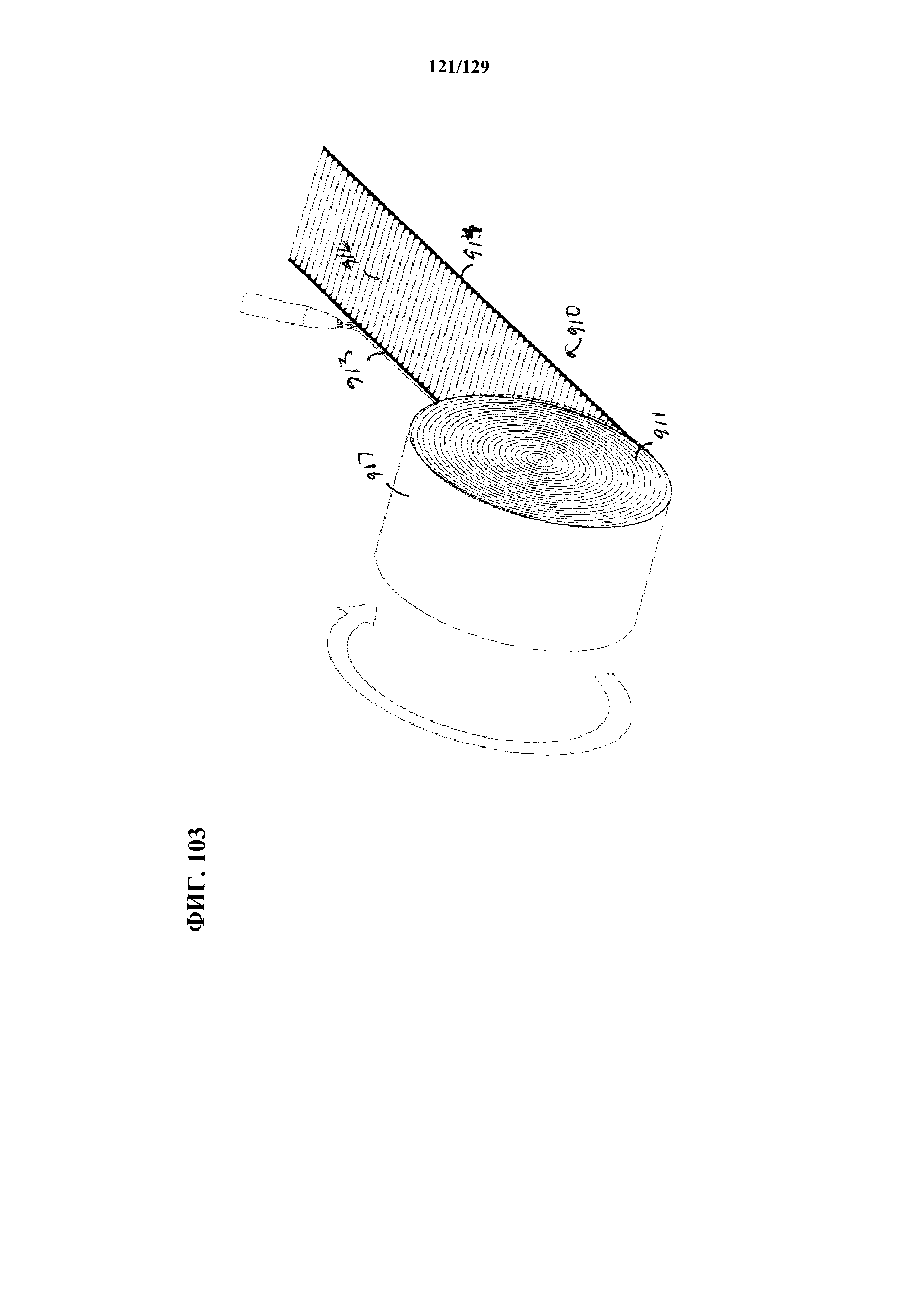

На фиг. 103 схематически показана стадия установки набивки, используемой в картридже, который представлен на фиг. 90.

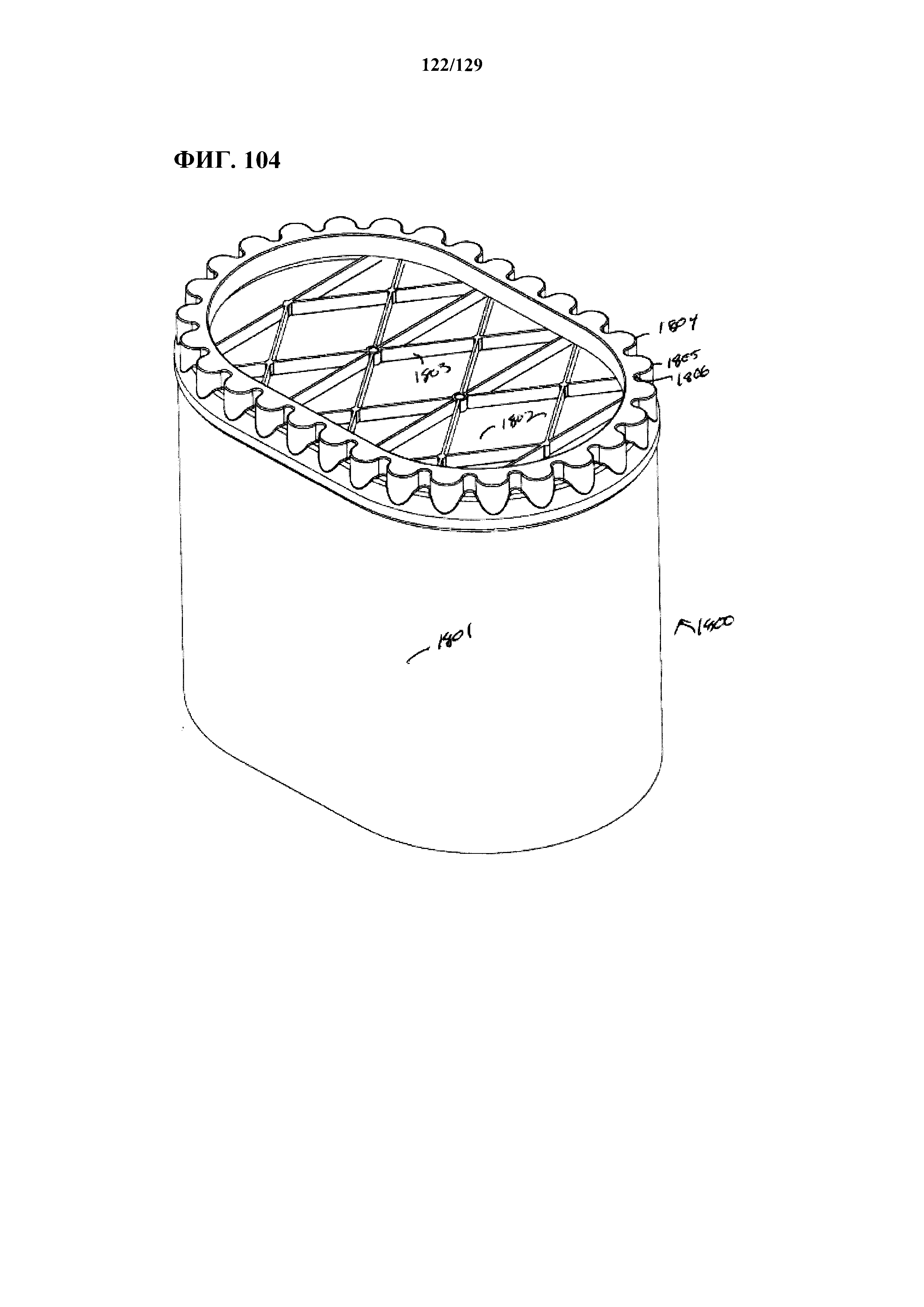

На фиг. 104 показано схематическое перспективное изображение картриджа фильтра согласно еще одному альтернативному варианту реализации принципов настоящего изобретения.

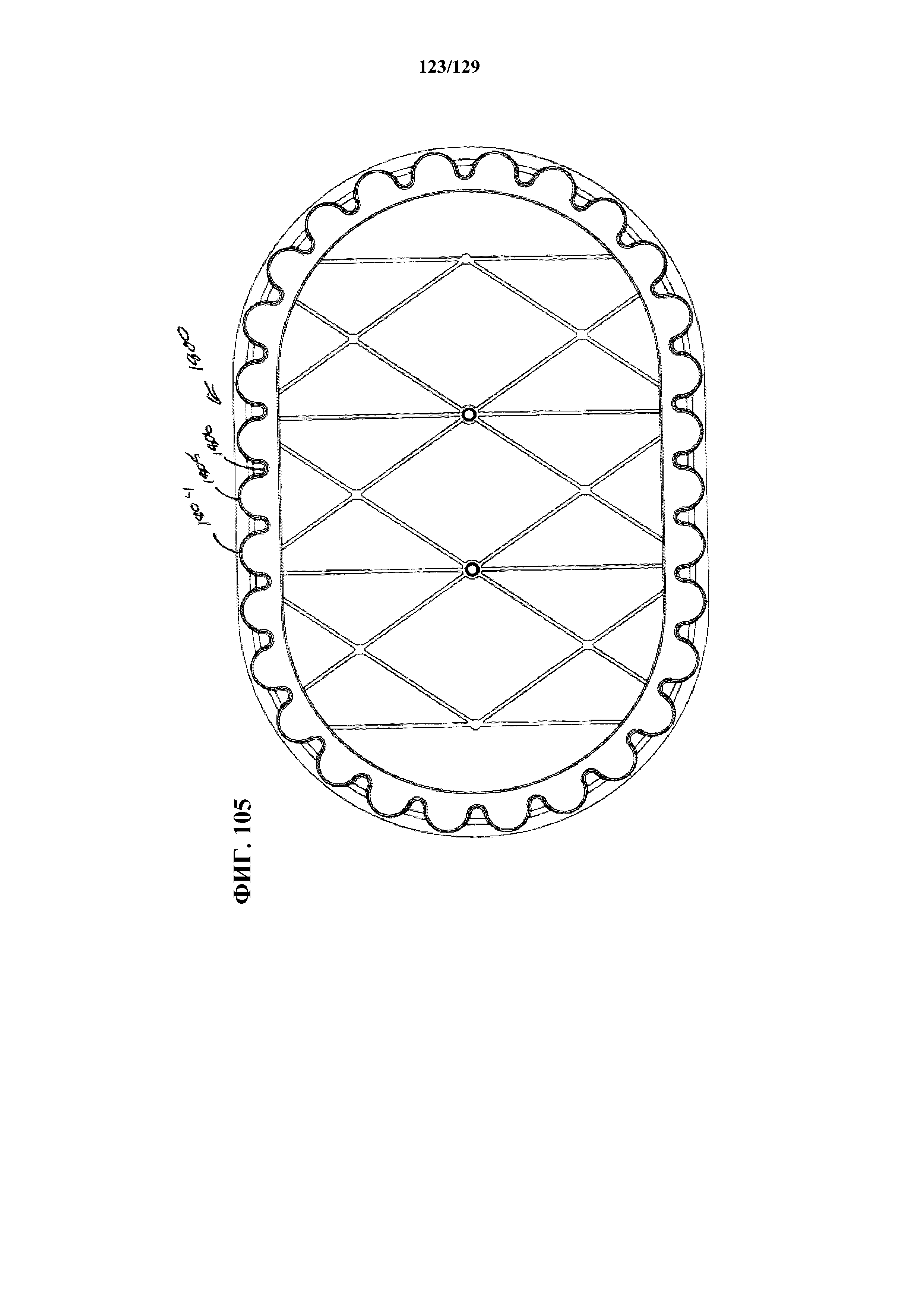

На фиг. 105 показан схематический вид в плане картриджа фильтра, представленного на фиг. 104.

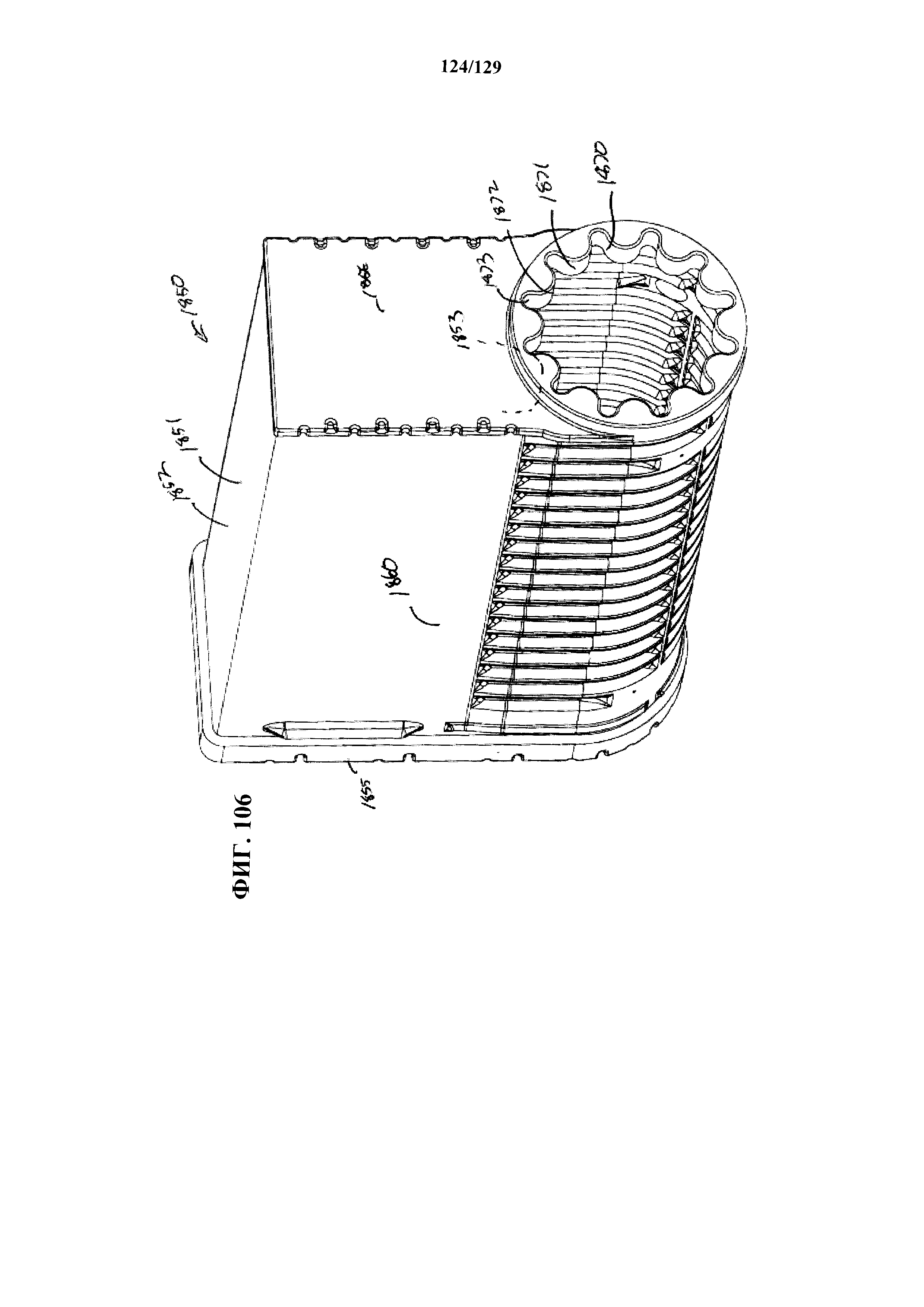

На фиг. 106 показано схематическое перспективное изображение еще одной модификации картриджа фильтра, в которой реализованы некоторые принципы настоящего изобретения.

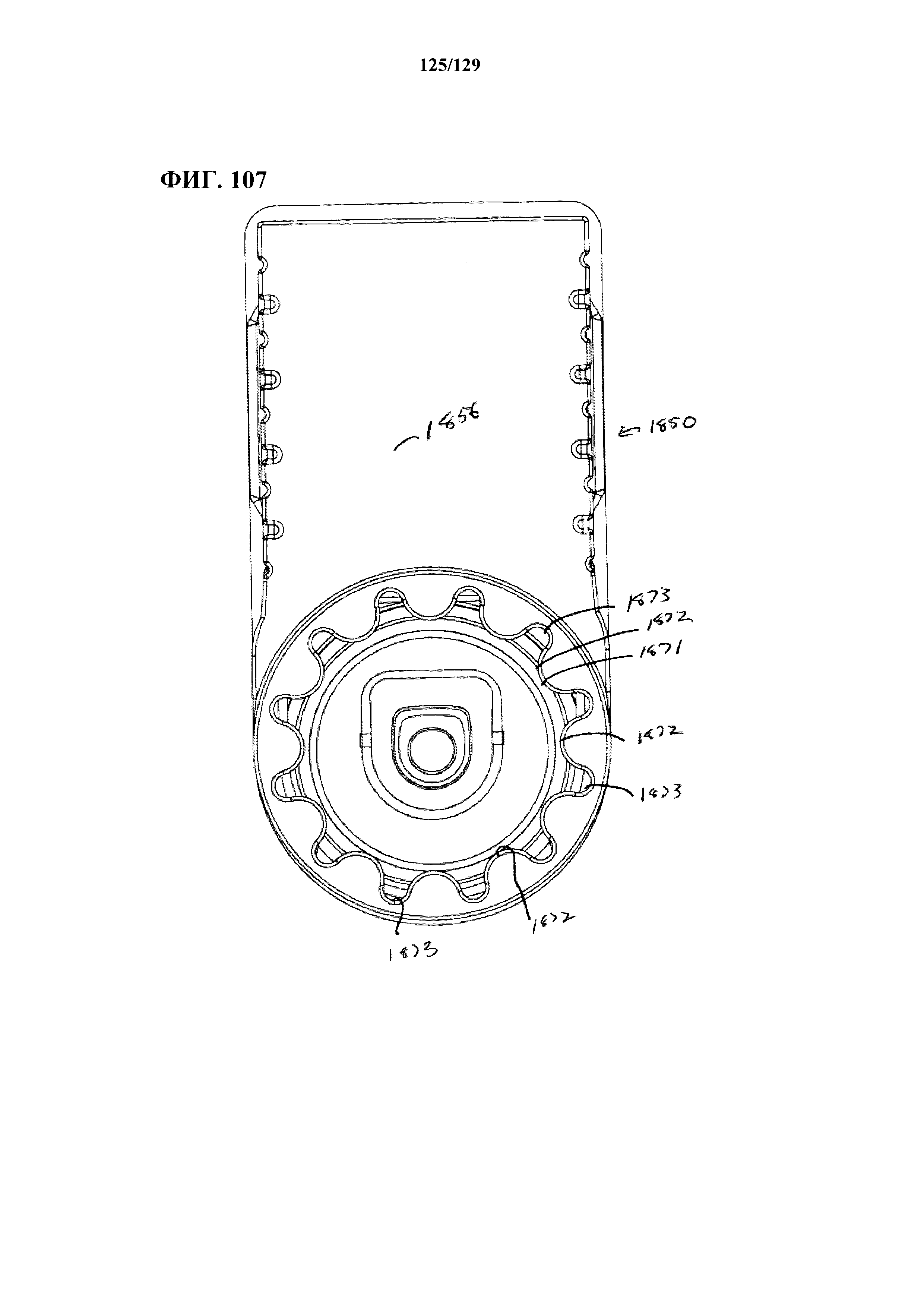

На фиг. 107 показан вертикальный вид сбоку картриджа фильтра, представленного на фиг. 106.

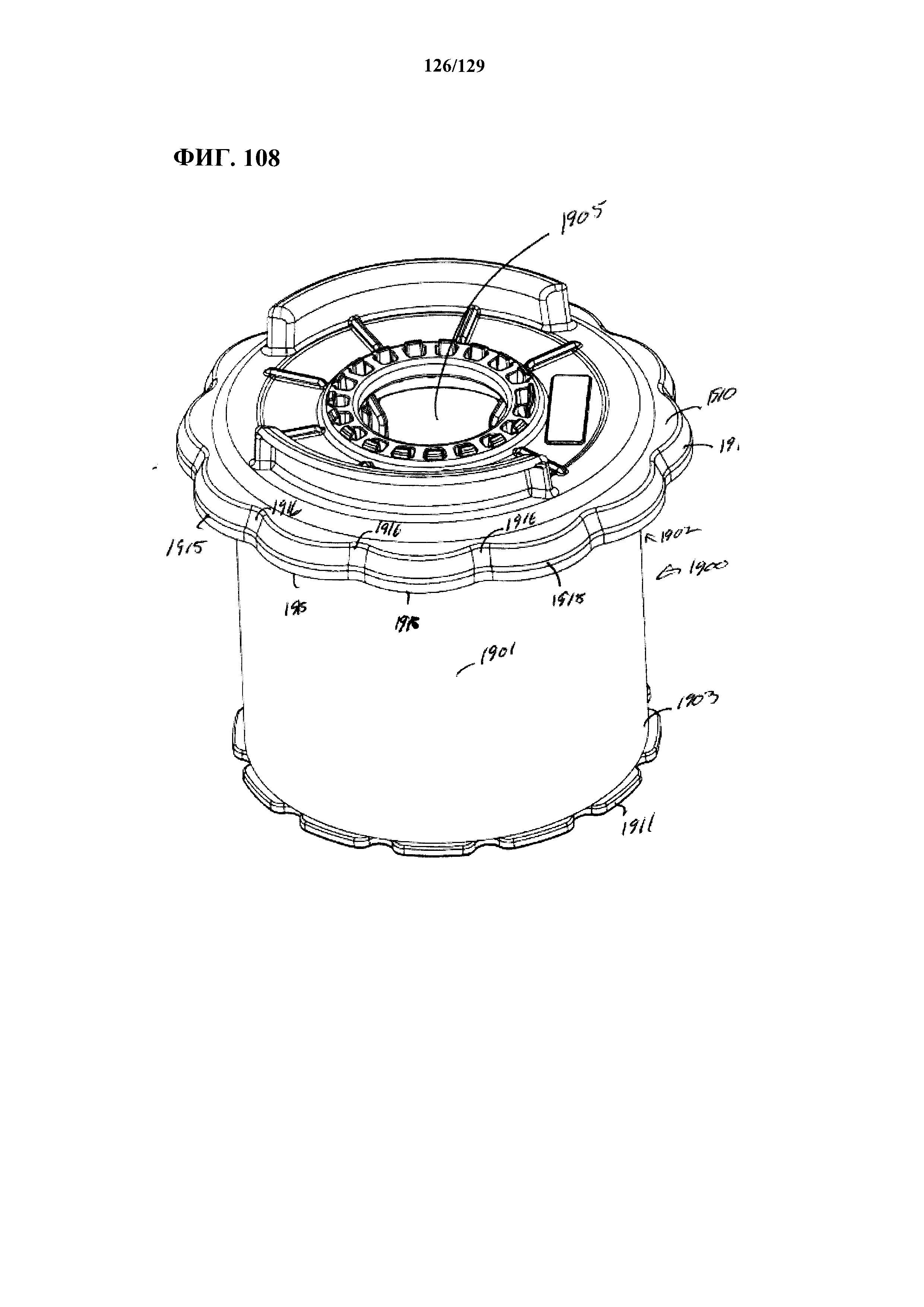

На фиг. 108 показано схематическое перспективное изображение картриджа фильтра, предназначенного для использования в системе вентиляции картера согласно принципам настоящего изобретения.

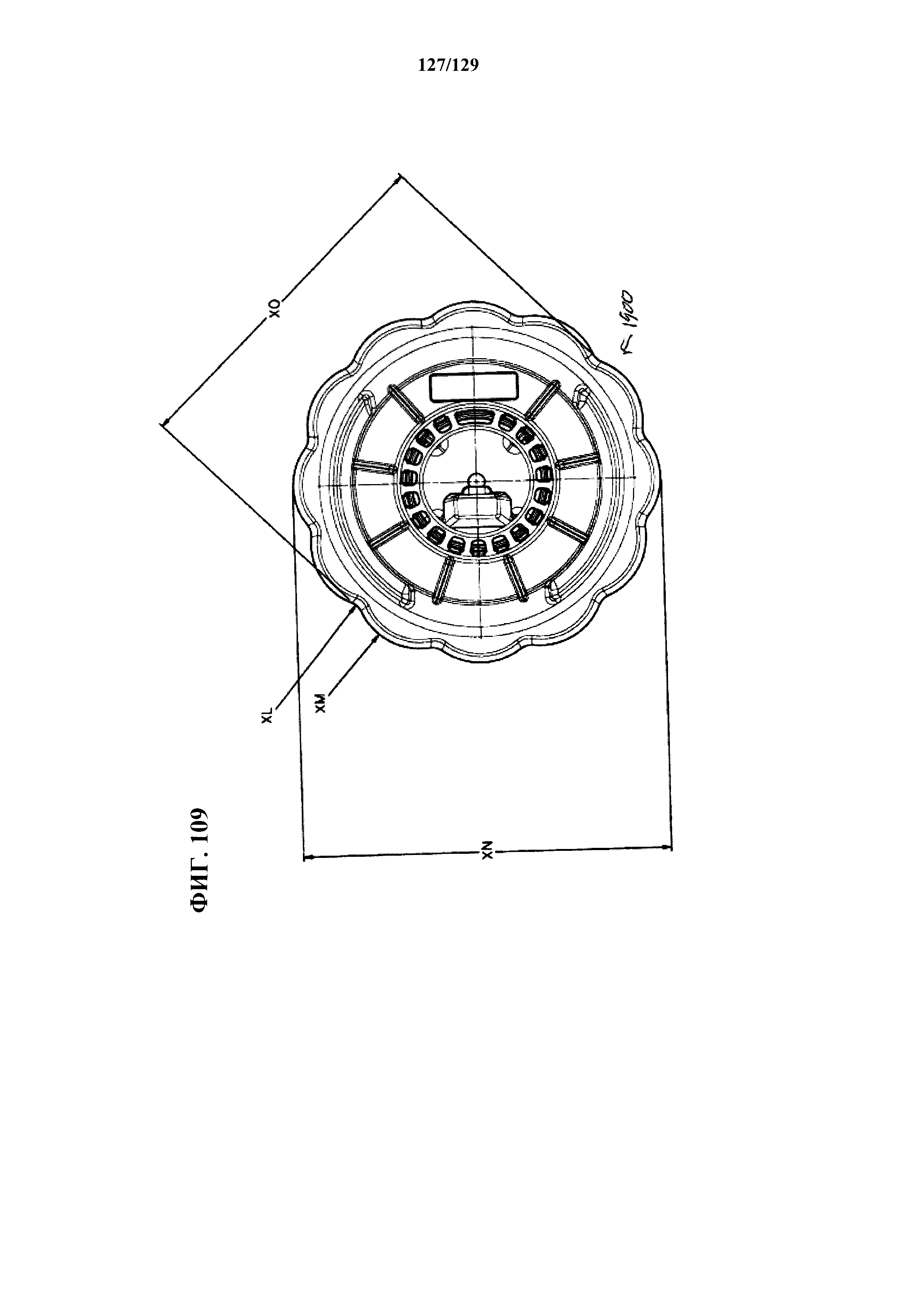

На фиг. 109 показан схематический вид в плане картриджа фильтра, представленного на фиг. 108.

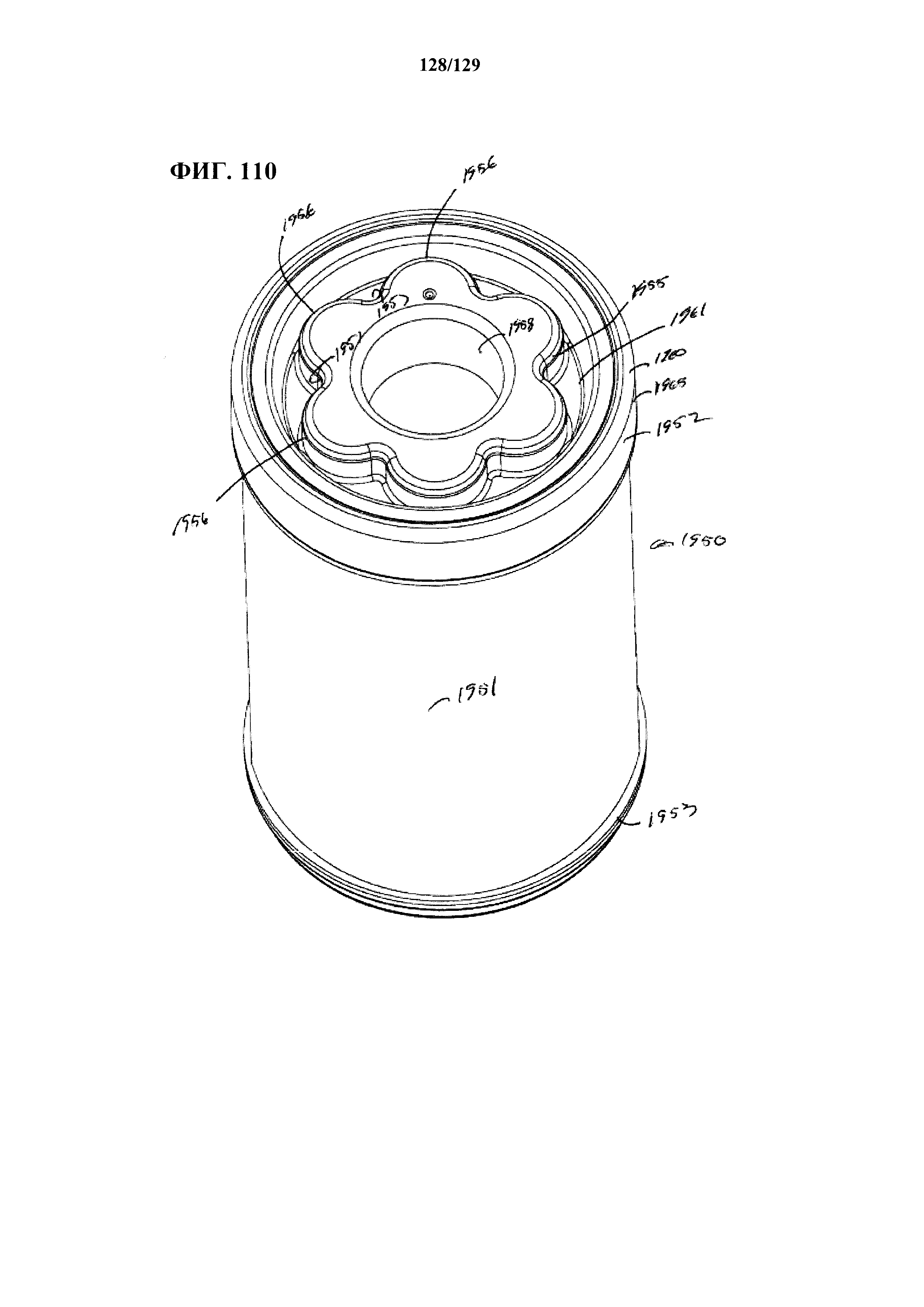

На фиг. 110 показано схематическое перспективное изображение второго картриджа фильтра, предназначенного для использования в системе вентиляции картера согласно принципам настоящего изобретения.

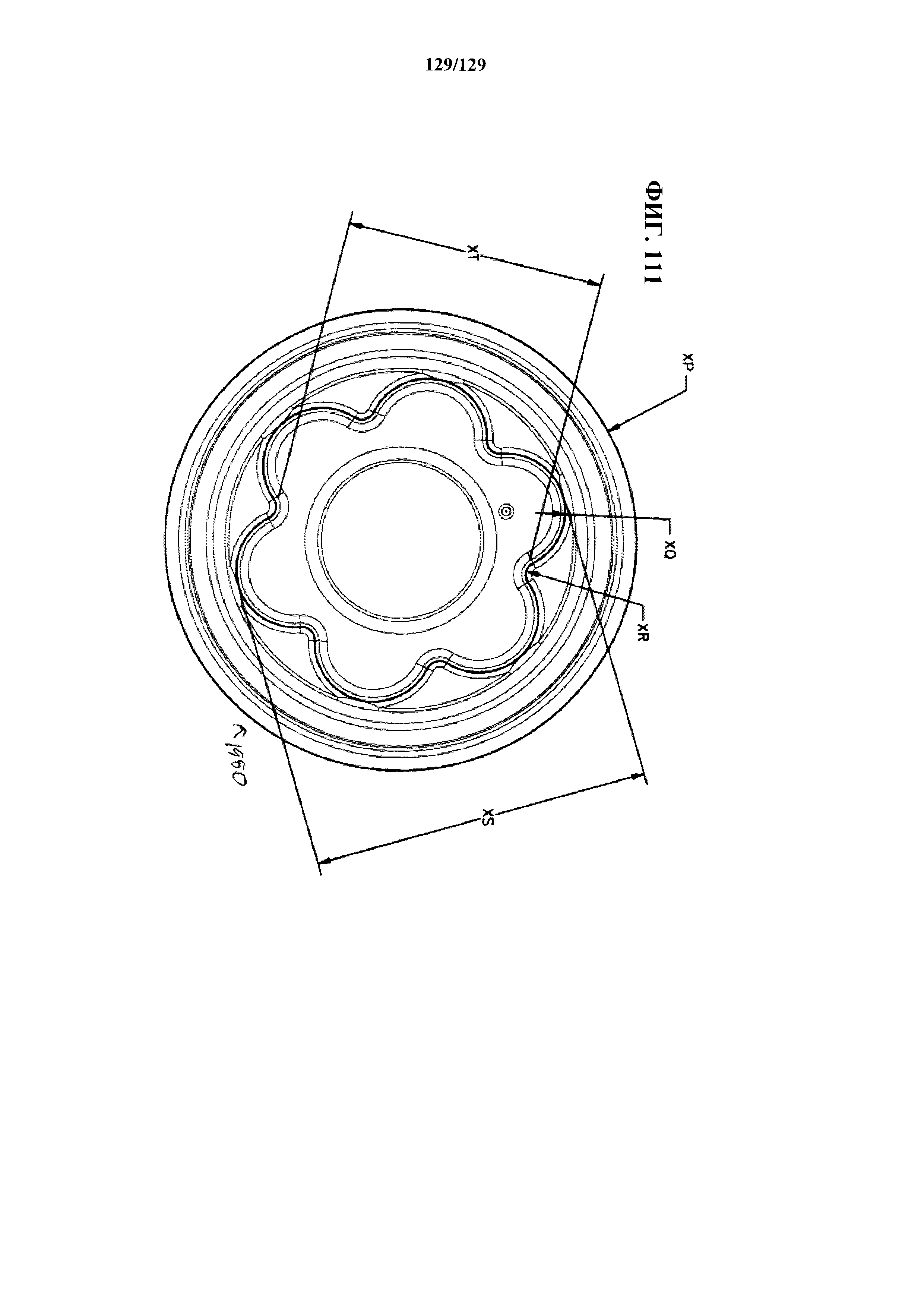

На фиг. 111 показан схематический вид в плане картриджа фильтра, представленного на фиг. 110.

Подробное раскрытие настоящего изобретения

В настоящем документе описаны и проиллюстрированы примеры фильтров в сборе, их отличительные признаки и составные элементы. Детально охарактеризованы самые разные особенности фильтров и множество их компонентов. Добиться преимуществ можно множеством способов. Однако для достижения определенных преимуществ согласно настоящему изобретению отдельные составные части или параметры фильтра в сборе не обязательно должны характеризоваться всеми признаками, описанными в настоящем документе.

Следует отметить, что в настоящей заявке описано и проиллюстрировано множество вариантов осуществления настоящего изобретения. Эти варианты не следует считать исключительными в отношении представленных отличительных признаков, то есть отдельные признаки одного варианта реализации настоящего изобретения могут быть применимы и к остальным вариантам осуществления настоящего изобретения, обеспечивая определенные преимущества.

На многих примерах изображенный фильтр в сборе представляет собой воздушный фильтр, используемый для фильтрации забираемого воздуха в двигателе внутреннего сгорания. Описаны также дополнительные варианты осуществления настоящего изобретения, в которых фильтр в сборе представляет собой фильтр системы вентиляции картера, где картридж фильтра используется для фильтрации картерных газов, обычно содержащих, как твердые, так и жидкие загрязняющие вещества. Оба типа фильтров обычно представляют собой «газовые фильтры», поскольку фильтруемым веществом является газ (воздух или картерные газы). Хотя описанные в настоящем документе способы обычно применяются для фильтрации газов, при необходимости они могут быть также использованы и для фильтрации иных веществ, в частности, жидкостей.

Ι. Общие отличительные признаки типового варианта реализации настоящего изобретения, фиг. 1-3

Номер позиции 1 (фиг. 1) обозначает фильтр в сборе, например, воздушный фильтр или воздушный фильтр в сборе согласно настоящему изобретению. Фильтр в сборе 1 (воздушный фильтр в сборе на примере) включает в себя корпус 2. Корпус 2 задает боковую стенку 2s и включает в себя: первый отсек 3 корпуса и второй отсек 4 корпуса или технологическую крышку 4. На проиллюстрированном примере технологическая крышка 4 прикреплена к первому отсеку 3 корпуса с возможностью съема, но возможны и альтернативные варианты. И хотя возможны альтернативные варианты, на проиллюстрированном примере крышка 4 прикреплена к отсеку 3 корпуса с помощью замкового соединения 5; при этом замковое соединение обычно содержит множество защелок 5х.

В общем, воздушный (газовый) фильтр 1 включает в себя узел забора воздуха (газа) 7. На проиллюстрированном примере узел забора воздуха (газа) 7 представляет собой входной патрубок, обозначенный символом 7t на отсеке 3 корпуса фильтра. Конкретный патрубок 7t, изображенный на рисунке, выполнен в виде бокового входного патрубка с тангенциальным забором, т.е. поток газа направлен по касательной относительно внутренней стенки корпуса 2, а не прямо по центральной оси X. Возможны альтернативные варианты расположения, компоновки и ориентации входного узла. Однако проиллюстрированный входной узел с тангенциальным забором воздуха (газа) более удобен и эффективен по причинам, которые описаны ниже.

Номером 8 на корпусе 2 обозначен узел пыле/водовыпуска, в состав которого входит патрубок 9. На проиллюстрированном примере патрубок 9 включает в себя часть технологической крышки 4, хотя возможны и иные варианты конфигурации. Патрубок 9 заглушен эжекционным клапаном 10, который на проиллюстрированном примере представляет собой клапан типа «утиный нос», широко применяемый в воздушных фильтрах; см., например, международную заявку на патент №2006/06241 A1 и заявку на патент США №6,419,718 В1, которые включены в настоящую заявку посредством ссылки. Могут быть также использованы и альтернативные варианты эжекционного клапана.

Номером 15 обозначен выходной или выпускной патрубок, представляющий собой часть корпуса 2, и расположенный на отсеке 3 корпуса фильтра. Патрубок 15 может быть выполнен заодно с отсеком 3 корпуса фильтра, но обычно патрубок 15 представляет собой отдельную деталь, соединенную с отсеком 3 корпуса фильтра с помощью защелки или иного приспособления, как это описано ниже.

Во время работы воздух (газ), подлежащий фильтрации, поступает в воздушный фильтр через впускной патрубок 7t. В итоге воздух проходит через набивку фильтра в картридже, который расположен во внутреннем пространстве 2i корпуса 2. После прохождения через набивку картриджа воздушного фильтра отфильтрованный воздух выходит из корпуса через выпускной патрубок 15. Из выпускного патрубка 15 отфильтрованный воздух подается на расположенное за фильтром оборудование, например, в турбосистему или на воздухозаборник системы двигателя. Следует отметить, что в некоторых случаях фильтр 1 может опционально включать в себя защитный или дополнительный картридж, не показанный на рисунке, через который проходит воздух на отрезке между основным картриджем и выпускным патрубком 15.

Конкретный воздухоочиститель (воздушный фильтр) 1, изображенный на рисунке, включает в себя опциональную ступень предварительной очистки. Ступень предварительной очистки образуется, помимо прочего, за счет направления воздуха из впускного патрубка 7t по касательной во внутренне пространство 2i корпуса 2. Воздух, в том числе за счет внутренней циклонной наклонной панели 17 (фиг. 2), направляется во внутреннее пространство фильтра 1, где он завихряется или перемещается по спирали, в результате чего частицы воды или пыли, содержащиеся в потоке воздуха, прижимаются к внутренней поверхности боковой стенки 2s. Эти частицы, отделенные от потока воздуха, в итоге попадают в патрубок 9, откуда они выводятся с помощью клапана 10.

Конкретный воздухоочиститель 1, изображенный на рисунке, выполнен с возможностью установки с ориентаций в разных направлениях. К примеру, его центральная ось X может располагаться вертикально или горизонтально. Это возможно за счет установки выпускного патрубка 9 в нижней части технологической крышки 4 под углом 30-60° к оси X, что обеспечивает его направление вниз вне зависимости от того, горизонтально или вертикально расположена ось X.

Как показано на фиг. 1 и 2, отсек 3 корпуса фильтра включает в себя монтажную площадку 11. Монтажная площадка 11 может быть выполнена заодно с остальной частью корпуса 2, как это показано на рисунке, или представлять собой отдельный узел. Монтажная площадка 11 используется для закрепления корпуса 2 на месте - на оборудовании, с которым будет использоваться воздушный фильтр 1. За счет монтажной площадки И, установленной на отсеке 3 корпуса фильтра, отсек 3 может быть зафиксирован в требуемом положении и прикреплен болтами к оборудованию; при этом технологическая крышка 4 прикреплена к отсеку 3 с возможностью съема для удобства обслуживания.

Как показано на фиг. 2, выпускной патрубок 15 включает в себя опциональный отвод 15t. Отвод 15t может быть использован, например, в качестве штуцера отбора давления для указателя ограничения, не показанного на рисунке, который опционально используется в воздушном фильтре 1.

Описанный выше воздушный фильтр в сборе схож со множеством предшествующих воздушных фильтров, в том числе с теми, которые изображены и описаны в международных заявках на патент №№2006/06241 A1 и 2009014988, а также в заявке на патент США №6,419,718 В1, включенных в настоящую заявку посредством ссылки.

Перейдем теперь к фигуре 3, на которой представлена вертикальная проекция воздушного фильтра 1, части которого изображены в поперечном сечении. Как показано на фиг. 3, видимый картридж 25 воздушного фильтра расположен во внутреннем пространстве 2i корпуса фильтра. Картридж 25 воздушного фильтра будет подробнее описан ниже. В общем, картридж 25 представляет собой пригодный для технического обслуживания элемент, содержащий набивку 26, через которую проходит фильтруемый воздух перед тем, как выйти из фильтра 1.

Термин «пригодный для технического обслуживания элемент», используемый в настоящем документе по отношению к картриджу 25, означает, что картридж 25, установленный в воздушном фильтре 1, представляет собой съемный и заменяемый элемент. Таким образом, картридж 25 может быть заменен, восстановлен или извлечен после абсорбирования набивкой 26 загрязняющих веществ во время эксплуатации.

Как показано на фиг. 3, корпус 2 содержит опциональный, но эффективный экран 27, опоясывающий часть картриджа 25. Экран 27 включает в себя первый участок 28 в отсеке 3 корпуса фильтра, ориентированный таким образом, чтобы опоясывать часть картриджа 25 в конкретном месте, создавая кольцевое пространство 29 между экраном 28 и внешней боковой стенкой 30. Воздух из патрубка 7 направляется в кольцевое пространство 29 (в завихренном виде за счет внутренней поверхности наклонной панели 17). Экран 28 препятствует прямому соударению пыли и прочих веществ, переносимых воздухом, который поступает в кольцевое пространство, а также их столкновению с набивкой 26 до тех пор, пока воздух - после перемещения, хотя бы частично, в вихреобразном состоянии - не пройдет экран 28 по направлению к технологической крышке 4.

На фиг. 3 номером 33 обозначен второй участок экрана 27 в технологической крышке 4. Второй участок 33 экрана задает кольцевое пространство 34 между экраном 33 и боковой стенкой 35 участка 4. Номером 37 обозначено выпускное отверстие в боковой стенке 2, ведущее из внутреннего пространства 2i корпуса фильтра во внутреннее пространство 9i патрубка 9. Выпускное отверстие 37 связано с кольцевым пространством 34. Экран 33 облегчает удаление пыли и прочих веществ через отверстие 37 в пылеэжектор 8.

Экраны, аналогичные экрану 27, с одной или несколькими участками, аналогичными участкам 28 и 33, широко используются во многих воздушных фильтрах; см., например, международные заявки на патент №№2006/06241 Al и 2009/014988; заявки на патент США №№61/446,653 и 61/473,296, а также патент США №6,419,718 В1, которые включены в настоящую заявку посредством ссылки. Здесь могут быть применены аналогичные принципы и использованы аналогичные признаки.

На фиг. 3А показан увеличенный местный вид отдельной части изображения, представленного на фиг. 3. На этой фигуре видны участки экрана 28 и кольцевого пространства 29.

Следует отметить, что использование экрана 27 и пылежектора 8 отвечает требованиям многих сфер применения, где необходим «двухступенчатый» воздухо- или газоочиститель, в которых предусмотрена первая ступень предварительной очистки для отделения частиц воды и пыли от потока воздуха перед тем, как тот поступит в картридж 25 (вторая ступень). Однако такие конструктивные особенности обычно носят опциональный характер, и многие принципы настоящего изобретения могут быть реализованы в воздушных фильтрах, в которых не предусмотрена указанная двухступенчатая конфигурация или ступень предварительной очистки.

Следует отметить, что конкретный воздухоочиститель 1, изображенный на рисунке, не снабжен предохранительным фильтром или картриджем, расположенным за набивкой 26 и перед выпуском 50. Как и в предыдущем случае, многие принципы, описанные в настоящем документе, также могут быть реализованы в системах, в которых используются такие предохранительные фильтры или картриджи.

II. Отличительные признаки уплотнения корпуса - Общее описание

А. Общие положения

Как было указано выше, отличительные признаки, уже идентифицированные и описанные в привязке к фиг. 1-3А, и относящиеся к общей конфигурации и работе воздушного фильтра, общеизвестны и широко применяются в различных системах. Определенные уникальные характеристики описанного в настоящем документе воздушного фильтра, представленного на фиг. 1-3А, относятся к особенностям картриджа 25 воздушного фильтра, в частности, к его соединению с остальной частью воздушного фильтра 1. В этом разделе описаны некоторые связанные с этим особенности.

В общем, как уже было сказано выше, картридж 25 представляет собой пригодный для технического обслуживания элемент, т.е. он может извлекаться и заменяться на протяжении всего срока службы воздушного фильтра 1. В этой связи необходимо съемное уплотнение, устанавливаемое между картриджем 25 и корпусом 2, чтобы неотфильтрованный воздух не мог обойти картридж 25 и попасть в выпускной патрубок 15, так как это может привести к повреждению двигателя. Предусмотренное для этого съемное уплотнение между картриджем 25 воздушного фильтра и корпусом 2 называется в настоящем документе уплотнением корпуса.

Как показано на фиг. 3, картридж 25 воздушного фильтра содержит набивку 26, которая тянется от первого конца 41 до второго - противоположного - конца 42. Первый конец набивки 41 закрыт первой торцевой заглушкой или концевой деталью 45. Второй конец набивки 42 закрыт второй торцевой заглушкой или концевой деталью 46. Таким образом, набивка 46 вытянута между двумя противолежащими торцевыми заглушками или концевыми деталями 45 и 46.

На проиллюстрированном примере набивка 26 выполнена таким образом, что она опоясывает открытое внутренне пространство 26i вокруг центральной оси X воздушного фильтра 1 и его картриджа 25, хотя возможны и альтернативные варианты при реализации отдельных способов, описанных в настоящем документе. Набивка 26 может быть гофрированной, хотя возможны и иные варианты. При необходимости набивка 26 может быть выполнена в виде цилиндра, как это показано на рисунке, хотя возможны и альтернативные варианты конфигурации. Например, набивка 26 может иметь коническую форму, немного сужаясь между двумя противоположными концами (41 и 42). Кроме того, внутренняя и/или внешняя граница набивки может иметь некруглую форму; возможна овальная или иная конфигурация в поперечном разрезе.

Вторая концевая деталь или колпачок 46 обычно представляет собой заглушку, полностью перекрывающую в поперечном направлении набивку 26 с ее второго конца 42 и запирающую указанный конец вместе с внутренним пространством 26i воздушного фильтра, хотя возможны и альтернативные варианты при реализации отдельных способов, описанных в настоящем документе. Таким образом, концевая деталь или колпачок 46 на проиллюстрированном примере представляет собой заглушку, т.е. колпачок, не имеющий отверстия, ведущего во внутреннее пространство 26i воздушного фильтра.

С другой стороны, первая концевая деталь или колпачок 45 представляет собой элемент с открытым концом, т.е. с центральным отверстием 50, которое сообщается с набивкой через открытое внутреннее пространство 26i воздушного фильтра. При типичном использовании отверстие 50 является воздуховыпускным отверстием, через которое отфильтрованный воздух покидает открытое внутреннее пространство 26i воздушного фильтра. В альтернативных сферах применения с обратным направлением потока газа во время фильтрации отверстие 50 может служить входным отверстием. В общем, это отверстие предназначено для прохождения потока газа.

На проиллюстрированном примере первая концевая деталь 45 полностью перекрывает всю набивку 26 картриджа 25 в поперечном направлении, от внешней границы 26х до внутренней границы 26о. Первая концевая деталь 45 имеет, как правило, только одно центральное отверстие 50.

Если с отсека 3 корпуса фильтра снять технологическую крышку 4, то будет обеспечен доступ к внутреннему пространству 2i для установки или изъятия картриджа 25. Следовательно, картридж 25 воздушного фильтра должен быть надежно изолирован от корпуса 2 с возможностью съема для предотвращения попадания потока неотфильтрованного воздуха в выпускной патрубок 15. С этой целью картридж 25 снабжен первым основным уплотнением (или уплотнением корпуса) 55.

Для ознакомления с первым основным уплотнением или уплотнением корпуса 55 и прочими особенностями первой концевой детали 45 перейдем к фиг. 3А, на которой показан увеличенный местный вид сегмента, выделенного на 3. На фиг. 3А можно видеть, что основное уплотнение 55 представляет собой радиально направленное уплотнение или уплотняющую поверхность 55s, которая перекрывает и надежно герметизирует часть воздушного фильтра 1, обозначенную номером 58. Следует отметить, что на фиг. 3А представлено лишь схематическое изображение, на котором материал уплотнения, образующий уплотняющую поверхность 55s, видимо не деформирован вследствие взаимодействия с поверхностью 58. Исходя из этого, можно представить обычную степень противодействия между уплотняющим материалом уплотнения 55 и поверхностью 58 в процессе уплотнения, хотя возможны и иные варианты. Подробнее этот вопрос будет рассмотрен ниже.

Если еще раз взглянуть на фиг. 3А, то можно увидеть, что поверхность 55s основного уплотнения 55, которая герметизирует поверхность 58, является радиально направленной. Таким образом, основное уплотнение 55 можно назвать радиально направленным уплотнением. В данном контексте термин «радиально» означает, что уплотнение или уплотняющая поверхность (и сжатие уплотняющей поверхности в процессе уплотнения) идет по направлению к центральной оси X или от (т.е. вокруг) нее. Конкретная поверхность 55s на проиллюстрированном примере направлена радиально наружу относительно центральной оси X; таким образом, уплотнение 55 может быть охарактеризовано как «направленное радиально наружу». Однако следует отметить, что в радиально направленном наружу уплотнении могут быть реализованы лишь некоторые принципы настоящего изобретения.

Следует отметить, что на проиллюстрированном примере уплотнение корпуса 55 включает в себя часть концевой детали 45. В общем, указанное уплотнение представляет собой уплотнение корпуса, установленное на картридже, который изолирован от корпуса и выполнен с возможностью съема, вне зависимости от того, включает ли в себя данное конкретное уплотнение часть концевой детали или нет.

В предпочтительных и эффективных вариантах реализации уплотнений корпуса, описанных в настоящем документе, предусмотрены «беззажимные» уплотнения корпуса. Это значит, что они образуются после установки картриджа в корпус без необходимости затяжки зажимов или каких-либо соединительных деталей иного рода.

Конкретные отличительные особенности проиллюстрированного основного уплотнения 55 подробно описаны ниже.

В частности, на конкретном примере, проиллюстрированном на фиг. 3А, поверхность 58, с которой подвижно контактирует уплотнение 55, образующее основное уплотнение 55, включает в себя фланец уплотнения 60, направленный аксиально внутрь корпуса 2 в сторону технологической крышки 4 (фиг. 3). На конкретном проиллюстрированном примере фланец уплотнения 60 включает в себя часть циркуляционного патрубка, в качестве которого здесь выступает выпускной патрубок 15.

Если еще раз взглянуть на фиг. 3А, то можно увидеть, что выпускной (циркуляционный) патрубок 15 на проиллюстрированном примере включает в себя фасонную деталь, отдельную от отсека 3 корпуса фильтра. На конкретном проиллюстрированном примере циркуляционный патрубок 15 соединен защелкой с концом 3х отсека 3 корпуса фильтра, образуя разъем между двумя указанными элементами, который обозначен номером 62. Разъем 62 представляет собой место, через которое во внутреннее пространство 2i корпуса 2 может попасть вода или иное вещество. Связанные с этим потенциальные проблемы эффективно решены за счет использования опционального второго уплотнения (корпуса) 65.

В общем, при работе системы двигателя (в которой используется воздушный фильтр) в патрубке 15 (фиг. 3) образуется вакуум или наблюдается всасывание воздуха, за счет чего воздух втягивается в воздушный фильтр и далее поступает в двигатель или иную систему. Это означает, что происходит всасывание воздуха из внешней среды во внутреннее пространство 2i корпуса 2. В номинальном режиме работы это всасывание угрожает разъему 62, но проблема решена за счет наличия второго уплотнения 65.

В обще, второе уплотнение 65 задает уплотняющую поверхность 66 на картридже 25, который подвижно соединен с уплотняющей поверхностью 67 отсека 3 корпуса фильтра. Уплотняющая поверхность 66 обычно направлена радиально; таким образом, она представляет собой радиальное уплотнение. На проиллюстрированном примере уплотняющая поверхность 66 представляет собой направленную радиально наружу поверхность, которую опоясывает уплотняющая поверхность 67 отсека 3 корпуса фильтра при установке.

Можно видеть, что разъем 62 сообщается с внутренним пространством 2i корпуса 2 в месте, изолированном от остальной части корпуса 2 картриджем 25 между основным уплотнением 55 и вторым уплотнением 65. В результате устраняется потенциальная возможность образования вакуума на разъеме 62, поскольку здесь отсутствует внутреннее всасывание, вследствие которого вода и/или иные вещества могли бы быть втянуты во внутреннее пространство 2i в этом месте. Следует отметить, что на проиллюстрированном варианте осуществления настоящего изобретения не предусмотрено второе уплотнение 65, которое могло бы справляться с имеющим здесь место существенным перепадом давления и/или предотвращать попадание неотфильтрованного воздуха в патрубок 15 (выпускной). Таким образом, второе уплотнение 65 может представлять собой дополнительное уплотнение, характеризующееся меньшей силой сжатия в сравнении с основным уплотнением 55. Как станет понятно из подробного описания представленного ниже конкретного предпочтительного варианта осуществления настоящего изобретения, обычно выбирается такой материал второго уплотнения 65, который характеризуется меньшей сжимающей способностью в сравнении с материалом основного уплотнения 55 при установке картриджа 25.

Отличительные признаки первого уплотнения 55 и опционального второго уплотнения 65 более подробно описаны в следующем разделе.

В. Отличительные признаки концевых деталей, в том числе первого уплотнения 55 и второго уплотнения 65, фиг. 3 и 3А

Как показано на фиг. 3 и 3А, картридж 25 конкретного проиллюстрированного фильтра 1 содержит первую (концевую) деталь 45, представляющую собой отлитую на месте (концевую) деталь 70, характеризующуюся тем, что к ней прикреплена (на этом примере встроена в нее) часть (конец) набивки 26. Это конфигурация является типовой, но возможны и альтернативные варианты согласно отдельным принципам настоящего изобретения. При типовой компоновке концевая деталь (колпачок) 70 полностью закрывает конец 41 набивки 26 в поперечном направлении от внешней границы 26х до внутренней границы 26о. При использовании гофрированной набивки 26 на ее внешней окружности 26х располагаются наружные концы гофр, а на внутренней окружности 26о - внутренние концы гофр.

Концевая деталь (колпачок) 70 обычно выполнена из мягкого сжимаемого материала, в частности, из пеносмолы, например, пенополиуретана. Прочие используемые материалы описаны ниже.

Хотя возможны и альтернативные варианты, первое уплотнение 55 и второе уплотнение 65 конкретного картриджа 25, изображенного на рисунке, выполнены заодно с отлитой на месте частью концевой детали 70. Подробнее об этом будет сказано ниже при описании фиг. 4-8.

Перед тем, как обратиться к фиг. 4-8, вернемся к фиг. 3А. Концевая деталь (колпачок) 70 содержит внешнюю торцевую поверхность 72, на которой выполнена прорезь-приемник или приемочный паз 73. Эта прорезь, приемник или приемочный паз 73 имеет такие размеры и располагается таким образом, чтобы в нее мог войти фланец 60 и часть отсека 3 корпуса фильтра, обозначаемый обычно номером 3х, при установке картриджа 25. Иначе говоря, в прорезь, приемник или приемочный паз 73 входит часть разъема 62. На проиллюстрированном примере самая приближенная в радиальном направлении (направленная радиально наружу) поверхность 73i прорези, приемника или приемочного паза 73 образует уплотняющую поверхность 55s основного уплотнения 55. Хотя возможны и альтернативные варианты, самая дальняя в радиальном направлении (направленная радиально внутрь) поверхность 73о прорези, приемника или приемочного паза 73, как на проиллюстрированном примере, в предпочтительном варианте вообще не образует уплотнение. Более того, обычно поверхность 73о вообще не соприкасается в радиальном направлении с отсеком 3 корпуса фильтра или с фланцем 58, хотя возможны и альтернативные варианты. Следует отметить, что концевая деталь 70 (фиг. 3А) характеризуется наличием участка 70k, который не охватывает набивку 26 на конце 41. Этот случай является типичным, поскольку, как это показано на примере, конец 41 набивки картриджа встроен в концевую деталь (колпачок) 70. Хотя участок 70k и может контактировать с частью корпуса, обычно он сильно не сжимается, и часто не принимает участия в уплотнении корпуса, хотя возможны и иные варианты.

Если еще раз взглянуть на фиг. 3А, то можно увидеть, что уплотняющая поверхность 66 дополнительного уплотнения 65 включает в себя участок внешней границы 70р концевой детали (колпачка) 70. Поэтому его иногда называют радиальным уплотнением внешней окружности. Следует также отметить, что в предпочтительном варианте осуществления настоящего изобретения, показанном на рисунке, ни один из участков уплотняющей поверхности 66 не сжимается в процессе уплотнения набивки 26 по окружности, хотя возможны и альтернативные варианты.

Теперь обратим наше внимание на фиг. 4, где показано схематическое перспективное изображение картриджа 25 в направлении внешнего конца 75 и концевой детали (колпачка) 70. Картридж 25, как уже было сказано, обычно содержит набивку 26, вытянутую между первой и второй концевыми деталями (колпачками) 45 и 46 вокруг центральной оси X. В общем, когда деталь картриджа называется радиально направленной, это значит, что она направлена в сторону от центральной оси, т.е. в данном примере в сторону от оси X; а когда сказано, что деталь картриджа направлена «аксиально», это значит, что указанная деталь направлена вдоль центральной оси, например, вдоль оси X (хотя и не обязательно параллельно ей). Когда уплотнение характеризуется как направленное «радиально наружу», это значит, что указанное уплотнение или его уплотняющая поверхность идет в радиальном направлении от центральной оси, например, от центральной оси X картриджа.

Если еще раз взглянуть на фиг. 4, то можно увидеть, что концевая деталь (колпачок) 45 содержит отливку 70m. Отливка 70m задает открытое центральное отверстие 50, через которое проходит воздух (на примере - отфильтрованный) по мере того, как он выходит из картриджа 25. Концевая деталь (колпачок) 70 (и, таким образом, отливка 70m) представляет собой цельнолитую концевую деталь (колпачок), задающую прорезь, приемник или приемочный паз 73. Направленная радиально внутрь часть прорези, приемника или приемочного паза 73, которая обозначена номером 73i, частично образует уплотняющую поверхность 55s. Как уже было сказано, можно заметить, что поверхность 55s обращена лицевой стороной радиально наружу, и образует направленное радиально наружу уплотнение. Можно также видеть, что радиально удаленная поверхность 73о прорези, приемника или приемочного паза 73 задает радиально направленную внутрь поверхность, т.е. поверхность, обращенную лицевой стороной в направлении оси X. Как уже было сказано, поверхность 73о конкретного картриджа, показанного на рисунке, не является уплотняющей, но возможны и альтернативные варианты.

Следует отметить, что уплотняющая поверхность 55х может быть выполнена с возможностью охвата выступа, не являющегося боковой стенкой прорези, приемника или приемочного паза, например, прорези, приемника или приемочного паза 73. Однако в конкретном практическом варианте осуществления настоящего изобретения, показанном на рисунке, имеющаяся уплотняющая поверхность 55х является боковой стенкой 73i прорези, приемника или приемочного паза 73, что дает определенное преимущество.

Еще раз вернемся к фиг. 4, на которой номером 66 обозначена уплотняющая поверхность второго (опционального) уплотнения 65. Это часть внешней окружности отливки 70 на проиллюстрированном примере, которая соприкасается с отсеком 3 корпуса фильтра, образуя при этом второе уплотнение 65 при установке картриджа.

Теперь обратимся к фиг. 5, на которой изображен картридж 25 с участками, представленными в поперечном сечении для отображения внутренних деталей. Особое внимание в этом описании уделено первой концевой детали (колпачку) 45. Как уже было сказано, в типовой предпочтительной конфигурации концевая деталь (колпачок) 45 включает в себя отливку 70m (или колпачок 70), расположенную на конце 41 набивки 26. Здесь можно также видеть уплотняющую поверхность 66 второго уплотнения 65 и уплотняющую поверхность 55s основного уплотнения 55. Кроме того, показано поперечное сечение паза 73.

В предпочтительном варианте уплотняющее давление уплотнений 55 и 56, соответственно, на поверхностях 55s и 66 обеспечивается за счет того, что каждое из указанных уплотнений выполнено из материала, сжимаемого в радиальном направлении, и (опционально) за счет наличия встроенной в уплотнение относительно жесткой радиальной опоры в концевой детали (колпачке) 70. Радиальная опора для основного уплотнения 55 обозначена на рисунке номером 80. Для дополнительного уплотнения 65 предусмотрена радиальная опора, встроенная в концевую деталь (колпачок) 70, которая обозначена на рисунке номером 81.

Опорный узел, который обеспечивает опору уплотнениям 55 и 65, обычно представляет собой «преформу», встроенную в отливку концевой детали (колпачка) 70m. В данном контексте «преформа» означает, что при сборке картриджа 25 в качестве опорного узла или опорной конструкции используется предварительно отформованная заготовка или элемент. Предварительно отформованный элемент обычно отливается из пластмассы, хотя возможны и альтернативные варианты. Предварительно отформованный элемент обычно крепится к конструкции, которая отходит в направлении второй концевой детали 42, хотя возможны и альтернативные варианты.

Опора 80 обычно встроена в уплотняющий материал, который образует основное уплотнение 55 по месту с тем, чтобы сжатие поверхности 55s в радиальном направлении к центральной оси X было поддержано опорой 80 таким образом, чтобы величина радиального сжатия материала концевой детали (колпачка) на участке между поверхностью 55s и опорой 80 была максимальной, составляя, по меньшей мере, 10% или 15% в типичных случаях, а в предпочтительном варианте - не более 35%, хотя обычно величина максимального сжатия лежит в пределах 20% - 30% включительно. С этой целью опора 80 отстоит от поверхности 55s на определенное расстояние, максимально не более чем на 20 мм, как правило - не более чем на 15 мм, хотя обычно этот интервал лежит в диапазоне 5-14 мм. Величина указанного интервала в данном контексте означает максимальный интервал, т.е. расстояние между опорой 80 и участком поверхности 55s, который - когда поверхность 55s не деформирована сжатием - дальше всего отстоит от опоры 80 в радиальном направлении.

С другой стороны, как уже было указано выше, для картриджа 25, представленного на рисунке, величина сжатия (при наличии такового) опционального второго уплотнения 65 обычно меньше величины сжатия первого уплотнения 55, так как второе уплотнение 65 не предназначено для борьбы с проникновением пыли и воды в выпускной патрубок 15, а служит лишь для защиты разъема 62 (фиг. 3А) от втягивающего вакуума во внутреннем пространстве 2i корпуса 2. Следует отметить, что второе уплотнение 65 может быть снабжено опорой 81, но опора 81 является опциональным элементом. В некоторых случаях поверхность второго уплотнения 66 должна быть выровнена относительно сопредельного участка корпуса таким образом, чтобы это выравнивание происходило с относительно небольшим сжатием (если таковое вообще имеет место). Обычно опциональная опора 81, если таковая используется, отстоит от самого удаленного в радиальном направлении участка поверхности 66, который сжимается при установке картриджа 25, не более чем на 10 мм, часто - не более чем на 8 мм, хотя обычно это расстояние составляет 1-6 мм. Обычно размеры выбираются таким образом, чтобы общая величина сжатия уплотняющего материала на участке 66х, т.е. поверхности 66 в направлении опоры 81, составляла не более 25%, часто - не более 20% и, по меньшей мере, 3% или 5%; а обычно эта величина лежит в пределах 5-20% включительно, хотя возможны и альтернативные варианты.

На фиг. 5 можно видеть, что на изображенном узле участок поверхности 66, который образует уплотнение, радиально направленное наружу, удлинен в направлении колпачка 42; при этом величина указанного удлинения превышает величину самого глубокого участка паза 73. Это опциональный вариант, но он может быть и предпочтительным. Иначе говоря, хотя может иметь место радиальное наложение друг на друга участков поверхностей 66 и 55х, опционально в типовых вариантах осуществления настоящего изобретения, по меньшей мере, часть поверхности 66 будет выступать в направлении концевой детали (колпачка) 42 на большее расстояние, чем любая часть поверхности 55s. Размер указанного удлинения (если таковое используется) должен быть, по меньшей мере, 1 мм; обычно - по меньшей мере, 2 мм; а в некоторых случаях - по меньшей мере, 4 мм.

Перед дальнейшим описанием уплотнения на концевой детали (колпачке) 70 в привязке к фиг. 5 вкратце представим некоторые дополнительные особенности. Эти отличительные особенности также подробнее описаны в последующих разделах настоящего документа.

Во-первых, обратимся к концевой детали (колпачку) 46, установленной на конце 42 набивки 26. Хотя возможны и альтернативные варианты, на проиллюстрированном примере колпачок 46 представляет собой отлитую на месте деталь, полностью закрывающую конец 42 набивки 26 и открытое внутреннее пространство 26i в поперечном направлении. Конкретная отлитая на месте концевая деталь 46, представленная на рисунке, может быть выполнена из материала, аналогичного тому, который используется для изготовления отливки 70, хотя возможны и иные варианты.

Еще раз обратимся к фиг. 5, сфокусировав внимание на опоре 90. Проиллюстрированный вариант исполнения опоры 90 представляет собой центральную опору, охватываемую набивкой 26, которая занимает все пространство между концевыми деталями 41 и 42; при этом проиллюстрированная опора встроена в колпачок 45 (т.е. в отливку 70m) и колпачок 46. Дополнительные отличительные признаки конкретной проиллюстрированной опоры 90 описаны ниже в следующем разделе настоящего документа.

Перейдем к фиг. 6, на которой представлен вид с торца отливки 70m (концевой детали или колпачка 70). Поверхности концевой отливки 70m, которые обращены в сторону наблюдателя на фиг. 6, определены в настоящем документе как осевые торцевые поверхности 72; и на проиллюстрированном примере они включают в себя внешнее кольцо 72х и внутреннее кольцо 72i (см. фиг. 6), которые расположены на противоположных концах приемочного паза 73. Внешняя окружность внешнего кольца 72х картриджа 25 содержит множество выемок, обычно двух типов: выемки 93, которые обычно представляют собой элементы, сформованные за счет выступов в нижней части пресс-формы, в которой формуется отливка 70m; и выемки 94, которые обычно формуются за счет сегментов в нижней части пресс-формы, которые используются для центровки пакета набивки в пресс-форме в процессе формования отливки 70m. Следует отметить, что на проиллюстрированном примере среди выемок 93 есть такие, в которые входят центрирующие выемки 94.

Обратимся теперь к фиг. 7, на которой показано поперечное сечение вдоль линии 7-7 на фиг. 6. Здесь показан отлитый на месте материал концевой детали (колпачка) 41 отливки 70m. Иначе говоря, это изображение представляет собой схематический вид, на котором не отображены опоры 80 и 81. Более того, фиг. 7 показывает лишь общее расположение компонентов, сформованных из смолы, которая была использована для отливки концевой детали (колпачка) 70. Как показано на фиг. 7, номером 66 обозначен участок внешней окружности отливки 70m, образующий дополнительное уплотнение. Между участком 66 и концом 72х на поверхности внешней окружности отливки 70m расположен также ступенчатый участок 95. Размеры этого участка подобраны таким образом, чтобы они соответствовали размерам сопрягаемых при установке сегментов корпуса; и так, чтобы указанный участок не подвергался чрезмерному сжатию в направлении центральной оси X во время установки, хотя возможны и альтернативные варианты. Кроме этого, в обычном и предпочтительном варианте участок 95 должен быть подогнан таким образом, чтобы при установке он стыковался с сопрягаемыми участками корпуса 2 примерно «линия в линию». Предпочтительно, чтобы указанная подгонка «линия в линию» была обеспечена на участке длиной, по меньшей мере, 4 мм. Хотя возможны и альтернативные варианты, когда на этом участке может потребоваться определенное (например, незначительное) сжатие, и/или когда осевая длина поверхности может быть изменена. Участок 95 вместе с участком 66 не только устраняют тягу на разъеме 62 (фиг. 3А), но также способствуют стабилизации картриджа 25 в корпусе 2.

Обратимся к фиг. 8, на которой показан увеличенный местный вид отдельного участка отливки 70m, представленной на фиг. 7. Здесь можно видеть приемочный паз 73. Радиально внутренняя поверхность 73i (поверхность, направленная радиально наружу) паза 73 включает в себя нижний участок 73i, примыкающий к нижнему участку 73b, который выполнен с возможностью формирования наиболее сжимаемого участка обращенного радиально наружу радиального уплотнения основного узла уплотнения 55. Номером 98 обозначен участок поверхности 73i с сечением в виде расширяющегося наружу конуса, облегчающий подгонку картриджа 25 относительно фланца в процессе установки. Можно видеть, что радиальная внешняя поверхность 73х включает в себя наружный конус 73t, который также облегчает пригонку фланца 60 и части отсека 3 корпуса фильтра в процессе установки. Подробнее уплотнения 55 и 65 описаны ниже после дополнительного общего описания картриджа 25 и корпуса 2.

III. Узел картриджа 25; дополнительные внутренние детали

Обратимся теперь к фиг. 9, на которой показано перспективное изображение опоры 90. Опорная конструкция 90 обычно состоит из гильзы 100 и наружного концевого опорного сегмента 101. Хотя возможны и альтернативные варианты, на проиллюстрированном примере наружный концевой опорный сегмент 101 и гильза соединены между собой неподвижно. Обычно они представляют собой цельнолитую конструкцию из пластмассы, хотя возможны и иные варианты.

Наружный концевой опорный сегмент 101 включает в себя входную часть, центральную часть, опору или основание 105; опциональное внешнее кольцо 106, опоясывающее основание 105 и отстоящее от него на определенное расстояние; и открытую решетчатую конструкцию 108, расположенную между указанными выше двумя элементами. Решетчатая конструкция 108 содержит множество равноудаленных друг от друга распорок, ребер или опорных элементов 110. Опорные элементы 110 расположены между внешним кольцом 106 и основанием 105, и предназначены для удержания внешнего кольца 106 на месте. Следует отметить, что внешнее кольцо 106 представляет собой опциональный, но целесообразный для использования элемент. Оно обеспечивает опирание конструкции на концы распорок, ребер или опорных элементов 110. Однако внешнее кольцо 106 не требуется ни в одной из областей применения согласно настоящему изобретению.

Распорки, ребра или опорные элементы 110 также представляют собой опциональные элементы. Однако они дают определенные преимущества, облегчая сборку картриджа и образуя участки для механического сцепления отлитых на месте сегментов концевой детали и предварительно сформованных сегментов опорной конструкции 90.

Как показано на фиг. 9, кольцо 106 содержит торцевую кромку 114. Торцевая кромка 114 обычно представляет собой выступающую часть кольца 106, которая врезается в отливку 70m при формовании картриджа 25. На конкретном проиллюстрированном примере кромка 114 опционально и предпочтительно задается множеством равноудаленных друг от друга язычков, между которыми выполнены вырезы или выемки. В общем, вырезы 116 облегчают перетекание смолы через кольцо 106 в районе кромки 114 и язычков 115 во время формования концевой детали 70. Предпочтительной является конфигурация с язычками, хотя возможны и альтернативные варианты.

Кроме того, кольцо 106 характеризуется наличием участка 118 опциональной опоры уплотнения. В общем, участок 118 опоры уплотнения образует в собранном картридже 25 опциональную опору 81 (фиг. 3А) для второго уплотнения 65.

Обычно опорный сегмент 101 выполнен с таким расчетом, чтобы ни одна из частей кольца 106 не опоясывала набивку при установке, хотя возможны и альтернативные варианты.

Как показано на фиг. 9, основание 105 содержит внутреннюю поверхность 105i и наружную поверхность 105х. На проиллюстрированном примере картриджа 25 наружная поверхность 105х образует опору 80 основного уплотнения 55.

Следует отметить, что опора 90 также содержит опциональное внутреннее кольцо 120, равноотстоящее от основания 105 в направлении радиально внутрь. Между кольцом 120 и основанием 105 сформован желобок, в который может перетекать смола при формовании картриджа 25. На фиг. 9 показано несколько отверстий 121, которые позволяют смоле перетекать в желобок 120.

Теперь обратимся к фиг. 10, на которой показан вертикальный вид сбоку опоры 90. На фиг. 10 видно, что опора 90 содержит, как уже было сказано выше, внешнее кольцо 106, задающее язычки 115 (опциональные), вырезы 116 и участок 118 опоры уплотнения. Видны также отверстия 121, проходящие через кольцо 120, которые способствуют перетеканию смолы.

Если еще раз обратиться к фиг. 10, то на опоре 90 можно заметить опциональное кольцо 125 для центровки набивки. Кольцо 125 для центровки набивки расположено таким образом, чтобы внутренняя окружность набивки 26 (или пакета набивки) - при установке на опору 90 для формования картриджа - входила в соприкосновение с опорой 90 вдоль и вокруг кольца 125 с тем, чтобы облегчить придание набивке соответствующей формы перед отливкой концевой детали 70.

В общем, в конструкции картриджа 25 предусмотрена установка пакета набивки в требуемое положение относительно опоры 90, что осуществляется обычно путем его проталкивания от конца 127 до тех пор, пока конец 41 набивки картриджа (фиг. 3) не коснется опорного сегмента 101, обычно на участке 128 (фиг. 10). Кольцо 125 обеспечивает придание набивке 26 соответствующей формы по окружности у концевой опоры 100. Оно также поддерживает набивку 26 в полностью сформованном картридже 25. Каждая из концевых деталей 45 и 46 (фиг. 5) может быть прилита на месте к комбинации пакета набивки 26 и опоры 90. В процессе формования концевой детали 45 смола перетекает через вырезы 116 и отверстия 121, а также в пространство между опорами 110, обеспечивая надежную механическую фиксацию опоры 100 на своем месте, а также надежное уплотнение, полностью перекрывающее конец 41 набивки 26 в поперечном направлении, вне зависимости от того, является ли набивка гофрированной или нет. Кроме того, пресс-форма должна быть выполнена с возможностью формования - на концевой детали (колпачке) 45 - уплотняющих поверхностей 55s и 66, а также паза 73.

Следует отметить, что пакет набивки, надетый на опору 90, может быть снабжен наружной оболочкой или нет, равно как он может быть снабжен внутренней оболочкой или нет. Обычно пакет набивки, надетый на опору 90, содержит гофрированную набивку, и не снабжен внешней оболочкой, равно как и внутренней оболочкой. Как правило, используется гофрированная набивка, которая может характеризоваться волнообразной поверхностью, идущей обычно перпендикулярно концам гофр, чтобы во время эксплуатации фильтра гофры были открыты. Для этого могут быть использованы различные способы гофрирования, широко используемые в данной области техники. Примеры можно найти в набивках марки PleatLoc от компании Donaldson Company, Inc из города Миннеаполис, штат Миннесота, которая выступает патентообладателем настоящего изобретения.

На фиг. 11 представлен вид с торца опоры 90 в направлении концевой конструкции 100.

На фиг. 12 представлен вид с торца опоры 90 в направлении конца 127.

На фиг. 13 показан увеличенный схематический местный вид отдельного сегмента фиг. 11. В частности, виден лишь один из множества язычков 127х на конце 127. Язычки 127х облегчают процесс отливки концевой детали 46 на месте.

На фиг. 14 показано увеличенное схематическое поперечное сечение сегмента, выделенного на фиг. 11.

На фиг. 15 показано увеличенное местное поперечное сечение отдельного участка опоры 90. Здесь можно видеть желобок 120t. Кроме того, видная часть отверстия 121 между кольцом 120 и основанием 105.

На фиг. 16 показан увеличенный местный вид отдельного участка концевой опорной конструкции 101 опоры 90.

На фиг. 16 показана конкретная предпочтительная конфигурация концевой опоры 101. В частности, в предпочтительном варианте, предусмотрена решетчатая конструкция 108, включающая в себя на проиллюстрированном примере ребра 110, отклоняющиеся от конца 41 набивки фильтра (не показано на фиг. 16) в направлении от внутреннего основания 105 к внешнему кольцу 106. Такой наклон или отклонение от набивки обычно обозначается углом СS (фиг. 16). Таким образом, когда набивка надета на опору 90, конец 41 набивки соприкасается с опорной конструкцией 101 у выступа 128 (фиг. 16); при этом ребра 110 отклонены в сторону от набивки 26. Обычно конец 41 набивки выровнен по линии 111t (фиг. 16). Фактически угол CS образует участок для перетекания смолы через концы пакета набивки. Обычно угол CS составляет, по меньшей мере, 0,5°, хотя чаще всего - по меньшей мере, 1°. Как правило, угол CS лежит в пределах 1-3° включительно, хотя возможны и альтернативные варианты.

Конкретный проиллюстрированный картридж 25 содержит опциональный резонатор или глушитель шума, хотя возможны и альтернативные варианты. Опциональный резонатор или глушитель шума включает в себя участок 140 опоры 90 (фиг. 16). В частности, опора 90 содержит в сегменте 100 концевой перфорированный участок 141 гильзы, отстоящий от сегмента 101 опоры. Перфорированный участок 141 выполняет функцию внутренней оболочки 142 на границе с концом 42 набивки, когда набивка 26 опоясывает гильзу 90. Через отверстия 143 на участке 142 проходит поток воздуха, который в итоге поступает в выпускное отверстие 50 (фиг. 4).

Как показано на фиг. 10 и 16, на удлиненной части опоры между сегментом 101 и концевым перфорированным участком 141 гильзы предусмотрен ряд конструктивных особенностей, образующих сегмент 140, представляющий собой глушитель шума или резонатор 140. Во-первых, за участком 160 предусмотрен участок, сужающийся в направлении шейки 161, представляющий собой переход от концевого участка 142 к шейке 161. От шейки 161 отходит расширяющийся в виде конуса или раструба участок 162, который доходит до концевой опорной конструкции 101. Участок 160, шейка 161 и участок 162 вместе образуют сегмент 140 глушителя шума или резонатора, который препятствует передаче шума, производимого системой двигателя, наружу при использовании картриджа 25.

Следует отметить, что опциональный резонатор/глушитель шума, проиллюстрированный на фиг. 10, опционально может отличаться по ряду параметров от аналогичных приспособлений, описанных, например, в патенте США №6,419,718 В1. Следует также отметить, что на фиг. 10 представлен конусообразно сужающийся участок 160, отходящий от участка 141 гильзы и доходящий до шейки 161, который содержит два выгнутых в направлении друг к другу участка, если смотреть в вертикальном разрезе и/или снаружи, как это показано на фиг. 10. Первый участок 171 изогнут таким образом, что его вогнутая сторона обращена радиально внутрь, а выпуклая сторона - радиально наружу. Кроме того, следует отметить, что на участке 171 предусмотрено отверстие 172 для прохождения потока воздуха. Фактически участок 171, благодаря наличию отверстия 172, открыт, по меньшей мере, на 40%, а обычно - по меньшей мере, на 50%.

Между участком 171 и шейкой 161 предусмотрен изогнутый участок 173, обращенный вогнутой стороной радиально наружу. Таким образом, образуется практически S-образная форма на стороне опоры 90 (в поперечном сечении) в месте перехода от участка 142 к шейке 161. Следует отметить, что на конкретном проиллюстрированном примере участок 173 сплошной и неперфорированный, что дает определенные преимущества, хотя возможны и альтернативные варианты.

Размер поперечного сечения шейки 161, как правило, составляет, по меньшей мере, 25 мм, обычно - не более 35 мм, а в пределах 26-31 мм. Шейка 161 обычно выполнена с возможностью обеспечивать хороший резонансный эффект без каких-либо лишних ограничений по расходу воздуха при эксплуатации.

Конический участок 175 обычно сужается наружу под углом 3-4° с каждой стороны относительно центральной оси, образуя конический угол расхождения в 6-8°, обозначенный буквами DB (фиг. 10). Обычно конический угол расхождения составляет около 7°.

В общем, участки 160, 161 и 162 образуют глушитель шума или резонатор, который препятствует передаче шума, производимого двигателем, в окружающее пространство через узел забора воздуха в воздушном фильтре. Он также позволяет избежать нежелательных ограничений в отношении расхода воздуха, поступающего из окружающей среды в воздушный фильтр и проходящего через картридж 25. В частности, выявлено, что этому способствует отверстие 161 на участке 162. При этом оно помогает потоку воздуха, поступающему с участков набивки 26, которые опоясывают неперфорированный участок 162 резонатора, заходить в патрубок 162 для прохождения через отверстие 50 (фиг. 3).

В конструкции опоры 90, а также в отличительных особенностях ее сегмента 101 и сегмента 100, содержащего глушитель шума, можно лучше разобраться, обратившись к фиг. 11-16.

Теперь обратимся к фиг. 29 и 30, на которых изображена вторая концевая деталь 46. Как было указано выше, вторая концевая деталь 46 может представлять собой отлитый на месте колпачок, хотя возможны и альтернативные варианты. На фиг. 29 показан вид с торца в плане концевой детали 46. На фиг. 30 показано поперечное сечение, выполненное по линии 30-30, представленной на фиг. 29. На фиг. 30 показан схематический вид второй концевой детали 46 без встроенных сегментов набивки 26 и гильзы 90. Можно видеть, что концевая деталь 46 содержит наружную осевую (или торцевую) поверхность 46х со множеством выступов или буферов 46у, которые входят в соприкосновение с технологической крышкой 4 после установки, помогая обеспечивать надежное опирание картриджа 25 в корпусе 2.

Внешняя окружность 46р (фиг. 30) подогнана таким образом, чтобы концевая деталь 46 могла поместиться внутри экрана 33 корпуса фильтра (фиг. 3) и сохранять устойчивость в экране 33 корпуса фильтра при чрезмерных перемещениях картриджа 26.

Что касается конструкции картриджа 26, то при надлежащей установке пакета набивки 26 в опоре 90 к порядку, в котором формуются две концевые детали 45 и 46, не предъявляется никаких особых требований.

Поняв все вышесказанное, можно разобраться с некоторыми возможными вариантами применения согласно настоящему изобретению. Например, опорная конструкция 81 не обязательно должна быть выполнена заодно с промежуточной опорой набивки, то есть при желании может быть предусмотрена опора 81, не прикрепленная непосредственно к какой-либо конструкции, которую опоясывает набивка, или не выполненная заодно с такой конструкцией. К примеру, опора 81 может быть выполнена отдельно от внутренней оболочки, после чего эти детали могут быть встроены в картридж по отдельности; например, каждая из них может быть встроена в отлитую на месте концевую деталь. Кроме того, может быть предусмотрен картридж без внутренней оболочки или с внутренней оболочкой в окружении набивки, выполненной без возможности глушения шума. Далее, как показано на фиг. 9, конструкция опоры, которая удерживает внутреннее уплотнение, например, у основания 105, не обязательно должна быть непосредственно соединена с опциональной опорой, которая используется для удержания наружного уплотнения, как это показано, например, на участке 118. Более того, кольцо, поддерживающее наружное уплотнение, если таковое используется, должно быть полностью отсоединено от любой конструкции, которая удерживает внутреннее уплотнение.

Кроме того, отсутствует требования выполнения разных сегментов опорной конструкции или опорного узла из одного и того же материала. Например, внутренняя оболочка может быть выполнена из цельнотянутого металла, тогда как опора для одного или обоих уплотнений может быть выполнена из пластика.

IV. Некоторые отличительные признаки корпуса и выпускного патрубка, фиг. 17-28 и 31-32

Различные отличительные признаки корпуса 2 и выпускного патрубка 15 показаны в деталях на фиг. 17-28 и 31-32. Они и будут описаны в этом разделе.

На фиг. 17 изображен типовой отсек 3 корпуса фильтра, отлитый из пластика. Здесь можно видеть описанные выше элементы, такие как впускной патрубок 7t, боковая стенка 3s и монтажная площадка 11. Также изображен обод 3r, который крепится к технологической крышке 4 (фиг. 2) с помощью защелки 5. Здесь можно также видеть внешние элементы корпуса, задающие внутреннюю наклонную панель 17.

Показана также верхняя часть 3х отсека 3 корпуса фильтра. Кроме того, показано центральное отверстие 200, в которое заходит часть выпускного патрубка 15 во время эксплуатации. На внутренней боковой поверхности отверстия 200 предусмотрена опциональная система 201 для посадки с натягом, состоящая из складок или зубцов, которая исполняет роль устройства дискретного позиционирования, облегчающего установку выпускного патрубка 15, что будет описано ниже.

В привязке к фиг. 17 следует отметить, что при необходимости проиллюстрированный отсек 3 корпуса фильтра может быть отлит из пластика, что удобнее всего, однако он может быть также выполнен и из иных материалов.

На фиг. 18 показан вертикальный вид сбоку отсека 3 корпуса фильтра. На фиг. 19 представлен вид с торца в плане отсека 3 в направлении его верхней части 3х. Здесь можно видеть отверстие 200 с зоной посадки с натягом (где на проиллюстрированном примере расположена система 201, состоящая из ребер или зубцов). Следует отметить, что опциональный зубчатый или делительный участок 201 опционально содержит множество гибких язычков 202, направленных наружу. Также видно, что впускной патрубок 7t расположен по касательной относительно боковой стенки 3s и центральной оси X.

На фиг. 20 показано поперечное сечение по линии 20-20, представленной на фиг. 19. Помимо уже описанных элементов, под номером 210 представлен выступ, отходящий от конца 3х и заходящий по продольной оси во внутреннее пространство 2i корпуса 2. Именно выступ 210 стыкуется с частью выпускного патрубка при установке, образуя разъем. Выступ 210 содержит множество опциональных язычков 202 в виде опциональных сегментов с зубчиками, расположенных радиально по внутреннему участку выступа 210.

На фиг. 20 также показан участок 211 боковой стенки. Участок 211 включает в себя опорный сегмент 212, образующий уплотняющую поверхность 67 с тем, чтобы поверхность 66 могла войти в соприкосновение с дополнительным уплотнением 65 (фиг. 3 и 3А). На участке 211 поверхность 212 (при использовании таковой) обычно включает в себя первый концевой сегмент 213, выполненный с возможностью выравнивания с картриджем 25 по одной линии (фиг. 3А); и опциональный второй концевой сегмент 214, расположенный напротив первого, который обычно обеспечивает опциональное сжатие уплотняющего материала на участке 66 в процессе монтажа картриджа 25 (фиг. 3А).

На фиг. 21 показан увеличенный местный вид сегмента фиг. 20. Видны элементы 213 и 214.

На фиг. 22 показано перспективное изображение выпускного патрубка 15. Выпускной патрубок 15 включает в себя разъем 220 для соединения патрубка с отсеком 3 корпуса фильтра. Выпускной патрубок 15 также включает в себя трубку 221 для прохождения газа и выход 222. Следует отметить, что конкретный проиллюстрированный выпускной патрубок 15 представляет собой коленчатое устройство, т.е. устройство, в котором газопроводящий канал совершает поворот, хотя возможны и альтернативные варианты.

Как показано на фиг. 22, в трубке 221 расположен опциональный штуцер для отбора давления, ссылка на который была дана выше.

Если еще раз взглянуть на фиг. 22, то можно увидеть, что разъем 220 содержит два кольцевых элемента: наружное кольцо 224 и внутреннее кольцо 225. Кольца 224 и 225 подробнее описаны ниже.

Как показано на фиг. 22, разъем 220 включает в себя кольцевой сегмент 228, на котором предусмотрен опциональный участок 229 с зубчиками/выступами. Размеры зубчатого участка 229 обычно подогнаны таким образом, чтобы обеспечить посадку с натягом опциональной зубчатой системы 201 на отсеке 3 корпуса фильтра. Таким образом, коленчатая трубка 221 может быть повернута на определенный угол относительно секции 3 корпуса фильтра, и оставаться в фиксированном положении с сохранением ориентации до тех пор, пока не будет выполнено крутящее движение.