Изоляционный состав, изоляционное изделие, способ их изготовления и комплектующее изделие для электрического кабеля на их основе - RU2628332C2

Код документа: RU2628332C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к изоляционному составу, способу изготовления этого изоляционного состава, изоляционному изделию и изготавливаемому из них комплектующему изделию для электрического кабеля. Конкретнее, изоляционный состав является пригодным для изготовления комплектующего изделия для электрического кабеля, например, готовой кабельной концевой муфты или кабельной концевой муфты холодной усадки, и комплектующее изделие для электрического кабеля допускает использование для сращивания или концевой заделки силовых электрических кабелей среднего напряжения (MV).

УРОВЕНЬ ТЕХНИКИ

Силовые электрические кабели широко используются для распределения энергии по обширным электрораспределительным сетям, или сетям энергоснабжения, перемещающим электричество от энергопроизводящих установок к потребителям электроэнергии. Силовые кабели могут быть сконструированы для передачи высоких напряжений (более, чем приблизительно 50000 вольт), средних напряжений (от приблизительно 1000 вольт до приблизительно 50000 вольт) или низких напряжений (менее чем приблизительно 1000 вольт).

Так как силовые кабели прокладывают по электрораспределительным сетям к потребителям электроэнергии, часто необходимым или желательным является периодическая концевая заделка электрического кабеля для соединения с электрооборудованием. Как правило, для электрического соединения между изолированным электрическим кабелем и неэкранированным, неизолированным проводником используют концевую муфту. Концевую муфту насаживают на конец изолированного кабеля.

Кабельная концевая муфта электрического кабеля создает резкое прерывание в электрических характеристиках кабеля. Это прерывание изменяет форму результирующего электрического поля и напряженности электрического поля и, таким образом, повышает риск повреждения изоляции. Поэтому одной из функций кабельной концевой муфты, среди прочих, является компенсация изменения в электрическом поле и напряженности электрического поля, генерируемых, когда в электрическом кабеле имеется прерывание. Кабельная концевая муфта также выполняет функцию защиты оконцованной части от условий окружающей среды.

Что касается концевых муфт среднего напряжения (MV), существует необходимость регулировки напряженности электрических полей, возникающие в местах сращиваний и концевых заделок. В общем, для осуществления такого регулирования существует два способа. Первый способ заключается в применении стресс-конуса, раскрытого в патенте США №7251881 B2, при этом концевая муфта является относительно большой и требует двух этапов литья. Второй способ заключается в применении регулирующей напряженность электрического поля трубки, выполненной из уменьшающего напряженность электрического поля материала. Однако, поскольку традиционный понижающий напряженность электрического поля материал имеет высокую диэлектрическую постоянную, но недостаточную диэлектрическую прочность, для кабельной концевой муфты требуется два слоя. Один слой изготавливают из материала с высокой диэлектрической постоянной, обеспечивающего выполнение функции уменьшения напряженности электрического поля, а второй слой изготавливают из изоляционного материала для изоляции, покрывающей наружную часть слоя с высокой диэлектрической постоянной. Как результат, эти два слоя необходимо изготавливать и устанавливать по отдельности, что приводит к сложности процесса и высокой себестоимости.

Технология холодной усадки предполагает легкую установку и надежные эксплуатационные характеристики при концевой заделке кабелей среднего напряжения для наружной и внутренней прокладки. Для применения трубок холодной усадки, используемых для кабельных концевых муфт, критичными являются механические свойства, в особенности, удлинение при разрыве. Кроме того, чтобы быть пригодным для использования в качестве однослойной трубки для концевой муфты, материал этой трубки должен обладать высоким объемным удельным сопротивлением.

Поэтому существует потребность в разработке изоляционного состава, обладающего удовлетворительной диэлектрической постоянной для создания комплектующего изделия для электрического кабеля, например, кабельных концевых муфт по меньшей мере для электрического кабеля MV.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном из аспектов настоящая заявка обеспечивает изоляционный состав, который после отверждения обладает высокой диэлектрической постоянной и высокой диэлектрической прочностью, и является пригодным для изготовления комплектующего изделия для электрического кабеля; например, трубки холодной усадки концевой муфты для выполнения функций уменьшения напряженности электрического поля и изоляции одним слоем структуры. Он может значительно упрощать процесс изготовления и снижать себестоимость. В дополнение, диэлектрические потери этого состава также намного ниже, чем у традиционного регулирующего напряженность электрического поля материала, что может значительно снижать возрастание температуры в ходе использования и в результате приводить к более длительному сроку службы и более высокой надежности.

В другом аспекте настоящая заявка обеспечивает способ изготовления указанного изоляционного состава.

В еще одном аспекте настоящая заявка обеспечивает применение указанного изоляционного состава для изготовления изоляционного изделия, такого, как кабельная концевая муфта или другие комплектующие изделия для кабеля.

В одном из дальнейших аспектов настоящая заявка обеспечивает изоляционное изделие, такое как комплектующее изделие для концевой заделки кабеля, изготовленное из указанного изоляционного состава.

Вышеописанные и другие характеристики и преимущества настоящего изобретения станут очевидными из нижеследующего подробного описания воплощений и приложенной формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение в дальнейшем описывается со ссылкой на сопроводительные фигуры, на которых:

Фиг. 1 - изображение СЭМ, показывающее морфологию вискеров ZnO.

Фиг. 2 - схематическое изображение, показывающее распределение наполнителей в составе.

Фиг. 3(a) и 3(b) - виды в разрезе кабельных концевых муфт в воплощениях для наружной и внутренней прокладки, соответственно; и

Фиг. 4 - график, показывающий влияние обработок разными силановыми связующими агентами на удлинение при разрыве.

ПОДРОБНОЕ ОПИСАНИЕ

В нижеследующем подробном описании предпочтительных воплощений выполнена ссылка на сопроводительные чертежи, составляющие его часть. Эти сопроводительные чертежи в качестве иллюстрации показывают конкретные воплощения, в которых изобретение может применяться на практике. Следует понимать, что без отступления от объема настоящего изобретения, могут быть использованы и другие воплощения, и могут быть внесены конструктивные или логические изменения. Поэтому, нижеследующее подробное описание не следует воспринимать в ограничивающем смысле, а объем изобретения определяется приложенной формулой изобретения.

В одном из аспектов одно из воплощений настоящего изобретения обеспечивает изоляционный состав, содержащий:

приблизительно 70-100 объемных долей полимерного материала;

приблизительно 5-30 объемных долей керамического наполнителя, поверхность которого была обработана бифункциональным связующим агентом в количестве приблизительно 0,1-4 вес.% в расчете на керамический наполнитель;

приблизительно 0,1-5 объемных долей сшивающего агента;

приблизительно 0-6 объемных долей проводящего угольного порошка; и

приблизительно 0-6 объемных долей нитевидных кристаллов ZnO.

Результирующий эластомерный материал после отверждения вышеописанного состава обладает удлинением при разрыве более, чем приблизительно 500%, диэлектрической постоянной более, чем приблизительно 3,6, диэлектрическими потерями (тангенс δ) менее, чем приблизительно 1, диэлектрической прочностью более, чем приблизительно 10 кВ/мм, и объемным удельным сопротивлением более, чем приблизительно 1013 Ω⋅см.

Указанный полимерный материал может быть выбран из широкого ряда полимеров и полимерных прекурсоров. В некоторых случаях могут быть желательны смеси из двух или большего количества полимеров. В частности подходящими для использования в указанном составе являются полимерные материалы, способные восстанавливаться после растягивания. Примеры полимеров или полимерных прекурсоров, подходящих, как по отдельности, так и в смесях, включают эластомерные материалы, например, каучуки и эластомеры, такие, как силиконы (твердые и жидкие) и углеводородные каучуки, например, EPDM (этиленпропилендиеновый мономер), ЕРМ (этиленпропиленовый мономер) и бутилкаучук. В рамках настоящего описания термин «силикон» относится к полимеру, содержащему основную цепь со связями Si⎯О.

Выбор полимеров и полимерных прекурсоров будет по меньшей мере в некоторой степени зависеть от целевого назначения, этого материала. Например, для применения в качестве кабельных концевых муфт полимерный материал может быть выбран из тех материалов, которые обычно используют для этой цели. В виду высокой устойчивости к атмосферным условиям и сильных изоляционных свойств, предпочтительными примерами являются такие эластомерные материалы, как силиконы (твердые и жидкие) и углеводородные каучуки, например, EPDM или ЕРМ.

Примеры представленных на рынке материалов, которые можно использовать в качестве полимерного материала в настоящем изобретении, кроме прочего включают текучие силиконы, такие как DC 10000 от Dow Corning Corporation, США, и т.п., и клейкие силиконы, такие как YT6141-30 от Zhejiang Wynca Chemical Industry Group Co., Китай, Elastosil R300/30 - от Wacker Silicones Corporation, Германия, и т.п.

Состав дополнительно содержит керамический наполнитель, диспергированный в полимерном материале. Этот используемый в составе керамический наполнитель обрабатывают модификатором поверхности.

Конкретнее, для применения в настоящем изобретении в качестве керамического наполнителя подходит керамический материал, обладающий как хорошими изоляционными свойствами, так и высокой диэлектрической постоянной. Добавляя этот наполнитель в полимерный материал, можно значительно повысить диэлектрическую постоянную состава и, в то же время, сохранить хорошие изоляционные свойства. В некоторых воплощениях наполнитель представляет собой один или более материалов, выбранных из титанатов, оксидов, боридов, карбидов, силикатов, гидроксидов, нитридов, перовскитов, фосфидов, сульфидов, силицидов и их комбинаций. Примеры керамического наполнителя кроме прочего включают титанат бария (BaTiO3), титанат стронция, титанат бария-стронция, титанат кальция-меди, диоксид титана, оксид цинка, диоксид циркония, оксид магния, оксид цезия, нитрид бора, оксид алюминия, оксид кремния (например, кремнезем), оксид церия, оксид меди, оксид кальция, пентоксид ниобия, пентоксид тантала, оксид свинца-циркония, оксид свинца-титана-циркония и их комбинации.

В некоторых воплощениях керамический наполнитель представляет собой наполнитель, выбранный из одного или более материалов, таких как титанат бария (BaTiO3), титанат стронция, титанат бария-стронция, титанат кальция-меди, диоксид титана, оксид цинка и их комбинаций.

В некоторых воплощениях керамический наполнитель представляет собой по меньшей мере один материал, выбранный из порошкообразных сегнетоэлектрических материалов. В некоторых воплощениях в качестве керамического наполнителя применяют титанат бария, титанат бария-стронция или их комбинацию.

Керамический наполнитель может быть использован в различных видах и формах. Примеры кроме прочего включают твердые частицы, такие, как, в сущности, сферические частицы, волокна, пластинки, чешуйки, нитевидные кристаллы или стержни. Керамический наполнитель может иметь различные размеры без конкретных ограничений. В некоторых конкретных воплощениях керамический наполнитель может иметь размер, или диаметр, частиц в нанометровом, субмикронном или микронном масштабе, такой, как размер частиц, например, диаметр, в диапазоне от приблизительно 50 нм до приблизительно 200 мкм, от приблизительно 100 нм до приблизительно 100 мкм, от приблизительно 200 нм до приблизительно 50 мкм, или от приблизительно 500 нм до приблизительно 10 мкм. В некоторых воплощениях керамический наполнитель имеет форму, в сущности, сферических частиц, которые могут иметь диаметр в диапазоне от приблизительно 100 нм до приблизительно 100 мкм.

В целом, диэлектрическая постоянная (ε) состава повышается наряду с количеством керамического наполнителя. Однако большое количество наполнителей, добавленных в полимерный материал, будет значительно снижать удлинение при разрыве. В некоторых воплощениях, исходя из приблизительно 70-100 объемных долей полимерного материала, керамический наполнитель используют в количестве приблизительно 5-30 объемных долей. В некоторых воплощениях, исходя из приблизительно 70-100 объемных долей полимерного материала, количество керамического наполнителя составляет приблизительно 5 объемных долей или более, приблизительно 8 объемных долей или более, приблизительно 10 объемных долей или более, или приблизительно 12 объемных долей или более, и приблизительно 30 объемных долей или менее, приблизительно 27 объемных долей или менее, приблизительно 24 объемных долей или менее, или приблизительно 21 объемных долей или менее. В некоторых воплощениях, исходя из приблизительно 70-100 объемных долей полимерного материала, керамический наполнитель используют в количестве приблизительно 8-27 объемных долей, приблизительно 10-24 объемных долей или приблизительно 12-21 объемных долей.

Бифункциональный связующий агент используют в качестве модификатора поверхности керамического наполнителя. В рамках настоящего описания термин «бифункциональный связующий агент» относится к связующему агенту, содержащему две гидролизуемые функциональные группы для реакции связывания.

Поверхностная обработка керамического наполнителя бифункциональным связующим агентом является преимущественной для повышения совместимости на границе раздела между керамическим наполнителем и полимерным материалом, улучшения механических свойств, и, в особенности, повышения удлинения при разрыве композиционного материала.

Бифункциональный связующий агент может представлять собой по меньшей мере агент, выбранный из силановых связующих агентов, содержащих две гидролизуемые функциональные группы, такие, как силильные группы.

В некоторых воплощениях используют КН450, бифункциональный силановый связующий агент, от Nanjing Nengde Chemical Co., Китай. KH450 представляет собой связующий агент с двумя силильными группами, и поэтому он улучшает свойства на границе раздела и повышает удлинение при разрыве результирующего материала. Другие примеры представленного на рынке бифункционального связующего агента без ограничения включают агенты под торговыми наименованиями WETLINK 78, А-2120, А-2639 от Momentive, США; и Z-6042 - от Dow Corning Corporation, США.

Исходя из количества керамического наполнителя, бифункциональный связующий агент используют в количестве приблизительно 0,1-4 вес.%. В некоторых воплощениях связующий агент используют в количестве приблизительно 0,1 вес.% или более, приблизительно 0,2 вес.% или более, приблизительно 0,4 вес.% или более, или приблизительно 0,6 вес.% или более, или приблизительно 4 вес.% или менее, приблизительно 2 вес.% или менее, приблизительно 1,8 вес.% или менее, приблизительно 1,6 вес.% или менее, или приблизительно 1,4 вес.% или менее, исходя из количества керамического наполнителя. В некоторых воплощениях связующий агент используют в количестве приблизительно 0,1-4 вес.%, приблизительно 0,2-2 вес.%, приблизительно 0,4-1,8 вес.% или приблизительно 0,6-1,6 вес.%, исходя из количества керамического наполнителя. Если количество керамического наполнителя является слишком высоким, снижается предел прочности на разрыв результирующего материала. Если количество связующего агента является слишком низким, резко снижается удлинение при разрыве результирующего материала.

Для выполнения требований к трубкам холодной усадки кабельных концевых муфт, удлинение при разрыве материала предпочтительно составляет приблизительно 500% или более. В некоторых воплощениях, исходя из количества керамического наполнителя, при использовании приблизительно 0,5-1 вес.% КН450 в качестве связующего агента удлинение при разрыве материала можно повысить до приблизительно 530-590%.

Сшивающий агент используют в качестве вспомогательного средства для затвердевания полимерного материала. Этот сшивающий агент может представлять собой какой-либо агент, известный как используемый для этой цели, как, например, один или несколько агентов, выбранных из органического пероксидного вулканизирующего агента и сшивающих агентов на основе металлов. Примеры без ограничения включают такой органический пероксидный вулканизирующий агент, как бензоилпероксид, 2,4-дихлорбензоилпероксид, монохлорбензоилпероксид, 2,5 - диметил-2,5-ди(трет-бутилперокси), трет-бутилпероксибензоат, дикумилпероксид, кумил-трет-бутилпероксид и т.д.; сшивающие агенты на основе платины, такие, как платинохлороводородная кислота, спиртовые растворы платинохлороводородной кислоты, комплексы платинохлороводородной кислоты с олефинами, комплексы платинохлороводородной кислоты с дивинилсилоксаном и платиновая чернь.

В некоторых воплощениях, исходя из приблизительно 70-100 объемных долей полимерного материала, используют приблизительно 0,1-5 объемных долей сшивающего агента. В некоторых воплощениях, исходя из приблизительно 70-100 объемных долей полимерного материала, количество сшивающего агента составляет приблизительно 0,1 объемных долей или более, приблизительно 0,2 объемных долей или более, приблизительно 0,4 объемных долей или более, и приблизительно 5 объемных долей или менее, приблизительно 3 объемных долей или менее, приблизительно 2 объемных долей или менее, приблизительно 1,6 объемных долей или менее, приблизительно 1,2 объемных долей или менее, или приблизительно 1,0 объемных долей или менее. В некоторых воплощениях, исходя из приблизительно 70-100 объемных долей полимерного материала, сшивающий агент используют в количестве приблизительно 0,1-3 объемных долей, приблизительно 0,2-1,6 объемных долей или приблизительно 0,4-1,2 объемных долей. Если количество сшивающего агента является слишком высоким, снижается удлинение при разрыве результирующего материала. Если количество сшивающего агента является слишком низким, недостаточная плотность сшивания приводит к неудовлетворительным механическим свойствам.

В некоторых воплощениях в качестве сшивающего агента используют 2,5-диметил-2,5-ди(трет-бутилперокси).

В некоторых воплощениях указанный состав также содержит проводящий угольный порошок. Проводящий угольный порошок играет роль проводника и является факультативным компонентом. Количество проводящего угольного порошка может составлять приблизительно 6 объемных долей или менее, исходя из приблизительно 70-100 объемных долей полимерного материала. В некоторых воплощениях, исходя из приблизительно 70-100 объемных долей полимерного материала, количество проводящего угольного порошка составляет приблизительно 0,1 объемных долей или более, приблизительно 0,2 объемных долей или более, приблизительно 0,4 объемных долей или более, или приблизительно 0,8 объемных долей или более, и приблизительно 6 объемных долей или менее, приблизительно 5 объемных долей или менее, приблизительно 4 объемных долей или менее, или приблизительно 3 объемных долей или менее. В некоторых воплощениях, исходя из приблизительно 70-100 объемных долей полимерного материала, проводящий угольный порошок используют в количестве приблизительно 0,1-6 объемных долей, приблизительно 0,2-5 объемных долей или приблизительно 0,4-4 объемных долей. Если содержание проводящего угольного порошка является слишком высоким, будет ухудшаться диэлектрическая прочность материала. Вышеописанное небольшое количество проводящего угольного порошка, с другой стороны, не оказывает влияния на диэлектрические свойства, но способствует воздействию электрического поля на керамический наполнитель, дополнительно повышая диэлектрическую постоянную.

Примеры проводящего угольного порошка кроме прочего включают технический углерод, углеродные нанотрубки и графит.

Может быть использован любой проводящий технический углерод. Примеры представленного на рынке технического углерода кроме прочего включают технический углерод под торговыми наименованиями ВР2000, VXC72, VXC605 и R660 от Cabot Co., США; ENSACO® 150 G, ENSACO® 260 G и ENSACO® 250 G от TIMCAL Graphites & Carbon Corp., Бельгия.

При использовании проводящего угольного порошка его, как правило, прикрепляют к поверхности керамического наполнителя, которая была обработана связующим агентом, перед объединением с другими компонентами. Прикрепление проводящего углеродного порошка к керамическому наполнителю может быть выполнено любым подходящим образом, как, например, путем смешивания, размола на шаровой мельнице, измельчения, нанесения ударопрочного покрытия или нанесения ударопрочного покрытия при содействии магнитного поля совместно для двух компонентов, т.е. проводящего углеродного порошка и керамического наполнителя с обработанной поверхностью. Прикрепление проводящего угольного порошка к керамическому наполнителю также может быть выполнено путем покрытия раствором, парофазного осаждения или погружения в жидкость проводящего углеродного порошка на поверхности керамического наполнителя.

В некоторых воплощениях указанный состав также содержит вискеры ZnO. В отличие от традиционных частиц ZnO, вискеры ZnO имеют структуру тетрапода, как показано на Фиг. 1. Благодаря организации лучей в такую наноразмерную структуру, вискер ZnO является полупроводящим. Кроме того, четыре луча в микронном масштабе приводят к высокой удельной площади поверхности. При добавлении нитевидных кристаллов ZnO в состав частицы керамического наполнителя соединяются нитевидными кристаллами, и выстраивается сетчатая структура. Таким образом, дополнительно улучшаются диэлектрические свойства материала.

В некоторых воплощениях, исходя из приблизительно 70-100 объемных долей полимерного материала, количество нитевидных кристаллов ZnO составляет приблизительно 0-6 объемных долей. В некоторых воплощениях, исходя из приблизительно 70-100 объемных долей полимерного материала, количество нитевидных кристаллов ZnO составляет приблизительно 0,2 объемных долей или более, приблизительно 0,5 объемных долей или более, или приблизительно 1 долю по объему или более, и приблизительно 6 объемных долей или менее, приблизительно 5 объемных долей или менее, или приблизительно 4 доли по объему или менее. В некоторых воплощениях, исходя из приблизительно 70-100 объемных долей полимерного материала, нитевидные кристаллы ZnO используют в количестве приблизительно 0,2-6 объемных долей, приблизительно 0,5-5 объемных долей или приблизительно 1-4 объемных долей. Если количество нитевидных кристаллов ZnO является слишком высоким, будут ухудшаться изоляционные свойства композиционного материала.

Могут быть использованы представленные на рынке нитевидные кристаллы ZnO под наименованием ZnO whisker от Chengdu Crystrealm Co., Китай.

В некоторых воплощениях указанный состав содержит, как проводящий угольный порошок, так и нитевидные кристаллы ZnO. Фиг. 2 представляет собой схематическое изображение, иллюстрирующее распределения компонентов в этом составе, где 1 представляет полимерный материал, 2 представляет керамический наполнитель, 3 представляет проводящий угольный порошок, и 4 представляет нитевидные кристаллы ZnO.

Как показано на этой фигуре, керамический наполнитель диспергирован в полимерном материале. Большая часть проводящего угольного порошка прикреплена к керамическому наполнителю, при этом некоторые частицы порошка распределены в полимерном материале. Нитевидные кристаллы ZnO выполняют функцию соединения между собой частиц керамического наполнителя, образующих трехмерную сетку в основе из полимерного материала. Как результат такой специфической структуры, материал обладает хорошими диэлектрическими свойствами.

Указанный состав также может содержать другие добавки, известные в данной области техники, например, для улучшения его технологичности и/или пригодности для практических применений. Например, материалы для использования в качестве комплектующих изделий для силового кабеля могут требовать устойчивости к условиям окружающей среды при наружной прокладке. Тогда подходящие добавки могут включать технологические агенты, стабилизаторы, антиоксиданты и пластификаторы.

В другом аспекте настоящая заявка обеспечивает способ изготовления изоляционного состава.

В некоторых воплощениях этот способ изготовления изоляционного состава содержит этапы:

(a) подвергания керамического наполнителя поверхностной обработке бифункциональным связующим агентом в количестве приблизительно 0,1-4 вес.% в пересчете на керамический наполнитель; и

(b) смешивания приблизительно 70-100 объемных долей полимерного материала, приблизительно 5-30 объемных долей обработанного керамического наполнителя, приблизительно 0,1-5 объемных долей сшивающего агента, приблизительно 0-6 объемных долей проводящего углеродного порошка и приблизительно 0-6 объемных долей нитевидных кристаллов ZnO.

Поверхностную обработку керамического наполнителя бифункциональным связующим агентом на этапе (а) выполняют путем смешивания керамического наполнителя с раствором связующего агента или путем напыления раствора связующего агента на керамический наполнитель. Растворителем для приготовления раствора связующего агента может являться один или более растворителей, выбранных из воды, спиртов, кетонов, простых эфиров, сложных эфиров и амидов. Примеры растворителя кроме прочего включают воду, метанол, этанол, пропанол, ацетон, диэтиловый эфир, этилацетат и диметилформамид (ДМФ). Может быть использована смесь из двух или более растворителей, выбранных из вышеупомянутых растворителей. В некоторых воплощениях в качестве растворителя для растворения бифункционального связующего агента используют смесь воды и этанола. В некоторых воплощениях смесь воды с этанолом имеет концентрацию приблизительно 1-50 вес.%, приблизительно 2-30 вес.% или приблизительно 5-20 вес.% воды в этаноле. В некоторых воплощениях в качестве растворителя для растворения бифункционального связующего агента используют смесь приблизительно 10 вес.% воды в этаноле. Концентрацию раствора связующего агента специально не ограничивают до тех пор, пока связующий агент можно равномерно распределять по поверхности керамического наполнителя. В некоторых воплощениях концентрация раствора связующего агента находится в диапазоне приблизительно 1-80 вес.%, в частности, в диапазоне приблизительно 2-60 вес.%, и в наиболее частном случае, в диапазоне приблизительно 5-20 вес.%.

Когда поверхностную обработку выполняют путем смешивания, керамический наполнитель и раствор связующего агента смешивают в течение промежутка времени, достаточного для поверхностной обработки, например, в течение по меньшей мере приблизительно 0,5 минуты, по меньшей мере приблизительно 1 минуты, по меньшей мере приблизительно 2 минут или по меньшей мере приблизительно 5 минут, и менее чем приблизительно 120 минут, или менее чем приблизительно 60 минут. В некоторых воплощениях смешивание выполняют в течение приблизительно 10 минут.

После смешивания или напыления керамический наполнитель высушивают для удаления растворителя. Сушка может быть выполнена в печи при температуре от приблизительно 60°C до приблизительно 120°C в течение от приблизительно 2 часов до приблизительно 6 часов. В некоторых воплощениях сушку выполняют при приблизительно 80°C в течение приблизительно 3 часов.

Смешивание на этапе (b) может быть выполнено любыми средствами, известными в данной области техники. Например, компоненты могут быть смешаны в открытой мельнице или в смесителе Бенбери.

В некоторых воплощениях проводящий угольный порошок прикрепляют к поверхности обработанного керамического наполнителя, полученного на этапе (а), перед смешиванием с другими ингредиентами на этапе (b). Прикрепление проводящего угольного порошка к керамическому наполнителю может быть выполнено любым подходящим образом, как, например, путем смешивания, размола в шаровой мельнице, измельчения пестиком в ступке, нанесения ударопрочного покрытия или нанесения ударопрочного покрытия при содействии магнитного поля совместно для двух компонентов, т.е. проводящего углеродного порошка и керамического наполнителя с обработанной поверхностью. Прикрепление проводящего угольного порошка к керамическому наполнителю также может быть выполнено посредством покрытия растворителем, парофазного осаждения или погружения в жидкость проводящего угольного порошка на поверхности керамического наполнителя. Исходя из приблизительно 70-100 объемных долей полимерного материала, проводящий угольный порошок может быть использован в количестве приблизительно 6 объемных долей или менее, как, например, приблизительно 0,1-6 объемных долей, приблизительно 0,2-5 объемных долей или приблизительно 0,4-4 объемных долей.

В еще одном аспекте одно из воплощений настоящей заявки обеспечивает использование изоляционного состава для изготовления изоляционного изделия, например, комплектующего изделия для кабельной концевой муфты, такого, как трубка холодной усадки для кабельной концевой муфты MV.

В другом аспекте одно из воплощений настоящей заявки обеспечивает изоляционное изделие, содержащее вышеописанный изоляционный состав, являющийся по меньшей мере частично отвержденным. В некоторых воплощениях это изделие получают путем выполнения изоляционного состава в требуемой форме, а затем по меньшей мере частичного отверждения этого изоляционного состава. Процедуры для придания формы и отверждения могут быть выполнены любым способом, общеизвестным в данной области техники. Например, изоляционный состав может быть выполнен в требуемой форме посредством литья под давлением, экструзии, выдувного формования экструзией, литьевого прессования или литья путем впрыскивания с расширением. Конкретнее, изоляционный состав может быть выполнен в требуемой форме с однослойной структурой посредством единовременного впрыскивания или экструзии, таких, как литьевое формование, экструзия, выдувное формование экструзией, литьевое прессование или литье путем впрыскивания с расширением. Состав, имеющий определенную форму, может быть отвержден при температуре в диапазоне от приблизительно 120°C до приблизительно 220°C, от приблизительно 140°C до приблизительно 200°C или от приблизительно 160°C до приблизительно 180°C в течение по меньшей мере приблизительно 5 минут или по меньшей мере приблизительно 10 минут. В некоторых воплощениях изоляционный состав выполняют в требуемой форме путем литья под давлением, а затем отверждают при 170°C в течение 10 минут.

В некоторых воплощениях изоляционное изделие используют для экранирования проводника. Конкретнее, это изоляционное изделие используют для регулирования напряженности электрического поля, генерируемого тогда, когда существует прерывание в электрическом кабеле. Например, изоляционное изделие представляет собой такое комплектующее изделие для электрического кабеля, как обладающая однослойной структурой трубка холодной усадки или готовая трубка для кабельной концевой муфты. В некоторых других воплощениях изоляционное изделие может иметь другие геометрические конфигурации для предотвращения недопустимо высоких концентраций электрического поля, например, в изгибах контактных зазоров, переходных соединениях, сквозных перемычках и разветвлениях кабелей высокого напряжения.

Указанное изоляционное изделие, такое, как комплектующее изделие для электрического кабеля, может быть изготовлено путем вышеописанной экструзии или литьевого формования состава за один этап, а затем сшито (отверждено) для получения готового продукта. В сравнении с традиционным стресс-конусом или регулирующей напряженность электрического поля трубкой, требующими двух этапов литья, процесс изготовления комплектующего изделия для электрического кабеля согласно настоящему изобретению является более простым и более рентабельным. Однослойная структура также является преимущественной для снижения влияния дефектов границы раздела на электрические свойства продукта.

Толщина слоя изоляционного материала, выполненного из вышеописанного состава, в комплектующем изделии для электрического кабеля, может изменяться в соответствии с диэлектрической постоянной материала и площадью поперечного сечения кабеля. В некоторых воплощениях, когда диэлектрическая постоянная материала составляет более 3,6, требования к частичному разряду и BIL (базисному уровню изоляции) для кабелей, имеющих площадь поперечного сечения от приблизительно 35 мм2 до приблизительно 120 мм2, может удовлетворять изоляционный материал с толщиной более, чем приблизительно 10 мм. При повышении диэлектрической постоянной материала толщина может быть соответственно уменьшена.

На Фиг. 3 показаны два примера комплектующих изделий для концевых муфт электрических кабелей, причем (а) представляет собой вид в разрезе трубки холодной усадки концевой муфты для внутренней прокладки (внутри здания), и (b) представляет собой вид в поперечном разрезе трубки холодной усадки концевой муфты для наружной прокладки. В некоторых воплощениях толщина трубки в середине концевой муфты, где напряженность электрического поля является более концентрированной, превышает толщину материала на обоих концах для достижения лучших электрических эксплуатационных характеристик. Для муфты для наружной прокладки трубка также может содержать несколько юбок, которые могут быть протяженными приблизительно перпендикулярно продольной оси трубки или могут быть протяженными под углом к корпусу трубки, и могут быть равномерно распределены, по меньшей мере, частично вдоль продольной оси трубки. При равномерном распределении юбок снижается риск искрения.

В одной из дальнейших аспектов настоящая заявка обеспечивает кабельную концевую муфту, содержащую один слой изоляционного материала, окружающий внутренний проводник, причем этот изоляционный материал изготовлен из вышеописанного изоляционного состава.

Нижеследующие примеры и сравнительные примеры приведены для помощи в понимании настоящего изобретения, и их не следует рассматривать как ограничивающие его объем. Если не указано иное, все доли и процентные соотношения приведены по объему. Нижеследующие способы и протоколы испытаний были использованы при оценке нижеследующих иллюстративных и сравнительных примеров.

Материалы, используемые в Примерах и Сравнительных примерах, сведены ниже в Таблицу 1.

Способы определения характеристик

Диэлектрическую постоянную (ε) измеряли в соответствии со стандартом ASTM D150-98.

Электрическую прочность измеряли в соответствии со стандартом ASTM D149-09.

Стойкость по отношению к переменному току (АС) измеряли в соответствии со стандартом GB/T 12706.4-2008.

Частичный разряд измеряли в соответствии со стандартом GB/T 12706.4-2008.

Начальный частичный разряд измеряли в соответствии со стандартом GB/T 12706.4-2008.

Базисный уровень изоляции (BIL) измеряли в соответствии со стандартом GB/T 12706.4-2008.

Удлинение при разрыве измеряли в соответствии со стандартом ASTM D412-06а.

Диэлектрические потери измеряли в соответствии со стандартом ASTM D150-98.

Твердость по Шору A измеряли в соответствии со стандартом ASTM D2240-05.

Объемное удельное сопротивление измеряли в соответствии со стандартом ASTM D257-07.

Примеры

Приводимые ниже Примеры и Сравнительные примеры показывают действие различных наполнителей и агентов для поверхностной обработки, соответственно, на электрические и механические свойства материала.

Пример 1

Этот пример показывает влияние силанового связующего агента на удлинение при разрыве.

Для обработки поверхности ВТ использовали специальный силановый связующий агент КН450, содержащий две гидролизуемые группы.

КН450 в количестве 1 вес.% в расчете на ВТ растворяли в растворе 10 вес.% воды в этаноле (деионизованная вода/этанол = 1/9 по весу) в весовом отношении 1:10, получая раствор 9 вес.% КН450. Этот раствор равномерно напыляли на поверхность ВТ. Затем напыленный раствор высушивали в печи при 80°С в течение 3 часов для удаления растворителя и влаги. 20 объемных долей обработанного ВТ смешивали с 80 объемных долей силиконового каучука 0,56 объемных долей сшивающего агента, 2,5-диметил-2,5-ди(трет-бутилперокси), посредством двух вальцовых мельничных машин (тип X(S)K-160, от Shanghai Rubber Machinery Factory, Китай). Смесь затем отливали в пластинку с геометрическими размерами 20 мм×20 мм×2 мм и перекрестно сшивали при 170°C под давлением 2000 фунтов/дюйм2 в течение 10 мин посредством вулканизационного пресса (от Dongguan Hsin-chi Jingmi Machinery Co. Ltd., Китай).

Сравнительные примеры 2-5

Процедуру согласно Примеру 1 повторяли за исключением того, что не использовали силановый связующий агент (Сравнительный пример 2), или (соответственно, Сравнительные примеры 3-5) для замены КН450 использовали силановый связующий агент КН550, КН560 или КН171, многофункциональный силановый связующий агент, содержащий по меньшей мере три гидролизуемые группы для реакции связывания.

На Фиг. 4 ясно видно, что в Примере 1 КН450 заметно повышает удлинение при разрыве литого изделия - критический фактор для применения в концевых муфтах типа холодной усадки, до более чем 700%. С другой стороны, в Сравнительных примерах 2-5 удлинение при разрыве литого изделия составляет менее 400%. Без ограничения какой-либо теорией, считается, что это вызвано усилением взаимодействия между наполнителями и силиконовым каучуком после обработки поверхности наполнителя КН450.

Примеры 6-8

Процедуру согласно Примеру 1 повторяли за исключением того, что компоненты использовали в количествах, показанных в Таблице 2. В Примере 8 для замены ВТ использовали BST, подвергая его такой же процедуре обработки поверхности. Эти примеры оценивали в вышеописанных испытаниях. Результаты для диэлектрической постоянной и электрической прочности показаны в Таблице 2. В Таблице 2 для сравнения также приведен результат согласно Примеру 1.

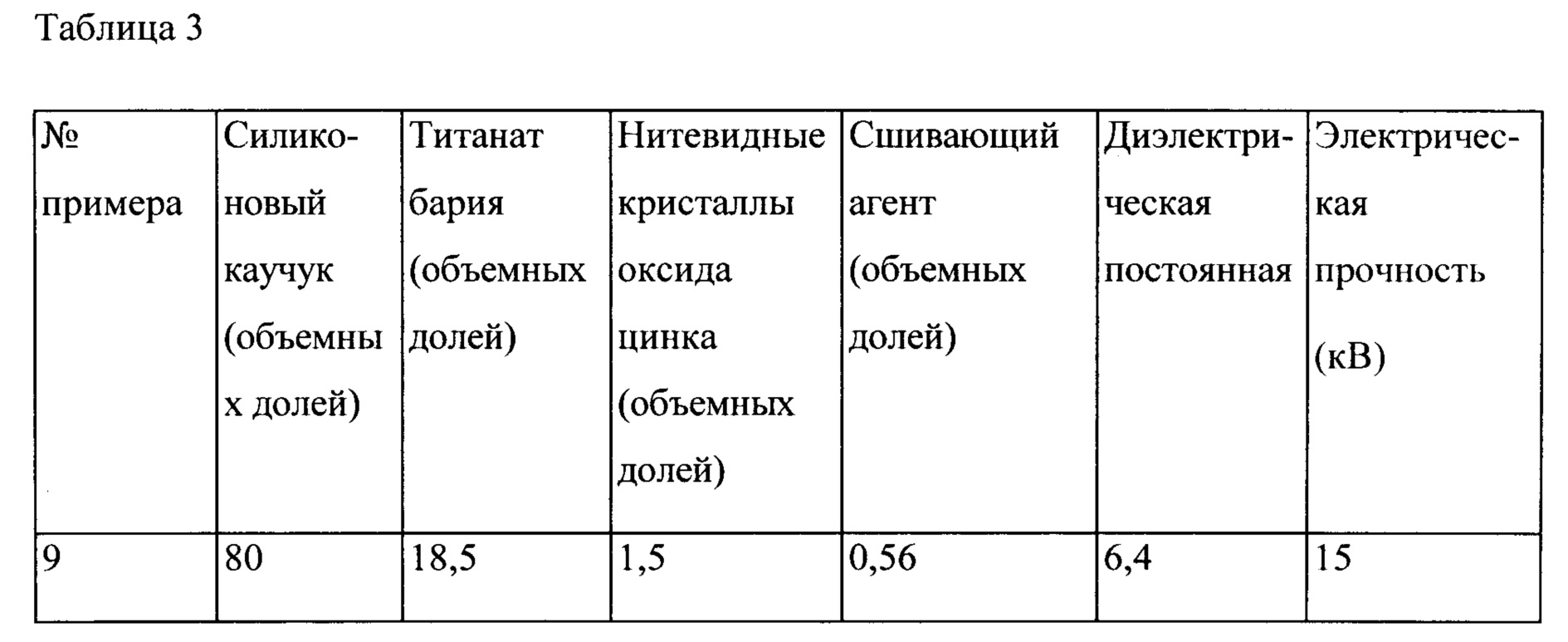

Пример 9

В этом Примере использовалось небольшое количество нитевидных кристаллов оксида цинка. Процедура обработки является такой же, как в Примере 1 за исключением того, что использовались компоненты, показанные в Таблице 3. Результаты испытаний диэлектрической постоянной и электрической прочности показаны в Таблице 3.

Нитевидные кристаллы ZnO имеют морфологию лучей в форме креста и являются полупроводниковыми. Эта уникальная морфология соединяет частицы ВТ, образуя сетку, что способствует получению высокой диэлектрической постоянной и, в то же время, сохраняет электрическую прочность более 15 кВ. В сравнении с Примером 1, загрузка ВТ в Примере 9 является более низкой, однако по причине присутствия нитевидных кристаллов ZnO диэлектрическая постоянная является более высокой, тогда как электрическая прочность сохраняется при 15 кВ.

Примеры 10-12

Процедуру согласно Примеру 1 повторяли за исключением того, что использовали компоненты, показанные в Таблице 4, и, конкретнее, ВТ с обработанной поверхностью перед смешиванием с другими компонентами размалывали с небольшим количеством проводящего технического углерода (СВ) (<3 об. %) с использованием мельничной машины (от Yashu Plastic Machinery, Китай) со скоростью вращения 1500 оборотов/мин в течение 10 минут. Результаты испытаний диэлектрической постоянной и электрической прочности показаны в Таблице 4.

Ясно, что при одной и той же загрузке наполнителей (см. Примеры 1, 10 и 11) при добавлении технического углерода диэлектрическая постоянная дополнительно повышается, и сохраняется хорошая электрическая прочность.

Пример 13

Повторяли такую же процедуру, как в Примерах 10-12 за исключением того, что использовали следующую рецептуру:

силиконовый каучук - 74,5 объемных долей,

ВТ - 20,92 объемных долей,

технический углерод - 2,58 объемных долей,

нитевидные кристаллы ZnO - 1,5 объемных долей, и

связующий агент (2,5-диметил-2,5-ди(трет-бутилперокси)) - 0,5 объемных долей.

Для отвержденного изделия были получены следующие параметры свойств:

- твердость по Шору А: 57;

- удлинение при разрыве: 530%;

- диэлектрическая постоянная: 8,1;

- диэлектрические потери: 0,03;

- электрическая прочность: 15,4 кВ/мм;

- объемное удельное сопротивление: 4,8×1014 Ω⋅см.

Ясно, что рецептура этого примера показывает хорошо уравновешенные диэлектрические, изоляционные и механические свойства. Как видно, она обладает хорошей диэлектрической прочностью и, в то же время, достигает высокой диэлектрической постоянной. Между тем, диэлектрические потери образца составляют лишь 0,03, что намного ниже, чем у традиционных материалов с высокой диэлектрической постоянной (обычно >0,1). Наконец, удлинение при разрыве этого состава составляет 530%, что выше, чем относительное удлинение 200%, обычно требуемое после холодной вытяжки. Поэтому этот материал является подходящим для изготовления однослойной трубки холодной усадки кабельной концевой муфты MV.

Пример 14

Повторяли такую же процедуру, как в Примере 1 за исключением того, что использовали следующую рецептуру, и KH450 в количестве 0,5 вес.% в расчете на ВТ заменили на KH450 в количестве 1 вес.% в расчете на ВТ.

Рецептура, использованная в Примере 14:

силиконовый каучук - 90 объемных долей,

ВТ - 17 объемных долей,

нитевидные кристаллы ZnO - 3 объемных долей, и

связующий агент (2,5-диметил-2,5-ди(трет-бутилперокси)) - 0,5 объемных долей.

Для отвержденного изделия были получены следующие параметры свойств:

- удлинение при разрыве: 590%;

- диэлектрическая постоянная: 7,8;

- диэлектрические потери: 0,06;

- электрическая прочность: 15,0 кВ/мм;

- объемное удельное сопротивление: 2,0×1014 Ω⋅м.

Этот пример показывает рецептуру, в которой ВТ обрабатывали силановым связующим агентом, но не размалывали с техническим углеродом перед смешиванием с другими компонентами. Ясно, что даже без использования технического углерода состав по-прежнему проявляет хорошо уравновешенные диэлектрические, изоляционные и механические свойства. Этот материал также является подходящим для изготовления однослойной трубки холодной усадки кабельной концевой муфты MV.

Примеры 15-19

Трубки кабельных концевых муфт для MV 10 кВ с однослойной структурой были изготовлены с использованием разных составов, как в Примерах 12-14, с разными толщинами для кабелей разных размеров, как показано в Таблице 5. Трубки концевых муфт изготавливали путем литья под давлением. Неотвержденные составы согласно Примерам 12-14 отливали в трубки, имеющие размеры, описанные в Таблице 5, и отверждали при 185°С в течение 15 мин, используя машину для литья под давлением силикона (YM-RH260-1500CC от Wuxi Yangming Rubber Machinery Co., Ltd., Китай).

Начальный частичный разряд ≥15 кВ считается удовлетворяющим требования к трубкам холодной усадки кабельных концевых муфт для MV 10 кВ. Как видно из Таблицы 5, для кабеля, имеющего площадь поперечного сечения 35-70 мм, требования может удовлетворять трубка, изготовленная из состава согласно Примерам 12-14, с толщиной 7,2 мм или 9,8 мм.

Несмотря на то, что в настоящем описании с целью описания предпочтительного воплощения были проиллюстрированы и описаны конкретные воплощения, средние специалисты в данной области техники примут во внимание, что показанные и описанные конкретные воплощения могут быть заменены большим разнообразием альтернативных и/или эквивалентных воплощений без отступления от объема настоящего изобретения. Данная заявка предназначена для охвата любых адаптаций или изменений обсужденных в настоящем описании предпочтительных воплощений. Поэтому очевидно предполагается, что данное изобретение ограничивается только формулой изобретения и ее эквивалентами.

Реферат

Предложен изоляционный состав, преимущественно для изготовления комплектующих изделий кабельной промышленности, который содержит: 70-100 объемных долей полимерного материала, 5-30 объемных долей керамического наполнителя (2), поверхность которого обработана бифункциональным связующим агентом в количестве от 0,1 вес.% до 4 вес.% в пересчете на керамический наполнитель, 0,1-5 объемных долей сшивающего агента, 0-6 объемных долей проводящего угольного порошка (3); и 0-6 объемных долей нитевидных кристаллов (4) ZnO. Способ изготовления изоляционного состава включает поверхностную обработку керамического наполнителя бифункциональным связующим агентом с последующим его смешиванием с полимерным материалом и сшивающим агентом в присутствии ZnO. Повышение диэлектрической прочности, термостойкости, срока службы и надежности кабельных изделий, изготовленных из материала заявленного изоляционного состава, является техническим результатом изобретения. 4 н. и 20 з.п. ф-лы, 4 ил., 5 табл., 19 пр.

Комментарии