Пористая гидрофильная мембрана и способ ее получения - RU2279306C2

Код документа: RU2279306C2

Описание

Настоящее изобретение относится к гидрофильным мембранам и к способу их получения, причем указанные мембраны обладают высокой водопроницаемостью, легко смачиваются водой и во влажном состоянии они обладают гораздо более низкой газопроницаемостью, чем неувлажненные мембраны, и при использовании в качестве мембран для топливных элементов или электрохимических элементов, они демонстрируют высокую проводимость.

Более конкретно, мембраны настоящего изобретения включают инертную пористую подложку, предпочтительно полученную на основе фторированных полимеров, включающих фторированный иономер, предпочтительно содержащий функциональные группы -SO3Н.

Мембраны настоящего изобретения, отличающиеся высокой водопроницаемостью, в особенности подходят для применения в качестве протонообменных мембран, например в топливных элементах или в мембранных реакторах, так как высокая водопроницаемость позволяет получать улучшенные элементы. В действительности хорошо известно, что одной из наиболее важных проблем, требующих решения для достижения хорошего функционирования топливного элемента, является высыхание мембраны со стороны анода и избыточная гидратация мембраны со стороны катода. Улучшение водопроницаемости мембраны позволяет уменьшить указанные недостатки. Кроме того, улучшенная водопроницаемость мембраны позволяет получить более низкую сопротивляемость мембраны транспорту протонов, и, следовательно, более высокую проводимость мембраны в элементах.

В предыдущем уровне техники описаны пористые мембраны, предназначенные для фильтрации, а не для топливных элементов (USP 6179132); они включают пористую перфторполимерную подложку, имеющую поверхность, полностью модифицированную перфторуглеродистым сополимером, непосредственно связанным с подложкой, причем перфторуглеродистый полимер имеет гидрофильные группы, непосредственно смачиваемые при контакте с водой. В указанном патенте утверждается, что при приведении поверхности перфторполимера в гидрофильное состояние не оказывается влияние на инертность подложки и не происходит значительного уменьшения пористости подложки. Сополимер наносят на перфторполимер из по существу водного раствора, получая поверхность перфторполимера, способную непосредственно смачиваться водой. Данная поверхность, способная к непосредственному смачиванию, модифицированная по способу, описанному в указанном патенте, отличается от поверхностей, описанных в предыдущем уровне техники, обработанных перфторуглеродистыми полимерами, нанесенными из раствора в смеси воды и органического растворителя, или только в органическом растворителе, так как данные поверхности не способны смачиваться непосредственно при контакте с водой. Кроме того, для того, чтобы сделать возможным смачивание поверхности водой, описанные поверхности, модифицированные в соответствии с предыдущим уровнем техники, требуют сложной предварительной обработки (органическим растворителем или сдвигом). Пористые мембраны указанного патента не подвержены явлению выпотевания. Поверхность подложки в соответствии с указанным патентом не покрывается покрытием, а только модифицируется. Указанные мембраны являются водопроницаемыми, но они не могут использоваться в топливных элементах, так как тесты, проведенные заявителем, демонстрируют, что они не обладают значительной ионной проводимостью.

Протонообменные мембраны, например, предназначенные для топливных элементов, должны обладать высокой способностью к протонному обмену (проводимостью) наряду с высокой водопроницаемостью. В настоящее время используют мембраны на основе Nation®, которые обладают хорошей проводимостью, достаточной для применения в стационарных установках, но они считаются неподходящими для автомобильной промышленности. Кроме того, водопроницаемость практически отсутствует. Для улучшения протонного транспорта и, следовательно, проводимости мембраны, используют мембраны с меньшей толщиной. Однако, указанная толщина не может быть ниже, чем приблизительно 100 микрон, чтобы не подвергать риску механическую стабильность мембраны. Далее следует отметить, что водопроницаемость данных мембран также является очень низкой. Известно, что для дополнительного уменьшения толщины мембраны получают комбинированные мембраны, в которых на подложку наносят иономер, который гарантирует ее механическую стабильность. Таким образом, можно получить толщину меньше 100 микрон. Например, при использовании в качестве подложки растянутого в двух направлениях PTFE, имеющего высокую пористость, были получены мембраны, имеющие толщину меньше 50 микрон. Однако данные мембраны имеют недостаток, заключающийся в том, что в данном случае водопроницаемость также по существу отсутствует.

У всех мембран для топливных элементов предыдущего уровня техники или, имеющихся в продаже, газопроницаемость по существу отсутствует (число Герли (Gurley) >10000). Кроме того, данные мембраны, особенно если они имеют большую толщину, с трудом восстанавливаются после дегидратации. Вплоть до настоящего времени это является нерешенной проблемой, которая затрудняет функционирование топливных элементов.

Кроме того, чтобы предотвратить отравление электродов, содержащих платину, для топливных элементов предыдущего уровня техники используют очень чистый водород. Фактически, если используют водород, полученный в процессе риформинга, следовательно, содержащий СО, происходит быстрое отравление платины. В соответствии с предыдущим уровнем техники полученный в процессе риформинга водород перед использованием в топливных элементах должен быть очищен от СО.

Остается потребность в доступных гидрофильных мембранах, которые по сравнению с мембранами для топливных элементов предыдущего уровня техники, имеют следующее сочетание свойств:

- улучшенная водопроницаемость;

- отсутствие явления затрудненной регенерации после дегидратации;

- регулируемая проницаемость для газов;

- высокая проводимость в элементах;

- возможность также использовать водород, полученный в результате риформинга (содержащий СО), имея при этом более длительный срок действия электродов.

Было обнаружено, что указанные выше технические проблемы могут быть решены с помощью описанных ниже мембран.

Объектом настоящего изобретения являются пористые гидрофильные мембраны, включающие пористую инертную подложку, на которую нанесен иономер, причем указанные мембраны отличаются тем, что они обладают ионной проводимостью в электрохимических элементах и имеют водопроницаемость выше 1 л/(час·м2·атм); причем иономер находится в аморфном виде и имеет гидрофильные группы в кислой форме.

Водопроницаемость может быть даже выше, чем 10 л/(час·м2 ·атм), или выше, чем 100 л/(час·м2·атм), или даже выше, чем 500 л/(час·м2·атм); в соответствии с регулированием пористости мембраны.

Водопроницаемость определяют в соответствии со следующим тестом: мембрану помещают на металлическую пластину диаметром 36 мм с отверстиями диаметром 0,5 мм и проницаемостью выше 500000 л/(час·м2·атм), помещенную на основание вертикального цилиндра; в металлический цилиндр наливают 130 мл деионизированной и дистиллированной воды; цилиндр закрывают и внутреннее давление регулируют подачей азота, проводят 4 эксперимента по определению проницаемости при давлении 0,5, 1, 1,5 и 2 атм соответственно, поддерживая давление постоянным в течение каждого эксперимента и осуществляя процесс так, что в конце каждого эксперимента слой воды остается на мембране; определяют значение скорости потока и затем удельной скорости потока при каждом значении давления; определяют объем воды, собранной в единицу времени на единицу поверхности мембраны и единицу давления. Затем полученные значения удельных скоростей потоков и соответствующие величины давления представляют в виде диаграммы и определяют угол наклона прямой (который соответствует значению проницаемости), проходящей через нулевую точку диаграммы, данному значению соответствует минимальное значение квадратичного отклонения по сравнению с экспериментальными точками. Используемые мембраны представляют собой растянутый в двух направлениях Goretex® на основе PTFE, имеющий пористость 0,2 микрон (средний размер пор), толщину 40 микрон, производимый Gore®, Германия, данную мембрану обрабатывают по способу USP 6179132 или по способу настоящего изобретения или сравнительных примеров, причем мембрана имеет толщину приблизительно 40 микрон.

Заявителем было установлено, что на инертных пористых подложках иономер распределяется как покрытие на внешних поверхностях и на внутренних стенках, которые ограничивают полые пространства мембраны. Фотографии, сделанные с помощью S.E.M. (сканирующей электронной микроскопии), показывают, что пористая структура подложки даже после обработки, проведенной в соответствии с настоящим изобретением, остается по существу неизмененной, если количество иономера, образующего покрытие, составляет менее 20% по массе. Если для мембраны используют в качестве подложки растянутый в двух направлениях PTFE, то иономер распределяется равномерно и однородно на всех одиночных фибриллах и узлах, образующих структуру подложки.

В зависимости от вида применения, например, если желательно использовать водород, полученный в процессе риформинга, может оказаться полезной возможность контролировать пористость мембраны, например, регулировать истечение газа. Следовательно, пористые мембраны данного изобретения могут иметь поры, частично или полностью непроницаемые для газов, при условии, что значение водопроницаемости при этом выше указанного ранее предела. Величина отсечения газа зависит от количества иономера, нанесенного на подложку. Отсечение газа определяют в соответствии с ASTM 0726-58 и выражают как число Герли. Если число Герли выше 10000, мембрана является полностью непроницаемой для газов.

Для получения пористых мембран с порами, полностью непроницаемыми для газов, содержание иономера в мембране должно составлять более 30% от массы мембраны.

Пористые мембраны с частично непроницаемыми для газов порами содержат количество иономера, составляющее менее 20% по массе. Минимальное количество иономера, которое может использоваться для получения частично непроницаемых для газов мембран, также может быть очень низким, приблизительно порядка 0,5% по массе.

Мембраны, имеющие очень низкую проницаемость, содержат от 0,5 до 10% масс. (подложка + иономер) нанесенного иономера.

Заявителем было обнаружено, что при содержании иономера от 20% до 30% масс. мембраны могут быть как частично, так и полностью непроницаемы для газов. В соответствии с теорией не связывания данная зона может быть определена как переходная зона.

Пористые мембраны данного изобретения, имеющие не полностью непроницаемые поры, обладают высокой газопроницаемостью, если мембрана не увлажнена водой. Было обнаружено, что, если мембрана увлажнена водой, газопроницаемость значительно уменьшается.

Было обнаружено, что пористые мембраны, в неувлажненном состоянии частично непроницаемые для газов, являются матовыми. Неожиданно было обнаружено, что при контакте с водой указанные мембраны становятся гораздо более прозрачными, чем мембраны, описанные в предыдущем уровне техники.

Заявителем было обнаружено, что пористые мембраны, имеющие не полностью непроницаемые для газов поры, полезно применять для топливных элементов, в которых желательно использовать водород, полученный в процессе риформинга. В данном случае, при обеспечении функционирования элемента при более высоком давлении газа со стороны катода (воздух), чем давление водорода на аноде, возможно осуществление переноса через мембрану, действующую как газовый диффузор, контролируемого количества кислорода по направлению к аноду, и в противоположном направлении - водорода, полученного в процессе риформинга (водорода, содержащего СО), который подается на анод. Таким образом, кислород взаимодействует с оксидом углерода, предотвращая отравление им катализатора (например, платины) водородного электрода. Данная система, несомненно, лучше, чем системы предыдущего уровня техники, в которых в топливный элемент вводят кислород вместе с водородом, полученным в процессе риформинга. С мембраной данного изобретения электрод имеет, несомненно, более продолжительный срок действия.

Мембраны, имеющие поры, полностью непроницаемые для газов, могут использоваться, например, в топливных элементах, если не используется водород, полученный в процессе риформинга.

Фактически они обладают следующей комбинацией свойств: высокой водопроницаемостью наряду с улучшенной способностью к протонному обмену.

В качестве пористой подложки может использоваться любой пористый инертный материал, способный придавать мембране подходящие механические свойства. Более предпочтительно используют пористую подложку на основе (пер)фторполимеров из-за их высокой химической инертности, еще более предпочтительно используют пористые мембраны из PTFE, предпочтительно растянутого в двух направлениях.

Содержащиеся в мембране иономеры представляют собой (пер)фторированные полимеры, предпочтительно имеющие функциональные группы -SO3Н и/или -СООН, предпочтительно -SO3Н, и эквивалентную массу, приводящую к получению аморфного состояния. Предпочтительные иономеры включают:

(A) мономерные единицы, полученные из одного или нескольких фторированных мономеров, содержащих по меньшей мере этиленовую ненасыщенность;

(B) фторированные мономерные единицы, содержащие функциональные группы, которые могут быть превращены в гидрофильные группы, предпочтительно, -SO2F и/или -COOR, -COF, где R обозначает C1-С20 алкильный радикал или С6-С20 арильный радикал, в таком количестве, чтобы получить вышеуказанную эквивалентную массу, причем если функциональными группами являются -SO2F и/или -COOR, -COF, то в конечной мембране функциональные группы превращаются в гидрофильные группы, предпочтительно, в -SO3Н и/или -СООН.

Предпочтительно, фторированные мономеры типа (А) выбраны из следующих соединений:

винилиденфторид (VDF);

С2-С8 перфторолефины, предпочтительно, тетрафторэтилен (TFE) ;

C2-C8 хлор- и/или бром- и/или иодфторолефины, такие как хлортрифторэтилен (CTFE) и бромтрифторэтилен;

CF2=CFORf (пер)фторалкилвиниловые эфиры (PAVE), где Rf обозначает C1-C6 (пер)фторалкил, например трифторметил, бромдифторметил, пентафторпропил;

CF2=CFOX перфтороксиалкилвиниловые эфиры, где Х обозначает C1-C12 перфтороксиалкил, имеющий одну или несколько эфирных групп, например перфтор-2-пропоксипропил.

Предпочтительно, фторированные мономеры типа (В) выбраны из одного или нескольких из следующих соединений:

F2C-CF-O-CF2-CF2-SO2F;

F2C=CF-O-[CF2-CXF-O]n -CF2-CF2-SO2F;

где Х=Cl, F или CF3; n=1-10;

F2C=CF-O-CF2-CF2-CF2-SO2F;

F2C=CF-Ar-SO2F, где Ar обозначает арильный цикл;

F2C=CF-O-CF2-CF2-CF2-COF;

F2 C=CF-O-[CF2-CXF-O]n-CF2-CFX-COF;

где X=Cl, F или CF3; n=1-10.

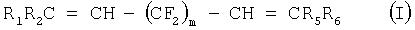

Необязательно фторированные иономеры данного изобретения могут содержать от 0,01 до 5% в молярном соотношении мономерных единиц, полученных из бисолефина формулы:

где m=2-10, предпочтительно, 4-8;

R1, R2, R5, R6, одинаковые или отличающиеся друг от друга, обозначают Н или C1-C5 алкильные группы.

Введение в качестве сомономера бисолефина формулы (I), имеющего более чем одну ненасыщенную связь, является предпочтительным, так как упомянутый сомономер обладает свойством обеспечивать предварительную поперечную сшивку иономера в процессе полимеризации. Введение бисолефина имеет преимущество, которое заключается в увеличении длины первичных цепей, образующих конечную сетку.

(Пер)фторированные иономеры, которые покрывают стенки, полых пространств подложки, необязательно могут иметь поперечные связи. Это является полезным для регулирования пористости мембраны. Фактически поперечная сшивка позволяет увеличивать количество иономера, который покрывает стенки подложки. В топливных элементах фторированные иономеры данного изобретения предпочтительно используются в поперечно сшитой форме.

Поперечная сшивка может происходить как по ионному, так и по радикальному механизму. Также может использоваться смешанная поперечная сшивка. Предпочтительно поперечная сшивка происходит по перокси-механизму, для осуществления которого иономер должен содержать участки для атаки радикалами в цепи и/или в концевой позиции макромолекул, например, атомы иода и/или брома. Радикальная поперечная сшивка также может происходить по атомам углерода бисолефина, если иономер содержит указанную единицу.

Поперечную сшивку ионного типа осуществляют с помощью известных способов предыдущего уровня техники в области иономеров. Например, для поперечной сшивки сульфоновых иономеров добавляют сшивающий агент, который обеспечивает взаимодействие между двумя -SO2F группами. См. патентную заявку WO 99/38897.

Предпочтительно поперечно-сшитые фторированные иономеры данного изобретения включают:

мономерные единицы, полученные из TFE;

мономерные единицы, полученные из CF2=CF-O-CF2CF2SO2F;

мономерные единицы, полученные из бисолефина формулы (I);

атомы иода в концевом положении.

Что касается введения в цепь таких атомов иода и/или брома, оно может осуществляться путем добавления в реакционную смесь бромированных или иодированных "сайт-отверждающих" ("cure-site") сомономеров, таких как бром- и/или иодолефины, имеющие от 2 до 10 атомов углерода (как описано, например, в USP 4035565 и USP 4694045), или иод- и/или бромфторалкилвиниловые эфиры (как описано, например, в USP 4745165, USP 4564662 и ЕР 199138), в таких количествах, чтобы содержание "сайт-отверждающих" сомономеров в конечном продукте, как правило, находилось в интервале 0,05-2 моля на 100 молей других основных мономерных единиц.

Концевые атомы иода и/или брома могут быть введены альтернативно или в сочетании с "сайт-отверждающими" сомономерами путем добавления к реакционной смеси иодированных и/или бромированных агентов цепного переноса, таких как, например, соединения формулы Rf(I)x(Br)y, где Rfобозначает (пер)фторалкильную или (пер)фторхлоралкильную группу, имеющую от 1 до 8 атомов углерода, в то время как х и y обозначают целые числа, находящиеся в интервале от 0 до 2, причем 1≤х+y≤2 (см., например, USP 4243770 и USP 4943622). В соответствии с USP 5173553 в качестве реагентов цепного переноса можно также использовать иодиды и/или бромиды щелочных или щелочноземельных металлов.

Предпочтительно для поперечной сшивки радикального типа используют иономеры, содержащие в качестве структурных единиц бисолефин формулы (I) и иод в концевом положении цепей макромолекул.

Например, если сульфоновый иономер данного изобретения подвергают поперечной сшивке по радикальному механизму путем добавления подходящего пероксида, способного генерировать радикалы при нагревании, то при этом используют температуру в интервале 100 -300°С, в зависимости от типа используемого пероксида. Как правило, количество пероксида составляет 0,1-10% от массы полимера. Среди пероксидов могут быть упомянуты: диалкилпероксиды, такие, как, например, дитретбутилпероксид и 2, 5-диметил-2,5-ди(третбутилперокси)гексан; дикумилпероксид; дибензоилпероксид; дитретбутилпербензоат; ди-1,3-диметил-3-(третбутилперокси)бутилкарбонат. Другие пероксидные системы описаны, например, в патентах ЕР 136596 и ЕР 410351.

Кроме того, перед поперечной сшивкой могут быть добавлены:

(a) дополнительный сшивающий агент в количестве, составляющем 0,5-10%, предпочтительно 1-7%, от массы полимера; среди них могут быть упомянуты: триаллилцианурат; триаллилизоцианурат (TAIC); трис(диаллиламин)-S-триазин; триаллилфосфит; N,N-диаллилакриламид; N,N,N', N'-тетрааллилмалонамид; тривинилизоцианурат; 2,4,6-тривинилметилтрисилоксан;

N,N'-бисаллилбициклоокт-7-ендисукцинимид (BOSA); бисолефин формулы (I), триазин;

(b) соединение металла, в количествах, составляющих 1-15%, предпочтительно 2-10%, от массы полимера, выбранное из оксидов или гидроксидов двухвалентных металлов, таких как, например, Mg, Zn, Ca или Pb, необязательно объединенное с солью слабой кислоты, такой как, например, стеараты, бензоаты, карбонаты, оксалаты или фосфиты Ва, Na, К, Pb, Ca;

(c) другие традиционные добавки, такие, как загустители, красители, антиоксиданты, стабилизаторы и т.п.;

(d) неорганические или полимерные армирующие наполнители, предпочтительно PTFE, необязательно способные образовывать фибриллы. Предпочтительно наполнители имеют размеры, составляющие от 10 до 100 нм, предпочтительно 10-60 нм.

Если в полимере присутствуют атомы иода или брома, предпочтительно в конце поперечной сшивки уменьшить или устранить остаточное количество иода или брома. Данный процесс можно осуществить, например, путем термической или химической обработки.

Поперечную сшивку ионного типа осуществляют с помощью известных способов предыдущего уровня техники в области иономеров. Например, для поперечной сшивки сульфоновых иономеров добавляют сшивающий агент, который обеспечивает взаимодействие между двумя -SO2F группами. См. патентную заявку WO 99/38897.

Существенным признаком данного изобретения является то, что аморфный иономер используется для обеспечения однородного покрытия всех микроструктур, образующих поры подложки.

Под аморфными иономерами подразумеваются иономеры, у которых по существу отсутствует кристаллическая структура, т.е. при рентгеноструктурном анализе должен отсутствовать пик при 18° при 2Θ. В соответствии с настоящим изобретением может допускаться наличие остаточной кристалличности ниже 5%, предпочтительно ниже 1%, в любом случае при этом значение водопроницаемости не должно опускаться ниже указанного выше предела. В данном случае кристалличность рассчитывается, как указано в примерах.

Как правило, чем выше количество сульфоновых групп, присутствующих в полимерной цепи (иономеров с низкой эквивалентной массой), тем выше эффективность иономера в отношении способности к ионному обмену при электрохимических применениях. Данный параметр также имеет большое значение для улучшения каталитической активности при применениях в катализе, если мембрана используется в каталитических реакциях (мембранные реакторы). С данной точки зрения важным параметром является эквивалентная масса иономера. Чем меньше эквивалентная масса, тем выше процент ионных групп, присутствующих в цепи. Следовательно, желательными являются иономеры с низкой эквивалентной массой, так как они обладают превосходной эффективностью при применении.

Пористость мембраны, кроме поперечной сшивки, как указано выше, может также регулироваться добавлением в мембранную композицию одного или нескольких (пер)фторполимеров. Могут быть отмечены аморфные или кристаллические (пер)фторполимеры, причем аморфные (пер)фторполимеры отличаются от иономера мембраны данного изобретения. Примерами аморфных (пер)фторполимеров являются (пер)фторэластомеры, такие как сополимеры TFE/(пер)фторвиниловые эфиры, TFE/VDF/HFP и/или (пер)фторвиниловые эфиры. Примерами кристаллических (пер)фторполимеров являются PVDF, PFA, MFA, FEP (необязательно модифицированные виниловыми эфирами), PTFE. Предпочтительно (пер)фторполимеры относятся в кристаллическому иономерному типу.

Если мембраны данного изобретения используют для топливных элементов горячего функционирования, при температуре выше комнатной и ниже 150°С, фторированные иономеры данного изобретения предпочтительно используют в поперечно-сшитой форме и проводят стадию d) указанного ниже способа. Если мембраны данного изобретения используют при комнатной или более низкой температуре, стадия d) указанного ниже способа является необязательной.

Закупоренные мембраны могут также использоваться для обратного осмоса как полупроницаемые мембраны.

Следующим объектом настоящего изобретения является способ получения гидрофильной пористой мембраны, включающей пористую подложку, образованную (пер)фторированным полимером, и аморфные (пер)фторированные иономеры, содержащие гидрофильные группы, предпочтительно, включающие функциональные группы -SO3Н или -СООН, причем указанный способ включает следующие стадии:

(а) импрегнирование пористой подложки, образованной (пер)фторированным полимером, (пер)фторированным иономером, имеющим способные к гидролизу группы, предпочтительно, -SO2F, -COOR, -COF, где R обозначает C1-C20 алкильный радикал или С6-С20 арильный радикал, с использованием раствора иономерного соединения во фторированном органическом растворителе с концентрацией, находящейся в интервале 1-20% по массе, предпочтительно 4-20% по массе, до получения мембраны, имеющей поры, по существу заполненные раствором иономера, импрегнирование проводят при температуре, находящейся в интервале между комнатной температурой и 120°С, предпочтительно между 15°С и 40°С; импрегнированную таким образом мембрану подвергают термической обработке при температурах от 50 до 200°С, предпочтительно от 120 до 160°С, до существенного удаления растворителя и получения по существу прозрачной мембраны; стадию а) необязательно повторяют, пока мембрана не станет по существу прозрачной;

b) обработка мембраны, полученной на стадии а), неорганическими сильными, предпочтительно, водными, щелочами, т.е. основаниями, полностью диссоциированными в воде, для осуществления превращения функциональных групп в гидрофильные группы, предпочтительно -SO2F в -SO3-, и групп -COOR, -COF в группы -СОО-;

c) обработка мембраны, полученной на стадии b), неорганическими сильными кислотами, т.е. кислотами, полностью диссоциированными в водном растворе, с получением (пер)фторированного иономера в кислой гидрофильной форме;

d) необязательная обработка водой при температуре, находящейся в интервале 50 - 100°С, которую необязательно повторяют до удаления избытка иономера и получения нейтрального рН в промывочных водах.

На стадии а) фторированный иономер в указанных концентрациях должен полностью растворяться во фторированном органическом растворителе. Примерами указанных растворителей являются метилперфторбутиловый эфир, перфторгексан, перфторгептан. Кроме того, растворитель, используемый на стадии а), должен иметь точку кипения ниже 180°С при атмосферном давлении, предпочтительно ниже 120°С.

В конце стадии а) мембрана может быть матовой или прозрачной. Это зависит от вязкости раствора, температуры импрегнирования и температуры термической обработки. Стадию а) повторяют один или несколько раз, пока не будет получена прозрачная мембрана.

Используемые на стадии b) сильные щелочи предпочтительно представляют собой гидроксиды металлов группы Ia. Как правило, используют температуру, позволяющую достичь достаточно быстрого превращения функциональной группы иономера. Температура, используемая на стадии b), зависит от концентрации основания и от природы функциональной группы иономера. Например, в случае (пер)фторированных иономеров, имеющих функциональные группы -SO2F, используют температуру, находящуюся в интервале 20-80°С, предпочтительно 50-80°С, при этом время обработки обычно составляет от 2 до 4 часов.

В конце стадии b) в иономере не должны больше обнаруживаться не гидролизованные группы. Если функциональными группами иономера являются -SO2F, необходимо подтвердить, что группы -SO2F отсутствуют. Это, например, можно осуществить с помощью ИК-спектроскопии (сигнал группы -SO2F обнаруживается при 1470 см-1). Если обработке сильными щелочами подвергается иономер, имеющий функциональные группы -COOR, гидролиз сложного эфира может проводиться с помощью способов, известных специалистам в данной области, до исчезновения групп -COOR.

Предпочтительно, в конце стадии b) промывание водой проводят до получения нейтрального рН в промывочных водах.

На стадии с) обработка сильными кислотами приводит к полному замещению групп, образующих соль, на соответствующие кислотные группы. Это может сопровождаться титрованием время от времени мембраны подходящим разбавленным титрованным раствором соды. На стадии с) температура не является критическим фактором, однако предпочтительно данную стадию проводят при комнатной температуре. Обычно используемыми сильными кислотами являются H2SO4, HCl, HN3.

В конце стадии с) предпочтительно проводят стадию а) до получения нейтрального рН в промывочных водах. На практике в процессе дополнительных промывов водой масса мембраны остается постоянной и иономер больше не высвобождается. Обычно указанную обработку проводят в течение времени, составляющего от 5 минут до 4 часов.

Мембраны, получаемые по способу данного изобретения, как указано выше, имеют по существу гомогенное покрытие на всей внутренней и внешней поверхности пористой подложки. Количество иономера, который остается в виде покрытия, составляет меньше, чем приблизительно 20%, обычно, порядка 5-10% от общей массы иономера + подложки. Данные пористые мембраны демонстрируют максимальную водопроницаемость. В конце стадии а) мембраны данного изобретения являются прозрачными, пока они увлажнены водой. Если оставить мембраны на воздухе, происходит их быстрая дегидратация (в течение нескольких минут) и мембраны становятся матовыми. В таком виде мембрана обладает исключительной газопроницаемостью. Однако неожиданно было обнаружено, что матовые мембраны при контакте с водой вновь становятся прозрачными в течение очень короткого промежутка времени. Следовательно, мембранам данного изобретения не свойственно явление выпотевания, описанное выше.

По выбору на стадии а), если иономер должен быть подвергнут поперечной сшивке, сшивающие агенты (а) добавляют к раствору для импрегнирования на стадии а) (см. выше). Например, при образовании поперечных связей по пероксидному механизму, пероксиды и сшивающие соагенты добавляют к иономеру, содержащему участки для атаки радикалами (см. выше). Поперечную сшивку проводят после импрегнирования на стадии а) при температуре от 100 до 300°С. Например, поперечная сшивка может происходить в сушильной печи, где проводят термическую обработку, как указано на стадии а); или мембрану вставляют между двумя пластинами PTFE, каждая из которых имеет толщину приблизительно 100 микрон, и поперечную сшивку мембраны осуществляют в прессе при температуре от 100 до 300°С; или в закрытом автоклаве при такой же температуре. Если после окончания поперечной сшивки мембраны не являются прозрачными, стадию а) (включая поперечную сшивку) повторяют. Если на стадии а) используют поперечную сшивку, термическая обработка, указанная в конце стадии а), которую в данном случае проводят после стадии поперечной сшивки, является необязательной. При поперечной сшивке избыточное количество иономера, которое затем удаляют на стадии d), уменьшается.

Мембраны, которые могут быть получены путем поперечной сшивки, обладают более низкой водопроницаемостью, чем пористые не сшитые мембраны, и это зависит от степени поперечной сшивки. В качестве крайнего случая получают мембраны, полностью непроницаемые для газов. Однако неожиданно оказалось, что указанные непроницаемые для газов мембраны по прежнему демонстрируют хорошую водопроницаемость, превышающую указанные выше значения. Таким образом, пористость мембраны и, следовательно, водопроницаемость, можно регулировать с помощью процесса поперечной сшивки. Если контроль пористости осуществляют не поперечной сшивкой, а путем добавления аморфного или кристаллического (пер)фторполимера в конце стадии d), то (пер) фторполимер добавляют растворенным в растворителе, в котором он растворяется. Используют методы, известные из предыдущего уровня техники. Например, если (пер)фторполимер представляет собой кристаллический иономер, то в качестве раствора для импрегнирования может использоваться водно-спиртовой раствор, из которого перед импрегнированием предпочтительно может быть удален спирт. См. USP 6179132. Пористые мембраны, обладающие частично непроницаемыми порами и гидрофильными функциональными группами, предпочтительно находящимися в виде солей, например SO3Li, могут использоваться для получения электродов и сепараторов для электрохимических применений, например в литиевых батареях.

Следующие примеры иллюстрируют данное изобретение, не ограничивая его.

Примеры

Определение водопроницаемости мембраны

Мембрану устанавливают в основании вертикального цилиндра, снабженного пористой металлической пластиной с отверстиями, имеющими диаметр 0,5 мм, причем пластина имеет диаметр 36 мм и проницаемость выше 500000 л/(час.м2.атм). Следовательно, проницаемость металлической пластины является такой, что сопротивление потоку воды является незначительным по сравнению с сопротивлением мембраны. Мембрану располагают в измерительном устройстве так, что она становится совершенно плоской и не сдавливается прилагаемым давлением. В металлический цилиндр поверх мембраны наливают 130 мл деионизированной и дистиллированной воды. Цилиндр закрывают и внутреннее давление регулируют подачей азота. Давление регистрируют с помощью манометра и, используя редуктор, поддерживают постоянным при определенном ранее значении. Воду, проходящую через мембрану, собирают в контейнер, помещенный под цилиндром. Эксперимент проводят так, чтобы в конце вода оставалась на 30 мл выше мембраны для предотвращения ее дегидратации. Скорость потока определяют по массе собранной воды и затраченному времени. Путем деления скорости потока на поверхность пористой перегородки определяют удельную скорость потока. Измерения проводят при 0,5, 1, 1,5 и 2 атм., соответствующих 50 кПа, 101 кПа, 150 кПа и 202 кПа соответственно. Измерения проводят при функционировании мембраны в стационарных условиях, т.е. когда значения потока воды и оказываемого на жидкость давления являются постоянными во времени. Затем определяют водопроницаемость, т.е. объем воды, собранной в единицу времени на единицу поверхности мембраны и единицу давления. Данный параметр определяют, рассчитывая угол наклона прямой линии, полученной путем нанесения на диаграмму в декартовых координатах удельной скорости потока как функции от давления. Рассчитывают угол наклона прямой, проходящей через нулевую точку диаграммы; ему соответствует минимальное значение квадратичного отклонения по сравнению с экспериментальными значениями удельных скоростей потока, измеряемых при давлении 0,5, 1, 1,5 и 2 атм.

Определение воздухопроницаемости (число Герли)

При анализе воздухопроницаемости по Герли измеряют время в секундах, необходимое для истечения 100 мл воздуха под давлением, соответствующим давлению, оказываемому столбом воды высотой 12 см, через мембрану, имеющую поверхность 6,45 см2 (1 кв. дюйм). Измерение проводят в порозиметре Герли (ASTM 0726-58). Образец фиксируют над цилиндром прибора и закрепляют между впаянными пластинами. Затем цилиндру дают тихо опускаться. Автоматический хронометр, соединенный с фотоэлектрическим элементом, используют для регистрации времени (в секундах), необходимого для вытеснения из цилиндра вышеуказанного объема воздуха через мембрану. Данное время определяется как число Герли.

Определение количества иономера в мембране данного изобретения

Количество иономера, присутствующего в тестируемом образце, определяют путем взвешивания, зная исходную массу мембраны.

Определение кристалличности иономеров

Соединение для анализа получают путем формования образца, имеющего толщину 0,3 мм, с использованием подходящего трафарета, между двумя стальными пластинами, покрытыми PTFE, при 250°С, и применения нагрузки в 16000 кг в течение одной минуты. Образец быстро охлаждают и обрабатывают секунду при вышеуказанных условиях, дополнительно уменьшая толщину. В конце образец оставляют медленно охлаждаться в устройстве для прессования.

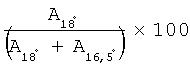

Образец подвергают рентгенодифракционному анализу для подтверждения наличия у иономера пика кристалличности, идентифицированного как пик при 18° при 2Θ. Если пик кристалличности отсутствует, иономер является аморфным. В соответствии с настоящим изобретением иономер, который имеет степень кристалличности меньше 5%, также считается аморфным, указанный процент степени кристалличности рассчитывают как процент отношения площади пика при 18° к площади пиков при 18° и 16,5°:

где:

A18°обозначает площадь пика при 18° при 2Θ

A16,5°обозначает площадь пика при 16,5°, который характеризует аморфную фазу.

Для расчета каждой площади используют две кривые Лоренца, так как два пика частично перекрываются.

Пример 1

Получение иономера, имеющего эквивалентную массу 461 г/экв.

В автоклав объемом 2 литра загружают следующие реагенты:

- 800 мл деминерализованной воды;

- 74 г мономера формулы CF2 =CF-O-CF2CF2-SO2F;

- 240 г 5% (по массе) водного раствора фторполиоксиалкилена, имеющего кислотную концевую группу в виде аммонийной соли, который имеет следующую формулу:

CF2ClO(CF2CF(CF3)O)n(CF2O)mCF2COONH4, где n/m=10, со средней молекулярной массой 527;

- 13 мл 33% (по объему) раствора йодированного агента переноса формулы I-(CF2)6-I, растворенного в перфторполиэфирном растворителе Galden® D02;

- 2 мл 1,5% (по объему) раствора бисолефина формулы CH2=СН-(CF2)6-СН=СН2, растворенного в перфторполиэфирном растворителе Galden® D02.

Смесь нагревают до 60°С, перемешивая при 700 об/мин. Затем в автоклав загружают 50 мл водного раствора персульфата аммония (APS) с концентрацией 8 г/л. Давление доводят до 6 абсолютных атм. (606 кПа) путем введения TFE. Реакция начинается через 2 минуты. Давление поддерживают при 6 абсолютных атм. путем подачи TFE. В процессе полимеризации к каждой аликвоте подаваемого TFE массой 9 г добавляют 19 г сульфонильного мономера формулы CF2=CF-O-CF2CF2-SO2F и 2 мл 1,5% (по объему) раствора бисолефина формулы СН2=СН-(CF2)6-СН=СН2 в растворителе Galden® D02. Общее количество подаваемого в реактор TFE составляет 180 г. Реакцию останавливают через 221 мин после начала путем замедления перемешивания, охлаждения реактора и выпускания TFE. Содержание твердого вещества в полученном латексе составляет 23 масс.%. С помощью замораживания осуществляют коагуляцию латекса, полимер отделяют от маточной жидкости и сушат при 100°С в течение 16 ч при атмосферном давлении. Состав сополимера, определенный с помощью ЯМР, выраженный в мольных процентах, является следующим: 75,5% TFE и 24,5% сульфонового мономера, что соответствует эквивалентной массе 588 г/экв. Массовое содержание иода в иономере, измеренное с помощью рентгеновской флуоресценции (XRF), составляет 0,55%.

Иономер является аморфным, так как при рентгеноструктурном анализе пик кристалличности не обнаруживается.

Пример 2

Получение поперечно-сшитой пористой мембраны для топливных элементов, содержащей 23% по массе аморфного иономера примера 1

1,32 г иономера, полученного в примере 1, растворяют в 26 г метилперфторбутилового эфира (HFE® 7100). Раствор иономера используют для импрегнирования пористой PTFE мембраны, имеющей толщину 40 мкм, средний диаметр пор 0,2 мкм и массу 87 мг, установленной на PTFE рамке, имеющей внутренний диаметр 60 мм. 1 мл раствора иономера, который равномерно распределяется по всей поверхности мембраны, наносят на каждую из двух сторон мембраны. После частичного упаривания растворителя на воздухе мембрану переносят в печь на 4 мин при 140°С. Указанные импрегнирование и стадии упаривания растворителя повторяют еще раз. Мембрана является прозрачной.

Затем 0,6 мл смеси сшивающих агентов, полученной путем смешивания 6,8 г Luperox 101 (2,5-бис(трет-бутилперокси)-2,5-диметилгексана), 14,9 г бисолефина формулы CH2 =CH-(CF2)6-СН=СН2и 63,9 г HFE 7100, наносят на каждую сторону мембраны, после чего смесь разбавляют в 10 раз с помощью HFE 7100. После частичного упаривания растворителя на воздухе мембрану помещают на 15 мин при 170°С внутрь закрытого металлического сосуда, помещенного между двумя пластинами пресса так, чтобы предотвратить удаление сшивающих агентов в результате упаривания. После завершения процесса поперечной сшивки мембрану вынимают из рамки. Она является прозрачной и весит 330 мг.

Мембрану активируют, т.е. сульфонильные группы SO2F полимера превращают в кислые сульфоновые группы SO3Н путем обработки мембраны в течение 4 часов при 70°С водным раствором КОН с концентрацией 10 масс.%, последующего промывания мембраны деминерализованной водой, затем обработки в течение 4 часов при комнатной температуре водным раствором HCl с концентрацией 20 масс.% и заключительного промывания деминерализованной водой.

Затем мембрану держат погруженной в деминерализованную воду в течение 1 ч при 85°С и сушат в печи при 100°С. Масса мембраны составляет 113 мг, т.е. она содержит 26 мг иономера, что соответствует 23% от массы мембраны. Она является прозрачной в сухом состоянии.

Число Герли: >10000 с.

Водопроницаемость: 25 л/(час·м2·атм.)

Пример 3

Определение параметров мембраны примера 2 в топливном элементе

Мембрану тестируют в топливном элементе, имеющем активную площадь 10 см2, при 75°С, с использованием водорода и воздуха при 2,5 абсолютных атм. на обоих электродах и увлажняя газы, подаваемые при 80°С. Плотность подаваемого тока, измеренного при напряжении 0,7 и 0,6 Вольт, составляет соответственно 0,37 А/см2 и 0, 85 А/см2.

Пример 4 (сравнительный)

Получение кристаллического иономера, имеющего эквивалентную массу 748 г/экв

В автоклав объемом 22 литра загружают следующие реагенты:

- 15 л деминерализованной воды;

- 480 г мономера формулы CF2=CF-O-CF2CF2-SO2F;

- 518 г микроэмульсии фторполиоксиалкиленов, предварительно полученной путем смешивания;

- 160,6 г фторполиоксиалкилена, имеющего кислотную концевую группу в виде аммониевой соли, который имеет следующую формулу:

CF2ClO(CF2CF(CF3)O)n(CF2O)mCF2COONH4, где n/m=10, и среднюю молекулярную массу 527;

- 93,2 г перфторполиэфирного масла Galden® D02 формулы CF3О(CF2CF(CF3)O)n(CF2O)mCF3, где n/m=20, со средней молекулярной массой 450;

- 264,2 г воды.

Смесь нагревают до 75°С, перемешивая при 540 об/мин. Затем в автоклав загружают 10 мл водного раствора персульфата аммония (APS) с концентрацией 15 г/л. Давление доводят до 12 абсолютных атм (1212 кПа) путем введения TFE. Реакция начинается через 6 минут. Давление поддерживают при 12 абсолютных атм. путем подачи TFE. В процессе полимеризации к каждой аликвоте подаваемого TFE массой 107 г добавляют 80 г сульфонильного мономера формулы CF2=CF-O-CF2CF2-SO2F. Общее количество подаваемого в реактор TFE составляет 2140 г. Реакцию останавливают через 318 мин после начала путем замедления перемешивания, охлаждения реактора и выпускания TFE. Содержание твердого вещества в полученном латексе составляет 18 масс.%. Коагуляцию латекса проводят в 1М растворе азотной кислоты, полученный коагулят промывают до получения нейтральных промывочных вод.

Полученный таким образом полимер активируют, как в примере 1.

Несколько граммов полученного таким образом полимера титруют, как описано в примере 1. Иономер имеет эквивалентную массу 748 г/экв.

Кристалличность иономера составляет 11%.

Пример 5 (сравнительный)

Получение мембраны для топливных элементов, содержащей 22% по массе кристаллического иономера сравнительного примера 4

Полимер, полученный в сравнительном примере 4, растворяют, получая концентрацию 5 масс.%, в смеси, образованной метанолом, водой и фторполиэфиром (H-Galden® категория В) в соотношении 85/11,6/3,4 по массе, в соответствии с указаниями патентной публикации ЕР 1004615. Полученный таким образом раствор иономера используют для импрегнирования пористой PTFE мембраны, имеющей толщину 40 мкм, средний диаметр пор 0,2 мкм и массу 82 мг, установленной на PTFE рамке, имеющей внутренний диаметр 60 мм. Мембрану погружают в приготовленный ранее раствор и помещают в сушильную печь при 140°С на 5 минут. Сухая мембрана весит 105 мг, т.е. она содержит 23 мг иономера, что соответствует 22% от массы мембраны. Она является прозрачной в сухом состоянии.

Число Герли: >10000 с.

Водопроницаемость: не определяется.

Пример 6 (сравнительный)

Определение параметров мембраны сравнительного примера 5 в топливном элементе

Мембрану тестируют в топливном элементе, имеющем активную площадь 10 см2, при 75°С, с использованием водорода и воздуха при 2,5 абсолютных атм. на обоих электродах и увлажняя газы, подаваемые при 80°С. Плотность подаваемого тока, измеренного при напряжении 0,7 и 0,6 Вольт, составляет соответственно 0,21 А/см2 и 0,52 А/см2, следовательно, указанные значения плотности тока составляют соответственно, как среднее значение, менее чем приблизительно 40%, как от 0,7 Вольт, так и от 0,6 Вольт.

Пример 7

Получение иономера, имеющего эквивалентную массу 524 г/экв.

В автоклав объемом 2 литра загружают следующие реагенты:

- 850 мл деминерализованной воды;

- 74 г мономера формулы CF2=CF-O-CF2CF2-SO2F;

- 240 г 5% (по массе) водного раствора фторполиоксиалкилена, имеющего кислотную концевую группу в виде аммонийной соли, который имеет следующую формулу:

CF2ClO(CF2 CF(CF3)O)n(CF2O)mCF2COONH4, где n/m=10, со средней молекулярной массой 527;

- 6,5 мл 33% (по объему) раствора йодированного агента переноса формулы I-(CF2)6-I в перфторполиэфирном растворителе Galden® D02;

- 2 мл 1,5% (по объему) раствора бисолефина формулы СН2=СН-(CF2)6-СН=СН2, растворенного в перфторполиэфирном растворителе Galden® D02.

Смесь нагревают до 60°С, перемешивая при 700 об/мин. Затем в автоклав загружают 50 мл водного раствора персульфата аммония (APS) с концентрацией 16 г/л. Давление доводят до 5 абсолютных атм. (505 кПа) путем введения TFE. Реакция начинается через 14 минут. Давление поддерживают при 5 абсолютных атм. путем подачи TFE. В процессе полимеризации к каждой аликвоте подаваемого TFE массой 8 г добавляют 17 г сульфонильного мономера формулы CF2=CF-O-CF2CF2-SO2F и 2 мл 1,5% раствора (по объему) бисолефина формулы СН2=СН-(CF2)6-СН=СН2 в растворителе Galden® D02. Общее количество подаваемого в реактор TFE составляет 160 г. Реакцию останавливают через 296 мин после начала путем замедления перемешивания, охлаждения реактора и выпускания TFE. Содержание твердого вещества в полученном латексе составляет 25 масс.%. С помощью замораживания осуществляют коагуляцию латекса, полимер отделяют от маточной жидкости и сушат при 100°С в течение 16 ч при атмосферном давлении. Состав полимера, определенный с помощью ЯМР, выраженный в мольных процентах, является следующим: 70,9% TFE и 29,1% сульфонового мономера, что соответствует эквивалентной массе 524 г/экв. Массовое содержание иода в иономере, измеренное с помощью рентгеновской флуоресценции (XRF), составляет 0,30%.

Иономер является аморфным, так как при рентгеноструктурном анализе пик кристалличности не обнаруживается.

Пример 8

Получение поперечно-сшитой пористой мембраны, содержащей количество иономера примера 7, равное 23 масс.%

29,9 г иономера, имеющего эквивалентную массу 524 г/экв., растворяют в 433 г метилперфторбутилового эфира (HFE® 7100). Полученный таким образом раствор иономера используют для импрегнирования пористой PTFE мембраны, имеющей толщину 40 мкм, пористость (средний диаметр пор) 0,2 мкм и массу 111 мг, установленной на PTFE рамке, имеющей внутренний диаметр 60 мм. Импрегнирование мембраны осуществляют с каждой стороны, нанося на нее слой раствора. Затем мембрану устанавливают вертикально на несколько секунд для удаления с поверхности избытка импрегнирующего раствора, и помещают ее на 5 мин в сушильную печь при 100°С. Стадию импрегнирования, включая перенос в печь, повторяют дважды, получая прозрачную мембрану.

Затем 1,6 мл смеси сшивающих агентов, полученной путем смешивания 6,8 г Luperox 101 (2,5-бис(трет-бутилперокси)-2,5-диметилгексана), 14,9 г бисолефина формулы CH2=CH-(CF2)6-СН=СН2и 63,9 г HFE 7100 наносят на каждую сторону мембраны; после чего смесь разбавляют в 10 раз с помощью HFE 7100. После частичного упаривания растворителя на воздухе мембрану помещают на 15 мин при 170°С внутрь закрытого металлического сосуда, помещенного между двумя пластинами пресса так, чтобы предотвратить удаление сшивающих агентов в результате упаривания. После завершения процесса поперечной сшивки мембрану вынимают из рамки. Она является прозрачной и весит 429 мг. Мембрану активируют, как описано в примере 2.

Затем мембрану держат погруженной в деминерализованную воду в течение 1 ч при 85°С и сушат в печи при 100°С. Масса мембраны составляет 128 мг, т.е. она содержит 17 мг иономера, что соответствует 13% от массы мембраны (подложка + иономер). Она является белой в сухом состоянии и прозрачной при увлажнении водой.

- Число Герли: >232 с.

- Водопроницаемость: 350 л/(час·м2·атм.)

Пример 9

Определение параметров мембраны примера 8 в топливном элементе

Мембрану тестируют в топливном элементе, имеющем активную площадь 10 см2, при 75°С, с использованием водорода и воздуха при 2,5 абсолютных атм. на обоих электродах и увлажняя газы, подаваемые при 80°С. Плотность подаваемого тока, измеренного при напряжении 0,7 и 0,6 Вольт, составляет соответственно 0,21 А/см2 и 0,57 А/см2.

Данная мембрана характеризуется плотностью тока при двух значениях тестируемого напряжения, которая равна или превышает значения, полученные для мембраны сравнительного примера 6, даже несмотря на то, что она имеет более низкое содержание иономера (в мембране сравнительного примера 6 содержание иономера составляет 22%), и даже несмотря на то, что она является пористой для газов на основе тестирования по Герли.

Это является неожиданным, так как, в соответствии с предыдущим уровнем техники, мембрана, предназначенная для применения в топливных элементах, должна обеспечивать по существу непроницаемость для газов и, следовательно, иметь число Герли >10000. Плотность подаваемого тока при использовании мембраны данного примера в топливной ячейке показывает, что в рабочих условиях указанная мембрана ведет себя даже лучше, чем мембрана сравнительного примера 6, которая имеет очень высокое число Герли. Следовательно, в рабочих условиях в топливном элементе мембрана данного примера также является по существу непроницаемой для газов.

Реферат

Изобретение относится к технологии получения гидрофильных пористых мембран с высокой водороницаемостью и может быть использовано при изготовлении топливных или электрохимических элементов с высокой проводимостью. Пористая гидрофильная мембрана включает пористую инертную подложку на основе (пер)фторполимера, на которую нанесен иономер в аморфном виде, представляющий собой (пер)фторированный полимер, имеющий гидрофильные группы в кислой форме. Полученные мембраны имеют водопроницаемость выше 1 л/(час· м2·атм) и обладают ионной проводимостью. 3 н. и 37 з.п. ф-лы.

Формула

Комментарии