Скрученные термопластичные полимерные композитные кабели, способ их изготовления и использования - RU2548568C2

Код документа: RU2548568C2

Чертежи

Описание

Ссылка на патентную заявку, имеющую отношение к настоящей

Настоящая заявка претендует на приоритет предварительной патентной заявки США 61/291665, поданной 1 февраля 2010 года, которая включена в данную заявку посредством ссылки в полном объёме.

Область применения

Настоящее изобретение, в общем, относится к скрученным кабелям и способу их изготовления и использования. Настоящее изобретение дополнительно относится к скрученным кабелям, со спирально скрученными полимерными композитными проводами, способам их изготовления и использования. Такие спирально скрученные полимерные композитные кабели могут использоваться в качестве кабелей линий электропередачи, подводных кабелей привязи, подводных шлангокабелей и в других приложениях.

Уровень техники

Скручивание кабеля представляет собой процесс, при котором отдельные провода укладывают друг с другом, как правило, спирально, в результате чего получается готовый кабель (см., например, патенты США 5171942 и 5554826). Полученный скрученный кабель (трос) имеет значительно большую гибкость, чем сплошной прут эквивалентного поперечного сечения. Дополнительным преимуществом спирально скрученного кабеля является то, что его круглое поперечное сечение практически сохраняется при изгибе кабеля, который может иметь место при его обработке, установке или использовании. Такие спирально скрученные кабели используются в самых различных приложениях, например в тросах лебёдок, кабелях для самолётов и кабелях линий электропередачи.

Спирально скрученные кабели обычно изготавливаются из пластичных металлов, таких как сталь, алюминий или медь. В некоторых случаях, например, в не изолированных кабелях для воздушных линий электропередачи, сердцевина из спирально скрученных проводов окружена слоем проводящих проводов. Сердцевина из спирально скрученных проводов в таких кабелях содержит провода из пластичного металла, изготовленные из первого материала, такого как, например, сталь, а внешний проводящий слой, обеспечивающий передачу электрической мощности, может содержать провода из пластичного металла, изготовленные из второго материала, например алюминия. В некоторых случаях сердцевина из спирально скрученных проводов может быть предварительно изготовленным скрученным кабелем, используемым как заготовка для последующего изготовления кабеля для передачи электрической мощности большего диаметра. Спирально скрученные кабели могут содержать от 7 отдельных проводов до (что используется наиболее часто) 50 и даже более проводов.

В процессе скручивания кабеля его пластичные металлические провода подвергаются напряжениям, превышающим пределы упругой деформации, но не превышающим предела растяжения, при котором наступает разрыв. Напряжения такой величины вызывают пластическую деформацию металлического провода при его спиральном закручивании с относительно малым радиусом вокруг предыдущего слоя проводов или центрального провода. В последнее время были разработаны и внедрены в практику кабели с проводами, изготовленными из материалов, которые относительно плохо поддаются пластической деформации или даже являются хрупкими.

Одним из примеров таких композитных кабелей являются композитные кабели с металлической матрицей, содержащие композитные провода с металлической матрицей, армированной волокнами. Такие композитные провода с металлической матрицей обладают таким преимуществом, как улучшенная механическая прочность по отношению к проводам из пластичных металлов, но при этом они являются более упругими на растяжение. Известны также полимерные композитные кабели, содержащие провода с полимерной матрицей, армированной волокнами, включая композитные провода с термоотверждаемой полимерной матрицей (см., например, патенты США 6559385 и 7093416, а также публикацию WO 97/00976). Одним из примеров использования скрученных композитных кабелей (например, кабелей, содержащих композитные провода с полимерной матрицей или металлической матрицей) является их использование в качестве армирующего элемента в неизолированных кабелях воздушных линий электропередачи.

Сущность изобретения

В одном из типов воплощений изобретения предлагается улучшенный скрученный термопластичный полимерный композитный кабель. В некоторых воплощениях скрученный термопластичный полимерный композитный кабель содержит одиночный провод, определяющий центральную продольную ось кабеля, первое множество термопластичных полимерных композитных проводов, скрученных вокруг первого композитного провода в первом направлении укладки, под первым углом укладки относительно центральной продольной оси и с первым шагом укладки, и второе множество термопластичных полимерных композитных проводов, скрученных вокруг первого множества термопластичных полимерных композитных проводов во втором направлении укладки, под вторым углом укладки и со вторым шагом укладки.

В дополнительных воплощениях изобретения скрученный кабель дополнительно содержит третье множество термопластичных полимерных композитных проводов, скрученных вокруг второго множества термопластичных полимерных композитных проводов в третьем направлении укладки, под третьим углом укладки и с третьим шагом укладки. В дополнительных воплощениях изобретения скрученный кабель дополнительно содержит четвёртое множество термопластичных полимерных композитных проводов, скрученных вокруг третьего множества термопластичных полимерных композитных проводов в четвёртом направлении укладки, под четвёртым углом укладки и с четвёртым шагом укладки. В дополнительных воплощениях изобретения закрученный кабель может дополнительно содержать дополнительные термопластичные полимерные композитные провода, скрученные вокруг четвёртого множества термопластичных полимерных композитных проводов.

В любом из вышеупомянутых воплощений первое направление укладки может быть таким же, как второе направление укладки, третье направление укладки может быть таким же, как второе направление укладки, четвёртое направление укладки может быть таким же, как третье направление укладки, и в целом, направление укладки любого последующего слоя может быть таким же, как направление укладки предшествующего слоя.

В других воплощениях второе направление укладки является противоположным первому направлению укладки, третье направление укладки является противоположным второму направлению укладки (то есть совпадет с первым направлением укладки), четвёртое направление укладки является противоположным третьему направлению укладки (то есть совпадет со вторым направлением укладки), и в целом, направление укладки любого последующего слоя может быть противоположным направлению укладки предыдущего слоя. Кроме того, в определённых предпочтительных воплощениях изобретения разность между первым углом укладки и вторым углом укладки может составлять более чем 0° и не более чем примерно 4°, разность между вторым углом укладки и третьим углом укладки может составлять более чем 0° и не более чем примерно 4°, разность между третьим углом укладки и четвёртым углом укладки может составлять более чем 0° и не более чем примерно 4°, и в целом, разность между углом укладки любого предыдущего слоя и углом укладки последующего слоя может составлять более чем 0° и не более чем примерно 4°, более предпочтительно - не более чем 3°, и наиболее предпочтительно - не более чем 0,5°.

В дополнительных воплощениях изобретения первый шаг укладки меньше или равен второму шагу укладки, и/или второй шаг укладки меньше или равен третьему шагу укладки, четвёртый шаг укладки меньше или равен шагу укладки следующего слоя, и/или шаг укладки каждого предыдущего слоя меньше или равен шагу укладки следующего слоя. В других воплощениях первый шаг укладки равен второму шагу укладки, и/или второй шаг укладки равен третьему шагу укладки, и/или шаг укладки каждого предыдущего слоя равен шагу укладки следующего слоя. В некоторых воплощениях может быть предпочтительно использовать параллельную укладку, как известно сведущим в данной области техники.

В следующем типе воплощений настоящего изобретения предлагается скрученный кабель для передачи электрической мощности, содержащий сердцевину и проводящий слой вокруг сердцевины, и при этом сердцевина содержит любой из описанных выше скрученных термопластичных полимерных композитных кабелей. В некоторых воплощениях скрученный кабель дополнительно содержит множество пластичных металлических проводников, закрученных вокруг скрученных термопластичных полимерных проводов сердцевины из скрученного термопластичного полимерного композитного кабеля.

В некоторых воплощениях множество пластичных металлических проводов скручено вокруг центральной продольной оси в виде множества радиальных слоёв, окружающих термопластичные полимерные провода скрученного термопластичного полимерного композитного кабеля сердцевины. В дополнительных воплощениях по меньшей мере часть множества пластичных металлических проводов закручена в первом направлении укладки, под определённым углом относительно центральной продольной оси и с первым шагом укладки пластичных металлических проводов. В других воплощениях по меньшей мере часть множества пластичных металлических проводов закручена во втором направлении укладки, под определённым углом относительно центральной продольной оси, и со вторым шагом укладки пластичных металлических проводов.

В любом из упомянутых выше типов воплощений спирально скрученных полимерных композитных кабелей и соответствующих им воплощений скрученных кабелей для передачи электрической мощности могут успешно использоваться следующие воплощения. Так, в одном из воплощений одиночный провод имеет сечение в плоскости, в сущности перпендикулярной центральной продольной оси, которое является круглым или эллиптическим. В некоторых воплощениях одиночный провод является полимерным композитным проводом. В некоторых предпочтительных воплощениях одиночный провод является проводом из пластичного металла или термопластичным полимерным композитным проводом. В дополнительных воплощениях каждый из полимерных композитных проводов и/или проводов из пластичного металла имеет сечение в плоскости, в сущности перпендикулярной центральной продольной оси, выбранное из группы из круглого, эллиптического и трапециевидного.

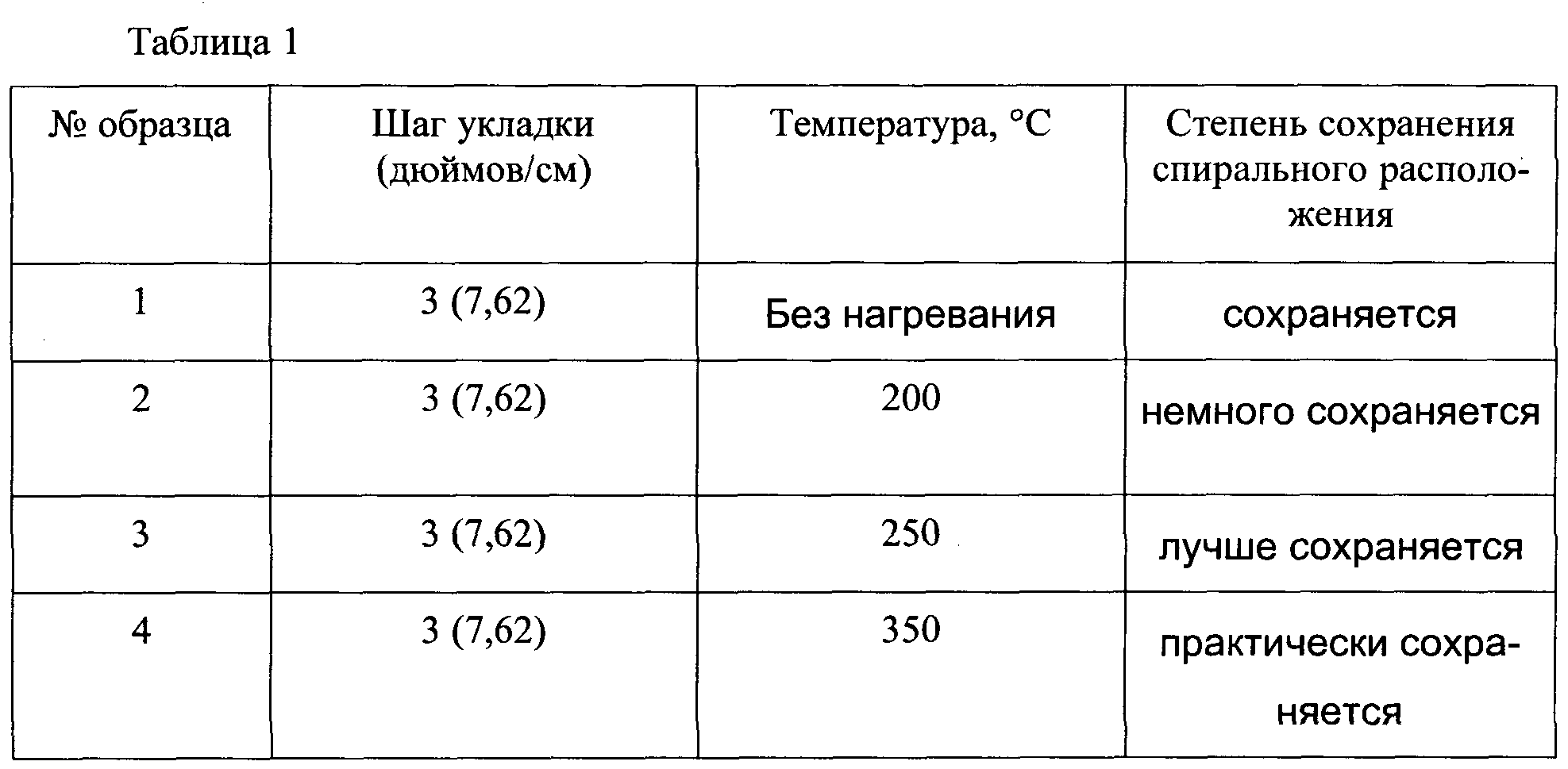

В следующем типе воплощений настоящего изобретения предлагается способ изготовления скрученного кабеля в соответствии с любым из упомянутых выше типов воплощений. Предлагаемый способ содержит этапы: спирального скручивания первого множества термопластичных полимерных композитных проводов вокруг одиночного провода, определяющего центральную продольную ось, и при этом спиральное скручивание первого множества термопластичных полимерных композитных проводов осуществляется в первом направлении укладки, под первым углом укладки относительно центральной продольной оси и с первым шагом укладки; спирального скручивания второго множества термопластичных полимерных композитных проводов вокруг первого множества термопластичных полимерных композитных проводов, и при этом спиральное скручивание второго множества термопластичных полимерных композитных проводов осуществляется в первом направлении укладки, под вторым углом укладки относительно центральной продольной оси и со вторым шагом укладки; и нагревания спирально скрученных первого и второго множества термопластичных полимерных композитных проводов до температуры и в течение времени, достаточных для того, чтобы спирально скрученные полимерные композитные провода остались в спирально закрученном состоянии после их охлаждения до 25°С. Предпочтительной является температура 300°С.

В некоторых предпочтительных воплощениях разность между первым углом укладки и вторым углом укладки составляет более чем 0° и не более чем примерно 4°. В одном предпочтительном воплощении способ дополнительно содержит закручивание пластичных металлических проводов вокруг термопластичных полимерных композитных проводов.

Скрученные термопластичные полимерные композитные кабели в соответствии с воплощениями настоящего изобретения имеют различные черты и характеристики, позволяющие использовать их в различных приложениях и обеспечивающие те или иные преимущества. Так, например, скрученные термопластичные полимерные композитные кабели в соответствии с некоторыми воплощениями настоящего изобретения могут быть менее подвержены преждевременным разломам или разрывам при малых силах растяжения, приложенных к кабелю, например, в процессе его производства, по сравнению с прочими композитными кабелями. Кроме того, скрученные термопластичные полимерные композитные кабели в соответствии с некоторыми воплощениями настоящего изобретения могут обладать большей устойчивостью к коррозии и различным факторам окружающей среды (например, ультрафиолетовому излучению или влажности), могут быть менее подвержены потере прочности при высоких температурах, имеют более высокую устойчивость против ползучести, а также относительно высокий модуль упругости, низкий удельный вес, низкий коэффициент теплового расширения, высокую электрическую проводимость, более высокую устойчивость против провисания и более высокую прочность по сравнению с обычными кабелями со скрученными проводами из пластичных металлов.

Так, спирально скрученные термопластичные полимерные композитные кабели, изготовленные в соответствии с некоторыми воплощениями настоящего изобретения, могут иметь модуль упругости на растяжение, на 10% или даже более превосходящий модуль упругости композитных кабелей в соответствии с существующим уровнем техники. Спирально скрученные термопластичные полимерные композитные кабели в соответствии с некоторыми воплощениями настоящего изобретения могут быть изготовлены при меньших производственных затратах, например, за счёт большей лёгкости скручивания кабеля при сохранении требуемой прочности на растяжение, что важно в некоторых критических приложениях, например при использовании кабеля в приложениях, связанных с передачей электрической мощности. В некоторых воплощениях спирально скрученные термопластичные полимерные композитные кабели в соответствии с настоящим изобретением могут использоваться в качестве кабелей для воздушных линий электропередачи, подземных линий электропередачи и подводных линий электропередачи, включая подводные кабели привязи и шлангокабели.

В некоторых воплощениях спирально скрученные термопластичные полимерные композитные кабели, изготовленные в соответствии с настоящим изобретением, могут быть скручены с шагом укладки, значительно меньшим, чем это было возможно ранее, и без существенного уменьшения прочности кабеля, что характерно для обычных композитных кабелей с упруго скрученными проводами. Дело в том, что обычные кабели с упруго скрученными композитными проводами характеризуются падением прочности, в целом пропорциональным отношению радиуса композитного провода к радиусу его изгиба при закручивании. Поэтому падение прочности из-за напряжения изгиба пропорционально отношению напряжения изгиба к пределу прочности композитного материала на растяжение. Поскольку напряжение изгиба обратно пропорционально шагу укладки, то при уменьшении шага укладки напряжение изгиба в обычном кабеле из упруго скрученных композитных проводов возрастает и прочность кабеля уменьшается.

Обычные упруго скрученные провода не могут иметь длину укладки, меньшую чем примерно 1000 радиусов провода, что соответствует относительному изгибу провода, составляющему 0,05%. Типичные композитные материалы, используемые в композитных проводах, имеют предел растяжения на разрыв, составляющий от 0,5% до 2%, что соответствует падению прочности при скручивании, составляющему 20% для провода с пределом растяжения 0,5%, и падению прочности, составляющему 5% для провода с пределом растяжения 2%.

Композитные кабели в соответствии с воплощениями настоящего изобретения могут быть скручены со значительно меньшими углами укладки, более типичными для некомпозитных кабелей, изготовленных из пластически деформируемых, то есть пластичных (например, металлических) проводов. Получение таких коротких шагов укладки в кабелях с упруго скрученными композитными проводами в соответствии с существующим уровнем техники было невозможно, так как напряжение при изгибе превысило бы предел прочности композитного материала, что привело бы к разрыву проводов. В то же время термопластичные полимерные композитные кабели с меньшими шагами укладки и/или чередующимися углами укладки от слоя к слою являются более предпочтительными, так как они обеспечивают большую прочность кабеля, лучший баланс скручивающих напряжений в нём и повышенную его гибкость.

Выше были кратко описаны основные типы воплощений настоящего изобретения и их преимущества. В приведённом выше кратком описании не подразумевалось описать каждое из возможных воплощений настоящего изобретения. Для более подробного объяснения различных предпочтительных воплощений настоящего изобретения, общие принципы которых описаны выше, ниже приводится подробное описание изобретения, сопровождаемое прилагаемыми к нему чертежами.

Краткое описание чертежей

Ниже приводится более подробное описание воплощений настоящего изобретения со ссылками на прилагаемые чертежи.

Фиг. 1А. Аксонометрический вид спирально скрученного термопластичного полимерного композитного кабеля в соответствии с некоторыми воплощениями настоящего изобретения.

Фиг. 1В. Аксонометрический вид спирально скрученного термопластичного полимерного композитного кабеля в соответствии с ещё некоторыми воплощениями настоящего изобретения.

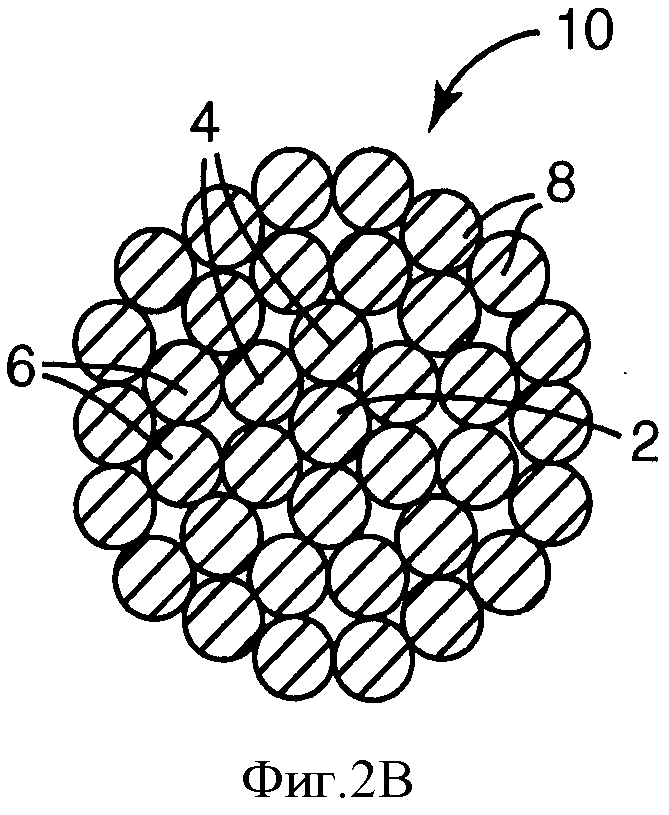

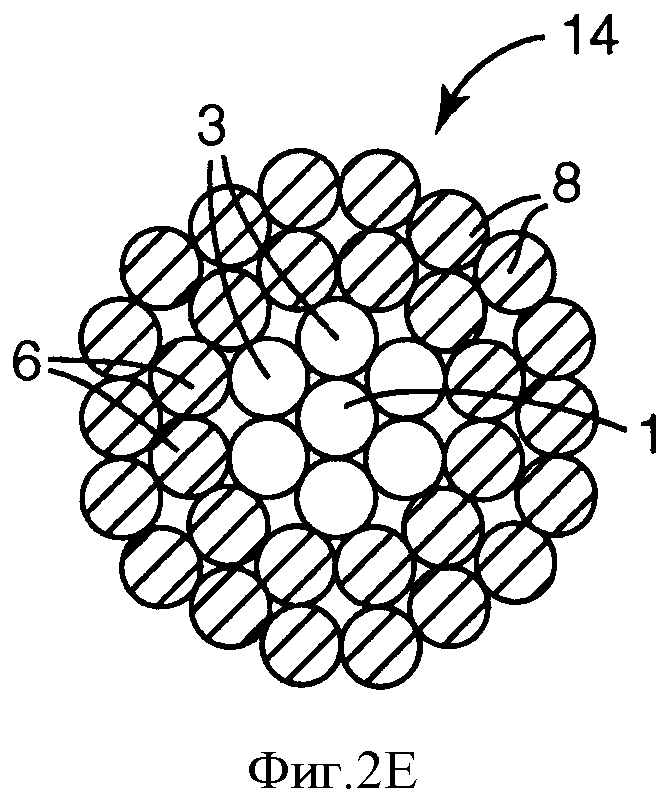

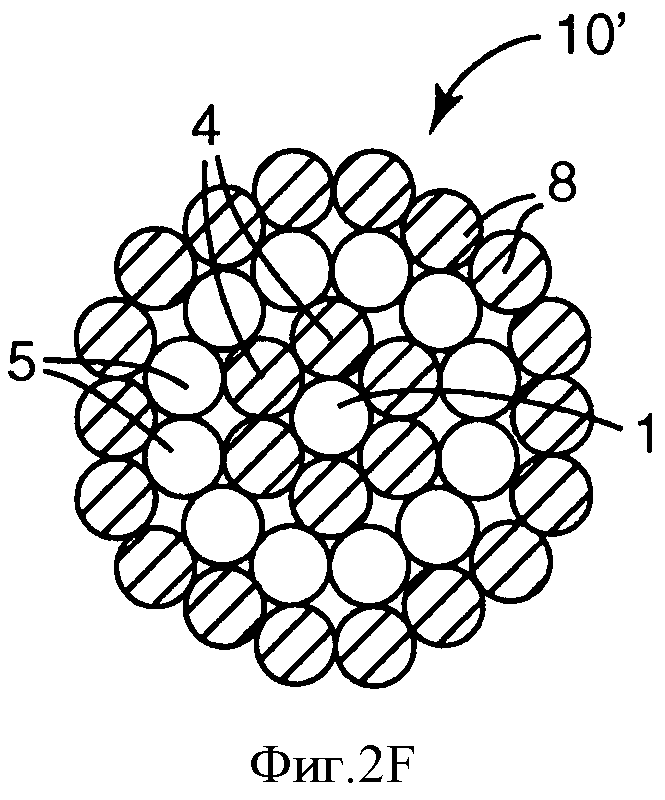

Фиг. 2A-2F. Поперечные сечения спирально скрученных термопластичных полимерных композитных кабелей в соответствии с различными воплощениями настоящего изобретения.

Фиг. 3. Воплощение скручивающего устройства для изготовления кабеля в соответствии с воплощениями настоящего изобретения.

Аналогичные номера позиций на чертежах обозначают аналогичные элементы. Чертежи не обязательно выполнены в масштабе, и размеры тех или иных компонентов термопластичных полимерных композитных кабелей на чертежах могут быть изменены для того, чтобы подчеркнуть те или иные их особенности.

Подробное описание изобретения

Некоторые термины, используемые в настоящем описании и в формуле изобретения, несмотря на то что большинство из них является хорошо известными, тем не менее, требуют некоторого разъяснения. В частности, следует понимать, что термин "хрупкий" в отношении термина "провод" означает, что провод под растягивающей нагрузкой допускает минимальную пластическую деформацию растяжения и терпит разрыв.

Термин "пластичный", употребляемый в отношении деформации провода, означает, что провод при его изгибании в сущности претерпевает пластическую деформацию, не разрываясь и не разламываясь.

Термин "(со)полимер" означает гомополимер или сополимер.

Термин "(мет)акрилат" означает акрилат или метакрилат.

Термин "композитный провод"означает провод, сформированный из сочетания материалов, различающихся по составу или по форме, скреплённых друг с другом.

Термин "полимерный композитный провод"означает композитный провод, содержащий один или более армирующих материалов, скреплённых в матрицу, включающую одну или более полимерных фаз, которые могут содержать термоотверждаемые полимеры или термопластичные полимеры.

Термин "термопластичный полимерный композитный провод"означает композитный провод, содержащий один или более армирующих волокнистых материалов, закреплённых в матрице, включающей одну или более термопластичных полимерных фаз, и который может вести себя как тягучий, при нагревании его до температуры, достаточной для размягчения термопластичной полимерной фазы.

Термин "керамико-полимерный композитный провод"означает композитный провод, содержащий один или более армирующих материалов из керамических волокон, закреплённых в матрице, включающей одну или более полимерных фаз.

Термин "композитный провод с металлической матрицей"означает композитный провод, содержащий один или более армирующих материалов, закреплённых в матрице, содержащей одну или более металлических фаз, и которая является не пластичной, а хрупкой.

Термины "изгиб" или "изгибание", употребляемые в отношении деформации провода, включают двухмерную и/или трёхмерную деформацию изгиба, которую он претерпевает, например, при скручивании по спирали. Если упоминается, что провод претерпевает деформацию изгиба, это не исключает возможности, что он одновременно претерпевает также деформацию под действиями сил растяжения или скручивания.

Термин "в значительной мере упругий изгиб"означает деформацию, которая происходит при изгибе провода до радиуса кривизны, составляющего до 10 000 радиусов сечения провода. В отношении провода круглого сечения деформация "в значительной мере упругого изгиба" соответствует относительному растяжению внешнего волокна провода по меньшей мере на 0,01%.

Термины "закручивание" и "скручивание" используются как взаимно заменяющие друг друга, равно как и термины "закрученный" и "скрученный".

Термин "укладка" означает расположение проводов, при котором провода скрученного слоя спирально скрученного кабеля наматываются по спирали.

Термин "направление укладки" означает направление закручивания проводов в спирально скрученном слое. Направление укладки проводов в слое спирально скрученных проводов определяется следующим образом: необходимо посмотреть на спирально скрученные провода, уходящие от обозревателя. Если скрученные провода, уходя от обозревателя, поворачивают по часовой стрелке, такой кабель именуется кабелем "правосторонней укладки". Если скрученные провода, уходя от обозревателя, поворачивают против часовой стрелке, такой кабель именуется кабелем "левосторонней укладки".

Термины "центральная ось" и "центральная продольная ось" используются как взаимно заменяющие друг друга для обозначения общей продольной оси многослойного спирально скрученного кабеля, проходящей через центр любого его поперечного сечения.

Термин "угол укладки" означает угол между касательной к закрученному по спирали проводу и центральной продольной осью спирально закрученного кабеля.

Термин "угол пересечения" означает относительную (абсолютную) разность между углами укладки смежных слоев проводов кабеля, содержащего спирально закрученные провода.

Термин "шаг укладки" означает длину кабеля, содержащего закрученные провода, на которой единичный провод слоя из спирально закрученных проводов образует один полный виток спирали вокруг центральной продольной оси кабеля, содержащего спирально закрученные провода.

Термин "керамический" означает стекло, кристаллическую керамику, стеклокерамику и их сочетания.

Термин "поликристаллический" означает материал, имеющий преобладающую структуру из множества кристаллических зёрен, размер которых меньше диаметра волокна, в котором данные зёрна присутствуют.

Термин "непрерывное волокно" означает волокно, имеющее длину, бесконечно большую по отношению к среднему диаметру волокна. Как правило, это означает, что отношение длины волокна к среднему диаметру волокна составляет по меньшей мере 1×105 (в некоторых воплощениях по меньшей мере 1×106 или даже по меньшей мере 1×107). Как правило, такие волокна имеют длину от по меньшей мере примерно 15 см до по меньшей мере нескольких метров и даже могут иметь длину в несколько километров или даже более.

В некоторых приложениях существует потребность в дальнейшем совершенствовании конструкции композитных кабелей и способов их изготовления. Так, например, в некоторых приложениях требуется дальнейшее улучшение физических характеристик спирально скрученных композитных кабелей, например повышение их прочности на растяжение и предела удлинения на разрыв. В некоторых приложениях существует потребность в удобном средстве для удержания скрученных композитных проводов в спирально скрученном состоянии до их включения в готовое изделие, например в кабель для передачи электрической мощности. Такого средства для удержания проводов в спирально скрученном состоянии не требовалось при существующем уровне техники, например, при изготовлении скрученных кабелей из пластически деформируемых пластичных металлических проводов или при использовании композитных проводов, которые можно было удерживать в скрученном положении посредством отверждения, полимерной матрицы или обмотки скрученных композитных проводов клейкой лентой после формирования кабеля.

В некоторых воплощениях настоящего изобретения предлагаются термопластичные полимерные композитные провода, включающие термопластичную полимерную матрицу, которая может удерживать термопластичные полимерные композитные провода в спиральном положении после формирования кабеля без использования удерживающих средств, описанных выше. В других воплощениях настоящего изобретения предлагаются скрученные термопластичные полимерные композитные кабели и способы спирального скручивания слоёв из термопластичных полимерных композитных проводов в общем направлении укладки, что даёт удивительное повышение прочности полимерного композитного кабеля на растяжение, по сравнению с обычными композитными кабелями, в которых слои полимерных композитных проводов спирально скручены в попеременных направлениях. Такое неожиданное повышение прочности на растяжение не наблюдается в случае использования обычных пластичных проводов (например, металлических или прочих неполимерных композитных проводов), скрученных в общем направлении укладки. Кроме того, как правило, нет особого смысла для использования общего направления укладки слоёв обычного кабеля со скрученными пластичными проводами, потому что такие пластичные, например, металлические провода достаточно легко пластически деформируются, в таких кабелях используются меньшие шаги укладки и для обеспечения достаточной структурной прочности такого кабеля укладка слоёв в чередующихся направлениях может быть более предпочтительна.

Ниже описаны различные воплощения настоящего изобретения со ссылками на прилагаемые чертежи. В различные воплощения настоящего изобретения могут быть внесены различные изменения без отхода от идеи и масштабов настоящего изобретения. Соответственно, следует понимать, что воплощения настоящего изобретения не ограничены описанными ниже примерами, а ограничены воплощениями, сформулированными в формуле изобретения, и их эквивалентами.

В одном из типов воплощений настоящего изобретения предлагается спирально скрученный термопластичный полимерный композитный кабель. Так, на фиг. 1 показан аксонометрический вид спирально скрученного термопластичного полимерного композитного кабеля 10 в соответствии с одним из воплощений настоящего изобретения. Как показано на данном чертеже, спирально скрученный термопластичный полимерный композитный кабель 10 включает одиночный провод 2, определяющий центральную продольную ось, первый слой 20, содержащий первое множество термопластичных полимерных композитных проводов 4, закрученных вокруг одиночного провода 2 в первом направлении укладки (по часовой стрелке на данном чертеже, что соответствует правому направлению укладки), и второй слой 22, содержащий второе множество термопластичных полимерных композитных проводов 6, закрученных вокруг первого множества термопластичных полимерных композитных проводов 4 в первом направлении укладки.

Как показано на фиг. 1А, вокруг второго множества термопластичных полимерных композитных проводов 6 в первом направлении укладки может быть дополнительно закручен третий слой 24, содержащий третье множество термопластичных полимерных композитных проводов 8, и таким образом может быть сформирован полимерный композитный кабель 10. В других воплощениях может дополнительно иметься четвёртый слой (не показан) или даже более слоёв полимерных проводов, закрученных вокруг соответственно третьего (6) и последующих множеств термопластичных полимерных композитных проводов в первом направлении укладки.

В данном воплощении одиночный провод 2 является термопластичным полимерным композитным проводом, но в других воплощениях одиночный провод 2 может быть нетермопластичным проводом, например металлическим проводом, или нетермопластичным композитным проводом, например композитным проводом с термоотверждаемым полимером или композитным проводом с металлической матрицей.

В некоторых предпочтительных воплощениях изобретения два или более скрученных слоёв (например, 20, 22, 24 и так далее) термопластичных полимерных композитных проводов (например, 4, 6, 8 и так далее) могут быть спирально намотаны вокруг одиночного центрального провода 2, определяющего центральную продольную ось, так, что каждый последующий слой термопластичных полимерных композитных проводов будет намотан в том же направлении, что и предыдущий слой проводов. Кроме того, подразумевается, что хотя на фиг. 1А все слои (20, 22 и 24) показаны намотанными в правом направлении, на самом деле все слои (20, 23, 24 и так далее) могут быть намотаны и в левом направлении, как в воплощении спирально скрученного термопластичного полимерного композитного кабеля, изображённом на фиг. 1В.

Так, на фиг. 1В показан аксонометрический вид спирально скрученного термопластичного полимерного композитного кабеля 10' в соответствии с ещё одним воплощением настоящего изобретения. Как показано на данном чертеже, спирально скрученный термопластичный полимерный композитный кабель 10' включает одиночный провод 1 (который может быть, например, термопластичным полимерным композитным проводом или нетермопластичным проводом, например, металлическим проводом, композитным проводом с термоотверждаемым полимером или композитным проводом с металлической матрицей), определяющий центральную продольную ось, первый слой 20, содержащий первое множество термопластичных полимерных композитных проводов 4, закрученных вокруг одиночного провода 1 в первом направлении укладки (в данном воплощении - против часовой стрелки, то есть в левом направлении укладки), второй слой 23, содержащий второе множество нетермопластичных полимерных композитных проводов 5 (которые могут быть, например, металлическими проводами, композитными проводами с термоотверждаемым полимером или композитными проводами с металлической матрицей), закрученных вокруг первого множества термопластичных полимерных композитных проводов 4 во втором направлении укладки, противоположном первому направлению укладки, и третий слой 24, содержащий третье множество термопластичных полимерных композитных проводов 8, закрученных вокруг второго множества нетермопластичных проводов 5 в первом направлении укладки, в результате чего формируется полимерный композитный кабель 10'.

В других воплощениях вокруг второго множества нетермопластичных полимерных композитных проводов 5 во втором направлении укладки дополнительно может быть закручен четвёртый слой (не показан). С другой стороны, два или более слоёв термопластичных полимерных композитных проводов (например, 4 и 8) и нетермопластичных полимерных композитных проводов (например, 5), которые в данном воплощении закручены в чередующихся направлениях, на самом деле могут быть спирально закручены вокруг одиночного центрального провода 1, образующего центральную продольную ось, таким образом, что каждый последующий слой термопластичных полимерных композитных проводов будет намотан в том же направлении укладки, что и предшествующий слой проводов, как показано на фиг. 1А. Кроме того, подразумевается, что хотя в воплощении на фиг. 1В слой 5 имеет левое направление укладки, а слои 4 и 8 имеют правое направление укладки, на самом деле слой 5 также может быть уложен в правом направлении, а слои 15 и 16 могут быть уложены в левом направлении и так далее.

В любом из упомянутых выше воплощений одиночный провод 2 может быть термопластичным полимерным композитным проводом, или, в других воплощениях, одиночный провод 2 может быть нетермопластичным проводом, например металлическим проводом, или нетермопластичным композитным проводом, например композитным проводом с термоотверждаемым полимером или композитным проводом с металлической матрицей.

В упомянутых выше воплощениях первое направление укладки предпочтительно совпадает со вторым направлением укладки, третье направление укладки предпочтительно совпадает со вторым направлением укладки, четвёртое направление укладки предпочтительно совпадает с третьим направлением укладки, и в целом направление укладки каждого последующего слоя предпочтительно совпадает с направлением укладки предшествующего слоя. Однако в других воплощениях первое направление укладки может быть противоположным второму направлению укладки, третье направление укладки может быть противоположным второму направлению укладки, четвёртое направление укладки может быть противоположным третьему направлению укладки, и в целом направление укладки каждого последующего слоя может быть противоположным направлению укладки предшествующего слоя.

В любых упомянутых выше воплощениях изобретения разность между первым углом укладки и вторым углом укладки предпочтительно составляет более чем 0° и не более чем примерно 4°, разность между вторым углом укладки и третьим углом укладки предпочтительно составляет более чем 0° и не более чем примерно 4°, разность между третьим углом укладки и четвёртым углом укладки предпочтительно составляет более чем 0° и не более чем примерно 4°, и в целом разность между углом укладки любого предыдущего слоя и углом укладки последующего слоя предпочтительно составляет более чем 0° и не более чем примерно 4°, более предпочтительно - не более чем 3°, и наиболее предпочтительно - не более чем 0,5°.

В некоторых воплощениях изобретения первый шаг укладки предпочтительно меньше или равен второму шагу укладки, и/или второй шаг укладки предпочтительно меньше или равен третьему шагу укладки, четвёртый шаг укладки предпочтительно меньше или равен шагу укладки третьего слоя, и/или шаг укладки каждого последующего слоя предпочтительно меньше или равен шагу укладки предыдущего слоя. В других воплощениях первый шаг укладки равен второму шагу укладки, и/или второй шаг укладки равен третьему шагу укладки, и/или шаг укладки третьего слоя равен шагу укладки четвертого слоя. В некоторых воплощениях может быть предпочтительно использовать параллельную укладку, как известно сведущим в данной области техники.

В дополнительных воплощениях изобретения (не показаны на чертежах) спирально скрученный термопластичный полимерный композитный кабель может дополнительно содержать дополнительные (например, четвёртый, пятый, шестой и так далее) слои термопластичных полимерных композитных проводов, закрученных вокруг третьего множества композитных проводов 8 в первом направлении укладки, которые характеризуются своими углами укладки относительно центральной продольной оси и своими шагами укладки, причём разность между третьим углом укладки и четвёртым углом укладки (или углами укладки любых двух последующих слоёв) не превышает примерно 4°. В воплощениях с четырьмя или более слоями закрученных полимерных композитных проводов предпочтительно используются полимерные композитные провода диаметром 0,5 мм или менее.

На фиг. 2A-2F показаны сечения различных примеров спирально скрученных термопластичных полимерных кабелей. Подразумевается, что данные примеры являются лишь иллюстративными и в масштаб настоящего изобретения входят и прочие конфигурации. В каждом из воплощений, изображённых на фиг. 2A-2F, подразумевается, что термопластичные полимерные композитные провода (например 4, 6 и 8) закручены вокруг одиночного провода (2 на фиг. 2А и 2С; 1 на фиг. 2В и 2D), определяющего центральную продольную ось (не показана), в определённом направлении укладки (не показано). Направление укладки может быть по часовой стрелке (правое) или против часов стрелки (левое). Кроме того, направление укладки каждого последующего слоя может совпадать с направлением укладки предыдущего слоя скрученных проводов, как показано на фиг. 1А-1В, или может меняться на противоположное с каждым следующим слоем скрученных проводов (на чертежах не показано). Кроме того, подразумевается, что каждый слой термопластичных полимерных композитных проводов характеризуется шагом укладки (на фиг. 2A-2F не показан), и при этом шаг укладки каждого слоя проводом может быть различным или, предпочтительно, одинаковым.

На фиг. 2А показано поперечное сечение воплощения спирального скрученного термопластичного полимерного композитного кабеля 11, содержащего одиночный провод 2 (который в данном воплощении является термопластичным полимерным композитным проводом, но в других воплощениях он может быть нетермопластичным полимерным композитным проводом, например, композитным проводом с термоотверждаемым полимером, или композитным проводом с металлической матрицей, или металлическим проводом), определяющий центральную продольную ось, первое множество термопластичных полимерных композитных проводов 4, спирально закрученных вокруг одиночного провода 2, и второе множество термопластичных полимерных композитных проводов 6, спирально закрученных вокруг первого множества термопластичных полимерных композитных проводов 4.

На фиг. 2В показано поперечное сечение ещё одного воплощения спирально скрученного термопластичного полимерного композитного кабеля 10, который показан на фиг. 1А и содержит одиночный провод 2 (который в данном воплощении является термопластичным полимерным композитным проводом, но в других воплощениях он может быть нетермопластичным полимерным композитным проводом, например, композитным проводом с термоотверждаемым полимером, или композитным проводом с металлической матрицей, или металлическим проводом), определяющий центральную продольную ось, первое множество термопластичных полимерных композитных проводов 4, спирально закрученных вокруг одиночного провода 2, второе множество термопластичных полимерных композитных проводов 6, спирально закрученных вокруг первого множества термопластичных полимерных композитных проводов 4, и третье множество термопластичных полимерных композитных проводов 8, спирально закрученных вокруг второго множества термопластичных полимерных композитных проводов 6.

На фиг. 2С показано поперечное сечение ещё одного воплощения спирально скрученного термопластичного полимерного композитного кабеля 12, который включает одиночный провод 2 (который в данном воплощении является термопластичным полимерным композитным проводом, но в других воплощениях он может быть нетермопластичным полимерным композитным проводом, например, композитным проводом с термоотверждаемым полимером или композитным проводом с металлической матрицей), определяющий центральную продольную ось, первое множество термопластичных полимерных композитных проводов 4, спирально закрученных вокруг одиночного провода 2, второе множество термопластичных полимерных композитных проводов 6, спирально закрученных вокруг первого множества термопластичных полимерных композитных проводов 4, третье множество термопластичных полимерных композитных проводов 8, спирально закрученных вокруг второго множества термопластичных полимерных композитных проводов 6, и четвёртое множество термопластичных полимерных композитных проводов 16, спирально закрученных вокруг третьего множества термопластичных полимерных композитных проводов 8.

На фиг. 2D показано поперечное сечение ещё одного воплощения спирально скрученного термопластичного полимерного композитного кабеля 13, который включает одиночный провод 1 (который в данном воплощении является металлическим проводом, но в других воплощениях он может быть нетермопластичным полимерным композитным проводом, например, композитным проводом с термоотверждаемым полимером или композитным проводом с металлической матрицей), определяющий центральную продольную ось, первое множество нетермопластичных проводов 3 (содержащее, например, металлические провода, композитные провода с термоотверждаемым полимером или композитные провода с металлической матрицей), спирально закрученных вокруг одиночного провода 1, второе множество термопластичных полимерных композитных проводов 6, спирально закрученных вокруг первого множества нетермопластичных полимерных композитных проводов 3.

На фиг. 2Е показано поперечное сечение ещё одного воплощения спирально скрученного термопластичного полимерного композитного кабеля 14, который включает одиночный нетермопластичный провод 1 (в данном воплощении показан металлический провод, но в альтернативных воплощениях он может быть нетермопластичным полимерным композитным проводом, например, композитным проводом с термоотверждаемым полимером или композитным проводом с металлической матрицей), определяющий центральную продольную ось, первое множество нетермопластичных проводов 3 (содержащее, например, металлические провода, композитные провода с термоотверждаемым полимером или композитные провода с металлической матрицей), спирально закрученных вокруг одиночного провода 1, второе множество термопластичных полимерных композитных проводов 6, спирально закрученных вокруг первого множества нетермопластичных полимерных композитных проводов 3, и третье множество термопластичных полимерных композитных проводов 8, спирально закрученных вокруг второго множества термопластичных полимерных композитных проводов 6.

На фиг. 2F показано поперечное сечение ещё одного воплощения спирально скрученного термопластичного полимерного композитного кабеля 10', показанного на фиг. 1В и содержащего одиночный нетермопластичный провод 1 (в данном воплощении показан металлический провод, но в альтернативных воплощениях он может быть нетермопластичным полимерным композитным проводом, например, композитным проводом с термоотверждаемым полимером или композитным проводом с металлической матрицей), определяющий центральную продольную ось, первое множество термопластичных полимерных композитных проводов 4, спирально закрученных вокруг одиночного провода 1, второе множество нетермопластичных проводов 5 (содержащее, например, металлические провода, композитные провода с термоотверждаемым полимером или композитные провода с металлической матрицей), спирально закрученных вокруг первого множества термопластичных полимерных композитных проводов 4, и третье множество термопластичных полимерных композитных проводов 8, спирально закрученных вокруг второго множества нетермопластичных проводов 5.

И хотя в воплощениях, изображённых на чертежах 2А-2С, используется одиночный термопластичный полимерный композитный провод 2, определяющий центральную продольную ось (не показана), дополнительно подразумевается, что одиночный провод 2 может быть нетермопластичным проводом, например композитным проводом, например композитным проводом с термоотверждаемым полимером, композитным проводом с металлической матрицей, металлическим проводом или пластичным металлическим проводом 1 (как показано на фиг. 2D-2F).

Более того, подразумевается, что в любых из описанных выше воплощениях каждый из термопластичных полимерных композитных проводов может иметь форму поперечного сечения, то есть сечения плоскостью, в сущности перпендикулярной центральной продольной оси, которая является в сущности круглой, эллиптической или трапециевидной. В некоторых воплощениях каждый из термопластичных полимерных композитных проводов имеет форму поперечного сечения, которая в целом является круглой, и при этом диаметр каждого из полимерных композитных проводов составляет по меньшей мере примерно 0,1 мм, более предпочтительно по меньшей мере примерно 0,5 мм, ещё более предпочтительно по меньшей мере примерно 1 мм, ещё более предпочтительно по меньшей мере примерно 2 мм, и наиболее предпочтительно по меньшей мере примерно 3 мм; и не более чем 15 мм, предпочтительно не более 10 мм, ещё более предпочтительно не более 5 мм, ещё более предпочтительно не более 4 мм, и наиболее предпочтительно не более 3 мм. В других воплощениях диаметр каждого из термопластичных полимерных композитных проводов может быть менее 1 мм или более 5 мм.

Ещё в некоторых воплощениях, не изображённых на фиг. 2A-2F, спирально скрученный композитный кабель может включать более чем три слоя термопластичных полимерных композитных проводов, закрученных вокруг одиночного провода, определяющего центральную продольную ось. В некоторых воплощениях каждый из термопластичных полимерных композитных проводов в каждом слое спирально скрученного термопластичного полимерного композитного кабеля может иметь одну и ту же конструкцию и форму, однако данное условие не является обязательным для достижения преимуществ настоящего изобретения.

В некоторых воплощениях спирально скрученные термопластичные полимерные композитные провода (например, 2, 4, 6, 8 и им подобные) содержат множество непрерывных волокон в термопластичной полимерной матрице, как будет более подробно описано ниже. Поскольку провода являются термопластичными полимерными композитными проводами, они могут быть пластически деформируемы при нагревании во время (или после) операции формирования кабеля, в отличие от обычных композитных проводов с металлической или керамической матрицей. Так, например, процесс формирования кабеля может быть организован таким образом, что будет осуществляется необратимая пластическая деформация полимерных композитных проводов, уже уложенных спирально, в результате чего устраняется необходимость в фиксирующем средстве для сохранения спирально скрученной конфигурации термопластичных полимерных композитных проводов.

Использование термопластичных полимерных композитных проводов для формирования из них спирально скрученного кабеля в соответствии с настоящим изобретением позволяет получить кабели со значительно лучшими характеристиками, чем соответствующие характеристики кабелей из обычных нетермопластичных полимерных композитных проводов. Использование термопластичных полимерных композитных проводов обеспечивает лёгкость обращения с формируемыми из них спирально скрученными термопластичными полимерными композитными кабелями, например, в виде готовой кабельной продукции или как заготовки для последующего её включения в готовое кабельное изделие.

В некоторых воплощениях провода содержат по меньшей мере одно непрерывное волокно в термопластичной полимерной матрице. В некоторых воплощениях упомянутое по меньшей мере одно непрерывное волокно содержит металл, полимер, углерод, керамику, стекло и их сочетания. В некоторых предпочтительных воплощениях упомянутое по меньшей мере одно непрерывное волокно содержит титан, вольфрам, бор, сплавы с памятью формы, углерод, углеродные нанотрубки, графит, карбид кремния, бор, арамид, поли(р-фенилен-2,6-бензобисоксазол) и их сочетания.

В некоторых воплощениях полимерная матрица полимерного композитного провода содержит (со)полимер, выбранный из эпоксидной смолы, сложного эфира, сложного винилового эфира, полиимида, полимера сложного эфира, сложного эфира циановой кислоты, фенольной смолы, бис-малеимидной смолы и их сочетаний. В некоторых предпочтительных воплощениях изобретения полимерная матрица термопластичного полимерного композитного провода содержит термопластичный (со)полимер, выбранный из (мет)акрилата, сложного винилового эфира, полимера сложного эфира, сложного эфира циановой кислоты, полиэфирэфиркетона (ПЭЭК) и их сочетаний. Предпочтительным может быть использование высокотемпературного термопластичного (со)полимера. Предпочтительным высокотемпературным термопластичным (со)полимером является полиэфирэфиркетон ПЭЭК.

В некоторых воплощениях полимерная матрица может дополнительно содержать один или более термопластичных фторполимеров. Подходящие термопластичные фторополимеры включают фторированный этилен-пропиленовый сополимер (FEP), политетрафторэтилен (PTFE), этилен-тетрафторэтилен (ETFE), этилен-хлор-трифторэтилен (ECTFE), поливинилиден-фторид (PVDF), поливинил-фторид (PVF), тетрафторэтиленовый полимер (TFV). Особенно подходящими фторполимерами являются продукты 3МСотрапу (Сент-Пол, штат Миннесота, США), предлагаемые под торговыми названиями "фторопласты DYNEON" типа THV, ETFE, FEP и PVDF.

И хотя настоящее изобретение может быть реализовано с любым подходящим термопластичным полимерным композитным проводом, в некоторых воплощениях каждый из термопластичных полимерных композитных проводов является термопластичным полимерным композитным проводом, армированным волокнами, содержащим по меньшей мере непрерывный жгут волокон и/или непрерывное однонитевое волокно, в составе термопластичной полимерной матрицы. В некоторых воплощениях по меньшей мере 85% (в некоторых воплощениях - по меньшей мере 90% или даже по меньшей мере 95%) от числа волокон в термопластичных полимерных композитных проводах являются непрерывными. Некоторые воплощения термопластичных полимерных композитных проводов предпочтительно имеют относительный предел прочности на растяжение (до наступления разрыва), составляющий по меньшей мере 0.4%, более предпочтительно - по меньшей мере 0.7%.

В дополнение к этому, по меньшей мере одиночный провод 2 может быть термоотверждаемым полимерным композитным проводом. Подходящие термоотвер-ждаемые полимерные композитные провода описаны, например, в патентах США 6180232; 6245425; 6329056; 6336495; 6344270; 6447927; 6460597; 6544645; 6559385; 6723451 и 7093416.

Одно из предпочтительных воплощений термопластичных полимерных композитных проводов содержит множество непрерывных керамических волокон в термопластичной полимерной матрице. Прочие волокна, которые могут использоваться в настоящем изобретении, включают стеклянные волокна, волокна карбида кремния, угольные волокна и сочетания таких полимерных композитных волокон. Примеры подходящих керамических волокон включают волокна из оксидов металлов (например, из глинозёма), волокна из нитрида бора, волокна из карбида кремния и любые сочетания упомянутых волокон. Как правило, керамические волокна представляют собой кристаллическую керамику и/или смесь кристаллической керамики и стекла (то есть волокно может содержать одновременно фазы кристаллической керамики и стекла). Как правило, такие волокна имеют длину по меньшей мере 50 метров, и она может достигать нескольких километров или даже более. Как правило, непрерывные керамические волокна имеют средний диаметр в диапазоне от примерно 5 мкм до примерно 50 мкм, от примерно 5 мкм до примерно 25 мкм, от примерно 8 мкм до примерно 25 мкм или от примерно 8 мкм до примерно 20 мкм. В некоторых воплощениях волокна из кристаллической керамики имеют средний предел прочности на растяжение по меньшей мере примерно 1,4 ГПа, по меньшей мере 1,7 ГПа, по меньшей мере 2,1 ГПа или даже по меньшей мере 2,8 ГПа. В некоторых воплощениях волокна из кристаллической керамики имеют модуль упругости больший чем примерно 70 ГПа и не больший чем примерно 1 000 ГПа или даже не больший чем примерно 420 ГПа.

Примеры подходящих керамических волокон включают волокна из карбида кремния. Как правило, однонитевые волокна из карбида кремния представляют собой кристаллическую керамику и/или смесь кристаллической керамики и стекла (то есть волокно может содержать одновременно фазу кристаллической керамики и фазу стекла). Как правило, такие волокна имеет длину по меньшей мере 50 метров, и она может достигать нескольких километров или даже более. Как правило, непрерывные однонитевые волокна из карбида кремния имеют средний диаметр в диапазоне от примерно 100 мкм до примерно 250 мкм. В некоторых воплощениях однонитевые волокна из карбида кремния имеют средний предел прочности на растяжение по меньшей мере примерно 2,8 ГПа, по меньшей мере 3,5 ГПа, по меньшей мере 4,2 ГПа или даже по меньшей мере 6 ГПа. В некоторых воплощениях однонитевые волокна из карбида кремния имеют модуль упругости, больший чем примерно 250 ГПа и не больший чем примерно 500 ГПа или даже не больший чем примерно 430 ГПа.

Одни из предпочтительных керамических волокон содержат поликристаллический α-Al2O3. Подходящие волокна из оксида алюминия описаны, например, в патентах США 4954462 (Wood с соавторами) и 5185299 (Wood с соавторами). Примерами подходящих волокон α-оксида алюминия являются волокна, предлагаемые под торговым наименованием "NEXTEL 610"производства 3М (Сент-Пол, штат Миннесота, США). В некоторых воплощениях волокна из оксида алюминия являются поликристаллическими волокнами из α-оксида алюминия и содержат более 99% Al2O3 и 0,2-0,5% SiO2 (по весу от суммарного веса волокна). В различных воплощениях поликристаллические волокна из α-оксида алюминия содержат зёрна α-оксида алюминия, средний размер которых меньше 1 мкм (в некоторых воплощениях даже меньше чем 0,5 мкм). В различных воплощениях поликристаллические волокна из α-оксида алюминия имеют средний предел прочности на разрыв по меньшей мере 1,6 ГПа (в некоторых воплощениях по меньшей мере 2,1 ГПа или даже по меньшей мере 2,8 ГПа).

Подходящие алюмосиликатные волокна описаны, например, в патенте США 4047965 (Karst с соавторами). Примерами подходящих алюмосиликатных волокон являются волокна производства 3M Company (Сент-Пол, штат Миннесота, США), предлагаемые под торговыми наименованиями NEXTEL 440, 550 и 720. Подходящие алю-моборосиликатные волокна описаны, например, в патенте США 3795524 (Sowman). Примерами подходящих алюмоборосиликатных волокон являются волокна производства 3M Company (Сент-Пол, штат Миннесота, США), предлагаемые под торговым наименованием NEXTEL 312. Волокна из нитрида бора могут быть изготовлены, например, как описано в патентах США 3429722 (Economy) и 5780154 (Okano с соавторами). Примеры подходящих волокон из карбида кремния предлагаются, например, COI Ceramics (Сан-Диего, штат Калифорния, США) под торговым наименованием NICALON в виде жгута из 500 волокон, Ubelndustries (Япония) под торговым наименованием TYRANNO и DowCorning (Мидлэнд, штат Мичиган) под торговым наименованием SYLRAMIC.

Примеры подходящих стекловолокон включают стекловолокна типов А, В, С, D, S, AR, R, фибергласс и парагласс, известные сведущим в данной области техники. Данный список не является ограничивающим, и могут также использоваться многие другие типы стекловолокон, предлагаемые, например, CorningGlassCompany (Корнинг, штат Нью-Йорк, США).

В некоторых воплощениях предпочтительным может быть использование непрерывных стекловолокон. Как правило, стекловолокна имеют средний диаметр в диапазоне от примерно 3 мкм до примерно 19 мкм. В некоторых воплощениях стекловолокна имеют средний предел прочности на растяжение по меньшей мере 3 ГПа, 4 ГПа или даже 5 ГПа. В некоторых воплощениях стекловолокна имеют модуль упругости в диапазоне от примерно 60 ГПа до примерно 95 ГПа или от примерно 60 ГПа до примерно 90 ГПа.

Подходящие углеродные волокна включают волокна производства ZOLTEK (Бриджтон, штат Миссури, США), предлагаемые под торговыми наименованиями PANEX® и PYRON®, волокна THORNEL производства CYTECIndustries, Inc. (Вест-Патерсон, штат Нью-Джерси, США), волокна HEXTOW производства HEXCEL, Inc. (Саусбери, штат Коннектикут, США) и волокна TORAYCA производства TORAY Industries, Ltd. (Токио, Япония). Данные углеродные волокна являются производными полиакрилонитрила (PAN). Прочие подходящие углеродные волокна включают PAN-IM, PAN-HM, PAN UHM, PITCH и некоторые побочные продукты производства вискозы, известные сведущим в данной области техники.

Прочие подходящие волокна включают ALTEX производства Sumitomo Chemical Company (Осака, Япония) и ALCEN производства Nitivy Company, Ltd. (Токио, Япония). Подходящие волокна включают также волокна из сплавов с памятью формы. Сплавами с памятью формы называются сплавы, в которых происходят мартенситные превращения, а именно, при температуре ниже температуры превращения при деформации таких сплавов происходит образование кристаллов-двойников, поэтому при нагревании сплава обратно выше температуры превращения образовавшиеся структуры двойников обеспечивают возврат к исходной форме, то есть такая деформация является обратимой. Волокна из сплавов с памятью формы предлагаются, например, Johnson Matthey Company (Вест-Вайтлэнд, штат Пенсильвания, США).

В некоторых воплощениях керамические волокна собраны в жгуты. Жгуты часто используются при производстве волокон и в различных приложениях их применения и представляют собой множество из отдельных волокон (по меньшей мере 100 волокон, и более типично - по меньшей мере 500 волокон), собранных друг с другом в пучки. В некоторых воплощениях жгуты содержат по меньшей мере 780 отдельных волокон, по меньшей мере 2600 отдельных волокон или даже 5200 отдельных волокон. Жгуты из керамических волокон поставляются различной длины, включая 300 метров, 500 м, 750 м, 1000 м, 1500 м, 2500 м, 5000 м, 7500 м и даже более. Волокна могут иметь круглую или эллиптическую форму поперечного сечения.

Имеющиеся в продаже волокна могут включать органический материал для вощения волокон, предназначенный для их смазки и защиты при различных операциях обращения с волокнами. Материал вощения может быть удалён с волокон растворением или выжиганием. Как правило, перед формированием полимерного композитного провода с металлической матрицей материал вощения желательно удалить. Волокна могут также иметь покрытие, используемое, например, для усиления смачиваемости волокон или для уменьшения или предотвращения реакционного взаимодействия между волокнами и расплавленным материалом металлической матрицы. Виды покрытий и способы их формирования хорошо известны сведущим в областях производства волокон и полимерных композитных материалов.

Предпочтительные термопластичные полимерные композитные провода в соответствии с настоящим изобретением содержат волокна плотностью примерно 3,90-3,95 г/см3. Предпочтительные волокна включают волокна, описанные в патенте США 4954462 (Wood с соавторами). Предпочтительные волокна предлагаются к продаже 3М Company (Сент-Пол, штат Миннесота, США) под торговым наименованием NEX-TEL 610, представляющие собой волокна на основе α-Al2O3. Термопластичная полимерная матрица предпочтительно выбирается таким образом, чтобы она не вступала в значительные химические реакции с материалом волокон, то есть была химически инертной по отношению к материалу волокон, что устраняет необходимость нанесения защитного покрытия на внешнюю поверхность волокон.

В некоторых воплощениях спирально скрученный термопластичный полимерный композитный кабель может дополнительно включать один или более композитных проводов с металлической матрицей, армированной волокнами. Одним из предпочтительных типов композитных проводов с металлической матрицей, армированной волокнами, является композитный провод с алюминиевой матрицей, армированной керамическими волокнами. Композитные провода с алюминиевой матрицей, армированной керамическими волокнами, предпочтительно содержат непрерывные волокна поликристаллического α-Al2O3, заключённые в матрицу из в сущности чистого элементарного алюминия либо сплава чистого алюминия с до 2% по весу меди, от суммарного веса матрицы. Предпочтительные волокна содержат равноосные зёрна размером менее чем 100 нм и имеют диаметр в диапазоне от примерно 1 до примерно 50 мкм, предпочтительно - в диапазоне от примерно 5 до примерно 25 мкм, и наиболее предпочтительно - в диапазоне от примерно 5 мкм до примерно 15 мкм.

Было показано, что использование матрицы, содержащей либо в сущности чистый элементарный алюминий, либо сплав из элементарного алюминия с медью в количестве последней примерно 2% по весу от суммарного веса матрицы, позволяет получить достаточно успешные воплощения композитных проводов с металлической матрицей, армированной волокнами. В контексте настоящего описания термины "в сущности чистый элементарный алюминий", "чистый алюминий" и "элементарный алюминий" используются как взаимно заменяющие друг друга, и подразумевается, что они означают алюминий, содержащий менее чем примерно 0,05% примесей по весу.

В одном из предпочтительных воплощений композитные провода с металлической матрицей, армированной волокнами, содержат примерно 30-70% по объёму волокон из поликристаллического α-Al2O3 (от суммарного объёма композитного провода с металлической матрицей, армированной волокнами), заключённых в матрицу из в сущности элементарного алюминия. Предпочтительно, чтобы матрица содержала менее чем примерно 0,03% железа по весу, а наиболее предпочтительно - менее чем примерно 0,01% железа по весу от суммарного веса матрицы. Ещё более предпочтительным является содержание волокон из волокон из поликристаллического α-Al2O3 в количестве примерно 40-60%. Было определено, что такие композитные провода с металлической матрицей, армированной волокнами, содержащие волокна, имеющие предел прочности на растяжение в продольном направлении по меньшей мере 2,8 ГПа, и металлическую матрицу, имеющую предел текучести менее чем примерно 20 МПа, имеют превосходные характеристики прочности на растяжение.

Матрица может быть также сформирована из сплава элементарного алюминия и примерно до 2% по весу меди (от суммарного веса матрицы). Как и в воплощении, в котором используется матрица из в сущности чистого элементарного алюминия, композитные провода с матрицей из алюминиево-медного сплава предпочтительно содержат примерно 30-70% волокон из поликристаллического α-Al2O3, a более предпочтительно - примерно 40-60% волокон из поликристаллического α-Al2O3 по объёму, от общего объёма полимерного композита. Кроме того, предпочтительно, чтобы матрица содержала менее чем примерно 0,03% железа по весу, а наиболее предпочтительно - менее чем примерно 0,01% железа по весу от суммарного веса матрицы. Матрица из алюминиево-медного сплава предпочтительно имеет предел текучести, меньший чем примерно 90 МПа, и, как было указано выше, поликристаллические волокна из α-Al2O3 должны иметь предел прочности на растяжение в продольном направлении по меньшей мере примерно 2,8 ГПа.

Композитные провода с металлической матрицей, армированной волокнами, предпочтительно формируют из в сущности непрерывных поликристаллических волокон из α-Al2O3, заключённых внутри матрицы из в сущности чистого элементарного алюминия или сплава элементарного алюминия с медью, количество которой составляет примерно до 2% по весу, как было описано выше. Такие провода обычно формируются при помощи производственного процесса, в котором в сущности непрерывные поликристаллические волокна из α-Al2O3, собранные в жгут, разматываются с катушки и протягиваются через ванну с расплавленным материалом матрицы. После отвердевания расплавленного материала на волокнах получаются волокна, заключённые в матрицу.

Возможные материалы металлической матрицы включают чистые металлы, например металлы высокой степени чистоты (более 99.95%), включая элементарный алюминий, цинк, олово, марганец и их сплавы, например сплав алюминия и меди. Как правило, материал матрицы выбирается таким образом, чтобы он не вступал в значительные химические реакции с материалом волокон, то есть был химически инертным по отношению к материалу волокон, что устраняет необходимость нанесения защитного покрытия на внешнюю поверхность волокон. В некоторых воплощениях материал матрицы предпочтительно включает алюминий и его сплавы.

В некоторых воплощениях металлическая матрица содержит по меньшей мере 98% алюминия по весу, по меньшей мере 99% алюминия по весу, более 99,9% алюминия по весу или даже более 99.95% алюминия по весу. Алюминиево-медные сплавы, из которых изготовлена матрица, содержат по меньшей мере 98% по весу алюминия и до 2% по весу меди. В различных воплощениях изобретения могут использоваться алюминиевые сплавы серий 1000, 2000, 3000, 4000, 5000, 6000, 7000 и/или 8000 (по классификации AluminumAssociation). И хотя для изготовления проводов, имеющих высокую прочность на растяжение, более предпочтительно использовать металлы с высокой степенью чистоты, могут также использоваться металлы в менее чистом виде.

Примеры подходящих металлов, имеющихся в продаже, включают особо чистый алюминий (SUPERPUREALUMINUM 99.99%) производства Alcoa (Питтсбург, штат Пенсильвания, США), алюминиево-медный сплав (2% меди и не более 0.03% примесей по весу) производства Belmont Metals (Нью-Йорк, штат Нью-Йорк, США), чистый цинк (99.999%) и чистое олово (99.95%) производства Metal Services (Сент-Пол, штат Миннесота, США), чистый магний производства Magnesium Elektron (Манчестер, Англия), магниевые сплавы WE43A, EZ33A, AZ81A и ZE41A производства TIMET (Денвер, штат Колорадо, США).

Композитные провода с металлической матрицей, армированной волокнами, как правило, содержат по меньшей мере 15% (в некоторых воплощениях по меньшей мере 20%, 25%, 30%, 35%, 40%, 45% или даже 50%) волокон по объёму от суммарного объёма материалов волокон и матрицы. Более типично полимерные композитные сердцевины и провода содержат от 45% до 75% (в некоторых воплощениях от 45% до 70%) волокон по объёму от суммарного объёма материалов волокон и матрицы.

Подходящие композитные провода с металлической матрицей, армированной волокнами, могут быть изготовлены с помощью способов, традиционно применяемых в данной области техники. Непрерывный композитный провод с металлической матрицей может быть изготовлен, например, с помощью непрерывного процесса инфильтрации металлической матрицы. Один из подходящих процессов описан, например, в патенте США 6485796 (Carpenter с соавторами). Термопластичные полимерные композитные провода, содержащие термопластичные полимеры и армирующие волокна, могут быть также изготовлены с использованием процесса пултрузии, известного сведущим в данной области техники. Так, например, в патенте США 4680224 описаны способ изготовления объектов требуемой формы из волокнистого материала в виде непрерывных нитей в матрице из поли(арен сульфида) и изготавливаемые с помощью такого процесса объекты требуемой формы. Кроме того, в публикации WO 2005/123999 описан способ пултрузии для изготовления непрерывных отрезков композитов с матрицей из ПЭЭК, армированной волокнами: "Объекты требуемой формы изготавливаются способом пултрузии, содержащим этапы: выбора однонаправленных и непрерывных высокопрочных волокон; насыщения волокон полиэтиленом сверхвысокого молекулярного веса в виде мелкодисперсного порошка, в результате чего формируется композит; добавления к композиту дополнительно возможных добавок или волокон; и формирования непрерывной матрицы из полиэтилена сверхвысокого молекулярного веса, окружающей волокна".

В данной области техники известны пластичные металлические провода для закручивания вокруг спирально скрученной термопластичной композитной сердцевины и последующего формирования спирально скрученного термопластичного полимерного композитного кабеля, например кабеля для передачи электрической мощности в соответствии с настоящим изобретением. Предпочтительные пластичные металлы включают железо, сталь, цирконий, медь, олово, кадмий, алюминий и цинк, их сплавы с другими металлами и/или кремнием и прочие. Медные провода предлагаются, например, Southwire Company (Карролтон, штат Джорджия, США). Алюминиевые провода предлагаются, например, Nexans (Канада) или Southwire Company (Карролтон, штат Джорджия, США) под торговыми наименованиями 1350-Н19 и 1350-Н0.

Как правило, медные провода имеют коэффициент теплового расширения от примерно 12×10-6/°С до примерно 18×10-6/°С в диапазоне температур по меньшей мере от примерно 20°С до примерно 800°С. В продаже имеются также провода из медных сплавов (например, медных бронз состава Cu-Si-X, Cu-Al-X, Cu-Sn-X, Cu-Cd; где Χ=Fe, Μn, Ζn, Sn и/или Si; предлагаемые, например, SouthwireCompany (Карролтон, штат Джорджия, США)); меди, усиленной оксидной дисперсией, предлагаемой, например, OMGAmericasCorporation (штат Северная Каролина) под торговым наименованием GLIDCOP. В некоторых воплощениях провода из сплавов меди имеют коэффициент теплового расширения от примерно 10×10-6/°С до примерно 25×10-6/°С в диапазоне температур по меньшей мере от примерно 20°С до примерно 800°С. Провода могут иметь различную форму поперечного сечения (например, круглую, эллиптическую, трапециевидную).

Алюминиевые провода имеют коэффициент теплового расширения от примерно 20×10-6/°С до примерно 25×10-6/°С в диапазоне температур по меньшей мере от примерно 20°С до примерно 500°С. В некоторых воплощениях алюминиевые провода (например, 1350-Н19) имеют предел прочности на растяжение по меньшей мере 138 МПа (20 тысяч фунтов/дюйм2), по меньшей мере 158 МПа (23 тысяч фунтов/дюйм2), по меньшей мере 172 МПа (25 тысяч фунтов/дюйм2), по меньшей мере 186 МПа (27 тысяч фунтов/дюйм2) или по меньшей мере 200 МПа (29 тысяч фунтов/дюйм2). В некоторых воплощениях алюминиевые провода (например, 1350-Н0) имеют предел прочности на растяжение более 41 МПа (6 тысяч фунтов/дюйм2) и не более 97 МПа (14 тысяч фунтов/дюйм2) или даже не более 83 МПа (12 тысяч фунтов/дюйм2).

Провода из алюминиевых сплавов также имеются в продаже и включают, например, провода из алюминиево-циркониевых сплавов, предлагаемые Sumitomo Electriclndustries (Осака, Япония) под торговыми названиями ZTAL, XTAL и KTAL, и провод марки 6201 производства Southwire Company (Карролтон, штат Джорджия, США). В некоторых воплощениях провода из алюминиевых сплавов имеют коэффициент теплового расширения от примерно 20×10-6/°С до примерно 25×10-6/°С в диапазоне температур по меньшей мере от примерно 20°С до примерно 500°С.

В некоторых воплощениях некоторые или все из пластичных металлических проводов могут иметь Z- или S-образную форму поперечного сечения, то есть сечения плоскостью, в сущности перпендикулярной центральной продольной оси (не показаны). Провода такой формы известны в данной области техники и могут использоваться для формирования защёлкивающегося внешнего слоя кабеля.

Настоящее изобретение позволяет изготовить очень длинные спирально скрученные термопластичные полимерные композитные кабели. Предпочтительно также, чтобы термопластичные полимерные композитные провода в составе спирально скрученного термопластичного полимерного композитного кабеля 10 сами по себе были непрерывными по всей длине композитного кабеля. В одном из предпочтительных воплощений термопластичные полимерные композитные провода в сущности непрерывны и имеют длину по меньшей мере 150 метров. Более предпочтительно, чтобы термопластичные полимерные композитные провода были непрерывными и имели длину по меньшей мере 250 м, ещё более предпочтительно - по меньшей мере 500 м, ещё более предпочтительно - по меньшей мере 750 м, и наиболее предпочтительно - по меньшей мере 1000 м в составе спирально скрученного термопластичного полимерного композитного кабеля.

Ещё в некоторых воплощениях изобретения предлагается способ изготовления спирально скрученных термопластичных композитных кабелей, описанных выше, включающий этапы: спирального скручивания первого множества термопластичных композитных проводов вокруг одиночного провода, определяющего центральную продольную ось, причём спиральное закручивание первого множества термопластичных полимерных композитных проводов производится в первом направлении укладки под первым углом по отношению к центральной продольной оси и с первым шагом укладки; спирального закручивания второго множества термопластичных полимерных композитных проводов вокруг первого множества термопластичных полимерных композитных проводов, причём спиральное закручивание второго множества термопластичных полимерных композитных проводов производится в первом направлении укладки под вторым углом укладки по отношению к центральной продольной оси и со вторым шагом укладки; и нагревания спирально скрученных первого и второго множеств термопластичных полимерных композитных проводов до температуры и в течение времени, достаточных для того, чтобы спирально скрученные полимерные композитные провода остались в спирально скрученном состоянии после их охлаждения до 25°С. Предпочтительной является температура 300°С.

В одном из предпочтительных воплощений спирально скрученный термопластичный полимерный композитный кабель включает множество термопластичных полимерных композитных проводов, спирально закрученных в направлении укладки с коэффициентом укладки от 6 до 150. Коэффициент укладки скрученного кабеля определяется путём деления длины участка кабеля, на котором отдельно взятый провод 12 делает полный виток по спирали, на номинальный наружный диаметр слоя, включающего данный виток.

И хотя могут использоваться любые термопластичные полимерные композитные провода подходящего размера, во многих воплощениях и многих приложениях предпочтительно, чтобы термопластичные полимерные композитные провода имели диаметр от 1 мм до 4 мм, однако могут также использоваться термопластичные полимерные композитные провода и больших, и меньших размеров.

Термопластичные полимерные композитные провода могут быть скручены (спирально намотаны) с помощью любого подходящего оборудования для намотки кабелей, такого как, например, планетарные станки для формирования кабелей производства Cortinovis (Бергамо, Италия) или Watson Machine International (Паттерсон, штат Нью-Джерси, США). В некоторых воплощениях может быть предпочтительным использование станков для жёсткой намотки, известных сведущим в данной области техники, которые позволяют получить силу натяжения сердцевины, большую чем 100 кг.

В некоторых воплощениях использование термопластичных полимерных композитных проводов значительно облегчает обычные процессы скручивания кабелей с термоотверждаемыми полимерными композитными проводами. Пример процесса скручивания кабеля с термоотверждением описан, например, в патенте США 5126167. В данном процессе используются термоотверждаемые полимерные композитные провода с полимерной матрицей, содержащей неотверждённую термоотверждаемую смолу. Обращение с проводами, содержащими неотверждённые смолы, их намотка на катушки и обработка значительно труднее, чем обращение с полностью сформованными и отверждёнными термопластичными полимерными композитными проводами. Использование термопластичных полимерных композитных проводов снижает также затраты на производство соответствующих кабелей. Кроме того, может использоваться обычное оборудование и обычные катушки для кабелей.

В процессе скручивания кабеля центральный провод или заготовка спирально скрученного термопластичного полимерного композитного кабеля, в которой имеется один или более дополнительных слоёв, намотанных вокруг центрального провода, протягивается через центры различных кареток, на каждой из которой к закрученному кабелю добавляется один слой. Отдельные провода, которые добавляются в виде одного слоя, одновременно разматываются с соответствующих бобин и кареткой, приводимой в движение от электродвигателя, поворачиваются вокруг центральной продольной оси кабеля. Так делается последовательно для каждого требуемого слоя. В результате получается спирально скрученная термопластичная полимерная композитная сердцевина.

На фиг. 3 показано воплощение устройства 80 для изготовления спирально скрученных термопластичных полимерных композитных кабелей в соответствии с различными воплощениями настоящего изобретения. В целом, спирально скрученные термопластичные полимерные композитные кабели в соответствии с настоящим изобретением могут быть изготовлены путём закручивания полимерных композитных проводов вокруг одиночного провода в одном и том же направлении укладки, как было описано выше. Одиночный провод может содержать полимерный композитный провод или пластичный провод. Путём закручивания термопластичных полимерных композитных проводов вокруг сердцевины из одиночного провода формируется по меньшей мере два слоя термопластичных полимерных композитных проводов, например слои из 19 или 37 проводов, уложенных по меньшей мере в виде двух слоёв, закрученных вокруг центрального единичного провода, как показано на фиг. 1В.

В обычной машине 80 планетарного типа для скручивания кабелей с катушки 81 подаётся центральный провод 90 будущего спирально скрученного термопластичного полимерного композитного кабеля. Катушка 81 может свободно вращаться на оси. Тормозная система притормаживает катушку так, чтобы обеспечить требуемое натяжение сматываемого провода (в некоторых воплощениях оно составляет от 0 до 91 кг-сил (0-200 фунт-сил)). Одиночный провод проходит через каретки 82, 83 катушек прочих проводов, обжимные оправы 84, 85, обегает ролики 86 протяжного механизма и прочие устройства машины, и готовый кабель собирается на приёмную катушку 87. Катушка 81 может содержать композитный провод, например термоотверждаемый полимерный композитный провод или композитный провод с металлической матрицей. В качестве альтернативы, подающая катушка 81 может содержать металлический провод, например пластичный металлический провод.

В некоторых воплощениях скрученный термопластичный полимерный композитный кабель проходит через теплоисточники 96 и 97. В обжимные оправы 84 и 85 также могут быть встроены нагревательные элементы. Теплоисточники сообщают достаточное количество тепла и в течение достаточного времени, для пластической деформации проводов. Теплоисточники могут быть достаточно длинными, чтобы было обеспечено достаточное время прохождения полимерного композитного кабеля через них и соответственно обеспечивалось нагревание термопластичных полимерных композитных проводов до температуры, при которой происходит их пластическая деформация.

Могут использоваться различные способы нагревания, включая, например, конвективное нагревание воздухом и излучательное нагревание, например, в печи-трубе. В качестве альтернативы, кабель может быть пропущен через ванну с нагретой жидкостью. В качестве альтернативы, кабель может быть намотан на катушку и после этого прогрет в печи до температуры и в течение времени, достаточных для пластической деформации проводов.

Для накручивания внешних слоёв проводов отдельные термопластичные полимерные композитные провода наматываются на отдельные катушки 88 и устанавливаются в раздельные каретки 82, 83 машины, которые приводятся в движение от электродвигателя. В различных воплощениях силы натяжения термопластичных полимерных композитных проводов 89А, 89В при сматывании их с катушек 88, как правило, находятся в диапазоне от 4,5 до 22,7 кг-сил (10-50 фунт-сил). Как правило, для каждого слоя формируемого спирально скрученного термопластичного полимерного композитного кабеля имеется своя каретка. Термопластичные полимерные композитные провода 89A, 89В каждого слоя на выходе из кареток сводятся друг с другом, подаются на обжимные оправы 84, 85, где и укладываются поверх центрального провода или поверх предыдущего слоя.

Слои термопластичных полимерных композитных проводов, составляющих спирально скрученный термопластичный полимерный композитный кабель, закручиваются по спирали, как описано выше. В процессе скручивания кабеля центральный провод или незаконченный спирально скрученный термопластичный полимерный композитный кабель, содержащий центральный провод и один или более уже намотанных вокруг него слоёв, протягивается через центры различных кареток, на каждой из которых к кабелю добавляется один слой. Отдельные провода, добавляемые как один слой одновременно сматываются с соответствующих катушек, вращающихся вокруг центральной продольной оси на приводимой в движение каретке. Наложение всех требуемых слоёв проводов производится последовательно. В результате получается спирально скрученный термопластичный полимерный композитный кабель 91, который может быть нарезан по длине или подвергнут иным операциям обращения и обработки без потери формы или риска распада на отдельные провода.

В некоторых воплощениях спирально скрученные термопластичные полимерные кабели содержат спирально скрученные термопластичные полимерные композитные провода, имеющие длину по меньшей мере 100 м, по меньшей мере 200 м, по меньшей мере 300 м, по меньшей мере 400 м, по меньшей мере 500 м, по меньшей мере 1000 м, по меньшей мере 2000 м, по меньшей мере 3000 м или даже по меньшей мере 4500 м или более.