Металлический материал для электронного компонента и способ его изготовления - RU2566103C1

Код документа: RU2566103C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к металлическому материалу для электронного компонента и способу изготовления металлического материала.

Уровень техники

Для соединительных элементов, представляющих собой соединительные компоненты для бытовых и транспортных электронных устройств, используют материалы, у которых на поверхности латуни или фосфористой бронзы проводят гальванизацию в виде подстилающего покрытия основания из Ni или Сu и, кроме того, поверх проводят гальванизацию при использовании Sn или сплава Sn. Гальванизация при использовании Sn или сплава Sn обычно требует наличия свойств в виде низкого контактного сопротивления и высокой смачиваемости припоем, и, кроме того, недавно потребовалось уменьшение усилия вставления при взаимодействии охватываемого разъема и охватывающего разъема, сформированных в результате переработки прессованием материалов гальванизации. На поверхности гальванизации в ходе стадий изготовления в некоторых случаях образуются усы, которые представляют собой игольчатые кристаллы, создающие проблемы, такие как короткое замыкание, и образование усов также должно быть хорошо подавлено.

В противоположность этому, в источнике патентной литературы 1 описывается электрический материал, имеющий покрытие из серебра, у которого на материал основания, поверхностный слой которого имеет толщину, составляющую 0,05 мкм и более от поверхности материала основания, и образован из Ni, Со или их сплава, наносят частичное покрытие из Ag или сплава Ag, а на обнаженную поверхность материала основания и на слой частичного покрытия из Ag или сплава Ag наносят покрытие из In, Zn, Sn, Pd или их сплава при толщине в диапазоне от 0,01 до 1,0 мкм. В соответствии с этим источником патентной литературы описывается возможность сохранения электрическим материалом превосходной пригодности к пайке в качестве электрического материала и самодостаточной устойчивости механического электрического соединения в течение продолжительного периода времени.

В источнике патентной литературы 2 описывается материал, имеющий покрытие из Sn или сплава Sn, у которого на поверхности материала основания из Сu или сплава Си получают слой первого покрытия из Ni, Co или сплава, их содержащего, а поверх получают слой второго покрытия из Ag или сплава Ag, а, кроме того, поверх получают слой покрытия из Sn или сплава Sn. В соответствии с этим источником патентной литературы описывается возможность получения материала, имеющего покрытие из Sn или сплава Sn, который характеризуется отсутствием окислительного изменения окраски поверхности и незначительным увеличением контактного сопротивления, несмотря на использование при высокой температуре, таким образом, демонстрируя хороший внешний вид и контактное свойство в течение продолжительного периода времени.

В источнике патентной литературы 3 описывается материал, имеющий покрытие из Sn или сплава Sn, у которого на поверхности материала основания из Сu или сплава Сu получают слой первого покрытия из Ni, Со или сплава, их содержащего, а поверх получают слой второго покрытия из Ag или сплава Ag, а, кроме того, поверх по технологии погружения в расплав получают слой затвердевшего покрытия из Sn или сплава Sn. В соответствии с этим источником патентной литературы описывается возможность получения материала, имеющего покрытие из Sn или сплава Sn, который характеризуется отсутствием окислительного изменения окраски поверхности и незначительным увеличением контактного сопротивления несмотря на использование при высокой температуре, таким образом, демонстрируя хороший внешний вид и контактное свойство в течение продолжительного периода времени.

В источнике патентной литературы 4 описывается электрический контактный материал, у которого на одну поверхность соединительного печатного проводника наносят покрытие в виде слоя из Ag или слоя из сплава Ag, а на другую поверхность наносят покрытие в виде слоя из Sn или слоя из сплава Sn. В соответствии с этим источником патентной литературы описывается возможность получения электрического контактного материала или электрического контактного компонента, характеризующихся незначительным ухудшением пригодности к пайке даже в случае воздействия средой сульфурирования и тому подобным.

В источнике патентной литературы 5 описывается способ предотвращения образования усов олова в результате проведения предварительной обработки, где в данном способе (а) на объекте гальванизации формируют одну из металлических тонких пленок подстилающего слоя, выбираемых из группы, состоящей из серебра, палладия, платины, висмута, индия, никеля, цинка, титана, циркония, алюминия, хрома и сурьмы, а после этого (b) на металлической тонкой пленке подстилающего слоя формируют пленку гальванизации из олова или сплава олова. В соответствии с источником патентной литературы описывается возможность эффективного предотвращения образования усов олова в результате проведения простой операции для пленки на основе олова, сформированной для хорошего обеспечения пригодности к пайке и тому подобного на поверхности объекта гальванизации, включающего оголенную поверхность на основе меди.

В источнике патентной литературы 6 описывается структура гальванизации, полученная в результате проведения термической обработки структуры гальванизации при использовании серебра, у которой на поверхности подложки для гальванизации формируют слой гальванизации из серебра, а, кроме того, на поверхности слоя гальванизации из серебра формируют слой гальванизации из олова, индия или цинка, имеющий толщину в диапазоне от 0,001 до 0,1 мкм. В соответствии с этим источником патентной литературы описывается возможность получения опоры для вмещения светоизлучательных элементов, превосходной по термостойкости и характеризующейся незначительным уменьшением отражательной способности вследствие сульфурирования серебра, и способа нанесения покрытия на электрические компоненты, который обеспечивает получение электронных компонентов, едва ли претерпевающих изменение окраски вследствие сульфурирования, характеризующихся наличием блеска, присущего серебру, и демонстрирующих низкое контактное сопротивление.

Перечень процитированных источников

Патентная литература

Источник патентной литературы 1

Японская выложенная патентная заявка №61-124597

Источник патентной литературы 2

Японская выложенная патентная заявка №1-306574

Источник патентной литературы 3

Японская выложенная патентная заявка №2-301573

Источник патентной литературы 4

Японская выложенная патентная заявка №9-78287

Источник патентной литературы 5

Японская выложенная патентная заявка №2003-129278

Источник патентной литературы 6

Японская выложенная патентная заявка №2011-122234

Краткое изложение изобретения

Техническая проблема

Технологии, описанной в источнике патентной литературы 1, свойственна такая проблема, что контактное сопротивление в области, где Sn формируется ультратонким, становится высоким.

Технологии, описанные в источниках патентной литературы от 2 до 5, обеспечивают получение хороших смачиваемости припоем и контактного свойства, но не могут быть названы обеспечивающими получение удовлетворительных вставляемости/извлекаемости и удовлетворительного подавления образования усов.

Технология, описанная в источнике патентной литературы 6, несмотря на улучшение контактного сопротивления, не может быть названа обеспечивающей получение удовлетворительной смачиваемости припоем.

Обычным металлическим материалам для электронных компонентов, включающим структуру гальванизации основания из Sn/Ag/Ni, свойственны, таким образом, проблемы со вставляемостью/извлекаемостью и образованием усов; и даже в случае создания технических условий, которые не приводят к возникновению каких-либо проблем со вставляемостью/извлекаемостью и образованием усов, технические условия трудно сделать такими, чтобы удовлетворять долговечность (термостойкость, стойкость к газовой коррозии, высокую смачиваемость припоем), причины чего неясны.

Настоящее изобретение было сделано для разрешения вышеупомянутых проблем и имеет своей целью металлический материал для электронного компонента, характеризующийся низкими вставляемостью/извлекаемостью (низкие вставляемость/извлекаемость соответствуют низкому усилию вставления, производимому при взаимодействии охватываемого разъема и охватывающего разъема), низким уровнем возможного образования усов и высокой долговечностью, и способа изготовления такого металлического материала.

Разрешение проблемы

В результате проведения обширных исследований авторы настоящего изобретения обнаружили возможность изготовления металлического материала для электронного компонента, который характеризуется наличием всех свойств, выбираемых из низких вставляемости/извлекаемости, низкого уровня возможного образования усов и высокой долговечности, в результате получения среднего слоя и поверхностного слоя в указанной последовательности на материале основания, использования предварительно определенных металлов в качестве среднего слоя и поверхностного слоя, соответственно, и формирования их, соответственно, при предварительно определенных толщинах или величинах осаждения.

Один аспект настоящего изобретения, совершенного на основании вышеупомянутого факта, представляет собой металлический материал для электронного компонента, характеризующийся низким уровнем возможного образования усов и высокой долговечностью, который включает материал основания, слой А, составляющий поверхностный слой на материале основания и сформированный из Sn, In или их сплава, и слой В, составляющий средний слой, полученный между материалом основания и слоем А и сформированный из Ag, Au, Pt, Pd, Ru, Rh, Os, Ir или их сплава, где поверхностный слой (слой А) имеет толщину в диапазоне от 0,002 до 0,2 мкм, а средний слой (слой В) имеет толщину в диапазоне от 0,001 до 0,3 мкм.

Еще один аспект настоящего изобретения представляет собой металлический материал для электронного компонента, характеризующийся низким уровнем возможного образования усов и высокой долговечностью, который включает материал основания, слой А, составляющий поверхностный слой на материале основания и сформированный из Sn, In или их сплава, и слой В, составляющий средний слой, полученный между материалом основания и слоем А и сформированный из Ag, Au, Pt, Pd, Ru, Rh, Os, Ir или их сплава, где поверхностный слой (слой А) характеризуется величиной осаждения для Sn, In в диапазоне от 1 до 150 мкг/см2, а средний слой (слой В) характеризуется величиной осаждения для Ag, Au, Pt, Pd, Ru, Rh, Os, Ir в диапазоне от 1 до 330 мкг/см2.

В одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется композицией сплава, включающей 50% (масс.) и более Sn, In или совокупного количества Sn и In, и при этом другой компонент (компоненты) сплава включает один или два и более элементов, выбираемых из группы, состоящей из Ag, As, Au, Bi, Cd, Co, Cr, Си, Fe, Mn, Mo, Ni, Pb, Sb, W, Zn.

В еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, средний слой (слой В) характеризуется композицией сплава, включающей 50% (масс.) и более Ag, Au, Pt, Pd, Ru, Rh, Os, Ir или совокупного количества Ag, Au, Pt, Pd, Ru, Rh, Os и Ir, и при этом другой компонент (компоненты) сплава включает один или два и более элементов, выбираемых из группы, состоящей из Bi, Cd, Со, Сu, Fe, In, Mn, Mo, Ni, Pb, Sb, Se, Sn, W, Tl, Zn.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной твердостью по Виккерсу, соответствующей Hv300 и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной индентометрической твердостью, составляющей 2500 МПа и более, при этом индентометрическая твердость является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности поверхностного слоя (слоя А) при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной твердостью по Виккерсу, соответствующей Hv1000 и менее.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной индентометрической твердостью, составляющей 10000 МПа и менее, при этом индентометрическая твердость является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности поверхностного слоя (слоя А) при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностным средним арифметическим отклонением (Ra), составляющим 0,1 мкм и менее.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной максимальной высотой (Rz), составляющей 1 мкм и менее.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной оптической плотностью в отраженном свете, составляющей 0,3 и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) положение (D1), при котором атомная концентрация (% (ат.)) для Sn или In в поверхностном слое (слое А) имеет максимальное значение, и положение (D2), при котором атомная концентрация (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir в среднем слое (слое В) имеет максимальное значение, присутствуют в последовательности D1 и D2 от поверхности.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) поверхностный слой (слой А) будет характеризоваться максимальным значением атомной концентрации (% (ат.)) для Sn или In, составляющим 10% (ат.) и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) средний слой (слой В) будет характеризоваться максимальным значением атомной концентрации (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir, составляющей 10% (ат.) и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) имеет толщину в диапазоне от 0,01 до 0,1 мкм.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется величиной осаждения для Sn, In в диапазоне от 7 до 75 мкг/см2.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, средний слой (слой В) имеет толщину в диапазоне от 0,005 до 0,1 мкм.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, средний слой (слой В) характеризуется величиной осаждения для Ag, Au, Pt, Pd, Ru, Rh, Os, Ir в диапазоне от 4 до 120 мкг/см2.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, металлический материал, кроме того, включает слой С, полученный между материалом основания и слоем В и составляющий подстилающий слой и сформированный из одного или двух и более представителей, выбираемых из группы, состоящей из Ni, Cr, Mn, Fe, Co, Сu.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется композицией сплава, включающей 50% (масс.) и более совокупного количества Ni, Cr, Mn, Fe, Co, Сu и, кроме того, включающей одного или двух и более представителей, выбираемых из группы, состоящей из В, Р, Sn, Zn.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) положение (D1), при котором атомная концентрация (% (ат.)) для Sn или In в поверхностном слое (слое А) имеет максимальное значение, положение (D2), при котором атомная концентрация (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir в среднем слое (слое В) имеет максимальное значение, и положение (D3), при котором атомная концентрация (% (ат.)) для Ni, Cr, Mn, Fe, Со или Сu в подстилающем слое (слое С) имеет максимальное значение, присутствуют в последовательности D1, D2 и D3 от поверхности.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) поверхностный слой (слой А) будет характеризоваться максимальным значением атомной концентрации (% (ат.)) для Sn или In, составляющим 10% (ат.) и более, и средний слой (слой В) будет характеризоваться максимальным значением атомной концентрации (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir, составляющим 10% (ат.) и более; и глубина, при которой подстилающий слой (слой С) характеризуется атомной концентрацией (% (ат.)) для Ni, Cr, Mn, Fe, Со или Сu, составляющей 25% и более, составляет 50 нм и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) имеет толщину, составляющую 0,05 мкм и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется величиной осаждения для Ni, Cr, Mn, Fe, Со, Сu, составляющей 0,03 мг/см и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется поверхностной твердостью по Виккерсу, соответствующей Hv300 и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностная твердость по Виккерсу и толщина подстилающего слоя (слоя С) удовлетворяют следующему далее выражению:

Твердость по Виккерсу (Hv)≥376,22 Ln (толщина: мкм) + 86,411

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется поверхностной индентометрической твердостью, составляющей 2500 МПа и более, при этом индентометрическая твердость является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности подстилающего слоя (слоя С) при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностная индентометрическая твердость, которая является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности подстилающего слоя (слоя С) при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость, и толщина подстилающего слоя (слоя С) удовлетворяют следующему далее выражению:

Индентометрическая твердость (МПа)≥3998,4 Ln (толщина: мкм) + 1178,9

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется поверхностной твердостью по Виккерсу, соответствующей Hv1000 и менее.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется поверхностной индентометрической твердостью, составляющей 10000 МПа и менее, при этом индентометрическая твердость является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности подстилающего слоя (слоя С) при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, материал основания является металлическим материалом основания, и металлический материал основания характеризуется поверхностной твердостью по Виккерсу, соответствующей Hv90 и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, материал основания является металлическим материалом основания, и металлический материал основания характеризуется поверхностной индентометрической твердостью, составляющей 1000 МПа и более, при этом индентометрическая твердость является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности металлического материала основания при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, материал основания является металлическим материалом основания, и металлический материал основания характеризуется относительным удлинением, составляющим 5% и более, при этом относительное удлинение измеряют в результате проведения испытания на растяжение при скорости натяжения 50 мм/мин в параллельном прокатке направлении для металлического материала основания в соответствии с документом JIS С 6511.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, материал основания является металлическим материалом основания, и в случае проведения испытания на 90°-ный изгиб для металлического материала основания при том условии, что соотношение между толщиной и радиусом изгиба для металлического материала основания будет составлять 1 при использовании штампа с формой W, металлический материал основания будет характеризоваться соотношением минимального радиуса изгиба (MBR/t), составляющим 3 и менее, при этом соотношение минимального радиуса изгиба представляет собой минимальную величину радиус изгиба/толщина для металлического материала основания, при которой в металлическом материале основания не образуется трещин.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) между положением (D1), при котором атомная концентрация (% (ат.)) для Sn или In в поверхностном слое (слое А) имеет максимальное значение, и положением (D3), при котором атомная концентрация (% (ат.)) для Ni, Cr, Mn, Fe, Co, Сu или Zn в подстилающем слое (слое С) имеет максимальное значение, имеется область, содержащая 40% (ат.) и более для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir, при толщине, составляющей 1 нм и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения элементного анализа для поверхности поверхностного слоя (слоя А) в виде изыскательского измерения методом РФС (рентгеновская фотоэлектронная спектроскопия) уровень содержания Sn, In составляет 2% (ат.) и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения элементного анализа для поверхности поверхностного слоя (слоя А) в виде изыскательского измерения методом РФС (рентгеновская фотоэлектронная спектроскопия) уровень содержания Ag, Au, Pt, Pd, Ru, Rh, Os или Ir оказывается меньше, чем 7% (ат.).

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения элементного анализа для поверхности поверхностного слоя (слоя А) в виде изыскательского измерения методом РФС (рентгеновская фотоэлектронная спектроскопия) уровень содержания О оказывается меньше чем 50% (ат.).

Дополнительный еще один аспект настоящего изобретения представляет собой соединительный разъем, в котором для контактной части используют металлический материал для электронного компонента, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой соединительный элемент, в котором используют соединительный разъем, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой разъем шлейфового соединения, у которого для контактной части используют металлический материал для электронного компонента, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой разъем гибкой печатной платы, у которого для контактной части используют металлический материал для электронного компонента, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой шлейфовое соединение, у которого используют разъем шлейфового соединения, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой гибкую печатную плату, у которой используют разъем гибкой печатной платы, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой электронный компонент, у которого в качестве электрода для внешнего соединения используют металлический материал для электронного компонента, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой способ изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, при этом способ включает стадии формирования поверхностного слоя (слоя А) и среднего слоя (слоя В) в результате проведения обработок поверхности при использовании, соответственно, влажной гальванизации.

В одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, влажная гальванизация представляет собой электрогальванизацию.

В еще одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) формируют в результате проведения обработки гальванизацией при использовании кислотной жидкости для гальванизации.

В дополнительном еще одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, средний слой (слой В) формируют в результате проведения обработки гальванизацией при использовании цианидсодержащей жидкости для гальванизации.

В дополнительном еще одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, способ включает стадию формирования подстилающего слоя (слоя С) в результате проведения обработки гальванизацией при использовании ванны сульфаминовой кислоты или ванны Уоттса.

В дополнительном еще одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, жидкость для гальванизации, использующаяся в ванне сульфаминовой кислоты или ванне Уоттса, является жидкостью для блестящего никелирования.

В дополнительном еще одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, жидкость для гальванизации для формирования подстилающего слоя (слоя С) в качестве добавки содержит сахарин.

Выгодные эффекты, достигаемые в настоящем изобретении

Настоящее изобретение может предложить металлический материал для электронного компонента, который характеризуется низкими вставляемостью/извлекаемостью, низким уровнем возможного образования усов и высокой долговечностью, и способ изготовления такого металлического материала.

Краткое описание чертежей

Фиг.1 представляет собой иллюстративную диаграмму, демонстрирующую состав металлического материала для электронного компонента, соответствующего одному варианту осуществлению настоящего изобретения.

Фиг.2 представляет собой результаты измерения по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) в примере 61.

Фиг.3 представляет собой результаты изыскательского измерения методом РФС (рентгеновская фотоэлектронная спектроскопия) в примере 61.

Описание вариантов осуществления

Ниже в настоящем документе будет описываться металлический материал для электронного компонента, соответствующий вариантам осуществления настоящего изобретения. В соответствии с демонстрацией на фиг.1 в металлическом материале 10 для электронных компонентов, соответствующем варианту осуществления, на поверхности материала основания 11 формируют подстилающий слой (слой С) 12; на поверхности подстилающего слоя (слоя С) 12 формируют средний слой (слой В) 13; и на поверхности среднего слоя (слоя В) 13 формируют поверхностный слой (слой А) 14. Слой С не является существенным в настоящем изобретении и может не формироваться.

Состав металлического материала для электронного компонента

Материал основания

На материал основания 11 никаких особенных ограничений не накладывают, но подходящими для использования являются металлические материалы основания, например медь и сплавы меди, материалы на основе Fe, нержавеющие стали, титан и сплавы титана и алюминий и сплавы алюминия. Металлические материалы основания могут быть скомбинированы в композиционный материал со слоями смолы. Примеры металлических материалов основания, скомбинированных в композиционный материал со слоями смолы, включают электродные части на материалах основания гибкой печатной платы или на материалах основания шлейфового соединения.

Твердость по Виккерсу для материала основания 11 предпочтительно соответствует Hv90 и более. При наличии твердости по Виккерсу для материала основания 11, соответствующей Hv90 и более, улучшается эффект тонкопленочного смазывания благодаря присутствию твердого материала основания, и усилие вставления/извлечения еще больше уменьшается.

Индентометрическая твердость для материала основания 11 предпочтительно составляет 1000 МПа и более. При наличии индентометрической твердости для материала основания 11, составляющей 1000 МПа и более, улучшается эффект тонкопленочного смазывания благодаря присутствию твердого материала основания, и усилие вставления/извлечения еще больше уменьшается.

Относительное удлинение для материала основания 11 предпочтительно составляет 5% и более. При наличии относительного удлинения для материала основания 11, составляющего 5% и более, технологичность при изгибании улучшается; а в случае прессования металлического материала для электронного компонента, соответствующего настоящему изобретению, в сформированной части практически не образуются трещины, и подавляется уменьшение стойкости к газовой коррозии (долговечности).

Соотношение минимального радиуса изгиба (MBR/t) для материала основания 11 предпочтительно составляет 3 и менее. При наличии соотношения минимального радиуса изгиба (MBR/t) для материала основания 11, составляющего 3 и менее, технологичность при изгибании улучшается; а в случае прессования металлического материала для электронного компонента, соответствующего настоящему изобретению, в сформированной части практически не образуются трещины, и подавляется уменьшение стойкости к газовой коррозии (долговечности).

Поверхностный слой (слой А)

Поверхностный слой (слой А) 14 должен представлять собой Sn, In или их сплав. Sn и In, несмотря на то, что это окисляющиеся металлы, обладают свойством относительной мягкости среди металлов. Поэтому даже в случае формирования оксидной пленки на поверхности Sn и In, например, при использовании металлического материала для электронного компонента в качестве контактного материала для взаимодействия охватываемого разъема и охватывающего разъема, поскольку оксидная пленка легко соскабливается с образованием, тем самым, контакта металлов, может быть достигнуто низкое контактное сопротивление.

Sn и In характеризуются превосходной стойкостью к газовой коррозии в отношении газов, таких как газообразный хлор, газообразная сернистая кислота и газообразный сероводород; и, например, в случае использования для среднего слоя (слоя В) 13 Ag, характеризующегося неудовлетворительной стойкостью к газовой коррозии; использования для подстилающего слоя (слоя С) Ni, характеризующегося неудовлетворительной стойкостью к газовой коррозии; и использования для материала основания 11 меди и сплава меди, характеризующихся неудовлетворительной стойкостью к газовой коррозии, Sn и In будут улучшать стойкость к газовой коррозии металлического материала электронного компонента. В данном случае из Sn и In Sn является предпочтительным вследствие строгого регулирования In на основании технических требований в отношении предотвращения возникновения опасности для здоровья от Министерства здравоохранения, труда и социального обеспечения.

Композиция поверхностного слоя (слоя А) включает 50% (масс.) и более Sn, In или совокупного количества Sn и In, а другой компонент (компоненты) сплава может быть составлен из одного или двух и более элементов, выбираемых из группы, состоящей из Ag, As, Au, Bi, Cd, Co, Cr, Cu, Fe, Mn, Mo, Ni, Pb, Sb, W, Zn. Поверхностный слой (слой А) 14 формируют, например, в результате гальванизации при использовании Sn-Ag, что, тем самым, делает из композиции сплав; композиция, тем самым, в некоторых случаях еще больше улучшает низкие вставляемость/извлекаемость, низкий уровень возможного образования усов, долговечность (термостойкость, стойкость к газовой коррозии, смачиваемость припоем и тому подобное) и тому подобное.

Толщина поверхностного слоя (слоя А) 14 должна находиться в диапазоне от 0,002 до 0,2 мкм. Толщина поверхностного слоя (слоя А) 14 предпочтительно находится в диапазоне от 0,01 до 0,1 мкм. При наличии толщины поверхностного слоя (слоя А) 14, меньшей, чем 0,002 мкм, достаточной стойкости к газовой коррозии обеспечить нельзя; а в случае испытания металлического материала электронного компонента на газовую коррозию при использовании газообразного хлора, газообразной сернистой кислоты, газообразного сероводорода и тому подобного металлический материал будет корродировать, тем самым, в значительной степени увеличивая контактное сопротивление в сопоставлении с тем, что имело место до испытания на газовую коррозию. Для достижения большей степени стойкости к газовой коррозии толщина предпочтительно составляет 0,01 мкм и более. В случае избыточного увеличения толщины увеличивается адгезионное изнашивание Sn и In; становится высоким усилие вставления/извлечения; и возможно образование усов. Для достижения более низких вставляемости/извлекаемости и более низкого уровня возможного образования усов толщину делают равной 0,2 мкм и менее, а более предпочтительно 0,1 мкм и менее. В случае толщины, составляющей 0,1 мкм и менее, усов не образуется. Усы образуются вследствие образования винтовой дислокации, но для образования винтовой дислокации требуется толщина в несколько сотен нанометров и более. Толщины поверхностного слоя (слоя А) 14, составляющей 0,2 мкм и менее, не достаточно для образования винтовой дислокации, и усов практически не образуется. Поскольку при обычной температуре легко протекает диффузия по телу зерна между поверхностным слоем (слоем А) и средним слоем (слоем В), что приводит к легкому формированию сплава, то усов не образуется.

Величина осаждения для Sn, In в поверхностном слое (слое А) 14 должна находиться в диапазоне от 1 до 150 мкг/см2. Величина осаждения для Sn, In в поверхностном слое (слое А) 14 предпочтительно находится в диапазоне от 7 до 75 мкг/см2. Далее будет описана причина определенной величины осаждения. Например, в некоторых случаях измерения толщины поверхностного слоя (слоя А) 14 при использовании толщиномера для рентгенофлуоресцентного определения толщины пленки вследствие наличия слоя сплава, сформированного между поверхностным слоем (слоем А) и средним слоем (слоем В), образуется погрешность в величине измеренной толщины. В противоположность этому, контроль, использующий величину осаждения, может более точно реализовать контроль качества, не допуская влияния со стороны ситуации с формированием слоя сплава. При величине осаждения для Sn, In в поверхностном слое (слое А) 14, меньшей, чем 1 мкг/см2, достаточную стойкость к газовой коррозии получить невозможно; а в случае испытания металлического материала для электронного компонента на газовую коррозию при использовании газообразного хлора, газообразной сернистой кислоты, газообразного сероводорода и тому подобного металлический материал будет корродировать, тем самым, в значительной степени увеличивая контактное сопротивление в сопоставлении с тем, что имело место до испытания на газовую коррозию. Для получения большей стойкости к газовой коррозии величина осаждения предпочтительно составляет 7 мкг/см2 и более. В случае избыточного увеличения величины осаждения большим становится адгезионное изнашивание Sn и In; становится высоким усилие вставления/извлечения; и возможно образование усов. Для получения более низких вставляемости/извлекаемости и низкого уровня возможного образования усов величину осаждения делают равной 150 мкг/см и менее, а более предпочтительно 75 мкг/см2 и менее. В случае величины осаждения, составляющей 75 мкг/см2 и менее, усов не образуется. Усы образуются вследствие образования винтовой дислокации, но для образования винтовой дислокации требуется величина осаждения, составляющая несколько сотен мкг/см2 и более. Величины осаждения для поверхностного слоя (слоя А) 14, составляющей 150 мкг/см2 и менее, не достаточно для образования винтовой дислокации, и усов практически не образуется. Поскольку при обычной температуре легко протекает диффузия по телу зерна между поверхностным слоем (слоем А) и средним слоем (слоем В), что приводит к легкому формированию сплава, усов не образуется.

Средний слой (слой В)

Средний слой (слой В) 13 должен быть сформирован из Ag, Au, Pt, Pd, Ru, Rh, Os, Ir или их сплава. В числе металлов Ag, Au, Pt. Pd, Ru, Rh, Os, Ir обладают свойством относительной термостойкости. Поэтому средний слой (слой В) подавляет диффузию материала основания 11 и подстилающего слоя (слоя С) 12 в сторону поверхностного слоя (слоя А) 14 и улучшает термостойкость. Данные металлы формируют соединения с Sn и In поверхностного слоя (слоя А) 14 и подавляют формирование оксидной пленки для Sn и In и улучшают смачиваемость припоем. Среди Ag, Au, Pt, Pd, Ru, Rh, Os и Ir более желательным с точки зрения проводимости является Ag. Ag характеризуется высокой проводимостью. Например, в случае использования Ag для областей применения высокочастотных сигналов поверхностный эффект будет уменьшать полное электрическое сопротивление.

Композиция сплава среднего слоя (слоя В) 13 включает 50% (масс.) и более Ag, Au, Pt, Pd, Ru, Rh, Os, Ir или совокупного количества Ag, Au, Pt, Pd, Ru, Rh, Os и Ir, a другой компонент (компоненты) сплава может быть составлен из одного или двух и более элементов, выбираемых из группы, состоящей из Bi, Cd, Со, Сu, Fe, In, Mn, Mo, Ni, Pb, Sb, Se, Sn, W, Tl, Zn. Средний слой (слой В) 14 формируют, например, в результате гальванизации при использовании Sn-Ag, что, тем самым, делает из композиции сплав; композиция, тем самым, в некоторых случаях улучшает низкие вставляемость/извлекаемость, низкий уровень возможного образования усов, долговечность (термостойкость, стойкость к газовой коррозии, смачиваемость припоем и тому подобное) и тому подобное.

Толщина среднего слоя (слоя В) 13 должна находиться в диапазоне от 0,001 до 0,3 мкм. Толщина среднего слоя (слоя В) 13 предпочтительно находится в диапазоне от 0,005 до 0,1 мкм. При наличии толщины, меньшей, чем 0,001 мкм, материал основания 11 или подстилающий слой С (слой С) 12 и поверхностный слой (слой А) формируют сплав, и контактное сопротивление и смачиваемость припоем после проведения испытания на термостойкость ухудшаются. Для получения большей степени термостойкости и смачиваемости припоем толщина предпочтительно составляет 0,005 мкм и более. Поскольку в случае увеличения толщины эффект тонкопленочного смазывания благодаря присутствию твердого материала основания 11 или подстилающего слоя (слоя С) 12 уменьшится, и усилие вставления/извлечения увеличится, толщина составляет 0,3 мкм и менее, а более предпочтительно 0,1 мкм и менее, в целях получения в достаточной степени низких вставляемости/извлекаемости.

Величина осаждения Ag, Au, Pt, Pd, Ru, Rh, Os, Ir или их сплава в среднем слое (слое В) 13 должна находиться в диапазоне от 1 до 330 мкг/см2. Величина осаждения в среднем слое (слое В) 13 предпочтительно находится в диапазоне от 4 до 120 мкг/см2. Далее описывается причина определенной величины осаждения. Например, в некоторых случаях измерения толщины среднего слоя (слоя В) 13 при использовании толщиномера для рентгенофлуоресцентного определения толщины пленки вследствие наличия слоя сплава, сформированного между поверхностным слоем (слоем А) 14 и средним слоем (слоем В) 13, образуется погрешность в величине измеренной толщины. В противоположность этому, контроль, использующий величину осаждения, может более точно реализовать контроль качества, не допуская влияния со стороны ситуации с формированием слоя сплава. При величине осаждения, меньшей, чем 1 мкг/см2, материал основания 11 или подстилающий слой (слой С) 12 и поверхностный слой (слой А) формируют сплав, и контактное сопротивление и смачиваемость припоем после проведения испытания на термостойкость ухудшаются. Для получения большей степени термостойкости и смачиваемости припоем величина осаждения предпочтительно составляет 4 мкг/см2 и более. Поскольку в случае большой величины осаждения эффект тонкопленочного смазывания благодаря присутствию твердого материала основания 11 или подстилающего слоя (слоя С) уменьшится, и усилие вставления/извлечения в значительной степени увеличится, величина осаждения составляет 330 мкг/см2 и менее, а более предпочтительно 120 мкг/см и менее, в целях получения в достаточной степени низких вставляемости/извлекаемости.

Подстилающий слой (слой С)

Между материалом основания 11 и средним слоем (слоем В) 13 предпочтительно формируют подстилающий слой (слой С) 12, содержащий один, два или более представителей, выбираемых из группы, состоящей из Ni, Cr, Mn, Fe, Co, Сu. В результате формирования подстилающего слоя (слоя С) 12 при использовании одного, двух или более элементов, выбираемых из группы, состоящей из Ni, Cr, Mn, Fe, Со, Сu, улучшается эффект тонкопленочного смазывания благодаря формированию твердого подстилающего слоя (слоя С), что, тем самым, улучшает низкие вставляемость/извлекаемость; и подстилающий слой (слой С) 12 предотвращает диффузию металлов из материала основания 11 к среднему слою (слою В), тем самым, улучшая долговечность, что включает подавление увеличения контактного сопротивления и ухудшения смачиваемости припоем после проведения испытания на термостойкость и испытания на стойкость к газовой коррозии.

Композиция сплава подстилающего слоя (слоя С) 12 включает 50% (масс.) и более совокупного количества Ni, Сr, Mn, Fe, Co, Сu и может, кроме того, включать один, два или более представителей, выбираемых из группы, состоящей из В, Р, Sn, Zn. В результате такого состава сплава подстилающего слоя (слоя С) 12 этот слой (слой С) дополнительно затвердевает, что, тем самым, дополнительно улучшает эффект тонкопленочного смазывания, улучшая низкие вставляемость/извлекаемость; и получение сплава для подстилающего слоя (слоя С) 12, кроме того, предотвращает диффузию образующих структуру металлов материала основания 11 к среднему слою (слою В), что, тем самым, улучшает долговечность, включая подавление увеличения контактного сопротивления и ухудшения смачиваемости припоем после проведения испытания на термостойкость и испытания на стойкость к газовой коррозии.

Толщина подстилающего слоя (слоя С) 12 предпочтительно составляет 0,05 мкм и более. При толщине подстилающего слоя (слоя С) 12 менее 0,05 мкм, эффект тонкопленочного смазывания благодаря присутствию твердого подстилающего слоя (слоя С) уменьшается, что, тем самым, ухудшает низкие вставляемость/извлекаемость; и металлы из материала основания 11 становятся подверженными диффузии к среднему слою (слою В), что, тем самым, ухудшает долговечность, включая легкое увеличение контактного сопротивления и легкое ухудшение смачиваемости припоем после проведения испытания на термостойкость и испытания на стойкость к газовой коррозии.

Величина осаждения для Ni, Сr, Mn, Fe, Со, Сu в подстилающем слое (слое С) 12 предпочтительно составляет 0,03 мг/см2 и более. Далее описывается причина определенной величины осаждения. Например, в некоторых случаях измерения толщины подстилающего слоя (слоя С) 12 при использовании толщиномера для рентгенофлуоресцентного определения толщины пленки вследствие наличия слоев сплава, сформированных с поверхностным слоем (слоем А) 14, средним слоем (слоем В) 13, материалом основания 11 и тому подобным, образуется погрешность в величине измеренной толщины. В противоположность этому, контроль, использующий величину осаждения, может более точно реализовать контроль качества, не допуская влияния со стороны ситуации с формированием слоя сплава. При величине осаждения, меньшей, чем 0,03 мг/см2, эффект тонкопленочного смазывания благодаря присутствию твердого подстилающего слоя (слоя С) уменьшается, что, тем самым, ухудшает низкие вставляемость/извлекаемость; и металлы из материала основания 11 становятся подверженными диффузии к среднему слою (слою В), что, тем самым, ухудшает долговечность, включая легкое увеличение контактного сопротивления и легкое ухудшение смачиваемости припоем после проведения испытания на термостойкость и испытания на стойкость к газовой коррозии.

Термическая обработка

После формирования поверхностного слоя (слоя А) 14 для целей улучшения низких вставляемости/извлекаемости, низкого уровня возможного образования усов и долговечности (термостойкости, стойкости к газовой коррозии, смачиваемости припоем и тому подобного) может быть проведена термическая обработка. Термическая обработка облегчает для поверхностного слоя (слоя А) 14 и среднего слоя (слоя В) 13 формирование слоя сплава и уменьшает адгезию Sn, что, тем самым, обеспечивает получение низких вставляемости/извлекаемости и, тем самым, дополнительно улучшает низкий уровень возможного образования усов и долговечность. В данном случае для термической обработки подходящим для использования образом может быть выбрано условие обработки (температура × время). В данном случае термическая обработка, в частности, может и не проводиться.

Последующая обработка

В отношении поверхностного слоя (слоя А) 14 или после проведения в отношении поверхностного слоя (слоя А) 14 термической обработки для целей улучшения низких вставляемости/экстрагируемости и долговечности (термостойкости, стойкости к газовой коррозии, смачиваемости припоем и тому подобного) может быть проведена последующая обработка. Последующая обработка улучшает смазывающую способность, обеспечивает, кроме того, получение низких вставляемости/извлекаемости и подавляет окисление поверхностного слоя (слоя А) и среднего слоя (слоя В), что, тем самым, улучшает долговечность, такую как термостойкость, стойкость к газовой коррозии и смачиваемость припоем. Последующая обработка, более конкретно, включает обработку при использовании соли фосфорной кислоты, смазывающую обработку и обработку при использовании силанового аппрета с применением ингибиторов. В данном случае для термической обработки подходящим для использования образом может быть выбрано условие обработки (температура × время). Таким образом, термическая обработка, в частности, может и не проводиться.

Свойства металлического материала для электронного компонента

Поверхностная твердость по Виккерсу (согласно измерению от поверхности поверхностного слоя) для поверхностного слоя (слоя А) предпочтительно соответствует Hv300 и более. При наличии поверхностной твердости по Виккерсу для поверхностного слоя (слоя А) 14, соответствующей Hv300 и более, твердый поверхностный слой (слой А) улучшает эффект тонкопленочного смазывания и улучшает низкие вставляемость/извлекаемость. При этом, поверхностная твердость по Виккерсу (согласно измерению от поверхности поверхностного слоя) для поверхностного слоя (слоя А) 14 предпочтительно соответствует Hv1000 и менее. При наличии поверхностной твердости по Виккерсу для поверхностного слоя (слоя А) 14, соответствующей Hv1000 и менее, технологичность при изгибании улучшается; а в случае прессования металлического материала для электронного компонента, соответствующего настоящему изобретению, в сформированной части практически не образуются трещины, и подавляется уменьшение стойкости к газовой коррозии (долговечности).

Поверхностная индентометрическая твердость (согласно измерению от поверхности поверхностного слоя) для поверхностного слоя (слоя А) 14 предпочтительно составляет 2500 МПа и более. При поверхностной индентометрической твердости для поверхностного слоя (слоя А) 14, составляющей 2500 МПа и более, твердый поверхностный слой (слой А) улучшает эффект тонкопленочного смазывания и улучшает низкие вставляемость/извлекаемость. При этом, поверхностная индентометрическая твердость (согласно измерению от поверхности поверхностного слоя) для поверхностного слоя (слоя А) 14 предпочтительно составляет 10000 МПа и менее. При наличии поверхностной индентометрической твердости для поверхностного слоя (слоя А) 14, составляющей 10000 МПа и менее, технологичность при изгибании улучшается; а в случае прессования металлического материала для электронного компонента, соответствующего настоящему изобретению, в сформированной части практически не образуются трещины, и подавляется уменьшение стойкости к газовой коррозии (долговечности).

Среднее арифметическое отклонение (Ra) для поверхности поверхностного слоя (слоя А) 14 предпочтительно составляет 0,1 мкм и менее. Поскольку при среднем арифметическом отклонении (Ra) для поверхности поверхностного слоя (слоя А) 14, составляющем 0,1 мкм и менее, выпуклых частей, которые относительно легко корродируют, становится мало, и поверхность становится гладкой, стойкость к газовой коррозии улучшается.

Максимальная высота (Rz) для поверхности поверхностного слоя (слоя А) 14 предпочтительно составляет 1 мкм и менее. Поскольку при максимальной высоте (Rz) для поверхности поверхностного слоя (слоя А) 14, составляющей 1 мкм и менее, выпуклых частей, которые относительно легко корродируют, становится мало, и поверхность становится гладкой, стойкость к газовой коррозии улучшается.

Поверхностная оптическая плотность в отраженном свете для поверхностного слоя (слоя А) 14 предпочтительно составляет 0,3 и более. Поскольку при поверхностной оптической плотности в отраженном свете для поверхностного слоя (слоя А) 14, составляющей 0,3 и более, выпуклых частей, которые относительно легко корродируют, становится мало, и поверхность становится гладкой, стойкость к газовой коррозии улучшается.

Твердость по Виккерсу для подстилающего слоя (слоя С) 12 предпочтительно соответствует Hv300 и более. При твердости по Виккерсу для подстилающего слоя (слоя С) 12, соответствующей Hv300 и более, подстилающий слой (слой С) дополнительно затвердевает, что, тем самым, дополнительно улучшает эффект тонкопленочного смазывания, улучшая низкие вставляемость/извлекаемость. При этом, твердость по Виккерсу для подстилающего слоя (слоя С) 12 предпочтительно соответствует Hv1000 и менее. При твердости по Виккерсу для подстилающего слоя (слоя С) 12, соответствующей Hv1000 и менее, технологичность при изгибании улучшается; а в случае прессования металлического материала для электронного компонента, соответствующего настоящему изобретению, в сформированной части практически не образуются трещины, и подавляется уменьшение стойкости к газовой коррозии (долговечности).

Твердость по Виккерсу для подстилающего слоя (слоя С) 12 и толщина подстилающего слоя (слоя С) 12 предпочтительно удовлетворяют следующему далее выражению:

Твердость по Виккерсу (Hv)≥-376,22 Ln (толщина: мкм) + 86,411 В случае соответствия твердости по Виккерсу для подстилающего слоя (слоя С) 12 и толщины подстилающего слоя (слоя С) 12 вышеупомянутому выражению подстилающий слой (слой С) дополнительно затвердевает, что, тем самым, дополнительно улучшает эффект тонкопленочного смазывания, улучшая низкие вставляемость/извлекаемость.

В данном случае в настоящем изобретении «Ln (толщина: мкм)» относится к численному значению натурального логарифма толщины (мкм).

Индентометрическая твердость для подстилающего слоя (слоя С) 12 предпочтительно составляет 2500 МПа и более. При индентометрической твердости для подстилающего слоя (слоя С) 12, составляющей 2500 МПа и более, подстилающий слой (слой С) дополнительно затвердевает, что, тем самым, дополнительно улучшает эффект тонкопленочного смазывания, улучшая низкие вставляемость/извлекаемость. При этом, индентометрическая твердость для подстилающего слоя (слоя С) 12 предпочтительно составляет 10000 МПа и менее. При индентометрической твердости для подстилающего слоя (слоя С) 12, составляющей 10000 МПа и менее, технологичность при изгибании улучшается; а в случае прессования металлического материала для электронного компонента, соответствующего настоящему изобретению, в сформированной части практически не образуются трещины, и подавляется уменьшение стойкости к газовой коррозии (долговечности).

Индентометрическая твердость для подстилающего слоя (слоя С) 12 и толщина подстилающего слоя (слоя С) 12 предпочтительно удовлетворяют следующему далее выражению:

Индентометрическая твердость (МПа)≥-3998,4 Ln (толщина: мкм) + 1178,9 В случае соответствия индентометрической твердости для подстилающего слоя (слоя С) 12 и толщины подстилающего слоя (слоя С) 12 вышеупомянутому выражению подстилающий слой (слой С) дополнительно затвердевает, что, тем самым, дополнительно улучшает эффект тонкопленочного смазывания, улучшая низкие вставляемость/извлекаемость.

В случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) предпочитается, чтобы положение (D1), при котором атомная концентрация (% (ат.)) для Sn или In в поверхностном слое (слое А) 14 имеет максимальное значение, и положение (D2), при котором атомная концентрация (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir в среднем слое (слое В) 13 имеет максимальное значение, присутствовали в последовательности D1 и D2 от поверхности. В случае, когда эти положения присутствуют не в последовательности D1 и D2 от поверхности возникает опасность того, что достаточная стойкость к газовой коррозии обеспечена не будет; а в случае испытания металлического материала для электронного компонента на газовую коррозию при использовании газообразного хлора, газообразной сернистой кислоты, газообразного сероводорода и тому подобного металлический материал будет корродировать, тем самым, в значительной степени увеличивая контактное сопротивление в сопоставлении с тем, что имело место до испытания на газовую коррозию.

В случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) предпочитается, чтобы поверхностный слой (слой А) характеризовался максимальным значением атомной концентрации (% (ат.)) для Sn или In, составляющим 10% (ат.) и более. В случае максимального значения атомной концентрации (% (ат.)) для Sn или In в поверхностном слое (слое А) 14, менее чем 10% (ат.), возникает опасность того, что достаточная стойкость к газовой коррозии обеспечена не будет; а в случае испытания металлического материала для электронного компонента на газовую коррозию при использовании газообразного хлора, газообразной сернистой кислоты, газообразного сероводорода и тому подобного металлический материал будет коррелировать, тем самым, в значительной степени увеличивая контактное сопротивление в сопоставлении с тем, что имело место до испытания на газовую коррозию.

В случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) предпочитается, чтобы средний слой (слой В) характеризовался максимальным значением атомной концентрации (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir, составляющим 10% (ат.) и более. В случае максимального значения атомной концентрации (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir в среднем слое (слое В) 13 менее чем 10% (ат.), возникает опасность того, что материал основания 11 или подстилающий слой (слой С) 12 и поверхностный слой (слой А) сформируют сплав, и контактное сопротивление и смачиваемость припоем после проведения испытания на термостойкость ухудшатся.

В случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) предпочитается, чтобы положение (D1), при котором атомная концентрация (% (ат.)) для Sn или In в поверхностном слое (слое А) 14 имеет максимальное значение, положение (D2), при котором атомная концентрация (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir в среднем слое (слое В) 13 имеет максимальное значение, и положение (D3), при котором атомная концентрация (% (ат.)) для Ni, Cr, Mn, Fe, Co или Си в подстилающем слое (слое С) 12 имеет максимальное значение, присутствовали в последовательности D1, D2 и D3 от поверхности. В случае, когда эти положения присутствуют не в последовательности D1, D2 и D3 от поверхности, возникает опасность того, что достаточная стойкость к газовой коррозии обеспечена не будет; а в случае испытания металлического материала для электронного компонента на газовую коррозию при использовании газообразного хлора, газообразной сернистой кислоты, газообразного сероводорода и тому подобного металлический материал будет корродировать, тем самым, в значительной степени увеличивая контактное сопротивление в сопоставлении с тем, что имело место до испытания на газовую коррозию.

В случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) предпочитается, чтобы: поверхностный слой (слой А) характеризовался максимальным значением атомной концентрации (% (ат.)) для Sn или In, составляющим 10% (ат.) и более, а средний слой (слой В) характеризовался максимальным значением атомной концентрации (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir, составляющим 10% (ат.) и более; и глубина, при которой атомная концентрация (% (ат.)) для Ni, Cr, Mn, Fe, Со или Сu в подстилающем слое (слое С) 12 составляет 25% (ат.) и более, составляла 50 нм и более. В случае, когда каждый из параметров, выбираемых из максимального значения атомной концентрации (% (ат.)) для Sn или In в поверхностном слое (слое А) 14 и максимального значения атомной концентрации (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir в среднем слое (слое В) 13, меньше чем 10% (ат.); а также когда глубина, при которой атомная концентрация (% (ат.)) для Ni, Cr, Мn, Fe, Со или Сu в подстилающем слое (слое С) 12 составляет 25% (ат.) и более, оказывается меньше чем 50 нм, возникает опасность того, что компоненты материала основания будут диффундировать к поверхностному слою (слою А) 14 или среднему слою (слою В) 13, что, тем самым, будет ухудшать низкие вставляемость/извлекаемость и долговечность (термостойкость, стойкость к газовой коррозии, высокая смачиваемость припоем и тому подобное).

В случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) предпочитается, чтобы между положением (D1), при котором атомная концентрация (% (ат.)) для Sn или In в поверхностном слое (слое А) 14 имеет максимальное значение, и положением (D3), при котором атомная концентрация (% (ат.)) для Ni, Cr, Мn, Fe, Со, Си или Zn в подстилающем слое (слое С) 12 имеет максимальное значение, присутствовала область, содержащая 40% (ат.) и более Ag, Au, Pt, Pd, Ru, Rh, Os или Ir, с толщиной, составляющей 1 нм и более. В случае, когда эта область имеет толщину менее 1 нм, например в случае Ag, возникает опасность ухудшения смачиваемости припоем и термостойкости.

В случае проведения элементного анализа поверхности для поверхностного слоя (слоя А) в виде изыскательского измерения методом РФС (рентгеновская фотоэлектронная спектроскопия) предпочитается, чтобы уровень содержания Sn, In составлял 1% (ат.) и более. В случае уровня содержания Sn, In, менее чем 2% (ат.), например в случае Ag, возникает опасность того, что стойкость к сульфурированию будет неудовлетворительной, и контактное сопротивление в значительной степени увеличится. Например, в случае Pd возникнет опасность того, что Pd будет окисляться, что, тем самым, увеличит контактное сопротивление.

В случае проведения элементного анализа поверхности для поверхностного слоя (слоя А) в виде изыскательского измерения методом РФС (рентгеновская фотоэлектронная спектроскопия) предпочитается, чтобы уровень содержания Ag, Au, Pt, Pd, Ru, Rh, Os или Ir составлял менее, чем 7% (ат.). В случае уровня содержания Ag, Au, Pt, Pd, Ru, Rh, Os или Ir, составляющего 7% (ат.) и более, например в случае Ag, возникает опасность того, что стойкость к сульфурированию будет неудовлетворительной, и контактное сопротивление в значительной степени увеличится. Например, в случае Pd возникает опасность того, что Pd будет окисляться, что, тем самым, увеличит контактное сопротивление.

В случае проведения элементного анализа поверхности для поверхностного слоя (слоя А) в виде изыскательского измерения методом РФС (рентгеновская фотоэлектронная спектроскопия) предпочитается, чтобы уровень содержания О составлял менее, чем 50% (ат.). В случае уровня содержания О, составляющего 50% (ат.) и более, возникает опасность увеличения контактного сопротивления.

<Области применения металлического материала для электронного компонента>

На области применения металлического материала для электронного компонента, соответствующего настоящему изобретению, никаких особенных ограничений не накладывают, но их примеры включают соединительные разъемы, использующие металлический материал для электронного компонента для контактных частей, разъемы шлейфовых соединений или разъемы соединительных печатных проводников, использующие металлический материал для электронного компонента для контактных частей, и электронные компоненты, использующие металлический материал для электронного компонента для электродов для внешнего соединения. В данном случае разъемы не ограничиваются способами соединения со стороной провода, включая беспаечные разъемы, контактные разъемы и запрессованные разъемы. Электроды для внешнего соединения включают соединительные компоненты, у которых выводы подвергают обработке поверхности, и материалы, которые подвергают обработке поверхности для металлов под контактный столбик для полупроводников.

Кроме того, с использованием сформированных таким образом соединительных разъемов могут быть изготовлены соединительные элементы; и при использовании разъемов шлейфовых соединений или разъемов соединительных печатных проводников могут быть изготовлены шлейфовые соединения или соединительные печатные проводники.

Из металлического материала для электронного компонента, соответствующего настоящему изобретению, могут быть получены как охватываемый разъем, так и охватывающий разъем соединительного элемента, или из такого металлического материала может быть получен только один из охватываемого разъема и соответствующего охватывающего разъема. При использовании металлического материала для электронного компонента, соответствующего настоящему изобретению, как для охватываемого разъема, так и для охватывающего разъема дополнительно улучшаются низкие вставляемость/извлекаемость.

Способ изготовления металлического материала для электронного компонента

Способ изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, использует влажную гальванизацию (электрогальванизацию, химическую гальванизацию), сухую гальванизацию (напыление, ионную гальванизацию и тому подобное) и тому подобное.

Однако в сопоставлении с сухой гальванизацией влажная гальванизация в некоторых случаях в большей степени подавляет образование усов в пленке гальванизации вследствие совместного осаждения чрезвычайно малых количеств примесных компонентов, присутствующих в жидкости для гальванизации, и больше улучшает низкие вставляемость/извлекаемость вследствие затвердевания текстуры электроосаждения. Влажная гальванизация является предпочтительной с точки зрения стоимости изготовления.

При влажной гальванизации предпочтительной является электрогальванизация. Электрогальванизация вследствие формирования более однородной пленки по сравнению с химической гальванизацией в некоторых случаях улучшает долговечность (термостойкость, стойкость к газовой коррозии, смачиваемость припоем и тому подобное).

Поверхностный слой (слой А) 14 предпочтительно формируют в результате проведения обработки гальванизацией при использовании кислотной жидкости для гальванизации. Использование кислотной жидкости для гальванизации улучшает связывание со средним слоем (слою В) 13.

Средний слой (слой В) 13 предпочтительно формируют в результате проведения обработки гальванизацией при использовании цианидсодержащей жидкости для гальванизации. Использование цианидсодержащей жидкости для гальванизации обеспечивает формирование плотной пленки и улучшает долговечность (термостойкость, стойкость к газовой коррозии, смачиваемость припоем и тому подобное).

Подстилающий слой (слой С) 12 предпочтительно формируют в результате проведения обработки гальванизацией при использовании ванны сульфаминовой кислоты или ванны Уоттса. Использование ванны сульфаминовой кислоты или ванны Уоттса улучшает связывание с материалом основания.

Жидкость для гальванизации, используемая в ванне сульфаминовой кислоты или ванне Уоттса, предпочтительно является жидкостью для блестящего никелирования. Использование жидкости для блестящего никелирования в качестве жидкости для гальванизации делает пленку гладкой и твердой и улучшает низкие вставляемость/извлекаемость и долговечность (термостойкость, стойкость к газовой коррозии, смачиваемость припоем и тому подобное).

Ванна сульфаминовой кислоты или ванна Уоттса предпочтительно содержит в качестве добавки сахарин. Добавление сахарина делает пленку как плотной и твердой, так и гладкой и твердой, что, тем самым, улучшает низкие вставляемость/извлекаемость и долговечность (термостойкость, стойкость к газовой коррозии, смачиваемость припоем и тому подобное).

Примеры

Ниже в настоящем документе приводятся примеры осуществления настоящего изобретения вместе со сравнительными примерами. Они приводятся для облегчения понимания настоящего изобретения и не предназначены для ограничения объема настоящего изобретения.

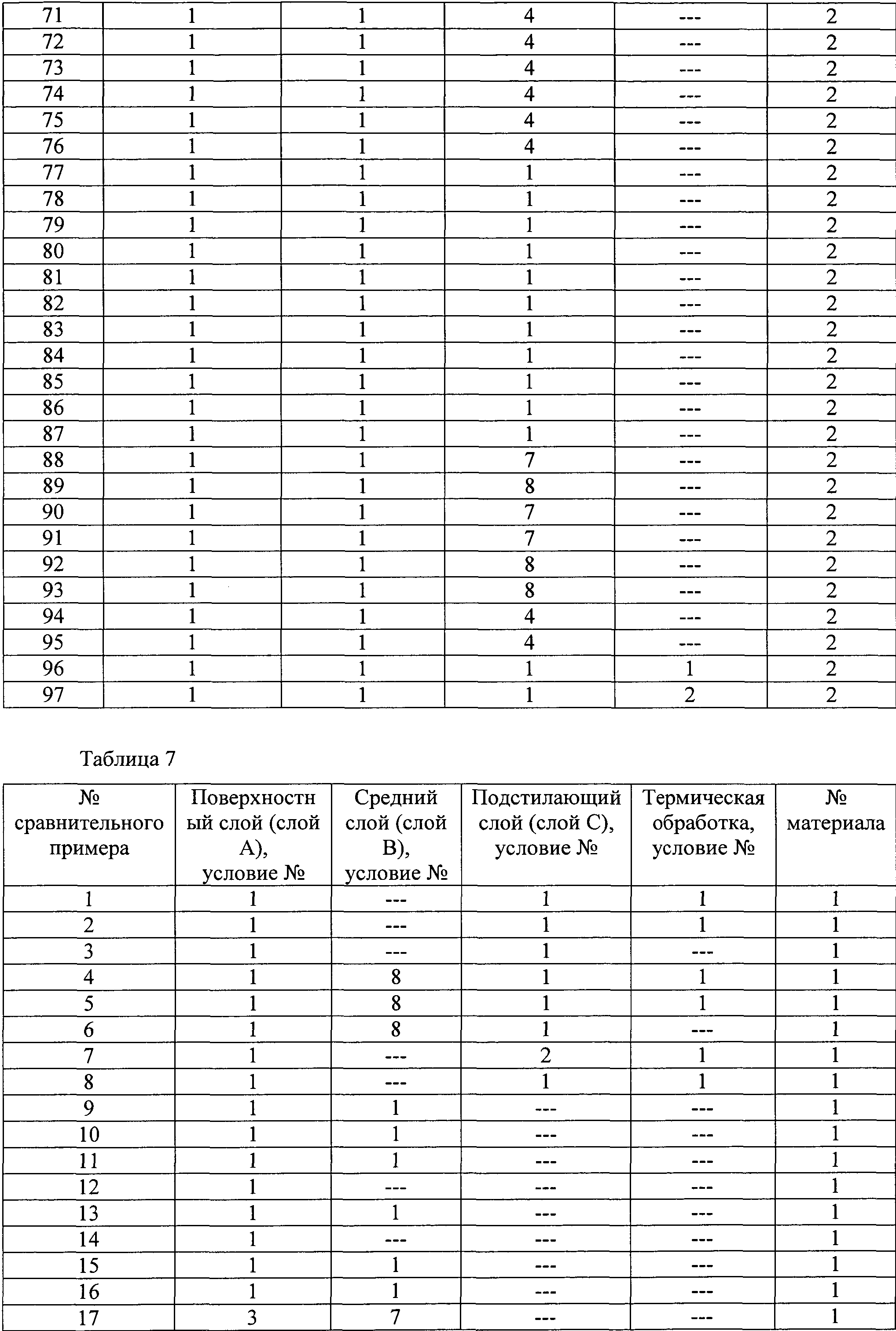

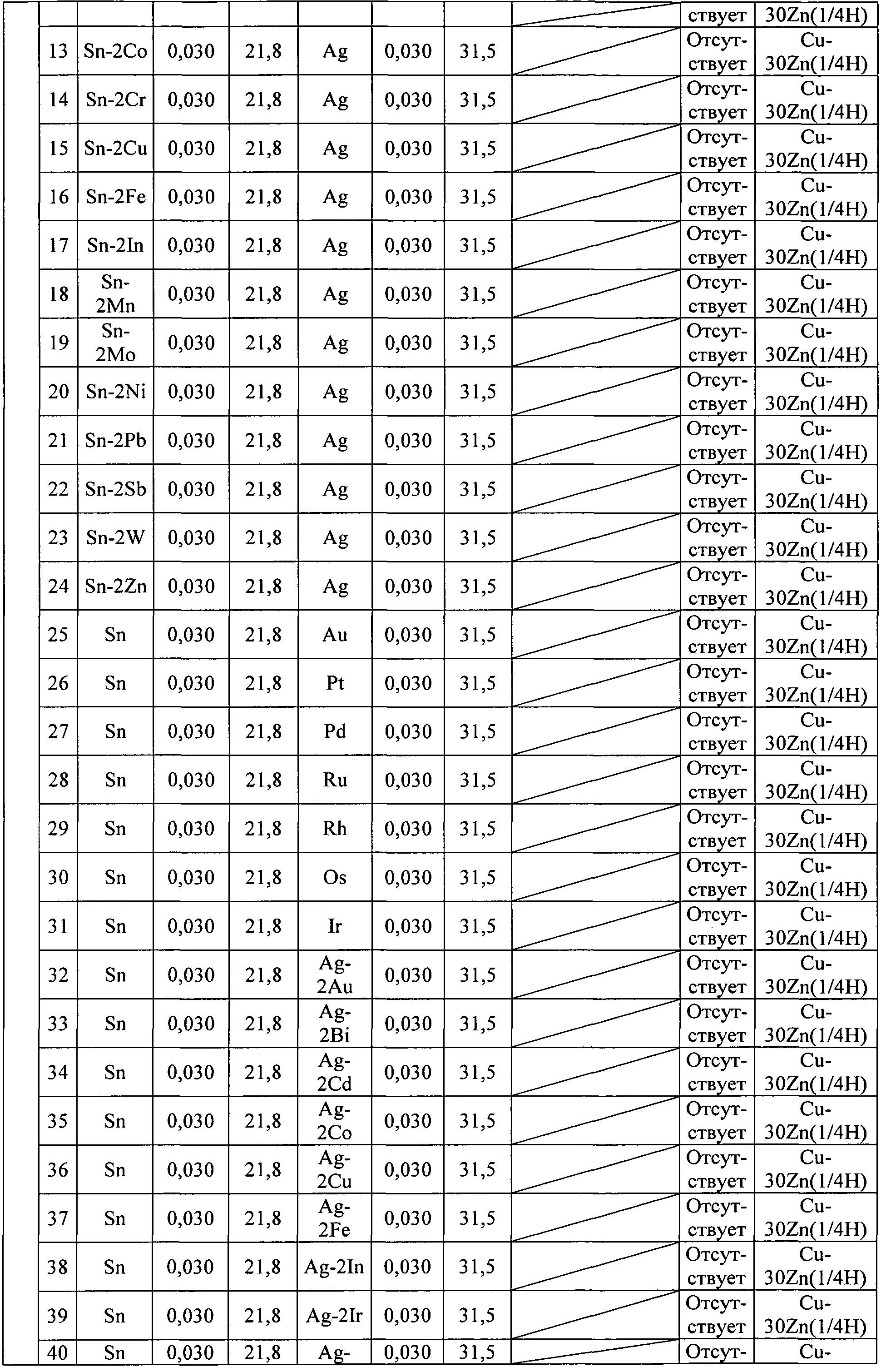

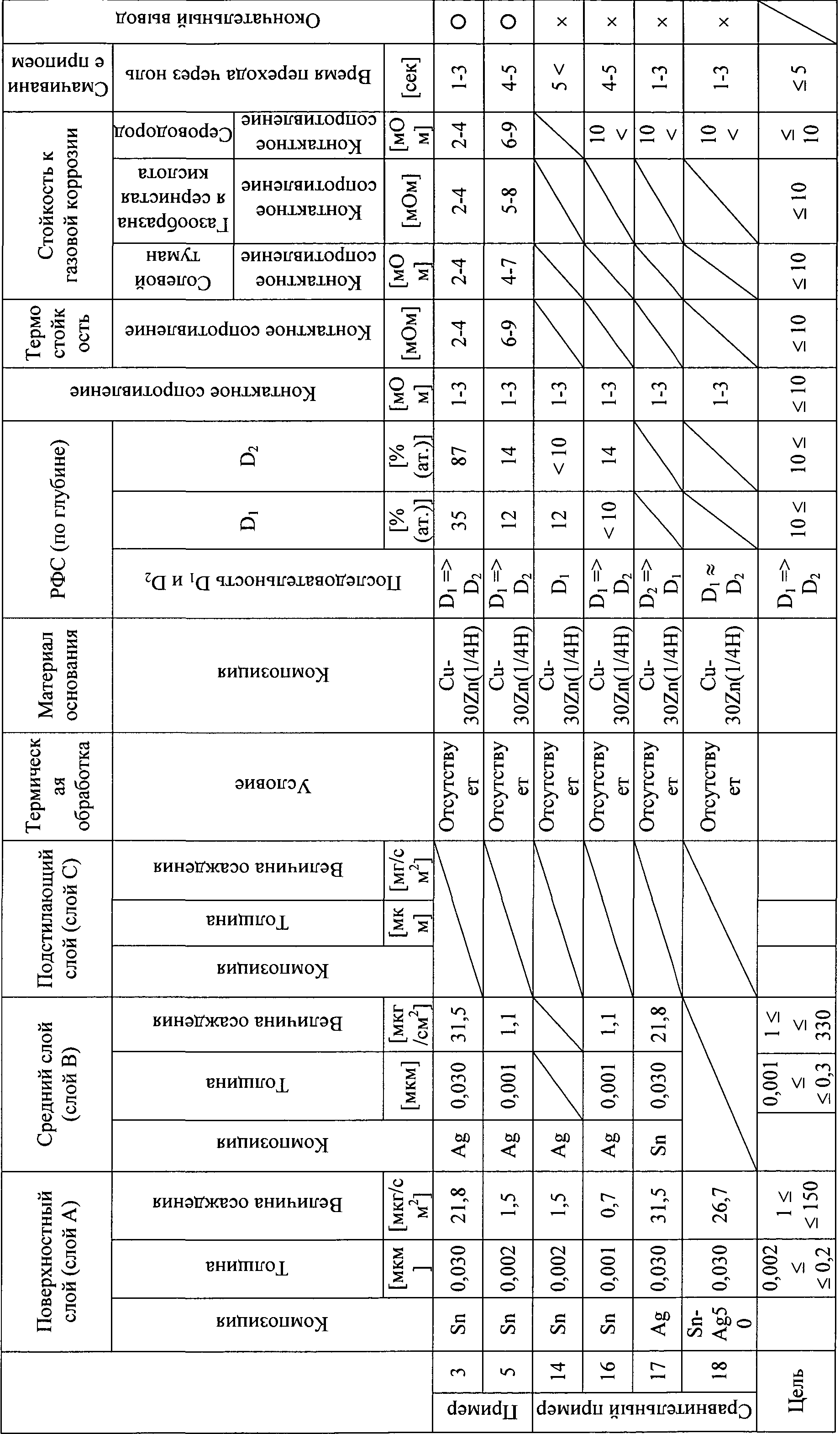

В качестве примеров и сравнительных примеров изготавливали образцы, формируемые в результате получения материала основания, подстилающего слоя (слоя С), среднего слоя (слоя В) и поверхностного слоя (слоя А) в указанной последовательности и проведения термической обработки для получающегося в результате продукта в условиях, продемонстрированных, соответственно, в следующих далее таблицах 1-7. Кроме того, осуществляли примеры, в которых никакого подстилающего слоя (слоя С) не формировали.

Условия изготовления материалов основания продемонстрированы в таблице 1; условия изготовления подстилающих слоев (слоев С) продемонстрированы в таблице 2; условия изготовления средних слоев (слоев В) продемонстрированы в таблице 3; условия изготовления поверхностных слоев (слоев А) продемонстрированы в таблице 4; и условия проведения термической обработки продемонстрированы в таблице 5. Кроме того, условия изготовления и условия проведения термической обработки для каждого слоя, использующегося в каждом примере, продемонстрированы в таблице 6 (таблица 6-1, таблица 6-2, таблица 6-3); а условия изготовления и условия проведения термической обработки для каждого слоя, использующегося в каждом сравнительном примере, продемонстрированы в таблице 7.

Измерение толщины

Толщины поверхностного слоя (слоя А), среднего слоя (слоя В) и подстилающего слоя (слоя С) измеряли в результате проведения каждой обработки поверхности на материале основания, не имеющием компонентов поверхностного слоя (слоя А), среднего слоя (слоя В) и подстилающего слоя (слоя С), и измерения соответствующих фактических толщин при использовании толщиномера для рентгенофлуоресцентного определения толщины пленки (изготовленного в компании Seiko Instruments Inc., SEA5100, коллиматор: 0,1 ммϕ). Например, в случае гальванизации при использовании Sn, если материал основания будет являться материалом Си-10% (масс.) Sn-0,15% (масс.) Р, то, поскольку материал основания содержит Sn, и толщина гальванизации при использовании Sn не может быть определена точно, толщину поверхностного слоя (слоя А) измеряли при использовании материала основания Сu-30% (масс.) Zn, который не содержал Sn.

Измерение величины осаждения

Каждый образец подвергали ацидолизу под действием серной кислоты, азотной кислоты и тому подобного и проводили измерение величины осаждения каждого металла методом атомно-эмиссионной спектроскопии с ИСП (индуктивно-связанной плазмой). Конкретно используемая кислота зависела от состава каждого образца.

Определение состава

Состав каждого металла рассчитывали на основании измеренной величины осаждения.

Определение структуры слоя

Структуру слоя полученного образца определяли в результате проведения анализа профиля по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия). Проанализированные элементы представляли собой композиции поверхностного слоя (слоя А), среднего слоя (слоя В) и подстилающего слоя (слоя С) и С и О. Данные элементы рассматривались как основные элементы. Принимая совокупное количество основных элементов за 100%, анализировали концентрацию (% (ат.)) каждого элемента. Толщина, полученная в результате анализа методом РФС (рентгеновская фотоэлектронная спектроскопия), соответствует расстоянию (в пересчете на SiO2) на оси абсцисс диаграммы, полученной при анализе.

Поверхность полученного образца также подвергали качественному анализу в виде изыскательского измерения в результате анализа методом РФС (рентгеновская фотоэлектронная спектроскопия). Разрешение по концентрации в методе качественного анализа устанавливали как 0,1% (ат.).

Используемая в методе РФС аппаратура представляла собой устройство 5600 МС, изготовленное в компании Ulvac-Phi, Inc., и измерение проводили в условиях предельного вакуума: 5,7×10-9 торр, источник возбуждения: монохроматизированное излучение А1Кα, выходной мощности: 210 Вт, зоны детектирования: 800 мкмф, угол падения: 45°, угол замера: 45° в условиях отсутствия нейтрализующей пушки и в следующих далее условиях напыления.

Вид иона: Ar+

Ускоряющее напряжение: 3 кВ

Область развертки: 3 мм × 3 мм

Скорость: 2,8 нм/мин (в пересчете на SiO2)

Оценка

Каждый образец оценивали в отношении нижеследующего.

А. Усилие вставления/извлечения

Усилие вставления/извлечения оценивали с использованием коммерчески доступного охватывающего разъема на основе оплавленной луженой жести (охватывающий разъем серии 090-type Sumitomo TS/Yazaki 090II, неводонепроницаемый/Р090-8МТ8), проводя для охватывающего разъема испытания на вставление/извлечение при использовании каждого подвергнутого гальванизации охватываемого разъема из примеров и сравнительных примеров.

Аппаратура для измерения, используемая в испытании, представляла собой устройство 1311NR, изготовленное в компании Aikoh Engineering Co., Ltd., и в ходе оценки в качестве дистанции выскальзывания охватываемого штырька брали 5 мм. Количество образцов было равно пяти; и, поскольку в усилии вставления/извлечения усилие вставления и усилие извлечения были идентичньми, использовали среднее значение для максимальных усилий вставления у 5 образцов. Контрольный материал, использующийся для измерения усилия вставления/извлечения, представлял собой образцы из сравнительного примера 1.

Целевое усилие вставления/извлечения составляло менее, чем 90% от максимального усилия вставления/извлечения из сравнительного примера 1. Цель была установлена на этом уровне, поскольку сравнительный пример 4 демонстрировал усилие вставления, составляющее 90% от максимального усилия вставления из сравнительного примера 1, а также характеризовался хорошей долговечностью (термостойкость, стойкость к газовой коррозии, смачиваемость припоем и тому подобное); после этого целевым считали дальнейшее уменьшение усилия вставления/извлечения, по сравнению с сравнительным примером 4.

В. Усы

Усы оценивали в испытании на нагрузку (способ шарикового индентора) в соответствии с документом JEITA RC-5241. То есть, для каждого образца проводили испытание на нагрузку; и образец, для которого завершали испытание на нагрузку, наблюдали при увеличении в диапазоне от 100 до 10000 крат методом СЭМ (прибор, изготовленный в компании JEOL Ltd., тип: JSM-5410) для оценки ситуации с образованием усов. Условие испытания на нагрузку продемонстрировано ниже.

Диаметр шарикового индентора: ф1 мм ± 0,1 мм

Нагрузка при испытании: 2 Н ± 0,2 Н

Время испытания: 120 часов

Целевое свойство заключалось в том, чтобы не образовалось усов длиной 20 мкм и более, но приоритетная цель заключалась в абсолютном отсутствии образования усов.

С. Контактное сопротивление

Контактное сопротивление измеряли при использовании контактного симулятора CRS-113-Au, изготовленного в компании Yamasaki-Seiki Co., Ltd., по методу с четырьмя разъемами при условии контактной нагрузки в 50 г. Количество образцов было равно пяти и использовали диапазон от минимального значения до максимального значения образцов. Целевое свойство представляло собой контактное сопротивление, составляющее 10 мОм и менее. Контактное сопротивление классифицировали по категориям в диапазоне от 1 до 3 мОм, в диапазоне от 3 до 5 мОм и более чем 5 мОм.

D. Термостойкость

Термостойкость оценивали в результате измерения контактного сопротивления образца после проведения испытания на атмосферное нагревание (155°С × 500 ч). Целевое свойство представляло собой контактное сопротивление, составляющее 10 мОм и менее, но приоритетная цель заключалась в отсутствии изменения (т.е. в равенстве) контактного сопротивления до и после проведения испытания на термостойкость. Термостойкость классифицировали по категориям в диапазоне от 1 до 4 мОм, в диапазоне от 2 до 4 мОм, в диапазоне от 2 до 5 мОм, в диапазоне от 3 до 6 мОм, в диапазоне от 3 до 7 мОм, в диапазоне от 6 до 9 мОм, и более 10 мОм в пересчете на контактное сопротивление.

Е. Стойкость к газовой коррозии

Стойкость к газовой коррозии оценивали при использовании трех сред испытания, продемонстрированных в следующих далее позициях (1)-(3). Оценку стойкости к газовой коррозии проводили при использовании контактного сопротивления образца после проведения испытаний в средах (1)-(3). Целевое свойство представляло собой контактное сопротивление, составляющее 10 мОм и менее, но приоритетная цель заключалась в отсутствии изменения (т.е. в равенстве) контактного сопротивления до и после проведения испытания на стойкость к газовой коррозии. Стойкость к газовой коррозии классифицировали по категориям в диапазоне от 1 до 3 мОм, в диапазоне от 1 до 4 мОм, в диапазоне от 2 до 4 мОм, в диапазоне от 2 до 6 мОм, в диапазоне от 3 до 5 мОм, в диапазоне от 3 до 7 мОм, в диапазоне от 4 до 7 мОм, в диапазоне от 5 до 8 мОм, в диапазоне от 6 до 9 мОм, и более чем 10 мОм в пересчете на контактное сопротивление.

(1) Испытание на стойкость к коррозии под действием солевого тумана

Концентрация соли: 5%

Температура: 35°С

Давление распыления: 98±10 кПа

Время воздействия: 96 час

(2) Испытание на стойкость к коррозии под действием газообразной сернистой кислоты

Концентрация сернистой кислоты: 25 ч./млн.

Температура: 40°С

Влажность: 80% относительной влажности

Время воздействия: 96 час

(3) Испытание на стойкость к коррозии под действием газообразного сероводорода

Концентрация сернистой кислоты: 3 ч./млн.

Температура: 40°С

Влажность: 80% относительной влажности

Время воздействия: 96 час

F. Смачиваемость припоем

Смачиваемость припоем оценивали при использовании образца после гальванизации. Время смачивания припоем измеряли при использовании устройства Solder Checker (изготовленного в компании Rhesca Corp., SAT-5000) и при использовании коммерчески доступного 25%-ного канифольного метанольного флюса в качестве флюса по методу менискографии. Используемый припой представлял собой Sn-3Ag-0,5Cu (250°С). Количество образцов было равно пять, и использовали диапазон от минимального значения до максимального значения образцов. Целевое свойство составляло 5 сек и менее в пересчете на время перехода через ноль. Переход через ноль классифицировали по категориям в диапазоне от 1 до 3 сек, в диапазоне от 2 до 3 сек, в диапазоне от 3 до 5 сек, в диапазоне от 4 до 5 сек и более чем 5 сек.

G. Технологичность при изгибании

Технологичность при изгибании оценивали в результате проведения 90°-ного изгибания образца при том условии, что соотношение между толщиной и радиусом изгиба для образца становилось 1 при использовании штампа с формой «W». Оценку О получали в случае отсутствия каких-либо трещин при наблюдении поверхности части, подвергнутой переработке при изгибании с использованием оптического микроскопа, что означает отсутствие каких-либо практических проблем; а оценку Х получали в случае наблюдения трещин на указанной части.

Н. Твердость по Виккерсу