Способ очистки системы фильтра воздухозаборника газовой турбины и фильтрующий элемент - RU2333786C2

Код документа: RU2333786C2

Чертежи

Описание

Данная заявка зарегистрирована в качестве международной патентной заявки РСТ на имя компании Donaldson Company, американской национальной корпорации США от 8 декабря 2003 года с обозначением всех стран кроме США и с приоритетом по заявке в США номер 60/432, 923, зарегистрированной 11 декабря 2002 года.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к Z-образной фильтрующей среде, фильтрующим элементам, системам и способам. В частности, настоящее изобретение относится к Z-образной фильтрующей среде, фильтрующим элементам, системам и способам очистки обратным потоком типа импульсной очистки. В некоторых описанных примерах настоящее изобретение относится к фильтрации газа, используемого в газотурбинных установках.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Для очистки различных текучих сред, включая газы и жидкости, используются фильтры. Фильтрующая среда, используемая для очистки, через какое-то время забивается различными загрязнителями. Фильтры исправно работают до тех пор, пока они не забиты такими загрязнителями (загрязнители блокируют поток газа, проходящий через среду) или пока не будет достигнут заранее заданный уровень сопротивления фильтра. Оба фактора связаны с потоком среды и работой, необходимой для перемещения потока. При высоком сопротивлении фильтрующей среды через нее проходит слишком небольшой поток текучей среды или требуется слишком большая мощность, чтобы переместить нужный объем текучей среды через фильтр.

В некоторых системах используется импульсная очистка, когда периодически удаляют загрязнитель со стороны фильтра вверх по потоку. Использование импульсной очистки увеличивает срок службы фильтра, уменьшает сопротивление и увеличивает интервал обслуживания. Импульсная очистка используется в гофрированных фильтрах и плиссированных фильтрах в устройствах, описанных в патентах США №№4.364.751; 4.218.227; 4.331.459 и 5.575.826, каждый из которых включен здесь в качестве ссылки.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Разработан способ для очистки фильтра, имеющего Z-образную фильтрующую среду. Способ включает использование фильтра, имеющего Z-образную среду, и очистку конструкции среды, направляя поток газа под давлением в конструкцию среды через торцевую поверхность выхода потока.

Здесь описываются фильтрующие элементы, пригодные для использования в таком фильтре.

В качестве примера описывается импульсная система, реализующая заявленный способ по очистке воздуха на входе в газовую турбину.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 - схема одного варианта части системы подвода газа в газотурбинную установку, имеющей фильтрующее устройство и использующей способ очистки фильтра в соответствии с принципами предлагаемого изобретения;

Фигура 2 - вид спереди в вертикальном разрезе на систему подвода газа, показанную на фигуре 1, с отдельными частями указанной системы;

Фигура 3 - перспективное изображение части системы подвода воздуха, представленной в схематическом виде на фигурах 1 и 2;

Фигура 4 - перспективное изображение пары фильтрующих элементов, пригодных для использования в систему подвода газа, изображенную на фигурах 1-3;

Фигура 5 - вид в поперечном разрезе на систему подвода газа, по линии 5-5 схемы на фигуре 2;

Фигура 6 - перспективное покомпонентное изображение одного из фильтрующих элементов, изображенных на фигуре 4;

Фигура 7 - увеличенный вид части поперечного сечения, изображенного на фигуре 5;

Фигура 8 - вид сверху на торцевую крышку одного из фильтрующих элементов, изображенных на фигуре 4;

Фигура 9 - вид сверху на другую торцевую крышку другого фильтрующего элемента, изображенного на фигуре 4;

Фигура 10 - перспективный схематический вид части фильтрующего элемента, пригодного для использования в устройстве крепления фильтрующего элемента на раме системы подвода газа;

Фигура 11 - схематический вид потока газа через устройство фигуры 10;

Фигура 12 - перспективное изображение части фильтрующей среды, пригодной для использования с фильтрующими элементами, изображенными на фигурах 1-11;

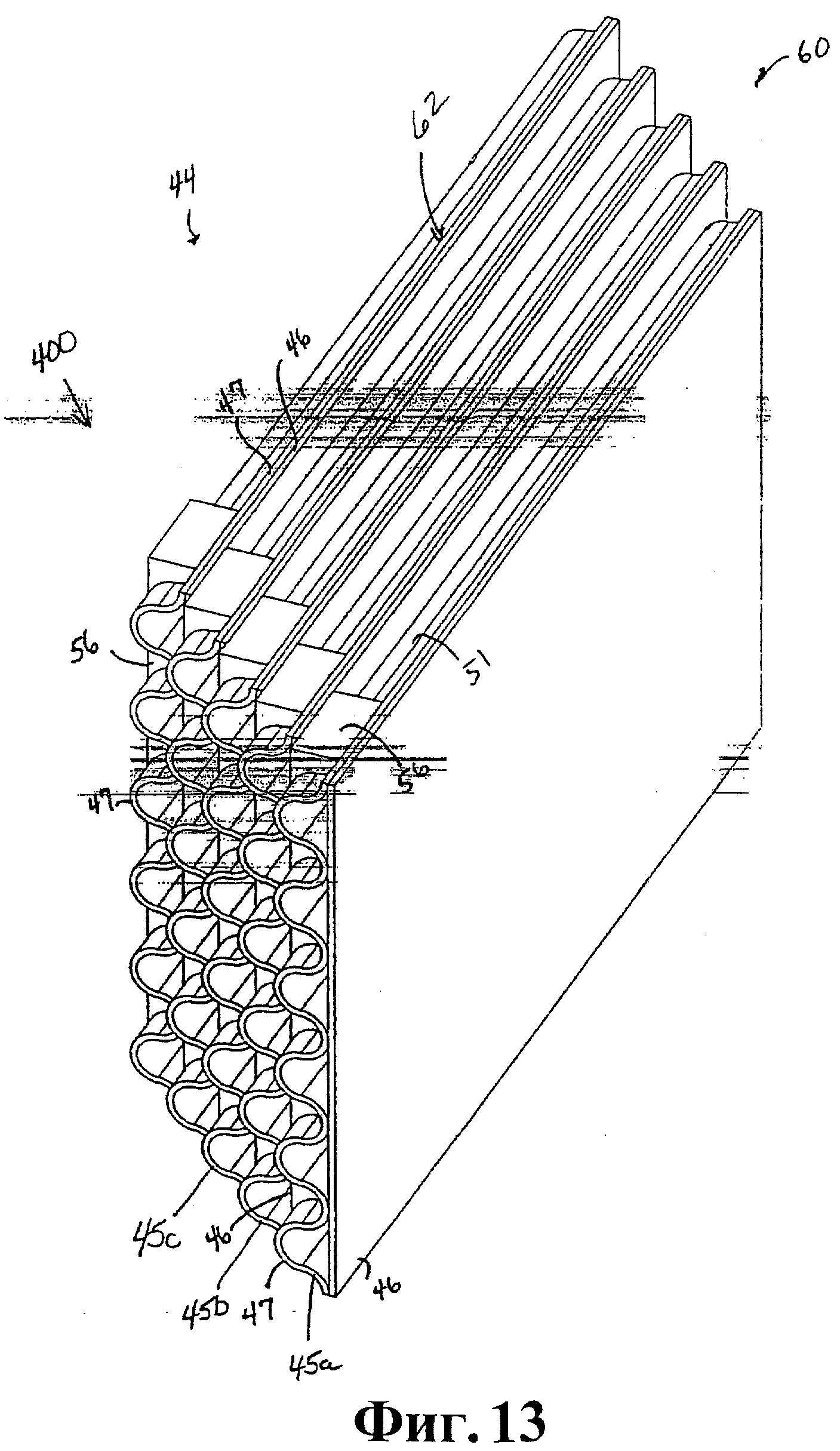

Фигура 13 - перспективное изображение фильтрующей среды фигуры 12 в виде сложенной конфигурации, которая пригодна для использования в фильтрующих элементах, изображенных на фигурах 1-11;

Фигура 14 - перспективное изображение части фильтрующего элемента, изображенного на фигурах 4 и 9, и

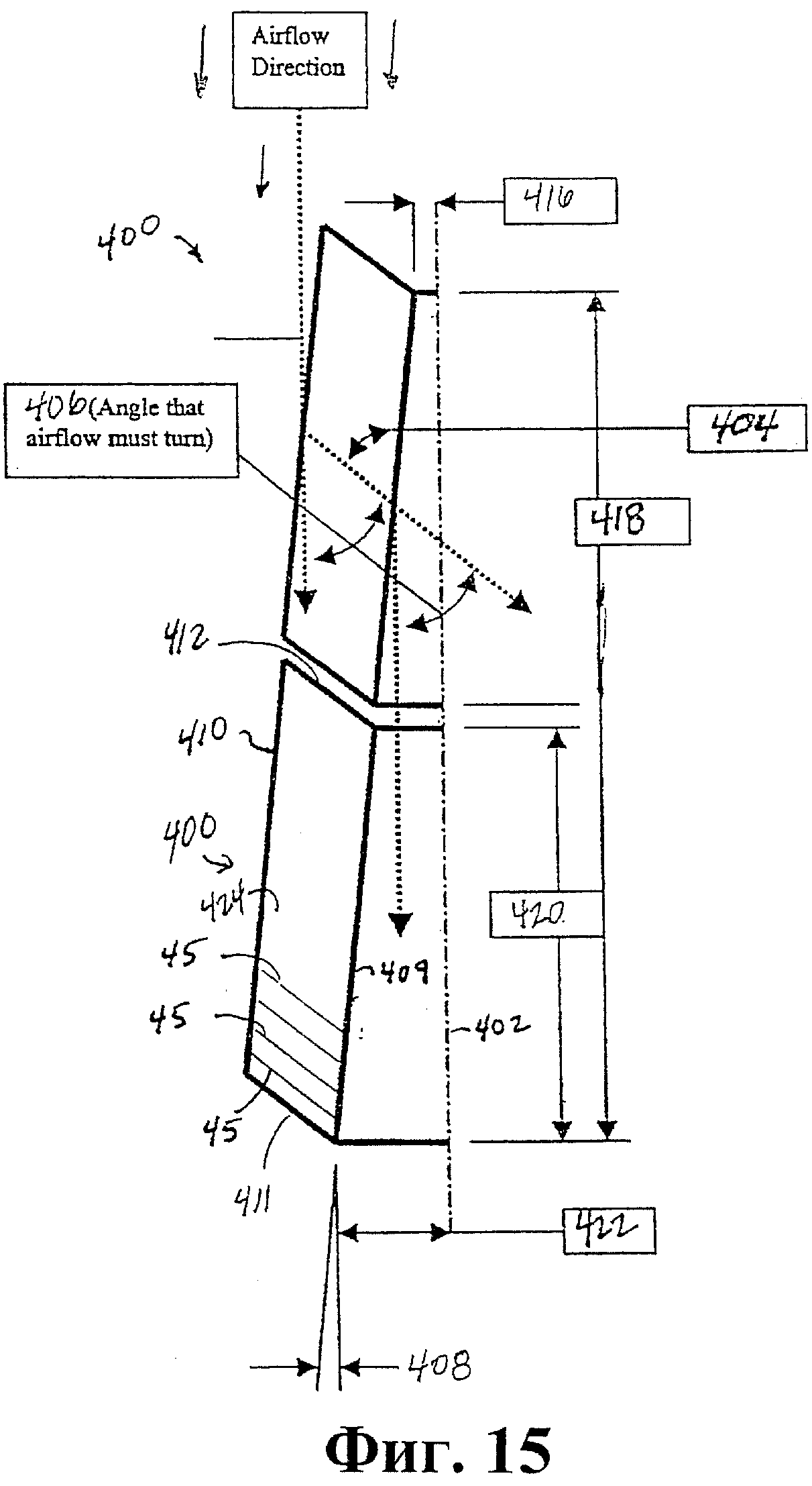

Фигура 15 - схема одного варианта расположения пакетов среды по отношению к направлению потока газа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

А. Фигуры 1 и 2, используемая система

Способ использования, устройства для очистки газа и конструкции, раскрытые в настоящем описании, пригодны для работы с различными системами. На фигурах 1 и 2 показана одна примерная система. В данном случае показанная на чертеже примерная система представляет собой газотурбинную установку. Газотурбинная установка, показанная на фигуре 1, обозначена позицией 20.

На фигуре 1 газ, например воздух, входит в воздухозаборник газовой турбины 22 в направлении, показанном стрелками 23. Воздухозаборник 22 включает множество газовых фильтров 24, в основном, смонтированных в трубной доске 36.

Воздух очищается в газовых фильтрах 24, и затем поток воздуха течет по направлению стрелок 26 в газотурбинный генератор 28, где он используется для выработки электроэнергии.

Следует отметить, что на фигуре 2 показана только часть воздухозаборника 22. Это сделано с целью упрощения объяснения.

В. Краткое описание газового фильтра и способа

На фигуре 3 представлено перспективное изображение, с частичным разрезом, воздухозаборника 22, показанного на фигурах 1 и 2. На фигуре 3 показана рама 30, которая служит в качестве опоры трубной доски 36, и газовый фильтр 24. При рассмотрении фигур 1-3 можно видеть, что рама 30 может быть изготовлена в соответствии с желательными расчетными параметрами. Как правило, рама 30 состоит из множества поперечин, опорных балок и других структурных компонентов.

Снова обращаясь к фигуре 3, мы видим, что трубная доска 36 смонтирована на раме 30. Трубная доска 36 имеет множество сквозных отверстий 38. В трубных досках 38 на пути потока воздуха, проходящего через отверстия 38, установлено множество газовых фильтров 24.

В показанном на фигуре варианте каждый из газовых фильтров 24 включает, по меньшей мере, один фильтрующий элемент 40, который служит для очистки воздуха, поступающего в следующие узлы, например в генератор 28. Некоторые предпочтительные газовые фильтры 24, приведенные в качестве примера, описаны ниже более подробно.

В целом, воздух, подлежащий очистке, берется из атмосферы и проходит через фильтрующий элемент 40. Фильтрующий элемент 40 сообщается по воздушному потоку с трубной доской 36. Далее очищенный газ проходит через отверстие 38 и затем поступает в систему потребления, например в генератор 28.

В процессе эксплуатации перепад давления на фильтрующем элементе 40 увеличивается из-за забивания фильтрующих элементов загрязняющими примесями из потока фильтруемого газа. Фильтрующие элементы 40 периодически чистятся, направляя текучую среду под давлением (например, импульс сжатого газа) через фильтрующий элемент 40 в прямом и обратном направлении потока.

При этом удаляется, по меньшей мере, часть загрязняющих примесей и твердых частиц из фильтрующего элемента 40, и сопротивление на фильтрующем элементе 40 снижается.

С. Примерное устройство газового фильтра

На фигуре 4 показан один примерный вариант газового фильтра 24, пригодного к использованию в импульсных системах очистки фильтра обратным потоком, как описывается здесь. Газовый фильтр 24 включает, по меньшей мере, один фильтрующий элемент 40. Фильтрующий элемент 40 включает, по меньшей мере, первую конструкцию фильтрующей среды 42, изготовленной из гибкого проницаемого материала. Конструкция фильтрующей среды включает Z-образную фильтрующую среду 44. Термин "Z-образная фильтрующая среда" подразумевает фильтрующую среду, в которой используются отдельные гофрированные, свернутые в рулон или иным образом сформированные складки или гофры фильтра, которые создают наборы входных и выходных фильтрующих складок, через которые проходит поток жидкости или газа. Некоторые примеры Z-образной фильтрующей среды для фильтра приведены в патентах США: 5.820.646; 5.772.883; 5.902.364; 5.792.247; 5.895.574; 6.210.469; 6.190.432; 6.350.296; 6.179.890; 6.235.195; описание 399,944; описание 428,128; описание 396,098; описание 398,046 и описание 437,401, приведенные здесь в качестве ссылки.

В одном конкретном типе Z-образной фильтрующей среды используются два компонента среды, объединенные вместе и образующие общую конструкцию среды. Эти два компонента представляют собой гибкий гофрированный лист и гибкий негофрированный лист. Гофрированная среда и негофрированная среда используются вместе и определяют входные и выходные гофры. В некоторых примерах гофрированный лист и негофрированный лист склеены вместе и затем согнуты, чтобы сформировать конструкцию в виде Z-образной фильтрующей среды. Такое устройство описано, например, в патентах США 6.235.195 и 6.179.890, которые включены здесь в качестве ссылки. В некоторых других случаях используются другие, не скрученные вместе секции гофрированной среды в виде плоских листов, наложенных друг на друга и создающих конструкцию фильтра. Пример такой конструкции приведен на фигуре 11 патента США 5.820.646 и в патенте США 5.772.883, каждый из которых включен здесь в качестве ссылки. Конфигурация фильтрующего элемента, в которой используется Z-образная фильтрующая среда иногда называется "прямоточной конфигурацией" или ее вариантами. В целом, в этом случае предполагается, что фильтрующие элементы, в основном, имеют переднюю поверхность входа потока и противоположную поверхность выхода потока, через которые входит и выходит поток воздуха, в основном, в прямом направлении.

На фигуре 12 представлена Z-образная фильтрующая среда 44 в перспективном изображении. На фигуре 12 Z-образная среда 44 представляет собой двухслойную конструкцию 45, сформированную из гибкого негофрированного листа 46, скрепленного с гибким гофрированным листом 47. В целом, на одной стороне 48 гофрированного листа 47 сформирован первый набор гофров 49, а на противоположной второй стороне 50 сформирован второй набор гофров 51. На фигуре 12 кромка 53 соответствует входной кромке, и кромка 54 соответствует выходной кромке.

В этом контексте Z-образная среда 44 относится к среде, состоящей из гибкого, проницаемого материала. В одном примере используется целлюлоза. Этот вариант отличается от конструкций, сделанных из керамики и используемых, например, в коллекторах выхлопных газов.

Целлюлоза обрабатывается вместе с тонким волокном, например с волокном, имеющим размер (диаметр) 5 микрон или менее, а в некоторых примерах - половину микрона. Годное к использованию тонкое волокно описано в выложенной патентной заявке США No. 09/871,583, зарегистрированной 31 декабря 2001 года и включенной здесь в качестве ссылки. Можно использовать различные способы для смешивания тонкого волокна со средой. Некоторые такие способы описаны, например, в патенте США No. 5.423.829, колонка 32, строки 48-60, и этот патент также включен здесь в качестве ссылки. Кроме того, эти способы описаны в патентах США 3.878.014; 3.676.242; 3.841.953 и 3.849.241, каждый из которых включен здесь в качестве ссылки.

В общих чертах, гофрированный лист 47, который описан и показан на чертежах, в основном, отличается наличием геометрически правильных изогнутых волнообразных гофров. Термин "волнообразный" в этом контексте относится к гофрированному образцу с чередующимися углублениями и гребнями с регулярным повторением. Термин "регулярный" в этом контексте относится к тому факту, что (1) углубления и гребни повторяются, в основном, при одной и той же форме и размере гофров и (2) каждое углубление является обратной геометрией каждого гребня. Иными словами, термин "регулярный" указывает на то, что гофрированный элемент содержит одинаковые углубления и гребни и что каждая пара (смежное углубление и гребень) повторяется без существенного изменения в размере и форме гофров. Термин "в основном" используется в этом контексте, когда он относится к модификации, вытекающей из изменения конфигурации в процессе гофрирования или формы, используемой для создания гофрированных листов, в противоположность к незначительным изменениям из-за гибкости материала листа 47. По отношению к характеристике повторяющегося шаблона не предполагается, чтобы в любой данной конструкции фильтра должно быть одинаковое число углублений и гребней. Скорее среда может быть заключена, например, между парой, содержащей гребень и углубление или частично расположена вдоль пары, содержащей гребень и углубление.

В этом контексте термин "изогнутый", когда он используется в сочетании с термином "регулярно изогнутый, волнообразный шаблон гофрирования", относится к типу гофров, который не является результатом свертывания или изгибания фильтрующей среды. Скорее вершина каждого гребня и основание каждого углубления следуют по кривой определенного радиуса. Типичный радиус для такой среды может быть в пределах от 0,5 до 10 мм.

Первый набор гофров 49 закрыт. В показанном примере первый набор гофров закрыт наложенным на кромку 54 валиком герметика 56 или тому подобного материала. Точно так же закрыт и второй набор гофров 51. В показанном примере второй набор фильтров 51 уплотнен валиком герметика 57 рядом с первой кромкой 53. В предпочтительных вариантах валики герметика 56, 57 заделаны либо заподлицо с соответствующими кромками 54, 53, либо выступают за пределы соответствующей кромки 54, 53.

Предпочтительно для эффективной работы системы очистки обратным потоком валики герметика 56, 57 не должны углубляться или отделяться от его соответствующей кромки 54, 53.

В других конфигурациях гофры могут быть закрыты по концам, используя раздавливание, сметывание или другие типы деформации. Пример рифленой среды с деформированными концами описан в обычно отнесенной предварительной заявке США 60/395009, зарегистрированной 10 июля 2002 года, и в заявке РСТ US 03/02799, зарегистрированной 31 января 2003 года, обе из которых включены здесь в качестве ссылки. Кроме того, гофры могут быть конусными, как показано на фигуре 1 заявок WO 97/40918 и РСТ WO 03/47722, обе из которых включены в качестве ссылки. Конические гофры могут быть изогнутыми волнообразными, но они не будут следовать "регулярному" эталону в том смысле, в котором этот термин используется здесь. Хотя в примерном варианте описано использование определенного уплотнителя для герметизации гофров, могут использоваться и другие способы. Например, гофры можно герметизировать уретаном. Кроме того, гофры могут быть закрыты, используя ультразвуковую технику.

Лист гофрированной среды 47, прикрепленный к плоскому листу 46, может затем быть обработан различными способами, чтобы сформировать фильтрующий элемент 40. В одном примере плоский лист 46 и гофрированный лист 47 сматываются вместе. Пример намотанного фильтрующего элемента описан в патентах США 5.820.646 и 5.895.574, включенных здесь в качестве ссылки. В конкретном варианте, показанном на фигуре 12, плоский лист 46, прикрепленный к гофрированному листу 47, формирует сложенную или слоистую конструкцию 60. Сложенная конструкция 60 включает множество частей двух слоистых конструкций 45, скрепленных вместе, чтобы образовать гофры, при этом листы 47 складываются в стопку друг с другом и скрепляются вместе. В варианте, показанном на фигуре 12, имеется 5 частей двух слоистых конструкций 45.

При просмотре фигуры 12 легко понять, как функционирует Z-образная среда 44. В целом, первый набор гофров 49 открыт у входной кромки 53 и, таким образом, составляет входные гофры 49. Каждый из входных гофров 49 закрыт у кромки 54, (их выходных торцов) с помощью валика герметика 57 или тому подобного уплотнителя в этом месте. Таким образом, газ, который входит в гофры 49 у входной кромки 53, должен пройти через среду 44 (гофрированный лист 47 или плоский лист 46) чтобы выйти из входных гофров 49. После прохода через фильтрующую среду и фильтрации поток газа входит во второй набор гофров 51 (выходные гофры) по направлению вниз по потоку от валика 56. Выходные гофры 51 открыты по кромке 54, и, таким образом, отфильтрованный поток газа может выйти из среды 44. Этот тип конструкции, в основном, характеризуется здесь как Z-образная фильтрующая среда.

На фигуре 13 показан другой тип Z-образной фильтрующей среды 44, выполненной в виде пакетной конструкции 60. Каждая из двух слоистых конструкций 45 прикреплена к следующему смежному листу. На показанном примере слоистые конструкции 45 скреплены вместе с помощью одного валика герметика 56 или 57. В примере на фигуре 13 показан валик 56. На фигуре 13 можно видеть кромки гофров 51. Как будет описано ниже, в предпочтительных конфигурациях слоистая структура 60 прикреплена к торцевой крышке и имеет уплотнение, обеспечивающее плотное закрытие со стороны 62 слоистой структуры 60.

Обратимся снова к фигуре 4. В предпочтительных вариантах фильтрующий элемент 40 будет включать пару конструкций среды 42, которые показаны как первая конструкция среды 64 и вторая конструкция среды 66. В показанном устройстве каждая из первых и вторых конструкций среды 64, 66 содержит Z-образную фильтрующую среду 44. В конкретном показанном примерном варианте первая и вторая конструкции среды 64, 66 представляют собой слоистые структуры 60 из Z-образной фильтрующей среды 44.

Каждая из первой и второй конструкций среды 64, 66 имеет входные гофры 49, формирующие поверхность входа потока 68, и выходные гофры 51, формирующие поверхность выхода потока 70. На фигуре 4 схематично показаны конструкции Z-образной фильтрующей среды 64, 66. Как таковые, показаны только небольшие секции 44а указанной среды. Следует понимать, что вся поверхность входа потока 68 и поверхность выхода потока 70 состоят из Z-образной фильтрующей среды 44.

Обратимся теперь к фигурам 12, 13 и 15. В предпочтительном варианте каждая из слоистых структур 45 скреплена со своей соседней слоистой структурой 45, которая выполнена не заподлицо с концами, но смещена и создает наклонный блок 400 из гофров 51. На фигуре 12 каждая слоистая структура 45 разделена на неравные части с ее следующей смежной слоистой структурой 45, причем слоистая структура 45 на вершине наклонного блока 400 выступает из сборки, тогда как нижняя слоистая структура 45 углублена в сборку. На фигуре 13 показана слоистая структура 45а в положении относительно слоистой структуры 45b. Слоистая структура 45b углублена относительно слоистой структуры 45а. Слоистая структура 45с углублена относительно слоистой структуры 45b. Этот шаблон повторяется. Результатом использования этого шаблона является наклонный блок 400. Если бы каждая слоистая структура 45 была бы вровень с ее последующей смежной слоистой структурой 45, каждый из торцов гофра был бы заподлицо и даже вровень с другим торцом. В конкретном описанном примере каждая слоистая структура 45 параллельна всем другим слоистым структурам 45.

В описанном примере каждая слоистая структура 45 ориентирована под углом относительно вертикальной оси 402 (фигура 15). Ось 402 представляет собой осевую линию, которая делит пополам V-образную конфигурацию 72. Ось 402 также представляет собой линию, которая является, в основном, ортогональной к трубной доске 36. Угол каждой слоистой структуры 45 относительно оси 402 показан как угол 404 на фигуре 15. Угол 404, по меньшей мере, равен 10 градусам, менее 90 градусов и предпочтительно 40-50 градусам.

Снова обращаясь к фигуре 15, отметим, что наклонный блок 400 уменьшает турбулентность благодаря малому углу, под которым должен пройти воздушный поток. Позиция 406 показывает угол, под которым воздушный поток должен повернуться в наклонном блоке 400. Этот угол 406 будет зависеть от углов 404 слоистых структур 45 относительно осевой линии 402, также как от угла 408. Угол 408 является углом входной поверхности 409 относительно осевой линии 402. Предпочтительно, чтобы угол 408 был бы равен или меньше угла гофров 406. В показанном варианте угол 408 равен 45 градусам или менее, предпочтительно 20 градусам или менее, желательно 3-7 градусам. В показанном варианте угол 406 составляет менее 80 градусов, как правило 30-70 градусов и в показанном варианте он равен 40 градусам. Воздушный поток проходит через среду под углом 406 и затем поворачивается под другим углом, чтобы пройти через сторону чистого воздуха трубной доски. Этот угол, под которым воздушный поток поворачивается снова, - примерно тот же самый, что и угол 406, в данном примере менее 80 градусов, предпочтительно 30-70 градусов и, например, около 40 градусов. При пульсации воздушные импульсы текут под теми же углами, только в противоположном направлении. Таким образом, импульсные струи сначала текут параллельно осевой линии 402, затем поворачиваются под углом 406, чтобы пройти через фильтрующую среду.

Таким образом, импульсные струи поворачиваются под углом менее 80 градусов, как правило, 30-70 градусов, и в данном примере под углом 40 градусов.

Снова обращаясь к фигуре 15, можно заметить, что в предпочтительном варианте наклонный блок включает поверхность входа потока 410, поверхность входа потока 409 и торцевые поверхности 411, 412. В показанном варианте наклонный блок 400 имеет форму параллелограмма и не является прямоугольным. Конкретно, торцевые поверхности 411 и 412 параллельны друг другу, в то время как входная поверхность потока 410 параллельна поверхности выхода потока 409. Однако угол между торцевыми поверхностями 411, 412 не равен 90 градусам относительно поверхности входа потока 410 и поверхности выхода потока 409.

На фигуре 15 показан примерный вариант с указанием его размеров. На фигуре 15 расстояние между осевой линией 402 и выходной поверхностью потока 409 пакета среды вблизи вершины обозначено позицией 416. Этот размер на показанном примере меньше 10 дюймов, предпочтительно меньше 5 дюймов и, как правило, равен 2-3 дюймам. Полная длина поверхности выхода потока 409 в проекции на осевую линию 402 показана как размер 418. Эта длина 418 не превышает 100 дюймов, всегда больше 10 дюймов и, как правило, равна 40-50 дюймам. Длина поверхности выхода потока 409 пакета среды 424 вблизи трубной доски в проекции на осевую линию 402 показана как размер 420. Размер 420 меньше 70 дюймов, больше 5 дюймов и, как правило, равен 15-30 дюймам. Расстояние между осевой линией 402 и выходной поверхностью потока 409, непосредственно примыкающей к трубной доске, показанной в устройстве 80, помогает предотвратить выброс газа в обход фильтрующего элемента 40 и его проникновения непосредственно в камеру чистого воздуха 82. Хотя могут быть использованы различные конфигурации, в показанном примерном варианте торцевая крышка 80 включает первую торцевую крышку 84 и вторую торцевую крышку 86. Первая и вторая торцевые крышки 84, 86 также содействуют надежному соединению первой конструкции среды 64 и второй конструкции среды 66 друг с другом.

В частности, первая торцевая крышка 84 закреплена на стороне 62 как первой конструкции среды 64, так и второй конструкции среды 66. Вторая торцевая крышка 86 закреплена на обеих сторонах 63 первой конструкции среды 64 и второй конструкции среды 66. Торцевые крышки 84, 86 скрепляют конструкции 64, 66 вместе и помогают им сохранить V-образную конфигурацию 72. Вместе с торцевой конструкцией 90 первая и вторая торцевые крышки 84, 86 определяют камеру чистого воздуха 82.

В показанном на чертежах варианте торцевые крышки 84, 86 могут быть прикреплены к конструкциям среды 64, 66 с помощью клея, полиуретана или другого подходящего материала.

Предпочтительно, чтобы торцевые панели 161, 162, 163, 164 сначала были бы закреплены на первой и второй конструкциях среды 64, 66, после чего крепятся торцевые крышки 84, 86.

В некоторых предпочтительных системах газовый фильтр 40 имеет два фильтрующих элемента 40, обозначенные как элемент 92 и элемент 94. Элементы 92 и 94 сконфигурированы таким образом, что они формируют полный V-образный пакет 96 (фигура 7), имеющий горловину 97 и вершину 98. Элемент 92 в показанной конфигурации, как правило, находится рядом с трубной доской 36 и уплотнен прокладкой 105 (фигура 5) на отверстии 38, формируя уплотнение 106. Вершина 74 элемента 92 находится в плотном контакте с горловиной 76 элемента 94. Отметим, что общая ширина элемента 92 больше ширины элемента 94. Это можно видеть на фигуре 7. В предпочтительной конфигурации элементы 92, 94 установлены на раме 30 и собраны вместе таким образом, что они размещаются один в другом. Как упомянуто выше, горловина 76 элемента 94 размещаются в вершине 74 элемента 92. Как правило, прокладка 102 (фигура 5) используется для формирования уплотнения 104 между фильтрующими элементами 92, 94. Прокладка 102 удерживается торцевыми панелями 161, 162, 163, 164 и торцевыми крышками 84, 86.

Как можно видеть из чертежа, в узле V-образного пакета 96 первая и вторая торцевые крышки для каждого из элементов 92, 94, в основном, имеют аналогичную конструкцию. Иными словами, первая торцевая крышка 84 элемента 92 аналогична второй торцевой крышке 86 элемента 92; и то же относится к первым и вторым торцевым крышкам элемента 94. Однако из-за вложения элементов один в другой и разнице в ширине элементов 92, 94 первая торцевая крышка элемента 92 отличается от первой торцевой крышки элемента 94, и то же справедливо для вторых торцевых крышек элементов 92, 94. На фигуре 8 показан вариант торцевых крышек (обозначенных как 284, 286) элемента 94, а на фигуре 9 показан вариант торцевых крышек (обозначенных как 384, 386) для элемента 92. Каждая из торцевых крышек для каждого элемента 92, 94 имеет некоторые аналогичные конструкции, которые для ясности в дальнейшем будут обозначены теми же позициями.

Далее будут конкретно обсуждены примерные варианты элемента 92, 94. Следует отметить, что имеются различные пути сборки элементов 92, 94. На чертежах показаны примеры различных возможных вариантов. Как видно на этих чертежей, каждая из торцевых крышек имеет центральную область 202 и первую и вторую области 204, 206. В показанном варианте центральная область 202, в основном, имеет форму трапеции, которая определяет форму камеры чистого воздуха 82 V-образного пакета 96. Центральная область 202 может иметь изогнутую секцию 224. Изогнутая секция 224 в собранном виде является вогнутой относительно камеры чистого воздуха 82 (например, см. фигуру 6). Изогнутая секция обеспечивает структурную устойчивость, аналогичную устойчивости, обеспечиваемой столбчатыми конструкциями, например, для снятия сжимающей нагрузки при затягивании гаек. Кроме того, изогнутая структура помогает противостоять сжимающим нагрузкам, возникающим при работе системы. Центральная область в показанном варианте включает ребра 226, которые проходят между внутренними стенками 216, 218. Ребра обеспечивают дополнительную устойчивость структуры к торцевым крышкам 284, 286, 384, 386.

Обращаясь к фигурам 8 и 9, мы видим, что торцевые крышки 284, 286, 384, 386 имеют первое и второе углубления 228, 230, расположенные рядом с концами лотков 204, 206.

Первые углубления 228 выполнены с расчетом соединения с торцевыми панелями 162, 164; вторые углубления соединяются с торцевыми панелями 161, 163. Благодаря наличию углублений 228, 230 торцевые панели 161-164 удерживаются торцевыми крышками. Кроме того, каждое из углублений 228, 230 содействует правильному расположению торцевых панелей 161-164 относительно конструкции среды 64, 66 и торцевых крышек.

Обратимся теперь к фигуре 14, на которой представлена одна примерная торцевая панель (т.е. 164), которая связана с первым углублением 228 торцевой крышки. На фигуре 14 торцевая панель 164 показана по направлению по стрелке 248 на фигуре 9. Хотя здесь показана только одна торцевая панель, принципы, раскрытые в дальнейшем описании, применимы и к другой торцевой панели и торцевой крышке.

Как правило, углубление 228 имеет определенный размер и конфигурацию, чтобы соответствовать форме торцевой панели 164. Торцевая панель 164 включает ребро 232, которое входит в углубление 228 так, что верхняя поверхность 234 ребра 232 расположена заподлицо с поверхностью плоского лотка 222 в районе 206 лотка. Ребро 232 фактически фиксируется в углублении 228 для структурной устойчивости.

Кроме того, надежное крепление торцевой панели 164 с торцевой крышкой обеспечивается с помощью клея или уретана. В ребре 232 торцевой панели 164 имеются отверстия или щели 236. Около ребра 232 также имеются отверстия 262. Отверстия 236 и отверстия 262 служат для протекания клея или уретана, содержащихся в лотке 206, через отверстия 236, 262 в углубление 228 и вокруг ребра 232. Как правило, отверстия 262 расположены таким образом, что верхняя часть отверстий 262 находится на уровне, в основном, равном уровню поверхности клея или уретана, который наливают в лоток 204, 206.

Первый и второй участки лотка 204, 206 торцевых крышек (284, 286, 384, 386) проходят по сторонам 208, 210 торцевых крышек от первого торца 242 торцевой крышки до второго торца 244 торцевой крышки. Участки лотков 204, 206, в основном, имеют форму параллелограмма и проходят по сторонам 208, 210 под некоторым углом. Этот угол определяет V-образную форму пакета 96, когда он собран в первой конструкции среды 64 и второй конструкции среды 66. Внешняя стенка 212 (также показанная на фигуре 6) проходит по большей части периметра 214 торцевой крышки. Внешняя стенка 212 в сочетании с внутренними стенками 216, 218 определяет участки лотка 204, 206. Конструкция стенок 212, 216, 218 обеспечивает структурную устойчивость торцевых крышек.

При сборке системы конструкции среды 64, 66 размещаются в лотках 204, 206. Стенки 212, 216, 218 помогают в надлежащем размещении и ориентации конструкций среды 64, 66. Затем конструкции среды 64, 66 могут быть приклеены к первой и второй торцевым крышкам. Стенки 212, 216, 218 также служат для удержания клея или уретана в лотке 204, 206 и последующего склеивания конструкций среды 64, 66 с торцевыми крышками. Лотки 204, 206 могут иметь множество отверстий 220, выполненных в плоской поверхности 222 лотка 204, 206. Избыток клея или уретана может удаляться через отверстия 220 после того, как конструкции среды скреплены с торцевыми крышками.

После затвердевания клея или уретана избыток, который остается в отверстиях 220, функционирует как механическая крепежная деталь.

Затвердевший избыток помогает закрепить конструкции среды 64, 66 на торцевых крышках в дополнение к клеевому соединению плоской поверхности лотка 222 и конструкций среды 64, 66. Иными словами, затвердевший избыток закрепляет конструкцию среды и действует как промежуточное соединение в отверстиях 220 участка лотка. Промежуточное соединение не выходит за пределы поверхностей лотка 204, 206. Скорее, затвердевший избыток остается в отверстиях 220, сформированных в плоских поверхностях лотка 222, что обеспечивает определенные преимущества для пакетных фильтров. В некоторых областях применения желательно обеспечить отверстия различной формы или делать отверстия в альтернативном устройстве, чтобы распределить различные структурные нагрузки.

Снова обратимся к фигуре 14. Каждая из торцевых панелей 164 имеет боковые канавки 252. Канавки имеют определенный размер и форму для взаимодействия с конструкциями среды 64, 66. В показанном на чертеже варианте канавки 252 имеют форму колонок и обеспечивают структурную устойчивость при рабочих и монтажных нагрузках. Боковые канавки включают ребра 254, которые определяют карман 256 для размещения определенного количества клея или уретана, используемого для приклеивания конструкции среды к торцевой панели. Без ребер 254 клей или уретан тек бы на дно боковой канавки 252 и не был бы равномерно распределен по конструкции среды.

Канавка 258 не имеет ребер и проходит по боковым канавкам 252. Эта канавка также предназначена для размещения в ней клея или уретана. В канавке 258 выполнены отверстия 260 (показано одно). После крепления конструкции среды к торцевой панели избыток клея или уретана может вытекать через отверстия 260.

Аналогично вышеописанным отверстиям 220 на участках лотка 204, 206 отверстия 260 в торцевых панелях 161-164 действуют как элементы крепления. Иными словами, как только клей или уретан затвердевает, его избыток, который затвердевает в отверстиях 260 действует как механическая крепежная деталь.

Снова обращаясь к фигурам 8 и 9, мы можем видеть, что внешняя стенка 212 торцевых крышек также определяет первую плоскую уплотняющую поверхность прокладки 238, расположенную рядом с первым концом 242 торцевой крышки 284, 286, и вторую плоскую уплотняющую поверхность прокладки 240 рядом со вторым концом 244 торцевой крышки 384, 386 (см. также фигуру 5). Для элемента 92 плоская уплотняющая поверхность прокладки 238 торцевой крышки 384, 386 создает уплотняющую поверхность уплотнения 105 между элементом 92 и отверстием 38 трубной доски 36 (фигура 7). Вторая плоская уплотняющая поверхность прокладки 240 элемента 92 служит для создания уплотняющей поверхности уплотнения 102 между элементами 92, 94. Точно так же, для элемента 94, плоская уплотняющая поверхность прокладки 238 торцевой крышки 284, 286 служит для создания уплотняющей поверхности уплотнения 102 между элементами 92, 94. Вторая плоская уплотняющая поверхность прокладки 240 элемента 94 служит для создания уплотняющей поверхности уплотнения между элементом 94 и концом конструкция 90. Отметим, что торцевые панели 161-164 также включают поверхность уплотнения, показанную, в основном, позицией 250 на фигуре 4, которые продолжают уплотняющую поверхность, обеспечиваемую первой и второй уплотняющей поверхностью прокладки торцевых крышкам для каждой прокладки или других элементов уплотнения.

D. Установка

Фильтрующие элементы 40 в описанном примере пригодны для использования в воздухозаборнике 22 газотурбинной установки 20. Элементы 40 устанавливают на раме 30, используя различные механизмы. Один примерный способ монтажа показан на фигурах 3 и 7-11.

На фигуре 3 показана монтажная система 110 в виде хомута.

Хомут 110 имеет ряд опор, которые, в основном, находятся в объеме камеры чистого воздуха 82. Как таковой, хомут 110 имеет V-образную конфигурацию 112.

Каждый из хомутов 110 выходит из одного из отверстий 38 в трубной доске 36.

Каждый из элементов 40 установлен на хомуте 110 и скользит по хомуту 110 через горловину 76. В конфигурации, показанной на фигуре 3, фильтрующий элемент 92 установлен на хомуте 110 первым так, что он проходит через горловину 76 и от вершины 74 элемента 92 через горловину 76 элемента 94.

На фигуре 14 показано, что направляющие хомута 246 примыкают к первому концу 242 торцевой крышки. Направляющие хомута 246 расположены в каждой из внутренних стенок 216, 218 (на фигуре 14 показан только одна). Направляющие хомута 246 предназначены для направления и должного выравнивания фильтра 24 на хомуте 110 (фигура 3) при монтаже. В частности, направляющие хомута 246 направляют хомут 110 в нужное положение и удерживают фильтр 24 на поверхностной структуре 247. Поверхностные структуры 247 расположены у противоположных концов панели 164, примыкающих к канавкам 252 (на чертеже показана только одна поверхностная структура 247).

Обратимся теперь к фигурам 3-4 и 10-11, на которых показаны детали монтажной системы. На фигуре 10 показана соединительная система 116, которая закрепляет вершину 98 V-образного пакета 96. Система 116 включает торцевую конструкцию 90, которая закрывает вершину 98 и формирует торец камеры чистого воздуха 82. В показанном варианте система 116 включает болт 124 (фигура 3), который отходит от части хомута 110.

На фигуре 10 торцевая конструкция 90 предпочтительно выполнена в виде сплошного наконечника 134. Наконечник 134 имеет непрерывную округленную поверхность 136. В наконечнике 134 проделано отверстие 138, через которое проходит болт 124. Болт 124 входит в соответствующий сопрягающий элемент, например в гайку 140. После завинчивания гайки 140 наконечник 134 прижимается к фильтру 24 и формирует уплотнение 106 с трубной доской 36. Это соединение также прижимает фильтрующий элемент 92 и 94 к наконечнику 134, чтобы сформировать уплотнение 129 (фигура 5). На фигуре 11 показано движение газа, когда он входит в газовый фильтр 24, включающий и наконечник 134.

Е. Система очистки обратным потоком

Обратимся теперь к фигурам 3, 5 и 7, из которых работа импульсной системы очистки обратным потоком 150 станет более понятной. В целом, в системе очистки обратным потоком 150 используется поток текучей среды высокого давления, например импульс газа, в частности, воздуха, чтобы очистить V-образные пакеты 96. Под "импульсом" понимается поток текучей среды под давлением, по меньшей мере, на 10%, как правило, по меньшей мере, на 25% выше, чем давление на поверхности входа потока, и в течение короткого промежутка времени. Как правило, этот промежуток времени равен 10 секундам, предпочтительно 5 секундам и в некоторых случаях менее 0,5 секунды.

Как показано на фигурах 3 и 7, система импульсной очистки 150 включает множество импульсных реактивных клапанов 152, каждый из которых имеет соответствующее сопло 154. Коллектор сжатого воздуха 156 взаимодействует с клапанами 152 и направляет поток газа через нагнетательные трубы 155 к соплам 154. На фигуре 5 можно видеть, что сопла 154 расположены на некотором расстоянии от трубной доски 36. Это расстояние, по меньшей мере, равно 8 дюймам, не должно превышать 36 дюймов и, как правило, составляет 20-28 дюймов.

В системе импульсной очистки обратным потоком 150 может использоваться воздушный компрессор. Клапаны 152 периодически открываются для пропуска импульсной струи сжатого газа через сопла 154, отверстия 38 в трубной доске 36 и в камеру чистого воздуха 82 V-образного пакета 96. Как правило, импульсная струя воздуха идет в обратном направлении или как обратный поток через V-образные пакеты 96. Термин "в обратном направлении" означает, что импульсная струя воздуха направлена против течения нормального потока газа, т.е. фильтруемого воздушного потока (в процессе фильтрования окружающего воздуха). При таком направлении поток газа будет стремиться сдуть пыль или другие частицы, собранные на V-образных пакетах 96, и удалить их из пакета. Описанная и показанная здесь импульсная система очистки 150, в целом, если не учитывать геометрическую конфигурацию, подобна устройствам, описанным в патентах США 4.331.459; 4.364.751 и 5.575.826, включенных здесь в качестве ссылки. В некоторых предпочтительных вариантах система импульсной очистки соответствует системе, раскрытой в заявке компании, зарегистрированной на ту же дату, что и заявка на "Системы и способы очистки обратным потоком" с номером в досье 758, 1631 US 01, включенная здесь в качестве ссылки.

В целом было найдено, что для некоторых конкретных областей применения будет целесообразно направить импульс сжатого газа под давлением 5-55 дюймов водяного столба. Это давление измеряется на поверхности выхода потока с коэффициентом проходимости порядка 65-70.

F. Работа и обслуживание системы

В основном, способ использования системы и конфигурации, описанные здесь, основаны на использовании фильтра, имеющего форму Z-образной фильтрующей среды 44. Фильтр с конфигурацией Z-образной фильтрующей среды 44 может быть очищен, направляя поток газа под давлением в конструкцию среды 42 через торцевую поверхность выхода потока. Этот обратный поток переместит пыль или другие твердые частицы назад от торцевой поверхности входа потока.

Стадия направления потока жидкости под давлением может включать направление импульса сжатого газа. Направление импульса сжатого газа может включать периодическое направление импульса сжатого газа в конструкцию среды на поверхность выхода потока. "Периодическое" направление импульса означает, что система очистки обратным потоком 150 может быть запрограммирована или может управляться вручную с тем, чтобы после определенного промежутка времени или после того, как будет обнаружено некоторое сопротивление проходу воздуха, создается импульс сжатого газа, который подается на поверхность выхода потока. В показанных на чертежах конфигурациях импульс сжатого газа подается под давлением 5-55 дюймов водяного столба.

В описанных и показанных конфигурациях целесообразно направить импульс сжатого газа в камеру чистого воздуха 82 V-образного пакета 96. Воздухозаборник 22 может использоваться для очистки окружающего воздуха прежде, чем он попадет в газогенератор турбины 28 (фигура 1). В процессе эксплуатации окружающий воздух будет направлен в газовый фильтр 24. Воздух входит через поверхность входа потока 68, проходит через Z-образную среду 44 и выходит через выходную поверхность потока 70 в камеру чистого воздуха 82. Затем очищенный воздух проходит через отверстия 38 в трубной доске 36, после чего он направляется в генератор 28. После определенного периода работы газовой турбины или после достижения некоторого начального сопротивления прохождению воздуха, создаваемого фильтром, система импульсной очистки 150 направит импульс сжатого газа или воздуха через отверстия 38 в камеру чистого воздуха 82, поверхность выхода потока 70 в Z-образную среду 44 и обеспечивает выход импульса через поверхность входа потока 68. Это действие приведет к удалению свободной пыли или других твердых частиц из Z-образной фильтрующей среды 44. Импульс газа поворачивается под углом 406 (фигура 15), чтобы войти в торцевую поверхность 70 (позиция 409 на фигуре 15). Как обсуждено выше, угол 406 составляет менее 80 градусов, как правило, 30-70 градусов, например 40 градусов.

После определенного периода эксплуатации необходимо провести обслуживание воздухозаборника 22. Обслуживание заключается в удалении фильтрующих элементов 40 и замены их новыми фильтрующими элементами 40. При обслуживании воздухозаборника 22 и демонтаже газового фильтра 24 используется соединительная система 116.

Гайка 140 свинчивается с болта 124. Это действие нарушает уплотнение 129 между торцевой частью 134 и элементом 94 V-образного пакета 96. При этом также нарушается уплотнение 104 между элементами 92, 94. Также освобождается соединение 106 между элементом 92 и трубной доской 36. Элементы 92, 94 соскальзывают с хомута 110. Затем они восстанавливаются или утилизируются.

После этого доставляются новые фильтрующие элементы 92, 94. Новый фильтрующий элемент 92 сначала перемещается по хомуту 110 до тех пор, пока его горловина не соединится с верхней частью 74 элемента 92. Затем торцевая конструкция 90 вставляется на место. Это осуществляют, вставляя наконечник 134 в вершину 98 и навинчивая гайку 140 на болт 124. При этом создается уплотнение 106 между трубной доской 36 и элементом 92, уплотнение 104 между элементами 92 и 94 и уплотнение 129 между торцевой частью 134 и элементом 94. После этого газовый фильтр 24 снова готов к использованию.

Реферат

Изобретение предназначено для фильтрования. При осуществлении способа очистки фильтрующей системы воздухозаборника газовой турбины, при котором фильтрующая система содержит конструкцию фильтрующей среды, выполненной из гибкого проницаемого материала, имеющую противоположные первый и второй торцы и множество гофров, каждый из которых имеет первую торцевую часть, примыкающую к первому торцу конструкции, и вторую торцевую часть, примыкающую ко второму торцу конструкции, при этом одни гофры открыты у первой торцевой части и закрыты у второй торцевой части, а другие гофры закрыты у первой торцевой части и открыты у второй торцевой части, создавая поверхность входа потока и поверхность выхода потока, осуществляют подачу потока газа под давлением в конструкцию фильтрующей среды через поверхность выхода потока, причем поток газа поворачивают под углом менее 80 градусов, вводя поток в поверхность. Фильтрующий элемент содержит первую и вторую конструкции фильтрующей среды. Технический результат: улучшение очистки и повышение эффективности фильтрации. 4 н. и 19 з.п. ф-лы, 15 ил.

Комментарии