Слои для минимизации влияния дефектов в электрохромных устройствах - RU2647998C2

Код документа: RU2647998C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка заявляет приоритет по предварительной заявке на патент США №13/763505, поданной 8 февраля 2014 г., которая является частично продолжающей заявкой РСТ заявки PCT/US 2012/057606, поданной 27 сентября 2012 г., заявляющей приоритет по предварительной заявке на патент США №61/541999, описание которых полностью включено в данную заявку посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

Электрохромизм - явление, при котором проявляется обратимое изменение оптического свойства материала, обусловленное его электрохимическими свойствами, при изменении электронного состояния материала, как правило, изменении напряжения. Оптическим свойством, как правило, является одно или более из цвета, пропускания, поглощения и отражения. Например, электрохромные материалы могут входить в состав окон и зеркал. Цвет, пропускание, поглощение и/или отражение таких окон и зеркал могут быть изменены путем активации изменения электрохромного материала. При этом электрохромная технология, аппаратные средства, а также связанные с ними способы изготовления и/или их применения требуют усовершенствования, поскольку обычные электрохромные окна характеризуются высокой дефектностью и низкой технологичностью.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данной заявке описаны конструкция электрохромного устройства, а также процесс изготовления электрохромных устройств. В некоторых вариантах реализации изобретения в устройствах и способах используют дополнительный изолирующий слой для минимизации влияния дефектов, который отделяет электропроводящие слои и/или электрохромно активные слои от контактных слоев с противоположной полярностью, а также препятствует возникновению короткого замыкания в областях, в которых образовался дефект. В некоторых вариантах реализации изобретения с помощью инкапсулирующего слоя выполняют инкапсуляцию частиц, а также препятствуют выталкиванию частиц из структуры устройства и риску возникновения короткого замыкания при осаждении последующих слоев. В некоторых вариантах реализации изобретения изолирующий слой имеет удельное поверхностное электрическое сопротивление в пределах от около 1 до 5×1010 Ом⋅см. В некоторых вариантах реализации изобретения изолирующий слой содержит один или более следующих оксидов металлов: оксид церия, оксид титана, оксид алюминия, оксид цинка, оксид олова, оксид кремния-алюминия, оксид вольфрама, оксид вольфрама-никеля, оксид тантала и оксидированный оксид индия-олова. В некоторых вариантах реализации изолирующий слой содержит нитрид, карбид, оксинитрид или оксикарбид, например, нитрид, карбид, оксинитрид и оксикарбид аналогов перечисленных оксидов. В качестве примера, изолирующий слой содержит один или более следующих нитридов металлов: нитрид титана, нитрид алюминия, нитрид кремния и нитрид вольфрама. Изолирующий слой может также содержать смесь или другую комбинацию оксидных и нитридных материалов (например, оксинитрид кремния).

Один аспект данного изобретения относится к электрохромным устройствам, которые характеризуются следующими компонентами: (а) подложка; (b) первый электродный слой, расположенный на подложке, причем первый электродный слой содержит первый прозрачный материал с электронной проводимостью; (с) электрохромная структура, содержащая электрохромный слой, выполненный из электрохромного материала и противоэлектродный слой, выполненный из материала противоэлектрода; (d) второй электродный слой, осажденный на электрохромную структуру, причем второй электродный слой содержит второй прозрачный материал с электронной проводимостью; и (е) изолирующий слой для минимизации влияния дефектов, содержащий практически прозрачный и электронно-изолирующий материал. Изолирующий материал располагают в (i) местоположении между промежуточным положением в пределах электрохромного слоя и положением электродного слоя, с которым электрохромный слой имеет непосредственный электрический контакт, или в (ii) местоположении между промежуточным положением в пределах противоэлектродного слоя и положением электродного слоя, с которым противоэлектродный слой имеет непосредственный электрический контакт. В некоторых вариантах реализации изобретения электрохромная структура имеет градиентный состав.

В некоторых вариантах реализации изобретения электрохромный материал является катодно-окрашиваемым электрохромным материалом, а материал противоэлектрода является анодно-окрашиваемым электрохромным материалом. Электрохромный слой граничит с первым электродным слоем, а противоэлектродный слой граничит со вторым электродным слоем. В качестве электрохромного материала может использоваться оксид вольфрама. В качестве материала противоэлектрода может использоваться оксид вольфрама-никеля. Электрохромная структура может также содержать ион-проводящий слой, расположенный между электрохромным слоем и противоэлектродным слоем.

В таких вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов может быть расположен в устройстве в различных местоположениях. Например, изолирующий слой может быть расположен в местоположении между промежуточным положением в пределах противоэлектродного слоя и положением второго электродного слоя. В некоторых случаях изолирующий слой располагают в промежуточном положении в пределах противоэлектродного слоя. В некоторых случаях изолирующий слой для минимизации влияния дефектов располагают между противоэлектродным слоем и вторым электродным слоем, в контакте со вторым электродным слоем.

В некоторых вариантах реализации изобретения электрохромный материал является катодно-окрашиваемым электрохромным материалом, а материал противоэлектрода является анодно-окрашиваемым электрохромным материалом, причем электрохромный слой граничит со вторым электродным слоем, а противоэлектродный слой граничит с первым электродным слоем. В некоторых вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов располагают в местоположении между промежуточным положением в пределах электрохромного слоя и положением второго электродного слоя. В других вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов располагают в промежуточном положении в пределах электрохромного слоя. Еще в других вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов располагают между электрохромным слоем и вторым электродным слоем в контакте со вторым электродным слоем.

В некоторых вариантах реализации изобретения электрохромная структура не содержит отдельно осажденного ион-проводящего слоя. В некоторых вариантах реализации изобретения число видимых точечных дефектов, вызванных коротким замыканием в электрохромном устройстве, не превышает около 0,005 на квадратный сантиметр. В некоторых случаях электрохромная структура является полностью твердотельной и неорганической.

Электрохромное устройство может дополнительно содержать второй изолирующий слой для минимизации влияния дефектов, расположенный в непосредственной близости к первому электродному слою. В таких устройствах оба изолирующих слоя для минимизации влияния дефектов могут быть расположены между первым и вторым электродными слоями.

В некоторых вариантах реализации изобретения подложка содержит только стекло или другой структурный компонент. В таких случаях первый электродный слой непосредственно контактирует с подложкой. В других вариантах реализации изобретения устройство содержит один или более слоев между подложкой и первым электродным слоем. Например, один из слоев между подложкой и первым электродным слоем может быть диффузионно-барьерным слоем.

В некоторых вариантах реализации изобретения электрохромный слой содержит два подслоя, каждый из которых содержит оксид вольфрама, при этом концентрация кислорода в одном из подслоев выше, чем в другом подслое. Например, в таких вариантах реализации изобретения противоэлектродным слоем является оксид вольфрама-никеля.

Изолирующий слой для минимизации влияния дефектов может быть выполнен из разных материалов, имеющих различные свойства. В некоторых вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов может быть выполнен из оксида металла, нитрида металла, карбида металла, оксинитрида металла или оксикарбида металла. Например, изолирующим слоем для минимизации влияния дефектов может быть оксид металла, который выбирают из группы, включающей оксид алюминия, оксид титана, оксид тантала, оксид церия, оксид цинка, оксид олова, оксид кремния-алюминия, оксид вольфрама, оксид вольфрама-никеля и оксидированный оксид индия-олова. Кроме того, изолирующий слой для минимизации влияния дефектов может быть выполнен из нитрида металла, который выбирают из группы, включающей нитрида титана, нитрида алюминия, нитрида кремния, нитрида тантала и нитрида вольфрама. Более того, изолирующий слой для минимизации влияния дефектов может быть выполнен из карбида металла, который выбирают из группы, включающей карбид титана, карбид алюминия, карбид кремния, карбид тантала, и карбид вольфрама. В некоторых устройствах изолирующий слой для минимизации влияния дефектов содержит два различных электронно-изолирующих материала. Например, изолирующий слой для минимизации влияния дефектов может содержать частицы полировального материала.

Изолирующий слой для минимизации влияния дефектов может иметь толщину от 5 нм до 500 нм. В некоторых вариантах реализации изобретения изолирующий слой имеет удельное поверхностное электрическое сопротивление в пределах от 1 Ом⋅см до 1015Ом⋅см. В некоторых вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов является ион-проводящим.

Другой аспект изобретения относится к способам изготовления электрохромных устройств, который характеризуется следующими операциями: (а) формирование электрохромной структуры на первом электродном слое, расположенном на подложке, при этом электрохромная структура содержит электрохромный слой, выполненный из электрохромного материала, а также противоэлектродного слоя, выполненного из материала противоэлектрода, и при этом первый электродный слой содержит первый прозрачный материал с электронной проводимостью; (b) формирование изолирующего слоя для минимизации влияния дефектов в пределах, под или на электрохромной структуре, при этом изолирующий слой для минимизации влияния дефектов содержит практически прозрачный электронно-изолирующий материал; и (с) формирование второго электродного слоя поверх электрохромной структуры, при этом второй электродный слой содержит второй прозрачный материал с электронной проводимостью. Изолирующий слой для минимизации влияния дефектов располагают в (i) местоположении между промежуточным положением в пределах электрохромного слоя и положением электродного слоя, с которым электрохромный слой имеет самый непосредственный электрический контакт или (ii) местоположении между промежуточным положением в пределах противоэлектродного слоя и положением электродного слоя, с которым противоэлектродный слой имеет самый непосредственный электрический контакт.

В некоторых вариантах реализации изобретения электрохромный слой содержит катодно-окрашиваемый электрохромный материал, причем электрохромный слой формируют перед формированием в электрохромной структуре противоэлектродного слоя. В некоторых вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов формируют между электрохромным слоем и первым электродным слоем, причем изолирующий слой для минимизации влияния дефектов находится в непосредственном контакте с первым электродным слоем. В других вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов формируют между противоэлектродным слоем и вторым электродным слоем, причем изолирующий слой для минимизации влияния дефектов находится в непосредственном контакте со вторым электродным слоем. В других случаях изолирующий слой для минимизации влияния дефектов формируют в пределах противоэлектродного слоя. В еще других вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов формируют в пределах электрохромного слоя. В некоторых таких вариантах реализации изобретения способ дополнительно включает формирование или полирование второго изолирующего слоя для минимизации влияния дефектов между первым электродным слоем и электрохромным слоем.

В некоторых вариантах реализации изобретения электрохромный слой содержит катодно-окрашиваемый электрохромный материал, причем электрохромный слой формируют после формирования в электрохромной структуре противоэлектродного слоя. В некоторых таких вариантах реализации изобретения способ дополнительно включает формирование или полирование второго изолирующего слоя для минимизации влияния дефектов между первым электродным слоем и противоэлектродным слоем. В некоторых таких вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов формируют между электрохромным слоем и вторым электродным слоем, причем изолирующий слой для минимизации влияния дефектов находится в непосредственном контакте со вторым электродным слоем. В других вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов формируют в пределах электрохромного слоя. В еще других вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов формируют в пределах противоэлектродного слоя. В еще других вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов формируют между противоэлектродным слоем и первым электродным слоем, причем изолирующий слой для минимизации влияния дефектов находится в контакте с первым электродным слоем.

В отдельных вариантах реализации изобретения операцию формирования электрохромной структуры выполняют без осаждения ион-проводящего слоя. В отдельных вариантах реализации изобретения электрохромная структура является полностью твердотельной и неорганической. Например, в качестве электрохромного материала может быть использован оксид вольфрама. В некоторых способах в качестве материала противоэлектрода может быть использован оксид вольфрама-никеля. В некоторых способах формирование электрохромной структуры включает формирование электрохромного слоя, состоящего из двух подслоев, каждый из которых содержит оксид вольфрама, причем подслои содержат различную концентрацию кислорода.

Могут быть использованы способы осаждения изолирующих слоев для минимизации влияния дефектов различных типов. В некоторых вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов содержит оксид металла, нитрид металла, карбид металла, оксинитрид металла или оксикарбид металла. Например, изолирующий слой для минимизации влияния дефектов может быть выполнен из оксида металла, который выбирают из группы, состоящей из оксида алюминия, оксида титана, оксида тантала, оксида церия, оксида цинка, оксида олова, оксида кремния-алюминия, оксида вольфрама, оксида вольфрама-никеля и окисленного оксида индия-олова. В качестве альтернативного варианта изолирующий слой для минимизации влияния дефектов может быть выполнен из нитрида металла, который выбирают из группы, состоящей из нитрида титана, нитрида алюминия, нитрида кремния, нитрида тантала и нитрида вольфрама. Более того, изолирующий слой для минимизации влияния дефектов содержит карбид металла, который выбирают из группы, состоящей из карбида титана, карбида алюминия, карбида кремния, карбида тантала и карбида вольфрама. В некоторых устройствах изолирующий слой для минимизации влияния дефектов содержит два различных электронно-изолирующих материала. Например, изолирующий слой для минимизации влияния дефектов может содержать частицы полировального материала. В некоторых случаях изолирующий слой имеет удельное электрическое сопротивление в пределах от 1 Ом⋅см до 1015 Ом⋅см.

Формирование изолирующего слоя для минимизации влияния дефектов может включать формирование двух различных электронно-изолирующих материалов. Например, формирование изолирующего слоя для минимизации влияния дефектов включает полирование изолирующего слоя на подложке согласно технологическому процессу, причем один из указанных электронно-изолирующих материалов содержит частицы полировального материала. В некоторых таких примерах изолирующий слой на подложке содержит диоксид титана. В некоторых вариантах реализации изобретения формирование изолирующего слоя для минимизации влияния дефектов включает полирование первого электродного слоя на подложке, причем электронно-изолирующий материал содержит частицы полировального материала.

В некоторых способах один или более слоев располагают между подложкой и первым электродным слоем. Например, один из слоев между подложкой и первым электродным слоем может быть диффузионно-барьерным слоем.

В некоторых вариантах реализации изобретения способ дополнительно включает формирование второго изолирующего слоя для минимизации влияния дефектов. Оба изолирующих слоя для минимизации влияния дефектов могут быть расположены между первым и вторым электродными слоями.

В различных вариантах реализации изобретения способы дополнительно включают осаждение лития по меньшей мере на часть электрохромной структуры. В некоторых случаях осаждение лития выполняют до формирования изолирующего слоя для минимизации влияния дефектов.

Другой аспект изобретения относится к электрохромным устройствам, которые характеризуются следующими компонентами: (а) подложкой; (b) первым электродным слоем, расположенным на подложке, причем первый электродный слой содержит первый прозрачный материал с электронной проводимостью; (с) электрохромной структурой, содержащей электрохромный слой, выполненный из электрохромного материала, и противоэлектродный слой, выполненный из материала противоэлектрода; (d) вторым электродным слоем, осажденным на электрохромную структуру, причем второй электродный слой содержит второй прозрачный материал с электронной проводимостью; и (е) изолирующим слоем для минимизации влияния дефектов, содержащим практически прозрачный и электронно-изолирующий материал. В различных вариантах реализации изобретения электрохромные устройства содержат второй изолирующий слой для минимизации влияния дефектов, причем второй изолирующий слой для минимизации влияния дефектов располагают на или в электрохромной структуре.

В устройствах по данному аспекту изобретения изолирующий слой для минимизации влияния дефектов может быть выполнен из различных материалов и может иметь различные свойства. В некоторых вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов содержит оксид металла, нитрид металла, карбид металла, оксинитрид металла или оксикарбид металла. Например, изолирующий слой для минимизации влияния дефектов может быть выполнен из оксида металла, который выбирают из группы, состоящей из оксида алюминия, оксида титана, оксида тантала, оксида церия, оксида цинка, оксида олова, оксида кремния-алюминия, оксида вольфрама, оксида вольфрама-никеля и окисленного оксида индия-олова. В качестве альтернативного варианта изолирующий слой для минимизации влияния дефектов может быть выполнен из нитрида металла, который выбирают из группы, состоящей из нитрида титана, нитрида алюминия, нитрида кремния, нитрида тантала и нитрида вольфрама. Более того, изолирующий слой для минимизации влияния дефектов содержит карбид металла, который выбирают из группы, состоящей из карбида титана, карбида алюминия, карбида кремния, карбида тантала и карбида вольфрама. В некоторых устройствах изолирующий слой для минимизации влияния дефектов содержит два различных электронно-изолирующих материала. Например, изолирующий слой для минимизации влияния дефектов может содержать частицы полировального материала. В различных вариантах реализации данного аспекта изолирующий слой для минимизации влияния дефектов имеет толщину в диапазоне около 5-100 нм.

В некоторых случаях изолирующий слой для минимизации влияния дефектов содержит оксид титана или оксид олова. В некоторых случаях изолирующий слой для минимизации влияния дефектов может содержать частицы полировального материала. В некоторых случаях изолирующий слой для минимизации влияния дефектов содержит два различных электронно-изолирующих материала.

Еще один аспект изобретения относится к электрохромным устройствам, которые характеризуются следующими компонентами: (а) подложкой; (b) первым электродным слоем, расположенным на подложке, причем первый электродный слой содержит первый прозрачный материал с электронной проводимостью; (с) электрохромной структурой, содержащей электрохромный слой, выполненный из электрохромного материала, и противоэлектродный слой, выполненный из материала противоэлектрода; (d) вторым электродным слоем, осажденным на электрохромную структуру, причем второй электродный слой содержит второй прозрачный материал с электронной проводимостью; и (е) изолирующим слоем для минимизации влияния дефектов, содержащим практически прозрачный и электронно-изолирующий материал. В некоторых вариантах реализации изобретения второй электродный слой содержит оксид индия-олова.

В устройствах по данному аспекту изобретения изолирующий слой для минимизации влияния дефектов может быть выполнен из различных материалов и может иметь различные свойства. В некоторых вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов содержит оксид металла, нитрид металла, карбид металла, оксинитрид металла или оксикарбид металла. Например, изолирующий слой для минимизации влияния дефектов может быть выполнен из оксида металла, который выбирают из группы, состоящей из оксида алюминия, оксида титана, оксида тантала, оксида церия, оксида цинка, оксида олова, оксида кремния-алюминия, оксида вольфрама, оксида вольфрама-никеля и окисленного оксида индия-олова. В качестве альтернативного варианта изолирующий слой для минимизации влияния дефектов может быть выполнен из нитрида металла, который выбирают из группы, состоящей из нитрида титана, нитрида алюминия, нитрида кремния, нитрида тантала и нитрида вольфрама. Более того, изолирующий слой для минимизации влияния дефектов содержит карбид металла, который выбирают из группы, состоящей из карбида титана, карбида алюминия, карбида кремния, карбида тантала и карбида вольфрама. В некоторых устройствах изолирующий слой для минимизации влияния дефектов содержит два различных электронно-изолирующих материала. Например, изолирующий слой для минимизации влияния дефектов может содержать частицы полировального материала. В различных вариантах реализации данного аспекта изолирующий слой для минимизации влияния дефектов имеет толщину в диапазоне около 5-100 нм.

В различных вариантах реализации изолирующий слой для минимизации влияния дефектов имеет толщину в диапазоне около 5-500 нм. В некоторых вариантах реализации изобретения изолирующий слой для минимизации влияния дефектов является ион-проводящим. В некоторых вариантах реализации изобретения устройство содержит второй изолирующий слой для минимизации влияния дефектов, причем второй изолирующий слой для минимизации влияния дефектов находится внизу или в пределах электрохромной структуры.

Еще один аспект изобретения относится к способам изготовления электрохромных устройств, причем способы характеризуются следующими операциями: (а) приемом подложки в устройстве для осаждения, (b) формированием электрохромной структуры на подложке, и (с) формированием второго электродного слоя поверх электрохромной структуры, причем второй электродный слой содержит второй прозрачный материал с электронной проводимостью. Электрохромная структура содержит электрохромный слой, выполненный из электрохромного материала, а также противоэлектрод, выполненный из материала противоэлектрода. Подложка, принятая в устройстве для осаждения, содержит первый электродный слой, а также изолирующий слой для минимизации влияния дефектов, сформированный на первом электродном слое, причем первый электродный слой располагают между подложкой и изолирующим слоем для минимизации влияния дефектов, причем первый электродный слой содержит первый прозрачный материал с электронной проводимостью. Изолирующий слой является электронно-изолирующим и практически прозрачным. В некоторых вариантах реализации изобретения способы изготовления дополнительно включают формирование второго изолирующего слоя для минимизации влияния дефектов в или на электрохромной структуре.

Способы могут дополнительно включать полирование изолирующего слоя для минимизации влияния дефектов до формирования электрохромной структуры на подложке. Полирование может дополнительно выполняться как до осаждения изолирующего слоя для минимизации влияния дефектов, так и после. В одном из вариантов реализации полирование выполняется только после осаждения изолирующего слоя для минимизации влияния дефектов. В результате полирования, до и/или после осаждения слоя, изолирующий слой для минимизации влияния дефектов может содержать частицы полировального материала. Дополнительная информация о полировании содержится в международной заявке РСТ № PCT/US 2012/057606, поданной 28 сентября 2012 г., которая полностью включена в данную заявку посредством ссылки.

Изолирующий слой для минимизации влияния дефектов, изготовленный при реализации способов данного аспекта, может содержать оксид металла, нитрид металла, карбид металла, оксинитрид металла, или оксикарбид металла. Примеры таких изолирующих материалов для минимизации влияния дефектов включают оксиды металлов, выбранных из группы, состоящей из оксида алюминия, оксида церия, оксида цинка, оксида олова, оксида кремния-алюминия, оксида вольфрама, оксида вольфрама-никеля, и окисленного оксида индия-олова. В некоторых случаях изолирующий слой для минимизации влияния дефектов содержит частицы полировального материала. В некоторых случаях изолирующий слой для минимизации влияния дефектов имеет толщину в диапазоне около 5-100 нм.

Другой аспект изобретения относится к устройству для изготовления электрохромного устройства, причем устройство отличается тем, что интегрированная система осаждения содержит: (i) первую станцию для осаждения, содержащую первую мишень, которая содержит первый материал для осаждения слоя электрохромного материала на подложке при размещении подложки в первой станции для осаждения, (ii) вторую станцию для осаждения, содержащую вторую мишень, содержащую второй материал для осаждения слоя материала противоэлектрода на подложке при размещении подложки во второй станции для осаждения, и (iii) третью станцию для осаждения, выполненную с возможностью осаждения изолирующего слоя для минимизации влияния дефектов, который является электронно-изолирующим и практически прозрачным. Устройство также отличается тем, что контроллер содержит программные команды для прохождения подложки через первую и вторую станции для осаждения в порядке, при котором обеспечивается последовательное осаждение структуры на подложке, причем структура содержит слой электрохромного материала, противоэлектродный слой и изолирующий слой для минимизации влияния дефектов.

Такое устройство может дополнительно содержать четвертую станцию для осаждения, выполненную с возможностью осаждения на структуре электродного слоя, при этом электродный слой содержит прозрачный материал с электронной проводимостью. В некоторых вариантах реализации изобретения устройство дополнительно содержит станцию для осаждения лития, содержащую литиевую мишень для осаждения лития, на поверхности или в пределах слоя электрохромного материала, или на поверхности или в пределах слоя материала противоэлектрода при размещении подложки в станции для осаждения лития.

В некоторых вариантах реализации изобретения программные команды содержат команды для осаждения изолирующего слоя для минимизации влияния дефектов в (i) местоположении между промежуточным положением в пределах электрохромного слоя и положением электродного слоя, с которым электрохромный слой имеет непосредственный электрический контакт, или (ii) местоположении между промежуточным положением в пределах противоэлектродного слоя и положением электродного слоя, с которым противоэлектродный слой имеет непосредственный электрический контакт.

Еще один аспект изобретения относится к устройству для изготовления электрохромного устройства, причем устройство отличается тем, что интегрированная система осаждения содержит: (i) первую станцию для осаждения, которая содержит первую мишень, содержащую первый материал для осаждения слоя электрохромного материала на подложке при размещении подложки в первой станции для осаждения, (ii) вторую станцию для осаждения, которая содержит вторую мишень, содержащую второй материал для осаждения слоя материала противоэлектрода на подложке при размещении подложки во второй станции для осаждения, и (iii) шлифовальную установку, выполненную с возможностью полирования изолирующего слоя для минимизации влияния дефектов на подложке. Устройство также отличается тем, что контроллер содержит программные команды для прохождения подложки через первую и вторую станции для осаждения в порядке, обеспечивающем последовательное осаждение структуры на подложке, причем структура содержит слой электрохромного материала и слой материала противоэлектрода. В некоторых промышленных образцах полировальная установка выполнена с возможностью добавления в состав изолирующего слоя для минимизации влияния дефектов частиц, имеющих электрическое сопротивление.

Данное устройство дополнительно может содержать третью станцию для осаждения, выполненную с возможностью осаждения на структуру электродного слоя, при этом электродный слой содержит прозрачный электропроводящий материал. Также данное устройство может дополнительно содержать станцию для осаждения лития, содержащую литиевую мишень для осаждения лития на поверхности или в пределах слоя электрохромного материала, или на поверхности или в пределах слоя материала противоэлектрода при размещении структуры в станции для осаждения лития.

Эти и другие особенности и преимущества описанных вариантов реализации изобретения более подробно будут описаны ниже со ссылкой на соответствующие графические материалы.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На Фиг. 1А и 1В проиллюстрированы структура и функция электрохромных устройств.

На Фиг. 2 проиллюстрирован дефект в электрохромном устройстве в виде частицы.

На Фиг. 3A-3D проиллюстрированы аспекты формирования и исправления дефекта скалывания.

На Фиг. 4А проиллюстрировано электрохромное устройство, в котором изолирующий слой для минимизации влияния дефектов располагают между вторым (например, верхним) прозрачным электропроводящим слоем и сформированным затем противоэлектродным слоем и электрохромным слоем.

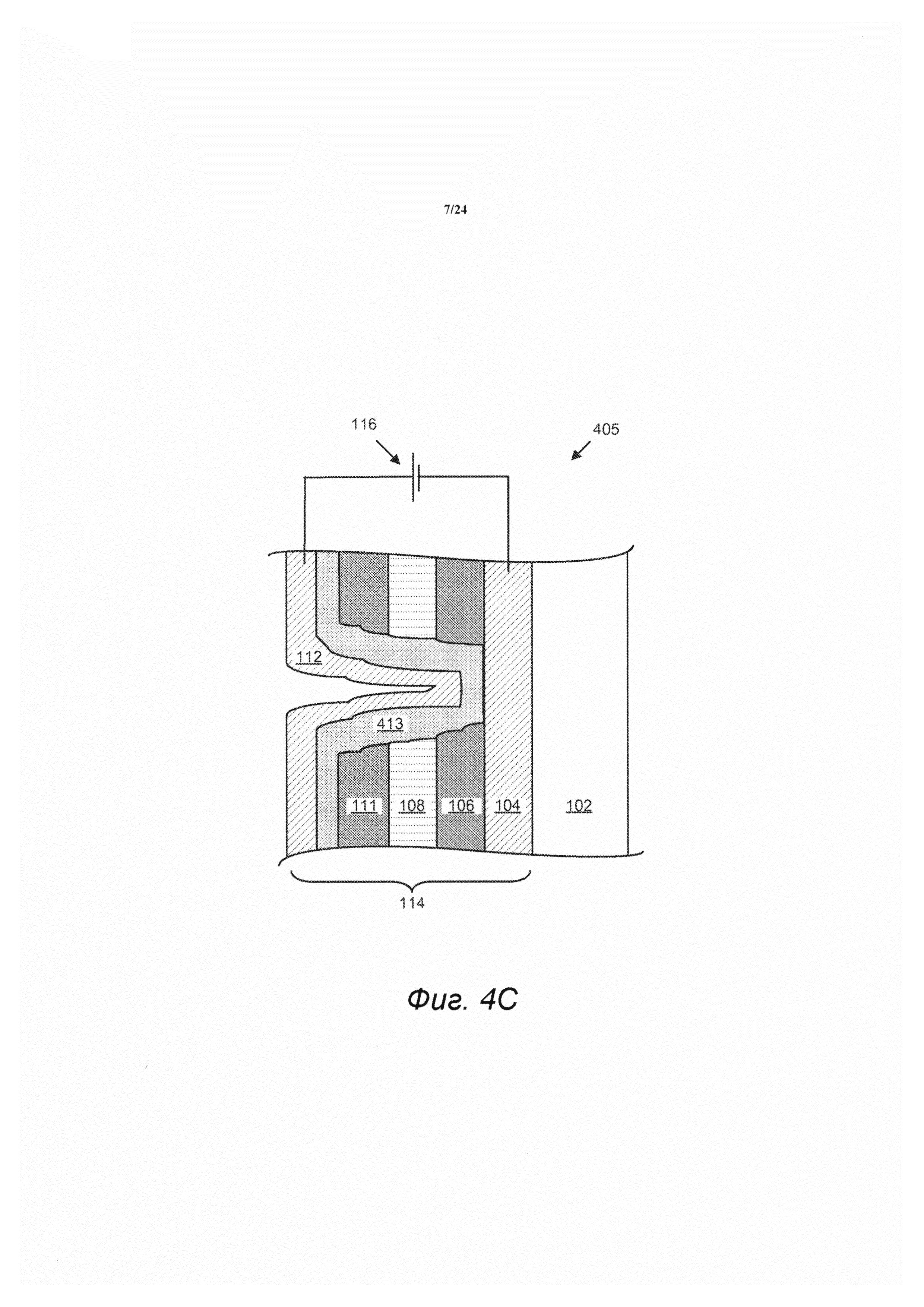

На Фиг. 4В проиллюстрировано электрохромное устройство, в котором изолирующий слой для минимизации влияния дефектов располагают между двумя частями противоэлектродного слоя (или как вариант между двумя частями электрохромного слоя при формировании электрохромного слоя поверх противоэлектродного слоя).

На Фиг. 4С проиллюстрировано электрохромное устройство, в котором изолирующий слой для минимизации влияния дефектов располагают между вторым (например, верхним) прозрачным электропроводящим слоем и сформированным затем противоэлектродным слоем и электрохромным слоем, причем изолирующий слой для минимизации влияния дефектов является модифицированной формой (большее удельное сопротивление) противоэлектродного слоя (или электрохромного слоя).

На Фиг. 4D проиллюстрировано электрохромное устройство, содержащее два изолирующих слоя для минимизации влияния дефектов без ион-проводящего слоя, осажденного между электрохромным и противоэлектродным слоями.

На Фиг. 4Е проиллюстрировано электрохромное устройство, в котором инкапсулируют частицу с помощью изолирующего слоя для минимизации влияния дефектов.

На Фиг. 4F проиллюстрировано градиентное электрохромное устройство, содержащее внедренный в него слой для минимизации влияния дефектов.

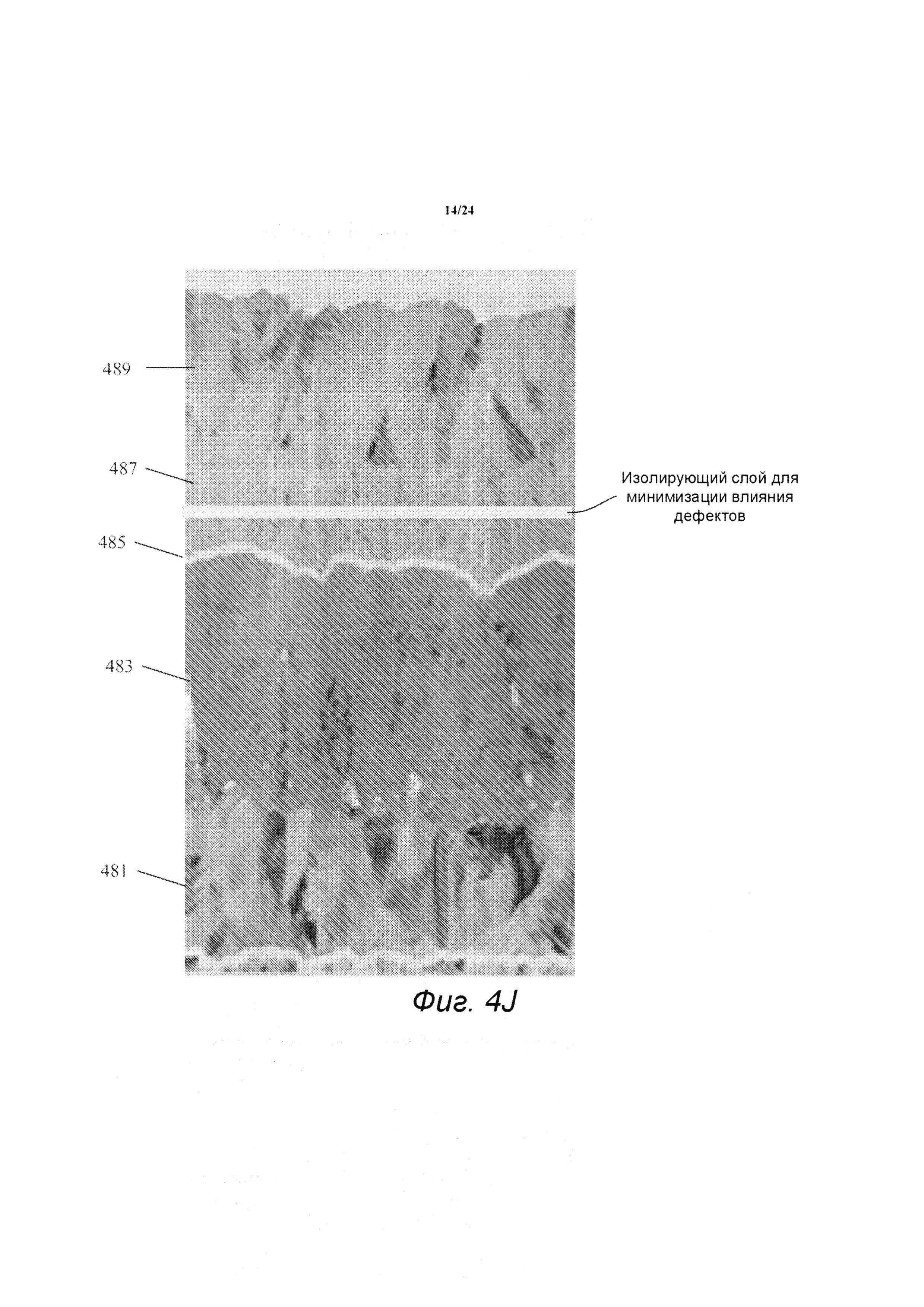

На Фиг. 4G-4O представлены снимки электрохромного устройства, полученные с помощью сканирующего растрового микроскопа, иллюстрирующие различные положения изолирующего слоя для минимизации влияния дефектов в структуре устройства.

На Фиг. 5А проиллюстрирована блок-схема основного способа формирования электрохромного устройства, который может быть модифицирован путем использования одного или более изолирующих слоев для минимизации влияния дефектов.

На Фиг. 5В и 5С проиллюстрированы блок-схемы способов, включающих формирование изолирующего слоя для минимизации влияния дефектов в указанных местоположениях при выполнении последовательности операций при изготовлении устройства.

На Фиг. 5D проиллюстрирована блок-схема способа в соответствии с определенными вариантами реализации изобретения, при этом первый и второй изолирующие слои для минимизации влияния дефектов формируют как прилегающие к прозрачным проводящим слоям.

На Фиг. 5Е проиллюстрирована блок-схема способа в соответствии с определенными вариантами реализации изобретения, при этом прозрачный электропроводящий слой и изолирующий слой для минимизации влияния дефектов осаждают на подложку.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение относится к способам и устройству для минимизации влияния недостатков, вызванных дефектами, в электрохромных устройствах. Отдельные виды дефектов служат причиной коротких замыканий, которые приводят к весьма непривлекательным пятнам в электрохромных изделиях. Различные описанные варианты реализации изобретения относятся к добавлению в структуру электрохромного устройства дополнительного слоя. Этот дополнительный слой выполняет главную роль в создании изолирующего слоя между двумя проводящими слоями, между которыми в противном случае могло бы возникнуть короткое замыкание, если бы во время изготовления от структуры устройства была отделена частица. Ниже описывается проблема коротких замыканий, связанных с выталкиванием частицы в контексте Фиг. 3A-3D.

В одном из вариантов реализации изобретения резистивный слой, называемый иногда изолирующим слоем для минимизации влияния дефектов, осаждают во время операции, последующей за операцией, во время которой возможно выталкивание частиц. Примером этапа выброса частиц является введение металлического лития в структуру устройства (иногда именуемое в данной заявке как литирование). В некоторых случаях изолирующий слой осаждают с целью инкапсуляции осажденной в процессе изготовления частицы. При выталкивании из частично изготовленной структуры устройства появление инкапсулированных частиц менее вероятно, чем появление неинкапсулированных частиц, что приводит к короткому замыканию.

ЭЛЕКТРОХРОМНЫЕ УСТРОЙСТВА - ПРИМЕРЫ

Перед тем как возвратиться к более подробному описанию изолирующего слоя и способов внедрения изолирующего слоя будут приведены примеры конструкции и способов изготовления электрохромного устройства. На Фиг. 1А и 1В схематически представлен поперечный разрез электрохромного устройства 100, иллюстрирующий характерный для данных устройств структурный рисунок. Электрохромное устройство 100 содержит подложку 102, электропроводящий слой (CL) 104, электрохромный слой (ЕС) 106, опциональный ион-проводящий (имеющий электрическое сопротивление) слой 108, противоэлектродный слой (СЕ) 110 и еще один электропроводящий слой (CL) 112. В совокупности элементы 104, 106, 108, 110 и 112 называются электрохромной структурой 114. Включение источника напряжения 116, выполненного с возможностью подачи электрического потенциала на электрохромную структуру 112, приводит к изменению состояния электрохромного устройства, например, из неокрашенного состояния (см. Фиг. 1А) к окрашенному состоянию (см. Фиг. 1В).

Порядок слоев относительно подложки может быть изменен на обратный. То есть слои могут быть расположены в следующем порядке: подложка, электропроводящий слой, противоэлектродный слой, ион-проводящий слой, слой электрохромного материала и электропроводящий слой. Противоэлектродный слой может содержать материал, который является электрохромным или не электрохромным. Если электрохромные материалы используют как в электрохромном, так и в противоэлектродном слое, то один из них должен быть выполнен из катодно-окрашиваемого материала, а другой должен быть выполнен из анодно-окрашиваемого материала. Например, в электрохромном слое может использоваться катодно-окрашиваемый материал, а в противоэлектродном слое - анодно-окрашиваемый материал. Это применимо в случае, если электрохромным слоем является оксид вольфрама, а противоэлектродным слоем - оксид вольфрама-никеля.

Как правило, электропроводящие слои содержат прозрачные электропроводящие материалы, например, оксиды металлов, оксиды сплавов и их легированные варианты, которые часто называются "ТСО" слоями, поскольку они выполнены из прозрачных электропроводящих оксидов. При этом, как правило, прозрачные слои могут быть выполнены из любого прозрачного, электропроводящего материала, совместимого со структурой устройства. Некоторые стеклянные подложки с осажденным тонким прозрачным проводящим слоем оксида олова, например, фторированным оксидом олова, иногда называют "ТЕС".

Устройство 100 приводится с целью пояснения для облегчения понимания контекста вариантов реализации изобретения, описанных в данной заявке. Способы и устройства, описанные в данной заявке, используются с целью идентификации и уменьшения влияния дефектов в электрохромных устройствах, независимо от структуры электрохромного устройства.

При нормальной работе электрохромное устройство, например, устройство 100, обратимо циклически меняет свое состояние между неокрашенным и окрашенным. Как проиллюстрировано на Фиг. 1А, в неокрашенном состоянии, потенциал прикладывают к электродам (прозрачные электропроводящие слои 104 и 112) электрохромной структуры 114, это приводит к тому, что свободные ионы (например, ионы лития) в структуре изначально находятся в противоэлектродном слое 110. Если электрохромный слой 106 содержит катодно-окрашиваемый материал, устройство находится в неокрашенном состоянии. В некоторых электрохромных устройствах противоэлектродный слой 110 при переходе свободных ионов может рассматриваться как ион-хранящий слой.

На Фиг. 1В проиллюстрировано, что в случае, если потенциал на электрохромной структуре меняется на обратный, ионы переносятся через ион-проводящий слой 108 к электрохромному слою 106 и служат причиной перехода материала в окрашенное состояние. Кроме того, предполагается, что оптически обратимый материал в электрохромном устройстве является катодно окрашиваемым электрохромным материалом. Как проиллюстировано, в отдельных вариантах реализации изобретения обеднение материала противоэлектрода ионами приводит к его окрашиванию. Другими словами, материал противоэлектрода является анодно-окрашиваемым электрохромным материалом. Таким образом, слои 106 и 110 объединяют для синергического сокращения количества света, проходящего через структуру. В случае, если к устройству 100 прикладывается обратное напряжение, ионы переходят из электрохромного слоя 106 через ион-проводящий слой 108 и обратно в противоэлектродный слой 110. В результате устройство становится неокрашенным.

Некоторые соответствующие примеры электрохромных устройств приводятся в следующих патентных заявках США, каждая из которых полностью включена в данную посредством ссылки: заявка на патент США №12/645111, поданная 22 декабря 2009 г.; заявка на патент США №12/772055, поданная 30 апреля 2010 г.; заявка на патент США №12/645159, поданная 22 декабря 2009 г.; заявка на патент США №12/814279, поданная 11 июня 2010 г.; и заявка на патент США №13/462725, поданная 2 мая 2012 г.

Электрохромные устройства, подобные описанным в связи с Фиг. 1А и 1В, используют, например, в электрохромных окнах. Например, подложка 102 может быть архитектурным стеклом, на котором изготавливаются электрохромные устройства. Архитектурное стекло - это стекло, используемое в качестве строительного материала. Архитектурное стекло обычно используется в коммерческих зданиях, но также может использоваться в жилых зданиях и, как правило, хотя и необязательно, отделяет внутреннюю среду от наружной среды. В отдельных вариантах реализации изобретения архитектурное стекло имеет размеры по меньшей мере 20 дюймов на 20 дюймов, и может иметь гораздо большие размеры, например, вплоть до около 72 дюймов на 120 дюймов.

Чем больших размеров используются подложки для электрохромных окон, тем более желательно свести к минимуму дефекты в электрохромном устройстве, поскольку в противном случае будут страдать эксплуатационные характеристики и визуальное качество электрохромных окон. Описанные в данной заявке варианты реализации изобретения могут минимизировать влияние дефектов в электрохромных окнах.

В некоторых вариантах реализации изобретения электрохромные стекла встраивают в стеклопакет (IGU). Стеклопакет содержит несколько стекол, собранных в блок, как правило, с целью улучшения теплоизоляционных свойств газа, который содержится в пространстве, образованном блоком, обеспечивая при этом хорошую видимость через стеклопласт.Электрохромные стекла, встроенные в стеклопакеты, подобны стеклопакетам, известным в настоящее время в данной области техники, за исключением электрических зажимов для подключения электрохромного стекла к источнику напряжения.

ДЕФЕКТЫ В ЭЛЕКТРОХРОМНЫХ УСТРОЙСТВАХ

В данной заявке термин "дефект" означает точки или области электрохромного устройства, которые имеют дефекты. Как правило, дефекты являются короткими замыканиями или точечными проколами. Кроме того, дефекты могут быть охарактеризованы как видимые или невидимые. Как правило, дефект в электрохромном устройстве, а иногда область вокруг дефекта, не меняет оптического состояния (например, цвета), под действием приложенного потенциала, достаточного для окрашивания или изменения иным образом областей электрохромного устройства, не имеющих дефектов. Часто дефект будет проявляться в виде визуально заметных аномалий в электрохромных окнах или других устройствах. В данной заявке такие дефекты называются "видимые" дефекты. Другие дефекты настолько малы, что они визуально не заметны для наблюдателя при нормальных условиях эксплуатации (например, такие дефекты не приводят к появлению заметной светлой точки или "точечного прокола", когда в дневное время устройство находится в окрашенном состоянии).

Короткое замыкание является локализованным электропроводящим путем, охватывающим ион-проводящий слой (например, электропроводящий путь между двумя прозрачными электропроводящими слоями). Как правило, дефект, вызывающий видимое короткое замыкание, будет иметь физический размер порядка десятков микрометров, иногда меньше, являясь при наблюдении невооруженным глазом относительно небольшим дефектом. Однако эти относительно небольшие дефекты приводят к видимой аномалии - "гало" в окрашенных электрохромных окнах, которое может иметь размер, например, около 1 сантиметра в диаметре, иногда крупнее. Размеры гало могут быть значительно уменьшены за счет изоляции дефекта, например, очерчивания дефекта с помощью лазерного скрайбера или с помощью прямой абляции материала без очерчивания. С помощью абляции возможно удаление дефекта, создающего короткое замыкание, например, круглой, овальной, треугольной, прямоугольной или другой формы, при этом дефект электрически изолируют от остального исправно работающего устройства. Очерчивание может иметь размеры диаметром только десятки, сотни или до нескольких сотен микрометров. При очерчивании и электрическом изолировании дефекта данным способом, видимое короткое замыкание для невооруженного глаза будет напоминать только маленькую точка света в случае, если окно находится в окрашенном состоянии и при достаточном освещении с другой стороны окна. При прямой абляции, без очерчивания, не остается никакого материала ЕС устройства в области, где ранее был дефект в виде электрического короткого замыкания. Скорее всего, останется отверстие, проходящее сквозь устройство, причем в основании отверстия находится, например, флоат-стекло или диффузионный барьер или нижний прозрачный электродный материал, или их комбинация. Поскольку все эти материалы являются прозрачными, свет может проходить через основание отверстия в устройство. В зависимости от диаметра очерченного дефекта, а также ширины лазерного луча, очерченные отверстия также могут содержать небольшое количество или не содержать электрохромного материала, оставшегося в пределах очерчивания (поскольку обычно, хотя и необязательно, очерчивание выполняется как можно меньших размеров). Такие минимизированные короткие дефекты проявляются в виде наколотых световых точек при окрашенном состоянии устройства, причем такие точки обычно называют "точечными проколами". Изолирование электрического короткого замыкания путем очерчивания или прямой абляции является примером преднамеренно выполненного точечного прокола, сформированного при преобразовании гало в видимый дефект меньшего размера. Точечные проколы также могут возникать вследствие дефектов оптического устройства. В любом случае, насколько это возможно, их следует избегать.

Точечный прокол - это область, в которой отсутствуют или повреждены один или более слоев электрохромного устройства таким образом, что электрохромизм не проявляется. Точечные проколы не являются короткими замыканиями, и, как описано выше, они могут быть следствием минимизации короткого замыкания в устройстве. В некоторых вариантах реализации изобретения точечный прокол имеет размеры дефекта в диапазоне около 25-300 микрометров, обычно в диапазоне около 50-150 микрометров, при этом, в отличие от гало, его гораздо труднее различить визуально. Как правило, чтобы уменьшить видимое восприятие точечных проколов, образованных в результате минимизации ореолов, размер намеренно созданного точечного прокола ограничивают до около 100 микрометров или меньше.

В некоторых случаях короткое замыкание возникает из-за присутствия электропроводящих частиц в и/или по всему ион-проводящему слою, тем самым создавая электрический путь между противоэлектродным слоем и электрохромным слоем или прозрачным электропроводящим слоем не совместимым ни с одним из слоев. Дефект может быть также вызван наличием частиц на подложке, на которой изготавливают электрохромную структуру. В случаях, когда такие частицы приводят к отслоению слоя из-за воздействий, вызванных частицей, такой дефект иногда это называется "скалыванием". В других случаях слои не прилегают должным образом к подложке и расслаиваются, тем самым прерывая поток ионов и/или электрического тока в устройстве. Эти типы дефектов более подробно описаны ниже применительно к Фиг. 2 и 3А-3D. Расслоение или дефект скалывания может привести к короткому замыканию в случае, если он возник до осаждения прозрачного электропроводящего слоя или соответствующего ЕС или СЕ слоя. В таких случаях осажденный впоследствии прозрачный электропроводящий слой или ЕС/СЕ слой будет непосредственно контактировать с нижележащим прозрачным электропроводящим слоем или СЕ/ЕС слоем, создавая прямые электропроводящие пути. Некоторые примеры источников дефектов приводятся в таблице ниже. Приведенная ниже таблица предназначена для пояснения примеров механизмов, приводящих к различным типам видимых и не видимых дефектов. Данная таблица является неполной. Существуют дополнительные факторы, которые могут влиять на отклик ЕС окна на дефект в пределах структуры.

Полагают, что проблематичными короткими замыканиями часто являются те, в которых частица контактирует с частично изготовленным устройством до, во время или сразу после осаждения на подложку первого электрохромного слоя, а затем остается на месте непосредственно до, во время или после нанесения второго прозрачного проводящего слоя. Как более подробно описано ниже, такие короткие замыкания могут быть следствием наличия частиц, оставшихся на подложке при размещении в камере для электрохромного осаждения, или частиц, которые появляются в процессе осаждения катодного электрохромного слоя, например, слоя оксида вольфрама или появляются сразу после осаждения первого электрохромного слоя, но до осаждения какой-либо значительной толщины очередного электрохромного слоя. Как уже объяснялось, при размещении подложки в устройстве для осаждения подложка может содержать или не содержать осажденный на нее прозрачный электропроводящий слой. Проблематичные короткие замыкания также могут быть вызваны наличием частиц, контактирующих с частично изготовленным прибором во время литирования, например, литирования, выполняемого после или во время осаждения второго электрохромного слоя.

Как отмечалось выше, в случае видимого короткого замыкания дефект появится в виде светлой центральной области (в случае, если устройство находится в окрашенном состоянии) с диффузной границей таким образом, что устройство постепенно темнеет по мере удаления от центра короткого замыкания. Если присутствует значительное количество коротких замыканий (видимых или невидимых), сосредоточенных в области электрохромного устройства, в совокупности они могут оказывать воздействие на широкую область устройства, вследствие чего невозможно изменить состояние устройства в данной области. Это происходит потому, что разность потенциалов между ЕС и СЕ слоями в таких регионах не может достичь порогового уровня, необходимого для перехода ионов через ион-проводящий слой. Следует понимать, что кроме дефектов типа короткого замыкания причиной возникновения тока утечки могут быть другие источники. Другие источники включают утечку по всей ширине ион-проводящего слоя, а также появление краевых дефектов, таких как дефекты сглаживания и дефекты линии скрайбирования. В данной заявке рассматривается утечка, вызванная только точками электрического короткого замыкания через ион-проводящий слой во внутренних областях электрохромного устройства. Для того, чтобы электрохромные панели были пригодны для использования в электрохромных окнах короткие замыкания, являющиеся причиной видимых дефектов, должны быть сведены к минимуму. Условно видимые дефекты выявляют и минимизируют до объединения панелей остекления в стеклопакет или минимизируют в стеклопакете до сборки стеклопакетов в архитектурном фасаде. Однако эти операции являются дорогостоящими и трудоемкими процедурами.

На Фиг. 2 схематически проиллюстрирован поперечный разрез электрохромного устройства 200, с частицей 205 в ион-проводящем слое, которая является причиной локализованного дефекта в устройстве. В данном примере электрохромное устройство 200 содержит слои, приведенные в описании к Фиг. 1А и 1В. Источник напряжения 116 выполнен с возможностью подачи потенциала на электрохромную структуру 114 описанным выше способом с помощью соответствующих соединений (например, шин) к электропроводящим слоям 104 и 112.

В данном примере ион-проводящий слой 108 содержит проводящие частицы 205 или другой вызванный дефектом артефакт. Электропроводящая частица 205 приводит к возникновению короткого замыкания между электрохромным слоем 106 и противоэлектродным слоем 110. В данном примере частица 205 простирается на толщину IС слоя 108. Частица 205 физически препятствует потоку ионов между электрохромным слоем 106 и противоэлектродным слоем 110, а также, благодаря электропроводности, позволяет электронам проходить локально между слоями, в результате чего появляется прозрачная область 210 в электрохромном слое 106, а также прозрачная область 220 в противоэлектродном слое 110. Прозрачная область 210 присутствует в случае, когда остальные слои 110 и 106 находятся в окрашенном состоянии. То есть, если электрохромное устройство 200 находится в окрашенном состоянии, электропроводящая частица 205 влияет на области 210 и 220 электрохромного устройства таким образом, что их состояние не может измениться на окрашенное. Иногда области таких видимых дефектов называются "созвездия" или "гало", потому что они появляются в виде серии ярких пятен (или звезд) на темном фоне (остальная часть прибора находится в окрашенном состоянии). Для людей естественно обращать внимание на ореолы и то, что они часто встречаются, отвлекает или делает электрохромные устройства непривлекательными. Описанные в данной заявке варианты реализации изобретения уменьшают такие видимые дефекты. Дефекты в виде точечных проколов могут быть или могут не быть признанными пригодными для ремонта, так как они могут быть почти неразличимы невооруженным глазом для большинства наблюдателей.

Как уже упоминалось выше, видимые короткие дефекты могут также быть вызваны скалыванием частиц, например, во время или после изготовления электрохромного устройства, создавая тем самым поврежденные области электрохромной структуры через один или более слоев структуры. Дефекты скалывания более подробно описываются ниже.

На Фиг. 3А схематически проиллюстрирован поперечный разрез электрохромного устройства 300 с частицей 305 или другим осколком на проводящем слое 104 до осаждения оставшейся части электрохромной структуры. Электрохромное устройство 300 содержит те же компоненты, что и электрохромное устройство 100. Как проиллюстрировано, частица 305 служит причиной выпуклости слоев электрохромной структуры 114 в области частицы 305, причем выпуклость обусловлена конформными слоями 106-110, которые осаждают последовательно поверх частицы 305 (в данном примере электропроводящий слой 112 еще не был осажден). Не ограничиваясь конкретной теорией и с учетом того, что слои являются сравнительно тонкими, полагают, что расслоение над такими частицами может вызвать напряжение в области образования выпуклости. В частности, в каждом слое по всему периметру выпуклой области в слое могут присутствовать дефекты, например, в структурной решетке или на более макроскопическом уровне, трещины или пустоты. Одним из последствий данных дефектов может быть, например, короткое замыкание между электрохромным слоем 106 и противоэлектродным слоем 110 и/или потеря ионной проводимости в слое 108. Сглаживание под частицей является еще одним потенциальным источником короткого замыкания. Однако данные дефекты не проиллюстрированы на Фиг. 3А.

Ссылаясь на Фиг. 3В, другое следствие вызванных частицей 305 дефектов называется "скалывание". В данном примере перед осаждением электропроводящего слоя 112 удаляют часть над электропроводящим слоем 104 в области частицы 305, при этом захватывая части электрохромного слоя 106, ион-проводящего слоя 108 и противоэлектродного слоя 110. "Скалывание" - это фрагмент 310, содержащий частицу 305, часть электрохромного слоя 106, а также ион-проводящего слоя 108 и противоэлектродного слоя 110. В результате имеются открытые участки электропроводящего слоя 104 в нижней части бороздки, оставшейся после того, как фрагмент 310 был извлечен из структуры слоистых материалов. Полагают, что скалыванию, как правило, способствуют определенные технологические операции. Одна из таких операций - осаждения лития. На Фиг. 3С проиллюстрирована частица "большого" размера 320, сформированная в структуре 300. Такая частица по толщине охватывает нескольких слоев (в данном примере электрохромный слой 106, ион-проводящий слой 108, а также противоэлектродный слой 110). Хотя части слоев 106, 108 и 110 и формируют поверх частиц 320, они, фактически, составляют часть самой частицы, которая выступает выше верхней части слоя 110. В некоторых случаях частицы 320 самопроизвольно скалываются без применения этапа, содействующего выталкиванию частицы, например, литирования. В других случаях частица 320 удаляется путем использования этапа удаления частиц, применяемого целенаправленно для удаления частицы. Примеры таких этапов описаны ниже и включают способы контактной адгезии, электростатические способы и способы термической обработки или обработки под давлением, а также литирование, которое служит двум целям.

В некоторых случаях дефект типа короткого замыкания формируется под выступающей областью частицы 320. Такой дефект может возникнуть в результате свертывания последовательно осаждаемых слоев, одного за другим. Например, первый электрохромный слой 106 может простираться только на ограниченное расстояние под выступающей частью частицы, в то время как ион-проводящий слой 108 простирается немного дальше под выступающей частью, противоэлектрод 110 простирается еще немного дальше, и наконец, второй прозрачный электропроводящий слой простирается еще дальше, так, что его край контактирует с нижележащим первым прозрачным проводящим слоем. Этот контакт между электропроводящим слоем и электропроводящим слоем приводит к дефекту типа короткого замыкания. Короткое замыкание присутствует независимо от того, была ли сколота частица 320 или была удалена иным образом. Такие короткие замыкания, как правило, минимизируют с помощью очерчивания лазером с целью изолировать дефект и создать небольшой и более приемлемый, точечный прокол.

Ссылаясь на Фиг. 3D и возвращаясь к Фиг. 3В, после скалывания и сразу после того как осаждается проводящий слой 112 в месте контакта электропроводящего слоя 112 с электропроводящим слоем 104 возникает электрическое короткое замыкание. Это электрическое короткое замыкание приводит к появлению в электрохромном устройстве 300 прозрачной области, внешне похожей на видимый дефект, созданный коротким замыканием и описанный выше применительно к Фиг. 2, в то время, как устройство находится в окрашенном состоянии.

К точечным дефектам также могут привести дефекты скалывания, вызванные частицами или осколками, находящимися на подложке, ион-проводящем слое, а также на противоэлектродном слое. Также, если нежелательная частица имеет достаточно большой размер и не является причиной скалывания, она может быть видимой в то время, как электрохромное устройство находится в неокрашенном состоянии.

В приведенном выше описании, как описано применительно к Фиг. 1А, 1В, 2 и 3А-D, предполагают, что существует отдельный ион-проводящий (имеющий электрическое сопротивление) слой, расположенный в электрохромном устройстве между электрохромным слоем и противоэлектродным слоем. Описание предназначено исключительно для пояснения того, каким образом частица может вызвать, связанное с дефектом короткое замыкание. То есть существуют электрохромные устройства, в которых нет отдельного, имеющего электрическое сопротивление, и ион-проводящего слоя, но скорее присутствует межфазная область, служащая в качестве ион-проводящего слоя на стыке электрохромного слоя и противоэлектродного слоев. Электрохромные устройства, имеющие такую структуру, описаны в заявках на патент США №12/772055, поданной 30 апреля 2010 г., №12/772075, поданной 30 апреля 2010 г., №12/814277, поданной 11 июня 2010 г., №12/814279, поданной 11 июня 2010 г., и №13/166537, поданной 22 июня 2011 г., каждая из которых озаглавлена "Electrochromic Devices", изобретателями каждой из которых являются Wang et al., и каждая из которых полностью включена в данную заявку посредством ссылки. Таким образом, как описано выше, частицы в данных устройствах могут служить причиной дефектов, вызванных коротким замыканием, например, в месте, где находится частица и/или пересекается стык между электрохромным и противоэлектродным слоями и/или создает дефекты типа скалывание. Несмотря на отсутствие отдельного IС слоя, как в обычных устройствах, данные устройства также подвержены другим видам дефектов, которые описаны в данной заявке.

Таким образом, применительно к электрохромным окнам имеют первостепенное значение три типа дефектов: (1) видимые точечные проколы, (2) видимые короткие замыкания и (3) невидимые короткие замыкания. Видимый точечный прокол будет иметь размеры дефекта как минимум около 100 мкм и будет проявляться в виде очень маленькой точки света в случае, если окно находится в окрашенном состоянии, иногда едва различимой невооруженным глазом, но видимой при тщательной проверке. Обычно, хотя необязательно, видимое короткое замыкание будет иметь размер дефекта по меньшей мере около 3 мкм, в результате чего область, называемая "гало", например, будет иметь размер около 1 см в диаметре, при этом электрохромный эффект будет заметно снижен. Данные области гало могут быть значительно уменьшены путем изоляции дефекта, вызывающего видимое короткое замыкание, так что невооруженным глазом можно будет увидеть только видимый точечный прокол. Невидимые короткие замыкания могут повлиять на переключательную способность электрохромного устройства, внося свой вклад в общий ток утечки устройства, не создавая при этом заметных точек света, или гало в случае, если окно находится в окрашенном состоянии.

Видимые короткие замыкания вызывают гало в то время, когда устройство затемняется. Гало является областью в устройстве, где электрическое короткое замыкание через электрохромную структуру приводит к появлению тока утечки в области вокруг короткого замыкания, и таким образом область вокруг короткого замыкания не затемняется. Как уже упоминалось, эти области могут достигать размера до около 1 см в диаметре, и таким образом представляют собой проблему, делая электрохромное окно в окрашенном состоянии непривлекательным для наблюдателя. Это приводит к невозможности работы окна в окрашенном состоянии.

Обычно видимые дефекты, вызванные коротким замыканием, минимизируют после изготовления электрохромного устройства в производственном цехе, например, перед установкой в стеклопакет. Например, отдельные электрохромные панели остекления отличаются использованием временных шин при первом использовании, после чего электрохромное устройство переводят в окрашенное состояние. Видимые дефекты, такие как гало, выявляют и затем устраняют путем их изоляции и устранения эффекта гало, например, с помощью лазерного очерчивания, при котором остаются более мелкие, менее заметные, дефекты в виде точечных проколов. Как описано выше, для идентификации и минимизации видимых дефектов обычно используют по меньшей мере два, больших, специализированных устройства. Однако дефекты в электрохромных устройствах могут образоваться после того, как устройства покинут производственный цех, например, из-за внутренних напряжений в электрохромных устройствах (например, см. выше) и/или напряжений, приложенных к окнам при обычном использовании, например, при установке, перепаде давления между внутренним и наружным пространством, ударе, в результате которого оконная панель остекления не разбивается, и тому подобного. Обычно для электрохромных стекол, установленных в автомобиле или здании, минимизация таких дефектов не выполняется, а устройство заменяют в полевых условиях. Это может быть связано с высокими материальными затратами.

Как уже упоминалось, описанные в данной заявке способы и устройства минимизируют влияние дефектов. В одном из вариантов реализации изобретения количество видимых дефектов в виде точечных проколов не превышает около 0,04 на квадратный сантиметр. В другом варианте реализации изобретения количество видимых дефектов в виде точечных проколов не превышает около 0,02 на квадратный сантиметр, а в более конкретных вариантах реализации изобретения число таких дефектов не превышает около 0,01 на квадратный сантиметр. В одном варианте реализации изобретения количество дефектов, вызванных коротким замыканием, видимых, когда устройство находится в окрашенном состоянии, не превышает около 0,005 на квадратный сантиметр. В другом варианте реализации изобретения число дефектов, вызванные коротким замыканием, видимых, когда устройство находится в окрашенном состоянии, не превышает около 0,003 на квадратный сантиметр, а в более конкретных вариантах реализации изобретения число таких дефектов не превышает около 0,001 на квадратный сантиметр. В еще одной реализации изобретения число дефектов, вызванных коротким замыканием, видимых, когда устройство находится в окрашенном состоянии, не превышает около 0,0005 на квадратный сантиметр. В одном из вариантов реализации изобретения общее количество видимых дефектов, точечных проколов, сформированных при изолировании видимых дефектов, вызванных коротким замыканием, не превышает около 0,1 дефекта на квадратный сантиметр, в другом варианте реализации изобретения - не превышает около 0,08 дефекта на квадратный сантиметр, еще в одном варианте реализации изобретения - не превышает около 0,05 дефекта на квадратный сантиметр, еще в одном варианте реализации изобретения - не превышает около 0,01 дефекта на квадратный сантиметр, и еще в одном варианте реализации изобретения не превышает около 0,045 дефекта на квадратный сантиметр (менее чем около 450 дефектов на квадратный метр окна). В некоторых случаях общее количество видимых дефектов, точечных проколов и точечных проколов, вызванных коротким замыканием, сформированных из изолированных видимых дефектов, вызванных коротким замыканием, не превышает около 0,005 дефекта на квадратный сантиметр.

В некоторых вариантах реализации изобретения ряд невидимых дефектов, вызванных электрическим коротким замыканием, приводит к току утечки менее чем 20 мкА/см2 при отклонении ±2 В. Данные значения применимы ко всей поверхности электрохромного устройства (т.е. нет ни одной области устройства (в любом месте), в которой бы плотность дефектов превышала приведенные значения).

В некоторых вариантах реализации изобретения электрохромное устройство не имеет видимых дефектов, превышающих около 1,6 мм в диаметре (наибольший поперечный размер дефекта). В другом варианте реализации изобретения устройство не имеет видимых дефектов, превышающих около 0,5 мм в диаметре, в другом варианте реализации изобретения устройство не имеет видимых дефектов, превышающих около 100 мкм в диаметре.

СТРУКТУРЫ С ИЗОЛИРУЮЩИМИ СЛОЯМИ ДЛЯ МИНИМИЗАЦИИ ВЛИЯНИЯ ДЕФЕКТОВ

Различные описанные варианты реализации изобретения относятся к добавлению в структуру электрохромного устройства дополнительного слоя. Этот дополнительный слой выполняет главную функцию в формировании электронно-изолирующего слоя между двумя электропроводящими слоями, между которыми в противном случае возникло бы короткое замыкание, если бы из электрохромной структуры во время изготовления попала бы частица или осталась на поверхности на протяжении всего процесса изготовления, тем самым вызывая короткое замыкание из-за завала краев. Например, если частица вносится в процессе изготовления первого прозрачного проводящего слоя или первого из электрохромного и противоэлектродного слоев, частица может быть удалена до осаждения второго прозрачного электропроводящего слоя, из-за которого будет возникать короткое замыкание. Обратите внимание на строки 2 и 3 приведенной выше таблицы.

В одном из вариантов реализации резистивный слой, иногда называемый изолирующий слой для минимизации влияния дефектов, осаждается в точке во время процесса изготовления устройства, следующего за формированием первого прозрачного электропроводящего слоя и до формирования второго прозрачного электропроводящего слоя. Из приведенного выше описания будет очевидно, что непосредственный контакт между двумя прозрачными электропроводящими слоями противоположной полярности приводит к возникновению короткого замыкания. Аналогичным образом, непосредственный контакт между одним из прозрачных электропроводящих слоев и электрохромным или противоэлектродным слоем, имеющим полярность, противоположную электропроводящему слою, приводит к возникновению короткого замыкания. Для предотвращения короткого замыкания таких типов после выталкивания частицы формируют изолирующий слой для минимизации влияния дефектов, который представляет собой нижний прозрачный электропроводящий слой или электрохромный или противоэлектродный слой с полярностью, противоположной полярности верхнего прозрачного электропроводящего слоя. Изолирующий слой, как правило, формируют до формирования второго прозрачного электропроводящего слоя. В некоторых вариантах реализации изобретения изолирующий слой осаждают во время операции, являющейся следующей после выполнения операции, при которой возможно выталкивание частицы. Например, изолирующий слой осаждают сразу после осаждения первого электрохромного и противоэлектродного слоев. Например, если электрохромный слой осаждают до осаждения противоэлектродного слоя, изолирующий слой осаждают сразу после осаждения электрохромного слоя. В таких случаях изолирующий слой выполняют из материала, который не является обычным ион-проводящим слоем. В качестве другого примера изолирующий слой осаждают сразу после литирования первого осажденного слоя электрохромного и противоэлектродного слоев. В качестве другого примера изолирующий слой осаждают непосредственно после осаждения ион-проводящего слоя. В другом примере изолирующий слой осаждают непосредственно после осажденного второго слоя, следующего за электрохромным и противоэлектродным слоями. Еще в одном примере изолирующий слой осаждают сразу после литирования второго осажденного слоя, следующего за электрохромным и противоэлектродным слоями.

На Фиг. 4А проиллюстрирован один пример электрохромного устройства 401, содержащего изолирующий слой для минимизации влияния дефектов 411, находящийся в непосредственном контакте со вторым прозрачным электропроводящим слоем 112 и между электропроводящим слоем 112 и противоэлектродным слоем 110, IС слоем 108, электрохромным слоем 106, а также первым прозрачным электропроводящим слоем 104. Таким образом, с помощью изолирующего слоя 411 предотвращают короткое замыкание между прозрачным электропроводящим слоем и первым прозрачным электропроводящим слоем, а также короткое замыкание с электрохромным слоем 106. Как проиллюстрировано на Фиг. 4А, на подложке 102 формируется структура слоев. Устройство содержит первый и второй прозрачные электропроводящие слои 104 и 112, между которыми могло бы возникнуть короткое замыкание, как в примере на Фиг. 3С, при условии, что между ними отсутствует изолирующий слой для минимизации влияния дефектов 411. Состав и другие характеристики слоя 411 приводятся ниже.

Следует отметить, что различные компоненты устройства 401 фактически идентичны компонентам устройства 300 на Фиг. 3D. Компоненты на Фиг. 4А, В и/или С, имеющие такие же цифровые обозначения, как компоненты на Фиг. 3D, могут фактически рассматриваться так же, как компоненты, являющиеся их аналогами на Фиг. 3D. Следует понимать, что не обязательно использовать структуру, проиллюстрированную на Фиг. 4А, в вариантах реализации изобретения, содержащих изолирующий слой, такой как 411. Например, как проиллюстрировано, ряд вариантов реализации изобретения не содержат отдельный ион-проводящий слой 108. Альтернативные варианты использованию отдельного ион-проводящего слоя описаны в заявках на патент США №12/772055, №12/814279 и №13/462725, ранее включенных в данную заявку посредством ссылки.

В некоторых вариантах реализации изобретения противоэлектродный слой 110 литируют непосредственно перед формированием изолирующего слоя 411. Один из примеров технологического процесса формирования структуры, проиллюстрированной на Фиг. 4А, представлен на Фиг. 5В.

Электрохромный слой 106 может содержать любой или большинство из множества различных электрохромных материалов, включая оксиды металлов. Примеры таких оксидов металлов включают оксид вольфрама (WO3), оксид молибдена (MoO3), оксид ниобия (Nb2O5), оксид титана (TiO2), оксид меди (CuO), оксид иридия (Ir2O3), оксид хрома (Cr2O3), оксид марганца (Mn2O3), оксид ванадия (V2O5), оксид никеля (Ni2O3), оксид кобальта (Co2О3) и т.п. В некоторых вариантах реализации изобретения оксид металла легируют с помощью одной или более легирующих примесей, например, лития, натрия, калия, молибдена, ванадия, титана и/или других подходящих металлов или содержащих металлы соединений. Смешанные оксиды (например, оксид W-Mo, оксид W-V) также используются в определенных вариантах реализации изобретения.

В некоторых вариантах реализации изобретения для электрохромного слоя 106 используется оксид вольфрама или легированный оксид вольфрама. В одном из вариантов реализации изобретения электрохромный слой практически выполнен из WOx, где "x" означает атомное соотношение кислорода и вольфрама в электрохромном слое, причем х лежит в пределах около 2,7-3,5. Предполагается, что только субстехиометрический оксид вольфрама проявляет электрохромизм; т.е. стехиометрический оксид вольфрама, WO3, не проявляет электрохромизма. В более конкретном варианте реализации изобретения для электрохромного слоя используют WOx, где x меньше чем 3,0 и по меньшей мере равен около 2,7. В другом варианте реализации изобретения для электрохромного слоя используется WOx, где x находится в диапазоне около 2,7-2,9.

В некоторых вариантах реализации изобретения оксид вольфрама является кристаллическим, нанокристаллическим или аморфным. Как было определено с помощью просвечивающей электронной микроскопии (ТЕМ), в некоторых вариантах реализации изобретения оксид вольфрама является практически нанокристаллическим, с размером зерен в среднем от около 5 нм до 50 нм (или от около 5 нм до 20 нм).

Толщина первого электрохромного слоя 106 зависит от электрохромного материала, выбранного для электрохромного слоя. В некоторых вариантах реализации изобретения электрохромный слой 106 имеет толщину от около 50 нм до 2000 нм, или от около 200 нм до 700 нм. В некоторых вариантах реализации изобретения электрохромный слой имеет толщину от около 300 нм до около 500 нм. Толщина электрохромного слоя 106 также является практически равномерной. В одном из вариантов реализации изобретения толщина практически равномерного электрохромного слоя варьируется в пределах около ±10% для каждого из вышеуказанных диапазонов толщины. В другом варианте реализации изобретения толщина практически равномерного электрохромного слоя варьируется в пределах около ±5% для каждого из вышеуказанных диапазонов толщины. В другом варианте реализации изобретения толщина практически равномерного электрохромного слоя варьируется в пределах около ±3% для каждого из вышеуказанных диапазонов толщины.

Хотя это не проиллюстрировано на Фиг. 4А, электрохромный и/или противоэлектродные слои могут осаждать как два подслоя. В одном из вариантов реализации изобретения электрохромный слой разделяется на два подслоя, один слой с номинальной концентрацией кислорода, а другой слой - с повышенной концентрацией кислорода. Например, подслой, расположенный ближе к прозрачному электропроводящему слою 104, содержит оксид вольфрама, содержащий номинальную концентрацию кислорода, и подслой, расположенный ближе к противоэлектроду, содержит форму оксида вольфрама, в большей степени насыщенную кислородом. Структуры данного электрохромного слоя описаны в заявке на патент США №12/814279, ранее включенной в данную заявку посредством ссылки.

Возвратимся к электрохромной структуре на Фиг. 4А, где ион-проводящий слой 108 покрывает первый электрохромный слой 106. Поверх ион-проводящего слоя 108 находится противоэлектродный слой 110. Противоэлектродный слой 110 может быть выполнен в виде второго электрохромного слоя. В некоторых вариантах реализации изобретения противоэлектродный слой 110 является неорганическим и/или твердотельным. Противоэлектродный слой может содержать один или более из множества различных материалов, которые могут служить в качестве хранилищ ионов в случае, если электрохромное устройство находится в неокрашенном состоянии. Таким образом, противоэлектродный слой служит не только в качестве слоя хранения ионов, но и как дополнительный окрашиваемый слой.

В некоторых вариантах реализации изобретения подходящие материалы для противоэлектрода, дополнительные к WO3, содержат оксид никеля (NiO), оксид вольфрама-никеля (NiWO), оксид никель-ванадия, оксид никель-хрома, оксид никель-алюминия, оксид никель-марганца, оксид никель-магния, оксид никель-тантала, оксид хрома (Cr2O3), оксид марганца (MnO2), берлинскую лазурь. Оптически пассивные противоэлектродные материалы содержат оксид церий-титана (СеO2-TiO2), оксид церий-циркония (CeO2-ZrO2), оксид никеля (NiO), оксид никель-вольфрама (NiWO), оксид ванадия (V2O5), и соединение оксидов (например, смесь NiO3 и WO3). Легированные составы этих оксидов могут также использоваться с легирующими добавками, содержащими, например, тантал и вольфрам. Поскольку противоэлектродный слой 110 содержит ионы, используемые для появления электрохромного эффекта в электрохромном материале, когда электрохромный материал находится в неокрашенном состоянии, в случае, если он содержит значительные количества этих ионов, предпочтительно, чтобы противоэлектрод имел высокую прозрачность и нейтральный цвет.

В некоторых вариантах реализации изобретения в противоэлектродном слое (втором электрохромном слое) используют оксид никель-вольфрама (NiWO). В некоторых вариантах реализации изобретения количество никеля, содержащегося в оксиде никель-вольфрама, может составлять до около 90% от массы оксида никель-вольфрама. В конкретном варианте реализации изобретения массовое соотношение никеля к вольфраму в оксиде никель-вольфрама составляет в диапазоне около 4:6-6:4 (например, около 1:1). В одном из вариантов реализации изобретения NiWO содержит в диапазоне около 15% (атомарного) Ni и около 60% Ni; в диапазоне около 10% W и около 40% W; и в диапазоне около 30% O и около 75% O. В другом варианте реализации изобретения NiWO содержит в диапазоне около 30% (атомарного) Ni и около 45% Ni; в диапазоне около 10% W и около 25% W; и в диапазоне около 35% O и около 50% O. В одном из вариантов реализации изобретения NiWO содержит около 42% (атомарного) Ni, около 14% W и около 44% O.

Структура противоэлектрода может быть кристаллической, нанокристаллической, или аморфной. В некоторых вариантах реализации изобретения, в которых противоэлектродный слой является оксидом никель-вольфрама, материал противоэлектрода является аморфным или практически аморфным. Было замечено, что при определенных условиях практически аморфные оксид никель-вольфрамовые противоэлектроды имеют более лучшие характеристики, по сравнению с их кристаллическими аналогами. Аморфное состояние оксид никель-вольфрама может быть достигнуто путем использования определенных режимов изготовления, которые описаны ниже.

В некоторых вариантах реализации изобретения толщина противоэлектродного слоя составляет от около 50 нм до около 650 нм. В некоторых вариантах реализации изобретения толщина противоэлектрода составляет от около 100 нм до около 400 нм, предпочтительно в диапазоне от около 200 нм до 300 нм. Толщина противоэлектродного слоя 110 также является практически равномерной. В одном из вариантов реализации изобретения толщина практически равномерного противоэлектродного слоя варьируется только в пределах около ±10% в каждом из вышеуказанных диапазонов толщины. В другом варианте реализации изобретения толщина практически равномерного противоэлектродного слоя варьируется в пределах около ±5% в каждом из вышеуказанных диапазонов толщины. В другом варианте реализации изобретения толщина практически равномерного противоэлектродного слоя варьируется в пределах около ±3% в каждом из вышеуказанных диапазонов толщины.