Способ производства раствора для обработки для формирования изоляционного покрытия, способ производства стального листа с нанесенным изолирующим покрытием и устройство для производства раствора для обработки для формирования изоляционного покрытия - RU2753539C1

Код документа: RU2753539C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства раствора для обработки для нанесения изоляционного покрытия, содержащего фосфат-ионы и соединение металла, способу производства стального листа с нанесенным изолирующим покрытием и устройству для производства раствора для обработки для формирования изоляционного покрытия.

Уровень техники

В качестве жаростойкого изоляционного покрытия широко известно покрытие на основе соли фосфорной кислоты, содержащее фосфат поливалентного металла, такого как Al, Mg или Са, в качестве основного компонента. Для придания изоляции обрабатываемости и антикоррозионными свойствами текстурированный лист из электротехнической стали обычно снабжают нижележащим покрытием на форстеритной основе, сформированным во время чистового окончательного отжига, и верхним покрытием на основе соли фосфорной кислоты, сформированным на нем.

Эти покрытия, которые формируются при высокой температуре и имеют низкий коэффициент теплового расширения, придают натяжение стальному листу из-за различий в коэффициенте теплового расширения между стальным листом и покрытиями при понижении температуры до комнатной, тем самым обеспечивая эффект снижения потерь в сердечнике. По этой причине желательно прикладывать к стальному листу как можно более высокое натяжение.

Для удовлетворения такой потребности были предложены различные покрытия. Например, в источнике патентной литературы 1 было предложено покрытие, главным образом содержащее фосфат магния и коллоидный диоксид кремния. Помимо этого, в источнике патентной литературы 2 было предложено покрытие, главным образом содержащее фосфат алюминия, коллоидный диоксид кремния и хромовый ангидрид и/или соли хромовой кислоты. В обоих литературных источниках используют хромовые кислоты, такие как хромовый ангидрид, соль хромовой кислоты и соль двухромовой кислоты во избежание ухудшения стойкости к влагопоглощению, что представляет собой проблему, присущую для покрытий на основе соли фосфорной кислоты, или для уменьшения коэффициента термического расширения.

Между тем, из-за растущего в последние годы интереса к охране окружающей среды, возрастает потребность в продуктах, не содержащих опасных веществ, таких как хром и свинец. Соответственно, разработка покрытий, не содержащих хрома, была желательна также для текстурированных листов из электротехнической стали. Однако получить покрытия без хрома не получилось, поскольку покрытия без хрома вызывают проблемы, связанные со значительным ухудшением устойчивости к влагопоглощению и недостаточным приложенным натяжением.

В качестве способа решения проблем, связанных с ухудшением стойкости к влагопоглощению и/или недостаточным приложенным натяжением, в источнике патентной литературы 3 был раскрыт способ добавления к соли фосфорной кислоты и коллоидному диоксиду кремния оксидного коллоидного вещества. В источнике патентной литературы 4 была раскрыта методика включения в соль фосфорной кислоты и коллоидный диоксид кремния коллоидного соединения, содержащего металлический элемент, такой как Fe, Al, Ga, Ti или Zr. В источнике патентной литературы 5 была раскрыта методика включения в соль фосфорной кислоты и диоксид кремния частиц, таких как Al2O3, TiO2 или ZrO2. В источнике патентной литературы 6 была раскрыта методика включения мелких частиц соединения на основе фосфата циркония в фосфатную соль и коллоидный диоксид кремния. В источнике патентной литературы 7 раскрыт метод включения фосфата металла, коллоидных наночастиц диоксида кремния, полых наночастиц, керамических нановолокон и мезопористых наночастиц.

Перечень цитирования

Источники патентной литературы

ИПЛ 1: публикация японской нерассмотренной патентной заявки № 50-79442

ИПЛ 2: публикация японской нерассмотренной патентной заявки № 48-39338

ИПЛ 3: публикация японской нерассмотренной патентной заявки № 2000-169972

ИПЛ 4: публикация японской нерассмотренной патентной заявки № 2007-23329

ИПЛ 5: публикация японской нерассмотренной патентной заявки (перевод заявки РСТ) № 2017-511840

ИПЛ 6: публикация японской нерассмотренной патентной заявки № 2017-137540

ИПЛ 7: публикация японской нерассмотренной патентной заявки (перевод заявки РСТ) № 2018-504516.

Сущность изобретения

Техническая проблема

Однако согласно методикам, описанным в источниках патентной литературы 3-7, невозможно было стабильно достичь удовлетворительных характеристик из-за больших изменений сопротивления влагопоглощению или приложенному натяжению.

Настоящее изобретение было создано с учетом вышеизложенного, и его цель состоит в том, чтобы предоставить способ производства раствора для обработки для формирования изоляционного покрытия, в котором методика повышения приложенного натяжения и сопротивления влагопоглощению стабильно применимы для раствора для обработки, который предназначен для формирования изоляционного покрытия и который содержит фосфорную кислоту и/или фосфатную соль и соединение металла в виде частиц, а также для обеспечения способа производства листа из электротехнической стали с изоляционным покрытием с использованием раствора для обработки для формования изоляционное покрытия и производственное устройство для раствора для обработки для формирования изоляционного покрытия.

Решение проблемы

Чтобы решить вышеупомянутые проблемы, авторы настоящего изобретения получили следующие результаты, добавляя соединение металла в виде частиц (ZrO2: средний размер частиц 100 нм) в раствор для обработки для образования изоляционного покрытия, содержащий фосфорную кислоту и/или фосфатную соль в виде основного компонента; формируя покрытия; и сравнивая образцы стальных листов для случаев, в которых были достигнуты удовлетворительные характеристики (натяжение покрытия 8,0 МПа или более, степень выщелачивания фосфора 150 мкг/150 см2 или менее), и случаев, в которых такие удовлетворительные характеристики не были достигнуты.

На фиг. 1 продемонстрирован результат, наблюдаемый при использовании метода СЭМ для поверхности образца стального листа, для которого были достигнуты удовлетворительные характеристики, в то время как на фиг. 2 продемонстрирован результат, наблюдаемый при использовании метода СЭМ для поверхности образца стального листа, в отношении которого достижения удовлетворительных характеристик не добились. На поверхности образца стального листа, для которого не были получены удовлетворительные результаты, наблюдалось множество выступов и образовавшихся трещин. Соответственно, авторы настоящего изобретения исследовали причины образования выступов и наблюдали большие агрегаты ZrO2 на выступах. При дополнительном исследовании причин образования агрегатов было обнаружено, что частицы ZrO2 агрегируются из-за колебаний pH и т.п. во время смешивания исходных материалов раствора для обработки для образования изоляционного покрытия, которые представляют собой водный раствор, содержащий ионы фосфата, такие как водный раствор фосфата алюминия или водный раствор фосфата магния, и дисперсия частиц ZrO2.

Чтобы избежать такой агрегации, можно, например, подвергнуть поверхность соединения металла в виде частиц нанесению покрытия в зависимости от свойств компонентов в растворе для обработки, который должен быть приготовлен. Однако это требует чрезмерного количества проб и ошибок и увеличивает стоимость производства, даже если разработка такой обработки станет возможной. Соответственно, в качестве недорогого метода авторы настоящего изобретения предложили способ получения раствора для обработки для изоляционного покрытия, в котором общая плотность на поверхности стального листа после нанесения и спекания может быть стабильно снижена без ухудшения изоляционных свойств покрытия, тем самым создав настоящее изобретение. Здесь общая плотность на поверхности стального листа после нанесения и спекания без ухудшения характеристик изоляционного покрытия составляет 1,0 ед. /10000 мкм2 или меньше.

Говоря конкретно, структура настоящего изобретения обобщенно представляется следующим образом.

[1] Способ получения раствора для обработки для формирования изоляционного покрытия, содержащего фосфорную кислоту и/или фосфатную соль и одно или несколько соединений металлов в виде частиц, включающий: смешивание раствора А, содержащего в расчете на PO43-, 0,20 моль/л или более и 10 моль/л или менее фосфорной кислоты и/или фосфатной соли и содержащего, в расчете на металл, менее 0,50 моль/л соединений металлов в виде частиц, и раствора B, содержащего в расчете на металл, 0,50 моль/л или более и 20,0 моль/л или менее соединений металлов в виде частиц и содержащего, в расчете на PO43-, менее 0,20 моль/л фосфорной кислоты и/или фосфатной соли; и перемешивание с помощью высокоскоростной турбинной мешалки статорного типа, так что окружная скорость турбины достигает 10 м/с или более в течение 60 секунд после начала смешивания раствора A и раствора B.

[2] Способ производства раствора для обработки для формирования изоляционного покрытия, по [1], дополнительно включающий после перемешивания высокоскоростной мешалкой проведение дисперсионной обработки с помощью диспергатора высокого давления при давлении 20 МПа или более.

[3] Способ производства раствора для обработки для формирования изоляционного покрытия, по [1] или [2], в котором раствор для обработки для формирования изоляционного покрытия дополнительно содержит коллоидный диоксид кремния.

[4] Способ производства раствора для обработки для формирования изоляционного покрытия, по [1] - [3], в котором соединения металлов в виде частиц содержат один или два и более элементов, выбранных из Mg, Al, Ti, Zn, Y, Zr и Hf.

[5] Способ производства раствора для обработки для формирования изоляционного покрытия по любому из [1] - [4], в котором соединения металлов в виде частиц включают по меньшей мере один или несколько оксидов.

[6] Способ производства раствора для обработки для формирования изоляционного покрытия по любому из [1] - [4], в котором соединения металлов в виде частиц включают по меньшей мере один или несколько нитридов.

[7] Способ производства раствора для обработки для формирования изоляционного покрытия по любому из [1] - [6], в котором соединения металлов в виде частиц имеют размер частиц от 3,0 нм и более до 2,0 мкм и менее.

[8] Способ производства стального листа с нанесенным изолирующим покрытием, включающий нанесение раствора для обработки для формирования изоляционного покрытия, полученного способом производства по любому из [1] - [7], на поверхность стального листа; и после этого проведение спекающей обработки.

[9] Способ производства стального листа с нанесенным изолирующим покрытием, по [8], где стальной лист представляет собой текстурированный лист из электротехнической стали.

[10] Устройство для производства раствора для обработки для формирования изоляционного покрытия, включающее смесительный резервуар для смешивания раствора А, содержащего в расчете на PO43-, 0,20 моль/л или более и 10 моль/л или менее фосфорной кислоты и/или фосфатной соли и содержащего, в расчете на металл, менее 0,50 моль/л соединений металлов в виде частиц, и раствора B, содержащего в расчете на металл, 0,50 моль/л или более и 20,0 моль/л или менее соединений металлов в виде частиц и содержащего, в расчете на PO43-, менее 0,20 моль/л фосфорной кислоты и/или фосфатной соли; и высокоскоростную мешалку типа статора турбины, где перемешивание проводят с использованием высокоскоростной турбинной мешалки статорного типа, таким образом, что окружная скорость турбины достигает 10 м/сек и более в течение 60 секунд после начала смешивания раствора А и раствора В.

[11] Устройство для производства раствора для обработки для формирования изоляционного покрытия по [10] дополнительно включающее циркуляционный канал для циркуляции раствора после перемешивания с использованием высокоскоростной мешалки с подачей в смесительный резервуар.

[12] Устройство для производства раствора для обработки для формирования изоляционного покрытия по [10] или [11], дополнительно включающее анализатор распределения частиц по размерам для измерения распределения частиц по размерам в растворе после перемешивания с использованием высокоскоростной мешалки.

Преимущества изобретения

Согласно настоящему изобретению можно получить раствор для обработки для формирования изоляционного покрытия без образования на поверхности после нанесения и спекания агрегатов, ухудшающих характеристики покрытия, и, таким образом, получить при низкой стоимости изолирующее покрытие, стабильно имеющее высокое приложенное натяжение и сопротивления влагопоглощению.

Краткое описание чертежей

Фиг. 1 представляет собой результат, наблюдаемый с помощью СЭМ, поверхности образца стального листа, для которого были достигнуты удовлетворительные характеристики.

Фиг. 2 представляет собой результат, наблюдаемый с помощью СЭМ поверхности образца стального листа, для которого не были достигнуты удовлетворительные характеристики.

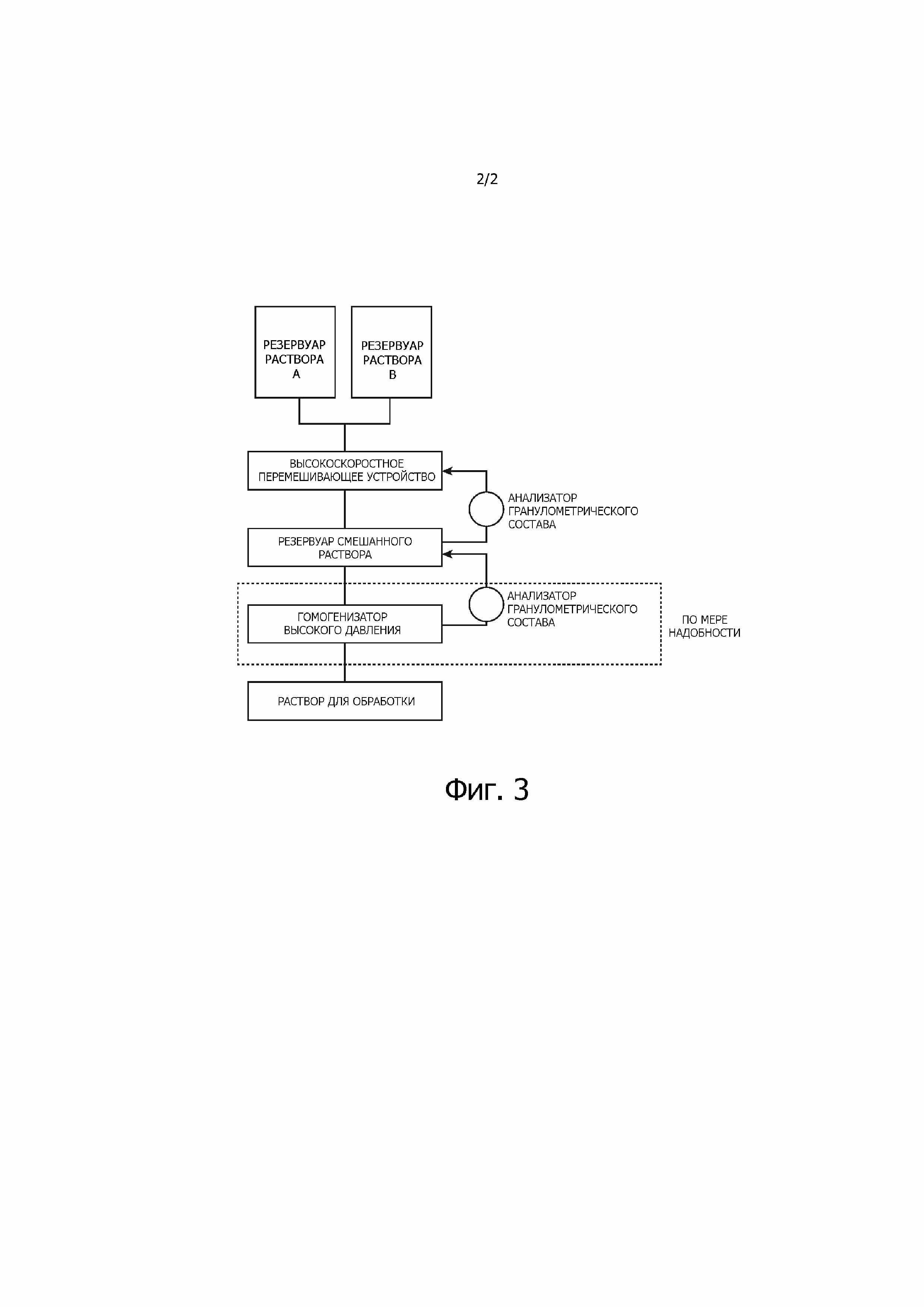

Фиг. 3 представляет собой схематическую диаграмму устройства для производства раствора для обработки для формирования изоляционного покрытия настоящего изобретения.

Описание вариантов осуществления

Далее будут описаны экспериментальные результаты, лежащие в основе настоящего изобретения.

В качестве материала, на который должен быть нанесен раствор для обработки для формирования изоляционного покрытия и который должен быть обожжен, использовали текстурированный лист из электротехнической стали толщиной 0,23 мм, который был произведен общеизвестным способом и имеет окончательно отожженное покрытие из форстерита. Раствор для обработки для формирования изоляционного покрытия получали следующим способом. Сначала в качестве раствора А к 250 мл чистой воды добавляли 30 г водного раствора мономагнийфосфата в расчете на содержание твердых веществ и 20 г коллоидного диоксида кремния в расчете на содержание твердых веществ. Здесь раствор A содержал 1,10 моль/л фосфат-ионов и не содержал соединение металла в виде частиц. Кроме того, в качестве раствора B было приготовлено соединение металла в виде частиц, 150 мл 15 мас.% золя ZrO2 в расчете на содержание твердых веществ (ZrO2). Здесь раствор B содержал 1,36 моль/л соединения металла в виде частиц в расчете на металл (Zr), и без добавления фосфат-ионов. Затем раствор A и раствор B смешивали любым из двух способов перемешивания, показанных в таблице 1, для получения раствора для обработки для формирования изоляционного покрытия.

В качестве пропеллерной мешалки использовали мешалку Tornado от AS ONE Corporation, оснащенную лопастями пропеллерного типа ø100 мм при 3000 об/мин. Кроме того, в качестве турбинной мешалки статорного типа использовали лабораторный смеситель L5M-A от Silverson Machines, Inc. при 5000 об/мин. Эти мешалки отличаются по размеру вращающегося объекта, но число оборотов было установлено в каждой мешалке таким образом, чтобы окружная скорость на конце вращающегося объекта составляла 15,7 м/с.

Каждый подготовленный раствор для обработки наносили на обе поверхности с общей массой покрытия после сушки 10 г/м2, затем сушили в сушильной печи при 300°C в течение 1 минуты и подвергали термообработке (800°C, 2 минуты, 100% N2) для выравнивающего отжига, а также спекания изоляционных покрытий. Затем путем вырезания были получены образцы для описанных ниже испытаний. Здесь образцы для испытания для приложенное натяжения затем были дополнительно подвергнуты отжигу для снятия напряжения (800°C, 2 часа, атмосфера 100% N2).

Для полученных таким образом образцов были исследованы приложенное натяжение и сопротивление влагопоглощению. Приложенное натяжение рассматривалось как натяжение в направлении прокатки. Приложенное натяжение было рассчитано по приведенной ниже формуле (I) для образца, имеющего длину в направлении прокатки 280 мм и длину в направлении, перпендикулярном направлению прокатки, 30 мм, после отслоения изоляционного покрытия на одной поверхности с помощью водного раствора гидроксида натрия, маскируя изолирующее покрытие на другой поверхности липкой лентой для предотвращения его удаления, затем фиксируя 30 мм на одном конце образца и измеряя величину отклонения для участка образца 250 мм, как длину измерения.

Натяжение, приложенное к стальному листу, [МПа] = модуль Юнга для стального листа [ГПа] × толщина листа [мм] × величина отклонения [мм] ÷ (длина измерения [мм])2 × 103 формула (1)

В данном случае модуль Юнга для стального листа задавали 132 ГПа. Приложенное натяжение, составляющее 8,0 МПа и более, расценивалось как удовлетворительное (превосходное с точки зрения натяжения покрытия).

Устойчивость к влагопоглощению оценивали тестом на выщелачивание фосфора. В этом испытании 3 образца размером 50 мм х 50 мм кипятили в дистиллированной воде при 100°C в течение 5 минут для измерения количества выщелачиваемого фосфора [мкг/150 см2] и оценивали легкость растворения в воде изоляционного материала покрытия. Количество выщелачиваемого P (фосфора), равное 150 [мкг/150 см2] или меньше, было оценено как удовлетворительное (отличное сопротивление влагопоглощению). Метод измерения количества выщелоченного фосфора конкретно не ограничивается, и количество выщелоченного фосфора может быть измерено, например, посредством количественного анализа с помощью атомно-эмиссионной спектроскопии с индуктивно связанной плазмой ICP.

В таблице 1 продемонстрированы результаты измерений приложенного натяжения и количества выщелоченного фосфора.

Таблица 1

Результаты в таблице 1 показывают, что изолирующее покрытие, имеющее удовлетворительное приложенное натяжение и сопротивление влагопоглощению, может быть получено путем приготовления раствора для обработки для формирования изоляционного покрытия с использованием турбинной мешалки статорного типа.

Далее будут представлены причины ограничений для каждого признака настоящего изобретения.

Сначала будет описан способ получения раствора для обработки для формирования изоляционного покрытия настоящего изобретения. Раствор для обработки для формирования изоляционного покрытия должен содержать ионы фосфата (фосфорную кислоту и/или фосфатную соль) и соединение металла в виде частиц. Ионы фосфата (фосфорная кислота и/или фосфатная соль) являются важным компонентом для формирования основы изоляционного покрытия путем полимеризации посредством реакций дегидратации-конденсации в процессе сушки/спекания. Такая полимеризованная фосфорная кислота легко гидролизуется в результате реакции с влагой или тому подобным в воздухе и, таким образом, уступает по устойчивости к влагопоглощению. Однако можно подавить реакции гидролиза путем включения соединения металла в виде частиц. Соответственно, соединение металла в виде частиц также является важным компонентом в настоящем изобретении.

Фосфат-ионы имеют тенденцию к физической и химической адсорбции на поверхности соединения металла в виде частиц, и их непредумышленное примешивание вызывает агрегацию соединения металла в виде частиц. По этой причине перед смешиванием необходимо ограничить их содержание в растворах (растворах сырья).

В данном случае фосфат-ионы могут иметь множество форм в водном растворе, и включают не только РО43 –, но также и гидрофосфат-ионы, такие как НРО42– и H2PO4–.

Как описано выше, растворы (растворы исходных материалов) перед смешиванием в настоящем изобретении представляют собой раствор А, содержащий 0,20 моль/л или более и 10 моль/л или менее фосфорной кислоты и/или фосфатной соли в расчете на PO43- и содержащий менее 0,50 моль/л соединения металла в виде частиц в пересчете на металл; и раствор B, содержащий 0,50 моль/л или более и 20,0 моль/л или менее соединения металла в виде частиц в пересчете на металл, и содержащий менее 0,20 моль/л фосфорной кислоты и/или фосфатной соли в расчете на PO43-.

Когда содержание фосфорной кислоты и/или фосфатной соли в растворе A меньше 0,20 моль/л в расчете на PO43-, количество фосфат-ионов в растворе после смешивания с перемешиванием и диспергированием, описанным ниже, слишком велико, чтобы образовывать достаточно толстое покрытие, что ухудшает изоляционные свойства. Между тем, когда содержание фосфорной кислоты и/или фосфатной соли превышает 10,0 моль/л, в расчете на PO43-, избыточно присутствующие ионы фосфата затрудняют диспергирование соединения металла в виде частиц даже при обработке перемешиванием по настоящему изобретению. По этим причинам содержание фосфорной кислоты и/или фосфатной соли в растворе A устанавливают на уровне 0,20 моль/л или более и 10,0 моль/л или менее в расчете на PO43-. Кроме того, необходимо установить в растворе A содержание металлического соединения в виде частиц менее 0,50 моль/л в пересчете на металл. Когда содержание соединения металла в виде частиц составляет 0,50 моль/л или более в пересчете на металл, образуются агрегаты. Предпочтительно содержание составляет менее 0,30 моль/л.

Аналогичным образом, в растворе B содержание фосфорной кислоты и/или фосфатной соли необходимо установить на уровне менее 0,20 моль/л в расчете на PO43-. Когда в растворе В содержание соединения металла в виде частиц меньше, чем 0,50 моль/л, количество жидкости для смешивания достаточного количества соединения металла в виде частиц увеличивается по сравнению с ионами фосфата и чрезмерно снижает концентрацию ионов фосфата в растворе после смешивания. Следовательно, невозможно сформировать достаточно толстое покрытие, что ухудшает изоляционные свойства. Между тем, когда содержание соединения металла в виде частиц превышает 20,0 моль/л, молекулы соединения металла в виде частиц чрезмерно приближаются друг к другу в обрабатывающем растворе и легко агрегируются. По этим причинам в растворе B содержание соединения металла в виде частиц устанавливают на уровне 20,0 моль/л или менее, а предпочтительно 18,0 моль/л или менее.

Чтобы избежать риска агрегации, идеально хранить фосфорную кислоту и/или фосфатную соль и соединение металла в виде частиц в отдельных растворах без контролируемого перемешивания. Когда содержание фосфорной кислоты и/или фосфатной соли составляет менее 0,20 моль/л в расчете на PO43-или содержание соединения металла в виде частиц менее 0,50 моль/л в пересчете на металл, фосфорная кислота и/или фосфатная соль и соединение металла в виде частиц могут быть смешаны в одном и том же растворе, поскольку агрегация не происходит независимо от методов смешивания и перемешивания. Содержание металлического соединения в виде частиц предпочтительно составляет менее 0,30 моль/л в пересчете на металл.

Путем смешивания отдельно приготовленного раствора A и раствора B с помощью метода, описанного ниже, можно предотвратить агрегацию соединения металла в виде частиц из-за фосфат-ионов и добиться диспергирования без образования на поверхности после нанесения и спекания агрегатов, которые ухудшают покрытие. Более того, также можно заранее смешать каждый раствор A и раствор B с веществом, не опасаясь агрегации. Например, можно заранее смешать коллоидный диоксид кремния и тому подобное с раствором A и раствором B. В этом случае метод перемешивания особо не ограничивается, и может быть использован обычный режим смешивания, такой как пропеллерная мешалка или, в лабораторных масштабах, магнитная мешалка или стержень для перемешивания.

Для смешивания вышеописанного раствора А и раствора В необходимо перемешать с помощью высокоскоростной турбинной мешалки статорного типа (также называемой роторно-статорной) в течение 60 секунд после начала перемешивания. Агрегаты соединения металла в виде частиц затвердевают в состоянии без перемешивания в течение более 60 секунд с начала смешивания, тем самым затрудняя диспергирование агрегированного соединения металла в виде частиц даже при перемешивании высокоскоростной турбинной мешалкой статорного типа. Здесь раствор A и раствор B могут быть перемешаны высокоскоростной турбинной мешалкой статорного типа в течение 60 секунд и более предпочтительно в течение 45 секунд после начала перемешивания. Соответственно, как показано на фиг. 3, может быть пригодной любая конструкция при условии, что резервуар для раствора A (резервуар раствора A) и резервуар для раствора B (резервуар раствора B) подготовлены, и раствор A и раствор B переносят из соответствующего резервуара для раствора A и резервуара для раствора B в высокоскоростную мешалку независимо или после перемешивания. Кроме того, резервуар для смешанного раствора после смешивания раствора A и раствора B может быть соединен, например, с высокоскоростной турбинной мешалкой статорного типа через трубопровод. В данном случае, когда предусмотрен соединительный участок, такой как труба, скорости потока и/или каналы могут быть соответствующим образом спроектированы так, чтобы раствор A и раствор B перемешивались высокоскоростной мешалкой в течение 60 секунд после начала перемешивания.

Кроме того, может быть дополнительно включен циркуляционный канал для циркуляции раствора после перемешивания с помощью высокоскоростной мешалки путем повторной подачи в высокоскоростную мешалку из резервуара для смешанного раствора. Путем циркуляции раствора после перемешивания можно достичь удовлетворительного состояния диспергирования даже для сырьевых материалов, которые трудно диспергировать.

Раствор для обработки для формирования изоляционного покрытия, который был получен путем перемешивания раствора A и раствора B с помощью высокоскоростной турбинной мешалки статорного типа, можно выдерживать до нанесения, оставив перемешивая обычным методом или перемешивая высокоскоростной турбинной мешалкой статорного типа, хотя и не ограничиваясь этим. В качестве устройства, используемого для смешивания и диспергирования соединения металла в виде частиц, диспергатор c наличием среды, такой как бисерная мельница, не подходит из-за риска загрязнения примесями. Среди диспергаторов без среды для настоящего изобретения подходит высокоскоростная турбинная мешалка статорного типа, поскольку возможно надежно разделить обработанный раствор (раствор, прошедший через статор) и необработанный раствор (раствор, который еще не прошел через статор), собирая только раствор, прошедший через статор. Более предпочтительна более высокая окружная скорость на конце перемешивающей лопасти. В настоящем изобретении окружная скорость турбины устанавливается равной 10 м/с или более и предпочтительно 40 м / с или более.

Примеры высокоскоростных турбинных мешалок статорного типа включают мешалки с большими сдвиговыми усилиями от Silverson Machines, Inc., Cavitron от Pacific Machinery & Engineering Co., Ltd. и Quadro Ytron Z от Powrex Corporation.

В настоящем документе выражение «начало смешивания раствора А и раствора В» имеет значение «после начала вступления раствора А и раствора В в контакт друг с другом».

Когда желательно дополнительно увеличить степень диспергирования соединения металла в виде частиц, обработку гомогенизатором высокого давления предпочтительно проводят после обработки высокоскоростной турбинной мешалкой статорного типа. Гомогенизатор высокого давления диспергирует твердые частицы, прикладывая высокое давление к обрабатываемому раствору, а затем сбрасывая давление, прикладывая к раствору силу сдвига и т.п. Такой диспергатор представляет собой устройство, называемое, например, мокрой струйной мельницей, и примеры коммерческих устройствах включают Star Burst от Sugino Machine Limited, NanoVater от Yoshida Kikai Co., Ltd. и Nano Jet Pul от Jokoh Co., Ltd. Более высокое давление во время обработки предпочтительнее. Давление предпочтительно составляет 20 МПа или более и еще более предпочтительно 50 МПа или более.

Настоящее изобретение может дополнительно включать анализатор гранулометрического состава для измерения гранулометрического состава раствора после перемешивания высокоскоростной мешалкой. Такой анализатор гранулометрического состава особо не ограничен, и примеры включают анализатор гранулометрического состава, использующий ультразвуковые волны в случае измерения гранулометрического состава в потоке. В случае, когда включен гомогенизатор высокого давления, может быть установлен анализатор гранулометрического состава для измерения гранулометрического состава раствора после обработки с помощью высокоскоростного диспергатора. Кроме того, предпочтительно наличие обратной связи между условиями работы высокоскоростной мешалки и/или гомогенизатора высокого давления, чтобы измеренные значения гранулометрического состава попадали в установленные диапазоны (см. фиг. 3).

В настоящем изобретении раствор для обработки для формирования изоляционного покрытия может дополнительно содержать коллоидный диоксид кремния для увеличения приложенного натяжения. Коллоидный диоксид кремния может содержаться в растворе A и/или растворе B, может быть введен во время смешивания раствора A и раствора B или может быть введен после смешивания раствора A и раствора B (может быть введен либо до, либо после дисперсионной обработки). Более того, коллоидный диоксид кремния может быть введен несколько раз. Содержание коллоидного диоксида кремния в пересчете на твердое вещество SiO2 предпочтительно составляет от 60 до 200 частей по массе на 100 частей по массе фосфорной кислоты и/или фосфатной соли в пересчете на РО43 –.

В качестве источников фосфатных ионов для раствора A и раствора B предпочтительно использовать водный раствор ортофосфорной кислоты (H3PO4) или один или два или более фосфатов, выбранных из фосфатов Mg, Ca, Ba, Sr, Zn, Al и Mn. Фосфаты щелочных металлов (например, Li, Na или K) не подходят из-за значительно меньшей устойчивости к влагопоглощению. Обычно используется одна фосфатная соль, но можно точно контролировать значения физических свойств изоляционного покрытия, используя две или более смешанных фосфатных солей. В качестве фосфатных солей легко доступны и поэтому подходят одноосновные фосфаты (дигидрофосфаты).

С точки зрения улавливающей способности фосфатных ионов предпочтительным является соединение металла в виде частиц металлического элемента, имеющего большую валентность или малый ионный радиус, и, в частности, соединение металла в виде частиц, содержащее один или два или более элементов, выбранных из Mg, Al, Ti, Zn, Y, Zr и Hf предпочтительны. Более того, соединение металла в виде частиц предпочтительно находится в форме оксида или нитрида, и, в частности, более предпочтительны те соединения, которые с меньшей вероятностью реагируют с водой. Что касается определения металлов, то бор (B), кремний (Si), германий (Ge), мышьяк (As), сурьма (Sb) и теллур (Te) являются полуметаллами и не входят в состав металлов.

Принимая во внимание улавливающую способность ионов фосфата, меньший размер частиц соединения металла в виде частиц является предпочтительным из-за большей удельной площади поверхности. Между тем, с точки зрения поверхностной энергии, больший размер частиц увеличивает диспергируемость соединения металла в виде частиц в растворе для обработки для формирования изоляционного покрытия. Соответственно, размер частиц соединения металла в виде частиц предпочтительно устанавливают в пределах от 3,0 нм или более до 2,0 мкм или менее в настоящем изобретении. Размер частиц здесь не является размером частиц, когда соединение металла агрегируется в растворе для обработки, а скорее является средним размером частиц эквивалентного круга, имеющих площадь каждой частицы, наблюдаемую/отображаемую с помощью SEM или TEM. Здесь первичные частицы, спеченные и объединенные в одно тело, рассматриваются как одна частица.

Раствор для обработки для формирования изоляционного покрытия, полученный, как описано выше, наносят на поверхность стального листа и спекают с образованием изоляционного покрытия. Вес покрытия после обжига таких изолирующих покрытий предпочтительно устанавливают от 4,0 до 30 г/м2как общий вес покрытия на обеих поверхностях. Когда масса покрытия меньше 4,0 г/м2, межслойное сопротивление снижается. Между тем, когда вес покрытия превышает 30 г/м2, коэффициент заполнения сердечника уменьшается. Кроме того, предпочтительно установить вес от 4,0 до 15 г/м2.

Спекание изоляционного покрытия предпочтительно проводят также как выравнивающий отжиг в диапазоне температур от 800°C до 1000°C в течение времени выдержки от 10 до 300 секунд. Когда температура спекания слишком низкая или время выдержки слишком короткое, недостаточное выравнивание снижает выход из-за дефектов формы. Между тем, когда температура спекания слишком высока или время выдержки слишком велико, чрезмерно сильные эффекты выравнивающего отжига вызывают деформацию ползучести, тем самым ухудшая магнитные характеристики.

Стальной лист, на который должен быть нанесен раствор для обработки для формирования изоляционного покрытия настоящего изобретения, другими словами, стальной лист настоящего изобретения, может быть любым стальным листом, таким как лист из углеродистой стали, высокопрочный стальной лист или лист из нержавеющей стали, но в особенно подходящем для использования случае является текстурированным листом из электротехнической стали.

Кроме того, предпочтительный состав стального листа, на который должен быть нанесен раствор для обработки для формирования изоляционного покрытия, в настоящем изобретении будет описан посредством примерного способа производства текстурированного листа электротехнической стали.

Компоненты стального листа предпочтительно находятся в следующих далее диапазонах.

С: от 0,001 до 0,10 мас.%

С представляет собой компонент, подходящий для использования при формировании зерен, характеризующихся ориентацией Госса. Для обеспечения эффективного проявления такого эффекта требуется содержание 0,001 мас.% и более С. Между тем, когда содержание С превышает 0,10 мас.%, будет происходить недостаточное обезуглероживание даже при использовании обезуглероживающего отжига. В соответствии с этим, содержание С предпочтительно находится в пределах от 0,001 до 0,10 мас.%.

Si: от 1,0 до 5,0 мас.%

Si представляет собой компонент, необходимый при увеличении электрического сопротивления для уменьшения потерь в сердечнике и стабилизировании ОЦК-структуры железа для обеспечения высокотемпературной термической обработки. Содержание должно быть по меньшей мере 1,0 мас.% Si. Между тем, когда содержание Si превышает 5,0 мас.%, это делает холодную прокатку затруднительной. В соответствии с этим, содержание Si предпочтительно находится в диапазоне от 1,0 до 5,0 мас.%.

Mn: от 0,01 до 1,0 мас.%

Mn не только вносит эффективный вклад в уменьшение горячеломкости стали, но также и исполняет функцию ингибитора в результате формирования выделений, таких как MnS и MnSe при совместном присутствии S и Se. Если содержание Mn меньше, чем 0,01 мас.%, вышеупомянутые эффекты являются неудовлетворительными. Между тем, если содержание Mn превышает 1,0 мас.%, укрупняется размер зерен выделений, таких как MnSe, что, тем самым, теряя эффект ингибитора. В соответствии с этим, содержание Mn предпочтительно находится в диапазоне от 0,01 до 1,0 мас.%.

раств. Al: от 0,003 до 0,050 мас.%

Al представляет собой подходящий для использования компонент, который образует AlN в стали и выполняет функцию ингибитора в качестве диспергированной второй фазы. Когда добавлено менее, чем 0,003 мас.%, невозможно обеспечить достаточное количество выделений. Между тем, при добавлении более, чем 0,050 мас.% Al утрачивается функция ингибитора вследствие формирования крупных выделений AlN. В соответствии с этим, содержание Al в качестве раств. Al предпочтительно находится в диапазоне от 0,003 до 0,050 мас.%.

N: от 0,001 до 0,020 мас.%

N также представляет собой компонент, необходимый при формировании AlN также как Al. Когда добавленное количество менее 0,001 мас.%, выделения AlN формируются в недостаточном количестве. Между тем, при добавлении более, чем 0,020 мас.% N во время нагревания сляба будет иметь место пузырение и тому подобное. В соответствии с этим, содержание N предпочтительно находится в диапазоне от 0,001 до 0,020 мас.%.

Один или два, выбранных из S и Se: от 0,001 до 0,05 мас.%

S и Se являются полезными компонентами, которые образуют MnSe, MnS, Cu2-xSe или Cu2-xS посредством связывания с Mn или Cu и выполняют функцию ингибитора в качестве дисперсной второй фазы в стали. Когда общее содержание S и Se составляет менее 0,001 мас.%, эффект добавления слабый. Между тем, общее содержание, превышающее 0,05 мас.%, вызывает не только образование неполного твердого раствора при нагреве сляба, но и дефекты на поверхности продукта. Соответственно, как при однократном, так и при комбинированном добавлении общее содержание предпочтительно находится в диапазоне от 0,001 до 0,05 мас.%.

Один или два и более, выбранных из Cu: от 0,01 до 0,2 мас.%, Ni: от 0,01 до 0,5 мас.%, Cr: от 0,01 до 0,5 мас.%, Sb: от 0,01 до 0,1 мас.%, Sn: от 0,01 до 0,5 мас.%, Mo: от 0,01 до 0,5 мас.% и Bi: от 0,001 до 0,1 мас.%

Можно дополнительно улучшить магнитные свойства путем добавления элемента, который действует как вспомогательный ингибитор. Вышеупомянутые элементы являются примерами таких элементов с точки зрения размера зерна и тенденции к поверхностной сегрегации. Когда содержание любого из этих элементов меньше, чем указанное выше количество, такой эффект не может быть получен. Между тем, поскольку дефектный внешний вид покрытия и/или нарушение вторичной рекристаллизации имеют тенденцию происходить, когда содержание любого из этих элементов превышает указанное выше количество, указанные выше диапазоны являются предпочтительными.

Кроме того, возможно дополнительное увеличение ингибирующей способности и стабильное достижение повышенной плотности магнитного потока в результате добавления к стали в дополнение к вышеупомянутым компонентам одного или двух и более, выбранных из В: от 0,001 до 0,01 мас.%, Ge: от 0,001 до 0,1 мас.%, As: от 0,005 до 0,1 мас.%, P: от 0,005 до 0,1 мас.%, Te: от 0,005 до 0,1 мас.%, Nb: от 0,005 до 0,1 мас.%, Ti: от 0,005 до 0,1 мас.% и V: от 0,005 до 0,1 мас.%.

Остаток представляет собой Fe и случайные примеси.

Сталь, имеющая вышеописанный подходящий компонентный состав, очищают с помощью общеизвестного процесса рафинирования и формуют в стальной сляб методом непрерывной разливки или методом литья слитков и прокатки слябов. Затем стальной сляб подвергают горячей прокатке в горячекатаный лист, при необходимости подвергают отжигу в зоне горячих состояний и одно, двух или более кратной холодной прокатке с промежуточным отжигом в холоднокатаный лист с конечной толщиной листа. Затем холоднокатаный лист подвергают первичному рекристаллизационному отжигу и обезуглероживающему отжигу и после применения сепаратора отжига, содержащего MgO в качестве основного компонента, подвергают окончательному отжигу с образованием слоя покрытия на основе форстерита. Позже стальной лист может быть изготовлен с помощью способа производства, состоящего из ряда стадий, включая нанесение раствора для обработки для формирования изоляционного покрытия, полученного способом настоящего изобретения, и выпрямляющего отжигу со спеканием. В качестве условий производства, отличных от условий производства раствора для обработки для формирования изоляционного покрытия и вышеупомянутых условий спекания раствора для обработки для формирования изоляционного покрытия, могут быть приняты общеизвестные условия без каких-либо конкретных ограничений. Кроме того, также возможно сформировать изолирующее покрытие путем применения сепаратора, содержащего Al2O3 или тому подобное, в качестве основного компонента после обезуглероживающего отжига без образования форстерита после окончательного кристаллизационному отжига; затем формирование преимущественно кристаллического покрытия таким способом, как CVD, PVD, золь-гель процесс или окисление стального листа; и нанесение раствора для обработки для формирования изоляционного покрытия, полученного способом производства настоящего изобретения.

Пример 1

Исследование рабочих растворов для формирования изолирующих покрытий

В качестве материала исходного сырья в отношении раствора для обработки для формирования изоляционного покрытия получали каждый раствор А, показанный в таблице 2, при использовании, как это показано в таблице 2, фосфата мономагния (Mg(H2PO4)2) и 85%-ного водного раствора фосфорной кислоты (Н3РО4) в качестве источников фосфат-ионов и золя диоксида циркония (BIRAL Zr-C20 от компании Taki Chemical Co., Ltd.) в качестве источника соединения металла в виде частиц (металлического элемента: Zr). Кроме того, подобным образом получали каждый раствор В, показанный в таблице 2, при использовании золя диоксида циркония и 85%-ного водного раствора фосфорной кислоты. Объем каждого раствора подстраивали при использовании чистой воды.

400 мл раствора для обработки для формирования изоляционного покрытия получали в результате смешивания 200 мл раствора А и 200 мл раствора В и проведения по истечении 20 секунд после смешивания перемешивающей обработки при использовании диспергатора, относящегося к турбинному диспергатору статорного типа (L5M-A от компании Silverson Machines, Inc.) на протяжении 1 минуты.

После этого получали подвергнутый окончательному отжигу текстурированный лист из электротехнической стали, имеющий толщину 0,23 мм. Текстурированный лист из электротехнической стали подвергали травлению при использовании фосфорной кислоты и после нанесения каждого раствора для обработки для формирования изоляционного покрытия, показанного в таблице 2, при массе покрытия после высушивания 30 г/м2 общей массы покрытия на обеих поверхностях, спекающей обработке при 850°С, 30 секунд и атмосфера 100% N2. Впоследствии в результате резки получали образцы для испытаний, описанных ниже в настоящем документе. Образцы для испытания на приложенное натяжение позднее подвергали отжигу для снятия напряжений при 800°С на протяжении 2 часов в атмосфере 100% N2.

Были исследованы характеристики изоляционного покрытия полученного таким образом текстурированного листа из электротехнической стали. При этом характеристики изоляционного покрытия оценивали следующим образом.

(1) Приложенное натяжение

Натяжение, приложенное к стальному листу, рассматривали в качестве натяжения в направлении прокатки и рассчитывали при использовании следующей далее формулы (1) исходя из величины отклонения стального листа после удаления покрытия на одной поверхности при использовании щелочи, кислоты и тому подобного.

Натяжение, приложенное к стальному листу, [МПа] = модуль Юнга для стального листа [ГПа] × толщина листа [мм] × величина отклонения [мм] ÷ (длина измерения отклонения [мм])2 × 103 Формула (1)

В данном случае модуль Юнга для стального листа задавали составляющим 132 ГПа.

Приложенное натяжение 8,0 МПа расценивалось как удовлетворительное.

(2) Стойкость к влагопоглощению

Стойкость к влагопоглощению оценивали при использовании испытания на выщелачивание фосфора. В данном испытании три образца с размерами 50 мм × 50 мм кипятили в дистиллированной воде при 100°С на протяжении 5 минут для измерения количества выщелоченного фосфора [мкг/150 см2] и оценивали на предмет легкости растворения в воде покрытия, придающего растяжение. Выщелоченное количество, составляющее 150 [мкг/150 см2] и менее, расценивалось как удовлетворительное (превосходное с точки зрения стойкости к влагопоглощению). Величину выщелачивания Р измеряли при использовании количественного анализа, использующего атомно-эмиссионную спектроскопию с индуктивно связанной плазмой ICP.

(3) Внешний вид покрытия

Каждое изолирующее покрытие после отжига для снятия напряжений визуально оценивали в части блеска и однородности внешнего вида. В данном случае изолирующее покрытие при отсутствии визуально наблюдаемого блеска определяли как шероховатое.

(4) Коэффициент заполнения сердечника

Коэффициент заполнения сердечника измеряли при использовании метода, предписываемого в документе JIS C 2550. Значение коэффициента заполнения сердечника варьируется в зависимости от толщин листов, и значение, составляющее 96,0% и более, расценивалось, как удовлетворительное для стальных листов, имеющих толщину 0,23 мм, настоящих рабочих примеров.

(5) Межслойная изоляция

Межслойная изоляция была измерена в соответствии с методом А среди методов измерения в испытании на межслойное сопротивление, описанном в JIS C 2550. Общее значение тока, протекающего по контакту, считалось межслойным сопротивлением, а значение 0,20 А или меньше оценивалось как удовлетворительное.

Результаты продемонстрированы в таблице 2.

Как это показано в таблице 2, во всех примерах достигаются удовлетворительные характеристики изоляционного покрытия.

Пример 2

Исследование способов перемешивания

В качестве материала исходного сырья для раствора для обработки для формирования изоляционного покрытия получали раствор А, содержащий, как это показано в таблице 3, каждую соль фосфорной кислоты и 85%-ный водный раствор фосфорной кислоты (Н3РО4) в качестве источников фосфат-ионов и коллоидный диоксид кремния (ST-C от компании Nissan Chemical Corporation). Кроме того, подобным образом получали раствор В, показанный в таблице 3, при использовании золя диоксида титана (NTB-100 от компании Showa Denko K. K.) и/или оксида магния (MgO из парофазного технологического процесса (500А) от компании Ube Material Industries, Ltd.) в качестве источников соединения металла в виде частиц. Объем каждого раствора подстраивали при использовании чистой воды, доводя его до 1000 л. В данном случае как концентрация соединения металла в виде частиц в растворе А, так и концентрация фосфат-ионов в растворе В составляют 0 моль/л.

400 л раствора для обработки получали в результате смешивания 200 л раствора А и 200 л раствора В и перемешивающей обработки в условиях перемешивания, продемонстрированных в таблице 3. Время перемешивания задавали 2 минуты для всех рабочих примеров.

После этого получали подвергнутый окончательному отжигу текстурированный лист из электротехнической стали толщиной 0,20 мм. Текстурированный лист из электротехнической стали подвергали травлению при использовании фосфорной кислоты и после нанесения каждого раствора для обработки для нанесения изоляционного покрытия, показанного в таблице 3, при массе покрытия для изолирующих покрытий после высушивания на обеих поверхностях 15 г/м2 подвергали спекающей обработке при 900°С, 30 секунд и атмосфера 100% N2. Затем в результате резки получали образцы для испытаний, описанных ниже в настоящем документе. Образцы для испытания на приложенное натяжение позднее подвергали отжигу для снятия напряжений при 800°С на протяжении 2 часов в атмосфере 100% N2.

Для полученного таким образом текстурированного листа из электротехнической стали исследовали характеристики изоляционного покрытия. В качестве характеристик изоляционного покрытия при использовании тех же самых методов, что и в примере 1, оценивали приложенное натяжение, стойкость к влагопоглощению, внешний вид и коэффициент заполнения сердечника. В данном случае значение коэффициента заполнения сердечника варьируется в зависимости от толщин листов, и значение, составляющее 95,0% и более, расценивалось, как удовлетворительное для толщины листа 0,20 мм из настоящих рабочих примеров.

Результаты продемонстрированы в таблице 3.

Как показано в таблице 3, удовлетворительные характеристики изоляционного покрытия достигаются во всех примерах.

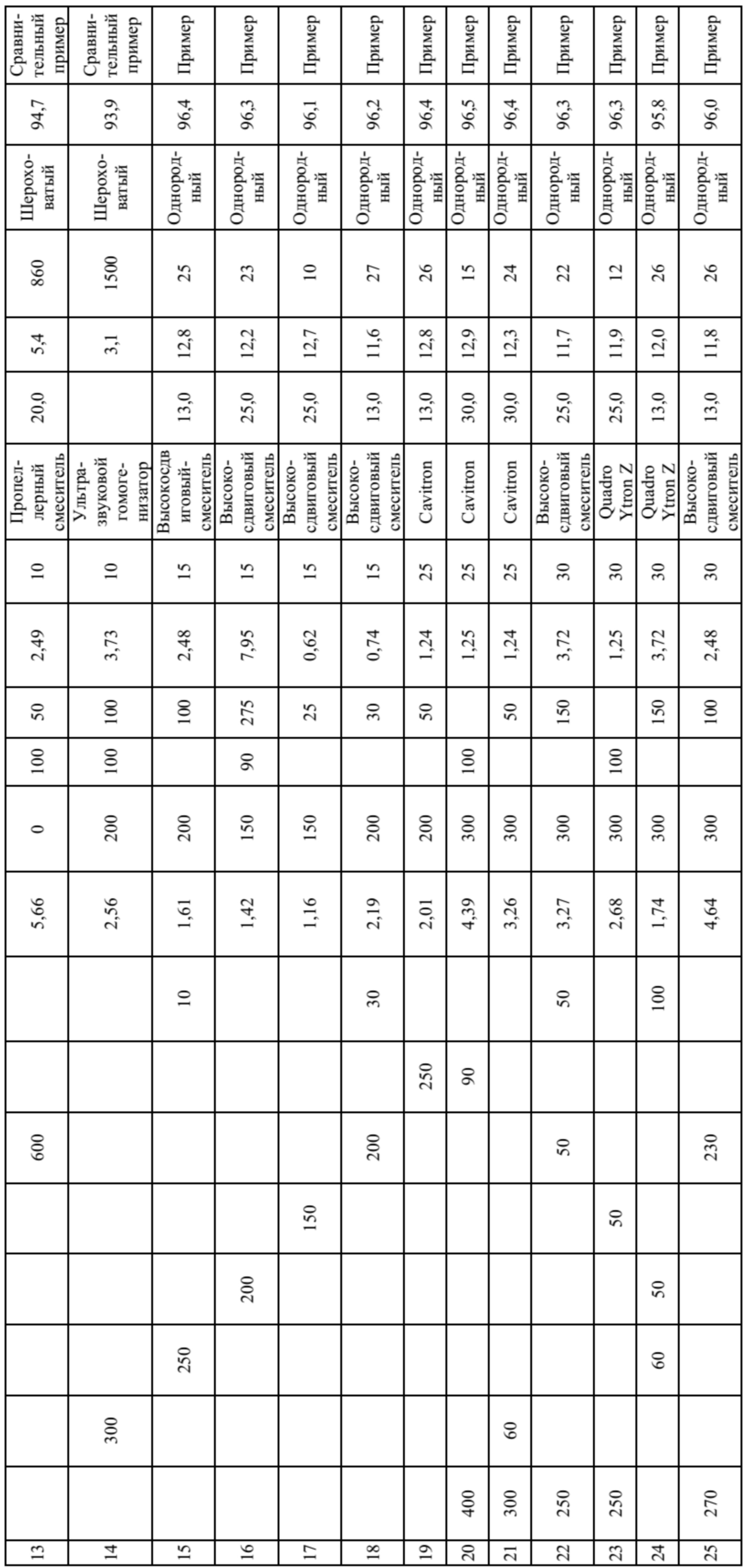

Пример 3

Обработка диспергированием под высоким давлением и тому подобное

В качестве материала исходного сырья для раствора для обработки для формирования изоляционного покрытия получали раствор А, содержащий, как это показано в таблице 4, каждую соль фосфорной кислоты и 85%-ный водный раствор фосфорной кислоты (Н3РО4) в качестве источников фосфат-ионов и коллоидный диоксид кремния (ST-О от компании Nissan Chemical Corporation). Кроме того, подобным образом получали раствор В, показанный в таблице 4, при использовании Al2O3 (BIRAL Al-C20 от компании Taki Chemical Co., Ltd.), ZnO (MZ-300 от компании Tayca Corporation), Y2O3, HfO2, ZrCa(PO4)2 и/или Zr2WO4(PO4)2 (все коммерческие химикаты, измельченные в порошок до размера частиц 0,5 мкм) в качестве источников соединения металла в виде частиц. Объем каждого раствора подстраивали при использовании чистой воды, доводя его до 1000 л.

Каждые 200 л раствора А и раствора В смешивали и по истечении 10 секунд после смешивания подвергали перемешивающей обработке на протяжении приблизительно 5 минут при использовании высокосдвигового смесителя от компании Silverson Machines, Inc. В некоторых из рабочих примеров получающийся в результате смешанный раствор после перемешивающей обработки, кроме того, подвергали диспергирующей обработке при использовании гомогенизатора высокого давления, продемонстрированной в таблице 4.

После этого получали подвергнутый окончательному отжигу текстурированный лист из электротехнической стали толщиной 0,27 мм. Текстурированный лист из электротехнической стали подвергали травлению при использовании фосфорной кислоты и после нанесения любого из различных рабочих растворов для нанесения изоляционного покрытия, продемонстрированных в таблице 4, при массе покрытия для изолирующих покрытий после высушивания на обеих поверхностях 8,0 г/м2, подвергали спекающей обработке при 820°С, 30 секунд и атмосфера 100% N2. Впоследствии в результате резки получали образцы для испытаний, описанных ниже в настоящем документе. Образцы для испытания на приложенное натяжение позднее подвергали отжигу для снятия напряжений при 800°С на протяжении 2 часов в атмосфере 100% N2.

Для полученного таким образом текстурированного листа из электротехнической стали исследовали характеристики изоляционного покрытия. В качестве характеристик изоляционного покрытия при использовании тех же самых методов, что и в примере 1, оценивали приложенное натяжение, стойкость к влагопоглощению, внешний вид и коэффициент заполнения сердечника. В данном случае значение коэффициента заполнения сердечника варьируется в зависимости от толщины листов, и значение, составляющее 97,0% и более, расценивалось, как удовлетворительное для листа толщиной 0,27 мм из настоящих рабочих примеров.

Результаты продемонстрированы в таблице 4.

Как показано в таблице 4, удовлетворительные характеристики изоляционного покрытия достигаются во всех примерах. Более того, обнаружено, что соответствующие характеристики приложенного натяжения, количества выщелачиваемого фосфора и коэффициента заполнения сердечника значительно улучшаются при выполнении обработки с помощью гомогенизатора высокого давления.

В примерах 2 и 3 можно было отправить все образцы в качестве конечных продуктов, полученные с применением способа производства раствора для обработки для формирования изолирующего покрытия по настоящему изобретению, тем самым повысив производительность.

Пример 4

Гранулометрический состав был измерен для раствора для обработки № 11 для формирования изолирующего покрытия, показанного в таблице 2, с использованием ультразвукового анализатора распределения частиц по размерам (OPUS от Japan Laser Corporation). В результате размер частиц (D50, медианный диаметр) составил 0,087 мкм. Далее раствор для обработки подвергали дополнительной обработке перемешиванием в течение 1 минуты с использованием турбинного диспергатора статорного типа (L5M-A от Silverson Machines Inc.), как в примере 1. Следовательно, было подтверждено, что степень диспергирования увеличилась до среднего размера частиц (D50, медианный диаметр) 0,0083 мкм. Кроме того, характеристики изоляционного покрытия оценивали таким же образом, как в примере 1. По результатам приложенного натяжения 12,6 МПа и количества выщелоченного фосфора 11 мкг/150см2 было подтверждено, что полученные характеристики лучше, чем характеристики до дополнительного перемешивания.

При производстве раствора для обработки для формирования изолирующего покрытия, содержащего фосфат-ионы и одно или несколько металлических соединений в виде частиц, при применении метода использования различных металлических соединений в виде частиц с целью эффективного предотвращения ухудшения устойчивости к влагопоглощению из-за выщелачивания фосфат - ионы, или с целью увеличения натяжения, прикладываемого к стальному листу изолирующим покрытием, возникла проблема диспергирования таких металлических соединений в виде частиц в растворе для обработки для образования изолирующего покрытия. Однако, как указано выше, в соответствии с настоящим изобретением, можно стабильно диспергировать такие соединения металлов в виде частиц более дешевым образом по сравнению с дорогостоящим методом обработки поверхности и, как результат, получить раствор для обработки, который может образовывать изолирующее покрытие, имеющее высокое приложенное натяжение и сопротивление влагопоглощению.

Реферат

Группа изобретений относится к способу производства раствора для обработки для формирования изоляционного покрытия, способу производства стального листа с нанесенным изолирующим покрытием и устройству для производства упомянутого раствора. Способ получения раствора для обработки для формирования изоляционного покрытия, содержащего фосфорную кислоту и/или фосфатную соль и одно или несколько соединений металлов в виде частиц, включает смешивание раствора А и раствора B, и перемешивание с помощью высокоскоростной турбинной мешалки статорного типа, так что окружная скорость турбины достигает 10 м/с или более в течение 60 секунд после начала смешивания раствора A и раствора B. Раствор А содержит, в расчете на PO43-, 0,20 моль/л или более и 10 моль/л или менее фосфорной кислоты и/или фосфатной соли и содержит, в расчете на металл, менее 0,50 моль/л соединений металлов в виде частиц. Раствор B содержит, в расчете на металл, 0,50 моль/л или более и 20,0 моль/л или менее соединений металлов в виде частиц и содержит, в расчете на PO43-, менее 0,20 моль/л фосфорной кислоты и/или фосфатной соли. Технический результат - получение раствора для обработки, обеспечивающего формирование изолирующего покрытия, имеющего высокое приложенное натяжение и сопротивление влагопоглощению. 3 н. и 14 з.п. ф-лы, 3 ил., 4 табл., 4 пр.

Комментарии