Использование системы гидрофобной эпоксидной смолы для герметизации измерительного трансформатора - RU2603678C2

Код документа: RU2603678C2

Описание

Настоящее изобретение относится к использованию конкретной композиции для безнабивочной герметизации измерительных трансформаторов и к способу герметизации таких измерительных трансформаторов.

Эпоксидные смолы зачастую используют в качестве электроизоляционного материала вследствие их хороших механических свойств и их высокого удельного активного сопротивления. Герметизации измерительных трансформаторов при использовании эпоксидных смол препятствовало то, что эпоксидные смолы представляют собой относительно жесткий материал корпуса. На материал корпуса обычно воздействуют высокие механические напряжения, в особенности в случае воздействия на устройства экстремальных температурных условий вследствие рассогласования коэффициентов теплового расширения между компонентами сборного узла и материала герметика. Во избежание появления трещин в корпусе из эпоксидной смолы и во избежание возникновения давления на сердечник измерительного трансформатора вследствие усадки материала герметика чувствительные к воздействию давления детали (например, железные сердечники) измерительных трансформаторов, которые играют критическую роль для точности измерения, обкладывают обычно набивкой в виде мягкого пластичного материала, например, резиновой ленты, или гофрированной бумаги, или полупроводникового материала, характеризующегося высоким относительным удлинением. В некоторых конструкциях чувствительную к воздействию давления деталь измерительного трансформатора выдерживают в камере, наполненной газом, во избежание появления непосредственного контакта с герметизирующим материалом до нанесения эпоксидной смолы для корпуса. Однако обкладывание набивкой представляет собой дополнительную стадию работы и экономически невыгодно, а в дополнение к этому является технически проблематичным, поскольку необходимо избегать возникновения полостей: полости могут приводить к появлению частичных тлеющих разрядов в обмотках высокого напряжения, что стало бы причиной повреждения измерительного трансформатора. Поэтому были разработаны безнабивочные трансформаторы, примеры которых представлены в публикации DE 3702782, где в качестве материала корпуса главным образом используют каучукоподобные силиконовые эластичные материалы, характеризующиеся твердостью А по Шору в диапазоне от 25 до 98. Однако силиконовые соединения являются относительно дорогостоящими. Несмотря на свою гибкость, они характеризуются неудовлетворительными механическими свойствами. В дополнение к этому, как было установлено, жидкие силиконы, которые могли бы оказаться подходящими для использования в этих целях, характеризуются пониженной стойкостью к условиям воздействия солевого тумана вне помещения.

Возникла потребность в технически и экономически более обоснованном способе. Как к удивлению было установлено, для получения безнабивочных измерительных трансформаторов могут быть использованы определенные композиции полугибких эпоксидных смол.

Подобные композиции эпоксидных смол известны из публикации WO 00/34388, описание которой посредством ссылки включается в настоящий документ. Данные эпоксидные композиции в течение многих лет использовали в качестве герметизирующих материалов. Однако абсолютно удивительной для специалистов в соответствующей области техники была возможность использования композиций на основе тех вариантов, которые описываются в публикации WO 00/34388, для изготовления трансформаторов без набивочных материалов.

Как в настоящее время было установлено, для изготовления безнабивочных измерительных трансформаторов могут быть использованы композиции, содержащие две различные эпоксидные смолы, по меньшей мере, два конкретных полисилоксана и неионный фторалифатический поверхностно-активный реагент, наполнитель, отвердитель и ускоритель отверждения.

Настоящее изобретение относится к использованию отверждаемой композиции для безнабивочной герметизации измерительных трансформаторов, содержащей (а) циклоалифатическую эпоксидную смолу, (b) полиоксиалкиленовый диглицидиловый простой эфир, (с) полисилоксан, содержащий концевые ОН-группы, (d) циклический полисилоксан и (е) неионный фторалифатический поверхностно-активный реагент, (f) наполнитель, (g) отвердитель, выбираемый из ангидридов, (h) ускоритель отверждения, выбираемый из ускорителей для ангидридного отверждения эпоксидных смол.

В одном предпочтительном варианте осуществления изобретения используют композицию, которая содержит: (а) от 3 до 40% (масс.) циклоалифатической эпоксидной смолы, (b) от 3 до 40% (масс.) полиоксиалкиленового диглицидилового простого эфира, (с) от 0,3 до 10% (масс.) полисилоксана, содержащего концевые ОН-группы, (d) от 0,3 до 10% (масс.) циклического полисилоксана и (е) от 0,01 до 1% (масс.) неионного фторалифатического поверхностно-активного реагента, (f) от 1 до 80% (масс.) наполнителя, (g) от 4 до 25% (масс.) отвердителя, выбираемого из ангидридов, (h) от 0,1 до 2% (масс.) ускорителя отверждения, выбираемого из ускорителей для ангидридного отверждения эпоксидных смол, в расчете на совокупную массу композиции. В одном более предпочтительном варианте осуществления изобретения использующаяся композиция содержит (а) 10-15% (масс.) циклоалифатической эпоксидной смолы, (b) 10-15% (масс.) полиоксиалкиленового диглицидилового простого эфира, (с) 1-2% (масс.) полисилоксана, содержащего концевые ОН-группы, (d) 1-3% (масс.) циклического полисилоксана и (е) 0,1-0,7% (масс.) неионного фторалифатического поверхностно-активного реагента, (f) 15-70% (масс.) наполнителя, (g) 5%-30% (масс.) отвердителя, выбираемого из ангидридов, (h) 0,2-1% (масс.) ускорителя отверждения, выбираемого из ускорителей для ангидридного отверждения эпоксидных смол. Еще более предпочтительно использующаяся композиция содержит (а) 5-20% (масс.) циклоалифатической эпоксидной смолы, (b) 5-20% (масс.) полиоксиалкиленового диглицидилового простого эфира, (с) 1-2% (масс.) полисилоксана, содержащего концевые ОН-группы, (d) 1-3% (масс.) циклического полисилоксана, (е) 0,1-0,2% (масс.) неионного фторалифатического поверхностно-активного реагента, (f) 40-60% (масс.) наполнителя, (g) 10-20% (масс.) отвердителя, выбираемого из ангидридов, (h) 0,3%-0,4% (масс.) ускорителя отверждения, выбираемого из ускорителей для ангидридного отверждения эпоксидных смол. Наиболее предпочтительным является использование композиции, содержащей (а) 5-20% (масс.) диглицидилового сложного эфира гексагидрофталевой кислоты, (b) 5-20% (масс.) пропиленгликолевого диглицидилового простого эфира, (с) 1-2% (масс.) полидиметилсилоксана, содержащего концевые ОН-группы, (d) 1-3% (масс.) циклического полисилоксана, содержащего звенья Si6O6 и Si8O8, и (е) 0,1-0,2% (масс.) неионного фторалифатического поверхностно-активного реагента, выбираемого из фторалифатических сложных эфиров, фторалифатических алкоксилированных спиртов и фторалифатических сульфонамидов, (f) 40-60% (масс.) наполнителя, включающего кварцевую муку и тригидроксид алюминия, (g) 10-20% (масс.) ангидрида гексагидрофталевой кислоты, (h) 0,3%-0,4% (масс.) ускорителя отверждения, выбираемого из имидазольных ускорителей отверждения.

Композиции в дополнение к этому могут содержать необязательные компоненты, такие как смачиватели, противопенообразователи, окрашивающие добавки, силановые аппреты и другие добавки, обычные для химии эпоксидов. Новое использование данных композиций эпоксидных смол делает возможной экономию в отношении технологической себестоимости при изготовлении измерительных трансформаторов. Оно обеспечивает получение полугибкого покрытия, характеризующегося пониженной жесткостью, хорошей эрозионной стойкостью, сопротивлением выщипыванию птицами и хорошей стойкостью к воздействию солевого тумана, что создает большое преимущество в виде возможности его использования в отсутствие какого-либо дополнительного набивочного материала.

Массовое соотношение (а):(b) выбирают таким образом, чтобы получающееся в результате значение Tg отвержденной композиции находилось бы в диапазоне 0-40°С. Специалист в соответствующей области техники должен иметь хорошее представление о том, как выбирать и регулировать данные соотношения. Массовое соотношение между (а) и (b) предпочтительно находится в диапазоне от 30:70 до 70:30, более предпочтительно от 40:60 до 60:40, а наиболее предпочтительно составляет приблизительно 1:1.

Количество наполнителя в совокупной композиции является таким, чтобы смесь характеризовалась бы текучестью, которая является достаточной для проведения заливки в пресс-форму измерительного трансформатора. Обычно это означает то, что она должна характеризоваться вязкостью в диапазоне от 0,1 до 10 Па-сек при 60°С (ISO 12058; вискозиметр Rheomat 300; система измерения MS DIN 125; скорость сдвига 10/сек). Уровень содержания наполнителя обычно находится в диапазоне 15-70%, предпочтительно 40-60%, а наиболее предпочтительно 45-55%.

Компонент (а)

Компонент (а) настоящего изобретения представляет собой циклоалифатические эпоксидные смолы. Термин «циклоалифатическая эпоксидная смола» в контексте данного изобретения обозначает любую эпоксидную смолу, содержащую циклоалифатические структурные звенья, то есть другими словами, он включает как циклоалифатические глицидильные соединения, так и β-метилглицидильные соединения, а также эпоксидные смолы на основе циклоалкиленоксидов.

Подходящие для использования циклоалифатические глицидильные соединения и β-метилглицидильные соединения представляют собой глицидиловые сложные эфиры и β-метилглицидиловые сложные эфиры циклоалифатических поликарбоновых кислот, таких как тетрагидрофталевая кислота, 4-метилтетрагидрофталевая кислота, гексагидрофталевая кислота, 3-метилгексагидрофталевая кислота и 4-метилгексагидрофталевая кислота.

Дополнительные подходящие для использования циклоалифатические эпоксидные смолы представляют собой диглицидиловые простые эфиры и β-метилглицидиловые простые эфиры циклоалифатических спиртов, таких как 1,2-дигидроксициклогексан, 1,3-дигидроксициклогексан и 1,4-дигидроксициклогексан, 1,4-циклогександиметанол, 1,1-бис(гидроксиметил)циклогекс-3-ен, бис(4-гидроксициклогексил)метан, 2,2-бис(4-гидроксициклогексил)пропан и бис(4-гидроксициклогексил)сульфон.

Примерами эпоксидных смол, включающих циклоалкиленоксидные структуры, являются бис(2,3-эпоксициклопентиловый) простой эфир, 2,3-эпоксициклопентилглицидиловый простой эфир, 1,2-бис(2,3-эпоксициклопентил)этан, винилциклогексендиоксид, 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат, 3,4-эпокси-6-метилциклогексилметил-3',4'-эпокси-6'-метилциклогексанкарбоксилат, бис(3,4-эпоксициклогексилметил)адипинат и бис(3,4-эпокси-6-метилциклогексилметил)адипинат.

Предпочтительные циклоалифатические эпоксидные смолы представляют собой бис(4-гидроксициклогексил)метандиглицидиловый простой эфир, 2,2-бис(4-гидроксициклогексил)пропандиглицидиловый простой эфир, диглицидиловый сложный эфир тетрагидрофталевой кислоты, диглицидиловый сложный эфир 4-метилтетрагидрофталевой кислоты, диглицидиловый сложный эфир 4-метилгексагидрофталевой кислоты.

В особенности предпочтительным в соответствии с изобретением является использование диглицилового сложного эфира гексагидрофталевой кислоты или комбинации из диглицидилового сложного эфира гексагидрофталевой кислоты совместно с алифатической эпоксидной смолой. Последнее более подробно обсуждается ниже и базируется на продуктах эпоксидирования натуральных масел.

Циклоалифатические эпоксидные смолы используют в количестве 3-40% (масс.), предпочтительно 5-20% (масс.), а более предпочтительно 10-15% (масс.) в расчете на совокупную массу отверждаемой композиции.

В еще одном варианте осуществления изобретения предпочитается использовать комбинацию из вышеупомянутых циклоалифатических эпоксидных смол совместно с алифатическими эпоксидными смолами. Предпочтительные алифатические эпоксидные смолы представляют собой продукты эпоксидирования сложных эфиров ненасыщенных жирных кислот. Предпочтительным является использование эпоксисодержащих соединений, произведенных из одноосновных и многоосновных жирных кислот, содержащих от 12 до 22 атомов углерода и характеризующихся иодным числом в диапазоне от 30 до 400, например, лауролеиновой кислоты, миристолеиновой кислоты, пальмитолеиновой кислоты, олеиновой кислоты, гадолеиновой кислоты, эруковой кислоты, рицинолеиновой кислоты, линолевой кислоты, линоленовой кислоты, элаидиновой кислоты, ликановой кислоты, арахидоновой кислоты и клупанодоновой кислоты. Подходящими для использования являются продукты эпоксидирования соевого масла, льняного масла, периллового масла, тунгового масла, ойтикового масла, сафлорового масла, макового масла, конопляного масла, хлопкового масла, подсолнечного масла, рапсового масла, полиненасыщенных триглицеридов, триглицеридов из молочаевых растений, арахисового масла, оливкового масла, оливкового масла из косточек, миндального масла, капокового масла, масла лесного ореха, косточкового абрикосового масла, масла буковых орешков, люпинового масла, кукурузного масла, кунжутного масла, масла из виноградных косточек, масла лаллеманции, касторового масла, жира сельди, жира сардины, масла менхадена, китового жира, таллового масла и их производных. Подходящими для использования также являются и высшие ненасыщенные производные, которые могут быть получены в результате проведения последующих реакций дегидрирования данных масел. Олефиновые двойные связи радикалов ненасыщенных жирных кислот вышеупомянутых соединений могут быть эпоксидированы в соответствии с известными способами, например, в результате проведения реакции с перекисью водорода, необязательно в присутствии катализатора, гидроперекисью алкила или надкислотой, например, надмуравьиной кислотой или надуксусной кислотой. В объеме изобретения в качестве компонента (а) в комбинации с циклоалифатическими эпоксисоединениями эпоксисоединений могут быть использованы как полностью эпоксидированные масла, так и частично эпоксидированные производные, которые все еще содержат свободные двойные связи. В особенности предпочтительными в качестве компонента (а) являются эпоксидированное соевое масло и эпоксидированное льняное масло.

Компонент (b)

Компонент (b) представляет собой полиоксиалкиленовый диглицидиловый простой эфир. Предпочтительными полиоксиалкиленовыми диглицидиловыми простыми эфирами являются линейные или разветвленные полиоксиэтиленовые диглицидиловые простые эфиры, полиоксипропиленовые диглицидиловые простые эфиры или политетрагидрофурановый диглицидиловый простой эфир. Количество оксиалкиленовых звеньев может находиться в диапазоне 3-100, а предпочтительно находится в диапазоне 5-50, более предпочтительно 5-10. Наиболее предпочтительный полиоксиалкиленовый диглицидиловый простой эфир в среднем содержит 7 оксиалкиленовых звеньев. В соответствии с изобретением также может быть использована и смесь из различных полиоксиалкиленовых диглицидиловых простых эфиров.

Один предпочтительный полиоксиалкиленовый диглицидиловый простой эфир представляет собой продукт Araldite® DY 3601, продаваемый в компании Huntsman.

Компонент (b) используют в количестве 3-40% (масс.), предпочтительно 5-20% (масс.), а более предпочтительно 10-15% (масс.) в расчете на совокупную массу отверждаемой композиции.

Компонент (с)

Компонент (с) представляет собой полисилоксан, содержащий концевые ОН-группы, который может быть получен в соответствии с известными способами, например, в результате проведения гидролиза соответствующих органохлорсиланов и последующей поликонденсации силанолов. Полисилоксановые смеси, полученные по данному способу, обычно имеют молекулярные массы, находящиеся в диапазоне от 1000 до 150000 г/моль. Коммерчески доступным является широкий спектр таких полисилоксанов, содержащих концевые ОН-группы.

Композиции, использующиеся в соответствии с настоящим изобретением, предпочтительно содержат жидкий (при 23°С) полидиметилсилоксан. Предпочтительными являются полидиметилсилоксаны, характеризующиеся вязкостью 4000-8000 мПа·сек при температуре 23°С (DIN 53018), предпочтительно 5000-7000 мПа·сек, а наиболее предпочтительно 5500-6500 мПа·сек.

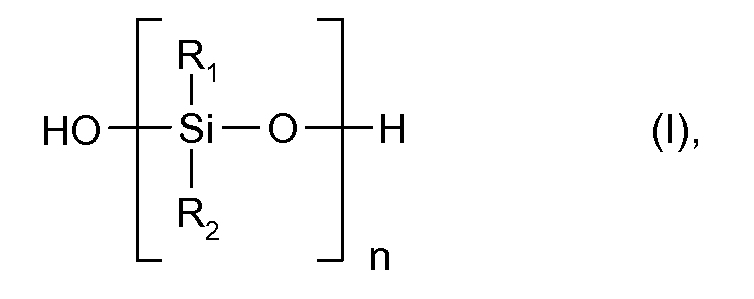

Предпочтительно используют композицию, которая содержит полисилоксан, описывающийся формулой I

где каждый из R1 и R2 независимо друг от друга представляет собой С1-С18 алкил, С5-С14 арил или С6-С24 аралкил, a n представляет собой среднее значение, находящееся в диапазоне от 3 до 150, предпочтительно от 30 до 120, более предпочтительно 30-100, а наиболее предпочтительно 30-50.

Алкил включает, например, метильную, этильную, изопропильную, н-пропильную, н-бутильную, изобутильную, втор-бутильную, трет-бутильную и различные изомерные пентильные, гексильные, гептильные, октильные, нонильные, децильные, ундецильные, додецильные, тридецильные, тетрадецильные, пентадецильные, гексадецильные, гептадецильные, октадецильные, нонадецильные и эйкозильные группы.

Арил в качестве R1 или R2 предпочтительно содержит от 6 до 14 атомов углерода и может представлять собой, например, фенил, толил, пенталинил, инденил, нафтил, азулинил и антрил.

Аралкил в качестве R1 или R2 предпочтительно содержит от 7 до 12 атомов углерода, а в особенности от 7 до 10 атомов углерода. Примерами являются бензил, фенилэтил, 3-фенилпропил, α-метилбензил, 4-фенилбутил или α,α-диметилбензил.

Особенное предпочтение отдается полисилоксанам, описывающимся формулой I, где каждый R1 и R2 независимо друг от друга представляет собой метил, этил или фенил.

Наиболее предпочтительными в качестве компонента (b) являются полисилоксаны, описывающиеся формулой I, где R1 и R2 представляют собой метил, а n=4-20. Одним примером такого подходящего для использования полисилоксана является продукт Polymer FD 6, продаваемый в компании Wacker-Chemie.

Компонент (с) используют в количестве 0,3-10% (масс.), предпочтительно 0,5-3% (масс.), а более предпочтительно 1-2% (масс.) в расчете на совокупную массу отверждаемой композиции.

Компонент (d)

Циклический полисилоксан - компонент (d) - точно так же известен специалистам в соответствующей области техники и может быть получен в соответствии с известными способами.

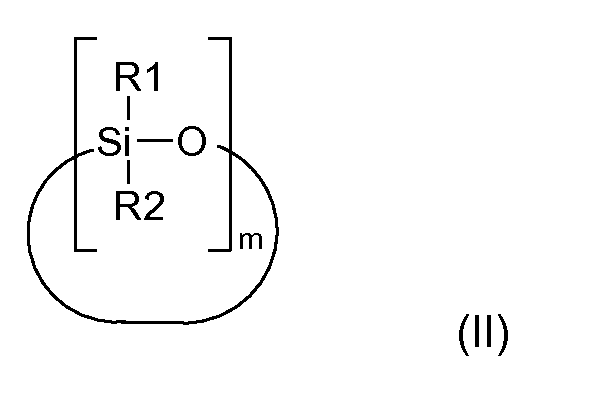

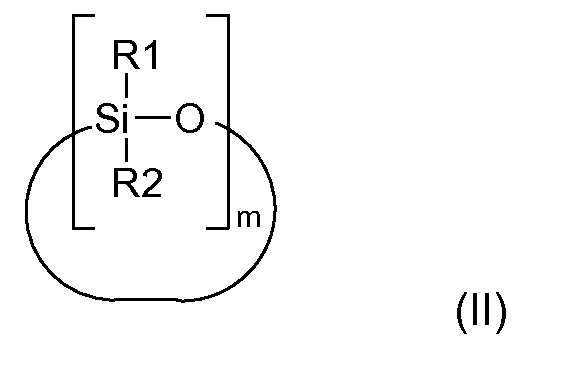

Предпочитается использовать композицию, которая в качестве компонента (d) содержит циклический полисилоксан, описывающийся формулой II

где каждый из R1 и R2 независимо друг от друга представляет собой С1-С18 алкил, С5-С14 арил или С6-С24 аралкил, a m представляет собой целое число в диапазоне от 3 до 12.

Алкил, арил и аралкил в формуле (II) имеют те же самые определения, что и соответствующие группы, описывающиеся формулой (I). В качестве компонента (с) предпочтительными являются циклические полисилоксаны, описывающиеся формулой II, где каждый из R1 и R2 независимо друг от друга представляет собой метил, этил или фенил, а m представляет собой целое число в диапазоне от 3 до 8. В одном более предпочтительном варианте осуществления R1 и R2 представляют собой метил, а m представляет собой целое число, находящееся в диапазоне от 6 до 8.

Такие циклические полисилоксаны могут быть выделены из смеси продуктов, полученных после гидролиза соответствующих диалкил-, диарил- или диаралкилдихлорсиланов.

В одном в особенности предпочтительном варианте осуществления компонент (d) выбирают из октаметилциклотетрасилоксана (m=4), декаметилциклопентасилоксана (m=5) и в особенности додекаметилциклогексасилоксана (m=6), а также гидролизатов диметилдихлорсилана. Предпочитается использовать недистиллированные гидролизаты, поскольку они характеризуются повышенным уровнем содержания циклических полисилоксанов, имеющих предпочтительный размер цикла m=6-8, то есть додекаметилциклогексасилоксан, тетрадекаметилциклогептасилоксан (m=7) и гексадекаметилциклооктасилоксан (m=8).

Компонент (d) используют в количестве 0,3-10% (масс.), предпочтительно 0,5-5% (масс.), а более предпочтительно 1-3% (масс.) в расчете на совокупную массу отверждаемой композиции.

Компонент (е)

Компонент (е), соответствующий настоящему изобретению, представляет собой фторалифатические поверхностно-активные вещества. Подходящие для использования производные представляют собой неионные фторалифатические полиоксиалкилены. Предпочтение отдается соединениям, содержащим перфторированное алифатическое алкильное звено Rf и углеводородное звено R, в которых последнее содержит, по меньшей мере, одну предпочтительно кислородсодержащую, одно- или двухвалентную полярную функциональную группу, например, -ОН, -СООН, -COOR, -COO-, -CO-, -O-.

В одном предпочтительном варианте осуществления, соответствующем настоящему изобретению, компонент (е) представляет собой неионный фторалифатический поверхностно-активный реагент, выбираемый из фторалифатических сложных эфиров, фторалифатических алкоксилированных спиртов и фторалифатических сульфонамидов. Для целей данного изобретения последние также включают компоненты, содержащие в молекуле фторалифатическое сульфонамидсодержащее структурное звено.

Подходящие для использования соединения представляют собой алкоксилированные, в особенности этоксилированные, жирнокислотные производные, содержащие перфторированный алкильный фрагмент в качестве концевого или неконцевого заместителя. Предпочтительными являются компоненты, примеры которых описываются следующими далее формулами:

Rf-COO-(CH2CH2O)m-R1 (III)

или Rf-(CH2CH2O)m-R1 (IV)

или Rf-SO2-N(R2)(R3), (V)

где m=1-200, Rf представляет собой линейный или разветвленный перфторированный алкильный фрагмент, содержащий от 2 до 22 атомов углерода, R1=Н, С1-С6 алкил или Rf, R2=H, С1-С6 алкил, R3=-(CH2)2-O-CO-CH=CH2 или R2 или -СН2-СН2-ОН.

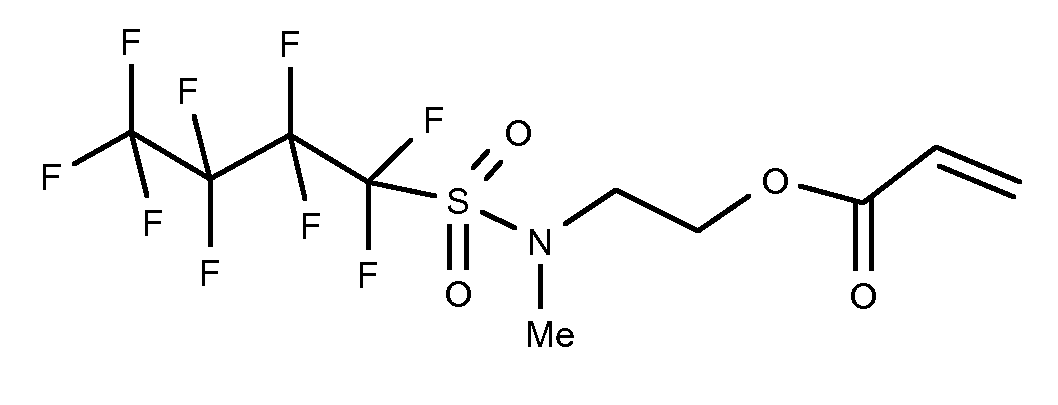

Предпочтительные соединения также представляют собой теломеры (V) с 3-меркапто-1,2-пропандиолом, которые в дальнейшем вводят в реакцию с 2-метилоксираном и оксиранди-2-пропеноатом для получения соединений, таких как вариант, зарегистрированный в соответствии с номером CAS Nr. 1017237-78-3, коммерчески доступный под наименованием Novec™ FC 4430 в компании 3М.

Структура, соответствующая формуле (V), представляет собой, например:

Предпочитается использовать соединения, описывающиеся формулами (III) или (IV), у которых молекулярная масса в соответствии с теоретической эмпирической формулой находится в диапазоне от 200 до 10000, в особенности от 300 до 8000. Наиболее предпочтительным является использование продукта Novec™ FC 4430.

Предпочтительные соединения представляют собой, например, F3C-(CF2)5-(CH2CH2O)-H, то есть 1,1,2,2-тетрагидроперфтороктанол (соответствующий формуле IV, где Rf=перфторированный н-гексил, m=1, а R=H) или Rf-COO-(CH2CH2O)m-R, где Rf представляет собой линейный перфторированный алкил, содержащий от 16 до 18 атомов углерода, m=110-130, а R=H.

Некоторые из данных соединений коммерчески доступны из нескольких источников, например, такие как ZONYL® Fluorochemical Intermediates (DuPont), например, ZONYL® BA-L и BA Fluoroalcohols, или FLUORAD® Fluorosurfactants (3M), например, FLUORAD® FC431 и Novec™ Fluorosurfactant FC 4430. Дополнительные поверхностно-активные соединения, подходящие для использования в соответствии с изобретением, могут быть найдены в технических бюллетенях/листах технических данных от вышеупомянутых производителей; техническая информация, относящаяся к продуктам Zonyl, встречается в листах технических данных, предлагаемых компанией DuPont по интернету: то есть Zonyl® FS 100 или Zonyl® FSO.

В соответствии с настоящим изобретением в композициях могут быть использованы одно или несколько соединений (соединение) каждого компонента от (а) до (е).

Компонент (е) используют в количестве в диапазоне 0,01-1% (масс.), предпочтительно 0,1-0,7% (масс.), а более предпочтительно 0,1-0,2% (масс.), в расчете на совокупную массу отверждаемой композиции.

Компонент (f)

Отверждаемые композиции, использующиеся для получения безнабивочных трансформаторов, соответствующих настоящему изобретению, также содержат наполнители в качестве компонента (f). Они могут быть различными: металлическая пудра, древесная мука, стеклянный порошок, стеклянная дробь, оксиды полуметаллов и металлов, такие как SiO2 (кварцевый песок, кварцевая пыль, силанизированная кварцевая пыль, плавленая кварцевая пудра, силанизированная плавленая кварцевая пудра), оксид алюминия, диоксид титана и диоксид циркония, гидроксиды металлов, такие как Mg(OH)2, Al(OH)3, силанизированный Al(OH)3 и AlO(OH), нитриды полуметаллов и металлов, например, нитрид кремния, нитриды бора и нитрид алюминия, карбиды полуметаллов и металлов (SiC и карбиды бора), карбонаты металлов (доломит, мел, СаСО3), сульфаты металлов (барит, гипс), размолотые минералы, например, гидромагнезит и гантит, и природные или синтетические минералы, главным образом из силикатных серий, например, цеолиты (в особенности молекулярные сита), тальк, слюда, каолин, волластонит и другие. Предпочтительные наполнители представляют собой кварцевую пыль, силанизированную кварцевую пыль, кремниевую кислоту, гидроксид алюминия и оксид алюминия. Компонент (f) используют в количествах 1-80% (масс.) в расчете на совокупную массу отверждаемой композиции, более предпочтительно 15-70% (масс.), а наиболее предпочтительно 40-60% (масс.). Наполнитель предпочтительно также содержит вспомогательные вещества, которые в результате приводят к получению тиксотропного эффекта, подобные высокодиспергированному коллоидальному диоксиду кремния. В особенности подходящими для использования являются высокодиспергированные гидрофильные, не подвергнутые обработке кремниевые кислоты. Они коммерчески доступны, например, в форме продукта Aerosil®. Эффективные количества коллоидального диоксида кремния находятся в диапазоне от 0,01 до 3,5% (масс.), предпочтительно от 0,05 до 3,0% (масс.) в расчете на сумму компонентов от (а) до (d), а средний размер первичных частиц в выгодном случае составляет приблизительно 7-20 нм. В соответствии с настоящим изобретением наиболее предпочтительным является использование комбинации из кварцевой муки и тригидроксида алюминия Al(OH)3.

Компонент (g)

В соответствии с настоящим изобретением отвердители, использующиеся в отверждаемых композициях в качестве компонента (g), являются ангидридными отвердителями.

Такой ангидрид может быть линейным алифатическим полимерным ангидридом, например, полиангидридом полисебациновой кислоты или полиангидридом полиазелаиновой кислоты или циклическим карбоновым ангидридом.

В особенности предпочтительными в соответствии с настоящим изобретением являются полностью насыщенные циклические карбоновые ангидриды. Они являются предпочтительными для областей применения вне помещения, где ненасыщенные ангидриды не могли бы быть использованы.

Примерами циклических карбоновых ангидридов являются: янтарный ангидрид, цитраконовый ангидрид, итаконовый ангидрид, алкенилзамещенные янтарные ангидриды, додеценилянтарный ангидрид, малеиновый ангидрид и трикарбаллиловый ангидрид, аддукт между малеиновым ангидридом и циклопентадиеном или метилциклопентадиеном, аддукт между линолевой кислотой и малеиновым ангидридом, алкилированные эндоалкилентетрагидрофталевые ангидриды, метилтетрагидрофталевый ангидрид и тетрагидрофталевый ангидрид, при этом в особенности подходящими для использования являются изомерные смеси из двух последних соединений. В особенности предпочтительными являются гексагидрофталевый ангидрид или метилгексагидрофталевый ангидрид или смесь из обоих данных соединений.

Дополнительными примерами циклических карбоновых ангидридов являются ароматические ангидриды, например, пиромеллитовый диангидрид, тримеллитовый ангидрид и фталевый ангидрид.

Возможным также является использование хлорированных или бромированных ангидридов, например, тетрахлорфталевого ангидрида, тетрабромфталевого ангидрида, дихлормалеинового ангидрида и хлорэндикового ангидрида.

Компонент (g) используют в количестве в диапазоне 4-45% (масс.), предпочтительно 5-30% (масс.), а более предпочтительно 10-20% (масс.) в расчете на совокупную массу отверждаемой композиции.

Компонент (h)

Композиции, использующиеся в соответствии с настоящим изобретением, содержат ускоритель отверждения (h), выбираемый из ускорителей для ангидридного отверждения эпоксидных смол. Подходящие для использования ускорители специалистам известны в соответствующей области техники. Примерами, которые могут быть упомянуты, являются: комплексы аминов, в особенности третичных аминов, с трихлоридом бора или трифторидом бора; третичные амины, такие как бензилдиметиламин; мочевиновые производные, такие как N-4-хлорфенил-N',N'-диметилмочевина (монурон); незамещенные или замещенные имидазолы, такие как имидазол или 2-фенилимидазол; ускорители, относящиеся к типу основания Манниха, подобные продуктам Accelerator 2950 и 960-1 от компании Huntsman Advanced Materials, металлические соли, подобные гидроксидам и нитратам, в особенности соединения металлов из группы I и группы II, таких как кальций, литий.

Предпочтительные ускорители представляют собой третичные амины, в особенности бензилдиметиламин, и имидазолы (например, 1-метилимидазол).

Еще одну цель настоящего изобретения представляет собой композиция для безнабивочной герметизации измерительного трансформатора, содержащая (а) циклоалифатическую эпоксидную смолу, (b) полиоксиалкиленовый диглицидиловый простой эфир, (с) полисилоксан, содержащий концевые ОН-группы, (d) циклический полисилоксан и (е) неионый фторалифатический поверхностно-активный реагент, (f) наполнитель, (g) ангидридный отвердитель, (h) ускоритель отверждения, выбираемый из ускорителей для ангидридного отверждения эпоксидных смол.

Предпочтительные компоненты для композиции и их количества являются теми же самыми, что и те варианты, которые перечислены для использования композиции.

В особенности предпочтительной является композиция, которая содержит (а) циклоалифатическую эпоксидную смолу, выбираемую из алкилзамещенного или незамещенного диглицидилового сложного эфира гексагидрофталевой кислоты; (b) полиоксиалкиленовый диглицидиловый простой эфир, содержащий 5-10 оксиалкиленовых звеньев, при массовом соотношении (а):(b) в диапазоне от 40:60 до 60:40; (с) содержащий концевые ОН-группы линейный полидиметилсилоксан, содержащий 10-2000 повторяющихся звеньев Si-O; (d) циклический силоксан, выбираемый из додекаметилциклогексасилоксана, гексадекациклооктасилоксана и гидролизатов диметилдихлорсилана; (е) неионное фторалифатическое поверхностно-активное вещество, выбираемое из сложных эфиров, алкоксилированных сложных эфиров и алкоксилированных спиртов, содержащих перфторированную алкильную группу; (f) наполнитель, содержащий диоксид кремния; (g) ангидридный отвердитель, выбираемый из незамещенного или алкилзамещенного ангидрида гексагидрофталевой кислоты; (h) ускоритель отверждения, выбираемый из третичных аминов или имидазолов.

Одну дополнительную цель изобретения представляет собой отвержденная композиция для безнабивочной герметизации измерительного трансформатора, полученная в результате отверждения отверждаемой композиции, соответствующей изобретению.

Отвердитель (g), также называемый отверждающим агентом, и ускоритель отверждения (h) используют в обычных эффективных количествах, то есть, другими словами, в количествах, достаточных для отверждения композиций, соответствующих изобретению. Соотношение между количествами компонентов (а) и (b) и компонентов (g) и (h) зависит от природы использующихся соединений, требуемой скорости отверждения и свойств, желательных для конечного продукта, и легко может быть определено специалистом в соответствующей области техники. В общем случае используют от 0,4 до 1,6 эквивалента, предпочтительно от 0,8 до 1,2 эквивалента ангидридных групп в расчете на один эпоксиэквивалент.

Смоляную смесь от (а) до (f) и отвердительную смесь, содержащую отвердитель (g) и ускоритель (h), где обе содержат дополнительные стабилизаторы и вспомогательные вещества, в общем случае хранят раздельно в виде двухкомпонентной смеси и перемешивают друг с другом только незадолго до использования. В случае необходимости выдерживания смоляной смеси от (а) до (f) перед отверждением в промежуточном хранилище может потребоваться дополнительное вспомогательное вещество для того, чтобы обеспечить ее устойчивость при хранении. Стабилизирующие вспомогательные вещества могут представлять собой эмульгаторы и загустители (высокодиспергированную кремниевую кислоту и, например, дибензилиденсорбит и тому подобное). Такие вспомогательные вещества и их использование хорошо известны для специалистов в соответствующей области техники.

Вместо отвердительного компонента совместно с ускорителем смоляная смесь может содержать систему инициатора для катионной полимеризации эпоксидной смолы.

Кроме того, отверждаемые смеси, соответствующие настоящему изобретению, могут содержать дополнительные добавки, повышающие ударную прочность, например, полимеры со структурой ядро/оболочка. Подходящие для использования добавки, повышающие ударную прочность, описываются, например, в публикации ЕР 449776. Обычно их используют в количестве в диапазоне 1-20% (масс.) в расчете на совокупное количество эпоксидной смолы в композиции.

В дополнение к вышеупомянутым добавкам отверждаемые смеси также могут содержать дополнительные обычные ингредиенты, например, антиоксиданты, светостабилизаторы, антипирены, наполнители, содержащие кристаллизационную воду, пластификаторы, красители, пигменты, фунгициды, тиксотропные добавки, улучшители ударной вязкости, противопенообразователи, антистатики, смазки, противоосаждающие вещества, смачиватели и разделительные составы для пресс-форм.

Композиции, соответствующие изобретению, могут быть получены в соответствии с известными способами при использовании известной смесительной аппаратуры, например, мешалок, замесочных машин, вальцев или смесителей для сухих продуктов.

Отверждение смесей, соответствующих изобретению, проводят известным образом при температурах в диапазоне от 60°С до 200°С, в особенности от 80°С до 180°С.

Одна дополнительная цель представляет собой способ герметизации измерительного трансформатора, при котором композицию эпоксидной смолы, содержащую (а) циклоалифатическую эпоксидную смолу, (b) полиоксиалкиленовый диглицидиловый простой эфир, (с) полисилоксан, содержащий концевые ОН-группы, (d) циклический полисилоксан и (е) неионный фторалифатический поверхностно-активный реагент, (f) наполнитель, (g) отвердитель, выбираемый из ангидридов, (h) ускоритель отверждения, выбираемый из ускорителей для ангидридного отверждения эпоксидных смол, наносят на измерительный трансформатор в пресс-форме при том условии, что между железным сердечником трансформатора и композицией эпоксидной смолы никакой набивки не используют, и для герметизированного измерительного трансформатора после этого проводят отверждение в пресс-форме. Предпочтительно измерительный трансформатор герметизируют по способу заливки в вакууме.

Предпочтительно заливка в вакууме включает следующие далее условия/стадии:

а) нагревание пресс-формы, содержащей предварительно собранные компоненты безнабивочного измерительного прибора, до 60-100°С и вакуумирование ее вплоть до достижения давления, составляющего приблизительно 5-100 мбар;

b) дегазирование композиции, соответствующей пункту 8 формулы изобретения, в вакууме;

с) перевод дегазированной композиции в вакуумированную пресс-форму;

d) стравливание вакуума в пресс-форме до атмосферного давления;

е) перевод пресс-формы в печь для отверждения и нагревание ее до температур 80-140°С в течение 1-10 часов;

f) охлаждение пресс-формы и высвобождение отвержденного герметизированного безнабивочного измерительного трансформатора.

В еще одном предпочтительном способе трансформатор герметизируют по способу автоматического гелеобразования под давлением. Предпочтительно автоматическое гелеобразование под давлением включает следующие далее стадии/состояния:

а) нагревание предварительно собранных компонентов безнабивочного измерительного трансформатора до температур 80°С - 160°С;

b) перевод нагретых, предварительно собранных компонентов измерительного трансформатора в пресс-форму для автоматического гелеобразования под давлением и нагревание системы до температуры 100-160°С;

с) дегазирование композиции, соответствующей пункту 8 формулы изобретения, в вакууме при температуре в диапазоне от 20°С до 80°С;

d) нагнетание композиции, соответствующей пункту 8 формулы изобретения, в пресс-форму при температуре пресс-формы, находящейся в диапазоне 100-160°С;

е) приложение давления, составляющего приблизительно 1-5 бар, после заполнения пресс-формы;

f) выдерживание деталей в пресс-форме при 1-5 бар вплоть до их полного отверждения и высвобождение их после этого; или открытие пресс-формы при достижении степени превращения 90% и перевод деталей в печь для последующего отверждения в целях окончательного отверждения.

Одну дополнительную цель изобретения представляет собой трансформатор, полученный по одному из описанных выше способов.

В следующем далее примере изобретения используют следующие далее коммерчески доступные вещества:

1) Эпоксидная смола 1: жидкий диглицидиловый сложный эфир гексагидрофталевой кислоты; уровень содержания эпоксида: от 5,6 до 6,2 экв./кг; Araldite® CY 184'', поставщик: Huntsman.

2) Эпоксидная смола 2: Araldite® DY 3601; пропиленгликольдиглицидиловый простой эфир; уровень содержания эпоксида: 2,5-2,8 экв./кг; поставщик: Huntsman.

3) Polymer FD 6; содержащий концевые ОН-группы полидиметилсилоксан, характеризующийся вязкостью 6000 мПа·сек при 23°С (DIN: 53018); поставщик: Wacker.

4) Циклический полисилоксан: «Di-Methyl-Methanolysate»; смесь, содержащая циклические полисилоксаны (≥60%), в особенности высшие циклические полисилоксаны; и линейные полисилоксаны; поставщик: Momentive Performance Chemicals.

5) 3M Novec™ Fluorosurfactant FC 4430; препарат неионной фторированной добавки, содержащий поверхностно-активное вещество, в соответствии с регистрацией под номером CAS Nr. 1017237-78-3.

6) Silbond® W 12 EST; кварцевая пыль, подвергнутая предварительной обработке при использовании эпоксисилана; поставщик: Quarzwerke Frechen.

7) Apyral® 2 E (ТГА=тригидроксид алюминия); поставщик: Nabaltec.

8) Apyral® 60 D (ТГА=тригидроксид алюминия); поставщик: Nabaltec.

9) Серая красящая паста Araldite® DW 9134; глицидиловый сложный эфир гексагидрофталевой кислоты совместно с пигментами; поставщик: Huntsman.

10) Byk® E 410: раствор модифицированной мочевины; реологическая добавка; поставщик: Byk Chemie.

11) Aerosil® 200; гидрофильный коллоидальный диоксид кремния; поставщик: Evonik.

12) Accelerator DY 070: 1-метилимидазол; поставщик: Huntsman.

13) Aradur® HY 1235 BD: гексагидрофталевый ангидрид и метилгексагидрофталевый ангидрид; поставщик: Huntsman.

14) Byk® W 9010: смачивающая добавка и диспергирующая добавка; сополимер, содержащий кислотные группы; поставщик: Byk Chemie.

15) Aerosil® R 202; гидрофобный коллоидальный диоксид кремния; поставщик: Evonik.

16) Silquest® A-187 Silane; γ-глицидоксипропилтриметоксисилан; усилитель адгезии; поставщик: GE Silicones.

ПРИМЕРЫ

1. Отверждаемая композиция: пример 1 (1а и 1b)

Смоляная часть: 1а

Способ получения смолы

3800 г смолы CY 184, 100 г продукта Silan A-187, 3970 г продукта DY 3601 - содержащего концевые ОН-группы полидиметилсилоксана, характеризующегося вязкостью 5000-7000 мПа·сек при 23°С (DIN 53018), 1000 г продукта Dimethylmethanolysat, 50 г продукта Novec FC 4430, 100 г продукта Byk 410, 400 г продукта DW 9134 загружают в смеситель Molteni, снабженный анкерной мешалкой и высокоскоростным диспергатором. Содержимое емкости перемешивали при скорости 50 об./мин (анкерная мешалка) и 1500 об./мин (диспергатор) при 23°С и атмосферном давлении в течение 15 мин. После этого 4-мя порциями добавляли 180 г продукта Aerosil 200 с последующими 5 минутами перемешивания после каждой порции при 50 об./мин (анкерная мешалка) и 1500 об./мин (диспергатор) при температуре 30°С и атмосферном давлении. Затем мешалку кратковременно останавливали для удаления всего материала, приставшего к стенкам и верхним частям смесителя, для повторного его введения в емкость. Содержимое емкости перемешивали при 50 об./мин (анкерная мешалка) и 1500 об./мин (диспергатор) при 30°С и 10 мбар в течение еще 60 мин. После этого к смеси добавляли 1787 г продукта Apyral 60 D. Содержимое емкости еще раз перемешивали при 50 об./мин (анкерная мешалка) и 1500 об./мин (диспергатор) при 30°С и 10 мбар в течение 20 мин. В заключение материал выгружали.

Отвердительная часть: 1b

Способ получения отвердителя

541,16 г продукта Aradur HY 1235, 12 г продукта Accelerator DY 070, 10 г продукта Byk W 9010 загружают в емкость на 2,5 л, которую можно нагревать и вакуумировать и которая снабжена смесителем. Компоненты перемешивают при скорости 30 об./мин при 23°С и атмосферном давлении в течение 10 мин. После этого добавляют 20 г продукта Aerosil R 202 и компоненты перемешивают при 30 об./мин при 23°С и атмосферном давлении в течение 5 мин. Затем мешалку кратковременно останавливают для удаления всего материала, приставшего к стенке и верхним частям смесителя, и для повторного его введения в смеситель. Компоненты перемешивают при 30 об./мин при 23°С и атмосферном давлении в течение еще 10 мин. После этого к смеси добавляют 200 г продукта Apyral 60 D и перемешивание продолжают при 30 об./мин при 23°С и атмосферном давлении в течение 10 мин. Затем к смеси добавляют 423,4 г продукта Apyral 2E и перемешивание продолжают при 30 об./мин при 23°С и атмосферном давлении в течение 10 мин. В заключение, в смеситель 4-мя порциями загружают 793,44 г продукта W12EST, проводя перемешивание при 30 об./мин, 23°С и атмосферном давлении в течение 5 мин, каждый раз до добавления следующей порции. После этого композицию перемешивают при скорости 30 об./мин, при 23°С и атмосферном давлении в течение 25 мин, а затем при 5 мбар в течение 10 мин. В заключение, материал выгружают в атмосфере азота.

Переработка смоляной и отвердительной части

Смоляную (1а) и отвердительную часть (1b) из представленного выше примера перекачивали посредством дозирующего смесительного оборудования при 23°С с объемным соотношением компонентов смеси 1:1 (что соответствует 100 массовым частям (м. ч.) смолы и 155 м. ч. отвердителя) через статический смеситель в пресс-форму, предпочтительно под вакуумом, составляющим приблизительно 10 мбар. Пресс-форма также может быть предварительно нагрета до приблизительно 80°С. После заполнения пресс-формы ее помещали в печь и производили отверждение в течение 1 часа при 120°С.

Конечные свойства отвержденной смолы представлены в таблице 1.

Таблица 1 обращает внимание на некоторые свойства отвержденного образца из примера 1, которые относятся к области применения в безнабивочных измерительных трансформаторах, такие как высокое относительное удлинение при разрыве (23°С), которое представляет собой свидетельство хорошего сопротивления образованию трещин, и низкий модуль упругости в испытании на растяжение (23°С), который представляет собой свидетельство небольшого напряжения на герметизированных деталях. Температура стеклования 15-25°С демонстрирует нахождение данного материала в полугибком состоянии при температуре окружающей среды.

Таблица 2 приводит сопоставление основных признаков трех заливочных смол, использующихся для герметизации измерительных трансформаторов.

Реферат

Изобретение относится к применению отверждаемой композиции для безнабивочной герметизации измерительных трансформаторов и к способу герметизации таких измерительных трансформаторов. Отверждаемая композиция содержит (а) циклоалифатическую эпоксидную смолу, (b) полиоксиалкиленовый диглицидиловый простой эфир, (с) полисилоксан, содержащий концевые ОН-группы, (d) циклический полисилоксан и (е) неионный фторалифатический поверхностно-активный реагент, (f) наполнитель, (g) отвердитель, выбираемый из ангидридов, (h) ускоритель отверждения, выбираемый из ускорителей для ангидридного отверждения эпоксидных смол. При герметизации измерительного трансформатора указанную отверждаемую композицию эпоксидной смолы наносят на измерительный трансформатор в пресс-форме при условии, что между железным сердечником трансформатора и композицией не используют никакой набивки. Для герметизированного измерительного трансформатора после этого проводят отверждение в пресс-форме. 5 н. и 10 з.п. ф-лы, 2 табл, 1 пр.

Формула

где каждый из R1 и R2 независимо друг от друга представляет собой С1-С18 алкил, С5-С14 арил или С6-С24 аралкил, a n представляет собой среднее значение в диапазоне от 3 до 150.

где каждый из R1 и R2 независимо друг от друга представляет собой С1-С18 алкил, С5-С14 арил или С6-С24 аралкил, a m представляет собой целое число в диапазоне от 3 до 12.

сложных эфиров, фторалифатических алкоксилированных спиртов или фторалифатических сульфонамидов.

а) нагревания пресс-формы, содержащей предварительно собранные компоненты безнабивочного измерительного прибора, до 60-100°С и вакуумирования ее вплоть до достижения давления, составляющего приблизительно 5-100 мбар;

b) дегазирования композиции по п. 8 в вакууме;

с) перевода дегазированной композиции в вакуумированную пресс-форму;

d) стравливания вакуума в пресс-форме до атмосферного давления;

е) перевода пресс-формы в печь для отверждения и нагревания ее до температур 80-140°С в течение 1-10 часов;

f) охлаждения пресс-формы и высвобождения отвержденного герметизированного безнабивочного измерительного трансформатора.

а) нагревания предварительно собранных компонентов безнабивочного измерительного трансформатора до температур 80°С-160°С;

b) перевода нагретых, предварительно собранных компонентов измерительного трансформатора в пресс-форму для автоматического гелеобразования под давлением и нагревания системы до температуры 100-160°С;

с) дегазирования композиции по п. 8 в вакууме при температуре в диапазоне от 20 до 80°С;

d) нагнетания композиции по п. 8 в пресс-форму при температуре пресс-формы, находящейся в диапазоне 100-160°С;

е) приложения давления, составляющего приблизительно 1-5 бар, после заполнения пресс-формы;

f) выдерживания деталей в пресс-форме при 1-5 бар вплоть до их полного отверждения и высвобождения их после этого; или открытия пресс-формы при достижении степени превращения 90% и перевода деталей в печь для последующего отверждения в целях окончательного отверждения.

Комментарии