Маточная смесь углеродных проводящих наполнителей для жидких композиций, в частности, в литий-ионных батареях - RU2564029C2

Код документа: RU2564029C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к маточной смеси, содержащей проводящие углеродные наполнители, такие как углеродные нанотрубки, а также к способу получения и применения этой маточной смеси для изготовления деталей Li-ионных батарей и сверхпроводников, и в целом для введения углеродных нанотрубок в жидкие композиции на водной или органической основе.

Предшествующий уровень техники

Литий-ионная батарея содержит по меньшей мере один отрицательный электрод, или анод, соединенный с медным токосъемником, положительный электрод, или катод, соединенный с алюминиевым токосъемником, сепаратор и электролит. Электролит состоит из соли лития, обычно гексафторфосфата лития, смешанного с растворителем, представляющим собой смесь органических карбонатов, выбранных так, чтобы оптимизировать перенос и диссоциацию ионов. Повышенная диэлектрическая проницаемость благоприятствует диссоциации ионов и, следовательно, числу ионов, доступному в данном объеме, тогда как низкая вязкость благоприятствует ионной диффузии, которая, наряду с другими параметрами, играет существенную роль для скоростей зарядки и разрядки электрохимической системы.

Электрод обычно содержит по меньшей мере один токосъемник, на который нанесен композитный материал, состоящий из: материала, называемого активным, так как он обладает электрохимической активностью по отношению к литию, полимера, который играет роль связующего и который обычно является сополимером винилиденфторида, для положительного электрода и связующих на водной основе, типа карбоксиметилцеллюлозы или бутадиен-стирольного латекса для отрицательного электрода, плюс добавка с электронной проводимостью, которая обычно представляет собой углеродную сажу Super P или ацетиленовую сажу.

Во время зарядки литий внедряется в активный материал отрицательного электрода (анод), и его концентрация поддерживается постоянной в растворителе в результате удаления включений эквивалентного количества активного материала положительного электрода (катод). Внедрение в отрицательный электрод выражается в восстановлении лития, таким образом, нужно доставлять к этому электроду электроны через внешнюю цепь с положительного электрода. При разрядке имеют место обратные реакции.

В предшествующих исследованиях было обнаружено, что замена углеродной или ацетиленовой сажи углеродными нанотрубками (NTC) или же добавление NTC в такие проводящие добавки имеет много преимуществ: повышение электропроводности, лучшая интеграция вокруг частиц активного материала, хорошие внутренние механические свойства, способность образовывать электрическую сеть, лучше контактирующую с массой электрода и между металлическим токосъемником и активным материалом, хорошее сохранение емкости при циклическом режиме работы в композитном электродном материале и т.д.

В качестве примера, K. Sheem et al. (J. Power Sources, 158, (2006), 1425) показали, что NTC при содержании 5% от веса материалов электрода могут придать лучшую стойкость к циклическому режиму, чем углеродная сажа Super P с LiCoO2 в качестве материала катода. W. Guoping et al. (Solid State Ionics 179 (2008) 263-268) сообщают о лучшем поведении емкости при циклической работе, и в зависимости от плотности тока на катоде из LiCoO2, когда электрод содержит 3 вес.% NTC вместо 3 вес.% ацетиленовой сажи или нановолокон.

Однако, введение углеродных нанотрубок в составы материалов, образующих электроды, приводит, тем не менее, к нескольким отрицательным моментам, которые требуют улучшения.

Когда диспергирование NTC проводится напрямую в жидких композициях (в особенности на основе органических растворителей), это способствует сильному загущению дисперсии и низкой стабильности такой дисперсии. Чтобы устранить этот недостаток, прибегают к шаровым мельницам, дробилкам и высокоинтенсивным смесителям. Однако, доля NTC, которую можно ввести в жидкие композиции, остается ограниченной одним-двумя процентами. Эти сложности ограничивают практическое применение NTC в составах материалов, образующих электроды, ввиду агрегации NTC из-за их очень запутанной структуры.

Кроме того, с токсикологической точки зрения, NTC находятся обычно в виде агломерированных зерен порошка, средние размеры которых составляют порядка нескольких сотен микрон. Из-за разницы размеров, формы и физических свойств токсикологические свойства порошков NTC еще не вполне известны. Поэтому было бы предпочтительным иметь возможность работать с NTC в твердой агломерированной форме с макроскопическими размерами.

В этой связи документ US2004/0160156 описывает способ получения электрода для батареи, исходя из маточной смеси в виде гранул, состоящих из NTC и смолы, служащей связующим, к которой добавлена суспензия активного материала электрода.

В этом документе смола находится в маточной смеси в больших количествах, так как NTC присутствует в пропорциях, варьирующихся от 5 до 20 весовых частей на 100 весовых частей смолы. Эта значительная доля связующего является проблемой для разработчиков электродных материалов, которые желают использовать "универсальные" маточные смеси в заданных композициях без ограничений в рецептуре, в частности, без ограничений выбора связующего, используемого в этих композициях.

Поэтому для разработчиков составов было бы выгодным располагать маточными смесями, готовыми к применению, чтобы их можно было сразу использовать в разнообразных композициях для изготовления электродов (лаки, краски, пленки и т.д.) для улучшения их электропроводности.

Авторы заявки обнаружили, что эту потребность можно удовлетворить, получив маточную смесь углеродных нанотрубок в твердой агломерированной форме, имеющей содержание связующего того же порядка, что и содержание NTC. Они также разработали способ получения этой маточной смеси, который позволяет эффективно и однородно диспергировать углеродные нанотрубки в маточной смеси вокруг активного электродного материала. Наконец, заявители обнаружили, что эту маточную смесь можно применять, чтобы вводить углеродные нанотрубки в другие жидкие композиции.

Документ EP 2081244 описывает композицию на основе углеродных нанотрубок, растворителя и связующего, но которая не находится в твердой агломерированной форме, так как она предназначена для распыления на слой активного электродного материала, а не для применения в качестве маточной смеси для разбавления в композиции для электрода.

Авторы заявки обнаружили, кроме того, что настоящее изобретение можно было бы применять также с другими проводящими углеродными наполнителями, в не только с нанотрубками, в частности, с углеродными нановолокнами и углеродной сажей, которые также склонны создавать проблемы с безопасностью из-за их порошковой природы и их склонности к образованию пыли в производственных цехах.

Углеродные нановолокна, как и углеродные нанотрубки, являются нанонитями, получаемыми химическим осаждением из паровой фазы (или CVD), исходя из углеродного источника, который разлагается на катализаторе, содержащем переходный металл (Fe, Ni, Co, Cu), в присутствии водорода, при температурах от 500 до 1200°C. Однако, эти два углеродных наполнителя отличаются своей структурой (J. MARTIN-GULLON et al., Carbon 44 (2006) 1572-1580). Действительно, углеродные нанотрубки состоят из одного или нескольких листков графена, закрученных концентрически вокруг оси волокна, образуя цилиндр диаметром от 10 до 100 нм. Напротив, углеродные нановолокна состоят из более или менее организованных графитовых зон (или турбостратифицированных укладок), плоскости которых наклонены под разными углами к оси волокна. Эти укладки могут принимать форму пластинок, елочек или чашечек, уложенных в стопку, образуя структуры, имеющие диаметр, варьирующийся обычно от 100 нм до 500 нм и даже больше. Кроме того, углеродная сажа является коллоидным углеродным материалом, получаемым в промышленности неполным сжиганием тяжелых нефтепродуктов, который находится в форме углеродных сфер и агрегатов таких сфер, и размеры которого составляют обычно от 10 до 1000 нм.

Японский патентный документ JP 10 255844 описывает изготовление батареи, у которой положительный электрод получен из маточной смеси, содержащей проводящий материал, выбранный из печной сажи, ацетиленовой сажи и графита.

Документ FR 1307346 описывает получение маточных смесей, содержащих каучук, углеродную сажу и, факультативно, пластификатор или масло-наполнитель. Эта маточная смесь находится в жидкой форме и содержит лишь малую долю углеродной сажи от полного веса маточной смеси. Она может использоваться только после испарения растворителя.

Краткое изложение существа изобретения

Таким образом, настоящее изобретение, согласно первому аспекту, относится к маточной смеси в твердой агломерированной форме, содержащей:

a) углеродные нановолокна, и/или нанотрубки, и/или углеродную сажу, содержание которых составляет от 15 до 40 вес.%, предпочтительно от 20 до 35 вес.% от полного веса маточной смеси;

b) по меньшей мере один растворитель;

c) по меньшей мере одно полимерное связующее, которое составляет от 1 до 40 вес.%, предпочтительно от 2 до 30 вес.% от полного веса маточной смеси.

Далее в настоящем описании "проводящим углеродным наполнителем" будет для простоты называться наполнитель, содержащий по меньшей мере один элемент из группы, состоящей из углеродных нанотрубок и нановолокон и углеродной сажи, или их смесь в любых пропорциях.

Массовое отношение связующее/проводящий углеродный наполнитель предпочтительно ниже 2.

Углеродные нанотрубки, входящие в состав маточной смеси согласно изобретению, могут быть одностеночными, двухстеночными или многостеночными. Двухстеночные нанотрубки могут быть получены, в частности, как описано FLAHAUT et al. в Chem. Com. (2003), 1442. Многостеночные нанотрубки, в свою очередь, могут быть получены, как описано в документе WO 03/02456.

Нанотрубки обычно имеют средний диаметр от 0,1 до 100 нм, предпочтительно от 0,4 до 50 нм, лучше от 1 до 30 нм, даже от 10 до 15 нм, и предпочтительно имеют длину от 0,1 до 10 мкм. Отношение длина/диаметр у них предпочтительно выше 10 и чаще всего выше 100. Их удельная поверхность составляет, например, от 100 до 300 м2/г, предпочтительно от 200 до 300 м2/г, а их кажущаяся плотность может составлять, в частности, от 0,05 до 0,5 г/см3, более предпочтительно от 0,1 до 0,2 г/см3. Многостеночные нанотрубки могут содержать, например, от 5 до 15 листов (или стенок), более предпочтительно от 7 до 10 листов. Эти нанотрубки могут быть обработанными или необработанными.

Один пример необработанных углеродных нанотрубок выпускается в продажу, в частности, компанией ARKEMA под торговой маркой Graphistrength® C100.

Нанотрубки могут быть очищенными и/или обработанными (например, оксидированными), и/или измельченными, и/или фунционализованными, перед их применением в способе согласно изобретению.

Дробление нанотрубок может проводиться, в частности, при низкой или высокой температуре известными методами обработки в таких устройствах, как шаровые мельницы, молотковые дробилки, бегуны, ножевые дробилки, струйные мельницы или любые другие системы дробления, способные уменьшить размер спутанной сетки нанотрубок. Предпочтительно, чтобы этот этап дробления проводился способом дробления газовыми струями, в частности, в воздухоструйной дробилке.

Очистка неочищенных или измельченных нанотрубок может быть осуществлена путем промывки раствором серной кислоты, чтобы удалить возможные остаточные минеральные и металлические примеси, как, например, железо, обусловленное способом их получения. Весовое отношение нанотрубок к серной кислоте может составлять, в частности, от 1:2 до 1:3. Операция очистки может проводиться при температуре от 90 до 120°C, например, в течении 5-10 часов. За этой операцией благоприятно могут следовать этапы промывки водой и сушки очищенных нанотрубок. Как вариант, нанотрубки могут быть очищены термообработкой при высокой температуре, обычно выше 1000°C.

Окисление нанотрубок предпочтительно проводить, приводя их в контакт с раствором гипохлорита натрия, содержащего от 0,5 до 15 вес.% NaOCl, предпочтительно от 1 до 10 вес.% NaOCl, например, в весовом отношении нанотрубок к гипохлориту натрия от 1:0,1 до 1:1. Окисление предпочтительно проводится при температуре ниже 60°C, предпочтительно при температуре окружающей среды, в течение периода, варьирующегося от нескольких минут до 24 часов. За этой операцией окисления предпочтительно могут следовать этапы фильтрации и/или центрифугирования, промывки и сушки оксидированных нанотрубок.

Функционализация нанотрубок может осуществляться путем прививки реакционноспособных звеньев, таких как виниловые мономеры, к поверхности нанотрубок. Материал, из которого сделаны нанотрубки, используется как инициатор радикальной полимеризации после того, как будет подвергнут термообработке при температуре выше 900°C, в безводной среде, не содержащей кислорода, термообработке, которая предназначена для удаления кислородсодержащих групп с поверхности материала. Таким образом, можно полимеризовать метилметакрилат или гидроксиэтилметакрилат на поверхности углеродных нанотрубок в целях, в частности, облегчения их диспергирования в PVDF или полиамидах.

В настоящем изобретении предпочтительно используются неочищенные нанотрубки, возможно измельченные, то есть нанотрубки, которые ни окислялись, ни очищались, ни функционализировались и не подвергались никакой другой химической и/или термической обработке.

Кроме того, предпочтительно используются углеродные нановолокна диаметром от 100 до 200 нм, например, примерно 150 нм (VGCF® от SHOWA DENKO), и длиной благоприятно от 100 до 200 мкм.

Полимерное связующее, использующееся в настоящем изобретении, предпочтительно выбрано из группы, состоящей из полисахаридов, модифицированных полисахаридов, простых полиэфиров, сложных полиэфиров, акриловых полимеров, поликарбонатов, полииминов, полиамидов, полиакриламидов, полиуретанов, полиэпоксидов, полифосфазенов, полисульфонов, галогенированных полимеров, натуральных каучуков, эластомеров, функционализованных или не функционализованных, в частности эластомеров на основе стирола, бутадиена и/или изопрена, и их смесей. Эти полимерные связующие могут применяться в твердой форме или в виде раствора или жидкой дисперсии (типа латекса) или же в виде сверхкритического раствора. Предпочтительно использовать полимерное связующее в виде раствора.

Предпочтительно, для применения в получении электрода полимерное связующее выбрано из группы, состоящей из галогенированных полимеров, еще более предпочтительно из фторированных полимеров, определенных, в частности, следующим образом:

(i) полимеры, содержащие по меньшей мере 50 мол.% по меньшей мере одного мономера формулы (I):

CFX1=CX2X3 (I)

где X1, X2 и X3 независимо означают атом водорода или галогена, (в частности, фтор или хлор),

такие как поливинилиденфторид (PVDF), предпочтительно в форме α, политрифторэтилен (PVF3), политетрафторэтилен (PTFE), сополимеры винилиденфторида с гексафторпропиленом (HFP), или с трифторэтиленом (VF3), или с тетрафторэтиленом (TFE), или с хлортрифторэтиленом (CTFE), сополимеры трифторэтилен/пропилен (FEP), сополимеры этилена с фторэтиленом/пропиленом (FEP), или с тетрафторэтиленом (TFE), или с флортрифторэтиленом (CTFE);

(ii) полимеры, содержащие по меньшей мере 50 мол.% по меньшей мере одного мономера формулы (II):

R-O-CH-CH2 (II)

где R означает пергалогенированный алкильный радикал (в частности, перфторированный),

такие как перфторпропилвиниловый эфир (PPVE), перфторэтилвиниловый эфир (PEVE) и сополимеры этилена с перфторметилвиниловым эфиром (PMVE).

Когда маточная смесь предназначается для введения в композиции в водной среде, она, согласно изобретению, предпочтительно содержит в качестве связующего по меньшей мере один модифицированный полисахарид, такой как модифицированная целлюлоза, в частности, карбоксиметилцеллюлоза. Она может находиться в виде водного раствора или в твердой форме, или же в виде жидкой дисперсии.

Растворитель, использующийся в настоящем изобретение, может быть органическим растворителем или водой или их смесью в любых пропорциях. Из органических растворителей можно назвать N-метилпирролидон (NMP), диметилсульфоксид (DMSO), диметилформамид (DMF), кетоны, ацетаты, фураны, алкилкарбонаты, спирты и их смеси. В настоящем изобретении предпочтительно использовать NMP, DMSO и DMF.

Количество растворителя, присутствующего в маточной смеси, составляет от 20 до 84 вес.%, более предпочтительно от 50 до 75 вес.%, лучше от 60 до 75 вес.% от полного веса маточной смеси, принимая сумму всех компонентов маточной смеси за 100%.

Таким образом, маточная смесь согласно изобретению предпочтительно содержит: от 20 до 30 вес.% углеродных нанотрубок, от 2 до 5 вес.% смолы PVDF и от 65 до 75 вес.% NMP. Один пример такой маточной смеси содержит: 25 вес.% NTC, 4 вес.% PVDF и 71 вес.% NMP, находящихся в виде гранул, продаваемых, в частности, фирмой ARKEMA под торговой маркой CM19-25.

Согласно второму аспекту, изобретение относится к способу получения маточной смеси, содержащему:

(i) растворение порошка полимерного связующего в растворителе для получения раствора;

(ii) смешение указанного раствора с углеродными нановолокнами, и/или нанотрубками, и/или углеродной сажей, в устройстве компаундирования;

(iii) перемешивание смеси.

Таким образом, получение маточной смеси проводится в три последовательных этапа.

Один вариант реализации этапа i) состоит в растворении порошка полимерного связующего в растворителе, путем перемешивания образованного таким образом раствора в течение периода времени, составляющего от 30 минут до 2 часов, при температуре от 0°C до 100°C, предпочтительно от 20°C до 60°C.

Один вариант реализации этапа ii) состоит во введении в смеситель или устройство компаундирования проводящих углеродных наполнителей и раствора полимера, полученного на этапе i), при температуре введения от 10°C до 90°C.

Проводящие углеродные наполнители и раствор полимера можно смешивать перед вводом в смеситель. В этом случае проводящие углеродные наполнители и раствор полимера вводят одновременно в одну и ту же зону загрузки смесителя, в частности, типа BUSS®. В случае, когда смешение проводящих углеродных наполнителей с раствором полимера осуществляется после введения в смеситель, проводящие углеродные наполнители и раствор полимера вводят последовательно в одну и ту же зону загрузки смесителя или же в две разные зоны загрузки.

Один вариант реализации этапа iii) состоит в проведении размешивания смеси путем компаундирования, предпочтительно с помощью экструдера с двумя шнеками, вращающимися в одну сторону или разные стороны, или с помощью мешалки (в частности, типа BUSS®), содержащей ротор, оборудованный лопатками, которые выполнены с возможностью взаимодействовать с зубцами, установленными на статоре. Размешивание может осуществляться при температуре, предпочтительно составляющей от 20°C до 90°C.

Устройства компаундирования хорошо известны специалисту и содержат обычно средства загрузки, в частности, по меньшей мере одну воронку для порошкообразных материалов и/или по меньшей мере один нагнетательный насос для жидких материалов; средства интенсивного размешивания, например, экструдер с двумя шнеками, вращающимися в одну сторону или разные стороны или мешалка, содержащая обычно шнековый транспортер, находящийся в нагретом кожухе (труба); выходную головку, которая придает форму выходящему материалу; и средства охлаждения материала, на воздухе или с помощью контура циркуляции воды. Материал обычно имеет вид непрерывного прутка, выходящего из устройства, который может резаться или которому может придаваться форма гранул. Тем не менее, можно получить и другие формы, устанавливая фильеру желаемой формы на выходной фильере.

Примерами смесителей, подходящих для применения согласно изобретению, являются смесители BUSS® MDK 46 и смесители серии BUSS® MKS или MX, выпускаемые компанией BUSS AG, которые состоят из червячного вала, снабженного лопатками, находящегося в обогреваемом кожухе, возможно состоящем из нескольких частей, и внутренняя стенка которого снабжена размешивающими зубцами, способными действовать вместе с лопатками для приложения сдвиговых усилий к размешиваемому материалу. Вал запускается во вращение двигателем и приводится в колебательное движение в осевом направлении. Эти смесители могут быть оборудованы системой грануляции, подходящей, например, к их выходному отверстию, которая может состоять из выдавливающего шнека.

Смесители, подходящие для применения согласно изобретению, предпочтительно имеют шнек с отношением L/D от 7 до 22, например, от 10 до 20, тогда как экструдеры с вращающимися в одну сторону шнеками предпочтительно имеют отношение L/D от 15 до 56, например, от 20 до 50.

Полученная таким образом дисперсия проводящих углеродных наполнителей является эффективной и гомогенной. Кроме того, можно модифицировать поверхность проводящих углеродных наполнителей, в частности, NTC, во время компаундирования с добавками, облегчающими встраивание этих наполнителей в жидкие композиции.

Полученную таким образом маточную смесь можно затем высушить любым известным способом (вентилируемая печь или в вакууме, инфракрасное излучение, индукция, микроволны и т.д.), в целях, в частности, удалить весь или часть растворителя и получить, таким образом, маточную смесь с более высокой концентрацией проводящих углеродных наполнителей, содержащую, например, от 20 до 98 вес.% этих наполнителей, предпочтительно от 25 до 60%, даже от 40 до 60% в случае водного растворителя или от 60 до 95% в случае органического растворителя, и предпочтительно имеющего весовое отношение связующее/углеродный наполнитель ниже 2, даже ниже 1,6. Этот вариант осуществления подходит, в частности, для маточных смесей, предназначенных для введения в жидкие композиции.

Таким образом, настоящее изобретение относится также к концентрированной маточной смеси, отличающейся тем, что она получена в результате удаления части или всего растворителя из описанной ранее маточной смеси.

Как вариант, маточная смесь может использоваться как есть, в виде гранул или других твердых агломерированных форм, кондиционирование которых облегчает их хранение.

Маточная смесь, полученная по окончании этого процесса и, возможно, концентрированная, может использоваться, в частности, для получения электродов для литий-ионных батарей или для суперъемкостей, для получения красок, чернил, клеев, грунтовочных покрытий, керамических композитных материалов и бетонов, термоотверждаемых композитов, композиций для промасливания волокон или для обработки текстиля.

Таким образом, объектом настоящего изобретение является также применение маточной смеси (возможно, концентрированной), какая описана выше, для получения жидких композиций.

Согласно одному особому аспекту, изобретение относится также к способу изготовления электрода, содержащему следующие этапы:

a) приготовление смеси путем диспергирования в растворителе дисперсии описанной выше маточной смеси (возможно концентрированной), содержащей по меньшей мере одно первое связующее и, возможно, по меньшей мере один первый растворитель;

b) приготовление раствора путем растворения по меньшей мере одного второго полимерного связующего в по меньшей мере одном втором растворителе;

c) добавление активного электродного материала в раствор;

d) перемешивание продуктов, полученных в результате этапов a) и c);

e) осаждение полученной таким образом композиции на подложку для получения пленки;

f) сушка пленки.

Разумеется, описанный выше способ может содержать другие предварительные, промежуточные или более поздние этапы, если только они не влияют отрицательно на получение искомой электродной пленки.

Так, можно, в частности, предусмотреть промежуточный этап между этапами d) и e), содержащий добавление части второго связующего, например, в раствор в первом растворителе, с помощью, в частности, смесителя типа флокулятора.

Под "первым связующим" понимается связующее, используемое при получении описанной выше маточной смеси. Под "первым растворителем" понимается растворитель, использующийся при получении описанной выше маточной смеси.

На этапе (a) маточную смесь диспергируют в растворителе дисперсии, который может соответствовать первому растворителю или отличаться от него. То, что маточная смесь находится в твердой агломерированной форме, содержащей высокую долю растворителя, позволяет облегчить диспергирование проводящих углеродных наполнителей, в частности, NTC, в среде. Равным образом, когда маточная смесь находится в сухой форме, большая пористость "сухой" твердой фазы позволяет облегчить намачивание твердого вещества и, таким образом, дисперсию проводящих углеродных наполнителей в среде.

На этом этапе (a) маточную смесь, содержащую проводящие углеродные наполнители, диспергируют с помощью подходящего смесителя, который может быть или спиральной мешалкой, с подвижной частью типа корабельного винта, или смесителем-диспергатором типа "флокулятор" или типа "ротор-статор".

Флокулирующая система соответствует смесителю, подвижная часть которого образована диском, снабженным захватами, перпендикулярными плоскости диска, что позволяет получать значительные локальные сдвиговые усилия.

Роторно-статорная система содержит обычно ротор, управляемый двигателем и снабженный системами проведения жидкости перпендикулярно оси ротора, такими как лезвия или лопатки, расположенные по существу радиально, или плоский диск, снабженный по окружности зубцами, причем ротор факультативно снабжен зубчатым венцом, и содержит статор, расположенный концентрически относительно ротора и на малом расстоянии от его наружной поверхности, причем статор снабжен на по меньшей мере одной части его периметра отверстиями, выполненными, например, в виде решетки, или ограничивающими между собой один или несколько рядов зубцов, которые предназначены для пропускания жидкости, всасываемой в ротор, и выброса системами проведения к отверстиям. Один или несколько зубцов могут быть снабжены острыми кромками. Таким образом, жидкость подвергается значительному сдвиговому усилию, одновременно в воздушном зазоре между ротором и статором и через отверстия, устроенные в статоре.

Такая роторно-статорная система выпускается, в частности, компанией SILVERSON под торговым наименованием Silverson® L4RT. Другой тип роторно-статорной системы выпускается компанией IKA-WERKE под торговым наименованием Ultra-Turrax®. Другие роторно-статорные системы состоят из коллоидных мельниц и интенсивных смесителей типа ротор-статор, такие как устройства, выпускаемые компанией IKA-WERKE или компанией ADMIX.

Согласно изобретению, предпочтительно установить скорость ротора по меньшей мере 1000 об/мин, предпочтительно по меньшей мере 3000 об/мин, даже по меньшей мере 5000 об/мин. Кроме того, предпочтительно, чтобы ширина зазора между ротором и статором была меньше 1 мм, предпочтительно меньше 200 мкм, более предпочтительно меньше 100 мкм и, лучше, менее 50 мкм, даже менее 40 мкм. Кроме того, роторно-статорная система, применяемая согласно изобретению, благоприятно прикладывает сдвиговое усилие от 1000 до 109 с-1.

Этап (b) состоит в растворении полимерного связующего, которое может соответствовать первому связующему, используемому при получении маточной смеси, или отличаться от него, в растворителе, который может соответствовать первому растворителю, использованному при получении маточной смеси, или растворителю дисперсии, или отличаться от него. На этом этапе предпочтительны смесители типа флокулятора. За этим идет добавление активного электродного материала, который может быть диспергирован при перемешивании в виде порошка в смеси, полученной на этапе (b).

Активный электродный материал, введенный на этапе (c), выбран из группы, состоящей из:

i) оксидов переходных металлов со шпинельной структурой типа LiM2O4, где M означает атом металла, содержащий по меньшей мере один атом металла, выбранный из группы, состоящей из Mn, Fe, Co, Ni, Cu, Mg, Zn, V, Ca, Sr, Ba, Ti, Al, Si, B и Mo, причем указанные оксиды предпочтительно содержат по меньшей мере один атом Mn и/или Ni;

ii) оксидов переходных металлов с пластинчатой структурой а типа LiMO2, где M означает атом металла, содержащий по меньшей мере один из атомов металла, выбранных из группы, состоящей из Mn, Fe, Co, Ni, Cu, Mg, Zn, V, Ca, Sr, Ba, Ti, Al, Si, B и Mo, причем указанные оксиды предпочтительно содержат по меньшей мере один из атомов, выбранных из группы, состоящей из Mn, Co и Ni;

iii) оксидов с полианионным каркасом типа LiMy(XOz)n, где:

- M означает атом металла, содержащий по меньшей мере один из атомов металла, выбранных из группы, состоящей из Mn, Fe, Co, Ni, Cu, Mg, Zn, V, Ca, Sr, Ba, Ti, Al, Si, B и Mo, и

- X означает один из атомов, выбранных из группы, состоящей из P, Si, Ge, S и As,

предпочтительно LiFePO4,

iv) оксидов на основе ванадия,

v) графита,

vi) титанатов.

Активные электродные материалы i)-iv) больше подходят для получения катодов, тогда как активные электродные материалы v) и vi) больше подходят для получения анодов.

Продукт, полученный на этапе (c), смешивают с продуктом, полученным на этапе (a) (этапе (d)), возможно после перемешивания во флокуляторе. Смешение можно производить с помощью любых механических средств, если только они позволяют получить гомогенную дисперсию. Под "гомогенной дисперсией" в контексте настоящего изобретения предпочтительно понимается, что смесь дисперсии с этапа (a) с дисперсией с этапа (c), обследуемая в электронный микроскоп через 30 минут обработки, даже через 20 минут обработки, не обнаруживает (в случае NTC) агрегатов размером больше 50 мкм, предпочтительно больше 30 мкм, даже больше 20 мкм, измеренным согласно их наибольшему размеру.

Согласно изобретению предпочтительно, чтобы смешивание на этапе d) проводилось с помощью смесителя типа "флокулятор", или с помощью систем "ротор-статор" типа Silverson®, и/или с помощью шаровых мельниц, и/или планетарных мельниц.

Пропорции различных соединений, использующихся в способе выше, подбираются таким образом, чтобы полученная пленка предпочтительно содержала от 1 до 2 вес.% проводящих углеродных наполнителей.

Благодаря предлагаемому изобретением способу можно, в частности, распределить углеродные нановолокна и нанотрубки таким образом, чтобы они образовывали сетку вокруг частиц активного материал и играли, таким образом, роль одновременно проводящей добавки, а также механической поддержки, важной для аккомодации изменений объема на этапах зарядки-разрядки. С одной стороны, они обеспечивают распределение электронов в частицах активного материала, а с другой стороны, ввиду их длины и их мягкости, они образуют электрические мостики между частицами активного материала, которые смещаются вслед за изменением объема. Обычные проводящие добавки (углерод SP, ацетиленовая сажа и графит), когда они используются самостоятельно, вследствие их невысокого коэффициента формы, менее эффективны для обеспечении поддержки в циклах переноса электронов с токосъемника. Действительно, с проводящими добавками такого типа электрические цепи образуются в результате контактного расположения зерен, и контакты между ними легко разрываются вследствие объемного расширения частиц активного материала.

На этапе (e) пленка, полученная из суспензии с этапа (d), может быть осаждена на подложку любым обычным способом, например, экструзией, разливкой, намазыванием или распылением, с последующим этапом сушки (этап (f)).

Подложка может быть, в частности, токосъемником. Так получают электрод.

таким образом, другой объект изобретения составляет композитный электрод: анод или катод (в частности катод), который может быть получен, как описано выше, исходя из маточной смеси согласно изобретению.

Согласно другому аспекту, изобретение относится также к способу получения активного композитного материала для электрода, содержащему следующие этапы:

a) подготовка активного электродного материала в виде раствора или водной дисперсии;

b) добавление и перемешивание описанной выше маточной смеси (возможно концентрированной), причем маточная смесь содержит водорастворимое или диспергируемое в воде связующее, к водному раствору или дисперсии, полученным на этапе (a);

c) отжимание и сушка смеси, полученной на этапе (b).

Само собой разумеется, описанный выше способ может содержать другие предварительные, промежуточные или более поздние этапы, если только они не влияют отрицательно на получение искомого композитного материала для электрода. Так, можно, в частности, предусмотреть один или несколько промежуточных этапов между этапами (a) и (b) и/или между этапами (b) и (c), включающих промывку, фильтрацию или любой другой этап очистки смеси.

Активный электродный материал, определенный выше, является, например, таким как описано в патентном документе FR 2865576. Такой способ отличается реакцией в контролируемой атмосфере предшественника активного электродного материала, например, Li2HPO4, с комплексом железа (III). В этом случае образованный активный электродный материал находится в водном растворе.

Согласно одному варианту осуществления, активный электродный материал может тогда сразу использоваться на этапе (a) вышеописанного способа.

Согласно другому варианту осуществления, этот активный электродный материал может быть извлечен фильтрацией или седиментацией и, факультативно, промывкой и затем сушкой. Этап (a) вышеописанного способа может состоять в повторном диспергировании или растворении этого активного электродного материала. Повторное диспергирование или растворение может быть осуществлено с помощью подходящего смесителя, который может быть пропеллерной мешалкой, с подвижной частью типа корабельного винта, соединенного со скребками вдоль стенок емкости, или смесителем-диспергатором типа "флокулятор" или типа "ротор-статор".

Предпочтительно, активный электродный материал в виде раствора или водной дисперсии подается на этап (a) через фильтр, благоприятно снабженный мешалкой.

На этапе (b) добавляют маточную смесь, содержащую проводящие углеродные наполнители, и смешивают с водным раствором или дисперсией активного электродного материала с помощью подходящего смесителя, который может быть или пропеллерной мешалкой, с подвижной частью типа корабельного винта, соединенного со скребками вдоль стенок емкости, или смесителем-диспергатором типа "флокулятор" или типа "ротор-статор". Предпочтительно, это смеситель типа флокулятора, какой описан выше. Этот способ смешения позволяет, в отличие от способов дробления, не измельчать слишком сильно проводящие углеродные наполнители, в частности, когда речь идет об углеродных нанотрубках. Связующее, содержащееся в маточной смеси, является водорастворимым или диспергируемым в воде. Выгодно, чтобы указанное связующее содержало по меньшей мере один модифицированный полисахарид, такой как модифицированная целлюлоза, в частности, карбоксиметилцеллюлоза.

Активный композитный материал для электрода собирают после отжима и сушки на этапе (c). Сушка состоит в удалении всей или части воды, предпочтительно всей воды, чтобы получить безводный материал. Сушка предпочтительно проводится классическими способами нагрева или путем распыления (атомизация).

Этот способ получения активного композитного материала для электрода выгоден тем, что позволяет добавлять маточную смесь, содержащую проводящие углеродные наполнители, в ходе приготовления активного электродного материала, который находится в водной среде в ходе его синтеза, и, таким образом, позволяет упростить процесс.

Как вариант, описанный выше этап (b) способа получения активного композитного материала для электрода может быть заменен этапом (b'), состоящим в том, чтобы:

- приготовить смесь путем диспергирования в воде вышеописанной маточной смеси (возможно концентрированной), причем маточная смесь содержит водорастворимое или диспергируемое в воде связующее, и

- добавить растворенную или диспергированную маточную смесь в водный раствор или дисперсию активного электродного материала, полученного на этапе (a), и смешать с ним.

Пропорции различных компонентов, используемых в разных вариантах вышеописанного способа, подбираются таким образом, чтобы получаемый активный композитный материал для электрода предпочтительно содержал от 1 до 5 вес.% проводящих углеродных наполнителей.

Полученный активный композитный материал для электрода, содержащий активный электродный материал и проводящий углеродный наполнитель, имеет морфологию, подходящую для изготовления электродов. Кроме того, так как материал не подвергался механическому измельчению, гранулометрический состав активного материала не менялся. Кроме того, способ изготовления электродов упрощен.

Таким образом, другим объектом изобретения является активный композитный материал для электрода (анода или катода, в частности, катода), который может быть получен, как описано выше, исходя из маточной смеси согласно изобретению.

Объектом изобретения является также применение вышеописанной маточной смеси (возможно концентрированной) для получения жидких композиций, содержащих проводящие углеродные наполнители.

Краткое описание чертежей

Далее изобретение будет проиллюстрировано на следующих примерах, которые не имеют целью ограничить объем изобретения, определяемый приложенной формулой. В этих примерах проводится обращение к приложенным чертежам, на которых:

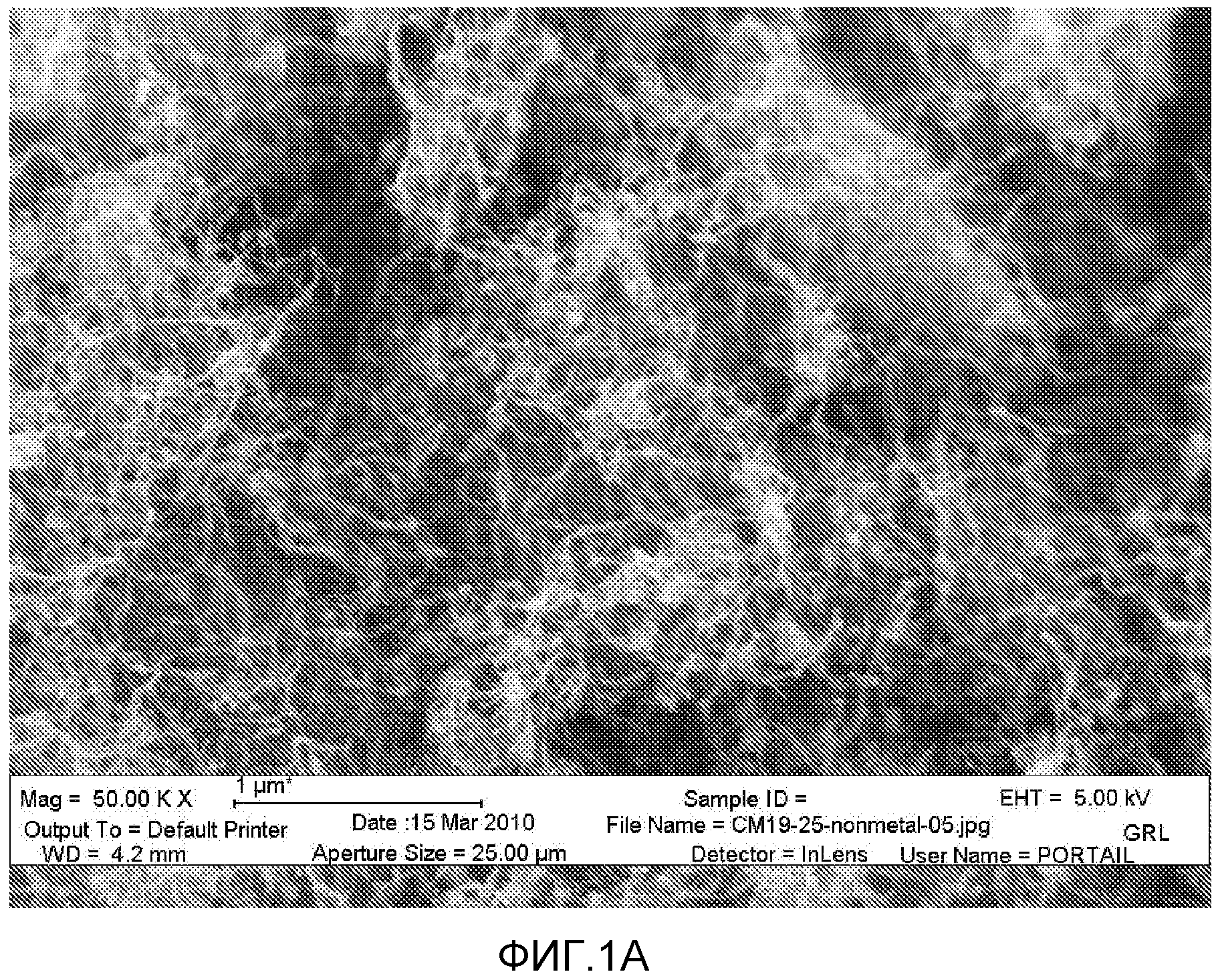

- фиг. 1A и 1B показывают наблюдаемые в ПЭМ, на двух разных рабочих расстояниях, дисперсию NTC в маточной смеси, полученной в примере 1;

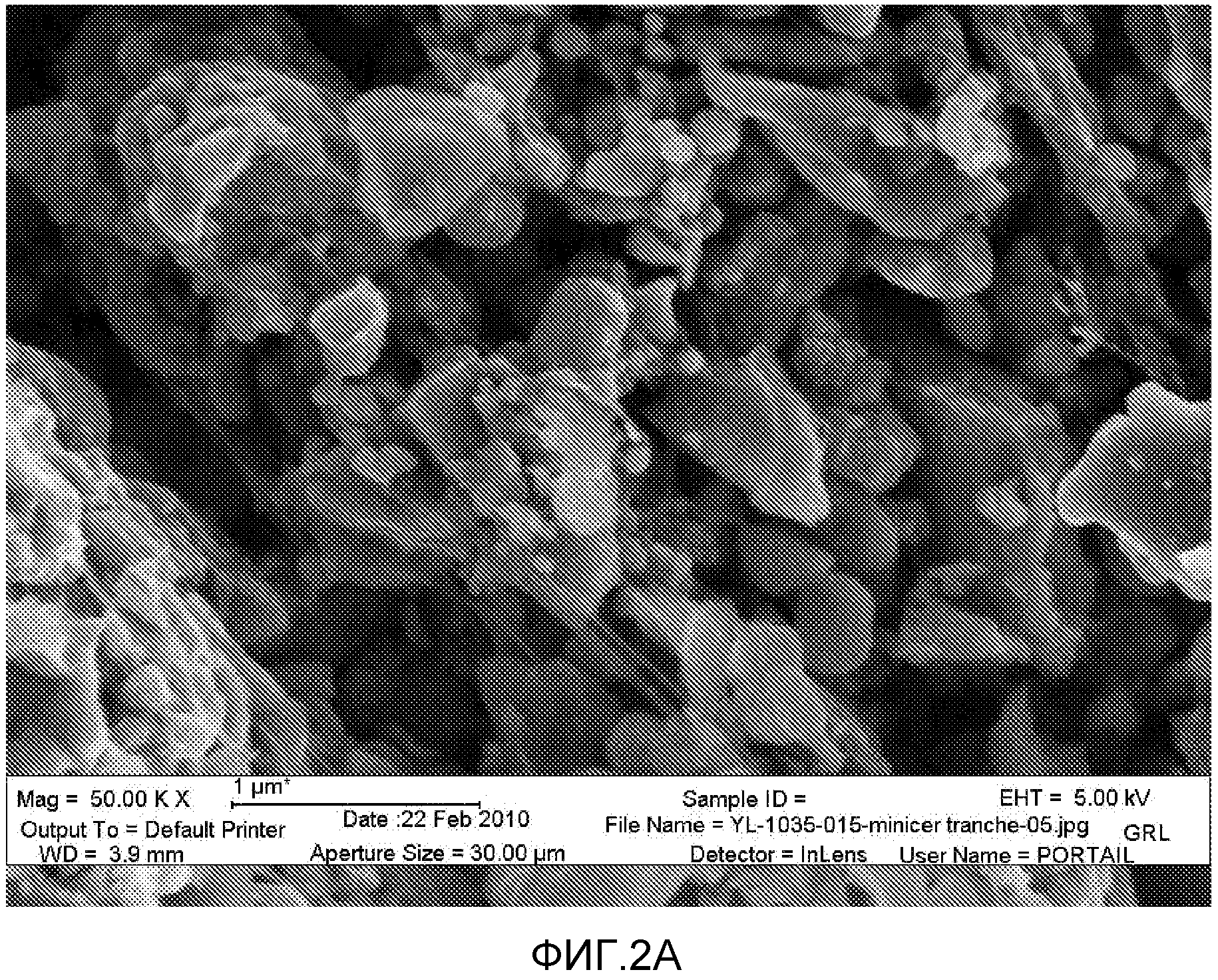

- фиг. 2A и 2B показывают наблюдаемые в ПЭМ, на двух разных рабочих расстояниях, дисперсию NTC в маточной смеси, полученной в примере 2;

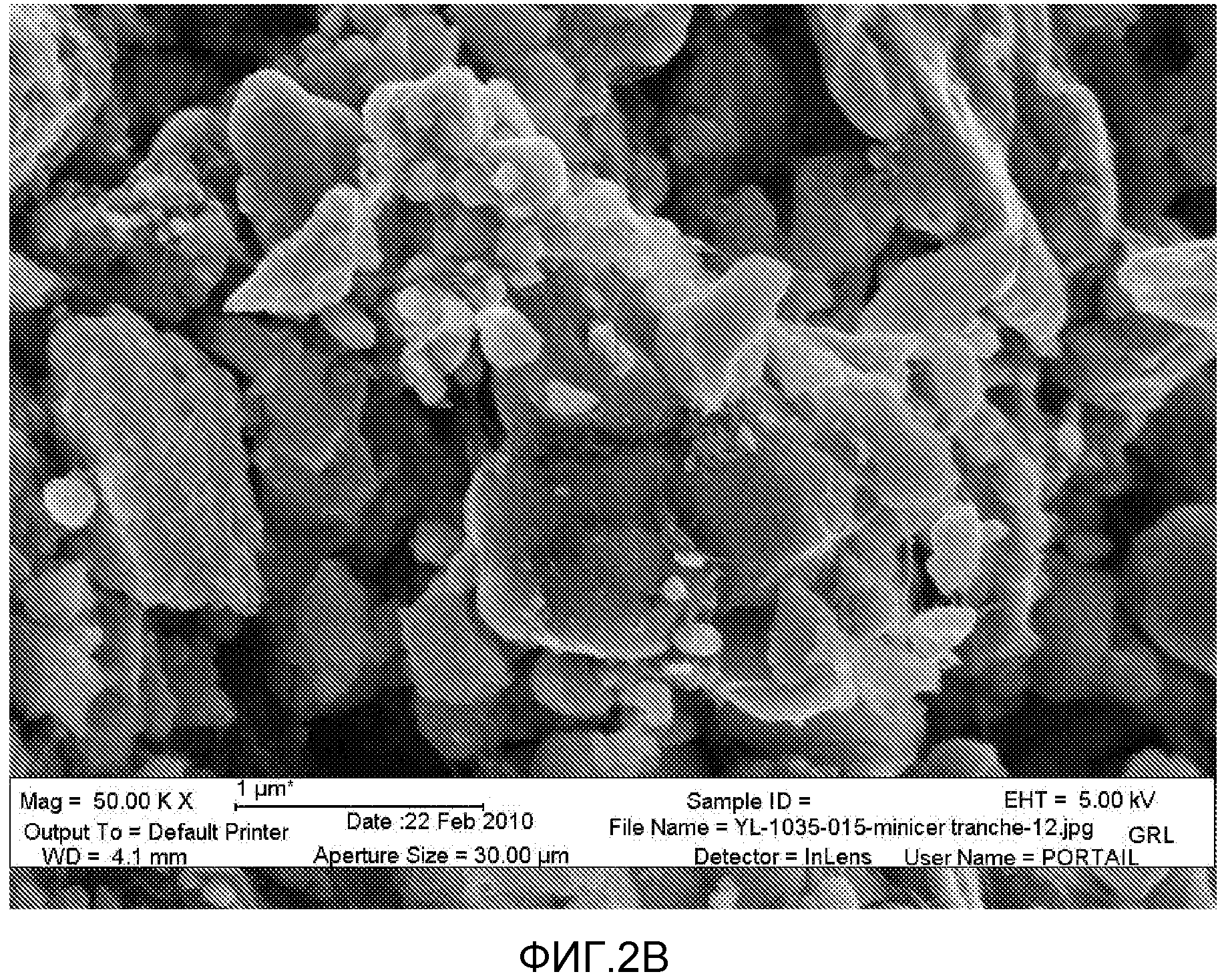

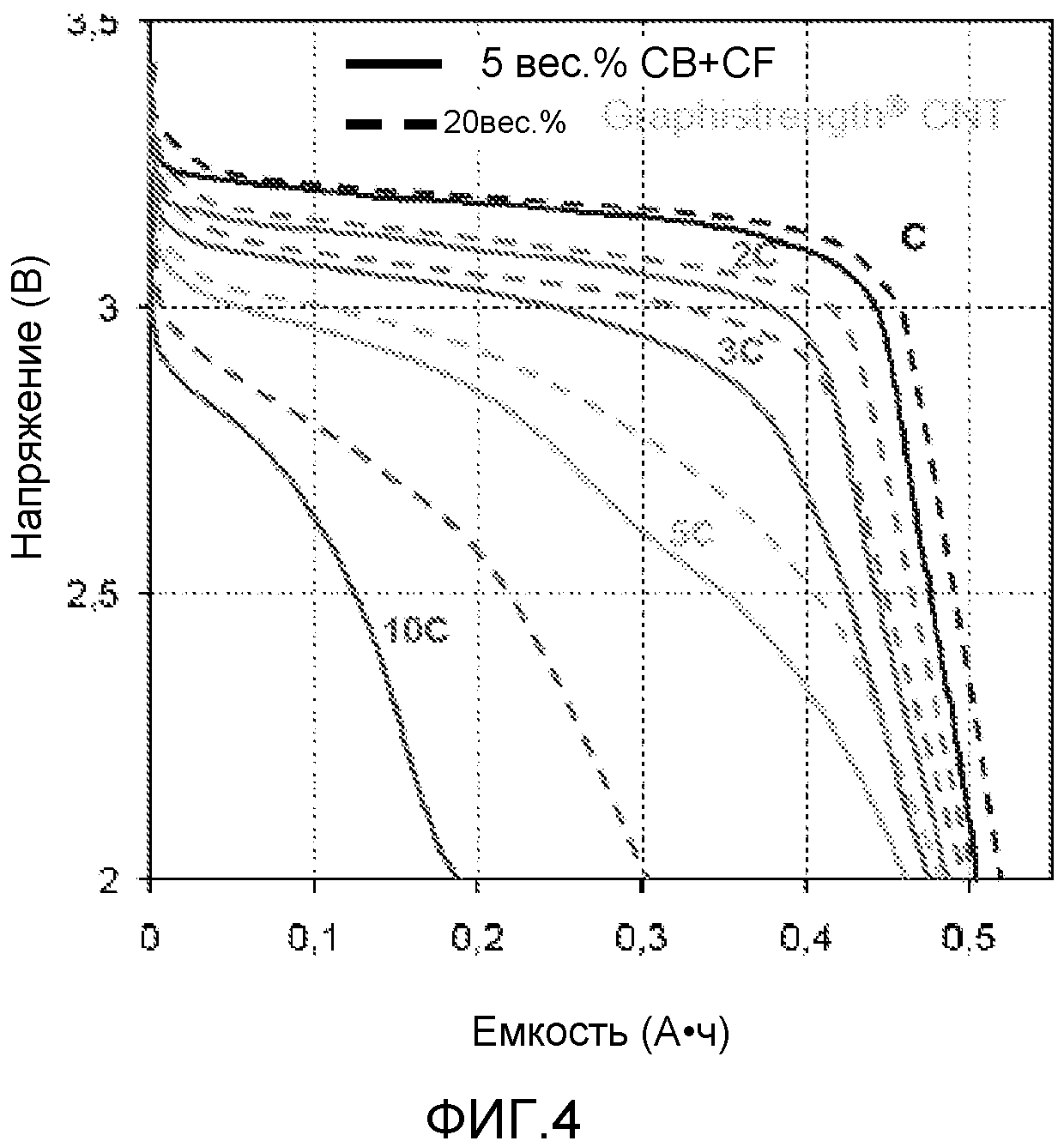

- фиг. 3 иллюстрирует разрядную емкость батареи, содержащей катод, подключенный из маточной смеси согласно изобретению, как функцию числа циклов; и

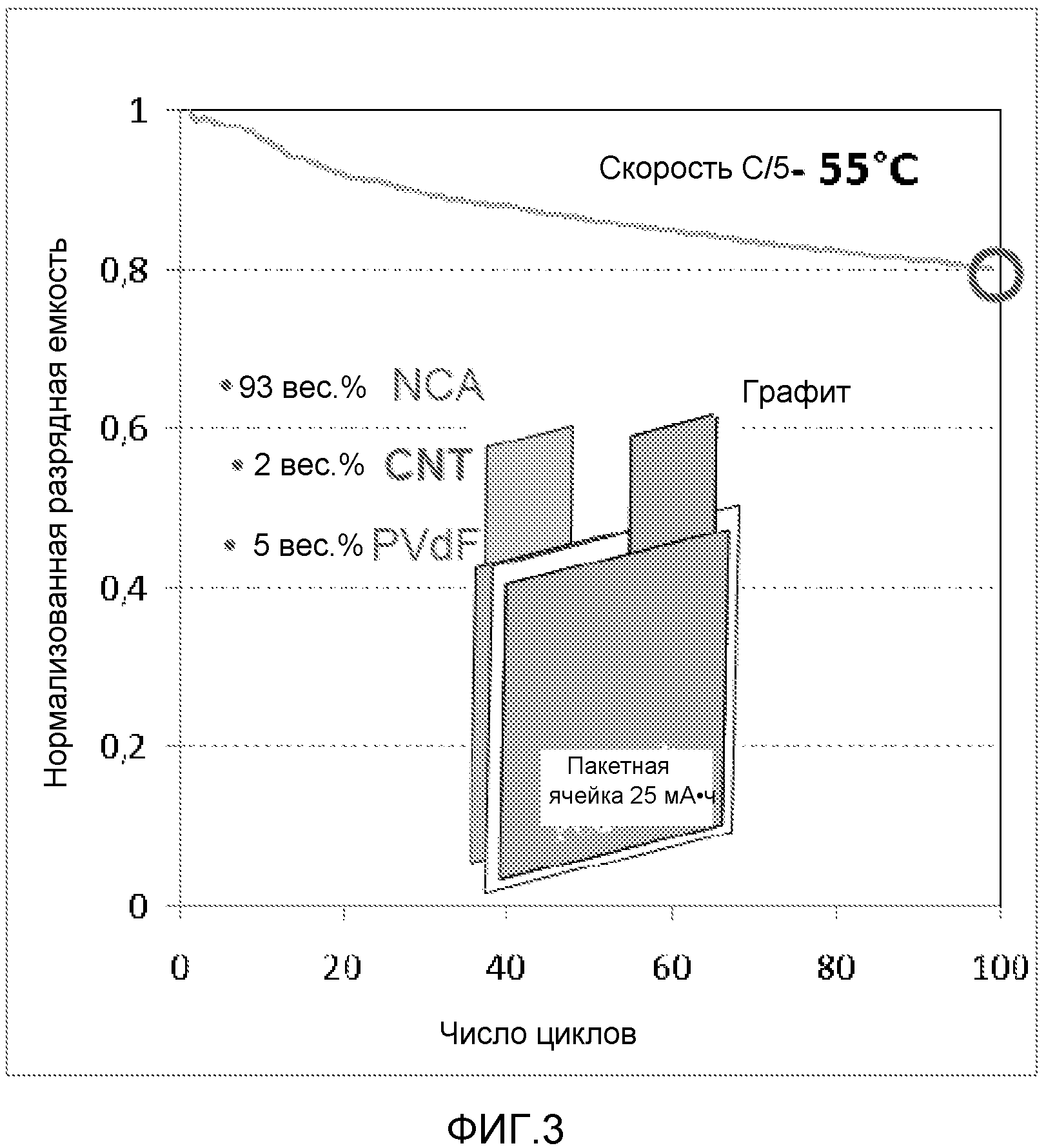

- фиг. 4 иллюстрирует электрохимические характеристики электрода, полученного из маточной смеси согласно изобретению.

Описание предпочтительных вариантов воплощения

Пример 1: Получение маточной смеси NTC/PVDF/NMP

Раствор 5 вес.% PVDF (Kynar® HSV 900 от ARKEMA) получали заранее растворением порошка полимера в N-метилпирролидоне (NMP); раствор перемешивали при 50°C в течение 60 мин.

NTC (Graphistrength® C100 от ARKEMA) вводили в первую загрузочную воронку смесителя BUSS® MDK 46 (L/D=11), снабженного экструдером с рециркуляцией и устройством грануляции.

Раствор PVDF (Kynar® HSV 900) 5%-ный в N-метилпирролидоне (NMP) вводили в жидкой форме при 8°C в первую зону смесителя. Уставки по температуре и скорости в смесителе были следующими: зона 1: 80°C, зона 2: 80°C, шнек: 60°C, скорость: 15 кг/ч.

На выходе из фильеры маточную смесь разрезали на гранулы. Гранулы держали в герметичном сосуде, чтобы предотвратить потерю NMP при хранении. Конечный состав маточной смеси был следующим: 30 вес.% углеродных нанотрубок, 3,5 вес.% смолы PVDF и 66,5 вес.% NMP.

Обследование сухой маточной смеси в просвечивающий электронный микроскоп (ПЭМ) показало, что углеродные нанотрубки были хорошо распределены (фиг. 1A и 1B).

Пример 2: Применение маточной смеси NTC/PVDF/NMP для получения электрода

Этап a) 20 г гранул маточной смеси из примера 1 намачивали с 160 г растворителя NMP. После 2 ч пропитки в статических условиях при температуре окружающей среды, гранулы маточной смеси диспергировали в растворителе с помощью смесителя типа Silverson® L4RT при скорости вращения 6000 об/мин в течение 15 минут. Во время операции диспергирования наблюдался существенный разогрев: смесь, содержащая NTC, достигала температуры 67°C. Полученный раствор был обозначен как "премикс NTC".

Этап b) 14,3 г Kynar® HSV 900 растворяли в 276 г растворителя NMP с помощью смесителя типа флокулятора в течение 4 часов.

Этап c) 279 г порошка LiFePO4/C (LFP) (марка P1 от Phostech) диспергировали в растворе Kynar; на этом этапе постепенно при перемешивании (600 об/мин) добавляли порошок LiFePO4. Полученная суспензия была обозначена как "премикс LFP".

Этап d) Чтобы получить хорошую дисперсию NTC вокруг активного материала LFP, 2 премикса NTC и LFP, полученные соответственно на этапах a) и c), перемешивали 10 минут с помощью смесителя-флокулятора на 600 об/мин, затем с помощью смесителя Silverson® L4RT в течение 15 минут на 6000 об/мин и, наконец, с помощью шаровой мельницы Retsch Minicer® в течение 30 минут на 2000 об/мин, используя керамические шарики размером от 0,7 до 0,9 мм. Состав чернил, в расчете на сухое вещество, был следующим: 2% NTC; 5% Kynar® HSV 900 и 93% LiFePO4/C при доле сухих веществ 40% в растворителе NMP.

Этап e) С помощью ракельного ножа типа Sheen и регулируемого аппликатора BYK-Gardner® получали пленку толщиной 100 мкм на алюминиевом листе 25 мкм.

Этап f) Пленку, полученную на этапе e), сушили при 70°C в течение 4 ч в вентилируемой печи, затем прессовали при 200 бар.

Обследования в ПЭМ показали, что NTC были хорошо распределены вокруг микронных частиц LiFePO4/C (фиг. 2A и 2B).

Пример 3: Оценка электрохимических характеристик электрода согласно изобретению

Лаборатории CEA/LITEN (Гренобль) оценивали электрохимические характеристики положительного электрода (катод) из примера 2 в сочетании с анодом из графита.

Состав катода, включающий 2 вес.% NTC и 5 вес.% связующего PVDF, сравнивали со стандартной композицией, содержащей в качестве проводящей добавки 2,5 вес.% углеродной сажи Super P от Timcal (CB) и 2,5 вес.% углеродных волокон VGCF от Showa Denko (CF) с 5 вес.% связующего PVDF. Эта стандартная композиция получена смешением порошков без приготовления, а затем разбавления маточной смеси согласно изобретению.

Результаты, полученные для литий-ионной батареи емкостью 500 мА·ч при разных режимах зарядка/разрядка 1C, 2C, 3C, 5C и 10C (ср. фиг. 4), показывают, что более высокие емкости получены с батареей, содержащей 2 вес.% NTC в катоде по сравнению со стандартной батареей (CB+CF), причем разница тем больше, чем быстрее режим зарядки/разрядки (10C).

Таким образом, этот пример показывает, что лучшие электрохимические свойства электрода получают, исходя из маточной смеси согласно изобретению.

Пример 4: Получение маточной смеси NTC/PVDF/NMP

Раствор 5 вес.% PVDF (Kynar® HSV 900 от ARKEMA) готовили заранее растворением порошка полимера в N-метилпирролидоне (NMP); раствор перемешивали при 50°C в течение 60 мин.

NTC (Graphistrength® C100 от ARKEMA) вводили в первую загрузочную воронку смесителя BUSS MDK 46 (L/D=11), снабженного экструдером с рециркуляцией и устройством грануляции. Раствор PVDF (Kynar® HSV 900), 5% в N-метилпирролидоне (NMP), вводили в жидкой форме при 80°C в первую зону смесителя. Уставки по температуре и скорости в смесителе были следующими: зона 1: 80°C, зона 2: 80°C, шнек: 60°C, скорость: 15 кг/ч.

На выходе из фильеры маточную смесь разрезали на гранулы. Гранулы держали в герметичном сосуде, чтобы предотвратить потерю NMP при хранении. Конечный состав маточной смеси был следующим: 25 вес.% углеродных нанотрубок, 4 вес.% смолы PVDF и 71 вес.% NMP.

Обследование сухой маточной смеси в просвечивающий электронный микроскоп (ПЭМ) показали, что углеродные нанотрубки были хорошо распределены.

Пример 5: Исследование стабильности батарей, полученных, исходя из маточной смеси согласно изобретению

Изучали стабильность батарей, использующих в качестве проводящей добавки в катод "неочищенные" NTC, которые содержали от 2 до 3% Fe. Для этого в лабораториях CEA/LITEN проводили испытания на старение при 55°C на батареях типа "Pouch cell" емкостью 25 мА·ч, содержащих катод, состоящий из 93 вес.% активного материала LiNil/3Co1/3Al1/3О2 (NCA) без железа, 2 вес.% "неочищенных" NTC и 5 вес.% связующего PVDF, в сочетании с анодом из графита. После 100 циклов при 55°C со скоростью зарядки/разрядки C/5, разрядная емкость снижалась на 20%, но химический анализ анода методом ICP не показал повышения содержания железа, которое остается равным 3 ppm. Таким образом, отсутствует миграция железа, содержащегося в NTC, от катода к аноду (ср. фиг. 3).

Пример 6: Получение маточной смеси NTC/CMC/вода

Раствор 10 вес.% карбоксиметилцеллюлозы (CMC) низкой массы (сорт Finnfix® 2) получали заранее растворением порошка полимера CMC в деминерализованной воде. Раствор перемешивали при температуре окружающей среды в течение 60 мин.

NTC (Graphistrength® C100 от ARKEMA) вводили в первую загрузочную воронку смесителя BUSS® MDK 46 (L/D=11), снабженного экструдером с рециркуляцией и устройством грануляции. Раствор CMC, 10%-ный в деминерализованной воде, вводили в жидкой форме при 30°C в первую зону смесителя. Остальную CMC (22% по массе) вводили в виде порошка в первую загрузочную воронку. Уставки по температуре и скорости в смесителе были следующими: зона 1: 30°C, зона 2: 30°C, шнек: 30°C, скорость: 15 кг/ч.

На выходе из фильеры маточную смесь разрезали на гранулы. Гранулы сушили в печи при 80°C в течение 6 часов, чтобы удалить воду. Конечный состав маточной смеси был следующим: 40 вес.% углеродных нанотрубок, 60 вес.% CMC.

Гранулы держали в герметичном сосуде, чтобы предотвратить потерю NMP при хранении.

Пример 7: Получение маточной смеси NTC/CMC/вода

Раствор 10 вес.% карбоксиметилцеллюлозы (CMC) низкой массы (сорт Finnfix® 2) готовили заранее, растворяя порошок полимера CMC в деминерализованной воде. Раствор перемешивали при температуре окружающей среды в течение 60 мин.

20 кг NTC (Graphistrength® C100 от ARKEMA) вводили в первую загрузочную воронку смесителя BUSS® MDK 46 (L/D=11), снабженного экструдером с рециркуляцией и устройством грануляции. 61,1 кг раствора CMC, 10%-ного в деминерализованной воде, вводили в жидкой форме при 30°C в первую зону смесителя. Остальную CMC (18,9 кг) вводили в виде порошка в первую загрузочную воронку. Уставки по температуре и скорости в смесителе были следующими: зона 1: 30°C, зона 2: 30°C, шнек: 30°C, скорость: 15 кг/ч.

Состав смеси, выходящий из фильеры, был следующим: 20% NTC, 25% CMC и 55% воды.

На выходе из фильеры маточную смесь разрезали на гранулы. Гранулы сушили в печи при 80°C в течение 6 часов, чтобы удалить воду. Конечный состав маточной смеси был следующим: 45 вес.% углеродных нанотрубок, 55 вес.% CMC.

Гранулы держали в герметичном сосуде, чтобы предотвратить потерю NMP при хранении.

Пример 8: Дисперсия маточной смеси NTC/CMC в воде

Сухую маточную смесь, полученную в примере 7, при мягком перемешивании вводили в воду, нагретую до 90°C, чтобы получить концентрацию нанотрубок 2 вес.%. Перемешивание поддерживали в течение 1 часа, что вело к постепенному охлаждению дисперсии.

В этих условиях получают эффективную дисперсию нанотрубок в воде.

Такая дисперсия может применяться, например, как основа для водной композиции для получения электрода или красок.

Пример 9: Получение маточной смеси на основе углеродных нановолокон

Раствор 5 вес.% PVDF (Kynar® HSV 900 от ARKEMA) готовили растворением порошка полимера в N-метилпирролидоне (NMP); раствор перемешивали при 50°C в течение 60 мин.

Углеродные нановолокна (VGCF® от SHOWA DENKO) вводили в первую загрузочную воронку смесителя BUSS® MDK 46 (L/D=11), снабженного экструдером с рециркуляцией и устройством грануляции. Раствор PVDF (Kynar® HSV 900), 5%-ный в N-метилпирролидоне (NMP), вводили в жидкой форме при 80°C в первую зону смесителя. Уставки по температуре и скорости в смесителе были следующими: зона 1: 80°C, зона 2: 80°C, шнек: 60°C, скорость: 15 кг/ч.

На выходе из фильеры маточную смесь разрезали на гранулы. Гранулы держали в герметичном сосуде, чтобы предотвратить потерю NMP при хранении. Конечный состав маточной смеси был следующим: 25 вес.% нановолокон, 3,75 вес.% смолы PVDF и 71,25 вес.% NMP.

Пример 10: Получение маточной смеси на основе углеродной сажи

Раствор 5 вес.% PVDF (Kynar® HSV 900 от ARKEMA) получали растворением порошка полимера в N-метилпирролидоне (NMP); раствор перемешивали при 50°C в течение 60 мин.

Углеродную сажу (Super P® от TIMCAL) вводили в первую загрузочную воронку смесителя BUSS® MDK 46 (L/D=11), оборудованного экструдером с рециркуляцией и устройством грануляции. Раствор PVDF (Kynar® HSV 900) концентрацией 5% в N-метилпирролидоне (NMP) вводили в жидкой форме при 80°C в 1-ю зону смесителя. Уставки по температуре и скорости в смесителе были следующими: зона 1: 80°C, зона 2: 80°C, шнек: 60°C, скорость: 15 кг/ч.

На выходе из фильеры маточную смесь разрезали на гранулы. Гранулы держали в герметичном сосуде, чтобы предотвратить потерю NMP при хранении. Конечный состав маточной смеси был следующим: 25 вес.% углеродной сажи, 3,75 вес.% смолы PVDF и 71,25 вес.% NMP.

Пример 11: Применение маточной смеси NTC/CMC для получения проводящего материала для электродов

Предварительный этап. Активный электродный материал LiFePO4 был синтезирован согласно процедуре, описанной в примере 1 патента FR 2848549. 5 г нитрил-триуксусного комплекса железа(III) вводили в реактор-автоклав в 800 мл раствора гидрофосфата лития, Li2HPO4, в концентрации 0,0256 мол/л. Реакцию проводили при 200°C при автогенном давлении 20 бар в течение 2 часов. Смесь медленно охлаждали без перемешивания путем инертизации реактора (в течение примерно 12 часов). Когда реактор вернулся к температуре среды и атмосферному давлению, автоклав открывали и собранный порошок фильтровали через воронку Бюхнера. Полученный фильтровальный осадок промывали деионизированной водой, затем отжимали.

Этап a). Отжатый фильтровальный осадок, содержащий активный электродный материал LiFePO4, полученный ранее, суспендировали в 100 мл воды в фильтре с помощью мешалки типа флокулятора.

Этап b). 134 мг концентрированной маточной смеси NTC/CMC, полученной согласно примеру 7 (состоящей из 45 вес.% углеродных нанотрубок и 55 вес.% CMC) диспергировали в суспензии, приготовленной на этапе a).

Этап c). После отжимания фильтровального осадка активный композитный материал LiFePO4/NTC сушили при 60°C в вакууме.

Был получен проводящий материал для электрода LiFePO4/NTC, содержащий 3 вес.% NTC. Установлено, что NTC были благоприятно распределены на поверхности частиц LiFePO4. CMC совместима с применением в батареях.

Реферат

Настоящее изобретение относится к маточной смеси в твердой агломерированной форме для электродов литий-ионных батарей или суперконденсаторов, способу получения такой маточной смеси, концентрированной маточной смеси, способу изготовления электрода, электроду, полученному таким способом, способу изготовления активного композитного материала для электрода, активному композитному материалу для электрода, полученному таким способом, и применению маточной смеси. Маточная смесь содержит: a) углеродные нановолокна, и/или нанотрубки, и/или углеродную сажу, доля которых составляет от 15 до 40 вес.%, предпочтительно от 20 до 35 вес.% от полного веса маточной смеси; b) по меньшей мере один растворитель; c) по меньшей мере одно полимерное связующее, которое составляет от 1 до 40 вес.%, предпочтительно от 2 до 30 вес.% от полного веса маточной смеси. Растворитель является органическим растворителем, водой или их смесью и составляет от 20 до 84 вес.% от полного веса маточной смеси. Технический результат - получение маточной смеси и изделий на ее основе, решающей задачу введения углеродных нанотрубок в жидкие композиции на водной или органической основе. 9 н. и 7 з.п. ф-лы, 4 ил., 11 пр.

Формула

a) углеродные нановолокна, и/или нанотрубки, и/или углеродную сажу, доля которых составляет от 15 до 40 вес.%, предпочтительно от 20 до 35 вес.% от полного веса маточной смеси;

b) по меньшей мере один растворитель;

c) по меньшей мере одно полимерное связующее, которое составляет от 1 до 40 вес.%, предпочтительно от 2 до 30 вес.% от полного веса маточной смеси,

при этом растворитель является органическим растворителем, водой или их смесью в любых пропорциях и количество растворителя, присутствующего в маточной смеси в агломерированной форме, составляет от 20 до 84 вес.% от полного веса маточной смеси, и

полимерное связующее выбрано из группы, состоящей из полисахаридов, модифицированных полисахаридов, простых полиэфиров, сложных полиэфиров, акриловых полимеров, поликарбонатов, полииминов, полиамидов, полиакриламидов, полиуретанов, полиэпоксидов, полифосфазенов, полисульфонов, галогенированных полимеров, натуральных каучуков, эластомеров, функционализованных или нефункционализованных, в частности эластомеров на основе стирола, бутадиена и/или изопрена, и их смесей.

(i) полимеров, содержащих по меньшей мере 50 мол.% по меньшей мере одного мономера формулы (I)

где X1, Х2 и Х3 независимо означают атом водорода или галогена, (в частности, фтор или хлор),

таких как поливинилиденфторид (PVDF), предпочтительно в форме α, политрифторэтилен (PVF3), политетрафторэтилен (PTFE), сополимеры винилиденфторида с гексафторпропиленом (HFP), или с трифторэтиленом (VF3), или с тетрафторэтиленом (TFE), или с хлортрифторэтиленом (CTFE), сополимеры трифторэтилен/пропилен (FEP), сополимеры этилена с фторэтиленом/пропиленом (FEP), или с тетрафторэтиленом (TFE), или с хлортрифторэтиленом (CTFE);

(ii) полимеров, содержащих по меньшей мере 50 мол.% по меньшей мере одного мономера формулы (II)

где R означает пергалогенированный алкильный радикал (в частности, перфорированный),

таких как перфторпропилвиниловый эфир (PPVE), перфторэтилвиниловый эфир (PEVE) и сополимеры этилена с перфторметилвиниловым эфиром (PMVE).

(a) растворяют порошок полимерного связующего в растворителе, чтобы получить раствор, причем растворитель является органическим растворителем, водой или их смесью в любых пропорциях, а полимерное связующее выбрано из группы, состоящей из полисахаридов, модифицированных полисахаридов, простых полиэфиров, сложных полиэфиров, акриловых полимеров, поликарбонатов, полииминов, полиамидов, полиакриламидов, полиуретанов, полиэпоксидов, полифосфазенов, полисульфонов, галогенированных полимеров, натуральных каучуков, эластомеров, функционализованных или нефункционализованных, в частности эластомеров на основе стирола, бутадиена и/или изопрена, и их смесей;

(b) смешивают раствор с углеродными нановолокнами, и/или нанотрубками, и/или с углеродной сажей, в устройстве компаундирования;

(c) перемешивают упомянутую смесь путем компаундирования.

a) приготавливают смесь путем диспергирования в растворителе дисперсии маточной смеси по любому из пп. 1-6 или 10-11, полученной способом по любому из пп. 8 и 9, содержащей по меньшей мере одно первое связующее и, возможно, по меньшей мере один первый растворитель;

b) приготавливают раствор путем растворения по меньшей мере одного второго полимерного связующего в по меньшей мере одном втором растворителе, причем второй растворитель является органическим растворителем, водой или их смесью в любых пропорциях, а полимерное связующее выбрано из группы, состоящей из полисахаридов, модифицированных полисахаридов, простых полиэфиров, сложных полиэфиров, акриловых полимеров, поликарбонатов, полииминов, полиамидов, полиакриламидов, полиуретанов, полиэпоксидов, полифосфазенов, полисульфонов, галогенированных полимеров, натуральных каучуков, эластомеров, функционализованных или нефункционализованных, в частности эластомеров на основе стирола, бутадиена и/или изопрена, и их смесей;

c) добавляют активный электродный материал в раствор со стадии b);

d) перемешивают продукты, полученные в результате этапов а) и с);

e) осаждают полученную таким образом композицию на подложку, чтобы сформировать пленку;

f) сушат пленку.

a) подготавливают активный электродный материал в виде раствора или водной дисперсии;

b) добавляют и перемешивают маточную смесь по любому из пп. 1-6 или 10-11, полученную способом по любому из пп. 8 и 9, причем маточная смесь содержит водорастворимое или диспергируемое в воде связующее, к водному раствору или дисперсии, полученной на этапе (а);

c) отжимают и сушат смесь, полученную на этапе (b).

Комментарии