Способ очистки фильтра - RU2257940C2

Код документа: RU2257940C2

Чертежи

Описание

Настоящее изобретение относится к способу очистки барьерного фильтра, который содержит множество фильтрующих элементов из текстильной ткани или войлока, предназначенных для отделения частиц от загрязненного газа. Очистку фильтрующих элементов производят по отдельности или группами, при помощи импульсов сжатого воздуха, частоту, максимальное давление и длительность которых может изменять для сведения к минимуму за счет регулировки полного выброса (эмиссии) пыли и для максимального повышения срока службы фильтрующих элементов.

Предложенный способ предназначен в особенности для оптимизации очистки текстильных барьерных фильтров, которые имеют фильтрующие элементы в виде трубок, изготовленных из текстильной ткани или войлока.

При отделении порошковых загрязнений от потока газа одним из наиболее широко применяемых способов очистки является пропускание потока газа через среду, на поверхности или внутри которой осаждаются частицы. Общепринятым названием для таких фильтров является "барьерные фильтры". Барьерные фильтры в принципе могут быть выполнены практически из любых возможных твердых материалов, однако они обычно содержат либо жесткий материал, такой как пористая керамика или гравийный слой, либо гибкий материал, такой как текстильная ткань или войлок.

В процессе работы частицы накапливаются на фильтрующем материале и нарастает слой пыли. Это создает повышенное сопротивление потоку, что в результате ведет к повышению падения давления на барьерном фильтре. При длительной работе фильтрующий материал может полностью забиваться. Для обеспечения надежной работы требуется замена или очистка фильтрующих элементов/фильтрующего материала, на месте или после снятия, например, путем промывки или чистки щеткой. Для очистки газов, имеющих низкое содержание частиц, часто применяют фильтры одноразового использования или фильтры, которые снимают для проведения чистки, а для очистки газов, имеющих высокое содержание частиц, часто используют барьерные фильтры, чистку которых производят на месте.

Чистку на месте можно производить различными путями. На небольших установках она может быть проведена, например, при помощи подвижных всасывающих сопел, однако на установках для очистки больших объемов газа чистку фильтров в большинстве случаев производят за счет обратной промывки, встряхивания или их комбинации, при помощи коротких импульсов сжатого воздуха, создающих аналогичное удару перемещение фильтрующего материала, при этом на короткое время нормальный поток газа замещают направленным противоположно потоком газа.

Эффективность и кпд барьерного фильтра возрастают при увеличении толщины слоя отделенной пыли. Следствием этого является снижение степени разделения после очистки фильтрующего элемента. Таким образом, чистку желательно проводить не очень часто, причем никогда не следует полностью удалять всю образовавшуюся массу пыли. Частота очистки и интенсивность очистки поэтому должны быть выбраны таким образом, чтобы обеспечивать оптимальное функционирование. Под оптимальным функционированием обычно понимают либо возможно меньший средний промежуток времени выгрузки пыли, либо минимальное потребление энергии для отделения пыли, при условии, что не превышен заданный верхний предел среднего промежутка времени выгрузки пыли.

Обычным принципом контроля является проведение работы при увеличенном сопротивлении потоку, до тех пор, пока падение давления через барьерный фильтр не достигнет заданного верхнего предельного значения, после чего начинают цикл очистки, при котором производят последовательную очистку всех фильтрующих элементов, например, фильтрующих трубок или фильтрующих патронов из текстильного материала, по отдельности или группами, причем все элементы проходят одинаковую обработку. После завершения цикла очистки падение давления становится меньше и после этого вновь ожидают, пока падение давления за счет нарастания массы пыли не достигнет заданного верхнего предельного значения, после чего начинают следующий цикл очистки. Так как падение давления зависит не только от накопления пыли на фильтрующем материале, но возрастает также при увеличении потока газа, то обычно используют сопротивление в качестве общей характеристики падения давления, или же падение давления корректируют в зависимости от объемного расхода газа. В дальнейшем изложении используют термин "сопротивление" в этом расширенном значении.

В качестве альтернативы, цикл очистки может прерываться при снижении сопротивления на заданную величину или при достижении заданного нижнего предельного значения. В таких случаях прерванный цикл очистки возобновляют, когда падение давления вновь достигает верхнего предельного значения, так что частота очистки становится одинаковой для всех фильтрующих элементов.

Основной задачей настоящего изобретения является создание способа определения частоты и интенсивности очистки барьерных фильтров для того, чтобы обеспечить их оптимальное функционирование, что обычно означает достижение самого низкого среднего времени выброса пыли.

Второй задачей настоящего изобретения является создание способа определения частоты и интенсивности очистки барьерных фильтров, обеспечивающего увеличение срока службы фильтрующих элементов по сравнению с известными ранее способами очистки.

Третьей задачей настоящего изобретения является создание способа определения частоты и интенсивности очистки барьерных фильтров, обеспечивающего проведение индивидуальной адаптации очистки для отдельных фильтрующих элементов или групп фильтрующих элементов, в зависимости от пылевой нагрузки конкретного отдельного фильтрующего элемента или конкретной группы фильтрующих элементов, что в результате позволяет производить динамическое слежение за изменением рабочих условий.

Настоящее изобретение относится к способу очистки барьерного фильтра, который содержит множество фильтрующих элементов из текстильной ткани или войлока, предназначенных для отделения частиц от загрязненного газа. Очистку фильтрующих элементов производят по отдельности или группами, при помощи импульсов сжатого воздуха, частоту, максимальное давление и длительность которых можно изменять за счет регулировки для сведения к минимуму полного выброса пыли и для максимального повышения срока службы фильтрующих элементов.

В способе в соответствии с настоящим изобретением частоту и/или максимальное давление и/или длительность импульсов сжатого воздуха изменяют для отдельного фильтрующего элемента, для одной группы фильтрующих элементов или для множества групп фильтрующих элементов. После каждого импульса определяют максимальное значение для мгновенного выброса пыли, то есть пик выброса, причем пик выброса используют, после очистки определенной группы фильтрующих элементов, для выбора частоты и/или максимального давления и/или длительности импульсов для этой группы фильтрующих элементов в процессе непрерывной работы.

В идеальной конструкции барьерного фильтра вся пыль собирается на поверхности фильтрующих элементов, обращенных к потоку содержащего пыль газа. Однако на практике некоторое количество пыли проникает в материал фильтра, которым обычно является войлок, а небольшая часть пыли проходит через него.

Очистка элементов барьерного фильтра в виде трубок, колец или патронов, при которой содержащие пыль потоки газа поступают снаружи внутрь элемента за счет импульсов сжатого воздуха, должна производиться с учетом различных побочных эффектов. Если стоит задача достижения возможно меньшего выброса пыли, то следует допускать нарастание определенной толщины слоя пыли на фильтрующем элементе. Это улучшает разделение, однако в качестве отрицательного последствия создает повышенное сопротивление и, следовательно, приводит к возрастанию потребления энергии. Для того чтобы прекратить слишком большой выброс пыли немедленно после очистки, не следует удалять всю массу пыли в процессе очистки. Это устанавливает ограничение для величины импульсов сжатого воздуха (импульсов очистки).

Когда импульс сжатого воздуха в процессе очистки совершает прорыв в виде волны давления через материал фильтра, последний совершает перемещение под действием высокого ускорения в направлении, противоположном обычному потоку газа. Это перемещение резко тормозится, когда материал фильтра растягивается, после чего происходит обратное перемещение, которое прерывается, когда материал фильтра вновь растягивается на корзине или на чем-то подобном, что используют для удержания фильтрующего элемента в процессе работы. При втором торможении силы инерции ведут к тому, что остающаяся пыль глубже проникает в материал фильтра, причем проникающее в связи с этим через фильтрующий элемент некоторое количество пыли создает заметное кратковременное увеличение выброса.

Величина импульса сжатого воздуха влияет на этот кратковременный пик выброса. Таким образом, пик выброса может давать качественную информацию относительно того, как много пыли перемещается в нежелательном направлении в материале фильтра при проведении очистки. За счет этого получают информацию относительно степени забивания материала фильтра и скорости забивания. Величина пика выброса в данном случае включает как максимальное значение выброса пыли, так и разность между максимальным значением выброса пыли и значением выброса пыли непосредственно перед импульсом очистки.

В соответствии с настоящим изобретением предлагается использовать величину пика выброса после очистки в качестве индикатора применимой величины импульса сжатого воздуха, который используют для очистки. Это может быть использовано для каждого отдельного фильтрующего элемента или для группы фильтрующих элементов, в зависимости от конструкции распределительной системы, которая вводит импульсы сжатого воздуха в фильтрующие элементы барьерного фильтра. В трубчатом фильтре это обычно подразумевает, что очистку проводят рядами, причем самая малая группа состоит из одного ряда трубок.

Максимальное давление импульса очистки поддерживают выше второго заданного предельного значения в процессе регулировки.

При этом второе заданное предельное значение выбирают в зависимости от падения давления через блок фильтра после отдельных импульсов очистки.

После завершения регулировки определяют наибольшее из минимальных сопротивлений или минимальных падений давления после отдельных импульсов очистки, и это наибольшее сопротивление или падение давления из минимальных сопротивлений или минимальных падений давления используют для определения второго заданного предельного значения.

Также после завершения регулировки определяют средневзвешенное значение минимальных сопротивлений или минимальных падений давления после отдельных импульсов очистки, и это среднее значение используют для определения второго заданного предельного значения.

В способе в соответствии с настоящим изобретением частоту и/или максимальное давление и/или длительность импульсов сжатого воздуха изменяют для отдельного фильтрующего элемента, для группы или множества групп фильтрующих элементов. В данном описании под группой фильтрующих элементов подразумевают также и один фильтрующий элемент. Под длительностью также понимают фактическую длительность одного импульса от момента его нарастания до момента его спада. После каждого импульса определяют максимальное значение мгновенного выброса пыли, то есть пик выброса, причем пик выброса используют, после очистки определенной группы фильтрующих элементов, для выбора частоты и/или максимального давления и/или длительности импульсов для этой группы фильтрующих элементов в ходе непрерывной работы. Преимущественно этот выбор осуществляют таким образом, что выбирают комбинацию параметров импульса, которая для определенной группы фильтрующих элементов дает самый малый пик выброса, при этом следует соблюдать некоторые дополнительные условия.

Частоту очистки преимущественно определяют таким образом, что очистку производят тогда, когда падение давления через барьерный фильтр достигает первого заданного максимального значения, которое составляет, в зависимости от материала фильтра и характера пыли, например, от 1000 Па до 2000 Па, а преимущественно от 1200 Па до 1600 Па.

Второе заданное предельное значение устанавливают в диапазоне от 3 до 5 бар, а преимущественно от 3 до 4 бар.

После достижения заданного максимального значения производят последовательную чистку одной или множества групп фильтрующих элементов, пока разность между максимальным значением и заданным падением давления через барьерный фильтр не достигнет заданного значения, например, 20-100 Па, а преимущественно 30-70 Па. При таком значении цикл очистки прерывают, причем его возобновляют, когда падение давления вновь достигает заданного максимального значения.

Для того чтобы предотвратить отрицательное влияние на срок службы фильтрующих элементов регулировки в соответствии с настоящим изобретением, максимальное значение импульсов очистки, как в ходе регулировки, так и в ходе работы, ограничивают заданным предельным значением. Это предельное значение выбирают в зависимости от степени забивания материала фильтра таким образом, что при проведении оптимальной очистки без перерывов проводится полный цикл очистки, то есть проводится очистка всех фильтрующих элементов барьерного фильтра, без достижения необходимого изменения падения давления, увеличивающего это предельное значение. Это может быть выполнено, например, за счет увеличения давления в резервуаре высокого давления, из которого поступает импульс сжатого воздуха.

Более того, может быть измерен объемный расход подлежащего очистке газа и установлены первое и второе предельные значения, а также желательное изменение падения давления, связанные с объемным расходом, путем задания предельных значений сопротивления.

Характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

На фиг.1 изображен схематически вид сбоку трубчатого фильтра с устройством выработки импульса сжатого воздуха очистки и блоком управления, обеспечивающим осуществление способа в соответствии с настоящим изобретением.

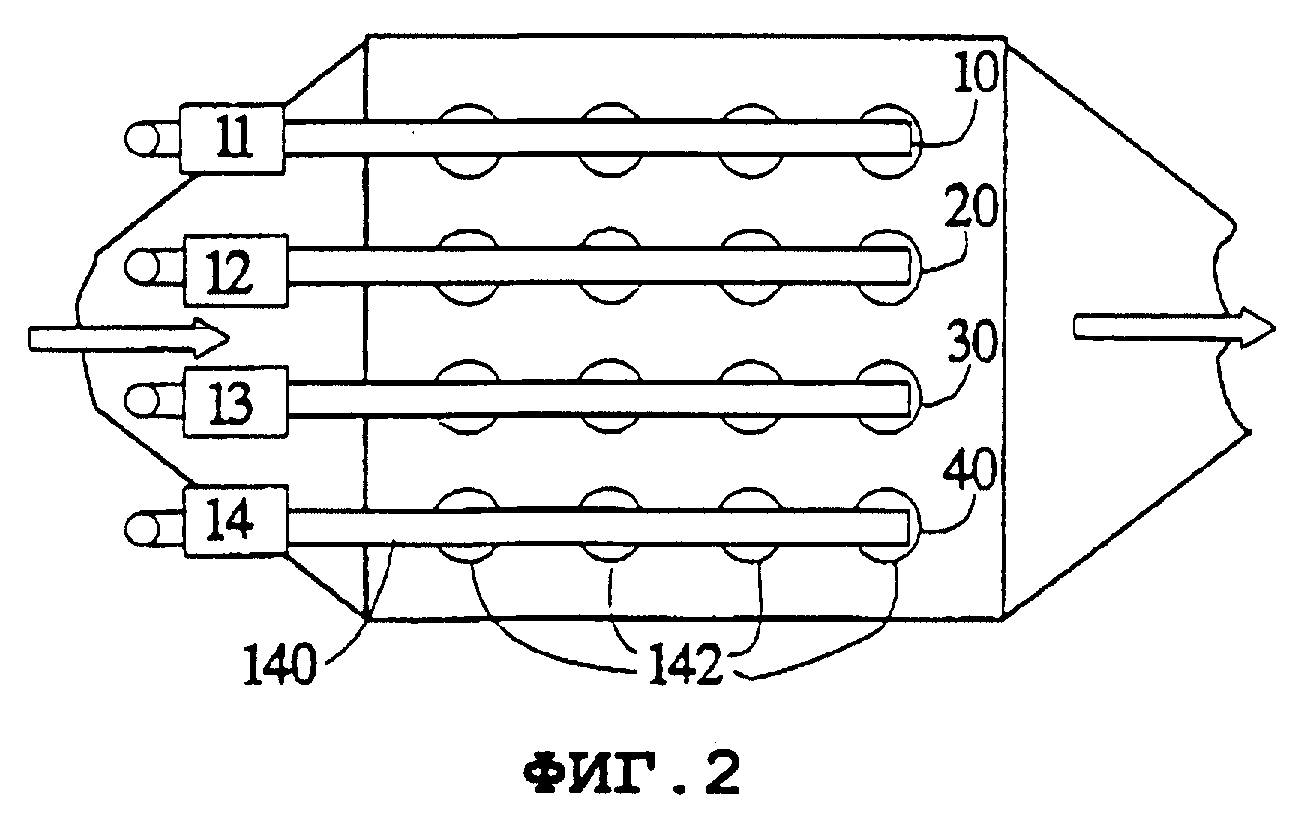

На фиг.2 изображен схематически вид сверху фильтра на фиг.1, но без блока управления.

Показанный на фиг.1 и 2 трубчатый фильтр 1 имеет корпус 2, впуск 3 для подлежащего очистке газа и выпуск 4 очищенного газа. Трубчатый фильтр 1 разделен промежуточной перегородкой 7 на камеру неочищенного газа 5 для поступающего газа и на камеру чистого газа 6 для выходящего газа.

Промежуточная перегородка 7 поддерживает четыре ряда трубок 40, 30, 20, 10, каждый из которых имеет четыре фильтрующих трубки 142.

К трубчатому фильтру 1 подключена система 8 очистки фильтрующих трубок 142 при помощи импульсов сжатого воздуха. Для этой цели каждый ряд трубок 142, например ряд 40, содержит распределительный трубопровод 140 с соплами 141, расположенными по центру над каждой из трубок 142. Для каждого ряда 40, 30, 20,10 предусмотрены отдельные вентильные элементы 14, 13, 12, 11 на распределительном трубопроводе 140.

Резервуар сжатого воздуха 81 через первый элемент контроля 93 подключен к источнику сжатого воздуха, например к компрессору (не показан), и через второй элемент контроля 92 соединен с вентильными элементами 14, 13, 12, 11.

Для измерения текущих параметров предусмотрены измерительные преобразователи 94, измеряющие давление в камере неочищенного газа 5, измерительные преобразователи 95, измеряющие давление в камере чистого газа 6, и измерительные преобразователи 96, измеряющие концентрацию пыли на выпуске 4, а также возможно измерительный преобразователь (не показан) для измерения объемного расхода газа. Элементы контроля 93, 92 и вентильные элементы 11-14 управляются при помощи блока управления 9 на основании сигналов, поступающих от измерительных преобразователей 94, 95, 96.

В соответствии со способом по настоящему изобретению содержащие пыль потоки газа поступают через впуск 3 в камеру неочищенного газа 5 и проходят через трубки 142 в камеру чистого газа 6, а затем проходят через выпуск 4 к вытяжной трубе (не показана). Давление в камере неочищенного газа 5 и в камере чистого газа 6 измеряется по существу непрерывно при помощи измерительных преобразователей 94 и 95. В ходе работы фильтра происходит отделение пыли, которая накапливается в виде слоя пыли на внешних сторонах трубок 142. При возрастании толщины слоя пыли возрастает и падение давления. Когда разность давлений между камерой неочищенного газа 5 и камерой чистого газа 6 достигает первого заданного предельного значения, например 1400 Па, начинают чистку ряда трубок, при этом продолжают контролировать эту разность давлений, которая падает. Если после очистки разность давлений падает менее чем на 50 Па, то производят очистку другого ряда трубок. Это продолжают до достижения необходимого значения. Затем очистку прерывают и возобновляют ее тогда, когда падение давления через трубки и слой пыли, то есть разность давлений между камерой неочищенного газа 5 и камерой чистого газа 6 вновь достигает 1400 Па. В этом случае производят очистку, в соответствии с ранее описанным, рядов трубок, которые не были очищены в предыдущем случае очистки, и т.д.

Способ в соответствии с настоящим изобретением соответствует описанному выше. Сущность предложенного изобретения заключается в том, что в ходе регулировки изменяют величину импульсов очистки, например, путем изменения давления в резервуаре сжатого воздуха 81, причем концентрацию пыли на выпуске 4 измеряют главным образом непрерывно, по меньшей мере в ходе очистки, при помощи измерительного преобразователя 96. За счет этого для каждого индивидуального ряда трубок (например, для ряда 10) можно найти величину импульса, который создает самый малый пик выброса после импульса очистки, и использовать эту величину импульса при непрерывной работе.

Реферат

Изобретение предназначено для очистки фильтра. Способ очистки фильтра, который содержит множество фильтрующих элементов из текстильной ткани или войлока, предназначенных для отделения частиц от загрязненного газа, включает очистку фитьтрующих элементов по отдельности или группами при помощи импульсов сжатого воздуха, частоту, максимальное давление и длительность которых изменяют для сведения к минимуму за счет регулировки полного выброса пыли. Частоту и/или максимальное давление и/или длительность импульсов очистки изменяют для одной группы или множества групп фильтрующих элементов. После каждого импульса очистки определяют максимальное значение мгновенного выброса пыли, то есть пик выброса, причем пик выброса используют, после очистки некоторой группы фильтрующих элементов, для выбора частоты и/или максимального давления и/или длительности импульсов очистки для этой группы фильтрующих элементов в процессе непрерывной работы. Технический результат: увеличение срока службы фильтрующих элементов, обеспечение их оптимального функционирования. 9 з.п. ф-лы, 2 ил.

Комментарии