Изоляция кабеля - RU2750866C2

Код документа: RU2750866C2

Чертежи

Описание

Это изобретение относится к новой композиции для изоляционного слоя на проводе или кабеле. В частности, изобретение относится к комбинации определенных полиэтиленовых сополимеров с низкой температурой плавления со светостабилизатором на основе стерически затрудненного амина в изоляционном слое провода или кабеля. Изобретение дополнительно относится к композиции материала, подходящего для применения в изоляционном слое провода или кабеля, содержащей определенные полиэтиленовые сополимеры с низкой температурой плавления со светостабилизатором на основе стерически затрудненного амина.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Многие различные композиции применяются в качестве полимерных изоляторов для электрических проводников. Эти композиции обычно содержат полиэтилен, такой как этиленвинилацетатный сополимер. Однако полиэтилены сами по себе являются неэффективными изоляторами из-за окислительной деградации полимерного материала при высоких температурах, обычно встречающихся в электрических устройствах.

Ввиду нестабильности полимеров, различные добавки обычно смешиваются с полимерным материалом для увеличения теплового старения материала. Существует много раскрытий в предшествующем уровне техники, посвященных возможным наборам добавок, которые могут способствовать термостабилизации. Например, обычным является добавление к изоляционному слою стерически затрудненных фенольных антиоксидантов. Другие добавки, которые обычно добавляются в изолирующие материалы, включают цинковую соль меркаптобензимидазола, например US 4824883, US 4797323, US 4693937 и US 4260661.

В US 6392154, авторы изобретения предлагают изоляционную композицию, состоящую по существу из сополимера этилена и винилацетата, цинковой соли меркаптобензимидазола, тригидрата алюминия и пероксидного отвердителя, состоящего из пара- и мета-изомеров α,α'-бис(трет-бутилперокси)диизопропилбензола. Эта изоляционная композиция обладает термостойкостью и быстрой отверждаемостью.

US 6326422 описывает композицию, содержащую определенные полиэтиленовые сополимеры, гидратированный неорганический наполнитель, алкоксисилан и цинковую соль меркаптобензимидазола, которая может быть отверждена путем облучения.

В WO 99/57190, авторы изобретения предлагают синергетическую комбинацию цинковой соли меркаптобензимидазола, дибутилдитиокарбамата цинка и тетракис(метилен(3,5-дитретбутил-4-гидроксигидроциннамата.

Провода, как те, которые применяют в дорожных транспортных средствах, должны соответствовать определенным требованиям для того, чтобы соответствовать назначению. В частности, провода должны противостоять старению, вызванному воздействием тепла. Тепловое старение регулируется стандартом ISO 6722.

Толщина стенки материала изоляционного слоя, присутствующего на проводнике во время испытания, ранее составляла 0,3 мм. В соответствии с действующим стандартом изоляционные материалы должны пройти испытание при толщине изоляционного слоя 0,25 мм для тонкостенных проводов. Будет понятно, что более тонкая толщина изоляционного слоя значительно усложняет прохождение испытания.

Таким образом специалист в данной области техники находится в поиске новых материалов, которые могут соответствовать новому стандарту, отвечающему высоким требованиям, в частности, противодействию тепловому старению при 125°С 3000 часов или 240 часов при 150°С.

Авторам настоящего изобретения стало понятно, что включение светостабилизатора на основе стерически затрудненного амина (HALS), такого как Sabostab UV 94, обеспечивает превосходную термоокислительную стабильность для тонкостенных кабелей, в частности по сравнению с ведущими добавками на рынке, такими как Vanox ZMTI. VANOX ZMTI представляет собой антиоксидант, который часто применяют для защиты от теплового и кислородного старения, особенно в сочетании с антиоксидантами фенольного типа. По своей структуре он представляет собой 2-меркапто-толуимидазол цинк.

Результаты авторов настоящего изобретения демонстрируют, что фрагмент HALS обеспечивает улучшенное тепловое старение, особенно в сочетании с антиоксидантами. Добавка HALS хорошо известна для предотвращения деградации под действием света большинства полимеров. Поэтому такие добавки часто встречаются в полимерных пленках или других изделиях, в которых светостабильность имеет решающее значение.

Однако нет указаний на то, что эти добавки могут предотвращать тепловое старение при применении в проводах и кабелях, например, при температуре 125°С или более, например, 135°С или более.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном аспекте настоящего изобретения обеспечивают провод или кабель, содержащий проводник, покрытый изоляционной композицией, где указанная изоляционная композиция содержит:

i) полиэтиленовый сополимер, имеющий температуру плавления 105°С или менее,

и

ii) светостабилизатор на основе стерически затрудненного амина (HALS), содержащий по меньшей мере одну 2,2,6,6-тетраметилпиперидинильную группу, где HALS присутствует в количестве от 0,5 до 1,5 мас. %.

В другом аспекте настоящего изобретения обеспечивают провод или кабель, содержащий проводник, покрытый изоляционной композицией, где указанная изоляционная композиция содержит:

i) этилен(мет)акрилатный сополимер, этиленовый пластомер или этиленвинилкарбоксилатный сополимер, предпочтительно этиленвинилацетатный сополимер, и

ii) светостабилизатор на основе стерически затрудненного амина (HALS), содержащий по меньшей мере одну 2,2,6,6-тетраметилпиперидинильную группу, где указанный HALS присутствует в количестве от 0,5 до 1,5 мас. %.

В другом аспекте настоящего изобретения обеспечивают композицию, подходящую для применения в качестве изоляционного покрытия для провода или кабеля, содержащую:

i) от 30 до 65 мас. % полиэтиленового сополимера, имеющего температуру плавления 105°С или менее, такого как этиленвинилацетатный сополимер,

ii) светостабилизатор на основе стерически затрудненного амина (HALS), содержащий по меньшей мере одну 2,2,6,6-тетраметилпиперидинильную группу, присутствующий в количестве от 0,5 до 1,5 мас. %, и

iii) от 30 до 69 мас. % не содержащей галоген добавки, придающей огнеупорные свойства, такой как гидратированный неорганический наполнитель.

В другом аспекте настоящего изобретения обеспечивают композицию, подходящую для применения в качестве изоляционного покрытия для провода или кабеля, содержащую:

i) от 30 до 65 мас. % этилен(мет)акрилатного сополимера, этиленового пластомера или этиленвинилкарбоксилатного сополимера, предпочтительно этиленвинилацетатного сополимер, и

ii) светостабилизатор на основе стерически затрудненого амина (HALS), содержащий по меньшей мере одну 2,2,6,6-тетраметилпиперидинильную группу, присутствующего в количестве от 0,5 до 1,5 мас. %, и

iii) от 30 до 69 мас. % не содержащей галоген добавки, придающей огнеупорные свойства, такой как гидратированный неорганический наполнитель.

В другом аспекте настоящее изобретение относится к применению композиции, как определено в настоящем документе, в качестве изоляционного слоя провода или кабеля.

В другом аспекте настоящее изобретение относится к применению светостабилизатора на основе стерически затрудненного амина (HALS), содержащего по меньшей мере одну 2,2,6,6-тетраметилпиперидинильную группу, для уменьшения теплового старения в проводе или кабеле, содержащем проводник, покрытый изоляционной композицией, где указанная изоляционная композиция содержит:

i) полиэтиленовый сополимер, имеющий температуру плавления 105°С или менее, и

ii) светостабилизатор на основе стерически затрудненного амина (HALS), содержащий по меньшей мере одну 2,2,6,6-тетраметилпиперидинильную группу, присутствующий в количестве от 0,5 до 1,5 мас. %.

В другом аспекте настоящего изобретения обеспечивают способ получения провода или кабеля, как определено в настоящем документе, включающий экструдирование изоляционной композиции, как определено в настоящем документе, на проводник с получением поперечно-сшиваемого провода или кабеля, содержащего проводник, покрытый указанной изоляционной композицией, и

поперечное сшивание поперечно-сшиваемого провода или кабеля, например, путем нагрева в вулканизационной трубе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к применению соединений HALS для улучшения возможностей теплового старения изоляционного слоя провода или кабеля, содержащего полиэтиленовый сополимер с низкой температурой плавления. Авторами изобретения было неожиданно обнаружено, что такие соединения HALS способны значительно улучшить поведение при тепловом старении материала при высоких температурах.

Изобретение относится к проводу или кабелю, содержащему изоляционную композицию, как определено в настоящем документе, либо к композиции материала, подходящей для применения в таком изоляционном слое. Варианты осуществления настоящего изобретения, описанные ниже, как правило, применимы как к изоляции кабеля, так и к композиции материала по настоящему изобретению.

Полиэтиленовый сополимер

Полиэтиленовый сополимер должен иметь температуру плавления 105°С или менее, такую как 100°С или менее. В наиболее предпочтительном варианте осуществления температура плавления составляет 95°С или менее. Полиэтиленовый сополимер обычно имеет температуру плавления по меньшей мере 60°С. Такие легкоплавкие сополимеры имеют пониженную кристалличность, что выгодно, например, для применений добавки, придающей огнеупорные свойства, так как они могут быть заполнены неорганическими наполнителями в значительной степени без ущерба для их физических характеристик.

В любом полиэтиленовом сополимере остатки мономера этилена будут образовывать преобладающие присутствующие звенья остатка мономера (в мас. %). Более предпочтительно полиэтиленовый сополимер представляет собой этилен(мет)акрилатный сополимер, этиленовый пластомер или этиленвинилкарбоксилатный сополимер, предпочтительно этиленвинилацетатный сополимер.

Этиленвинилкарбоксилат

Композиция изоляционного слоя по настоящему изобретению предпочтительно содержит этиленвинилкарбоксилат, предпочтительно этиленвинилацетат. Подходящие карбоксилаты включают винилацетат, винилпропионат, винилбутират, винилпентаноат или винилгексаноат. Наиболее предпочтительно полиэтилен представляет собой этиленвинилацетат. Количество винилацетата (относительно количества этилена) в смоле может варьироваться в широких пределах. Типичные значения составляют от 5 до 40 мас. % ацетата, такие как от 15 до 35 мас. % ацетата в полимере.

Плотность этиленвинилкарбоксилатной смолы может составлять в диапазоне от 920 до 960 кг/м3. Ее MFR2 (скорость течения расплава) может составлять от 0,1 до 40 г/10 мин.

Такие полимеры являются коммерчески доступными материалами.

Этиленалкил(мет)акрилатная смола (ЕАА)

Композиция изоляционного слоя по настоящему изобретению может содержать по меньшей мере одну этиленалкил(мет)акрилатную смолу. Термин (мет)акрилат предназначен для обозначения как метакрилатов, так и акрилатов, то есть соединений формулы СН2(Ме)=СНСОО- или СН2=СНСОО-. Следовательно, (мет) обозначает необязательное присутствие метильной группы, образующей метакрилат. Однако предпочтительно, если ЕАА по настоящему изобретению представляет собой акрилат.

Термин "алкил" обозначает C1-6 алкил, предпочтительно C1-4 алкил. Предпочтительно ЕАА может представлять собой этиленметил(мет)акрилатную, этиленэтил(мет)акрилатную или этиленбутил(мет)акрилатную смолу, предпочтительно этиленметилакрилатную, этиленэтилакрилатную или этиленбутилакрилатную смолу (ЕМА, ЕЕА и ЕВА, соответственно). Предпочтительно применение только одной ЕАА, хотя можно применять смеси этих смол. Наиболее предпочтительно применение ЕМА.

Количество (мет)акрилата (относительно количества этилена) в смоле ЕАА может варьироваться в широких пределах. Типичные значения составляют от 5 до 40 мас. % акрилата, такие как от 15 до 35 мас. % акрилата в полимере ЕАА.

Плотность этиленалкил(мет)акрилатной смолы может составлять в диапазоне от 920 до 960 кг/м3, предпочтительно от 930 до 955 кг/м3. Значение MFR2 может составлять от 0,1 до 20 г/10 мин.

Такие ЕАА полимеры являются коммерчески доступными материалами и могут быть приобретены у различных поставщиков, например, под торговым наименованием Elvaloy™, Lotryl™, Amplify™, Lotader™, Lucotin™ и т.д.

Этиленовый пластомер

Композиция изоляционного слоя также может содержать этиленовый пластомер, например, сополимер этилена с одним или более С3-10 альфа-олефинами. Плотность пластомера предпочтительно составляет 900 кг/м3 или менее, такую как 890 кг/м3 или менее. Пластомеры предпочтительно имеют плотность 860 кг/м3 или более, такую как, 870 кг/м3 или более.

Содержание сомономера в пластомере может составлять от 3 до 30 мол. %, предпочтительно от 5 до 30 мол. %.

Предпочтительные пластомеры представляют собой сополимеры этилена и 1-гексена или этилена и 1-октена.

Композиция изоляционного слоя предпочтительно содержит от 30 до 65 мас. % полиэтиленового сополимера в расчете на массу изоляционной композиции, предпочтительно от 35 до 55 мас. %, более предпочтительно от 40 до 50 мас. %.

Композиция изоляционного слоя предпочтительно содержит от 30 до 65 мас. % этиленвинилкарбоксилата или этилен(мет)акрилатного сополимера в расчете на массу изоляционной композиции, предпочтительно от 35 до 55 мас. %, более предпочтительно от 40 до 50 мас. %.

Композиция изоляционного слоя предпочтительно содержит от 30 до 65 мас. % этиленвинилацетатного сополимера в расчете на массу изоляционной композиции, предпочтительно от 35 до 55 мас. %, более предпочтительно от 40 до 50 мас. %.

В объем изобретения входит применение смеси полиэтиленовых сополимеров, указанных выше. Если применяют смесь, объединенное общее количество компонентов предпочтительно соответствует мас. %, как указано выше.

Возможно комбинировать полиэтиленовый сополимер с незначительными количествами, например от 0,5 до 20 мас. %, такими как от 1,0 до 10 мас. % других хорошо известных полимеров, в частности других хорошо известных полиолефинов, таких как гомополимеры или сополимеры полипропилена или более предпочтительно известных полиэтиленов, таких как ПЭНП (полиэтилен низкой плотности), ПЭВП (полиэтилен высокой плотности) или ЛПЭНП (линейный полиэтилен низкой плотности). Предпочтительно, однако, другие полимеры отсутствуют (отличные от возможных аддитивных полимеров-носителей, то есть формы маточной смеси). Изоляционный слой предпочтительно не содержит полиуретан.

Светостабилизатор на основе стерически затрудненного амина

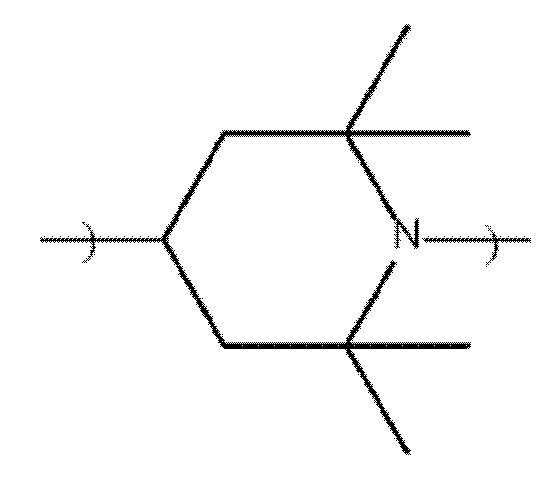

Изоляционный слой по настоящему изобретению должен содержать по меньшей мере одно соединение HALS, которое содержит по меньшей мере одну 2,2,6,6-тетраметилпиперидинильную группу. 2,2,6,6-тетраметилпиперидинил является общим фрагментом, характерным для соединений HALS.

Поэтому предпочтительно, чтобы HALS, представляющий интерес для изобретения, содержал одну или более групп формулы:

Атом N может быть замещенным или может просто нести Н. Природа любой присутствующей группы заместителей может варьироваться. Как правило, 4-положение пиперидинильного кольца замещено. Природа любой присутствующей группы заместителей может варьироваться.

Можно применять любое соединение HALS, содержащее 2,2,6,6-тетраметилпиперидинильный фрагмент, и следует понимать, что в данной области техники имеется большое количество соединений, обладающих этим фрагментом, некоторые из которых изображены ниже.

Однако некоторые соединения HALS являются предпочтительными. Обычно предпочтительно, если HALS содержит две или более 2,2,6,6-тетраметилпиперидинильные группы. Обычно предпочтительно, если HALS содержит по меньшей мере четыре 2,2,6,6-тетраметилпиперидинильные группы. Обычно предпочтительно, если HALS содержит 2,2,6,6-тетраметилпиперидинильную группу, в которой атом азота не имеет замещающих групп. Обычно предпочтительно, если HALS представляет собой полимер, в котором присутствует множество 2,2,6,6-тетраметилпиперидинильных групп.

Предпочтительно, если HALS содержит по меньшей мере две пиперидинильные группы формулы (I)

где R представляет собой Н, C1-15 алкил, О, -CH2-R2 или -OR1,

R1 представляет собой Н или С1-15 алкил, и

R2 представляет собой С1-10 алкильную группу, необязательно содержащую один или более гетероатомов, выбранных из О, N или S, или которая необязательно содержит группу С=O;

причем указанные по меньшей мере две пиперидинильные группы ковалентно связаны через 4-положение пиперидинильных колец со связующей группой.

В связи с этим, когда R представляет собой О, образованное соединение представляет собой N-оксид. Предпочтительно R представляет собой Н.

Альтернативно, светостабилизатор на основе стерически затрудненного амина содержит одну пиперидинильную группу формулы (II)

где R является таким, как определено выше, и R3 представляет собой органическую группу, которая может содержать по меньшей мере один гетероатом, например, OCO-C1-20 алкил, С1-20 алкил. Таким образом, соединения HALS формулы (II) содержат одну 2,2,6,6-тетраметилпиперидинильную группу.

Альтернативно, светостабилизатор на основе стерически затрудненного амина содержит повторяющиеся звенья формулы (III)

где n равно по меньшей мере 2;

X и Y представляют собой атомы, образующие повторяющиеся звенья.

В предпочтительном варианте осуществления, HALS представляет собой полимер и, следовательно, содержит по меньшей мере два повторяющихся звена, например, множество повторяющихся звеньев. Полимер может быть образован через структуру (III) или структуру (I), где 2,2,6,6-тетраметилпиперидинильная группа связана через свое 4-положение со связующей группой, где связующая группа затем образует мономерное звено.

Специалист в данной области техники может получить множество соединений, содержащих 2,2,6,6-тетраметилпиперидинильный фрагмент.

В предпочтительном варианте осуществления HALS представляет собой:

бис-2,2,6,6-тетраметил-4-пиперидинил-себацинат (такой как Tinuvin 770 CAS 52829-07-9);

бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидил)себацинат (такой как Tinuvin 123 CAS 129757-67-1);

бутандионовая кислота, диметиловый эфир, полимер с 4-гидрокси-2,2,6,6-тетраметил-1-пиперидин этанолом (такой как Tinuvin 622 CAS 65447-77-0);

бис-(1,2,2,6,6-пентаметил-4-пиперидил)себацинат (такой как Tinuvin 765 CAS 41556-26-7);

смесь сложных эфиров 2,2,6,6-тетраметил-4-пиперидинола и высших жирных кислот (главным образом стеариновой кислоты) (такая как Cyasorb UV-3853 CAS 86403-32-9);

тетракис-(2,2,6,6-тетраметил-4-пиперидил)-1,2,3,4-бутантетракарбоксилат (такой как ADK Stab LA-57 CAS 64022-61-3);

тетракис-(1,2,2,6,6-пентаметил-4-пиперидил)-1,2,3,4-бутантетракарбоксилат (такой как ADK Stab LA-52 CAS 91788-83-9);

ди-(1,2,2,6,6-пентаметил-4-пиперидил)-2-бутил-2-(3,5-ди-трет-бутил-4-гидроксибензил)малонат (такой как Tinuvin 144 CAS 63843-89-0)2,9,11,13,15,22,24,26,27,28-декаазатрицикло[21.3.1.1(10,14)]октакоза-1(27),10,12,14(28),23,25-гексаен-12,25-диамин, N,N'-бис(1,1,3,3-тетраметилбутил)-2,9,15,22-тетракис(2,2,6,6-тетраметил-4-пиперидинил) (такой как Chimassorb 966 CAS 86168-95-8);

поли[(6-морфолино-s-триазин-2,4-диил)[2,2,6,6-тетраметил-4-пиперидил)имино]-гексаметилен[(2,2,6,6-тетраметил-4-пиперидил)имино]] (такой как Cyasorb UV 3346 CAS 82451-48-7),

1,6-гександиамин, N,N'-бис(2,2,6,6-тетраметил-4-пиперидинил), полимеры с морфолин-2,4,6-трихлор-1,3,5-триазином (такой как Cyasorb UV 3529 CAS 193098-40-7);

CAS №247243-62-5 (такой как Tinuvin NOR 371 CAS);

бис(2,2,6,6-тетраметил-1-ундекоксипиперидин-4-ил)карбонат (такой как ADK StabLA-81 CAS 705257-84-7);

N,N'-бис(2,2,6,6-тетраметил-4-пиперидинил)-1,6-гександиаминовый полимер с 2,4,6-трихлор-1,3,5-триазиновыми продуктами реакции N-бутил-1-бутанамина и N-бутил-2,2,6,6-тетраметил-4-пиперидинамина (такой как Chimassorb 2020 CAS 192268-64-7);

1,3,5-триазин-2,4,6-триамин, N,N'''-(1,2-этан-диилбис(((4,6-бис(бутил(1,2,2,6,6-пентаметил-4-пиперидинил)амино)-1,3,5-триазин-2-ил)имино)-3,1-пропандиил))-бис-(N,N''-дибутил-N,N''-бис-(1,2,2,6,6-пентаметил-4-пиперидинил) (такой как Sabostab UV 119 CAS 106990-43-6);

поли[[6-[(1,1,3,3-тетраметилбутил)амино]-1,3,5-триазин-2,4-диил][(2,2,6,6-тетраметил-4-пиперидинил)имино]-1,6-гександиил[(2,2,6,6-тетраметил-4-пиперидинил)имино]]) (такой как Sabostab UV 94 CAS 71878-19-8);

1,2,3-трис-(1,2,2,6,6-пентаметил-4-пиперидинил)-4-тридецилбутан-1,2,3,4-тетракарбоксилат (такой как ADK Stab LA-62 CAS 84696-72-0);

1,2,3-трис-(2,2,6,6-пентаметил-4-пиперидинил)-4-тридецилбутан-1,2,3,4-тетракарбоксилат (такой как ADK Stab LA-67 CAS 84696-71-9);

2,2,4,4-тетраметил-7-окса-3,20-диаза-диспиро(5.1.11.2)-генейкозан-21-он (такой как Hostavin N20 CAS 64338-16-5);

бис(1,2,2,6,6-пентаметил-4-пиперидинил)-2-(4-метоксибензилиден)малонат (такой как Hostavin PR-31 CAS 147783-69-5);

N,N'-бисформил-N,N'-бис-(2,2,6,6-тетраметил-4-пиперидинил)-гексаметилендиамин (такой как Uvinul 4050 Н 124172-53-8);

полимер 2,2,4,4-тетраметил-7-окса-3,20-диаза-20-(2,3-эпокси-пропил)-диспиро-(5.1,11.2)-генейкозан-21-она и эпихлоргидрина (такой как Hostavin N30 CAS 202483-55-4);

1,3-пропандиамин, N,N''-1,2-этандиилбис-полимер с 2,4,6-трихлор-1,3,5-триазином, продукты реакции с N-бутил-2,2,6,6-тетраметил-4-пиперидинамином (такой как Uvasorb НА88 CAS 136504-96-6);

1,2,3,4-бутантетракарбоновая кислота, полимер с β,β,β',β'-тетраметил-2,4,8,10-тетраоксаспиро(5.5)ундекан-3-9-диэтанолом, 1,2,2,6,6-пентаметил-4-пиперидиниловым эфиром (такой как ADK Stab LA-63P CAS 101357-36-2);

2,4,8,10-тетраоксаспиро(5.5)ундекан-3,9-диэтанол, β,β,β',β'-тетраметиловый полимер с 1,2,3,4-бутантетракарбоновой кислотой, 2,2,6,6-тетраметил-4-пиперидиниловым эфиром (такой как ADK Stab LA-68P CAS 101357-37-3);

полиметилпропил-3-окси-4(2,2,6,6-тетраметил)пиперидинил)силоксан (такой как Uvasil 299 CAS 182635-99-0);

N-(2,2,6,6-тетраметил-4-пиперидил)-малеинимид, С20:С24-олефиновый сополимер (такой как Uvinul 5050Н CAS152261-33-1); и

4-(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионилокси-1-(2-(3-(3,5-ди-трет-бутил-4-гидрокси)пропионилокси)этил)-)-2,2,6,6-тетраметилпиперидин (такой как sanol LS-2626 CAS 73754-27-5).

Особенно предпочтительно, если HALS представляет собой 1,3,5-триазин-2,4,6-триамин, N,N'''-(1,2-этан-диилбис(((4,6-бис(бутил(1,2,2,6,6-пентаметил-4-пиперидинил)амино)-1,3,5-триазин-2-ил)имино)-3,1-пропандиил))-бис-(N',N''-дибутил-N',N''-бис-(1,2,2,6,6-пентаметил-4-пиперидинил) или более предпочтительно поли[[6-[(1,1,3,3-тетраметилбутил)амино]-1,3,5-триазин-2,4-диил][(2,2,6,6-тетраметил-4-пиперидинил)имино]-1,6-гександиил[(2,2,6,6-тетраметил-4-пиперидинил)имино]]).

Также можно применять смеси стабилизаторов HALS.

Другие компоненты

Композиция изоляционного слоя предпочтительно содержит по меньшей мере одну не содержащую галоген добавку, придающую огнеупорные свойства. Добавка, придающая огнеупорные свойства, предпочтительно представляет собой гидратированный неорганический наполнитель, такой как гидратированный силикат кальция, гидратированный карбонат магния, гидратированный гидроксид магния, гидратированный гидроксид алюминия, карбонат кальция или комбинации карбоната кальция и кремниевой камеди (см. ЕР 0393959, ЕР 1863041, ЕР 1512719, ЕР 1862496, ЕР 2199335 и ЕР 1695997). Предпочтительно, применяют гидратированный гидроксид алюминия или комбинации карбоната кальция и кремниевой камеди. Гидратированный гидроксид алюминия может также упоминаться как тригидрат алюминия.

Количество не содержащей галоген добавки, придающей огнеупорные свойства, которая присутствует в изоляционной композиции, может составлять от 30 до 69 мас. % в расчете на массу изоляционной композиции, предпочтительно от 45 до 55 мас. %.

Предпочтительно, композиция изоляционного слоя по настоящему изобретению содержит по меньшей мере один антиоксидант, предпочтительно по меньшей мере один фенольный антиоксидант. Предпочтительные фенольные антиоксиданты выбраны из [октадецил 3-(3',5'-ди-трет.бутил-4-гидроксифенил-1)пропионата] (например, Irganox 1076), бензолпропановой кислоты, 3,5-бис(1,1-диметилэтил)-4-гидрокси-, тиоди-2,1-этандиилового эфира (Irganox 1035), [пентаэритритил-тетракис(3-(3',5'-ди-трет.бутил-4-гидроксифенил)-пропионата] (например, Irganox 1010) или 2',3-бис[[3-[3,5-ди-трет-бутил-4-гидроксифенил]пропионил]]пропионогидразид (Irganox 1024 MD) или их комбинации.

Более предпочтительно композиция изоляционного слоя содержит [пентаэритритил-тетракис(3-(3',5'-ди-трет.бутил-4-гидроксифенил)пропионат] (например, Irganox 1010) или 2',3-бис[[3-[3,5-ди-трет-бутил-4-гидроксифенил]пропионил]]пропионогидразид (Irganox 1024 MD) или особенно предпочтительно комбинацию этих двух антиоксидантов.

Композиция изоляционного слоя должна предпочтительно содержать от 0,01 до 1,5 мас. %, например от 0,1 до 1,2 мас. % фенольного антиоксиданта. В предпочтительном варианте осуществления композиция изоляционного слоя содержит от 0,1 до 0,6 мас. % Irganox 1010. В предпочтительном варианте осуществления композиция изоляционного слоя содержит от 0,15 до 0,65 мас. % Irganox 1024 MD.

Композиция изоляционного слоя может также содержать по меньшей мере один органический фосфитный или фосфонитный антиоксидант, такой как [бис(2-метил-4,6-бис(1,1-диметилэтил)фенил)сложный этиловый эфир фосфористой кислоты] (например, Irgafos 38), [трис(2,4-ди-трет-бутилфенил)фосфит] (например, Irgafos 168) или [фосфорная кислота-циклический бутилэтилпропандиол, 2,4,6-три-трет-бутилфениловый эфир] (например, Ultranox 641).

Предпочтительно композиция, применяемая в изоляционном слое, является поперечно-сшитой. Таким образом, предпочтительно, если поперечно-сшивающий агент присутствует в композиции изоляционного слоя перед стадией вулканизации. Поперечно-сшивающий агент представляет собой соединение, которое поперечно сшивает присутствующую полимерную цепь.

Подходящие поперечно-сшивающие агенты представляют собой многофункциональные мономеры, которые имеют две или более углерод-углеродные двойные связи. Они включают многофункциональные мономеры винила, мономеры акрилата и метакрилата и мономеры аллила. Примеры многофункциональных виниловых мономеров включают дивиниловый эфир этиленгликоля, дивиниловый эфир пропиленгликоля, дивиниловый эфир триэтиленгликоля, дивинилуретаны, дивинилполиэфиры и тому подобное, и их смеси. Примеры многофункциональных мономеров аллила включают диаллилфталаты, триметилолпропандиаллиловый эфир, триаллилцианурат, аллилакрилат, аллилметакрилат и тому подобное, и их смеси. Примеры подходящих многофункциональных акрилатов и метакрилатов включают триметилолпропантриакрилат и триметакрилат, глицерилпропокситриакрилат и триметакрилат, алкоксилированный бисфенол А диакрилат и диметакрилат, 1,4-бутандиолдиакрилат и диметакрилат, и тому подобное, и их смеси.

Многофункциональные акрилаты и метакрилаты являются предпочтительными. Трифункциональные акрилаты и метакрилаты являются особенно предпочтительными. Предпочтительный поперечно-сшивающий агент представляет собой триметилпропантриметакрилат.

Композиция изоляционного слоя предпочтительно должна содержать от 0,1 до 2,0 мас. %, например от 0,5 до 1,5 мас. % поперечно-сшивающего агента перед поперечным сшиванием.

Для обеспечения возможности поперечного сшивания предпочтительно, чтобы композиция изоляционного слоя перед поперечным сшиванием содержала инициатор, такой как пероксид. Можно применять любой известный пероксид. Предпочтительные пероксиды для отверждения полиолефинов включают пероксид дикумила, третичные дипероксиды, такие как 2,5-диметил-2,5-ди(трет-бутилперокси)гексан)гексин-3, и диперокси и полипероксидные соединения, такие как 1,3(4)-бис(трет-бутилпероксиизопропил)бензол.

Содержание инициатора может варьироваться в количестве от около 0,2 до около 2,0 мас. % композиции и предпочтительно от около0,4 до около 1,0 мас. %.

Композиция изоляционного слоя по настоящему изобретению также может содержать пигменты, смазывающие вещества и технологические добавки при условии, что они не мешают поперечному сшиванию или не ухудшают физические свойства композиции. В смесь также может быть добавлена технологическая добавка для облегчения диспергирования добавленных неорганических компонентов. Предпочтительные технологические добавки включают алкоксисилановые добавки. Любой обычный алкоксисилан, известный в данной области техники, можно применять при условии, что он не горит или не разлагается при обработке полимера и не препятствует поперечному сшиванию. Алкоксисиланы, имеющие 2 или 3 С1-3 алкоксизаместителя, например, метокси, этокси, пропокси или их комбинации, являются особенно предпочтительными. Иллюстративные силаны включают метилтриэтоксисилан, метилтрис(2-метоксиэтокси)силан, диметилдиэтоксилсилан, этилтриметоксисилан, винилтрис(2-метоксиэтокси)силан, фенилтрис(2-метоксиэтокси)силан, винилтриметоксисилан, винилтриэтоксисилан и гамма-метакрилоксипропилтриметоксисилан.

Применение винилтриметоксисилана или винилтриэтоксисилана является особенно предпочтительным.

Алкоксисилановый компонент, если он присутствует, может варьироваться в количестве от около 0,2 до около 3,0 мас. % композиции и предпочтительно от около 0,5 до около 2,0 мас. %).

В одном варианте осуществления изоляционный слой по настоящему изобретению не содержит цинковой соли меркаптобензимидазола.

В предпочтительном варианте осуществления композиция изоляционного слоя содержит:

i) от 30 до 65 мас. % полиэтиленового сополимера, имеющего температуру плавления 105°С или менее, такого как этиленвинилацетатный сополимер,

ii) от 0,5 до 1,5 мас. % светостабилизатора на основе стерически затрудненного амина (HALS), содержащего по меньшей мере одну 2,2,6,6-тетраметилпиперидинильную группу, и

iii) от 30 до 69 мас. % не содержащей галоген добавки, придающей огнеупорные свойства, такой как гидратированный неорганический наполнитель.

В предпочтительном варианте осуществления композиция изоляционного слоя содержит:

i) от 30 до 65 мас. % полиэтиленового сополимера, имеющего температуру плавления 105°С или менее, такого как этиленвинилацетатный сополимер,

ii) от 0,5 до 1,5 мас. % светостабилизатора на основе стерически затрудненного амина (HALS), содержащего по меньшей мере одну 2,2,6,6-тетраметилпиперидинильную группу,

iii) от 30 до 69 мас. % не содержащей галоген добавки, придающей огнеупорные свойства, такой как гидратированный неорганический наполнитель, и

iv) от 0,1 до 1,5 мас. % по меньшей мере одного фенольного антиоксиданта.

Композиция материала

Изобретение дополнительно относится к композиции материала, пригодной для применения для получения изоляционного слоя в кабеле.

Такая композиция содержит:

i) от 30 до 65 мас. % полиэтиленового сополимера, имеющего температуру плавления 105°С или менее, такого как этиленвинилацетатного сополимер,

ii) светостабилизатор на основе стерически затрудненного амина (HALS), содержащий по меньшей мере одну 2,2,6,6-тетраметилпиперидинильную группу, присутствующую в количестве от 0,5 до 1,5 мас. %, и

iii) от 30 до 69 мас. % не содержащей галоген добавки, придающей огнеупорные свойства, такой как гидратированный неорганический наполнитель.

Предпочтительные варианты осуществления полиэтиленового сополимера, HALS, добавки, придающей огнеупорные свойства, дополнительных добавок, массовых процентов и так далее, описанных выше в отношении изоляционного слоя провода или кабеля, в равной степени применимы к этому варианту осуществления настоящего изобретения. Таким образом, наиболее предпочтительно HALS представляет собой Sabostab UV 94. Наиболее предпочтительно композиция дополнительно содержит по меньшей мере один фенольный антиоксидант, такой как Irganox 1010 и/или Irganox 1024 MD.

Предпочтительно композиция содержит по меньшей мере один инициатор, такой как пероксид. Понятно, что в конечном изоляционном слое на кабеле материал является поперечно-сшитым и, следовательно, пероксид распадается для инициирования реакции. Однако пероксид является компонентом, присутствующим в композиции перед поперечным сшиванием.

Композиция предпочтительно содержит по меньшей мере один поперечно-сшивающий агент, такой как ТМРТМА (триметилпропантриметакрилат).

Провод или кабели

Полимер и добавки могут быть смешаны с применением любого обычного способа. Способ смешивания хорошо известен из уровня техники. Например, можно применять внутренний смеситель, такой как смеситель Бенбери (Banbury). Другие внутренние смесители с высоким сдвиговым усилием, включая смеситель непрерывного действия Farrel, смесители Boiling Mixtrumat (ТМ) или Werner & Pfleiderer, также можно применять в способе смешивания.

Как правило, полимер, HALS и добавку, придающую огнеупорные свойства, сначала смешивают вместе перед добавлением пероксидного отвердителя. Пероксид затем добавляют при условиях контроля температуры. Температуру смешивания пероксида необходимо контролировать во избежание преждевременного поперечного сшивания. Предпочтительные температуры смешивания пероксида могут составлять от около 50 до около 120°С.

Полученную смесь затем наносят на электрические проводники с образованием изоляционного слоя, окружающего проводник. Слой обеспечивает изоляцию и физическую защиту проводника и огнеупорные свойства для изолированного проводника. Смесь композиции наносят с применением любых обычных способов нанесения покрытий. Способы нанесения покрытий хорошо известны в данной области техники. Типичный способ заключается в нанесении композиции путем экструдирования по существу однородного слоя на металлический проводник. Экструзию можно осуществлять с применением одношнекового экструдера с желаемой скоростью передачи по линии. Отверждение обычно осуществляют путем пропускания изолированного провода через паровую трубу под давлением сразу же после экструзии.

Провод или кабель по настоящему изобретению предпочтительно является тем, который предназначен для применения в автомобильной промышленности. Предпочтительно кабель содержит проводящий сердечник (обычно медный сердечник) и изоляционный слой. Изоляционный слой может быть единственным присутствующим полимерным слоем. Предпочтительно толщина изоляционного слоя может быть любой, например, от 0,2 до 1,3 мм, но предпочтительно толщина составляет менее 0,5 мм, такая как 0,4 мм или менее, предпочтительно 0,3 мм или менее. Минимальная толщина изоляционного слоя может составлять 0,1 мм, предпочтительно по меньшей мере 0,2 мм. Наиболее предпочтительная толщина составляет 0,25 мм. Медный сердечник может иметь размер от 0,1 до 25 мм2. Термин "размер", при применении по отношению к проводнику, означает площадь поперечного сечения.

Измерение толщины изоляционного слоя представлено ниже:

Провод или кабели по настоящему изобретению предпочтительно проходят испытание по ISO 6722 либо при 125°С, либо при 150°С, или предпочтительно при обоих условиях. Испытанию ISO 6722 можно подвергать три категории кабелей: толстостенные, тонкостенные или ультратонкостенные. Их классифицируют на основе толщины изоляции в зависимости от диаметра и размера проводника. Чем тоньше стенка, тем сложнее пройти стандарт старения.

Данные, представленные в настоящем документе, относятся к тонкостенным требованиям для конструкции кабеля, где размер проводника составляет 0,35 мм2, а толщина изоляции составляет 0,25 мм.

Таким образом, изобретение дополнительно относится к проводу или кабелю, где композицию изоляционного слоя подвергают тепловому старению, измеренному в соответствии с ISO 6722 (тонкостенные кабели, как указано выше) при 125°С, равному по меньшей мере 3000 часов.

Таким образом, изобретение дополнительно относится к проводу или кабелю, где композицию изоляционного слоя подвергают тепловому старению, измеренному в соответствии с ISO 6722 (тонкостенные кабели, как указано выше) при 150°С, равному по меньшей мере 240 часов.

Далее изобретение будет описано со ссылкой на следующие неограничивающие примеры и фигуры. На фигуре 1 представлено сравнение характеристик теплового старения образцов по настоящему изобретению, сравнительных примеров и примера из предшествующего уровня техники US 6392154.

Описание способов измерения

Определения температуры плавления проводили при помощи дифференциальной сканирующей калориметрии (ДСК) в соответствии с IS011357-3. Применяли ТА-Instruments Q 2000 при температуре от минус 60 до 180°С со скоростью нарастания 10°С/мин. Второй цикл плавления применяли для определения температуры плавления.

Скорость течения расплава (MFR2)

Скорости течения расплава MFR2 измеряли под нагрузкой 2,16 кг при 190°С в соответствии с ISO 1133.

Плотность

Измеряли в соответствии с ISO 1183.

Испытание на тепловое старение

В соответствии с ISO 6722:2006. Представленные данные относятся к конструкции кабеля, где размер проводника составляет 0,35 мм2, а толщина изоляции составляет 0,25 мм.

Применяемая печь представляла собой печь с камерой Elastocon ЕВ01 с 15 воздухообменами в час. Образцы разных материалов не подвергали старению в одной и той же камере.

Образцы вынимали из печи в конце каждого дня для образцов, подвергаемых старению при 175°С.

Для 165°С первый отбор образцов делали через 96 ч, образцы, не прошедшие испытание до этого времени, представлены как меньше 96 ч в таблице 2.

Для 150°С первый отбор образцов делали через 10 дней, образцы, не прошедшие испытание до этого времени, представлены как меньше 240 ч в таблице 2.

Для 125°С первый отбор образцов делали через 2880 часов, образцы, не прошедшие испытание до этого времени, представлены как меньше 2880 ч в таблице 2.

Характеристики поперечного сшивания

Вымачивание осуществляли путем добавления пероксида при 70°С и нагревания гранул до 60°С перед смешиванием. Материал оставляли для созревания во время смешивания в течение 16 часов. В материалы с ускорителем отверждения жидкий ускоритель ТРТМА добавляли вместе с пероксидом. Соединения испытывали на отклик на поперечное сшивание с применением вибрационного реометра Монсанто (Monsanto). Крутящий момент контролировали в течение 15 минут при 180°С в соответствии с ВТМ 22591.

Материалы

Следующие материалы применяли для получения примеров, описывающих настоящее изобретение:

EVA (этиленвинилацетат)

ELVAX 460А, поставляемый Du Pont. MFR2,16=2,2 г/10 мин, содержание винилацетата (VA)=18 мас. %, температура плавления по ДСК 87°С.

Тригидрат алюминия (АТН)

Осажденный АТН, Hydral PGA-SD, поставляемый Huber. Чистота 99,5%. Размер частиц, d50=1,1 мкм (с помощью Sedigraph 5100), площадь поверхности 4,5 м2/г.

Винилтриэтоксисилан CAS №78-08-0

Wacker Chemie, Geniosil GF 56. Чистота больше 98%.

Антиоксиданты:

Пентаэритритил-тетракис(3-(3,5-ди-трет.бутил-4-гидроксифенил)-пропионат, CAS №6683-19-8, поставляемый BASF, Irganox 1010, чистота больше 92%

2,2-тиодиэтиленбис-(3,5-ди-трет.бутил-4-гидроксифенил)-пропионат, CAS №41484-35-9. поставляемый BASF. Irganox 1035, чистота больше 98%

N,N'-бис(3(3',5'-ди-трет.бутил-4'-гидроксифенил)пропионил)гидразид, CAS-№32687-78-8, поставляемый BASF, Irganox MD 1024, чистота больше 98%

Ди-октадецил-дисульфид, CAS №2500-88-1, Hostanox SE10, поставляемый Clariant, чистота больше 98%

Трис(2,4-ди-трет-бутилфенил)фосфит (CAS №31570-04-4), поставляемый BASF, Irgafos 168, чистота больше 99%.

Ди-стеарил-тио-ди-пропионат (DSTDP) (CAS №693-36-7), поставляемый BASF, Irganox PS 802, чистота больше 93%

4,4'-бис(1,1'-диметилбензил)дифениламин (CAS №10081-67-1), поставляемый Addivant, Naugard 445, чистота больше 99%

Светостабилизаторы

Поли((6-((1,1,3,3-тетраметилбутил)амино)-1,3,5-триазин-2,4-диил)(2,2,6,6-тетраметил-4-пиперидил)имино)-1,6-гександиил((2,2,6,6-тетраметил-4-пиперидил)имино)), CAS №71878-19-8, поставляемый Sabo, Sabostab 94, Chimassorb 944, содержание золы меньше 0,1%, летучие вещества 105°С/2 часа меньше 1%.

1,3,5-триазин-2,4,6-триамин, N,N'''-(1,2-этан-диилбис(((4,6-бис(бутил(1,2,2,6,6-пентаметил-4-пиперидинил)амино)-1,3,5-триазин-2-ил)имино)-3,1-пропандиил))-бис-(N',N''-дибутил-N',N''-бис-(1,2,2,6,6-пентаметил-4-пиперидинил), CAS №106990-43-6, поставляемый Sabo, Sabostab UV 119, Chimassorb 119, содержание золы меньше 0,1%, летучие вещества 105°С/2 часа меньше 1%.

Пероксид

Ди(трет-бутилпероксиизопропил)бензол, CAS №25155-25-3, поставляемый Arkema, Luperox F, чистота больше 96%

Ускоритель отверждения

Триметилолпропантриметакрилат, CAS №3290-92-4, поставляемый Evonik, Visiomer ТМРТМА, чистота больше 98%

ПРИМЕРЫ

Соединения в соответствии с композициями, описанными в Таблице 1, получали на линии Buss 46 мм при 225 об/мин и начальной температуре 120°С в зоне 1 и 110°С в зоне 2, шнек смесителя нагревали до 80°С. Температура шнека экструдера составляла 110°С, цилиндр нагревали до 120°С и скорость вращения составляла 9 об/мин. Все ингредиенты добавляли в первый порт подачи.

Кабели экструдировали при температуре плавления 125°С со скоростью передачи по линии 100 м/мин и последовательной стадии поперечного сшивания при 11 м/мин в вулканизационной трубе при атмосфере азота 10 бар (1 МПа) при 400°С в первой зоне и 375°С во второй зоне.

Затем кабели испытывали на тепловое старение в соответствии с ISO 6722:2006 при 175, 165, 150 и 125°С.

Получали следующие композиции:

Как видно из таблицы 1, композиции по настоящему изобретению не содержат серосодержащих антиоксидантов. Стоит отметить, что серосодержащий антиоксидант представляет собой соединение очевидного выбора для специалиста в данной области техники, когда речь идет о термоокислительной стабилизации полиолефиновых композиций. В данной области техники хорошо известно, что серосодержащие антиоксиданты хорошо подходят для предотвращения окислительного старения при повышенных температурах. Однако серосодержащие антиоксиданты имеют недостаток, который заключается в образовании кислых продуктов распада и появления неприятного запаха.

Авторами изобретения неожиданно обнаружено, что исключение серосодержащих антиоксидантов, таких как DSTDP, Irganox 1035 и Hostanox SE10, применяемых в сравнительных примерах, и замена их на HALS в относительно высоком количестве обеспечивает улучшенные результаты в отношении теплового старения, как представлено в таблице 2.

Характеристики поперечного сшивания композиций согласно настоящему изобретению изучали и сравнивали с характеристиками поперечного сшивания композиций, содержащих обычную смесь антиоксидантов. Результаты суммированы в таблице 3, где более высокое значение крутящего момента указывает на более высокую степень поперечного сшивания.

Как видно из Таблицы 3, устранение серо- и фосфорсодержащих антиоксидантов и замена этих антиоксидантов на HALS значительно повышает эффективность поперечного сшивания.

ВЫВОДЫ

Из таблиц 1 и 2 ясно, что материал Sandostab UV 94, и также композиция на основе другого светостабилизатора, Sandostab UV 119, неожиданно представляют собой единственные композиции, которые прошли испытание через более чем 3000 часов при 125°С; т.е. композиции на основе примеров по настоящему изобретению работают тем лучше, чем ближе они к фактической температуре применения. Кроме того, можно отметить, что композиции по настоящему изобретению содержат неожиданно низкое количество антиоксиданта по сравнению с композициями сравнительных примеров и все же проявляют превосходные свойства теплового старения. Желательно минимизировать количество антиоксиданта для улучшения поперечного сшивания и электрических свойств, предотвращения выпотевания и снижения производственных затрат, а также воздействия на окружающую среду.

Реферат

Изобретение относится к композициям для изоляционного слоя на проводе или кабеле. Предложен провод или кабель, содержащий проводник, покрытый изоляционной композицией, где указанная изоляционная композиция содержит i) полиэтиленовый сополимер, имеющий температуру плавления 105°С или менее, и ii) светостабилизатор на основе стерически затрудненного амина (HALS), содержащий по меньшей мере одну 2,2,6,6-тетраметилпиперидинильную группу, присутствующую в количестве от 0,5 до 1,5 мас. %, не содержит цинковой соли меркаптобензимидазола и образует покрытие вокруг проводника толщиной 0,1-0,4 мм. Технический результат - образование тонкостенного покрытия с улучшенными показателями теплового старения при снижении количества серосодержащих антиоксидантов. 3 н. и 13 з.п. ф-лы, 1 ил., 3 табл., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Композиция для электрических кабелей

Комментарии