Способ для модификации полимеров и сополимеров на основе этилена - RU2671352C2

Код документа: RU2671352C2

Описание

Настоящее изобретение относится к способам для функционализации и модификации (со)полимеров на основе этилена, к функционализированным и модифицированным основанные на этилене (со)полимерам на основе этилена, получаемым с помощью этих способов, а также к их использованию для производства силовых кабелей.

Типичные исполнения кабеля и кабеля в проводе содержат по меньшей мере один проводник, окруженный одним или несколькими слоями полимерного материала.

В некоторых силовых кабелях, включая кабели среднего напряжения (MV), высокого напряжения (HV) и сверхвысокого напряжения (EHV), проводник окружается несколькими слоями, включая внутренний полупроводящий слой, слой изоляции и внешний полупроводящий слой. Внешний полупроводящий слой силового кабеля может быть неснимающимся (то есть связанным и неснимающимся) или снимающимся (то есть несвязанным и снимающимся). Проводник может быть окружен внутренним полупроводящим слоем, который обычно представляет собой сшитый сополимер на основе этилена, наполненный проводящей сажей. Слой изоляции обычно делается из полиэтилена низкой плотности (LDPE), который сшивается для того, чтобы придать ему желаемые долговременные свойства. Внешний полупроводящий слой является опять полупроводящим слоем сшитого сополимера на основе этилена, и он зачастую армируется металлической проволокой или покрывается листом (металлическим экранирующим материалом).

Силовые кабели обычно производятся путем экструдирования слоев на проводник. Один или несколько упомянутых слоев из полиэтилена или сополимера на основе этилена затем сшиваются для того, чтобы улучшить их устойчивость к деформации при повышенных температурах, механическую прочность и/или стойкость к воздействию химикатов. Обычно в материал слоя до или во время экструдирования слоя (слоев) включается свободнорадикальный инициатор, такой как перекись. После экструдирования и формирования кабеля он подвергается стадии сшивки, инициируемой свободнорадикальным инициатором.

В обычном способе свободнорадикальной сшивки основанного на этилене (со)полимера остаточные летучие компоненты, возникающие из продуктов разложения перекиси, такие как метан, остаются в кабеле в виде пустот или высвобождаются как очень огнеопасные газообразные вещества. Задача настоящего изобретения состоит в том, чтобы предложить способ сшивки полиэтилена, который позволял бы использовать более низкое количество перекиси, приводя к более низким количествам летучих компонентов при хорошей эффективности сшивки.

Теперь было найдено, что если основанный на этилене сополимер сначала функционализируется азидом цитраконимидного типа, свободнорадикальная сшивка происходит быстрее и более эффективно, что означает, что она требует меньшего количества перекиси.

Кроме того, было найдено, что упомянутая функционализация азидом цитраконимидного типа может влиять на полярность сополимера, приводя, например, к лучшей совместимости со слоями краски.

В дополнение к этому, упомянутая функционализация может использоваться для увеличения количества длинноцепочечных ветвей, изменяя тем самым реологию (со)полимера, что приводит к улучшению прочности расплава.

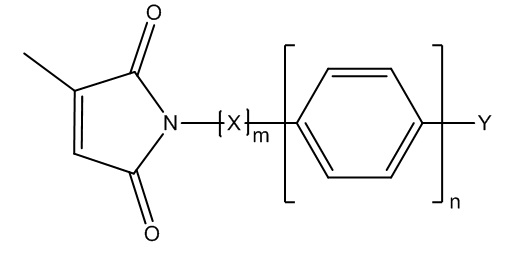

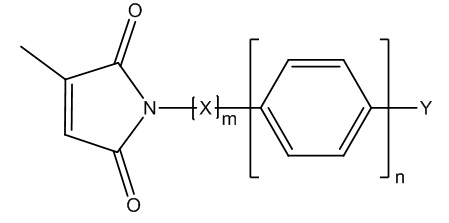

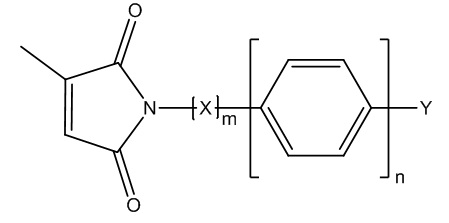

Следовательно, настоящее изобретение относится к способу для приготовления функционализированного основанного на этилене (со)полимера, включающему стадию осуществления контакта основанного на этилене (со)полимера при температуре в диапазоне от 100 до 250°C с азидом формулы (I)

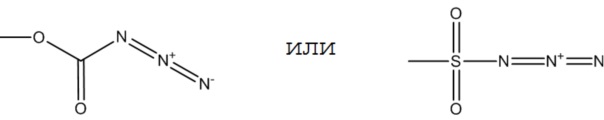

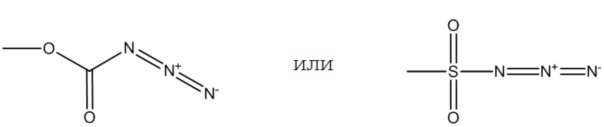

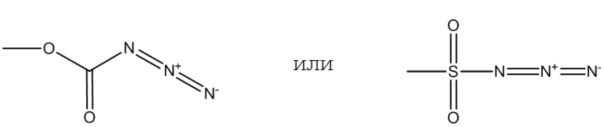

где Y представляет собой

m равно 0 или 1, n равно 0 или 1, n+m равно 1 или 2, и X представляет собой функциональную группу линейного или разветвленного, алифатического или ароматического углеводорода с 1-12 атомами углерода, необязательно содержащего гетероатомы.

Настоящее изобретение также относится к способу модификации основанного на этилене (со)полимера, содержащему включающему стадии:

- приготовления функционализированного основанного на этилене (со)полимера в соответствии с способом, описанным выше,

- контактирование функционализированного основанного на этилене (со)полимера с органической перекисью для того, чтобы сформировать смесь полимер/перекись, и

- нагревание упомянутой смеси полимер/перекись при температуре в диапазоне от 140°C до 300°C.

Этот способ приводит к модификации реологии (со)полимера. В зависимости от конкретных условий результатом является либо сшитый (со)полимер, либо (со)полимер с увеличенной прочностью расплава. Сшивка будет достигаться высокими уровнями перекиси, а увеличенная прочность расплава будет достигаться при низких уровнях перекиси. Точные уровни зависят от типа (со)полимера, типа перекиси и уровня функционализации (со)полимера.

Термин «основанный на этилене (со)полимер» включает в себя как гомополимеры этилена, так и сополимеры, основанные на этилене и одном или более дополнительных мономерах.

Примерами основанных на этилене сополимеров являются сополимеры на основе этилена-пропилена (EPM), этилен-пропилен-диеновый терполимер (EPDM), этиленвинилацетат (EVA), этиленбутилакрилат (EBA), этиленэтилакрилат (EEA), а также полиолефиновые эластомеры (POE); причем последние являются сополимерами этилена с октеном или бутеном.

Гомополимеры этилена, то есть полиэтилены, обычно классифицируются в соответствии с их плотностью. Полиэтилен высокой плотности (HDPE) определяется плотностью большей или равной 0,941 г/см3; полиэтилен средней плотности (MDPE) определяется диапазоном плотности от 0,926 до 0,940 г/см3; линейный полиэтилен низкой плотности (LLDPE) определяется диапазоном плотности от 0,915 до 0,925 г/см3; полиэтилен низкой плотности (LDPE) определяется диапазоном плотности от 0,910 до 0,940 г/см3; полиэтилен очень низкой плотности (VLDPE) определяется диапазоном плотности от 0,880 до 0,915 г/см3.

Все эти гомополимеры этилена могут использоваться в способе по настоящему изобретению. Полиэтилен низкой плотности является, однако, наиболее предпочтительным типом для использования. Полиэтилен низкой плотности является предпочтительным основанным на этилене (со)полимером благодаря своей гибкости и хорошей механической прочности.

Азид, используемый в способе по настоящему изобретению, имеет формулу:

где Y представляет собой

m равно 0 или 1, n равно 0 или 1, n+m равно 1 или 2, предпочтительно 1, и

X представляет собой функциональную группу линейного или разветвленного, алифатического или ароматического углеводорода с 1-12 атомами углерода, необязательно содержащую гетероатомы.

Цитраконазид в соответствии с формулой (I) может использоваться в чистой форме, а также с примесью соответствующего итаконазида.

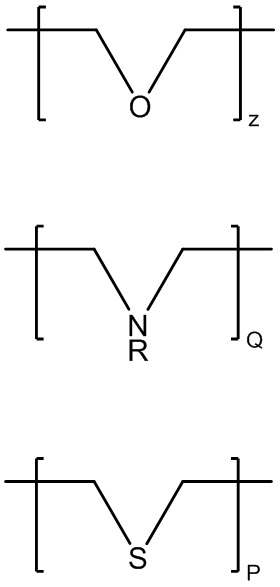

Когда группа X содержит гетероатомы, она предпочтительно имеет одну из следующих структур:

где Z, Q и P являются целыми числами в пределах от 1 до 6, а R выбирается из группы, состоящей из H, алкила, арила, фенила и замещенных фенильных групп.

Более предпочтительно, однако, группа X представляет собой алифатическую алкандииловую группу с количеством атомов углерода от 1 до 12, более предпочтительно от 1 до 6, и наиболее предпочтительно от 2 до 4.

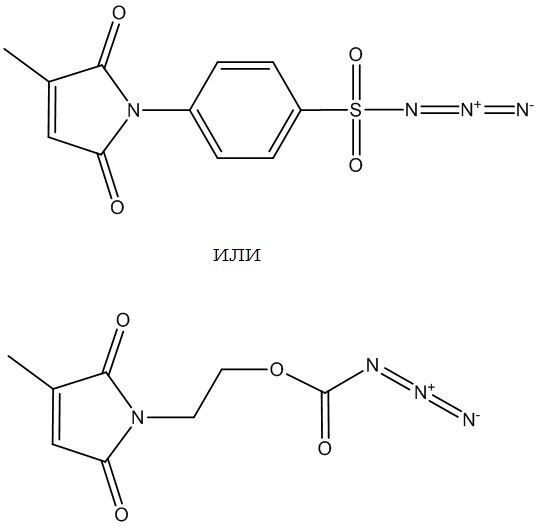

Наиболее предпочтительным азидом для использования в способе в соответствии с настоящим изобретением является

то есть 4-(3-метил-2,5-диоксо-2,5-дигидро-1H-пиррол-1-yl)бензолсульфонилазид (также называемый цитраконимидбензолсульфонилазидом) и 2-(3-метил-2,5-диоксо-2,5-дигидро-1H-пиррол-1-ил)этилкарбоназидат (также называемый цитраконимид-C2-азидоформиатом), соответственно.

Существует несколько механизмов реакции азида с полимером в зависимости от типа азида и типа полимера. Азиды обычно термически разлагаются на два типа нитренов: синглет (большая часть) и триплет (меньшая часть). Реакция синглетного состояния нитрена с полностью насыщенной полимерной цепью приводит к вставке азида в полимерную цепь. Реакция синглетного и триплетного нитрена с ненасыщенными связями приводит к дополнительным реакциям на углерод-углеродных двойных связях, что также приводит к привитой сополимеризации. Полиэтилен является насыщенным полимером лишь с небольшим количеством ненасыщенных связей, которые образуются из-за дефектов во время полимеризации. В этилен-пропилен-диеновом каучуке (EPDM) ненасыщенности сознательно встраиваются в основную цепь полимера путем использования третьего мономера.

Реакция с ненасыщенными полимерами также может быть выполнена путем привитой сополимеризации при довольно низкой температуре в «щелкающей» реакции, сопровождаемой стадией нагрева, во время которой удаляется азот.

Основанный на этилене (со)полимер и азид контактируют при температуре в пределах от 100°C до 250°C, предпочтительно от 140°C до 230°C, и наиболее предпочтительно от 150°C до 220°C. Контактирование может быть выполнено различными способами, включая смешивание расплава, смешивание в двухвалковых вальцах, экструдирование, смешивание из общего растворителя и т.д. Также возможно смешать азид с компаундированным основанным на этилене (со)полимером, то есть основанным на этилене (со)полимером, уже смешанным с маслами, наполнителями и другими дополнительными добавками, такими как антидеграданты, пигменты и т.д.

Азид смешивается с основанным на этилене (со)полимером в предпочтительном количестве от 0,1 до 5 phr (массовых частей на сотню массовых частей (со)полимера), более предпочтительно от 0,2 до 4 phr, и наиболее предпочтительно от 0,3 до 3 phr.

В способе сшивания основанного на этилене (со)полимера первоначальный контакт функционализированного основанного на этилене (со)полимера с органической перекисью должен выполняться при температуре ниже безопасной рабочей температуры перекиси. Безопасная рабочая температура перекиси является температурой, при которой время подгорания (ts2) составляет более 20 мин. Время подгорания измеряется в соответствии со стандартом ISO 6502:1991 в реометре с использованием перемещающейся матрицы.

Безопасные рабочие температуры, измеренные таким образом, могут также быть найдены в брошюре компании AkzoNobel «Сшивающие эластомеры и термопласты (2011)».

Подходящие органические перекиси включают в себя диалкиловые перекиси и триоксепаны. Особенно предпочтительными перекисями являются 3,3,5,7,7-пентаметил-1,2,4-триоксепан (безопасная рабочая температура: 180°C), 2,5-диметил-2,5-ди(третбутилперокси)гексин-3 (безопасная рабочая температура: 145°C), 2,5-диметил-2,5-ди(третбутилперокси)гексан (безопасная рабочая температура: 135°C), ди(трет-бутилпероксиизопропил)бензол (безопасная рабочая температура: 135°C), перекись дикумила (безопасная рабочая температура: 170°C), и перекись трет-бутилкумила (безопасная рабочая температура: 135°C).

Перекись может быть добавлена в жидкой или расплавленной форме к зернам или гранулам функционализированного основанного на этилене (со)полимера с тем, чтобы она диффундировала в упомянутые зерна или гранулы. Это предпочтительно делается при температуре ниже 80°C, более предпочтительно ниже 60°C, и наиболее предпочтительно в диапазоне от 20°C до 40°C.

Альтернативно перекись и функционализированный основанный на этилене (со)полимер экструдируются или смешиваются в расплаве ниже безопасной рабочей температуры перекиси. Другой способ включает в себя смешивание перекиси и привитого основанного на этилене (со)полимера на двухвалковых вальцах.

Органическая перекись используется в способе по настоящему изобретению в предпочтительном количестве от 0,1 масс.% до 5 масс.%, более предпочтительно от 0,2 масс.% до 4 масс.%, и наиболее предпочтительно от 0,3 масс.% до 3 масс.% по общей массе содержащей перекись смеси, включающей в себя перекись, функционализированный основанный на этилене (со)полимер, наполнители и добавки.

На данной стадии могут быть добавлены дополнительные компоненты, такие как антиоксиданты, антипирены, ингибиторы подгорания, соагенты, антистатические средства, пигменты, красители, водно-дендритные ингибиторы схватывания, смазочные материалы и/или добавки, понижающие трение. В случае полиэтилена все эти добавки обычно используются в относительно небольших количествах, обычно менее 3 масс.% по общей массе смеси.

Примерами водно-дендритного ингибитора схватывания являются полиэтиленгликоли (PEG), например PEG-2000; полиэтиленгликоль с молекулярной массой 2000 Дальтон.

Примерами ингибиторов подгорания являются трет-бутилгидрохинон и димер альфа-метилстирола (4,4-диметил-2,4-дифенил-1-бутен).

Примерами соагентов являются: TMAIC (триметаллилизоцианурат), TAIC (триаллилизоцианурат), TAC (триаллилцианурат), TRIM (триметилолпропантриметакрилат), дивинилбензол, HVA-2 (N,N'-фениленбисмалеимид) и Perkalink 900 (1,3-бис(цитраконимидометил)бензол).

Другими добавками, которые могут использоваться в более высоких количествах, являются армирующие наполнители, такие как сажа и кремнезем (особенно для основанных на этилене сополимеров) или неармирующие минеральные наполнители. Последние могут быть добавлены в количествах вплоть до 60 масс.%. Электропроводящая сажа может быть добавлена в количестве вплоть до 8 масс.%.

После контакта перекиси с функционализированным основанным на этилене (со)полимером и перед дальнейшей термообработкой смесь перекись/(со)полимер может быть сформована в желаемую форму. Для придания формы требуется тепло для плавления или размягчения основанного на этилене (со)полимера. Это придание формы может быть выполнено в форме (прессованием, литьем под давлением или литьевым прессованием); в экструдере (где формообразующие матрицы могут быть установлены в экструзионной головке); или в каландре (для обработки полимерного расплава в лист или тонкую пленку), или путем изготовления пленки экструзией с раздувом или термоформованием.

Для того, чтобы нагреть смесь до заданной температуры, может использоваться любой способ. Примерами являются: нагревание в форме (при прессовании, литье под давлением или литьевом прессовании); нагревание в (заполненных насыщенным паром или азотом) трубчатых печах, нагревание в солевых ваннах, а также нагревание в горячем воздухе с использованием печей или инфракрасного излучения.

Температура при этом предпочтительно находится в диапазоне от 140°C до 300°C, предпочтительно от 150°C до 250°C, и наиболее предпочтительно от 160°C до 230°C.

В одном предпочтительном варианте осуществления способ в соответствии с настоящим изобретением применяется в производстве кабеля, содержащего электрический проводник (то есть один или более проводов), окруженный одним или более слоями, в котором по меньшей мере один слой содержит сшитый основанный на этилене (со)полимер. Предпочтительно сшитый основанный на этилене (со)полимер является частью слоя изоляции и/или слоя оболочки упомянутого кабеля.

Это производство кабеля содержит стадии нанесения, предпочтительно путем (co)экструдирования, одного или более слоев, содержащих некоторую полимерную композицию, на проводник, причем по меньшей мере один слой содержит сшитый основанный на этилене (со)полимер. Если кабель должен содержать два или больше слоя, каждый слой может быть экструдирован на отдельной стадии, либо два или более упомянутых слоев могут соэкструдироваться на одной и той же стадии экструдирования.

В соответствии с этим вариантом осуществления функционализированный основанный на этилене (со)полимер, органическая перекись и любые другие дополнительные компоненты могут быть смешаны в мешалке перед их введением в экструдер. Альтернативно они могут быть отдельно добавлены в экструдер и перемешаны уже в нем. В экструдере смесь подвергается воздействию повышенной температуры, обычно выше точки плавления полимера, и (co)экструдируется на проводник для того, чтобы сформировать слой (слои) кабеля.

После формирования слоя (слоев) кабеля полимер сшивается при температуре в диапазоне от 140°C до 300°C, предпочтительно от 150°C до 250°C, и наиболее предпочтительно от 160°C до 230°C. Давление во время стадии сшивки предпочтительно составляет вплоть до 20 бар, более предпочтительно вплоть до 13 бар, и наиболее предпочтительно от 10 до 15 бар. Атмосфера предпочтительно является инертной, например, состоит из азота или насыщенного пара. Сшитый кабель затем предпочтительно охлаждается при герметичных условиях в охлаждающей среде, такой как азот, масло или вода.

ПРИМЕРЫ

Пример 1: Модификация полиэтилена низкой плотности

Полиэтилен низкой плотности (BPD2000, Ineos) экструдировался вместе с 0, 1, или 2 phr цитраконбензолсульфонилазида на лабораторном экструдере Thermo Scientific Haake PTW16, 40L/D. Температура в зонах смешения экструдера колебалась от 180°C до 230°C, скорость вращения шнеков составляла 150 об/мин, выход составлял 1 кг/час, а время пребывания в экструдере составляло приблизительно 90 с. Эти настройки были достаточными для того, чтобы полностью разложить азид, как подтверждено инфракрасной спектрометрией с преобразованием Фурье.

После экструдирования экструдаты привитого полиэтилена низкой плотности были нарублены, и жидкая перекись трет-бутилкумила (Trigonox® T, AkzoNobel) была добавлена в различных количествах к нарубленным полимерным частицам при температуре 60°C для быстрого и гомогенного включения перекиси в полимерные частицы. После поглощения перекиси в LDPE скорость отверждения и плотность сшивки были оценены при температуре 180°C с использованием реометрии (реометр Alfa technologies MDR 2000).

В отдельном эксперименте процент геля в сшитом LDPE был измерен путем погружения конкретного количества сшитого LDPE в нагреваемый с обратным холодильником ксилол (с температурой приблизительно 140°C) для того, чтобы определить содержание нерастворимых веществ (т.е. геля). Это является промышленным способом для определения окончательного состояния отверждения.

Результаты показаны в нижеприведенной таблице. Зарегистрированы показания для скорости отверждения: t5, t50 и t90, которые представляют собой время, необходимое для достижения 5%, 50% или 90% окончательной максимальной плотности сшивки. Дельта момента вращения (ΔS), измеренная в реометре, используется в качестве показателя плотности сшивки сшитого LDPE.

Таблица 1

Из этих экспериментов можно видеть, что прививка азида имеет два преимущества: повышение скорости отверждения (уменьшение времени t90) и повышение уровня отверждения (увеличение ΔS и % геля). Эффект содержания цитраконазида зависит от уровня дозировки перекиси. При низких уровнях дозировки перекиси увеличение уровня цитраконазида с 1 до 2 phr не приводит к дополнительному улучшению свойств. При увеличении уровня дозировки перекиси влияние увеличения содержания цитраконазида на плотность сшивки становится более очевидным. Это показывает, что количество цитраконазида и количество перекиси могут быть отрегулированы так, чтобы обеспечить контроль над скоростью отверждения и плотностью сшивки.

Пример 2: модификация EPM

Сополимер этилена и пропилена (EPM), не содержащий ненасыщенных связей, был модифицирован цитраконазидом, использованным в Примере 1. Для достижения этого компаунд на основе EPM, содержащий наполнитель из сажи и масло (состав см. в Таблице 2), был смешан с 2 частями на сотню частей смолы (phr) цитраконбензолсульфонилазида и термически обработан при температуре от 150°C до 180°C во внутреннем смесителе Бенбери для того, чтобы обеспечить привитую сополимеризацию азида на сополимер этилена и пропилена.

После модификации компаунда EPM азидом 3 phr вещества Perkadox® 14-40B-pd (производства компании AkzoNobel) (=40 мас.% ди(трет-бутилпероксиизопропил)бензола на карбонате кальция), соответствующие 0,4 масс.% чистой перекиси, были смешаны с сополимером этилена и пропилена с использованием двухвалковых вальцов.

Сополимер этилена и пропилена был отвержден путем нагрева при температуре 170°C.

Скорость отверждения и плотность сшивки были оценены с использованием реометрии (реометр Alfa technologies MDR 2000). Результаты показаны в Таблице 2.

В качестве сравнительного эксперимента немодифицированный EPM был смешан с перекисью и сшит тем же самым образом.

Таблица 2

Дельта момента вращения (ΔS), измеренная в реометре, является показателем плотности сшивки сшитого EPM. Можно заметить, что прививка азида имеет два преимущества: повышение скорости отверждения (уменьшение времени t90) и повышение уровня отверждения (увеличение ΔS).

Реферат

Изобретение относится к способу функционализации основанного на этилене (со)полимера, включающему стадию контактирования основанного на этилене (со)полимера при температуре в диапазоне от 100 до 250°C с азидом формулы (I)(I),где Y представляет собой,m равно 0 или 1, n равно 0 или 1, n+m равно 1 или 2, и X представляет собой функциональную группу линейного или разветвленного, алифатического или ароматического углеводорода с 1-12 атомами углерода, необязательно содержащего гетероатомы, функционализированным и модифицированным основанным на этилене (со)полимерам на основе этилена, получаемым указанным способом, а также к их использованию для производства силовых кабелей. 6 н. и 9 з.п. ф-лы, 2 табл.

Формула

Комментарии