Фильтрационная система и способ очистки входящего воздуха газовой турбины - RU2636705C2

Код документа: RU2636705C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится в основном к фильтрации, а в частности - к усовершенствованному устройству и способу очистки входящего воздуха, подлежащего использованию в газовой турбине.

УРОВЕНЬ ТЕХНИКИ

В типичном случае газовой турбине требуются большие количества входящего воздуха для сгорания топлива. Результатом естественного загрязнения окружающего воздуха является значительное ухудшение рабочих характеристик турбины. Например, частицы из воздуха оседают на лопатках компрессора газовой турбины и приводят к дисбалансу или эффекту изменения в профиле потока лопаток компрессора. Кристаллы солей или аэрозоли солей, содержащиеся в воздухе, приводят кошка к коррозии в газовой турбине, в частности, на лопатках турбины. Эти и другие механизмы приводят к резкому снижению рабочих характеристик и энергетического кпд. По этой причине, всасываемый воздух фильтруют, чтобы удалить как можно больше загрязняющих веществ. Обычно это делают с помощью большого количества фильтров, которые находятся в фильтровальном отделении. Фильтровальное отделение соединено с газовой турбиной посредством проточного канала, по которому чистый воздух подается в газовую турбину.

Фильтры крепятся, по меньшей мере, к одной фильтрационной стенке, которая образует внутри фильтровального отделения перегородку области относительно неочищенного газа и области относительно чистого газа, определяемых по отношению к соответствующей фильтрационной стенке. Фильтрационную стенку можно также назвать матрицей. Фильтрационная стенка герметично соединена со стенками фильтровального отделения и ограничена ими по ее высоте и ширине. Фильтрационная стенка имеет отверстия, через которые может происходить воздухообмен между сторонами неочищенного газа и чистого газа. Фильтры устанавливают перед этими отверстиями или в них.

Фильтры могут иметь разные конструкции. Например, во всех разных вариантах осуществления используются фильтровальные патроны, карманные фильтры и патронные фильтры. Нетривиальным является также расположение нескольких фильтрационных стенок друг за другом в последовательном соединении, за счет чего класс фильтров и эффективность разделения фильтров обычно выбирают таким образом, что происходит увеличение этого параметра от первой фильтрационной стенки к последней. Таким образом, фильтрационная стенка, расположенная на впускной стороне, функционирует как ступень предварительной фильтрации воздуха для последующих ступеней фильтрации.

Все современные фильтрационные системы в общем таковы, что отдельные фильтры установлены только на одной стороне разделительной стенки. Обычно это сторона соответствующего неочищенного газа или грязная сторона фильтрационных стенок. В общем случае, рассматривается как преимущество также возможность демонтажа загруженных фильтров в бездействующей газовой турбине со стороны неочищенного газа, так что любые загрязняющие вещества, высвобождающиеся из фильтров, не могут проникнуть в область чистого газа. Вместе с тем, фильтры последней - в направлении потока - ступени фильтрации всегда устанавливают на стороне чистого газа фильтрационной стенки.

Газовые турбины также используются на морских платформах для добычи нефти и газа. Они используются для генерирования электрического тока с целью эксплуатации платформы или перекачки и сжатия, соответственно, добываемых нефти и газа. Из-за ограниченного пространства и ограничений по весу конструкций платформ, фильтровальные отделения строят меньшими и более компактными, чем обычно, по сравнению с наземными установками. Из-за меньших размеров фильтровальных отделений, размеры фильтрационных стенок вследствие этого также становятся меньше, и в типичном случае устанавливают значительно меньше фильтров, чем обычно в случае такой же модели турбины на суше. И наоборот, это означает, что фильтры эксплуатируются с объемным расходом воздуха, подлежащего фильтрации, значительно более высоким, чем на суше, поскольку суммарный объемный расход определяется газовой турбиной. Соответственно, газовые турбины, эксплуатируемые в море, обычно имеют объемный расход приблизительно от 7000 до более 8000 м3/ч на фильтр, тогда как газовые турбины, эксплуатируемые на суше, обычно имеют объемный расход приблизительно от 3400 до 4300 м3/ч.

В отношении газовых турбин, эксплуатируемых на суше, следует отметить, что в последние годы имеет место тенденция к фильтрации более высокого качества. В частности, использование ЕРА-фильтров или НЕРА-фильтров, соответствующих стандарту EN1822:2009, доказало свою выгоду, поскольку эффект энергетического кпд газовой турбины на протяжении срока службы весьма положителен. Вместе с тем, повышение эффективности фильтрации через фильтрующий материал, в общем случае также увеличивает перепад давления на нем. Таким образом, перепад давления на новом фильтре, между прочим, зависит от фильтрующего материала и применяемого объемного расхода. Поскольку максимальный перепад давления на фильтровальном отделении или самой газовой турбине ограничен, результатом некоторого заданного количества фильтров является ограничение класса фильтров. Благодаря высокому объемному расходу газовых турбин на морских платформах, используются почти исключительно фильтры, соответствующие стандарту EN77 9:2012 или эквивалентные. Фильтры более высокого качества, соответствующие стандарту EN1822:2009 или эквивалентные, еще не стали преобладающими, хотя их положительный эффект, сказывающийся на кпд турбины, был бы желателен. В случае газовых турбин наземного базирования, объемный расход на фильтр можно сократить путем укрупнения фильтровального отделения и вытекающего отсюда увеличения количества фильтров. Однако в случае морских установок это в большинстве ситуаций невозможно. Пространство, занимаемое установкой, в частности, если речь идет о существующих платформах, просто ограничено. Например, высота каждой палубы на морской платформе фиксирована, а фильтровальное отделение не может простираться по нескольким палубам. С плотно упакованными трубопроводами и кабелепроводами, занимающими большинство пространства между палубами, связаны многочисленные процессы. Следовательно, увеличение пространства фильтровального отделения потребовало бы, по большому счету, предпринять полную модернизацию и реорганизацию - если они вообще возможны - этих многочисленных процессов. Еще одной проблемой является срок службы фильтров. Он тоже зависит от объемного расхода в связи с суммарной площадью развернутого фильтрующего материала конкретного сорта внутри фильтровального отделения. Больший срок службы желателен потому, что он продлевает интервалы, по истечении которых приходится заменять фильтры, и тем самым повышает готовность турбины к эксплуатации. В ранней фазе срока службы фильтра, перепад давления фильтра незначительно изменяется в ответ на быстро изменяющиеся условия эксплуатации, а к концу срока службы фильтра результатом относительно малого изменения, например, влажности будет большое и быстрое увеличение перепада давления на фильтре, которое может вызвать подачу сигнала тревоги или ограничение хода турбины, приводя к неожиданному отключению всей системы. Поэтому желательно менять фильтры прежде, чем они окажутся в неустойчивом состоянии, и избегать неожиданных отключений. Более длительный срок службы фильтра не только снижает соотношение между неустойчивым и устойчивым состояниями, но и позволяет заменять фильтры прежде, чем они войдут в фазу неустойчивости. Таким образом, фильтрационная система будет придавать повышенную технологическую надежность за счет увеличения площади развернутого фильтрующего материала. С этой целью, изобретение позволяет увеличивать количество фильтров в параллельном порядке на разделительной стенке внутри проточного канала без необходимости увеличивать размеры или поперечное сечение проточного канала или разделительной стенки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение представляет собой систему фильтрации, в частности, для очистки входящего воздуха газовой турбины, включающую в себя проточный канал, окруженный стенками, со входным отверстием и выходным отверстием, разделительную стенку, по меньшей мере, с двумя отверстиями, которая расположена между входным отверстием и выходным отверстием и ограничена стенками проточного канала, и, по меньшей мере, два фильтра или фильтрующих элемента для очистки текучей среды, протекающей по каналу текучей среды, вследствие чего, по меньшей мере, один фильтр установлен в первом отверстии на грязной или впускной стороне разделительной стенки и, по меньшей мере, один фильтр - во втором отверстии на чистой или выпускной стороне разделительной стенки.

Назначением проточного канала является направление потока текучей среды, в частности, потока газа или воздуха, включающего в себя крошечные частицы, такие, как пыль, порошок или солевой туман, от входного отверстия к выходному отверстию. Он имеет стенки, которые отделяют поток текучей среды от окружающей среды снаружи проточного канала, обычно - окружающего воздуха, и предотвращают смешивание с последним. Текучая среда, подлежащая очистке, попадает в проточный канал через входное отверстие под давлением и покидает этот канал через выходное отверстие. Выходное отверстие проточного канала обычно соединено с потребителем, в частности, газовой турбиной, в которую и подают поток текучей среды. Внутри проточного канала разделительная стенка расположена главным образом поперек потока текучей среды и полностью герметично соединена со стенками проточного канала, тем самым обеспечивая плоскость разделения внутри проточного канала, проходящую поперечно направлению потока текучей среды. За счет этого расположения, поток текучей среды направляется через отверстия в разделительной стенке и прикрепленные к ней фильтры, соответственно. Поэтому поток текучей среды очищается. Таким образом, разделительная стенка представляет собой переборку между относительно грязной стороной и относительно чистой стороной проточного канала, поскольку фильтры сокращают количество частиц, содержащихся в потоке текучей среды. Согласно принципам этого изобретения, в упомянутой разделительной стенке крепятся фильтры первого сорта или типа, каждый из которых представляет собой одиночный монтажный блок, находящийся в основном на грязной стороне проточного канала. Кроме того, в упомянутой разделительной стенке крепятся фильтры второго сорта или типа, каждый из которых опять представляет собой одиночный монтажный блок, находящийся в основном на чистой стороне проточного канала.

Изобретение основано на осознании того, что, в результате установки фильтров на одной-единственной стороне фильтрационной стенки, эти фильтры можно размещать бок о бок. Таким образом, наружные размеры фильтров, в частности, их ширина и высота, определяют максимальное количество фильтров, которые можно установить на фильтрационной стенке, имеющей определенную ширину и высоту. Такое ограничение устраняется с помощью решения, соответствующего изобретению. В случае первого фильтра, монтаж фильтров можно проводить с грязной или впускной стороны, а в случае второго фильтра - с чистой или выпускной стороны проточного канала. В качестве альтернативы в случае первого фильтра, монтаж фильтров можно проводить с грязной или впускной стороны, а в случае второго фильтра - тоже с грязной или впускной стороны проточного канала. Во время такого альтернативного процесса монтажа, второй фильтр приходится просто перемещать с грязной или впускной стороны проточного канала через второе отверстие на чистую или выпускную сторону проточного канала. Посредством этого решения, для монтажа второго фильтра не обязательно иметь доступ к чистой или выпускной стороне проточного канала или проводить этот этап на ней. Фильтры предпочтительно имеют раму, с помощью которой они крепятся к разделительной стенке. Рама фильтра является непроницаемой для текучей среды и придает фильтру механическую устойчивость. Кроме того, она удерживает на месте фильтрующий материал. Поток текучей среды подается в фильтрующий материал и из него через отверстия в раме. Часть рамы фильтра предпочтительно полностью окружает отверстие в разделительной стенке. Каждый фильтр предпочтительно крепится к разделительной стенке герметично. Рамы первого и второго фильтров предпочтительно перекрываются, по меньшей мере - частично, в одном направлении, главным образом - перпендикулярном разделительной стенке. Поэтому оба фильтра вместе требуют меньшего пространства на разделительной стенке. Таким образом, пространство между отверстиями в разделительной стенке оказывается меньшим. Вследствие этого, количество отверстий в разделительной стенке предпочтительно можно увеличивать, а в результате этого можно устанавливать больше фильтров. Поэтому при постоянном суммарном объемном расходе текучей среды, объемный расход на фильтр уменьшается. Результатом меньшего объемного расхода на фильтр является больший срок службы фильтров и меньший перепад давления. Площадь, на которой рамы первого и второго фильтров перекрываются в одном направлении, главным образом - перпендикулярном разделительной стенке, предпочтительно составляет, по меньшей мере, 2% общей расчетной площади фильтрации в плоскости перегородки, образованной разделительной стенкой. Еще более предпочтительно, площадь, на которой рамы первого и второго фильтров перекрываются, составляет, по меньшей мере, 5%, 10%, 15%, а наиболее предпочтительно - 20% общей расчетной площади фильтрации в плоскости перегородки. Фильтры предпочтительно расположены, по меньшей мере, в одном ряду. Еще более предпочтительно, фильтры расположены в нескольких параллельных рядах. Фильтры, по меньшей мере, одного ряда предпочтительно закреплены попеременно с грязной стороны и с чистой стороны, или, соответственно, фильтры, по меньшей мере, одного ряда попеременно простираются в основном на грязную сторону и чистую сторону. Фильтрующие элементы предпочтительно расположены в нескольких параллельных первых рядах и проходящих под наклоном к ним вторых рядах. Фильтры первых параллельных рядов, а также проходящих под наклоном к ним вторых рядов, предпочтительно крепятся попеременно с грязной стороны и с чистой стороны, или, соответственно, фильтры первых параллельных рядов, а также проходящих под наклоном к ним вторых рядов, попеременно простираются в основном на грязную сторону и чистую сторону. Проходящие под наклоном вторые ряды предпочтительно расположены перпендикулярно первым рядам. Фильтры предпочтительно имеют в основном круглое, овальное, прямоугольное, квадратное или многоугольное поперечное сечение. Фильтры предпочтительно содержат фальцованные или тисненые фильтрующие материалы. Фильтры предпочтительно имеют один из классов G, М или F фильтров по стандарту EN77 9:2009 или один классов EPA1, НЕРА2 или ULPA3 фильтров по стандарту EN1822:2012. При этом, ЕРА-Фильтр - это «эффективный фильтр очистки воздуха», НЕРА-Фильтр - это высокоэффективный фильтр очистки воздуха, а ULPA-Фильтр - это «фильтр очистки воздуха с ультранизким проскоком частиц». Текучей средой предпочтительно является газ, воздух или жидкость. Выходное отверстие соединено с потребителем текучей среды, которым предпочтительно является компрессор, газовая турбина, насос или здание, автомобильная или производственная вентиляционная система. Фильтрующие материалы в фильтрах предпочтительно имеют асимметричную структуру в направлении потока. Фильтрующие материалы предпочтительно включают в себя, по меньшей мере, один мембранный слой. Более предпочтительно, фильтрующие материалы имеют многослойную структуру.

Кроме того, изобретение представляет собой способ, в частности - очистки входящего воздуха газовой турбины посредством проточного канала, окруженного стенками, имеющего входное отверстие и выходное отверстие, разделительную стенку, по меньшей мере, с двумя отверстиями, которая расположена между входным отверстием и выходным отверстием и ограничена стенками проточного канала, и, по меньшей мере, два фильтра для очистки протекающей текучей среды, отличающийся тем, что, по меньшей мере, один фильтр установлен или смонтирован в первом отверстии разделительной стенки на грязной или впускной стороне и, по меньшей мере, один фильтр - во втором отверстии в разделительной стенке на чистой или выпускной стороне.

Изобретение также относится к держателю фильтров для крепления, по меньшей мере, двух фильтров или фильтрующих элементов, каждый из которых представляет собой одиночный монтажный блок, к узлу фильтров, в частности, турбины. Узел фильтров позволяет текучей среде течь через упомянутые, по меньшей мере, два фильтра с грязной стороны на чистую сторону. Согласно изобретению, конструкция держателя фильтров обеспечивает монтаж, по меньшей мере, одного фильтра или фильтрующего элемента на грязной стороне и, по меньшей мере, одного фильтра или фильтрующего элемента на чистой стороне.

Держатель фильтров согласно изобретению предпочтительно выполнен в виде одой или нескольких вертикальных или горизонтальных опорных стоек. Более предпочтительно, связанные опорные стойки расположены в плоскости и - вместе с фильтрами - образуют фильтрационную стенку. Держатель фильтров предпочтительно выполнен с несколькими опорными стойками, две из которых поддерживают фильтр на его противоположных краях, соответственно. Держатель фильтров предпочтительно удерживает несколько фильтров на грязной стороне и на чистой стороне, соответственно, так что эти фильтры расположены в ряд. Фильтр предпочтительно имеет раму, подлежащую креплению к держателю фильтров и содержащую вставленный в нее пакет фильтрующего материала. Фильтр, в частности, рама предпочтительно соединяется планарно с держателем фильтров в секциях. Фильтр предпочтительно выступает над держателем фильтров на грязной стороне и на чистой стороне. Фильтр предпочтительно имеет фильтрующий элемент, являющийся V-образным в поперечном сечении.

Изобретение также посвящено применению держателя фильтров для крепления, по меньшей мере, одного первого фильтра к грязной стороне и, по меньшей мере, одного второго фильтра к чистой стороне фильтрационной стенки, в частности, газовой турбины.

Помимо этого, изобретение касается способа крепления, по меньшей мере, одного первого фильтра и, по меньшей мере, одного второго фильтра к фильтрационной стенке, в частности, газовой турбины, в силу чего упомянутый, по меньшей мере, один первый фильтр монтируют на чистой стороне фильтрационной стенке, а упомянутый, по меньшей мере, один второй фильтр монтируют на грязной стороне фильтрационной стенки.

Кроме того, изобретение посвящено комплекту фильтров, по меньшей мере, с одним первым фильтрующим элементом, приспособленным для установки в первом отверстии на грязной стороне разделительной стенки фильтрационной системы, в частности - соответствующей изобретению, и, по меньшей мере, с одним вторым фильтрующим элементом, приспособленным для установки во втором отверстии на чистой стороне разделительной стенки фильтрационной системы. Второй фильтрующий элемент выполнен с рамой фильтра, соответствующий фильтрующий материал которой установлен противоположно по сравнению с первым фильтрующим элементом, если смотреть в направлении потока текучей среды, протекающей сквозь разделительную стенку. Изобретение решает проблему увеличения количества фильтрующих элементов, в частности, выполненных в параллельной компоновке на фильтрационной стенке в фильтровальном отделении или проточном канале, чтобы таким образом увеличить класс фильтра или срок службы фильтра без необходимости увеличения размеров или поперечного сечения фильтровального отделения или проточного канала и фильтрационной стенки, соответственно.

Фильтрующие элементы, фильтрующий материал которых заключен в раме фильтра, обычно имеют область рамы фильтра, посредством которой он крепится к разделительной стенке. Эту область называют фланцевым участком или тычком. В фильтровальном отделении разделительная стенка разделяет относительно грязную сторону и относительно чистую сторону. В общем случае, фланцевый участок фильтра крепится к разделительной стенке таким образом, что оказывается непроницаемым для среды, подлежащей фильтрации, и поэтому среда, подлежащая фильтрации, может войти или выйти лишь через остающиеся отверстия в раме фильтра. Фланцевый участок фильтрующего элемента окружает отверстия в раме фильтра, в общем случае герметично прикрепленной к фильтрационной стенке, и обычно окружает одно отверстие фильтрационной стенки. Соответственно, грязная сторона и чистая сторона разделены, в частности, уплотнениями рамы фильтра на разделительной стенке.

Размер фланцевого участка фильтра определяется различными факторами. С одной стороны, по причинам устойчивости, требуется некоторая минимальная поверхность фланцевого участка, соединяющаяся с фильтрационной стенкой. С другой стороны, уплотнение, крепящееся к раме фильтра или фильтрационной стенке, занимает пространство и тоже должно находиться в пределах фланцевого участка.

Общеизвестно, что компактные патронные фильтры пропускают сквозь отверстие в фильтрационной стенке. В таком случае, наружные размеры фильтра должны быть больше, чем размеры отверстия в фильтрационной стенке, чтобы предотвратить выпадение фильтра на другую сторону фильтрационной стенки. Таким образом, фланцевый участок фильтрующего элемента устанавливает неподвижное соединение с фильтрационной стенкой.

Фильтрующий материал обычно соединен с рамой фильтра или заправлен в нее в области фланцевого участка или непосредственно рядом с ним. В этой области, рама фильтра непроницаема для среды, подлежащей фильтрации. В частности, в случае фальцованных (складчатых) фильтрующих материалов, эта область зависит от глубины складки. В случае фильтрующих элементов, которые, как правило, используются для газовых турбин или компрессоров воздушных компрессоров, глубина складки обычно находится в диапазоне от 4 мм до 100 мм, в случае компактных патронных фильтров и фильтрационных свеч она обычно находится в диапазоне от 20 мм до 50 мм, а в случае фильтрующих элементов с двумя пакетами фальцованных материалов, которым придана V-образная форма, глубина складки обычно находится в диапазоне от 50 мм до 100 мм. Следовательно, наряду с фланцевым участком, краевая область фильтрующего элемента, которая непроницаема для среды, подлежащей фильтрации, может быть больше 100 мм, а впускные или выпускные отверстия для среды, подлежащей фильтрации, могут быть расположены на расстоянии более 100 мм от края фильтра, соответственно.

Если два соседних фильтрующих элемента расположены в фильтрационной стенке так, что один фильтрующий элемент крепится к грязной стороне (стороне необработанного газа), а соседний фильтрующий элемент - к чистой стороне (стороне чистого газа), области соответствующих рам первого и второго фильтрующих элементов, крепящиеся таким образом, что оказываются непроницаемыми для среды, подлежащей фильтрации, могут быть в одном направлении расположены друг за другом так, что они частично перекрываются, и это происходит в основном перпендикулярно фильтрационной стенке. За счет этой компоновки, этим фильтрам нужно меньшее пространство на фильтрационной стенке, а расстояние между соответствующими отверстиями фильтрационной стенки соответственно уменьшается. Вместе с тем, впускные и выпускные отверстия фильтрующих элементов в идеальном случае не накрыты. При постоянном объемном расходе, эта конфигурация имеет приблизительно такой же перепад давления на фильтрационной стенке, как при компоновке фильтрующих элементов на одной стороне.

Фильтрующие элементы в общем случае расположены рядами на фильтрационной стенке. В идеальном случае, соседние фильтрующие элементы расположены попеременно на грязной стороне (стороне неочищенного газа) и чистой стороне (стороне чистого газа). В зависимости от размеров соответствующей фильтрационной стенки и размеров соответствующих фильтров, ряд фильтров может содержать больше фильтрующих элементов при этой двухсторонней компоновке, чем при односторонней компоновке тех же самых фильтрующих элементов. Таким образом, фильтрационная стенка в целом может содержать больше фильтрующих элементов и - при определенном суммарном объемном расходе - последний соответственно распределяется на большем количестве фильтрующих элементов, чем в случае обычной односторонней установки фильтрующих элементов.

Меньший объемный расход на фильтрующем элементе выгоден по многим причинам. С одной стороны, срок службы фильтрующих элементов увеличивается, поскольку количество фильтруемых частиц в единицу времени уменьшается пропорционально. С другой стороны, уменьшается перепад давления на всей фильтрационной стенке ступени фильтрации (фильтрационной стенке и фильтрующих элементах), поскольку он зависит от объемного расхода на фильтрующий элемент. Меньший перепад давления, в свою очередь, имеет несколько преимуществ. Например, можно устанавливать фильтрующие элементы с более высокой эффективностью разделения или более высоким классом фильтрации, которые обычно создают также гораздо больший перепад давления на фильтрационной стенке ступени фильтрации (фильтрационной стенке и фильтрующих элементах) из-за более высокого сопротивления потоку. Например, газовые турбины, которые применяются на морских платформах для добычи нефти и газа, оснащены главным образом карманными фильтрами, класс фильтрации которых соответствует стандарту EN77 9:2009 и которые эксплуатируются при очень высоких объемных расходах в диапазоне приблизительно от 7000 м3/час до более 8000 м3/час. При таких высоких объемных расходах на фильтрующий элемент, фильтрация более высокого качества с помощью ЕРА-, НЕРА- или ULPA-фильтров, соответствующих стандарту EN1822:2012, нецелесообразна. Предел максимального перепада давления либо был бы достигнут по истечении очень короткого времени нагрузки, либо уже был бы слишком высоким для новых фильтров или фильтровального отделения (поперечного сечения проточного канала), и пришлось бы придать фильтрационной стенке значительно большие размеры, чтобы уменьшить объемный расход на фильтрующий элемент. Однако это невозможно из-за ограниченного пространства и максимальной допустимой нагрузочной способности платформ.

Еще одно преимущество меньшего перепада давления на ступени фильтрации (фильтрационной стенке и фильтрующих элементах) заключается в том, что энергетический кпд газовой турбины выше по сравнению со ступенью фильтрации, где перепад давления выше.

Меньший исходный перепад давления вновь устанавливаемых фильтров также означает, что фильтры можно эксплуатировать дольше перед тем, как перепад давления достигает максимального допустимого перепада давления из-за загрузки частицами. Таким образом, диапазон перепада давления оказывается выше по сравнению со ступенью фильтрации (фильтрационной стенкой и фильтрующими элементами) с более высоким исходным перепадом давления. В дополнение к этому, фильтры можно заменять до того, как они достигают своей неустойчивой фазы, в которой перепад давления фильтра весьма чувствителен к изменению условий эксплуатации. Таким образом, количество неожиданных отключений уменьшается, а надежность всей системы увеличивается. Двумерную компоновку фильтрующих элементов на фильтрационной стенке часто воплощают в виде параллельных рядов. В большинстве случаев, фильтры расположены во вторых рядах, которые, как правило, перпендикулярны первым рядам. Эти перпендикулярные ряды также параллельны дну другу. Вместе с тем, возможно также расположение вторых рядов под некоторым углом наклона к первым рядам. Таким образом, фильтрующие элементы образуют матрицу на фильтрационной стенке. Как уже описано выше, выгодно располагать соседние фильтрующие элементы в ряд попеременно на обеих сторонах фильтрационной стенки.

Есть два варианта двумерной компоновки фильтрующих элементов на фильтрационной стенке. Эти два варианта похожи тем, что фильтрующие элементы в первых рядах (параллельных друг другу) попеременно расположены на грязной стороне (стороне неочищенного газа) и чистой стороне (стороне чистого газа) фильтрационной стенки. В первом варианте, фильтры во вторых рядах, которые проходят под наклоном к первым рядам, крепятся только к одной стороне фильтрационной стенки. Это имеет преимущество, заключающееся в том, что эта компоновка совместима с большинством обычных фильтрующих элементов и при этом уже достигнута довольно высокая степень перекрытия между отдельными фильтрующими элементами. В частности, прямоугольные патронные фильтры или V-образные фильтрующие элементы имеют главную часть своей краевой области у герметичной рамы только на двух противоположных сторонах фланцевого участка рамы. Это является следствием того, что фальцованные (складчатые) пакеты фильтров в этой области герметично соединены с рамой фильтра по всей глубине складки. В направлении под углом 90 градусов к ней, область пакетов фальцованного (складчатого) фильтрующего материала, подлежащая герметизации, относительно мала.

Во втором варианте двумерной компоновки фильтрующих элементов на фильтрационной стенке, каждый фильтр, соседствующий с первым фильтром, крепится к стороне фильтрационной стенки, противоположной первому фильтру. Это имеет преимущество, заключающееся в том, что возможно максимальное перекрытие фланцевых участков первого фильтра. В некоторых случаях, эффективность фильтрации, присущая фильтрующим материалам, зависит от направления. Иными словами, эффективность фильтрации, определяемая такими параметрами, как класс фильтрации или срок службы, зависит от направления, в котором текучая среда протекает сквозь фильтрующий материал. Причиной этого может быть градиентная структура или многослойная структура фильтрующего материала, в которой отдельные слои имеют разные особенности. В частности, такую многослойную структуру часто имеют фильтрующие материалы с микропористой мембраной (ЕР1674144).

Если фильтрующие элементы расположены на грязной стороне (стороне неочищенного газа), а также на чистой стороне (стороне чистого газа) фильтрационной стенки согласно изобретению, направление потока, в частности - по отношению к рамам фильтров, идентичным в других отношениях, зависит от того, на какой стороне фильтрационной стенки они установлены. Когда применяют фильтрующие материалы, зависимые от направления, а в частности - многослойные фильтрующие материалы, фильтрующий элемент вследствие этого приходится устанавливать так, чтобы направление потока, определяемое расположением фильтрующего элемента на фильтрационной стенке, было идентичным направлению потока фильтрующего материала.

Пример: Тип фильтра, который в типичном случае применяется для фильтрации входящего воздуха газовых турбин, является так называемым «ASC4 фильтром». Он может иметь простую V-образную конструкцию или тоже двухкомпонентную форму. Этот фильтр крепится к фильтрационной стенке и герметизируется. Обычная компоновка предусматривает установку фильтрующих элементов на стороне неочищенного газа фильтрационной стенки. Количество фильтрующих элементов определяется шириной рам фильтров и размером фильтрационной стенки. Ширина выпускного отверстия фильтра этого типа составляет приблизительно 40% общей ширины фильтра. Таким образом, перекрытие фланцевого участка по отношению к соседнему фильтру доходит до приблизительно 30% общей ширины фильтрующего элемента. В этом конкретном случае, двухсторонняя компоновка согласно изобретению обеспечивает установку, по меньшей мере, восьми фильтрующих элементов на той фильтрационной стенке, где первоначально можно было смонтировать бок о бок только шесть фильтрующих элементов в один ряд без ограничения входного или выходного отверстий фильтрующих элементов.

Объектом изобретения также является средство уменьшения общей сетчатой объемной геометрии и связанного с ней веса системы, удовлетворяя при этом существующей технологической спецификации или превышая ее требования. Следовательно, в рамках углубленного изучения технологии достигаются важные в будущем полезные результаты для промышленных рынков. По геометрическому объему, отсек традиционной фильтрационной системы, в котором заключены фильтрующие элементы, представляет собой самый большой одиночный узел, поставляемый в качестве комплектующего для газовой турбины. В самом деле, для всех систем очистки воздуха и среди всех секторов (турбинное оборудование, устройства для борьбы с загрязнением, средства отопления, вентиляции и кондиционирования воздуха (ОВКВ), дизельные двигатели, компрессор) возникает существенная проблема из-за физического размера и геометрии, а также доставки техники в пункт назначения и из-за завершающего встраивания конструкции в установку. На морских судах, таких, как плавучие заводы сжиженного природного газа (плавучие СПГ-заводы), танкеры СПГ, скоростные паромы и пассажирские круизные лайнеры, газовые турбины и дизельные двигатели используются для выработки тяговой мощности, когда двигатель осуществляет привод вала гребного винта. Таким образом, пространство машинного отделения зависит от габаритов комплектной турбинной установки и - соответственно - фильтровального отделения на стороне всасывания. Поэтому изобретение обеспечивает меньший размер фильтровального отделения, а являющееся следствием этого меньшее использование полости машинного отделения может привести к дополнительной пассажировместимости при тех же самых размерах или увеличению грузоподъемности на танкере СПГ или грузовом судне. Для меньших судов, таких, как скоростные паромы-катамараны (типичной длиной 71,63 м (325 футов)), меньшая и более легкая коробчатая фильтрационная система обеспечит конструкторам гибкость для встраивания системы в эту весьма компактную структуру без ущерба качеству воздуха. Благодаря глобальному характеру соответствующих рынков, типична ситуация, в которой требуется международная транспортировка фильтровальных отделений из пункта изготовления в пункт назначения. Общеизвестно, что при этом придется иметь дело с неоднократными межконтинентальными перевозками. Поскольку систему почти во всех случаях транспортируют как готовые изделия, большое количество оборудования вынуждает нести значительные расходы на перевозку и связанные с ней сбои. Поэтому изобретение обеспечивает значительные рыночные рентабельности для многих тысяч ежегодно перевозимых систем.

В некоторых случаях может быть желательно воспользоваться преимуществами изобретения, сохраняя при этом исходную планировку фильтровального отделения и изменяя ее перегородку. Это мог бы быть случай, когда потребителю нужно сначала удостовериться в преимуществах изобретения, сохраняя возможность возврата к исходной планировке с исходными фильтрующими элементами. Для тех случаев предлагается устанавливать промежуточные пластины, чтобы накрыть существующие отверстия перегородки. Промежуточные пластины предпочтительно имеют размеры, аналогичные раме фильтра, которую монтируют на перегородку. Они даже могут иметь аналогичные фланцевые области, да еще и иметь крепящуюся к ним прокладку - совсем как исходный фильтрующий элемент. В том случае, можно использовать исходные приспособления для крепления промежуточной пластины к перегородке и гарантии воздухонепроницаемого уплотнения между ними. Хотя промежуточные пластины представляют собой решение, обуславливающее возможность их снятия, возможна также установка путем неподвижного крепления их к перегородке, например, посредством сварки, пайки или склейки. Опять же, промежуточные пластины сами имеют отверстия, которые обеспечивают крепление соседних фильтрующих элементов попеременно с чистой стороны и с грязной стороны. Соседние фильтрующие элементы предпочтительно устанавливают на промежуточной пластине таким образом, что рамы фильтров перекрываются в направлении, перпендикулярном промежуточной пластине. Закрытые области рам фильтров предпочтительно делают перекрывающимися как можно больше. По сравнению с исходной планировкой, это минимизирует открытые области, по которым воздух может проходить сквозь перегородку сразу же после установки фильтров, а кроме того, позволяет увеличить суммарную площадь фильтрации.

В окружающих средах с высокой влажностью или с высоким содержанием капель воды в воздухе, как, например в прибрежных или тропических регионах, фильтрующие материалы накапливают большое количество воды. Особенно аккумулируют воду гидрофобные или даже водонепроницаемые фильтрующие материалы на находящейся выше по течению стороне. Если фильтрующий элемент установлен на вертикальной фильтрационной стенке (перегородке), то сток воды оказывается происходящим противоположно направлению потока воздуха. Чтобы способствовать стоку воды, желателен небольшой наклон фильтрующего элемента относительно горизонтальной плоскости фильтровального отделения (WO 2012038317). В случаях, где фильтрующие элементы установлены непосредственно на фильтрационную стенку, может оказаться желательным наклон фильтрационной стенки или ее частей так, чтобы угол наклона относительно горизонтальной плоскости был меньше 90 градусов, предпочтительно - меньше 85 градусов. В случаях, где для монтажа фильтров на фильтрационную стенку (перегородку) используются промежуточные пластины, этим промежуточным пластинам можно придать такую форму, что монтажная поверхность для фильтрующих элементов и монтажная поверхность для фильтрационной стенки образуют угол больше 0 градусов, предпочтительно - больше 5 градусов. Промежуточные пластины могут состоять из нескольких частей, но предпочтительно они выполнены как одна часть во избежание дополнительных фланцевых секций. В качестве дополнительной альтернативы, самим фильтрующим элементам можно придать такую форму, что вода будет стекать с них самотеком.

Фильтрационная стенка (перегородка) и, в частности, промежуточные пластины могут иметь разные формы. В наиболее распространенной ситуации, они имеют планарную форму. Но в некоторых случаях может оказаться желательной криволинейная монтажная поверхность для фильтрующих элементов. Небольшое изменение углов отдельных фильтрующих элементов может приводить к общему снижению перепада давления системы, особенно в ситуации, где промежутки между фильтрующими элементами не одинаковы. Помимо этого, нагрузочная характеристика неодинаково разнесенных фильтрующих элементов повысится. Компоновка отдельных фильтрующих элементов, предусматривающая их наклон под некоторым углом, приведет к гармонизированному распределению потока между фильтрующими элементами и поэтому приведет к равномерной нагрузке на всех фильтрующих элементах. Результатом этого будет более длительный общий срок службы комплекта фильтров в такой конфигурации. Соответственно, изобретение также относится к фильтрационной системе, которая предназначена, в частности, для очистки входящего воздуха газовой турбины и содержит: проточный канал со входным отверстием и выходным отверстием, перегородку, по меньшей мере, с одним отверстием между грязной стороной и чистой стороной, расположенную между входным отверстием и выходным отверстием и ограниченную стенками проточного канала, по меньшей мере, одну промежуточную пластину, по меньшей мере, с двумя отверстиями, которая накрывает отверстие перегородки, и, по меньшей мере, два фильтрующих элемента для очистки текучей среды, проходящей по проточному каналу, отличающейся тем, что, по меньшей мере, один первый фильтрующий элемент смонтирован в первом отверстии промежуточной пластины на грязной стороне и, по меньшей мере, один второй фильтрующий элемент смонтирован во втором отверстии промежуточной пластины на чистой стороне.

Рамы первого и второго фильтрующих элементов предпочтительно частично перекрываются в направлении, в основном перпендикулярном промежуточной пластине. Более предпочтительно, перекрытие рам первого и второго фильтрующих элементов в направлении, в основном перпендикулярном промежуточной пластине, составляет, по меньшей мере, 5% общей расчетной площади фильтрации в плоскости промежуточной пластины или перегородки.

Кроме того, изобретение относится к способу очистки входящего воздуха газовой турбины, заключающемуся в том, что: используют проточный канал со входным отверстием и выходным отверстием, перегородку, по меньшей мере, с одним отверстием между грязной стороной и чистой стороной, расположенную между входным отверстием и выходным отверстием и ограниченную стенками проточного канала, по меньшей мере, одну промежуточную пластину, по меньшей мере, с двумя отверстиями, которая накрывает отверстие перегородки, и, по меньшей мере, два фильтрующих элемента для очистки текучей среды, проходящей по проточному каналу; монтируют, по меньшей мере, один первый фильтрующий элемент в первом отверстии промежуточной пластины на грязной стороне, а, по меньшей мере, один второй фильтрующий элемент - во втором отверстии промежуточной пластины на чистой стороне.

Согласно изобретению, предложен также комплект фильтров, по меньшей мере, с одним первым фильтрующим элементом, представляющим собой одиночный монтажный блок и приспособленным для монтажа в первом отверстии на грязной стороне промежуточной пластины фильтрационной системы, и, по меньшей мере, одним вторым фильтрующим элементом, представляющим собой одиночный монтажный блок и приспособленным для монтажа во втором отверстии на чистой стороне промежуточной пластины фильтрационной системы. В изобретении также предложен комплект фильтров с промежуточной пластиной, по меньшей мере, одним первым фильтрующим элементом, установленным в первом отверстии на грязной стороне промежуточной пластины, и, по меньшей мере, одним вторым фильтрующим элементом, установленным во втором отверстии на чистой стороне промежуточной пластины, вследствие чего фильтрующие материалы первого и второго фильтрующих элементов находятся в параллельной конфигурации по отношению к текучим средам.

По причинам безопасности, предпочтительно исключать служебные двери на чистой стороне фильтровального отделения и устанавливать все фильтры только на стороне грязного воздуха. При этом уменьшается риск того, что посторонние объекты останутся на чистой стороне и будут всасываться в турбину, что могло бы причинить существенное повреждение.

В еще более предпочтительном воплощении данного изобретения, фильтрационная стенка включает в себя предпочтительно горизонтальные несущие балки, которые составляют держатель фильтров. Первый комплект фильтрующих элементов смонтирован на эти несущие балки таким образом, что фильтрующие элементы выступают в чистую сторону фильтровального отделения. Фильтрующие элементы смонтированы в рядах таким образом, что каждый второй ряд между двумя монтажными балками остается вакантным или открытым. Эти первые фильтрующие элементы предпочтительно позиционированы относительно несущих балок позиционирующими шпильками, которые выступают перпендикулярно из несущих балок в грязную сторону. Второй комплект фильтрующих элементов смонтирован на несущие балки в вакантных рядах между первыми фильтрующими элементами таким образом, что рамы фильтров обоих комплектов фильтров частично перекрываются. Второй комплект фильтров выступает в сторону грязного воздуха фильтровального отделения. При этой компоновке, фильтрующие элементы первого комплекта и второго комплекта чередуются и смонтированы в непосредственной близости.

Фильтрующие элементы крепятся с обеспечением уплотнения к монтажным балкам фильтрационной стенки, а также непосредственно друг к другу. Для формирования такого уплотнения предпочтительно используют сжимаемую прокладку в виде полоски, включающей в себя уплотнительную кромку. Прокладка предпочтительно является частью рамы фильтра каждого фильтрующего элемента. Прокладка-полоска преимущественно находится у фланцевого участка рамы фильтра, предпочтительно окружая охватываемое отверстие фильтра. В предпочтительном воплощении, прокладка первого фильтра выступает или выдается наружу из рамы фильтра таким образом, что создает перекрытие с прокладкой второго фильтра и с фильтрационной стенкой.

Части рамы предпочтительно выполнены из полимерного материала посредством процесса литья под давлением. Более предпочтительно, прокладка также приформована или прикреплена к раме фильтра посредством этого процесса литья под давлением (процесса многокомпонентного литья под давлением) или посредством второго процесса литья под давлением. Предпочтительно используют процесс двухкомпонентного литья под давлением, так что раму и прокладку формуют вместе за один-единственный этап. Это позволит обеспечить гораздо более строгие допуски по сравнению с процессом, при котором прокладку позиционируют на раму фильтра на втором этапе.

Ниже, со ссылками на прилагаемые чертежи и показанные на них схематические виды, приводится более подробное описание возможных вариантов осуществления решения, соответствующего изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1: вид сверху известного патронного фильтра типа А.

Фиг. 2: вид II спереди, соответствующий фиг. 1.

Фиг. 3: вид III сзади, соответствующий фиг. 1.

Фиг. 4: вид спереди известного патронного фильтра типа В.

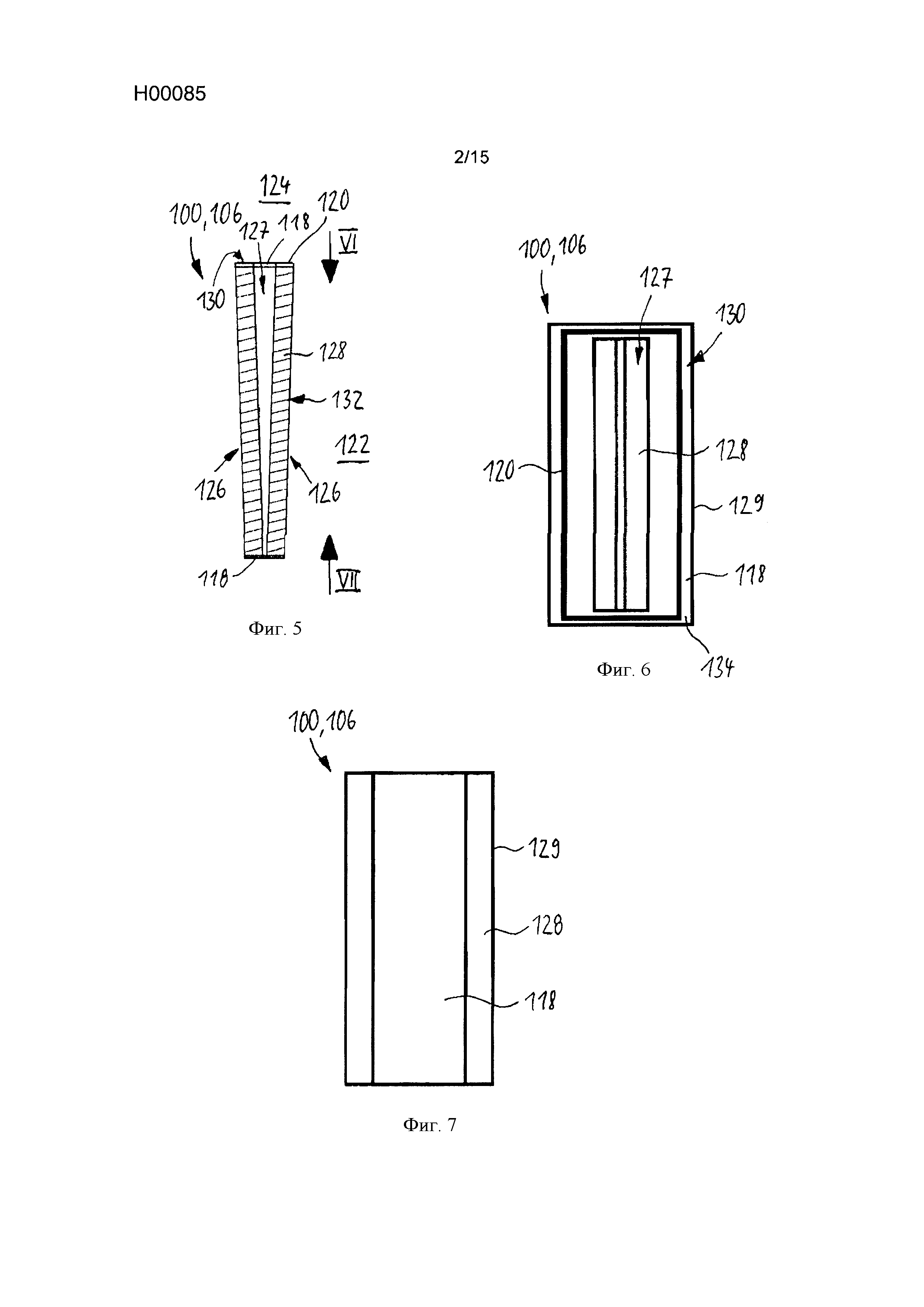

Фиг. 5: вид сверху в сечении известного фильтра с V-образной конструкцией.

Фиг. 6: вид VI сзади, соответствующий фиг. 5.

Фиг. 7: вид VII спереди, соответствующий фиг. 5.

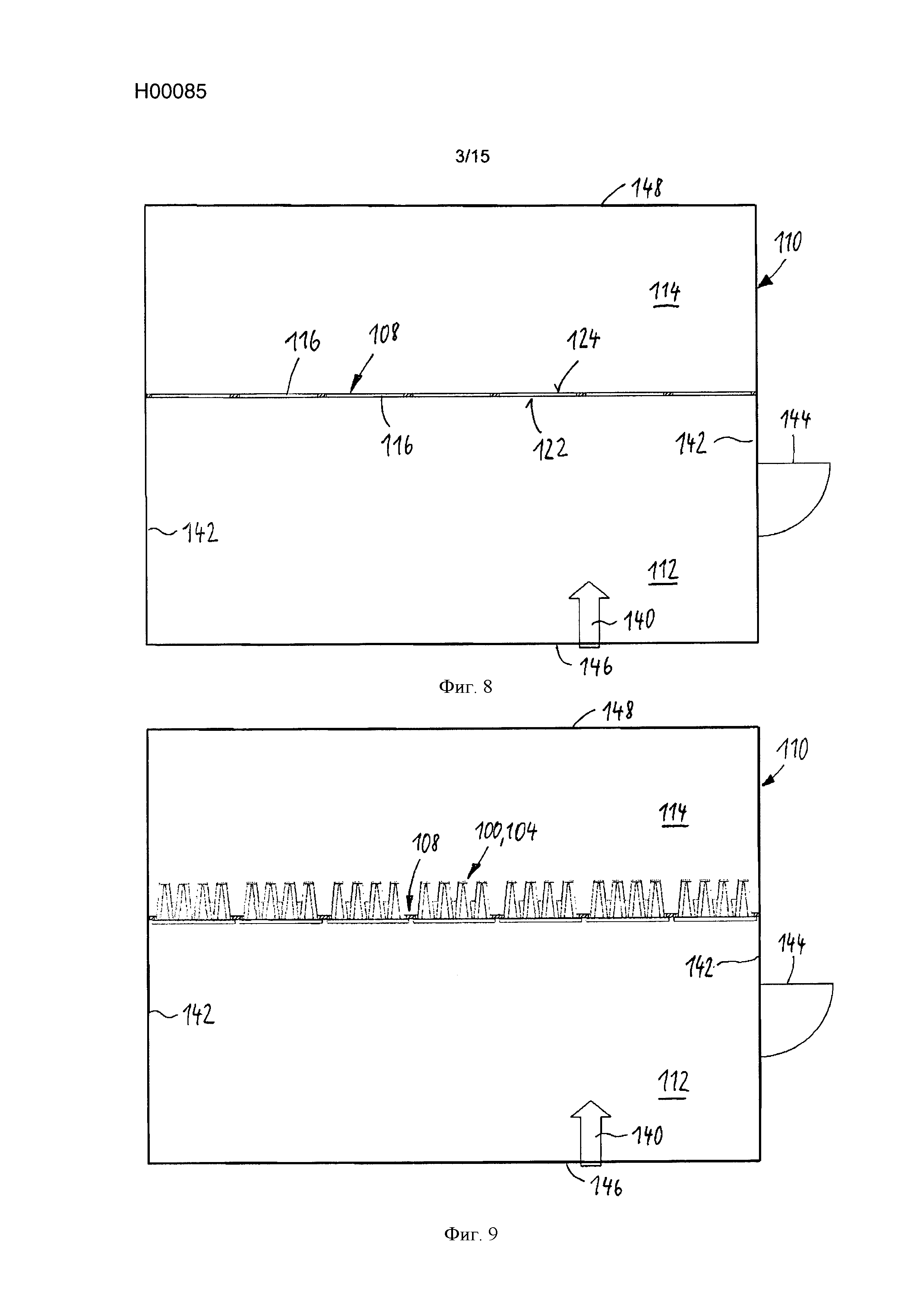

Фиг. 8: вид сверху в сечении фильтровального отделения, включающего в себя фильтрационную стенку в первом варианте согласно известному уровню техники.

Фиг. 9: вид сверху согласно фиг. 8 с установленными патронными фильтрами, соответствующими фиг. 4.

Фиг. 10: вид сверху согласно фиг. 8 с установленными патронными фильтрами, соответствующими фиг. 1-3.

Фиг. 11: вид сверху в сечении фильтровального отделения, включающего в себя фильтрационную стенку во втором варианте согласно известному уровню техники.

Фиг. 12: вид сверху согласно фиг. 11 с установленными фильтрами, соответствующими фиг. 5.

Фиг. 13: вид сверху в сечении фильтровального отделения, включающего в себя фильтрационную стенку, соответствующую первому варианту осуществления изобретения.

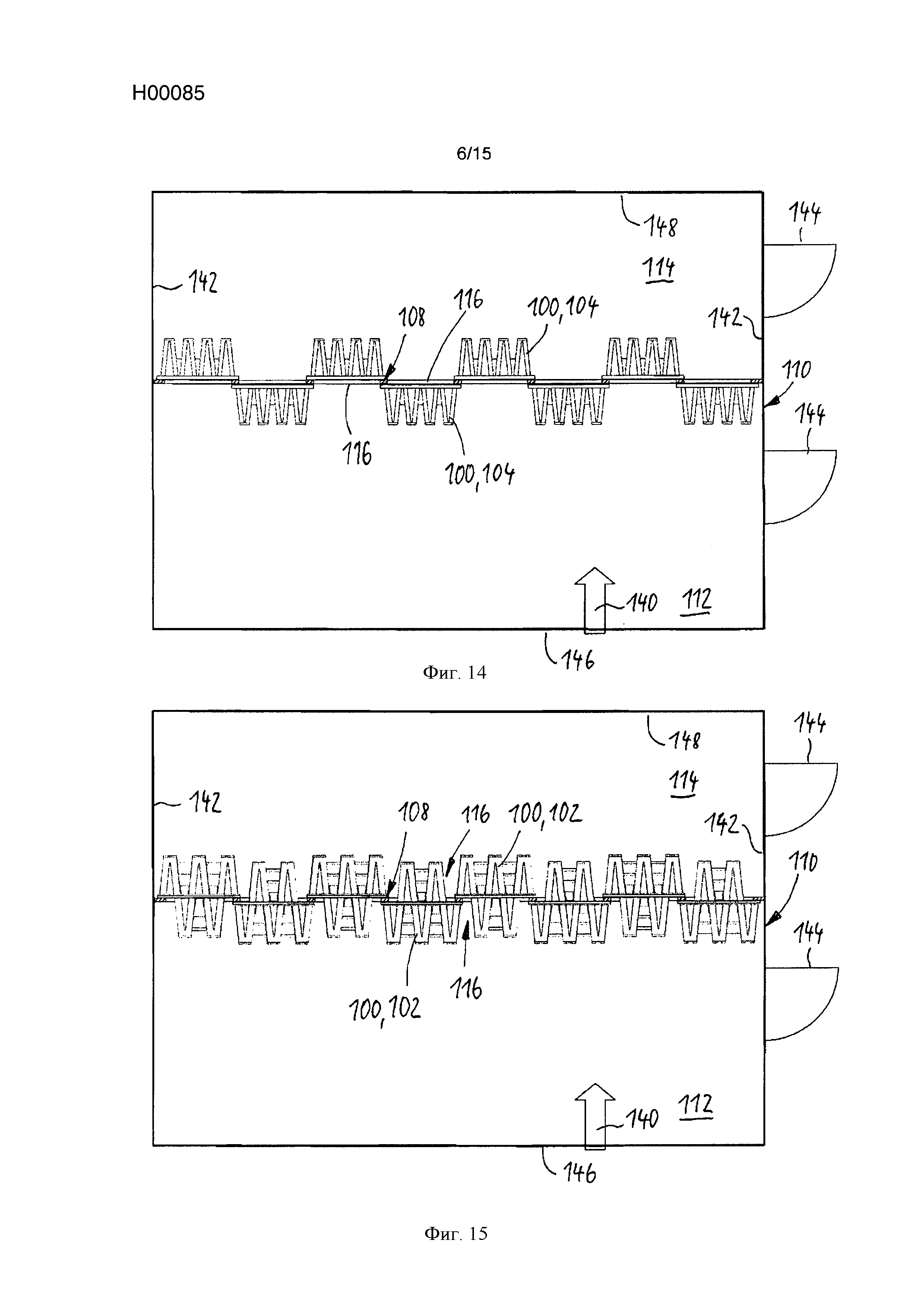

Фиг. 14: вид сверху согласно фиг. 13 с установленными патронными фильтрами, соответствующими фиг. 4.

Фиг. 15: вид сверху согласно фиг. 13 с установленными патронными фильтрами, соответствующими фиг. 1-3.

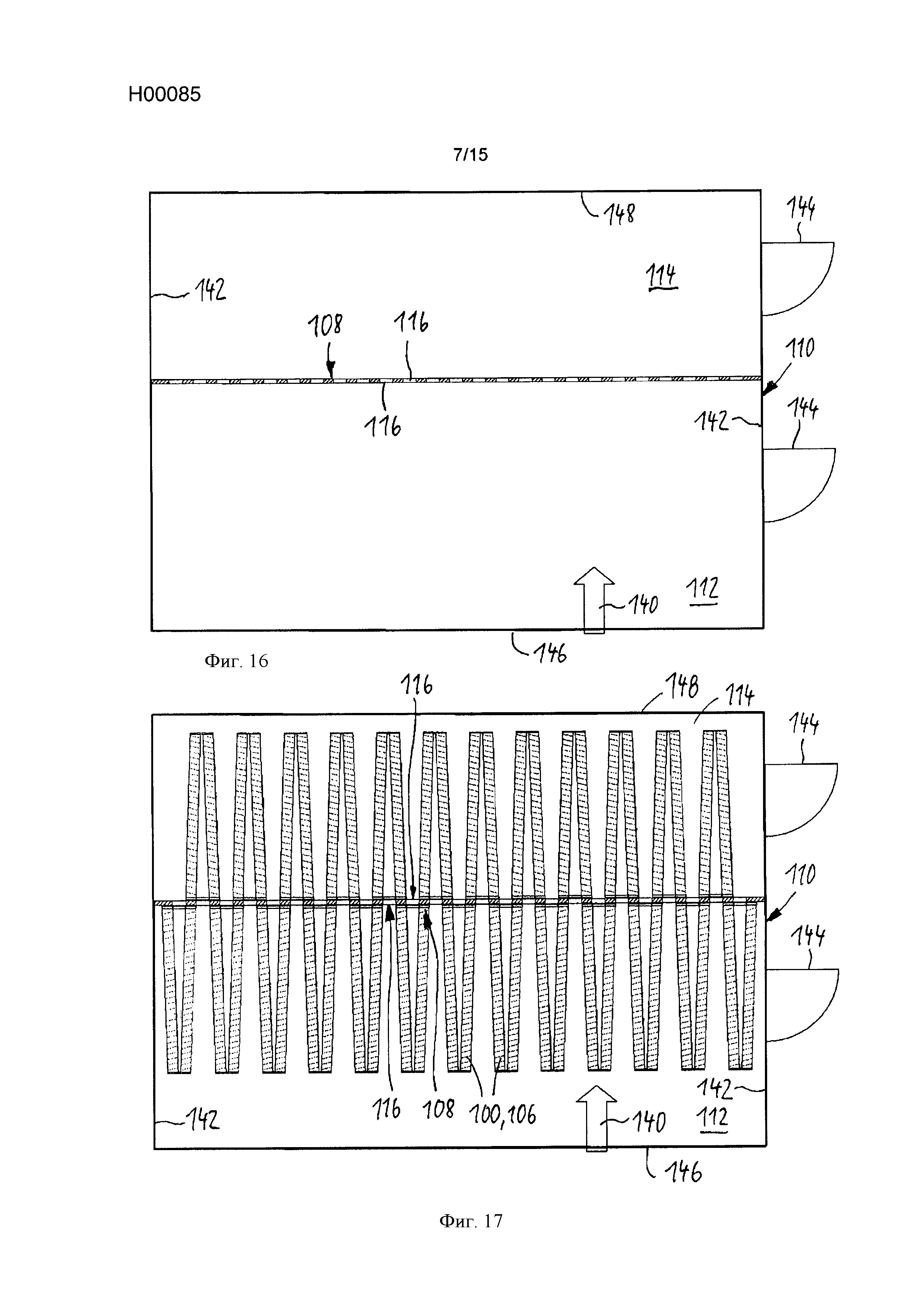

Фиг. 16: вид сверху в сечении фильтровального отделения, включающего в себя фильтрационную стенку, соответствующую второму варианту осуществления изобретения.

Фиг. 17: вид сверху согласно фиг. 16 с установленными патронными фильтрами, соответствующими фиг. 5-7.

Фиг.18: вид спереди в сечении фильтровального отделения с видом на фильтрационную стенку, соответствующую варианту согласно известному уровню техники и используемую для изобретения.

Фиг. 19: вид спереди согласно первому варианту осуществления промежуточной пластины, соответствующей изобретению.

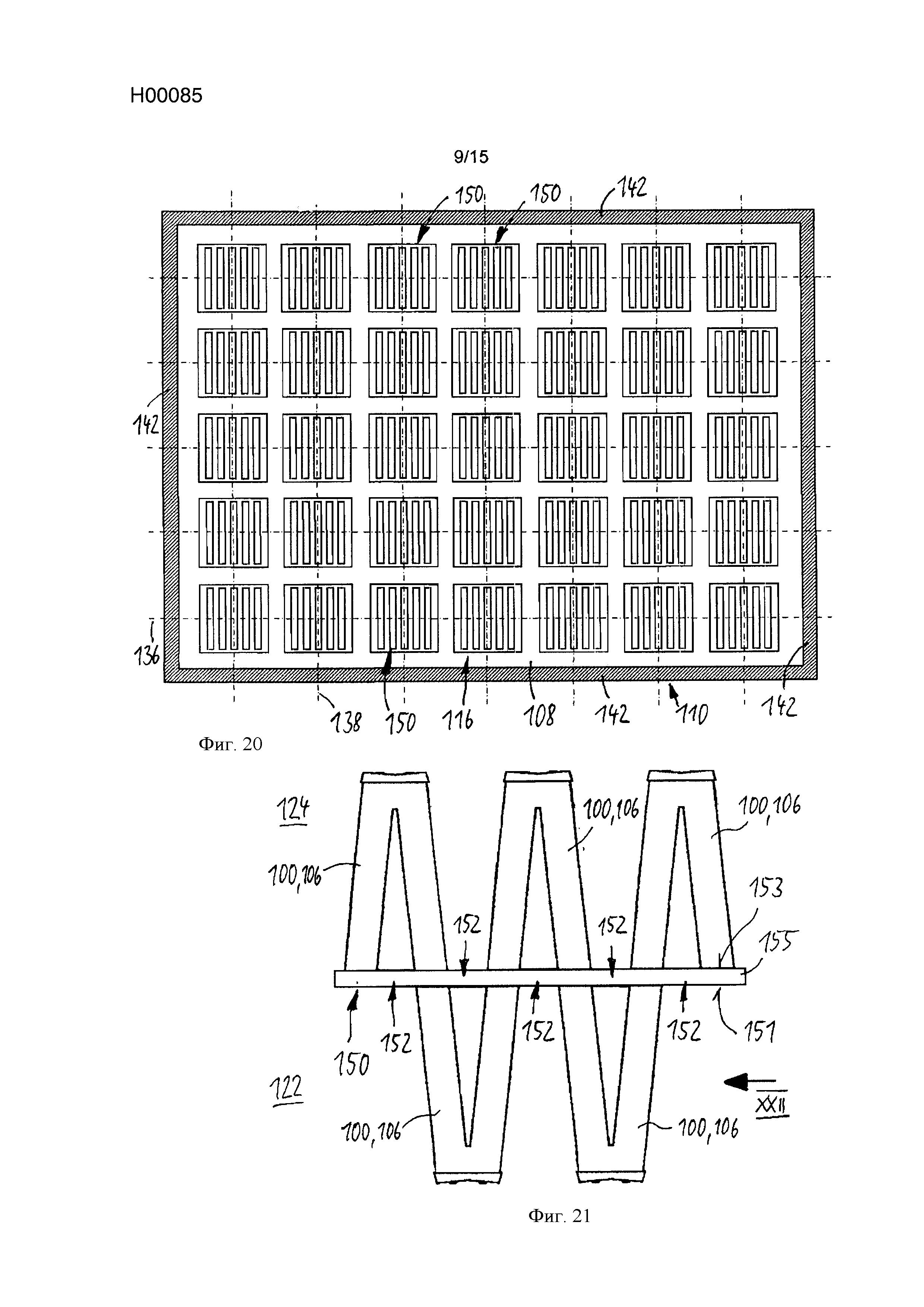

Фиг. 20: вид спереди согласно фиг. 18 с установленными промежуточными пластинами, соответствующими фиг. 19.

Фиг. 21: вид спереди промежуточной пластины, соответствующей фиг. 19, с установленными V-образными фильтрующими элементами, соответствующими фиг. 5-7.

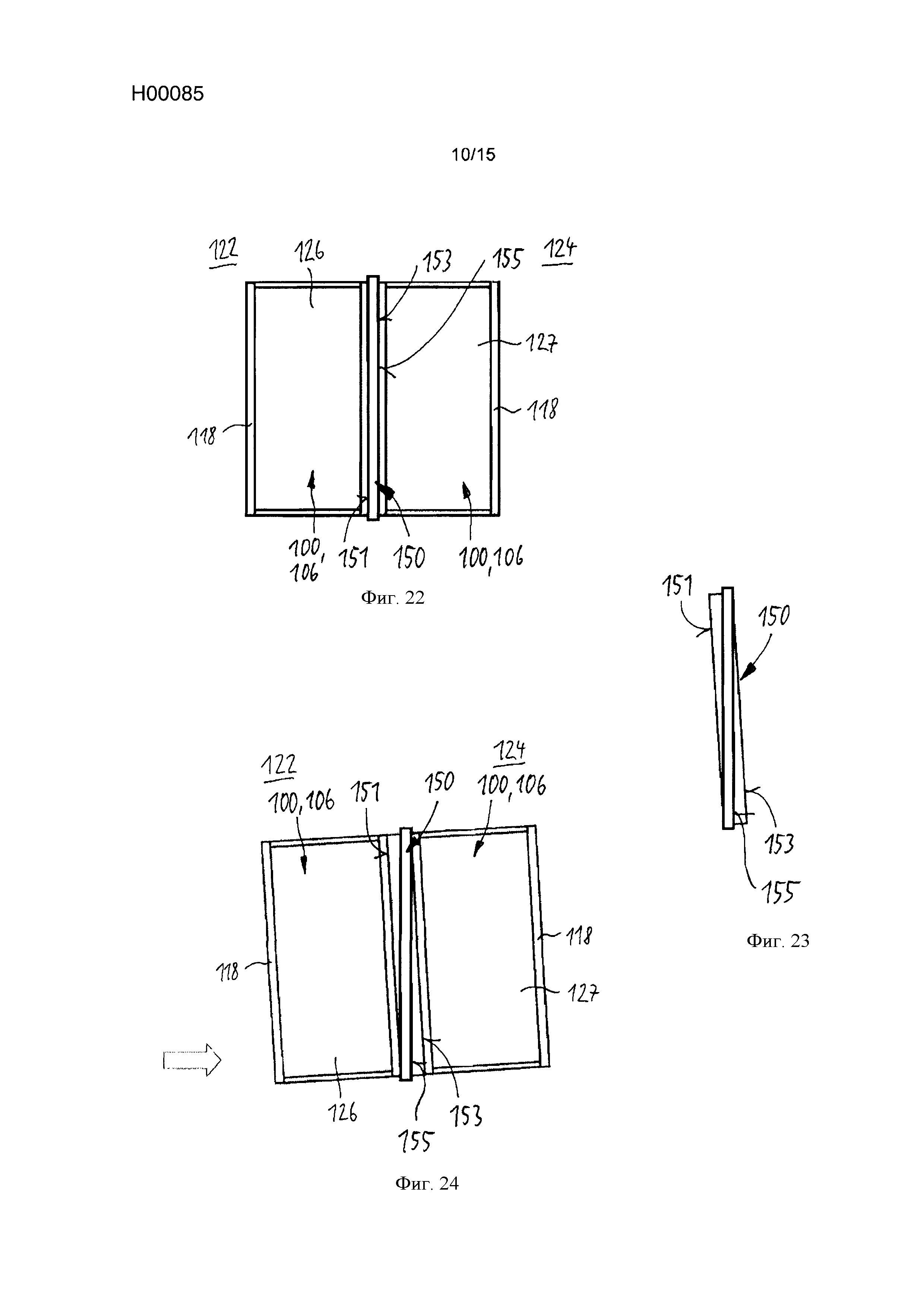

Фиг. 22: вид XXII сбоку, соответствующий фиг. 21.

Фиг. 23: вид сбоку согласно второму варианту осуществления промежуточной пластины, соответствующей изобретению.

Фиг. 24: вид сбоку согласно фиг. 23 с установленными V-образными фильтрующими элементами, соответствующими фиг. 5-7.

Фиг. 25: вид сверху согласно третьему варианту осуществления промежуточной пластины, соответствующей изобретению.

Фиг. 26: вид сверху согласно фиг. 25 с установленными V-образными фильтрующими элементами, соответствующими фиг. 5-7.

Фиг. 27: вид сверху в сечении V-образного фильтрующего элемента типа С, соответствующего изобретению.

Фиг. 28: вид XXIIX спереди фильтрующего элемента, соответствующего фиг. 27.

Фиг. 29: вид XXIX сзади фильтрующего элемента, соответствующего фиг. 27.

Фиг. 30: вид сверху в сечении V-образного фильтрующего элемента типа D, соответствующего изобретению.

Фиг. 31: вид XXXI спереди фильтрующего элемента, соответствующего фиг. 30.

Фиг. 32: вид XXXII сзади фильтрующего элемента, соответствующего фиг. 32.

Фиг. 33: вид спереди в сечении фильтровального отделения с видом на фильтрационную стенку, соответствующую четвертому варианту осуществления изобретения.

Фиг.34: вид спереди согласно фиг. 33 с фильтрующими элементами, соответствующими фиг. 27-29, установленными на фильтрационную стенку.

Фиг. 35: вид спереди согласно фиг. 34 с фильтрующими элементами, соответствующими фиг. 30-32, установленными на фильтрационную стенку.

Фиг. 36: вид спереди согласно фиг. 35 с боковыми ограждениями, установленными на фильтрационную стенку.

Фиг. 37: вид сверху в сечении фильтровального отделения, соответствующего фиг. 35.

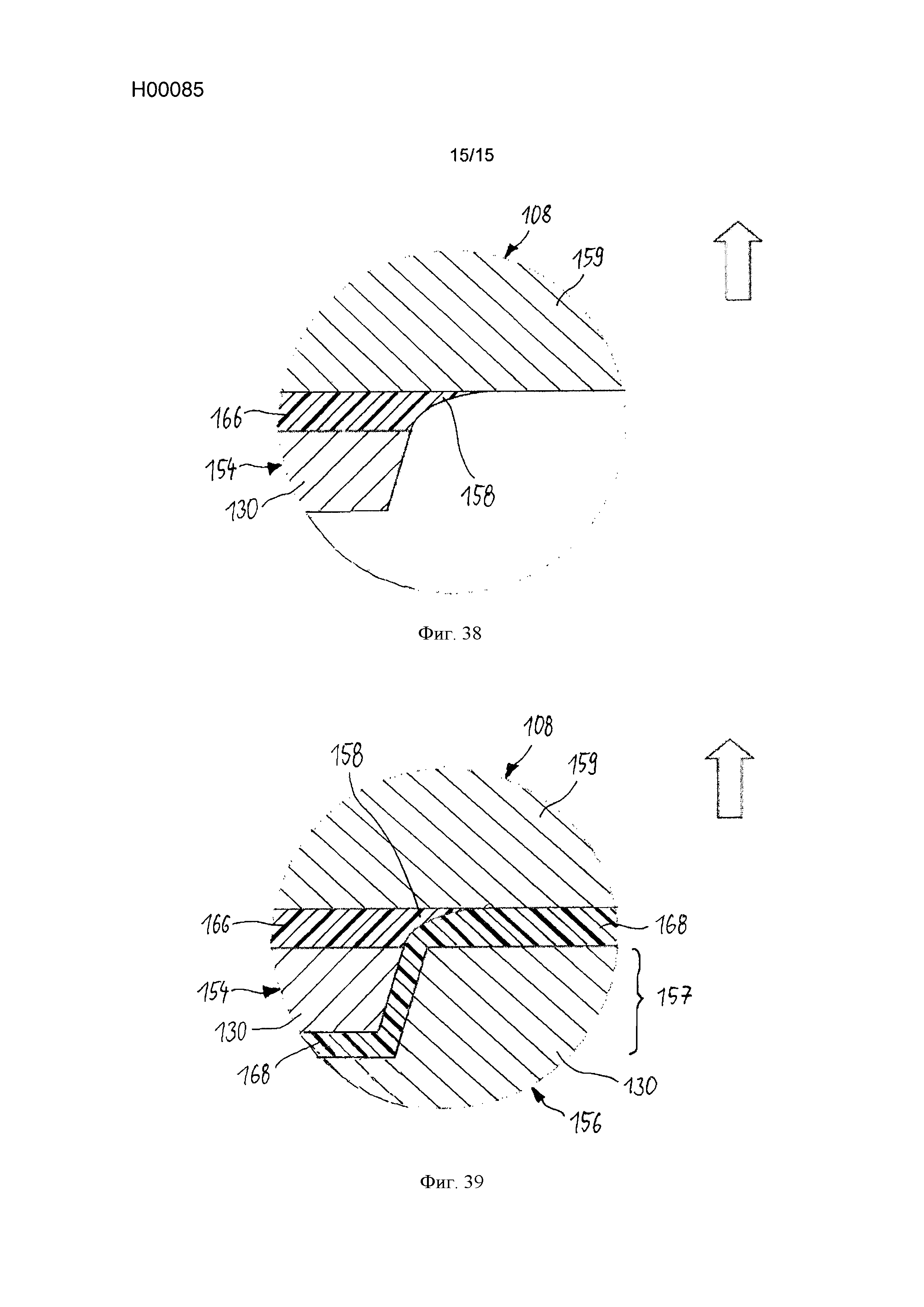

Фиг. 38: укрупненный вид в сечении уплотнительного узла фильтрующего элемента в фильтрационной стенке, показанной на фиг. 34.

Фиг. 39: укрупненный вид согласно фиг. 38 фильтрующих элементов обоих типов в фильтрационной стенке, показанной на фиг. 35.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1-7 показаны различные фильтры 100, которые в типичном случае используются для фильтрации воздуха или газов. Фильтры 100 построены как отдельные монтажные блоки, подлежащие монтажу на соответствующие узлы фильтров, и их можно также назвать просто «патронным фильтром» или «фильтрующим элементом». Между прочим, фильтры 100 используются для фильтрации входящего воздуха газовых турбин или воздуха компрессоров, а также для фильтрации воздуха в зданиях или технических газов. Каждый фильтр 100 включает в себя раму 118 фильтра, которая охватывает фильтрующий материал 128. В раме 118 фильтра предусмотрен ровный, планарный, прямоугольный и похожий на каркас фланцевый участок 130, на котором раму 118 фильтра можно крепить к фильтрационной стенке 108 (см. фиг. 8-10). У фланцевого участка 130 находится уплотнение 120, так что оно уплотняет раму 118 фильтра относительно фильтрационной стенки 108 и окружает фланцевый участок 130.

На фиг. 1-4 показаны две конструкции так называемых патронных фильтров, в соответствии с чем на фиг. 1-3 показан патронный фильтр 102 типа А, а на фиг. 4 показан патронный фильтр типа В. Патронный фильтр 102 типа А отличается тем, что фланцевый участок 130 с уплотнением 120 расположен, как правило, в середине патронного фильтра 102. Это ясно показано на фиг. 1. Иными словами, фланцевый участок 130 является частью рамы 118 фильтра и служит цели крепления патронного фильтра 102 совершенно герметично к фильтрационной стенке 108. Рама 118 фильтра предпочтительно непроницаема для среды, подлежащей фильтрации.

Среда, подлежащей фильтрации, попадает в фильтрующий материал 128 в патронном фильтре 102 на грязной стороне 122 через впускные отверстия 126 в раме 118 фильтра и вследствие этого очищается. На фиг. 2 и 10 это показано подробнее. Затем отфильтрованная среда вытекает из патронного фильтра 102 на задней стороне фильтра 102 через выпускные отверстия 127 на чистую сторону 124. Это показано на фиг. 3. Фильтрующий материала 128 фальцован или сложен и имеет форму прямоугольных в поперечном сечении пакетов 132 материалов, которые скомпонованы V-образно и герметично соединены с рамой 118 фильтра на своих краях. Открытая сторона двух пакетов 132 материалов, которые оба распложены на чистой стороне 124 в форме буквы V, ведет ко впускным отверстиям 126 в раме 118 фильтра. Впускные отверстия 126 и выпускные отверстия 127 имеют определенное расстояние до края 129 фильтра, который ясно показан на фиг. 2-3. Таким образом, они окружены областью 134 закрытого края, которая представляет собой - между прочим - фланцевый участок 130 рамы 118 фильтра. Патронные фильтры 104 типа В отличаются от патронных фильтров 102 типа А только тем, что фланцевый участок 130 в продольном направлении расположен в основном на одном конце, в данном случае - на переднем конце, фильтрующего элемента 104. На фиг. 4 показан вид спереди такого фильтрующего элемента 104, в котором восемь пакетов 132 материалов расположены попарно в форме буквы V, так что на виде спереди (фиг. 4) показаны четыре впускных отверстия 126 в раме 118 фильтра. На фиг. 4 также показано, что впускные отверстия 126 имеют определенное расстояние до края 129 фильтра фильтрующего элемента 104 и что в результате этого присутствует область 134 закрытого края, которая окружает все отверстия 126. Ситуация монтажа этих фильтрующих элементов 104 типа В показана на фиг. 9.

На фиг. 5-7 показаны различные виды фильтрующего элемента 106. На фиг. 5 показан вид сверху в сечении, на фиг. 6 - вид сзади, а на фиг. 7 - вид спереди. Фильтрующий элемент 106 включает в себя фланцевый участок 130, который является частью рамы 118 фильтра и служит цели крепления фильтрующего элемента 106 к фильтрационной стенке 108 (см. фиг. 11 и 12). Рама 118 фильтра предпочтительно непроницаема для среды, подлежащей фильтрации, и имеет несколько назначений. Она придает механическую устойчивость фильтрующему элементу 106 и удерживает пакеты 132 материалов в нужном положении. Среда, подлежащая фильтрации, попадает в фильтрующий материал в фильтрующем элементе 106 через его впускные отверстия 126 в раме 118 фильтра и вследствие этого очищается. Затем отфильтрованная среда вытекает из фильтрующего элемента 106 через выпускные отверстия 127. Это показано на фиг. 6. Фильтрующий материал 128 фальцован или сложен и опять имеет форму двух пакетов 132 материалов, которые расположены в форме буквы V и герметично соединены с рамой 118 фильтра на своих краях. Открытая сторона двух пакетов 132 материала ведет к одному-единственному прямоугольному впускному отверстию 126 на фланцевом участке 130 рамы 118 фильтра. Открытая сторона двух пакетов 132 материалов ведет к одному-единственному прямоугольному впускному отверстию 12 6 на фланцевом участке 130 рамы 118 фильтра. Впускные отверстия 126 опять имеют определенное расстояние до края 129 фильтра, который ясно показан на фиг.6. Таким образом, они окружены областью 134 закрытого края рамы 118 фильтра и встроенным в нее уплотнением 120.

На каждой из фиг. 8-17 показан вид сверху в сечении фильтровального отделения 110, ограниченного стенками 142. Фильтровальное отделение 110 обеспечивает проточный канал, который имеет входное отверстие 146 и выходное отверстие 148 для среды, подлежащей фильтрации и протекающей по проточному каналу вдоль направления 140 потока. Выходное отверстие 148 обычно соединено с потребителем чистой текучей среды. Фильтрационная стенка 108 расположена поперек направления 140 потока среды, подлежащей фильтрации, или поперечно ему, и ограничена стенками 142 фильтровального отделения 110. Фильтрационная стенка 108 показана сверху в сечении. Она имеет грязную сторону или сторону неочищенного газа, обозначенную позицией 122 и обращенную к области неочищенного газа или грязной области, обозначенной позицией 112, фильтровального отделения 110, и сторону чистого газа или чистую сторону, обозначенную позицией 124 и обращенную к области чистого газа или чистой области, обозначенной позицией 114, фильтровального отделения 110. Фильтрационная стенка 108 имеет отверстия 116, через которые среда, подлежащая фильтрации, протекает с грязной стороны 122 на чистую сторону 124. Стенки 142 фильтровального отделения 110 могут одержать служебные двери 144. На каждой из фиг. 9, 10 и 12 показано фильтровальное отделение 110, где различные фильтрующие элементы 100 смонтированы на одной-единственной стороне фильтрационной стенки 108 в соответствии с уровнем техники, в этой случае - на грязной стороне 122 фильтрационной стенки 108. Максимальное количество фильтрующих элементов, устанавливаемых горизонтально, определяется шириной фильтрующих элементов 100. На фиг. 9 представлены семь фильтрующих элементов 104 типа В, на фиг. 10 - семь фильтрующих элементов 102 типа А, а на фиг. 12 - шестнадцать фильтрующих элементов 106. На каждой из фиг. 8 и 11 показано фильтровальное отделение 110 для установки, соответственно, фильтрующих элементов 102 и 104 или 106 в соответствии с уровнем техники, а сами фильтрующие элементы 102 и 104 и 106 не изображены.

На каждой из фиг. 14, 15 и 17 показано фильтровальное отделение 110, где различные фильтрующие элементы 100 попеременно расположены на обеих сторонах фильтрационной стенки 108, соответствующей изобретению. Эта компоновка основана на осведомленности о том, что максимальное количество фильтрующих элементов, устанавливаемых горизонтально, определяется не только шириной фильтров 100, но и размерами области 134 закрытого края соответствующих фильтров 100, как показано на фиг. 1-7. В результате, соответствующее изобретению количество фильтров 100, которые можно смонтировать на фильтрационную стенку 108 неизменной величины, увеличивается. На фиг. 14 представлены восемь фильтрующих элементов 104, на фиг. 15 - восемь фильтрующих элементов 102, а на фиг. 17 представлены 25 фильтрующих элементов 106. На каждой из фиг. 13 и 16 показано фильтровальное отделение 110 для установки, соответственно, фильтрующих элементов 102 и 104 или 106 в соответствии с изобретением. Однако сами фильтрующие элементы 102 и 104 и 106 не изображены.

На фиг. 18 показан вид спереди в сечении фильтровального отделения 110, которое изначально было предназначено для установки патронных фильтров 102 и 104 в соответствии с уровнем техники. Фильтрационная стенка 180 ограничена стенками 142 фильтровального отделения 110 и содержит тридцать пять прямоугольных отверстий 116. Отверстия 116 в фильтрационной стенке расположены рядами таким образом, что имеются пять горизонтальных рядов 136 или строк, а также семь вертикальных рядов 138 или столбцов, параллельных друг другу.

На фиг. 19 показан вид спереди промежуточной пластины 150, предназначенной для крепления фильтров 100 к фильтрационной стенке 108 согласно фиг. 18. Промежуточная пластина 150 содержит одно или несколько отверстий 152, в которые можно монтировать фильтры 100 с передней или задней стороны.

На фиг. 20 показан вид согласно фиг. 18, когда промежуточные пластины 150 установлены на отверстия 116 фильтрационной стенки 108 таким образом, что фильтруемый воздуха должен проходить через отверстия 152 промежуточных пластин 150. Как можно заметить, одна промежуточная пластина 150 соответственно наложена на одно отверстие 116. Таким образом, каждое из отверстий 152 промежуточных пластин 150 накрывает отверстия 116 фильтрационной стенки 108.

На фиг. 21 представлен вид сверху пяти V-образных фильтрующих элементов 106, когда они смонтированы на промежуточную пластину 150. Два из этих фильтрующих элементов 106 смонтированы на грязной стороне 122 промежуточной пластины, а три из этих фильтрующих элементов 106 прикреплены к чистой стороне 124 промежуточной пластины. Вследствие этого фильтрующие элементы 106 расположены попеременно, а каждый промежуточный элемент 106 соответствует одному из пяти отверстий 152. Таким образом, передняя монтажная поверхность 151 и задняя монтажная поверхность 153 промежуточной пластины 150, каждая из которых окружает отверстия 152, оптимально эксплуатируется для крепления на ней как можно большего количества фильтров 100, в данном случае - V-образных фильтрующих элементов 106. На фиг. 22 это иллюстрируется посредством вида сбоку V-образных фильтрующих элементов 106, смонтированных на промежуточную пластину 150.

На фиг. 23 изображена промежуточная пластина 150 согласно дополнительному варианту осуществления, в которой передняя и задняя монтажные поверхности 151 и 153 для фильтрующих элементов 106 расположены под углом или наклонены к области 155 закрытого края промежуточной пластины 150. Область 155 закрытого края окружает промежуточную пластину 150 на ее внешнем ободе и включает в себя уплотнение 120, аналогичное уплотнению 120 фильтров 100. Таким образом, область 155 закрытого края обеспечивает поверхность для монтажа промежуточной пластины 150 на фильтрационную стенку 108. На фиг. 24 показана промежуточная пластина 150, на которой соответствующие V-образные фильтрующие элементы 106 смонтированы на грязной стороне 122 и на чистой стороне 124. Расположение соответствующих передней и задней монтажных поверхностей 151 и 153 под углом обеспечивает установку фильтрующих элементов 106 под наклоном относительно плоскости фильтрационной стенки 108. На наклоненных фильтрующих элементы 106 вода, капли которой задерживались внутри фильтрующего материала 128 пакетов 132 фильтрующих материалов, стекает на грязную сторону 122 и вытекает из фильтрующих элементов 106.

На фиг. 25 и 26 представлены виды сверху согласно дополнительному варианту осуществления промежуточной пластины 150 и пяти V-образных фильтрующих элементов 106, которые смонтированы на упомянутую промежуточную пластину 150. Передняя и задняя монтажные поверхности 151 и 153 промежуточной пластины 150, на которых установлены фильтрующие элементы 106, искривляются в горизонтальном направлении на чистую сторону 124 соответствующего фильтровального отделения 110. В отличие от этого, область 155 закрытого края промежуточной пластины 150, которую можно смонтировать на фильтрационную стенку, является плоской. Путем монтажа фильтрующих элементов 106 на такой передней монтажной поверхности 151, которая является вогнутой, и на такой задней монтажной поверхности 153, которая является выпуклой, оказывается возможным разнесение фильтрующих элементов 106 на чистой стороне 124, обеспечивающее большее пространство и - следовательно - меньшее сопротивление нагнетанию для потока текучей среды на чистой стороне 124.

На фиг. 27-29 показан дополнительный V-образный фильтрующий элемент 154, в данном случае - типа С. Фильтрующий элемент 154 опять включает в себя до некоторой степени кубическую или кубовидную раму 118 фильтра со впускным отверстием 126 на одной из сторон рамы, крепящейся к фильтрационной стенке 108 (см. фиг. 33 и 34). В пределах рамы 118 фильтра находится фильтрующий материал 128 в виде пакета 132 фильтрующих материалов. Рама 118 фильтра также представляет собой переднюю сторону, верхнюю сторону, нижнюю сторону и заднюю сторону фильтрующего элемента 154, удерживающие между собой фильтрующий материал 128, поперечное сечение которого представляет собой довольно большую букву V (Фиг. 27). Фильтрующий элемент 154 подлежит монтажу на соответствующую фильтрационную стенку 108 в качестве фильтра, соответствующего варианту, предусматривающему направленность ниже по течению, т.е., форма буквы V этого V-образного фильтрующего материала 128 будет направлена ниже по течению или к стороне чистого газа, т.е. чистой стороне, обозначенной позицией 124, когда фильтрующий элемент 154 окончательно смонтирован в фильтрационной стенке 108 (см. фиг. 34 и 37). Следовательно, фильтрующий элемент 154 включает в себя два выходных отверстия 127 на своих боковых поверхностях, направленных на чистую сторону 124.

На прямоугольной области 134 закрытого края рам 118 фильтров фильтрующего элемента 154 - на ее верхнем и нижнем горизонтальных краях - предусмотрены уплотнения 120, каждое - в виде линейной прокладки 166. Прокладки 166 также имеют перекрытие 158 прокладки на каждом из их горизонтальных концов, причем перекрытие 158 прокладки выступает над областью 134 закрытого края фланцевого участка 130 рамы 118 фильтра.

Помимо этого, область 134 закрытого края обеспечивает позиционирующие отверстия 160 в серединах верхнего и нижнего краев. При этом позиционирующее отверстие 160 служит в качестве позиционирующего средства, когда фильтрующий элемент 154 монтируют на соответствующую фильтрационную стенку 108, как изображено на фиг. 34.

На фиг. 30-32 показан (второй) V-образный фильтрующий элемент 156 типа В. Этот фильтрующий элемент 156 типа В также включает в себя раму 118 фильтра и заключенный в ней V-образный фильтрующий материал 128. В отличие от фильтрующего элемента 154 типа А, фильтрующий элемент 156 типа В характеризуется тем, что фильтрующий материал 128 установлен противоположно по сравнению с фильтрующим элементом 154 типа А (рассматриваемым в направления потока). Иными словами, фильтрующий элемент 156 подлежит монтажу на фильтрационную стенку 108 как соответствующий варианту, предусматривающему направленность выше по течению, т.е., форма буквы V этого V-образного фильтрующего материала 128 будет направлена выше по течению или к стороне неочищенного газа, т.е. грязной стороне, обозначенной позицией 122, когда фильтрующий элемент 154 окончательно смонтирован в фильтрационной стенке 108 (см. фиг. 35-37).

Аналогично фильтрующему элементу 154, фильтрующий элемент 156 обеспечивает впускные и выпускные отверстия, однако в данном случае - в виде двух впускных отверстий 12 6, направленных на грязную сторону 122, и одного выпускного отверстия 127, направленного на чистую сторону 124. Выпускное отверстие 127 образует центр прямоугольного фланцевого участка 130, который выполнен частично ступенчатым посредством выступов 157 на его верхнем и нижнем ободах.

На прямоугольной области 134 закрытого края фланцевого участка 130 рам 118 фильтров фильтрующего элемента 154 - на ее верхнем и нижнем горизонтальных краях и на ее вертикальных левом и правом краях - предусмотрены уплотнения 120, каждое - в виде линейной прокладки 168. Таким образом, уплотнения 120 окружают область 134 закрытого края.

На фиг. 33 показана фильтрационная стенка 108 для монтажа фильтрующих элементов 154 и 156. Эта фильтрационная стенка 108 включает в себя горизонтально направленные балки или несущие балки 159, которые простираются от одной стороны соответствующего фильтровального отделения 110 и его фильтрационной стенки 108 до другой стороны. Таким образом, несущие балки 159 представляют собой горизонтальные ряды, на которых можно монтировать фильтрующие элементы 154 и 156 бок о бок в чередующемся порядке.

Как можно увидеть на фиг. 34, сначала первые фильтрующие элементы 154 монтируют на несущие балки 159 на грязной стороне 122 несущих балок, вследствие чего пакеты 132 фильтрующих материалов направлены на чистую сторону 124 фильтровального отделения 110 и находятся на этой стороне. Когда их монтируют, фильтрующие элементы 154 позиционируют посредством их позиционирующих отверстий 160 на соответствующих позиционирующими шпильках 162, которые предусмотрены в каждой из несущих балок 159.

После этого монтируют фильтрующие элементы 156 на фильтрационную стенку 108, позиционируя каждый фильтрующий элемент 156 между двумя соседними фильтрующими элементами 154. Фильтрующие элементы 156 опять монтируют на грязную сторону 122 несущих балок 159, однако пакеты 132 фильтрующих материалов фильтрующих элементов 156 при этом тоже направляют в грязную сторону 122 и размещают на ней.

После монтажа фильтрующих элементов 156, окончательно закрывают фильтрационную стенку 108 посредством боковых ограждений 161 (см. фиг. 36), которые крепятся к участкам левой и правой сторон каждого из рядов между двумя несущими балками 159, чтобы перекрыть допускаемое свободное пространство 163 вплоть до фильтрационной стенки 108.

Обращаясь к фиг.38 и 39, отмечаем, что здесь изображен уплотнительный узел V-образных фильтрующих элементов 154 и 156 типов А и В у несущих балок 159 фильтрационной стенки 108. Как можно заметить, перекрытие 158 прокладок фильтрующих элементов 154 способствует плотному прижатию к лежащей за ним пограничной прокладке 168 выступа 157 фильтрующего элемента 156.

ПЕРЕЧЕНЬ ПОЗИЦИЙ ЧЕРТЕЖЕЙ

Реферат

Изобретение относится к фильтрации, в частности, к очистке входящего воздуха газовой турбины. Фильтрационная система содержит проточный канал (110), окруженный стенками (142), с входным отверстием (146) и выходным отверстием (148), разделительной стенкой (108), которая расположена между входным отверстием (146) и выходным отверстием (148) и ограничена стенкам (142) проточного канала (110), по меньшей мере, с двумя отверстиями (116), и, по меньшей мере, двумя фильтрами (100) для очистки текучей среды, которая протекает по проточному каналу (110). По меньшей мере, один первый фильтр (100) смонтирован в первом отверстии (116) на грязной стороне разделительной стенки (108), а, по меньшей мере, один второй фильтр (100) смонтирован во втором отверстии (116) на чистой стороне разделительной стенки (108). Фильтры (100) расположены, по меньшей мере, в одном ряду в разделительной стенке (108). Фильтры (100) одного ряда крепятся попеременно к грязной стороне и чистой стороне разделительной стенки. В этой системе осуществляют способ очистки входящего воздуха газовой турбины. Технический результат: повышение надежности системы. 3 н. и 6 з.п. ф-лы, 39 ил.

Комментарии