Электропроводный расклинивающий наполнитель и способы его получения и применения - RU2722911C2

Код документа: RU2722911C2

Чертежи

Описание

Уровень техники

Варианты осуществления настоящего изобретения относятся в общем к гидравлическому разрыву геологических формаций и, более конкретно, к электропроводным расклинивающим наполнителям, используемым при стимуляции гидравлическим разрывом газовых, нефтяных или геотермических пластов. Способы, описанные в настоящем документе, включают получение электропроводных расклинивающих наполнителей для использования в электромагнитных способах детектирования, определения местонахождения и определения характеристик таких расклинивающих наполнителей.

Для стимуляции и более эффективной добычи углеводородов из подземных пластов, в частности пластов с низкой пористостью и/или низкой проницаемостью обычной используемой техникой было искусственное образование трещин (называемое «операции гидравлического разрыва», «гидравлический разрыв» или просто «разрыв») несущих углеводороды пластов. При типичной операции гидроразрыва жидкости закачивают в скважину под высоким давлением, что вызывает образование трещин в пласте вокруг ствола скважины, создавая каналы с высокой проницаемостью, которые способствуют протеканию углеводородов в ствол скважины. Эти операции гидроразрыва можно проводить в горизонтальных и наклонных, а также вертикальных стволах скважин и или в промежутках необсаженных скважин, или в обсаженных скважинах через отверстия.

В обсаженных стволах вертикальных скважин, например, жидкости под высоким давлением выходят из ствола скважины через отверстия в обсадных трубах и окружающем цементе и приводят к образованию в пластах обычно тонких, в общем вертикальных слоистых трещин в более глубоких пластах, в которых обычно находятся нефть и газ. Эти искусственно образованные трещины обычно проходят вбок на значительное расстояние от ствола скважины в окружающие пласты и проходят вертикально, пока трещина не достигнет пласта, который легко не разрывается, над желаемым интервалом гидроразрыва пласта и/или под ним. Направления максимального и минимального горизонтального напряжения в пласте определяют азимутальную ориентацию искусственно образованных трещин. Обычно, если жидкость, иногда называемая суспензией, закачиваемая в скважину, не содержит твердые вещества, которые остаются осажденными в трещине, когда давление жидкости уменьшается, тогда трещина повторно закрывается, и теряется большая часть выгоды от канала для проницаемости.

Эти твердые вещества, называемые расклинивающими наполнителями, обычно состоят из песчинок или керамических частиц, а жидкость, используемая для закачивания этих твердых веществ в скважину, обычно разрабатывается достаточно вязкой, чтобы частицы расклинивающего наполнителя оставались захваченными жидкостью, когда она перемещается вниз в скважину и из нее в искусственно образованные трещины. Перед получением пластов, подвергнутых гидроразрыву, материалы, называемые «разрушители», которые также закачивают в скважину в суспензии жидкости для гидроразрыва, снижают вязкость жидкости для гидроразрыва после желаемой задержки во времени, обеспечивая легкое удаление этих жидкостей из трещин при добыче, оставляя частицы расклинивающего наполнителя на месте в искусственно образованных трещинах для удержания их открытыми и при этом значительно снижая поток рабочей жидкости через них.

Расклинивающие наполнители можно также помещать в искусственно образованные трещины при помощи жидкостей с низкой вязкостью при операциях гидроразрыва, называемых «гидравлический разрыв пласта с реагентом на водной основе» или «гидравлический разрыв пласта с реагентом на водной основе для снижения поверхностного натяжения». Жидкость для гидроразрыва пласта при гидравлическом разрыве пласта с реагентом на водной основе представляет собой воду с небольшим количеством полимера или других добавок или без них. Гидравлические разрывы пласта с реагентом на водной основе предпочтительны из-за более низкой стоимости используемой жидкости. Также при использовании сшитых полимеров важно, чтобы разрушители были эффективными, или жидкость нельз было извлекать из трещины, эффективно ограничивая поток пластовых жидкостей. Гидравлические разрывы пласта с реагентом на водной основе, поскольку жидкость не является сшитой, не полагаются на эффективность разрушителей.

Обычно используемые расклинивающие наполнители включают встречающиеся в природе пески, покрытые смолой пески и керамические расклинивающие наполнители. Керамические расклинивающие наполнители обычно изготавливают из встречающихся в природе материалов, таких как каолиновые или бокситовые глины, и предлагают ряд преимуществ по сравнению с песками или покрытыми смолой песками, в основном исходя из предела прочности на сжатие изготовленных керамических изделий и их в значительной степени сферической формы частиц.

Хотя искусственное образование трещин было очень эффективным средством для получения коллекторов углеводородов, степень стимулирования, обеспечиваемая данным процессом, зависит в значительной степени от возможности создания новых трещин или от создания или расширения существующих трещин, а также способности поддерживать соединение с трещинами посредством подходящего размещения расклинивающего наполнителя. Без подходящего размещения расклинивающего наполнителя трещины, полученные при гидравлическом разрыве, могут стремиться к закрытию, при этом снижая преимущества обработки при помощи гидравлического разрыва. Однако, не были доступны надежные способы детектирования, определения местонахождения и определения характеристик расположения расклинивающего наполнителя в трещинах на относительно дальних расстояниях от ствола скважины и, таким образом, подтверждения является ли такое расположение подходящим или нет.

В настоящее время в данной области техники идентификации расклинивающего наполнителя ограничены относительно короткими расстоянии (от 12 дюймов до максимум 18 дюймов) от ствола скважины. Радиоактивные и нерадиоактивные маркеры и расклинивающие наполнители используют в настоящее время для получения заключения о присутствии расклинивающего наполнителя в области вблизи ствола скважины. Необходимо лучшее понимание расположения расклинивающего наполнителя в дальних областях трещины от гидравлического разрыва.

Ранняя работа по картированию масштабного гидравлического разрыва подытожена в Bartel, L.С, McCann, R.P., and Keck, L.J., Use of potential gradients in massive hydraulic fracture mapping and characterization, подготовленная для 51st Annual Fall Technical Conference and Exhibition of Society of Petroleum Engineers, New Orleans, Oct 3-6, 1976 paper SPE 6090. В этой ранней работе разности электрических потенциалов измеряли между двумя концентрическими окружностями электродов напряжения вокруг вертикальной скважины, подвергнутой гидроразрыву, на поверхности земли. Скважину электрически заряжали наверху обсадной трубы или в глубине трещины. Электрическое заземление обеспечивали в скважине, расположенной на расстоянии приблизительно одной мили от скважины, подвергнутой гидроразрыву. В это время тот факт, что провод заземления выступал в качестве передающей антенны, не принимали во внимание. Вода, используемая для процесса гидроразрыва, содержала хлорид калия (KCl) для повышения ее электропроводности, и трещину расклинивали при помощи непроводящего песка. Использовали форму кривой тока с прямоугольной формой волны с частотой импульсов 1 Гц и измеряли только амплитуды разности потенциалов. Для получения ожидаемых ответов использовали напряжения, используя элементарную теорию на основании утечки тока из обсадной трубы и трещины в гомогенную среду. Сравнение данных натурных исследований с результатами от элементарной модели показало, что ориентация трещины будет получена, однако, поскольку модель не учитывает точные характеристики трещины, другие свойства трещины нельзя определить при помощи элементарной модели.

Способ детектирования, определения местонахождения и определения характеристик расположения расклинивающего наполнителя, когда он помещен в трещину гидравлического разрыва на расстояниях свыше нескольких дюймов от обсаженного ствола скважины, недоступны на данный момент и будут предпочтительны. Существует необходимость, таким образом, в частице расклинивающего наполнителя, которую можно детектировать и определить ее место в трещине гидравлического разрыва. Будет особенно предпочтительно получить частицу расклинивающего наполнителя, которая является подходящей для расклинивания трещины в открытом положении и является детектируемой в трещине через период времени. Также будет желательно получить рентабельный способ получения такой детектируемой частицы расклинивающего наполнителя.

Краткое описание чертежей

Настоящее изобретение можно лучше понять со ссылкой на следующее описание и приложенные графические материалы, которые используются для иллюстрации вариантов осуществления настоящего изобретения. На фигурах:

фиг. 1 представляет схематическое изображение системы получения по существу круглых и сферических частиц из суспензии, как описано в настоящем документе;

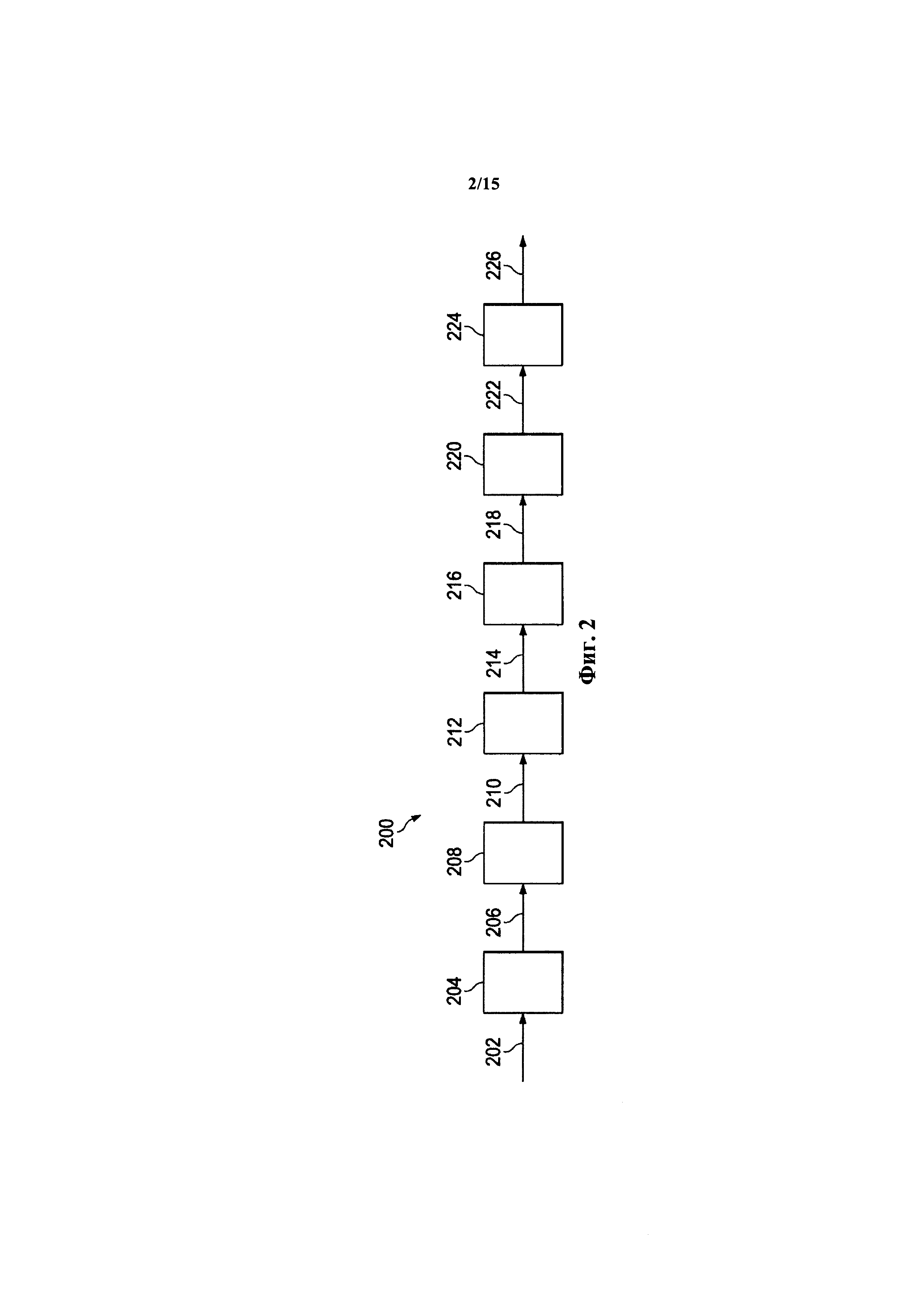

фиг. 2 представляет блок-схему, показывающую стадии способа получения покрытия химическим восстановлением для электропроводного материала на подложке из расклинивающего наполнителя;

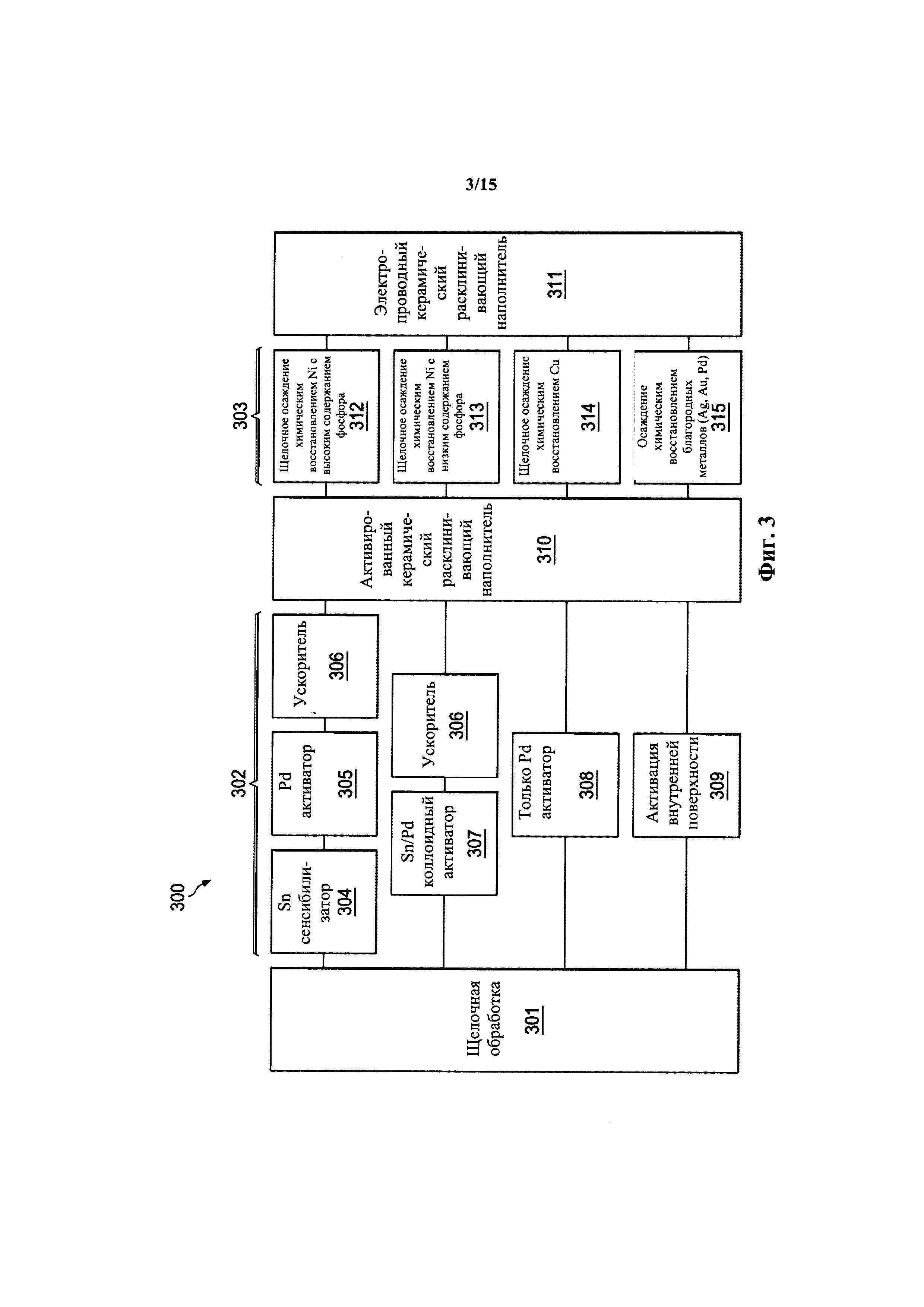

фиг. 3 представляет другую блок-схему, показывающую альтернативные стадии способа получения покрытия химическим восстановлением для электропроводного материала на подложке из расклинивающего наполнителя;

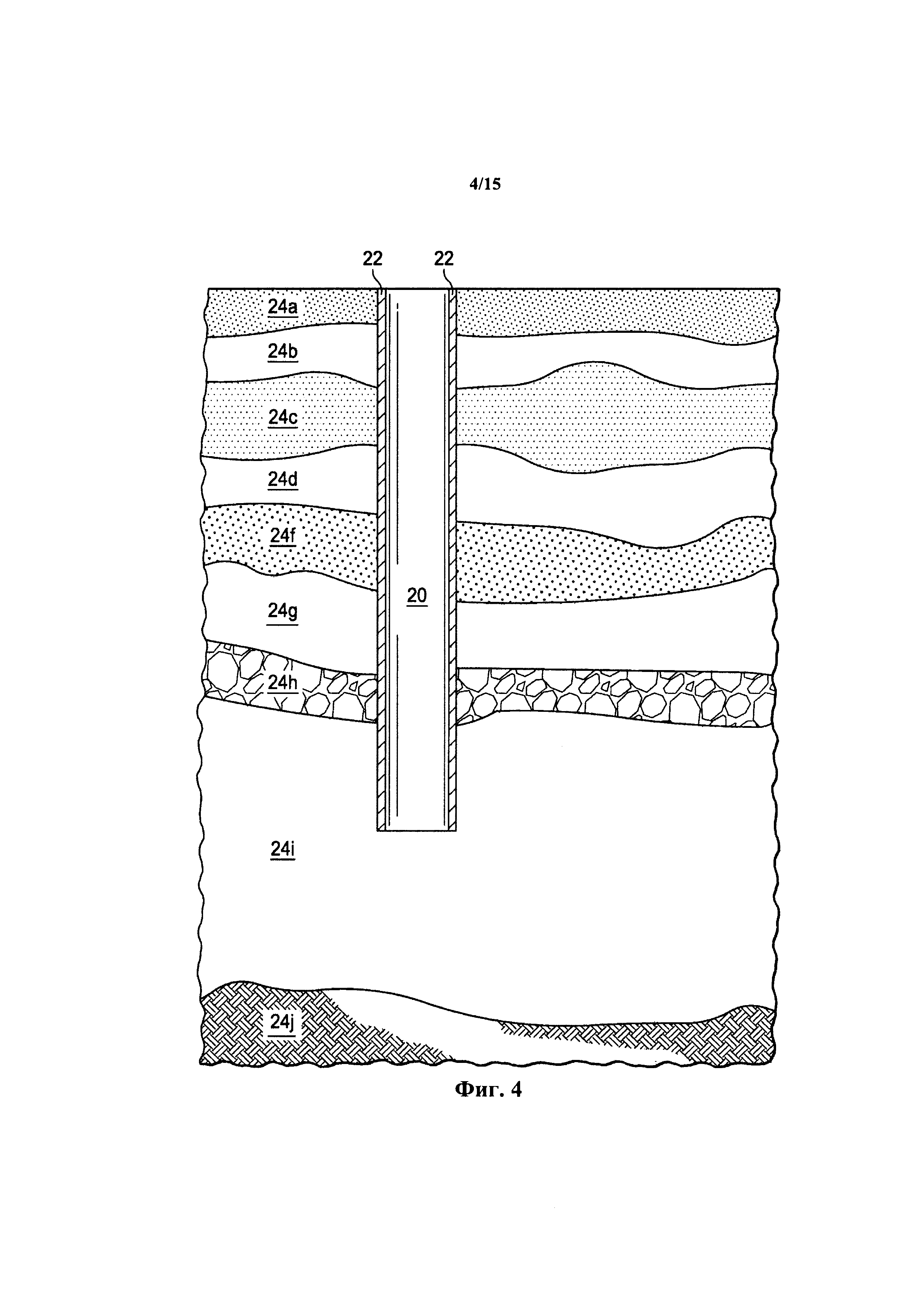

фиг. 4 представляет диаграмму геометрической схемы вертикальной или наклонной скважины, на которой показаны слои геологической среды с различными электрическими и механическими свойствами;

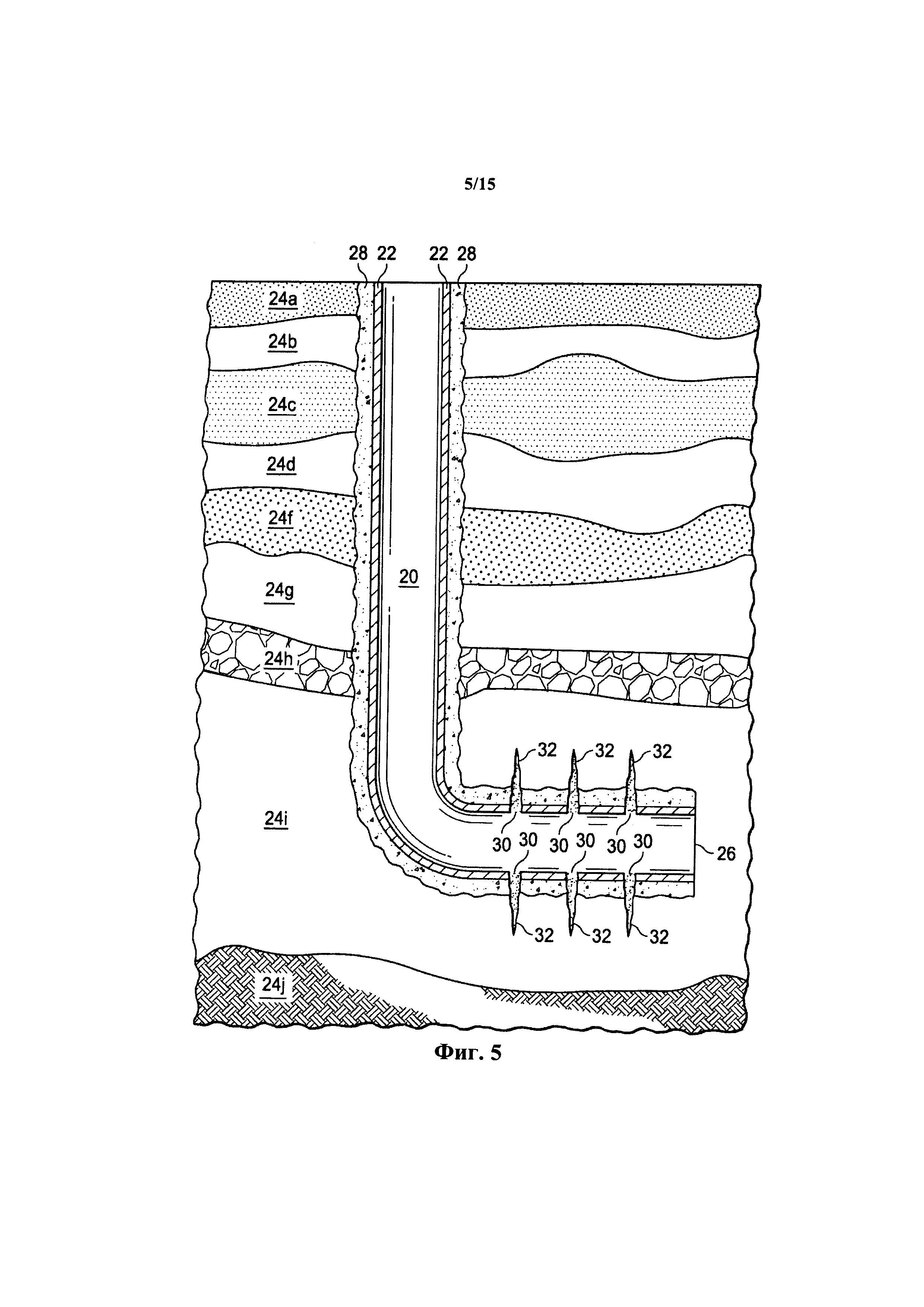

фиг. 5 представляет схему установленной горизонтальной обсадной трубы ствола скважины, пересекающей углеводородоносную зону, с заполненными расклинивающим наполнителем трещинами, на которой показаны слои с различными электрическими и механическими свойствами;

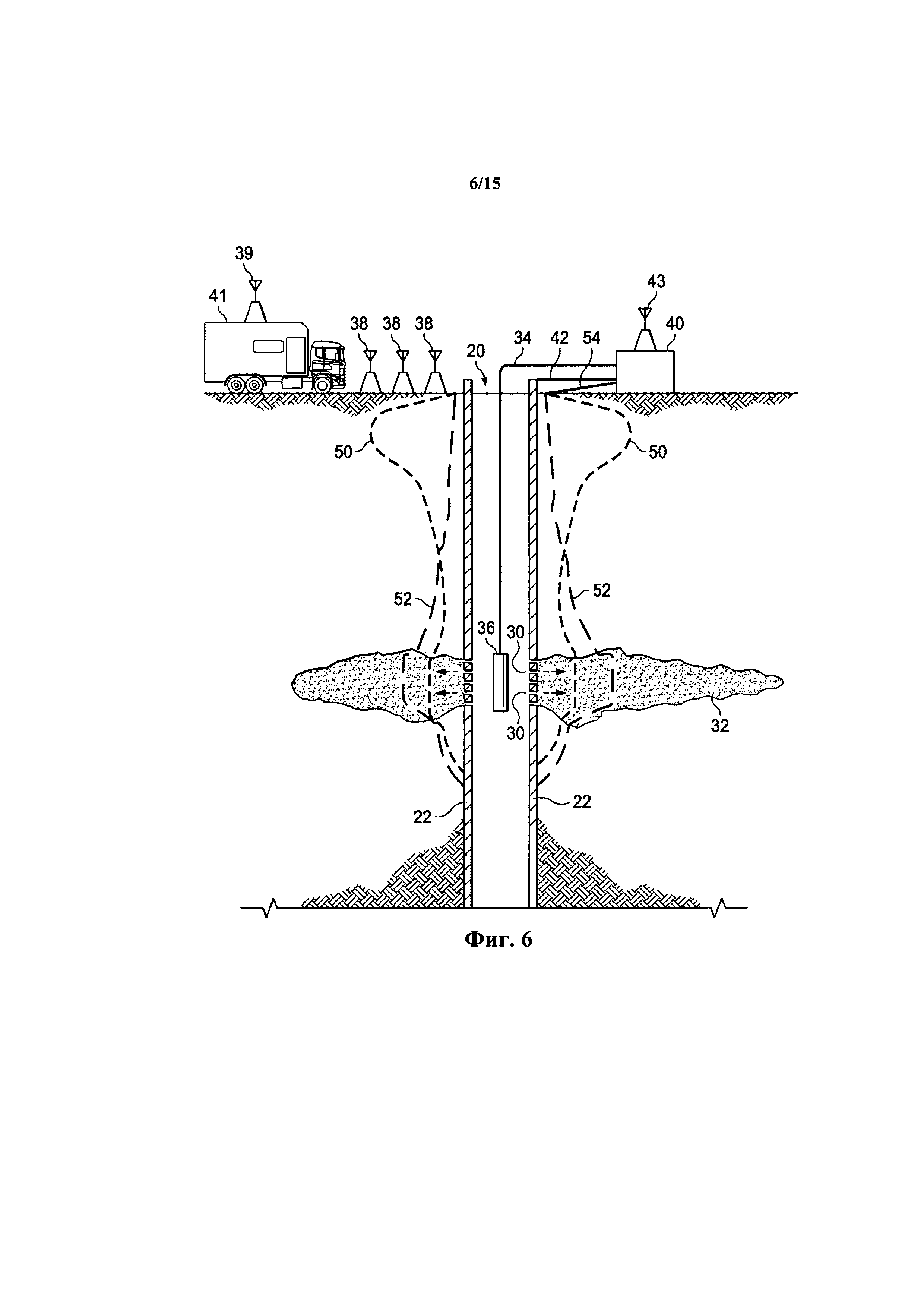

фиг. 6 представляет схематическое изображение сечения системы картирования трещины гидравлического разрыва, которая показывает два варианта осуществления подачи электрического тока в скважину, а именно заряжение ствола скважины на поверхности и заряжение посредством кабеля с ударной штангой вблизи отверстий в стволе скважины;

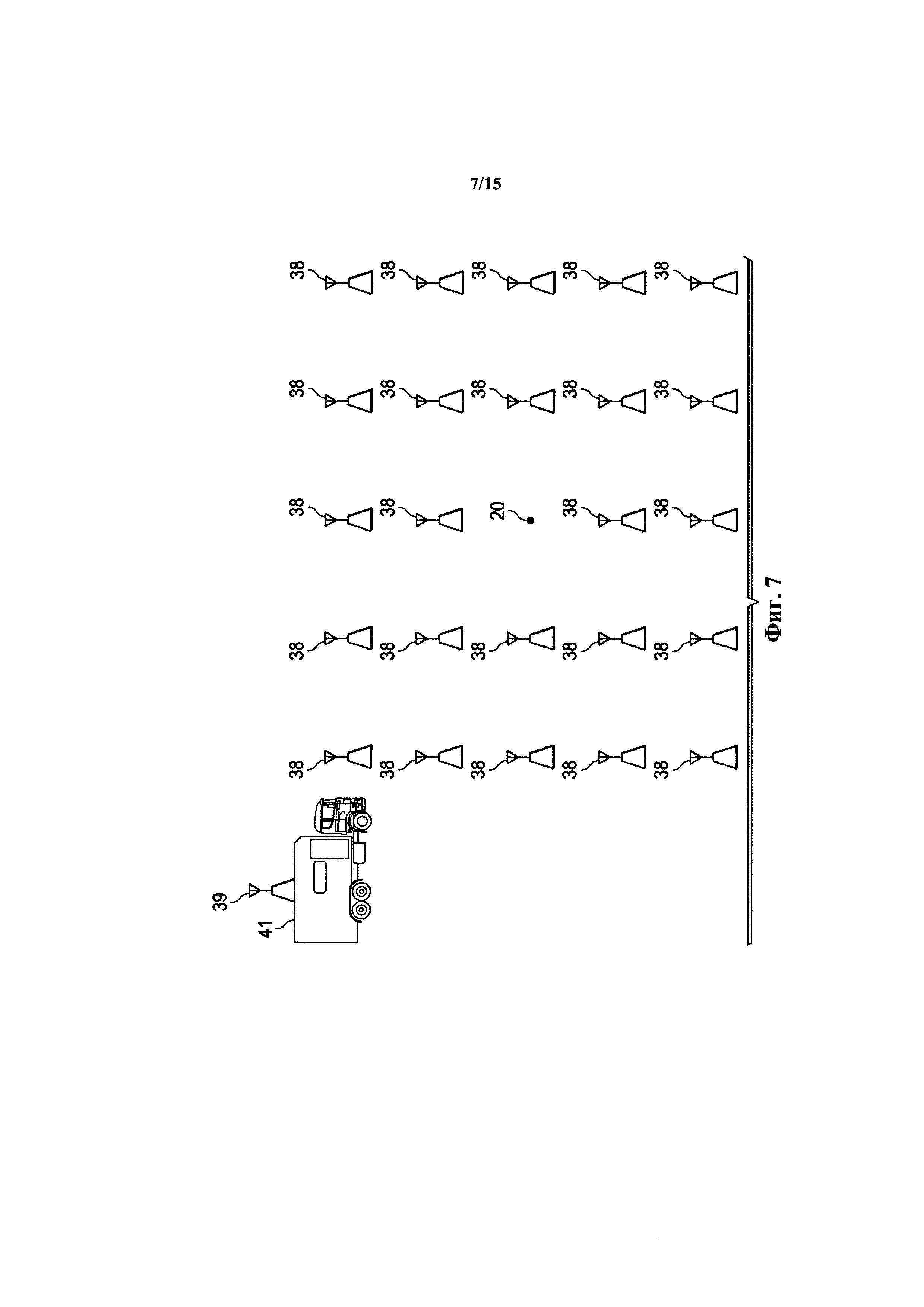

фиг. 7 представляет схематическое изображение плана системы картирования трещины гидравлического разрыва;

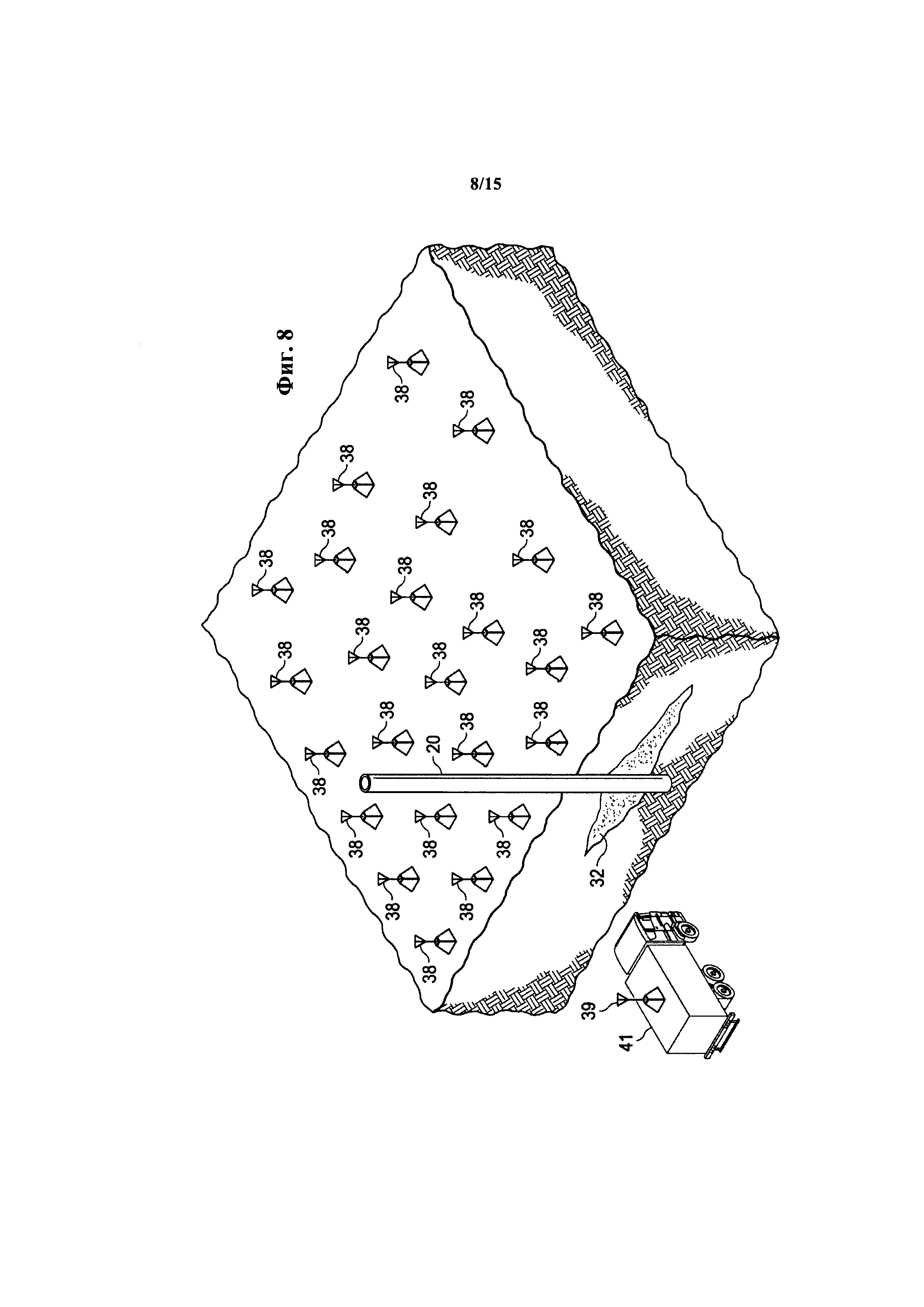

фиг. 8 представляет схематическое изображение в перспективе плана системы картирования трещины гидравлического разрыва;

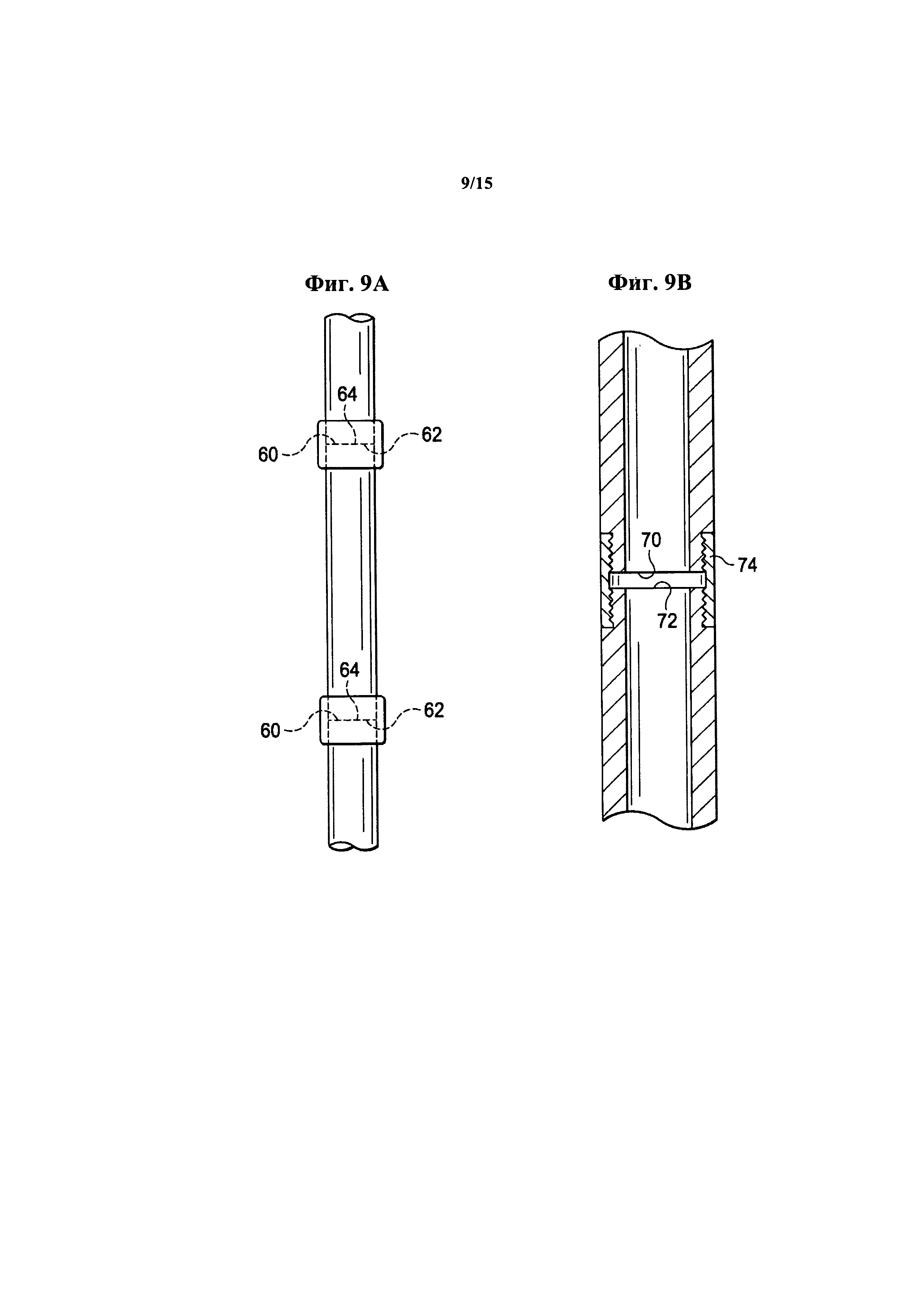

фиг. 9А представляет схематическое изображение электрически изолированного соединения обсадных труб;

фиг. 9В представляет схематическое изображение электрически изолированной муфты обсадной трубы;

фиг. 10 представляет схематическое изображение тестовой системы для измерения электрического сопротивления расклинивающего наполнителя;

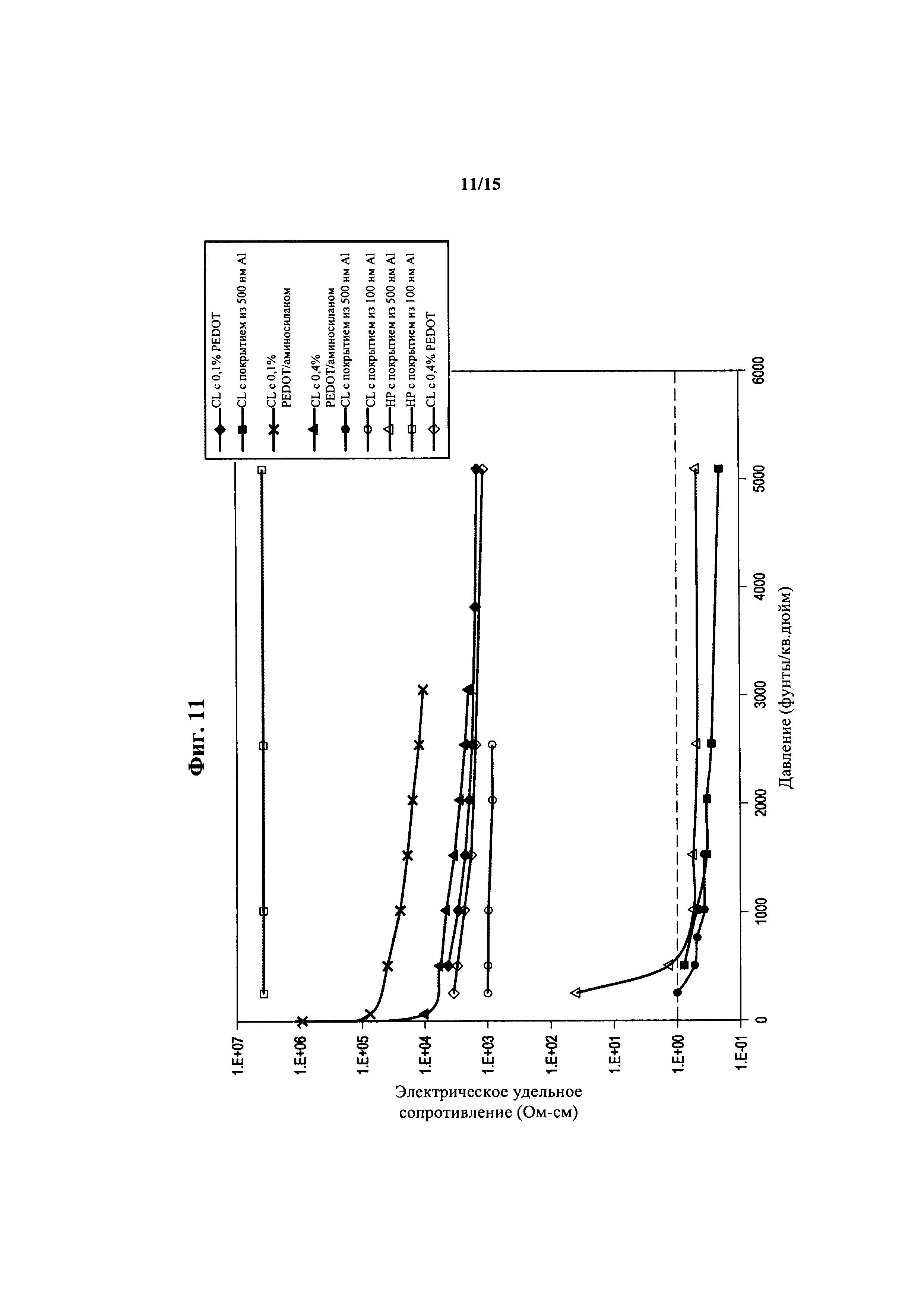

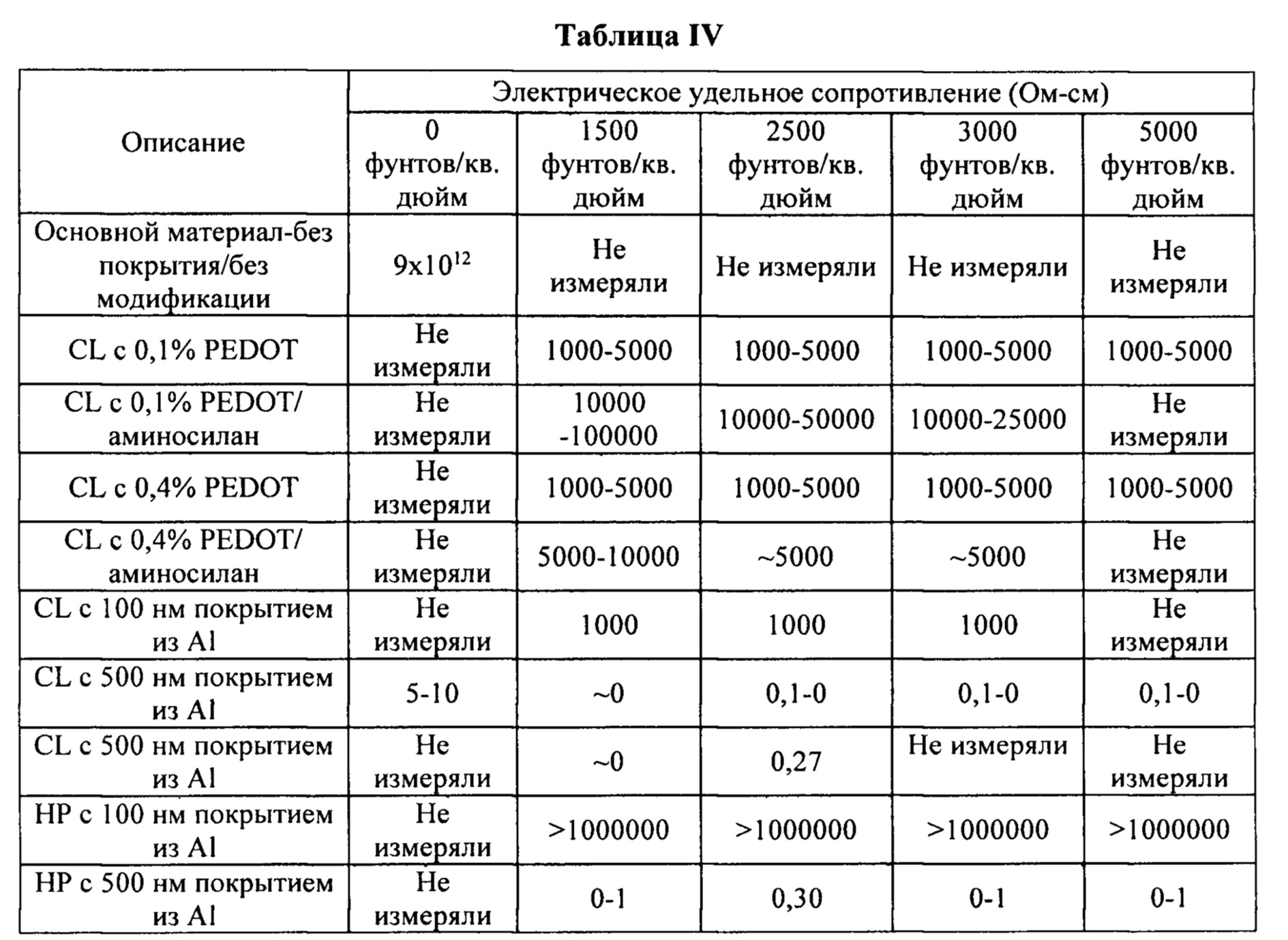

фиг. 11 представляет график электрического удельного сопротивления (Ом-см) относительно давления смыкания трещины (фунты/кв. дюйм) для различных образцов расклинивающего наполнителя;

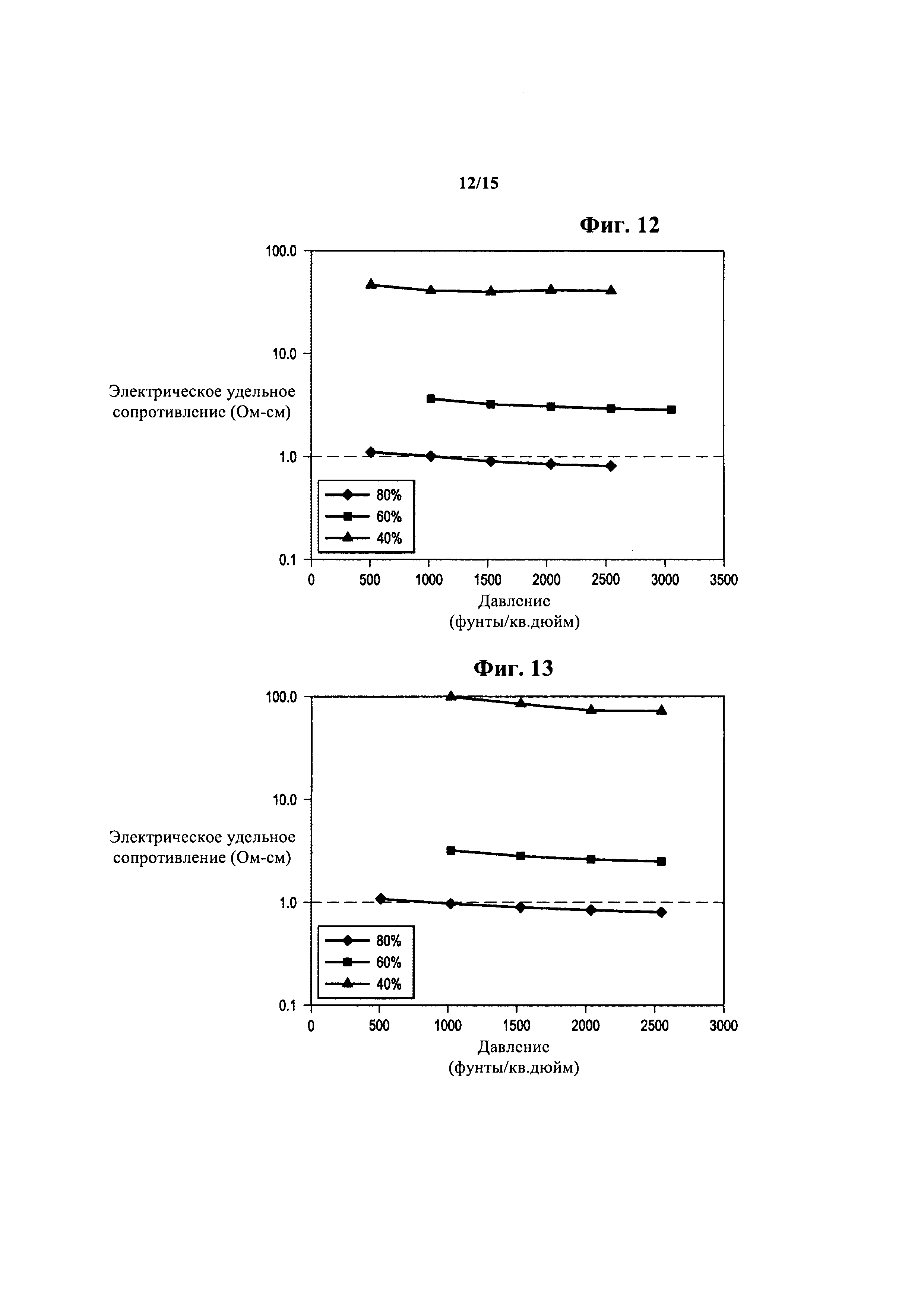

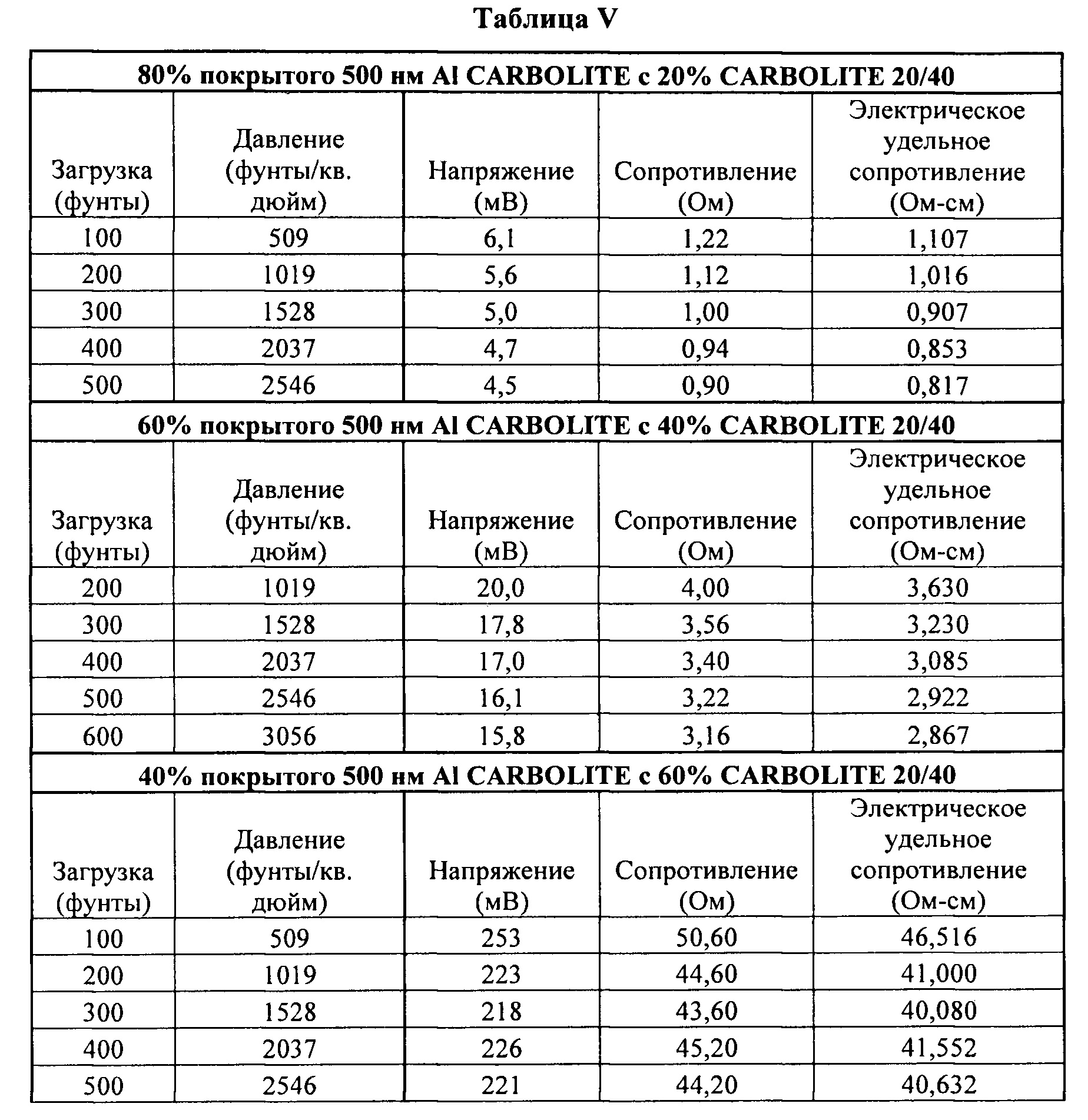

фиг. 12 представляет график электрического удельного сопротивления (Ом-см) относительно давления смыкания трещины (фунт/кв. дюйм) для смесей CARBOLITE 20/40, покрытого алюминием, и стандартных образцов ECONOPROP 20/40;

фиг. 13 представляет график электрического удельного сопротивления (Ом-см) относительно давления смыкания трещины (фунт/кв. дюйм) для смесей HYDROPROP 40/80, покрытого алюминией, и стандартных образцов HYDROPROP 40/80;

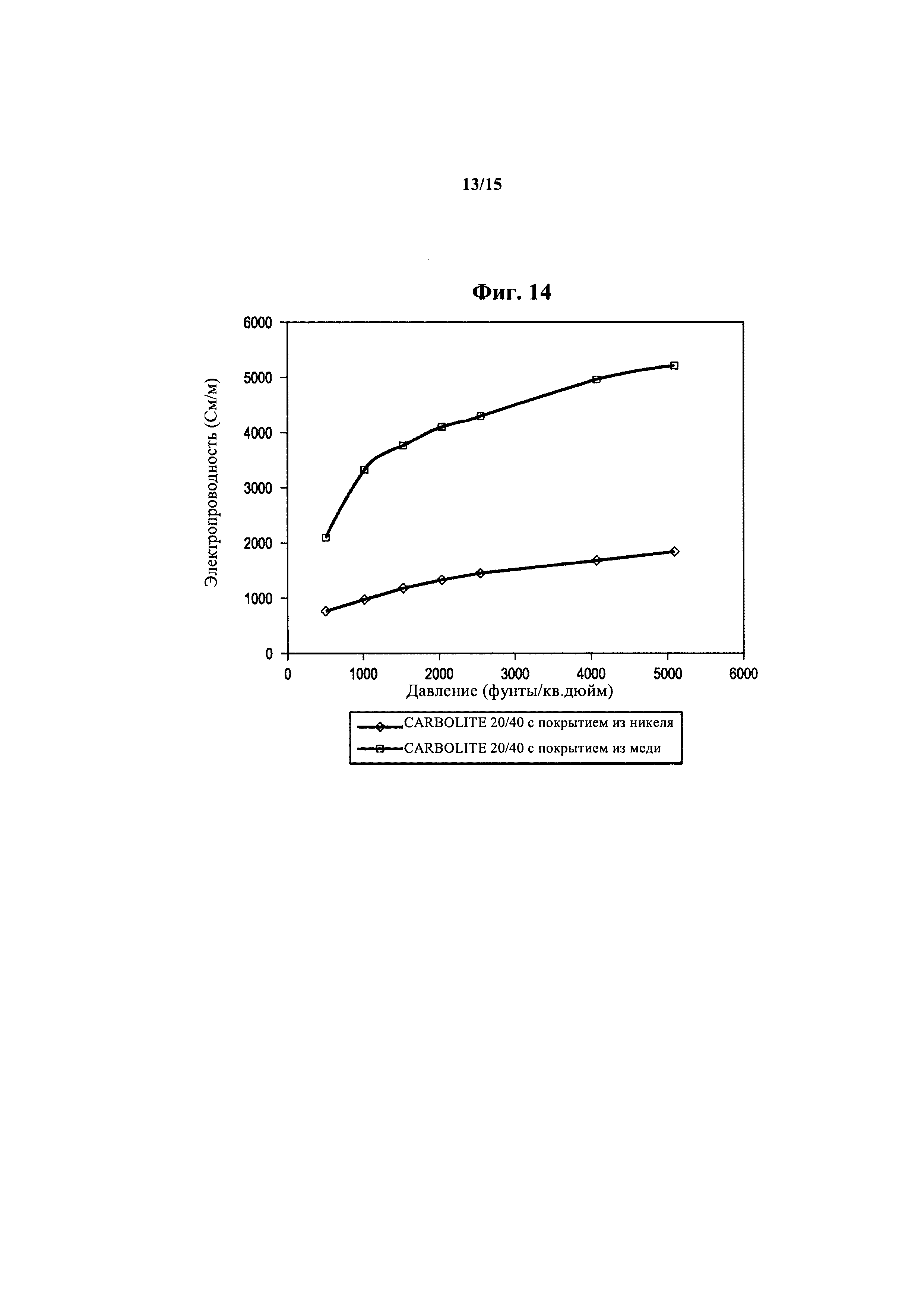

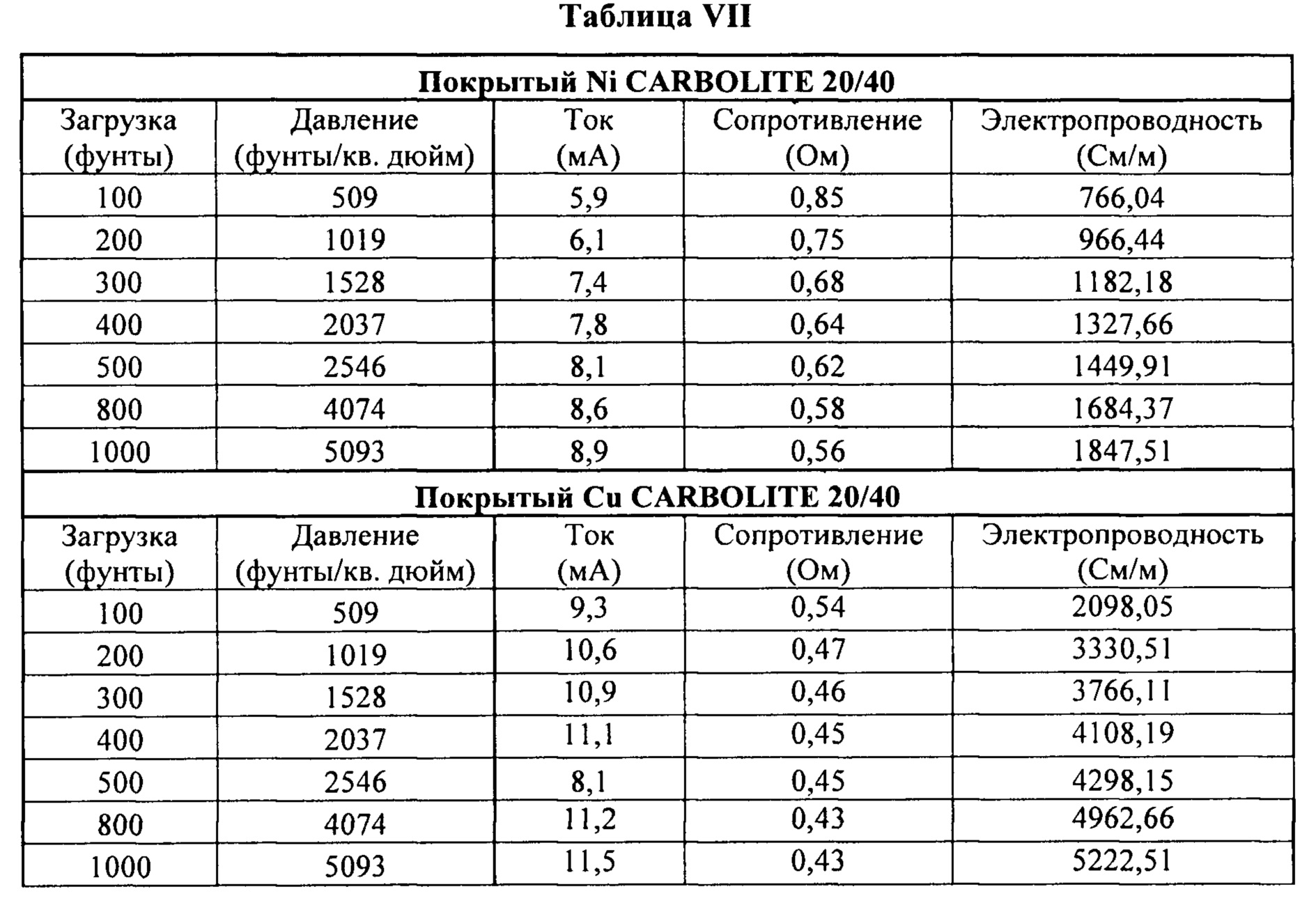

фиг. 14 представляет график электропроводности (сименс/м) относительно давления (фунты/кв. дюйм) для CARBOLITE 20/40, покрытого никелем, и CARBOLITE 20/40, покрытого медью;

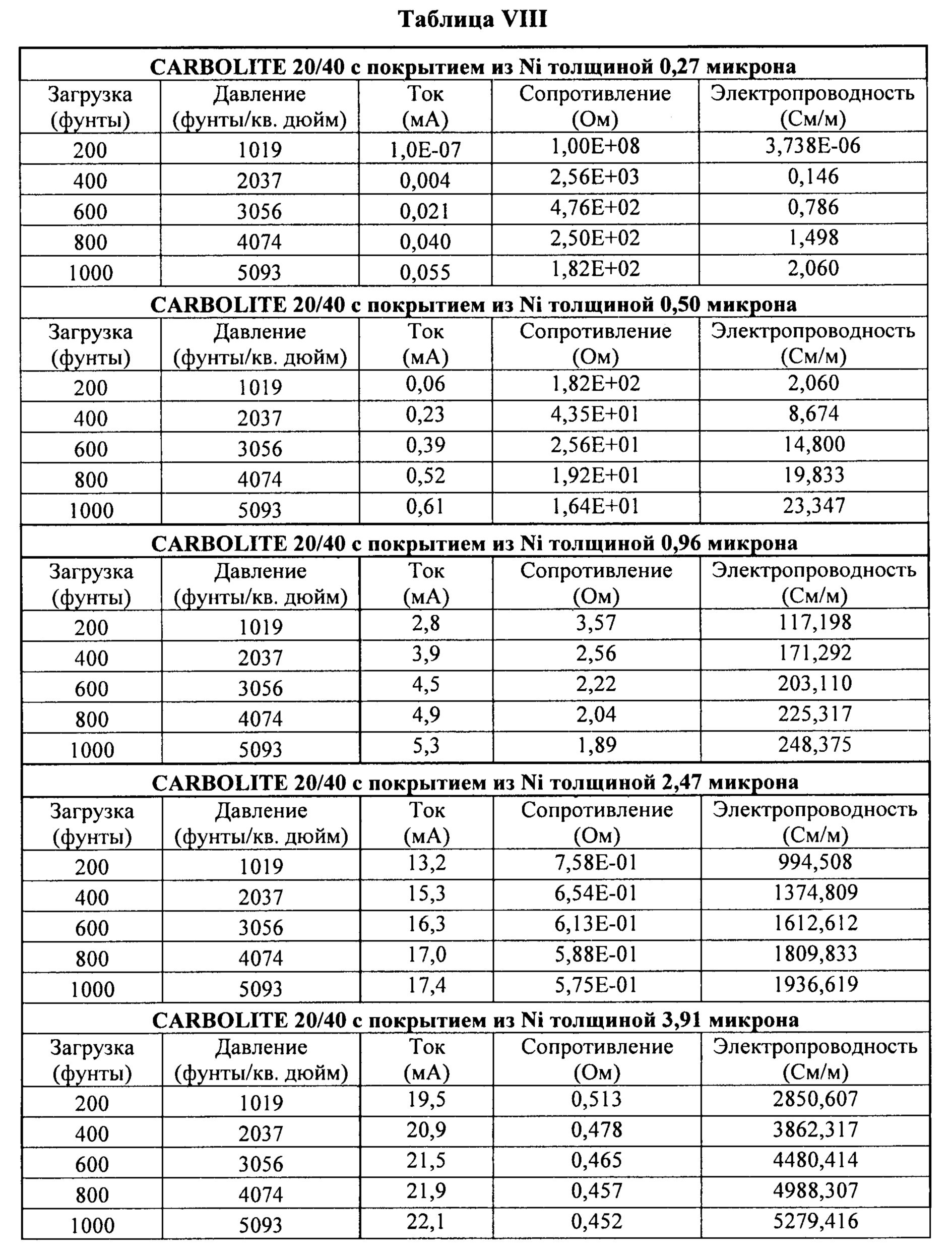

фиг. 15 представляет график электропроводности (сименс/м) относительно давления (фунты/кв. дюйм) для образцов CARBOLITE 20/40, покрытого различной толщиной никеля;

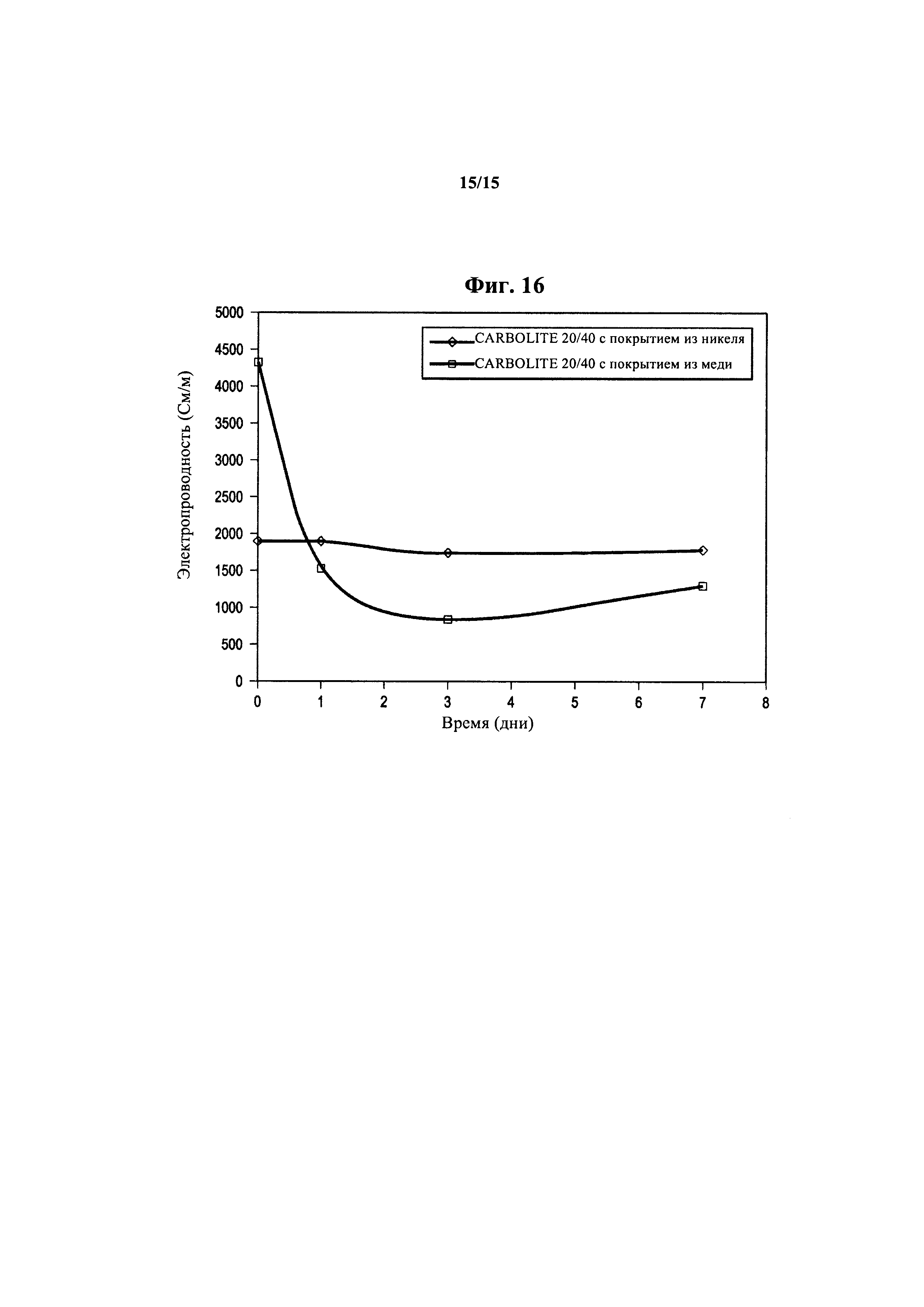

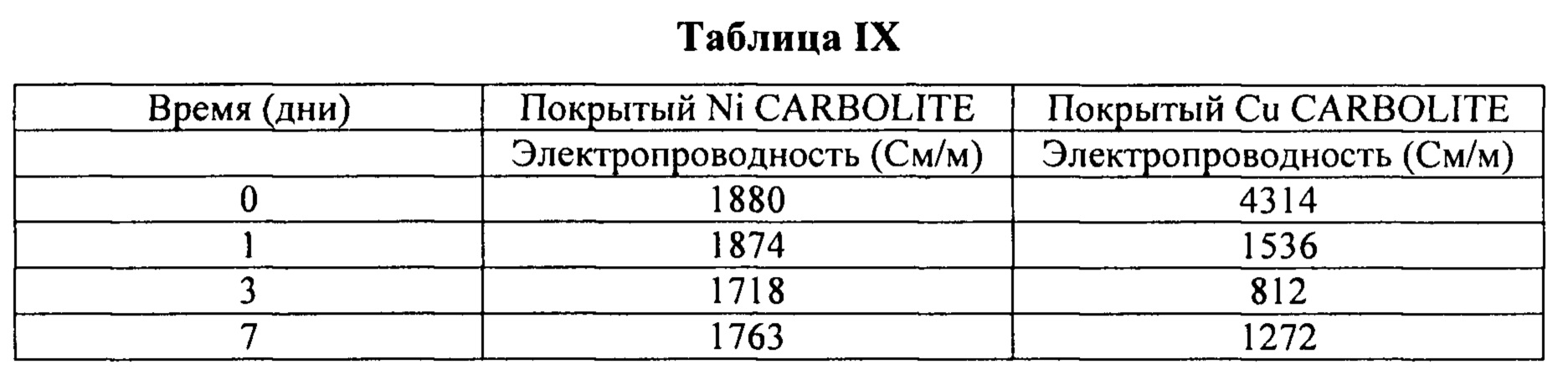

фиг. 16 представляет график электропроводности (сименс/м) относительно времени воздействия жидкости гидроразрыва при фиксированном давлении смыкания трещины (фунты/кв. дюйм) для образцов CARBOLITE 20/40, покрытых никелем и медью.

Подробное описание изобретение

В следующем описании изложен ряд конкретных подробностей. Однако, следует понимать, что варианты осуществления настоящего изобретения можно осуществлять на практике без этих конкретных подробностей. В других случаях хорошо известные конструкции и техники не были показаны подробно, чтобы не затруднять понимание данного описания.

В настоящем документе описаны электромагнитные (ЕМ) способы детектирования, определения местонахождения и определения характеристик электропроводных расклинивающих наполнителей, используемых при стимуляции гидравлическим разрывом газовых, нефтяных или геотермических пластов. Также в настоящем документе описаны электропроводные обожженные, по существу круглые и сферические частицы и способы получения таких электропроводных обожженных, по существу круглых и сферических частиц из суспензии содержащего алюминий сырьевого материала для использования в качестве расклинивающих наполнителей в электромагнитных способах. Выражение «по существу круглый и сферический» и связанные формы при использовании в настоящем документе определено как означающее среднее отношение минимального диаметра к максимальному диаметру приблизительно 0,8 или более или имеющее среднее значение сферичности приблизительно 0,8 или более по шкале Крумбейна и Слосса.

Согласно вариантам осуществления настоящего изобретения электропроводные обожженные, по существу круглые и сферические частицы, называемые далее в настоящем документе «электропроводный расклинивающий наполнитель», могут быть получены из обычного расклинивающего наполнителя, такого как керамический расклинивающий наполнитель, покрытый смолой керамический расклинивающий наполнитель, песок, покрытый смолой песок, пластиковые шарики и стеклянные шарики. Такие обычные расклинивающие наполнители можно получать согласно любому подходящему способу, включая, помимо прочего, непрерывное мелкодисперсное разбрызгивание, распылительное ожижение, распылительную сушку или прессование. Подходящие обычные расклинивающие наполнители и способы их получения раскрыты в патентах США №4068718, №4427068, №4440866, №5188175 и №7036591, полное раскрытие которых включено в настоящий документ ссылкой.

Керамические расклинивающие наполнители имеют различные свойства, такие как кажущаяся плотность, из-за исходного сырьевого материала и процесса производства. Выражение «кажущаяся плотность» при использовании в настоящем документе представляет собой массу на единицу объема (граммы на кубический сантиметр) частиц, включая внутреннюю пористость. Расклинивающие наполнители низкой плотности обычно имеют кажущуюся плотность менее 3,0 г/см3, и обычно их получают из коалиновой глины и других содержащих оксида алюминия, оксид или силикат керамических материалов. Расклинивающие наполнители средней плотности обычно имеют кажущуюся плотность от приблизительно 3,1 до 3,4 г/см3, и их обычно получают из бокситовой глины. Расклинивающие наполнители высокой прочности обычно получают из бокситовых глин с оксидом алюминия, и они имеют кажущуюся плотность свыше 3,4 г/см3.

Обожженные, по существу круглые и сферические частицы можно получать из суспензии содержащего оксид алюминия сырьевого материала. В некоторых вариантах осуществления частицы имеют содержание оксида алюминия от приблизительно 40% по массе (масс. %) до приблизительно 55 масс. %. В некоторых других вариантах осуществления обожженные, по существу круглые и сферические частицы имеют содержание оксида алюминия от приблизительно 41,5 масс. % до приблизительно 49 масс. %.

Согласно некоторым вариантам осуществления обожженные, по существу круглые и сферические частицы имеют насыпную плотность от приблизительно 1 г/см3, приблизительно 1,15 г/см3, приблизительно 1,25 г/см3или приблизительно 1,35 г/см3до приблизительно 1,55 г/см3, приблизительно 1,75 г/см3, приблизительно 2 г/см3или приблизительно 2,5 г/см3. Выражение «насыпная плотность» при использовании в настоящем документе относится к массе на единицу объема, включая в рассматриваемый объем свободный объем между частицами. Согласно некоторым вариантам осуществления частицы имеют насыпную плотность от приблизительно 1,40 г/см3 до приблизительно 1,50 г/см3.

Согласно некоторым типичным вариантам осуществления по существу круглые и сферические частицы имеют любую подходящую проницаемость и удельную проводимость флюида согласно ISO 13503-5: «Процедуры измерения длительной проводимости расклинивающих наполнителей», и они выражены в единицах Дарси (Д). Частицы могут характеризоваться длительной проницаемостью при 7500 фунтов/кв. дюйм по меньшей мере приблизительно 1 Д, по меньшей мере приблизительно 2 Д, по меньшей мере приблизительно 5 Д, по меньшей мере приблизительно 10 Д, по меньшей мере приблизительно 20 Д, по меньшей мере приблизительно 40 Д, по меньшей мере приблизительно 80 Д, по меньшей мере приблизительно 120 Д или по меньшей мере приблизительно 150 Д. Частицы могут характеризоваться длительной проницаемостью при 12000 фунтов/кв. дюйм по меньшей мере приблизительно 1 Д, по меньшей мере приблизительно 2 Д, по меньшей мере приблизительно 3 Д, по меньшей мере приблизительно 4 Д, по меньшей мере приблизительно 5 Д, по меньшей мере приблизительно 10 Д, по меньшей мере приблизительно 25 Д или по меньшей мере приблизительно 50 Д. Частицы могут характеризоваться длительной проводимостью при 7500 фунтов/кв. дюйм по меньшей мере приблизительно 100 миллидарси-фут (мД-фут), по меньшей мере приблизительно 200 мД-фут, по меньшей мере приблизительно 300 мД-фут, по меньшей мере приблизительно 500 мД-фут, по меньшей мере приблизительно 1000 мД-фут, по меньшей мере приблизительно 1500 мД-фут, по меньшей мере приблизительно 2000 мД-фут или по меньшей мере приблизительно 2500 мД-фут. Например, частицы могут характеризоваться длительной проводимостью при 12000 фунтов/кв. дюйм по меньшей мере приблизительно 50 мД-фут, по меньшей мере приблизительно 100 мД-фут, по меньшей мере приблизительно 200 мД-фут, по меньшей мере приблизительно 300 мД-фут, по меньшей мере приблизительно 500 мД-фут, по меньшей мере приблизительно 1000 мД-фут или по меньшей мере приблизительно 1500 мД-фут.

Согласно некоторым вариантам осуществления обожженные, по существу круглые и сферические частицы характеризуются прочностью на раздавливание при 10000 фунтах/кв. дюйм от приблизительно 5% до приблизительно 8,5% и длительной удельной проводимостью флюида при 10000 фунтах/кв. дюйм от приблизительно 2500 мД-фут до приблизительно 3000 мД-фут. Согласно некоторым другим вариантам осуществления обожженные, по существу круглые и сферические частицы характеризуются прочностью на раздавливание при 10000 фунтах/кв. дюйм от приблизительно 5% до приблизительно 7,5%.

Обожженные, по существу круглые и сферические частицы могут иметь любую подходящую кажущуюся плотность. Согласно одному или более типичным вариантам осуществления обожженные, по существу круглые и сферические частицы имеют кажущуюся плотность менее 5, менее 4,5, менее 4,2, менее 4, менее 3,8, менее 3,5 или менее 3,2. Согласно еще одним вариантам осуществления обожженные, по существу круглые и сферические частицы имеют кажущуюся плотность от приблизительно 2,50 до приблизительно 3,00, от приблизительно 2,75 до приблизительно 3,25, от приблизительно 2,8 до приблизительно 3,4, от приблизительно 3,0 до приблизительно 3,5 или от приблизительно 3,2 до приблизительно 3,8. Выражение «кажущаяся плотность» (ASG) при использовании в настоящем документе относится к числу без единиц измерения, которое определено как численно равное массе в граммах на кубический сантиметр объема, включая свободный объем или открытую пористость при определении объема.

Обожженные, по существу круглые и сферические частицы могут иметь любой подходящий размер. Согласно одному или более типичным вариантам осуществления по существу круглые и сферические частицы могут иметь размер по меньшей мере приблизительно 100 меш, по меньшей мере приблизительно 80 меш, по меньшей мере приблизительно 60 меш, по меньшей мере приблизительно 50 меш или по меньшей мере приблизительно 40 меш. Например, по существу круглые и сферические частицы могут иметь размер от приблизительно 115 меш до приблизительно 2 меш, от приблизительно 100 меш до приблизительно 3 меш, от приблизительно 80 меш до приблизительно 5 меш, от приблизительно 80 меш до приблизительно 10 меш, от приблизительно 60 меш до приблизительно 12 меш, от приблизительно 50 меш до приблизительно 14 меш, от приблизительно 40 меш до приблизительно 16 меш или от приблизительно 35 меш до приблизительно 18 меш. Согласно конкретному варианту осуществления по существу круглые и сферические частицы имеют размер от приблизительно 20 до приблизительно 40 меш согласно стандартам США.

Подходящие керамические расклинивающие наполнители могут также содержать расклинивающие наполнители, изготовленные согласно способам вызванного вибрацией просачивания, в настоящем документе называемых «капельное литье». Подходящие способы капельного литья и расклинивающие наполнители, полученные ими, раскрыты в патентах США №8865631 и №8883693, публикации патентной заявки США №2012/0227968 и патентной заявке США №14/502483, полное раскрытие которых включено в настоящий документ ссылкой. Расклинивающие наполнители, полученные способами капельного литья, могут характеризоваться удельной массой по меньшей мере приблизительно 2,5, по меньшей мере приблизительно 2,7, по меньшей мере приблизительно 3, по меньшей мере приблизительно 3,3 или по меньшей мере приблизительно 3,5. Расклинивающие наполнители, полученные способами капельного литья, могут характеризоваться удельной массой менее 5, менее 4,5 или менее 4. Расклинивающие наполнители, полученные капельным литьем, могут также характеризоваться шероховатостью поверхности менее 5 мкм, менее 4 мкм, менее 3 мкм, менее 2,5 мкм, менее 2 мкм, менее 1,5 мкм или менее 1 мкм. В одном или более типичных вариантах осуществления расклинивающие наполнители, полученные капельным литьем, характеризуются средним размером наибольших пор менее чем приблизительно 25 мкм, менее чем приблизительно 20 мкм, менее чем приблизительно 18 мкм, менее чем приблизительно 16 мкм, менее чем приблизительно 14 мкм или менее чем приблизительно 12 мкм и/или стандартным отклонением размера пор менее 6 мкм, менее 4 мкм, менее 3 мкм, менее 2,5 мкм, менее 2 мкм, менее 1,5 мкм или менее 1 мкм. В одном или более типичных вариантах осуществления расклинивающие наполнители, полученные капельным литьем, характеризуются менее 5000, менее 4500, менее 4000, менее 3500, менее 3000, менее 2500 или менее 2200 видимыми порами при увеличении 500х на квадратный миллиметр частиц расклинивающего наполнителя.

Керамические расклинивающие наполнители, полученные способами капельного литья или обычными способами, могут иметь любой подходящий состав. Керамический расклинивающий наполнитель могут представлять собой или содержать диоксид кремния и/или оксид алюминия в любых подходящих количествах. Согласно одному или более вариантам осуществления керамический расклинивающий наполнитель содержит менее 80 масс. %, менее 60 масс. %, менее 40 масс. %, менее 30 масс. %, менее 20 масс. %, менее 10 масс. % или менее 5 масс. % диоксида кремния в пересчете на общую массу керамического расклинивающего наполнителя. Согласно одному или более вариантам осуществления керамический расклинивающий наполнитель содержит от приблизительно 0,1 масс. % до приблизительно 70 масс. % диоксида кремния, от приблизительно 1 масс. % до приблизительно 60 масс. % диоксида кремния, от приблизительно 2,5 масс. % до приблизительно 50 масс. % диоксида кремния, от приблизительно 5 масс. % до приблизительно 40 масс. % диоксида кремния или от приблизительно 10 масс. % до приблизительно 30 масс. % диоксида кремния. Согласно одному или более вариантам осуществления керамический расклинивающий наполнитель содержит по меньшей мере приблизительно 30 масс. %, по меньшей мере приблизительно 50 масс. %, по меньшей мере приблизительно 60 масс. %, по меньшей мере приблизительно 70 масс. %, по меньшей мере приблизительно 80 масс. %, по меньшей мере приблизительно 90 масс. % или по меньшей мере приблизительно 95 масс. % оксида алюминия в пересчете на общую массу керамического расклинивающего наполнителя. Согласно одному или более вариантам осуществления керамический расклинивающий наполнитель содержит от приблизительно 30 масс. % до приблизительно 99,9 масс. % оксида алюминия, от приблизительно 40 масс. % до приблизительно 99 масс. % оксида алюминия, от приблизительно 50 масс. % до приблизительно 97 масс. % оксида алюминия, от приблизительно 60 масс. % до приблизительно 95 масс. % оксида алюминия или от приблизительно 70 масс. % до приблизительно 90 масс. % оксида алюминия. Согласно одному или более вариантам осуществления керамический расклинивающий наполнитель, полученный способами, раскрытыми в настоящем документе, может содержать оксид алюминия, боксит или каолин или любую их смесь. Например, керамический расклинивающий наполнитель может полностью состоять из или состоять главным образом из оксида алюминия, боксита или каолина или любой их смеси. Выражение «каолин» хорошо известно в данной области техники и может включать сырьевой материал с содержанием оксида алюминия по меньшей мере приблизительно 40 масс. % в пересчете на прокаленное вещество и содержание диоксида кремния по меньшей мере приблизительно 40 масс. % в пересчете на прокаленное вещество. Выражение «боксит» хорошо известно в данной области техники и может представлять собой или включать сырьевой материал с содержанием оксида алюминия по меньшей мере приблизительно 55 масс. % в пересчете на прокаленное вещество.

Электропроводный материал, такой как металл, проводящий полимер, проводящий углеродный материал, такой как графен, или проводящая наночастица, можно добавлять на любой подходящей стадии в процессе производства любого из этих расклинивающих наполнителей для получения расклинивающего наполнителя, подходящего для использования согласно некоторым вариантам осуществления настоящего изобретения. Электропроводный материал можно также добавлять в любой из этих расклинивающих наполнителей после изготовления расклинивающих наполнителей. Подходящие металлы включают алюминий, олово, цинк, медь, серебро, никель, золото, платину, палладий, родий и подобные, и их можно добавлять для получения электропроводного расклинивающего наполнителя с любым подходящим содержанием металла. Электропроводный расклинивающий наполнитель может иметь концентрацию электропроводного металла от приблизительно 0,01 масс. %, приблизительно 0,05 масс. %, приблизительно 0,1 масс. %, приблизительно 0,5 масс. %, приблизительно 1 масс. %, приблизительно 2 масс. % или приблизительно 5 масс. % до приблизительно 6 масс. %, приблизительно 8 масс. %, приблизительно 10 масс. %, приблизительно 12 масс. % или приблизительно 14 масс. %.

Подходящие проводящие полимеры включают поли(3,4-этилендиокситиофен)-поли(стиролсульфонат) (PEDOT:PSS), полианилины (PANI), полипирролы (PPY) и подобные, и их можно добавлять для получения электропроводного расклинивающего наполнителя с любым подходящим содержанием проводящего полимера. Электропроводный расклинивающий наполнитель может иметь концентрацию проводящего полимера от приблизительно 0,01 масс. %, приблизительно 0,05 масс. %, приблизительно 0,1 масс. %, приблизительно 0,5 масс. %, приблизительно 1 масс. %, приблизительно 2 масс. % или приблизительно 5 масс. % до приблизительно 6 масс. %, приблизительно 8 масс. %, приблизительно 10 масс. %, приблизительно 12 масс. % или приблизительно 14 масс. %.

Подходящие проводящие полимеры PEDOT:PSS, PANI и PYY коммерчески доступны от компании Sigma-Aldrich. Некоторые конкретные варианты осуществления способов покрытия расклинивающего наполнителя проводящим полимером описаны ниже в примере 2.

Подходящие проводящие наночастицы включают графит, графен, углеродные нанотрубки с одной или двумя стенками или другой материал, который, когда находится в диапазоне наноразмерных частиц, характеризуется достаточной электропроводностью для обеспечения детектирования в настоящем изобретении. Такие проводящие наночастицы можно добавлять для получения расклинивающего наполнителя с содержанием проводящих наночастиц от приблизительно 0,01 масс. %, приблизительно 0,05 масс. %, приблизительно 0,1 масс. %, приблизительно 0,5 масс. %, приблизительно 1 масс. %, приблизительно 2 масс. % или приблизительно 5 масс. % до приблизительно 6 масс. %, приблизительно 8 масс. %, приблизительно 10 масс. %, приблизительно 12 масс. % или приблизительно 14 масс. % в пересчете на массу электропроводного расклинивающего наполнителя.

Керамический расклинивающий наполнитель можно также получать таким образом, который создает пористость в зерне расклинивающего наполнителя. Способ получения подходящего пористого керамического расклинивающего наполнителя описан в патенте США №7036591, полное раскрытие которого включено в настоящий документ ссылкой. В этом случае электропроводным материалом можно пропитывать поры зерен расклинивающего наполнителя до концентрации от приблизительно 0,01 масс. %, приблизительно 0,05 масс. %, приблизительно 0,1 масс. %, приблизительно 0,5 масс. %, приблизительно 1 масс. %, приблизительно 2 масс. % или приблизительно 5 масс. % до приблизительно 6 масс. %, приблизительно 8 масс. %, приблизительно 10 масс. %, приблизительно 12 масс. %, приблизительно 15 масс. % или приблизительно 20 масс. % в пересчете на массу электропроводного расклинивающего наполнителя. Водорастворимые покрытия, такие как полимолочная кислота, можно использовать для покрытия этих частиц, чтобы обеспечивать высвобождение с задержкой/отсроченное высвобождение проводящих наночастиц для детектирования на различных стадиях обработки гидравлическим разрывом.

Керамические расклинивающие наполнители могут иметь любую подходящую пористость. Керамические расклинивающие наполнители могут характеризоваться внутренней открытой пористостью от приблизительно 1%, приблизительно 2%, приблизительно 4%, приблизительно 6%, приблизительно 8%, приблизительно 10%, приблизительно 12% или приблизительно 14% до приблизительно 18%, приблизительно 20%, приблизительно 22%, приблизительно 24%, приблизительно 26%, приблизительно 28%, приблизительно 30%, приблизительно 34%, приблизительно 38% или приблизительно 45% или более. Согласно некоторым типичным вариантам осуществления внутренняя открытая пористость керамических расклинивающих наполнителей составляет от приблизительно 5% до приблизительно 35%, от приблизительно 5% до приблизительно 15% или от приблизительно 15% до приблизительно 35%. Согласно некоторым типичным вариантам осуществления керамические расклинивающие наполнители имеют любой подходящий средний размер пор. Например, керамический расклинивающий наполнитель может характеризоваться средним размером пор от приблизительно 2 нм, приблизительно 10 нм, приблизительно 15 нм, приблизительно 55 нм, приблизительно 110 нм, приблизительно 520 нм или приблизительно 1100 нм до приблизительно 2200 нм, приблизительно 5500 нм, приблизительно 11000 нм, приблизительно 17000 нм или приблизительно 25000 нм или более в своем наибольшем размере. Например, керамический расклинивающий наполнитель может характеризоваться наибольшим средним размером пор от приблизительно 3 нм до приблизительно 30000 нм, от приблизительно 30 нм до приблизительно 18000 нм, от приблизительно 200 нм до приблизительно 9000 нм, от приблизительно 350 нм до приблизительно 4500 нм или от приблизительно 850 нм до приблизительно 1800 нм. Согласно некоторым вариантам осуществления, описанным в настоящем документе, обожженные, по существу круглые и сферические частицы получены в непрерывном процессе, тогда как в других вариантах осуществления частицы получены в периодическом процессе.

Согласно одному или более типичным вариантам осуществления электропроводный материал можно добавлять в керамический расклинивающий наполнитель в процессе его производства. Ссылаясь теперь на фиг. 1 увидим, что показана типичная система для осуществления непрерывного процесса получения обожженных, по существу круглых и сферических частиц из суспензии. Типичная система, показанная на фиг. 1, имеет конструкцию и работу, аналогичную системе, описанной в патенте США №4440866, полное раскрытие которого включено в настоящий документ ссылкой. Операции, проводимые типичной системой, показанной на фиг. 1, можно также использовать для получения частиц согласно периодическому процессу, как описано в примере 1 ниже.

В системе, показанной на фиг. 1, содержащий оксид алюминия сырьевой материал с содержанием оксида алюминия от приблизительно 40 масс. % до приблизительно 55 масс. % (в пересчете на прокаленное вещество) пропускают через дробилку 105, которая разрезает и разрушает сырьевой материал на небольшие куски. Согласно некоторым вариантам осуществления, когда исходный материал, как добыт или как получен (называемый в настоящем документе «необработанный» исходный материал), имеет такую консистенцию, что его можно обрабатывать, как описано в настоящем документе, без дробления, дробилку можно исключить. Исходный материал, подаваемый через дробилку, такую как показано на фиг. 1, называется «обработанным» исходным материалом.

В некоторых вариантах осуществления дробилка разрушает и разрезает содержащий оксид алюминия исходный материал, чтобы получить куски с диаметром менее чем приблизительно пять дюймов, хотя куски с меньшими и большими диаметрами можно также перерабатывать в суспензию, как описано в настоящем документе. Дробилки и ряд других устройств для разрезания, раскалывания или измельчения содержащего оксид алюминия исходного материала, а также их коммерческие источники, такие как Gleason Foundry Company, хорошо известны специалистам в данной области техники.

Обработанный или необработанный содержащий оксид алюминия исходный материал и воду подают в мешалку 110, которая имеет вращающуюся лопасть, которая придает силу сдвига и дополнительно уменьшает размер частиц исходного материала для получения суспензии. В непрерывном процессе исходный материал и воду непрерывно подают в мешалку. Мешалки и аналогичные устройства для получения суспензий таких материалов, а также их коммерческие источники хорошо известны специалистам в данной области техники.

Согласно некоторым вариантам осуществления электропроводный материал добавляют в содержащий оксид алюминия сырьевой материал и воду в мешалке 110 для получения концентрации электропроводного материала от приблизительно 0,1 масс. % до приблизительно 10,0 масс. % или от приблизительно 5,0 масс. % до приблизительно 10,0 масс. % содержания твердых веществ в суспензии или непосредственно перед образованием гранул, как описано ниже.

Достаточное количество воды можно подавать в мешалку 110 для получения суспензии с содержанием твердых веществ в диапазоне от приблизительно 40 масс. % до приблизительно 60 масс. %. Согласно некоторым типичным вариантам осуществления достаточное количество воды подают в суспензию так, чтобы содержание твердых веществ в суспензии составляло от приблизительно 45 масс. % до приблизительно 55 масс. %. Согласно некоторым другим вариантам осуществления достаточное количество воды подают в суспензию так, чтобы содержание твердых веществ в суспензии составляло приблизительно 50 масс. %. Вода, поданная в мешалку 110, может быть пресной водой или деионизированной водой. В непрерывном процессе получения суспензии содержание твердых веществ в суспензии периодически анализируют и количество воды, подаваемой в суспензию, регулируют для поддержания желаемого содержания твердых веществ. Способы анализа содержания твердых веществ в суспензии и регулирование подачи воды хорошо известны и изучены специалистами в данной области техники.

Согласно некоторым типичным вариантам осуществления диспергирующую добавку подают в суспензию в мешалке 110 для регулирования вязкости суспензии в целевом диапазоне, как обсуждается далее ниже. В других вариантах осуществления вязкость суспензии в мешалке 110 регулируют в целевом диапазоне путем добавления диспергирующей добавки и регулирующего рН реагента.

Диспергирующую добавку можно подавать в суспензию перед подачей электропроводного материала или других добавок. Согласно некоторым вариантам осуществления состав содержит диспергирующую добавку в количестве от приблизительно 0,15 масс. % до приблизительно 0,30 масс. % в пересчете на сухую массу содержащего оксид алюминия сырьевого материала.

Типичные материалы, подходящие для использования в качестве диспергирующей добавки в композициях и способах, описанных в настоящем документе, включают, помимо прочего, полиакрилат натрия, полиакрилат аммония, полиметакрилат аммония, пирофосфат тетранатрия, пирофосфат тетракалия, полифосфат, полифосфат аммония, цитрат аммония, двойную соль лимоннокислого железа и полиэлектролиты, такие как композиция полиметакрилата аммония и воды, коммерчески доступная из различных источников, таких как Kemira Chemicals под торговым наименованием С-211, Phoenix Chemicals, Bulk Chemical Systems под торговым наименованием BCS 4020 и R.T. Vanderbilt Company, Inc. под торговым наименованием DARVAN С. Обычно диспергирующая добавка может представлять собой любой материал, который будет регулировать вязкость суспензии па уровне целевой вязкости так, что суспензию можно затем обрабатывать через одну или более нагнетательных форсунок флюидизатора. Согласно некоторым вариантам осуществления целевая вязкость составляет менее 150 сантипуаз (спз) (что определено на вискозиметре Брукфилда со шпинделем №61). Согласно другим вариантам осуществления целевая вязкость составляет менее 100 спз.

Согласно вариантам осуществления, в которых используют регулирующий рН реагент, достаточное количество регулирующего рН реагента подают в суспензию для регулирования рН суспензии в диапазоне от приблизительно 8 до приблизительно 11. Согласно некоторым вариантам осуществления достаточное количество регулирующего рН реагента подают в суспензию для регулирования рН до приблизительно 9, приблизительно 9,5, приблизительно 10 или приблизительно 10,5. рН суспензии можно периодически анализировать рН-метром, и количество регулирующего рН реагента, подаваемого в суспензию, регулировать для поддержания желаемого рН. Способы анализа рН суспензии и регулирование подачи регулирующего рН реагента находятся в компетенции специалистов в данной области техники. Типичные материалы, подходящие для использования в качестве регулирующего рН реагента в композициях и способах, описанных в настоящем документе, включают, помимо прочего, аммиак и карбонат натрия.

Обычно целевая вязкость композиций представляет собой вязкость, которую можно изменять посредством заданного типа и размера нагнетательной форсунки во флюидизаторе без засорения. Обычно, чем ниже вязкость суспензии, тем проще ее можно обрабатывать в заданном флюидизаторе. Однако, добавление слишком большого количества диспергирующей добавки может вызывать увеличение вязкости суспензии до точки, где ее нельзя удовлетворительно обрабатывать в заданном флюидизаторе. Специалист в данной области техники может определить целевую вязкость для заданных типов флюидизатора посредством обычного эксперимента.

Мешалка 110 смешивает содержащий оксид алюминия исходный, электропроводный материал, воду, диспергирующую добавку и регулирующий рН реагент для получения суспензии. Время, требуемое для получения суспензии, зависит от таких факторов, как размер мешалки, скорость, с которой мешалка работает, и количество материала в мешалке.

Из мешалки 110 суспензию подают в резервуар 115, где суспензию непрерывно перемешивают, и связующее добавляют в количестве от приблизительно 0,2 масс. % до приблизительно 5,0 масс. % в пересчете на общую сухую массу содержащего оксид алюминия сырьевого материала и электропроводного материала. В некоторых вариантах осуществления связующее подают в количестве от приблизительно 0,2 масс. % до приблизительно 3,0 масс. % в пересчете на общую сухую массу содержащего оксид алюминия исходного материала и электропроводного материала. Подходящие связующие включают, помимо прочего, поливинилацетат, поливиниловый спирт (PVA), метилцеллюлозу, декстрин и мелассы. В некоторых вариантах осуществления связующее представляет собой PVA с молекулярной массой от приблизительно 20000 до 100000 Мn. «Мn» представляет собой среднечисленную молекулярную массу, которая представляет общую массу полимерных молекул в образце, поделенную на общее число полимерных молекул в этом образце.

Резервуар 115 содержит суспензию, полученную в мешалке 110. Однако, в резервуаре 115 перемешивают суспензию с меньшей скоростью, чем в мешалке, чтобы перемешивать связующее с суспензией без избыточного вспенивания суспензии или повышения вязкости суспензии до такого уровня, который будет препятствовать подаче суспензии через нагнетательные форсунки флюидизатора.

Согласно другому варианту осуществления связующее можно подавать в суспензию, когда она находится в мешалке. Согласно такому варианту осуществления мешалка необязательно имеет различные скорости, включая высокую скорость для получения высокоинтенсивного перемешивания для разрушения исходного материала в суспензионную форму и низкую скорость для смешивания связующего с суспензией без образования вышеуказанного избыточного вспенивания или повышения вязкости.

Ссылаясь снова на резервуар 115, показанный на фиг. 1, суспензию перемешивают в резервуаре после добавления связующего в течение времени, достаточного для тщательного смешивания связующего с суспензией. Согласно некоторым вариантам осуществления суспензию перемешивают в резервуаре в течение приблизительно 30 минут после добавления связующего. Согласно другим вариантам осуществления суспензию перемешивают в резервуаре 115 в течение по меньшей мере приблизительно 30 минут. Согласно некоторым другим вариантам осуществления суспензию перемешивают в резервуаре в течение более чем приблизительно 30 минут после добавления связующего.

Резервуар 115 может также быть резервуарной системой, содержащей один, два, три или более резервуаров. Любая конструкция или число резервуаров, которые позволяют тщательное перемешивание связующего с суспензией, достаточны. В непрерывном процессе воду и одно или более из пыли, частиц большего размера или частиц меньшего размера из последующего флюидизатора или другого устройства можно подавать в суспензию в резервуаре 115.

Из резервуара 115 суспензию подают в теплообменник 120, который нагревает суспензию до температуры от приблизительно 25°С до приблизительно 90°С. Из теплообменника 120 суспензию подают в насосную систему 125, которая подает суспензию под давлением во флюидизатор 130.

Мельницу(ы) и/или систему(ы) сит (не показаны) можно устанавливать в одном или более местах в системе, показанной на фиг. 1, перед подачей суспензии во флюидизатор для облегчения разрушения любых частиц большего размера содержащего оксид алюминия исходного материала до целевого размера, подходящего для подачи в флюидизатор. Согласно некоторым вариантам осуществления целевой размер составляет менее 230 меш. Согласно другим вариантам осуществления целевой размер составляет менее 325 меш, менее 270 меш, менее 200 меш или менее 170 меш. На целевой размер действует способность типа и/или размера нагнетательной форсунки в последующем флюидизаторе атомизировать суспензию без засорения.

Если используют систему измельчения, ее заряжают абразивом, подходящим для облегчения разрушения исходного материала до целевого размера, подходящего для последующей подачи через одну или более нагнетательных форсунок флюидизатора. Если используют систему сит, система сит разработана для удаления больших частиц, чем целевой размер, из суспензии. Например, система сит может включать одно или более сит, которые выбирают и размещают так, чтобы отсеивать из суспензии частицы, которые меньше целевого размера.

Ссылаясь снова на фиг. 1 увидим, что флюидизатор 130 имеет такую обычную конструкцию, как описано, например, в патенте США №3533829 и патенте Великобритании №1401303. Флюидизатор 130 содержит по меньшей мере одну распылительную форсунку 132 (три распылительные форсунки 132 показаны на фиг. 1), которая представляет собой нагнетательную форсунку обычной конструкции. Согласно другим вариантам осуществления один или более пневмораспылителей являются подходящими. Конструкция таких форсунок хорошо известна, например, из K. Masters: «Spray Drying Handbook», John Wiley and Sons, New York (1979).

Флюидизатор 130 также содержит слой 134 частиц, который поддерживается пластиной 136, такой как перфорированная, ровная или повернутая пластина. Горячий воздух протекает через пластину 136. Слой 134 частиц содержит зерна, из которых могут вырасти сырые окатыши целевого размера. Выражение «сырые окатыши» и связанные формы при использовании в настоящем документе относится по существу к круглым и сферическим частицам, которые образовались из суспензии, но не были обожжены. Когда используют перфорированную или ровную пластину, зерна также служат для получения режима идеального вытеснения во флюидизаторе. Режим идеального вытеснения является выражением, известным специалистам в данной области техники, и может обычно быть описан как режим потока, где происходит очень небольшое обратное смешение. Зерна меньше целевого размера для сырых окатышей, полученных согласно настоящим способам. В некоторых вариантах осуществления зерно содержит от приблизительно 5% до приблизительно 20% всего объема сырого окатыша, полученного из него. Суспензию распыляют под давлением через распылительные форсунки 132, и суспензия распыляется на зерна с получением сырых окатышей, которые по существу круглые и сферические.

Вносимые извне зерна можно помещать на перфорированную пластину 136 перед началом атомизации суспензии флюидизатором. Если используют вносимые извне зерна, зерна можно получать в суспензионном процессе, аналогичном показанному на фиг. 1, где зерна с целевым размером зерна просто отбирают из флюидизатора. Вносимые извне зерна можно также получать в высокоинтенсивном процессе перемешивания, таком как описанный в патенте США №4879181, полное раскрытие которого включено в настоящий документ ссылкой.

Согласно некоторым вариантам осуществления вносимые извне зерна получают или из исходного материала, по меньшей мере, с таким же содержанием оксида алюминия, что и исходный материал, используемый для получения суспензии, или из исходного материала с большим или меньшим количеством оксида алюминия, чем у исходного материала, используемого для получения суспензии. Согласно некоторым вариантам осуществления суспензия имеет содержание оксида алюминия меньшее, чем у суспензии, например, по меньшей мере на 10%, по меньшей мере на 20% или по меньшей мере на 30% меньше, чем у зерен. Согласно другим вариантам осуществления вносимые извне зерна имеют содержание оксида алюминия меньшее, чем у суспензии, например, по меньшей мере на 10%, по меньшей мере на 20% или по меньшей мере на 30% меньше, чем у суспензии.

Альтернативно, зерна для слоя частиц получают атомизацией суспензии, при этом обеспечивая способ, при котором суспензия «саморазвивается» из своих собственных зерен. Согласно одному такому варианту осуществления суспензию подают через флюидизатор 130 в отсутствие слоя 134 с зародышами частиц. Капли суспензии, выходящие из форсунок 232, отверждаются, но достаточно небольшие изначально, чтобы они выносились из флюидизатора 230 потоком воздуха и улавливались как «пыль» (мелкие частицы) пылеуловителем 245, который может, например, быть электростатическим фильтром, циклоном, мешочным фильтром, мокрым скруббером или их комбинацией. Пыль из пылеуловителя затем подают в слой 134 частиц через впускное отверстие 162 для пыли, где ее распыляют с суспензией, выходящей из форсунок 132. Пыль можно рециркулировать достаточное число раз, пока она не вырастет до точки, когда она становятся слишком большой, чтобы уноситься потоком воздуха, и может выступать в качестве зерна. Пыль можно также рециркулировать на другую операцию в способе, например, в резервуар 115.

Ссылаясь снова на фиг. 1, горячий воздух подают во флюидизатор 130 посредством вентилятора и нагревателя воздуха, которые схематически представлены как 138. Скорость горячего воздуха, проходящего через слой 134 частиц, составляет от приблизительно 0,9 метров/секунду до приблизительно 1,5 метров/секунду, а глубина слоя 134 частиц составляет от приблизительно 2 сантиметров до приблизительно 60 сантиметров. Температура горячего воздуха при подаче во флюидизатор 230 составляет от приблизительно 250°С до приблизительно 650°С. Температура горячего воздуха на выходе из флюидизатора 230 составляет менее чем приблизительно 250°С и в некоторых вариантах осуществления составляет менее чем приблизительно 100°С.

Расстояние между распылительными форсунками 332 и пластиной 336 оптимизируют для исключения образования пыли, которое происходит, когда форсунки 332 находятся слишком далеко от пластины 326, и образования нестандартных крупных частиц, которое происходит, когда форсунки 332 находятся слишком близко к пластине 336. Положение форсунок 132 относительно пластины 136 регулируют на основании анализа порошка, отобранного из флюидизатора 130.

Сырые окатыши, полученные во флюидизаторе, накапливаются в слое 134 частиц. В непрерывном процессе сырые окатыши, образованные во флюидизаторе 330, отводят через выпускное отверстие 340 в ответ на уровень продукта в слое 334 частиц во флюидизаторе 330, чтобы поддерживать заданную глубину слоя частиц. Поворотный клапан 150 осуществляет отведение сырых окатышей из флюидизатора 130 на конвейер 155, который подает сырые окатыши в систему сит 160, где сырые окатыши разделяют на одну или более фракций, например, фракцию большого размера, продукционную фракцию и мелкую фракцию.

Фракция большого размера, выходящая из установки 360 просеивания, содержит те сырые окатыши, размер которых больше, чем желаемый продукционный размер. В непрерывном процессе сырые окатыши большого размера можно рециркулировать в резервуар 115, где, по меньшей мере, некоторые сырые окатыши большего размера можно разрушить и смешать с суспензией в резервуаре. Альтернативно, сырые окатыши большего размера можно разрушать и рециркулировать в слой 134 частиц во флюидизаторе 130. Мелкая фракция, выходящая из системы 160 сит, содержит те сырые окатыши, размер которых меньше, чем желаемый продукционный размер. В непрерывном процессе эти сырые окатыши можно рециркулировать во флюидизатор 130, где их можно подавать через впускное отверстие 162 в качестве зерен или в качестве вторичного сырья для флюидизатора 130.

Продукционная фракция, выходящая из системы 160 сит, содержит те сырые окатыши, которые имеют желаемый продукционный размер. Эти сырые окатыши направляют в устройство 165 предварительного обжига, например, кальцинатор, где сырые окатыши сушатся или прокаливаются перед обжигом. В некоторых вариантах осуществления сырые окатыши сушат до содержания влаги менее чем приблизительно 18 масс. % или менее чем приблизительно 15 масс. %, приблизительно 12 масс. %, приблизительно 10 масс. %, приблизительно 5 масс. % или приблизительно 1 масс. %.

После сушки и/или прокаливания сырые окатыши подают в устройство 270 для обжига, в котором сырые окатыши обжигают в течение периода времени, достаточного для обеспечения извлечения обожженных по существу круглых и сферических частиц с одной или болееи из желаемой кажущейся плотности, насыпной плотности и прочности на раздавливание. Альтернативно, устройство 165 предварительного обжига можно исключать, если устройство 170 для обжига может обеспечивать достаточные условия прокаливания и/или сушки (т.е. время и температуры сушки, при которых сырые окатыши высыхают до целевого содержания влаги перед обжигом) с последующими достаточными условиями обжига.

Конкретное время и температура, которые следует использовать для обжига, зависят от исходных ингредиентов и желаемой плотности обожженных частиц. Согласно некоторым вариантам осуществления устройство 270 для обжига представляет собой вращающуюся печь, работающую при температуре от приблизительно 1000°С до приблизительно 1600°С в течение периода времени от приблизительно 5 до приблизительно 90 минут. Согласно некоторым вариантам осуществления вращающаяся печь работает при температуре приблизительно 1000°С, приблизительно 1200°С, приблизительно 1300°С, приблизительно 1400°С или приблизительно 1500°С. Согласно некоторым вариантам осуществления сырые окатыши имеют время пребывания в устройстве для обжига от приблизительно 50 минут до приблизительно 70 минут или от приблизительно 30 минут до приблизительно 45 минут. После того, как частицы выходят из устройства 170 для обжига, их можно дополнительно классифицировать по размеру и тестировать для целей контроля качества. Обжиг в инертной атмосфере можно использовать для ограничения или предотвращения окисления электропроводного материала. Техники замены обогащенной кислородом атмосферы в устройстве для обжига на инертный газ, такой как аргон, азот или гелий, хорошо известны специалистам в данной области техники. Обычно кислород заменяют на инертный газ так, что 0,005% кислорода или менее остается в атмосфере для обжига.

Согласно некоторым вариантам осуществления настоящего изобретения электропроводный материал наносят на расклинивающие наполнители. Например, электропроводный материал можно наносить на керамический расклинивающий наполнитель после того, как частицы расклинивающего наполнителя выходят из устройства 170 обжига и были дополнительно отсеяны по размеру и протестированы на средствах контроля качества. Покрытие можно осуществлять любой техникой нанесения покрытия, хорошо известной специалистам в данной области техники, такой как распыление, напыление, вакуумное осаждение, покрытие погружением, экструзия, календрование, порошковое покрытие, перенос покрытия, грунтование воздушным шабером, нанесение покрытия валиком, получение покрытия химическим восстановлением (как раскрыто в патентах США №3296012, №4812202 и №3617343, полное раскрытие которых таким образом включено ссылкой), нанесение гальванического покрытия и нанесение покрытия при помощи кисти.

Согласно некоторым типичным вариантам осуществления электропроводный материал осаждают в виде покрытия на керамический расклинивающий наполнитель или природные пески. Способы электролитического покрытия и получения покрытия химическим восстановлением хорошо известны специалиста в данной области техники. Например, смотрите патент США №3556839, полное раскрытие которого таким образом включено ссылкой.

Согласно некоторым типичным вариантам осуществления и согласно обычным способам автокаталитического нанесения покрытия непроводящий носитель, такой как образец керамического расклинивающего наполнителя, подходящим образом очищают и придают ему шероховатость, затем сенсибилизируют и активируют путем последовательного погружения в водный раствор восстанавливающего средства и растворы каталитического металла, такого как хлорид олова и хлорид палладия, и ополаскивают водой после каждого такого погружения. Затем носитель можно погружать в электролитическую ванну, нагретую до температуры 55-95°С. Ванна может содержать, например, водный раствор, содержащий соль никеля и фосфорсодержащее восстанавливающее средство, такое как гипофосфит натрия, в присутствии солей, таких как цитрат натрия и ацетат натрия, где рН раствора регулируют на значении от 4 до 6. Специалисты в данной области техники поймут, что любой обычный раствор никеля, меди, серебра или золота для ванны для получения покрытия химическим восстановлением можно использовать, как, например, доступные от поставщиков, таких как Uyemura, Transene или Caswell. После погружения на период от приблизительно 1 до приблизительно 30 минут ванна по существу истощается, и пленка никеля толщиной от приблизительно 0,5 до приблизительно 5 микронов осаждается на поверхности носителя.

Согласно некоторым типичным вариантам осуществления и согласно обычным способам получения покрытия химическим восстановлением непроводящий носитель, такой как образец керамического расклинивающего наполнителя, подходящим образом очищают, а затем сенсибилизируют путем последовательного погружения в водный раствор каталитического металла и водный раствор восстанавливающего средства, такого как, например, растворы хлорида палладия и хлорида олова, и ополаскивают водой после каждого такого погружения. Затем носитель погружают в электролитическую ванну, поддерживаемую при температуре 25-65°С. Ванна может содержать, например, водный раствор, содержащий соль меди и гидроксид щелочного металла, в присутствии одной или более солей, таких как тартрат калия-натрия и карбонат натрия. Специалисты в данной области техники поймут, что любой обычный раствор никеля, меди, серебра или золота для ванны для получения покрытия химическим восстановлением можно использовать, как, например, доступные от поставщиков, таких как Uyemura, Transene или Caswell. После погружения на период от приблизительно 1 до приблизительно 30 минут ванна по существу истощается, и пленка меди толщиной от приблизительно 0,5 до приблизительно 5 микронов осаждается на поверхности носителя.

В обычных способах автокаталитического нанесения покрытия, однако, можно использовать кислотные растворы палладия, которые могут окислять активный металл, находящийся на исходной поверхности расклинивающего наполнителя, и, таким образом, это может приводить к плохому осаждению металла на поверхности расклинивающего наполнителя. Обнаружили, что включение стадии обработки в способ получения покрытия химическим восстановлением может улучшать осаждение металла на поверхности расклинивающего наполнителя.

Ссылаясь теперь на фиг. 2 увидим, что изображена блок-схема, показывающая стадии способа 200 для получения покрытия химическим восстановлением электропроводного материала на расклинивающем наполнителе, используя стадию обработки. В способе 200 получения покрытия химическим восстановлением подача расклинивающего наполнителя по линии 202 может быть введена в одну или более установок 204 промывки, где расклинивающий наполнитель по линии 202 может вступать в контакт с первым промывочным раствором для удаления пыли и/или мелких частиц для обеспечения чистого расклинивающего наполнителя по линии 206. Установка 204 промывки может представлять собой или содержать один или более баков, одну или более емкостей, одну или более систем транспортирования, один или более патрубков или подобное. Первый промывочный раствор может представлять собой или содержать водный раствор, содержащий кислоту или основание, такие как содержащая воду разбавленная кислота или органический раствор, такой как жидкий углеводород, эту промывку можно также проводить при повышенной температуре. Чистый расклинивающий наполнитель по линии 206 можно отводить из установки 204 промывки и подавать в одну или более установок 208 предварительной обработки, где чистый расклинивающий наполнитель по линии 206 может входить в контакт с раствором для обработки. Установка 208 предварительной обработки может представлять собой или содержать один или более баков, одну или более емкостей, одну или более систем транспортирования, один или более патрубков или подобное. Раствор для обработки может представлять собой или содержать щелочной раствор для регулирования рН поверхности расклинивающего наполнителя на щелочных уровнях (рН>7). Щелочной раствор может содержать одно или более из гидроксида, аммиака или карбоната.

Обработку в установке 108 предварительной обработки можно дополнительно улучшить путем объединения или смешивания подходящего поверхностно-активного вещества с растворами для обработки. Подходящие поверхностно-активные вещества могут включать, помимо прочего, анионные, катионные, неионные и амфотерные поверхностно-активные вещества или их комбинации. Согласно некоторым типичным вариантам осуществления подходящие поверхностно-активные вещества включают, помимо прочего, насыщенные или ненасыщенные длинноцепочечные жирные кислоты или соли кислот, длинноцепочечные спирты, многоатомные спирты, полисорбаты, диметилполисилоксан и полиэтилгидросилоксан. Согласно некоторым типичным вариантам осуществления подходящие поверхностно-активные вещества включают, помимо прочего, линейные и разветвленные карбоновые кислоты и соли кислот, имеющие от приблизительно 4 до приблизительно 30 атомов углерода, линейные и разветвленные алкилсульфоновые кислоты и соли кислот, имеющие от приблизительно 4 до приблизительно 30 атомов углерода, линейный алкилбензолсульфонат, причем линейная алкильная цепь содержит от приблизительно 4 до приблизительно 30 атомов углерода, сульфосукцинаты, фосфаты, фосфонаты, фосфолипиды, этоксилированные соединения, карбоксилаты, сульфонаты и сульфаты, полигликолевые эфиры, амины, соли акриловой кислоты, пирофосфат и их смеси. Согласно одному или более типичным вариантам осуществления поверхностно-активное вещество представляет собой полисорбат, такой как TweenTM 20 (PEG(20) сорбитанмонолаурат).

Чистый расклинивающий наполнитель по линии 206 может входить в контакт с раствором для обработки в установке 208 предварительной обработки при любых подходящих условиях для получения обработанного расклинивающего наполнителя по линии 210. Подходящие условия могут включать температуру от приблизительно 10°С, приблизительно 25°С, приблизительно 30°С, приблизительно 35°С, приблизительно 40°С, приблизительно 45°С до приблизительно 47°С, приблизительно 50°С, приблизительно 55°С, приблизительно 60°С, приблизительно 75°С или приблизительно 100°С при времени удержания приблизительно от 1 секунды (с), приблизительно 5 с, приблизительно 15 с, приблизительно 25 с, приблизительно 45 с или приблизительно 55 с до приблизительно 65 с, приблизительно 75 с, приблизительно 100 с, приблизительно 2 минут (мин), приблизительно 5 мин или приблизительно 10 мин. Раствор для обработки может иметь рН по меньшей мере приблизительно 7,2, по меньшей мере приблизительно 8, по меньшей мере приблизительно 8,5, по меньшей мере приблизительно 9, по меньшей мере приблизительно 10, по меньшей мере приблизительно 11, по меньшей мере приблизительно 12, по меньшей мере приблизительно 12,5 или по меньшей мере приблизительно 13.

Обработанный расклинивающий наполнитель по линии 210 можно отводить из установки 208 предварительной обработки и подавать в одну или более установок 212 снижения мутности, где обработанный расклинивающий наполнитель по линии 210 может входить в контакт со вторым промывочным раствором для дополнительного удаления пыли и/или мелких частиц для получения промытого расклинивающего наполнителя по линии 214 со сниженной мутностью по сравнению с обработанным расклинивающим наполнителем по линии 210. Установка 212 снижения мутности может представлять собой или содержать один или более баков, одну или более емкостей, одну или более систем транспортирования, один или более патрубков или подобное. Второй промывочный раствор может быть таким же или аналогичным первому промывочному раствору и может включать водный раствор, такой как вода, или органический раствор, такой как жидкий углеводород. Второй промывочный раствор может также иметь сенсибилизатор, который способствует активации на последующей стадии. Сенсибилизатор может представлять собой любое средство, которое восстанавливает активатор, такое как хлорид олова, боргидрид натрия или гипофосфит натрия или любое другое известное восстанавливающее средство. Согласно одному или более типичным вариантам осуществления второй промывочный раствор не содержит сенсибилизатор. За стадией сенсибилизации будет следовать другая стадия ополаскивания, но согласно некоторым вариантам осуществления она может быть исключена.

Промытый расклинивающий наполнитель по линии 214 можно отводить из установки 212 снижения мутности и подавать в одну или более установок 216 восстановления катализатора, где промытый расклинивающий наполнитель по линии 214 может входить в контакт с активирующим раствором. Активирующий раствор может активировать расклинивающий наполнитель путем присоединения каталитически активного материала, такого как палладий или серебро, к поверхности расклинивающего наполнителя. Активирующий раствор может представлять собой или содержать одну или более солей палладия, таких как хлорид палладия или хлорид палладия и аммония и/или нитрат серебра. Активирующий раствор может быть водным раствором или органическим раствором. Активирующий раствор может иметь концентрацию соли палладия от приблизительно 0,1 миллиграмма Pd2+на литр (мг/л), приблизительно 0,5 мг/л, приблизительно 1 мг/л, приблизительно 5 мг/л, приблизительно 10 мг/л или приблизительно 20 мг/л до приблизительно 30 мг/л, приблизительно 35 мг/л, приблизительно 40 мг/л, приблизительно 50 мг/л или приблизительно 100 мг/л. Активирующий раствор может также содержать восстанавливающее средство или сенсибилизатор. Восстанавливающее средство может представлять собой или содержать соль олова, такую как хлорид олова. Согласно одному или более типичным вариантам осуществления активирующий раствор не содержит восстанавливающее средство.

Промытый расклинивающий наполнитель по линии 214 может вступать в контакт с активирующим раствором в установке 216 восстановления катализатора при любых подходящих условиях для получения активированного расклинивающего наполнителя по линии 218. Подходящие условия могут включать температуру от приблизительно 20°С, приблизительно 35°С, приблизительно 50°С, приблизительно 65°С, приблизительно 75°С, приблизительно 78°С до приблизительно 82°С, приблизительно 85°С, приблизительно 90°С, приблизительно 95°С, приблизительно 100°С или приблизительно 105°С при времени удержания от приблизительно 1 мин, приблизительно 2 мин, приблизительно 3 мин, приблизительно 4 мин, приблизительно 5 мин или приблизительно 7 мин до приблизительно 8 мин, приблизительно 9 мин, приблизительно 10 мин, приблизительно 12 мин, приблизительно 15 мин или приблизительно 20 мин или более, и/или пока ванна по существу не истощится. Активирующий раствор может иметь рН от приблизительно 7,1, приблизительно 7,2, приблизительно 7,4, приблизительно 7,6 или приблизительно 7,8 до приблизительно 8, приблизительно 8,5, приблизительно 9, приблизительно 9,5, приблизительно 10, приблизительно И, приблизительно 12 или приблизительно 13 или более.

Активированный расклинивающий наполнитель по линии 218 можно отводить из установки 216 активации и подавать в одну или более установок 220 ополаскивания, где активированный расклинивающий наполнитель по линии 218 может входить в контакт с третьим промывочным раствором для удаления избытка активирующего раствора из активированного расклинивающего наполнителя. Установка 220 ополаскивания может представлять собой или содержать один или более баков, одну или более емкостей, одну или более систем транспортирования, один или более патрубков или подобное. Третий промывочный раствор может содержать водный раствор, такой как водопроводная вода или деионизированная вода.

Ополосканный расклинивающий наполнитель по линии 222 можно отводить из установки 220 ополаскивания и подавать в одну или более установок 224 металлизации, где ополосканный расклинивающий наполнитель по линии 222 можно подвергать электроосаждению металла. В установке 224 металлизации ополосканный расклинивающий наполнитель по линии 222 можно погружать в раствор электролитической ванны с температурой от приблизительно 20°С, приблизительно 35°С, приблизительно 50°С, приблизительно 60°С или приблизительно 70°С до приблизительно 75°С, приблизительно 80°С, приблизительно 90°С, приблизительно 95°С, приблизительно 100°С, приблизительно 110°С или приблизительно 120°С или более при времени удержания от приблизительно 1 мин, приблизительно 2 мин, приблизительно 4 мин, приблизительно 8 мин, приблизительно 12 мин или приблизительно 14 мин до приблизительно 16 мин, приблизительно 20 мин, приблизительно 25 мин, приблизительно 30 мин, приблизительно 45 мин или приблизительно 60 мин или более, и/или пока ванна по существу не истощится. После погружения пленка электропроводного материала в диапазоне от приблизительно 10 нанометров (нм), приблизительно 50 нм, приблизительно 100 нм, приблизительно 250 нм или приблизительно 400 нм до приблизительно 500 нм, приблизительно 600 нм, приблизительно 700 нм, приблизительно 800 нм, приблизительно 900 нм, приблизительно 1000 нм или приблизительно 1200 нм или более может быть по существу равномерно нанесена на ополосканный расклинивающий наполнитель для получения электропроводного расклинивающего наполнителя.

Раствор электролитической ванны может представлять собой водный раствор, содержащий воду, или органический раствор, содержащий один или более углеводородов. Раствор электролитической ванны может быть основным или кислотным и может содержать соль металла, комплексообразующее средство, восстанавливающее средство и буфер. Например, раствор электролитической ванны может содержать соль никеля, такую как сульфат никеля, гексагидрат сульфата никеля и хлорид никеля. Комплексообразующее средство может содержать ацетат, сукцинат, аминоацетат, малонат, пирофосфат, малат или цитрат или любую их комбинацию. Восстанавливающее средство может содержать боргидрид натрия, диметиламинборан или гидразин или любую их комбинацию. Буфер может содержать уксусную кислоту, пропионовую кислоту, глутаровую кислоту, янтарную кислоту или адипиновую кислоту или любую их комбинацию. Специалисты в данной области техники поймут, что можно также использовать любой обычный раствор никеля, меди, серебра или золота для ванны для получения покрытия химическим восстановлением, как, например, доступные от поставщиков, таких как Uyemura, Transene, Caswell и Metal-Chem.

Дополнительные и/или альтернативные стадии можно использовать в способе получения покрытия химическим восстановлением. Ссылаясь теперь на фиг.3 увидим, что изображена блок-схема, показывающая стадии способа 300 получения покрытия электропроводного материала химическим восстановлением на расклинивающем наполнителе, в котором изображены альтернативные стадии активации и осаждения металла. Частицы расклинивающего наполнителя можно подвергать щелочной обработке 301, которая может быть такой же или аналогичной щелочной обработке в установке 208 предварительной обработки, для получения обработанных частиц расклинивающего наполнителя.

После воздействия стадии 301 щелочной обработки обработанные частицы расклинивающего наполнителя можно подвергать стадии 302 активации перед осаждением 303 металла химическим восстановлением. Обработанные частицы можно сенсибилизировать при помощи раствора-сенсибилизатора олова(II) 304 для получения сенсибилизированных частиц. После последующего воздействия активирующего палладий(II) раствора 305 палладий(II) восстанавливается до металлического палладия (Pd2+→Pd0) на поверхности сенсибилизированных частиц, а олово(II) окисляется до олова(ГУ) (Sn2+→Sn4+). Раствор-ускоритель 306 можно использовать для удаления окисленного олова(IV) после воздействия активирующего палладий(II) раствора 305 и перед осаждением 303 металла химическим восстановлением. Альтернативные варианты осуществления включают объединенный активатор олова(IV) и палладия(II) и коллоидную суспензию 307 сенсибилизатора, за которой может следовать раствор-ускоритель 306. Раствор-ускоритель 306 может представлять собой водный раствор и может содержать одно или более ускоряющих средств, включая, помимо прочего, одно или более органических сульфидных соединений, таких как бис(натрий-сульфопропил)дисульфид, натриевая соль 3-меркапто-1-пропансульфоновой кислоты, натриевая соль N,N-диметил-дитиокарбамилпропилсульфоновой кислоты или 3-S-изотиурония пропилсульфонат, и их смеси. Другие подходящие ускоряющие средства могут включать, помимо прочего, тиомочевину, аллилтиомочевину, ацетилтиомочевину и пиридин и подобное.

Согласно некоторым вариантам осуществления, характерных для поверхностей частиц расклинивающего наполнителя, щелочная обработка может облегчать активацию при помощи только Pd-активатора, как показано на стадии 308. Обработанные частицы активируют при помощи раствора любой подходящей соли палладия, такой как хлорид палладия или хлорид палладия и аммония, в концентрации от приблизительно 0,1, приблизительно 0,5, приблизительно 1, приблизительно 5, приблизительно 10, приблизительно 15 или приблизительно 20 до приблизительно 25, приблизительно 30, приблизительно 35, приблизительно 40 или приблизительно 50 или более миллиграмм Pd2+на литр, где рН раствора можно регулировать от 7 до 14 при помощи любых подходящих оснований, таких как, например, гидроксид натрия.

Согласно одному или более типичным вариантам осуществления активацию 309 внутренней поверхности можно осуществлять перед осаждением 303 металла химическим восстановлением. В этом варианте осуществления железо или любой другой подходящий ион металла, включенный в частицы расклинивающего наполнителя при обжиге или прокаливании, который находится на поверхности расклинивающего наполнителя, может служить для непосредственной активации частиц. Согласно одному или более типичным вариантам осуществления поверхность частиц активируется путем пропитывания частиц раствором восстанавливающего средства, таким как боргидрид натрия, гипофосфит натрия или цианоборгидрид натрия, причем этот раствор можно переносить непосредственно в ванну для получения покрытия химическим восстановлением с частицами, все еще влажными от раствора, или сушить на частицах перед электролизной металлизацией 303, или выполаскивать полностью с частиц.

Частицы керамического расклинивающего наполнителя могут содержать значительное количество окисленного железа. Согласно одному или более типичным вариантам осуществления активации 309 внутренней поверхности эти железные фрагменты можно восстанавливать до элементарного железа или другой восстановленной формы [железо (II)], которая является каталитически активной к растворам для электролизной металлизации, содержащим медь, никель или другой благородный металл. Путем использования природного содержания железа, характерного для частицы, можно проводить осаждение на частицы без Pd-активаторов. Восстановление ионов железа на поверхности до атомарного железа может происходить в устройстве обжига, таком как устройство 170 обжига, или после обжига путем поддержания восстанавливающей среды в печи, что отличается присутствием монооксида углерода или других продуктов частичного сгорания. Железо на поверхности частиц расклинивающего наполнителя можно также восстанавливать после изготовления путем подвергания поверхности частиц расклинивающего наполнителя действию монооксида углерода или водорода при любых подходящих температурах, таких как, например, от приблизительно 200°С, приблизительно 300°С, приблизительно 400°С, приблизительно 500°С или приблизительно 600°С до приблизительно 750°С, приблизительно 900°С, приблизительно 1100°С или приблизительно 1500°С.

После активации 302 частиц активированный расклинивающий наполнитель 310 можно превращать в электропроводный расклинивающий наполнитель 311 путем осаждения 303 металла химическим восстановлением. Способы электролитического покрытия и получения покрытия химическим восстановлением хорошо известны специалистам в данной области техники. Смотрите, например, патент США №3556839, полное раскрытие которого включено в настоящий документ ссылкой. Согласно некоторым типичным вариантам осуществления и согласно обычным способам автокаталитического нанесения покрытия или нанесения покрытия химическим восстановлением активированный образец расклинивающего наполнителя можно покрывать металлом и сплавами металлов различными способами.

После активации 302 носитель можно погружать, окунать или иным образом приводить в контакт с электролитической ванной для осаждения 303 металла химическим восстановлением для получения электропроводного расклинивающего наполнителя 311. Электролитическую ванну можно нагревать до температуры от приблизительно 35°С, приблизительно 45°С, приблизительно 55°С, приблизительно 65°С или приблизительно 75°С до приблизительно 85°С, приблизительно 95°С, приблизительно 105°С или приблизительно 120°С или более. Согласно одному или более вариантам осуществления электролитическая ванна может представлять собой или содержать кислотную никельсодержащую ванну с высоким содержанием фосфора (от приблизительно 5 масс. % до приблизительно 12 масс. % фосфора по массе полученной пленки из никель-фосфорного сплава) 312. Ванная с высоким содержанием фосфора может содержать, например, водный раствор, содержащий соль никеля и фосфорсодержащее восстанавливающее средство, такое как гипофосфит натрия, в присутствии солей, таких как цитрат натрия и ацетат натрия. рН раствора ванны с высоким содержанием фосфора может составлять от приблизительно 2, приблизительно 3, приблизительно 3,5, приблизительно 4 или приблизительно 4,5 до приблизительно 5, приблизительно 5,5, приблизительно 6 или приблизительно 6,5.

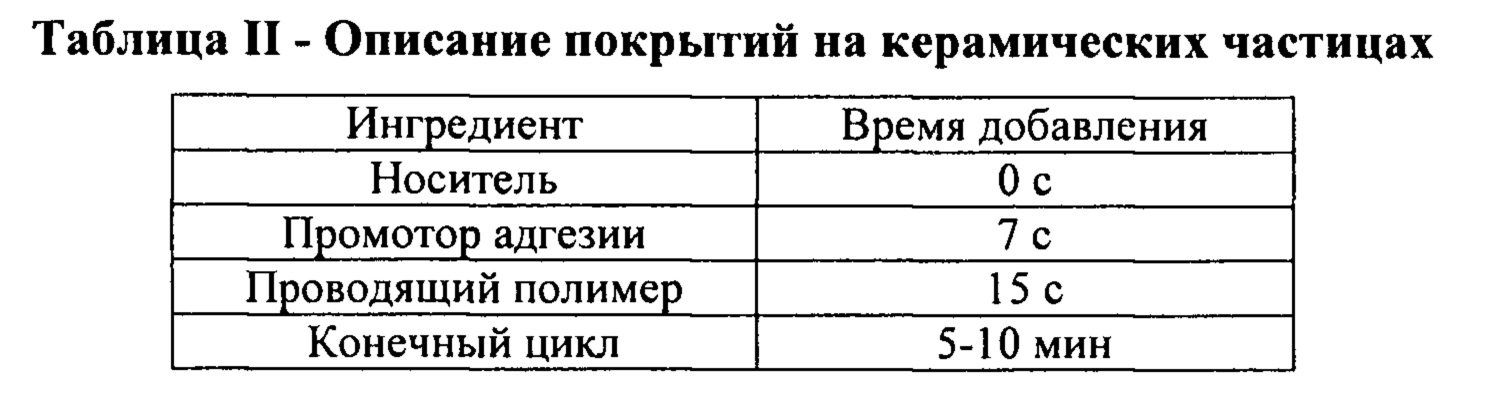

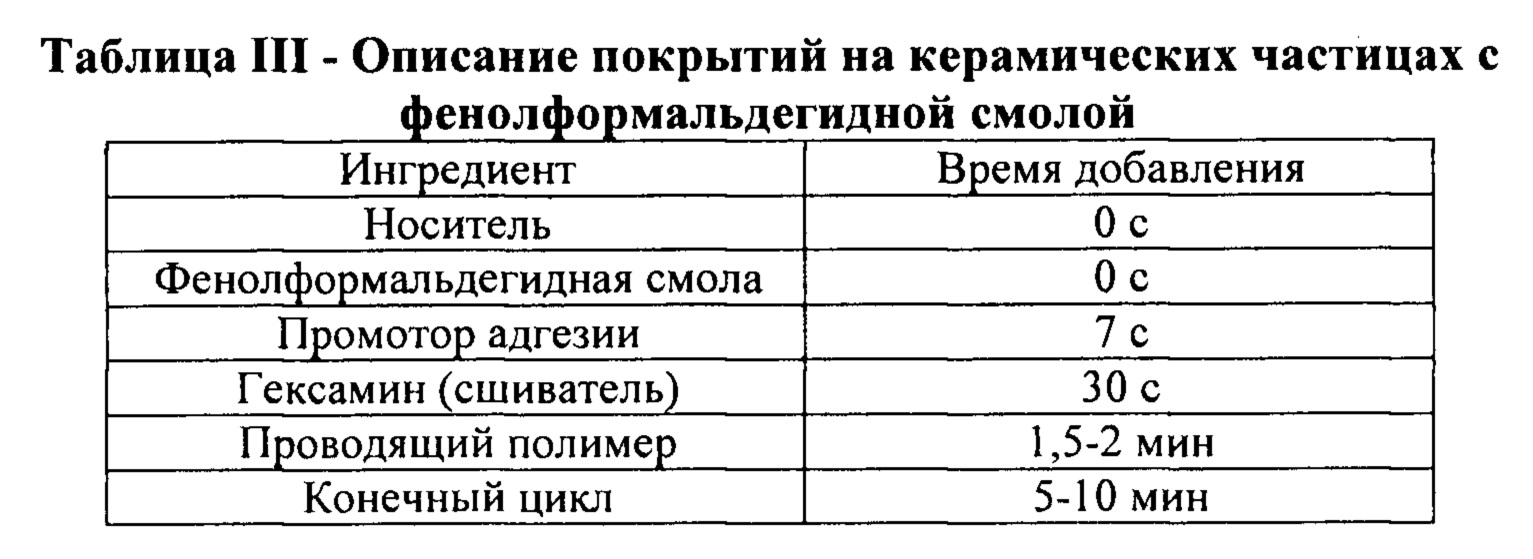

Согласно одному или более вариантам осуществления электролитическая ванна может представлять собой щелочную, никельсодержащую ванну 313 с низким содержанием фосфора (от приблизительно >1 масс. % до приблизительно 4,9 масс. % фосфора по массе полученной пленки из никель-фосфорного сплава). рН щелочной электролитической ванны 313 с низким содержанием фосфора может составлять от приблизительно 7, приблизительно 7,5, приблизительно 8, приблизительно 8,5 или приблизительно 9 до приблизительно 10, приблизительно 10,5, приблизительно 11, приблизительно 12 или приблизительно 13 или более. Щелочная электролитическая ванна 313 может хелатировать свободные ионы никеля для предотвращения реактивности раствора в отношении Pd, что может происходить с уносом раствора Pd, и, таким образом, предлагает предпочтительную среду реакции для материалов с высокой площадью поверхности, таких как керамический расклинивающий наполнитель. Щелочные растворы для нанесения покрытия могут требовать относительно длительных периодов времени для осаждения, но могут давать более толстые, сплошные покрытия с более высокой электропроводностью, что может улучшать электромагнитное детектирование. Специалисты в данной области техники поймут, что любой обычный раствор никеля, меди, серебра или золота для ванны для получения покрытия химическим восстановлением можно использовать с любым диапазоном рН, как, например, доступные от поставщиков, таких как Metal-Chem, Enthone, Uyemura, Transene или Caswell. Согласно одному или более типичным вариантам осуществления электролитическая ванна может представлять собой или содержать щелочную медь 314 для осаждения, содержащую формальдегид в качестве восстанавливающего средства. Согласно одному или более типичным вариантам осуществления электролитическая ванна может содержать благородные металлы 315 для осаждения, такие как серебро, золото и платина. Например, электролитическая ванна может представлять собой или содержать раствор нитрата серебра.