Материал препрега, способный обеспечивать защиту от удара молнии и стойкость к прожогу - RU2724263C2

Код документа: RU2724263C2

Чертежи

Описание

Настоящая заявка испрашивает приоритет предварительной американской патентной заявки № 62/203021, поданной 10 августа 2015 г., которая включена в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

Пожар является главной угрозой безопасности для коммерческих самолетов. Пожар во время полета был признан одной из самых главных известных причин смертельных исходов, вызванных авариями, связанными с коммерческими реактивными самолетами.

Все неметаллические материалы, используемые внутри кабин коммерческих самолетов, во многих странах регулируются правилами воспламеняемости. Тепло, дым и газы, выделяемые горящим композитом, а также деградация структурной целостности могут быстро поставить под угрозу безопасность воздушного судна.

Весьма желательно, чтобы композиционные материалы, используемые в структурах воздушного судна и главным образом в структурах фюзеляжа, могли обеспечить улучшенную защиту от прожога по сравнению с современными композиционными материалами. Также весьма желательно иметь многофункциональный защитный верхний слой покрытия или слой вблизи верхней части композитной структуры, который мог бы одновременно удовлетворять требованиям защиты от прожога и защиты от удара молнии композитной структуры фюзеляжа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

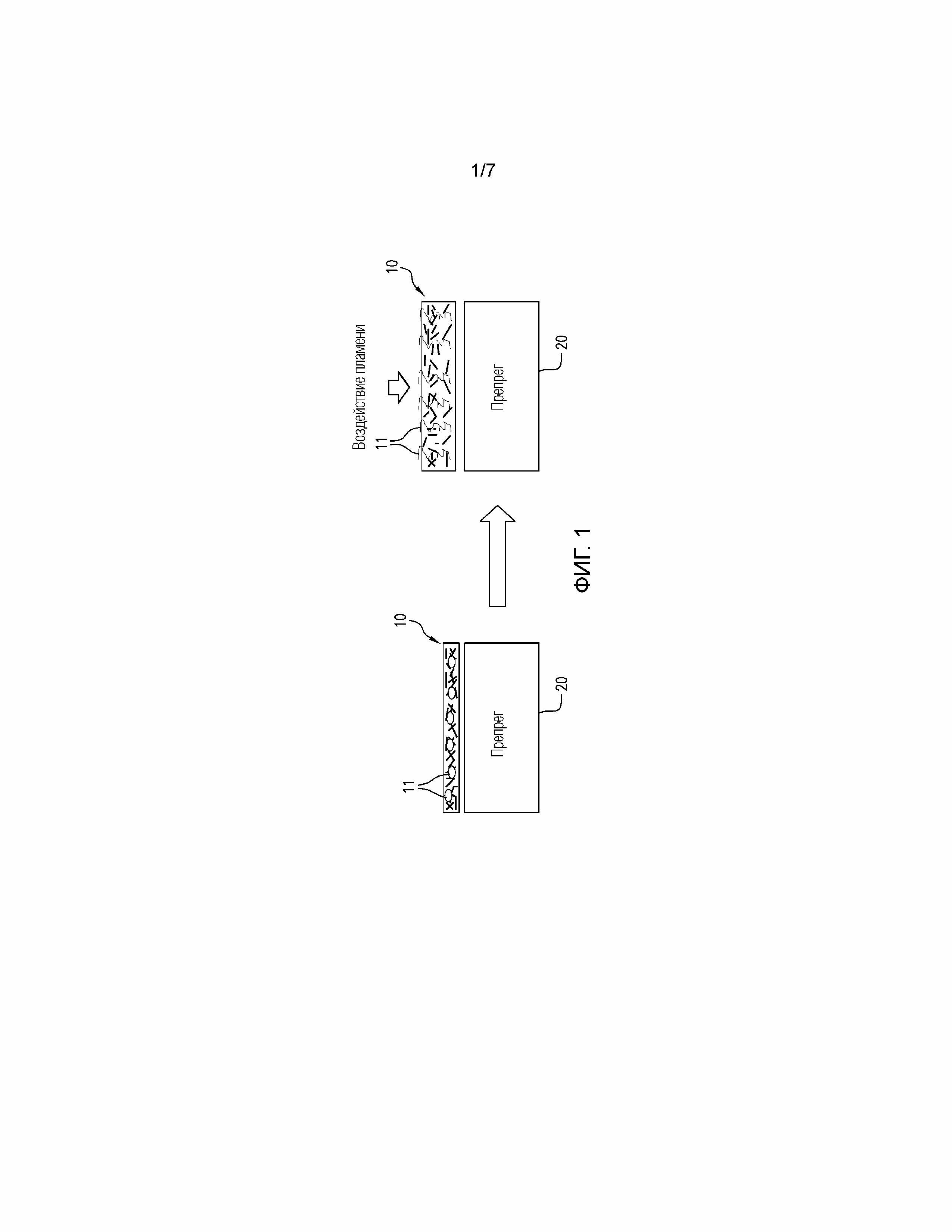

Фиг. 1 представляет собой схематическую иллюстрацию примерной отвержденной композитной панели в соответствии с одним вариантом осуществления настоящего изобретения перед воздействием на нее огня (слева) и после такого воздействия (справа).

Фиг. 2 схематично иллюстрирует устройство для выполнения тестов на прожог.

Фиг. 3 схематично иллюстрирует устройство для тестов на горение под сжимающей нагрузкой.

Фиг. 4 представляет собой микроснимок слоя терморасширяемого и электропроводящего волокна.

Фиг. 5 показывает результаты теста на прожог контрольной панели: температуры в зависимости от времени на «холодной поверхности» и «горячей поверхности» панели.

Фиг. 6 представляет собой микроснимок верхнего слоя отвержденной композитной панели в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг. 7 показывает результаты сравнительных испытаний Прожога: температуры против времени на «холодной поверхности» панели.

Фиг. 8A и 8B показывают фотографии контрольной панели после теста на удар молнии в зоне 2A.

Фиг. 9A и 9B показывают фотографии контрольной панели после теста на удар молнии в зоне 1A.

Фиг. 10A и 10B показывают фотографии отвержденной композитной панели в соответствии с одним примером после теста на удар молнии в зоне 2A.

Фиг. 11A и 11B показывают фотографии отвержденной композитной панели в соответствии с одним примером после теста на удар молнии в зоне 1A.

Фиг. 12 показывает микроснимок отвержденной композитной панели, произведенной с помощью инфузии полимера в соответствии с одним вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Исторически структуры фюзеляжа воздушного судна делались из алюминия, который обеспечивал стойкость к прожогу не более чем 60 с при воздействии пламени снаружи воздушного судна. По сути после этого промежутка времени пламя может проникнуть внутрь и распространяться внутри кабины. В некоторых странах для пассажирских самолетов с вместимостью 20 или более человек для нижней половины пассажирского фюзеляжа требуются специальные огнезащитные изоляционные материалы. Цель состоит в том, чтобы обеспечить структуру фюзеляжа, имеющую время защиты от прожога 5 мин для проникновения внешнего топливного пожара в кабину самолета после аварии.

Использование углеродных композитных фюзеляжей с улучшенной защитой от прожога может обеспечить значительные выгоды по сравнению с вышеупомянутыми огнезащитными материалами предшествующего уровня техники, включая экономию веса и уменьшенные затраты для производителей планера самолета.

Некоторые материалы, такие как теплоизоляционные, при их применении в качестве наружных слоев композитных структур воздушных судов могли бы потенциально обеспечить защиту от горения топлива в подвесных баках. Теплоизоляционные слои могут задерживать повышение температуры и уменьшать теплопередачу через фюзеляж. Такие изоляционные слои обычно содержат термореактивную смолу и теплоизолирующие волокна (например, стеклянную/минеральную вату). Однако при их использовании внутри стенок фюзеляжа такие изоляционные слои не обеспечивают полную защиту кабины воздушного судна от внешнего огня, тем самым подвергая структуру кабины потенциальному коллапсу под собственным весом фюзеляжа. Более того, это не самый выгодный способ достижения желаемой безопасности. Кроме того, такие изоляционные слои связаны со значительным увеличением веса. Кроме того, теплоизоляционные слои, нанесенные на внешнюю поверхность обшивки фюзеляжа, уменьшают электропроводность поверхности фюзеляжа, и тем самым уменьшают защиту от удара молнии.

Один аспект настоящего изобретения относится к композитной панели, которая может обеспечить время защиты от прожога по меньшей мере 5 мин для проникновения пожара из подвесных баков в кабину воздушного судна после аварии, так что не требуется никаких дополнительных материалов для защиты от прожога в фюзеляже воздушного судна, и в то же самое время достигается защита фюзеляжа от удара молнии без какого-либо дополнительного материала.

Другой аспект настоящего изобретения относится к материалу препрега, используемому в качестве защитного материала композитной структуры или компонента для одновременного обеспечения стойкости к прожогу и защиты от удара молнии (LSP). Этот материал препрега, упоминаемый далее как «материал защитного препрега», включает в себя:

(A) электропроводящие волокна;

(B) терморасширяемые частицы; и

(C) отверждаемую матричную смолу,

в котором электропроводящие волокна и терморасширяемые частицы заделаны в отверждаемую матричную смолу.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения материал препрега, раскрытый в настоящем документе, может использоваться в качестве защитного материала структуры фюзеляжа для одновременного обеспечения его стойкости к прожогу и защиты от удара молнии (LSP).

Главными преимуществами получаемой конструкции фюзеляжа по сравнению с решениями предшествующего уровня техники являются:

- Полное и непрерывное покрытие обшивки фюзеляжа без разрывов.

- Отсутствие требований к сложным внутренним противопожарным барьерам.

- Экономия веса, поскольку внутри стенки фюзеляжа не требуется стойких к прожогу изоляционных материалов.

- Интегрированная защита от удара молнии и электромагнитное экранирование.

Электропроводящие волокна предпочтительно имеют форму нетканого мата (в дальнейшем именуемого просто «мат»), и терморасширяемые частицы включены в или распределены по всему мату, формируя тем самым терморасширяемый и электропроводящий слой из волокна (в дальнейшем именуемый «расширяемый проводящий слой волокна»). Этот слой волокна также содержит небольшое количество полимерного связующего вещества, достаточное для скрепления волокон и поддержания целостности мата. Расширяемый проводящий слой волокна подвергается пропитке или инфузии отверждаемым составом термореактивной смолы для формирования материала защитного препрега.

Материал защитного препрега может быть изготовлен с помощью обычного процесса пленочной пропитки, который включает в себя прижатие отверждаемой полимерной пленки к одной стороне терморасширяемого и проводящего слоя волокна (или нетканого мата) с использованием тепла и давления для выполнения полимерной пропитки. Применяемое количество тепла является достаточным для того, чтобы расплавить смолу, но недостаточным для того, чтобы ее отвердить.

Материал защитного препрега по настоящему изобретению является подходящим для включения его в основные и второстепенные структуры воздушных судов, включая, но не ограничиваясь этим, фюзеляж, крылья и гондолы. Кроме того, использование такого материала защитного препрега в качестве поверхностного слоя или слоя, находящегося вблизи от верха композитной структуры, может обеспечить улучшенную стойкость к прожогу, защиту от удара молнии и электромагнитное экранирование.

Слой терморасширяемого и электропроводящего волокна

Электропроводящие волокна в расширяемом проводящем слое волокна представляют собой электропроводящие волокна, состоящие из любого подходящего проводящего материала, имеющего электропроводность по меньшей мере 1 × 104 См/м. Эти электропроводящие волокна могут быть покрытыми или непокрытыми.

В одном предпочтительном варианте осуществления электропроводящие волокна в расширяемом проводящем слое волокна представляют собой покрытые металлом волокна, и более предпочтительно покрытые металлом углеродные волокна. Металлическое покрытие может состоять из любого подходящего металла, включая, не ограничиваясь этим, серебро, золото, платину, палладий, никель, медь, свинец, олово, алюминий, титан, а также их сплавы и смеси.

В одном предпочтительном варианте осуществления электропроводящие волокна имеют форму нетканого мата, состоящего из перемешанных, случайно расположенных волокон. В дополнение к этому, терморасширяемые частицы включены или распределены по всему мату.

Расширяемый проводящий слой волокна может иметь массу на единицу площади в диапазоне от 50 г/м2 до 350 г/м2. Предпочтительно расширяемый проводящий слой волокна имеет массу на единицу площади по меньшей мере 50 г/м2 для защиты зоны 2A воздушного судна от удара молнии и по меньшей мере 125 г/м2 для защиты зоны 1A воздушного судна от удара молнии. Расширяемый проводящий слой волокна составляет от 40 до 75 мас.% материала защитного препрега, предпочтительно от приблизительно 50 до 70 мас.%.

Желательно, чтобы расширяемый проводящий слой волокна имел достаточное количество полимерного связующего вещества для скрепления покрытых металлом волокон, но чтобы количество связующего вещества было достаточно малым для того, чтобы оставить получаемый слой волокна пористым или проницаемым для отверждаемой смолы. С этой целью количество связующего вещества составляет меньше чем 25 мас.% по общей массе расширяемого проводящего слоя волокна (то есть волокна плюс расширяемые частицы и связующее вещество), и предпочтительно от 10 мас.% до 20 мас.% по общей массе расширяемого проводящего слоя волокна. Типичные связующие вещества включают в себя поливиниловый спирт (ПВА), полиэстер, стирол-акрил, винил-акрил, эпоксидные смолы, феноксисмолы, полиуретаны, полиамиды, акрилаты, а также их комбинации, гибриды и сополимеры.

Терморасширяемые частицы представляют собой порошкообразную форму вспучивающегося материала, которая расширяется при воздействии высоких температур. В одном предпочтительном варианте осуществления терморасширяемые частицы начинают расширяться при температуре выше температуры вулканизации отверждаемой термореактивной смолы в материале защитного препрега. Таким образом, расширяемые частицы не расширяются во время цикла отверждения термореактивной смолы, которая окружает эти частицы. В одном предпочтительном варианте осуществления расширяемые частицы характеризуются температурой начала расширения, при которой они начинают расширяться, которая превышает температуру вулканизации на величину от 20˚C до 100˚C. Например, когда температура вулканизации термореактивной смолы составляет 180°C, терморасширяемые частицы начинают расширяться при температуре выше 180°C, предпочтительно в диапазоне 200°C-250°C.

Использующийся в настоящем документе термин «частицы» охватывает зернистые материалы различных форм, включая, но не ограничиваясь этим, сферические и несферические частицы, а также хлопья. Терморасширяемые частицы могут быть сформированы из любого подходящего расширяющегося материала, включая, но не ограничиваясь этим, гидратированные силикаты щелочных металлов, тригидрат алюминия, меламин, полифосфат аммония, их комбинацию, а также известные материалы, которые являются расширяемыми только в одном направлении, такие как расширяемый графит.

В одном предпочтительном варианте осуществления расширяемые частицы представляют собой расширяемые хлопья графита. Расширяемые хлопья графита можно отличить от обыкновенного графита, так как они представляют собой форму чешуйчатого графита с внедренными в него различными формами реагентов. Расширяемый графит обладает уникальными свойствами отшелушивания после нагревания - набухания или расширения во много раз относительно его первоначального объема. Эта степень расширения (измеряемая как объемная плотность) может составлять до 400 раз относительно первоначальной плотности.

В одном предпочтительном варианте осуществления расширяемые частицы могут иметь размеры в диапазоне 10-500 мкм, что соответствует 35-1250 меш по американской шкале для измерения частиц.

Для сферических частиц (с соотношением сторон приблизительно 1:1) размер частиц относится к их диаметру. Для несферических частиц размер частиц относится к самому большому поперечному размеру частиц.

Примерные графитовые частицы, которые могут быть использованы, включают в себя сорта NYAGRAPH® производства компании Nyacol Nano Technologies, Inc, г. Эшленд, штат Массачусетс, США, Signature Graphite 7800B производства компании Superior Graphite Co., г. Чикаго, штат Иллинойс, а также GRAFGUARD® производства компании GrafTech International, г. Лейквуд, штат Огайо.

В одном предпочтительном варианте осуществления расширяемые графитовые хлопья имеют температуру начала расширения в диапазоне 200-250°C. Температура начала расширения определяет температуру, при которой материал начинает расширяться. Сорт GRAFGUARD 220-50 является примерным сортом расширяемых хлопьев графита, имеющим температуру начала расширения приблизительно 220°C и размер частиц приблизительно 350 мкм (65% с размером 50 меш).

Эти расширяемые частицы могут присутствовать в количестве от 20 до 60 мас.%, предпочтительно от 30 до 50 мас.% по общей массе расширяемого проводящего слоя волокна (то есть волокна плюс расширяемые частицы и связующее вещество).

Проводящий нетканый слой волокна с терморасширяемыми частицами, обсужденный выше, может быть произведен, например, с помощью обычного процесса влажной укладки. Предпочтительно проводящие волокна дробятся перед их использованием в процессе влажной укладки. Например, проводящие волокна могут дробиться до размера (в длину) в диапазоне 5-50 мм, более предпочтительно 10-20 мм.

В обычном процессе влажной укладки рубленые волокна распределяются в водной суспензии, которая содержит связующее вещество и расширяемые частицы. Эта густая суспензия перемешивается так, чтобы волокна стали распределенными. Затем эта суспензия, содержащая волокна, наносится на движущуюся сетку для удаления существенной части воды для формирования ткани. Получаемый слой волокна сушится для удаления оставшейся воды. Сформированный слой волокна представляет собой совокупность распределенных, индивидуальных непрерывных элементарных волокон и частиц, расположенных в случайной ориентации. Процессы влажной укладки обычно используются тогда, когда желательно равномерное распределение волокон и/или веса.

В одном варианте осуществления расширяемый проводящий слой волокна состоит из рубленых проводящих волокон, терморасширяемых частиц и высокопроводящих частиц для дополнительного улучшения электропроводности слоя волокна.

В некоторых вариантах осуществления морфология дополнительных проводящих частиц может включать в себя одно или более из хлопьев, порошков, волокон, проволоки и микросфер, по отдельности или в комбинации. Нерасширяемый графит, металлы и металлические сплавы могут использоваться в качестве эффективных проводящих частиц вследствие их относительно высокой электропроводности.

Предпочтительно дополнительные проводящие частицы представляют собой металлические хлопья или покрытые металлом хлопья. Примеры металлов и сплавов для использования с вариантами осуществления настоящего изобретения могут включать в себя, не ограничиваясь этим, серебро, золото, никель, медь, алюминий, а также их сплавы и смеси. В некоторых вариантах осуществления драгоценные металлы, такие как золото и серебро, могут использоваться из-за их стабильности (например, устойчивости к окислению) и эффективности.

В одном конкретном варианте осуществления металл может представлять собой серебряные хлопья, присутствующие в концентрации вплоть до 50 мас.% по общей массе состава расширяемого проводящего слоя волокна.

Отверждаемая термореактивная смола

Состав отверждаемой термореактивной смолы в материале защитного препрега содержит одну или больше термореактивных смол. Компонент термореактивной смолы отверждаемого полимерного состава составляет от приблизительно 30 до приблизительно 50 мас.%.

В предпочтительных вариантах осуществления состав отверждаемой смолы отверждается при температуре от 120°С до 200°С. В соответствии с одним предпочтительным вариантом осуществления состав отверждаемой смолы отверждается при температуре от 170 до 190°С.

Состав отверждаемой смолы в материале защитного препрега предпочтительно представляет собой отверждаемую или термореактивную смолу, содержащую одну или несколько неотвержденных термореактивных смол, которые включают в себя, не ограничиваясь этим, эпоксидные смолы, имиды (такие как полиимид или бисмалеимид), смолы сложного эфира винилового спирта, цианатные сложноэфирные смолы, модифицированные изоцианатом эпоксидные смолы, фенольные смолы, фурановые смолы, бензоксазины, формальдегидные конденсатные смолы (такие как конденсатные смолы с мочевиной, меламином или фенолом), полиэстеры, акриловые смолы, а также их гибриды, смеси и комбинации. В одном варианте осуществления состав отверждаемой термореактивной смолы содержит одну или более многофункциональных эпоксидных смол.

Подходящие эпоксидные смолы включают в себя полиглицидиловые производные ароматического диамина, ароматические первичные моноамины, аминофенолы, многоатомные фенолы, многоатомные спирты, многоосновные карбоновые кислоты. Примеры подходящих эпоксидных смол включают в себя полиглицидиловые эфиры бисфенолов, таких как бисфенол A, бисфенол F, бисфенол C, бисфенол S и бисфенол K; а также полиглицидиловые эфиры новолаков на основе крезола и фенола.

Конкретными примерами являются тетраглицидиловые производные 4,4'-диаминодифенилметана (TGDDM), диглицидиловый эфир резорцина, триглицидил-п-аминофенол, триглицидил-м-аминофенол, диглицидиловый эфир бромбисфенола F, тетраглицидиловые производные диаминодифенилметана, триглицидиловый эфир тригидроксифенилметана, полиглицидиловый эфир фенолформальдегидного новолака, полиглицидиловый эфир o-крезольного новолака или тетраглицидиловый эфир тетрафенилэтана.

Коммерчески доступные эпоксидные смолы включают в себя N,N,N',N'-тетраглицидилдиаминодифенилметан (например MY 9663, MY 720 и MY 721 производства компании Huntsman); N,N,N',N'-тетраглицидил-бис(4-аминофенил)-1,4-диизо-пропилбензол (например EPON 1071 производства компании Momentive); N,N,N',N'-тетраглицидил-бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол, (например EPON 1072 производства компании Momentive); триглицидиловые эфиры п-аминофенола (например MY 0510 производства компании Hunstman); триглицидиловые эфиры м-аминофенола (например MY 0610 производства компании Hunstman); диглицидиловые эфиры материалов на основе бисфенола А, такие как 2,2-бис(4,4'-дигидрокси фенил)пропан (например DER 661 производства компании Dow или EPON 828 производства компании Momentive), и новолачные смолы предпочтительно с вязкостью 8-20 Па⋅с при 25°C; глицидиловые эфиры фенольных новолачных смол (например DEN 431 или DEN 438 производства компании Dow); фенольный новолак на основе дициклопентадиена (например Tactix 556 производства компании Huntsman); диглицидил-1,2-фталат (например GLY CEL A-100); диглицидиловое производное диоксидифенилметана (Бисфенол F) (например PY 306 производства компании Huntsman). Другие подходящие эпоксидные смолы включают в себя циклоалифатические соединения, такие как 3',4'-эпоксициклогексил-3,4-эпоксициклогексанкарбоксилат (например CY 179 производства компании Huntsman).

Как правило, состав отверждаемой термореактивной смолы содержит другие добавки, такие как отвердители, катализаторы отверждения, сомономеры, модификаторы реологии, придающие клейкость реагенты, неорганические или органические наполнители, термопластичные и/или эластомерные полимеры в качестве добавок для повышения ударной прочности, ультрафиолетовые стабилизаторы/добавки, модификатор вязкости/агенты регулирования текучести, стабилизаторы, ингибиторы, пигменты, краски, огнезащитные продукты, активные разбавители и другие добавки, известные специалисту в данной области техники, для модификации свойств матричной смолы до или после ее отверждения.

Подходящие добавки для повышения ударной прочности отверждаемого полимерного состава включают в себя, не ограничиваясь этим, гомополимеры или сополимеры одного или нескольких полиамидов, сополимеры полиамида, полиимиды, арамиды, поликетоны, полиэфиримиды (PEI), полиэфиркетоны (PEK), полиэфиркетонкетоны (PEKK), полиэфирэфиркетоны (PEEK), полиэфирсульфоны (PES), полиэфирэфирсульфоны (PEES), полиэстеры, полиуретаны, полисульфоны, полисульфиды, полифениленоксид (PPO) и модифицированный PPO, полиэтиленоксид (PEO) и полипропиленоксид, полистиролы, полибутадиены, полиакрилаты, полиметакрилаты, полиакриловые смолы, полифенилсульфон, высококачественные углеводородные полимеры, жидкокристаллические полимеры, эластомеры и сегментированные эластомеры.

Состав отверждаемой смолы может также включать в себя упрочняющие полимерные частицы микронного размера, включая термопластичные полимеры в виде частиц, выбираемые из: полиарилсульфонов, например полиэфирсульфона (PES), полиэфирэфирсульфона (PEES), полиэфиримида (PEI) и полиимидов (PI).

Состав отверждаемой смолы может также включать в себя упрочняющие частицы, имеющие структуру ядро-оболочка. Такие частицы обычно имеют ядро, состоящее из полимерного материала, имеющего эластомерные или каучукообразные свойства (то есть температуру стеклования меньше чем приблизительно 0°C, например, меньше чем приблизительно -30°C), окруженное оболочкой, состоящей из неэластомерного полимерного материала (то есть термопластичного или термореактивного/сшитого полимера, имеющего температуру стеклования выше, чем температуры окружающей среды, например, выше чем приблизительно 50°C). Например, ядро может состоять из диенового гомополимера или сополимера (например, гомополимера бутадиена или изопрена, сополимера бутадиена или изопрена с одним или более этиленненасыщенными мономерами, такими как винилароматические мономеры, (мет)акрилонитрил, (мет)акрилаты и т.п.), в то время как оболочка может состоять из полимера или сополимера одного или более мономеров, таких как (мет)акрилаты (например, метилметакрилат), винилароматические мономеры (например, стирол), акрилонитрилы (например, акрилонитрил), ненасыщенные кислоты и ангидриды (например, акриловая кислота), (мет)акриламиды и т.п., имеющие подходящую высокую температуру стеклования. Полимера или сополимер, используемый в оболочке, может иметь кислотные группы, которые являются ионно сшитыми посредством формирования карбоксилата металла (например, путем формирования солей двухвалентных катионов металла). Полимер или сополимер оболочки также может быть ковалентно сшит с помощью мономеров, имеющих две или более двойных связей в молекуле. Другие эластомерные полимеры также могут подходящим образом использоваться для ядра, включая эластомер полибутилакрилата или полисилоксана (например, полидиметилсилоксан, в частности сшитый полидиметилсилоксан). Частица может состоять более чем из двух слоев (например, центральное ядро из одного эластомерного материала может быть окружено вторым ядром из другого эластомерного материала, или ядро может быть окружено двумя оболочками различного состава, или частица может иметь структуру мягкого ядра, твердой оболочки, мягкой оболочки и снова твердой оболочки). В некоторых вариантах осуществления упрочняющие частицы, имеющие структуру ядро-оболочка, являются относительно малыми по размеру. Например, размер частиц может составлять от приблизительно 30 нм до приблизительно 300 нм при определении с помощью методики лазерного рассеивания, использующей анализатор распределения частиц по размеру на лазерном рассеивании.

Предпочтительно состав отверждаемой смолы также включает в себя отвердитель. Отвердитель подходящим образом выбирается из известных отвердителей, например, ароматических или алифатических аминов или производных гуанидина. Конкретными примерами являются 3,3'- и 4-,4'-диаминодифенилсульфон (DDS); метилендианилин; бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол; бис(4-аминофенил)-1,4-диизопропилбензол; 4,4'-метиленбис-(2,6-диэтил)-анилин (MDEA производства компании Lonza); 4,4'-метиленбис-(3-хлор, 2,6-диэтил)-анилин (MCDEA производства компании Lonza); 4,4'-метиленбис-(2,6-диизопропил)-анилин (M-DIPA производства компании Lonza); 3,5-диэтилтолуол-2,4/2,6-диамин (D-ETDA 80 производства компании Lonza); 4,4'-метиленбис-(2-изопропил-6-метил)-анилин (M-MIPA производства компании Lonza); 4-хлорфенил-N,N-диметилмочевина (например Monuron); 3,4-дихлорфенил-N,N-диметилмочевина (например DIURON TM) и дицианодиамид (например AMICURE TM CG 1200 производства компании Pacific Anchor Chemical).

Подходящие отвердители также включают в себя ангидриды, особенно многоосновные ангидриды, такие как надикангидрид, метилнадикангидрид, фталевый ангидрид, тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид, метилтетрагидрофталевый ангидрид, эндометилентетрагидрофталевый ангидрид и тримеллитовый ангидрид.

Отверждаемая термореактивная смола может также включать в себя, например, керамические микросферы и различные огнезащитные продукты и подавители образования дыма для придания конкретных огнезащитных свойств. Примерами таких подавителей являются оксид металла, тригидрат глинозема (ATH), борат цинка, такой как Firebrake® ZB (коммерчески доступный от компании US Borax Inc., г. Борон, штат Калифорния, США), полифосфат аммония, полифосфазены и модифицированные фосфором эпоксидные соединения. Если они присутствуют, количество вышеупомянутых добавок может составлять вплоть до 30 мас.% по общей массе полимерного состава.

Отверждаемая термореактивная смола может также включать в себя проводящие добавки для дополнительного улучшения электропроводности отверждаемого материала защитного препрега. Морфология дополнительных проводящих добавок может включать в себя одно или больше из хлопьев, порошков, волокон, проволоки, микросфер и наночастиц, по отдельности или в комбинации. Если они присутствуют, количество проводящих добавок может составлять вплоть до 30 мас.% по общей массе полимерного состава.

Использующийся в настоящем документе термин «наночастицы» относится к материалам, имеющим по меньшей мере один размер меньше чем приблизительно 0,1 мкм (<100 нм). Подходящие для намеченной в настоящем документе цели наночастицы включают в себя, не ограничиваясь этим, металлические нанопроволоки, покрытые металлом и неметаллом углеродные нанотрубки, углеродные нановолокна, углеродные нановеревки, углеродные наноленты, углеродные нанофибриллы, углеродные нанолисты, углеродные наностержни, углеродные нановоронки, и углеродные наноомы, сажу, графитовые нанопластинки или наноточки, графены, а также другие типы фуллереновых материалов.

Отверждаемая термореактивная смола может также включать в себя ультрафиолетовые стабилизаторы и пигменты, такие как TiO2, для придания конкретных особенностей поверхностной пленке. Если они присутствуют, количество вышеупомянутых стабилизаторов и пигментов может составлять вплоть до 5 мас.% по общей массе полимерного состава.

Отверждаемая композитная структура

Другой аспект настоящего изобретения относится к отверждаемой композитной структуре, имеющей расширяемый проводящий слой волокна в ее наружной части.

В одном варианте осуществления описанный выше материал защитного препрега находится в контакте с отверждаемым композиционным материалом из армированной волокном смолы, упоминаемым далее как «структурный композиционный материал». Термин «структурный композиционный материал» охватывает композиционные материалы, содержащие армирующие волокна, подвергнутые пропитке или инфузии отверждаемой матричной смолой. В некоторых вариантах осуществления отверждаемый структурный композиционный материал представляет собой слой препрега или укладку множества слоев препрега, расположенных в некоторой последовательности укладки. Материал защитного препрега может быть уложен вместе с одним или более слоями препрега для того, чтобы сформировать композитную панель.

Армирующие волокна структурного композиционного материала для целей настоящего документа включают в себя волокна с высокой прочностью, предпочтительно больше чем 500 тысяч фунтов на кв.дюйм (или 3447 МПа). В предпочтительных вариантах осуществления армирующие волокна представляют собой углеродные или графитовые волокна. Армирующие волокна могут иметь форму непрерывных жгутов, каждый из которых состоит из множества непрерывных элементарных волокон, однонаправленных или многонаправленных волокон, лент из однонаправленных волокон, или нетканых или тканых тканей. Кроме того, армирующие волокна могут быть калиброванными или некалиброванными.

Для применений в высококачественных композитных деталях, таких как в авиакосмической промышленности, содержание армирующих волокон в структурном композиционном материале, например в слое препрега, может находиться внутри диапазона 40-80 мас.%, более предпочтительно 55-75 мас.%.

Отверждаемый матричный полимерный состав структурного композиционного материала может быть тем же самым или отличающимся от материала защитного препрега. Термореактивные смолы и отвердители, описанные выше для отверждаемого полимерного состава материала защитного препрега, являются также подходящими для отверждаемого полимерного состава структурного композиционного материала.

В одном варианте осуществления отверждаемая композитная структура является композитной панелью, имеющей верхний слой, получаемый в результате отверждения материала защитного препрега, ламинированного на слой структурного препрега или на укладку множества слоев структурного препрега. Слои структурного препрега делаются из структурного композиционного материала, описанного выше.

Отверждение композиционного материала или укладки препрега, раскрытых в настоящем документе, обычно выполняется при повышенной температуре вплоть до 200°C, предпочтительно в диапазоне 170°C - 190°C, с использованием повышенного давления для ограничения деформирующих эффектов выходящих газов или для ограничения формирования пустот, обычно при давлении вплоть до 10 бар (1 МПа), предпочтительно в диапазоне от 3 бар (0,3 МПа) до 7 бар (0,7 МПа). Предпочтительно температура отверждения достигается путем нагрева со скоростью вплоть до 5°C/мин, например, от 2°C/мин до 3°C/мин, и поддержания заданной температуры в течение заданного периода времени вплоть до 9 час, предпочтительно до 6 час, например от 2 час до 4 час. Затем давление снижается, и температура уменьшается путем охлаждения со скоростью вплоть до 5°C/мин, например, вплоть до 3°C/мин.

Фиг. 1 представляет собой схематическую иллюстрацию примерной отвержденной композитной панели, содержащей верхний расширяемый проводящий слой 10 препрега, уложенный на структурный препрег 20, до воздействия огня (слева) и после воздействия огня (справа). Верхний слой 10 содержит проводящие волокна и терморасширяемые частицы 11. Верхний слой 10 подвергается расширению под воздействием огня.

В некоторых вариантах осуществления эта композитная панель может содержать промежуточный слой, содержащий межслойные упрочняющие частицы между верхним слоем 10 и структурным препрегом 20. Межслойные упрочняющие частицы могут включать в себя термопластичные частицы, например частицы, сделанные из полиамида, полиимида, и полиарилэфиркетона (PAEK); а также эластомерные частицы, например частицы, сделанные из полибутадиена, полиакрила, полиакрилонитрила, полистирола, а также их сополимеров.

Способ производства раскрытой в настоящем документе композитной панели включает в себя совместное отверждение материала защитного препрега со структурным композиционным материалом для получения окончательной композитной структуры. Было найдено, что добавление терморасширяемого проводящего материала препрега в качестве верхнего/наружного защитного слоя на структурном композиционном материале приводит к улучшению стойкости к прожогу по сравнению со структурным композиционным материалом, не имеющим защитного слоя.

Улучшение стойкости к прожогу может быть оценено путем измерения времени проникновения огня и температур задней стороны композитной панели во время теста на прожог, выполняемого с тепловым потоком 182 кВт/м2. Тест на стойкость к прожогу состоит в том, что композитная панель предотвращает проникновение огня под воздействием пламени с температурой 1100-1200°C в течение по меньшей мере 5 мин. Дополнительно к этому, тепловой поток, измеренный на расстоянии 12 дюймов от холодной стороны композитной панели, не должен превышать 22,7 кВт/м2.

Кроме того, для структурных компонентов (например обшивки, стрингеров, планеров самолетов) измеренные температуры задней стороны композитной панели должны быть ниже, чем критическая температура, вызывающая разрушение под сжимающей нагрузкой, моделирующей рабочую нагрузку. Стойкость к прожогу также может быть измерена посредством теста на горение под сжимающей нагрузкой для получения информации о способности композитной панели препятствовать разрушению структурных компонентов и падению электрических систем и проводов внутри самолета на пассажиров. Такое разрушение и падение деталей самолета могут препятствовать эвакуации пассажиров в случае пожара.

Было найдено, что добавление расширяемого проводящего защитного слоя в качестве верхнего слоя на композитной структуре обеспечивает большую стойкость к прожогу, чем при использовании терморасширяемого верхнего защитного слоя с непроводящими/изолирующими волокнами, а также дает лучший эффект теплоизоляции. Этот эффект изоляции является неожиданным, поскольку никак не ожидалось, что добавление проводящего слоя обеспечит более низкие температуры, чем при наличии аналогичного верхнего слоя с изолирующими волокнами.

Считается, что комбинация электропроводящих волокон и терморасширяемых частиц играет синергическую роль при воздействии огня, обеспечивающую быстрое расширение верхнего слоя под действием пламени.

В некоторых вариантах осуществления верхний расширяемый проводящий защитный слой на композитной панели обеспечивает уменьшение пиковой температуры «холодной поверхности» (или обратной стороны) панели (во время теста на прожог, выполняемого при 182 кВт/м2 в течение 5 мин) по меньшей мере на 150°C по сравнению с аналогичной панелью без упомянутого верхнего слоя.

В некоторых вариантах осуществления верхний расширяемый проводящий защитный слой на композитной панели обеспечивает уменьшение температуры на расстоянии 4 дюйма от обратной стороны панели (во время теста на прожог, выполняемого при 182 кВт/м2 в течение 5 мин) по меньшей мере на 50°C по сравнению с аналогичной панелью без упомянутого верхнего слоя.

В некоторых вариантах осуществления композитная панель, имеющая верхний расширяемый проводящий защитный слой, не допускает проникновения огня во время теста на прожог, выполняемого при 182 кВт/м2 в течение 5 мин, и тепловой поток на расстоянии 12 дюймов от обратной стороны панели составляет менее чем 7 кВт/м2.

Было найдено, что добавление верхнего/наружного расширяемого проводящего слоя обеспечивает улучшение времени до отказа в условиях, моделирующих совместное воздействие огня и сжимающих нагрузок по сравнению с композитной панелью без такого верхнего слоя. По сути раскрытая в настоящем документе композитная панель является особенно подходящей для использования в основных структурах (например, фюзеляже) воздушных судов, которые подвержены рискам топливного пожара.

В некоторых вариантах осуществления этот верхний слой обеспечивает улучшение времени до отказа композита (при условии теплового потока, равного 182 кВт/м2, и напряжения сжатия, равного 10 МПа) приблизительно на 2 мин по сравнению с аналогичной панелью без упомянутого верхнего слоя.

Дополнительно к этому было найдено, что добавление верхнего/наружного расширяемого проводящего слоя обеспечивает структурному композиционному материалу защиту от удара молнии (LSP) и экранирование от электромагнитных помех (EMI).

Поскольку не требуется никаких дополнительных компонентов, таких как тканая проволочная сетка, сплошная или вспененная металлическая фольга или ткань с вплетенное в нее проволокой, использование расширяемого проводящего слоя в авиакосмических структурах будет экономически эффективным и не приведет к увеличению веса.

В одном варианте осуществления армированный волокном термически изолирующий материал вставляется между описанным выше материалом защитного препрега и отверждаемым структурным композиционным материалом, состоящим из углеродных волокон, пропитанных отверждаемой матричной смолой. Термически изолирующий материал содержит непроводящие армирующие волокна, пропитанные отверждаемой смолой. Эти непроводящие армирующие волокна делаются из изолирующего материала и могут выбираться из поликристаллических волокон, таких как поликристаллические волокна с высоким содержанием глинозема, огнеупорные керамические волокна, такие как волокна алюмосиликата, волокна из кремнезема-оксида магния-глинозема, волокна минеральной ваты, волокна каолина, волокна силикатов щелочноземельных металлов, такие как волокна оксида кальция-оксида магния-кремнезема и волокна оксида магния-кремнезема, волокна из S-стекла, волокна из S2-стекла, волокна из Е-стекла, кварцевые волокна, волокна из кремнезема и их комбинации. Описанные выше термореактивные смолы и отвердители для отверждаемого полимерного состава материала защитного препрега и структурного композиционного материала являются также подходящими для отверждаемого полимерного состава термоизолирующего материала.

Предпочтительно термоизолирующий материал представляет собой одиночный слой препрега. Состав отверждаемой смолы этого термоизолирующего слоя препрега может быть тем же самым или отличающимся от состава материала защитного препрега или состава структурного композиционного материала.

В одном варианте осуществления отверждаемая композитная структура представляет собой композитную панель, имеющую верхний слой, получаемый путем отверждения материала защитного препрега, прослоенного термоизолирующего материала и слоя структурного препрега или укладки множества слоев структурного препрега. Слои структурного препрега делаются из структурного композиционного материала, описанного выше.

Непроводящие армирующие волокна термоизолирующего материала могут иметь форму непрерывных жгутов, каждый из которых состоит из множества непрерывных элементарных волокон, однонаправленных или многонаправленных волокон, лент из однонаправленных волокон, нетканых или тканых тканей. Кроме того, непроводящие армирующие волокна могут быть калиброванными или некалиброванными.

Термоизолирующий материал придает дополнительную стойкость к прожогу получаемой окончательной композитной структуре, потому что он обеспечивает изоляционный слой между верхним защитным препрегом и структурным композиционным материалом. Термоизолирующий материал может дополнительно включать в себя те же самые терморасширяемые частицы, описанные выше для верхнего защитного слоя, чтобы придать дополнительную стойкость к прожогу. В таком случае терморасширяемые частицы могут быть включены в состав отверждаемой смолы термоизолирующего материала.

Второй отверждаемый композиционный материал функционирует в качестве электроизоляционного слоя между верхним электропроводящим защитным слоем и армированным углеродным волокном структурным композиционным материалом, уменьшая таким образом количество электрических зарядов, проходящих внутрь структурного композиционного материала в случае удара молнии.

В соответствии с другим вариантом осуществления отверждаемая композитная структура представляет собой продукт, получаемый путем инфузии или впрыскивания отверждаемой жидкой смолы в два или более слоя волокон, причем по меньшей мере один слой волокна представляет собой обсужденный выше расширяемый проводящий слой волокна, а другой структурный слой (слои) волокна представляет собой слой сухих армирующих волокон. Расширяемый проводящий слой волокна и структурный слой (слои) сухих армирующих волокон могут быть скомбинированы вместе для того, чтобы сформировать сухую заготовку, подходящую для инфузии или впрыскивания отверждаемой жидкой смолы.

Структурный слой (слои) сухих армирующих волокон в заготовке может быть любым типом текстиля, известного в предшествующем уровне техники и используемого для производства композиционных материалов. Примеры подходящих типов или конфигураций ткани включают в себя, не ограничиваясь этим: все тканые ткани, примерами которых являются ткани плоского переплетения, саржевого переплетения, сатинового переплетения, спирального переплетения и уни-переплетения; все многоосные ткани, примеры которых включают в себя основовязаную трикотажную ткань и неизвитые ткани (NCF); трикотаж; плетеные ткани; все нетканые ткани, примеры которых включают в себя, не ограничиваясь этим, маты, состоящие из дробленых и/или недробленых непрерывных элементарных волокон, войлок, а также комбинации вышеупомянутых типов ткани. Армирующие волокна в заготовке делаются из материалов, раскрытых выше для структурного композиционного материала. В некоторых вариантах осуществления по меньшей мере некоторые из структурных слоев сухих армирующих волокон в заготовке состоят из углеродных или графитовых волокон.

Обсужденный выше слой проводящих волокон и другой структурный слой (слои) сухих армирующих волокон, могут быть разрезаны для того, чтобы быть пригодными для использования в процессе автоматизированной укладки ленты (ATL) или автоматизированной выкладки нитей (AFP).

ATL и AFP представляют собой процессы, которые используют управляемую компьютером робототехнику для укладки последовательных слоев лент препрега или сухих волокнистых лент на поверхность формы (например оправки) для создания отверждаемой композитной структуры. Примерные приложения включают в себя обшивку крыла и фюзеляжа самолета. Процесс ATL/AFP включает в себя выдачу одной или более лент бок о бок на поверхность оправки для создания слоя желаемой ширины и длины, а затем дополнительные слои накладываются на предшествующий слой для обеспечения укладки с желаемой толщиной. Система ATL/AFP может быть оборудована роботизированной укладочной головкой для выдачи и уплотнения лент препрега или сухих волокнистых лент прямо на поверхности оправки.

В одном варианте осуществления слой проводящих волокон комбинируется с одним или более слоями структурных однонаправленных армирующих волокон для формирования сухих волокнистых лент, которые являются подходящими для их использования в процессах AFP и ATL. В этом случае сухие волокнистые ленты, имеющие на одном участке упомянутый слой проводящего волокна, укладываются посредством процесса ATL или AFP для формирования заготовки для процессов инфузии жидкой смолы. Получаемая заготовка, содержащая упомянутый слой проводящего волокна, является хорошо проницаемой для отверждаемых полимерных составов с помощью процессов инфузии жидкой смолы. Процессы инфузии жидкой смолы, которые являются подходящими для этой цели, включают в себя, не ограничиваясь этим, литьевое прессование смолы (RTM), вакуумную инфузию смолы (VARI) и вакуумно-литьевое прессование смолы (VARTM).

Отверждаемый состав жидкой смолы может содержать термореактивные смолы и отвердители, обсужденные выше. Один пример подходящего состава смолы для инфузии описан в американской патентной заявке US 2011/0151232, принадлежащей компании Cytec Technology Corp. Примерами коммерчески доступных термореактивных смол, подходящих для инфузии, являются Cycom® 977-20, Cycom® 823 и Prism® EP2400, доступные от компании Cytec Solvay Group.

Приложения

Описанные в настоящем документе составы могут использоваться для производства литых или формованных структурных материалов, и являются особенно подходящими для изготовления армированных волокнами несущих или ударопрочных композитных структур.

Материалы препрега, раскрытые в настоящем документе, являются применимыми к производству компонентов для транспортных приложений, включая аэрокосмические, авиационные, морские, автомобильные и железнодорожные. В качестве примеров, эти композитные препреги могут использоваться для изготовления основных и второстепенных структур воздушного судна, а также космических и баллистических структур. Такие структурные компоненты включают в себя композитные структуры фюзеляжа и крыла. Композитные препреги, раскрытые в настоящем документе, являются также полезными в строительных приложениях, а также в других коммерческих приложениях. В частности, эти композитные препреги являются особенно подходящими для изготовления несущих или ударопрочных конструкций, обладающих стойкостью к прожогу и защитой от удара молнии.

ПРИМЕРЫ

В следующих примерах использовались следующие процедуры для теста на прожог, теста на горение под сжимающей нагрузкой и теста на удар молнии.

1. Процедуры тестирования на прожог

Тесты выполнялись с использованием пропановой горелки в качестве источника тепла, откалиброванного по температуре пламени. Для моделирования пожара после аварии тепловой поток на поверхности тестовой панели устанавливался равным 182 кВт/м2 при температуре пламени приблизительно 1160°C.

Термопара в защитной оболочке (типа N) устанавливалась на «горячей поверхности» тестовой панели (поверхности, подвергаемой воздействию пламени) для мониторинга температуры пламени во время теста. Три термопары типа K использовались для мониторинга профиля температур «холодной поверхности» тестовой панели (задней стороны, которая не подвергалась воздействию пламени) и находились в прямом контакте с панелью. Дополнительная термопара и детектор теплового потока (HF) также устанавливались соответственно на расстоянии 4 дюймов и 12 дюймов от панели для мониторинга температуры и теплового потока горячих газов над панелью во время теста. Две видеокамеры использовались для обнаружения проникновения огня через панель и оценки отклика панели во время теста.

Тесты на прожог выполнялись в течение 5 мин, и при этом отслеживались температуры на «горячей поверхности», «холодной поверхности» и на расстоянии 4 дюймов от панели. Схема тестовой установки показана на Фиг. 2.

Тестируемые панели также осматривались визуально, и результаты тестирования оценивались в соответствии со следующими критериями уровня повреждения:

5=панель очень сильно повреждена: холодная поверхность панели имеет > 50% видимых сухих волокон

4=панель сильно повреждена: холодная поверхность панели имеет 40-50% видимых сухих волокон.

3=панель повреждена: холодная поверхность панели имеет 20-40% видимых сухих волокон

2=панель слегка повреждена: холодная поверхность панели имеет 10-20% видимых сухих волокон.

1=панель почти не повреждена: холодная поверхность панели вообще не имеет или имеет меньше чем 10% видимых сухих волокон.

2. Процедуры тестирования на горение под сжимающей нагрузкой

Тест на горение под сжимающей нагрузкой требует характеризующегося постоянным тепловым потоком пламени на поверхности тестового образца, к которому прикладывается постоянная сжимающая нагрузка. Эта нагрузка прикладывалась с использованием гидравлического привода, способного создавать постоянное давление и, следовательно, постоянную нагрузку на образец. Тест выполнялся с использованием крепления CAI (стандарта ASTM D7137, 2012) для того, чтобы предотвратить прогибание образца для испытания.

Тестовый образец вставлялся в крепление CAI, и направляющие для предотвращения прогиба устанавливались на место и затягивались в соответствии со стандартом ASTM D7137, 2012. Размеры образца составляли 4×6 дюймов в соответствии со стандартом ASTM D7137, 2012. Кроме того, образцы термически изолировались от металлического крепления CAI.

Во время теста к образцу прикладывались постоянная сила и постоянный тепловой поток, равный 182 кВт/м2. Сила выбиралась так, чтобы создать постоянное напряжение величиной 10 МПа. Во время теста приложенная сила контролировалась для того, чтобы обнаружить момент отказа. Время до отказа измерялось для каждого образца, а затем результаты измерений усреднялись, и вычислялось среднеквадратичное отклонение.

Две видеокамеры использовались для обнаружения проникновения огня через образец и оценки отклика образца во время теста. Схема тестовой установки показана на Фиг. 3.

3. Процедуры тестирования на удар молнии

Для моделирования повреждения от удара молнии (LS) на композитной структуре воздушного судна окрашенные композитные панели были подвергнуты тестам на прямое воздействие молнии с использованием критериев для Зоны 1A (тест на удар молнии для обтекателя антенны радиолокатора) или Зоны 2A (тест на удар молнии для большинства секций фюзеляжа). Каждая квадратная тестовая панель (размером 22×22 дюйма) была помещена под электрод так, чтобы моделируемый для Зоны 1A или Зоны 2A удар молнии находился в центре панели.

Панель была заземлена вокруг всех четырех краев путем использования алюминиевой рамки, которая гарантирует настолько симметричное отведение тока, насколько это возможно. Ток вводился в центр тестовой панели путем использования отклоняющего струю электрода и тонкой медной плавкой проволоки длиной 100 мм. Во время тестирования использовались две волновые формы молнии; для Зоны 1A и для Зоны 2A, которые определены в ED-84 как имеющие компоненты A+B+C* и D+B+C* соответственно. Индивидуальные компоненты определяются ниже:

Компоненты A+B+C* зоны 1A

- Компонент А Пиковый Ток=200 кA ± 10%,

Интеграл действия=2,0 МДж/Ом ± 20%

- Компонент B Среднее значение тока=2,0 кA ± 20%,

Перенос заряда=10 Кл ± 10%,

Продолжительность=5 мс

- Компонент C* Перенос заряда=18 Кл ± 20%,

Продолжительность=45 мс

Компоненты D+B+C* зоны 2A

- Компонент D Пиковый Ток=100 кA ± 10%,

Интеграл действия=0,25 МДж/Ом ± 20%

- Компонент B Среднее значение тока=2,0 кA ± 20%,

Перенос заряда=10 Кл ± 10%,

Продолжительность=5 мс

- Компонент C* Перенос заряда=18 Кл ± 20%,

Компоненты A, B, и D генерировались батареями конденсаторов, которые разряжались через последовательный импеданс в тестовые панели. Компонент C генерировался путем частичного разряда группы батарей постоянного тока (DC) с продолжительностью разряда, управляемой предохранителем выключения.

Результаты оценивались в соответствии со следующими критериями уровня повреждения:

5=панель очень сильно повреждена, сквозное отверстие в образце

4=панель сильно повреждена, все слои расслоены, расщепление на задней поверхности

3=панель повреждена, большинство слоев расслоены, на задней поверхности нет повреждений или коробления

2=панель слегка повреждена, верхние слои расслоены, на задней поверхности нет повреждений

1=панель почти не повреждена, испарение верхнего слоя, расслоен только верхний слой

Область повреждения оценивалась также с помощью ультразвукового сканирования.

Пример 1

Слои терморасширяемого волокна

Два слоя терморасширяемого и электропроводящего волокна были произведены с помощью процесса влажной укладки, причем каждый слой волокна содержал покрытые медью и никелем углеродные волокна (45 мас.%), терморасширяемые графитовые хлопья (45 мас.%) и акриловое латексное связующее вещество (10 мас.%).

Покрытые медью и никелем углеродные волокна дробились до размера в диапазоне 10-20 мм перед процессом влажной укладки. Расширяемые проводящие слои волокна были произведены путем формирования водной суспензии дробленых покрытых медью и никелем углеродных волокон, расширяемых хлопьев графита и акрилового латексного связующего вещества, нанесения этой суспензии на водопроницаемое основание, извлечения воды из суспензии для формирования листа, а затем сушки этого листа до содержания влаги менее чем 5 мас.%. Использованные расширяемые хлопья графита имели температуру начала расширения 220˚C и размер частиц 350 мкм (65% с номиналом 50 меш).

Для целей сравнения один слой терморасширяемого волокна с непроводящими волокнами был произведен с помощью аналогичного процесса влажной укладки и содержал базальтовые волокна (45 мас.%), терморасширяемые хлопья графита (45 мас.%) и акриловое латексное связующее вещество (10 мас.%).

Состав и масса на единицу площади полученных слоев терморасширяемого волокна показаны в Таблице 1. Фиг. 4 представляет собой микроснимок слоя 1.2 из волокна, вид сверху.

ТАБЛИЦА 1. Описание слоев терморасширяемого волокна.

Пример 2

Материалы защитного препрега

Полимерный состав был приготовлен в соответствии с составом, показанным в Таблице 2.

ТАБЛИЦА 2. Полимерный состав, используемый для производства материалов защитного препрега

Полимерный состав использовался для того, чтобы сформировать две полимерные пленки, имеющие плотность 125 г/м2 и 63 г/м2. Эти полимерные пленки были сформированы с использованием обкладочной машины KROENERT. Каждая полимерная пленка затем использовалась для пропитки каждого из слоев расширяемых проводящих волокон 1.1 и 1.2, раскрытых в Примере 1. Полимерная пленка, имеющая массу на единицу площади, равную 125 г/м2, также использовалась для того, чтобы пропитать сравнительный слой волокна 1.0, раскрытый в Примере 1. Свойства полученных материалов терморасширяемого препрега описаны в Таблице 3.

ТАБЛИЦА 3. Описание терморасширяемых препрегов.

Пример 3

Панель со сравнительным молниезащитным верхним слоем

Полимерный состав был приготовлен в соответствии с составом, показанным в Таблице 4.

ТАБЛИЦА 4. Полимерный состав, использованный для производства слоев структурного препрега.

Vestamid Terra представляет собой полиамид 10,10 в виде частиц, коммерчески доступный от компании Evonik, который является нерастворимым после отверждения в полимерном составе.

Этот полимерный состав затем использовался для производства однонаправленных (UD) препрегов с использованием процесса пропитки горячим расплавом. Полимерные пленки были произведены путем нанесения этого полимерного состава на разделительную бумагу. Затем две таких полимерные пленки были ламинированы на обе стороны непрерывного слоя однонаправленных углеродных волокон (UTS50 E13 12 K с толщиной 800 текс производства компании Toho Tenax, США) с использованием тепла и давления с тем, чтобы сформировать структурный препрег, имеющий массу волокна на единицу площади (FAW), равную 134 г/м2, и содержание смолы, равное 35 мас.%.

Контрольная отвержденная композитная панель (контрольная панель 3.0), имеющая размер 13,5 дюймов x 13,5 дюймов, была произведена для теста на прожог путем укладки 8 слоев структурного препрега в соответствии с последовательностью укладки [+,-,0,90]1s. Отверждение выполнялось в автоклаве при 180°C в течение 2 час под давлением 80 фунтов на кв.дюйм.

Фиг. 5 показывает для контрольной панели 3.0 измеренные температуры во время теста на прожог как функцию времени на «горячей поверхности» панели (подвергаемой воздействию огня) и «холодной поверхности» панели (обратной стороне панели). Во время этого теста температура на «горячей поверхности» панели составляла около 1160°C. Результаты показывают, что температура панели быстро возрастает как функция времени, достигая 480°C примерно за 2 минуты на «холодной поверхности». Такая высокая температура была бы катастрофической, если бы это произошло во внутренней части фюзеляжа, и вызвала бы отказ структурных компонентов (таких как рамы) при низких нагрузках, без какой-либо защиты для внутренних систем и пассажиров.

Сравнительная панель (Сравнительная панель 3.1) была произведена путем совместного отверждения упомянутых 8 слоев структурного препрега с верхним защитным поверхностным слоем из пленки SM 905 M.045 ECS 015, коммерчески доступной от компании Cytec Solvay Group. SM 905 M.045 ECS 015 является поверхностной пленкой с расширенным медным экраном (ECS), прошедшей тесты на удар молнии, выполняемые компанией Lightning Technologies Inc., включая тесты для зон 1A и 1B воздушного судна, и сертифицированной несколькими производителями корпусов воздушных судов.

Таблица 5 показывает температуры сравнительной панели как функцию времени на «холодной поверхности» во время теста на прожог. Результаты показывают, что добавление упомянутого защитного верхнего слоя не обеспечивает защиту композитной панели от прожога.

ТАБЛИЦА 5. Результаты прожога для примера со сравнительным молниезащитным верхним слоем.

Пример 3 показывает, что сравнительный молниезащитный верхний слой не является подходящим для улучшения стойкости к прожогу по сравнению с панелью, не имеющей защитного слоя.

Пример 4

Панель со сравнительным расширяемым непроводящим верхним слоем из волокна

Сравнительный препрег 2.0, раскрытый в Таблице 3, был совместно отвержден в качестве верхнего слоя с 8 слоями препрега, которые были уложены в соответствии с последовательностью укладки: [+,-,0,90]1s. Эти 8 слоев препрега были произведены тем же самым образом, что и описанные выше для контрольной панели 3.0. Совместное отверждение выполнялось в автоклаве при 180°C в течение 2 час под давлением 80 фунтов на кв.дюйм. Полученная отвержденная композитная панель (Сравнительная панель 4.0) была подвергнута тому же самому тесту на прожог, который был упомянут выше для контрольной панели 3.0.

Результаты тестов на прожог приведены в Таблице 6.Добавление верхнего защитного слоя, содержащего терморасширяемые хлопья графита и непроводящие (или электроизолирующие) волокна базальта, дает ограниченное улучшение защиты композита от прожога и не дает защиты от удара молнии.

Пример 5

Панели с расширяемым проводящим верхним слоем из волокна

Результаты сравнительных тестов на прожог

Препрег 2.1, раскрытый в Таблице 3, был совместно отвержден в качестве верхнего слоя с 8 слоями препрега, которые были уложены в соответствии с последовательностью укладки: [+,-,0,90]2s,для производства панели 5.a1 для тестов на прожог. Эти 8 слоев препрега были произведены тем же самым образом, что и описанные выше для контрольной панели 3.0. Совместное отверждение выполнялось в автоклаве при 180°C в течение 2 час под давлением 80 фунтов на кв.дюйм.

Панель 5.a2 была произведена тем же самым образом, что и Панель 5.a1, за исключением того, что Препрег 2.2, раскрытый в Таблице 3, использовался в качестве верхнего слоя. Фиг. 6 представляет собой микроснимок, показывающий поперечное сечение верхнего слоя отвержденной Панели 5.a2. Этот верхний слой содержал комбинацию покрытых медью/никелем углеродных волокон и терморасширяемых хлопьев графита.

Панель 5.a1 и Панель 5.a2 были подвергнуты тесту на прожог, описанному выше для контрольной панели 3.0 и для сравнительной панели 4.0. Результаты тестов на прожог для всех панелей приведены в Таблице 6.

ТАБЛИЦА 6. Описание панелей и результаты тестов на прожог.

Фиг. 7 показывает результаты тестов на прожог как температуры в зависимости времени на «холодной поверхности».

Было найдено, что добавление верхнего защитного слоя, состоящего из покрытых медью и никелем углеродных волокон и расширяемых хлопьев графита, обеспечивало значительное улучшение стойкости к прожогу.

Следующие результаты были получены при сравнении Панели 5.a2 и Сравнительной панели 4.0, имеющих одинаковые верхние слои, одинаковый вес, одинаковые хлопья расширяемого графита, но состоящие из различных волокон:

- Температура на «холодной поверхности» была приблизительно на 50-70°C ниже для Панели 5.a2 по сравнению со Сравнительной панелью 4.0.

- Пиковая температура воздуха на расстоянии 4 дюймов от «холодной поверхности» панели была приблизительно на 40°C ниже для Панели 5.a2 по сравнению со Сравнительной панелью 4.0.

По сути присутствие расширяемого слоя с электропроводящими волокнами обеспечивает больший эффект теплоизоляции, чем расширяемый слой с непроводящими (или изолирующими) волокнами. Этот эффект изоляции является неожиданным, поскольку ожидалось, что добавление проводящего слоя не обеспечит температур ниже, чем при наличии аналогичного верхнего слоя с изолирующими волокнами.

Этот эффект изоляции является очень удивительным, если сравнить данные между расширяемым слоем с покрытыми проводящим металлом углеродными волокнами и подобным слоем с изолирующими и стойкими к высокой температуре волокнами, такими как базальтовые волокна.

Результаты сравнения тестов на горение под сжимающей нагрузкой

Препрег 2.1, раскрытый в Таблице 3, был совместно отвержден в качестве верхнего слоя с 32 слоями препрега, которые были уложены в соответствии с последовательностью укладки: [+,0,-,90]4s. Эти 32 слоя препрега были произведены тем же самым образом, что и описанные выше для контрольной панели 3.0. Совместное отверждение выполнялось в автоклаве при 180°C в течение 2 час под давлением 80 фунтов на кв.дюйм. Из полученной отвержденной композитной панели (Панели 5.b1) были извлечены 6 образцов для теста на горение под сжимающей нагрузкой, имеющих размер 4 дюйма x 6 дюймов.

Панель 5.b2 была произведена тем же самым образом, что и Панель 5.b1, за исключением того, что Препрег 2.2, раскрытый в Таблице 3, использовался в качестве верхнего слоя. Контрольная панель 5.b0 была произведена тем же самым образом, что и Панели 5.b1 и 5.b2, за исключением того, что не использовалось никакого верхнего защитного слоя.

Результаты испытаний на горение под сжимающей нагрузкой приведены в Таблице 7. Панель без верхнего защитного слоя имеет ограниченное время до отказа при воздействии на нее комбинации теплового потока величиной 182 кВт/м2 и сжимающей нагрузки. Добавление верхнего защитного слоя увеличивало время до отказа вплоть до приблизительно 2 мин.

ТАБЛИЦА 7. Описание панелей и результаты теста на горение под сжимающей нагрузкой.

Результаты сравнительных тестов на удар молнии

Квадратная тестовая панель (Панели 5.c1_2A), имеющая размер 22 дюйма x 22 дюйма, была произведена путем совместного отверждения Препрега 2.1, раскрытого в Таблице 3, в качестве верхнего слоя с 16 слоями препрега, которые были уложены в соответствии с последовательностью укладки: [+,-,0,90]2s. Эти 16 слоев препрега были произведены тем же самым образом, что и описанные выше для контрольной панели 3.0. Совместное отверждение выполнялось в автоклаве при 180°C в течение 2 час под давлением 80 фунтов на кв.дюйм.

Квадратная тестовая панель (Панели 5.c2_1A) была произведена тем же самым образом, что и Панель 5.c1, за исключением того, что Препрег 2.2, раскрытый в Таблице 3, использовался в качестве верхнего слоя. Две контрольных панели 5.c0_2A и 5.c0_1A были произведены тем же самым образом, что и Панели 5.c1_2A и 5.c2_1A, за исключением того, что не использовалось никакого верхнего защитного слоя.

Перед тестами на удар молнии все панели были покрыты сначала эпоксидным праймером с толщиной однородной сухой пленки 1 мил (25,4 мкм), а затем белой блестящей уретановой эмалью с толщиной однородной сухой пленки 3 мил (76,2 мкм).

Фиг. 8A и 8B показывают изображения спереди и сзади, соответственно, контрольной панели 5.c0_2A после удара молнии в зоне 2A. Фиг. 9A и 9B показывают изображения спереди и сзади, соответственно, контрольной панели 5.c0_1A после удара молнии в зоне 1A.

Как можно заметить из Таблицы 8 и Фиг. 8A, 8B, 9A и 9B, панель без верхнего защитного слоя была значительно повреждена при моделируемых ударах в зоне 1A и 2A. Повреждение произошло на всей панели, что привело бы к катастрофе, если бы это произошло во время фактического удара.

Фиг. 10A и 10B показывают изображения спереди и сзади, соответственно, панели 5.c1_2A после удара молнии в зоне 2A. Фиг. 11A и 11B показывают изображения спереди и сзади, соответственно, контрольной панели 5.c2_1A после удара молнии в зоне 1A.

Как можно заметить из Таблицы 8 и Фиг. 10A, 10B, 11A и 11B, добавление верхнего защитного слоя, содержащего расширяемый проводящий слой волокна, резко уменьшило повреждение при моделируемых ударах в зоне 2A и 1A. При этом никакого пробоя не произошло, и никаких видимых повреждений не было обнаружено на задней поверхности.

ТАБЛИЦА 8. Описание панелей и результаты тестов на удар молнии.

Пример 6

Способ производства с помощью инфузии полимера панели, имеющей верхний защитный слой

Волокнистый слой 1.2, раскрытый в примере 1, был уложен в качестве верхнего слоя волокна на 8 слоев однонаправленных негофрированных тканей (NCF) из углеродных волокон IMS60 с массой на единицу площади 214 г/м2, доступных от компании SAERTEX GmbH & Co. KG, г. Заербек, Германия, в соответствии с последовательностью укладки: [+,0,-,90]1s. Затем получаемая сухая заготовка подвергалась инфузии при 90°C в вакууме смолой Prism® EP2400, доступной от компании Cytec Solvay Group. Отверждение выполнялось в сушильном шкафу при 180°C в течение 2 час. На полученной панели (Панель 6.1) был выполнен тест на прожог.

Контрольная панель (контрольная панель 6.0) была произведена тем же самым образом, что и Панель 6.1, за исключением того, что не использовалось никакого верхнего слоя волокна. Результаты, приведенные в Таблице 9, показывают, что добавление верхнего защитного слоя обеспечивает значительное улучшение стойкости к прожогу.

ТАБЛИЦА 9. Описание панелей и результаты тестов на прожог.

Пример 7

Способ производства с помощью AFP и инфузии полимера панели, имеющей верхний защитный слой

Терморасширяемый и электропроводящий волокнистый слой был произведен с помощью процесса влажной укладки в соответствии с процессом, описанным в Примере 1. Этот терморасширяемый и электропроводящий волокнистый слой содержал покрытые медью и никелем углеродные волокна (40 мас.%), хлопья терморасширяемого графита (40 мас.%) и акриловое латексное связующее вещество (20 мас.%), и имел полную массу на единицу площади 135 г/м2 с 5%-ым допуском.

Слой проводящих волокон был затем уложен в качестве верхнего слоя волокон на сухую волокнистую заготовку, произведенную с помощью AFP. Эта волокнистая заготовка была произведена путем автоматической укладки однонаправленных волокнистых лент из углеродных волокон IMS65 (PRISM® TX1100, поставляемых компанией Cytec Solvay Group) так, чтобы сформировать заготовку, состоящую из 8 слоев с последовательностью укладки: [+,0,-,90]1s. Затем полученная сухая заготовка, имеющая сверху терморасширяемый, электропроводящий слой волокна, подвергалась инфузии при 90°C в вакууме смолой Prism® EP2400, доступной от компании Cytec Solvay group. Отверждение затем выполнялось в сушильном шкафу при 180°C в течение 2 час.

Полученная панель (Панель 7.1) имела содержание смолы приблизительно 33,9 мас.% и толщину отвержденной панели 1,61 мм. Микрофотография поперечного сечения этой панели показана на Фиг. 12.

Реферат

Изобретение относится к терморасширяемому и электропроводящему материалу. Техническим результатом является молниезащита и стойкость к прожогу материала. Технический результат достигается терморасширяемым и электропроводящим материалом, способным обеспечить защиту от удара молнии и стойкость к прожогу. Материал содержит нетканый мат со случайным образом расположенными электропроводящими волокнами, терморасширяемые частицы, включённые или распределённые по всему упомянутому мату, и отверждаемую матричную смолу, содержащую одну или более термореактивных смол и отвердитель. Причем электропроводящие волокна и терморасширяемые частицы заделаны в отверждаемую матричную смолу. 3 н. и 17 з.п. ф-лы, 12 ил., 9 табл., 7 пр.

Комментарии