Способ нанесения электроизоляционного полимерного покрытия на сверхпроводники второго поколения и устройство для его осуществления - RU2662801C1

Код документа: RU2662801C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к технологии нанесения изолирующего полимерного покрытия на основе полиимидов, используемого в качестве изоляционного покрытия электрических сверхпроводящих проводов второго поколения, в частности, к технологии нанесения состава на полиимидной основе для электроизоляционного покрытия методом погружения, обеспечивающего получение однородного покрытия на высокотемпературные сверхпроводниковые ленты второго поколения (далее ВТСП ленты 2-го поколения).

Уровень техники

Покрытия на основе полиимида давно известны в уровне техники для изоляции электрических проводов. Такие покрытия наносятся как на традиционные провода, так и на сверхпроводящие.

Диэлектрические слои полиимида наносятся при относительно высоких температурах на поверхности проводников с целью пассивации поверхности, а также для достижения электрической изоляции проводника.

В числе методов, какими может быть нанесено покрытие - осаждение покрытия способом нанесения прекурсора полиимида (полиаминовой кислоты) из газовой фазы или центрифугирования с последующим отжигом для имидизации прекурсора в атмосфере кислорода (US 5288697). Такие покрытия наносились на сверхпроводники первого поколения на основе спеченной керамики.

К недостаткам данных методов относится то, что метод центрифугирования не позволяет получать длинномерные образцы. Для реализации этих методов используется дорогостоящее вакуумное оборудование, что автоматически увеличивает себестоимость получаемого покрытия и конечного продукта. Кроме того, проведение отжига в кислороде является небезопасным процессом.

В предшествующем уровне техники раскрывается также технология нанесения полиимидных пленок на сверхпроводники второго поколения.

В частности, в заявке на получение патента на изобретение US 2014066314 описано получение слоя блоксополимера полиимида на поверхности сверхпроводника второго поколения, полученного с помощью электроосаждения из раствора, полученного в соответствии со следующими стадиями: диангидрид и диамин, содержащий силоксановые связи с добавлением растворителей, нагревают, чтобы генерировать олигомер имида (первая стадия реакции), к этому олигомеру добавляют диангидрид и/или диамин, идентичные этим компонентам на стадии получения олигомера, или отличные от них, чтобы вызвать реакцию (вторая стадия реакции). Проводят электроосаждение из полученного раствора, а затем осуществляют сополимеризацию для создания слоя блоксополимера полиимида.

Электроосажденный результирующий слой при этом представляет собой изолирующую пленку, обладающую хорошей адгезией к сверхпроводнику, превосходной гибкостью, устойчивостью к обработке и высокими механическими свойствами. Процесс нанесения покрытия электроосаждения небезопасен с точки зрения пожарной безопасности и охраны труды, т.к. используется электрический ток для электроосаждения в непосредственном контакте с легковоспламеняющимися веществами (например, ацетон).

К недостаткам данного технического решения также относится то, что способы электроосаждения покрытий чувствительны к природе обрабатываемой поверхности, что требует постоянного контроля и регулирования плотности тока для получения необходимой толщины электроизоляционного покрытия. Составы для нанесения таких покрытий и, как следствие, свойства покрытия могут меняться с течением времени (т.е. необходимо поддерживать постоянной концентрацию заряженных частиц определенного размера в зоне осаждения).

В патенте RU 1470116 А1 токопроводящую многопроволочную жилу пропускают через смоченный водой фитиль, плотно прилегающий к поверхности жилы, а затем производят многократное нанесение на токопроводящую жилу слоев 12-14 процентного раствора полипиромеллитамидокислоты в диметилформамиде с термообработкой каждого слоя при температуре 280-380°С в течение 30-60 с.

Целью изобретения является повышение электрической прочности и снижение трудоемкости снятия изоляции провода при монтаже.

В заявке на получение патента US 2014054062 В раскрывается способ нанесения покрытия на провода прямоугольного сечения, включающий нанесение полиимидного покрытия методом погружения, в соответствии с которым провод протягивают через ванну с вязкой полиимидной смолой или прекурсором полиимидной смолы (вязкость - не менее 10 Па⋅с при 30°С), затем провод с нанесенным покрытием пропускают через фильеру, форма которой соответствует форме пропускаемого провода для удаления излишков состава, затем покрытие сушится и нагревается для осуществления имидизации в том случае, если наносилось покрытие прекурсора полиимида. Операции пропускания провода через ванну, фильеру и нагрев для имидизации прекурсора могут быть повторены несколько раз.

В описании к заявке также раскрывается устройство для нанесения изолирующего покрытия на проводники.

Данное устройство содержит приспособления для перемотки ленты и последовательно расположенные ванну с раствором фильеру и печь.

Известная технология направлена на устранение неравномерности покрытия по толщине - при нанесении полиимидных покрытий на провода прямоугольного сечения возникают дефекты, получившие название «собачьей кости». Использование в известной технологии растворов прекурсоров с определенной вязкостью, а также пропускание проводника через фильеру успешно устраняют этот дефект.

В материалах заявки отсутствуют сведения о том, что данная технология может быть применена для получения полиимидных покрытий на сверхпроводниках, в частности, сверхпроводящих лентах второго поколения. Сообщается, что покрытие может быть нанесено на провода из алюминия, меди и никеля, а в примерах воплощениях изобретения речь идет о проводах, сечение которых имеет размеры 1,7 мм×3,4 мм.

Однако, наши исследования показали, что основной проблемой при осаждении электроизоляционного покрытия протягиванием через раствор тонкой ВТСП ленты, размеры которой в сечении составляют 1-12 мм×0,06-0,15 мм, является то, что покрытие на торцах ленты (независимо от ее химического состава) отсутствует полностью или имеет неравномерный (островковый) характер.

Если использовать для равномерного распределения и удаления излишков раствора фильеру, то пропускание ВТСП ленты через фильеру приводит к обратному результату: покрытие не только не распределяется равномерно по обеим сторонам ленты, раствор не только не удерживается на торцах ленты, но в некоторых местах удаляется даже с поверхностей ВТСП ленты.

Кроме того, известное техническое решение не позволяет контролировать и направленно варьировать толщину получаемого полиимидного слоя.

Раскрытие сущности изобретения

Заявленное изобретение позволяет устранить все вышеописанные технические проблемы и реализовать определенные технические преимущества, а именно, изобретение позволяет получить равномерное покрытие без островковой и волнообразной поверхности, а также контролировать и варьировать толщину электроизоляционного слоя.

Поставленная задача решается способом нанесения электроизоляционного покрытия на высокотемпературную сверхпроводящую ленту второго поколения, который включает следующие стадии:

(A) перемещение упомянутой сверхпроводящей ленты через рабочую ячейку с раствором для нанесения покрытия с вязкостью от 10 до 40 Па⋅с при температуре окружающей среды, выбранным из группы, включающей прекурсор полиимидной смолы или полиимидную смолу;

(Б) равномерное распределение упомянутого на стадии (А) раствора по обеим сторонам упомянутой сверхпроводящей ленты путем взаимодействия упомянутого нанесенного раствора с двумя цилиндрическими телами, у которых на поверхности выполнены чередующиеся выступы и впадины, расположенные по винтовой линии, с получением пленки заданной толщины из нанесенного раствора;

(B) последующую термическую обработку сверхпроводящей ленты с пленкой раствора, полученной на стадии (Б).

В частных воплощениях изобретения поставленная задача решается тем, что взаимодействие раствора на стадии (Б) осуществляют цилиндрическими телами, выступы и впадины которых представляют собой метрическую резьбу.

В иных частных воплощениях изобретения поставленная задача решается тем, что распределение раствора на стадии (Б) осуществляют цилиндрическими телами, выполненными из меди или из медного сплава или оцинкованной-стали. В некоторых воплощениях изобретения в качестве раствора прекурсора полиимидной смолы на стадии (А) можно использовать 10-20% раствор пиромеллитовой кислоты в апротонном растворителе.

В этом случае термическую обработку пленки на стадии (В) проводят в две стадии: на первой стадии осуществляют нагрев до температур удаления апротонного растворителя из полученной пленки, а на второй стадии осуществляют нагрев для термической имидизации.

Термическую имидизацию при этом осуществляют при 150-370°С.

В некоторых воплощениях изобретения в качестве раствора полиимидной смолы используют 20-30% раствор полиимидной смолы в апротонном растворителе. Поставленная задача также решается устройством для нанесения электроизоляционного покрытия на высокотемпературную сверхпроводящую ленту второго поколения, которое включает каркас с вертикальной пластиной и горизонтальным основанием, где на вертикальной пластине установлены подающая и принимающая катушки и, по меньшей мере, одна протяжная печь, а на горизонтальном основании установлена рабочая ячейка для нанесения раствора покрытия с двумя цилиндрическими телами, установленными на выходе из рабочей ячейки и размещенными с возможностью взаимодействия с нанесенным раствором покрытия на обеих сторонах ленты, где на поверхности упомянутых цилиндрических тел выполнены чередующиеся выступы и впадины, расположенные по винтовой линии.

Устройство в частных воплощениях дополнительно содержит направляющие ролики.

Цилиндрические тела могут быть установлены на равном расстоянии от горизонтального основания, расположены параллельно друг другу и выполнены с возможностью перемещения ленты между упомянутыми цилиндрическими телами.

Чередующиеся выступы и впадины на поверхности цилиндрических тел могут быть выполнены в виде метрической резьбы. Цилиндрические тела могут быть выполнены из меди или медного сплава или оцинкованной стали.

Краткое описание чертежей

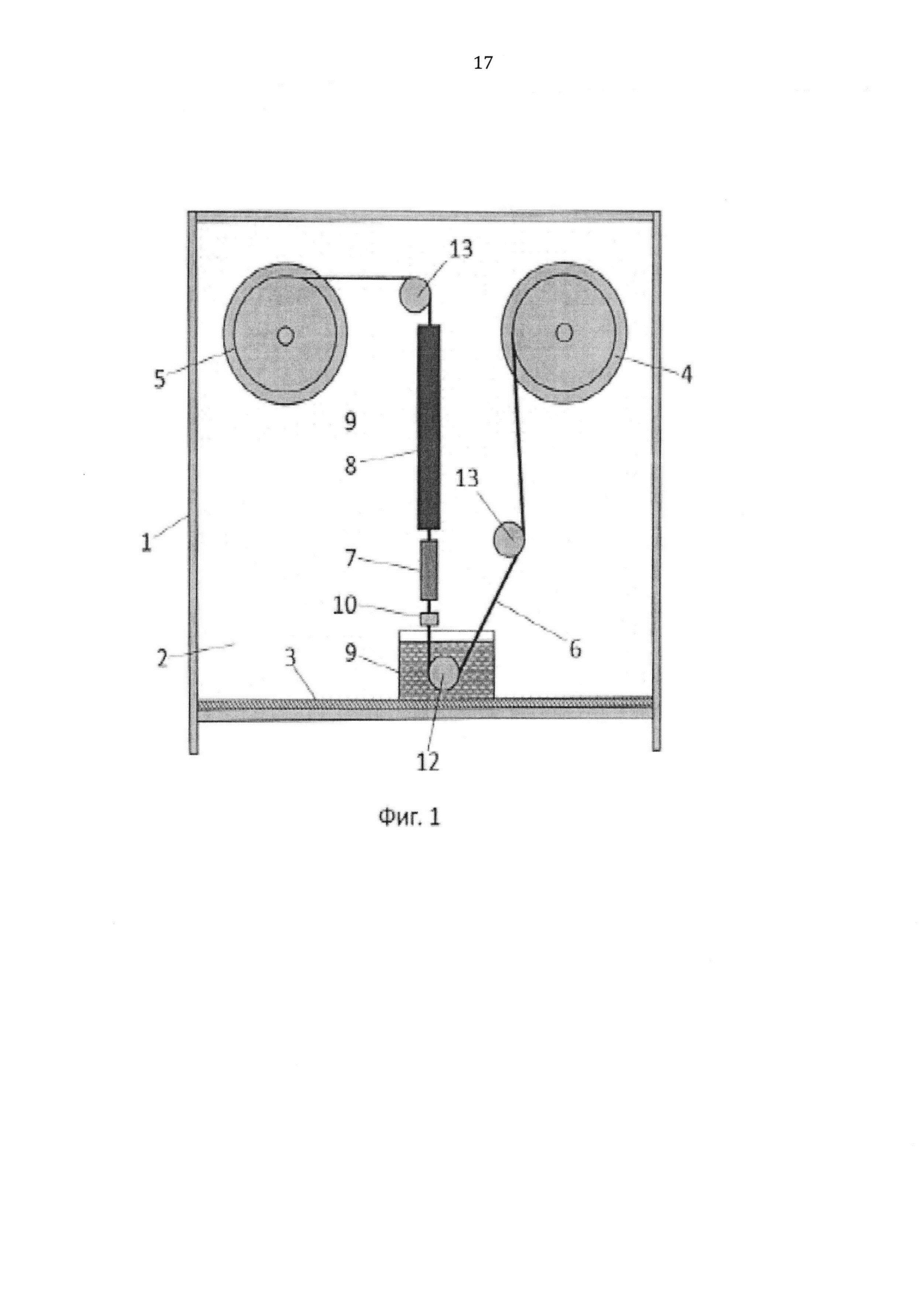

На фиг. 1 представлена схема устройства для нанесения изолирующего покрытия.

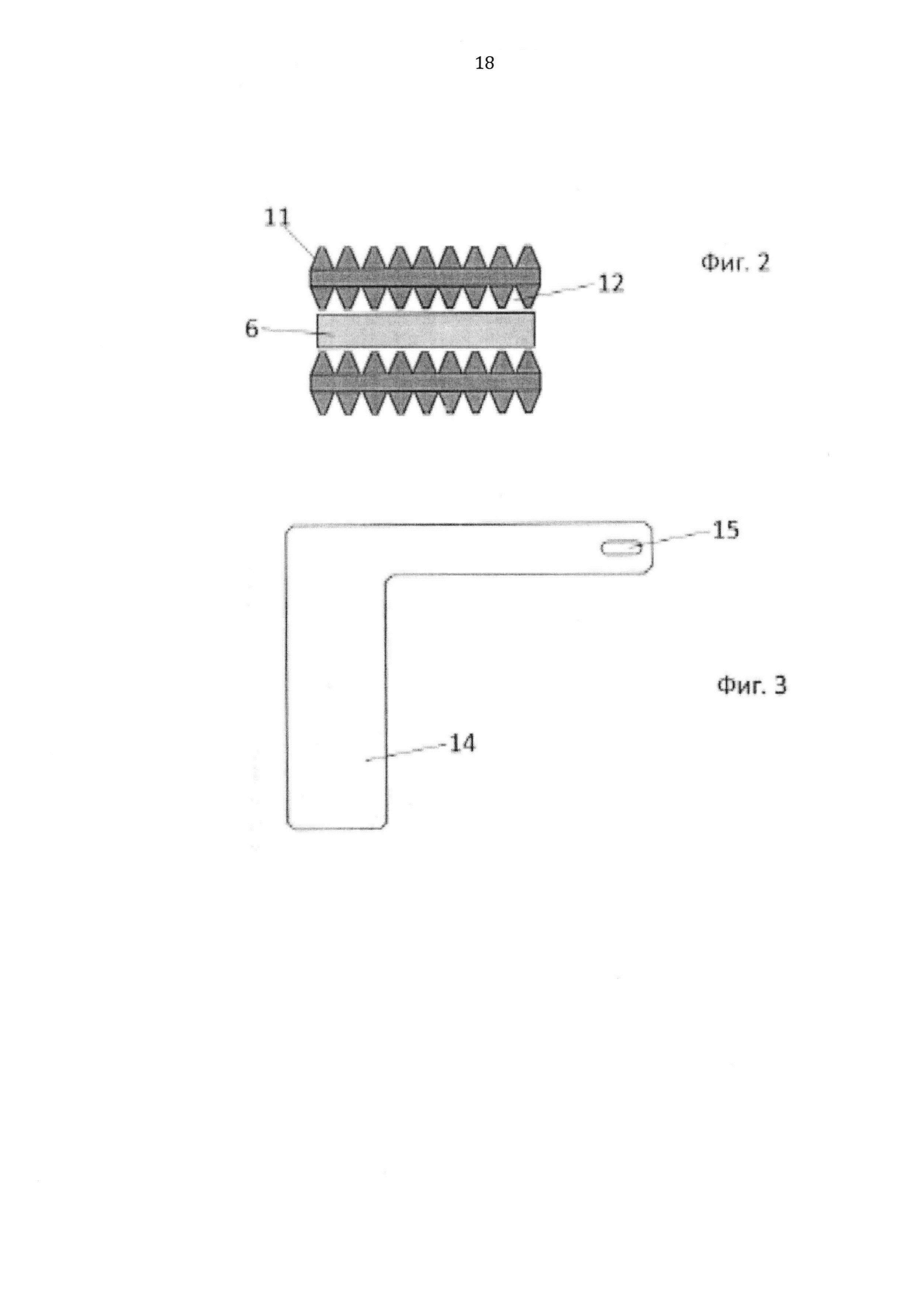

На фиг. 2 приведена увеличенное изображение ножа (позиция 10).

На фиг. 3 приведена схема крепления ножей к основанию.

Позиции означают следующее:

1. Каркас

2. Вертикальная плита

3. Горизонтальное основание

4. Подающая катушка

5. Принимающая катушка

6. ВТСП лента

7. Низкотемпературная печь

8. Высокотемпературная печь

9. Рабочая ячейка с раствором

10. Нож в виде двух цилиндрических тел

11. Выступы на поверхности цилиндрических тел

12. Впадины на поверхности цилиндрических тел

13. Направляющие ролики

14. Кронштейн

15. Отверстие для закрепления ножей

Осуществление изобретения

В целом, способ нанесения изолирующего покрытия включает пропускание ВТСП ленты через раствор прекурсора полиимидной смолы или раствор полиимидной смолы, вытягивание пленки этой смолы на поверхность ленты и термическую обработку ленты с нанесенной на нее пленкой. При этом, в качестве прекурсора полиимидной смолы используют раствор на основе пиромеллитовой кислоты или раствор полиимидной смолы с вязкостью 10-40 Па⋅с при температуре окружающей среды. Использование растворов с заявляемой вязкостью обеспечивает вытягивание пленки из раствора и ее прилипание к ВТСП.

Полиимидные пленки (каптон) разработаны химической компанией DuPont еще в середине ХХ в. и являются хорошими диэлектриками, стабильными в широком диапазоне температур от -273 до +400°С.

При выходе за нижний предел вязкости раствора прекурсора или раствора полиимидной смолы наносимый раствор будет буквально стекать с поверхности ленты, что приведет к отсутствию электроизоляционного покрытия на поверхность ленты, а при выходе за верхний предел - происходит нанесение очень толстого слоя раствора, который не успевает равномерно стекать, что, в свою очередь, приводит к получению толстого слоя, который не полимеризуется равномерно по всей своей толщине. Кроме того, в этом случае электроизоляционный слой будет неравномерным по своей толщине по всей длине ленты (когда часть раствора стекла и тут же заполимеризовалась, т.е. покрытие в виде «капель» или «бусин»).

Важным нюансом предложенного способа является обеспечение равномерного распределения пленки на обеих сторонах ленты, которое осуществляется с помощью «ножей», выполненных в виде цилиндрических тел, у которых на поверхности по винтовой линии расположены чередующиеся выступы и впадины.

Такие «ножи», расположенные, в близком контакте с поверхностью ленты (по обе стороны от нее) на выходе из ячейки с раствором обеспечивают не только равномерное распределение пленки смолы на поверхности ленты, но и позволяют контролировать толщину получаемого полиимидного слоя (от 1-2 до 50-100 мкм на сторону). Расположение двух «ножей» позволяет получать изолирующее равномерное покрытие требуемой толщины.

Необходимо отметить, что и в известном способе в соответствии с US 2014054062 делается попытка распределения по поверхности проводника равномерно наносимого раствора либо прекурсора полиимидной смолы, либо самой полиимидной смолы.

В известном способе такое распределение предусматривает пропускание проводника с нанесенным раствором через фильеру. В известном способе применение фильеры для удаления излишков раствора оправдано - проводник в сечении имеет размеры 1,7 мм×3,4 мм и является достаточно жесткой конструкцией. Поэтому фильера достаточно эффективно удаляет излишки покрытия и устраняет эффект «собачьей кости» на проводнике.

В отличие от наиболее близкого аналога, в изобретении наносят покрытие на очень тонкую ВТСП ленту, размеры которой в сечении составляют 12 мм×70 мкм (или 12 мм×0,07 мм), 12 мм×110 мкм (или 12 мм×0,11 мм), 6 мм×70 мкм (или 6 мм×0,07 мм), 6 мм×110 мкм (или 6 мм×0,11 мм), 4 мм×70 мкм (или 4 мм×0,07 мм), 4 мм×110 мкм (или 4 мм×0,11 мм).

Для того чтобы такая ВТСП лента могла проходить через фильеру (как в известном изобретении), необходим хороший натяг ВТСП ленты, в противном случае возникают колебания ленты в направлении, перпендикулярном направлению протягивания ленты через фильеру. Эти колебания приводят к том, что ВТСП лента испытывает биения о стенки фильеры и получаемое покрытие не является равномерным.

Если же натяг ленты увеличить, то может произойти повреждение самой ВТСП ленты. Таким образом, известный способ не сможет обеспечить получение равномерного изоляционного покрытия на ВТСП ленте второго поколения.

При использовании же вместо известной фильеры ножей в виде двух цилиндрических тел, у которых на поверхности выполнены регулярные чередующиеся выступы и впадины, расположенные по винтовой линии, этот недостаток устраняется - ВТСП лента может свободно колебаться в направлении, перпендикулярном направлению протягивания ленты в пределах длины этих цилиндрических тел, а чередующиеся выступы и впадины по всей длине цилиндров прекрасно удаляют излишки раствора (прекурсора полиимидной смолы или самой полиимидной смолы) и равномерно распределяют его по всей поверхности ленты.

Для реализации некоторых воплощений изобретения взаимодействие раствора на стадии осуществляют с цилиндрическими телами, выступы и впадины которых представляют собой метрическую резьбу. В качестве таких цилиндрических тел могут быть использованы, например, болты, у которых срезаны головки, что сильно упрощает процесс нанесения изолирующего покрытия.

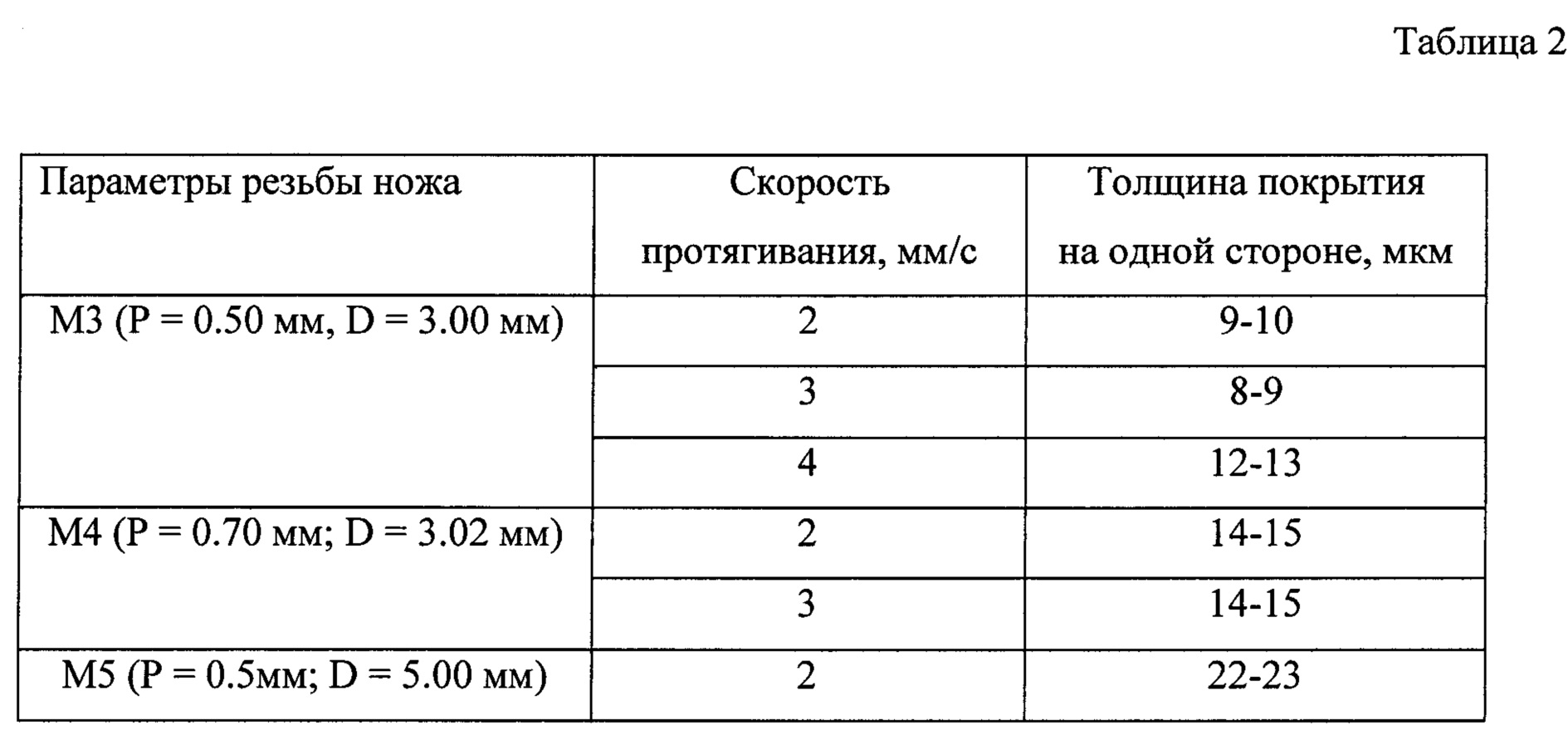

Как правило, изменение шага резьбы позволяет варьировать и контролировать толщину получаемого покрытия (см. табл. 2).

Понятно, что для продления службы цилиндрических тел, нужно, чтобы они были выполнены из стойкого, по крайней мере, к органическому растворителю материала. Таким материалом, например, является оцинкованная или нержавеющая сталь, медь или медные сплавы.

Если эти цилиндрические тела выполнены из меди или сплавов на ее основе, то, поскольку медь является достаточно мягким материалам, она не травмирует ВТСП ленту - на поверхности ленты отсутствуют даже мелкие повреждения покрытия. Обязательной операцией способа является операция термической обработки.

Если в качестве раствора для нанесения покрытия используют прекурсор полиимидной смолы, то термическая обработка преследует две цели: удаление растворителя при нагреве ВТСП лент и имидизацию прекурсора на поверхности ВТСП лент для получения полиимидной пленки. В этом случае, термическая обработка может проводиться в одну стадию, где одновременно удаляется растворитель и осуществляется имидизация прекурсора. Для некоторых воплощений изобретения термическая обработка может осуществляться в две стадии: на первой стадии удаляется растворитель, а на второй - проводится имидизация прекурсора. В частности, проведение термической обработки в одну или две стадии может зависеть от вида прекурсора и от вида растворителя.

Так, при использовании в качестве прекурсора раствора пиромеллитовой кислоты, термическую обработку проводят в две стадии - на первой стадии осуществляют нагрев для удаления апротонного растворителя из полученной пленки при 80-120°С, а на второй стадии осуществляют нагрев для термической имидизации при 150-370°С.

Специалисту должно быть понятно, что в качестве прекурсора может быть использован не только раствор пиромеллитовой кислоты, но и любой известный прекурсор полиимидной смолы - совокупность операций останется той же, режимы же термической обработки могут несколько различаться.

Нами для получения полиимидного покрытия в качестве прекурсора был использован 5-20% раствор пиромеллитовой кислоты, что соответствовало заявляемой вязкости ~10-40 Па⋅с.

Дополнительные преимущества использования пиромеллитовой кислоты состоят в том, что данный продукт является коммерчески доступным и его легко приобрести.

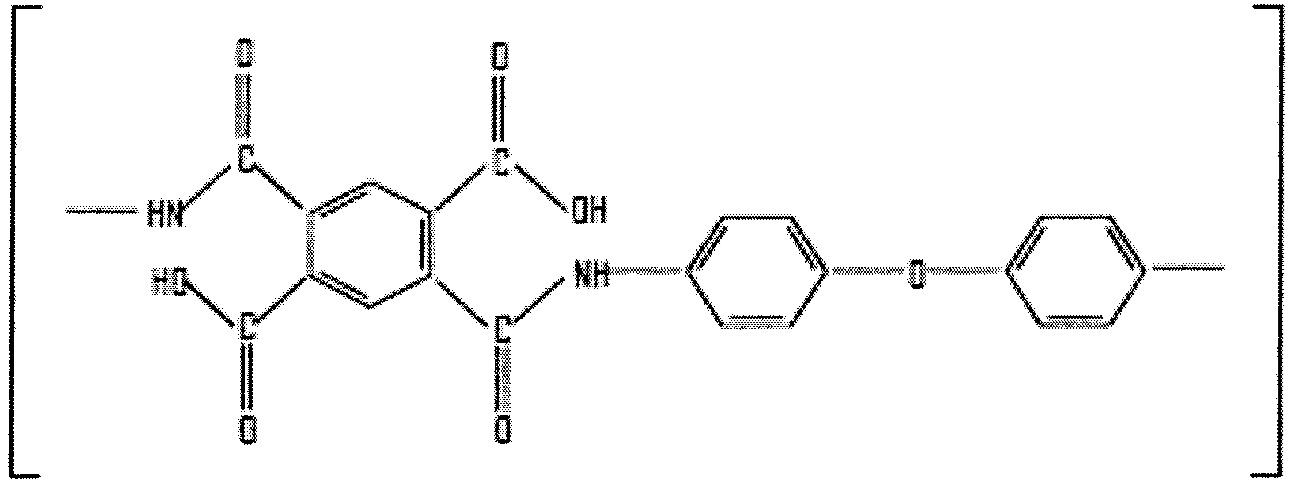

Пиромеллитовая кислота, прекурсор (или предшественник) поли(4,4'-оксидифенилен-пиромеллитимида), имеет следующее строение:

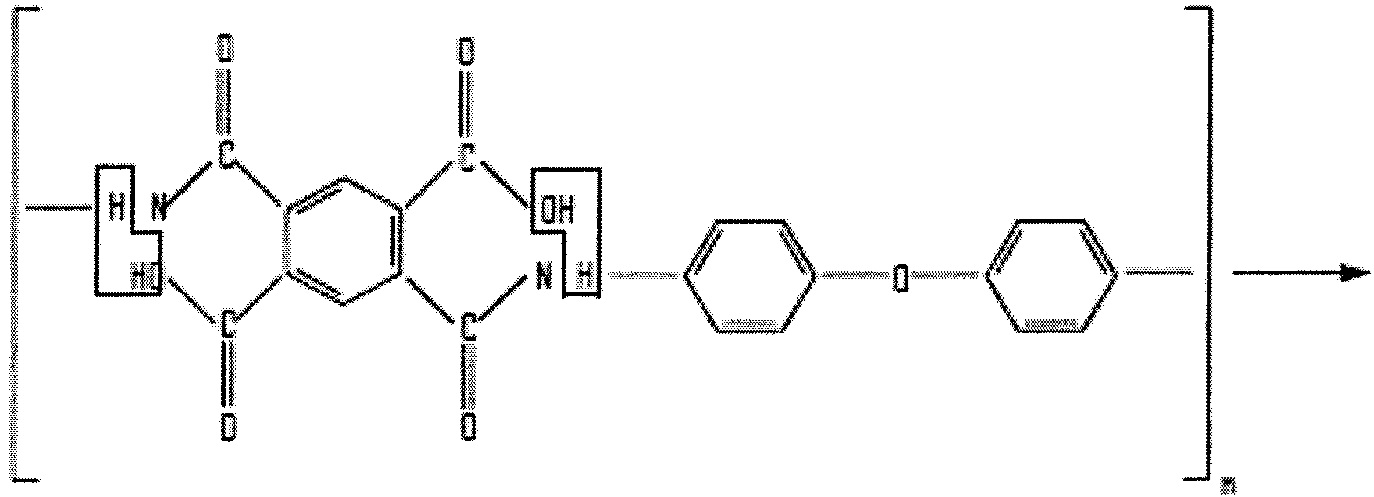

Процесс образования полиимида из такой кислоты происходит по следующей схеме:

В данном случае происходит удаление растворителя (80-120°С в зависимости от растворителя) и превращение полиамидокислоты в полиимид, сопровождающийся образованием воды при замыкании циклов, при более высокой температуре (150-370°С).

Если же в качестве раствора используют раствор полиимида, то термическая обработка проводится только для удаления растворителя.

Заявленная вязкость полиимида, обеспечивается использованием 20-30% раствора порошка полиимида, например, марки Р84.

Растворителем как для прекурсора, так и для самой полиимидной кислоты может служить любой приемлемый растворитель, такие, например, как диметилформамид (ДМФА), диметилацетамид, N-метипирролидон (NMP) и др.

Температура и режим термической обработки зависят, в основном, от применяемого растворителя. Так, например, если в качестве растворителя использовался ДМФА, то необходима двухступенчатая термообработка (последовательная сушка при 100 и 250-300°С), для растворов на основе NMP достаточно и термообработки в одну стадию при 150-250°С.

Как следует из фиг. 1-3, изобретение осуществляется следующим образом.

Устройство для осуществления изобретения включает каркас (1) с вертикальной плитой (2) и горизонтальным основанием (3). На вертикальной плите (2) установлены подающая (4) и принимающая (5) катушки с лентой (6), и печи (7) и (8).

На горизонтальном основании (3) установлена рабочая ячейка (9) и два цилиндрических тела (ножи) (10) с нанесенными на поверхность выступами (11) и впадинами (12) по винтовой линии (см. фиг. 2).

Ножи (10) установлены на выходе из рабочей ячейки (9) и закреплены на кронштейне (14), прикрепленном к горизонтальному основанию (3), в отверстиях (15) (см. фиг. 6). Такая установка ножей обеспечивает их равное расстояние от горизонтального основания и параллельность относительно друг друга, а также обеспечивает пропускание ленты между ножами.

Для перемещения ленты (6) смонтированы направляющие ролики (13).

С подающей катушки (4) ВТСП лента (6) через направляющие ролики (13) поступает в рабочую ячейку (9) с раствором прекурсора полиимида или с раствором полиимида.

Затем ВТСП лента (6) вытягивается из рабочей ячейки (9) и протягивается между ножами (10), выполненными в виде двух цилиндрических тел с нанесенными на поверхность выступами (11) и впадинами (12), где по обеим сторонам ВТСП ленты (6) нанесенная пленка раствора принимает заранее заданную толщину и равномерно распределяется по обеим сторонам ВТСП ленты.

После выравнивания нанесенного раствора лента (6) поступает в низкотемпературную печь (7), где при нагреве проходит испарение растворителя, затем в печь 8 (где осуществляется имидизация прекурсора и удаление остатков растворителя). Далее лента (6) через направляющий ролик (13) поступает на принимающую катушку (5).

Понятия «низкотемпературная» и «высокотемпературная» применены здесь достаточно условно и только потому, что температура испарения растворителя несколько ниже температуры имидизации.

Наличие двух печей в установке не является обязательным, возможен вариант установки, в котором имеется только одна протяжная печь, в которой, при необходимости также может быть организован нагрев в две стадии.

Примеры осуществления изобретения.

При опробовании заявленного изобретения использовалась ВТСП лента на основе хастеллоя.

Для получения полиимидного покрытия на основе прекурсора полиимида использовались вязкие 5-30% растворы полиимидных лаков на основе пиромеллитовой кислоты марки АД9103ПС по ТУ 6-19-283-85 и ПИ-ЛК-1 по ТУ 6-05-211-1392-85 в ДМФА или NMP.

Для получения полиимидного покрытия на основе полиимида использовались 1-30% раствор порошка полиимида марки Р84 (Evonik Industries company) в ДМФА, NMP.

Покрытие получали в соответствии с вышеописанной технологией. Скорость протягивания ленты составляла 2-15 мм/с.

В качестве ножей использовались болты М3, М4 и М5 из оцинкованной стали.

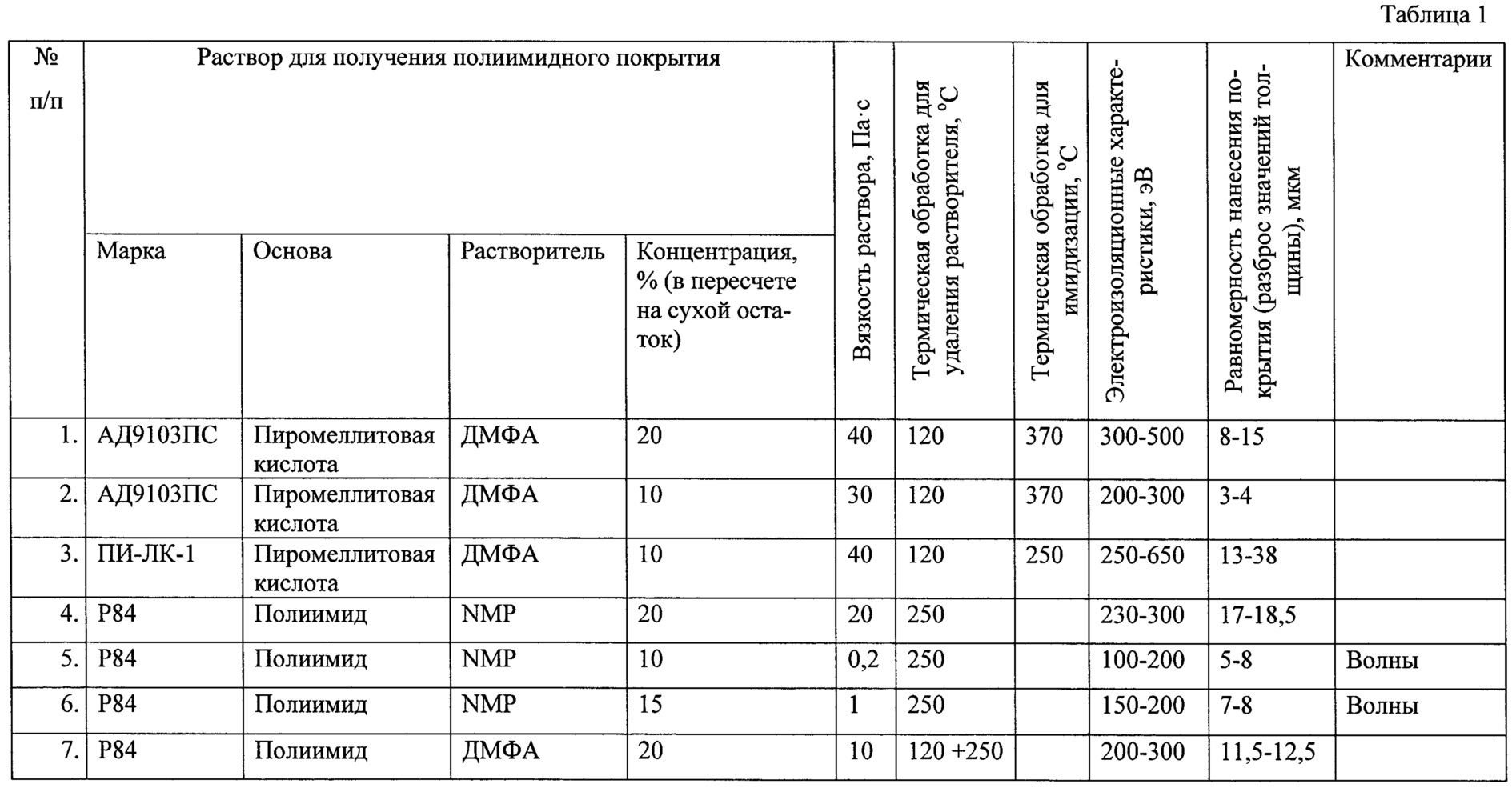

Параметры осуществления способа и получаемые (в зависимости от этих параметров) свойства ленты приведены в таблице 1.

Кроме того, приведены опытные примеры (см. табл. 1, примеры 5 и 6), в которых показано, что выход за пределы заявляемой вязкости раствора приводит к снижению качества покрытия. Тем самым подтверждается тот факт, что только совокупность всех заявляемых признаков приводит к достижению высокого качества изоляционного покрытия.

Возможности регулирования толщины покрытия в зависимости от размера резьбы подтверждены в таблице 2 (лак ПИ-ЛК-1, термообработка для удаления растворителя 250°С).

Визуальный осмотр испытанных образцов показал, что ВТСП ленты имеют сплошное покрытие, а сами ленты имеют высокие электроизоляционные характеристики.

Реферат

Изобретение относится к технологии нанесения полимерного покрытия на основе полиимидов, используемого в качестве электроизоляционного покрытия электрических сверхпроводящих проводов второго поколения. Способ нанесения электроизоляционного покрытия на высокотемпературную сверхпроводниковую ленту второго поколения включает следующие стадии: перемещение сверхпроводящей ленты через рабочую ячейку с раствором для нанесения покрытия с вязкостью от 10 до 40 Па⋅с при температуре окружающей среды, выбранным из группы, включающей прекурсор полиимидной смолы или полиимидную смолу; равномерное распределение раствора по обеим сторонам сверхпроводящей ленты путем взаимодействия данного нанесенного раствора с двумя цилиндрическими телами, у которых на поверхности выполнены чередующиеся выступы и впадины, расположенные по винтовой линии, с получением пленки заданной толщины из нанесенного раствора; термическую обработку сверхпроводящей ленты с пленкой раствора. Изобретение позволяет получить равномерное покрытие без островковой и волнообразной поверхности. 2 н. и 10 з.п. ф-лы, 3 ил., 2 табл.

Комментарии