Модифицированный политетрафторэтилен и способ для его производства - RU2772427C2

Код документа: RU2772427C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к модифицированному политетрафторэтилену, к способу для его производства, к формованному продукту, к материалу покрытия электрического провода и к электрическому проводу.

УРОВЕНЬ ТЕХНИКИ

[0002]

Политетрафторэтилен (упоминаемый в дальнейшем как PTFE) использовался для различных приложений, использующих его превосходные свойства. Обычно, когда PTFE должен быть сформирован в трубку, фильтр и т.п., применяют экструзию пасты.

Известен способ модификации PTFE с использованием небольшого количества мономера, сополимеризуемого с тетрафторэтиленом (в дальнейшем иногда упоминаемым как TFE), чтобы улучшить свойства формования, когда PTFE подвергают экструзии пасты. Патентный документ 1 раскрывает мелкий порошок модифицированного PTFE, получаемый путем сополимеризации перфтор(алкил)этилена, фтор(алкилвинилового эфира) и TFE.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0003]

Патентный документ 1: JP–A–H11–509245

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0004]

С другой стороны, в последние годы требуется, чтобы формованный продукт мог быть получен при более низком давлении экструзии даже при высоком коэффициенте вытяжки (в дальнейшем иногда называемом коэффициентом RR), и чтобы изменения давления экструзии во время экструзии пасты подавлялись в большей степени. Коэффициент RR также называется степенью вытяжки, и представляет собой отношение площади входного отверстия к площади выходного отверстия экструдера.

Авторы настоящего изобретения провели обширные исследования свойств модифицированного PTFE, раскрытого в Патентном документе 1, и в результате обнаружили, что трудно одновременно удовлетворить условиям низкого давления экструзии и подавления изменений давления экструзии во время экструзии пасты при высоком коэффициенте RR.

[0005]

Задача настоящего изобретения состоит в том, чтобы предложить модифицированный политетрафторэтилен (модифицированный PTFE), который мог бы формоваться при более низком давлении экструзии, и для которого изменения давления экструзии могли бы быть подавлены даже при экструзии пасты при высоком коэффициенте RR.

Другая задача настоящего изобретения состоит в том, чтобы предложить способ для производства модифицированного PTFE, формованный продукт, материал покрытия для электрического провода и электрический провод.

РЕШЕНИЕ ПРОБЛЕМЫ

[0006]

Авторы настоящего изобретения провели обширные исследования для решения вышеупомянутых задач, и в результате нашли, что вышеупомянутые задачи могут быть решены с помощью настоящего изобретения, имеющего следующие варианты осуществления.

[0007]

(1) Модифицированный политетрафторэтилен, имеющий звенья на основе тетрафторэтилена, звенья на основе мономера, представленного следующей формулой (1), и звенья на основе мономера, представленного следующей формулой (2),

в котором содержание звеньев на основе мономера, представленного формулой (1), составляет от 0,020 до 0,040 мас.% относительно всех звеньев модифицированного политетрафторэтилена, и

содержание звеньев на основе мономера, представленного формулой (2), составляет от 0,003 до 0,080 мас.% относительно всех звеньев модифицированного политетрафторэтилена:

CH2=CH–CnF2n+1 (1),

где n – целое число от 2 до 6;

CF2=CFO(LO)mRf (2),

где L – группа перфторалкилена, Rf – группа перфторалкила, а m является целым числом от 0 до 4.

(2) Модифицированный политетрафторэтилен согласно вышеприведенному п. (1), в котором содержание звеньев на основе мономера, представленного формулой (1), составляет от 0,020 до 0,030 мас.% относительно всех звеньев модифицированного политетрафторэтилена, и

содержание звеньев на основе мономера, представленного формулой (2), составляет от 0,004 до 0,008 мас.% относительно всех звеньев модифицированного политетрафторэтилена.

(3) Модифицированный политетрафторэтилен согласно вышеприведенному п. (1), в котором содержание звеньев на основе мономера, представленного формулой (1), составляет от 0,020 до 0,027 мас.% относительно всех звеньев модифицированного политетрафторэтилена, и

содержание звеньев на основе мономера, представленного формулой (2), составляет от 0,004 до 0,007 мас.% относительно всех звеньев модифицированного политетрафторэтилена.

(4) Модифицированный политетрафторэтилен в соответствии с любым из вышеприведенных пп. (1) – (3), в котором средний размер первичных частиц, соответствующий значению D50, измеренному с помощью анализатора распределения частиц по размеру по лазерному рассеянию, составляет от 0,10 до 0,50 мкм.

(5) Модифицированный политетрафторэтилен в соответствии с любым из вышеприведенных пп. (1) – (4), в котором стандартная относительная плотность, полученная в соответствии со стандартом ASTM D4895–04, составляет от 2,160 до 2,200.

(6) Модифицированный политетрафторэтилен в соответствии с любым из вышеприведенных пп. (1) – (5), в котором индекс термической нестабильности, полученный в соответствии со стандартом ASTM D4895–04, составляет от 0 до 15.

(7) Модифицированный политетрафторэтилен в соответствии с любым из вышеприведенных пп. (1) – (5), предназначенный для экструзии пасты.

(8) Формованный продукт, формуемый путем подвергания модифицированного политетрафторэтилена в соответствии с любым из вышеприведенных пп. (1) – (6) экструзии пасты.

(9) Материал покрытия электрического провода, который содержит модифицированный политетрафторэтилен в соответствии с любым из вышеприведенных пп. (1) – (6).

(10) Электрический провод, который содержит сердечник провода и покрывающий слой, содержащий материал покрытия электрического провода согласно вышеприведенному п. (9), который покрывает сердечник провода.

(11) Способ для производства модифицированного политетрафторэтилена в соответствии с любым из вышеприведенных пп. (1) – (7), который содержит стадию полимеризации тетрафторэтилена, мономера, представленного формулой (1), и мономера, представленного формулой (2), с получением модифицированного политетрафторэтилена,

в котором используемое количество мономера, представленного формулой (1), составляет от 0,020 до 0,040 мас.% по полной массе всех мономеров, и

используемое количество мономера, представленного формулой (2), составляет от 0,003 до 0,080 мас.% по полной массе всех мономеров.

(12) Способ для производства модифицированного политетрафторэтилена согласно вышеприведенному п. (11), в котором используемое количество мономера, представленного формулой (1), составляет от 0,020 до 0,027 мас.% по полной массе всех мономеров, и используемое количество мономера, представленного формулой (2), составляет от 0,004 до 0,007 мас.% по полной массе всех мономеров.

(13) Способ для производства модифицированного политетрафторэтилена согласно вышеприведенному п. (11) или (12), в котором полимеризация представляет собой эмульсионную полимеризацию.

(14) Способ для производства модифицированного политетрафторэтилена в соответствии с любым из вышеприведенных пп. (11) – (13), в котором стадия полимеризации включает:

стадию (c) полимеризации тетрафторэтилена, мономера, представленного формулой (1), и мономера, представленного формулой (2), при подаче тетрафторэтилена в реакционную систему в отсутствие агента передачи цепи, и

после подачи в реакционную систему по меньшей мере 80 мас.% всего количества тетрафторэтилена, требуемого для получения модифицированного политетрафторэтилена, стадию (s) добавления агента передачи цепи в реакционную систему и дальнейшего проведения полимеризации в присутствии агента передачи цепи.

(15) Способ для производства модифицированного политетрафторэтилена согласно вышеприведенному п. (14), в котором на стадии (c) во время начала полимеризации в реакционной системе присутствует полное количество мономера, представленного формулой (1), и мономера, представленного формулой (2).

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0008]

В соответствии с настоящим изобретением возможно обеспечить модифицированный PTFE, который может формоваться при низком давлении экструзии, и для которого изменения давления экструзии подавляются даже при экструзии пасты при высоком коэффициенте RR.

Кроме того, в соответствии с настоящим изобретением возможно обеспечить способ для производства модифицированного PTFE, формованный продукт, материал покрытия электрического провода и электрический провод.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009]

Фиг. 1 представляет собой вид, схематично иллюстрирующий способ для измерения силы вытягивания электрического провода.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0010]

Значения терминов в настоящем изобретении являются следующими.

«Звено на основе мономера» обычно означает атомную группу, непосредственно образуемую в результате полимеризации одной молекулы мономера, и атомную группу, получаемую путем химического превращения части этой атомной группы. Звено на основе мономера будет иногда упоминаться просто как звено. Содержание (мас.%) каждого типа звеньев по массе всех звеньев, содержащихся в полимере, получается путем анализа полимера с помощью ядерного магнитного резонанса в твердом состоянии (NMR), или может быть оценено исходя из количества загруженных мономеров. Обычно содержание каждого типа звеньев, вычисленное исходя из количества каждого загруженного мономера, по существу согласуется с фактическим содержанием каждого звена.

Конструкция «от ... до», используемая для описания диапазона числовых значений, включает в себя числовые значения границ диапазона в качестве значения нижнего предела и значения верхнего предела.

[0011]

<Модифицированный PTFE>

Модифицированный PTFE (модифицированный сополимер PTFE) по настоящему изобретению отличается тем, что звенья на основе мономера, представленного нижеприведенной формулой (1), и звенья на основе мономера, представленного нижеприведенной формулой (2), содержатся в предопределенных количествах. Частицы, состоящие из модифицированного PTFE, содержащего звенья на основе мономеров (звенья, полученные из мономеров), как правило имеют однородный размер первичных частиц, крутое распределение размера частиц и уменьшенную долю деформированных частиц в первичных частицах. В результате эти частицы могут формоваться при низком давлении экструзии, и изменения давления экструзии подавляются даже при экструзии пасты при высоком коэффициенте RR. Высокий коэффициент RR означает коэффициент RR со значением по меньшей мере 1000.

[0012]

Модифицированный PTFE по настоящему изобретению имеет звенья на основе TFE, звенья на основе мономера, представленного формулой (1), и звенья на основе мономера, представленного формулой (2).

[0013]

(Звено T)

Модифицированный PTFE имеет звенья на основе TFE (в дальнейшем иногда называемые звеньями T). Модифицированный PTFE обычно содержит звенья T в качестве главного компонента. TFE используется в качестве главного компонента. Главный компонент означает содержание звеньев T относительно всех звеньев в модифицированном PTFE по меньшей мере 99,600 мас.%, предпочтительно по меньшей мере 99,700 мас.%, и еще более предпочтительно по меньшей мере 99,800 мас.%. Верхний предел особенно не ограничивается и составляет самое большее 99,990 мас.% во многих случаях.

[0014]

(Мономер, представленный формулой (1))

Модифицированный PTFE имеет звенья (в дальнейшем иногда называемые звеньями 1) на основе мономера, представленного следующей формулой (1) (в дальнейшем иногда называемого мономером 1):

CH2=CH–CnF2n+1 (1)

В формуле (1) n представляет собой целое число от 2 до 6. С точки зрения эффективности обработки n предпочтительно представляет собой целое число от 4 до 6, более предпочтительно 4.

[0015]

Содержание звеньев 1 составляет от 0,020 до 0,040 мас.% по массе всех звеньев в модифицированном PTFE. Если содержание звеньев 1 составляет менее 0,020 мас.%, изменения давления экструзии становятся значительными, а если содержание звеньев 1 является более высоким, чем 0,040 мас.%, давление экструзии становится высоким, и соответственно изменения давления экструзии становятся значительными.

В частности, содержание звеньев 1 для одновременного удовлетворения условий низкого давления экструзии и подавления изменений давления экструзии во время экструзии пасты при высоком коэффициенте RR предпочтительно составляет от 0,020 до 0,030 мас.%, более предпочтительно от 0,020 до 0,027 мас.%, и еще более предпочтительно от 0,022 до 0,026 мас.%.

Мономер 1 может использоваться один или в комбинации двух или более из них. В том случае, когда используются два или более типов мономера 1, полное содержание звеньев на основе соответствующих мономеров 1 должно находиться внутри вышеописанного диапазона.

[0016]

(Мономер, представленный формулой (2))

Модифицированный PTFE имеет звенья (в дальнейшем иногда называемые звеньями 2) на основе мономера, представленного следующей формулой (2) (в дальнейшем иногда называемого мономером 2).

CF2=CFO(LO)mRf (2)

В формуле (2) L представляет собой группу перфторалкилена. Группа перфторалкилена означает группу, в которой все атомы водорода в группе алкилена замещены атомами фтора.

Группа перфторалкилена предпочтительно представляет собой группу перфторпропилена.

Группа перфторалкилена может быть линейной или разветвленной. Кроме того, в том случае, когда содержится множество групп (LO), все L могут быть одинаковыми или различающимися.

[0017]

Rf является группой перфторалкила. Группа перфторалкила означает группу, в которой все атомы водорода в алкильной группе замещены атомами фтора.

Количество атомов углерода в группе перфторалкила, с учетом эффективности обработки, предпочтительно составляет от 1 до 4, и более предпочтительно от 1 до 3. Группа перфторалкила может быть линейной или разветвленной.

m является целым числом от 0 до 4. С точки зрения доступности m предпочтительно является целым числом от 0 до 2, и более предпочтительно целым числом от 0 до 1.

[0018]

Содержание звеньев 2 составляет от 0,003 до 0,080 мас.% по массе всех звеньев в модифицированном PTFE. Если содержание звеньев 2 составляет менее 0,003 мас.%, изменения давления экструзии становятся значительными, а если содержание звеньев 2 является более высоким, чем 0,080 мас.%, давление экструзии становится высоким.

В частности, содержание звеньев 2 для одновременного удовлетворения условий низкого давления экструзии и подавления изменений давления экструзии во время экструзии пасты при высоком коэффициенте RR предпочтительно составляет от 0,004 до 0,008 мас.%, более предпочтительно от 0,004 до 0,007 мас.%, и еще более предпочтительно от 0,004 до 0,006 мас.%.

Мономер 2 может использоваться один или в комбинации двух или более из них. В том случае, когда используются два или более типов мономера 2, полное содержание звеньев на основе соответствующих мономеров 2 должно находиться внутри вышеописанного диапазона.

[0019]

В частности, для того, чтобы при экструзии пасты при высоком коэффициенте RR формование было возможным при более низком давлении экструзии, и/или изменения давления экструзии были подавлены в большей степени (что в дальнейшем упоминается как более превосходные эффекты настоящего изобретения), предпочтительно, чтобы содержание звеньев 1 составляло от 0,020 до 0,027 мас.% по массе всех звеньев в модифицированном PTFE, а содержание звеньев 2 составляло от 0,004 до 0,007 мас.% по массе всех звеньев в модифицированном PTFE.

[0020]

Модифицированный PTFE может содержать звенья, отличающиеся от звеньев T, звеньев 1 и звеньев 2, однако, принимая во внимание более превосходные эффекты настоящего изобретения, полное содержание звеньев T, звеньев 1 и звеньев 2 предпочтительно составляет по меньшей мере 99,990 мас.% по массе всех звеньев в модифицированном PTFE, и более предпочтительно, чтобы модифицированный PTFE состоял исключительно из звеньев T, звеньев 1 и звеньев 2.

[0021]

Стандартная относительная плотность (в дальнейшем иногда упоминаемая как SSG) модифицированного PTFE особенно не ограничивается, и предпочтительно составляет от 2,160 до 2,200, более предпочтительно от 2,170 до 2,200, и еще более предпочтительно от 2,170 до 2,190. SSG является показателем молекулярной массы, и более высокое значение SSG означает более низкую молекулярную массу.

Когда значение SSG находится внутри вышеуказанного диапазона, давление экструзии во время экструзии пасты уменьшается в большей степени, и кроме того, например когда модифицированный PTFE будет использоваться в качестве материала покрывающего слоя электрического провода, адгезия между сердечником провода и покрывающим слоем улучшается в большей степени.

Значение SSG может регулироваться путем управления условиями полимеризации (такими как давление полимеризации) во время производства модифицированного PTFE. Кроме того, согласно описываемому ниже способу, содержащему стадию (c) и стадию (s), подробности которого будут описаны позже, значение SSG получаемого модифицированного PTFE может быть легко поддержано не выше значения верхнего предела.

[0022]

Индекс термической нестабильности (в дальнейшем иногда упоминаемый как TII) модифицированного PTFE особенно не ограничивается, и предпочтительно составляет от 0 до 15, более предпочтительно от 0 до 10, и еще более предпочтительно от 0 до 6. TII является показателем теплостойкости, и более низкое значение TII означает более превосходную теплостойкость. Когда значение TII находится внутри вышеуказанного диапазона, например, модифицированный PTFE может подходящим образом использоваться также для приложений, в которых требуется высокая теплостойкость, таких как покрытие на электрическом проводе, предназначенном для транспортного средства, такого как автомобиль.

[0023]

Свойства модифицированного PTFE особенно не ограничиваются, и, принимая во внимание эффективность обработки и т.д., модифицированный PTFE предпочтительно имеет форму частиц (форму частиц модифицированного PTFE).

Средний размер первичных частиц модифицированного PTFE особенно не ограничивается, и предпочтительно составляет от 0,10 до 0,50 мкм, более предпочтительно от 0,10 до 0,30 мкм, и еще более предпочтительно от 0,15 до 0,25 мкм. Когда средний размер первичных частиц составляет по меньшей мере 0,10 мкм, экструзия пасты возможна при низком давлении экструзии, и может быть получен формованный продукт с превосходной гладкостью поверхности, без волнистости и т.п. на поверхности. Когда средний размер первичных частиц составляет самое большее 0,50 мкм, пространства между частицами во время экструдирования имеют тенденцию быть малыми, за счет чего частицы модифицированного PTFE обладают превосходной стабильностью экструдирования, и таким образом может быть получен формованный продукт с превосходной гладкостью поверхности.

Средний размер первичных частиц модифицированного PTFE соответствует, например, значению D50, измеряемому с помощью анализатора распределения размера частиц по лазерному рассеянию. Как будет описано далее, когда модифицированный PTFE производится путем эмульсионной полимеризации, средний размер первичных частиц модифицированного PTFE может быть получен с помощью вышеупомянутого измерения с использованием в качестве образца водной эмульсии модифицированного PTFE.

[0024]

Давление экструзии пасты модифицированного PTFE особенно не ограничивается, и давление экструзии пасты, определяемое с помощью описываемого ниже способа измерения, предпочтительно составляет от 20 до 35 МПа, более предпочтительно от 25 до 35 МПа, и еще более предпочтительно от 27 до 31 МПа. Когда давление экструзии пасты находится внутри вышеуказанного диапазона, шероховатость поверхности и образование белых трещин на формованном продукте, полученном путем экструзии пасты, будут подавляться в более сильной степени.

[0025]

[Способ для измерения давления экструзии пасты]

(1) 226,8 г образца и 43,2 г смазочного материала, состоящего из 100% изопарафинового углеводорода, имеющего температуру начала кипения 180°C, температуру конца кипения 188°C, температуру вспышки 54°C, плотность (15°C) 0,758 г/см3, значение KB (каури–бутанолового показателя) 26, анилиновую точку 85°C и содержание ароматических соединений <0,01 мас.%, смешиваются в стеклянной бутылке и выдерживаются при 25°C в течение 8 час. Эти значения получаются в соответствии со следующими стандартами.

Температура начала кипения: JIS K2254

Температура конца кипения: JIS K2254

Температура вспышки: ASTM D–56

Относительная плотность: JIS K2249

Значение KB: ASTM D1133–61

Анилиновая точка: JIS K2254

Содержание ароматических соединений: JIS K2536

(2) Цилиндр (a), имеющий внутренний диаметр 39,4 мм, заполняется смесью, выдержанной в вышеописанном п. (1), и усилие 55 кгс (539 Н) прикладывается к поршню, вставленному в цилиндр (a), и удерживается в течение 2 мин.

[0026]

(3) Смесь извлекается из цилиндра (а) и помещается в экструзионную головку (угол головки: 20°, диаметр отверстия: 1,274 мм), снабженную цилиндром (b) (внутренний диаметр: 40,3 мм), и экструдируется со скоростью поршня 20 мм/мин при температуре головки 40°С для того, чтобы получить нитевидный продукт (шарики). Коэффициент вытяжки (коэффициент RR) составляет 1000.

Смесь извлекается из цилиндра (а), например, методом вытягивания смеси из верхней части цилиндра (а) с помощью приспособления, оснащенного винтовым стержнем (из нержавеющей стали), наподобие штопора.

(4) В качестве давления экструзии пасты (МПа) принимается значение, получаемое путем деления силы экструдирования, когда давление экструзии находится в равновесном состоянии на более поздней стадии экструдирования, на площадь поперечного сечения, определяемую на основе внутреннего размера цилиндра (b).

Смазочным материалом, используемым в вышеописанном п. (1), может быть «ISOPAR Н» (производства компании Exxon, товарный знак, CAS–номер: 64742–48–9).

[0027]

<Способ для производства модифицированного PTFE>

Способ для производства модифицированного PTFE особенно не ограничивается, и может использоваться любой известный способ.

Обычно способ для производства модифицированного PTFE содержит стадию полимеризации TFE, мономера 1 и мономера 2 для получения модифицированного PTFE (в дальнейшем иногда называемую стадией X). На стадии X количество используемого мономера составляет 1 от 0,020 до 0,040 мас.% по полной массе всех мономеров (полной массе всех используемых мономеров), а количество используемого мономера 2 составляет от 0,003 до 0,080 мас.% по полной массе всех мономеров.

[0028]

Для получения более превосходных эффектов настоящего изобретения предпочтительно, чтобы количество используемого мономера 1 составляло от 0,020 до 0,030 мас.% по полной массе всех мономеров, а количество используемого мономера 2 составляло от 0,004 до 0,008 мас.% по полной массе всех мономеров.

В частности, для получения более превосходных эффектов настоящего изобретения предпочтительно, чтобы количество используемого мономера 1 составляло от 0,020 до 0,027 мас.% по полной массе всех мономеров, а количество используемого мономера 2 составляло от 0,004 до 0,007 мас.% по полной массе всех мономеров.

[0029]

На вышеупомянутой стадии обычно TFE используется в качестве главного компонента. Главный компонент означает, что количество используемого TFE по полной массе всех мономеров составляет по меньшей мере 99,600 мас.%, предпочтительно по меньшей мере 99,700 мас.%, и более предпочтительно по меньшей мере 99,800 мас.%. Верхний предел особенно не ограничивается и составляет самое большее 99,990 мас.% во многих случаях.

[0030]

Кроме того, могут использоваться мономер, отличающийся от TFE, мономер 1 и мономер 2, однако для получения более превосходных эффектов настоящего изобретения полное содержание TFE, мономера 1 и мономера 2 предпочтительно составляет по меньшей мере 99,990 мас.% по полной массе всех мономеров, и более предпочтительно, чтобы использовались только TFE, мономер 1 и мономер 2.

[0031]

Принимая во внимание эффективность обработки модифицированного PTFE, полимеризация предпочтительно представляет собой эмульсионную полимеризацию. Таким образом, в качестве способа полимеризации для модифицированного PTFE предпочтительным является способ эмульсионной полимеризации. В способе эмульсионной полимеризации предпочтительно использовать во время реакции полимеризации TFE, мономера 1 и мономера 2 водную среду, эмульгатор, стабилизатор, инициатор полимеризации и т.д.

[0032]

В качестве водной среды обычно используется вода.

Эмульгатор предпочтительно представляет собой фторированное анионное поверхностно–активное вещество, имеющее значение LogPOW от 2,4 до 3,4. LogPOW представляет собой коэффициент распределения в 1–октаноле и воде, как это предусмотрено в Руководстве по испытаниям OECD 107, 117 Теста OECD и в японском промышленном стандарте Z7260–107 (2000).

POW представляет собой отношение «концентрация поверхностно–активного вещества в октаноле/концентрация поверхностно–активного вещества в воде», когда смешанная жидкость октанол/вода (1:1), каждая из которых содержит измеряемое поверхностно–активное вещество, разделяется на фазы. Поверхностно–активное вещество, имеющее большое значение коэффициента распределения, обладает высокой способностью к биоаккумуляции, а поверхностно–активное вещество, имеющее небольшое значение коэффициента распределения, обладает низкой способностью к биоаккумуляции. Когда значение LogPOW составляет менее 3,5, свойство биоаккумуляции оценивается как низкое. Кроме того, когда значение LogPOW составляет по меньшей мере 2,4, стабильность водной эмульсии модифицированного PTFE может быть хорошо поддержана во время полимеризации. Значение LogPOW предпочтительно составляет от 2,4 до 3,3, более предпочтительно от 2,5 до 3,3, и еще более предпочтительно от 2,5 до 3,2.

[0033]

В качестве фторированного анионного поверхностно–активного вещества, имеющего значение LogPOW от 2,4 до 3,4, предпочтительным является фторированное анионное поверхностно–активное вещество, имеющее 6 или 7 атомов углерода, 0 или 1 атом водорода, 0 или от 1 до 4 эфирных атомов кислорода, группу –COOA (где A представляет собой Н, NH4 или атом щелочного металла), а остальная часть атомов являются атомами фтора.

[0034]

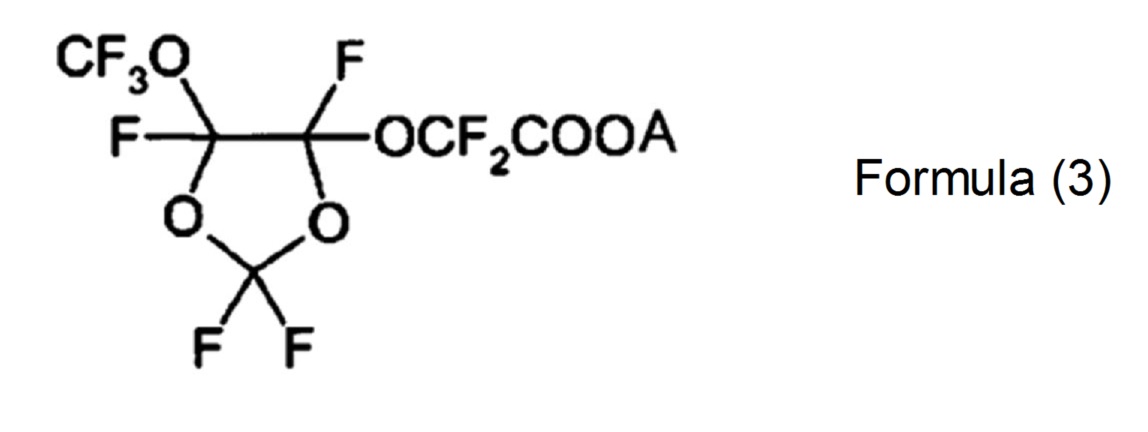

В качестве конкретных примеров фторированного анионного поверхностно–активного вещества, имеющего значение LogPOW от 2,4 до 3,4, один или более членов, выбираемых из группы, состоящей из

CF3OCF(CF3)CF2OCF(CF3)COOA,

CF3CF2OCF2CF2OCF2COOA,

CF3OCF2CF2CF2OCHFCF2COOA,

C3F7OCF(CF3)COOA,

H(CF2CF2)3COOA,

CF3CF2(CF2CF2)2COOA,

CF3(CF2CF2)2COOA,

и соединение, представленное следующей формулой (3), является предпочтительным. В этих формулах A представляет собой Н, NH4 или атом щелочного металла (предпочтительно Na или K).

[0035]

[0036]

Среди этих фторированных анионных поверхностно–активных веществ с точки зрения превосходной стабильности водной эмульсии модифицированного PTFE во время полимеризации и низкой способности к биоаккумуляции предпочтительными являются CF3CF2OCF2CF2OCF2COOA, CF3OCF2CF2CF2OCHFCF2COOA или соединение, представленное формулой (3), и CF3CF2OCF2CF2OCF2COOA является более предпочтительным. В частности, фторированное анионное поверхностно–активное вещество, в котором A представляет собой NH4, является еще более предпочтительным.

[0037]

Количество присутствующего (используемого) фторированного анионного поверхностно–активного вещества по массе окончательно произведенного продукта, то есть модифицированного PTFE, предпочтительно составляет от 0,2 до 2 мас.%, более предпочтительно от 0,4 до 2 мас.%, и еще более предпочтительно от 0,5 до 2 мас.%.

Когда количество присутствующего фторированного анионного поверхностно–активного вещества составляет самое большее 2 мас.%, модифицированные частицы PTFE с меньшей вероятностью будут приобретать продолговатую форму, и будет легко получать хорошую стабильность водной эмульсии. Когда это количество составляет по меньшей мере 0,2 мас.%, будет легко получить хорошую стабильность водной эмульсии во время полимеризации, и будет легко предотвратить агломерацию модифицированных частиц PTFE или образование коагулята.

[0038]

Для эмульсионной полимеризации предпочтительно использовать стабилизатор. Стабилизатор предпочтительно представляет собой вещество, которое имеет достаточную гидрофобность, и которое является легко отделяемым и удаляемым из водной эмульсии модифицированного PTFE после эмульсионной полимеризации.

В качестве стабилизатора предпочтительными являются парафиновый воск, фторированное масло, фторированный растворитель, силиконовое масло и т.п., и парафиновый воск является более предпочтительным. Стабилизатор может использоваться один или в комбинации двух или более из них.

Парафиновый воск может быть жидким, полутвердым или твердым при комнатной температуре, но предпочтительно является насыщенным углеводородом, имеющим по меньшей мере 16 атомов углерода. Точка плавления парафинового воска предпочтительно составляет от 40 до 65°C, и более предпочтительно от 50 до 65°C.

[0039]

Количество используемого стабилизатора предпочтительно составляет от 0,1 до 12 мас.%, более предпочтительно от 0,1 до 8 мас.% по массе используемой водной среды. Когда это количество равно по меньшей мере значению нижнего предела в вышеупомянутом диапазоне, легко получить хорошую стабильность водной эмульсии модифицированного PTFE во время полимеризации. Если стабильность водной эмульсии модифицированного PTFE во время полимеризации будет ухудшена, то сгустки будут образовываться в большом количестве. Когда это количество не превышает верхнего предела, будет легко отделять и удалять стабилизатор после полимеризации.

[0040]

Инициатор полимеризации предпочтительно представляет собой растворимый в воде радикальный инициатор или растворимый в воде окислительно–восстановительный катализатор.

Растворимый в воде радикальный инициатор предпочтительно представляет собой персульфат, такой как персульфат аммония или персульфат калия, или растворимую в воде органическую перекись, такую как перекись диянтарной кислоты, перекись бисглутаровой кислоты или гидроперекись трет–бутила.

Растворимый в воде окислительно–восстановительный катализатор предпочтительно представляет собой комбинацию окислителя, такого как бромноватая кислота или ее соль, хлорноватая кислота или ее соль, надсерная кислота или ее соль, марганцовая кислота или ее соль, или перекись водорода, и восстановителя, такого как сернистая кислота или ее соль, бисульфит или его соль, тиосерная кислота или ее соль, или органическая кислота. Среди них более предпочтительной является комбинация бромноватой кислоты или ее соли и сернистой кислоты или ее соли или сульфита аммония, или комбинация марганцовой кислоты или ее соли, марганцовокислого калия и щавелевой кислоты.

Инициатор полимеризации предпочтительно представляет собой смешанную систему персульфата и перекиси диянтарной кислоты, более предпочтительно смешанную систему персульфата аммония и перекиси диянтарной кислоты. Инициатор полимеризации может использоваться один или в комбинации двух или более из них.

[0041]

Количество используемого инициатора полимеризации по полной массе TFE, используемого для полимеризации, взятой за 100 мас.%, предпочтительно составляет от 0,01 до 0,20 мас.%, и более предпочтительно от 0,01 до 0,15 мас.%.

[0042]

С учетом более превосходных эффектов настоящего изобретения, способ получения модифицированного PTFE предпочтительно представляет собой способ, содержащий стадию (c) полимеризации TFE, мономера 1 и мономера 2 при загрузке TFE в реакционную систему в отсутствие агента передачи цепи, а также, после загрузки в реакционную систему по меньшей мере 80 мас.% всего количества TFE, используемого для полимеризации модифицированного PTFE, стадию (s) добавления в реакционную систему агента передачи цепи и дальнейшего проведения полимеризации в присутствии агента передачи цепи. Таким образом, стадия X предпочтительно содержит стадию (c) и стадию (s).

Путем выполнения вышеописанных стадии (c) и стадии (s) можно получить частицы модифицированного PTFE, имеющие часть ядра, содержащую звенья T, звенья 1 и звенья 2, и часть оболочки, состоящую главным образом из звеньев T. Таким образом могут быть получены так называемые частицы со структурой ядро–оболочка. В частности, при использовании агента передачи цепи во время производства части оболочки молекулярная масса модифицированного PTFE, содержащегося в получаемой части оболочки, может быть уменьшена, и в результате экструзия пасты будет проводиться более легко.

Стадия (c) и стадия (s) предпочтительно выполняются с помощью эмульсионной полимеризации, как было описано выше.

[0043]

Обычно стадия (c) и стадия (s) непрерывно выполняются в одном и том же реакторе полимеризации. Кроме того, на стадии (c) и на стадии (s) TFE непрерывно или прерывисто загружается в реакционную систему. Таким образом, TFE непрерывно или прерывисто загружается в реактор полимеризации.

Кроме того, фраза «после загрузки в реакционную систему по меньшей мере 80 мас.% всего количества TFE, используемого для полимеризации модифицированного PTFE» означает момент времени после того, как по меньшей мере 80 мас.% всего количества TFE, используемого для полимеризации модифицированного PTFE, будет загружено в реактор полимеризации.

[0044]

(Стадия (c))

На стадии (c) TFE, мономер 1 и мономер 2 полимеризуются в то время, как TFE загружается в реакционную систему в отсутствие агента передачи цепи. Количество мономера 1 и мономера 2, используемое (загружаемое) на стадии (c), было описано выше.

На стадии (c) не используется никакой агент передачи цепи. Если полимеризация выполняется с использованием агента передачи цепи, молекулярная масса получаемого полимера стремится стать низкой. На стадии (c) уменьшение молекулярной массы в части ядра может быть подавлено путем выполнения сополимеризации в отсутствие агента передачи цепи. В результате значением SSG модифицированного PTFE можно управлять так, чтобы оно находилось внутри вышеупомянутого предпочтительного диапазона. Когда такой модифицированный PTFE используется для формирования покрытия на сердечнике провода (например, электрического провода), адгезия между сердечником провода и покрывающим слоем будет превосходной.

[0045]

В качестве способа загрузки мономера 1 и мономера 2 предпочтительным является начальная разовая загрузка полного их количества в реакционную систему перед инициированием реакции полимеризации. Таким образом предпочтительно, чтобы на стадии (c) во время инициирования полимеризации полное количество мономера 1 и мономера 2 присутствовало в реакционной системе.

При первоначальном разовом добавлении мономера 1 и мономера 2 на стадии (c) все количество мономера 1 и мономера 2 вероятно будет сополимеризовано с TFE на начальной стадии полимеризации, и часть ядра модифицируется мономером 1 и мономером 2. Что касается частиц модифицированного PTFE, получаемых путем модификации части ядра, размер первичных частиц является однородным, образование деформированных частиц подавляется, и достигается превосходное свойство экструзии пасты.

TFE загружается в реакционную систему (то есть в реактор полимеризации) обычным способом. В частности, он загружается непрерывно или прерывисто так, чтобы давление полимеризации соответствовало заданному.

[0046]

(Стадия (s))

Стадия (s) представляет собой стадию добавления агента передачи цепи в реакционную систему после загрузки в нее по меньшей мере 80 мас.% всего количества тетрафторэтилена, требуемого для получения модифицированного политетрафторэтилена, и дальнейшего проведения полимеризации в присутствии агента передачи цепи. Обычно на стадии (c) полимеризуется по существу все количество мономера 1 и мономера 2, а на стадии (s) главным образом полимеризуется только TFE с образованием части оболочки, в основном состоящей из звеньев T.

Проводя полимеризацию в присутствии агента передачи цепи, можно сформировать часть оболочки, имеющую более низкую молекулярную массу, чем часть ядра, снаружи части ядра, сформированной на стадии (с), в результате чего может быть произведен модифицированный PTFE, обладающий более превосходным свойством формования путем экструзии пасты.

[0047]

На стадии (s) после загрузки в реакционную систему (другими словами, в реактор полимеризации) по меньшей мере 80 мас.% всего количества TFE, потребного для полимеризации, в реакционную систему добавляется агент передачи цепи.

В частности, предпочтительно начинать добавление агента передачи цепи, когда 80–95 мас.% от всего количества TFE, потребного для полимеризации, загружено в реакционную систему, более предпочтительно начинать добавление агента передачи цепи, когда 85–95 мас.% от всего количества TFE, потребного для полимеризации, загружено в реакционную систему, еще более предпочтительно начинать добавление агента передачи цепи, когда 85–92 мас.% от всего количества TFE, потребного для полимеризации, загружено в реакционную систему, и особенно предпочтительно начинать добавление агента передачи цепи, когда 88–92 мас.% от всего количества TFE, потребного для полимеризации, загружено в реакционную систему.

Кроме того, например, фраза «когда 80–95 мас.% от всего количества TFE, потребного для полимеризации, загружено в реакционную систему» в частности означает «после того момента, когда 80 мас.% от всего количества TFE, потребного для полимеризации, загружено в реакционную систему, до того момента, как 95 мас.% от всего количества TFE, потребного для полимеризации, будет загружено в реакционную систему».

[0048]

Агент передачи цепи может быть добавляться любым способом из разового, непрерывного и прерывистого. В том случае, когда агент передачи цепи добавляется непрерывно или прерывисто, необходимо, чтобы по меньшей мере первое добавление было выполнено в тот момент, когда в реакционную систему загружено количество TFE, соответствующее вышеуказанному диапазону, и чтобы добавление всего количества агента передачи цепи закончилось до того, как весь TFE полимеризуется. Предпочтительным является непрерывное добавление, при котором молекулярная масса может еще больше уменьшаться по мере того, как протекает полимеризация, и может быть получен модифицированный PTFE, обладающий превосходными свойствами формования при экструзии пасты.

[0049]

Агент передачи цепи может быть, например, растворимым в воде органическим соединением, таким как метанол, алканом, таким как метан, этан или пропан, водородом или галоидированным углеводородом, и предпочтительно является метанолом.

Количество добавляемого агента передачи цепи по полной массе TFE, используемого для полимеризации, взятой за 100 мас.%, предпочтительно составляет от 0,002 до 0,3 мас.%, более предпочтительно от 0,005 до 0,3 мас.%, и еще более предпочтительно от 0,006 до 0,25 мас.%.

[0050]

Условия полимеризации на стадии (c) и стадии (s) особенно не ограничиваются, и оптимальные условия выбираются в соответствии с используемыми мономерами, и обычно температура полимеризации предпочтительно составляет от 10 до 95°C, а давление полимеризации предпочтительно составляет от 0,3 до 4,0 МПа.

Полное время полимеризации, включая стадию (c) и стадию (s), предпочтительно составляет от 100 до 520 мин.

[0051]

В том случае, когда производство модифицированного PTFE выполняется с помощью эмульсионной полимеризации, концентрация модифицированных частиц PTFE в эмульгированной дисперсии, получаемой с помощью эмульсионной полимеризации, предпочтительно составляет от 10 до 45 мас.%, более предпочтительно от 15 до 45 мас.%, и еще более предпочтительно от 20 до 43 мас.%. Внутри вышеуказанного диапазона частицы модифицированного PTFE в эмульгированной дисперсии могут более легко коагулировать, и мутность скоагулированной жидкости может быть подавлена.

[0052]

В качестве способа получения порошка модифицированного PTFE (мелкого порошка модифицированного PTFE), содержащего частицы модифицированного PTFE из эмульгированной дисперсии, полученной с помощью эмульсионной полимеризации, может использоваться известный способ.

Например, эмульгированная дисперсия, содержащая частицы модифицированного PTFE, разбавляется водой так, чтобы концентрация модифицированного PTFE в дисперсии составила от 8 до 25 мас.%, а температура эмульгированной дисперсии регулируется в диапазоне от 5 до 35°C, и эмульгированная дисперсия энергично перемешивается для коагуляции. В этом случае значение pH может регулироваться по мере необходимости. Кроме того, к эмульгированной дисперсии может быть добавлен вспомогательный коагулятор, такой как электролит или растворимый в воде органический растворитель.

Затем скоагулированные частицы модифицированного PTFE отделяются от воды с помощью умеренного перемешивания, и полученный влажный порошок (влажный мелкий порошок) гранулируется и классифицируется по мере необходимости, после чего выполняется сушка, посредством чего получается порошок модифицированного PTFE.

[0053]

Сушка может проводиться в состоянии, когда влажный порошок не так сильно перемещается, предпочтительно в состоянии, когда он остается в покое. Способ сушки может представлять собой вакуумную сушку, высокочастотную сушку или сушку горячим воздухом.

Модифицированный порошок PTFE обычно обладает таким свойством, что он легко фибриллируется даже при небольшом усилии сдвига и теряет первоначальную кристаллическую структуру. В частности, контакт и трение между частицами модифицированного PTFE, особенно при высокой температуре, имеют тенденцию вызывать фибриллирование. Развитие фибриллирования не является предпочтительным с точки зрения предотвращения повышения давления экструзии во время экструзии пасты. Соответственно, температура сушки предпочтительно составляет от 10 до 250°C, и более предпочтительно от 100 до 200°C.

[0054]

<Формованный продукт>

Модифицированный PTFE по настоящему изобретению подходящим образом используется для экструзии пасты. Формованный продукт по настоящему изобретению получается путем подвергания модифицированного PTFE (в частности, порошка модифицированного PTFE) экструзии пасты.

Экструзия пасты представляет собой метод смешивания порошка модифицированного PTFE и смазочного материала для придания текучести порошку модифицированного PTFE с последующим экструдированием для получения формованного продукта, такого как пленка или трубка.

Доля в смеси смазочного материала определяется надлежащим образом так, чтобы порошок модифицированного PTFE обладал текучестью, и составляет, например, предпочтительно от 10 до 30 мас.%, и более предпочтительно от 15 до 20 мас.% по общему количеству порошка модифицированного PTFE и смазочного материала.

Смазочный материал предпочтительно является нафтой или углеводородом на основе нефти, имеющим температуру конца кипения по меньшей мере 100°C.

К этой смеси могут быть добавлены добавки, такие как пигменты для окрашивания или наполнитель с целью придания прочности, электропроводности и т.д.

[0055]

Форма формованного продукта может быть различной, включая трубчатую, листовую, пленочную, волокнистую и т.д. В качестве его применений могут быть упомянуты трубы, покрытия для проводов, герметизирующие материалы, пористые мембраны, фильтры и т.д. В частности, модифицированный PTFE подходящим образом используется в качестве материала покрытия электрических проводов.

Электрический провод по настоящему изобретению производится способом формования покрытия на внешней периферии сердечника провода с помощью экструзии пасты, использующей модифицированный PTFE по настоящему изобретению. Таким образом, электрический провод по настоящему изобретению содержит сердечник провода и покрывающий слой, содержащий материал покрытия электрического провода, состоящий из модифицированного PTFE, покрывающий сердечник провода.

ПРИМЕРЫ

[0056]

Далее настоящее изобретение будет описано более подробно со ссылками на Примеры и Сравнительные примеры. Однако, следует понимать, что настоящее изобретение ни в коем случае не ограничивается этими примерами.

[0057]

Способы измерения и оценки являются следующими.

(A) Средний размер первичных частиц (нм) модифицированного PTFE (в дальнейшем иногда упоминаемый как PPS)

Используя эмульгированную дисперсию модифицированного PTFE, средний размер первичных частиц измерялся с помощью анализатора распределения размера частиц по лазерному рассеянию (производства компании HORIBA, Ltd., товарный знак «LA–920»).

(B) Стандартная относительная плотность (SSG)

Стандартная относительная плотность измерялась в соответствии со стандартом ASTM D4895–04.

12,0 г образца (мелкого порошка) взвешивалось и выдерживалось под давлением 34,5 МПа в течение 2 мин в цилиндрической форме, имеющей внутренний диаметр 28,6 мм, затем помещалось в сушильный шкаф с температурой 290°C и нагревалось со скоростью 120°C/час, дополнительно выдерживалось при 380°C в течение 30 мин, затем охлаждалось со скоростью 60°C/час и выдерживалось при 294°C в течение 24 мин. После выдержки в течение 12 час в эксикаторе с температурой 23°C значение относительной плотности образца относительно воды при 23°C измерялось и бралось в качестве стандартной относительной плотности. Более низкое значение SSG означает более высокую молекулярную массу.

[0058]

(C) Индекс термической нестабильности (TII)

Индекс термической нестабильности измерялся в соответствии со стандартом ASTM D4895–04. Образец для определения расширенной относительной плотности (в дальнейшем иногда упоминаемой как ESG) готовился тем же самым образом, что и для определения вышеописанной SSG, за исключением того, что время выдержки при 380°C было изменено с 30 мин на 360 мин.

Значение TII вычислялось в соответствии с формулой TII = (ESG–SSG)×1000.

Более низкое значение TII означает небольшое изменение молекулярной массы при длительной выдержке при 380°C, то есть превосходную теплостойкость.

Значение TII оценивалось в соответствии со следующим стандартом.

«A»: по меньшей мере 0 и самое большее 6

«B»: более 6

[0059]

(D) Давление экструзии пасты (МПа)

(1) 226,8 г образца и 43,2 г смазочного материала, состоящего из 100% изопарафинового углеводорода, имеющего температуру начала кипения 180°C, температуру конца кипения 188°C, температуру вспышки 54°C, плотность (15°C) 0,758 г/см3, значение KB 26, анилиновую точку 85°C и содержание ароматических соединений <0,01 мас.%, смешивались в стеклянной бутылке и выдерживались при 25°C в течение 8 час.

(2) Цилиндр (a), имеющий внутренний диаметр 39,4 мм, заполнялся смесью, выдержанной в вышеописанном п. (1), и усилие 55 кгс (539 Н) прикладывалось к поршню, вставленному в цилиндр (a), и удерживалось в течение 2 мин.

(3) Смесь извлекалась из цилиндра (а) и помещалась в экструзионную головку (угол головки: 20°, диаметр отверстия: 1,274 мм), снабженную цилиндром (b) (внутренний диаметр: 40,3 мм), и экструдировалась со скоростью поршня 20 мм/мин при температуре головки 40°С для того, чтобы получить нитевидный продукт (шарики). Коэффициент вытяжки (коэффициент RR) составлял 1000.

Смесь извлекалась из цилиндра (а), например, методом вытягивания смеси из верхней части цилиндра (а) с помощью приспособления, оснащенного винтовым стержнем (из нержавеющей стали), наподобие штопора.

(4) В качестве давления экструзии пасты (МПа) принималось значение, получаемое путем деления силы экструдирования, когда давление экструзии находилось в равновесном состоянии на более поздней стадии экструдирования, на площадь поперечного сечения, определяемую на основе внутреннего размера цилиндра (b).

[0060]

(E) Диапазон изменения давления экструзии, частота появления белых трещин, прозрачность

(1) Приготовление образца для оценки

К образцу (мелкий порошок) (700 г) в качестве смазочного материала был добавлен «ISOPAR Н» (производства компании Exxon, товарный знак) в количестве 18 мас.% (по общему количеству образца и смазочного материала), и перемешивание осуществлялось при 100 об/мин в течение 30 мин для того, чтобы получить смесь. Эта смесь выдерживалась при комнатной температуре в течение 8 час. Смесь после выдержки предварительно формовалась и экструдировалась для того, чтобы непрерывно покрывать провод (AWG 20 с наружным диаметром 1,01 мм, состоящий из девятнадцати никелированных прядей диаметром 0,202 мм) с использованием экструдера с коэффициентом RR, равным 1200. Этот провод нагревался в сушильном шкафу для удаления смазочного материала при 250°C, затем обжигался в сушильном шкафу при 425°C и закалялся при комнатной температуре, чтобы получить образец для оценки.

[0061]

(2) Диапазон изменения давления экструзии

В вышеупомянутом п. (1) приготовления образца для оценки после начала покрытия провода в области в точке от 15 м до 25 м на первой стадии и в области в точке от 75 м до 85 м на последней стадии считывалась максимальная ширина пика изменения давления, делилась на значение базовой линии непосредственно предшествующего давления, и представлялась в процентах. Диапазон изменения давления экструзии предпочтительно составляет от 0 до 5% в любой из этих областей на первой стадии и на последней стадии.

[0062]

(3) Частота появления белых трещин

В вышеупомянутом п. (1) приготовления образца для оценки после начала покрытия провода бралось 10 м после точки 15 м и визуально подсчитывалось количество белых трещин, на которое делились 1000 см (10 м) для того, чтобы определить частоту появления белых трещин (1000/количество белых трещин), после чего оценка проводилась на основе следующих стандартов. Чем выше частота появления белых трещин, тем сильнее подавляется появление белых трещин.

A: частота появления белых трещин составляет по меньшей мере 50

B: частота появления белых трещин составляет по меньшей мере 20 и меньше чем 50

C: частота появления белых трещин составляет меньше чем 20

[0063]

(4) Прозрачность

В вышеупомянутом п. (1) приготовления образца для оценки провод извлекался из образца после его покрытия, и покрывающая оболочка резалась на 3 см в длину и разрезалась на половинки в продольном направлении, помещалась между алюминиевыми пластинами, к которым затем прикладывалась нагрузка приблизительно 1 кг, и оставлялась при 120°C на 1 час. Затем образец вынимался, и его внутренняя часть соскребалась резаком на толщину 0,15 мм при измерении микрометром, и пропускание на длине волны 550 нм измерялось спектрофотометром UVmini1240 производства компании Shimadzu Corporation и оценивалось в соответствии со следующими стандартами.

A: пропускание составляет по меньшей мере 50%

B: пропускание составляет по меньшей мере 40% и меньше чем 50%

C: пропускание составляет меньше чем 40%

[0064]

(F) Сила вытягивания электрического провода:

(1) Приготовление электрического провода

Просеянный образец (мелкий порошок) (700 г) был помещен в стеклянную бутылку. В бутылку наливалось 133–164 г нафты (то есть 16–19 мас.% по общему количеству мелкого порошка и нафты) так, чтобы давление экструзии при условиях экструдирования, которые будут описаны позже, составляло 27 МПа, и бутылка закрывалась и помещалась в шаровую мельницу с последующим перемешиванием в течение 30 мин для получения смеси.

Перед предварительным формированием и экструдированием эта смесь выдерживалась при 24°C в течение 8 час. Выдержанная смесь предварительно формовалась, чтобы сформовать стержень, и этот стержень устанавливался в цилиндр экструдера пасты, и цилиндр закрывался эталонной головкой.

С помощью плунжера экструдера стержень (паста) пропускался через головку (внутренний диаметр: 2,0 мм) на конце экструдера и экструдировался со скоростью плунжера 3,0 мм/мин для непрерывного покрытия провода. В качестве провода использовался провод типа AWG 20, имеющий наружный диаметр 1,01 мм, состоящий из девятнадцати никелированных прядей с наружными диаметрами 0,202 мм.

[0065]

Коэффициент RR, который представлен отношением площади S1 плунжера к площади S2 выходного отверстия экструдера, представляет собой площадь части в форме кольца, имеющей площадь части круга, вычитаемую из площади внешнего круга относительно как S1, так и S2, поскольку проволока (сердечник провода) проходит через центральную часть стержня. Диаметр внешнего круга S1 составляет 60,1 мм, а диаметр внутреннего круга (части сердечника провода) S1 составляет 12,0 мм. Диаметр внешнего круга S2 составляет 2,0 мм, а диаметр внутреннего круга (части сердечника провода) S2 составляет 1,01 мм. Значение RR, вычисленное из этих значений, составляет RR=S1/S2=1164.

Затем покрытый провод подвергался нагреву в сушильном шкафу длиной 1,7 м для удаления нафты, а затем подвергался обжигу в сушильном шкафу длиной 1,7 м. Скоростью (скорость провода), с которой провод проходил через каждый сушильный шкаф, составляла 2,5 м/мин.

Полученный таким образом электрический провод охлаждался при комнатной температуре, и три электрических провода, имеющих длину 140 мм, были вырезаны из части 25 мм на некотором расстоянии от конца. Толщина покрытия на электрическом проводе составляла приблизительно 500 мкм.

Сушильный шкаф для удаления нафты имел температурные зоны 140°C, 160°C и 210°C, а сушильный шкаф для обжига имел температурные зоны 340°C, 360°C и 420°C.

[0066]

(2) Способ измерения

Для каждого из трех электрических проводов, имеющих длину 140 мм, вырезанных в вышеупомянутом п. (1), покрытие на части от одного конца до 40 мм было снято для того, чтобы обнажить провод на длину 40 мм для приготовления трех образцов для измерения. Используя динамометр (устройство, определенное в стандарте ASTM D638), усилие вытягивания провода из покрытия прикладывалось к образцу для измерения при скорости ползуна 50 мм/мин для того, чтобы получить кривую напряжение/деформация. Было получено пиковое значение напряжения на этой кривой. Измерение проводилось на каждом из трех образцов для измерения, и среднее значение пиков, полученных из этих трех образцов, бралось в качестве силы вытягивания электрического провода и оценивалось на основе следующих стандартов.

A: сила вытягивания электрического провода составляет по меньшей мере 20 Н

B: сила вытягивания электрического провода составляет менее 20 Н

[0067]

Сила вытягивания электрического провода измерялась следующим образом.

Как показано на Фиг. 1(a), была подготовлена вспомогательная пластина 10 для измерения, сделанная из металла и имеющая пластину 11 адаптера зажима и удерживающую пластину 12 для измеряемого образца. Удерживающая пластина 12 для измеряемого образца располагалась перпендикулярно к пластине 11 адаптера зажима.

На удерживающей пластине 12 для измеряемого образца было сформировано, сквозное отверстие 13, имеющее такой размер, чтобы через него мог проходить провод измеряемого образца, но не могла проходить часть со сформированным на ней покрытием. Внутренний диаметр сквозного отверстия 13 составлял от 1,05 до 1,1 от диаметра провода.

Затем, как показано на Фиг. 1(b), используя вспомогательную пластину 10 для измерения, измеряемый образец 20 устанавливался в динамометр.

[0068]

Таким образом, вспомогательная пластина 10 для измерения располагалась так, чтобы пластина 11 адаптера зажима находилась на верхней стороне, а удерживающая пластина 12 находилась на нижней стороне, и часть 21 провода измеряемого образца 20 проходила через сквозное отверстие 13 от верхней стороны к нижней стороне, за счет чего часть измеряемого образца 20, имеющая сформированное на ней покрытие 22, располагалась выше сквозного отверстия 13. Затем обнаженный провод 21 ниже сквозного отверстия 13 зажимался нижним зажимом 31 динамометра, и пластина 11 адаптера зажима вспомогательной пластины 10 зажималась верхним зажимом 32, как показано на Фиг. 1 (b). Когда провод 21 зажимался нижним зажимом 31, внимание обращалось на то, чтобы не раздавить провод 21.

Затем сила для вытягивания провода из покрытия прикладывалась к образцу для измерения в режиме растяжения со скоростью ползуна 50 мм/мин, как было описано выше, чтобы получить кривую напряжение/деформация.

В качестве вспомогательной пластины 10 использовалась такая пластина, которая не деформировалась бы во время измерения и могла бы устойчиво удерживать образец для измерения.

[0069]

(Пример 1)

В автоклав из нержавеющей стали емкостью 100 л были загружены C2F5OC2F4OCF2COONH4 (перфтор–3,6–диоксаоктаноат аммония, LogPOW:3,1, в дальнейшем иногда упоминаемый как APFDO) (4 г) в качестве фторированного анионного поверхностно–активного вещества, парафиновый воск (565 г) в качестве стабилизатора и деминерализованная вода (60 л). Автоклав был продут азотом, в нем было создано пониженное давление, и в него были загружены перфторбутилэтилен (в дальнейшем иногда упоминаемый как PFBE) (6,2 г) в качестве мономера 1 и перфторпропилвиниловый эфир (в дальнейшем иногда упоминаемый как PPVE) (1,5 г) в качестве мономера 2. Давление в автоклаве было повышено до 0,15 МПа с помощью TFE, и он был нагрет до 70°C с перемешиванием.

[0070]

Затем давление в автоклаве было повышено до 1,96 МПа с помощью TFE, и в него были введены перекись диянтарной кислоты (5,0 г) и персульфат аммония (0,21 г) в качестве инициаторов полимеризации. Перекись диянтарной кислоты использовалась в форме ее раствора (с концентрацией 80 мас.%), и всего добавлялось 5,0 г перекиси диянтарной кислоты. Уменьшение внутреннего давления на 0,02 МПа было подтверждено, а затем полимеризации было позволено протекать при добавлении TFE для поддержания внутреннего давления равным 1,96 МПа.

Затем APFDO (176 г) был дополнительно добавлен в автоклав, чтобы продолжить реакцию. В тот момент, когда было добавлено 23,1 кг TFE, персульфат аммония (6,3 г) и метанол (8,4 г) в качестве агента передачи цепи непрерывно добавлялись в автоклав в течение 10 мин. Затем полимеризация была продолжена с добавлением TFE для поддержания внутреннего давления на уровне 0,50 МПа. В тот момент, когда количество добавленного TFE достигло 25,7 кг, реакция была прекращена. Время полимеризации составило 182 мин. Добавление метанола производилось в тот момент, когда 90 мас.% всего количества TFE было загружено в реакционную систему (реактор полимеризации).

[0071]

Полученная эмульгированная дисперсия модифицированного PTFE была охлаждена, и надосадочный парафин был удален. Концентрация твердых веществ (концентрация модифицированного PTFE) в эмульгированной дисперсии составляла приблизительно 29 мас.%. Средний размер первичных частиц модифицированного PTFE в эмульгированной дисперсии составлял 230 нм.

Эмульгированная дисперсия была разбавлена чистой водой до концентрации твердых веществ 12 мас.%, и ее температура была доведена до 30°C с последующим перемешиванием для того, чтобы получить влажный порошок модифицированного PTFE, который затем был высушен.

Для этого порошка модифицированного PTFE значения SSG, PPS, давления экструзии пасты, диапазон изменения давления экструзии, TII, частота появления белых трещин, прозрачность и сила вытягивания электрического провода показаны в Таблице 1.

Как показано в Таблице 1, порошок модифицированного PTFE в Примере 1 имел физические свойства, требуемые для покрытия термостойкого электрического провода хорошо сбалансированным образом на высоком уровне.

[0072]

(Пример 2)

Порошок модифицированного PTFE был получен тем же самым образом, что и в Примере 1, за исключением того, что количество загруженного PPVE составило 1,0 г. Время полимеризации составило 176 мин. Количество TFE, добавленного таким же образом, что и в Примере 1, составило 25,7 кг. Физические свойства в Примере 2 показаны в Таблице 1.

[0073]

(Пример 3)

Порошок модифицированного PTFE был получен тем же самым образом, что и в Примере 1, за исключением того, что количество загруженного PPVE составило 0,8 г. Время полимеризации составило 173 мин. Количество TFE, добавленного таким же образом, что и в Примере 1, составило 25,7 кг. Физические свойства в Примере 3 показаны в Таблице 1.

[0074]

(Пример 4)

Порошок модифицированного PTFE был получен тем же самым образом, что и в Примере 1, за исключением того, что количество загруженного PPVE составило 2,0 г. Время полимеризации составило 161 мин. Количество TFE, добавленного таким же образом, что и в Примере 1, составило 25,7 кг. Физические свойства в Примере 4 показаны в Таблице 1.

[0075]

(Пример 5)

Порошок модифицированного PTFE был получен тем же самым образом, что и в Примере 1, за исключением того, что количество загруженного PFBE составило 7,8 г, а количество загруженного PPVE составило 1,0 г. Время полимеризации составило 194 мин. Количество TFE, добавленного таким же образом, что и в Примере 1, составило 25,7 кг. Физические свойства в Примере 5 показаны в Таблице 1.

[0076]

(Пример 6)

Порошок модифицированного PTFE был получен тем же самым образом, что и в Примере 1, за исключением того, что количество загруженного PFBE составило 7,8 г, а количество загруженного PPVE составило 2,0 г. Время полимеризации составило 212 мин. Количество TFE, добавленного таким же образом, что и в Примере 1, составило 25,7 кг. Физические свойства в Примере 6 показаны в Таблице 1.

[0077]

(Сравнительный пример 1)

Порошок модифицированного PTFE был получен тем же самым образом, что и в Примере 1, за исключением того, что количество загруженного PFBE составило 4,7 г, а количество загруженного PPVE составило 2,0 г. Время полимеризации составило 188 мин. Количество TFE, добавленного таким же образом, что и в Примере 1, составило 25,7 кг. Физические свойства в Сравнительном примере 1 показаны в Таблице 1.

[0078]

(Сравнительный пример 2)

Порошок модифицированного PTFE был получен тем же самым образом, что и в Примере 1, за исключением того, что количество загруженного PFBE составило 12,4 г, а количество загруженного PPVE составило 1,0 г. Время полимеризации составило 192 мин. Количество TFE, добавленного таким же образом, что и в Примере 1, составило 25,7 кг. Физические свойства в Сравнительном примере 2 показаны в Таблице 1.

[0079]

(Сравнительный пример 3)

Порошок модифицированного PTFE был получен тем же самым образом, что и в Примере 1, за исключением того, что количество загруженного PPVE составило 0,5 г. Время полимеризации составило 165 мин. Количество TFE, добавленного таким же образом, что и в Примере 1, составило 25,7 кг. Физические свойства в Сравнительном примере 3 показаны в Таблице 1.

[0080]

(Сравнительный пример 4)

В автоклав из нержавеющей стали объемом 100 л были загружены APFDO (15 г) в качестве фторированного анионного поверхностно–активного вещества, парафиновый воск (586 г) в качестве стабилизатора и деминерализованная вода (59 л). Автоклав был продут азотом, в нем было создано пониженное давление, и в него были загружены PFBE (21,4 г) в качестве мономера 1 и PPVE (42,4 г) в качестве мономера 2. Давление в автоклаве было повышено до 0,15 МПа с помощью TFE, и он был нагрет до 71°C с перемешиванием.

Затем давление в автоклаве было повышено до 1,96 МПа с помощью TFE, и в него были введены перекись диянтарной кислоты (4,1 г) и персульфат аммония (0,3 г) в качестве инициаторов полимеризации. Перекись диянтарной кислоты использовалась в форме ее раствора (с концентрацией 80 мас.%), и всего добавлялось 4,1 г перекиси диянтарной кислоты. Уменьшение внутреннего давления на 0,02 МПа было подтверждено, а затем полимеризации было позволено протекать при добавлении TFE для поддержания внутреннего давления равным 1,96 МПа. Затем APFDO (164 г) был дополнительно добавлен в автоклав, чтобы продолжить реакцию. В тот момент, когда количество добавленного TFE достигло 26,7 кг, реакция была прекращена. Время полимеризации составило 238 мин.

Затем, тем же самым образом, что и в Примере 1, был получен порошок модифицированного PTFE. Физические свойства в Сравнительном примере 4 показаны в Таблице 1.

[0081]

В Таблице 1 «–» означает, что никакой оценки не проводилось. Кроме того, в Таблице 1 каждое из содержания PFBE (мас.%) и содержания PPVE (мас.%) представляет собой содержание (мас.%) по массе всех звеньев в модифицированном PTFE.

[0082]

[Таблица 1]

[0083]

Как показано в Таблице 1, порошки модифицированного PTFE в Примерах 1–6 имели физические свойства, требуемые для покрытия термостойкого электрического провода хорошо сбалансированным образом на высоком уровне.

В частности, порошки модифицированного PTFE в Примерах 1 и 2, в которых содержание звеньев 1 составляло от 0,020 до 0,027 мас.% по массе всех звеньев в модифицированном PTFE, и содержание звеньев 2 составляло от 0,004 до 0,007 мас.% по массе всех звеньев в модифицированном PTFE, были более превосходными по балансу с учетом давления экструзии, диапазона изменения давления экструзии, TII, частоты появления белых трещин, прозрачности и силы вытягивания электрического провода.

Полное раскрытие японской патентной заявки № 2017–110318, поданной 2 июня 2017 г., включая описание, формулу изобретения, чертежи и реферат, включено в настоящий документ посредством ссылки во всей его полноте.

ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ

[0084]

10: вспомогательная пластина для измерения, 11: пластина адаптера зажима, 12: удерживающая пластина для измеряемого образца, 13: сквозное отверстие, 20: измеряемый образец, 21: провод, 22: покрытие, 31: нижний зажим, 32: верхний зажим.

Реферат

Изобретение относится к модифицированному политетрафторэтилену, предназначенному для экструзии пасты, имеющему звенья на основе тетрафторэтилена, звенья на основе мономера, представленного формулой CH2=CH–CnF2n+1 (1), где n – целое число от 2 до 6, и звенья на основе мономера, представленного формулой CF2=CFO(LO)mRf (2), где L – группа перфторалкилена, Rf – группа перфторалкила, имеющая от 1 до 4 атомов углерода, m является целым числом, равным 0. При этом содержание звеньев на основе мономера, представленного формулой (1), составляет от 0,020 до 0,040 мас.% относительно всех звеньев модифицированного политетрафторэтилена и содержание звеньев на основе мономера, представленного формулой (2), составляет от 0,003 до 0,008 мас.% относительно всех звеньев модифицированного политетрафторэтилена. Также предложены формованный продукт, материал покрытия электрического провода, электрический провод и способ производства модифицированного политетрафторэтилена. Предложенный модифицированный PTFE может формоваться при низком давлении экструзии, и для которого изменения давления экструзии подавляются даже при экструзии пасты при высоком коэффициенте вытяжки (RR). 5 н. и 9 з.п. ф-лы, 2 ил., 1 табл., 10 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения политетрафторэтилена

Комментарии