Кабель с повторно перерабатываемым слоем покрытия - RU2323494C2

Код документа: RU2323494C2

Описание

Настоящее изобретение относится к кабелю с повторно перерабатываемым слоем покрытия. В частности, данное изобретение относится к кабелю для передачи или распределения электроэнергии среднего или высокого напряжения, в котором имеется экструдированный слой покрытия на основе термопластичного полимерного материала в смеси с диэлектрической жидкостью с хорошими механическими и электрическими свойствами, обеспечивающий, в частности, использование высоких рабочих температур и передачу энергии высокой мощности.

Указанный кабель может использоваться для передачи или распределения как постоянного тока ((DC)(ПТ)), так и переменного тока ((АС)(ПерТ)).

Потребность в продуктах с высокой совместимостью с окружающей средой, состоящих из материалов, которые не только не должны быть опасными для окружающей среды в процессе получения и использования, но могут легко повторно перерабатываться в конце их срока службы, теперь является полностью приложимой к области электрических кабелей и кабелей телекоммуникаций.

Однако использование материалов, совместимых с окружающей средой, имеет условием ограничение стоимости при одновременном обеспечении, в случае более общего применения, характеристик, равных или лучше характеристик традиционных материалов.

В случае кабелей для передачи энергии среднего или высокого напряжения различные покрытия, окружающие проводник, обычно состоят из полиолефинсодержащего (поперечно-) сшитого полимера, в частности сшитого полиэтилена XLPE, или эластомерного сополимера этилена и пропилена EPR, или сополимера этилен-пропилен-диен EPDM, также сшитых. Сшивка, осуществляемая после стадии экструдирования полимерного материала на проводник, дает материал с удовлетворительными механическими и электрическими свойствами даже при высоких температурах как в процессе непрерывного использования, так и с токовой перегрузкой.

Хорошо известно, однако, что сшитые материалы не могут повторно перерабатываться, так что производственные отходы и материал покрытия кабелей, у которых закончился срок их службы, могут быть утилизированы только при сжигании.

Также известны электрические кабели, которые имеют изоляцию, состоящую из многослойной обертки бумаги или ламината бумага/полипропилен, пропитанных большим количеством диэлектрической жидкости (общеизвестны как кабели, пропитанные в массе, или также как маслонаполненные кабели). При полном заполнении пространств, имеющихся в многослойной обертке, диэлектрическая жидкость предотвращает частичные разряды, имеющие место, с последующим разрушением электрической изоляции. В качестве диэлектрических жидкостей широко используются такие продукты, как минеральные масла, полибутены, алкилбензолы и т.п. (смотри, например, US 4543207, US 4621302, EP 987718, WO 98/32137).

Однако хорошо известно, что кабели, пропитанные в массе, имеют многочисленные недостатки по сравнению с кабелями с экструдированной изоляцией, так что их использование в настоящее время ограничивается отдельными областями применения, в частности в создании линий передач постоянного тока высокого и очень высокого напряжения как для наземных, так и, особенно, для подводных установок. В этом отношении, получение кабелей, пропитанных в массе, является особенно сложным и дорогостоящим как относительно высокой стоимости ламинатов, так и относительно трудностей, встречающихся в процессе стадий обертки ламината и затем пропитки его диэлектрической жидкостью. В частности, используемая диэлектрическая жидкость должна иметь низкую вязкость при низких температурах, чтобы обеспечить быструю и равномерную пропитку, хотя, в то же самое время, она должна иметь низкую тенденцию к миграции в процессе монтажа и работы кабеля для предотвращения потери жидкости через концы кабеля или от случайных разрушений на кабеле. Кроме того, кабели, пропитанные в массе, не могут повторно перерабатываться, и их использование ограничивается рабочей температурой ниже 90°С.

В некристаллических полимерных материалах известно использование полиэтилена высокой плотности ((HDPE)(ПЭВП)) для покрытия высоковольтных кабелей. ПЭВП, однако имеет недостатком более низкую температуростойкость, чем сшитый полиэтилен XLPE как при токовой перегрузке, так и в процессе работы.

Термопластичные изоляционные покрытия из полиэтилена низкой плотности (ПЭНП) также используются в кабелях среднего и высокого напряжения; но, опять-таки, в данном случае указанные покрытия ограничиваются слишком низкой рабочей температурой (примерно 70°С).

Международная заявка на патент WO 99/13477 рассматривает изоляционный материал, состоящий из термопластичного полимера, образующего непрерывную фазу, в которую вводят жидкий или легкоплавкий диэлектрик, образующий подвижную фазу в твердой полимерной структуре, которые являются взаимопроникающими. Массовое отношение термопластичного полимера к диэлектрику составляет от 95:5 до 25:75. Изоляционный материал может быть получен смешением двух компонентов, пока они горячие, либо в периодическом, либо в непрерывном режиме (например, с помощью экструдера). Полученную смесь затем гранулируют и используют в качестве изоляционного материала для получения кабеля высокого напряжения с помощью экструзии на проводник. Материал может быть использован либо в термопластичной, либо в сшитой форме. В качестве термопластичных полимеров указываются: полиолефины, полиацетаты, целлюлозные полимеры, сложные полиэфиры, поликетоны, полиакрилаты, полиамиды и полиамины. В частности, предполагается использование полимеров низкой кристалличности. Диэлектриком является, предпочтительно, синтетическое или минеральное масло низкой или высокой вязкости, в частности полиизобутеновое, нафтеновое, полиароматическое, α-олефиновое или силиконовое масло.

Международная заявка на патент WO 02/03398 на имя заявителя данной заявки рассматривает кабель, содержащий, по меньшей мере, один электрический проводник и, по меньшей мере, один экструдированный слой покрытия на основе термопластичного полимерного материала в смеси с диэлектрической жидкостью, в котором указанный термопластичный материал содержит гомополимер пропилена или сополимер пропилена с, по меньшей мере, одним олефиновым сомономером, выбранным из этилена и α-олефина, иного чем пропилен, причем указанные гомополимер или сополимер имеют температуру плавления, большую или равную 140°С, и энтальпию плавления от 30 Дж/г до 100 Дж/г. Указанная диэлектрическая жидкость содержит, по меньшей мере, один алкиларильный углеводород, имеющий, по меньшей мере, два неконденсированных ароматических кольца и отношение числа арильных углеродных атомов к общему числу углеродных атомов больше или равно 0,6, предпочтительно, больше или равно 0,7.

Международная заявка на патент WO 02/27731 на имя заявителя рассматривает кабель, содержащий, по меньшей мере, один электрический проводник и, по меньшей мере, один экструдированный слой покрытия на основе термопластичного полимерного материала в смеси с диэлектрической жидкостью, в котором указанный термопластичный материал содержит гомополимер пропилена или сополимер пропилена с, по меньшей мере, одним олефиновым сомономером, выбранным из этилена и α-олефина, иного чем пропилен, причем указанные гомополимер или сополимер имеют температуру плавления, большую или равную 140°С, и энтальпию плавления от 30 Дж/г до 100 Дж/г. Указанная диэлектрическая жидкость содержит, по меньшей мере, один простой дифениловый эфир, незамещенный или замещенный, по меньшей мере, одним неразветвленным или разветвленным алифатическим, ароматическим или смешанным алифатическим и ароматическим С1-С30 углеводородным радикалом.

Однако указанный выше прототип имеет некоторые недостатки.

Действительно заявитель отмечает, что введение диэлектрической жидкости в полимерный материал должно определять значительное улучшение его диэлектрических свойств (в частности, его диэлектрической прочности) без ухудшения его термомеханических характеристик и без выделения в результате этого диэлектрической жидкости из полимерного материала. В частности, полученный кабель должен иметь по существу постоянные механические и электрические характеристики во времени, а отсюда высокую надежность даже при высоких рабочих температурах (по меньшей мере, 90°С и выше, в частности, при рабочей температуре до 110°С для непрерывного использования и до 140°С в случае токовой перегрузки). В частности, заявитель отмечает, что наличие двух фаз, например, непрерывной фазы термопластичного материала и введенной в нее дополнительной фазы диэлектрической жидкости, с последующим микроскопически негомогенным диспергированием указанной диэлектрической жидкости на указанном термопластичном материале, не позволяет получить все вышеуказанные характеристики.

Заявителем теперь установлено, что можно преодолеть указанные недостатки при использовании в качестве повторно перерабатываемого основного полимерного материала, по меньшей мере, одного термопластичного гомополимера или сополимера пропилена или механической смеси указанного, по меньшей мере, одного термопластичного гомополимера или сополимера пропилена с, по меньшей мере, одним эластомерным сополимером этилена с, по меньшей мере, одним алифатическим α-олефином, и, необязательно, полиеном, смешанного, по меньшей мере, с одной диэлектрической жидкостью, как определено в дальнейшем. Полученная композиция обладает подходящей эластичностью, превосходными термомеханическими характеристиками и высокими электрическими характеристиками, так что они делают ее особенно подходящей для формования, по меньшей мере, одного слоя покрытия и, в частности, электроизоляционного слоя, для кабеля среднего и высокого напряжения с высокой рабочей температурой, по меньшей мере, 90°С и выше, в частности, с рабочей температурой до 110°С для непрерывного использования и до 140°С в случае токовой перегрузки. Диэлектрическая жидкость, подходящая для осуществления изобретения, имеет высокую совместимость с основным полимерным материалом и высокую эффективность в смысле улучшения электрических характеристик, соответственно, позволяя использовать небольшие количества (например, количества, меньшие, чем концентрация насыщения диэлектрической жидкости в основном полимерном материале) указанной диэлектрической жидкости, так что термомеханические характеристики изоляционного слоя не ухудшаются, и удается избежать выделения указанной диэлектрической жидкости из основного полимерного материала.

Высокая совместимость между диэлектрической жидкостью и основным полимерным материалом позволяет получить микроскопически гомогенную дисперсию диэлектрической жидкости в основном полимерном материале. Кроме того, диэлектрическая жидкость, подходящая для образования слоя покрытия кабеля по настоящему изобретению, содержит небольшое количество полярных соединений для того, чтобы избежать значительного увеличения диэлектрических потерь. Должно быть отмечено также, что использование диэлектрической жидкости с относительно низкой температурой плавления, или низкой температурой застывания (например, температурой плавления, или температурой застывания, не выше 80°С), не дает увеличения производственных проблем как в процессе смешения с полимерным материалом, так и в процессе получения кабеля. Действительно, низкая температура плавления позволяет облегчить переработку диэлектрической жидкости, которая может быть легко расплавлена без необходимости дополнительных и сложных стадий изготовления (например, стадии расплавления диэлектрической жидкости) и/или оборудования. Кроме того, заявитель также отмечает, что, когда диэлектрическая жидкость является ароматической, высокая совместимость с основным полимерным материалом может быть достигнута даже в присутствии диэлектрической жидкости с низким отношением числа ароматических углеродных атомов к общему числу углеродных атомов (например, отношением менее 0,6).

Заявитель также отмечает, что введение указанной диэлектрической жидкости снижает или даже исключает оптическое явление, обычно называемое "побелением от напряжения", благодаря тому, что указанная диэлектрическая жидкость микроскопически гомогенно диспергирована в полимерном материале.

В соответствии с первым аспектом настоящее изобретение относится к кабелю, содержащему, по меньшей мере, один электрический проводник и, по меньшей мере, один экструдированный слой покрытия на основе термопластичного полимерного материала в смеси с диэлектрической жидкостью, в котором:

- указанный термопластичный полимерный материал выбран из:

(а) по меньшей мере, одного гомополимера пропилена или, по меньшей мере, одного сополимера пропилена, по меньшей мере, с одним олефиновым сомономером, выбранным из этилена и α-олефина, иного чем пропилен, причем указанный гомополимер или сополимер имеет температуру плавления, большую или равную 130°С, и энтальпию плавления от 20 Дж/г до 100 Дж/г;

(b) механической смеси, содержащей, по меньшей мере, один гомополимер или сополимер пропилена (а), и

(с) по меньшей мере, один эластомерный сополимер этилена с, по меньшей мере, одним алифатическим α-олефином и, необязательно, полиеном;

- концентрация по массе указанной диэлектрической жидкости в указанном термопластичном полимерном материале является более низкой, чем концентрация насыщения указанной диэлектрической жидкости в указанном термопластичном полимерном материале;

- указанная диэлектрическая жидкость имеет следующие характеристики:

- количество полярных соединений менее или равно 2,5 мас.% по отношению к общей массе диэлектрической жидкости;

- температура плавления, или температура застывания, ниже 80°С;

- отношение числа ароматических углеродных атомов к общему числу углеродных атомов менее 0,6, когда диэлектрическая жидкость является ароматической.

В настоящем описании и в последующей формуле изобретения термин "проводник" означает проводящий элемент как таковой, удлиненной формы и, предпочтительно, металлический материал или проводящий элемент, или же проводящий элемент, покрытый слоем полупроводника.

Концентрация насыщения диэлектрической жидкости в термопластичном полимерном материале может быть определена методом адсорбции жидкости на образцах в виде двойной лопатки (подробное рассмотрение указанного метода будет описано в примерах, приведенных ниже).

Количество полярных соединений диэлектрической жидкости может быть определено в соответствии со стандартом ASTM D2007-02.

Температура плавления может быть определена известными методами, такими как, например, метод дифференциальной сканирующей калориметрии (ДСК).

Температура застывания может быть определена в соответствии со стандартом ASTM D97-02.

Отношение числа ароматических углеродных атомов к общему числу углеродных атомов может быть определено в соответствии со стандартом ASTM D3238-95 (2000)е1.

В соответствии с первым вариантом экструдированный слой покрытия на основе указанного термопластичного полимерного материала, в смеси с указанной диэлектрической жидкостью, является электроизоляционным слоем.

В соответствии с другим вариантом экструдированный слой покрытия на основе указанного термопластичного полимерного материала, в смеси с указанной диэлектрической жидкостью, является полупроводниковым слоем.

В соответствии с одним предпочтительным вариантом гомополимер или сополимер пропилена (а), который может быть использован в настоящем изобретении, имеет температуру плавления от 140°С до 170°С.

Предпочтительно, гомополимер или сополимер пропилена (а) имеет энтальпию плавления от 30 Дж/г до 85 Дж/г.

Указанная энтальпия плавления (Hm) может быть определена методом дифференциальной сканирующей калориметрии (ДСК).

Предпочтительно, гомополимер или сополимер пропилена (а) имеет модуль упругости при изгибе, определенный в соответствии со стандартом ASTM D790-00, при комнатной температуре от 30 МПа до 1400 МПа и, более предпочтительно, от 60 МПа до 1000 МПа.

Предпочтительно, гомополимер или сополимер пропилена (а) имеет индекс текучести расплава ((MFI)(ИТР)), определенный при 230°С с нагрузкой 21,6 Н в соответствии со стандартом ASTM D1238-00, от 0,05 дг/мин до 10,0 дг/мин, более предпочтительно, от 0,4 дг/мин до 5,0 дг/мин.

Если используется сополимер пропилена с, по меньшей мере, одним олефиновым сомономером (а), то этот последний, предпочтительно, присутствует в количестве, меньшем или равном 15 мол.%, и более предпочтительно, меньшем или равном 10 мол.% Олефиновым сомономером является, в частности, этилен или α-олефин формулы CH2=CH-R, где R представляет собой неразветвленный или разветвленный С2-С10-алкил, выбранный, например, из 1-бутена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-октена, 1-децена, 1-додецена или их смесей. Сополимеры этилена и пропилена являются особенно предпочтительными.

Предпочтительно, указанный гомополимер или сополимер пропилена (а) выбран из:

(а1) гомополимера пропилена или сополимера пропилена с, по меньшей мере, одним олефиновым сомономером, выбранным из этилена и α-олефина, иного, чем пропилен, имеющего модуль упругости при изгибе от 30 МПа до 900 МПа и, предпочтительно, от 50 МПа до 400 МПа;

(а2) гетерофазного сополимера, содержащего термопластичную фазу на основе пропилена и эластомерную фазу на основе этилена, сополимеризованного с α-олефином, предпочтительно, с пропиленом, в котором эластомерная фаза присутствует в количестве не менее 45 мас.% по отношению к общей массе гетерофазного сополимера.

Особенно предпочтительным из указанного класса (а1) является гомополимер пропилена или сополимер пропилена с, по меньшей мере, одним олефиновым сомономером, выбранным из этилена и α-олефина, иного чем пропилен, причем указанный гомополимер или сополимер имеет:

- температуру плавления от 140°С до 170°С;

- энтальпию плавления от 30 Дж/г до 80 Дж/г;

- фракцию, растворимую в кипящем диэтиловом эфире, в количестве, меньшем или равном 12 мас.%, предпочтительно, от 1 мас.% до 10 мас.%, имеющую энтальпию плавления, меньшую или равную 4 Дж/г, предпочтительно, меньшую или равную 2 Дж/г;

- фракцию, растворимую в кипящем н-гептане, в количестве от 15 мас.% до 60 мас.%, предпочтительно, от 20 мас.% до 50 мас.%, имеющую энтальпию плавления от 10 Дж/г до 40 Дж/г, предпочтительно, от 15 Дж/г до 30 Дж/г; и

- фракцию, нерастворимую в кипящем н-гептане, в количестве от 40 мас.% до 85 мас.%, предпочтительно, от 50 мас.% до 80 мас.%, имеющую энтальпию плавления, большую или равную 45 Дж/г, предпочтительно, от 50 Дж/г до 95 Дж/г.

Дальнейшие подробности, касающиеся указанных материалов и их использования в покрытии кабелей, приводятся в Международной заявке на патент WO 01/37289 на имя заявителя.

Гетерофазные сополимеры класса (а2) получают последовательной сополимеризацией: (i) пропилена, возможно содержащего незначительные количества, по меньшей мере, одного олефинового сомономера, выбранного из этилена и α-олефина, иного чем пропилена; и затем: (ii) смеси этилена с α-олефином, в частности пропиленом, и возможно с незначительными пропорциями диена.

Особенно предпочтительным из указанного класса (а2) является гетерофазный сополимер, в котором эластомерная фаза состоит из эластомерного сополимера этилена и пропилена, содержащего от 15 мас.% до 50 мас.% этилена и от 50 мас.% до 85 мас.% пропилена по отношению к массе эластомерной фазы. Другие подробности, касающиеся указанных материалов и их использования в покрытии кабелей, приводятся в Международной заявке на патент WO 00/41187 на имя заявителя данной заявки.

Продукты класса (а1) выпускаются промышленностью, например, под торговой маркой Rexflex WL 105 фирмой Huntsman Polymer Corporation или под торговой маркой Borsoft SA 233 CF фирмой Borealis.

Продукты класса (а2) выпускаются промышленностью, например, под торговыми марками Hifax CA 10A, Moplen EP 310G или Adflex Q 200F фирмой Basell.

В соответствии с одним предпочтительным вариантом эластомерный сополимер этилена (с) имеет энтальпию плавления менее 30 Дж/г. Количество указанного эластомерного сополимера (с) составляет обычно менее 70 мас.%, предпочтительно, от 20 мас.% до 60 мас.% по отношению к общей массе основного термопластичного материала.

Что касается эластомерного сополимера этилена (с), термин "алифатический α-олефин" обычно означает олефин формулы СН2=СН-R, в которой R представляет собой неразветвленную или разветвленную алкил-группу, содержащую от 1 до 12 углеродных атомов. Предпочтительно, алифатический α-олефин выбран из пропилена, 1-бутена, изобутилена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-октена, 1-додецена или их смесей. Пропилен, 1-гексен и 1-октен являются особенно предпочтительными.

Что касается эластомерного сополимера этилена (с), термин "полиен" обычно означает сопряженный или несопряженный диен, триен или тетраен. Когда присутствует диеновый сомономер, данный сомономер обычно содержит от 4 до 20 углеродных атомов и, предпочтительно, выбирается из неразветвленных сопряженных или несопряженных диолефинов, таких как, например, 1,3-бутадиен, 1,4-гексадиен, 1,6-октадиен и т.п.; моноциклических или полициклических диенов, таких как, например, 1,4-циклогексадиен, 5-этилиден-2-норборнен, 5-метилиден-2-норборнен, винилборнен или их смеси. Когда присутствует триеновый или тетраеновый сомономер, данный сомономер обычно содержит от 9 до 30 углеродных атомов и, предпочтительно, выбирается из триенов или тетраенов, содержащих винильную группу в молекуле или 5-норборнен-2-ильную группу в молекуле. Отдельными примерами триеновых или тетраеновых сомономеров, которые могут использоваться в настоящем изобретении, являются 6,10-диметил-1,5,9-ундекатриен, 5,9-диметил-1,4,8-декатриен, 6,9-диметил-1,5,8-декатриен, 6,8,9-триметил-1,6,8-декатриен, 6,10,14-триметил-1,5,9,13-пентадекатриен или их смеси. Предпочтительно, полиеном является диен.

Особенно предпочтительными эластомерными сополимерами этилена (с) являются:

(с1) сополимеры, имеющие следующий мономерный состав: 35-90 мол.% этилена, 10-65 мол.% алифатического α-олефина, предпочтительно, пропилена, 0-10 мол.% полиена, предпочтительно, диена, более предпочтительно, 1,4-гексадиена или 5-этилен-2-норборнена (EPR- и EPDM-каучуки принадлежат к данному классу);

(с2) сополимеры, имеющие следующий мономерный состав: 75-97 мол.%, предпочтительно, 90-95 мол.%, этилена, 3-25 мол.%, предпочтительно, 5-10 мол.% алифатического α-олефина, 0-2 мол.% полиена, предпочтительно, диена (например, сополимеры этилен/1-октен, такие как продукты торговой марки Engage фирмы DuPont-Dow Elastomers).

В соответствии с предпочтительным вариантом диэлектрическая жидкость имеет количество полярных соединений от 0,1 до 2,3.

В соответствии с другим предпочтительным вариантом диэлектрическая жидкость имеет температуру плавления или температуру застывания в интервале от -130°С до +80°С.

В соответствии с другим предпочтительным вариантом диэлектрическая жидкость имеет отношение числа ароматических углеродных атомов к общему числу углеродных атомов в интервале от 0,01 до 0,4.

В соответствии с другим предпочтительным вариантом диэлектрическая жидкость имеет диэлектрическую постоянную при 25°С, меньшую или равную 3,5 и, предпочтительно, меньшую, чем 3 (измеренную в соответствии с IEC 247).

В соответствии с другим предпочтительным вариантом диэлектрическая жидкость имеет заданную вязкость для того, чтобы предотвратить быстрое выделение жидкости из изоляционного слоя, а следовательно, ее миграцию наружу, а также обеспечить, чтобы диэлектрическая жидкость была легко подаваемой и смешиваемой с термопластичным полимерным материалом. Обычно диэлектрическая жидкость данного изобретения имеет вязкость при температуре 40°С в интервале от 10 сСт до 800 сСт, предпочтительно, от 20 сСт до 500 сСт (измеренную в соответствии со стандартом ASTM D445-03).

В соответствии с одним предпочтительным вариантом диэлектрическая жидкость может быть выбрана из следующих продуктов: минеральные масла, такие как, например, нафтеновые масла, ароматические масла, парафиновые масла, полиароматические масла, причем указанные минеральные масла необязательно содержат, по меньшей мере, один гетероатом, выбранный из кислорода, азота или серы, жидкие парафины, растительные масла, такие как, например, соевое масло, льняное масло, касторовое масло, олигомерные ароматические полиолефины, парафиновые воски, такие как, например, полиэтиленовые воски, полипропиленовые воски, синтетические масла, такие как, например, силиконовые масла, алкилбензолы (такие как, например, додецилбензол, ди(октилбензил)толуол, алифатические сложные эфиры (такие как, например, сложные тетраэфиры пентаэритрита, сложные эфиры себациновой кислоты, сложные фталевые эфиры), олефиновые олигомеры (такие как, например, необязательно гидрированные полибутены или полиизобутены) или их смеси. Парафиновые масла и нафтеновые масла являются особенно предпочтительными.

Диэлектрическая жидкость, подходящая для осуществления данного изобретения, имеет хорошую термостойкость, значительную газопоглотительную способность, в частности, способность к поглощению водорода, и высокую стойкость к частичным разрядам, так что диэлектрические потери являются ограниченными даже при высокой температуре и высоком электрическом градиенте. Массовое отношение диэлектрической жидкости к термопластичному полимерному материалу настоящего изобретения обычно находится в интервале от 1:99 до 25:75, предпочтительно, от 2:98 до 20:80 и, более предпочтительно, от 3:97 до 10:90.

В соответствии с одним предпочтительным вариантом кабель данного изобретения имеет, по меньшей мере, один экструдированный слой покрытия с электроизоляционными свойствами, образованный из термопластичного полимерного материала в смеси с вышеуказанной диэлектрической жидкостью.

В соответствии с другим предпочтительным вариантом кабель данного изобретения имеет, по меньшей мере, один экструдированный слой покрытия с полупроводниковыми свойствами, образованный из термопластичного полимерного материала в смеси с вышеуказанной диэлектрической жидкостью. Для образования полупроводникового слоя в полимерный материал обычно вводят проводящий наполнитель. Для обеспечения хорошего диспергирования проводящего наполнителя в термопластичном полимерном материале последний обычно выбирают из гомополимеров или сополимеров пропилена, содержащих не менее 40 мас.% аморфной фазы по отношению к общей массе полимера.

В соответствии с другим аспектом настоящее изобретение относится к полимерной композиции, содержащей термопластичный полимерный материал в смеси с диэлектрической жидкостью, в которой:

- указанный термопластичный полимерный материал выбран из:

(а) по меньшей мере, одного гомополимера пропилена или, по меньшей мере, одного сополимера пропилена с, по меньшей мере, одним олефиновым сомономером, выбранным из этилена и α-олефина, иного чем пропилен, причем указанный гомополимер или сополимер имеет температуру плавления, большую или равную 130°С, и энтальпию плавления от 20 Дж/г до 100 Дж/г;

(b) механической смеси, содержащей, по меньшей мере, один гомополимер или сополимер пропилена (а) и (с) по меньшей мере, один эластомерный сополимер этилена с, по меньшей мере, одним алифатическим α-олефином, и, необязательно, полиен;

- массовая концентрация указанной диэлектрической жидкости в указанном термопластичном полимерном материале является более низкой, чем концентрация насыщения указанной диэлектрической жидкости в указанном термопластичном полимерном материале;

- указанная диэлектрическая жидкость имеет следующие характеристики:

- количество полярных соединений меньше или равно 2,5 мас.% по отношению к общей массе диэлектрической жидкости;

- температура плавления или температура застывания ниже 80°С;

- отношение числа ароматических углеродных атомов к общему числу углеродных атомов составляет менее 0,6, когда диэлектрическая жидкость является ароматической.

В соответствии с другим аспектом настоящее изобретение относится к применению полимерной композиции, как описано выше, в качестве основного полимерного материала для получения слоя покрытия кабеля с электроизоляционными свойствами или для получения слоя покрытия кабеля с полупроводниковыми свойствами.

При формовании слоя покрытия для кабеля данного изобретения в вышеуказанную полимерную композицию могут быть введены другие традиционные компоненты, такие как антиоксиданты, добавки для улучшения технологических свойств, ингибиторы образования древовидных следов воды или их смеси.

Традиционными антиоксидантами, подходящими для цели настоящего изобретения, являются, например, дистеарил- или дилаурилтиопропионат и пентаэритритил-тетракис-[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат] или их смеси.

Добавки для улучшения технологических свойств, которые могут быть введены в полимерную композицию, включают, например, стерат кальция, стеарат цинка, стеариновую кислоту или их смеси.

Что касается конкретно кабелей среднего и высокого напряжения, полимерные материалы, как определено выше, могут преимущественно использоваться для получения изоляционного слоя. Как указано выше, данные основные полимерные материалы имеют действительно хорошие механические характеристики как при температуре окружающей среды, так и в горячих условиях, а также имеют улучшенные электрические характеристики. В частности, они дают возможность достигнуть высокой рабочей температуры, сравнимой или даже превышающей рабочую температуру кабелей с покрытиями, состоящими из сшитых основных полимерных материалов.

Если должен формоваться полупроводниковый слой, то проводящий наполнитель, в частности, углеродную сажу, обычно диспергируют в основном полимерном материале в таком количестве, чтобы создать материал с полупроводниковыми характеристиками (т.е. так, чтобы получить удельное электросопротивление менее 5 Ом·м при температуре окружающей среды). Указанное количество обычно составляет от 5 мас.% до 80 мас.% и, предпочтительно, от 10 мас.% до 50 мас.%, от общей массы смеси.

Использование одинаковой полимерной композиции как для изоляционного слоя, так и для полупроводниковых слоев является особенным преимуществом в получении кабелей среднего и высокого напряжения, потому что оно обеспечивает превосходную адгезию между смежными слоями, а отсюда хорошие электрические характеристики, в частности, на границе раздела между изоляционным слоем и внутренним полупроводниковым слоем, где электрическое поле и, следовательно, возможность частичных разрядов являются высокими.

Полимерная композиция настоящего изобретения может быть получена смешением вместе термопластичного полимерного материала, диэлектрической жидкости и любых возможно присутствующих добавок с использованием способов, известных в технике. Смешение может быть выполнено, например, закрытым смесителем с тангенциальными роторами (Бенбери), или с взаимопроникающими роторами, или, предпочтительно, в смесителе непрерывного действия типа Ko-Kneader (Buss) или двухшнекового типа с вращением шнеков в одну и ту же сторону или с вращением шнеков в противоположные стороны.

Альтернативно, диэлектрическая жидкость настоящего изобретения может быть введена в термопластичный полимерный материал в процессе стадии экструзии прямым введением в цилиндр экструдера, как рассмотрено, например, в Международной заявке на патент WO 02/47092 на имя заявителя.

Согласно настоящему изобретению применение вышеуказанной полимерной композиции в слоях покрытия кабелей среднего и высокого напряжения дает возможность получить повторно перерабатываемые эластичные покрытия с превосходными механическими и электрическими свойствами.

Также было установлено, что совместимость между диэлектрической жидкостью и термопластичным полимерным материалом является большей, чем в случае подобных смесей того же полимерного материала с другими диэлектрическими жидкостями, известными в технике. Указанная большая совместимость ведет, среди прочего, к меньшему выделению диэлектрической жидкости. Благодаря своей высокой рабочей температуре и своим низким диэлектрическим потерям кабели данного изобретения могут передавать для одинакового напряжения мощность, по меньшей мере, равную или даже большую, чем передаваемая традиционным кабелем с XLPE-изоляцией.

Для целей настоящего изобретения термин "среднее напряжение" обычно означает напряжение от 1 кВ до 35 кВ, тогда как термин "высокое напряжение" означает напряжение выше 35 кВ.

Хотя данное описание сконцентрировано, главным образом, на получении кабелей для передачи и распределении энергии среднего или высокого напряжения, полимерная композиция данного изобретения может быть использована для покрытия электрических устройств вообще и, в частности, кабелей различного типа, например, низковольтных кабелей, кабелей телекоммуникаций или комбинированных кабелей энерго/телекоммуникаций или арматуры, используемой в электрических линиях, такой как выводы, муфты или разъемы.

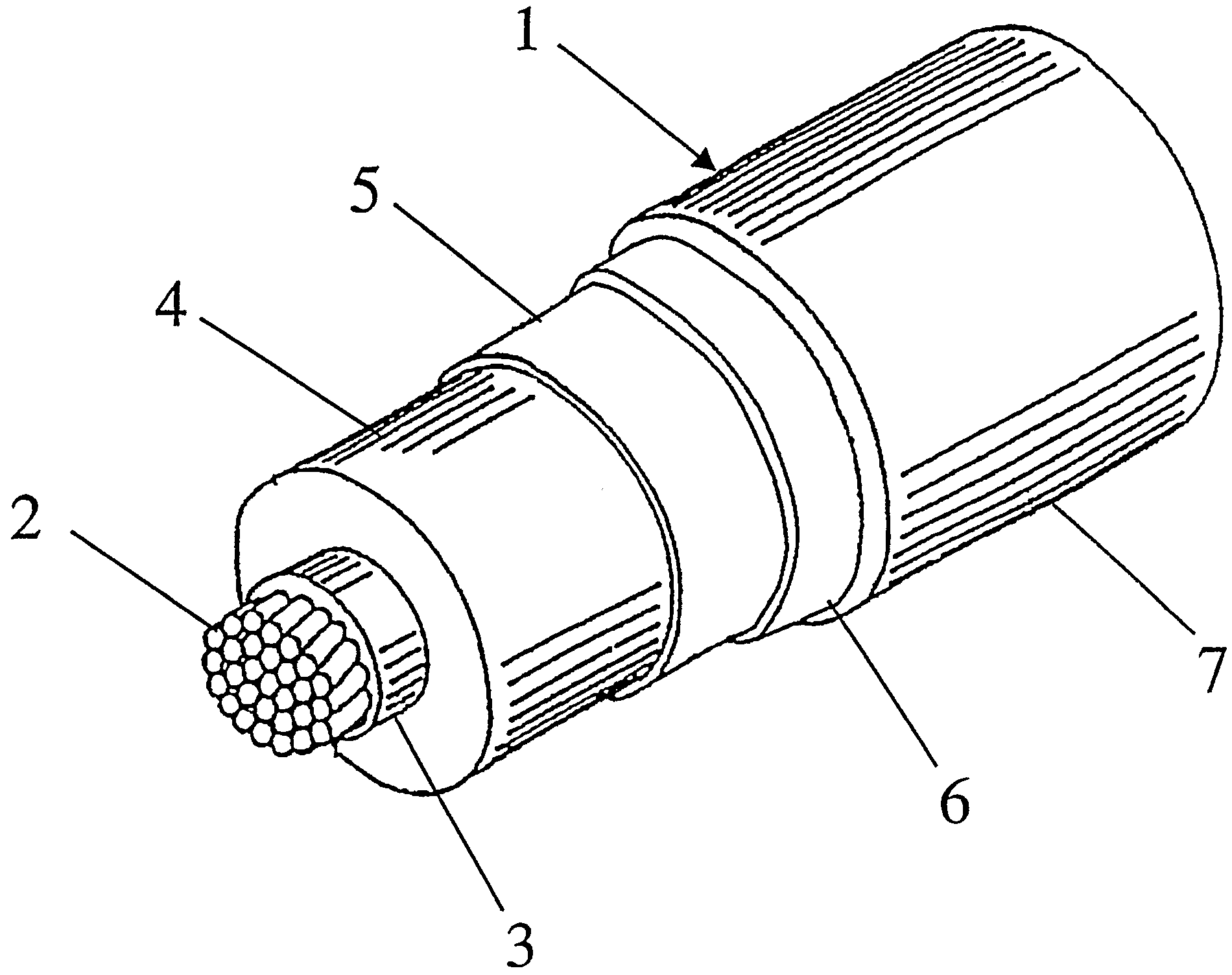

Дополнительные характеристики будут видны из подробного описания, приведенного далее со ссылкой на прилагаемый чертеж, на котором представлен вид в перспективе электрического кабеля, особенно подходящего для среднего и высокого напряжения, согласно настоящему изобретению.

На чертеже кабель (1) содержит проводник (2), внутренний слой с полупроводниковыми свойствами (3), промежуточный слой с изоляционными свойствами (4), наружный слой с полупроводниковыми свойствами (5), металлический экран (6) и внешнюю оболочку (7).

Проводник (2) обычно состоит из металлических одножильных проводов, предпочтительно, из меди или алюминия, скрученных вместе традиционными способами, или из сплошного алюминиевого или медного прутка. По меньшей мере, один слой покрытия, выбранный из изоляционного слоя (4) и полупроводниковых слоев (3) и (5), содержит композицию данного изобретения, как определено выше. Вокруг наружного полупроводникового слоя (5) обычно расположен экран (6), обычно, из электропроводящих одножильных проводов или лент, обмотанных спиралевидно. Данный экран затем покрывают оболочкой (7) из термопластичного материала, такого как, например, несшитый полиэтилен ((РЕ) (ПЭ)).

Кабель также может быть снабжен защитной конструкцией (не показано на чертеже), главным назначением которой является механическая защита от ударов или сжатий. Данной защитной конструкцией может быть, например, металлический усилитель или слой вспененного полимера, как описано в WO 98/52197 на имя заявителя данной заявки.

На чертеже показан только один возможный вариант кабеля согласно настоящему изобретению. К данному варианту могут быть сделаны подходящие модификации, известные в технике, но без отхода от объема изобретения.

Слой или слои покрытия кабеля из термопластичного материала согласно настоящему изобретению могут быть получены в соответствии с известными способами, например, экструзией. Экструзию преимущественно осуществляют за один прогон, например, тандемным способом, в котором отдельные экструдеры расположены последовательно, или соэкструзией с множественной экструзионной головкой.

Следующие примеры иллюстрируют изобретение, но без его ограничения.

Примеры 1-5

Получение композиций

Используют следующие компоненты:

- гетерофазный сополимер пропилена с температурой плавления 165°С, энтальпией плавления 30 Дж/г, MFI 0,8 дг/мин и модулем упругости при изгибе 150 МПа (Adflex Q 200F - коммерческий продукт от фирмы Basell);

- гетерофазный сополимер пропилена с температурой плавления 142°С, энтальпией плавления 25 Дж/г, MFI 0,6 дг/мин и модулем упругости при изгибе 85 МПа (Hifax CF 10A - коммерческий продукт от фирмы Basell);

- Sanpar 2280 (коммерческий продукт от фирмы Sunoco): парафиновое масло с вязкостью 475 сСт при 40°С, температурой застывания -15°С и отношением числа ароматических углеродных атомов к общему числу углеродных атомов 0,02, состоящему из 69 мас.% парафиновых углеродных атомов, 29 мас.% нафтеновых углеродных атомов, 2 мас.% ароматических углеродных атомов, и 1,5 мас.% полярных соединений;

- Nyflex 820 (коммерческий продукт от фирмы Nynas): нафтеновое масло с вязкостью 110 сСт при 40°С, температурой застывания -27°С и отношением числа ароматических углеродных атомов к общему числу углеродных атомов 0,1, состоящему из 10 мас.% ароматических углеродных атомов, 46 мас.% нафтеновых углеродных атомов, 44 мас.% парафиновых углеродных атомов, и 0,2 мас.% полярных соединений;

- Nytex 840 (коммерческий продукт от фирмы Nynas): нафтеновое масло с вязкостью 370 сСт при 40°С, температурой застывания -12°С и отношением числа ароматических углеродных атомов к общему числу углеродных атомов 0,15, состоящему из 15 мас.% ароматических углеродных атомов, 34 мас.% нафтеновых углеродных атомов, 51 мас.% парафиновых углеродных атомов, и 2,3 мас.% полярных соединений.

Полимер в гранулированном виде предварительно нагревают с перемешиванием при 80°С в течение 15 мин в турбомиксере. Затем к предварительно нагретому полимеру добавляют 6 мас.% диэлектрической жидкости. После добавления перемешивание продолжают в течение 2 ч при 80°С до тех пор, пока жидкость не адсорбируется полностью в полимерных гранулах.

После указанной первой стадии полученный материал замешивают в лабораторном двухшнековом смесителе Брабендера Plasticorder PL2000 при температуре 180°С до полной гомогенизации. Полученный материал выходит из двухшнекового смесителя в форме гранул.

Определение диэлектрических потерь

Из материала, полученного, как рассмотрено выше, формуют пластины толщиной 0,5 мм. Пластины формуют при 195°С с предварительным нагреванием в течение 15 мин.

На пластинах, полученных указанным образом, проводят определение диэлектрических потерь измерением тангенса угла потерь (тангенс дельта) (в соответствии со стандартом ASTM D150-98) при разности температур (28°С и 90°С). Полученные результаты приведены в таблице 2.

Определение модуля упругости при изгибе

Модуль упругости при изгибе определяют на пластинах 60 мм х 10 мм х 1,5 мм, полученных, как рассмотрено выше, в соответствии со стандартом ASTM D790-03; полученные результаты приведены в таблице 1.

Определение температуры плавления (Тпл) и энтальпии плавления (ΔН)

Температуру плавления (Тпл) и энтальпию плавления (ΔН) определяют методом дифференциальной сканирующей калориметрии (ДСК) с использованием дифференциального сканирующего калориметра Mettler Toledo DSC 820. Анализируемый образец подвергают температурной обработке по следующей программе:

- охлаждение от комнатной температуры до -100°С;

- нагревание от -100°С до 200°С со скоростью 10°С/мин;

- выдержка в течение 5 мин при 200°С;

- охлаждение до -100°С со скоростью 2°С/мин;

- выдержка в течение 10 мин при -100°С;

- нагревание до 200°С со скоростью 10°С/мин.

Полученные результаты приведены в таблице 1.

Пример 1: 94 мас.% Adflex Q 200F + 6 мас.% Sunpar 2280.

Пример 2: 94 мас.% Adflex Q 200F + 6 мас.% Nyflex 820.

Пример 3: 94 мас.% Adflex Q 200F + 6 мас.% Nytex 840.

Пример 4: 94 мас.% Hifax CA 10A + 6 мас.% Sunpar 2280.

Пример 5: 94 мас.% Hifax CA 10A + 6 мас.% Nytex 840.

Пример 6

Определение концентрации насыщения

Для определения концентрации насыщения диэлектрической жидкости в термопластичных материалах получают множество пластин из исходных материалов в гранулах.

Две пластины (200 мм х 200 мм х 0,5 мм) получают формованием исходного материала (Adflex Q 200F) при 190°С. Из каждой из вышеуказанных пластин получают пять меньших образцов в виде двойных лопаток и взвешивают (W0).

Образцы в виде двойной лопатки затем полностью погружают при 20°С в диэлектрическую жидкость Sunpar 2280 и Nyflex 820 соответственно. Концентрацию насыщения определяют путем определения изменения веса (в процентах) пластин через различные промежутки времени. Образцы в виде двойной лопатки удаляют из диэлектрической жидкости через 3, 6, 9, 12 и 15 дней и после очистки их поверхности сухой и чистой тканью взвешивают (Wi).

Адсорбцию диэлектрической жидкости определяют по следующей формуле

% адсорбированной диэлектрической жидкости = [(Wi-W0)/Wi] x 100.

Концентрация насыщения достигается, когда Wi показывает отклонение менее 1% по отношению к увеличению общей массы, которое соответствует (Wi-W0).

Получают следующие результаты:

- концентрация насыщения Sunpar 2280 в Adflex Q 200F составляет 25 мас.%;

- концентрация насыщения Nyflex 820 в Adflex Q 200F составляет 46 мас.%.

Пример 7

Для того чтобы подтвердить отсутствие двух фаз, например отсутствие непрерывной фазы термопластичного материала и введенной в него дополнительной фазы диэлектрической жидкости, образцы диэлектрической жидкости как таковой и термопластичного материала с введенной диэлектрической жидкостью подвергают анализу методом модулированной дифференциальной сканирующей калориметрии ((МДСК)(MDSC)) с использованием модулированного дифференциального сканирующего калориметра TA Instrument DSC 2920.

10 мг каждого образца подвергают температурной обработке по следующей программе:

- уравновешивание при -145°С;

- модулирование ± 0,48°С каждые 60 с;

- выдержка при -145°С в течение 5 мин;

- нагревание до 200°С со скорстью 5°С/мин;

- выдержка при 200°С в течение 2 мин.

Полученные результаты приведены в таблице 3.

Приведенные в таблице 3 результаты показывают, что:

- в случае диэлектрической жидкости как таковой присутствует пик при -0,59°С;

- в случае, когда диэлектрическую жидкость вводят в термопластичный материал в количестве (6 мас.%), меньшем, чем ее концентрация насыщения в указанном термопластичном материале, пик при -0,59°С, характеризующий диэлектрическую жидкость как таковую, не присутствует, показывая, что диэлектрическая жидкость микроскопически гомогенно диспергирована в термопластичном материале;

- в случае, когда диэлектрическую жидкость вводят в термопластичный материал в количестве (25 мас.%), равном ее концентрации насыщения в указанном термопластичном материале, пик при -0, 59°С, характеризующий диэлектрическую жидкость как таковую, присутствует, показывая, что диэлектрическая жидкость не диспергирована микроскопически гомогенно в термопластичном материале.

Примеры 8-9 (сравнительные)

Получение композиций

Используют следующие компоненты:

- гетерофазный сополимер пропилена с температурой плавления 142°С, энтальпией плавления 25 Дж/г, MFI 0,6 дг/мин и модулем упругости при изгибе 85 МПа (Hifax CF 10A - коммерческий продукт от фирмы Basell);

- Nytex 800 (коммерческий продукт от фирмы Nynas): нафтеновое масло с вязкостью 7,3 сСт при 40°С, температурой застывания -60°С и отношением числа ароматических углеродных атомов к общему числу углеродных атомов 0,07, состоящему из 7 мас.% ароматических углеродных атомов, 53 мас.% нафтеновых углеродных атомов, 40 мас.% парафиновых углеродных атомов, и 0,5 мас.% полярных соединений;

- Indopol L-100 (коммерческий продукт от фирмы BP Amoco): полибутеновое масло с вязкостью 210 сСт при 40°С, температурой застывания -30°С и 0,5 мас.% полярных соединений.

Полимер в гранулированном виде предварительно нагревают при перемешивании при 80°С в течение 15 мин в турбомиксере. Затем к предварительно нагретому полимеру добавляют 40 мас.% диэлектрической жидкости. Затем осуществляют дополнительное перемешивание в течение 2 ч при 80°С до тех пор, пока жидкость не адсорбируется полностью в полимерных гранулах.

После указанной первой стадии полученный материал пластифицируют в лабораторном двухшнековом смесителе Брабендера Plasticorder PL2000 при температуре 150°С до полной гомогенизации. Полученный материал выходит из двухшнекового смесителя в форме гранул.

Модуль упругости при изгибе, температуру плавления (Тпл), энтальпию плавления (Δ Н) и диэлектрические потери определяют, как рассмотрено выше. Полученные результаты приведены в таблице 4 и в таблице 5.

Пример 8: 60 мас.% Hifax CA 10A + 40 мас.% Nytex 800,

Пример 9: 60 мас.% Hifax CA 10A + 40 мас.% Indopol L-100.

Концентрацию насыщения Nytex 800 в Hifax CA 10A (пример 8) определяют, как рассмотрено выше, и она составляет 40% мас.

Материал из примера 8 подвергают анализу методом модулированной дифференциальной сканирующей калориметрии (МДСК), как рассмотрено выше. Пик при -93°С, характеризующий диэлектрическую жидкость (а именно, Nytex 800) как таковую, присутствует, показывая, что диэлектрическая жидкость не диспергирована микроскопически гомогенно в термопластичном материале.

Пример 10

Сканирующая электронная микроскопия (СЭМ)

Анализ методом сканирующей электронной микроскопии (СЭМ) проводят с использованием композиций из примеров 1-5 (согласно настоящему изобретению) и композиций из примеров 8-9 (сравнительные). Образцы для испытаний на разрушение, полученные компрессионным формованием, надрезают лезвием бритвы и затем погружают в жидкий азот. Образцы затем разрушают компактным вариантом растяжения. Морфологию разрушения при замораживании образцов, покрытых золотом, исследуют с использованием сканирующего электронного микроскопа Hitachi S-400, работающего при 10 кВ. Анализ цифрового изображения осуществляют на ряде микрофотографий с определением присутствия однофазного материала или двухфазного материала. При увеличении 5000Х поверхности образцов, полученных из композиций примеров 1-5 (согласно настоящему изобретению), являются гомогенными и не содержат раковин, что показывает, что материал является однофазным материалом. Напротив, при увеличении 5000Х поверхности образцов, полученных из композиций примеров 8 и 9 (сравнительные), не являются гомогенными и имеют долю раковин, что показывает, что материал является двухфазным материалом. Кроме того, образцы, полученные из композиций примеров 8-9, имеют выделение диэлектрической жидкости при комнатной температуре.

Пример 11

Получение кабеля

Композиции изоляционного слоя и полупроводниковых слоев представлены в таблице 6 ниже.

Ensaco 250G: углеродная сажа с удельной поверхностью 65 м2/г (коммерческий продукт от фирмы MMM Carbon).

Irganox PS 802 (антиоксидант): дистеарилтиодипропионат (коммерческий продукт от фирмы Ciba Specialty Chemicals).

Irganox 1010 (антиоксидант): пентаэритритил-тетракис-(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат (коммерческий продукт от фирмы Ciba Specialty Chemicals).

Способ, использованный для получения кабеля, заключается в следующем.

Adflex Q 200F подают непосредственно в бункер экструдера. Затем в экструдер впрыскивают под высоким давлением Sunpar 2280, предварительно смешанный с антиоксидантами. Используют экструдер, имеющий диаметр 80 мм и отношение L/D 25. Впрыскивание осуществляется в процессе экструзии при примерно 20 D от начала шнека экструдера с помощью трех точек впрыскивания на одном и том же поперечном сечении под углом 120° друг к другу. Диэлектрическую жидкость впрыскивают при температуре 70°С и давлении 250 бар.

Кабель, выходящий из экструзионной головки, охлаждают до температуры окружающей среды пропусканием его через холодную воду.

Готовый кабель состоит из алюминиевого проводника (поперечное сечение 150 мм2), внутреннего полупроводникового слоя толщиной примерно 0,5 мм, изоляционного слоя толщиной примерно 4,5 мм и, наконец, наружного полупроводникового слоя толщиной примерно 0,5 мм.

Сравнительный кабель получают в аналогичных условиях при использовании материалов, указанных в таблице 2, без введения диэлектрической жидкости.

Диэлектрическая прочность

Три куска (каждый длиной 20 м) двух кабелей, полученных, как описано выше, подвергают испытанию на определение диэлектрической прочности с использованием переменного тока при температуре окружающей среды. Начиная со 100 кВ, приложенный к кабелям градиент увеличивают на 10 кВ каждые 10 мин до тех пор, пока кабели не разрушатся. Рассматривается градиент разрушения на проводнике.

В таблице 7 обобщены результаты электрических испытаний: данные представляют собой среднее значение, полученное от трех различных измерений.

Пример 12 (сравнительный)

Получение кабеля

Композиция изоляционного слоя представлена в таблице 8 ниже.

Способ, использованный для получения кабеля, заключается в следующем.

Adflex Q 200F подают непосредственно в бункер экструдера. Используют экструдер, имеющий диаметр 80 мм и отношение L/D 25. Затем делают попытку впрыснуть в экструдер Sunpar 2280, предварительно смешанный с антиоксидантами. Впрыскивание было невозможно выполнить, поскольку диэлектрическая жидкость выходила из экструзионной головки. Соответственно было невозможно выполнить получение готового кабеля.

Реферат

Рассматривается кабель, содержащий, по меньшей мере, один электрический проводник и, по меньшей мере, один экструдированный слой покрытия на основе термопластичного полимерного материала в смеси с диэлектрической жидкостью, в котором указанный термопластичный полимерный материал выбран из: (а) по меньшей мере, одного гомополимера пропилена или, по меньшей мере, одного сополимера пропилена с, по меньшей мере, одним олефиновым сомономером; (b) механической смеси, содержащей, по меньшей мере, один гомополимер или сополимер пропилена (а) и (с) по меньшей мере, один эластомерный сополимер этилена с, по меньшей мере, одним алифатическим α-олефином и, необязательно, полиен. Кабель данного изобретения обладает хорошими механическими и электрическими свойствами, включая высокую диэлектрическую прочность, в частности, обеспечивающими его использование при высокой рабочей температуре. 4 н. и 42 з.п. ф-лы, 1 ил., 8 табл.

Формула

Документы, цитированные в отчёте о поиске

Полимерное соединение и электрический провод или кабель

Комментарии