Компоненты волоконно-оптического кабеля - RU2675843C1

Код документа: RU2675843C1

Чертежи

Описание

Ссылка на родственные заявки

Настоящая заявка испрашивает приоритет предварительной патентной заявки США № 61/917674, поданной 18 декабря 2013 г.

Область техники, к которой относится изобретение

Разнообразные варианты осуществления настоящего изобретения относятся к полимерным композициям, включающим полиэтилен высокой плотности, кристаллический полипропилен и олефиновый блочный композит. Дополнительные варианты осуществления относятся к компонентам волоконно-оптического кабеля типа буферных трубок, трубок сердечника или трубок профилированного сердечника, изготовленным из экструдированной композиции, включающей полиэтилен высокой плотности, кристаллический полипропилен и олефиновый блочный композит.

Введение

Оптические волокна эффективно передают информацию с высокими скоростями и на большие расстояния. Эти волокна являются уязвимыми и нуждаются в защите. При практическом применении волоконно-оптический кабель защищает волокна от механического повреждения и/или воздействия неблагоприятных условий окружающей среды, такого как воздействие влаги. Например, конкретные защитные компоненты включают экструдированные буферные трубки, трубки сердечника и профилированные элементы сердечника.

Буферные трубки, также известные как свободно лежащие буферные трубки, представляют собой защитные компоненты, используемые для содержания и защиты оптических волокон, например, в составе кабеля. Как правило, эти свободно лежащие буферные трубки заполняются углеводородным гелем или смазочным материалом, который защищает взвешенные в нем волокна от влаги, и должны удовлетворять строгим требованиям, таким как высокое сопротивление разрушению, сопротивление микроизибам, низкая температура хрупкости, хорошая совместимость со смазочными материалами, ударопрочность и низкая усадка после экструзии. Материалы, используемые в изготовлении буферных трубок, включают полибутилентерефталат (PBT), высококристаллический полипропилен и в меньшей степени полиэтилен высокой плотности. Но PBT представляет собой дорогостоящий материал, и требуются экономичные альтернативы.

Сущность изобретения

Согласно одному варианту осуществления, предлагается полимерная композиция, включающая:

(a) бимодальный полиэтилен высокой плотности;

(b) кристаллический полипропилен; и

(c) олефиновый блочный композит,

причем вышеупомянутый бимодальный полиэтилен высокой плотности присутствует в вышеупомянутой полимерной композиции в большем количестве, чем вышеупомянутый кристаллический полипропилен.

Согласно еще одному варианту осуществления, предлагается экструдированный защитный компонент оптического кабеля, включающий экструдированную полимерную композицию, причем вышеупомянутая экструдированная полимерная композиция включает:

(a) полиэтилен высокой плотности;

(b) кристаллический полипропилен; и

(c) олефиновый блочный композит,

причем вышеупомянутый полиэтилен высокой плотности присутствует в вышеупомянутой полимерной композиции в большем количестве, чем вышеупомянутый кристаллический полипропилен.

Краткое описание чертежей

К настоящему описанию прилагаются чертежи, в числе которых:

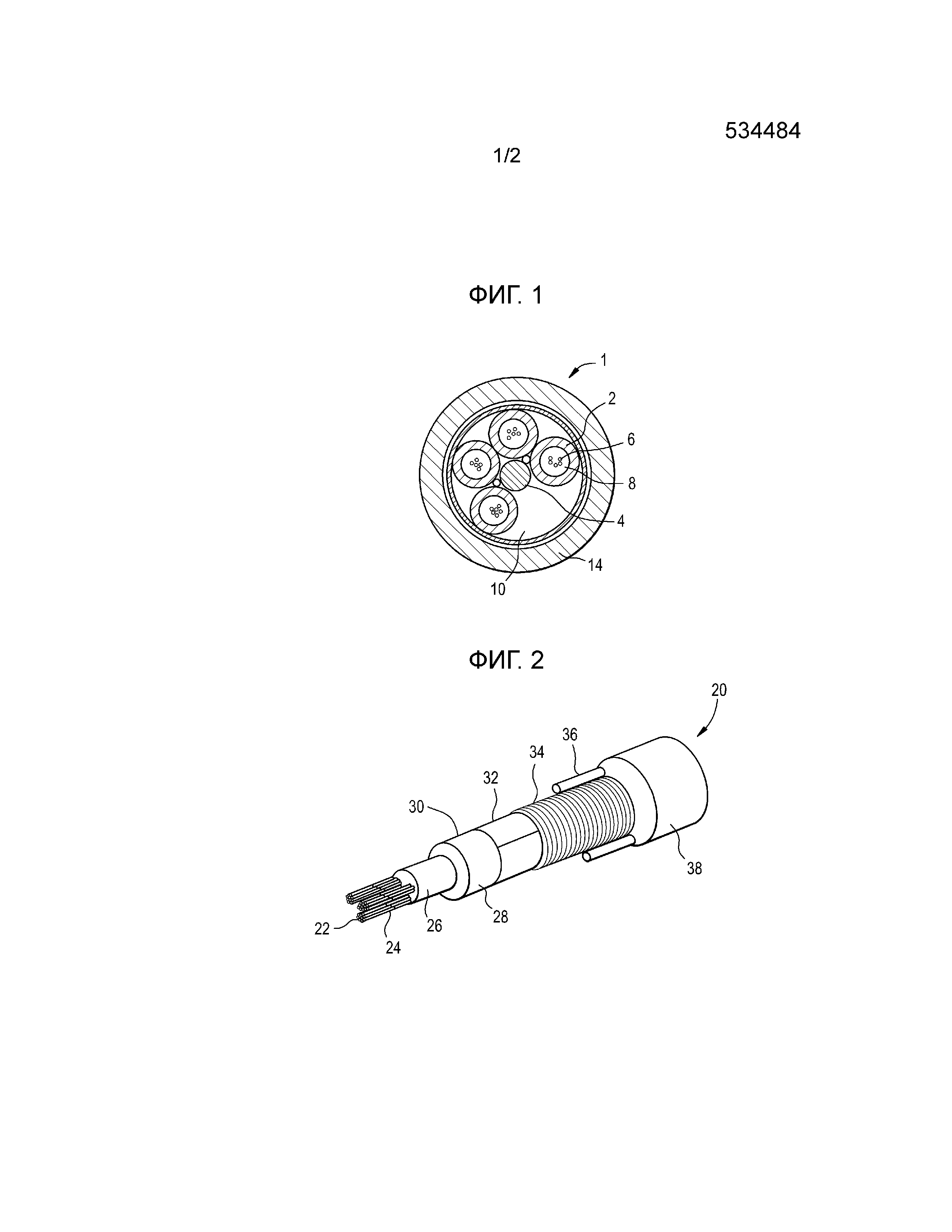

фиг. 1 представляет изображение поперечного сечения волоконно-оптического кабеля, включающего свободно лежащие буферные трубки;

фиг. 2 представляет изображение с частичным разрезом волоконно-оптического кабеля, включающего трубку сердечника; и

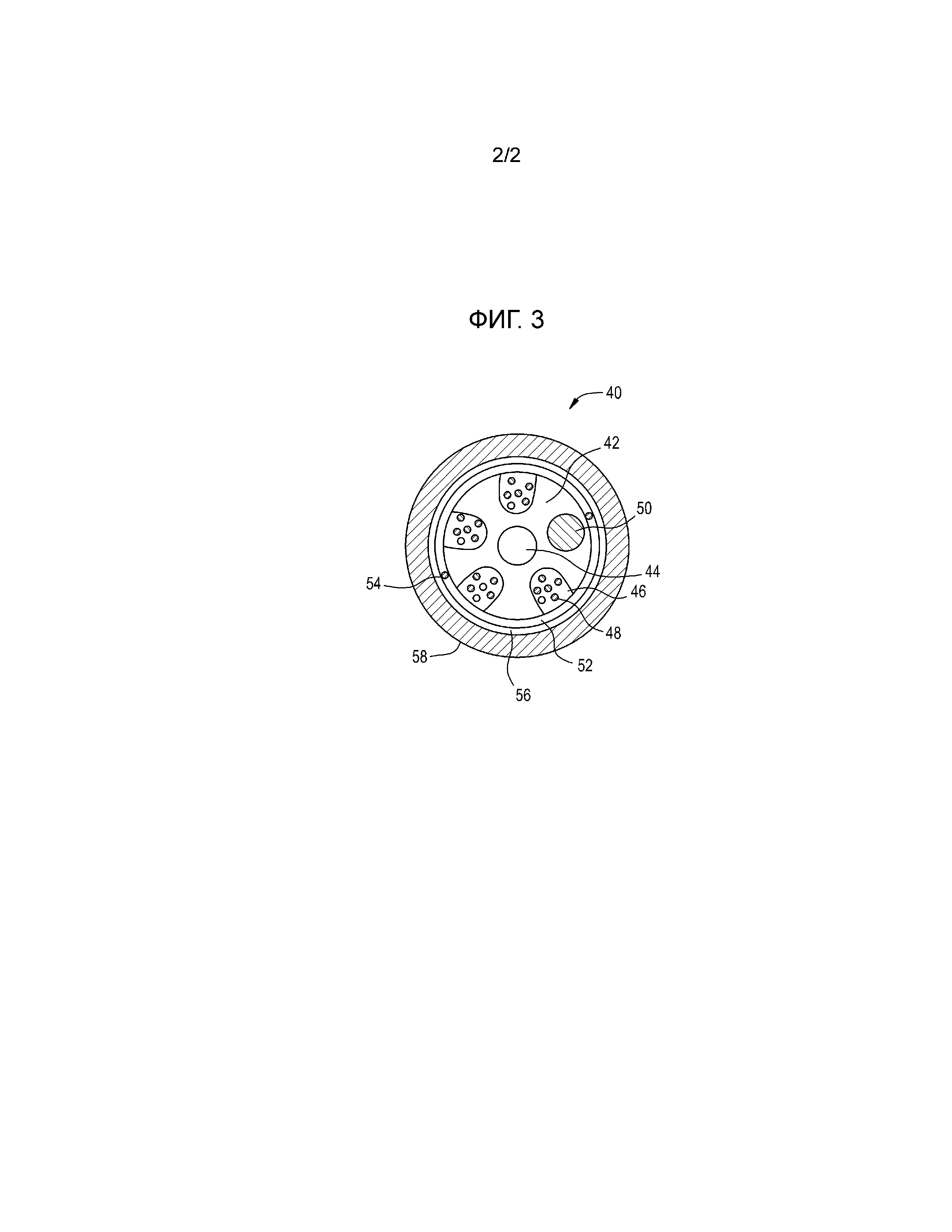

фиг. 3 представляет изображение поперечного сечения волоконно-оптического кабеля, включающего профилированный сердечник.

Подробное описание

Согласно разнообразным вариантам осуществления настоящего изобретения, предлагаются полимерные композиции, включающие полиэтилен высокой плотности (HDPE), кристаллический полипропилен и олефиновый блочный композит. Необязательно полимерная композиция может дополнительно включать зародышеобразователь. Полимерная композиция может также содержать одну или несколько добавок. Такие полимерные композиции можно экструдировать, изготавливая защитные компоненты волоконно-оптического кабеля.

Полиэтилен высокой плотности

Полиэтилен высокой плотности, подходящий для использования согласно настоящему изобретению может представлять собой любой полиэтилен высокой плотности, известный или впоследствии открытый в технике. Как известно обычным специалистам в данной области техники, HDPE представляет собой полимер на основе этилена, имеющий плотность, которая составляет более чем 0,940 г/см3. Плотность полимеров, предлагаемых согласно настоящему изобретению, измеряется согласно методу D792 стандарта ASTM International (ASTM). Согласно варианту осуществления, HDPE может иметь плотность, составляющую от 0,945 до 0,970 г/см3 или от 0,945 до 0,955 г/см3. HDPE может иметь температуру пика плавления, составляющую, по меньшей мере, 124°C или от 124 до 135°C. HDPE может иметь индекс расплава (I2), составляющий от 0,1 грамма за 10 минут (г/10 мин), или 0,2 г/10 мин, или 0,3 г/10 мин, или 0,4 г/10 мин, до 5,0 г/10 мин, или 4,0 г/10 мин, или 3,0 г/10 мин, или 2,0 г/10 мин, или 1,0 г/10 мин, или 0,5 г/10 мин. Индексы расплава, представленные в настоящем документе измеряются согласно методу D1238 стандарта ASTM. Если не упоминаются иные условия, индексы расплава (т. е. I2) измеряются в условиях 190°C и 2,16 кг. Индексы расплава, измеренные с использованием груза 21,6 кг, обозначаются как I21,6. Кроме того, HDPE может иметь индекс полидисперсности (PDI), находящийся в интервале от 1,0 до 30,0 или в интервале от 2,0 до 15,0, что определяется методом гельпроникающей хроматографии.

Подходящий для использования согласно настоящему изобретению HDPE может быть унимодальным или бимодальным. При использовании согласно настоящему изобретению термин «унимодальный» означает HDPE имеющий такое молекулярно-массовое распределение (MWD), что соответствующая кривая, полученная методом гельпроникающей хроматографии (ГПХ), показывает только один пик, причем на ней невозможно различить второй пик, или даже плечо, горб или хвост по отношению к этому единственному пику. С другой стороны, при использовании согласно настоящему изобретению термин «бимодальный» означает, что на кривой MWD, полученной методом ГПХ, проявляется присутствие двух полимерных компонентов, которые характеризуются двумя пиками, или один компонент могут характеризовать горб, плечо или хвост, отличающиеся от пика другого полимерного компонента. Согласно разнообразным вариантам осуществления, HDPE является унимодальным. Согласно другим вариантам осуществления, HDPE является бимодальным.

Когда используемый HDPE представляет собой унимодальный HDPE, этот HDPE может представлять собой полимер на основе этилена. При использовании согласно настоящему изобретению термин «полимер на основе этилена» означает полимер, который изготавливают, используя этиленовый мономер как основной, т. е. составляющий более чем 50 массовых процентов (мас.%) мономерных компонентов, хотя могут также использоваться и другие сомономеры. Термин «полимер» означает высокомолекулярное соединение, которое образуют в процессе реакции (т. е. полимеризации) мономеры одинакового или различных типов, и включает гомополимеры и интерполимеры. Термин «интерполимер» означает полимер, который образуют в процессе полимеризации мономеры, по меньшей мере, двух различных типов. Этот общий термин включает сополимеры (этот термин обычно используется для обозначения полимеров, которые образуют мономеры двух различных типов), и полимеры, которые образуют мономеры более чем двух различных типов, например, терполимеры (мономеры трех различных типов) и тетраполимеры (мономеры четырех различных типов).

Согласно разнообразным вариантам осуществления, полимер на основе этилена может представлять собой этиленовый гомополимер. При использовании согласно настоящему изобретению термин «гомополимер» означает полимер, включающий повторяющиеся звенья, которые образует мономер единственного типа, но не исключаются присутствующие в остаточных количествах другие компоненты, используемые в изготовлении гомополимера, такие как регуляторы степени полимеризации.

Согласно варианту осуществления, полимер на основе этилена может представлять собой интерполимер этилена и альфа-олефина (α-олефина), в котором содержание α-олефина составляет, по меньшей мере, 1 мас.%, по меньшей мере, 5 мас.%, по меньшей мере, 10 мас.%, по меньшей мере, 15 мас.%, по меньшей мере, 20 мас.%, или, по меньшей мере, 25 мас.% по отношению к полной массе интерполимера. Эти интерполимеры могут иметь содержание α-олефина, составляющее менее чем 50 мас.%, менее чем 45 мас.%, менее чем 40 мас.%, или менее чем 35 мас.% по отношению к полной массе интерполимера. Когда используется α-олефин, этот α-олефин может представлять собой C3-20-α-олефин (т. е. содержащий от 3 до 20 атомов углерода) неразветвленный, разветвленный или циклический α-олефин. Примерные C3-20-α-олефины представляют собой пропен, 1-бутен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен и 1-октадецен. Кроме того, α-олефины могут иметь циклическую структуру, например, циклогексан или циклопентан, и в результате этого получается такой α-олефин, как 3-циклогексил-1-пропен (аллилциклогексан) и винил циклогексан. Иллюстративные пример интерполимеров этилена и α-олефинов представляют собой этилен/пропилен, этилен/1-бутен, этилен/1-гексен, этилен/1-октен, этилен/пропилен/1-октен, этилен/пропилен/1-бутен и этилен/1-бутен/1-октен.

Методы изготовления унимодальных HDPE хорошо известны в технике. Любые методы, в том числе известные или впоследствии открытые, для изготовления унимодального HDPE, имеющего желательный свойства, могут использоваться для изготовления унимодального HDPE. Подходящий метод изготовления унимодального HDPE можно найти, например, в патенте США № 4303771.

Пример имеющегося в продаже унимодального HDPE представляет собой, не ограничиваясь этим, полимер DGDL-3364NT, который поставляет компания Dow Chemical Company (Мидленд, штат Мичиган, США).

Когда используемый HDPE представляет собой бимодальный HDPE, такой HDPE может включать первый полимерный компонент и второй полимерный компонент. Согласно разнообразным вариантам осуществления, первый компонент может представлять собой полимер на основе этилена; например, первый компонент может представлять собой высокомолекулярный сополимер этилена и альфа-олефина. Первый компонент может включать в любом количестве один или несколько сополимеров альфа-олефинов. Например, первый компонент может включать менее чем 10 мас.% одного или нескольких сомономеров альфа-олефинов по отношению к полной массе первого компонента. Первый компонент может включать любое количество этилена; например, первый компонент может включать, по меньшей мере, 90 мас.% этилена или, по меньшей мере, 95 мас.% этилена по отношению к полной массе первого компонента.

Сомономеры альфа-олефинов, которые присутствуют в первом компоненте бимодального HDPE, как правило, содержат не более чем 20 атомов углерода. Например, сомономеры альфа-олефинов могут содержать от 3 до 10 атомов углерода или от 3 до 8 атомов углерода. Примерные сомономеры альфа-олефинов включают, но не ограничиваются этим, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен и 4-метил-1-пентен. Согласно варианту осуществления, сомономеры альфа-олефинов могут выбираться из группы, которую составляют пропилен, 1-бутен, 1-гексен и 1-октен. Согласно другим вариантам осуществления, сомономеры альфа-олефинов могут выбираться из группы, которую составляют 1-гексен и 1-октен.

Первый компонент бимодального HDPE может иметь плотность в интервале от 0,915 до 0,940 г/см3, от 0,920 до 0,940 г/см3 или от 0,921 до 0,936 г/см3. Первый компонент может иметь индекс расплава (I21,6) в интервале от 0,5 до 10 г/10 мин, от 1 до 7 г/10 мин, или от 1,3 до 5 г/10 мин первый компонент может иметь молекулярную массу в интервале от 150000 до 375000 г/моль, от 175000 до 375000 г/моль или от 200000 до 375000 г/моль.

Второй полимерный компонент бимодального HDPE может представлять собой полимер на основе этилена; например, второй компонент может представлять собой низкомолекулярный этиленовый гомополимер. Этот этиленовый гомополимер может содержать в следовых количествах примесные сомономеры, например сомономеры альфа-олефинов. Согласно разнообразным вариантам осуществления, второй компонент может включать менее чем 1 мас.% одного или нескольких сомономеров альфа-олефинов по отношению к массе второго компонента. Например, второй компонент может включать от 0,0001 до 1,00 мас.% одного или нескольких сомономеров альфа-олефинов или от 0,001 до 1,00 мас.% одного или нескольких сомономеров альфа-олефинов. Второй компонент может включать, по меньшей мере, 99 мас.% этилена или от 99,5 до 100 мас.% этилена по отношению к массе второго компонента.

Второй компонент бимодального HDPE может иметь плотность в интервале от 0,965 до 0,980 г/см3 или от 0,970 до 0,975 г/см3. Второй компонент может иметь индекс расплава (I2) в интервале от 50 до 1500 г/10 мин, от 200 до 1500 г/10 мин или от 500 до 1500 г/10 мин. Второй компонент может иметь молекулярную массу в интервале от 12000 до 40000 г/моль, от 15000 до 40000 г/моль или от 20000 до 40000 г/моль.

Методы изготовления бимодального HDPE хорошо известны в технике. Любые методы, в том числе известные или впоследствии открытые, для изготовления бимодального HDPE, имеющего желательные свойства, могут использоваться для изготовления бимодального HDPE. Подходящий метод изготовления бимодального HDPE можно найти, например, в публикации патентной заявки США № 2009-0068429, параграфы [0063]-[0086].

Пример имеющегося в продаже бимодального HDPE представляет собой, не ограничиваясь этим, полимер DMDA-1250NT, который поставляет компания Dow Chemical Company (Мидленд, штат Мичиган, США).

Согласно одному или нескольким вариантам осуществления, компонент HDPE присутствует в количестве, которое составляет более чем количество кристаллического полипропилена в полимерной композиции. Например, компонент HDPE может присутствовать в количестве, которое составляет более чем количество кристаллического полипропилена в полимерной композиции, по меньшей мере, на 5%, по меньшей мере, на 10%, по меньшей мере, на 20%, по меньшей мере, на 30%, по меньшей мере, на 40%, по меньшей мере, на 50% или даже на 100% или на 200%. Согласно разнообразным вариантам осуществления, HDPE может присутствовать в полимерной композиции в количестве, составляющем, по меньшей мере, 10 мас.%, по меньшей мере, 25 мас.%, по меньшей мере, 50 мас.% или находящемся в интервале от 50 до 95 мас.%, в интервале от 50 до 80 мас.% или в интервале от 50 до 65 мас.% по отношению к полной массе полимерной композиции.

Согласно разнообразным вариантам осуществления, полимерная композиция, описанная в настоящем документе, содержит менее чем 1 мас.% полиэтилена низкой плотности (LDPE), менее чем 0,1 мас.% LDPE, менее чем 0,01 мас.% LDPE или менее чем 0,001 мас.% LDPE. Согласно определенным вариантам осуществления, полимерная композиция, описанная в настоящем документе, не содержит LDPE.

Кристаллический полипропилен

Как отмечено выше, полимерная композиция дополнительно включает кристаллический полипропилен. При использовании согласно настоящему изобретению термин «кристаллический полипропилен» означает полипропилен, имеющий, по меньшей мере, некоторую пригодную для измерения степень кристалличности, которая определяется согласно методу, описанному ниже. Согласно разнообразным вариантам осуществления, кристаллический полипропилен может представлять собой изотактический или синдиотактический гомополимер полипропилена, или их смесь. Согласно одному или нескольким вариантам осуществления, кристаллический полипропилен может представлять собой изотактический гомополимер полипропилена в целях максимального повышения степени кристалличности полимера.

Полипропилен, используемый согласно настоящему изобретению, известен в литературе, и его можно изготавливать известными методами. Как правило, полипропилен можно изготавливать, используя катализаторы Циглера-Натта (Ziegler-Natta) или металлоценовые катализаторы. «Энциклопедия химической технологии Kirk-Othmer « (2001 г.) описывает эти катализаторы и процессы соответствующих реакций для изготовления кристаллического полипропилена.

Степень кристалличности полипропилена может быть измерена методом дифференциальной сканирующей калориметрии (ДСК). Для данного измерения небольшой образец пропиленового полимера запаивается в алюминиевую кювету для ДСК. Образец помещается в ячейку ДСК, которая продувается азотом при скорости 25 см/мин и охлаждается приблизительно до -100°C. Стандартная термическая история образца устанавливается посредством его нагревания со скоростью 10°C/мин до 225°C. После этого образец повторно охлаждается приблизительно до -100°C и повторно нагревается со скоростью 10°C/мин до 225°C. Для второго сканирования регистрируется наблюдаемая теплота плавления (ΔHнабл.). Наблюдаемая теплота плавления связана со степенью кристалличности, выраженной в массовых процентах по отношению к массе полипропиленового образца следующим уравнением:

Степень кристалличности (%)=(ΔHнабл.)/(Δ Hизотакт. PP) × 100

где теплота плавления изотактического полипропилена (ΔHизотакт. PP), согласно изданию B. Wunderlich, «Физика высокомолекулярных соединений», т. 3 «Плавление кристаллов», издательство Academic Press, Нью-Йорк, 1960 г., с. 48, составляет 165 джоулей на грамм (Дж/г) полимера. Согласно разнообразным вариантам осуществления, кристаллический полипропилен может иметь степень кристалличности, составляющую, по меньшей мере, 50 мас.%, по меньшей мере, 55 мас.%, по меньшей мере, 65 мас.%, по меньшей мере, 70 мас.% или, по меньшей мере, 73 мас.%.

Согласно одному или нескольким вариантам осуществления, кристаллический полипропилен может иметь индекс расплава (I2), составляющий от 1 до 20 г/10 мин, от 1 до 12 г/10 мин, от 2 до 9 г/10 мин, от 2 до 8 г/10 мин или от 3 до 6 г/10 мин.

Патент США № 7087680, заявленный 07 октября 2003 г., описывает примерный кристаллический полипропилен, пригодный для использования согласно разнообразным вариантам осуществления настоящего изобретения. Примерный имеющийся в продаже кристаллический полипропилен представляет собой, без ограничения, полимер BRASKEM™ FF018F, поставляемый компанией Braskem America, Inc. (Филадельфия, штат Пенсильвания, США).

Согласно разнообразным вариантам осуществления, кристаллический полипропилен может присутствовать в полимерной композиции в количестве, составляющем менее чем 50 мас.%, менее чем 45 мас.%, или находящемся в интервале от 5 до 45 мас.% или в интервале от 25 до 40 мас.% по отношению к полной массе полимерной композиции.

Олефиновый блочный композит

Как отмечено выше, полимерная композиция включает, по меньшей мере, один олефиновый блочный композит. Термин «блочный композит» означает полимерные композиции, включающие три компонента: (1) мягкий сополимер, (2) жесткий полимер и (3) блочный сополимер, имеющий мягкий сегмент и жесткий сегмент. Жесткий сегмент блочного сополимера имеет такой же состав, как жесткий полимер в блочном композите, и мягкий сегмент блочного сополимера имеет такой же состав, как мягкий сополимер в блочном композите.

Блочные сополимеры, которые присутствуют в олефиновом блочном композите, могут быть неразветвленными или разветвленными. Более конкретно, когда процесс изготовления является непрерывным, блочные композиты могут иметь PDI, составляющий от 1,7 до 15, от 1,8 до 3,5, от 1,8 до 2,2 или от 1,8 до 2,1. Когда процесс изготовления является периодическим или полупериодическим, блочные композиты могут иметь PDI, составляющий от 1,0 до 2,9, от 1,3 до 2,5, от 1,4 до 2,0 или от 1,4 до 1,8. Термин «олефиновый блочный композит» означает блочные композиты, которые составляют исключительно или практически исключительно мономеры α-олефинов двух или более типов. Согласно разнообразным вариантам осуществления, олефиновый блочный композит могут составлять мономерные звенья α-олефинов только двух типов. Пример олефинового блочного композита представляет собой жесткий сегмент и жесткий полимер, включающий исключительно или практически исключительно звенья пропиленового мономера с мягким сегментом, и мягкий полимер, включающий исключительно или практически исключительно звенья сомономеров этилена и пропилена.

Когда описываются олефиновые блочные композиты, «жесткие сегменты» означают высококристаллические блоки полимеризованных звеньев, в которых один мономер присутствует в количестве, составляющем более чем 95 мол.% или более чем 98 мол.%. Другими словами, содержание сомономеров в жестких сегментах составляет менее чем 5 мол.% или менее чем 2 мол.%. Согласно некоторым вариантам осуществления, жесткие сегменты включают все или практически все пропиленовые звенья. С другой стороны, «мягкие сегменты» означают аморфные, практически аморфные или эластомерные блоки полимеризованных звеньев, в которых содержание сомономеров составляет более чем 10 мол.%. Согласно некоторым вариантам осуществления, мягкие сегменты включают интерполимеры этилена и пропилена.

Когда описываются блочные композиты, термин «полиэтилен» включает гомополимеры этилена и сополимеры этилена и одного или нескольких C3-8-α-олефинов, в которых этилен составляет, по меньшей мере, 50 мол.%. Термин «пропиленовый сополимер» или «пропиленовый интерполимер» означает сополимер, включающий пропилен и один или несколько сополимеризующихся сомономеров, где множество полимеризованных мономерных звеньев, по меньшей мере, одного блока или сегмента в полимере (кристаллический блок) включает пропилен, который может присутствовать в количестве, составляющем, по меньшей мере, 90 мол.%, по меньшей мере, 95 мол.% или, по меньшей мере, 98 мол.%. Полимер, который составляет, главным образом, другой α-олефин, такой как 4-метил-1-пентен, называется аналогичным образом. Когда термин «кристаллический» используется для описания олефиновых блочных композитов, он означает полимер или полимерный блок, который имеет переход первого порядка или температуру плавления кристаллов (Tm), которая определяется методом дифференциальной сканирующей калориметрии (ДСК) или эквивалентным методом. Термин «кристаллический» может использоваться взаимозаменяемым образом с термином «полукристаллический». Термин «аморфный» означает полимер, у которого отсутствует температура плавления кристаллов. Термин «изотактический» означает полимер, в котором повторяющиеся звенья содержат, по меньшей мере, 70% изотактических пентад, что определяется при анализе методом ядерного магнитного резонанса (ЯМР)13C. Термин «высокоизотактический» означает полимеры, содержащие, по меньшей мере, 90% изотактических пентад.

Когда описываются олефиновые блочные композиты, термин «блочный сополимер» или «сегментированный сополимер» означает полимер, включающий две или более химически различающиеся области или сегменты (называемые термином «блоки), которые соединяются линейным образом, то есть полимер, включающий химически различающиеся звенья, которые присоединяются друг за другом по отношению к полимеризованным этиленовым звеньям, не образуя боковые цепи или ответвления. Согласно варианту осуществления, блоки различаются по количеству или типу содержащихся в них сомономеров, плотности, степени кристалличности, размеру кристаллитов, соответствующих полимеру такого состава, типу или степени тактичности (изотактические или синдиотактические), региорегулярности или регионерегулярности, степени разветвления, включая разветвление с длинным боковыми цепями или сверхразветвление, гомогенности, или любому другому химическому или физическому свойству. Олефиновые блочные композиты, используемые согласно настоящему изобретению отличают уникальные распределения индекса PDI полимера, распределение блоков по длине и/или распределение блоков по числу, согласно предпочтительному варианту осуществления, вследствие эффекта одного или нескольких челночных агентов в сочетании с одним или несколькими катализаторами, которые используются в изготовлении блочных композитов.

Олефиновый блочный композит, используемый согласно настоящему изобретению, может быть изготовлен в процессе, включающем введение в контакт аддитивно полимеризующегося мономера или смеси мономеров в условиях аддитивной полимеризации с композицией, включающей, по меньшей мере, один катализатор аддитивной полимеризации, сокатализатор и челночный агент цепи (CSA), причем данный процесс отличается тем, что образуются, по меньшей мере, несколько растущих полимерных цепей в различных технологических условиях в двух или более реакторах полимеризации, работающих в стационарном режиме, или в двух или более зонах реактора полимеризации, работающего в режиме идеального вытеснения.

Подходящие мономеры для использования в изготовлении олефиновых блочных композитов согласно настоящему изобретению включают любой аддитивно полимеризующийся мономер, такой как любой олефиновый или диолефиновый мономер, включая любой α-олефин. Примеры подходящих мономеров включают неразветвленные или разветвленные α-олефины, содержащие от 2 до 30 или от 2 до 20, атомов углерода, такие как этилен, пропилен, 1-бутен, 1-пентен, 3-метил-1-бутен, 1-гексен, 4-метил-1-пентен, 3-метил-1-пентен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен и 1-эйкозен; а также диолефины и полиолефины, такие как бутадиен, изопрен, 4-метил-,3-пентадиен, 1,3-пентадиен, 1,4-пентадиен, 1,5-гексадиен, 1,4-гексадиен, 1,3-гексадиен, 1,3-октадиен, 1,4-октадиен, 1,5-октадиен, 1,6-октадиен, 1,7-октадиен, этилиденнорборнен, винилнорборнен, дициклопентадиен, 7-метил-1,6-октадиен, 4-этилиден-8-метил-1,7-нонадиен и 5,9-диметил-1,4,8-декатриен. Согласно разнообразным вариантам осуществления, могут использоваться этилен и, по меньшей мере, один сополимеризующийся сомономер, пропилен и, по меньшей мере, один сополимеризующийся сомономер, содержащий от 4 до 20 атомов углерода, 1-бутен и, по меньшей мере, один сополимеризующийся сомономер, содержащий 2 или от 5 до 20 атомов углерода, или 4-метил-1-пентен и, по меньшей мере, один другой сополимеризующийся сомономер, содержащий 4 до 20 атомов углерода.

Согласно варианту осуществления, олефиновые блочные композиты изготавливают, используя пропиленовые и этиленовые мономеры.

Содержание сомономеров в получаемых в результате блочных композитах можно измерять, используя любой подходящий метод, такой как спектроскопия ЯМР. Оказывается весьма желательным, чтобы некоторые или все полимерные блоки включали аморфные или относительно аморфные полимеры, такие как сополимеры, содержащие пропилен, 1-бутен или 4-метил-1-пентен и сомономер, в частности, статистические сополимеры, содержащие пропилен, 1-бутен или 4-метил-1-пентен с этиленом, и любые остальные полимерные блоки (жесткие сегменты), если они присутствуют, преимущественно включают пропилен, 1-бутен или 4-метил-1-пентен в полимеризованной форме. Предпочтительно такие жесткие сегменты представляют собой высококристаллические или стереоспецифические полипропилен, полибутен или поли-4-метил-1-пентен, в частности, изотактические гомополимеры.

Кроме того, блочные сополимеры блочных композитов включают от 10 до 90 мас.% жестких сегментов и 90 до 10 мас.% мягких сегментов.

В составе мягких сегментов содержание сомономера может составлять от 5 до 90 мас.% или от 10 до 60 мас.%. В том случае, где сомономер представляет собой этилен, он может присутствовать в количестве, составляющем от 10 до 75 мас.% или от 30 до 70 мас.%. Согласно варианту осуществления, пропилен составляет остальную массу мягкого сегмента.

Согласно варианту осуществления, блочные сополимеры олефиновых блочных композитов включают жесткие сегменты, которые содержат от 80 до 100 мас.% пропилена. Жесткие сегменты могут содержать более чем 90 мас.%, 95 мас.% или 98 мас.% пропилена.

Блочные композиты, описанные в настоящем документе, могут отличаться от традиционных, статистических сополимеров, физических композиций полимеров и блочных сополимеров, изготовленных посредством последовательного присоединения мономеров. Блочные композиты могут отличаться от статистических сополимеров по таким характеристикам, как более высокие температуры плавления при сопоставимом количестве сомономера, блочный композитный индекс, который описан ниже; от физических композиций по таким характеристикам, как блочный композитный индекс, повышенная прочность при растяжении, повышенный прочность при разрушении, более тонкая морфология, улучшенные оптические свойства и повышенная ударопрочность при пониженной температуре; от блочных сополимеров, изготовленных посредством последовательного присоединения мономеров по молекулярно-массовому распределению, реологическим свойствам, снижению вязкости при сдвиге, реологическому коэффициенту, а также по наличию блочной полидисперсности.

Согласно некоторым вариантам осуществления, блочные композиты имеют блочный композитный индекс (BCI), который определен ниже и составляет более чем 0, но менее чем 0,4 или от 0,1 до 0,3. Согласно другим вариантам осуществления, BCI составляет более чем 0,4 и вплоть до 1,0. Кроме того, BCI может составлять от 0,4 до 0,7, от 0,5 до 0,7 или от 0,6 до 0,9. Согласно некоторым вариантам осуществления, BCI составляет от 0,3 до 0,9, от 0,3 до 0,8, от 0,3 до 0,7, от 0,3 до 0,6, от 0,3 до 0,5 или от 0,3 до 0,4. Согласно другим вариантам осуществления, BCI составляет от 0,4 до менее чем 1, от 0,5 до менее чем 1, от 0,6 до менее чем 1, от 0,7 до менее чем 1, от 0,8 до менее чем 1 или от 0,9 до менее чем 1. Согласно настоящему изобретению, BCI определяется как массовая процентная доля блочного сополимера, деленная на 100% (т. е. массовая доля). Значение блочного композитного индекса может составлять от 0 до менее чем 1, причем 1 соответствует 100% блочного сополимера, а 0 соответствует такому материалу, как традиционная композиция или статистический сополимер. Методы определения BCI можно найти, например, в опубликованной патентной заявке США № 2011/0082258, см. параграфы [0170]-[0189].

Олефиновые блочные композиты могут иметь Tm, составляющую более чем 100°C, предпочтительно более чем 120°C и предпочтительнее более чем 125°C. Индекс расплава (I2) блочного композита может составлять от 0,1 до 1000 г/10 мин, от 0,1 до 50 г/10 мин, от 0,1 до 30 г/10 мин или от 1 до 10 г/10 мин. Блочные композиты могут иметь средневзвешенную молекулярную массу (Mw), составляющую от 10000 до 2500000, от 35000 до 1000000, от 50000 до 300000 или от 50000 до 200000 г/моль.

Процессы, пригодные для применения в изготовлении олефиновых блочных композитов, подходящий для использования согласно настоящему изобретению, можно найти, например, в публикации патентной заявки США № 2008/0269412, опубликованной 30 октября 2008 г. Подходящие катализаторы и предшественники катализаторов для использования согласно настоящему изобретению включают комплексы металлов, такие как комплексы, описанные в международной патентной заявке WO 2005/090426, в частности, комплексы, описание которых начинается на строке 30 страницы 20 и заканчивается на строке 20 страницы 53. Подходящие катализаторы также описаны в патентных заявках США №№ 2006/0199930, 2007/0167578, 2008/0311812, 2011/0082258, в патенте США № 7355089 и в международной патентной заявке WO 2009/012215. Подходящие сокатализаторы представляют собой вещества, описанные в международной патентной заявке WO 2005/090426, в частности, вещества, описание которых начинается на строке 1 страницы 54 и заканчивается на строке 12 страницы 60. Подходящие челночные агенты цепи представляют собой вещества, описанные в международной патентной заявке WO 2005/090426, в частности, вещества, описание которых начинается на строке 21 страницы 19 и заканчивается на строке 12 страницы 20. Особенно предпочтительные челночные агенты цепи представляют собой соединения диалкилцинка. Сами олефиновые блочные композиты описаны более подробно в патенте США № 8476366.

Согласно одному или нескольким вариантам осуществления, олефиновый блочный композит может присутствовать в полимерной композиции в количестве, составляющем от 1 до 20 мас.%, от 2 до 15 мас.% или от 5 до 10 мас.%, по отношению к полной массе полимерной композиции.

Зародышеобразователь

Согласно разнообразным вариантам осуществления, в полимерной композиции может использоваться зародышеобразователь. Примеры подходящих зародышеобразователей включают ADK NA-11, которые поставляет на продажу компания Asahi Denim Kokai, и HYPERFORM™ HPN-20E от компании Milliken Chemical. Обычные специалисты в данной области техники могут легко назвать и другие пригодные для использования зародышеобразователи. Зародышеобразователи могут содержаться в полимерной композиции в количествах, составляющих от 0,08 до 0,3 мас.%, от 0,09 до 0,25 мас.% или от 0,1 до 0,22 мас.% по отношению к полной массе полимерной композиции.

Добавки

Согласно разнообразным вариантам осуществления, углеводородное масло может также содержаться в полимерных композициях. Этот дополнительный компонент может уменьшать последующую диффузию и абсорбцию нежелательных низкомолекулярных соединений, которые обычно присутствуют в смазке для волоконно-оптических кабелей, и в результате этого улучшается баланс между ударопрочностью и совместимостью геля.

Когда используется углеводородное масло, оно может присутствовать в полимерных композициях в количестве, составляющем от 0,2 до 10 массовых частей на сто массовых частей полимера (мас. ч. на 100 мас. ч. полимера), или от 0,3 до 3,0 мас. ч. на 100 мас. ч. всех полимерных компонентов, которые присутствуют в полимерной композиции. Высокомолекулярное углеводородное масло является более предпочтительным, чем низкомолекулярное углеводородное масло. Согласно разнообразным вариантам осуществления, углеводородное масло может иметь вязкость, составляющую более чем 400 сантистокс при измерении согласно стандарту ASTM D-445. Кроме того, углеводородное масло может иметь плотность между 0,86 и 0,90 при измерении согласно стандарту ASTM D-1250. Кроме того, углеводородное масло может иметь температуру воспламенения, составляющую более чем 300°C при измерении согласно стандарту ASTM D-92. Кроме того, углеводородное масло может иметь температуру текучести, составляющую более чем -10°C при измерении согласно стандарту ASTM D-97. Кроме того, углеводородное масло может иметь критическую температуру растворения в анилине, составляющую от 80 до 300°C при измерении согласно стандарту ASTMD-611.

Согласно разнообразным вариантам осуществления, полимерная композиция может включать один или несколько зернистых наполнителей, таких как стеклянные волокна или разнообразные минеральные наполнители, в том числе нанокомпозитные материалы. Наполнители, в частности, материалы, которые содержат частицы удлиненной или пластинчатой формы, имеющие высокое соотношение размеров (длины и толщины), могут улучшать модуль упругости и характеристики усадка после экструзии. Наполнители могут содержаться в полимерной композиции в количестве, составляющем от 0,1 до 20 мас. ч. на 100 мас. ч. всех полимерных компонентов, которые присутствуют в полимерной композиции.

Полимерные композиции могут также содержать добавки других типов. Примерные добавки включают, но не ограничиваются этим, антиоксиданты, вспомогательные сшивающие реагенты, ускорители затвердевания и ингибиторы преждевременной полимеризации, технологические добавки, связующие вещества, стабилизаторы ультрафиолетового излучения (в том числе поглотители ультрафиолетового излучения), антистатики, дополнительные зародышеобразователи, понижающие трение вещества, смазочные материалы, регулирующие вязкость вещества, пластификаторы, антиадгезивы, поверхностно-активные вещества, масляные наполнители, нейтрализаторы кислот, огнезащитные вещества и дезактиваторы металлов. Эти добавки, как правило, используются традиционным способом и в традиционных количествах, составляющих, например, от 0,01 мас. ч. или менее до 20 мас. ч. или более на 100 мас. ч. всех полимерных компонентов, которые присутствуют в полимерной композиции.

Подходящие стабилизаторы ультрафиолетового излучения светостабилизаторы на основе пространственно-затрудненных аминов (HALS) и добавки, поглощающие ультрафиолетовое излучение в диапазоне A (UVA). Примерные добавки, поглощающие ультрафиолетовое излучение в диапазоне A, включают соединения типа бензотриазола, такие как Tinuvin 326 и Tinuvin 328, которые поставляет на продажу компания Ciba, Inc. Кроме того, эффективными являются композиции HAL и добавки UVA.

Примеры антиоксидантов включают пространственно-затрудненные фенолы, такие как тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан; бис[(бета-(3,5-ди-трет-бутил-4-гидроксибензил)метилкарбоксиэтил)]-сульфид, 4,4'-тиобис(2-метил-6-трет-бутилфенол), 4,4'-тиобис(2-трет-бутил-5-метилфенол), 2,2'-тиобис(4-метил-6-трет-бутилфенол), и тиодиэтиленбис(3,5-ди-трет-бутил-4-гидрокси)-гидроциннамат; фосфиты и фосфониты, такие как трис(2,4-ди-трет-бутилфенил)фосфит и ди-трет-бутилфенилфосфонит; тиосоединения, такие как дилаурилтиодипропионат, димиристилтиодипропионат и дистеарилтиодипропионат; разнообразные силоксаны; полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, N,N'-бис(l,4-диметилпентил-п-фенилендиамин), алкилированные дифениламины, 4,4'-бис(альфа,альфа-диметилбензил)дифениламин, дифенил-п-фенилендиамин, смешанные диарил-п-фенилендиамины, и другие препятствующие разложению вещества или стабилизаторы на основе пространственно-затрудненных аминов.

Примеры технологических добавок включают, но не ограничиваются этим, соли металлов и карбоновых кислот, такие как стеарат цинка или стеарат кальция; жирные кислоты, такие как стеариновая кислота, олеиновая кислота или эруковая кислота; жирные амиды, такие как стеарамид, олеамид, эрукамид, или N,N'-этилен бис-стеарамид; полиэтиленовые воски; окисленный полиэтиленовый воск; полимеры этиленоксида; сополимеры этиленоксида и пропиленоксида; растительные воски; нефтяные воски; неионные поверхностно-активные вещества; текучие кремнийорганические соединения и полисилоксаны.

Изготовление композиции

Согласно одному или нескольким вариантам осуществления, компоненты полимерной композиции, используемой на практике настоящего изобретения, могут добавляться в периодический или непрерывный смеситель для перемешивания в расплаве. Компоненты могут добавляться в любой последовательности, или сначала изготавливают один или несколько концентрированных составов для смешивания с другими компонентами. Добавки обычно смешиваются с одним или несколькими другими компонентами перед велением в блочные полимеры и/или наполнители. Согласно одному варианту осуществления, добавки можно вводить непосредственно на линии для изготовления композиции без использования предварительно изготовленных концентрированных составов. Как правило, перемешивание в расплаве осуществляется при температуре, составляющей более чем температура плавления наиболее тугоплавкого полимера, но менее чем максимальная температура (285°C) изготовления композиции. Перемешанная в расплаве композиция может затем вводиться в экструдер или устройство для инжекционного формования или пропускаться через фильеру для формования и изготовления желательного изделия, или превращаться в гранулы, ленты, полоски, пленки или некоторые другие формы в целях хранения или изготовления материала, используемого на последующей стадии формования или обработки. Необязательно, если осуществляется формование гранул или некоторых аналогичных форм, эти на гранулы или другие формы можно наносить антиадгезив, который упрощает обращение с ними в процессе хранения.

Изготовление композиций может осуществляться с использованием стандартного оборудования, известного специалистам в данной области техники. Примеры оборудования для изготовления композиций представляют собой закрытые периодические смесители, такие как закрытый смеситель Banbury™ или Boiling™. В качестве альтернативы, могут использоваться непрерывные одношнековые или двухшнековые смесители, такие как непрерывный смеситель Farrel™, двухшнековый смеситель Werner & Pfleiderer™ или непрерывный перемешивающий экструдер Buss™. Тип используемого смесителя, а также условия работы смесителя влияют на свойства композиции, такие как вязкость, удельное объемное сопротивление и гладкость поверхности экструдированного изделия.

Формованные детали электроприборов, включающие полимерные композиции согласно настоящему изобретению, могут быть изготовлены в процессе инжекционного формования, в котором материал композиции поступает в устройство для инжекционного формования, где изготавливается формованная деталь заданной конструкции.

Получаемая в результате полимерная композиция может иметь возвратную усадку для мини-кабельной линии при 21°C, составляющую менее чем 0,8%, менее чем 0,78%, менее чем 0,75% или менее чем 0,70%. Возвратная усадка определяется согласно процедуре, описанной ниже в разделе «Методы исследования». Кроме того, полимерная композиция может иметь температуру хрупкости, составляющую менее чем 0°C, менее чем -10°C, менее чем -20°C, менее чем -25°C или менее чем -30°C. Температура хрупкости определяется согласно процедуре, описанной ниже в разделе «Методы исследования».

Волоконно-оптический кабель

Согласно разнообразным вариантам осуществления, может быть изготовлен волоконно-оптический кабель, который включает, по меньшей мере, один экструдированный оптический защитный компонент, состоящий из полимерных композиций, которые описываются в настоящем документе, и включающий, по меньшей мере, одну волоконно-оптическую передающую среду.

Изображение поперечного сечения волоконно-оптического кабеля со свободно лежащей буферной трубкой обычной конструкции представлено на фиг. 1. Согласно данной конструкции волоконно-оптического кабеля 1, буферные трубки 2 располагаются радиально вокруг центрального несущего элемента 4 со спиральным поворотом к трубкам в аксиальном направлении. Спиральный поворот обеспечивает изгиб кабеля без значительного растяжения трубки или оптических волокон 6.

Если требуется уменьшенное число буферных трубок, то могут использоваться стержни из вспененного наполнителя 10 как дешевые прокладки, которые занимают положения одной или нескольких буферных трубок, чтобы сохранять геометрическую форму кабеля. Кабельная оболочка 14, как правило, изготавливается из материала на основе полиэтилена.

Буферные трубки 2, как правило, наполняются смазкой для оптического кабеля или гелем. В продаже имеются разнообразные гелеобразные составы, ряд которых представляют собой смазки на углеводородной основе, содержащие углеводородные масла. Другие составы имеют полимерную основу и содержат низковязкий полимер, с которым смешиваются углеводородные масла и другие добавки для дополнительного снижения вязкости в целях простоты наполнения трубок.

Эти смазки и гели представляют собой защитную среду, которая непосредственно окружает взвешенные в ней волокна и обеспечивает исключение воздушного пространства. Этот заполняющий состав (также называемый терминами «гель» или «смазка») обеспечивает защиту от проникновения воды, которая отрицательно воздействует на характеристики оптической передачи.

В любом случае, включая смазку на масляной основе и полимер, смешанный с маслом для снижения вязкости, как правило, углеводородные масла представляют собой низкомолекулярные углеводородные масла, который могут абсорбироваться в полимерных буферных трубках. Эта абсорбция, как правило, неблагоприятно воздействует на механические свойства трубки, такие как модуль упругости при изгибе и сопротивление разрушению. Уменьшение сопротивления разрушению делает оптические волокна более уязвимыми по отношению к механическому напряжению, и в результате этого допускается увеличение затухание сигнала, и увеличивается вероятность катастрофического отказа. Таким образом, хорошее сохранение модуля упругости и сопротивления разрушению наряду с минимальной абсорбцией масла, которая обычно называется термином «совместимость со смазкой», представляют собой важные эксплуатационные характеристики полимерных материалов, которые предназначаются для использования в изготовлении экструдированных защитных компонентов оптических кабелей.

Возможными являются и другие многочисленные конструкции буферных трубок для кабелей. В число конструкционных параметров входят размеры и материалы конструкции для центрального несущего и растягивающегося элемента, размеры и число буферных трубок, а также используемые металлические армирующие элементы и многочисленные слои оболочечных материалов.

На фиг. 2 проиллюстрировано изображение с частичным разрезом типичной трубки сердечника волоконно-оптического кабеля, также известной как «центральная трубка». Пучки 24 оптических волокон 22 располагаются вблизи центра оптического кабеля 20 внутри центральной цилиндрической трубки сердечника 28. Эти пучки погружены в материал-наполнитель 26. Водонепроницаемая лента 32 окружает нити для снятия оболочки 30, которые находятся на поверхности трубки сердечника. Гофрированный покрытый стальной цилиндр 34 окружает ленту в целях защиты пучков. Проводные несущие элементы 36 придают кабелю прочность и жесткость. Оболочка 38, которая, как правило, изготовлена из материала на основе полиэтилена, окружает все компоненты. В этой конструкции механические функции обеспечивает наружная оболочечная система, которую составляют трубка сердечника, полиолефиновые оболочечные слои, растягивающиеся и сжимающиеся несущие элементы, металлические армирующие элементы, обертки сердечника, водонепроницаемые компоненты и другие компоненты.

Трубка сердечника, как правило, имеет больший диаметр, чем буферная трубка, чтобы в ней помещались пучки волокон или используемые ленточные компоненты, содержащие оптические волокна. Для собирания в пучки и идентификации волокон обычно используются соединительные элементы, имеющие цветовую маркировку. Трубка сердечника можно содержат водонепроницаемый смазочный материал или суперабсорбирующие полимерные элементы, окружающие волоконно-оптические компоненты. Оптимальные характеристики материала для компонента трубки сердечника часто оказываются аналогичными характеристикам материала для буферной трубки.

На фиг. 3 проиллюстрировано изображение поперечного сечения типичной конструкции кабеля с профилированным сердечником. Волоконно-оптический кабель 40 включает оболочку 58 и профилированный сердечник 42, имеющий центральный элемент 44. Центральный элемент предотвращает изгибание и регулирует аксиальную усадку экструдированной формы профилированного сердечника. Оболочка и профилированный сердечник, как правил, изготавливаются из материала на полиолефиновой основе.

Профилированный сердечник имеет пазы 46, в которых располагаются оптические волокна 48. Стержень наполнителя 50 также может занимать один или несколько пазов. Водонепроницаемый слой 52, который может иметь одну или несколько нитей для снятия оболочки 54, окружает профилированный сердечник 42. Диэлектрический слой несущего элемента 56 окружает водонепроницаемый слой.

Волоконно-оптический кабель, такой как кабели, описанные выше, как правило, может быть изготовлен посредством последовательных производственных стадий. Оптические передающие волокна обычно изготавливают на начальной стадии. Волокна могут иметь полимерное покрытие, обеспечивающее механическую защиту. Эти волокна могут быть собраны в пучки или ленточные кабельные структуры, или они могут непосредственно устанавливаться в процессе изготовления кабеля.

Защитные компоненты оптических волокон могут быть изготовлены с использованием процесса экструзионного формования. Как правило, одношнековый пластифицирующий экструдер выпускает расплавленный и смешанный полимер под давлением в поперечную экструзионную головку для провода и кабеля. Поперечная экструзионная головка поворачивает поток расплава перпендикулярно экструдеру и превращает поток в расплавленный компонент. Для буферных трубок и трубок сердечника одно или несколько оптических волокон или сборки волокон и смазка поступают в заднюю часть поперечной экструзионной головки и выходят из поперечной экструзионной головки, образуя расплавленную трубку, которая затем охлаждается и затвердевает в системе водяной ванны. В конечном счете, этот компонент собирается как готовый компонент на приемную катушку.

Для изготовления компонентов, включающих два или более слоев материала, как правило, устанавливаются отдельные пластифицирующие экструдеры, которые направляют расплавленные композиции в многослойную поперечную экструзионную головку, в которой осуществляется формование желательной многослойной конструкции.

Элементы профилированного сердечника и другие профилированные экструзионные компоненты, как правило, экструдируются в аналогичном процессе профилированной экструзии, в которой используется соответствующая формовочная фильера, а затем последовательно соединяются с волоконно-оптическими компонентами, и получается готовый кабель.

Чтобы ограничивать избыточную длину волокон, используется система натяжения, которая направляет волоконные компоненты в процесс изготовления трубки. Кроме того, выбираемые материалы компонентов, устройства для экструзии трубок и поперечная экструзионная головка, а также технологические условия оптимизируются в целях получения готового компонента, у которого усадка после экструзии не приводит к чрезмерному ослаблению волоконно-оптических компонентов.

Экструдированные защитные компоненты для оптических волокон, а также другие компоненты, такие как центральные компоненты, армирующие элементы и обертки затем последовательно обрабатываются на одной или нескольких стадиях, и получается конечная конструкция кабеля. Как правило, это включает обработку на линии изготовления кабеля, где компоненты собираются с помощью формовочного экструдера/поперечной экструзионной головки, используемой затем для нанесения полимерной оболочки.

Методы исследования

Температура хрупкости

Температура хрупкости определяется согласно стандарту ASTM D746.

Индекс расплава при 190°C

Индекс расплава или I2 измеряется согласно стандарту ASTM D1238 в условиях 190°C/2,16 кг и выражается как масса в граммах, вытекающая в течение 10 минут.

Индекс расплава при 230°C

Индекс расплава или I2 может также измеряться согласно стандарту ASTM D1238 в условиях 230°C/2,16 кг и выражается как масса в граммах, вытекающая в течение 10 минут.

Возвратная усадка

Усадка экструдированных образцов определяется после выдерживания при комнатной температуре (21°C). По меньшей мере, по восемь (8) образцов измеряются для каждого материала. Изготавливаются исследуемые образцы длиной пять футов (152,4 см) с использованием стального V-образного канала, который сохраняет прямолинейность образцов, а также используется линейка для осуществления измерений начальной длины. Проводники затем растягиваются посредством зажима одного конца проводника и вытягивания другого конца проводника до отделения полимерной трубки от меди. Полученные в результате полимерные трубки выдерживаются в течение одних (1) суток при 21°C. Через сутки измеряется длина образцов. Выдержанные образцы помещаются в V-образный канал, и изменение длины измеряется с использованием микрометра-кронциркуля с точностью +/-0,0005 дюйма (0,0127 мм). Определяется среднее значение усадки. Для эталонных результатов используется товарный материал ESCORENE™ 7032 от компании Exxon Mobil.

Секущий модуль упругости при растяжении на 2%

Модуль упругости при растяжении определяется согласно стандарту ASTM D638. Модуль упругости измеряется для свежих образцов, а также для образцов, на которые воздействовал гель LA 444 при 85°C в течение 14 суток, таким образом, как описано ниже для определения маслостойкости.

Прочность при растяжении (напряжение при разрушении)

Прочность при растяжении определяется согласно стандарту ASTM D638.

Удлинение при растяжении (деформация при разрушении)

Удлинение при растяжении определяется согласно стандарту ASTM D638.

Увеличение массы (маслостойкость)

Углеводородный гель, используемый для этих исследований, представляет собой гель LA 444, изготовленный компанией Stewart Group. Абсорбция геля определяется посредством измерения увеличение массы каждого образца с течением времени. Образцы длиной 2,25 дюйма (5,715 см), в которых остается медный проводник, свободно лежащий на своем месте), погружаются в углеводородный гель LA 444, а затем выдерживается в конвекционной печи при 85°C. Каждый образец взвешивается до эксперимента, а затем повторно взвешивается после выдерживания в геле в течение 14 суток и полного удаления геля с поверхностей образца.

Материалы

В представленных ниже примерах используются следующие материалы.

Первый кристаллический полипропилен (1) представляет собой BRASKEM™ FF018F, который имеет плотность 0,90 г/см3 и скорость течения расплава 1,6 г/10 минут при 230°C и 2,16 кг. BRASKEM™ FF018F поставляет на продажу компания Braskem Chemical (Филадельфия, штат Пенсильвания, США).

Второй кристаллический полипропилен (2) представляет собой ESCORENE™ 7032, который имеет плотность 0,900 г/см3 и скорость течения расплава 4,2 г/10 минут при 230°C и 2,16 кг. ESCORENE™ 7032 поставляет на продажу компания ExxonMobil Chemical (Хьюстон, штат Техас, США).

DGDL-3364NT представляет собой унимодальный HDPE, который имеет плотность 0,945 г/см3 и индекс расплава (I2) 0,8 г/10 мин при 190°C. DGDL-3364NT поставляет на продажу компания Dow Chemical Company (Мидленд, штат Мичиган, США).

DMDA-1250NT представляет собой бимодальный HDPE, который имеет плотность 0,955 г/см3 и индекс расплава (I2) 1,5 г/10 мин при 190°C. DMDA-1250NT поставляет на продажу компания Dow Chemical Company (Мидленд, штат Мичиган, США).

NA-11A представляет собой зародышеобразователь, имеющий химическое наименование 2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат натрия (CAS № 85209-91-2), который поставляет на продажу компания ADEKA Corporation (Токио, Япония).

HYPERFORM™ HPN-20E представляет собой зародышеобразователь, который представляет собой кальциевую соль 1,2-циклогексанкарбоновой кислоты и стеарат цинка, и который поставляет на продажу компания Milliken Chemical (Спартанбург, штат Южная Каролина, США).

Блочный композит B (BC B) представляет собой олефиновый блочный композит изотактический полипропилен/этилен/пропилен, имеющий плотность 0,905 г/см3 и индекс расплава 6 при 230°C.

Олефиновый блочный композит изготавливается согласно следующей процедуре.

Катализатор-1 ([[rel-2',2ʺ'-[(1R,2R)-1,2-циклогександиилбис(метиленокси-κO)] бис[3-(9H-карбазол-9-ил)-5-метил[1,1'-бифенил]-2-олято-κO]](2-)]диметилгафний) и сокатализатор-1, смесь тетракис(пентафторфенил)боратных солей метилди(C14-18-алкил)аммония, получаемая в результате реакции имеющего длинную цепь триалкиламина (Armeen™ M2HT от компании Akzo-Nobel, Inc.), HCl и Li[B(C6F5)4], в основном, согласно описанию в примере 2 патента США № 5919983, приобретается у компании Boulder Scientific и используется без дополнительной очистки.

CSA-1 (диэтилцинк или DEZ) и сокатализатор-2 (модифицированный метилалюмоксан (MMAO)) приобретаются у компании Akzo Nobel и используются без дополнительной очистки. Растворитель для реакций полимеризации представляет собой смесь углеводородов ISOPAR®E, полученная у компании ExxonMobil Chemical Company и перед использованием очищенная пропусканием через слои молекулярного сита 13-X.

Блочный композит изготавливается с использованием двух непрерывных смесительных реакторов непрерывного действия (CSTR), соединенных последовательно. Объем первого реактора составляет приблизительно 12 галлонов (45,42 л), и объем второго реактора составляет приблизительно 26 галлонов (98,41 л). Каждый реактор является гидравлически полным и устанавливается для работы в стационарных условиях. Мономеры, растворитель, водород, катализатор-1, сокатализатор-1, сокатализатор-2 и CSA-1 поступают в первый реактор согласно технологическим условиям, которые представлены в таблице 1. Содержимое первого реактора, которое описано в таблице 1, перетекает во второй реактор, установленный последовательно. Дополнительные мономеры, растворитель, водород, катализатор-1, сокатализатор-1 и необязательно сокатализатор-2 добавляются во второй реактор.

Блочный композит, изготовленный, как описано выше, имеет следующие свойства, представленные в таблице 2.

Примеры

Пример 1 (сравнительный)

Изготавливали шесть сравнительных образцов (CS1-CS6), имеющих составы, представленные ниже в таблице 3. Полипропилен и HDPE в CS1-CS4 использовали в полученном состоянии. Все сравнительные образцы, содержащие два или более компонентов, изготавливали в смесителе Brabender, имеющем резервуар емкостью 250 г и смесительные лопасти роторного типа. Технологические условия смесителя Brabender представлены ниже.

Температура зоны 1: 175°C)

Температура зоны 2: 170°C

Температура расплава: 185-190°C

Скорость вращения: 50 об/мин

Поток: 5,0 мин

Каждую полимерную композицию сравнительных образцов CS1-CS6 затем использовали для изготовления образца мини-кабеля. Экструзию для покрытия провода осуществляли на линии изготовления мини-кабелей Brabender, используя каждый из материалов и покрывая медный проводник однопредельного калибра 14 AWG. Параметры оборудования представлены ниже. Оборудование использовали для изготовления образцов, имеющих конечный диаметр, составляющий приблизительно 2,9 мм и толщину стенки, составляющую приблизительно 0,635 мм, на твердом медном проводнике 14 AWG, имеющем диаметр 1,63 мм (0,064 дюйма). Медный проводник предварительно нагревали до 80-90°C с помощью промышленного воздушного фена, направленного на проводник, перед входом в фильеру экструдера. После экструзии медный проводник растягивали и удаляли, и полученную в результате образцы полых полимерных трубок использовали для исследования свойств, таких как усадка, абсорбция геля и модуль упругости. Параметры экструзионной линии для изготовления мини-кабелей представлены ниже:

Температуры в зонах нагрева 1-4: 180/200/220/220°C

Скорость вращения шнека: 25 об/мин

Скорость линии: 10 фут/мин (50,8 мм/с)

Температура расплава (°C): 220

Размер фильеры: 0,105 дюйма (2,667 мм)

Размер наконечника трубки: 0,067 дюйма (1,70 мм)

Конечный диаметр: 0,114 дюйма (2,9 мм)

Температура охлаждающей воды: 35-40°C

Температура предварительно нагретого проводника: 80-100(°C

Толщина стенки: 0,025 дюйма (0,635 мм)

Сравнительные образцы CS1-CS6 анализировали, используя методы исследования, которые описаны выше. Результаты представлены ниже в таблице 4.

Пример 2

Изготавливали пять образцов (S1-S5), имеющих составы, которые представлены ниже в таблице 5, используя унимодальный HDPE. Образцы S1-S5 изготавливали согласно процедуре, использованной для сравнительных образцов CS5 и CS6, которые описаны выше в примере 1. После изготовления каждую полимерную композицию образцов S1-S5 затем использовали для изготовления образцов мини-кабелей таким же образом, как описано выше в примере 1.

Образцы S1-S5 анализировали, используя методы исследования, которые описаны выше. Результаты представлены ниже в таблице 6.

Как можно видеть из результатов в таблице 6, когда с HDPE сочетаются кристаллический полипропилен и олефиновый блочный композит, уменьшается температура хрупкости, в частности, по сравнению с чистым полипропиленом (см. сравнительные образцы CS1 и CS2) и по сравнению с сочетанием полипропилена и HDPE без олефинового блочного композита (см. сравнительные образцы CS5 и CS6). Кроме того, все образцы S1-S5 демонстрируют превосходную (меньшую) возвратную усадку по сравнению с чистым HDPE (см. сравнительные образцы CS3 и CS4).

Пример 3

Изготавливали два образца (S6 и S7), имеющие составы, представленные ниже в таблице 7, используя бимодальный HDPE. Образцы S6 и S7 изготавливали согласно процедуре, описанной выше в примере 1. После изготовления каждую полимерную композицию образцов S6 и S7 затем использовали для изготовления образцов мини-кабелей таким же образом, как описано выше в примере 1.

Образцы S6 и S7 анализировали, используя методы исследования, которые описаны выше. Результаты представлены ниже в таблице 8.

Как можно видеть из результатов в таблице 8, когда с HDPE сочетаются кристаллический полипропилен и олефиновый блочный композит, уменьшается температура хрупкости, в частности, по сравнению с чистым полипропиленом (см. сравнительные образцы CS1 и CS2) и по сравнению с сочетанием полипропилена и HDPE без олефинового блочного композита (см. сравнительные образцы CS5 и CS6). Кроме того, оба образца S6 и S7 демонстрируют превосходную (меньшую) возвратную усадку по сравнению с чистым HDPE (см. сравнительные образцы CS3 и CS4).

Пример 4

Изготавливали пять дополнительных образцов (S8-S12) имеющие составы, представленные ниже в таблице 9, используя в переменных количествах бимодальный HDPE, полипропилен 1 и BC B. Образцы S8-S12 изготавливали согласно процедуре, описанной выше в примере 1. После изготовления каждую полимерную композицию образцов S8-S12 затем использовали для изготовления образцов мини-кабелей таким же образом, как описано выше в примере 1.

Образцы S8-S12 анализировали, определяя низкотемпературную хрупкость и возвратную усадку, используя методы исследования, которые описаны выше. Результаты представлены ниже в таблице 10.

Как можно видеть из результатов в таблице 10, при изменении количеств HDPE, полипропилена и олефинового блочного композита все же получаются образцы, имеющие хороший баланс характеристик низкотемпературной хрупкости и возвратной усадки.

Реферат

Настоящее изобретение относится к компонентам волоконно-оптического кабеля типа буферных трубок, трубок сердечника или трубок профилированного сердечника, изготовленным из экструдированной композиции, включающей полиэтилен высокой плотности, кристаллический полипропилен и олефиновый блочный композит. Описана полимерная композиция для защитного компонента волоконно-оптического кабеля, включающая: (a) бимодальный полиэтилен высокой плотности в количестве, составляющем по меньшей мере 50 мас.% по отношению к общей массе полимерной композиции, (b) кристаллический полипропилен в количестве, составляющем более чем 0, но менее чем 50 мас.% по отношению к общей массе полимерной композиции, и (c) олефиновый блочный композит в количестве, составляющем от 1 до 20 мас.% по отношению к общей массе полимерной композиции. Также в изобретении раскрыты экструдированный защитный компонент волоконно-оптического кабеля, включающий вышеописанную экструдированную полимерную композицию, и волоконно-оптический кабель, включающий: (a) указанный экструдированный защитный компонент волоконно-оптического кабеля и (b) по меньшей мере одну оптоволоконную передающую среду. Технический результат – уменьшение температуры хрупкости и уменьшение возвратной усадки. 3 н. и 7 з.п. ф-лы, 4 пр., 10 табл., 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Композиция, не пропускающая кислород

Комментарии