Проводящий композиционный материал, полученный из порошков с покрытием - RU2721995C2

Код документа: RU2721995C2

Чертежи

Описание

Введение

Настоящее изобретение относится к производству функциональных композиционных материалов (электрических проводников, проводников тепла и т.п.), которые получают из порошков с покрытием. Предложенный композиционный материал состоит из органической фазы, которая может представлять собой полимер, и теплопроводящей и/или электропроводящей фазы. Такая проводящая фаза позволяет наделить органический материал, который обычно является изоляционным, характеристикой удельной электропроводности и/или удельной теплопроводности.

В настоящее время такие свойства проводимости обеспечивают путем смешивания проводящих наполнителей, в частности, металлических или керамических наполнителей, с органическим основанием. Соответственно, для получения требуемого значения удельной теплопроводности и/или удельной электропроводности используются различные типы наполнителей пропорциях, варьирующихся в широких пределах.

В производственных процессах, применяемых в данной области техники, регулировочные параметры для получения теплопроводящего и/или электропроводящего материала являются следующими:

- природа наполнителей, включенных в органическую матрицу,

- их морфологии (формы),

- размер их частиц и

- массовая доля проводящих наполнителей относительно общей массы смеси проводящих наполнителей и органической матрицы.

При необходимости обеспечения высоких значений удельной проводимости массовые доли наполнителей, которые предполагают включить в органическую матрицу, могут быть очень значительными.

Например, чтобы обеспечить значения удельного электрического сопротивления органического материала менее 1 Ом×см, массовые доли наполнителей из проводящего материала, такого как серебро, могут превышать 50% относительно общей массы смеси.

Затем уменьшение удельного электрического сопротивления такого типа материала достигается путем формирования внутри органической матрицы взаимосвязанной структуры из проводящих частиц. Соответственно, это приводит к появлению равномерно распределенной значительной объемной доли, неизбежно высокой, указанных проводящих частиц.

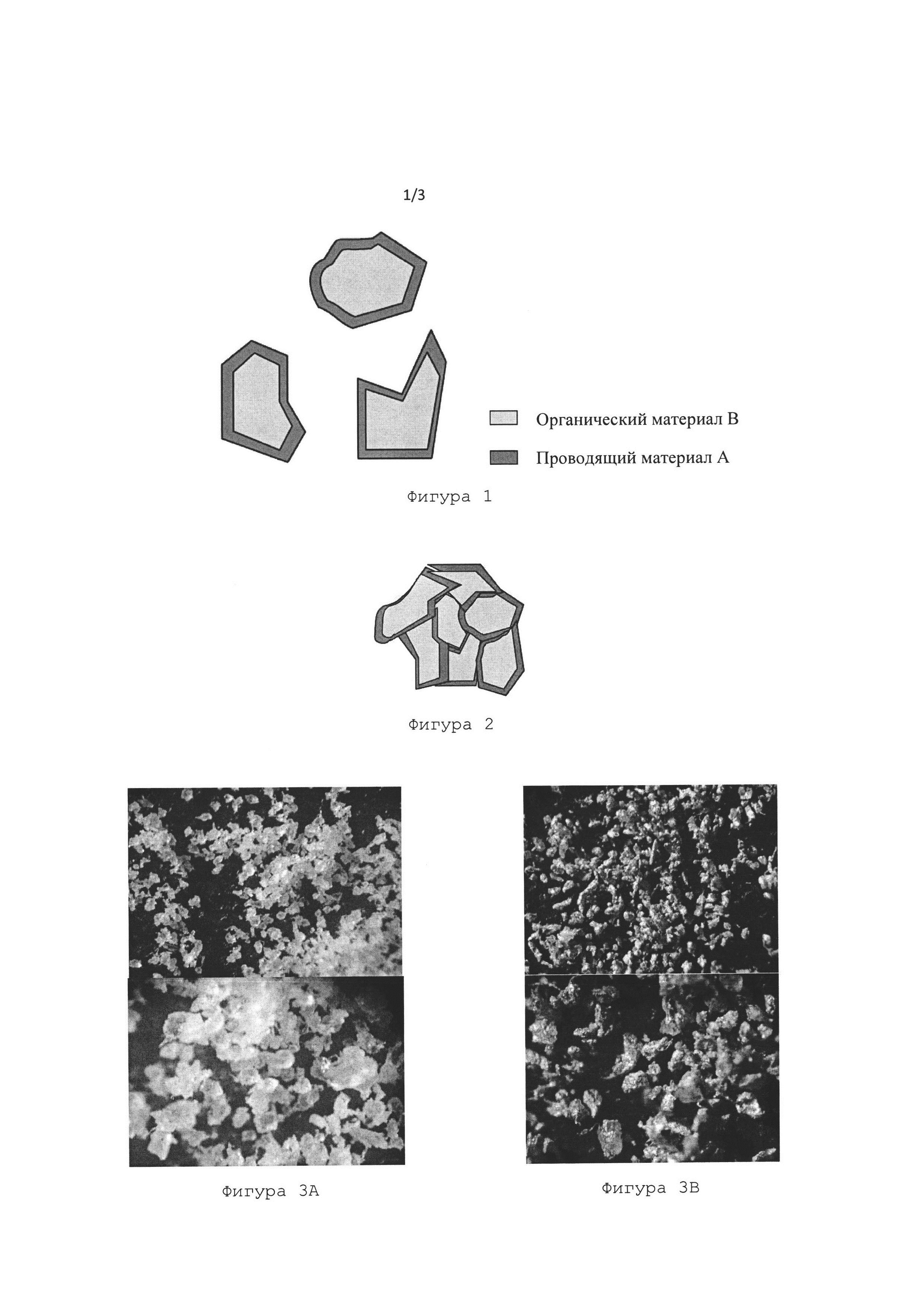

Задача настоящего изобретения состоит в существенном снижении доли проводящей фазы в органической матрице при одновременном обеспечении высоких характеристик удельной проводимости. Это стало возможным благодаря применению порошков с покрытием, в которых проводящий материал А плакирует порошкообразный органический материал В, как показано на фигуре 1.

Описание настоящего изобретения

Более конкретно, в настоящем изобретении предложен проводящий композиционный материал, содержащий взаимосвязанную структуру из проводящих частиц, в которой указанные проводящие частицы содержат ядро из органического материала, плакированное по меньшей мере одним слоем материала электрического проводника и/или проводника тепла, характеризующийся

тем, что вся совокупность частиц взаимосвязана во внутренней структуре указанного формованного проводящего композиционного материала с образованием тем самым непрерывной трехмерной структуры проводящего материала, и

тем, что массовая доля проводящего плакирующего элемента в указанном проводящем композиционном материале составляет от 1% до 30% по массе относительно общей массы проводящего композиционного материала.

Для целей настоящего изобретения непрерывная трехмерная структура означает структуру, образованную за счет наличия контактов между проводящими покрытиями каждой из проводящих частиц.

Массовая доля проводящего плакирующего элемента в проводящем композиционном материале может предпочтительно составлять от 5% до 20% по массе относительно общей массы проводящего композиционного материала.

Проводящий композиционный материал предпочтительно может быть в форме пленки или трехмерного объекта.

Для настоящих целей под трехмерным объектом понимают объемный объект, который не является пленкой.

Каждая проводящая частица содержит ядро из органического материала и по меньшей мере один слой проводящего материала.

Слой или слои проводящего материала можно предпочтительно выполнить из металлического или керамического или органического материала.

Согласно первому варианту проводящий материал (плакирующий ядро из органического материала проводящих частиц) может содержать по меньшей мере один металл, выбранный из серебра, золота, меди, алюминия, титана, никеля, кобальта и железа.

Согласно второму варианту проводящий материал (плакирующий ядро из органического материала проводящих частиц) может представлять собой керамический материал, выбранный из оксидов металлов и из нитридов, карбидов, соединений на кремниевой основе и смешанных соединений на основе олова, таких как, например, ITO, представляющий собой смесь оксида индия и оксида олова.

Согласно третьему варианту проводящий материал (плакирующий ядро из органического материала проводящих частиц) может представлять собой проводящий органический материал полимерного типа, выбранный из классов полиацетиленов, полипирролов и полианилинов.

Что касается ядра из органического материала, его можно предпочтительно выбрать из:

- термопластических материалов, таких как полиэтилены (РЕ), полипропилены (РР), полиэфирэфиркетоны (РЕЕК), полиэфиркетонкетоны (РЕКК), поливинилхлориды (PVC), поливинилиденфториды (PVDF), политетрафторэтилены (PTFE) и силиконы, и

- термореактивных материалов, таких как эпоксидные смолы, сложные полиэфиры, полиуретаны и акриловые смолы.

Ядро из органического материала может предпочтительно иметь размер частиц от 300 нм до 10 мм и предпочтительно от 5 мкм до 300 мкм.

Для получения плакированных проводящих частиц порошки органического материала, характеризующиеся любым типом морфологи, размером частиц и природой, покрывают путем плакирования.

Ядро из органического материала может предпочтительно иметь сферическую или пластинчатую форму или форму чешуйки, нити или гранулы губчатой, неправильной формы.

Проводящий композиционный материал согласно настоящему изобретению может предпочтительно иметь удельное электрическое сопротивление от 16×10-9 Ом×м до 100 Ом×м.

Проводящий композиционный материал согласно настоящему изобретению может предпочтительно иметь удельную теплопроводность от 2 Вт×м-1×К-1 до 50 Вт×м-1×К-1 и предпочтительно от 5 Вт×м-1×К-1 до 10 Вт×м-1×К-1 (Вт×м-1×К-1=Вт×м-1×0С-1).

Ядро из органического материала может предпочтительно содержать теплопроводящие и/или электропроводящие наполнители.

Указанные теплопроводящие и/или электропроводящие наполнители могут иметь покрытие из материала проводника тепла и/или электрического проводника, такого как материалы, определенные в настоящем описании выше.

Указанные теплопроводящие и/или электропроводящие наполнители предпочтительно могут иметь покрытие из материала проводника тепла и/или электрического проводника, состоящего из графита, графена, углеродной нанотрубки, растительного волокна или проводящего полимера.

В настоящем изобретении продемонстрировано преимущество применения порошков с покрытием для получения функциональных композиционных материалов (с удельной электропроводностью и/или удельной теплопроводностью).

Функциональность удельной проводимости значительно усиливается благодаря присутствию на поверхности частиц проводящей фазы.

Идеальные микроструктуры наблюдаются при наличии взаимосвязанной проводящей структуры, подобно своего рода трехмерной сетки.

Наряду с аспектом экономической выгодности этой концепции, обеспечивающей характеристики высокой удельной проводимости при применении низких долей наполнителя, использование такого порошка упрощает его применение за счет устранения виртуозных и сложных операций по смешиванию компонентов, которые неизбежно приводят к проблемам, связанным с неоднородностью.

Кроме того, значения удельной теплопроводности композиционных материалов, полученных согласно настоящему изобретению с помощью плакированных серебром порошков, превосходят значения лучших современных композиционных материалов (от 1 Вт×м-1×К-1 до 3 Вт×м-1×К-1) и составляют от 2 Вт×м-1×К-1 до 50 Вт×м-1×К-1 и предпочтительно от 5 Вт×м-1×К-1 до 10 Вт×м-1×К-1.

Композиционные материалы могут быть получены в виде готового компонента (спекание, литьевое формование и т.п.) или в виде полосы или пленки, которые поддаются деформации, например, путем термоформования.

Такие порошки можно использовать сами по себе для получения функциональных покрытий путем покрытия их порошком. Композиционные порошки с покрытием также можно использовать для пропитки технических тканей.

Следует также отметить, что могут быть получены материалы, поглощающие радиоволны (или RAM: «радиопоглощающие материалы»).

В настоящем изобретении также предложен способ получения проводящего композиционного материала, определенного согласно настоящему изобретению, включающий стадии:

а) обеспечение и/или получение заряженных или незаряженных органических частиц;

b) плакирование указанных органических частиц одним или более слоями по меньшей мере одного электропроводящего и/или теплопроводящего материала с получением проводящих частиц,

c) формование указанных проводящих частиц с получением проводящей пленки или компонента заранее заданной формы,

при этом указанный способ характеризуется тем, что стадию b) плакирования указанных органических частиц выполняют:

- или с применением технологии сухой обработки поверхности, когда указанные частицы помещают в суспензию в двухфазном псевдоожиженном слое, или с применением механических средств вращения или вибрации;

- или с применением технологии влажной обработки поверхности, включающей окислительно-восстановительные реакции осаждения или полимеризации на поверхности частиц, при этом указанные частицы помещают в суспензию в трехфазном псевдоожиженном слое, или с применением механических или магнитных средств перемешивания.

В качестве химических сухих способов нанесения покрытия можно упомянуть, в частности, химические или физические способы нанесения покрытий, а также способы термохимической обработки с рассеянием.

За плакированием органических частиц (стадия b) следует формование проводящих частиц, полученных таким образом (стадия с).

Формование указанных композиционных частиц различными методами, обычно используемыми в области технологии пластмасс, приводит к получению готовых или полуготовых компонентов с довольно специфическими структурами. Это связано с тем, что присутствие проводящей фазы на поверхности органических частиц естественным образом позволяет получить трехмерную проводящую структуру, которая является взаимосвязанной после уплотнения, как схематически показано на фигуре 2.

Стадию с) формования плакированных проводящих частиц можно предпочтительно осуществить с применением методов, выбранных из спекания с последующей прокаткой, прототипирования, термоформования или термического напыления.

Дополнительные характеристики и преимущества настоящего изобретения станут более понятными при прочтении приведенного ниже описания, которое приведено в качестве иллюстративного и неограничивающего примера и которое относится к прилагаемым фигурам, на которых:

- на фигуре 1 показано схематическое изображение проводящих частиц согласно настоящему изобретению;

- на фигуре 2 показано схематическое изображение структуры, полученной после формования проводящих частиц;

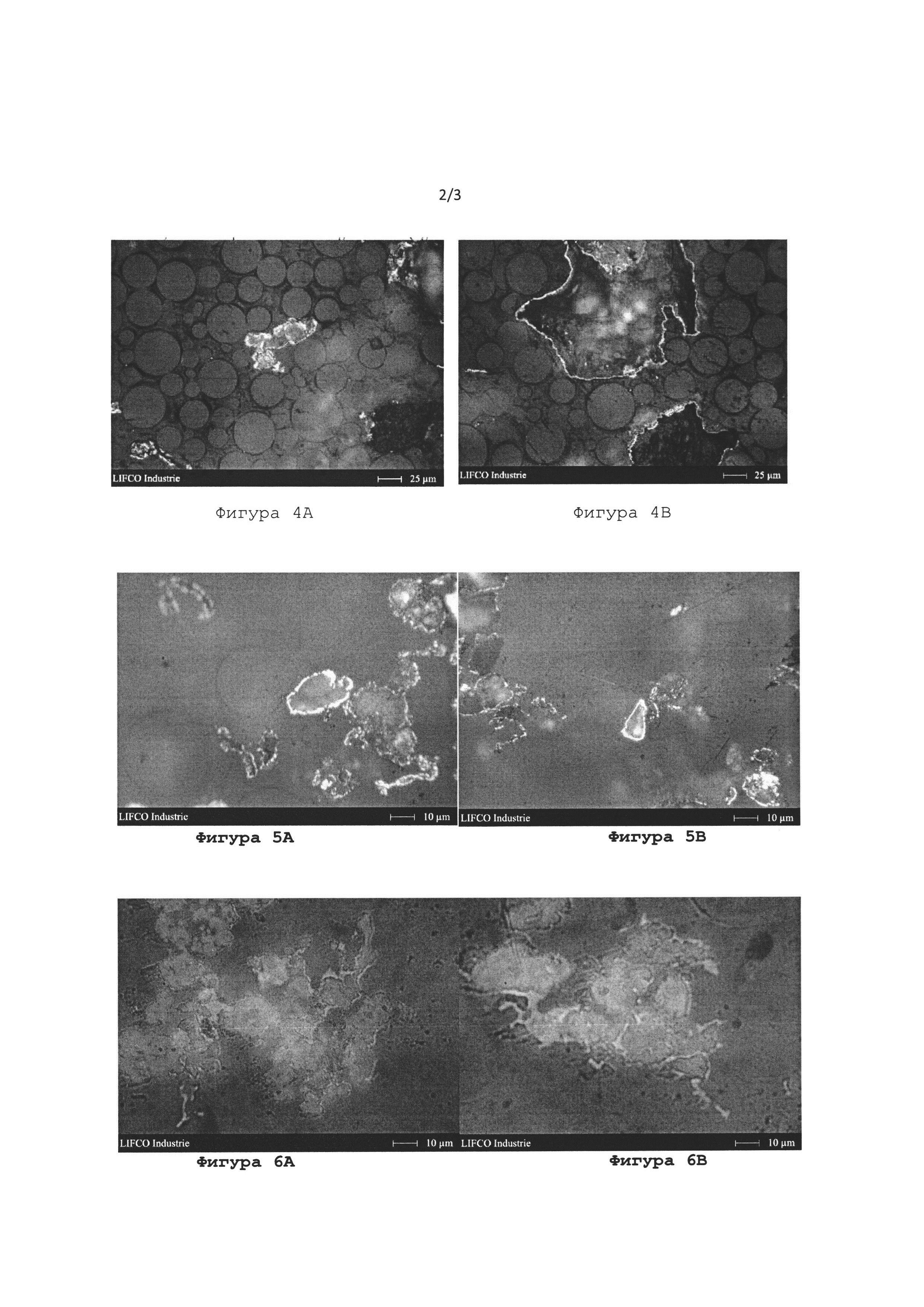

- на фигуре 3А показано микроскопическое изображение органических полиэтиленовых ядер до плакирования;

- на фигуре 3В показано микроскопическое изображение полиэтиленовых частиц после плакирования серебром путем нанесения покрытий химическим методом;

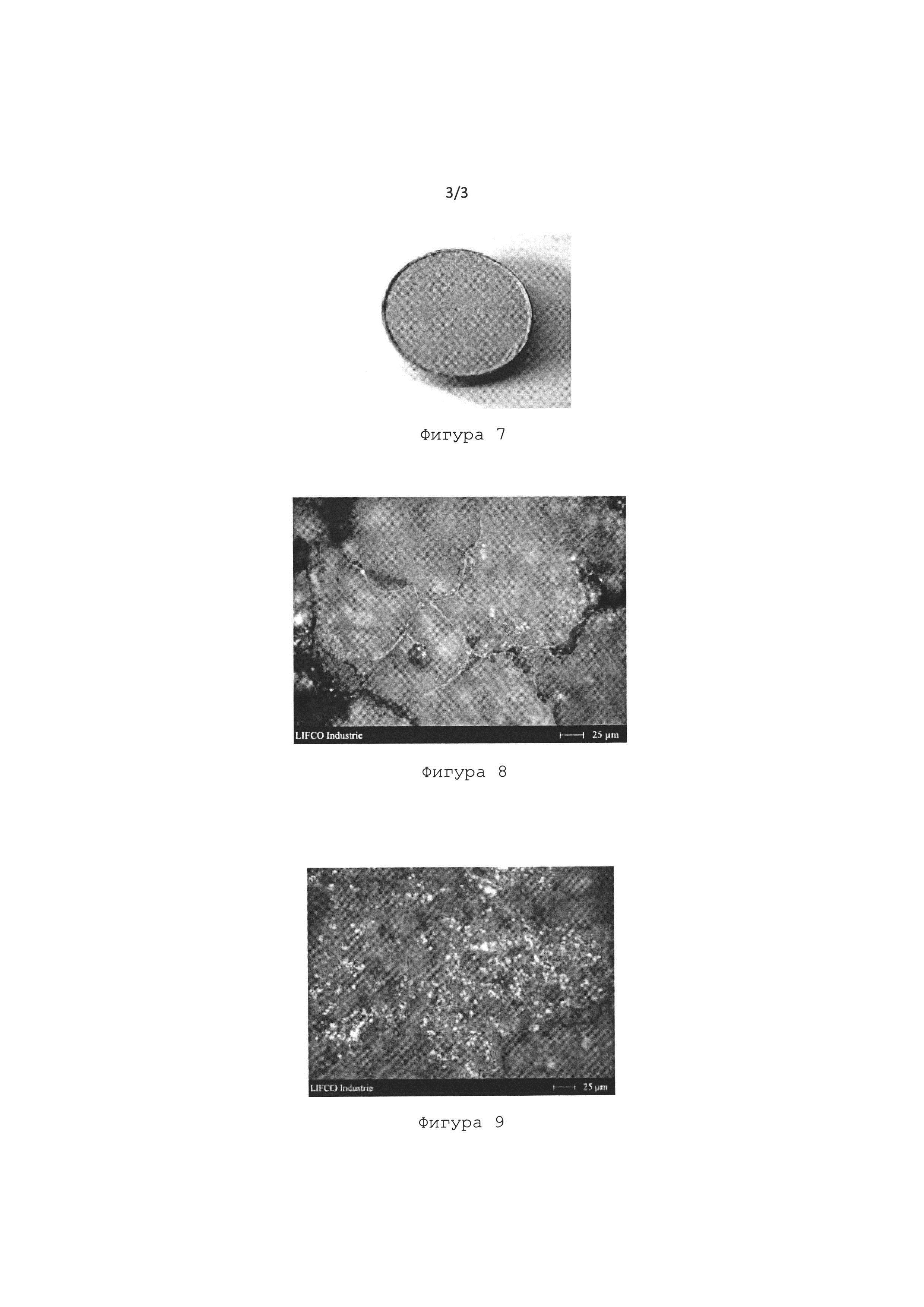

- на фигуре 4А показан микроскопический вид в разрезе органических полиэтиленовых ядер, покрытых 20% по массе серебра;

- на фигуре 4В показан микроскопический вид в разрезе органических полиэтиленовых ядер, покрытых 20% по массе серебра;

- на фигурах 5А и 5В показаны микроскопические виды в разрезе органических PTFE ядер, покрытых 40% по массе серебра;

- на фигурах 6А и 6В показаны микроскопические виды в разрезе органических РЕКК ядер, покрытых 30% по массе оксида олова;

- на фигуре 7 показан компонент, полученный после спекания покрытых серебром полиэтиленовых (РЕ) частиц;

- на фигуре 8 показана микроструктура конечного компонента после спекания покрытых серебром РЕ частиц;

- на фигуре 9 показана микроструктура проводящего материала, полученного из смеси полиэтиленового порошка и порошка серебра.

В приведенных примерах, если не указано иное, все проценты и части выражены в процентных концентрациях по массе.

ПРИМЕРЫ

Пример 1, согласно изобретению

Испытания по плакированию серебром были проведены с применением порошка из полиэтилена низкой плотности с размером частиц от 50 до 500 мкм и нерегулярной морфологией. Покрытие серебром осуществляли в автокаталитической химической ванне (трехфазный псевдоожиженный слой).

Массовые доли серебра, составляющие 10% (пример 1В) и 20% (пример 1А) относительно общей массы смеси полиэтилена+серебра, наносили на поверхность полиэтиленовых (РЕ) частиц в форме равномерного покрытия, как показано на изображениях, приведенных на фигурах 3А, 3В, 4А и 4В.

После анализа поперечного сечения частиц, покрытых 20% по массе серебра, на поверхности полиэтиленовых частиц было обнаружено плотное и непрерывное покрытие из серебра толщиной приблизительно 1 мкм (фигуры 4А и 4В).

Указанные порошки с покрытием можно использовать в качестве любого компонента в соответствии с категориями, обычно применяемыми в технологии пластмасс. При формовании указанных порошков с применением методов, таких как экструзия, литьевое формование, спекание, прототипирование и т.п., получают полуготовые или готовые продукты. Следует отметить, что технологии формования, приводящие к высоким значениям напряжения сдвига материала, не являются наиболее подходящими с точки зрения обеспечения оптимальных характеристик удельной проводимости.

Далее полиэтиленовые частицы, покрытые, как указано выше, подвергаются формованию путем спекания (литья) при нагрузке с получением диска с диаметром 30 мм и толщиной 5 мм. В случае полиэтилена формование осуществляют при температуре 160°С. Целью указанных предварительных испытаний является исследование структуры материалов, с одной стороны, и значений их удельного электрического сопротивления, с другой стороны (и, следовательно, значений их удельной электропроводности). Полученный компонент показан на фигуре 7.

Микроструктуру материала анализируют с помощью оптической микроскопии после шлифования ее поверхности. Изображения показаны на фигуре 8. Шлифование материала на основе полиэтилена затруднено вследствие его эластичности, что приводит к пластической деформации в процессе операции. Поэтому продемонстрировать прозрачную микроструктуру непросто. Тем не менее, наличие серебра на периферии частиц можно увидеть и указанное серебро также образует там трехмерную взаимосвязанную структуру.

Пример 2, сравнительный

Для сравнения, из обычной смеси полиэтиленового порошка и порошка серебра был получен проводящий композиционный материал. Массовую долю порошка серебра устанавливали равной 70% относительно общей массы смеси. Смесь такого рода позволила получить проводящий композиционный материал со свойствами удельной проводимости, эквивалентными свойствам композиционного материала, полученного согласно настоящему изобретению, а именно, содержащий покрытые серебром органические частицы, но с очень большой долей порошка серебра. Микроструктура такого материала показана на фигуре 9. Совершенно очевидным является присутствие значительной доли серебра в порошкообразной форме. Объемная доля серебра такого рода позволяет сформировать здесь достаточно непрерывную структуру из частиц серебра и обеспечить низкое удельное сопротивление внутри материала.

Сравнение свойств проводящих композиционных материалов, полученных в соответствии с примером 1 согласно изобретению и в соответствии со сравнительным примером

Электрическое сопротивление было измерено с помощью микроомметра с межэлектродным расстоянием 2 см и без давления в контактах. Полученные результаты занесены в таблицу 1, приведенную ниже:

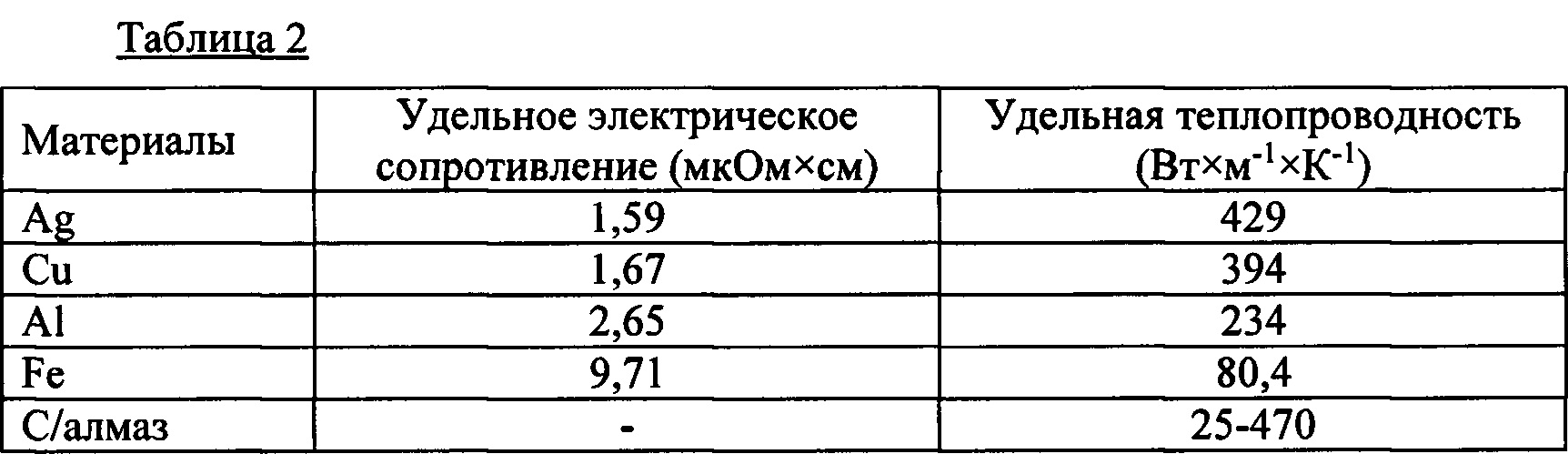

Ниже в таблице 2 в качестве примера приведены значения удельного электрического сопротивления и удельной теплопроводности некоторых материалов:

В таблице 1 приведены результаты измерений сопротивления различных проводящих материалах (изобретательских или иных).

Было установлено очень низкое сопротивление (или удельное сопротивление) исследуемых материалов. Было отмечено, что в случае композиционных материалов, полученных из порошков с покрытием, для обеспечения максимальной удельной электрической проводимости было достаточно очень низкой доли серебра. Для сравнения, для обеспечения удельного сопротивления того же порядка в обычном материале (пример 2), полученном из порошковой смеси, требовалось в 3,5 раза больше серебра, чем в композиционном материале согласно настоящему изобретению (пример 1). Более того, можно также отметить, что было обеспечено очень существенное увеличение плотности указанных композиционных материалов, что является прямым следствием более низкой доли серебра. Для данного удельного сопротивления плотность изменяется от 3,1 г/см3 для композиционного материала до 6,3 г/см3 для смеси порошков.

Наконец, механическая характеристика гибкости полиэтилена только незначительно зависит от композиционного материала, тогда как материал, полученный путем смешивания, обычно становится довольно жестким.

Следует отметить, что при нанесении покрытий могут быть также предусмотрены разные вспомогательные порошки для придания композиционным материалам большей или меньшей эластичности и/или большей или меньшей твердости (термопластические материалы, термореактивные материалы и эластомеры с переменными молекулярными массами и переменными плотностями, как, например PEs, PPs, PEEK, РЕКК, PVC, PVDF, PTFE, силикон, эпоксидные смолы, сложные полиэфиры, полиуретаны и т.п.).

Возможны различные покрытия на частицах помимо Ag: Cu, Nb, SnCh, A1N, Ti и т.п.

Некоторые из перечисленных композиционных материалов, полученных соответствующим образом, очень хорошо поддаются механической обработке.

Пример 3, согласно изобретению

Испытания по плакированию серебром были проведены с применением PTFE порошка с размером частиц от 10 мкм до 100 мкм и нерегулярной морфологией. Нанесение серебра осуществляли в автокаталитической химической ванне (трехфазный псевдоожиженный слой).

Массовую долю серебра, составляющую 40% относительно общей массы смеси PTFE+серебра, наносили в форме покрытия с толщиной приблизительно 1 мкм, которое было плотным и непрерывным на поверхности PTFE частиц, как продемонстрировано с помощью анализов поперечного сечения и показано на фигурах 5А и 5В.

Формование указанных частиц с покрытием с применением таких методов, как спекание, как описано выше, позволяет придать материалу не только удельную электропроводность, связанную с серебром, но также сделать его самосмазывающимся и не прилипающим, что присуще PTFE.

Пример 4, согласно изобретению

Испытания по плакированию оксидом олова были проведены с применением порошка РЕКК (полиэфирэфиркетона) с размером частиц от 50 мкм до 300 мкм и губчатой морфологией. Нанесение оксида олова обеспечивали посредством влажного осаждения (используя трехфазный псевдоожиженный слой).

Массовую долю оксида олова, составляющую 30% относительно общей массы смеси РЕКК+оксида олова, наносили в форме покрытия с толщиной от 1 до 2 мкм, которое было равномерным на поверхности РЕКК частиц, как продемонстрировано с помощью анализов поперечного сечения и показано на фигурах 6А и 6В.

Формование указанных частиц с покрытием с применением таких методов, как спекание, как описано выше, позволяет придать материалу антистатические свойства, связанным с присутствием оксида олова, и обеспечить очень высокую максимально допустимую температуру эксплуатации (~250°С непрерывно), которая является одной из характеристик, присущих РЕКК.

Реферат

Изобретение относится к производству функциональных композиционных материалов (электрических проводников, проводников тепла и т.п.), которые получают из порошков с покрытием. Техническим результатом является снижение доли проводящей фазы в органической матрице при одновременном обеспечении высоких характеристик удельной проводимости. Предложен проводящий композиционный материал, содержащий взаимосвязанную структуру из проводящих частиц, причем указанные проводящие частицы содержат ядро из органического материала, плакированное по меньшей мере одним слоем электропроводящего и/или теплопроводящего материала, где указанное ядро представляет собой термопластический материал и имеет размер от 5 мкм до 300 мкм, а указанный слой проводящего материала выполнен из металлического или керамического материала, вся совокупность частиц взаимосвязана внутри структуры указанного проводящего композиционного материала с образованием тем самым непрерывной трехмерной структуры проводящего материала. Массовая доля проводящего плакирующего элемента в указанном проводящем композиционном материале составляет от 1% до 30% по массе относительно общей массы проводящего композиционного материала. 2 н. и 11 з.п. ф-лы, 9 ил., 2 табл.

Комментарии